自走型搬送車

【課題】 障害物の検出が遅れることなく、直ちに停止することができ、障害物に衝突することが避けられる自走型搬送車を提供すること。

【解決手段】 自走型搬送車1は主走行線2及びいずれかの分岐走行線3に沿って移動するが、この自走型搬送車1のAGV台車4はAGV台車本体41の回動軸43の下端部に車輪44が固定されていると共に前記回動軸43の上下の中間位置に固定された取付部材47上に障害物を検出する障害物検出センサ48が設けられているので、自走型搬送車1が左右のいずれかに曲って進行する際に、AGV台車本体41が曲るために先ず車輪4と共に回動軸43も回動するので、進行方向に障害物がある場合には迅速に障害物検出センサ48も進行方向に向くことができ、迅速に障害物を検出してAGV台車4の駆動源による駆動を停止させることができる。

【解決手段】 自走型搬送車1は主走行線2及びいずれかの分岐走行線3に沿って移動するが、この自走型搬送車1のAGV台車4はAGV台車本体41の回動軸43の下端部に車輪44が固定されていると共に前記回動軸43の上下の中間位置に固定された取付部材47上に障害物を検出する障害物検出センサ48が設けられているので、自走型搬送車1が左右のいずれかに曲って進行する際に、AGV台車本体41が曲るために先ず車輪4と共に回動軸43も回動するので、進行方向に障害物がある場合には迅速に障害物検出センサ48も進行方向に向くことができ、迅速に障害物を検出してAGV台車4の駆動源による駆動を停止させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製品に組付けすべき部品が搭載された部品載置箱を載置して車輪により搬送し、障害物検出装置が進行するに際して障害物を検出すると停止する自走型搬送車に関するものである。

【背景技術】

【0002】

物品搬送車において、車体の走行方向前方に障害物との接当を検出する障害物検出手段を備えたバンパを設ける技術が、例えば特許文献1に開示されている。

【特許文献1】特開平10−181864号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1で開示する物品搬送車にあっては、特に急に左右の何れかに曲る場合には、当該搬送車の向きと車輪(駆動輪、補助輪、従動輪)の向きが異なることとなるが、即ち車輪は曲ろうとする方向に向かっているが搬送車はまだ直進方向に向いたままであり、バンパに設けられた障害物検出手段が障害物を検出するのが遅れることとなる。このため、障害物の検出が遅れるために、直ちに停止することができず、障害物に衝突することとなる。

【0004】

そこで本発明は、障害物の検出が遅れることなく、直ちに停止することができ、障害物に衝突することが避けられる自走型搬送車を提供することを目的とする。

【課題を解決するための手段】

【0005】

このため第1の発明は、製品に組付けすべき部品が搭載された部品載置箱を載置して車輪により搬送し、障害物検出装置が進行するに際して障害物を検出すると停止する自走型搬送車であって、前記車輪と共に回動する回動軸に前記障害物検出装置を設けたことを特徴とする。

【0006】

また第2の発明は、製品に組付けすべき部品が搭載された部品載置箱を載置して車輪により搬送し、障害物検出装置が進行するに際して障害物を検出すると停止する自走型搬送車であって、自走型搬送車を走行線に沿って移動するAGV台車と取付部品を載置する治具台車とで構成し、前記治具台車の車輪と共に回動する回動軸に前記障害物検出装置を設けたことを特徴とする。。

【発明の効果】

【0007】

本発明によれば、障害物の検出が遅れることなく、直ちに停止することができ、障害物に衝突することが避けられる自走型搬送車を提供することができる。

【発明を実施するための最良の形態】

【0008】

以下図面に基づき、本発明の実施の形態について説明する。先ず、図1に基づき組立ラインの全体構成について説明する。1はAGV(Automated Guided Vehicle)から成る自走型搬送車で、床に付された磁気テープから成る閉ループの主走行線2及びいずれかの分岐走行線3を確認装置(図示せず)が確認しつつ主走行線2及びいずれかの分岐走行線3に沿って駆動装置5により移動し、また各ステーションで前記主走行線2とは別に付された停止コマンドテープを前記確認装置が確認すると、前記駆動装置5の駆動を停止させて自走型搬送車1は停止する。

【0009】

前記自走型搬送車1は、前記駆動装置5及び前記確認装置を備えたAGV台車4と、アッセンブリ製品を組立てるべく種々の取付部品を収納する上面開口せる箱状の部品載置箱(部品載置部材である)を載置して前記AGV台車4により移動する治具台車6とから構成される。

【0010】

図7に示すように、前記AGV台車4はAGV台車本体41の先頭下部の左右中央にはベアリング42を介して回動する回動軸43の下端部に自在車輪44が固定されると共に、AGV台車本体41の中間下部には前部左右の2個の回動軸45A(駆動装置5により駆動される駆動車輪)と共に回動する自在車輪46Aが設けられ、また後部左右の2個の固定車輪46Bが設けられている。また、前記回動軸43の上下の中間位置に固定された取付部材47上に障害物を検出する障害物検出センサ(障害物検出装置)48が設けられている。この障害物検出センサ48が進行方向に障害物を検出すると、AGV台車4の駆動装置5による回動軸45Aの回動を停止させる構成である。

【0011】

前記障害物検出センサ48は、例えば発光素子と受光素子とを備えて、当該検出センサ48から所定距離離れた場所に障害物がある場合には、その存在を検出することができるものである。

【0012】

更に、前記AGV台車本体41上には前記AGV台車4と治具台車6とを切り離す切り離し装置の一方が設けられている。即ち、前記AGV台車本体41上には駆動モータ50が取付けられたモータ取付部材49が固定され、前記駆動モータ50により回転する回転中心軸51が偏心した位置に設けられたカム板(カム円板)52が設けられ、モータ取付部材49の前方の前記AGV台車本体41上には被嵌合部材53が設けられている。

【0013】

一方、前記治具台車6は側方から見ると概ねコ字形状に形成されて、その内部空間内に前記AGV台車4を収納して外方から囲むように構成され、移動のための駆動源を持たず、前記治具台車本体61の中間下部には前部左右の2個の自在車輪62が設けられ、後部左右の2個の固定車輪63が設けられている。そして、前記治具台車本体61には前記AGV台車4と当該治具台車6とを切り離す切り離し装置の他方が設けられている。即ち、一端部には前記AGV台車4の前記被嵌合部材53に上方から嵌合して係止する嵌合部材64を備え、他端部の支点65を中心として揺動可能に構成された係止体66が設けられている。

【0014】

そして、前記回転中心軸51が偏心した位置に設けられた前記カム板52のその回転中心軸51がその中心Sの水平位置にあるときには、被嵌合部材53に嵌合部材64が嵌合しているので、前記AGV台車4と当該治具台車6とは連結されてAGV台車4の移動により治具台車6も移動する。しかし、前記駆動モータ50の駆動によりカム板52が回転して係止体66が支点65を支点として図6に示すように時計方向に90度揺動して前記カム板52のその回転中心軸51がその中心Sの直下方位置にあるときには、被嵌合部材53への嵌合部材64の嵌合が外れ、前記AGV台車4と当該治具台車6との連結を解除され、治具台車6のみ残してAGV台車4のみ移動が可能となる。

【0015】

次に、図1に示す出荷ステーションEにおいて、作業者Hは自走型搬送車1から各取付部品が組み付けられたアッセンブリ製品を下して、保管場所Fに一時保管する。そして、この保管場所Fから他の組立ラインの走行線2Aに沿って搬送する自走型搬送車1Aに、このアッセンブリ製品を所定の順序に従って積載して出荷する。この走行線2Aに沿って自走型搬送車1Aにより搬送された製品は、他の製品に組付けられて最終完成品になる。

【0016】

そして、前記他の組立ラインの所定ステーションに配設された第1コンピュータ(図示せず)から事務所内の第2コンピュータ(図示せず)にアッセンブリ製品の型番情報が前記他の組立ラインにおけるアッセンブリ製品の組付け順に順次伝送され、この第2コンピュータから第3コンピュータ10にアッセンブリ製品の型番情報が組付け順に順次伝送され、アッセンブリ製品の型番を表す仕様識別ラベルが前記組付け順に第3コンピュータ10に接続されたプリンタ11から既にプリントアウトされている。

【0017】

従って、仕様読み込みステーションAは、作業者がQRコードで表されたこの仕様識別ラベルを読取装置であるスキャナ12を用いて読み込み作業をするステーションである。

【0018】

次の搭載エリアBは、前記自走型搬送車1上に載置された上面が開口せる箱状の部品載置箱内に1つの前記アッセンブリ製品を組立てるべく種々の取付部品を作業者Hが搭載する領域である。この搭載エリアBにおいて、前記仕様識別ラベルに書き込まれた内容を搭載ステーションBに設けられた第3コンピュータ10に接続された前記スキャナ12が読み込むと、この第3コンピュータ10は前記アッセンブリ製品とこのアッセンブリ製品を組立てるべく種々の取付部品及び部品供給装置15A、15Bにおける取付部品を収納した複数の供給箱16との関係データ(図9参照)を当該第3コンピュータ10内部の記憶装置から読み出して対応するシリンダー18を作動させて押出されたロッドに固定された箱載置板17上の各供給箱16を押出す。このため、作業者Hは対向する部品収納装置15A及び15Bの各供給箱16から取付部品を取り出して前記自走型搬送車1上の部品載置箱内に積載することができる。

【0019】

このとき、作業者Hが必要な全ての供給箱16から取付部品を取り出して前記自走型搬送車1上の部品載置箱内に積載し終えると、取り出しが完了したとして、AGV台車4に設けられた取出完了スイッチ(図示せず)を操作すると、この取出完了スイッチの操作に基づいて第3コンピュータ10は対応するシリンダー18を作動させてそのロッドを引き込み、各供給箱16を引き込む。

【0020】

作業ステーションCの作業位置Xにおける治具台車6(AGV台車4が切り離されている)上の被組付け部品への取付部品の組付け作業が終了すると、作業者HはAGV台車4に設けられた指示スイッチ(図示せず)を作動させると、組付け作業が終了した治具台車6の手前位置Yまで部品載置箱内に取付部品の積載を終えた当該自走型搬送車1が分岐走行線3を介して移動しているので、前述したように切り離し装置によりAGV台車4と治具台車6とが切り離された後、AGV台車4のみ手前位置Yから作業位置Xまで前進して既に組付け作業が終了した治具台車6と連結し、更に下流へと進む。この後、AGV台車4と治具台車6とが切り離されて治具台車6のみとなった手前位置Yにある当該治具台車6を作業者Hは作業位置Xに移動させる。

【0021】

次の検査ステーションDは、作業者Hが目視により仕様書の仕様通りに取付部品が製品に正確に組み付けられたかの検査や外観の検査をし、また検査装置を用いて検査等を行なうステーションである。

【0022】

次の出荷ステーションEは、作業者Hが自走型搬送車1から各取付部品が組み付けられたアッセンブリ製品を下し、保管場所Fに移すステーションである。

【0023】

なお、第1コンピュータと第2コンピュータと第3コンピュータ10はLAN(ローカル・エリア・ネットワーク)で接続されている。

【0024】

以上のような構成により、以下動作について説明する。初めに、図1に示す出荷ステーションEにおいて、前記主走行線2とは別に付された停止コマンドテープを確認装置(図示せず)が確認すると駆動装置5の駆動を停止させ、この出荷ステーションEに自走型搬送車1は停止する。従って、作業者Hは自走型搬送車1から各取付部品が組み付けられたアッセンブリ製品を下して、保管場所Fに一時保管する。そして、この保管場所Fから他の組立ラインの走行線2Aに沿って搬送する自走型搬送車1Aに、このアッセンブリ製品を所定の順序に従って積載して出荷する。この走行線2Aに沿って自走型搬送車1Aにより搬送された製品は、他の製品に組付けられて最終完成品になる。

【0025】

そして、出荷ステーションEにおいて、作業者Hは自走型搬送車1から前記アッセンブリ製品を下して保管場所Fに一時保管した後に、スタートスイッチ(図示せず)を作動させると、当該自走型搬送車1は主走行線2に沿って移動する。

【0026】

そして、前記他の組立ラインの所定ステーションに配設された第1コンピュータ(図示せず)から事務所内の第2コンピュータ(図示せず)にアッセンブリ製品の型番情報が前記他の組立ラインにおけるアッセンブリ製品の組付け順に順次伝送され、この第2コンピュータから第3コンピュータ10にアッセンブリ製品の型番情報が組付け順に順次伝送され、アッセンブリ製品の型番を表す仕様識別ラベルが前記組付け順に第3コンピュータ10に接続されたプリンタ11から既にプリントアウトされている。

【0027】

従って、仕様読み込みステーションAに到達して停止したら、作業者Hは自走型搬送車1のスタートスイッチを作動させてこの自走型搬送車1を移動させ、作業者HがQRコードで表されたこの仕様識別ラベルを読取装置であるスキャナ12を用いて読み込み作業をする。このスキャナ12で読み込まれた情報は第3コンピュータ10の記憶装置に格納されると共に、この第3コンピュータ10はアッセンブリ製品とこのアッセンブリ製品の種々の取付部品及び部品供給装置15A、15Bにおける取付部品を収納した複数の供給箱16との関係データ(図9参照)を前記記憶装置から読み出して対応するシリンダー18を作動させ、押出されたロッドに固定された箱載置板上の各供給箱16を押出す(図12参照)。そして、図10に示すように、作業者Hは押出された番号が「7」、「12」、[18]、「19」の供給箱16から各1個の取付部品を取り出して、搭載エリアB内を移動している前記自走型搬送車1上の部品載置箱内に当該取付部品を積載する。

【0028】

このとき、作業者Hは必要な全ての供給箱16から取付部品を取り出して前記自走型搬送車1上の部品載置箱内に積載し終えると、取り出しが完了したとして自走型搬送車1に設けられた取出完了スイッチを操作すると、この取出完了スイッチの操作に基づいて第3コンピュータ10は対応するシリンダー18を作動させてそのロッドを引き込み各供給箱16を引き込む(図11参照)。そして、次に仕様読み込みステーションAに到達して停止していた自走型搬送車1のスタートスイッチを作動させてこの自走型搬送車1を移動させ、前述の如く、仕様識別ラベルをスキャナ12を用いて読み込み作業をするというように、繰り返すこととなる。

【0029】

そして、分岐点Zに設けられた振り分け制御装置(図示せず)に振り分け制御されて、例えば分岐走行線3Aに沿って前記自走型搬送車1が移動して作業ステーションCの手前位置Yに停止する。そして、作業位置XにおいてAGV台車4と切り離された治具台車6上でアッセンブリ製品を作製すべく取付部品の組付け作業が終了すると、作業者Hは手前位置Yにいる自走型搬送車1の指示スイッチ(図示せず)を作動させ、この自走型搬送車1が切り離し装置によりAGV台車4と治具台車6とが切り離され、スタートスイッチの操作に基づいてAGV台車4のみ手前位置Yから作業位置Xまで前進して既に組付け作業が終了した治具台車6と連結し、更に下流へと進む。

【0030】

即ち、図5に示すように、回転中心軸51が偏心した位置に設けられたカム板52のその回転中心軸51がその中心Sの水平位置にあって、カム板52と係止体66とが接していて被嵌合部材53に嵌合部材64が嵌合してAGV台車4と当該治具台車6とが連結されている状態から、指示スイッチの操作に基づいて駆動モータ50が駆動してカム板52が回転して係止体66が支点65を支点として図6に示すように時計方向に90度揺動して前記カム板52のその回転中心軸51がその中心Sの直下方位置に移動すると、被嵌合部材53への嵌合部材64の嵌合が完全に外れて前記AGV台車4と当該治具台車6との連結が解除される。そして、スタートスイッチの操作に基づいて、切り離された治具台車6のみを手前位置Yに残してAGV台車4のみが移動する。

【0031】

これにより作業位置Xにある組付け作業が終了した治具台車6にこの移動したAGV台車4が連結し、更に下流へと進むこととなる。即ち、作業位置XにまでAGV台車4が移動する過程で、進行するカム板52が作業位置Xに停止している治具台車6の係止体66を垂下がっているも下限位置がストッパ(図示せず)により制限されている状態から支点65を支点として上方へ揺動させ、その後作業位置Xに移動して停止したAGV台車4は駆動モータ50を駆動させてカム板52を回転させ係止体66を支点65を支点として時計方向に270度揺動させ、前記カム板52のその回転中心軸51をその中心Sの水平位置に移動させて、被嵌合部材53に嵌合部材64を嵌合させてAGV台車4を当該治具台車6に連結させ、更にスタートスイッチの操作に基づいて、下流へと進ませる。そして、作業者Hは、切り離されて手前位置Yに残された治具台車6を作業位置Xに移動させる。

【0032】

次に到達した検査ステーションDでは、目視により停止した前記自走型搬送車1上のアッセンブリ製品が仕様書の仕様通りに取付部品が製品に正確に組み付けられたかの検査や外観の検査をし、また必要な場合には検査装置を用いて検査を行ない、その検査結果表(例えば不良品のみの)を当該製品か自走型搬送車1のどこかに置くか又は貼付する。その後、スタートスイッチ(図示せず)を作動させると、次の出荷ステーションEに向けて進行することとなる。

【0033】

そして、前記自走型搬送車1が停止した次の出荷ステーションEでは、作業者は自走型搬送車1から各取付部品が組み付けられたアッセンブリ製品を下し、保管場所Fに移す。その後、保管場所Fから他の組立ラインの走行線2Aに沿って搬送する自走型搬送車1Aにこのアッセンブリ製品を積載して出荷し、また結果が不良であれば作業者はアッセンブリ製品を保管場所Fから修正用の治具台車6A上に移載して不良部分の修理・修正を行ない、その修理・修正後に保管場所Fに戻し、自走型搬送車1Aにこの製品を積載して出荷する。

【0034】

なお、他の組立ラインの走行線2Aに沿って搬送する自走型搬送車1Aに最終完成品の生産順序に従って積載されたアッセンブリ製品は、工場内の他の製造ラインにおいて、前記自走型搬送車1Aから下されて他の製品に組付けられて最終完成品になる。

【0035】

なお、図1に示すように、自走型搬送車1は主走行線2及びいずれかの分岐走行線3に沿って移動するが、この自走型搬送車1のAGV台車4はAGV台車本体41の回動軸43の下端部に自在車輪44が固定されていると共に前記回動軸43の上下の中間位置に固定された取付部材47上に障害物を検出する障害物検出センサ48が設けられているので、自走型搬送車1が左右のいずれかに曲って進行する際に、AGV台車本体41が曲るために先ず車輪4と共に回動軸43も回動するので(図8に点線で示す)、進行方向に障害物がある場合には迅速に障害物検出センサ48も進行方向に向くことができ、迅速に障害物を検出してAGV台車4の駆動装置5による自在車輪46Aの回動を停止させることができるから、検出が遅れることによる障害物への衝突が防止できる。

【0036】

以上本発明の実施形態について説明したが、上述の説明に基づいて当業者にとって種々の代替例、修正又は変形が可能であり、本発明はその趣旨を逸脱しない範囲で前述の種々の代替例、修正又は変形を包含するものである。

【図面の簡単な説明】

【0037】

【図1】組立ラインの平面図である。

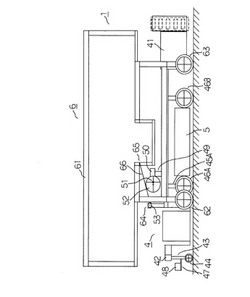

【図2】自走型搬送車の側面図である。

【図3】AGV台車の側面図である。

【図4】治具台車の側面図である。

【図5】AGV台車と治具台車とが連結した自走型搬送車の要部側面図である。

【図6】AGV台車と治具台車との連結が解除した自走型搬送車の要部側面図である。

【図7】自走型搬送車の先頭部の側面図である。

【図8】自走型搬送車の先頭部の平面図である。

【図9】製品とこの製品に組付けすべき種々の取付部品及び部品供給装置における取付部品を収納した供給箱との関係データを示す図である。

【図10】部品供給装置の斜視図である。

【図11】供給箱が押出されていない状態の部品供給装置の側面図である

【図12】供給箱が押出された状態の部品供給装置の側面図である

【符号の説明】

【0038】

1 自走型搬送車

4 AGV台車

6 治具台車

41 AGV台車本体

43 回動軸

44 車輪

47 取付部材

48 障害物検出センサ

【技術分野】

【0001】

本発明は、製品に組付けすべき部品が搭載された部品載置箱を載置して車輪により搬送し、障害物検出装置が進行するに際して障害物を検出すると停止する自走型搬送車に関するものである。

【背景技術】

【0002】

物品搬送車において、車体の走行方向前方に障害物との接当を検出する障害物検出手段を備えたバンパを設ける技術が、例えば特許文献1に開示されている。

【特許文献1】特開平10−181864号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1で開示する物品搬送車にあっては、特に急に左右の何れかに曲る場合には、当該搬送車の向きと車輪(駆動輪、補助輪、従動輪)の向きが異なることとなるが、即ち車輪は曲ろうとする方向に向かっているが搬送車はまだ直進方向に向いたままであり、バンパに設けられた障害物検出手段が障害物を検出するのが遅れることとなる。このため、障害物の検出が遅れるために、直ちに停止することができず、障害物に衝突することとなる。

【0004】

そこで本発明は、障害物の検出が遅れることなく、直ちに停止することができ、障害物に衝突することが避けられる自走型搬送車を提供することを目的とする。

【課題を解決するための手段】

【0005】

このため第1の発明は、製品に組付けすべき部品が搭載された部品載置箱を載置して車輪により搬送し、障害物検出装置が進行するに際して障害物を検出すると停止する自走型搬送車であって、前記車輪と共に回動する回動軸に前記障害物検出装置を設けたことを特徴とする。

【0006】

また第2の発明は、製品に組付けすべき部品が搭載された部品載置箱を載置して車輪により搬送し、障害物検出装置が進行するに際して障害物を検出すると停止する自走型搬送車であって、自走型搬送車を走行線に沿って移動するAGV台車と取付部品を載置する治具台車とで構成し、前記治具台車の車輪と共に回動する回動軸に前記障害物検出装置を設けたことを特徴とする。。

【発明の効果】

【0007】

本発明によれば、障害物の検出が遅れることなく、直ちに停止することができ、障害物に衝突することが避けられる自走型搬送車を提供することができる。

【発明を実施するための最良の形態】

【0008】

以下図面に基づき、本発明の実施の形態について説明する。先ず、図1に基づき組立ラインの全体構成について説明する。1はAGV(Automated Guided Vehicle)から成る自走型搬送車で、床に付された磁気テープから成る閉ループの主走行線2及びいずれかの分岐走行線3を確認装置(図示せず)が確認しつつ主走行線2及びいずれかの分岐走行線3に沿って駆動装置5により移動し、また各ステーションで前記主走行線2とは別に付された停止コマンドテープを前記確認装置が確認すると、前記駆動装置5の駆動を停止させて自走型搬送車1は停止する。

【0009】

前記自走型搬送車1は、前記駆動装置5及び前記確認装置を備えたAGV台車4と、アッセンブリ製品を組立てるべく種々の取付部品を収納する上面開口せる箱状の部品載置箱(部品載置部材である)を載置して前記AGV台車4により移動する治具台車6とから構成される。

【0010】

図7に示すように、前記AGV台車4はAGV台車本体41の先頭下部の左右中央にはベアリング42を介して回動する回動軸43の下端部に自在車輪44が固定されると共に、AGV台車本体41の中間下部には前部左右の2個の回動軸45A(駆動装置5により駆動される駆動車輪)と共に回動する自在車輪46Aが設けられ、また後部左右の2個の固定車輪46Bが設けられている。また、前記回動軸43の上下の中間位置に固定された取付部材47上に障害物を検出する障害物検出センサ(障害物検出装置)48が設けられている。この障害物検出センサ48が進行方向に障害物を検出すると、AGV台車4の駆動装置5による回動軸45Aの回動を停止させる構成である。

【0011】

前記障害物検出センサ48は、例えば発光素子と受光素子とを備えて、当該検出センサ48から所定距離離れた場所に障害物がある場合には、その存在を検出することができるものである。

【0012】

更に、前記AGV台車本体41上には前記AGV台車4と治具台車6とを切り離す切り離し装置の一方が設けられている。即ち、前記AGV台車本体41上には駆動モータ50が取付けられたモータ取付部材49が固定され、前記駆動モータ50により回転する回転中心軸51が偏心した位置に設けられたカム板(カム円板)52が設けられ、モータ取付部材49の前方の前記AGV台車本体41上には被嵌合部材53が設けられている。

【0013】

一方、前記治具台車6は側方から見ると概ねコ字形状に形成されて、その内部空間内に前記AGV台車4を収納して外方から囲むように構成され、移動のための駆動源を持たず、前記治具台車本体61の中間下部には前部左右の2個の自在車輪62が設けられ、後部左右の2個の固定車輪63が設けられている。そして、前記治具台車本体61には前記AGV台車4と当該治具台車6とを切り離す切り離し装置の他方が設けられている。即ち、一端部には前記AGV台車4の前記被嵌合部材53に上方から嵌合して係止する嵌合部材64を備え、他端部の支点65を中心として揺動可能に構成された係止体66が設けられている。

【0014】

そして、前記回転中心軸51が偏心した位置に設けられた前記カム板52のその回転中心軸51がその中心Sの水平位置にあるときには、被嵌合部材53に嵌合部材64が嵌合しているので、前記AGV台車4と当該治具台車6とは連結されてAGV台車4の移動により治具台車6も移動する。しかし、前記駆動モータ50の駆動によりカム板52が回転して係止体66が支点65を支点として図6に示すように時計方向に90度揺動して前記カム板52のその回転中心軸51がその中心Sの直下方位置にあるときには、被嵌合部材53への嵌合部材64の嵌合が外れ、前記AGV台車4と当該治具台車6との連結を解除され、治具台車6のみ残してAGV台車4のみ移動が可能となる。

【0015】

次に、図1に示す出荷ステーションEにおいて、作業者Hは自走型搬送車1から各取付部品が組み付けられたアッセンブリ製品を下して、保管場所Fに一時保管する。そして、この保管場所Fから他の組立ラインの走行線2Aに沿って搬送する自走型搬送車1Aに、このアッセンブリ製品を所定の順序に従って積載して出荷する。この走行線2Aに沿って自走型搬送車1Aにより搬送された製品は、他の製品に組付けられて最終完成品になる。

【0016】

そして、前記他の組立ラインの所定ステーションに配設された第1コンピュータ(図示せず)から事務所内の第2コンピュータ(図示せず)にアッセンブリ製品の型番情報が前記他の組立ラインにおけるアッセンブリ製品の組付け順に順次伝送され、この第2コンピュータから第3コンピュータ10にアッセンブリ製品の型番情報が組付け順に順次伝送され、アッセンブリ製品の型番を表す仕様識別ラベルが前記組付け順に第3コンピュータ10に接続されたプリンタ11から既にプリントアウトされている。

【0017】

従って、仕様読み込みステーションAは、作業者がQRコードで表されたこの仕様識別ラベルを読取装置であるスキャナ12を用いて読み込み作業をするステーションである。

【0018】

次の搭載エリアBは、前記自走型搬送車1上に載置された上面が開口せる箱状の部品載置箱内に1つの前記アッセンブリ製品を組立てるべく種々の取付部品を作業者Hが搭載する領域である。この搭載エリアBにおいて、前記仕様識別ラベルに書き込まれた内容を搭載ステーションBに設けられた第3コンピュータ10に接続された前記スキャナ12が読み込むと、この第3コンピュータ10は前記アッセンブリ製品とこのアッセンブリ製品を組立てるべく種々の取付部品及び部品供給装置15A、15Bにおける取付部品を収納した複数の供給箱16との関係データ(図9参照)を当該第3コンピュータ10内部の記憶装置から読み出して対応するシリンダー18を作動させて押出されたロッドに固定された箱載置板17上の各供給箱16を押出す。このため、作業者Hは対向する部品収納装置15A及び15Bの各供給箱16から取付部品を取り出して前記自走型搬送車1上の部品載置箱内に積載することができる。

【0019】

このとき、作業者Hが必要な全ての供給箱16から取付部品を取り出して前記自走型搬送車1上の部品載置箱内に積載し終えると、取り出しが完了したとして、AGV台車4に設けられた取出完了スイッチ(図示せず)を操作すると、この取出完了スイッチの操作に基づいて第3コンピュータ10は対応するシリンダー18を作動させてそのロッドを引き込み、各供給箱16を引き込む。

【0020】

作業ステーションCの作業位置Xにおける治具台車6(AGV台車4が切り離されている)上の被組付け部品への取付部品の組付け作業が終了すると、作業者HはAGV台車4に設けられた指示スイッチ(図示せず)を作動させると、組付け作業が終了した治具台車6の手前位置Yまで部品載置箱内に取付部品の積載を終えた当該自走型搬送車1が分岐走行線3を介して移動しているので、前述したように切り離し装置によりAGV台車4と治具台車6とが切り離された後、AGV台車4のみ手前位置Yから作業位置Xまで前進して既に組付け作業が終了した治具台車6と連結し、更に下流へと進む。この後、AGV台車4と治具台車6とが切り離されて治具台車6のみとなった手前位置Yにある当該治具台車6を作業者Hは作業位置Xに移動させる。

【0021】

次の検査ステーションDは、作業者Hが目視により仕様書の仕様通りに取付部品が製品に正確に組み付けられたかの検査や外観の検査をし、また検査装置を用いて検査等を行なうステーションである。

【0022】

次の出荷ステーションEは、作業者Hが自走型搬送車1から各取付部品が組み付けられたアッセンブリ製品を下し、保管場所Fに移すステーションである。

【0023】

なお、第1コンピュータと第2コンピュータと第3コンピュータ10はLAN(ローカル・エリア・ネットワーク)で接続されている。

【0024】

以上のような構成により、以下動作について説明する。初めに、図1に示す出荷ステーションEにおいて、前記主走行線2とは別に付された停止コマンドテープを確認装置(図示せず)が確認すると駆動装置5の駆動を停止させ、この出荷ステーションEに自走型搬送車1は停止する。従って、作業者Hは自走型搬送車1から各取付部品が組み付けられたアッセンブリ製品を下して、保管場所Fに一時保管する。そして、この保管場所Fから他の組立ラインの走行線2Aに沿って搬送する自走型搬送車1Aに、このアッセンブリ製品を所定の順序に従って積載して出荷する。この走行線2Aに沿って自走型搬送車1Aにより搬送された製品は、他の製品に組付けられて最終完成品になる。

【0025】

そして、出荷ステーションEにおいて、作業者Hは自走型搬送車1から前記アッセンブリ製品を下して保管場所Fに一時保管した後に、スタートスイッチ(図示せず)を作動させると、当該自走型搬送車1は主走行線2に沿って移動する。

【0026】

そして、前記他の組立ラインの所定ステーションに配設された第1コンピュータ(図示せず)から事務所内の第2コンピュータ(図示せず)にアッセンブリ製品の型番情報が前記他の組立ラインにおけるアッセンブリ製品の組付け順に順次伝送され、この第2コンピュータから第3コンピュータ10にアッセンブリ製品の型番情報が組付け順に順次伝送され、アッセンブリ製品の型番を表す仕様識別ラベルが前記組付け順に第3コンピュータ10に接続されたプリンタ11から既にプリントアウトされている。

【0027】

従って、仕様読み込みステーションAに到達して停止したら、作業者Hは自走型搬送車1のスタートスイッチを作動させてこの自走型搬送車1を移動させ、作業者HがQRコードで表されたこの仕様識別ラベルを読取装置であるスキャナ12を用いて読み込み作業をする。このスキャナ12で読み込まれた情報は第3コンピュータ10の記憶装置に格納されると共に、この第3コンピュータ10はアッセンブリ製品とこのアッセンブリ製品の種々の取付部品及び部品供給装置15A、15Bにおける取付部品を収納した複数の供給箱16との関係データ(図9参照)を前記記憶装置から読み出して対応するシリンダー18を作動させ、押出されたロッドに固定された箱載置板上の各供給箱16を押出す(図12参照)。そして、図10に示すように、作業者Hは押出された番号が「7」、「12」、[18]、「19」の供給箱16から各1個の取付部品を取り出して、搭載エリアB内を移動している前記自走型搬送車1上の部品載置箱内に当該取付部品を積載する。

【0028】

このとき、作業者Hは必要な全ての供給箱16から取付部品を取り出して前記自走型搬送車1上の部品載置箱内に積載し終えると、取り出しが完了したとして自走型搬送車1に設けられた取出完了スイッチを操作すると、この取出完了スイッチの操作に基づいて第3コンピュータ10は対応するシリンダー18を作動させてそのロッドを引き込み各供給箱16を引き込む(図11参照)。そして、次に仕様読み込みステーションAに到達して停止していた自走型搬送車1のスタートスイッチを作動させてこの自走型搬送車1を移動させ、前述の如く、仕様識別ラベルをスキャナ12を用いて読み込み作業をするというように、繰り返すこととなる。

【0029】

そして、分岐点Zに設けられた振り分け制御装置(図示せず)に振り分け制御されて、例えば分岐走行線3Aに沿って前記自走型搬送車1が移動して作業ステーションCの手前位置Yに停止する。そして、作業位置XにおいてAGV台車4と切り離された治具台車6上でアッセンブリ製品を作製すべく取付部品の組付け作業が終了すると、作業者Hは手前位置Yにいる自走型搬送車1の指示スイッチ(図示せず)を作動させ、この自走型搬送車1が切り離し装置によりAGV台車4と治具台車6とが切り離され、スタートスイッチの操作に基づいてAGV台車4のみ手前位置Yから作業位置Xまで前進して既に組付け作業が終了した治具台車6と連結し、更に下流へと進む。

【0030】

即ち、図5に示すように、回転中心軸51が偏心した位置に設けられたカム板52のその回転中心軸51がその中心Sの水平位置にあって、カム板52と係止体66とが接していて被嵌合部材53に嵌合部材64が嵌合してAGV台車4と当該治具台車6とが連結されている状態から、指示スイッチの操作に基づいて駆動モータ50が駆動してカム板52が回転して係止体66が支点65を支点として図6に示すように時計方向に90度揺動して前記カム板52のその回転中心軸51がその中心Sの直下方位置に移動すると、被嵌合部材53への嵌合部材64の嵌合が完全に外れて前記AGV台車4と当該治具台車6との連結が解除される。そして、スタートスイッチの操作に基づいて、切り離された治具台車6のみを手前位置Yに残してAGV台車4のみが移動する。

【0031】

これにより作業位置Xにある組付け作業が終了した治具台車6にこの移動したAGV台車4が連結し、更に下流へと進むこととなる。即ち、作業位置XにまでAGV台車4が移動する過程で、進行するカム板52が作業位置Xに停止している治具台車6の係止体66を垂下がっているも下限位置がストッパ(図示せず)により制限されている状態から支点65を支点として上方へ揺動させ、その後作業位置Xに移動して停止したAGV台車4は駆動モータ50を駆動させてカム板52を回転させ係止体66を支点65を支点として時計方向に270度揺動させ、前記カム板52のその回転中心軸51をその中心Sの水平位置に移動させて、被嵌合部材53に嵌合部材64を嵌合させてAGV台車4を当該治具台車6に連結させ、更にスタートスイッチの操作に基づいて、下流へと進ませる。そして、作業者Hは、切り離されて手前位置Yに残された治具台車6を作業位置Xに移動させる。

【0032】

次に到達した検査ステーションDでは、目視により停止した前記自走型搬送車1上のアッセンブリ製品が仕様書の仕様通りに取付部品が製品に正確に組み付けられたかの検査や外観の検査をし、また必要な場合には検査装置を用いて検査を行ない、その検査結果表(例えば不良品のみの)を当該製品か自走型搬送車1のどこかに置くか又は貼付する。その後、スタートスイッチ(図示せず)を作動させると、次の出荷ステーションEに向けて進行することとなる。

【0033】

そして、前記自走型搬送車1が停止した次の出荷ステーションEでは、作業者は自走型搬送車1から各取付部品が組み付けられたアッセンブリ製品を下し、保管場所Fに移す。その後、保管場所Fから他の組立ラインの走行線2Aに沿って搬送する自走型搬送車1Aにこのアッセンブリ製品を積載して出荷し、また結果が不良であれば作業者はアッセンブリ製品を保管場所Fから修正用の治具台車6A上に移載して不良部分の修理・修正を行ない、その修理・修正後に保管場所Fに戻し、自走型搬送車1Aにこの製品を積載して出荷する。

【0034】

なお、他の組立ラインの走行線2Aに沿って搬送する自走型搬送車1Aに最終完成品の生産順序に従って積載されたアッセンブリ製品は、工場内の他の製造ラインにおいて、前記自走型搬送車1Aから下されて他の製品に組付けられて最終完成品になる。

【0035】

なお、図1に示すように、自走型搬送車1は主走行線2及びいずれかの分岐走行線3に沿って移動するが、この自走型搬送車1のAGV台車4はAGV台車本体41の回動軸43の下端部に自在車輪44が固定されていると共に前記回動軸43の上下の中間位置に固定された取付部材47上に障害物を検出する障害物検出センサ48が設けられているので、自走型搬送車1が左右のいずれかに曲って進行する際に、AGV台車本体41が曲るために先ず車輪4と共に回動軸43も回動するので(図8に点線で示す)、進行方向に障害物がある場合には迅速に障害物検出センサ48も進行方向に向くことができ、迅速に障害物を検出してAGV台車4の駆動装置5による自在車輪46Aの回動を停止させることができるから、検出が遅れることによる障害物への衝突が防止できる。

【0036】

以上本発明の実施形態について説明したが、上述の説明に基づいて当業者にとって種々の代替例、修正又は変形が可能であり、本発明はその趣旨を逸脱しない範囲で前述の種々の代替例、修正又は変形を包含するものである。

【図面の簡単な説明】

【0037】

【図1】組立ラインの平面図である。

【図2】自走型搬送車の側面図である。

【図3】AGV台車の側面図である。

【図4】治具台車の側面図である。

【図5】AGV台車と治具台車とが連結した自走型搬送車の要部側面図である。

【図6】AGV台車と治具台車との連結が解除した自走型搬送車の要部側面図である。

【図7】自走型搬送車の先頭部の側面図である。

【図8】自走型搬送車の先頭部の平面図である。

【図9】製品とこの製品に組付けすべき種々の取付部品及び部品供給装置における取付部品を収納した供給箱との関係データを示す図である。

【図10】部品供給装置の斜視図である。

【図11】供給箱が押出されていない状態の部品供給装置の側面図である

【図12】供給箱が押出された状態の部品供給装置の側面図である

【符号の説明】

【0038】

1 自走型搬送車

4 AGV台車

6 治具台車

41 AGV台車本体

43 回動軸

44 車輪

47 取付部材

48 障害物検出センサ

【特許請求の範囲】

【請求項1】

製品に組付けすべき部品が搭載された部品載置箱を載置して車輪により搬送し、障害物検出装置が進行するに際して障害物を検出すると停止する自走型搬送車であって、前記車輪と共に回動する回動軸に前記障害物検出装置を設けたことを特徴とする自走型搬送車。

【請求項2】

製品に組付けすべき部品が搭載された部品載置箱を載置して車輪により搬送し、障害物検出装置が進行するに際して障害物を検出すると停止する自走型搬送車であって、自走型搬送車を走行線に沿って移動するAGV台車と取付部品を載置する治具台車とで構成し、前記治具台車の車輪と共に回動する回動軸に前記障害物検出装置を設けたことを特徴とする自走型搬送車。

【請求項1】

製品に組付けすべき部品が搭載された部品載置箱を載置して車輪により搬送し、障害物検出装置が進行するに際して障害物を検出すると停止する自走型搬送車であって、前記車輪と共に回動する回動軸に前記障害物検出装置を設けたことを特徴とする自走型搬送車。

【請求項2】

製品に組付けすべき部品が搭載された部品載置箱を載置して車輪により搬送し、障害物検出装置が進行するに際して障害物を検出すると停止する自走型搬送車であって、自走型搬送車を走行線に沿って移動するAGV台車と取付部品を載置する治具台車とで構成し、前記治具台車の車輪と共に回動する回動軸に前記障害物検出装置を設けたことを特徴とする自走型搬送車。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−164013(P2006−164013A)

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願番号】特願2004−356663(P2004−356663)

【出願日】平成16年12月9日(2004.12.9)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願日】平成16年12月9日(2004.12.9)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

[ Back to top ]