臭素化難燃剤の回収・除去方法

【課題】染色剤による着色を伴った染色廃液中の粒子状HBCDを再利用可能な形で回収すると共に、排水を脱色し、溶解HBCDを除去することができ、排水処理工程の負荷及びコストを低減可能な臭素化難燃剤の回収・除去方法の提供を課題とする。

【解決手段】染色廃液をろ過膜を用いてろ過する膜ろ過処理手段11を有する回収工程10と、膜ろ過処理手段11でろ過されたろ過液に含まれる微粒子を凝集・粗大化させる凝集処理手段21と前記凝集処理手段21で生じた凝集処理後の上澄み液に溶解する臭素化難燃剤を吸着材に吸着させる吸着処理手段22とを有する除去工程20とを備える臭素化難燃剤の回収・除去方法。

【解決手段】染色廃液をろ過膜を用いてろ過する膜ろ過処理手段11を有する回収工程10と、膜ろ過処理手段11でろ過されたろ過液に含まれる微粒子を凝集・粗大化させる凝集処理手段21と前記凝集処理手段21で生じた凝集処理後の上澄み液に溶解する臭素化難燃剤を吸着材に吸着させる吸着処理手段22とを有する除去工程20とを備える臭素化難燃剤の回収・除去方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は染色廃液に含まれる臭素化難燃剤の回収及び除去方法に関する。

【背景技術】

【0002】

日々の市民生活空間において使用される電化製品又は衣類、繊維製品、インテリア製品、或いはプラスチック製品等は、火災防止対策の観点から、製品の発火、燃焼を抑制するためにヘキサブロモシクロドデカン(以下、HBCDと略記する)、臭素化ジフェニルエーテル類、四臭素化ビスフェノールA等の臭素化難燃剤を添加して製品化されている。本来、これらの臭素化難燃剤は火災・延焼を抑止することで、生命の安全を確保することを目的に使用されてきており、安全な生活環境を提供する上で不可欠なものである。しかしながら、一部の臭素化難燃剤については生物蓄積性、残留性、内分泌攪乱作用に基づく有害性に関するデータ報告がなされており、そのリスク管理が求められている。実際、欧米、特にEU諸国では、既に一部の臭素化難燃剤の製造・使用又は処分に関する規制がされており、EU―RoHS「EU―特定有害物質使用規制」が提示されている。わが国でも、過年に環境省が発表した臭素化ダイオキシン類及び臭素化難燃剤等(以下、臭素系残留性有機汚染物質、Br−POPsと略す)に関する調査結果を契機として議論が高まり、今後法律によって規制される方向にある。

【0003】

生活空間の様々な製品に広く使用されている臭素化難燃剤のリスク管理においては、製品使用時の暴露よりも製造及び廃棄の際の環境放出リスクや火災時の有害物副生リスクが問題視されている。特に製造及び廃棄時の環境放出リスクについては、繊維・染色産業、プラスチック製造工程、電化製品等の製造工場、リサイクル施設、焼却施設等の発生源の特定が容易で、且つ発生源が大規模になるため、効果的な対策が行い易い。従って、これらの施設における排水・排ガス・廃棄物のリスク管理が当面の課題となる。

環境省の調査によれば、繊維・染色産業における排水処理施設の放流水からは比較的高濃度の臭素化難燃剤等のBr−POPsが検出されており、環境リスクを低減する上で早急の対策が望まれる。また製造コストの面からも、これらの製造施設で使用されているHBCD等の臭素化難燃剤の製品への添加効率は50%程度であり、製造原料である臭素化難燃剤の約半分が廃棄されているため、これらの原料を回収し、リサイクルする技術の開発は有益である。

従来、繊維・染色産業等から排出される着色排水の処理方法としては活性汚泥法、凝集沈殿法がメインに用いられており、一般的な処理システムとしては生物処理槽、凝集沈殿槽、活性炭塔の組み合わせで処理されている。しかしながら、これらの着色排水の処理では、一般に着色排水の脱色には多量の薬剤を必要とし、また大量の生物処理や凝集沈殿汚泥が産業廃棄物として排出されることが課題であった。

一方、下記特開平11−10142号公報には、脱色を目的に光触媒と膜処理を併用した排水の処理方法が提供されている。

【特許文献1】特開平11−10142号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記特許文献1に示す排水の処理方法は、排水を簡便に脱色し、汚濁感のない環境水として放流することができるメリットがある。

しかし、繊維・染色産業等から排出される着色排水の処理では、光透過性が不十分で、十分な処理ができないという問題があった。更に上記特許文献1に示す排水の処理方法は、排水の浄化を目的としており、排水中の有用物質(以下、粒子状HBCDとする)を回収できるシステムではないという問題があった。

【0005】

そこで本発明は従来の問題を解決し、染色剤による着色を伴った染色廃液中の粒子状HBCDを再利用可能な形で回収すると共に、排水を脱色し、溶解HBCDを除去することができ、排水処理工程の負荷及びコストを低減可能な臭素化難燃剤の回収・除去方法の提供を課題とする。

【課題を解決するための手段】

【0006】

上記課題を達成するため本発明の臭素化難燃剤の回収・除去方法は、染色廃液に含まれる臭素化難燃剤を染色廃液から回収・除去する方法であって、前記染色廃液から臭素化難燃剤を再利用のため回収する回収工程と、前記染色廃液から臭素化難燃剤を廃棄のため除去する除去工程とを有し、前記回収工程は、染色廃液をろ過膜を用いてろ過する膜ろ過処理手段を有し、前記除去工程は、前記膜ろ過処理手段でろ過されたろ過液に含まれる微粒子を凝集・粗大化させる凝集処理手段と、前記凝集処理手段で生じた凝集処理後の上澄み液に溶解する臭素化難燃剤を吸着材に吸着させる吸着処理手段とを有することを第1の特徴としている。

また本発明の臭素化難燃剤の回収・除去方法は、上記第1の特徴に加えて、膜ろ過処理手段におけるろ過膜は、0.1〜1.0μmの孔径からなることを第2の特徴としている。

【発明の効果】

【0007】

請求項1に記載の臭素化難燃剤の回収・除去方法によれば、染色廃液から臭素化難燃剤を再利用のため回収する回収工程と、前記染色廃液から臭素化難燃剤を廃棄のため除去する除去工程とを有する構成としてあるので、染色廃液に含まれる臭素化難燃剤を効果的に回収して再利用することができる。また染色廃液に残存する臭素化難燃剤を効果的に除去することができる。

また回収工程は、染色廃液をろ過膜を用いてろ過する膜ろ過処理手段を有する構成としてあるので、染色廃液に含まれる臭素化難燃剤を効果的に捕集することができる。

また除去工程は、膜ろ過処理手段でろ過されたろ過液に含まれる微粒子を凝集・粗大化させる凝集処理手段と、凝集処理手段で生じた凝集処理後の上澄み液に溶解する臭素化難燃剤を吸着材に吸着させる吸着処理手段とを有する構成としてあるので、ろ過液に含まれる微粒子を効果的に凝集・粗大化させることができる。よって微粒子を確実に回収することができる。また上澄み液に溶解する臭素化難燃剤を確実に吸着材に吸着させることができる。

【0008】

請求項2に記載の臭素化難燃剤の回収・除去方法によれば、膜ろ過処理手段におけるろ過膜は、0.1〜1.0μmの孔径からなる構成としてあるので、染色廃液に含まれる臭素化難燃剤を濃縮回収することができる。よって再利用可能な状態で難燃剤を回収することができる。

【発明を実施するための最良の形態】

【0009】

以下の図面を参照して、本発明の実施形態に係る臭素化難燃剤の回収・除去方法について説明する。

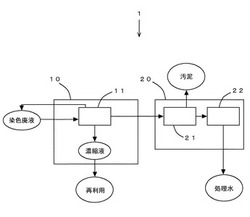

図1は本発明の実施形態に係る臭素化難燃剤の回収・除去方法のシステムを示す説明図である。図2は本発明の実施例3におけるマクロポア活性炭による溶存態HBCDの吸着等温線を示す図である。

【0010】

まず図1を参照して、本発明の実施形態の臭素化難燃剤の回収・除去システム1を説明する。

本発明に係る臭素化難燃剤の回収・除去システム1は、回収工程10と、除去工程20とを備える。

【0011】

前記回収工程10は、染色廃液に含まれる臭素化難燃剤を再利用可能に回収するための工程であり、膜ろ過処理手段11を有する。

前記膜ろ過処理手段11は、染色廃液をろ過膜でろ過するための処理手段である。

ろ過膜としてはマイクロフィルター膜(以下、MF膜と略す)を用い、染色廃液をMF膜モジュールにクロスフロー方式で通液することでろ過を行う。

【0012】

MF膜に捕集された粒子状HBCDは、定期的に水道水や処理水によるMF膜の逆洗により、MF膜から脱離されて、逆洗液と共に高濃度粒子状HBCD液として逆洗水槽に排出される。排出された高濃度粒子状HBCD液は、繊維への添加難燃剤として再利用される。

なおMF膜の孔径は0.05〜10μm程度であれば如何なるものであってもよいが、0.1〜1.0μmとすることが望ましい。0.1〜1.0μmとすることで、染色廃液に含まれる臭素化難燃剤を濃縮回収することができる。よって再利用可能な状態で難燃剤を回収することができる。また、その材質はポリプロピレン、ポリエステル等、MF膜として通常用いられるものであれば如何なるものであってもよい。

このようにMF膜を用いることで、染色廃液に含まれる粒子状HBCDを濃縮捕集することが可能となる。よって染色廃液に含まれる難燃剤を再利用可能な状態で回収することができる。また化学薬品を使用することなく、染色廃液を効果的にろ過することができる。よって薬品添加に伴う処理コストを削減することができると共に、自然環境にも配慮したろ過処理手段11とすることができる。

【0013】

前記除去工程20は、回収工程10から送られたろ過液の脱色とろ過液に溶解するHBCDを除去するための工程であり、凝集処理手段21と、吸着処理手段22とを有する。

【0014】

前記凝集処理手段21は、回収工程10から送られたろ過液の脱色とろ過液に含まれる微粒子を凝集・粗大化させるための処理手段である。

回収工程10から送られたろ過液は、凝集処理手段21に備えられた凝集沈殿槽で凝集剤を添加される。これにより、ろ過液に含まれる微粒子を凝集・粗大化させると共に、ろ過液を脱色させる。その後、凝集・粗大化された微粒子は汚泥として回収され、脱色された上澄み液は吸着処理手段22に送られる。

このように凝集処理手段21を設けることで、ろ過液を確実に脱色させることができると共に、ろ過液に含まれる微粒子を効果的に回収することができる。

【0015】

更に凝集処理手段21の前工程として膜ろ過処理手段11を設けて粒子状HBCDの回収を行う構成とすることで、後工程である凝集処理手段21における凝集剤の添加量及び排出凝集沈殿物量を少なくすることができる。よって凝集処理手段21の処理負荷を大幅に減少させることができると共に、処理コストを格段に削減することができる。

凝集剤としては、凝集剤として通常用いられるものであれば如何なるものであってもよい。

凝集剤の添加量は、ろ過液の質量に対して0.01%〜1.0%とすることが望ましい。

【0016】

前記吸着処理手段22は、凝集処理手段21から送られた上澄み液に溶解するHBCDを吸着除去するための処理手段である。

凝集処理手段21から送られた上澄み液は、吸着処理手段22に備えられた活性炭吸着塔へ送られ、上澄み液に溶解するHBCDが活性炭に吸着される。

活性炭としては、排水処理、脱色処理に通常用いられるものであれば、その材質は木質系、椰子系、石炭系等如何なるものであってもよいし、その形状も粉末状、粒状等如何なるものであってもよいが、マクロポア活性炭を用いることが望ましい。マクロポア活性炭を用いることで、上澄み液に溶解するHBCDを効果的に吸着させて除去することができる。

吸着処理手段22へ送られた上澄み液は活性炭による吸着処理後、処理水として排出される。

【実施例】

【0017】

(実施例1)

難燃剤である粒子状HBCDを含む染色廃液(表中では原水とする)を孔径0.1μmのMF膜モジュールを用いてろ過した。ろ過はクロスフロー方式で行い、MF膜処理水、逆洗水槽、原水槽の液性状を測定した。液量、HBCD、浮遊物質(表中ではSSとする)、化学的酸素要求量(表中ではCODとする)の結果を表1に示す。

【0018】

【表1】

【0019】

表1によれば、逆洗水槽に排出されたHBCDが高濃度であることが判る。

【0020】

(実施例2)

MF膜モジュールによりろ過したMF膜処理水に一定量の凝集沈殿剤を添加して凝集処理し、20分経過後の濁度を測定した。凝集処理条件は次の通りである。

染色排水 :100mL

凝集沈殿剤 :A液−シルキアF(日華化学工業製)

B液−シルキアAN(日華化学工業製)

測定結果を表2に示す。

【0021】

【表2】

【0022】

表2によれば、染色排水はMF膜モジュールを通すことで、凝集沈殿剤の消費量を削減しても脱色できることが判る。

なお、凝集処理後の上澄み液のHBCD濃度は0.005mg/L以下であった。

【0023】

(実施例3)

凝集処理後の上澄み液中のHBCD濃度を想定して、マクロポア活性炭による吸着平衡試験を行った。結果を表3に示す。またマクロポア活性炭による溶存態HBCDの吸着等温線を図2に示す。

【0024】

【表3】

【0025】

表3と図2によれば、上澄み液に溶解した残余のHBCDは活性炭(AC)により吸着除去できることが判る。

【図面の簡単な説明】

【0026】

【図1】本発明の実施形態に係る臭素化難燃剤の回収・除去方法のシステムを示す説明図である。

【図2】本発明の実施例3におけるマクロポア活性炭による溶存態HBCDの吸着等温線を示す図である。

【符号の説明】

【0027】

1 臭素化難燃剤の回収・除去システム

10 回収工程

11 膜ろ過処理手段

20 除去工程

21 凝集処理手段

22 吸着処理手段

【技術分野】

【0001】

本発明は染色廃液に含まれる臭素化難燃剤の回収及び除去方法に関する。

【背景技術】

【0002】

日々の市民生活空間において使用される電化製品又は衣類、繊維製品、インテリア製品、或いはプラスチック製品等は、火災防止対策の観点から、製品の発火、燃焼を抑制するためにヘキサブロモシクロドデカン(以下、HBCDと略記する)、臭素化ジフェニルエーテル類、四臭素化ビスフェノールA等の臭素化難燃剤を添加して製品化されている。本来、これらの臭素化難燃剤は火災・延焼を抑止することで、生命の安全を確保することを目的に使用されてきており、安全な生活環境を提供する上で不可欠なものである。しかしながら、一部の臭素化難燃剤については生物蓄積性、残留性、内分泌攪乱作用に基づく有害性に関するデータ報告がなされており、そのリスク管理が求められている。実際、欧米、特にEU諸国では、既に一部の臭素化難燃剤の製造・使用又は処分に関する規制がされており、EU―RoHS「EU―特定有害物質使用規制」が提示されている。わが国でも、過年に環境省が発表した臭素化ダイオキシン類及び臭素化難燃剤等(以下、臭素系残留性有機汚染物質、Br−POPsと略す)に関する調査結果を契機として議論が高まり、今後法律によって規制される方向にある。

【0003】

生活空間の様々な製品に広く使用されている臭素化難燃剤のリスク管理においては、製品使用時の暴露よりも製造及び廃棄の際の環境放出リスクや火災時の有害物副生リスクが問題視されている。特に製造及び廃棄時の環境放出リスクについては、繊維・染色産業、プラスチック製造工程、電化製品等の製造工場、リサイクル施設、焼却施設等の発生源の特定が容易で、且つ発生源が大規模になるため、効果的な対策が行い易い。従って、これらの施設における排水・排ガス・廃棄物のリスク管理が当面の課題となる。

環境省の調査によれば、繊維・染色産業における排水処理施設の放流水からは比較的高濃度の臭素化難燃剤等のBr−POPsが検出されており、環境リスクを低減する上で早急の対策が望まれる。また製造コストの面からも、これらの製造施設で使用されているHBCD等の臭素化難燃剤の製品への添加効率は50%程度であり、製造原料である臭素化難燃剤の約半分が廃棄されているため、これらの原料を回収し、リサイクルする技術の開発は有益である。

従来、繊維・染色産業等から排出される着色排水の処理方法としては活性汚泥法、凝集沈殿法がメインに用いられており、一般的な処理システムとしては生物処理槽、凝集沈殿槽、活性炭塔の組み合わせで処理されている。しかしながら、これらの着色排水の処理では、一般に着色排水の脱色には多量の薬剤を必要とし、また大量の生物処理や凝集沈殿汚泥が産業廃棄物として排出されることが課題であった。

一方、下記特開平11−10142号公報には、脱色を目的に光触媒と膜処理を併用した排水の処理方法が提供されている。

【特許文献1】特開平11−10142号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記特許文献1に示す排水の処理方法は、排水を簡便に脱色し、汚濁感のない環境水として放流することができるメリットがある。

しかし、繊維・染色産業等から排出される着色排水の処理では、光透過性が不十分で、十分な処理ができないという問題があった。更に上記特許文献1に示す排水の処理方法は、排水の浄化を目的としており、排水中の有用物質(以下、粒子状HBCDとする)を回収できるシステムではないという問題があった。

【0005】

そこで本発明は従来の問題を解決し、染色剤による着色を伴った染色廃液中の粒子状HBCDを再利用可能な形で回収すると共に、排水を脱色し、溶解HBCDを除去することができ、排水処理工程の負荷及びコストを低減可能な臭素化難燃剤の回収・除去方法の提供を課題とする。

【課題を解決するための手段】

【0006】

上記課題を達成するため本発明の臭素化難燃剤の回収・除去方法は、染色廃液に含まれる臭素化難燃剤を染色廃液から回収・除去する方法であって、前記染色廃液から臭素化難燃剤を再利用のため回収する回収工程と、前記染色廃液から臭素化難燃剤を廃棄のため除去する除去工程とを有し、前記回収工程は、染色廃液をろ過膜を用いてろ過する膜ろ過処理手段を有し、前記除去工程は、前記膜ろ過処理手段でろ過されたろ過液に含まれる微粒子を凝集・粗大化させる凝集処理手段と、前記凝集処理手段で生じた凝集処理後の上澄み液に溶解する臭素化難燃剤を吸着材に吸着させる吸着処理手段とを有することを第1の特徴としている。

また本発明の臭素化難燃剤の回収・除去方法は、上記第1の特徴に加えて、膜ろ過処理手段におけるろ過膜は、0.1〜1.0μmの孔径からなることを第2の特徴としている。

【発明の効果】

【0007】

請求項1に記載の臭素化難燃剤の回収・除去方法によれば、染色廃液から臭素化難燃剤を再利用のため回収する回収工程と、前記染色廃液から臭素化難燃剤を廃棄のため除去する除去工程とを有する構成としてあるので、染色廃液に含まれる臭素化難燃剤を効果的に回収して再利用することができる。また染色廃液に残存する臭素化難燃剤を効果的に除去することができる。

また回収工程は、染色廃液をろ過膜を用いてろ過する膜ろ過処理手段を有する構成としてあるので、染色廃液に含まれる臭素化難燃剤を効果的に捕集することができる。

また除去工程は、膜ろ過処理手段でろ過されたろ過液に含まれる微粒子を凝集・粗大化させる凝集処理手段と、凝集処理手段で生じた凝集処理後の上澄み液に溶解する臭素化難燃剤を吸着材に吸着させる吸着処理手段とを有する構成としてあるので、ろ過液に含まれる微粒子を効果的に凝集・粗大化させることができる。よって微粒子を確実に回収することができる。また上澄み液に溶解する臭素化難燃剤を確実に吸着材に吸着させることができる。

【0008】

請求項2に記載の臭素化難燃剤の回収・除去方法によれば、膜ろ過処理手段におけるろ過膜は、0.1〜1.0μmの孔径からなる構成としてあるので、染色廃液に含まれる臭素化難燃剤を濃縮回収することができる。よって再利用可能な状態で難燃剤を回収することができる。

【発明を実施するための最良の形態】

【0009】

以下の図面を参照して、本発明の実施形態に係る臭素化難燃剤の回収・除去方法について説明する。

図1は本発明の実施形態に係る臭素化難燃剤の回収・除去方法のシステムを示す説明図である。図2は本発明の実施例3におけるマクロポア活性炭による溶存態HBCDの吸着等温線を示す図である。

【0010】

まず図1を参照して、本発明の実施形態の臭素化難燃剤の回収・除去システム1を説明する。

本発明に係る臭素化難燃剤の回収・除去システム1は、回収工程10と、除去工程20とを備える。

【0011】

前記回収工程10は、染色廃液に含まれる臭素化難燃剤を再利用可能に回収するための工程であり、膜ろ過処理手段11を有する。

前記膜ろ過処理手段11は、染色廃液をろ過膜でろ過するための処理手段である。

ろ過膜としてはマイクロフィルター膜(以下、MF膜と略す)を用い、染色廃液をMF膜モジュールにクロスフロー方式で通液することでろ過を行う。

【0012】

MF膜に捕集された粒子状HBCDは、定期的に水道水や処理水によるMF膜の逆洗により、MF膜から脱離されて、逆洗液と共に高濃度粒子状HBCD液として逆洗水槽に排出される。排出された高濃度粒子状HBCD液は、繊維への添加難燃剤として再利用される。

なおMF膜の孔径は0.05〜10μm程度であれば如何なるものであってもよいが、0.1〜1.0μmとすることが望ましい。0.1〜1.0μmとすることで、染色廃液に含まれる臭素化難燃剤を濃縮回収することができる。よって再利用可能な状態で難燃剤を回収することができる。また、その材質はポリプロピレン、ポリエステル等、MF膜として通常用いられるものであれば如何なるものであってもよい。

このようにMF膜を用いることで、染色廃液に含まれる粒子状HBCDを濃縮捕集することが可能となる。よって染色廃液に含まれる難燃剤を再利用可能な状態で回収することができる。また化学薬品を使用することなく、染色廃液を効果的にろ過することができる。よって薬品添加に伴う処理コストを削減することができると共に、自然環境にも配慮したろ過処理手段11とすることができる。

【0013】

前記除去工程20は、回収工程10から送られたろ過液の脱色とろ過液に溶解するHBCDを除去するための工程であり、凝集処理手段21と、吸着処理手段22とを有する。

【0014】

前記凝集処理手段21は、回収工程10から送られたろ過液の脱色とろ過液に含まれる微粒子を凝集・粗大化させるための処理手段である。

回収工程10から送られたろ過液は、凝集処理手段21に備えられた凝集沈殿槽で凝集剤を添加される。これにより、ろ過液に含まれる微粒子を凝集・粗大化させると共に、ろ過液を脱色させる。その後、凝集・粗大化された微粒子は汚泥として回収され、脱色された上澄み液は吸着処理手段22に送られる。

このように凝集処理手段21を設けることで、ろ過液を確実に脱色させることができると共に、ろ過液に含まれる微粒子を効果的に回収することができる。

【0015】

更に凝集処理手段21の前工程として膜ろ過処理手段11を設けて粒子状HBCDの回収を行う構成とすることで、後工程である凝集処理手段21における凝集剤の添加量及び排出凝集沈殿物量を少なくすることができる。よって凝集処理手段21の処理負荷を大幅に減少させることができると共に、処理コストを格段に削減することができる。

凝集剤としては、凝集剤として通常用いられるものであれば如何なるものであってもよい。

凝集剤の添加量は、ろ過液の質量に対して0.01%〜1.0%とすることが望ましい。

【0016】

前記吸着処理手段22は、凝集処理手段21から送られた上澄み液に溶解するHBCDを吸着除去するための処理手段である。

凝集処理手段21から送られた上澄み液は、吸着処理手段22に備えられた活性炭吸着塔へ送られ、上澄み液に溶解するHBCDが活性炭に吸着される。

活性炭としては、排水処理、脱色処理に通常用いられるものであれば、その材質は木質系、椰子系、石炭系等如何なるものであってもよいし、その形状も粉末状、粒状等如何なるものであってもよいが、マクロポア活性炭を用いることが望ましい。マクロポア活性炭を用いることで、上澄み液に溶解するHBCDを効果的に吸着させて除去することができる。

吸着処理手段22へ送られた上澄み液は活性炭による吸着処理後、処理水として排出される。

【実施例】

【0017】

(実施例1)

難燃剤である粒子状HBCDを含む染色廃液(表中では原水とする)を孔径0.1μmのMF膜モジュールを用いてろ過した。ろ過はクロスフロー方式で行い、MF膜処理水、逆洗水槽、原水槽の液性状を測定した。液量、HBCD、浮遊物質(表中ではSSとする)、化学的酸素要求量(表中ではCODとする)の結果を表1に示す。

【0018】

【表1】

【0019】

表1によれば、逆洗水槽に排出されたHBCDが高濃度であることが判る。

【0020】

(実施例2)

MF膜モジュールによりろ過したMF膜処理水に一定量の凝集沈殿剤を添加して凝集処理し、20分経過後の濁度を測定した。凝集処理条件は次の通りである。

染色排水 :100mL

凝集沈殿剤 :A液−シルキアF(日華化学工業製)

B液−シルキアAN(日華化学工業製)

測定結果を表2に示す。

【0021】

【表2】

【0022】

表2によれば、染色排水はMF膜モジュールを通すことで、凝集沈殿剤の消費量を削減しても脱色できることが判る。

なお、凝集処理後の上澄み液のHBCD濃度は0.005mg/L以下であった。

【0023】

(実施例3)

凝集処理後の上澄み液中のHBCD濃度を想定して、マクロポア活性炭による吸着平衡試験を行った。結果を表3に示す。またマクロポア活性炭による溶存態HBCDの吸着等温線を図2に示す。

【0024】

【表3】

【0025】

表3と図2によれば、上澄み液に溶解した残余のHBCDは活性炭(AC)により吸着除去できることが判る。

【図面の簡単な説明】

【0026】

【図1】本発明の実施形態に係る臭素化難燃剤の回収・除去方法のシステムを示す説明図である。

【図2】本発明の実施例3におけるマクロポア活性炭による溶存態HBCDの吸着等温線を示す図である。

【符号の説明】

【0027】

1 臭素化難燃剤の回収・除去システム

10 回収工程

11 膜ろ過処理手段

20 除去工程

21 凝集処理手段

22 吸着処理手段

【特許請求の範囲】

【請求項1】

染色廃液に含まれる臭素化難燃剤を染色廃液から回収・除去する方法であって、前記染色廃液から臭素化難燃剤を再利用のため回収する回収工程と、前記染色廃液から臭素化難燃剤を廃棄のため除去する除去工程とを有し、前記回収工程は、染色廃液をろ過膜を用いてろ過する膜ろ過処理手段を有し、前記除去工程は、前記膜ろ過処理手段でろ過されたろ過液に含まれる微粒子を凝集・粗大化させる凝集処理手段と、前記凝集処理手段で生じた凝集処理後の上澄み液に溶解する臭素化難燃剤を吸着材に吸着させる吸着処理手段とを有することを特徴とする臭素化難燃剤の回収・除去方法。

【請求項2】

膜ろ過処理手段におけるろ過膜は、0.1〜1.0μmの孔径からなることを特徴とする請求項1に記載の臭素化難燃剤の回収・除去方法。

【請求項1】

染色廃液に含まれる臭素化難燃剤を染色廃液から回収・除去する方法であって、前記染色廃液から臭素化難燃剤を再利用のため回収する回収工程と、前記染色廃液から臭素化難燃剤を廃棄のため除去する除去工程とを有し、前記回収工程は、染色廃液をろ過膜を用いてろ過する膜ろ過処理手段を有し、前記除去工程は、前記膜ろ過処理手段でろ過されたろ過液に含まれる微粒子を凝集・粗大化させる凝集処理手段と、前記凝集処理手段で生じた凝集処理後の上澄み液に溶解する臭素化難燃剤を吸着材に吸着させる吸着処理手段とを有することを特徴とする臭素化難燃剤の回収・除去方法。

【請求項2】

膜ろ過処理手段におけるろ過膜は、0.1〜1.0μmの孔径からなることを特徴とする請求項1に記載の臭素化難燃剤の回収・除去方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−189992(P2009−189992A)

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願番号】特願2008−35463(P2008−35463)

【出願日】平成20年2月18日(2008.2.18)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度、経済産業省、地域新生コンソーシアム研究開発事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(500483781)ツルイ化学株式会社 (8)

【Fターム(参考)】

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願日】平成20年2月18日(2008.2.18)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度、経済産業省、地域新生コンソーシアム研究開発事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(500483781)ツルイ化学株式会社 (8)

【Fターム(参考)】

[ Back to top ]