航空機又は宇宙船に用いられる構成部品におけるコア構造体の基体又は繊維体を補強する方法及び装置、航空機又は宇宙船用の構成部品、並びに、航空機又は宇宙船

航空機又は宇宙船等に用いられる構成部品のコア構造体の基体又は繊維体を補強する方法であって、搬送装置(15)の複数の筒体(17)の一に送り手段(12)によって連続状半完成品(6)を送り込む工程、筒体に収容されている補強用の切断半完成品(7)を得る為に切断装置(13)を用いて連続状半完成品を所定長さに切断する工程、筒体を機械加工装置(14)へ搬送する工程、補強用の切断半完成品を機械加工装置によって尖らせる工程、コア構造体の補強されるべき基体又は繊維体へ筒体を搬送する工程、並びに、打ち込み手段によって尖らされた半完成品を基体又は繊維体に打ち込む工程を備えた方法。この方法を実施する為に対応する装置が使用され、この方法及び/又は装置を用いて構成部品が製造され、航空機又は宇宙船がそのような構成部品を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、航空機又は宇宙船における構成部品のコア構造体の基体又は繊維体を補強する方法又は装置に関する。

【背景技術】

【0002】

密度に対する剛性又は強度の良好な比率の為に、コア複合材料は、例えば、航空機産業又は航空宇宙産業において広範囲に利用されている。

【0003】

コア複合材料は、通常、上方及び下方のカバー層又はカバー体によって形成され、両者の間には、例えば、剛性を高める為に垂直方向に延びる断面六角形のセルによって形成されたハニカムコア構造体が配置されている。

【0004】

可能な置換物として発泡体が存在する。しかしながら、前記発泡体の特定の機械的強度はハニカム構造に比して低い。発泡体は、その多機能性の為に、部品の製造及び部品性能の向上に関し、航空機産業又は航空宇宙産業における構造体等に利用されるコア複合材料への使用が検討されている。密度を過剰に上昇させることなく、発泡体の機械強度を上昇させる為に種々の異なる方法が開発されている。コアは、構造体の重量を大きく増加させることなく、ピンを配置させること又は同様の方法によって、裁縫技術を用いて局所的に補強される。さらに、異なる方法によれば、それぞれの用途に対してピン密度及びピン角度を局所的に変化させることによってコア構造体の機械特性を調整することができる。静的機械特性に関する有益性に加えて、これらのコア構造体は、衝突又は衝撃損傷等の衝撃に対しても大変に有益な特性を有している。

【0005】

補強用の半完成品、即ち、ピンは、種々の断面形状を有する、細い棒状部材である。ピンは、処理を行う為に必要な強度を有さなければならない。例えば、使用されるピンは、0.279〜0.711mmの直径を有する。

【0006】

図1は、半完成品4で補強された従来技術のコア複合材料1の一例を示している。x、y、z座標は方向を示している。この例において、x軸はコア複合材料の長手軸に対応し、y軸は垂直軸に対応し、且つ、z軸は幅軸に対応している。前記コア複合材料1は、コア構造体2と前記コア構造体2の両側のカバー層3とを有している。前記コア構造体2は複数のピン4によって穿孔されており、この例では、前記複数のピン4が長手軸x及び垂直軸yに対して所定角度をなし且つ互いに対して接触しないように配置されている。前記ピン4は幅軸zに対しても所定角度を有するように配置され得る。従来技術のさらに他の例が図2に示されており、図1と対比すると、ピンの端部に折り曲げ部5が設けられている。これに代えて、前記端部をカバー層3の中に穿孔させることも可能である(図示せず)。製造者は、ピンの密度、長さ、直径及び角度を変化させることによって、それぞれの用途に最適なコアを設計するオプションを有している。可能な角度は、特に圧縮応力を受ける領域に対しての直交する角度から剪断補強の為の20°〜30°間の角度までである。z軸に対するx軸の強度比が1:1である等方性材料及び前記強度比が例えば2:1又は4:1とされた異方性コアの双方が、x及びy軸(図1及び図2参照)に沿った材料方向におけるピン密度を変化させることによって得られる。ピン密度は、例えば、208Kg/m3まで上昇され得る。

【0007】

改良された方法においては、ピンは超音波補助を用いて発泡体内に配置され、第2工程において表面を覆うように折り曲げられる。

【0008】

この方法は、コア複合材料としての繊維体の3次元補強にも使用され得る。

【0009】

米国特許第6,291,049号明細書には、複数の個別ピンを有するサンドイッチ構造が例示されている。

【0010】

この方法の欠点は、製造に長時間を要することに起因するコスト高騰を招く点にある。

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明の目的は、前記問題点が解消乃至は大幅に低減された方法及び装置と共に、構成部品並びに航空機又は宇宙船を提供することである。

【課題を解決するための手段】

【0012】

前記目的は、請求項1及び2の特徴を有する方法、請求項7の特徴を有する装置、請求項15の特徴を有する部品、並びに、請求項16の特徴を有する航空機又は宇宙船によって達成される。

【0013】

航空機又は宇宙船等に用いられる部品におけるコア構造体の基体又は繊維体を補強する方法であって、下記工程を含む方法が提供される。

送り手段によって連続状半完成品が搬送手段における複数のカートリッジにおける一のカートリッジ内に送り込まれる。前記カートリッジに受け入れられた切断補強用半完成品を製造する為に前記連続状半完成品が切断手段を用いて所定長さに切断される。前記カートリッジが機械加工手段へ搬送され、前記機械加工手段によって切断補強用半完成品が尖らされる。その後、前記カートリッジは、コア構造体における補強されるべき基体又は繊維体へ搬送される。尖らされた前記半完成品はコア構造体における基体又は繊維体に打ち込み手段を用いて打ち込まれる。

【0014】

航空機又は宇宙船等に用いられる部品におけるコア構造体の基体又は繊維体を補強する方法であって、連続状の半完成品が送り手段によってカートリッジへ送り込まれる方法も提供される。前記連続状の半完成品の自由端部が機械加工手段によって尖らされる。カートリッジに受け入れられた切断補強用半完成品を製造する為に前記連続状の半完成品が切断手段を用いて所定長さに切断される。その後、前記カートリッジがコア構造体における補強されるべき基体又は繊維体へ搬送され、打ち込み手段を用いて尖らされた前記半完成品が前記コア構造体における前記基体又は前記繊維体に打ち込まれる。

【0015】

さらに、航空機又は宇宙船等に用いられる部品におけるコア構造体の基体又は繊維体を補強する装置であって、連続状の半完成品をカートリッジへ送り込む送り手段を備えた補強装置を提供する。搬送手段は、一又は複数のカートリッジを有する。前記カートリッジ内に受け入れられた半完成品を製造する為の切断手段及び前記切断された補強用半完成品を尖らせる為の機械加工手段も前記装置を構成する。前記装置は、さらに、前記コア構造体における基体又は繊維体内に尖らされた半完成品を打ち込む為の打ち込み手段と、前記カートリッジを搬送する搬送手段とを備える。

【0016】

本発明の本質的思想は、補強用半完成品を打ち込み手段を用いて基体又は繊維体に打ち込むことである。

【0017】

とりわけ、本発明は、有利な効果を有し、超音波を用いた「シンキング・イン(sinking in)」に比して、前記打ち込み手段を用いた半完成品の打ち込みは大幅に処理速度を向上でき、時間に関し費用の低廉化を図ることができる。

【0018】

ピンの長さは、切断処理の際に半完成品に対して調整され得る。ピンはカートリッジ内の半完成品毎に異なる長さを有し得る。従って、各半完成品はベルトシステムにおいて専用のカートリッジを有する。連続状の半完成品はカートリッジ内に挿入されて所定長さに切断される。この処理は、複数の位置で並んで同時に行われ得る。

【0019】

用語「カートリッジ」は、連続状半完成品及び/又は半完成品の一時的な収容及び固着の為の構成部材を意味すると理解されるべきである。この「カートリッジ」は、それぞれの半完成品を固着する為に、例えば接着剤を有し得る。半完成品をそれぞれ吸引固着することも可能である。

【0020】

前記ベルトシステムは、前記カートリッジを連続的に又は間欠的に一のステーションから次のステーションへ移送する。一時的なバッファステーションを設けることも可能である。前記ベルトシステムを無端状とすることも可能である。

【0021】

前記半完成品は、好ましくは、円筒状フライスカッターによって尖らされ得る。円筒状フライスカッターは、例えば、研ぎ装置に使用されており、従って、高質で所定の処理能力を有するものが市販されている。切削刃による斜めのトリミング、又は研削及び研磨等の他の機械加工方法も、もちろん可能である。

【0022】

所定長さに切断すること及び尖らせることは順序を入れ替えることも可能である。

【0023】

前記ベルトシステムは、基体又は繊維体に打ち込む為の打ち込み手段の下方において半完成品を移送する。

【0024】

前記半完成品は、コア構造体の繊維体のメイン軸に対して予め設定された方向に沿って前記繊維体又は前記基体に打ち込まれる。これにより、三次元的に補強されたコア複合材料を製造することができる。

【0025】

好ましくは、前記半完成品は、前記打ち込み手段においてそれぞれに適したスタッドを用いて打ち込まれる。好ましくは、前記スタッドは、前記半完成品の長手軸に沿って移動可能とされる。前記半完成品がくぎ状又は針状である場合には、好ましくは、前記スタッドは、前記半完成品と対向する端部が前記半完成品における対向端部の直径に対応した直径を有するものとされる。この場合には、前記半完成品を基体又は繊維体内に、損傷を引き起こすこと無く高速で打ち込むことができる。

【0026】

異なる形態において、前記半完成品がステープル状とされている場合には、好ましくは、前記スタッドは、前記半完成品と対向する端部が前記半完成品における対向端部の幅に対応した幅を有するものとされる。この場合、ステープルは既製のベルト製品としてベルトシステムにおいて使用され得る。

【0027】

前記打ち込み手段は、電動、空圧及び/又は油圧の駆動装置を有し得る。これらの駆動装置を組み合わせることも可能である。

【0028】

材料特性を考慮すると、半完成品、即ち、ピンは、例えば、FRP(繊維強化プラスチック材料)、チタニウム合金、ガラス、炭化ケイ素(例えば、ニカロン(Nicalon))又は石英等の物質クラス3(three material classes)によって形成され得る。

【0029】

航空機又は宇宙船等の構成部品は、コア構造体における基体又は繊維体であって、少なくとも一部が補強された基体又は繊維体を有する。この補強は、前記方法のうちの何れか一の方法又は前記装置によって行われる。

【0030】

このようにして補強された基体又は繊維体、若しくは、これらが備えられた構成部品は、軽量構造体、航空機産業、宇宙船産業、自動車産業及び運動器具産業等の種々の分野において広く利用され得る。

【0031】

航空機又は宇宙船は前記構成部品を備え得る。

【図面の簡単な説明】

【0032】

【図1】図1は、従来のコア複合材料の第1例の縦断模式図である。

【図2】図2は、従来のコア複合材料の第2例の縦断模式図である。

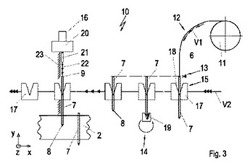

【図3】図3は、本発明に係る装置の一実施の形態の模式図である。

【発明を実施するための形態】

【0033】

以下、添付図面を参照しつつ本発明を実施の形態に基づいてより詳細に説明する。

【0034】

図中、特段の明記が無い限り、同様の又は機能的に均等な部材については同一符号を付している。

【0035】

図1及び図2については既に説明しており、従って、ここでは説明を省略する。

【0036】

図3は、本発明に係る装置10の一形態を模式的に示している。

【0037】

本実施の形態においては、前記装置10は、連続半完成品供給方向V1に沿って連続状の半完成品6を送り込む送り手段12と、所定長さの半完成品7を製造する為に前記連続状半完成品6を切断する切断手段13と、前記連続状半完成品6及び切断された前記完成品7を受け入れるカートリッジ17と、前記半完成品7に対して機械加工を行う機械加工手段14と、前記半完成品7をコア構造体2の基体又は繊維体内に打ち込む打ち込み手段16と、前記カートリッジ17を搬送する搬送手段15とを備えている。

【0038】

本実施の形態においては、前記連続状半完成品6は、連続状半完成品供給源11としてローラに巻き付けられており、例えば、溶接装置のワイヤ付加機材と同様のクロック・パルス制御型のワイヤ送り手段等とされる前記送り手段12によって前記カートリッジ17内に導入される。前記カートリッジ17は、導入処理の容易化を図る為に、例えば、V字型のカートリッジ入口18を有し得る。予め設定された所定長さに到達すると、前記切断手段13が前記連続状半完成品6を切断して切断半完成品7が得られる。前記長さは、従来の一般的な手段を用いて設定され且つ測定される。

【0039】

その後、前記切断半完成品7は前記機械加工手段14へ移送される。前記搬送手段15がこの移送の為に用いられ、一又は複数のカートリッジ17をステーション間で且つベルト型のシステムにおいては搬送手段送り方向V2に沿って移送する。前記カートリッジ17は、各ステーションで停止される。前記機械加工手段14は、本実施の形態においては、筒状フライスカッターとされている機械加工具19を有している。図示の形態においては、前記機械加工手段14は、打ち込み処理の際に迅速にコア複合材料2内に侵入し得るように前記半完成品7の一端部を頂点8に尖らせる研ぎ装置とされている。

【0040】

前記搬送手段は、尖らされた半完成品7を前記打ち込み手段16へ搬送する。前記半完成品7をガイドする為にこの位置に停止部23が備えられ得る。前記打ち込み手段16は、電動、空圧又は油圧によって打ち込み手段22内においてスタッド21を往復動させる打ち込み装置20を有する。前記打ち込み手段22は、前記半完成品7の長手軸と同軸上に配置される。前記スタッド21は、前記半完成品7の上端部(頭部9)の直径に一致した下端部を有する。前記打ち込み装置20は、前記スタッド21の下方に配置される前記半完成品7の頭部9が前記スタッド21に直接に当接されて前記半完成品7がコア構造体2内に打ち込まれるように、前記スタッド21を移動させる。図示の形態においては、ピン挿入方向22は、コア複合材料2のy軸に沿って延びている。前記半完成品7が異なる角度で挿入される場合には、前記打ち込み手段16は前記コア複合材料2のx、y及びz軸に対して前記異なる角度に応じて移動される。この構成は詳細には図示しないが、容易に実現可能である。

【0041】

前記半完成品7は前述した方法で前記コア複合材料2を補強する。前記頂点8の形状は、前記機械加工手段14における対応する機械加工具19を選択することによって、前記コア複合材料2の材質に応じて適合され得る。

【0042】

図示の形態においては、前記装置10は、例えば、全ての手段及び処理を監視し且つ制御する一又は複数のマイクロコントローラとされる制御手段を有している。斯かる構成によれば、完全自動化が可能となる。

【0043】

複数の前記装置10を直列及び/又は並列に配置させることができる。

【0044】

好ましい実施の形態に基づいて本発明を説明したが、本発明は斯かる形態に限定されるものではなく、複数の異なる形態に変更され、組み合わされ得る。

【0045】

例えば、連続状の半完成品6を前記カートリッジ17に挿入させる際に、これと同時に、先端を尖らせる加工及び所定長さへの切断を行うことも可能である。

【0046】

前記カートリッジ17は、前記連続状半完成品/前記半完成品を一時的に固着する吸引手段及び/又は接着手段を有し得る。前記吸引手段は、吸引される複数の孔を有することができ、これらの孔は、それぞれの半完成品/被加工品の引き抜きが可能なように(例えば、それぞれの半完成品/被加工品の長手軸に沿って)形成される。

【0047】

航空機又は宇宙船等における部品のコア構造体の基体又は繊維体を補強する方法においては、連続状の半完成品6を送り手段12によって搬送手段15における複数のカートリッジ17のそれぞれに送り込む工程と、前記カートリッジ17に受け入れられた切断された補強用半完成品7を製造する為に切断手段13を用いて前記連続状半完成品6を所定長さに切断する工程と、前記カートリッジ17を機械加工手段14へ搬送する工程と、前記切断された補強用半完成品7を前記機械加工手段14によって尖らせる工程と、前記カートリッジ17をコア構造体2の補強されるべき基体又は繊維体へ搬送する工程と、先端が尖らされた前記半完成品7を打ち込み手段16によって前記コア構造体2の基体又は繊維体内に打ち込む工程とが実行される。対応する装置によって前記方法を実施することができ、この方法及び装置によって部品を製造でき、航空機又は宇宙船がこの種の部品を備えている。

【0048】

本発明の好ましい形態は下記の通りである。

【0049】

形態1.航空機又は宇宙船等の部品におけるコア構造体の基体又は繊維体の補強方法であって、下記工程を含む補強方法。

(i)送り手段(12)によって連続状の半完成品(6)を搬送手段(15)における複数のカートリッジ(17)における一のカートリッジ内に送り込む工程、

(ii)前記カートリッジ(17)に受け入れられた切断補強用半完成品(7)を製造する為に前記連続状の半完成品(6)を切断手段(13)を用いて所定長さに切断する工程、

(iii)前記カートリッジ(17)を機械加工手段(14)へ搬送する工程、

(iv)切断された前記補強用半完成品(7)を前記機械加工手段(14)を用いて尖らせる工程、

(v)コア構造体(2)における補強されるべき基体又は繊維体へ前記カートリッジ(17)を搬送する工程、及び

(vi)打ち込み手段(16)を用いて尖らされた前記半完成品(7)を前記コア構造体(2)における前記基体又は前記繊維体に打ち込む工程。

【0050】

形態2.航空機又は宇宙船等の部品におけるコア構造体の基体又は繊維体の補強方法であって、下記工程を含む補強方法。

(i')送り手段(12)によって連続状の半完成品(6)を搬送手段(15)における複数のカートリッジ(17)における一のカートリッジ内に送り込む工程と、

(ii')前記連続状の半完成品(6)の自由端部を機械加工手段(14)を用いて尖らせる工程と、

(iii')カートリッジ(17)に受け入れられた切断補強用半完成品(7)を製造する為に前記連続状の半完成品(6)を切断手段(13)を用いて所定長さに切断する工程と、

(iv')前記カートリッジ(17)をコア構造体(2)における補強されるべき基体又は繊維体へ搬送する工程と、

(v')打ち込み手段(16)を用いて尖らされた前記半完成品(7)を前記コア構造体(2)における前記基体又は前記繊維体に打ち込む工程とを含むことを特徴とするコア構造体の基体又は繊維体を補強する方法。

【0051】

形態3.前記形態1又は形態2に係る方法において、前記連続状の半完成品(6)は予め設定された長さに切断されている方法。

【0052】

形態4.前記種々の形態のうちの少なくとも一つの形態に係る方法において、前記搬送手段(15)が複数の前記カートリッジ(17)を連続的又は間欠的に無端状に移動させることで、前記カートリッジ(17)のそれぞれに導入された前記半完成品(7)が前記送り手段(12)から前記打ち込み手段(16)へ移送される方法。

【0053】

形態5.前記種々の形態のうちの少なくとも一つの形態に係る方法において、前記半完成品(7)は、前記コア構造体(2)の基体又は繊維体の主軸に対して予め決められた方向に沿って打ち込まれる方法。

【0054】

形態6.前記形態5に係る方法において、前記半完成品(7)は、前記打ち込み手段(16)における適合されたスタッド(22)によって打ち込まれ、前記スタッドは前記半完成品(7)の略長手方向に沿って移動される方法。

【0055】

形態7.航空機又は宇宙船等の部品におけるコア構造体の基体又は繊維体を補強する装置であって、下記構成を有する装置。

連続状の半完成品(6)をカートリッジ(17)に送り込む送り手段(12)、

複数の前記カートリッジ(17)を有する搬送手段(15)、

前記カートリッジ(17)内に受け入れられた半完成品(7)を製造する為の切断手段(13)、

前記切断された補強用半完成品(7)を尖らせる為の機械加工手段(14)、

前記コア構造体における基体又は繊維体内に尖らされた半完成品(7)を打ち込む為の打ち込み手段(16)、及び

前記カートリッジ(17)を搬送する搬送手段(15)。

【0056】

形態8.前記形態7に係る装置において、前記搬送手段(15)が前記連続状の半完成品(6)及び前記半完成品(7)を受け入れる複数のカートリッジ(17)を有している装置。

【0057】

形態9.前記形態8に係る装置において、前記複数のカートリッジ(17)が無端状に配置されている装置。

【0058】

形態10.前記形態7から9の少なくとも何れか一の形態に係る装置において、前記半完成品(7)の端部を尖らせる為の前記機械加工手段(14)が研ぎ装置として構成されている装置。

【0059】

形態11.前記形態7から10の少なくとも何れか一の形態に係る装置において、前記打ち込み手段(16)が前記半完成品(7)の長手方向に移動可能に配設されたスタッド(22)を有している装置。

【0060】

形態12.前記形態11に係る装置において、前記半完成品(7)がくぎ状又は針状である場合には、前記スタッド(22)の前記半完成品(7)と対向する端部の直径が前記半完成品(7)における当該スタッド(22)との対向端部の直径に対応した直径とされている装置。

【0061】

形態13.前記形態11に係る装置において、前記半完成品(7)がステープル状とされている場合には、前記スタッド(22)の前記半完成品(7)と対向する端部は前記半完成品(7)における当該スタッド(22)との対向端部の幅に対応した幅とされている装置。

【0062】

形態14.前記形態7から13の少なくとも何れか一の形態に係る装置において、前記打ち込み手段(22)が電動、空圧及び/又は油圧の駆動装置を有している装置。

【0063】

形態15.航空機又は宇宙船の部品であって、コア構造体(2)の基体又は繊維体の少なくとも一部に補強構造を有しており、前記補強構造は前記形態1から6の少なくとも一つの方法、及び/又は、前記形態7から14の少なくとも一つの装置によって製造されている部品。

【符号の説明】

【0064】

1 コア複合材料

2 コア構造体

3 カバー層

4 ピン

5 折り曲げ部

6 連続半完成品

7 半完成品

8 先端

9 頭部

10 装置

11 連続半完成品の供給源

12 送り手段

13 切断手段

14 機械加工手段

15 搬送手段

16 スタッド打ち込み手段

17 カートリッジ

18 カートリッジ入口

19 機械加工具

20 スタッド打ち込み装置

21 スタッド

22 スタッド打ち込み手段

23 停止部

V1 連続半完成品供給方向

V2 搬送手段送り方向

x、y、z 軸

【技術分野】

【0001】

本発明は、例えば、航空機又は宇宙船における構成部品のコア構造体の基体又は繊維体を補強する方法又は装置に関する。

【背景技術】

【0002】

密度に対する剛性又は強度の良好な比率の為に、コア複合材料は、例えば、航空機産業又は航空宇宙産業において広範囲に利用されている。

【0003】

コア複合材料は、通常、上方及び下方のカバー層又はカバー体によって形成され、両者の間には、例えば、剛性を高める為に垂直方向に延びる断面六角形のセルによって形成されたハニカムコア構造体が配置されている。

【0004】

可能な置換物として発泡体が存在する。しかしながら、前記発泡体の特定の機械的強度はハニカム構造に比して低い。発泡体は、その多機能性の為に、部品の製造及び部品性能の向上に関し、航空機産業又は航空宇宙産業における構造体等に利用されるコア複合材料への使用が検討されている。密度を過剰に上昇させることなく、発泡体の機械強度を上昇させる為に種々の異なる方法が開発されている。コアは、構造体の重量を大きく増加させることなく、ピンを配置させること又は同様の方法によって、裁縫技術を用いて局所的に補強される。さらに、異なる方法によれば、それぞれの用途に対してピン密度及びピン角度を局所的に変化させることによってコア構造体の機械特性を調整することができる。静的機械特性に関する有益性に加えて、これらのコア構造体は、衝突又は衝撃損傷等の衝撃に対しても大変に有益な特性を有している。

【0005】

補強用の半完成品、即ち、ピンは、種々の断面形状を有する、細い棒状部材である。ピンは、処理を行う為に必要な強度を有さなければならない。例えば、使用されるピンは、0.279〜0.711mmの直径を有する。

【0006】

図1は、半完成品4で補強された従来技術のコア複合材料1の一例を示している。x、y、z座標は方向を示している。この例において、x軸はコア複合材料の長手軸に対応し、y軸は垂直軸に対応し、且つ、z軸は幅軸に対応している。前記コア複合材料1は、コア構造体2と前記コア構造体2の両側のカバー層3とを有している。前記コア構造体2は複数のピン4によって穿孔されており、この例では、前記複数のピン4が長手軸x及び垂直軸yに対して所定角度をなし且つ互いに対して接触しないように配置されている。前記ピン4は幅軸zに対しても所定角度を有するように配置され得る。従来技術のさらに他の例が図2に示されており、図1と対比すると、ピンの端部に折り曲げ部5が設けられている。これに代えて、前記端部をカバー層3の中に穿孔させることも可能である(図示せず)。製造者は、ピンの密度、長さ、直径及び角度を変化させることによって、それぞれの用途に最適なコアを設計するオプションを有している。可能な角度は、特に圧縮応力を受ける領域に対しての直交する角度から剪断補強の為の20°〜30°間の角度までである。z軸に対するx軸の強度比が1:1である等方性材料及び前記強度比が例えば2:1又は4:1とされた異方性コアの双方が、x及びy軸(図1及び図2参照)に沿った材料方向におけるピン密度を変化させることによって得られる。ピン密度は、例えば、208Kg/m3まで上昇され得る。

【0007】

改良された方法においては、ピンは超音波補助を用いて発泡体内に配置され、第2工程において表面を覆うように折り曲げられる。

【0008】

この方法は、コア複合材料としての繊維体の3次元補強にも使用され得る。

【0009】

米国特許第6,291,049号明細書には、複数の個別ピンを有するサンドイッチ構造が例示されている。

【0010】

この方法の欠点は、製造に長時間を要することに起因するコスト高騰を招く点にある。

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明の目的は、前記問題点が解消乃至は大幅に低減された方法及び装置と共に、構成部品並びに航空機又は宇宙船を提供することである。

【課題を解決するための手段】

【0012】

前記目的は、請求項1及び2の特徴を有する方法、請求項7の特徴を有する装置、請求項15の特徴を有する部品、並びに、請求項16の特徴を有する航空機又は宇宙船によって達成される。

【0013】

航空機又は宇宙船等に用いられる部品におけるコア構造体の基体又は繊維体を補強する方法であって、下記工程を含む方法が提供される。

送り手段によって連続状半完成品が搬送手段における複数のカートリッジにおける一のカートリッジ内に送り込まれる。前記カートリッジに受け入れられた切断補強用半完成品を製造する為に前記連続状半完成品が切断手段を用いて所定長さに切断される。前記カートリッジが機械加工手段へ搬送され、前記機械加工手段によって切断補強用半完成品が尖らされる。その後、前記カートリッジは、コア構造体における補強されるべき基体又は繊維体へ搬送される。尖らされた前記半完成品はコア構造体における基体又は繊維体に打ち込み手段を用いて打ち込まれる。

【0014】

航空機又は宇宙船等に用いられる部品におけるコア構造体の基体又は繊維体を補強する方法であって、連続状の半完成品が送り手段によってカートリッジへ送り込まれる方法も提供される。前記連続状の半完成品の自由端部が機械加工手段によって尖らされる。カートリッジに受け入れられた切断補強用半完成品を製造する為に前記連続状の半完成品が切断手段を用いて所定長さに切断される。その後、前記カートリッジがコア構造体における補強されるべき基体又は繊維体へ搬送され、打ち込み手段を用いて尖らされた前記半完成品が前記コア構造体における前記基体又は前記繊維体に打ち込まれる。

【0015】

さらに、航空機又は宇宙船等に用いられる部品におけるコア構造体の基体又は繊維体を補強する装置であって、連続状の半完成品をカートリッジへ送り込む送り手段を備えた補強装置を提供する。搬送手段は、一又は複数のカートリッジを有する。前記カートリッジ内に受け入れられた半完成品を製造する為の切断手段及び前記切断された補強用半完成品を尖らせる為の機械加工手段も前記装置を構成する。前記装置は、さらに、前記コア構造体における基体又は繊維体内に尖らされた半完成品を打ち込む為の打ち込み手段と、前記カートリッジを搬送する搬送手段とを備える。

【0016】

本発明の本質的思想は、補強用半完成品を打ち込み手段を用いて基体又は繊維体に打ち込むことである。

【0017】

とりわけ、本発明は、有利な効果を有し、超音波を用いた「シンキング・イン(sinking in)」に比して、前記打ち込み手段を用いた半完成品の打ち込みは大幅に処理速度を向上でき、時間に関し費用の低廉化を図ることができる。

【0018】

ピンの長さは、切断処理の際に半完成品に対して調整され得る。ピンはカートリッジ内の半完成品毎に異なる長さを有し得る。従って、各半完成品はベルトシステムにおいて専用のカートリッジを有する。連続状の半完成品はカートリッジ内に挿入されて所定長さに切断される。この処理は、複数の位置で並んで同時に行われ得る。

【0019】

用語「カートリッジ」は、連続状半完成品及び/又は半完成品の一時的な収容及び固着の為の構成部材を意味すると理解されるべきである。この「カートリッジ」は、それぞれの半完成品を固着する為に、例えば接着剤を有し得る。半完成品をそれぞれ吸引固着することも可能である。

【0020】

前記ベルトシステムは、前記カートリッジを連続的に又は間欠的に一のステーションから次のステーションへ移送する。一時的なバッファステーションを設けることも可能である。前記ベルトシステムを無端状とすることも可能である。

【0021】

前記半完成品は、好ましくは、円筒状フライスカッターによって尖らされ得る。円筒状フライスカッターは、例えば、研ぎ装置に使用されており、従って、高質で所定の処理能力を有するものが市販されている。切削刃による斜めのトリミング、又は研削及び研磨等の他の機械加工方法も、もちろん可能である。

【0022】

所定長さに切断すること及び尖らせることは順序を入れ替えることも可能である。

【0023】

前記ベルトシステムは、基体又は繊維体に打ち込む為の打ち込み手段の下方において半完成品を移送する。

【0024】

前記半完成品は、コア構造体の繊維体のメイン軸に対して予め設定された方向に沿って前記繊維体又は前記基体に打ち込まれる。これにより、三次元的に補強されたコア複合材料を製造することができる。

【0025】

好ましくは、前記半完成品は、前記打ち込み手段においてそれぞれに適したスタッドを用いて打ち込まれる。好ましくは、前記スタッドは、前記半完成品の長手軸に沿って移動可能とされる。前記半完成品がくぎ状又は針状である場合には、好ましくは、前記スタッドは、前記半完成品と対向する端部が前記半完成品における対向端部の直径に対応した直径を有するものとされる。この場合には、前記半完成品を基体又は繊維体内に、損傷を引き起こすこと無く高速で打ち込むことができる。

【0026】

異なる形態において、前記半完成品がステープル状とされている場合には、好ましくは、前記スタッドは、前記半完成品と対向する端部が前記半完成品における対向端部の幅に対応した幅を有するものとされる。この場合、ステープルは既製のベルト製品としてベルトシステムにおいて使用され得る。

【0027】

前記打ち込み手段は、電動、空圧及び/又は油圧の駆動装置を有し得る。これらの駆動装置を組み合わせることも可能である。

【0028】

材料特性を考慮すると、半完成品、即ち、ピンは、例えば、FRP(繊維強化プラスチック材料)、チタニウム合金、ガラス、炭化ケイ素(例えば、ニカロン(Nicalon))又は石英等の物質クラス3(three material classes)によって形成され得る。

【0029】

航空機又は宇宙船等の構成部品は、コア構造体における基体又は繊維体であって、少なくとも一部が補強された基体又は繊維体を有する。この補強は、前記方法のうちの何れか一の方法又は前記装置によって行われる。

【0030】

このようにして補強された基体又は繊維体、若しくは、これらが備えられた構成部品は、軽量構造体、航空機産業、宇宙船産業、自動車産業及び運動器具産業等の種々の分野において広く利用され得る。

【0031】

航空機又は宇宙船は前記構成部品を備え得る。

【図面の簡単な説明】

【0032】

【図1】図1は、従来のコア複合材料の第1例の縦断模式図である。

【図2】図2は、従来のコア複合材料の第2例の縦断模式図である。

【図3】図3は、本発明に係る装置の一実施の形態の模式図である。

【発明を実施するための形態】

【0033】

以下、添付図面を参照しつつ本発明を実施の形態に基づいてより詳細に説明する。

【0034】

図中、特段の明記が無い限り、同様の又は機能的に均等な部材については同一符号を付している。

【0035】

図1及び図2については既に説明しており、従って、ここでは説明を省略する。

【0036】

図3は、本発明に係る装置10の一形態を模式的に示している。

【0037】

本実施の形態においては、前記装置10は、連続半完成品供給方向V1に沿って連続状の半完成品6を送り込む送り手段12と、所定長さの半完成品7を製造する為に前記連続状半完成品6を切断する切断手段13と、前記連続状半完成品6及び切断された前記完成品7を受け入れるカートリッジ17と、前記半完成品7に対して機械加工を行う機械加工手段14と、前記半完成品7をコア構造体2の基体又は繊維体内に打ち込む打ち込み手段16と、前記カートリッジ17を搬送する搬送手段15とを備えている。

【0038】

本実施の形態においては、前記連続状半完成品6は、連続状半完成品供給源11としてローラに巻き付けられており、例えば、溶接装置のワイヤ付加機材と同様のクロック・パルス制御型のワイヤ送り手段等とされる前記送り手段12によって前記カートリッジ17内に導入される。前記カートリッジ17は、導入処理の容易化を図る為に、例えば、V字型のカートリッジ入口18を有し得る。予め設定された所定長さに到達すると、前記切断手段13が前記連続状半完成品6を切断して切断半完成品7が得られる。前記長さは、従来の一般的な手段を用いて設定され且つ測定される。

【0039】

その後、前記切断半完成品7は前記機械加工手段14へ移送される。前記搬送手段15がこの移送の為に用いられ、一又は複数のカートリッジ17をステーション間で且つベルト型のシステムにおいては搬送手段送り方向V2に沿って移送する。前記カートリッジ17は、各ステーションで停止される。前記機械加工手段14は、本実施の形態においては、筒状フライスカッターとされている機械加工具19を有している。図示の形態においては、前記機械加工手段14は、打ち込み処理の際に迅速にコア複合材料2内に侵入し得るように前記半完成品7の一端部を頂点8に尖らせる研ぎ装置とされている。

【0040】

前記搬送手段は、尖らされた半完成品7を前記打ち込み手段16へ搬送する。前記半完成品7をガイドする為にこの位置に停止部23が備えられ得る。前記打ち込み手段16は、電動、空圧又は油圧によって打ち込み手段22内においてスタッド21を往復動させる打ち込み装置20を有する。前記打ち込み手段22は、前記半完成品7の長手軸と同軸上に配置される。前記スタッド21は、前記半完成品7の上端部(頭部9)の直径に一致した下端部を有する。前記打ち込み装置20は、前記スタッド21の下方に配置される前記半完成品7の頭部9が前記スタッド21に直接に当接されて前記半完成品7がコア構造体2内に打ち込まれるように、前記スタッド21を移動させる。図示の形態においては、ピン挿入方向22は、コア複合材料2のy軸に沿って延びている。前記半完成品7が異なる角度で挿入される場合には、前記打ち込み手段16は前記コア複合材料2のx、y及びz軸に対して前記異なる角度に応じて移動される。この構成は詳細には図示しないが、容易に実現可能である。

【0041】

前記半完成品7は前述した方法で前記コア複合材料2を補強する。前記頂点8の形状は、前記機械加工手段14における対応する機械加工具19を選択することによって、前記コア複合材料2の材質に応じて適合され得る。

【0042】

図示の形態においては、前記装置10は、例えば、全ての手段及び処理を監視し且つ制御する一又は複数のマイクロコントローラとされる制御手段を有している。斯かる構成によれば、完全自動化が可能となる。

【0043】

複数の前記装置10を直列及び/又は並列に配置させることができる。

【0044】

好ましい実施の形態に基づいて本発明を説明したが、本発明は斯かる形態に限定されるものではなく、複数の異なる形態に変更され、組み合わされ得る。

【0045】

例えば、連続状の半完成品6を前記カートリッジ17に挿入させる際に、これと同時に、先端を尖らせる加工及び所定長さへの切断を行うことも可能である。

【0046】

前記カートリッジ17は、前記連続状半完成品/前記半完成品を一時的に固着する吸引手段及び/又は接着手段を有し得る。前記吸引手段は、吸引される複数の孔を有することができ、これらの孔は、それぞれの半完成品/被加工品の引き抜きが可能なように(例えば、それぞれの半完成品/被加工品の長手軸に沿って)形成される。

【0047】

航空機又は宇宙船等における部品のコア構造体の基体又は繊維体を補強する方法においては、連続状の半完成品6を送り手段12によって搬送手段15における複数のカートリッジ17のそれぞれに送り込む工程と、前記カートリッジ17に受け入れられた切断された補強用半完成品7を製造する為に切断手段13を用いて前記連続状半完成品6を所定長さに切断する工程と、前記カートリッジ17を機械加工手段14へ搬送する工程と、前記切断された補強用半完成品7を前記機械加工手段14によって尖らせる工程と、前記カートリッジ17をコア構造体2の補強されるべき基体又は繊維体へ搬送する工程と、先端が尖らされた前記半完成品7を打ち込み手段16によって前記コア構造体2の基体又は繊維体内に打ち込む工程とが実行される。対応する装置によって前記方法を実施することができ、この方法及び装置によって部品を製造でき、航空機又は宇宙船がこの種の部品を備えている。

【0048】

本発明の好ましい形態は下記の通りである。

【0049】

形態1.航空機又は宇宙船等の部品におけるコア構造体の基体又は繊維体の補強方法であって、下記工程を含む補強方法。

(i)送り手段(12)によって連続状の半完成品(6)を搬送手段(15)における複数のカートリッジ(17)における一のカートリッジ内に送り込む工程、

(ii)前記カートリッジ(17)に受け入れられた切断補強用半完成品(7)を製造する為に前記連続状の半完成品(6)を切断手段(13)を用いて所定長さに切断する工程、

(iii)前記カートリッジ(17)を機械加工手段(14)へ搬送する工程、

(iv)切断された前記補強用半完成品(7)を前記機械加工手段(14)を用いて尖らせる工程、

(v)コア構造体(2)における補強されるべき基体又は繊維体へ前記カートリッジ(17)を搬送する工程、及び

(vi)打ち込み手段(16)を用いて尖らされた前記半完成品(7)を前記コア構造体(2)における前記基体又は前記繊維体に打ち込む工程。

【0050】

形態2.航空機又は宇宙船等の部品におけるコア構造体の基体又は繊維体の補強方法であって、下記工程を含む補強方法。

(i')送り手段(12)によって連続状の半完成品(6)を搬送手段(15)における複数のカートリッジ(17)における一のカートリッジ内に送り込む工程と、

(ii')前記連続状の半完成品(6)の自由端部を機械加工手段(14)を用いて尖らせる工程と、

(iii')カートリッジ(17)に受け入れられた切断補強用半完成品(7)を製造する為に前記連続状の半完成品(6)を切断手段(13)を用いて所定長さに切断する工程と、

(iv')前記カートリッジ(17)をコア構造体(2)における補強されるべき基体又は繊維体へ搬送する工程と、

(v')打ち込み手段(16)を用いて尖らされた前記半完成品(7)を前記コア構造体(2)における前記基体又は前記繊維体に打ち込む工程とを含むことを特徴とするコア構造体の基体又は繊維体を補強する方法。

【0051】

形態3.前記形態1又は形態2に係る方法において、前記連続状の半完成品(6)は予め設定された長さに切断されている方法。

【0052】

形態4.前記種々の形態のうちの少なくとも一つの形態に係る方法において、前記搬送手段(15)が複数の前記カートリッジ(17)を連続的又は間欠的に無端状に移動させることで、前記カートリッジ(17)のそれぞれに導入された前記半完成品(7)が前記送り手段(12)から前記打ち込み手段(16)へ移送される方法。

【0053】

形態5.前記種々の形態のうちの少なくとも一つの形態に係る方法において、前記半完成品(7)は、前記コア構造体(2)の基体又は繊維体の主軸に対して予め決められた方向に沿って打ち込まれる方法。

【0054】

形態6.前記形態5に係る方法において、前記半完成品(7)は、前記打ち込み手段(16)における適合されたスタッド(22)によって打ち込まれ、前記スタッドは前記半完成品(7)の略長手方向に沿って移動される方法。

【0055】

形態7.航空機又は宇宙船等の部品におけるコア構造体の基体又は繊維体を補強する装置であって、下記構成を有する装置。

連続状の半完成品(6)をカートリッジ(17)に送り込む送り手段(12)、

複数の前記カートリッジ(17)を有する搬送手段(15)、

前記カートリッジ(17)内に受け入れられた半完成品(7)を製造する為の切断手段(13)、

前記切断された補強用半完成品(7)を尖らせる為の機械加工手段(14)、

前記コア構造体における基体又は繊維体内に尖らされた半完成品(7)を打ち込む為の打ち込み手段(16)、及び

前記カートリッジ(17)を搬送する搬送手段(15)。

【0056】

形態8.前記形態7に係る装置において、前記搬送手段(15)が前記連続状の半完成品(6)及び前記半完成品(7)を受け入れる複数のカートリッジ(17)を有している装置。

【0057】

形態9.前記形態8に係る装置において、前記複数のカートリッジ(17)が無端状に配置されている装置。

【0058】

形態10.前記形態7から9の少なくとも何れか一の形態に係る装置において、前記半完成品(7)の端部を尖らせる為の前記機械加工手段(14)が研ぎ装置として構成されている装置。

【0059】

形態11.前記形態7から10の少なくとも何れか一の形態に係る装置において、前記打ち込み手段(16)が前記半完成品(7)の長手方向に移動可能に配設されたスタッド(22)を有している装置。

【0060】

形態12.前記形態11に係る装置において、前記半完成品(7)がくぎ状又は針状である場合には、前記スタッド(22)の前記半完成品(7)と対向する端部の直径が前記半完成品(7)における当該スタッド(22)との対向端部の直径に対応した直径とされている装置。

【0061】

形態13.前記形態11に係る装置において、前記半完成品(7)がステープル状とされている場合には、前記スタッド(22)の前記半完成品(7)と対向する端部は前記半完成品(7)における当該スタッド(22)との対向端部の幅に対応した幅とされている装置。

【0062】

形態14.前記形態7から13の少なくとも何れか一の形態に係る装置において、前記打ち込み手段(22)が電動、空圧及び/又は油圧の駆動装置を有している装置。

【0063】

形態15.航空機又は宇宙船の部品であって、コア構造体(2)の基体又は繊維体の少なくとも一部に補強構造を有しており、前記補強構造は前記形態1から6の少なくとも一つの方法、及び/又は、前記形態7から14の少なくとも一つの装置によって製造されている部品。

【符号の説明】

【0064】

1 コア複合材料

2 コア構造体

3 カバー層

4 ピン

5 折り曲げ部

6 連続半完成品

7 半完成品

8 先端

9 頭部

10 装置

11 連続半完成品の供給源

12 送り手段

13 切断手段

14 機械加工手段

15 搬送手段

16 スタッド打ち込み手段

17 カートリッジ

18 カートリッジ入口

19 機械加工具

20 スタッド打ち込み装置

21 スタッド

22 スタッド打ち込み手段

23 停止部

V1 連続半完成品供給方向

V2 搬送手段送り方向

x、y、z 軸

【特許請求の範囲】

【請求項1】

航空機又は宇宙船に用いられる部品におけるコア構造体の基体又は繊維体を補強する方法であって、

(i)送り手段(12)によって連続状の半完成品(6)を搬送手段(15)における複数のカートリッジ(17)における一のカートリッジ内に送り込む工程と、

(ii)前記カートリッジ(17)に受け入れられた切断補強用半完成品(7)を製造する為に前記連続状の半完成品(6)を切断手段(13)を用いて所定長さに切断する工程と、

(iii)前記カートリッジ(17)を機械加工手段(14)へ搬送する工程と、

(iv)切断された前記補強用半完成品(7)を前記機械加工手段(14)を用いて尖らせる工程と、

(v)コア構造体(2)における補強されるべき基体又は繊維体へ前記カートリッジ(17)を搬送する工程と、

(vi)打ち込み手段(16)を用いて尖らされた前記半完成品(7)を前記コア構造体(2)における前記基体又は前記繊維体に打ち込む工程とを含むことを特徴とするコア構造体の基体又は繊維体を補強する方法。

【請求項2】

航空機又は宇宙船に用いられる部品におけるコア構造体の基体又は繊維体を補強する方法であって、

(i')送り手段(12)によって連続状の半完成品(6)を搬送手段(15)における複数のカートリッジ(17)における一のカートリッジ内に送り込む工程と、

(ii')前記連続状の半完成品(6)の自由端部を機械加工手段(14)を用いて尖らせる工程と、

(iii')カートリッジ(17)に受け入れられた切断補強用半完成品(7)を製造する為に前記連続状の半完成品(6)を切断手段(13)を用いて所定長さに切断する工程と、

(iv')前記カートリッジ(17)をコア構造体(2)における補強されるべき基体又は繊維体へ搬送する工程と、

(v')打ち込み手段(16)を用いて尖らされた前記半完成品(7)を前記コア構造体(2)における前記基体又は前記繊維体に打ち込む工程とを含むことを特徴とするコア構造体の基体又は繊維体を補強する方法。

【請求項3】

航空機又は宇宙船に用いられる部品におけるコア構造体の基体又は繊維体を補強する方法であって、

(i')完成ベルト製品としてステープル状半完成品(7)を搬送手段(15)における複数のカートリッジ(17)における一のカートリッジ内に送り込む工程と、

(ii')コア構造体(2)における補強されるべき基体又は繊維体へ前記カートリッジ(17)を搬送する工程と、

(iii')打ち込み手段(16)を用いて前記ステープル状の半完成品(7)を前記コア構造体(2)における前記基体又は前記繊維体に打ち込む工程とを含むことを特徴とするコア構造体の基体又は繊維体を補強する方法。

【請求項4】

前記搬送手段(15)が複数の前記カートリッジ(17)を連続的又は間欠的に無端状に移動させることで、前記カートリッジ(17)のそれぞれに導入された前記半完成品(7)が前記送り手段(12)から前記打ち込み手段(16)へ移送されることを特徴とする請求項1から3の何れかに記載のコア構造体の基体又は繊維体を補強する方法。

【請求項5】

前記半完成品(7)は、前記コア構造体の基体又は繊維体の主軸に対して予め決められた方向に沿って打ち込まれることを特徴とする請求項1から4の何れかに記載のコア構造体の基体又は繊維体を補強する方法。

【請求項6】

航空機又は宇宙船に用いられる部品におけるコア構造体の基体又は繊維体を補強する装置であって、

連続状の半完成品(6)をカートリッジ(17)に送り込む送り手段(12)と、

複数の前記カートリッジ(17)を有する搬送手段(15)と、

前記カートリッジ(17)内に受け入れられた半完成品(7)を製造する為の切断手段(13)と、

前記切断された補強用半完成品(7)を尖らせる為の機械加工手段(14)と、

前記コア構造体における基体又は繊維体内に尖らされた半完成品(7)を打ち込む為の打ち込み手段(16)と、

前記カートリッジ(17)を搬送する搬送手段(15)とを備えていることを特徴とするコア構造体の基体又は繊維体を補強する装置。

【請求項7】

前記打ち込み手段(16)は、前記半完成品(7)の長手方向に沿って移動可能に配設され且つ前記半完成品(7)と対向する側の端部の直径が前記半完成品(7)における対向端部の直径と略同一とされたスタッド(22)を有していることを特徴とする請求項6に記載のコア構造体の基体又は繊維体を補強する装置。

【請求項8】

航空機又は宇宙船に用いられる部品におけるコア構造体の基体又は繊維体を補強する装置であって、

完成ベルト製品としてステープル状半完成品(7)をカートリッジ(17)に送る送り込む手段(12)と、

複数の前記カートリッジ(17)を有する搬送手段(15)と、

前記ステープル状の半完成品(7)をコア構造体(2)における基体又は繊維体に打ち込む打ち込み手段(16)と、

前記カートリッジ(17)を搬送する搬送手段(15)とを備えていることを特徴とするコア構造体の基体又は繊維体を補強する装置。

【請求項9】

前記打ち込み手段(16)は、前記半完成品(7)の長手方向に沿って移動可能に配設され且つ前記ステープル状半完成品(7)と対向する側の端部が前記ステープル状半完成品(7)における対向端部の幅と略同一幅とされたスタッド(22)を有していることを特徴とする請求項8に記載のコア構造体の基体又は繊維体を補強する装置。

【請求項10】

前記複数のカートリッジ(17)は無端状に配置されていることを特徴とする請求項6から9の何れかに記載のコア構造体の基体又は繊維体を補強する装置。

【請求項11】

前記打ち込み手段(22)は、電動、空圧及び/又は油圧の駆動装置を有していることを特徴とする請求項6から10の何れかに記載のコア構造体の基体又は繊維体を補強する装置。

【請求項1】

航空機又は宇宙船に用いられる部品におけるコア構造体の基体又は繊維体を補強する方法であって、

(i)送り手段(12)によって連続状の半完成品(6)を搬送手段(15)における複数のカートリッジ(17)における一のカートリッジ内に送り込む工程と、

(ii)前記カートリッジ(17)に受け入れられた切断補強用半完成品(7)を製造する為に前記連続状の半完成品(6)を切断手段(13)を用いて所定長さに切断する工程と、

(iii)前記カートリッジ(17)を機械加工手段(14)へ搬送する工程と、

(iv)切断された前記補強用半完成品(7)を前記機械加工手段(14)を用いて尖らせる工程と、

(v)コア構造体(2)における補強されるべき基体又は繊維体へ前記カートリッジ(17)を搬送する工程と、

(vi)打ち込み手段(16)を用いて尖らされた前記半完成品(7)を前記コア構造体(2)における前記基体又は前記繊維体に打ち込む工程とを含むことを特徴とするコア構造体の基体又は繊維体を補強する方法。

【請求項2】

航空機又は宇宙船に用いられる部品におけるコア構造体の基体又は繊維体を補強する方法であって、

(i')送り手段(12)によって連続状の半完成品(6)を搬送手段(15)における複数のカートリッジ(17)における一のカートリッジ内に送り込む工程と、

(ii')前記連続状の半完成品(6)の自由端部を機械加工手段(14)を用いて尖らせる工程と、

(iii')カートリッジ(17)に受け入れられた切断補強用半完成品(7)を製造する為に前記連続状の半完成品(6)を切断手段(13)を用いて所定長さに切断する工程と、

(iv')前記カートリッジ(17)をコア構造体(2)における補強されるべき基体又は繊維体へ搬送する工程と、

(v')打ち込み手段(16)を用いて尖らされた前記半完成品(7)を前記コア構造体(2)における前記基体又は前記繊維体に打ち込む工程とを含むことを特徴とするコア構造体の基体又は繊維体を補強する方法。

【請求項3】

航空機又は宇宙船に用いられる部品におけるコア構造体の基体又は繊維体を補強する方法であって、

(i')完成ベルト製品としてステープル状半完成品(7)を搬送手段(15)における複数のカートリッジ(17)における一のカートリッジ内に送り込む工程と、

(ii')コア構造体(2)における補強されるべき基体又は繊維体へ前記カートリッジ(17)を搬送する工程と、

(iii')打ち込み手段(16)を用いて前記ステープル状の半完成品(7)を前記コア構造体(2)における前記基体又は前記繊維体に打ち込む工程とを含むことを特徴とするコア構造体の基体又は繊維体を補強する方法。

【請求項4】

前記搬送手段(15)が複数の前記カートリッジ(17)を連続的又は間欠的に無端状に移動させることで、前記カートリッジ(17)のそれぞれに導入された前記半完成品(7)が前記送り手段(12)から前記打ち込み手段(16)へ移送されることを特徴とする請求項1から3の何れかに記載のコア構造体の基体又は繊維体を補強する方法。

【請求項5】

前記半完成品(7)は、前記コア構造体の基体又は繊維体の主軸に対して予め決められた方向に沿って打ち込まれることを特徴とする請求項1から4の何れかに記載のコア構造体の基体又は繊維体を補強する方法。

【請求項6】

航空機又は宇宙船に用いられる部品におけるコア構造体の基体又は繊維体を補強する装置であって、

連続状の半完成品(6)をカートリッジ(17)に送り込む送り手段(12)と、

複数の前記カートリッジ(17)を有する搬送手段(15)と、

前記カートリッジ(17)内に受け入れられた半完成品(7)を製造する為の切断手段(13)と、

前記切断された補強用半完成品(7)を尖らせる為の機械加工手段(14)と、

前記コア構造体における基体又は繊維体内に尖らされた半完成品(7)を打ち込む為の打ち込み手段(16)と、

前記カートリッジ(17)を搬送する搬送手段(15)とを備えていることを特徴とするコア構造体の基体又は繊維体を補強する装置。

【請求項7】

前記打ち込み手段(16)は、前記半完成品(7)の長手方向に沿って移動可能に配設され且つ前記半完成品(7)と対向する側の端部の直径が前記半完成品(7)における対向端部の直径と略同一とされたスタッド(22)を有していることを特徴とする請求項6に記載のコア構造体の基体又は繊維体を補強する装置。

【請求項8】

航空機又は宇宙船に用いられる部品におけるコア構造体の基体又は繊維体を補強する装置であって、

完成ベルト製品としてステープル状半完成品(7)をカートリッジ(17)に送る送り込む手段(12)と、

複数の前記カートリッジ(17)を有する搬送手段(15)と、

前記ステープル状の半完成品(7)をコア構造体(2)における基体又は繊維体に打ち込む打ち込み手段(16)と、

前記カートリッジ(17)を搬送する搬送手段(15)とを備えていることを特徴とするコア構造体の基体又は繊維体を補強する装置。

【請求項9】

前記打ち込み手段(16)は、前記半完成品(7)の長手方向に沿って移動可能に配設され且つ前記ステープル状半完成品(7)と対向する側の端部が前記ステープル状半完成品(7)における対向端部の幅と略同一幅とされたスタッド(22)を有していることを特徴とする請求項8に記載のコア構造体の基体又は繊維体を補強する装置。

【請求項10】

前記複数のカートリッジ(17)は無端状に配置されていることを特徴とする請求項6から9の何れかに記載のコア構造体の基体又は繊維体を補強する装置。

【請求項11】

前記打ち込み手段(22)は、電動、空圧及び/又は油圧の駆動装置を有していることを特徴とする請求項6から10の何れかに記載のコア構造体の基体又は繊維体を補強する装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公表番号】特表2012−506796(P2012−506796A)

【公表日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2011−533706(P2011−533706)

【出願日】平成21年10月27日(2009.10.27)

【国際出願番号】PCT/EP2009/064157

【国際公開番号】WO2010/049425

【国際公開日】平成22年5月6日(2010.5.6)

【出願人】(311014956)エアバス オペレーションズ ゲーエムベーハー (54)

【氏名又は名称原語表記】Airbus Operations GmbH

【住所又は居所原語表記】Kreetslag 10,21129 Hamburg,Germany

【Fターム(参考)】

【公表日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成21年10月27日(2009.10.27)

【国際出願番号】PCT/EP2009/064157

【国際公開番号】WO2010/049425

【国際公開日】平成22年5月6日(2010.5.6)

【出願人】(311014956)エアバス オペレーションズ ゲーエムベーハー (54)

【氏名又は名称原語表記】Airbus Operations GmbH

【住所又は居所原語表記】Kreetslag 10,21129 Hamburg,Germany

【Fターム(参考)】

[ Back to top ]