航空機用途のための積層断熱ブランケットおよびそのためのプロセス

【課題】航空機エンジンのための断熱ブランケットおよび熱伝導率が低く、温度性能が高い断熱ブランケットを製造するためのプロセスを提供する。

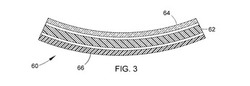

【解決手段】断熱ブランケット60は、エーロゲル断熱材料62が複合材層64と支持層66の間に封入されるように、エーロゲル断熱材料62、エーロゲル断熱材料62の第1の表面に配置される複合材層64、およびエーロゲル断熱材料62の反対側表面に配置される支持層66を含む層状構造を有する。複合材層64は、繊維強化材料を用いて強化される樹脂マトリックス材料を含む。

【解決手段】断熱ブランケット60は、エーロゲル断熱材料62が複合材層64と支持層66の間に封入されるように、エーロゲル断熱材料62、エーロゲル断熱材料62の第1の表面に配置される複合材層64、およびエーロゲル断熱材料62の反対側表面に配置される支持層66を含む層状構造を有する。複合材層64は、繊維強化材料を用いて強化される樹脂マトリックス材料を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般に、航空機エンジンで使用されるタイプの断熱ブランケットに関する。より詳しくは、本発明は、高バイパスガスタービンエンジンのコアエンジンを囲繞するのに適する断熱ブランケットのための構造に関する。

【背景技術】

【0002】

図1に、本技術分野で知られるタイプの高バイパスターボファンエンジン10を概略的に示す。エンジン10は、ファンアセンブリ12とコアエンジン14とを含むものとして概略的に示す。ファンアセンブリ12は、ファンケーシング16とファンブレード18のアレイから前方に突き出るスピナノーズ20とを含むものとして示す。スピナノーズ20とファンブレード18の両方は、ファンディスク(図示せず)によって支持される。コアエンジン14は、高圧コンプレッサ22、燃焼器24、高圧タービン26および低圧タービン28を含むものとして示す。ファンアセンブリ12に流入する空気の大部分は、エンジン10の後部にバイパスされて追加のエンジン推力を発生する。バイパスされた空気は、環形状バイパスダクト30を通過し、ダクト30からファンノズル32を通って流出する。ファンブレード18は、バイパスダクト30の半径方向外側の境界を画定するファンナセル34によって、囲繞される。ファンナセル34は、エンジン10への流入ダクトおよびファンノズル32をさらに画定し、通常、逆推力装置の一部として外側変換カウル(translation cowl)(図示せず)を組み込む。コアエンジン14は、バイパスダクト30の半径方向内側の境界を画定するコアカウル36によって囲繞され、コアエンジン14から後方に延在する主排気ノズル38への後部コアカウルの遷移表面をもたらす。

【0003】

コアカウル36は、ただしファンバイパスダクト30を通る気流のための空気力学的輪郭、音響抑制、コアエンジン14のための火勢抑制、およびエンジンシステム故障抑制(バーストダクト)に限定されずに、これらを含む多くの機能をもたらす。高バイパスガスタービンエンジンのコアカウルは、通常、アルミニウム外板、またはアルミニウムのコアに接着接合される繊維強化複合材外板を有するように、構築されている。図2に、実施例を概略的に示し、それは、図1の領域“A”の詳細な断面図として表示されている。カウル36の構造は、比較的より厚いコア44の対向する側に接合される、一対の外板40および42を含むものとして示す。コア44は、他の軽量セルタイプの構造も、カウルコアについて知られ、使用されているが、コア44の厚さを完全に貫通する、連続する六角形状のセル48を含むハニカム構造を有するものとして示す。開いたセルのコア材料の非限定の例は、開いたセルのセラミック、金属、炭素および熱可塑性の発泡体、ならびに、たとえば、NOMEX(登録商標)アラミド繊維から形成されるハニカムタイプの材料を含む。閉じたセルのコア材料の非限定の例は、木材および他のセルロース系材料、ならびにポリメタアクリルイミドから形成され、エボニックインダストリー(Evonik Industries、以前はDegussa)からROHACELL(登録商標)の名で市販されて入手できる、閉じたセルの低密度硬質発泡体材料を含む。図2に示す構造は、高バイパスガスタービンエンジンのコアカウル、さらに、他の航空機のエンジンのナセル構成要素、たとえば、エンジン流入口、逆推力装置およびトランスカウル(transcowl)中で使用される、サンドイッチタイプの層状構造の特色を極めてよく示す。コアカウル36の層状構造によって、コアカウル36が、かなりの構造負荷を支持することが可能になる。

【0004】

図1および2から明らかなように、外板40は、カウル36の外側外板と言うことができ、それは、半径方向外側の方を向いて、バイパスダクト30を通る気流の半径方向内側の境界を画定し、一方では、他の外板42が、コアエンジン14の内部に向かって半径方向内側の方に向いている。外側外板40は、音響外板として形成することができ、その場合、外板40は、多数の小さな貫通孔を形成することによって、音響的に取り扱うことになる、すなわち、その貫通孔は、音に付属する圧力波をコア44内のセル48中に導入し、そこでは、圧力波のエネルギが、摩擦(熱への変換)、圧力損失、およびここでは支持外板42と言う、他の外板42からの圧力波の反射による相殺を通じて消散させることによって、騒音を抑制するのに役立つ。コアカウル36が、金属製または複合材の構造であるかどうかにかかわらず、断熱ブランケット50は、支持外板42上に設けられる。カウル36および断熱ブランケット50は、組み合わせて、少なくとも燃焼器部分(燃焼器24に対応する)およびタービン部分(高圧および低圧のタービン26および28)を囲繞するように、装着することができ、断熱ブランケット50は、コア44とカウル36の外板40および42との間の接着接合が、エンジン動作中に晒される温度を制限することによって、カウル36の構造完全性を保存するように働く。断熱ブランケット50のための現在の材料および構造は、断熱材料52、たとえば、スチールの薄層54とポリマーフィルム56の間に存在するガラスおよび/またはシリカ繊維マットを含む。断熱ブランケット50とコアカウル36の残り部分の間での熱い空気の漏れの可能性のために、カウル36の接合ラインの温度が限度を超えた場合、危険が生じる恐れがある。

【0005】

動作温度が、より新しいエンジン設計に伴い、高くなってきているので、それらのコアカウルの温度環境がますます厳しくなり、断熱ブランケット50は、より厚くより重くなることが求められており、それは、重量(燃料経済性)、コアエンジン14の囲繞する構成要素とのクリアランス、およびコアエンジン14に実施される保守の観点から、不利である。そうなので、見合う程度の、またはより低い熱伝導率を達成し、一方また、ブランケットの効率、およびブランケットがその中に装着されるエンジンの全体効率を向上させるために、重量を軽減することが可能である、より薄い断熱ブランケットが要求されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許出願公開第2008/0206575号明細書

【発明の概要】

【0007】

本発明によって、航空機エンジンのための断熱ブランケット、および熱伝導率が低く、温度性能が高い断熱ブランケットを製造するためのプロセスがもたらされる。

【0008】

本発明の第1の態様によれば、断熱ブランケットは、対向して配置される第1および第2の表面を有するエーロゲル断熱材料と、エーロゲル断熱材料の第1の表面に配置される複合材層と、エーロゲル断熱材料が、複合材層と支持層の間に封入されるように、エーロゲル断熱材料の第2の表面に配置される支持層とを含む層状構造を有する。複合材層は、繊維強化材料を用いて強化される樹脂マトリックス材料を含む。

【0009】

本発明の第2の態様によれば、断熱ブランケットは、高バイパスガスタービンエンジン上に装着され、ガスタービンエンジンのコアエンジンの燃焼器および/またはタービン部分を囲繞する。断熱ブランケットは、対向して配置される第1および第2の表面を有するエーロゲル断熱材料と、エーロゲル断熱材料の第1の表面に配置される複合材層と、エーロゲル断熱材料が、複合材層と支持層の間に封入されるように、エーロゲル断熱材料の第2の表面に配置される支持層とを含む層状構造を有する。複合材層は、繊維強化材料を用いて強化される樹脂マトリックス材料を含み、断熱ブランケットは、航空機エンジンのバイパスダクトの境界を画定するカウルを熱的に保護するために、コアエンジン中に装着される。

【0010】

本発明の別の態様によれば、断熱ブランケットを製作し、それを航空機エンジン上に装着するためのプロセスが、もたらされる。プロセスは、複合材層と、エーロゲル断熱材料と、支持層とを工具上で積み重ねて積層構造を形成するステップを含む。複合材層は、繊維強化材料を用いて強化される樹脂マトリックス材料を含む。次いで、積層構造は、加熱して、エーロゲル断熱材料が、その中で複合材層と支持層の間に封入される断熱ブランケットを形成する。次いで、断熱ブランケットは、それが、航空機エンジンのバイパスダクトの境界を画定するカウルを熱的に保護するように、航空機エンジン上に装着される。

【0011】

本発明の技術的効果は、断熱ブランケットが、エンジンの火からナセル構造、たとえば、複合材のコアカウルを保護し、複合材のナセル構造を、その構造の強度構造完全性に有害にならない温度に保つことができることである。断熱ブランケットは、先行技術によるブランケットの場合通常可能であるよりも薄い厚さで、および/またはより軽い重量で、これらの役割を果たすことができ、したがって、その結果、エンジン重量を軽減し、囲繞する構成要素とのクリアランスをより広くし、そしてコアエンジンに実施する検査および保守をより簡単にすることができる。

【0012】

本発明の他の態様および利点は、以下の詳細な明細からより良く認識されることになる。

【図面の簡単な説明】

【0013】

【図1】高バイパスターボファンエンジンの概略断面図である。

【図2】高バイパスガスタービンエンジン中に使用される従来のコアカウルの概略断面図である。

【図3】本発明の実施形態によって構築される断熱ブランケットの概略断面図である。

【図4】図3の断熱ブランケットを製作するのに適する装置の概略断面図である。

【発明を実施するための形態】

【0014】

図3に、たとえば図1に示すタイプの高バイパスガスタービンエンジンに使用するのに適する断熱ブランケット60の断面を示す。図3に示す断熱ブランケット60は、図2の断熱ブランケット50の代わりに装着することができ、したがって、コアカウル36とともに使用するように適合させることができる。具体的には、断熱ブランケット60は、図2の先行技術によるブランケット50について示し述べた方法と同様に、コアカウル36の積層構造(外板40および42、およびコア44)を熱的に保護する目的で、カウル36の内側面上に位置付けることができる。しかし、断熱ブランケット60は、エンジン10の他の位置に装着すること、さらにその上、高バイパスガスタービンエンジン以外の用途で使用することができるはずであることが予測できる。

【0015】

図3に示す断熱ブランケット60は、複合材層64および支持層66に接合され、その間に在る断熱材料62を含む層状構造を有する。断熱材料62は、エーロゲルであり、それは、本技術分野で知られているように、ゲルから得られ、その中では、ゲルの液体構成要素が、ガスと置き換えられて、極めて低密度の固体を生じる。エーロゲル断熱材料62の好ましい組成物は、二酸化ケイ素(シリカ;SiO2)のエーロゲルを含むが、他の組成物、たとえば、アルミナ(Al2O3)のエーロゲルが予測できる。適切なシリカエーロゲルの市販されている例は、アスペンエーロゲル社(Aspen Aerogels, Inc.,)からPYROGEL(登録商標)XTおよびPYROGEL(登録商標)XTFの名で入手でき、それらは、強化材料として、不織布ガラスまたはシリカ繊維バッティングを含むアモルファスのシリカであると発表されている。PYROGEL(登録商標)XTおよびPYROGEL(登録商標)XTFは、最大使用可能温度が約650℃であるとさらに発表されており、それは、コアエンジンの断熱ブランケット60の断熱材料62としてのその使用に適合する。エーロゲル断熱材料62の厚さは、PYROGEL(登録商標)XTまたはPYROGEL(登録商標)XTFから形成した場合、少なくとも0.1cmであり、たとえば、約0.1〜約10cmであり、約0.5〜約1cmであることがより好ましい。エーロゲル断熱材料62に対する所望の厚さは、エーロゲル材料の単一層、あるいは、包み込まれた、または互いに接合されたエーロゲル材料の多層を用いて達成することができる。

【0016】

図3のブランケット60の形状から明らかなように、複合材層64は、コアエンジン14の内側に向けて半径方向内側に向かうように意図され、したがって、断熱ブランケット60とカウル36のために、少なくとも最初の防火バリアとして働く。複合材層64は、繊維強化材料を用いて強化される樹脂マトリックス材料を含むポリマ複合材料であることが好ましい。繊維強化材料のための好ましい組成物は、ガラスおよび/またはシリカの繊維を含むが、他の繊維強化材料、たとえば、石英、アルミナおよび/または炭化ケイ素繊維の使用も予測できる。繊維強化材料は、織物の形態であることが好ましく、複合材層64の少なくとも10体積パーセントであることが好ましく、複合材層64の約40〜約70体積パーセントであることがより好ましい。樹脂マトリックス材料に適する組成物は、ただし、これらに限定されないが、ポリシロキサンポリマおよびジオポリマ、たとえば、ポリシアル酸を含み、それらに、シリカなどの充填材の材料を添加することができる。樹脂マトリックス材料に好ましい組成物は、均質で共重合化され、架橋されたシリコーンポリマであり、それは、炎または十分な高温に晒されたとき、無機シリカに変換される。適切な織物の強化ポリマ複合材料の市販例は、サイテックエンジニアードマテリアルズ(CYTEC Engineered Materials)からファミリーネームSM8000で入手することができ、それは、燃える、または炭化することなく、約800℃の温度に耐えると発表されている。具体的な例は、SM8027およびSM8030であり、それらは、樹脂マトリックス材料としてシリコーンポリマ、および強化材料としてシリカ織物を含む。これらの複合材料のシリコーンポリママトリックス材料は、高温の取り扱いを被ったとき、シリカに変換されると発表されている。複合材層64の厚さは、少なくとも0.1mmであり、たとえば、約0.1〜約5mmであり、約0.2〜約0.5mmであることがより好ましい。断熱材料62のように、複合材層64は、ブランケット60の設計要件に基づく適切な厚さを獲得するために、単一の分離された層、または2つ以上の分離された層として構築することができる。

【0017】

支持層66は、カウル36に向かって半径方向外側に向き、カウル36の半径方向内側の外板42に直接接合することができる。支持層66は、ブランケット60の取り扱いおよび装着を容易にする、ブランケット60のための支持フィルムとして働く。支持層66は、コアエンジン14の内側に向かって直接剥き出しになっていないが、それでもなお、少なくとも200℃の温度に耐えることができることが好ましい。支持層66に適切な組成物は、複合材料、アルミニウム箔および/または1つまたは複数のポリマーフィルム、たとえば、ポリフェニルスルホン(PPSU)フィルム、ポリイミドフィルム(たとえば、KAPTON(登録商標))、ポリエーテルイミドフィルム、および/または流体暴露に耐性がある、別の高温ポリマーフィルムを含む。支持層66のための他の組成物の使用が、予測できる。適切なPPSUフィルムの例は、ソルベイアドバンストポリマー(Solvay Advanced Polymers)からRADEL(商標登録)の名で市販され入手できるものである。好ましい複合材料は、使用温度が120℃より高い芳香族タイプのエポキシアミン樹脂系を含むガラス複合材および炭素複合材であり、たとえば、サイテックエンジニアードマテリアルズから入手できるCYCOM(商標登録)997およびCYCOM(商標登録)977、およびヘクセル(Hexcel)から入手できるHEXFLOW(商標登録)RTM6およびHEXFLOW(商標登録)VRM37である。複合材料のための好ましい繊維強化材は、連続織物、一方向およびノンクリンプの織物を含み、それらは、支持層66の少なくとも10体積パーセントを構成することが好ましく、支持層66の約45〜約65体積パーセントを構成することがより好ましい。支持層66のための適切な炭素繊維強化材料の例は、ヘクセルからHEXFLOW(商標登録)AS4の名で市販され入手できるものである。支持層66のための適切な炭素複合材料の例は、サイテックエンジニアードマテリアルズからCYCOM(商標登録)997/AS4プレグレグの名で市販され入手できるものである。

【0018】

また、支持層66として、複合材層64として使用されるものと同じ材料、たとえば、シリカ織物強化ポリシロキサン複合材を用いることも本発明の範囲に含まれ、その場合、断熱材料62は、効果的に複合材層64中に完全に包み込まれる。支持層66の厚さは、少なくとも0.02mm、たとえば、約0.02〜約2mmが好ましく、約0.04〜約0.13mmがより好ましい。

【0019】

上記に述べたように、断熱ブランケット60は、任意選択で追加の層をさらに含むことができる。たとえば、図4に、断熱ブランケット60を製作するためのプロセスを示し、そこでは、アルミニウム箔またはポリイミドフィルム(たとえば、KAPTON(商標登録)から形成される任意選択の層70が、断熱材料62と複合材層64の間に設けられる。

【0020】

図4に示す製作のやり方は、断熱ブランケット60を製作するために使用することができる、いくつかの可能な技術の1つである。図4では、支持層66、エーロゲル断熱材料62、任意選択の層70および複合材層64は、当て板シート68を含むものとして図4に示す、適切な工具上で積層され、次いで、その結果得られた互いに積層された構造80を、ブランケット60に所望な形状およびサイズに画定させるプロセスで硬化する。図4に示すように、複合材層64は、断熱材料62および支持層66の周辺全体のまわりに巻き付けることができ、したがって断熱材料62は、複合材層64および支持層66によって完全に封入される。積層構造80は、当て板シート68上に置かれたとき、当て板シート68の表面に適合する。したがって、図3に示すブランケット60のアーチ形の形状を生成するために、また、当て板シート68は、相補的なアーチ形状(図示せず)を有することになるはずである。図4に、バッグ72を用いて被覆されている積層構造80を概略的に示し、それによって、当て板シート68とバッグ72の間を真空に引くことができ、したがってバッグ72によって積層構造80が圧縮される。バッグは、オートクレーブプロセス中で同様に使用することができ、それによって、バッグ72の上部表面に圧力を加え、したがって、バッグ72が積層構造80を圧縮する。どちらの場合でも、温度を上げた積層構造80の圧縮は、複合材層64および支持層66の樹脂成分の硬化の間、ぎっしりと詰め込み、構造80の層の間の接触を推進するように働く。図4から明らかなように、硬化プロセスによって、断熱材料62を完全に封入するように、複合材層64および支持層66の少なくとも周辺が互いに接合される。適宜、また、複合材層64および支持層66は、断熱材料62の対向する表面で直接接合してもよい。複合材層64および支持層66の一方または両方の周辺に接着剤を塗布して、それらの互い間の接着を推進することができる。複合材層64および支持層66が当て板シート68およびバッグ72に接着しないように防止するために、積層構造80、当て板シート68およびバッグ72の間に存在するものとしてリリースフィルム74および76を示す。リリースフィルム74および76は、TEFLON(商標登録)など、任意の適切な材料から形成することができる。リリースシート76は、積層構造80を囲繞する空気が、バッグ72の真下から引き込まれてフィッティング78を通って排出されるのを可能にするように、多孔性であることが好ましい。複合材層64は、図4に示すプロセスに先立ち、製作し、真空またはオートクレーブのプロセスを使用して別々に硬化させ、次いで、断熱材料62および支持層66と組み合わせ、接着剤を用いて支持層66に接合することができる。

【0021】

適切な硬化温度、圧力/真空レベル、および他のパラメータは、使用される具体的な材料にいくぶん依存することになり、所定の実験によって決定することができる。断熱材料62とするPYROGEL XT(登録商標)エーロゲル材料、シリカ織物強化ポリシロキサン複合材層64としてのSM8027、および支持層66としての炭素複合材料の例を使用すると、適切な硬化サイクルは、約17〜51kPa(約5〜約15inHg)の不完全真空で実施することができる。積層構造80は、一度図4に示すように組み立てられると、室温から約50℃まで約2℃/分の速度で加熱して約40分間保持し、次いで約120℃まで約2℃/分の速度でさらに加熱して約40分間保持し、次いで約180℃まで約2℃/分の速度でさらに加熱して約2時間保持し、次いで約200℃まで約2℃/分の速度でさらに加熱して約2時間保持することができる。その後、その結果得られた積層構造は、約35℃まで約3℃/分の速度で冷却することができる。

【0022】

上記に述べた材料から構築される断熱ブランケットは、製作され、ナセル用途のための断熱ブランケットの性能を確認するために通常実施される試験を使用して、評価された。かかる試験に含まれるものは、引火試験および熱伝導率の評価であった。試験は、上記に述べたように製作し硬化した2つに試料について実施し、そこでは、断熱材料62は、厚さが0.5cmのPYROGEL XT(商標登録)エーロゲル材料の層であり、複合材層64は、厚さが0.05mmのSM8027シリカ織物強化ポリシロキサン樹脂マトリックス材料の層であり、支持層66は、厚さが0.05mmの、樹脂マトリックス材料としてCYCOM(商標登録)997、および炭素強化材料としてHEXTOW(商標登録)AS4を用いて形成される炭素複合材料の層であった。実験の断熱ブランケットは、面積重量が約2.0kg/m2(約0.4lbs/ft2)であった。比較のために、従来のブランケットも試験し、そこでは、断熱材料は、厚さが0.01〜0.02cmのステンレススチールの層、および厚さが0.05cmのKAPTON(商標登録)の層またはシリコーンポリマ層の間の、厚さが0.5cmのシリカ粒子、金属酸化物および強化繊維の層であった。従来の断熱ブランケットは、面積重量が約3.1kg/m2(約0.6lbs/ft2)であった。そのように、実験のブランケットは、面積重量が、従来の断熱ブランケットより約35%軽かった。各試験した断熱ブランケットの全体の厚さは、約5mm(約0.2in)であった。

【0023】

熱伝導率は、約50℃で実施された。従来の断熱ブランケットは、熱伝導率が、約0.054W/mKであり、一方2つの実験の断熱ブランケットは、熱伝導率が、約0.052および0.048W/mKであった。したがって、実験のブランケットは、熱伝導率が、従来のブランケットとおおよそ同等、またはそれより小さかった。

【0024】

引火試験は、断熱ブランケットを直接炎に晒して実施した。ブランケットは、約1000秒の期間にわたってモニタし、その間、実験の断熱ブランケットは、約800℃〜1000℃の範囲内の温度に耐え、従来の断熱ブランケットは、約700℃〜900℃の範囲内の温度に耐えた。実験のブランケットの性能は、従来のブランケットと同等であると判断した。

【0025】

上記のことから、本発明によって製作される断熱ブランケット60は、従来の断熱ブランケットと同等の耐火性、その上、従来の断熱ブランケットより約35%軽い面積重量が可能であると断定された。さらに、本発明の断熱ブランケットは、熱伝導率をより低くすることが可能であり、それによって、断熱ブランケット60をより薄くして、コアエンジン14の隣接する構造要素との間に追加のクリアランスをもたらすのが可能になる。そのように、図3に示す断熱ブランケット60の優れた面は、カウル36のための熱保護の所望レベルを達成するのに必要な厚さを減少させる能力である。また、断熱ブランケット60は、良好な成形性を示し、従来の断熱ブランケットを超えるコスト優位性を有すると考えられる。

【0026】

本発明の結果に基づき、断熱ブランケット60に適切な全体の厚さは、少なくとも0.5cmと考えられる。さらに、約2.5cm以下の厚さは、通常のコアエンジン内に断熱ブランケットを収納するために通常使用できる限られたスペースの観点から、好ましい。適切な厚さの範囲は、約0.2〜約3cmのオーダーであり、約0.5cm〜約1cmのオーダーであることがより好ましいと考えられる。

【0027】

組み合わせて、複合材層64が防火機能をもたらし、エーロゲル断熱材料62がカウル36の温度を、たとえば、約3000℃から1250℃より低く、低下させる断熱機能をもたらす。エーロゲル断熱材料62の厚さによって、保護を必要とするカウル36の表面温度が主に決定される。この能力は、断熱ブランケット60が、図1のコアエンジン14の燃焼器24、高圧タービン26および低圧タービン28を囲繞するように装着された場合、特に有利であり、コアカウル36のための熱保護バリアとして働く。

【0028】

本発明は、具体的な実施形態の観点から述べてきたが、当業者が他の形態を採用することができるはずであることは、明らかである。たとえば、断熱ブランケット60の物理的な構成は、図3に示すものから異なる場合があるはずであり、断熱ブランケット60を製作するために、述べたプロセス以外のプロセスを使用することができるはずである。したがって、本発明の範囲は、以下の特許請求の範囲によってのみ限定されるべきである。

【符号の説明】

【0029】

10 エンジン

12 アセンブリ

14 エンジン

16 ケーシング

18 ブレード

20 ノーズ

22 コンプレッサ

24 燃焼器

26 タービン

28 タービン

30 ダクト

32 ノズル

34 ナセル

36 カウル

38 ノズル

40 外板

42 外板

44 コア

48 セル

50 ブランケット

52 材料

54 スチール

56 フィルム

60 ブランケット

62 材料

64 層

66 層

68 シート

70 層

72 バッグ

74 フィルム

76 フィルム

78 フィッティング

80 構造

【技術分野】

【0001】

本発明は、一般に、航空機エンジンで使用されるタイプの断熱ブランケットに関する。より詳しくは、本発明は、高バイパスガスタービンエンジンのコアエンジンを囲繞するのに適する断熱ブランケットのための構造に関する。

【背景技術】

【0002】

図1に、本技術分野で知られるタイプの高バイパスターボファンエンジン10を概略的に示す。エンジン10は、ファンアセンブリ12とコアエンジン14とを含むものとして概略的に示す。ファンアセンブリ12は、ファンケーシング16とファンブレード18のアレイから前方に突き出るスピナノーズ20とを含むものとして示す。スピナノーズ20とファンブレード18の両方は、ファンディスク(図示せず)によって支持される。コアエンジン14は、高圧コンプレッサ22、燃焼器24、高圧タービン26および低圧タービン28を含むものとして示す。ファンアセンブリ12に流入する空気の大部分は、エンジン10の後部にバイパスされて追加のエンジン推力を発生する。バイパスされた空気は、環形状バイパスダクト30を通過し、ダクト30からファンノズル32を通って流出する。ファンブレード18は、バイパスダクト30の半径方向外側の境界を画定するファンナセル34によって、囲繞される。ファンナセル34は、エンジン10への流入ダクトおよびファンノズル32をさらに画定し、通常、逆推力装置の一部として外側変換カウル(translation cowl)(図示せず)を組み込む。コアエンジン14は、バイパスダクト30の半径方向内側の境界を画定するコアカウル36によって囲繞され、コアエンジン14から後方に延在する主排気ノズル38への後部コアカウルの遷移表面をもたらす。

【0003】

コアカウル36は、ただしファンバイパスダクト30を通る気流のための空気力学的輪郭、音響抑制、コアエンジン14のための火勢抑制、およびエンジンシステム故障抑制(バーストダクト)に限定されずに、これらを含む多くの機能をもたらす。高バイパスガスタービンエンジンのコアカウルは、通常、アルミニウム外板、またはアルミニウムのコアに接着接合される繊維強化複合材外板を有するように、構築されている。図2に、実施例を概略的に示し、それは、図1の領域“A”の詳細な断面図として表示されている。カウル36の構造は、比較的より厚いコア44の対向する側に接合される、一対の外板40および42を含むものとして示す。コア44は、他の軽量セルタイプの構造も、カウルコアについて知られ、使用されているが、コア44の厚さを完全に貫通する、連続する六角形状のセル48を含むハニカム構造を有するものとして示す。開いたセルのコア材料の非限定の例は、開いたセルのセラミック、金属、炭素および熱可塑性の発泡体、ならびに、たとえば、NOMEX(登録商標)アラミド繊維から形成されるハニカムタイプの材料を含む。閉じたセルのコア材料の非限定の例は、木材および他のセルロース系材料、ならびにポリメタアクリルイミドから形成され、エボニックインダストリー(Evonik Industries、以前はDegussa)からROHACELL(登録商標)の名で市販されて入手できる、閉じたセルの低密度硬質発泡体材料を含む。図2に示す構造は、高バイパスガスタービンエンジンのコアカウル、さらに、他の航空機のエンジンのナセル構成要素、たとえば、エンジン流入口、逆推力装置およびトランスカウル(transcowl)中で使用される、サンドイッチタイプの層状構造の特色を極めてよく示す。コアカウル36の層状構造によって、コアカウル36が、かなりの構造負荷を支持することが可能になる。

【0004】

図1および2から明らかなように、外板40は、カウル36の外側外板と言うことができ、それは、半径方向外側の方を向いて、バイパスダクト30を通る気流の半径方向内側の境界を画定し、一方では、他の外板42が、コアエンジン14の内部に向かって半径方向内側の方に向いている。外側外板40は、音響外板として形成することができ、その場合、外板40は、多数の小さな貫通孔を形成することによって、音響的に取り扱うことになる、すなわち、その貫通孔は、音に付属する圧力波をコア44内のセル48中に導入し、そこでは、圧力波のエネルギが、摩擦(熱への変換)、圧力損失、およびここでは支持外板42と言う、他の外板42からの圧力波の反射による相殺を通じて消散させることによって、騒音を抑制するのに役立つ。コアカウル36が、金属製または複合材の構造であるかどうかにかかわらず、断熱ブランケット50は、支持外板42上に設けられる。カウル36および断熱ブランケット50は、組み合わせて、少なくとも燃焼器部分(燃焼器24に対応する)およびタービン部分(高圧および低圧のタービン26および28)を囲繞するように、装着することができ、断熱ブランケット50は、コア44とカウル36の外板40および42との間の接着接合が、エンジン動作中に晒される温度を制限することによって、カウル36の構造完全性を保存するように働く。断熱ブランケット50のための現在の材料および構造は、断熱材料52、たとえば、スチールの薄層54とポリマーフィルム56の間に存在するガラスおよび/またはシリカ繊維マットを含む。断熱ブランケット50とコアカウル36の残り部分の間での熱い空気の漏れの可能性のために、カウル36の接合ラインの温度が限度を超えた場合、危険が生じる恐れがある。

【0005】

動作温度が、より新しいエンジン設計に伴い、高くなってきているので、それらのコアカウルの温度環境がますます厳しくなり、断熱ブランケット50は、より厚くより重くなることが求められており、それは、重量(燃料経済性)、コアエンジン14の囲繞する構成要素とのクリアランス、およびコアエンジン14に実施される保守の観点から、不利である。そうなので、見合う程度の、またはより低い熱伝導率を達成し、一方また、ブランケットの効率、およびブランケットがその中に装着されるエンジンの全体効率を向上させるために、重量を軽減することが可能である、より薄い断熱ブランケットが要求されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許出願公開第2008/0206575号明細書

【発明の概要】

【0007】

本発明によって、航空機エンジンのための断熱ブランケット、および熱伝導率が低く、温度性能が高い断熱ブランケットを製造するためのプロセスがもたらされる。

【0008】

本発明の第1の態様によれば、断熱ブランケットは、対向して配置される第1および第2の表面を有するエーロゲル断熱材料と、エーロゲル断熱材料の第1の表面に配置される複合材層と、エーロゲル断熱材料が、複合材層と支持層の間に封入されるように、エーロゲル断熱材料の第2の表面に配置される支持層とを含む層状構造を有する。複合材層は、繊維強化材料を用いて強化される樹脂マトリックス材料を含む。

【0009】

本発明の第2の態様によれば、断熱ブランケットは、高バイパスガスタービンエンジン上に装着され、ガスタービンエンジンのコアエンジンの燃焼器および/またはタービン部分を囲繞する。断熱ブランケットは、対向して配置される第1および第2の表面を有するエーロゲル断熱材料と、エーロゲル断熱材料の第1の表面に配置される複合材層と、エーロゲル断熱材料が、複合材層と支持層の間に封入されるように、エーロゲル断熱材料の第2の表面に配置される支持層とを含む層状構造を有する。複合材層は、繊維強化材料を用いて強化される樹脂マトリックス材料を含み、断熱ブランケットは、航空機エンジンのバイパスダクトの境界を画定するカウルを熱的に保護するために、コアエンジン中に装着される。

【0010】

本発明の別の態様によれば、断熱ブランケットを製作し、それを航空機エンジン上に装着するためのプロセスが、もたらされる。プロセスは、複合材層と、エーロゲル断熱材料と、支持層とを工具上で積み重ねて積層構造を形成するステップを含む。複合材層は、繊維強化材料を用いて強化される樹脂マトリックス材料を含む。次いで、積層構造は、加熱して、エーロゲル断熱材料が、その中で複合材層と支持層の間に封入される断熱ブランケットを形成する。次いで、断熱ブランケットは、それが、航空機エンジンのバイパスダクトの境界を画定するカウルを熱的に保護するように、航空機エンジン上に装着される。

【0011】

本発明の技術的効果は、断熱ブランケットが、エンジンの火からナセル構造、たとえば、複合材のコアカウルを保護し、複合材のナセル構造を、その構造の強度構造完全性に有害にならない温度に保つことができることである。断熱ブランケットは、先行技術によるブランケットの場合通常可能であるよりも薄い厚さで、および/またはより軽い重量で、これらの役割を果たすことができ、したがって、その結果、エンジン重量を軽減し、囲繞する構成要素とのクリアランスをより広くし、そしてコアエンジンに実施する検査および保守をより簡単にすることができる。

【0012】

本発明の他の態様および利点は、以下の詳細な明細からより良く認識されることになる。

【図面の簡単な説明】

【0013】

【図1】高バイパスターボファンエンジンの概略断面図である。

【図2】高バイパスガスタービンエンジン中に使用される従来のコアカウルの概略断面図である。

【図3】本発明の実施形態によって構築される断熱ブランケットの概略断面図である。

【図4】図3の断熱ブランケットを製作するのに適する装置の概略断面図である。

【発明を実施するための形態】

【0014】

図3に、たとえば図1に示すタイプの高バイパスガスタービンエンジンに使用するのに適する断熱ブランケット60の断面を示す。図3に示す断熱ブランケット60は、図2の断熱ブランケット50の代わりに装着することができ、したがって、コアカウル36とともに使用するように適合させることができる。具体的には、断熱ブランケット60は、図2の先行技術によるブランケット50について示し述べた方法と同様に、コアカウル36の積層構造(外板40および42、およびコア44)を熱的に保護する目的で、カウル36の内側面上に位置付けることができる。しかし、断熱ブランケット60は、エンジン10の他の位置に装着すること、さらにその上、高バイパスガスタービンエンジン以外の用途で使用することができるはずであることが予測できる。

【0015】

図3に示す断熱ブランケット60は、複合材層64および支持層66に接合され、その間に在る断熱材料62を含む層状構造を有する。断熱材料62は、エーロゲルであり、それは、本技術分野で知られているように、ゲルから得られ、その中では、ゲルの液体構成要素が、ガスと置き換えられて、極めて低密度の固体を生じる。エーロゲル断熱材料62の好ましい組成物は、二酸化ケイ素(シリカ;SiO2)のエーロゲルを含むが、他の組成物、たとえば、アルミナ(Al2O3)のエーロゲルが予測できる。適切なシリカエーロゲルの市販されている例は、アスペンエーロゲル社(Aspen Aerogels, Inc.,)からPYROGEL(登録商標)XTおよびPYROGEL(登録商標)XTFの名で入手でき、それらは、強化材料として、不織布ガラスまたはシリカ繊維バッティングを含むアモルファスのシリカであると発表されている。PYROGEL(登録商標)XTおよびPYROGEL(登録商標)XTFは、最大使用可能温度が約650℃であるとさらに発表されており、それは、コアエンジンの断熱ブランケット60の断熱材料62としてのその使用に適合する。エーロゲル断熱材料62の厚さは、PYROGEL(登録商標)XTまたはPYROGEL(登録商標)XTFから形成した場合、少なくとも0.1cmであり、たとえば、約0.1〜約10cmであり、約0.5〜約1cmであることがより好ましい。エーロゲル断熱材料62に対する所望の厚さは、エーロゲル材料の単一層、あるいは、包み込まれた、または互いに接合されたエーロゲル材料の多層を用いて達成することができる。

【0016】

図3のブランケット60の形状から明らかなように、複合材層64は、コアエンジン14の内側に向けて半径方向内側に向かうように意図され、したがって、断熱ブランケット60とカウル36のために、少なくとも最初の防火バリアとして働く。複合材層64は、繊維強化材料を用いて強化される樹脂マトリックス材料を含むポリマ複合材料であることが好ましい。繊維強化材料のための好ましい組成物は、ガラスおよび/またはシリカの繊維を含むが、他の繊維強化材料、たとえば、石英、アルミナおよび/または炭化ケイ素繊維の使用も予測できる。繊維強化材料は、織物の形態であることが好ましく、複合材層64の少なくとも10体積パーセントであることが好ましく、複合材層64の約40〜約70体積パーセントであることがより好ましい。樹脂マトリックス材料に適する組成物は、ただし、これらに限定されないが、ポリシロキサンポリマおよびジオポリマ、たとえば、ポリシアル酸を含み、それらに、シリカなどの充填材の材料を添加することができる。樹脂マトリックス材料に好ましい組成物は、均質で共重合化され、架橋されたシリコーンポリマであり、それは、炎または十分な高温に晒されたとき、無機シリカに変換される。適切な織物の強化ポリマ複合材料の市販例は、サイテックエンジニアードマテリアルズ(CYTEC Engineered Materials)からファミリーネームSM8000で入手することができ、それは、燃える、または炭化することなく、約800℃の温度に耐えると発表されている。具体的な例は、SM8027およびSM8030であり、それらは、樹脂マトリックス材料としてシリコーンポリマ、および強化材料としてシリカ織物を含む。これらの複合材料のシリコーンポリママトリックス材料は、高温の取り扱いを被ったとき、シリカに変換されると発表されている。複合材層64の厚さは、少なくとも0.1mmであり、たとえば、約0.1〜約5mmであり、約0.2〜約0.5mmであることがより好ましい。断熱材料62のように、複合材層64は、ブランケット60の設計要件に基づく適切な厚さを獲得するために、単一の分離された層、または2つ以上の分離された層として構築することができる。

【0017】

支持層66は、カウル36に向かって半径方向外側に向き、カウル36の半径方向内側の外板42に直接接合することができる。支持層66は、ブランケット60の取り扱いおよび装着を容易にする、ブランケット60のための支持フィルムとして働く。支持層66は、コアエンジン14の内側に向かって直接剥き出しになっていないが、それでもなお、少なくとも200℃の温度に耐えることができることが好ましい。支持層66に適切な組成物は、複合材料、アルミニウム箔および/または1つまたは複数のポリマーフィルム、たとえば、ポリフェニルスルホン(PPSU)フィルム、ポリイミドフィルム(たとえば、KAPTON(登録商標))、ポリエーテルイミドフィルム、および/または流体暴露に耐性がある、別の高温ポリマーフィルムを含む。支持層66のための他の組成物の使用が、予測できる。適切なPPSUフィルムの例は、ソルベイアドバンストポリマー(Solvay Advanced Polymers)からRADEL(商標登録)の名で市販され入手できるものである。好ましい複合材料は、使用温度が120℃より高い芳香族タイプのエポキシアミン樹脂系を含むガラス複合材および炭素複合材であり、たとえば、サイテックエンジニアードマテリアルズから入手できるCYCOM(商標登録)997およびCYCOM(商標登録)977、およびヘクセル(Hexcel)から入手できるHEXFLOW(商標登録)RTM6およびHEXFLOW(商標登録)VRM37である。複合材料のための好ましい繊維強化材は、連続織物、一方向およびノンクリンプの織物を含み、それらは、支持層66の少なくとも10体積パーセントを構成することが好ましく、支持層66の約45〜約65体積パーセントを構成することがより好ましい。支持層66のための適切な炭素繊維強化材料の例は、ヘクセルからHEXFLOW(商標登録)AS4の名で市販され入手できるものである。支持層66のための適切な炭素複合材料の例は、サイテックエンジニアードマテリアルズからCYCOM(商標登録)997/AS4プレグレグの名で市販され入手できるものである。

【0018】

また、支持層66として、複合材層64として使用されるものと同じ材料、たとえば、シリカ織物強化ポリシロキサン複合材を用いることも本発明の範囲に含まれ、その場合、断熱材料62は、効果的に複合材層64中に完全に包み込まれる。支持層66の厚さは、少なくとも0.02mm、たとえば、約0.02〜約2mmが好ましく、約0.04〜約0.13mmがより好ましい。

【0019】

上記に述べたように、断熱ブランケット60は、任意選択で追加の層をさらに含むことができる。たとえば、図4に、断熱ブランケット60を製作するためのプロセスを示し、そこでは、アルミニウム箔またはポリイミドフィルム(たとえば、KAPTON(商標登録)から形成される任意選択の層70が、断熱材料62と複合材層64の間に設けられる。

【0020】

図4に示す製作のやり方は、断熱ブランケット60を製作するために使用することができる、いくつかの可能な技術の1つである。図4では、支持層66、エーロゲル断熱材料62、任意選択の層70および複合材層64は、当て板シート68を含むものとして図4に示す、適切な工具上で積層され、次いで、その結果得られた互いに積層された構造80を、ブランケット60に所望な形状およびサイズに画定させるプロセスで硬化する。図4に示すように、複合材層64は、断熱材料62および支持層66の周辺全体のまわりに巻き付けることができ、したがって断熱材料62は、複合材層64および支持層66によって完全に封入される。積層構造80は、当て板シート68上に置かれたとき、当て板シート68の表面に適合する。したがって、図3に示すブランケット60のアーチ形の形状を生成するために、また、当て板シート68は、相補的なアーチ形状(図示せず)を有することになるはずである。図4に、バッグ72を用いて被覆されている積層構造80を概略的に示し、それによって、当て板シート68とバッグ72の間を真空に引くことができ、したがってバッグ72によって積層構造80が圧縮される。バッグは、オートクレーブプロセス中で同様に使用することができ、それによって、バッグ72の上部表面に圧力を加え、したがって、バッグ72が積層構造80を圧縮する。どちらの場合でも、温度を上げた積層構造80の圧縮は、複合材層64および支持層66の樹脂成分の硬化の間、ぎっしりと詰め込み、構造80の層の間の接触を推進するように働く。図4から明らかなように、硬化プロセスによって、断熱材料62を完全に封入するように、複合材層64および支持層66の少なくとも周辺が互いに接合される。適宜、また、複合材層64および支持層66は、断熱材料62の対向する表面で直接接合してもよい。複合材層64および支持層66の一方または両方の周辺に接着剤を塗布して、それらの互い間の接着を推進することができる。複合材層64および支持層66が当て板シート68およびバッグ72に接着しないように防止するために、積層構造80、当て板シート68およびバッグ72の間に存在するものとしてリリースフィルム74および76を示す。リリースフィルム74および76は、TEFLON(商標登録)など、任意の適切な材料から形成することができる。リリースシート76は、積層構造80を囲繞する空気が、バッグ72の真下から引き込まれてフィッティング78を通って排出されるのを可能にするように、多孔性であることが好ましい。複合材層64は、図4に示すプロセスに先立ち、製作し、真空またはオートクレーブのプロセスを使用して別々に硬化させ、次いで、断熱材料62および支持層66と組み合わせ、接着剤を用いて支持層66に接合することができる。

【0021】

適切な硬化温度、圧力/真空レベル、および他のパラメータは、使用される具体的な材料にいくぶん依存することになり、所定の実験によって決定することができる。断熱材料62とするPYROGEL XT(登録商標)エーロゲル材料、シリカ織物強化ポリシロキサン複合材層64としてのSM8027、および支持層66としての炭素複合材料の例を使用すると、適切な硬化サイクルは、約17〜51kPa(約5〜約15inHg)の不完全真空で実施することができる。積層構造80は、一度図4に示すように組み立てられると、室温から約50℃まで約2℃/分の速度で加熱して約40分間保持し、次いで約120℃まで約2℃/分の速度でさらに加熱して約40分間保持し、次いで約180℃まで約2℃/分の速度でさらに加熱して約2時間保持し、次いで約200℃まで約2℃/分の速度でさらに加熱して約2時間保持することができる。その後、その結果得られた積層構造は、約35℃まで約3℃/分の速度で冷却することができる。

【0022】

上記に述べた材料から構築される断熱ブランケットは、製作され、ナセル用途のための断熱ブランケットの性能を確認するために通常実施される試験を使用して、評価された。かかる試験に含まれるものは、引火試験および熱伝導率の評価であった。試験は、上記に述べたように製作し硬化した2つに試料について実施し、そこでは、断熱材料62は、厚さが0.5cmのPYROGEL XT(商標登録)エーロゲル材料の層であり、複合材層64は、厚さが0.05mmのSM8027シリカ織物強化ポリシロキサン樹脂マトリックス材料の層であり、支持層66は、厚さが0.05mmの、樹脂マトリックス材料としてCYCOM(商標登録)997、および炭素強化材料としてHEXTOW(商標登録)AS4を用いて形成される炭素複合材料の層であった。実験の断熱ブランケットは、面積重量が約2.0kg/m2(約0.4lbs/ft2)であった。比較のために、従来のブランケットも試験し、そこでは、断熱材料は、厚さが0.01〜0.02cmのステンレススチールの層、および厚さが0.05cmのKAPTON(商標登録)の層またはシリコーンポリマ層の間の、厚さが0.5cmのシリカ粒子、金属酸化物および強化繊維の層であった。従来の断熱ブランケットは、面積重量が約3.1kg/m2(約0.6lbs/ft2)であった。そのように、実験のブランケットは、面積重量が、従来の断熱ブランケットより約35%軽かった。各試験した断熱ブランケットの全体の厚さは、約5mm(約0.2in)であった。

【0023】

熱伝導率は、約50℃で実施された。従来の断熱ブランケットは、熱伝導率が、約0.054W/mKであり、一方2つの実験の断熱ブランケットは、熱伝導率が、約0.052および0.048W/mKであった。したがって、実験のブランケットは、熱伝導率が、従来のブランケットとおおよそ同等、またはそれより小さかった。

【0024】

引火試験は、断熱ブランケットを直接炎に晒して実施した。ブランケットは、約1000秒の期間にわたってモニタし、その間、実験の断熱ブランケットは、約800℃〜1000℃の範囲内の温度に耐え、従来の断熱ブランケットは、約700℃〜900℃の範囲内の温度に耐えた。実験のブランケットの性能は、従来のブランケットと同等であると判断した。

【0025】

上記のことから、本発明によって製作される断熱ブランケット60は、従来の断熱ブランケットと同等の耐火性、その上、従来の断熱ブランケットより約35%軽い面積重量が可能であると断定された。さらに、本発明の断熱ブランケットは、熱伝導率をより低くすることが可能であり、それによって、断熱ブランケット60をより薄くして、コアエンジン14の隣接する構造要素との間に追加のクリアランスをもたらすのが可能になる。そのように、図3に示す断熱ブランケット60の優れた面は、カウル36のための熱保護の所望レベルを達成するのに必要な厚さを減少させる能力である。また、断熱ブランケット60は、良好な成形性を示し、従来の断熱ブランケットを超えるコスト優位性を有すると考えられる。

【0026】

本発明の結果に基づき、断熱ブランケット60に適切な全体の厚さは、少なくとも0.5cmと考えられる。さらに、約2.5cm以下の厚さは、通常のコアエンジン内に断熱ブランケットを収納するために通常使用できる限られたスペースの観点から、好ましい。適切な厚さの範囲は、約0.2〜約3cmのオーダーであり、約0.5cm〜約1cmのオーダーであることがより好ましいと考えられる。

【0027】

組み合わせて、複合材層64が防火機能をもたらし、エーロゲル断熱材料62がカウル36の温度を、たとえば、約3000℃から1250℃より低く、低下させる断熱機能をもたらす。エーロゲル断熱材料62の厚さによって、保護を必要とするカウル36の表面温度が主に決定される。この能力は、断熱ブランケット60が、図1のコアエンジン14の燃焼器24、高圧タービン26および低圧タービン28を囲繞するように装着された場合、特に有利であり、コアカウル36のための熱保護バリアとして働く。

【0028】

本発明は、具体的な実施形態の観点から述べてきたが、当業者が他の形態を採用することができるはずであることは、明らかである。たとえば、断熱ブランケット60の物理的な構成は、図3に示すものから異なる場合があるはずであり、断熱ブランケット60を製作するために、述べたプロセス以外のプロセスを使用することができるはずである。したがって、本発明の範囲は、以下の特許請求の範囲によってのみ限定されるべきである。

【符号の説明】

【0029】

10 エンジン

12 アセンブリ

14 エンジン

16 ケーシング

18 ブレード

20 ノーズ

22 コンプレッサ

24 燃焼器

26 タービン

28 タービン

30 ダクト

32 ノズル

34 ナセル

36 カウル

38 ノズル

40 外板

42 外板

44 コア

48 セル

50 ブランケット

52 材料

54 スチール

56 フィルム

60 ブランケット

62 材料

64 層

66 層

68 シート

70 層

72 バッグ

74 フィルム

76 フィルム

78 フィッティング

80 構造

【特許請求の範囲】

【請求項1】

断熱ブランケット(60)であって、

対向して配置される第1および第2の表面を有するエーロゲル断熱材料(62)と、

前記エーロゲル断熱材料(62)の前記第1の表面に配置される複合材層(64)であって、前記複合材層(64)は、繊維強化材料を用いて強化される樹脂マトリックス材料を含む、複合材層(64)と、

前記エーロゲル断熱材料(62)が、前記複合材層(64)と支持層(66)の間に封入されるように、前記エーロゲル断熱材料(62)の前記第2の表面に配置される前記支持層(66)とを特徴とする層状構造を有する、断熱ブランケット(60)。

【請求項2】

前記エーロゲル断熱材料(62)は、シリカおよびアルミナからなる群から選択される、少なくとも1つの材料から形成されることを特徴とする、請求項1記載の断熱ブランケット(60)。

【請求項3】

前記複合材層(64)の前記樹脂マトリックス材料は、加熱されたとき、シリカに変換されるポリシロキサンおよびジオポリマからなる群から選択されることを特徴とする、請求項1または2記載の断熱ブランケット(60)。

【請求項4】

前記複合材層(64)の前記繊維強化材料は、シリカ、ガラス、石英、アルミナおよび炭化ケイ素繊維からなる群から選択される、少なくとも1つの材料であることを特徴とする、請求項1乃至3のいずれか1項記載の断熱ブランケット(60)。

【請求項5】

前記支持層(66)は、複合材料、アルミニウム箔およびポリマーフィルムの少なくとも1つを含むことを特徴とする、請求項1乃至4のいずれか1項記載の断熱ブランケット(60)。

【請求項6】

前記支持層(66)は、ポリフェニルスルホンフィルム、ポリイミドフィルムおよびポリエーテルイミドフィルムからなる群から選択される、少なくとも1つのポリマーフィルムを含むことを特徴とする、請求項1乃至5のいずれか1項記載の断熱ブランケット(60)。

【請求項7】

前記支持層(66)は、ガラス複合材料または炭素複合材料、および芳香族タイプのエポキシアミン樹脂マトリックス材料を含むことを特徴とする、請求項1乃至5のいずれか1項記載の断熱ブランケット(60)。

【請求項8】

前記支持層(66)は、炭素強化材料を含む炭素複合材料を含むことを特徴とする、請求項1乃至5のいずれか1項記載の断熱ブランケット(60)。

【請求項9】

前記断熱ブランケット(60)は、高バイパスガスタービンエンジン(10)のコアエンジン(14)中に装着されることを特徴とする、請求項1乃至8のいずれか1項記載の断熱ブランケット(60)。

【請求項10】

前記断熱ブランケット(60)は、前記航空機エンジン(10)のバイパスダクト(30)の境界を画定するカウル(36)を熱的に保護するように装着されることを特徴とする、請求項9項記載の断熱ブランケット(60)。

【請求項1】

断熱ブランケット(60)であって、

対向して配置される第1および第2の表面を有するエーロゲル断熱材料(62)と、

前記エーロゲル断熱材料(62)の前記第1の表面に配置される複合材層(64)であって、前記複合材層(64)は、繊維強化材料を用いて強化される樹脂マトリックス材料を含む、複合材層(64)と、

前記エーロゲル断熱材料(62)が、前記複合材層(64)と支持層(66)の間に封入されるように、前記エーロゲル断熱材料(62)の前記第2の表面に配置される前記支持層(66)とを特徴とする層状構造を有する、断熱ブランケット(60)。

【請求項2】

前記エーロゲル断熱材料(62)は、シリカおよびアルミナからなる群から選択される、少なくとも1つの材料から形成されることを特徴とする、請求項1記載の断熱ブランケット(60)。

【請求項3】

前記複合材層(64)の前記樹脂マトリックス材料は、加熱されたとき、シリカに変換されるポリシロキサンおよびジオポリマからなる群から選択されることを特徴とする、請求項1または2記載の断熱ブランケット(60)。

【請求項4】

前記複合材層(64)の前記繊維強化材料は、シリカ、ガラス、石英、アルミナおよび炭化ケイ素繊維からなる群から選択される、少なくとも1つの材料であることを特徴とする、請求項1乃至3のいずれか1項記載の断熱ブランケット(60)。

【請求項5】

前記支持層(66)は、複合材料、アルミニウム箔およびポリマーフィルムの少なくとも1つを含むことを特徴とする、請求項1乃至4のいずれか1項記載の断熱ブランケット(60)。

【請求項6】

前記支持層(66)は、ポリフェニルスルホンフィルム、ポリイミドフィルムおよびポリエーテルイミドフィルムからなる群から選択される、少なくとも1つのポリマーフィルムを含むことを特徴とする、請求項1乃至5のいずれか1項記載の断熱ブランケット(60)。

【請求項7】

前記支持層(66)は、ガラス複合材料または炭素複合材料、および芳香族タイプのエポキシアミン樹脂マトリックス材料を含むことを特徴とする、請求項1乃至5のいずれか1項記載の断熱ブランケット(60)。

【請求項8】

前記支持層(66)は、炭素強化材料を含む炭素複合材料を含むことを特徴とする、請求項1乃至5のいずれか1項記載の断熱ブランケット(60)。

【請求項9】

前記断熱ブランケット(60)は、高バイパスガスタービンエンジン(10)のコアエンジン(14)中に装着されることを特徴とする、請求項1乃至8のいずれか1項記載の断熱ブランケット(60)。

【請求項10】

前記断熱ブランケット(60)は、前記航空機エンジン(10)のバイパスダクト(30)の境界を画定するカウル(36)を熱的に保護するように装着されることを特徴とする、請求項9項記載の断熱ブランケット(60)。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−251550(P2012−251550A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−120401(P2012−120401)

【出願日】平成24年5月28日(2012.5.28)

【出願人】(310022132)エムアールエイ・システムズ・インコーポレイテッド (11)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2012−120401(P2012−120401)

【出願日】平成24年5月28日(2012.5.28)

【出願人】(310022132)エムアールエイ・システムズ・インコーポレイテッド (11)

【Fターム(参考)】

[ Back to top ]