航空機胴体およびその他の構造の複合バレルセクション、および係るバレルセクションを製造する方法およびシステム

【課題】複合パネルを用いた航空機胴体のセクションを提供する。

【解決手段】軸周りに360°延在する連続的な表面を形成する複数の単方向の繊維を有する外板220と、この外板220の内表面に結合する第1のフランジ部231と、外板220から離れて内側に突出する第1の突起部とを有する第1のスティフナ230と、外板220の内表面に結合する第2のフランジ部分231と、外板220から離れて内側に突出する第2の突起部とを有する第2のスティフナ230とを備える。

【解決手段】軸周りに360°延在する連続的な表面を形成する複数の単方向の繊維を有する外板220と、この外板220の内表面に結合する第1のフランジ部231と、外板220から離れて内側に突出する第1の突起部とを有する第1のスティフナ230と、外板220の内表面に結合する第2のフランジ部分231と、外板220から離れて内側に突出する第2の突起部とを有する第2のスティフナ230とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

関連出願の相互参照

本出願は、2004年4月6日に出願され、参照によりその全体が本書に援用される、同時係属の米国仮特許出願第60/559,890号[代理人事件整理番号第03004.8138US00号]の「航空機胴体およびその他の構造の複合バレルセクション、および係るバレルセクションを製造する方法およびシステム」の優先権を主張する。

【0002】

技術分野

以下の開示は、通常、航空機の構造に関し、より具体的には、航空機胴体の複合バレルセクションおよびこのような胴体セクションを製造する方法およびシステムに関する。

【背景技術】

【0003】

背景

航空機の製造者は、航空機の性能を上げ、製造コストを下げる方法を求めてたゆまぬ努力をしている。航空機の性能を上げるある周知の方法は、比較的高い強度重力比を有する複合材料を用いて機体重量を減少させることである。複合材料は、戦闘機、高性能のプライベート航空機、およびビジネスジェット機の機体に用いられてきた。しかし、大きな民間用輸送機などの大きな航空機は通常、主要な構造の全てもしくはほとんどに金属材料を用いる。民間用輸送機の胴体シェルはたとえば、通常、アルミニウムおよびその他の金属から製造される。

【0004】

複合材料を用いてビジネスジェット機の機体を製造する従来の方法は通常、大規模な工具設備と労働集約型の組立て手順とを必要とする。カンザス州ウィチタのレイセオンエアクラフトカンパニーによって用いられる、Premier IおよびHawker Horizonビジネスジェット機を製造する周知の方法の1つは、自動繊維配置システムを用いて、回転するマンドレルの周りにカーボン繊維を巻きつけることを含む。マンドレルは、胴体セクションの基本的な形を与える。カーボン繊維は、熱硬化エポキシ樹脂をあらかじめ含浸し、回転するマンドレルの上に複数の層で適用され、胴体セクションの内面外板を形成する。そして内面外板はハニカムコアの層で覆われる。そして繊維配置システムは、あらかじめ含浸したカーボン繊維のさらなる層を、ハニカムコアの上に適用して、外面外板を形成し、サンドイッチ構造となる。最終層は、落雷からの保護をもたらす、カーボン繊維と細い金属ワイヤとの合成のファブリックを含む。

【0005】

Premier Iの胴体は、上述の方法で形成された2つの複合胴体セクションを含む。Hawker Horizonの胴体は、上述の方法で形成された3つのセクションを含む。形成後、それぞれの胴体セクションは、円周方向の接合部に沿って相互に接合されて、完全な胴体シェルを形成する。従来技術にしたがった、複合胴体シェルを形成する他の方法は、胴体の半分もしくは4分の1のパネルを(たとえば、ファブリックのレイアッププロセスによって)、別々に形成すること、そして別々の部分を長手方向の接合部に沿って接合し、完全な胴体の断面を形成することを含む。

【0006】

フィラメントの巻き、繊維の配置、およびテープの敷設は、単方向の複合繊維を回転するマンドレルに適用し、連続的な円筒形外板を形成する、3つの周知の方法である。フィラメントの巻きプロセスにおいて、マンドレルは一般的に、端支持の間に水平に吊るされる。繊維適用器具がマンドレルの長さに沿って前後に動くにつれ、マンドレルは水平軸周りに回転し、所定の形状で、繊維をマンドレルの上に配置する。ほとんどの適用において

、フィラメントの巻き装置は、材料がマンドレルに接触する直前に、繊維材料を樹脂“浴”に通す。これは“湿巻き”と呼ばれる。他の適用において、繊維は樹脂にあらかじめ含浸し、樹脂浴の必要性を除去する。樹脂のオーブンもしくはオートクレーブ硬化に続いて、マンドレルは適切な位置にとどまって巻き構成要素の部分となってよく、もしくは除去されてよい。

【0007】

繊維配置プロセスは、一般的に、複数の“トウ”(すなわち、エポキシなどの熱硬化樹脂材料にあらかじめ含浸した、カーボンもしくはグラファイト繊維などの連続的なフィラメントの撚られていない束)、テープ、もしくはスリットテープを高速で回転するマンドレルの上に自動で配置することを含む。一般的なトウは、平らに延ばされたとき、約0.12インチ〜0.25インチの間の幅である。従来の繊維配置機は、複数のトウを、トウを平行にする(トウを平行にならしめる)、動作可能なペイオフヘッドに分配し、トウを表面に対して圧縮する1以上の圧縮ローラーを用いて、トウを回転するマンドレルの表面に適用する。さらに、このような機器は通常、配置の間に個々のトウを分配し、固定し、カットし、再スタートさせる手段を含む。

【0008】

テープの敷設は、個々のトウよりはむしろ、含浸した繊維テープが回転するマンドレルの上に置かれて部分を形成すること以外は、上述された繊維の配置プロセスと同様である。テープの形状の1つは、繊維の幅と方向を保持する裏紙を含む。裏紙は適用の間に除去される。スリットテープは、製造者によって標準の幅に作成された後、細長く切られたテープである。テープを細長く切ることは、適用の間、強化された可動性および適合化が生産性と設計目標を達成することを可能にする、より狭い幅をもたらす。スリットテープは約0.12インチ〜約6インチまでの変動する幅を有してよく、裏紙を含むかもしれないし、含まないかもしれない。テープの他の形状は、布材料とともに織られた複数の個別の繊維を含む。この開示の全体にわたって、それ以外に指示される場合を除き、“テープ”の用語は、テープ、裏紙を有するテープ、スリットテープ、および複合構造を製造するのに用いる、テープ形状のその他の種類の複合材料に言及する。テープは比較的容易な方向変化が可能とするため、テープの敷設はしばしば、大変複雑な輪郭もしくは角度を有する部分に用いられる。

【発明の開示】

【課題を解決するための手段】

【0009】

概要

本発明は概して、航空機胴体もしくはその他の構造の複合セクションを対象とする。本発明の一態様にしたがって構成されたセクションは、軸周りに360°にわたって延在する連続的な表面を形成する複数の繊維トウを有する外板を含む。セクションはさらに、少なくとも第1および第2のスティフナを含むことができる。第1のスティフナは、外板の内表面に接合された第1のフランジ部と、外板の内表面から離れて内側に突出する第1の突起部とを有することができる。第2のスティフナは、外板の内表面に接合された第2のフランジ部と、外板の内表面から離れて内側に突出する第2の突起部とを有することができる。本発明の他の態様にしたがって構成されたセクションは、複数の平行にされた繊維トウの代わりに、もしくはそれに加えて、連続的な表面を形成する複数の繊維テープを有する外板を含むことができる。

【0010】

本発明の一態様にしたがって胴体のセクションを製造する方法は、複数のスティフナをマンドレルアセンブリ上に位置決めする工程と、マンドレルアセンブリを長手軸周りに回転させる工程を含む。該方法は、複数の繊維トウを適用して、マンドレルアセンブリの周囲に360°延在する連続的な外板を形成することをさらに含むことができる。繊維トウの適用の後、スティフナおよび繊維トウは、共に硬化されることができる。本発明の他の態様にしたがって胴体のセクションを製造する方法は、繊維トウの代わりに、もしくはそ

れに加えて、繊維テープを回転するマンドレルアセンブリ上のスティフナ上に敷設する工程を含むことができる。

【発明を実施するための最良の形態】

【0011】

詳細な説明

以下の開示は、航空機胴体およびその他の構造の複合バレルセクション、およびこのようなバレルセクションを製造する方法およびシステムを説明する。この開示全体にわたって、バレルセクションの用語は通常、便宜上、軸周りに360°延在する密封されたシェル構造を言及するのに用いられる。このような構造はたとえば、円形、長円形、楕円形、卵形、およびその他の対称および/もしくは非対称の断面形状を有する、円筒状のシェルを含むことができる。このような構造はさらに、密封された非円筒状のシェルを含むこともできる。いくつかの詳細は、以下の説明および図1〜図14Cに説明され、本発明の多様な実施形態の完全な理解を提供する。しばしば航空機の構造および複合加工技術に関連する周知の構造およびシステムを説明するその他の詳細は、本発明の多様な実施形態の説明を不必要にあいまいにすることを避けるため、以下の開示には説明されない。

【0012】

図面に示される詳細、寸法、角度、およびその他の特徴のうちの多くは、本発明の特定の実施形態を例証するに過ぎない。したがって、その他の実施形態は、本発明の精神もしくは範囲から外れることなく、その他の詳細、寸法、角度、および特徴を有することができる。さらに、さらなる実施形態が、以下に説明される詳細のうちのいくつかを有することなく実施されることができる。

【0013】

図面において、同一の参照番号は、同一の、もしくは少なくとも通常同様である要素を識別する。任意の特定の要素の論考を容易にするべく、任意の参照番号の最上位桁の数字は、その要素が最初に紹介された図面に言及する。たとえば、要素110は、図面1を参照して最初に紹介され、論じられた。

【0014】

図1は、本発明の実施形態にしたがって構成された、複数のバレルセクション110を含む胴体102を有する航空機100の部分的に隠された等角図である。以下により詳細に説明されるこの実施形態の一態様において、バレルセクション110のそれぞれは、カーボンファイバー材料および/もしくはグラファイトエポキシ材料などの複合材料から、一体形のセクションとして個別に製作されることができる。製作の後に、バレルセクション110は接着、および/もしくは、周継手112に沿った機械留めによって共に接合され、胴体102を形成することができる。

【0015】

本実施形態の他の態様において、胴体102は、複数の客席106を収容するよう構成された客室104を含むことができる。図示された実施形態において、客室104は少なくとも約50の客席106、たとえば約50〜約700の客席を収容するよう構成される。他の実施形態において、客室104は約150〜約400の客席106を収容するよう構成されることができる。他の実施形態において、客室104はより多い、もしくはより少ない客席を収容するように構成されることができ、あるいは、客席106は除去されてもよく、客室は、貨物の運搬などの、その他の目的に用いられてもよい。

【0016】

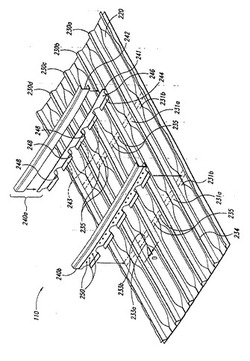

図2Aは、本発明の実施形態にしたがって構成された、図1のバレルセクション110のうちの1つの部分の、拡大部分分解内部等角図である。図2Bは、図2Aのバレルセクション部分の組立等角図である。図2Aおよび図2Bを共に参照すると、バレルセクション110は、外板220に取りつけられる、複数のスティフナ230(スティフナ230a〜230dとして個々に識別される)を含むことができる。スティフナ230のそれぞれは、外板220から離れて突出する突起234と複数のフランジ部231(スティフナ230の片側から外側に延在する複数の第1のフランジ部231aおよびスティフナ23

0の反対側から外側に延在する複数の第2のフランジ部231bとして識別される)とを含むことができる。フランジ部231は、外板220に直接結合されることができる。図示された実施形態において、スティフナ230は帽子状の断面を有する。しかし以下に説明される他の実施形態において、スティフナ230はその他の断面形状を有することができる。

【0017】

以下により詳細に説明される一実施形態において、外板220およびスティフナ230は、カーボンファイバー材料などの複合材料を含むことができる。この実施形態において、スティフナ230は外板220に接合されることができる。たとえば、以下により詳細に説明される一実施形態において、スティフナ230は、スティフナ230と外板220が高温でおよび高圧で共に硬化される共硬化プロセスの間に、外板220に接合されることができる。他の実施形態において、スティフナ230はあらかじめ硬化されることができ、高温および高圧にさらされた時に、外板220に接着されることができる。さらにその他の実施形態において、スティフナ230は、外板220に機械的に留められることができる。

【0018】

スティフナ230のそれぞれは、1つのスティフナ230の複数の第1のフランジ部231aが、隣接するスティフナ230の対応する複数の第2のフランジ部231bと揃えられるように、外板220上に位置づけられることができる。たとえば、第1のフランジ部231aのそれぞれは、第1の外縁233aを含むことができ、第2のフランジ部231bのそれぞれは、対応する第2の外縁233bを含むことができる。一実施形態において、第1の外縁233aは、第2の外縁233bから、約0.5インチ以下の距離Dだけ離間してよい。他の実施形態において、距離Dは約0.2インチ以下、たとえば、約0.1インチであってよい。さらに他の実施形態において、スティフナ230は、第1のフランジ部231aが、第2のフランジ部231bに少なくともほぼ接触するように、外板220上に位置づけられることができる。この場合、距離Dは少なくとも約0である。フランジ部231が上述の方法で整列する時、フランジ部231は、スティフナ230の突起234間に延在する、複数の少なくともほぼ連続的な支持面235を形成することができる。

【0019】

バレルセクション110は、複数の支持部材もしくはフレーム240(第1のフレーム240aおよび第2のフレーム240bとして個々に識別される)をさらに含むことができる。図示された実施形態において、フレーム240は、第1のフレームセクション241および第2のフレームセクション242を含むツーピースのフレームである。この実施形態において、第2のフレームセクション242は、C字形状の断面を有する。他の実施形態において、第2のフレームセクション242は、L字形状の断面など、他の断面形状を有することができる。さらに他の実施形態において、フレーム240は除去されてよく、あるいは、バレルセクション110は、より多い、もしくはより少ないフレームセクションから構成される、他のフレームを含んでよい。

【0020】

第1のフレームセクション241は、ベース部244とベース部244から離れて突出する直立部246とを含む。直立部246は、複数の開口部、たとえば、スティフナ230の突起234がそれを通って延在する“マウスホール”248を含むことができる。ベース部244は、マウスホール248間に延在する、複数の結合面243を含むことができる。結合面243は、スティフナ230の突起234間に延在する支持面235の対応する1つに接触するように構成される。図示された実施形態の結合面243には、それが結合する対応する支持面235がスティフナ230間で少なくともほぼ連続的であり、いかなる重大な表面ステップもしくはずれも含まないため、マウスホール248間にジョグルがない。この特徴の利点は、ジョグルを有するフレームを製造することに関連するさらなるコストが避けられることである。ジョグルもしくはステップを、展性があり容易に形

成することができる金属に作成することと異なり、複合表面にジョグルもしくはステップを作成することは、特別な機械設備および/もしくは後硬化加工を一般的に必要とするため、このようなコストは複合材料を扱う時に特に大きい。

【0021】

本発明の一実施形態において、まず第1のフレームセクション241が、バレルセクション110に取りつけられることができ、次に第2のフレームセクション242が第1のフレームセクション241に取りつけられることができる。第1のフレームセクション241をバレルセクション110に取りつける時、第1のフレームセクション241のベース部244は、外板220に結合されることなく、スティフナ230のフランジ部231に結合される。すなわち、ベース部244の結合面243は、支持面235に接触するが、外板220には接触しない。このように、フランジ部231は、第1のフレームセクション241と外板220との間に効果的に挟まれる。一実施形態において、第1のフレームセクション241は、図2Bに示されるように、一連の適切な留め具252によってバレルセクション110に留めつけられることができる。他の実施形態において、ベース部244は、直接フランジ部231に直接接着されることができる。

【0022】

第1のフレームセクション241がバレルセクション110に取りつけられた後、第2のフレームセクション242が第1のフレームセクション241に取りつけられることができる。一実施形態において、第2のフレームセクション242は、図2Aに示されるように、第1のフレームセクション241の直立部246に、一連の適切な留め具250で留めつけられることができる。他の実施形態において、第2のフレームセクション242は、直立部246に接着されることができる。第2のフレームセクション242を第1のフレームセクション241に、第1のフレームセクション241が据えつけられた後に取りつけることの利点の1つは、第2のフレームセクション242の最終的な位置が調整され、第2のフレームセクション242の据えつけの間に起こるであろう第1のフレームセクション241のいかなるずれも補償することができることである。しかし、他の実施形態において、まず第1のフレームセクション241が第2のフレームセクション242に取りつけられることができ、次いでフレーム240がバレルセクション110に、完成品一式として取りつけられることができる。

【0023】

本発明の他の実施形態において、スティフナ230のフランジ部231は、少なくとも部分的に除去されることができる。この実施形態において、突起は、材料のさらなる層により、スティフナ230の間の外板220上に形成されてよい。突起は、第1のフレームセクション241のベース部244が結合されるところの支持面235を形成する点で、フランジ部231に取って代わることができる。

【0024】

図3Aおよび図3Bはそれぞれ、本発明の他の実施形態にしたがって構成されたバレルセクション310の部分の上面図および端面図である。図3Aおよび図3Bを共に参照すると、バレルセクション310は、外板320に取りつけられた、複数の第1のスティフナ336および複数の第2のスティフナ338を含むことができる。スティフナ336および338のそれぞれは、外板320から離れて突出する突起334を含むことができる。第1のスティフナ336のそれぞれは、少なくとも通常はまっすぐである、第1のフランジ部337aおよび対向する第2のフランジ部337bをさらに含むことができる。しかし、第2のスティフナ338のそれぞれは、突起334から少なくとも隣接する第1のスティフナ336の最も近い対応するフランジ部337まで外側に延在する、複数の第1のフランジ部331aおよび複数の対向する第2のフランジ部331bをさらに含むことができる。フレーム(図示せず)は、図面2Aおよび図2Bを参照して上述されたように、フランジ部331および337に結合することができる。

【0025】

図4Aおよび図4Bはそれぞれ、本発明のさらなる実施形態にしたがって構成されたバ

レルセクション410の部分の上面図および端面図である。図4Aおよび図4Bをともに参照すると、バレルセクション410は、外板420に取りつけられた複数の非対称のスティフナ450を含むことができる。非対称のスティフナ450のそれぞれは、突起434の片側から外側に延在する複数の第1のフランジ部431と、突起434の反対側から外側に延在する第2のフランジ部437とを含むことができる。第2のフランジ部437は、少なくともほぼまっすぐであってよい。しかし第1のフランジ部431は、突起434から外側に、少なくとも隣接するスティフナ450の最も近い対応する第2のフランジ部437まで突出してもよい。フレーム(図示せず)は、図2Aおよび図2Bを参照して上述されるように、フランジ部431および437に結合することができる。

【0026】

図5Aおよび図5Bはそれぞれ、本発明の他の実施形態にしたがって構成されたバレルセクション510aおよび510bの部分の断面端面図である。まず図5Aを参照すると、本実施形態の一態様において、バレルセクション510aは、外板520aに取りつけられた複数のI字断面スティフナ530aを含む。I字断面スティフナ530aのそれぞれは、少なくとも通常、構造および機能の点で、図2Aおよび図2Bを参照して上述された対応するフランジ部231と同様である、複数の第1のフランジ部531aおよび複数の第2のフランジ部531bを含むことができる。本実施形態の他の態様において、フレーム540aは、図2Aおよび図2Bを参照して上述されたように、フランジ部531に結合することができる。

【0027】

次に図5Bを参照すると、本実施形態の一態様において、バレルセクション510bは、外板520bに取りつけられた複数のC字断面スティフナ530bを含む。C字断面スティフナ530bは、少なくとも通常、構造および機能の点で、図4Aおよび図4Bを参照して上述された第1のフランジ部431と同様である、フランジ部531を含むことができる。本実施形態の他の態様において、図2Aおよび図2Bを参照して上述されたように、フレーム540bはフランジ部531に結合することができる。

【0028】

図6は、本発明の一実施形態にしたがって工場フロア602に配置された、バレルセクション製造システム600の部分概略等角図である。以下により詳細に説明される本実施形態の一態様において、バレルセクション製造システム600は、図1〜図5Bを参照して上述された胴体バレルセクションを製造するよう構成された製造ステーションの直列配置を含む。概観として、図示された実施形態において、バレルセクション製作は、外板積層ステーション620に移動する前の、スティフナ装填ステーション610からはじまる。外板積層の後、バレルセクション(図示せず)は、硬化ステーション640へ移動する前に、バキュームバッグに入れるために、バキュームステーション630へ移動する。そこから、バレルセクションは引き続いて検査ステーション650、トリミングステーション660、そして組み立てステーション670へと移動する。

【0029】

製造ステーションの上述の配置はしかし、上述の胴体バレルセクションを製造するのに用いられることができる1つの配置である。他の実施形態においては、他の製造配置および/もしくは他の種類の製造ステーションが、図6に示される1以上の製造ステーションに代わって、もしくはそれに追加して、用いられることができる。たとえば、一実施形態において、1以上の製造ステーションが、図6に示される直列配置よりはむしろ、並列配置で位置づけられることができる。他の実施形態において、2以上の製造ステーションが組み合わせられて単一のステーションを形成することができる。

【0030】

図7Aおよび図7Bは、本発明の実施形態にしたがって、バレルセクションツールアセンブリ700上に複数のスティフナ730を装填する方法の2つの段階を説明する、スティフナ装填ステーション610の拡大部分概略等角図である。まず図7Aを参照すると、本実施形態の一態様において、バレルセクションツールアセンブリ700は、複数のツー

ル断片706(ツール断片706a〜706fとして個々に識別される)を円筒状の配置に支持するよう構成された回転可能なツール固定具702を含む。ツール断片706は、鉄、インバール、アルミニウム、もしくは複合材料を含む複数の適切な材料から製造されることができる。ツール断片706のそれぞれは、スティフナ730のうちの対応する1つを個別に受けるよう構成された複数のスティフナ溝708を含むことができる。一実施形態において、スティフナ730は帽子状断面形状のスティフナ(たとえば、少なくとも構造および機能の点で、図2Aおよび図2Bを参照して上述されるスティフナ230と通常同様である、帽子状断面形状のスティフナ)であってよい。この実施形態において、スティフナ730のそれぞれは、スティフナのフランジ部(たとえば図2Aのフランジ部231)がスティフナ溝708に隣接するツール断片706に形成された対応するくぼみに位置するように、対応するスティフナ溝708において反転している。

【0031】

本実施形態の他の態様において、スティフナ730は、スティフナ溝708内に位置づけられた場合に、少なくとも通常、硬化されていない。硬化されていない状態において、スティフナ730は比較的もろい。結果として、適切な機械設備(図示されない)が、スティフナ溝708に据えつけられた後に、少なくとも一時的にツール断片706に対してスティフナ730を適切な位置に保持するのに必要とされる。他の実施形態において、スティフナ730は少なくとも部分的に硬化されることができ、その場合、より少ない、もしくは異なる機械設備が、スティフナ730を適切な位置に保持するために必要とされる。

【0032】

一旦、ツール断片706にスティフナ730が完全に装填されると、図7Bに示されるように、ツール断片706はツール固定具702上に装填される。本実施形態の一態様において、ツール固定具702は、複数のローラー705によって、ツール支持構造704に回転可能に支持される。ローラー705はツール固定具702が長手軸707周りを回転することを可能にする。回転の間、スティフナ730がスティフナ溝708から落ちることを防止するべく、複合ファブリックの最も内側の層721は、ツール断片706の周囲に巻きつけられ、スティフナ730を適切な位置に保持することができる。他の実施形態において、最も内側の層721は除去されてよく、スティフナ730が、局部機械設備クリップもしくはその他の特徴を含む他の手段で適切な位置に保持されてよい。最も内側の層721が完全に据えつけられた後、ツール支持構造704はツールアセンブリを、フロアトラック712を介して積層ステーション620(図6)に運搬する。

【0033】

しかし、図7Aおよび図7Bを参照して上述されたツールアセンブリ700は、本発明にしたがって、複合外板材料の適用に先立ち、スティフナを円筒状の配置に位置づけるために用いられることができる1つの種類のツールアセンブリである。他の実施形態において、他の種類のツールアセンブリが用いられることができる。たとえば、他の実施形態において、同様のツールアセンブリが、ツール固定具702を外部ローラー705の代わりに支持し、回転させるべく、中心スピンドルを用いることができる。さらなる実施形態において、個々のツール断片706は除去されてよく、代わりにツール固定具702が、スティフナ730を保持するよう構成された、完全な円筒状の表面を含んでよい。この特定のアプローチは、スティフナの装填時間が短いという利点を提供するであろう。しかし、複数のツール断片を用いる他のアプローチは、完成したバレルセクションを硬化の後にツールアセンブリから分離するのに必要な時間が短いという利点を有する。

【0034】

図8は、本発明の一実施形態にしたがって構成された、積層ステーション620の拡大部分概略等角図である。本実施形態の一態様において、積層ステーション620は、トラックビーム816上に動作可能に支持された繊維配置機械814(概略的に示される)を含む。トラックビーム816は、ツールアセンブリ700が積層ステーション620に停められた時、ツールアセンブリ700に隣接して位置づけられた作業プラットフォーム8

22の部分であってよい。明瞭さを期すために図8には詳細に示されていないが、繊維配置機械814は、複数の繊維トウ818を平行にするよう構成された1以上のペイオフヘッドを含むことができる。さらに、繊維配置機械814は、一般的に複数軸の、ガントリーに取りつけられた配置機械と共に用いられ、繊維トウ、および/もしくは、ファブリック、テープ、個別のフィラメントなどのその他の複合材料、およびその他の単方向もしくは多方向のあらかじめ含浸した、もしくはあらかじ含浸していない複合材料、およびそれらの組み合わせを分配し、固定し、カットし、再スタートする、支持ハードウェア(材料クリール、圧縮ローラーなど)、をさらに含むことができる。

【0035】

操作中、繊維配置機械814はトラックビーム816に沿って前後に動き、平行にされた繊維トウ818を、最も内側の層721の上に、ツールアセンブリ700が長手軸707周りを回転するにつれ、積層する。繊維配置機械814は、繊維トウ818の適用の間、最も内側の層721にしわが寄ることを防止するべく、最も内側の層721を適切な位置に保持する、1以上のローラーもしくはその他の適切な装置(図示されない)を含むことができる。繊維配置機械814は多様なパターンの複数の層に適用することができる。たとえば、一実施形態において、繊維配置機械814は、層を、―45/0/+45°のバイアスに置き、所望の構造特性を提供することができる。他の実施形態において、他の層パターンおよび/もしくは他の方向づけが用いられ、他の構造特性を提供することができる。さらに、あらかじめ含浸したファブリックの層のハンドレイアップがまた、トウ層の上および間に適用され、切り欠きの周囲にさらなる強度およびその他の局部特性を提供する。上述の方法で、最も内側の層721と共に繊維トウ818は、複数のスティフナ730の周囲に延在する、連続的な円筒型外板820を形成する(図7Aおよび図7B)。

【0036】

上述の実施形態において、繊維配置機械814は繊維トウ(たとえば、熱硬化性のエポキシ樹脂をあらかじめ含浸したカーボン繊維トウ)を積層体820に適用する。このような繊維トウは、圧縮ローラーによって延ばされた後、約0.06インチ〜約0.50インチの幅(たとえば、約0.38インチ)を有することができる。他の実施形態において、繊維配置機械は他の種類のトウ、たとえばグラスファイバートウ、グラファイトファイバートウ、および/もしくは、その他の種類のアラミドファイバーおよび樹脂を含むトウなどに適用されることができる。

【0037】

他の実施形態において、繊維配置機械814は、ツールアセンブリ700が回転するにつれ、ファイバーテープ、および/もしくは、スリットファイバーテープを、積層体820に適用することができる。ファイバーテープは、カーボンファイバーなどの、複数の単方向繊維を含むことができる。繊維は、他の材料と布テープに織り合わせられることができ、および/もしくは、繊維は、適用に先立ち除去される裏紙によって共に保持されることができる。

【0038】

さらなる実施形態において、繊維配置機械814は、フィラメント巻きプロセスにおいて、個別のフィラメントを積層体820に適用することができる。さらに他の実施形態において、繊維配置機械814は、複合ファブリックシートなどの上述の複合材料の多様な組み合わせを、積層体820に適用することができる。積層体820に適用される材料の最終層は、構造負荷運搬能力と落雷からの保護の両方を提供する、織られたワイヤファブリックを含むことができる。上述の実施形態において、ツールアセンブリ700は、繊維配置機械814が材料を適用するにつれ、長手軸707周りを回転する。しかし他の実施形態において、ツールアセンブリ700は回転固定されることができ、繊維配置機械814がツールアセンブリ700の外側を移動し、材料を適用することができる。材料の最終層が適用されると、ツール支持構造704はツールアセンブリ700を積層ステーション620からバキュームステーション630(図6)に、トラック712を介して運搬する。

【0039】

図9は、本発明の実施形態にしたがって構成された、バキュームステーション630の拡大部分概略等角図である。本実施形態の一態様において、バキュームステーション630は、トラック712の対向する側に動作可能に位置づけられた、対向する圧力パッド支持924(第1の圧力パッド支持924aおよび第2の圧力パッド支持924bとして個々に識別される)を含む。圧力パッド支持924のそれぞれは、対応する圧力パッド926(第1の圧力パッド926aおよび第2の圧力パッド926bとして個々に識別される)を運ぶ。操作中、圧力パッド支持924は、ツールアセンブリ700に向かって内側に動き、対応する圧力パッド926を、シェル形状に、積層体820の周囲に位置づける。一実施形態において、圧力パッド926は、比較的平坦な外表面を形成する続く硬化の間に、積層体820に均一な圧力をかけるよう構成された、適合可能な圧力パッド、および/もしくは、当て板シートを含むことができる。一旦、圧力パッド926が積層体820に据えつけられると、圧力パッド支持924は退避され、バキュームバッグ(図示されない)が圧力パッド926および積層体820の周囲に据えつけられることができる。バキュームバッグが排気された後、ツールアセンブリ700がツール支持構造704から持ち上げられ、オーバーヘッドガントリービーム912を介して、硬化ステーション640(図6)へ運ばれる。他の実施形態において、バキュームバッグは除去されてよく、積層体820が、先立って排気されることなく硬化されてよい。

【0040】

図10は、本発明の実施形態にしたがって構成された、硬化ステーション640の拡大部分概略等角図である。本実施形態の一態様において、ガントリービーム912はバキュームステーション630から、硬化ステーション640内に位置づけられるオートクレーブ1050内へ延在する。オートクレーブ1050は、各端(第1のドア1051aおよび第2のドア1051bとして個々に識別される)にドア1051を含むことができる。第1のドア1051aは、退避され、ツールアセンブリ700が、ガントリービーム912上のオートクレーブ1050に入ることを可能とする。一旦、ツールアセンブリ700がオートクレーブ1050内に完全に位置づけられると、ガントリービーム912のゲートセクション1013が邪魔にならないようその場を移動し、第1のドア1051aが所定の位置に後退することを可能とする。そしてオートクレーブ1050内の温度は上昇し、積層体820およびスティフナ730(図示せず)を硬化する。一実施形態において、オートクレーブ1050は、標準の350°F硬化サイクルを用いて、積層体820およびスティフナ730を硬化することができる。他の実施形態において、材料塑性、厚さなどの多様な要因に依存して、他の硬化サイクルが用いられることができる。一旦、部分が冷めると、第2のドア1051bが、図11に示されるように退避され、ツールアセンブリ700がオートクレーブ1050から、ガントリービーム912を介して、検査ステーション650へ移動する。他の実施形態において、硬化ステーション640は、ツールアセンブリ700をオートクレーブの中へ、および外へ移動させる、他のシステムを含むことができる。このようなシステムは、たとえば、オートクレーブカート、地上のレールなどを含むことができる。

【0041】

図11は、本発明の実施形態にしたがって構成された、検査ステーション650の拡大部分概略等角図である。ツールアセンブリ700が検査ステーション650に到達すると、これはガントリービーム912からツール支持構造1104上に下げられる。次に、積層体820はバッグから出され、圧力パッド926(図9)は除去される。ツール支持構造1104は、少なくとも通常、構造および機能において、図7A〜図7Bを参照して上述されたツール支持構造704と同様であってよい。したがって、ツール支持構造1104は、ツールアセンブリ700を長手軸707周りを回転させるよう構成された複数のローラー1105を含むことができる。

【0042】

本実施形態の一態様において、検査ステーション650は、ツール支持構造1104に

隣接して動作可能に支持された検査機器1160を含む。検査機器1160は、ツールアセンブリ700が回転して積層体820の構造的完全性を検査するにつれ、積層体820の長さに沿って前後に動くように構成することができる。一実施形態において、検査機器1160は、積層体820における空隙や剥離を発見する超音波検査装置を含むことができる。他の実施形態において、当該技術分野において周知の、他の種類の適切な検査機器が、積層体820を検査するのに用いられてよい。このような機器は、たとえば、パルスエコー検査器具もしくはサーモグラフィ検査器具を含む。一旦、積層体820が完全に検査されると、ツールアセンブリ700はガントリービーム912によって再び持ち上げられ、トリミングステーション660(図6)へ運ばれる。

【0043】

図12は、本発明の実施形態にしたがって構成されたトリミングステーション660の拡大部分概略等角図である。ツールアセンブリ770がトリミングステーション660に到達すると、これはガントリービーム912からツール支持構造1204上へ下げられる。ツール支持構造1204は少なくとも、構造および機能の点で、上述されたツール支持構造704および1104と、通常同様であってよい。したがって、ツール支持構造1204は、ツールアセンブリ770を、長手軸707周りを回転させるよう構成された複数のローラー1205を含むことができる。

【0044】

本実施形態の一態様において、トリミングステーション660は、CNC(コンピュータ数値制御)ルータ1270、およびツール支持構造1204に隣接して動作可能に支持されたCNCドリル固定具1272を含む。規定の位置決め固定具を用いて、CNCルータ1270は、複数の窓切り欠き1228を積層820に形成するよう構成することができる。ツールアセンブリ700は、長手軸707周りを回転し、窓切り欠き1228の正確な配置を容易にすることができる。同様に、CNCドリル固定具1272は、この時、複数の留め具穴および/もしくはアセンブリ穴を積層体820に開けるよう構成することができる。これらのトリミングおよび穴開け操作の後、バレル支持リング(図示せず)は積層体820の内側に位置づけられ、ツール断片706(図7Aおよび図7B)が除去される間、シェル外形を保持する。ツール断片706はそこで、スティフナ装填ステーション610(図6)に戻され、次の製作サイクルの準備をすることができる。ツール断片706が除去された後、ツール支持構造1204はツールアセンブリ700を、フロアトラック712を介して、トリミングステーション660から最終アセンブリステーション670(図6)まで運搬する。

【0045】

図13は、本発明の実施形態にしたがって構成された、アセンブリステーション670の拡大部分概略等角図である。本実施形態の一態様において、最終アセンブリステーション670は、内表面から積層体820の構造的な完全性を検査する、ロボット超音波検査機器などの検査機器(図示せず)を支持するよう構成された、内部作業プラットフォーム1380を含むことができる。この検査の後、複数のフレームセクション1340がスティフナ730および/もしくは積層体820に、ツールアセンブリ700の内側から取りつけられることができる。

【0046】

一実施形態において、フレームセクション1340は、少なくとも通常、構造および機能の点で、図2A〜図2Bおよび図5A〜図5Bを参照して上述された、フレーム240および/もしくはフレーム540と同様であってよい。他の実施形態において、フレームセクション1340は他の特性を有してよく、あるいは、これらは除去されてよい。フレームセクション1340は、トリミングステーション660(図12)において先だって開けられた規定のアセンブリ穴を用いて配置されることができ、これらは半自動化された密閉および留めプロセスを用いて、取りつけられることができる。ツールアセンブリ700は、長手軸707周りを回転して、フレームセクション1340の据えつけを容易にすることができる。さらに、あらかじめ組立てられたフロアモジュール(図示せず)が、こ

の時、フレームのスタブアウトに挿入され、配置され、取りつけられることができる。本実施形態のさらなる態様において、上述の製造操作は、胴体バレルセクション110の基礎的な構造組立てを、あらかじめ組立てられたペイロードおよびインテリア一式が据えつけられることができるところまで完成させる。その後、バレルセクション110は、図1に示される胴体102の最終組立てのため、隣接するバレルセクションに接合されてよい。

【0047】

図14A〜図14Cは、本発明の実施形態にしたがった、スティフナ1430を積層体1420に接合する方法の多様な段階を示す断面端面図である。まず図14Aを参照すると、硬化されていないスティフナ1430がツール1406に位置づけられることができる。スティフナ1430は、帽子状断面形状のスティフナであってよい(たとえば、少なくとも通常、構造および機能の点で、それぞれ図2A〜図2Bおよび図7A〜図7Bを参照して上述されたスティフナ230および730と同様である、帽子状断面形状のスティフナ)。さらに、ツール1406は、少なくとも通常、構造および機能の点で、図7A〜7Bを参照して上述されたツール断片706と同様であってよい。スティフナ1430がツール1406内に位置づけられた後、ファブリック1482(もしくはテープなど)の部分を支持するチューブ状の空気袋1480が、ファブリック1482が、対向するフランジ部1431aおよび1431bの間のスティフナ1430の内表面1432に接触するように、スティフナ1430の内部に位置づけられる。

【0048】

次に図14Bを参照すると、一旦、空気袋1480およびファブリック1482がスティフナ1430の内部に位置づけられると、複合材料が、ツーリング断片1406上に積層され、フランジ部1431およびファブリック1482に接触する外板1420を形成する。本実施形態の一態様において、外板1420は少なくとも通常、構造および機能において、それぞれ図2A〜図2Bおよび図8を参照して上述した、外板220および積層体820と同様であってよい。

【0049】

次に図14Cを参照すると、圧縮力のあるパッドもしくは当て板シート1490が、外板1420上に位置づけられる。次に、バキュームバッグ1492が当て板シート1490およびツーリング断片1406の周りに位置づけられる。バキュームバッグ1492と空気袋1480との間の空間は、そこで排気され、複合部分(すなわち、スティフナ1430、外板1420およびファブリック1482)に対して均一な圧力がかけられる。複合部分はそこで、高温の真空下において共同で硬化される。硬化の後、スティフナ/積層体の組み合わせはバッグから出され、ツーリング断片1406から除去される。

【0050】

図14A〜図14Cを参照して上述された方法の一実施形態において、スティフナ1430は、材料の1以上の層を直接ツール1406にレイアップすることで、製造されることができる。他の実施形態において、スティフナは、ツール1406内への配置の前に、あらかじめ硬化されることができ、もしくは少なくとも部分的にあらかじめ硬化されることができる。あらかじめ硬化されたスティフナが用いられる時、これらは次に、続く硬化プロセスの間、接着剤を用いて、外板1420に接合されることができる。

【0051】

上述の方法の1つの特徴は、ファブリック1482が、スティフナ1430の内表面を、対向するフランジ部1431の間の外板1420の隣接部分に接合する、内側のダブラーとして機能することである。この特徴の利点の1つは、ファブリック1482が、フランジ部1431にかかる剥離応力を減少させることである。結果として、使用中に直面するであろう、高い環状の荷重下において、スティフナ1430が外板1420から剥離する傾向が減少する。

【0052】

ここに説明された多様な構成要素は、どちらも2004年4月6日に出願され、その全

体が参照することによりここに援用される、同時係属の米国仮特許出願第[代理人事件整理番号第03004.8135US00号]号の“航空機胴体およびその他の構造に用いる構造パネル”、および/もしくは、同時係属の米国特許出願第[代理人事件整理番号第03004.8137US00号]号の“航空機胴体およびその他の構造に用いる構造パネル”の教示にしたがって、製造され、および/もしくは組立てられる。

【0053】

さらに、同時係属の米国特許出願の、2003年8月22日に出願された第10/646,509号“大きなバレルセクション構成要素を製作する、複数ヘッド自動複合積層機器”、2003年11月18日に出願された第10/717,030号“大きな未硬化複合積層体を運搬する方法”、2003年8月22日に出願された第10/646,392号“内部胴体マンドレルへの自動化複合レイアップ”、2003年7月28日に出願された第10/630,594号“複合胴体機器”、2003年8月22日に出願された第10/646,316号“単方向複数ヘッド繊維配置”、2002年11月22日に出願された第10/301,949号“並行構成複合材料製作器”、2004年3月12日に出願された第10/799,306号“材料配置機への自動返却および/もしくはその欠陥の修理を可能とするシステムおよび方法”、2003年12月2日に出願された第10/726,099号“複合構造の欠陥の特徴を規定するシステムおよび方法”、2003年7月28日に出願された、第10/628,691号“複合構造の製作中に異物および破片(FOD)および欠陥を識別するシステムおよび方法”、および2004年4月12日に出願された[代理人事件整理番号第7784―000696号]“複合材料の欠陥位置を示すのにライトを用いるシステムおよび方法”の主題の全体が、参照することによりその全体が本書に援用される。さらに、米国特許第6,168,358号の主題もまた、参照することによりその全体が本書に援用される。

【0054】

上述より、本発明の具体的な実施形態が説明の目的でここに説明されたが、多様な修正が、本発明の精神および範囲から外れることなくなされるであろうことが理解されるであろう。たとえば、上述された多様なバレルセクションは航空機の構造の文脈で説明されたが、他の実施形態において、このようなセクションは、宇宙、水中、および陸上車の適用などの他の構造適用において用いられることができる。したがって、本発明は添付の請求の範囲によってのみ限定される。

【図面の簡単な説明】

【0055】

【図1】本発明の実施形態にしたがって構成された複数のバレルセクションを含む胴体を有する航空機の、部分的に隠された等角図である。

【図2A】本発明の実施形態にしたがって構成された胴体バレルセクションの部分の分解等角図である。

【図2B】本発明の実施形態にしたがって構成された胴体バレルセクションの部分の組立て等角図である。

【図3A】本発明の他の実施形態にしたがって構成された胴体バレルセクションの部分の上面図である。

【図3B】本発明の他の実施形態にしたがって構成された胴体バレルセクションの部分の端面図である。

【図4A】本発明のさらなる実施形態にしたがって構成された胴体バレルセクションの部分の上面図である。

【図4B】本発明のさらなる実施形態にしたがって構成された胴体バレルセクションの部分の端面図である。

【図5A】本発明のさらに他の実施形態にしたがって構成された胴体バレルセクションの部分の断面端面図である。

【図5B】本発明のさらに他の実施形態にしたがって構成された胴体バレルセクションの部分の断面端面図である。

【図6】本発明の実施形態にしたがって構成されたバレルセクション製造システムの部分概略等角図である。

【図7A】本発明の実施の形態にしたがったツールアセンブリ上にスティフナを装填する方法の第1の段階を示す、バレルセクションスティフナ装填ステーションの拡大部分概略等角図である。

【図7B】本発明の実施の形態にしたがったツールアセンブリ上にスティフナを装填する方法の第2の段階を示す、バレルセクションスティフナ装填ステーションの拡大部分概略等角図である。

【図8】本発明の実施形態にしたがって構成されたバレルセクション積層ステーションの拡大部分概略等角図である。

【図9】本発明の一実施形態にしたがって構成されたバレルセクションバキュームバッグステーションの拡大部分概略等角図である。

【図10】本発明の一実施形態にしたがって構成されたバレルセクション硬化ステーションの拡大部分概略等角図である。

【図11】本発明の一実施形態にしたがって構成されたバレルセクション調査ステーションの拡大部分概略等角図である。

【図12】本発明の一実施形態にしたがって構成されたバレルセクショントリミングステーションの拡大部分概略等角図である。

【図13】本発明の一実施形態にしたがって構成されたバレルセクションアセンブリステーションの拡大部分概略等角図である。

【図14A】本発明の実施形態にしたがってスティフナを積層体に接合する方法の段階を示す断面端面図である。

【図14B】本発明の実施形態にしたがってスティフナを積層体に接合する方法の段階を示す断面端面図である。

【図14C】本発明の実施形態にしたがってスティフナを積層体に接合する方法の段階を示す断面端面図である。

【技術分野】

【0001】

関連出願の相互参照

本出願は、2004年4月6日に出願され、参照によりその全体が本書に援用される、同時係属の米国仮特許出願第60/559,890号[代理人事件整理番号第03004.8138US00号]の「航空機胴体およびその他の構造の複合バレルセクション、および係るバレルセクションを製造する方法およびシステム」の優先権を主張する。

【0002】

技術分野

以下の開示は、通常、航空機の構造に関し、より具体的には、航空機胴体の複合バレルセクションおよびこのような胴体セクションを製造する方法およびシステムに関する。

【背景技術】

【0003】

背景

航空機の製造者は、航空機の性能を上げ、製造コストを下げる方法を求めてたゆまぬ努力をしている。航空機の性能を上げるある周知の方法は、比較的高い強度重力比を有する複合材料を用いて機体重量を減少させることである。複合材料は、戦闘機、高性能のプライベート航空機、およびビジネスジェット機の機体に用いられてきた。しかし、大きな民間用輸送機などの大きな航空機は通常、主要な構造の全てもしくはほとんどに金属材料を用いる。民間用輸送機の胴体シェルはたとえば、通常、アルミニウムおよびその他の金属から製造される。

【0004】

複合材料を用いてビジネスジェット機の機体を製造する従来の方法は通常、大規模な工具設備と労働集約型の組立て手順とを必要とする。カンザス州ウィチタのレイセオンエアクラフトカンパニーによって用いられる、Premier IおよびHawker Horizonビジネスジェット機を製造する周知の方法の1つは、自動繊維配置システムを用いて、回転するマンドレルの周りにカーボン繊維を巻きつけることを含む。マンドレルは、胴体セクションの基本的な形を与える。カーボン繊維は、熱硬化エポキシ樹脂をあらかじめ含浸し、回転するマンドレルの上に複数の層で適用され、胴体セクションの内面外板を形成する。そして内面外板はハニカムコアの層で覆われる。そして繊維配置システムは、あらかじめ含浸したカーボン繊維のさらなる層を、ハニカムコアの上に適用して、外面外板を形成し、サンドイッチ構造となる。最終層は、落雷からの保護をもたらす、カーボン繊維と細い金属ワイヤとの合成のファブリックを含む。

【0005】

Premier Iの胴体は、上述の方法で形成された2つの複合胴体セクションを含む。Hawker Horizonの胴体は、上述の方法で形成された3つのセクションを含む。形成後、それぞれの胴体セクションは、円周方向の接合部に沿って相互に接合されて、完全な胴体シェルを形成する。従来技術にしたがった、複合胴体シェルを形成する他の方法は、胴体の半分もしくは4分の1のパネルを(たとえば、ファブリックのレイアッププロセスによって)、別々に形成すること、そして別々の部分を長手方向の接合部に沿って接合し、完全な胴体の断面を形成することを含む。

【0006】

フィラメントの巻き、繊維の配置、およびテープの敷設は、単方向の複合繊維を回転するマンドレルに適用し、連続的な円筒形外板を形成する、3つの周知の方法である。フィラメントの巻きプロセスにおいて、マンドレルは一般的に、端支持の間に水平に吊るされる。繊維適用器具がマンドレルの長さに沿って前後に動くにつれ、マンドレルは水平軸周りに回転し、所定の形状で、繊維をマンドレルの上に配置する。ほとんどの適用において

、フィラメントの巻き装置は、材料がマンドレルに接触する直前に、繊維材料を樹脂“浴”に通す。これは“湿巻き”と呼ばれる。他の適用において、繊維は樹脂にあらかじめ含浸し、樹脂浴の必要性を除去する。樹脂のオーブンもしくはオートクレーブ硬化に続いて、マンドレルは適切な位置にとどまって巻き構成要素の部分となってよく、もしくは除去されてよい。

【0007】

繊維配置プロセスは、一般的に、複数の“トウ”(すなわち、エポキシなどの熱硬化樹脂材料にあらかじめ含浸した、カーボンもしくはグラファイト繊維などの連続的なフィラメントの撚られていない束)、テープ、もしくはスリットテープを高速で回転するマンドレルの上に自動で配置することを含む。一般的なトウは、平らに延ばされたとき、約0.12インチ〜0.25インチの間の幅である。従来の繊維配置機は、複数のトウを、トウを平行にする(トウを平行にならしめる)、動作可能なペイオフヘッドに分配し、トウを表面に対して圧縮する1以上の圧縮ローラーを用いて、トウを回転するマンドレルの表面に適用する。さらに、このような機器は通常、配置の間に個々のトウを分配し、固定し、カットし、再スタートさせる手段を含む。

【0008】

テープの敷設は、個々のトウよりはむしろ、含浸した繊維テープが回転するマンドレルの上に置かれて部分を形成すること以外は、上述された繊維の配置プロセスと同様である。テープの形状の1つは、繊維の幅と方向を保持する裏紙を含む。裏紙は適用の間に除去される。スリットテープは、製造者によって標準の幅に作成された後、細長く切られたテープである。テープを細長く切ることは、適用の間、強化された可動性および適合化が生産性と設計目標を達成することを可能にする、より狭い幅をもたらす。スリットテープは約0.12インチ〜約6インチまでの変動する幅を有してよく、裏紙を含むかもしれないし、含まないかもしれない。テープの他の形状は、布材料とともに織られた複数の個別の繊維を含む。この開示の全体にわたって、それ以外に指示される場合を除き、“テープ”の用語は、テープ、裏紙を有するテープ、スリットテープ、および複合構造を製造するのに用いる、テープ形状のその他の種類の複合材料に言及する。テープは比較的容易な方向変化が可能とするため、テープの敷設はしばしば、大変複雑な輪郭もしくは角度を有する部分に用いられる。

【発明の開示】

【課題を解決するための手段】

【0009】

概要

本発明は概して、航空機胴体もしくはその他の構造の複合セクションを対象とする。本発明の一態様にしたがって構成されたセクションは、軸周りに360°にわたって延在する連続的な表面を形成する複数の繊維トウを有する外板を含む。セクションはさらに、少なくとも第1および第2のスティフナを含むことができる。第1のスティフナは、外板の内表面に接合された第1のフランジ部と、外板の内表面から離れて内側に突出する第1の突起部とを有することができる。第2のスティフナは、外板の内表面に接合された第2のフランジ部と、外板の内表面から離れて内側に突出する第2の突起部とを有することができる。本発明の他の態様にしたがって構成されたセクションは、複数の平行にされた繊維トウの代わりに、もしくはそれに加えて、連続的な表面を形成する複数の繊維テープを有する外板を含むことができる。

【0010】

本発明の一態様にしたがって胴体のセクションを製造する方法は、複数のスティフナをマンドレルアセンブリ上に位置決めする工程と、マンドレルアセンブリを長手軸周りに回転させる工程を含む。該方法は、複数の繊維トウを適用して、マンドレルアセンブリの周囲に360°延在する連続的な外板を形成することをさらに含むことができる。繊維トウの適用の後、スティフナおよび繊維トウは、共に硬化されることができる。本発明の他の態様にしたがって胴体のセクションを製造する方法は、繊維トウの代わりに、もしくはそ

れに加えて、繊維テープを回転するマンドレルアセンブリ上のスティフナ上に敷設する工程を含むことができる。

【発明を実施するための最良の形態】

【0011】

詳細な説明

以下の開示は、航空機胴体およびその他の構造の複合バレルセクション、およびこのようなバレルセクションを製造する方法およびシステムを説明する。この開示全体にわたって、バレルセクションの用語は通常、便宜上、軸周りに360°延在する密封されたシェル構造を言及するのに用いられる。このような構造はたとえば、円形、長円形、楕円形、卵形、およびその他の対称および/もしくは非対称の断面形状を有する、円筒状のシェルを含むことができる。このような構造はさらに、密封された非円筒状のシェルを含むこともできる。いくつかの詳細は、以下の説明および図1〜図14Cに説明され、本発明の多様な実施形態の完全な理解を提供する。しばしば航空機の構造および複合加工技術に関連する周知の構造およびシステムを説明するその他の詳細は、本発明の多様な実施形態の説明を不必要にあいまいにすることを避けるため、以下の開示には説明されない。

【0012】

図面に示される詳細、寸法、角度、およびその他の特徴のうちの多くは、本発明の特定の実施形態を例証するに過ぎない。したがって、その他の実施形態は、本発明の精神もしくは範囲から外れることなく、その他の詳細、寸法、角度、および特徴を有することができる。さらに、さらなる実施形態が、以下に説明される詳細のうちのいくつかを有することなく実施されることができる。

【0013】

図面において、同一の参照番号は、同一の、もしくは少なくとも通常同様である要素を識別する。任意の特定の要素の論考を容易にするべく、任意の参照番号の最上位桁の数字は、その要素が最初に紹介された図面に言及する。たとえば、要素110は、図面1を参照して最初に紹介され、論じられた。

【0014】

図1は、本発明の実施形態にしたがって構成された、複数のバレルセクション110を含む胴体102を有する航空機100の部分的に隠された等角図である。以下により詳細に説明されるこの実施形態の一態様において、バレルセクション110のそれぞれは、カーボンファイバー材料および/もしくはグラファイトエポキシ材料などの複合材料から、一体形のセクションとして個別に製作されることができる。製作の後に、バレルセクション110は接着、および/もしくは、周継手112に沿った機械留めによって共に接合され、胴体102を形成することができる。

【0015】

本実施形態の他の態様において、胴体102は、複数の客席106を収容するよう構成された客室104を含むことができる。図示された実施形態において、客室104は少なくとも約50の客席106、たとえば約50〜約700の客席を収容するよう構成される。他の実施形態において、客室104は約150〜約400の客席106を収容するよう構成されることができる。他の実施形態において、客室104はより多い、もしくはより少ない客席を収容するように構成されることができ、あるいは、客席106は除去されてもよく、客室は、貨物の運搬などの、その他の目的に用いられてもよい。

【0016】

図2Aは、本発明の実施形態にしたがって構成された、図1のバレルセクション110のうちの1つの部分の、拡大部分分解内部等角図である。図2Bは、図2Aのバレルセクション部分の組立等角図である。図2Aおよび図2Bを共に参照すると、バレルセクション110は、外板220に取りつけられる、複数のスティフナ230(スティフナ230a〜230dとして個々に識別される)を含むことができる。スティフナ230のそれぞれは、外板220から離れて突出する突起234と複数のフランジ部231(スティフナ230の片側から外側に延在する複数の第1のフランジ部231aおよびスティフナ23

0の反対側から外側に延在する複数の第2のフランジ部231bとして識別される)とを含むことができる。フランジ部231は、外板220に直接結合されることができる。図示された実施形態において、スティフナ230は帽子状の断面を有する。しかし以下に説明される他の実施形態において、スティフナ230はその他の断面形状を有することができる。

【0017】

以下により詳細に説明される一実施形態において、外板220およびスティフナ230は、カーボンファイバー材料などの複合材料を含むことができる。この実施形態において、スティフナ230は外板220に接合されることができる。たとえば、以下により詳細に説明される一実施形態において、スティフナ230は、スティフナ230と外板220が高温でおよび高圧で共に硬化される共硬化プロセスの間に、外板220に接合されることができる。他の実施形態において、スティフナ230はあらかじめ硬化されることができ、高温および高圧にさらされた時に、外板220に接着されることができる。さらにその他の実施形態において、スティフナ230は、外板220に機械的に留められることができる。

【0018】

スティフナ230のそれぞれは、1つのスティフナ230の複数の第1のフランジ部231aが、隣接するスティフナ230の対応する複数の第2のフランジ部231bと揃えられるように、外板220上に位置づけられることができる。たとえば、第1のフランジ部231aのそれぞれは、第1の外縁233aを含むことができ、第2のフランジ部231bのそれぞれは、対応する第2の外縁233bを含むことができる。一実施形態において、第1の外縁233aは、第2の外縁233bから、約0.5インチ以下の距離Dだけ離間してよい。他の実施形態において、距離Dは約0.2インチ以下、たとえば、約0.1インチであってよい。さらに他の実施形態において、スティフナ230は、第1のフランジ部231aが、第2のフランジ部231bに少なくともほぼ接触するように、外板220上に位置づけられることができる。この場合、距離Dは少なくとも約0である。フランジ部231が上述の方法で整列する時、フランジ部231は、スティフナ230の突起234間に延在する、複数の少なくともほぼ連続的な支持面235を形成することができる。

【0019】

バレルセクション110は、複数の支持部材もしくはフレーム240(第1のフレーム240aおよび第2のフレーム240bとして個々に識別される)をさらに含むことができる。図示された実施形態において、フレーム240は、第1のフレームセクション241および第2のフレームセクション242を含むツーピースのフレームである。この実施形態において、第2のフレームセクション242は、C字形状の断面を有する。他の実施形態において、第2のフレームセクション242は、L字形状の断面など、他の断面形状を有することができる。さらに他の実施形態において、フレーム240は除去されてよく、あるいは、バレルセクション110は、より多い、もしくはより少ないフレームセクションから構成される、他のフレームを含んでよい。

【0020】

第1のフレームセクション241は、ベース部244とベース部244から離れて突出する直立部246とを含む。直立部246は、複数の開口部、たとえば、スティフナ230の突起234がそれを通って延在する“マウスホール”248を含むことができる。ベース部244は、マウスホール248間に延在する、複数の結合面243を含むことができる。結合面243は、スティフナ230の突起234間に延在する支持面235の対応する1つに接触するように構成される。図示された実施形態の結合面243には、それが結合する対応する支持面235がスティフナ230間で少なくともほぼ連続的であり、いかなる重大な表面ステップもしくはずれも含まないため、マウスホール248間にジョグルがない。この特徴の利点は、ジョグルを有するフレームを製造することに関連するさらなるコストが避けられることである。ジョグルもしくはステップを、展性があり容易に形

成することができる金属に作成することと異なり、複合表面にジョグルもしくはステップを作成することは、特別な機械設備および/もしくは後硬化加工を一般的に必要とするため、このようなコストは複合材料を扱う時に特に大きい。

【0021】

本発明の一実施形態において、まず第1のフレームセクション241が、バレルセクション110に取りつけられることができ、次に第2のフレームセクション242が第1のフレームセクション241に取りつけられることができる。第1のフレームセクション241をバレルセクション110に取りつける時、第1のフレームセクション241のベース部244は、外板220に結合されることなく、スティフナ230のフランジ部231に結合される。すなわち、ベース部244の結合面243は、支持面235に接触するが、外板220には接触しない。このように、フランジ部231は、第1のフレームセクション241と外板220との間に効果的に挟まれる。一実施形態において、第1のフレームセクション241は、図2Bに示されるように、一連の適切な留め具252によってバレルセクション110に留めつけられることができる。他の実施形態において、ベース部244は、直接フランジ部231に直接接着されることができる。

【0022】

第1のフレームセクション241がバレルセクション110に取りつけられた後、第2のフレームセクション242が第1のフレームセクション241に取りつけられることができる。一実施形態において、第2のフレームセクション242は、図2Aに示されるように、第1のフレームセクション241の直立部246に、一連の適切な留め具250で留めつけられることができる。他の実施形態において、第2のフレームセクション242は、直立部246に接着されることができる。第2のフレームセクション242を第1のフレームセクション241に、第1のフレームセクション241が据えつけられた後に取りつけることの利点の1つは、第2のフレームセクション242の最終的な位置が調整され、第2のフレームセクション242の据えつけの間に起こるであろう第1のフレームセクション241のいかなるずれも補償することができることである。しかし、他の実施形態において、まず第1のフレームセクション241が第2のフレームセクション242に取りつけられることができ、次いでフレーム240がバレルセクション110に、完成品一式として取りつけられることができる。

【0023】

本発明の他の実施形態において、スティフナ230のフランジ部231は、少なくとも部分的に除去されることができる。この実施形態において、突起は、材料のさらなる層により、スティフナ230の間の外板220上に形成されてよい。突起は、第1のフレームセクション241のベース部244が結合されるところの支持面235を形成する点で、フランジ部231に取って代わることができる。

【0024】

図3Aおよび図3Bはそれぞれ、本発明の他の実施形態にしたがって構成されたバレルセクション310の部分の上面図および端面図である。図3Aおよび図3Bを共に参照すると、バレルセクション310は、外板320に取りつけられた、複数の第1のスティフナ336および複数の第2のスティフナ338を含むことができる。スティフナ336および338のそれぞれは、外板320から離れて突出する突起334を含むことができる。第1のスティフナ336のそれぞれは、少なくとも通常はまっすぐである、第1のフランジ部337aおよび対向する第2のフランジ部337bをさらに含むことができる。しかし、第2のスティフナ338のそれぞれは、突起334から少なくとも隣接する第1のスティフナ336の最も近い対応するフランジ部337まで外側に延在する、複数の第1のフランジ部331aおよび複数の対向する第2のフランジ部331bをさらに含むことができる。フレーム(図示せず)は、図面2Aおよび図2Bを参照して上述されたように、フランジ部331および337に結合することができる。

【0025】

図4Aおよび図4Bはそれぞれ、本発明のさらなる実施形態にしたがって構成されたバ

レルセクション410の部分の上面図および端面図である。図4Aおよび図4Bをともに参照すると、バレルセクション410は、外板420に取りつけられた複数の非対称のスティフナ450を含むことができる。非対称のスティフナ450のそれぞれは、突起434の片側から外側に延在する複数の第1のフランジ部431と、突起434の反対側から外側に延在する第2のフランジ部437とを含むことができる。第2のフランジ部437は、少なくともほぼまっすぐであってよい。しかし第1のフランジ部431は、突起434から外側に、少なくとも隣接するスティフナ450の最も近い対応する第2のフランジ部437まで突出してもよい。フレーム(図示せず)は、図2Aおよび図2Bを参照して上述されるように、フランジ部431および437に結合することができる。

【0026】

図5Aおよび図5Bはそれぞれ、本発明の他の実施形態にしたがって構成されたバレルセクション510aおよび510bの部分の断面端面図である。まず図5Aを参照すると、本実施形態の一態様において、バレルセクション510aは、外板520aに取りつけられた複数のI字断面スティフナ530aを含む。I字断面スティフナ530aのそれぞれは、少なくとも通常、構造および機能の点で、図2Aおよび図2Bを参照して上述された対応するフランジ部231と同様である、複数の第1のフランジ部531aおよび複数の第2のフランジ部531bを含むことができる。本実施形態の他の態様において、フレーム540aは、図2Aおよび図2Bを参照して上述されたように、フランジ部531に結合することができる。

【0027】

次に図5Bを参照すると、本実施形態の一態様において、バレルセクション510bは、外板520bに取りつけられた複数のC字断面スティフナ530bを含む。C字断面スティフナ530bは、少なくとも通常、構造および機能の点で、図4Aおよび図4Bを参照して上述された第1のフランジ部431と同様である、フランジ部531を含むことができる。本実施形態の他の態様において、図2Aおよび図2Bを参照して上述されたように、フレーム540bはフランジ部531に結合することができる。

【0028】

図6は、本発明の一実施形態にしたがって工場フロア602に配置された、バレルセクション製造システム600の部分概略等角図である。以下により詳細に説明される本実施形態の一態様において、バレルセクション製造システム600は、図1〜図5Bを参照して上述された胴体バレルセクションを製造するよう構成された製造ステーションの直列配置を含む。概観として、図示された実施形態において、バレルセクション製作は、外板積層ステーション620に移動する前の、スティフナ装填ステーション610からはじまる。外板積層の後、バレルセクション(図示せず)は、硬化ステーション640へ移動する前に、バキュームバッグに入れるために、バキュームステーション630へ移動する。そこから、バレルセクションは引き続いて検査ステーション650、トリミングステーション660、そして組み立てステーション670へと移動する。

【0029】

製造ステーションの上述の配置はしかし、上述の胴体バレルセクションを製造するのに用いられることができる1つの配置である。他の実施形態においては、他の製造配置および/もしくは他の種類の製造ステーションが、図6に示される1以上の製造ステーションに代わって、もしくはそれに追加して、用いられることができる。たとえば、一実施形態において、1以上の製造ステーションが、図6に示される直列配置よりはむしろ、並列配置で位置づけられることができる。他の実施形態において、2以上の製造ステーションが組み合わせられて単一のステーションを形成することができる。

【0030】

図7Aおよび図7Bは、本発明の実施形態にしたがって、バレルセクションツールアセンブリ700上に複数のスティフナ730を装填する方法の2つの段階を説明する、スティフナ装填ステーション610の拡大部分概略等角図である。まず図7Aを参照すると、本実施形態の一態様において、バレルセクションツールアセンブリ700は、複数のツー

ル断片706(ツール断片706a〜706fとして個々に識別される)を円筒状の配置に支持するよう構成された回転可能なツール固定具702を含む。ツール断片706は、鉄、インバール、アルミニウム、もしくは複合材料を含む複数の適切な材料から製造されることができる。ツール断片706のそれぞれは、スティフナ730のうちの対応する1つを個別に受けるよう構成された複数のスティフナ溝708を含むことができる。一実施形態において、スティフナ730は帽子状断面形状のスティフナ(たとえば、少なくとも構造および機能の点で、図2Aおよび図2Bを参照して上述されるスティフナ230と通常同様である、帽子状断面形状のスティフナ)であってよい。この実施形態において、スティフナ730のそれぞれは、スティフナのフランジ部(たとえば図2Aのフランジ部231)がスティフナ溝708に隣接するツール断片706に形成された対応するくぼみに位置するように、対応するスティフナ溝708において反転している。

【0031】

本実施形態の他の態様において、スティフナ730は、スティフナ溝708内に位置づけられた場合に、少なくとも通常、硬化されていない。硬化されていない状態において、スティフナ730は比較的もろい。結果として、適切な機械設備(図示されない)が、スティフナ溝708に据えつけられた後に、少なくとも一時的にツール断片706に対してスティフナ730を適切な位置に保持するのに必要とされる。他の実施形態において、スティフナ730は少なくとも部分的に硬化されることができ、その場合、より少ない、もしくは異なる機械設備が、スティフナ730を適切な位置に保持するために必要とされる。

【0032】

一旦、ツール断片706にスティフナ730が完全に装填されると、図7Bに示されるように、ツール断片706はツール固定具702上に装填される。本実施形態の一態様において、ツール固定具702は、複数のローラー705によって、ツール支持構造704に回転可能に支持される。ローラー705はツール固定具702が長手軸707周りを回転することを可能にする。回転の間、スティフナ730がスティフナ溝708から落ちることを防止するべく、複合ファブリックの最も内側の層721は、ツール断片706の周囲に巻きつけられ、スティフナ730を適切な位置に保持することができる。他の実施形態において、最も内側の層721は除去されてよく、スティフナ730が、局部機械設備クリップもしくはその他の特徴を含む他の手段で適切な位置に保持されてよい。最も内側の層721が完全に据えつけられた後、ツール支持構造704はツールアセンブリを、フロアトラック712を介して積層ステーション620(図6)に運搬する。

【0033】

しかし、図7Aおよび図7Bを参照して上述されたツールアセンブリ700は、本発明にしたがって、複合外板材料の適用に先立ち、スティフナを円筒状の配置に位置づけるために用いられることができる1つの種類のツールアセンブリである。他の実施形態において、他の種類のツールアセンブリが用いられることができる。たとえば、他の実施形態において、同様のツールアセンブリが、ツール固定具702を外部ローラー705の代わりに支持し、回転させるべく、中心スピンドルを用いることができる。さらなる実施形態において、個々のツール断片706は除去されてよく、代わりにツール固定具702が、スティフナ730を保持するよう構成された、完全な円筒状の表面を含んでよい。この特定のアプローチは、スティフナの装填時間が短いという利点を提供するであろう。しかし、複数のツール断片を用いる他のアプローチは、完成したバレルセクションを硬化の後にツールアセンブリから分離するのに必要な時間が短いという利点を有する。

【0034】

図8は、本発明の一実施形態にしたがって構成された、積層ステーション620の拡大部分概略等角図である。本実施形態の一態様において、積層ステーション620は、トラックビーム816上に動作可能に支持された繊維配置機械814(概略的に示される)を含む。トラックビーム816は、ツールアセンブリ700が積層ステーション620に停められた時、ツールアセンブリ700に隣接して位置づけられた作業プラットフォーム8

22の部分であってよい。明瞭さを期すために図8には詳細に示されていないが、繊維配置機械814は、複数の繊維トウ818を平行にするよう構成された1以上のペイオフヘッドを含むことができる。さらに、繊維配置機械814は、一般的に複数軸の、ガントリーに取りつけられた配置機械と共に用いられ、繊維トウ、および/もしくは、ファブリック、テープ、個別のフィラメントなどのその他の複合材料、およびその他の単方向もしくは多方向のあらかじめ含浸した、もしくはあらかじ含浸していない複合材料、およびそれらの組み合わせを分配し、固定し、カットし、再スタートする、支持ハードウェア(材料クリール、圧縮ローラーなど)、をさらに含むことができる。

【0035】

操作中、繊維配置機械814はトラックビーム816に沿って前後に動き、平行にされた繊維トウ818を、最も内側の層721の上に、ツールアセンブリ700が長手軸707周りを回転するにつれ、積層する。繊維配置機械814は、繊維トウ818の適用の間、最も内側の層721にしわが寄ることを防止するべく、最も内側の層721を適切な位置に保持する、1以上のローラーもしくはその他の適切な装置(図示されない)を含むことができる。繊維配置機械814は多様なパターンの複数の層に適用することができる。たとえば、一実施形態において、繊維配置機械814は、層を、―45/0/+45°のバイアスに置き、所望の構造特性を提供することができる。他の実施形態において、他の層パターンおよび/もしくは他の方向づけが用いられ、他の構造特性を提供することができる。さらに、あらかじめ含浸したファブリックの層のハンドレイアップがまた、トウ層の上および間に適用され、切り欠きの周囲にさらなる強度およびその他の局部特性を提供する。上述の方法で、最も内側の層721と共に繊維トウ818は、複数のスティフナ730の周囲に延在する、連続的な円筒型外板820を形成する(図7Aおよび図7B)。

【0036】

上述の実施形態において、繊維配置機械814は繊維トウ(たとえば、熱硬化性のエポキシ樹脂をあらかじめ含浸したカーボン繊維トウ)を積層体820に適用する。このような繊維トウは、圧縮ローラーによって延ばされた後、約0.06インチ〜約0.50インチの幅(たとえば、約0.38インチ)を有することができる。他の実施形態において、繊維配置機械は他の種類のトウ、たとえばグラスファイバートウ、グラファイトファイバートウ、および/もしくは、その他の種類のアラミドファイバーおよび樹脂を含むトウなどに適用されることができる。

【0037】

他の実施形態において、繊維配置機械814は、ツールアセンブリ700が回転するにつれ、ファイバーテープ、および/もしくは、スリットファイバーテープを、積層体820に適用することができる。ファイバーテープは、カーボンファイバーなどの、複数の単方向繊維を含むことができる。繊維は、他の材料と布テープに織り合わせられることができ、および/もしくは、繊維は、適用に先立ち除去される裏紙によって共に保持されることができる。

【0038】

さらなる実施形態において、繊維配置機械814は、フィラメント巻きプロセスにおいて、個別のフィラメントを積層体820に適用することができる。さらに他の実施形態において、繊維配置機械814は、複合ファブリックシートなどの上述の複合材料の多様な組み合わせを、積層体820に適用することができる。積層体820に適用される材料の最終層は、構造負荷運搬能力と落雷からの保護の両方を提供する、織られたワイヤファブリックを含むことができる。上述の実施形態において、ツールアセンブリ700は、繊維配置機械814が材料を適用するにつれ、長手軸707周りを回転する。しかし他の実施形態において、ツールアセンブリ700は回転固定されることができ、繊維配置機械814がツールアセンブリ700の外側を移動し、材料を適用することができる。材料の最終層が適用されると、ツール支持構造704はツールアセンブリ700を積層ステーション620からバキュームステーション630(図6)に、トラック712を介して運搬する。

【0039】

図9は、本発明の実施形態にしたがって構成された、バキュームステーション630の拡大部分概略等角図である。本実施形態の一態様において、バキュームステーション630は、トラック712の対向する側に動作可能に位置づけられた、対向する圧力パッド支持924(第1の圧力パッド支持924aおよび第2の圧力パッド支持924bとして個々に識別される)を含む。圧力パッド支持924のそれぞれは、対応する圧力パッド926(第1の圧力パッド926aおよび第2の圧力パッド926bとして個々に識別される)を運ぶ。操作中、圧力パッド支持924は、ツールアセンブリ700に向かって内側に動き、対応する圧力パッド926を、シェル形状に、積層体820の周囲に位置づける。一実施形態において、圧力パッド926は、比較的平坦な外表面を形成する続く硬化の間に、積層体820に均一な圧力をかけるよう構成された、適合可能な圧力パッド、および/もしくは、当て板シートを含むことができる。一旦、圧力パッド926が積層体820に据えつけられると、圧力パッド支持924は退避され、バキュームバッグ(図示されない)が圧力パッド926および積層体820の周囲に据えつけられることができる。バキュームバッグが排気された後、ツールアセンブリ700がツール支持構造704から持ち上げられ、オーバーヘッドガントリービーム912を介して、硬化ステーション640(図6)へ運ばれる。他の実施形態において、バキュームバッグは除去されてよく、積層体820が、先立って排気されることなく硬化されてよい。

【0040】

図10は、本発明の実施形態にしたがって構成された、硬化ステーション640の拡大部分概略等角図である。本実施形態の一態様において、ガントリービーム912はバキュームステーション630から、硬化ステーション640内に位置づけられるオートクレーブ1050内へ延在する。オートクレーブ1050は、各端(第1のドア1051aおよび第2のドア1051bとして個々に識別される)にドア1051を含むことができる。第1のドア1051aは、退避され、ツールアセンブリ700が、ガントリービーム912上のオートクレーブ1050に入ることを可能とする。一旦、ツールアセンブリ700がオートクレーブ1050内に完全に位置づけられると、ガントリービーム912のゲートセクション1013が邪魔にならないようその場を移動し、第1のドア1051aが所定の位置に後退することを可能とする。そしてオートクレーブ1050内の温度は上昇し、積層体820およびスティフナ730(図示せず)を硬化する。一実施形態において、オートクレーブ1050は、標準の350°F硬化サイクルを用いて、積層体820およびスティフナ730を硬化することができる。他の実施形態において、材料塑性、厚さなどの多様な要因に依存して、他の硬化サイクルが用いられることができる。一旦、部分が冷めると、第2のドア1051bが、図11に示されるように退避され、ツールアセンブリ700がオートクレーブ1050から、ガントリービーム912を介して、検査ステーション650へ移動する。他の実施形態において、硬化ステーション640は、ツールアセンブリ700をオートクレーブの中へ、および外へ移動させる、他のシステムを含むことができる。このようなシステムは、たとえば、オートクレーブカート、地上のレールなどを含むことができる。

【0041】

図11は、本発明の実施形態にしたがって構成された、検査ステーション650の拡大部分概略等角図である。ツールアセンブリ700が検査ステーション650に到達すると、これはガントリービーム912からツール支持構造1104上に下げられる。次に、積層体820はバッグから出され、圧力パッド926(図9)は除去される。ツール支持構造1104は、少なくとも通常、構造および機能において、図7A〜図7Bを参照して上述されたツール支持構造704と同様であってよい。したがって、ツール支持構造1104は、ツールアセンブリ700を長手軸707周りを回転させるよう構成された複数のローラー1105を含むことができる。

【0042】

本実施形態の一態様において、検査ステーション650は、ツール支持構造1104に

隣接して動作可能に支持された検査機器1160を含む。検査機器1160は、ツールアセンブリ700が回転して積層体820の構造的完全性を検査するにつれ、積層体820の長さに沿って前後に動くように構成することができる。一実施形態において、検査機器1160は、積層体820における空隙や剥離を発見する超音波検査装置を含むことができる。他の実施形態において、当該技術分野において周知の、他の種類の適切な検査機器が、積層体820を検査するのに用いられてよい。このような機器は、たとえば、パルスエコー検査器具もしくはサーモグラフィ検査器具を含む。一旦、積層体820が完全に検査されると、ツールアセンブリ700はガントリービーム912によって再び持ち上げられ、トリミングステーション660(図6)へ運ばれる。

【0043】

図12は、本発明の実施形態にしたがって構成されたトリミングステーション660の拡大部分概略等角図である。ツールアセンブリ770がトリミングステーション660に到達すると、これはガントリービーム912からツール支持構造1204上へ下げられる。ツール支持構造1204は少なくとも、構造および機能の点で、上述されたツール支持構造704および1104と、通常同様であってよい。したがって、ツール支持構造1204は、ツールアセンブリ770を、長手軸707周りを回転させるよう構成された複数のローラー1205を含むことができる。

【0044】

本実施形態の一態様において、トリミングステーション660は、CNC(コンピュータ数値制御)ルータ1270、およびツール支持構造1204に隣接して動作可能に支持されたCNCドリル固定具1272を含む。規定の位置決め固定具を用いて、CNCルータ1270は、複数の窓切り欠き1228を積層820に形成するよう構成することができる。ツールアセンブリ700は、長手軸707周りを回転し、窓切り欠き1228の正確な配置を容易にすることができる。同様に、CNCドリル固定具1272は、この時、複数の留め具穴および/もしくはアセンブリ穴を積層体820に開けるよう構成することができる。これらのトリミングおよび穴開け操作の後、バレル支持リング(図示せず)は積層体820の内側に位置づけられ、ツール断片706(図7Aおよび図7B)が除去される間、シェル外形を保持する。ツール断片706はそこで、スティフナ装填ステーション610(図6)に戻され、次の製作サイクルの準備をすることができる。ツール断片706が除去された後、ツール支持構造1204はツールアセンブリ700を、フロアトラック712を介して、トリミングステーション660から最終アセンブリステーション670(図6)まで運搬する。

【0045】

図13は、本発明の実施形態にしたがって構成された、アセンブリステーション670の拡大部分概略等角図である。本実施形態の一態様において、最終アセンブリステーション670は、内表面から積層体820の構造的な完全性を検査する、ロボット超音波検査機器などの検査機器(図示せず)を支持するよう構成された、内部作業プラットフォーム1380を含むことができる。この検査の後、複数のフレームセクション1340がスティフナ730および/もしくは積層体820に、ツールアセンブリ700の内側から取りつけられることができる。

【0046】

一実施形態において、フレームセクション1340は、少なくとも通常、構造および機能の点で、図2A〜図2Bおよび図5A〜図5Bを参照して上述された、フレーム240および/もしくはフレーム540と同様であってよい。他の実施形態において、フレームセクション1340は他の特性を有してよく、あるいは、これらは除去されてよい。フレームセクション1340は、トリミングステーション660(図12)において先だって開けられた規定のアセンブリ穴を用いて配置されることができ、これらは半自動化された密閉および留めプロセスを用いて、取りつけられることができる。ツールアセンブリ700は、長手軸707周りを回転して、フレームセクション1340の据えつけを容易にすることができる。さらに、あらかじめ組立てられたフロアモジュール(図示せず)が、こ

の時、フレームのスタブアウトに挿入され、配置され、取りつけられることができる。本実施形態のさらなる態様において、上述の製造操作は、胴体バレルセクション110の基礎的な構造組立てを、あらかじめ組立てられたペイロードおよびインテリア一式が据えつけられることができるところまで完成させる。その後、バレルセクション110は、図1に示される胴体102の最終組立てのため、隣接するバレルセクションに接合されてよい。

【0047】

図14A〜図14Cは、本発明の実施形態にしたがった、スティフナ1430を積層体1420に接合する方法の多様な段階を示す断面端面図である。まず図14Aを参照すると、硬化されていないスティフナ1430がツール1406に位置づけられることができる。スティフナ1430は、帽子状断面形状のスティフナであってよい(たとえば、少なくとも通常、構造および機能の点で、それぞれ図2A〜図2Bおよび図7A〜図7Bを参照して上述されたスティフナ230および730と同様である、帽子状断面形状のスティフナ)。さらに、ツール1406は、少なくとも通常、構造および機能の点で、図7A〜7Bを参照して上述されたツール断片706と同様であってよい。スティフナ1430がツール1406内に位置づけられた後、ファブリック1482(もしくはテープなど)の部分を支持するチューブ状の空気袋1480が、ファブリック1482が、対向するフランジ部1431aおよび1431bの間のスティフナ1430の内表面1432に接触するように、スティフナ1430の内部に位置づけられる。

【0048】

次に図14Bを参照すると、一旦、空気袋1480およびファブリック1482がスティフナ1430の内部に位置づけられると、複合材料が、ツーリング断片1406上に積層され、フランジ部1431およびファブリック1482に接触する外板1420を形成する。本実施形態の一態様において、外板1420は少なくとも通常、構造および機能において、それぞれ図2A〜図2Bおよび図8を参照して上述した、外板220および積層体820と同様であってよい。

【0049】

次に図14Cを参照すると、圧縮力のあるパッドもしくは当て板シート1490が、外板1420上に位置づけられる。次に、バキュームバッグ1492が当て板シート1490およびツーリング断片1406の周りに位置づけられる。バキュームバッグ1492と空気袋1480との間の空間は、そこで排気され、複合部分(すなわち、スティフナ1430、外板1420およびファブリック1482)に対して均一な圧力がかけられる。複合部分はそこで、高温の真空下において共同で硬化される。硬化の後、スティフナ/積層体の組み合わせはバッグから出され、ツーリング断片1406から除去される。

【0050】

図14A〜図14Cを参照して上述された方法の一実施形態において、スティフナ1430は、材料の1以上の層を直接ツール1406にレイアップすることで、製造されることができる。他の実施形態において、スティフナは、ツール1406内への配置の前に、あらかじめ硬化されることができ、もしくは少なくとも部分的にあらかじめ硬化されることができる。あらかじめ硬化されたスティフナが用いられる時、これらは次に、続く硬化プロセスの間、接着剤を用いて、外板1420に接合されることができる。

【0051】

上述の方法の1つの特徴は、ファブリック1482が、スティフナ1430の内表面を、対向するフランジ部1431の間の外板1420の隣接部分に接合する、内側のダブラーとして機能することである。この特徴の利点の1つは、ファブリック1482が、フランジ部1431にかかる剥離応力を減少させることである。結果として、使用中に直面するであろう、高い環状の荷重下において、スティフナ1430が外板1420から剥離する傾向が減少する。

【0052】

ここに説明された多様な構成要素は、どちらも2004年4月6日に出願され、その全

体が参照することによりここに援用される、同時係属の米国仮特許出願第[代理人事件整理番号第03004.8135US00号]号の“航空機胴体およびその他の構造に用いる構造パネル”、および/もしくは、同時係属の米国特許出願第[代理人事件整理番号第03004.8137US00号]号の“航空機胴体およびその他の構造に用いる構造パネル”の教示にしたがって、製造され、および/もしくは組立てられる。

【0053】

さらに、同時係属の米国特許出願の、2003年8月22日に出願された第10/646,509号“大きなバレルセクション構成要素を製作する、複数ヘッド自動複合積層機器”、2003年11月18日に出願された第10/717,030号“大きな未硬化複合積層体を運搬する方法”、2003年8月22日に出願された第10/646,392号“内部胴体マンドレルへの自動化複合レイアップ”、2003年7月28日に出願された第10/630,594号“複合胴体機器”、2003年8月22日に出願された第10/646,316号“単方向複数ヘッド繊維配置”、2002年11月22日に出願された第10/301,949号“並行構成複合材料製作器”、2004年3月12日に出願された第10/799,306号“材料配置機への自動返却および/もしくはその欠陥の修理を可能とするシステムおよび方法”、2003年12月2日に出願された第10/726,099号“複合構造の欠陥の特徴を規定するシステムおよび方法”、2003年7月28日に出願された、第10/628,691号“複合構造の製作中に異物および破片(FOD)および欠陥を識別するシステムおよび方法”、および2004年4月12日に出願された[代理人事件整理番号第7784―000696号]“複合材料の欠陥位置を示すのにライトを用いるシステムおよび方法”の主題の全体が、参照することによりその全体が本書に援用される。さらに、米国特許第6,168,358号の主題もまた、参照することによりその全体が本書に援用される。

【0054】

上述より、本発明の具体的な実施形態が説明の目的でここに説明されたが、多様な修正が、本発明の精神および範囲から外れることなくなされるであろうことが理解されるであろう。たとえば、上述された多様なバレルセクションは航空機の構造の文脈で説明されたが、他の実施形態において、このようなセクションは、宇宙、水中、および陸上車の適用などの他の構造適用において用いられることができる。したがって、本発明は添付の請求の範囲によってのみ限定される。

【図面の簡単な説明】

【0055】

【図1】本発明の実施形態にしたがって構成された複数のバレルセクションを含む胴体を有する航空機の、部分的に隠された等角図である。

【図2A】本発明の実施形態にしたがって構成された胴体バレルセクションの部分の分解等角図である。

【図2B】本発明の実施形態にしたがって構成された胴体バレルセクションの部分の組立て等角図である。

【図3A】本発明の他の実施形態にしたがって構成された胴体バレルセクションの部分の上面図である。

【図3B】本発明の他の実施形態にしたがって構成された胴体バレルセクションの部分の端面図である。

【図4A】本発明のさらなる実施形態にしたがって構成された胴体バレルセクションの部分の上面図である。

【図4B】本発明のさらなる実施形態にしたがって構成された胴体バレルセクションの部分の端面図である。

【図5A】本発明のさらに他の実施形態にしたがって構成された胴体バレルセクションの部分の断面端面図である。

【図5B】本発明のさらに他の実施形態にしたがって構成された胴体バレルセクションの部分の断面端面図である。

【図6】本発明の実施形態にしたがって構成されたバレルセクション製造システムの部分概略等角図である。

【図7A】本発明の実施の形態にしたがったツールアセンブリ上にスティフナを装填する方法の第1の段階を示す、バレルセクションスティフナ装填ステーションの拡大部分概略等角図である。

【図7B】本発明の実施の形態にしたがったツールアセンブリ上にスティフナを装填する方法の第2の段階を示す、バレルセクションスティフナ装填ステーションの拡大部分概略等角図である。

【図8】本発明の実施形態にしたがって構成されたバレルセクション積層ステーションの拡大部分概略等角図である。

【図9】本発明の一実施形態にしたがって構成されたバレルセクションバキュームバッグステーションの拡大部分概略等角図である。

【図10】本発明の一実施形態にしたがって構成されたバレルセクション硬化ステーションの拡大部分概略等角図である。

【図11】本発明の一実施形態にしたがって構成されたバレルセクション調査ステーションの拡大部分概略等角図である。

【図12】本発明の一実施形態にしたがって構成されたバレルセクショントリミングステーションの拡大部分概略等角図である。

【図13】本発明の一実施形態にしたがって構成されたバレルセクションアセンブリステーションの拡大部分概略等角図である。

【図14A】本発明の実施形態にしたがってスティフナを積層体に接合する方法の段階を示す断面端面図である。

【図14B】本発明の実施形態にしたがってスティフナを積層体に接合する方法の段階を示す断面端面図である。

【図14C】本発明の実施形態にしたがってスティフナを積層体に接合する方法の段階を示す断面端面図である。

【特許請求の範囲】

【請求項1】

軸周りに360°延在する連続的な表面を形成する複数の単方向の繊維を有する外板と、

前記外板の内表面に結合する第1のフランジ部と、前記外板から離れて内側に突出する第1の突起部とを有する第1のスティフナと、

前記第1のスティフナと離間した少なくとも第2のスティフナであって、前記外板の前記内表面に結合する第2のフランジ部分と、前記外板から離れて内側に突出する第2の突起部とを有する第2のスティフナとを備え、

前記第1のスティフナの前記第1のフランジ部および前記第2のスティフナの前記第2のフランジ部の少なくとも一方が前記第1のフランジ部および前記第2のフランジ部の他方へ向かって延在して、前記第1のスティフナの前記第1の突起部と前記第2のスティフナの前記第2の突起部との間に延在する少なくともほぼ連続的な支持表面を形成する、航空機胴体のセクション。

【請求項2】

前記第1のスティフナの前記第1の突起部と前記第2のスティフナの前記第2の突起部との間の前記支持表面に接触するフレームセクションをさらに備える、請求項1に記載のセクション。

【請求項3】

少なくとも第1および第2の開口部を有するフレームセクションをさらに備え、前記第1のスティフナの前記第1の突起部が前記第1の開口部を通じて延在し、前記第2のスティフナの前記第2の突起部が前記第2の開口部を通じて延在する、請求項1に記載のセクション。

【請求項4】

外板と、

前記外板に接合された第1および第2のフランジ部を有するスティフナであって、前記第1および第2のフランジ部の間に延在する内表面をさらに含み、前記内表面が前記外板と離間し、少なくとも前記内表面の一部が前記外板に対向する、スティフナと、

前記スティフナの前記内表面および、前記第1および第2のフランジ部の間の前記外板に隣接する部分に接合されたファブリックの少なくとも1つの層とを備える、複合パネル。

【請求項5】

前記ファブリックが、前記スティフナの前記内表面および、前記第1および第2のフランジ部の間の前記外板に接触するチューブを形成する、請求項4に記載の複合パネル。

【請求項6】

前記スティフナの断面が帽子状である、請求項4に記載の複合パネル。

【請求項7】

前記外板が複数の自動的に配置される単方向の繊維を含む、請求項4に記載の複合パネル。

【請求項8】

客室と、

前記客室内に位置づけられた少なくとも約50の客席と、

前記客室の一部の周囲に360°延在する連続的な表面を形成する複合外板を有するセクションとを備える、航空機胴体。

【請求項9】

前記複合外板が、前記複合外板のある部分を前記複合外板の隣接する部分に取りつける、長手方向に配向された接合部が存在しない様に、前記客室の周囲に連続的な円筒状の表面を形成する、請求項8に記載の航空機胴体。

【請求項10】

前記複合外板が複数の繊維トウを含む、請求項8に記載の航空機胴体。

【請求項11】

前記複合外板が複数の繊維テープを含む、請求項8に記載の航空機胴体。

【請求項12】

前記複合外板の内表面に接合された第1のフランジ部と、前記複合外板から離れて内側に突出する第1の突起部とを有する第1のスティフナと、

前記第1のスティフナと離間した少なくとも第2のスティフナであって、前記複合外板の前記内表面に接合される第2のフランジ部と、前記複合外板から離れて内側に突出する第2の突起部とを有する第2のスティフナとをさらに備える、請求項8に記載の航空機胴体。

【請求項13】

前記複合外板の内表面に少なくとも近接して取りつけられるフレームセクションをさらに備える、請求項8に記載の航空機胴体。

【請求項14】

複数の未硬化のスティフナをマンドレルアセンブリの上に位置づける工程と、

繊維テープを、回転する前記マンドレルアセンブリの上の前記未硬化のスティフナの上に積層する工程と、

前記未硬化のスティフナおよび前記繊維テープを共に硬化する工程とを含む、胴体のセクションを製造する方法。

【請求項15】

前記マンドレルアセンブリを回転させる工程をさらに備える、請求項14に記載の方法。

【請求項16】

繊維テープを前記未硬化のスティフナの上に積層する工程が、樹脂をあらかじめ含浸した複数の単方向繊維ストランドを有する繊維テープを置く工程を含む、請求項14に記載の方法。

【請求項17】

共に硬化した後、前記スティフナに少なくとも近接して、少なくとも1つのフレームセクションを取りつける工程をさらに含む、請求項14に記載の方法。

【請求項18】

共に硬化した後、前記積層繊維テープに少なくとも1つの窓切り欠きを形成する工程をさらに含む、請求項14に記載の方法。

【請求項19】

複数のスティフナを軸周りに位置づける手段と、

繊維テープを前記複数のスティフナの上に積層する手段と、

前記複数のスティフナと前記繊維テープとを共に硬化する手段とを備える、胴体のセクションを製造するシステム。

【請求項20】

少なくとも1つの窓切り欠きを前記積層された繊維テープに形成する手段をさらに備える、請求項19に記載のシステム。

【請求項21】

回転可能なツールアセンブリと、

前記回転可能なツールアセンブリに隣接して位置づけられた繊維配置機であって、繊維トウおよび繊維テープの少なくとも1つを、前記回転可能なツールアセンブリが回転する間に、前記回転可能なツールアセンブリの上に位置づけられた複数の未硬化のスティフナの上に適用するよう構成される、繊維配置機と、

前記回転可能なツールアセンブリを受け、前記未硬化のスティフナと、前記繊維トウおよび前記繊維テープの少なくとも1つとを共に硬化するよう構成されるオートクレーブとを備える、航空機胴体の一体形セクションを製造するシステム。

【請求項22】

前記回転可能なツールアセンブリが、少なくとも12フィートの断面寸法を有するマン

ドレルを含む、請求項21に記載のシステム。

【請求項23】

前記複数の未硬化のスティフナが、複数の帽子状断面形状のスティフナを含み、前記回転可能なツールアセンブリが、前記帽子状断面形状のスティフナを受けるよう構成される複数のスティフナ保持部分を含む、請求項21に記載のシステム。

【請求項24】

前記複数の未硬化のスティフナが複数の帽子状断面形状のスティフナを含み、前記回転可能なツールアセンブリが複数のスティフナ保持部分を含み、前記スティフナ保持部分のそれぞれが、前記帽子状断面形状のスティフナのうち対応する1つの対向するフランジ部を受けるよう構成される、請求項21に記載のシステム。

【請求項25】

前記繊維配置機が、前記繊維トウおよび繊維テープの少なくとも1つを、前記未硬化のスティフナを覆う複合ファブリックの上に直接適用するよう構成される、請求項21に記載のシステム。

【請求項26】

前記繊維配置機が、前記繊維トウおよび繊維テープの少なくとも1つを、前記未硬化のスティフナの上に直接適用するよう構成される、請求項21に記載のシステム。

【請求項27】

前記複数の未硬化のスティフナが複数の帽子状断面形状のスティフナを含み、前記回転可能なツールアセンブリが複数のスティフナ保持部分を含み、前記スティフナ保持部分のそれぞれが前記帽子状断面形状のスティフナの対応する1つの対向するフランジ部を受けるように構成され、前記繊維配置機が前記繊維トウおよび繊維テープの少なくとも1つを、前記対向するフランジ部分の上に直接適用するよう構成される、請求項21に記載のシステム。

【請求項28】

未硬化の第1のスティフナを、マンドレルアセンブリの上に位置づける工程と、

未硬化の第2のスティフナを、前記マンドレルアセンブリの上に位置づける工程と、

複数の繊維トウを前記マンドレルアセンブリに対して、かつ前記第1および第2のスティフナの周囲に圧縮する工程と、

前記未硬化のスティフナおよび前記複数の繊維トウを共に硬化する工程とを含む方法によって作成された航空機胴体のセクション。

【請求項29】

前記マンドレルアセンブリを回転させる工程をさらに含む、請求項28に記載のセクション。

【請求項30】

前記複数の繊維トウを前記マンドレルアセンブリに対して圧縮する工程に先立ち、前記複数の繊維トウを平行にする工程をさらに含む、請求項28に記載のセクション。

【請求項1】

軸周りに360°延在する連続的な表面を形成する複数の単方向の繊維を有する外板と、

前記外板の内表面に結合する第1のフランジ部と、前記外板から離れて内側に突出する第1の突起部とを有する第1のスティフナと、

前記第1のスティフナと離間した少なくとも第2のスティフナであって、前記外板の前記内表面に結合する第2のフランジ部分と、前記外板から離れて内側に突出する第2の突起部とを有する第2のスティフナとを備え、

前記第1のスティフナの前記第1のフランジ部および前記第2のスティフナの前記第2のフランジ部の少なくとも一方が前記第1のフランジ部および前記第2のフランジ部の他方へ向かって延在して、前記第1のスティフナの前記第1の突起部と前記第2のスティフナの前記第2の突起部との間に延在する少なくともほぼ連続的な支持表面を形成する、航空機胴体のセクション。

【請求項2】

前記第1のスティフナの前記第1の突起部と前記第2のスティフナの前記第2の突起部との間の前記支持表面に接触するフレームセクションをさらに備える、請求項1に記載のセクション。

【請求項3】

少なくとも第1および第2の開口部を有するフレームセクションをさらに備え、前記第1のスティフナの前記第1の突起部が前記第1の開口部を通じて延在し、前記第2のスティフナの前記第2の突起部が前記第2の開口部を通じて延在する、請求項1に記載のセクション。

【請求項4】

外板と、

前記外板に接合された第1および第2のフランジ部を有するスティフナであって、前記第1および第2のフランジ部の間に延在する内表面をさらに含み、前記内表面が前記外板と離間し、少なくとも前記内表面の一部が前記外板に対向する、スティフナと、

前記スティフナの前記内表面および、前記第1および第2のフランジ部の間の前記外板に隣接する部分に接合されたファブリックの少なくとも1つの層とを備える、複合パネル。

【請求項5】

前記ファブリックが、前記スティフナの前記内表面および、前記第1および第2のフランジ部の間の前記外板に接触するチューブを形成する、請求項4に記載の複合パネル。

【請求項6】

前記スティフナの断面が帽子状である、請求項4に記載の複合パネル。

【請求項7】

前記外板が複数の自動的に配置される単方向の繊維を含む、請求項4に記載の複合パネル。

【請求項8】

客室と、

前記客室内に位置づけられた少なくとも約50の客席と、

前記客室の一部の周囲に360°延在する連続的な表面を形成する複合外板を有するセクションとを備える、航空機胴体。

【請求項9】

前記複合外板が、前記複合外板のある部分を前記複合外板の隣接する部分に取りつける、長手方向に配向された接合部が存在しない様に、前記客室の周囲に連続的な円筒状の表面を形成する、請求項8に記載の航空機胴体。

【請求項10】

前記複合外板が複数の繊維トウを含む、請求項8に記載の航空機胴体。

【請求項11】

前記複合外板が複数の繊維テープを含む、請求項8に記載の航空機胴体。

【請求項12】

前記複合外板の内表面に接合された第1のフランジ部と、前記複合外板から離れて内側に突出する第1の突起部とを有する第1のスティフナと、

前記第1のスティフナと離間した少なくとも第2のスティフナであって、前記複合外板の前記内表面に接合される第2のフランジ部と、前記複合外板から離れて内側に突出する第2の突起部とを有する第2のスティフナとをさらに備える、請求項8に記載の航空機胴体。

【請求項13】

前記複合外板の内表面に少なくとも近接して取りつけられるフレームセクションをさらに備える、請求項8に記載の航空機胴体。

【請求項14】

複数の未硬化のスティフナをマンドレルアセンブリの上に位置づける工程と、

繊維テープを、回転する前記マンドレルアセンブリの上の前記未硬化のスティフナの上に積層する工程と、

前記未硬化のスティフナおよび前記繊維テープを共に硬化する工程とを含む、胴体のセクションを製造する方法。

【請求項15】

前記マンドレルアセンブリを回転させる工程をさらに備える、請求項14に記載の方法。

【請求項16】

繊維テープを前記未硬化のスティフナの上に積層する工程が、樹脂をあらかじめ含浸した複数の単方向繊維ストランドを有する繊維テープを置く工程を含む、請求項14に記載の方法。

【請求項17】

共に硬化した後、前記スティフナに少なくとも近接して、少なくとも1つのフレームセクションを取りつける工程をさらに含む、請求項14に記載の方法。

【請求項18】

共に硬化した後、前記積層繊維テープに少なくとも1つの窓切り欠きを形成する工程をさらに含む、請求項14に記載の方法。

【請求項19】

複数のスティフナを軸周りに位置づける手段と、

繊維テープを前記複数のスティフナの上に積層する手段と、

前記複数のスティフナと前記繊維テープとを共に硬化する手段とを備える、胴体のセクションを製造するシステム。

【請求項20】

少なくとも1つの窓切り欠きを前記積層された繊維テープに形成する手段をさらに備える、請求項19に記載のシステム。

【請求項21】

回転可能なツールアセンブリと、

前記回転可能なツールアセンブリに隣接して位置づけられた繊維配置機であって、繊維トウおよび繊維テープの少なくとも1つを、前記回転可能なツールアセンブリが回転する間に、前記回転可能なツールアセンブリの上に位置づけられた複数の未硬化のスティフナの上に適用するよう構成される、繊維配置機と、

前記回転可能なツールアセンブリを受け、前記未硬化のスティフナと、前記繊維トウおよび前記繊維テープの少なくとも1つとを共に硬化するよう構成されるオートクレーブとを備える、航空機胴体の一体形セクションを製造するシステム。

【請求項22】

前記回転可能なツールアセンブリが、少なくとも12フィートの断面寸法を有するマン

ドレルを含む、請求項21に記載のシステム。

【請求項23】

前記複数の未硬化のスティフナが、複数の帽子状断面形状のスティフナを含み、前記回転可能なツールアセンブリが、前記帽子状断面形状のスティフナを受けるよう構成される複数のスティフナ保持部分を含む、請求項21に記載のシステム。

【請求項24】

前記複数の未硬化のスティフナが複数の帽子状断面形状のスティフナを含み、前記回転可能なツールアセンブリが複数のスティフナ保持部分を含み、前記スティフナ保持部分のそれぞれが、前記帽子状断面形状のスティフナのうち対応する1つの対向するフランジ部を受けるよう構成される、請求項21に記載のシステム。

【請求項25】

前記繊維配置機が、前記繊維トウおよび繊維テープの少なくとも1つを、前記未硬化のスティフナを覆う複合ファブリックの上に直接適用するよう構成される、請求項21に記載のシステム。

【請求項26】

前記繊維配置機が、前記繊維トウおよび繊維テープの少なくとも1つを、前記未硬化のスティフナの上に直接適用するよう構成される、請求項21に記載のシステム。

【請求項27】

前記複数の未硬化のスティフナが複数の帽子状断面形状のスティフナを含み、前記回転可能なツールアセンブリが複数のスティフナ保持部分を含み、前記スティフナ保持部分のそれぞれが前記帽子状断面形状のスティフナの対応する1つの対向するフランジ部を受けるように構成され、前記繊維配置機が前記繊維トウおよび繊維テープの少なくとも1つを、前記対向するフランジ部分の上に直接適用するよう構成される、請求項21に記載のシステム。

【請求項28】

未硬化の第1のスティフナを、マンドレルアセンブリの上に位置づける工程と、

未硬化の第2のスティフナを、前記マンドレルアセンブリの上に位置づける工程と、

複数の繊維トウを前記マンドレルアセンブリに対して、かつ前記第1および第2のスティフナの周囲に圧縮する工程と、

前記未硬化のスティフナおよび前記複数の繊維トウを共に硬化する工程とを含む方法によって作成された航空機胴体のセクション。

【請求項29】

前記マンドレルアセンブリを回転させる工程をさらに含む、請求項28に記載のセクション。

【請求項30】

前記複数の繊維トウを前記マンドレルアセンブリに対して圧縮する工程に先立ち、前記複数の繊維トウを平行にする工程をさらに含む、請求項28に記載のセクション。

【図1】

【図2A】

【図2B】

【図3A】

【図3B】

【図4A】

【図4B】

【図5A】

【図5B】

【図6】

【図7A】

【図7B】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14A】

【図14B】

【図14C】

【図2A】

【図2B】

【図3A】

【図3B】

【図4A】

【図4B】

【図5A】

【図5B】

【図6】

【図7A】

【図7B】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14A】

【図14B】

【図14C】

【公開番号】特開2008−222221(P2008−222221A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2008−82327(P2008−82327)

【出願日】平成20年3月27日(2008.3.27)

【分割の表示】特願2007−507355(P2007−507355)の分割

【原出願日】平成17年3月28日(2005.3.28)

【出願人】(500520743)ザ・ボーイング・カンパニー (773)

【氏名又は名称原語表記】The Boeing Company

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成20年3月27日(2008.3.27)

【分割の表示】特願2007−507355(P2007−507355)の分割

【原出願日】平成17年3月28日(2005.3.28)

【出願人】(500520743)ザ・ボーイング・カンパニー (773)

【氏名又は名称原語表記】The Boeing Company

【Fターム(参考)】

[ Back to top ]