船体

【課題】大量輸送を可能としながら、速い速度での航行が可能であり、また、高いエネルギ効率を有する船体を提供する。

【解決手段】船首部1aには、Y軸方向右側に各々の開口を有する複数の管体11a〜11nと、これらに接続された配管20と、配管に圧縮空気を供給するコンプレッサを備え、各配管20には、圧力調整弁が挿設され、各弁は、制御部により制御されている。各管体11a〜11nは、Y軸方向に沿っており、各管後端部に空気室19が形成されている。各管後端は、互いに連通された状態で、その底部が水中に対して開口されている。各管体11a〜11nの上部壁12および側壁は、設計最大船速に応じ規定される放物線を以って形成されている。

【解決手段】船首部1aには、Y軸方向右側に各々の開口を有する複数の管体11a〜11nと、これらに接続された配管20と、配管に圧縮空気を供給するコンプレッサを備え、各配管20には、圧力調整弁が挿設され、各弁は、制御部により制御されている。各管体11a〜11nは、Y軸方向に沿っており、各管後端部に空気室19が形成されている。各管後端は、互いに連通された状態で、その底部が水中に対して開口されている。各管体11a〜11nの上部壁12および側壁は、設計最大船速に応じ規定される放物線を以って形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、船体に関し、特に、船首の構造に関する。

【背景技術】

【0002】

船舶による輸送は、他の手段に比べて、大容量・大重量の運搬が可能であり、運航経費や人員など、他の手段に比べて輸送効率という観点で優れている。このため、現在においても、各国間での運搬貨物の95[%]以上を船舶が荷っている。

図23に示すように、従来技術に係る船体90は、大量の貨物を積載し、あるいは多くの人を乗せるべく、側面90c同士の間の距離(船体幅)を出来るだけ広くするように設計されている。このため、推進時における水の抵抗を少しでも減らそうとして、船首部90aを尖らせるということが従来から行われている。

【0003】

ところで、船舶の航行では、船速の2乗に比例して水からの抵抗がかかり、水からの抵抗は、船速に対し2次関数的に増大する。また、船舶の航行における消費燃料は、船速の3乗に比例する。

このような問題に対して、種々の取り組みがなされている(例えば、特許文献1,2など)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平05−338582号公報

【特許文献2】特開2006−8091号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1,2で提案されている技術をはじめ、従来技術では、高速航行および消費エネルギの低減を図るという観点から十分ではない。即ち、航行時に船体が水から受ける抵抗は、船体を正面から見た場合の投影面積が直接的に影響することになる。このため、船首部に衝突した水は、船体90との衝突により波や水煙となって船体90の側面90cに沿って船尾部90bまで送られる。このときの衝突により消費されるエネルギが損失馬力となり、船速の上昇を妨げ、また、燃料消費を増大させる。

【0006】

なお、水の中に混入された空気(泡)は、船尾部90bまで到達した場合、スクリューによる推進力を低下させる原因ともなる。

本発明は、上記課題の解決を図るべくなされたものであって、大量輸送を可能としながら、速い速度での航行が可能であり、また、高いエネルギ効率を有する船体を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明は、次の構成を採用する。

本発明に係る船体は、船首部に配され、それぞれ進行方向前方に開口を有する複数の管体と、複数の管体のそれぞれに対して、圧縮空気を供給するための配管と、配管に圧縮空気を供給するコンプレッサとを有し、複数の管体は、それぞれが進行方向に沿って配されており、管後端部に空気室が形成され、複数の管体は、その管後端で水中に対して開口されており、複数の管体のそれぞれの上部壁および(または)側壁は、各管体の進行方向前方の開口端から水を設計最大船速で進行方向後方に向けて水平方向に放出した場合における放物線に沿った形状で形成されていることを特徴とする。

【発明の効果】

【0008】

本発明に係る船体では、船首部に複数の管体を有し、各管体の開口が進行方向前方に設けられている。そして、複数の管体は、管後端部に空気室が形成され、複数の管体は、その管後端で水中に対して開口されている。よって、船体が航行するとき、抵抗となる水は、従来技術に係る船体のように、船体に衝突して抵抗力を発生するのではなく、自然落下しながら船体の底部の下に導出されることになる。

【0009】

また、本発明に係る船体では、船首部に対する水が、各管体内を通過する。このため、各管体中における水は、塊として振る舞う。そして、本発明に係る船体では、各管体に対して圧縮空気が供給され、空気圧と水頭圧とが各管体中の水面で釣り合うので、管体内の水塊は、放物線を描いて自由落下する。各管体の上部壁は、水塊が描く放物線と同一となるラインで形成されているので、管体内で水が管壁に衝突することがない。よって、水の抵抗を管体の周囲壁が受けることがない。例えば、圧力が1[kgf/cm2]の圧縮空気を供給する場合には、水塊は、喫水線よりも10[m]鉛直方向下方に押し下げられることになり、その際に放物線を描いて自然落下する。本発明に係る船体は、このような原理を活用したことを最大の特徴としている。

【0010】

以上のように、本発明に係る船体では、船首部に設けられた複数の管体内に導入された水は、各管体内を自由落下し、水流の有する質量を伴う水流エネルギを水底方向の圧力エネルギ同位層へ誘導し、その水底にエネルギを消化放散させることができる。なお、航行速度が高くなればなるほど、上記効果は顕著に奏されることになる。

従って、本発明に係る船体では、大量輸送を可能としながら、速い速度での航行が可能であり、また、高いエネルギ効率を有する。

【0011】

上記において、各管体の上部壁のラインは、その船体が想定する最大船速から設計することができる。よって、各管体の前端から後端までの距離は、想定する最大船速が早ければ早いほど長く設定する必要がある。

本発明に係る船体は、一例として、次のようなバリエーションの形態を採用することができる。

【0012】

本発明に係る船体は、上記構成において、前記船首部における前記複数の管体の開口を、船首前方から見るとき、前記複数の開口は、行列状に配されており、鉛直方向において隣接する管体同士の間には、連通管が挿通されており、鉛直方向に互いに隣接する管体同士の間では、相対的に下部に位置する管体において水位および空気圧が確定した後のオーバーフローした空気が、連通管を介して、相対的に上部に位置する管体へと送られるという構成を採用することもできる。

【0013】

また、本発明に係る船体は、上記構成において、船尾部における船底には、互いに区画され、底部が水中に解放された複数の水密室が形成されており、複数の空間の各々に対しては、空気の供給経路である配管が接続されており、各水密室への空気の供給状態に応じて、水流との摩擦係数Cf値が10−4以下となるように、当該各水密室における空気と水との割合が規定されるという構成を採用することもできる。

【0014】

また、本発明に係る船体は、上記構成において、船尾部には、スクリューを備える推進部が設けられており、前記推進部よりも前記船首部寄りの船底には、船底を流れる水から空気を除去する脱気装置が設けられているという構成を採用することもできる。脱気装置の形成により、船首部および船底部の各装置よりの空気漏れを回収し、スクリューの保護および推力の向上が図られる。

【0015】

また、本発明に係る船体は、上記構成において、前記推進部においては、前記スクリューの鉛直方向上部に、バッフルプレートが配されており、バッフルプレートの上部に水重量が載荷されているという構成を採用することもできる。

また、本発明に係る船体は、上記構成において、前記スクリューが配された領域と、船尾部における排水口との間の排水経路中には、鉛直上下方向に積層された複数の船尾部管体が挿設されており、前記複数の船尾部管体のそれぞれの管内には、スクリューからの水の圧力および負気圧の状態(負圧機能室の負圧状態)に応じて開閉する扉が設けられているという構成を採用することもできる。船尾部管体および扉、および船尾部の構成としてのバッフルプレート付きのスクリュー室、連通管集合室、船尾排水誘導室が直通に連通するダクト管状体が構成されており、ダクト管状体の構成により、前記スクリューの3次元に放散する推力流を当該ダクト管状体内に集合させることで、推力効率の向上が図られる。

【0016】

また、本発明に係る船体は、上記構成において、前記船首部は、鉛直上方からこれを見るとき、方形状であり、船底部も、その全面にわたって平板上であり、船側部の壁面高さ幅も、船首尾線全長にわたって同幅であるという構成を採用することもできる。本発明に係る船体は、所謂、長方立方体形状を有する。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態に係る船体1の外観構成を示す模式斜視図である。

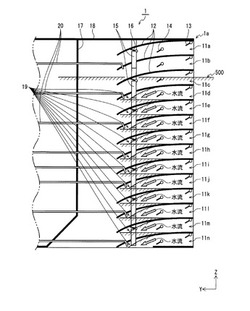

【図2】船体1の船首部1aの構成を示す模式断面図である。

【図3】船首部1aにおける管体11a〜11n内部の構成を示す模式断面図である。

【図4】管体11a〜11nにおける上部壁12の形状を示す模式図である。

【図5】放水落下曲線を示す模式図である。

【図6】管体11cの内部におけるセンサの配置を示す模式断面図である。

【図7】船首前面側から見た場合の連通管15の配置を示す模式断面図である。

【図8】浸入水流における各位置での落下曲線を示す模式図である。

【図9】(a)は、停船時における管体内部の状態を示す模式断面図であり、(b)は、微速前進時における管体内部の状態を示す模式断面図であり、(c)は、船速10ノット時における管体内部の状態を示す模式断面図である。

【図10】(a)は、船速15ノット時における管体内部の状態を示す模式断面図であり、(b)は、船速20ノット時における管体内部の状態を示す模式断面図であり、(c)は、船速30ノット時における管体内部の状態を示す模式断面図である。

【図11】(a)は、船体1を示す模式図であり、(b)は、船底部の構成を示す模式断面図である。

【図12】船底部におけるセンサの配置を示す模式断面図である。

【図13】船底部における水頭圧センサ32の配置を示す模式図である。

【図14】空気配管に係る構成を示す模式図である。

【図15】船底升目部の作動および機能を説明するための模式図であって、(a)は、区画内満水時における船底部の状態を示す模式図であり、(b)は、区画内半満水半空気時における船底部の状態を示す模式図であり、(c)は、区画内圧力空気充満時における船底部の状態を示す模式図であり、(d)は、比較例としての従来技術に係る船底を示す模式図である。

【図16】船体1の船尾部1bの構成を示す模式斜視図である。

【図17】(a)は、船尾部1bの構成を示す模式断面図であり、(b)は、船尾部1bの外観を示す模式平面図であり、(c)は、後部通水管72の構成を示す模式斜視図(一部切り欠き図)である。

【図18】船尾部1cに対する負圧空気供給および脱気に係る配管構成を示す模式図である。

【図19】(a)は、船尾部を上方より見た場合の模式平面図であり、(b)は、船尾部を側方より見た場合の模式断面図である。

【図20】(a)は、船尾部を後方より見た場合の模式平面図であり、(b)は、推進ベクトルを概念的に示す模式図である。

【図21】(a)は、比較例としての従来技術に係る船体の船尾部を上方より見た場合の模式平面図であり、(b)は、従来技術に係る船体の船尾部を側方より見た場合の模式断面図である。

【図22】(a)は、従来技術に係る船体の船尾部を後方より見た場合の模式平面図であり、(b)は、従来技術に係る船体における推進ベクトルを概念的に示す模式図である。

【図23】従来技術に係る船体を示す模式上面図である。

【発明を実施するための形態】

【0018】

以下では、本発明を実施するための最良の形態について、図面に沿って説明する。なお、以下で説明する実施の形態については、本発明の構成上の特徴および当該構成から奏される作用効果を分かりやすく説明するために一例として用いるものであって、本発明は、その本質的な技術的特徴部分を除き、以下の内容に何ら限定を受けるものではない。

1.船体1の外観構成

本実施の形態に係る船体1の外観構成について、図1を用い説明する。

【0019】

図1に示すように、本実施の形態に係る船体1では、その船首部1aが方形状をしており、船首部1aと略同一の幅を以って船体1の中央部まで構成されている。船尾部1bは、X軸方向の幅が絞られた形状となっている。

また、船体1では、その船底1cが略平底となっている。

図1に示すように、船首部1aには、複数の管体の開口が設けられている。複数の管体は、X−Z面において、行列状に配されている。

【0020】

2.船首部1aの構成

船体1の構成の内、先ず、船首部1aの構成について、図2および図3を用い説明する。

図2に示すように、船体1の船首部1aには、各々がY軸方向に沿って形成された複数の管体11a〜11nが設けられている。なお、船体1では、図2の紙面手前および奥にも管体11a〜11nが配されている。図3に示すように、各管体11a〜11nは、各管体11a〜11nの管後端部に空気室19が構成されている。なお、各管体11a〜11nの断面形状は、正方形または長方形状であって、内側の高さが、例えば、1[m]である。

【0021】

各管体11a〜11nの各上部壁12は、放物線を描き構成されている。上部壁12の形状については、後述する。

図2に戻って、各管体11a〜11nは、その管後端で互いに連通されており、Z軸方向下側の管尻部が水中側が開口されている。

管体11b,11d,11f,11h,11i,11j,11l,11nに対しては、配管20が各上部壁12を挿通して接続されてり、圧縮空気の供給がなされる構成となっている。また、図2および図3に示すように、管体11a〜11nでは、Z軸方向に隣接する管体同士の間に連通管15が介挿されており、これにより下方の空気が上方へと送られるようになっている。図3に示すように、各管体11d〜11g(管体11h〜11hの図示を省略)では、空気室19の下面が各管内における水面501d〜501gとなる。そして、前方より流入した水は、空気室19の下側を通過して水面501d〜501gに入射することになる。

【0022】

なお、図2および図3では、図示を省略しているが、紙面手前および奥に隣接する管体同士の間での空気および水の移動を可能とする開口を設けておいてもよい。

図2および図3に示すように、各連通管15の上部には、オーバーフローセンサ16が設けられている。これについても、後述する。

また、各管体11a〜11nの内部には、Y軸方向右側の前端開口に近い部分に満水センサ13が設けられ、Y軸方向中程に満水センサ14が設けられている。

【0023】

なお、図2および図3では、喫水線500よりも上に、管体11a,11bが配され、喫水線500よりも下に、管体11c〜11nが配されている構成を一例としたが、これに限られるものではない。

3.管体11a〜11nの上部壁12

管体11a〜11nの上部壁12および側壁は、放物線に沿うプロファイルを以って構成されており、全ての管体11a〜11nの上部壁12のプロファイルは同一である。このプロファイルの既定方法について、図4および図5を用い説明する。

【0024】

図4(a)は、設計最大船速が20[ノット](10[m/s])とする場合の上部壁12のプロファイルを示す。即ち、図4(a)に示すように、管体の内側高さを1[m]とし、初速10[m/s]とするときの水流落下曲線(放物線)が上部壁12のプロファイルとなる。同様に、図4(b)に示すように、25[ノット](12.5[m/s])の場合の水流落下曲線が上部壁12のプロファイルとなる。

【0025】

図4(c)が30[ノット](15[m/s])の場合の上部壁12のプロファイルであり、図4(d)が35[ノット](17.5[m/s])の場合の上部壁12のプロファイルであり、図4(e)が40[ノット](20[m/s])の場合の上部壁12のプロファイルである。

上記各プロファイルは、図5に示すように、各設計最大船速を初速とする場合の各水流落下曲線(放物線)を先ず描き、管体の内側高さである1[m]でこれらを区切った場合に得られる線分で設定することができる。あるいは、管体の長さについては、設計船速のプロファイルよりも長く設定し、その容積分を空気溜り(エアーダム)とすることができる。

【0026】

4.管体11a〜11nにおける満水センサ13,14およびオーバーフローセンサ16

管体11a〜11nにおける満水センサ13,14およびオーバーフローセンサ16について、図6を用い説明する。図6では、管体11cを一例として図示するが、他の管体11a,11b,11d〜11nも同様の構成を有する。

【0027】

図6に示すように、管体11cでは、その前端開口に近い部分に満水センサ13が設けられている。満水センサ13は、例えば、フロートが先端に取り付けられたロッドと、フロートが上部に浮き上がった時に接触する端子24とから構成されている。なお、図6は、模式図であり、実際に端子24が管体11c内に露出しているのではない。

端子23は、アース23に接続されている。

【0028】

満水センサ13のロッドは、管体11cのY軸方向中程に設けられた満水センサ14のロッドと電気的に接続されている。ここでも、ロッド間の接続配線は、実際には、管体11c内の水流に曝されるようには設けられていない。

満水センサ14のロッドの先端にもフロートが設けられており、そのフロートが上昇した時に接触可能な位置に端子25が設けられている。端子25は、連通管15の上端開口部分に配されたオーバーフローセンサ16のロッドに接続されている。オーバーフローセンサ16の管出口の先端には、フロー空気弁が設けられており、当該フロー空気弁が下がりきった場合に接続される位置に端子26が設けられている。端子26は、能動側電流線22に接続されている。アース23と能動側電流線22とは、後述する制御部に対して接続され、満水センサ13,14およびオーバーフローセンサ16の開閉情報が制御部に入力される。

【0029】

以上のように、各管体11a〜11nにおける満水センサ13,14およびオーバーフローセンサ16は、直列に接続され、そのうちの一つでも“開”状態となれば、システムとして“開”状態である旨の信号が制御部に入力される。なお、回路が“閉“の状態の場合には、圧縮空気が供給され、回路が”開“の状態の場合には、空気の供給が遮断される。

【0030】

ここで、連通管15は、管体11cにおける水面501cが、下端開口15aよりも下がった場合に、管体11c内の圧縮空気が連通管15に導入される。そして、この場合に、上部開口15bから圧縮空気が、隣接する管体(管体11b)に供給され、オーバーフローセンサ16が“開”状態となる。この場合、自動制御部による管体11cへの圧縮空気の供給は、空気圧力と水頭圧とが水面において釣り合うように制御される。このような機能により、空気圧力は下部の管体より上部の管体に空気圧力を必要とする最終段まで到達することになる。

【0031】

なお、船体1における満水センサ13,14およびオーバーフローセンサ16については、公知のセンサを採用することができるが、耐水性や耐圧性に優れ、また、耐久性に優れたものを用いることが必要となる。また、複数の管体11a〜11n内の満水センサ13,14およびオーバーフローセンサ16の一部が故障した場合を想定し、冗長系のシステム構成とすることも適宜可能である。

【0032】

5.連通管15の配置

上記においては、鉛直方向(Z軸方向)の上下で隣接する管体同士の間に介挿される連通管15の配置について図示および説明をしたが、X−Z面方向における連通管15の配置について、図7を用い説明する。

図7に示すように、管体11bと管体11cとの間には、上部壁12を挿通して、X軸方向左側に配された連通管15が介挿されている。管体11cと管体11dとの間には、上部壁12を挿通して、X軸方向右側に配された連通管15が介挿されている。このように、連通管15は、X軸方向において、互い違いに配されることにより、隣接する同士で干渉しないようになっている。

【0033】

また、Z軸方向の上方に位置する連通管15の下端開口15aは、Z軸方向の下方に位置する連通管15の上端開口よりも、下側に配置されている。

6.船首部1aにおける水の流れ

船首部1aにおける水の流れについて、図8を用い説明する。

図8に示すように、船首仮想壁11、上部の密閉蓋21、船首隔壁17、および仮定水面27により構成される密閉室を考える。なお、水の密度は、1[g/cm3]とし、密度を“1”とする。また、密閉室に供給される圧縮空気の圧力を1[kgf/cm2]とする。

【0034】

上記において、一時的に密閉室の水面27は、喫水下(平水面)10[m]の深さまで押し下げられる。ここでは、密閉室における空気圧力函体は、平水面と位置関係が固定された状態であると仮定する。

上記の時点において、水面に対して作用する圧力は、1[kgf/cm2]である。これに相対する単位面積当たりの水の重量が「水頭圧」である。ここで、空気圧力と水頭圧とは、その水面位置では釣り合った状態にある。

【0035】

図8に示すように、船首仮想壁11に水頭圧に相当する圧縮空気の供給により、空気の圧力が仮定水面27に対して作用し、仮定水面27が喫水線から10[m]下方に存在し、各壁には、圧縮空気の圧力が作用する。

船首仮想壁11に下方から上方に向けて、高さおよび幅が1[m]の扉を想定し、当該扉が後方にのみ開く構成であるとする。

【0036】

上記のように仮定した仮想空間が、左から右側へと進行するとする。進行速度は、10[m/s](20[ノット])である。

図8に示すように、最下段における水頭圧と空気圧との関係は、空気圧が1[kgf/cm2]、水頭圧が1[kgf/cm2]で互いに釣り合った状態にある。

一方、最上段の喫水線部分では、空気圧が1[kgf/cm2]で、水頭圧が0[kgf/cm2]、水の重量も0[kg]である。よって、最上段での空気圧と水頭圧との釣り合いは崩れ、空気が扉の外部へと噴出しようとする。このとき、上記のように、仮定する扉は、後方に向けてのみ開くと仮定しているので、圧力が仮想扉にかかることになる。

【0037】

対向水流の流線長さが10[m/s]のときの水重量と空気圧との力関係を考える。船体が右向きに進行する際の最上段の仮想扉では、水流による圧力が、空気圧に対して僅かに大きくなり、管体内に0.5[m]押し入ることになる。換言すると、流線長さ10[m/s]の対向水流の大部分が空気圧により押し返されたことになり、空気圧が抵抗の主因となる。

(予定対向水流押し入り長さ:10[m])−(仮想扉実質押し入り長さ:0.5[m])=(空気圧による押し返し長さ:9.5[m])という関係が成立する。

【0038】

上記において、仮想扉の幅を1[m]とするとき、扉が跳ね返す水重量は、9.5[ton]−Sとなる。単純計算では、9.5[ton/m2]−S=(損失馬力)に換算すると、130[馬力]となる。船速が20[ノット](10[m/s])の場合、仮想扉1枚に130[馬力]の力が作用することになる。この抵抗性能の量が、従来技術に係る船が船首部および船体胴部、および他の投影面が受けていた抵抗量に相当する。

【0039】

次に、最下段の仮想扉について、上記同様に計算してみる。最下段の仮想扉では、空気圧が1[kgf/cm2]、水頭圧が1[kgf/cm2]であり、両者は釣り合った状態にある。最下段の仮想扉での水の流入抵抗を次に計算する。

(予定実質水流押し入り長さ:10[m])−(仮想扉上端での水流押し入り長さ:9.5[m])=0.5[m]−S

よって、最下段における仮想扉1枚が受ける水の重量は、500[kg]となる。これが、管体内の上下間の差圧により発生した跳ね返し空気圧に相当する。これを損失馬力に換算すると、約6.6[馬力/m2]となる。これが、管体内設定の空気圧力に抗して水がその圧力膜を破る力そのものとなる。

【0040】

以上より、上段の仮想扉1枚と下段の仮想扉1枚が受ける圧力の差は、約1/20となる。

なお、図8は、船速が10[m/s]の場合のものであり、従来技術に係る船体との抵抗の違いは、10[m/s]の場合には約1/20となる。この違いは、船速が速くなればなるほど大きな率の差になる。また、本実施の形態に係る船体1での上記抵抗は、船速の速い遅いには影響を受けず、変化しない。よって、船速が速ければ速いほど、高い効果が得られる。これが、本発明の本質的な性質であり、通水管(管体)内の各設定の空気膜を破り浸入するのに要する力が、500[kgf/m2]と決定付けるものである。この機能が、従来技術に係る船体の抵抗推進理論から本発明に係る流体誘導理論へと変換された成果である。

【0041】

7.管体内部の状態

次に、管体内部における状態について、図9および図10を用い説明する。なお、図9および図10では、最大船速が30ノット(15[m/s])、吃水3.5[m]の船体を想定している。なお、図9および図10では、連通管15を模式的に示し、また、オーバーフローセンサ16の図示を省略している。

【0042】

図9(a)に示すように、停船時においては、空気供給はなく、満水の状態となっている。

次に、図9(b)に示すように、微速前進時(1[m/s])には、上部における空気圧供給が自動制御によりカットされている。そして、この状態では、空気圧注入がなされ、管口から外部への空気漏れは生じない。よって、下部の管体内では、エアーダム容積が大きくなる。

【0043】

次に、図9(c)に示すように、船速10ノット時(5[m/s])には、図9(a)に示す微速前進時に比べてエアーダム容積が減少する。同様に、図10(a)から図10(c)に示すように、船側が15ノット(7.5[m/s])、20ノット(10[m/s])、30ノット(15[m/s])と速くなればなるほど、管体内におけるエアーダムが小さくなってゆく。

【0044】

以上より、全ての管体流入抵抗は、船速度に関係なく、500[kgf/m2]である。

8.船底部の構成

船底部の構成について、図11から図13を用い説明する。

図11(a)に示すように、船体1では、船底が平底構造を有し、船底部が複数のブロック30aに区画されている。そして、区画されたブロック30a内は、船底ブロック枠組30bにより10〜20[cm]の幅を有する金属板で升目状に区切られている。

【0045】

船体1の船尾部分1dには、水密室30cが複数構成されている。

図11(b)に示すように、内升組30bの壁材後部には、水面センサ31が設けられ、これにより区画された室内の上方には脱気管34および空気供給管35が接続されている。また、升組内水503の水面よりも上部には、連通孔36が設けられており、隣接する区画との空気および水の流通が可能となっている。

【0046】

次に、水密室30cの一部にも水頭圧センサ32が設けられ、また、各水密室30cには、脱気管33が接続されている。

なお、図13(a)に示すように、水頭圧センサ32は、船体1の船底1cにおいて、Y軸方向に互いに間隔をあけた状態で複数設けられ、図13(b)に示すように、船体1の幅方向(X軸方向)にも互いに間隔を開けた状態で複数設けられている。

【0047】

次に、図12に示すように、本実施の形態に係る船体1では、船底1cにおいて、測定水面504の直上に水面センサ31が配置され、また、抵抗値用摺動子37が配されている。そして、抵抗値用摺動子37には、配線38,39が接続され、一方はアースに、他方は正極側に接続されている。なお、図12では、区画室内が空気室となっている。

ここで、上記センサが設けられている船底升目部では、空気圧の出し入れにより3つの作動および機能することができる。これについては、後述する。

【0048】

9.空気配管に係る構成

船首部1aおよび船尾部分1dに対する空気配管の構成について、図14を用い説明する。

図14に示すように、船体1では、圧縮空気を生成するコンプレッサ44およびこれを一時的に貯めておく2つの空気タンク45を備える。2つの空気タンク45のそれぞれには、開閉バルブ46,52と圧力調整バルブ47,53が各直列接続されている。そして、各圧力調整バルブ47,53には、配管が接続されている。

【0049】

圧力調整バルブ47に接続された配管は、各圧力調整バルブ40を介して配管20に接続されており、管端には、圧力調整バルブ54が設けられている。配管20は、上記のように、船首部1aにおける管体11b,11d,11f,11h,11j,11l,11nに対して接続されている。

一方、圧力調整バルブ53に接続された配管は、圧力調整バルブ41,43を介して、配管42および一部の配管20に対して接続されている。配管42は、管体11iに対して接続されている。

【0050】

また、圧力調整バルブ53と開閉バルブ52との間の部分は、船体1の船底部分30a,30bの圧力調整バルブ51を介して、空気供給管35に接続されている。水密室30cに接続された脱気管33,34には、圧力調整バルブ49,50が接続されており、各圧力調整バルブ49,50の他方は大気解放されている。

各開閉バルブ46,52および各圧力調整バルブ40,41,43,47,49〜51,52,53,54は、制御部48により開閉制御されている。制御部48による圧力制御は、上記の各センサ13,14,16,31,32などからの情報をもとになされる。

【0051】

本実施の形態に係る船体1では、上記のように制御部48による各制御により、安全・安定な状態を維持するために、各管の空気圧を迅速に制御している。ここで、バルブ52,53に接続された側を第1段空気供給部、バルブ46,47に接続された側を第2段空気供給部という。なお、第1段空気供給部は、約2[kgf/cm2]の低圧の空気を供給する。一方、第2段空気供給部は、約8[kgf/cm2]の高圧の空気を供給する。

【0052】

船体1は、第1段空気供給部により、悪天候時にも制御航行をすることができるが、このように悪天候時における安全・安定な航行を維持するために、第2段空気供給部を設けている。第2段空気供給部は、船の前全部の所定の箇所の管体の下部管を含め、上方管のそれぞれの奇数管の配管20を通し、高圧縮空気を点射する。これにより、対向水流が大きく変化した場合にも、管体の圧力状態を十分安定な状態とできる。

【0053】

よって、前全部の管体には、2系統の空気供給部により、制御がなされている。平常時においては、第1段自動圧力調整部への供給空気の圧力は、約2[kgf/cm2]でも十分であるが、応答性を高く維持するために、第2段空気供給部の供給空気の圧力を、8[kgf/cm2]と高圧に設定しておくことが望ましい。ただし、この空気圧に関する数値は、あくまでも目安であって、適宜変更が可能である。

【0054】

第2段空気供給部からの空気供給は、所謂、パルス供給であり、これにより、管体内の状態を安定した状態に維持することができる。このように高圧縮空気をパルス供給することにより、高い応答性を確保することが可能となる。

10.船底升目部での作動および機能

船底升目部での空気の出し入れによる3つの作動および機能について、図15を用い説明する。なお、図15においては、右側から左側に向けての水流を設定するものとする。

【0055】

図15(a)に示すように、区画内が満水の場合には、水対水流の接触が生じ、Cf値は、約10−3以下となる。

次に、図15(b)に示すように、区画内が半満水半空気の状態である場合には、区画内の水によるベアリング効果により、水の回転体対水流の接触となる。この場合のCf値は、約10−3〜10−4となる。

【0056】

図15(c)に示すように、区画内に圧力空気が充満の状態では、ホバークラフト状態となり、空気対水流の接触となる。この場合には、Cf値は、約10−4以下となる。

なお、参考として、図15(d)に示すように、従来技術に係る船体の場合には、平板対水流の接触となるため、Cf値が約10−2〜10−3となる。

静止摩擦量は、(W×Cf値)により表わされ、水接触のCf値粘度により幅を持つ。そして、上記のように、Cf値は、図15(a)から図15(c)に示した順に小さくなり、船底摩擦も同様の関係で変化する。また、図15(d)に示す従来技術では、大きなCf値となっている。

【0057】

なお、センサの設置個数については、上記のように、全船底部各区画部に2個程度とする。

11.船尾部1bの構成

船尾部1bの構成について、図16および図17を用い説明する。

図16に示すように、船体1の船尾部1bは、Y軸方向の右側から左側に向けて幅が絞られた構造となっている。そして、船尾部1bにおいては、上部に船尾壁1eが設けられ、その下が開口されている(開口1f)。開口1fの内側には、排水通水管61および通水管部67を介してスクリュー室62が配されている。スクリュー室62には、動力源に接続されたスクリュー66が設けられており、X軸方向の左右には、浮力室63,64が配されている。浮力室63,64は、その全部が船尾隔壁65により区画されている。なお、船尾部1bにおけるスクリュー66を備える部分は、推進部として機能する。

【0058】

図17(a)に示すように、船尾部1bにおいては、負気圧作動室兼スクリュー室62にスクリュー66が設けられているのであるが、船体1では、スクリュー66の上部を覆うように、バッフルプレート73が設けられている。バッフルプレート73は、平板であり、前端が船尾隔壁65にヒンジを介して連結されており、後端は、船速および喫水507の上下(喫水505b、喫水505a)などによるスクリュー66の推力変動を、推進効率が最大になるように上下に調整可能となっている。なお、バッフルプレート73とスクリュー66との接触防止のために、バッフルプレート73の可動下限がストッパ(図示を省略)により制限されている。

【0059】

バッフルプレート73の上部には、水位の上昇装置(図示を省略)の働きにより、平水面より船尾隔壁65内の水位を上昇させ、水による重量を載荷させるようになっている。これにより、空荷や軽荷などの状態においても、スクリュー66が発生する推力が損なわれることはない。よって、船体1では、空荷での航行の際の不要なバラスト水の積載や排水を少なくすることができ、環境の保護という観点でも優位である。

【0060】

船尾部1bにおいては、両舷側が、甲板部の平面形状に応じて船底部まで垂直の平面壁となっている。また、負気圧室上部の甲板部は、蓋により密閉空間となっている(図示を省略)。所謂、スクリュー室62が密閉空間となっている。この密閉空間の下端は、船底と面一であり、空荷時にも、その船底面と同一面上に水面があることになる。図17(a)において、空荷時の水面が符号505aであり、満載時の水面が符号505bである。

【0061】

密閉空間に対し負圧空気を付与してみるとき、大気圧下においては、10[kPa]に対し水柱は約1[m]を反応する。仮に、100[kPa]程度の大気圧状態では、隔壁内に30[kPa]の負圧空気を付与する。このとき、密閉空間内の水面より約3[m]上昇することになる。船体1では、その水面の上昇効果を利用している。ここで、負気圧の付与については、各状態に応じて設定自由である。

【0062】

なお、船尾隔壁65は、気密性の確保と、空気圧の正負の両圧付与時における応力破壊および変形に抗する構造とすることが必要となる。

また、図17(a)に示すように、スクリュー室66の後ろには、複数の通水管72からなる通水管部67が配置されている。複数の通水管72は、図17(b)に示すように、後方から見るとき、行列状に配されている。

【0063】

図17(a)に戻って、通水管集合作動室71が配され、これに複数の通水管72が設けられている。さらに、その上部に、船尾水力安定装置機器や多目的室(舵取装置など)70が配されている。

図17(c)に示すように、通水管72は、角筒状の管本体720と、その中に配置され、ヒンジ721で軸支された扉722とを備え構成されている。扉722は、通水管72の導入口720aから導出口720bに流れる水の流れに対して、ある程度の抵抗を与えることができる。これにより、扉722が半開の状態においても、扉722の全周は気密状態が維持される。なお、扉722の材質についての制約はなく、その重量についても性能面での影響はない。

【0064】

また、扉722が全閉の状態は、水流がない状態の場合が大部分であり、また、スクリュー室62が負圧の状態にあるときであるので、扉722の重量は、函部に設置した密着シール部に重量密着される。また、密着完了とともに、扉722には、負圧の作用により更に密着される。これより、重量密度を倍加させ、扉722が前方に傾いた形態で設置されている(図17(c)を参照)。

【0065】

船尾部1bにおける上記各装置は、空荷時における喫水線を基準にし、水面下に函体を設け、ローリングおよびその他の動揺時の真空破壊を防止し、且つ、水流の円滑な通過を可能とする。よって、船体1では、推進後流は本発明に係る船尾形による吸い出し効果とともに、船外に排出される。

なお、図17(a)に示すように、船体1の積荷満載時の喫水線505bと、空荷時の喫水線505aとの間に当たる部分にも函体(通水管72)を複数設置し、船尾の外の水流渦部に通水排水することで、渦による抵抗の軽減・解消を図ることができる。また、その部位の上部に函体(通水管72)を隙間なく設置することとしてもよい。

【0066】

積荷満載時には、負気圧室の作動を停止することも可能である。また、通水管72のサイズについては、整備性を考慮して、高さを高くすることもできる。通水管72の高さを高くした場合においても、その性能に影響を及ぼすものではない。かえって、高さを高くする方が、モーメントの関係から扉722の開閉動作がより安定する。

船体1では、通水管72が船体内に収容された構成としているので、悪天候などの影響によっても破損を防止することができる。

【0067】

また、複数の通水管72については、船首部1aにおける管体11a〜11nと同一の設計思想によるものであり、各自同じ断面形状とすることにより設計時および製造時における効率化を図ることもできる。

12.船尾部1bの各部への負圧空気供給

船尾部1bの密閉空間であるスクリュー室62に対する負圧空気供給に係る構成について、図18を用い説明する。

【0068】

図18に示すように、スクリュー室62に対して配管が接続されており、当該配管は、圧力調整バルブ81および開閉バルブ82を介して空気タンク84に接続されている。空気タンク84には、負気圧発生コンプレッサ83から負圧空気が供給される。各バルブおよびコンプレッサ83は、上記制御部48により制御される。

このように、密閉空間であるスクリュー室62に負圧空気が供給されることにより、所謂、水位上昇を図るとともにその水重量の載荷によりペーパーロック現象が発生することを防止することができ、高い推進エネルギ効率での航行が可能となる。

【0069】

以上のように、本発明に係る船体では、スクリュー推力向上のための構造を維持駆動するための別途の動力を必要としない。その駆動の原資は、負気圧空気の供給のみであり、その圧力も30[kPa]と動力的に得易い低いものである。あとは、任意であり、正確に負気圧を供給しておけば、自動的に全装置が機能する。本発明に係る船体では、海上航行時において、船首部は、波をださず、船尾部は、航跡をださない。よって、高速航行においても静かな船姿である。これについて、図19から図22を用い説明する。なお、図19および図20は、本発明に係る船体の場合を示す模式図であり、対して、図21および図22は、従来技術に係る船体の場合を示す模式図である。

【0070】

先ず、図19(a)に示すように、本実施の形態に係る船体1では、スクリュー66への吸入水の方向が一方向、即ち、船底部からのみ吸入される。そして、本実施の形態に係る船体1では、連通するスクリュー室62、通水管部67、および排水通水管61によりダクト効果が奏され、推力が後方に向けて集中される。所謂、ロケットノズルのようになる。

【0071】

一方、図21(a)に示すように、従来技術に係る船体では、吸入水の方向が多方向であり、且つ、主に船側部よりのものとなる。このため、推力は分散され、爆力飛散状態となる。

次に、図19(b)に示すように、本実施の形態に係る船体1では、スクリュー室62において、スクリュー66の上部にバッフルプレート73が設けられており、スクリュー室62に水重量が充填されているので、推力が集中し、吃水下放水がなされる。

【0072】

一方、図21(b)に示すように、従来技術に係る船体では、スクリューの推力が、上方へと抜けてしまう。

次に、図20(a)に示すように、本実施の形態に係る船体1では、推力誘導拘束壁がダクト壁として機能するため、推力流が上方向や横方向に逃げることがなく集中する。

一方、図22(a)に示すように、従来技術に係る船体では、スクリューの推力が上方向や横方向へと逃げてしまうことになる。

【0073】

以上の事項を整理すると、図20(b)に示すように、本実施の形態に係る船体1では、爆心推力ベクトルが合成され、高効率での航行が可能となるのに対して、図22(b)に示すように、従来技術に係る船体では、爆心推力ベクトルが散開してしまい、効率が低くなってしまう。

なお、図20(b)では、図示の都合上、二次元で図示しているが、実際には、三次元でベクトルが合成される。同様に、図22(b)についても、実際には、三次元で展開される。

【産業上の利用可能性】

【0074】

本発明は、高いエネルギ効率での航行が可能な船体を実現するのに有用である。

【符号の説明】

【0075】

1.船体

11.船首仮想壁

11a〜11n.管体

12.上部壁

13,14.満水センサ

15.連通管

16.オーバーフローセンサ

17.船首隔壁

18.甲板

19.空気室

20,42.空気供給管

21.密閉蓋

22.能動側電流線

23.アース

24〜26.端子

27.仮定水面

30a.船底ブロック枠組

30b.内升組

30c.水密室

31.水面センサ

32.水頭圧センサ

33,34.脱気管

35.空気供給管

36.連通孔

37.抵抗値用摺動子

38,39.配線

40,41,43,47,49,50,51,53,81.圧力調整バルブ

44,83.コンプレッサ

45,84.空気タンク

46,52,82.開閉バルブ

48.制御部

61.排水通水管

62.スクリュー室

63,64.浮力室および多目的室

65.船尾隔壁

66.スクリュー

67.通水管部

70.船尾推力安定装置機器および多目的室

71.通水管集合作動装置室

72.通水管

73.バッフルプレート

720.管本体

721.ヒンジ

722.扉

【技術分野】

【0001】

本発明は、船体に関し、特に、船首の構造に関する。

【背景技術】

【0002】

船舶による輸送は、他の手段に比べて、大容量・大重量の運搬が可能であり、運航経費や人員など、他の手段に比べて輸送効率という観点で優れている。このため、現在においても、各国間での運搬貨物の95[%]以上を船舶が荷っている。

図23に示すように、従来技術に係る船体90は、大量の貨物を積載し、あるいは多くの人を乗せるべく、側面90c同士の間の距離(船体幅)を出来るだけ広くするように設計されている。このため、推進時における水の抵抗を少しでも減らそうとして、船首部90aを尖らせるということが従来から行われている。

【0003】

ところで、船舶の航行では、船速の2乗に比例して水からの抵抗がかかり、水からの抵抗は、船速に対し2次関数的に増大する。また、船舶の航行における消費燃料は、船速の3乗に比例する。

このような問題に対して、種々の取り組みがなされている(例えば、特許文献1,2など)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平05−338582号公報

【特許文献2】特開2006−8091号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1,2で提案されている技術をはじめ、従来技術では、高速航行および消費エネルギの低減を図るという観点から十分ではない。即ち、航行時に船体が水から受ける抵抗は、船体を正面から見た場合の投影面積が直接的に影響することになる。このため、船首部に衝突した水は、船体90との衝突により波や水煙となって船体90の側面90cに沿って船尾部90bまで送られる。このときの衝突により消費されるエネルギが損失馬力となり、船速の上昇を妨げ、また、燃料消費を増大させる。

【0006】

なお、水の中に混入された空気(泡)は、船尾部90bまで到達した場合、スクリューによる推進力を低下させる原因ともなる。

本発明は、上記課題の解決を図るべくなされたものであって、大量輸送を可能としながら、速い速度での航行が可能であり、また、高いエネルギ効率を有する船体を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明は、次の構成を採用する。

本発明に係る船体は、船首部に配され、それぞれ進行方向前方に開口を有する複数の管体と、複数の管体のそれぞれに対して、圧縮空気を供給するための配管と、配管に圧縮空気を供給するコンプレッサとを有し、複数の管体は、それぞれが進行方向に沿って配されており、管後端部に空気室が形成され、複数の管体は、その管後端で水中に対して開口されており、複数の管体のそれぞれの上部壁および(または)側壁は、各管体の進行方向前方の開口端から水を設計最大船速で進行方向後方に向けて水平方向に放出した場合における放物線に沿った形状で形成されていることを特徴とする。

【発明の効果】

【0008】

本発明に係る船体では、船首部に複数の管体を有し、各管体の開口が進行方向前方に設けられている。そして、複数の管体は、管後端部に空気室が形成され、複数の管体は、その管後端で水中に対して開口されている。よって、船体が航行するとき、抵抗となる水は、従来技術に係る船体のように、船体に衝突して抵抗力を発生するのではなく、自然落下しながら船体の底部の下に導出されることになる。

【0009】

また、本発明に係る船体では、船首部に対する水が、各管体内を通過する。このため、各管体中における水は、塊として振る舞う。そして、本発明に係る船体では、各管体に対して圧縮空気が供給され、空気圧と水頭圧とが各管体中の水面で釣り合うので、管体内の水塊は、放物線を描いて自由落下する。各管体の上部壁は、水塊が描く放物線と同一となるラインで形成されているので、管体内で水が管壁に衝突することがない。よって、水の抵抗を管体の周囲壁が受けることがない。例えば、圧力が1[kgf/cm2]の圧縮空気を供給する場合には、水塊は、喫水線よりも10[m]鉛直方向下方に押し下げられることになり、その際に放物線を描いて自然落下する。本発明に係る船体は、このような原理を活用したことを最大の特徴としている。

【0010】

以上のように、本発明に係る船体では、船首部に設けられた複数の管体内に導入された水は、各管体内を自由落下し、水流の有する質量を伴う水流エネルギを水底方向の圧力エネルギ同位層へ誘導し、その水底にエネルギを消化放散させることができる。なお、航行速度が高くなればなるほど、上記効果は顕著に奏されることになる。

従って、本発明に係る船体では、大量輸送を可能としながら、速い速度での航行が可能であり、また、高いエネルギ効率を有する。

【0011】

上記において、各管体の上部壁のラインは、その船体が想定する最大船速から設計することができる。よって、各管体の前端から後端までの距離は、想定する最大船速が早ければ早いほど長く設定する必要がある。

本発明に係る船体は、一例として、次のようなバリエーションの形態を採用することができる。

【0012】

本発明に係る船体は、上記構成において、前記船首部における前記複数の管体の開口を、船首前方から見るとき、前記複数の開口は、行列状に配されており、鉛直方向において隣接する管体同士の間には、連通管が挿通されており、鉛直方向に互いに隣接する管体同士の間では、相対的に下部に位置する管体において水位および空気圧が確定した後のオーバーフローした空気が、連通管を介して、相対的に上部に位置する管体へと送られるという構成を採用することもできる。

【0013】

また、本発明に係る船体は、上記構成において、船尾部における船底には、互いに区画され、底部が水中に解放された複数の水密室が形成されており、複数の空間の各々に対しては、空気の供給経路である配管が接続されており、各水密室への空気の供給状態に応じて、水流との摩擦係数Cf値が10−4以下となるように、当該各水密室における空気と水との割合が規定されるという構成を採用することもできる。

【0014】

また、本発明に係る船体は、上記構成において、船尾部には、スクリューを備える推進部が設けられており、前記推進部よりも前記船首部寄りの船底には、船底を流れる水から空気を除去する脱気装置が設けられているという構成を採用することもできる。脱気装置の形成により、船首部および船底部の各装置よりの空気漏れを回収し、スクリューの保護および推力の向上が図られる。

【0015】

また、本発明に係る船体は、上記構成において、前記推進部においては、前記スクリューの鉛直方向上部に、バッフルプレートが配されており、バッフルプレートの上部に水重量が載荷されているという構成を採用することもできる。

また、本発明に係る船体は、上記構成において、前記スクリューが配された領域と、船尾部における排水口との間の排水経路中には、鉛直上下方向に積層された複数の船尾部管体が挿設されており、前記複数の船尾部管体のそれぞれの管内には、スクリューからの水の圧力および負気圧の状態(負圧機能室の負圧状態)に応じて開閉する扉が設けられているという構成を採用することもできる。船尾部管体および扉、および船尾部の構成としてのバッフルプレート付きのスクリュー室、連通管集合室、船尾排水誘導室が直通に連通するダクト管状体が構成されており、ダクト管状体の構成により、前記スクリューの3次元に放散する推力流を当該ダクト管状体内に集合させることで、推力効率の向上が図られる。

【0016】

また、本発明に係る船体は、上記構成において、前記船首部は、鉛直上方からこれを見るとき、方形状であり、船底部も、その全面にわたって平板上であり、船側部の壁面高さ幅も、船首尾線全長にわたって同幅であるという構成を採用することもできる。本発明に係る船体は、所謂、長方立方体形状を有する。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態に係る船体1の外観構成を示す模式斜視図である。

【図2】船体1の船首部1aの構成を示す模式断面図である。

【図3】船首部1aにおける管体11a〜11n内部の構成を示す模式断面図である。

【図4】管体11a〜11nにおける上部壁12の形状を示す模式図である。

【図5】放水落下曲線を示す模式図である。

【図6】管体11cの内部におけるセンサの配置を示す模式断面図である。

【図7】船首前面側から見た場合の連通管15の配置を示す模式断面図である。

【図8】浸入水流における各位置での落下曲線を示す模式図である。

【図9】(a)は、停船時における管体内部の状態を示す模式断面図であり、(b)は、微速前進時における管体内部の状態を示す模式断面図であり、(c)は、船速10ノット時における管体内部の状態を示す模式断面図である。

【図10】(a)は、船速15ノット時における管体内部の状態を示す模式断面図であり、(b)は、船速20ノット時における管体内部の状態を示す模式断面図であり、(c)は、船速30ノット時における管体内部の状態を示す模式断面図である。

【図11】(a)は、船体1を示す模式図であり、(b)は、船底部の構成を示す模式断面図である。

【図12】船底部におけるセンサの配置を示す模式断面図である。

【図13】船底部における水頭圧センサ32の配置を示す模式図である。

【図14】空気配管に係る構成を示す模式図である。

【図15】船底升目部の作動および機能を説明するための模式図であって、(a)は、区画内満水時における船底部の状態を示す模式図であり、(b)は、区画内半満水半空気時における船底部の状態を示す模式図であり、(c)は、区画内圧力空気充満時における船底部の状態を示す模式図であり、(d)は、比較例としての従来技術に係る船底を示す模式図である。

【図16】船体1の船尾部1bの構成を示す模式斜視図である。

【図17】(a)は、船尾部1bの構成を示す模式断面図であり、(b)は、船尾部1bの外観を示す模式平面図であり、(c)は、後部通水管72の構成を示す模式斜視図(一部切り欠き図)である。

【図18】船尾部1cに対する負圧空気供給および脱気に係る配管構成を示す模式図である。

【図19】(a)は、船尾部を上方より見た場合の模式平面図であり、(b)は、船尾部を側方より見た場合の模式断面図である。

【図20】(a)は、船尾部を後方より見た場合の模式平面図であり、(b)は、推進ベクトルを概念的に示す模式図である。

【図21】(a)は、比較例としての従来技術に係る船体の船尾部を上方より見た場合の模式平面図であり、(b)は、従来技術に係る船体の船尾部を側方より見た場合の模式断面図である。

【図22】(a)は、従来技術に係る船体の船尾部を後方より見た場合の模式平面図であり、(b)は、従来技術に係る船体における推進ベクトルを概念的に示す模式図である。

【図23】従来技術に係る船体を示す模式上面図である。

【発明を実施するための形態】

【0018】

以下では、本発明を実施するための最良の形態について、図面に沿って説明する。なお、以下で説明する実施の形態については、本発明の構成上の特徴および当該構成から奏される作用効果を分かりやすく説明するために一例として用いるものであって、本発明は、その本質的な技術的特徴部分を除き、以下の内容に何ら限定を受けるものではない。

1.船体1の外観構成

本実施の形態に係る船体1の外観構成について、図1を用い説明する。

【0019】

図1に示すように、本実施の形態に係る船体1では、その船首部1aが方形状をしており、船首部1aと略同一の幅を以って船体1の中央部まで構成されている。船尾部1bは、X軸方向の幅が絞られた形状となっている。

また、船体1では、その船底1cが略平底となっている。

図1に示すように、船首部1aには、複数の管体の開口が設けられている。複数の管体は、X−Z面において、行列状に配されている。

【0020】

2.船首部1aの構成

船体1の構成の内、先ず、船首部1aの構成について、図2および図3を用い説明する。

図2に示すように、船体1の船首部1aには、各々がY軸方向に沿って形成された複数の管体11a〜11nが設けられている。なお、船体1では、図2の紙面手前および奥にも管体11a〜11nが配されている。図3に示すように、各管体11a〜11nは、各管体11a〜11nの管後端部に空気室19が構成されている。なお、各管体11a〜11nの断面形状は、正方形または長方形状であって、内側の高さが、例えば、1[m]である。

【0021】

各管体11a〜11nの各上部壁12は、放物線を描き構成されている。上部壁12の形状については、後述する。

図2に戻って、各管体11a〜11nは、その管後端で互いに連通されており、Z軸方向下側の管尻部が水中側が開口されている。

管体11b,11d,11f,11h,11i,11j,11l,11nに対しては、配管20が各上部壁12を挿通して接続されてり、圧縮空気の供給がなされる構成となっている。また、図2および図3に示すように、管体11a〜11nでは、Z軸方向に隣接する管体同士の間に連通管15が介挿されており、これにより下方の空気が上方へと送られるようになっている。図3に示すように、各管体11d〜11g(管体11h〜11hの図示を省略)では、空気室19の下面が各管内における水面501d〜501gとなる。そして、前方より流入した水は、空気室19の下側を通過して水面501d〜501gに入射することになる。

【0022】

なお、図2および図3では、図示を省略しているが、紙面手前および奥に隣接する管体同士の間での空気および水の移動を可能とする開口を設けておいてもよい。

図2および図3に示すように、各連通管15の上部には、オーバーフローセンサ16が設けられている。これについても、後述する。

また、各管体11a〜11nの内部には、Y軸方向右側の前端開口に近い部分に満水センサ13が設けられ、Y軸方向中程に満水センサ14が設けられている。

【0023】

なお、図2および図3では、喫水線500よりも上に、管体11a,11bが配され、喫水線500よりも下に、管体11c〜11nが配されている構成を一例としたが、これに限られるものではない。

3.管体11a〜11nの上部壁12

管体11a〜11nの上部壁12および側壁は、放物線に沿うプロファイルを以って構成されており、全ての管体11a〜11nの上部壁12のプロファイルは同一である。このプロファイルの既定方法について、図4および図5を用い説明する。

【0024】

図4(a)は、設計最大船速が20[ノット](10[m/s])とする場合の上部壁12のプロファイルを示す。即ち、図4(a)に示すように、管体の内側高さを1[m]とし、初速10[m/s]とするときの水流落下曲線(放物線)が上部壁12のプロファイルとなる。同様に、図4(b)に示すように、25[ノット](12.5[m/s])の場合の水流落下曲線が上部壁12のプロファイルとなる。

【0025】

図4(c)が30[ノット](15[m/s])の場合の上部壁12のプロファイルであり、図4(d)が35[ノット](17.5[m/s])の場合の上部壁12のプロファイルであり、図4(e)が40[ノット](20[m/s])の場合の上部壁12のプロファイルである。

上記各プロファイルは、図5に示すように、各設計最大船速を初速とする場合の各水流落下曲線(放物線)を先ず描き、管体の内側高さである1[m]でこれらを区切った場合に得られる線分で設定することができる。あるいは、管体の長さについては、設計船速のプロファイルよりも長く設定し、その容積分を空気溜り(エアーダム)とすることができる。

【0026】

4.管体11a〜11nにおける満水センサ13,14およびオーバーフローセンサ16

管体11a〜11nにおける満水センサ13,14およびオーバーフローセンサ16について、図6を用い説明する。図6では、管体11cを一例として図示するが、他の管体11a,11b,11d〜11nも同様の構成を有する。

【0027】

図6に示すように、管体11cでは、その前端開口に近い部分に満水センサ13が設けられている。満水センサ13は、例えば、フロートが先端に取り付けられたロッドと、フロートが上部に浮き上がった時に接触する端子24とから構成されている。なお、図6は、模式図であり、実際に端子24が管体11c内に露出しているのではない。

端子23は、アース23に接続されている。

【0028】

満水センサ13のロッドは、管体11cのY軸方向中程に設けられた満水センサ14のロッドと電気的に接続されている。ここでも、ロッド間の接続配線は、実際には、管体11c内の水流に曝されるようには設けられていない。

満水センサ14のロッドの先端にもフロートが設けられており、そのフロートが上昇した時に接触可能な位置に端子25が設けられている。端子25は、連通管15の上端開口部分に配されたオーバーフローセンサ16のロッドに接続されている。オーバーフローセンサ16の管出口の先端には、フロー空気弁が設けられており、当該フロー空気弁が下がりきった場合に接続される位置に端子26が設けられている。端子26は、能動側電流線22に接続されている。アース23と能動側電流線22とは、後述する制御部に対して接続され、満水センサ13,14およびオーバーフローセンサ16の開閉情報が制御部に入力される。

【0029】

以上のように、各管体11a〜11nにおける満水センサ13,14およびオーバーフローセンサ16は、直列に接続され、そのうちの一つでも“開”状態となれば、システムとして“開”状態である旨の信号が制御部に入力される。なお、回路が“閉“の状態の場合には、圧縮空気が供給され、回路が”開“の状態の場合には、空気の供給が遮断される。

【0030】

ここで、連通管15は、管体11cにおける水面501cが、下端開口15aよりも下がった場合に、管体11c内の圧縮空気が連通管15に導入される。そして、この場合に、上部開口15bから圧縮空気が、隣接する管体(管体11b)に供給され、オーバーフローセンサ16が“開”状態となる。この場合、自動制御部による管体11cへの圧縮空気の供給は、空気圧力と水頭圧とが水面において釣り合うように制御される。このような機能により、空気圧力は下部の管体より上部の管体に空気圧力を必要とする最終段まで到達することになる。

【0031】

なお、船体1における満水センサ13,14およびオーバーフローセンサ16については、公知のセンサを採用することができるが、耐水性や耐圧性に優れ、また、耐久性に優れたものを用いることが必要となる。また、複数の管体11a〜11n内の満水センサ13,14およびオーバーフローセンサ16の一部が故障した場合を想定し、冗長系のシステム構成とすることも適宜可能である。

【0032】

5.連通管15の配置

上記においては、鉛直方向(Z軸方向)の上下で隣接する管体同士の間に介挿される連通管15の配置について図示および説明をしたが、X−Z面方向における連通管15の配置について、図7を用い説明する。

図7に示すように、管体11bと管体11cとの間には、上部壁12を挿通して、X軸方向左側に配された連通管15が介挿されている。管体11cと管体11dとの間には、上部壁12を挿通して、X軸方向右側に配された連通管15が介挿されている。このように、連通管15は、X軸方向において、互い違いに配されることにより、隣接する同士で干渉しないようになっている。

【0033】

また、Z軸方向の上方に位置する連通管15の下端開口15aは、Z軸方向の下方に位置する連通管15の上端開口よりも、下側に配置されている。

6.船首部1aにおける水の流れ

船首部1aにおける水の流れについて、図8を用い説明する。

図8に示すように、船首仮想壁11、上部の密閉蓋21、船首隔壁17、および仮定水面27により構成される密閉室を考える。なお、水の密度は、1[g/cm3]とし、密度を“1”とする。また、密閉室に供給される圧縮空気の圧力を1[kgf/cm2]とする。

【0034】

上記において、一時的に密閉室の水面27は、喫水下(平水面)10[m]の深さまで押し下げられる。ここでは、密閉室における空気圧力函体は、平水面と位置関係が固定された状態であると仮定する。

上記の時点において、水面に対して作用する圧力は、1[kgf/cm2]である。これに相対する単位面積当たりの水の重量が「水頭圧」である。ここで、空気圧力と水頭圧とは、その水面位置では釣り合った状態にある。

【0035】

図8に示すように、船首仮想壁11に水頭圧に相当する圧縮空気の供給により、空気の圧力が仮定水面27に対して作用し、仮定水面27が喫水線から10[m]下方に存在し、各壁には、圧縮空気の圧力が作用する。

船首仮想壁11に下方から上方に向けて、高さおよび幅が1[m]の扉を想定し、当該扉が後方にのみ開く構成であるとする。

【0036】

上記のように仮定した仮想空間が、左から右側へと進行するとする。進行速度は、10[m/s](20[ノット])である。

図8に示すように、最下段における水頭圧と空気圧との関係は、空気圧が1[kgf/cm2]、水頭圧が1[kgf/cm2]で互いに釣り合った状態にある。

一方、最上段の喫水線部分では、空気圧が1[kgf/cm2]で、水頭圧が0[kgf/cm2]、水の重量も0[kg]である。よって、最上段での空気圧と水頭圧との釣り合いは崩れ、空気が扉の外部へと噴出しようとする。このとき、上記のように、仮定する扉は、後方に向けてのみ開くと仮定しているので、圧力が仮想扉にかかることになる。

【0037】

対向水流の流線長さが10[m/s]のときの水重量と空気圧との力関係を考える。船体が右向きに進行する際の最上段の仮想扉では、水流による圧力が、空気圧に対して僅かに大きくなり、管体内に0.5[m]押し入ることになる。換言すると、流線長さ10[m/s]の対向水流の大部分が空気圧により押し返されたことになり、空気圧が抵抗の主因となる。

(予定対向水流押し入り長さ:10[m])−(仮想扉実質押し入り長さ:0.5[m])=(空気圧による押し返し長さ:9.5[m])という関係が成立する。

【0038】

上記において、仮想扉の幅を1[m]とするとき、扉が跳ね返す水重量は、9.5[ton]−Sとなる。単純計算では、9.5[ton/m2]−S=(損失馬力)に換算すると、130[馬力]となる。船速が20[ノット](10[m/s])の場合、仮想扉1枚に130[馬力]の力が作用することになる。この抵抗性能の量が、従来技術に係る船が船首部および船体胴部、および他の投影面が受けていた抵抗量に相当する。

【0039】

次に、最下段の仮想扉について、上記同様に計算してみる。最下段の仮想扉では、空気圧が1[kgf/cm2]、水頭圧が1[kgf/cm2]であり、両者は釣り合った状態にある。最下段の仮想扉での水の流入抵抗を次に計算する。

(予定実質水流押し入り長さ:10[m])−(仮想扉上端での水流押し入り長さ:9.5[m])=0.5[m]−S

よって、最下段における仮想扉1枚が受ける水の重量は、500[kg]となる。これが、管体内の上下間の差圧により発生した跳ね返し空気圧に相当する。これを損失馬力に換算すると、約6.6[馬力/m2]となる。これが、管体内設定の空気圧力に抗して水がその圧力膜を破る力そのものとなる。

【0040】

以上より、上段の仮想扉1枚と下段の仮想扉1枚が受ける圧力の差は、約1/20となる。

なお、図8は、船速が10[m/s]の場合のものであり、従来技術に係る船体との抵抗の違いは、10[m/s]の場合には約1/20となる。この違いは、船速が速くなればなるほど大きな率の差になる。また、本実施の形態に係る船体1での上記抵抗は、船速の速い遅いには影響を受けず、変化しない。よって、船速が速ければ速いほど、高い効果が得られる。これが、本発明の本質的な性質であり、通水管(管体)内の各設定の空気膜を破り浸入するのに要する力が、500[kgf/m2]と決定付けるものである。この機能が、従来技術に係る船体の抵抗推進理論から本発明に係る流体誘導理論へと変換された成果である。

【0041】

7.管体内部の状態

次に、管体内部における状態について、図9および図10を用い説明する。なお、図9および図10では、最大船速が30ノット(15[m/s])、吃水3.5[m]の船体を想定している。なお、図9および図10では、連通管15を模式的に示し、また、オーバーフローセンサ16の図示を省略している。

【0042】

図9(a)に示すように、停船時においては、空気供給はなく、満水の状態となっている。

次に、図9(b)に示すように、微速前進時(1[m/s])には、上部における空気圧供給が自動制御によりカットされている。そして、この状態では、空気圧注入がなされ、管口から外部への空気漏れは生じない。よって、下部の管体内では、エアーダム容積が大きくなる。

【0043】

次に、図9(c)に示すように、船速10ノット時(5[m/s])には、図9(a)に示す微速前進時に比べてエアーダム容積が減少する。同様に、図10(a)から図10(c)に示すように、船側が15ノット(7.5[m/s])、20ノット(10[m/s])、30ノット(15[m/s])と速くなればなるほど、管体内におけるエアーダムが小さくなってゆく。

【0044】

以上より、全ての管体流入抵抗は、船速度に関係なく、500[kgf/m2]である。

8.船底部の構成

船底部の構成について、図11から図13を用い説明する。

図11(a)に示すように、船体1では、船底が平底構造を有し、船底部が複数のブロック30aに区画されている。そして、区画されたブロック30a内は、船底ブロック枠組30bにより10〜20[cm]の幅を有する金属板で升目状に区切られている。

【0045】

船体1の船尾部分1dには、水密室30cが複数構成されている。

図11(b)に示すように、内升組30bの壁材後部には、水面センサ31が設けられ、これにより区画された室内の上方には脱気管34および空気供給管35が接続されている。また、升組内水503の水面よりも上部には、連通孔36が設けられており、隣接する区画との空気および水の流通が可能となっている。

【0046】

次に、水密室30cの一部にも水頭圧センサ32が設けられ、また、各水密室30cには、脱気管33が接続されている。

なお、図13(a)に示すように、水頭圧センサ32は、船体1の船底1cにおいて、Y軸方向に互いに間隔をあけた状態で複数設けられ、図13(b)に示すように、船体1の幅方向(X軸方向)にも互いに間隔を開けた状態で複数設けられている。

【0047】

次に、図12に示すように、本実施の形態に係る船体1では、船底1cにおいて、測定水面504の直上に水面センサ31が配置され、また、抵抗値用摺動子37が配されている。そして、抵抗値用摺動子37には、配線38,39が接続され、一方はアースに、他方は正極側に接続されている。なお、図12では、区画室内が空気室となっている。

ここで、上記センサが設けられている船底升目部では、空気圧の出し入れにより3つの作動および機能することができる。これについては、後述する。

【0048】

9.空気配管に係る構成

船首部1aおよび船尾部分1dに対する空気配管の構成について、図14を用い説明する。

図14に示すように、船体1では、圧縮空気を生成するコンプレッサ44およびこれを一時的に貯めておく2つの空気タンク45を備える。2つの空気タンク45のそれぞれには、開閉バルブ46,52と圧力調整バルブ47,53が各直列接続されている。そして、各圧力調整バルブ47,53には、配管が接続されている。

【0049】

圧力調整バルブ47に接続された配管は、各圧力調整バルブ40を介して配管20に接続されており、管端には、圧力調整バルブ54が設けられている。配管20は、上記のように、船首部1aにおける管体11b,11d,11f,11h,11j,11l,11nに対して接続されている。

一方、圧力調整バルブ53に接続された配管は、圧力調整バルブ41,43を介して、配管42および一部の配管20に対して接続されている。配管42は、管体11iに対して接続されている。

【0050】

また、圧力調整バルブ53と開閉バルブ52との間の部分は、船体1の船底部分30a,30bの圧力調整バルブ51を介して、空気供給管35に接続されている。水密室30cに接続された脱気管33,34には、圧力調整バルブ49,50が接続されており、各圧力調整バルブ49,50の他方は大気解放されている。

各開閉バルブ46,52および各圧力調整バルブ40,41,43,47,49〜51,52,53,54は、制御部48により開閉制御されている。制御部48による圧力制御は、上記の各センサ13,14,16,31,32などからの情報をもとになされる。

【0051】

本実施の形態に係る船体1では、上記のように制御部48による各制御により、安全・安定な状態を維持するために、各管の空気圧を迅速に制御している。ここで、バルブ52,53に接続された側を第1段空気供給部、バルブ46,47に接続された側を第2段空気供給部という。なお、第1段空気供給部は、約2[kgf/cm2]の低圧の空気を供給する。一方、第2段空気供給部は、約8[kgf/cm2]の高圧の空気を供給する。

【0052】

船体1は、第1段空気供給部により、悪天候時にも制御航行をすることができるが、このように悪天候時における安全・安定な航行を維持するために、第2段空気供給部を設けている。第2段空気供給部は、船の前全部の所定の箇所の管体の下部管を含め、上方管のそれぞれの奇数管の配管20を通し、高圧縮空気を点射する。これにより、対向水流が大きく変化した場合にも、管体の圧力状態を十分安定な状態とできる。

【0053】

よって、前全部の管体には、2系統の空気供給部により、制御がなされている。平常時においては、第1段自動圧力調整部への供給空気の圧力は、約2[kgf/cm2]でも十分であるが、応答性を高く維持するために、第2段空気供給部の供給空気の圧力を、8[kgf/cm2]と高圧に設定しておくことが望ましい。ただし、この空気圧に関する数値は、あくまでも目安であって、適宜変更が可能である。

【0054】

第2段空気供給部からの空気供給は、所謂、パルス供給であり、これにより、管体内の状態を安定した状態に維持することができる。このように高圧縮空気をパルス供給することにより、高い応答性を確保することが可能となる。

10.船底升目部での作動および機能

船底升目部での空気の出し入れによる3つの作動および機能について、図15を用い説明する。なお、図15においては、右側から左側に向けての水流を設定するものとする。

【0055】

図15(a)に示すように、区画内が満水の場合には、水対水流の接触が生じ、Cf値は、約10−3以下となる。

次に、図15(b)に示すように、区画内が半満水半空気の状態である場合には、区画内の水によるベアリング効果により、水の回転体対水流の接触となる。この場合のCf値は、約10−3〜10−4となる。

【0056】

図15(c)に示すように、区画内に圧力空気が充満の状態では、ホバークラフト状態となり、空気対水流の接触となる。この場合には、Cf値は、約10−4以下となる。

なお、参考として、図15(d)に示すように、従来技術に係る船体の場合には、平板対水流の接触となるため、Cf値が約10−2〜10−3となる。

静止摩擦量は、(W×Cf値)により表わされ、水接触のCf値粘度により幅を持つ。そして、上記のように、Cf値は、図15(a)から図15(c)に示した順に小さくなり、船底摩擦も同様の関係で変化する。また、図15(d)に示す従来技術では、大きなCf値となっている。

【0057】

なお、センサの設置個数については、上記のように、全船底部各区画部に2個程度とする。

11.船尾部1bの構成

船尾部1bの構成について、図16および図17を用い説明する。

図16に示すように、船体1の船尾部1bは、Y軸方向の右側から左側に向けて幅が絞られた構造となっている。そして、船尾部1bにおいては、上部に船尾壁1eが設けられ、その下が開口されている(開口1f)。開口1fの内側には、排水通水管61および通水管部67を介してスクリュー室62が配されている。スクリュー室62には、動力源に接続されたスクリュー66が設けられており、X軸方向の左右には、浮力室63,64が配されている。浮力室63,64は、その全部が船尾隔壁65により区画されている。なお、船尾部1bにおけるスクリュー66を備える部分は、推進部として機能する。

【0058】

図17(a)に示すように、船尾部1bにおいては、負気圧作動室兼スクリュー室62にスクリュー66が設けられているのであるが、船体1では、スクリュー66の上部を覆うように、バッフルプレート73が設けられている。バッフルプレート73は、平板であり、前端が船尾隔壁65にヒンジを介して連結されており、後端は、船速および喫水507の上下(喫水505b、喫水505a)などによるスクリュー66の推力変動を、推進効率が最大になるように上下に調整可能となっている。なお、バッフルプレート73とスクリュー66との接触防止のために、バッフルプレート73の可動下限がストッパ(図示を省略)により制限されている。

【0059】

バッフルプレート73の上部には、水位の上昇装置(図示を省略)の働きにより、平水面より船尾隔壁65内の水位を上昇させ、水による重量を載荷させるようになっている。これにより、空荷や軽荷などの状態においても、スクリュー66が発生する推力が損なわれることはない。よって、船体1では、空荷での航行の際の不要なバラスト水の積載や排水を少なくすることができ、環境の保護という観点でも優位である。

【0060】

船尾部1bにおいては、両舷側が、甲板部の平面形状に応じて船底部まで垂直の平面壁となっている。また、負気圧室上部の甲板部は、蓋により密閉空間となっている(図示を省略)。所謂、スクリュー室62が密閉空間となっている。この密閉空間の下端は、船底と面一であり、空荷時にも、その船底面と同一面上に水面があることになる。図17(a)において、空荷時の水面が符号505aであり、満載時の水面が符号505bである。

【0061】

密閉空間に対し負圧空気を付与してみるとき、大気圧下においては、10[kPa]に対し水柱は約1[m]を反応する。仮に、100[kPa]程度の大気圧状態では、隔壁内に30[kPa]の負圧空気を付与する。このとき、密閉空間内の水面より約3[m]上昇することになる。船体1では、その水面の上昇効果を利用している。ここで、負気圧の付与については、各状態に応じて設定自由である。

【0062】

なお、船尾隔壁65は、気密性の確保と、空気圧の正負の両圧付与時における応力破壊および変形に抗する構造とすることが必要となる。

また、図17(a)に示すように、スクリュー室66の後ろには、複数の通水管72からなる通水管部67が配置されている。複数の通水管72は、図17(b)に示すように、後方から見るとき、行列状に配されている。

【0063】

図17(a)に戻って、通水管集合作動室71が配され、これに複数の通水管72が設けられている。さらに、その上部に、船尾水力安定装置機器や多目的室(舵取装置など)70が配されている。

図17(c)に示すように、通水管72は、角筒状の管本体720と、その中に配置され、ヒンジ721で軸支された扉722とを備え構成されている。扉722は、通水管72の導入口720aから導出口720bに流れる水の流れに対して、ある程度の抵抗を与えることができる。これにより、扉722が半開の状態においても、扉722の全周は気密状態が維持される。なお、扉722の材質についての制約はなく、その重量についても性能面での影響はない。

【0064】

また、扉722が全閉の状態は、水流がない状態の場合が大部分であり、また、スクリュー室62が負圧の状態にあるときであるので、扉722の重量は、函部に設置した密着シール部に重量密着される。また、密着完了とともに、扉722には、負圧の作用により更に密着される。これより、重量密度を倍加させ、扉722が前方に傾いた形態で設置されている(図17(c)を参照)。

【0065】

船尾部1bにおける上記各装置は、空荷時における喫水線を基準にし、水面下に函体を設け、ローリングおよびその他の動揺時の真空破壊を防止し、且つ、水流の円滑な通過を可能とする。よって、船体1では、推進後流は本発明に係る船尾形による吸い出し効果とともに、船外に排出される。

なお、図17(a)に示すように、船体1の積荷満載時の喫水線505bと、空荷時の喫水線505aとの間に当たる部分にも函体(通水管72)を複数設置し、船尾の外の水流渦部に通水排水することで、渦による抵抗の軽減・解消を図ることができる。また、その部位の上部に函体(通水管72)を隙間なく設置することとしてもよい。

【0066】

積荷満載時には、負気圧室の作動を停止することも可能である。また、通水管72のサイズについては、整備性を考慮して、高さを高くすることもできる。通水管72の高さを高くした場合においても、その性能に影響を及ぼすものではない。かえって、高さを高くする方が、モーメントの関係から扉722の開閉動作がより安定する。

船体1では、通水管72が船体内に収容された構成としているので、悪天候などの影響によっても破損を防止することができる。

【0067】

また、複数の通水管72については、船首部1aにおける管体11a〜11nと同一の設計思想によるものであり、各自同じ断面形状とすることにより設計時および製造時における効率化を図ることもできる。

12.船尾部1bの各部への負圧空気供給

船尾部1bの密閉空間であるスクリュー室62に対する負圧空気供給に係る構成について、図18を用い説明する。

【0068】

図18に示すように、スクリュー室62に対して配管が接続されており、当該配管は、圧力調整バルブ81および開閉バルブ82を介して空気タンク84に接続されている。空気タンク84には、負気圧発生コンプレッサ83から負圧空気が供給される。各バルブおよびコンプレッサ83は、上記制御部48により制御される。

このように、密閉空間であるスクリュー室62に負圧空気が供給されることにより、所謂、水位上昇を図るとともにその水重量の載荷によりペーパーロック現象が発生することを防止することができ、高い推進エネルギ効率での航行が可能となる。

【0069】

以上のように、本発明に係る船体では、スクリュー推力向上のための構造を維持駆動するための別途の動力を必要としない。その駆動の原資は、負気圧空気の供給のみであり、その圧力も30[kPa]と動力的に得易い低いものである。あとは、任意であり、正確に負気圧を供給しておけば、自動的に全装置が機能する。本発明に係る船体では、海上航行時において、船首部は、波をださず、船尾部は、航跡をださない。よって、高速航行においても静かな船姿である。これについて、図19から図22を用い説明する。なお、図19および図20は、本発明に係る船体の場合を示す模式図であり、対して、図21および図22は、従来技術に係る船体の場合を示す模式図である。

【0070】

先ず、図19(a)に示すように、本実施の形態に係る船体1では、スクリュー66への吸入水の方向が一方向、即ち、船底部からのみ吸入される。そして、本実施の形態に係る船体1では、連通するスクリュー室62、通水管部67、および排水通水管61によりダクト効果が奏され、推力が後方に向けて集中される。所謂、ロケットノズルのようになる。

【0071】

一方、図21(a)に示すように、従来技術に係る船体では、吸入水の方向が多方向であり、且つ、主に船側部よりのものとなる。このため、推力は分散され、爆力飛散状態となる。

次に、図19(b)に示すように、本実施の形態に係る船体1では、スクリュー室62において、スクリュー66の上部にバッフルプレート73が設けられており、スクリュー室62に水重量が充填されているので、推力が集中し、吃水下放水がなされる。

【0072】

一方、図21(b)に示すように、従来技術に係る船体では、スクリューの推力が、上方へと抜けてしまう。

次に、図20(a)に示すように、本実施の形態に係る船体1では、推力誘導拘束壁がダクト壁として機能するため、推力流が上方向や横方向に逃げることがなく集中する。

一方、図22(a)に示すように、従来技術に係る船体では、スクリューの推力が上方向や横方向へと逃げてしまうことになる。

【0073】

以上の事項を整理すると、図20(b)に示すように、本実施の形態に係る船体1では、爆心推力ベクトルが合成され、高効率での航行が可能となるのに対して、図22(b)に示すように、従来技術に係る船体では、爆心推力ベクトルが散開してしまい、効率が低くなってしまう。

なお、図20(b)では、図示の都合上、二次元で図示しているが、実際には、三次元でベクトルが合成される。同様に、図22(b)についても、実際には、三次元で展開される。

【産業上の利用可能性】

【0074】

本発明は、高いエネルギ効率での航行が可能な船体を実現するのに有用である。

【符号の説明】

【0075】

1.船体

11.船首仮想壁

11a〜11n.管体

12.上部壁

13,14.満水センサ

15.連通管

16.オーバーフローセンサ

17.船首隔壁

18.甲板

19.空気室

20,42.空気供給管

21.密閉蓋

22.能動側電流線

23.アース

24〜26.端子

27.仮定水面

30a.船底ブロック枠組

30b.内升組

30c.水密室

31.水面センサ

32.水頭圧センサ

33,34.脱気管

35.空気供給管

36.連通孔

37.抵抗値用摺動子

38,39.配線

40,41,43,47,49,50,51,53,81.圧力調整バルブ

44,83.コンプレッサ

45,84.空気タンク

46,52,82.開閉バルブ

48.制御部

61.排水通水管

62.スクリュー室

63,64.浮力室および多目的室

65.船尾隔壁

66.スクリュー

67.通水管部

70.船尾推力安定装置機器および多目的室

71.通水管集合作動装置室

72.通水管

73.バッフルプレート

720.管本体

721.ヒンジ

722.扉

【特許請求の範囲】

【請求項1】

船首部に配され、それぞれ進行方向前方に開口を有する複数の管体と、

前記複数の管体のそれぞれに対して、圧縮空気を供給するための配管と、

前記配管に圧縮空気を供給するコンプレッサと、

を有し、

前記複数の管体は、それぞれが進行方向に沿って配されており、管後端部に空気室が形成され、

前記複数の管体は、その管後端で水中に対して開口されており、

前記複数の管体のそれぞれの上部壁および側壁は、各管体の進行方向前方の開口端から水を設計最大船速で進行方向後方に向けて水平方向に放出した場合における放物線に沿った形状で形成されている

ことを特徴とする船体。

【請求項2】

前記船首部における前記複数の管体の開口を、船首前方から見るとき、前記複数の開口は、行列状に配されており、

鉛直方向において隣接する管体同士の間には、連通管が挿通されており、

鉛直方向に互いに隣接する管体同士の間では、相対的に下部に位置する管体において水位および空気圧が確定した後のオーバーフローした空気が、前記連通管を介して、相対的に上部に位置する管体へと送られる

ことを特徴とする請求項1に記載の船体。

【請求項3】

船尾部における船底には、互いに区画され、底部が水中に解放された複数の水密室が形成されており、

前記複数の空間の各々に対しては、空気の供給経路である配管が接続されており、

前記各水密室への空気の供給状態に応じて、水流との摩擦係数Cf値が10−4以下となるように、当該各水密室における空気と水との割合が規定される

ことを特徴とする請求項1または請求項2に記載の船体。

【請求項4】

船尾部には、スクリューを備える推進部が設けられており、

前記推進部よりも前記船首部寄りの船底には、船底を流れる水から空気を除去する脱気装置が設けられている

ことを特徴とする請求項1から請求項3の何れかに記載の船体。

【請求項5】

前記脱気装置の形成により、船首部および船底部の各装置よりの空気漏れを回収し、スクリューの保護および推力の向上が図られる

ことを特徴とする請求項4に記載の船体。

【請求項6】

前記推進部においては、前記スクリューの鉛直方向上部に、バッフルプレートが配されており、

前記バッフルプレートの上部に水重量が載荷されている

ことを特徴とする請求項4または請求項5に記載の船体。

【請求項7】

前記スクリューが配された領域と、船尾部における排水口との間の排水経路中には、鉛直上下方向に積層された複数の船尾部管体が挿設されており、

前記複数の船尾部管体のそれぞれの管内には、スクリューからの水の圧力および負気圧の状態に応じて開閉する扉が設けられている

ことを特徴とする請求項4から請求項6の何れかに記載の船体。

【請求項8】

前記船尾部管体および前記扉、および船尾部の構成としてのバッフルプレート付きのスクリュー室、連通管集合室、船尾排水誘導室が直通に連通するダクト管状体が構成されており、

前記ダクト管状体の構成により、前記スクリューの3次元に放散する推力流を当該ダクト管状体内に集合させることで、推力効率の向上が図られる

ことを特徴とする請求項7に記載の船体。

【請求項9】

前記船首部は、鉛直上方からこれを見るとき、方形状であり、

船底部も、その全面にわたって平板上であり、

船側部の壁面高さ幅も、船首尾線全長にわたって同幅である

ことを特徴とする請求項1から請求項8の何れかに記載の船体。

【請求項1】

船首部に配され、それぞれ進行方向前方に開口を有する複数の管体と、

前記複数の管体のそれぞれに対して、圧縮空気を供給するための配管と、

前記配管に圧縮空気を供給するコンプレッサと、

を有し、

前記複数の管体は、それぞれが進行方向に沿って配されており、管後端部に空気室が形成され、

前記複数の管体は、その管後端で水中に対して開口されており、

前記複数の管体のそれぞれの上部壁および側壁は、各管体の進行方向前方の開口端から水を設計最大船速で進行方向後方に向けて水平方向に放出した場合における放物線に沿った形状で形成されている

ことを特徴とする船体。

【請求項2】

前記船首部における前記複数の管体の開口を、船首前方から見るとき、前記複数の開口は、行列状に配されており、

鉛直方向において隣接する管体同士の間には、連通管が挿通されており、

鉛直方向に互いに隣接する管体同士の間では、相対的に下部に位置する管体において水位および空気圧が確定した後のオーバーフローした空気が、前記連通管を介して、相対的に上部に位置する管体へと送られる

ことを特徴とする請求項1に記載の船体。

【請求項3】

船尾部における船底には、互いに区画され、底部が水中に解放された複数の水密室が形成されており、

前記複数の空間の各々に対しては、空気の供給経路である配管が接続されており、

前記各水密室への空気の供給状態に応じて、水流との摩擦係数Cf値が10−4以下となるように、当該各水密室における空気と水との割合が規定される

ことを特徴とする請求項1または請求項2に記載の船体。

【請求項4】

船尾部には、スクリューを備える推進部が設けられており、

前記推進部よりも前記船首部寄りの船底には、船底を流れる水から空気を除去する脱気装置が設けられている

ことを特徴とする請求項1から請求項3の何れかに記載の船体。

【請求項5】

前記脱気装置の形成により、船首部および船底部の各装置よりの空気漏れを回収し、スクリューの保護および推力の向上が図られる

ことを特徴とする請求項4に記載の船体。

【請求項6】

前記推進部においては、前記スクリューの鉛直方向上部に、バッフルプレートが配されており、

前記バッフルプレートの上部に水重量が載荷されている

ことを特徴とする請求項4または請求項5に記載の船体。

【請求項7】

前記スクリューが配された領域と、船尾部における排水口との間の排水経路中には、鉛直上下方向に積層された複数の船尾部管体が挿設されており、

前記複数の船尾部管体のそれぞれの管内には、スクリューからの水の圧力および負気圧の状態に応じて開閉する扉が設けられている

ことを特徴とする請求項4から請求項6の何れかに記載の船体。

【請求項8】

前記船尾部管体および前記扉、および船尾部の構成としてのバッフルプレート付きのスクリュー室、連通管集合室、船尾排水誘導室が直通に連通するダクト管状体が構成されており、

前記ダクト管状体の構成により、前記スクリューの3次元に放散する推力流を当該ダクト管状体内に集合させることで、推力効率の向上が図られる

ことを特徴とする請求項7に記載の船体。

【請求項9】

前記船首部は、鉛直上方からこれを見るとき、方形状であり、

船底部も、その全面にわたって平板上であり、

船側部の壁面高さ幅も、船首尾線全長にわたって同幅である

ことを特徴とする請求項1から請求項8の何れかに記載の船体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2012−126163(P2012−126163A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−277124(P2010−277124)

【出願日】平成22年12月13日(2010.12.13)

【出願人】(398068462)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月13日(2010.12.13)

【出願人】(398068462)

[ Back to top ]