船外機用プロペラ

【課題】軽く、強く、耐蝕性に優れたプロペラであって、鋳造一体構造のものに比べ、多種少量生産に対応できる構造のプロペラを提供する。

【解決手段】内筒3と外筒4とを複数のリブ5により接続したボス2と、このボスの外周側12に複数の羽根7とを備えた船外機用プロペラ1において、その内筒、リブ、外筒および羽根を純チタンまたはチタン合金製の展伸材により成形し、その内筒、リブ、外筒および羽根をそれぞれ溶接により接合したことを特徴とする船外機用プロペラ。

【解決手段】内筒3と外筒4とを複数のリブ5により接続したボス2と、このボスの外周側12に複数の羽根7とを備えた船外機用プロペラ1において、その内筒、リブ、外筒および羽根を純チタンまたはチタン合金製の展伸材により成形し、その内筒、リブ、外筒および羽根をそれぞれ溶接により接合したことを特徴とする船外機用プロペラ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、船外機用プロペラに関する。一般に船外機用プロペラ(以下単に「プロペラ」と言うことがある)は、船体への水力を発生させるだけでなく、航走時に船外機用エンジンで発生する排気ガスの排気装置として使用されている。

【0002】

このため、プロペラを構成するボスの外周部には羽根が備えられ、そのボスは内筒と外筒およびリブにより区画され、回転軸方向に複数の排気通路が設けられている。

【0003】

航走時にそのエンジンにおいて発生した排気ガスは、ボス内に設けられたその排気通路を通って水中に排出されるものである。

【背景技術】

【0004】

このような船外機用プロペラは、形状が複雑であるため、鋳造による一体構造が主流であり、アルミニウム合金のダイカスト法(特許文献1)、高級機種には、高強度ステンレス鋼のロストワックス法等の精密鋳造法によって製作されていた。

【特許文献1】特開2001−58598号公報 第2ページ右欄第16〜17行目

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、ダイカスト法で製作されたアルミニウム合金製プロペラは、大量生産による低価格、約2.7と比重が軽い利点を有するが、低強度のため厚肉化、鋳造欠陥対策や表面の最終研磨工程が必要なこと、砂や泥による摩耗に弱いなどの欠点があった。

【0006】

一方、精密鋳造法であるロストワックス法による高強度ステンレス製プロペラは、アルミニウム合金の4.5倍と強度が高いため薄肉化が可能で、鋳造欠陥が少なく信頼性が高いのが利点であるが、ロストワックス法の全工程が長く、歪矯正や最終研磨工程などを要するばかりか、比重が約8.0と重く、プロペラの急加速や逆回転の際等に慣性力が大きいため、その際の反応が遅くなるとともに回転軸への負荷を大きくしている等の欠点があった。

【0007】

また、鋳造により製作するため、プロペラのサイズやピッチ(プロペラが一回転して回転軸方向に理論的に進む距離)毎に鋳型が必要になりコストアップの原因にもなっていた。

【0008】

本発明は、以上のような問題点を解決することを課題とするものであり、具体的には軽く、強く、耐蝕性に優れたプロペラであって、鋳造一体構造のものに比べ、多種少量生産に対応できる構造のプロペラを提供することを目的とするものである。

【課題を解決するための手段】

【0009】

そして、上記目的を達成する本発明の第1の発明の船外機用プロペラは、内筒と外筒とを複数のリブにより接続したボスと、このボスの外周側に複数の羽根とを備えた船外機用プロペラにおいて、その内筒、リブ、外筒および羽根を純チタンまたはチタン合金製の展伸材により成形し、その内筒、リブ、外筒および羽根をそれぞれ溶接により接合したことを特徴とする。

【0010】

本発明の第1の発明の船外機用プロペラによれば、ボスおよび羽根が純チタンまたはチタン合金製の展伸材により成形した構成であることから、ステンレス鋼製プロペラに比べ約40%軽く、プロペラとしての回転性能、例えば加速性、逆回転による反応性や軸への負荷の軽減が図れ、海水に対する耐蝕性もはるかに優れ、ステンレス鋼製プロペラ並みの強度を有するものであるとともに、鋳造欠陥が内在する危険性のある鋳造一体構造のものに比べ信頼性の高いプロペラを得ることができるものである。

【0011】

また、内筒と外筒とを複数のリブで溶接により接合した構成であることから、ボスを丸棒から削り出しにより成形するものに比べ、材料の歩留まりが良いばかりか、ボスの外周側に複数の羽根を溶接により接合した構成であることから、ピッチもしくはサイズの異なる羽根のプロペラに対しても同一形状のボスを共用できるものである。

【0012】

本発明の第2の発明の船外機用プロペラは、第1の発明の船外機用プロペラにおいて、その外筒が、その外筒の軸線に沿って均等に分割された分割片を溶接により接合したものであることを特徴とする。

【0013】

本発明の第2の発明の船外機用プロペラによれば、外筒の軸線に沿って均等に分割された分割片を溶接した構成であることから、外筒をリブもしくは内筒へ溶接する工程を容易にさせ、品質の高いプロペラを得ることができるものである。

【0014】

また、分割片が均等に分割された構成であることから、同一形状の分割片により組み立てることができ、生産効率を向上させることができるものである。

【0015】

本発明の第3の発明の船外機用プロペラは、第2の発明の船外機用プロペラにおいて、その分割片が、リブの数と同数であることを特徴とする。

【0016】

本発明の第3の発明の船外機用プロペラによれば、分割片がリブの数と同数という構成であることから、それぞれの分割片をそれぞれのリブと溶接ができるため、品質の高いプロペラを得ることができるものである。

【0017】

本発明の第4の発明の船外機用プロペラは、第2または第3の発明の船外機用プロペラにおいて、その分割片の接合箇所がリブの近傍であることを特徴とする。

【0018】

本発明の第4の発明の船外機用プロペラによれば、その分割片の接合箇所がリブの近傍とした構成であることから、相互の溶接時の位置決めおよび溶接工程が容易にできるため、品質の高いプロペラを得ることができるものである。

【0019】

本発明の第5の発明の船外機用プロペラは、第1から第4のいずれかの発明の船外機用プロペラにおいて、その羽根が、平滑な圧延板をプレス成形したものであることを特徴とする。

【0020】

本発明の第5の発明の船外機用プロペラによれば、平滑な圧延板をプレス成形した構成であることから、任意の曲面が作成できるのみならず、仕上げの表面研磨を省略することができるものである。

【発明の効果】

【0021】

本発明によれば、軽量化による高速回転が可能で、強くしかも耐蝕性に優れるとともに、多種少量生産に対応できる船外機用プロペラを得ることができるものである。

【図面の簡単な説明】

【0022】

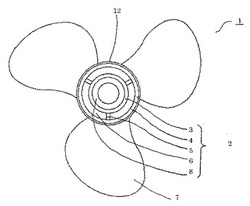

【図1】本発明の船外機用プロペラの後進側から見た正面図である。

【図2】同内筒の外周部にリブを接合し、そのリブに外筒を配置したものの正面図である。

【図3】同リブ外周部に外筒を溶接した状態の要部拡大図である。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施の形態として一実施例を説明する。

本発明の船外機用プロペラ1は、図1に示されるように、ボス2は内筒3と外筒4とを3枚のリブ5により等間隔に区画されて3つの排気通路6が形成され、その外筒4のそれぞれのリブ5の配置されている外周側に3枚の羽根7が備えられたもので、その内筒3、リブ5、外筒4および羽根7を純チタン製の展伸材により成形し、その内筒3、リブ5、外筒4および羽根7がそれぞれ溶接により接合されたものである。

【0024】

その内筒3、リブ5、外筒4および羽根7は、純チタン製の展伸材(JIS H4600 2種 TP−35H)の化学成分(wt%)は、H:0.001,O:0.11,Fe:0.07,N:0.006,C:0.005残部がチタンである。

【0025】

なお、本実施例の材料は純チタン製の展伸材であるがチタン合金製の展伸材を使用する場合は、例えば、6Al−4V−Ti合金、その化学成分(wt%)は、Al:6.34,V:4.20,O:0.18,N:0.008,C:0.012,Fe:0.18,H:0.0081 残部がチタンである。

【0026】

また、強度が必要な羽根7をチタン合金材とし、比較的強度がゆるい所、例えばボス2を純チタン材で成形し、それらを溶接して複合構造とすることによりコストダウンを図ることも可能である。

【0027】

また、内筒3の内部にはブッシュ8が内嵌められ、そのブッシュ8内には回転軸(図示せず)が嵌め込まれ、エンジンから伝達される回転力をボス2、羽根7へ伝えている。

【0028】

次に、本発明のプロペラの製造方法の一例を図に基づいて説明する。

内筒3は、純チタン製の展伸材の板材を矩形に切断し、その板材の回転方向に直交する両端部に開先加工により開先面91を形成し、この板材をその開先面91側が相互に当接するように常温でプレス加工を行い円筒形状に成形し、その後、その開先面91同士を接合するため、真空チャンバー内で溶接を行った。以下本実施例では各工程における溶接はすべて真空チャンバー内で実施したものである。

【0029】

次に、リブ5をその内筒3の外周側に接合する方法を説明する。リブ5は、内筒3の外側に配置される外筒4を支持するためと内筒3と外筒4との間にエンジンから発生する排気ガスの排気通路6を形成するためのものである。

【0030】

純チタン製の展伸材の板材を、内筒3と外筒4の間隔を確保できる幅と両筒の長さよりやや短めに切断された3枚のリブ5は、その内筒3の外周面にその内筒3の回転軸心と平行でなおかつその回転軸心を中心として120度ずつ回転した位置に溶接されるものである。リブ5の内筒3側の付根部は全周が溶接されるものである。

【0031】

次に、その内筒3に接合されたリブ5の外端部10に外筒4が溶接により接合されボス2が成形される工程を説明する。図2に示されるように、外筒4は、リブ5の数と同数にこの場合3分割され、それぞれのリブ5に溶接されるものである。このため、純チタン製の展伸材の板材を均等に3分割した形状となるように切断し、同一形状の3つの分割片41を成形し、その分割片41の回転方向に直交する開先面9を形成する。

【0032】

さらに、これらの分割片41を回転軸心と直交する方向に湾曲させるよう常温でプレス成形し、その後、これらの分割片41は、図3に示されるように、リブ5の外端部10にその分割片41の開先面9を回転軸の回転方向に対して同方向になるように配置し、隣り合うリブ5とリブ5の間に橋渡しされ、結局、外筒4は、それぞれのリブ5の外端部10に、その分割片41の一方の開先面9とその分割片41と隣り合う他の分割片41の端面(開先面でない平坦な端面)11とが、互いにリブ5の外端部10の近傍において当接配置された状態で溶接されることになり、位置決めと溶接工程が容易にでき、それぞれの分割片41の開先面9、端面11およびリブ5が一度の溶接によりそれぞれ接合される効果を奏するものである。

【0033】

次に、羽根7の成形およびこの羽根7がボス2に溶接により接合されてプロペラ1として完成される工程について説明する。

【0034】

純チタン製の展伸材の平滑な板材を羽根7の大きさに切断し、常温でプレス成形により3次元曲面を成形し、図1に示されるように、そのボス2の外周側12に3枚の羽根7を溶接により接合組み立てられるものである。

【0035】

この場合、羽根7の3次元曲面を成形する場合、平滑な板材を常温でプレス成形するため、歪矯正や表面研磨工程を省略することができるものである。なお、展伸材としては圧延平板およびパイプ材を使用しても良い。

【0036】

なお、本発明のプロペラ1は、同じボス2にピッチの異なった羽根7を成形する場合、同じ羽根の外接円径であれば、鋳造により製作されたプロペラ1のように、ピッチの異なった鋳型等を必要としないため、多品種少量生産に貢献できるものである。

【0037】

以上説明したプロペラ1を船体後部にある船外機本体に取り付け試験した結果、軸系全体の重量が大幅に軽減され、船尾軸受の荷重低減に伴って高速回転が可能となった。また、耐キャビテーション性や耐エロージョン性も大幅に改善されるとともにプロペラ1の羽根7表面の経年変化も少ないものである。

【0038】

また、一般にプロペラ1の下流側(後進側)表面には、キャビテーションやエロージョンが発生しやすいものであるが、本発明の純チタンまたはチタン合金製の展伸材により成形した羽根7である場合、仮に、その羽根7の少なくともプロペラ1の下流側(後進側)表面13に、高周波加熱等により約300〜600℃に加熱させることにより、その羽根7の表面に酸化チタン被膜を形成することができるものであるので、このように酸化チタン被膜が形成されることにより、耐摩耗性が飛躍的に向上し、耐キャビテーションや耐エロージョンに大いに貢献できるものである。

【0039】

また、羽根7の表面を高周波加熱等により約300〜600℃に加熱させると、その表面が酸化チタン被膜が形成され、その加熱温度により被膜が銀色、金色、紫色または青色を呈し、マスキング等の手法を利用して、文字、図形や色彩の組み合わせ等により意匠的にも良好な模様や文字を形成させることができるものである。

【符号の説明】

【0040】

1 プロペラ

2 ボス

3 内筒

4 外筒

41 分割片

5 リブ

6 排気通路

7 羽根

8 ブッシュ

9,91 開先面

10 外端部

11 端面

12 外周側

13 下流側表面

【技術分野】

【0001】

本発明は、船外機用プロペラに関する。一般に船外機用プロペラ(以下単に「プロペラ」と言うことがある)は、船体への水力を発生させるだけでなく、航走時に船外機用エンジンで発生する排気ガスの排気装置として使用されている。

【0002】

このため、プロペラを構成するボスの外周部には羽根が備えられ、そのボスは内筒と外筒およびリブにより区画され、回転軸方向に複数の排気通路が設けられている。

【0003】

航走時にそのエンジンにおいて発生した排気ガスは、ボス内に設けられたその排気通路を通って水中に排出されるものである。

【背景技術】

【0004】

このような船外機用プロペラは、形状が複雑であるため、鋳造による一体構造が主流であり、アルミニウム合金のダイカスト法(特許文献1)、高級機種には、高強度ステンレス鋼のロストワックス法等の精密鋳造法によって製作されていた。

【特許文献1】特開2001−58598号公報 第2ページ右欄第16〜17行目

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、ダイカスト法で製作されたアルミニウム合金製プロペラは、大量生産による低価格、約2.7と比重が軽い利点を有するが、低強度のため厚肉化、鋳造欠陥対策や表面の最終研磨工程が必要なこと、砂や泥による摩耗に弱いなどの欠点があった。

【0006】

一方、精密鋳造法であるロストワックス法による高強度ステンレス製プロペラは、アルミニウム合金の4.5倍と強度が高いため薄肉化が可能で、鋳造欠陥が少なく信頼性が高いのが利点であるが、ロストワックス法の全工程が長く、歪矯正や最終研磨工程などを要するばかりか、比重が約8.0と重く、プロペラの急加速や逆回転の際等に慣性力が大きいため、その際の反応が遅くなるとともに回転軸への負荷を大きくしている等の欠点があった。

【0007】

また、鋳造により製作するため、プロペラのサイズやピッチ(プロペラが一回転して回転軸方向に理論的に進む距離)毎に鋳型が必要になりコストアップの原因にもなっていた。

【0008】

本発明は、以上のような問題点を解決することを課題とするものであり、具体的には軽く、強く、耐蝕性に優れたプロペラであって、鋳造一体構造のものに比べ、多種少量生産に対応できる構造のプロペラを提供することを目的とするものである。

【課題を解決するための手段】

【0009】

そして、上記目的を達成する本発明の第1の発明の船外機用プロペラは、内筒と外筒とを複数のリブにより接続したボスと、このボスの外周側に複数の羽根とを備えた船外機用プロペラにおいて、その内筒、リブ、外筒および羽根を純チタンまたはチタン合金製の展伸材により成形し、その内筒、リブ、外筒および羽根をそれぞれ溶接により接合したことを特徴とする。

【0010】

本発明の第1の発明の船外機用プロペラによれば、ボスおよび羽根が純チタンまたはチタン合金製の展伸材により成形した構成であることから、ステンレス鋼製プロペラに比べ約40%軽く、プロペラとしての回転性能、例えば加速性、逆回転による反応性や軸への負荷の軽減が図れ、海水に対する耐蝕性もはるかに優れ、ステンレス鋼製プロペラ並みの強度を有するものであるとともに、鋳造欠陥が内在する危険性のある鋳造一体構造のものに比べ信頼性の高いプロペラを得ることができるものである。

【0011】

また、内筒と外筒とを複数のリブで溶接により接合した構成であることから、ボスを丸棒から削り出しにより成形するものに比べ、材料の歩留まりが良いばかりか、ボスの外周側に複数の羽根を溶接により接合した構成であることから、ピッチもしくはサイズの異なる羽根のプロペラに対しても同一形状のボスを共用できるものである。

【0012】

本発明の第2の発明の船外機用プロペラは、第1の発明の船外機用プロペラにおいて、その外筒が、その外筒の軸線に沿って均等に分割された分割片を溶接により接合したものであることを特徴とする。

【0013】

本発明の第2の発明の船外機用プロペラによれば、外筒の軸線に沿って均等に分割された分割片を溶接した構成であることから、外筒をリブもしくは内筒へ溶接する工程を容易にさせ、品質の高いプロペラを得ることができるものである。

【0014】

また、分割片が均等に分割された構成であることから、同一形状の分割片により組み立てることができ、生産効率を向上させることができるものである。

【0015】

本発明の第3の発明の船外機用プロペラは、第2の発明の船外機用プロペラにおいて、その分割片が、リブの数と同数であることを特徴とする。

【0016】

本発明の第3の発明の船外機用プロペラによれば、分割片がリブの数と同数という構成であることから、それぞれの分割片をそれぞれのリブと溶接ができるため、品質の高いプロペラを得ることができるものである。

【0017】

本発明の第4の発明の船外機用プロペラは、第2または第3の発明の船外機用プロペラにおいて、その分割片の接合箇所がリブの近傍であることを特徴とする。

【0018】

本発明の第4の発明の船外機用プロペラによれば、その分割片の接合箇所がリブの近傍とした構成であることから、相互の溶接時の位置決めおよび溶接工程が容易にできるため、品質の高いプロペラを得ることができるものである。

【0019】

本発明の第5の発明の船外機用プロペラは、第1から第4のいずれかの発明の船外機用プロペラにおいて、その羽根が、平滑な圧延板をプレス成形したものであることを特徴とする。

【0020】

本発明の第5の発明の船外機用プロペラによれば、平滑な圧延板をプレス成形した構成であることから、任意の曲面が作成できるのみならず、仕上げの表面研磨を省略することができるものである。

【発明の効果】

【0021】

本発明によれば、軽量化による高速回転が可能で、強くしかも耐蝕性に優れるとともに、多種少量生産に対応できる船外機用プロペラを得ることができるものである。

【図面の簡単な説明】

【0022】

【図1】本発明の船外機用プロペラの後進側から見た正面図である。

【図2】同内筒の外周部にリブを接合し、そのリブに外筒を配置したものの正面図である。

【図3】同リブ外周部に外筒を溶接した状態の要部拡大図である。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施の形態として一実施例を説明する。

本発明の船外機用プロペラ1は、図1に示されるように、ボス2は内筒3と外筒4とを3枚のリブ5により等間隔に区画されて3つの排気通路6が形成され、その外筒4のそれぞれのリブ5の配置されている外周側に3枚の羽根7が備えられたもので、その内筒3、リブ5、外筒4および羽根7を純チタン製の展伸材により成形し、その内筒3、リブ5、外筒4および羽根7がそれぞれ溶接により接合されたものである。

【0024】

その内筒3、リブ5、外筒4および羽根7は、純チタン製の展伸材(JIS H4600 2種 TP−35H)の化学成分(wt%)は、H:0.001,O:0.11,Fe:0.07,N:0.006,C:0.005残部がチタンである。

【0025】

なお、本実施例の材料は純チタン製の展伸材であるがチタン合金製の展伸材を使用する場合は、例えば、6Al−4V−Ti合金、その化学成分(wt%)は、Al:6.34,V:4.20,O:0.18,N:0.008,C:0.012,Fe:0.18,H:0.0081 残部がチタンである。

【0026】

また、強度が必要な羽根7をチタン合金材とし、比較的強度がゆるい所、例えばボス2を純チタン材で成形し、それらを溶接して複合構造とすることによりコストダウンを図ることも可能である。

【0027】

また、内筒3の内部にはブッシュ8が内嵌められ、そのブッシュ8内には回転軸(図示せず)が嵌め込まれ、エンジンから伝達される回転力をボス2、羽根7へ伝えている。

【0028】

次に、本発明のプロペラの製造方法の一例を図に基づいて説明する。

内筒3は、純チタン製の展伸材の板材を矩形に切断し、その板材の回転方向に直交する両端部に開先加工により開先面91を形成し、この板材をその開先面91側が相互に当接するように常温でプレス加工を行い円筒形状に成形し、その後、その開先面91同士を接合するため、真空チャンバー内で溶接を行った。以下本実施例では各工程における溶接はすべて真空チャンバー内で実施したものである。

【0029】

次に、リブ5をその内筒3の外周側に接合する方法を説明する。リブ5は、内筒3の外側に配置される外筒4を支持するためと内筒3と外筒4との間にエンジンから発生する排気ガスの排気通路6を形成するためのものである。

【0030】

純チタン製の展伸材の板材を、内筒3と外筒4の間隔を確保できる幅と両筒の長さよりやや短めに切断された3枚のリブ5は、その内筒3の外周面にその内筒3の回転軸心と平行でなおかつその回転軸心を中心として120度ずつ回転した位置に溶接されるものである。リブ5の内筒3側の付根部は全周が溶接されるものである。

【0031】

次に、その内筒3に接合されたリブ5の外端部10に外筒4が溶接により接合されボス2が成形される工程を説明する。図2に示されるように、外筒4は、リブ5の数と同数にこの場合3分割され、それぞれのリブ5に溶接されるものである。このため、純チタン製の展伸材の板材を均等に3分割した形状となるように切断し、同一形状の3つの分割片41を成形し、その分割片41の回転方向に直交する開先面9を形成する。

【0032】

さらに、これらの分割片41を回転軸心と直交する方向に湾曲させるよう常温でプレス成形し、その後、これらの分割片41は、図3に示されるように、リブ5の外端部10にその分割片41の開先面9を回転軸の回転方向に対して同方向になるように配置し、隣り合うリブ5とリブ5の間に橋渡しされ、結局、外筒4は、それぞれのリブ5の外端部10に、その分割片41の一方の開先面9とその分割片41と隣り合う他の分割片41の端面(開先面でない平坦な端面)11とが、互いにリブ5の外端部10の近傍において当接配置された状態で溶接されることになり、位置決めと溶接工程が容易にでき、それぞれの分割片41の開先面9、端面11およびリブ5が一度の溶接によりそれぞれ接合される効果を奏するものである。

【0033】

次に、羽根7の成形およびこの羽根7がボス2に溶接により接合されてプロペラ1として完成される工程について説明する。

【0034】

純チタン製の展伸材の平滑な板材を羽根7の大きさに切断し、常温でプレス成形により3次元曲面を成形し、図1に示されるように、そのボス2の外周側12に3枚の羽根7を溶接により接合組み立てられるものである。

【0035】

この場合、羽根7の3次元曲面を成形する場合、平滑な板材を常温でプレス成形するため、歪矯正や表面研磨工程を省略することができるものである。なお、展伸材としては圧延平板およびパイプ材を使用しても良い。

【0036】

なお、本発明のプロペラ1は、同じボス2にピッチの異なった羽根7を成形する場合、同じ羽根の外接円径であれば、鋳造により製作されたプロペラ1のように、ピッチの異なった鋳型等を必要としないため、多品種少量生産に貢献できるものである。

【0037】

以上説明したプロペラ1を船体後部にある船外機本体に取り付け試験した結果、軸系全体の重量が大幅に軽減され、船尾軸受の荷重低減に伴って高速回転が可能となった。また、耐キャビテーション性や耐エロージョン性も大幅に改善されるとともにプロペラ1の羽根7表面の経年変化も少ないものである。

【0038】

また、一般にプロペラ1の下流側(後進側)表面には、キャビテーションやエロージョンが発生しやすいものであるが、本発明の純チタンまたはチタン合金製の展伸材により成形した羽根7である場合、仮に、その羽根7の少なくともプロペラ1の下流側(後進側)表面13に、高周波加熱等により約300〜600℃に加熱させることにより、その羽根7の表面に酸化チタン被膜を形成することができるものであるので、このように酸化チタン被膜が形成されることにより、耐摩耗性が飛躍的に向上し、耐キャビテーションや耐エロージョンに大いに貢献できるものである。

【0039】

また、羽根7の表面を高周波加熱等により約300〜600℃に加熱させると、その表面が酸化チタン被膜が形成され、その加熱温度により被膜が銀色、金色、紫色または青色を呈し、マスキング等の手法を利用して、文字、図形や色彩の組み合わせ等により意匠的にも良好な模様や文字を形成させることができるものである。

【符号の説明】

【0040】

1 プロペラ

2 ボス

3 内筒

4 外筒

41 分割片

5 リブ

6 排気通路

7 羽根

8 ブッシュ

9,91 開先面

10 外端部

11 端面

12 外周側

13 下流側表面

【特許請求の範囲】

【請求項1】

内筒と外筒とを複数のリブにより接続したボスと、このボスの外周側に複数の羽根とを備えた船外機用プロペラにおいて、その内筒、リブ、外筒および羽根を純チタンまたはチタン合金製の展伸材により成形し、その内筒、リブ、外筒および羽根をそれぞれ溶接により接合したことを特徴とする船外機用プロペラ。

【請求項2】

その外筒が、その外筒の軸線に沿って均等に分割された分割片を溶接により接合したものであることを特徴とする請求項1に記載の船外機用プロペラ。

【請求項3】

その分割片が、リブの数と同数であることを特徴とする請求項2に記載の船外機用プロペラ。

【請求項4】

その分割片の接合箇所がリブの近傍であることを特徴とする請求項2または3に記載の船外機用プロペラ。

【請求項5】

その羽根が、平滑な圧延板をプレス成形したものであることを特徴とする請求項1から4のいずれかに記載の船外機用プロペラ。

【請求項1】

内筒と外筒とを複数のリブにより接続したボスと、このボスの外周側に複数の羽根とを備えた船外機用プロペラにおいて、その内筒、リブ、外筒および羽根を純チタンまたはチタン合金製の展伸材により成形し、その内筒、リブ、外筒および羽根をそれぞれ溶接により接合したことを特徴とする船外機用プロペラ。

【請求項2】

その外筒が、その外筒の軸線に沿って均等に分割された分割片を溶接により接合したものであることを特徴とする請求項1に記載の船外機用プロペラ。

【請求項3】

その分割片が、リブの数と同数であることを特徴とする請求項2に記載の船外機用プロペラ。

【請求項4】

その分割片の接合箇所がリブの近傍であることを特徴とする請求項2または3に記載の船外機用プロペラ。

【請求項5】

その羽根が、平滑な圧延板をプレス成形したものであることを特徴とする請求項1から4のいずれかに記載の船外機用プロペラ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−14301(P2013−14301A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−158379(P2011−158379)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(511175428)株式会社増田酸素工業所 (2)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(511175428)株式会社増田酸素工業所 (2)

[ Back to top ]