船舶用ピストンリング及びその製造方法

【課題】船舶用ピストンリングにおいて、摺動面の耐摩耗性をより向上させることである。

【解決手段】船舶用ピストンリング10であって、金属材料で形成されるピストンリング本体12と、ピストンリング本体12の摺動面13にイオンプレーティングで被覆され、CrNで形成されるCrN被覆層14と、を備え、CrN被覆層14は、70μm以上の膜厚で形成されており、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度より大きい。

【解決手段】船舶用ピストンリング10であって、金属材料で形成されるピストンリング本体12と、ピストンリング本体12の摺動面13にイオンプレーティングで被覆され、CrNで形成されるCrN被覆層14と、を備え、CrN被覆層14は、70μm以上の膜厚で形成されており、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度より大きい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、船舶用ピストンリング及びその製造方法に係り、特に、摺動面にCrN(窒化クロム)を被覆した船舶用ピストンリング及びその製造方法に関する。

【背景技術】

【0002】

船舶用ディーゼルエンジン等のピストン上部側面には、エンジン燃焼室内の気密を保ちガス漏れを防止するためにピストンリングが使用されている。図7は、ピストン50とピストンリング52との関係を示す断面図である。ピストンリング52は、ピストン50の上部側面に形成されるピストンリング溝内に嵌め込まれており、シリンダライナ54と摺接する。そのため、ピストンリング52の摺動面56には、一般的に、炭化物や窒化物等の耐摩耗性や耐焼き付き性を有する被覆層が設けられている。

【0003】

特許文献1には、ピストンリングの摺動面にC、Cr3C2、またはCr3C2とMo粉末を塗布した後にレーザ熱処理することにより、摺動面の表面硬度を800から900Hv程度まで向上させることが記載されている。

【0004】

特許文献2には、ピストンリングの表面にCr2O3、Al2O3、Cr3C2等の被覆材料を溶射して被覆層を形成することが記載されている。

【0005】

特許文献3には、従来形ピストンリングとして、鋳鉄リング、摺動面にクロムメッキを施したクロムメッキング、摺動面にタングステンカーバイト(WC)を溶射したWC溶射リング等が使用されていることが記載されている。

【0006】

特許文献4には、ピストンリング本体の摺動面上に、イオンプレーティングやスパッタリング等のPVD法によりTiN,TiC,CrN等の被膜を5μmの膜厚で形成することが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3666052号公報

【特許文献2】特許第4267459号公報

【特許文献3】特許第2772122号公報

【特許文献4】特開昭57−57868号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、ピストンリングの摺動面の被覆には、耐摩耗性や耐焼き付き性が良好なことからCrN被膜が多く使用されている。また、船舶用ピストンリングは、舶用大型ディーゼルエンジン等の過酷な環境で長期間の無開放運転で使用される(例えば、特許文献3には、舶用大型ディーゼルエンジン機関においては機関の無開放運転が少なくとも4年間継続することが記載されている)。船舶用ピストンリングでは、長期間の使用における耐磨耗性を確保するために、その摺動面にCrN被膜を厚膜で形成する必要がある。

【0009】

上述した特許文献1に記載の粉末塗布後の熱処理で形成される被膜や、特許文献2、3に記載の溶射法により形成される被膜は、被膜形成時に空気等のガスを巻き込むために被膜内部に空孔が多く形成される。このように、溶射法等による被膜形成では摺動面に緻密な被膜を形成できないので、船舶用ピストンリングにおける摺動面の耐摩耗性を向上させることは難しい。

【0010】

イオンプレーティングやスパッタリング等のPVD法による成膜法によれば、溶射法等の成膜方法よりも緻密な被膜を形成することができる。しかし、PVD法による成膜法では、厚膜を形成しようとすると被膜の内部応力が大きくなることから、厚膜の形成が難しく、厚膜を形成しようとしても被膜が剥離しやすいので、例えば、特許文献4に記載されたCrN被膜のように膜厚5μmの薄膜しか形成することができない。このように、従来のPVD法ではCrN被膜を厚膜で形成することが難しいために、船舶用ピストンリングにおける摺動面の耐摩耗性を向上させることは難しい。

【0011】

そこで、本発明の目的は、摺動面の耐摩耗性をより向上させた船舶用ピストンリング及びその製造方法を提供することである。

【課題を解決するための手段】

【0012】

本発明に係る船舶用ピストンリングは、金属材料で形成されるピストンリング本体と、前記ピストンリング本体の摺動面にイオンプレーティングで被覆され、CrNで形成されるCrN被覆層と、を備え、前記CrN被覆層は、70μm以上の膜厚で形成されており、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度より大きいことを特徴とする。

【0013】

本発明に係る船舶用ピストンリングにおいて、前記CrN被覆層は、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上であることが好ましい。

【0014】

本発明に係る船舶用ピストンリングにおいて、前記CrN被覆層は、前記X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上4.1倍以下であることが好ましい。

【0015】

本発明に係る船舶用ピストンリングにおいて、前記CrN被覆層は、前記X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上3.7倍以下であることが好ましい。

【0016】

本発明に係る船舶用ピストンリングにおいて、前記CrN被覆層は、前記X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上4.1倍以下であり、ビッカース硬度で1216Hv以上1681Hv以下であることが好ましい。

【0017】

本発明に係る船舶用ピストンリングにおいて、前記CrN被覆層は、前記X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上3.7倍以下であり、ビッカース硬度で1370Hv以上1681Hv以下であることが好ましい。

【0018】

本発明に係る船舶用ピストンリングの製造方法は、金属材料でピストンリング本体を形成するピストンリング本体形成工程と、前記ピストンリング本体の摺動面にCrNで被覆して、CrN被覆層を形成するCrN被覆層形成工程と、を備え、前記CrN被覆層形成工程は、イオンプレーティングにより金属CrとN2ガスとを反応させて、前記ピストンリング本体に印加されるバイアス電圧を−25V以上で0Vより小さくし、全ガス圧を3Pa以上とし、前記CrN被覆層を膜厚70μm以上で形成することを特徴とする。

【0019】

本発明に係る船舶用ピストンリングの製造方法において、前記CrN被覆層形成工程は、前記全ガス圧が5Pa以上であることが好ましい。

【0020】

本発明に係る船舶用ピストンリングの製造方法において、前記CrN被覆層形成工程は、前記バイアス電圧が−25V以上−15V以下であり、前記全ガス圧が5Pa以上6Pa以下であることが好ましい。

【0021】

本発明に係る船舶用ピストンリングの製造方法において、前記CrN被覆層形成工程は、前記全ガス圧が5Paであることが好ましい。

【0022】

本発明に係る船舶用ピストンリングの製造方法において、前記CrN被覆層形成工程は、前記ピストンリング本体における摺動面の温度が450℃以上550℃以下であることが好ましい。

【発明の効果】

【0023】

上記構成によれば、摺動面にイオンプレーティングでCrN被覆層を形成する際に、CrN被膜の結晶方位をミラー指数で示すCrN(200)面に優先配向させることによりCrN被覆層の内部応力が低減されて、摺動面に70μm以上の厚膜で緻密なCrN被覆層を形成できるので、船舶用ピストンリングにおける摺動面の耐磨耗性をより向上させることが可能となる。

【図面の簡単な説明】

【0024】

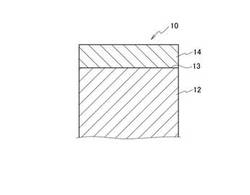

【図1】本発明の実施の形態において、船舶用ピストンリングの構成を示す断面図である。

【図2】本発明の実施の形態において、船舶用ピストンリングの製造方法を示すフローチャートである。

【図3】本発明の実施の形態において、アークイオンプレーティング装置の構成を示す概略図である。

【図4】本発明の実施の形態において、代表的なCrN被膜の断面組織写真である。

【図5】本発明の実施の形態において、各成膜条件で成膜したCrN被膜のX線回折分析結果を示すグラフである。

【図6】本発明の実施の形態において、CrN被膜の結晶配向性とビッカース硬さとの関係との関係を示すグラフである。

【図7】本発明の実施の形態において、ピストンとピストンリングとの関係を示す断面図である。

【発明を実施するための形態】

【0025】

以下に、本発明の実施の形態について図面を用いて詳細に説明する。図1は、船舶用ピストンリング10の構成を示す断面図である。船舶用ピストンリング10は、ピストンリング本体12と、ピストンリング本体12の摺動面13に被覆されるCrN被覆層14とを備えている。

【0026】

ピストンリング本体12は、金属材料でリング状に形成されている。金属材料には、例えば、炭素鋼、合金鋼、鋳鉄等の鉄系材料が用いられる。

【0027】

CrN被覆層14は、イオンプレーティングによりCrN(窒化クロム)で形成されている。ピストンリング本体12の摺動面13にCrN被覆層14を設けることにより、摺動面13の耐焼き付き性や耐摩耗性を向上させることができる。また、CrN被覆層14をイオンプレーティングで形成することにより、溶射法等で成膜するよりも緻密なCrN被膜を形成することができる。

【0028】

CrN被覆層14は、70μm以上の膜厚で形成されている。CrN被覆層14を摺動面13に70μm以上の膜厚で形成することにより、舶用大型ディーゼルエンジン等の過酷な長期間の使用環境でも船舶用ピストンリング10における摺動面13の耐摩耗性をより向上させることができる。CrN被覆層14の膜厚は、70μm以上400μm以下であることが好ましい。

【0029】

CrN被覆層14は、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度より大きく、CrNの結晶方位がCrN(200)面に優先配向して形成されている。CrNの結晶方位をCrN(200)面に優先配向させることによりCrN被覆層14の内部応力をより小さくすることができるので、イオンプレーティングによる成膜中にCrN被膜の剥離等を生じさせずに、ピストンリング本体12の摺動面13に70μm以上の膜厚でCrN被覆層14を形成することができる。

【0030】

CrN被覆層14は、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上であることが好ましい。X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上とすることにより、CrN被覆層14の内部応力を更に小さくすることができるので、イオンプレーティングにより摺動面13にCrN被覆層14をより厚膜で形成することができる。また、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍より小さい場合には、CrN被覆層14のビッカース硬度が1681Hvより大きくなり、CrN被覆層14中の気孔率が低くなる(CrN被覆層14が緻密になりすぎる)ので、船舶用ピストンリング10とシリンダライナとが焼き付きやすくなるからである。

【0031】

CrN被覆層14は、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上4.1倍以下であることがより好ましい。X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して4.1倍より大きい場合には、CrN被覆層14のビッカース硬度が1216Hvより小さくなるので、シリンダライナとの摺動時にCrN被覆層14の摩耗量がより大きくなるからである。

【0032】

CrN被覆層14は、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上3.7倍以下であることが更に好ましい。X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上3.7倍以下とすることにより、CrN被覆層14のビッカース硬度が1370Hv以上1681Hv以下となるので、シリンダライナとの摺動時のCrN被覆層14の欠けや割れを抑えると共に、シリンダライナとの焼き付きを抑制し、CrN被覆層14の磨耗量をより低減させることができるからである。

【0033】

次に、船舶用ピストンリング10の製造方法について説明する。

【0034】

図2は、船舶用ピストンリング10の製造方法を示すフローチャートである。船舶用ピストンリング10の製造方法は、ピストンリング本体12を形成するピストンリング本体形成工程(S10)と、ピストンリング本体12の摺動面13にCrN被覆層14を形成するCrN被覆層形成工程(S12)と、を備えている。

【0035】

ピストンリング本体形成工程(S10)は、金属材料でピストンリング本体12を形成する工程である。ピストンリング本体12は、例えば、上述した鉄系材料を、塑性加工、鋳造、粉末冶金等でリング状に成形して形成される。

【0036】

CrN被覆層形成工程(S12)は、ピストンリング本体12の摺動面13にイオンプレーティングでCrN被覆層14を形成する工程である。イオンプレーティングによれば、金属クロムを蒸発させてイオン化させた後、N2ガスと反応させてCrNを成膜することにより、溶射法等でCrNを成膜するよりも緻密な皮膜を形成することができる。

【0037】

イオンプレーティングには、アークイオンプレーティング法を用いることが好ましい。アークイオンプレーティング法は、蒸発源(ターゲット)を陰極として真空中のアーク放電によって蒸発させる方式であり、被処理物に負のバイアス電圧をかけてイオン化した蒸発材料を加速させて成膜する方式である。真空アーク放電により蒸発材料のイオン化率が高くなり、緻密で密着性の高い被膜を被処理物に形成することができる。

【0038】

図3は、アークイオンプレーティング装置20の構成を示す概略図である。アークイオンプレーティング装置20は、真空容器22と、被処理物24を配置するための回転可能なテーブル26と、蒸発源(ターゲット)28と、を備えている。図3に示すアークイオンプレーティング装置20では、蒸発源28が1箇所に設けられているが、真空容器22内の複数箇所に蒸発源28を設けるようにしてもよい。

【0039】

真空容器22には、反応ガスを導入する反応ガス導入口30と、作動ガスを導入する作動ガス導入口32と、真空容器内のガスを排気するガス排気口34が設けられている。テーブル26は、被処理物24へバイアス電圧を供給するバイアス電圧供給源36と電気的に接続されている。蒸発源28は、アーク放電電源38と電気的に接続されている。アークイオンプレーティング装置20には、一般的なアークイオンプレーティング装置を用いることができる。

【0040】

ピストンリング本体12は、CrN被覆層14を形成する前に摺動面13が有機溶剤等で脱脂洗浄されることが好ましい。脱脂洗浄されたピストンリング本体12は、アークイオンプレーティング装置20における真空容器22内のテーブル26にセットされる。

【0041】

CrN被覆層14を形成するための蒸発源(ターゲット)28には、例えば、金属クロム等が用いられる。反応ガスには、例えば、N2ガス等が用いられる。作動ガスには、例えば、Arガス等の不活性ガスが用いられる。

【0042】

ピストンリング本体12を真空容器22内のテーブル26にセットした後、真空容器22内のガスをガス排気口34から排気する。次に、真空容器22内に作動ガス導入口32から不活性ガスを導入する。アーク放電電源38を作動させて真空中のアーク放電により、蒸発源の金属クロムを蒸発させてイオン化させる。そして、バイアス電圧供給源36を作動させてピストンリング本体12にバイアス電圧を印加し、ピストンリング本体12の摺動面13をCrイオンでエッチング処理してクリーニングする。また、CrN被膜の密着性を高めるために、ピストンリング本体12の摺動面13にCr層を形成することが好ましい。

【0043】

ピストンリング本体12の摺動面13をエッチング処理した後、摺動面13にCrNの成膜を開始する。アーク放電電源38を作動させて真空中のアーク放電により、蒸発源の金属クロムを蒸発させてイオン化させる。また、バイアス電圧供給源38を作動させて、ピストンリング本体12にバイアス電圧を印加させる。反応ガスであるN2ガスを反応ガス導入口30から真空容器22内に導入し、CrイオンとN2ガスを反応させてCrNを生成し、摺動面13にCrN被膜を成膜する。

【0044】

CrN被膜の成膜条件は、ピストンリング本体12に印加されるバイアス電圧が−25V以上で0Vより小さく、真空容器22内の全ガス圧が3Pa以上である。なお、CrN被膜の成膜中は、不活性ガスを真空容器22内に導入しないで成膜するため、全ガス圧はN2ガスの圧力である。ピストンリング本体12における摺動面13の温度は450℃以上550℃以下であることが好ましい。また、アーク電流は、80Aであることが好ましい。

【0045】

この成膜条件でCrN被膜を成膜することにより、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度より大きく、CrNの結晶方位がCrN(200)面に優先配向されるので、CrN被覆層14の内部応力をより小さくしてCrN被覆層14を70μm以上の厚膜で形成することができる。

【0046】

また、ピストンリング本体12に印加される負のバイアス電圧をより小さくし、真空容器22内の全ガス圧をより大きくするほど、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して更に大きくなり、CrNの結晶方位の優先配向性が高くなるので、CrN被覆層14の内部応力をより小さくしてCrN被覆層14をより厚膜で形成することができる。

【0047】

CrN被膜の成膜条件は、ピストンリング本体12に印加されるバイアス電圧が−25V以上で0Vより小さく、真空容器22内の全ガス圧が5Pa以上であることが好ましい。この成膜条件でCrN被膜を成膜することにより、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上となるので、CrN被覆層14の内部応力をより小さくして更に厚膜に形成できると共に、CrN被覆層14のビッカース硬度を1681Hv以下とすることができる。

【0048】

CrN被膜の成膜条件は、ピストンリング本体12に印加されるバイアス電圧が−25V以上−15V以下であり、真空容器22内の全ガス圧が5Pa以上6Pa以下であることがより好ましい。この成膜条件でCrN被膜を成膜することにより、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上4.1倍以下となるので、CrN被覆層14のビッカース硬度を1216Hv以上1681Hv以下とすることができる。

【0049】

CrN被膜の成膜条件は、ピストンリング本体12に印加されるバイアス電圧が−25V以上−15V以下であり、真空容器22内の全ガス圧が5Paであることが更に好ましい。この成膜条件でCrN被膜を成膜することにより、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上3.7倍以下となるので、CrN被覆層14のビッカース硬度を1370Hv以上1681Hv以下とすることができる。

【0050】

所定の膜厚(例えば、70μm)のCrN被膜を成膜した後、真空容器22を開放し、摺動面13にCrN被覆層14が設けられたピストンリング本体12を取り出す。以上により、船舶用ピストンリング10の製造が完了する。

【0051】

上記構成の船舶用ピストンリング10によれば、金属材料で形成されるピストンリング本体と、ピストンリング本体の摺動面にイオンプレーティングで被覆され、CrNで形成されるCrN被覆層と、を備え、CrN被覆層におけるX線回折によるCrN(200)面のピーク強度をCrN(111)面のピーク強度より大きくして、CrNの結晶方位をCrN(200)面に優先配向させることにより、CrN被覆層の内部応力を低減させてCrN被覆層14を70μm以上の膜厚で形成することができる。

【0052】

上記構成における船舶用ピストンリングの製造方法によれば、金属材料でピストンリング本体を形成するピストンリング本体形成工程と、ピストンリング本体の摺動面にCrNで被覆して、CrN被覆層を形成するCrN被覆層形成工程と、を備え、CrN被覆層形成工程は、イオンプレーティングによりピストンリング本体に印加されるバイアス電圧が−25V以上0Vより小さく、全ガス圧が3Pa以上とし、金属CrとN2ガスとを反応させてCrN被覆層を形成する。それにより、CrN被覆層におけるX線回折によるCrN(200)面のピーク強度をCrN(111)面のピーク強度より大きくして、CrNの結晶方位をCrN(200)面に優先配向させることにより、CrN被膜の内部応力を低減させてCrN被覆層を70μm以上の膜厚で形成することができる。

【実施例】

【0053】

次に、ピストンリング本体12を模擬した基板にCrN被膜を成膜してCrN被膜の特性について評価した。

【0054】

(CrN成膜試験)

基板には、高速度工具鋼(HSS)で形成した切り欠きを有するリング状の平板を使用した。基板のサイズを、リング径500mm、厚み15mmとした。基板表面を有機溶剤で脱脂洗浄した後、アークイオンプレーティング装置でCrN被膜を成膜した。Crの供給源には、金属Crを用いた。作動ガスにはArガスを使用し、反応ガスにはN2ガスを使用した。なお、CrN被膜を基板に成膜する前に、基板にCrイオンでエッチング処理を行い、基板表面をクリーニングした。エッチング処理条件は、基板に印加させるバイアス電圧を−900V、Arガス圧を1.5Pa、処理時間を10分間とした。

【0055】

CrN被膜の成膜について、4種類(実施例1から3、比較例1)の成膜条件で行った。表1に、4種類のCrN被膜の成膜条件を示す。

【表1】

【0056】

基板に印加させるバイアス電圧を−100Vから−15Vとした(実施例1と2では−15V、実施例3では−25V、比較例1では−100V)。真空容器内の全ガス圧を2Paから6Paとした(実施例1では5〜6Pa、実施例2と3では5Pa、比較例1では2Pa)。CrN被膜中では、Arガスを導入せず、N2ガスのみ導入した。このため、全ガス圧は、N2ガスのガス圧である。なお、実施例1の全ガス圧を、実施例2、3の全ガス圧より少し高いより5〜6Paに設定した。また、基板温度は、いずれの成膜条件の場合も同じ温度である550℃とした。アーク電流は、いずれの成膜条件の場合も同じ80Aとした。

【0057】

実施例1から3の成膜条件では、いずれの成膜条件においてもCrN被膜を70μmの膜厚で基板に成膜することができた。図4は、代表的なCrN被膜の断面組織写真である。成膜後の外観観察結果では、CrN被膜と基板との間に剥離や割れ等は認められなかった。これに対して比較例1の成膜条件では、CrN被膜を70μmまで成膜しようとしたところCrN被膜が基板から剥離した。そのため比較例1の成膜条件では、CrN被膜の厚みを5μmとした。

【0058】

この成膜試験結果より、基板に印加されるバイアス電圧が−25V以上で0Vより小さく、真空容器内の全ガス圧が3Pa以上である成膜条件でCrN被膜を成膜することにより、CrN被膜を70μm以上の膜厚で成膜できることがわかった。これに対して比較例1の成膜条件では、CrN被膜中の内部応力が大きくなるので、厚膜形成できないことがわかった。

【0059】

(X線回折分析)

各成膜条件で成膜したCrN被膜の結晶配向性についてX線回折で分析した。X線回折装置には、リガク製Smart Lab(スマートラボ)を使用した。なお、X線源にはCuKα線を使用し、印加電圧40kV、印加電流30mA、スキャンステップ0.04度、スキャン速度1.4秒/度、走査範囲30度から90度とした。図5は、各成膜条件で成膜したCrN被膜のX線回折分析結果を示すグラフである。図5のグラフでは、横軸に回折角(2θ)を取り、グラフの縦軸にX線強度(任意目盛)を取り、グラフの上から順に実施例1、実施例2、実施例3、比較例1における成膜条件で成膜したCrN被膜のX線回折パターンを示している。なお、比較例1のX線強度のスケールは、実施例1から3のX線強度のスケールの100分の1で表わしている。この理由は、比較例1の成膜条件で成膜したCrN被膜の厚みが、実施例1から3の成膜条件で成膜したCrN被膜の厚みよりも小さいことによるものである。

【0060】

図5のグラフから明らかなように、いずれの成膜条件においてもCrN(200)面のピークと、CrN(111)面のピークが検出された。実施例1から実施例3の成膜条件では、CrN(200)面のピーク強度がCrN(111)面のピーク強度よりも大きく、CrNの結晶方位がCrN(200)面に優先配向していることが認められた。これに対して比較例1の成膜条件では、CrN(200)面のピーク強度がCrN(111)面のピーク強度よりも小さく、CrNの結晶方位がCrN(111)面に優先配向していることが認められた。

【0061】

次に、CrN(111)面のピーク強度に対するCrN(200)面のピーク強度の比を成膜条件ごとに求めた。各成膜条件のCrN(200)ピーク強度/CrN(111)ピーク強度を以下に示す。

実施例1: 4.1

実施例2: 3.7

実施例3: 2.9

比較例1: 0.8

【0062】

このX線回折分析結果より、基板に印加されるバイアス電圧が−25V以上で0Vより小さく、真空容器内の全ガス圧が3Pa以上である成膜条件でCrN被膜を成膜することにより、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度より大きくなり、CrNの結晶方位がCrN(200)面に優先配向することがわかった。

【0063】

基板に印加されるバイアス電圧が−25V以上で0Vより小さく、真空容器内の全ガス圧が5Pa以上である成膜条件でCrN被膜を成膜することにより、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上となることがわかった。

【0064】

基板に印加されるバイアス電圧が−25V以上−15V以下であり、真空容器内の全ガス圧が5Pa以上6Pa以下である成膜条件でCrN被膜を成膜することにより、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上4.1倍以下となることがわかった。

【0065】

基板に印加されるバイアス電圧が−25V以上−15V以下であり、真空容器内の全ガス圧が5Paである成膜条件でCrN被膜を成膜することにより、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上3.7倍以下となることがわかった。

【0066】

(ビッカース硬さ試験)

次に、各成膜条件で成膜したCrN被膜についてビッカース硬度を測定した。ビッカース硬度の測定には、フィッシャー(Fischer)製硬度計HM100型を使用した。また、ビッカース硬さ試験の試験荷重を100mNとした。各成膜条件で成膜したCrN被膜のビッカース硬度を以下に示す。

実施例1:1216Hv

実施例2:1370Hv

実施例3:1681Hv

比較例1:2583Hv

【0067】

(CrN被膜の結晶配向性とビッカース硬度との関係)

図6は、CrN被膜の結晶配向性とビッカース硬度との関係との関係を示すグラフである。図6のグラフでは、横軸にCrN(111)面のピーク強度に対するCrN(200)面のピーク強度の比であるCrN(200)ピーク強度/CrN(111)ピーク強度を取り、縦軸にビッカース硬度(Hv)を取り、各成膜条件で成膜したCrN被膜のデータを黒四角形でプロットして表している。

【0068】

CrN(200)ピーク強度/CrN(111)ピーク強度の値が大きくなるのに伴って、CrN被膜のビッカース硬度が小さくなっている。この結果から、CrNの結晶方位をCrN(200)面により優先配向させることにより、CrN被膜中の気孔率がより大きくなり、CrN被膜の内部応力をより小さくできることがわかった。また、CrN(200)ピーク強度/CrN(111)ピーク強度の値が小さくなるのに伴って、CrN被膜のビッカース硬度が大きくなることから、CrN(200)面への優先配向の度合いが小さくなるほどCrN被膜中の気孔率がより小さくなり(CrN被膜がより緻密になる)、CrN被膜の内部応力がより大きくなることがわかった。

【0069】

全ガス圧5PaでCrN被膜を成膜した実施例2と実施例3とを比較すると、実施例2の成膜条件で成膜したCrN被膜のほうが、実施例3の成膜条件で成膜したCrN被膜よりも、CrN(200)ピーク強度/CrN(111)ピーク強度の値が大きく、CrN被膜のビッカース硬度が小さくなっている。この結果から、基板に印加する負のバイアス電圧をより小さくすることにより、CrNの結晶方位をCrN(200)面により優先配向させて、CrN被膜の内部応力をより小さくできることがわかった。

【0070】

基板に印加するバイアス電圧−15VでCrN被膜を成膜した実施例1と実施例2とを比較すると、実施例1の成膜条件で成膜したCrN被膜のほうが、実施例2の成膜条件で成膜したCrN被膜よりも、CrN(200)ピーク強度/CrN(111)ピーク強度の値が大きく、CrN被膜のビッカース硬度が小さくなっている。この結果から、真空容器内の全ガス圧をより大きくすることにより、CrNの結晶方位をCrN(200)面により優先配向させて、CrN被膜の内部応力をより小さくできることがわかった。

【0071】

CrN被膜のX線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上となるとき、CrN被覆層14のビッカース硬度が1681Hv以下になることがわかった。

【0072】

CrN被膜のX線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上4.1倍以下となるとき、CrN被膜のビッカース硬度が1216Hv以上1681Hv以下となることがわかった。

【0073】

CrN被膜のX線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上3.7倍以下となるとき、CrN被膜のビッカース硬度が1370Hv以上1681Hv以下となることがわかった。

【符号の説明】

【0074】

10 船舶用ピストンリング、12 ピストンリング本体、13、56 摺動面、14 CrN被覆層、20 アークイオンプレーティング装置、22 真空容器、24 被処理物、26 テーブル、28 蒸発源、30 反応ガス導入口、32 不活性ガス導入口、34 ガス排気口、36 バイアス電圧供給源、38 アーク放電電源、50 ピストン、52 ピストンリング、54 シリンダライナ。

【技術分野】

【0001】

本発明は、船舶用ピストンリング及びその製造方法に係り、特に、摺動面にCrN(窒化クロム)を被覆した船舶用ピストンリング及びその製造方法に関する。

【背景技術】

【0002】

船舶用ディーゼルエンジン等のピストン上部側面には、エンジン燃焼室内の気密を保ちガス漏れを防止するためにピストンリングが使用されている。図7は、ピストン50とピストンリング52との関係を示す断面図である。ピストンリング52は、ピストン50の上部側面に形成されるピストンリング溝内に嵌め込まれており、シリンダライナ54と摺接する。そのため、ピストンリング52の摺動面56には、一般的に、炭化物や窒化物等の耐摩耗性や耐焼き付き性を有する被覆層が設けられている。

【0003】

特許文献1には、ピストンリングの摺動面にC、Cr3C2、またはCr3C2とMo粉末を塗布した後にレーザ熱処理することにより、摺動面の表面硬度を800から900Hv程度まで向上させることが記載されている。

【0004】

特許文献2には、ピストンリングの表面にCr2O3、Al2O3、Cr3C2等の被覆材料を溶射して被覆層を形成することが記載されている。

【0005】

特許文献3には、従来形ピストンリングとして、鋳鉄リング、摺動面にクロムメッキを施したクロムメッキング、摺動面にタングステンカーバイト(WC)を溶射したWC溶射リング等が使用されていることが記載されている。

【0006】

特許文献4には、ピストンリング本体の摺動面上に、イオンプレーティングやスパッタリング等のPVD法によりTiN,TiC,CrN等の被膜を5μmの膜厚で形成することが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3666052号公報

【特許文献2】特許第4267459号公報

【特許文献3】特許第2772122号公報

【特許文献4】特開昭57−57868号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、ピストンリングの摺動面の被覆には、耐摩耗性や耐焼き付き性が良好なことからCrN被膜が多く使用されている。また、船舶用ピストンリングは、舶用大型ディーゼルエンジン等の過酷な環境で長期間の無開放運転で使用される(例えば、特許文献3には、舶用大型ディーゼルエンジン機関においては機関の無開放運転が少なくとも4年間継続することが記載されている)。船舶用ピストンリングでは、長期間の使用における耐磨耗性を確保するために、その摺動面にCrN被膜を厚膜で形成する必要がある。

【0009】

上述した特許文献1に記載の粉末塗布後の熱処理で形成される被膜や、特許文献2、3に記載の溶射法により形成される被膜は、被膜形成時に空気等のガスを巻き込むために被膜内部に空孔が多く形成される。このように、溶射法等による被膜形成では摺動面に緻密な被膜を形成できないので、船舶用ピストンリングにおける摺動面の耐摩耗性を向上させることは難しい。

【0010】

イオンプレーティングやスパッタリング等のPVD法による成膜法によれば、溶射法等の成膜方法よりも緻密な被膜を形成することができる。しかし、PVD法による成膜法では、厚膜を形成しようとすると被膜の内部応力が大きくなることから、厚膜の形成が難しく、厚膜を形成しようとしても被膜が剥離しやすいので、例えば、特許文献4に記載されたCrN被膜のように膜厚5μmの薄膜しか形成することができない。このように、従来のPVD法ではCrN被膜を厚膜で形成することが難しいために、船舶用ピストンリングにおける摺動面の耐摩耗性を向上させることは難しい。

【0011】

そこで、本発明の目的は、摺動面の耐摩耗性をより向上させた船舶用ピストンリング及びその製造方法を提供することである。

【課題を解決するための手段】

【0012】

本発明に係る船舶用ピストンリングは、金属材料で形成されるピストンリング本体と、前記ピストンリング本体の摺動面にイオンプレーティングで被覆され、CrNで形成されるCrN被覆層と、を備え、前記CrN被覆層は、70μm以上の膜厚で形成されており、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度より大きいことを特徴とする。

【0013】

本発明に係る船舶用ピストンリングにおいて、前記CrN被覆層は、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上であることが好ましい。

【0014】

本発明に係る船舶用ピストンリングにおいて、前記CrN被覆層は、前記X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上4.1倍以下であることが好ましい。

【0015】

本発明に係る船舶用ピストンリングにおいて、前記CrN被覆層は、前記X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上3.7倍以下であることが好ましい。

【0016】

本発明に係る船舶用ピストンリングにおいて、前記CrN被覆層は、前記X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上4.1倍以下であり、ビッカース硬度で1216Hv以上1681Hv以下であることが好ましい。

【0017】

本発明に係る船舶用ピストンリングにおいて、前記CrN被覆層は、前記X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上3.7倍以下であり、ビッカース硬度で1370Hv以上1681Hv以下であることが好ましい。

【0018】

本発明に係る船舶用ピストンリングの製造方法は、金属材料でピストンリング本体を形成するピストンリング本体形成工程と、前記ピストンリング本体の摺動面にCrNで被覆して、CrN被覆層を形成するCrN被覆層形成工程と、を備え、前記CrN被覆層形成工程は、イオンプレーティングにより金属CrとN2ガスとを反応させて、前記ピストンリング本体に印加されるバイアス電圧を−25V以上で0Vより小さくし、全ガス圧を3Pa以上とし、前記CrN被覆層を膜厚70μm以上で形成することを特徴とする。

【0019】

本発明に係る船舶用ピストンリングの製造方法において、前記CrN被覆層形成工程は、前記全ガス圧が5Pa以上であることが好ましい。

【0020】

本発明に係る船舶用ピストンリングの製造方法において、前記CrN被覆層形成工程は、前記バイアス電圧が−25V以上−15V以下であり、前記全ガス圧が5Pa以上6Pa以下であることが好ましい。

【0021】

本発明に係る船舶用ピストンリングの製造方法において、前記CrN被覆層形成工程は、前記全ガス圧が5Paであることが好ましい。

【0022】

本発明に係る船舶用ピストンリングの製造方法において、前記CrN被覆層形成工程は、前記ピストンリング本体における摺動面の温度が450℃以上550℃以下であることが好ましい。

【発明の効果】

【0023】

上記構成によれば、摺動面にイオンプレーティングでCrN被覆層を形成する際に、CrN被膜の結晶方位をミラー指数で示すCrN(200)面に優先配向させることによりCrN被覆層の内部応力が低減されて、摺動面に70μm以上の厚膜で緻密なCrN被覆層を形成できるので、船舶用ピストンリングにおける摺動面の耐磨耗性をより向上させることが可能となる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施の形態において、船舶用ピストンリングの構成を示す断面図である。

【図2】本発明の実施の形態において、船舶用ピストンリングの製造方法を示すフローチャートである。

【図3】本発明の実施の形態において、アークイオンプレーティング装置の構成を示す概略図である。

【図4】本発明の実施の形態において、代表的なCrN被膜の断面組織写真である。

【図5】本発明の実施の形態において、各成膜条件で成膜したCrN被膜のX線回折分析結果を示すグラフである。

【図6】本発明の実施の形態において、CrN被膜の結晶配向性とビッカース硬さとの関係との関係を示すグラフである。

【図7】本発明の実施の形態において、ピストンとピストンリングとの関係を示す断面図である。

【発明を実施するための形態】

【0025】

以下に、本発明の実施の形態について図面を用いて詳細に説明する。図1は、船舶用ピストンリング10の構成を示す断面図である。船舶用ピストンリング10は、ピストンリング本体12と、ピストンリング本体12の摺動面13に被覆されるCrN被覆層14とを備えている。

【0026】

ピストンリング本体12は、金属材料でリング状に形成されている。金属材料には、例えば、炭素鋼、合金鋼、鋳鉄等の鉄系材料が用いられる。

【0027】

CrN被覆層14は、イオンプレーティングによりCrN(窒化クロム)で形成されている。ピストンリング本体12の摺動面13にCrN被覆層14を設けることにより、摺動面13の耐焼き付き性や耐摩耗性を向上させることができる。また、CrN被覆層14をイオンプレーティングで形成することにより、溶射法等で成膜するよりも緻密なCrN被膜を形成することができる。

【0028】

CrN被覆層14は、70μm以上の膜厚で形成されている。CrN被覆層14を摺動面13に70μm以上の膜厚で形成することにより、舶用大型ディーゼルエンジン等の過酷な長期間の使用環境でも船舶用ピストンリング10における摺動面13の耐摩耗性をより向上させることができる。CrN被覆層14の膜厚は、70μm以上400μm以下であることが好ましい。

【0029】

CrN被覆層14は、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度より大きく、CrNの結晶方位がCrN(200)面に優先配向して形成されている。CrNの結晶方位をCrN(200)面に優先配向させることによりCrN被覆層14の内部応力をより小さくすることができるので、イオンプレーティングによる成膜中にCrN被膜の剥離等を生じさせずに、ピストンリング本体12の摺動面13に70μm以上の膜厚でCrN被覆層14を形成することができる。

【0030】

CrN被覆層14は、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上であることが好ましい。X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上とすることにより、CrN被覆層14の内部応力を更に小さくすることができるので、イオンプレーティングにより摺動面13にCrN被覆層14をより厚膜で形成することができる。また、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍より小さい場合には、CrN被覆層14のビッカース硬度が1681Hvより大きくなり、CrN被覆層14中の気孔率が低くなる(CrN被覆層14が緻密になりすぎる)ので、船舶用ピストンリング10とシリンダライナとが焼き付きやすくなるからである。

【0031】

CrN被覆層14は、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上4.1倍以下であることがより好ましい。X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して4.1倍より大きい場合には、CrN被覆層14のビッカース硬度が1216Hvより小さくなるので、シリンダライナとの摺動時にCrN被覆層14の摩耗量がより大きくなるからである。

【0032】

CrN被覆層14は、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上3.7倍以下であることが更に好ましい。X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上3.7倍以下とすることにより、CrN被覆層14のビッカース硬度が1370Hv以上1681Hv以下となるので、シリンダライナとの摺動時のCrN被覆層14の欠けや割れを抑えると共に、シリンダライナとの焼き付きを抑制し、CrN被覆層14の磨耗量をより低減させることができるからである。

【0033】

次に、船舶用ピストンリング10の製造方法について説明する。

【0034】

図2は、船舶用ピストンリング10の製造方法を示すフローチャートである。船舶用ピストンリング10の製造方法は、ピストンリング本体12を形成するピストンリング本体形成工程(S10)と、ピストンリング本体12の摺動面13にCrN被覆層14を形成するCrN被覆層形成工程(S12)と、を備えている。

【0035】

ピストンリング本体形成工程(S10)は、金属材料でピストンリング本体12を形成する工程である。ピストンリング本体12は、例えば、上述した鉄系材料を、塑性加工、鋳造、粉末冶金等でリング状に成形して形成される。

【0036】

CrN被覆層形成工程(S12)は、ピストンリング本体12の摺動面13にイオンプレーティングでCrN被覆層14を形成する工程である。イオンプレーティングによれば、金属クロムを蒸発させてイオン化させた後、N2ガスと反応させてCrNを成膜することにより、溶射法等でCrNを成膜するよりも緻密な皮膜を形成することができる。

【0037】

イオンプレーティングには、アークイオンプレーティング法を用いることが好ましい。アークイオンプレーティング法は、蒸発源(ターゲット)を陰極として真空中のアーク放電によって蒸発させる方式であり、被処理物に負のバイアス電圧をかけてイオン化した蒸発材料を加速させて成膜する方式である。真空アーク放電により蒸発材料のイオン化率が高くなり、緻密で密着性の高い被膜を被処理物に形成することができる。

【0038】

図3は、アークイオンプレーティング装置20の構成を示す概略図である。アークイオンプレーティング装置20は、真空容器22と、被処理物24を配置するための回転可能なテーブル26と、蒸発源(ターゲット)28と、を備えている。図3に示すアークイオンプレーティング装置20では、蒸発源28が1箇所に設けられているが、真空容器22内の複数箇所に蒸発源28を設けるようにしてもよい。

【0039】

真空容器22には、反応ガスを導入する反応ガス導入口30と、作動ガスを導入する作動ガス導入口32と、真空容器内のガスを排気するガス排気口34が設けられている。テーブル26は、被処理物24へバイアス電圧を供給するバイアス電圧供給源36と電気的に接続されている。蒸発源28は、アーク放電電源38と電気的に接続されている。アークイオンプレーティング装置20には、一般的なアークイオンプレーティング装置を用いることができる。

【0040】

ピストンリング本体12は、CrN被覆層14を形成する前に摺動面13が有機溶剤等で脱脂洗浄されることが好ましい。脱脂洗浄されたピストンリング本体12は、アークイオンプレーティング装置20における真空容器22内のテーブル26にセットされる。

【0041】

CrN被覆層14を形成するための蒸発源(ターゲット)28には、例えば、金属クロム等が用いられる。反応ガスには、例えば、N2ガス等が用いられる。作動ガスには、例えば、Arガス等の不活性ガスが用いられる。

【0042】

ピストンリング本体12を真空容器22内のテーブル26にセットした後、真空容器22内のガスをガス排気口34から排気する。次に、真空容器22内に作動ガス導入口32から不活性ガスを導入する。アーク放電電源38を作動させて真空中のアーク放電により、蒸発源の金属クロムを蒸発させてイオン化させる。そして、バイアス電圧供給源36を作動させてピストンリング本体12にバイアス電圧を印加し、ピストンリング本体12の摺動面13をCrイオンでエッチング処理してクリーニングする。また、CrN被膜の密着性を高めるために、ピストンリング本体12の摺動面13にCr層を形成することが好ましい。

【0043】

ピストンリング本体12の摺動面13をエッチング処理した後、摺動面13にCrNの成膜を開始する。アーク放電電源38を作動させて真空中のアーク放電により、蒸発源の金属クロムを蒸発させてイオン化させる。また、バイアス電圧供給源38を作動させて、ピストンリング本体12にバイアス電圧を印加させる。反応ガスであるN2ガスを反応ガス導入口30から真空容器22内に導入し、CrイオンとN2ガスを反応させてCrNを生成し、摺動面13にCrN被膜を成膜する。

【0044】

CrN被膜の成膜条件は、ピストンリング本体12に印加されるバイアス電圧が−25V以上で0Vより小さく、真空容器22内の全ガス圧が3Pa以上である。なお、CrN被膜の成膜中は、不活性ガスを真空容器22内に導入しないで成膜するため、全ガス圧はN2ガスの圧力である。ピストンリング本体12における摺動面13の温度は450℃以上550℃以下であることが好ましい。また、アーク電流は、80Aであることが好ましい。

【0045】

この成膜条件でCrN被膜を成膜することにより、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度より大きく、CrNの結晶方位がCrN(200)面に優先配向されるので、CrN被覆層14の内部応力をより小さくしてCrN被覆層14を70μm以上の厚膜で形成することができる。

【0046】

また、ピストンリング本体12に印加される負のバイアス電圧をより小さくし、真空容器22内の全ガス圧をより大きくするほど、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して更に大きくなり、CrNの結晶方位の優先配向性が高くなるので、CrN被覆層14の内部応力をより小さくしてCrN被覆層14をより厚膜で形成することができる。

【0047】

CrN被膜の成膜条件は、ピストンリング本体12に印加されるバイアス電圧が−25V以上で0Vより小さく、真空容器22内の全ガス圧が5Pa以上であることが好ましい。この成膜条件でCrN被膜を成膜することにより、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上となるので、CrN被覆層14の内部応力をより小さくして更に厚膜に形成できると共に、CrN被覆層14のビッカース硬度を1681Hv以下とすることができる。

【0048】

CrN被膜の成膜条件は、ピストンリング本体12に印加されるバイアス電圧が−25V以上−15V以下であり、真空容器22内の全ガス圧が5Pa以上6Pa以下であることがより好ましい。この成膜条件でCrN被膜を成膜することにより、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上4.1倍以下となるので、CrN被覆層14のビッカース硬度を1216Hv以上1681Hv以下とすることができる。

【0049】

CrN被膜の成膜条件は、ピストンリング本体12に印加されるバイアス電圧が−25V以上−15V以下であり、真空容器22内の全ガス圧が5Paであることが更に好ましい。この成膜条件でCrN被膜を成膜することにより、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上3.7倍以下となるので、CrN被覆層14のビッカース硬度を1370Hv以上1681Hv以下とすることができる。

【0050】

所定の膜厚(例えば、70μm)のCrN被膜を成膜した後、真空容器22を開放し、摺動面13にCrN被覆層14が設けられたピストンリング本体12を取り出す。以上により、船舶用ピストンリング10の製造が完了する。

【0051】

上記構成の船舶用ピストンリング10によれば、金属材料で形成されるピストンリング本体と、ピストンリング本体の摺動面にイオンプレーティングで被覆され、CrNで形成されるCrN被覆層と、を備え、CrN被覆層におけるX線回折によるCrN(200)面のピーク強度をCrN(111)面のピーク強度より大きくして、CrNの結晶方位をCrN(200)面に優先配向させることにより、CrN被覆層の内部応力を低減させてCrN被覆層14を70μm以上の膜厚で形成することができる。

【0052】

上記構成における船舶用ピストンリングの製造方法によれば、金属材料でピストンリング本体を形成するピストンリング本体形成工程と、ピストンリング本体の摺動面にCrNで被覆して、CrN被覆層を形成するCrN被覆層形成工程と、を備え、CrN被覆層形成工程は、イオンプレーティングによりピストンリング本体に印加されるバイアス電圧が−25V以上0Vより小さく、全ガス圧が3Pa以上とし、金属CrとN2ガスとを反応させてCrN被覆層を形成する。それにより、CrN被覆層におけるX線回折によるCrN(200)面のピーク強度をCrN(111)面のピーク強度より大きくして、CrNの結晶方位をCrN(200)面に優先配向させることにより、CrN被膜の内部応力を低減させてCrN被覆層を70μm以上の膜厚で形成することができる。

【実施例】

【0053】

次に、ピストンリング本体12を模擬した基板にCrN被膜を成膜してCrN被膜の特性について評価した。

【0054】

(CrN成膜試験)

基板には、高速度工具鋼(HSS)で形成した切り欠きを有するリング状の平板を使用した。基板のサイズを、リング径500mm、厚み15mmとした。基板表面を有機溶剤で脱脂洗浄した後、アークイオンプレーティング装置でCrN被膜を成膜した。Crの供給源には、金属Crを用いた。作動ガスにはArガスを使用し、反応ガスにはN2ガスを使用した。なお、CrN被膜を基板に成膜する前に、基板にCrイオンでエッチング処理を行い、基板表面をクリーニングした。エッチング処理条件は、基板に印加させるバイアス電圧を−900V、Arガス圧を1.5Pa、処理時間を10分間とした。

【0055】

CrN被膜の成膜について、4種類(実施例1から3、比較例1)の成膜条件で行った。表1に、4種類のCrN被膜の成膜条件を示す。

【表1】

【0056】

基板に印加させるバイアス電圧を−100Vから−15Vとした(実施例1と2では−15V、実施例3では−25V、比較例1では−100V)。真空容器内の全ガス圧を2Paから6Paとした(実施例1では5〜6Pa、実施例2と3では5Pa、比較例1では2Pa)。CrN被膜中では、Arガスを導入せず、N2ガスのみ導入した。このため、全ガス圧は、N2ガスのガス圧である。なお、実施例1の全ガス圧を、実施例2、3の全ガス圧より少し高いより5〜6Paに設定した。また、基板温度は、いずれの成膜条件の場合も同じ温度である550℃とした。アーク電流は、いずれの成膜条件の場合も同じ80Aとした。

【0057】

実施例1から3の成膜条件では、いずれの成膜条件においてもCrN被膜を70μmの膜厚で基板に成膜することができた。図4は、代表的なCrN被膜の断面組織写真である。成膜後の外観観察結果では、CrN被膜と基板との間に剥離や割れ等は認められなかった。これに対して比較例1の成膜条件では、CrN被膜を70μmまで成膜しようとしたところCrN被膜が基板から剥離した。そのため比較例1の成膜条件では、CrN被膜の厚みを5μmとした。

【0058】

この成膜試験結果より、基板に印加されるバイアス電圧が−25V以上で0Vより小さく、真空容器内の全ガス圧が3Pa以上である成膜条件でCrN被膜を成膜することにより、CrN被膜を70μm以上の膜厚で成膜できることがわかった。これに対して比較例1の成膜条件では、CrN被膜中の内部応力が大きくなるので、厚膜形成できないことがわかった。

【0059】

(X線回折分析)

各成膜条件で成膜したCrN被膜の結晶配向性についてX線回折で分析した。X線回折装置には、リガク製Smart Lab(スマートラボ)を使用した。なお、X線源にはCuKα線を使用し、印加電圧40kV、印加電流30mA、スキャンステップ0.04度、スキャン速度1.4秒/度、走査範囲30度から90度とした。図5は、各成膜条件で成膜したCrN被膜のX線回折分析結果を示すグラフである。図5のグラフでは、横軸に回折角(2θ)を取り、グラフの縦軸にX線強度(任意目盛)を取り、グラフの上から順に実施例1、実施例2、実施例3、比較例1における成膜条件で成膜したCrN被膜のX線回折パターンを示している。なお、比較例1のX線強度のスケールは、実施例1から3のX線強度のスケールの100分の1で表わしている。この理由は、比較例1の成膜条件で成膜したCrN被膜の厚みが、実施例1から3の成膜条件で成膜したCrN被膜の厚みよりも小さいことによるものである。

【0060】

図5のグラフから明らかなように、いずれの成膜条件においてもCrN(200)面のピークと、CrN(111)面のピークが検出された。実施例1から実施例3の成膜条件では、CrN(200)面のピーク強度がCrN(111)面のピーク強度よりも大きく、CrNの結晶方位がCrN(200)面に優先配向していることが認められた。これに対して比較例1の成膜条件では、CrN(200)面のピーク強度がCrN(111)面のピーク強度よりも小さく、CrNの結晶方位がCrN(111)面に優先配向していることが認められた。

【0061】

次に、CrN(111)面のピーク強度に対するCrN(200)面のピーク強度の比を成膜条件ごとに求めた。各成膜条件のCrN(200)ピーク強度/CrN(111)ピーク強度を以下に示す。

実施例1: 4.1

実施例2: 3.7

実施例3: 2.9

比較例1: 0.8

【0062】

このX線回折分析結果より、基板に印加されるバイアス電圧が−25V以上で0Vより小さく、真空容器内の全ガス圧が3Pa以上である成膜条件でCrN被膜を成膜することにより、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度より大きくなり、CrNの結晶方位がCrN(200)面に優先配向することがわかった。

【0063】

基板に印加されるバイアス電圧が−25V以上で0Vより小さく、真空容器内の全ガス圧が5Pa以上である成膜条件でCrN被膜を成膜することにより、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上となることがわかった。

【0064】

基板に印加されるバイアス電圧が−25V以上−15V以下であり、真空容器内の全ガス圧が5Pa以上6Pa以下である成膜条件でCrN被膜を成膜することにより、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上4.1倍以下となることがわかった。

【0065】

基板に印加されるバイアス電圧が−25V以上−15V以下であり、真空容器内の全ガス圧が5Paである成膜条件でCrN被膜を成膜することにより、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上3.7倍以下となることがわかった。

【0066】

(ビッカース硬さ試験)

次に、各成膜条件で成膜したCrN被膜についてビッカース硬度を測定した。ビッカース硬度の測定には、フィッシャー(Fischer)製硬度計HM100型を使用した。また、ビッカース硬さ試験の試験荷重を100mNとした。各成膜条件で成膜したCrN被膜のビッカース硬度を以下に示す。

実施例1:1216Hv

実施例2:1370Hv

実施例3:1681Hv

比較例1:2583Hv

【0067】

(CrN被膜の結晶配向性とビッカース硬度との関係)

図6は、CrN被膜の結晶配向性とビッカース硬度との関係との関係を示すグラフである。図6のグラフでは、横軸にCrN(111)面のピーク強度に対するCrN(200)面のピーク強度の比であるCrN(200)ピーク強度/CrN(111)ピーク強度を取り、縦軸にビッカース硬度(Hv)を取り、各成膜条件で成膜したCrN被膜のデータを黒四角形でプロットして表している。

【0068】

CrN(200)ピーク強度/CrN(111)ピーク強度の値が大きくなるのに伴って、CrN被膜のビッカース硬度が小さくなっている。この結果から、CrNの結晶方位をCrN(200)面により優先配向させることにより、CrN被膜中の気孔率がより大きくなり、CrN被膜の内部応力をより小さくできることがわかった。また、CrN(200)ピーク強度/CrN(111)ピーク強度の値が小さくなるのに伴って、CrN被膜のビッカース硬度が大きくなることから、CrN(200)面への優先配向の度合いが小さくなるほどCrN被膜中の気孔率がより小さくなり(CrN被膜がより緻密になる)、CrN被膜の内部応力がより大きくなることがわかった。

【0069】

全ガス圧5PaでCrN被膜を成膜した実施例2と実施例3とを比較すると、実施例2の成膜条件で成膜したCrN被膜のほうが、実施例3の成膜条件で成膜したCrN被膜よりも、CrN(200)ピーク強度/CrN(111)ピーク強度の値が大きく、CrN被膜のビッカース硬度が小さくなっている。この結果から、基板に印加する負のバイアス電圧をより小さくすることにより、CrNの結晶方位をCrN(200)面により優先配向させて、CrN被膜の内部応力をより小さくできることがわかった。

【0070】

基板に印加するバイアス電圧−15VでCrN被膜を成膜した実施例1と実施例2とを比較すると、実施例1の成膜条件で成膜したCrN被膜のほうが、実施例2の成膜条件で成膜したCrN被膜よりも、CrN(200)ピーク強度/CrN(111)ピーク強度の値が大きく、CrN被膜のビッカース硬度が小さくなっている。この結果から、真空容器内の全ガス圧をより大きくすることにより、CrNの結晶方位をCrN(200)面により優先配向させて、CrN被膜の内部応力をより小さくできることがわかった。

【0071】

CrN被膜のX線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上となるとき、CrN被覆層14のビッカース硬度が1681Hv以下になることがわかった。

【0072】

CrN被膜のX線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上4.1倍以下となるとき、CrN被膜のビッカース硬度が1216Hv以上1681Hv以下となることがわかった。

【0073】

CrN被膜のX線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上3.7倍以下となるとき、CrN被膜のビッカース硬度が1370Hv以上1681Hv以下となることがわかった。

【符号の説明】

【0074】

10 船舶用ピストンリング、12 ピストンリング本体、13、56 摺動面、14 CrN被覆層、20 アークイオンプレーティング装置、22 真空容器、24 被処理物、26 テーブル、28 蒸発源、30 反応ガス導入口、32 不活性ガス導入口、34 ガス排気口、36 バイアス電圧供給源、38 アーク放電電源、50 ピストン、52 ピストンリング、54 シリンダライナ。

【特許請求の範囲】

【請求項1】

船舶用ピストンリングであって、

金属材料で形成されるピストンリング本体と、

前記ピストンリング本体の摺動面にイオンプレーティングで被覆され、CrNで形成されるCrN被覆層と、

を備え、

前記CrN被覆層は、70μm以上の膜厚で形成されており、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度より大きいことを特徴とする船舶用ピストンリング。

【請求項2】

請求項1に記載の船舶用ピストンリングであって、

前記CrN被覆層は、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上であることを特徴とする船舶用ピストンリング。

【請求項3】

請求項2に記載の船舶用ピストンリングであって、

前記CrN被覆層は、前記X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上4.1倍以下であることを特徴とする船舶用ピストンリング。

【請求項4】

請求項3に記載の船舶用ピストンリングであって、

前記CrN被覆層は、前記X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上3.7倍以下であることを特徴とする船舶用ピストンリング。

【請求項5】

請求項3に記載の船舶用ピストンリングであって、

前記CrN被覆層は、ビッカース硬度で1216Hv以上1681Hv以下であることを特徴とする船舶用ピストンリング。

【請求項6】

請求項4に記載の船舶用ピストンリングであって、

前記CrN被覆層は、ビッカース硬度で1370Hv以上1681Hv以下であることを特徴とする船舶用ピストンリング。

【請求項7】

船舶用ピストンリングの製造方法であって、

金属材料でピストンリング本体を形成するピストンリング本体形成工程と、

前記ピストンリング本体の摺動面にCrNで被覆して、CrN被覆層を形成するCrN被覆層形成工程と、

を備え、

前記CrN被覆層形成工程は、イオンプレーティングにより金属CrとN2ガスとを反応させて、前記ピストンリング本体に印加されるバイアス電圧を−25V以上で0Vより小さくし、全ガス圧を3Pa以上とし、前記CrN被覆層を膜厚70μm以上で形成することを特徴とする船舶用ピストンリングの製造方法。

【請求項8】

請求項7に記載の船舶用ピストンリングの製造方法であって、

前記CrN被覆層形成工程は、前記全ガス圧が5Pa以上であることを特徴とする船舶用ピストンリングの製造方法。

【請求項9】

請求項8に記載の船舶用ピストンリングの製造方法であって、

前記CrN被覆層形成工程は、前記バイアス電圧が−25V以上−15V以下であり、前記全ガス圧が5Pa以上6Pa以下であることを特徴とする船舶用ピストンリングの製造方法。

【請求項10】

請求項9に記載の船舶用ピストンリングの製造方法であって、

前記CrN被覆層形成工程は、前記全ガス圧が5Paであることを特徴とする船舶用ピストンリングの製造方法。

【請求項11】

請求項7から10のいずれか1つに記載の船舶用ピストンリングの製造方法であって、

前記CrN被覆層形成工程は、前記ピストンリング本体における摺動面の温度が450℃以上550℃以下であることを特徴とする船舶用ピストンリングの製造方法。

【請求項1】

船舶用ピストンリングであって、

金属材料で形成されるピストンリング本体と、

前記ピストンリング本体の摺動面にイオンプレーティングで被覆され、CrNで形成されるCrN被覆層と、

を備え、

前記CrN被覆層は、70μm以上の膜厚で形成されており、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度より大きいことを特徴とする船舶用ピストンリング。

【請求項2】

請求項1に記載の船舶用ピストンリングであって、

前記CrN被覆層は、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上であることを特徴とする船舶用ピストンリング。

【請求項3】

請求項2に記載の船舶用ピストンリングであって、

前記CrN被覆層は、前記X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上4.1倍以下であることを特徴とする船舶用ピストンリング。

【請求項4】

請求項3に記載の船舶用ピストンリングであって、

前記CrN被覆層は、前記X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度に対して2.9倍以上3.7倍以下であることを特徴とする船舶用ピストンリング。

【請求項5】

請求項3に記載の船舶用ピストンリングであって、

前記CrN被覆層は、ビッカース硬度で1216Hv以上1681Hv以下であることを特徴とする船舶用ピストンリング。

【請求項6】

請求項4に記載の船舶用ピストンリングであって、

前記CrN被覆層は、ビッカース硬度で1370Hv以上1681Hv以下であることを特徴とする船舶用ピストンリング。

【請求項7】

船舶用ピストンリングの製造方法であって、

金属材料でピストンリング本体を形成するピストンリング本体形成工程と、

前記ピストンリング本体の摺動面にCrNで被覆して、CrN被覆層を形成するCrN被覆層形成工程と、

を備え、

前記CrN被覆層形成工程は、イオンプレーティングにより金属CrとN2ガスとを反応させて、前記ピストンリング本体に印加されるバイアス電圧を−25V以上で0Vより小さくし、全ガス圧を3Pa以上とし、前記CrN被覆層を膜厚70μm以上で形成することを特徴とする船舶用ピストンリングの製造方法。

【請求項8】

請求項7に記載の船舶用ピストンリングの製造方法であって、

前記CrN被覆層形成工程は、前記全ガス圧が5Pa以上であることを特徴とする船舶用ピストンリングの製造方法。

【請求項9】

請求項8に記載の船舶用ピストンリングの製造方法であって、

前記CrN被覆層形成工程は、前記バイアス電圧が−25V以上−15V以下であり、前記全ガス圧が5Pa以上6Pa以下であることを特徴とする船舶用ピストンリングの製造方法。

【請求項10】

請求項9に記載の船舶用ピストンリングの製造方法であって、

前記CrN被覆層形成工程は、前記全ガス圧が5Paであることを特徴とする船舶用ピストンリングの製造方法。

【請求項11】

請求項7から10のいずれか1つに記載の船舶用ピストンリングの製造方法であって、

前記CrN被覆層形成工程は、前記ピストンリング本体における摺動面の温度が450℃以上550℃以下であることを特徴とする船舶用ピストンリングの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−44382(P2013−44382A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−182305(P2011−182305)

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]