色が変化するフェルト及びその製造方法

【課題】感温性繊維と化学繊維あるいは羊毛を混合し、温度の変化により色が変化するフェルト及びその製造方法を提供する。

【解決手段】一定の温度帯によって色が変化する繊維[ポリ塩化ビニリデン系合成繊維]と、羊毛あるいは化学繊維とを所定割合で混合し、縮充処理あるいはニードルパンチング処理をすることによりフェルトを製造する。このフェルトは、外界の温度、あるいは人体の接触により、色が変化するので、今までにない、フェルト製品が得られる。

【解決手段】一定の温度帯によって色が変化する繊維[ポリ塩化ビニリデン系合成繊維]と、羊毛あるいは化学繊維とを所定割合で混合し、縮充処理あるいはニードルパンチング処理をすることによりフェルトを製造する。このフェルトは、外界の温度、あるいは人体の接触により、色が変化するので、今までにない、フェルト製品が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、周囲温度あるいは接触温度によって色が変化することを特徴とするフェルト及びその製造方法に関するものである。

【背景技術】

【0002】

フェルトは、家庭用品、工業製品として一般的に使用されている。しかし、フェルト自体は、一般的には単色である。中には、基材の上に基材とは別の色のファイバを仮固定し、フェルト機械を通すことによって、多色の芸術的なデザインのフェルト化した布を得ることもある(特許文献1)。

【0003】

一方、一定の温度帯によって色が変化する繊維[ポリ塩化ビニリデン系合成繊維(例えば、ザ ダウ ケミカル コンパニー及び旭化成工業株式会社の登録商標「サラン」で知られる繊維がある)]がある。例えば、この繊維(以下、「感温性繊維」という)は、人形用の毛髪として使用されている。感温性繊維は、温めると透明になる特殊なサーモクロミック・マイクロカプセルを繊維に練りこむ(原着)方式で製造されるものであって、0℃〜50℃まで、任意の温度変化が生じるように設計可能である。感温性繊維は、例えば、青色の素材に赤の感温色素を混ぜて紫色にした場合には、暖めると赤のカプセルだけが透明になり、糸は青くなる仕組みで発色する。上記の色の変化は、何回でも可逆的に繰り返すことができる。

【0004】

【特許文献1】特開平5-230749号公報(段落0014、0018、0019)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1のものは、固定された色合いのデザインを得るものであり、その後の色の変化は得られない。

上記感温性繊維は、種々な繊維製品に利用可能であるが、未だフェルトには、有効な製造技術がなかったため、利用されていなかった。本発明者は、従来のフェルト原料に、上記サラン繊維を所定量、混ぜ合わせることにより、フェルトの周囲の温度(以下、「周囲温度」という)、接触面の温度(以下、「接触温度」という)により色の変化するフェルトを得ること、そのフェルトを使用した物及びその製造方法を得ることに成功した。

【0006】

なお、フェルトには、縮充処理されるフェルト(プレスフェルト)又はニードルパンチング処理されるフェルトがあるが、感温性繊維に混ぜ合わせる繊維の混合割合を変えることにより、いずれのフェルトにも対応できる。

【課題を解決するための手段】

【0007】

本発明は上記課題を解決するためになされたものであって、感温性繊維を利用したフェルト(感温フェルト)として、最も適した材料の混合割合を得ることと、その割合による感温フェルトの製造方法を提供するものである。

第1の発明に係るフェルトは、感温性繊維と、化学繊維又は羊毛繊維とからなり、周囲温度または接触温度によって色が変化することを特徴とする。

【0008】

第2の発明に係るフェルトは、縮充処理されたフェルトであって、感温性繊維と羊毛繊維とからなり、感温性繊維が、10重量%〜70重量%、好ましくは40重量%〜60重量%含まれることを特徴とする。

【0009】

第3の発明に係るフェルトは、ニードルパンチング処理されたフェルトであって、感温性繊維と、化学繊維又は羊毛繊維とからなり、感温性繊維が10重量%〜80重量%含まれることを特徴とする。

上記化学繊維としては、ポリエステル、レーヨン、アクリル、ナイロン等の合成繊維の中から選択できる。また、必要であれば、2種以上の合成繊維を混合させることも可能である。また、羊毛繊維に代えて他の天然繊維(例えば、カシミア)を使用することも可能である。

第4の発明に係るフェルトは、2以上のガラス板間に挿入される上記第1の発明から第3の発明のいずれかに係るフェルトを特徴とするものである。

【0010】

また、本発明の縮充処理されたフェルトの製造方法は、

1)天然繊維と感温性繊維に所定量の水分を加えて混ぜ合わせ、調合する工程、

2)上記調合された材料を、基布に対して先端が所定角度で折れ曲がった多数の針(紡毛カードに使われている)を所定密度で植えた針布の間におき、上下の針布を所定方向に互いに速度を変えて移動させ、調合された各繊維を解きほぐし、引き延ばした後、全体としてラップの形状にする工程、

3)上記ラップを所定の重量になるように重ね、スチーミングした後、ハーダー盤において、所定の温度でもむことによって縮充させ、フェルト状にする工程、

からなることを特徴とするものである。

【0011】

なお、温度によって色が変化することは、サーモクロミズムとして従来から知られている。その場合、マイクロカプセル内に含まれる高級アルコールには、発色剤としての酸の分子と酸顕色性色素(ロイコ色素)が含まれ、温度に依存して両者が反応し、発色するものである。すなわち、所定温度以下では発色しない酸顕色性色素(ロイコ色素)を選択ずれば、感温時の温度を決定できる。

【発明の効果】

【0012】

本発明の縮充処理又はニードルパンチング処理することによって製作された感温フェルトは、人が手で触ると人体の温度に応じて、フェルトの色が変化する。フェルトの厚さを薄くし、衣服に採用すれば、体温に応じて衣服の色が変化するものが作られる。

また、室内装飾品を本発明のフェルトで作成すると、室内装飾品が置かれている周囲の温度に応じてフェルトの色が変化するので(例えば、朝晩と昼間でフェルトの色が異なる)、色の変化による雰囲気を楽しむことができる。

たとえば、家庭用品として絨毯に使用すると、足跡が残り、次第に消えていくと言ったような従来の絨毯にない、色の変化を楽しむことができる。

また、本発明のフェルトを2枚以上のガラス間に挟みこんだ物を、オフィス、家庭などにおいて、部屋の間仕切り(パーティッション)に使用すると、周囲の温度変化に応じてガラス間のフェルトの色が変化するので、1種類の間仕切りでも、色や模様が変化する間仕切りとして使用できる。さらに2枚のガラス板からなる窓ガラスの間に本発明のフェルトを挟みこんだ場合には、1日の温度変化によりフェルトに色の変化が生じるので、家庭あるいは営業用(ホテル、飲食店、病院等)に使用された場合には、室内での色の見た目の美しさを楽しむことができると共に、光線の変化よる心身に与える安らぎを得ることができる等、独特の雰囲気をかもしだすことが可能となる。

したがって、従来のフェルト製品と異なり、色の変化を楽しむことができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の各実施の形態を説明する。

先ず、縮充処理するフェルトの製造工程を説明する。図1は、その工程を示すものであり、工程1では、原料として、羊毛、化合繊、反毛から、用途、品質、価格等に応じて選択されるが、プレスフェルトでは羊毛を選択する。上記選択された材料と感温性繊維とは、調合工程2で混ぜ合わされる。この際、原料中の異物やゴミを取り除くと共に、静電気の発生を減少させ、良好なカーディングを行うために、また、感温性繊維の引張強度が小さいことから、所定量の水分を与え、両材料を均一に混ぜ合わせて、次のカード工程3に送る。

【0014】

カード工程3では、上記調合された材料を、基布に対して先端が所定角度で折れ曲がった多数の針を所定密度で植えた針布の間におき、上下の針布を所定方向に互いに速度を変えて移動させる。これによって、調合された材料は、各繊維が解きほぐされ、引き延ばされた後、全体としてフィルム状(ウエブ)の形状になり、ラップとしてロールに巻き取られる。

【0015】

次にハーダー工程4において、上記ラップを所定の重量になるように重ね、スチーミングした後、ハーダー盤に送り、所定の温度でもむことによって縮充させ、フェルト状にする。

【0016】

次に、ニードルパンチング処理により本発明の感温フェルトを得る方法を説明する。

ニードルパンチング処理による場合には、感温性繊維と混合される繊維は、ポリエステル、レーヨン、アクリル、ナイロン等の各繊維が可能である。

先ず、上記各繊維の何れかを必要に応じて選択し、選択された繊維と感温性繊維とを手で、あるいは調合機を使用して混合する。

次に、カード工程において、混合綿を解繊及び混綿し、ウエブを形成する。

その後、クロスレイヤー工程において、上記ウエブをクロス方向に必要量、積層し、クロスウエブを作製する。

次に、ニードルパンチ工程において、上記クロスウエブの層に対して、ニードルパンチ用の針で突き刺すことにより、繊維層を絡め、フェルトとする。

【実施例1】

【0017】

以下に、感温性繊維の混合割合を変えて得た縮充処理されたフェルトの実施例を示す。

羊毛と感温性繊維との混合割合を変えて、縮充性を比較した。原料として、化炭処理された羊毛と17T(デシテックス)の感温性繊維を使用し、混合割合、密度を変えて比較した。

(試料1)羊毛50%、感温性繊維50%の混合割合で、投入原料160gの場合

羊毛と感温性繊維を作業者の手により混合し、図1の調合工程に相当する作業を行う。次に、カードの工程に1回通した後、再び通し、羊毛と感温性繊維を均一に混合して、ウエブを形成する。ウエブの大きさは35cm×95cmとした。次にハーダーの工程に上記ウエブをかけ、エキセンストローク(回転軸の偏芯幅)3、もみ処理時間4分として、フェルト状にした。これを自然乾燥し、試料の厚さと質量を測定した。縮充性は良好であった。

【0018】

(試料11)羊毛50%、感温性繊維50%の混合割合で、投入原料40gの場合

試料11は、試料1に対して、投入原料の重量が異なるだけで、混合、ウエブの作成過程、ハーダー工程は上記と同様である。

【0019】

(試料2)羊毛40%、感温性繊維60%の混合割合で、投入原料160gの場合

試料2は、試料1及び試料11に対して、羊毛と感温性繊維の混合割合を変更したものである。混合、カードの各工程は、試料1と同様である。ハーダー工程では、エキセンストロークを6、もみ時間を5分とした。これを自然乾燥し、厚さと質量を測定した。縮充性は、試料1及び11に対して、やや弱かった。

【0020】

(試料21)羊毛40%、感温性繊維60%の混合割合で、投入原料40gの場合

試料21は試料2に対して、投入原料の重量が異なるだけで、混合、ウエブの作成過程、ハーダー工程は試料2と同様である。縮充性は、試料1及び11に対して、やや弱かった。

【0021】

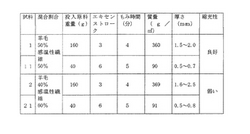

これら試作例のデータをまとめると、図2に示すとおりである。

【実施例2】

【0022】

図3の試作例は、羊毛50%と感温性繊維50%の混合割合で、感温性繊維の色を変えた場合に、できあがったフェルトの色彩の変化の違いや、フェルトの出来具合を見るために行ったものである。

図2で示した試作例との相違は、試料31では感温性繊維を太くし(33T)、色をグレー、投入原料(羊毛+感温性繊維)の重量を80gとしたものである。

【0023】

試料32では、感温性繊維(ブルー)17Tで、試料31に対し投入原料40g、エキセンストローク5の場合の比較である。エキセンストロークの違いは、一般的には縮充の度合いの相違となって現れるが、この場合は試料31よりも縮充の度合いが強く、不均一な網目状のフェルトとなる。また、もみ時間の違いは、縮充の度合いの相違となって表れる。

【0024】

試料33では、試料32で感温性繊維の色をイエローとした場合の比較である。

試料34では、ブルーとイエローグリーンの感温性繊維を等量ずつ羊毛と混合した綿と、羊毛100%とをハーダーでもみあわせると、表のみに感温性繊維が混ぜられているので、表面のみが温度の違いにより色が変化する。

試料34は、羊毛24gをカード工程に2回通すことによって得られたウェブの上に、ブルーとイエローグリーンの感温性繊維を10gずつと羊毛20gを混合したものを載置し、ハーダー工程により縮充させてもみあわせたものである。

【実施例3】

【0025】

以下にニードルパンチング処理による実施例を示す。

試料41〜44は、感温性繊維とポリエステル繊維の混合割合を変化させて、ニードルパンチフェルトの変色度合を比較したものである。感温性繊維の混合割合が多い程、変色の度合いが顕著になる。いずれも、感温性繊維として旭化成工業株式会社製TCS2012(サラン繊維の品番を示す)の33T、繊維長51mmを使用した。

【0026】

試料41は、上記感温性繊維10%、ポリエステル繊維90%の割合のものを、本生産用の機械を使用して上記で説明した従来のニードルパンチの工程により、作製したものである。できあがったものの厚さは3.5〜4.0mmであり、質量は452g/m2であった。

試料42〜44は、ポリエステル繊維に対し、感温性繊維の混合割合を徐々に増加させたもので、試料42では感温性繊維30%、ポリエステル繊維70%、試料43では、感温性繊維60%、ポリエステル繊維40%、試料44では、感温性繊維80%、ポリエステル繊維20%の、それぞれの混合割合とした。その結果、得られた厚さおよび質量は、それぞれ、図4に示すとおりである。

【実施例4】

【0027】

試料51〜54は、感温性繊維と羊毛を各種の割合で混合した実施例である。

感温性繊維と羊毛を合計4Kgとなるように計量し、手で混合した(量が多い場合は、調合機を使用してよい)。次に、カード工程において、上記混合綿を解繊及び混綿し、ウェブを形成した。次に、クロスレイヤー工程において、上記ウェブをクロス方向に積層してクロスウェブを作った。そして、ニードルパンチ工程において、クロスレイヤーから供給されたウェブ層に刺をつけた針で、突き刺すことにより繊維層を絡め、フェルトを製造した。

【0028】

試料51は、上記感温性繊維10%、羊毛繊維90%の割合のものを、本生産用の機械を使用して上記で説明した従来のニードルパンチの工程により、作製したものである。できあがったものの厚さは3.5〜4.0mmであり、質量は441g/m2であった。

試料52〜54は、羊毛に対し、感温性繊維の混合割合を徐々に増加させたもので、試料52では感温性繊維30%、羊毛70%、試料53では、感温性繊維60%、羊毛40%、試料54では、感温性繊維80%、羊毛20%の、それぞれの混合割合とした。その結果、得られた厚さおよび質量は、それぞれ、図5に示すとおりである。

【実施例5】

【0029】

以下に、本発明に係るフェルトを間仕切り用のガラス間に挟み込んだ例を説明する。図6において、2枚のガラス板5、6間に、フェルト7が挟み込まれる(なお、図では取付けに必要なガラス間のスペーサや、枠は省いている)。フェルト7は、羊毛繊維40%〜60%、感温性繊維60%〜40%の割合からなり、プレスフェルト工程により作製されたもので、その厚さは0.5mmから0.8mmである。厚さ5mm、幅750mm〜900mm、高さ2m40cmの2枚の透明ガラス5,6の間に、ガラス端部のスペーサによる空隙を形成し、そこに略一様に上記フェルト7を挟み込む。この場合、透明なガラスからフェルト生地が透けて見えるようにする。ガラス板5、6の色は着色されていても、いなくても、本発明のフェルトが透けて見える程度であればよい。

この二層ガラスは、室内の間仕切り用(例えば、自立型あるいは連結型の間仕切りとして)として使用した場合、20℃〜50℃までの温度変化がガラス板を介してフェルトに伝わって、フェルトの色が変化する。この実施形態によれば、従来の二層ガラスの断熱効果や、UVカットの効果のみならず、フェルト材料の組合せにより、遮光の効果の程度が調節できるとともに、色の変化を楽しむことができる。

【0030】

上記では、間仕切りとして説明したが、サッシ用のガラスや窓ガラスとして使用した場合も上記と同様な効果を奏する。なお、ガラス板の使用枚数は、2枚以上であってもよい。ガラス板が2枚以上の場合は、ガラス板同士の間にフェルト層が形成され、上記と同様な作用効果が得られる。

【図面の簡単な説明】

【0031】

【図1】プレスフェルトの製造工程の概略を示す図である。

【図2】感温性繊維と羊毛繊維の混合割合を変えて得た、プレスフェルトの試作例の結果を示す。

【図3】羊毛50%と感温性繊維50%の混合割合で、感温性繊維の色を変えた場合の、縮充処理したフェルトの試作例の結果を示す。

【図4】感温性繊維とポリエステル繊維の混合割合を変化させ、ニードルパンチング処理によって製造した場合の試作例を示す。

【図5】感温性繊維と羊毛の混合割合を変化させ、ニードルパンチング処理によって製造した場合の試作例を示す。

【図6】2枚のガラス板間にフェルトを挟み込んだ模式図をしめす。

【符号の説明】

【0032】

5、6:ガラス板 7:フェルト

【技術分野】

【0001】

本発明は、周囲温度あるいは接触温度によって色が変化することを特徴とするフェルト及びその製造方法に関するものである。

【背景技術】

【0002】

フェルトは、家庭用品、工業製品として一般的に使用されている。しかし、フェルト自体は、一般的には単色である。中には、基材の上に基材とは別の色のファイバを仮固定し、フェルト機械を通すことによって、多色の芸術的なデザインのフェルト化した布を得ることもある(特許文献1)。

【0003】

一方、一定の温度帯によって色が変化する繊維[ポリ塩化ビニリデン系合成繊維(例えば、ザ ダウ ケミカル コンパニー及び旭化成工業株式会社の登録商標「サラン」で知られる繊維がある)]がある。例えば、この繊維(以下、「感温性繊維」という)は、人形用の毛髪として使用されている。感温性繊維は、温めると透明になる特殊なサーモクロミック・マイクロカプセルを繊維に練りこむ(原着)方式で製造されるものであって、0℃〜50℃まで、任意の温度変化が生じるように設計可能である。感温性繊維は、例えば、青色の素材に赤の感温色素を混ぜて紫色にした場合には、暖めると赤のカプセルだけが透明になり、糸は青くなる仕組みで発色する。上記の色の変化は、何回でも可逆的に繰り返すことができる。

【0004】

【特許文献1】特開平5-230749号公報(段落0014、0018、0019)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1のものは、固定された色合いのデザインを得るものであり、その後の色の変化は得られない。

上記感温性繊維は、種々な繊維製品に利用可能であるが、未だフェルトには、有効な製造技術がなかったため、利用されていなかった。本発明者は、従来のフェルト原料に、上記サラン繊維を所定量、混ぜ合わせることにより、フェルトの周囲の温度(以下、「周囲温度」という)、接触面の温度(以下、「接触温度」という)により色の変化するフェルトを得ること、そのフェルトを使用した物及びその製造方法を得ることに成功した。

【0006】

なお、フェルトには、縮充処理されるフェルト(プレスフェルト)又はニードルパンチング処理されるフェルトがあるが、感温性繊維に混ぜ合わせる繊維の混合割合を変えることにより、いずれのフェルトにも対応できる。

【課題を解決するための手段】

【0007】

本発明は上記課題を解決するためになされたものであって、感温性繊維を利用したフェルト(感温フェルト)として、最も適した材料の混合割合を得ることと、その割合による感温フェルトの製造方法を提供するものである。

第1の発明に係るフェルトは、感温性繊維と、化学繊維又は羊毛繊維とからなり、周囲温度または接触温度によって色が変化することを特徴とする。

【0008】

第2の発明に係るフェルトは、縮充処理されたフェルトであって、感温性繊維と羊毛繊維とからなり、感温性繊維が、10重量%〜70重量%、好ましくは40重量%〜60重量%含まれることを特徴とする。

【0009】

第3の発明に係るフェルトは、ニードルパンチング処理されたフェルトであって、感温性繊維と、化学繊維又は羊毛繊維とからなり、感温性繊維が10重量%〜80重量%含まれることを特徴とする。

上記化学繊維としては、ポリエステル、レーヨン、アクリル、ナイロン等の合成繊維の中から選択できる。また、必要であれば、2種以上の合成繊維を混合させることも可能である。また、羊毛繊維に代えて他の天然繊維(例えば、カシミア)を使用することも可能である。

第4の発明に係るフェルトは、2以上のガラス板間に挿入される上記第1の発明から第3の発明のいずれかに係るフェルトを特徴とするものである。

【0010】

また、本発明の縮充処理されたフェルトの製造方法は、

1)天然繊維と感温性繊維に所定量の水分を加えて混ぜ合わせ、調合する工程、

2)上記調合された材料を、基布に対して先端が所定角度で折れ曲がった多数の針(紡毛カードに使われている)を所定密度で植えた針布の間におき、上下の針布を所定方向に互いに速度を変えて移動させ、調合された各繊維を解きほぐし、引き延ばした後、全体としてラップの形状にする工程、

3)上記ラップを所定の重量になるように重ね、スチーミングした後、ハーダー盤において、所定の温度でもむことによって縮充させ、フェルト状にする工程、

からなることを特徴とするものである。

【0011】

なお、温度によって色が変化することは、サーモクロミズムとして従来から知られている。その場合、マイクロカプセル内に含まれる高級アルコールには、発色剤としての酸の分子と酸顕色性色素(ロイコ色素)が含まれ、温度に依存して両者が反応し、発色するものである。すなわち、所定温度以下では発色しない酸顕色性色素(ロイコ色素)を選択ずれば、感温時の温度を決定できる。

【発明の効果】

【0012】

本発明の縮充処理又はニードルパンチング処理することによって製作された感温フェルトは、人が手で触ると人体の温度に応じて、フェルトの色が変化する。フェルトの厚さを薄くし、衣服に採用すれば、体温に応じて衣服の色が変化するものが作られる。

また、室内装飾品を本発明のフェルトで作成すると、室内装飾品が置かれている周囲の温度に応じてフェルトの色が変化するので(例えば、朝晩と昼間でフェルトの色が異なる)、色の変化による雰囲気を楽しむことができる。

たとえば、家庭用品として絨毯に使用すると、足跡が残り、次第に消えていくと言ったような従来の絨毯にない、色の変化を楽しむことができる。

また、本発明のフェルトを2枚以上のガラス間に挟みこんだ物を、オフィス、家庭などにおいて、部屋の間仕切り(パーティッション)に使用すると、周囲の温度変化に応じてガラス間のフェルトの色が変化するので、1種類の間仕切りでも、色や模様が変化する間仕切りとして使用できる。さらに2枚のガラス板からなる窓ガラスの間に本発明のフェルトを挟みこんだ場合には、1日の温度変化によりフェルトに色の変化が生じるので、家庭あるいは営業用(ホテル、飲食店、病院等)に使用された場合には、室内での色の見た目の美しさを楽しむことができると共に、光線の変化よる心身に与える安らぎを得ることができる等、独特の雰囲気をかもしだすことが可能となる。

したがって、従来のフェルト製品と異なり、色の変化を楽しむことができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の各実施の形態を説明する。

先ず、縮充処理するフェルトの製造工程を説明する。図1は、その工程を示すものであり、工程1では、原料として、羊毛、化合繊、反毛から、用途、品質、価格等に応じて選択されるが、プレスフェルトでは羊毛を選択する。上記選択された材料と感温性繊維とは、調合工程2で混ぜ合わされる。この際、原料中の異物やゴミを取り除くと共に、静電気の発生を減少させ、良好なカーディングを行うために、また、感温性繊維の引張強度が小さいことから、所定量の水分を与え、両材料を均一に混ぜ合わせて、次のカード工程3に送る。

【0014】

カード工程3では、上記調合された材料を、基布に対して先端が所定角度で折れ曲がった多数の針を所定密度で植えた針布の間におき、上下の針布を所定方向に互いに速度を変えて移動させる。これによって、調合された材料は、各繊維が解きほぐされ、引き延ばされた後、全体としてフィルム状(ウエブ)の形状になり、ラップとしてロールに巻き取られる。

【0015】

次にハーダー工程4において、上記ラップを所定の重量になるように重ね、スチーミングした後、ハーダー盤に送り、所定の温度でもむことによって縮充させ、フェルト状にする。

【0016】

次に、ニードルパンチング処理により本発明の感温フェルトを得る方法を説明する。

ニードルパンチング処理による場合には、感温性繊維と混合される繊維は、ポリエステル、レーヨン、アクリル、ナイロン等の各繊維が可能である。

先ず、上記各繊維の何れかを必要に応じて選択し、選択された繊維と感温性繊維とを手で、あるいは調合機を使用して混合する。

次に、カード工程において、混合綿を解繊及び混綿し、ウエブを形成する。

その後、クロスレイヤー工程において、上記ウエブをクロス方向に必要量、積層し、クロスウエブを作製する。

次に、ニードルパンチ工程において、上記クロスウエブの層に対して、ニードルパンチ用の針で突き刺すことにより、繊維層を絡め、フェルトとする。

【実施例1】

【0017】

以下に、感温性繊維の混合割合を変えて得た縮充処理されたフェルトの実施例を示す。

羊毛と感温性繊維との混合割合を変えて、縮充性を比較した。原料として、化炭処理された羊毛と17T(デシテックス)の感温性繊維を使用し、混合割合、密度を変えて比較した。

(試料1)羊毛50%、感温性繊維50%の混合割合で、投入原料160gの場合

羊毛と感温性繊維を作業者の手により混合し、図1の調合工程に相当する作業を行う。次に、カードの工程に1回通した後、再び通し、羊毛と感温性繊維を均一に混合して、ウエブを形成する。ウエブの大きさは35cm×95cmとした。次にハーダーの工程に上記ウエブをかけ、エキセンストローク(回転軸の偏芯幅)3、もみ処理時間4分として、フェルト状にした。これを自然乾燥し、試料の厚さと質量を測定した。縮充性は良好であった。

【0018】

(試料11)羊毛50%、感温性繊維50%の混合割合で、投入原料40gの場合

試料11は、試料1に対して、投入原料の重量が異なるだけで、混合、ウエブの作成過程、ハーダー工程は上記と同様である。

【0019】

(試料2)羊毛40%、感温性繊維60%の混合割合で、投入原料160gの場合

試料2は、試料1及び試料11に対して、羊毛と感温性繊維の混合割合を変更したものである。混合、カードの各工程は、試料1と同様である。ハーダー工程では、エキセンストロークを6、もみ時間を5分とした。これを自然乾燥し、厚さと質量を測定した。縮充性は、試料1及び11に対して、やや弱かった。

【0020】

(試料21)羊毛40%、感温性繊維60%の混合割合で、投入原料40gの場合

試料21は試料2に対して、投入原料の重量が異なるだけで、混合、ウエブの作成過程、ハーダー工程は試料2と同様である。縮充性は、試料1及び11に対して、やや弱かった。

【0021】

これら試作例のデータをまとめると、図2に示すとおりである。

【実施例2】

【0022】

図3の試作例は、羊毛50%と感温性繊維50%の混合割合で、感温性繊維の色を変えた場合に、できあがったフェルトの色彩の変化の違いや、フェルトの出来具合を見るために行ったものである。

図2で示した試作例との相違は、試料31では感温性繊維を太くし(33T)、色をグレー、投入原料(羊毛+感温性繊維)の重量を80gとしたものである。

【0023】

試料32では、感温性繊維(ブルー)17Tで、試料31に対し投入原料40g、エキセンストローク5の場合の比較である。エキセンストロークの違いは、一般的には縮充の度合いの相違となって現れるが、この場合は試料31よりも縮充の度合いが強く、不均一な網目状のフェルトとなる。また、もみ時間の違いは、縮充の度合いの相違となって表れる。

【0024】

試料33では、試料32で感温性繊維の色をイエローとした場合の比較である。

試料34では、ブルーとイエローグリーンの感温性繊維を等量ずつ羊毛と混合した綿と、羊毛100%とをハーダーでもみあわせると、表のみに感温性繊維が混ぜられているので、表面のみが温度の違いにより色が変化する。

試料34は、羊毛24gをカード工程に2回通すことによって得られたウェブの上に、ブルーとイエローグリーンの感温性繊維を10gずつと羊毛20gを混合したものを載置し、ハーダー工程により縮充させてもみあわせたものである。

【実施例3】

【0025】

以下にニードルパンチング処理による実施例を示す。

試料41〜44は、感温性繊維とポリエステル繊維の混合割合を変化させて、ニードルパンチフェルトの変色度合を比較したものである。感温性繊維の混合割合が多い程、変色の度合いが顕著になる。いずれも、感温性繊維として旭化成工業株式会社製TCS2012(サラン繊維の品番を示す)の33T、繊維長51mmを使用した。

【0026】

試料41は、上記感温性繊維10%、ポリエステル繊維90%の割合のものを、本生産用の機械を使用して上記で説明した従来のニードルパンチの工程により、作製したものである。できあがったものの厚さは3.5〜4.0mmであり、質量は452g/m2であった。

試料42〜44は、ポリエステル繊維に対し、感温性繊維の混合割合を徐々に増加させたもので、試料42では感温性繊維30%、ポリエステル繊維70%、試料43では、感温性繊維60%、ポリエステル繊維40%、試料44では、感温性繊維80%、ポリエステル繊維20%の、それぞれの混合割合とした。その結果、得られた厚さおよび質量は、それぞれ、図4に示すとおりである。

【実施例4】

【0027】

試料51〜54は、感温性繊維と羊毛を各種の割合で混合した実施例である。

感温性繊維と羊毛を合計4Kgとなるように計量し、手で混合した(量が多い場合は、調合機を使用してよい)。次に、カード工程において、上記混合綿を解繊及び混綿し、ウェブを形成した。次に、クロスレイヤー工程において、上記ウェブをクロス方向に積層してクロスウェブを作った。そして、ニードルパンチ工程において、クロスレイヤーから供給されたウェブ層に刺をつけた針で、突き刺すことにより繊維層を絡め、フェルトを製造した。

【0028】

試料51は、上記感温性繊維10%、羊毛繊維90%の割合のものを、本生産用の機械を使用して上記で説明した従来のニードルパンチの工程により、作製したものである。できあがったものの厚さは3.5〜4.0mmであり、質量は441g/m2であった。

試料52〜54は、羊毛に対し、感温性繊維の混合割合を徐々に増加させたもので、試料52では感温性繊維30%、羊毛70%、試料53では、感温性繊維60%、羊毛40%、試料54では、感温性繊維80%、羊毛20%の、それぞれの混合割合とした。その結果、得られた厚さおよび質量は、それぞれ、図5に示すとおりである。

【実施例5】

【0029】

以下に、本発明に係るフェルトを間仕切り用のガラス間に挟み込んだ例を説明する。図6において、2枚のガラス板5、6間に、フェルト7が挟み込まれる(なお、図では取付けに必要なガラス間のスペーサや、枠は省いている)。フェルト7は、羊毛繊維40%〜60%、感温性繊維60%〜40%の割合からなり、プレスフェルト工程により作製されたもので、その厚さは0.5mmから0.8mmである。厚さ5mm、幅750mm〜900mm、高さ2m40cmの2枚の透明ガラス5,6の間に、ガラス端部のスペーサによる空隙を形成し、そこに略一様に上記フェルト7を挟み込む。この場合、透明なガラスからフェルト生地が透けて見えるようにする。ガラス板5、6の色は着色されていても、いなくても、本発明のフェルトが透けて見える程度であればよい。

この二層ガラスは、室内の間仕切り用(例えば、自立型あるいは連結型の間仕切りとして)として使用した場合、20℃〜50℃までの温度変化がガラス板を介してフェルトに伝わって、フェルトの色が変化する。この実施形態によれば、従来の二層ガラスの断熱効果や、UVカットの効果のみならず、フェルト材料の組合せにより、遮光の効果の程度が調節できるとともに、色の変化を楽しむことができる。

【0030】

上記では、間仕切りとして説明したが、サッシ用のガラスや窓ガラスとして使用した場合も上記と同様な効果を奏する。なお、ガラス板の使用枚数は、2枚以上であってもよい。ガラス板が2枚以上の場合は、ガラス板同士の間にフェルト層が形成され、上記と同様な作用効果が得られる。

【図面の簡単な説明】

【0031】

【図1】プレスフェルトの製造工程の概略を示す図である。

【図2】感温性繊維と羊毛繊維の混合割合を変えて得た、プレスフェルトの試作例の結果を示す。

【図3】羊毛50%と感温性繊維50%の混合割合で、感温性繊維の色を変えた場合の、縮充処理したフェルトの試作例の結果を示す。

【図4】感温性繊維とポリエステル繊維の混合割合を変化させ、ニードルパンチング処理によって製造した場合の試作例を示す。

【図5】感温性繊維と羊毛の混合割合を変化させ、ニードルパンチング処理によって製造した場合の試作例を示す。

【図6】2枚のガラス板間にフェルトを挟み込んだ模式図をしめす。

【符号の説明】

【0032】

5、6:ガラス板 7:フェルト

【特許請求の範囲】

【請求項1】

感温性繊維と、羊毛繊維又は化学繊維とからなり、周囲温度または接触温度によって色が変化するフェルト。

【請求項2】

感温性繊維と羊毛繊維とからなり、前記感温性繊維の混率が、10重量%〜70重量%、好ましくは40重量%〜60重量%である縮充処理されたフェルト。

【請求項3】

感温性繊維と、化学繊維又は羊毛繊維とからなり、前記感温性繊維の混率が10重量%〜80重量%であって、ニードルパンチング工程あるいはプレスフェルト工程により処理されたフェルト。

【請求項4】

2以上のガラス板間に挿入される請求項1から3のいずれかに記載のフェルト。

【請求項5】

以下の工程からなる感温性繊維を含む縮充処理されたフェルトの製造方法。

1)天然繊維と感温性繊維に所定量の水分を加えて混ぜ合わせ、調合する工程、

2)上記調合された材料を、基布に対して先端が所定角度で折れ曲がった多数の針を所定密度で植えた針布の間におき、上下の針布を所定方向に互いに速度を変えて移動させ、調合された各繊維を解きほぐし、引き延ばした後、全体としてラップの形状にする工程

3)上記ラップを所定の重量になるように重ね、スチーミングした後、ハーダー盤において、所定の温度でもむことによって縮充させ、フェルト状にする工程。

【請求項1】

感温性繊維と、羊毛繊維又は化学繊維とからなり、周囲温度または接触温度によって色が変化するフェルト。

【請求項2】

感温性繊維と羊毛繊維とからなり、前記感温性繊維の混率が、10重量%〜70重量%、好ましくは40重量%〜60重量%である縮充処理されたフェルト。

【請求項3】

感温性繊維と、化学繊維又は羊毛繊維とからなり、前記感温性繊維の混率が10重量%〜80重量%であって、ニードルパンチング工程あるいはプレスフェルト工程により処理されたフェルト。

【請求項4】

2以上のガラス板間に挿入される請求項1から3のいずれかに記載のフェルト。

【請求項5】

以下の工程からなる感温性繊維を含む縮充処理されたフェルトの製造方法。

1)天然繊維と感温性繊維に所定量の水分を加えて混ぜ合わせ、調合する工程、

2)上記調合された材料を、基布に対して先端が所定角度で折れ曲がった多数の針を所定密度で植えた針布の間におき、上下の針布を所定方向に互いに速度を変えて移動させ、調合された各繊維を解きほぐし、引き延ばした後、全体としてラップの形状にする工程

3)上記ラップを所定の重量になるように重ね、スチーミングした後、ハーダー盤において、所定の温度でもむことによって縮充させ、フェルト状にする工程。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−188802(P2006−188802A)

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願番号】特願2005−108680(P2005−108680)

【出願日】平成17年4月5日(2005.4.5)

【出願人】(398011055)丸新フエルト紡織株式会社 (2)

【Fターム(参考)】

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願日】平成17年4月5日(2005.4.5)

【出願人】(398011055)丸新フエルト紡織株式会社 (2)

【Fターム(参考)】

[ Back to top ]