色付きワイヤロープ及び色付きワイヤロープ製造方法

【課題】ステンレス鋼製のワイヤロープ表面に塗布した塗装の、剥離強度の向上を可能にする。

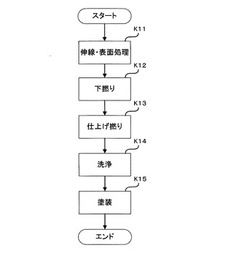

【解決方法】ワイヤロープを構成する素線のうち、少なくともワイヤロープの表面に位置する素線の表面に凹凸を形成し、素線表面の表面粗さを粗くすることにより、ワイヤロープの表面粗さを粗くする。また、この素線の表面処理工程は、伸線工程と同一工程(工程K11)で、伸線ダイスのスケジュールを設計することで素線表面に凹凸を形成する。

【解決方法】ワイヤロープを構成する素線のうち、少なくともワイヤロープの表面に位置する素線の表面に凹凸を形成し、素線表面の表面粗さを粗くすることにより、ワイヤロープの表面粗さを粗くする。また、この素線の表面処理工程は、伸線工程と同一工程(工程K11)で、伸線ダイスのスケジュールを設計することで素線表面に凹凸を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ステンレス鋼製の色付きワイヤロープに関する。詳しくは、ステンレス鋼製の色付きワイヤロープに施された塗装の剥離強度を向上させる技術に関する。

【背景技術】

【0002】

ワイヤロープは一般に複数の素線やストランドを撚り合わせて構成され、種々の機械装置に用いられている。意匠が重視される機械装置にワイヤロープを用いる場合、通常、ワイヤロープが外部に露出しないように配索するが、機械装置によってはワイヤロープの一部が外部に露出することがある。例えば、自動車のパワースライドドアの開閉装置に用いられるワイヤロープでは、ドアを開いた際にワイヤロープの一部が外部に露出する。かかる場合、ワイヤロープの色調が素線材の色調(例えば、鋼線の色調)のままであると、周囲の色彩や色調との間に違和感が生じ好ましくない。そこで、意匠が重視される機械装置で、かつ、ワイヤロープが外部に露出する場合には、ワイヤロープの表面に塗装が施された色付きワイヤロープが用いられている。

従来の色付きワイヤロープの製造方法では、まず、素線及びストランドを撚り合わせ、その撚り合わせた素線群の表面に化成処理を施し、その後にその表面に塗装を施している。このように製造された色付きワイヤロープは、塗装用下地処理としての化成処理によって、微小な凹凸を持つ酸化皮膜を形成させて下地金属と塗膜との密着性を向上させることで塗装の剥離を防止している。

なお、色付きワイヤロープの従来技術としては、例えば、特許文献1の技術が知られている。

【0003】

【特許文献1】特開2002−235290号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ワイヤロープが外部に露出する場合、防錆の理由からステンレス鋼製のワイヤロープが用いられる。ステンレス鋼製のワイヤロープの場合にも、素材の色調(シルバー色)が好ましくないと、一般鋼製ワイヤロープと同様に塗装を行う必要がある。しかしながら、ステンレス鋼製のワイヤロープは化成処理による効果が得られにくい材料である。このため、ステンレス鋼製のワイヤロープに従来の方法で塗装を施しても、化成処理によって形成された酸化皮膜は、下地金属との密着性が十分に確保できず、その後に施された塗装が充分な剥離強度を得ることができない。そのため、ワイヤロープとプーリとの接触摺動面において、プーリ面との接触やワイヤロープの曲げ伸ばし等によって、ワイヤロープの表面から塗装が剥離するという問題がある。

【0005】

従来使用されているワイヤロープの化学的な表面処理としては、他に酸洗いがある。しかしながら、一般鋼製ワイヤロープの場合と異なり、ステンレス鋼製のワイヤロープは、耐薬品性が強い。また仮に酸化反応が可能であっても、酸化反応で生成される酸化物が皮膜となり、酸化の進行を阻害してしまう。したがって、ワイヤロープ表面に所期の量の凹凸を十分に形成することが困難である。

なお、特許文献1の技術では、ワイヤロープの谷部に保護油膜を形成し得る非粘着性の着色ロープ油材を塗着することで着色ロープ油剤の剥離を防止するものであるが、ワイヤロープの表面全体に施した塗装(着色剤)の剥離を防止するものではない。

【0006】

本発明は上述した事情を鑑みてなされたものであり、その目的は、ステンレス鋼製のワイヤロープ表面に施した塗装の剥離強度を向上させる技術を提供することである。

【課題を解決するための手段】

【0007】

本発明のステンレス鋼製の色付きワイヤロープは、ステンレス鋼の複数の素線を撚り合わせ、その表面に塗装がされている。そして、少なくともワイヤロープの表面に位置する素線の表面には機械的に凹凸が形成されていることを特徴とする。

この色付きワイヤロープでは、少なくともワイヤロープの表面に位置する素線(塗装が施される素線の表面)に機械的に凹凸が形成されている。このため、ワイヤロープに化成処理を行うよりも、ワイヤロープの表面粗さ(塗装が施される表面の表面粗さ)を粗くすることができ、ワイヤロープ表面に施した塗装の剥離強度を向上することができる。

なお、ワイヤロープの表面に位置する素線以外の素線に対しては、その表面に凹凸を形成しなくてもよく、あるいは、その表面に凹凸を形成してもよい。ワイヤロープの表面に位置する素線以外の素線の表面にも凹凸を形成することで、その素線の凹凸に撚り油が保持され、ワイヤロープの耐久性を高く維持することができる。

【0008】

上記ワイヤロープの素線表面は、素線の軸方向に伸びる凹凸が断続的に形成されていることが好ましい。

素線表面に形成した凹凸が素線の軸方向に伸びていると、それを撚り合わせたワイヤロープの表面にも、ワイヤロープの軸方向に伸びる凹凸が形成されることとなる。このため、塗装の剥離強度をワイヤロープの軸方向に略均一とすることができる。

【0009】

また、本発明は、上記色付きワイヤロープを好適に製造することができる製造方法を提供する。本発明の製造方法は、ステンレス鋼の複数の素線を撚り合わせたワイヤロープの表面に塗装がされている色付きワイヤロープの製造方法であり、ステンレス鋼の母材から所定の径の素線に伸線する工程と、伸線された複数の素線を撚り合わせる工程と、撚り合わせられた素線群の表面を塗装する工程と、を有している。そして、伸線工程によって素線の表面に凹凸が形成されることを特徴とする。

この製造方法では、伸線工程を行う際に素線の表面に凹凸が形成される。このため、各素線の表面に凹凸を形成することができ、上記した色付きワイヤロープを効率的に製造することができる。

なお、伸線工程で素線の表面に凹凸を形成するには、例えば、伸線ダイスの加工面に微細な傷を付けることによって、素線表面に凹凸を形成することができる。また、ダイスの材質、形状、設定順序、表面粗さ等の伸線ダイスの設計及び伸線工程の設計を変えることにより、素線表面の表面粗さをコントロールすることができる。

【0010】

上記の製造方法においては、撚り合わせ工程では撚り油を用いて素線が撚り合わせられており、撚り合わせ工程と塗装工程の間に撚り合わせられた素線群の表面を洗浄する工程をさらに有することが好ましい。

撚り油を用いて複数の素線を撚り合わせるため、各素線を円滑に撚り合わせることができる。また、塗装工程前には表面の撚り油が洗浄されるため塗装への悪影響は無く、また、全ての素線表面に凹凸を形成することによって、洗浄後も撚り合わせた素線群の内部には撚り油が残留するため、ワイヤロープの耐久性を高く維持することができる。

【発明を実施するための最良の形態】

【0011】

下記の実施例に記載の技術の主要な特徴について列記する。

(形態1) 素線への凹凸の形成は、伸線工程の最終段に配置された1又は複数個の伸線ダイスで行われる。

(形態2) 伸線ダイスの材質、形状、設定順序、表面粗さ等の伸線ダイスの設計及び伸線工程の設計を変えることで、素線の表面粗さをコントロールする。

【実施例】

【0012】

本発明を具現化した一実施例を図面に基づいて説明する。まず、本実施例のステンレス鋼製のワイヤロープの構成について図1〜図4を参照して説明する。図1は本実施例のワイヤロープ1の断面図、図2はワイヤロープ1の側面図、図3は芯ストランド10の断面図、図4は側ストランド20の断面図を示している。

図1に示すように、色付きワイヤロープ1は、芯ストランド10の周りに、8本の側ストランド20を図2に示すように撚り合せて作製されている。

芯ストランド10は、図3に示すように、一本の芯素線11の周囲に6本の第1側素線12を配し、第1側素線12の周囲であって隣接する第1側素線12の凹部に位置するように6本の第3側素線13を配し、隣り合う第3側素線13の間に6本の第2側素線14を配し、これらの側素線12〜14を同時に同一ピッチ、同一方向へ撚り合わせ、各素線が互いに線接触するように平行撚りを行うことにより作製されている。芯素線11と第3側素線13は同一径のステンレス鋼線(例えば、φ=0.21mm)が用いられ、第1側素線12には芯素線11より小径のステンレス鋼線(例えば、φ=0.20mm)が用いられている。また、第2側素線14は第1側素線12より小径のステンレス鋼線(例えば、φ=0.16mm)が用いられている。芯素線11、第1側素線12、第2側素線14及び第3側素線13のそれぞれの表面には機械的に凹凸が形成されている。各素線11〜14の表面に形成される凹凸は、素線の軸方向に断続的に伸びていることが好ましい。各素線11〜14の表面に形成される凹凸は、その面粗度が2.5〜10μmとなるように設定されている。各素線11〜14を撚り合わせる際には撚り油が用いられ、各素線11〜14間には撚り油が残留している。

側ストランド20は、図4に示すように、芯素線21の周囲に6本の側素線22を撚り合わせることにより作製されている。芯素線21は例えばφ=0.17mmのステンレス鋼線が用いられ、側素線22は芯素線21より小径のステンレス鋼線(例えば、φ=0.16mm)が用いられている。芯素線21、側素線22のそれぞれの表面にも機械的に凹凸が形成されている。各素線21,22の表面に形成される凹凸も、素線の軸方向に断続的に伸びていることが好ましい。各素線21,22の表面に形成される凹凸は、その面粗度が2.5〜10μmとなるように設定されている。各素線21,22を撚り合わせる際にも撚り油が用いられ、各素線21,22間にも撚り油が残留している。

なお、芯ストランド10と側ストランド20を撚り合わせる際にも撚り油が用いられ、芯ストランド10と側ストランド20の間に撚り油30が付着している。また、芯ストランド10と側ストランド20を撚り合わせたワイヤロープ1の表面からは撚り油30が除去され、その換わりに塗料40が吹き付けられている。側ストランド20を構成する各素線21,22の表面には機械的な凹凸が形成されているため、ワイヤロープ1の表面に塗布された塗料40が剥離し難くなっている。

【0013】

本実施例のワイヤロープ1の製造方法について図5を参照して説明する。

まず、母材(φ1.0mm)を伸線ダイスで伸線処理することにより、ワイヤロープ1を構成する各素線11〜14,21,22を作製する(伸線・表面処理工程K11)。伸線処理には複数の伸線ダイスが用いられる。母材は伸線ダイスを通過する毎に、その径が徐々に小径化される。伸線処理に用いられる複数の伸線ダイスのうち最後に配置される伸線ダイスは、その加工面が粗く形成されている。最後に配置される伸線ダイスの加工面の面粗度は、素線11〜14,21,22の表面粗さに応じて設定されている(例えば、2.5〜10.0μm)。なお、加工面が粗く形成されている伸線ダイスは、最後部に複数配置してもよい。伸線ダイスのダイス面を粗く設定することで、素線11〜14,21,22の表面に機械的な凹凸が形成される。表面に形成される凹凸は、素線の軸方向に伸び、かつ、軸方向に断続的に形成されている。なお、素線11〜14,21,22の表面に形成される凹凸の粗さは、伸線ダイスのスケジュールや材質を調整することによっても制御することができる。したがって、例えば、伸線機のダイスの枚数を増減したり、減面率を変更したり、もしくは、仕上りの径を従来の伸線工程で行うダイス条件から移行させることなどによって、達成することができる。これらの条件は、単独で行ってもよいし、組み合わせて行ってもよい。また、上記表面処理は伸線機の通常の伸線工程内で実施される。しかしながら、従来の伸線工程で伸線加工を実施した後、表面処理工程を別に追加してもよい。さらに、上記表面処理には、材質が超硬合金及び/又はダイヤモンドを使用したダイスを用いて、伸線工程に折り込む順序を適宜組み合わせることによっても所望の表面処理を達成することができる。

【0014】

次に、作成された素線11〜14を撚り合わせて芯ストランド10を作製し、また、素線21,22を撚り合わせて側ストランド20を作製する(下撚り工程K12)。素線11〜14を撚り合わせる際には撚り油が用いられ、素線21,22を撚り合わせる際も撚り油が用いられる。各素線11〜14,21,22の表面には凹凸が形成されているため、各素線11〜14,21,22の表面の凹凸に撚り油が侵入し、その表面に保持されるようになっている。

次に、芯ストランド10の周りに側ストランド20を撚り合わせてワイヤロープ1を作製する(仕上げ撚り工程K13)。なお、仕上げ撚り工程においても、芯ストランド10に側ストランド20を撚る際に撚り油を使用する。これによって、芯ストランド10と側ストランド20の間にも撚り油が保持される。

次に、ワイヤロープ1の表面に付着した撚り油を落とすため洗浄する(洗浄工程K14)。この際、ワイヤロープ1の表面の撚り油は除去されるが、芯ストランド10と側ストランド20の間の撚り油や、素線11〜14,21,22間の撚り油は、除去されることなく残留する。特に、各素線11〜14,21,22の表面に凹凸が形成されているため、この凹凸によって撚り油が残留し易くされている。

洗浄されたワイヤロープ1の表面には、塗料が塗布され、自然乾燥される(塗装工程K15)。これによって、ワイヤロープ1の表面が所望の色に塗装される。なお、下撚り工程、仕上げ撚り工程、洗浄工程及び塗装工程は、従来実施されている方法と同一であるため、ここでは詳細な説明は省略する。

【0015】

上述したことから明らかなように、本実施例の製造方法では、伸線工程で素線表面を粗くするだけで、以降の工程は従来と変わらない。また、各素線11〜14,21,22の表面を粗くするため、それら素線11〜14,21,22が撚り合わされたワイヤロープ1の表面も粗くなり、その表面に施された塗装40の剥離強度を向上することができる。

また、下撚り工程及び仕上げ撚り工程で用いられた撚り油は、洗浄工程により洗い落とされるが、全ての素線表面が粗く形成されているため、ワイヤロープ内部では、素線表面の凹部に撚り油が残存する。この残存した撚り油は、ワイヤロープに曲げ応力が作用する際の素線及びストランドの潤滑油となり、ワイヤロープの曲げ耐久性に悪影響を及ぼす磨耗を抑制することができる。

なお、素線表面を粗くする方法としては、本実施例の方法の他に、ショットピーニング、ホーニング、研磨、研削等の種々の方法を用いることができる。但し、本実施例の方法では、伸線工程で使用する伸線ダイスを変更するだけでよいため、その他の方法と比較して、塗装強度を向上するために必要なコストを安価に抑えることができる。

【0016】

次に、上述した実施例に係るワイヤロープを実際に製作し、そのワイヤロープの塗装剥離強度と耐久性を測定した結果について説明する。塗装剥離強度及び耐久性を測定するために、ワイヤロープに対してプーリ曲げ耐久試験を実施した。

試験は、表1に示す6種類のステンレス鋼製ワイヤロープに対して実施した。ワイヤロープ1〜6は、いずれも本実施例のワイヤロープ1と同一の方法によって撚られており、そのワイヤ径はφ1.8mmであった。ワイヤロープ1〜3は、本実施例に係るワイヤロープであり、伸線工程において全ての素線の表面に凹凸を形成し、その表面に塗装を施した。ワイヤロープ1の素線の面粗度は2.5μm、ワイヤロープ2の素線の面粗度は10μm、ワイヤロープ3の面粗度は15μmであった。ワイヤロープ4〜6は、比較例として製作した。ワイヤロープ4,5は、素線表面には機械的に凹凸を形成せず、ワイヤロープ1と同様の方法で撚られた後、リン酸亜鉛を用いて化成処理を行ない、その表面に塗装を施した。ワイヤロープ4は、化成処理を5分実施し、その面粗度は2μmであった。ワイヤロープ5は、化成処理を10分実施し、その面粗度は2μmであった。また、ワイヤロープ6は、表面処理を実施せずに作製されたロープであり、塗装は行わなかった。

【0017】

図6には、プーリ曲げ耐久試験に用いた試験装置の模式図を示している。試験装置100は、ワイヤロープ101の一端に取付けられるエアシリンダ102と、ワイヤロープ101の他端に取付けられた錘106と、ワイヤロープ101の中間部に配され、ワイヤロープ101を進退可能に案内するプーリ103,104と、で構成されている。エアシリンダ102は、ストローク100mm、周波数0.33Hzでワイヤロープ101の引張りと押し出しを繰り返すように駆動される。プーリ103には、図7に示すように、その外周部にワイヤ保持部103aが形成されている。ワイヤ保持部103aは、断面形状が略V字形状であり、その開き角度は30°、V字の底半径は1.5mmである。プーリ104にも、図7に示すように、その外周部にワイヤ保持部104aが形成されている。ワイヤ保持部104aは、断面形状が略V字形状の溝であり、その開角度は30°、V字の底半径は1.5mmである。プーリ103,104のプーリ径は、いずれも溝底径でφ28mmである。

エアシリンダ102から配索されたワイヤロープ101は、プーリ103のワイヤ保持部103a及びプーリ104のワイヤ保持部104aを介して略垂直下方に案内される。ワイヤロープ101は、プーリ103に約180°、プーリ104に約90°巻付けられている。そして、プーリ104で垂直下方に案内されたワイヤロープ101の先端には、錘106が取付けられている。錘106の錘重量は10KGである。そのため、ワイヤロープ101には、錘106によって張力が付与されている。そして、エアシリンダ102のストロークによって、ワイヤロープ101が進退動されて錘106が上下に移動することにより、ワイヤロープ101はプーリ103,104において曲げ応力を受ける。

【0018】

プーリ曲げ耐久試験では、ワイヤロープ101のプーリ103,104により曲げ応力を受ける部位について観察し、ワイヤロープ101の塗装が剥離を開始した時のストローク回数と、ワイヤロープ101の破断時のストローク回数を測定した。表1にその結果を示す。

【0019】

【表1】

【0020】

試験の結果、本実施例のワイヤロープ1,2,3(伸線工程で素線に凹凸を形成したワイヤロープ)は、化成処理後に塗装したワイヤロープ4,5よりも、剥離強度が高くなった。また、ワイヤロープ1,2,3のいずれも、ワイヤロープ4,5と比較して耐久性が高くなった。ワイヤロープ3はワイヤロープ1,2と比較して剥離強度が高くなった。ワイヤロープ1,2はワイヤロープ3と比較して耐久性が高かった。特に、ワイヤロープ1,2は、表面処理をしていないワイヤロープ6と耐久性が変わらなかった。以上より、本実施例のワイヤロープは塗装剥離強度を向上でき、特に、面粗度が2.5μm〜10μmの範囲では高い耐久性が得られることがわかった。

【0021】

なお、本実施例では複撚り構造のワイヤロープ(図1)の例であったが、本発明の技術は、複撚り構造のワイヤロープ以外にも種々の構造のワイヤロープ(例えば、単撚り構造のワイヤロープ)に適用することができる。また、本発明においてワイヤロープとは、複数本の素線やストランドを撚り合わせたものの総称であり、したがって、ワイヤロープと称されるもののほか、ケーブルと称されるものを含んでいる。

【0022】

以上、本発明の具体例を詳細に説明したが、これらは例示にすぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。

上述した実施例では、全ての素線11〜14,21,22の表面に凹凸を形成したが、全ての素線11〜14,21,22の表面に凹凸を形成しなくても、塗装の剥離強度を向上することができる。例えば、芯ストランド10を構成する各素線11〜14及び側ストランド20の芯素線21の表面に凹凸を形成する必要は必ずしもなく、側ストランド20の側素線22の表面にのみ凹凸を形成するだけでよい。このような構成によっても、塗装の剥離強度を向上することができる。このとき、全ての素線に凹凸を形成したワイヤロープと、側素線22のみに凹凸を形成したワイヤロープとでは、耐久性の有意差は確認できなかった。

また、本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時の請求項記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は、複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【図面の簡単な説明】

【0023】

【図1】本実施例に係るワイヤロープの断面図。

【図2】同、ワイヤロープの側面図。

【図3】同、芯ストランドの断面図。

【図4】同、側ストランドの断面図。

【図5】同、ワイヤロープの製造工程を示すフローチャート。

【図6】ワイヤロープのプーリ曲げ耐久試験装置の模式図。

【図7】図6のVII−VII断面図。

【符号の説明】

【0024】

10:芯ストランド

20:側ストランド

11,21:芯素線

12〜14,22:側素線

30:撚り油

【技術分野】

【0001】

本発明は、ステンレス鋼製の色付きワイヤロープに関する。詳しくは、ステンレス鋼製の色付きワイヤロープに施された塗装の剥離強度を向上させる技術に関する。

【背景技術】

【0002】

ワイヤロープは一般に複数の素線やストランドを撚り合わせて構成され、種々の機械装置に用いられている。意匠が重視される機械装置にワイヤロープを用いる場合、通常、ワイヤロープが外部に露出しないように配索するが、機械装置によってはワイヤロープの一部が外部に露出することがある。例えば、自動車のパワースライドドアの開閉装置に用いられるワイヤロープでは、ドアを開いた際にワイヤロープの一部が外部に露出する。かかる場合、ワイヤロープの色調が素線材の色調(例えば、鋼線の色調)のままであると、周囲の色彩や色調との間に違和感が生じ好ましくない。そこで、意匠が重視される機械装置で、かつ、ワイヤロープが外部に露出する場合には、ワイヤロープの表面に塗装が施された色付きワイヤロープが用いられている。

従来の色付きワイヤロープの製造方法では、まず、素線及びストランドを撚り合わせ、その撚り合わせた素線群の表面に化成処理を施し、その後にその表面に塗装を施している。このように製造された色付きワイヤロープは、塗装用下地処理としての化成処理によって、微小な凹凸を持つ酸化皮膜を形成させて下地金属と塗膜との密着性を向上させることで塗装の剥離を防止している。

なお、色付きワイヤロープの従来技術としては、例えば、特許文献1の技術が知られている。

【0003】

【特許文献1】特開2002−235290号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ワイヤロープが外部に露出する場合、防錆の理由からステンレス鋼製のワイヤロープが用いられる。ステンレス鋼製のワイヤロープの場合にも、素材の色調(シルバー色)が好ましくないと、一般鋼製ワイヤロープと同様に塗装を行う必要がある。しかしながら、ステンレス鋼製のワイヤロープは化成処理による効果が得られにくい材料である。このため、ステンレス鋼製のワイヤロープに従来の方法で塗装を施しても、化成処理によって形成された酸化皮膜は、下地金属との密着性が十分に確保できず、その後に施された塗装が充分な剥離強度を得ることができない。そのため、ワイヤロープとプーリとの接触摺動面において、プーリ面との接触やワイヤロープの曲げ伸ばし等によって、ワイヤロープの表面から塗装が剥離するという問題がある。

【0005】

従来使用されているワイヤロープの化学的な表面処理としては、他に酸洗いがある。しかしながら、一般鋼製ワイヤロープの場合と異なり、ステンレス鋼製のワイヤロープは、耐薬品性が強い。また仮に酸化反応が可能であっても、酸化反応で生成される酸化物が皮膜となり、酸化の進行を阻害してしまう。したがって、ワイヤロープ表面に所期の量の凹凸を十分に形成することが困難である。

なお、特許文献1の技術では、ワイヤロープの谷部に保護油膜を形成し得る非粘着性の着色ロープ油材を塗着することで着色ロープ油剤の剥離を防止するものであるが、ワイヤロープの表面全体に施した塗装(着色剤)の剥離を防止するものではない。

【0006】

本発明は上述した事情を鑑みてなされたものであり、その目的は、ステンレス鋼製のワイヤロープ表面に施した塗装の剥離強度を向上させる技術を提供することである。

【課題を解決するための手段】

【0007】

本発明のステンレス鋼製の色付きワイヤロープは、ステンレス鋼の複数の素線を撚り合わせ、その表面に塗装がされている。そして、少なくともワイヤロープの表面に位置する素線の表面には機械的に凹凸が形成されていることを特徴とする。

この色付きワイヤロープでは、少なくともワイヤロープの表面に位置する素線(塗装が施される素線の表面)に機械的に凹凸が形成されている。このため、ワイヤロープに化成処理を行うよりも、ワイヤロープの表面粗さ(塗装が施される表面の表面粗さ)を粗くすることができ、ワイヤロープ表面に施した塗装の剥離強度を向上することができる。

なお、ワイヤロープの表面に位置する素線以外の素線に対しては、その表面に凹凸を形成しなくてもよく、あるいは、その表面に凹凸を形成してもよい。ワイヤロープの表面に位置する素線以外の素線の表面にも凹凸を形成することで、その素線の凹凸に撚り油が保持され、ワイヤロープの耐久性を高く維持することができる。

【0008】

上記ワイヤロープの素線表面は、素線の軸方向に伸びる凹凸が断続的に形成されていることが好ましい。

素線表面に形成した凹凸が素線の軸方向に伸びていると、それを撚り合わせたワイヤロープの表面にも、ワイヤロープの軸方向に伸びる凹凸が形成されることとなる。このため、塗装の剥離強度をワイヤロープの軸方向に略均一とすることができる。

【0009】

また、本発明は、上記色付きワイヤロープを好適に製造することができる製造方法を提供する。本発明の製造方法は、ステンレス鋼の複数の素線を撚り合わせたワイヤロープの表面に塗装がされている色付きワイヤロープの製造方法であり、ステンレス鋼の母材から所定の径の素線に伸線する工程と、伸線された複数の素線を撚り合わせる工程と、撚り合わせられた素線群の表面を塗装する工程と、を有している。そして、伸線工程によって素線の表面に凹凸が形成されることを特徴とする。

この製造方法では、伸線工程を行う際に素線の表面に凹凸が形成される。このため、各素線の表面に凹凸を形成することができ、上記した色付きワイヤロープを効率的に製造することができる。

なお、伸線工程で素線の表面に凹凸を形成するには、例えば、伸線ダイスの加工面に微細な傷を付けることによって、素線表面に凹凸を形成することができる。また、ダイスの材質、形状、設定順序、表面粗さ等の伸線ダイスの設計及び伸線工程の設計を変えることにより、素線表面の表面粗さをコントロールすることができる。

【0010】

上記の製造方法においては、撚り合わせ工程では撚り油を用いて素線が撚り合わせられており、撚り合わせ工程と塗装工程の間に撚り合わせられた素線群の表面を洗浄する工程をさらに有することが好ましい。

撚り油を用いて複数の素線を撚り合わせるため、各素線を円滑に撚り合わせることができる。また、塗装工程前には表面の撚り油が洗浄されるため塗装への悪影響は無く、また、全ての素線表面に凹凸を形成することによって、洗浄後も撚り合わせた素線群の内部には撚り油が残留するため、ワイヤロープの耐久性を高く維持することができる。

【発明を実施するための最良の形態】

【0011】

下記の実施例に記載の技術の主要な特徴について列記する。

(形態1) 素線への凹凸の形成は、伸線工程の最終段に配置された1又は複数個の伸線ダイスで行われる。

(形態2) 伸線ダイスの材質、形状、設定順序、表面粗さ等の伸線ダイスの設計及び伸線工程の設計を変えることで、素線の表面粗さをコントロールする。

【実施例】

【0012】

本発明を具現化した一実施例を図面に基づいて説明する。まず、本実施例のステンレス鋼製のワイヤロープの構成について図1〜図4を参照して説明する。図1は本実施例のワイヤロープ1の断面図、図2はワイヤロープ1の側面図、図3は芯ストランド10の断面図、図4は側ストランド20の断面図を示している。

図1に示すように、色付きワイヤロープ1は、芯ストランド10の周りに、8本の側ストランド20を図2に示すように撚り合せて作製されている。

芯ストランド10は、図3に示すように、一本の芯素線11の周囲に6本の第1側素線12を配し、第1側素線12の周囲であって隣接する第1側素線12の凹部に位置するように6本の第3側素線13を配し、隣り合う第3側素線13の間に6本の第2側素線14を配し、これらの側素線12〜14を同時に同一ピッチ、同一方向へ撚り合わせ、各素線が互いに線接触するように平行撚りを行うことにより作製されている。芯素線11と第3側素線13は同一径のステンレス鋼線(例えば、φ=0.21mm)が用いられ、第1側素線12には芯素線11より小径のステンレス鋼線(例えば、φ=0.20mm)が用いられている。また、第2側素線14は第1側素線12より小径のステンレス鋼線(例えば、φ=0.16mm)が用いられている。芯素線11、第1側素線12、第2側素線14及び第3側素線13のそれぞれの表面には機械的に凹凸が形成されている。各素線11〜14の表面に形成される凹凸は、素線の軸方向に断続的に伸びていることが好ましい。各素線11〜14の表面に形成される凹凸は、その面粗度が2.5〜10μmとなるように設定されている。各素線11〜14を撚り合わせる際には撚り油が用いられ、各素線11〜14間には撚り油が残留している。

側ストランド20は、図4に示すように、芯素線21の周囲に6本の側素線22を撚り合わせることにより作製されている。芯素線21は例えばφ=0.17mmのステンレス鋼線が用いられ、側素線22は芯素線21より小径のステンレス鋼線(例えば、φ=0.16mm)が用いられている。芯素線21、側素線22のそれぞれの表面にも機械的に凹凸が形成されている。各素線21,22の表面に形成される凹凸も、素線の軸方向に断続的に伸びていることが好ましい。各素線21,22の表面に形成される凹凸は、その面粗度が2.5〜10μmとなるように設定されている。各素線21,22を撚り合わせる際にも撚り油が用いられ、各素線21,22間にも撚り油が残留している。

なお、芯ストランド10と側ストランド20を撚り合わせる際にも撚り油が用いられ、芯ストランド10と側ストランド20の間に撚り油30が付着している。また、芯ストランド10と側ストランド20を撚り合わせたワイヤロープ1の表面からは撚り油30が除去され、その換わりに塗料40が吹き付けられている。側ストランド20を構成する各素線21,22の表面には機械的な凹凸が形成されているため、ワイヤロープ1の表面に塗布された塗料40が剥離し難くなっている。

【0013】

本実施例のワイヤロープ1の製造方法について図5を参照して説明する。

まず、母材(φ1.0mm)を伸線ダイスで伸線処理することにより、ワイヤロープ1を構成する各素線11〜14,21,22を作製する(伸線・表面処理工程K11)。伸線処理には複数の伸線ダイスが用いられる。母材は伸線ダイスを通過する毎に、その径が徐々に小径化される。伸線処理に用いられる複数の伸線ダイスのうち最後に配置される伸線ダイスは、その加工面が粗く形成されている。最後に配置される伸線ダイスの加工面の面粗度は、素線11〜14,21,22の表面粗さに応じて設定されている(例えば、2.5〜10.0μm)。なお、加工面が粗く形成されている伸線ダイスは、最後部に複数配置してもよい。伸線ダイスのダイス面を粗く設定することで、素線11〜14,21,22の表面に機械的な凹凸が形成される。表面に形成される凹凸は、素線の軸方向に伸び、かつ、軸方向に断続的に形成されている。なお、素線11〜14,21,22の表面に形成される凹凸の粗さは、伸線ダイスのスケジュールや材質を調整することによっても制御することができる。したがって、例えば、伸線機のダイスの枚数を増減したり、減面率を変更したり、もしくは、仕上りの径を従来の伸線工程で行うダイス条件から移行させることなどによって、達成することができる。これらの条件は、単独で行ってもよいし、組み合わせて行ってもよい。また、上記表面処理は伸線機の通常の伸線工程内で実施される。しかしながら、従来の伸線工程で伸線加工を実施した後、表面処理工程を別に追加してもよい。さらに、上記表面処理には、材質が超硬合金及び/又はダイヤモンドを使用したダイスを用いて、伸線工程に折り込む順序を適宜組み合わせることによっても所望の表面処理を達成することができる。

【0014】

次に、作成された素線11〜14を撚り合わせて芯ストランド10を作製し、また、素線21,22を撚り合わせて側ストランド20を作製する(下撚り工程K12)。素線11〜14を撚り合わせる際には撚り油が用いられ、素線21,22を撚り合わせる際も撚り油が用いられる。各素線11〜14,21,22の表面には凹凸が形成されているため、各素線11〜14,21,22の表面の凹凸に撚り油が侵入し、その表面に保持されるようになっている。

次に、芯ストランド10の周りに側ストランド20を撚り合わせてワイヤロープ1を作製する(仕上げ撚り工程K13)。なお、仕上げ撚り工程においても、芯ストランド10に側ストランド20を撚る際に撚り油を使用する。これによって、芯ストランド10と側ストランド20の間にも撚り油が保持される。

次に、ワイヤロープ1の表面に付着した撚り油を落とすため洗浄する(洗浄工程K14)。この際、ワイヤロープ1の表面の撚り油は除去されるが、芯ストランド10と側ストランド20の間の撚り油や、素線11〜14,21,22間の撚り油は、除去されることなく残留する。特に、各素線11〜14,21,22の表面に凹凸が形成されているため、この凹凸によって撚り油が残留し易くされている。

洗浄されたワイヤロープ1の表面には、塗料が塗布され、自然乾燥される(塗装工程K15)。これによって、ワイヤロープ1の表面が所望の色に塗装される。なお、下撚り工程、仕上げ撚り工程、洗浄工程及び塗装工程は、従来実施されている方法と同一であるため、ここでは詳細な説明は省略する。

【0015】

上述したことから明らかなように、本実施例の製造方法では、伸線工程で素線表面を粗くするだけで、以降の工程は従来と変わらない。また、各素線11〜14,21,22の表面を粗くするため、それら素線11〜14,21,22が撚り合わされたワイヤロープ1の表面も粗くなり、その表面に施された塗装40の剥離強度を向上することができる。

また、下撚り工程及び仕上げ撚り工程で用いられた撚り油は、洗浄工程により洗い落とされるが、全ての素線表面が粗く形成されているため、ワイヤロープ内部では、素線表面の凹部に撚り油が残存する。この残存した撚り油は、ワイヤロープに曲げ応力が作用する際の素線及びストランドの潤滑油となり、ワイヤロープの曲げ耐久性に悪影響を及ぼす磨耗を抑制することができる。

なお、素線表面を粗くする方法としては、本実施例の方法の他に、ショットピーニング、ホーニング、研磨、研削等の種々の方法を用いることができる。但し、本実施例の方法では、伸線工程で使用する伸線ダイスを変更するだけでよいため、その他の方法と比較して、塗装強度を向上するために必要なコストを安価に抑えることができる。

【0016】

次に、上述した実施例に係るワイヤロープを実際に製作し、そのワイヤロープの塗装剥離強度と耐久性を測定した結果について説明する。塗装剥離強度及び耐久性を測定するために、ワイヤロープに対してプーリ曲げ耐久試験を実施した。

試験は、表1に示す6種類のステンレス鋼製ワイヤロープに対して実施した。ワイヤロープ1〜6は、いずれも本実施例のワイヤロープ1と同一の方法によって撚られており、そのワイヤ径はφ1.8mmであった。ワイヤロープ1〜3は、本実施例に係るワイヤロープであり、伸線工程において全ての素線の表面に凹凸を形成し、その表面に塗装を施した。ワイヤロープ1の素線の面粗度は2.5μm、ワイヤロープ2の素線の面粗度は10μm、ワイヤロープ3の面粗度は15μmであった。ワイヤロープ4〜6は、比較例として製作した。ワイヤロープ4,5は、素線表面には機械的に凹凸を形成せず、ワイヤロープ1と同様の方法で撚られた後、リン酸亜鉛を用いて化成処理を行ない、その表面に塗装を施した。ワイヤロープ4は、化成処理を5分実施し、その面粗度は2μmであった。ワイヤロープ5は、化成処理を10分実施し、その面粗度は2μmであった。また、ワイヤロープ6は、表面処理を実施せずに作製されたロープであり、塗装は行わなかった。

【0017】

図6には、プーリ曲げ耐久試験に用いた試験装置の模式図を示している。試験装置100は、ワイヤロープ101の一端に取付けられるエアシリンダ102と、ワイヤロープ101の他端に取付けられた錘106と、ワイヤロープ101の中間部に配され、ワイヤロープ101を進退可能に案内するプーリ103,104と、で構成されている。エアシリンダ102は、ストローク100mm、周波数0.33Hzでワイヤロープ101の引張りと押し出しを繰り返すように駆動される。プーリ103には、図7に示すように、その外周部にワイヤ保持部103aが形成されている。ワイヤ保持部103aは、断面形状が略V字形状であり、その開き角度は30°、V字の底半径は1.5mmである。プーリ104にも、図7に示すように、その外周部にワイヤ保持部104aが形成されている。ワイヤ保持部104aは、断面形状が略V字形状の溝であり、その開角度は30°、V字の底半径は1.5mmである。プーリ103,104のプーリ径は、いずれも溝底径でφ28mmである。

エアシリンダ102から配索されたワイヤロープ101は、プーリ103のワイヤ保持部103a及びプーリ104のワイヤ保持部104aを介して略垂直下方に案内される。ワイヤロープ101は、プーリ103に約180°、プーリ104に約90°巻付けられている。そして、プーリ104で垂直下方に案内されたワイヤロープ101の先端には、錘106が取付けられている。錘106の錘重量は10KGである。そのため、ワイヤロープ101には、錘106によって張力が付与されている。そして、エアシリンダ102のストロークによって、ワイヤロープ101が進退動されて錘106が上下に移動することにより、ワイヤロープ101はプーリ103,104において曲げ応力を受ける。

【0018】

プーリ曲げ耐久試験では、ワイヤロープ101のプーリ103,104により曲げ応力を受ける部位について観察し、ワイヤロープ101の塗装が剥離を開始した時のストローク回数と、ワイヤロープ101の破断時のストローク回数を測定した。表1にその結果を示す。

【0019】

【表1】

【0020】

試験の結果、本実施例のワイヤロープ1,2,3(伸線工程で素線に凹凸を形成したワイヤロープ)は、化成処理後に塗装したワイヤロープ4,5よりも、剥離強度が高くなった。また、ワイヤロープ1,2,3のいずれも、ワイヤロープ4,5と比較して耐久性が高くなった。ワイヤロープ3はワイヤロープ1,2と比較して剥離強度が高くなった。ワイヤロープ1,2はワイヤロープ3と比較して耐久性が高かった。特に、ワイヤロープ1,2は、表面処理をしていないワイヤロープ6と耐久性が変わらなかった。以上より、本実施例のワイヤロープは塗装剥離強度を向上でき、特に、面粗度が2.5μm〜10μmの範囲では高い耐久性が得られることがわかった。

【0021】

なお、本実施例では複撚り構造のワイヤロープ(図1)の例であったが、本発明の技術は、複撚り構造のワイヤロープ以外にも種々の構造のワイヤロープ(例えば、単撚り構造のワイヤロープ)に適用することができる。また、本発明においてワイヤロープとは、複数本の素線やストランドを撚り合わせたものの総称であり、したがって、ワイヤロープと称されるもののほか、ケーブルと称されるものを含んでいる。

【0022】

以上、本発明の具体例を詳細に説明したが、これらは例示にすぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。

上述した実施例では、全ての素線11〜14,21,22の表面に凹凸を形成したが、全ての素線11〜14,21,22の表面に凹凸を形成しなくても、塗装の剥離強度を向上することができる。例えば、芯ストランド10を構成する各素線11〜14及び側ストランド20の芯素線21の表面に凹凸を形成する必要は必ずしもなく、側ストランド20の側素線22の表面にのみ凹凸を形成するだけでよい。このような構成によっても、塗装の剥離強度を向上することができる。このとき、全ての素線に凹凸を形成したワイヤロープと、側素線22のみに凹凸を形成したワイヤロープとでは、耐久性の有意差は確認できなかった。

また、本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時の請求項記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は、複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【図面の簡単な説明】

【0023】

【図1】本実施例に係るワイヤロープの断面図。

【図2】同、ワイヤロープの側面図。

【図3】同、芯ストランドの断面図。

【図4】同、側ストランドの断面図。

【図5】同、ワイヤロープの製造工程を示すフローチャート。

【図6】ワイヤロープのプーリ曲げ耐久試験装置の模式図。

【図7】図6のVII−VII断面図。

【符号の説明】

【0024】

10:芯ストランド

20:側ストランド

11,21:芯素線

12〜14,22:側素線

30:撚り油

【特許請求の範囲】

【請求項1】

ステンレス鋼の複数の素線を撚り合わせたワイヤロープの表面に塗装がされている色付きワイヤロープにおいて、

少なくともワイヤロープの表面に位置する素線の表面には、機械的に凹凸が形成されていることを特徴とする色付きワイヤロープ。

【請求項2】

前記素線の表面には、素線の軸方向に伸びる凹凸が断続的に形成されていることを特徴とする請求項1に記載の色付きワイヤロープ。

【請求項3】

ステンレス鋼の複数の素線を撚り合わせたワイヤロープの表面に塗装がされている色付きワイヤロープの製造方法であり、

ステンレス鋼の母材から所定の径の素線に伸線する工程と、

伸線された複数の素線を撚り合わせる工程と、

撚り合わせられた素線群の表面を塗装する工程と、を有しており、

伸線工程によって素線の表面に凹凸が形成されることを特徴とする色付きワイヤロープ製造方法。

【請求項4】

前記撚り合わせ工程では撚り油を用いて素線が撚り合わせられており、撚り合わせ工程と塗装工程の間に撚り合わせられた素線群の表面を洗浄する工程をさらに有することを特徴とする請求項3に記載の色付きワイヤロープ製造方法。

【請求項1】

ステンレス鋼の複数の素線を撚り合わせたワイヤロープの表面に塗装がされている色付きワイヤロープにおいて、

少なくともワイヤロープの表面に位置する素線の表面には、機械的に凹凸が形成されていることを特徴とする色付きワイヤロープ。

【請求項2】

前記素線の表面には、素線の軸方向に伸びる凹凸が断続的に形成されていることを特徴とする請求項1に記載の色付きワイヤロープ。

【請求項3】

ステンレス鋼の複数の素線を撚り合わせたワイヤロープの表面に塗装がされている色付きワイヤロープの製造方法であり、

ステンレス鋼の母材から所定の径の素線に伸線する工程と、

伸線された複数の素線を撚り合わせる工程と、

撚り合わせられた素線群の表面を塗装する工程と、を有しており、

伸線工程によって素線の表面に凹凸が形成されることを特徴とする色付きワイヤロープ製造方法。

【請求項4】

前記撚り合わせ工程では撚り油を用いて素線が撚り合わせられており、撚り合わせ工程と塗装工程の間に撚り合わせられた素線群の表面を洗浄する工程をさらに有することを特徴とする請求項3に記載の色付きワイヤロープ製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−291554(P2007−291554A)

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願番号】特願2006−119697(P2006−119697)

【出願日】平成18年4月24日(2006.4.24)

【出願人】(000210986)中央発條株式会社 (173)

【Fターム(参考)】

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願日】平成18年4月24日(2006.4.24)

【出願人】(000210986)中央発條株式会社 (173)

【Fターム(参考)】

[ Back to top ]