色付き積層体及びその製造方法

【課題】基板とハードコート層の間にプライマー層を有さず、高い硬度のハードコート層を有し、かつ染色された積層体を提供する。

【解決手段】基板と、前記基板上に形成された、コロイダルシリカ及び有機微粒子のうち少なくとも1つが、Si−O結合を有するマトリックス中に分散した層と、を備え、前記有機微粒子は紫外線吸収基を含有し、前記層は、ヘイズ値が10%以下であり、400〜750nmの波長のうち、少なくとも1つの波長の透過度が80%以下であり、スチールウール#0000を、9.8N荷重、2000mm/secで、10往復擦った際の傷の本数が0本であり、CS−10Fの摩耗輪を用いた4.9N荷重、500回転のテーバー摩耗試験前後のヘイズの差が30未満であり、前記層がJIS K 5400に準拠した碁盤目剥離試験において剥離がない積層体。

【解決手段】基板と、前記基板上に形成された、コロイダルシリカ及び有機微粒子のうち少なくとも1つが、Si−O結合を有するマトリックス中に分散した層と、を備え、前記有機微粒子は紫外線吸収基を含有し、前記層は、ヘイズ値が10%以下であり、400〜750nmの波長のうち、少なくとも1つの波長の透過度が80%以下であり、スチールウール#0000を、9.8N荷重、2000mm/secで、10往復擦った際の傷の本数が0本であり、CS−10Fの摩耗輪を用いた4.9N荷重、500回転のテーバー摩耗試験前後のヘイズの差が30未満であり、前記層がJIS K 5400に準拠した碁盤目剥離試験において剥離がない積層体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂基板上に染色したハードコート層が設けられている積層体及びその製造方法に関する。

【背景技術】

【0002】

透明基板の一種であるプラスチックレンズはガラスレンズに比較し、安全性、易加工性、ファッション性、軽さ等において優れており、またプラスチックレンズに対してのハードコート技術、反射防止技術の開発により、近年急速に普及している。特にポリカーボネートは耐衝撃性に優れることから、プラスチックレンズとして有望である。しかしポリカーボネートに着色することは困難であることから、染料を通過させることができるハードコート層を設けたプラスチックレンズに染色処理する場合がある。

【0003】

染料を通過させることができるハードコート用コーティング組成物が知られている(例えば、特許文献1,2)。特許文献1にはコロイダルシリカ、エポキシシラン、架橋剤及び硬化触媒からなるコーティング組成物が記載されている。特許文献1に記載のコーティング組成物により得られるハードコート塗膜は染色処理前の硬度は高いが染色処理後に硬度が低下するという不具合があった。

【0004】

上記問題に対して、染色可能な高い硬度のハードコート層が被覆された被覆プラスチックレンズ及びそのための被覆組成物が提案されている(特許文献2)。しかしながら、特許文献2に記載の被覆プラスチックでは、樹脂基板とハードコート層の間にプライマー層を設ける必要があった。

【0005】

一方、特許文献3には、アルコキシシラン化合物、有機高分子微粒子、コロイダルシリカ、シラン化合物処理酸化セリウム等からなるハードコート層と基板の積層体が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭58−80359号公報

【特許文献2】特開2004−175907号公報

【特許文献3】国際公開2009/099106パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、基板とハードコート層の間にプライマー層を有さず、高い硬度のハードコート層を有し、かつ染色された積層体を得ることである。

【課題を解決するための手段】

【0008】

本発明によれば、以下の積層体及びその製造方法が提供される。

1.基板と、

前記基板上に形成された、コロイダルシリカ及び有機微粒子のうち少なくとも1つが、Si−O結合を有するマトリックス中に分散した層と、

を備え、

前記有機微粒子は紫外線吸収基を含有し、

前記層は、ヘイズ値が10%以下であり、

400〜750nmの波長のうち、少なくとも1つの波長の透過度が80%以下であり、

スチールウール#0000を、9.8N荷重、2000mm/secで、10往復擦った際の傷の本数が0本であり、

CS−10Fの摩耗輪を用いた4.9N荷重、500回転のテーバー摩耗試験前後のヘイズの差が30未満であり、

前記層がJIS K 5400に準拠した碁盤目剥離試験において剥離がない

積層体。

2.前記層は、前記有機微粒子が前記マトリックス中に分散した層である1に記載の積層体。

3.前記層は、前記テーバー摩耗試験前後のヘイズの差が15未満である1又は2に記載の積層体。

4.基板と、

前記基板上に形成された、コロイダルシリカ及び有機微粒子のうち少なくとも1つが、Si−O結合を有するマトリックス中に分散した層と、

を備え、

前記有機微粒子は紫外線吸収基を含有し、

前記層は、ヘイズ値が10%以下であり、

スチールウール#0000を、9.8N荷重、2000mm/secで、10往復擦った際の傷の本数が0本であり、

CS−10Fの摩耗輪を用いた4.9N荷重、500回転のテーバー摩耗試験前後のヘイズの差が30未満であり、

前記層がJIS K 5400に準拠した碁盤目剥離試験において剥離がない積層体を、染料に浸漬させる

色付き積層体の製造方法。

5.下記(A)、

(B)及び(C)のうち少なくとも1つ、

(D)並びに(E)成分を含む組成物I、又は

下記(A’)、

(B)及び(C)のうち少なくとも1つ、並びに

(D)〜(G)成分を含む組成物IIを基板上に硬化させて積層体を製造するステップと、

前記積層体を染料が分散した液体中に浸漬させて色付き積層体を製造するステップと、

を備える色付き積層体の製造方法。

組成物I:

(A)下記(A−1)〜(A−5)から選択される1以上の化合物の加水分解縮合物。

(A−1)テトラアルコキシシラン化合物

(A−2)アミノ基、エポキシ基及びイソシアネート基を含まないオルガノアルコキシシラン化合物

(A−3)アミノ基及びアルコキシ基を有するシラン化合物

(A−4)エポキシ基及びアルコキシ基を有するシラン化合物

(A−5)アルコキシ基を有するブロック化イソシアナトシラン化合物

(B)紫外線吸収基を有する単量体単位を含む共重合体からなる有機高分子微粒子

(C)コロイダルシリカ

(D)硬化触媒

(E)分散媒体

組成物II:

(A’)アルコキシ基を有するシラン化合物の加水分解縮合物

(B)紫外線吸収基を有する単量体単位を含む共重合体からなる有機高分子微粒子

(C)コロイダルシリカ

(D)硬化触媒

(E)分散媒体

(F)シラン化合物で処理された酸化セリウム

(G)分散安定剤

6.前記組成物I又はIIが、前記(B)成分を含む5に記載の色付き積層体の製造方法。

7.前記組成物Iが、さらに、(F)シラン化合物で処理された酸化セリウムと、(G)分散安定剤とを含む5又は6に記載の色付き積層体の製造方法。

8.下記(A)、

(B)及び(C)のうち少なくとも1つ、

(D)並びに(E)成分を用いて組成物IIIを得るステップ、又は

下記(A’)、

(B)及び(C)のうち少なくとも1つ、並びに

(D)〜(G)成分を用いて組成物IVを得るステップと、

前記組成物III又は前記組成物IVを基板上に硬化させて積層体を製造するステップと、

前記積層体を染料が分散した液体中に浸漬させて色付き積層体を製造するステップと、

を備える色付き積層体の製造方法。

組成物III:

(A)下記(A−1)〜(A−5)から選択される1以上の化合物の加水分解縮合物。

(A−1)テトラアルコキシシラン化合物

(A−2)アミノ基、エポキシ基及びイソシアネート基を含まないオルガノアルコキシシラン化合物

(A−3)アミノ基及びアルコキシ基を有するシラン化合物

(A−4)エポキシ基及びアルコキシ基を有するシラン化合物

(A−5)アルコキシ基を有するブロック化イソシアナトシラン化合物

(B)紫外線吸収基を有する単量体単位を含む共重合体からなる有機高分子微粒子

(C)コロイダルシリカ

(D)硬化触媒

(E)分散媒体

組成物IV:

(A’)アルコキシ基を有するシラン化合物の加水分解縮合物

(B)紫外線吸収基を有する単量体単位を含む共重合体からなる有機高分子微粒子

(C)コロイダルシリカ

(D)硬化触媒

(E)分散媒体

(F)シラン化合物で処理された酸化セリウム

(G)分散安定剤

9.前記組成物IIIを得るステップ又は組成物IVを得るステップにおいて、(B)成分を用いて組成物III又は組成物IVを得る、8に記載の色付き積層体の製造方法。

10.前記組成物IIIを得るステップにおいて、さらに(F)シラン化合物で処理された酸化セリウム及び(G)分散安定剤を用いて組成物IIIを得る、8又は9に記載の色付き積層体の製造方法。

11.4〜10のいずれかに記載の製造方法により製造された色付き積層体。

【発明の効果】

【0009】

本発明によれば、基板とハードコート層の間にプライマー層を有さず、高い硬度のハードコート層を有し、かつ染色された積層体が提供できる。

【図面の簡単な説明】

【0010】

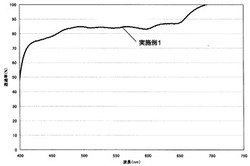

【図1】実施例1で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図2】実施例2−1〜2−6で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図3】実施例3で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図4】実施例4−1及び4−2で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図5】実施例5−1〜5−8で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図6】実施例2−5,5−5及び比較例1,2で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図7】実施例6で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図8】実施例7で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図9】実施例8で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図10】実施例9で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図11】実施例2−6及び10〜13で得られた色付き積層体の波長380〜780nmにおける透過率を示すチャートである。

【図12】参考例1で得られた積層体のTEM写真である。

【図13】実施例3で得られた積層体のTEM写真である。

【発明を実施するための形態】

【0011】

[色付き積層体の製造方法]

本発明の着色された積層体の製造方法は、以下の組成物I又は組成物IIを基板上に硬化させて積層体を製造した後、この積層体を染料が分散した液体中に浸漬させる。

【0012】

[組成物I]

組成物Iは、下記成分を含む:

(A)成分、

(B)成分及び(C)成分の少なくとも1つ、

(D)成分、並びに

(E)成分。

さらに、下記(F),(G)成分を含むことができる。組成物Iは、(B)を含むことが好ましい。

【0013】

((A)成分)

(A)成分は、下記(A−1)〜(A−5)から選択される1以上の化合物の加水分解縮合物である。加水分解縮合物は(A−1)〜(A−5)の中の単独の化合物の加水分解縮合物であってもよいし、(A−1)〜(A−5)の中の任意の2種以上からなる混合物の加水分解縮合物であってもよい。

本発明において、アルコキシ基を有するシラン化合物とは、アルコキシシラン化合物及び/又はその部分縮合物であり、アルコキシシラン化合物の部分縮合物とは、アルコキシシラン化合物の一部が縮合し、分子内にシロキサン結合(Si−O結合)を形成してなるポリアルコキシシラン化合物又はポリオルガノアルコキシシラン化合物を指す。(後述する(A’)成分も同じ。)

また、アルコキシ基を有するシラン化合物の加水分解縮合物とは、アルコキシ基を有するシラン化合物の加水分解縮合物の他に加水分解縮合前の該アルコキシ基を有するシラン化合物を含んでもよい。(後述する(A’)成分も同じ。)

【0014】

〈(A−1)化合物〉

(A−1)化合物は、テトラアルコキシシラン化合物である。また、シロキサン結合(Si−O結合)で結合された部分縮合物(ポリアルコキシシラン化合物)も用いることができる。これら化合物は1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

(A−1)化合物として、テトラアルコキシシラン化合物及びその部分縮合物は、例えば下記式(1)で表すことができ、特に下記式(6)で表される化合物が好適である。

Si(OR1)4 (1)

[式中、R1は、炭素数1〜4のアルキル基もしくはアルコキシアルキル基である。複数のR1は同一でも異なっていてもよい。]

【0015】

【化1】

[式中、R1は、上記と同じであり、nは1〜15の整数である。]

【0016】

前記式(1)及び(6)において、炭素数1〜4のアルキル基としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、各種ブチル基が挙げられ、また、R1が炭素数1〜4のアルコキシアルキル基であるOR1としては、例えば、2−メトキシエトキシ基、3−メトキシプロポキシ基等が挙げられる。

(A−1)化合物のテトラアルコキシシラン化合物としては、テトラメトキシシラン、テトラエトキシシラン、テトラ−n−プロポキシシラン、テトライソプロポキシシラン、テトラ−n−ブトキシシラン、テトライソブトキシシラン等が挙げられる。

また、ポリアルコキシシラン化合物としては、多摩化学工業株式会社製の「Mシリケート51」「シリケート40」「シリケート45」、コルコート株式会社製の「メチルシリケート51」「メチルシリケート53A」「エチルシリケート40」「エチルシリケート48」等が挙げられる。

【0017】

〈(A−2)化合物〉

(A−2)化合物は、アミノ基、エポキシ基及びイソシアネート基を含まないオルガノアルコキシシラン化合物である。また、その部分縮合物も用いることができる。ただし(A−2)化合物は(A−1)化合物を含まない。これら化合物は1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

(A−2)化合物として、オルガノアルコキシシラン化合物及びその部分縮合物は、好ましくは2官能アルコキシシラン、3官能アルコキシシランであり、例えば下記式(2)で表わすことができ、特に下記式(7)で表される化合物が好適である。

【0018】

R2aSi(OR3)4−a ・・・(2)

[式中、R2は炭素数1〜10のアルキル基;炭素数1〜10のフッ素化アルキル基;ビニル基;フェニル基;又はメタクリロキシ基で置換された炭素数1〜3のアルキル基、R3は炭素数1〜4のアルキル基もしくはアルコキシアルキル基であり、aは1又は2である。R2が複数ある場合、複数のR2は同一でも異なっていてもよく、複数のOR3は同一でも異なっていてもよい。]

【0019】

【化2】

[式中、R2及びR3は上記と同じであり、mは1〜15の整数である。]

【0020】

前記式(2)及び(7)において、炭素数1〜10のアルキル基としては、直鎖状、分岐状のいずれであってもよく、例えば、メチル基、エチル基、n−プロピル基、イソプロピル基、各種ブチル基、各種ヘキシル基、各種オクチル基、各種デシル基等が挙げられ、フッ素化アルキル基としては、例えば、トリフルオロエチル基、トリフルオロプロピル基等が挙げられる。また、炭素数1〜3のアルキル基としては、メチル基、エチル基、n−プロピル基、イソプロピル基が挙げられる。炭素数1〜4のアルキル基もしくはアルコキシアルキル基については、前記式(1)で説明したとおりである。好ましくはR2は炭素数1〜4のアルキル基である。好ましくはR3は炭素数1〜4のアルキル基である。好ましくはaは1である。

【0021】

式(2)で表わされるオルガノアルコキシシラン化合物の中で、3官能アルコキシシランとしては、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリプロポキシシラン、メチルトリブトキシシラン、メチル−トリス(2−メトキシエトキシ)シラン、エチルトリメトキシシラン、エチルトリエトキシシラン、エチルトリプロポキシシラン、エチルトリブトキシシラン、エチル−トリス(2−メトキシエトキシ)シラン、ヘキシルトリメトキシシラン、ヘキシルトリエトキシシラン、ヘキシルトリプロポキシシラン、ヘキシルトリブトキシシラン、デシルトリメトキシシラン、デシルトリエトキシシラン、デシルトリプロポキシシラン、デシルトリブトキシシラン、トリフルオロプロピルトリメトキシシラン等のフッ素化アルキル(トリアルコキシ)シラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン等が挙げられる。また2種類のアルコキシ基を有するメチルジメトキシ(エトキシ)シラン、エチルジエトキシ(メトキシ)シラン等も挙げられる。

【0022】

2官能アルコキシシランとしては、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ビス(2−メトキシエトキシ)ジメチルシラン、ジエチルジエトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン等が挙げられる。

ポリオルガノアルコキシシラン化合物の具体例としては、多摩化学工業株式会社製の「MTMS−A」、コルコート株式会社製の「SS−101」、東レ・ダウコーニング株式会社製の「AZ−6101」「SR2402」「AY42−163」等が挙げられる。

【0023】

〈(A−3)化合物〉

(A−3)化合物は、アミノ基及びアルコキシ基を有するシラン化合物であって、エポキシ基及びイソシアネート基は含まないアルコキシシラン化合物である。また、その部分縮合物(アミノ基含有ポリオルガノアルコキシシラン化合物)も用いることができる。これら化合物は1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

(A−3)化合物として、アミノ基含有オルガノアルコキシシラン化合物及びその部分縮合物は、例えば下記式(3)で表わすことができる。

【0024】

R4bSi(OR5)4−b ・・・(3)

[式中、R4は炭素数1〜4のアルキル基;ビニル基;フェニル基;又はメタクリロキシ基、アミノ基(−NH2基)、アミノアルキル基〔−(CH2)x−NH2基(ただし、xは1〜3の整数)〕)、アルキルアミノ基〔−NHR基(ただし、Rは炭素数1〜3のアルキル基)〕の中から選ばれる1以上の基で置換された炭素数1〜3のアルキル基であり、R4の少なくとも1つは、アミノ基、アミノアルキル基又はアルキルアミノ基のいずれかで置換された炭素数1〜3のアルキル基である。R5は炭素数1〜4のアルキル基であり、bは1又は2である。R4が複数ある場合、複数のR4は同一でも異なっていてもよく、複数のOR5は同一でも異なっていてもよい。]

上記式(3)において、炭素数1〜3のアルキル基、炭素数1〜4のアルキル基については、前記式(1)又は(2)で説明したとおりである。好ましくはR4は炭素数1〜4のアルキル基又はアミノ基で置換された炭素数1〜6のアルキル基である。好ましくはR5は炭素数1〜4のアルキル基である。好ましくはbは1である。

【0025】

式(3)で表わされるアミノ基含有オルガノアルコキシシラン化合物の具体例としては、N−(2−アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルメチルジエトキシシラン、N―(2−アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−メチルアミノプロピルトリメトキシシラン、N−メチルアミノプロピルトリエトキシシラン等が挙げられる。

また、アミノ基含有ポリオルガノアルコキシシラン化合物としては、例えば、信越シリコーン株式会社製の「KBP−90」等が挙げられる。

【0026】

〈(A−4)化合物〉

(A−4)化合物は、エポキシ基及びアルコキシ基を有するシラン化合物であって、アミノ基及びイソシアネート基は含まないアルコキシシラン化合物である。また、その部分縮合物(エポキシ基含有ポリオルガノアルコキシシラン化合物)も用いることができる。これら化合物は1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

(A−4)化合物として、エポキシ基含有オルガノアルコキシシラン化合物及びその部分縮合物は、例えば下記式(4)で表わすことができる。

【0027】

R6cSi(OR7)4−c ・・・(4)

[式中、R6は炭素数1〜4のアルキル基;ビニル基;フェニル基;又はメタクリロキシ基、グリシドキシ基、3,4−エポキシシクロヘキシル基の中から選ばれる1以上の基で置換された炭素数1〜6(好ましくは炭素数1〜4)のアルキル基であり、R6の少なくとも1つは、グリシドキシ基又は3,4−エポキシシクロヘキシル基で置換された炭素数1〜6(好ましくは炭素数1〜4)のアルキル基である。R7は炭素数1〜4のアルキル基であり、cは1又は2である。R6が複数ある場合、複数のR6は同一でも異なっていてもよく、複数のOR7は同一でも異なっていてもよい。]

上記式(4)において、炭素数1〜3のアルキル基、炭素数1〜4のアルキル基については、前記式(1)又は(2)で説明したとおりである。好ましくはR6は炭素数1〜4のアルキル基又はグリシドキシ基、3,4−エポキシシクロヘキシル基の中から選ばれる1以上の基で置換された炭素数1〜6(好ましくは炭素数1〜4)のアルキル基であり、より好ましくは炭素数1〜4のアルキル基又はグリシドキシ基で置換された炭素数1〜6(好ましくは炭素数1〜4)のアルキル基である。好ましくはR7は炭素数1〜4のアルキル基である。好ましくはbは2である。

【0028】

式(4)で表わされるエポキシ基含有オルガノアルコキシシラン化合物の具体例としては、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、2−(3、4−エポキシシクロヘキシル)エチルトリメトキシシラン、2−(3、4−エポキシシクロヘキシル)エチルトリエトキシシラン等が挙げられる。

【0029】

〈(A−5)化合物〉

(A−5)化合物は、アルコキシ基を有するブロック化イソシアナトシラン化合物(一般的にブロック化イソシアネートシラン化合物とも称される)であって、ブロック化イソシアネート基は含むが、アミノ基及びエポキシ基を含まないアルコキシシラン化合物である。また、その部分縮合物(ブロック化イソシアネート基含有ポリオルガノアルコキシシラン化合物)も用いることができる。これら化合物は1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

尚、ブロック化イソシアナトシラン化合物とは、イソシアネート基をオキシム等のブロック剤で保護して不活性としておき、加熱により脱ブロック化してイソシアネート基が活性化(再生)されるイソシアナトシラン化合物(一般的にイソシアネートシラン化合物とも称される)である。

【0030】

(A−5)化合物として、ブロック化イソシアネート基含有オルガノアルコキシシラン化合物及びその部分縮合物は、例えば下記式(5)で表わすことができる。

R8dSi(OR9)4−d ・・・(5)

[式中、R8は炭素数1〜4のアルキル基;ビニル基;フェニル基;又はメタクリロキシ基、ブロック化イソシアネート基の中から選ばれる1以上の基で置換された炭素数1〜6(好ましくは炭素数1〜4)のアルキル基であり、R8の少なくとも1つは、ブロック化イソシアネート基で置換された炭素数1〜6(好ましくは炭素数1〜4)のアルキル基である。R9は炭素数1〜4のアルキル基であり、dは1又は2である。R8が複数ある場合、複数のR8は同一でも異なっていてもよく、複数のOR9は同一でも異なっていてもよい。]

上記式(5)において、炭素数1〜3のアルキル基、炭素数1〜4のアルキル基については、前記式(1)又は(2)で説明したとおりである。好ましくはR8は炭素数1〜4のアルキル基又はブロック化イソシアネート基で置換された炭素数1〜6(好ましくは炭素数1〜4)のアルキル基である。好ましくはR9は炭素数1〜4のアルキル基である。好ましくはdは1である。

【0031】

前記式(5)で表わされるブロック化イソシアネート基含有オルガノアルコキシシラン化合物の具合例としては、3−イソシアナトプロピルトリメトキシシラン、3−イソシアナトプロピルトリエトキシシラン、3−イソシアナトプロピルメチルジメトキシシラン、3−イソシアナトプロピルメチルジエトキシシラン、3−イソシアナトプロピルエチルジエトキシシラン等の化合物におけるイソシアネート基を、ブロック化剤で保護したものが挙げられる。これらの中で、好ましい化合物としては、3−ブロック化イソシアナトプロピルトリエトキシシランを挙げることができる。

【0032】

イソシアネート基のブロック化剤としては、アセトオキシム、2−ブタノンオキシム、シクロヘキサノンオキシム、メチルイソブチルケトオキシム等のオキシム化合物、ε−カプロラクタム等のラクタム類、モノアルキルフェノール(クレゾール、ノニルフェノール等)等のアルキルフェノール類、3,5−キシレノール、ジ−t−ブチルフェノール等のジアルキルフェノール類、トリメチルフェノール等のトリアルキルフェノール類、マロン酸ジエチル等のマロン酸ジエステル、アセチルアセトン、アセト酢酸エチルのようなアセト酢酸エステル等の活性メチレン化合物類、メタノール、エタノール、n−ブタノール等のアルコール類、メチルセロソルブ、ブチルセロソルブ等の水酸基含有エーテル類、乳酸エチル、乳酸アミル等の水酸基含有エステル類、ブチルメルカプタン、ヘキシルメルカプタン等のメルカプタン類、アセトアニリド、アクリルアマイド、ダイマー酸アマイド等の酸アミド類、イミダゾール、2−エチルイミダゾール等のイミダゾール類、3,5−ジメチルピラゾール等のピラゾール類、1,2,4−トリアゾール等のトリアゾール類、コハク酸イミド、フタル酸イミド等の酸イミド類等を使用できる。またブロック化剤解離温度を制御するため、ジブチル錫ジラウレート等の触媒を併用してもよい。

【0033】

((B)成分)

組成物Iは、(B)及び(C)成分のうち少なくとも1つを含む。組成物Iは、(B)成分を含むことが好ましい。

(B)成分である紫外線吸収基を有する単量体単位を含む共重合体からなる有機高分子微粒子(以下、高分子紫外線吸収樹脂微粒子と称すことがある。)高分子紫外線吸収樹脂微粒子としては、例えば、紫外線吸収剤として作用する骨格(ベンゾフェノン系、ベンゾトリアゾール系、トリアジン系等)を側鎖に有するアクリル系単量体(以下、紫外線吸収性アクリル系単量体と称する)と他のエチレン系不飽和化合物(アクリル酸、メタクリル酸及びそれらの誘導体、スチレン、酢酸ビニル等)とを共重合させたものが例示される。従来の紫外線吸収剤が一般に分子量200〜700の低分子であるのに対し、高分子紫外線吸収樹脂微粒子の重量平均分子量は通常1万を超える。プラスチックとの相溶性や耐熱性等、従来からある低分子型紫外線吸収剤の欠点が改良され、長期にわたって耐候性能を付与できるものである。

【0034】

前記の紫外線吸収性アクリル系単量体としては、分子内に紫外線吸収基とアクリロイル基とを、それぞれ少なくとも1つ有する化合物であればよく、特に制限はない。このような化合物としては、例えば、下記式(8)で表わされるベンゾトリアゾール系化合物、及び式(9)で表わされるベンゾフェノン系化合物を挙げることができる。

【0035】

【化3】

【0036】

[式中、Xは水素原子又は塩素原子、R10は水素原子、メチル基、又は炭素数4〜8の第3級アルキル基、R11は直鎖状又は分岐鎖状の炭素数2〜10のアルキレン基、R12は水素原子又はメチル基を示し、pは0又は1を示す。]

【0037】

【化4】

【0038】

[式中、R13は水素原子又はメチル基、R14は置換又は非置換の直鎖状又は分岐鎖状の炭素数2〜10のアルキレン基、R15は水素原子又は水酸基、R16は水素原子、水酸基、又は炭素数1〜6のアルコキシ基を示す。]

【0039】

上記式(8)で表されるベンゾトリアゾール系化合物の具体例としては、例えば、2−(2’−ヒドロキシ−5’−(メタ)アクリロキシフェニル)−2H−ベンゾトリアゾール、2−(2’−ヒドロキシ−3’−tert−ブチル−5’−(メタ)アクリロキシメチルフェニル)−2H−ベンゾトリアゾール、2−[2’−ヒドロキシ−5’−(2−(メタ)アクリロキシエチル)フェニル]−2H−ベンゾトリアゾール、2−[2’−ヒドロキシ−3’−tert−ブチル−5’−(2−(メタ)アクリロキシエチル)フェニル]−5−クロロ−2H−ベンゾトリアゾール、2−[2’−ヒドロキシ−3’−メチル−5’−(8−(メタ)アクリロキシオクチル)フェニル]−2H−ベンゾトリアゾール等を挙げることができる。

【0040】

上記式(9)で表されるベンゾフェノン系化合物の具体例としては、例えば、2−ヒドロキシ−4−(2−(メタ)アクリロキシエトキシ)ベンゾフェノン、2−ヒドロキシ−4−(4−(メタ)アクリロキシブトキシ)ベンゾフェノン、2,2’−ジヒドロキシ−4−(2−(メタ)アクリロキシエトキシ)ベンゾフェノン、2,4−ジヒドロキシ−4’−(2−(メタ)アクリロキシエトキシ)ベンゾフェノン、2,2’,4−トリヒドロキシ−4’−(2−(メタ)アクリロキシエトキシ)ベンゾフェノン、2−ヒドロキシ−4−(3−(メタ)アクリロキシ−2−ヒドロキシプロポキシ)ベンゾフェノン、2−ヒドロキシ−4−(3−(メタ)アクリロキシ−1−ヒドロキシプロポキシ)ベンゾフェノン等を挙げることができる。

これらの紫外線吸収性アクリル系単量体は、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0041】

当該(B)成分である高分子紫外線吸収樹脂微粒子における前記紫外線吸収性アクリル系単量体単位の含有量は、得られる硬化膜の紫外線吸収能、その他物性及び経済性のバランス等の観点から、通常5〜70質量%程度、好ましくは10〜60質量%程度である。

(B)成分として用いる高分子紫外線吸収樹脂微粒子は、製造性、組成物中における分散性、組成物の塗工性及び硬化膜の透明性等の観点から、平均粒径が1〜200nmの範囲にあるものが好ましく、1〜100nmの範囲にあるものがより好ましい。尚、この高分子紫外線吸収樹脂微粒子の平均粒径は、レーザー回折散乱法、動的光散乱法により測定することができる。

【0042】

本発明においては、当該高分子紫外線吸収樹脂微粒子は、分散媒体に分散させた形態で用いることが好ましく、分散媒体としては、例えば、水、メタノール、エタノール、プロパノール、1−メトキシ−2−プロパノール等の低級アルコール、メチルセロソルブ等のセロソルブ類等が好ましく挙げられる。このような分散媒体を用いることにより、高分子紫外線吸収樹脂微粒子の分散性が向上し、沈降を防ぐことができる。さらに好ましくは分散媒体が水のものである。分散媒体が水の場合、前述した(A)成分由来のSi−O結合を有するマトリックスの形成の際に必要な、シラン化合物の加水分解、縮合反応にも使用できるので好都合である。

【0043】

当該(B)成分として用いる高分子紫外線吸収樹脂微粒子の製造方法に特に制限はなく、従来公知の方法、例えば、乳化重合法や微細懸濁重合法等を採用することができる。

乳化重合法は、単量体として紫外線吸収性アクリル系単量体、及びこのものと共重合させるエチレン性不飽和単量体からなる混合物を、水性分散媒体、アニオン性又はノニオン性界面活性剤からなる乳化剤及び水溶性重合開始剤を用いて、微細な液滴に乳化させて上記単量体混合物を包む界面活性剤ミセル層内で重合を進め、高分子紫外線吸収樹脂微粒子の分散液を得る方法である。

一方、微細懸濁重合液は、まず、水性媒体中に、前記単量体混合物、油溶性重合開始剤、乳化剤及び必要に応じその他添加剤を加えてプレミックスし、ホモジナイザにより均質化処理して、油滴の粒径調節を行う。次いで均質化処理した液を重合器に送り、重合反応を行い、高分子紫外線吸収樹脂微粒子の分散液を得る方法である。

上記いずれかの方法も、重合温度は30〜80℃程度である。

【0044】

乳化重合に用いる水溶性重合開始剤としては、例えば、過硫酸カリウム、過硫酸アンモニウム、過酸化水素等の水溶性過酸化物、これらの開始剤又はクメンヒドロパーオキシド、t−ブチルヒドロパーオキシド等のヒドロパーオキシドに、酸性亜硫酸ナトリウム、亜硫酸アンモニウム、アスコルビン酸等の還元剤を組み合わせたレドックス系開始剤、2,2’−アゾビス(2−メチルプロピオンアミジン)二塩酸塩等の水溶性アゾ化合物等を挙げることができる。

一方、微細懸濁重合に用いる油溶性重合開始剤としては、例えば、ジアシルパーオキシド類、ケトンパーオキシド類、パーオキシエステル類、パーオキシジカーボネート類等の油溶性有機過酸化物、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2,4−ジメチルバレロニトリル)等のアゾ化合物等を挙げることができる。

【0045】

当該(B)成分として用いることのできる高分子紫外線吸収樹脂微粒子の具体例としては、一方社油脂工業株式会社製のコーティング用高分子紫外線吸収剤ULS−700、ULS−1700、ULS−383MA、ULS−1383MA、ULS−383MG、ULS−385MG、ULS−1383MG、ULS−1385MG、ULS−635MH等、株式会社ニッコー化学研究所製の高分子紫外線吸収樹脂塗料NCI−905−20EMやNCI−905−20EMA(スチレンモノマーとベンゾトリアゾール系モノマーの共重合体でできた高分子紫外線吸収剤)等が挙げられる。

(B)成分として、前記高分子紫外線吸収樹脂微粒子を1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0046】

((C)成分)

(C)成分であるコロイダルシリカとは、コロイドシリカ、コロイド珪酸ともいう。水中では、水和によって表面にSi−OH基を有する酸化ケイ素のコロイド懸濁液をいい、珪酸ナトリウムの水溶液に塩酸を加えると生成する。最近は、新しい調製法が次々に開発され、非水溶液中に分散したものや、気相法で作った微粉末状のものがあり、粒子径も数nmから数μmのものまで多彩である。平均粒径としては1〜200nm程度のものが好ましい。粒子の組成は不定で、シロキサン結合(−Si−O−、−Si−O−Si−)を形成して、高分子化しているものもある。粒子表面は多孔性で、水中では一般的に負に帯電している。尚、上記平均粒径はレーザー回折散乱法により測定することができる。

【0047】

市販品としては、扶桑化学工業株式会社製「超高純度コロイダルシリカ」クォートロンPLシリーズ(品名:PL−1、PL−3、PL−7)、同社製「高純度オルガノゾル」や、日産化学工業株式会社製「コロイダルシリカ(品名:スノーテックス20、スノーテックス30、スノーテックス40、スノーテックスO、スノーテックスO−40、スノーテックスC、スノーテックスN、スノーテックスS、スノーテックス20L、スノーテックスOL等)」や「オルガノシリカゾル(品名:メタノールシリカゾル、MA−ST−MS、MA−ST−L、IPA−ST、IPA−ST−MS、IPA−ST−L、IPA−ST−ZL、IPA−ST−UP、EG−ST、NPC−ST−30、MEK−ST、MEK−ST−MS、MIBK−ST、XBA−ST、PMA−ST、DMAC−ST、PGM−ST等)」が挙げられる。

(C)成分として、前記コロイダルシリカを、1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0048】

((D)成分)

(D)成分である硬化触媒は、前述した(A)成分におけるシラン化合物(A−1)〜(A−5)成分を加水分解及び縮合(硬化)させる触媒であり、例えば、塩酸、硫酸、硝酸、リン酸、亜硝酸、過塩素酸、スルファミン酸等の無機酸、ギ酸、酢酸、プロピオン酸、酪酸、シュウ酸、クエン酸、酒石酸、コハク酸、マレイン酸、グルタミン酸、乳酸、p−トルエンスルホン酸等の有機酸が挙げられる。

【0049】

また、水酸化リチウム、水酸化ナトリウム、水酸化カリウム、n−ヘキシルアミン、ジメチルアミン、トリブチルアミン、ジアザビシクロウンデセン、酢酸エタノールアミン、ギ酸ジメチルアニリン、安息香酸テトラエチルアンモニウム塩、酢酸ナトリウム、酢酸カリウム、プロピオン酸ナトリウム、グルタミン酸ナトリウム、プロピオン酸カリウム、ギ酸ナトリウム、ギ酸カリウム、酢酸ベンゾイルトリメチルアンモニウム塩、テトラメチルアンモニウムアセテート、オクチル酸スズ等の有機金属塩、テトライソプロピルチタネート、テトラブチルチタネート、アルミニウムトリイソブトキシド、アルミニウムトリイソプロポキシド、アルミニウムアセチルアセトナート、SnCl4、TiCl4、ZnCl4等のルイス酸等が挙げられる。

【0050】

これらの硬化触媒のうち、(B)及び(C)成分の配合量を増量しても高分散化でき、得られる膜の透明性を向上できることから、有機酸が好ましく使用できる。特に有機カルボン酸、なかでも酢酸が好ましく使用できる。

(D)成分として、前記硬化触媒を1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0051】

((E)成分)

組成物は、前記各成分粒子が分散媒体中に分散された状態で使用される。分散媒体は、前記各成分粒子を均一に混合し分散できるものであればよく、特に限定されないが、例えば、水の他、アルコール類、芳香族炭化水素類、エーテル類、ケトン類、エステル類等の有機系分散媒体を挙げることができる。これら有機系分散媒体のうち、アルコール類の具体例としては、メタノール、エタノール、n−プロピルアルコール、イソプロピルアルコール、n−ブチルアルコール、sec−ブチルアルコール、t−ブチルアルコール、n−ヘキシルアルコール、n−オクチルアルコール、エチレングリコール、ジエチレングリコール、トリエチレングリコール、エチレングリコールモノブチルエーテル、エチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノエチルエーテル、1−メトキシ−2−プロパノール(プロピレングリコールモノメチルエーテル)、プロピレンモノメチルエーテルアセテート、ジアセトンアルコール、メチルセロソルブ、エチルセロソルブ、プロピルセロソルブ、ブチルセロソルブ等を挙げることができる。

【0052】

その他の分散媒体の具体例としては、シクロヘキサノン、アセトン、メチルエチルケトン、メチルイソブチルケトン、テトラヒドロフラン、1,4−ジオキサン、1,2−ジメトキシエタン、キシレン、ジクロロエタン、トルエン、酢酸メチル、酢酸エチル、酢酸エトキシエチル等が挙げられる。

これらの分散媒体の中で、分散媒体としての性能の観点から、水及びアルコール類が好ましい。

(E)成分として、前記分散媒体を1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0053】

((F)成分)

組成物は、(F)成分として、シラン化合物で処理(前処理)された酸化セリウムを含有することが分散性向上及び耐候性付与のため好ましい。

ここでいう前処理とは、酸化セリウムのOH基とシラン化合物のシラノール基が反応し、共有結合を形成することで酸化セリウムの表面状態を変えることをいう。シラン処理酸化セリウムは、アニオン性粒子が分散したゾル(例えばコロイダルシリカ等)と混合させても凝集や析出物を生じることがなく、さらにこのシラン処理酸化セリウムは水及びアルコールの両方に分散することができる。

使用する酸化セリウムは、特に限定されないが、粒子状で平均粒径が1〜200nmのものが好ましく、透明性の観点から1〜100nmのものがより好ましい。また、分散性向上の点から、(F)成分を添加するに際しては、水やアルコール等の分散媒に分散させてから添加するのが好ましい。

【0054】

(F)成分における「分散」とは、分散相(固体)が分散媒(液体)に浮遊懸濁した状態のことをいう。また、「ゾル」とは、液体を分散媒とし固体を分散粒子とするコロイドで、コロイド溶液といわれることもある。また、上記酸化セリウム微粒子の平均粒径は、レーザー回折散乱法により、測定することができる。

分散媒としては、前述の(E)成分に準ずるが、水又はアルコールが好ましい。特にアルコールは、前述した(A)成分における(A−1)〜(A−5)成分に記載のシラン化合物から生成するアルコールと前述の(E)成分に記載のアルコールを指し、特にメタノール、エタノール、n−プロピルアルコール、イソプロピルアルコール、1−メトキシ−2−プロパノール等の低級アルコールに好ましく分散する。尚、分散媒としての水やアルコールは、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0055】

当該(F)成分は、表面電荷を有する酸化セリウムゾルをシラン化合物と反応させ表面改質させた分散液であり、凝集・析出・ゲル化することなく上記組成物に好適に添加可能としたものである。このシラン化合物は、アルコキシシラン又はその加水分解縮合物も全て含むものとする。そのため、分散液の状態での正確な固形分濃度を求めることができないことから、原料となる酸化セリウムの量及びアルコキシシランの完全縮合体の量の総量を仕込み量の総量で割り、百分率で表したものを計算上の固形分濃度とした。

【0056】

〈(F)成分の製造方法〉

使用される原料の酸化セリウム微粒子の製造方法は特に制限されるものではないが、粉体のままではシラン化合物との反応が困難なため、分散液として用いるのが適当である。分散させるための安定化剤は、シラン化合物の加水分解反応を促進する観点から、酸性の分散安定剤を用いた酸安定型のカチオン系酸化セリウムゾルが好適に利用でき、平均粒子径は1〜200nmのものが望ましく、透明性付与の観点からより好ましくは1〜100nmである。添加する酸性の分散安定剤としては、塩酸、硝酸、過塩素酸等の無機酸や、酢酸、蟻酸、乳酸等の有機カルボン酸が挙げられる。これらは、単独あるいは併用して用いてもよい。この中で、有機カルボン酸は金属に対する配位効果があるため、酸化セリウムとシラン化合物をより反応させる観点から、分散安定剤は無機酸、より好適には塩酸を用いた酸化セリウムゾルがよい。市販品としては、多木化学株式会社製の「ニードラールH−15」等が挙げられる。

【0057】

使用される原料のシラン化合物は、前述した(A)成分と同等に定義できるが、硬化膜製造時に(A)成分及び(C)成分のシラノール基と好適にシロキサン結合を形成させるため、上記した(A−1)化合物であることが好ましい。これらは、単独で用いてもよく、両方組み合わせて用いてもよい。

【0058】

また、(F)成分におけるシラン化合物としては、上記のテトラアルコキシシラン及びその加水分解縮合物もしくはポリアルコキシシランに加えて、オルガノアルコキシシラン又はその加水分解縮合物もしくはポリオルガノアルコキシシランを併用して用いることもできる。オルガノアルコキシシランの具体例としては(A)成分のうち一種類以上の有機置換基を有するものであり、より好ましくは(A−2)〜(A−5)成分が挙げられる。

表面処理の構造は、完全な2層構造でも、それぞれのアルコキシシラン又はその加水分解縮合物もしくはポリアルコキシシランが混在した構造であってもよい。

酸化セリウム粒子表層のOH基は反応性が高いため、表面処理にオルガノアルコキシシランのみを直接用いてしまうと、その反応速度の違いのため酸化セリウムのみの凝集・ゲル化を促進する恐れがある。そのため、(F)成分における酸化セリウムの表面処理としては、第一に反応性の高いテトラアルコキシシラン又はその加水分解縮合物で酸化セリウム表層を処理し、第二にオルガノアルコキシシラン又はその加水分解縮合物を反応させて処理することが望ましい。

このように(F)成分のシラン処理層に一部有機置換基をもつような構造とすることで、硬化膜製造時に(A)成分及び(C)成分のシラノール基と好適にシロキサン結合を形成させると同時に、硬化膜の柔軟性をより向上させることができる。

【0059】

一般的なカチオン性酸化セリウムゾルは、シラン化合物で表面処理してからでないと、組成物中のアニオン性を有する成分と凝集・ゲル化を起こすため添加することが困難となる。そのため、組成物に安定に分散させるには、上述のとおりカチオン性酸化セリウムゾルの酸化セリウム微粒子表層部のOH基とシラン化合物のシラノール基を反応させ、表面処理してから用いる必要がある。

(F)成分において、表面処理に用いるシラン化合物の使用量は、シラン化合物の金属酸化物としての質量で考える。シラン化合物の金属酸化物は、例えば下記式として定義する。

R1mR2nSiO((4−m−n)/2)

(式中、R1及びR2は、それぞれ独立に炭素数1〜10のアルキル基;炭素数1〜10のフッ素化アルキル基;ビニル基;フェニル基;又はメタクリロキシ基、アミノ基、アミノアルキル基、アルキルアミノ基、グリシドキシ基、3,4−エポキシシクロヘキシル基及びブロック化イソシアネート基の中から選ばれる1以上の基で置換された炭素数1〜3のアルキル基であり、m及びnはそれぞれ独立に0、1又は2であり、m+nは、0、1又は2である。)

ゾル中の金属酸化物総質量(CeO2とR1mR2nSiO((4−m−n)/2)の総量)におけるシラン化合物の質量(R1mR2nSiO((4−m−n)/2))の割合が、50質量%以下であることが好ましく、より好ましくは2〜40質量%である。これより少ないと、酸化セリウムそのものが凝集・ゲル化する恐れがあり、さらにこれよりも多いとシラン化合物そのものが反応して凝集・ゲル化する恐れがある。

【0060】

当該(F)成分の具体的な製造方法としては、下記の方法を採用することができる。

カチオン性酸化セリウムゾルと前述の(E)成分からなる第一の混合液を調製し、次に一種以上のシラン化合物(A)成分を混合することで第二の液を調製する。室温での熟成後、さらに室温又は加熱撹拌させることで(F)成分とする。(E)成分は、(F)成分を調製後、さらに加えることで希釈してもよく、また他の分散媒を加えて分散媒置換してもよい。

さらに、オルガノアルコキシシランを併用した場合は、より好ましくは下記の方法を採用することができる。

カチオン性酸化セリウムゾルと後述の(E)成分からなる第一の混合液を調製し、次にテトラアルコキシシラン((A)成分)を混合することで第二の液を調製する。室温での熟成後、オルガノアルコキシシラン((A)成分)を混合し、第三の混合液を調製する。さらに室温又は加熱撹拌させることで(F)成分とする。(E)成分は、(F)成分を調製後、さらに加えることで希釈してもよく、また他の分散媒を加えて分散媒置換してもよい。

組成物に添加するシラン処理酸化セリウムゾルは、製造後1週間室温放置しても容器の底部に凝集沈降物が目視で認められない。組成物に添加するまでの該ゾル静置期間については特に制限はない。

(F)成分として、前記酸化セリウムゾルを1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0061】

((G)成分)

(G)成分である分散安定剤は、シラン化合物(A−1)〜(A−5)成分の反応物や(B)、(C)、及び(F)成分を組成物中で安定に分散させ、凝集沈降やゲル化を抑制するための添加剤である。組成物において、(B)、(C)、及び(F)成分の微粒子は凝集沈降やゲル化を起こすことなく分散した状態を保つのが好ましく、例えば、安定に浮遊懸濁したコロイド状態であることが好ましい。

【0062】

組成物は、熱硬化時における縮合反応を利用するため、コーティング前には金属アルコキシドはOH体に止めておくことが望ましい。従って、加水分解反応が促進され縮合反応が抑制される酸性条件を維持することが望ましい。さらに、カルボン酸自身は酸としての効果だけではなく、金属に対する配位効果もありアルコキシドの安定化に有効な添加剤にもなることから、(G)成分として有機酸、なかでも有機カルボン酸が好ましく利用できる。例えば、蟻酸、酢酸、プロピオン酸、酪酸、吉草酸、ピバル酸、シュウ酸、マロン酸、コハク酸、グルタル酸、アジピン酸等が挙げられる。また、組成物は熱硬化により硬化膜を形成するため、熱硬化時に硬化膜内に残留しない程度の沸点を有するものが好ましく、より好ましくは酢酸が利用できる。

(G)成分として、前記分散安定剤を1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0063】

(任意添加成分)

上記組成物には、前記(A)[(A−1)〜(A−5)]〜(E)成分以外に、必要に応じ、従来組成物に用いられる公知の各種添加成分を適宜含有させることができる。

必要に応じ含有させることのできる添加成分としては、例えば、レベリング剤、可とう性付与剤、さらには潤滑性付与剤、酸化防止剤、ブルーイング剤、帯電防止剤、消泡剤(発泡防止剤)、光安定化剤、耐候性付与剤、着色剤、微粒子の分散剤(沈降防止剤)や微粒子表面活性の改質剤等を挙げることができる。

【0064】

〈レベリング剤〉

組成物には、得られる硬化膜の平滑性、並びにコートの際のフロー性を向上させるために、レベリング剤を添加することができ、それらの添加剤として、シリコーン系レベリング剤、フッ素系レベリング剤、アクリル系レベリング剤、ビニル系レベリング剤、並びに、フッ素系とアクリル系が複合化されたレベリング剤等が挙げられる。全て、塗膜表面に働き、表面張力を低下させる。各々特徴があり、目的に応じて使用することができる。表面張力の低下能力は、シリコーン系とフッ素系が強いが、アクリル系とビニル系はリコートを行う場合、濡れ不良が生じにくく有利である。

【0065】

シリコーン系レベリング剤の具体例としては、ポリオキシアルキレンとポリジメチルシロキサンの共重合体等を用いることができる。シリコーン系レベリング剤の市販品としては、東レ・ダウコーニング株式会社製FZ−2118、FZ−77、FZ−2161等、信越化学工業株式会社製KP321、KP323、KP324、KP326、KP340、KP341等、モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製TSF4440、TSF4441、TSF4445、TSF4450、TSF4446、TSF4452、TSF4453、TSF4460等、ビックケミー・ジャパン株式会社製BYK−300、BYK−302、BYK−306、BYK−307、BYK−320、BYK−325、BYK−330、BYK−331、BYK−333、BYK−337、BYK−341、BYK−344、BYK−345、BYK−346、BYK−348、BYK−377、BYK−378、BYK−UV3500、BYK−3510、BYK−3570等のポリエーテル変性シリコーンオイル(ポリオキシアルキレン変性シリコーンオイル)等を挙げることができる。

【0066】

また、150℃以上の耐熱性が必要な場合は、ポリエステル変性やベンゼン環を有するアラルキル変性シリコーンオイルが適している。ポリエステル変性シリコーンオイルの市販品としては、ビックケミー・ジャパン株式会社製BYK−310、BYK−315、BYK−370等、ベンゼン環を有するアラルキル変性シリコーンオイルの市販品としては、ビックケミー・ジャパン株式会社製BYK−322、BYK−323等が挙げられる。

【0067】

フッ素系レベリング剤としては、ポリオキシアルキレンとフルオロカーボンとの共重合体等を用いることができる。

フッ素系レベリング剤の市販品としては、DIC株式会社製のMEGAFACシリーズ、住友スリーエム株式会社製のFCシリーズ等を挙げられる。

アクリル系レベリング剤の市販品としては、ビックケミー・ジャパン株式会社製のBYK−350、BYK−352、BYK−354、BYK−355、BYK358N、BYK−361N、BYK−380N、BYK−381、BYK−392等、フッ素を導入したBYK−340等が挙げられる。

【0068】

このようなレベリング剤を配合することにより、硬化膜の仕上がり外観が改善され、薄膜としても均一に塗布することができる。レベリング剤の使用量は、組成物全量に対して、好ましくは0.01〜10質量%、さらに好ましくは0.02〜5質量%である。

レベリング剤を配合する方法としては、組成物を調製する際に配合してもよいし、硬化膜を形成する直前に組成物に配合してもよく、さらには組成物の調製と硬化膜の形成直前の両方の段階で配合してもよい。

【0069】

〈可とう性付与剤〉

組成物には、得られる硬化膜の柔軟性を向上させるために、応力緩和剤として可とう性付与剤を含有させることができる。

可とう性付与剤としては、例えば、シリコーン樹脂等を用いることができる。

シリコーン樹脂の市販品としては、Wacker社製Resin MKシリーズ、例えば、Belsil PMS MK(CH3SiO3/2の繰り返し単位(単位T)を含むポリマーであって、1質量%までの(CH3)2SiO2/2単位(単位D)をも含むもの)や、信越化学工業株式会社製KR−242A(98質量%の単位Tと2質量%のジメチル単位Dを含みSi−OH末端基を含むもの)、KR−251(88質量%の単位Tと12質量%のジメチル単位Dを含みSi−OH末端基を含むもの)、KR−220L(式CH3SiO3/2の単位Tからなり、Si−OH(シラノール)末端基を含むもの)等が挙げられる。

【0070】

((A)〜(E)成分を含有する組成物における各成分の含有量)

組成物における各成分の含有量は、適宜選定することができるが、各成分の含有量が、例えば、以下に示す範囲になるように選定することが好ましい。

(E)成分の分散媒体を除き、(A)[(A−1)〜(A−5)]〜(D)成分の合計量に対する、各成分含有量を質量%で表わす。尚、分散状態として好ましく用いられる(B)及び(C)成分はそれぞれの固形分のみを用いて計算し、各成分に含まれる分散媒体は(E)成分に含まれるものとする。

(A−1)成分の含有量は、通常、0.01〜40質量%程度、好ましくは0.1〜20質量%である。(A−2)成分の含有量は、通常、0.1〜40質量%程度、好ましくは1〜30質量%である。(A−3)成分の含有量は、通常、0.1〜30質量%程度、好ましくは0.3〜20質量%である。(A−4)成分の含有量は、通常、0.1〜30質量%程度、好ましくは0.3〜20質量%である。(A−5)成分の含有量は、通常、0.1〜50質量%程度、好ましくは1〜40質量%である。

【0071】

(B)成分を含む場合には、(B)成分の含有量は、通常、0.1〜50質量%程度、好ましくは1〜40質量%である。また(C)成分を含む場合には、(C)成分の含有量は、通常、0.1〜70質量%程度、好ましくは1〜50質量%である。

(D)成分の含有量は、通常、0.001〜30質量%程度、好ましくは0.001〜20質量%である。(E)成分の含有量は、(A)[(A−1)〜(A−5)]〜(D)成分の合計質量部に対して、通常、5〜1000質量部程度、好ましくは20〜800質量部である。

尚、(A−3)成分と(A−5)成分の配合モル比としては特に制限はないが、好ましくは1:1〜1:5であり、より好ましくは1:2〜1:4である。(A−3)成分と(A−5)成分との配合モル比が上記範囲にあれば、得られる硬化膜の耐久性がより向上する。

【0072】

((A)〜(E)成分を含有する組成物の調製方法)

組成物は、(A−1)成分、(A−2)成分及び(A−4)成分の加水分解縮合物と、(B)成分及び(C)成分の少なくとも1つ、(D)成分並びに(E)成分とを接触させて得られた反応生成物に、(A−5)成分を加えて反応させた後、さらに(A−3)成分を加えて反応させてなるものが好ましい。

また、(A−1)成分、(A−2)成分、(A−4)成分、(B)成分及び(C)成分の少なくとも1つ、(D)成分並びに(E)成分を含む混合物を加熱することにより得られた反応生成物に、(A−5)成分を加え反応させた後、さらに(A−3)成分を加えて反応させてなるものがさらに好ましい。

【0073】

また組成物は、(A−1)成分、(A−2)成分及び(A−4)成分の加水分解縮合物と、(B)〜(E)成分とを接触させて得られた反応生成物に、(A−5)成分を加えて反応させた後、さらに(A−3)成分を加えて反応させてなるものがより好ましい。

また、(A−1)成分、(A−2)成分、(A−4)成分及び(B)〜(E)成分を含む混合物を加熱することにより得られた反応生成物に、(A−5)成分を加え反応させた後、さらに(A−3)成分を加えて反応させてなるものがよりさらに好ましい。

【0074】

具体的には、下記の操作を行って組成物を調製することが望ましい。

まず、少なくとも(A−1)、(A−2)、(A−4)、(D)、(E)及び必要に応じて(B)成分を含む第一の混合液を作製し、次に必要に応じて(C)成分を混合して第二の混合液、さらに引き続き(A−5)成分を混合し第三の混合液を作製する。最後に(A−3)成分を混合して組成物を調製することが好ましい。

また、まず少なくとも(A−1)、(A−2)、(A−4)、(B)、(D)及び(E)成分を含む第一の混合液を作製し、次に(C)成分を混合して第二の混合液、さらに引き続き(A−5)成分を混合し第三の混合液を作製する。最後に(A−3)成分を混合して組成物を調製することがさらに好ましい。

【0075】

このように、各成分を分離して調製すると、組成物の液保存安定性(ゲル化しない等)が向上するため好ましい。

特に、(B)及び(C)成分の添加量増により液中の水の量が増加した際に、この効果がより発揮される。例えば、(A−1)、(A−2)、(A−4)、(B)、(D)及び(E)成分を混合した後、(C)成分を加える。次に、(A−5)成分を混合し、最後に(A−3)成分を混合する。尚、(E)成分は、組成物を調製後、さらに加えることにより組成物を希釈することができる。

【0076】

上記組成物のような混合材料の液保存安定性は、液pHに影響し易いことが知られている(例えば、「ゾル−ゲル法のナノテクノロジーへの応用/監修:作花済夫」シーエムシー出版)。組成物の調製においては、(D)成分として酸性成分が、(A−3)成分及び(D)成分として塩基性成分が混合されるため、混合順序によって液pHが変化する。 液pH値、例えば、校正用pH標準液で補正したポータブルpHメーター(ハンナ社製:商品名 チェッカー1)で評価した液pH値としては、上記の第一の混合液及び第二の混合液はpH≦6、第三の混合液及び最終の混合液はpH≦7とすることが好ましい。特に、第三の混合液、即ち(A−3)成分の混合時に液pHが8を越えると、液安定性が低下する恐れがある。組成物の調製開始時から調製終了時まで、液は酸性状態に保つことが好ましい。即ち、このような条件が維持されるような手順で、組成物を調製することが好ましい。

【0077】

また、上記の第一の混合液、第二の混合液、及び第三の混合液は、各成分の混合後、加熱処理することが好ましい。温度は、好ましくは30℃〜130℃、より好ましくは、50℃〜90℃であり、加熱処理時間は、好ましくは30分〜24時間、より好ましくは、1時間〜8時間である。混合、加熱手段については、均一に混合、加熱できる手段であれば特に制限はない。このように加熱することで、液内の(A−1)、(A−2)、(A−3)、(A−4)及び(A−5)成分の縮合反応が進み、耐煮沸性やその他耐久性が向上する。(A−1)、(A−2)、(A−3)、(A−4)及び(A−5)成分の反応は、溶液Si−NMRで解析可能であり、それにより適した構造に設計できる。30℃未満や30分未満では反応が極端に遅い場合が多く、また130℃超や24時間超の場合には、(A−1)、(A−2)、(A−3)、(A−4)及び(A−5)成分の反応が進みすぎ、液がゲル化したり高粘性化し、塗布できなくなる恐れがある。

【0078】

(A−3)成分を混合した後の最終液(組成物)も、加熱処理することが好ましい。室温での混合の場合、攪拌効率の影響を受けやすく、これに起因して(A−3)成分の分散度が低い場合は、硬化膜の透明性(全光線透過率低下、ヘイズ上昇)が低下する恐れがある。温度は、好ましくは30℃〜130℃、より好ましくは50℃〜90℃であり、時間は、好ましくは5分〜10時間、より好ましくは15分〜6時間である。混合、加熱手段については、均一に混合、加熱できる手段であれば特に制限はない。30℃未満や5分未満では加熱処理の効果が乏しい場合が多く、また130℃超や10時間超だと、液がゲル化したり高粘性化し、塗布できなくなる恐れがある。

後記する実施例では、1週間静置後得られた組成物を用いて製造した硬化膜の評価結果を記載しているが、硬化膜製造までの液静置期間に特に制限はない。

【0079】

((A)〜(G)成分を含有する組成物における各成分の含有量)

(A)、(B)及び(C)の少なくとも1つ、並びに(D)〜(G)成分を含有する組成物における各成分の含有量は適宜選定することができるが、(A)〜(E)成分の各含有量は、(E)成分の分散媒体を除き(A)[(A−1)〜(A−5)]〜(G)成分の合計量に対する、各成分含有量を質量%で表わすこと以外は、(A)〜(E)成分を含有する組成物の場合と同様とすることができる。

【0080】

(F)成分の含有量は、通常、0.01〜30質量%程度、好ましくは0.1〜20質量%である。(G)成分の含有量は、通常、1〜60質量部程度、好ましくは10〜50質量部程度である。

【0081】

((A)〜(G)成分を含有する組成物の調製方法)

当該組成物は、(A−1)、(A−2)、(A−4)及び(A−5)成分の加水分解縮合物と、(B)〜(G)成分とを接触させて得られた反応生成物に、(A−3)成分を加えて反応させてなるものが好ましく、具体的には、下記の操作を行って組成物を調製することが望ましい。尚、下記の各調製方法においては、(B)及び(C)のうち少なくとも1つを用いればよい。

【0082】

まず、少なくとも(A−1)、(A−2)、(A−4)、(B)、(D)、(E)、及び(G)成分を含む第一の混合液を作製し、次に(C)及び(F)成分を混合して第二の混合液、さらに引き続き(A−5)成分を混合し第三の混合液を作製する。最後に(A−3)成分を混合して組成物を調製することが好ましい。

このように、各成分を分離して調製すると、組成物の液保存安定性(ゲル化しない等)が向上するため好ましい。特に、(B)、(C)、及び(F)成分の添加量増により液中の水の量が増加した際に、この効果がより発揮される。

例えば、(A−1)、(A−2)、(A−4)、(B)、(D)、(E)、及び(G)成分を混合した後、(C)及び(F)成分を加える。次に、(A−5)成分を混合し、最後に(A−3)成分を混合する。

尚、(E)成分は、組成物を調製後、さらに加えることにより組成物を希釈することができる。

【0083】

さらに好ましい組成物の調製方法として、(A−1)、(A−2)、(A−4)成分の加水分解縮合物と、(B)、(C)、(D)、(E)及び(G)成分とを接触させて得られた反応生成物に、(F)及び(A−5)成分を加えて反応させ、得られた反応生成物に、(A−3)成分を加えて反応させて組成物を調製することができる。

具体的には、(A−1)、(A−2)、(A−4)、(B)、(C)、(D)、(E)、及び(G)成分を含む混合物を加熱して得られた反応生成物に、(F)及び(A−5)成分を加えて加熱し、次いで得られた反応生成物に、(A−3)成分を加えて加熱し組成物を得るものである。このような調製方法を用いることにより、組成物の分散性をより向上させることができ、硬化膜の透明性を向上させることができる。

【0084】

また、(A−1)、(A−2)、(A−4)及び(A−5)成分の加水分解縮合物と、(B)、(C)、(D)、(E)及び(G)成分とを接触させて得られた反応生成物に、(F)成分を加えて反応させ、得られた反応生成物に、(A−3)成分を加えて反応させて組成物を調製することもできる。

具体的には、例えば(A−1)、(A−2)、(A−4)、(A−5)、(B)、(C)、(D)、(E)及び(G)成分を含む混合物を加熱して得られた反応生成物に、(F)成分を加えて加熱し、次いで得られた反応生成物に、(A−3)成分を加えて加熱し組成物を得るものである。このような調製方法を用いることにより、組成物の分散性をより向上させることができ、硬化膜の透明性を向上させることができる。

【0085】

さらに、(A−1)、(A−2)、(A−4)成分の加水分解縮合物と、(B)〜(G)成分とを接触させて得られた反応生成物に、(A−5)成分を加えて反応させ、得られた反応生成物に、(A−3)成分を加えて反応させて組成物を調製することもできる。

具体的には、例えば(A−1)、(A−2)、(A−4)及び(B)〜(G)成分を含む混合物を加熱して得られた反応生成物に、(A−5)成分を加えて加熱し、次いで得られた反応生成物に、(A−3)成分を加えて加熱し組成物を得るものである。このような調製方法を用いることにより、組成物の分散性をより向上させることができ、硬化膜の透明性を向上させることができる。

【0086】

上記組成物のような混合材料の液保存安定性は、液pHに影響し易いことが知られている(例えば、「ゾル−ゲル法のナノテクノロジーへの応用/監修:作花済夫」シーエムシー出版)。組成物の調製においては、(D)及び(G)成分として酸性成分が、(A−3)及び(D)成分として塩基性成分が混合されるため、混合順序によって液pHが変化する。

液pH値、例えば、校正用pH標準液で補正したポータブルpHメーター(ハンナ社製:商品名 チェッカー1)で評価した液pH値としては、上記の第一の混合液及び第二の混合液はpH≦6、第三の混合液及び最終の混合液はpH≦7とすることが好ましい。特に、第三の混合液、即ち(A−3)成分の混合時に液pHが8を越えると、液安定性が低下する恐れがある。組成物の調製開始時から調製終了時まで、液は酸性状態に保つことが好ましい。即ち、このような条件が維持されるような手順で、組成物を調製することが好ましい。

【0087】

また、上記の第一の混合液、第二の混合液、及び第三の混合液は、各成分の混合後、加熱処理することが好ましい。温度は、好ましくは30℃〜130℃、より好ましくは、50℃〜90℃であり、加熱処理時間は、好ましくは30分〜24時間、より好ましくは、1時間〜8時間である。混合、加熱手段については、均一に混合、加熱できる手段であれば特に制限はない。このように加熱することで、液内の(A−1)、(A−2)、(A−3)、(A−4)、及び(A−5)成分の縮合反応が進み、耐久性(耐煮沸性)やその他特性が向上する。(A−1)、(A−2)、(A−3)、(A−4)、及び(A−5)成分の反応は、溶液Si−NMRで解析可能であり、それにより適した構造に設計できる。30℃未満や30分未満では反応が極端に遅い場合が多く、また130℃超や24時間超の場合には、(A−1)、(A−2)、(A−3)、(A−4)、及び(A−5)成分の反応が進みすぎ、液がゲル化したり高粘性化し、塗布できなくなる恐れがある。

【0088】

また、(A−3)成分を混合した後の最終液(組成物)も、加熱処理することが好ましい。室温での混合の場合、攪拌効率の影響を受けやすく、これに起因して(A−3)成分の分散度が低い場合は、硬化膜の透明性(全光線透過率低下、ヘイズ上昇)が低下する恐れがある。温度は、好ましくは30℃〜130℃、より好ましくは50℃〜90℃であり、時間は、好ましくは5分〜10時間、より好ましくは15分〜6時間である。混合、加熱手段については、均一に混合、加熱できる手段であれば特に制限はない。30℃未満や5分未満では加熱処理の効果が乏しい場合が多く、また130℃超や10時間超だと、液がゲル化したり高粘性化し、塗布できなくなる恐れがある。

後記する実施例では、1週間静置後得られた組成物を用いて製造した硬化膜の評価結果を記載しているが、硬化膜製造までの液静置期間に特に制限はない。

【0089】

さらに、本発明で使用する(F)成分は、酸性安定型のため、他の分散液と混合する際、混合時の凝集、析出、ゲル化を防ぐため酸性同士のゾルにおいて混合させる方がより好ましい。例えば、塩基性安定型アニオン性微粒子のゾルと(F)成分を直接混合させると、安定に分散できるpHの領域から外れてしまうことにより分散を維持できない可能性がある。

【0090】

[組成物II]

組成物IIは、下記成分を含む:

(A’)成分、

(B)成分及び(C)成分の少なくとも1つ、並びに

(D)〜(G)成分。

組成物IIは、(B)成分を含むことが好ましい。

(A’)アルコキシ基を有するシラン化合物の加水分解縮合物

(B)紫外線吸収基を有する単量体単位を含む共重合体からなる有機高分子微粒子

(C)コロイダルシリカ

(D)硬化触媒

(E)分散媒体

(F)シラン化合物で処理された酸化セリウム

(G)分散安定剤

上記の(B)〜(G)成分は組成物Iと同じである。

【0091】

((A’)成分)

この組成物は、(A’)成分として、アルコキシ基を有するシラン化合物の加水分解縮合物を含有する。

上記加水分解縮合物の原料として用いられるアルコキシ基を有するシラン化合物としては、特に制限はなく、各種のものが挙げられ、例えば下記式(10)

R1mR2nSi(OR3)4−m−n ・・・(10)

(式中、R1及びR2は、それぞれ独立に炭素数1〜10のアルキル基;炭素数1〜10のフッ素化アルキル基;ビニル基;フェニル基;又はメタクリロキシ基、アミノ基、アミノアルキル基、アルキルアミノ基、グリシドキシ基、3,4−エポキシシクロヘキシル基及びブロック化イソシアネート基の中から選ばれる1以上の基で置換された炭素数1〜3のアルキル基であり、R3は炭素数1〜4のアルキル基もしくはアルコキシアルキル基であり、m及びnはそれぞれ独立に0、1又は2であり、m+nは、0、1又は2である。)で表されるアルコキシシラン化合物及び/又はその部分縮合物を挙げることができる。

【0092】

前記式(10)において、炭素数1〜10のアルキル基としては、直鎖状、分岐状のいずれであってもよく、例えば、メチル基、エチル基、n−プロピル基、イソプロピル基、各種ブチル基、各種ヘキシル基、各種オクチル基、各種デシル基等が挙げられ、フッ素化アルキル基としては、例えば、トリフルオロエチル基、トリフルオロプロピル基等が挙げられる。また、炭素数1〜3のアルキル基としては、メチル基、エチル基、n−プロピル基、イソプロピル基が挙げられる。

【0093】

特に好ましいアルコキシ基を有するシラン化合物の加水分解縮合物として、下記(A−2)〜(A−5)から選択される1以上の化合物の加水分解縮合物を用いることが好ましい。

(A−2)アミノ基、エポキシ基及びイソシアネート基を含まないオルガノアルコキシシラン化合物

(A−3)アミノ基及びアルコキシ基を有するシラン化合物

(A−4)エポキシ基及びアルコキシ基を有するシラン化合物

(A−5)アルコキシ基を有するブロック化イソシアナトシラン化合物

上記の(A−2)〜(A−5)は組成物Iと同じである。

【0094】

(組成物IIにおける各成分の含有量)

組成物における各成分の含有量は、適宜選定することができるが、各成分の含有量が、例えば、以下に示す範囲になるように選定することが好ましい。

(E)成分の分散媒体を除き、(A)[(A−2)〜(A−5)]〜(G)成分の合計量に対する、各成分含有量を質量%で表わす。尚、分散状態として好ましく用いられる(B)、(C)及び(F)成分は、それぞれの固形分のみを用いて計算し、各成分に含まれる分散媒体は、(E)成分に含まれるものとする。

(A−2)成分の含有量は、通常、0.1〜50質量%程度、好ましくは0.5〜30質量%である。(A−3)成分の含有量は、通常、0.1〜40質量%程度、好ましくは0.5〜20質量%である。(A−4)成分の含有量は、通常、0.1〜30質量%程度、好ましくは0.3〜20質量%である。(A−5)成分の含有量は、通常、0.1〜50質量%程度、好ましくは0.5〜30質量%である。

【0095】

(B)成分を含む場合には、(B)成分の含有量は、通常、0.1〜50質量%程度、好ましくは1〜40質量%である。また(C)成分を含む場合には、(C)成分の含有量は、通常、0.1〜50質量%程度、好ましくは1〜40質量%である。(F)成分の含有量は、通常、0.01〜30質量%程度、好ましくは0.1〜20質量%である。(D)成分の含有量は、通常、0.001〜40質量%程度、好ましくは0.003〜30質量%である。(G)成分の含有量は、通常、1〜60質量%程度、好ましくは10〜50質量%である。

(E)成分の含有量は、前記(A)[(A−2)〜(A−5)]〜(G)成分の合計100質量部に対して、通常、5〜1000質量部程度、好ましくは20〜800質量部程度である。

尚、(A−3)成分と(A−5)成分の含有モル比としては特に制限はないが、好ましくは1:1〜1:5であり、より好ましくは1:2〜1:4である。(A−3)成分と(A−5)成分との含有モル比が、上記範囲にあれば、得られる硬化膜の耐久性(耐煮沸性)がより向上する。

【0096】

(組成物IIの調製方法)

組成物は、(A−2)、(A−4)及び(A−5)成分の加水分解縮合物と、(B)〜(E)成分とを接触させて得られた反応生成物に、(A−3)成分を加えて反応させてなるものが好ましく、具体的には、下記の操作を行って組成物を調製することが望ましい。尚、下記の各調製方法においては、(B)及び(C)のうち少なくとも1つを用いればよい。

【0097】

まず、少なくとも(A−2)、(A−4)、(B)、(D),(E)及び(G)成分を含む第一の混合液を作製し、次に(C)及び(F)成分を混合して第二の混合液、さらに引き続き(A−5)成分を混合し第三の混合液を作製する。最後に(A−3)成分を混合して組成物を調製することが好ましい。

このように、各成分を分離して調製すると、組成物の液保存安定性(ゲル化しない等)が向上するため好ましい。特に、(B)、(C)、及び(F)成分の添加量増により液中の水の量が増加した際に、この効果がより発揮される。

例えば、(A−2)、(A−4)、(B)、(D),(E)及び(G)成分を混合した後、(C)及び(F)成分を加える。次に、(A−5)成分を混合し、最後に(A−3)成分を混合する。

尚、(E)成分は、組成物を調製後、さらに加えることにより組成物を希釈することができる。

【0098】

さらに好ましい組成物の調製方法として、(A−2)及び(A−4)成分の加水分解縮合物と、(B)、(C)、(D)、(G)及び(E)成分とを接触させて得られた反応生成物に、(F)及び(A−5)成分を加えて反応させ、得られた反応生成物に、(A−3)成分を加えて反応させて組成物を調製することができる。

具体的には、例えば(A−2)、(A−4)、(B)、(C)、(D)、(G)及び(E)成分を含む混合物を加熱して得られた反応生成物に、(F)及び(A−5)成分を加えて加熱し、次いで得られた反応生成物に、(A−3)成分を加えて加熱し組成物を得るものである。このような調製方法を用いることにより、組成物の分散性をより向上させることができ、硬化膜の透明性を向上させることができる。

【0099】

また、(A−2)、(A−4)及び(A−5)成分の加水分解縮合物と、(B)、(C)、(D)、(G)及び(E)成分とを接触させて得られた反応生成物に、(F)成分を加えて反応させ、得られた反応生成物に、(A−3)成分を加えて反応させて組成物を調製することもできる。

具体的には、例えば(A−2)、(A−4)、(A−5)、(B)、(C)、(D)、(G)及び(E)成分を含む混合物を加熱して得られた反応生成物に、(F)成分を加えて加熱し、次いで得られた反応生成物に、(A−3)成分を加えて加熱し組成物を得るものである。このような調製方法を用いることにより、組成物の分散性をより向上させることができ、硬化膜の透明性を向上させることができる。

【0100】

さらに、(A−2)及び(A−4)成分の加水分解縮合物と、(B)〜(G)成分とを接触させて得られた反応生成物に、(A−5)成分を加えて反応させ、得られた反応生成物に、(A−3)成分を加えて反応させて組成物を調製することもできる。

具体的には、例えば(A−2)、(A−4)及び(B)〜(G)成分を含む混合物を加熱して得られた反応生成物に、(A−5)成分を加えて加熱し、次いで得られた反応生成物に、(A−3)成分を加えて加熱し組成物を得るものである。このような調製方法を用いることにより、組成物の分散性をより向上させることができ、硬化膜の透明性を向上させることができる。

【0101】

上記組成物のような混合材料の液保存安定性は、液pHに影響し易いことが知られている(例えば、「ゾル−ゲル法のナノテクノロジーへの応用/監修:作花済夫」シーエムシー出版)。組成物の調製においては、(D)及び(G)成分として酸性成分が、(A−3)及び(D)成分として塩基性成分が混合されるため、混合順序によって液pHが変化する。

液pH値、例えば、校正用pH標準液で補正したポータブルpHメーター(ハンナ社製:商品名チェッカー1)で評価した液pH値としては、上記の第一の混合液及び第二の混合液はpH≦6、第三の混合液及び最終の混合液はpH≦7とすることが好ましい。特に、第三の混合液、即ち(A−3)成分の混合時に液pHが8を越えると、液安定性が低下する恐れがある。組成物の調製開始時から調製終了時まで、液は酸性状態に保つことが好ましい。即ち、このような条件が維持されるような手順で、組成物を調製することが好ましい。

【0102】

また、上記の第一の混合液、第二の混合液、及び第三の混合液は、各成分の混合後、加熱処理することが好ましい。温度は、好ましくは30℃〜130℃、より好ましくは、50℃〜90℃であり、加熱処理時間は、好ましくは30分〜24時間、より好ましくは、1時間〜8時間である。混合、加熱手段については、均一に混合、加熱できる手段であれば特に制限はない。このように加熱することで、液内の(A−2)、(A−3)、(A−4)、及び(A−5)成分の縮合反応が進み、耐久性(耐煮沸性)やその他特性が向上する。(A−2)、(A−3)、(A−4)、及び(A−5)成分の反応は、溶液Si−NMRで解析可能であり、それにより適した構造に設計できる。30℃未満や30分未満では反応が極端に遅い場合が多く、また130℃超や24時間超の場合には、(A−2)、(A−3)、(A−4)、及び(A−5)成分の反応が進みすぎ、液がゲル化したり高粘性化し、塗布できなくなる恐れがある。

【0103】

また、(A−3)成分を混合した後の最終液(組成物)も、加熱処理することが好ましい。室温での混合の場合、攪拌効率の影響を受けやすく、これに起因して(A−3)成分の分散度が低い場合は、硬化膜の透明性(全光線透過率低下、ヘイズ上昇)が低下する恐れがある。温度は、好ましくは30℃〜130℃、より好ましくは50℃〜90℃であり、時間は、好ましくは5分〜10時間、より好ましくは15分〜6時間である。混合、加熱手段については、均一に混合、加熱できる手段であれば特に制限はない。30℃未満や5分未満では加熱処理の効果が乏しい場合が多く、また130℃超や10時間超だと、液がゲル化したり高粘性化し、塗布できなくなる恐れがある。

後記する実施例では、1週間静置後得られた組成物を用いて製造した硬化膜の評価結果を記載しているが、硬化膜製造までの液静置期間に特に制限はない。

【0104】

組成物IIIは、上記組成物Iの製造方法と同様の製造方法により得られる。また組成物IVは、上記組成物IIの製造方法と同様の製造方法により得られる。

【0105】

さらに、本発明で使用する(F)成分は、酸性安定型のため、他の分散液と混合する際、混合時の凝集、析出、ゲル化を防ぐため酸性同士のゾルにおいて混合させる方がより好ましい。例えば、塩基性安定型アニオン性微粒子のゾルと(F)成分を直接混合させると、安定に分散できるpHの領域から外れてしまうことにより分散を維持できない可能性がある。

【0106】

上記の組成物を、基板上に塗布して塗膜を形成する。例えば、スプレー、浸漬、カーテンフロー、バーコーター又は、ロールコーティング等の公知の方法により塗布する。

塗膜の厚みとしては、形成される硬化膜が最終的にどのような形態使用されるかによる。

第1の態様(組成物I)としては、塗膜の厚みとして、硬化膜の厚みが好ましくは0.5〜30μm、より好ましくは0.5〜15μmになるように調整する。その後、適当な硬化条件、通常室温〜190℃、好ましくは、80〜140℃にて、10分〜24時間程度、好ましくは、30分〜3時間加熱硬化することにより、所望の硬化膜が得られる。

第2の態様(組成物II)としては、塗膜の厚みとしては、硬化膜の厚みが好ましくは1〜50μm、より好ましくは2〜20μmになるように調整する。その後、適当な硬化条件、通常80〜190℃、好ましくは、100〜140℃にて、10分〜24時間程度、好ましくは、30分〜3時間加熱硬化することにより所望の硬化膜が得られる。

【0107】

上記組成物から得られる硬化膜は、膜中に有機高分子微粒子((B)成分)、及び/又はコロイダルシリカ((C)成分)が分散している。組成物が酸化セリウム粒子((F)成分)を含むときは、この粒子も分散する。

当該分散状態としては、無機有機ハイブリッドの海島構造であることが好ましい。海島構造の島にあたる有機微粒子の粒径は200nm以下であることが好ましく、より好ましくは100nm以下で凝集することなく均一に分散している。(A)又は(A’)成分が海島構造の海に相当する。

【0108】

尚、膜中の有機高分子微粒子の平均粒径は次の通り定義される。TEM(電界放出形透過電子顕微鏡)にて、加速電圧200kVの条件で硬化膜の断面を観察する。1μm角中に存在する各有機高分子微粒子の2軸平均径の値を算出する。2軸平均径の値が大きい有機高分子微粒子10個を選ぶ。それらの2軸平均径の値の個数平均値(即ち、それらの2軸平均径の総和を10で割った値)を平均粒径とする。

【0109】

また、膜中のコロイダルシリカの平均粒径は膜中の有機高分子微粒子の平均粒径と同様に定義される。即ち、TEM(電界放出形透過電子顕微鏡)にて、加速電圧200kVの条件で硬化膜の断面を観察する。1μm角中に存在する各コロイダルシリカの2軸平均径の値を算出する。2軸平均径の値が大きいコロイダルシリカ10個を選ぶ。それらの2軸平均径の値の個数平均値(即ち、それらの2軸平均径の総和を10で割った値)を平均粒径とする。

【0110】

基板に用いることができる樹脂としては、例えば、ポリエチレン、ポリプロピレン、シクロオレフィン系樹脂(例:JSR株式会社製「ARTON」、日本ゼオン株式会社製「ZEONOR」「ZEONEX」)、ポリメチルペンテン等のポリオレフィン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂、ジアセチルセルロース、トリアセチルセルロース、アセチルセルロースブチレート等のセルロース系樹脂、ポリスチレン、シンジオタクチックポリスチレン、アクリロニトリル・ブタジエン・スチレン樹脂(ABS樹脂)等のスチレン系樹脂、ポリイミド、ポリエーテルイミド、ポリアミドイミド等のイミド系樹脂、ナイロン等のポリアミド系樹脂、ポリエーテルケトン、ポリエーテルエーテルケトン等のケトン系樹脂、ポリスルホン、ポリエーテルスルホン等のスルホン系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン等の塩化ビニル系樹脂、ポリメタアクリル酸メチル等のアクリル系樹脂、ポリカーボネート樹脂、ポリフェニレンスルフィド、ポリアセタール、変性ポリフェニレンエーテル、ポリビニルアルコール、エポキシ樹脂、フッ素樹脂、プラスチックレンズ用樹脂ポリメチルメタクリレート、脂環式ポリオレフィン、アクリロニトリルスチレン共重合体、メタクリルスチレン共重合体、脂環式アクリル、ジグリコールジアリルカーボネート、ジアリルフタレート、ポリウレタン、ポリチオウレタン、エピスルフィド等を挙げることができ、前記ポリマーを複数混合したポリマーアロイ・ポリマーブレンドでもよい。また、上記樹脂を複数積層した積層構造体でもよい。上記樹脂の中でも、ポリエステル系樹脂、ポリオレフィン系樹脂及びポリカーボネート樹脂が好ましい。

【0111】

これらの樹脂を素材とする基板は、透明、半透明のいずれであってもよく、また着色されていてもよいし、無着色のものでもよく、用途に応じて適宜選択すればよい。透明性に優れ、無着色のものが好ましい。前記樹脂の中で、透明性や機械物性、耐熱性等に優れるポリカーボネートが特に好適である。

基板の厚さに特に制限はなく、状況に応じて適宜選定されるが、通常、5μm〜30mm程度、好ましくは15μm〜10mmである。

【0112】

上記組成物は、基板上に密着性よく硬化膜を形成することができるが、その密着性をさらに向上させるために、基板の少なくとも硬化膜が形成される側の表面に所望により、酸化法や凹凸化法等により表面処理を施すことができる。上記酸化法としては、例えば、コロナ放電処理、低圧プラズマ法や大気圧プラズマ法等のプラズマ処理、クロム酸処理(湿式)、火炎処理、熱風処理、オゾン・紫外線照射処理、電子線処理、イトロ処理等が挙げられ、また凹凸化法としては、例えば、サンドブラスト法、溶剤処理法等が挙げられる。これらの表面処理法は基板の種類に応じて適宜選ばれるが、一般にはコロナ放電処理法が硬化及び操作性等の面から好ましく用いられる。また、シランカップリング剤での表面処理やプライマー層を設けることもできる。ただし、本発明ではプライマー層を設ける必要はないので、構造をシンプルにできる。

【0113】

また、基板上に形成した硬化物層の上に、無機硬質物層、透明導電膜、光触媒層等を設けてもよい。染色後にこれらの層を設けることができる。

【0114】

上記組成物Iとその積層体はPCT/JP2009/051897に、組成物IIとその積層体は国際公開2009/099106パンフレットに製造方法、特性等が記載されている。

【0115】

本発明では、上記の組成物を基板上にコーティングし、硬化させて得られる積層体、又は後述する本発明の積層体を、さらに染色する。染色により、コート層に含まれる有機微粒子、及び/又はコート層に含まれるSi原子に結合している置換基が何らかの影響を受け、硬化膜が着色すると考えられる。本発明の積層体は、着色ムラが少ない。本発明の積層体は、基板とコート層の間にプライマー層を設けなくても染色されるため、プライマー層を設ける必要が無い。本発明の積層体から例えば眼鏡用カラーレンズを製造するとき、反射防止層を形成する前に染色を行う。

【0116】

染色には一般の分散染料を用いることができる。

染料としては、例えば、ニトロソ染料、ニトロ染料、アゾ染料、スチルベンアゾ染料、ケトイミン染料、トリフェニルメタン染料、キサンテン染料、アクリジン染料、キノリン染料、メチン染料、ポリメチン染料、チアゾール染料、インダミン染料、インドフェノール染料、アジン染料、オキサジン染料、チアジン染料、硫化染料、アミノケトン染料、オキシケトン染料、アントラキノン染料、インジゴイド染料、フタロシアニン染料等が挙げられ、これらのうち少なくとも1種を使用できる。具体例としては、p−アニシジン、アニリン、p−アミノアセトアニリド、p−アミノフェノール、1−クロロ−2,4−ジニトロベンゼン、2−クロロ−4−ニトロアニリン、o−クロロニトロベンゼン、ジフェニルアミン、m−ニトロアニリン、p−ニトロアニリン、N,N−ビス(2−ヒドロキシエチル)アニリン、1−フェニル−3−メチル−5−ピラゾロン、フェノール等のベンゼン系中間物、p−クレシジン(6−メトキシ−m−トルイジン)、m−クレゾール、p−クレゾール、m−トルイジン、2−ニトロ−p−トルイジン、p−ニトロトルエン等のトルエン系中間物、1−ナフチルアミン、2−ナフトール等のナフタレン系中間物、1−アミノ−4−ブロモアントラキノン−2−スルホン酸(ブロマミン酸)、1−アントラキノンスルホン酸、1,4−ジアミノアントラキノン、1,5−ジクロロアントラキノン、1,4−ジヒドロキシアントラキノン(キニザリン)、1,5−ジヒドロキシアントラキノン(アントラルフィン)、1,2,4−トリヒドロキシアントラキノン(プルプリン)、2−メチルアントラキノン等の無水フタル酸、アントラキノン系中間物、N−[4−[(2−ヒドロキシ−5−メチルフェニル)アゾ]フェニル]アセトアミド、2,2’−[[3−クロロ−4−[(2,6−ジクロロ−4−ニトロフェニル)アゾ]フェニル]イミノ]ビスエタノール、1−(メチルアミノ)−4−(2−ヒドロキシエチルアミノ)アントラキノン、5,8−ジヒドロキシ−1,4−ビス[(2−ヒドロキシエチル)アミノ]−9,10−アントラキノン、ジアリールエテン系化合物、スピロピラン系化合物、スピロペリミジン系化合物、ビオロゲン系化合物、2,5−ノルボルナジエン、3,3−ジフェニル−3H−ナフト[2,1−b]ピラン、アゾベンゼン、チオインジゴ等のフォトクロミック材料等が挙げられる。

【0117】

また、分散染料は単独で又は2種以上混合して使用してもよい。分散染料は、通常、水に分散して染色浴とされるが、溶媒としてメタノール、エタノール、ベンジルアルコール等の有機溶媒を併用してもよい。

【0118】

また、染色浴には、染料に対する分散剤としてさらに界面活性剤を添加することもできる。界面活性剤としては、例えば、アルキルベンゼンスルホン酸塩、アルキルナフタレンスルホン酸塩、アルキルスルホコハク酸塩、芳香族スルホン酸ホルマリン縮合物、ラウリル硫酸塩等の陰イオン界面活性剤、ポリオキシエチルアルキルエーテル、アルキルアミンエーテル、ポリオキシエチレンソルビタン脂肪酸エステル等の非イオン界面活性剤等が挙げられる。

【0119】

染料を溶媒中に分散させて染色浴を調製し、この染色浴中に積層体を浸漬し、所定温度で所定時間染色を行う。染色温度及び時間は、所望の着色濃度により変動するが、通常、40〜100℃であり好ましくは70〜99℃であり、1分〜60分程度でよい。染色浴の染料濃度は通常0.01〜30重量%程度である。

【0120】

キャリア剤としては、水溶性の有機溶剤が多く用いられ、例えば、特許第1647074号公報、特公平06−72366公報、特開昭62−255901公報、特開平02−47044号公報、特開平02−83501号公報、特開平04−41785公報等に多種提示されている。例えば、ベンジルアルコールを挙げることができる。

【0121】

[積層体]

本発明の積層体は、基板と、基板上の層(コート層)からなり、この層は、紫外線吸収基を含有する有機微粒子、及び/又はコロイダルシリカが、Si−O結合を有するマトリックス中に分散している。

本発明の積層体は、上記の方法で製造できる。即ち、上記組成物I,IIを用いて製造するとき、有機微粒子は(B)成分に相当し、Si−O結合を有するマトリックスは(A)又は(A’)成分に相当する。有機微粒子は約0.1〜50質量%含まれる。さらに(C)成分、(F)成分の無機微粒子も分散している。

尚、コート層に分散している有機微粒子は、好ましくは平均粒径が1〜200nmであり、平均粒径は上記に記載の方法によって測定できる。

【0122】

上記方法で得られる積層体のコート層のヘイズ値は10%以下であり、好ましくは5%以下である。また、硬度に優れ、スチールウール#0000を、9.8N荷重、2000mm/secで、10往復擦った際の傷の本数は0本であり、CS−10Fの摩耗輪を用いた4.9N荷重、500回転のテーバー摩耗試験前後のヘイズの差が30未満、好ましくは15未満(さらに好ましくは10以下)である。さらに、密着性にも優れ、JIS K 5400に準拠した碁盤目剥離試験においてコート層は剥離がない。

【0123】

積層体のコート層は染色により着色しており、可視光領域400〜750nm(好ましくは420〜680nm又は420〜650nm)の波長のうち、少なくとも1つの波長の透過率が80%以下である。

好ましくは、可視光領域400〜750nm(好ましくは420〜680nm又は420〜650nm)の波長のうち、少なくとも1つの波長の透過率が80%以下であり、透過度が80%以下の波長以外に400〜750nmの波長のうち、少なくとも1つの波長の透過度が1%以上である。

さらに好ましくは、可視光領域400〜750nm(好ましくは420〜680nm又は420〜650nm)の波長のうち、少なくとも1つの波長の透過率が80%以下であり、透過度が80%以下の波長以外に400〜750nmの波長のうち、少なくとも1つの波長の透過度が10%以上である。

【0124】

ここで、「少なくとも1つの波長透過率が80%以下である」とは、例えば、特定の波長(例えば、400nmの波長)の透過率が80%以下であることを意味する。また、例えば、500nmの波長と600nmの波長が共に透過率が80%以下であることを意味する。さらに、例えば、上記の範囲内であって、波長幅100nm、150nm又は200nmにわたって、又は420〜650nmにわたって連続して80%以下となってもよい。

【0125】

また、例えば、可視光領域400〜750nmにおける波長の最大透過率と最小透過率の差が50%以下、好ましくは30%以下である。

透過率は、例えば、70%,60%,50%又は40%以下であってもよい。

色によって異なるが、具体的には、420〜470nm、470〜520nm、520〜570nm、570〜620nm又は620〜670nmにおいて、それぞれ連続して所定の透過率以下であってよい。

【0126】

さらに、例えば、以下のような透過率を有していてもよい。

・400〜600nmにおいて透過率の最小値を有する。また、最小値は80%以下である。

・400〜450nmにおいて透過率の最小値を有する。最小値は80%以下である。

・400〜450nmにおいて透過率の最小値を、450〜550nmにおいて透過率の最大値を各々有する。最小値は80%以下であり、最大値は95%以下である。

・400〜650nmにおける透過率の最大値と最小値の差が10%以上である。

・400〜650nmにおける透過率の最大値と最小値の差が20%以上である。

【0127】

上記波長の透過率は、用いる染料の種類・量により適宜変更することができる。サングラスに用いるときは通常茶色又は灰色が好ましい。また、透過率が80%以下の波長も用いる染料の種類により適宜変更することができる。

【実施例】

【0128】

各例における諸特性は、下記に従って求めた。

(1)硬化膜中の有機高分子微粒子含量(質量%)

計算により算出した。詳しくは、(A−1)〜(A−5)成分の加水分解・縮合反応が完全に進行したもの((A)成分又は(A’)成分)、有機高分子微粒子((B)成分)及び他の成分の全質量中における有機高分子微粒子の質量%を算出した。

【0129】

(2)膜外観

硬化膜の外観を目視観察し、異物やまだら模様を確認し、これが認められないものを「良好」とした。

【0130】

(3)全光線透過率

ヘイズメーター(日本電色工業株式会社製、NDH5000)にて積層体の全光線透過率を測定した。

【0131】

(4)ヘイズ

ヘイズメーター(日本電色工業株式会社製、NDH5000)にて、基板及び積層体のヘイズ値を測定し、積層体のヘイズ値から基板のヘイズ値の差を染色層のヘイズ値とした。

【0132】

(5)耐摩耗性

摩耗輪CS−10F及びテーバー摩耗試験機(ロータリーアブレージョンテスタ)(株式会社東洋精機製、型式:TS)を用いて荷重4.9Nで500回転テーバー摩耗試験を行い、テーバー摩耗試験前のヘイズとテーバー摩耗試験後のヘイズの差(ΔH)が15未満のものを「◎」、15以上30未満のものを「○」、30以上のものを「×」とした。

【0133】

(6)耐擦傷性

スチールウール#0000(荷重9.8N)を用い、2000mm/secで10往復した後、表面の傷付き状況を目視により評価した。全く傷が付かないものを「1」、わずかに傷が付くものを「2」、擦った箇所の半分以上の面に傷が付くものを「3」とした。

【0134】

(7)密着性

JIS K 5400に準拠し、サンプル(硬化膜)をかみそりの刃で2mm間隔に縦横11本ずつ切れ目を入れて100個の碁盤目をつくり、市販のセロハンテープ(「CT−24(幅24mm)」、ニチバン株式会社製)を指の腹でよく密着させたのち、90°の角度で手前方向に急激に剥し、硬化膜が剥離しないで残存したます目数(X)を、X/100で表示し、硬化膜の密着性を評価した。

【0135】

(8)有機微粒子分散構造

TEM(透過型電子顕微鏡)で硬化膜の断面観察を行い、その1μm角中に存在する有機微粒子を10個選び、平均粒径を求めた。具体的には、硬化膜表面に、コーティングによりカーボン、タングステンの保護膜を順次作成し、FIBマイクロサンプリングシステム(株式会社日立ハイテクノロジーズ製、FB−2000A形集束イオンビーム加工観察装置)にて、加速電圧30kVで薄膜化した。薄膜化したサンプルをTEM(株式会社日立ハイテクノロジーズ製、HF−2100形電界放出形透過電子顕微鏡)にて、加速電圧200kV、直接倍率×5000、×10000、×30000、×50000の条件で硬化膜の断面を観察した。1μm角中に存在する各有機高分子微粒子の2軸平均径の値を算出した。2軸平均径の値が大きい有機高分子微粒子10個を選んだ。それらの2軸平均径の値の個数平均値(即ち、それらの2軸平均径の総和を10で割った値)を平均粒径とした。

有機微粒子の平均粒径が、200nm以下のものを「○」、平均粒径が200nmより大きいものを「×」、また粒径が200nm以下のものも存在するが、粒子が融着し粒径が200nm以上のアメーバ状になったものが存在するものを「△」とした。また、有機微粒子が存在しないものを「−」とした。

【0136】

(9)無機微粒子分散構造

硬化膜表面に、コーティングによりカーボン、タングステンの保護膜を順次作成し、FIBマイクロサンプリングシステム(株式会社日立ハイテクノロジーズ製、FB−2000A形集束イオンビーム加工観察装置)にて、加速電圧30kVで薄膜化した。薄膜化したサンプルをTEM(株式会社日立ハイテクノロジーズ製、HF−2100形電界放出形透過電子顕微鏡)にて、加速電圧200kV、直接倍率×5000、×10000、×30000、×50000の条件で硬化膜の断面を観察した。1μm角中に存在する各無機微粒子の2軸平均径の値を算出した。2軸平均径の値が大きい無機微粒子10個を選んだ。それらの2軸平均径の値の個数平均値(即ち、それらの2軸平均径の総和を10で割った値)を平均粒径とした。

【0137】

硬化膜中のコロイダルシリカ微粒子、酸化セリウム微粒子の平均粒径を、上記(8)と同様にして求めた。平均粒径が200nm以下のものを「○」、平均粒径が200nmより大きいものを「×」とした。また、無機微粒子が存在しないものを「−」とした。

【0138】

また、商品名で記載した原料の詳細は、以下のとおりである。

(A−1)成分:Mシリケート51「テトラメトキシシランの部分縮合物(平均3〜5量体)であるポリアルコキシシラン」多摩化学工業株式会社製

(A−2)成分:MTMS−A「メチルトリメトキシシランの部分縮合物であるポリオルガノアルコキシシラン」多摩化学工業株式会社製

(B)成分:ULS―1385MG(紫外線吸収骨格種:ベンゾトリアゾール系)一方社油脂工業株式会社製(水分散/固形分濃度30質量%、平均粒径55〜170nm)

(B)成分:ULS―385MG(紫外線吸収骨格種:ベンゾフェノン系)一方社油脂工業株式会社製(水分散/固形分濃度30質量%、平均粒径55〜170nm)

(B)成分:ULS−1383MG(紫外線吸収骨格種:ベンゾトリアゾール系)一方社油脂工業株式会社製(水分散/固形分濃度30質量%、平均粒径55〜170nm)

(B)成分:ULS―383MG(紫外線吸収骨格種:ベンゾフェノン系)一方社油脂工業株式会社製(水分散/固形分濃度30質量%、平均粒径平均粒径55〜170nm)

【0139】

尚、上記(B)の平均粒径は、次のように測定された。イオン交換水で100倍希釈した液を動的光散乱法粒子径分布測定装置(ベックマンコールター株式会社製、コールターカウンターN5)を用いて測定を行い、ユニモーダル解析(単分散モード解析)による平均粒径を求めた。これを5回繰り返し行い、5回分の平均粒径の平均値を平均粒径とした。

【0140】

(C)成分:IPA−ST−L(コロイダルシリカ)

日産化学工業株式会社製(イソプロパノール分散、コロイダルシリカ濃度30質量%、平均粒子径40〜50nm(メーカー公表値))

尚、上記(C)の平均粒径は、次のように測定された。

試料を乾燥・焼成・粉砕した後、BET比表面積測定装置(モノソーブMS−17)を用いて、窒素吸着法によりBET比表面積を求め、真状粒子と仮定したときの粒子径に換算したものを平均粒径とした。

【0141】

実施例1

(1)コーティング液(組成物I)の製造

表1に示す成分及び配合量に従い調製した。

容積50mlのサンプル管に、有機高分子微粒子:ULS−1385MG((B)成分+(E)成分)0.80gを仕込み500rpmで撹拌しながら、1−メトキシ−2−プロパノール((E)成分)4.25g、水((E)成分)0.50g、酢酸((D)成分)0.50g、Mシリケート51((A−1)成分)0.40g、MTMS−A((A−2)成分)1.10g、ジメトキシ−3−グリシドキシプロピルメチルシラン((A−4)成分)0.55g、20質量%p−トルエンスルホン酸メタノール液((D)成分+(E)成分)0.05gの順に、それぞれ1分間かけて滴下した。引き続き、室温、500rpmで60分撹拌後、一日静置し、これをA液とした。

【0142】

容積20mlのサンプル管に、3−イソシアナトプロピルトリエトキシシラン1.10g及び2−ブタノンオキシム(イソシアネート基のブロック化剤)0.35gを仕込み、室温、500rpmで10分撹拌後、一日静置し、これをC液とした。イソシアネート基がブロック化されたことについては、13C−NMRでイソシアネート基のシグナルが消失することにより確認した。3−イソシアナトプロピルトリエトキシシランと2−ブタノンオキシムの配合量の合計をブロック化イソシアナトシラン化合物:(A−5)成分の量とした。

【0143】

冷却管を取り付けた200ml三口フラスコに、A液と撹拌子を入れ、500rpmで撹拌しながら、B液としてIPA−ST−L((C)成分+(E)成分)6.50gを5分間かけて滴下し、室温で60分間撹拌した。続いて、窒素気流下、600rpm、80℃で3時間加熱した。引き続き、C液を加え、同条件にて80℃で4時間撹拌後、室温で一晩静置した。

さらに、これにD液として3−アミノプロピルトリメトキシシラン((A−3)成分)0.40gを2分間かけて滴下した。室温で10分撹拌後、さらに窒素気流下、700rpm、80℃で3時間加熱した。

引き続き1週間静置し、コーティング液を得た。

【0144】

(2)積層体の作製

基板として、ポリカーボネート基板〔出光興産株式会社製、商品名:タフロン、品番:IV2200R(耐侯グレード)、厚み3mm(全光線透過率90%、ヘイズ値0.5%)〕を用いた。

上記(1)で得られたコーティング液を、厚み3mmのポリカーボネート成形体の表面に、硬化膜が3μmになるように、バーコーターにて塗布し、130℃、2時間で熱硬化させることにより、基板及び硬化膜よりなる積層体を作製した。

【0145】

(3)積層体の染色と評価

純水100部にBPI Gray(Brain Power Inc.製、灰色)10部を加えて60〜70℃で1時間保温し染料液を調製した。その後、染色液を90℃に加熱し、その中に積層体を30分浸漬させて染色を行った。染色後の積層体の全光線透過率等の評価結果を表2、透過率曲線を図1に示す。

【0146】

また、積層体の断面を、精密研磨機(ML−150P:MARUTO社製)を用いて研磨し、その研磨面をCP(SM−09010:JEOL社製)を用いて断面を出し光学顕微鏡(BX51:OLYMPUS社製)観察を行い、基板上に形成された層に染色していることを確認した。さらに、断面を顕微ラマン装置(ALMEGA:THERMO社製)を用いて、積層体の断面の線分析を行い、染料が基板では検出されず、硬化膜層のみで検出されたことからも、基板ではなく層が染色していることを確認した。

【0147】

実施例2−1〜2−6

実施例1と同様の方法で、表1に示す成分及び配合量に従いコーティング液を製造し、積層体を作製した。この積層体を以下の染料を用いて染色した。染色後の積層体を評価しその結果を表2、透過率曲線を図2に示す。また、実施例1と同様の方法で基板ではなく層が染色していることを確認した。

実施例2−1: Brain Power Inc.製 BPI Gray

実施例2−2: Brain Power Inc.製 BPI Apricot

実施例2−3: Brain Power Inc.製 A.O.Meadow

実施例2−4: Brain Power Inc.製 A.O.Teak

実施例2−5: Brain Power Inc.製 BPI Rodenstock Rose

実施例2−6: Brain Power Inc.製 BPI Brown

【0148】

実施例3

実施例1と同様の方法で、表1に示す成分及び配合量に従いコーティング液を製造し、積層体を作製し、染色した。染色後の積層体を評価し、その結果を表2、透過率曲線を図3に示す。また、基板ではなく層が染色していることを確認した。

また、実施例3で得られた硬化膜中の無機微粒子の平均粒径を測定した。平均粒径は200nm以下であった。

【0149】

【表1】

【0150】

【表2】

【0151】

実施例4−1

(1)コーティング液(組成物II)の製造

表3に示す成分及び仕込み量に従い製造した。

容積100mlの三角フラスコに、有機高分子微粒子:ULS−1385MG((B)成分)25.0gを仕込み500rpmで撹拌しながら、1−メトキシ−2−プロパノール((E)成分)7.8g、酢酸((G)成分)20.0g、メチルトリメトキシシラン((A−2)成分)1.0g、ジメトキシ−3−グリシドキシプロピルメチルシラン((A−4)成分)0.5g、5質量%p−トルエンスルホン酸メタノール溶液((D)成分)0.1gの順に、それぞれ1分間かけて滴下した。引き続き、室温、500rpmで60分撹拌後、一日静置した。冷却管を取り付けた200ml三口フラスコに移し換え、500rpmで撹拌しながら、IPA−ST−L((C)成分)28.5gを5分間かけて滴下し、室温で10分間撹拌した。続いて、窒素気流下、650rpm、80℃で7時間加熱撹拌後,室温で一晩静置し、これをA液とした。

【0152】

容積20mlのサンプル管に、3−イソシアナトプロピルトリエトキシシラン4.4g、2−ブタノンオキシム(イソシアネート基のブロック化剤)1.6gを仕込み、室温、500rpmで10分撹拌後、一日静置し、これをC液とした。イソシアネート基がブロック化されたことについては、13C−NMRでイソシアネート基のシグナルが消失することにより確認した。3−イソシアナトプロピルトリエトキシシランと2−ブタノンオキシムの配合量の合計をブロック化イソシアナトシラン化合物:(A−5)成分の量とした。

【0153】

容積50mlのサンプル管に、ニードラールH−15(酸化セリウム)10.0gを仕込み、500rpmで撹拌しながら、1−メトキシ−2−プロパノール((E)成分)7.0g、テトラエトキシシラン((A’)成分)2.23gの順に、それぞれ1分間かけて滴下した。引き続き室温で90分撹拌後、室温で90分間静置した。これと撹拌子を冷却管を取り付けた100ml三口フラスコに仕込み、500rpmで撹拌しながら窒素気流下、80℃で4時間加熱した。引き続き、室温で一週間静置し、シラン化合物と酸化セリウムとの反応生成物からなる分散液((F)成分)(B成分)を得た。

【0154】

容積10mlのサンプル管に、IPA−ST−L((C)成分、アニオン性のコロイダルシリカが分散したIPA分散ゾル)1.0gと撹拌子を仕込み、400rpmで撹拌しながら、シラン化合物と酸化セリウムとの反応生成物からなる分散液((F)成分)1.0gを1分間かけて滴下し、引き続き室温で1時間撹拌した。撹拌終了後の分散状態が、凝集、析出、ゲル化することなく分散していることを目視で確認した。

【0155】

A液にシラン化合物と酸化セリウムとの反応生成物からなる分散液((F)成分)14.5g、及びC液を5分間かけて滴下し、室温で10分間撹拌した。続いて、窒素気流下、750rpm、80℃で4時間加熱後、室温で一晩静置した。

【0156】

さらに、これにD液として3−アミノプロピルトリメトキシシラン((A−3)成分)0.8gを2分間かけて滴下した。室温で10分撹拌後、さらに窒素気流下、750rpm、80℃で3時間加熱した。

引き続き1週間静置し、コーティング液を得た。

【0157】

(2)積層体の作製

樹脂基板として、ポリカーボネート基板〔出光興産株式会社製、商品名:タフロン、品番:IV2200R(耐侯グレード)、厚み3mm(全光線透過率90%、ヘイズ値0.5%)〕を用いた。上記で得られたコーティング液を、厚み3mmのポリカーボネート成形体の表面に、硬化膜が7μmになるように、バーコーターにて塗布し、130℃、2時間で熱硬化させることにより、積層体を作製した。

【0158】

(3)積層体の染色と評価

実施例1と同様に染色し評価した。結果を表4に示す。また、実施例1と同様にして基板ではなく層が染色していることを確認した。透過率曲線を図4に示す。

【0159】

実施例4−2

実施例4−1と同様に積層体を作成し、染料としてBrain Power Inc.製 BPI Brownを用いた以外は、実施例4−1と同様に積層体を染色し、評価した。その結果を表4、透過率曲線を図4に示す。

【0160】

実施例5−1〜5−8

実施例4と同様の方法で、表3に示す成分及び配合量に従いコーティング液を製造し、積層体を作製した。この積層体を以下の染料を用いて染色した。染色後の積層体を評価しその結果を表4、透過率曲線を図5に示す。また、基板ではなく層が染色していることを確認した。

実施例5−1: Brain Power Inc.製 BPI Gray

実施例5−2: Brain Power Inc.製 BPI Apricot

実施例5−3: Brain Power Inc.製 A.O.Meadow

実施例5−4: Brain Power Inc.製 A.O.Teak

実施例5−5: Brain Power Inc.製 BPI Rodenstock Rose

実施例5−6: Brain Power Inc.製 BPI Violet

実施例5−7: Brain Power Inc.製 BPI Blue

実施例5−8: Brain Power Inc.製 BPI Brown

【0161】

【表3】

【0162】

【表4】

【0163】

比較例1

積層体として住友ベークライト製「ポリカエースEC100XX」を用いた他は実施例1と同様にして染色した。透過率曲線を図6に示す。

ポリカエースEC100XXは、ポリカーボネート基板に熱硬化型シリコン系ハードコート材をコーティングした積層体である。

【0164】

比較例2

実施例1と同じ基板の表面に、プライマー層として、モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製プライマーPH91を、厚みが10μmになるように、バーコーターにて塗布し、80℃、30分で乾燥させた。さらにその上に、ハードコート層として、モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製ハードコーティング液トスガード510を硬化膜が2μmになるように、バーコーターにて塗布し、130℃、2時間で熱硬化させて、基板、プライマー層及びハードコート層よりなる積層体を作製した。この積層体を実施例1と同様にして染色した。透過率曲線を図6に示す。

【0165】

実施例6〜13

実施例1と同様の方法で、表5に示す成分及び配合量に従いコーティング液を製造し、積層体を作製した。この積層体を、実施例1と同様の方法でBrain Power Inc.製 BPI Brownの染料を用いて染色した。

染色後の積層体を実施例1及び2と同様の方法で評価した。結果を表6、透過率曲線をそれぞれ図7〜11に示す。また、実施例1と同様の方法で基板ではなく層が染色していることを確認した。

【0166】

参考例1

実施例12と同様の方法で、下記成分及び配合量に従いコーティング液を製造し、積層体を作製した。この積層体について有機高分子微粒子の平均粒径を測定した。その結果、平均粒径は200nm以下であった。TEM写真を図12に示す。

【0167】

・ULS−1385MG・・・7.0g

・1−メトキシ−2−プロパノール・・・21.25g

・イオン交換水・・・2.5g

・酢酸・・・2.5g

・メチルトリメトキシシラン・・・10g

・ジメトキシ−3−グリシドキシプロピルメチルシラン・・・4.75g

・20質量%p−トルエンスルホン酸メタノール溶液・・・0.25g

・3−イソシアナトプロピルトリエトキシシラン・・・5.5g

・2−ブタノンオキシム・・・1.75g

・3−アミノプロピルトリメトキシシラン・・・2.0g

【0168】

以下の理由により、参考例1と実施例12では硬化膜中の有機微粒子の平均粒径に差異は無い。

参考例1と実施例12の差異は、4官能のテトラアルコキシシランを用いているか否かである。4官能のテトラアルコキシシランは、硬化膜において有機微粒子と反応するのではなく、他のシラン化合物と反応してSi−Oマトリックスの一部を形成する。テトラアルコキシシランを含んでもSi−Oマトリックスが有機微粒子に与える物理的影響は変わらない。また、4官能のテトラアルコキシシランの有無が有機微粒子の平均粒径に影響を与えることはない。

従って、実施例12の硬化膜中の有機微粒子は平均粒径200nm以下である。また、実施例12と同様に無機微粒子を含まない実施例も平均粒径200nm以下である。

【0169】

さらに、無機微粒子を含んだとしても、無機微粒子と有機微粒子とは反応するものではない。また、無機微粒子を含んだとしても有機微粒子の平均粒径が変化するような物理的変形を与えるものではない

従って、無機微粒子を含む実施例も平均粒径200nm以下といえる。

【0170】

また、以下の理由により実施例3と他の実施例では無機微粒子の平均粒径に差異はないと考えられる。

実施例3は、有機微粒子と無機微粒子を両方含む。従って、実施例3と同様に有機微粒子と無機微粒子の両方を含む実施例は、平均粒径200nm以下といえる。尚、実施例13のTEM写真を図13に示す。

【0171】

また、有機微粒子と無機微粒子は反応するものではない。さらに、無機微粒子を含んだとしても有機微粒子の平均粒径が変化するような物理的変形を与えるものではない

従って、有機微粒子を含まず、無機微粒子のみを含む実施例でも、平均粒径200nm以下といえる。

【0172】

【表5】

【0173】

【表6】

【産業上の利用可能性】

【0174】

本発明の色付き積層体は、特にポリカーボネート製材料への展開が可能である。本発明の色付き積層体は、サングラス、スポーツ用、安全メガネ等の眼鏡レンズ、特にサングラス等のガラス代替部材として好適に使用できる。

【技術分野】

【0001】

本発明は、樹脂基板上に染色したハードコート層が設けられている積層体及びその製造方法に関する。

【背景技術】

【0002】

透明基板の一種であるプラスチックレンズはガラスレンズに比較し、安全性、易加工性、ファッション性、軽さ等において優れており、またプラスチックレンズに対してのハードコート技術、反射防止技術の開発により、近年急速に普及している。特にポリカーボネートは耐衝撃性に優れることから、プラスチックレンズとして有望である。しかしポリカーボネートに着色することは困難であることから、染料を通過させることができるハードコート層を設けたプラスチックレンズに染色処理する場合がある。

【0003】

染料を通過させることができるハードコート用コーティング組成物が知られている(例えば、特許文献1,2)。特許文献1にはコロイダルシリカ、エポキシシラン、架橋剤及び硬化触媒からなるコーティング組成物が記載されている。特許文献1に記載のコーティング組成物により得られるハードコート塗膜は染色処理前の硬度は高いが染色処理後に硬度が低下するという不具合があった。

【0004】

上記問題に対して、染色可能な高い硬度のハードコート層が被覆された被覆プラスチックレンズ及びそのための被覆組成物が提案されている(特許文献2)。しかしながら、特許文献2に記載の被覆プラスチックでは、樹脂基板とハードコート層の間にプライマー層を設ける必要があった。

【0005】

一方、特許文献3には、アルコキシシラン化合物、有機高分子微粒子、コロイダルシリカ、シラン化合物処理酸化セリウム等からなるハードコート層と基板の積層体が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭58−80359号公報

【特許文献2】特開2004−175907号公報

【特許文献3】国際公開2009/099106パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、基板とハードコート層の間にプライマー層を有さず、高い硬度のハードコート層を有し、かつ染色された積層体を得ることである。

【課題を解決するための手段】

【0008】

本発明によれば、以下の積層体及びその製造方法が提供される。

1.基板と、

前記基板上に形成された、コロイダルシリカ及び有機微粒子のうち少なくとも1つが、Si−O結合を有するマトリックス中に分散した層と、

を備え、

前記有機微粒子は紫外線吸収基を含有し、

前記層は、ヘイズ値が10%以下であり、

400〜750nmの波長のうち、少なくとも1つの波長の透過度が80%以下であり、

スチールウール#0000を、9.8N荷重、2000mm/secで、10往復擦った際の傷の本数が0本であり、

CS−10Fの摩耗輪を用いた4.9N荷重、500回転のテーバー摩耗試験前後のヘイズの差が30未満であり、

前記層がJIS K 5400に準拠した碁盤目剥離試験において剥離がない

積層体。

2.前記層は、前記有機微粒子が前記マトリックス中に分散した層である1に記載の積層体。

3.前記層は、前記テーバー摩耗試験前後のヘイズの差が15未満である1又は2に記載の積層体。

4.基板と、

前記基板上に形成された、コロイダルシリカ及び有機微粒子のうち少なくとも1つが、Si−O結合を有するマトリックス中に分散した層と、

を備え、

前記有機微粒子は紫外線吸収基を含有し、

前記層は、ヘイズ値が10%以下であり、

スチールウール#0000を、9.8N荷重、2000mm/secで、10往復擦った際の傷の本数が0本であり、

CS−10Fの摩耗輪を用いた4.9N荷重、500回転のテーバー摩耗試験前後のヘイズの差が30未満であり、

前記層がJIS K 5400に準拠した碁盤目剥離試験において剥離がない積層体を、染料に浸漬させる

色付き積層体の製造方法。

5.下記(A)、

(B)及び(C)のうち少なくとも1つ、

(D)並びに(E)成分を含む組成物I、又は

下記(A’)、

(B)及び(C)のうち少なくとも1つ、並びに

(D)〜(G)成分を含む組成物IIを基板上に硬化させて積層体を製造するステップと、

前記積層体を染料が分散した液体中に浸漬させて色付き積層体を製造するステップと、

を備える色付き積層体の製造方法。

組成物I:

(A)下記(A−1)〜(A−5)から選択される1以上の化合物の加水分解縮合物。

(A−1)テトラアルコキシシラン化合物

(A−2)アミノ基、エポキシ基及びイソシアネート基を含まないオルガノアルコキシシラン化合物

(A−3)アミノ基及びアルコキシ基を有するシラン化合物

(A−4)エポキシ基及びアルコキシ基を有するシラン化合物

(A−5)アルコキシ基を有するブロック化イソシアナトシラン化合物

(B)紫外線吸収基を有する単量体単位を含む共重合体からなる有機高分子微粒子

(C)コロイダルシリカ

(D)硬化触媒

(E)分散媒体

組成物II:

(A’)アルコキシ基を有するシラン化合物の加水分解縮合物

(B)紫外線吸収基を有する単量体単位を含む共重合体からなる有機高分子微粒子

(C)コロイダルシリカ

(D)硬化触媒

(E)分散媒体

(F)シラン化合物で処理された酸化セリウム

(G)分散安定剤

6.前記組成物I又はIIが、前記(B)成分を含む5に記載の色付き積層体の製造方法。

7.前記組成物Iが、さらに、(F)シラン化合物で処理された酸化セリウムと、(G)分散安定剤とを含む5又は6に記載の色付き積層体の製造方法。

8.下記(A)、

(B)及び(C)のうち少なくとも1つ、

(D)並びに(E)成分を用いて組成物IIIを得るステップ、又は

下記(A’)、

(B)及び(C)のうち少なくとも1つ、並びに

(D)〜(G)成分を用いて組成物IVを得るステップと、

前記組成物III又は前記組成物IVを基板上に硬化させて積層体を製造するステップと、

前記積層体を染料が分散した液体中に浸漬させて色付き積層体を製造するステップと、

を備える色付き積層体の製造方法。

組成物III:

(A)下記(A−1)〜(A−5)から選択される1以上の化合物の加水分解縮合物。

(A−1)テトラアルコキシシラン化合物

(A−2)アミノ基、エポキシ基及びイソシアネート基を含まないオルガノアルコキシシラン化合物

(A−3)アミノ基及びアルコキシ基を有するシラン化合物

(A−4)エポキシ基及びアルコキシ基を有するシラン化合物

(A−5)アルコキシ基を有するブロック化イソシアナトシラン化合物

(B)紫外線吸収基を有する単量体単位を含む共重合体からなる有機高分子微粒子

(C)コロイダルシリカ

(D)硬化触媒

(E)分散媒体

組成物IV:

(A’)アルコキシ基を有するシラン化合物の加水分解縮合物

(B)紫外線吸収基を有する単量体単位を含む共重合体からなる有機高分子微粒子

(C)コロイダルシリカ

(D)硬化触媒

(E)分散媒体

(F)シラン化合物で処理された酸化セリウム

(G)分散安定剤

9.前記組成物IIIを得るステップ又は組成物IVを得るステップにおいて、(B)成分を用いて組成物III又は組成物IVを得る、8に記載の色付き積層体の製造方法。

10.前記組成物IIIを得るステップにおいて、さらに(F)シラン化合物で処理された酸化セリウム及び(G)分散安定剤を用いて組成物IIIを得る、8又は9に記載の色付き積層体の製造方法。

11.4〜10のいずれかに記載の製造方法により製造された色付き積層体。

【発明の効果】

【0009】

本発明によれば、基板とハードコート層の間にプライマー層を有さず、高い硬度のハードコート層を有し、かつ染色された積層体が提供できる。

【図面の簡単な説明】

【0010】

【図1】実施例1で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図2】実施例2−1〜2−6で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図3】実施例3で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図4】実施例4−1及び4−2で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図5】実施例5−1〜5−8で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図6】実施例2−5,5−5及び比較例1,2で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図7】実施例6で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図8】実施例7で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図9】実施例8で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図10】実施例9で得られた色付き積層体の波長400〜750nmにおける透過率を示すチャートである。

【図11】実施例2−6及び10〜13で得られた色付き積層体の波長380〜780nmにおける透過率を示すチャートである。

【図12】参考例1で得られた積層体のTEM写真である。

【図13】実施例3で得られた積層体のTEM写真である。

【発明を実施するための形態】

【0011】

[色付き積層体の製造方法]

本発明の着色された積層体の製造方法は、以下の組成物I又は組成物IIを基板上に硬化させて積層体を製造した後、この積層体を染料が分散した液体中に浸漬させる。

【0012】

[組成物I]

組成物Iは、下記成分を含む:

(A)成分、

(B)成分及び(C)成分の少なくとも1つ、

(D)成分、並びに

(E)成分。

さらに、下記(F),(G)成分を含むことができる。組成物Iは、(B)を含むことが好ましい。

【0013】

((A)成分)

(A)成分は、下記(A−1)〜(A−5)から選択される1以上の化合物の加水分解縮合物である。加水分解縮合物は(A−1)〜(A−5)の中の単独の化合物の加水分解縮合物であってもよいし、(A−1)〜(A−5)の中の任意の2種以上からなる混合物の加水分解縮合物であってもよい。

本発明において、アルコキシ基を有するシラン化合物とは、アルコキシシラン化合物及び/又はその部分縮合物であり、アルコキシシラン化合物の部分縮合物とは、アルコキシシラン化合物の一部が縮合し、分子内にシロキサン結合(Si−O結合)を形成してなるポリアルコキシシラン化合物又はポリオルガノアルコキシシラン化合物を指す。(後述する(A’)成分も同じ。)

また、アルコキシ基を有するシラン化合物の加水分解縮合物とは、アルコキシ基を有するシラン化合物の加水分解縮合物の他に加水分解縮合前の該アルコキシ基を有するシラン化合物を含んでもよい。(後述する(A’)成分も同じ。)

【0014】

〈(A−1)化合物〉

(A−1)化合物は、テトラアルコキシシラン化合物である。また、シロキサン結合(Si−O結合)で結合された部分縮合物(ポリアルコキシシラン化合物)も用いることができる。これら化合物は1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

(A−1)化合物として、テトラアルコキシシラン化合物及びその部分縮合物は、例えば下記式(1)で表すことができ、特に下記式(6)で表される化合物が好適である。

Si(OR1)4 (1)

[式中、R1は、炭素数1〜4のアルキル基もしくはアルコキシアルキル基である。複数のR1は同一でも異なっていてもよい。]

【0015】

【化1】

[式中、R1は、上記と同じであり、nは1〜15の整数である。]

【0016】

前記式(1)及び(6)において、炭素数1〜4のアルキル基としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、各種ブチル基が挙げられ、また、R1が炭素数1〜4のアルコキシアルキル基であるOR1としては、例えば、2−メトキシエトキシ基、3−メトキシプロポキシ基等が挙げられる。

(A−1)化合物のテトラアルコキシシラン化合物としては、テトラメトキシシラン、テトラエトキシシラン、テトラ−n−プロポキシシラン、テトライソプロポキシシラン、テトラ−n−ブトキシシラン、テトライソブトキシシラン等が挙げられる。

また、ポリアルコキシシラン化合物としては、多摩化学工業株式会社製の「Mシリケート51」「シリケート40」「シリケート45」、コルコート株式会社製の「メチルシリケート51」「メチルシリケート53A」「エチルシリケート40」「エチルシリケート48」等が挙げられる。

【0017】

〈(A−2)化合物〉

(A−2)化合物は、アミノ基、エポキシ基及びイソシアネート基を含まないオルガノアルコキシシラン化合物である。また、その部分縮合物も用いることができる。ただし(A−2)化合物は(A−1)化合物を含まない。これら化合物は1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

(A−2)化合物として、オルガノアルコキシシラン化合物及びその部分縮合物は、好ましくは2官能アルコキシシラン、3官能アルコキシシランであり、例えば下記式(2)で表わすことができ、特に下記式(7)で表される化合物が好適である。

【0018】

R2aSi(OR3)4−a ・・・(2)

[式中、R2は炭素数1〜10のアルキル基;炭素数1〜10のフッ素化アルキル基;ビニル基;フェニル基;又はメタクリロキシ基で置換された炭素数1〜3のアルキル基、R3は炭素数1〜4のアルキル基もしくはアルコキシアルキル基であり、aは1又は2である。R2が複数ある場合、複数のR2は同一でも異なっていてもよく、複数のOR3は同一でも異なっていてもよい。]

【0019】

【化2】

[式中、R2及びR3は上記と同じであり、mは1〜15の整数である。]

【0020】

前記式(2)及び(7)において、炭素数1〜10のアルキル基としては、直鎖状、分岐状のいずれであってもよく、例えば、メチル基、エチル基、n−プロピル基、イソプロピル基、各種ブチル基、各種ヘキシル基、各種オクチル基、各種デシル基等が挙げられ、フッ素化アルキル基としては、例えば、トリフルオロエチル基、トリフルオロプロピル基等が挙げられる。また、炭素数1〜3のアルキル基としては、メチル基、エチル基、n−プロピル基、イソプロピル基が挙げられる。炭素数1〜4のアルキル基もしくはアルコキシアルキル基については、前記式(1)で説明したとおりである。好ましくはR2は炭素数1〜4のアルキル基である。好ましくはR3は炭素数1〜4のアルキル基である。好ましくはaは1である。

【0021】

式(2)で表わされるオルガノアルコキシシラン化合物の中で、3官能アルコキシシランとしては、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリプロポキシシラン、メチルトリブトキシシラン、メチル−トリス(2−メトキシエトキシ)シラン、エチルトリメトキシシラン、エチルトリエトキシシラン、エチルトリプロポキシシラン、エチルトリブトキシシラン、エチル−トリス(2−メトキシエトキシ)シラン、ヘキシルトリメトキシシラン、ヘキシルトリエトキシシラン、ヘキシルトリプロポキシシラン、ヘキシルトリブトキシシラン、デシルトリメトキシシラン、デシルトリエトキシシラン、デシルトリプロポキシシラン、デシルトリブトキシシラン、トリフルオロプロピルトリメトキシシラン等のフッ素化アルキル(トリアルコキシ)シラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン等が挙げられる。また2種類のアルコキシ基を有するメチルジメトキシ(エトキシ)シラン、エチルジエトキシ(メトキシ)シラン等も挙げられる。

【0022】

2官能アルコキシシランとしては、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ビス(2−メトキシエトキシ)ジメチルシラン、ジエチルジエトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン等が挙げられる。

ポリオルガノアルコキシシラン化合物の具体例としては、多摩化学工業株式会社製の「MTMS−A」、コルコート株式会社製の「SS−101」、東レ・ダウコーニング株式会社製の「AZ−6101」「SR2402」「AY42−163」等が挙げられる。

【0023】

〈(A−3)化合物〉

(A−3)化合物は、アミノ基及びアルコキシ基を有するシラン化合物であって、エポキシ基及びイソシアネート基は含まないアルコキシシラン化合物である。また、その部分縮合物(アミノ基含有ポリオルガノアルコキシシラン化合物)も用いることができる。これら化合物は1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

(A−3)化合物として、アミノ基含有オルガノアルコキシシラン化合物及びその部分縮合物は、例えば下記式(3)で表わすことができる。

【0024】

R4bSi(OR5)4−b ・・・(3)

[式中、R4は炭素数1〜4のアルキル基;ビニル基;フェニル基;又はメタクリロキシ基、アミノ基(−NH2基)、アミノアルキル基〔−(CH2)x−NH2基(ただし、xは1〜3の整数)〕)、アルキルアミノ基〔−NHR基(ただし、Rは炭素数1〜3のアルキル基)〕の中から選ばれる1以上の基で置換された炭素数1〜3のアルキル基であり、R4の少なくとも1つは、アミノ基、アミノアルキル基又はアルキルアミノ基のいずれかで置換された炭素数1〜3のアルキル基である。R5は炭素数1〜4のアルキル基であり、bは1又は2である。R4が複数ある場合、複数のR4は同一でも異なっていてもよく、複数のOR5は同一でも異なっていてもよい。]

上記式(3)において、炭素数1〜3のアルキル基、炭素数1〜4のアルキル基については、前記式(1)又は(2)で説明したとおりである。好ましくはR4は炭素数1〜4のアルキル基又はアミノ基で置換された炭素数1〜6のアルキル基である。好ましくはR5は炭素数1〜4のアルキル基である。好ましくはbは1である。

【0025】

式(3)で表わされるアミノ基含有オルガノアルコキシシラン化合物の具体例としては、N−(2−アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルメチルジエトキシシラン、N―(2−アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−メチルアミノプロピルトリメトキシシラン、N−メチルアミノプロピルトリエトキシシラン等が挙げられる。

また、アミノ基含有ポリオルガノアルコキシシラン化合物としては、例えば、信越シリコーン株式会社製の「KBP−90」等が挙げられる。

【0026】

〈(A−4)化合物〉

(A−4)化合物は、エポキシ基及びアルコキシ基を有するシラン化合物であって、アミノ基及びイソシアネート基は含まないアルコキシシラン化合物である。また、その部分縮合物(エポキシ基含有ポリオルガノアルコキシシラン化合物)も用いることができる。これら化合物は1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

(A−4)化合物として、エポキシ基含有オルガノアルコキシシラン化合物及びその部分縮合物は、例えば下記式(4)で表わすことができる。

【0027】

R6cSi(OR7)4−c ・・・(4)

[式中、R6は炭素数1〜4のアルキル基;ビニル基;フェニル基;又はメタクリロキシ基、グリシドキシ基、3,4−エポキシシクロヘキシル基の中から選ばれる1以上の基で置換された炭素数1〜6(好ましくは炭素数1〜4)のアルキル基であり、R6の少なくとも1つは、グリシドキシ基又は3,4−エポキシシクロヘキシル基で置換された炭素数1〜6(好ましくは炭素数1〜4)のアルキル基である。R7は炭素数1〜4のアルキル基であり、cは1又は2である。R6が複数ある場合、複数のR6は同一でも異なっていてもよく、複数のOR7は同一でも異なっていてもよい。]

上記式(4)において、炭素数1〜3のアルキル基、炭素数1〜4のアルキル基については、前記式(1)又は(2)で説明したとおりである。好ましくはR6は炭素数1〜4のアルキル基又はグリシドキシ基、3,4−エポキシシクロヘキシル基の中から選ばれる1以上の基で置換された炭素数1〜6(好ましくは炭素数1〜4)のアルキル基であり、より好ましくは炭素数1〜4のアルキル基又はグリシドキシ基で置換された炭素数1〜6(好ましくは炭素数1〜4)のアルキル基である。好ましくはR7は炭素数1〜4のアルキル基である。好ましくはbは2である。

【0028】

式(4)で表わされるエポキシ基含有オルガノアルコキシシラン化合物の具体例としては、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、2−(3、4−エポキシシクロヘキシル)エチルトリメトキシシラン、2−(3、4−エポキシシクロヘキシル)エチルトリエトキシシラン等が挙げられる。

【0029】

〈(A−5)化合物〉

(A−5)化合物は、アルコキシ基を有するブロック化イソシアナトシラン化合物(一般的にブロック化イソシアネートシラン化合物とも称される)であって、ブロック化イソシアネート基は含むが、アミノ基及びエポキシ基を含まないアルコキシシラン化合物である。また、その部分縮合物(ブロック化イソシアネート基含有ポリオルガノアルコキシシラン化合物)も用いることができる。これら化合物は1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

尚、ブロック化イソシアナトシラン化合物とは、イソシアネート基をオキシム等のブロック剤で保護して不活性としておき、加熱により脱ブロック化してイソシアネート基が活性化(再生)されるイソシアナトシラン化合物(一般的にイソシアネートシラン化合物とも称される)である。

【0030】

(A−5)化合物として、ブロック化イソシアネート基含有オルガノアルコキシシラン化合物及びその部分縮合物は、例えば下記式(5)で表わすことができる。

R8dSi(OR9)4−d ・・・(5)

[式中、R8は炭素数1〜4のアルキル基;ビニル基;フェニル基;又はメタクリロキシ基、ブロック化イソシアネート基の中から選ばれる1以上の基で置換された炭素数1〜6(好ましくは炭素数1〜4)のアルキル基であり、R8の少なくとも1つは、ブロック化イソシアネート基で置換された炭素数1〜6(好ましくは炭素数1〜4)のアルキル基である。R9は炭素数1〜4のアルキル基であり、dは1又は2である。R8が複数ある場合、複数のR8は同一でも異なっていてもよく、複数のOR9は同一でも異なっていてもよい。]

上記式(5)において、炭素数1〜3のアルキル基、炭素数1〜4のアルキル基については、前記式(1)又は(2)で説明したとおりである。好ましくはR8は炭素数1〜4のアルキル基又はブロック化イソシアネート基で置換された炭素数1〜6(好ましくは炭素数1〜4)のアルキル基である。好ましくはR9は炭素数1〜4のアルキル基である。好ましくはdは1である。

【0031】

前記式(5)で表わされるブロック化イソシアネート基含有オルガノアルコキシシラン化合物の具合例としては、3−イソシアナトプロピルトリメトキシシラン、3−イソシアナトプロピルトリエトキシシラン、3−イソシアナトプロピルメチルジメトキシシラン、3−イソシアナトプロピルメチルジエトキシシラン、3−イソシアナトプロピルエチルジエトキシシラン等の化合物におけるイソシアネート基を、ブロック化剤で保護したものが挙げられる。これらの中で、好ましい化合物としては、3−ブロック化イソシアナトプロピルトリエトキシシランを挙げることができる。

【0032】

イソシアネート基のブロック化剤としては、アセトオキシム、2−ブタノンオキシム、シクロヘキサノンオキシム、メチルイソブチルケトオキシム等のオキシム化合物、ε−カプロラクタム等のラクタム類、モノアルキルフェノール(クレゾール、ノニルフェノール等)等のアルキルフェノール類、3,5−キシレノール、ジ−t−ブチルフェノール等のジアルキルフェノール類、トリメチルフェノール等のトリアルキルフェノール類、マロン酸ジエチル等のマロン酸ジエステル、アセチルアセトン、アセト酢酸エチルのようなアセト酢酸エステル等の活性メチレン化合物類、メタノール、エタノール、n−ブタノール等のアルコール類、メチルセロソルブ、ブチルセロソルブ等の水酸基含有エーテル類、乳酸エチル、乳酸アミル等の水酸基含有エステル類、ブチルメルカプタン、ヘキシルメルカプタン等のメルカプタン類、アセトアニリド、アクリルアマイド、ダイマー酸アマイド等の酸アミド類、イミダゾール、2−エチルイミダゾール等のイミダゾール類、3,5−ジメチルピラゾール等のピラゾール類、1,2,4−トリアゾール等のトリアゾール類、コハク酸イミド、フタル酸イミド等の酸イミド類等を使用できる。またブロック化剤解離温度を制御するため、ジブチル錫ジラウレート等の触媒を併用してもよい。

【0033】

((B)成分)

組成物Iは、(B)及び(C)成分のうち少なくとも1つを含む。組成物Iは、(B)成分を含むことが好ましい。

(B)成分である紫外線吸収基を有する単量体単位を含む共重合体からなる有機高分子微粒子(以下、高分子紫外線吸収樹脂微粒子と称すことがある。)高分子紫外線吸収樹脂微粒子としては、例えば、紫外線吸収剤として作用する骨格(ベンゾフェノン系、ベンゾトリアゾール系、トリアジン系等)を側鎖に有するアクリル系単量体(以下、紫外線吸収性アクリル系単量体と称する)と他のエチレン系不飽和化合物(アクリル酸、メタクリル酸及びそれらの誘導体、スチレン、酢酸ビニル等)とを共重合させたものが例示される。従来の紫外線吸収剤が一般に分子量200〜700の低分子であるのに対し、高分子紫外線吸収樹脂微粒子の重量平均分子量は通常1万を超える。プラスチックとの相溶性や耐熱性等、従来からある低分子型紫外線吸収剤の欠点が改良され、長期にわたって耐候性能を付与できるものである。

【0034】

前記の紫外線吸収性アクリル系単量体としては、分子内に紫外線吸収基とアクリロイル基とを、それぞれ少なくとも1つ有する化合物であればよく、特に制限はない。このような化合物としては、例えば、下記式(8)で表わされるベンゾトリアゾール系化合物、及び式(9)で表わされるベンゾフェノン系化合物を挙げることができる。

【0035】

【化3】

【0036】

[式中、Xは水素原子又は塩素原子、R10は水素原子、メチル基、又は炭素数4〜8の第3級アルキル基、R11は直鎖状又は分岐鎖状の炭素数2〜10のアルキレン基、R12は水素原子又はメチル基を示し、pは0又は1を示す。]

【0037】

【化4】

【0038】

[式中、R13は水素原子又はメチル基、R14は置換又は非置換の直鎖状又は分岐鎖状の炭素数2〜10のアルキレン基、R15は水素原子又は水酸基、R16は水素原子、水酸基、又は炭素数1〜6のアルコキシ基を示す。]

【0039】

上記式(8)で表されるベンゾトリアゾール系化合物の具体例としては、例えば、2−(2’−ヒドロキシ−5’−(メタ)アクリロキシフェニル)−2H−ベンゾトリアゾール、2−(2’−ヒドロキシ−3’−tert−ブチル−5’−(メタ)アクリロキシメチルフェニル)−2H−ベンゾトリアゾール、2−[2’−ヒドロキシ−5’−(2−(メタ)アクリロキシエチル)フェニル]−2H−ベンゾトリアゾール、2−[2’−ヒドロキシ−3’−tert−ブチル−5’−(2−(メタ)アクリロキシエチル)フェニル]−5−クロロ−2H−ベンゾトリアゾール、2−[2’−ヒドロキシ−3’−メチル−5’−(8−(メタ)アクリロキシオクチル)フェニル]−2H−ベンゾトリアゾール等を挙げることができる。

【0040】

上記式(9)で表されるベンゾフェノン系化合物の具体例としては、例えば、2−ヒドロキシ−4−(2−(メタ)アクリロキシエトキシ)ベンゾフェノン、2−ヒドロキシ−4−(4−(メタ)アクリロキシブトキシ)ベンゾフェノン、2,2’−ジヒドロキシ−4−(2−(メタ)アクリロキシエトキシ)ベンゾフェノン、2,4−ジヒドロキシ−4’−(2−(メタ)アクリロキシエトキシ)ベンゾフェノン、2,2’,4−トリヒドロキシ−4’−(2−(メタ)アクリロキシエトキシ)ベンゾフェノン、2−ヒドロキシ−4−(3−(メタ)アクリロキシ−2−ヒドロキシプロポキシ)ベンゾフェノン、2−ヒドロキシ−4−(3−(メタ)アクリロキシ−1−ヒドロキシプロポキシ)ベンゾフェノン等を挙げることができる。

これらの紫外線吸収性アクリル系単量体は、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0041】

当該(B)成分である高分子紫外線吸収樹脂微粒子における前記紫外線吸収性アクリル系単量体単位の含有量は、得られる硬化膜の紫外線吸収能、その他物性及び経済性のバランス等の観点から、通常5〜70質量%程度、好ましくは10〜60質量%程度である。

(B)成分として用いる高分子紫外線吸収樹脂微粒子は、製造性、組成物中における分散性、組成物の塗工性及び硬化膜の透明性等の観点から、平均粒径が1〜200nmの範囲にあるものが好ましく、1〜100nmの範囲にあるものがより好ましい。尚、この高分子紫外線吸収樹脂微粒子の平均粒径は、レーザー回折散乱法、動的光散乱法により測定することができる。

【0042】

本発明においては、当該高分子紫外線吸収樹脂微粒子は、分散媒体に分散させた形態で用いることが好ましく、分散媒体としては、例えば、水、メタノール、エタノール、プロパノール、1−メトキシ−2−プロパノール等の低級アルコール、メチルセロソルブ等のセロソルブ類等が好ましく挙げられる。このような分散媒体を用いることにより、高分子紫外線吸収樹脂微粒子の分散性が向上し、沈降を防ぐことができる。さらに好ましくは分散媒体が水のものである。分散媒体が水の場合、前述した(A)成分由来のSi−O結合を有するマトリックスの形成の際に必要な、シラン化合物の加水分解、縮合反応にも使用できるので好都合である。

【0043】

当該(B)成分として用いる高分子紫外線吸収樹脂微粒子の製造方法に特に制限はなく、従来公知の方法、例えば、乳化重合法や微細懸濁重合法等を採用することができる。

乳化重合法は、単量体として紫外線吸収性アクリル系単量体、及びこのものと共重合させるエチレン性不飽和単量体からなる混合物を、水性分散媒体、アニオン性又はノニオン性界面活性剤からなる乳化剤及び水溶性重合開始剤を用いて、微細な液滴に乳化させて上記単量体混合物を包む界面活性剤ミセル層内で重合を進め、高分子紫外線吸収樹脂微粒子の分散液を得る方法である。

一方、微細懸濁重合液は、まず、水性媒体中に、前記単量体混合物、油溶性重合開始剤、乳化剤及び必要に応じその他添加剤を加えてプレミックスし、ホモジナイザにより均質化処理して、油滴の粒径調節を行う。次いで均質化処理した液を重合器に送り、重合反応を行い、高分子紫外線吸収樹脂微粒子の分散液を得る方法である。

上記いずれかの方法も、重合温度は30〜80℃程度である。

【0044】

乳化重合に用いる水溶性重合開始剤としては、例えば、過硫酸カリウム、過硫酸アンモニウム、過酸化水素等の水溶性過酸化物、これらの開始剤又はクメンヒドロパーオキシド、t−ブチルヒドロパーオキシド等のヒドロパーオキシドに、酸性亜硫酸ナトリウム、亜硫酸アンモニウム、アスコルビン酸等の還元剤を組み合わせたレドックス系開始剤、2,2’−アゾビス(2−メチルプロピオンアミジン)二塩酸塩等の水溶性アゾ化合物等を挙げることができる。

一方、微細懸濁重合に用いる油溶性重合開始剤としては、例えば、ジアシルパーオキシド類、ケトンパーオキシド類、パーオキシエステル類、パーオキシジカーボネート類等の油溶性有機過酸化物、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2,4−ジメチルバレロニトリル)等のアゾ化合物等を挙げることができる。

【0045】

当該(B)成分として用いることのできる高分子紫外線吸収樹脂微粒子の具体例としては、一方社油脂工業株式会社製のコーティング用高分子紫外線吸収剤ULS−700、ULS−1700、ULS−383MA、ULS−1383MA、ULS−383MG、ULS−385MG、ULS−1383MG、ULS−1385MG、ULS−635MH等、株式会社ニッコー化学研究所製の高分子紫外線吸収樹脂塗料NCI−905−20EMやNCI−905−20EMA(スチレンモノマーとベンゾトリアゾール系モノマーの共重合体でできた高分子紫外線吸収剤)等が挙げられる。

(B)成分として、前記高分子紫外線吸収樹脂微粒子を1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0046】

((C)成分)

(C)成分であるコロイダルシリカとは、コロイドシリカ、コロイド珪酸ともいう。水中では、水和によって表面にSi−OH基を有する酸化ケイ素のコロイド懸濁液をいい、珪酸ナトリウムの水溶液に塩酸を加えると生成する。最近は、新しい調製法が次々に開発され、非水溶液中に分散したものや、気相法で作った微粉末状のものがあり、粒子径も数nmから数μmのものまで多彩である。平均粒径としては1〜200nm程度のものが好ましい。粒子の組成は不定で、シロキサン結合(−Si−O−、−Si−O−Si−)を形成して、高分子化しているものもある。粒子表面は多孔性で、水中では一般的に負に帯電している。尚、上記平均粒径はレーザー回折散乱法により測定することができる。

【0047】

市販品としては、扶桑化学工業株式会社製「超高純度コロイダルシリカ」クォートロンPLシリーズ(品名:PL−1、PL−3、PL−7)、同社製「高純度オルガノゾル」や、日産化学工業株式会社製「コロイダルシリカ(品名:スノーテックス20、スノーテックス30、スノーテックス40、スノーテックスO、スノーテックスO−40、スノーテックスC、スノーテックスN、スノーテックスS、スノーテックス20L、スノーテックスOL等)」や「オルガノシリカゾル(品名:メタノールシリカゾル、MA−ST−MS、MA−ST−L、IPA−ST、IPA−ST−MS、IPA−ST−L、IPA−ST−ZL、IPA−ST−UP、EG−ST、NPC−ST−30、MEK−ST、MEK−ST−MS、MIBK−ST、XBA−ST、PMA−ST、DMAC−ST、PGM−ST等)」が挙げられる。

(C)成分として、前記コロイダルシリカを、1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0048】

((D)成分)

(D)成分である硬化触媒は、前述した(A)成分におけるシラン化合物(A−1)〜(A−5)成分を加水分解及び縮合(硬化)させる触媒であり、例えば、塩酸、硫酸、硝酸、リン酸、亜硝酸、過塩素酸、スルファミン酸等の無機酸、ギ酸、酢酸、プロピオン酸、酪酸、シュウ酸、クエン酸、酒石酸、コハク酸、マレイン酸、グルタミン酸、乳酸、p−トルエンスルホン酸等の有機酸が挙げられる。

【0049】

また、水酸化リチウム、水酸化ナトリウム、水酸化カリウム、n−ヘキシルアミン、ジメチルアミン、トリブチルアミン、ジアザビシクロウンデセン、酢酸エタノールアミン、ギ酸ジメチルアニリン、安息香酸テトラエチルアンモニウム塩、酢酸ナトリウム、酢酸カリウム、プロピオン酸ナトリウム、グルタミン酸ナトリウム、プロピオン酸カリウム、ギ酸ナトリウム、ギ酸カリウム、酢酸ベンゾイルトリメチルアンモニウム塩、テトラメチルアンモニウムアセテート、オクチル酸スズ等の有機金属塩、テトライソプロピルチタネート、テトラブチルチタネート、アルミニウムトリイソブトキシド、アルミニウムトリイソプロポキシド、アルミニウムアセチルアセトナート、SnCl4、TiCl4、ZnCl4等のルイス酸等が挙げられる。

【0050】

これらの硬化触媒のうち、(B)及び(C)成分の配合量を増量しても高分散化でき、得られる膜の透明性を向上できることから、有機酸が好ましく使用できる。特に有機カルボン酸、なかでも酢酸が好ましく使用できる。

(D)成分として、前記硬化触媒を1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0051】

((E)成分)

組成物は、前記各成分粒子が分散媒体中に分散された状態で使用される。分散媒体は、前記各成分粒子を均一に混合し分散できるものであればよく、特に限定されないが、例えば、水の他、アルコール類、芳香族炭化水素類、エーテル類、ケトン類、エステル類等の有機系分散媒体を挙げることができる。これら有機系分散媒体のうち、アルコール類の具体例としては、メタノール、エタノール、n−プロピルアルコール、イソプロピルアルコール、n−ブチルアルコール、sec−ブチルアルコール、t−ブチルアルコール、n−ヘキシルアルコール、n−オクチルアルコール、エチレングリコール、ジエチレングリコール、トリエチレングリコール、エチレングリコールモノブチルエーテル、エチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノエチルエーテル、1−メトキシ−2−プロパノール(プロピレングリコールモノメチルエーテル)、プロピレンモノメチルエーテルアセテート、ジアセトンアルコール、メチルセロソルブ、エチルセロソルブ、プロピルセロソルブ、ブチルセロソルブ等を挙げることができる。

【0052】

その他の分散媒体の具体例としては、シクロヘキサノン、アセトン、メチルエチルケトン、メチルイソブチルケトン、テトラヒドロフラン、1,4−ジオキサン、1,2−ジメトキシエタン、キシレン、ジクロロエタン、トルエン、酢酸メチル、酢酸エチル、酢酸エトキシエチル等が挙げられる。

これらの分散媒体の中で、分散媒体としての性能の観点から、水及びアルコール類が好ましい。

(E)成分として、前記分散媒体を1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0053】

((F)成分)

組成物は、(F)成分として、シラン化合物で処理(前処理)された酸化セリウムを含有することが分散性向上及び耐候性付与のため好ましい。

ここでいう前処理とは、酸化セリウムのOH基とシラン化合物のシラノール基が反応し、共有結合を形成することで酸化セリウムの表面状態を変えることをいう。シラン処理酸化セリウムは、アニオン性粒子が分散したゾル(例えばコロイダルシリカ等)と混合させても凝集や析出物を生じることがなく、さらにこのシラン処理酸化セリウムは水及びアルコールの両方に分散することができる。

使用する酸化セリウムは、特に限定されないが、粒子状で平均粒径が1〜200nmのものが好ましく、透明性の観点から1〜100nmのものがより好ましい。また、分散性向上の点から、(F)成分を添加するに際しては、水やアルコール等の分散媒に分散させてから添加するのが好ましい。

【0054】

(F)成分における「分散」とは、分散相(固体)が分散媒(液体)に浮遊懸濁した状態のことをいう。また、「ゾル」とは、液体を分散媒とし固体を分散粒子とするコロイドで、コロイド溶液といわれることもある。また、上記酸化セリウム微粒子の平均粒径は、レーザー回折散乱法により、測定することができる。

分散媒としては、前述の(E)成分に準ずるが、水又はアルコールが好ましい。特にアルコールは、前述した(A)成分における(A−1)〜(A−5)成分に記載のシラン化合物から生成するアルコールと前述の(E)成分に記載のアルコールを指し、特にメタノール、エタノール、n−プロピルアルコール、イソプロピルアルコール、1−メトキシ−2−プロパノール等の低級アルコールに好ましく分散する。尚、分散媒としての水やアルコールは、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0055】

当該(F)成分は、表面電荷を有する酸化セリウムゾルをシラン化合物と反応させ表面改質させた分散液であり、凝集・析出・ゲル化することなく上記組成物に好適に添加可能としたものである。このシラン化合物は、アルコキシシラン又はその加水分解縮合物も全て含むものとする。そのため、分散液の状態での正確な固形分濃度を求めることができないことから、原料となる酸化セリウムの量及びアルコキシシランの完全縮合体の量の総量を仕込み量の総量で割り、百分率で表したものを計算上の固形分濃度とした。

【0056】

〈(F)成分の製造方法〉

使用される原料の酸化セリウム微粒子の製造方法は特に制限されるものではないが、粉体のままではシラン化合物との反応が困難なため、分散液として用いるのが適当である。分散させるための安定化剤は、シラン化合物の加水分解反応を促進する観点から、酸性の分散安定剤を用いた酸安定型のカチオン系酸化セリウムゾルが好適に利用でき、平均粒子径は1〜200nmのものが望ましく、透明性付与の観点からより好ましくは1〜100nmである。添加する酸性の分散安定剤としては、塩酸、硝酸、過塩素酸等の無機酸や、酢酸、蟻酸、乳酸等の有機カルボン酸が挙げられる。これらは、単独あるいは併用して用いてもよい。この中で、有機カルボン酸は金属に対する配位効果があるため、酸化セリウムとシラン化合物をより反応させる観点から、分散安定剤は無機酸、より好適には塩酸を用いた酸化セリウムゾルがよい。市販品としては、多木化学株式会社製の「ニードラールH−15」等が挙げられる。

【0057】

使用される原料のシラン化合物は、前述した(A)成分と同等に定義できるが、硬化膜製造時に(A)成分及び(C)成分のシラノール基と好適にシロキサン結合を形成させるため、上記した(A−1)化合物であることが好ましい。これらは、単独で用いてもよく、両方組み合わせて用いてもよい。

【0058】

また、(F)成分におけるシラン化合物としては、上記のテトラアルコキシシラン及びその加水分解縮合物もしくはポリアルコキシシランに加えて、オルガノアルコキシシラン又はその加水分解縮合物もしくはポリオルガノアルコキシシランを併用して用いることもできる。オルガノアルコキシシランの具体例としては(A)成分のうち一種類以上の有機置換基を有するものであり、より好ましくは(A−2)〜(A−5)成分が挙げられる。

表面処理の構造は、完全な2層構造でも、それぞれのアルコキシシラン又はその加水分解縮合物もしくはポリアルコキシシランが混在した構造であってもよい。

酸化セリウム粒子表層のOH基は反応性が高いため、表面処理にオルガノアルコキシシランのみを直接用いてしまうと、その反応速度の違いのため酸化セリウムのみの凝集・ゲル化を促進する恐れがある。そのため、(F)成分における酸化セリウムの表面処理としては、第一に反応性の高いテトラアルコキシシラン又はその加水分解縮合物で酸化セリウム表層を処理し、第二にオルガノアルコキシシラン又はその加水分解縮合物を反応させて処理することが望ましい。

このように(F)成分のシラン処理層に一部有機置換基をもつような構造とすることで、硬化膜製造時に(A)成分及び(C)成分のシラノール基と好適にシロキサン結合を形成させると同時に、硬化膜の柔軟性をより向上させることができる。

【0059】

一般的なカチオン性酸化セリウムゾルは、シラン化合物で表面処理してからでないと、組成物中のアニオン性を有する成分と凝集・ゲル化を起こすため添加することが困難となる。そのため、組成物に安定に分散させるには、上述のとおりカチオン性酸化セリウムゾルの酸化セリウム微粒子表層部のOH基とシラン化合物のシラノール基を反応させ、表面処理してから用いる必要がある。

(F)成分において、表面処理に用いるシラン化合物の使用量は、シラン化合物の金属酸化物としての質量で考える。シラン化合物の金属酸化物は、例えば下記式として定義する。

R1mR2nSiO((4−m−n)/2)

(式中、R1及びR2は、それぞれ独立に炭素数1〜10のアルキル基;炭素数1〜10のフッ素化アルキル基;ビニル基;フェニル基;又はメタクリロキシ基、アミノ基、アミノアルキル基、アルキルアミノ基、グリシドキシ基、3,4−エポキシシクロヘキシル基及びブロック化イソシアネート基の中から選ばれる1以上の基で置換された炭素数1〜3のアルキル基であり、m及びnはそれぞれ独立に0、1又は2であり、m+nは、0、1又は2である。)

ゾル中の金属酸化物総質量(CeO2とR1mR2nSiO((4−m−n)/2)の総量)におけるシラン化合物の質量(R1mR2nSiO((4−m−n)/2))の割合が、50質量%以下であることが好ましく、より好ましくは2〜40質量%である。これより少ないと、酸化セリウムそのものが凝集・ゲル化する恐れがあり、さらにこれよりも多いとシラン化合物そのものが反応して凝集・ゲル化する恐れがある。

【0060】

当該(F)成分の具体的な製造方法としては、下記の方法を採用することができる。

カチオン性酸化セリウムゾルと前述の(E)成分からなる第一の混合液を調製し、次に一種以上のシラン化合物(A)成分を混合することで第二の液を調製する。室温での熟成後、さらに室温又は加熱撹拌させることで(F)成分とする。(E)成分は、(F)成分を調製後、さらに加えることで希釈してもよく、また他の分散媒を加えて分散媒置換してもよい。

さらに、オルガノアルコキシシランを併用した場合は、より好ましくは下記の方法を採用することができる。

カチオン性酸化セリウムゾルと後述の(E)成分からなる第一の混合液を調製し、次にテトラアルコキシシラン((A)成分)を混合することで第二の液を調製する。室温での熟成後、オルガノアルコキシシラン((A)成分)を混合し、第三の混合液を調製する。さらに室温又は加熱撹拌させることで(F)成分とする。(E)成分は、(F)成分を調製後、さらに加えることで希釈してもよく、また他の分散媒を加えて分散媒置換してもよい。

組成物に添加するシラン処理酸化セリウムゾルは、製造後1週間室温放置しても容器の底部に凝集沈降物が目視で認められない。組成物に添加するまでの該ゾル静置期間については特に制限はない。

(F)成分として、前記酸化セリウムゾルを1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0061】

((G)成分)

(G)成分である分散安定剤は、シラン化合物(A−1)〜(A−5)成分の反応物や(B)、(C)、及び(F)成分を組成物中で安定に分散させ、凝集沈降やゲル化を抑制するための添加剤である。組成物において、(B)、(C)、及び(F)成分の微粒子は凝集沈降やゲル化を起こすことなく分散した状態を保つのが好ましく、例えば、安定に浮遊懸濁したコロイド状態であることが好ましい。

【0062】

組成物は、熱硬化時における縮合反応を利用するため、コーティング前には金属アルコキシドはOH体に止めておくことが望ましい。従って、加水分解反応が促進され縮合反応が抑制される酸性条件を維持することが望ましい。さらに、カルボン酸自身は酸としての効果だけではなく、金属に対する配位効果もありアルコキシドの安定化に有効な添加剤にもなることから、(G)成分として有機酸、なかでも有機カルボン酸が好ましく利用できる。例えば、蟻酸、酢酸、プロピオン酸、酪酸、吉草酸、ピバル酸、シュウ酸、マロン酸、コハク酸、グルタル酸、アジピン酸等が挙げられる。また、組成物は熱硬化により硬化膜を形成するため、熱硬化時に硬化膜内に残留しない程度の沸点を有するものが好ましく、より好ましくは酢酸が利用できる。

(G)成分として、前記分散安定剤を1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0063】

(任意添加成分)

上記組成物には、前記(A)[(A−1)〜(A−5)]〜(E)成分以外に、必要に応じ、従来組成物に用いられる公知の各種添加成分を適宜含有させることができる。

必要に応じ含有させることのできる添加成分としては、例えば、レベリング剤、可とう性付与剤、さらには潤滑性付与剤、酸化防止剤、ブルーイング剤、帯電防止剤、消泡剤(発泡防止剤)、光安定化剤、耐候性付与剤、着色剤、微粒子の分散剤(沈降防止剤)や微粒子表面活性の改質剤等を挙げることができる。

【0064】

〈レベリング剤〉

組成物には、得られる硬化膜の平滑性、並びにコートの際のフロー性を向上させるために、レベリング剤を添加することができ、それらの添加剤として、シリコーン系レベリング剤、フッ素系レベリング剤、アクリル系レベリング剤、ビニル系レベリング剤、並びに、フッ素系とアクリル系が複合化されたレベリング剤等が挙げられる。全て、塗膜表面に働き、表面張力を低下させる。各々特徴があり、目的に応じて使用することができる。表面張力の低下能力は、シリコーン系とフッ素系が強いが、アクリル系とビニル系はリコートを行う場合、濡れ不良が生じにくく有利である。

【0065】

シリコーン系レベリング剤の具体例としては、ポリオキシアルキレンとポリジメチルシロキサンの共重合体等を用いることができる。シリコーン系レベリング剤の市販品としては、東レ・ダウコーニング株式会社製FZ−2118、FZ−77、FZ−2161等、信越化学工業株式会社製KP321、KP323、KP324、KP326、KP340、KP341等、モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製TSF4440、TSF4441、TSF4445、TSF4450、TSF4446、TSF4452、TSF4453、TSF4460等、ビックケミー・ジャパン株式会社製BYK−300、BYK−302、BYK−306、BYK−307、BYK−320、BYK−325、BYK−330、BYK−331、BYK−333、BYK−337、BYK−341、BYK−344、BYK−345、BYK−346、BYK−348、BYK−377、BYK−378、BYK−UV3500、BYK−3510、BYK−3570等のポリエーテル変性シリコーンオイル(ポリオキシアルキレン変性シリコーンオイル)等を挙げることができる。

【0066】

また、150℃以上の耐熱性が必要な場合は、ポリエステル変性やベンゼン環を有するアラルキル変性シリコーンオイルが適している。ポリエステル変性シリコーンオイルの市販品としては、ビックケミー・ジャパン株式会社製BYK−310、BYK−315、BYK−370等、ベンゼン環を有するアラルキル変性シリコーンオイルの市販品としては、ビックケミー・ジャパン株式会社製BYK−322、BYK−323等が挙げられる。

【0067】

フッ素系レベリング剤としては、ポリオキシアルキレンとフルオロカーボンとの共重合体等を用いることができる。

フッ素系レベリング剤の市販品としては、DIC株式会社製のMEGAFACシリーズ、住友スリーエム株式会社製のFCシリーズ等を挙げられる。

アクリル系レベリング剤の市販品としては、ビックケミー・ジャパン株式会社製のBYK−350、BYK−352、BYK−354、BYK−355、BYK358N、BYK−361N、BYK−380N、BYK−381、BYK−392等、フッ素を導入したBYK−340等が挙げられる。

【0068】

このようなレベリング剤を配合することにより、硬化膜の仕上がり外観が改善され、薄膜としても均一に塗布することができる。レベリング剤の使用量は、組成物全量に対して、好ましくは0.01〜10質量%、さらに好ましくは0.02〜5質量%である。

レベリング剤を配合する方法としては、組成物を調製する際に配合してもよいし、硬化膜を形成する直前に組成物に配合してもよく、さらには組成物の調製と硬化膜の形成直前の両方の段階で配合してもよい。

【0069】

〈可とう性付与剤〉

組成物には、得られる硬化膜の柔軟性を向上させるために、応力緩和剤として可とう性付与剤を含有させることができる。

可とう性付与剤としては、例えば、シリコーン樹脂等を用いることができる。

シリコーン樹脂の市販品としては、Wacker社製Resin MKシリーズ、例えば、Belsil PMS MK(CH3SiO3/2の繰り返し単位(単位T)を含むポリマーであって、1質量%までの(CH3)2SiO2/2単位(単位D)をも含むもの)や、信越化学工業株式会社製KR−242A(98質量%の単位Tと2質量%のジメチル単位Dを含みSi−OH末端基を含むもの)、KR−251(88質量%の単位Tと12質量%のジメチル単位Dを含みSi−OH末端基を含むもの)、KR−220L(式CH3SiO3/2の単位Tからなり、Si−OH(シラノール)末端基を含むもの)等が挙げられる。

【0070】

((A)〜(E)成分を含有する組成物における各成分の含有量)

組成物における各成分の含有量は、適宜選定することができるが、各成分の含有量が、例えば、以下に示す範囲になるように選定することが好ましい。

(E)成分の分散媒体を除き、(A)[(A−1)〜(A−5)]〜(D)成分の合計量に対する、各成分含有量を質量%で表わす。尚、分散状態として好ましく用いられる(B)及び(C)成分はそれぞれの固形分のみを用いて計算し、各成分に含まれる分散媒体は(E)成分に含まれるものとする。

(A−1)成分の含有量は、通常、0.01〜40質量%程度、好ましくは0.1〜20質量%である。(A−2)成分の含有量は、通常、0.1〜40質量%程度、好ましくは1〜30質量%である。(A−3)成分の含有量は、通常、0.1〜30質量%程度、好ましくは0.3〜20質量%である。(A−4)成分の含有量は、通常、0.1〜30質量%程度、好ましくは0.3〜20質量%である。(A−5)成分の含有量は、通常、0.1〜50質量%程度、好ましくは1〜40質量%である。

【0071】

(B)成分を含む場合には、(B)成分の含有量は、通常、0.1〜50質量%程度、好ましくは1〜40質量%である。また(C)成分を含む場合には、(C)成分の含有量は、通常、0.1〜70質量%程度、好ましくは1〜50質量%である。

(D)成分の含有量は、通常、0.001〜30質量%程度、好ましくは0.001〜20質量%である。(E)成分の含有量は、(A)[(A−1)〜(A−5)]〜(D)成分の合計質量部に対して、通常、5〜1000質量部程度、好ましくは20〜800質量部である。

尚、(A−3)成分と(A−5)成分の配合モル比としては特に制限はないが、好ましくは1:1〜1:5であり、より好ましくは1:2〜1:4である。(A−3)成分と(A−5)成分との配合モル比が上記範囲にあれば、得られる硬化膜の耐久性がより向上する。

【0072】

((A)〜(E)成分を含有する組成物の調製方法)

組成物は、(A−1)成分、(A−2)成分及び(A−4)成分の加水分解縮合物と、(B)成分及び(C)成分の少なくとも1つ、(D)成分並びに(E)成分とを接触させて得られた反応生成物に、(A−5)成分を加えて反応させた後、さらに(A−3)成分を加えて反応させてなるものが好ましい。

また、(A−1)成分、(A−2)成分、(A−4)成分、(B)成分及び(C)成分の少なくとも1つ、(D)成分並びに(E)成分を含む混合物を加熱することにより得られた反応生成物に、(A−5)成分を加え反応させた後、さらに(A−3)成分を加えて反応させてなるものがさらに好ましい。

【0073】

また組成物は、(A−1)成分、(A−2)成分及び(A−4)成分の加水分解縮合物と、(B)〜(E)成分とを接触させて得られた反応生成物に、(A−5)成分を加えて反応させた後、さらに(A−3)成分を加えて反応させてなるものがより好ましい。

また、(A−1)成分、(A−2)成分、(A−4)成分及び(B)〜(E)成分を含む混合物を加熱することにより得られた反応生成物に、(A−5)成分を加え反応させた後、さらに(A−3)成分を加えて反応させてなるものがよりさらに好ましい。

【0074】

具体的には、下記の操作を行って組成物を調製することが望ましい。

まず、少なくとも(A−1)、(A−2)、(A−4)、(D)、(E)及び必要に応じて(B)成分を含む第一の混合液を作製し、次に必要に応じて(C)成分を混合して第二の混合液、さらに引き続き(A−5)成分を混合し第三の混合液を作製する。最後に(A−3)成分を混合して組成物を調製することが好ましい。