色素増感光触媒、坦持型色素増感光触媒及び被膜形成用コーティング組成物

【課題】光触媒の受光感度を向上させ触媒性能を発揮させる。

【解決手段】光触媒と光増感色素とを含む色素増感光触媒であって、光触媒はチタン(Ti)等の遷移金属を含む金属酸化物から選ばれるものであり、光増感色素は、カロチノイド系色素、フラボノイド系色素、ポルフィン系色素等のアンテナ色素から選ばれることを特徴とする。色素増感光触媒は多孔質担体と組み合わせた坦持型色素増感光触媒として、又、水等の分散媒中に分散した被膜形成用コーティング組成物の形態で使用される。

【解決手段】光触媒と光増感色素とを含む色素増感光触媒であって、光触媒はチタン(Ti)等の遷移金属を含む金属酸化物から選ばれるものであり、光増感色素は、カロチノイド系色素、フラボノイド系色素、ポルフィン系色素等のアンテナ色素から選ばれることを特徴とする。色素増感光触媒は多孔質担体と組み合わせた坦持型色素増感光触媒として、又、水等の分散媒中に分散した被膜形成用コーティング組成物の形態で使用される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、色素増感光触媒、坦持型色素増感光触媒及び被膜形成用コーティング組成物に関する。

【背景技術】

【0002】

二酸化チタンは、有機物質の分解活性を有する光触媒として、環境浄化の視点から注目されている。例えば、特許文献1には、セラミック多孔体の表面に光触媒が担持され、さらにこの基体の表面に白金族と遷移元素との合金が担持された光触媒モジュールを使用した光触媒装置が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−335187号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

一般に、光触媒は紫外線エネルギにより励起し有機物を分解する。そのため、紫外線の強度にその性能が依存することから、例えば、太陽光が直接照射されない室内の壁等に光触媒のコーティングが施されていても浄化性能が発揮されない場合がある。

本発明の目的は、光触媒の受光感度を向上させ触媒性能を発揮させることにある。

【課題を解決するための手段】

【0005】

本発明によれば、以下の請求項1〜請求項10に係る発明が提供される。

請求項1に係る発明は、光触媒と、光増感色素と、を含むことを特徴とする色素増感光触媒である。

請求項2に係る発明は、前記光触媒は、遷移金属を含む金属酸化物から選ばれることを特徴とする請求項1に記載の色素増感光触媒である。

請求項3に係る発明は、前記光増感色素は、アンテナ色素から選ばれることを特徴とする請求項1又は2に記載の色素増感光触媒である。

請求項4に係る発明は、前記アンテナ色素は、カロチノイド系色素、フラボノイド系色素、ポルフィン系色素から選ばれる少なくとも1種であることを特徴とする請求項3に記載の色素増感光触媒である。

請求項5に係る発明は、前記光触媒の粒子の表面を前記光増感色素により被覆してなることを特徴とする請求項1乃至4のいずれか1項に記載の色素増感光触媒である。

【0006】

請求項6に係る発明は、請求項1に記載の色素増感光触媒と、前記色素増感光触媒を坦持する多孔質担体と、から構成されることを特徴とする坦持型色素増感光触媒である。

請求項7に係る発明は、前記多孔質担体は、炭化ケイ素(SiC)又はケイ素(Si)からなることを特徴とする請求項6に記載の坦持型色素増感光触媒である。

【0007】

請求項8に係る発明は、光触媒と、光増感色素と、を含み、前記光触媒及び前記光増感色素を分散媒中に分散してなることを特徴とする被膜形成用コーティング組成物である。

請求項9に係る発明は、前記光触媒が二酸化チタンであることを特徴とする請求項8に記載の被膜形成用コーティング組成物である。

請求項10に係る発明は、前記分散媒が水又は有機溶媒であることを特徴とする請求項8又は9に記載の被膜形成用コーティング組成物である。

【発明の効果】

【0008】

本発明によれば、光増感色素を含まない場合と比較して、光触媒の受光感度が増大し、有機物等の分解性能が略2倍程度に向上する。

本発明によれば、太陽光に含まれる紫外線だけでは浄化性能が不足する場合にも、浄化性能が向上する。

本発明の色素増感光触媒は、室内の蛍光灯からの弱い紫外線照射によって励起し浄化性能が発揮され、従来の光触媒では浄化できなかった場所等にも適応できる。

本発明によれば、従来の光触媒の性能を向上させる手段、例えば、二酸化チタン等の粒子径を小さくしたり、ポーラス状にして表面積を大きくしたり、光触媒表面に有機物等を吸着する機能を持たせる等の処理が不要となる。

本発明によれば、二酸化チタン等の機械的な粉砕、または二酸化チタン製造時からポーラスに形成する等の手段が不要となる。

本発明によれば、紫外線強度を増大する必要性が低下する。

【図面の簡単な説明】

【0009】

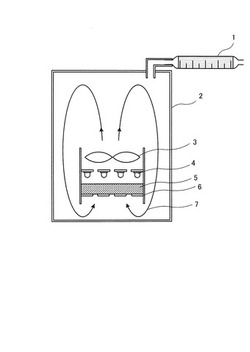

【図1】ガス浄化試験装置を説明する図である。

【図2】実施例等の結果を説明する図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態について詳細に説明する。尚、本発明は、以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することが出来る。また、使用する図面は本実施の形態を説明するためのものであり、実際の大きさを表すものではない。

【0011】

(光触媒)

本実施の形態で使用する光触媒は、例えば、浄化対象としての有機物質等を酸化分解による光触媒反応が可能な金属酸化物及び金属化合物等が挙げられ、特に限定されるものではない。このような金属酸化物としては、例えば、TiO2、NbO3、Nb2O5、Fe2O3、Ta2O5、WO3、NiO、Cu2O、RuO2、CeO2等の遷移金属の酸化物;BaTiO3、BaTiO4、BaTi4O9、K3Ta3SiO3、SrTiO3、BiVO4等の遷移金属を含む金属酸化物が挙げられる。

【0012】

他の金属酸化物としては、例えば、ZnO、SnO2、SnO3、Bi2O3等が挙げられる。また、金属化合物としては、例えば、SiC、MoS2、CdS、GaP、InP、GaAs等が挙げられる。さらに、In、Pb、K2等が挙げられる。これらの化合物は、それぞれ単独または複数種を混合して使用することができる。

【0013】

本実施の形態で使用する光触媒としては、チタンの酸化物が好ましく、二酸化チタン(TiO2)が特に好ましい。二酸化チタンとしては、例えば、アナタース型二酸化チタン、ルチル型二酸化チタン、ブルッカイト型二酸化チタンが挙げられる。これらの中でも、アナタース型二酸化チタンが好ましい。

【0014】

光触媒として二酸化チタンを使用する場合、さらに、酸化亜鉛、酸化錫、酸化鉛、酸化第二鉄等を含んでいても良い。本実施の形態では、光触媒としては、アナタース型二酸化チタンを50質量%以上含んでいるものが好ましい。尚、これらの化合物は、複数種を適宜混合して用いてもよい。また、光触媒は、粉末状、塊状、粒状、平板状、繊維状等の様々な形態のものを用いることができる。本実施の形態では、平均粒径10μm以下の粉末状の二酸化チタンを使用している。

【0015】

(光増感触媒)

本実施の形態で使用する光増感触媒は、可視光領域及び/又は赤外光領域に吸収を有する種々の有機色素や金属錯体が挙げられ、特に限定されない。例えば、クロロフィル色素、カロチノイド色素、フィコビリン色素等のアンテナ色素;フラボノイド色素、クマリン色素、ルテニウム、オスミウム、鉄、亜鉛等の金属錯体が挙げられる。

【0016】

クロロフィル色素としては、例えば、クロロフィルa、クロロフィルb、クロロフィルc1,c2,c3、クロロフィルd、バクテリオクロロフィルa、バクテリオクロロフィルb、バクテリオクロロフィルc、バクテリオクロロフィルd、バクテリオクロロフィルe、バクテリオクロロフィルf、バクテリオクロロフィルg等が挙げられる。

【0017】

カロチノイド色素としては、例えば、カロチン,キサントフイル,アスタキサンチン,カンタキサンチン,クロシン,クロセチン等が挙げられる。

【0018】

フィコビリン色素としては、例えば、フィコシアニン、アロフィコシアニン等が挙げられる。

フラボノイド色素としては、例えば、フラバノン、フラバン、カテキン、フラボン、フラボノール、ケルセチン、イソフラボン、アントシアニジン、アントシアニン、カルコン類、オーロン等が挙げられる。クマリン色素としてはクマリンが挙げられる。

【0019】

金属錯体としては、例えば、ルテニウム−トリス(2,2’−ビスピリジル−4,4’−ジカルボキシラート)、ルテニウム−シス−ジアクア−ビピリジル錯体、例えば、ルテニウム−シス−ジアクア−ビス(2,2’−ビピリジル−4,4’−ジカルボキシラート)等のルテニウムとオスミウムの金属(L3)、金属(L2)型の遷移金属錯体;亜鉛−テトラ(4−カルボキシフエニル)ポルフィン等のポルフィリン;鉄−ヘキサシアニド錯体等のシアニド;フタロシアニン等が挙げられる。

これらの色素化合物は、それぞれ単独または複数種を混合して使用することができる。

【0020】

本実施の形態が適用される色素増感光触媒の形態は特に限定されない。例えば、光触媒と光増感色素との混合物、光触媒の粒子の表面を光増感色素により被覆した色素被覆粒子、光触媒と光増感色素とを分散媒に分散させたスラリー又は溶液等が挙げられる。

【0021】

本実施の形態が適用される色素増感光触媒は、その成分である光増感色素の光触媒(1cm2)に対する使用量が、以下の式に従い決められる。

光増感色素の量(mol)=色素(mol)×n×10E−8

ここで、nは、1〜5の範囲から選ばれ、好ましくは、n=2〜3の範囲である。

本実施の形態では、通常、使用する光触媒の表面積に比例して光増感色素の使用量が増加する。色素増感光触媒における光増感色素の割合が過度に少ないと、色素による増感作用が低下し光触媒単体の分解性能に近付く傾向がある。色素増感光触媒における光増感色素の割合が過度に多いと、増感色素による光触媒への照射光が減衰し、光触媒単体の分解性能よりも低下する傾向がある。

【0022】

(色素増感光触媒の製造方法)

本実施の形態が適用される色素増感光触媒は、光触媒の微粒子と光増感色素を混合し、または、光触媒の微粒子の表面に光増感色素をコーティングすることにより得られる。例えば、好ましくは粒子径が10μ以下の二酸化チタンの水溶液、又は過酸化チタン水溶液と二酸化チタン微粒子の混合物の水溶液を調製し、これらの水溶液に光増感色素を混合することにより色素増感光触媒が得られる。また、これらの水溶液を所定の担体表面に塗布して塗布膜を形成し、この塗布膜の表面に光増感色素を塗布することにより色素増感光触媒が得られる。

【0023】

上述した色素増感光触媒の製造方法としては、例えば、粉末製造法、表面塗布法、混合塗布法等が挙げられる。

粉末製造法の場合、微粒子の光触媒の表面に、予め調製した光増感色素の水溶液を塗布し、その後、乾燥させることにより、光触媒の粒子の表面を光増感色素により被覆してなる色素増感光触媒粉末を得る。表面塗布法の場合、例えば、過酸化チタン水溶液と光触媒微粒子の混合ゾルを所定の担持体に塗布し、乾燥させることにより光触媒の薄膜を形成し、次いで、その薄膜の表面に光増感色素の水溶液を塗布し、乾燥させることにより色素増感光触媒を得る。

混合塗布法の場合、例えば、予め過酸化チタン水溶液と光触媒微粒子の混合ゾルを調製し、また、光増感色素の水溶液を調製し、次いで、光触媒微粒子を含む混合ゾルと光増感色素水溶液とを混合した混合水溶液を調製し、その後、この混合水溶液を所定の担持体に塗布し、乾燥することにより、色素増感光触媒を得る。

【0024】

(坦持型色素増感光触媒)

本実施の形態が適用される色素増感光触媒を所定の多孔質担体上に坦持させることにより、坦持型色素増感光触媒が得られる。多孔質坦体に坦持された色素増感光触媒の量は特に限定されない。本実施の形態では、0.01〜99.9%の範囲で調製される。

多孔質担体としては、特に限定されず、例えば、発泡ポリウレタン等のスポンジ状多孔質構造体、炭素繊維、多孔質炭化ケイ素構造材等が挙げられる。これらの中でも、本実施の形態では、多孔質炭化ケイ素構造材が好ましい。以下に、色素増感光触媒を坦持する多孔質炭化ケイ素構造材の調製方法について説明する。

【0025】

先ず、スポンジ状多孔質構造体の有形骨格に、炭素源としての樹脂とシリコン粉末を混合したスラリー(Siスラリー)を含浸させた後、約70℃で12時間程度乾燥する。

スポンジ状多孔質構造体としては、例えば、発泡ポリウレタン等が挙げられる。Siスラリーの樹脂としては、例えば、フェノール樹脂、フラン樹脂、有機金属ポリマー等が挙げられる。なお、必要に応じて炭素粉末、黒鉛粉末、カーボンブラック、骨材、酸化防止剤等の添加剤を添加する。シリコン粉末としては、平均粒径が1μm〜10μm程度の微粉末が特に好ましい。Siスラリーの分散媒には、メチルアルコール、エチルアルコール等が挙げられる。

【0026】

次に、乾燥したスポンジ状多孔質構造体を、真空又はアルゴン等の不活性雰囲気下において、900℃〜1350℃程度の温度で炭素化する。これによって炭素化した多孔質構造体が得られる。この多孔質構造体は、フェノール樹脂の炭素化による炭素部分とシリコン粉末が混ざりあった炭素化複合体である。続いて、この炭素化した多孔質構造体は、真空又はアルゴン等の不活性雰囲気下において、1350℃以上の温度で焼成処理し、炭素とシリコンとを反応させ、炭化ケイ素が多孔質構造体の有形骨格部分に形成された多孔質構造焼結体を得る。さらに、この多孔質構造焼結体は、真空又は不活性化雰囲気下で1300℃〜1800℃程度の温度における加熱により、有形骨格上にシリコンを溶融含浸した多孔質炭化ケイ素構造材が得られる。

なお、このとき、多孔質炭化ケイ素構造材の製造において使用するシリコン粉末のシリコン(Si)とフェノール樹脂等の炭素(C)との混合の割合は、シリコン(Si)と炭素(C)との原子比がSi/C=0.05〜4になるように選ぶのが望ましい。

【0027】

次に、色素増感光触媒を多孔質炭化ケイ素構造材に坦持する方法について説明する。上述した製造方法により調製された多孔質炭化ケイ素構造材を、色素増感光触媒を含有するスラリーに浸漬し、乾燥後、大気中において100℃〜800℃程度の温度で焼成する。スラリーは、例えば、ポリビニルアルコールを添加、所定の粘度に調整する。ポリビニルアルコールは色素増感光触媒中の例えばTiO2を多孔質炭化ケイ素構造材の表面に固定する結着剤としても有用である。スラリー中の、例えば、二酸化チタン(TiO2)の濃度は特に限定されないが、多孔質炭化ケイ素構造材に坦持した際に、チタン(Ti)と炭素(C)のモル比(Ti/C)が0.1〜2の範囲内になるように調整されている。

【0028】

(被膜形成用コーティング組成物)

本実施の形態が適用される色素増感光触媒を分散媒中に分散することにより、被膜形成用コーティング組成物が得られる。被膜形成用コーティング組成物中の固形分濃度は、特に限定されない。本実施の形態では、1重量%〜10重量%の範囲内で調製される。

【0029】

分散媒としては、水、有機溶媒が挙げられる。

有機溶媒としては、例えば、トルエン、キシレン等の芳香族炭化水素;ヘキサン、シクロヘキサン、ヘプタン等の脂肪族炭化水素;酢酸エチル、酢酸n−ブチル等のエステル;アセトン、メチルエチルケトン、メチルイソブチルケトン等のケトン;テトラヒドロフラン、ジオキサン等のエーテル;ジメチルアセトアミド、ジメチルホルムアミド等のアミド;クロロホルム、塩化メチレン、四塩化炭素等のハロゲン化合物;ジメチルスルホキシド、ニトロベンゼン等やこれらの混合物が挙げられる。

【0030】

本実施の形態が適用される被膜形成用コーティング組成物には、必要により樹脂塗料を混合して使用することもできる。樹脂塗料としては、例えば、アクリル樹脂系、エポキシ樹脂系、ウレタン樹脂系、フッ素樹脂系、シリコーン−アクリル樹脂系、アルキド樹脂系、アミノアルキド樹脂系、ビニル樹脂系、不飽和ポリエステル樹脂系、塩化ゴム系等の溶剤系合成樹脂塗料;エマルジョン系、水性樹脂系等の水系合成樹脂塗料;粉体塗料等の無溶剤合成樹脂塗料;油性塗料、ラッカー、無機質塗料、電気絶縁塗料等が挙げられる。

また、他の配合材としては、例えば、顔料、充填剤、分散剤、光安定剤、湿潤剤、増粘剤、レオロジーコントロール剤、消泡剤、可塑剤、成膜助剤、防錆剤、染料、防腐剤等が挙げられる。

【0031】

被膜形成用コーティング組成物を所定の基材に塗布し、乾燥した後、必要に応じ熱処理等が施される。基材への塗布方法としては、例えば、スプレー吹き付け法、フローコーティング法、ロールコート法、ディップコーティング法、スピンコーティング法、スクリーン印刷法、キャスティング法、グラビア印刷法、フレキソ印刷法等が挙げられる。

【実施例】

【0032】

以下、実施例に基づき本発明を説明する。尚、本発明は実施例に限定されない。

1.光増感色素の調製

光増感色素として、クロロフィル(ポルフィリン系色素)、アントシアニン(フラボノイド系色素)、クロセチン(カロチノイド系色素)を選定し、以下に示す処理により調製した。

【0033】

クロロフィルの場合は、緑茶、椿の葉、大根の葉及びウコギの葉を、温度50℃に設定した乾燥器中で24時間乾燥させた後に粉末にした。次に、2.5gの粉末に対し30mlのメタノール溶液を加えて色素を抽出し、抽出液をクロロフィル溶液とした。

【0034】

アントシアニンの場合は、ハイビスカスの花を、温度50℃に設定した乾燥器中で24時間乾燥させた後に粉末にした。次に、2.5gの粉末に対し30mlのメタノール溶液を加え色素を抽出し、抽出液をアントシアニン溶液とした。

【0035】

クロセチンの場合は、クチナシの実を粉末にした。2.5gの粉末に対し30mlのメタノール溶液を加え色素を抽出し、抽出液をクロセチン溶液とした。

尚、抽出条件は、色素の種類に応じ、熱分解しやすい色素の場合は抽出温度に注意した。抽出溶媒は、水溶性又は油溶性を考慮し、適宜選択した。

【0036】

2.色素増感光触媒の調製

以下に示す処理により、色素増感光触媒を調製した後、調製した色素増感光触媒をポリウレタン製スポンジの表面に坦持した。

市販されている過酸化チタンゾル水溶液からなる光触媒コーティング剤(テイカ株式会社製(TKC−303))5gと、予め調製した3種類の光増感色素の溶液(クロロフィル溶液,アントシアニン溶液,クロセチン溶液;「1.光増感色素の調製」参照)とをそれぞれ混合し、光触媒(二酸化チタン(TiO2))と光増感色素とを含む3種類の色素増感光触媒の溶液を調製した。

【0037】

次に、調製した3種類の色素増感光触媒の溶液のそれぞれに、8gのウレタンスポンジ(気孔径約2mm)を浸漬した。次いで、ウレタンスポンジを取り出し、余剰のスラリーを絞り出した後、常温で24時間乾燥した。その結果、8gのスポンジに対し1gの色素増感光触媒が付着した3種類の坦持型色素増感光触媒が得られた。

サンプル1:クロロフィル坦持ウレタンスポンジ

サンプル2:アントシアニン坦持ウレタンスポンジ

サンプル3:クロセチン坦持ウレタンスポンジ

尚、光増感色素を含まず、過酸化チタンゾル水溶液からなる光触媒コーティング剤に浸漬し、前述と同様な処理を行ったウレタンスポンジをサンプル4とした。

【0038】

3.ガス浄化試験装置

図1は、ガス浄化試験装置を説明する図である。ガス浄化試験装置は、密封容器2の内部に、紫外線LED4と色素増感触媒5とを収納した試験容器6が配置されている。密封容器2内の空気は、ファン3により撹拌され、一定のガスの流れ7が生じるようになっている。密封容器2内のガス濃度は密封容器2の上部に取り付けたガス検知管1により測定される。

【0039】

(実施例1〜実施例3、比較例)

前述した処理により調製した3種類の坦持型色素増感光触媒(サンプル1〜サンプル3:「2.色素増感光触媒の調製」参照)と、光増感色素を含まないサンプル4とをそれぞれ使用し、図1に示すガス浄化試験装置によりガス浄化試験を行った。

図1に示すガス浄化試験装置には、4個の紫外線LED(ナイトライド・セミコンダクター株式会社製、NS375L−5RLL、中心波長375nm)を装置し、試験開始直後から色素増感光触媒に照射した。密封容器2は、内容量19.35リットルのスチール製容器である。

密封容器2内を、40ppmのアセトアルデヒドを含む空気/アセトアルデヒド混合気体で満たし、試験開始直後と6時間経過後のアセトアルデヒド濃度をガス検知管1により測定した。結果を表1に示す。また、測定結果を図2のグラフに示す。

【0040】

【表1】

【0041】

表1と図2のグラフに示す結果から、光触媒(二酸化チタン(TiO2))と光増感色素とを含む色素増感光触媒を坦持したウレタンスポンジ(実施例1〜実施例3(サンプル1〜サンプル3))を用いると、試験開始直後と比較して、ガス浄化試験装置内のアセトアルデヒド濃度が、最大57%(残存率%)迄に減少し(実施例1:サンプル1)、光触媒の受光感度が増大するとともに触媒性能が向上することが分かる。

これに対し、光触媒(二酸化チタン(TiO2))のみを坦持したウレタンスポンジ(比較例(サンプル4))を用いると、試験開始直後と比較して、アセトアルデヒドの残存率%が81%に留まり、光触媒の触媒性能が向上しないことが分かる。

【符号の説明】

【0042】

1…ガス検知管、2…密封容器、3…ファン、4…紫外線LED、5…色素増感触媒、6…試験容器、7…ガスの流れ

【技術分野】

【0001】

本発明は、色素増感光触媒、坦持型色素増感光触媒及び被膜形成用コーティング組成物に関する。

【背景技術】

【0002】

二酸化チタンは、有機物質の分解活性を有する光触媒として、環境浄化の視点から注目されている。例えば、特許文献1には、セラミック多孔体の表面に光触媒が担持され、さらにこの基体の表面に白金族と遷移元素との合金が担持された光触媒モジュールを使用した光触媒装置が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−335187号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

一般に、光触媒は紫外線エネルギにより励起し有機物を分解する。そのため、紫外線の強度にその性能が依存することから、例えば、太陽光が直接照射されない室内の壁等に光触媒のコーティングが施されていても浄化性能が発揮されない場合がある。

本発明の目的は、光触媒の受光感度を向上させ触媒性能を発揮させることにある。

【課題を解決するための手段】

【0005】

本発明によれば、以下の請求項1〜請求項10に係る発明が提供される。

請求項1に係る発明は、光触媒と、光増感色素と、を含むことを特徴とする色素増感光触媒である。

請求項2に係る発明は、前記光触媒は、遷移金属を含む金属酸化物から選ばれることを特徴とする請求項1に記載の色素増感光触媒である。

請求項3に係る発明は、前記光増感色素は、アンテナ色素から選ばれることを特徴とする請求項1又は2に記載の色素増感光触媒である。

請求項4に係る発明は、前記アンテナ色素は、カロチノイド系色素、フラボノイド系色素、ポルフィン系色素から選ばれる少なくとも1種であることを特徴とする請求項3に記載の色素増感光触媒である。

請求項5に係る発明は、前記光触媒の粒子の表面を前記光増感色素により被覆してなることを特徴とする請求項1乃至4のいずれか1項に記載の色素増感光触媒である。

【0006】

請求項6に係る発明は、請求項1に記載の色素増感光触媒と、前記色素増感光触媒を坦持する多孔質担体と、から構成されることを特徴とする坦持型色素増感光触媒である。

請求項7に係る発明は、前記多孔質担体は、炭化ケイ素(SiC)又はケイ素(Si)からなることを特徴とする請求項6に記載の坦持型色素増感光触媒である。

【0007】

請求項8に係る発明は、光触媒と、光増感色素と、を含み、前記光触媒及び前記光増感色素を分散媒中に分散してなることを特徴とする被膜形成用コーティング組成物である。

請求項9に係る発明は、前記光触媒が二酸化チタンであることを特徴とする請求項8に記載の被膜形成用コーティング組成物である。

請求項10に係る発明は、前記分散媒が水又は有機溶媒であることを特徴とする請求項8又は9に記載の被膜形成用コーティング組成物である。

【発明の効果】

【0008】

本発明によれば、光増感色素を含まない場合と比較して、光触媒の受光感度が増大し、有機物等の分解性能が略2倍程度に向上する。

本発明によれば、太陽光に含まれる紫外線だけでは浄化性能が不足する場合にも、浄化性能が向上する。

本発明の色素増感光触媒は、室内の蛍光灯からの弱い紫外線照射によって励起し浄化性能が発揮され、従来の光触媒では浄化できなかった場所等にも適応できる。

本発明によれば、従来の光触媒の性能を向上させる手段、例えば、二酸化チタン等の粒子径を小さくしたり、ポーラス状にして表面積を大きくしたり、光触媒表面に有機物等を吸着する機能を持たせる等の処理が不要となる。

本発明によれば、二酸化チタン等の機械的な粉砕、または二酸化チタン製造時からポーラスに形成する等の手段が不要となる。

本発明によれば、紫外線強度を増大する必要性が低下する。

【図面の簡単な説明】

【0009】

【図1】ガス浄化試験装置を説明する図である。

【図2】実施例等の結果を説明する図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態について詳細に説明する。尚、本発明は、以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することが出来る。また、使用する図面は本実施の形態を説明するためのものであり、実際の大きさを表すものではない。

【0011】

(光触媒)

本実施の形態で使用する光触媒は、例えば、浄化対象としての有機物質等を酸化分解による光触媒反応が可能な金属酸化物及び金属化合物等が挙げられ、特に限定されるものではない。このような金属酸化物としては、例えば、TiO2、NbO3、Nb2O5、Fe2O3、Ta2O5、WO3、NiO、Cu2O、RuO2、CeO2等の遷移金属の酸化物;BaTiO3、BaTiO4、BaTi4O9、K3Ta3SiO3、SrTiO3、BiVO4等の遷移金属を含む金属酸化物が挙げられる。

【0012】

他の金属酸化物としては、例えば、ZnO、SnO2、SnO3、Bi2O3等が挙げられる。また、金属化合物としては、例えば、SiC、MoS2、CdS、GaP、InP、GaAs等が挙げられる。さらに、In、Pb、K2等が挙げられる。これらの化合物は、それぞれ単独または複数種を混合して使用することができる。

【0013】

本実施の形態で使用する光触媒としては、チタンの酸化物が好ましく、二酸化チタン(TiO2)が特に好ましい。二酸化チタンとしては、例えば、アナタース型二酸化チタン、ルチル型二酸化チタン、ブルッカイト型二酸化チタンが挙げられる。これらの中でも、アナタース型二酸化チタンが好ましい。

【0014】

光触媒として二酸化チタンを使用する場合、さらに、酸化亜鉛、酸化錫、酸化鉛、酸化第二鉄等を含んでいても良い。本実施の形態では、光触媒としては、アナタース型二酸化チタンを50質量%以上含んでいるものが好ましい。尚、これらの化合物は、複数種を適宜混合して用いてもよい。また、光触媒は、粉末状、塊状、粒状、平板状、繊維状等の様々な形態のものを用いることができる。本実施の形態では、平均粒径10μm以下の粉末状の二酸化チタンを使用している。

【0015】

(光増感触媒)

本実施の形態で使用する光増感触媒は、可視光領域及び/又は赤外光領域に吸収を有する種々の有機色素や金属錯体が挙げられ、特に限定されない。例えば、クロロフィル色素、カロチノイド色素、フィコビリン色素等のアンテナ色素;フラボノイド色素、クマリン色素、ルテニウム、オスミウム、鉄、亜鉛等の金属錯体が挙げられる。

【0016】

クロロフィル色素としては、例えば、クロロフィルa、クロロフィルb、クロロフィルc1,c2,c3、クロロフィルd、バクテリオクロロフィルa、バクテリオクロロフィルb、バクテリオクロロフィルc、バクテリオクロロフィルd、バクテリオクロロフィルe、バクテリオクロロフィルf、バクテリオクロロフィルg等が挙げられる。

【0017】

カロチノイド色素としては、例えば、カロチン,キサントフイル,アスタキサンチン,カンタキサンチン,クロシン,クロセチン等が挙げられる。

【0018】

フィコビリン色素としては、例えば、フィコシアニン、アロフィコシアニン等が挙げられる。

フラボノイド色素としては、例えば、フラバノン、フラバン、カテキン、フラボン、フラボノール、ケルセチン、イソフラボン、アントシアニジン、アントシアニン、カルコン類、オーロン等が挙げられる。クマリン色素としてはクマリンが挙げられる。

【0019】

金属錯体としては、例えば、ルテニウム−トリス(2,2’−ビスピリジル−4,4’−ジカルボキシラート)、ルテニウム−シス−ジアクア−ビピリジル錯体、例えば、ルテニウム−シス−ジアクア−ビス(2,2’−ビピリジル−4,4’−ジカルボキシラート)等のルテニウムとオスミウムの金属(L3)、金属(L2)型の遷移金属錯体;亜鉛−テトラ(4−カルボキシフエニル)ポルフィン等のポルフィリン;鉄−ヘキサシアニド錯体等のシアニド;フタロシアニン等が挙げられる。

これらの色素化合物は、それぞれ単独または複数種を混合して使用することができる。

【0020】

本実施の形態が適用される色素増感光触媒の形態は特に限定されない。例えば、光触媒と光増感色素との混合物、光触媒の粒子の表面を光増感色素により被覆した色素被覆粒子、光触媒と光増感色素とを分散媒に分散させたスラリー又は溶液等が挙げられる。

【0021】

本実施の形態が適用される色素増感光触媒は、その成分である光増感色素の光触媒(1cm2)に対する使用量が、以下の式に従い決められる。

光増感色素の量(mol)=色素(mol)×n×10E−8

ここで、nは、1〜5の範囲から選ばれ、好ましくは、n=2〜3の範囲である。

本実施の形態では、通常、使用する光触媒の表面積に比例して光増感色素の使用量が増加する。色素増感光触媒における光増感色素の割合が過度に少ないと、色素による増感作用が低下し光触媒単体の分解性能に近付く傾向がある。色素増感光触媒における光増感色素の割合が過度に多いと、増感色素による光触媒への照射光が減衰し、光触媒単体の分解性能よりも低下する傾向がある。

【0022】

(色素増感光触媒の製造方法)

本実施の形態が適用される色素増感光触媒は、光触媒の微粒子と光増感色素を混合し、または、光触媒の微粒子の表面に光増感色素をコーティングすることにより得られる。例えば、好ましくは粒子径が10μ以下の二酸化チタンの水溶液、又は過酸化チタン水溶液と二酸化チタン微粒子の混合物の水溶液を調製し、これらの水溶液に光増感色素を混合することにより色素増感光触媒が得られる。また、これらの水溶液を所定の担体表面に塗布して塗布膜を形成し、この塗布膜の表面に光増感色素を塗布することにより色素増感光触媒が得られる。

【0023】

上述した色素増感光触媒の製造方法としては、例えば、粉末製造法、表面塗布法、混合塗布法等が挙げられる。

粉末製造法の場合、微粒子の光触媒の表面に、予め調製した光増感色素の水溶液を塗布し、その後、乾燥させることにより、光触媒の粒子の表面を光増感色素により被覆してなる色素増感光触媒粉末を得る。表面塗布法の場合、例えば、過酸化チタン水溶液と光触媒微粒子の混合ゾルを所定の担持体に塗布し、乾燥させることにより光触媒の薄膜を形成し、次いで、その薄膜の表面に光増感色素の水溶液を塗布し、乾燥させることにより色素増感光触媒を得る。

混合塗布法の場合、例えば、予め過酸化チタン水溶液と光触媒微粒子の混合ゾルを調製し、また、光増感色素の水溶液を調製し、次いで、光触媒微粒子を含む混合ゾルと光増感色素水溶液とを混合した混合水溶液を調製し、その後、この混合水溶液を所定の担持体に塗布し、乾燥することにより、色素増感光触媒を得る。

【0024】

(坦持型色素増感光触媒)

本実施の形態が適用される色素増感光触媒を所定の多孔質担体上に坦持させることにより、坦持型色素増感光触媒が得られる。多孔質坦体に坦持された色素増感光触媒の量は特に限定されない。本実施の形態では、0.01〜99.9%の範囲で調製される。

多孔質担体としては、特に限定されず、例えば、発泡ポリウレタン等のスポンジ状多孔質構造体、炭素繊維、多孔質炭化ケイ素構造材等が挙げられる。これらの中でも、本実施の形態では、多孔質炭化ケイ素構造材が好ましい。以下に、色素増感光触媒を坦持する多孔質炭化ケイ素構造材の調製方法について説明する。

【0025】

先ず、スポンジ状多孔質構造体の有形骨格に、炭素源としての樹脂とシリコン粉末を混合したスラリー(Siスラリー)を含浸させた後、約70℃で12時間程度乾燥する。

スポンジ状多孔質構造体としては、例えば、発泡ポリウレタン等が挙げられる。Siスラリーの樹脂としては、例えば、フェノール樹脂、フラン樹脂、有機金属ポリマー等が挙げられる。なお、必要に応じて炭素粉末、黒鉛粉末、カーボンブラック、骨材、酸化防止剤等の添加剤を添加する。シリコン粉末としては、平均粒径が1μm〜10μm程度の微粉末が特に好ましい。Siスラリーの分散媒には、メチルアルコール、エチルアルコール等が挙げられる。

【0026】

次に、乾燥したスポンジ状多孔質構造体を、真空又はアルゴン等の不活性雰囲気下において、900℃〜1350℃程度の温度で炭素化する。これによって炭素化した多孔質構造体が得られる。この多孔質構造体は、フェノール樹脂の炭素化による炭素部分とシリコン粉末が混ざりあった炭素化複合体である。続いて、この炭素化した多孔質構造体は、真空又はアルゴン等の不活性雰囲気下において、1350℃以上の温度で焼成処理し、炭素とシリコンとを反応させ、炭化ケイ素が多孔質構造体の有形骨格部分に形成された多孔質構造焼結体を得る。さらに、この多孔質構造焼結体は、真空又は不活性化雰囲気下で1300℃〜1800℃程度の温度における加熱により、有形骨格上にシリコンを溶融含浸した多孔質炭化ケイ素構造材が得られる。

なお、このとき、多孔質炭化ケイ素構造材の製造において使用するシリコン粉末のシリコン(Si)とフェノール樹脂等の炭素(C)との混合の割合は、シリコン(Si)と炭素(C)との原子比がSi/C=0.05〜4になるように選ぶのが望ましい。

【0027】

次に、色素増感光触媒を多孔質炭化ケイ素構造材に坦持する方法について説明する。上述した製造方法により調製された多孔質炭化ケイ素構造材を、色素増感光触媒を含有するスラリーに浸漬し、乾燥後、大気中において100℃〜800℃程度の温度で焼成する。スラリーは、例えば、ポリビニルアルコールを添加、所定の粘度に調整する。ポリビニルアルコールは色素増感光触媒中の例えばTiO2を多孔質炭化ケイ素構造材の表面に固定する結着剤としても有用である。スラリー中の、例えば、二酸化チタン(TiO2)の濃度は特に限定されないが、多孔質炭化ケイ素構造材に坦持した際に、チタン(Ti)と炭素(C)のモル比(Ti/C)が0.1〜2の範囲内になるように調整されている。

【0028】

(被膜形成用コーティング組成物)

本実施の形態が適用される色素増感光触媒を分散媒中に分散することにより、被膜形成用コーティング組成物が得られる。被膜形成用コーティング組成物中の固形分濃度は、特に限定されない。本実施の形態では、1重量%〜10重量%の範囲内で調製される。

【0029】

分散媒としては、水、有機溶媒が挙げられる。

有機溶媒としては、例えば、トルエン、キシレン等の芳香族炭化水素;ヘキサン、シクロヘキサン、ヘプタン等の脂肪族炭化水素;酢酸エチル、酢酸n−ブチル等のエステル;アセトン、メチルエチルケトン、メチルイソブチルケトン等のケトン;テトラヒドロフラン、ジオキサン等のエーテル;ジメチルアセトアミド、ジメチルホルムアミド等のアミド;クロロホルム、塩化メチレン、四塩化炭素等のハロゲン化合物;ジメチルスルホキシド、ニトロベンゼン等やこれらの混合物が挙げられる。

【0030】

本実施の形態が適用される被膜形成用コーティング組成物には、必要により樹脂塗料を混合して使用することもできる。樹脂塗料としては、例えば、アクリル樹脂系、エポキシ樹脂系、ウレタン樹脂系、フッ素樹脂系、シリコーン−アクリル樹脂系、アルキド樹脂系、アミノアルキド樹脂系、ビニル樹脂系、不飽和ポリエステル樹脂系、塩化ゴム系等の溶剤系合成樹脂塗料;エマルジョン系、水性樹脂系等の水系合成樹脂塗料;粉体塗料等の無溶剤合成樹脂塗料;油性塗料、ラッカー、無機質塗料、電気絶縁塗料等が挙げられる。

また、他の配合材としては、例えば、顔料、充填剤、分散剤、光安定剤、湿潤剤、増粘剤、レオロジーコントロール剤、消泡剤、可塑剤、成膜助剤、防錆剤、染料、防腐剤等が挙げられる。

【0031】

被膜形成用コーティング組成物を所定の基材に塗布し、乾燥した後、必要に応じ熱処理等が施される。基材への塗布方法としては、例えば、スプレー吹き付け法、フローコーティング法、ロールコート法、ディップコーティング法、スピンコーティング法、スクリーン印刷法、キャスティング法、グラビア印刷法、フレキソ印刷法等が挙げられる。

【実施例】

【0032】

以下、実施例に基づき本発明を説明する。尚、本発明は実施例に限定されない。

1.光増感色素の調製

光増感色素として、クロロフィル(ポルフィリン系色素)、アントシアニン(フラボノイド系色素)、クロセチン(カロチノイド系色素)を選定し、以下に示す処理により調製した。

【0033】

クロロフィルの場合は、緑茶、椿の葉、大根の葉及びウコギの葉を、温度50℃に設定した乾燥器中で24時間乾燥させた後に粉末にした。次に、2.5gの粉末に対し30mlのメタノール溶液を加えて色素を抽出し、抽出液をクロロフィル溶液とした。

【0034】

アントシアニンの場合は、ハイビスカスの花を、温度50℃に設定した乾燥器中で24時間乾燥させた後に粉末にした。次に、2.5gの粉末に対し30mlのメタノール溶液を加え色素を抽出し、抽出液をアントシアニン溶液とした。

【0035】

クロセチンの場合は、クチナシの実を粉末にした。2.5gの粉末に対し30mlのメタノール溶液を加え色素を抽出し、抽出液をクロセチン溶液とした。

尚、抽出条件は、色素の種類に応じ、熱分解しやすい色素の場合は抽出温度に注意した。抽出溶媒は、水溶性又は油溶性を考慮し、適宜選択した。

【0036】

2.色素増感光触媒の調製

以下に示す処理により、色素増感光触媒を調製した後、調製した色素増感光触媒をポリウレタン製スポンジの表面に坦持した。

市販されている過酸化チタンゾル水溶液からなる光触媒コーティング剤(テイカ株式会社製(TKC−303))5gと、予め調製した3種類の光増感色素の溶液(クロロフィル溶液,アントシアニン溶液,クロセチン溶液;「1.光増感色素の調製」参照)とをそれぞれ混合し、光触媒(二酸化チタン(TiO2))と光増感色素とを含む3種類の色素増感光触媒の溶液を調製した。

【0037】

次に、調製した3種類の色素増感光触媒の溶液のそれぞれに、8gのウレタンスポンジ(気孔径約2mm)を浸漬した。次いで、ウレタンスポンジを取り出し、余剰のスラリーを絞り出した後、常温で24時間乾燥した。その結果、8gのスポンジに対し1gの色素増感光触媒が付着した3種類の坦持型色素増感光触媒が得られた。

サンプル1:クロロフィル坦持ウレタンスポンジ

サンプル2:アントシアニン坦持ウレタンスポンジ

サンプル3:クロセチン坦持ウレタンスポンジ

尚、光増感色素を含まず、過酸化チタンゾル水溶液からなる光触媒コーティング剤に浸漬し、前述と同様な処理を行ったウレタンスポンジをサンプル4とした。

【0038】

3.ガス浄化試験装置

図1は、ガス浄化試験装置を説明する図である。ガス浄化試験装置は、密封容器2の内部に、紫外線LED4と色素増感触媒5とを収納した試験容器6が配置されている。密封容器2内の空気は、ファン3により撹拌され、一定のガスの流れ7が生じるようになっている。密封容器2内のガス濃度は密封容器2の上部に取り付けたガス検知管1により測定される。

【0039】

(実施例1〜実施例3、比較例)

前述した処理により調製した3種類の坦持型色素増感光触媒(サンプル1〜サンプル3:「2.色素増感光触媒の調製」参照)と、光増感色素を含まないサンプル4とをそれぞれ使用し、図1に示すガス浄化試験装置によりガス浄化試験を行った。

図1に示すガス浄化試験装置には、4個の紫外線LED(ナイトライド・セミコンダクター株式会社製、NS375L−5RLL、中心波長375nm)を装置し、試験開始直後から色素増感光触媒に照射した。密封容器2は、内容量19.35リットルのスチール製容器である。

密封容器2内を、40ppmのアセトアルデヒドを含む空気/アセトアルデヒド混合気体で満たし、試験開始直後と6時間経過後のアセトアルデヒド濃度をガス検知管1により測定した。結果を表1に示す。また、測定結果を図2のグラフに示す。

【0040】

【表1】

【0041】

表1と図2のグラフに示す結果から、光触媒(二酸化チタン(TiO2))と光増感色素とを含む色素増感光触媒を坦持したウレタンスポンジ(実施例1〜実施例3(サンプル1〜サンプル3))を用いると、試験開始直後と比較して、ガス浄化試験装置内のアセトアルデヒド濃度が、最大57%(残存率%)迄に減少し(実施例1:サンプル1)、光触媒の受光感度が増大するとともに触媒性能が向上することが分かる。

これに対し、光触媒(二酸化チタン(TiO2))のみを坦持したウレタンスポンジ(比較例(サンプル4))を用いると、試験開始直後と比較して、アセトアルデヒドの残存率%が81%に留まり、光触媒の触媒性能が向上しないことが分かる。

【符号の説明】

【0042】

1…ガス検知管、2…密封容器、3…ファン、4…紫外線LED、5…色素増感触媒、6…試験容器、7…ガスの流れ

【特許請求の範囲】

【請求項1】

光触媒と、光増感色素と、を含むことを特徴とする色素増感光触媒。

【請求項2】

前記光触媒は、遷移金属を含む金属酸化物から選ばれることを特徴とする請求項1に記載の色素増感光触媒。

【請求項3】

前記光増感色素は、アンテナ色素から選ばれることを特徴とする請求項1又は2に記載の色素増感光触媒。

【請求項4】

前記アンテナ色素は、カロチノイド系色素、フラボノイド系色素、ポルフィン系色素から選ばれる少なくとも1種であることを特徴とする請求項3に記載の色素増感光触媒。

【請求項5】

前記光触媒の粒子の表面を前記光増感色素により被覆してなることを特徴とする請求項1乃至4のいずれか1項に記載の色素増感光触媒。

【請求項6】

請求項1に記載の色素増感光触媒と、

前記色素増感光触媒を坦持する多孔質担体と、から構成される

ことを特徴とする坦持型色素増感光触媒。

【請求項7】

前記多孔質担体は、炭化ケイ素(SiC)又はケイ素(Si)からなることを特徴とする請求項6に記載の坦持型色素増感光触媒。

【請求項8】

光触媒と、光増感色素と、を含み、

前記光触媒及び前記光増感色素を分散媒中に分散してなる

ことを特徴とする被膜形成用コーティング組成物。

【請求項9】

前記光触媒が二酸化チタンであることを特徴とする請求項8に記載の被膜形成用コーティング組成物。

【請求項10】

前記分散媒が水又は有機溶媒であることを特徴とする請求項8又は9に記載の被膜形成用コーティング組成物。

【請求項1】

光触媒と、光増感色素と、を含むことを特徴とする色素増感光触媒。

【請求項2】

前記光触媒は、遷移金属を含む金属酸化物から選ばれることを特徴とする請求項1に記載の色素増感光触媒。

【請求項3】

前記光増感色素は、アンテナ色素から選ばれることを特徴とする請求項1又は2に記載の色素増感光触媒。

【請求項4】

前記アンテナ色素は、カロチノイド系色素、フラボノイド系色素、ポルフィン系色素から選ばれる少なくとも1種であることを特徴とする請求項3に記載の色素増感光触媒。

【請求項5】

前記光触媒の粒子の表面を前記光増感色素により被覆してなることを特徴とする請求項1乃至4のいずれか1項に記載の色素増感光触媒。

【請求項6】

請求項1に記載の色素増感光触媒と、

前記色素増感光触媒を坦持する多孔質担体と、から構成される

ことを特徴とする坦持型色素増感光触媒。

【請求項7】

前記多孔質担体は、炭化ケイ素(SiC)又はケイ素(Si)からなることを特徴とする請求項6に記載の坦持型色素増感光触媒。

【請求項8】

光触媒と、光増感色素と、を含み、

前記光触媒及び前記光増感色素を分散媒中に分散してなる

ことを特徴とする被膜形成用コーティング組成物。

【請求項9】

前記光触媒が二酸化チタンであることを特徴とする請求項8に記載の被膜形成用コーティング組成物。

【請求項10】

前記分散媒が水又は有機溶媒であることを特徴とする請求項8又は9に記載の被膜形成用コーティング組成物。

【図1】

【図2】

【図2】

【公開番号】特開2012−179531(P2012−179531A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−43220(P2011−43220)

【出願日】平成23年2月28日(2011.2.28)

【出願人】(508179615)株式会社 シリコンプラス (10)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年2月28日(2011.2.28)

【出願人】(508179615)株式会社 シリコンプラス (10)

【Fターム(参考)】

[ Back to top ]