色素増感型太陽電池及び太陽電池付き建築板

【課題】表面に汚れが付着しにくくして発電性能や透明性の低下を防止することができる色素増感型太陽電池を提供することを特徴とするものである。

【解決手段】対向配置された一対の透明基板20、21の間に、透明電極22、23と電解質層24と粒子膜26とを備えて形成される色素増感型太陽電池において、少なくとも一方の透明基板20の表面に光触媒機能層13を設ける。光触媒機能層13によりその表面に付着した有機物などの汚れを分解し、雨水等で流れ落ちやすくすることができる。

【解決手段】対向配置された一対の透明基板20、21の間に、透明電極22、23と電解質層24と粒子膜26とを備えて形成される色素増感型太陽電池において、少なくとも一方の透明基板20の表面に光触媒機能層13を設ける。光触媒機能層13によりその表面に付着した有機物などの汚れを分解し、雨水等で流れ落ちやすくすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽光発電を行うための色素増感型太陽電池及び建物の外装材や内装材として用いる太陽電池付き建築板に関するものである。

【背景技術】

【0002】

従来より、建物の屋根に太陽電池を設けて太陽光発電が行われている。また、最近では、透明性を有する色素増感型太陽電池が開発されており、これを建物の窓ガラスに応用して太陽電池の使用量を増加して発電量を増やすことも提案されている(例えば、特許文献1参照)。

【0003】

しかし、太陽電池は長期使用(特に屋外での使用)によりその表面に汚れが付着して十分な光が照射されなくなり、発電性能が低下するという問題があった。また、色素増感型太陽電池を窓ガラスに使用した場合も汚れの付着により透明性が低下して窓としての機能が低下するおそれがあった。また、窓ガラスは建物に占める割合が少なく、これに色素増感型太陽電池を適用しても発電量の大きな増加を期待することができなかった。

【特許文献1】特開2001−320068号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は上記の点に鑑みてなされたものであり、表面に汚れが付着しにくくして発電性能や透明性の低下を防止することができる色素増感型太陽電池を提供することを特徴とするものである。また、本発明は、建物の各所に使用することができて建物一つあたりの発電量を増加することができ、しかも、建物の意匠性を損なわないようにすることができる太陽電池付き建築板を提供することを目的とするものである。

【課題を解決するための手段】

【0005】

本発明の請求項1に係る色素増感型太陽電池4は、対向配置された一対の透明基板20、21の間に、透明電極22、23と電解質層24と粒子膜26とを備えて形成される色素増感型太陽電池において、少なくとも一方の透明基板20の表面に光触媒機能層13を設けて成ることを特徴とするものである。

【0006】

本発明の請求項2に係る太陽電池付き建築板Aは、請求項1に記載の色素増感型太陽電池4を、その光触媒機能層13が外方に位置するように建築板3の表面側に設けて成ることを特徴とするものである。

【0007】

本発明の請求項3に係る太陽電池付き建築板Aは、請求項2において、光触媒機能層13が無機質塗膜であることを特徴とするものである。

【0008】

本発明の請求項4に係る太陽電池付き建築板Aは、請求項2又は3において、透明基板20と光触媒機能層13との間に無機質の紫外線吸収層14を設けて成ることを特徴とするものである。

【0009】

本発明の請求項5に係る太陽電池付き建築板Aは、請求項2乃至4のいずれかにおいて、色素増感型太陽電池4が透明性を有すると共に建築板3の表面に化粧2を施して成ることを特徴とするものである。

【発明の効果】

【0010】

請求項1に係る色素増感型太陽電池4は、光触媒機能層13によりその表面に付着した有機物などの汚れを分解し、雨水等で流れ落ちやすくすることができ、透明基板20の表面が汚れにくくなって透明性の低下を防止することができるものであり、この結果、色素増感型太陽電池4の粒子膜26や電解質層24にまで光が十分に照射されて発電性能の低下を防止することができるものである。

【0011】

請求項2に係る太陽電池付き建築板Aは、建物の各所に外装材や内装材として使用することができ、建物の窓ガラスのみに色素増感型太陽電池4を用いる場合に比べて、建物一つあたりの色素増感型太陽電池4の使用量を増加することができて発電量を増加することができるものである。しかも、色素増感型太陽電池4を透して建築板3の表面を視認することができ、建物の意匠性を損なわないようにすることができるものである。

【0012】

請求項3に係る太陽電池付き建築板Aは、光触媒機能層13が無機質塗膜であるので、防汚機能の劣化が少なく、長期にわたって機能を維持することができるものである。

【0013】

請求項4に係る太陽電池付き建築板Aは、紫外線吸収層14で紫外線を吸収することができ、建築板3の退色を防止して意匠性の低下を防ぐことができるものである。

【0014】

請求項5に係る太陽電池付き建築板Aは、色素増感型太陽電池4を透して建築板3の表面の化粧2を視認することができ、建物の意匠性を向上させることができるものである。

【発明を実施するための最良の形態】

【0015】

以下、本発明を実施するための最良の形態を説明する。

【0016】

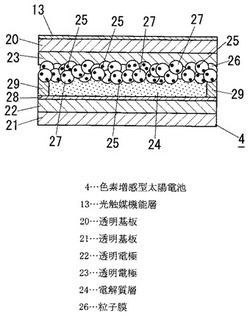

本発明の色素増感型太陽電池4は光電変換素子であって、図1に示すように、スペーサ29を介在させて対向配置された一対の透明基板20、21と、各透明基板20、21の対向面に配置される透明電極22、23と、透明電極22、23の間に充填される電解質層24と、一方の透明電極22(23)と電解質層24との間に配置される粒子膜26と、透明基板20の表面に形成される光触媒機能層13とを備えて形成することができる。

【0017】

透明基板20、21としてはガラス板やプラスチック板、プラスチックフィルムなどを使用することができる。このプラスチックとしては、例えば、ポリエチレンテレフタレート、トリアセチルセルロース、ポリエチレンナフタレート、シンジオタクチックポリスチレン、ポリフェニレンスルフィド、ポリカーボネート、ポリアリレート、ポリスルフォン、ポリエステルスルフォン、ポリイミド、ポリエーテルイミド、環状ポリオレフィン、ブロム化フェノキシ等が挙げられる。透明電極22、23としては、フッ素をドープした酸化スズ膜(FTO)や酸化インジウムスズ膜(ITO)、金、銀、アルミニウム、インジウム、酸化スズなどを透明基板20、21に蒸着等することにより形成することができる。また、一方の透明電極22(又は23)の表面に白金や金などの金属層28を設けることができる。

【0018】

電解質層24で使用される電解質としては、酸化体と還元体からなる一対の酸化還元系構成物質が溶媒中に含まれていれば、特に限定されないが、酸化体と還元体が同一電荷を持つ酸化還元系構成物質が好ましい。酸化還元系構成物質とは、酸化還元反応において、可逆的に酸化体及び還元体の形で存在する一対の物質である。このような酸化還元系構成物質自体は当業者に公知である。該酸化還元系構成物質は、例えば、塩素化合物−塩素、ヨウ素化合物−ヨウ素、臭素化合物−臭素、タリウムイオン(III)−タリウムイオン(I)、水銀イオン(II)−水銀イオン(I)、ルテニウムイオン(III)−ルテニウムイオン(II)、銅イオン(II)−銅イオン(I)、鉄イオン(III)−鉄イオン(II)、バナジウムイオン(III)−バナジウムイオン(II)、マンガン酸イオン−過マンガン酸イオン、フェリシアン化物−フェロシアン化物、キノン−ヒドロキノン、フマル酸−コハク酸などが挙げられる。言うまでもなく、その他の酸化還元系構成物質も使用できる。中でも、ヨウ素化合物−ヨウ素が好ましく、ヨウ素化合物としては、ヨウ化リチウム、ヨウ化カリウム、ヨウ化銅、ヨウ化銀ルビジウム等の金属ヨウ化物、テトラアルキルアンモニウムヨージド、ピリジニウムヨージド等のヨウ化4級アンモニウム塩化合物、ヨウ化ジメチルプロピルイミダゾリウム等のヨウ化ジイミダゾリウム化合物が特に好ましい。また、電解質を溶解するために使用される溶媒は、酸化還元系構成物質を溶解しイオン伝導性に優れた化合物が好ましい。溶媒としては水性溶媒及び有機溶媒の何れも使用できるが、酸化還元系構成物質をより安定するため、有機溶媒が好ましい。例えば、ジメチルカーボネート、ジエチルカーボネート、メチルエチルカーボネート、エチレンカーボネート、プロピレンカーボネート等のカーボネ−ト化合物、酢酸メチル、プロピオン酸メチル、ガンマーブチロラクトン等のエステル化合物、ジエチルエーテル、1,2−ジメトキシエタン、1,3−ジオキソシラン、テトラヒドロフラン、2−メチルーテトラヒドラフラン等のエーテル化合物、3−メチル−2−オキサゾジリノン、2−メチルピロリドン等の複素環化合物、アセトニトリル、メトキシアセトニトリル、プロピオニトリル等のニトリル化合物、スルフォラン、ジジメチルスルフォキシド、ジメチルフォルムアミド等の非プロトン性極性化合物、水などが挙げられる。これらはそれぞれ単独で用いることもできるし、また、2種類以上を混合して併用することもできる。中でも、エチレンカーボネート、プロピレンカーボネート等のカーボネ−ト化合物、3−メチル−2−オキサゾジリノン、2−メチルピロリドン等の複素環化合物、アセトニトリル、メトキシアセトニトリル、プロピオニトリル等のニトリル化合物が特に好ましい。電解質層24としては、液体、固体、もしくはゲル状電解質のいずれも使用することができる。電解質層24を形成する電解質溶液としては、エチレンカーボネートとアセトニトリルの混合溶液にヨウ化テトラプロピルアンモニウムとヨウ素を溶解させたものなどを用いることができる。

【0019】

粒子膜26はルテニウム錯体などの色素25を吸着させた酸化チタンなどの半導体微粒子27を充填することにより形成することができる。色素25としては上記の他に、例えば、アゾ系色素、キノン系色素、キノンイミン系色素、キナクリドン系色素、スクアリリウム系色素、シアニン系色素、メロシアニン系色素、トリフェニルメタン系色素、キサンテン系色素、ポルフィリン系色素、フタロシアニン系色素、ペリレン系色素、インジゴ系色素、ナフタロシアニン系色素である。その中でも、フタロシアニン系色素、ナフタロシアニン系色素のような金属錯体色素は、高い量子収率を有し、光に対する耐久性がよいため、光電変換材料には適している。該金属錯体色素としては、銅、ニッケル、鉄、コバルト、バナジウム、スズ、けい素、チタン、ゲルマニウム、コバルト、亜鉛、ルテニウム、マグネシウム、アルミニウム、鉛、マンガン、インジウム、モリブデン、ジルコニウム、アンチモン、タングステン、白金、ビスマス、セレン、銀、カドミウム、白金などの金属が用いられる。この中でも、銅、チタン、亜鉛、アルミニウム、鉄、バナジウム、けい素等の金属錯体色素は高い量子効率を有する。半導体微粒子27としては上記の他に、例えば、酸化亜鉛、酸化マンガン、酸化カドミニウム、酸化インジウム、酸化鉛、酸化モリブデン、酸化タングステン、酸化アンチモン、酸化ビスマス、酸化銅、酸化水銀、酸化銀、酸化マンガン、酸化鉄、酸化バナジウム、酸化錫、酸化ジルコニウム、酸化ストロンチウム、酸化ガリウム、酸化けい素、酸化クロムなどの如き金属酸化物類、SrTiO3、CaTiO3のようなペロブスカイト類、硫化カドミウム、硫化亜鉛、硫化インジウム、硫化鉛、硫化モリブデン、硫化タングステン、硫化アンチモン、硫化ビスマス、硫化カドミニウム亜鉛、硫化銅などの如き金属硫化物類、CdSe、In2Se3、WSe2、HgS、PbSe、CdTeの金属カルコゲナイド類、その他GaAs、Si、Se、Cd2P3、Zn2P3、InP、AgBr、PbI2、HgI2、BiI3が挙げられる。また、前記半導体から選ばれる少なくとも一種以上を含む複合体も使用することができる。これらに中でも特に安価で性能に優れたアナターゼ型酸化チタン微粒子が好ましい。酸化チタンの商品名としては、例えば、AMT−600(テイカ株式会社製、商品名、アナターゼ型、平均粒子径30nm)、AMT−100(テイカ株式会社製、商品名、アナターゼ型、1次平均粒子径6nm)、ST−01(石原テクノ製、商品名、アナターゼ型、1次平均粒子径7nm)、ST−21(石原テクノ製、商品名、アナターゼ型、1次平均粒子径20nm)、P−25(日本エアロジル株式会社製、商品名、ルチル・アナタース型結晶、1次平均粒径約30nm)などが挙げられる。半導体微粒子27の1次平均粒子径としては、例えば、1nm〜1000nm、15nm〜100nmの範囲である。半導体微粒子27の粒子径が1nmより小さいと、粒子膜26の空孔径が小さくなり、電解質溶液中の酸化還元物質の移動が困難になって、光変換後の電流値が低くなるので好ましくない。また、半導体微粒子27の1次平均粒子径が1000nmより大きくなると、粒子膜26の表面積が大きくないため、充分な増感色素の担持量を得ることができないので、光変換後の電流値が高くならないため好ましくない。半導体微粒子27への色素25の担持量としては、10−8〜10−6mol/cm2、特に0.1〜9.0×10−7mol/cm2が好ましい。また、粒子膜26の膜厚は0.01μm〜100μm、好ましくは1μm〜50μmの範囲である。

【0020】

本発明において、光触媒機能層13は透明な(クリアーな)光触媒含有の無機塗膜(セラミックコート)であって、これを形成する無機コーティング剤としては、特に限定されるものではないが、光触媒を配合したシリコーン系コーティング剤を用いるのが好ましい。このシリコーン系コーティング剤としては、例えば、特許第2776259号公報に開示されているものを用いることができる。すなわち、

一般式:Si(OR1)4 (1)

で表されるケイ素化合物、および/または、コロイド状シリカが、非水系の有機溶媒に分散した有機溶媒分散性であるコロイダルシリカを20〜200重量部、

一般式:R2Si(OR1)3 (2)

で表されるケイ素化合物を100重量部、

一般式:R22Si(OR1)2 (3)

で表されるケイ素化合物を0〜60重量部の割合で含有すると共に(上記式(1)〜(3)においてR1、R2は1価の炭化水素基を示す)、光触媒を含有するコーティング剤を用いることができる。

【0021】

上記各ケイ素化合物は一般式が下式(4)で表されるものである。

一般式:R2nSi(OR1)4−n (4)

(式(4)中、n=0〜3を示し、R1、R2は1価の炭化水素基を示す。)

前式(4)のR1、R2は1価の炭化水素基を示す限り限定はされないが、R2として炭素数1〜8の置換または非置換の炭化水素基を示す。例えば、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基、ヘプチル基、オクチル基等のアルキル基、シクロペンチル基、シクロヘキシル基等のシクロアルキル基、2−フェニルエチル基、3−フェニルプロピル基等のアラルキル基、フェニル基、トリル基等のアリール基、ビニル基、アリル基等のアニケニル基、クロロメチル基、γ−クロロプロピル基、3,3,3−トリフルオロプロピル基等のハロゲン置換炭化水素基、及び、γ−メタクリロキシプロピル基、γ−グリシドキシプロピル基、3,4−エポキシシクロヘキシルエチル基、γ−メルカプトプロピル基等の置換炭化水素基が挙げられる。なかでも合成の容易さ、または、入手の容易さから炭素数1〜4のアルキル基、及び、フェニル基が好ましい。

【0022】

前式(4)のR1には炭素数1〜4のアルキル基を主原料にするものが用いられる。特に、n=0のテトラアルコキシシランとしては、テトラメトキシシラン、テトラエトキシシラン等が例示され、n=1のオルガノトリアルコキシシランとしては、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリイソプロポキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、3,3,3−トリフルオロプロピルトリメトキシシラン等が例示される。さらに、n=2のジオルガノジアルコキシシランとしては、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン、メチルフェニルジメトキシシラン等が例示され、n=3のトリオルガノアルコキシシランとしては、トリメチルメトキシシラン、トリメチルエトキシシラン、トリメチルイソプロポキシシラン、ジメチルイソブチルメトキシシラン等が例示される。

【0023】

上記R1、R2は前式(1)、(2)、(3)において、同一の炭化水素基でもよいし、異なっていてもよい。

【0024】

シリコーン系コーティング剤の調製は、例えば、前式(1)、(2)、(3)で表されるケイ素化合物を溶剤で希釈し、硬化剤として水または触媒を添加し、加水分解、及び、重縮合反応を行い調製される。これらケイ素化合物の重量平均分子量(Mw)はポリスチレン換算で算出される。この調製の際に、無機塗料の重量平均分子量(Mw)をポリスチレン換算で900以上にするのが好ましい。重量平均分子量(Mw)がポリスチレン換算で900未満であると、重縮合反応の際に硬化収縮が大きくなり、焼き付けした無機塗料の塗膜にクラックが発生し易くなる。

【0025】

シリコーン系コーティング剤には、前式(1)で表されるケイ素化合物と併用、または、代わりにコロイド状シリカを成分とすることができる。上記コロイド状シリカは、アルコール等の非水系の有機溶媒に分散した有機溶媒分散性のコロイダルシリカである。上記コロイダルシリカは固形分としてのシリカを20〜50重量%含有している。有機溶媒分散性のコロイダルシリカは有機溶媒を水と置換することで容易に調製できる。上記コロイダルシリカが分散している有機溶媒としては、例えば、メタノール、エタノール、イソプロパノール、n−ブタノール、イソブタノール等の低級脂肪族アルコール類、エチレングリコール、エチレングリコールモノブチルエーテル、酢酸エチレングリコールモノエチルエーテル等のエチレングリコール誘導体、ジエチレングリコール、ジエチレングリコールモノブチルエーテル等のジエチレングリコールの誘導体、及び、ジアセトンアルコール等が挙げられ、これらの1種、もしくは2種以上が用いられる。さらに、親水性の有機溶媒と併用してトルエン、キシレン、酢酸エチル、酢酸ブチル、メチルエチルケトン、メチルイソブチルケトン、メチルエチルケトオキシム等も用いることができる。なお、上記コロイダルシリカの上記配合量は、分散媒も含んだ重量である。

【0026】

シリコーン系コーティング剤を調製する際に硬化剤として水が汎用されるが、この水の量は、シリコーン系コーティング剤中に45重量%以下が好ましく、25重量%以下がより好ましい。

【0027】

シリコーン系コーティング剤を調製する際に用いられる有機溶剤は、例えば、メタノール、エタノール、イソプロパノール、n−ブタノール、イソブタノール等の低級脂肪族アルコール類、エチレングリコール、エチレングリコールモノブチルエーテル、酢酸エチレングリコールモノエチルエーテル等のエチレングリコール誘導体、ジエチレングリコール、ジエチレングリコールモノブチルエーテル等のジエチレングリコールの誘導体、及び、ジアセトンアルコール等が挙げられ、これらの1種、もしくは2種以上が用いられる。さらに、親水性の有機溶媒と併用してトルエン、キシレン、酢酸エチル、酢酸ブチル、メチルエチルケトン、メチルイソブチルケトン、メチルエチルケトオキシム等も用いることができる。

【0028】

シリコーン系コーティング剤を調製する際は、シリコーン系コーティング剤のpHを3.8〜6とすることが望ましい。このpH範囲であるとシリコーン系コーティング剤の保存性が良く、このpH範囲外であると調製期間から塗布できる期間が限られてしまう。このpHの調整方法は限定しないが、例えば、材料を混合した際にpHが3.8未満となった場合、アンモニア等の塩基性試薬を添加して調整すればよく、pHが6を超えた場合、塩酸等の酸性試薬を添加して調整すればよい。また、pHによっては分子量が小さい状態で反応の進行が遅くなった場合、加熱して反応を促進してもよいし、酸性試薬でpHを下げて反応を進めた後に、塩基性試薬を添加して所定のpHとしてもよい。

【0029】

そしてこのシリコーン系コーティング剤に光触媒を含有させることによって、光触媒性のシリコーン系コーティング剤として使用することができるものであり、光触媒としては酸化チタンを用いるのが一般的であるが、酸化チタンの他に、酸化亜鉛、酸化錫、酸化鉄、酸化ジルコニウム、酸化タングステン、酸化クロム、酸化モリブデン、酸化ルテニウム、酸化ゲルマニウム、酸化鉛、酸化カドミウム、酸化銅、酸化バナジウム、酸化ニオブ、酸化タンタル、酸化マンガン、酸化コバルト、酸化ロジウム、酸化レニウムなどを挙げることもできる。光触媒の配合量は特に限定されないが、シリコーン系コーティング剤の乾燥固形分に対して20〜80重量%の範囲が好ましい。

【0030】

そして、透明基板20の表面に上記の光触媒含有シリコーン系コーティング剤を塗布して乾燥硬化させることによって光触媒機能層13を形成することができる。このコーティング剤の塗布は、刷毛塗り方式、浸漬方式、スプレー塗布方式、ロールコート方式、ベル方式、フローコート方式、カーテンコート方式、ナイフコート方式など各種の方式で行なうことができるが、均一な厚みの塗膜を容易に得るために、スプレー塗布方式、ロールコート方式、そして回転カップを用いたベル方式のいずれかの方式で塗布を行なうのが好ましい。このように塗膜を均一な厚みで形成することによって、ムラのない塗膜の破壊伸び率を得ることができるものである。また光触媒機能層13の膜厚は0.1〜2μmの範囲が好ましい。尚、光触媒機能層13は一方の透明基板20だけでなく、他方の透明基板21の表面にも設けても良い。

【0031】

色素増感型太陽電池4は透明性を有し、その可視光透過率が20%以上であることが好ましい。色素増感型太陽電池4の可視光透過率が20%未満であれば、色素増感型太陽電池4を透して基材1の化粧2を視認することができず、本発明の太陽電池付き建築板Aを施工した場合に建物の外観などの意匠性が損なわれる。また、色素増感型太陽電池4の可視光透過率は基材1の化粧2を視認するためには高い方が好ましいが、あまりに高すぎると発電効率が低下するため、色素増感型太陽電池4の可視光透過率は80%を上限とするのが好ましい。ここで、色素増感型太陽電池4の可視光透過率が20%以上50%以下である場合は、色素増感型太陽電池4がすりガラスのような作用をするため、基材1の化粧2が滲んでぼけた(不鮮明な)状態に視認されるものであり、この化粧2のぼかし効果により、本発明の太陽電池付き建築板Aを施工した場合に建物の意匠性の向上を図ることができる。また、色素増感型太陽電池4の可視光透過率が50%よりも大きい場合は、色素増感型太陽電池4を透しても基材1の化粧2をはっきりと鮮明に視認することができ、これにより、化粧2に深み感を得ることができて、本発明の太陽電池付き建築板Aを施工した場合に建物の意匠性の向上を図ることができるものである。尚、本発明において可視光透過率は、UV−VIS分光光度計などを用いて測定することができる。

【0032】

建築板3は従来において外壁材(外壁パネル)などの外装材や内壁材(内壁パネル)などの内装材として用いられているものであって、表面に化粧2を施した板状の基材1を用いることができる。基材1としては、セメントを主成分とする窯業系基材(無機質硬化体)や樹脂を主成分とする樹脂系基材、木製基材などの各種材料で形成されたものを使用することができる。また、基材1の表面に凸部5aと凹部5bとからなる凹凸柄5を形成したり、基材1の表面にインクジェット塗装などにより多色あるいは単色の塗膜10(厚み0.1〜100μm程度)を形成したり、あるいは基材1自体に顔料等を配合して着色したりすることにより、基材1の表面に多様な化粧2を施すことができる。

【0033】

本発明において、建築板3の表面の明度(L値)は色彩測定装置(例えば、コニカミノルタ製のCR−400)の測定で50以上とするのが好ましい。尚、この「L値」は「L*a*b*表色系」での値である。これよりも明度の値が小さいと、建築板3の表面での光の反射が少なくて色素増感型太陽電池4の発電量を増加しにくくなるものである。建築板3の表面の明度を50以上とするためには、例えば、化粧2が光を反射しやすい色であったり光を反射しやすい物質であったりすると、化粧2で反射された光が色素増感型太陽電池4に裏面から入力することになり、発電効率を高めることができる。従って、基材1や塗膜10を顔料の添加などにより白色系にすることにより建築板3の表面の明度を50以上として、基材1や塗膜10で色素増感型太陽電池4側へ光を反射しやすくすることができる。また、基材1や塗膜10にマイカなどの光輝材(反射材)を添加することにより、基材1や塗膜10で色素増感型太陽電池4側へ光を反射しやすくするのが好ましい。さらに、基材1の表面に凹凸柄5を形成することにより、光の反射面積が増大するために、色素増感型太陽電池4側へ光を反射しやすくなって好ましい。建築板3の表面の明度の上限は特に制限はないが、光の反射が大きいほど好ましいので、100である。また、基材1の下端には実部11が突設されていると共に基材1の上端には実受け部12が突設されている。

【0034】

そして、上記の建築板3の表面側(化粧2を施した表面側)に色素増感型太陽電池4を配設することによって、図1に示すような本発明の太陽電池付き建築板Aを形成することができる。建築板3の表面側に色素増感型太陽電池4を配設するにあたっては、各種の方法を採用することができ、例えば、建築板3の表面に色素増感型太陽電池4を接着剤により接着したり、建築板3に色素増感型太陽電池4をビスやネジなどで固定したり、建築板3の表面に枠材や係止金具を設けてこの枠材や係止金具に色素増感型太陽電池4を保持させたりすることができる。ここで、基材1の表面に塗膜10が形成されている場合は、塗膜10の表面に色素増感型太陽電池4を密着させて設けることができ、基材1の表面に塗膜10が形成されていない場合は、基材1の表面に色素増感型太陽電池4を密着させて設けることができる。また、塗膜10又は基材1の表面に密着させる色素増感型太陽電池4の表面は、光触媒機能層13の設けていない方の透明基板21の表面であり、これにより、太陽電池付き建築板Aの外方(最表面)に光触媒機能層13が位置することになる。尚、色素増感型太陽電池4は塗膜10や基材1の表面に密着させる場合だけでなく、若干の隙間を設けても良い。

【0035】

本発明の太陽電池付き建築板Aは、例えば、実受け部12の表面側に実部11を配置して、複数枚の太陽電池付き建築板A、A…を縦横に並べて施工することによって、建物の外壁や内壁などの壁を形成することができる。そして、この壁の表面には色素増感型太陽電池4が設けられているために、色素増感型太陽電池4に太陽光や照明の光などが照射されることにより発電することができる。従って、従来の建物のように屋根のみに太陽電池を配置した場合や窓ガラスに色素増感型太陽電池を配置した場合よりも、建物一つあたりの色素増感型太陽電池4の使用量を増加することができて発電量を増加することができる。また、色素増感型太陽電池4を透して基材1の表面の化粧2が浮き出て視認することができ、建物の意匠性を損なわないようにすることができるものであり、外壁材として用いても違和感がないものである。

【0036】

本発明の色素増感型太陽電池4は、その最外面に光触媒機能層13を備えているために、光触媒機能層13に含有されている光触媒が紫外線の照射で活性化し、光触媒機能層13の表面に付着した汚れを分解することができるものであり、しかも、光触媒機能層13の表面を親水性にするために分解した汚れを雨水などで洗い流すことができ、セルフクリーニング効果を得ることができるものである。従って、色素増感型太陽電池4の透明基板20の表面が汚れにくくなって透明性の低下を防止することができるものであり、この結果、色素増感型太陽電池4の粒子膜26や電解質層24にまで光が十分に照射されて発電性能の低下を防止することができるものである。

【0037】

尚、本発明の色素増感型太陽電池4は、例えば、外灯、街灯、防犯灯、装飾用ランプあるいは屋根換気システムの補助電源として使用することができる。

【0038】

図3に本発明の他の実施の形態の色素増感型太陽電池4を示す。この色素増感型太陽電池4は透明基板20と光触媒機能層13との間に透明な(クリアーな)無機質塗膜(セラミックコート)である紫外線吸収層14を設けたものであり、その他の構成は図2のものと同様である。紫外線吸収層14は特開平9−249822号公報に開示された2種類のシリコーン系コーティング剤を用いて形成することができる。

【0039】

2種類のうち一方のシリコーン系コーティング剤(以下シリコーン系コーティング剤(1)とする)は、

一般式 (R1)mSi(OR2)4−m (5)

(式(5)中、R1は各々メチル基、エチル基又はフェニル基を表し、R2は各々炭素数1〜8のアルキル基を表す。mは0,1又は2である。)

で表されるケイ素化合物及び/又はその部分加水分解物を主成分とするケイ素アルコキシド系コーティング剤に、紫外線吸収剤を配合したものである。

【0040】

この一般式(5)で表されるケイ素化合物及び/又はその部分加水分解物を主成分とするケイ素アルコキシドは、次の(i)、(ii)、(iii)の化合物を主成分とする混合物を適当な溶剤で希釈し、硬化剤及び触媒を必要量添加して加水分解及び縮重合させて得ることができ、重量平均分子量Mwがポリスチレン換算で500〜3000で、且つ分子量分布Mw/Mn(Mnは数平均分子量)が1.1〜3.0であるものが望ましい。より好ましくはMw=600〜3000で且つMw/Mn=1.2〜1.8である。重量平均分子量及び分子量分布がこの範囲より小さいときには、縮重合の際の硬化収縮が大きくなり、焼き付け後に塗膜にクラックが発生し易くなる傾向がある。また重量平均分子量及び分子量分布がこの範囲より大きいときには、反応が遅過ぎて硬化し難いか、硬化しても柔らかい塗膜になったり、塗膜のレベリング性が非常に悪いものになったりする傾向がある。

(i):一般式(5)においてm=0で示されるケイ素化合物及びコロイド状シリカ20

〜200重量部

(ii):一般式(5)においてm=1で示されるケイ素化合物100重量部

(iii):一般式(5)においてm=2で示されるケイ素化合物0〜80重量部

これらのケイ素化合物としては後述の(6)式におけるアルコキシシラン類を用いることができる。また成分(i)のコロイド状シリカ(コロイダルシリカ)は微粒子シリカ成分を水、メタノール等の有機溶剤またはこれらの混合溶剤中に分散して使用するが、それらがコロイド状である限り、その粒径や溶剤種等は特に制限されるものではない。尚、成分(i)のコロイド状シリカの配合量は分散媒も含む重量部である。

【0041】

シリコーン系コーティング剤(1)において必要に応じて用いられる前記の硬化剤としては、特に限定されるものではないが、例えば、塩酸、リン酸、硫酸等の無機酸や、蟻酸、酢酸、クロロ酢酸等の有機酸の希薄溶液等の酸性触媒、あるいは後述する塩基性触媒を単独で又は2種以上を併用して使用することができる。また前記成分(i)としてコロイド状シリカを用いる場合は、コロイド状シリカが酸性を示すのでこれが触媒となり、酸性触媒として何も入れなくともよい。

【0042】

シリコーン系コーティング剤(1)において必要に応じて用いられる前記の触媒としては塩基性触媒が使用される。この塩基性触媒としては、特に限定されるものではないが、例えばトリエタノールアミン等のアミン類;γ−アミノプロピルトリエトキシシラン、N−(β−アミノエチル)−γ−アミノプロピルメチルジメトキシシラン等のアミノシラン類;無機酸(例えば塩酸、硝酸、リン酸等)又は有機酸(例えば蟻酸、酢酸、プロピオン酸等)のアンモニア、トリメチルアミン、トリエチルアミン、n−ブチルアミン等の塩、あるいは無機酸又は有機酸の塩と第4級アンモニウム塩との複分解塩等を例示することができる。これらの種類や添加量については何等限定されない。

【0043】

シリコーン系コーティング剤(1)には前記の成分の他に、必要に応じて、コロイド状シリカ以外の充填剤(例えばアルミナゾル、ヒュームドシリカ等の無機充填剤)、着色剤、希釈溶剤、増粘剤、界面活性剤等の種々の添加剤を1種以上配合することができる。この希釈溶剤としては特に限定されないが、例えばメタノール、エタノール、イソプロパノール(IPA)等のアルコール類;エチレングリコール、メチルセロソルブ、エチルセロソルブ、ブチルセロソルブ等のセロソルブ類などを挙げることができ、これらを1種あるいは2種以上を併せて使用することができる。

【0044】

シリコーン系コーティング剤(1)は、そのpH値を3.8〜6.0に調整することによって前記の分子量の範囲内で安定して使用することができる。pH値がこの範囲外にあると、シリコーン系コーティング剤(1)は安定性が悪くなり、シリコーン系コーティング剤(1)を調製した後の使用できる期間が限られることがある。ここで、pH値調整方法は特に制限されないが、例えばシリコーン系コーティング剤(1)の原料混合時にpH値が3.8未満となった場合は、アンモニア等の塩基性試薬を用いて前記所定範囲内のpH値に調整すればよく、pH値が6.0を超えた場合は、塩酸等の酸性試薬を用いて前記所定範囲内に調整すればよい。またpH値によっては、分子量が小さいまま逆に反応が進まず、前記の分子量範囲に到達させるのに時間がかかる場合は、シリコーン系コーティング剤(1)を加熱して反応を促進させるようにしてもよく、酸性試薬でpH値を下げて反応を進めた後、塩基性試薬で所定のpH値に戻すようにしてもよい。

【0045】

上記のようにpH値を調整した場合、または調整しない場合でも、使用に至るまでの間、または少なくとも使用時に、シリコーン系コーティング剤(1)に塩基性触媒を添加すれば縮合反応を促進し、塗膜中の架橋点を増やすことができるので、安定して耐クラック性の良い塗膜を得ることができるものである。また、架橋反応を促進することによって、硬化時間を短縮し、あるいは硬化温度を下げることができるために、経済的である。

【0046】

また、特開平9−249822号公報に開示された2種類のシリコーン系コーティング剤うち、他方のシリコーン系コーティング剤(以下シリコーン系コーティング剤(2)とする)は、

一般式 (R3)nSiX4−n (6)

(式(6)中、R3は各々置換もしくは非置換の炭素数1〜8の1価の炭化水素基を表し

、Xは加水分解性基を表す。nは0〜3の整数である。)

で表される加水分解性オルガノシランを、有機溶媒及び/又は水に分散されたコロイド状

シリカ中で部分加水分解してなる、オルガノシランのシリカ分散オリゴマー溶液(A)と

、

平均組成式 (R4)dSi(OH)eO(4−d−e)/2 (7)

(式(7)中、R4は各々置換もしくは非置換の炭素数1〜8の1価の炭化水素基を表し、dおよびeはそれぞれ0.2≦d≦2.0、0.0001≦e≦3、d+e<4の関係を満たす数である。)

で表される、分子中にシラノール基を含有するポリオルガノシロキサン(B)と、

硬化触媒(C)の、

(A),(B),(C)の3成分を必須成分として含有するケイ素アルコキシド系コーティング剤に、紫外線吸収剤を配合したものである。

【0047】

シリコーン系コーティング剤(2)に用いられる(A)成分のシリカ分散オリゴマーは、被膜形成に際して硬化反応に預かる官能性基としての加水分解性基Xを有するベースポリマーの主成分である。これは、有機溶媒あるいは水、もしくはこれらの混合溶媒に分散したコロイド状シリカに、前記一般式(7)式で表される加水分解性オルガノシランの1種又は2種以上を加え、コロイド状シリカ中の水あるいは別途添加された水により加水分解性オルガノシランを部分加水分解することで得られる。

【0048】

前記一般式(6)で表される加水分解性オルガノシラン中のR3としては、炭素数1〜8の置換又は非置換の1価の炭化水素基、例えばメチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基、ヘプチル基、オクチル基などのアルキル基;シクロペンチル基、シクロヘキシル基などのシクロアルキル基;2−フェニルエチル基、3−フェニルプロピル基などのアラルキル基;フェニル基、トリル基などのアリール基;ビニル基、アリル基などのアルケニル基;クロロメチル基、γ−クロロプロピル基、3,3,3−トリフルオロプロピル基などのハロゲン置換炭化水素基;γ−メタクリロキシプロピル基、γ−グリシドキシプロピル基、3,4−エポキシシクロヘキシルエチル基、γ−メルカプトプロピル基などの置換炭化水素基等を例示することができる。これらの中でも合成の容易さ、あるいは入手の容易さから炭素数1〜4のアルキル基及び、フェニル基が好ましい。

【0049】

前記一般式(6)中の加水分解性基Xとしては、アルコキシ基、アセトキシ基、オキシム基、エノキシ基、アミノ基、アミノキシ基、アミド基などが挙げられる。これらの中でも入手の容易さ及びシリカ分散オリゴマー溶液(A)を調製し易いことからアルコキシ基が好ましい。このような加水分解性オルガノシランとしては、上記一般式(6)中のnが0〜3の整数である、モノ−、ジ−、トリ−、テトラ−の各官能性のアルコキシシラン類、アセトキシシラン類、オキシムシラン類、エノキシシラン類、アミノシラン類、アミノキシシラン類、アミドシラン類などが挙げられる。これらの中でも入手の容易さ及びシリカ分散オリゴマー溶液(A)を調製し易いことからアルコキシシラン類が好ましい。

【0050】

特に、n=0のテトラアルコキシシランとしては、テトラメトキシシラン、テトラエトキシシランなどを例示することができ、n=1のオルガノトリアルコキシシランとしては、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリイソプロポキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、3,3,3−トリフルオロプロピルトリメトキシシランなどを例示することができる。またn=2のジオルガノジアルコキシシランとしては、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン、メチルフェニルジメトキシシランなどを例示することができる。さらにn=3のトリオルガノアルコキシシランとしては、トリメチルメトキシシラン、トリメチルエトキシシラン、トリメチルイソプロポキシシラン、ジメチルイソブチルメトキシシランなどを例示することができる。また一般にシランカップリング剤とよばれるオルガノシラン化合物もアルコキシシラン類として用いることができる。

【0051】

これらの一般式(6)の加水分解性オルガノシランのうち、50モル%以上がn=1で表される3官能性のものであることが好ましい。より好ましくは60モル%以上であり、最も好ましくは70モル%以上である。n=1の3官能性のものが50モル%未満では、十分な塗膜硬度を得ることが難しいと共に、乾燥硬化性が劣り易くなるものである。

【0052】

(A)成分で使用するコロイド状シリカとしては、水分散性あるいはアルコールなどの非水系の有機溶媒分散性コロイド状シリカを使用することができ、前述のシリコーン系コーティング剤(1)に用いられるコロイド状シリカと同様のものを使用することができる。一般にこのようなコロイド状シリカは固形分としてのシリカを20〜50重量%含有しており、この値からシリカ配合量を決定できる。

【0053】

水分散性コロイド状シリカを使用する場合、固形分以外の成分として存在する水は(A)成分の加水分解に用いることができる。水分散性コロイド状シリカは通常水ガラスから作られるが、このようなコロイド状シリカは市販品を容易に入手することができる。また有機溶媒分散性のコロイド状シリカは、前記水分散性コロイド状シリカの水を有機溶媒と置換することで容易に調製することができる。このような有機溶媒分散性コロイド状シリカも水分散性コロイド状シリカと同様に市販品を容易に入手することができる。コロイド状シリカを分散する有機溶媒の種類は、例えば、メタノール、エタノール、イソプロパノール、n−ブタノール、イソブタノールなどの低級脂肪族アルコール類;エチレングリコール、エチレングリコールモノブチルエーテル、酢酸エチレングリコールモノエチルエーテルなどのエチレングリコール誘導体;ジエチレングリコール、ジエチレングリコールモノブチルエーテルなどのジエチレングリコール誘導体、ジアセトンアルコール等を挙げることができる。これらからなる群より選ばれた1種もしくは2種以上のものを使用することができるが、これらの親水性有機溶剤と併用してトルエン、キシレン、酢酸エチル、酢酸ブチル、メチルエチルケトン、メチルイソブチルケトン、メチルエチルケトオキシムなども用いることができる。

【0054】

(A)成分中のコロイド状シリカは、シリコーン系コーティング剤(2)の硬化被膜の硬度を高くするために必須のものである。(A)成分中においてコロイド状シリカは、シリカ固形分として5〜95重量%の範囲で含有されるのが好ましい。より好ましくは10〜90重量%、最も好ましくは20〜85重量%の範囲である。含有量が5重量%未満であると所望の被膜硬度が得られず、また95重量%を超えるとシリカの均一分散が困難となり、(A)成分にゲル化等の不都合を招来するおそれがある。

【0055】

(A)成分のオルガノシランのシリカ分散オリゴマーは、通常、一般式(6)の加水分解性オルガノシランを水分散性コロイド状シリカまたは有機溶媒分散性コロイド状シリカの少なくとも一方の中で部分加水分解して得ることができる。加水分解性オルガノシランに対する水の使用量は、加水分解性基X1モルに対して水0.001〜0.5モルが好ましい。水の使用量が0.001モル未満であると充分な部分加水分解物を得ることができず、また水の使用量が0.5モルを超えると部分加水分解物の安定性が悪くなるおそれがある。部分加水分解する方法は特に限定されないものであり、加水分解性オルガノシランとコロイド状シリカとを混合して必要量の水を添加配合すればよく、このとき部分加水分解反応は常温で進行するが、部分加水分解反応を促進させるために60〜100℃に加温するようにしてもよい。さらに部分加水分解反応を促進させる目的で、塩酸、酢酸、ハロゲン化シラン、クロロ酢酸、クエン酸、安息香酸、ジメチルマロン酸、蟻酸、プロピオン酸、グルタル酸、グリコール酸、マレイン酸、マロン酸、トルエンスルホン酸、シュウ酸などの無機酸や有機酸を触媒として用いてもよい。

【0056】

(A)成分のオルガノシランのシリカ分散オリゴマーは、長期的に安定した性能を得るために、液のpH値を2.0〜7.0の範囲に、より好ましくはpH2.5〜6.5の範囲に、さらにより好ましくはpH3.0〜6.0の範囲に調整するのがよい。pH値がこの範囲外であると、特に水の使用量がX1モルに対し0.3モル以上のときに(A)成分の長期的な性能低下が著しくなることがある。(A)成分のpH値がこの範囲外にあれば、この範囲より酸性側のときにはアンモニア、エチレンジアミン等の塩基性試薬を添加してpH値を調整すればよく、この範囲より塩基性側のときには塩酸、硝酸、酢酸等の酸性試薬を用いてpH値を調整すればよい。この調整の方法は特に限定されるものではない。

【0057】

シリコーン系コーティング剤(2)で用いる(B)成分のシラノール基含有ポリオルガノシロキサンは、平均組成式が上記(7)式で表されるものであり、(7)式中のR4としては、上記(6)式中のR3と同じものを例示することができるが、R4中の5〜50重量%はフェニル基である。フェニル基が5重量%未満では塗膜の伸びが低下しクラックが発生し易くなり、50重量%を超えると硬化が遅くなり過ぎてしまうおそれがある。この他のR4は好ましくは炭素数1〜4のアルキル基、ビニル基、γ−グリシドキシプロピル基、γ−メタクリロキシプロピル基、γ−アミノプロピル基、3,3,3−トリフルオロプロピル基などの置換炭化水素基、より好ましくはメチル基およびエチル基のアルキル基である。また(7)式中、d及びeはそれぞれ0.2≦d≦2.0、0.0001≦e≦3、d+e<4の関係を満たす数であり、dが0.2未満又はeが3を超えると、硬化被膜にクラックを生じるなどの不都合があり、またdが2を超え4以下の場合又はeが0.0001未満であると、硬化がうまく進行しないものである。

【0058】

このような(7)式のシラノール基含有ポリオルガノシロキサン(B)は、例えば、メチルトリクロロシラン、ジメチルジクロロシラン、フェニルトリクロロシラン、ジフェニルジクロロシラン、もしくはこれらに対応するアルコキシシランの1種もしくは2種以上の混合物を公知の方法により大量の水で加水分解することによって得ることができる。シラノール基含有ポリオルガノシロキサンを得るために、アルコキシシランを用いて公知の方法で加水分解した場合、加水分解されないアルコキシ基が微量に残ることがある。つまりシラノール基と極微量のアルコキシ基が共存するようなポリオルガノシロキサンが得られることがあるが、このようなポリオルガノシロキサンを用いても差支えない。

【0059】

またこのような(B)成分のシラノール基含有ポリオルガノシロキサンの分子量は700〜20000が好ましい。ここでいう分子量は、GPC(ゲルパーミエーションクロマトグラフィー)測定による標準ポリスチレン換算による重量平均分子量であり、700未満の場合、形成された塗膜の硬化性が遅く、またクラックが発生し易くなり、20000を超える場合、顔料を添加されたシリコーン系コーティング剤(2)から形成された塗膜に光沢がなく、また平滑性も悪くなるおそれがある。

【0060】

シリコーン系コーティング剤(2)で用いる(C)成分の硬化触媒は、上記の(A)成分と(B)成分との縮合反応を促進し、被膜を硬化させるものである。このような触媒としては、アルキルチタン酸塩、オクチル酸錫およびジブチル錫ジラウレート、ジオクチル錫ジマレート等のカルボン酸の金属塩;ジブチルアミン−2−ヘキソエート、ジメチルアミンアセテート、エタノールアミンアセテート等のアミン塩;酢酸テトラメチルアンモニム等のカルボン酸第4級アンモニウム塩;テトラエチルペンタミン等のアミン類;N−β−アミノエチル−γ−アミノプロピルトリメトキシシラン、N−β−アミノエチル−γ−アミノプロピルメチルジメトキシシラン等のアミン系シランカップリング剤;p−トルエンスルホン酸、フタル酸、塩酸等の酸類;アルミニウムアルコキシド、アルミニウムキレート等のアルミニウム化合物、水酸化カリウムなどのアルカリ触媒、テトライソプロピルチタネート、テトラブチルチタネート、チタニウムテトラアセチルアセトネート等のチタニウム化合物、メチルトリクロロシラン、ジメチルジクロロシラン、トリメチルモノクロロシラン等のハロゲン化シラン等があるが、これらの他にも(G)成分と(H)成分との縮合反応に有効なものであれば特に制限されない。

【0061】

(A)成分と(B)成分の配合割合は、(A)成分1〜99重量部に対して(B)成分99〜1重量部であり、好ましくは(A)成分5〜95重量部に対して(H)成分95〜5重量部、より好ましくは(A)成分10〜90重量部に対して(H)成分90〜10重量部である(但し、(A)成分と(B)成分の合計量100重量部)。(A)成分が1重量部未満であると常温硬化性に劣ると共に十分な被膜硬度が得られない。逆に(A)成分が99重量部を超えると硬化性が不安定で且つ良好な被膜が得られないおそれがある。

【0062】

また(C)成分の硬化触媒の添加量は、(A)成分と(B)成分の合計100重量部に対して0.0001〜10重量部であることが好ましい。より好ましくは0.0005〜8重量部であり、最も好ましくは0.0007〜5重量部である。硬化触媒(C)の添加量が0.0001重量部未満であると常温で硬化しない場合があり、また硬化触媒(C)の添加量が10重量部を超えると被膜の耐熱性や耐候性が悪くなる場合がある。

【0063】

上記のように調製されるシリコーン系コーティング剤(1)あるいは(2)には顔料や艶消し剤、フィラーなどを添加しても良い。添加する顔料種としては、カーボンブラック、キナクリドン、ナフトールレッド、シアニンブルー、シアニングリーン、ハンザイエロー等の有機顔料や、酸化チタン、硫酸バリウム、弁柄、炭酸カルシウム、アルミナ、酸化鉄赤、複合金属酸化物等の無機顔料がよく、これらの群から選ばれる1種もしくは2種以上を組み合わせて使用することができる。なかでも、耐候性を向上させるには無機顔料が好ましい。またフィラーとしてはシリカ粉や硫酸バリウム等を用いることができるものであり、上記に列挙する群から選ばれる1種もしくは2種以上を組み合わせて使用することができる。顔料やフィラーの粒径は特に限定されないが、平均粒径で0.01〜4μm程度が好ましい。

【0064】

顔料の添加量は顔料の種類により隠蔽性が異なるので特に限定されないが、無機顔料の場合、樹脂固形分100重量部に対して15〜80重量部の範囲が好ましい。15重量部未満の場合は隠蔽性を十分に得ることができず、また80重量部を超えると塗膜の平滑性が悪くなるおそれがある。顔料の分散は通常の方法でおこなうことができ、またその際に分散剤、分散助剤、増粘剤、カップリング剤等を使用することが可能である。

【0065】

そして、シリコーン系コーティング剤(1)あるいは(2)に紫外線吸収剤を添加することによって、紫外線吸収性のコーティング剤を得ることができる。紫外線吸収剤としては、2(2′ヒドロキシ−5−メチルフェニル)ベンゾトリアゾール等のベンゾトリアゾール系化合物や、2,4−ジヒドロキシベンゾフェノン等のベンゾフェノン系化合物などの有機系紫外線吸収剤や、微粒子酸化亜鉛や微粒子酸化チタンなどの無機系紫外線吸収剤を用いることができるものであり、有機系紫外線吸収剤と無機系紫外線吸収剤とを併用することもできる。

【0066】

有機系の紫外線吸収剤はシリコーン系コーティング剤(1)あるいは(2)に比較的容易に分散させることができる。この有機系の紫外線吸収剤の添加量は特に制限されるものではないが、シリコーン系コーティング剤(1)あるいは(2)の固形分に対して、固形分として0.1〜30重量%の範囲が好ましい。添加量が0.1重量%未満では紫外線カットによる耐候性の向上の効果が不十分になり、また30重量%を超えて添加すると有機系紫外線吸収剤の色が強くなるために好ましくない。

【0067】

無機系紫外線吸収剤である微粒子酸化亜鉛や微粒子酸化チタンについても添加量は特に制限されるものではないが、シリコーン系コーティング剤(1)あるいは(2)の固形分に対して0.1〜20重量%の範囲が好ましい。添加量が0.1重量%未満では紫外線カットによる耐候性の向上の効果が不十分になり、また20重量%を超えると白く濁ってくる。

【0068】

ここで、紫外線吸収剤は一般に紫外線を吸収して熱に変換する働きがあり、有機系紫外線吸収剤は長期の間にこの働きは小さくなるために寿命がある。これに対して無機系紫外線吸収剤の寿命は半永久的であり、紫外線吸収剤としては微粒子酸化亜鉛や微粒子酸化チタンのような無機系紫外線吸収剤を用いるのが好ましい。しかし、微粒子酸化亜鉛や微粒子酸化チタンはシリコーン系コーティング剤(1)あるいは(2)に対する分散性が悪く、凝集して塗膜が白く濁り、この結果、紫外線カットの効果が極端に低下するおそれがある。また微粒子酸化亜鉛や微粒子酸化チタンの粉体にはいずれも光触媒作用があり、耐候性の低いアクリル樹脂やアルキッド樹脂などを用いる場合、樹脂自身が劣化して長期保存安定性が得られない。このために溶剤に微粒子酸化亜鉛や微粒子酸化チタンを分散して使用することが考えられるが、微粒子酸化亜鉛や微粒子酸化チタンは溶剤中で沈降が早く、この方法で分散性を高めることは難しい。

【0069】

一方、上記の(A)のオルガノシランのシリカ分散オリゴマー溶液に用いる一般式(R3)nSiX4−nで表される加水分解性オルガノシランには微粒子酸化亜鉛や微粒子酸化チタンを容易に分散させることができ、この分散液は透明性に優れ、長期貯蔵安定性にも優れている。そこでこの加水分解性オルガノシランに微粒子酸化亜鉛や微粒子酸化チタンを添加して分散させた状態で使用するのが好ましい。加水分解性オルガノシランに微粒子酸化亜鉛や微粒子酸化チタンを直接添加する他に、(R3)nSiX4−nの加水分解性オルガノシランをコロイド状シリカ中で部分加水分解して調製した(A)のオルガノシランのシリカ分散オリゴマー溶液に微粒子酸化亜鉛や微粒子酸化チタンを添加して分散させるようにしてもよく、微粒子酸化亜鉛や微粒子酸化チタンを分散させたこのシリカ分散オリゴマー溶液をシリコーン系コーティング剤(1)あるいは(2)に添加することによって、微粒子酸化亜鉛や微粒子酸化チタンを配合したコーティング剤を調製することができる。この場合、微粒子酸化亜鉛や微粒子酸化チタンの一次粒子(凝集していない粒子)の粒径は0.01μm〜0.5μmのものであることが好ましく、(A)のオルガノシランのシリカ分散オリゴマー溶液100重量部に対して微粒子酸化亜鉛や微粒子酸化チタンは200重量部程度まで分散させることが可能である(200重量部を超えると増粘が激しくなって攪拌不能になる)。上記の分散はサンドミルやボールミル、ペイントシェーカーなど一般的な混合装置を用いておこなうことができる。またこの際に耐候性が落ちないレベルで添加助剤やフィラーを添加してもよい。

【0070】

そして、透明基板20の表面に上記の紫外線吸収剤含有シリコーン系コーティング剤(1)または(2)を塗布して乾燥硬化させることによって紫外線吸収層14を形成することができる。このコーティング剤の塗布は、刷毛塗り方式、浸漬方式、スプレー塗布方式、ロールコート方式、ベル方式、フローコート方式、カーテンコート方式、ナイフコート方式など各種の方式で行なうことができるが、均一な厚みの塗膜を容易に得るために、スプレー塗布方式、ロールコート方式、そして回転カップを用いたベル方式のいずれかの方式で塗布を行なうのが好ましい。このように塗膜を均一な厚みで形成することによって、ムラのない塗膜の破壊伸び率を得ることができるものである。また紫外線吸収層14の膜厚は2〜15μmの範囲が好ましい。また、紫外線吸収層14の表面に上記と同様にして光触媒含有シリコーン系コーティング剤を塗布して乾燥硬化させることによって、光触媒機能層13を形成し、色素増感型太陽電池4を得ることができるものである。

【0071】

図3に示す色素増感型太陽電池4を上記と同様にして建築板3の表面に取り付けることによって、図4に示す太陽電池付き建築板Aを形成することができる。そして、色素増感型太陽電池4の透明基板20の表面を被覆して紫外線吸収層14を形成した場合は、紫外線吸収層14中の紫外線吸収剤の作用(一般に紫外線を吸収して熱に変換する働き)により、紫外線吸収層14で紫外線を吸収することができ、基材1の化粧2に達しないようにすることができるものであり、これにより、基材1及び化粧2(塗膜10を含む)の退色を発生しにくくすることができる。

【0072】

本発明の太陽電池付き建築板Aは、外壁材として用いるだけでなく、屋根材や床材あるいは幕板、雨樋などの建築部材として用いることができる。

【実施例】

【0073】

以下本発明を実施例によって具体的に説明する。

【0074】

(実施例1)

建築板3としては、クボタ松下電工外装(株)製の製品名「キャストストライプ」を用いた。この建築板3は従来から外壁材として使用されているものであって、セメントを主成分とする窯業系の基材1の表面に凹凸柄5と塗膜10とからなる化粧2を形成したものである。

【0075】

色素増感型太陽電池4は以下のようにして作成した。透明電極22、23を有する透明基板20、21としては導電性ガラス板(日本板硝子製のFTOガラス、10Ω、サイズ100×100mm)を用いた。酸化チタンペーストとしては、Soralonix SA Ti-Nanoxide T (ソーラロニクス社製)を用いた。色素溶液としては、ルテニウム錯体[RuL2(NCS)2,L=4,4'-dicarboxy-2,2'bipyridine]のアセトニトリル/t−ブタノール50/50vol%溶液を用いた。電解質層24を形成する電解質溶液としては、溶質がLiI(0.1M)とI2(0.05M)と4-tertiary-butylpyridine(0.5M)とDMPII(0.6M)であり(括弧内はモル数)、溶媒が3−メトキシプロピオンニトリルであるものを用いた。そして、まず、酸化チタンペーストを導電性ガラス板の表面にスクリーン印刷法又はスキージ法にて塗布する(酸化チタンの膜厚5〜10μm)。次に、酸化チタンペーストを塗布した導電性ガラス板を電気炉にて500℃×1.5時間焼成する。次に、この焼成した導電性ガラス板を室温まで冷却する。次に、この冷却した導電性ガラス板をルテニウム色素溶液に24時間浸漬し、導電性ガラス板の酸化チタン膜(粒子膜26)上に色素(ルテニウム錯体)25を吸着させた(ガラス板1という)。次に、上記とは異なる他の導電性ガラス板の表面に白金を蒸着させると共にこれに予め電解質溶液を注入するための孔を形成し、これを対極として準備した(ガラス板2という)。次に、ガラス板1とガラス板2とを接着し、この接着後、上記孔から電解質溶液を注入し、この後、孔を接着剤で封止した。この後、透明基板20の表面(透明電極23や粒子膜26が形成されていない方の外面)に、光触媒含有シリコーン系コーティング剤をスプレー方式で塗布し、150℃で1分間焼き付けることによって、膜厚0.5μmの光触媒機能層13を形成した。光触媒含有シリコーン系コーティング剤は次のようにして調製した。まず、メチルトリメトキシシラン100重量部に、テトラエトキシシラン10重量部、IPAオルガノシリカゾルを90重量部、ジメチルジメトキシシラン30重量部、イソプロピルアルコール(IPA)100重量部を混合した後に、水90重量部を添加し、攪拌した。これを、60℃の恒温槽中で重量平均分子量Mwを1500に調製した後、この調製した液に酸化チタンを20重量部添加して攪拌することによって、光触媒含有のシリコーン系コーティング剤を得た。これにより、図1に示すような色素増感型太陽電池4を形成した。この色素増感型太陽電池4の光透過率は60%であった。

【0076】

そして、上記建築板3の塗膜10の表面に上記の色素増感型太陽電池4の透明基板21の表面(光触媒機能層13が形成されていない方の透明基板21の外面)を接着剤により接着することにより本発明の太陽電池付き建築板Aを形成した。

【0077】

(実施例2)

透明基板20と光触媒機能層13との間に紫外線吸収層14を形成した以外は実施例1と同様にして太陽電池付き建築板Aを形成した。紫外線吸収剤含有のシリコーン系コーティング剤は次のようにして調製した。まず、メチルトリメトキシシラン100重量部、テトラエトシキシラン20重量部、イソプロピルアルコールオルガノシリカゾル(触媒化学化成工業株式会社製「OSCAL1432」、SiO2含有量30重量%)150重量部、ジメチルジメトキシシラン40重量部及びイソプロピルアルコール100重量部を混合し、さらに水200重量部を添加して攪拌し、これを60℃の恒温槽中で重量平均分子量Mwを1200に調整することによって、ケイ素アルコキシドを調製した。次に、このケイ素アルコキシドに、紫外線吸収剤の酸化亜鉛を固形分全量に対して13重量%及びつや消し剤のコロイダルシリカを固形分全量に対して4重量%配合したシリコーン系コーティング剤を得た。この紫外線吸収剤及びつや消し剤を配合したシリコーン系コーティング剤を透明基板20の表面(透明電極23や粒子膜26が形成されていない方の外面)にバーコーターで塗布し、焼付けエネルギーが5000℃・secになる条件で焼き付けることによって、膜厚4μmの無機塗膜の紫外線吸収層14を形成した。この後、紫外線吸収層14の表面に上記と同様にして、光触媒含有シリコーン系コーティング剤を塗布して硬化させることによって、光触媒機能層13を形成した。この色素増感型太陽電池4の光透過率は60%であった。

【0078】

そして、実施例1と同様にして上記建築板3の塗膜10の表面に上記の色素増感型太陽電池4の透明基板21の表面(光触媒機能層13が形成されていない方の透明基板21の外面)を接着剤により接着することにより本発明の太陽電池付き建築板Aを形成した。

【0079】

(比較例1)

光触媒機能層13を形成しないようにした色素増感型太陽電池4を用いた以外は実施例1と同様にして太陽電池付き建築板を形成した。

【0080】

上記の実施例1、2及び比較例1において、色素増感型太陽電池を透して建築板3の化粧2を見たときの外観の意匠性を評価した。意匠性の評価の基準は、建築板3の化粧2の柄や色が鮮明に視認できるものを○と、建築板3の化粧2の柄や色が鮮明に視認できないものを×と評価した。また、実施例1、2及び比較例1において、照射光量100mW/cm2の光を色素増感型太陽電池4に照射したときの発電量(W)を測定した。また、実施例1、2及び比較例1において、耐汚れ性試験を行った。この試験は太陽電池付き建築板の色素増感型太陽電池の光触媒機能層13の表面に5%カーボン液を塗布し、その塗布前後での色を色彩測定装置CR−400(コニカミノルタ製)で測定した。そして、5%カーボン液の塗布前後での色差ΔEが3以下で汚れが少ない場合を○と、5%カーボン液の塗布前後での色差ΔEが3より大きく汚れが多い場合を×と評価した。また、実施例1、2及び比較例1において、上記の耐汚れ性試験後の色素増感型太陽電池4の可視光透過率を紫外可視分光光度計により測定した(UV−VIS測定)。そして、5%カーボン液の塗布前後での可視光透過率の低下が20%以下の場合を○と、5%カーボン液の塗布前後での可視光透過率の低下が20%より大きい場合を×と評価した。尚、比較のため、実施例1において、色素増感型太陽電池4を用いなかったもの(すなわち建築板3のみ)と、建築板3を用いなかったもの(すなわち色素増感型太陽電池4のみ)とを比較例2、3として併せて評価した。結果を表1に示す。

【0081】

【表1】

【図面の簡単な説明】

【0082】

【図1】本発明の色素増感型太陽電池の実施の形態の一例を示す断面図である。

【図2】本発明の太陽電池付き建築板の実施の形態の一例を示す断面図である。

【図3】本発明の色素増感型太陽電池の他の実施の形態の一例を示す断面図である。

【図4】本発明の太陽電池付き建築板の他の実施の形態の一例を示す断面図である。

【符号の説明】

【0083】

A 太陽電池付き建築板

3 建築板

4 色素増感型太陽電池

13 光触媒機能層

14 紫外線吸収層

20 透明基板

21 透明基板

22 透明電極

23 透明電極

24 電解質層

26 粒子膜

【技術分野】

【0001】

本発明は、太陽光発電を行うための色素増感型太陽電池及び建物の外装材や内装材として用いる太陽電池付き建築板に関するものである。

【背景技術】

【0002】

従来より、建物の屋根に太陽電池を設けて太陽光発電が行われている。また、最近では、透明性を有する色素増感型太陽電池が開発されており、これを建物の窓ガラスに応用して太陽電池の使用量を増加して発電量を増やすことも提案されている(例えば、特許文献1参照)。

【0003】

しかし、太陽電池は長期使用(特に屋外での使用)によりその表面に汚れが付着して十分な光が照射されなくなり、発電性能が低下するという問題があった。また、色素増感型太陽電池を窓ガラスに使用した場合も汚れの付着により透明性が低下して窓としての機能が低下するおそれがあった。また、窓ガラスは建物に占める割合が少なく、これに色素増感型太陽電池を適用しても発電量の大きな増加を期待することができなかった。

【特許文献1】特開2001−320068号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は上記の点に鑑みてなされたものであり、表面に汚れが付着しにくくして発電性能や透明性の低下を防止することができる色素増感型太陽電池を提供することを特徴とするものである。また、本発明は、建物の各所に使用することができて建物一つあたりの発電量を増加することができ、しかも、建物の意匠性を損なわないようにすることができる太陽電池付き建築板を提供することを目的とするものである。

【課題を解決するための手段】

【0005】

本発明の請求項1に係る色素増感型太陽電池4は、対向配置された一対の透明基板20、21の間に、透明電極22、23と電解質層24と粒子膜26とを備えて形成される色素増感型太陽電池において、少なくとも一方の透明基板20の表面に光触媒機能層13を設けて成ることを特徴とするものである。

【0006】

本発明の請求項2に係る太陽電池付き建築板Aは、請求項1に記載の色素増感型太陽電池4を、その光触媒機能層13が外方に位置するように建築板3の表面側に設けて成ることを特徴とするものである。

【0007】

本発明の請求項3に係る太陽電池付き建築板Aは、請求項2において、光触媒機能層13が無機質塗膜であることを特徴とするものである。

【0008】

本発明の請求項4に係る太陽電池付き建築板Aは、請求項2又は3において、透明基板20と光触媒機能層13との間に無機質の紫外線吸収層14を設けて成ることを特徴とするものである。

【0009】

本発明の請求項5に係る太陽電池付き建築板Aは、請求項2乃至4のいずれかにおいて、色素増感型太陽電池4が透明性を有すると共に建築板3の表面に化粧2を施して成ることを特徴とするものである。

【発明の効果】

【0010】

請求項1に係る色素増感型太陽電池4は、光触媒機能層13によりその表面に付着した有機物などの汚れを分解し、雨水等で流れ落ちやすくすることができ、透明基板20の表面が汚れにくくなって透明性の低下を防止することができるものであり、この結果、色素増感型太陽電池4の粒子膜26や電解質層24にまで光が十分に照射されて発電性能の低下を防止することができるものである。

【0011】

請求項2に係る太陽電池付き建築板Aは、建物の各所に外装材や内装材として使用することができ、建物の窓ガラスのみに色素増感型太陽電池4を用いる場合に比べて、建物一つあたりの色素増感型太陽電池4の使用量を増加することができて発電量を増加することができるものである。しかも、色素増感型太陽電池4を透して建築板3の表面を視認することができ、建物の意匠性を損なわないようにすることができるものである。

【0012】

請求項3に係る太陽電池付き建築板Aは、光触媒機能層13が無機質塗膜であるので、防汚機能の劣化が少なく、長期にわたって機能を維持することができるものである。

【0013】

請求項4に係る太陽電池付き建築板Aは、紫外線吸収層14で紫外線を吸収することができ、建築板3の退色を防止して意匠性の低下を防ぐことができるものである。

【0014】

請求項5に係る太陽電池付き建築板Aは、色素増感型太陽電池4を透して建築板3の表面の化粧2を視認することができ、建物の意匠性を向上させることができるものである。

【発明を実施するための最良の形態】

【0015】

以下、本発明を実施するための最良の形態を説明する。

【0016】

本発明の色素増感型太陽電池4は光電変換素子であって、図1に示すように、スペーサ29を介在させて対向配置された一対の透明基板20、21と、各透明基板20、21の対向面に配置される透明電極22、23と、透明電極22、23の間に充填される電解質層24と、一方の透明電極22(23)と電解質層24との間に配置される粒子膜26と、透明基板20の表面に形成される光触媒機能層13とを備えて形成することができる。

【0017】

透明基板20、21としてはガラス板やプラスチック板、プラスチックフィルムなどを使用することができる。このプラスチックとしては、例えば、ポリエチレンテレフタレート、トリアセチルセルロース、ポリエチレンナフタレート、シンジオタクチックポリスチレン、ポリフェニレンスルフィド、ポリカーボネート、ポリアリレート、ポリスルフォン、ポリエステルスルフォン、ポリイミド、ポリエーテルイミド、環状ポリオレフィン、ブロム化フェノキシ等が挙げられる。透明電極22、23としては、フッ素をドープした酸化スズ膜(FTO)や酸化インジウムスズ膜(ITO)、金、銀、アルミニウム、インジウム、酸化スズなどを透明基板20、21に蒸着等することにより形成することができる。また、一方の透明電極22(又は23)の表面に白金や金などの金属層28を設けることができる。

【0018】

電解質層24で使用される電解質としては、酸化体と還元体からなる一対の酸化還元系構成物質が溶媒中に含まれていれば、特に限定されないが、酸化体と還元体が同一電荷を持つ酸化還元系構成物質が好ましい。酸化還元系構成物質とは、酸化還元反応において、可逆的に酸化体及び還元体の形で存在する一対の物質である。このような酸化還元系構成物質自体は当業者に公知である。該酸化還元系構成物質は、例えば、塩素化合物−塩素、ヨウ素化合物−ヨウ素、臭素化合物−臭素、タリウムイオン(III)−タリウムイオン(I)、水銀イオン(II)−水銀イオン(I)、ルテニウムイオン(III)−ルテニウムイオン(II)、銅イオン(II)−銅イオン(I)、鉄イオン(III)−鉄イオン(II)、バナジウムイオン(III)−バナジウムイオン(II)、マンガン酸イオン−過マンガン酸イオン、フェリシアン化物−フェロシアン化物、キノン−ヒドロキノン、フマル酸−コハク酸などが挙げられる。言うまでもなく、その他の酸化還元系構成物質も使用できる。中でも、ヨウ素化合物−ヨウ素が好ましく、ヨウ素化合物としては、ヨウ化リチウム、ヨウ化カリウム、ヨウ化銅、ヨウ化銀ルビジウム等の金属ヨウ化物、テトラアルキルアンモニウムヨージド、ピリジニウムヨージド等のヨウ化4級アンモニウム塩化合物、ヨウ化ジメチルプロピルイミダゾリウム等のヨウ化ジイミダゾリウム化合物が特に好ましい。また、電解質を溶解するために使用される溶媒は、酸化還元系構成物質を溶解しイオン伝導性に優れた化合物が好ましい。溶媒としては水性溶媒及び有機溶媒の何れも使用できるが、酸化還元系構成物質をより安定するため、有機溶媒が好ましい。例えば、ジメチルカーボネート、ジエチルカーボネート、メチルエチルカーボネート、エチレンカーボネート、プロピレンカーボネート等のカーボネ−ト化合物、酢酸メチル、プロピオン酸メチル、ガンマーブチロラクトン等のエステル化合物、ジエチルエーテル、1,2−ジメトキシエタン、1,3−ジオキソシラン、テトラヒドロフラン、2−メチルーテトラヒドラフラン等のエーテル化合物、3−メチル−2−オキサゾジリノン、2−メチルピロリドン等の複素環化合物、アセトニトリル、メトキシアセトニトリル、プロピオニトリル等のニトリル化合物、スルフォラン、ジジメチルスルフォキシド、ジメチルフォルムアミド等の非プロトン性極性化合物、水などが挙げられる。これらはそれぞれ単独で用いることもできるし、また、2種類以上を混合して併用することもできる。中でも、エチレンカーボネート、プロピレンカーボネート等のカーボネ−ト化合物、3−メチル−2−オキサゾジリノン、2−メチルピロリドン等の複素環化合物、アセトニトリル、メトキシアセトニトリル、プロピオニトリル等のニトリル化合物が特に好ましい。電解質層24としては、液体、固体、もしくはゲル状電解質のいずれも使用することができる。電解質層24を形成する電解質溶液としては、エチレンカーボネートとアセトニトリルの混合溶液にヨウ化テトラプロピルアンモニウムとヨウ素を溶解させたものなどを用いることができる。

【0019】

粒子膜26はルテニウム錯体などの色素25を吸着させた酸化チタンなどの半導体微粒子27を充填することにより形成することができる。色素25としては上記の他に、例えば、アゾ系色素、キノン系色素、キノンイミン系色素、キナクリドン系色素、スクアリリウム系色素、シアニン系色素、メロシアニン系色素、トリフェニルメタン系色素、キサンテン系色素、ポルフィリン系色素、フタロシアニン系色素、ペリレン系色素、インジゴ系色素、ナフタロシアニン系色素である。その中でも、フタロシアニン系色素、ナフタロシアニン系色素のような金属錯体色素は、高い量子収率を有し、光に対する耐久性がよいため、光電変換材料には適している。該金属錯体色素としては、銅、ニッケル、鉄、コバルト、バナジウム、スズ、けい素、チタン、ゲルマニウム、コバルト、亜鉛、ルテニウム、マグネシウム、アルミニウム、鉛、マンガン、インジウム、モリブデン、ジルコニウム、アンチモン、タングステン、白金、ビスマス、セレン、銀、カドミウム、白金などの金属が用いられる。この中でも、銅、チタン、亜鉛、アルミニウム、鉄、バナジウム、けい素等の金属錯体色素は高い量子効率を有する。半導体微粒子27としては上記の他に、例えば、酸化亜鉛、酸化マンガン、酸化カドミニウム、酸化インジウム、酸化鉛、酸化モリブデン、酸化タングステン、酸化アンチモン、酸化ビスマス、酸化銅、酸化水銀、酸化銀、酸化マンガン、酸化鉄、酸化バナジウム、酸化錫、酸化ジルコニウム、酸化ストロンチウム、酸化ガリウム、酸化けい素、酸化クロムなどの如き金属酸化物類、SrTiO3、CaTiO3のようなペロブスカイト類、硫化カドミウム、硫化亜鉛、硫化インジウム、硫化鉛、硫化モリブデン、硫化タングステン、硫化アンチモン、硫化ビスマス、硫化カドミニウム亜鉛、硫化銅などの如き金属硫化物類、CdSe、In2Se3、WSe2、HgS、PbSe、CdTeの金属カルコゲナイド類、その他GaAs、Si、Se、Cd2P3、Zn2P3、InP、AgBr、PbI2、HgI2、BiI3が挙げられる。また、前記半導体から選ばれる少なくとも一種以上を含む複合体も使用することができる。これらに中でも特に安価で性能に優れたアナターゼ型酸化チタン微粒子が好ましい。酸化チタンの商品名としては、例えば、AMT−600(テイカ株式会社製、商品名、アナターゼ型、平均粒子径30nm)、AMT−100(テイカ株式会社製、商品名、アナターゼ型、1次平均粒子径6nm)、ST−01(石原テクノ製、商品名、アナターゼ型、1次平均粒子径7nm)、ST−21(石原テクノ製、商品名、アナターゼ型、1次平均粒子径20nm)、P−25(日本エアロジル株式会社製、商品名、ルチル・アナタース型結晶、1次平均粒径約30nm)などが挙げられる。半導体微粒子27の1次平均粒子径としては、例えば、1nm〜1000nm、15nm〜100nmの範囲である。半導体微粒子27の粒子径が1nmより小さいと、粒子膜26の空孔径が小さくなり、電解質溶液中の酸化還元物質の移動が困難になって、光変換後の電流値が低くなるので好ましくない。また、半導体微粒子27の1次平均粒子径が1000nmより大きくなると、粒子膜26の表面積が大きくないため、充分な増感色素の担持量を得ることができないので、光変換後の電流値が高くならないため好ましくない。半導体微粒子27への色素25の担持量としては、10−8〜10−6mol/cm2、特に0.1〜9.0×10−7mol/cm2が好ましい。また、粒子膜26の膜厚は0.01μm〜100μm、好ましくは1μm〜50μmの範囲である。

【0020】

本発明において、光触媒機能層13は透明な(クリアーな)光触媒含有の無機塗膜(セラミックコート)であって、これを形成する無機コーティング剤としては、特に限定されるものではないが、光触媒を配合したシリコーン系コーティング剤を用いるのが好ましい。このシリコーン系コーティング剤としては、例えば、特許第2776259号公報に開示されているものを用いることができる。すなわち、

一般式:Si(OR1)4 (1)

で表されるケイ素化合物、および/または、コロイド状シリカが、非水系の有機溶媒に分散した有機溶媒分散性であるコロイダルシリカを20〜200重量部、

一般式:R2Si(OR1)3 (2)

で表されるケイ素化合物を100重量部、

一般式:R22Si(OR1)2 (3)

で表されるケイ素化合物を0〜60重量部の割合で含有すると共に(上記式(1)〜(3)においてR1、R2は1価の炭化水素基を示す)、光触媒を含有するコーティング剤を用いることができる。

【0021】

上記各ケイ素化合物は一般式が下式(4)で表されるものである。

一般式:R2nSi(OR1)4−n (4)

(式(4)中、n=0〜3を示し、R1、R2は1価の炭化水素基を示す。)

前式(4)のR1、R2は1価の炭化水素基を示す限り限定はされないが、R2として炭素数1〜8の置換または非置換の炭化水素基を示す。例えば、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基、ヘプチル基、オクチル基等のアルキル基、シクロペンチル基、シクロヘキシル基等のシクロアルキル基、2−フェニルエチル基、3−フェニルプロピル基等のアラルキル基、フェニル基、トリル基等のアリール基、ビニル基、アリル基等のアニケニル基、クロロメチル基、γ−クロロプロピル基、3,3,3−トリフルオロプロピル基等のハロゲン置換炭化水素基、及び、γ−メタクリロキシプロピル基、γ−グリシドキシプロピル基、3,4−エポキシシクロヘキシルエチル基、γ−メルカプトプロピル基等の置換炭化水素基が挙げられる。なかでも合成の容易さ、または、入手の容易さから炭素数1〜4のアルキル基、及び、フェニル基が好ましい。

【0022】

前式(4)のR1には炭素数1〜4のアルキル基を主原料にするものが用いられる。特に、n=0のテトラアルコキシシランとしては、テトラメトキシシラン、テトラエトキシシラン等が例示され、n=1のオルガノトリアルコキシシランとしては、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリイソプロポキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、3,3,3−トリフルオロプロピルトリメトキシシラン等が例示される。さらに、n=2のジオルガノジアルコキシシランとしては、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン、メチルフェニルジメトキシシラン等が例示され、n=3のトリオルガノアルコキシシランとしては、トリメチルメトキシシラン、トリメチルエトキシシラン、トリメチルイソプロポキシシラン、ジメチルイソブチルメトキシシラン等が例示される。

【0023】

上記R1、R2は前式(1)、(2)、(3)において、同一の炭化水素基でもよいし、異なっていてもよい。

【0024】

シリコーン系コーティング剤の調製は、例えば、前式(1)、(2)、(3)で表されるケイ素化合物を溶剤で希釈し、硬化剤として水または触媒を添加し、加水分解、及び、重縮合反応を行い調製される。これらケイ素化合物の重量平均分子量(Mw)はポリスチレン換算で算出される。この調製の際に、無機塗料の重量平均分子量(Mw)をポリスチレン換算で900以上にするのが好ましい。重量平均分子量(Mw)がポリスチレン換算で900未満であると、重縮合反応の際に硬化収縮が大きくなり、焼き付けした無機塗料の塗膜にクラックが発生し易くなる。

【0025】

シリコーン系コーティング剤には、前式(1)で表されるケイ素化合物と併用、または、代わりにコロイド状シリカを成分とすることができる。上記コロイド状シリカは、アルコール等の非水系の有機溶媒に分散した有機溶媒分散性のコロイダルシリカである。上記コロイダルシリカは固形分としてのシリカを20〜50重量%含有している。有機溶媒分散性のコロイダルシリカは有機溶媒を水と置換することで容易に調製できる。上記コロイダルシリカが分散している有機溶媒としては、例えば、メタノール、エタノール、イソプロパノール、n−ブタノール、イソブタノール等の低級脂肪族アルコール類、エチレングリコール、エチレングリコールモノブチルエーテル、酢酸エチレングリコールモノエチルエーテル等のエチレングリコール誘導体、ジエチレングリコール、ジエチレングリコールモノブチルエーテル等のジエチレングリコールの誘導体、及び、ジアセトンアルコール等が挙げられ、これらの1種、もしくは2種以上が用いられる。さらに、親水性の有機溶媒と併用してトルエン、キシレン、酢酸エチル、酢酸ブチル、メチルエチルケトン、メチルイソブチルケトン、メチルエチルケトオキシム等も用いることができる。なお、上記コロイダルシリカの上記配合量は、分散媒も含んだ重量である。

【0026】

シリコーン系コーティング剤を調製する際に硬化剤として水が汎用されるが、この水の量は、シリコーン系コーティング剤中に45重量%以下が好ましく、25重量%以下がより好ましい。

【0027】

シリコーン系コーティング剤を調製する際に用いられる有機溶剤は、例えば、メタノール、エタノール、イソプロパノール、n−ブタノール、イソブタノール等の低級脂肪族アルコール類、エチレングリコール、エチレングリコールモノブチルエーテル、酢酸エチレングリコールモノエチルエーテル等のエチレングリコール誘導体、ジエチレングリコール、ジエチレングリコールモノブチルエーテル等のジエチレングリコールの誘導体、及び、ジアセトンアルコール等が挙げられ、これらの1種、もしくは2種以上が用いられる。さらに、親水性の有機溶媒と併用してトルエン、キシレン、酢酸エチル、酢酸ブチル、メチルエチルケトン、メチルイソブチルケトン、メチルエチルケトオキシム等も用いることができる。

【0028】

シリコーン系コーティング剤を調製する際は、シリコーン系コーティング剤のpHを3.8〜6とすることが望ましい。このpH範囲であるとシリコーン系コーティング剤の保存性が良く、このpH範囲外であると調製期間から塗布できる期間が限られてしまう。このpHの調整方法は限定しないが、例えば、材料を混合した際にpHが3.8未満となった場合、アンモニア等の塩基性試薬を添加して調整すればよく、pHが6を超えた場合、塩酸等の酸性試薬を添加して調整すればよい。また、pHによっては分子量が小さい状態で反応の進行が遅くなった場合、加熱して反応を促進してもよいし、酸性試薬でpHを下げて反応を進めた後に、塩基性試薬を添加して所定のpHとしてもよい。

【0029】

そしてこのシリコーン系コーティング剤に光触媒を含有させることによって、光触媒性のシリコーン系コーティング剤として使用することができるものであり、光触媒としては酸化チタンを用いるのが一般的であるが、酸化チタンの他に、酸化亜鉛、酸化錫、酸化鉄、酸化ジルコニウム、酸化タングステン、酸化クロム、酸化モリブデン、酸化ルテニウム、酸化ゲルマニウム、酸化鉛、酸化カドミウム、酸化銅、酸化バナジウム、酸化ニオブ、酸化タンタル、酸化マンガン、酸化コバルト、酸化ロジウム、酸化レニウムなどを挙げることもできる。光触媒の配合量は特に限定されないが、シリコーン系コーティング剤の乾燥固形分に対して20〜80重量%の範囲が好ましい。

【0030】

そして、透明基板20の表面に上記の光触媒含有シリコーン系コーティング剤を塗布して乾燥硬化させることによって光触媒機能層13を形成することができる。このコーティング剤の塗布は、刷毛塗り方式、浸漬方式、スプレー塗布方式、ロールコート方式、ベル方式、フローコート方式、カーテンコート方式、ナイフコート方式など各種の方式で行なうことができるが、均一な厚みの塗膜を容易に得るために、スプレー塗布方式、ロールコート方式、そして回転カップを用いたベル方式のいずれかの方式で塗布を行なうのが好ましい。このように塗膜を均一な厚みで形成することによって、ムラのない塗膜の破壊伸び率を得ることができるものである。また光触媒機能層13の膜厚は0.1〜2μmの範囲が好ましい。尚、光触媒機能層13は一方の透明基板20だけでなく、他方の透明基板21の表面にも設けても良い。

【0031】

色素増感型太陽電池4は透明性を有し、その可視光透過率が20%以上であることが好ましい。色素増感型太陽電池4の可視光透過率が20%未満であれば、色素増感型太陽電池4を透して基材1の化粧2を視認することができず、本発明の太陽電池付き建築板Aを施工した場合に建物の外観などの意匠性が損なわれる。また、色素増感型太陽電池4の可視光透過率は基材1の化粧2を視認するためには高い方が好ましいが、あまりに高すぎると発電効率が低下するため、色素増感型太陽電池4の可視光透過率は80%を上限とするのが好ましい。ここで、色素増感型太陽電池4の可視光透過率が20%以上50%以下である場合は、色素増感型太陽電池4がすりガラスのような作用をするため、基材1の化粧2が滲んでぼけた(不鮮明な)状態に視認されるものであり、この化粧2のぼかし効果により、本発明の太陽電池付き建築板Aを施工した場合に建物の意匠性の向上を図ることができる。また、色素増感型太陽電池4の可視光透過率が50%よりも大きい場合は、色素増感型太陽電池4を透しても基材1の化粧2をはっきりと鮮明に視認することができ、これにより、化粧2に深み感を得ることができて、本発明の太陽電池付き建築板Aを施工した場合に建物の意匠性の向上を図ることができるものである。尚、本発明において可視光透過率は、UV−VIS分光光度計などを用いて測定することができる。

【0032】

建築板3は従来において外壁材(外壁パネル)などの外装材や内壁材(内壁パネル)などの内装材として用いられているものであって、表面に化粧2を施した板状の基材1を用いることができる。基材1としては、セメントを主成分とする窯業系基材(無機質硬化体)や樹脂を主成分とする樹脂系基材、木製基材などの各種材料で形成されたものを使用することができる。また、基材1の表面に凸部5aと凹部5bとからなる凹凸柄5を形成したり、基材1の表面にインクジェット塗装などにより多色あるいは単色の塗膜10(厚み0.1〜100μm程度)を形成したり、あるいは基材1自体に顔料等を配合して着色したりすることにより、基材1の表面に多様な化粧2を施すことができる。

【0033】

本発明において、建築板3の表面の明度(L値)は色彩測定装置(例えば、コニカミノルタ製のCR−400)の測定で50以上とするのが好ましい。尚、この「L値」は「L*a*b*表色系」での値である。これよりも明度の値が小さいと、建築板3の表面での光の反射が少なくて色素増感型太陽電池4の発電量を増加しにくくなるものである。建築板3の表面の明度を50以上とするためには、例えば、化粧2が光を反射しやすい色であったり光を反射しやすい物質であったりすると、化粧2で反射された光が色素増感型太陽電池4に裏面から入力することになり、発電効率を高めることができる。従って、基材1や塗膜10を顔料の添加などにより白色系にすることにより建築板3の表面の明度を50以上として、基材1や塗膜10で色素増感型太陽電池4側へ光を反射しやすくすることができる。また、基材1や塗膜10にマイカなどの光輝材(反射材)を添加することにより、基材1や塗膜10で色素増感型太陽電池4側へ光を反射しやすくするのが好ましい。さらに、基材1の表面に凹凸柄5を形成することにより、光の反射面積が増大するために、色素増感型太陽電池4側へ光を反射しやすくなって好ましい。建築板3の表面の明度の上限は特に制限はないが、光の反射が大きいほど好ましいので、100である。また、基材1の下端には実部11が突設されていると共に基材1の上端には実受け部12が突設されている。

【0034】

そして、上記の建築板3の表面側(化粧2を施した表面側)に色素増感型太陽電池4を配設することによって、図1に示すような本発明の太陽電池付き建築板Aを形成することができる。建築板3の表面側に色素増感型太陽電池4を配設するにあたっては、各種の方法を採用することができ、例えば、建築板3の表面に色素増感型太陽電池4を接着剤により接着したり、建築板3に色素増感型太陽電池4をビスやネジなどで固定したり、建築板3の表面に枠材や係止金具を設けてこの枠材や係止金具に色素増感型太陽電池4を保持させたりすることができる。ここで、基材1の表面に塗膜10が形成されている場合は、塗膜10の表面に色素増感型太陽電池4を密着させて設けることができ、基材1の表面に塗膜10が形成されていない場合は、基材1の表面に色素増感型太陽電池4を密着させて設けることができる。また、塗膜10又は基材1の表面に密着させる色素増感型太陽電池4の表面は、光触媒機能層13の設けていない方の透明基板21の表面であり、これにより、太陽電池付き建築板Aの外方(最表面)に光触媒機能層13が位置することになる。尚、色素増感型太陽電池4は塗膜10や基材1の表面に密着させる場合だけでなく、若干の隙間を設けても良い。

【0035】

本発明の太陽電池付き建築板Aは、例えば、実受け部12の表面側に実部11を配置して、複数枚の太陽電池付き建築板A、A…を縦横に並べて施工することによって、建物の外壁や内壁などの壁を形成することができる。そして、この壁の表面には色素増感型太陽電池4が設けられているために、色素増感型太陽電池4に太陽光や照明の光などが照射されることにより発電することができる。従って、従来の建物のように屋根のみに太陽電池を配置した場合や窓ガラスに色素増感型太陽電池を配置した場合よりも、建物一つあたりの色素増感型太陽電池4の使用量を増加することができて発電量を増加することができる。また、色素増感型太陽電池4を透して基材1の表面の化粧2が浮き出て視認することができ、建物の意匠性を損なわないようにすることができるものであり、外壁材として用いても違和感がないものである。

【0036】

本発明の色素増感型太陽電池4は、その最外面に光触媒機能層13を備えているために、光触媒機能層13に含有されている光触媒が紫外線の照射で活性化し、光触媒機能層13の表面に付着した汚れを分解することができるものであり、しかも、光触媒機能層13の表面を親水性にするために分解した汚れを雨水などで洗い流すことができ、セルフクリーニング効果を得ることができるものである。従って、色素増感型太陽電池4の透明基板20の表面が汚れにくくなって透明性の低下を防止することができるものであり、この結果、色素増感型太陽電池4の粒子膜26や電解質層24にまで光が十分に照射されて発電性能の低下を防止することができるものである。

【0037】

尚、本発明の色素増感型太陽電池4は、例えば、外灯、街灯、防犯灯、装飾用ランプあるいは屋根換気システムの補助電源として使用することができる。

【0038】

図3に本発明の他の実施の形態の色素増感型太陽電池4を示す。この色素増感型太陽電池4は透明基板20と光触媒機能層13との間に透明な(クリアーな)無機質塗膜(セラミックコート)である紫外線吸収層14を設けたものであり、その他の構成は図2のものと同様である。紫外線吸収層14は特開平9−249822号公報に開示された2種類のシリコーン系コーティング剤を用いて形成することができる。

【0039】

2種類のうち一方のシリコーン系コーティング剤(以下シリコーン系コーティング剤(1)とする)は、

一般式 (R1)mSi(OR2)4−m (5)

(式(5)中、R1は各々メチル基、エチル基又はフェニル基を表し、R2は各々炭素数1〜8のアルキル基を表す。mは0,1又は2である。)

で表されるケイ素化合物及び/又はその部分加水分解物を主成分とするケイ素アルコキシド系コーティング剤に、紫外線吸収剤を配合したものである。

【0040】

この一般式(5)で表されるケイ素化合物及び/又はその部分加水分解物を主成分とするケイ素アルコキシドは、次の(i)、(ii)、(iii)の化合物を主成分とする混合物を適当な溶剤で希釈し、硬化剤及び触媒を必要量添加して加水分解及び縮重合させて得ることができ、重量平均分子量Mwがポリスチレン換算で500〜3000で、且つ分子量分布Mw/Mn(Mnは数平均分子量)が1.1〜3.0であるものが望ましい。より好ましくはMw=600〜3000で且つMw/Mn=1.2〜1.8である。重量平均分子量及び分子量分布がこの範囲より小さいときには、縮重合の際の硬化収縮が大きくなり、焼き付け後に塗膜にクラックが発生し易くなる傾向がある。また重量平均分子量及び分子量分布がこの範囲より大きいときには、反応が遅過ぎて硬化し難いか、硬化しても柔らかい塗膜になったり、塗膜のレベリング性が非常に悪いものになったりする傾向がある。

(i):一般式(5)においてm=0で示されるケイ素化合物及びコロイド状シリカ20

〜200重量部

(ii):一般式(5)においてm=1で示されるケイ素化合物100重量部

(iii):一般式(5)においてm=2で示されるケイ素化合物0〜80重量部

これらのケイ素化合物としては後述の(6)式におけるアルコキシシラン類を用いることができる。また成分(i)のコロイド状シリカ(コロイダルシリカ)は微粒子シリカ成分を水、メタノール等の有機溶剤またはこれらの混合溶剤中に分散して使用するが、それらがコロイド状である限り、その粒径や溶剤種等は特に制限されるものではない。尚、成分(i)のコロイド状シリカの配合量は分散媒も含む重量部である。

【0041】

シリコーン系コーティング剤(1)において必要に応じて用いられる前記の硬化剤としては、特に限定されるものではないが、例えば、塩酸、リン酸、硫酸等の無機酸や、蟻酸、酢酸、クロロ酢酸等の有機酸の希薄溶液等の酸性触媒、あるいは後述する塩基性触媒を単独で又は2種以上を併用して使用することができる。また前記成分(i)としてコロイド状シリカを用いる場合は、コロイド状シリカが酸性を示すのでこれが触媒となり、酸性触媒として何も入れなくともよい。

【0042】

シリコーン系コーティング剤(1)において必要に応じて用いられる前記の触媒としては塩基性触媒が使用される。この塩基性触媒としては、特に限定されるものではないが、例えばトリエタノールアミン等のアミン類;γ−アミノプロピルトリエトキシシラン、N−(β−アミノエチル)−γ−アミノプロピルメチルジメトキシシラン等のアミノシラン類;無機酸(例えば塩酸、硝酸、リン酸等)又は有機酸(例えば蟻酸、酢酸、プロピオン酸等)のアンモニア、トリメチルアミン、トリエチルアミン、n−ブチルアミン等の塩、あるいは無機酸又は有機酸の塩と第4級アンモニウム塩との複分解塩等を例示することができる。これらの種類や添加量については何等限定されない。

【0043】

シリコーン系コーティング剤(1)には前記の成分の他に、必要に応じて、コロイド状シリカ以外の充填剤(例えばアルミナゾル、ヒュームドシリカ等の無機充填剤)、着色剤、希釈溶剤、増粘剤、界面活性剤等の種々の添加剤を1種以上配合することができる。この希釈溶剤としては特に限定されないが、例えばメタノール、エタノール、イソプロパノール(IPA)等のアルコール類;エチレングリコール、メチルセロソルブ、エチルセロソルブ、ブチルセロソルブ等のセロソルブ類などを挙げることができ、これらを1種あるいは2種以上を併せて使用することができる。

【0044】

シリコーン系コーティング剤(1)は、そのpH値を3.8〜6.0に調整することによって前記の分子量の範囲内で安定して使用することができる。pH値がこの範囲外にあると、シリコーン系コーティング剤(1)は安定性が悪くなり、シリコーン系コーティング剤(1)を調製した後の使用できる期間が限られることがある。ここで、pH値調整方法は特に制限されないが、例えばシリコーン系コーティング剤(1)の原料混合時にpH値が3.8未満となった場合は、アンモニア等の塩基性試薬を用いて前記所定範囲内のpH値に調整すればよく、pH値が6.0を超えた場合は、塩酸等の酸性試薬を用いて前記所定範囲内に調整すればよい。またpH値によっては、分子量が小さいまま逆に反応が進まず、前記の分子量範囲に到達させるのに時間がかかる場合は、シリコーン系コーティング剤(1)を加熱して反応を促進させるようにしてもよく、酸性試薬でpH値を下げて反応を進めた後、塩基性試薬で所定のpH値に戻すようにしてもよい。

【0045】

上記のようにpH値を調整した場合、または調整しない場合でも、使用に至るまでの間、または少なくとも使用時に、シリコーン系コーティング剤(1)に塩基性触媒を添加すれば縮合反応を促進し、塗膜中の架橋点を増やすことができるので、安定して耐クラック性の良い塗膜を得ることができるものである。また、架橋反応を促進することによって、硬化時間を短縮し、あるいは硬化温度を下げることができるために、経済的である。

【0046】

また、特開平9−249822号公報に開示された2種類のシリコーン系コーティング剤うち、他方のシリコーン系コーティング剤(以下シリコーン系コーティング剤(2)とする)は、

一般式 (R3)nSiX4−n (6)

(式(6)中、R3は各々置換もしくは非置換の炭素数1〜8の1価の炭化水素基を表し

、Xは加水分解性基を表す。nは0〜3の整数である。)

で表される加水分解性オルガノシランを、有機溶媒及び/又は水に分散されたコロイド状

シリカ中で部分加水分解してなる、オルガノシランのシリカ分散オリゴマー溶液(A)と

、

平均組成式 (R4)dSi(OH)eO(4−d−e)/2 (7)

(式(7)中、R4は各々置換もしくは非置換の炭素数1〜8の1価の炭化水素基を表し、dおよびeはそれぞれ0.2≦d≦2.0、0.0001≦e≦3、d+e<4の関係を満たす数である。)

で表される、分子中にシラノール基を含有するポリオルガノシロキサン(B)と、

硬化触媒(C)の、

(A),(B),(C)の3成分を必須成分として含有するケイ素アルコキシド系コーティング剤に、紫外線吸収剤を配合したものである。

【0047】

シリコーン系コーティング剤(2)に用いられる(A)成分のシリカ分散オリゴマーは、被膜形成に際して硬化反応に預かる官能性基としての加水分解性基Xを有するベースポリマーの主成分である。これは、有機溶媒あるいは水、もしくはこれらの混合溶媒に分散したコロイド状シリカに、前記一般式(7)式で表される加水分解性オルガノシランの1種又は2種以上を加え、コロイド状シリカ中の水あるいは別途添加された水により加水分解性オルガノシランを部分加水分解することで得られる。

【0048】

前記一般式(6)で表される加水分解性オルガノシラン中のR3としては、炭素数1〜8の置換又は非置換の1価の炭化水素基、例えばメチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基、ヘプチル基、オクチル基などのアルキル基;シクロペンチル基、シクロヘキシル基などのシクロアルキル基;2−フェニルエチル基、3−フェニルプロピル基などのアラルキル基;フェニル基、トリル基などのアリール基;ビニル基、アリル基などのアルケニル基;クロロメチル基、γ−クロロプロピル基、3,3,3−トリフルオロプロピル基などのハロゲン置換炭化水素基;γ−メタクリロキシプロピル基、γ−グリシドキシプロピル基、3,4−エポキシシクロヘキシルエチル基、γ−メルカプトプロピル基などの置換炭化水素基等を例示することができる。これらの中でも合成の容易さ、あるいは入手の容易さから炭素数1〜4のアルキル基及び、フェニル基が好ましい。

【0049】

前記一般式(6)中の加水分解性基Xとしては、アルコキシ基、アセトキシ基、オキシム基、エノキシ基、アミノ基、アミノキシ基、アミド基などが挙げられる。これらの中でも入手の容易さ及びシリカ分散オリゴマー溶液(A)を調製し易いことからアルコキシ基が好ましい。このような加水分解性オルガノシランとしては、上記一般式(6)中のnが0〜3の整数である、モノ−、ジ−、トリ−、テトラ−の各官能性のアルコキシシラン類、アセトキシシラン類、オキシムシラン類、エノキシシラン類、アミノシラン類、アミノキシシラン類、アミドシラン類などが挙げられる。これらの中でも入手の容易さ及びシリカ分散オリゴマー溶液(A)を調製し易いことからアルコキシシラン類が好ましい。

【0050】

特に、n=0のテトラアルコキシシランとしては、テトラメトキシシラン、テトラエトキシシランなどを例示することができ、n=1のオルガノトリアルコキシシランとしては、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリイソプロポキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、3,3,3−トリフルオロプロピルトリメトキシシランなどを例示することができる。またn=2のジオルガノジアルコキシシランとしては、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン、メチルフェニルジメトキシシランなどを例示することができる。さらにn=3のトリオルガノアルコキシシランとしては、トリメチルメトキシシラン、トリメチルエトキシシラン、トリメチルイソプロポキシシラン、ジメチルイソブチルメトキシシランなどを例示することができる。また一般にシランカップリング剤とよばれるオルガノシラン化合物もアルコキシシラン類として用いることができる。

【0051】

これらの一般式(6)の加水分解性オルガノシランのうち、50モル%以上がn=1で表される3官能性のものであることが好ましい。より好ましくは60モル%以上であり、最も好ましくは70モル%以上である。n=1の3官能性のものが50モル%未満では、十分な塗膜硬度を得ることが難しいと共に、乾燥硬化性が劣り易くなるものである。

【0052】

(A)成分で使用するコロイド状シリカとしては、水分散性あるいはアルコールなどの非水系の有機溶媒分散性コロイド状シリカを使用することができ、前述のシリコーン系コーティング剤(1)に用いられるコロイド状シリカと同様のものを使用することができる。一般にこのようなコロイド状シリカは固形分としてのシリカを20〜50重量%含有しており、この値からシリカ配合量を決定できる。

【0053】

水分散性コロイド状シリカを使用する場合、固形分以外の成分として存在する水は(A)成分の加水分解に用いることができる。水分散性コロイド状シリカは通常水ガラスから作られるが、このようなコロイド状シリカは市販品を容易に入手することができる。また有機溶媒分散性のコロイド状シリカは、前記水分散性コロイド状シリカの水を有機溶媒と置換することで容易に調製することができる。このような有機溶媒分散性コロイド状シリカも水分散性コロイド状シリカと同様に市販品を容易に入手することができる。コロイド状シリカを分散する有機溶媒の種類は、例えば、メタノール、エタノール、イソプロパノール、n−ブタノール、イソブタノールなどの低級脂肪族アルコール類;エチレングリコール、エチレングリコールモノブチルエーテル、酢酸エチレングリコールモノエチルエーテルなどのエチレングリコール誘導体;ジエチレングリコール、ジエチレングリコールモノブチルエーテルなどのジエチレングリコール誘導体、ジアセトンアルコール等を挙げることができる。これらからなる群より選ばれた1種もしくは2種以上のものを使用することができるが、これらの親水性有機溶剤と併用してトルエン、キシレン、酢酸エチル、酢酸ブチル、メチルエチルケトン、メチルイソブチルケトン、メチルエチルケトオキシムなども用いることができる。

【0054】

(A)成分中のコロイド状シリカは、シリコーン系コーティング剤(2)の硬化被膜の硬度を高くするために必須のものである。(A)成分中においてコロイド状シリカは、シリカ固形分として5〜95重量%の範囲で含有されるのが好ましい。より好ましくは10〜90重量%、最も好ましくは20〜85重量%の範囲である。含有量が5重量%未満であると所望の被膜硬度が得られず、また95重量%を超えるとシリカの均一分散が困難となり、(A)成分にゲル化等の不都合を招来するおそれがある。

【0055】

(A)成分のオルガノシランのシリカ分散オリゴマーは、通常、一般式(6)の加水分解性オルガノシランを水分散性コロイド状シリカまたは有機溶媒分散性コロイド状シリカの少なくとも一方の中で部分加水分解して得ることができる。加水分解性オルガノシランに対する水の使用量は、加水分解性基X1モルに対して水0.001〜0.5モルが好ましい。水の使用量が0.001モル未満であると充分な部分加水分解物を得ることができず、また水の使用量が0.5モルを超えると部分加水分解物の安定性が悪くなるおそれがある。部分加水分解する方法は特に限定されないものであり、加水分解性オルガノシランとコロイド状シリカとを混合して必要量の水を添加配合すればよく、このとき部分加水分解反応は常温で進行するが、部分加水分解反応を促進させるために60〜100℃に加温するようにしてもよい。さらに部分加水分解反応を促進させる目的で、塩酸、酢酸、ハロゲン化シラン、クロロ酢酸、クエン酸、安息香酸、ジメチルマロン酸、蟻酸、プロピオン酸、グルタル酸、グリコール酸、マレイン酸、マロン酸、トルエンスルホン酸、シュウ酸などの無機酸や有機酸を触媒として用いてもよい。

【0056】

(A)成分のオルガノシランのシリカ分散オリゴマーは、長期的に安定した性能を得るために、液のpH値を2.0〜7.0の範囲に、より好ましくはpH2.5〜6.5の範囲に、さらにより好ましくはpH3.0〜6.0の範囲に調整するのがよい。pH値がこの範囲外であると、特に水の使用量がX1モルに対し0.3モル以上のときに(A)成分の長期的な性能低下が著しくなることがある。(A)成分のpH値がこの範囲外にあれば、この範囲より酸性側のときにはアンモニア、エチレンジアミン等の塩基性試薬を添加してpH値を調整すればよく、この範囲より塩基性側のときには塩酸、硝酸、酢酸等の酸性試薬を用いてpH値を調整すればよい。この調整の方法は特に限定されるものではない。

【0057】

シリコーン系コーティング剤(2)で用いる(B)成分のシラノール基含有ポリオルガノシロキサンは、平均組成式が上記(7)式で表されるものであり、(7)式中のR4としては、上記(6)式中のR3と同じものを例示することができるが、R4中の5〜50重量%はフェニル基である。フェニル基が5重量%未満では塗膜の伸びが低下しクラックが発生し易くなり、50重量%を超えると硬化が遅くなり過ぎてしまうおそれがある。この他のR4は好ましくは炭素数1〜4のアルキル基、ビニル基、γ−グリシドキシプロピル基、γ−メタクリロキシプロピル基、γ−アミノプロピル基、3,3,3−トリフルオロプロピル基などの置換炭化水素基、より好ましくはメチル基およびエチル基のアルキル基である。また(7)式中、d及びeはそれぞれ0.2≦d≦2.0、0.0001≦e≦3、d+e<4の関係を満たす数であり、dが0.2未満又はeが3を超えると、硬化被膜にクラックを生じるなどの不都合があり、またdが2を超え4以下の場合又はeが0.0001未満であると、硬化がうまく進行しないものである。

【0058】

このような(7)式のシラノール基含有ポリオルガノシロキサン(B)は、例えば、メチルトリクロロシラン、ジメチルジクロロシラン、フェニルトリクロロシラン、ジフェニルジクロロシラン、もしくはこれらに対応するアルコキシシランの1種もしくは2種以上の混合物を公知の方法により大量の水で加水分解することによって得ることができる。シラノール基含有ポリオルガノシロキサンを得るために、アルコキシシランを用いて公知の方法で加水分解した場合、加水分解されないアルコキシ基が微量に残ることがある。つまりシラノール基と極微量のアルコキシ基が共存するようなポリオルガノシロキサンが得られることがあるが、このようなポリオルガノシロキサンを用いても差支えない。

【0059】

またこのような(B)成分のシラノール基含有ポリオルガノシロキサンの分子量は700〜20000が好ましい。ここでいう分子量は、GPC(ゲルパーミエーションクロマトグラフィー)測定による標準ポリスチレン換算による重量平均分子量であり、700未満の場合、形成された塗膜の硬化性が遅く、またクラックが発生し易くなり、20000を超える場合、顔料を添加されたシリコーン系コーティング剤(2)から形成された塗膜に光沢がなく、また平滑性も悪くなるおそれがある。

【0060】

シリコーン系コーティング剤(2)で用いる(C)成分の硬化触媒は、上記の(A)成分と(B)成分との縮合反応を促進し、被膜を硬化させるものである。このような触媒としては、アルキルチタン酸塩、オクチル酸錫およびジブチル錫ジラウレート、ジオクチル錫ジマレート等のカルボン酸の金属塩;ジブチルアミン−2−ヘキソエート、ジメチルアミンアセテート、エタノールアミンアセテート等のアミン塩;酢酸テトラメチルアンモニム等のカルボン酸第4級アンモニウム塩;テトラエチルペンタミン等のアミン類;N−β−アミノエチル−γ−アミノプロピルトリメトキシシラン、N−β−アミノエチル−γ−アミノプロピルメチルジメトキシシラン等のアミン系シランカップリング剤;p−トルエンスルホン酸、フタル酸、塩酸等の酸類;アルミニウムアルコキシド、アルミニウムキレート等のアルミニウム化合物、水酸化カリウムなどのアルカリ触媒、テトライソプロピルチタネート、テトラブチルチタネート、チタニウムテトラアセチルアセトネート等のチタニウム化合物、メチルトリクロロシラン、ジメチルジクロロシラン、トリメチルモノクロロシラン等のハロゲン化シラン等があるが、これらの他にも(G)成分と(H)成分との縮合反応に有効なものであれば特に制限されない。

【0061】

(A)成分と(B)成分の配合割合は、(A)成分1〜99重量部に対して(B)成分99〜1重量部であり、好ましくは(A)成分5〜95重量部に対して(H)成分95〜5重量部、より好ましくは(A)成分10〜90重量部に対して(H)成分90〜10重量部である(但し、(A)成分と(B)成分の合計量100重量部)。(A)成分が1重量部未満であると常温硬化性に劣ると共に十分な被膜硬度が得られない。逆に(A)成分が99重量部を超えると硬化性が不安定で且つ良好な被膜が得られないおそれがある。

【0062】

また(C)成分の硬化触媒の添加量は、(A)成分と(B)成分の合計100重量部に対して0.0001〜10重量部であることが好ましい。より好ましくは0.0005〜8重量部であり、最も好ましくは0.0007〜5重量部である。硬化触媒(C)の添加量が0.0001重量部未満であると常温で硬化しない場合があり、また硬化触媒(C)の添加量が10重量部を超えると被膜の耐熱性や耐候性が悪くなる場合がある。

【0063】

上記のように調製されるシリコーン系コーティング剤(1)あるいは(2)には顔料や艶消し剤、フィラーなどを添加しても良い。添加する顔料種としては、カーボンブラック、キナクリドン、ナフトールレッド、シアニンブルー、シアニングリーン、ハンザイエロー等の有機顔料や、酸化チタン、硫酸バリウム、弁柄、炭酸カルシウム、アルミナ、酸化鉄赤、複合金属酸化物等の無機顔料がよく、これらの群から選ばれる1種もしくは2種以上を組み合わせて使用することができる。なかでも、耐候性を向上させるには無機顔料が好ましい。またフィラーとしてはシリカ粉や硫酸バリウム等を用いることができるものであり、上記に列挙する群から選ばれる1種もしくは2種以上を組み合わせて使用することができる。顔料やフィラーの粒径は特に限定されないが、平均粒径で0.01〜4μm程度が好ましい。

【0064】

顔料の添加量は顔料の種類により隠蔽性が異なるので特に限定されないが、無機顔料の場合、樹脂固形分100重量部に対して15〜80重量部の範囲が好ましい。15重量部未満の場合は隠蔽性を十分に得ることができず、また80重量部を超えると塗膜の平滑性が悪くなるおそれがある。顔料の分散は通常の方法でおこなうことができ、またその際に分散剤、分散助剤、増粘剤、カップリング剤等を使用することが可能である。

【0065】

そして、シリコーン系コーティング剤(1)あるいは(2)に紫外線吸収剤を添加することによって、紫外線吸収性のコーティング剤を得ることができる。紫外線吸収剤としては、2(2′ヒドロキシ−5−メチルフェニル)ベンゾトリアゾール等のベンゾトリアゾール系化合物や、2,4−ジヒドロキシベンゾフェノン等のベンゾフェノン系化合物などの有機系紫外線吸収剤や、微粒子酸化亜鉛や微粒子酸化チタンなどの無機系紫外線吸収剤を用いることができるものであり、有機系紫外線吸収剤と無機系紫外線吸収剤とを併用することもできる。

【0066】

有機系の紫外線吸収剤はシリコーン系コーティング剤(1)あるいは(2)に比較的容易に分散させることができる。この有機系の紫外線吸収剤の添加量は特に制限されるものではないが、シリコーン系コーティング剤(1)あるいは(2)の固形分に対して、固形分として0.1〜30重量%の範囲が好ましい。添加量が0.1重量%未満では紫外線カットによる耐候性の向上の効果が不十分になり、また30重量%を超えて添加すると有機系紫外線吸収剤の色が強くなるために好ましくない。

【0067】

無機系紫外線吸収剤である微粒子酸化亜鉛や微粒子酸化チタンについても添加量は特に制限されるものではないが、シリコーン系コーティング剤(1)あるいは(2)の固形分に対して0.1〜20重量%の範囲が好ましい。添加量が0.1重量%未満では紫外線カットによる耐候性の向上の効果が不十分になり、また20重量%を超えると白く濁ってくる。

【0068】

ここで、紫外線吸収剤は一般に紫外線を吸収して熱に変換する働きがあり、有機系紫外線吸収剤は長期の間にこの働きは小さくなるために寿命がある。これに対して無機系紫外線吸収剤の寿命は半永久的であり、紫外線吸収剤としては微粒子酸化亜鉛や微粒子酸化チタンのような無機系紫外線吸収剤を用いるのが好ましい。しかし、微粒子酸化亜鉛や微粒子酸化チタンはシリコーン系コーティング剤(1)あるいは(2)に対する分散性が悪く、凝集して塗膜が白く濁り、この結果、紫外線カットの効果が極端に低下するおそれがある。また微粒子酸化亜鉛や微粒子酸化チタンの粉体にはいずれも光触媒作用があり、耐候性の低いアクリル樹脂やアルキッド樹脂などを用いる場合、樹脂自身が劣化して長期保存安定性が得られない。このために溶剤に微粒子酸化亜鉛や微粒子酸化チタンを分散して使用することが考えられるが、微粒子酸化亜鉛や微粒子酸化チタンは溶剤中で沈降が早く、この方法で分散性を高めることは難しい。

【0069】

一方、上記の(A)のオルガノシランのシリカ分散オリゴマー溶液に用いる一般式(R3)nSiX4−nで表される加水分解性オルガノシランには微粒子酸化亜鉛や微粒子酸化チタンを容易に分散させることができ、この分散液は透明性に優れ、長期貯蔵安定性にも優れている。そこでこの加水分解性オルガノシランに微粒子酸化亜鉛や微粒子酸化チタンを添加して分散させた状態で使用するのが好ましい。加水分解性オルガノシランに微粒子酸化亜鉛や微粒子酸化チタンを直接添加する他に、(R3)nSiX4−nの加水分解性オルガノシランをコロイド状シリカ中で部分加水分解して調製した(A)のオルガノシランのシリカ分散オリゴマー溶液に微粒子酸化亜鉛や微粒子酸化チタンを添加して分散させるようにしてもよく、微粒子酸化亜鉛や微粒子酸化チタンを分散させたこのシリカ分散オリゴマー溶液をシリコーン系コーティング剤(1)あるいは(2)に添加することによって、微粒子酸化亜鉛や微粒子酸化チタンを配合したコーティング剤を調製することができる。この場合、微粒子酸化亜鉛や微粒子酸化チタンの一次粒子(凝集していない粒子)の粒径は0.01μm〜0.5μmのものであることが好ましく、(A)のオルガノシランのシリカ分散オリゴマー溶液100重量部に対して微粒子酸化亜鉛や微粒子酸化チタンは200重量部程度まで分散させることが可能である(200重量部を超えると増粘が激しくなって攪拌不能になる)。上記の分散はサンドミルやボールミル、ペイントシェーカーなど一般的な混合装置を用いておこなうことができる。またこの際に耐候性が落ちないレベルで添加助剤やフィラーを添加してもよい。

【0070】

そして、透明基板20の表面に上記の紫外線吸収剤含有シリコーン系コーティング剤(1)または(2)を塗布して乾燥硬化させることによって紫外線吸収層14を形成することができる。このコーティング剤の塗布は、刷毛塗り方式、浸漬方式、スプレー塗布方式、ロールコート方式、ベル方式、フローコート方式、カーテンコート方式、ナイフコート方式など各種の方式で行なうことができるが、均一な厚みの塗膜を容易に得るために、スプレー塗布方式、ロールコート方式、そして回転カップを用いたベル方式のいずれかの方式で塗布を行なうのが好ましい。このように塗膜を均一な厚みで形成することによって、ムラのない塗膜の破壊伸び率を得ることができるものである。また紫外線吸収層14の膜厚は2〜15μmの範囲が好ましい。また、紫外線吸収層14の表面に上記と同様にして光触媒含有シリコーン系コーティング剤を塗布して乾燥硬化させることによって、光触媒機能層13を形成し、色素増感型太陽電池4を得ることができるものである。

【0071】

図3に示す色素増感型太陽電池4を上記と同様にして建築板3の表面に取り付けることによって、図4に示す太陽電池付き建築板Aを形成することができる。そして、色素増感型太陽電池4の透明基板20の表面を被覆して紫外線吸収層14を形成した場合は、紫外線吸収層14中の紫外線吸収剤の作用(一般に紫外線を吸収して熱に変換する働き)により、紫外線吸収層14で紫外線を吸収することができ、基材1の化粧2に達しないようにすることができるものであり、これにより、基材1及び化粧2(塗膜10を含む)の退色を発生しにくくすることができる。

【0072】

本発明の太陽電池付き建築板Aは、外壁材として用いるだけでなく、屋根材や床材あるいは幕板、雨樋などの建築部材として用いることができる。

【実施例】

【0073】

以下本発明を実施例によって具体的に説明する。

【0074】

(実施例1)

建築板3としては、クボタ松下電工外装(株)製の製品名「キャストストライプ」を用いた。この建築板3は従来から外壁材として使用されているものであって、セメントを主成分とする窯業系の基材1の表面に凹凸柄5と塗膜10とからなる化粧2を形成したものである。

【0075】

色素増感型太陽電池4は以下のようにして作成した。透明電極22、23を有する透明基板20、21としては導電性ガラス板(日本板硝子製のFTOガラス、10Ω、サイズ100×100mm)を用いた。酸化チタンペーストとしては、Soralonix SA Ti-Nanoxide T (ソーラロニクス社製)を用いた。色素溶液としては、ルテニウム錯体[RuL2(NCS)2,L=4,4'-dicarboxy-2,2'bipyridine]のアセトニトリル/t−ブタノール50/50vol%溶液を用いた。電解質層24を形成する電解質溶液としては、溶質がLiI(0.1M)とI2(0.05M)と4-tertiary-butylpyridine(0.5M)とDMPII(0.6M)であり(括弧内はモル数)、溶媒が3−メトキシプロピオンニトリルであるものを用いた。そして、まず、酸化チタンペーストを導電性ガラス板の表面にスクリーン印刷法又はスキージ法にて塗布する(酸化チタンの膜厚5〜10μm)。次に、酸化チタンペーストを塗布した導電性ガラス板を電気炉にて500℃×1.5時間焼成する。次に、この焼成した導電性ガラス板を室温まで冷却する。次に、この冷却した導電性ガラス板をルテニウム色素溶液に24時間浸漬し、導電性ガラス板の酸化チタン膜(粒子膜26)上に色素(ルテニウム錯体)25を吸着させた(ガラス板1という)。次に、上記とは異なる他の導電性ガラス板の表面に白金を蒸着させると共にこれに予め電解質溶液を注入するための孔を形成し、これを対極として準備した(ガラス板2という)。次に、ガラス板1とガラス板2とを接着し、この接着後、上記孔から電解質溶液を注入し、この後、孔を接着剤で封止した。この後、透明基板20の表面(透明電極23や粒子膜26が形成されていない方の外面)に、光触媒含有シリコーン系コーティング剤をスプレー方式で塗布し、150℃で1分間焼き付けることによって、膜厚0.5μmの光触媒機能層13を形成した。光触媒含有シリコーン系コーティング剤は次のようにして調製した。まず、メチルトリメトキシシラン100重量部に、テトラエトキシシラン10重量部、IPAオルガノシリカゾルを90重量部、ジメチルジメトキシシラン30重量部、イソプロピルアルコール(IPA)100重量部を混合した後に、水90重量部を添加し、攪拌した。これを、60℃の恒温槽中で重量平均分子量Mwを1500に調製した後、この調製した液に酸化チタンを20重量部添加して攪拌することによって、光触媒含有のシリコーン系コーティング剤を得た。これにより、図1に示すような色素増感型太陽電池4を形成した。この色素増感型太陽電池4の光透過率は60%であった。

【0076】

そして、上記建築板3の塗膜10の表面に上記の色素増感型太陽電池4の透明基板21の表面(光触媒機能層13が形成されていない方の透明基板21の外面)を接着剤により接着することにより本発明の太陽電池付き建築板Aを形成した。

【0077】

(実施例2)

透明基板20と光触媒機能層13との間に紫外線吸収層14を形成した以外は実施例1と同様にして太陽電池付き建築板Aを形成した。紫外線吸収剤含有のシリコーン系コーティング剤は次のようにして調製した。まず、メチルトリメトキシシラン100重量部、テトラエトシキシラン20重量部、イソプロピルアルコールオルガノシリカゾル(触媒化学化成工業株式会社製「OSCAL1432」、SiO2含有量30重量%)150重量部、ジメチルジメトキシシラン40重量部及びイソプロピルアルコール100重量部を混合し、さらに水200重量部を添加して攪拌し、これを60℃の恒温槽中で重量平均分子量Mwを1200に調整することによって、ケイ素アルコキシドを調製した。次に、このケイ素アルコキシドに、紫外線吸収剤の酸化亜鉛を固形分全量に対して13重量%及びつや消し剤のコロイダルシリカを固形分全量に対して4重量%配合したシリコーン系コーティング剤を得た。この紫外線吸収剤及びつや消し剤を配合したシリコーン系コーティング剤を透明基板20の表面(透明電極23や粒子膜26が形成されていない方の外面)にバーコーターで塗布し、焼付けエネルギーが5000℃・secになる条件で焼き付けることによって、膜厚4μmの無機塗膜の紫外線吸収層14を形成した。この後、紫外線吸収層14の表面に上記と同様にして、光触媒含有シリコーン系コーティング剤を塗布して硬化させることによって、光触媒機能層13を形成した。この色素増感型太陽電池4の光透過率は60%であった。

【0078】

そして、実施例1と同様にして上記建築板3の塗膜10の表面に上記の色素増感型太陽電池4の透明基板21の表面(光触媒機能層13が形成されていない方の透明基板21の外面)を接着剤により接着することにより本発明の太陽電池付き建築板Aを形成した。

【0079】

(比較例1)

光触媒機能層13を形成しないようにした色素増感型太陽電池4を用いた以外は実施例1と同様にして太陽電池付き建築板を形成した。

【0080】

上記の実施例1、2及び比較例1において、色素増感型太陽電池を透して建築板3の化粧2を見たときの外観の意匠性を評価した。意匠性の評価の基準は、建築板3の化粧2の柄や色が鮮明に視認できるものを○と、建築板3の化粧2の柄や色が鮮明に視認できないものを×と評価した。また、実施例1、2及び比較例1において、照射光量100mW/cm2の光を色素増感型太陽電池4に照射したときの発電量(W)を測定した。また、実施例1、2及び比較例1において、耐汚れ性試験を行った。この試験は太陽電池付き建築板の色素増感型太陽電池の光触媒機能層13の表面に5%カーボン液を塗布し、その塗布前後での色を色彩測定装置CR−400(コニカミノルタ製)で測定した。そして、5%カーボン液の塗布前後での色差ΔEが3以下で汚れが少ない場合を○と、5%カーボン液の塗布前後での色差ΔEが3より大きく汚れが多い場合を×と評価した。また、実施例1、2及び比較例1において、上記の耐汚れ性試験後の色素増感型太陽電池4の可視光透過率を紫外可視分光光度計により測定した(UV−VIS測定)。そして、5%カーボン液の塗布前後での可視光透過率の低下が20%以下の場合を○と、5%カーボン液の塗布前後での可視光透過率の低下が20%より大きい場合を×と評価した。尚、比較のため、実施例1において、色素増感型太陽電池4を用いなかったもの(すなわち建築板3のみ)と、建築板3を用いなかったもの(すなわち色素増感型太陽電池4のみ)とを比較例2、3として併せて評価した。結果を表1に示す。

【0081】

【表1】

【図面の簡単な説明】

【0082】

【図1】本発明の色素増感型太陽電池の実施の形態の一例を示す断面図である。

【図2】本発明の太陽電池付き建築板の実施の形態の一例を示す断面図である。

【図3】本発明の色素増感型太陽電池の他の実施の形態の一例を示す断面図である。

【図4】本発明の太陽電池付き建築板の他の実施の形態の一例を示す断面図である。

【符号の説明】

【0083】

A 太陽電池付き建築板

3 建築板

4 色素増感型太陽電池

13 光触媒機能層

14 紫外線吸収層

20 透明基板

21 透明基板

22 透明電極

23 透明電極

24 電解質層

26 粒子膜

【特許請求の範囲】

【請求項1】

対向配置された一対の透明基板の間に、透明電極と電解質層と粒子膜とを備えて形成される色素増感型太陽電池において、少なくとも一方の透明基板の表面に光触媒機能層を設けて成ることを特徴とする色素増感型太陽電池。

【請求項2】

請求項1に記載の色素増感型太陽電池を、その光触媒機能層が外方に位置するように建築板の表面側に設けて成ることを特徴とする太陽電池付き建築板。

【請求項3】

光触媒機能層が無機質塗膜であることを特徴とする請求項2に記載の太陽電池付き建築板。

【請求項4】

透明基板と光触媒機能層との間に無機質の紫外線吸収層を設けて成ることを特徴とする請求項2又は3に記載の太陽電池付き建築板。

【請求項5】

色素増感型太陽電池が透明性を有すると共に建築板の表面に化粧を施して成ることを特徴とする請求項2乃至4のいずれか1項に記載の太陽電池付き建築板。

【請求項1】

対向配置された一対の透明基板の間に、透明電極と電解質層と粒子膜とを備えて形成される色素増感型太陽電池において、少なくとも一方の透明基板の表面に光触媒機能層を設けて成ることを特徴とする色素増感型太陽電池。

【請求項2】

請求項1に記載の色素増感型太陽電池を、その光触媒機能層が外方に位置するように建築板の表面側に設けて成ることを特徴とする太陽電池付き建築板。

【請求項3】

光触媒機能層が無機質塗膜であることを特徴とする請求項2に記載の太陽電池付き建築板。

【請求項4】

透明基板と光触媒機能層との間に無機質の紫外線吸収層を設けて成ることを特徴とする請求項2又は3に記載の太陽電池付き建築板。

【請求項5】

色素増感型太陽電池が透明性を有すると共に建築板の表面に化粧を施して成ることを特徴とする請求項2乃至4のいずれか1項に記載の太陽電池付き建築板。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−112705(P2008−112705A)

【公開日】平成20年5月15日(2008.5.15)

【国際特許分類】

【出願番号】特願2006−296629(P2006−296629)

【出願日】平成18年10月31日(2006.10.31)

【出願人】(503367376)クボタ松下電工外装株式会社 (467)

【Fターム(参考)】

【公開日】平成20年5月15日(2008.5.15)

【国際特許分類】

【出願日】平成18年10月31日(2006.10.31)

【出願人】(503367376)クボタ松下電工外装株式会社 (467)

【Fターム(参考)】

[ Back to top ]