色調検査方法

【目的】 校正作業や部品の取替頻度を少なくでき、製造現場でも被検査物の色合い評価を容易に行える色調検査方法を提供すること。

【構成】 試料容器2内の被検査物をCCD カラーカメラ3で撮影する。画像のRGB 信号とY信号を画像処理装置8でXYZ 座標値に変換し、XY色度図上の測定点を求める。XY色度図上の白色基準点を0、スペクトル軌跡を100 として測定点の色度係数を計算し、基準色の基準波長と測定点の波長との偏差を計算して色調評価を行う。画像データを元に色調検査を行うので、色差計に比べて校正作業や光源等の取替頻度を少なくできる。また、色度係数や波長偏差で色調検査を行うので、被検査物の具体的色合いを容易に評価できる。

【構成】 試料容器2内の被検査物をCCD カラーカメラ3で撮影する。画像のRGB 信号とY信号を画像処理装置8でXYZ 座標値に変換し、XY色度図上の測定点を求める。XY色度図上の白色基準点を0、スペクトル軌跡を100 として測定点の色度係数を計算し、基準色の基準波長と測定点の波長との偏差を計算して色調評価を行う。画像データを元に色調検査を行うので、色差計に比べて校正作業や光源等の取替頻度を少なくできる。また、色度係数や波長偏差で色調検査を行うので、被検査物の具体的色合いを容易に評価できる。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、色調検査方法に係り、特に粉粒体や液状体等の色調検査に利用できる。

【0002】

【背景技術】従来より、樹脂製のパウダーやペレット等を始めとして各種工業製品においては、色も品質の一つとして重要なため、各製品毎に色のばらつきが生じていないかを検査していた。また、変質の度合いを色の変化で検査できる部材等の品質検査として色具合いを測定することもあった。このような被検査物の色調検査には、通常色差計を用いていた。

【0003】

【発明が解決しようとする課題】ところで、色差計は、標準白色板を測定した時のデータを基準として被測定物の色調を測定するものであるため、標準白色板による校正が不可欠である。しかしながら、標準白色板による校正データは光源の強さや方向、質等の状態によって変化するため、例えば1時間毎に0点及び基準点合せをしなければならず、校正作業が煩雑であった。このため、近年では製造現場において色調管理を行うことが望まれているのにもかかわらず、色差計では校正作業が煩雑なため製造現場での色調検査には適していなかった。

【0004】また、一般的な色差計では光源にハロゲンランプを使用しているが、ハロゲンランプは高寿命型のものでも最大2000時間程度しか持たず、このためランプの取替回数が多くなり、この点でもオンライン/インライン等の製造現場における色調検査には不向きであった。

【0005】さらに、色差計の測定データはXYZ座標系の値等で表されるが、この座標データでは感覚的な色合いを評価することが難しく、また光源等が相違すると同じデータ値でも実際の色合いが微妙に異なることがあるため、被検査物の具体的色合いを評価しずらいという問題もあった。

【0006】本発明の目的は、製造現場においても被検査物の色合い評価を容易に行える色調検査方法を提供することにある。

【0007】

【課題を解決するための手段】本発明の色調検査方法は、光を照射した被検査物からの透過光または反射光を光検出手段によって検出して被検査物の画像を取込み、この画像のRGB信号およびY信号をXYZ座標系の値に変換し、このXYZ座標系の値からXY色度図上の測定点を求め、XY色度図上の白色基準点およびスペクトル軌跡間の距離に対する前記測定点および白色基準点間の距離の割合である色度係数と、各色の基準波長に対する測定波長の偏差とを求めて被検査物の色調を検査することを特徴とするものである。

【0008】

【作用】このような本発明においては、光検出手段によって取り込んだ被検査物の画像のRGB信号及びY信号をXYZ座標系の値に変換し、XY色度図上の測定点を求める。次に、XY色度図上の白色基準点と測定波長におけるスペクトル軌跡との間の距離に対する前記測定点と白色基準点との間の距離の割合をデータ処理装置等によって色度係数として求める。また、各色の基準波長に対する測定波長の偏差もデータ処理装置等によって求める。そして、この色度係数及び波長の偏差から被検査物の色調を評価して検査する。この際、光検出手段によって得られる被検査物の画像データをもとに色調検査を行っているので、色差計のような校正頻度や光源寿命等の制限が少なくなり、製造現場での色調検査にも適用可能である。また、XYZ座標値ではなく、色度係数や波長偏差によって被検査物の色調を表しているので、被検査物の具体的色合いの評価が容易である。

【0009】

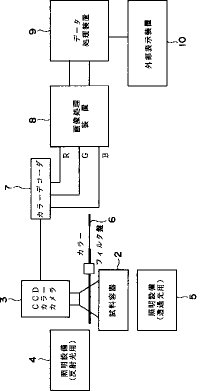

【実施例】以下、本発明の一実施例を図面に基づいて説明する。図1には、本発明の色調検査方法を適用した粉粒体用の色調検査装置1が示されている。色調検査装置1は、被検査物である粉粒体状の試料が入れられる試料容器2と、CCDカラーカメラ3と、反射光用および透過光用の照明設備4,5と、カラーフィルタ盤6と、カラーデコーダ7と、画像処理装置8と、データ処理装置9と、外部表示装置10とを備えている。

【0010】試料容器2は、色調を検査する試料である粉粒体が入れられるものであり、CCDカラーカメラ3の視野内である所定位置に設置される。なお、この試料容器2には、測定の繰り返し再現性を維持するために容器2を定期的に洗浄する機構が設けられ、画像の鮮明度を保つことができるようにされている。

【0011】CCDカラーカメラ3は、色調検査のための光検出手段として利用されるCCD素子搭載のカメラであり、検出分解能が高く、長期使用に対しても安定して動作する機種が選定されている。また、カラーカメラ3には、色調検査の際の色基準信号を定期的に測定するために、回転盤上に色の異なる数枚のカラーフィルタを嵌め込んだカラーフィルタ盤6が設けられている。さらに、カラーカメラ3への電源供給部は、検出精度の向上を図るために安定化電源が用いられている。

【0012】照明設備4,5は、色調検査画像を一定環境下で測定するための設備であり、使用する条件に応じて長寿命で波長の安定したもの、例えば蛍光灯等の高周波照明、ストロボ光、発光ダイオード等を光源としている。また、測定試料の透明度に応じて透過光や反射光で照明できるように、反射光用の照明設備4と透過光用の照明設備5とを使い分けできるようになっている。さらに、測定精度を向上するために供給電源の安定化や外乱光の防止等の対策が施され、長期使用による測定値の経時変化を監視するために受光量の測定装置も併設されている。

【0013】カラーデコーダ7は、CCDカラーカメラ3から送られるビデオ信号をRGB信号に色分解し、画像処理装置8に入力するものである。

【0014】画像処理装置8は、カラーデコーダ7からのRGB信号およびY信号(輝度)に基づいてカラー画像処理が可能な装置であり、対環境性等の対策が施されて連続使用が可能な機種が選ばれている。また、画像処理が高速で処理内容をプログラム化できて自動処理できるものが選択されている。なお、カラー画像処理とは、例えばペレットのような粒の大きな試料を検査する際に、画像信号から各試料の輪郭線を除去する処理や、各画像の輝度の頻度分布(ヒストグラム)から高輝度と低輝度との頻度が同数となるような輝度値を求め、つまりRGB各画像およびY信号の重心値を計算してRGB特性値を抽出する処理等を行うことである。

【0015】データ処理装置9は、パーソナルコンピュータ等によって構成され、少なくとも画像処理結果の演算処理と、演算結果の表示と、色調検査装置1のシステム全体の制御と、画像演算処理装置8のマンマシンインターフェースとの4つの機能を有する。

【0016】画像処理結果の演算処理とは、画像処理装置8で得られるRGB各画像毎の重心値(特性値)およびY信号の重心値から、実際に色調を管理するための指標となる色度係数および波長の偏差を計算するための数値処理を行い、その結果を外部表示装置10に出力する処理である。

【0017】この際、色度係数および波長偏差の計算方法は、次のようにして行われる。まず、RGB特性値およびY特性値を変換式を用いてRGB座標系からXYZ座標系に変換し、図2に示すように、XYZ座標値からXY色度図に表される測定点P1 を求める。一方、試料の無い状態での画像、つまり透明な画像より求まる白色基準点Oと、カラーフィルタ盤6の各カラーフィルタによって求まる色の基準点S1 とを事前に測定し、また各波長毎のスペクトル軌跡Lを例えばJIS Z8701付表1に示すような値から求め、これらの白色基準点O、色の基準点S1 、スペクトル軌跡Lの各データをデータベースとしてデータ処理装置9内に予め記憶しておく。

【0018】次に、白色基準点Oから測定点P1 を通る直線を引き、スペクトル軌跡Lとの交点P2 を求める。そして、交点P2 で100、基準点Oで0となるように色度係数を設定し、測定点P1 の色度係数を比例計算で求める。また、白色基準点Oから色の基準点S1 を通る直線とスペクトル軌跡Lとの交点S2 における基準波長λ0 と、交点P2 における波長λとの偏差(λ0 −λ)を求める。以上の数値処理をデータ処理装置9で行うことで色度係数および波長偏差が求まる。

【0019】データ処理装置9は、以上の演算結果を外部表示装置10に出力するだけでなく、データ処理装置9に設けられた表示部に直接表示することも可能なように演算結果の表示機能が設けられている。

【0020】また、データ処理装置9は、画像処理装置8への画像取り込みのタイミングコントロールや、演算処理の起動、外部表示装置10への測定結果の出力等のシステム全体の制御を行う機能も設けられている。なお、本実施例の色調検査装置1は、試料を試料容器2内にセットすれば人手を介さずに測定できるので、試料の搬出までを自動化すればオンラインでの測定も可能となる。この場合には、データ処理装置9のカードスロットルに試料搬出装置等の各種インターフェースを追加すれば、データ処理装置9でシステム全体のタイミングコントロールや入出力信号の管理を行えて色調検査全体を容易に自動化することができる。

【0021】さらに、データ処理装置9は、画像処理装置8の画像処理プログラムの作成や各種パラメータの設定等が行えるように、画像処理装置8のマンマシンインターフェース機能も組み込まれている。

【0022】外部表示装置10は、色調検査結果を最終的に利用者に表示する装置であり、化学プラント等に色調検査装置1を組み込んだ場合には、プラントの計装システムを外部表示装置10として利用し、データ処理装置9から色調検査データを取り込んでその数値を表示したり、トレンドグラフとして表示する。このように計装システムを外部表示装置10とすることで他の制御ループの監視と同時に色調検査装置1の運転管理も行える。但し、外部表示装置10となる計装システムが無い場合にはデータ処理装置9の表示部にデータを直接表示させて監視することも可能である。

【0023】次に、本実施例の色調検査装置1を用いた色調検査について説明する。まず、データ処理装置9から画像入力開始信号を出力して画像処理装置8を起動する。また、試料容器2に試料となる粉粒体を入れ、この試料の透明度に応じて照明設備4,5を選択して試料の照明を行う。

【0024】CCDカラーカメラ3によって試料を撮影し、その撮影画像のRGB信号をカラーデコーダ7を介して画像処理装置8に送る。画像処理装置8では、Y信号(輝度信号)をもとにモノクロ濃淡画像を合成するとともに、ペレットのような粒の大きな試料の場合には外乱成分の除去の為に試料の輪郭線除去処理等の前処理を行う。そして、RGB画像の重心計算を行ってRGB信号およびY信号の特性値を求め、データ処理装置9に出力する。

【0025】データ処理装置9では、前述のようにRGB座標系からXYZ座標系に変換し、色度係数および波長偏差を求める。この色度係数のうち、青色度係数、黄色度係数、赤色度係数をXY色度図で示すと図3のようになる。この図からも分かるように、色度係数の値によって試料の色の純度の高さを認識でき、かつ波長偏差の値によって色相の変化、つまり青色度係数測定域を例にとればその試料の青は緑みかかっているのか赤みかかっているのかを認識することができる。

【0026】これらの計算結果を数字やグラフ上の点として表示し、必要に応じて外部表示装置10に出力する。以上の色調検査を所定回数繰り返したり、試料を取り替えて繰り返し、各試料の色調検査を行う。

【0027】このような本実施例によれば、試料の色調検査として色度係数および波長偏差を求めているので、従来のようなXYZ座標値で試料の色調を評価する場合に比べて具体的色合いを容易に評価でき、XYZ座標値から色具合いを判断できるような極めて専門的な作業者でなくても試料の色調検査を行うことができる。従って、オンライン・インライン等の製造現場における作業者でも簡単に色調検査を行うことができる。

【0028】また、CCDカラーカメラ3によって撮影した画像データをもとに色調検査を行っているので、照明光源として蛍光灯又はストロボ光等を使用することができる。このため、ハロゲンランプを照明光源とする色差計等に比べてランプ寿命を数倍にでき、長期間取り替える必要がない。従って、特に製造現場で色調検査を行う場合に適している。

【0029】さらに、画像データをもとに色調検査を行っているので、表面状態が不揃いな粉粒体の色調検査を行う場合でも輪郭線除去処理等の画像処理を行って外部からの影響を少なくできる。また、色差計等に比べて高速で多量の試料を測定することができる。

【0030】また、図3に示すように、XY色度図上において各座標値に対する色度係数を予め計算しておくことができるので、この色度係数データをデータベース化してデータ処理装置9等に記憶しておくこともできる。このようにすれば測定時にそれぞれ色度係数を比例計算しなくても色度係数を求めることができ、処理を高速に行うことができる。

【0031】さらに、色度係数や波長偏差は白色基準点Oや基準波長λ0 を元に計算されるので、光源を更新した時のみ0点および基準点合せをすれば同一試料からは常に同じ測定データを得ることができる。従って、色差計のように頻繁に校正する必要がなく、特に色度係数データをデータベース化すれば光源更新時の0点および基準点合せから補正値を計算できるので、計算のみで色度係数や波長偏差を補正することができ、光源更新時にも容易に対応することができる。このように校正が少なくて済み、かつ計算のみでデータを補正することができるので、製造現場でも容易に利用することができる。

【0032】また、データ処理装置9等で色調検査装置1全体を制御することも容易であり、このようにすれば色調検査を自動測定できて検査効率を著しく向上することができる。さらに、反射光用および透過光用の各照明設備4,5を設けたので、試料の透明度に応じて最適な照明状態で検査することができる。

【0033】なお、本発明は前述の実施例に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。例えば、前記実施例では光検出手段としてCCDカラーカメラ3を用いていたが、例えば撮像管等を利用してもよい。要するに、光検出手段としては被検査物のカラー画像を撮影できる種々の撮影デバイスが利用できる。

【0034】また、予め色度係数をデータベース化する場合には、図3に示すように青、赤、黄色の測定域に限らず緑等の他の色の測定域部分をデータベース化してもよく、これらは検査対象となる被検査物の種類や色具合いに応じて適宜設定すればよい。さらに、本発明は、前記実施例のように粉粒体の色調を検査する場合に限らず、液状体や気体等の種々の被検査物の色調検査に利用することができる。

【0035】次に、本発明の有用性を確認するために行った実験例および比較例について説明する。この実験例および比較例では樹脂製の粉粒体を試料とし、樹脂の劣化度合いの目安となる黄色度合いと、需要の多い青色度合いの測定をそれぞれ行った。

【0036】樹脂劣化試験における黄色度合いの検査用の試料Aとして、粒の細かい粉体試料である出光ポリカーボネート,フレーク(グレードFN2500)を用意した。この試料をヤマト科学社製空気循環型加熱恒温器DK43に入れ、加熱恒温器の温度を125℃に設定し、それぞれ無処理、300時間後、600時間後、900時間後に取り出して色調検査を行った。なお、この粉体試料Aは不透明乳白色で加熱恒温器の滞留時間が増加するとともに、淡黄色が強くなる。

【0037】一方、青色度合いの検査用の試料Bとして、出光ポリカーボネート FN2500を原料とし、アンスラキノン系の染料であるDiaresint Blue N(Solvent Blue 95)をそれぞれ無添加、0.5ppm添加、1ppm 添加、2ppm 添加し、通常の方法でベント付押出機により造粒して作成したペレット試料を用意した。この造粒時に熱劣化を防止するために酸化防止剤であるイルガノックス1010を500ppm 添加した。なお、このペレット試料Bは透明であり、染料増加とともに淡青色が強くなる。

【0038】また、実験例の色調検査装置1は、CCDカラーカメラ3として有効画素38万画素のSONY製CCDカメラを用いるなど表1に示す各機器で構成した。

【表1】

【0039】なお、表1のカラーカメラ3、画像処理装置8、データ処理装置9、カラービデオコピー装置は、日本電子社製「カラー・イメージモニター JCI−30」として製品化されているものを使用した。また、照明については、前記粉体試料Aのような不透明試料については照明設備4を用いて反射照明(落射照明)を行い、前記ペレット試料Bのような透明原料に染料で着色したものには照明設備5を用いて透過照明を行った。

【0040】一方、比較例として前記各試料A,Bを従来から用いられている色差計で検査した。この際、粉体試料Aの測定には、日本電色社製の色差計Σ90を使用し、試料容器には内径52mmΦ、高さ50mmのΣ90用粉体セルを使用した。色差計の標準白色板には、XYZ座標値がX=95.26 ,Y=93.44 ,Z=113.09のものを使用し、光源としてはJISに規定されているC光源の反射照明を用いた。

【0041】また、ペレット試料Bの測定には、東京電色社製の色差計TC−8600Aを使用し、試料容器には内径30mmΦ、高さ145mmのTC−8600A用液体セルを使用した。また、光の強度を測定するための0/100設定は、シャッターを閉じた際と、試料が入れられていない試料容器を挿入してシャッターを開いた際に行った。光源としてはC光源の透過照明を用いた。

【0042】透過照明で測定するペレット試料Bでは、試料の量(厚さ)によって測定結果が変わるため、試料容器内に試料が30mmの厚さとなるように入れて測定した。また、各測定においては、粉体試料Aおよびペレット試料Bを各試料容器に満杯となるように入れ、測定を5回繰り返して各測定毎のばらつきを検出するために標準偏差を求めた。

【0043】本実験例の粉体試料Aおよびペレット試料Bの測定結果を表2および表3に示す。なお、淡黄色の検査の際の色の基準点S1 はカラーフィルタ盤6のフィルターLA−140を用いて測定し、淡青色の検査の際の色の基準点S1 はカラーフィルタ盤6のフィルターB−380を用いて測定した。この際の各基準波長λ0は、フィルターLA−140では580nm、フィルターB−380では472nmである。

【0044】

【表2】

【0045】

【表3】

【0046】比較例の粉体試料Aおよびペレット試料Bの測定結果を表4および表5に示す。なお、粉体試料AについてはJIS K7103に規定されるYIにより測定し、ペレット試料BについてはJIS Z8729に規定されるL* a* b* によりb* を測定した。

【0047】

【表4】

【0048】

【表5】

【0049】上記各表2〜5から分かるように、本実験例のほうが比較例に比べて標準偏差が小さく、測定毎のばらつきが少なく精度良く検査できる。また、実験例では色の度合いに応じて各色度係数が変化し、その変化量も視覚で得られる色度合いの変化にほぼ対応しているので、色度係数と波長偏差とから試料の色度合いを認識しやすく、比較例に比べて色調検査を容易に行うことができる。以上の実験例からも本発明の有用性が明確となった。

【0050】

【発明の効果】以上に説明したように、本発明の色調検査方法によれば、製造現場においても被検査物の色合い評価を容易に行えるという効果がある。

【図面の簡単な説明】

【図1】本発明を適用した色調検査装置の構成を示すブロック図である。

【図2】本発明における色度係数および波長偏差の計算方法を説明するためのXY色度図である。

【図3】本発明における色度係数および波長偏差の計算方法を説明するためのXY色度図である。

【符号の説明】

1 色調検査装置

2 試料容器

3 CCDカラーカメラ

4,5 照明設備

8 画像処理装置

9 データ処理装置

【0001】

【産業上の利用分野】本発明は、色調検査方法に係り、特に粉粒体や液状体等の色調検査に利用できる。

【0002】

【背景技術】従来より、樹脂製のパウダーやペレット等を始めとして各種工業製品においては、色も品質の一つとして重要なため、各製品毎に色のばらつきが生じていないかを検査していた。また、変質の度合いを色の変化で検査できる部材等の品質検査として色具合いを測定することもあった。このような被検査物の色調検査には、通常色差計を用いていた。

【0003】

【発明が解決しようとする課題】ところで、色差計は、標準白色板を測定した時のデータを基準として被測定物の色調を測定するものであるため、標準白色板による校正が不可欠である。しかしながら、標準白色板による校正データは光源の強さや方向、質等の状態によって変化するため、例えば1時間毎に0点及び基準点合せをしなければならず、校正作業が煩雑であった。このため、近年では製造現場において色調管理を行うことが望まれているのにもかかわらず、色差計では校正作業が煩雑なため製造現場での色調検査には適していなかった。

【0004】また、一般的な色差計では光源にハロゲンランプを使用しているが、ハロゲンランプは高寿命型のものでも最大2000時間程度しか持たず、このためランプの取替回数が多くなり、この点でもオンライン/インライン等の製造現場における色調検査には不向きであった。

【0005】さらに、色差計の測定データはXYZ座標系の値等で表されるが、この座標データでは感覚的な色合いを評価することが難しく、また光源等が相違すると同じデータ値でも実際の色合いが微妙に異なることがあるため、被検査物の具体的色合いを評価しずらいという問題もあった。

【0006】本発明の目的は、製造現場においても被検査物の色合い評価を容易に行える色調検査方法を提供することにある。

【0007】

【課題を解決するための手段】本発明の色調検査方法は、光を照射した被検査物からの透過光または反射光を光検出手段によって検出して被検査物の画像を取込み、この画像のRGB信号およびY信号をXYZ座標系の値に変換し、このXYZ座標系の値からXY色度図上の測定点を求め、XY色度図上の白色基準点およびスペクトル軌跡間の距離に対する前記測定点および白色基準点間の距離の割合である色度係数と、各色の基準波長に対する測定波長の偏差とを求めて被検査物の色調を検査することを特徴とするものである。

【0008】

【作用】このような本発明においては、光検出手段によって取り込んだ被検査物の画像のRGB信号及びY信号をXYZ座標系の値に変換し、XY色度図上の測定点を求める。次に、XY色度図上の白色基準点と測定波長におけるスペクトル軌跡との間の距離に対する前記測定点と白色基準点との間の距離の割合をデータ処理装置等によって色度係数として求める。また、各色の基準波長に対する測定波長の偏差もデータ処理装置等によって求める。そして、この色度係数及び波長の偏差から被検査物の色調を評価して検査する。この際、光検出手段によって得られる被検査物の画像データをもとに色調検査を行っているので、色差計のような校正頻度や光源寿命等の制限が少なくなり、製造現場での色調検査にも適用可能である。また、XYZ座標値ではなく、色度係数や波長偏差によって被検査物の色調を表しているので、被検査物の具体的色合いの評価が容易である。

【0009】

【実施例】以下、本発明の一実施例を図面に基づいて説明する。図1には、本発明の色調検査方法を適用した粉粒体用の色調検査装置1が示されている。色調検査装置1は、被検査物である粉粒体状の試料が入れられる試料容器2と、CCDカラーカメラ3と、反射光用および透過光用の照明設備4,5と、カラーフィルタ盤6と、カラーデコーダ7と、画像処理装置8と、データ処理装置9と、外部表示装置10とを備えている。

【0010】試料容器2は、色調を検査する試料である粉粒体が入れられるものであり、CCDカラーカメラ3の視野内である所定位置に設置される。なお、この試料容器2には、測定の繰り返し再現性を維持するために容器2を定期的に洗浄する機構が設けられ、画像の鮮明度を保つことができるようにされている。

【0011】CCDカラーカメラ3は、色調検査のための光検出手段として利用されるCCD素子搭載のカメラであり、検出分解能が高く、長期使用に対しても安定して動作する機種が選定されている。また、カラーカメラ3には、色調検査の際の色基準信号を定期的に測定するために、回転盤上に色の異なる数枚のカラーフィルタを嵌め込んだカラーフィルタ盤6が設けられている。さらに、カラーカメラ3への電源供給部は、検出精度の向上を図るために安定化電源が用いられている。

【0012】照明設備4,5は、色調検査画像を一定環境下で測定するための設備であり、使用する条件に応じて長寿命で波長の安定したもの、例えば蛍光灯等の高周波照明、ストロボ光、発光ダイオード等を光源としている。また、測定試料の透明度に応じて透過光や反射光で照明できるように、反射光用の照明設備4と透過光用の照明設備5とを使い分けできるようになっている。さらに、測定精度を向上するために供給電源の安定化や外乱光の防止等の対策が施され、長期使用による測定値の経時変化を監視するために受光量の測定装置も併設されている。

【0013】カラーデコーダ7は、CCDカラーカメラ3から送られるビデオ信号をRGB信号に色分解し、画像処理装置8に入力するものである。

【0014】画像処理装置8は、カラーデコーダ7からのRGB信号およびY信号(輝度)に基づいてカラー画像処理が可能な装置であり、対環境性等の対策が施されて連続使用が可能な機種が選ばれている。また、画像処理が高速で処理内容をプログラム化できて自動処理できるものが選択されている。なお、カラー画像処理とは、例えばペレットのような粒の大きな試料を検査する際に、画像信号から各試料の輪郭線を除去する処理や、各画像の輝度の頻度分布(ヒストグラム)から高輝度と低輝度との頻度が同数となるような輝度値を求め、つまりRGB各画像およびY信号の重心値を計算してRGB特性値を抽出する処理等を行うことである。

【0015】データ処理装置9は、パーソナルコンピュータ等によって構成され、少なくとも画像処理結果の演算処理と、演算結果の表示と、色調検査装置1のシステム全体の制御と、画像演算処理装置8のマンマシンインターフェースとの4つの機能を有する。

【0016】画像処理結果の演算処理とは、画像処理装置8で得られるRGB各画像毎の重心値(特性値)およびY信号の重心値から、実際に色調を管理するための指標となる色度係数および波長の偏差を計算するための数値処理を行い、その結果を外部表示装置10に出力する処理である。

【0017】この際、色度係数および波長偏差の計算方法は、次のようにして行われる。まず、RGB特性値およびY特性値を変換式を用いてRGB座標系からXYZ座標系に変換し、図2に示すように、XYZ座標値からXY色度図に表される測定点P1 を求める。一方、試料の無い状態での画像、つまり透明な画像より求まる白色基準点Oと、カラーフィルタ盤6の各カラーフィルタによって求まる色の基準点S1 とを事前に測定し、また各波長毎のスペクトル軌跡Lを例えばJIS Z8701付表1に示すような値から求め、これらの白色基準点O、色の基準点S1 、スペクトル軌跡Lの各データをデータベースとしてデータ処理装置9内に予め記憶しておく。

【0018】次に、白色基準点Oから測定点P1 を通る直線を引き、スペクトル軌跡Lとの交点P2 を求める。そして、交点P2 で100、基準点Oで0となるように色度係数を設定し、測定点P1 の色度係数を比例計算で求める。また、白色基準点Oから色の基準点S1 を通る直線とスペクトル軌跡Lとの交点S2 における基準波長λ0 と、交点P2 における波長λとの偏差(λ0 −λ)を求める。以上の数値処理をデータ処理装置9で行うことで色度係数および波長偏差が求まる。

【0019】データ処理装置9は、以上の演算結果を外部表示装置10に出力するだけでなく、データ処理装置9に設けられた表示部に直接表示することも可能なように演算結果の表示機能が設けられている。

【0020】また、データ処理装置9は、画像処理装置8への画像取り込みのタイミングコントロールや、演算処理の起動、外部表示装置10への測定結果の出力等のシステム全体の制御を行う機能も設けられている。なお、本実施例の色調検査装置1は、試料を試料容器2内にセットすれば人手を介さずに測定できるので、試料の搬出までを自動化すればオンラインでの測定も可能となる。この場合には、データ処理装置9のカードスロットルに試料搬出装置等の各種インターフェースを追加すれば、データ処理装置9でシステム全体のタイミングコントロールや入出力信号の管理を行えて色調検査全体を容易に自動化することができる。

【0021】さらに、データ処理装置9は、画像処理装置8の画像処理プログラムの作成や各種パラメータの設定等が行えるように、画像処理装置8のマンマシンインターフェース機能も組み込まれている。

【0022】外部表示装置10は、色調検査結果を最終的に利用者に表示する装置であり、化学プラント等に色調検査装置1を組み込んだ場合には、プラントの計装システムを外部表示装置10として利用し、データ処理装置9から色調検査データを取り込んでその数値を表示したり、トレンドグラフとして表示する。このように計装システムを外部表示装置10とすることで他の制御ループの監視と同時に色調検査装置1の運転管理も行える。但し、外部表示装置10となる計装システムが無い場合にはデータ処理装置9の表示部にデータを直接表示させて監視することも可能である。

【0023】次に、本実施例の色調検査装置1を用いた色調検査について説明する。まず、データ処理装置9から画像入力開始信号を出力して画像処理装置8を起動する。また、試料容器2に試料となる粉粒体を入れ、この試料の透明度に応じて照明設備4,5を選択して試料の照明を行う。

【0024】CCDカラーカメラ3によって試料を撮影し、その撮影画像のRGB信号をカラーデコーダ7を介して画像処理装置8に送る。画像処理装置8では、Y信号(輝度信号)をもとにモノクロ濃淡画像を合成するとともに、ペレットのような粒の大きな試料の場合には外乱成分の除去の為に試料の輪郭線除去処理等の前処理を行う。そして、RGB画像の重心計算を行ってRGB信号およびY信号の特性値を求め、データ処理装置9に出力する。

【0025】データ処理装置9では、前述のようにRGB座標系からXYZ座標系に変換し、色度係数および波長偏差を求める。この色度係数のうち、青色度係数、黄色度係数、赤色度係数をXY色度図で示すと図3のようになる。この図からも分かるように、色度係数の値によって試料の色の純度の高さを認識でき、かつ波長偏差の値によって色相の変化、つまり青色度係数測定域を例にとればその試料の青は緑みかかっているのか赤みかかっているのかを認識することができる。

【0026】これらの計算結果を数字やグラフ上の点として表示し、必要に応じて外部表示装置10に出力する。以上の色調検査を所定回数繰り返したり、試料を取り替えて繰り返し、各試料の色調検査を行う。

【0027】このような本実施例によれば、試料の色調検査として色度係数および波長偏差を求めているので、従来のようなXYZ座標値で試料の色調を評価する場合に比べて具体的色合いを容易に評価でき、XYZ座標値から色具合いを判断できるような極めて専門的な作業者でなくても試料の色調検査を行うことができる。従って、オンライン・インライン等の製造現場における作業者でも簡単に色調検査を行うことができる。

【0028】また、CCDカラーカメラ3によって撮影した画像データをもとに色調検査を行っているので、照明光源として蛍光灯又はストロボ光等を使用することができる。このため、ハロゲンランプを照明光源とする色差計等に比べてランプ寿命を数倍にでき、長期間取り替える必要がない。従って、特に製造現場で色調検査を行う場合に適している。

【0029】さらに、画像データをもとに色調検査を行っているので、表面状態が不揃いな粉粒体の色調検査を行う場合でも輪郭線除去処理等の画像処理を行って外部からの影響を少なくできる。また、色差計等に比べて高速で多量の試料を測定することができる。

【0030】また、図3に示すように、XY色度図上において各座標値に対する色度係数を予め計算しておくことができるので、この色度係数データをデータベース化してデータ処理装置9等に記憶しておくこともできる。このようにすれば測定時にそれぞれ色度係数を比例計算しなくても色度係数を求めることができ、処理を高速に行うことができる。

【0031】さらに、色度係数や波長偏差は白色基準点Oや基準波長λ0 を元に計算されるので、光源を更新した時のみ0点および基準点合せをすれば同一試料からは常に同じ測定データを得ることができる。従って、色差計のように頻繁に校正する必要がなく、特に色度係数データをデータベース化すれば光源更新時の0点および基準点合せから補正値を計算できるので、計算のみで色度係数や波長偏差を補正することができ、光源更新時にも容易に対応することができる。このように校正が少なくて済み、かつ計算のみでデータを補正することができるので、製造現場でも容易に利用することができる。

【0032】また、データ処理装置9等で色調検査装置1全体を制御することも容易であり、このようにすれば色調検査を自動測定できて検査効率を著しく向上することができる。さらに、反射光用および透過光用の各照明設備4,5を設けたので、試料の透明度に応じて最適な照明状態で検査することができる。

【0033】なお、本発明は前述の実施例に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。例えば、前記実施例では光検出手段としてCCDカラーカメラ3を用いていたが、例えば撮像管等を利用してもよい。要するに、光検出手段としては被検査物のカラー画像を撮影できる種々の撮影デバイスが利用できる。

【0034】また、予め色度係数をデータベース化する場合には、図3に示すように青、赤、黄色の測定域に限らず緑等の他の色の測定域部分をデータベース化してもよく、これらは検査対象となる被検査物の種類や色具合いに応じて適宜設定すればよい。さらに、本発明は、前記実施例のように粉粒体の色調を検査する場合に限らず、液状体や気体等の種々の被検査物の色調検査に利用することができる。

【0035】次に、本発明の有用性を確認するために行った実験例および比較例について説明する。この実験例および比較例では樹脂製の粉粒体を試料とし、樹脂の劣化度合いの目安となる黄色度合いと、需要の多い青色度合いの測定をそれぞれ行った。

【0036】樹脂劣化試験における黄色度合いの検査用の試料Aとして、粒の細かい粉体試料である出光ポリカーボネート,フレーク(グレードFN2500)を用意した。この試料をヤマト科学社製空気循環型加熱恒温器DK43に入れ、加熱恒温器の温度を125℃に設定し、それぞれ無処理、300時間後、600時間後、900時間後に取り出して色調検査を行った。なお、この粉体試料Aは不透明乳白色で加熱恒温器の滞留時間が増加するとともに、淡黄色が強くなる。

【0037】一方、青色度合いの検査用の試料Bとして、出光ポリカーボネート FN2500を原料とし、アンスラキノン系の染料であるDiaresint Blue N(Solvent Blue 95)をそれぞれ無添加、0.5ppm添加、1ppm 添加、2ppm 添加し、通常の方法でベント付押出機により造粒して作成したペレット試料を用意した。この造粒時に熱劣化を防止するために酸化防止剤であるイルガノックス1010を500ppm 添加した。なお、このペレット試料Bは透明であり、染料増加とともに淡青色が強くなる。

【0038】また、実験例の色調検査装置1は、CCDカラーカメラ3として有効画素38万画素のSONY製CCDカメラを用いるなど表1に示す各機器で構成した。

【表1】

【0039】なお、表1のカラーカメラ3、画像処理装置8、データ処理装置9、カラービデオコピー装置は、日本電子社製「カラー・イメージモニター JCI−30」として製品化されているものを使用した。また、照明については、前記粉体試料Aのような不透明試料については照明設備4を用いて反射照明(落射照明)を行い、前記ペレット試料Bのような透明原料に染料で着色したものには照明設備5を用いて透過照明を行った。

【0040】一方、比較例として前記各試料A,Bを従来から用いられている色差計で検査した。この際、粉体試料Aの測定には、日本電色社製の色差計Σ90を使用し、試料容器には内径52mmΦ、高さ50mmのΣ90用粉体セルを使用した。色差計の標準白色板には、XYZ座標値がX=95.26 ,Y=93.44 ,Z=113.09のものを使用し、光源としてはJISに規定されているC光源の反射照明を用いた。

【0041】また、ペレット試料Bの測定には、東京電色社製の色差計TC−8600Aを使用し、試料容器には内径30mmΦ、高さ145mmのTC−8600A用液体セルを使用した。また、光の強度を測定するための0/100設定は、シャッターを閉じた際と、試料が入れられていない試料容器を挿入してシャッターを開いた際に行った。光源としてはC光源の透過照明を用いた。

【0042】透過照明で測定するペレット試料Bでは、試料の量(厚さ)によって測定結果が変わるため、試料容器内に試料が30mmの厚さとなるように入れて測定した。また、各測定においては、粉体試料Aおよびペレット試料Bを各試料容器に満杯となるように入れ、測定を5回繰り返して各測定毎のばらつきを検出するために標準偏差を求めた。

【0043】本実験例の粉体試料Aおよびペレット試料Bの測定結果を表2および表3に示す。なお、淡黄色の検査の際の色の基準点S1 はカラーフィルタ盤6のフィルターLA−140を用いて測定し、淡青色の検査の際の色の基準点S1 はカラーフィルタ盤6のフィルターB−380を用いて測定した。この際の各基準波長λ0は、フィルターLA−140では580nm、フィルターB−380では472nmである。

【0044】

【表2】

【0045】

【表3】

【0046】比較例の粉体試料Aおよびペレット試料Bの測定結果を表4および表5に示す。なお、粉体試料AについてはJIS K7103に規定されるYIにより測定し、ペレット試料BについてはJIS Z8729に規定されるL* a* b* によりb* を測定した。

【0047】

【表4】

【0048】

【表5】

【0049】上記各表2〜5から分かるように、本実験例のほうが比較例に比べて標準偏差が小さく、測定毎のばらつきが少なく精度良く検査できる。また、実験例では色の度合いに応じて各色度係数が変化し、その変化量も視覚で得られる色度合いの変化にほぼ対応しているので、色度係数と波長偏差とから試料の色度合いを認識しやすく、比較例に比べて色調検査を容易に行うことができる。以上の実験例からも本発明の有用性が明確となった。

【0050】

【発明の効果】以上に説明したように、本発明の色調検査方法によれば、製造現場においても被検査物の色合い評価を容易に行えるという効果がある。

【図面の簡単な説明】

【図1】本発明を適用した色調検査装置の構成を示すブロック図である。

【図2】本発明における色度係数および波長偏差の計算方法を説明するためのXY色度図である。

【図3】本発明における色度係数および波長偏差の計算方法を説明するためのXY色度図である。

【符号の説明】

1 色調検査装置

2 試料容器

3 CCDカラーカメラ

4,5 照明設備

8 画像処理装置

9 データ処理装置

【特許請求の範囲】

【請求項1】 光を照射した被検査物からの透過光または反射光を光検出手段によって検出して被検査物の画像を取込み、この画像のRGB信号およびY信号をXYZ座標系の値に変換し、このXYZ座標系の値からXY色度図上の測定点を求め、XY色度図上の白色基準点およびスペクトル軌跡間の距離に対する前記測定点および白色基準点間の距離の割合である色度係数と、各色の基準波長に対する測定波長の偏差とを求めて被検査物の色調を検査することを特徴とする色調検査方法。

【請求項1】 光を照射した被検査物からの透過光または反射光を光検出手段によって検出して被検査物の画像を取込み、この画像のRGB信号およびY信号をXYZ座標系の値に変換し、このXYZ座標系の値からXY色度図上の測定点を求め、XY色度図上の白色基準点およびスペクトル軌跡間の距離に対する前記測定点および白色基準点間の距離の割合である色度係数と、各色の基準波長に対する測定波長の偏差とを求めて被検査物の色調を検査することを特徴とする色調検査方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開平6−109545

【公開日】平成6年(1994)4月19日

【国際特許分類】

【出願番号】特願平4−261688

【出願日】平成4年(1992)9月30日

【出願人】(000183657)出光石油化学株式会社 (26)

【公開日】平成6年(1994)4月19日

【国際特許分類】

【出願日】平成4年(1992)9月30日

【出願人】(000183657)出光石油化学株式会社 (26)

[ Back to top ]