芯材埋設工法及び芯材埋設装置

【課題】二重管を使用した工法でありながら、作業性に優れる芯材埋設工法を提供する。

【解決手段】二重管10と、この先端部に備えられた削孔ビット20と、二重管10を推進及び後退させる制御装置とを有する削孔手段を用いて地盤を削孔し、芯材19を埋設する工法であって、削孔ビット20として、外管先端部11xに取り付けられたアウタービット21と、このアウタービット21に取り付けられ、内管12の先方に位置するインナービット22とを有するものを用いる。また、二重管10を推進させて地盤を削孔する工程と、内管12のみを地盤から引き抜く工程と、地盤中の外管11内に芯材19を挿入し、インナービット22を押圧して取付けを解除する工程と、制御装置と外管11とを再連結するにあたり、内管12を外管11と芯材19との間に挿入する工程と、芯材19を地盤中に残置しつつ、二重管10を地盤から引き抜く工程とを有する。

【解決手段】二重管10と、この先端部に備えられた削孔ビット20と、二重管10を推進及び後退させる制御装置とを有する削孔手段を用いて地盤を削孔し、芯材19を埋設する工法であって、削孔ビット20として、外管先端部11xに取り付けられたアウタービット21と、このアウタービット21に取り付けられ、内管12の先方に位置するインナービット22とを有するものを用いる。また、二重管10を推進させて地盤を削孔する工程と、内管12のみを地盤から引き抜く工程と、地盤中の外管11内に芯材19を挿入し、インナービット22を押圧して取付けを解除する工程と、制御装置と外管11とを再連結するにあたり、内管12を外管11と芯材19との間に挿入する工程と、芯材19を地盤中に残置しつつ、二重管10を地盤から引き抜く工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロックボルト等の芯材を埋設する工法及び装置に関するものである。

【背景技術】

【0002】

従来から、法面等の地盤を安定化させる工法として、ロックボルト等の芯材を埋設する芯材埋設工法が存在する。この芯材埋設工法としては、例えば、単管削孔工法、二重管削孔工法等が存在する(例えば、特許文献1等参照。)。

【0003】

単管削孔工法は、図5の(1)に示すような単管削孔装置110を使用して地盤Gを削孔する工法である。単管削孔装置110は、長尺の削孔ロッド112と、この削孔ロッド112の先端部に取り付けられた削孔ビット113と、削孔ロッド112の基端部に連結された制御装置111とで主に構成される。

【0004】

地盤Gの削孔にあたっては、制御装置111によって削孔ロッド112を推進させる。この推進に際しては、制御装置111によって削孔ロッド112に軸心回りの回転力を与え、また、必要により軸方向への打撃力を与える。この回転力や打撃力等の削孔力は、削孔ビット113に伝達され、地盤Gが円滑に削孔される。この削孔によって、図5の(2)に示すように、削孔ロッド112及び削孔ビット113が地盤Gに挿入された状態になる。

【0005】

そこで、次に、図5の(3)に示すように、削孔ロッド112及び削孔ビット113を地盤Gから引き抜く。この引き抜きも、制御装置111を使用して行う。削孔ロッド112及び削孔ビット113を引き抜いた後の孔Hには、図5の(4)に示すように、ロックボルト等の芯材119を挿入する。この挿入に際して、あるいは前後して、孔Hには、モルタル、セメント等の固化材を充填する。

【0006】

この単管削孔工法は、簡易な工法であり、現在でも数多く採用されている。しかしながら、この工法においては、図5の(3)から明らかなように、孔Hの壁(孔壁)が露出した状態になる。したがって、孔Hが崩れて、芯材119の挿入を円滑に行えなくなるおそれや、固化材を均等に充填できなくなるおそれがある。

【0007】

そこで、施工の対象となる地盤Gが弱い場合、例えば、孔壁が自立しないような場合には、二重管削孔工法が採用される。この二重管削孔工法は、図6の(1)に示すような二重管削孔装置120を使用して地盤Gを削孔する工法である。二重管削孔装置120は、外管122及び内管124からなる長尺な二重管と、この二重管の先端部に取り付けられた削孔ビット(123,125)と、二重管の基端部に連結された制御装置121とで主に構成される。削孔ビットは、外管122の先端部に取り付けられたリング状のアウタービット123と、内管124の先端部に取り付けられたアウタービット123の内方に位置するインナービット125とで構成される。アウタービット123としては、例えば、リングビットやメタルクラウン等が使用される。また、インナービット125としては、例えば、ボタンビットやクロスビット等が使用される。

【0008】

二重管削孔装置120を使用して地盤Gの削孔を行うにあたっては、制御装置121によって二重管122,124を推進させる。この推進に際しては、制御装置121によって二重管122,124に対して軸心回りの回転力を与え、また、必要により軸方向への打撃力を与える。この回転力や打撃力等の削孔力は、削孔ビット123,125に伝達され、地盤Gが円滑に削孔される。この削孔に際しては、地盤Gが掘削されることによって発生する掘削土を円滑に排出するために、内管124を通して削孔水や圧縮空気等を注入する。この削孔水や圧縮空気等は、掘削土とともに外管122と内管124との間を通して排出される。この削孔によって、図6の(2)に示すように、二重管122,124及び削孔ビット123,125が地盤Gに挿入された状態になる。

【0009】

そこで、次に、図6の(3)に示すように、内管124及びインナービット125のみを地盤Gから引き抜く。この引き抜きも、制御装置121を使用して行う。地盤Gから引き抜いた内管124及びインナービット125は、図6の(4)に示すように、制御装置121から取り外す(連結解除)。

【0010】

一方、外管122及びアウタービット123は、地盤Gから引き抜かずに残置する。そして、ロックボルト等の芯材129は、図7の(5)に示すように、孔Hの壁面を覆う外管122内に挿入する。この挿入に際して、あるいは前後して、外管122には、モルタル、セメント等の固化材を充填する。

【0011】

その後、図7の(6)に示すように、制御装置121を推進して外管122と連結する。次に、図7の(7)に示すように、当該制御装置121によって外管122及びアウタービット123を後退させて地盤Gから引き抜く。この引き抜きは、固化材が固化するに先立って行う。

【0012】

この二重管削孔工法においては、外管122によって孔Hが崩れるのを防止しつつ、芯材129の挿入や固化材の充填等を行う。したがって、前述した単管削孔工法におけるような、芯材挿入の問題や固化材充填の問題が生じるおそれがない。もっとも、二重管削孔工法においては、図6の(4)に基づいて説明したように、地盤Gから引き抜いた内管124及びインナービット125を制御装置121から取り外す(連結解除)必要があり、作業性に劣る。特に、この連結解除作業は、急斜面等であって足場を設置することができない場所で行う場合もある。このような場合は、作業員がロープ等にぶら下がった状態で連結解除作業を行うことになり、作業性の問題のほか、安全性の問題も生じる。

【0013】

この点、二重管削孔工法が抱える作業性の問題は、従来から認識されている。そこで、前述特許文献1等にも開示されるように、自穿孔ロックボルト工法が提案されている。この工法においては、先端部にロストビットが固定された中空状のロックボルトを使用して地盤を削孔する。この削孔に際しては、掘削土を円滑に排出するために、ロックボルトの中空部を通して削孔水や圧縮空気等を送り込む。また、削孔後においては、当該ロックボルトの中空部を通して固化材を注入する。この自穿孔ロックボルト工法は、内管の連結解除作業を必要としないため、作業性に優れる。また、孔壁が崩れたとしても、ロックボルトは既に挿入されているため、前述した単管削孔工法のような、ロックボルト(芯材)挿入の問題が生じるおそれがない。しかしながら、孔壁が崩れると固化材を均等に充填することができなくなり、この点では、単管削孔工法と同様の問題を抱える。

【0014】

そこで、前述特許文献1にも開示されるように、ロックボルトを使用して地盤を削孔するにあたって、削孔水や圧縮空気等ではなく、固化材の注入を行うとする提案もある(同時注入自穿孔ボルト工法。例えば、特許文献2等参照。)。しかしながら、この工法によると、固化材と掘削土とが混ざってしまうため、固化材の性能を維持できなくなるおそれがある。

【0015】

そこで、ロックボルトの外方に、当該ロックボルトに対して着脱自在な保護筒を設けるとする提案もある(例えば、特許文献3参照。)。この工法においては、削孔に際して、当該保護筒をロックボルトと伴に地盤に挿入する。したがって、保護筒によって孔壁が崩れるのが防止され、固化材充填の問題が生じるおそれがない。また、この工法においては、削孔に際して、保護筒によってロックボルトが保護されるため、ロックボルトの表面を覆うメッキや樹脂等の防食層が剥離したり、削れたりするおそれがない、との利点も有している。しかしながら、この工法を含め自穿孔ロックボルト工法は、ロックボルトの形態が、例えば、中空状に限定される等する。したがって、コストや汎用性の点で問題を抱える。

【0016】

一方、削孔ビットに改良を加えた提案も存在する。例えば、ケーシングロッドの先端部にリングビットを取り付けるとともに、このリングビット内に刃体ブロックを仮止めする提案が存在する(例えば、特許文献4参照。)。この提案の工法においては、ケーシングロッドに回転力や打撃力等の削孔力を与え、この削孔力をリングビット及び刃体ブロックに伝達して地盤を削孔する。この工法においては、ケーシングロッド内に内管が設けられないため、当該内管の連結解除作業が必要にならず、作業性に優れる。また、刃体ブロックが仮止めされているに過ぎないため、芯材の挿入や固化材の充填等を行った後にケーシングロッドを引き抜くことができる。したがって、前述した単管削孔工法のような孔壁が崩れることによる問題が生じるおそれもない。しかしながら、この工法においては、地盤の削孔にあたってケーシングロッドの内空部を通して削孔水や圧縮空気等を送り込むことになる。したがって、掘削土は、ケーシングロッドと孔壁との間の僅かな隙間を通して排出されることになり、掘削土が円滑に排出されないおそれがある。掘削土の性質によっては、このような排出の問題が生じない場合もあるが、逆に、排出の問題が生じ易い場合もある。このような場合は、外管と内管との間を通して掘削土を円滑に排出することができるという二重管削孔工法の優位性は大きく、内管が存在することを前提に作業性を向上することが求められる。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開2004−137760号公報

【特許文献2】特開2002−8413号公報

【特許文献3】特開2002−129899号公報

【特許文献4】特開2005−188179号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明が解決しようとする主たる課題は、二重管を使用した工法でありながら、作業性に優れる芯材埋設工法及び装置を提供することにある。

【課題を解決するための手段】

【0019】

この課題を解決した本発明は、次の通りである。

〔請求項1記載の発明〕

外管及び内管を有する二重管と、この二重管の先端部に備えられた削孔ビットと、前記二重管に連結され、当該二重管を少なくとも推進及び後退させる制御装置と、を有する削孔手段を用いて地盤を削孔し、この削孔によって形成された孔に芯材を埋設する芯材埋設工法であって、

前記削孔ビットとして、前記外管の先端部に取り付けられたアウタービットと、このアウタービットに取り付けられ、前記内管の先方に位置するインナービットと、を有するものを用い、

前記制御装置によって前記二重管を推進させて地盤を削孔する工程と、

この工程において地盤に挿入された二重管のうち外管と前記制御装置との連結を解除し、当該外管を地盤中に残置しつつ、内管を前記制御装置によって後退させて地盤から引き抜く工程と、

前記地盤中に残置した外管内に芯材を挿入する工程と、

当該芯材によって前記インナービットを押圧して当該インナービットの前記アウタービットに対する取付けを解除する工程と、

前記制御装置と前記外管とを再連結するにあたり、前記制御装置によって推進された内管を前記外管と前記芯材との間に挿入する工程と、

前記芯材を地盤中に残置しつつ、前記外管及び前記内管を前記制御装置によって後退させて地盤から引き抜く工程と、

を有することを特徴とする芯材埋設工法。

【0020】

〔請求項2記載の発明〕

外管及び内管を有する二重管と、この二重管の先端部に備えられた削孔ビットと、前記二重管に連結され、当該二重管を少なくとも推進及び後退させる制御装置と、を有する地盤の削孔手段が備えられ、この削孔手段によって形成された孔に芯材が埋設される構成とされた芯材埋設装置であって、

前記削孔ビットが、前記外管の先端部に取り付けられたアウタービットと、このアウタービットに取り付けられた前記内管の先方に位置するインナービットと、を有し、

前記インナービットは、前記芯材によって押圧されると前記アウタービットに対する取付けが解除される構成とされ、

前記二重管のうち外管は前記制御装置と連結解除及び再連結可能とされ、

前記二重管のうち内管は前記外管と前記芯材との間に挿入可能な構成とされた、

ことを特徴とする芯材埋設装置。

【0021】

(主な作用効果)

前述したように、内管を有すると芯材埋設工法の作業性が低下する。そこで、例えば、特許文献4等は、内管を有しないものとする。そして、内管を有しないものとするために、削孔ビットはケーシングロッドの先端部に取り付けられることになる。もっとも、ケーシングロッド内には芯材が挿入される。したがって、削孔ビットがケーシングロッドの先端部に取り付けられると、芯材が削孔ビットに引っ掛かり、ケーシングロッドを引き抜くことができなくなるとの問題が生じる。そこで、特許文献4は、更に削孔ビットに改良を加える。すなわち、削孔ビットをリングビットと、このリングビット内に仮止めした刃体ブロックとで構成する。

【0022】

これに対し、本発明は、内管を有することが前提である。したがって、この点では、内管の先端部にインナービットを備えることができ、特許文献4のように、芯材の挿入によって外管を引き抜くことができなくなるとの問題は生じない。つまり、本発明を創作するにあたって、特許文献4を前提にすることはできない。

【0023】

一方、本発明を創作するにあたっては、芯材埋設工法の作業性が低下する原因を詳細に検討した。その結果、作業性が低下する原因は、直接的には内管を制御装置から取り外す作業が必要であることにあるが、この取外し作業は、そもそもインナービットが存在するために必要になっていることに気付いた。すなわち、内管の先端部にインナービットが存在すると、外管内に芯材を挿入した後は、外管内に内管を挿入することができず、内管の取外し作業が必要になるのである。

【0024】

そこで、本発明においては、インナービットをアウタービットに取り付けるものとし、しかも、この取付けは、芯材による押圧によって解除されるものとした。これにより、内管を取り外す作業が不要となり、二重管を使用した工法でありながら、作業性に優れる芯材埋設工法及び装置となる。

【発明の効果】

【0025】

本発明によると、二重管を使用した工法でありながら、作業性に優れる芯材埋設工法及び装置となる。

【図面の簡単な説明】

【0026】

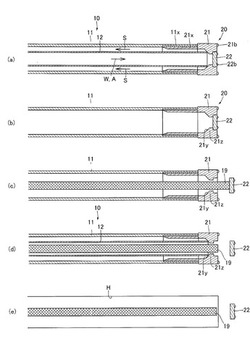

【図1】本形態の芯材埋設工法の工程説明図である(1)〜(3)。

【図2】本形態の芯材埋設工法の工程説明図である(4)〜(6)。

【図3】本形態の芯材埋設工法の工程説明図である(7)、(8)。

【図4】二重管先端部の拡大図、及び工程説明図である。

【図5】従来の単管削孔工法の工程説明図である。

【図6】従来の二重管削孔工法の工程説明図である(1)〜(4)。

【図7】従来の二重管削孔工法の工程説明図である(5)〜(7)。

【発明を実施するための形態】

【0027】

次に、本発明を実施するための形態を説明する。

本形態の芯材埋設工法は、従来の二重管削孔工法の改良形態であり、図1〜図4に示すように、二重管10を使用する。この二重管10は、中空状の外管11と、この外管11の内方に同軸的に配される中空状の内管12とで主に構成される。外管11及び内管12は、例えば、2m以上の長尺な円筒状とされる。特に図示はしないが、外管11の外方や、外管11と内管12との間、内管12の内方等には、1本又は複数本の他の管体が配されてもよい。

【0028】

二重管10の先端部には、地盤Gを削孔する削孔ビット20が備えられる。この削孔ビット20は、図4の(a)に示すように、環状のアウタービット21と、このアウタービット21の内方に備えられたインナービット22とで主に構成される。

【0029】

アウタービット21は、外管11の先端部11xに取り付けられている。この取付けは、例えば、溶接等によるものであってもよいが、図示例では、螺合が採用されている。具体的には、アウタービット21の基端部21xの外周面に雄ネジが形成され、また、外管11の先端部11xの内周面に雌ネジが形成されている。アウタービット21の基端部21xを軸心回りに回転しながら外管11の先端部11x内に挿入することで、アウタービット21の雄ネジと外管11の雌ネジとが螺合される。このアウタービット21の取付け形態は、他にも種々考えることができる。ただし、後述する芯材19によってアウタービット21が押圧されたとしても、当該アウタービット21が外管11から外れないと好適である。

【0030】

アウタービット21の内周面には、図4の(b)に示すように、凸部21zが設けられている。この凸部21zの基端側の面(紙面左側の面)21yは、断面方向(軸方向に直交する方向)に広がる平坦面とすることもできるが、本形態では先端側に向かって徐々に内径が狭くなるテーパー面とされている。この凸部21zやテーパー面21yの機能については、後述する。

【0031】

アウタービット21の先端面には、図4の(a)に示すように、先方に向かって突出する複数のビット21bが設けられている。このビット21bによって、地盤Gが円滑に掘削される。ビット21bの配置は、特に限定されず、例えば、円周上に適宜の間隔をおいて複数配置される。

【0032】

インナービット22は、内管12の先方に位置している。しかしながら、図4の(b)に示すように、インナービット22の後方への移動は、前述したアウタービット21の凸部21zによって阻止されており、内管12とは当接していない。つまり、インナービット22は、従来の形態におけるのと異なり、内管12ではなく、アウタービット21に取り付けられている。

【0033】

このインナービット22のアウタービット21に対する取付けは、当該インナービット22を芯材19で押圧することによって解除することができる。このような取付け及び解除を可能とするための形態としては、例えば、インナービット22がアウタービット21の内方に隙間なく埋め込まれた形態を考えることができる。この形態においては、インナービット22の外周面とアウタービット21の内周面との摩擦力によって取付け状態が維持される。この点、削孔時におけるインナービット22は、地盤Gから後方に向かって押圧されるのみである。また、この押圧の反力は、アウタービット21の凸部21zによって、また、この凸部21zが備えられていない場合においては、内管12の先端部によって確保される。したがって、上記摩擦力によっても、十分な取付け力を確保することができる。

【0034】

また、インナービット22の外周面とアウタービット21の内周面との間に隙間が存在する形態も考えることができる。例えば、いずれかの面(一方の面)にOリング等の高摩擦材が埋め込まれており、この高摩擦材と他方の面との摩擦力によって取付け状態が維持される形態を考えることができる。

【0035】

さらに、例えば、インナービット22がアウタービット21に木製ピン等の留め具で仮止めされた形態も考えることができる。この形態においては、芯材19によってインナービット22を押圧すると、当該留め具が折れる等して、インナービット22の取付けが解除される。この他、磁力によってインナービット22がアウタービット21に取り付けられた形態等も考えることができる。

【0036】

また、例えば、インナービット22がアウタービット21に対してヒンジ機構によって取り付けられた形態を考えることもできる。この形態においては、削孔時にアウタービット21の内方に位置するインナービット22が、芯材19によって押圧されることによって、ヒンジ部を中心に回動し、前方に開いた状態になる。なお、この形態において、インナービット19は、押圧された後もアウタービット21と繋がった状態となり、アウタービット21から外されたとは言えない状態になる。しかるに、このインナービット22の状態は、地盤Gを削孔することができない状態である。そこで、本明細書においては、この状態になることを取付けの解除と表現している。

【0037】

一方、インナービット22の先端面は、図4の(a)に示すように、アウタービット21の先端面と面一とされている。また、このインナービット22の先端面にも、先方に向かって突出する複数のビット21bが設けられている。このビット21bによって地盤Gの掘削がより円滑に行われる。

【0038】

二重管10の基端部には、制御装置30が連結されている。この制御装置30は、二重管10を推進及び後退させる。また、制御装置30は、二重管10に対して、軸心回りの回転力や軸方向への打撃力等の削孔力を与える。制御装置30は、二重管10のうち少なくとも外管11と、通常は、外管11及び内管12の両方と、連結解除及び再連結可能とされている。

【0039】

この制御装置30の構成は、特に限定されない。本形態においては、制御装置30がガイドセル31、ドリフター32及びスイベル33で構成されている。ガイドセル31は、ドリフター32等を推進及び後退するためのレールとして機能する。ガイドセル31は、通常、地盤Gに対する二重管10の挿入方向に沿って設置される。したがって、ガイドセル33は、二重管10と平行に設置される。

【0040】

ドリフター32は、ガイドセル31上に架設される。ドリフター32は、スイベル33とともに、ガイドセル31に沿って前方及び後方に移動自在とされる。スイベル33は、ドリフター32の先端部に取り付けられる。後述する削孔水Wや圧縮空気A等は、このスイベル33を介して内管12に送り込まれる。また、外管11と内管12との間を通ったスライム(泥水)S等は、このスイベル33を介して排出される。

【0041】

次に、本形態の芯材埋設装置1を使用した芯材埋設工法について、説明する。

まず、図1の(1)に示すように、二重管10、削孔ビット20及び制御装置30を有する削孔手段が備えられた芯材埋設装置1を削孔の対象となる地盤Gに近接して設置する。なお、図示例では、地盤Gを水平方向に削孔する場合を例に示しているが、地盤Gを垂直方向に削孔する場合や、斜め方向に削孔する場合等にも本発明は適用可能である。

【0042】

次に、当該削孔手段を使用して地盤Gを削孔する。この削孔に際しては、制御装置30によって二重管10を軸心回りに回転させながら推進する。また、例えば、礫や玉石が混在する地盤や岩盤等の硬質な地盤が削孔の対象となる場合は、必要により、制御装置30によって二重管10に軸方向への打撃力を与える。この打撃力は、例えば、ハンマー等によって二重管10を打撃することで与えることができる。この打撃力は、二重管10を介して削孔ビット20に伝達される(ヘッドドライブ型)。なお、二重管10を通して当該二重管10の先端部に備わるハンマーに圧縮空気を送り込み、当該圧縮空気によって駆動されたハンマーを使用して削孔ビット20を直接打撃することもできる(ダウンホールエアハンマー型)。

【0043】

地盤Gの削孔に際しては、図4の(a)に示すように、内管12を通して削孔水Wや圧縮空気A等を送り込み、削孔ビット20又はその近傍に形成された図示しない噴出口から噴出する。噴出された削孔水W等は、削孔ビット20によって掘削された掘削土と混ざり合い、スライム(泥土)Sとして外管11と内管12と間を通して排出される。本形態の芯材埋設工法は、二重管削孔工法を基礎としているので、スライムSは円滑に削孔口に送られる。

【0044】

以上の削孔によって、図1の(2)に示すように、二重管10が地盤Gに挿入された状態になる。この点、本発明は、この段階において当該二重管10を一の単位管として他の単位管を継ぎ足す施工形態にも適用することができる。しかしながら、本発明は、安全性や作業性の観点から、内管12の取外し作業を不要とすることに大きな利点を有する。したがって、単位管の継ぎ足し作業等も不要な場合に本発明の作用効果がいかんなく発揮される。つまり、単位管の継ぎ足しを行わない一気掘りの場合に本発明を適用するのが好適である。

【0045】

次に、地盤Gに挿入された二重管10のうち外管11と制御装置30との連結を解除する。そして、図1の(3)に示すように、当該外管11を地盤G中に残置しつつ、内管12を制御装置30によって後退させて地盤Gから引き抜く。この際、当該内管12とインナービット22とは連結関係にないため、図4の(b)に示すように、インナービット22は地盤G中に残置される(ロストビット)。

【0046】

次に、図2の(4)に示すように、ロックボルト等の芯材19を用意する。この芯材19の形状等は、特に限定されない。例えば、断面円形状、断面方形状、断面異形状等の様々な形状のものを使用することができる。

【0047】

芯材19は、図2の(5)に示すように、地盤G中に残置した外管11内に挿入する。この際、現場作業員等が、内管12を制御装置30から取り外す必要はない。したがって、作業性及び安全性が向上する。また、芯材19の挿入に際して、あるいは前後して、孔Hには、モルタル、セメント等の固化材を充填する。孔Hの壁面は、外管11によって保護されているため、この固化材の充填は円滑に行われる。

【0048】

次に、図2の(6)及び図4の(c)に示すように、芯材19によってインナービット22を押圧して当該インナービット22のアウタービット21に対する取付けを解除する。この点、芯材19の先端部は、アウタービット21のテーパー面21yによってインナービット22に突き当たるように誘導される。したがって、当該取付けの解除は、円滑かつ確実に行われる。この点、この段階において取付けの解除を行わないと、後工程で二重管10を地盤Gから引き抜く際に、芯材19も地盤Gから抜けてしまうおそれがある。なお、芯材19の押圧は、例えば、制御装置30等を使用して行うことができる。

【0049】

次に、図3の(7)に示すように、制御装置30のドリフター32及びスイベル33を推進させる。この推進に際しては、内管12も推進されるが、この内管12の先端部にはインナービット22が取り付けられていない。したがって、内管12の取外し等を行うことなく、ドリフター32及びスイベル33を迅速に推進することができる。この推進によって内管12は、図4の(d)に示すように、外管11と芯材19との間に挿入される。また、本形態においては、内管12の先端部がアウタービット21のテーパー面21yに突き当たるため、内管12の外管11に対する同軸性が確保される。

【0050】

次に、制御装置30と外管11とを再連結する。そして、図3の(8)に示すように、芯材19を地盤G中に残置しつつ、外管11及び内管12を制御装置30によって後退させて地盤Gから引き抜く。なお、本形態においては、インナービット22がアウタービット21から取り外されるため、当該インナービット22は地盤G中に残置され、ロストビットとなる。ただし、前述したようなインナービット22がアウタービット21とヒンジ機構等によって繋がれた形態としておけば、インナービット22も二重管10とともに引き抜くことができる。

【0051】

以上により、一の芯材19の埋設(建て込み、定着などとも言われる。)が終了する。次の芯材埋設作業を行うにあたっては、芯材埋設装置1の移動等を行うとともに、必要により、アウタービット21の内方にインナービット22を取り付ける。この点、本形態の芯材埋設工法においては、従来の二重管削孔工法におけるように、次の芯材19を埋設するに際して内管12を取り付ける必要がないため、芯材19を連続して埋設する際の作業性が著しく向上する。

【0052】

本形態の芯材埋設工法・装置は、法面を補強する場合のほか、例えば、建物等の基礎補強等にも適用することができる。

【産業上の利用可能性】

【0053】

本発明は、ロックボルト等の芯材を埋設する工法及び装置として適用可能である。

【符号の説明】

【0054】

1…芯材埋設装置、10…二重管、11…外管、12…内管、19…芯材、20…削孔ビット、21…アウタービット、22…インナービット、30…制御装置、31…ガイドセル、32…ドリフター、33…スイベル、110…単管削孔装置、111…制御装置、112…削孔ロッド、113…削孔ビット、119…芯材、120…二重管削孔装置、121…制御装置、122…外管、123…アウタービット、124…内管、125…インナービット、A…圧縮空気、G…地盤、H…孔、S…スライム、W…削孔水。

【技術分野】

【0001】

本発明は、ロックボルト等の芯材を埋設する工法及び装置に関するものである。

【背景技術】

【0002】

従来から、法面等の地盤を安定化させる工法として、ロックボルト等の芯材を埋設する芯材埋設工法が存在する。この芯材埋設工法としては、例えば、単管削孔工法、二重管削孔工法等が存在する(例えば、特許文献1等参照。)。

【0003】

単管削孔工法は、図5の(1)に示すような単管削孔装置110を使用して地盤Gを削孔する工法である。単管削孔装置110は、長尺の削孔ロッド112と、この削孔ロッド112の先端部に取り付けられた削孔ビット113と、削孔ロッド112の基端部に連結された制御装置111とで主に構成される。

【0004】

地盤Gの削孔にあたっては、制御装置111によって削孔ロッド112を推進させる。この推進に際しては、制御装置111によって削孔ロッド112に軸心回りの回転力を与え、また、必要により軸方向への打撃力を与える。この回転力や打撃力等の削孔力は、削孔ビット113に伝達され、地盤Gが円滑に削孔される。この削孔によって、図5の(2)に示すように、削孔ロッド112及び削孔ビット113が地盤Gに挿入された状態になる。

【0005】

そこで、次に、図5の(3)に示すように、削孔ロッド112及び削孔ビット113を地盤Gから引き抜く。この引き抜きも、制御装置111を使用して行う。削孔ロッド112及び削孔ビット113を引き抜いた後の孔Hには、図5の(4)に示すように、ロックボルト等の芯材119を挿入する。この挿入に際して、あるいは前後して、孔Hには、モルタル、セメント等の固化材を充填する。

【0006】

この単管削孔工法は、簡易な工法であり、現在でも数多く採用されている。しかしながら、この工法においては、図5の(3)から明らかなように、孔Hの壁(孔壁)が露出した状態になる。したがって、孔Hが崩れて、芯材119の挿入を円滑に行えなくなるおそれや、固化材を均等に充填できなくなるおそれがある。

【0007】

そこで、施工の対象となる地盤Gが弱い場合、例えば、孔壁が自立しないような場合には、二重管削孔工法が採用される。この二重管削孔工法は、図6の(1)に示すような二重管削孔装置120を使用して地盤Gを削孔する工法である。二重管削孔装置120は、外管122及び内管124からなる長尺な二重管と、この二重管の先端部に取り付けられた削孔ビット(123,125)と、二重管の基端部に連結された制御装置121とで主に構成される。削孔ビットは、外管122の先端部に取り付けられたリング状のアウタービット123と、内管124の先端部に取り付けられたアウタービット123の内方に位置するインナービット125とで構成される。アウタービット123としては、例えば、リングビットやメタルクラウン等が使用される。また、インナービット125としては、例えば、ボタンビットやクロスビット等が使用される。

【0008】

二重管削孔装置120を使用して地盤Gの削孔を行うにあたっては、制御装置121によって二重管122,124を推進させる。この推進に際しては、制御装置121によって二重管122,124に対して軸心回りの回転力を与え、また、必要により軸方向への打撃力を与える。この回転力や打撃力等の削孔力は、削孔ビット123,125に伝達され、地盤Gが円滑に削孔される。この削孔に際しては、地盤Gが掘削されることによって発生する掘削土を円滑に排出するために、内管124を通して削孔水や圧縮空気等を注入する。この削孔水や圧縮空気等は、掘削土とともに外管122と内管124との間を通して排出される。この削孔によって、図6の(2)に示すように、二重管122,124及び削孔ビット123,125が地盤Gに挿入された状態になる。

【0009】

そこで、次に、図6の(3)に示すように、内管124及びインナービット125のみを地盤Gから引き抜く。この引き抜きも、制御装置121を使用して行う。地盤Gから引き抜いた内管124及びインナービット125は、図6の(4)に示すように、制御装置121から取り外す(連結解除)。

【0010】

一方、外管122及びアウタービット123は、地盤Gから引き抜かずに残置する。そして、ロックボルト等の芯材129は、図7の(5)に示すように、孔Hの壁面を覆う外管122内に挿入する。この挿入に際して、あるいは前後して、外管122には、モルタル、セメント等の固化材を充填する。

【0011】

その後、図7の(6)に示すように、制御装置121を推進して外管122と連結する。次に、図7の(7)に示すように、当該制御装置121によって外管122及びアウタービット123を後退させて地盤Gから引き抜く。この引き抜きは、固化材が固化するに先立って行う。

【0012】

この二重管削孔工法においては、外管122によって孔Hが崩れるのを防止しつつ、芯材129の挿入や固化材の充填等を行う。したがって、前述した単管削孔工法におけるような、芯材挿入の問題や固化材充填の問題が生じるおそれがない。もっとも、二重管削孔工法においては、図6の(4)に基づいて説明したように、地盤Gから引き抜いた内管124及びインナービット125を制御装置121から取り外す(連結解除)必要があり、作業性に劣る。特に、この連結解除作業は、急斜面等であって足場を設置することができない場所で行う場合もある。このような場合は、作業員がロープ等にぶら下がった状態で連結解除作業を行うことになり、作業性の問題のほか、安全性の問題も生じる。

【0013】

この点、二重管削孔工法が抱える作業性の問題は、従来から認識されている。そこで、前述特許文献1等にも開示されるように、自穿孔ロックボルト工法が提案されている。この工法においては、先端部にロストビットが固定された中空状のロックボルトを使用して地盤を削孔する。この削孔に際しては、掘削土を円滑に排出するために、ロックボルトの中空部を通して削孔水や圧縮空気等を送り込む。また、削孔後においては、当該ロックボルトの中空部を通して固化材を注入する。この自穿孔ロックボルト工法は、内管の連結解除作業を必要としないため、作業性に優れる。また、孔壁が崩れたとしても、ロックボルトは既に挿入されているため、前述した単管削孔工法のような、ロックボルト(芯材)挿入の問題が生じるおそれがない。しかしながら、孔壁が崩れると固化材を均等に充填することができなくなり、この点では、単管削孔工法と同様の問題を抱える。

【0014】

そこで、前述特許文献1にも開示されるように、ロックボルトを使用して地盤を削孔するにあたって、削孔水や圧縮空気等ではなく、固化材の注入を行うとする提案もある(同時注入自穿孔ボルト工法。例えば、特許文献2等参照。)。しかしながら、この工法によると、固化材と掘削土とが混ざってしまうため、固化材の性能を維持できなくなるおそれがある。

【0015】

そこで、ロックボルトの外方に、当該ロックボルトに対して着脱自在な保護筒を設けるとする提案もある(例えば、特許文献3参照。)。この工法においては、削孔に際して、当該保護筒をロックボルトと伴に地盤に挿入する。したがって、保護筒によって孔壁が崩れるのが防止され、固化材充填の問題が生じるおそれがない。また、この工法においては、削孔に際して、保護筒によってロックボルトが保護されるため、ロックボルトの表面を覆うメッキや樹脂等の防食層が剥離したり、削れたりするおそれがない、との利点も有している。しかしながら、この工法を含め自穿孔ロックボルト工法は、ロックボルトの形態が、例えば、中空状に限定される等する。したがって、コストや汎用性の点で問題を抱える。

【0016】

一方、削孔ビットに改良を加えた提案も存在する。例えば、ケーシングロッドの先端部にリングビットを取り付けるとともに、このリングビット内に刃体ブロックを仮止めする提案が存在する(例えば、特許文献4参照。)。この提案の工法においては、ケーシングロッドに回転力や打撃力等の削孔力を与え、この削孔力をリングビット及び刃体ブロックに伝達して地盤を削孔する。この工法においては、ケーシングロッド内に内管が設けられないため、当該内管の連結解除作業が必要にならず、作業性に優れる。また、刃体ブロックが仮止めされているに過ぎないため、芯材の挿入や固化材の充填等を行った後にケーシングロッドを引き抜くことができる。したがって、前述した単管削孔工法のような孔壁が崩れることによる問題が生じるおそれもない。しかしながら、この工法においては、地盤の削孔にあたってケーシングロッドの内空部を通して削孔水や圧縮空気等を送り込むことになる。したがって、掘削土は、ケーシングロッドと孔壁との間の僅かな隙間を通して排出されることになり、掘削土が円滑に排出されないおそれがある。掘削土の性質によっては、このような排出の問題が生じない場合もあるが、逆に、排出の問題が生じ易い場合もある。このような場合は、外管と内管との間を通して掘削土を円滑に排出することができるという二重管削孔工法の優位性は大きく、内管が存在することを前提に作業性を向上することが求められる。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開2004−137760号公報

【特許文献2】特開2002−8413号公報

【特許文献3】特開2002−129899号公報

【特許文献4】特開2005−188179号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明が解決しようとする主たる課題は、二重管を使用した工法でありながら、作業性に優れる芯材埋設工法及び装置を提供することにある。

【課題を解決するための手段】

【0019】

この課題を解決した本発明は、次の通りである。

〔請求項1記載の発明〕

外管及び内管を有する二重管と、この二重管の先端部に備えられた削孔ビットと、前記二重管に連結され、当該二重管を少なくとも推進及び後退させる制御装置と、を有する削孔手段を用いて地盤を削孔し、この削孔によって形成された孔に芯材を埋設する芯材埋設工法であって、

前記削孔ビットとして、前記外管の先端部に取り付けられたアウタービットと、このアウタービットに取り付けられ、前記内管の先方に位置するインナービットと、を有するものを用い、

前記制御装置によって前記二重管を推進させて地盤を削孔する工程と、

この工程において地盤に挿入された二重管のうち外管と前記制御装置との連結を解除し、当該外管を地盤中に残置しつつ、内管を前記制御装置によって後退させて地盤から引き抜く工程と、

前記地盤中に残置した外管内に芯材を挿入する工程と、

当該芯材によって前記インナービットを押圧して当該インナービットの前記アウタービットに対する取付けを解除する工程と、

前記制御装置と前記外管とを再連結するにあたり、前記制御装置によって推進された内管を前記外管と前記芯材との間に挿入する工程と、

前記芯材を地盤中に残置しつつ、前記外管及び前記内管を前記制御装置によって後退させて地盤から引き抜く工程と、

を有することを特徴とする芯材埋設工法。

【0020】

〔請求項2記載の発明〕

外管及び内管を有する二重管と、この二重管の先端部に備えられた削孔ビットと、前記二重管に連結され、当該二重管を少なくとも推進及び後退させる制御装置と、を有する地盤の削孔手段が備えられ、この削孔手段によって形成された孔に芯材が埋設される構成とされた芯材埋設装置であって、

前記削孔ビットが、前記外管の先端部に取り付けられたアウタービットと、このアウタービットに取り付けられた前記内管の先方に位置するインナービットと、を有し、

前記インナービットは、前記芯材によって押圧されると前記アウタービットに対する取付けが解除される構成とされ、

前記二重管のうち外管は前記制御装置と連結解除及び再連結可能とされ、

前記二重管のうち内管は前記外管と前記芯材との間に挿入可能な構成とされた、

ことを特徴とする芯材埋設装置。

【0021】

(主な作用効果)

前述したように、内管を有すると芯材埋設工法の作業性が低下する。そこで、例えば、特許文献4等は、内管を有しないものとする。そして、内管を有しないものとするために、削孔ビットはケーシングロッドの先端部に取り付けられることになる。もっとも、ケーシングロッド内には芯材が挿入される。したがって、削孔ビットがケーシングロッドの先端部に取り付けられると、芯材が削孔ビットに引っ掛かり、ケーシングロッドを引き抜くことができなくなるとの問題が生じる。そこで、特許文献4は、更に削孔ビットに改良を加える。すなわち、削孔ビットをリングビットと、このリングビット内に仮止めした刃体ブロックとで構成する。

【0022】

これに対し、本発明は、内管を有することが前提である。したがって、この点では、内管の先端部にインナービットを備えることができ、特許文献4のように、芯材の挿入によって外管を引き抜くことができなくなるとの問題は生じない。つまり、本発明を創作するにあたって、特許文献4を前提にすることはできない。

【0023】

一方、本発明を創作するにあたっては、芯材埋設工法の作業性が低下する原因を詳細に検討した。その結果、作業性が低下する原因は、直接的には内管を制御装置から取り外す作業が必要であることにあるが、この取外し作業は、そもそもインナービットが存在するために必要になっていることに気付いた。すなわち、内管の先端部にインナービットが存在すると、外管内に芯材を挿入した後は、外管内に内管を挿入することができず、内管の取外し作業が必要になるのである。

【0024】

そこで、本発明においては、インナービットをアウタービットに取り付けるものとし、しかも、この取付けは、芯材による押圧によって解除されるものとした。これにより、内管を取り外す作業が不要となり、二重管を使用した工法でありながら、作業性に優れる芯材埋設工法及び装置となる。

【発明の効果】

【0025】

本発明によると、二重管を使用した工法でありながら、作業性に優れる芯材埋設工法及び装置となる。

【図面の簡単な説明】

【0026】

【図1】本形態の芯材埋設工法の工程説明図である(1)〜(3)。

【図2】本形態の芯材埋設工法の工程説明図である(4)〜(6)。

【図3】本形態の芯材埋設工法の工程説明図である(7)、(8)。

【図4】二重管先端部の拡大図、及び工程説明図である。

【図5】従来の単管削孔工法の工程説明図である。

【図6】従来の二重管削孔工法の工程説明図である(1)〜(4)。

【図7】従来の二重管削孔工法の工程説明図である(5)〜(7)。

【発明を実施するための形態】

【0027】

次に、本発明を実施するための形態を説明する。

本形態の芯材埋設工法は、従来の二重管削孔工法の改良形態であり、図1〜図4に示すように、二重管10を使用する。この二重管10は、中空状の外管11と、この外管11の内方に同軸的に配される中空状の内管12とで主に構成される。外管11及び内管12は、例えば、2m以上の長尺な円筒状とされる。特に図示はしないが、外管11の外方や、外管11と内管12との間、内管12の内方等には、1本又は複数本の他の管体が配されてもよい。

【0028】

二重管10の先端部には、地盤Gを削孔する削孔ビット20が備えられる。この削孔ビット20は、図4の(a)に示すように、環状のアウタービット21と、このアウタービット21の内方に備えられたインナービット22とで主に構成される。

【0029】

アウタービット21は、外管11の先端部11xに取り付けられている。この取付けは、例えば、溶接等によるものであってもよいが、図示例では、螺合が採用されている。具体的には、アウタービット21の基端部21xの外周面に雄ネジが形成され、また、外管11の先端部11xの内周面に雌ネジが形成されている。アウタービット21の基端部21xを軸心回りに回転しながら外管11の先端部11x内に挿入することで、アウタービット21の雄ネジと外管11の雌ネジとが螺合される。このアウタービット21の取付け形態は、他にも種々考えることができる。ただし、後述する芯材19によってアウタービット21が押圧されたとしても、当該アウタービット21が外管11から外れないと好適である。

【0030】

アウタービット21の内周面には、図4の(b)に示すように、凸部21zが設けられている。この凸部21zの基端側の面(紙面左側の面)21yは、断面方向(軸方向に直交する方向)に広がる平坦面とすることもできるが、本形態では先端側に向かって徐々に内径が狭くなるテーパー面とされている。この凸部21zやテーパー面21yの機能については、後述する。

【0031】

アウタービット21の先端面には、図4の(a)に示すように、先方に向かって突出する複数のビット21bが設けられている。このビット21bによって、地盤Gが円滑に掘削される。ビット21bの配置は、特に限定されず、例えば、円周上に適宜の間隔をおいて複数配置される。

【0032】

インナービット22は、内管12の先方に位置している。しかしながら、図4の(b)に示すように、インナービット22の後方への移動は、前述したアウタービット21の凸部21zによって阻止されており、内管12とは当接していない。つまり、インナービット22は、従来の形態におけるのと異なり、内管12ではなく、アウタービット21に取り付けられている。

【0033】

このインナービット22のアウタービット21に対する取付けは、当該インナービット22を芯材19で押圧することによって解除することができる。このような取付け及び解除を可能とするための形態としては、例えば、インナービット22がアウタービット21の内方に隙間なく埋め込まれた形態を考えることができる。この形態においては、インナービット22の外周面とアウタービット21の内周面との摩擦力によって取付け状態が維持される。この点、削孔時におけるインナービット22は、地盤Gから後方に向かって押圧されるのみである。また、この押圧の反力は、アウタービット21の凸部21zによって、また、この凸部21zが備えられていない場合においては、内管12の先端部によって確保される。したがって、上記摩擦力によっても、十分な取付け力を確保することができる。

【0034】

また、インナービット22の外周面とアウタービット21の内周面との間に隙間が存在する形態も考えることができる。例えば、いずれかの面(一方の面)にOリング等の高摩擦材が埋め込まれており、この高摩擦材と他方の面との摩擦力によって取付け状態が維持される形態を考えることができる。

【0035】

さらに、例えば、インナービット22がアウタービット21に木製ピン等の留め具で仮止めされた形態も考えることができる。この形態においては、芯材19によってインナービット22を押圧すると、当該留め具が折れる等して、インナービット22の取付けが解除される。この他、磁力によってインナービット22がアウタービット21に取り付けられた形態等も考えることができる。

【0036】

また、例えば、インナービット22がアウタービット21に対してヒンジ機構によって取り付けられた形態を考えることもできる。この形態においては、削孔時にアウタービット21の内方に位置するインナービット22が、芯材19によって押圧されることによって、ヒンジ部を中心に回動し、前方に開いた状態になる。なお、この形態において、インナービット19は、押圧された後もアウタービット21と繋がった状態となり、アウタービット21から外されたとは言えない状態になる。しかるに、このインナービット22の状態は、地盤Gを削孔することができない状態である。そこで、本明細書においては、この状態になることを取付けの解除と表現している。

【0037】

一方、インナービット22の先端面は、図4の(a)に示すように、アウタービット21の先端面と面一とされている。また、このインナービット22の先端面にも、先方に向かって突出する複数のビット21bが設けられている。このビット21bによって地盤Gの掘削がより円滑に行われる。

【0038】

二重管10の基端部には、制御装置30が連結されている。この制御装置30は、二重管10を推進及び後退させる。また、制御装置30は、二重管10に対して、軸心回りの回転力や軸方向への打撃力等の削孔力を与える。制御装置30は、二重管10のうち少なくとも外管11と、通常は、外管11及び内管12の両方と、連結解除及び再連結可能とされている。

【0039】

この制御装置30の構成は、特に限定されない。本形態においては、制御装置30がガイドセル31、ドリフター32及びスイベル33で構成されている。ガイドセル31は、ドリフター32等を推進及び後退するためのレールとして機能する。ガイドセル31は、通常、地盤Gに対する二重管10の挿入方向に沿って設置される。したがって、ガイドセル33は、二重管10と平行に設置される。

【0040】

ドリフター32は、ガイドセル31上に架設される。ドリフター32は、スイベル33とともに、ガイドセル31に沿って前方及び後方に移動自在とされる。スイベル33は、ドリフター32の先端部に取り付けられる。後述する削孔水Wや圧縮空気A等は、このスイベル33を介して内管12に送り込まれる。また、外管11と内管12との間を通ったスライム(泥水)S等は、このスイベル33を介して排出される。

【0041】

次に、本形態の芯材埋設装置1を使用した芯材埋設工法について、説明する。

まず、図1の(1)に示すように、二重管10、削孔ビット20及び制御装置30を有する削孔手段が備えられた芯材埋設装置1を削孔の対象となる地盤Gに近接して設置する。なお、図示例では、地盤Gを水平方向に削孔する場合を例に示しているが、地盤Gを垂直方向に削孔する場合や、斜め方向に削孔する場合等にも本発明は適用可能である。

【0042】

次に、当該削孔手段を使用して地盤Gを削孔する。この削孔に際しては、制御装置30によって二重管10を軸心回りに回転させながら推進する。また、例えば、礫や玉石が混在する地盤や岩盤等の硬質な地盤が削孔の対象となる場合は、必要により、制御装置30によって二重管10に軸方向への打撃力を与える。この打撃力は、例えば、ハンマー等によって二重管10を打撃することで与えることができる。この打撃力は、二重管10を介して削孔ビット20に伝達される(ヘッドドライブ型)。なお、二重管10を通して当該二重管10の先端部に備わるハンマーに圧縮空気を送り込み、当該圧縮空気によって駆動されたハンマーを使用して削孔ビット20を直接打撃することもできる(ダウンホールエアハンマー型)。

【0043】

地盤Gの削孔に際しては、図4の(a)に示すように、内管12を通して削孔水Wや圧縮空気A等を送り込み、削孔ビット20又はその近傍に形成された図示しない噴出口から噴出する。噴出された削孔水W等は、削孔ビット20によって掘削された掘削土と混ざり合い、スライム(泥土)Sとして外管11と内管12と間を通して排出される。本形態の芯材埋設工法は、二重管削孔工法を基礎としているので、スライムSは円滑に削孔口に送られる。

【0044】

以上の削孔によって、図1の(2)に示すように、二重管10が地盤Gに挿入された状態になる。この点、本発明は、この段階において当該二重管10を一の単位管として他の単位管を継ぎ足す施工形態にも適用することができる。しかしながら、本発明は、安全性や作業性の観点から、内管12の取外し作業を不要とすることに大きな利点を有する。したがって、単位管の継ぎ足し作業等も不要な場合に本発明の作用効果がいかんなく発揮される。つまり、単位管の継ぎ足しを行わない一気掘りの場合に本発明を適用するのが好適である。

【0045】

次に、地盤Gに挿入された二重管10のうち外管11と制御装置30との連結を解除する。そして、図1の(3)に示すように、当該外管11を地盤G中に残置しつつ、内管12を制御装置30によって後退させて地盤Gから引き抜く。この際、当該内管12とインナービット22とは連結関係にないため、図4の(b)に示すように、インナービット22は地盤G中に残置される(ロストビット)。

【0046】

次に、図2の(4)に示すように、ロックボルト等の芯材19を用意する。この芯材19の形状等は、特に限定されない。例えば、断面円形状、断面方形状、断面異形状等の様々な形状のものを使用することができる。

【0047】

芯材19は、図2の(5)に示すように、地盤G中に残置した外管11内に挿入する。この際、現場作業員等が、内管12を制御装置30から取り外す必要はない。したがって、作業性及び安全性が向上する。また、芯材19の挿入に際して、あるいは前後して、孔Hには、モルタル、セメント等の固化材を充填する。孔Hの壁面は、外管11によって保護されているため、この固化材の充填は円滑に行われる。

【0048】

次に、図2の(6)及び図4の(c)に示すように、芯材19によってインナービット22を押圧して当該インナービット22のアウタービット21に対する取付けを解除する。この点、芯材19の先端部は、アウタービット21のテーパー面21yによってインナービット22に突き当たるように誘導される。したがって、当該取付けの解除は、円滑かつ確実に行われる。この点、この段階において取付けの解除を行わないと、後工程で二重管10を地盤Gから引き抜く際に、芯材19も地盤Gから抜けてしまうおそれがある。なお、芯材19の押圧は、例えば、制御装置30等を使用して行うことができる。

【0049】

次に、図3の(7)に示すように、制御装置30のドリフター32及びスイベル33を推進させる。この推進に際しては、内管12も推進されるが、この内管12の先端部にはインナービット22が取り付けられていない。したがって、内管12の取外し等を行うことなく、ドリフター32及びスイベル33を迅速に推進することができる。この推進によって内管12は、図4の(d)に示すように、外管11と芯材19との間に挿入される。また、本形態においては、内管12の先端部がアウタービット21のテーパー面21yに突き当たるため、内管12の外管11に対する同軸性が確保される。

【0050】

次に、制御装置30と外管11とを再連結する。そして、図3の(8)に示すように、芯材19を地盤G中に残置しつつ、外管11及び内管12を制御装置30によって後退させて地盤Gから引き抜く。なお、本形態においては、インナービット22がアウタービット21から取り外されるため、当該インナービット22は地盤G中に残置され、ロストビットとなる。ただし、前述したようなインナービット22がアウタービット21とヒンジ機構等によって繋がれた形態としておけば、インナービット22も二重管10とともに引き抜くことができる。

【0051】

以上により、一の芯材19の埋設(建て込み、定着などとも言われる。)が終了する。次の芯材埋設作業を行うにあたっては、芯材埋設装置1の移動等を行うとともに、必要により、アウタービット21の内方にインナービット22を取り付ける。この点、本形態の芯材埋設工法においては、従来の二重管削孔工法におけるように、次の芯材19を埋設するに際して内管12を取り付ける必要がないため、芯材19を連続して埋設する際の作業性が著しく向上する。

【0052】

本形態の芯材埋設工法・装置は、法面を補強する場合のほか、例えば、建物等の基礎補強等にも適用することができる。

【産業上の利用可能性】

【0053】

本発明は、ロックボルト等の芯材を埋設する工法及び装置として適用可能である。

【符号の説明】

【0054】

1…芯材埋設装置、10…二重管、11…外管、12…内管、19…芯材、20…削孔ビット、21…アウタービット、22…インナービット、30…制御装置、31…ガイドセル、32…ドリフター、33…スイベル、110…単管削孔装置、111…制御装置、112…削孔ロッド、113…削孔ビット、119…芯材、120…二重管削孔装置、121…制御装置、122…外管、123…アウタービット、124…内管、125…インナービット、A…圧縮空気、G…地盤、H…孔、S…スライム、W…削孔水。

【特許請求の範囲】

【請求項1】

外管及び内管を有する二重管と、この二重管の先端部に備えられた削孔ビットと、前記二重管に連結され、当該二重管を少なくとも推進及び後退させる制御装置と、を有する削孔手段を用いて地盤を削孔し、この削孔によって形成された孔に芯材を埋設する芯材埋設工法であって、

前記削孔ビットとして、前記外管の先端部に取り付けられたアウタービットと、このアウタービットに取り付けられ、前記内管の先方に位置するインナービットと、を有するものを用い、

前記制御装置によって前記二重管を推進させて地盤を削孔する工程と、

この工程において地盤に挿入された二重管のうち外管と前記制御装置との連結を解除し、当該外管を地盤中に残置しつつ、内管を前記制御装置によって後退させて地盤から引き抜く工程と、

前記地盤中に残置した外管内に芯材を挿入する工程と、

当該芯材によって前記インナービットを押圧して当該インナービットの前記アウタービットに対する取付けを解除する工程と、

前記制御装置と前記外管とを再連結するにあたり、前記制御装置によって推進された内管を前記外管と前記芯材との間に挿入する工程と、

前記芯材を地盤中に残置しつつ、前記外管及び前記内管を前記制御装置によって後退させて地盤から引き抜く工程と、

を有することを特徴とする芯材埋設工法。

【請求項2】

外管及び内管を有する二重管と、この二重管の先端部に備えられた削孔ビットと、前記二重管に連結され、当該二重管を少なくとも推進及び後退させる制御装置と、を有する地盤の削孔手段が備えられ、この削孔手段によって形成された孔に芯材が埋設される構成とされた芯材埋設装置であって、

前記削孔ビットが、前記外管の先端部に取り付けられたアウタービットと、このアウタービットに取り付けられた前記内管の先方に位置するインナービットと、を有し、

前記インナービットは、前記芯材によって押圧されると前記アウタービットに対する取付けが解除される構成とされ、

前記二重管のうち外管は前記制御装置と連結解除及び再連結可能とされ、

前記二重管のうち内管は前記外管と前記芯材との間に挿入可能な構成とされた、

ことを特徴とする芯材埋設装置。

【請求項1】

外管及び内管を有する二重管と、この二重管の先端部に備えられた削孔ビットと、前記二重管に連結され、当該二重管を少なくとも推進及び後退させる制御装置と、を有する削孔手段を用いて地盤を削孔し、この削孔によって形成された孔に芯材を埋設する芯材埋設工法であって、

前記削孔ビットとして、前記外管の先端部に取り付けられたアウタービットと、このアウタービットに取り付けられ、前記内管の先方に位置するインナービットと、を有するものを用い、

前記制御装置によって前記二重管を推進させて地盤を削孔する工程と、

この工程において地盤に挿入された二重管のうち外管と前記制御装置との連結を解除し、当該外管を地盤中に残置しつつ、内管を前記制御装置によって後退させて地盤から引き抜く工程と、

前記地盤中に残置した外管内に芯材を挿入する工程と、

当該芯材によって前記インナービットを押圧して当該インナービットの前記アウタービットに対する取付けを解除する工程と、

前記制御装置と前記外管とを再連結するにあたり、前記制御装置によって推進された内管を前記外管と前記芯材との間に挿入する工程と、

前記芯材を地盤中に残置しつつ、前記外管及び前記内管を前記制御装置によって後退させて地盤から引き抜く工程と、

を有することを特徴とする芯材埋設工法。

【請求項2】

外管及び内管を有する二重管と、この二重管の先端部に備えられた削孔ビットと、前記二重管に連結され、当該二重管を少なくとも推進及び後退させる制御装置と、を有する地盤の削孔手段が備えられ、この削孔手段によって形成された孔に芯材が埋設される構成とされた芯材埋設装置であって、

前記削孔ビットが、前記外管の先端部に取り付けられたアウタービットと、このアウタービットに取り付けられた前記内管の先方に位置するインナービットと、を有し、

前記インナービットは、前記芯材によって押圧されると前記アウタービットに対する取付けが解除される構成とされ、

前記二重管のうち外管は前記制御装置と連結解除及び再連結可能とされ、

前記二重管のうち内管は前記外管と前記芯材との間に挿入可能な構成とされた、

ことを特徴とする芯材埋設装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−79487(P2013−79487A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−218555(P2011−218555)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000115463)ライト工業株式会社 (137)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000115463)ライト工業株式会社 (137)

[ Back to top ]