芯糸供給装置及びそれを備えたコアヤーン製造装置

【課題】芯糸パッケージからの芯糸の解舒をスムーズに行うと共に、ドラフト装置の繊維配列が乱れないようにする。

【解決手段】

芯糸Dを芯糸パッケージから解舒しドラフト装置の所定位置へ供給するための芯糸供給装置7において、圧縮空気によって芯糸Dを解舒し下流へ送る圧縮空気噴射部71と、この送られた芯糸Dを所定部へ導く芯糸導出部73とを備えており、圧縮空気噴射部71と芯糸導出部73との間に、ドラフト装置の繊維配列を乱さないように圧縮空気噴射部71からの圧縮空気の一部を外方へ排出する排出空間部72を設けた。

【解決手段】

芯糸Dを芯糸パッケージから解舒しドラフト装置の所定位置へ供給するための芯糸供給装置7において、圧縮空気によって芯糸Dを解舒し下流へ送る圧縮空気噴射部71と、この送られた芯糸Dを所定部へ導く芯糸導出部73とを備えており、圧縮空気噴射部71と芯糸導出部73との間に、ドラフト装置の繊維配列を乱さないように圧縮空気噴射部71からの圧縮空気の一部を外方へ排出する排出空間部72を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、芯糸を芯糸パッケージから解舒しドラフト装置の所定位置へ供給するための芯糸供給装置及びそれを備えたコアヤーン製造装置に関する。

【背景技術】

【0002】

繊維束内に弾性芯糸が配されたコアヤーンを製造する装置には、芯糸供給装置(エアサッカー装置)が備えられている(例えば特許文献1を参照)。芯糸供給装置は、弾性芯糸を供給するための弾性糸供給装置に設けられており、この芯糸供給装置の圧縮空気(高圧エア)によって、弾性芯糸を、弾性芯糸パッケージからドラフト装置の所定位置へ供給し、弾性芯糸と繊維束を合流させるよう構成されている。

【0003】

又、芯糸供給装置として、例えば特許文献2に示す糸通し装置がある。この芯糸供給装置(糸通し装置)は、圧縮空気で芯糸をパッケージから解舒し下流へ送る圧縮空気噴射部と、芯糸を所定位置へ導く先端部とを備えており、これらの間に空間部が設けられている。この空間部は、圧縮空気の一部を外方へ逃がすために設けられており、これにより芯糸から発生する風綿等を排出して芯糸への付着を防止する。

【0004】

前記の芯糸供給装置によれば、圧縮空気の圧力を大きくすれば、弾性芯糸パッケージからスムーズに弾性芯糸を解舒できる。しかし、圧縮空気の圧力が大きすぎると、大流量の圧縮空気がドラフト装置へ送られるので、ドラフト装置の繊維配列が乱される。一方、圧縮空気の圧力を小さくすると、ドラフト装置の繊維配列は乱れないが、パッケージからの解舒力が弱くなり、パッケージへの逆巻きや送り不良が発生する。

【特許文献1】特開2002−363834号公報(図4、エアサッカー装置58、段落番号0035)

【特許文献2】特開2002−138329号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明が解決しようとする課題は、前記した諸事情に鑑み、パッケージからの芯糸の解舒をスムーズに行うと共に、ドラフト装置の繊維配列が乱れない芯糸供給装置及びそれを備えたコアヤーン製造装置を提供することである。

【課題を解決するための手段】

【0006】

前記の課題を解決するために、本発明に係る芯糸供給装置は、芯糸を芯糸パッケージから解舒しドラフト装置の所定位置へ供給するための芯糸供給装置において、圧縮空気によって芯糸を解舒し下流へ送る圧縮空気噴射部と、この送られた芯糸を所定部へ導く芯糸導出部とを備えており、圧縮空気噴射部と芯糸導出部との間に、前記ドラフト装置の繊維配列を乱さないように圧縮空気噴射部からの圧縮空気の一部を外方へ排出する排出空間部を設けた。

【0007】

そして、本発明に係るコアヤーン製造装置は、ドラフト装置の繊維束に芯糸を供給してコアヤーンを製造する装置において、芯糸を芯糸パッケージから解舒しドラフト装置の所定位置へ供給するための芯糸供給装置を備えており、この芯糸供給装置が、圧縮空気によって芯糸を解舒し下流へ送る圧縮空気噴射部と、この送られた芯糸を所定部へ導く芯糸導出部とを備え、圧縮空気噴射部と芯糸導出部との間に、ドラフト装置の繊維配列を乱さないように圧縮空気噴射部からの圧縮空気の一部を外方へ排出する排出空間部を設けた。

【0008】

好ましくは、前記排出空間部に、糸通し孔を有する芯糸安定部を備えている。

【0009】

更に好ましくは、前記糸通し孔が、下流に向かうほど窄まっている。

【発明の効果】

【0010】

本発明に係る芯糸供給装置は前記のように構成されており、芯糸パッケージから芯糸を確実に解舒し逆巻きや送り不良が発生しないような、大きな圧力の圧縮空気を圧縮空気噴射部に供給しても、排出空間部で圧縮空気を外方へ排出して、芯糸導出部から排出される圧縮空気が、ドラフト装置にある繊維配列を乱さないようにすることができる。

【0011】

そして、排出空間部に、糸通し孔を有する芯糸安定部を備え、圧縮空気噴射部から芯糸導出部へ送られる芯糸を糸通し孔に通じることにより、芯糸の走行を安定化させることができる。

【0012】

更に、糸通し孔を、下流に向かうほど窄めることにより、圧縮空気噴射部からの芯糸は、大径から小径の糸通し孔へ通じることとなるので、糸通し孔への糸通しが確実になる。

【発明を実施するための最良の形態】

【0013】

以下、添付図面に基づいて、本発明に係る芯糸供給装置及びそれを備えたコアヤーン製造装置について説明する。

【0014】

図1は、コアヤーン紡績機を示す全体正面図である。図2は、図1の一部断面側面図である。図3は、弾性糸供給装置の付近を拡大して示す側面図である。コアヤーン紡績機は、原動機ボックス10とダストボックス11との間に、多数の紡績ユニット(糸処理ユニット)1,1,1・・・が並設されている。更に、このコアヤーン紡績機は、各紡績ユニット1,1,1・・・に沿うレール14が設けられており、このレール14を糸継ぎ台車9が左右方向に往復走行可能なよう構成されている。そして、この糸継ぎ台車9は、糸継ぎを要求する紡績ユニット1に走行、停止して、糸継ぎ作業を行う。

【0015】

各紡績ユニット1は、ドラフト装置3、弾性糸供給装置2、紡績装置4、糸送り装置5及び巻取り装置8を備えている。ドラフト装置3は、バックローラ31、サードローラ32、ミドルローラ33及びフロントローラ34を有している。弾性糸供給装置2は、弾性芯糸パッケージ21等を有している。紡績装置4は、空気噴射ノズル等を有しており、巻取り装置8は、巻取りパッケージ81等を備えている。

【0016】

図2の如く、機台15の背部に設けられたスライバケンス(図示略)から引き出されたスライバSが、バックローラ31へ供給され、ドラフト装置3によってドラフト(けん伸)される。そして、ドラフト装置3におけるミドルローラ33とフロントローラ34との間の繊維束に、弾性糸供給装置2からの弾性芯糸Dが合流する。その後、紡績装置4でこの繊維束に圧縮空気の旋回気流を作用させて紡績して、スライバSをカバーリング繊維とし、弾性芯糸Dを芯糸とする、コアヤーンCを生成する。

【0017】

紡績装置4から排出されたコアヤーンCは、糸送り装置5によって下方に送られ、糸の欠点を除去するためのカッター装置6、糸欠点を検出するスラブキャッチャ(糸欠点検出器)61を経て、巻取り装置8によって巻取りパッケージ81に巻き取られる。スラブキャッチャ61は、糸の太さムラ欠陥を検出する機能や、糸に混入した異物を検出する機能等を有する。

【0018】

糸送り装置5は、デリベリローラ51と、このデリベリローラ51に接触するように設けられたニップローラ52とからなる。紡績装置4から送出されたコアヤーンCは、デリベリローラ51とニップローラ52との間に挟まれて、デリベリローラ51の回転駆動によって下方へ送られる。

【0019】

弾性糸供給装置2は、回転自在な弾性芯糸パッケージ21を有し、更にこの弾性芯糸パッケージ21の周面に接触して回転する回転ローラ22を有している。この回転ローラ22は、ベルト23を介して駆動モータ24の駆動によって回転する。弾性芯糸パッケージ21はクレードルアーム25によって回転自在に支持されている。そして、回転ローラ22の回転駆動に追従して弾性芯糸パッケージ21が回転し、パッケージ21から弾性芯糸Dが下流へ送られるよう構成されている。

【0020】

回転ローラ22の下流側には、弾性芯糸Dを、弾性芯糸パッケージ21から解舒して下流へ送るための芯糸供給装置7が設けられている。図3の如く、この芯糸供給装置7は、圧縮空気導入管74が接続しており、この導入管74から圧縮空気が供給される。更に、芯糸供給装置7の下流には、弾性芯糸Dを切断、把持するクランプカッター装置26が設けられ、その下流に、弾性芯糸Dをドラフト装置3へ導くための、漏斗状の供給ガイド筒27が設けられている。クランプカッター装置26は、図示しないクランプ部及びカッタ部で構成されている。

【0021】

糸送り装置5のデリベリローラ51の回転速度は、弾性糸供給装置2の回転ローラ22の回転速度よりも大きく設定されており、これにより、弾性芯糸Dは、引き伸ばされた状態(例えば3倍に)で紡績される。

【0022】

図1及び図2の如く、糸継ぎ台車9は、供給側となる紡績装置4から連続的に供給されるコアヤーンCを吸引捕捉するサクションパイプ(供給側糸端捕捉手段)91と、巻取りパッケージ81のコアヤーンCを吸引捕捉するサクションマウス(巻取り側糸端捕捉手段)92と、このサクションパイプ91とサクションマウス92とが捕捉した各コアヤーンCを繋ぐための糸継ぎ装置93と、を備えている。サクションパイプ91及びサクションマウス92の端部は、吸引流発生源(図示略)によって吸引空気流が発生しており、糸端を吸引、捕捉する。糸継ぎ装置93は、図示しないクランプ部、カッタ部、スプライサ等で構成されている。

【0023】

次に、本紡績機の紡績動作について説明する。先ず、圧縮空気導入管74を通じて、芯糸供給装置7へ圧縮空気を供給し、芯糸供給装置7に、弾性芯糸Dを上流側から下流側への吸引する吸引力を生成する。これにより、弾性芯糸Dが、弾性芯糸パッケージ21から吸引解舒され、芯糸供給装置7内に糸通しされる。更にこの弾性芯糸Dは、クランプカッター装置26の所定部へ糸通しされる。クランプカッター装置26に糸通しされた弾性芯糸Dは、クランプカッター装置26のカッター部及びクランプ部によって、端部を切断された状態で把持される。

【0024】

そして、所定時間経過後、クランプカッター装置26の把持状態を開放し、弾性芯糸パッケージ21の回転駆動を開始する。これにより、弾性芯糸Dは、芯糸供給装置7の圧縮空気によって、供給ガイド筒27を通じて、フロントローラ34とミドルローラ33の間へ導かれる。そして、弾性芯糸Dが、ドラフト装置3のスライバSと合流し、この弾性芯糸D及びスライバSを紡績装置4に供給して、コアヤーン紡績が開始される。

【0025】

紡績装置4から排出されたコアヤーンCは、糸送り装置5によって下流へ送られる。これにより、コアヤーンCは巻取り装置8の巻取りパッケージ81に巻き取られる。

【0026】

次に、本紡績機の糸継ぎ動作について説明する。スラブキャッチャ61がコアヤーンCのスラブ(糸欠点)を検出すると、先ずカッター装置6でコアヤーンCを切断する。そして、バックローラ31及び弾性芯糸パッケージ21の駆動を停止する。バックローラ31の停止によりスライバSは引きちぎられて、下流側のスライバSは吸引口(図示略)へ吸引されると共に、上流側のスライバSはバックローラ31に把持された状態で停止する。更に、弾性芯糸パッケージ21からの弾性芯糸Dの送り出しが停止し、クランプカッター装置26により、弾性芯糸Dを端部を切断して把持した状態で停止する。

【0027】

そして、スラブキャッチャ61からの信号により、糸継ぎ台車9が、該当する紡績ユニット1まで走行して停止する。糸継ぎ台車9のサクションパイプ91が、振り上げられて、サクションパイプ91の吸引口が紡績装置4の排出口付近に配置される。その後、バックローラ31を駆動すると共に、クランプカッター装置26を開放、弾性芯糸パッケージ21を回転駆動する。これにより、生成されたコアヤーンCは、サクションパイプ91の吸引口に吸引把持される。

【0028】

この状態でサクションパイプ91を振り降ろすことにより、上流側のコアヤーンCを糸継ぎ装置93に導く。更に、サクションマウス92を下方へ旋回させて、サクションマウス92の吸引口が巻取りパッケージ81側のコアヤーンCの端部を捕捉した状態で再度振り上げ、下流側のコアヤーンCを糸継ぎ装置93に導く。そして、この糸継ぎ装置93によって、上流側・下流側の双方のコアヤーンCを、スラブを切断除去し繋ぐ。その後、糸継ぎ台車9が待機位置まで退避し、前記したコアヤーンCの製造が再開される。

【0029】

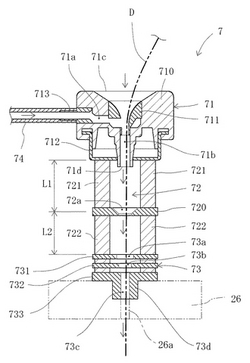

次に、芯糸供給装置7について説明する。図4は、芯糸供給装置を示す断面図である。図5は、芯糸供給装置を分解した状態を示す斜視図である。芯糸供給装置7は、圧縮空気噴射部71、排出空間部72及び芯糸導出部73から構成されている。上流側の圧縮空気噴射部71は、第一ノズル710と、この第一ノズル710内に設けられた第二ノズル711と、を備えている。圧縮空気噴射部71には接続部713が設けられており、この接続部713に圧縮空気導入管74が接続される。

【0030】

更に、圧縮空気噴射部71の内部には、水平方向に供給孔71aが、垂直方向に噴射孔71bが穿設されている。噴射孔71bは、上流側の導入口71cから下流側の噴射口71dまで貫通して設けられている。供給孔71aは噴射孔71bに接続しており、圧縮空気導入管74から送られる圧縮空気が、供給孔71aを通じて噴射孔71bへ導かれる。これにより、噴射孔71b内が負圧となって、導入口71cから吸気され噴射孔71dから空気が噴射される。

【0031】

弾性芯糸Dを吸引して導入し易いよう、導入口71cは大きく開口している。そして、下流への噴射力が大きくなるように、噴射口71dの開口を小さく形成している。更に、第一ノズル710の下部には、連結具712が設けられている。

【0032】

圧縮空気噴射部71の下方には、連結具712を介して一対の円柱状の第一空間形成脚721,721が垂設されている。第一空間形成脚721,721の下端に、円板状の芯糸安定部720が設けられている。芯糸安定部720の中央には、弾性芯糸Dを糸通しする糸通し孔72aが穿設されている。この糸通し孔72aの径は、糸通しし易いように、上流側から下流側に向けて窄まるよう形成されている。

【0033】

更に、この芯糸安定部720の下面に、一対の円柱状の第二空間形成脚722,722が垂設されている。そして、第二空間形成脚722,722の下端に、芯糸導出部73が設けられている。この第一及び第二空間形成脚721,722によって、圧縮空気噴射部71と芯糸導出部73の間に、圧縮空気噴射部71からの圧縮空気の一部を外方へ排出するための排出空間部72が形成される。圧縮空気噴射部71の噴射口71dから排出される弾性芯糸Dは、芯糸安定部720の糸通し孔72aを通じることによって挙動が安定し、確実に芯糸導出部73へ導くことができる。

【0034】

芯糸導出部73は、第一ガイド部731、第二ガイド部732及び第三ガイド部733を備えている。各ガイド部731,732,733は略同一径の円柱状であり、第三ガイド部733の下部には、クランプカッター装置26に連結するための連結部73dが設けられている。

【0035】

各ガイド部731,732,733は、中央に糸通し孔73a,73b,73cが穿設されている。各糸通し孔73a,73b,73cは、糸通しし易いよう、下流に向かうほど小径になっている。そして、第三ガイド部733の糸通し孔73cは、クランプカッター装置26の糸挿通孔26aに接続されている。この糸挿通孔26aに弾性芯糸Dを導くことにより、クランプカッター装置26の所定動作(クランプ部による把持及びカッター部による切断)がなされる。

【0036】

そして、圧縮空気噴射部71が、確実に弾性芯糸パッケージ21から弾性芯糸Dを解舒して下流へ送るような、比較的大きな圧力の圧縮空気を、圧縮空気導入管74から供給する。更に、芯糸導出部73から排出される圧縮空気が、ドラフト装置3にあるスライバSの繊維配列を乱さないように、排出空間部72から圧縮空気が排出されるよう、第一空間形成脚721の長さ(L1)及び第二空間形成脚722の長さ(L2)を調整する。

【0037】

本実施例では、圧縮空気導入管74からの圧縮空気の供給圧(P1)は5.0[Kg/cm2]であり、第二空間形成脚722の長さ(L2)は20[mm]である。

そして、第一空間形成脚721の長さ(L1)を20[mm]としたとき、芯糸導出部73から排出される圧縮空気の排気圧(P2)が1.0[Kg/cm2]程度、排気流量(Q)が10.0[l/min]程度であった。この場合において、複数回の実験を行ったところ、芯糸供給装置7が、弾性芯糸パッケージ21から弾性芯糸Dを解舒して、クランプカッター装置26の糸挿通孔26aを通じて供給ガイド筒27へ糸通しをする成功率は、略100%であり、又ドラフト装置3のスライバSの繊維配列は全く乱れなかった。

【0038】

上記の実施例は弾性芯糸Dであるが、フィラメントの芯糸でも適用可能である。又、芯糸導出部73や、芯糸安定部720及び空間形成脚721,722等を、一体構成とすることで、芯糸供給装置7の組み立てが容易であると共に、各ガイド部731,732,733の芯合わせ精度を向上させることができる。

【図面の簡単な説明】

【0039】

【図1】コアヤーン紡績機を示す全体正面図である。

【図2】図1の一部断面側面図である。

【図3】弾性糸供給装置の付近を拡大して示す側面図である。

【図4】芯糸供給装置を示す断面図である。

【図5】芯糸供給装置を分解した状態を示す斜視図である。

【符号の説明】

【0040】

2.弾性糸供給装置

21.弾性芯糸パッケージ

26.クランプカッター装置

3.ドラフト装置

7.芯糸供給装置

71.圧縮空気噴射部

72.排出空間部

73.芯糸導出部

74.圧縮空気導入管

721.第一空間形成脚

722.第二空間形成脚

720.芯糸安定部

72a.芯糸安定部の糸通し孔

731.第一ガイド部

732.第二ガイド部

733.第三ガイド部

73a.第一ガイド部の糸通し孔

73b.第二ガイド部の糸通し孔

73c.第三ガイド部の糸通し孔

L1.第一空間形成脚の長さ

L2.第二空間形成脚の長さ

S.スライバ

D.弾性芯糸

C.コアヤーン

【技術分野】

【0001】

本発明は、芯糸を芯糸パッケージから解舒しドラフト装置の所定位置へ供給するための芯糸供給装置及びそれを備えたコアヤーン製造装置に関する。

【背景技術】

【0002】

繊維束内に弾性芯糸が配されたコアヤーンを製造する装置には、芯糸供給装置(エアサッカー装置)が備えられている(例えば特許文献1を参照)。芯糸供給装置は、弾性芯糸を供給するための弾性糸供給装置に設けられており、この芯糸供給装置の圧縮空気(高圧エア)によって、弾性芯糸を、弾性芯糸パッケージからドラフト装置の所定位置へ供給し、弾性芯糸と繊維束を合流させるよう構成されている。

【0003】

又、芯糸供給装置として、例えば特許文献2に示す糸通し装置がある。この芯糸供給装置(糸通し装置)は、圧縮空気で芯糸をパッケージから解舒し下流へ送る圧縮空気噴射部と、芯糸を所定位置へ導く先端部とを備えており、これらの間に空間部が設けられている。この空間部は、圧縮空気の一部を外方へ逃がすために設けられており、これにより芯糸から発生する風綿等を排出して芯糸への付着を防止する。

【0004】

前記の芯糸供給装置によれば、圧縮空気の圧力を大きくすれば、弾性芯糸パッケージからスムーズに弾性芯糸を解舒できる。しかし、圧縮空気の圧力が大きすぎると、大流量の圧縮空気がドラフト装置へ送られるので、ドラフト装置の繊維配列が乱される。一方、圧縮空気の圧力を小さくすると、ドラフト装置の繊維配列は乱れないが、パッケージからの解舒力が弱くなり、パッケージへの逆巻きや送り不良が発生する。

【特許文献1】特開2002−363834号公報(図4、エアサッカー装置58、段落番号0035)

【特許文献2】特開2002−138329号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明が解決しようとする課題は、前記した諸事情に鑑み、パッケージからの芯糸の解舒をスムーズに行うと共に、ドラフト装置の繊維配列が乱れない芯糸供給装置及びそれを備えたコアヤーン製造装置を提供することである。

【課題を解決するための手段】

【0006】

前記の課題を解決するために、本発明に係る芯糸供給装置は、芯糸を芯糸パッケージから解舒しドラフト装置の所定位置へ供給するための芯糸供給装置において、圧縮空気によって芯糸を解舒し下流へ送る圧縮空気噴射部と、この送られた芯糸を所定部へ導く芯糸導出部とを備えており、圧縮空気噴射部と芯糸導出部との間に、前記ドラフト装置の繊維配列を乱さないように圧縮空気噴射部からの圧縮空気の一部を外方へ排出する排出空間部を設けた。

【0007】

そして、本発明に係るコアヤーン製造装置は、ドラフト装置の繊維束に芯糸を供給してコアヤーンを製造する装置において、芯糸を芯糸パッケージから解舒しドラフト装置の所定位置へ供給するための芯糸供給装置を備えており、この芯糸供給装置が、圧縮空気によって芯糸を解舒し下流へ送る圧縮空気噴射部と、この送られた芯糸を所定部へ導く芯糸導出部とを備え、圧縮空気噴射部と芯糸導出部との間に、ドラフト装置の繊維配列を乱さないように圧縮空気噴射部からの圧縮空気の一部を外方へ排出する排出空間部を設けた。

【0008】

好ましくは、前記排出空間部に、糸通し孔を有する芯糸安定部を備えている。

【0009】

更に好ましくは、前記糸通し孔が、下流に向かうほど窄まっている。

【発明の効果】

【0010】

本発明に係る芯糸供給装置は前記のように構成されており、芯糸パッケージから芯糸を確実に解舒し逆巻きや送り不良が発生しないような、大きな圧力の圧縮空気を圧縮空気噴射部に供給しても、排出空間部で圧縮空気を外方へ排出して、芯糸導出部から排出される圧縮空気が、ドラフト装置にある繊維配列を乱さないようにすることができる。

【0011】

そして、排出空間部に、糸通し孔を有する芯糸安定部を備え、圧縮空気噴射部から芯糸導出部へ送られる芯糸を糸通し孔に通じることにより、芯糸の走行を安定化させることができる。

【0012】

更に、糸通し孔を、下流に向かうほど窄めることにより、圧縮空気噴射部からの芯糸は、大径から小径の糸通し孔へ通じることとなるので、糸通し孔への糸通しが確実になる。

【発明を実施するための最良の形態】

【0013】

以下、添付図面に基づいて、本発明に係る芯糸供給装置及びそれを備えたコアヤーン製造装置について説明する。

【0014】

図1は、コアヤーン紡績機を示す全体正面図である。図2は、図1の一部断面側面図である。図3は、弾性糸供給装置の付近を拡大して示す側面図である。コアヤーン紡績機は、原動機ボックス10とダストボックス11との間に、多数の紡績ユニット(糸処理ユニット)1,1,1・・・が並設されている。更に、このコアヤーン紡績機は、各紡績ユニット1,1,1・・・に沿うレール14が設けられており、このレール14を糸継ぎ台車9が左右方向に往復走行可能なよう構成されている。そして、この糸継ぎ台車9は、糸継ぎを要求する紡績ユニット1に走行、停止して、糸継ぎ作業を行う。

【0015】

各紡績ユニット1は、ドラフト装置3、弾性糸供給装置2、紡績装置4、糸送り装置5及び巻取り装置8を備えている。ドラフト装置3は、バックローラ31、サードローラ32、ミドルローラ33及びフロントローラ34を有している。弾性糸供給装置2は、弾性芯糸パッケージ21等を有している。紡績装置4は、空気噴射ノズル等を有しており、巻取り装置8は、巻取りパッケージ81等を備えている。

【0016】

図2の如く、機台15の背部に設けられたスライバケンス(図示略)から引き出されたスライバSが、バックローラ31へ供給され、ドラフト装置3によってドラフト(けん伸)される。そして、ドラフト装置3におけるミドルローラ33とフロントローラ34との間の繊維束に、弾性糸供給装置2からの弾性芯糸Dが合流する。その後、紡績装置4でこの繊維束に圧縮空気の旋回気流を作用させて紡績して、スライバSをカバーリング繊維とし、弾性芯糸Dを芯糸とする、コアヤーンCを生成する。

【0017】

紡績装置4から排出されたコアヤーンCは、糸送り装置5によって下方に送られ、糸の欠点を除去するためのカッター装置6、糸欠点を検出するスラブキャッチャ(糸欠点検出器)61を経て、巻取り装置8によって巻取りパッケージ81に巻き取られる。スラブキャッチャ61は、糸の太さムラ欠陥を検出する機能や、糸に混入した異物を検出する機能等を有する。

【0018】

糸送り装置5は、デリベリローラ51と、このデリベリローラ51に接触するように設けられたニップローラ52とからなる。紡績装置4から送出されたコアヤーンCは、デリベリローラ51とニップローラ52との間に挟まれて、デリベリローラ51の回転駆動によって下方へ送られる。

【0019】

弾性糸供給装置2は、回転自在な弾性芯糸パッケージ21を有し、更にこの弾性芯糸パッケージ21の周面に接触して回転する回転ローラ22を有している。この回転ローラ22は、ベルト23を介して駆動モータ24の駆動によって回転する。弾性芯糸パッケージ21はクレードルアーム25によって回転自在に支持されている。そして、回転ローラ22の回転駆動に追従して弾性芯糸パッケージ21が回転し、パッケージ21から弾性芯糸Dが下流へ送られるよう構成されている。

【0020】

回転ローラ22の下流側には、弾性芯糸Dを、弾性芯糸パッケージ21から解舒して下流へ送るための芯糸供給装置7が設けられている。図3の如く、この芯糸供給装置7は、圧縮空気導入管74が接続しており、この導入管74から圧縮空気が供給される。更に、芯糸供給装置7の下流には、弾性芯糸Dを切断、把持するクランプカッター装置26が設けられ、その下流に、弾性芯糸Dをドラフト装置3へ導くための、漏斗状の供給ガイド筒27が設けられている。クランプカッター装置26は、図示しないクランプ部及びカッタ部で構成されている。

【0021】

糸送り装置5のデリベリローラ51の回転速度は、弾性糸供給装置2の回転ローラ22の回転速度よりも大きく設定されており、これにより、弾性芯糸Dは、引き伸ばされた状態(例えば3倍に)で紡績される。

【0022】

図1及び図2の如く、糸継ぎ台車9は、供給側となる紡績装置4から連続的に供給されるコアヤーンCを吸引捕捉するサクションパイプ(供給側糸端捕捉手段)91と、巻取りパッケージ81のコアヤーンCを吸引捕捉するサクションマウス(巻取り側糸端捕捉手段)92と、このサクションパイプ91とサクションマウス92とが捕捉した各コアヤーンCを繋ぐための糸継ぎ装置93と、を備えている。サクションパイプ91及びサクションマウス92の端部は、吸引流発生源(図示略)によって吸引空気流が発生しており、糸端を吸引、捕捉する。糸継ぎ装置93は、図示しないクランプ部、カッタ部、スプライサ等で構成されている。

【0023】

次に、本紡績機の紡績動作について説明する。先ず、圧縮空気導入管74を通じて、芯糸供給装置7へ圧縮空気を供給し、芯糸供給装置7に、弾性芯糸Dを上流側から下流側への吸引する吸引力を生成する。これにより、弾性芯糸Dが、弾性芯糸パッケージ21から吸引解舒され、芯糸供給装置7内に糸通しされる。更にこの弾性芯糸Dは、クランプカッター装置26の所定部へ糸通しされる。クランプカッター装置26に糸通しされた弾性芯糸Dは、クランプカッター装置26のカッター部及びクランプ部によって、端部を切断された状態で把持される。

【0024】

そして、所定時間経過後、クランプカッター装置26の把持状態を開放し、弾性芯糸パッケージ21の回転駆動を開始する。これにより、弾性芯糸Dは、芯糸供給装置7の圧縮空気によって、供給ガイド筒27を通じて、フロントローラ34とミドルローラ33の間へ導かれる。そして、弾性芯糸Dが、ドラフト装置3のスライバSと合流し、この弾性芯糸D及びスライバSを紡績装置4に供給して、コアヤーン紡績が開始される。

【0025】

紡績装置4から排出されたコアヤーンCは、糸送り装置5によって下流へ送られる。これにより、コアヤーンCは巻取り装置8の巻取りパッケージ81に巻き取られる。

【0026】

次に、本紡績機の糸継ぎ動作について説明する。スラブキャッチャ61がコアヤーンCのスラブ(糸欠点)を検出すると、先ずカッター装置6でコアヤーンCを切断する。そして、バックローラ31及び弾性芯糸パッケージ21の駆動を停止する。バックローラ31の停止によりスライバSは引きちぎられて、下流側のスライバSは吸引口(図示略)へ吸引されると共に、上流側のスライバSはバックローラ31に把持された状態で停止する。更に、弾性芯糸パッケージ21からの弾性芯糸Dの送り出しが停止し、クランプカッター装置26により、弾性芯糸Dを端部を切断して把持した状態で停止する。

【0027】

そして、スラブキャッチャ61からの信号により、糸継ぎ台車9が、該当する紡績ユニット1まで走行して停止する。糸継ぎ台車9のサクションパイプ91が、振り上げられて、サクションパイプ91の吸引口が紡績装置4の排出口付近に配置される。その後、バックローラ31を駆動すると共に、クランプカッター装置26を開放、弾性芯糸パッケージ21を回転駆動する。これにより、生成されたコアヤーンCは、サクションパイプ91の吸引口に吸引把持される。

【0028】

この状態でサクションパイプ91を振り降ろすことにより、上流側のコアヤーンCを糸継ぎ装置93に導く。更に、サクションマウス92を下方へ旋回させて、サクションマウス92の吸引口が巻取りパッケージ81側のコアヤーンCの端部を捕捉した状態で再度振り上げ、下流側のコアヤーンCを糸継ぎ装置93に導く。そして、この糸継ぎ装置93によって、上流側・下流側の双方のコアヤーンCを、スラブを切断除去し繋ぐ。その後、糸継ぎ台車9が待機位置まで退避し、前記したコアヤーンCの製造が再開される。

【0029】

次に、芯糸供給装置7について説明する。図4は、芯糸供給装置を示す断面図である。図5は、芯糸供給装置を分解した状態を示す斜視図である。芯糸供給装置7は、圧縮空気噴射部71、排出空間部72及び芯糸導出部73から構成されている。上流側の圧縮空気噴射部71は、第一ノズル710と、この第一ノズル710内に設けられた第二ノズル711と、を備えている。圧縮空気噴射部71には接続部713が設けられており、この接続部713に圧縮空気導入管74が接続される。

【0030】

更に、圧縮空気噴射部71の内部には、水平方向に供給孔71aが、垂直方向に噴射孔71bが穿設されている。噴射孔71bは、上流側の導入口71cから下流側の噴射口71dまで貫通して設けられている。供給孔71aは噴射孔71bに接続しており、圧縮空気導入管74から送られる圧縮空気が、供給孔71aを通じて噴射孔71bへ導かれる。これにより、噴射孔71b内が負圧となって、導入口71cから吸気され噴射孔71dから空気が噴射される。

【0031】

弾性芯糸Dを吸引して導入し易いよう、導入口71cは大きく開口している。そして、下流への噴射力が大きくなるように、噴射口71dの開口を小さく形成している。更に、第一ノズル710の下部には、連結具712が設けられている。

【0032】

圧縮空気噴射部71の下方には、連結具712を介して一対の円柱状の第一空間形成脚721,721が垂設されている。第一空間形成脚721,721の下端に、円板状の芯糸安定部720が設けられている。芯糸安定部720の中央には、弾性芯糸Dを糸通しする糸通し孔72aが穿設されている。この糸通し孔72aの径は、糸通しし易いように、上流側から下流側に向けて窄まるよう形成されている。

【0033】

更に、この芯糸安定部720の下面に、一対の円柱状の第二空間形成脚722,722が垂設されている。そして、第二空間形成脚722,722の下端に、芯糸導出部73が設けられている。この第一及び第二空間形成脚721,722によって、圧縮空気噴射部71と芯糸導出部73の間に、圧縮空気噴射部71からの圧縮空気の一部を外方へ排出するための排出空間部72が形成される。圧縮空気噴射部71の噴射口71dから排出される弾性芯糸Dは、芯糸安定部720の糸通し孔72aを通じることによって挙動が安定し、確実に芯糸導出部73へ導くことができる。

【0034】

芯糸導出部73は、第一ガイド部731、第二ガイド部732及び第三ガイド部733を備えている。各ガイド部731,732,733は略同一径の円柱状であり、第三ガイド部733の下部には、クランプカッター装置26に連結するための連結部73dが設けられている。

【0035】

各ガイド部731,732,733は、中央に糸通し孔73a,73b,73cが穿設されている。各糸通し孔73a,73b,73cは、糸通しし易いよう、下流に向かうほど小径になっている。そして、第三ガイド部733の糸通し孔73cは、クランプカッター装置26の糸挿通孔26aに接続されている。この糸挿通孔26aに弾性芯糸Dを導くことにより、クランプカッター装置26の所定動作(クランプ部による把持及びカッター部による切断)がなされる。

【0036】

そして、圧縮空気噴射部71が、確実に弾性芯糸パッケージ21から弾性芯糸Dを解舒して下流へ送るような、比較的大きな圧力の圧縮空気を、圧縮空気導入管74から供給する。更に、芯糸導出部73から排出される圧縮空気が、ドラフト装置3にあるスライバSの繊維配列を乱さないように、排出空間部72から圧縮空気が排出されるよう、第一空間形成脚721の長さ(L1)及び第二空間形成脚722の長さ(L2)を調整する。

【0037】

本実施例では、圧縮空気導入管74からの圧縮空気の供給圧(P1)は5.0[Kg/cm2]であり、第二空間形成脚722の長さ(L2)は20[mm]である。

そして、第一空間形成脚721の長さ(L1)を20[mm]としたとき、芯糸導出部73から排出される圧縮空気の排気圧(P2)が1.0[Kg/cm2]程度、排気流量(Q)が10.0[l/min]程度であった。この場合において、複数回の実験を行ったところ、芯糸供給装置7が、弾性芯糸パッケージ21から弾性芯糸Dを解舒して、クランプカッター装置26の糸挿通孔26aを通じて供給ガイド筒27へ糸通しをする成功率は、略100%であり、又ドラフト装置3のスライバSの繊維配列は全く乱れなかった。

【0038】

上記の実施例は弾性芯糸Dであるが、フィラメントの芯糸でも適用可能である。又、芯糸導出部73や、芯糸安定部720及び空間形成脚721,722等を、一体構成とすることで、芯糸供給装置7の組み立てが容易であると共に、各ガイド部731,732,733の芯合わせ精度を向上させることができる。

【図面の簡単な説明】

【0039】

【図1】コアヤーン紡績機を示す全体正面図である。

【図2】図1の一部断面側面図である。

【図3】弾性糸供給装置の付近を拡大して示す側面図である。

【図4】芯糸供給装置を示す断面図である。

【図5】芯糸供給装置を分解した状態を示す斜視図である。

【符号の説明】

【0040】

2.弾性糸供給装置

21.弾性芯糸パッケージ

26.クランプカッター装置

3.ドラフト装置

7.芯糸供給装置

71.圧縮空気噴射部

72.排出空間部

73.芯糸導出部

74.圧縮空気導入管

721.第一空間形成脚

722.第二空間形成脚

720.芯糸安定部

72a.芯糸安定部の糸通し孔

731.第一ガイド部

732.第二ガイド部

733.第三ガイド部

73a.第一ガイド部の糸通し孔

73b.第二ガイド部の糸通し孔

73c.第三ガイド部の糸通し孔

L1.第一空間形成脚の長さ

L2.第二空間形成脚の長さ

S.スライバ

D.弾性芯糸

C.コアヤーン

【特許請求の範囲】

【請求項1】

芯糸を芯糸パッケージから解舒しドラフト装置の所定位置へ供給するための芯糸供給装置において、圧縮空気によって芯糸を解舒し下流へ送る圧縮空気噴射部と、この送られた芯糸を所定部へ導く芯糸導出部とを備えており、前記圧縮空気噴射部と前記芯糸導出部との間に、前記ドラフト装置の繊維配列を乱さないように前記圧縮空気噴射部からの圧縮空気の一部を外方へ排出する排出空間部を設けたことを特徴とする芯糸供給装置。

【請求項2】

前記排出空間部に、糸通し孔を有する芯糸安定部を備えたことを特徴とする請求項1に記載の芯糸供給装置。

【請求項3】

前記糸通し孔が、下流に向かうほど窄まっていることを特徴とする請求項2に記載の芯糸供給装置。

【請求項4】

ドラフト装置にある繊維束に芯糸を供給してコアヤーンを製造する装置において、芯糸を芯糸パッケージから解舒しドラフト装置の所定位置へ供給するための芯糸供給装置を備えており、この芯糸供給装置が、圧縮空気によって芯糸を解舒し下流へ送る圧縮空気噴射部と、この送られた芯糸を所定部へ導く芯糸導出部とを備え、前記圧縮空気噴射部と前記芯糸導出部との間に、前記ドラフト装置の繊維配列を乱さないように前記圧縮空気噴射部からの圧縮空気の一部を外方へ排出する排出空間部を設けたことを特徴とする芯糸供給装置を備えたコアヤーン製造装置。

【請求項5】

前記排出空間部に、糸通し孔を有する芯糸安定部を備えたことを特徴とする請求項4に記載の芯糸供給装置を備えたコアヤーン製造装置。

【請求項6】

前記糸通し孔が、下流に向かうほど窄まっていることを特徴とする請求項5に記載の芯糸供給装置を備えたコアヤーン製造装置。

【請求項1】

芯糸を芯糸パッケージから解舒しドラフト装置の所定位置へ供給するための芯糸供給装置において、圧縮空気によって芯糸を解舒し下流へ送る圧縮空気噴射部と、この送られた芯糸を所定部へ導く芯糸導出部とを備えており、前記圧縮空気噴射部と前記芯糸導出部との間に、前記ドラフト装置の繊維配列を乱さないように前記圧縮空気噴射部からの圧縮空気の一部を外方へ排出する排出空間部を設けたことを特徴とする芯糸供給装置。

【請求項2】

前記排出空間部に、糸通し孔を有する芯糸安定部を備えたことを特徴とする請求項1に記載の芯糸供給装置。

【請求項3】

前記糸通し孔が、下流に向かうほど窄まっていることを特徴とする請求項2に記載の芯糸供給装置。

【請求項4】

ドラフト装置にある繊維束に芯糸を供給してコアヤーンを製造する装置において、芯糸を芯糸パッケージから解舒しドラフト装置の所定位置へ供給するための芯糸供給装置を備えており、この芯糸供給装置が、圧縮空気によって芯糸を解舒し下流へ送る圧縮空気噴射部と、この送られた芯糸を所定部へ導く芯糸導出部とを備え、前記圧縮空気噴射部と前記芯糸導出部との間に、前記ドラフト装置の繊維配列を乱さないように前記圧縮空気噴射部からの圧縮空気の一部を外方へ排出する排出空間部を設けたことを特徴とする芯糸供給装置を備えたコアヤーン製造装置。

【請求項5】

前記排出空間部に、糸通し孔を有する芯糸安定部を備えたことを特徴とする請求項4に記載の芯糸供給装置を備えたコアヤーン製造装置。

【請求項6】

前記糸通し孔が、下流に向かうほど窄まっていることを特徴とする請求項5に記載の芯糸供給装置を備えたコアヤーン製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−316392(P2006−316392A)

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願番号】特願2005−142342(P2005−142342)

【出願日】平成17年5月16日(2005.5.16)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願日】平成17年5月16日(2005.5.16)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]