芳香族ジカルボン酸の製造のための2段階酸化方法

【課題】ベンゼンジカルボン酸の純度を改良した製造方法を提供する。

【解決手段】(1)150〜165℃の温度に保持された第一加圧酸化反応器において、酸素含有ガス、コバルト源、マンガン源及び臭素源を含んでなる酸化触媒成分並びに酢酸溶媒の存在下にp−キシレンを酸化せしめて、酸化組成物を生成させ;(2)前記第一加圧酸化反応器からの酸化組成物を除去し、そして工程(1)の酸化組成物を第二酸化反応器へ供給し;そして(3)前記第二酸化反応器に酢酸を含む蒸気相溶媒を供給しながら、かつ、前記第二酸化反応器内の温度を第一酸化反応器内の温度より高くかつ185〜230℃の範囲に保持しながら、前記第二酸化反応器において前記酸化組成物を更に液相酸化させることを含んでなる方法。

【解決手段】(1)150〜165℃の温度に保持された第一加圧酸化反応器において、酸素含有ガス、コバルト源、マンガン源及び臭素源を含んでなる酸化触媒成分並びに酢酸溶媒の存在下にp−キシレンを酸化せしめて、酸化組成物を生成させ;(2)前記第一加圧酸化反応器からの酸化組成物を除去し、そして工程(1)の酸化組成物を第二酸化反応器へ供給し;そして(3)前記第二酸化反応器に酢酸を含む蒸気相溶媒を供給しながら、かつ、前記第二酸化反応器内の温度を第一酸化反応器内の温度より高くかつ185〜230℃の範囲に保持しながら、前記第二酸化反応器において前記酸化組成物を更に液相酸化させることを含んでなる方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ジアルキルベンゼン化合物の酸化による、テレフタル酸のようなベンゼンジカルボン酸の新規な製造方法に関する。更に詳しくは、本発明は、ある種の条件を用いて2段法によってジアルキルベンゼン化合物をベンゼンジカルボン酸に酸化して、改良された純度を有するベンゼンジカルボン酸を得る酸化方法に関する。

【背景技術】

【0002】

芳香族ジカルボン酸はジアルキル芳香族化合物の酸化によって製造される。テレフタル酸(TPA)は、Co−Mn−Brのような酸化触媒及び酢酸のような溶媒の存在下におけるp−キシレンの液相酸化によって商業的に製造されている。イソフタル酸は、m−キシレンの酸化によって製造されている。いずれの方法も、着色不純物並びにモノカルボン酸、例えばカルボキシベンズアルデヒド(即ちテレフタル酸の場合には4−カルボキシベンズアルデヒド(4−CBA)、イソフタル酸の場合には3−カルボキシベンズアルデヒド(3−CBA))及びトルイル酸(テレフタル酸の場合にはp−トルイル酸、イソフタル酸の場合にはm−トルイル酸)を含む粗製ジカルボン酸を製造する。例えばポリエステル繊維、フィルム及び樹脂の製造において使用される精製テレフタル酸を得るためには、粗製テレフタル酸はp−キシレンの部分酸化又は不完全酸化のために存在する不純物を除去するために更に処理される。典型的な商業的方法は、粗製テレフタル酸固体を単離し、それを高温高圧において水に溶解させ、得られた溶液を水素添加し、冷却し、溶液から生成物を結晶化させ、そして液体から固体生成物を分離することによって不純物を除去する。着色不純物(ジベンジル(benzil)、アントラキノン及びフルオレノン族の)は無色生成物に水素添加される。無色生成物はTPA生成物中に存在するか、廃水流中に除去される。一官能価4−カルボキシベンズアルデヒドはp−トルイル酸に水素添加され、p−トルイル酸はプロセスの結晶化段階で固体生成物から分離される。

【0003】

特許文献1は、高温におけるp−キシレンの2段階酸化によるテレフタル酸の製造方法を記載している。この方法は、210℃超の温度における一次酸化を必要とする。酸化方法において一般的に溶媒として使用される酢酸は、この温度においてはかなりの量がp−キシレンと共に酸化される。この酸化によって、廃棄する必要のある酢酸メチル及びメタンが二酸化炭素と共に製造される。特許文献1に記載された方法の二次酸化は一次酸化の温度に等しいか又はそれ以下の温度において行われる。一次酸化では、TPA結晶内に含まれる4−CBA及び着色不純物を含む結晶粗製TPA生成物が生成し、不純物をTPAに更に酸化することは困難である。特許文献1によって提示された二次酸化温度では粗製TPA結晶を充分に溶解できず、従って、結晶中に含まれる部分酸化中間不純物、例えば4−CBA及びp−トルイル酸をTPAに充分に転化できない。

【0004】

特許文献2は、4つの酸化工程によるTPAの製造方法を開示しており、酸化工程のうちの1つは、一次酸化工程よりも高温度で実施する。このより高温の酸化工程は分子酸素を用いる。各酸化工程は、過剰の酸素を用いて、酸化剤への空気又は他の酸素含有ガスの流れを制御することによって実施される。しかし、過剰に酸素を供給すると、酢酸の過度の酸化(燃焼)が起こる。更に、この方法は、目標不純物レベルに達するまでに4つの酸化工程を使用するので、資本設備及び運転コストが高い。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第4,158,738号

【特許文献2】米国特許第4,772,748号

【発明の概要】

【発明が解決しようとする課題】

【0006】

ベンゼンジカルボン酸、例えばテレフタル酸を製造する改良2段階酸化方法を開発した。本発明者らの新規な方法は酢酸溶媒の有意な酸化を回避しながらTPAの重量に基づき150重量百万分率(ppmw)未満の4−CBAを含むテレフタル酸を提供する。

【課題を解決するための手段】

【0007】

本発明は、カルボキシベンズアルデヒド及びトルイル酸を合計150ppmw未満含むテレフタル酸のようなベンゼンジカルボン酸の製造方法であって、

(1)(i)ジアルキルベンゼン化合物、(ii)酸化触媒成分を溶解した水性酢酸反応媒体及び(iii)酸素含有ガスを第一加圧酸化ゾーン(第一加圧酸化反応器の内部の温度及び圧力は150〜180℃及び3.5〜13バール(絶対)(約50〜189ポンド/平方インチ−psia)に保持する)に供給し、前記ゾーン内でジアルキルベンゼン化合物を液相発熱酸化せしめ;

(2)第一反応器の上部から、蒸発した水性酢酸反応媒体を含む蒸気並びに二酸化炭素、メタン、不活性成分及び前記蒸気の非凝縮性成分に基づき9容量%未満の酸素を含む酸素枯渇ガスを除去し;

(3)第一反応器の下部から、(i)固体及び溶解ベンゼンジカルボン酸及び不完全酸化生成物並びに(ii)酸化触媒が溶解された水性酢酸反応媒体を含む酸化反応生成物を除去し;

(4)(i)工程(3)の酸化反応生成物及び(ii)酸素含有ガスを第二加圧酸化ゾーン(第二加圧酸化反応器の内部の温度及び圧力は185〜230℃及び4.5〜18.3バール(絶対)(約65〜265psia)に保持する)に供給し、前記ゾーン内で不完全酸化生成物を液相発熱酸化せしめ;

(5)第二反応器の上部から、蒸発した水性酢酸反応媒体を含む蒸気並びに二酸化炭素、メタン、不活性成分及び前記蒸気の非凝縮性成分に基づき5容量%未満の酸素を含む酸素枯渇ガスを除去し;

(6)第二反応器の下部から、(i)固体及び溶解ベンゼンジカルボン酸並びに(ii)酸化触媒を溶解した水性酢酸反応媒体を含む第2酸化反応生成物を除去し;そして

(7)工程(6)の(ii)水性酢酸反応媒体からベンゼンジカルボン酸を分離して、150ppmw未満のカルボキシアルデヒド及びトルイル酸を含むベンゼンジカルボン酸を得る

工程を含むベンゼンジカルボン酸の製造方法を提供する。

【図面の簡単な説明】

【0008】

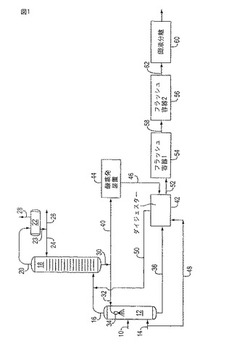

【図1】本発明の方法の原理を具体化する系を説明するフロー図である。

【発明を実施するための形態】

【0009】

添付した図1は、本発明の方法の原理を具体化する系を説明するフロー図である。本発明は種々の形態で実施できるが、添付図1及び以下の詳細な説明中には本発明の好ましい実施態様が示してある。しかし、この開示は、説明した特定の実施態様に限定するのではなく、本発明の例示と考えるべきである。

【0010】

添付図1を参照するに、本発明の新規な方法の工程(1)は、反応器12を含む第一酸化ゾーン中で実施することができる。ジアルキルベンゼン化合物、水性酢酸及び適当な酸化触媒を含む供給材料混合物が、導管10を経て第一酸化反応器12に供給する。酢酸反応媒体又は溶媒供給材料は一般に15重量%以下の水を含む。所望ならば、触媒成分を含む酢酸溶媒及び/又はジアルキルベンゼン化合物は反応器12の側面に沿って複数の点で反応器12に供給することができる。分子酸素含有ガスは圧力のかかった状態で、円柱状反応器の底部又は底部付近において導管14を経て反応器12に連続供給する。酸素含有ガス、例えば酸素、酸素富化空気又は好ましくは空気は通常、円柱状反応器の底部又は底部付近において供給される。反応器12への酸素含有ガスの流量は、導管16を経て反応器から出る排ガス中の酸素が2〜9容量%、好ましくは2〜5容量%(溶媒を含まない乾燥ベースで計算)に保たれるように制御される。反応器12内の反応体は、含有される揮発性反応媒体を反応温度において実質的に液体の状態に保持するのに充分な高圧に保持される。反応器12内の温度及び圧力は、150〜180℃及び約3.5〜13バール(絶対)(約50〜189psia)、好ましくは155〜165℃及び5.2〜6.9バール(絶対)(約75〜100psia)である。

【0011】

反応器12は典型的には円柱状加圧酸化反応器である。反応器12内では、酸化触媒の存在下に、酸素含有ガスによりジアルキル芳香族化合物を液相発熱酸化させる。第一酸化ゾーンは、単一反応器又は並列に配列された複数の反応器を含むことができる。従って、反応器12に含まれる反応媒体は、酸素含有ガス、ベンゼンジカルボン酸生成物に酸化され得るジアルキルベンゼン化合物、触媒及び水性酢酸溶媒を含む。存在する水の量は、水及び酢酸の重量に基づき、通常は15重量%、好ましくは4〜6重量%を超えない量である。典型的には、概ね円筒形の第一反応器は高さ対直径比が3〜20の範囲である。

【0012】

酸化プロセスにおいて使用できる触媒系には、アルキル芳香族炭化水素の液相酸化に常用される任意の触媒系がある。適当な触媒系は、水性酢酸に可溶なコバルト、マンガン及び臭素化合物又は錯体の混合物からなる。触媒成分のCo:Mn:Brの組み合わせの原子比は、好ましくは5〜40:1.0:4〜40、より好ましくは16〜40:1.0:16〜40である。

【0013】

酸化反応の過程で、ジアルキルベンゼン化合物の酸化によって発生する反応の発熱は、液体反応媒体の一部の蒸発によって反応器12から除去される。本方法の工程(2)によれば、蒸発した液体反応媒体(排ガス)は、微量の分解生成物及び臭素含有化合物を含む酸素枯渇プロセスガスと共に、反応器12を上向きに通過し、導管16を経て水カラム18のような凝縮器系に導入される。カラム18に集められた蒸気の凝縮性成分は主に酢酸溶媒からなり、導管30及び32並びにスプレーヘッド34を経て反応器12に戻される。

【0014】

図1に示す通り、頭上の含水蒸気は導管20を経て水除去カラム18の上部から出て、凝縮器22に供給される。留出物として知られる、凝縮器22に集められた含水蒸気の凝縮性成分の組成は、水が99%より多い。留出物の一部は、還流として、導管23及び24を経てカラム18の分別蒸留ゾーンに戻す。留出物の残りは、導管23及び26を経て廃棄のために除去される。非凝縮性成分は導管20を経て製造系からガス抜きされるか、又は所望ならば、公害防止装置へと運搬されて更に処理されることができる。

【0015】

部分脱水酢酸溶媒、例えば4〜12重量%の水を含む酢酸から成る蒸留残液は、導管30を経て水除去カラム18の下部から出る。部分脱水溶媒の一部は導管32を経て反応器12へ直接再循還される。この量は10〜100%である。部分脱水溶媒は1個又はそれ以上のスプレーノズル34によって反応器12に供給する。スプレーノズル34は、流出導管16の下であって、反応器12の気液内容物の相分離の上に配置されることができる。部分脱水溶媒の他の部分は導管40を経て除去される。凝縮された酢酸の一部又は全ては供給材料流10を経て反応器12に戻すことができる。

【0016】

運転中に、第一加圧酸化反応器12は、ベンゼンジカルボン酸生成物を生成する。これは、プロセス溶媒中にやや溶けにくく、溶解触媒成分も含む溶媒中のスラリーとして、反応器底部又は底部近くに配置された下部出口を通して除去される。反応器12における酸化プロセスはまた、カルボキシベンズアルデヒド及びトルイル酸のようなモノカルボン酸のような副生成物を生成する。これらのモノカルボン酸の少なくとも一部は、前述のように、ベンゼンジカルボン酸結晶内に含まれる可能性がある固形分である。一般に、これらのモノカルボン酸は、カルボキシベンズアルデヒドが600〜1000ppmwの濃度で、トルイル酸が100〜1000ppmwの濃度で存在する。これらの一官能価化合物はポリマー連鎖停止剤として働くので、不所望な副生成物であり、従って、テレフタル酸及びエチレングリコールから生成されるポリ(エチレンテレフタレート)のような低分子量ポリエステルを形成する可能性がある。

【0017】

本発明の新規な方法の工程(3)及び(4)によれば、ベンゼンジカルボン酸生成物及びモノカルボン酸副生成物のスラリーは、溶解触媒も含む水性酢酸プロセス溶媒中のスラリーとして、反応器12の底部から連続的に回収され、導管36を経て、図1に反応器(ダイジェスター)42として示された第二加圧酸化ゾーンに運搬される。第二酸化ゾーンは、図1に図示されたような単一の撹拌型反応器であってもよいし、2個又はそれ以上の撹拌型反応器が直列又は並列に配置されたものであってもよい。水性酢酸溶媒は、典型的には、水及び脂肪族カルボン酸の重量に基づき、5〜12重量%の水を含む。分子酸素含有ガスは、また、第二酸化反応器42に供給され、そこでカルボキシベンズアルデヒド及びトルイル酸副生成物は目的ベンゼンジカルボン酸に更に酸化される。第一酸化反応器に供給される場合と同様に、酸素含有ガスは酸素、酸素富化空気又は好ましくは空気とすることができる。酸素含有ガスは、通常、第二酸化反応器42の底部又は底部近くであって、反応器の液体内容物の表面より下に供給される。

【0018】

反応器42への酸素含有ガスの流量は、導管50を経て反応器から出る排ガス中の酸素が0〜約5容量%、好ましくは0〜1容量%(溶媒を含まない乾燥ベースで計算)に保たれるように制御することができる。反応器42への酸素含有ガスの流量は、反応器12への酸素含有ガスの流量の0.001〜3容量%、好ましくは0.001〜2容量%である。第二酸化反応器42に供給される少量の空気は、酢酸溶媒の酸化分解を制限し、更に副生成モノカルボン酸の目的ベンゼンジカルボン酸への転化を促進する。

【0019】

前記の第一酸化反応器は、中圧中温において運転しながら、酸化を実質的に全て完了させる。一次酸化剤系においてジアルキルベンゼン化合物をベンゼンジカルボン酸に充分に転化する際の第一の障害は、ベンゼンジカルボン酸中に入り込んだ又は含まれる部分酸化生成物への酸素拡散に伴う物質移動の制限である。即ち、部分酸化モノカルボン酸副生成物は、芳香族ジカルボン酸の結晶内部に閉じ込められている可能性がある。従って、中程度の条件下でもジアルキルベンゼン化合物のほとんどをベンゼンジカルボン酸に酸化するのは比較的容易である。しかし、充分に完全な転化を達成するには、これらの物質移動の制限を克服することが必要である。中圧中温における第一酸化ゾーンの運転は、第二酸化ゾーンにおいて溶解及び再結晶されることができる小さい又は微細な結晶の形成を助けることができる。小さい又は微細な結晶を第二酸化ゾーンで溶解させると、共結晶化された副生成物は更なる酸化に利用できる。

【0020】

第二酸化反応器42中の材料は、含まれる揮発性反応媒体を反応温度において、実質的に液体状態に保持するのに充分な高圧に保持する。反応器12内部の温度及び圧力は185〜230℃及び4.5〜18.3バール(絶対)(約65〜265psia)、好ましくは205〜215℃及び13.4〜17.2バール(絶対)(約195〜250psia)である。第二酸化ゾーンの運転に必要な熱は、蒸気相溶媒を第二酸化反応器に供給し且つ前記蒸気相溶媒を凝縮させることによって供給することができる。蒸気相溶媒は、通常は、蒸気を第二酸化反応器に入れ且つ蒸気に、第二酸化反応器の内容物に充分な熱を供給させるのに充分な圧力である。例えば部分脱水された酢酸は、水除去カラム18から導管30及び40を経て酸蒸発装置44に供給することができる。酸蒸発装置44は部分脱水酢酸を、第二酸化反応器42内部に所望の温度を保持するのに充分な温度及び圧力にする。酢酸蒸発装置の設計は通常、Dowthermのような熱伝導流体を利用できることが必要であるか、あるいは酢酸の蒸発に高圧蒸気を使用できる。酢酸蒸気は酸蒸発装置44から導管46を経て第二酸化反応器42に搬送する。

【0021】

微量の分解生成物及び臭素含有化合物を含む酸素枯渇プロセスガスと共に蒸発液体反応媒体を含む排ガス流は、第二酸化反応器42の上部又は上端から除かれて、導管50及び16を経て水カラム18のような凝縮器系に供給される。主に酢酸溶媒からなる排ガス流の凝縮性成分は、前述と同様にして回収することができる。

【0022】

ベンゼンジカルボン酸生成物は、溶解触媒成分も含む水性酢酸プロセス溶媒中スラリーとして第二酸化反応器42から導管52を経て除去する。反応器42から除去されたスラリーは典型的には固形分を20〜40重量%含み、存在する固形分の重量に基づき合計150ppmw未満の不完全酸化生成物、主にカルボキシベンズアルデヒド及びトルイル酸を含む。カルボキシベンズアルデヒド及びトルイル酸の総濃度は典型的には50〜150ppmwの範囲である。

【0023】

第二酸化反応器42からのスラリー状生成物は固液分離及び、場合によっては、固体乾燥系に導入する前に、冷却することができる。好ましくは、第二酸化反応器42からのスラリー生成物はフラッシュ蒸発ゾーンに供給し、そこで第2酸化反応生成物の温度及び圧力がフラッシュ蒸発によって低下される。フラッシュ蒸発ゾーンは、1個又は好ましくは複数のフラッシュ容器を含むことができ、前記容器内で段階的又は逐次減圧蒸発によって冷却される。図1に示すように、スラリーを冷却するために、導管52は第一フラッシュ容器54へと通じる。そこから、導管58は第二フラッシュ容器56へと通じる。第一及び第二フラッシュ容器54及び56は、反応器42からの段階的圧力降下を実現する。この段階的又は逐次圧力降下は2つの目的を果たす。第一に、これはユニット間のポンプ輸送の必要性を排除する。第二に、反応器42と第一フラッシュ容器54との間の圧力降下による断熱フラッシュは、第一フラッシュ容器54が蒸発晶出器として働くことを可能にする。ベンゼンジカルボン酸結晶の平均結晶サイズは、第一フラッシュ容器54内で増大し得る。フラッシュ容器54及び56の両者からの蒸気は、凝縮器(図示せず)に送ることができる。第一フラッシュ容器54は温度170〜190℃及び圧力約2.4〜5.2バール(絶対)(約35〜75psia)で運転することができる。第一フラッシュ容器54からのスラリー流は、温度60〜100℃及び圧力0.3〜0.8バール(絶対)(約5〜12psia)の別の断熱フラッシュタンクである第二フラッシュ容器56に供給する。図1には冷却及び結晶化のための2つのフラッシュ容器を示してあるが、これより少なくても多くてもよく、又は別の冷却法を使用することもできる。

【0024】

冷却されたスラリーは、導管62を経て固液分離ゾーン60に搬送され、前記ゾーンで固体ベンゼンジカルボン酸が水性酢酸溶媒/反応媒体から、常用の固液分離手段を用いて分離される。分離後、ベンゼンジカルボン酸のケーキは、例えば水除去カラム18からの冷却酢酸を用いて洗浄する。湿潤フィルターケーキは乾燥して、ケーキから残留酢酸を蒸発させることができる。乾燥生成物が固液分離装置60から得られる。この生成物の組成は、第二反応ゾーン42からのスラリー生成物中に存在する固形分の組成と本質的に同じである。

【0025】

p−キシレン及びm−キシレンは、それぞれ、テレフタル酸及びイソフタル酸を生成するために本発明の方法において反応器供給材料として使用できる適当なジアルキルベンゼン化合物の例である。この方法は、IPA、そして特にTPAの製造に特に有用である。

【実施例】

【0026】

本発明の方法を、以下の実施例によって更に説明する。実施例中、材料の部は重量部である。導管14を経て反応器の基部に空気を供給しながら、Co/Mn/Br触媒系を溶解したp−キシレン及び酢酸を第一酸化反応器18の側面に供給した。溶解した触媒を含む水性酢酸は3.1部/分の流量で、p−キシレンは0.45部/分の流量で導管10を経て、高さ:直径比が13.3の円筒形圧力容器からなる反応器12に供給した。空気は導管14を経て2.0部/分の流量で供給した。気液酸化反応混合物は反応器の容積の約85%を満たした。激しく混合した反応混合物の温度は160℃であり、圧力を6.2バール(絶対)(90psig)に調整した。溶解触媒を含む水性酢酸中30重量%TPAのスラリーを含む酸化反応生成物は、反応器の基部からライン36を経て2.4部/分の流量で除去した。酸素枯渇空気、酢酸及び水を含む蒸気流は、反応器の側壁の上端に位置する口を経て連続的に除去し、導管16を経て水カラム18に搬送した。凝縮物の一部は導管30及び32並びにスプレーヘッド34を経て反応器に直接再循還した。

【0027】

溶解触媒成分を含む酢酸中にテレフタル酸、p−カルボキシベンズアルデヒド及びp−トルイル酸を含む酸化反応生成物は、導管36を経て第一酸化反応器18から除去し、209℃及び15.5バール(絶対)(225psia)で運転される撹拌第二酸化反応器42に供給した。第一反応器12に供給された空気流の約3%の流量で、空気を第二酸化反応器42に供給した。酸素0.5容量%を含む排ガスは第二酸化反応器42から除去した。次いで、蒸解がまからの生成物を冷却し、分離し、回転真空フィルターを用いて洗浄した。得られたTPA生成物に含まれる4−CBAは110ppm、p−トルイル酸は8ppmであり、この生成物はPETポリマー及びコポリマー製品の製造に適当であった。

【0028】

以下に本発明の態様を列挙する。

1.合計150ppmw未満のカルボキシベンズアルデヒド及びトルイル酸を含むベンゼンジカルボン酸の製造方法であって、

(1)(i)ジアルキルベンゼン化合物、(ii)酸化触媒成分を溶解した水性酢酸反応媒体及び(iii)酸素含有ガスを第一加圧酸化ゾーン(第一加圧酸化反応器の内部の温度及び圧力は150〜180℃及び3.5〜13バール(絶対)(bara)に保持する)に供給して、前記ゾーン内でジアルキルベンゼン化合物を液相発熱酸化せしめ;

(2)第一反応器の上部から、蒸発した水性酢酸反応媒体を含む蒸気並びに二酸化炭素、メタン、不活性成分及び前記蒸気の非凝縮性成分に基づき、9容量%未満の酸素を含む酸素枯渇ガスを除去し;

(3)第一反応器の下部から、(i)固体及び溶解ベンゼンジカルボン酸及び不完全酸化生成物並びに(ii)酸化触媒を溶解した水性酢酸反応媒体を含む酸化反応生成物を除去し;

(4)(i)工程(3)の酸化反応生成物及び(ii)酸素含有ガスを第二加圧酸化ゾーン(第二加圧酸化反応器の内部の温度及び圧力は185〜230℃及び4.5〜18.3バール(絶対)に保持されている)に供給して、前記ゾーン内で不完全酸化生成物を液相発熱酸化せしめ;

(5)第二反応器の上部から、蒸発した水性酢酸反応媒体を含む蒸気並びに二酸化炭素、メタン、不活性成分及び前記蒸気の非凝縮性成分に基づき5容量%未満の酸素を含む酸素枯渇ガスを除去し;

(6)第二反応器の下部から、(i)固体及び溶解ベンゼンジカルボン酸並びに(ii)酸化触媒を溶解した水性酢酸反応媒体を含む第2酸化反応生成物を除去し;そして

(7)工程(6)の(ii)水性酢酸反応媒体からベンゼンジカルボン酸を分離して、150ppmw未満のカルボキシアルデヒド及びトルイル酸を含むベンゼンジカルボン酸を得る

工程を含んでなるベンゼンジカルボン酸の製造方法。

2.合計150ppmw未満のp−カルボキシベンズアルデヒド及びp−トルイル酸を含むテレフタル酸の製造方法であって、

(1)(i)p−キシレン、(ii)酸化触媒成分を溶解した水性酢酸反応媒体及び(iii)酸素含有ガスを第一加圧酸化ゾーン(第一加圧酸化反応器の内部の温度及び圧力は150〜180℃及び3.5〜13バール(絶対)(bara)に保持する)に供給し、前記ゾーン内でジアルキルベンゼン化合物を液相発熱酸化せしめ;

(2)第一反応器の上部から、蒸発した水性酢酸反応媒体を含む蒸気並びに二酸化炭素、メタン、不活性成分及び前記蒸気の非凝縮性成分に基づき9容量%未満の酸素を含む酸素枯渇ガスを除去し;

(3)第一反応器の下部から、(i)固体及び溶解テレフタル酸及び不完全酸化生成物並びに(ii)酸化触媒を溶解した水性酢酸反応媒体を含む酸化反応生成物を除去し;

(4)(i)工程(3)の酸化反応生成物及び(ii)酸素含有ガスを第二加圧酸化ゾーン(第二加圧酸化反応器の内部の温度及び圧力は185〜230℃及び4.5〜18.3バール(絶対)(bara)に保持する)に供給し、前記ゾーン内で不完全酸化生成物の液相発熱酸化を起こらせ;

(5)第二反応器の上部から、蒸発した水性酢酸反応媒体を含む蒸気並びに二酸化炭素、メタン、不活性成分及び前記蒸気の非凝縮性成分に基づき0〜1容量%の酸素を含む酸素枯渇ガスを除去し;

(6)第二反応器の下部から、(i)固体及び溶解テレフタル酸並びに(ii)酸化触媒を溶解した水性酢酸反応媒体を含む第2酸化反応生成物を除去し;そして

(7)工程(6)の(ii)水性酢酸反応媒体からテレフタル酸を分離して、150ppmw未満のp−カルボキシアルデヒド及びp−トルイル酸を含むテレフタル酸を得る

工程を含む態様1に記載の方法。

3.前記工程(1)を、コバルト、マンガン及び臭素を溶解した酸化触媒成分を含む4〜5重量%の水を含む水性酢酸反応媒体の存在下で155〜165℃及び5.2〜6.9バール(絶対)において実施し、且つ前記工程(4)の第二加圧酸化ゾーンを温度205〜215℃及び圧力13.4〜17.2バール(絶対)に保持する態様2に記載の方法。

4.原子比Co:Mn:Brが5〜40:1.0:4〜40である態様3に記載の方法。

5.工程(6)の第2酸化反応生成物をフラッシュ蒸発ゾーンに供給し、そこで第2酸化反応生成物の温度及び圧力をフラッシュ蒸発によって低下させる態様1に記載の方法。

6.工程(6)の第2酸化反応生成物を、(i)温度170〜190℃及び圧力2.4〜5.2baraで運転される第一フラッシュ容器及び(ii)温度60〜100℃及び圧力0.3〜0.8バール(絶対)で運転される第二フラッシュ容器を含むフラッシュ蒸発ゾーンに供給し、その中で第2酸化反応生成物の温度及び圧力をフラッシュ蒸発によって低下させる態様2に記載の方法。

【技術分野】

【0001】

本発明は、ジアルキルベンゼン化合物の酸化による、テレフタル酸のようなベンゼンジカルボン酸の新規な製造方法に関する。更に詳しくは、本発明は、ある種の条件を用いて2段法によってジアルキルベンゼン化合物をベンゼンジカルボン酸に酸化して、改良された純度を有するベンゼンジカルボン酸を得る酸化方法に関する。

【背景技術】

【0002】

芳香族ジカルボン酸はジアルキル芳香族化合物の酸化によって製造される。テレフタル酸(TPA)は、Co−Mn−Brのような酸化触媒及び酢酸のような溶媒の存在下におけるp−キシレンの液相酸化によって商業的に製造されている。イソフタル酸は、m−キシレンの酸化によって製造されている。いずれの方法も、着色不純物並びにモノカルボン酸、例えばカルボキシベンズアルデヒド(即ちテレフタル酸の場合には4−カルボキシベンズアルデヒド(4−CBA)、イソフタル酸の場合には3−カルボキシベンズアルデヒド(3−CBA))及びトルイル酸(テレフタル酸の場合にはp−トルイル酸、イソフタル酸の場合にはm−トルイル酸)を含む粗製ジカルボン酸を製造する。例えばポリエステル繊維、フィルム及び樹脂の製造において使用される精製テレフタル酸を得るためには、粗製テレフタル酸はp−キシレンの部分酸化又は不完全酸化のために存在する不純物を除去するために更に処理される。典型的な商業的方法は、粗製テレフタル酸固体を単離し、それを高温高圧において水に溶解させ、得られた溶液を水素添加し、冷却し、溶液から生成物を結晶化させ、そして液体から固体生成物を分離することによって不純物を除去する。着色不純物(ジベンジル(benzil)、アントラキノン及びフルオレノン族の)は無色生成物に水素添加される。無色生成物はTPA生成物中に存在するか、廃水流中に除去される。一官能価4−カルボキシベンズアルデヒドはp−トルイル酸に水素添加され、p−トルイル酸はプロセスの結晶化段階で固体生成物から分離される。

【0003】

特許文献1は、高温におけるp−キシレンの2段階酸化によるテレフタル酸の製造方法を記載している。この方法は、210℃超の温度における一次酸化を必要とする。酸化方法において一般的に溶媒として使用される酢酸は、この温度においてはかなりの量がp−キシレンと共に酸化される。この酸化によって、廃棄する必要のある酢酸メチル及びメタンが二酸化炭素と共に製造される。特許文献1に記載された方法の二次酸化は一次酸化の温度に等しいか又はそれ以下の温度において行われる。一次酸化では、TPA結晶内に含まれる4−CBA及び着色不純物を含む結晶粗製TPA生成物が生成し、不純物をTPAに更に酸化することは困難である。特許文献1によって提示された二次酸化温度では粗製TPA結晶を充分に溶解できず、従って、結晶中に含まれる部分酸化中間不純物、例えば4−CBA及びp−トルイル酸をTPAに充分に転化できない。

【0004】

特許文献2は、4つの酸化工程によるTPAの製造方法を開示しており、酸化工程のうちの1つは、一次酸化工程よりも高温度で実施する。このより高温の酸化工程は分子酸素を用いる。各酸化工程は、過剰の酸素を用いて、酸化剤への空気又は他の酸素含有ガスの流れを制御することによって実施される。しかし、過剰に酸素を供給すると、酢酸の過度の酸化(燃焼)が起こる。更に、この方法は、目標不純物レベルに達するまでに4つの酸化工程を使用するので、資本設備及び運転コストが高い。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第4,158,738号

【特許文献2】米国特許第4,772,748号

【発明の概要】

【発明が解決しようとする課題】

【0006】

ベンゼンジカルボン酸、例えばテレフタル酸を製造する改良2段階酸化方法を開発した。本発明者らの新規な方法は酢酸溶媒の有意な酸化を回避しながらTPAの重量に基づき150重量百万分率(ppmw)未満の4−CBAを含むテレフタル酸を提供する。

【課題を解決するための手段】

【0007】

本発明は、カルボキシベンズアルデヒド及びトルイル酸を合計150ppmw未満含むテレフタル酸のようなベンゼンジカルボン酸の製造方法であって、

(1)(i)ジアルキルベンゼン化合物、(ii)酸化触媒成分を溶解した水性酢酸反応媒体及び(iii)酸素含有ガスを第一加圧酸化ゾーン(第一加圧酸化反応器の内部の温度及び圧力は150〜180℃及び3.5〜13バール(絶対)(約50〜189ポンド/平方インチ−psia)に保持する)に供給し、前記ゾーン内でジアルキルベンゼン化合物を液相発熱酸化せしめ;

(2)第一反応器の上部から、蒸発した水性酢酸反応媒体を含む蒸気並びに二酸化炭素、メタン、不活性成分及び前記蒸気の非凝縮性成分に基づき9容量%未満の酸素を含む酸素枯渇ガスを除去し;

(3)第一反応器の下部から、(i)固体及び溶解ベンゼンジカルボン酸及び不完全酸化生成物並びに(ii)酸化触媒が溶解された水性酢酸反応媒体を含む酸化反応生成物を除去し;

(4)(i)工程(3)の酸化反応生成物及び(ii)酸素含有ガスを第二加圧酸化ゾーン(第二加圧酸化反応器の内部の温度及び圧力は185〜230℃及び4.5〜18.3バール(絶対)(約65〜265psia)に保持する)に供給し、前記ゾーン内で不完全酸化生成物を液相発熱酸化せしめ;

(5)第二反応器の上部から、蒸発した水性酢酸反応媒体を含む蒸気並びに二酸化炭素、メタン、不活性成分及び前記蒸気の非凝縮性成分に基づき5容量%未満の酸素を含む酸素枯渇ガスを除去し;

(6)第二反応器の下部から、(i)固体及び溶解ベンゼンジカルボン酸並びに(ii)酸化触媒を溶解した水性酢酸反応媒体を含む第2酸化反応生成物を除去し;そして

(7)工程(6)の(ii)水性酢酸反応媒体からベンゼンジカルボン酸を分離して、150ppmw未満のカルボキシアルデヒド及びトルイル酸を含むベンゼンジカルボン酸を得る

工程を含むベンゼンジカルボン酸の製造方法を提供する。

【図面の簡単な説明】

【0008】

【図1】本発明の方法の原理を具体化する系を説明するフロー図である。

【発明を実施するための形態】

【0009】

添付した図1は、本発明の方法の原理を具体化する系を説明するフロー図である。本発明は種々の形態で実施できるが、添付図1及び以下の詳細な説明中には本発明の好ましい実施態様が示してある。しかし、この開示は、説明した特定の実施態様に限定するのではなく、本発明の例示と考えるべきである。

【0010】

添付図1を参照するに、本発明の新規な方法の工程(1)は、反応器12を含む第一酸化ゾーン中で実施することができる。ジアルキルベンゼン化合物、水性酢酸及び適当な酸化触媒を含む供給材料混合物が、導管10を経て第一酸化反応器12に供給する。酢酸反応媒体又は溶媒供給材料は一般に15重量%以下の水を含む。所望ならば、触媒成分を含む酢酸溶媒及び/又はジアルキルベンゼン化合物は反応器12の側面に沿って複数の点で反応器12に供給することができる。分子酸素含有ガスは圧力のかかった状態で、円柱状反応器の底部又は底部付近において導管14を経て反応器12に連続供給する。酸素含有ガス、例えば酸素、酸素富化空気又は好ましくは空気は通常、円柱状反応器の底部又は底部付近において供給される。反応器12への酸素含有ガスの流量は、導管16を経て反応器から出る排ガス中の酸素が2〜9容量%、好ましくは2〜5容量%(溶媒を含まない乾燥ベースで計算)に保たれるように制御される。反応器12内の反応体は、含有される揮発性反応媒体を反応温度において実質的に液体の状態に保持するのに充分な高圧に保持される。反応器12内の温度及び圧力は、150〜180℃及び約3.5〜13バール(絶対)(約50〜189psia)、好ましくは155〜165℃及び5.2〜6.9バール(絶対)(約75〜100psia)である。

【0011】

反応器12は典型的には円柱状加圧酸化反応器である。反応器12内では、酸化触媒の存在下に、酸素含有ガスによりジアルキル芳香族化合物を液相発熱酸化させる。第一酸化ゾーンは、単一反応器又は並列に配列された複数の反応器を含むことができる。従って、反応器12に含まれる反応媒体は、酸素含有ガス、ベンゼンジカルボン酸生成物に酸化され得るジアルキルベンゼン化合物、触媒及び水性酢酸溶媒を含む。存在する水の量は、水及び酢酸の重量に基づき、通常は15重量%、好ましくは4〜6重量%を超えない量である。典型的には、概ね円筒形の第一反応器は高さ対直径比が3〜20の範囲である。

【0012】

酸化プロセスにおいて使用できる触媒系には、アルキル芳香族炭化水素の液相酸化に常用される任意の触媒系がある。適当な触媒系は、水性酢酸に可溶なコバルト、マンガン及び臭素化合物又は錯体の混合物からなる。触媒成分のCo:Mn:Brの組み合わせの原子比は、好ましくは5〜40:1.0:4〜40、より好ましくは16〜40:1.0:16〜40である。

【0013】

酸化反応の過程で、ジアルキルベンゼン化合物の酸化によって発生する反応の発熱は、液体反応媒体の一部の蒸発によって反応器12から除去される。本方法の工程(2)によれば、蒸発した液体反応媒体(排ガス)は、微量の分解生成物及び臭素含有化合物を含む酸素枯渇プロセスガスと共に、反応器12を上向きに通過し、導管16を経て水カラム18のような凝縮器系に導入される。カラム18に集められた蒸気の凝縮性成分は主に酢酸溶媒からなり、導管30及び32並びにスプレーヘッド34を経て反応器12に戻される。

【0014】

図1に示す通り、頭上の含水蒸気は導管20を経て水除去カラム18の上部から出て、凝縮器22に供給される。留出物として知られる、凝縮器22に集められた含水蒸気の凝縮性成分の組成は、水が99%より多い。留出物の一部は、還流として、導管23及び24を経てカラム18の分別蒸留ゾーンに戻す。留出物の残りは、導管23及び26を経て廃棄のために除去される。非凝縮性成分は導管20を経て製造系からガス抜きされるか、又は所望ならば、公害防止装置へと運搬されて更に処理されることができる。

【0015】

部分脱水酢酸溶媒、例えば4〜12重量%の水を含む酢酸から成る蒸留残液は、導管30を経て水除去カラム18の下部から出る。部分脱水溶媒の一部は導管32を経て反応器12へ直接再循還される。この量は10〜100%である。部分脱水溶媒は1個又はそれ以上のスプレーノズル34によって反応器12に供給する。スプレーノズル34は、流出導管16の下であって、反応器12の気液内容物の相分離の上に配置されることができる。部分脱水溶媒の他の部分は導管40を経て除去される。凝縮された酢酸の一部又は全ては供給材料流10を経て反応器12に戻すことができる。

【0016】

運転中に、第一加圧酸化反応器12は、ベンゼンジカルボン酸生成物を生成する。これは、プロセス溶媒中にやや溶けにくく、溶解触媒成分も含む溶媒中のスラリーとして、反応器底部又は底部近くに配置された下部出口を通して除去される。反応器12における酸化プロセスはまた、カルボキシベンズアルデヒド及びトルイル酸のようなモノカルボン酸のような副生成物を生成する。これらのモノカルボン酸の少なくとも一部は、前述のように、ベンゼンジカルボン酸結晶内に含まれる可能性がある固形分である。一般に、これらのモノカルボン酸は、カルボキシベンズアルデヒドが600〜1000ppmwの濃度で、トルイル酸が100〜1000ppmwの濃度で存在する。これらの一官能価化合物はポリマー連鎖停止剤として働くので、不所望な副生成物であり、従って、テレフタル酸及びエチレングリコールから生成されるポリ(エチレンテレフタレート)のような低分子量ポリエステルを形成する可能性がある。

【0017】

本発明の新規な方法の工程(3)及び(4)によれば、ベンゼンジカルボン酸生成物及びモノカルボン酸副生成物のスラリーは、溶解触媒も含む水性酢酸プロセス溶媒中のスラリーとして、反応器12の底部から連続的に回収され、導管36を経て、図1に反応器(ダイジェスター)42として示された第二加圧酸化ゾーンに運搬される。第二酸化ゾーンは、図1に図示されたような単一の撹拌型反応器であってもよいし、2個又はそれ以上の撹拌型反応器が直列又は並列に配置されたものであってもよい。水性酢酸溶媒は、典型的には、水及び脂肪族カルボン酸の重量に基づき、5〜12重量%の水を含む。分子酸素含有ガスは、また、第二酸化反応器42に供給され、そこでカルボキシベンズアルデヒド及びトルイル酸副生成物は目的ベンゼンジカルボン酸に更に酸化される。第一酸化反応器に供給される場合と同様に、酸素含有ガスは酸素、酸素富化空気又は好ましくは空気とすることができる。酸素含有ガスは、通常、第二酸化反応器42の底部又は底部近くであって、反応器の液体内容物の表面より下に供給される。

【0018】

反応器42への酸素含有ガスの流量は、導管50を経て反応器から出る排ガス中の酸素が0〜約5容量%、好ましくは0〜1容量%(溶媒を含まない乾燥ベースで計算)に保たれるように制御することができる。反応器42への酸素含有ガスの流量は、反応器12への酸素含有ガスの流量の0.001〜3容量%、好ましくは0.001〜2容量%である。第二酸化反応器42に供給される少量の空気は、酢酸溶媒の酸化分解を制限し、更に副生成モノカルボン酸の目的ベンゼンジカルボン酸への転化を促進する。

【0019】

前記の第一酸化反応器は、中圧中温において運転しながら、酸化を実質的に全て完了させる。一次酸化剤系においてジアルキルベンゼン化合物をベンゼンジカルボン酸に充分に転化する際の第一の障害は、ベンゼンジカルボン酸中に入り込んだ又は含まれる部分酸化生成物への酸素拡散に伴う物質移動の制限である。即ち、部分酸化モノカルボン酸副生成物は、芳香族ジカルボン酸の結晶内部に閉じ込められている可能性がある。従って、中程度の条件下でもジアルキルベンゼン化合物のほとんどをベンゼンジカルボン酸に酸化するのは比較的容易である。しかし、充分に完全な転化を達成するには、これらの物質移動の制限を克服することが必要である。中圧中温における第一酸化ゾーンの運転は、第二酸化ゾーンにおいて溶解及び再結晶されることができる小さい又は微細な結晶の形成を助けることができる。小さい又は微細な結晶を第二酸化ゾーンで溶解させると、共結晶化された副生成物は更なる酸化に利用できる。

【0020】

第二酸化反応器42中の材料は、含まれる揮発性反応媒体を反応温度において、実質的に液体状態に保持するのに充分な高圧に保持する。反応器12内部の温度及び圧力は185〜230℃及び4.5〜18.3バール(絶対)(約65〜265psia)、好ましくは205〜215℃及び13.4〜17.2バール(絶対)(約195〜250psia)である。第二酸化ゾーンの運転に必要な熱は、蒸気相溶媒を第二酸化反応器に供給し且つ前記蒸気相溶媒を凝縮させることによって供給することができる。蒸気相溶媒は、通常は、蒸気を第二酸化反応器に入れ且つ蒸気に、第二酸化反応器の内容物に充分な熱を供給させるのに充分な圧力である。例えば部分脱水された酢酸は、水除去カラム18から導管30及び40を経て酸蒸発装置44に供給することができる。酸蒸発装置44は部分脱水酢酸を、第二酸化反応器42内部に所望の温度を保持するのに充分な温度及び圧力にする。酢酸蒸発装置の設計は通常、Dowthermのような熱伝導流体を利用できることが必要であるか、あるいは酢酸の蒸発に高圧蒸気を使用できる。酢酸蒸気は酸蒸発装置44から導管46を経て第二酸化反応器42に搬送する。

【0021】

微量の分解生成物及び臭素含有化合物を含む酸素枯渇プロセスガスと共に蒸発液体反応媒体を含む排ガス流は、第二酸化反応器42の上部又は上端から除かれて、導管50及び16を経て水カラム18のような凝縮器系に供給される。主に酢酸溶媒からなる排ガス流の凝縮性成分は、前述と同様にして回収することができる。

【0022】

ベンゼンジカルボン酸生成物は、溶解触媒成分も含む水性酢酸プロセス溶媒中スラリーとして第二酸化反応器42から導管52を経て除去する。反応器42から除去されたスラリーは典型的には固形分を20〜40重量%含み、存在する固形分の重量に基づき合計150ppmw未満の不完全酸化生成物、主にカルボキシベンズアルデヒド及びトルイル酸を含む。カルボキシベンズアルデヒド及びトルイル酸の総濃度は典型的には50〜150ppmwの範囲である。

【0023】

第二酸化反応器42からのスラリー状生成物は固液分離及び、場合によっては、固体乾燥系に導入する前に、冷却することができる。好ましくは、第二酸化反応器42からのスラリー生成物はフラッシュ蒸発ゾーンに供給し、そこで第2酸化反応生成物の温度及び圧力がフラッシュ蒸発によって低下される。フラッシュ蒸発ゾーンは、1個又は好ましくは複数のフラッシュ容器を含むことができ、前記容器内で段階的又は逐次減圧蒸発によって冷却される。図1に示すように、スラリーを冷却するために、導管52は第一フラッシュ容器54へと通じる。そこから、導管58は第二フラッシュ容器56へと通じる。第一及び第二フラッシュ容器54及び56は、反応器42からの段階的圧力降下を実現する。この段階的又は逐次圧力降下は2つの目的を果たす。第一に、これはユニット間のポンプ輸送の必要性を排除する。第二に、反応器42と第一フラッシュ容器54との間の圧力降下による断熱フラッシュは、第一フラッシュ容器54が蒸発晶出器として働くことを可能にする。ベンゼンジカルボン酸結晶の平均結晶サイズは、第一フラッシュ容器54内で増大し得る。フラッシュ容器54及び56の両者からの蒸気は、凝縮器(図示せず)に送ることができる。第一フラッシュ容器54は温度170〜190℃及び圧力約2.4〜5.2バール(絶対)(約35〜75psia)で運転することができる。第一フラッシュ容器54からのスラリー流は、温度60〜100℃及び圧力0.3〜0.8バール(絶対)(約5〜12psia)の別の断熱フラッシュタンクである第二フラッシュ容器56に供給する。図1には冷却及び結晶化のための2つのフラッシュ容器を示してあるが、これより少なくても多くてもよく、又は別の冷却法を使用することもできる。

【0024】

冷却されたスラリーは、導管62を経て固液分離ゾーン60に搬送され、前記ゾーンで固体ベンゼンジカルボン酸が水性酢酸溶媒/反応媒体から、常用の固液分離手段を用いて分離される。分離後、ベンゼンジカルボン酸のケーキは、例えば水除去カラム18からの冷却酢酸を用いて洗浄する。湿潤フィルターケーキは乾燥して、ケーキから残留酢酸を蒸発させることができる。乾燥生成物が固液分離装置60から得られる。この生成物の組成は、第二反応ゾーン42からのスラリー生成物中に存在する固形分の組成と本質的に同じである。

【0025】

p−キシレン及びm−キシレンは、それぞれ、テレフタル酸及びイソフタル酸を生成するために本発明の方法において反応器供給材料として使用できる適当なジアルキルベンゼン化合物の例である。この方法は、IPA、そして特にTPAの製造に特に有用である。

【実施例】

【0026】

本発明の方法を、以下の実施例によって更に説明する。実施例中、材料の部は重量部である。導管14を経て反応器の基部に空気を供給しながら、Co/Mn/Br触媒系を溶解したp−キシレン及び酢酸を第一酸化反応器18の側面に供給した。溶解した触媒を含む水性酢酸は3.1部/分の流量で、p−キシレンは0.45部/分の流量で導管10を経て、高さ:直径比が13.3の円筒形圧力容器からなる反応器12に供給した。空気は導管14を経て2.0部/分の流量で供給した。気液酸化反応混合物は反応器の容積の約85%を満たした。激しく混合した反応混合物の温度は160℃であり、圧力を6.2バール(絶対)(90psig)に調整した。溶解触媒を含む水性酢酸中30重量%TPAのスラリーを含む酸化反応生成物は、反応器の基部からライン36を経て2.4部/分の流量で除去した。酸素枯渇空気、酢酸及び水を含む蒸気流は、反応器の側壁の上端に位置する口を経て連続的に除去し、導管16を経て水カラム18に搬送した。凝縮物の一部は導管30及び32並びにスプレーヘッド34を経て反応器に直接再循還した。

【0027】

溶解触媒成分を含む酢酸中にテレフタル酸、p−カルボキシベンズアルデヒド及びp−トルイル酸を含む酸化反応生成物は、導管36を経て第一酸化反応器18から除去し、209℃及び15.5バール(絶対)(225psia)で運転される撹拌第二酸化反応器42に供給した。第一反応器12に供給された空気流の約3%の流量で、空気を第二酸化反応器42に供給した。酸素0.5容量%を含む排ガスは第二酸化反応器42から除去した。次いで、蒸解がまからの生成物を冷却し、分離し、回転真空フィルターを用いて洗浄した。得られたTPA生成物に含まれる4−CBAは110ppm、p−トルイル酸は8ppmであり、この生成物はPETポリマー及びコポリマー製品の製造に適当であった。

【0028】

以下に本発明の態様を列挙する。

1.合計150ppmw未満のカルボキシベンズアルデヒド及びトルイル酸を含むベンゼンジカルボン酸の製造方法であって、

(1)(i)ジアルキルベンゼン化合物、(ii)酸化触媒成分を溶解した水性酢酸反応媒体及び(iii)酸素含有ガスを第一加圧酸化ゾーン(第一加圧酸化反応器の内部の温度及び圧力は150〜180℃及び3.5〜13バール(絶対)(bara)に保持する)に供給して、前記ゾーン内でジアルキルベンゼン化合物を液相発熱酸化せしめ;

(2)第一反応器の上部から、蒸発した水性酢酸反応媒体を含む蒸気並びに二酸化炭素、メタン、不活性成分及び前記蒸気の非凝縮性成分に基づき、9容量%未満の酸素を含む酸素枯渇ガスを除去し;

(3)第一反応器の下部から、(i)固体及び溶解ベンゼンジカルボン酸及び不完全酸化生成物並びに(ii)酸化触媒を溶解した水性酢酸反応媒体を含む酸化反応生成物を除去し;

(4)(i)工程(3)の酸化反応生成物及び(ii)酸素含有ガスを第二加圧酸化ゾーン(第二加圧酸化反応器の内部の温度及び圧力は185〜230℃及び4.5〜18.3バール(絶対)に保持されている)に供給して、前記ゾーン内で不完全酸化生成物を液相発熱酸化せしめ;

(5)第二反応器の上部から、蒸発した水性酢酸反応媒体を含む蒸気並びに二酸化炭素、メタン、不活性成分及び前記蒸気の非凝縮性成分に基づき5容量%未満の酸素を含む酸素枯渇ガスを除去し;

(6)第二反応器の下部から、(i)固体及び溶解ベンゼンジカルボン酸並びに(ii)酸化触媒を溶解した水性酢酸反応媒体を含む第2酸化反応生成物を除去し;そして

(7)工程(6)の(ii)水性酢酸反応媒体からベンゼンジカルボン酸を分離して、150ppmw未満のカルボキシアルデヒド及びトルイル酸を含むベンゼンジカルボン酸を得る

工程を含んでなるベンゼンジカルボン酸の製造方法。

2.合計150ppmw未満のp−カルボキシベンズアルデヒド及びp−トルイル酸を含むテレフタル酸の製造方法であって、

(1)(i)p−キシレン、(ii)酸化触媒成分を溶解した水性酢酸反応媒体及び(iii)酸素含有ガスを第一加圧酸化ゾーン(第一加圧酸化反応器の内部の温度及び圧力は150〜180℃及び3.5〜13バール(絶対)(bara)に保持する)に供給し、前記ゾーン内でジアルキルベンゼン化合物を液相発熱酸化せしめ;

(2)第一反応器の上部から、蒸発した水性酢酸反応媒体を含む蒸気並びに二酸化炭素、メタン、不活性成分及び前記蒸気の非凝縮性成分に基づき9容量%未満の酸素を含む酸素枯渇ガスを除去し;

(3)第一反応器の下部から、(i)固体及び溶解テレフタル酸及び不完全酸化生成物並びに(ii)酸化触媒を溶解した水性酢酸反応媒体を含む酸化反応生成物を除去し;

(4)(i)工程(3)の酸化反応生成物及び(ii)酸素含有ガスを第二加圧酸化ゾーン(第二加圧酸化反応器の内部の温度及び圧力は185〜230℃及び4.5〜18.3バール(絶対)(bara)に保持する)に供給し、前記ゾーン内で不完全酸化生成物の液相発熱酸化を起こらせ;

(5)第二反応器の上部から、蒸発した水性酢酸反応媒体を含む蒸気並びに二酸化炭素、メタン、不活性成分及び前記蒸気の非凝縮性成分に基づき0〜1容量%の酸素を含む酸素枯渇ガスを除去し;

(6)第二反応器の下部から、(i)固体及び溶解テレフタル酸並びに(ii)酸化触媒を溶解した水性酢酸反応媒体を含む第2酸化反応生成物を除去し;そして

(7)工程(6)の(ii)水性酢酸反応媒体からテレフタル酸を分離して、150ppmw未満のp−カルボキシアルデヒド及びp−トルイル酸を含むテレフタル酸を得る

工程を含む態様1に記載の方法。

3.前記工程(1)を、コバルト、マンガン及び臭素を溶解した酸化触媒成分を含む4〜5重量%の水を含む水性酢酸反応媒体の存在下で155〜165℃及び5.2〜6.9バール(絶対)において実施し、且つ前記工程(4)の第二加圧酸化ゾーンを温度205〜215℃及び圧力13.4〜17.2バール(絶対)に保持する態様2に記載の方法。

4.原子比Co:Mn:Brが5〜40:1.0:4〜40である態様3に記載の方法。

5.工程(6)の第2酸化反応生成物をフラッシュ蒸発ゾーンに供給し、そこで第2酸化反応生成物の温度及び圧力をフラッシュ蒸発によって低下させる態様1に記載の方法。

6.工程(6)の第2酸化反応生成物を、(i)温度170〜190℃及び圧力2.4〜5.2baraで運転される第一フラッシュ容器及び(ii)温度60〜100℃及び圧力0.3〜0.8バール(絶対)で運転される第二フラッシュ容器を含むフラッシュ蒸発ゾーンに供給し、その中で第2酸化反応生成物の温度及び圧力をフラッシュ蒸発によって低下させる態様2に記載の方法。

【特許請求の範囲】

【請求項1】

(1)150〜165℃の温度に保持された第一加圧酸化反応器において、酸素含有ガス、コバルト源、マンガン源及び臭素源を含んでなる酸化触媒成分並びに酢酸溶媒の存在下にp−キシレンを酸化せしめて、酸化組成物を生成させ;

(2)前記第一加圧酸化反応器からの酸化組成物を除去し、そして工程(1)の酸化組成物を第二酸化反応器へ供給し;そして

(3)前記第二酸化反応器に酢酸を含む蒸気相溶媒を供給しながら、かつ、前記第二酸化反応器内の温度を第一酸化反応器内の温度より高くかつ185〜230℃の範囲に保持しながら、前記第二酸化反応器において前記酸化組成物を更に液相酸化させることを含んでなる方法。

【請求項2】

前記第二酸化反応器を185〜230℃の温度で操作するために必要とされる熱の少なくとも一部が前記蒸気相溶媒によって供給される請求項1に記載の方法。

【請求項3】

前記蒸気相溶媒を、蒸気が第二酸化反応器中を通過するのに十分な圧力で、供給し、そして、第二酸化反応器の内容物へ、185〜230℃の温度を保持するのに十分な熱を与えながら、凝縮させる請求項1に記載の方法。

【請求項4】

前記蒸気相溶媒が酢酸溶媒を含む請求項3に記載の方法。

【請求項5】

前記酢酸溶媒が部分的に脱水された酢酸溶媒を含む請求項4に記載の方法。

【請求項6】

前記蒸気相溶媒が酢酸溶媒を含む請求項1に記載の方法。

【請求項7】

テレフタル酸を含むベンゼンジカルボン酸組成物を製造する方法であって、

(1)(i)p−キシレン、(ii)コバルト源、マンガン源及び臭素源を含む酸化触媒成分を溶解した水性酢酸反応媒体並びに(iii)酸素含有ガスを、p−キシレン化合物の液相発熱酸化が起る第一加圧酸化ゾーン(ここで、第一加圧酸化反応器の内部の温度及び圧力は150〜165℃及び3.5〜13バール(絶対)に保持する)に供給し;

(2)第一反応器から、蒸発した水性酢酸反応媒体を含む蒸気及び酸素枯渇ガスを除去し;

(3)第一反応器から、(i)4−カルボキシベンズアルデヒドを含むテレフタル酸固形物及び溶解テレフタル酸並びに4−カルボキシベンズアルデヒド並びに(ii)酸化触媒を溶解した水性酢酸反応媒体を含む酸化反応生成物を除去し;

(4)(i)工程(3)で生成されたテレフタル酸固形物、テレフタル酸及び4−カルボキシベンズアルデヒド、(ii)酸素含有ガス並びに(iii)蒸気相溶媒を4−カルボキシベンズアルデヒドの液相発熱酸化が起こる、最終加圧酸化ゾーンに供給し、(ここで、最終加圧酸化反応器の内部の温度及び圧力は185〜230℃及び4.5〜18.3バール(絶対)に保持されている);

(5)最終加圧酸化反応器から、固体及び溶解テレフタル酸並びに水性酢酸反応媒体を含む最終酸化反応組成物を除去し;そして

(6)工程(5)の水性酸反応媒体からテレフタル酸を分離することを含んでなる製造方法。

【請求項8】

前記最終加圧酸化反応器へ供給される蒸気相溶媒が酢酸溶媒を含む請求項7に記載の方法。

【請求項9】

前記蒸気相溶媒が部分的に脱水された酢酸溶媒を含む請求項8に記載の方法。

【請求項10】

工程(2)の第一反応器から除去された蒸気を水除去カラムに供給し、水除去カラムからの部分的に脱水された酢酸溶媒を含む蒸留底部液を除去し、そして前記水除去カラムから除去された部分的に脱水された酢酸溶媒の少なくとも一部を、前記最終加圧酸化反応器に供給する、請求項9に記載の方法。

【請求項1】

(1)150〜165℃の温度に保持された第一加圧酸化反応器において、酸素含有ガス、コバルト源、マンガン源及び臭素源を含んでなる酸化触媒成分並びに酢酸溶媒の存在下にp−キシレンを酸化せしめて、酸化組成物を生成させ;

(2)前記第一加圧酸化反応器からの酸化組成物を除去し、そして工程(1)の酸化組成物を第二酸化反応器へ供給し;そして

(3)前記第二酸化反応器に酢酸を含む蒸気相溶媒を供給しながら、かつ、前記第二酸化反応器内の温度を第一酸化反応器内の温度より高くかつ185〜230℃の範囲に保持しながら、前記第二酸化反応器において前記酸化組成物を更に液相酸化させることを含んでなる方法。

【請求項2】

前記第二酸化反応器を185〜230℃の温度で操作するために必要とされる熱の少なくとも一部が前記蒸気相溶媒によって供給される請求項1に記載の方法。

【請求項3】

前記蒸気相溶媒を、蒸気が第二酸化反応器中を通過するのに十分な圧力で、供給し、そして、第二酸化反応器の内容物へ、185〜230℃の温度を保持するのに十分な熱を与えながら、凝縮させる請求項1に記載の方法。

【請求項4】

前記蒸気相溶媒が酢酸溶媒を含む請求項3に記載の方法。

【請求項5】

前記酢酸溶媒が部分的に脱水された酢酸溶媒を含む請求項4に記載の方法。

【請求項6】

前記蒸気相溶媒が酢酸溶媒を含む請求項1に記載の方法。

【請求項7】

テレフタル酸を含むベンゼンジカルボン酸組成物を製造する方法であって、

(1)(i)p−キシレン、(ii)コバルト源、マンガン源及び臭素源を含む酸化触媒成分を溶解した水性酢酸反応媒体並びに(iii)酸素含有ガスを、p−キシレン化合物の液相発熱酸化が起る第一加圧酸化ゾーン(ここで、第一加圧酸化反応器の内部の温度及び圧力は150〜165℃及び3.5〜13バール(絶対)に保持する)に供給し;

(2)第一反応器から、蒸発した水性酢酸反応媒体を含む蒸気及び酸素枯渇ガスを除去し;

(3)第一反応器から、(i)4−カルボキシベンズアルデヒドを含むテレフタル酸固形物及び溶解テレフタル酸並びに4−カルボキシベンズアルデヒド並びに(ii)酸化触媒を溶解した水性酢酸反応媒体を含む酸化反応生成物を除去し;

(4)(i)工程(3)で生成されたテレフタル酸固形物、テレフタル酸及び4−カルボキシベンズアルデヒド、(ii)酸素含有ガス並びに(iii)蒸気相溶媒を4−カルボキシベンズアルデヒドの液相発熱酸化が起こる、最終加圧酸化ゾーンに供給し、(ここで、最終加圧酸化反応器の内部の温度及び圧力は185〜230℃及び4.5〜18.3バール(絶対)に保持されている);

(5)最終加圧酸化反応器から、固体及び溶解テレフタル酸並びに水性酢酸反応媒体を含む最終酸化反応組成物を除去し;そして

(6)工程(5)の水性酸反応媒体からテレフタル酸を分離することを含んでなる製造方法。

【請求項8】

前記最終加圧酸化反応器へ供給される蒸気相溶媒が酢酸溶媒を含む請求項7に記載の方法。

【請求項9】

前記蒸気相溶媒が部分的に脱水された酢酸溶媒を含む請求項8に記載の方法。

【請求項10】

工程(2)の第一反応器から除去された蒸気を水除去カラムに供給し、水除去カラムからの部分的に脱水された酢酸溶媒を含む蒸留底部液を除去し、そして前記水除去カラムから除去された部分的に脱水された酢酸溶媒の少なくとも一部を、前記最終加圧酸化反応器に供給する、請求項9に記載の方法。

【図1】

【公開番号】特開2013−10801(P2013−10801A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2012−229856(P2012−229856)

【出願日】平成24年10月17日(2012.10.17)

【分割の表示】特願2009−154294(P2009−154294)の分割

【原出願日】平成14年6月4日(2002.6.4)

【出願人】(511182596)グルーポ ペトロテメックス,ソシエダ アノニマ デ カピタル バリアブレ (6)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成24年10月17日(2012.10.17)

【分割の表示】特願2009−154294(P2009−154294)の分割

【原出願日】平成14年6月4日(2002.6.4)

【出願人】(511182596)グルーポ ペトロテメックス,ソシエダ アノニマ デ カピタル バリアブレ (6)

【Fターム(参考)】

[ Back to top ]