苗移植機

【課題】植付部の植付伝動軸系にトルク平準化機構を設け、植付伝動軸系に逆位相のトルクを発生させて植付伝動軸系のねじり振動を防ぐことで苗の植付状態を安定化し、作業性を向上させた苗移植機を提供する。

【解決手段】ミッションケース4から駆動PTO出力を取り出す伝動機構(PTO軸123)と、PTO軸123からの動力で、植付爪17を支持して回転させる植付アーム22を駆動させる植付駆動手段とを備え、植付駆動手段は、植付アーム22を不等速機構によって駆動する植付駆動横軸51と、植付駆動横軸51からの植付駆動力を植付アーム22に分配する植付駆動縦軸53とを備え、植付駆動手段には、トルク平準化機構101を設けた。

【解決手段】ミッションケース4から駆動PTO出力を取り出す伝動機構(PTO軸123)と、PTO軸123からの動力で、植付爪17を支持して回転させる植付アーム22を駆動させる植付駆動手段とを備え、植付駆動手段は、植付アーム22を不等速機構によって駆動する植付駆動横軸51と、植付駆動横軸51からの植付駆動力を植付アーム22に分配する植付駆動縦軸53とを備え、植付駆動手段には、トルク平準化機構101を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ミッションケースから駆動PTO出力を取り出す伝動機構と、この伝動機構からの動力で、植付爪を支持して回転させる植付アームを駆動させる植付駆動手段とを備える苗移植機に関し、より詳細には、植付駆動手段は、植付アームを不等速機構によって駆動する植付駆動横軸と、植付駆動横軸からの植付駆動力を植付アームに分配する植付駆動縦軸とを備え、植付駆動手段にはトルク平準化機構を設けた苗移植機に関する。

【背景技術】

【0002】

従来の苗移植機(田植機)には、植付部における植付アームを駆動させる植付駆動手段に至るまでの伝動系に、楕円歯車や偏心歯車などの非円形ギア、または楕円スプロケットなどの不等速機構を設けて、植付爪を支持する植付アームを、その一回転中に緩急をつけることで、植付爪が苗載台より苗を受け取る際には、植付アームの回転駆動が速いほど、植付爪が苗載台上の苗に入り込むスピードが速く、取るべき苗を切削する能力が高まり、また、圃場への植付時には、植付を確実にするために植付アームの回転速度を緩め、さらに、その植付後に植付爪に残る苗を下方に振り落とすべく高速回転させて、植付軌跡の適正化を行っている(例えば、特許文献1および2)ものがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭63−141512号公報

【特許文献2】特開平07−163216号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記のような苗移植機では、植付アームなどの植付伝動軸系が、不等速機構により不等速で回転することから、トルク変動が生じ、植付伝動軸系にねじり振動が発生する。このため、植付アームに加減速のタイミングのズレが生じたり、速度振幅が増大するため、植付爪は設計通りの軌跡を得ることができず、植付けに不具合が生じる問題があった。

そこで、この発明の目的は、植付部の植付伝動軸系にトルク平準化機構を設け、植付伝動軸系に逆位相のトルクを発生させて植付伝動軸系のねじり振動を防ぐことで苗の植付状態を安定化し、作業性を向上させた苗移植機を提供するものである。

【課題を解決するための手段】

【0005】

このため、請求項1に記載の発明は、ミッションケースから駆動PTO出力を取り出す伝動機構と、前記伝動機構からの動力で、植付爪を支持して回転させる植付アームを駆動させる植付駆動手段とを備える苗移植機において、前記植付駆動手段は、前記植付アームを不等速機構によって駆動する植付駆動横軸と、前記植付駆動横軸からの植付駆動力を前記植付アームに分配する植付駆動縦軸とを備え、前記植付駆動手段には、トルク平準化機構を設けたことを特徴とする。

【0006】

請求項2に記載の発明は、請求項1に記載の苗移植機において、前記トルク平準化機構は、前記植付駆動横軸の一側端部または両側端部もしくは中途部にトルク平準化機構を設けたことを特徴とする。

【0007】

請求項3に記載の発明は、請求項1に記載の苗移植機において、前記トルク平準化機構は、前記植付駆動縦軸の端部または中途部に設けたことを特徴とする。

【0008】

請求項4に記載の発明は、請求項1〜3に記載の苗移植機において、前記植付駆動手段には、前記トルク平準化機構に、機械式または電磁式のクラッチ装置を配置したことを特徴とする。

【0009】

請求項5に記載の発明は、請求項1〜3に記載の苗移植機において、前記トルク平準化機構は、クランクアームとピストンによるものであることを特徴とする。

【0010】

請求項6に記載の発明は、請求項1〜3に記載の苗移植機において、前記トルク平準化機構は、サーボモータを含む電動機によるものであることを特徴とする。

【0011】

請求項7に記載の発明は、請求項1〜3に記載の苗移植機において、前記トルク平準化機構は、慣性質量を、不等速ギヤあるいは非円形ギヤ1対または2対以上で駆動するものであることを特徴とする。

【0012】

請求項8に記載の発明は、請求項1〜7に記載の苗移植機において、前記クラッチ装置は、駆動の等速・不等速に連動もしくは株数と連動させて制御したことを特徴とする。

【0013】

請求項9に記載の発明は、請求項1〜8に記載の苗移植機において、前記植付駆動手段の等速・不等速の減速比または、植付スピードによって、前記植付駆動手段を最適な平準化トルクに可変制御したことを特徴とする。

【発明の効果】

【0014】

請求項1に記載の発明によれば、ミッションケースから駆動PTO出力を取り出す伝動機構と、伝動機構からの動力で、植付爪を支持して回転させる植付アームを駆動させる植付駆動手段とを備える苗移植機において、植付駆動手段は、植付アームを不等速機構によって駆動する植付駆動横軸と、植付駆動横軸からの植付駆動力を植付アームに分配する植付駆動縦軸とを備え、植付駆動手段には、トルク平準化機構を設けたので、このトルク平準化機構によりねじり振動のエネルギーを吸収することで、植付伝動軸系のねじり振動の発生を防ぎ、植付伝動軸系が、ねじれたり、ガタつくことなく円滑に不等速回転でき、植付爪による苗の植付状態を安定化させることができる。従って、作業性を向上させた苗移植機を提供することができる。

【0015】

請求項2に記載の発明によれば、トルク平準化機構は、植付駆動横軸の一側端部または両側端部もしくは中途部にトルク平準化機構を設けたので、現状の植付伝動軸系の構成を大きく変更することなく、植付駆動横軸のねじり振動発生を防ぎ、円滑に不等速回転する植付駆動横軸の駆動力を、各植付爪を駆動させる植付駆動縦軸に伝達することができる。従って、作業性を向上させた苗移植機を提供することができる。

【0016】

請求項3に記載の発明によれば、トルク平準化機構は、植付駆動縦軸の端部または中途部に設けたので、現状の植付伝動軸系の構成を大きく変更することなく、各植付爪を駆動させる末端の植付駆動横軸における振動発生を防ぎ、円滑に不等速回転する植付駆動縦軸の駆動力を、各植付爪に伝達することができる。従って、作業性を向上させた苗移植機を提供することができる。

【0017】

請求項4に記載の発明によれば、植付駆動手段には、トルク平準化機構に、機械式または電磁式のクラッチ装置を配置したので、植付駆動手段にクラッチの入切による最適な位相角度でトルク成分を発生させることができる。従って、簡単な構成で作業性を向上させた苗移植機を提供することができる。

【0018】

請求項5に記載の発明によれば、トルク平準化機構は、クランクアームとピストンによるものであるので、ピストンの上下運動を利用して植付駆動手段にトルクを発生させることができる。従って、簡単な構成で作業性を向上させた苗移植機を提供することができる。

【0019】

請求項6に記載の発明によれば、トルク平準化機構は、サーボモータを含む電動機によるものであるので、電動機によって植付駆動手段にトルクを発生させる、または回収することができる。従って、簡単な構成で作業性を向上させた苗移植機を提供することができる。

【0020】

請求項7に記載の発明によれば、トルク平準化機構は、慣性質量を、不等速ギアあるいは非円形ギア1対または2対以上で駆動するものであるので、速度依存成分あるいは機械的な逆位相成分によって植付駆動手段にトルクを発生させることができる。従って、簡単な構成で作業性を向上させた苗移植機を提供することができる。

【0021】

請求項8に記載の発明によれば、クラッチ装置は、駆動の等速・不等速に連動もしくは株数と連動させて制御したので、疎植または密植の作業状況に合わせてクラッチを切替えることにより、疎植時には植付駆動手段に最適なトルクを発生させ、ねじり振動発生を防ぐとともに、密植時には植付駆動手段へのトルクの付与をせず、等速駆動の駆動力を各植付爪に伝達することができる。従って、作業性を向上させた苗移植機を提供することができる。

【0022】

請求項9に記載の発明によれば、植付駆動手段の等速・不等速の減速比または、植付スピードによって、植付駆動手段を最適な平準化トルクに可変制御したので、減速状況または植付スピードに合った平準化トルクを植付駆動手段に発生させることで、安定した植付性能を得ることができる。従って、作業性を向上させた苗移植機を提供することができる。

【図面の簡単な説明】

【0023】

【図1】この発明の一例としての苗移植機(田植機)の全体側面図である。

【図2】苗移植機における植付部の拡大側面図である。

【図3】植付部の平面図である。

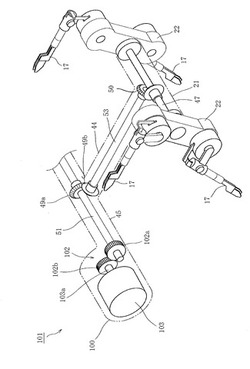

【図4】トルク平準化機構としての慣性マスおよび非円形ギアを植付駆動横軸の一端部に設けた植付部要部の斜視図である。

【図5】慣性マスおよび非円形ギアを別方向から見た斜視図である。

【図6】慣性マスおよび非円形ギアを植付駆動横軸の両端部に設けた植付部要部の斜視図である。

【図7】慣性マスおよび非円形ギアを植付駆動横軸の中途部(中央近傍)に設けた植付部要部の斜視図である。

【図8】慣性マスおよび非円形ギアを植付駆動縦軸の端部に設けた植付部要部の斜視図である。

【図9】慣性マスおよび非円形ギアを植付駆動縦軸の中途部(中央近傍)に設けた植付部要部の斜視図である。

【図10】慣性マスおよび非円形ギア2対を用いた植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【図11】トルク平準化機構としてのクランクアームとピストンを植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【図12】トルク平準化機構としてのガススプリングとカムを植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【図13】トルク平準化機構としてのサーボモータを植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【図14】機械式クラッチを備えた慣性マスおよび非円形ギアを植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【図15】植付駆動横軸の両端部に設けたトルク平準化機構に備えるクラッチと、株間変速機構とをワイヤーで連動連結した例を示す植付部要部の斜視図である。

【発明を実施するための形態】

【0024】

以下、図面を参照しつつ本発明を実施するための最良の形態について説明する。

図1は、この発明の一例として、苗移植機(田植機)の全体側面図、図2は苗移植機における植付部の拡大側面図、図3は植付部の平面図である。

【0025】

本願の苗移植機(田植機)1は作業者が搭乗する車両であり、6条植えを例に説明する。図1〜2に示すように、エンジン2を車体フレーム3に搭載させ、前後方向に長手状のミッションケース4前方に、フロントアクスルケース5を介して水田走行用の前輪6を支持させるとともに、ミッションケース4後部のリヤアクスルケース7に水田走行用の後輪8を支持させる。

【0026】

そして、エンジン2などを覆うボンネット9の両側に予備苗載台10を取付けるとともに、作業者が搭乗する車体カバー11によってミッションケース4などを覆い、車体カバー11後側の運転台12上面に運転席13を取付け、その運転席13の前方でボンネット9後部に操向ハンドル14が設けられる。

【0027】

また、植付部15は、6条植え用の苗載台16ならびに複数の苗植付爪17などを具備するものであり、前高後低の合成樹脂製による前傾式苗載台16を下部レール18およびガイドレール19を介して植付フレーム20に左右往復摺動自在に支持させるとともに、一方向に等速回転させるロータリケース21を植付フレーム20に支持させ、このロータリケース21の回転軸芯を中心とした対称位置に一対の植付アーム22を配設し、その植付アーム22先端に植付爪17が取付けられる。

【0028】

また、植付フレーム20の左右両端側に、左右サイドフレーム23を立設させて苗載台16を支持させ、植付フレーム20左右中央のヒッチブラケット24をトップリンク25およびロワーリンク26を含む昇降機構27を介して車両に連結させ、この車両に設けた油圧式の昇降シリンダ28をロワーリンク26に連結させ、この昇降シリンダ28の駆動時に昇降機構27を介して植付部15を昇降させるとともに、植付部15の下降時には左右に往復摺動させる苗載台16から一株分の苗を植付爪17によって取出し、連続的に苗植え作業が可能な構成とされる。

【0029】

なお、符号29は主変速レバー、30は苗継ぎレバー、32は主クラッチペダル、34はセンターフロート、35はサイドフロート、36は施肥機、37は後輪8の外側に配備させる補助車輪である。

【0030】

また、施肥機36は、肥料を入れる肥料ホッパ38と、肥料を供給する肥料繰出部である肥料繰出ケース39と、フロート34,35の側条作溝器40にフレキシブル形搬送ホース41を介して肥料を排出させるターボブロワー型送風機42と、円筒形のエアタンク43とを備えるとともに、エアタンク43右側端に、この送風機42を取付け、肥料繰出ケース39をエアタンク43上側に配設させ、肥料ホッパ38の後側に苗載台16の上端を近接配備させている。

【0031】

次に、図2〜3に示すように、植付フレーム20は、各2条分用のパイプ製左右各縦フレーム44と、これら左右縦フレーム44の前端間を連結するパイプ製の横フレーム45とを備え、十字管継手46を各縦フレーム44後端に溶接固定させ、回転軸47を介してロータリケース21を十字管継手46に回転自在に支持させるとともに、十字管継手48a,48bを縦フレーム44と横フレーム45に溶接固定させて、これら縦および横フレーム44,45を一体連結させて構成される。

【0032】

また、十字管継手48bの前端部に植付入力軸49を設け、ミッションケース4のPTO軸33からの駆動力を、自在軸継手を介して植付入力軸49に伝達させ、横フレーム45に内設する植付駆動手段(植付駆動軸など)の植付駆動横軸51にベベルギア52を介して植付入力軸49を連動連結させるとともに、左右縦フレーム44に内設する植付駆動手段の植付駆動縦軸53をベベルギヤ49a,49bなどを介して植付駆動横軸51に連結させ、回転軸47にそれぞれ後述するベベルギヤ50および図示しない植付爪ユニットクラッチを介して植付駆動縦軸53を連動連結させ、植付爪17の駆動を行う構成とされる。

【0033】

なお、植付入力軸49に動力を伝達するPTO軸33の上流側には、後述するギアケース62が設けられており、このギアケース内に設置されるそれぞれ図示しない入力軸と、出力軸との間に中間軸が設けられるとともに、この中間軸と出力軸との間には、周知の不等速機構として一対の偏心ギアなどの非円形ギアが設けられており、この不等速機構により、植付駆動横軸51の1回転の間に回転軸47の回転速度が、部分的に最高速となる状態と最低速となる不等速状態を出現させている。

【0034】

さらに、苗載台16の左右方向の横送りと、苗載台16上の苗の縦送りとを行う苗送り軸58を苗送りケース59を介して植付駆動横軸51の左端に連動連結させ、十字管継手48aの左側フランジ部60に苗送りケース59の一端側フランジ部61をボルト止め固定させ、苗送りケース59の他端側に苗送り軸58の左端を挿入支持させ、苗送りケース59内の植付駆動横軸51と苗送り軸58間に高低変速用の2組の図示しない切換ギヤで形成する変速機構64を介在させ、機体略中心に対し苗送り軸58の左半分を苗縦送りカム軸65および右半分を苗台横送りネジ軸66に設けて、苗送り軸58の高低2速の回転駆動時に苗載台16の横送りと、苗載台16上の苗の縦送りを行う構成とされる。

【0035】

次に、本願発明の苗移植機1における植付部15の植付駆動手段に設けたトルク平準化機構について詳述する。図4はトルク平準化機構としての慣性マスおよび非円形ギアを植付駆動横軸の一端部に設けた植付部要部の斜視図、図5は慣性マスおよび非円形ギアを別方向から見た斜視図、図6は慣性マスおよび非円形ギアを植付駆動横軸の両端部に設けた植付部要部の斜視図、図7は慣性マスおよび非円形ギアを植付駆動横軸の中途部(中央近傍)に設けた植付部要部の斜視図である。

【0036】

トルク平準化機構101は、例えば図4に示すように、1対の非円形ギア102と、慣性マス103とからなり、植付駆動横軸51の一端部に設置されたケース100内に設けられる。

【0037】

具体的には、図5に示すように、植付駆動横軸51の端部(図例では左端部だが、右端部であってもよい)に非円形ギア102aを貫設し、この非円形ギア102aに噛み合う位置に非円形ギア102bを設けた1対の非円形ギア102を設置するとともに、この非円形ギア102bの中心部に、慣性マス103の回転軸103aを貫設させて慣性マス103を設置する。なお、慣性マス103は、機体の大きさ(条数や植付駆動横軸51の直径)や、植付駆動手段の等速・不等速の減速比または、植付スピードなどに応じた慣性マス103(非円形ギア102の対数)に適宜取替設置することで、最適なトルクを発生させることができる。

【0038】

なお、上述した1対の非円形ギア102および慣性マス103などのトルク平準化機構101は、横フレーム45に連設されたケース100に内設されるもので、慣性マス103を、このケース100に支持させてもよい。この場合、回転軸103aとは反対面の慣性マス103から突出させた図示しない回転軸をケース100に遊嵌することができる。

【0039】

このような構成にすることで、現状の植付伝動軸系の構成を変更することなく、植付駆動横軸51の回転に伴い、前記不等速機構から植付駆動横軸51(植付伝動軸系)に伝達される加減速と、逆位相の加減速で回転する慣性マス103の質量を植付駆動横軸51に付加することで、この質量から発生するトルク変動により、植付駆動横軸51に発生するトルク変動を打ち消し、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達することができる。

【0040】

従って、前記不等速機構により植付駆動手段に従来発生していたねじり振動の発生をトルク平準化機構101によって防ぎ、植付伝動軸系が、ねじれたり、ガタつくことなく円滑に不等速回転でき、植付爪17による苗の植付状態を安定化させることができる。

【0041】

また、トルク平準化機構101を植付駆動横軸51の一端部に設けることで、現状の植付伝動軸系を大幅に構造変更する必要がないとともに、各植付爪17を駆動させる回転軸47に動力を伝達する上流側の植付駆動横軸51にトルク平準化機構101を1つ設けるだけで、全条分の植付爪17に対して円滑に不等速回転させる効果を有するため、トルク平準化機構101の設置数を必要最小限に留めることができる。

【0042】

なお、上述したトルク平準化機構101は、植付駆動横軸51の両端部に設置してもよい。この場合、図6に示すように、植付駆動横軸51の左端部の設置に加えて、右端部の横フレーム45に連設したケース100´内であって、植付駆動横軸51に非円形ギア102a´を貫設し、この非円形ギア102a´に噛み合う位置に非円形ギア102b´を設けた1対の非円形ギア102´を設置するとともに、この非円形ギア102b´の中心部に、慣性マス103´の回転軸103a´を貫設させて、慣性マス103´を設置する。なお、慣性マス103´の支持方法は上述同様にしてもよい。

【0043】

このような構成にすることで、現状の植付伝動軸系の構成を大きく変更することなく、植付駆動横軸51の回転に伴い植付駆動横軸51の両端部に設けた、それぞれ1対の非円形ギア102,102´を介して慣性マス103,103´によるトルク平準化機構101から植付駆動横軸51(植付伝動軸系)に、前記不等速機構からの加減速と逆位相の加減速で回転する慣性マス103,103´の質量を付加することで、これら質量から発生するトルク変動により植付駆動横軸51に発生するトルク変動を、さらに円滑に打ち消し、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達することで、上述同様の効果を得ることができる。

【0044】

また、トルク平準化機構101は、植付駆動横軸51の中途部に設けることもできる。この場合、図7に示すように、例えば、植付駆動横軸51を内設する横フレーム45の中途部(図例では植付駆動横軸51の中央に近い位置)に連通させたケース100´´内であって、植付駆動横軸51に非円形ギア102a´´を貫設し、この非円形ギア102a´´に噛み合う位置に非円形ギア102b´´を設けた1対の非円形ギア102を設置するとともに、この非円形ギア102b´´の中心部に、慣性マス103´´の回転軸103a´´を貫設させて、慣性マス103´´を設置する。なお、慣性マス103´´の支持方法は上述同様にしてもよい。

【0045】

このような構成にすることで、上述同様に、現状の植付伝動軸系の構成を大きく変更することなく、植付駆動横軸51の回転に伴い植付駆動横軸51(植付伝動軸系)に、前記不等速機構からの加減速と逆位相の加減速で回転する慣性マス103´´の質量を付加することにより、この質量から発生するトルク変動で、植付駆動横軸51に発生するトルク変動を打ち消し、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達すことができる。加えて、横フレーム45の空いたスペースを有効に利用してトルク平準化機構101を設置させることができ、トルク平準化機構101の設置自由度を上げることができる。

【0046】

なお、上述の例では、植付駆動横軸51の分岐した箇所に1つのトルク平準化機構101を設置したが、詳述は省略するが、植付駆動横軸51から複数分岐させた箇所に複数個のトルク平準化機構101を設置しても、上述同様の効果を得ることができる。

【0047】

次に、トルク平準化機構101は、植付駆動縦軸53に設置することもできる。図8は慣性マスおよび非円形ギアを植付駆動縦軸の端部に設けた植付部要部の斜視図、図9は慣性マスおよび非円形ギアを植付駆動縦軸の分岐部(中央近傍)に設けた植付部要部の斜視図である。

【0048】

この場合のトルク平準化機構101は、図8に示すように、各植付駆動縦軸53の後端部(図例では1つの植付駆動縦軸53のみ示す)であって、ベベルギア50にベベルギア104を介して設けた軸105に非円形ギア102a´´´を貫設し、この非円形ギア102a´´´に噛み合う位置に非円形ギア102b´´´を設けた1対の非円形ギア102を設置するとともに、この非円形ギア102b´´´の中心部に慣性マス103´´´の回転軸103a´´´を貫設させて、慣性マス103´´´を設置する。

【0049】

なお、軸105から非円形ギア102および慣性マス103´´´は、植付駆動縦軸53を内設する縦フレーム44に連設させたケース100´´´に内設し、慣性マス103´´´は上述同様の方法でケース100´´´に支持させることができる。

【0050】

このような構成にすることで、現状の植付伝動軸系の構成を大きく変更することなく、植付駆動縦軸53の回転に伴い植付駆動横軸51などを介して前記不等速機構から各植付駆動縦軸53(植付伝動軸系)に伝達される加減速と、逆位相の加減速で回転する慣性マス103´´´の質量を各植付駆動縦軸53に付加することにより、この質量から発生するトルク変動で、植付爪17に最も近い植付伝動軸系の植付駆動縦軸53に発生するトルク変動を打ち消し、ねじり振動のない安定した不等速の動力を植付爪17に伝達すことができる。

【0051】

従って、前記不等速機構により植付駆動手段に従来発生していたねじり振動の発生をトルク平準化機構101によって防ぎ、植付伝動軸系が、ガタつくことなく円滑に不等速回転でき、植付爪17による苗の植付状態を安定化させることができる。

【0052】

また、トルク平準化機構101は、各植付駆動縦軸53の中途部に設けることもできる。この場合、図9に示すように、例えば、各植付駆動縦軸53を内設する縦フレーム44の中途部(図例では植付駆動縦軸53の中央に近い位置)に連通させて設けたケース100´´´´内であって、植付駆動縦軸53に非円形ギア102a´´´´を貫設し、この非円形ギア102a´´´´に噛み合う位置に非円形ギア102b´´´´を設けた1対の非円形ギア102を設置するとともに、この非円形ギア102b´´´´の中心部に、慣性マス103´´´´の回転軸103a´´´´を貫設させて、慣性マス103´´´´を設置する。なお、慣性マス103´´´´の支持方法は上述同様にしてもよい。

【0053】

このような構成にすることで、現状の植付伝動軸系の構成を大きく変更することなく、植付駆動縦軸53の回転に伴い上述同様に植付爪17に最も近い植付伝動軸系の植付駆動縦軸53に発生するトルク変動を打ち消し、ねじり振動のない安定した不等速の動力を植付爪17に伝達すことができる効果に加え、各縦フレーム44間の空いたスペースを有効に利用してトルク平準化機構101を設置させることができ、トルク平準化機構101の設置自由度を上げることができる。

【0054】

次に、植付駆動横軸51の一端部から植付駆動横軸51に、より大きなトルクを発生させることもできる。図10は慣性マスおよび非円形ギア2対を用いた植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【0055】

この場合、トルク平準化機構101´は、図10に示すように、植付駆動横軸51の端部(図例では左端部だが、右端部であってもよい)に非円形ギア106aを貫設し、この非円形ギア106aに噛み合う位置に非円形ギア106bを設けるとともに、さらにこの非円形ギア106bに噛み合う位置に非円形ギア106cを設けた2対の非円形ギア107を設置するとともに、この非円形ギア106cの中心部に、慣性マス108の回転軸108aを貫設させて慣性マス108を設置する。

【0056】

なお、上述した2対の非円形ギア107および慣性マス108などのトルク平準化機構101は、横フレーム45に連設されたケース108に内設されるもので、上述のように慣性マス108を、このケース107に支持させてもよい。

【0057】

このような構成にすることで、現状の植付伝動軸系の構成を大きく変更することなく、植付駆動横軸51の回転に伴い2対の非円形ギア107により慣性マス108を加減速させて大きなトルクを植付駆動横軸51に発生させ、前記不等速機構から伝達した植付駆動横軸51のトルク変動を、より円滑に打ち消し、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達することで、上述同様の効果を得ることができる。加えて、1対の非円形ギアを有するトルク平準化機構101を植付駆動横軸51に複数設置する必要がないとともに、2対の非円形ギア107を介して設けられる慣性マス108の設置自由度を上げることができる。

【0058】

トルク平準化は、次のような構成にすることもできる。図11はトルク平準化機構としてのマスを備えるクランクアームを植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【0059】

この場合のトルク平準化機構111は、クランクアーム112と、ピストン113としてのシリンダー114に内設するマス115とから構成され、植付駆動横軸51の端部(図例では右端部だが、左端部であってもよい)にクランクアーム112を接続し、このクランクアーム112の上端に設けたシリンダー114内にマス115が上下摺動自在に設置される。

【0060】

なお、このトルク平準化機構111は、横フレーム45に連設されたケース116に内設されるもので、シリンダー114を、このケース116内に支持させてもよい。

【0061】

このような構成にすることで、現状の植付伝動軸系の構成を大きく変更することなく、植付駆動横軸51の回転に伴い、クランクアーム112が上下方向に運動し、このクランクアーム112に追従してマス115がシリンダー114内を上下方向にピストン運動することから、マス115の質量がクランクアーム112を介して植付駆動横軸51に逆向きのトルクを発生させる。

【0062】

従って、植付駆動横軸51において、前記不等速機構からのトルク変動と、トルク平準化機構111により付加した逆位相のトルク変動との合成で、トルク変動が平準化され、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達することで、トルク平準化機構111にギアやカムを用いることなく簡単な構成で上述同様の効果を得ることができる。なお、植付駆動手段の等速・不等速の減速比または、植付スピードなどに応じたマス115に適宜取替設置することで、最適なトルクを発生させることができる。

【0063】

さらにトルク平準化は、次のようにも構成することもできる。図12はトルク平準化機構としてのガススプリングとカムを植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【0064】

この場合のトルク平準化機構131は、カム132およびガススプリング133からなり、具体的には、図13に示したように、植付駆動横軸51の端部(図例では右端部だが、左端部であってもよい)に偏心のカム132を設置し、このカム132の上端にはガススプリング133が取付けられる。

【0065】

なお、上述したカム132およびガススプリング133からなるトルク平準化機構131は、横フレーム45に連設されたケース134に内設される。

【0066】

このような構成にすることで、現状の植付伝動軸系の構成を変更することなく、植付駆動横軸51の回転に伴いカム132がガススプリング133を押すことにより植付駆動横軸51にトルクを発生させ、前記不等速機構から伝達した植付駆動横軸51のトルク変動を、より円滑に打ち消し、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達することで、上述同様の効果を得ることができる。なお、植付駆動手段の等速・不等速の減速比または、植付スピードなどに応じた容量のガススプリング133に適宜取替設置することで、最適なトルクを発生させることができる。

【0067】

また、トルク平準化は、次のように構成してもよい。図13はトルク平準化機構としてのサーボモータを植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【0068】

この場合のトルク平準化機構141は、例えばサーボモータ(電動機)142からなり、具体的には、図14に示したように、植付駆動横軸51の端部(図例では右端部だが、左端部であってもよい)にサーボモータ142が連結されるとともに、このサーボモータ142は、横フレーム45に連設されたケース143に内設される。

【0069】

このような構成にすることで、現状の植付伝動軸系の構成を変更することなく、植付駆動横軸51の回転に伴い、サーボモータ142の駆動により大きなトルクを植付駆動横軸51に発生させ、前記不等速機構から伝達した植付駆動横軸51のトルク変動を、より円滑に打ち消し、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達することで、上述同様の効果を得ることができる。植付駆動手段の等速・不等速の減速比または、植付スピードなどに応じた大きさのサーボモータ142に適宜取替設置したり、サーボモータ142の回転速度もしくはトルクを制御することで、最適なトルクを発生させることができる。

【0070】

次に、トルク平準化機構による植付伝動軸系へのトルク発生を制御させることもできる。図14は機械式クラッチを備えた慣性マスおよび非円形ギアを植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【0071】

まず、この場合、図5に示した、植付駆動横軸51の端部(図例では左端部だが、右端部であってもよい)に1対の非円形ギア102および慣性マス103からなるトルク平準化機構101を例にして、図14に示すように、植付駆動横軸51には、非円形ギア102aより外側方位置に、例えば機械式のクラッチ装置151が取付けられる。

【0072】

このクラッチ装置151は、図示しないロッドやワイヤーなどのリンク機構により運転席13などから操作可能とされ、このリンク機構の操作により、クラッチ装置151を作動させて植付駆動横軸51と、非円形ギア102aとを接触または離間させることで、植付駆動横軸51に対してトルク平準化機構101を接続または遮断する。

【0073】

このような構成にすることで、苗移植機1における苗の移植作業では、植付軌跡を適正化するため、植付部15における植付伝動軸系の駆動を、疎植時(単位面積当たりの株数を少なく植える)には不等速駆動させるとともに、密植時(単位面積当たりの株数を多く植える)には等速駆動させるが、この疎植時にクラッチ装置151を作動させて、植付駆動横軸51とトルク平準化機構101とを接続する。

【0074】

従って、疎植時には、植付駆動横軸51の回転に伴い、前記不等速機構から植付駆動横軸51に伝達される加減速と、逆位相の加減速で回転する慣性マス103の質量を植付駆動横軸51に付加することで、この質量から発生するトルク変動により、植付駆動横軸51に発生するトルク変動を打ち消し、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達させることができる。

【0075】

一方、密植時には、クラッチ装置151を作動させて、植付駆動横軸51とトルク平準化機構101との連結を解除(遮断)することで、等速駆動する植付駆動横軸51の動力を植付駆動縦軸53に伝達させることができ、簡単な構成で植付状況により植付伝動軸系へのトルク発生の有無を切替えることができる。

【0076】

なお、上述のクラッチ装置151は、機械式で説明したが、周知の電磁式クラッチ装置を用いてもよい。また、クラッチ装置151は、植付駆動横軸51の一端部に備えるトルク平準化機構に設ける他、植付駆動横軸51両端部や分岐した位置、または各植付駆動縦軸53の後端部や分岐した位置など備えるトルク平準化機構に適宜設けることができ、トルク平準化機構の構成も限定されない。

【0077】

また、上述のクラッチ装置151は、株間変速機構と連動して制御するように構成することもできる。図16は植付駆動横軸の両端部に設けたトルク平準化機構に備えるクラッチ装置と、株間変速機構とをワイヤーで連動連結した例を示す植付部要部の斜視図である。

【0078】

ミッションケース4内には、株間変速機構152が設けられており、この株間変速機構152に、運転席13などに設けられた図示しない株間変速レバーを連動連結して、この株間変速レバーを操作することにより、株間変速機構152を介して植付爪17の植付作動速度を変更し、圃場に植付けられる苗株の間隔を変更可能としたものである。なお、この株間変速機構152は、例えば、特開平9−149717号公報や、特開2010−246562号公報に開示さえている周知の技術であるため、詳細な説明は省略する。

【0079】

そして、図6に示した、植付駆動横軸51の両端部にそれぞれ1対の非円形ギア102,102´および慣性マス103、103´からなるトルク平準化機構101を例にして、図16に示すように、植付駆動横軸51には、非円形ギア102a,102a´より内側方位置に、それぞれ上述したクラッチ装置151a,151bが取付けられ、これらクラッチ装置151a,151bと、株間変速機構152とが、ワイヤーなどの連結部材153で連動連結される。

【0080】

なお、上述のクラッチ装置151と、株間変速機構152との連結は、クラッチ装置151を備えるトルク平準化機構を、植付駆動手段系の上記どの位置に配置しても可能とし、また、トルク平準化機構の構成も限定されない。

【0081】

このような構成にすることで、苗株の間隔を疎植に変更するために株間変速レバーを疎植側に操作すると、連結部材153を介してクラッチ装置151a,151bが作動し、植付駆動横軸51とトルク平準化機構101とが連結することにより、植付駆動横軸51の回転に伴い、前記不等速機構から植付駆動横軸51に伝達される加減速と、逆位相の加減速で回転する慣性マス103の質量を植付駆動横軸51に付加することで、この質量から発生するトルク変動により、植付駆動横軸51に発生するトルク変動を打ち消し、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達させることができる。

【0082】

一方、株間変速レバーを密植側に操作することで、連結部材153を介してクラッチ装置151a,151bが作動し、植付駆動横軸51とトルク平準化機構101との連結を解除することにより、等速駆動する植付駆動横軸51の動力を植付駆動縦軸53に伝達させることができ、簡単な構成で植付状況により植付伝動軸系へのトルク発生の有無を切替えることができる。

【0083】

以上詳述したように、この例の苗移植機1は、ミッションケース4から駆動PTO出力を取り出す伝動機構(PTO軸123)と、PTO軸123からの動力で、植付爪17 を支持して回転させる植付アーム22を駆動させる植付駆動手段とを備え、植付駆動手段は、植付爪17を不等速機構によって駆動する植付駆動横軸51と、植付駆動横軸51からの植付駆動力を植付アーム22に分配する植付駆動縦軸53とを備え、植付駆動手段には、トルク平準化機構101を設けたものである。

【産業上の利用可能性】

【0084】

なお、この発明は、PTO軸からの動力で、植付爪を支持して回転させる植付アームを駆動させる植付駆動手段を備えるとともに、植付駆動手段は、植付爪を不等速機構によって駆動させる、あらゆる苗移植機に適用することができる。

【符号の説明】

【0085】

1 苗移植機

15 植付部

17 植付爪

51 植付駆動横軸

52 植付駆動縦軸

100 ケース

101,111,121,131,141 トルク平準化機構

102 非円形ギア

103 慣性マス

112 クランクアーム

113 ピストン

114 シリンダー

115 マス

123 PTO軸

132 カム

133 ガススプリング

142 サーボモータ

151 クラッチ装置

152 株間変速機構

153 連結部材

【技術分野】

【0001】

本発明は、ミッションケースから駆動PTO出力を取り出す伝動機構と、この伝動機構からの動力で、植付爪を支持して回転させる植付アームを駆動させる植付駆動手段とを備える苗移植機に関し、より詳細には、植付駆動手段は、植付アームを不等速機構によって駆動する植付駆動横軸と、植付駆動横軸からの植付駆動力を植付アームに分配する植付駆動縦軸とを備え、植付駆動手段にはトルク平準化機構を設けた苗移植機に関する。

【背景技術】

【0002】

従来の苗移植機(田植機)には、植付部における植付アームを駆動させる植付駆動手段に至るまでの伝動系に、楕円歯車や偏心歯車などの非円形ギア、または楕円スプロケットなどの不等速機構を設けて、植付爪を支持する植付アームを、その一回転中に緩急をつけることで、植付爪が苗載台より苗を受け取る際には、植付アームの回転駆動が速いほど、植付爪が苗載台上の苗に入り込むスピードが速く、取るべき苗を切削する能力が高まり、また、圃場への植付時には、植付を確実にするために植付アームの回転速度を緩め、さらに、その植付後に植付爪に残る苗を下方に振り落とすべく高速回転させて、植付軌跡の適正化を行っている(例えば、特許文献1および2)ものがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭63−141512号公報

【特許文献2】特開平07−163216号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記のような苗移植機では、植付アームなどの植付伝動軸系が、不等速機構により不等速で回転することから、トルク変動が生じ、植付伝動軸系にねじり振動が発生する。このため、植付アームに加減速のタイミングのズレが生じたり、速度振幅が増大するため、植付爪は設計通りの軌跡を得ることができず、植付けに不具合が生じる問題があった。

そこで、この発明の目的は、植付部の植付伝動軸系にトルク平準化機構を設け、植付伝動軸系に逆位相のトルクを発生させて植付伝動軸系のねじり振動を防ぐことで苗の植付状態を安定化し、作業性を向上させた苗移植機を提供するものである。

【課題を解決するための手段】

【0005】

このため、請求項1に記載の発明は、ミッションケースから駆動PTO出力を取り出す伝動機構と、前記伝動機構からの動力で、植付爪を支持して回転させる植付アームを駆動させる植付駆動手段とを備える苗移植機において、前記植付駆動手段は、前記植付アームを不等速機構によって駆動する植付駆動横軸と、前記植付駆動横軸からの植付駆動力を前記植付アームに分配する植付駆動縦軸とを備え、前記植付駆動手段には、トルク平準化機構を設けたことを特徴とする。

【0006】

請求項2に記載の発明は、請求項1に記載の苗移植機において、前記トルク平準化機構は、前記植付駆動横軸の一側端部または両側端部もしくは中途部にトルク平準化機構を設けたことを特徴とする。

【0007】

請求項3に記載の発明は、請求項1に記載の苗移植機において、前記トルク平準化機構は、前記植付駆動縦軸の端部または中途部に設けたことを特徴とする。

【0008】

請求項4に記載の発明は、請求項1〜3に記載の苗移植機において、前記植付駆動手段には、前記トルク平準化機構に、機械式または電磁式のクラッチ装置を配置したことを特徴とする。

【0009】

請求項5に記載の発明は、請求項1〜3に記載の苗移植機において、前記トルク平準化機構は、クランクアームとピストンによるものであることを特徴とする。

【0010】

請求項6に記載の発明は、請求項1〜3に記載の苗移植機において、前記トルク平準化機構は、サーボモータを含む電動機によるものであることを特徴とする。

【0011】

請求項7に記載の発明は、請求項1〜3に記載の苗移植機において、前記トルク平準化機構は、慣性質量を、不等速ギヤあるいは非円形ギヤ1対または2対以上で駆動するものであることを特徴とする。

【0012】

請求項8に記載の発明は、請求項1〜7に記載の苗移植機において、前記クラッチ装置は、駆動の等速・不等速に連動もしくは株数と連動させて制御したことを特徴とする。

【0013】

請求項9に記載の発明は、請求項1〜8に記載の苗移植機において、前記植付駆動手段の等速・不等速の減速比または、植付スピードによって、前記植付駆動手段を最適な平準化トルクに可変制御したことを特徴とする。

【発明の効果】

【0014】

請求項1に記載の発明によれば、ミッションケースから駆動PTO出力を取り出す伝動機構と、伝動機構からの動力で、植付爪を支持して回転させる植付アームを駆動させる植付駆動手段とを備える苗移植機において、植付駆動手段は、植付アームを不等速機構によって駆動する植付駆動横軸と、植付駆動横軸からの植付駆動力を植付アームに分配する植付駆動縦軸とを備え、植付駆動手段には、トルク平準化機構を設けたので、このトルク平準化機構によりねじり振動のエネルギーを吸収することで、植付伝動軸系のねじり振動の発生を防ぎ、植付伝動軸系が、ねじれたり、ガタつくことなく円滑に不等速回転でき、植付爪による苗の植付状態を安定化させることができる。従って、作業性を向上させた苗移植機を提供することができる。

【0015】

請求項2に記載の発明によれば、トルク平準化機構は、植付駆動横軸の一側端部または両側端部もしくは中途部にトルク平準化機構を設けたので、現状の植付伝動軸系の構成を大きく変更することなく、植付駆動横軸のねじり振動発生を防ぎ、円滑に不等速回転する植付駆動横軸の駆動力を、各植付爪を駆動させる植付駆動縦軸に伝達することができる。従って、作業性を向上させた苗移植機を提供することができる。

【0016】

請求項3に記載の発明によれば、トルク平準化機構は、植付駆動縦軸の端部または中途部に設けたので、現状の植付伝動軸系の構成を大きく変更することなく、各植付爪を駆動させる末端の植付駆動横軸における振動発生を防ぎ、円滑に不等速回転する植付駆動縦軸の駆動力を、各植付爪に伝達することができる。従って、作業性を向上させた苗移植機を提供することができる。

【0017】

請求項4に記載の発明によれば、植付駆動手段には、トルク平準化機構に、機械式または電磁式のクラッチ装置を配置したので、植付駆動手段にクラッチの入切による最適な位相角度でトルク成分を発生させることができる。従って、簡単な構成で作業性を向上させた苗移植機を提供することができる。

【0018】

請求項5に記載の発明によれば、トルク平準化機構は、クランクアームとピストンによるものであるので、ピストンの上下運動を利用して植付駆動手段にトルクを発生させることができる。従って、簡単な構成で作業性を向上させた苗移植機を提供することができる。

【0019】

請求項6に記載の発明によれば、トルク平準化機構は、サーボモータを含む電動機によるものであるので、電動機によって植付駆動手段にトルクを発生させる、または回収することができる。従って、簡単な構成で作業性を向上させた苗移植機を提供することができる。

【0020】

請求項7に記載の発明によれば、トルク平準化機構は、慣性質量を、不等速ギアあるいは非円形ギア1対または2対以上で駆動するものであるので、速度依存成分あるいは機械的な逆位相成分によって植付駆動手段にトルクを発生させることができる。従って、簡単な構成で作業性を向上させた苗移植機を提供することができる。

【0021】

請求項8に記載の発明によれば、クラッチ装置は、駆動の等速・不等速に連動もしくは株数と連動させて制御したので、疎植または密植の作業状況に合わせてクラッチを切替えることにより、疎植時には植付駆動手段に最適なトルクを発生させ、ねじり振動発生を防ぐとともに、密植時には植付駆動手段へのトルクの付与をせず、等速駆動の駆動力を各植付爪に伝達することができる。従って、作業性を向上させた苗移植機を提供することができる。

【0022】

請求項9に記載の発明によれば、植付駆動手段の等速・不等速の減速比または、植付スピードによって、植付駆動手段を最適な平準化トルクに可変制御したので、減速状況または植付スピードに合った平準化トルクを植付駆動手段に発生させることで、安定した植付性能を得ることができる。従って、作業性を向上させた苗移植機を提供することができる。

【図面の簡単な説明】

【0023】

【図1】この発明の一例としての苗移植機(田植機)の全体側面図である。

【図2】苗移植機における植付部の拡大側面図である。

【図3】植付部の平面図である。

【図4】トルク平準化機構としての慣性マスおよび非円形ギアを植付駆動横軸の一端部に設けた植付部要部の斜視図である。

【図5】慣性マスおよび非円形ギアを別方向から見た斜視図である。

【図6】慣性マスおよび非円形ギアを植付駆動横軸の両端部に設けた植付部要部の斜視図である。

【図7】慣性マスおよび非円形ギアを植付駆動横軸の中途部(中央近傍)に設けた植付部要部の斜視図である。

【図8】慣性マスおよび非円形ギアを植付駆動縦軸の端部に設けた植付部要部の斜視図である。

【図9】慣性マスおよび非円形ギアを植付駆動縦軸の中途部(中央近傍)に設けた植付部要部の斜視図である。

【図10】慣性マスおよび非円形ギア2対を用いた植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【図11】トルク平準化機構としてのクランクアームとピストンを植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【図12】トルク平準化機構としてのガススプリングとカムを植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【図13】トルク平準化機構としてのサーボモータを植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【図14】機械式クラッチを備えた慣性マスおよび非円形ギアを植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【図15】植付駆動横軸の両端部に設けたトルク平準化機構に備えるクラッチと、株間変速機構とをワイヤーで連動連結した例を示す植付部要部の斜視図である。

【発明を実施するための形態】

【0024】

以下、図面を参照しつつ本発明を実施するための最良の形態について説明する。

図1は、この発明の一例として、苗移植機(田植機)の全体側面図、図2は苗移植機における植付部の拡大側面図、図3は植付部の平面図である。

【0025】

本願の苗移植機(田植機)1は作業者が搭乗する車両であり、6条植えを例に説明する。図1〜2に示すように、エンジン2を車体フレーム3に搭載させ、前後方向に長手状のミッションケース4前方に、フロントアクスルケース5を介して水田走行用の前輪6を支持させるとともに、ミッションケース4後部のリヤアクスルケース7に水田走行用の後輪8を支持させる。

【0026】

そして、エンジン2などを覆うボンネット9の両側に予備苗載台10を取付けるとともに、作業者が搭乗する車体カバー11によってミッションケース4などを覆い、車体カバー11後側の運転台12上面に運転席13を取付け、その運転席13の前方でボンネット9後部に操向ハンドル14が設けられる。

【0027】

また、植付部15は、6条植え用の苗載台16ならびに複数の苗植付爪17などを具備するものであり、前高後低の合成樹脂製による前傾式苗載台16を下部レール18およびガイドレール19を介して植付フレーム20に左右往復摺動自在に支持させるとともに、一方向に等速回転させるロータリケース21を植付フレーム20に支持させ、このロータリケース21の回転軸芯を中心とした対称位置に一対の植付アーム22を配設し、その植付アーム22先端に植付爪17が取付けられる。

【0028】

また、植付フレーム20の左右両端側に、左右サイドフレーム23を立設させて苗載台16を支持させ、植付フレーム20左右中央のヒッチブラケット24をトップリンク25およびロワーリンク26を含む昇降機構27を介して車両に連結させ、この車両に設けた油圧式の昇降シリンダ28をロワーリンク26に連結させ、この昇降シリンダ28の駆動時に昇降機構27を介して植付部15を昇降させるとともに、植付部15の下降時には左右に往復摺動させる苗載台16から一株分の苗を植付爪17によって取出し、連続的に苗植え作業が可能な構成とされる。

【0029】

なお、符号29は主変速レバー、30は苗継ぎレバー、32は主クラッチペダル、34はセンターフロート、35はサイドフロート、36は施肥機、37は後輪8の外側に配備させる補助車輪である。

【0030】

また、施肥機36は、肥料を入れる肥料ホッパ38と、肥料を供給する肥料繰出部である肥料繰出ケース39と、フロート34,35の側条作溝器40にフレキシブル形搬送ホース41を介して肥料を排出させるターボブロワー型送風機42と、円筒形のエアタンク43とを備えるとともに、エアタンク43右側端に、この送風機42を取付け、肥料繰出ケース39をエアタンク43上側に配設させ、肥料ホッパ38の後側に苗載台16の上端を近接配備させている。

【0031】

次に、図2〜3に示すように、植付フレーム20は、各2条分用のパイプ製左右各縦フレーム44と、これら左右縦フレーム44の前端間を連結するパイプ製の横フレーム45とを備え、十字管継手46を各縦フレーム44後端に溶接固定させ、回転軸47を介してロータリケース21を十字管継手46に回転自在に支持させるとともに、十字管継手48a,48bを縦フレーム44と横フレーム45に溶接固定させて、これら縦および横フレーム44,45を一体連結させて構成される。

【0032】

また、十字管継手48bの前端部に植付入力軸49を設け、ミッションケース4のPTO軸33からの駆動力を、自在軸継手を介して植付入力軸49に伝達させ、横フレーム45に内設する植付駆動手段(植付駆動軸など)の植付駆動横軸51にベベルギア52を介して植付入力軸49を連動連結させるとともに、左右縦フレーム44に内設する植付駆動手段の植付駆動縦軸53をベベルギヤ49a,49bなどを介して植付駆動横軸51に連結させ、回転軸47にそれぞれ後述するベベルギヤ50および図示しない植付爪ユニットクラッチを介して植付駆動縦軸53を連動連結させ、植付爪17の駆動を行う構成とされる。

【0033】

なお、植付入力軸49に動力を伝達するPTO軸33の上流側には、後述するギアケース62が設けられており、このギアケース内に設置されるそれぞれ図示しない入力軸と、出力軸との間に中間軸が設けられるとともに、この中間軸と出力軸との間には、周知の不等速機構として一対の偏心ギアなどの非円形ギアが設けられており、この不等速機構により、植付駆動横軸51の1回転の間に回転軸47の回転速度が、部分的に最高速となる状態と最低速となる不等速状態を出現させている。

【0034】

さらに、苗載台16の左右方向の横送りと、苗載台16上の苗の縦送りとを行う苗送り軸58を苗送りケース59を介して植付駆動横軸51の左端に連動連結させ、十字管継手48aの左側フランジ部60に苗送りケース59の一端側フランジ部61をボルト止め固定させ、苗送りケース59の他端側に苗送り軸58の左端を挿入支持させ、苗送りケース59内の植付駆動横軸51と苗送り軸58間に高低変速用の2組の図示しない切換ギヤで形成する変速機構64を介在させ、機体略中心に対し苗送り軸58の左半分を苗縦送りカム軸65および右半分を苗台横送りネジ軸66に設けて、苗送り軸58の高低2速の回転駆動時に苗載台16の横送りと、苗載台16上の苗の縦送りを行う構成とされる。

【0035】

次に、本願発明の苗移植機1における植付部15の植付駆動手段に設けたトルク平準化機構について詳述する。図4はトルク平準化機構としての慣性マスおよび非円形ギアを植付駆動横軸の一端部に設けた植付部要部の斜視図、図5は慣性マスおよび非円形ギアを別方向から見た斜視図、図6は慣性マスおよび非円形ギアを植付駆動横軸の両端部に設けた植付部要部の斜視図、図7は慣性マスおよび非円形ギアを植付駆動横軸の中途部(中央近傍)に設けた植付部要部の斜視図である。

【0036】

トルク平準化機構101は、例えば図4に示すように、1対の非円形ギア102と、慣性マス103とからなり、植付駆動横軸51の一端部に設置されたケース100内に設けられる。

【0037】

具体的には、図5に示すように、植付駆動横軸51の端部(図例では左端部だが、右端部であってもよい)に非円形ギア102aを貫設し、この非円形ギア102aに噛み合う位置に非円形ギア102bを設けた1対の非円形ギア102を設置するとともに、この非円形ギア102bの中心部に、慣性マス103の回転軸103aを貫設させて慣性マス103を設置する。なお、慣性マス103は、機体の大きさ(条数や植付駆動横軸51の直径)や、植付駆動手段の等速・不等速の減速比または、植付スピードなどに応じた慣性マス103(非円形ギア102の対数)に適宜取替設置することで、最適なトルクを発生させることができる。

【0038】

なお、上述した1対の非円形ギア102および慣性マス103などのトルク平準化機構101は、横フレーム45に連設されたケース100に内設されるもので、慣性マス103を、このケース100に支持させてもよい。この場合、回転軸103aとは反対面の慣性マス103から突出させた図示しない回転軸をケース100に遊嵌することができる。

【0039】

このような構成にすることで、現状の植付伝動軸系の構成を変更することなく、植付駆動横軸51の回転に伴い、前記不等速機構から植付駆動横軸51(植付伝動軸系)に伝達される加減速と、逆位相の加減速で回転する慣性マス103の質量を植付駆動横軸51に付加することで、この質量から発生するトルク変動により、植付駆動横軸51に発生するトルク変動を打ち消し、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達することができる。

【0040】

従って、前記不等速機構により植付駆動手段に従来発生していたねじり振動の発生をトルク平準化機構101によって防ぎ、植付伝動軸系が、ねじれたり、ガタつくことなく円滑に不等速回転でき、植付爪17による苗の植付状態を安定化させることができる。

【0041】

また、トルク平準化機構101を植付駆動横軸51の一端部に設けることで、現状の植付伝動軸系を大幅に構造変更する必要がないとともに、各植付爪17を駆動させる回転軸47に動力を伝達する上流側の植付駆動横軸51にトルク平準化機構101を1つ設けるだけで、全条分の植付爪17に対して円滑に不等速回転させる効果を有するため、トルク平準化機構101の設置数を必要最小限に留めることができる。

【0042】

なお、上述したトルク平準化機構101は、植付駆動横軸51の両端部に設置してもよい。この場合、図6に示すように、植付駆動横軸51の左端部の設置に加えて、右端部の横フレーム45に連設したケース100´内であって、植付駆動横軸51に非円形ギア102a´を貫設し、この非円形ギア102a´に噛み合う位置に非円形ギア102b´を設けた1対の非円形ギア102´を設置するとともに、この非円形ギア102b´の中心部に、慣性マス103´の回転軸103a´を貫設させて、慣性マス103´を設置する。なお、慣性マス103´の支持方法は上述同様にしてもよい。

【0043】

このような構成にすることで、現状の植付伝動軸系の構成を大きく変更することなく、植付駆動横軸51の回転に伴い植付駆動横軸51の両端部に設けた、それぞれ1対の非円形ギア102,102´を介して慣性マス103,103´によるトルク平準化機構101から植付駆動横軸51(植付伝動軸系)に、前記不等速機構からの加減速と逆位相の加減速で回転する慣性マス103,103´の質量を付加することで、これら質量から発生するトルク変動により植付駆動横軸51に発生するトルク変動を、さらに円滑に打ち消し、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達することで、上述同様の効果を得ることができる。

【0044】

また、トルク平準化機構101は、植付駆動横軸51の中途部に設けることもできる。この場合、図7に示すように、例えば、植付駆動横軸51を内設する横フレーム45の中途部(図例では植付駆動横軸51の中央に近い位置)に連通させたケース100´´内であって、植付駆動横軸51に非円形ギア102a´´を貫設し、この非円形ギア102a´´に噛み合う位置に非円形ギア102b´´を設けた1対の非円形ギア102を設置するとともに、この非円形ギア102b´´の中心部に、慣性マス103´´の回転軸103a´´を貫設させて、慣性マス103´´を設置する。なお、慣性マス103´´の支持方法は上述同様にしてもよい。

【0045】

このような構成にすることで、上述同様に、現状の植付伝動軸系の構成を大きく変更することなく、植付駆動横軸51の回転に伴い植付駆動横軸51(植付伝動軸系)に、前記不等速機構からの加減速と逆位相の加減速で回転する慣性マス103´´の質量を付加することにより、この質量から発生するトルク変動で、植付駆動横軸51に発生するトルク変動を打ち消し、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達すことができる。加えて、横フレーム45の空いたスペースを有効に利用してトルク平準化機構101を設置させることができ、トルク平準化機構101の設置自由度を上げることができる。

【0046】

なお、上述の例では、植付駆動横軸51の分岐した箇所に1つのトルク平準化機構101を設置したが、詳述は省略するが、植付駆動横軸51から複数分岐させた箇所に複数個のトルク平準化機構101を設置しても、上述同様の効果を得ることができる。

【0047】

次に、トルク平準化機構101は、植付駆動縦軸53に設置することもできる。図8は慣性マスおよび非円形ギアを植付駆動縦軸の端部に設けた植付部要部の斜視図、図9は慣性マスおよび非円形ギアを植付駆動縦軸の分岐部(中央近傍)に設けた植付部要部の斜視図である。

【0048】

この場合のトルク平準化機構101は、図8に示すように、各植付駆動縦軸53の後端部(図例では1つの植付駆動縦軸53のみ示す)であって、ベベルギア50にベベルギア104を介して設けた軸105に非円形ギア102a´´´を貫設し、この非円形ギア102a´´´に噛み合う位置に非円形ギア102b´´´を設けた1対の非円形ギア102を設置するとともに、この非円形ギア102b´´´の中心部に慣性マス103´´´の回転軸103a´´´を貫設させて、慣性マス103´´´を設置する。

【0049】

なお、軸105から非円形ギア102および慣性マス103´´´は、植付駆動縦軸53を内設する縦フレーム44に連設させたケース100´´´に内設し、慣性マス103´´´は上述同様の方法でケース100´´´に支持させることができる。

【0050】

このような構成にすることで、現状の植付伝動軸系の構成を大きく変更することなく、植付駆動縦軸53の回転に伴い植付駆動横軸51などを介して前記不等速機構から各植付駆動縦軸53(植付伝動軸系)に伝達される加減速と、逆位相の加減速で回転する慣性マス103´´´の質量を各植付駆動縦軸53に付加することにより、この質量から発生するトルク変動で、植付爪17に最も近い植付伝動軸系の植付駆動縦軸53に発生するトルク変動を打ち消し、ねじり振動のない安定した不等速の動力を植付爪17に伝達すことができる。

【0051】

従って、前記不等速機構により植付駆動手段に従来発生していたねじり振動の発生をトルク平準化機構101によって防ぎ、植付伝動軸系が、ガタつくことなく円滑に不等速回転でき、植付爪17による苗の植付状態を安定化させることができる。

【0052】

また、トルク平準化機構101は、各植付駆動縦軸53の中途部に設けることもできる。この場合、図9に示すように、例えば、各植付駆動縦軸53を内設する縦フレーム44の中途部(図例では植付駆動縦軸53の中央に近い位置)に連通させて設けたケース100´´´´内であって、植付駆動縦軸53に非円形ギア102a´´´´を貫設し、この非円形ギア102a´´´´に噛み合う位置に非円形ギア102b´´´´を設けた1対の非円形ギア102を設置するとともに、この非円形ギア102b´´´´の中心部に、慣性マス103´´´´の回転軸103a´´´´を貫設させて、慣性マス103´´´´を設置する。なお、慣性マス103´´´´の支持方法は上述同様にしてもよい。

【0053】

このような構成にすることで、現状の植付伝動軸系の構成を大きく変更することなく、植付駆動縦軸53の回転に伴い上述同様に植付爪17に最も近い植付伝動軸系の植付駆動縦軸53に発生するトルク変動を打ち消し、ねじり振動のない安定した不等速の動力を植付爪17に伝達すことができる効果に加え、各縦フレーム44間の空いたスペースを有効に利用してトルク平準化機構101を設置させることができ、トルク平準化機構101の設置自由度を上げることができる。

【0054】

次に、植付駆動横軸51の一端部から植付駆動横軸51に、より大きなトルクを発生させることもできる。図10は慣性マスおよび非円形ギア2対を用いた植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【0055】

この場合、トルク平準化機構101´は、図10に示すように、植付駆動横軸51の端部(図例では左端部だが、右端部であってもよい)に非円形ギア106aを貫設し、この非円形ギア106aに噛み合う位置に非円形ギア106bを設けるとともに、さらにこの非円形ギア106bに噛み合う位置に非円形ギア106cを設けた2対の非円形ギア107を設置するとともに、この非円形ギア106cの中心部に、慣性マス108の回転軸108aを貫設させて慣性マス108を設置する。

【0056】

なお、上述した2対の非円形ギア107および慣性マス108などのトルク平準化機構101は、横フレーム45に連設されたケース108に内設されるもので、上述のように慣性マス108を、このケース107に支持させてもよい。

【0057】

このような構成にすることで、現状の植付伝動軸系の構成を大きく変更することなく、植付駆動横軸51の回転に伴い2対の非円形ギア107により慣性マス108を加減速させて大きなトルクを植付駆動横軸51に発生させ、前記不等速機構から伝達した植付駆動横軸51のトルク変動を、より円滑に打ち消し、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達することで、上述同様の効果を得ることができる。加えて、1対の非円形ギアを有するトルク平準化機構101を植付駆動横軸51に複数設置する必要がないとともに、2対の非円形ギア107を介して設けられる慣性マス108の設置自由度を上げることができる。

【0058】

トルク平準化は、次のような構成にすることもできる。図11はトルク平準化機構としてのマスを備えるクランクアームを植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【0059】

この場合のトルク平準化機構111は、クランクアーム112と、ピストン113としてのシリンダー114に内設するマス115とから構成され、植付駆動横軸51の端部(図例では右端部だが、左端部であってもよい)にクランクアーム112を接続し、このクランクアーム112の上端に設けたシリンダー114内にマス115が上下摺動自在に設置される。

【0060】

なお、このトルク平準化機構111は、横フレーム45に連設されたケース116に内設されるもので、シリンダー114を、このケース116内に支持させてもよい。

【0061】

このような構成にすることで、現状の植付伝動軸系の構成を大きく変更することなく、植付駆動横軸51の回転に伴い、クランクアーム112が上下方向に運動し、このクランクアーム112に追従してマス115がシリンダー114内を上下方向にピストン運動することから、マス115の質量がクランクアーム112を介して植付駆動横軸51に逆向きのトルクを発生させる。

【0062】

従って、植付駆動横軸51において、前記不等速機構からのトルク変動と、トルク平準化機構111により付加した逆位相のトルク変動との合成で、トルク変動が平準化され、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達することで、トルク平準化機構111にギアやカムを用いることなく簡単な構成で上述同様の効果を得ることができる。なお、植付駆動手段の等速・不等速の減速比または、植付スピードなどに応じたマス115に適宜取替設置することで、最適なトルクを発生させることができる。

【0063】

さらにトルク平準化は、次のようにも構成することもできる。図12はトルク平準化機構としてのガススプリングとカムを植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【0064】

この場合のトルク平準化機構131は、カム132およびガススプリング133からなり、具体的には、図13に示したように、植付駆動横軸51の端部(図例では右端部だが、左端部であってもよい)に偏心のカム132を設置し、このカム132の上端にはガススプリング133が取付けられる。

【0065】

なお、上述したカム132およびガススプリング133からなるトルク平準化機構131は、横フレーム45に連設されたケース134に内設される。

【0066】

このような構成にすることで、現状の植付伝動軸系の構成を変更することなく、植付駆動横軸51の回転に伴いカム132がガススプリング133を押すことにより植付駆動横軸51にトルクを発生させ、前記不等速機構から伝達した植付駆動横軸51のトルク変動を、より円滑に打ち消し、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達することで、上述同様の効果を得ることができる。なお、植付駆動手段の等速・不等速の減速比または、植付スピードなどに応じた容量のガススプリング133に適宜取替設置することで、最適なトルクを発生させることができる。

【0067】

また、トルク平準化は、次のように構成してもよい。図13はトルク平準化機構としてのサーボモータを植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【0068】

この場合のトルク平準化機構141は、例えばサーボモータ(電動機)142からなり、具体的には、図14に示したように、植付駆動横軸51の端部(図例では右端部だが、左端部であってもよい)にサーボモータ142が連結されるとともに、このサーボモータ142は、横フレーム45に連設されたケース143に内設される。

【0069】

このような構成にすることで、現状の植付伝動軸系の構成を変更することなく、植付駆動横軸51の回転に伴い、サーボモータ142の駆動により大きなトルクを植付駆動横軸51に発生させ、前記不等速機構から伝達した植付駆動横軸51のトルク変動を、より円滑に打ち消し、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達することで、上述同様の効果を得ることができる。植付駆動手段の等速・不等速の減速比または、植付スピードなどに応じた大きさのサーボモータ142に適宜取替設置したり、サーボモータ142の回転速度もしくはトルクを制御することで、最適なトルクを発生させることができる。

【0070】

次に、トルク平準化機構による植付伝動軸系へのトルク発生を制御させることもできる。図14は機械式クラッチを備えた慣性マスおよび非円形ギアを植付駆動横軸の一端部に設けた例を示す植付部要部の斜視図である。

【0071】

まず、この場合、図5に示した、植付駆動横軸51の端部(図例では左端部だが、右端部であってもよい)に1対の非円形ギア102および慣性マス103からなるトルク平準化機構101を例にして、図14に示すように、植付駆動横軸51には、非円形ギア102aより外側方位置に、例えば機械式のクラッチ装置151が取付けられる。

【0072】

このクラッチ装置151は、図示しないロッドやワイヤーなどのリンク機構により運転席13などから操作可能とされ、このリンク機構の操作により、クラッチ装置151を作動させて植付駆動横軸51と、非円形ギア102aとを接触または離間させることで、植付駆動横軸51に対してトルク平準化機構101を接続または遮断する。

【0073】

このような構成にすることで、苗移植機1における苗の移植作業では、植付軌跡を適正化するため、植付部15における植付伝動軸系の駆動を、疎植時(単位面積当たりの株数を少なく植える)には不等速駆動させるとともに、密植時(単位面積当たりの株数を多く植える)には等速駆動させるが、この疎植時にクラッチ装置151を作動させて、植付駆動横軸51とトルク平準化機構101とを接続する。

【0074】

従って、疎植時には、植付駆動横軸51の回転に伴い、前記不等速機構から植付駆動横軸51に伝達される加減速と、逆位相の加減速で回転する慣性マス103の質量を植付駆動横軸51に付加することで、この質量から発生するトルク変動により、植付駆動横軸51に発生するトルク変動を打ち消し、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達させることができる。

【0075】

一方、密植時には、クラッチ装置151を作動させて、植付駆動横軸51とトルク平準化機構101との連結を解除(遮断)することで、等速駆動する植付駆動横軸51の動力を植付駆動縦軸53に伝達させることができ、簡単な構成で植付状況により植付伝動軸系へのトルク発生の有無を切替えることができる。

【0076】

なお、上述のクラッチ装置151は、機械式で説明したが、周知の電磁式クラッチ装置を用いてもよい。また、クラッチ装置151は、植付駆動横軸51の一端部に備えるトルク平準化機構に設ける他、植付駆動横軸51両端部や分岐した位置、または各植付駆動縦軸53の後端部や分岐した位置など備えるトルク平準化機構に適宜設けることができ、トルク平準化機構の構成も限定されない。

【0077】

また、上述のクラッチ装置151は、株間変速機構と連動して制御するように構成することもできる。図16は植付駆動横軸の両端部に設けたトルク平準化機構に備えるクラッチ装置と、株間変速機構とをワイヤーで連動連結した例を示す植付部要部の斜視図である。

【0078】

ミッションケース4内には、株間変速機構152が設けられており、この株間変速機構152に、運転席13などに設けられた図示しない株間変速レバーを連動連結して、この株間変速レバーを操作することにより、株間変速機構152を介して植付爪17の植付作動速度を変更し、圃場に植付けられる苗株の間隔を変更可能としたものである。なお、この株間変速機構152は、例えば、特開平9−149717号公報や、特開2010−246562号公報に開示さえている周知の技術であるため、詳細な説明は省略する。

【0079】

そして、図6に示した、植付駆動横軸51の両端部にそれぞれ1対の非円形ギア102,102´および慣性マス103、103´からなるトルク平準化機構101を例にして、図16に示すように、植付駆動横軸51には、非円形ギア102a,102a´より内側方位置に、それぞれ上述したクラッチ装置151a,151bが取付けられ、これらクラッチ装置151a,151bと、株間変速機構152とが、ワイヤーなどの連結部材153で連動連結される。

【0080】

なお、上述のクラッチ装置151と、株間変速機構152との連結は、クラッチ装置151を備えるトルク平準化機構を、植付駆動手段系の上記どの位置に配置しても可能とし、また、トルク平準化機構の構成も限定されない。

【0081】

このような構成にすることで、苗株の間隔を疎植に変更するために株間変速レバーを疎植側に操作すると、連結部材153を介してクラッチ装置151a,151bが作動し、植付駆動横軸51とトルク平準化機構101とが連結することにより、植付駆動横軸51の回転に伴い、前記不等速機構から植付駆動横軸51に伝達される加減速と、逆位相の加減速で回転する慣性マス103の質量を植付駆動横軸51に付加することで、この質量から発生するトルク変動により、植付駆動横軸51に発生するトルク変動を打ち消し、ねじり振動のない安定した不等速の動力を植付駆動縦軸53に伝達させることができる。

【0082】

一方、株間変速レバーを密植側に操作することで、連結部材153を介してクラッチ装置151a,151bが作動し、植付駆動横軸51とトルク平準化機構101との連結を解除することにより、等速駆動する植付駆動横軸51の動力を植付駆動縦軸53に伝達させることができ、簡単な構成で植付状況により植付伝動軸系へのトルク発生の有無を切替えることができる。

【0083】

以上詳述したように、この例の苗移植機1は、ミッションケース4から駆動PTO出力を取り出す伝動機構(PTO軸123)と、PTO軸123からの動力で、植付爪17 を支持して回転させる植付アーム22を駆動させる植付駆動手段とを備え、植付駆動手段は、植付爪17を不等速機構によって駆動する植付駆動横軸51と、植付駆動横軸51からの植付駆動力を植付アーム22に分配する植付駆動縦軸53とを備え、植付駆動手段には、トルク平準化機構101を設けたものである。

【産業上の利用可能性】

【0084】

なお、この発明は、PTO軸からの動力で、植付爪を支持して回転させる植付アームを駆動させる植付駆動手段を備えるとともに、植付駆動手段は、植付爪を不等速機構によって駆動させる、あらゆる苗移植機に適用することができる。

【符号の説明】

【0085】

1 苗移植機

15 植付部

17 植付爪

51 植付駆動横軸

52 植付駆動縦軸

100 ケース

101,111,121,131,141 トルク平準化機構

102 非円形ギア

103 慣性マス

112 クランクアーム

113 ピストン

114 シリンダー

115 マス

123 PTO軸

132 カム

133 ガススプリング

142 サーボモータ

151 クラッチ装置

152 株間変速機構

153 連結部材

【特許請求の範囲】

【請求項1】

ミッションケースから駆動PTO出力を取り出す伝動機構と、

前記伝動機構からの動力で、植付爪を支持して回転させる植付アームを駆動させる植付駆動手段と、を備える苗移植機において、

前記植付駆動手段は、前記植付アームを不等速機構によって駆動する植付駆動横軸と、

前記植付駆動横軸からの植付駆動力を前記植付アームに分配する植付駆動縦軸と、

を備え、

前記植付駆動手段には、トルク平準化機構を設けたことを特徴とする苗移植機。

【請求項2】

前記トルク平準化機構は、前記植付駆動横軸の一側端部または両側端部もしくは中途部にトルク平準化機構を設けたことを特徴とする、請求項1に記載の苗移植機。

【請求項3】

前記トルク平準化機構は、前記植付駆動縦軸の端部または中途部に設けたことを特徴とする、請求項1に記載の苗移植機。

【請求項4】

前記植付駆動手段には、前記トルク平準化機構に、機械式または電磁式のクラッチ装置を配置したことを特徴とする、請求項1〜3に記載の苗移植機。

【請求項5】

前記トルク平準化機構は、クランクアームとピストンによるものであることを特徴とする、請求項1〜3に記載の苗移植機。

【請求項6】

前記トルク平準化機構は、サーボモータを含む電動機によるものであることを特徴とする、請求項1〜3に記載の苗移植機。

【請求項7】

前記トルク平準化機構は、慣性質量を、不等速ギヤあるいは非円形ギヤ1対または2対以上で駆動するものであることを特徴とする、請求項1〜3に記載の苗移植機。

【請求項8】

前記クラッチ装置は、駆動の等速・不等速に連動もしくは株数と連動させて制御したことを特徴とする、請求項1〜7に記載の苗移植機。

【請求項9】

前記植付駆動手段の等速・不等速の減速比または、植付スピードによって、前記植付駆動手段を最適な平準化トルクに可変制御したことを特徴とする、請求項1〜8に記載の苗移植機。

【請求項1】

ミッションケースから駆動PTO出力を取り出す伝動機構と、

前記伝動機構からの動力で、植付爪を支持して回転させる植付アームを駆動させる植付駆動手段と、を備える苗移植機において、

前記植付駆動手段は、前記植付アームを不等速機構によって駆動する植付駆動横軸と、

前記植付駆動横軸からの植付駆動力を前記植付アームに分配する植付駆動縦軸と、

を備え、

前記植付駆動手段には、トルク平準化機構を設けたことを特徴とする苗移植機。

【請求項2】

前記トルク平準化機構は、前記植付駆動横軸の一側端部または両側端部もしくは中途部にトルク平準化機構を設けたことを特徴とする、請求項1に記載の苗移植機。

【請求項3】

前記トルク平準化機構は、前記植付駆動縦軸の端部または中途部に設けたことを特徴とする、請求項1に記載の苗移植機。

【請求項4】

前記植付駆動手段には、前記トルク平準化機構に、機械式または電磁式のクラッチ装置を配置したことを特徴とする、請求項1〜3に記載の苗移植機。

【請求項5】

前記トルク平準化機構は、クランクアームとピストンによるものであることを特徴とする、請求項1〜3に記載の苗移植機。

【請求項6】

前記トルク平準化機構は、サーボモータを含む電動機によるものであることを特徴とする、請求項1〜3に記載の苗移植機。

【請求項7】

前記トルク平準化機構は、慣性質量を、不等速ギヤあるいは非円形ギヤ1対または2対以上で駆動するものであることを特徴とする、請求項1〜3に記載の苗移植機。

【請求項8】

前記クラッチ装置は、駆動の等速・不等速に連動もしくは株数と連動させて制御したことを特徴とする、請求項1〜7に記載の苗移植機。

【請求項9】

前記植付駆動手段の等速・不等速の減速比または、植付スピードによって、前記植付駆動手段を最適な平準化トルクに可変制御したことを特徴とする、請求項1〜8に記載の苗移植機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−106597(P2013−106597A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−256595(P2011−256595)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000006781)ヤンマー株式会社 (3,810)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000006781)ヤンマー株式会社 (3,810)

【Fターム(参考)】

[ Back to top ]