苗移植機

【課題】作業者が、粉粒体が無くなったことを容易に認識でき、粉粒体の貯留部への補充を確実に行うことができる粒状体供給装置(苗移植機)を提供すること。

【解決手段】肥料ホッパ60から披露を受けて所定量ずつ放出する回転式の繰出部61を備えた粒状体供給装置において、粒状体貯留部60に貯留された粒状体が予め設定された所定量以上か否かを検知する残量センサ57と、該残量センサ57が所定量未満を検知すると作動するブザー58と、該ブザー58の作動を停止させる報知停止スイッチ59と該繰出し装置61の繰出ロール73の回転数を検出する繰出し回転センサ45と、該報知停止スイッチ59を操作した後に繰出回転数センサ45が所定数以上の回転数を検知すると再度、ブザー58を作動させる。作業者が圃場端に接近した際に粒状体の補充作業を忘れることが防止される。

【解決手段】肥料ホッパ60から披露を受けて所定量ずつ放出する回転式の繰出部61を備えた粒状体供給装置において、粒状体貯留部60に貯留された粒状体が予め設定された所定量以上か否かを検知する残量センサ57と、該残量センサ57が所定量未満を検知すると作動するブザー58と、該ブザー58の作動を停止させる報知停止スイッチ59と該繰出し装置61の繰出ロール73の回転数を検出する繰出し回転センサ45と、該報知停止スイッチ59を操作した後に繰出回転数センサ45が所定数以上の回転数を検知すると再度、ブザー58を作動させる。作業者が圃場端に接近した際に粒状体の補充作業を忘れることが防止される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、走行装置を有する機体に苗植付装置と施肥器を備えた粒状体供給装置(苗移植機)に関する。

【背景技術】

【0002】

苗植付装置を機体後部に備えた粒状体供給装置(苗移植機)において、機体に施肥器を備え、圃場に苗を植え付ける前に施肥を行うことができる粒状体供給装置(苗移植機)が知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−253011号公報

【特許文献2】特開2011−30432号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1及び2記載の構成からなる苗移植機では、施肥器の肥料ホッパ内に充填した粒状体からなる肥料が所定量未満まで減少するとブザーが鳴り、粒状体の減少を作業者に報知するが、補充作業を行うことのできる圃場端まで距離がある場合、ブザーが鳴り続けているとうるさいので、これを停止させるブザー停止スイッチを設けている。

しかしながら、一度ブザー停止スイッチを作動させてしまうと、粒状体が不足していても再度報知することがないので、作業者がブザーの鳴ったことを忘れてしまうと、圃場端で粒状体の補充作業を行わずに次の条での作業に移行してしまい、作業途中で施肥器内に粒状体が無くなり圃場端まで移動して肥料の補充作業を行わなければならず、作業能率が大幅に低下する問題がある。

【0005】

また、施肥器の肥料ホッパに粒状体肥料を貯留して作業を行うと、時間の経過と共に肥料の粒状体同士が重量や水分によって塊になり、繰出し装置に繰り出されることなくホッパ内に残り、残量センサを誤検知させて粒状体が供給されない領域を生じさせてしまい、作業者が手作業で粒状体を供給しなおさねばならず、作業者の労力が増加する問題がある。

そこで、本発明の課題は、作業者が、粉粒体が無くなったことを容易に認識でき、粉粒体の貯留部への補充を確実に行うことができる粒状体供給装置(苗移植機)を提供することである。

【課題を解決するための手段】

【0006】

上記課題は、下記構成によって達成される。

すなわち、請求項1に係る発明は、走行輪(10,11)を備えた走行車体(2)と、粒状体を貯める粒状体貯留部(肥料ホッパ)(60)と、粒状体貯留部(60)から粒状体を受けて所定量ずつ放出する回転式の繰出部(61)を備えた粒状体供給装置において、 粒状体貯留部(60)に貯留された粒状体が予め設定された所定かさ高さ(例:肥料ホッパ(60)の底部から約10cmの高さに設けられる残量センサ(57)が検知する高さ)以上か否かを検知する残量検知装置(残量センサ)(57)と、該残量検知装置(57)が前記所定かさ高さ未満を検知すると作動する報知部材(ブザー等)(58)と、該報知部材(58)の作動を停止させる報知停止装置(報知停止スイッチ)(59)と、 該繰出し装置(61)の繰出ロール回転数を検出する回転検知装置(繰出し回転センサ)(45)と、該報知停止装置(59)を操作した後に回転検知装置(45)が所定以上の回転数(例:10〜20回転)を検知すると再度、報知部材(58)を作動させる制御構成を有する制御装置(100)を備えたことを特徴とする粒状体供給装置である。

【0007】

請求項2に係る発明は、残量検知装置(57)が粒状体貯留部(60)内の粒状体の残量減少を検知して報知部材(58)が作動した状態で、報知停止装置(59)が所定時間以上(例:5秒)連続操作されると、制御装置(100)は、回転検知装置(45)が該繰出し装置(61)の第1の所定回転数(例:10〜20回転)以上の回転を検出しても報知部材(58)を作動させない制御構成を有することを特徴とする請求項1記載の粒状体供給装置である。

【0008】

請求項3に係る発明は、報知停止装置(59)を所定時間(例:5秒)以上連続操作していても、回転検知装置(45)が該繰出し装置(61)の第2の所定回転数(例:50回転)以上を検知すると、制御装置(100)は報知部材(58)を再度作動させる制御構成を有することを特徴とする請求項2記載の粒状体供給装置である。

【0009】

請求項4に係る発明は、制御装置(100)が、粒状体貯留部(60)から繰出し装置(61)に移動する粒状体の量を調節する繰出しアーム(47)と、該繰出しアーム(47)に設けた繰出しポテンショメータ(47a)と、該繰出しポテンショメータ(47a)の検出角度が基準値(0度)より大きくて、繰出し量「多」の場合(例:基準値(0度)+(5〜30度))には、第2の所定回転数を減少(例えば50回転から40回転に減少させ、また走行距離も30mから20mに)させ、また、繰出しポテンショメータ(47a)の検出角度が基準値(0度)より小さくて、肥料繰出し量「少」の場合(例:基準値(0度)−(5〜30度))には、第2の所定回転数を増加(例えば、50回転から60回転に増加させ、走行距離も30mから40mに増加)させる制御構成を有することを特徴とする請求項3記載の苗移植機である。

【0010】

請求項5に係る発明は、残量検知装置(57)が、粉粒体が予め設定された前記所定かさ高さ(例:ホッパ(60)の底部から10cm)未満であることを検知すると点灯状態となる表示ランプ(91)と、報知停止装置(59)を操作すると、制御装置(100)は、表示ランプ(91)を所定時間(数分〜残量検知装置(57)が非検知になるまでの時間)点滅させる制御構成としたことを特徴とする請求項1から4のいずれか1項に記載の粒状体供給装置である。

【0011】

請求項6に係る発明は、繰出し装置(61)から放出される粒状体を移動させる風を発生させる起風装置(ブロワ)(67)と、該起風装置(67)の風を案内する送風管(92)を粒状体貯留部(60)内に配置し、該送風管(92)に複数の噴出孔(92a)を形成したことを特徴とする請求項1から5のいずれか1項に記載の粒状体供給装置である。

【0012】

請求項7に係る発明は、送風管(92)の外周に複数の排風孔(93a)を設けた外周回転軸(93)と、該外周回転軸(93)を駆動させる駆動モータ(94)を設けたことを特徴とする請求項6記載の粒状体供給装置である。

【0013】

請求項8に係る発明は、駆動モータ(94)を起風装置(67)の起風モータ(66)とは反対側に配置し、外周回転軸(93)の排風孔(93a)は粒状体貯留部(60)の底部側に設けられる傾斜部(60b)の上方に配置され、粒状体貯留部(60)の中央部の底部の上方に外周回転軸(93)に軸着する拡散羽根(95)を設けたことを特徴とする請求項7記載の粒状体供給装置である。

【発明の効果】

【0014】

請求項1記載の発明によれば、報知停止装置59で報知部材58の作動を停止させていても、繰出し装置61が所定回転以上回転した、即ち圃場などで肥料などの粒状体供給作業が一定距離以上続いた場合には再び報知部材58を作動させる構成としたことにより、残量検知装置57が粒状体の減少を検知したことを作業者に再度通知することができるので、作業者が圃場端に接近した際に粒状体の補充作業を忘れることが防止される。

これにより、圃場内での粒状体貯留部60の粒状体切れを起こすことを防止できるので、粒状体散布作業途中で圃場端に移動する必要が無くなり、作業能率が向上する。

【0015】

請求項2記載の発明によれば、報知停止装置59を所定時間以上連続して操作すると、回転検知装置45が該繰出し装置61の第1の所定回転数以上の回転数を検知しても報知部材58が作動しなくなるため、作業者は報知部材58が作動するたびに報知停止装置59を操作する必要が無くなり、作業能率が向上すると共に、余計なストレスがかからず、作業者の負担が軽減される。

【0016】

請求項3記載の発明によれば、報知停止装置59を所定時間以上連続して操作していても、回転検知装置45が該繰出し装置61の第2の所定回転数以上の回転数を検知すると再度報知部材58が作動する構成としたことにより、作業者が煩わしく思わない程度の周期で粒状体の減少を報知することができるので、粒状体の補充を圃場端で忘れずに行え、作業能率が向上する。また、余計なストレスがかからず、作業者の負担が軽減される。

【0017】

請求項4記載の発明によれば、繰出しポテンショメータ47aが繰出しアーム47の傾斜角度から繰出し量「多」となる角度を検出した場合、繰出し装置61の第2の所定回転数を減少させる構成としたことにより、粒状体の消費速度が多いときは短いサイクルで粒状体の減少を報知することができるので、作業者に圃場端での粒状体補充作業を促しやすく、作業能率が向上する。

また、繰出しポテンショメータ47aが繰出しアーム47の傾斜角度から繰出し量「少」となる傾斜角度を検出した場合、繰出し装置61の第2の所定回転数を増加させる構成としたことにより、粒状体の消費速度が少ないときは長いサイクルで粒状体の減少を報知することができるので、過度の報知を行うことがなく、作業者は粒状体供給作業に集中でき、作業能率が従来より向上する。

【0018】

請求項5記載の発明によれば、報知停止装置59を操作すると、粒状体の残量低下を報知する表示ランプ91を所定時間点滅させることにより、視覚的に粒状体の残量低下を報知することができるので、作業者が圃場端での粒状体の補充作業を忘れにくくなる。

【0019】

請求項6記載の発明によれば、起風装置67の風を案内する送風管92を粒状体貯留部60内に配置し、送風管92に複数の噴出孔92aを形成したことにより、粒状体貯留部60内に風の流れを発生させて粒状体を掻き混ぜることができるので、粒状体同士が自重や水分等によって塊になることが防止され、粒状体の繰出し量が設定通りとなるため、計画的な作業が行える。

また、粒状体が塊とならないことにより、粒状体が一または複数個所に偏って減少することが防止されるので、一部の残量検知装置57だけが作動することが防止され、粒状体貯留部60全体から均一に粒状体が減少、或いは使い切られたときに補充作業を行うことができ、補充作業の頻度が減って、作業能率が向上する。

【0020】

請求項7記載の発明によれば、送風管92の外周に複数の排風孔93aを設けた外周回転軸93を設け、この外周回転軸93を駆動モータ94で回転させることにより、空気の流れに動きが生じるため、同じ部分の粒状体だけが掻き混ぜられることを防止できるので、粒状体がいっそう塊になりにくく、計画的な作業の遂行が可能となる。

また、粒状体が一または複数個所に偏って減少することが防止されるので、一部の残量検知装置57だけが作動することが防止され、粒状体貯留部60全体から均一に粒状体が減少、或いは使い切られたときに補充作業を行うことができ、補充作業の頻度が減って、作業能率が従来より向上する。

さらに、塊になった粒状体が残量検知装置57の前から動かず、実際の残量は残り少ないにもかかわらず、残量検知装置57を非検知状態にすることを防止できるので、作業者が粒状体切れに気付かずに作業を継続することが防止され、作業者が手作業で粒状体の供給を行う必要が無くなる。

【0021】

請求項8記載の発明によれば、駆動モータ94をブロア67の起風モータ66とは反対側に配置したことにより、粒状体供給装置(苗移植機)の左右幅をコンパクトに抑えることができるので、旋回時等に粒状体供給装置(苗移植機)の左右幅が壁等に接触することが防止され、耐久性が向上する。

また、排風孔93aを粒状体貯留部60内の傾斜部60bの上方に形成したことにより、塊が発生し易い箇所の粒状体を掻き混ぜることができるので、粒状体がいっそう塊になりにくく、計画的な作業の遂行が可能となる。

さらに、外周回転軸93に拡散羽根95を軸着し、この拡散羽根95を粒状体貯留部60の中央部の底部の上方に配置することにより、繰り出される直前の粒状体を掻き混ぜることができるので、繰出し部に所定量の粒状体が供給され、供給ムラが生じることが防止される。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態の乗用型田植機の側面図である。

【図2】図1の乗用型田植機の平面図である。

【図3】図1の施肥装置の肥料回収管部分を省略した背面図(図3(a)及び伝動関係を省略した背面図(図3(b))である。

【図4】図1の施肥装置の平面図である。

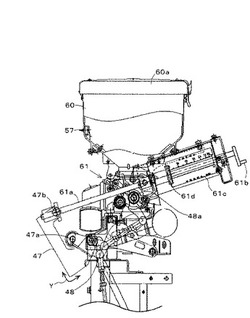

【図5】図1の施肥装置の一断面の側面断面図である。

【図6】図1の施肥装置の粉粒体繰出部の側面断面図である。

【図7】図6のS−S断面図である。

【図8】図1の施肥装置に係わる主な制御ブロック図である。

【図9】図1の施肥装置の機構を説明する図である。

【図10】図1の施肥装置の粉粒体繰出部の平面図(図10(a))と背面図(図10(b))である。

【図11】図1の施肥装置の他の実施例の粉粒体繰出部の平面図(図11(a))と背面側から見た内部構造図(図11(b))である。

【発明を実施するための最良の形態】

【0023】

以下、図面に基づき、本発明の好ましい実施の形態について説明する。

図1及び図2は本発明の苗移植機の典型例である粉粒体繰出し装置として施肥装置を装着した乗用型田植機の側面図と平面図である。この施肥装置付き乗用型田植機1は、走行車体2の後側に昇降リンク装置3を介して苗植付部4が昇降可能に装着され、走行車体2の後部上側に施肥装置5の本体部分が設けられている。搭乗オペレータが乗用型田植機の前進方向に向かって左右方向をそれぞれ左、右といい、前進方向と後進方向をそれぞれ前、後という。

【0024】

走行車体2は、駆動輪である左右一対の前輪10,10及び左右一対の後輪11,11(走行装置)を備えた四輪駆動車両であって、機体の前部にミッションケース12が配置され、そのミッションケース12の左右側方に前輪ファイナルケース13,13が設けられ、該左右前輪ファイナルケース13,13の操向方向を変更可能な各々の前輪支持部から外向きに突出する左右前輪車軸に左右前輪10,10が各々取り付けられている。また、ミッションケース12の背面部にメインフレーム15の前端部が固着されており、そのメインフレーム15の後端左右中央部に前後水平に設けた後輪ローリング軸を支点にして後輪ギヤケース18,18がローリング自在に支持され、その後輪ギヤケース18,18から外向きに突出する後輪車軸に後輪11,11が取り付けられている。

【0025】

エンジン20はメインフレーム15の上に搭載されており、該エンジン20の回転動力が、ベルト伝動装置21及び油圧無段変速装置(HST)23を介してミッションケース12に伝達される。ミッションケース12に伝達された回転動力は、該ケース12内のトランスミッションにより変速された後、走行動力と外部取出動力に分離して取り出される。そして、走行動力は、一部が前輪ファイナルケース13,13に伝達されて前輪10,10を駆動すると共に、残りが後輪ギヤケース18,18に伝達されて後輪11,11を駆動する。また、外部取出動力は、走行車体2の後部に設けた植付クラッチケース25に伝達され、それから植付伝動軸26によって苗植付部4へ伝動されるとともに、施肥伝動機構28によって施肥装置5へ伝動される。

【0026】

エンジン20の上部はエンジンカバー30で覆われており、その上に座席31が設置されている。座席31の前方には各種操作機構を内蔵するフロントカバー32があり、その上方に前輪10,10を操向操作するハンドル34が設けられており、この領域を操縦部33とする。エンジンカバー30及びフロントカバー32の下端左右両側は水平状のフロアステップ35になっている。フロアステップ35は一部格子状になっており(図2参照)、該ステップ35を歩く作業者の靴についた泥が圃場に落下するようになっている。フロアステップ35上の後部は、後輪フェンダを兼ねるリヤステップ36となっている。

【0027】

昇降リンク装置3は平行リンク機構であって、1本の上リンク40と左右一対の下リンク41,41を備えている。これらリンク40,41,41は、その基部側がメインフレーム15の後端部に立設した背面視門形のリンクベースフレーム42に回動自在に取り付けられ、その先端側に縦リンク43が連結されている。そして、縦リンク43の下端部に苗植付部4に回転自在に支承された連結軸44が挿入連結され、連結軸44を中心として苗植付部4がローリング自在に連結されている。

【0028】

メインフレーム15に固着した支持部材(図示せず)と上リンク40に一体形成したスイングアーム(図示せず)の先端部との間に昇降油圧式シリンダ46が設けられており、該シリンダ46を油圧で伸縮させることにより、上リンク40が上下に回動し、苗植付部4がほぼ一定姿勢のまま昇降する。

苗植付部4は6条植の構成で、フレームを兼ねる伝動ケース50、マット苗を載せて左右往復動し苗を一株分ずつ各条の苗取出口51a,…に供給するとともに横一列分の苗を全て苗取出口51a,…に供給すると苗送りベルト51b,…により苗を下方に移送する苗載せ台51、苗取出口51a,…に供給された苗を圃場に植付ける苗植付装置52,…、次行程における機体進路を表土面に線引きする左右一対の線引きマーカ75(図1)等を備えている。

【0029】

苗植付部4の下部には中央にセンターフロート55、その左右両側にサイドフロート56,56がそれぞれ設けられている。これらフロート55,56,56を圃場の泥面に接地させた状態で機体を進行させると、フロート55,56,56が泥面を整地しつつ滑走し、その整地跡に苗植付装置52,…により苗が植え付けられる。各フロート55,56,56は圃場表土面の凹凸に応じて前端側が上下動するように回動自在に取り付けられており、植付作業時にはセンターフロート55の前部の上下動が迎角制御センサ(図示せず)により検出され、その検出結果に応じ前記昇降油圧式シリンダ46を制御する油圧バルブ(図示せず)を切り替えて苗植付部4を昇降させることにより、苗の植付深さを常に一定に維持する。

【0030】

苗植付部4には整地装置の一例であるロータ27(第1ロータ27aと第2ロータ27bの組み合わせを単にロータ27ということがある)が取り付けられている。また、苗載せ台51は苗植付部4の全体を支持する左右方向と上下方向に幅一杯の矩形の支持枠体65の支持ローラ65aをレールとして左右方向にスライドする構成である。

また、走行車体2の前部左右両側には、補給用の苗を載せておく一対の予備苗載せ台38,38が機体の前後に張り出す位置と上下に並んだ位置とに回動可能に設けられている。予備苗載せ台38は走行車体2のフロアステップ35の下部に基部側を配置した支持機枠49に支持され、移動リンク部材39a,39b,39cを介してそれぞれ上下三段に構成され、第1予備苗載せ台38a、第2予備苗載せ台38b及び第3予備苗載せ台38cからなっている。

【0031】

第1,第2,第3予備苗載せ台38a,38b,38cが前後方向に並ぶ展開状態と各予備苗載せ台38a,38b,38cが上下方向に並ぶ積層状態とに切り替えられるが、この切り替えは、電動モータ(図示せず)で駆動する切替駆動装置37とによって行うことができる。

【0032】

施肥装置5は、肥料ホッパ60に貯留されている粒状の肥料を繰出部61,…によって一定量ずつ繰り出し、その肥料を施肥ホース62,…でフロート55,56,56の左右両側に取り付けた施肥ガイド63,…まで導き、施肥ガイド63,…の前側に設けた作溝体64(図1),…によって苗植付条の側部近傍に形成される施肥構内に落とし込むようになっている。ブロア用電動モータ66で駆動するブロア67で発生させたエアが、左右方向に長いエアチャンバ68を経由して施肥ホース62,…に吹き込まれ、施肥ホース62,…内の肥料を風圧で強制的に搬送するようになっている。

【0033】

以下、図3〜図11に示す施肥装置本体部の各部の構成について説明する。

肥料ホッパ60は各条共用で、上部に開閉可能な蓋60aが取り付けられている。肥料ホッパ60の下部は施肥条数分に分岐して漏斗状になっており、その下部が繰出部61,…の上端に接続されている。肥料ホッパ60は、左右方向に長い施肥フレーム70に支持された左右2箇所の回動アーム71に取り付けられていて、この回動アーム71の下端部を支点に後方に回動させて繰出部61から分離させられるようになっている。回動アーム71は外側から1条目の繰出部と2条目の繰出部との間に配置されている(左右対称位置に2つ設けられている)。肥料ホッパ60の下部を肥料繰出部61,…の上端に接続した通常位置では、係止具72により肥料ホッパ60を固定しておく。

【0034】

繰出部61は、肥料ホッパ60内の肥料を下方に繰り出す2個の繰出ロール73A,73Bを内蔵している。これらの繰出ロール73A,73Bは、外周部に溝状の凹部74、…が形成された回転体で、左右方向に設けた共通の繰出軸75の角軸部75a(図示例は四角軸)にそれぞれ一体回転するように嵌合している。繰出ロール73A,73Bが図6の矢印方向に回転することにより、肥料ホッパ60から落下供給される肥料が凹部74に収容されて下方に繰り出される。両繰出ロール73A,73Bにより繰り出された肥料は、下端の吐出口61xから吐出される。

【0035】

図示例の繰出ロール73A,73Bの凹部の数は6個であり、両者の凹部の位相が異ならせてある。このため、両繰出ロール73A,73Bの凹部が交互に肥料を繰り出すこととなり、吐出口61xから吐出される肥料の量が時間的に均等化されている。いずれかの繰出ロール73A又は73Bを繰出軸75から外して位相を適当に変更して付け直すことにより、両繰出ロール73A,73Bの凹部の位相を等しくすることもできる。これで、圃場に点状に肥料を散布する場合に適用可能となる。

【0036】

また、繰出部61の内部には、凹部74が下方に移動する側(前側)の繰出ロール73の外周面に摺接するブラシ76が着脱自在に設けられている。このブラシ76によって繰出ロール73A,73Bの凹部74に肥料が摺り切り状態で収容され、繰出ロール73A、73Bによる肥料繰出量が一定に保たれる。

【0037】

さらに、ブラシ76の上側には、繰出ロール73A,73Bの上方に突出して肥料ホッパ60から繰出部61に肥料が落下供給されないようにする繰出停止シャッタ77A,77B(図7)が設けられている。繰出停止シャッタ77A,77Bは、繰出部ケース78のスライド支持部79(図6)にスライド自在に支持されていて、ケース外の前端部に形成された把手77aをつかんでスライドさせるようになっている。

【0038】

繰出部61の吐出口61xには、前後方向に連通する接続管80(図3)が接続されている。そして、この接続管80の後端部に施肥ホース62(図5)が接続されている。施肥ホース62の外周螺旋溝に施肥フレーム70の下端部が係合しているので、施肥ホース62が接続管80から抜けにくい。一方、各条の接続管80の前端部はエアチャンバ68(図4、図5)の背面部に挿入連結されている。エアチャンバ68の左端部はエア切替管81を介してブロア67(図3、図4)に接続されており、該ブロア67からのエアがエアチャンバ68を経由し接続管80から施肥ホース62に吹き込まれるようになっている。尚、ブロア67は、図3、図4に仮想線で示すように、そのエア吐出口67aをエア切替管81から外して機体内方に回動収納できる構成としている。

【0039】

エアチャンバ68は、接続管80が取り付けられたゴム管68aと、中間部分の樹脂管68bとを交互に繋ぎ合わせて構成されている。この構成とすると、エアチャンバ68を簡単に分解、組み立てできるので、繰出部61を一体的に取り外してのメンテナンスが容易である。ゴム管68aの長さを一対の繰出部の間隔よりも長くしておくと、樹脂管68bからゴム管68aを抜きやすい。

【0040】

また、繰出部ケース78の背面部には、肥料ホッパ60内の肥料を取り出すための肥料排出口83(図6)が形成されている。この肥料排出口83には、上端側を支点にして開閉自在な排出シャッタ84が取り付けられている。各繰出部の肥料排出口83は、繰出部61の後方に設けた左右方向に長い肥料回収管85に接続されている。肥料回収管85の左端部は、前記エア切替管81を介してブロア67に接続されている。エア切替管81は二股状の管であって、一方にエアチャンバ68が接続され、他方に肥料回収管85が接続されている。エア切替管81にはエア切替部としてのエア切替シャッタ86が設けられ、ブロア67から吹き出されるエアをエアチャンバ68側に供給する状態と肥料回収管85側に供給する状態とに切り替えられようになっている。エア切替シャッタ86はエアチャンバ68と肥料回収管85の間の前後中央部にあるので、両者へのエア供給が安定している。肥料回収管85の右端部は肥料回収口87になっている。なお肥料回収口87の近傍に肥料回収レバー90が回動自在に設けられている。

【0041】

肥料ポッパ60に貯留された粒状体の肥料が予め設定された所定量以上か否かを検知する残量センサ57(図9に図示)を肥料ポッパ60内の側壁に設け、また繰出部61の繰出ロール73A,73Bの回転数を検出する繰出し回転センサ45(図8にのみ図示)を繰出部61の内部に設けている。そして該残量センサ57が肥料ポッパ60内の肥料が予め設定された適宜の所定かさ高さ(例:残量センサ57を肥料ホッパ60底部から約10cmのところに設けるので、高さ10cmを基準としている)未満であることを検知するとブザー等の報知部材58を報知する制御構成を備えた制御装置100を設けている。そのため肥料が前記所定量未満であると、残量センサ57の検知によりブザー等の報知部材58が作動するので、肥料を肥料ホッパ60に追加供給することができる。

【0042】

また、本実施例では、ブザー等の報知部材58の他に該報知部材58の作動を停止させる報知停止スイッチ59を設けているので、ブザーなどの音が煩わしいと感じると報知停止スイッチ59を作動させるブザーなどは停止できるので便利である。さらに繰出し回転センサ45が繰出し装置61の繰出ロール73A,73Bの所定以上の回転数(例:1〜3回転;繰出ロール73に刻む溝の数を「4」とすると、1回転で4回施肥される。これは、つまり4回植付が行われているので、遅すぎると未施肥区間が10株以上出ることになる。苗の有無で判別できる未植付区間と違い、未施肥区間は肥料が溶け残っていないと見つけにくく、肥料不足を招くおそれがある。)を検出すると、再度、報知部材58を作動させる制御構成を有する。

【0043】

こうして、報知停止スイッチ59で報知部材58の作動を停止させていても、繰出部61の繰出ロール73A,73Bが所定回転数以上回転した、即ち肥料供給作業が一定距離以上続いた場合には再び報知部材58を作動させる構成としたことにより、残量センサ57が肥料の減少を検知したことを作業者に再度通知することができるので、作業者が圃場端に接近した際に粒状体の補充作業を忘れることが防止され、圃場内で肥料切れを起こすことを防止できて、作業途中で圃場端に移動する必要が無くなり、作業能率が従来技術より向上する。

【0044】

制御装置100はブロア67を作動させるブロア作動スイッチ17を切にすると、前記報知停止スイッチ59を自動的に切とする制御構成を備えているので、報知停止スイッチ59を切り忘れていても報知部材58が作動することがなく、大音量の報知音が作業者や圃場の近隣に不快感を与えることが防止される。

【0045】

また、肥料(粒状体)の残量センサ57が肥料ホッパ60内の肥料が所定かさ高さ(例:肥料ホッパ60の底部から10cm未満)になったことを検知すると報知部材58が作動する。該報知部材58の作動後、所定時間(例えば5分間)が経過すると、作業者に肥料切れの警告が行われたことを思い出させるために、同一の報知部材58が再び作動する構成としている。

【0046】

通常肥料の補給は畦際で行うため、圃場端に到達するまでに所定時間が経過してしまい、報知部材58が再度作動して報知音を鳴らすことがあり、これをその都度停止操作することは、作業者が煩わしさを覚えて労力を増大させると共に、他の操作の妨げになり、操作性の低下を招く。このため、畦際に作業車両が到達するまでの間に報知部材58が作動することを防止するために、作業者は肥料ホッパ60内に偏在した肥料を移動させて残量センサ57が検知状態になることを防止しているが、この作業を行うために機体を停止させると作業能率が低下する。

【0047】

これを防止するために、最初に報知部材58を停止させてから所定時間(約5分)経過後に、前回と同じ残量センサ57が肥料の減少を検知した場合は、制御装置100が報知部材58に作動信号を送らない制御構成とすることにより、報知部材58の停止操作を何度も行う必要が無いため、作業能率が向上するとともに、他の操作に集中することができるので、操作性が従来より向上する。

【0048】

なお、制御装置100は、前記報知部材58の作動を停止させる報知停止スイッチ59を入りとしたまま、例えば車庫入れなどをしておくと、次の作業時に残量センサ57との連携に支障を来たすので、エンジン20を始動したら報知部材58が作動できる状態にしておく制御構成を備えている。

これにより、報知停止スイッチ59を切り忘れたままで次回の作業を始める不具合が無くなるので、肥料切れによる未施肥区間の発生が防止されるため、苗の生育が安定すると共に、作物の収量や品質が従来より向上する。

【0049】

また、残量センサ57が肥料ホッパ60内の肥料の残量減少を検知して報知部材58を作動させた状態で報知停止スイッチ59が所定時間以上(例:5秒以上)連続操作されると、制御装置100は繰出し回転センサ45が第1の所定回転数(例:10〜20回転)以上の回転を検出しても報知部材58を作動させない制御構成を備えている。

こうして、報知停止スイッチ59を所定時間以上(例:5秒以上)連続して操作されている状態で、繰出し回転センサ45が第1の所定回転数(例:10〜20回転)以上の繰出ロール73A,73Bの回転数を検知しても報知部材58が作動しなくなるため、作業者は報知部材58が作動するたびに報知停止スイッチ59を操作する必要が無くなり、作業能率が向上すると共に、余計なストレスがかからず、作業者の負担が軽減される。

【0050】

報知停止スイッチ59を所定時間以上(例:5秒以上)連続操作していても、繰出し回転センサ45が第2の所定回転数以上(例:50回転又は走行距離30m(走行距離は後輪11の回転数を検知する図示しない後輪回転センサの回転数から割り出す)を検知すると、制御装置100は報知部材58を再度作動させる制御構成を備えている。そのため、報知停止スイッチ59を所定時間以上連続して操作していても、繰出し回転センサ45が繰出し装置61の第2の所定回転数(例:50回転)以上の回転数を検知すると再度報知部材58が作動する構成としたことにより、作業者が煩わしく思わない程度の周期で肥料の減少を報知することができるので、肥料ホッパ60内に肥料の補充を圃場端で忘れずに行うことができ、作業能率が従来技術以上に向上する。また、余計なストレスがかからず、作業者の負担が軽減される。

【0051】

前記残量センサ57が肥料ホッパ60内の肥料の残量減少が前記所定値かさ高さ(例:約10cm未満)になったことを検知して報知部材58を作動させた状態で報知停止スイッチ59を入りとして報知部材58を作動させない状態としたとき、苗の植付状態からの所定の時間(例:60〜180秒)が経過すると、再度報知部材58を作動させることで、作業者が煩わしく思わない程度の周期で肥料の減少をブザー等が報知して、畦際に来ると肥料ホッパ60内に肥料の補充を圃場端で忘れずに行うように促すことができる。

【0052】

図9の繰出し装置61の機構を説明する図に示すように、肥料ホッパ60から繰出し装置61に移動する肥料の量を調節する繰出しアーム47を繰出し装置61に設け、該繰出しアーム47の回動中心47bを中心とする回動角度を、繰出しアーム47に設けた繰出しポテンショメータ47aの検出角度が肥料繰出し量「多」(例えば基準値(0度)+X(5〜30度程度))の場合には、繰出し装置61の繰出ロール73A,73Bの第2の所定回転数を(例えば50回転から40回転に減少させ、走行距離も30mから20mに)減少させる。また、制御装置100は、繰出しポテンショメータ47aの検出角度が肥料繰出し量「少」(例えば、基準値(0度)−X(−5〜−30度程度))の場合には、繰出ロール73A,73Bの第2の所定回転数を増加させる(例えば、50回転から60回転に増加させ、走行距離も30mから40mに増加させて、再度報知部材58を作動させる)制御構成を有する。

【0053】

上記制御構成によれば、繰出しポテンショメータ47aが繰出しアーム47の回動角度から繰出し量「多」となる回動角度を検出した場合、繰出し装置61の繰出ロール73A,73Bの第2所定回転数を減少させる構成としたことにより、肥料の消費速度が多いときは短いサイクルで肥料の減少を報知することができるので、作業者に圃場端での肥料の補充作業を促し易く、作業能率が従来技術より向上する。

【0054】

また、繰出しポテンショメータ47aが繰出しアーム47の回動角度から繰出し量「少」となる回動角度を検出した場合、繰出ロール73A,73Bの第2の所定回転数を増加させる構成としたことにより、肥料の消費速度が少ないときは長いサイクルで肥料の減少を報知することができるので、過度の報知を行うことがなく、作業者は肥料供給作業に集中でき、作業能率が従来技術より向上する。

【0055】

図9に示すように肥料ホッパ60の内壁の底部から約10cmの高さに残量センサ57を取り付け、繰出し装置61に設ける繰出ロッド61aを調節ハンドル61bで該繰出ロッド61aの長手方向に移動調節させることで繰出アーム47を、回動中心47bを中心として矢印Y方向(時計周り方向の回動で施肥量が少、反時計回り方向の回動で施肥量が多)に回動させて施肥量を調節することができる。すなわち、繰出アーム47の下端部に連結された繰出回転変更アーム48が押し引きされ、繰出回転変更アーム48の繰出装置61側に設けられたギヤ48aが繰り出しロール73A,73Bの繰出軸75の回転速度を変更する。

【0056】

また、調節ハンドル61bの回転により、施肥量表示部61cから目視できる繰出ロッド61aに固着された施肥量表示メタル61dの摺動量で施肥量が分かる。なお、この施肥量表示メタル61dの摺動で繰出アーム47の上端部に連結している繰出ロッド61aが押し引きされ、繰出アーム47が回動中心47を中心として回動して施肥量が変化する。

【0057】

制御装置100は、前記残量センサ57が、肥料が予め設定された前記肥料切れとなる所定かさ高さ(例:ホッパ60底部から高さ10cm未満)であることを検知すると点灯状態となる表示ランプ91を表示モニタ部に設け、報知停止スイッチ59を操作すると、表示ランプ91を所定時間(数分〜残量センサ57が非検知になるまで)点滅させる(報知部材58を当分作動させなくする操作をした場合でも、条件を満たすまでは表示ランプ91が作動するということであり、例えば、5秒以上のスイッチ操作が必要な場合、操作した時点から5秒に到達するまでは表示ランプ91が点灯(点滅)する)制御構成を備えている。

【0058】

従って、報知停止スイッチ59を操作すると、上記肥料の残量低下を報知する表示ランプ91が所定時間(例:15〜30秒;なお、所定時間経過後、残量センサ57が肥料の減少を検知したままの場合、再度点滅を開始する制御構成としても良い)点滅するので、視覚的に肥料の残量低下を作業者に報知することができ、作業者が圃場端での肥料の補充作業を忘れ難くなる。

【0059】

図10の肥料ホッパ60の内部構造を示す平面図(図10(a))と背面図(図10(b))に示すように繰出し装置61から放出される肥料を移動させる風を発生させるブロワ67の風を案内する送風管92を肥料ホッパ60内に配置し、該送風管92に複数の噴出孔92aを形成した。また、繰出し装置61送風管92の外周に複数の排風孔93aを設けた外周回転軸93(図11の丸枠A内)と該外周回転軸93を駆動させる駆動モータ94(図11にのみ図示)を設けている。

【0060】

こうして、ブロア67の風を案内する送風管92を肥料ホッパ60内に配置し、送風管92に複数の噴出孔92aを形成したことにより、肥料ホッパ60内に風の流れを発生させて肥料を掻き混ぜることができるので、肥料同士が自重や水分等によって塊になることが防止され、肥料の繰出し量が設定通りとなるため、計画的な作業が行える。

【0061】

また、図11の肥料ホッパ60の内部構造の平面図(図11(a))と内部構造図(図11(b))に示すように繰出し装置61の送風管92の外周に複数の排風孔93aを設けた外周回転軸93を設け、この外周回転軸93を駆動モータ94で回転させることにより、空気の流れに動きが生じるため、同じ部分の肥料だけが掻き混ぜられることを防止できるので、肥料がいっそう塊になりにくく、計画的な作業の遂行が可能となる。また、肥料が塊とならないことにより、肥料が一または複数個所に偏って減少することが防止されるので、一部の残量センサ57だけが作動することが防止され、肥料ホッパ60の全体から均一に肥料が減少、或いは使い切られたときに補充作業を行うことができ、補充作業の頻度が減って、作業能率が従来技術より向上する。

【0062】

さらに、塊になった粒状体が残量検知装置57の前から動かず、実際の残量は残り少ないにもかかわらず、残量検知装置57を非検知状態にすることを防止できるので、作業者が粒状体切れに気付かずに作業を継続することが防止され、作業者が手作業で粒状体の供給を行う必要が無くなる。

【0063】

図11(b)の肥料ホッパ60の内部構造図に示すように、駆動モータ94をブロア67の起風モータ66とは反対側に配置し、外周回転軸93の該排風孔93aは肥料ホッパ60の傾斜部の上方に形成し、肥料ホッパ60の中央部の底部の上方に外周回転軸93に軸着する撹拌羽根95を設けた。

このように、駆動モータ94をブロア67の起風モータ66とは反対側に配置したことにより、苗移植機(請求項では「肥料供給装置」という。)の左右幅をコンパクトに抑えることができるので、旋回時等に肥料供給装置の左右幅が壁等に接触することが防止され、耐久性が従来より向上する。

【0064】

また、排風孔93aは肥料ホッパ60内の傾斜部60bの上方に形成したことにより、塊が発生し易い箇所の粒状体を外周回転軸93の排風孔93aが掻き混ぜることができるので、粒状体がいっそう塊になりにくく、計画的な作業の遂行が可能となる。

さらに、外周回転軸93に拡散羽根95を軸着し、この拡散羽根95を粒状体ホッパ60の中央部の底部の上側に配置することにより、繰り出される直前の粒状体を掻き混ぜることができるので、繰出部61に所定量の粒状体が供給され、供給ムラが生じることが防止される。

【0065】

図11に示すように起風モータ66駆動により肥料ホッパ内の肥料を拡散させる構成において苗植付部4がリフトするとこれに連動して起風(電動)モータ66が駆動する構成にすると。苗植付部4のリフト中に肥料を肥料ホッパ60内で撹拌できる。

また旋回センサ96(図8のみに図示)をリヤケースに設けておき、走行車両が旋回中に旋回センサ96の旋回検知で起風モータ66を駆動する構成とすると旋回中に肥料を撹拌できる。

【産業上の利用可能性】

【0066】

本発明の苗移植機は、田植機に限らず、野菜苗などのその他の苗を植え付ける苗移植機として利用可能性がある。

【符号の説明】

【0067】

1 施肥装置付き乗用型田植機 2 走行車体

3 昇降リンク装置 4 苗植付部

5 粉粒体繰出し装置(施肥装置) 10 前輪

11 後輪 12 ミッションケース

13 前輪ファイナルケース 15 メインフレーム

17 ブロア作動スイッチ 18 後輪ギヤケース

20 エンジン 21 ベルト伝動装置

23 油圧無段変速装置(HST)

25 植付クラッチケース 26 植付伝動軸

27(27a,27b) ロータ

27a 第1ロータ 27b 第2ロータ

28 施肥伝動機構 30 エンジンカバー

31 座席 32 フロントカバー

33 操縦部 34 ハンドル

35 フロアステップ 36 リヤステップ

37 切替駆動装置

38a,38b,38c 第1、第2、第3予備苗載せ台

40 上リンク 41 下リンク

42 リンクベースフレーム 43 縦リンク

44 連結軸 45 繰出し回転センサ

46 昇降油圧式シリンダ 47 繰出アーム

47a 繰出しアームポテンショメータ

47b 回動中心 48 繰出回転変更アーム

48a ギヤ 49 支持機枠

50 伝動ケース 51 苗載せ台

51a 苗取出口 51b 苗送りベルト

52 苗植付装置 66 ブロア用電動モータ

55 センターフロート 56 サイドフロート

57 残量センサ 58 報知部材

59 報知停止スイッチ 60 肥料ホッパ

60a 蓋 60b 傾斜部

61 繰出部(装置) 61a 繰出ロッド

61b 調節ハンドル 61c 施肥表示部

61d 施肥量表示メタル 61x 吐出口

62 施肥ホース 63 施肥ガイド

64 作溝体 65 支持枠体

65a 支持ローラ 66 起風電動モータ

67 肥料搬送用ブロア 67a エア吐出口

68 エアチャンバ 68a ゴム管

68b 樹脂管 69 肥料乾燥用ブロア

69a プーリ 70 施肥フレーム

71 回動アーム 72 係止具

73A、73B 繰出ロール 74 凹部

75 繰出軸 75a 角軸部

76 ブラシ 77 繰出停止シャッタ

77a 把手 78 繰出部ケース

78a 固定部分 78b 離脱部分

79 スライド支持部 80 接続管

81 エア切替管 83 肥料排出口

84 回収シャッタ 84a 回動軸

85 肥料回収管 86 エア切替シャッタ

86a 回動軸 87 肥料回収口

88 送風フィン 89 マグネット部

90 肥料回収レバー 91 表示ランプ

92 送風管 92a 噴出孔

93 外周回転軸 93a 排風孔

94 駆動モータ 95 攪拌羽根

96 旋回センサ 100 制御装置

【技術分野】

【0001】

この発明は、走行装置を有する機体に苗植付装置と施肥器を備えた粒状体供給装置(苗移植機)に関する。

【背景技術】

【0002】

苗植付装置を機体後部に備えた粒状体供給装置(苗移植機)において、機体に施肥器を備え、圃場に苗を植え付ける前に施肥を行うことができる粒状体供給装置(苗移植機)が知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−253011号公報

【特許文献2】特開2011−30432号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1及び2記載の構成からなる苗移植機では、施肥器の肥料ホッパ内に充填した粒状体からなる肥料が所定量未満まで減少するとブザーが鳴り、粒状体の減少を作業者に報知するが、補充作業を行うことのできる圃場端まで距離がある場合、ブザーが鳴り続けているとうるさいので、これを停止させるブザー停止スイッチを設けている。

しかしながら、一度ブザー停止スイッチを作動させてしまうと、粒状体が不足していても再度報知することがないので、作業者がブザーの鳴ったことを忘れてしまうと、圃場端で粒状体の補充作業を行わずに次の条での作業に移行してしまい、作業途中で施肥器内に粒状体が無くなり圃場端まで移動して肥料の補充作業を行わなければならず、作業能率が大幅に低下する問題がある。

【0005】

また、施肥器の肥料ホッパに粒状体肥料を貯留して作業を行うと、時間の経過と共に肥料の粒状体同士が重量や水分によって塊になり、繰出し装置に繰り出されることなくホッパ内に残り、残量センサを誤検知させて粒状体が供給されない領域を生じさせてしまい、作業者が手作業で粒状体を供給しなおさねばならず、作業者の労力が増加する問題がある。

そこで、本発明の課題は、作業者が、粉粒体が無くなったことを容易に認識でき、粉粒体の貯留部への補充を確実に行うことができる粒状体供給装置(苗移植機)を提供することである。

【課題を解決するための手段】

【0006】

上記課題は、下記構成によって達成される。

すなわち、請求項1に係る発明は、走行輪(10,11)を備えた走行車体(2)と、粒状体を貯める粒状体貯留部(肥料ホッパ)(60)と、粒状体貯留部(60)から粒状体を受けて所定量ずつ放出する回転式の繰出部(61)を備えた粒状体供給装置において、 粒状体貯留部(60)に貯留された粒状体が予め設定された所定かさ高さ(例:肥料ホッパ(60)の底部から約10cmの高さに設けられる残量センサ(57)が検知する高さ)以上か否かを検知する残量検知装置(残量センサ)(57)と、該残量検知装置(57)が前記所定かさ高さ未満を検知すると作動する報知部材(ブザー等)(58)と、該報知部材(58)の作動を停止させる報知停止装置(報知停止スイッチ)(59)と、 該繰出し装置(61)の繰出ロール回転数を検出する回転検知装置(繰出し回転センサ)(45)と、該報知停止装置(59)を操作した後に回転検知装置(45)が所定以上の回転数(例:10〜20回転)を検知すると再度、報知部材(58)を作動させる制御構成を有する制御装置(100)を備えたことを特徴とする粒状体供給装置である。

【0007】

請求項2に係る発明は、残量検知装置(57)が粒状体貯留部(60)内の粒状体の残量減少を検知して報知部材(58)が作動した状態で、報知停止装置(59)が所定時間以上(例:5秒)連続操作されると、制御装置(100)は、回転検知装置(45)が該繰出し装置(61)の第1の所定回転数(例:10〜20回転)以上の回転を検出しても報知部材(58)を作動させない制御構成を有することを特徴とする請求項1記載の粒状体供給装置である。

【0008】

請求項3に係る発明は、報知停止装置(59)を所定時間(例:5秒)以上連続操作していても、回転検知装置(45)が該繰出し装置(61)の第2の所定回転数(例:50回転)以上を検知すると、制御装置(100)は報知部材(58)を再度作動させる制御構成を有することを特徴とする請求項2記載の粒状体供給装置である。

【0009】

請求項4に係る発明は、制御装置(100)が、粒状体貯留部(60)から繰出し装置(61)に移動する粒状体の量を調節する繰出しアーム(47)と、該繰出しアーム(47)に設けた繰出しポテンショメータ(47a)と、該繰出しポテンショメータ(47a)の検出角度が基準値(0度)より大きくて、繰出し量「多」の場合(例:基準値(0度)+(5〜30度))には、第2の所定回転数を減少(例えば50回転から40回転に減少させ、また走行距離も30mから20mに)させ、また、繰出しポテンショメータ(47a)の検出角度が基準値(0度)より小さくて、肥料繰出し量「少」の場合(例:基準値(0度)−(5〜30度))には、第2の所定回転数を増加(例えば、50回転から60回転に増加させ、走行距離も30mから40mに増加)させる制御構成を有することを特徴とする請求項3記載の苗移植機である。

【0010】

請求項5に係る発明は、残量検知装置(57)が、粉粒体が予め設定された前記所定かさ高さ(例:ホッパ(60)の底部から10cm)未満であることを検知すると点灯状態となる表示ランプ(91)と、報知停止装置(59)を操作すると、制御装置(100)は、表示ランプ(91)を所定時間(数分〜残量検知装置(57)が非検知になるまでの時間)点滅させる制御構成としたことを特徴とする請求項1から4のいずれか1項に記載の粒状体供給装置である。

【0011】

請求項6に係る発明は、繰出し装置(61)から放出される粒状体を移動させる風を発生させる起風装置(ブロワ)(67)と、該起風装置(67)の風を案内する送風管(92)を粒状体貯留部(60)内に配置し、該送風管(92)に複数の噴出孔(92a)を形成したことを特徴とする請求項1から5のいずれか1項に記載の粒状体供給装置である。

【0012】

請求項7に係る発明は、送風管(92)の外周に複数の排風孔(93a)を設けた外周回転軸(93)と、該外周回転軸(93)を駆動させる駆動モータ(94)を設けたことを特徴とする請求項6記載の粒状体供給装置である。

【0013】

請求項8に係る発明は、駆動モータ(94)を起風装置(67)の起風モータ(66)とは反対側に配置し、外周回転軸(93)の排風孔(93a)は粒状体貯留部(60)の底部側に設けられる傾斜部(60b)の上方に配置され、粒状体貯留部(60)の中央部の底部の上方に外周回転軸(93)に軸着する拡散羽根(95)を設けたことを特徴とする請求項7記載の粒状体供給装置である。

【発明の効果】

【0014】

請求項1記載の発明によれば、報知停止装置59で報知部材58の作動を停止させていても、繰出し装置61が所定回転以上回転した、即ち圃場などで肥料などの粒状体供給作業が一定距離以上続いた場合には再び報知部材58を作動させる構成としたことにより、残量検知装置57が粒状体の減少を検知したことを作業者に再度通知することができるので、作業者が圃場端に接近した際に粒状体の補充作業を忘れることが防止される。

これにより、圃場内での粒状体貯留部60の粒状体切れを起こすことを防止できるので、粒状体散布作業途中で圃場端に移動する必要が無くなり、作業能率が向上する。

【0015】

請求項2記載の発明によれば、報知停止装置59を所定時間以上連続して操作すると、回転検知装置45が該繰出し装置61の第1の所定回転数以上の回転数を検知しても報知部材58が作動しなくなるため、作業者は報知部材58が作動するたびに報知停止装置59を操作する必要が無くなり、作業能率が向上すると共に、余計なストレスがかからず、作業者の負担が軽減される。

【0016】

請求項3記載の発明によれば、報知停止装置59を所定時間以上連続して操作していても、回転検知装置45が該繰出し装置61の第2の所定回転数以上の回転数を検知すると再度報知部材58が作動する構成としたことにより、作業者が煩わしく思わない程度の周期で粒状体の減少を報知することができるので、粒状体の補充を圃場端で忘れずに行え、作業能率が向上する。また、余計なストレスがかからず、作業者の負担が軽減される。

【0017】

請求項4記載の発明によれば、繰出しポテンショメータ47aが繰出しアーム47の傾斜角度から繰出し量「多」となる角度を検出した場合、繰出し装置61の第2の所定回転数を減少させる構成としたことにより、粒状体の消費速度が多いときは短いサイクルで粒状体の減少を報知することができるので、作業者に圃場端での粒状体補充作業を促しやすく、作業能率が向上する。

また、繰出しポテンショメータ47aが繰出しアーム47の傾斜角度から繰出し量「少」となる傾斜角度を検出した場合、繰出し装置61の第2の所定回転数を増加させる構成としたことにより、粒状体の消費速度が少ないときは長いサイクルで粒状体の減少を報知することができるので、過度の報知を行うことがなく、作業者は粒状体供給作業に集中でき、作業能率が従来より向上する。

【0018】

請求項5記載の発明によれば、報知停止装置59を操作すると、粒状体の残量低下を報知する表示ランプ91を所定時間点滅させることにより、視覚的に粒状体の残量低下を報知することができるので、作業者が圃場端での粒状体の補充作業を忘れにくくなる。

【0019】

請求項6記載の発明によれば、起風装置67の風を案内する送風管92を粒状体貯留部60内に配置し、送風管92に複数の噴出孔92aを形成したことにより、粒状体貯留部60内に風の流れを発生させて粒状体を掻き混ぜることができるので、粒状体同士が自重や水分等によって塊になることが防止され、粒状体の繰出し量が設定通りとなるため、計画的な作業が行える。

また、粒状体が塊とならないことにより、粒状体が一または複数個所に偏って減少することが防止されるので、一部の残量検知装置57だけが作動することが防止され、粒状体貯留部60全体から均一に粒状体が減少、或いは使い切られたときに補充作業を行うことができ、補充作業の頻度が減って、作業能率が向上する。

【0020】

請求項7記載の発明によれば、送風管92の外周に複数の排風孔93aを設けた外周回転軸93を設け、この外周回転軸93を駆動モータ94で回転させることにより、空気の流れに動きが生じるため、同じ部分の粒状体だけが掻き混ぜられることを防止できるので、粒状体がいっそう塊になりにくく、計画的な作業の遂行が可能となる。

また、粒状体が一または複数個所に偏って減少することが防止されるので、一部の残量検知装置57だけが作動することが防止され、粒状体貯留部60全体から均一に粒状体が減少、或いは使い切られたときに補充作業を行うことができ、補充作業の頻度が減って、作業能率が従来より向上する。

さらに、塊になった粒状体が残量検知装置57の前から動かず、実際の残量は残り少ないにもかかわらず、残量検知装置57を非検知状態にすることを防止できるので、作業者が粒状体切れに気付かずに作業を継続することが防止され、作業者が手作業で粒状体の供給を行う必要が無くなる。

【0021】

請求項8記載の発明によれば、駆動モータ94をブロア67の起風モータ66とは反対側に配置したことにより、粒状体供給装置(苗移植機)の左右幅をコンパクトに抑えることができるので、旋回時等に粒状体供給装置(苗移植機)の左右幅が壁等に接触することが防止され、耐久性が向上する。

また、排風孔93aを粒状体貯留部60内の傾斜部60bの上方に形成したことにより、塊が発生し易い箇所の粒状体を掻き混ぜることができるので、粒状体がいっそう塊になりにくく、計画的な作業の遂行が可能となる。

さらに、外周回転軸93に拡散羽根95を軸着し、この拡散羽根95を粒状体貯留部60の中央部の底部の上方に配置することにより、繰り出される直前の粒状体を掻き混ぜることができるので、繰出し部に所定量の粒状体が供給され、供給ムラが生じることが防止される。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態の乗用型田植機の側面図である。

【図2】図1の乗用型田植機の平面図である。

【図3】図1の施肥装置の肥料回収管部分を省略した背面図(図3(a)及び伝動関係を省略した背面図(図3(b))である。

【図4】図1の施肥装置の平面図である。

【図5】図1の施肥装置の一断面の側面断面図である。

【図6】図1の施肥装置の粉粒体繰出部の側面断面図である。

【図7】図6のS−S断面図である。

【図8】図1の施肥装置に係わる主な制御ブロック図である。

【図9】図1の施肥装置の機構を説明する図である。

【図10】図1の施肥装置の粉粒体繰出部の平面図(図10(a))と背面図(図10(b))である。

【図11】図1の施肥装置の他の実施例の粉粒体繰出部の平面図(図11(a))と背面側から見た内部構造図(図11(b))である。

【発明を実施するための最良の形態】

【0023】

以下、図面に基づき、本発明の好ましい実施の形態について説明する。

図1及び図2は本発明の苗移植機の典型例である粉粒体繰出し装置として施肥装置を装着した乗用型田植機の側面図と平面図である。この施肥装置付き乗用型田植機1は、走行車体2の後側に昇降リンク装置3を介して苗植付部4が昇降可能に装着され、走行車体2の後部上側に施肥装置5の本体部分が設けられている。搭乗オペレータが乗用型田植機の前進方向に向かって左右方向をそれぞれ左、右といい、前進方向と後進方向をそれぞれ前、後という。

【0024】

走行車体2は、駆動輪である左右一対の前輪10,10及び左右一対の後輪11,11(走行装置)を備えた四輪駆動車両であって、機体の前部にミッションケース12が配置され、そのミッションケース12の左右側方に前輪ファイナルケース13,13が設けられ、該左右前輪ファイナルケース13,13の操向方向を変更可能な各々の前輪支持部から外向きに突出する左右前輪車軸に左右前輪10,10が各々取り付けられている。また、ミッションケース12の背面部にメインフレーム15の前端部が固着されており、そのメインフレーム15の後端左右中央部に前後水平に設けた後輪ローリング軸を支点にして後輪ギヤケース18,18がローリング自在に支持され、その後輪ギヤケース18,18から外向きに突出する後輪車軸に後輪11,11が取り付けられている。

【0025】

エンジン20はメインフレーム15の上に搭載されており、該エンジン20の回転動力が、ベルト伝動装置21及び油圧無段変速装置(HST)23を介してミッションケース12に伝達される。ミッションケース12に伝達された回転動力は、該ケース12内のトランスミッションにより変速された後、走行動力と外部取出動力に分離して取り出される。そして、走行動力は、一部が前輪ファイナルケース13,13に伝達されて前輪10,10を駆動すると共に、残りが後輪ギヤケース18,18に伝達されて後輪11,11を駆動する。また、外部取出動力は、走行車体2の後部に設けた植付クラッチケース25に伝達され、それから植付伝動軸26によって苗植付部4へ伝動されるとともに、施肥伝動機構28によって施肥装置5へ伝動される。

【0026】

エンジン20の上部はエンジンカバー30で覆われており、その上に座席31が設置されている。座席31の前方には各種操作機構を内蔵するフロントカバー32があり、その上方に前輪10,10を操向操作するハンドル34が設けられており、この領域を操縦部33とする。エンジンカバー30及びフロントカバー32の下端左右両側は水平状のフロアステップ35になっている。フロアステップ35は一部格子状になっており(図2参照)、該ステップ35を歩く作業者の靴についた泥が圃場に落下するようになっている。フロアステップ35上の後部は、後輪フェンダを兼ねるリヤステップ36となっている。

【0027】

昇降リンク装置3は平行リンク機構であって、1本の上リンク40と左右一対の下リンク41,41を備えている。これらリンク40,41,41は、その基部側がメインフレーム15の後端部に立設した背面視門形のリンクベースフレーム42に回動自在に取り付けられ、その先端側に縦リンク43が連結されている。そして、縦リンク43の下端部に苗植付部4に回転自在に支承された連結軸44が挿入連結され、連結軸44を中心として苗植付部4がローリング自在に連結されている。

【0028】

メインフレーム15に固着した支持部材(図示せず)と上リンク40に一体形成したスイングアーム(図示せず)の先端部との間に昇降油圧式シリンダ46が設けられており、該シリンダ46を油圧で伸縮させることにより、上リンク40が上下に回動し、苗植付部4がほぼ一定姿勢のまま昇降する。

苗植付部4は6条植の構成で、フレームを兼ねる伝動ケース50、マット苗を載せて左右往復動し苗を一株分ずつ各条の苗取出口51a,…に供給するとともに横一列分の苗を全て苗取出口51a,…に供給すると苗送りベルト51b,…により苗を下方に移送する苗載せ台51、苗取出口51a,…に供給された苗を圃場に植付ける苗植付装置52,…、次行程における機体進路を表土面に線引きする左右一対の線引きマーカ75(図1)等を備えている。

【0029】

苗植付部4の下部には中央にセンターフロート55、その左右両側にサイドフロート56,56がそれぞれ設けられている。これらフロート55,56,56を圃場の泥面に接地させた状態で機体を進行させると、フロート55,56,56が泥面を整地しつつ滑走し、その整地跡に苗植付装置52,…により苗が植え付けられる。各フロート55,56,56は圃場表土面の凹凸に応じて前端側が上下動するように回動自在に取り付けられており、植付作業時にはセンターフロート55の前部の上下動が迎角制御センサ(図示せず)により検出され、その検出結果に応じ前記昇降油圧式シリンダ46を制御する油圧バルブ(図示せず)を切り替えて苗植付部4を昇降させることにより、苗の植付深さを常に一定に維持する。

【0030】

苗植付部4には整地装置の一例であるロータ27(第1ロータ27aと第2ロータ27bの組み合わせを単にロータ27ということがある)が取り付けられている。また、苗載せ台51は苗植付部4の全体を支持する左右方向と上下方向に幅一杯の矩形の支持枠体65の支持ローラ65aをレールとして左右方向にスライドする構成である。

また、走行車体2の前部左右両側には、補給用の苗を載せておく一対の予備苗載せ台38,38が機体の前後に張り出す位置と上下に並んだ位置とに回動可能に設けられている。予備苗載せ台38は走行車体2のフロアステップ35の下部に基部側を配置した支持機枠49に支持され、移動リンク部材39a,39b,39cを介してそれぞれ上下三段に構成され、第1予備苗載せ台38a、第2予備苗載せ台38b及び第3予備苗載せ台38cからなっている。

【0031】

第1,第2,第3予備苗載せ台38a,38b,38cが前後方向に並ぶ展開状態と各予備苗載せ台38a,38b,38cが上下方向に並ぶ積層状態とに切り替えられるが、この切り替えは、電動モータ(図示せず)で駆動する切替駆動装置37とによって行うことができる。

【0032】

施肥装置5は、肥料ホッパ60に貯留されている粒状の肥料を繰出部61,…によって一定量ずつ繰り出し、その肥料を施肥ホース62,…でフロート55,56,56の左右両側に取り付けた施肥ガイド63,…まで導き、施肥ガイド63,…の前側に設けた作溝体64(図1),…によって苗植付条の側部近傍に形成される施肥構内に落とし込むようになっている。ブロア用電動モータ66で駆動するブロア67で発生させたエアが、左右方向に長いエアチャンバ68を経由して施肥ホース62,…に吹き込まれ、施肥ホース62,…内の肥料を風圧で強制的に搬送するようになっている。

【0033】

以下、図3〜図11に示す施肥装置本体部の各部の構成について説明する。

肥料ホッパ60は各条共用で、上部に開閉可能な蓋60aが取り付けられている。肥料ホッパ60の下部は施肥条数分に分岐して漏斗状になっており、その下部が繰出部61,…の上端に接続されている。肥料ホッパ60は、左右方向に長い施肥フレーム70に支持された左右2箇所の回動アーム71に取り付けられていて、この回動アーム71の下端部を支点に後方に回動させて繰出部61から分離させられるようになっている。回動アーム71は外側から1条目の繰出部と2条目の繰出部との間に配置されている(左右対称位置に2つ設けられている)。肥料ホッパ60の下部を肥料繰出部61,…の上端に接続した通常位置では、係止具72により肥料ホッパ60を固定しておく。

【0034】

繰出部61は、肥料ホッパ60内の肥料を下方に繰り出す2個の繰出ロール73A,73Bを内蔵している。これらの繰出ロール73A,73Bは、外周部に溝状の凹部74、…が形成された回転体で、左右方向に設けた共通の繰出軸75の角軸部75a(図示例は四角軸)にそれぞれ一体回転するように嵌合している。繰出ロール73A,73Bが図6の矢印方向に回転することにより、肥料ホッパ60から落下供給される肥料が凹部74に収容されて下方に繰り出される。両繰出ロール73A,73Bにより繰り出された肥料は、下端の吐出口61xから吐出される。

【0035】

図示例の繰出ロール73A,73Bの凹部の数は6個であり、両者の凹部の位相が異ならせてある。このため、両繰出ロール73A,73Bの凹部が交互に肥料を繰り出すこととなり、吐出口61xから吐出される肥料の量が時間的に均等化されている。いずれかの繰出ロール73A又は73Bを繰出軸75から外して位相を適当に変更して付け直すことにより、両繰出ロール73A,73Bの凹部の位相を等しくすることもできる。これで、圃場に点状に肥料を散布する場合に適用可能となる。

【0036】

また、繰出部61の内部には、凹部74が下方に移動する側(前側)の繰出ロール73の外周面に摺接するブラシ76が着脱自在に設けられている。このブラシ76によって繰出ロール73A,73Bの凹部74に肥料が摺り切り状態で収容され、繰出ロール73A、73Bによる肥料繰出量が一定に保たれる。

【0037】

さらに、ブラシ76の上側には、繰出ロール73A,73Bの上方に突出して肥料ホッパ60から繰出部61に肥料が落下供給されないようにする繰出停止シャッタ77A,77B(図7)が設けられている。繰出停止シャッタ77A,77Bは、繰出部ケース78のスライド支持部79(図6)にスライド自在に支持されていて、ケース外の前端部に形成された把手77aをつかんでスライドさせるようになっている。

【0038】

繰出部61の吐出口61xには、前後方向に連通する接続管80(図3)が接続されている。そして、この接続管80の後端部に施肥ホース62(図5)が接続されている。施肥ホース62の外周螺旋溝に施肥フレーム70の下端部が係合しているので、施肥ホース62が接続管80から抜けにくい。一方、各条の接続管80の前端部はエアチャンバ68(図4、図5)の背面部に挿入連結されている。エアチャンバ68の左端部はエア切替管81を介してブロア67(図3、図4)に接続されており、該ブロア67からのエアがエアチャンバ68を経由し接続管80から施肥ホース62に吹き込まれるようになっている。尚、ブロア67は、図3、図4に仮想線で示すように、そのエア吐出口67aをエア切替管81から外して機体内方に回動収納できる構成としている。

【0039】

エアチャンバ68は、接続管80が取り付けられたゴム管68aと、中間部分の樹脂管68bとを交互に繋ぎ合わせて構成されている。この構成とすると、エアチャンバ68を簡単に分解、組み立てできるので、繰出部61を一体的に取り外してのメンテナンスが容易である。ゴム管68aの長さを一対の繰出部の間隔よりも長くしておくと、樹脂管68bからゴム管68aを抜きやすい。

【0040】

また、繰出部ケース78の背面部には、肥料ホッパ60内の肥料を取り出すための肥料排出口83(図6)が形成されている。この肥料排出口83には、上端側を支点にして開閉自在な排出シャッタ84が取り付けられている。各繰出部の肥料排出口83は、繰出部61の後方に設けた左右方向に長い肥料回収管85に接続されている。肥料回収管85の左端部は、前記エア切替管81を介してブロア67に接続されている。エア切替管81は二股状の管であって、一方にエアチャンバ68が接続され、他方に肥料回収管85が接続されている。エア切替管81にはエア切替部としてのエア切替シャッタ86が設けられ、ブロア67から吹き出されるエアをエアチャンバ68側に供給する状態と肥料回収管85側に供給する状態とに切り替えられようになっている。エア切替シャッタ86はエアチャンバ68と肥料回収管85の間の前後中央部にあるので、両者へのエア供給が安定している。肥料回収管85の右端部は肥料回収口87になっている。なお肥料回収口87の近傍に肥料回収レバー90が回動自在に設けられている。

【0041】

肥料ポッパ60に貯留された粒状体の肥料が予め設定された所定量以上か否かを検知する残量センサ57(図9に図示)を肥料ポッパ60内の側壁に設け、また繰出部61の繰出ロール73A,73Bの回転数を検出する繰出し回転センサ45(図8にのみ図示)を繰出部61の内部に設けている。そして該残量センサ57が肥料ポッパ60内の肥料が予め設定された適宜の所定かさ高さ(例:残量センサ57を肥料ホッパ60底部から約10cmのところに設けるので、高さ10cmを基準としている)未満であることを検知するとブザー等の報知部材58を報知する制御構成を備えた制御装置100を設けている。そのため肥料が前記所定量未満であると、残量センサ57の検知によりブザー等の報知部材58が作動するので、肥料を肥料ホッパ60に追加供給することができる。

【0042】

また、本実施例では、ブザー等の報知部材58の他に該報知部材58の作動を停止させる報知停止スイッチ59を設けているので、ブザーなどの音が煩わしいと感じると報知停止スイッチ59を作動させるブザーなどは停止できるので便利である。さらに繰出し回転センサ45が繰出し装置61の繰出ロール73A,73Bの所定以上の回転数(例:1〜3回転;繰出ロール73に刻む溝の数を「4」とすると、1回転で4回施肥される。これは、つまり4回植付が行われているので、遅すぎると未施肥区間が10株以上出ることになる。苗の有無で判別できる未植付区間と違い、未施肥区間は肥料が溶け残っていないと見つけにくく、肥料不足を招くおそれがある。)を検出すると、再度、報知部材58を作動させる制御構成を有する。

【0043】

こうして、報知停止スイッチ59で報知部材58の作動を停止させていても、繰出部61の繰出ロール73A,73Bが所定回転数以上回転した、即ち肥料供給作業が一定距離以上続いた場合には再び報知部材58を作動させる構成としたことにより、残量センサ57が肥料の減少を検知したことを作業者に再度通知することができるので、作業者が圃場端に接近した際に粒状体の補充作業を忘れることが防止され、圃場内で肥料切れを起こすことを防止できて、作業途中で圃場端に移動する必要が無くなり、作業能率が従来技術より向上する。

【0044】

制御装置100はブロア67を作動させるブロア作動スイッチ17を切にすると、前記報知停止スイッチ59を自動的に切とする制御構成を備えているので、報知停止スイッチ59を切り忘れていても報知部材58が作動することがなく、大音量の報知音が作業者や圃場の近隣に不快感を与えることが防止される。

【0045】

また、肥料(粒状体)の残量センサ57が肥料ホッパ60内の肥料が所定かさ高さ(例:肥料ホッパ60の底部から10cm未満)になったことを検知すると報知部材58が作動する。該報知部材58の作動後、所定時間(例えば5分間)が経過すると、作業者に肥料切れの警告が行われたことを思い出させるために、同一の報知部材58が再び作動する構成としている。

【0046】

通常肥料の補給は畦際で行うため、圃場端に到達するまでに所定時間が経過してしまい、報知部材58が再度作動して報知音を鳴らすことがあり、これをその都度停止操作することは、作業者が煩わしさを覚えて労力を増大させると共に、他の操作の妨げになり、操作性の低下を招く。このため、畦際に作業車両が到達するまでの間に報知部材58が作動することを防止するために、作業者は肥料ホッパ60内に偏在した肥料を移動させて残量センサ57が検知状態になることを防止しているが、この作業を行うために機体を停止させると作業能率が低下する。

【0047】

これを防止するために、最初に報知部材58を停止させてから所定時間(約5分)経過後に、前回と同じ残量センサ57が肥料の減少を検知した場合は、制御装置100が報知部材58に作動信号を送らない制御構成とすることにより、報知部材58の停止操作を何度も行う必要が無いため、作業能率が向上するとともに、他の操作に集中することができるので、操作性が従来より向上する。

【0048】

なお、制御装置100は、前記報知部材58の作動を停止させる報知停止スイッチ59を入りとしたまま、例えば車庫入れなどをしておくと、次の作業時に残量センサ57との連携に支障を来たすので、エンジン20を始動したら報知部材58が作動できる状態にしておく制御構成を備えている。

これにより、報知停止スイッチ59を切り忘れたままで次回の作業を始める不具合が無くなるので、肥料切れによる未施肥区間の発生が防止されるため、苗の生育が安定すると共に、作物の収量や品質が従来より向上する。

【0049】

また、残量センサ57が肥料ホッパ60内の肥料の残量減少を検知して報知部材58を作動させた状態で報知停止スイッチ59が所定時間以上(例:5秒以上)連続操作されると、制御装置100は繰出し回転センサ45が第1の所定回転数(例:10〜20回転)以上の回転を検出しても報知部材58を作動させない制御構成を備えている。

こうして、報知停止スイッチ59を所定時間以上(例:5秒以上)連続して操作されている状態で、繰出し回転センサ45が第1の所定回転数(例:10〜20回転)以上の繰出ロール73A,73Bの回転数を検知しても報知部材58が作動しなくなるため、作業者は報知部材58が作動するたびに報知停止スイッチ59を操作する必要が無くなり、作業能率が向上すると共に、余計なストレスがかからず、作業者の負担が軽減される。

【0050】

報知停止スイッチ59を所定時間以上(例:5秒以上)連続操作していても、繰出し回転センサ45が第2の所定回転数以上(例:50回転又は走行距離30m(走行距離は後輪11の回転数を検知する図示しない後輪回転センサの回転数から割り出す)を検知すると、制御装置100は報知部材58を再度作動させる制御構成を備えている。そのため、報知停止スイッチ59を所定時間以上連続して操作していても、繰出し回転センサ45が繰出し装置61の第2の所定回転数(例:50回転)以上の回転数を検知すると再度報知部材58が作動する構成としたことにより、作業者が煩わしく思わない程度の周期で肥料の減少を報知することができるので、肥料ホッパ60内に肥料の補充を圃場端で忘れずに行うことができ、作業能率が従来技術以上に向上する。また、余計なストレスがかからず、作業者の負担が軽減される。

【0051】

前記残量センサ57が肥料ホッパ60内の肥料の残量減少が前記所定値かさ高さ(例:約10cm未満)になったことを検知して報知部材58を作動させた状態で報知停止スイッチ59を入りとして報知部材58を作動させない状態としたとき、苗の植付状態からの所定の時間(例:60〜180秒)が経過すると、再度報知部材58を作動させることで、作業者が煩わしく思わない程度の周期で肥料の減少をブザー等が報知して、畦際に来ると肥料ホッパ60内に肥料の補充を圃場端で忘れずに行うように促すことができる。

【0052】

図9の繰出し装置61の機構を説明する図に示すように、肥料ホッパ60から繰出し装置61に移動する肥料の量を調節する繰出しアーム47を繰出し装置61に設け、該繰出しアーム47の回動中心47bを中心とする回動角度を、繰出しアーム47に設けた繰出しポテンショメータ47aの検出角度が肥料繰出し量「多」(例えば基準値(0度)+X(5〜30度程度))の場合には、繰出し装置61の繰出ロール73A,73Bの第2の所定回転数を(例えば50回転から40回転に減少させ、走行距離も30mから20mに)減少させる。また、制御装置100は、繰出しポテンショメータ47aの検出角度が肥料繰出し量「少」(例えば、基準値(0度)−X(−5〜−30度程度))の場合には、繰出ロール73A,73Bの第2の所定回転数を増加させる(例えば、50回転から60回転に増加させ、走行距離も30mから40mに増加させて、再度報知部材58を作動させる)制御構成を有する。

【0053】

上記制御構成によれば、繰出しポテンショメータ47aが繰出しアーム47の回動角度から繰出し量「多」となる回動角度を検出した場合、繰出し装置61の繰出ロール73A,73Bの第2所定回転数を減少させる構成としたことにより、肥料の消費速度が多いときは短いサイクルで肥料の減少を報知することができるので、作業者に圃場端での肥料の補充作業を促し易く、作業能率が従来技術より向上する。

【0054】

また、繰出しポテンショメータ47aが繰出しアーム47の回動角度から繰出し量「少」となる回動角度を検出した場合、繰出ロール73A,73Bの第2の所定回転数を増加させる構成としたことにより、肥料の消費速度が少ないときは長いサイクルで肥料の減少を報知することができるので、過度の報知を行うことがなく、作業者は肥料供給作業に集中でき、作業能率が従来技術より向上する。

【0055】

図9に示すように肥料ホッパ60の内壁の底部から約10cmの高さに残量センサ57を取り付け、繰出し装置61に設ける繰出ロッド61aを調節ハンドル61bで該繰出ロッド61aの長手方向に移動調節させることで繰出アーム47を、回動中心47bを中心として矢印Y方向(時計周り方向の回動で施肥量が少、反時計回り方向の回動で施肥量が多)に回動させて施肥量を調節することができる。すなわち、繰出アーム47の下端部に連結された繰出回転変更アーム48が押し引きされ、繰出回転変更アーム48の繰出装置61側に設けられたギヤ48aが繰り出しロール73A,73Bの繰出軸75の回転速度を変更する。

【0056】

また、調節ハンドル61bの回転により、施肥量表示部61cから目視できる繰出ロッド61aに固着された施肥量表示メタル61dの摺動量で施肥量が分かる。なお、この施肥量表示メタル61dの摺動で繰出アーム47の上端部に連結している繰出ロッド61aが押し引きされ、繰出アーム47が回動中心47を中心として回動して施肥量が変化する。

【0057】

制御装置100は、前記残量センサ57が、肥料が予め設定された前記肥料切れとなる所定かさ高さ(例:ホッパ60底部から高さ10cm未満)であることを検知すると点灯状態となる表示ランプ91を表示モニタ部に設け、報知停止スイッチ59を操作すると、表示ランプ91を所定時間(数分〜残量センサ57が非検知になるまで)点滅させる(報知部材58を当分作動させなくする操作をした場合でも、条件を満たすまでは表示ランプ91が作動するということであり、例えば、5秒以上のスイッチ操作が必要な場合、操作した時点から5秒に到達するまでは表示ランプ91が点灯(点滅)する)制御構成を備えている。

【0058】

従って、報知停止スイッチ59を操作すると、上記肥料の残量低下を報知する表示ランプ91が所定時間(例:15〜30秒;なお、所定時間経過後、残量センサ57が肥料の減少を検知したままの場合、再度点滅を開始する制御構成としても良い)点滅するので、視覚的に肥料の残量低下を作業者に報知することができ、作業者が圃場端での肥料の補充作業を忘れ難くなる。

【0059】

図10の肥料ホッパ60の内部構造を示す平面図(図10(a))と背面図(図10(b))に示すように繰出し装置61から放出される肥料を移動させる風を発生させるブロワ67の風を案内する送風管92を肥料ホッパ60内に配置し、該送風管92に複数の噴出孔92aを形成した。また、繰出し装置61送風管92の外周に複数の排風孔93aを設けた外周回転軸93(図11の丸枠A内)と該外周回転軸93を駆動させる駆動モータ94(図11にのみ図示)を設けている。

【0060】

こうして、ブロア67の風を案内する送風管92を肥料ホッパ60内に配置し、送風管92に複数の噴出孔92aを形成したことにより、肥料ホッパ60内に風の流れを発生させて肥料を掻き混ぜることができるので、肥料同士が自重や水分等によって塊になることが防止され、肥料の繰出し量が設定通りとなるため、計画的な作業が行える。

【0061】

また、図11の肥料ホッパ60の内部構造の平面図(図11(a))と内部構造図(図11(b))に示すように繰出し装置61の送風管92の外周に複数の排風孔93aを設けた外周回転軸93を設け、この外周回転軸93を駆動モータ94で回転させることにより、空気の流れに動きが生じるため、同じ部分の肥料だけが掻き混ぜられることを防止できるので、肥料がいっそう塊になりにくく、計画的な作業の遂行が可能となる。また、肥料が塊とならないことにより、肥料が一または複数個所に偏って減少することが防止されるので、一部の残量センサ57だけが作動することが防止され、肥料ホッパ60の全体から均一に肥料が減少、或いは使い切られたときに補充作業を行うことができ、補充作業の頻度が減って、作業能率が従来技術より向上する。

【0062】

さらに、塊になった粒状体が残量検知装置57の前から動かず、実際の残量は残り少ないにもかかわらず、残量検知装置57を非検知状態にすることを防止できるので、作業者が粒状体切れに気付かずに作業を継続することが防止され、作業者が手作業で粒状体の供給を行う必要が無くなる。

【0063】

図11(b)の肥料ホッパ60の内部構造図に示すように、駆動モータ94をブロア67の起風モータ66とは反対側に配置し、外周回転軸93の該排風孔93aは肥料ホッパ60の傾斜部の上方に形成し、肥料ホッパ60の中央部の底部の上方に外周回転軸93に軸着する撹拌羽根95を設けた。

このように、駆動モータ94をブロア67の起風モータ66とは反対側に配置したことにより、苗移植機(請求項では「肥料供給装置」という。)の左右幅をコンパクトに抑えることができるので、旋回時等に肥料供給装置の左右幅が壁等に接触することが防止され、耐久性が従来より向上する。

【0064】

また、排風孔93aは肥料ホッパ60内の傾斜部60bの上方に形成したことにより、塊が発生し易い箇所の粒状体を外周回転軸93の排風孔93aが掻き混ぜることができるので、粒状体がいっそう塊になりにくく、計画的な作業の遂行が可能となる。

さらに、外周回転軸93に拡散羽根95を軸着し、この拡散羽根95を粒状体ホッパ60の中央部の底部の上側に配置することにより、繰り出される直前の粒状体を掻き混ぜることができるので、繰出部61に所定量の粒状体が供給され、供給ムラが生じることが防止される。

【0065】

図11に示すように起風モータ66駆動により肥料ホッパ内の肥料を拡散させる構成において苗植付部4がリフトするとこれに連動して起風(電動)モータ66が駆動する構成にすると。苗植付部4のリフト中に肥料を肥料ホッパ60内で撹拌できる。

また旋回センサ96(図8のみに図示)をリヤケースに設けておき、走行車両が旋回中に旋回センサ96の旋回検知で起風モータ66を駆動する構成とすると旋回中に肥料を撹拌できる。

【産業上の利用可能性】

【0066】

本発明の苗移植機は、田植機に限らず、野菜苗などのその他の苗を植え付ける苗移植機として利用可能性がある。

【符号の説明】

【0067】

1 施肥装置付き乗用型田植機 2 走行車体

3 昇降リンク装置 4 苗植付部

5 粉粒体繰出し装置(施肥装置) 10 前輪

11 後輪 12 ミッションケース

13 前輪ファイナルケース 15 メインフレーム

17 ブロア作動スイッチ 18 後輪ギヤケース

20 エンジン 21 ベルト伝動装置

23 油圧無段変速装置(HST)

25 植付クラッチケース 26 植付伝動軸

27(27a,27b) ロータ

27a 第1ロータ 27b 第2ロータ

28 施肥伝動機構 30 エンジンカバー

31 座席 32 フロントカバー

33 操縦部 34 ハンドル

35 フロアステップ 36 リヤステップ

37 切替駆動装置

38a,38b,38c 第1、第2、第3予備苗載せ台

40 上リンク 41 下リンク

42 リンクベースフレーム 43 縦リンク

44 連結軸 45 繰出し回転センサ

46 昇降油圧式シリンダ 47 繰出アーム

47a 繰出しアームポテンショメータ

47b 回動中心 48 繰出回転変更アーム

48a ギヤ 49 支持機枠

50 伝動ケース 51 苗載せ台

51a 苗取出口 51b 苗送りベルト

52 苗植付装置 66 ブロア用電動モータ

55 センターフロート 56 サイドフロート

57 残量センサ 58 報知部材

59 報知停止スイッチ 60 肥料ホッパ

60a 蓋 60b 傾斜部

61 繰出部(装置) 61a 繰出ロッド

61b 調節ハンドル 61c 施肥表示部

61d 施肥量表示メタル 61x 吐出口

62 施肥ホース 63 施肥ガイド

64 作溝体 65 支持枠体

65a 支持ローラ 66 起風電動モータ

67 肥料搬送用ブロア 67a エア吐出口

68 エアチャンバ 68a ゴム管

68b 樹脂管 69 肥料乾燥用ブロア

69a プーリ 70 施肥フレーム

71 回動アーム 72 係止具

73A、73B 繰出ロール 74 凹部

75 繰出軸 75a 角軸部

76 ブラシ 77 繰出停止シャッタ

77a 把手 78 繰出部ケース

78a 固定部分 78b 離脱部分

79 スライド支持部 80 接続管

81 エア切替管 83 肥料排出口

84 回収シャッタ 84a 回動軸

85 肥料回収管 86 エア切替シャッタ

86a 回動軸 87 肥料回収口

88 送風フィン 89 マグネット部

90 肥料回収レバー 91 表示ランプ

92 送風管 92a 噴出孔

93 外周回転軸 93a 排風孔

94 駆動モータ 95 攪拌羽根

96 旋回センサ 100 制御装置

【特許請求の範囲】

【請求項1】

走行輪(10,11)を備えた走行車体(2)と、粒状体を貯める粒状体貯留部(60)と、粒状体貯留部(60)から粒状体を受けて所定量ずつ放出する回転式の繰出部(61)を備えた粒状体供給装置において、

粒状体貯留部(60)に貯留された粒状体が予め設定された所定かさ高さ以上か否かを検知する残量検知装置(57)と、

該残量検知装置(57)が前記所定かさ高さ未満を検知すると作動する報知部材(58)と、

該報知部材(58)の作動を停止させる報知停止装置(59)と

該繰出し装置(61)の繰出ロール回転数を検出する回転検知装置(45)と、

該報知停止装置(59)を操作した後に回転検知装置(45)が所定数以上の回転数を検知すると再度、報知部材(58)を作動させる制御構成を有する制御装置(100)

を備えたことを特徴とする粒状体供給装置。

【請求項2】

残量検知装置(57)が粒状体貯留部(60)内の粒状体の残量減少を検知して報知部材(58)が作動した状態で、報知停止装置(59)が所定時間以上連続操作されると、制御装置(100)は、回転検知装置(45)が該繰出し装置(61)の第1の所定回転数以上の回転を検出しても報知部材(58)を作動させない制御構成を有することを特徴とする請求項1記載の粒状体供給装置。

【請求項3】

報知停止装置(59)を所定時間以上連続操作していても、回転検知装置(45)が該繰出し装置(61)の第2の所定回転数以上を検知すると、制御装置(100)は報知部材(58)を再度作動させる制御構成を有することを特徴とする請求項2記載の粒状体供給装置。

【請求項4】

制御装置(100)は、

粒状体貯留部(60)から繰出し装置(61)に移動する粒状体の量を調節する繰出しアーム(47)と、

該繰出しアーム(47)に設けた繰出しポテンショメータ(47a)と、

該繰出しポテンショメータ(47a)の検出角度が基準値(0度)より大きくて、繰出し量「多」の場合には、第2の所定回転数を減少させ、また、繰出しポテンショメータ(47a)の検出角度が基準値(0度)より小さくて、肥料繰出し量「少」の場合には、第2の所定回転数を増加させる制御構成

を有することを特徴とする請求項3記載の苗移植機。

【請求項5】

残量検知装置(57)が、粉粒体が予め設定された前記所定かさ高さ未満であることを検知すると点灯状態となる表示ランプ(91)と、

報知停止装置(59)を操作すると、制御装置100は、表示ランプ(91)を所定時間点滅させる制御構成としたことを特徴とする請求項1から4のいずれか1項に記載の粒状体供給装置。

【請求項6】

繰出し装置(61)から放出される粒状体を移動させる風を発生させる起風装置(67)と、

該起風装置(67)の風を案内する送風管(92)を粒状体貯留部(60)内に配置し、該送風管(92)に複数の噴出孔(92a)を形成したことを特徴とする請求項1から5のいずれか1項に記載の粒状体供給装置。

【請求項7】

送風管(92)の外周に複数の排風孔(93a)を設けた外周回転軸(93)と、該外周回転軸(93)を駆動させる駆動モータ(94)を設けたことを特徴とする請求項6記載の粒状体供給装置。

【請求項8】

駆動モータ(94)を起風装置(67)の起風モータ(66)とは反対側に配置し、外周回転軸(93)の排風孔(93a)は粒状体貯留部(60)の底部側に設けられる傾斜部(60b)の上方に配置され、粒状体貯留部(60)の中央部の底部の上方に外周回転軸(93)に軸着する拡散羽根(95)を設けたことを特徴とする請求項7記載の粒状体供給装置。

【請求項1】

走行輪(10,11)を備えた走行車体(2)と、粒状体を貯める粒状体貯留部(60)と、粒状体貯留部(60)から粒状体を受けて所定量ずつ放出する回転式の繰出部(61)を備えた粒状体供給装置において、

粒状体貯留部(60)に貯留された粒状体が予め設定された所定かさ高さ以上か否かを検知する残量検知装置(57)と、

該残量検知装置(57)が前記所定かさ高さ未満を検知すると作動する報知部材(58)と、

該報知部材(58)の作動を停止させる報知停止装置(59)と

該繰出し装置(61)の繰出ロール回転数を検出する回転検知装置(45)と、

該報知停止装置(59)を操作した後に回転検知装置(45)が所定数以上の回転数を検知すると再度、報知部材(58)を作動させる制御構成を有する制御装置(100)

を備えたことを特徴とする粒状体供給装置。

【請求項2】

残量検知装置(57)が粒状体貯留部(60)内の粒状体の残量減少を検知して報知部材(58)が作動した状態で、報知停止装置(59)が所定時間以上連続操作されると、制御装置(100)は、回転検知装置(45)が該繰出し装置(61)の第1の所定回転数以上の回転を検出しても報知部材(58)を作動させない制御構成を有することを特徴とする請求項1記載の粒状体供給装置。

【請求項3】

報知停止装置(59)を所定時間以上連続操作していても、回転検知装置(45)が該繰出し装置(61)の第2の所定回転数以上を検知すると、制御装置(100)は報知部材(58)を再度作動させる制御構成を有することを特徴とする請求項2記載の粒状体供給装置。

【請求項4】

制御装置(100)は、

粒状体貯留部(60)から繰出し装置(61)に移動する粒状体の量を調節する繰出しアーム(47)と、

該繰出しアーム(47)に設けた繰出しポテンショメータ(47a)と、

該繰出しポテンショメータ(47a)の検出角度が基準値(0度)より大きくて、繰出し量「多」の場合には、第2の所定回転数を減少させ、また、繰出しポテンショメータ(47a)の検出角度が基準値(0度)より小さくて、肥料繰出し量「少」の場合には、第2の所定回転数を増加させる制御構成

を有することを特徴とする請求項3記載の苗移植機。

【請求項5】

残量検知装置(57)が、粉粒体が予め設定された前記所定かさ高さ未満であることを検知すると点灯状態となる表示ランプ(91)と、

報知停止装置(59)を操作すると、制御装置100は、表示ランプ(91)を所定時間点滅させる制御構成としたことを特徴とする請求項1から4のいずれか1項に記載の粒状体供給装置。

【請求項6】

繰出し装置(61)から放出される粒状体を移動させる風を発生させる起風装置(67)と、

該起風装置(67)の風を案内する送風管(92)を粒状体貯留部(60)内に配置し、該送風管(92)に複数の噴出孔(92a)を形成したことを特徴とする請求項1から5のいずれか1項に記載の粒状体供給装置。

【請求項7】

送風管(92)の外周に複数の排風孔(93a)を設けた外周回転軸(93)と、該外周回転軸(93)を駆動させる駆動モータ(94)を設けたことを特徴とする請求項6記載の粒状体供給装置。

【請求項8】

駆動モータ(94)を起風装置(67)の起風モータ(66)とは反対側に配置し、外周回転軸(93)の排風孔(93a)は粒状体貯留部(60)の底部側に設けられる傾斜部(60b)の上方に配置され、粒状体貯留部(60)の中央部の底部の上方に外周回転軸(93)に軸着する拡散羽根(95)を設けたことを特徴とする請求項7記載の粒状体供給装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−66449(P2013−66449A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−208943(P2011−208943)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

[ Back to top ]