荷台防振構造

【課題】複雑な管理を必要とせず荷台の支持剛性を低コストで確保できる荷台防振構造を提供する。

【解決手段】キャブ7後方の車両本体2上に、荷台4の前端部を、ヒンジ9を介して車幅方向に延びる軸回りに回動自在に設けると共に、荷台4の後端部をバネ10とショックアブソーバ11を介して設けた荷台防振構造において、前記バネ10が、車幅方向に延びると共に車幅方向の中央部を上方又は下方に膨らませるように湾曲する板バネ材からなる板バネ又は前記板バネ材を複数重ねて形成された重ね板バネからなるものである。

【解決手段】キャブ7後方の車両本体2上に、荷台4の前端部を、ヒンジ9を介して車幅方向に延びる軸回りに回動自在に設けると共に、荷台4の後端部をバネ10とショックアブソーバ11を介して設けた荷台防振構造において、前記バネ10が、車幅方向に延びると共に車幅方向の中央部を上方又は下方に膨らませるように湾曲する板バネ材からなる板バネ又は前記板バネ材を複数重ねて形成された重ね板バネからなるものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トラックの荷台の振動を低減する荷台防振構造に関するものである。

【背景技術】

【0002】

トラックの荷台の振動による積荷の荷傷みを防止するための荷台防振構造として、特許文献1記載の構造が提案されている。

【0003】

図7に示すように、この構造によれば、積荷を積載する荷台4の走行方向前側は車両のシャシフレーム6に対して車両ピッチング方向にのみ回動が可能なヒンジ9にて固定され、荷台4の後側は同様に車両のシャシフレーム6に対して空気バネ20及びショックアブソーバ11を介して接続される。

【0004】

また、この構造では積荷の重量によって荷台4の高さが変化しないように荷台姿勢を制御する荷台姿勢制御部を必要とする。

【0005】

図8に示すように、荷台姿勢制御部21は、サージタンク22と空気バネ20とを接続するエア配管23に設けられ空気バネ20に対する空気の給排を切り替えるレベリングバルブ24と、荷台4とシャシフレーム6の隙間高さを計測するハイトセンサ25と、ハイトセンサ25の計測値に応じてレベリングバルブ24の制御を行うコントローラ26とを備える。

【0006】

コントローラ26には、荷台4とシャシフレーム6上のストッパ18とのクリアランスが30〜50mm程度となるような閾値が設定されており、コントローラ26は、閾値以上・閾値内・閾値以下の3条件に応じてレベリングバルブ24の開閉制御を行うようになっている。

【0007】

コントローラ26は、ハイトセンサ25の計測値が閾値以上のとき、レベリングバルブ24のサージタンク側バルブを閉じると共に大気側バルブを開いて空気バネ20の内圧を下げ、計測値が閾値以下のときサージタンク側バルブを開くと共に大気側バルブを閉じて空気バネ20に圧気を供給し、計測値が閾値内のときサージタンク側バルブを閉じると共に大気側バルブを閉じて空気バネ20の内圧を保つようになっている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−1345号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、このような空気バネ20を用いた防振構造では、積荷の重さに応じた空気圧の管理が複雑になるという課題があった。また、空気圧を供給するために空圧ポンプ(コンプレッサー)やエアタンク(サージタンク)を設置する必要があり、システム全体として大幅なコスト上昇を招くという課題があった。

【0010】

またさらに、空気バネ20は車幅方向(左右方向)及び車軸方向(前後方向)の剛性が非常に低いことから、荷台4の位置決めをするのがヒンジ9のみになると共に、加減速時に荷台4に加わる前後方向の力や操舵時に荷台4に加わる横方向の力を受ける部位がヒンジ9のみとなり、発生する高い応力に応じた充分な強度をヒンジ9に持たせる必要があると共に、場合によっては荷台4の前後・左右の位置決め機構(リンクなど)を別途設置する必要があるという課題あった。

【0011】

そこで、本発明の目的は、上記課題を解決し、複雑な管理を必要とせず荷台の支持剛性を低コストで確保できる荷台防振構造を提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決するために本発明は、キャブ後方の車両本体上に、荷台の前端部を、ヒンジを介して車幅方向に延びる軸回りに回動自在に設けると共に、荷台の後端部をバネとショックアブソーバを介して設けた荷台防振構造において、前記バネが、車幅方向に延びると共に車幅方向の中央部を上方又は下方に膨らませるように湾曲する板バネ材からなる板バネ又は前記板バネ材を複数重ねて形成された重ね板バネからなるものである。

【0013】

前記荷台又は前記車両本体のいずれか一方に前記板バネ又は前記重ね板バネの両端をリンク機構を介して取り付け、他方に前記板バネ又は前記重ね板バネの車幅方向の中央部を取り付けるとよい。

【発明の効果】

【0014】

本発明によれば、複雑な管理を必要とせず荷台の支持剛性を低コストで確保できる。

【図面の簡単な説明】

【0015】

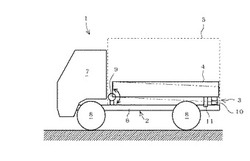

【図1】図1は本実施の形態に係る荷台防振構造を備えたトラックの側面図である。

【図2】図2は図1の要部平面図である。

【図3】図3は図1の背面図である。

【図4】図4は図3の要部拡大図である。

【図5】図5は重ね板バネのバネ定数の変化を表すグラフである。

【図6】図6は図3の要部拡大図である。

【図7】図7は従来の荷台防振構造を備えたトラックの側面図である。

【図8】図8は荷台姿勢制御部の概略構造を示す説明図である。

【発明を実施するための形態】

【0016】

図1に示すように、車両たるトラック1は、車両本体2と、車両本体2に防振装置3を介して設けられた荷台4と、車両本体2に荷台4を覆うように設けられたボデー5とを備える。

【0017】

車両本体3は、シャシフレーム6と、シャシフレーム6の走行方向前端部に設けられたキャブ7と、シャシフレーム6に図示しない懸架装置を介して設けられた走行輪8とを備える。

【0018】

荷台4は、アルミニウム等の軽金属にてハニカム構造とされており、平面視矩形状に形成されている。

【0019】

図1及び図2に示すように、防振装置3は、キャブ7後方の車両本体2のシャシフレーム6上に設けられ荷台4の前端部を車幅方向に延びる軸回りに回動自在に設けるためのヒンジ9と、車両本体2のシャシフレーム6の後端部に設けられ車両本体2から荷台4の後端部に伝わる上下方向の振動を吸収するためのバネ10と、車両本体2のシャシフレーム6の後端部に設けられ荷台4の振動を減衰するためのショックアブソーバ11とを備える。

【0020】

図3及び図6に示すように、バネ10は車幅方向に延びると共に車幅方向の中央部を下方に膨らませるように湾曲する板バネ材12、13を2枚重ねて形成された重ね板バネ14からなる。下段側の板バネ材13は上段側の板バネ材12より短くなるように形成されており、上段側の板バネ材12と下段側の板バネ材13は長手方向の中央が互いに重なるように配置される。また、下段側の板バネ材13は上段側の板バネ材12とは両端が離間するように形成されており、重ね板バネ14が上下方向の圧縮力を受けたとき、まず上段側の板バネ材12が圧縮力を受けて変形し、上段側の板バネ材12の下面が下段側の板バネ材13の両端に当接することで下段側の板バネ材13にも力を伝えるようになっている。

【0021】

重ね板バネ14は車両本体2の後端部に車幅方向に沿って設置される。重ね板バネ14は、車幅方向の中央部がシャシフレーム6のクロスメンバ15に取り付けられ、両端部がリンク機構16を介して荷台4に固定される。図4に示すように、リンク機構16は、荷台4からの荷重により重ね板バネ14が撓んだ際の固定点位置ずれを吸収するためのものであり、上段側の板バネ材12の端部に前後に延びる軸回り回動自在に連結されると共に荷台4の底面に前後に延びる軸回り回動自在に連結される連結部材17からなる。

【0022】

また、重ね板バネ14のバネ定数は荷台4に許容される重量を考慮したうえで、その共振周波数が荷台4の防振効果を得られる充分低い周波数となるように選定されており、そのバネ定数は図5に示すように積載量の少ない状態(最大積載量の1/2程度を想定)で共振周波数が適切な数値となる1段目と最大積載量に相当する積荷が積載された状態で共振周波数が適切な数値となる2段目の特性を有する。

【0023】

このバネ定数はトラック1に積まれる荷物に応じて特性を選ぶ事となり、本来のトラック1が有する最大積載量と実際に積載する積荷の最大積載量が異なる場合には、それに応じたバネ定数が選定される。具体的には、トラック1の用途が軽貨物であり、荷台に軽貨物を満載した場合でもトラック1が有する最大積載量に満たない場合、荷台に軽貨物を満載したときの積載量に応じてバネ定数が選定される。

【0024】

図2に示すように、シャシフレーム6には、車両に想定以上の大きな力が入った際に重ね板バネ14が大きく撓み、荷台4とシャシフレーム6が当たってしまう事のないようにゴム製のストッパ18が設けられている。

【0025】

次に本実施の形態の作用を述べる。

【0026】

トラック1が走行し、荷台4に上下方向の外力が作用すると、荷台4はヒンジ9を中心として上下に揺動を始める。荷台4の揺動は重ね板バネ14が変形することで吸収されると共にショックアブソーバ11により減衰される。積荷の重量が軽い場合など、重ね板バネ14に作用する力が小さい場合、重ね板バネ14は上段側の板バネ材12のみで荷台4からの力を受け、荷台4からの力を吸収する。また、積荷の重量が重い場合など、重ね板バネ14に作用する力が大きい場合、重ね板バネ14は変形量が小さい間は上段側の板バネ材12のみで荷台4からの力を受け、変形量が所定量を超えたとき上段側の板バネ材12と下段側の板バネ材13とで荷台4からの力を受け、荷台4からの力を吸収する。

【0027】

また、荷台4に前後方向の外力や車幅方向の外力が作用した場合、ヒンジ9と重ね板バネ14とで外力を受けることができ、荷台4を充分な剛性で支持できる。

【0028】

このように、キャブ7後方の車両本体2上に、荷台4の前端部を、ヒンジ9を介して車幅方向に延びる軸回りに回動自在に設けると共に、荷台4の後端部をバネ10とショックアブソーバ11を介して設けた荷台防振構造において、バネ10が、車幅方向に延びると共に車幅方向の中央部を下方に膨らませるように湾曲する板バネ材12、13を複数重ねて形成された重ね板バネ14からなるものとしたため、低コストで防振効果が得られる荷台防振構造が実現され、荷台4の支持剛性を高められる。そしてこれにより荷台4の前後・左右位置を位置決めするためにバネ10とは別に設置していた位置決め機構が不要になるとともにヒンジ9に発生する応力を低減可能となる。また、空気バネのように複雑な管理をする必要もない。

【0029】

またさらに、特許文献1記載の空気バネによる荷台防振構造では、荷台前側の回転方向には動きやすいヒンジ9とする事により、荷台4の動きをピッチング方向に許容する構造とした上で、荷台後側に防振構造を追加してピッチング共振周波数を主な入力周波数(問題となる後輪のバネ下共振周波数は10〜15Hz程度)よりも1/√2以下とする事で、入力された振動を荷台4に伝達しにくくする構造となっているが、本実施の形態に係る荷台防振構造では防振のメカニズムは同じだが、主として積載される積荷の特性に応じて設定された重ね板バネ14の特性により、多く使用される環境において荷台4のピッチング共振周波数が適切な数値となることで防振効果を得ることができる。

【0030】

また、荷台4に重ね板バネ14の両端をリンク機構16を介して取り付け、車両本体2に重ね板バネ14の車幅方向の中央部を取り付けるため、荷台4を重ね板バネ14により機械的に拘束することができ、高い支持剛性が得られる。

【0031】

なお、バネ10は重ね板バネ14からなるものとしたが、単一の板バネ材からなる板バネ(図示せず)であってもよい。

【0032】

また、板バネ材12、13は車幅方向の中央部を下方に膨らませるように湾曲するものとしたが、中央部を上方に膨らませるように湾曲するものであってもよい。

【0033】

重ね板バネ14は2枚の板バネ材12、13を重ねて形成されるものとしたが、3枚以上の複数の板バネ材を重ねて形成されるものとしてもよい。この場合、板バネ材は最上段のものから順に短くなるように形成するとよく、長手方向の中央が互いに重なるように配置されるとよい。また、各板バネ材は隣接する上方の板バネ材とは両端が離間するように形成されるとよい。重ね板バネが上下方向の圧縮力を受けたとき上段側の板バネ材から順に変形して段階的にばね力が高くなるようにできる。

【符号の説明】

【0034】

2 車両本体

4 荷台

7 キャブ

9 ヒンジ

10 バネ

11 ショックアブソーバ

12 上段側の板バネ材

13 下段側の板バネ材

14 重ね板バネ

16 リンク機構

【技術分野】

【0001】

本発明は、トラックの荷台の振動を低減する荷台防振構造に関するものである。

【背景技術】

【0002】

トラックの荷台の振動による積荷の荷傷みを防止するための荷台防振構造として、特許文献1記載の構造が提案されている。

【0003】

図7に示すように、この構造によれば、積荷を積載する荷台4の走行方向前側は車両のシャシフレーム6に対して車両ピッチング方向にのみ回動が可能なヒンジ9にて固定され、荷台4の後側は同様に車両のシャシフレーム6に対して空気バネ20及びショックアブソーバ11を介して接続される。

【0004】

また、この構造では積荷の重量によって荷台4の高さが変化しないように荷台姿勢を制御する荷台姿勢制御部を必要とする。

【0005】

図8に示すように、荷台姿勢制御部21は、サージタンク22と空気バネ20とを接続するエア配管23に設けられ空気バネ20に対する空気の給排を切り替えるレベリングバルブ24と、荷台4とシャシフレーム6の隙間高さを計測するハイトセンサ25と、ハイトセンサ25の計測値に応じてレベリングバルブ24の制御を行うコントローラ26とを備える。

【0006】

コントローラ26には、荷台4とシャシフレーム6上のストッパ18とのクリアランスが30〜50mm程度となるような閾値が設定されており、コントローラ26は、閾値以上・閾値内・閾値以下の3条件に応じてレベリングバルブ24の開閉制御を行うようになっている。

【0007】

コントローラ26は、ハイトセンサ25の計測値が閾値以上のとき、レベリングバルブ24のサージタンク側バルブを閉じると共に大気側バルブを開いて空気バネ20の内圧を下げ、計測値が閾値以下のときサージタンク側バルブを開くと共に大気側バルブを閉じて空気バネ20に圧気を供給し、計測値が閾値内のときサージタンク側バルブを閉じると共に大気側バルブを閉じて空気バネ20の内圧を保つようになっている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−1345号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、このような空気バネ20を用いた防振構造では、積荷の重さに応じた空気圧の管理が複雑になるという課題があった。また、空気圧を供給するために空圧ポンプ(コンプレッサー)やエアタンク(サージタンク)を設置する必要があり、システム全体として大幅なコスト上昇を招くという課題があった。

【0010】

またさらに、空気バネ20は車幅方向(左右方向)及び車軸方向(前後方向)の剛性が非常に低いことから、荷台4の位置決めをするのがヒンジ9のみになると共に、加減速時に荷台4に加わる前後方向の力や操舵時に荷台4に加わる横方向の力を受ける部位がヒンジ9のみとなり、発生する高い応力に応じた充分な強度をヒンジ9に持たせる必要があると共に、場合によっては荷台4の前後・左右の位置決め機構(リンクなど)を別途設置する必要があるという課題あった。

【0011】

そこで、本発明の目的は、上記課題を解決し、複雑な管理を必要とせず荷台の支持剛性を低コストで確保できる荷台防振構造を提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決するために本発明は、キャブ後方の車両本体上に、荷台の前端部を、ヒンジを介して車幅方向に延びる軸回りに回動自在に設けると共に、荷台の後端部をバネとショックアブソーバを介して設けた荷台防振構造において、前記バネが、車幅方向に延びると共に車幅方向の中央部を上方又は下方に膨らませるように湾曲する板バネ材からなる板バネ又は前記板バネ材を複数重ねて形成された重ね板バネからなるものである。

【0013】

前記荷台又は前記車両本体のいずれか一方に前記板バネ又は前記重ね板バネの両端をリンク機構を介して取り付け、他方に前記板バネ又は前記重ね板バネの車幅方向の中央部を取り付けるとよい。

【発明の効果】

【0014】

本発明によれば、複雑な管理を必要とせず荷台の支持剛性を低コストで確保できる。

【図面の簡単な説明】

【0015】

【図1】図1は本実施の形態に係る荷台防振構造を備えたトラックの側面図である。

【図2】図2は図1の要部平面図である。

【図3】図3は図1の背面図である。

【図4】図4は図3の要部拡大図である。

【図5】図5は重ね板バネのバネ定数の変化を表すグラフである。

【図6】図6は図3の要部拡大図である。

【図7】図7は従来の荷台防振構造を備えたトラックの側面図である。

【図8】図8は荷台姿勢制御部の概略構造を示す説明図である。

【発明を実施するための形態】

【0016】

図1に示すように、車両たるトラック1は、車両本体2と、車両本体2に防振装置3を介して設けられた荷台4と、車両本体2に荷台4を覆うように設けられたボデー5とを備える。

【0017】

車両本体3は、シャシフレーム6と、シャシフレーム6の走行方向前端部に設けられたキャブ7と、シャシフレーム6に図示しない懸架装置を介して設けられた走行輪8とを備える。

【0018】

荷台4は、アルミニウム等の軽金属にてハニカム構造とされており、平面視矩形状に形成されている。

【0019】

図1及び図2に示すように、防振装置3は、キャブ7後方の車両本体2のシャシフレーム6上に設けられ荷台4の前端部を車幅方向に延びる軸回りに回動自在に設けるためのヒンジ9と、車両本体2のシャシフレーム6の後端部に設けられ車両本体2から荷台4の後端部に伝わる上下方向の振動を吸収するためのバネ10と、車両本体2のシャシフレーム6の後端部に設けられ荷台4の振動を減衰するためのショックアブソーバ11とを備える。

【0020】

図3及び図6に示すように、バネ10は車幅方向に延びると共に車幅方向の中央部を下方に膨らませるように湾曲する板バネ材12、13を2枚重ねて形成された重ね板バネ14からなる。下段側の板バネ材13は上段側の板バネ材12より短くなるように形成されており、上段側の板バネ材12と下段側の板バネ材13は長手方向の中央が互いに重なるように配置される。また、下段側の板バネ材13は上段側の板バネ材12とは両端が離間するように形成されており、重ね板バネ14が上下方向の圧縮力を受けたとき、まず上段側の板バネ材12が圧縮力を受けて変形し、上段側の板バネ材12の下面が下段側の板バネ材13の両端に当接することで下段側の板バネ材13にも力を伝えるようになっている。

【0021】

重ね板バネ14は車両本体2の後端部に車幅方向に沿って設置される。重ね板バネ14は、車幅方向の中央部がシャシフレーム6のクロスメンバ15に取り付けられ、両端部がリンク機構16を介して荷台4に固定される。図4に示すように、リンク機構16は、荷台4からの荷重により重ね板バネ14が撓んだ際の固定点位置ずれを吸収するためのものであり、上段側の板バネ材12の端部に前後に延びる軸回り回動自在に連結されると共に荷台4の底面に前後に延びる軸回り回動自在に連結される連結部材17からなる。

【0022】

また、重ね板バネ14のバネ定数は荷台4に許容される重量を考慮したうえで、その共振周波数が荷台4の防振効果を得られる充分低い周波数となるように選定されており、そのバネ定数は図5に示すように積載量の少ない状態(最大積載量の1/2程度を想定)で共振周波数が適切な数値となる1段目と最大積載量に相当する積荷が積載された状態で共振周波数が適切な数値となる2段目の特性を有する。

【0023】

このバネ定数はトラック1に積まれる荷物に応じて特性を選ぶ事となり、本来のトラック1が有する最大積載量と実際に積載する積荷の最大積載量が異なる場合には、それに応じたバネ定数が選定される。具体的には、トラック1の用途が軽貨物であり、荷台に軽貨物を満載した場合でもトラック1が有する最大積載量に満たない場合、荷台に軽貨物を満載したときの積載量に応じてバネ定数が選定される。

【0024】

図2に示すように、シャシフレーム6には、車両に想定以上の大きな力が入った際に重ね板バネ14が大きく撓み、荷台4とシャシフレーム6が当たってしまう事のないようにゴム製のストッパ18が設けられている。

【0025】

次に本実施の形態の作用を述べる。

【0026】

トラック1が走行し、荷台4に上下方向の外力が作用すると、荷台4はヒンジ9を中心として上下に揺動を始める。荷台4の揺動は重ね板バネ14が変形することで吸収されると共にショックアブソーバ11により減衰される。積荷の重量が軽い場合など、重ね板バネ14に作用する力が小さい場合、重ね板バネ14は上段側の板バネ材12のみで荷台4からの力を受け、荷台4からの力を吸収する。また、積荷の重量が重い場合など、重ね板バネ14に作用する力が大きい場合、重ね板バネ14は変形量が小さい間は上段側の板バネ材12のみで荷台4からの力を受け、変形量が所定量を超えたとき上段側の板バネ材12と下段側の板バネ材13とで荷台4からの力を受け、荷台4からの力を吸収する。

【0027】

また、荷台4に前後方向の外力や車幅方向の外力が作用した場合、ヒンジ9と重ね板バネ14とで外力を受けることができ、荷台4を充分な剛性で支持できる。

【0028】

このように、キャブ7後方の車両本体2上に、荷台4の前端部を、ヒンジ9を介して車幅方向に延びる軸回りに回動自在に設けると共に、荷台4の後端部をバネ10とショックアブソーバ11を介して設けた荷台防振構造において、バネ10が、車幅方向に延びると共に車幅方向の中央部を下方に膨らませるように湾曲する板バネ材12、13を複数重ねて形成された重ね板バネ14からなるものとしたため、低コストで防振効果が得られる荷台防振構造が実現され、荷台4の支持剛性を高められる。そしてこれにより荷台4の前後・左右位置を位置決めするためにバネ10とは別に設置していた位置決め機構が不要になるとともにヒンジ9に発生する応力を低減可能となる。また、空気バネのように複雑な管理をする必要もない。

【0029】

またさらに、特許文献1記載の空気バネによる荷台防振構造では、荷台前側の回転方向には動きやすいヒンジ9とする事により、荷台4の動きをピッチング方向に許容する構造とした上で、荷台後側に防振構造を追加してピッチング共振周波数を主な入力周波数(問題となる後輪のバネ下共振周波数は10〜15Hz程度)よりも1/√2以下とする事で、入力された振動を荷台4に伝達しにくくする構造となっているが、本実施の形態に係る荷台防振構造では防振のメカニズムは同じだが、主として積載される積荷の特性に応じて設定された重ね板バネ14の特性により、多く使用される環境において荷台4のピッチング共振周波数が適切な数値となることで防振効果を得ることができる。

【0030】

また、荷台4に重ね板バネ14の両端をリンク機構16を介して取り付け、車両本体2に重ね板バネ14の車幅方向の中央部を取り付けるため、荷台4を重ね板バネ14により機械的に拘束することができ、高い支持剛性が得られる。

【0031】

なお、バネ10は重ね板バネ14からなるものとしたが、単一の板バネ材からなる板バネ(図示せず)であってもよい。

【0032】

また、板バネ材12、13は車幅方向の中央部を下方に膨らませるように湾曲するものとしたが、中央部を上方に膨らませるように湾曲するものであってもよい。

【0033】

重ね板バネ14は2枚の板バネ材12、13を重ねて形成されるものとしたが、3枚以上の複数の板バネ材を重ねて形成されるものとしてもよい。この場合、板バネ材は最上段のものから順に短くなるように形成するとよく、長手方向の中央が互いに重なるように配置されるとよい。また、各板バネ材は隣接する上方の板バネ材とは両端が離間するように形成されるとよい。重ね板バネが上下方向の圧縮力を受けたとき上段側の板バネ材から順に変形して段階的にばね力が高くなるようにできる。

【符号の説明】

【0034】

2 車両本体

4 荷台

7 キャブ

9 ヒンジ

10 バネ

11 ショックアブソーバ

12 上段側の板バネ材

13 下段側の板バネ材

14 重ね板バネ

16 リンク機構

【特許請求の範囲】

【請求項1】

キャブ後方の車両本体上に、荷台の前端部を、ヒンジを介して車幅方向に延びる軸回りに回動自在に設けると共に、荷台の後端部をバネとショックアブソーバを介して設けた荷台防振構造において、前記バネが、車幅方向に延びると共に車幅方向の中央部を上方又は下方に膨らませるように湾曲する板バネ材からなる板バネ又は前記板バネ材を複数重ねて形成された重ね板バネからなることを特徴とする荷台防振構造。

【請求項2】

前記荷台又は前記車両本体のいずれか一方に前記板バネ又は前記重ね板バネの両端をリンク機構を介して取り付け、他方に前記板バネ又は前記重ね板バネの車幅方向の中央部を取り付けた請求項1記載の荷台防振構造。

【請求項1】

キャブ後方の車両本体上に、荷台の前端部を、ヒンジを介して車幅方向に延びる軸回りに回動自在に設けると共に、荷台の後端部をバネとショックアブソーバを介して設けた荷台防振構造において、前記バネが、車幅方向に延びると共に車幅方向の中央部を上方又は下方に膨らませるように湾曲する板バネ材からなる板バネ又は前記板バネ材を複数重ねて形成された重ね板バネからなることを特徴とする荷台防振構造。

【請求項2】

前記荷台又は前記車両本体のいずれか一方に前記板バネ又は前記重ね板バネの両端をリンク機構を介して取り付け、他方に前記板バネ又は前記重ね板バネの車幅方向の中央部を取り付けた請求項1記載の荷台防振構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−31688(P2011−31688A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−178130(P2009−178130)

【出願日】平成21年7月30日(2009.7.30)

【出願人】(000000170)いすゞ自動車株式会社 (1,721)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年7月30日(2009.7.30)

【出願人】(000000170)いすゞ自動車株式会社 (1,721)

【Fターム(参考)】

[ Back to top ]