荷重推定方法

【課題】部材に衝撃力を加えたときに、その部材の任意の位置にどの程度の荷重が加わったかを推定する荷重推定方法を提供する。

【解決手段】被計測部材10の表面の任意の位置に歪ゲージ1〜6を複数貼り付け、被計測部材に実際に荷重を加えたときの歪ゲージにより計測された値と、あらかじめコンピュータシミュレーションにより被計測部材の形状モデルを用いて荷重を加えたときの歪ゲージを貼り付けた位置に相当する位置での歪と当該位置における荷重値との関係を表す関係式を求めておき、シミュレーションによって得られた関係式に歪ゲージにより計測された歪の値を代入して、被計測部材に実際に荷重を加えたときの歪ゲージを貼り付けた位置における荷重値を求めることを特徴とする荷重推定方法である。

【解決手段】被計測部材10の表面の任意の位置に歪ゲージ1〜6を複数貼り付け、被計測部材に実際に荷重を加えたときの歪ゲージにより計測された値と、あらかじめコンピュータシミュレーションにより被計測部材の形状モデルを用いて荷重を加えたときの歪ゲージを貼り付けた位置に相当する位置での歪と当該位置における荷重値との関係を表す関係式を求めておき、シミュレーションによって得られた関係式に歪ゲージにより計測された歪の値を代入して、被計測部材に実際に荷重を加えたときの歪ゲージを貼り付けた位置における荷重値を求めることを特徴とする荷重推定方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、荷重推定方法に関し、詳しくは、たとえば車両の衝突試験のように部材に荷重を加えた際にその部材内部にかかる荷重値を推定する荷重推定方法に関する。

【背景技術】

【0002】

車両衝突試験は、バリアに実際の車両を衝突させることにより行われる。従来、この試験において車両を構成する部材の変形量を知るための方法として、車両の部材に加速度計を取り付け、衝突試験時の加速度から加速度計を取り付けた部位の変位量を算出する方法がある。この方法では、加速度計を変形する部位と変形しない部位に取り付け、それら各部位の加速度から変形部位の加速度を補正することにより、各部位の変形量を算出することとなっている(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−090383号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の方法では、加速度計で得られた値を部材各部へ分配することになるが、実際に部材にかかる荷重値は計測できないため変形量が予定と違う場合などに原因が特定できない。たとえば、あらかじめFEM解析などで変形量を求めて実験と比較する場合、たとえば車両減速度や生存空間(ダッシュ後退量)の解析値が加速度計で求めた実験値と合わない時などに、真の原因解明ができないという問題がある。

【0005】

このようなことは、たとえば、変形部位と変形しない部位の加速度(衝突試験においては減速度となる)の差が大きいため、つぶれが大きく生存空間が足らない事態が発生した場合などに、その生存空間を形成している部材が受け持つ質量配分が違っており、解析で予定した以上の荷重がその部材にかかりその部材が座屈して生存空間が足りなくなったのか、その部材の接合強度が不足しており、荷重が大きくないにもかかわらず変形部位と変形しない部位の加速度の差が大きく生存空間が足らなくなったのか、原因を見極める必要がある。

【0006】

しかし、従来の荷重推定法では車体の部材内部の荷重を直接測定しているものではないため、生存空間不足などが生じても真の原因は知り得ないことになる。

【0007】

また、ある条件で実験結果と衝突解析結果とが合っている場合に、条件を違えると合わなくなるような場合に、実験結果と衝突解析結果の条件の違いによる符合性を実車を使って何度も衝突試験を行い条件の違いによる結果の違いを見つけることは事実上不可能であるため、真の原因解明ができないという問題がある。これもひとえに、実験力学的な意味のある車体の部材内部における荷重値の実験データが取得できていない、という点に起因する問題である。

【0008】

このように車体を構成する部材内部の荷重値は、部材にかかる現実の荷重値を測るべきものである。しかし、現状で部材にかかる現実の荷重値を計測するためには、車体を切断してロードセルを入れるしかない。しかし、このようにしてロードセルを入れると、車体の構造を変えることとなってしまい計測目的に照らして許されないことである。

【0009】

そこで本発明の目的は、部材に衝撃力を加えたときに、その部材の任意の位置にどの程度の荷重が加わったかを、部材を切断するなどしなくても推定することのできる荷重推定方法を提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明は、被計測部材に力が加えられたときに当該被計測部材の断面に加わった荷重を推定する荷重推定方法であって、前記被計測部材の表面の任意の位置に歪ゲージを複数貼り付け、当該被計測部材に実際に荷重を加えたときの前記歪ゲージにより計測された値と、あらかじめコンピュータシミュレーションにより前記被計測部材の形状モデルを用いて荷重を加えたときの歪ゲージを貼り付けた位置に相当する位置での歪と当該位置で切り取られる断面における荷重値との関係を表す関係式を求めておき、前記コンピュータシミュレーションによって得られた前記関係式に前記歪ゲージにより計測された歪の値を代入して、前記被計測部材に実際に荷重を加えたときの前記歪ゲージを貼り付けた位置における荷重値を求め、当該求めた荷重値を、前記被計測部材の表面に貼り付けた前記複数の歪みゲージの貼り付け位置で切り取られる断面に加わった荷重とすることを特徴とする荷重推定方法である。

【発明の効果】

【0011】

本発明によれば、荷重が加えられて変形する部材の任意の位置にかかる荷重値を高精度で推定することができる。

【図面の簡単な説明】

【0012】

【図1】本発明を適用した実施形態における歪ゲージを貼り付ける位置の一例を説明するための説明図である。

【図2】実施形態のコンピュータシミュレーションにおいてディスプレイに映し出されたモデルを示す図である。

【図3】実施形態の歪ゲージの位置ずらしを説明するための図である。

【図4】実施形態の試験例1において荷重測定を行った車両の骨格部材を説明するための車両ボディ構造概略を示す図面である。

【図5】試験例1においてロードセルによって得られた荷重測定値と本実施形態1による通過力(荷重値)推定値の時間変化を示す図面である。

【図6】歪と応力の関係を示した図である。

【図7】実施形態2の試験例2によるロードセルの測定値、歪ゲージを貼り付けた位置における荷重推定値を示す図面である。

【発明を実施するための形態】

【0013】

以下、図面を参照して本発明を実施するための形態について説明する。

【0014】

[実施形態1]

まず、本実施形態1による荷重推定方法の概要について説明する。

【0015】

本実施形態1による荷重推定方法は、車両衝突試験において、衝突時に加わる荷重を知りたい部位に歪ゲージを貼り付けて衝突試験を行う一方、当該部位にかかる応力と荷重の関係式をあらかじめ有限要素法(FEM)によるコンピュータシミュレーション(以下、FEM解析と称する)によって求めておく。そして、歪ゲージの値をFEM解析によって得られた関係式(行列式)に当てはめて、衝突時に部材の歪ゲージを貼り付けた位置にかかった荷重を推定するものである。

【0016】

歪ゲージを貼り付ける位置は、車両内の部材の任意の位置でよい。部材としてはたとえば車両を構成するための充当部材である骨格部材などである。

【0017】

図1は、歪ゲージを貼り付ける位置の一例を説明するための説明図である。

【0018】

歪ゲージを貼り付ける位置は、たとえば、図示するように、骨格部材10の周囲面に、合わせて6点歪ゲージ1〜6を貼り付ける。基本的には部材の断面線11(図示一点鎖線で示す)の長い面の対向する面に2枚ずつと、この面に直交する部材の断面線11の短い対向面に1枚ずつの合計6枚である。図示するものでは、上面10aが部材の断面線が長いので、この上面10aと下面10cにそれぞれ2つ(符号1、2、4および5)、両側面10bおよび10dが断面線が短いのでそれぞれ1つ歪ゲージ(符号3および6)を貼り付けている。歪ゲージを貼り付ける方向は、断面にかかる荷重、すなわち部材を通過する力を測定する場合は、部材に衝撃が加わる方向(ここでは部材の長手方向)の歪を計れるように貼り付ける。

【0019】

一方、FEM解析は、市販されているFEM解析用プログラムを用いればよく、物体(解析モデル)を変形させたときに、その物体にかかる荷重をメッシュの節点ごとに求めることのできるシミュレーションプログラムを用いればよい。たとえば、NASTRANなどの有限要素解析ソルバーを用いることができる。

【0020】

FEM解析においては、解析モデルとして歪ゲージを貼り付けた骨格部材の有限要素モデル(メッシュモデル)を設定して、歪ゲージを貼り付けた部分に相当する位置のメッシュ節点をエレメントとする。そして、この解析モデル全体に荷重(力)を加えて、各エレメントに生じる応力と荷重値を求める。図1に示したように6枚の歪ゲージを貼り付けた場合、エレメントの数も6個となる。

【0021】

FEM解析条件は、モデル形状、節点数(またはメッシュ間隔)、加える荷重の値などを設定して解析すればよい。具体的には、モデル形状は解析を実行する部材形状に合わせればよい。節点数(またはメッシュ間隔)は、たとえば荷重値を知りたい断面位置と部材の大きさにより決めればよい。たとえば車体骨格部材の場合、5mm間隔程度のメッシュとなるように設定すればよい。部材全体に加える荷重(力)は、シミュレーションによって部材内部の各エレメントにおける応力とその位置の荷重値がわかればよいので、たとえば1N(ニュートン)など分かりやすい値を設定すればよい。部材全体に加える荷重(力)は、衝突試験を想定して、部材のある一点から力が加わるようにシミュレーションする。

【0022】

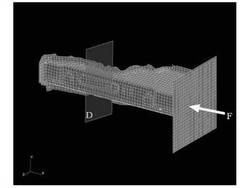

図2は、コンピュータシミュレーションにおけるディスプレイに映し出されたモデルを示す図である。

【0023】

FEM解析では、図示するようなメッシュモデルが用いられ、このモデルに、図示(力)Fで示される位置、方向で荷重が加えられ、荷重値を求めたい断面Dにおけるエレメントに相当する部分のメッシュ節点の応力および荷重値を求めることになる。

【0024】

衝突試験では、6枚の歪ゲージから得られた衝突試験時の骨格部材の歪の値εmxとする。一方、FEM解析から算出した荷重値のうち、歪ゲージを貼り付けた位置で切り取られる断面での値としてその部分のエレメントの値を抽出し、これを荷重値を求めたい断面として、H行列(以下、行列を[H]とあらわす。下記式参照)とする。このH行列を特異値分解して得た直交基底(行列[U])およびその逆行列(行列[U]#)と、FEM解析から求めた断面上の全エレメントの断面積を表す行ベクトル{b}Tと、全エレメント(n個)から計測に使用するm個(m=6程度)のエレメントを選択する行列[S]とを用いて、下記の式で車体骨格部材の通過力Tx(その断面にかかる荷重値)を推定する。ここで車体骨格部材の通過力は、図2に示すように、ある断面Dに生じている合力である。

【0025】

骨格通過力Tx={b}T*E*[U][S][U]#*{εxm} …(1)

なお、Eはヤング率である。

【0026】

この式を具体的に行列式として示すと、(2)式のとおりである。

【0027】

【数1】

【0028】

この(2)式の応力σixは、シミュレーションにより求めた歪ゲージを貼り付けた部位におけるエレメントの応力の値である。また、ここでのTxはシミュレーションによって得られた歪ゲージを貼り付けた部位の断面にかかる荷重値である。

【0029】

ここで応力と歪ゲージで計測される歪の関係は(3)式のとおりである。

【0030】

【数2】

【0031】

また、歪は曲げ方向との関係で(4)式のように表すことができる。

【0032】

【数3】

【0033】

この(5)式に対し、b1,b2,…bnにFEM解析モデルにおける断面上の全エレメントの断面積を表す行ベクトル、εixin,εixoutに衝突試験で得られた各歪ゲージの値を入れることで、所望する断面(図1で一点差線で示す歪ゲージを貼り付けた部分の断面)の骨格通過力Tx、すなわち、その断面に加わった荷重値を得ることができる。なお、歪ゲージの値は内側か外側かの曲げ方向を考慮して使用する。

【0034】

このようにFEM解析結果と歪ゲージの値から、車両を構成する部材の任意の位置における断面に加わる荷重値を推定することができるようになる。

【0035】

次に、この方法において、最適な歪ゲージの貼り付け位置について説明する。

【0036】

まず、部材に加わる荷重をその方向により分解すると、Fx、Fy、Fzとなる。また、回転方向の力としてモーメントがあり、これを回転方向で分割すると、Mxy、Myz、Mzxとなる。これら荷重のかかる方向とモーメントの方向を合わせて6分力と称する。

【0037】

そこで、これら分解した6分力を種々変化させてFEM解析を行い、下記(6)式を用いて、行列[H]を決定する。ここで、Fx,Fy,Fz,Mxy,Myz,Mzxは単位荷重とする。たとえば,1N(ニュートン)など分かりやすい値を設定すればよい。そして歪分布εxを正規直交基底[U]を使って推定する。

【0038】

【数4】

【0039】

特異値分解は(7)式のとおりである。

【0040】

【数5】

【0041】

この特異値分解の式を用いて、下記(8)〜(12)式のとおり、骨格通過力Txを求める式を完成される。

【0042】

【数6】

【0043】

(12)式のとおり骨格通過力Txを求める式ができる。

【0044】

ここで、FEM解析モデル上で、少しずつ歪ゲージの位置をずらし、その位置の違いによる可能な全ての組み合わせで歪ゲージを選択する行列[S]を作成する。

【0045】

そしてFEM解析モデル上の付与荷重値と同定された骨格通過力Txの残差を全ての[S]について計算する。残差の最も小さくなる[S]が表すエレメントの組み合わせが最も同定精度の良い歪ゲージ配置である。

【0046】

すなわち、歪ゲージ貼り付け位置をさまざまに変えてコンピュータシミュレーションによって歪と荷重との関係を求めて、あらかじめコンピュータシミュレーションにより被計測部材の形状モデルを用いて荷重を加えたときの歪ゲージを貼り付けた位置に相当する位置での歪に誤差を加えた量の歪を、コンピュータシミュレーションによって得られた歪と荷重の関係式である、上記(12)式に代入してコンピュータシミュレーションによる誤差のある荷重を求め、コンピュータシミュレーションによる歪ゲージを貼り付けた位置に相当する位置での荷重との誤差が最小となる前記歪ゲージ貼り付け位置を実際の部材に対する歪ゲージ貼り付け位置とするのである。

【0047】

ここで少しずつ歪ゲージの位置をずらすとは、たとえば、図3に示すように、解析モデル上において歪ゲージを貼り付ける位置として、たとえば1メッシュごとに、歪ゲージ1、2、4、および5をその面に沿うz方向にずらし、歪ゲージ3および6をその面に沿うy方向にずらすことである。なお、図3は解析モデルを示す図でありがメッシュは省略した。

【0048】

n個の全エレメントからm個の計測エレメントを選択する行列[S]を設定するにあたり、可能な全ての組み合わせの[S]行列で荷重Fx同定値の残差を計算し、残差の最も小さな計測エレメントの組み合わせで骨格部材の歪εxmを計測する。

【0049】

このように、あらかじめ部材の荷重値を得たい目的とする位置における歪と力との関係FEM解析により求めておいて、歪ゲージ貼り付け位置をさまざまに変えて同様にFEM解析を行った結果と対比し、それらの差が最も少なくなる位置を実際の部材に対する歪ゲージ貼り付け位置とすることで、最も良好な精度で車体骨格通過力Txを計測することができる。

【0050】

(試験例1)

実際に車両の側面衝突試験を行った際の車両の骨格部材における荷重実測値と、本実施形態に基づいた荷重推定結果について説明する。

【0051】

図4は、荷重測定を行った車両の骨格部材を説明するための車両ボディ構造概略を示す図面である。

【0052】

この試験では、図4に示した車両内における横方向の骨格部材10において側面衝突試験を行った際の荷重を実測した。なお、図4は、あくまでも測定した骨格部材のボディ内での概略位置を説明するためのものであり、実際に側面衝突試験に使用した車両そのものを表すものではない。

【0053】

荷重値の実測は、この骨格部材10の中程に、骨格部材10の強度ができるだけ低下しないように注意して切り込みを付けて、そこにロードセルを設置して測定した。ロードセルの設置位置は、骨格部材の端(その部材に衝撃が加わる点)から440mmの位置に設置した。

【0054】

そして、この骨格部材のロードセル設置位置から衝撃が加わる点から遠い側に60mm離れた位置に本実施形態に基づき歪ゲージを6枚貼り付けた。

【0055】

通過力(荷重値)Txを求めるための行列式(上記(5)式)および歪ゲージ貼り付け位置はあらかじめFEM解析により求めておいた。

【0056】

このように設定された車両の側面衝突試験を行った。このときロードセルの値および歪ゲージの値はリアルタイムで計測した。

【0057】

図5は、ロードセルによって得られた荷重測定値と本実施形態1による通過力(荷重値)推定値の時間変化を示す図面である。図5においては、ロードセルによる荷重測定値、歪ゲージを6枚使用して推定した場合の推定値、歪ゲージを4枚さまざまな組み合わせで使用して推定した場合の推定値について示した。図において、各グラフを指示している「ロードセル」ロードセルによる荷重測定値を示し、「1,2,3,4,5,6」、「2,3,4,6」、「1,3,4,6」、「2,3,5,6」、「1,3,5,6」の数字は図1に示した符号の歪ゲージに対応した歪ゲージを選択して推定した荷重値に対応している。

【0058】

図からわかるように、歪ゲージを6枚使用したものは、ロードセルで計測された荷重値からわずかに低い値を示している。これら2つの値が違うのはロードセルの設置位置と歪ゲージ貼り付け位置に差があるためと考えられる。したがって、本実施形態1による荷重値の推定精度が非常に高いことがわかる。

【0059】

また、荷重値推定に使用する歪ゲージの選択を変えた場合、6枚使用した場合が最も良い値となっていることがわかる。

【0060】

次に、部材に生じる歪が弾性限界を越えている場合について説明する。

【0061】

部材に貼り付けた歪ゲージによって計測される歪の値(全歪)εは、塑性歪相当分ε(p)と弾性歪相当分ε(e)の合計値である。すなわち、ε=ε(p)+ε(e)となる。

【0062】

歪と応力の関係は、上述した(3)式のとおりである。図6は、この歪と応力の関係を示した図である。

【0063】

上記のとおり全歪εは塑性歪相当分ε(p)と弾性歪相当分ε(e)での合計値であるから全歪εから塑性歪相当分ε(p)を引けば弾性歪相当分ε(e)が得られる。

【0064】

そこで、衝突試験においては、衝突終了後衝突荷重が0(ゼロ)となった時点での歪ゲージの値を塑性歪相当分ε(p)と仮定すれば、最終的に得られた歪ゲージの値からこの衝突荷重が0(ゼロ)となった時点での歪ゲージの値を引けば、弾性歪相当分ε(e)の値が得られる。衝突荷重が0(ゼロ)となった時点は、たとえば、衝突試験において、車両をバリアなどに衝突させた後0.1msecなど、衝撃が加わった時点から極短い時間を規定して、その時点の歪ゲージの値を衝突荷重が0(ゼロ)となった時点での歪ゲージの値とすればよい。

【0065】

このようにして得られる弾性歪ε(e)の値を前述した(5)式におけるεixin,εixoutの値として用いれば、弾性限界を超える骨格部材の任意の位置における荷重値(通過力)を求めることができる。下記(13)式は、(5)式におけるεixin,εixoutを弾性歪ε(e)に変えた式である。

【0066】

【数7】

【0067】

[実施形態2]

本実施形態2は、荷重値推定に使用する行列式をより簡単に求めるものである。

【0068】

下記(14)式は、部材のある断面での6分力Fx,Fy,Fz,Mxy,Mxz,Myzと歪εzとの関係を示す式である。

【0069】

εz=α1Fx+α2Fy+α3Fz+α4Mxy+α5Mxz+α6Myz …(14)

骨格部材の任意の位置における荷重値を求めるために、図1に示したと同様に6枚の歪ゲージを貼り付けた場合、各歪ゲージで測定される歪εとの関係を(14)式をもとに行列式に展開すれば、(15)式のとおりとなる。

【0070】

【数8】

【0071】

この(15)式の行列式のαの行列部分を[A]行列と称する。この(15)式を簡略化して書き表せば、{εi}=[A]{f}となる(ただし、iはひずみゲージの数であり、6枚の歪ゲージを用いた場合1〜6となる。以下同様)。

【0072】

本実施形態2では、この(15)式の行列式の[A]行列部分をFEM解析によって求める。FEM解析は実施形態1と同様に、荷重値を求めたい骨格部材の解析モデルを作成する。そして、部材に力からを加えたときに、歪ゲージを貼り付けた位置における6分力と応力を求める。応力と歪の関係は、前述した(3)式のとおりである。

【0073】

FEM解析によって上記(15)式の行列式の[A]行列が求まるので、この(15)式から得られた[A]行列の逆行列[A]♯を使用して、骨格部材の任意の位置における荷重値(通過力)を求める。このための逆行列式は、下記(16)式のとおりとなる。

【0074】

{f}=[A]♯{εi} …(16)

そして、所望する荷重値を求めたい骨格部材の任意の位置に歪ゲージを貼り付けて、衝突試験を行い、得られた各歪ゲージの値を上記(16)式の{εi}に入れれば、6分力の行列{f}が得られる。そして、通過力は骨格部材の長手方向へ通る力であるから6分力の行列{f}のうちFxの値が、歪ゲージを貼り付けた位置における荷重値(通過力)となる。

【0075】

(試験例2)

上述した実施形態1における試験例1の車両側面衝突試験を行ったときの歪ゲージの値を用いて、本実施形態2による推定方法を用いて骨格部材10の任意の位置における荷重値を求めた。なお、ロードセルによる荷重値の実測値は実施形態1の試験例1と同じである。したがって、ロードセルの設置位置は骨格部材の端(その部材に衝撃が加わる点)から440mmの位置に設置した。

【0076】

歪ゲージは、この骨格部材10のロードセル設置位置から衝撃が加わる点(衝撃点)に近い側に60mm離れた位置に6枚、ロードセル設置位置から衝撃点から遠い側に60mm離れた位置に6枚、それぞれ貼り付けた。ロードセルの値、および歪ゲージの値はリアルタイムに測定した。

【0077】

図7に、ロードセルの測定値、本実施形態2に基づいて推定された歪ゲージを貼り付けたい値における荷重値(通過力)を示す。

【0078】

図7に示すように、衝撃点に近い側における荷重推定値がロードセルの計測値より高く、逆に、衝撃点から遠い側における荷重推定値がロードセルの計測値より低い。したがって、衝撃が加わった部材を通った力が本実施形態2によって正しく推定されていることを示している。

【0079】

以上説明した実施形態1および2によれば、シミュレーション(FEM解析)によって得られる部材内部に加わる力と応力との関係と、実際の衝突試験の際に部材に貼り付けた歪ゲージの値から部材内部を通る荷重値を求めることとしたので、部材内部の任意の位置における荷重値を精度よく推定することが可能となる。しかも、歪ゲージは部材の外側に貼り付けるだけでよいため、これらから衝突試験を行う部材に切れ込みを入れてロードセルを設置するなどといった操作が不要であり、部材強度になんら変化を与えることなく、部材内部にかかる荷重を任意の位置で知ることができる。

【0080】

また、荷重値を得たい位置とその位置で最も誤差が少なくなる歪ゲージ貼り付け位置をFEM解析により求めたので、計測断面全周に歪ゲージを貼り付けることなく、わずかに6枚の歪ゲージで精度のよい荷重値の推定を行うことができる。このため歪ゲージの貼り付け工数も大幅に省略することができる。

【0081】

また、歪ゲージで測定された値を弾性歪相当分と塑性歪相当分に分け、弾性歪相当分を用いることとすれば、部位の応力が弾性限界を越えている場合でも、歪ゲージのデータを用いて、高精度で部材の任意の位置にかかる荷重値を求めることができる。

【0082】

以上本発明を適用した実施形態について説明したが、本発明は、これらの実施形態に限定されるものではない。上述した実施形態では車両衝突試験において、車両の骨格部材にかかる荷重を測定対象としているが、本発明は車両の骨格部材に限らず、さまざまな剛体(部材)について実施可能である。たとえば、車両のホイールなどについても同じように衝撃が加わった際の任意の位置における荷重値を推定することができる。そのほか、車両にかかわりのないような部材であっても同様に衝撃が加わった際に、その部材内部における任意の位置で荷重を推定することができる。

【符号の説明】

【0083】

1、2、3、4、5、6 歪ゲージ、

10 骨格部材。

【技術分野】

【0001】

本発明は、荷重推定方法に関し、詳しくは、たとえば車両の衝突試験のように部材に荷重を加えた際にその部材内部にかかる荷重値を推定する荷重推定方法に関する。

【背景技術】

【0002】

車両衝突試験は、バリアに実際の車両を衝突させることにより行われる。従来、この試験において車両を構成する部材の変形量を知るための方法として、車両の部材に加速度計を取り付け、衝突試験時の加速度から加速度計を取り付けた部位の変位量を算出する方法がある。この方法では、加速度計を変形する部位と変形しない部位に取り付け、それら各部位の加速度から変形部位の加速度を補正することにより、各部位の変形量を算出することとなっている(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−090383号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の方法では、加速度計で得られた値を部材各部へ分配することになるが、実際に部材にかかる荷重値は計測できないため変形量が予定と違う場合などに原因が特定できない。たとえば、あらかじめFEM解析などで変形量を求めて実験と比較する場合、たとえば車両減速度や生存空間(ダッシュ後退量)の解析値が加速度計で求めた実験値と合わない時などに、真の原因解明ができないという問題がある。

【0005】

このようなことは、たとえば、変形部位と変形しない部位の加速度(衝突試験においては減速度となる)の差が大きいため、つぶれが大きく生存空間が足らない事態が発生した場合などに、その生存空間を形成している部材が受け持つ質量配分が違っており、解析で予定した以上の荷重がその部材にかかりその部材が座屈して生存空間が足りなくなったのか、その部材の接合強度が不足しており、荷重が大きくないにもかかわらず変形部位と変形しない部位の加速度の差が大きく生存空間が足らなくなったのか、原因を見極める必要がある。

【0006】

しかし、従来の荷重推定法では車体の部材内部の荷重を直接測定しているものではないため、生存空間不足などが生じても真の原因は知り得ないことになる。

【0007】

また、ある条件で実験結果と衝突解析結果とが合っている場合に、条件を違えると合わなくなるような場合に、実験結果と衝突解析結果の条件の違いによる符合性を実車を使って何度も衝突試験を行い条件の違いによる結果の違いを見つけることは事実上不可能であるため、真の原因解明ができないという問題がある。これもひとえに、実験力学的な意味のある車体の部材内部における荷重値の実験データが取得できていない、という点に起因する問題である。

【0008】

このように車体を構成する部材内部の荷重値は、部材にかかる現実の荷重値を測るべきものである。しかし、現状で部材にかかる現実の荷重値を計測するためには、車体を切断してロードセルを入れるしかない。しかし、このようにしてロードセルを入れると、車体の構造を変えることとなってしまい計測目的に照らして許されないことである。

【0009】

そこで本発明の目的は、部材に衝撃力を加えたときに、その部材の任意の位置にどの程度の荷重が加わったかを、部材を切断するなどしなくても推定することのできる荷重推定方法を提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明は、被計測部材に力が加えられたときに当該被計測部材の断面に加わった荷重を推定する荷重推定方法であって、前記被計測部材の表面の任意の位置に歪ゲージを複数貼り付け、当該被計測部材に実際に荷重を加えたときの前記歪ゲージにより計測された値と、あらかじめコンピュータシミュレーションにより前記被計測部材の形状モデルを用いて荷重を加えたときの歪ゲージを貼り付けた位置に相当する位置での歪と当該位置で切り取られる断面における荷重値との関係を表す関係式を求めておき、前記コンピュータシミュレーションによって得られた前記関係式に前記歪ゲージにより計測された歪の値を代入して、前記被計測部材に実際に荷重を加えたときの前記歪ゲージを貼り付けた位置における荷重値を求め、当該求めた荷重値を、前記被計測部材の表面に貼り付けた前記複数の歪みゲージの貼り付け位置で切り取られる断面に加わった荷重とすることを特徴とする荷重推定方法である。

【発明の効果】

【0011】

本発明によれば、荷重が加えられて変形する部材の任意の位置にかかる荷重値を高精度で推定することができる。

【図面の簡単な説明】

【0012】

【図1】本発明を適用した実施形態における歪ゲージを貼り付ける位置の一例を説明するための説明図である。

【図2】実施形態のコンピュータシミュレーションにおいてディスプレイに映し出されたモデルを示す図である。

【図3】実施形態の歪ゲージの位置ずらしを説明するための図である。

【図4】実施形態の試験例1において荷重測定を行った車両の骨格部材を説明するための車両ボディ構造概略を示す図面である。

【図5】試験例1においてロードセルによって得られた荷重測定値と本実施形態1による通過力(荷重値)推定値の時間変化を示す図面である。

【図6】歪と応力の関係を示した図である。

【図7】実施形態2の試験例2によるロードセルの測定値、歪ゲージを貼り付けた位置における荷重推定値を示す図面である。

【発明を実施するための形態】

【0013】

以下、図面を参照して本発明を実施するための形態について説明する。

【0014】

[実施形態1]

まず、本実施形態1による荷重推定方法の概要について説明する。

【0015】

本実施形態1による荷重推定方法は、車両衝突試験において、衝突時に加わる荷重を知りたい部位に歪ゲージを貼り付けて衝突試験を行う一方、当該部位にかかる応力と荷重の関係式をあらかじめ有限要素法(FEM)によるコンピュータシミュレーション(以下、FEM解析と称する)によって求めておく。そして、歪ゲージの値をFEM解析によって得られた関係式(行列式)に当てはめて、衝突時に部材の歪ゲージを貼り付けた位置にかかった荷重を推定するものである。

【0016】

歪ゲージを貼り付ける位置は、車両内の部材の任意の位置でよい。部材としてはたとえば車両を構成するための充当部材である骨格部材などである。

【0017】

図1は、歪ゲージを貼り付ける位置の一例を説明するための説明図である。

【0018】

歪ゲージを貼り付ける位置は、たとえば、図示するように、骨格部材10の周囲面に、合わせて6点歪ゲージ1〜6を貼り付ける。基本的には部材の断面線11(図示一点鎖線で示す)の長い面の対向する面に2枚ずつと、この面に直交する部材の断面線11の短い対向面に1枚ずつの合計6枚である。図示するものでは、上面10aが部材の断面線が長いので、この上面10aと下面10cにそれぞれ2つ(符号1、2、4および5)、両側面10bおよび10dが断面線が短いのでそれぞれ1つ歪ゲージ(符号3および6)を貼り付けている。歪ゲージを貼り付ける方向は、断面にかかる荷重、すなわち部材を通過する力を測定する場合は、部材に衝撃が加わる方向(ここでは部材の長手方向)の歪を計れるように貼り付ける。

【0019】

一方、FEM解析は、市販されているFEM解析用プログラムを用いればよく、物体(解析モデル)を変形させたときに、その物体にかかる荷重をメッシュの節点ごとに求めることのできるシミュレーションプログラムを用いればよい。たとえば、NASTRANなどの有限要素解析ソルバーを用いることができる。

【0020】

FEM解析においては、解析モデルとして歪ゲージを貼り付けた骨格部材の有限要素モデル(メッシュモデル)を設定して、歪ゲージを貼り付けた部分に相当する位置のメッシュ節点をエレメントとする。そして、この解析モデル全体に荷重(力)を加えて、各エレメントに生じる応力と荷重値を求める。図1に示したように6枚の歪ゲージを貼り付けた場合、エレメントの数も6個となる。

【0021】

FEM解析条件は、モデル形状、節点数(またはメッシュ間隔)、加える荷重の値などを設定して解析すればよい。具体的には、モデル形状は解析を実行する部材形状に合わせればよい。節点数(またはメッシュ間隔)は、たとえば荷重値を知りたい断面位置と部材の大きさにより決めればよい。たとえば車体骨格部材の場合、5mm間隔程度のメッシュとなるように設定すればよい。部材全体に加える荷重(力)は、シミュレーションによって部材内部の各エレメントにおける応力とその位置の荷重値がわかればよいので、たとえば1N(ニュートン)など分かりやすい値を設定すればよい。部材全体に加える荷重(力)は、衝突試験を想定して、部材のある一点から力が加わるようにシミュレーションする。

【0022】

図2は、コンピュータシミュレーションにおけるディスプレイに映し出されたモデルを示す図である。

【0023】

FEM解析では、図示するようなメッシュモデルが用いられ、このモデルに、図示(力)Fで示される位置、方向で荷重が加えられ、荷重値を求めたい断面Dにおけるエレメントに相当する部分のメッシュ節点の応力および荷重値を求めることになる。

【0024】

衝突試験では、6枚の歪ゲージから得られた衝突試験時の骨格部材の歪の値εmxとする。一方、FEM解析から算出した荷重値のうち、歪ゲージを貼り付けた位置で切り取られる断面での値としてその部分のエレメントの値を抽出し、これを荷重値を求めたい断面として、H行列(以下、行列を[H]とあらわす。下記式参照)とする。このH行列を特異値分解して得た直交基底(行列[U])およびその逆行列(行列[U]#)と、FEM解析から求めた断面上の全エレメントの断面積を表す行ベクトル{b}Tと、全エレメント(n個)から計測に使用するm個(m=6程度)のエレメントを選択する行列[S]とを用いて、下記の式で車体骨格部材の通過力Tx(その断面にかかる荷重値)を推定する。ここで車体骨格部材の通過力は、図2に示すように、ある断面Dに生じている合力である。

【0025】

骨格通過力Tx={b}T*E*[U][S][U]#*{εxm} …(1)

なお、Eはヤング率である。

【0026】

この式を具体的に行列式として示すと、(2)式のとおりである。

【0027】

【数1】

【0028】

この(2)式の応力σixは、シミュレーションにより求めた歪ゲージを貼り付けた部位におけるエレメントの応力の値である。また、ここでのTxはシミュレーションによって得られた歪ゲージを貼り付けた部位の断面にかかる荷重値である。

【0029】

ここで応力と歪ゲージで計測される歪の関係は(3)式のとおりである。

【0030】

【数2】

【0031】

また、歪は曲げ方向との関係で(4)式のように表すことができる。

【0032】

【数3】

【0033】

この(5)式に対し、b1,b2,…bnにFEM解析モデルにおける断面上の全エレメントの断面積を表す行ベクトル、εixin,εixoutに衝突試験で得られた各歪ゲージの値を入れることで、所望する断面(図1で一点差線で示す歪ゲージを貼り付けた部分の断面)の骨格通過力Tx、すなわち、その断面に加わった荷重値を得ることができる。なお、歪ゲージの値は内側か外側かの曲げ方向を考慮して使用する。

【0034】

このようにFEM解析結果と歪ゲージの値から、車両を構成する部材の任意の位置における断面に加わる荷重値を推定することができるようになる。

【0035】

次に、この方法において、最適な歪ゲージの貼り付け位置について説明する。

【0036】

まず、部材に加わる荷重をその方向により分解すると、Fx、Fy、Fzとなる。また、回転方向の力としてモーメントがあり、これを回転方向で分割すると、Mxy、Myz、Mzxとなる。これら荷重のかかる方向とモーメントの方向を合わせて6分力と称する。

【0037】

そこで、これら分解した6分力を種々変化させてFEM解析を行い、下記(6)式を用いて、行列[H]を決定する。ここで、Fx,Fy,Fz,Mxy,Myz,Mzxは単位荷重とする。たとえば,1N(ニュートン)など分かりやすい値を設定すればよい。そして歪分布εxを正規直交基底[U]を使って推定する。

【0038】

【数4】

【0039】

特異値分解は(7)式のとおりである。

【0040】

【数5】

【0041】

この特異値分解の式を用いて、下記(8)〜(12)式のとおり、骨格通過力Txを求める式を完成される。

【0042】

【数6】

【0043】

(12)式のとおり骨格通過力Txを求める式ができる。

【0044】

ここで、FEM解析モデル上で、少しずつ歪ゲージの位置をずらし、その位置の違いによる可能な全ての組み合わせで歪ゲージを選択する行列[S]を作成する。

【0045】

そしてFEM解析モデル上の付与荷重値と同定された骨格通過力Txの残差を全ての[S]について計算する。残差の最も小さくなる[S]が表すエレメントの組み合わせが最も同定精度の良い歪ゲージ配置である。

【0046】

すなわち、歪ゲージ貼り付け位置をさまざまに変えてコンピュータシミュレーションによって歪と荷重との関係を求めて、あらかじめコンピュータシミュレーションにより被計測部材の形状モデルを用いて荷重を加えたときの歪ゲージを貼り付けた位置に相当する位置での歪に誤差を加えた量の歪を、コンピュータシミュレーションによって得られた歪と荷重の関係式である、上記(12)式に代入してコンピュータシミュレーションによる誤差のある荷重を求め、コンピュータシミュレーションによる歪ゲージを貼り付けた位置に相当する位置での荷重との誤差が最小となる前記歪ゲージ貼り付け位置を実際の部材に対する歪ゲージ貼り付け位置とするのである。

【0047】

ここで少しずつ歪ゲージの位置をずらすとは、たとえば、図3に示すように、解析モデル上において歪ゲージを貼り付ける位置として、たとえば1メッシュごとに、歪ゲージ1、2、4、および5をその面に沿うz方向にずらし、歪ゲージ3および6をその面に沿うy方向にずらすことである。なお、図3は解析モデルを示す図でありがメッシュは省略した。

【0048】

n個の全エレメントからm個の計測エレメントを選択する行列[S]を設定するにあたり、可能な全ての組み合わせの[S]行列で荷重Fx同定値の残差を計算し、残差の最も小さな計測エレメントの組み合わせで骨格部材の歪εxmを計測する。

【0049】

このように、あらかじめ部材の荷重値を得たい目的とする位置における歪と力との関係FEM解析により求めておいて、歪ゲージ貼り付け位置をさまざまに変えて同様にFEM解析を行った結果と対比し、それらの差が最も少なくなる位置を実際の部材に対する歪ゲージ貼り付け位置とすることで、最も良好な精度で車体骨格通過力Txを計測することができる。

【0050】

(試験例1)

実際に車両の側面衝突試験を行った際の車両の骨格部材における荷重実測値と、本実施形態に基づいた荷重推定結果について説明する。

【0051】

図4は、荷重測定を行った車両の骨格部材を説明するための車両ボディ構造概略を示す図面である。

【0052】

この試験では、図4に示した車両内における横方向の骨格部材10において側面衝突試験を行った際の荷重を実測した。なお、図4は、あくまでも測定した骨格部材のボディ内での概略位置を説明するためのものであり、実際に側面衝突試験に使用した車両そのものを表すものではない。

【0053】

荷重値の実測は、この骨格部材10の中程に、骨格部材10の強度ができるだけ低下しないように注意して切り込みを付けて、そこにロードセルを設置して測定した。ロードセルの設置位置は、骨格部材の端(その部材に衝撃が加わる点)から440mmの位置に設置した。

【0054】

そして、この骨格部材のロードセル設置位置から衝撃が加わる点から遠い側に60mm離れた位置に本実施形態に基づき歪ゲージを6枚貼り付けた。

【0055】

通過力(荷重値)Txを求めるための行列式(上記(5)式)および歪ゲージ貼り付け位置はあらかじめFEM解析により求めておいた。

【0056】

このように設定された車両の側面衝突試験を行った。このときロードセルの値および歪ゲージの値はリアルタイムで計測した。

【0057】

図5は、ロードセルによって得られた荷重測定値と本実施形態1による通過力(荷重値)推定値の時間変化を示す図面である。図5においては、ロードセルによる荷重測定値、歪ゲージを6枚使用して推定した場合の推定値、歪ゲージを4枚さまざまな組み合わせで使用して推定した場合の推定値について示した。図において、各グラフを指示している「ロードセル」ロードセルによる荷重測定値を示し、「1,2,3,4,5,6」、「2,3,4,6」、「1,3,4,6」、「2,3,5,6」、「1,3,5,6」の数字は図1に示した符号の歪ゲージに対応した歪ゲージを選択して推定した荷重値に対応している。

【0058】

図からわかるように、歪ゲージを6枚使用したものは、ロードセルで計測された荷重値からわずかに低い値を示している。これら2つの値が違うのはロードセルの設置位置と歪ゲージ貼り付け位置に差があるためと考えられる。したがって、本実施形態1による荷重値の推定精度が非常に高いことがわかる。

【0059】

また、荷重値推定に使用する歪ゲージの選択を変えた場合、6枚使用した場合が最も良い値となっていることがわかる。

【0060】

次に、部材に生じる歪が弾性限界を越えている場合について説明する。

【0061】

部材に貼り付けた歪ゲージによって計測される歪の値(全歪)εは、塑性歪相当分ε(p)と弾性歪相当分ε(e)の合計値である。すなわち、ε=ε(p)+ε(e)となる。

【0062】

歪と応力の関係は、上述した(3)式のとおりである。図6は、この歪と応力の関係を示した図である。

【0063】

上記のとおり全歪εは塑性歪相当分ε(p)と弾性歪相当分ε(e)での合計値であるから全歪εから塑性歪相当分ε(p)を引けば弾性歪相当分ε(e)が得られる。

【0064】

そこで、衝突試験においては、衝突終了後衝突荷重が0(ゼロ)となった時点での歪ゲージの値を塑性歪相当分ε(p)と仮定すれば、最終的に得られた歪ゲージの値からこの衝突荷重が0(ゼロ)となった時点での歪ゲージの値を引けば、弾性歪相当分ε(e)の値が得られる。衝突荷重が0(ゼロ)となった時点は、たとえば、衝突試験において、車両をバリアなどに衝突させた後0.1msecなど、衝撃が加わった時点から極短い時間を規定して、その時点の歪ゲージの値を衝突荷重が0(ゼロ)となった時点での歪ゲージの値とすればよい。

【0065】

このようにして得られる弾性歪ε(e)の値を前述した(5)式におけるεixin,εixoutの値として用いれば、弾性限界を超える骨格部材の任意の位置における荷重値(通過力)を求めることができる。下記(13)式は、(5)式におけるεixin,εixoutを弾性歪ε(e)に変えた式である。

【0066】

【数7】

【0067】

[実施形態2]

本実施形態2は、荷重値推定に使用する行列式をより簡単に求めるものである。

【0068】

下記(14)式は、部材のある断面での6分力Fx,Fy,Fz,Mxy,Mxz,Myzと歪εzとの関係を示す式である。

【0069】

εz=α1Fx+α2Fy+α3Fz+α4Mxy+α5Mxz+α6Myz …(14)

骨格部材の任意の位置における荷重値を求めるために、図1に示したと同様に6枚の歪ゲージを貼り付けた場合、各歪ゲージで測定される歪εとの関係を(14)式をもとに行列式に展開すれば、(15)式のとおりとなる。

【0070】

【数8】

【0071】

この(15)式の行列式のαの行列部分を[A]行列と称する。この(15)式を簡略化して書き表せば、{εi}=[A]{f}となる(ただし、iはひずみゲージの数であり、6枚の歪ゲージを用いた場合1〜6となる。以下同様)。

【0072】

本実施形態2では、この(15)式の行列式の[A]行列部分をFEM解析によって求める。FEM解析は実施形態1と同様に、荷重値を求めたい骨格部材の解析モデルを作成する。そして、部材に力からを加えたときに、歪ゲージを貼り付けた位置における6分力と応力を求める。応力と歪の関係は、前述した(3)式のとおりである。

【0073】

FEM解析によって上記(15)式の行列式の[A]行列が求まるので、この(15)式から得られた[A]行列の逆行列[A]♯を使用して、骨格部材の任意の位置における荷重値(通過力)を求める。このための逆行列式は、下記(16)式のとおりとなる。

【0074】

{f}=[A]♯{εi} …(16)

そして、所望する荷重値を求めたい骨格部材の任意の位置に歪ゲージを貼り付けて、衝突試験を行い、得られた各歪ゲージの値を上記(16)式の{εi}に入れれば、6分力の行列{f}が得られる。そして、通過力は骨格部材の長手方向へ通る力であるから6分力の行列{f}のうちFxの値が、歪ゲージを貼り付けた位置における荷重値(通過力)となる。

【0075】

(試験例2)

上述した実施形態1における試験例1の車両側面衝突試験を行ったときの歪ゲージの値を用いて、本実施形態2による推定方法を用いて骨格部材10の任意の位置における荷重値を求めた。なお、ロードセルによる荷重値の実測値は実施形態1の試験例1と同じである。したがって、ロードセルの設置位置は骨格部材の端(その部材に衝撃が加わる点)から440mmの位置に設置した。

【0076】

歪ゲージは、この骨格部材10のロードセル設置位置から衝撃が加わる点(衝撃点)に近い側に60mm離れた位置に6枚、ロードセル設置位置から衝撃点から遠い側に60mm離れた位置に6枚、それぞれ貼り付けた。ロードセルの値、および歪ゲージの値はリアルタイムに測定した。

【0077】

図7に、ロードセルの測定値、本実施形態2に基づいて推定された歪ゲージを貼り付けたい値における荷重値(通過力)を示す。

【0078】

図7に示すように、衝撃点に近い側における荷重推定値がロードセルの計測値より高く、逆に、衝撃点から遠い側における荷重推定値がロードセルの計測値より低い。したがって、衝撃が加わった部材を通った力が本実施形態2によって正しく推定されていることを示している。

【0079】

以上説明した実施形態1および2によれば、シミュレーション(FEM解析)によって得られる部材内部に加わる力と応力との関係と、実際の衝突試験の際に部材に貼り付けた歪ゲージの値から部材内部を通る荷重値を求めることとしたので、部材内部の任意の位置における荷重値を精度よく推定することが可能となる。しかも、歪ゲージは部材の外側に貼り付けるだけでよいため、これらから衝突試験を行う部材に切れ込みを入れてロードセルを設置するなどといった操作が不要であり、部材強度になんら変化を与えることなく、部材内部にかかる荷重を任意の位置で知ることができる。

【0080】

また、荷重値を得たい位置とその位置で最も誤差が少なくなる歪ゲージ貼り付け位置をFEM解析により求めたので、計測断面全周に歪ゲージを貼り付けることなく、わずかに6枚の歪ゲージで精度のよい荷重値の推定を行うことができる。このため歪ゲージの貼り付け工数も大幅に省略することができる。

【0081】

また、歪ゲージで測定された値を弾性歪相当分と塑性歪相当分に分け、弾性歪相当分を用いることとすれば、部位の応力が弾性限界を越えている場合でも、歪ゲージのデータを用いて、高精度で部材の任意の位置にかかる荷重値を求めることができる。

【0082】

以上本発明を適用した実施形態について説明したが、本発明は、これらの実施形態に限定されるものではない。上述した実施形態では車両衝突試験において、車両の骨格部材にかかる荷重を測定対象としているが、本発明は車両の骨格部材に限らず、さまざまな剛体(部材)について実施可能である。たとえば、車両のホイールなどについても同じように衝撃が加わった際の任意の位置における荷重値を推定することができる。そのほか、車両にかかわりのないような部材であっても同様に衝撃が加わった際に、その部材内部における任意の位置で荷重を推定することができる。

【符号の説明】

【0083】

1、2、3、4、5、6 歪ゲージ、

10 骨格部材。

【特許請求の範囲】

【請求項1】

被計測部材に力が加えられたときに当該被計測部材の断面に加わった荷重を推定する荷重推定方法であって、

前記被計測部材の表面の任意の位置に歪ゲージを複数貼り付け、当該被計測部材に実際に荷重を加えたときの前記歪ゲージにより計測された値と、

あらかじめコンピュータシミュレーションにより前記被計測部材の形状モデルを用いて荷重を加えたときの歪ゲージを貼り付けた位置に相当する位置での歪と当該位置で切り取られる断面における荷重値との関係を表す関係式を求めておき、

前記コンピュータシミュレーションによって得られた前記関係式に前記歪ゲージにより計測された歪の値を代入して、前記被計測部材に実際に荷重を加えたときの前記歪ゲージを貼り付けた位置における荷重値を求め、

当該求めた荷重値を、前記被計測部材の表面に貼り付けた前記複数の歪みゲージの貼り付け位置で切り取られる断面に加わった荷重とすることを特徴とする荷重推定方法。

【請求項2】

前記関係式は、有限要素法によるコンピュータシミュレーションによって、前記被計測部材のある一点から力が加えられたときに、歪みゲージ貼り付け位置で切り取られる前記被計測部材の断面におけるメッシュ節点のうち歪みゲージ貼り付け位置における節点の応力と荷重の関係から前記断面に加わる荷重値を推定する関係式として求めておくものであり、

前記歪ゲージを貼り付けた位置における荷重値は、当該関係式中の応力を歪みに置換したうえで、当該関係式に歪みゲージによる計測値を代入して被計測部材断面に加わる荷重値として推定することを特徴とする請求項1記載の荷重推定方法。

【請求項3】

前記歪ゲージの貼り付け位置は、

前記被計測部材の荷重値を得たい目的とする位置における前記歪と前記荷重との関係式をコンピュータシミュレーションにより求め、

前記歪ゲージ貼り付け位置をさまざまに変えて同様にコンピュータシミュレーションによって前記歪と前記荷重との関係を求めて、あらかじめコンピュータシミュレーションにより前記被計測部材の形状モデルを用いて荷重を加えたときの歪ゲージを貼り付けた位置に相当する位置での歪に誤差を加えた量の歪を、前記コンピュータシミュレーションによって得られた前記歪と荷重の関係式に代入してコンピュータシミュレーションによる誤差のある荷重を求め、前記コンピュータシミュレーションによる歪ゲージを貼り付けた位置に相当する位置での荷重との誤差が最小となる前記歪ゲージ貼り付け位置を実際の部材に対する前記歪ゲージ貼り付け位置とすることを特徴とする請求項1または2記載の荷重推定方法。

【請求項4】

前記歪ゲージにより計測された値を、弾性歪相当分と塑性歪相当分に分け、当該弾性歪相当分を前記コンピュータシミュレーションによって得られた歪と荷重の関係式に代入して、前記被計測部材に実際に荷重を加えたときの前記歪ゲージを貼り付けた位置における荷重値を求める、ことを特徴とする請求項1〜3のいずれか一つに記載の荷重推定方法。

【請求項5】

前記歪ゲージは前記被計測部材の荷重値を得たい位置の周囲に6枚、それぞれの歪みゲージが部材に力が加わる方向の歪を測れるように貼り付けることを特徴とする請求項1〜4のいずれか一つに記載の荷重推定方法。

【請求項1】

被計測部材に力が加えられたときに当該被計測部材の断面に加わった荷重を推定する荷重推定方法であって、

前記被計測部材の表面の任意の位置に歪ゲージを複数貼り付け、当該被計測部材に実際に荷重を加えたときの前記歪ゲージにより計測された値と、

あらかじめコンピュータシミュレーションにより前記被計測部材の形状モデルを用いて荷重を加えたときの歪ゲージを貼り付けた位置に相当する位置での歪と当該位置で切り取られる断面における荷重値との関係を表す関係式を求めておき、

前記コンピュータシミュレーションによって得られた前記関係式に前記歪ゲージにより計測された歪の値を代入して、前記被計測部材に実際に荷重を加えたときの前記歪ゲージを貼り付けた位置における荷重値を求め、

当該求めた荷重値を、前記被計測部材の表面に貼り付けた前記複数の歪みゲージの貼り付け位置で切り取られる断面に加わった荷重とすることを特徴とする荷重推定方法。

【請求項2】

前記関係式は、有限要素法によるコンピュータシミュレーションによって、前記被計測部材のある一点から力が加えられたときに、歪みゲージ貼り付け位置で切り取られる前記被計測部材の断面におけるメッシュ節点のうち歪みゲージ貼り付け位置における節点の応力と荷重の関係から前記断面に加わる荷重値を推定する関係式として求めておくものであり、

前記歪ゲージを貼り付けた位置における荷重値は、当該関係式中の応力を歪みに置換したうえで、当該関係式に歪みゲージによる計測値を代入して被計測部材断面に加わる荷重値として推定することを特徴とする請求項1記載の荷重推定方法。

【請求項3】

前記歪ゲージの貼り付け位置は、

前記被計測部材の荷重値を得たい目的とする位置における前記歪と前記荷重との関係式をコンピュータシミュレーションにより求め、

前記歪ゲージ貼り付け位置をさまざまに変えて同様にコンピュータシミュレーションによって前記歪と前記荷重との関係を求めて、あらかじめコンピュータシミュレーションにより前記被計測部材の形状モデルを用いて荷重を加えたときの歪ゲージを貼り付けた位置に相当する位置での歪に誤差を加えた量の歪を、前記コンピュータシミュレーションによって得られた前記歪と荷重の関係式に代入してコンピュータシミュレーションによる誤差のある荷重を求め、前記コンピュータシミュレーションによる歪ゲージを貼り付けた位置に相当する位置での荷重との誤差が最小となる前記歪ゲージ貼り付け位置を実際の部材に対する前記歪ゲージ貼り付け位置とすることを特徴とする請求項1または2記載の荷重推定方法。

【請求項4】

前記歪ゲージにより計測された値を、弾性歪相当分と塑性歪相当分に分け、当該弾性歪相当分を前記コンピュータシミュレーションによって得られた歪と荷重の関係式に代入して、前記被計測部材に実際に荷重を加えたときの前記歪ゲージを貼り付けた位置における荷重値を求める、ことを特徴とする請求項1〜3のいずれか一つに記載の荷重推定方法。

【請求項5】

前記歪ゲージは前記被計測部材の荷重値を得たい位置の周囲に6枚、それぞれの歪みゲージが部材に力が加わる方向の歪を測れるように貼り付けることを特徴とする請求項1〜4のいずれか一つに記載の荷重推定方法。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【公開番号】特開2013−57691(P2013−57691A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2012−283451(P2012−283451)

【出願日】平成24年12月26日(2012.12.26)

【分割の表示】特願2008−227390(P2008−227390)の分割

【原出願日】平成20年9月4日(2008.9.4)

【出願人】(000003997)日産自動車株式会社 (16,386)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成24年12月26日(2012.12.26)

【分割の表示】特願2008−227390(P2008−227390)の分割

【原出願日】平成20年9月4日(2008.9.4)

【出願人】(000003997)日産自動車株式会社 (16,386)

[ Back to top ]