荷重測定センサの取付構造

【課題】荷重測定センサへ荷重を伝達する部分(部材)に対し、大きな荷重が加わることなく、十分な耐久性を備えた荷重測定センサの取付構造を提供する。

【解決手段】シートフレーム1を有するシートZからの荷重を検知するセンサ本体32と、センサ本体32から延出した延出軸部31とを備えた荷重測定センサ30を、延出軸部31が水平方向に沿った状態で、取り付けブラケット15,16に取り付ける荷重測定センサ30の取付構造において、センサ本体32と当接して荷重をセンサ本体32に入力する荷重入力部42が備えられ、センサ本体32は、荷重入力部42と当接して荷重を受ける荷重受け面37aを有し、荷重入力部42は、荷重受け面37aに対して延出軸部31の軸方向に移動可能に形成されている。

【解決手段】シートフレーム1を有するシートZからの荷重を検知するセンサ本体32と、センサ本体32から延出した延出軸部31とを備えた荷重測定センサ30を、延出軸部31が水平方向に沿った状態で、取り付けブラケット15,16に取り付ける荷重測定センサ30の取付構造において、センサ本体32と当接して荷重をセンサ本体32に入力する荷重入力部42が備えられ、センサ本体32は、荷重入力部42と当接して荷重を受ける荷重受け面37aを有し、荷重入力部42は、荷重受け面37aに対して延出軸部31の軸方向に移動可能に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、荷重測定センサの取付構造に係り、特に荷重測定センサが水平方向に沿った状態で配置される荷重測定センサの取付構造に関する。

【背景技術】

【0002】

乗員の安全性や着座時の快適性等の向上を目的として、着座する乗員の重量に応じて車両用シートの周辺機器の動作を制御する技術が提案されている。

このような技術では、一般に、着座する乗員の重量を検出するため、乗員が着座する車両用シートの下方に荷重測定センサが配置される。

【0003】

荷重測定センサの配置位置は、車両用シートの下方に配置されるものが一般的であり、例えば、車両用シートを前後方向にスライドさせるために設けられるスライドレールと、車両用シートを構成するシートフレームの間に配置されたものがある(特許文献1)。

【0004】

特許文献1では、図18に示すように、車体フロアに取り付けられるロアレール111(特許文献1では「レール本体」と記載されている)に対して摺動するアッパレール112(特許文献1では「スライダ」と記載されている)の上方に荷重測定センサ130(特許文献1では「荷重センサ」と記載されている)が取り付けられており、この荷重測定センサ130の上方にシートフレーム101が配設された構成が開示されている。

【0005】

そして、図19に示すように、荷重測定センサ130をシートフレーム101に固定するために軸部131(特許文献1では「雄ネジ」と記載されている)が備えられており、軸部131の軸方向が垂直方向になるように配設されている。近年では、乗員の乗降性やデザイン性を向上させるため、車両用シートの高さを低くする技術が求められているが、上記構成で荷重測定センサ130を取り付けた場合、シートフレーム101が荷重測定センサ130の高さ分だけ高く配設され、車両用シートの高さが高くなるという不都合があった。

【0006】

一方、荷重測定センサを取り付けるための軸部の軸方向を垂直方向とするのではなく、水平方向に配設する技術が提案されている(特許文献2)。

特許文献2では、荷重測定センサ(特許文献2では「体重感知センサ」と記載されている)は、軸方向が水平方向となるように取り付けられており、シートフレームの高さ範囲内に収まるように荷重測定センサが配設されているため、特許文献1の技術よりも、車両用シートの高さを低くすることができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4205028号公報

【特許文献2】特開2010−42809号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献2で開示された技術では、荷重測定センサが第1ブラケット及び第2ブラケットに架け渡されるように固定されることにより、荷重測定センサの軸方向が水平になるように配設される。しかし、特許文献2の荷重測定センサは、シートフレームからの荷重が荷重測定センサに伝わる際、荷重測定センサの両端部がそれぞれ第1ブラケット及び第2ブラケットに固定されているため、第1ブラケット及び第2ブラケットに対して荷重測定センサが軸方向上において移動することができない。その結果、荷重測定センサの取り付け部分(雄ネジの部分)に対して大きな荷重がかかり、耐久性が低下する虞があるという不都合がある。

したがって、荷重測定センサへ荷重を伝達する部分(部材)に対し、大きな荷重が加わることがなく、十分な耐久性を備えた荷重測定センサの取付構造が望まれていた。

【0009】

また、特許文献2の技術では、第1ブラケット及び第2ブラケットと、荷重測定センサとの間にはそれぞれ第1ダンパー及び第2ダンパーが備えられており、この第1ダンパー及び第2ダンパーはゴム部材等の弾性部材によって形成されている。このように、弾性部材によって形成された第1ダンパー及び第2ダンパーは、シートフレームからの荷重を吸収するため、シートフレームからの荷重がすべて荷重測定センサに伝達されず、正確に荷重を検出することが難しいという不都合がある。したがって、荷重検出時の誤差を小さくし、荷重検出精度を向上させる技術が望まれていた。

【0010】

さらに、特許文献2の技術では、荷重測定センサの両端を、それぞれ第1ブラケット及び第2ブラケットに対して締結する必要があるため、締結箇所が二か所となり、荷重測定センサの取付作業に必要な時間が長くなるという不都合がある。したがって、荷重測定センサの取付作業時、作業性を向上させ、作業時間を短縮することが可能な技術が求められていた。

【0011】

本発明の目的は、荷重測定センサへ荷重を伝達する部分(部材)に対し、大きな荷重が加わることなく、十分な耐久性を備えた荷重測定センサの取付構造を提供することにある。

また、本発明の他の目的は、荷重検出時の検出誤差を小さくすることが可能な荷重測定センサの取付構造を提供することにある。

さらに、本発明の他の目的は、荷重測定センサをシートに取り付ける際、作業時間を短縮可能な荷重測定センサの取付構造を提供することにある。

【課題を解決するための手段】

【0012】

前記課題は、本発明の荷重測定センサの取付構造によれば、シートフレームを有するシートからの荷重を検知するセンサ本体と、該センサ本体から延出した延出軸部とを備えた荷重測定センサを、前記延出軸部が水平方向に沿った状態で、取り付けブラケットに取り付ける荷重測定センサの取付構造であって、前記センサ本体と当接して前記荷重を前記センサ本体に入力する荷重入力部が備えられ、前記センサ本体は、前記荷重入力部と当接して前記荷重を受ける荷重受け面を有し、前記荷重入力部は、前記荷重受け面に対して前記延出軸部の軸方向に移動可能に形成されていること、により解決される。

【0013】

このように、荷重測定センサの取付構造において、荷重測定センサに対して当接して荷重を入力する荷重入力部は、荷重測定センサの荷重受け面に対して移動可能に形成されている。このような構成とすることにより、荷重測定センサに対してシートからの荷重が加わる際、荷重入力部に対して局所的に大きな荷重が加わるのを抑制することができる。その結果、荷重入力部に大きな荷重が加わることを抑制することができ、荷重入力部及び荷重測定センサの耐久性を向上させることができる。

また、荷重入力部が荷重受け面に対して移動するときの方向が、荷重測定センサに備えられた延出軸部の軸方向に沿って移動するように構成されている。したがって、シートからの荷重を荷重受け面に入力する際、荷重入力部が荷重受け面から脱落したり、他の部材に阻害されたりして伝達される荷重が減衰することなく、正確にシートからの荷重を荷重測定センサに入力することができる。その結果、荷重検出精度を向上させることができる。

【0014】

このとき、請求項2のように、前記荷重入力部は、前記取り付けブラケットに取り付けられる前記延出軸部側へ移動可能に形成されていると好適である。

このように、荷重入力部が荷重測定センサに荷重を入力する際、荷重入力部が取り付けブラケットに取り付けられた延出軸部側へ移動する構成により、荷重入力部は、荷重測定センサへ荷重を入力する際、荷重測定センサの取り付けられた部分に近づくように移動する。荷重測定センサが取り付けブラケットに取り付けられている部分は、他の部分と比較して、より強固に取り付けられて安定しているため、荷重入力部が荷重測定センサの取り付け部分に近づくように移動することにより、荷重入力部は荷重測定センサに対して安定して当接することができる。その結果、荷重測定センサは、荷重入力部を安定して支持することができ、荷重入力部からの荷重を安定して受け止めることが可能となる。その結果、荷重入力部からの荷重が安定して荷重測定センサに入力されるため、荷重検出精度を向上させることができる。

【0015】

このとき、請求項3のように、前記荷重入力部は、前記延出軸部の軸方向上で隣り合って配設される他の部材と離間して配設されると好ましい。

このように、荷重入力部が、延出軸部の軸方向上で隣り合って配設される他の部材と離間して配設されることにより、荷重入力部は、簡単な構成で軸方向上に沿って移動可能となる。したがって、複雑な構成を必要とせず、荷重測定センサの取り付け作業を容易に行うことができる。

【0016】

また、請求項4のように、前記センサ本体は、前記荷重受け面よりも前記取り付けブラケット側に配設されて前記取り付けブラケットに対する前記荷重測定センサの位置を決定する位置決め部をさらに有し、前記荷重入力部は、前記位置決め部よりも前記シートの幅方向内側に配設されると好適である。

このように、荷重測定センサのセンサ本体において、位置決め部(例えば、段差部)を備えることにより、荷重測定センサはより安定して取り付けブラケットに取り付けられる。このように、取り付けブラケットに対して安定して取り付けられた荷重測定センサに対し、荷重入力部を位置決め部よりもシート幅方向内側で当接させることにより、荷重入力部が荷重測定センサのセンサ本体に対して安定して当接する。その結果、荷重入力部が荷重測定センサに対して荷重を伝達する際、荷重が分散することなく、正確に伝達することができるため、荷重検出精度を向上させることができる。

【0017】

このとき、請求項5のように、前記荷重入力部の前記荷重受け面と当接する荷重入力面は、前記シートフレームよりも摺動性が高い荷重入力部材によって形成されると好ましい。

このように、荷重入力部を摺動性の高い荷重入力部材によって形成することにより、荷重入力部が荷重受け面(荷重測定センサ)に対してより移動(摺動)しやすくなる。したがって、荷重入力部が荷重受け面に対して摺動する際、荷重入力部が荷重受け面に引っかかることを抑制することができる。その結果、荷重入力部に対して局所的に大きな荷重が加わることが抑制されるため、耐久性を向上させることができる。

【0018】

このとき、請求項6のように、前記荷重入力部材は、前記延出軸部の軸方向に沿って配設されて前記センサ本体と当接する筒状部と、該筒状部の軸方向の一端に径方向外側に向かって延出するフランジ部を有し、該フランジ部は、前記シートフレームに対して取り付けられると好ましい。

このように、荷重入力部材が、延出軸部の軸方向に沿って配設される筒状部の一端から延出するフランジ部を備えた構成とすることにより、荷重入力部材の剛性が向上する。したがって、荷重入力部材の耐久性を向上させることができる。

また、フランジ部を備えることにより、シートフレームに対して荷重入力部材を取り付ける際、フランジ部をシートフレームの一部に引っ掛けるようにして荷重入力部材の取り付け位置を容易に決定することができるため、取り付け作業を容易に行うことができる。

【0019】

さらに、請求項7のように、前記荷重入力部材は、前記延出軸部の軸方向に沿って配設されて前記センサ本体と当接する筒状部と、該筒状部の軸方向の一端に径方向外側に向かって延出する第1のフランジ部と、前記筒状部の軸方向の他端に径方向外側に向かって延出する第2のフランジ部とを有し、前記第1のフランジ部と、前記第2のフランジ部とは、前記シートフレームを挟む位置に形成されると好適である。

このように、荷重入力部材において二つのフランジ部(第1のフランジ部、第2のフランジ部)を備えることにより、荷重入力部材の剛性が極めて向上する。さらに、この二つのフランジ部がシートフレームを挟む位置に備えられるため、シートフレームに荷重入力部材を取り付ける際、その取付位置(取付精度)を正確に制御することができる。その結果、荷重測定時の荷重検出精度が向上する。

【0020】

このとき、請求項8のように、前記センサ本体の一端側は、前記取り付けブラケットに取り付けられる前記延出軸部が配設され、前記センサ本体の他端側は、自由端であると好ましい。

荷重測定センサを取り付けブラケットに取り付ける際、センサ本体の一端側から延出した延出軸部を取り付けることにより、荷重測定センサを取り付けブラケットに取り付けることができる。そして、センサ本体の他端側を自由端、すなわち、取り付けブラケットに取り付けられていない構成(片持ちの状態)とすることができる。したがって、荷重測定センサは、その一端側を取り付けるだけで取り付けブラケットに取り付けられるため、取り付け作業時、一か所を取り付けるだけでよい。その結果、例えば、荷重測定センサの両端を取り付ける場合と比較して、取り付け作業に必要な時間を短縮することができる。

【0021】

また、請求項9のように、前記シートフレームは金属材料によって形成され、前記荷重入力部材は樹脂材料によって形成されると好適である。

このように、荷重入力部材を樹脂材料によって形成することにより、荷重入力部材を容易に形成することができる。さらに、荷重入力部材を樹脂材料で形成すると、例えば、金属材料によって形成するよりも軽量になるため、シートを軽量化することも可能となる。

また、荷重入力部材を樹脂材料で形成することにより、摺動性が向上する。

【0022】

さらに、請求項10のように、前記センサ本体は、前記荷重入力部と当接して変位することで前記荷重を検出する荷重検出部を有し、前記荷重測定センサは、前記センサ本体に取り付けられて前記荷重検出部の変位量を検知して電気信号に変換する変換部を有し、前記荷重入力部は、前記荷重検出部の変位する自由端よりも前記変換部側に配設されると好ましい。

センサ本体に備えられた荷重検出部は、一方の端部がセンサ本体の軸部分に取り付けられており、他方の端部は自由端として構成されることにより、シートからの荷重を受けた際にその荷重により下方へ押し下げられる。そして、その自由端よりも、変位量を検出する変換部が設けられた側(すなわち、固定端側)に荷重入力部を備えることにより、荷重入力部に荷重が偏って加わるのを抑制することができる。その結果、荷重入力部に大きな荷重が加わることなく、耐久性を向上させることができる。

【0023】

また、請求項11のように、前記荷重を前記センサ本体に伝達する荷重伝達部材をさらに有し、前記第1のフランジ部は、前記軸方向の前記センサ本体側に備えられると共に前記荷重伝達部材と一体成形され、前記第2のフランジ部は、前記荷重伝達部材が前記シートフレームの取り付け穴に挿入された後に形成されると好ましい。

このように、荷重入力部材の取り付け作業時、一方のフランジ部(より詳細には、センサ本体側に備えられる第1のフランジ部)を、シートからの荷重を荷重測定センサに伝達するための荷重伝達部材と一体で成形することにより、作業工程を短縮することができる。そして、第1のフランジ部を荷重伝達部材と一体に成形することにより、第1のフランジ部を先にシートフレームに対して取り付けることができる。その後、荷重入力部材の第1フランジ部が形成された端部とは反対側の端部を折り曲げることにより第2のフランジ部を形成するため、第1のフランジ部は、第2のフランジ部と比較して、形状や寸法の精度を高く保持することができる。その結果、軸方向においてセンサ本体側に設けられる第1のフランジ部の形状、寸法精度が高いため、荷重測定センサの検出精度の低下を抑制することができる。

【発明の効果】

【0024】

請求項1の発明によれば、荷重入力部が、延出軸部の軸方向に移動可能に形成されているため、荷重入力部に対し、局所的に大きな荷重が加わることなく、耐久性を向上させることができる。また、荷重検出精度を向上させることができる。

請求項2の発明によれば、荷重入力部が荷重測定センサと安定して当接するため、荷重検出精度を向上させることができる。

請求項3の発明によれば、簡単な構成で荷重入力部を軸方向に沿って移動可能とすることができるため、荷重測定センサの取り付け作業を容易に行うことが可能となる。

請求項4の発明によれば、荷重入力部が荷重測定センサと安定して当接するため、荷重検出精度を向上させることができる。

請求項5の発明によれば、荷重入力部材が荷重測定センサに対して移動しやすくなるため、荷重入力部に大きな荷重が加わることが抑制され、耐久性を向上させることができる。

請求項6の発明によれば、荷重入力部材の剛性が向上するため、耐久性を向上させることができる。さらに、荷重入力部材の取り付け作業が容易になる。

請求項7の発明によれば、荷重入力部材の剛性が向上するため、耐久性を極めて向上させることができる。また、荷重入力部材の取付精度が向上するため、荷重検出精度もまた向上させることができる。

請求項8の発明によれば、荷重測定センサの一端側のみを取り付けブラケットに取り付けるだけでよいので、荷重測定センサの取り付け作業に必要な時間を短縮することができる。

請求項9の発明によれば、荷重入力部材を容易に形成することができる。また、荷重入力部材の摺動性を向上させることができる。

請求項10の発明によれば、荷重入力部材に偏った荷重が加わることが抑制されるため、荷重入力部材に大きな荷重が加わることがなく、耐久性が向上する。

請求項11の発明によれば、荷重入力部材の形状や寸法精度が向上するため、荷重測定センサの検出精度の低下を抑制することが可能となる。

【図面の簡単な説明】

【0025】

【図1】車両用シートの斜視図である。

【図2】シートフレームの斜視図である。

【図3】シートユニットを示す斜視図である。

【図4】シートユニットの展開図である。

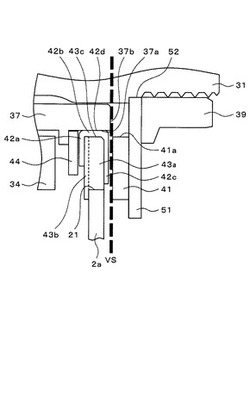

【図5】荷重測定センサ周辺の断面図である。

【図6A】サイドフレームの内側表面を示す斜視図である。

【図6B】サイドフレームの外側表面を示す斜視図である。

【図7】レール機構を示す斜視図である。

【図8】取り付けブラケットとサイドフレームとを連結する様子を示す図である。

【図9】取り付け位置に取り付けられた状態の荷重測定センサを側方から見た図である。

【図10】センサ取付用部品の各々を示す部品図である。

【図11】荷重測定センサの周辺を示す拡大図である。

【図12】サイドフレームの穴部周りの拡大図である。

【図13】荷重測定センサとSバネとの間の位置関係を示す図である。

【図14】荷重測定センサとサブマリン抑制パイプとの間の位置関係を示す図である。

【図15】延出軸部の改良例を示す断面図である。

【図16】荷重測定センサの取付構造の改良例を示す拡大図である。

【図17】荷重測定センサの取付構造の他の実施形態を示す拡大図である。

【図18】従来例に係る荷重測定センサの取付構造が適用された車両用シートを示す部分斜視図である。

【図19】従来例に係る荷重測定センサの取付構造の断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の一実施形態(本実施形態)に係る荷重測定センサの取付構造について、図1〜図17を参照しながら説明する。ここで、本実施形態の荷重測定センサは、車両用シートZに乗員が着座した際の荷重を測定するものであり、以下の説明では、当該荷重測定センサを所定の姿勢にて所定の取り付け位置に取り付けるための取付構造に関して説明する。

【0027】

図1は、車両用シートの斜視図である。図2は、シートフレームの斜視図である。図3は、シートユニットを示す斜視図である。図4は、シートユニットの展開図である。図5は、荷重測定センサの取付構造を示す図であり、荷重測定センサ周辺の断面図である。である。図6A及び図6Bは、サイドフレームを示す斜視図であり、図6Aは、サイドフレームの内側表面を示しており、図6Bは、サイドフレームの外側表面を示している。図7は、レール機構を示す斜視図である。図8は、取り付けブラケットとサイドフレームとを連結する様子を示す図である。図9は、取り付け位置に取り付けられた状態の荷重測定センサを側方から見た図である。図10は、センサ取付用部品の各々を示す部品図である。図11は、図5中の、荷重測定センサの周辺を示す拡大図である。図12は、サイドフレームの穴部周りの拡大図である。図13は、荷重測定センサとSバネとの間の位置関係を示す図である。図14は、荷重測定センサとサブマリン抑制パイプとの間の位置関係を示す図である。図15は、延出軸部の改良例を示す断面図である。図16は、荷重測定センサの取付構造の改良例を示す拡大図である。図17は、荷重測定センサの取付構造の他の実施形態を示す拡大図である。図18は、従来例に係る荷重測定センサの取付構造が適用された車両用シートを示す部分斜視図である。図19は、従来例に係る荷重測定センサの取付構造の断面図である。

【0028】

なお、図中の記号FRは車両前方を示し、記号RRは車両後方を示し、記号UPは車両上方を示している。また、以下の説明において、車両用シートZの幅方向とは、車両前方を向いた状態での左右方向に相当する方向である。

【0029】

本実施形態において、荷重測定センサ(以下、センサ30)は、前述したように、車両用シートZに乗員が着座した際の荷重を測定するものである。その測定結果は、電気信号としてセンサ30(具体的には、センサ本体32に備えられた基板ユニット中の基板)から出力され、当該出力信号が不図示の受信部に受信される。その後、受信した出力信号に基づき、車両用シートZへの乗員の着座の有無、及び、着座している乗員が大人であるか子供であるか等の判定が行われる。そして、当該判定結果は、例えば、車両の衝突時におけるエアバッグ装置の展開等を制御するためのデータとして用いられる。

【0030】

<車両用シートの構造>

以上の目的から、センサ30は、シートユニットS(図3参照)の所定位置に取り付けられている。以下では、センサ30の取付構造を説明するにあたり、先ず、シートユニットSの構造について概説する。

【0031】

シートユニットSは、車両本体(車両のうち、シートユニットを除く部分)の車体フロアに固定され、車両用シートZとレール機構10とによって構成される。図1に示す車両用シートZは、シートの一例であり、その骨格としてシートフレームF(図2参照)と、クッション体とを有する。シートフレームFは、金属材料によって形成されており、左右方向両端にサイドフレーム2aを備えた着座フレーム2、背側にシートバックフレーム1を、それぞれ備えている。

【0032】

着座フレーム2を構成する各サイドフレーム2aは、前後方向に延出した板金部材であり、後端部にてシートバックフレーム1と連結している。また、左右方向一端側(左側)のサイドフレーム2aと、左右方向他端側(右側)のサイドフレーム2aとは、互いに平行な状態で左右方向に離間している。サイドフレーム2a同士は、後端側で連結パイプ3を介して、前端側でサブマリン抑制パイプ4を介して、それぞれ連結している(図4参照)。

【0033】

サブマリン抑制パイプ4は、車両用シートZの幅方向一端から他端に亘って伸びたパイプ部材である。サブマリン抑制パイプ4の幅方向中央部4a及び幅方向端部4bは、幅方向に沿って平行に並んでいる一方で、前後方向においてずれており、本実施形態では、幅方向中央部4aの方が幅方向端部4bよりも後側に位置している(例えば図14参照)。ただし、これに限定されるものではなく、幅方向端部4bの方が幅方向中央部4aよりも後側に位置している構成であってもよい。なお、幅方向中央部4a及び幅方向端部4bの双方の間には、当該双方の間を繋ぐ連結部4cが備えられ、連結部4cの延出方向は幅方向に対して傾いている。

【0034】

また、サイドフレーム2aの間にはSバネ6が複数(図3に示すケースでは4本)配置されている。このSバネ6は、クッション体を下方から支持する支持ばねであり、蛇行しながら前後方向に延びている。なお、各Sバネ6は、その前端部がサイドフレーム2a間に架設された架設パン5に掛けられ、後端部が上述の連結パイプ3(より具体的には、連結パイプに嵌合された略円弧状の掛かり止め部材)に掛けられることにより、サイドフレーム2aの間に配置される。そして、架設パン5及びSバネ6の上にクッション体が搭載されるようになる。なお、サイドフレーム2aの構造については後に詳述する。

【0035】

レール機構10は、一対設けられ、一方(左側)のレール機構10と、他方(右側)のレール機構10とは、互いに平行な状態で左右方向に離間している。各レール機構10は、車体フロアに対して固定されたロアレール11と、ロアレール11と係合しロアレール11上をスライド移動することが可能なアッパレール12とを有する。

【0036】

「レール部材」としてのロアレール11及びアッパレール12は、いずれも一対ずつ備えてられており、各々は前後方向に沿って延出している。一対のアッパレール12は、図4に示すように、互いに平行な状態で左右方向に間隔を空けて並んでおり、アッパレール11間は、スライドレバー17によって連結されている。

【0037】

一方、一対のロアレール11は、図4に示すように、互いに平行な状態で左右方向に間隔を空けて並んでおり、ロアレール11間は、メンバフレーム14によって連結されている。また、ロアレール11の各々の下面には、支持ブラケット13が取り付けられている。この支持ブラケット13が車体フロアに締結されることにより、ロアレール11が車体フロアに対して固定されることになる。

【0038】

そして、ロアレール11の各々には、車両用シートZが載置される。より詳しく説明すると、ロアレール11上にはアッパレール12がスライド可能に配置され、さらにアッパレール12上には取り付けブラケット15、16が「固定部材」としてのボルト18及びナットにて固定されている。この取り付けブラケット15、16に車両用シートZのサイドフレーム2aが連結されることにより、車両用シートZが各アッパレール12に固定されるようになる。この結果、車両用シートZがロアレール11の各々に載置されることになる。また、取り付けブラケット15,16には後述のセンサ30が取り付けられる。なお、図4では、簡略化のため、以下で説明するセンサ取付用部品40を省略して示している。

【0039】

なお、車両用シートZがロアレール11の各々に載置された状態において、左右方向一端側(左側)のサイドフレーム2aは、左右方向一端側(左側)のロアレール11の上方に位置し、左右方向他端側(右側)のサイドフレーム2aは、左右方向他端側(右側)のロアレール11の上方に位置している。また、車両用シートZがロアレール11の各々に載置された状態では、前述した複数のSバネ6の各々が、左右方向に並んだ状態でロアレール11間に位置している。

【0040】

<センサの構造>

次に、本実施形態に係るセンサ30について図5を参照しながら説明する。

センサ30は、図5に示すように、延出軸部31と、センサ本体32と、「変換部」としての基板ユニット34とを備える。本実施形態では、一端部に雄ネジが形成された金属製の軸体33のうち、雄ネジが形成された側の端部により延出軸部31が構成される。一方、センサ本体32は、上記軸体に形成された大径部(具体的には、後述の段差)、上記軸体を内部に挿通させる外筒体により構成される。なお、延出軸部31を備えた上記の軸体33は、センサ本体32を構成する外筒体に取り付けられて、当該外筒体と一体化している。

【0041】

延出軸部31は、センサ30をシートユニットSに取り付けるために設けられたボルト状部分であり、センサ本体32の側方から延出している。また、延出軸部31は、上記の軸体の軸方向一端部に形成された雄ネジ部31aと、軸方向において雄ネジ部31aと隣接する隣接部31bを有する。雄ネジ部31aのネジ山に相当する部分と、隣接部31bとは同径となっている。なお、本実施形態では、延出軸部31に雄ネジ部31aが形成されていることとしたが、雌ネジが形成されていることとしてもよい。

【0042】

センサ本体32は、センサ30の主要部として、乗員が車両用シートZに着座した際の荷重を検出して当該荷重を測定する部分である。このセンサ本体32は、センサ30を位置決めするための位置決め部35と、荷重を検出するために変形する荷重検出部37とを有する。位置決め部35は、延出軸部31を備えた上記の軸体において、雄ネジ部31aとは反対側で隣接部31bと隣り合う段差部である。この位置決め部35をなす段差部は、雄ネジ部31aや隣接部31bよりも幾分大きな外径を有しており、大径部に相当する。

【0043】

荷重検出部37は、上記の外筒体のうち、開口側の端部(延出軸部31を備えた軸体の挿入口となる側の端部)に位置する円環部に形成されている。荷重検出部37は、変形部に相当し、荷重検出部37に円環部の径方向(換言すると、延出軸部31の径方向)に沿って荷重が掛かると、荷重検出部37が径方向に曲がるように変形(変位)する。センサ本体32は、荷重検出部37の変形量を不図示の歪みセンサにより検知し、当該変形量から荷重の大きさを測定する(割り出す)。

【0044】

また、センサ本体32は、荷重の測定結果を電気信号として出力する基板ユニット34を搭載している。基板ユニット34には、上記電気信号を受信する不図示の受信部と電気的に接続するためのコネクタ部34aが設けられているものであり、上記のような電気信号を出力する部分(基板)の他、基板収容ケース等を含むものである(例えば、図14参照)。コネクタ部34aは、基板収容ケースの側面中央位置から水平に突出している。

【0045】

さらに、センサ本体32は、延出軸部31を備えた軸体33のうち、外筒体内に収容された部分(以下、収容軸部36)を構成要素として有する。この収容軸部36は、図5に示すように、上記軸体の軸方向において、位置決め部35をなす段差部側から同径のまま延びた同径部36aと、同径部36a側で縮径し基部側で再度拡径する異径部36bとを有する。なお、同径部36aの外径は、荷重検出部37が形成された円環部の内径よりも僅かに小さくなっている。

【0046】

以上のような構成のセンサ30は、図5に示すように、延出軸部31が水平方向に沿うように取り付けられる。なお、センサ30が所定の取り付け位置に取り付けられた状態において、センサ30のうち、荷重検出部37が形成された円環部は、サイドフレーム2aに形成された穴部21に挿入されている。

【0047】

そして、車両用シートZに乗員が着座すると、その際の荷重がサイドフレーム2aを介してセンサ本体32の荷重検出部37に伝達される。具体的に説明すると、サイドフレーム2aは、上記円環部の径方向(延出軸部31の径方向)において円環部の外側に位置し、荷重を荷重検出部37に伝達するために荷重検出部37を径方向内側に押圧する。ここで、サイドフレーム2aが押圧する部位は、上記円環部のうち、周方向最上部である。つまり、本実施形態の荷重検出部37は、円環部のうち、周方向最上部である。すなわち、円環部の外周面のうち、周方向最上部に相当する領域が、荷重受け面37aとなり、センサ本体32は、荷重受け面37aと直交する方向(具体的には、鉛直方向下向き)の荷重を検出する。

【0048】

なお、上記円環部の径方向内側には、円環部の内径よりも僅かに外径が小さい収容軸部36の同径部36aが配置されている(図5参照)。したがって、乗員が車両用シートZに着座した際の荷重によって荷重検出部37が円環部の径方向(鉛直方向下向き)に曲がる際には、上記の同径部36aに当接するまでの範囲内で曲がることとなり、過度に曲がらないように曲がり量を規制している。つまり、本実施形態において、同径部36aは、荷重検出部37が変形する際の変形量を規制する規制部に相当し、荷重検出部37と当接することにより上記変形量を規制する。

【0049】

規制部としての同径部36aは、延出軸部31の軸方向において、車両用シートZがサイドフレーム2aを介して荷重検出部37に荷重を付与する際の荷重中心点に掛かる位置に配置されている。ここで、荷重中心点とは、センサ本体32(具体的には、荷重検出部37)が車両用シートZから荷重を受ける際に、センサ本体32において最も荷重が集中する地点である。本実施形態において、荷重中心点は、上述の荷重受け面37a内に存在し、通常、延出軸部31の軸方向における荷重受け面37aの中央位置に位置する。

【0050】

以上のような位置に規制部としての同径部36aが設けられていることにより、当該同径部36aは、荷重検出部37の、荷重中心点に相当する部位を受けるようになり、この結果、偏荷重等によって過度に荷重検出部37が変形するのを抑制し、以て、センサ30は安定的に荷重測定を行うことが可能になる。

【0051】

また、本実施形態では、図5に示すように、延出軸部31の軸方向における同径部36aの長さが、同方向におけるサイドフレーム2aの長さ(厚み)よりも大きくなっている。すなわち、軸方向において、荷重検出部37がサイドフレーム2aによって押圧される範囲には、同径部36aが存在することになる。したがって、サイドフレーム2aから押圧される範囲すべてに亘って、同径部36aが荷重検出部37を受けるようになり、以て、より安定した荷重測定を行うことが可能になる。

【0052】

<センサの取付構造>

上述したセンサ30は、図5に示すように、サイドフレーム2aと取り付けブラケット15,16とを連結する部材として機能し、センサ30が所定の取り付け位置に所定の姿勢にて取り付けられることで、サイドフレーム2aが取り付けブラケット15,16と連結するようになり、車両用シートZが各アッパレール12に固定されるようになる。換言すると、センサ30は、サイドフレーム2aと取り付けブラケット15,16とに跨る形で、車両用シートZに取り付けられる。

【0053】

以下では、センサ30を取り付ける取付構造について説明する。ここで、本実施形態の車両用シートZは、略左右対称の形状をなしているので、以下の説明では、車両用シートZの幅方向一端側(左側)の構成についてのみ説明することとする。

【0054】

なお、以下の説明において、一組のレール部材(例えば、ロアレール11)のうち、一方を第1レール部材と呼び、他方を第2レール部材と呼ぶこととする。ここで、第1レール部材及び第2レール部材は、相対的な概念であり、一方のレール部材を第1レール部材とすると、もう一方のレール部材(すなわち、車両用シートZの幅方向に沿って第1レール部材と間隔を空けて並ぶ他のレール部材)が第2レール部材となり、例えば、左側(右側)のレール部材を第1レール部材としたときには、右側(左側)のレール部材が第2レール部材となる。

【0055】

また、説明の便宜上、車両用シートZの幅方向において、第1レール部材から見て第2レール部材が位置する側を内側と呼び、第1レール部材から見て第2レール部材が位置する側とは反対側を外側と呼ぶこととする。

【0056】

センサ30の取付構造を説明するにあたり、サイドフレーム2a及び取り付けブラケット15,16の構造について図6A、図6B及び図7を参照しながら説明する。

【0057】

先ず、サイドフレーム2aの構造について説明する。サイドフレーム2aは、長尺状の板金を加工して形成されており、先端部20が内側に曲がって車両用シートZの前端を規定している。また、サイドフレーム2aの前端よりも幾分後側の位置、及び、後端よりも幾前側の位置には、それぞれ、センサ30を取り付ける円穴状の穴部21が設けられている。この穴部21には、センサ30のうち、荷重検出部37が形成された円環部が挿通される。なお、本実施形態では、サイドフレーム2aにおいて当該円環部を挿通させる部分の長さ(延出軸部31の軸方向における長さ)を広げるために、後述のブッシュ43(図8参照)が穴部21に嵌め込まれている。

【0058】

また、図6A及び図6Bに示すように、サイドフレーム2aの所定領域は内側に窪んでおり、また、他の領域は外側に突き出ている。より具体的に説明すると、サイドフレーム2aのうち、シートバックフレーム1と連結した「連結部」としての連結領域22(すなわち、後端部)は、サイドフレーム2aのうち、最も内側に位置している(換言すると、車両用シートZの幅方向において第2レール部材に最も近くなっている)。上記の連結領域22よりも前方に位置し、後側の穴部21が形成された「突出部」に相当する領域(以下、後側取付領域23)は、上記の連結領域22よりも幾分外側に突き出ており、特に、連結領域22との境界付近に位置する部位については、図6Bに示すように、より一層外側に突き出ている。

【0059】

一方、サイドフレーム2aの前端部に相当する領域(前端領域24)よりも後方に位置し、前側の穴部21が形成された「突出部」に相当する領域(以下、前側取付領域25)は、前端領域24よりも外側に位置している。また、前側取付領域25は、サイドフレーム2aの中で最も内側に位置した連結領域22よりも外側に位置していることになる。

【0060】

サイドフレーム2aのうち、前後方向において前側取付領域25と後側取付領域23との間に位置する領域(中間領域26)については、下部26aが内側に窪んでいる。一方、中間領域26の上部26bのうち、後側取付領域23と隣接する後側隣接部位26cは、後側取付領域23と同程度に外側へ突き出ており、前側取付領域25と隣接する前側隣接部位26dは、前側取付領域25よりもやや内側に窪んでいる。

【0061】

以上のように、本実施形態では、サイドフレーム2aのうち、上述の連結領域22の外側表面を基準面としたとき、穴部21が形成された後側取付領域23及び前側取付領域25、すなわち、センサ30が取り付けられる領域は、上記の基準面よりも外側に突き出ている。

【0062】

換言すると、第1レール部材側に位置するサイドフレーム2aでは、穴部21が、車両用シートZの幅方向において連結領域22よりも第2レール部材から離れた領域に形成されていることになる。さらに、第1レール部材側に位置するサイドフレーム2aにおいて、穴部21は、サイドフレーム2a内で互いに隣接する2つの領域のうち、車両用シートZの幅方向において第2レール部材からより離れた側の領域に形成されていると言うこともできる。

【0063】

なお、本実施形態では、穴部21が形成された後側取付領域23及び前側取付領域25以外の領域の一部(例えば、中間領域26の後側隣接部位26c)についても、上記の基準面より外側に突出していることとした。ただし、これに限定されるものではなく、穴部21が形成された領域、すなわち、センサ30が取り付けられる領域に限り、基準面より外側に突き出ていることとしてもよい。

【0064】

さらに、図6Bに示すように、後側取付領域23の下部には、逆三角形状に張り出した張り出し部23aが形成されている。同様に、前側取付領域25の下部にも、逆三角形状に張り出した張り出し部25aが形成されている。すなわち、サイドフレーム2aのうち、後側取付領域23及び前側取付領域25については、張り出し部23a、25aの分、上下方向の長さが他の領域に比して長くなっている。そして、張り出し部23a、25aに穴部21が形成されている。

【0065】

次に、取り付けブラケット15,16について説明する。取り付けブラケット15,16は、アッパレール12とは別体をなしており、車両用シートZの前後方向に沿って延出しており、締結部材の一例であるボルト18によってアッパレール12の上面に固定されている。

【0066】

本実施形態では、アッパレール12の長手方向(換言すると、車両用シートZの前後方向)に複数の取り付けブラケット15,16が取り付けられている。そして、各々の取り付けブラケット15,16にセンサ30が取り付けられる。つまり、本実施形態では、センサ30が車両用シートZの前後方向において互いに異なる位置に複数備えられ、特に、本明細書にて図示する形態では、車両用シートZの幅方向の各端部において、車両用シートZの前側及び後側にそれぞれセンサ30が設けられる(すなわち、計4個のセンサ30が車両用シートZに取り付けられる)。

【0067】

そして、取り付けブラケット15,16、及び、荷重測定センサを取り付けブラケット15,16に取り付ける取付構造が、個々の30ごとに分けて設けられている。具体的に説明すると、前側のセンサ30に対して取り付けブラケット15が設けられており、後側のセンサ30に対しては取り付けブラケット16が設けられている。

【0068】

前側のセンサ30用の取り付けブラケット15と、後側のセンサ30用の取り付けブラケット30とは、アッパレール12の長手方向における長さの点において相違するが、その基本構造については略同様である。したがって、以下では、前側のセンサ30の取り付けブラケット15の構造についてのみ説明する。

【0069】

取り付けブラケット15は、図7に示すように、正面視(前方から見たとき)では略U字状となっており、その幅方向中央がアッパレール12の幅方向中央と重なるように、アッパレール12の上面に固定される。なお、前述したように、取り付けブラケット15は、締結部材としてのボルト18によってアッパレール12の上面に固定される。ここで、取り付けブラケット15の底壁部50には、ボルト18を挿入するために不図示のボルト穴が形成されている。このボルト穴は、アッパレール12の長手方向(車両用シートZの前後方向)に沿って長い穴(長穴)となっている。

【0070】

このため、アッパレール12上に取り付けブラケット15を固定する際、上記のボルト穴にボルト18を挿入してナットを仮組みした後に、取り付けブラケット15をアッパレール12の長手方向に沿って移動させることが可能である。ゆえに、本実施形態では、レール部材としてのアッパレール12における取り付けブラケット15の固定位置が、アッパレール12の長手方向に沿って調整可能となっている。これにより、取り付けブラケット15の固定位置の調整を容易に、且つ、精度良く行うことが可能になる。

【0071】

なお、上記のボルト穴については、アッパレール12の長手方向に沿って長い穴に限らず、例えば、取り付けブラケット15の固定位置を調整できる程度のサイズとなっていればよく、かかるサイズであれば、真円状の円穴であることとしてもよい。

【0072】

取り付けブラケット15は、車両用シートZの幅方向において底壁部50の外側の端部から上方へ略垂直に立設する立壁部51を有する。換言すると、底壁部50は、取り付けブラケット15において、立壁部51と交差し、車両用シートZの幅方向の一端部(外側端部)にて立壁部51と接する部分である。

【0073】

上記の立壁部51は、略三角形状となっており、前記底壁部50の前端から後端に亘って形成されている。また、略三角形状の立壁部51のうち、頂角に相当する部分には、図7に示すように、センサ30を取り付ける際に延出軸部31が挿入される挿入孔52が形成されている。この挿入孔52は、取り付けブラケット15の厚み方向に沿って形成された貫通孔となっており、以て、センサ30の取付状態(とりわけ、車両用シートZの幅方向におけるセンサ30の位置決め状態)を確認することが可能になっている。

【0074】

さらに、取り付けブラケット15は、車両用シートZの幅方向において底壁部50の内側の端部から上方に突出する上方突出壁53を有する。この上方突出壁53は、上記のように、底壁部50の、上記幅方向における内側端部(すなわち、立壁部51が位置する一端部側とは反対側の他端部)にて底壁部50と接し、底壁部50と交差し、立壁部51と対向した位置に設けられている。

【0075】

取り付けブラケット15に上記の上方突出壁53が設けられていることにより、取り付けブラケット15の剛性が向上する。この結果、センサ30の取り付け剛性(センサ30を取り付けて、センサ30を支持させる部分の剛性)を高めて、センサ30による荷重測定の精度を向上させることが可能になる。なお、本実施形態に係る上方突出壁53は、底壁部50と略垂直に交差しているが、これに限定されるものではなく、例えば、底壁部50に対して鈍角をなす傾きにて交差するように突出した上方突出壁53であってもよい。

【0076】

上方突出壁53は、車両用シートZの前後方向において、底壁部50の前端から後端に向けて形成されている(延びている)一方で、上記の前後方向において挿入孔52と同じ位置にある部分の上部が切り欠かれて除去されている。このように、上方突出壁53は、上記の前後方向において挿入孔52と同じ位置に、除去部54を備えている。

【0077】

以上までに説明してきたサイドフレーム2a及び取り付けブラケット15,16が、センサ30の取り付けによって連結するようになる。具体的に説明すると、図8に示すように、サイドフレーム2aが、取り付けブラケット15,16の立壁部51の内側に位置するように、車両用シートZを一組のレール機構10(すなわち、第1レール部材及び第2レール部材)に載置する。この際、取り付けブラケット15,16に形成された挿入孔52と、サイドフレーム2aに形成された穴部21とが重ねられる。より具体的に説明すると、前側の取り付けブラケット15の挿入孔52とサイドフレーム2aの前側取付領域25の穴部21とが重ねられ、後側の取り付けブラケット16の挿入孔52とサイドフレーム2aの後側取付領域23の穴部21とが重ねられる。

【0078】

上記2つの穴(挿入孔52及び穴部21)が重ねられた状態において、センサ30が延出軸部31側から上記2つの穴の各々に挿入される。そして、センサ30の位置決め部35が、取り付けブラケット15,16の立壁部51の内側表面に当接するようになるまでセンサ30が挿入される。これにより、車両用シートZの幅方向において、センサ30が位置決めされるようになる。

【0079】

そして、センサ30が位置決めされた時点で、センサ30のうち、荷重検出部37が形成された円環部が、サイドフレーム2aの穴部21に嵌合するようになるとともに、延出軸部31の雄ネジ部31aが、取り付けブラケット15,16の立壁部51の外側表面よりも外側に突出するようになり、隣接部31bが、取り付けブラケット15,16の挿入孔52に嵌合するようになる。

【0080】

その後、立壁部51の外側表面から突出した雄ネジ部31aに「締結手段」としてのナット39が螺合されることにより、センサ30が所定の取り付け位置に取り付けられることになる。かかる状態において、センサ30は、延出軸部31の軸方向が水平方向に沿った姿勢となっている。すなわち、本実施形態において、センサ30は、延出軸部31が水平方向に沿った姿勢で片持ちの状態(一方が取り付けブラケット15,16に固定された固定端であり、他方が固定されない自由端となるような状態)で取り付けられる。

【0081】

なお、本実施形態では、挿入孔52が、延出軸部31の軸方向において荷重が最も掛かる最大荷重位置を外れた位置に設けられている。ここで、最大荷重位置は、前述の荷重中心点に相当する位置である。これにより、センサ30は、取り付けブラケット15,16に安定的に支持されるようになる。

【0082】

そして、センサ30が上記の位置に配置された状態で、車両用シートZに乗員が着座すると、その荷重が、サイドフレーム2aを介してセンサ30の荷重検出部37に掛かるようになる。具体的には、車両用シートZに乗員が着座した際の荷重は、鉛直方向下向きの荷重であり、この荷重が生じると、サイドフレーム2aが、穴部21に挿入された円環部(荷重検出部37が形成された部分)を、穴部21の内周面にて押圧するようになる。これにより、荷重検出部37が延出軸部31の径方向内側に曲がるように変形し、当該変形量に基づき、荷重検出部37にて上記荷重の大きさが測定されることになる。

【0083】

以上のように、延出軸部31が水平方向に沿った姿勢でセンサ30が上記の位置に取り付けられると、センサ30による荷重測定が可能になる。換言すると、センサ30の取り付け位置とは、上述したセンサ30による荷重測定が可能となる位置であり、具体的には、図7に示すセンサ30の位置である。なお、本実施形態において、取り付け位置は、第1レール部材(すなわち、センサ30から見て、より近い側のロアレール11)の上方に位置する。

【0084】

センサ30の取付構造について更に説明すると、取り付けブラケット15,16には幅方向内側端部に上方突出壁53が備えられており、上方突出壁53には、車両用シートZの前後方向において挿入孔52と同じ位置に、除去部54が形成されている。そして、本実施形態では、図9に示すように、センサ30の取り付け位置が、除去部54の形成位置と一致している。この構成により、本実施形態では、センサ30を容易に取り付けることが可能になる。

【0085】

より具体的に説明すると、センサ30は、取り付けブラケット15,16の内側、より具体的には上方突出壁53が設けられている側から取り付けられる(つまり、重ね合わせられた挿入孔52及び穴部21に挿入される)。一方、前後方向においてセンサ30と同じ位置には、上述の除去部54が設けられている。ここで、除去部54とは、上方突出壁53よりも内側の空間(車両用シートZの幅方向において上方突出壁53から見て立壁部51が位置するとは反対側に位置する空間)に対してセンサ30を露出させるために上方突出壁53の一部を除去して形成された部分である。

【0086】

そして、上記の除去部54が設けられていることにより、センサ30は、取り付け時に、除去部54を通じて穴部21にアクセスするようになる。すなわち、センサ30を上方突出壁53の内側から取り付け位置に向けて動かす際の経路中に、上方突出壁53が存在しないので、センサ30の取り付けをスムーズに行うことが可能になる。なお、本実施形態では、上方突出壁53のうち、車両用シートZの前後方向において挿入孔52と同じ位置にある部分の上部を切り欠いて除去部54を形成することとした。ただし、これに限定されるものではなく、例えば、センサ30を取り付け位置に向けて動かす際にセンサ30が通過するのに十分なサイズの貫通穴(不図示)が、上方突出壁53に形成されていることとしてもよい。

【0087】

また、取り付けブラケット15、16をアッパレール12の上面に固定するボルト18のセット位置は、前後方向において上記の除去部54を外れた位置となっている。取り付けブラケット15、16を固定するための締結部材(ボルト18)は、前後方向においてセンサ30を避けた位置(具体的には、センサ30の前後)にセットされている。これにより、センサ30(厳密には、センサ本体32)とボルト18との干渉が抑制される結果、センサ30の取り付け位置をより下方にシフトすることが可能になる。

【0088】

さらに、センサ30を上記の取り付け位置に取り付けた際、センサ30の下面は、図9に示すように、第1レール部材の上面にセットされたボルト18の上面(図9において点線で示す)よりも下方に位置している。これにより、センサ30を取り付けるためのスペースを一層コンパクト化することが可能になる。

【0089】

また、本実施形態では、取り付けブラケット15,16に形成された挿入孔52と、サイドフレーム2aに形成された穴部21とが重ねられる際、図8に示すように、挿入孔52が形成された略三角形状の立壁部51と、穴部21が形成された略逆三角形状の張り出し部23a、25aとが重ね合わせられる。この結果、センサ30の前後にセットされたボルト18の周辺のスペースを確保し易くなり、作業性が向上する。さらに、立壁部51を略三角形状とし、張り出し部23a、25aを略逆三角形状とすることで、各々の接合部分(具体的には、挿入孔52や穴部21の形成部分)周辺を切り欠いていることになり、この結果、より一層の軽量化を達成するとともに、センサの取付状況を視認し易くなる。

【0090】

なお、前述した通り、取り付けブラケット15,16の上方突出壁53には、車両用シートZの前後方向においてセンサ30と同じ位置に、除去部54としての切り欠きが設けられている。この結果、取り付けブラケット15,16の立壁部51とサイドフレーム2aの張り出し部23a,25aとを重ね合わせることが容易になる。すなわち、上方突出壁53を切り欠いて除去部54を形成することにより、センサ30の取り付けが容易になるとともに、シートユニットSの組み立て(レール機構10に対する車両用シートZの組み付け)も容易になる。

【0091】

ところで、前述したように、センサ30を取り付けるにあたり、重ね合された2つの穴(挿入孔52及び穴部21)にセンサ30を延出軸部31側から挿入し、センサ30の位置決め部35が取り付けブラケット15,16の立壁部51に当接するまで挿入した時点で、車両用シートZの幅方向においてセンサ30が位置決めされる。

【0092】

一方、センサ30が車両シートの幅方向で位置決めされた時点では、延出軸部31の隣接部31bが取り付けブラケット15,16の挿入孔52に嵌合しているものの、センサ30は、延出軸部31を中心にして、取り付けブラケット15,16に対して相対回転することが可能な状態にある。そして、センサ30が取り付けブラケット15,16に対して相対回転すると、荷重検出部37及び荷重受け面37aが当該回転方向に移動してしまう結果、サイドフレーム2aから伝達される荷重を適切に受けることができなくなってしまう。

【0093】

そこで、本実施形態では、取り付けブラケット15,16に形成された挿入孔52を真円状の穴とせず、径方向一端部が切除された形状となっており、挿入孔52の内周面の一部は平坦面となっている。また、延出軸部31についても、径方向一端部が切除された形状であり、雄ネジ部31aと隣接部31bの周面の一部が平坦面となっている。このような構成とすることにより、センサ30が取り付けブラケット15,16に対して意図せずに相対回転した場合であっても、延出軸部31の、切除された箇所のエッジ部分が、挿入孔52の内周面のうち、切除されて平坦面となった部分に当接することで、センサ30の相対回転が停止し、所定の回転角度内でセンサ30の相対回転を抑えることが可能になる。

【0094】

<センサ取付用部品>

センサ30が上述した取り付け位置に取り付けられた状態において、センサ本体32(特に、荷重検出部37が形成された円環部)周辺には、良好な荷重測定が行えるようにセンサ30を取り付け位置に配置しておくための部品(以下、センサ取付用部品40)が備わっている(図5参照)。以下、センサ取付用部品40の各々について、図10〜図12を参照しながら説明する。

【0095】

センサ取付用部品40は、図11に示すように、車両用シートZの幅方向外側から、「移動制限部」または「移動制限部材」としてのスペーサ41、「荷重入力部」または「荷重入力部材」としての摺動部材42、「荷重伝達部」または「荷重伝達部材」としてのブッシュ43、「移動規制部」としてのワッシャ44の順に並んでいる。

【0096】

「荷重伝達部」または「荷重伝達部材」としてのブッシュ43は、車両用シートZに備えられたシートフレームFからの荷重をセンサ30に伝達するために備えられる。ブッシュ43は、熱間圧延軟鋼板(SPHC)からなる部材であり、図10に示すように、「小径部」としての円筒部43aと、「大径部」としての略菱形状の鍔部43bとが厚み方向に隣り合った構造となっている。(なお、図11では、円筒部43aと鍔部43bとを説明するため、ブッシュ43を分割する点線を示している。)すなわち、ブッシュ43は、円筒部43aの軸方向の一端側から鍔部43bが径方向外側に向かって延出するように形成されている。ブッシュ43の中央位置には、円筒部43a及び鍔部43bの両方を貫通した貫通穴43cが形成されている。この貫通穴43cの径は、センサ30の、荷重検出部37が形成された円環部の外径よりも幾分大きくなっている。円筒部43aについては、厚さがサイドフレーム2a(具体的には、後側取付領域23や前側取付領域25)の厚みと略等しくなっており、外径が穴部21の径とほぼ等しくなっている。

【0097】

また、鍔部43bの厚さは、サイドフレーム2aにおいて設けられた前側取付領域25(または後側取付領域23)がシート幅方向に突出した分の幅(より詳細には、連結領域22よりもシート幅外側に膨出した分の幅)よりも小さくなるように形成されている。さらに、鍔部43bの外径は、車両用シートZを側方から見たとき、前側取付領域25(または後側取付領域23)の範囲内に前後方向で収まるような大きさで形成されている。

上記構成とすることにより、ブッシュ43をサイドフレーム2aに取り付ける際、ブッシュ43の鍔部43bが前側取付領域25(または後側取付領域23)の膨出した部分(シート幅方向内側の凹部)に内包されるため、ブッシュ43を取り付けるためにシート幅を全体的に大きくする必要がない。その結果、ブッシュ43をコンパクトに取付けることができる。

【0098】

円筒部43aと鍔部43bとが隣り合って形成されるブッシュ43は、鍔部43bが円筒部43aよりもシート幅方向内側に位置するように配設されている。このような構成とすることにより、サイドフレーム2aが鍔部43bの厚み分だけシート幅方向外側に配設される構成となるため、サイドフレーム2aのシート幅方向内側に配設される部材他の(例えば、ハーネス等)を取り付けるための空間を確保しやすくなる。

【0099】

なお、図11では、鍔部43bが円筒部43aよりもシート幅方向内側に配設された構成を図示して説明したが、円筒部43aと鍔部43bの位置関係は反対であってもよい。すなわち、鍔部43bが円筒部43aよりもシート幅方向外側に位置するように配設されていてもよい。このような構成とすることにより、サイドフレーム2aが鍔部43bの厚み分だけシート幅方向内側に配設される構成となるため、サイドフレーム2aのシート幅方向外側に配設される他の部材を取り付けるための空間を確保しやすくなる。その結果、他の部材とシートフレームとの干渉を抑制することができ、荷重検出精度を向上させることができる。

【0100】

以上のような形状のブッシュ43は、円筒部43aがサイドフレーム2aの穴部21に嵌合した状態で、サイドフレーム2aにプロジェクション溶接にて接合されている。そして、サイドフレーム2aに接合されたブッシュ43の貫通穴43cにセンサ30が挿入され、センサ30の、荷重検出部37が形成された円環部の径方向外側、すなわち、サイドフレーム2aにおいてセンサ30のセンサ本体32を押圧する位置の端部に、ブッシュ43が位置するようになる。

【0101】

以上の構成により、サイドフレーム2aは、車両用シートZに乗員が着座した際の荷重を伝達するために上記の円環部を押圧するとき、ブッシュ43の鍔部43bの厚みに相当する分、より大きな面積にて押圧することが可能になる。すなわち、ブッシュ43は、サイドフレーム2aが上記の円環部を押圧する際の押圧面積を広げるための荷重伝達部材である。

【0102】

すなわち、ブッシュ43によって構成される荷重伝達部は、荷重の伝達方向(本実施形態では、鉛直方向)において、センサ本体32側の端部(すなわち、貫通穴43cを構成する部分)は、荷重伝達方向において反対側に位置する端部(すなわち、ブッシュ43の円筒部43aの外周端部)よりも、延出軸部31の軸方向の長さが大きくなるように形成されている。すなわち、荷重伝達部のうち、荷重測定センサ(センサ本体)側の端部には軸方向の幅が大きく形成された拡大部が備えられている。

【0103】

より具体的に説明すると、荷重伝達部は、サイドフレーム2aの、センサ本体32を押圧する位置の端部(穴部21)に取り付けられたブッシュ43によって構成されている。そして、ブッシュ43の板厚は、センサ本体32側に位置する部分の板厚が、サイドフレーム2a側に位置する部分の板厚よりも厚く形成されている。より詳細には、ブッシュ43のセンサ本体32側において車両用シートZの幅方向の板厚は、サイドフレーム2(シートフレームF)側の幅方向の板厚よりも、厚みが大きく形成されている。

【0104】

上記構成により、荷重伝達部を構成するブッシュ43は、センサ本体32に荷重を伝達する際の押圧面積を広げる機能を果たし、その結果、センサ30に対して安定して荷重を伝達することができる。したがって、荷重の検出精度をより向上させることができる。

【0105】

なお、本実施形態では、図12に示すように、ブッシュ43は、円筒部43aから延出した延出部としての鍔部43bの長手方向がサイドフレーム2aの長手方向(換言すると、車両用シートZの前後方向)に沿うようにサイドフレーム2aに接合される。これにより、鍔部43bの長手方向がサイドフレーム2aの長手方向と直交するようにブッシュ43を接合する場合と比較して、ブッシュ43を接合するためのスペース(具体的には、張り出し部23a、25aの高さ)を抑えることが可能になる。

【0106】

また、図11に示すように、延出軸部31の軸方向におけるブッシュ43の長さ(厚み)は、前述した規制部としての同径部36aの、軸方向における長さよりも大きくなっている。そして、ブッシュ43は、軸方向におけるブッシュ43の両端が、軸方向における同径部36a(規制部)の両端の内側に位置するように備えられている。以上の構成により、ブッシュ43によってサイドフレーム2aによる押圧範囲が広がったとしても、広がった押圧範囲すべてに亘って、同径部36aが荷重検出部37を受けるようになる。したがって、ブッシュ43を設けることの効果を得つつ、より安定した荷重測定を行うことが可能になる。

【0107】

また、鍔部43bの少なくとも一部は、取り付けブラケット15、16をアッパレール12の上面に固定するボルト18の上面(図9において点線で示す)よりも下方に位置している。これにより、センサ30を取り付けるためのスペースを一層コンパクト化することが可能になる。

【0108】

さらに、ブッシュ43の円筒部43aとサイドフレーム2aの接合面のうち、径方向外側部分(図11において、ブッシュ43の下端面)は、基板ユニット34よりも延出軸部31の径方向内側に配設されている。さらにまた、ブッシュ43の円筒部43aとサイドフレーム2aの接合面のうち、径方向外側端部(図11において、ブッシュ43の下端面)は、後述するスペーサ41の径方向外側端部(図11において、スペーサ41の下端面)よりも径方向外側に配設される。

【0109】

「荷重入力部」または「荷重入力部材」としての摺動部材42は、センサ30と当接し、車両用シートZに備えられたシートフレームFからの荷重をセンサ30に入力するために備えられる。換言すると、摺動部材42は、センサ30と接触する接触部材である。さらに、摺動部材42は、サイドフレーム2aからの荷重が加わった際、延出軸部31の軸方向に沿ってセンサ30に対して摺動しやすくするため、摺動部材42は、摺動性の良好な樹脂部材によって形成される。また、摺動部材42として、サイドフレーム2aに取り付けるのではなく、サイドフレーム2aに対して樹脂コーティングすることによっても「荷重入力部」を構成することができる。

【0110】

より具体的に説明すると、摺動部材42は、エチレン樹脂からなるリング状の部材であり、荷重検出部37が形成された円環部の径方向(換言すると、延出軸部31の径方向)において当該円環部とブッシュ43との間に介在する。より具体的に説明すると、摺動部材42は、ブッシュ43の貫通穴43cに嵌合する筒状の嵌合筒部42bと、嵌合筒部42bの一端部と隣接する「第1のフランジ部」としての一端側鍔部42aと、嵌合筒部42bの他端部と隣接する「第2のフランジ部」としての他端側鍔部42cとを有する。上記の嵌合筒部42bをブッシュ43の貫通穴43cに貫通させた状態では、一端側鍔部42aと他端側鍔部42cとは、その間にブッシュ43、サイドフレーム2aを挟み込んだ状態となる(図11参照)。すなわち、摺動部材42は、サイドフレーム2aよりもシート幅方向において幅広に形成されている。なお、本実施形態では、一端側鍔部42aの方が他端側鍔部42cよりも小径となっている。このように、摺動部材42がフランジ部としての一端側鍔部42aと他端側鍔部42cを備えることにより、摺動部材42の剛性が向上する。

【0111】

また、摺動部材42には、その厚み方向において、一端側鍔部42a、嵌合筒部42b及び他端側鍔部42cを貫く貫通孔42dを有する。この貫通孔42dは、センサ30の、荷重検出部37が形成された円環部の外径よりも僅かに大きくなっている。そして、センサ30の取り付け時には、摺動部材42の貫通孔42dと上記の円環部との間に若干の隙間を設けた状態で、当該円環部を上記の貫通孔42dに嵌挿する。なお、本実施形態では、延出軸部31の軸方向において、一端側鍔部42aが、他端側鍔部42cよりも延出軸部31の先端から遠くなるように、摺動部材42が取り付けられる。

このように、摺動部材42は、その断面がコ字状に形成されるため、ブッシュ43に対して容易に取付け可能である。

【0112】

なお、摺動部材42の取り付けは、以下の手順で行われると好ましい。

まず、一端側鍔部42aと嵌合筒部42bを備えた摺動部材42(他端部側鍔部42cは未形成の状態)をブッシュ43に取り付ける。このとき、一端側鍔部42aは、延出軸部31の軸方向においてセンサ本体32が設けられた側に取り付けられる。なお、この一端側鍔部42aと、ブッシュ43とは一体成形されていてもよい。

次に、ブッシュ43をサイドフレーム2aに設けられた穴部21に挿入して取り付けた後、一端側鍔部42aが備えられた側とは反対側の端部を、径方向外側に向かって折り曲げるようにして他端側鍔部42cを形成する。

【0113】

穴部21に摺動部材42を取り付けた後に、摺動部材42の一部を折り曲げることにより形成される他端部側鍔部42cは、形状や寸法の安定性がやや低下する一方、先にセンサ本体32側の一端側鍔部42aを形成する(設置する)ことができるため、摺動部材42において、基板ユニット34側に配置される部分の形状、寸法精度を高めることができる。その結果、荷重の検出精度を向上させることができる。

【0114】

なお、上述のブッシュ43の円筒部43aの外径は、摺動部材42の一端側鍔部42a及び他端側鍔部42cの外径と比較して、若干大きくなるように形成されている。このように、ブッシュ43の円筒部43aの外径を摺動部材42の一端側鍔部42a及び他端側鍔部42cの外径よりも大きく形成することにより、一端側鍔部42a及び他端側鍔部42cの外径端部が、ブッシュ43とサイドフレーム2aの穴部21との境界部分に接触することがないため、ブッシュ43がサイドフレーム2aに対して強固に取り付けられる。

【0115】

上記の構成を有する摺動部材42は、サイドフレーム2aがセンサ本体32の荷重検出部37を押圧する際、径方向においてサイドフレーム2a(厳密には、ブッシュ43)と荷重検出部37との間に介在し、荷重検出部37と接触する。かかる意味で、摺動部材42は、サイドフレーム2aとブッシュ43を経由して伝達された荷重を最終的に荷重検出部37に入力する荷重入力部材であると言える。すなわち、荷重入力部材たる摺動部材42は、サイドフレーム2aから伝達された荷重を荷重検出部37に伝達するにあたり、荷重検出部37と接触して、荷重検出部37を直接押圧することになる。

【0116】

そして、摺動部材42は、その厚み方向において隣り合って配設される他の部材(具体的には、後述のスペーサ41、ワッシャ44)と離間して配設される。すなわち、摺動部材42が、延出軸部31の軸方向でほかの部材と隙間を開けて配設されていることにより、サイドフレーム2aからの荷重が加わった際、摺動部材42が軸方向で移動可能となる。より詳細には、サイドフレーム2aからセンサ30へ伝達された荷重によってセンサ30の荷重検出部37が径方向内側に曲がるように変形した際、摺動部材42は、当該変形に伴って、荷重検出部37が形成された円環部に沿って、外側へ(換言すると、取り付けブラケット15,16側へ)スライド移動する。つまり、摺動部材42は、荷重検出部37の変形に追従して上記の円環部の外周面上を摺動する可動部(可動部材)である。

【0117】

このように、摺動部材42が外側へ(さらに換言すると、延出軸部31側へ)摺動することにより、センサ30は、取り付けブラケット15,16の近傍(すなわち、固定された部分)において荷重を受け止めることができる。その結果、サイドフレーム2aからの荷重が安定してセンサ30に入力されるため、検出精度が向上する。

【0118】

さらに、摺動部材42は、位置決め部35よりもシート幅方向内側に配設され、荷重検出部37のシート幅外側方向の端部よりも、基板ユニット34が配設された方に近い位置で配設される。すなわち、摺動部材42は、軸方向において、荷重検出部37の固定されていない方の端部(自由端37b)よりも、基板ユニット34が取り付けられた方に近い位置で配設される。このような構成とすることにより、摺動部材42がセンサ30の荷重受け面37aに対して安定して当接するため、荷重検出精度を向上させることができる。また、摺動部材42に対して偏った荷重が加わるのを抑制することができる。

【0119】

また、摺動部材42において、図16に示すように、後述するワッシャ44と対向する面において、外周側に備えられる端部42axは、面取り加工されていてもよい。面取り加工されることにより、摺動部材42がワッシャ44に対して傾斜して当接する場合であっても、ワッシャ44及び摺動部材42が損傷するのを抑制することができる。なお、面取り加工とは、角部を切除した構成や、丸みを備えた構成等を形成することを示す。

【0120】

なお、摺動部材42の、荷重検出部37との接触面(具体的に説明すると、貫通孔42dの内周面のうち、荷重受け面37aと対向する領域であり、「荷重入力面」に相当する)は、延出軸部31の軸方向において広がりを有する。ここで、上記接触面のうち、軸方向における一端は、上述した同径部36a(規制部)の軸方向における一端とともに、車両用シートZの幅方向における一端及び他端のうち、一端側に位置する。反対に、上記接触面のうち、軸方向における他端は、同径部36aの軸方向における他端とともに、車両用シートZの幅方向における一端及び他端のうち、他端側に位置する。

【0121】

そして、上記接触面の、軸方向における一端は、同径部36aの軸方向における一端よりも内側に位置している(換言すると、車両用シートZの幅方向一端から離れている)。これにより、サイドフレーム2aが摺動部材42を介して荷重検出部37を押圧する際に、規制部たる同径部36aが荷重検出部37を受け、さらに、摺動部材42が摺動したとしても安定的に荷重検出部37を受け続けることが可能になる。

【0122】

また、上記接触面の、軸方向における他端は、同径部36aの軸方向における他端よりも外側に位置している(換言すると、車両用シートZの幅方向他端から離れている)。すなわち、本実施形態では、車両用シートZの幅方向において規制部たる同径部36aが存在する範囲内に、上記接触面が収まっている。これにより、荷重検出部37が、同径部36aによる規制を受けながらも、荷重を正確に検出する(荷重を適切に受ける)ことが可能になる。

【0123】

「移動規制部」としてのワッシャ44は、鋼板(具体的には、SUS630)からなるリング部材である。このワッシャ44は、センサ30が上述の取り付け位置に取り付けられた状態において、センサ30の、荷重検出部37が形成された円環部に嵌合しており、図11に示すように、上述の摺動部材42との間に僅かな隙間を隔てて、摺動部材42のシート幅方向内側に位置している。すなわち、延出軸部31の軸方向において、ワッシャ44は、摺動部材42の内側で、摺動部材42と隣り合うように配置されている。また、ワッシャ44は、センサ30に備えられる基板ユニット34との間に隙間を隔てて、基板ユニット34のシート幅方向外側に位置している。このように、ワッシャ44と基板ユニット34とが離間して配設されることにより、摺動部材42がワッシャ44側へ移動した際、ワッシャ44が基板ユニット34側へ傾くことができるため、ワッシャ44が緩衝材となって基板ユニット34を保護することができる。

【0124】

そして、ワッシャ44は、上記の配置位置にて、摺動部材42が内側へ(つまり、取り付けブラケット15,16側とは反対側へ)過度に移動するのを規制する。すなわち、ワッシャ44は、移動規制部材として機能するものであり、摺動部材42がワッシャ44の配置位置よりも内側へ移動するのを規制する。

【0125】

また、本実施形態では、図11に示すように、規制部たる同径部36aの内側の端(換言すると、延出軸部31の軸方向において取り付けブラケット15,16側とは反対側の端)が、ワッシャ44よりも取り付けブラケット15,16に近くなっている(つまり、外側に位置している)。これにより、荷重検出部37の変形量を規制するのに確保すべき同径部36aの長さ(軸方向における長さ)は、摺動部材42の可動範囲の分、すなわち、ワッシャ44の配置位置までの長さがあればよく、同径部36aが必要以上に大きくなるのを抑制することが可能になる。

【0126】

また、ワッシャ44は、その内周端部がセンサ30に備えられた基板ユニット34の底面(すなわち、センサ本体32の荷重検出部37に当接する面)よりも径方向内側に配設され、外周端部が基板ユニット34の底面よりも径方向外側となるような大きさに形成されている。すなわち、ワッシャ44は、センサ30が取り付けられた状態にあるとき、その径方向において、基板ユニット34の底面よりも外側まで延設されている。さらに換言すると、ワッシャ44は、基板ユニット34の底面よりも径方向外側に(径方向内側から外側に亘って)形成されている。したがって、ワッシャ44は、上記の配置位置にて、摺動部材42が延出軸部31の軸方向の内側へ移動し、基板ユニット34と干渉するのを抑制する機能を発揮する。

【0127】

また、ワッシャ44の外径は、上述の摺動部材42の一端側鍔部42aの外径よりも大きく形成されている。すなわち、ワッシャ44は、摺動部材42の一端側鍔部42aの外径よりも径方向外側まで延設されている。このように、摺動部材42よりもワッシャ44の外径を大きく形成することにより、摺動部材42が軸方向に沿って摺動しても、確実にワッシャ44でその移動を抑制することができる。また、摺動部材42に対して局所的に荷重が掛かるのを抑制することができる。

【0128】

さらに、ワッシャ44は、基板ユニット34の天面(荷重検出部37に当接する面とは反対側の面、すなわち、延出軸部31の径方向外側に配設される面、外端面)よりも延出軸部31の径方向外側まで配設されている。このように、ワッシャ44が基板ユニット34の径方向外側の面よりも径方向内側に備えられることにより、基板ユニット34よりも径方向内側にワッシャ44が収まる構成となる。したがって、センサ30をシートに固定するために備えられる構成が、高さ方向及び前後方向に大型化するのを抑制することができる。

【0129】

上述のように、底壁部50は、アッパレール12上にボルト18及びナット(固定部材)によって取り付けられているが、ワッシャ44は、その少なくとも一部が、取り付けブラケット15,16とアッパレール12を固定するために備えられたボルト18の上端よりも下方に配設されている。

ワッシャ44の少なくとも一部をボルト18の上端よりも下方に配設することにより、センサ30をシートに固定するための構成が高さ方向に大型化するのを抑制することができる。

【0130】

なお、本実施形態ではワッシャ44はセンサ30(センサ本体32)と別体で備えられた構成を示したが、例えば、上記の円環部と一体で形成されていてもよい。ワッシャ44を一体で形成することにより、構成部品の部品点数を削減することができ、センサ30の取り付け作業を容易に行うことができる。

【0131】

「移動制限部」または「移動制限部材」としてのスペーサ41は、熱間圧延鋼板からなる円筒部材であり、図11に示すように、センサ30が上述の取り付け位置に取り付けられた状態において、取り付けブラケット15,16の立壁部51と摺動部材42との間の隙間内に配置され、車両用シートZの幅方向において摺動部材42との間に僅かな隙間を隔てて、隣り合っている。また、スペーサ41の中央部には円穴41aが形成されており、その径は、センサ30において位置決め部35をなす段差部の径よりも一回り大きくなっている。

【0132】

スペーサ41は、サイドフレーム2aを構成する鋼板の板厚よりも厚く形成されている。また、スペーサ41が、取り付けブラケット15,16と一体で形成されておらず、別体で形成されている場合には、取り付けブラケット15,16を構成する鋼板の板厚よりも厚く形成される。また、スペーサ41は、上記のブッシュ43よりもその板厚が薄くなるように形成されている。

【0133】

上記の形状を有するスペーサ41は、上記円穴41aと挿入孔52とが同軸円状に重なるように、取り付けブラケット15,16の立壁部51の内側表面にプロジェクション溶接にて接合されている。そして、センサ30を取り付けるにあたって延出軸部31を挿入孔52に挿入する際には、延出軸部31を、スペーサ41の円穴41aを通じて挿入孔52内へ導く。また、センサ30の位置決め部35が取り付けブラケット15,16の立壁部51に当接してセンサ30が車両用シートZの幅方向において位置決めされた時点で、スペーサ41は、図11に示すように、延出軸部31の径方向において位置決め部35の外側に位置するようになる。

【0134】

以上のようにセットされるスペーサ41は、摺動部材42が延出軸部31の軸方向の外側へ過度に移動するのを規制するストッパとして機能する。より具体的に説明すると、摺動部材42が、延出軸部31の径方向において荷重検出部37が形成された円環部の外側に位置した状態から、延出軸部31の軸方向において外側に移動するとき、スペーサ41は、摺動部材42が上記円環部の外側に脱落するのを規制する。

【0135】

スペーサ41は、摺動部材42に備えられた他端側鍔部42cよりも径方向外側まで延設されている。すなわち、スペーサ41の外径は、摺動部材42に備えられた他端側鍔部42cの外径よりも大きく形成されている。このような構成とすることにより、スペーサ41に摺動部材42が当接する時、摺動部材42の他端側鍔部42cの全面がスペーサ41に当接することができるため、当接する面積が広くなる。したがって、スペーサ41は安定して他端側鍔部42cを押し止めることができ、摺動部材42に偏荷重がかかるのを抑制することができる。

【0136】

なお、本実施形態では、スペーサ41の厚みが比較的大きくなっており、位置決め部35が取り付けブラケット15,16の立壁部51に当接するまでセンサ30を挿入孔52に挿入すると、図11に示すように、スペーサ41の厚み方向において内側に位置する端部(すなわち、スペーサ41の、車両用シートZの幅方向における摺動部材42側の端部)が、延出軸部31の軸方向において、センサ30の、荷重検出部37が形成された円環部の自由端部(すなわち、荷重検出部37の、延出軸部31の軸方向におけるスペーサ41側の端部)に差し掛かるようになる。

【0137】

換言すると、スペーサ41の厚み方向内側の端部と、上記円環部の自由端部とは、延出軸部31の軸方向を法線方向とする同一の仮想平面(図11にて記号VSで示す)上で重なっていることになる。このような位置関係により、上記円環部の自由端部(荷重検出部37の、延出軸部31の軸方向におけるスペーサ41側の端部)に偏荷重が掛かるのを抑制することが可能になる。

【0138】

また、センサ30が取り付けブラケット15,16に取り付けられた状態では、スペーサ41は、センサ30の荷重検出部37のシート幅方向外側の端面(自由端37b)と、センサ30の径方向(延出軸部31の軸方向と直交する方向)の仮想平面上(図11の記号VS)で重ならないように配設されていてもよい。このような構成でスペーサ41を取り付けることにより、荷重検出部37が荷重を受けて変形する際、スペーサ41が荷重検出部37に干渉して荷重の検出精度が低下するのを抑制することができる。

【0139】

さらに、上述のように、取り付けブラケット15,16の立壁部51は、荷重検出部37とは軸方向において離間して形成されているが、スペーサ41は、この隙間を覆うような位置に配設される。このように、スペーサ41によって立壁部51と荷重検出部37との隙間を覆うような構成とすることにより、荷重検出部37と、収容軸部36の同径部36aとの間に異物が侵入するのを抑制することができる。

【0140】

荷重検出部37と収容軸部36の同径部36aの間に異物が侵入すると、シートからの荷重により摺動部材42が押し下げられる際に異物が干渉してしまい、センサ30が正確な荷重を測定できなくなる。これに対し、スペーサ41が立壁部51と荷重検出部37との隙間を覆うような構成とすることにより、異物の侵入を抑制し、その結果、センサ30による荷重の検出誤差を抑制することができる。

【0141】

スペーサ41は、車両用シートZを側方から見たとき、前側取付領域25(または後側取付領域23)と重なる位置に配設される。すなわち、スペーサ41は、シート幅方向において前側取付領域25(または後側取付領域23)と重なる位置に配設される。さらに換言すると、スペーサ41は、前側取付領域25(または後側取付領域23)の範囲内に備えられる。

上記構成とすることにより、サイドフレーム2a(より詳細には、前側取付領域25、後側取付領域23)と、サイドフレーム2aのシート幅方向外側に備えられる取り付けブラケット15,16の立壁部51との距離が小さくなるため、スペーサ41の厚みを大きくすることなく、好適である。

【0142】

また、上述のように、センサ30は、延出軸部31にナット39を螺合させることにより取り付けブラケット15,16に取り付けられている。そして、スペーサ41は、図11に示すように、このナット39に対して軸方向で重なる位置、大きさで形成されている。このように、軸方向においてナット39とスペーサ41が重なる構成とすることにより、ナット39とスペーサ41とが取り付けブラケット15,16の立壁部51を介して対向して配設されるため、より強固にセンサ30を取り付けブラケット15,16に固定することができる。

【0143】

なお、本実施形態ではスペーサ41はセンサ30(センサ本体32)や取り付けブラケット15,16等とは別体で備えられた構成を示したが、例えば、取り付けブラケット15,16の立壁部51と一体で形成されていてもよい。より詳細には、立壁部51の一部がセンサ本体32側へ膨出するように形成されていてもよい。スペーサ41を一体で形成することにより、構成部品の部品点数を削減することができ、センサ30の取り付け作業を容易に行うことができる。

【0144】

また、スペーサ41において、図16に示すように、摺動部材42が備えられた側の面の径方向の端部41b,41cは、それぞれ面取り加工されていてもよい。面取り加工されることにより、摺動部材42がスペーサ41に対して傾斜して当接する場合であっても、摺動部材42やスペーサ41が損傷するのを抑制することができる。なお、面取り加工とは、角部を切除した構成や、丸みを備えた構成等を形成することを示す。

【0145】

<センサ取付用部品の他の実施形態>

以下、図17を参照して、センサ取付用部品の他の実施形態について説明する。なお、上記実施形態と共通する部材については同じ符号で示し、その詳細な説明を省略する。

【0146】

本実施形態では、上述の実施形態において説明したスペーサ41、ワッシャ44は備えられておらず、Eリング45を備えている点を特徴とする。

Eリング45は、金属材料からなる環状の部材であり、センサ本体32の荷重検出部37に取り付けられている。より詳細には、Eリング45は、荷重検出部37が備えられた円環部の外周に溝を設け、その溝に嵌入されるようにしてセンサ本体32に取り付けられている。

【0147】

Eリング45は、サイドフレーム2aが延出軸部31の軸方向に沿って移動する範囲を制限するために備えられており、サイドフレーム2aとEリング45との間には、摺動部材42が備えられている。換言すると、サイドフレーム2aには、摺動部材42が取り付けられており、センサ30の荷重検出部37に取り付けられたEリング45によって、摺動部材42が延出軸部31側へ移動する際の移動量が制限される。

【0148】

なお、摺動部材42の一端側鍔部42a及び他端側鍔部42cの外径は、Eリング45の外径よりも大きく形成されている。さらに、Eリング45が当接する側に配設された他端側鍔部42cの外径は、一端側鍔部42aの外径よりも大きく形成されている。このような構成とすることにより、摺動部材42がEリング45に当接する際、より安定してEリング45に当接するため、荷重の検出精度を向上させることができる。

【0149】

さらに本実施形態においては、摺動部材42の一端側鍔部42a、他端側鍔部42cの径方向外側の端部(図17において、一端側鍔部42a、他端側鍔部42cの外周端部)は、それぞれセンサ本体32に取り付けられた基板ユニット34の天面(すなわち、荷重検出部37と当接する面)よりも径方向内側に配設され、基板ユニット34よりも径方向内側に収まるように形成されている。

【0150】

<センサと車両用シートZとの位置関係>

以下では、上述したセンサ30の取り付け位置について、より詳しく説明するとともに、センサ30と車両用シートZ(センサ取付用部品40を含む)との位置関係について、既出の図5とともに、図13及び図14を参照しながら説明する。

【0151】

「センサの取付構造」の項で説明した通り、センサ30の取り付け位置は、第1レール部材(センサ30から見てより近い方のロアレール11)の上方に位置する。そして、当該取り付け位置にセンサ30が取り付けられると、センサ30のセンサ本体32(厳密には、センサ本体32のうち、荷重検出部37よりも内側に位置する部分)が、車両用シートZの幅方向においてサイドフレーム2a同士の間(換言すると、第1レール部材と第2レール部材の間)に位置するようになる。例えば、図5に示すように、センサ30に設けられた基板ユニット34は、サイドフレーム2aよりも内側に位置するようになる。

【0152】

そして、本実施形態では、車両用シートZが第1レール部材と第2レール部材と、に載置された状態において、センサ30を上記の取り付け位置に取り付けた際、センサ本体32における荷重入力部が、車両用シートZの幅方向において第1レール部材の中央よりも第2レール部材から離れた位置に配置されている。ここで、荷重入力部とは、センサ本体32に形成された、車両用シートZ(具体的にはサイドフレーム2a)から伝達される荷重を受ける領域であり、本実施形態では、荷重受け面37aが荷重入力部に相当する。

【0153】

すなわち、本実施形態では、図5に示すように、センサ30を上記の取り付け位置に取り付けた状態において、荷重入力部たる荷重受け面37aが、第1レール部材としてのロアレール11の幅方向中央(図5において記号Lにて示す)よりも外側に位置する。このような位置関係により、センサ30がシート内部の部材(レール部材間に位置する部材であって、例えば、Sバネ6や不図示のハーネス)と干渉し難くなるので、車両用シートZのコンパクト化を良好に達成することが可能となる。

【0154】

なお、荷重入力部たる荷重受け面37aは、車両用シートZの幅方向において幅(広がり)を有する。そして、本実施形態では、図5に示すように、荷重受け面37aの幅方向外側の端が、第1レール部材としてのロアレール11の幅方向中央よりも外側に位置する。換言すると、荷重受け面37aの、幅方向における第1レール部材が位置する側の端が、幅方向において、第1レール部材の中央よりも第2レール部材から離れた位置に配置されている。

【0155】

特に、本実施形態では、荷重受け面37aの幅方向中心が、第1レール部材の中央よりも外側に位置している(幅方向において、第1レール部材の中央よりも第2レール部材から離れた位置に配置されている)。その上、荷重受け面37aの幅方向内側の端についても、第1レール部材の中央よりも外側に位置している(幅方向において、第1レール部材の中央よりも第2レール部材から離れた位置に配置されている)。以上のような位置関係により、センサ30とシート内部の部材との干渉を抑制する効果が、より有効に発揮される。

【0156】

さらに、本実施形態では、図5に示すように、センサ30が取り付け位置に取り付けられた状態において、ロアレール11の幅方向両端の間にセンサ本体32が収まっている。すなわち、第1レール部材側のセンサ30を取り付け位置に取り付けた際、センサ本体32は、車両用シートZの幅方向において、第1レール部材の、第2レール部材が位置する側の端よりも、第2レール部材から離れた位置に配置されることになる。

【0157】

以上のようにロアレール11の幅方向両端の間にセンサ本体32が収まることにより、ロアレール11上のスペースを有効利用してセンサ30を取り付けることが可能になるので、車両用シートZをよりコンパクトにすることが可能になる。

【0158】

また、ロアレール11の幅方向両端の間にセンサ本体32が収まっていることから、センサ本体32に設けられた基板ユニット34についても、ロアレール11の幅方向両端の間に収まっていることになる。したがって、センサ30が取り付け位置に取り付けられると、基板ユニット34に設けられたコネクタ部34aは、その先端が前側に位置した状態で、第1レール部材の幅方向内側の端(第2レール部材が位置する側の端)より、外側(第2レール部材から離れた位置)に配置されることになる。これにより、コネクタ部34aとシート内部の部材との干渉が抑制されるようになり、例えば、コネクタ部34aへのハーネスの繋ぎ込みをスムーズに行うことが可能になる。

【0159】

また、センサ30は、取り付け位置に取り付けられた状態において、車両用シートZの幅方向において、Sバネ6(幅方向に複数並ぶSバネ6のうち、最寄りのSバネ。以下において同じ)よりも外側に位置しており、換言すると、Sバネ6より第2レール部材から離れている。これにより、前述したように、センサ30とSバネ6との干渉を効果的に抑制することが可能になる。

【0160】

さらに、センサ30とSバネ6との干渉をより効果的に抑制する目的から、本実施形態では、図13に示すように、車両用シートZの前後方向において、Sバネ6を構成する第1湾曲部6a及び第2湾曲部6bのうち、第2湾曲部6bが配置された位置と同じ位置にセンサ30が配置されている。ここで、第1湾曲部6aとは、Sバネ6のうち、第1レール部材の上に取り付けられるセンサ30から見て、車両用シートZの幅方向において第1レール部材に近づくように湾曲している部分である。第2湾曲部6bとは、第1レール部材の上に取り付けられるセンサ30から見て、車両用シートZの幅方向において第2レール部材に近づくように湾曲している部分である。

【0161】

以上のような配置によって、センサ30とSバネ6とを離間させることができ、センサ30とSバネ6との干渉をより効果的に抑制することが可能となる。なお、本実施形態では、センサ30とSバネ6との干渉をより一層効果的に抑制するために、上下方向(車両用シートZの高さ方向)において、センサ30の取り付け位置と、Sバネ6の配置位置とが互いに異なる位置となっている。

【0162】

また、前述したように、センサ30は、サイドフレーム2aのうち、外側に突出した領域(具体的には、後側取付領域23及び前側取付領域25)に取り付けられる。これにより、センサ30の取り付け位置を車両用シートZの幅方向において更に外側にシフトすることができ、センサ30とシート内部の部材との干渉を更に効果的に抑制することが可能となる。

【0163】

本実施形態では、また、車両用シートZを第1レール部材及び第2レール部材に載置した状態で、センサ30を取り付け位置に取り付けると、図14に示すように、センサ30が、延出軸部31が車両シートの幅方向に沿った状態で、車両用シートZの前後方向においてサブマリン抑制パイプ4の幅方向中央部4aと同じ位置に位置するようになる。

【0164】

換言すると、センサ30を取り付け位置に取り付けた際、サブマリン抑制パイプ4の幅方向中央部4aは、前後方向においてセンサ30が存在する位置に配置される。一方、サブマリン抑制パイプ4の幅方向端部4b(センサ30が位置する側の端部)は、前後方向においてセンサ30の前方に回り込み、延出軸部31に沿うように配置される。センサ30とサブマリン抑制パイプ4との位置関係が上記の位置関係を満たすことにより、センサ30との干渉を抑制してサブマリン抑制パイプ4を設けることが可能になる。

【0165】

なお、本実施形態では、サブマリン抑制パイプ4の幅方向端部4bが車両用シートZの前後方向においてセンサ30の前方に回り込むこととしたが、これに限定されるものではなく、サブマリン抑制パイプ4の幅方向端部4bが前後方向においてセンサ30の後方に回り込むこととしてもよい。

【0166】

また、センサ30を取り付け位置に取り付けた際、センサ30に設けられた基板ユニット34は、サイドフレーム2aよりも内側に位置するようになる。つまり、基板ユニット34中の基板は、延出軸部31の軸方向において、サイドフレーム2aから見て取り付けブラケット15,16が位置する側とは反対側に位置するようになる。かかる状態において、基板とサイドフレーム2aとの間隔(換言すると、基板ユニット34とサイドフレーム2aとの間隔)は、サイドフレーム2aと取り付けブラケット15,16との間隔よりも大きくなっている。これにより、基板とサイドフレーム2aとの接触が抑制されるとともに、センサ30の取り付け位置がより外側にシフトされるので、車両用シートZを一層コンパクト化することが可能となる。

【0167】

次に、センサ30とセンサ取付用部品40との位置関係を説明する。

センサ30を取り付け位置に取り付けた際、摺動部材42は、荷重検出部37の外側端(すなわち、延出軸部31の軸方向における取り付けブラケット15,16側の端)よりも内側に配置されている(換言すると、取り付けブラケット15,16からより離れた位置に配置されている)。つまり、本実施形態では、センサ30を取り付け位置に取り付けた状態において、荷重検出部37の外側端に摺動部材42が掛かっていない。したがって、荷重検出部37の外側端付近の様子(異物の有無等)を確認することが可能になる。

【0168】

なお、前述したように、本実施形態では、スペーサ41の厚み方向における内側端が、荷重検出部37の外側端に差し掛かっていることとしたが、荷重検出部37の外側端付近の様子を確認し易くするために、スペーサ41の厚み方向における内側端が、荷重検出部37の外側端よりも外側に位置していることとしてもよい。

【0169】

また、車両用シートZが第1レール部材(幅方向一端側のロアレール11)と第2レール部材(幅方向他端側のロアレール11)とに載置され、センサ30が取り付け位置に取り付けられた状態において、規制部たる同径部36aは、第1レール部材の幅方向中央よりも、第2レール部材から離れた位置に配置されている。これにより、センサ30(具体的には、荷重検出部37)が更に外側に配置されるようになり、シート内部の部材とセンサ30との干渉をより効果的に抑制することが可能になる。

【0170】

<延出軸部の改良例>

上記の実施形態では、延出軸部31の軸方向断面が真円状のものを示したが、センサ30が取り付けブラケット15,16に対して相対回転するのを抑制するために、以下の態様としてもよい。

【0171】

センサ30の相対回転を抑える他の手段として、図15に示すように、延出軸部31の軸部本体に、軸部本体の外周から径方向外側に突出した凸部を設けることが考えられる。ここで、軸部本体とは、延出軸部31のうち、凸部を除く部分のことであり、本実施形態では、雄ネジ部31aに隣接する隣接部31bのことである。

【0172】

センサ30の相対回転を抑える上記の手段について詳述すると、延出軸部31の軸部本体の外周には、延出軸部31の周方向において、互いに異なる位置に複数の凸部が設けられており、本実施形態では、2つの凸部31c,31dを設けることとした。

【0173】

一方、挿入孔52の内周面には、上記2つの凸部31c,31dと対応する凹部52a,52bが形成され、それぞれの凸部31c,31dが対応する凹部52a,52bに係合するように延出軸部31が挿入孔52に挿入される。この結果、延出軸部31が挿入孔52に挿入された状態において、センサ30が取り付けブラケット15,16に対して延出軸部31を中心に相対回動した際、上記の凸部31c,31dが、挿入孔52の内周面に形成された凹部52a,52bの一側面(すなわち、取り付けブラケット15,16の、挿入孔52の縁面)に係止される。これにより、センサ30の相対回転が抑制されることになる。

【0174】

以上のように、本実施形態において、凸部31c,31dは、センサ30の相対回転を規制するために設けられたものである。ただし、これに限定されず、たとえば、延出軸部31の軸部本体の外周方向においてセンサ30の位置を規定するために(すなわち、位置決めするために)凸部31c,31dを設けることとしてもよい。

【0175】

なお、凸部31c,31dと対応させて凹部52a,52bが形成されていれば、それぞれの凸部31c,31dは、取り付けブラケット15,16の、挿入孔52の縁面に係止される際に、該縁面と面接触する。これにより、上述の課題(延出軸部31が挿入孔52の内周面に対してエッジにて当接して抉られるようになるという課題)が解決される。なお、本実施形態では、凸部31c,31dが取り付けブラケット15,16の、挿入孔52の縁面と面接触できるように、凹部52a,52bを設けることとしたが、面接触できればよく、凹部52a,52bに代わる構造にて面接触させることとしてもよい。

【0176】

また、凹部52a,52bのうち、少なくとも1つは、延出軸部31が挿入孔52に挿入された状態において軸部本体の上側に位置する。換言すると、本実施形態では、延出軸部31が挿入孔52に挿入された状態において軸部本体の上側に位置し、凸部が係合可能な凹部が、取り付けブラケット15,16の、挿入孔52の縁面に形成されている。これにより、センサ30の取付状態(とりわけ、車両用シートZの幅方向におけるセンサ30の位置決め状態)を確認することが容易になる。

【0177】

また、本実施形態では、軸部本体の外周の互いに異なる位置に、複数(本実施形態では、2つ)の凸部31c,31dが形成されている。これにより、センサ30の相対回転を抑える効果がより一層効果的に発揮される。この際、各凸部31c,31dは、軸部本体の外周の周方向において一定間隔毎に(本実施形態では、約180度ずれて)配置されていることが望ましい。

【0178】

さらに、本実施形態では、2つの凸部31c,31dの各々の形状(サイズを含む)が互いに異なっており、これにより、誤ってセンサ30を組み付けるのを抑制することが可能になる。

【0179】

また、本実施形態では、2つの凸部のうち、軸部本体の外周の周方向において荷重がより大きく掛かる側の凸部31cは、周方向において荷重がより小さく掛かる側の凸部31dよりも大きくなっている。ここで、軸部本体の外周の周方向において荷重がより大きく(小さく)掛かる側とは、外周の周方向において互いに異なる2点のうち、荷重の伝達方向から見てより下流(上流)に位置する側のことである。

【0180】

より具体的に説明すると、センサ30の、荷重検出部37が形成された円環部の外周と、荷重検出部37に掛かる荷重の伝達経路(直線経路)との交点は、上記円環部の外周上に2つ存在する。そのうち、下方に位置する交点(下側交点)は、荷重がより大きく掛かる側の交点であり、軸部本体の外周面の周方向において下側交点に相当する位置に形成された凸部31cは、荷重がより大きく掛かる側の凸部となる。一方、上方に位置する交点(上側交点)は、荷重がより小さく掛かる側の交点であり、軸部本体の外周面の周方向において上側交点に相当する位置に形成された凸部31dは、荷重がより小さく掛かる側の凸部となる。

【0181】

このように、荷重がより大きく掛かる側の凸部について、よりサイズを大きくしておけば、より剛性が高くなるので、例え荷重がより大きく掛かることになったとしても安定的にセンサ30の相対回転を規制することが可能になる。なお、荷重がより大きく掛かる側の凸部について剛性を高めるには、サイズを大きくすることの他、例えば、剛性を高くするための表面処理やコーティングを施すこととしてもよい。

【0182】

また、本実施形態において、凸部31c,31dは、延出軸部31のうち、隣接部31bの外周から突出しているとともに、センサ30の位置決め部35である段差部と繋がっている。すなわち、本実施形態では、上記の段差部と凸部31c,31dとが、前記軸方向において連続しており一体となっている。このような構成になっていれば、軸体を加工して凸部31c,31dを形成する場合、比較的容易に凸部31c,31dを形成することが可能になる。

【0183】

さらに、本実施形態では、延出軸部31の径方向における延出軸部31の中心から凸部31c,31dの先端までの長さが、センサ30の位置決め部35である段差部の外径以下となっている(本実施形態では、段差部の外径より小さくなっている)。これにより、段差部によるセンサ30の位置決めを容易に行いつつ、センサ30の相対回転を抑制することが可能になる。なお、延出軸部31の中心から凸部31c,31dの先端までの長さについては、上記の段差部の外径と同等であってもよい。この場合、延出軸部31の中心から凸部31c,31dの先端までの長さが段差部の外径より小さい場合と比較して、段差部によるセンサ30の位置決めの容易性が若干劣るものの、成型のし易さや剛性確保の観点では優れている。

【0184】

また、凸部31c,31dに過大な荷重が掛かるのを抑制する上で、延出軸部31の雄ネジ部31aに螺合されるナットの外径については、挿入孔52の径よりも大きい方が望ましい。

【0185】

<<その他の実施形態>>

上記の実施形態では、本発明の荷重測定センサの取付構造として、車両用シートZに乗員が着座した際の荷重を測定する荷重測定センサの取付構造を一例に挙げて説明した。しかし、上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定するものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることはもちろんである。また、上述した材質や形状等は本発明の効果を発揮させるための一例に過ぎず、本発明を限定するものではない。

【0186】

例えば、上記の実施形態では、荷重検出部37の変形を歪みセンサによって検知することにより荷重を測定する荷重測定センサ30について説明したが、これに限定されるものではなく、荷重検出部37の変形を磁石とホール素子によって検知することにより荷重を測定するセンサであってもよい。

【0187】

また、上記の実施形態では、センサ30を取り付ける際に、センサ30の延出軸部31を取り付けブラケット15,16の挿入孔52に挿入し、雄ネジ部31aを取り付けブラケット15,16の外側に突出させて、最終的に雄ネジ部31aにナット39を螺合させることとした。ただし、これに限定されるものではなく、例えば、センサ30を取り付けるにあたり、延出軸部31の先端を取り付けブラケット15,16の外側に突出させなくともよい。すなわち、延出軸部31が挿入孔52に挿入された状態において、延出軸部31の先端が、挿入孔52の一端側開口(延出軸部31が挿入された側の開口)と、一端側開口の反対側に位置する他端側開口との間に位置した構成であってもよい。かかる構成であれば、延出軸部31のうち、取り付けブラケット15,16から突出した部分(換言すると、上記のナット39)が他の部材と干渉するのを抑制することが可能になる。

【0188】

また、上記の実施形態では、クッション体を支持する支持ばねとしてSバネ6が設けられていることとした。そして、上記の実施形態では、センサ30とSバネ6との干渉を避けるために、極力Sバネ6から離間した位置にセンサ30を配置することとした。ただし、これに限定されるものではなく、パンフレーム(板金部材)等、支持ばねに代わる乗員姿勢支持部材が設けられている構成であってもよい。かかる構成においても、車両用シートZのコンパクト化を達成する上で、上記乗員姿勢支持部材から極力話すようにセンサ30を取り付けることが望ましい。

【0189】

また、上記の実施形態では、サイドフレーム2aからセンサ本体32(具体的には、荷重検出部37)への荷重伝達をより適切に行うために、ブッシュ43や摺動部材42を設け、サイドフレーム2aは、ブッシュ43や摺動部材42を介して荷重検出部37を押圧することとした。ただし、これに限定されるものではなく、ブッシュ43や摺動部材42が設けられておらず、サイドフレーム2aが直接荷重検出部37と接触して荷重検出部37を押圧する構成であってもよい。また、ブッシュ43や摺動部材42に代わる他の中継部材が、サイドフレーム2aからセンサ本体32への荷重伝達経路内に設けられていることとしてもよい。

【0190】

なお、上記の実施形態において、オイルレスドライメット42は、荷重検出部37の変形に伴って動く可動部に相当したが、例えば、サイドフレーム2aが直接荷重検出部37と接触して荷重検出部37を押圧する構成においては、サイドフレーム2a自体が可動部に該当することとなる。

【0191】

また、上記の実施形態では、シートの一例として車両用シートZを例に挙げたが、これに限定されるものではなく、航空機や船舶等、他の乗物用シートに対しても本発明は適用可能である。さらに、乗物用に限定されず、荷重測定を必要とするシートであれば、本発明が適用可能である。

【符号の説明】

【0192】

Z 車両用シート(シート)

F シートフレーム

S シートユニット

1 シートバックフレーム(シートフレーム)

2 着座フレーム(シートフレーム)

2a サイドフレーム

3 連結パイプ

4 サブマリン抑制パイプ

4a 幅方向中央部

4b 幅方向端部

4c 連結部

5 架設パン

6 Sバネ

6a 第1湾曲部

6b 第2湾曲部

10 レール機構

11 ロアレール

12 アッパレール(レール部材)

13 支持ブラケット

14 メンバフレーム

15 取り付けブラケット

16 取り付けブラケット

17 スライドレバー

18 ボルト(固定部材)

20 先端部

21 穴部

22 連結領域(連結部)

23 後側取付領域(突出部)

23a 張り出し部

24 前端領域

25 前側取付領域(突出部)

25a 張り出し部

26 中間領域

26a 下部

26b 上部

26c 後側隣接部位

26d 前側隣接部位

30 センサ(荷重測定センサ)

31 延出軸部

31a 雄ネジ部

31b 隣接部

31c,31d 凸部

32 センサ本体

33 軸体

34 基板ユニット(変換部)

34a コネクタ部

34b ケース

35 位置決め部

36 収容軸部

36a 同径部

36b 異径部

37 荷重検出部

37a 荷重受け面

37b 自由端

39 ナット(締結手段)

40 センサ取付用部品

41 スペーサ(移動制限部、移動制限部材)

41a 円穴

41b,41c 端部

42 摺動部材(荷重入力部、荷重入力部材)

42a 一端側鍔部(フランジ部、第1のフランジ部)

42ax 端部

42b 嵌合筒部(筒状部)

42c 他端側鍔部(フランジ部、第2のフランジ部)

42d 貫通孔(荷重入力面)

43 ブッシュ(荷重伝達部、荷重伝達部材)

43a 円筒部(小径部)

43b 鍔部(延出部、大径部)

43c 貫通穴

44 ワッシャ(移動規制部)

45 Eリング

50 底壁部

51 立壁部

52 挿入孔

52a,52b 凹部

53 上方突出壁

54 除去部

101 シートフレーム

111 ロアレール

112 アッパレール

130 荷重測定センサ

131 軸部

【技術分野】

【0001】

本発明は、荷重測定センサの取付構造に係り、特に荷重測定センサが水平方向に沿った状態で配置される荷重測定センサの取付構造に関する。

【背景技術】

【0002】

乗員の安全性や着座時の快適性等の向上を目的として、着座する乗員の重量に応じて車両用シートの周辺機器の動作を制御する技術が提案されている。

このような技術では、一般に、着座する乗員の重量を検出するため、乗員が着座する車両用シートの下方に荷重測定センサが配置される。

【0003】

荷重測定センサの配置位置は、車両用シートの下方に配置されるものが一般的であり、例えば、車両用シートを前後方向にスライドさせるために設けられるスライドレールと、車両用シートを構成するシートフレームの間に配置されたものがある(特許文献1)。

【0004】

特許文献1では、図18に示すように、車体フロアに取り付けられるロアレール111(特許文献1では「レール本体」と記載されている)に対して摺動するアッパレール112(特許文献1では「スライダ」と記載されている)の上方に荷重測定センサ130(特許文献1では「荷重センサ」と記載されている)が取り付けられており、この荷重測定センサ130の上方にシートフレーム101が配設された構成が開示されている。

【0005】

そして、図19に示すように、荷重測定センサ130をシートフレーム101に固定するために軸部131(特許文献1では「雄ネジ」と記載されている)が備えられており、軸部131の軸方向が垂直方向になるように配設されている。近年では、乗員の乗降性やデザイン性を向上させるため、車両用シートの高さを低くする技術が求められているが、上記構成で荷重測定センサ130を取り付けた場合、シートフレーム101が荷重測定センサ130の高さ分だけ高く配設され、車両用シートの高さが高くなるという不都合があった。

【0006】

一方、荷重測定センサを取り付けるための軸部の軸方向を垂直方向とするのではなく、水平方向に配設する技術が提案されている(特許文献2)。

特許文献2では、荷重測定センサ(特許文献2では「体重感知センサ」と記載されている)は、軸方向が水平方向となるように取り付けられており、シートフレームの高さ範囲内に収まるように荷重測定センサが配設されているため、特許文献1の技術よりも、車両用シートの高さを低くすることができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4205028号公報

【特許文献2】特開2010−42809号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献2で開示された技術では、荷重測定センサが第1ブラケット及び第2ブラケットに架け渡されるように固定されることにより、荷重測定センサの軸方向が水平になるように配設される。しかし、特許文献2の荷重測定センサは、シートフレームからの荷重が荷重測定センサに伝わる際、荷重測定センサの両端部がそれぞれ第1ブラケット及び第2ブラケットに固定されているため、第1ブラケット及び第2ブラケットに対して荷重測定センサが軸方向上において移動することができない。その結果、荷重測定センサの取り付け部分(雄ネジの部分)に対して大きな荷重がかかり、耐久性が低下する虞があるという不都合がある。

したがって、荷重測定センサへ荷重を伝達する部分(部材)に対し、大きな荷重が加わることがなく、十分な耐久性を備えた荷重測定センサの取付構造が望まれていた。

【0009】

また、特許文献2の技術では、第1ブラケット及び第2ブラケットと、荷重測定センサとの間にはそれぞれ第1ダンパー及び第2ダンパーが備えられており、この第1ダンパー及び第2ダンパーはゴム部材等の弾性部材によって形成されている。このように、弾性部材によって形成された第1ダンパー及び第2ダンパーは、シートフレームからの荷重を吸収するため、シートフレームからの荷重がすべて荷重測定センサに伝達されず、正確に荷重を検出することが難しいという不都合がある。したがって、荷重検出時の誤差を小さくし、荷重検出精度を向上させる技術が望まれていた。

【0010】

さらに、特許文献2の技術では、荷重測定センサの両端を、それぞれ第1ブラケット及び第2ブラケットに対して締結する必要があるため、締結箇所が二か所となり、荷重測定センサの取付作業に必要な時間が長くなるという不都合がある。したがって、荷重測定センサの取付作業時、作業性を向上させ、作業時間を短縮することが可能な技術が求められていた。

【0011】

本発明の目的は、荷重測定センサへ荷重を伝達する部分(部材)に対し、大きな荷重が加わることなく、十分な耐久性を備えた荷重測定センサの取付構造を提供することにある。

また、本発明の他の目的は、荷重検出時の検出誤差を小さくすることが可能な荷重測定センサの取付構造を提供することにある。

さらに、本発明の他の目的は、荷重測定センサをシートに取り付ける際、作業時間を短縮可能な荷重測定センサの取付構造を提供することにある。

【課題を解決するための手段】

【0012】

前記課題は、本発明の荷重測定センサの取付構造によれば、シートフレームを有するシートからの荷重を検知するセンサ本体と、該センサ本体から延出した延出軸部とを備えた荷重測定センサを、前記延出軸部が水平方向に沿った状態で、取り付けブラケットに取り付ける荷重測定センサの取付構造であって、前記センサ本体と当接して前記荷重を前記センサ本体に入力する荷重入力部が備えられ、前記センサ本体は、前記荷重入力部と当接して前記荷重を受ける荷重受け面を有し、前記荷重入力部は、前記荷重受け面に対して前記延出軸部の軸方向に移動可能に形成されていること、により解決される。

【0013】

このように、荷重測定センサの取付構造において、荷重測定センサに対して当接して荷重を入力する荷重入力部は、荷重測定センサの荷重受け面に対して移動可能に形成されている。このような構成とすることにより、荷重測定センサに対してシートからの荷重が加わる際、荷重入力部に対して局所的に大きな荷重が加わるのを抑制することができる。その結果、荷重入力部に大きな荷重が加わることを抑制することができ、荷重入力部及び荷重測定センサの耐久性を向上させることができる。

また、荷重入力部が荷重受け面に対して移動するときの方向が、荷重測定センサに備えられた延出軸部の軸方向に沿って移動するように構成されている。したがって、シートからの荷重を荷重受け面に入力する際、荷重入力部が荷重受け面から脱落したり、他の部材に阻害されたりして伝達される荷重が減衰することなく、正確にシートからの荷重を荷重測定センサに入力することができる。その結果、荷重検出精度を向上させることができる。

【0014】

このとき、請求項2のように、前記荷重入力部は、前記取り付けブラケットに取り付けられる前記延出軸部側へ移動可能に形成されていると好適である。

このように、荷重入力部が荷重測定センサに荷重を入力する際、荷重入力部が取り付けブラケットに取り付けられた延出軸部側へ移動する構成により、荷重入力部は、荷重測定センサへ荷重を入力する際、荷重測定センサの取り付けられた部分に近づくように移動する。荷重測定センサが取り付けブラケットに取り付けられている部分は、他の部分と比較して、より強固に取り付けられて安定しているため、荷重入力部が荷重測定センサの取り付け部分に近づくように移動することにより、荷重入力部は荷重測定センサに対して安定して当接することができる。その結果、荷重測定センサは、荷重入力部を安定して支持することができ、荷重入力部からの荷重を安定して受け止めることが可能となる。その結果、荷重入力部からの荷重が安定して荷重測定センサに入力されるため、荷重検出精度を向上させることができる。

【0015】

このとき、請求項3のように、前記荷重入力部は、前記延出軸部の軸方向上で隣り合って配設される他の部材と離間して配設されると好ましい。

このように、荷重入力部が、延出軸部の軸方向上で隣り合って配設される他の部材と離間して配設されることにより、荷重入力部は、簡単な構成で軸方向上に沿って移動可能となる。したがって、複雑な構成を必要とせず、荷重測定センサの取り付け作業を容易に行うことができる。

【0016】

また、請求項4のように、前記センサ本体は、前記荷重受け面よりも前記取り付けブラケット側に配設されて前記取り付けブラケットに対する前記荷重測定センサの位置を決定する位置決め部をさらに有し、前記荷重入力部は、前記位置決め部よりも前記シートの幅方向内側に配設されると好適である。

このように、荷重測定センサのセンサ本体において、位置決め部(例えば、段差部)を備えることにより、荷重測定センサはより安定して取り付けブラケットに取り付けられる。このように、取り付けブラケットに対して安定して取り付けられた荷重測定センサに対し、荷重入力部を位置決め部よりもシート幅方向内側で当接させることにより、荷重入力部が荷重測定センサのセンサ本体に対して安定して当接する。その結果、荷重入力部が荷重測定センサに対して荷重を伝達する際、荷重が分散することなく、正確に伝達することができるため、荷重検出精度を向上させることができる。

【0017】

このとき、請求項5のように、前記荷重入力部の前記荷重受け面と当接する荷重入力面は、前記シートフレームよりも摺動性が高い荷重入力部材によって形成されると好ましい。

このように、荷重入力部を摺動性の高い荷重入力部材によって形成することにより、荷重入力部が荷重受け面(荷重測定センサ)に対してより移動(摺動)しやすくなる。したがって、荷重入力部が荷重受け面に対して摺動する際、荷重入力部が荷重受け面に引っかかることを抑制することができる。その結果、荷重入力部に対して局所的に大きな荷重が加わることが抑制されるため、耐久性を向上させることができる。

【0018】

このとき、請求項6のように、前記荷重入力部材は、前記延出軸部の軸方向に沿って配設されて前記センサ本体と当接する筒状部と、該筒状部の軸方向の一端に径方向外側に向かって延出するフランジ部を有し、該フランジ部は、前記シートフレームに対して取り付けられると好ましい。

このように、荷重入力部材が、延出軸部の軸方向に沿って配設される筒状部の一端から延出するフランジ部を備えた構成とすることにより、荷重入力部材の剛性が向上する。したがって、荷重入力部材の耐久性を向上させることができる。

また、フランジ部を備えることにより、シートフレームに対して荷重入力部材を取り付ける際、フランジ部をシートフレームの一部に引っ掛けるようにして荷重入力部材の取り付け位置を容易に決定することができるため、取り付け作業を容易に行うことができる。

【0019】

さらに、請求項7のように、前記荷重入力部材は、前記延出軸部の軸方向に沿って配設されて前記センサ本体と当接する筒状部と、該筒状部の軸方向の一端に径方向外側に向かって延出する第1のフランジ部と、前記筒状部の軸方向の他端に径方向外側に向かって延出する第2のフランジ部とを有し、前記第1のフランジ部と、前記第2のフランジ部とは、前記シートフレームを挟む位置に形成されると好適である。

このように、荷重入力部材において二つのフランジ部(第1のフランジ部、第2のフランジ部)を備えることにより、荷重入力部材の剛性が極めて向上する。さらに、この二つのフランジ部がシートフレームを挟む位置に備えられるため、シートフレームに荷重入力部材を取り付ける際、その取付位置(取付精度)を正確に制御することができる。その結果、荷重測定時の荷重検出精度が向上する。

【0020】

このとき、請求項8のように、前記センサ本体の一端側は、前記取り付けブラケットに取り付けられる前記延出軸部が配設され、前記センサ本体の他端側は、自由端であると好ましい。

荷重測定センサを取り付けブラケットに取り付ける際、センサ本体の一端側から延出した延出軸部を取り付けることにより、荷重測定センサを取り付けブラケットに取り付けることができる。そして、センサ本体の他端側を自由端、すなわち、取り付けブラケットに取り付けられていない構成(片持ちの状態)とすることができる。したがって、荷重測定センサは、その一端側を取り付けるだけで取り付けブラケットに取り付けられるため、取り付け作業時、一か所を取り付けるだけでよい。その結果、例えば、荷重測定センサの両端を取り付ける場合と比較して、取り付け作業に必要な時間を短縮することができる。

【0021】

また、請求項9のように、前記シートフレームは金属材料によって形成され、前記荷重入力部材は樹脂材料によって形成されると好適である。

このように、荷重入力部材を樹脂材料によって形成することにより、荷重入力部材を容易に形成することができる。さらに、荷重入力部材を樹脂材料で形成すると、例えば、金属材料によって形成するよりも軽量になるため、シートを軽量化することも可能となる。

また、荷重入力部材を樹脂材料で形成することにより、摺動性が向上する。

【0022】

さらに、請求項10のように、前記センサ本体は、前記荷重入力部と当接して変位することで前記荷重を検出する荷重検出部を有し、前記荷重測定センサは、前記センサ本体に取り付けられて前記荷重検出部の変位量を検知して電気信号に変換する変換部を有し、前記荷重入力部は、前記荷重検出部の変位する自由端よりも前記変換部側に配設されると好ましい。

センサ本体に備えられた荷重検出部は、一方の端部がセンサ本体の軸部分に取り付けられており、他方の端部は自由端として構成されることにより、シートからの荷重を受けた際にその荷重により下方へ押し下げられる。そして、その自由端よりも、変位量を検出する変換部が設けられた側(すなわち、固定端側)に荷重入力部を備えることにより、荷重入力部に荷重が偏って加わるのを抑制することができる。その結果、荷重入力部に大きな荷重が加わることなく、耐久性を向上させることができる。

【0023】

また、請求項11のように、前記荷重を前記センサ本体に伝達する荷重伝達部材をさらに有し、前記第1のフランジ部は、前記軸方向の前記センサ本体側に備えられると共に前記荷重伝達部材と一体成形され、前記第2のフランジ部は、前記荷重伝達部材が前記シートフレームの取り付け穴に挿入された後に形成されると好ましい。

このように、荷重入力部材の取り付け作業時、一方のフランジ部(より詳細には、センサ本体側に備えられる第1のフランジ部)を、シートからの荷重を荷重測定センサに伝達するための荷重伝達部材と一体で成形することにより、作業工程を短縮することができる。そして、第1のフランジ部を荷重伝達部材と一体に成形することにより、第1のフランジ部を先にシートフレームに対して取り付けることができる。その後、荷重入力部材の第1フランジ部が形成された端部とは反対側の端部を折り曲げることにより第2のフランジ部を形成するため、第1のフランジ部は、第2のフランジ部と比較して、形状や寸法の精度を高く保持することができる。その結果、軸方向においてセンサ本体側に設けられる第1のフランジ部の形状、寸法精度が高いため、荷重測定センサの検出精度の低下を抑制することができる。

【発明の効果】

【0024】

請求項1の発明によれば、荷重入力部が、延出軸部の軸方向に移動可能に形成されているため、荷重入力部に対し、局所的に大きな荷重が加わることなく、耐久性を向上させることができる。また、荷重検出精度を向上させることができる。

請求項2の発明によれば、荷重入力部が荷重測定センサと安定して当接するため、荷重検出精度を向上させることができる。

請求項3の発明によれば、簡単な構成で荷重入力部を軸方向に沿って移動可能とすることができるため、荷重測定センサの取り付け作業を容易に行うことが可能となる。

請求項4の発明によれば、荷重入力部が荷重測定センサと安定して当接するため、荷重検出精度を向上させることができる。

請求項5の発明によれば、荷重入力部材が荷重測定センサに対して移動しやすくなるため、荷重入力部に大きな荷重が加わることが抑制され、耐久性を向上させることができる。

請求項6の発明によれば、荷重入力部材の剛性が向上するため、耐久性を向上させることができる。さらに、荷重入力部材の取り付け作業が容易になる。

請求項7の発明によれば、荷重入力部材の剛性が向上するため、耐久性を極めて向上させることができる。また、荷重入力部材の取付精度が向上するため、荷重検出精度もまた向上させることができる。

請求項8の発明によれば、荷重測定センサの一端側のみを取り付けブラケットに取り付けるだけでよいので、荷重測定センサの取り付け作業に必要な時間を短縮することができる。

請求項9の発明によれば、荷重入力部材を容易に形成することができる。また、荷重入力部材の摺動性を向上させることができる。

請求項10の発明によれば、荷重入力部材に偏った荷重が加わることが抑制されるため、荷重入力部材に大きな荷重が加わることがなく、耐久性が向上する。

請求項11の発明によれば、荷重入力部材の形状や寸法精度が向上するため、荷重測定センサの検出精度の低下を抑制することが可能となる。

【図面の簡単な説明】

【0025】

【図1】車両用シートの斜視図である。

【図2】シートフレームの斜視図である。

【図3】シートユニットを示す斜視図である。

【図4】シートユニットの展開図である。

【図5】荷重測定センサ周辺の断面図である。

【図6A】サイドフレームの内側表面を示す斜視図である。

【図6B】サイドフレームの外側表面を示す斜視図である。

【図7】レール機構を示す斜視図である。

【図8】取り付けブラケットとサイドフレームとを連結する様子を示す図である。

【図9】取り付け位置に取り付けられた状態の荷重測定センサを側方から見た図である。

【図10】センサ取付用部品の各々を示す部品図である。

【図11】荷重測定センサの周辺を示す拡大図である。

【図12】サイドフレームの穴部周りの拡大図である。

【図13】荷重測定センサとSバネとの間の位置関係を示す図である。

【図14】荷重測定センサとサブマリン抑制パイプとの間の位置関係を示す図である。

【図15】延出軸部の改良例を示す断面図である。

【図16】荷重測定センサの取付構造の改良例を示す拡大図である。

【図17】荷重測定センサの取付構造の他の実施形態を示す拡大図である。

【図18】従来例に係る荷重測定センサの取付構造が適用された車両用シートを示す部分斜視図である。

【図19】従来例に係る荷重測定センサの取付構造の断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の一実施形態(本実施形態)に係る荷重測定センサの取付構造について、図1〜図17を参照しながら説明する。ここで、本実施形態の荷重測定センサは、車両用シートZに乗員が着座した際の荷重を測定するものであり、以下の説明では、当該荷重測定センサを所定の姿勢にて所定の取り付け位置に取り付けるための取付構造に関して説明する。

【0027】

図1は、車両用シートの斜視図である。図2は、シートフレームの斜視図である。図3は、シートユニットを示す斜視図である。図4は、シートユニットの展開図である。図5は、荷重測定センサの取付構造を示す図であり、荷重測定センサ周辺の断面図である。である。図6A及び図6Bは、サイドフレームを示す斜視図であり、図6Aは、サイドフレームの内側表面を示しており、図6Bは、サイドフレームの外側表面を示している。図7は、レール機構を示す斜視図である。図8は、取り付けブラケットとサイドフレームとを連結する様子を示す図である。図9は、取り付け位置に取り付けられた状態の荷重測定センサを側方から見た図である。図10は、センサ取付用部品の各々を示す部品図である。図11は、図5中の、荷重測定センサの周辺を示す拡大図である。図12は、サイドフレームの穴部周りの拡大図である。図13は、荷重測定センサとSバネとの間の位置関係を示す図である。図14は、荷重測定センサとサブマリン抑制パイプとの間の位置関係を示す図である。図15は、延出軸部の改良例を示す断面図である。図16は、荷重測定センサの取付構造の改良例を示す拡大図である。図17は、荷重測定センサの取付構造の他の実施形態を示す拡大図である。図18は、従来例に係る荷重測定センサの取付構造が適用された車両用シートを示す部分斜視図である。図19は、従来例に係る荷重測定センサの取付構造の断面図である。

【0028】

なお、図中の記号FRは車両前方を示し、記号RRは車両後方を示し、記号UPは車両上方を示している。また、以下の説明において、車両用シートZの幅方向とは、車両前方を向いた状態での左右方向に相当する方向である。

【0029】

本実施形態において、荷重測定センサ(以下、センサ30)は、前述したように、車両用シートZに乗員が着座した際の荷重を測定するものである。その測定結果は、電気信号としてセンサ30(具体的には、センサ本体32に備えられた基板ユニット中の基板)から出力され、当該出力信号が不図示の受信部に受信される。その後、受信した出力信号に基づき、車両用シートZへの乗員の着座の有無、及び、着座している乗員が大人であるか子供であるか等の判定が行われる。そして、当該判定結果は、例えば、車両の衝突時におけるエアバッグ装置の展開等を制御するためのデータとして用いられる。

【0030】

<車両用シートの構造>

以上の目的から、センサ30は、シートユニットS(図3参照)の所定位置に取り付けられている。以下では、センサ30の取付構造を説明するにあたり、先ず、シートユニットSの構造について概説する。

【0031】

シートユニットSは、車両本体(車両のうち、シートユニットを除く部分)の車体フロアに固定され、車両用シートZとレール機構10とによって構成される。図1に示す車両用シートZは、シートの一例であり、その骨格としてシートフレームF(図2参照)と、クッション体とを有する。シートフレームFは、金属材料によって形成されており、左右方向両端にサイドフレーム2aを備えた着座フレーム2、背側にシートバックフレーム1を、それぞれ備えている。

【0032】

着座フレーム2を構成する各サイドフレーム2aは、前後方向に延出した板金部材であり、後端部にてシートバックフレーム1と連結している。また、左右方向一端側(左側)のサイドフレーム2aと、左右方向他端側(右側)のサイドフレーム2aとは、互いに平行な状態で左右方向に離間している。サイドフレーム2a同士は、後端側で連結パイプ3を介して、前端側でサブマリン抑制パイプ4を介して、それぞれ連結している(図4参照)。

【0033】

サブマリン抑制パイプ4は、車両用シートZの幅方向一端から他端に亘って伸びたパイプ部材である。サブマリン抑制パイプ4の幅方向中央部4a及び幅方向端部4bは、幅方向に沿って平行に並んでいる一方で、前後方向においてずれており、本実施形態では、幅方向中央部4aの方が幅方向端部4bよりも後側に位置している(例えば図14参照)。ただし、これに限定されるものではなく、幅方向端部4bの方が幅方向中央部4aよりも後側に位置している構成であってもよい。なお、幅方向中央部4a及び幅方向端部4bの双方の間には、当該双方の間を繋ぐ連結部4cが備えられ、連結部4cの延出方向は幅方向に対して傾いている。

【0034】

また、サイドフレーム2aの間にはSバネ6が複数(図3に示すケースでは4本)配置されている。このSバネ6は、クッション体を下方から支持する支持ばねであり、蛇行しながら前後方向に延びている。なお、各Sバネ6は、その前端部がサイドフレーム2a間に架設された架設パン5に掛けられ、後端部が上述の連結パイプ3(より具体的には、連結パイプに嵌合された略円弧状の掛かり止め部材)に掛けられることにより、サイドフレーム2aの間に配置される。そして、架設パン5及びSバネ6の上にクッション体が搭載されるようになる。なお、サイドフレーム2aの構造については後に詳述する。

【0035】

レール機構10は、一対設けられ、一方(左側)のレール機構10と、他方(右側)のレール機構10とは、互いに平行な状態で左右方向に離間している。各レール機構10は、車体フロアに対して固定されたロアレール11と、ロアレール11と係合しロアレール11上をスライド移動することが可能なアッパレール12とを有する。

【0036】

「レール部材」としてのロアレール11及びアッパレール12は、いずれも一対ずつ備えてられており、各々は前後方向に沿って延出している。一対のアッパレール12は、図4に示すように、互いに平行な状態で左右方向に間隔を空けて並んでおり、アッパレール11間は、スライドレバー17によって連結されている。

【0037】

一方、一対のロアレール11は、図4に示すように、互いに平行な状態で左右方向に間隔を空けて並んでおり、ロアレール11間は、メンバフレーム14によって連結されている。また、ロアレール11の各々の下面には、支持ブラケット13が取り付けられている。この支持ブラケット13が車体フロアに締結されることにより、ロアレール11が車体フロアに対して固定されることになる。

【0038】

そして、ロアレール11の各々には、車両用シートZが載置される。より詳しく説明すると、ロアレール11上にはアッパレール12がスライド可能に配置され、さらにアッパレール12上には取り付けブラケット15、16が「固定部材」としてのボルト18及びナットにて固定されている。この取り付けブラケット15、16に車両用シートZのサイドフレーム2aが連結されることにより、車両用シートZが各アッパレール12に固定されるようになる。この結果、車両用シートZがロアレール11の各々に載置されることになる。また、取り付けブラケット15,16には後述のセンサ30が取り付けられる。なお、図4では、簡略化のため、以下で説明するセンサ取付用部品40を省略して示している。

【0039】

なお、車両用シートZがロアレール11の各々に載置された状態において、左右方向一端側(左側)のサイドフレーム2aは、左右方向一端側(左側)のロアレール11の上方に位置し、左右方向他端側(右側)のサイドフレーム2aは、左右方向他端側(右側)のロアレール11の上方に位置している。また、車両用シートZがロアレール11の各々に載置された状態では、前述した複数のSバネ6の各々が、左右方向に並んだ状態でロアレール11間に位置している。

【0040】

<センサの構造>

次に、本実施形態に係るセンサ30について図5を参照しながら説明する。

センサ30は、図5に示すように、延出軸部31と、センサ本体32と、「変換部」としての基板ユニット34とを備える。本実施形態では、一端部に雄ネジが形成された金属製の軸体33のうち、雄ネジが形成された側の端部により延出軸部31が構成される。一方、センサ本体32は、上記軸体に形成された大径部(具体的には、後述の段差)、上記軸体を内部に挿通させる外筒体により構成される。なお、延出軸部31を備えた上記の軸体33は、センサ本体32を構成する外筒体に取り付けられて、当該外筒体と一体化している。

【0041】

延出軸部31は、センサ30をシートユニットSに取り付けるために設けられたボルト状部分であり、センサ本体32の側方から延出している。また、延出軸部31は、上記の軸体の軸方向一端部に形成された雄ネジ部31aと、軸方向において雄ネジ部31aと隣接する隣接部31bを有する。雄ネジ部31aのネジ山に相当する部分と、隣接部31bとは同径となっている。なお、本実施形態では、延出軸部31に雄ネジ部31aが形成されていることとしたが、雌ネジが形成されていることとしてもよい。

【0042】

センサ本体32は、センサ30の主要部として、乗員が車両用シートZに着座した際の荷重を検出して当該荷重を測定する部分である。このセンサ本体32は、センサ30を位置決めするための位置決め部35と、荷重を検出するために変形する荷重検出部37とを有する。位置決め部35は、延出軸部31を備えた上記の軸体において、雄ネジ部31aとは反対側で隣接部31bと隣り合う段差部である。この位置決め部35をなす段差部は、雄ネジ部31aや隣接部31bよりも幾分大きな外径を有しており、大径部に相当する。

【0043】

荷重検出部37は、上記の外筒体のうち、開口側の端部(延出軸部31を備えた軸体の挿入口となる側の端部)に位置する円環部に形成されている。荷重検出部37は、変形部に相当し、荷重検出部37に円環部の径方向(換言すると、延出軸部31の径方向)に沿って荷重が掛かると、荷重検出部37が径方向に曲がるように変形(変位)する。センサ本体32は、荷重検出部37の変形量を不図示の歪みセンサにより検知し、当該変形量から荷重の大きさを測定する(割り出す)。

【0044】

また、センサ本体32は、荷重の測定結果を電気信号として出力する基板ユニット34を搭載している。基板ユニット34には、上記電気信号を受信する不図示の受信部と電気的に接続するためのコネクタ部34aが設けられているものであり、上記のような電気信号を出力する部分(基板)の他、基板収容ケース等を含むものである(例えば、図14参照)。コネクタ部34aは、基板収容ケースの側面中央位置から水平に突出している。

【0045】

さらに、センサ本体32は、延出軸部31を備えた軸体33のうち、外筒体内に収容された部分(以下、収容軸部36)を構成要素として有する。この収容軸部36は、図5に示すように、上記軸体の軸方向において、位置決め部35をなす段差部側から同径のまま延びた同径部36aと、同径部36a側で縮径し基部側で再度拡径する異径部36bとを有する。なお、同径部36aの外径は、荷重検出部37が形成された円環部の内径よりも僅かに小さくなっている。

【0046】

以上のような構成のセンサ30は、図5に示すように、延出軸部31が水平方向に沿うように取り付けられる。なお、センサ30が所定の取り付け位置に取り付けられた状態において、センサ30のうち、荷重検出部37が形成された円環部は、サイドフレーム2aに形成された穴部21に挿入されている。

【0047】

そして、車両用シートZに乗員が着座すると、その際の荷重がサイドフレーム2aを介してセンサ本体32の荷重検出部37に伝達される。具体的に説明すると、サイドフレーム2aは、上記円環部の径方向(延出軸部31の径方向)において円環部の外側に位置し、荷重を荷重検出部37に伝達するために荷重検出部37を径方向内側に押圧する。ここで、サイドフレーム2aが押圧する部位は、上記円環部のうち、周方向最上部である。つまり、本実施形態の荷重検出部37は、円環部のうち、周方向最上部である。すなわち、円環部の外周面のうち、周方向最上部に相当する領域が、荷重受け面37aとなり、センサ本体32は、荷重受け面37aと直交する方向(具体的には、鉛直方向下向き)の荷重を検出する。

【0048】

なお、上記円環部の径方向内側には、円環部の内径よりも僅かに外径が小さい収容軸部36の同径部36aが配置されている(図5参照)。したがって、乗員が車両用シートZに着座した際の荷重によって荷重検出部37が円環部の径方向(鉛直方向下向き)に曲がる際には、上記の同径部36aに当接するまでの範囲内で曲がることとなり、過度に曲がらないように曲がり量を規制している。つまり、本実施形態において、同径部36aは、荷重検出部37が変形する際の変形量を規制する規制部に相当し、荷重検出部37と当接することにより上記変形量を規制する。

【0049】

規制部としての同径部36aは、延出軸部31の軸方向において、車両用シートZがサイドフレーム2aを介して荷重検出部37に荷重を付与する際の荷重中心点に掛かる位置に配置されている。ここで、荷重中心点とは、センサ本体32(具体的には、荷重検出部37)が車両用シートZから荷重を受ける際に、センサ本体32において最も荷重が集中する地点である。本実施形態において、荷重中心点は、上述の荷重受け面37a内に存在し、通常、延出軸部31の軸方向における荷重受け面37aの中央位置に位置する。

【0050】

以上のような位置に規制部としての同径部36aが設けられていることにより、当該同径部36aは、荷重検出部37の、荷重中心点に相当する部位を受けるようになり、この結果、偏荷重等によって過度に荷重検出部37が変形するのを抑制し、以て、センサ30は安定的に荷重測定を行うことが可能になる。

【0051】

また、本実施形態では、図5に示すように、延出軸部31の軸方向における同径部36aの長さが、同方向におけるサイドフレーム2aの長さ(厚み)よりも大きくなっている。すなわち、軸方向において、荷重検出部37がサイドフレーム2aによって押圧される範囲には、同径部36aが存在することになる。したがって、サイドフレーム2aから押圧される範囲すべてに亘って、同径部36aが荷重検出部37を受けるようになり、以て、より安定した荷重測定を行うことが可能になる。

【0052】

<センサの取付構造>

上述したセンサ30は、図5に示すように、サイドフレーム2aと取り付けブラケット15,16とを連結する部材として機能し、センサ30が所定の取り付け位置に所定の姿勢にて取り付けられることで、サイドフレーム2aが取り付けブラケット15,16と連結するようになり、車両用シートZが各アッパレール12に固定されるようになる。換言すると、センサ30は、サイドフレーム2aと取り付けブラケット15,16とに跨る形で、車両用シートZに取り付けられる。

【0053】

以下では、センサ30を取り付ける取付構造について説明する。ここで、本実施形態の車両用シートZは、略左右対称の形状をなしているので、以下の説明では、車両用シートZの幅方向一端側(左側)の構成についてのみ説明することとする。

【0054】

なお、以下の説明において、一組のレール部材(例えば、ロアレール11)のうち、一方を第1レール部材と呼び、他方を第2レール部材と呼ぶこととする。ここで、第1レール部材及び第2レール部材は、相対的な概念であり、一方のレール部材を第1レール部材とすると、もう一方のレール部材(すなわち、車両用シートZの幅方向に沿って第1レール部材と間隔を空けて並ぶ他のレール部材)が第2レール部材となり、例えば、左側(右側)のレール部材を第1レール部材としたときには、右側(左側)のレール部材が第2レール部材となる。

【0055】

また、説明の便宜上、車両用シートZの幅方向において、第1レール部材から見て第2レール部材が位置する側を内側と呼び、第1レール部材から見て第2レール部材が位置する側とは反対側を外側と呼ぶこととする。

【0056】

センサ30の取付構造を説明するにあたり、サイドフレーム2a及び取り付けブラケット15,16の構造について図6A、図6B及び図7を参照しながら説明する。

【0057】

先ず、サイドフレーム2aの構造について説明する。サイドフレーム2aは、長尺状の板金を加工して形成されており、先端部20が内側に曲がって車両用シートZの前端を規定している。また、サイドフレーム2aの前端よりも幾分後側の位置、及び、後端よりも幾前側の位置には、それぞれ、センサ30を取り付ける円穴状の穴部21が設けられている。この穴部21には、センサ30のうち、荷重検出部37が形成された円環部が挿通される。なお、本実施形態では、サイドフレーム2aにおいて当該円環部を挿通させる部分の長さ(延出軸部31の軸方向における長さ)を広げるために、後述のブッシュ43(図8参照)が穴部21に嵌め込まれている。

【0058】

また、図6A及び図6Bに示すように、サイドフレーム2aの所定領域は内側に窪んでおり、また、他の領域は外側に突き出ている。より具体的に説明すると、サイドフレーム2aのうち、シートバックフレーム1と連結した「連結部」としての連結領域22(すなわち、後端部)は、サイドフレーム2aのうち、最も内側に位置している(換言すると、車両用シートZの幅方向において第2レール部材に最も近くなっている)。上記の連結領域22よりも前方に位置し、後側の穴部21が形成された「突出部」に相当する領域(以下、後側取付領域23)は、上記の連結領域22よりも幾分外側に突き出ており、特に、連結領域22との境界付近に位置する部位については、図6Bに示すように、より一層外側に突き出ている。

【0059】

一方、サイドフレーム2aの前端部に相当する領域(前端領域24)よりも後方に位置し、前側の穴部21が形成された「突出部」に相当する領域(以下、前側取付領域25)は、前端領域24よりも外側に位置している。また、前側取付領域25は、サイドフレーム2aの中で最も内側に位置した連結領域22よりも外側に位置していることになる。

【0060】

サイドフレーム2aのうち、前後方向において前側取付領域25と後側取付領域23との間に位置する領域(中間領域26)については、下部26aが内側に窪んでいる。一方、中間領域26の上部26bのうち、後側取付領域23と隣接する後側隣接部位26cは、後側取付領域23と同程度に外側へ突き出ており、前側取付領域25と隣接する前側隣接部位26dは、前側取付領域25よりもやや内側に窪んでいる。

【0061】

以上のように、本実施形態では、サイドフレーム2aのうち、上述の連結領域22の外側表面を基準面としたとき、穴部21が形成された後側取付領域23及び前側取付領域25、すなわち、センサ30が取り付けられる領域は、上記の基準面よりも外側に突き出ている。

【0062】

換言すると、第1レール部材側に位置するサイドフレーム2aでは、穴部21が、車両用シートZの幅方向において連結領域22よりも第2レール部材から離れた領域に形成されていることになる。さらに、第1レール部材側に位置するサイドフレーム2aにおいて、穴部21は、サイドフレーム2a内で互いに隣接する2つの領域のうち、車両用シートZの幅方向において第2レール部材からより離れた側の領域に形成されていると言うこともできる。

【0063】

なお、本実施形態では、穴部21が形成された後側取付領域23及び前側取付領域25以外の領域の一部(例えば、中間領域26の後側隣接部位26c)についても、上記の基準面より外側に突出していることとした。ただし、これに限定されるものではなく、穴部21が形成された領域、すなわち、センサ30が取り付けられる領域に限り、基準面より外側に突き出ていることとしてもよい。

【0064】

さらに、図6Bに示すように、後側取付領域23の下部には、逆三角形状に張り出した張り出し部23aが形成されている。同様に、前側取付領域25の下部にも、逆三角形状に張り出した張り出し部25aが形成されている。すなわち、サイドフレーム2aのうち、後側取付領域23及び前側取付領域25については、張り出し部23a、25aの分、上下方向の長さが他の領域に比して長くなっている。そして、張り出し部23a、25aに穴部21が形成されている。

【0065】

次に、取り付けブラケット15,16について説明する。取り付けブラケット15,16は、アッパレール12とは別体をなしており、車両用シートZの前後方向に沿って延出しており、締結部材の一例であるボルト18によってアッパレール12の上面に固定されている。

【0066】

本実施形態では、アッパレール12の長手方向(換言すると、車両用シートZの前後方向)に複数の取り付けブラケット15,16が取り付けられている。そして、各々の取り付けブラケット15,16にセンサ30が取り付けられる。つまり、本実施形態では、センサ30が車両用シートZの前後方向において互いに異なる位置に複数備えられ、特に、本明細書にて図示する形態では、車両用シートZの幅方向の各端部において、車両用シートZの前側及び後側にそれぞれセンサ30が設けられる(すなわち、計4個のセンサ30が車両用シートZに取り付けられる)。

【0067】

そして、取り付けブラケット15,16、及び、荷重測定センサを取り付けブラケット15,16に取り付ける取付構造が、個々の30ごとに分けて設けられている。具体的に説明すると、前側のセンサ30に対して取り付けブラケット15が設けられており、後側のセンサ30に対しては取り付けブラケット16が設けられている。

【0068】

前側のセンサ30用の取り付けブラケット15と、後側のセンサ30用の取り付けブラケット30とは、アッパレール12の長手方向における長さの点において相違するが、その基本構造については略同様である。したがって、以下では、前側のセンサ30の取り付けブラケット15の構造についてのみ説明する。

【0069】

取り付けブラケット15は、図7に示すように、正面視(前方から見たとき)では略U字状となっており、その幅方向中央がアッパレール12の幅方向中央と重なるように、アッパレール12の上面に固定される。なお、前述したように、取り付けブラケット15は、締結部材としてのボルト18によってアッパレール12の上面に固定される。ここで、取り付けブラケット15の底壁部50には、ボルト18を挿入するために不図示のボルト穴が形成されている。このボルト穴は、アッパレール12の長手方向(車両用シートZの前後方向)に沿って長い穴(長穴)となっている。

【0070】

このため、アッパレール12上に取り付けブラケット15を固定する際、上記のボルト穴にボルト18を挿入してナットを仮組みした後に、取り付けブラケット15をアッパレール12の長手方向に沿って移動させることが可能である。ゆえに、本実施形態では、レール部材としてのアッパレール12における取り付けブラケット15の固定位置が、アッパレール12の長手方向に沿って調整可能となっている。これにより、取り付けブラケット15の固定位置の調整を容易に、且つ、精度良く行うことが可能になる。

【0071】

なお、上記のボルト穴については、アッパレール12の長手方向に沿って長い穴に限らず、例えば、取り付けブラケット15の固定位置を調整できる程度のサイズとなっていればよく、かかるサイズであれば、真円状の円穴であることとしてもよい。

【0072】

取り付けブラケット15は、車両用シートZの幅方向において底壁部50の外側の端部から上方へ略垂直に立設する立壁部51を有する。換言すると、底壁部50は、取り付けブラケット15において、立壁部51と交差し、車両用シートZの幅方向の一端部(外側端部)にて立壁部51と接する部分である。

【0073】

上記の立壁部51は、略三角形状となっており、前記底壁部50の前端から後端に亘って形成されている。また、略三角形状の立壁部51のうち、頂角に相当する部分には、図7に示すように、センサ30を取り付ける際に延出軸部31が挿入される挿入孔52が形成されている。この挿入孔52は、取り付けブラケット15の厚み方向に沿って形成された貫通孔となっており、以て、センサ30の取付状態(とりわけ、車両用シートZの幅方向におけるセンサ30の位置決め状態)を確認することが可能になっている。

【0074】

さらに、取り付けブラケット15は、車両用シートZの幅方向において底壁部50の内側の端部から上方に突出する上方突出壁53を有する。この上方突出壁53は、上記のように、底壁部50の、上記幅方向における内側端部(すなわち、立壁部51が位置する一端部側とは反対側の他端部)にて底壁部50と接し、底壁部50と交差し、立壁部51と対向した位置に設けられている。

【0075】

取り付けブラケット15に上記の上方突出壁53が設けられていることにより、取り付けブラケット15の剛性が向上する。この結果、センサ30の取り付け剛性(センサ30を取り付けて、センサ30を支持させる部分の剛性)を高めて、センサ30による荷重測定の精度を向上させることが可能になる。なお、本実施形態に係る上方突出壁53は、底壁部50と略垂直に交差しているが、これに限定されるものではなく、例えば、底壁部50に対して鈍角をなす傾きにて交差するように突出した上方突出壁53であってもよい。

【0076】

上方突出壁53は、車両用シートZの前後方向において、底壁部50の前端から後端に向けて形成されている(延びている)一方で、上記の前後方向において挿入孔52と同じ位置にある部分の上部が切り欠かれて除去されている。このように、上方突出壁53は、上記の前後方向において挿入孔52と同じ位置に、除去部54を備えている。

【0077】

以上までに説明してきたサイドフレーム2a及び取り付けブラケット15,16が、センサ30の取り付けによって連結するようになる。具体的に説明すると、図8に示すように、サイドフレーム2aが、取り付けブラケット15,16の立壁部51の内側に位置するように、車両用シートZを一組のレール機構10(すなわち、第1レール部材及び第2レール部材)に載置する。この際、取り付けブラケット15,16に形成された挿入孔52と、サイドフレーム2aに形成された穴部21とが重ねられる。より具体的に説明すると、前側の取り付けブラケット15の挿入孔52とサイドフレーム2aの前側取付領域25の穴部21とが重ねられ、後側の取り付けブラケット16の挿入孔52とサイドフレーム2aの後側取付領域23の穴部21とが重ねられる。

【0078】

上記2つの穴(挿入孔52及び穴部21)が重ねられた状態において、センサ30が延出軸部31側から上記2つの穴の各々に挿入される。そして、センサ30の位置決め部35が、取り付けブラケット15,16の立壁部51の内側表面に当接するようになるまでセンサ30が挿入される。これにより、車両用シートZの幅方向において、センサ30が位置決めされるようになる。

【0079】

そして、センサ30が位置決めされた時点で、センサ30のうち、荷重検出部37が形成された円環部が、サイドフレーム2aの穴部21に嵌合するようになるとともに、延出軸部31の雄ネジ部31aが、取り付けブラケット15,16の立壁部51の外側表面よりも外側に突出するようになり、隣接部31bが、取り付けブラケット15,16の挿入孔52に嵌合するようになる。

【0080】

その後、立壁部51の外側表面から突出した雄ネジ部31aに「締結手段」としてのナット39が螺合されることにより、センサ30が所定の取り付け位置に取り付けられることになる。かかる状態において、センサ30は、延出軸部31の軸方向が水平方向に沿った姿勢となっている。すなわち、本実施形態において、センサ30は、延出軸部31が水平方向に沿った姿勢で片持ちの状態(一方が取り付けブラケット15,16に固定された固定端であり、他方が固定されない自由端となるような状態)で取り付けられる。

【0081】

なお、本実施形態では、挿入孔52が、延出軸部31の軸方向において荷重が最も掛かる最大荷重位置を外れた位置に設けられている。ここで、最大荷重位置は、前述の荷重中心点に相当する位置である。これにより、センサ30は、取り付けブラケット15,16に安定的に支持されるようになる。

【0082】

そして、センサ30が上記の位置に配置された状態で、車両用シートZに乗員が着座すると、その荷重が、サイドフレーム2aを介してセンサ30の荷重検出部37に掛かるようになる。具体的には、車両用シートZに乗員が着座した際の荷重は、鉛直方向下向きの荷重であり、この荷重が生じると、サイドフレーム2aが、穴部21に挿入された円環部(荷重検出部37が形成された部分)を、穴部21の内周面にて押圧するようになる。これにより、荷重検出部37が延出軸部31の径方向内側に曲がるように変形し、当該変形量に基づき、荷重検出部37にて上記荷重の大きさが測定されることになる。

【0083】

以上のように、延出軸部31が水平方向に沿った姿勢でセンサ30が上記の位置に取り付けられると、センサ30による荷重測定が可能になる。換言すると、センサ30の取り付け位置とは、上述したセンサ30による荷重測定が可能となる位置であり、具体的には、図7に示すセンサ30の位置である。なお、本実施形態において、取り付け位置は、第1レール部材(すなわち、センサ30から見て、より近い側のロアレール11)の上方に位置する。

【0084】

センサ30の取付構造について更に説明すると、取り付けブラケット15,16には幅方向内側端部に上方突出壁53が備えられており、上方突出壁53には、車両用シートZの前後方向において挿入孔52と同じ位置に、除去部54が形成されている。そして、本実施形態では、図9に示すように、センサ30の取り付け位置が、除去部54の形成位置と一致している。この構成により、本実施形態では、センサ30を容易に取り付けることが可能になる。

【0085】

より具体的に説明すると、センサ30は、取り付けブラケット15,16の内側、より具体的には上方突出壁53が設けられている側から取り付けられる(つまり、重ね合わせられた挿入孔52及び穴部21に挿入される)。一方、前後方向においてセンサ30と同じ位置には、上述の除去部54が設けられている。ここで、除去部54とは、上方突出壁53よりも内側の空間(車両用シートZの幅方向において上方突出壁53から見て立壁部51が位置するとは反対側に位置する空間)に対してセンサ30を露出させるために上方突出壁53の一部を除去して形成された部分である。

【0086】

そして、上記の除去部54が設けられていることにより、センサ30は、取り付け時に、除去部54を通じて穴部21にアクセスするようになる。すなわち、センサ30を上方突出壁53の内側から取り付け位置に向けて動かす際の経路中に、上方突出壁53が存在しないので、センサ30の取り付けをスムーズに行うことが可能になる。なお、本実施形態では、上方突出壁53のうち、車両用シートZの前後方向において挿入孔52と同じ位置にある部分の上部を切り欠いて除去部54を形成することとした。ただし、これに限定されるものではなく、例えば、センサ30を取り付け位置に向けて動かす際にセンサ30が通過するのに十分なサイズの貫通穴(不図示)が、上方突出壁53に形成されていることとしてもよい。

【0087】

また、取り付けブラケット15、16をアッパレール12の上面に固定するボルト18のセット位置は、前後方向において上記の除去部54を外れた位置となっている。取り付けブラケット15、16を固定するための締結部材(ボルト18)は、前後方向においてセンサ30を避けた位置(具体的には、センサ30の前後)にセットされている。これにより、センサ30(厳密には、センサ本体32)とボルト18との干渉が抑制される結果、センサ30の取り付け位置をより下方にシフトすることが可能になる。

【0088】

さらに、センサ30を上記の取り付け位置に取り付けた際、センサ30の下面は、図9に示すように、第1レール部材の上面にセットされたボルト18の上面(図9において点線で示す)よりも下方に位置している。これにより、センサ30を取り付けるためのスペースを一層コンパクト化することが可能になる。

【0089】

また、本実施形態では、取り付けブラケット15,16に形成された挿入孔52と、サイドフレーム2aに形成された穴部21とが重ねられる際、図8に示すように、挿入孔52が形成された略三角形状の立壁部51と、穴部21が形成された略逆三角形状の張り出し部23a、25aとが重ね合わせられる。この結果、センサ30の前後にセットされたボルト18の周辺のスペースを確保し易くなり、作業性が向上する。さらに、立壁部51を略三角形状とし、張り出し部23a、25aを略逆三角形状とすることで、各々の接合部分(具体的には、挿入孔52や穴部21の形成部分)周辺を切り欠いていることになり、この結果、より一層の軽量化を達成するとともに、センサの取付状況を視認し易くなる。

【0090】

なお、前述した通り、取り付けブラケット15,16の上方突出壁53には、車両用シートZの前後方向においてセンサ30と同じ位置に、除去部54としての切り欠きが設けられている。この結果、取り付けブラケット15,16の立壁部51とサイドフレーム2aの張り出し部23a,25aとを重ね合わせることが容易になる。すなわち、上方突出壁53を切り欠いて除去部54を形成することにより、センサ30の取り付けが容易になるとともに、シートユニットSの組み立て(レール機構10に対する車両用シートZの組み付け)も容易になる。

【0091】

ところで、前述したように、センサ30を取り付けるにあたり、重ね合された2つの穴(挿入孔52及び穴部21)にセンサ30を延出軸部31側から挿入し、センサ30の位置決め部35が取り付けブラケット15,16の立壁部51に当接するまで挿入した時点で、車両用シートZの幅方向においてセンサ30が位置決めされる。

【0092】

一方、センサ30が車両シートの幅方向で位置決めされた時点では、延出軸部31の隣接部31bが取り付けブラケット15,16の挿入孔52に嵌合しているものの、センサ30は、延出軸部31を中心にして、取り付けブラケット15,16に対して相対回転することが可能な状態にある。そして、センサ30が取り付けブラケット15,16に対して相対回転すると、荷重検出部37及び荷重受け面37aが当該回転方向に移動してしまう結果、サイドフレーム2aから伝達される荷重を適切に受けることができなくなってしまう。

【0093】

そこで、本実施形態では、取り付けブラケット15,16に形成された挿入孔52を真円状の穴とせず、径方向一端部が切除された形状となっており、挿入孔52の内周面の一部は平坦面となっている。また、延出軸部31についても、径方向一端部が切除された形状であり、雄ネジ部31aと隣接部31bの周面の一部が平坦面となっている。このような構成とすることにより、センサ30が取り付けブラケット15,16に対して意図せずに相対回転した場合であっても、延出軸部31の、切除された箇所のエッジ部分が、挿入孔52の内周面のうち、切除されて平坦面となった部分に当接することで、センサ30の相対回転が停止し、所定の回転角度内でセンサ30の相対回転を抑えることが可能になる。

【0094】

<センサ取付用部品>

センサ30が上述した取り付け位置に取り付けられた状態において、センサ本体32(特に、荷重検出部37が形成された円環部)周辺には、良好な荷重測定が行えるようにセンサ30を取り付け位置に配置しておくための部品(以下、センサ取付用部品40)が備わっている(図5参照)。以下、センサ取付用部品40の各々について、図10〜図12を参照しながら説明する。

【0095】

センサ取付用部品40は、図11に示すように、車両用シートZの幅方向外側から、「移動制限部」または「移動制限部材」としてのスペーサ41、「荷重入力部」または「荷重入力部材」としての摺動部材42、「荷重伝達部」または「荷重伝達部材」としてのブッシュ43、「移動規制部」としてのワッシャ44の順に並んでいる。

【0096】

「荷重伝達部」または「荷重伝達部材」としてのブッシュ43は、車両用シートZに備えられたシートフレームFからの荷重をセンサ30に伝達するために備えられる。ブッシュ43は、熱間圧延軟鋼板(SPHC)からなる部材であり、図10に示すように、「小径部」としての円筒部43aと、「大径部」としての略菱形状の鍔部43bとが厚み方向に隣り合った構造となっている。(なお、図11では、円筒部43aと鍔部43bとを説明するため、ブッシュ43を分割する点線を示している。)すなわち、ブッシュ43は、円筒部43aの軸方向の一端側から鍔部43bが径方向外側に向かって延出するように形成されている。ブッシュ43の中央位置には、円筒部43a及び鍔部43bの両方を貫通した貫通穴43cが形成されている。この貫通穴43cの径は、センサ30の、荷重検出部37が形成された円環部の外径よりも幾分大きくなっている。円筒部43aについては、厚さがサイドフレーム2a(具体的には、後側取付領域23や前側取付領域25)の厚みと略等しくなっており、外径が穴部21の径とほぼ等しくなっている。

【0097】

また、鍔部43bの厚さは、サイドフレーム2aにおいて設けられた前側取付領域25(または後側取付領域23)がシート幅方向に突出した分の幅(より詳細には、連結領域22よりもシート幅外側に膨出した分の幅)よりも小さくなるように形成されている。さらに、鍔部43bの外径は、車両用シートZを側方から見たとき、前側取付領域25(または後側取付領域23)の範囲内に前後方向で収まるような大きさで形成されている。

上記構成とすることにより、ブッシュ43をサイドフレーム2aに取り付ける際、ブッシュ43の鍔部43bが前側取付領域25(または後側取付領域23)の膨出した部分(シート幅方向内側の凹部)に内包されるため、ブッシュ43を取り付けるためにシート幅を全体的に大きくする必要がない。その結果、ブッシュ43をコンパクトに取付けることができる。

【0098】

円筒部43aと鍔部43bとが隣り合って形成されるブッシュ43は、鍔部43bが円筒部43aよりもシート幅方向内側に位置するように配設されている。このような構成とすることにより、サイドフレーム2aが鍔部43bの厚み分だけシート幅方向外側に配設される構成となるため、サイドフレーム2aのシート幅方向内側に配設される部材他の(例えば、ハーネス等)を取り付けるための空間を確保しやすくなる。

【0099】

なお、図11では、鍔部43bが円筒部43aよりもシート幅方向内側に配設された構成を図示して説明したが、円筒部43aと鍔部43bの位置関係は反対であってもよい。すなわち、鍔部43bが円筒部43aよりもシート幅方向外側に位置するように配設されていてもよい。このような構成とすることにより、サイドフレーム2aが鍔部43bの厚み分だけシート幅方向内側に配設される構成となるため、サイドフレーム2aのシート幅方向外側に配設される他の部材を取り付けるための空間を確保しやすくなる。その結果、他の部材とシートフレームとの干渉を抑制することができ、荷重検出精度を向上させることができる。

【0100】

以上のような形状のブッシュ43は、円筒部43aがサイドフレーム2aの穴部21に嵌合した状態で、サイドフレーム2aにプロジェクション溶接にて接合されている。そして、サイドフレーム2aに接合されたブッシュ43の貫通穴43cにセンサ30が挿入され、センサ30の、荷重検出部37が形成された円環部の径方向外側、すなわち、サイドフレーム2aにおいてセンサ30のセンサ本体32を押圧する位置の端部に、ブッシュ43が位置するようになる。

【0101】

以上の構成により、サイドフレーム2aは、車両用シートZに乗員が着座した際の荷重を伝達するために上記の円環部を押圧するとき、ブッシュ43の鍔部43bの厚みに相当する分、より大きな面積にて押圧することが可能になる。すなわち、ブッシュ43は、サイドフレーム2aが上記の円環部を押圧する際の押圧面積を広げるための荷重伝達部材である。

【0102】

すなわち、ブッシュ43によって構成される荷重伝達部は、荷重の伝達方向(本実施形態では、鉛直方向)において、センサ本体32側の端部(すなわち、貫通穴43cを構成する部分)は、荷重伝達方向において反対側に位置する端部(すなわち、ブッシュ43の円筒部43aの外周端部)よりも、延出軸部31の軸方向の長さが大きくなるように形成されている。すなわち、荷重伝達部のうち、荷重測定センサ(センサ本体)側の端部には軸方向の幅が大きく形成された拡大部が備えられている。

【0103】

より具体的に説明すると、荷重伝達部は、サイドフレーム2aの、センサ本体32を押圧する位置の端部(穴部21)に取り付けられたブッシュ43によって構成されている。そして、ブッシュ43の板厚は、センサ本体32側に位置する部分の板厚が、サイドフレーム2a側に位置する部分の板厚よりも厚く形成されている。より詳細には、ブッシュ43のセンサ本体32側において車両用シートZの幅方向の板厚は、サイドフレーム2(シートフレームF)側の幅方向の板厚よりも、厚みが大きく形成されている。

【0104】

上記構成により、荷重伝達部を構成するブッシュ43は、センサ本体32に荷重を伝達する際の押圧面積を広げる機能を果たし、その結果、センサ30に対して安定して荷重を伝達することができる。したがって、荷重の検出精度をより向上させることができる。

【0105】

なお、本実施形態では、図12に示すように、ブッシュ43は、円筒部43aから延出した延出部としての鍔部43bの長手方向がサイドフレーム2aの長手方向(換言すると、車両用シートZの前後方向)に沿うようにサイドフレーム2aに接合される。これにより、鍔部43bの長手方向がサイドフレーム2aの長手方向と直交するようにブッシュ43を接合する場合と比較して、ブッシュ43を接合するためのスペース(具体的には、張り出し部23a、25aの高さ)を抑えることが可能になる。

【0106】

また、図11に示すように、延出軸部31の軸方向におけるブッシュ43の長さ(厚み)は、前述した規制部としての同径部36aの、軸方向における長さよりも大きくなっている。そして、ブッシュ43は、軸方向におけるブッシュ43の両端が、軸方向における同径部36a(規制部)の両端の内側に位置するように備えられている。以上の構成により、ブッシュ43によってサイドフレーム2aによる押圧範囲が広がったとしても、広がった押圧範囲すべてに亘って、同径部36aが荷重検出部37を受けるようになる。したがって、ブッシュ43を設けることの効果を得つつ、より安定した荷重測定を行うことが可能になる。

【0107】

また、鍔部43bの少なくとも一部は、取り付けブラケット15、16をアッパレール12の上面に固定するボルト18の上面(図9において点線で示す)よりも下方に位置している。これにより、センサ30を取り付けるためのスペースを一層コンパクト化することが可能になる。

【0108】

さらに、ブッシュ43の円筒部43aとサイドフレーム2aの接合面のうち、径方向外側部分(図11において、ブッシュ43の下端面)は、基板ユニット34よりも延出軸部31の径方向内側に配設されている。さらにまた、ブッシュ43の円筒部43aとサイドフレーム2aの接合面のうち、径方向外側端部(図11において、ブッシュ43の下端面)は、後述するスペーサ41の径方向外側端部(図11において、スペーサ41の下端面)よりも径方向外側に配設される。

【0109】

「荷重入力部」または「荷重入力部材」としての摺動部材42は、センサ30と当接し、車両用シートZに備えられたシートフレームFからの荷重をセンサ30に入力するために備えられる。換言すると、摺動部材42は、センサ30と接触する接触部材である。さらに、摺動部材42は、サイドフレーム2aからの荷重が加わった際、延出軸部31の軸方向に沿ってセンサ30に対して摺動しやすくするため、摺動部材42は、摺動性の良好な樹脂部材によって形成される。また、摺動部材42として、サイドフレーム2aに取り付けるのではなく、サイドフレーム2aに対して樹脂コーティングすることによっても「荷重入力部」を構成することができる。

【0110】

より具体的に説明すると、摺動部材42は、エチレン樹脂からなるリング状の部材であり、荷重検出部37が形成された円環部の径方向(換言すると、延出軸部31の径方向)において当該円環部とブッシュ43との間に介在する。より具体的に説明すると、摺動部材42は、ブッシュ43の貫通穴43cに嵌合する筒状の嵌合筒部42bと、嵌合筒部42bの一端部と隣接する「第1のフランジ部」としての一端側鍔部42aと、嵌合筒部42bの他端部と隣接する「第2のフランジ部」としての他端側鍔部42cとを有する。上記の嵌合筒部42bをブッシュ43の貫通穴43cに貫通させた状態では、一端側鍔部42aと他端側鍔部42cとは、その間にブッシュ43、サイドフレーム2aを挟み込んだ状態となる(図11参照)。すなわち、摺動部材42は、サイドフレーム2aよりもシート幅方向において幅広に形成されている。なお、本実施形態では、一端側鍔部42aの方が他端側鍔部42cよりも小径となっている。このように、摺動部材42がフランジ部としての一端側鍔部42aと他端側鍔部42cを備えることにより、摺動部材42の剛性が向上する。

【0111】

また、摺動部材42には、その厚み方向において、一端側鍔部42a、嵌合筒部42b及び他端側鍔部42cを貫く貫通孔42dを有する。この貫通孔42dは、センサ30の、荷重検出部37が形成された円環部の外径よりも僅かに大きくなっている。そして、センサ30の取り付け時には、摺動部材42の貫通孔42dと上記の円環部との間に若干の隙間を設けた状態で、当該円環部を上記の貫通孔42dに嵌挿する。なお、本実施形態では、延出軸部31の軸方向において、一端側鍔部42aが、他端側鍔部42cよりも延出軸部31の先端から遠くなるように、摺動部材42が取り付けられる。

このように、摺動部材42は、その断面がコ字状に形成されるため、ブッシュ43に対して容易に取付け可能である。

【0112】

なお、摺動部材42の取り付けは、以下の手順で行われると好ましい。

まず、一端側鍔部42aと嵌合筒部42bを備えた摺動部材42(他端部側鍔部42cは未形成の状態)をブッシュ43に取り付ける。このとき、一端側鍔部42aは、延出軸部31の軸方向においてセンサ本体32が設けられた側に取り付けられる。なお、この一端側鍔部42aと、ブッシュ43とは一体成形されていてもよい。