荷電物質分離デバイスおよび荷電物質の分離方法

【課題】 磁場の中で流体を流動させ、該流動エネルギーにより、流体に含まれる荷電物質を分離する分離装置と方法において、小形の磁石による比較的低い磁束密度にによっても実用的な程度に分離できる、荷電物質分離デバイスおよび荷電物質の分離方法を提供すること。

【解決手段】 分離を行う流路部分である分離室を小さくして、一つの分離室に於ける分離能は小さくても分離の速度を速くし、それを多段配置することによって、分離能と速度を同時に向上させることが出来る。

【解決手段】 分離を行う流路部分である分離室を小さくして、一つの分離室に於ける分離能は小さくても分離の速度を速くし、それを多段配置することによって、分離能と速度を同時に向上させることが出来る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体に溶解又は分散状態で含まれる荷電物質を連続的に分離することのできる荷電物質分離デバイス、および荷電物質分離方法に関し、磁場を横切る方向に設けられた微細な流路に荷電物質を含有する流体を流すことにより分離する荷電物質分離デバイスおよび分離方法に関する。

【背景技術】

【0002】

流体に均一に溶解して含有される物質は、該流体に温度差、電気ポテンシャル差、磁気ポテンシャル差、又は重力場より大きい加速度場の位置ポテンシャル差を設けると、該媒体中で濃度勾配(濃度分極)が生じることが理論的に知られている。例えば、液体に静磁場を掛けた場合には、媒体より透磁率の高い溶質は高磁位側、媒体より透磁率が低い溶質は低磁位側の濃度が高くなる。

【0003】

荷電物質を溶解又は分散状態で含有する流体、例えば、ポリアミンなどの荷電重合体の水溶液を磁場の中で層流で流動させると、該荷電物質は磁力線の向きに直角で且つ流動方向に直角な向き(フレミングの左手の法則に相当する向き)に力を受け、その結果、該媒体中で該荷電物質の濃度勾配(濃度分極)が生じることが理論的に知られている。

【0004】

このとき、荷電物質が磁場によって受ける力は流速に比例するから、流速を速くするほど濃度勾配を大きくでき、分離能が向上することが期待される。しかし、その間に流体は長距離を流れることになり、大面積の磁場を形成する必要があった。逆に、流体の流速を遅くすると、荷電物質が磁場によって受ける力は弱くなり、相対的に、拡散により均一化する効果が増して、形成される濃度分布は実用に供し得ないほど小さなものとなった。これは、分離すべき対象が、流体に均一に溶解している分子のように小さな粒子である場合や、分散質のように大きな粒子であっても荷電量が少ない場合には特に顕著であった。これを防ぐには極めて強い磁場が必要であり。しかも、分離に長時間を要するため、長い距離を流す必要があり、磁場を広範囲に設ける必要があった。このように、いずれの場合も磁場を形成するための装置が大がかりとなって、実用的ではなかった。

【0005】

また、微少量の互いに混和しない液体を層状に接触させて安定して流すことにより液液間物質移動を行わしめ、その後、互いに接触している液体を再び連続的に分離、回収することのできる微小ケミカルデバイス(特許文献1参照)、微少量の互いに混和しない液体を接触させた後それらを分離し、連続的に抽出や油水分離ができる微小ケミカルデバイス(特許文献2参照)が開示されている。しかし、これらは、相互に混和しない2種の液体を流路に導入し、層状に接触させて安定して流すためのデバイスや、単に互いに混和しない2種の液体を分離して流出させるためのデバイスであって、物質の分離に関する記述はなく、当該分離を行うための構成についても開示されていない。

【0006】

【特許文献1】特開2001−137613号公報

【特許文献2】特開2000−262871号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明が解決しようとする課題は、磁場の中で流体を流動させ、該流動エネルギーにより、流体に含まれる荷電物質を分離する分離装置と方法において、小形の磁石による比較的低い磁束密度にによっても実用的な程度に分離できる、荷電物質分離デバイスおよび荷電物質の分離方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者等は、分離を行う流路部分である分離室を小さくして、一つの分離室に於ける分離能は小さくても分離の速度を速くし、それを多段配置することによって、分離能と速度を同時に向上させることが出来ることを見いだし、上記課題を解決した。

【0009】

即ち本発明は、

流体中に含まれる荷電物質を分離する荷電物質分離デバイスであって、

前記荷電物質分離デバイスが、

(1)板状又はシート状の外形を有すること、

(2)流入口、第1流出口及び第2流出口を有する空洞状の分離室を有すること、

(3)該分離室の流入口と、第1流出口及び第2流出口との間の内壁面のうち、前記荷電物質分離デバイスの一の平面側表面の近傍と、他の平面側表面の近傍とに、それぞれ磁位の異なる部分であるφ1部とφ2部とを有すること、

(4)前記第1流出口及び第2流出口が、前記荷電物質分離デバイスの側面側に設けられていること、

(5)前記分離室が、上流から下流にかけて複数段にわたって配置され、該複数段のうちの任意の段における前記分離室の第1流出口又は第2流出口が、下流側次段における分離室の流入口に接続されている荷電物質分デバイス、

及び、該荷電物質分離デバイスを用い、前記分離室に前記流体を層流で流すことによって、流体中に含まれる荷電物質を分離する荷電物質の分離方法。

【発明の効果】

【0010】

本発明は、磁場の中で流体を流動させる方式により、小形の磁石による比較的低い磁束密度によっても、流体に溶解又は分散して含まれる荷電物質を、十分に高い分離能で分離できる荷電物質分離デバイスおよび荷電物質分離方法を提供できる。本発明は又、バルブ切り替えや受容器の切り替えを行う必要がなく、荷電物質分離デバイスに単に混合流体を流すだけでそれぞれの成分の濃縮液を分けて採取できる上、圧力損失を小さくできるため流体を流すために高圧を必要としない。そのため、流動させるためのエネルギーも少なくてよく、単に重力によって流すだけで分離可能である。磁場を形成するために永久磁石を使用すれば、磁場を設けるためにエネルギーを供給し続ける必要がなく、省エネルギーで分離できる。

【0011】

本発明は、本荷電物質分離デバイスをマイクロリアクターと一体化することが可能であり、マイクロリアクターによる生成物を分離して連続的に次の工程に移すことが出来るため、複雑な多段反応を行うマイクロリアクターを構築出来る。

【0012】

さらに本発明は、微少量の流体の分離も可能であり、マイクロ流体デバイス内で実施される合成反応や分析と連続させることにより、合成と分離が統合されたマイクロリアクタを構築することができるし、マイクロ・トータル・アナリシス・システム(μ−TAS)を構築することもできる。

【発明を実施するための最良の形態】

【0013】

〔分離対象物質〕

本発明の荷電物質分離デバイス及び荷電物質分離方法は、流体中に含まれる2つの物質、即ち第1物質および第2物質を相互に、又はそれぞれを共通の媒体から分離するデバイス及び方法である。第1物質と第2物質は、互いに荷電量の異なる物質、又は、荷電量/質量の値が異なる物質であり、この差が大きなほど分離能や分離速度が向上する。荷電量は絶対値でなく、プラスとマイナスを区別する。説明の煩雑化を避けるため、荷電量又は荷電量/質量の最も大きい物質を第1物質とする。第1物質と第2物質から成る2成分系の場合は、第1物質と第2物質の荷電量又は荷電量/質量の差が大きいことが好ましく、一方がゼロであるか、或いは、互いに逆の符号を持つものが好ましい。第1物質と第2物質と媒体から成る3成分系の場合は、媒体の荷電量又は荷電量/質量がゼロであるか、或いは、第1物質と第2物質の間の値を持つものが好ましい。第1物質としては、アンモニウム基、フォスフォニウム基、スルホニウム基含有化合物などのカチオン、カルボキシル基、スルホン基、燐酸基含有化合物等のアニオン、各種金属イオンなどの無機イオン、DNAやRNAなどのポリヌクレオチド、蛋白などのポリペプチド、アミノ酸などの荷電低分子化合物を例示できる。

【0014】

第1物質と第2物質は、一方の物質が他方の物質を溶解又は分散したものでも、第1物質と第2物質が第3の媒体に溶解又は分散したものであってもよい。例えば、互いに溶解した2つの液体、溶質と溶媒、分散室と分散媒、共通溶媒に溶解した2つの溶質、共通分散媒に分散した2つの分散質、共通媒体中の溶質と分散質であり得る。

【0015】

〔荷電物質分離デバイス〕

本発明の荷電物質分離デバイスは、(1)板状又はシート状の外形を有し、(2)流入口、第1流出口及び第2流出口を有する空洞状の分離室を有し、(3)該分離室の流入口と、第1流出口及び第2流出口との間の内壁面のうち、前記荷電物質分離デバイスの一の平面側(板状又はシート状の外形を有する荷電物質分離デバイスの最も広い面積を有する面及びその裏面を平面、他の面を側面とする。)表面の近傍と、他の平面側表面の近傍とに、それぞれ磁位の異なる部分であるφ1部とφ2部とを有し、(4)前記第1流出口と第2流出口が、前記荷電物質分離デバイスの側面側に設けられ、(5)前記分離室が、上流から下流にかけて複数段にわたって配置され、該複数段のうちの任意の段における前記分離室の第1流出口又は第2流出口が、下流側次段における分離室の流入口に接続されている。

【0016】

また、本発明の荷電物質分離デバイスは、好ましくは、基材層と、内部層と、カバー層が積層されて固着されてなり、前記分離室が、前記内部層の欠損部として設けられており、前記φ1部とφ2部が、前記分離室の基材層側の内壁とカバー層側の内壁にそれぞれ設けられ、前記流入口、第1流出口、及び第2流出口が、前記内部層に設けられている。あるいは、前記内部層が前記基材層と一体化された形状の溝を有する基材と、カバー層が固着された形状、或いは逆に、基材と、前記内部層が前記カバー層と一体化された形状の溝を有するカバー部材とが固着された形状であっても良い。

【0017】

分離室を多数段直列に接続することにより、1段での分離能が低くても、実用的な分離能で分離することが可能になる。本発明の荷電物質分離デバイスは分離室が微小であるため、多数段接続された分離室を持つ物質デバイスを容易に製造することができる。

【0018】

各部材の固着は、接着剤による接着であってもよいし、融着などの、接着剤を用いない固着であってもよいし、各層間を密着させてネジやクランプなどで固定されていてもよい。また、例えばマイクロ光造形法などの方法により、各層を別々に形成することなく一体成型されていてもよいし、また例えば、射出成型や切削やエッチングなどの方法により、上記のうちの複数の層、例えば基材層21と内部層23、或いは内部層23とカバー層25が、それぞれ一体成型された部材とされていてもよい。

【0019】

以下、実施態様を中心にして、本発明になる荷電物質分離デバイスの各部について説明する。

〔磁気ポテンシャル〕

分離質のφ1部とφ2部を異なる磁気ポテンシャルとするには、板状又はフィルム状である本物質分離デバイスの一方の外表面と裏面側の外表面、例えば、基材層側とカバー層側の両側に永久磁石を配し、φ1部からφ2部方向に(あるいはその逆方向に)磁力線が貫通するように磁場を形成することで実施できる。磁石は荷電物質分離デバイスに固定されていても独立していてもよい。また、磁石は荷電物質分離デバイスの外表面に接触していてもしていなくてもよい。

【0020】

磁場の種類は任意であり、永久磁石、超伝導磁石、電磁石であってよいが、永久磁石又は超伝導磁石が、エネルギーの消費がなく好ましく、永久磁石が簡便であり好ましい。磁力線が分離室のφ1部とφ2部に集中するようにポールピースを使用することが好ましい。

【0021】

φ1部とφ2部を透過する磁束密度が大きいほど、分離能や分離速度が高くなり好ましい。φ1部とφ2部の間の分離室における磁束密度は、好ましくは1000[G:ガウス]以上、より好ましくは3000[G]以上、さらに好ましくは5000(G)以上、最も好ましくは7000[G]以上である。上限は、高い方が好ましいため特に限定する必要はないが、磁石が大規模となるため、例えば15000[G]以下が好ましい。但し、分離室内に荷電物質を含有する流体が流動している場合には、これにより、分離室内の磁束密度が影響を受け、磁束密度を見積もることが困難であるため、本発明に於いては、分離室内が真空の場合の磁束密度とする。本発明は、φ1部とφ2部の距離を、分離室の説明の項で述べる範囲にすることで、φ1部とφ2部の間の分離室における磁束密度を非常に大きくすることが容易である。分離室における磁束密度を上記の値にするために、磁石が持つ磁束密度として、好ましくは3000[G]以上、より好ましくは5000[G]以上、最も好ましくは7000[G]以上である。上限は、高い方が好ましいため特に限定する必要はないが、例えば15000[G]以下が好ましい。しかし、磁石が持つ磁束密度が上記の範囲未満であっても、ポールピースを用いて、磁力線を本荷電物質分離デバイス部分や、分離室部分に集中させることにより、分離室部分の磁束密度を上記の範囲にすることが出来る。

【0022】

本発明に於けるφ1部とφ2部における磁束密度や流体の流速は、時間的に一定であれば分離できるが、変動しても差し支えない。

【0023】

〔荷電物質分離デバイスの構成単位〕

まず、本発明の荷電物質分離デバイスの構成単位である分離室の構造について説明する。

図1は本発明になる荷電物質分離デバイスの構成単位である分離室部分の実施態様の説明図であり、図1(イ)は分離室付近の部分平面図、図1(ロ)は分離室付近の部分側面図である。即ち、内部層23の両面にそれぞれ基材層21とカバー層25が積層されていて、分離室3、流入口5、第1流出口6および第2流出口7は全て内部層23に形成されている。分離室3における基材層21側内表面がφ1部1とされ、カバー層25側の内表面がφ2部2とされている。流入口5は分離室3の長さ方向(図1の紙面内左右方向)の左端部の上流端に設けられている。第1流出口6は分離室3の下流端の図1(イ)の紙面内下側の側面に設けられ、第2流出口7は図1(ロ)の紙面内上側の側面に設けられている。

【0024】

(分離室)

分離室3は、図1に於いては、図1(イ)の平面視で幅(図1(イ)図の紙面内上下方向の寸法)が一定で、長さが幅より大きい流路状であるが、該平面形状は任意であり、例えば、幅が長さより大きくてもよいし、或いは、幅が流出口に近づくほど増すテーパー状になっていてもよい。また、分離室3の横断面の形状も任意であり、矩形が好ましいが、その他、例えば半円形、円形、台形、等であってもよい。

【0025】

分離室の寸法は、例えば長さ方向が1.2mm、高さ(基材層21側内表面とカバー層25側内表面間の距離)が100μm、幅が100μmとされる。分離室3の幅は、好ましくは3μm以上、さらに好ましくは10μm以上、最も好ましくは30μm以上であり、好ましくは1mm以下、さらに好ましくは500μm以下、最も好ましくは300μm以下である。この下限以上とすることにより、拡散混合による均一化を抑えて、分離室当たりの分離効率を高めることができると共に、圧力損失が過剰に高くすることを防止できる。また、この上限以下とすることにより、分離室3内での流体の流速を高くして、分離室当たりの分離効率を高めることができる。

【0026】

分離室3の幅は、流入口5側の端(上流端)で狭く、流出口側の端(下流端)へ近づく程広がる形状とすることが好ましい。この場合、分離室3の上流端の幅を上記の幅にすることが好ましい。下流端の幅は、上流端の幅の好ましくは1.1倍以上、更に好ましくは1.2倍以上、最も好ましくは1.3倍以上であり、好ましくは3倍以下、更に好ましくは2.5倍以下、最も好ましくは2倍以下である。このようにすることにより、高い分離速度と、拡散混合の抑制による高い分離能を同時に実現することが出来る。

【0027】

分離室3の高さ、即ち、φ1部とφ2部間の距離は任意であるが、好ましくは3μm以上、さらに好ましくは10μm以上、最も好ましくは30μm以上であり、好ましくは1mm以下、さらに好ましくは500μm以下、最も好ましくは300μm以下である。この下限以上とすることにより、処理量を増すことができると共に、圧力損失が過剰に高くすることを防止できる。また、この上限以下とすることにより、φ1部とφ2部間に大きな磁気ポテンシャル勾配を形成すること、即ち、大きな磁場の強さを実現できると共に、分離室3内での流体の流速を高くして、分離室当たりの分離効率を高めることができる。

【0028】

分離室3の長さは任意であり、幅や高さより小さくてもよいが、好ましくは幅以上、さらに好ましくは幅の1.3倍以上、さらに好ましくは1.5倍以上であり、好ましくは200倍以下、さらに好ましくは100倍以下、最も好ましくは50倍以下である。この範囲とすることにより、分離室毎の分離効率が高くなり、かつ、分離室を短くできるため、段数を増すことができる。分離室3は長さ方向(流れ方向)に直線である必要はなく、曲線やジグザグなど、任意の形状であり得る。また、長さ方向の平面内の向きも任意であり、Uターンした形状であってよい。

【0029】

本発明に於いて、分離する対象である第1物質と第2物質が、荷電量の異なる物質である場合と、荷電量/質量の値が異なる物質である場合とで、好適な分離室の長さが異なる。第1物質と第2物質が、荷電量の異なる物質である場合には、ある流速で流したとき、分離室長が十分に長いと、分離室内で濃度分極が最大値で平衡に達する。そのため、流体の分離室長が長く、滞留時間が過度に長くても、分離能は最大値で平衡に達して低下することはなく、スペースファクターが低下するだけである。一方、第1物質と第2物質が荷電量が同じで荷電量/質量の値が異なる物質である場合には、ある流速で流したとき、荷電量/質量の値の大きい方の物質が先に濃度分極の平衡値に達するが、十分長時間後には、荷電量/質量の値の小さい方の物質も同じ濃度分極の平衡値に達する。そのため、分離室の長さが過度に長いと、かえって分離能が低下する。そのため最適値を見つける必要があるが、最適な分離室の長さは、分離室の断面積や流体の流速にも依存するが、実験により容易に見つけることが出来る。

【0030】

(流入口)

図1の態様に於いては、流入口5は分離室3の上流端の端面に設けられているが、一般には、流入口5を分離室3の上流端のどの位置に設けるかは任意であり、基材層21側(φ1部1側)の内壁面、カバー層25側(φ2部2側)の内壁面、分離室3の側面の内部層23に設けてもよい。また、後述のように、分離室を多段配置するにあたり、一つの分離室の入口に前段の二つの分離室の流出口からの流路を接続する場合がある。この場合、分離室の上流端のどの位置に流入口5を設けるかは任意である。例えば、前段の二つの分離室の各流出口からの流路を一つにまとめて流入口5に接続してもよいし、それぞれを別々に設けられた流入口5に接続してもよい。このように、分離室上流端の異なる位置に流入させても、分離室断面の寸法を前記の範囲とすることにより、異なる流入口から流入した流体は分離室内で拡散によって混合し、本発明の分離機能を発揮しうる。

【0031】

(第1流出口および第2流出口)

図1の態様に於いては、第1流出口6は、分離室3の下流端の図1(イ)の紙面内下側の側面に設けられ、第2流出口7は図1(ロ)の紙面内上側の側面に設けられているが、これらの流出口は、分離室3の下流端の端面9に設けてもよい。このように、両流出口を、分離室3の下流端の端面9の両側面側、又は下流端の側面に設けることにより、流体が流入口から入り、分離室3内をマスフローとして流出口方向へ流れると、該流体に含有される第1物質と第2物質はφ1部とφ2部を貫通する磁力線を横切り、流れ方向に直角でかつ該磁力線に直角な方向の力を受けて、第1流出口6又は第2流出口7方向へ移動し、これらの流出口からそれぞれが濃縮されて流出する。第1流出口6、第2流出口7の形状や寸法は任意である。

【0032】

(流路)

分離室3の流入口5、第1流出口6、及び第2流出口7は、流路でもって他の分離室、導入口、取出口その他の構造に接続される。各流路の形状や寸法は任意である。これらの流路も内部層23に設けられるが、必要に応じて、例えば内部層23と基材層21の間や、内部層23とカバー層25のに中間層を設け、補助的な流路を該中間層に設けてもよい。

【0033】

(外形)

本荷電物質分離デバイスの外形は板状(直板状、曲板状を含む)又はシート(フィルム、ベルト、リボンなどを含む)状である。本荷電物質分離デバイスの厚みは任意であるが、好ましくは10μm以上、更に好ましくは20μm以上、最も好ましくは30μm以上であり、好ましくは3mm以下、更に好ましくは2mm以下、最も好ましくは1mm以下である。この範囲にすることにより、荷電物質分離デバイスの外側に磁石を配して分離室3に磁場を掛ける場合、十分な力学的強度を保有して取り扱い性に優れ、大きな磁束密度を形成することが容易である。又、このような板状(又はシート状)構造は、実施態様のように、層の積層構造として製造できるため、製造の容易さ、他のマイクロ流体デバイスと一体化することの容易さ、等の点で好ましい。

【0034】

(素材)

本荷電物質分離デバイスは、少なくとも内部層23は強磁性体でないことが必要である。内部層23が強磁性体であると、磁力線は分離室3を通過せずに、分離室の周りの内部層形成素材中を透過するため、φ1部とφ2部間に大きな磁位勾配を設けることが出来ない。常磁性体又は反磁性体の素材として、例えば有機重合体、ガラス、セラミック、強磁性体でない金属などを好ましく用いることが出来、中でも有機重合体が製造が容易なため好ましい。基材層21とカバー層25は、強磁性体であることも、φ1部とφ2部を透過する磁束密度を高めるために好ましい。

【0035】

[多段配置]

分離室3の第1流出口6をもう一つの分離室3の流入口5に接続すると、第1物質が2回濃縮され、濃縮率が向上する。これは、一つの分離室内では、拡散による均一化効果のために、いくら長い分離室を形成しても、φ1部側とφ2部側の濃度差が一定以上にならないのに対し、複数の分離室を直列に接続すると、濃度差を積算してゆける為に、高度に濃縮することが可能となる。

【0036】

(2段配置)

段数が2段の場合において、第1物質の濃縮、又は第2物質の除去を求める場合には、前段の第1流出口6に後段の分離室3の流入口5を接続すればよい。第2物質の濃縮、又は第1物質の除去を求める場合には、前段の第2流出口7に後段の分離室3の流入口5を接続すればよい。第1物質と第2物質の両方を濃縮する場合には。第1流出口6、第2流出口7にそれぞれ別の後段の分離室3の流入口5を接続すればよい。

【0037】

(3段以上の多段配置の基本構成)

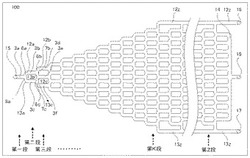

図2は多段配置の態様の平面図である。なお、図2は、多段配置の接続方法を示したものであり、各分離室3の詳細な形状は略されている。各分離室の詳細は、図1に示したものと同様である。本多段配置の態様に於いては、第1段から第K段までの範囲は、多段配置の基本構成を示したものであり、分離流路を多段に接続する方式のうち、次のような好ましい接続方式で接続されている。即ち、上流から下流にかけて分離室3が複数段にわたって配置され、第1段に分離室3a、第2段に分離室3b及び3c、第3段に分離室3d、3e及び3fが配置されていて、第1段における分離室3aの第1流出口6aが、第2段における分離室3bの流入口5bに流路12aでもって接続され、前記分離室3aの第2流出口7aが、第2段における分離室3cの流入口5cに流路13aでもって接続されている。

【0038】

さらに、第2段における分離室3bの第1流出口6bが、第3段における分離室3dの流入口5dに流路12bでもって接続され、前記分離室3bの第2流出口7bが、第3段における分離室3eの流入口5eに流路13bでもって接続されている。また、第2段における分離室3cの第1流出口6cが、前記分離室3eの流入口5eに流路12cでもって接続され、前記分離室3cの第2流出口7cが、第3段における分離室3fの流入口5fに流路13cでもって接続されている。

【0039】

ここで、第2段における分離室3bの第2流出口7bと、分離室3cの第1流出口6cとが、第3段において異なる分離室の流入口に接続されているのではなく、同一の分離室3eの流入口5eに接続されている。いま、当初試料に含まれる第1物質および第2物質の濃度をそれぞれ50%ずつと仮定する。その試料を分離室3aに流入させると、試料に含まれる第1物質がφ1部1に濃縮され、分離室3aの第1流出口6aから流出する試料は、例えば第1物質の濃度が51%に上昇する。それと同時に、第1物質はφ2部2では希釈され、分離室3aの第2流出口7aから流出する試料は、例えば第1物質の濃度が49%に降下する。さらに、分離室3aの第1流出口6aから流出する試料を分離室3bに流入させると、上記と同様に第1物質がφ1部1に濃縮され、第1物質はφ2部2側では希釈される。その結果、51%で導入された第1物質の濃度が、例えば分離室3bの第1流出口6bから流出する試料は52%に上昇するとともに、分離室3bの第2流出口7bから流出する試料は、第1物質の濃度が50%に下降する。一方、第1物質の濃度が49%の試料を導入された分離室3cの第1流出口6cから流出する試料は、例えば第1物質の濃度が50%に上昇するとともに、分離室3cの第2流出口7cから流出する試料は、第1物質の濃度が48%に下降することになる。

【0040】

ここで、第2段の分離室3bの第2流出口7bから流出する試料は、前記第1段で第1物質の濃度が濃縮された後、第2段で第1物質の濃度が希釈されたものである。同様に、分離室3cの第1流出口6cから流出する試料は、第1段で第1物質の濃度が希釈された後、第2段で第1物質の濃度が濃縮されたものである。そしてこの二つの濃度は略等しくなる。従って、第1物質の濃度がほぼ等しい上記2つの試料を異なる分離室で分離処理する利益はない。そこで、上記2つの試料を異なる分離室に流入させるのではなく、同一の分離室3eに流入させればよい。

【0041】

第4段以降も同様に接続される。即ち、本実施態様における分離室の多段配置は、1段毎に分離室3が1本ずつ増える配置である。このような接続構造とすることによって、1本の分離室3がそれぞれ次段の2本の分離室に接続された構造、即ち、1段毎に流路数が2倍になる構造に比べて流路数を少なくでき、スペースファクターが向上する。

【0042】

そして、本多段配置の基本構成の最下流段(図1の第K段)における複数の分離室の流出口のうち、各段における分離室の第1流出口の通過回数が最多となる前記流体の流出口が、前記流体を取り出す第1取出口16に接続され、最下流段における複数の分離室の流出口のうち、各段における分離室の第2流出口の通過回数が最多となる前記流体の流出口が、前記流体を取り出す第2取出口17に接続されていることにより、各々の流出口から第1物質濃縮流体および第2物質濃縮流体がそれぞれ取り出される。

【0043】

上記の本方式を一般化して述べると、以下のようになる。

すなわち、各段において並列に配された分離室を「列」として表し、第1物質が最も濃縮される列を第1列と称し、第1段第1列の分離室3aを「分離室[1,1]」と称し、一般に、第n段第i列(n,iは正の整数、以下同様)の分離室3を「分離室[n,i]」と称する。流入口5、第1流出口6、第2流出口7についても同様に、第n段第i列のものを[n,i]で示すものとする。

【0044】

すると、図9に示す第1段第1列の分離室3a(即ち分離室[1,1])の第1流出口6a(即ち、第1流出口[1,1])は、第2段第1列の分離室3b(即ち分離室[2,1])に導かれる。一方、第1段第1列の分離室[1,1の第2流出口7a(即ち、第2流出口[1,1])は、第2段第2列の分離室3c(即ち、分離室[2,2])の流入口5(即ち、流入口5[2,2])に接続されている。

【0045】

第2段と第3段の接続については、分離室[2,1]に関して第1流出口[2,1]は流入口[3,1]に、第2流出口[2,1]は流入口5[3,2]に接続される。また、分離室[2,2]に関して第1流出口[2,2]は流入口流入口[3,2]に、第2流出口[2,2]は流入口[3,3]に接続される。

【0046】

そして一般に、第n段第i列の第1流出口[n,i]は、第(n+1)段第i列の分離室[n+1,i]の流入口[n+1,i]に接続されており、第n段第i列の分離室の第2流出口[n,i]は、第(n+1)段第(i+1)列の分離室[n+1,i+1]の流入口[n+1,i+1]に接続されている。

【0047】

そして、本基本構成部分の最終段(第K段)の第1流出口[K,1]からは第1物質が最も濃縮された溶液が、第2流出口[K,K]からは第2物質が最も濃縮された溶液が流出する。

【0048】

本多段配置の基本構成に於ける分離室3の段数は3段以上が好ましく、4段以上が更に好ましく、5段以上が最も好ましい。段数を多くするほど、単段での分離能が低い分離対象も良好に分離することができる。勿論、1つの分離室3における分離能が優れる系に於いては、段数を少なくすることができる。段数の上限は特に制限はないが、製造の容易さの点から、500段以下が好ましく、100段以下が更に好ましい。本発明においては、このように多段配置型の分離デバイスとしても、膜分離装置とは異なって各段毎にポンプを要しないため、構造が極めて単純となり、容易にマイクロ流体デバイス内に組み込むことができる。マイクロ流体デバイスの容積を同一としたとき、より小さな分離室をより多段に形成する方が全体としての分離能が向上する。

【0049】

荷電物質分離デバイスが、本多段配置の基本構成のみで構成されている場合には、上記多段配置の態様に於いて、第K段の第1流出口[K,1]から流出する第1物質が最も濃縮された溶液を第1取出口16に接続し、第2流出口[K,K]から流出する第2物質が最も濃縮された溶液を第2取り出し口17に接続する。但し、濃縮率が多少低下しても、収率を求める場合には、例えば、第K段の第1流出口[K,2]や第1流出口[K,3]も第1取出口16に接続してもよい。第2取出口17についても同様である。

【0050】

また、上記多段配置の態様に於いて、共通溶剤中の第1物質と第2物質を分離するような3成分の分離の場合には上記の構成が好適であるが、第2物質が溶媒であるような2成分の分離の場合には、第1物質の濃縮(又は除去)だけを考えればよいから、第2取出口17は設けずに、第2取出口17に接続される流路は第3取出口18に合流させてよい。逆に、第1取出口16は設けずに、第1取出口16に接続される流路は第3取出口18に合流させてよい。あるいは、第3段以降は、各段の分離室数を第1物質濃縮側だけの半分とし、前記一般的な表現によれば、第2段の第2流出口「n、n/2」(但し、n/2が整数にならない場合には最も近い整数とする)は、下流側次段の流入口[n+1,(n+1)/2]に接続することが、第1物質濃縮流体の収率が増加するため好ましい。勿論、第2物質を濃縮する場合には、第1流出口に関して上記第2流出口における態様と同様にすればよい。

【0051】

本多段配置に於いて、上記説明では、説明の簡略化のために、各段の分離室3は横一列に平衡に配置された例で説明したが、各段での各分離室の向きや位置や形状は任意である。ただし、各段に於ける各分離室になるべく等しく流体が流れるように、各分離室に接続される流路12や流路13を含めた圧力損失を等しくすることは好ましい。また、各段毎に、分離室の向きや配置が異なっていても良い。

【0052】

荷電物質分離デバイスが、本多段配置の基本構成部分の後に、次に述べる下流範囲段が形成されている場合には、各分離室や各取出口は、下記のように接続される。

【0053】

〔濃縮溶液量の確保〕

上記の段階的配置を採用した場合、各流出口からの流出量を均等と仮定すると、第1物質が最大に濃縮された流体の取り出し量、即ち、第K段の、それまでに第1流出口を最も多い回数通過した流体が流出する流出口、また、一般化された表示では 第1物質が最大に濃縮される第1流出口[K,1]、から採取される溶液の量は、段数が増えるほど収率が低下する。同様に、第2物質が最大に濃縮される第2流出口[K,K]、から採取される溶液の量は、段数が増えるほど収率が低下する。この不都合を回避する手段として下記の2つの方式が好ましいものとして用いられる。下記の2つの手段は併用してよい。

【0054】

(第1方式:下流範囲段の分離室数を各段で略一定とした方式)

図2に示したように、本方式では、第1段から境界段である第K段(即ち、n=Kである段)までの範囲の上流範囲段においては、上記の多段配置の基本構成のように、各段に含まれる分離室の本数は、段数と同じ本数の分離室が形成されている。そして、第K段より下流側の任意の段(以下「下流範囲段」と称する)には、各段ほぼ一定本数の分離室が形成されている。例えば、第K段以降には交互にn本およびn−1本の分離室が形成されている。このような構成にすることによって、スペースファクターを高く維持しながら、濃縮流体の収率を増すことが出来る。

【0055】

そして、最下流段における複数の分離室の流出口のうち、各段における分離室の第1流出口の通過回数が最多となる前記流体の流出口が、第1物質濃縮流体を取り出す第1取出口16に接続され、最下流段における複数の分離室の流出口のうち、各段における分離室の第2流出口の通過回数が最多となる流出口が、第2物質濃縮流体を取り出す第2取出口17に接続されていることにより、各々の流出口から第1物質、第2物質がそれぞれ取り出される。

【0056】

なお本方式では、第K段以降の第n段における分離室の本数が交互にn本およびn−1本とされている。この場合、分離室3の本数がn本となる段における各分離室3nの流出口のうち、それまでの第1流出口6の通過回数が最多となる流体の流出口が、流路12zを介して第1取出口16に接続され、それまでの第2流出口7の通過回数が最多となる流体の流出口が、取出流路13zを介して第2取出口17に接続されている。

【0057】

このようにすることによって、最小の流路数で所定値以上に分離(濃縮)された溶液を、多量に採取することができる。しかも、第K段以降、一段おきに溶液が取り出される分だけ下流側次段の分離室に流入する流体量は減少して行くから、十分多数の下流範囲段を設けると、最終的には導入された溶液のほとんどが第1取出口16又は第2取出口17から分離されて取り出される。即ち、分離の収率が向上する。

【0058】

本態様では、最下流段における複数の分離室の流出口のうち、各段における分離室3の第1流出口6の通過回数が最多となる流体の流出口が第1取出口16に接続され、各段における分離室3の第2流出口7の通過回数が最多となる流体の流出口が第2取出口17に接続されている。その他の第K段の流出口は流路16zによりまとめられて第3取出口18に接続されている。しかし、最下流段における複数の分離室の流出口のうち、各段における分離室3の第1流出口6の通過回数が比較的多くなる複数の流出口をまとめて第1取出口16に接続するとともに、各段における分離室3の第2流出口7の通過回数が比較的多くなる複数の流出口をまとめて第2取出口17に接続してもよい。この場合、隣接するいくつかの流出口をまとめて第1取出口16または第2取出口17に接続することになり、所定値以上に分離(濃縮)された溶液を多量に採取することができる。

【0059】

境界段である第K段より下流範囲について一般化した表現では次のようになる。即ち、第n段において分離室がi本配され、n又はiの少なくともいずれかが2以上であり、第n段において分離室の第1流出口の通過回数が最多となる前記流体の流出口が、前記流体を取り出す第1取出口16に接続され、第2流出口の通過回数が最多となる前記流体の流出口が、前記流体を取り出す第2取出口17に接続されてなり、第n段以降の段における分離室がi本配された段の分離室の流出口のうち、当該段より上流段において、前記流体が第1流出口を通過する回数をl、前記流体が第2流出口を通過する回数をmとした際に、l−mが最も大きい流出口が、前記第1取出口16に接続され、m−lが最も大きい流出口が、第2取出口17に接続されている構成である。具体的には、段数と列数とが同じ場合には、n本の分離室を含む第n段の第1流出口[n,1]が第1取出口16に接続され、第2流出口[n,n]が第2取出口17に接続されている。勿論、第1の方式および/または第2の方式を併用してもよい。

【0060】

上記第1の方式のように接続することにより、下流範囲段において、段が進む程に分離室を増す必要がなくなるので、下流範囲段における分離室の本数の増加が抑制される。すなわち、前記境界段に至るまでは段数と共に該段の分離室数が増加するが、境界段以降は、段数nが増しても分離室数が増加しない。この場合、第n段の分離室数を、段数nがある値(Kとする)の段(境界段)では概ねKとし、段数nがKを超える範囲(下流範囲段)では概ねKで一定とする。なお、一段おきに流出口を取出口に接続すれば、nがKを超える範囲(下流範囲段)における流路数は、nが増加するごとに交互にKおよび(K−1)となる。

勿論この場合にも、多段は1の基本構成のところで述べたように、分離すべき流体が2成分の場合には、第2取出口17、又は第1取出口16は省略できる。

【0061】

(第2方式:各段の分離室の面積の総和を略同一とする方式)

第2の方式(図示略)は、任意の特定段における複数の分離室の断面積の総和が、それより下流側の任意の段における複数の分離室の断面積の総和と略同一とする構成である。これは任意の二つの段について行えるが、全段について分離室の断面積の総和を略同一とすることが好ましい。これにより、上流段における分離室の本数が少なくても、濃縮溶液の取出量を増加させることが可能になる。

【0062】

本方式(図示略)は、任意の特定段に於ける分離室の流路の長さ×断面積を、それより下流側の任意の段における全分離室の流路の長さ×断面積の合計と略等しくする構成である。具体的には、任意の特定段である第n段に含まれる分離室数がnである場合には、第n段の分離室の流路の長さ×断面積を、それより下流側の任意の段である第p段(但し、p>n)がq個(但し、qは正の整数)の同寸法の分離室から成っているとき、の分離室の流路の長さ×断面積の略n/q倍にする。第p段は最終段である第Z段とすることが好ましい。これにより、前記特定段の分離室を流れる流速を増しても、滞留時間は保たれ、濃縮溶液の取出量を増加させることが可能になる。即ち、第Z段がz個の同寸法の分離室から成っているとき、第1段の分離室の流入口5に供給する原液の量をz倍にすると、流体の各段の滞留時間は等しくなり、最終段の第1流出口[z,1]および第2流出口[z,z]から、全ての分離室の寸法が同じ場合のz倍の濃縮溶液を採取することができる。長さと断面積はそれぞれ増加させる割合は任意である。断面積より長さの増加割合を大きくし、流体の流速を上げると、該分離室内での分離能も向上する。分離室の高さが一定の時は、「長さ×断面積」の代わりに「長さ×幅」を等しくして良い。

【0063】

〔導入口と取出口〕

本発明の荷電物質分離デバイスに於いて、分離すべき混合流体を導入する導入口15並びに上述した第1取出口16および第2取出口17の形成位置や形状は任意であり、分離デバイス外への開口部であってよいし、接続配管が接続されていてもよいし、該分離デバイスと一体化されたマイクロ流体デバイスの何らかの機構、例えば反応用流路、に接続されていてもよい。また、荷電物質分離デバイスの任意の面であってよく、例えば基材層側表面31、カバー層側表面32、荷電物質分離デバイスの端面や側面であってよい。本荷電物質分離デバイスを多数並列に設置して処理量の増加を計る場合には、荷電物質分離デバイスの端面や側面であることが好ましい。

【0064】

〔その他の機構〕

上述した本態様の構成に対して、以下の構成を付加してもよい。

各流路の流量比を調節するために、各分離室や各流路の断面積や流路長を変えることも可能であるし、流路の任意の部分に流量調節バルブを設けることも可能である。

【0065】

第3取り出し口から取り出される流体を、ポンプを介して第1段の流入口5に接続してもよい。このとき、第3取り出し口を荷電物質分離デバイス外に接続するのではなく、荷電物質分離デバイス内に於いて、該デバイス内に設けられたポンプを介して第1段の流入口5に接続してもよい。これにより、第3取出口18から流出する流体を、上流段の分離室に還流させることが可能になり、試料を効率的に利用することができる。

【0066】

[物質分離方法]

以下に本発明の物質分離方法を説明するが、下記に記載されていない細部については、本発明の荷電物質分離デバイスの項で説明した内容と同じである。

【0067】

〔物質分離方法〕

導入口15から分離すべき原流体を導入し、前記第1取出口16から第1物質が濃縮された流体を取り出し、前記第2流出口から第2物質が濃縮された流体を取り出す分離方法である。

【0068】

本発明の物質分離方法は、いずれの場合に於いても、分離室内を流れる流速をレイノルズ数が2300未満として層流で流す。乱流で流すと分離されないか、分離能が極度に低下する。しかしながら、分離室の横断面積を上記の好ましい寸法にすると、分離室の断面積や壁間距離が十分に小さいため乱流になりにくく、流体を層流で流すことが出来る。分離室の各流出口に接続される流路中では乱流になってもよいが、層流とすることが、該流路中でも分離が成されて、本荷電物質分離デバイスの分離能が向上するため好ましい。

【0069】

流体を流す速度の時間的変化については任意であり、一定速度であってよいし、変動させてもよいし、間欠的に流してもよいが、一定速度が、単純なポンプ機構でよく、分離能も高くなり好ましい。

【0070】

分離すべき流体が、2種の流体の混合流体、溶質と溶媒、分散質と分散媒であるような2成分系の場合には、前記第1取出口から第1物質が濃縮された流体を取り出し、前記第2取出口から第1物質が希釈され、相対的に第2物質が濃縮されたた流体を取り出す。前記第3取出口を有する場合には、ここからは上記2つの取出口から取り出される中間的な混合比の流体を取り出す。このとき該分離すべき流体が、第3物質を含有していてもよい。第3物質は、第1物質と共に第1流出口側に濃縮されるものであっても、第2物質と共に第2流出口側に濃縮されるものであっても、本分離方法では分離されずに、第1流出口と第2流出口から等しく流出するものであってもよい。

【0071】

分離すべき流体が、溶質(又は分散質)である第1物質と、同じく溶質(又は分散質)である第2物質と、これらの共通の溶媒(又は分散媒)から成るような3成分系の場合には、前記第1取出口から第1物質が濃縮され第2物質が希釈された流体を取り出し、前記第2取出口からは第2物質が濃縮され第1物質が希釈された流体を取り出し、前記第3取出口から第1物質も第2物質も希釈された媒体を取り出す。このとき該分離すべき流体が、前記共通の溶媒以外の第4物質を含有していてもよい。

【0072】

以下には流体に含まれる2種類の溶質(第1物質および第2物質)を分離する場合を例にして説明する。

本発明の分離方法に於いて、分離する対象である第1物質と第2物質が、荷電量の異なる物質である場合と、荷電量/質量の値が異なる物質である場合で、好適な分離室内の滞留時間が異なる。第1物質と第2物質が、荷電量の異なる物質である場合には、流体の流速が過剰に速い、即ち流体の分離室内滞留時間が過剰に短いと、分離不十分で排出されるため、分離能が低下する。逆に、流体の流速が過剰に遅いと、分離室内での分離駆動力が不十分となり、濃度差は平衡に達して、いくら滞留時間を増してもそれ以上分離せず、処理速度が低下する。しかも、各流出口などに接続された流路中で逆に分離される場合が生じ、かえって分離能低下する場合が生じうる。

【0073】

一方、第1物質と第2物質が荷電量が同じで荷電量/質量の値が異なる物質である場合には、ある流速で流したとき、荷電量/質量の値の大きい方の物質が先に濃度分極の平衡値に達するが、十分長時間後には、荷電量/質量の値の小さい方の物質も同じ濃度分極の平衡値に達する。そのため、分離室内の滞留時間が過度に長いと、かえって分離能が低下する。勿論滞留時間が過度に短い場合に分離能が低下することは上記の荷電量が異なる場合と同様であるから、最適値が存在する。その最適値は、流速を変えた実験で簡単に見いだすことが出来る。

【0074】

流体を本荷電物質分離デバイスに流す速度は任意であるが、一般には、流体の本荷電物質分離デバイス内の滞留時間は、好ましくは15秒以上、さらに好ましくは30秒以上、最も好ましくは1分以上であり、好ましくは20分以下、より好ましくは15分以下、最も好ましくは10分以下である。本荷電物質分離デバイスの分離室を小さくして段数を多くすると、本荷電物質分離デバイス内の滞留時間を同じにしても分離能が向上する。

【実施例】

【0075】

以下、実施例を用いて本発明を更に詳しく説明するが、本発明は以下の実施例の範囲に限定されるものではない。

(実施例1)

図1は、実施例1の荷電物質分離デバイスの分離室部分を示した(a)平面図及び(b)側面図である。また、図2は実施例1の荷電物質分離デバイス100の平面図である。

【0076】

図1に示されたように、本実施例1の荷電物質分離デバイスは、内部層23の両面にそれぞれ基材層21とカバー層25を固着して構成されていて、内部層23に該内部層の貫通溝として分離室3が形成され、分離室3に面した基材層21にφ1部1が形成され、分離室3に面したカバー層25にφ2部2が形成され、分離室3の上流側端面(図中左側)に流入口5が形成され、分離室3の下流側端部(図中右側)に於ける分離室3の図1及び図2の紙面内上側の側面に第1流出口6が設けられ、分離室3の下流側端部(図中右側)に於ける分離室3の図1及び図2の紙面内下側の側面に第2流出口7が設けられている。また、内部層23には第1流出口6に接続された流路12、及び第2流出口7に接続された流路13が形成されている。

本実施例1の荷電物質分離デバイスは、分離室3が20段にわたって直列接続されている。また、各段における分離室3の本数は、第1段が1本、第2段が2本と順次増加し、第12段(境界段)以降は交互に12本および11本となっている。カバー層25側外表面に導入口15、第1取出口16、第2取出口17、及び第3取出口18が開口して設けられていて、分離室3の本数が12本となる段(偶数段)における各分離室3の流出口のうち、それより上流の段における分離室3の第1流出口6の通過回数が最多となる流体の流出口が、取出流路12zを介して第1取出口16に接続されている。また、分離室3の第2流出口7の通過回数が最多となる流体の流出口が、取出流路13zを介して第2取出口17に接続されている。さらに、その他の流出口が、流路14を介して第3取出口18に接続されている。また、第1段の流入口5には導入口15が接続されている。

【0077】

[荷電物質分離デバイスの作製]

まず、本実施例における紫外線照射および蛍光特性測定の方法について説明する。

【0078】

〔紫外線ランプ#1による照射〕

3kWメタルハライドランプを光源とするアイグラフィックス株式会社製のUE031−353CHC型UV照射装置を用いて、波長365nmで強度40mW/cm2の紫外線を、特に指定が無い限り室温、窒素雰囲気中で照射した。

【0079】

〔紫外線ランプ#2による照射〕

250W高圧水銀ランプを光源とするウシオ電機株式会社製のマルチライト250Wシリーズ露光装置用光源ユニットを用いて、波長365nmで強度50mW/cm2の紫外線を、特に指定が無い限り室温、窒素雰囲気中で照射した。

【0080】

次に、本実施例における製膜液および組成物の調整方法について説明する。

〔組成物X1の調製〕

エネルギー線重合性化合物として、平均分子量2000の3官能ウレタンアクリレートオリゴマー「ユニディックV−4263」(大日本インキ化学工業株式会社製)を70部、ヘキサンジオールジアクリレート「ニューフロンティアHDDA」(第1工業製薬株式会社製)を30部、光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン「イルガキュアー184」(チバガイギー社製)を3部、及び重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン(関東化学株式会社製)を0.5部、それぞれ混合して組成物X1を調製した。

【0081】

〔基材側部材の形成〕

厚さ80[μm]のポリエチレンテレフタレート(PET)シートを第1の一時的な支持体(図示略)として使用し、該一時的な支持体上にスピンコーターにて組成物X2を塗工し、紫外線ランプ#1により紫外線を1秒間照射して製膜液X2を半硬化させ、基材層21となる樹脂層を形成した。該基材層21上にスピンコーターにて組成物X1を塗工し、分離室3、及び流路12、13、14を形成すべき部分以外の未硬化塗膜に、紫外線ランプ#2によりフォトマスクを通して紫外線を120秒間照射して半硬化させ、紫外線の非照射部分に残された未硬化の組成物X1を50%エタノール水溶液により洗浄除去し、分離室3、および流路12、13、14となる内部層23の欠損部を形成した。このようにして基材層側部材を得た。

【0082】

〔カバー層の形成と固着〕

前記と同じPETシートを第2の一時的な支持体(図示略)として、この上にバーコーターにて組成物X2を塗工し、該未硬化塗膜に、紫外線ランプ#1により紫外線を1秒間照射して半硬化させ、カバーこのカバー層25を前記基材層側部材に積層し、その状態で、紫外線ランプ#1により紫外線を60秒間照射して硬化を進めて固着した。その後、前記第1の一時的な支持体および前記第2の一時的な支持体を基材層21とカバー層25から剥離し、図2に示したような物質分離デバイス前駆体を得た。

【0083】

〔その他の構造の形成〕

次に、第1段の分離室3(3a)の流入口5(5a)となる端部において、ドリルを用いて、カバー層25および内部層23に直径0.3[mm]の穴を開けて導入口15を形成した。同様にして、流路12zの下流端部、流路13zの下流側端部、および流路14の下流側端部において、カバー層25および内部層23に直径0.3[mm]の穴を開けて第1取出口16、第2取出口17、および第3取出口18を形成した。

【0084】

以上のようにして分離デバイス100を作製した。分離デバイス100の外形は70[mm]×50[mm]×0.3[mm]である。各部の寸法は、基材層21、内部層23、及びカバー層25の厚みは全て約100[μm]であり、分離室3、流路12、流路13、流路14は幅が100[μm]、高さが100[μm]であり、分離室3の長さは1.2[mm]、第1流出口6及び第2流出口7の寸法は、幅が100[μm]、高さが100[μm]である。

【0085】

上記物質分離デバイス100の基材3側外表面31とカバー層側外表面32の、全ての分離室3を含む範囲に、それぞれ直径50[mm]、厚さ50[mm]の飽和状態に磁化させたアルニコ磁石(推定磁束密度約10000[G])をカバー層25側をN極側にして設置し、厚み10[mm]、幅60[mm]の鉄部材で、該2つのアルニコ磁石を内側に入れたロの字型の磁気回路を作った。

【0086】

[物質分離方法]

分離実験用の原溶液として、牛血清アルブミン(等電点pH=5.6)の10[μM]水溶液(pH=8の緩衝溶液)を使用した。

【0087】

導入口15に、マイクロシリンジポンプ(図示略)から原溶液を5[mm3/分]で導入し、第1取出口16から流出する溶液を紫外吸収にて牛血清アルブミン濃度を測定したところ、牛血清アルブミンは第1取り出し口から流出する溶液に濃縮された。

【0088】

(実施例2)

本字指令では、濃縮溶液量の確保の為の第2の方式を併用した例を示す。即ち、第一段の分離室(分離室3a)の長さと幅を、12の平方根である3.46倍(4.15[mm]、415[μm])とし、第2段の分離室(分離室3b及び分離室3c)の長さと幅を12/2の平方根である2.45媒(2.94[mm]、294[μm])とし、以下、第3段を12/3の平方根倍、第4段を12/4の平得方根倍、第5段を12/5の平方根倍、第6段を12/6の平方根倍、第7段を12/7の平方根倍、第8段を12/8の平方根倍、第9段を12/9の平方根倍、第10段を12/10の平方根倍、第11段を12/11の平方根倍に増加させた荷電物質分離デバイス100を作製した。内部層の厚み等、その他の部分は実施例1と同じである。

【0089】

[物質分離方法]

マイクロシリンジポンプ(図示略)で導入口15に導入する流速路50μl/分としたこと以外は実施例1と同様の試験を行い、実施例1と同様の結果を得た。

【図面の簡単な説明】

【0090】

【図1】荷電物質分離デバイスの分離室部分の部分平面図(イ)及び部分側面図(ロ)である。

【図2】分離室の多段配置を示す配置図の平面図である。

【符号の説明】

【0091】

1‥φ1部

2‥φ2部

3‥分離室

5‥流入口

6‥第1流出口

7‥第2流出口

8‥上流側端面

9‥下流側端面

11,12、13、14、42、43‥流路

15‥導入口

16‥第1取出口

17‥第2取出口

18‥第3取出口

21‥基材層

22‥第1中間層

23‥内部層

24‥第2中間層

25‥カバー層

31‥(荷電物質分離デバイスの)基材層側の表面

32‥(荷電物質分離デバイスの)カバー層側外表面

100‥荷電物質分離デバイス

【技術分野】

【0001】

本発明は、流体に溶解又は分散状態で含まれる荷電物質を連続的に分離することのできる荷電物質分離デバイス、および荷電物質分離方法に関し、磁場を横切る方向に設けられた微細な流路に荷電物質を含有する流体を流すことにより分離する荷電物質分離デバイスおよび分離方法に関する。

【背景技術】

【0002】

流体に均一に溶解して含有される物質は、該流体に温度差、電気ポテンシャル差、磁気ポテンシャル差、又は重力場より大きい加速度場の位置ポテンシャル差を設けると、該媒体中で濃度勾配(濃度分極)が生じることが理論的に知られている。例えば、液体に静磁場を掛けた場合には、媒体より透磁率の高い溶質は高磁位側、媒体より透磁率が低い溶質は低磁位側の濃度が高くなる。

【0003】

荷電物質を溶解又は分散状態で含有する流体、例えば、ポリアミンなどの荷電重合体の水溶液を磁場の中で層流で流動させると、該荷電物質は磁力線の向きに直角で且つ流動方向に直角な向き(フレミングの左手の法則に相当する向き)に力を受け、その結果、該媒体中で該荷電物質の濃度勾配(濃度分極)が生じることが理論的に知られている。

【0004】

このとき、荷電物質が磁場によって受ける力は流速に比例するから、流速を速くするほど濃度勾配を大きくでき、分離能が向上することが期待される。しかし、その間に流体は長距離を流れることになり、大面積の磁場を形成する必要があった。逆に、流体の流速を遅くすると、荷電物質が磁場によって受ける力は弱くなり、相対的に、拡散により均一化する効果が増して、形成される濃度分布は実用に供し得ないほど小さなものとなった。これは、分離すべき対象が、流体に均一に溶解している分子のように小さな粒子である場合や、分散質のように大きな粒子であっても荷電量が少ない場合には特に顕著であった。これを防ぐには極めて強い磁場が必要であり。しかも、分離に長時間を要するため、長い距離を流す必要があり、磁場を広範囲に設ける必要があった。このように、いずれの場合も磁場を形成するための装置が大がかりとなって、実用的ではなかった。

【0005】

また、微少量の互いに混和しない液体を層状に接触させて安定して流すことにより液液間物質移動を行わしめ、その後、互いに接触している液体を再び連続的に分離、回収することのできる微小ケミカルデバイス(特許文献1参照)、微少量の互いに混和しない液体を接触させた後それらを分離し、連続的に抽出や油水分離ができる微小ケミカルデバイス(特許文献2参照)が開示されている。しかし、これらは、相互に混和しない2種の液体を流路に導入し、層状に接触させて安定して流すためのデバイスや、単に互いに混和しない2種の液体を分離して流出させるためのデバイスであって、物質の分離に関する記述はなく、当該分離を行うための構成についても開示されていない。

【0006】

【特許文献1】特開2001−137613号公報

【特許文献2】特開2000−262871号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明が解決しようとする課題は、磁場の中で流体を流動させ、該流動エネルギーにより、流体に含まれる荷電物質を分離する分離装置と方法において、小形の磁石による比較的低い磁束密度にによっても実用的な程度に分離できる、荷電物質分離デバイスおよび荷電物質の分離方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者等は、分離を行う流路部分である分離室を小さくして、一つの分離室に於ける分離能は小さくても分離の速度を速くし、それを多段配置することによって、分離能と速度を同時に向上させることが出来ることを見いだし、上記課題を解決した。

【0009】

即ち本発明は、

流体中に含まれる荷電物質を分離する荷電物質分離デバイスであって、

前記荷電物質分離デバイスが、

(1)板状又はシート状の外形を有すること、

(2)流入口、第1流出口及び第2流出口を有する空洞状の分離室を有すること、

(3)該分離室の流入口と、第1流出口及び第2流出口との間の内壁面のうち、前記荷電物質分離デバイスの一の平面側表面の近傍と、他の平面側表面の近傍とに、それぞれ磁位の異なる部分であるφ1部とφ2部とを有すること、

(4)前記第1流出口及び第2流出口が、前記荷電物質分離デバイスの側面側に設けられていること、

(5)前記分離室が、上流から下流にかけて複数段にわたって配置され、該複数段のうちの任意の段における前記分離室の第1流出口又は第2流出口が、下流側次段における分離室の流入口に接続されている荷電物質分デバイス、

及び、該荷電物質分離デバイスを用い、前記分離室に前記流体を層流で流すことによって、流体中に含まれる荷電物質を分離する荷電物質の分離方法。

【発明の効果】

【0010】

本発明は、磁場の中で流体を流動させる方式により、小形の磁石による比較的低い磁束密度によっても、流体に溶解又は分散して含まれる荷電物質を、十分に高い分離能で分離できる荷電物質分離デバイスおよび荷電物質分離方法を提供できる。本発明は又、バルブ切り替えや受容器の切り替えを行う必要がなく、荷電物質分離デバイスに単に混合流体を流すだけでそれぞれの成分の濃縮液を分けて採取できる上、圧力損失を小さくできるため流体を流すために高圧を必要としない。そのため、流動させるためのエネルギーも少なくてよく、単に重力によって流すだけで分離可能である。磁場を形成するために永久磁石を使用すれば、磁場を設けるためにエネルギーを供給し続ける必要がなく、省エネルギーで分離できる。

【0011】

本発明は、本荷電物質分離デバイスをマイクロリアクターと一体化することが可能であり、マイクロリアクターによる生成物を分離して連続的に次の工程に移すことが出来るため、複雑な多段反応を行うマイクロリアクターを構築出来る。

【0012】

さらに本発明は、微少量の流体の分離も可能であり、マイクロ流体デバイス内で実施される合成反応や分析と連続させることにより、合成と分離が統合されたマイクロリアクタを構築することができるし、マイクロ・トータル・アナリシス・システム(μ−TAS)を構築することもできる。

【発明を実施するための最良の形態】

【0013】

〔分離対象物質〕

本発明の荷電物質分離デバイス及び荷電物質分離方法は、流体中に含まれる2つの物質、即ち第1物質および第2物質を相互に、又はそれぞれを共通の媒体から分離するデバイス及び方法である。第1物質と第2物質は、互いに荷電量の異なる物質、又は、荷電量/質量の値が異なる物質であり、この差が大きなほど分離能や分離速度が向上する。荷電量は絶対値でなく、プラスとマイナスを区別する。説明の煩雑化を避けるため、荷電量又は荷電量/質量の最も大きい物質を第1物質とする。第1物質と第2物質から成る2成分系の場合は、第1物質と第2物質の荷電量又は荷電量/質量の差が大きいことが好ましく、一方がゼロであるか、或いは、互いに逆の符号を持つものが好ましい。第1物質と第2物質と媒体から成る3成分系の場合は、媒体の荷電量又は荷電量/質量がゼロであるか、或いは、第1物質と第2物質の間の値を持つものが好ましい。第1物質としては、アンモニウム基、フォスフォニウム基、スルホニウム基含有化合物などのカチオン、カルボキシル基、スルホン基、燐酸基含有化合物等のアニオン、各種金属イオンなどの無機イオン、DNAやRNAなどのポリヌクレオチド、蛋白などのポリペプチド、アミノ酸などの荷電低分子化合物を例示できる。

【0014】

第1物質と第2物質は、一方の物質が他方の物質を溶解又は分散したものでも、第1物質と第2物質が第3の媒体に溶解又は分散したものであってもよい。例えば、互いに溶解した2つの液体、溶質と溶媒、分散室と分散媒、共通溶媒に溶解した2つの溶質、共通分散媒に分散した2つの分散質、共通媒体中の溶質と分散質であり得る。

【0015】

〔荷電物質分離デバイス〕

本発明の荷電物質分離デバイスは、(1)板状又はシート状の外形を有し、(2)流入口、第1流出口及び第2流出口を有する空洞状の分離室を有し、(3)該分離室の流入口と、第1流出口及び第2流出口との間の内壁面のうち、前記荷電物質分離デバイスの一の平面側(板状又はシート状の外形を有する荷電物質分離デバイスの最も広い面積を有する面及びその裏面を平面、他の面を側面とする。)表面の近傍と、他の平面側表面の近傍とに、それぞれ磁位の異なる部分であるφ1部とφ2部とを有し、(4)前記第1流出口と第2流出口が、前記荷電物質分離デバイスの側面側に設けられ、(5)前記分離室が、上流から下流にかけて複数段にわたって配置され、該複数段のうちの任意の段における前記分離室の第1流出口又は第2流出口が、下流側次段における分離室の流入口に接続されている。

【0016】

また、本発明の荷電物質分離デバイスは、好ましくは、基材層と、内部層と、カバー層が積層されて固着されてなり、前記分離室が、前記内部層の欠損部として設けられており、前記φ1部とφ2部が、前記分離室の基材層側の内壁とカバー層側の内壁にそれぞれ設けられ、前記流入口、第1流出口、及び第2流出口が、前記内部層に設けられている。あるいは、前記内部層が前記基材層と一体化された形状の溝を有する基材と、カバー層が固着された形状、或いは逆に、基材と、前記内部層が前記カバー層と一体化された形状の溝を有するカバー部材とが固着された形状であっても良い。

【0017】

分離室を多数段直列に接続することにより、1段での分離能が低くても、実用的な分離能で分離することが可能になる。本発明の荷電物質分離デバイスは分離室が微小であるため、多数段接続された分離室を持つ物質デバイスを容易に製造することができる。

【0018】

各部材の固着は、接着剤による接着であってもよいし、融着などの、接着剤を用いない固着であってもよいし、各層間を密着させてネジやクランプなどで固定されていてもよい。また、例えばマイクロ光造形法などの方法により、各層を別々に形成することなく一体成型されていてもよいし、また例えば、射出成型や切削やエッチングなどの方法により、上記のうちの複数の層、例えば基材層21と内部層23、或いは内部層23とカバー層25が、それぞれ一体成型された部材とされていてもよい。

【0019】

以下、実施態様を中心にして、本発明になる荷電物質分離デバイスの各部について説明する。

〔磁気ポテンシャル〕

分離質のφ1部とφ2部を異なる磁気ポテンシャルとするには、板状又はフィルム状である本物質分離デバイスの一方の外表面と裏面側の外表面、例えば、基材層側とカバー層側の両側に永久磁石を配し、φ1部からφ2部方向に(あるいはその逆方向に)磁力線が貫通するように磁場を形成することで実施できる。磁石は荷電物質分離デバイスに固定されていても独立していてもよい。また、磁石は荷電物質分離デバイスの外表面に接触していてもしていなくてもよい。

【0020】

磁場の種類は任意であり、永久磁石、超伝導磁石、電磁石であってよいが、永久磁石又は超伝導磁石が、エネルギーの消費がなく好ましく、永久磁石が簡便であり好ましい。磁力線が分離室のφ1部とφ2部に集中するようにポールピースを使用することが好ましい。

【0021】

φ1部とφ2部を透過する磁束密度が大きいほど、分離能や分離速度が高くなり好ましい。φ1部とφ2部の間の分離室における磁束密度は、好ましくは1000[G:ガウス]以上、より好ましくは3000[G]以上、さらに好ましくは5000(G)以上、最も好ましくは7000[G]以上である。上限は、高い方が好ましいため特に限定する必要はないが、磁石が大規模となるため、例えば15000[G]以下が好ましい。但し、分離室内に荷電物質を含有する流体が流動している場合には、これにより、分離室内の磁束密度が影響を受け、磁束密度を見積もることが困難であるため、本発明に於いては、分離室内が真空の場合の磁束密度とする。本発明は、φ1部とφ2部の距離を、分離室の説明の項で述べる範囲にすることで、φ1部とφ2部の間の分離室における磁束密度を非常に大きくすることが容易である。分離室における磁束密度を上記の値にするために、磁石が持つ磁束密度として、好ましくは3000[G]以上、より好ましくは5000[G]以上、最も好ましくは7000[G]以上である。上限は、高い方が好ましいため特に限定する必要はないが、例えば15000[G]以下が好ましい。しかし、磁石が持つ磁束密度が上記の範囲未満であっても、ポールピースを用いて、磁力線を本荷電物質分離デバイス部分や、分離室部分に集中させることにより、分離室部分の磁束密度を上記の範囲にすることが出来る。

【0022】

本発明に於けるφ1部とφ2部における磁束密度や流体の流速は、時間的に一定であれば分離できるが、変動しても差し支えない。

【0023】

〔荷電物質分離デバイスの構成単位〕

まず、本発明の荷電物質分離デバイスの構成単位である分離室の構造について説明する。

図1は本発明になる荷電物質分離デバイスの構成単位である分離室部分の実施態様の説明図であり、図1(イ)は分離室付近の部分平面図、図1(ロ)は分離室付近の部分側面図である。即ち、内部層23の両面にそれぞれ基材層21とカバー層25が積層されていて、分離室3、流入口5、第1流出口6および第2流出口7は全て内部層23に形成されている。分離室3における基材層21側内表面がφ1部1とされ、カバー層25側の内表面がφ2部2とされている。流入口5は分離室3の長さ方向(図1の紙面内左右方向)の左端部の上流端に設けられている。第1流出口6は分離室3の下流端の図1(イ)の紙面内下側の側面に設けられ、第2流出口7は図1(ロ)の紙面内上側の側面に設けられている。

【0024】

(分離室)

分離室3は、図1に於いては、図1(イ)の平面視で幅(図1(イ)図の紙面内上下方向の寸法)が一定で、長さが幅より大きい流路状であるが、該平面形状は任意であり、例えば、幅が長さより大きくてもよいし、或いは、幅が流出口に近づくほど増すテーパー状になっていてもよい。また、分離室3の横断面の形状も任意であり、矩形が好ましいが、その他、例えば半円形、円形、台形、等であってもよい。

【0025】

分離室の寸法は、例えば長さ方向が1.2mm、高さ(基材層21側内表面とカバー層25側内表面間の距離)が100μm、幅が100μmとされる。分離室3の幅は、好ましくは3μm以上、さらに好ましくは10μm以上、最も好ましくは30μm以上であり、好ましくは1mm以下、さらに好ましくは500μm以下、最も好ましくは300μm以下である。この下限以上とすることにより、拡散混合による均一化を抑えて、分離室当たりの分離効率を高めることができると共に、圧力損失が過剰に高くすることを防止できる。また、この上限以下とすることにより、分離室3内での流体の流速を高くして、分離室当たりの分離効率を高めることができる。

【0026】

分離室3の幅は、流入口5側の端(上流端)で狭く、流出口側の端(下流端)へ近づく程広がる形状とすることが好ましい。この場合、分離室3の上流端の幅を上記の幅にすることが好ましい。下流端の幅は、上流端の幅の好ましくは1.1倍以上、更に好ましくは1.2倍以上、最も好ましくは1.3倍以上であり、好ましくは3倍以下、更に好ましくは2.5倍以下、最も好ましくは2倍以下である。このようにすることにより、高い分離速度と、拡散混合の抑制による高い分離能を同時に実現することが出来る。

【0027】

分離室3の高さ、即ち、φ1部とφ2部間の距離は任意であるが、好ましくは3μm以上、さらに好ましくは10μm以上、最も好ましくは30μm以上であり、好ましくは1mm以下、さらに好ましくは500μm以下、最も好ましくは300μm以下である。この下限以上とすることにより、処理量を増すことができると共に、圧力損失が過剰に高くすることを防止できる。また、この上限以下とすることにより、φ1部とφ2部間に大きな磁気ポテンシャル勾配を形成すること、即ち、大きな磁場の強さを実現できると共に、分離室3内での流体の流速を高くして、分離室当たりの分離効率を高めることができる。

【0028】

分離室3の長さは任意であり、幅や高さより小さくてもよいが、好ましくは幅以上、さらに好ましくは幅の1.3倍以上、さらに好ましくは1.5倍以上であり、好ましくは200倍以下、さらに好ましくは100倍以下、最も好ましくは50倍以下である。この範囲とすることにより、分離室毎の分離効率が高くなり、かつ、分離室を短くできるため、段数を増すことができる。分離室3は長さ方向(流れ方向)に直線である必要はなく、曲線やジグザグなど、任意の形状であり得る。また、長さ方向の平面内の向きも任意であり、Uターンした形状であってよい。

【0029】

本発明に於いて、分離する対象である第1物質と第2物質が、荷電量の異なる物質である場合と、荷電量/質量の値が異なる物質である場合とで、好適な分離室の長さが異なる。第1物質と第2物質が、荷電量の異なる物質である場合には、ある流速で流したとき、分離室長が十分に長いと、分離室内で濃度分極が最大値で平衡に達する。そのため、流体の分離室長が長く、滞留時間が過度に長くても、分離能は最大値で平衡に達して低下することはなく、スペースファクターが低下するだけである。一方、第1物質と第2物質が荷電量が同じで荷電量/質量の値が異なる物質である場合には、ある流速で流したとき、荷電量/質量の値の大きい方の物質が先に濃度分極の平衡値に達するが、十分長時間後には、荷電量/質量の値の小さい方の物質も同じ濃度分極の平衡値に達する。そのため、分離室の長さが過度に長いと、かえって分離能が低下する。そのため最適値を見つける必要があるが、最適な分離室の長さは、分離室の断面積や流体の流速にも依存するが、実験により容易に見つけることが出来る。

【0030】

(流入口)

図1の態様に於いては、流入口5は分離室3の上流端の端面に設けられているが、一般には、流入口5を分離室3の上流端のどの位置に設けるかは任意であり、基材層21側(φ1部1側)の内壁面、カバー層25側(φ2部2側)の内壁面、分離室3の側面の内部層23に設けてもよい。また、後述のように、分離室を多段配置するにあたり、一つの分離室の入口に前段の二つの分離室の流出口からの流路を接続する場合がある。この場合、分離室の上流端のどの位置に流入口5を設けるかは任意である。例えば、前段の二つの分離室の各流出口からの流路を一つにまとめて流入口5に接続してもよいし、それぞれを別々に設けられた流入口5に接続してもよい。このように、分離室上流端の異なる位置に流入させても、分離室断面の寸法を前記の範囲とすることにより、異なる流入口から流入した流体は分離室内で拡散によって混合し、本発明の分離機能を発揮しうる。

【0031】

(第1流出口および第2流出口)

図1の態様に於いては、第1流出口6は、分離室3の下流端の図1(イ)の紙面内下側の側面に設けられ、第2流出口7は図1(ロ)の紙面内上側の側面に設けられているが、これらの流出口は、分離室3の下流端の端面9に設けてもよい。このように、両流出口を、分離室3の下流端の端面9の両側面側、又は下流端の側面に設けることにより、流体が流入口から入り、分離室3内をマスフローとして流出口方向へ流れると、該流体に含有される第1物質と第2物質はφ1部とφ2部を貫通する磁力線を横切り、流れ方向に直角でかつ該磁力線に直角な方向の力を受けて、第1流出口6又は第2流出口7方向へ移動し、これらの流出口からそれぞれが濃縮されて流出する。第1流出口6、第2流出口7の形状や寸法は任意である。

【0032】

(流路)

分離室3の流入口5、第1流出口6、及び第2流出口7は、流路でもって他の分離室、導入口、取出口その他の構造に接続される。各流路の形状や寸法は任意である。これらの流路も内部層23に設けられるが、必要に応じて、例えば内部層23と基材層21の間や、内部層23とカバー層25のに中間層を設け、補助的な流路を該中間層に設けてもよい。

【0033】

(外形)

本荷電物質分離デバイスの外形は板状(直板状、曲板状を含む)又はシート(フィルム、ベルト、リボンなどを含む)状である。本荷電物質分離デバイスの厚みは任意であるが、好ましくは10μm以上、更に好ましくは20μm以上、最も好ましくは30μm以上であり、好ましくは3mm以下、更に好ましくは2mm以下、最も好ましくは1mm以下である。この範囲にすることにより、荷電物質分離デバイスの外側に磁石を配して分離室3に磁場を掛ける場合、十分な力学的強度を保有して取り扱い性に優れ、大きな磁束密度を形成することが容易である。又、このような板状(又はシート状)構造は、実施態様のように、層の積層構造として製造できるため、製造の容易さ、他のマイクロ流体デバイスと一体化することの容易さ、等の点で好ましい。

【0034】

(素材)

本荷電物質分離デバイスは、少なくとも内部層23は強磁性体でないことが必要である。内部層23が強磁性体であると、磁力線は分離室3を通過せずに、分離室の周りの内部層形成素材中を透過するため、φ1部とφ2部間に大きな磁位勾配を設けることが出来ない。常磁性体又は反磁性体の素材として、例えば有機重合体、ガラス、セラミック、強磁性体でない金属などを好ましく用いることが出来、中でも有機重合体が製造が容易なため好ましい。基材層21とカバー層25は、強磁性体であることも、φ1部とφ2部を透過する磁束密度を高めるために好ましい。

【0035】

[多段配置]

分離室3の第1流出口6をもう一つの分離室3の流入口5に接続すると、第1物質が2回濃縮され、濃縮率が向上する。これは、一つの分離室内では、拡散による均一化効果のために、いくら長い分離室を形成しても、φ1部側とφ2部側の濃度差が一定以上にならないのに対し、複数の分離室を直列に接続すると、濃度差を積算してゆける為に、高度に濃縮することが可能となる。

【0036】

(2段配置)

段数が2段の場合において、第1物質の濃縮、又は第2物質の除去を求める場合には、前段の第1流出口6に後段の分離室3の流入口5を接続すればよい。第2物質の濃縮、又は第1物質の除去を求める場合には、前段の第2流出口7に後段の分離室3の流入口5を接続すればよい。第1物質と第2物質の両方を濃縮する場合には。第1流出口6、第2流出口7にそれぞれ別の後段の分離室3の流入口5を接続すればよい。

【0037】

(3段以上の多段配置の基本構成)

図2は多段配置の態様の平面図である。なお、図2は、多段配置の接続方法を示したものであり、各分離室3の詳細な形状は略されている。各分離室の詳細は、図1に示したものと同様である。本多段配置の態様に於いては、第1段から第K段までの範囲は、多段配置の基本構成を示したものであり、分離流路を多段に接続する方式のうち、次のような好ましい接続方式で接続されている。即ち、上流から下流にかけて分離室3が複数段にわたって配置され、第1段に分離室3a、第2段に分離室3b及び3c、第3段に分離室3d、3e及び3fが配置されていて、第1段における分離室3aの第1流出口6aが、第2段における分離室3bの流入口5bに流路12aでもって接続され、前記分離室3aの第2流出口7aが、第2段における分離室3cの流入口5cに流路13aでもって接続されている。

【0038】

さらに、第2段における分離室3bの第1流出口6bが、第3段における分離室3dの流入口5dに流路12bでもって接続され、前記分離室3bの第2流出口7bが、第3段における分離室3eの流入口5eに流路13bでもって接続されている。また、第2段における分離室3cの第1流出口6cが、前記分離室3eの流入口5eに流路12cでもって接続され、前記分離室3cの第2流出口7cが、第3段における分離室3fの流入口5fに流路13cでもって接続されている。

【0039】

ここで、第2段における分離室3bの第2流出口7bと、分離室3cの第1流出口6cとが、第3段において異なる分離室の流入口に接続されているのではなく、同一の分離室3eの流入口5eに接続されている。いま、当初試料に含まれる第1物質および第2物質の濃度をそれぞれ50%ずつと仮定する。その試料を分離室3aに流入させると、試料に含まれる第1物質がφ1部1に濃縮され、分離室3aの第1流出口6aから流出する試料は、例えば第1物質の濃度が51%に上昇する。それと同時に、第1物質はφ2部2では希釈され、分離室3aの第2流出口7aから流出する試料は、例えば第1物質の濃度が49%に降下する。さらに、分離室3aの第1流出口6aから流出する試料を分離室3bに流入させると、上記と同様に第1物質がφ1部1に濃縮され、第1物質はφ2部2側では希釈される。その結果、51%で導入された第1物質の濃度が、例えば分離室3bの第1流出口6bから流出する試料は52%に上昇するとともに、分離室3bの第2流出口7bから流出する試料は、第1物質の濃度が50%に下降する。一方、第1物質の濃度が49%の試料を導入された分離室3cの第1流出口6cから流出する試料は、例えば第1物質の濃度が50%に上昇するとともに、分離室3cの第2流出口7cから流出する試料は、第1物質の濃度が48%に下降することになる。

【0040】

ここで、第2段の分離室3bの第2流出口7bから流出する試料は、前記第1段で第1物質の濃度が濃縮された後、第2段で第1物質の濃度が希釈されたものである。同様に、分離室3cの第1流出口6cから流出する試料は、第1段で第1物質の濃度が希釈された後、第2段で第1物質の濃度が濃縮されたものである。そしてこの二つの濃度は略等しくなる。従って、第1物質の濃度がほぼ等しい上記2つの試料を異なる分離室で分離処理する利益はない。そこで、上記2つの試料を異なる分離室に流入させるのではなく、同一の分離室3eに流入させればよい。

【0041】

第4段以降も同様に接続される。即ち、本実施態様における分離室の多段配置は、1段毎に分離室3が1本ずつ増える配置である。このような接続構造とすることによって、1本の分離室3がそれぞれ次段の2本の分離室に接続された構造、即ち、1段毎に流路数が2倍になる構造に比べて流路数を少なくでき、スペースファクターが向上する。

【0042】

そして、本多段配置の基本構成の最下流段(図1の第K段)における複数の分離室の流出口のうち、各段における分離室の第1流出口の通過回数が最多となる前記流体の流出口が、前記流体を取り出す第1取出口16に接続され、最下流段における複数の分離室の流出口のうち、各段における分離室の第2流出口の通過回数が最多となる前記流体の流出口が、前記流体を取り出す第2取出口17に接続されていることにより、各々の流出口から第1物質濃縮流体および第2物質濃縮流体がそれぞれ取り出される。

【0043】

上記の本方式を一般化して述べると、以下のようになる。

すなわち、各段において並列に配された分離室を「列」として表し、第1物質が最も濃縮される列を第1列と称し、第1段第1列の分離室3aを「分離室[1,1]」と称し、一般に、第n段第i列(n,iは正の整数、以下同様)の分離室3を「分離室[n,i]」と称する。流入口5、第1流出口6、第2流出口7についても同様に、第n段第i列のものを[n,i]で示すものとする。

【0044】

すると、図9に示す第1段第1列の分離室3a(即ち分離室[1,1])の第1流出口6a(即ち、第1流出口[1,1])は、第2段第1列の分離室3b(即ち分離室[2,1])に導かれる。一方、第1段第1列の分離室[1,1の第2流出口7a(即ち、第2流出口[1,1])は、第2段第2列の分離室3c(即ち、分離室[2,2])の流入口5(即ち、流入口5[2,2])に接続されている。

【0045】

第2段と第3段の接続については、分離室[2,1]に関して第1流出口[2,1]は流入口[3,1]に、第2流出口[2,1]は流入口5[3,2]に接続される。また、分離室[2,2]に関して第1流出口[2,2]は流入口流入口[3,2]に、第2流出口[2,2]は流入口[3,3]に接続される。

【0046】

そして一般に、第n段第i列の第1流出口[n,i]は、第(n+1)段第i列の分離室[n+1,i]の流入口[n+1,i]に接続されており、第n段第i列の分離室の第2流出口[n,i]は、第(n+1)段第(i+1)列の分離室[n+1,i+1]の流入口[n+1,i+1]に接続されている。

【0047】

そして、本基本構成部分の最終段(第K段)の第1流出口[K,1]からは第1物質が最も濃縮された溶液が、第2流出口[K,K]からは第2物質が最も濃縮された溶液が流出する。

【0048】

本多段配置の基本構成に於ける分離室3の段数は3段以上が好ましく、4段以上が更に好ましく、5段以上が最も好ましい。段数を多くするほど、単段での分離能が低い分離対象も良好に分離することができる。勿論、1つの分離室3における分離能が優れる系に於いては、段数を少なくすることができる。段数の上限は特に制限はないが、製造の容易さの点から、500段以下が好ましく、100段以下が更に好ましい。本発明においては、このように多段配置型の分離デバイスとしても、膜分離装置とは異なって各段毎にポンプを要しないため、構造が極めて単純となり、容易にマイクロ流体デバイス内に組み込むことができる。マイクロ流体デバイスの容積を同一としたとき、より小さな分離室をより多段に形成する方が全体としての分離能が向上する。

【0049】

荷電物質分離デバイスが、本多段配置の基本構成のみで構成されている場合には、上記多段配置の態様に於いて、第K段の第1流出口[K,1]から流出する第1物質が最も濃縮された溶液を第1取出口16に接続し、第2流出口[K,K]から流出する第2物質が最も濃縮された溶液を第2取り出し口17に接続する。但し、濃縮率が多少低下しても、収率を求める場合には、例えば、第K段の第1流出口[K,2]や第1流出口[K,3]も第1取出口16に接続してもよい。第2取出口17についても同様である。

【0050】

また、上記多段配置の態様に於いて、共通溶剤中の第1物質と第2物質を分離するような3成分の分離の場合には上記の構成が好適であるが、第2物質が溶媒であるような2成分の分離の場合には、第1物質の濃縮(又は除去)だけを考えればよいから、第2取出口17は設けずに、第2取出口17に接続される流路は第3取出口18に合流させてよい。逆に、第1取出口16は設けずに、第1取出口16に接続される流路は第3取出口18に合流させてよい。あるいは、第3段以降は、各段の分離室数を第1物質濃縮側だけの半分とし、前記一般的な表現によれば、第2段の第2流出口「n、n/2」(但し、n/2が整数にならない場合には最も近い整数とする)は、下流側次段の流入口[n+1,(n+1)/2]に接続することが、第1物質濃縮流体の収率が増加するため好ましい。勿論、第2物質を濃縮する場合には、第1流出口に関して上記第2流出口における態様と同様にすればよい。

【0051】

本多段配置に於いて、上記説明では、説明の簡略化のために、各段の分離室3は横一列に平衡に配置された例で説明したが、各段での各分離室の向きや位置や形状は任意である。ただし、各段に於ける各分離室になるべく等しく流体が流れるように、各分離室に接続される流路12や流路13を含めた圧力損失を等しくすることは好ましい。また、各段毎に、分離室の向きや配置が異なっていても良い。

【0052】

荷電物質分離デバイスが、本多段配置の基本構成部分の後に、次に述べる下流範囲段が形成されている場合には、各分離室や各取出口は、下記のように接続される。

【0053】

〔濃縮溶液量の確保〕

上記の段階的配置を採用した場合、各流出口からの流出量を均等と仮定すると、第1物質が最大に濃縮された流体の取り出し量、即ち、第K段の、それまでに第1流出口を最も多い回数通過した流体が流出する流出口、また、一般化された表示では 第1物質が最大に濃縮される第1流出口[K,1]、から採取される溶液の量は、段数が増えるほど収率が低下する。同様に、第2物質が最大に濃縮される第2流出口[K,K]、から採取される溶液の量は、段数が増えるほど収率が低下する。この不都合を回避する手段として下記の2つの方式が好ましいものとして用いられる。下記の2つの手段は併用してよい。

【0054】

(第1方式:下流範囲段の分離室数を各段で略一定とした方式)

図2に示したように、本方式では、第1段から境界段である第K段(即ち、n=Kである段)までの範囲の上流範囲段においては、上記の多段配置の基本構成のように、各段に含まれる分離室の本数は、段数と同じ本数の分離室が形成されている。そして、第K段より下流側の任意の段(以下「下流範囲段」と称する)には、各段ほぼ一定本数の分離室が形成されている。例えば、第K段以降には交互にn本およびn−1本の分離室が形成されている。このような構成にすることによって、スペースファクターを高く維持しながら、濃縮流体の収率を増すことが出来る。

【0055】

そして、最下流段における複数の分離室の流出口のうち、各段における分離室の第1流出口の通過回数が最多となる前記流体の流出口が、第1物質濃縮流体を取り出す第1取出口16に接続され、最下流段における複数の分離室の流出口のうち、各段における分離室の第2流出口の通過回数が最多となる流出口が、第2物質濃縮流体を取り出す第2取出口17に接続されていることにより、各々の流出口から第1物質、第2物質がそれぞれ取り出される。

【0056】

なお本方式では、第K段以降の第n段における分離室の本数が交互にn本およびn−1本とされている。この場合、分離室3の本数がn本となる段における各分離室3nの流出口のうち、それまでの第1流出口6の通過回数が最多となる流体の流出口が、流路12zを介して第1取出口16に接続され、それまでの第2流出口7の通過回数が最多となる流体の流出口が、取出流路13zを介して第2取出口17に接続されている。

【0057】

このようにすることによって、最小の流路数で所定値以上に分離(濃縮)された溶液を、多量に採取することができる。しかも、第K段以降、一段おきに溶液が取り出される分だけ下流側次段の分離室に流入する流体量は減少して行くから、十分多数の下流範囲段を設けると、最終的には導入された溶液のほとんどが第1取出口16又は第2取出口17から分離されて取り出される。即ち、分離の収率が向上する。

【0058】

本態様では、最下流段における複数の分離室の流出口のうち、各段における分離室3の第1流出口6の通過回数が最多となる流体の流出口が第1取出口16に接続され、各段における分離室3の第2流出口7の通過回数が最多となる流体の流出口が第2取出口17に接続されている。その他の第K段の流出口は流路16zによりまとめられて第3取出口18に接続されている。しかし、最下流段における複数の分離室の流出口のうち、各段における分離室3の第1流出口6の通過回数が比較的多くなる複数の流出口をまとめて第1取出口16に接続するとともに、各段における分離室3の第2流出口7の通過回数が比較的多くなる複数の流出口をまとめて第2取出口17に接続してもよい。この場合、隣接するいくつかの流出口をまとめて第1取出口16または第2取出口17に接続することになり、所定値以上に分離(濃縮)された溶液を多量に採取することができる。

【0059】

境界段である第K段より下流範囲について一般化した表現では次のようになる。即ち、第n段において分離室がi本配され、n又はiの少なくともいずれかが2以上であり、第n段において分離室の第1流出口の通過回数が最多となる前記流体の流出口が、前記流体を取り出す第1取出口16に接続され、第2流出口の通過回数が最多となる前記流体の流出口が、前記流体を取り出す第2取出口17に接続されてなり、第n段以降の段における分離室がi本配された段の分離室の流出口のうち、当該段より上流段において、前記流体が第1流出口を通過する回数をl、前記流体が第2流出口を通過する回数をmとした際に、l−mが最も大きい流出口が、前記第1取出口16に接続され、m−lが最も大きい流出口が、第2取出口17に接続されている構成である。具体的には、段数と列数とが同じ場合には、n本の分離室を含む第n段の第1流出口[n,1]が第1取出口16に接続され、第2流出口[n,n]が第2取出口17に接続されている。勿論、第1の方式および/または第2の方式を併用してもよい。

【0060】

上記第1の方式のように接続することにより、下流範囲段において、段が進む程に分離室を増す必要がなくなるので、下流範囲段における分離室の本数の増加が抑制される。すなわち、前記境界段に至るまでは段数と共に該段の分離室数が増加するが、境界段以降は、段数nが増しても分離室数が増加しない。この場合、第n段の分離室数を、段数nがある値(Kとする)の段(境界段)では概ねKとし、段数nがKを超える範囲(下流範囲段)では概ねKで一定とする。なお、一段おきに流出口を取出口に接続すれば、nがKを超える範囲(下流範囲段)における流路数は、nが増加するごとに交互にKおよび(K−1)となる。

勿論この場合にも、多段は1の基本構成のところで述べたように、分離すべき流体が2成分の場合には、第2取出口17、又は第1取出口16は省略できる。

【0061】

(第2方式:各段の分離室の面積の総和を略同一とする方式)

第2の方式(図示略)は、任意の特定段における複数の分離室の断面積の総和が、それより下流側の任意の段における複数の分離室の断面積の総和と略同一とする構成である。これは任意の二つの段について行えるが、全段について分離室の断面積の総和を略同一とすることが好ましい。これにより、上流段における分離室の本数が少なくても、濃縮溶液の取出量を増加させることが可能になる。

【0062】

本方式(図示略)は、任意の特定段に於ける分離室の流路の長さ×断面積を、それより下流側の任意の段における全分離室の流路の長さ×断面積の合計と略等しくする構成である。具体的には、任意の特定段である第n段に含まれる分離室数がnである場合には、第n段の分離室の流路の長さ×断面積を、それより下流側の任意の段である第p段(但し、p>n)がq個(但し、qは正の整数)の同寸法の分離室から成っているとき、の分離室の流路の長さ×断面積の略n/q倍にする。第p段は最終段である第Z段とすることが好ましい。これにより、前記特定段の分離室を流れる流速を増しても、滞留時間は保たれ、濃縮溶液の取出量を増加させることが可能になる。即ち、第Z段がz個の同寸法の分離室から成っているとき、第1段の分離室の流入口5に供給する原液の量をz倍にすると、流体の各段の滞留時間は等しくなり、最終段の第1流出口[z,1]および第2流出口[z,z]から、全ての分離室の寸法が同じ場合のz倍の濃縮溶液を採取することができる。長さと断面積はそれぞれ増加させる割合は任意である。断面積より長さの増加割合を大きくし、流体の流速を上げると、該分離室内での分離能も向上する。分離室の高さが一定の時は、「長さ×断面積」の代わりに「長さ×幅」を等しくして良い。

【0063】

〔導入口と取出口〕

本発明の荷電物質分離デバイスに於いて、分離すべき混合流体を導入する導入口15並びに上述した第1取出口16および第2取出口17の形成位置や形状は任意であり、分離デバイス外への開口部であってよいし、接続配管が接続されていてもよいし、該分離デバイスと一体化されたマイクロ流体デバイスの何らかの機構、例えば反応用流路、に接続されていてもよい。また、荷電物質分離デバイスの任意の面であってよく、例えば基材層側表面31、カバー層側表面32、荷電物質分離デバイスの端面や側面であってよい。本荷電物質分離デバイスを多数並列に設置して処理量の増加を計る場合には、荷電物質分離デバイスの端面や側面であることが好ましい。

【0064】

〔その他の機構〕

上述した本態様の構成に対して、以下の構成を付加してもよい。

各流路の流量比を調節するために、各分離室や各流路の断面積や流路長を変えることも可能であるし、流路の任意の部分に流量調節バルブを設けることも可能である。

【0065】

第3取り出し口から取り出される流体を、ポンプを介して第1段の流入口5に接続してもよい。このとき、第3取り出し口を荷電物質分離デバイス外に接続するのではなく、荷電物質分離デバイス内に於いて、該デバイス内に設けられたポンプを介して第1段の流入口5に接続してもよい。これにより、第3取出口18から流出する流体を、上流段の分離室に還流させることが可能になり、試料を効率的に利用することができる。

【0066】

[物質分離方法]

以下に本発明の物質分離方法を説明するが、下記に記載されていない細部については、本発明の荷電物質分離デバイスの項で説明した内容と同じである。

【0067】

〔物質分離方法〕

導入口15から分離すべき原流体を導入し、前記第1取出口16から第1物質が濃縮された流体を取り出し、前記第2流出口から第2物質が濃縮された流体を取り出す分離方法である。

【0068】

本発明の物質分離方法は、いずれの場合に於いても、分離室内を流れる流速をレイノルズ数が2300未満として層流で流す。乱流で流すと分離されないか、分離能が極度に低下する。しかしながら、分離室の横断面積を上記の好ましい寸法にすると、分離室の断面積や壁間距離が十分に小さいため乱流になりにくく、流体を層流で流すことが出来る。分離室の各流出口に接続される流路中では乱流になってもよいが、層流とすることが、該流路中でも分離が成されて、本荷電物質分離デバイスの分離能が向上するため好ましい。

【0069】

流体を流す速度の時間的変化については任意であり、一定速度であってよいし、変動させてもよいし、間欠的に流してもよいが、一定速度が、単純なポンプ機構でよく、分離能も高くなり好ましい。

【0070】

分離すべき流体が、2種の流体の混合流体、溶質と溶媒、分散質と分散媒であるような2成分系の場合には、前記第1取出口から第1物質が濃縮された流体を取り出し、前記第2取出口から第1物質が希釈され、相対的に第2物質が濃縮されたた流体を取り出す。前記第3取出口を有する場合には、ここからは上記2つの取出口から取り出される中間的な混合比の流体を取り出す。このとき該分離すべき流体が、第3物質を含有していてもよい。第3物質は、第1物質と共に第1流出口側に濃縮されるものであっても、第2物質と共に第2流出口側に濃縮されるものであっても、本分離方法では分離されずに、第1流出口と第2流出口から等しく流出するものであってもよい。

【0071】

分離すべき流体が、溶質(又は分散質)である第1物質と、同じく溶質(又は分散質)である第2物質と、これらの共通の溶媒(又は分散媒)から成るような3成分系の場合には、前記第1取出口から第1物質が濃縮され第2物質が希釈された流体を取り出し、前記第2取出口からは第2物質が濃縮され第1物質が希釈された流体を取り出し、前記第3取出口から第1物質も第2物質も希釈された媒体を取り出す。このとき該分離すべき流体が、前記共通の溶媒以外の第4物質を含有していてもよい。

【0072】

以下には流体に含まれる2種類の溶質(第1物質および第2物質)を分離する場合を例にして説明する。

本発明の分離方法に於いて、分離する対象である第1物質と第2物質が、荷電量の異なる物質である場合と、荷電量/質量の値が異なる物質である場合で、好適な分離室内の滞留時間が異なる。第1物質と第2物質が、荷電量の異なる物質である場合には、流体の流速が過剰に速い、即ち流体の分離室内滞留時間が過剰に短いと、分離不十分で排出されるため、分離能が低下する。逆に、流体の流速が過剰に遅いと、分離室内での分離駆動力が不十分となり、濃度差は平衡に達して、いくら滞留時間を増してもそれ以上分離せず、処理速度が低下する。しかも、各流出口などに接続された流路中で逆に分離される場合が生じ、かえって分離能低下する場合が生じうる。

【0073】

一方、第1物質と第2物質が荷電量が同じで荷電量/質量の値が異なる物質である場合には、ある流速で流したとき、荷電量/質量の値の大きい方の物質が先に濃度分極の平衡値に達するが、十分長時間後には、荷電量/質量の値の小さい方の物質も同じ濃度分極の平衡値に達する。そのため、分離室内の滞留時間が過度に長いと、かえって分離能が低下する。勿論滞留時間が過度に短い場合に分離能が低下することは上記の荷電量が異なる場合と同様であるから、最適値が存在する。その最適値は、流速を変えた実験で簡単に見いだすことが出来る。

【0074】

流体を本荷電物質分離デバイスに流す速度は任意であるが、一般には、流体の本荷電物質分離デバイス内の滞留時間は、好ましくは15秒以上、さらに好ましくは30秒以上、最も好ましくは1分以上であり、好ましくは20分以下、より好ましくは15分以下、最も好ましくは10分以下である。本荷電物質分離デバイスの分離室を小さくして段数を多くすると、本荷電物質分離デバイス内の滞留時間を同じにしても分離能が向上する。

【実施例】

【0075】

以下、実施例を用いて本発明を更に詳しく説明するが、本発明は以下の実施例の範囲に限定されるものではない。

(実施例1)

図1は、実施例1の荷電物質分離デバイスの分離室部分を示した(a)平面図及び(b)側面図である。また、図2は実施例1の荷電物質分離デバイス100の平面図である。

【0076】

図1に示されたように、本実施例1の荷電物質分離デバイスは、内部層23の両面にそれぞれ基材層21とカバー層25を固着して構成されていて、内部層23に該内部層の貫通溝として分離室3が形成され、分離室3に面した基材層21にφ1部1が形成され、分離室3に面したカバー層25にφ2部2が形成され、分離室3の上流側端面(図中左側)に流入口5が形成され、分離室3の下流側端部(図中右側)に於ける分離室3の図1及び図2の紙面内上側の側面に第1流出口6が設けられ、分離室3の下流側端部(図中右側)に於ける分離室3の図1及び図2の紙面内下側の側面に第2流出口7が設けられている。また、内部層23には第1流出口6に接続された流路12、及び第2流出口7に接続された流路13が形成されている。

本実施例1の荷電物質分離デバイスは、分離室3が20段にわたって直列接続されている。また、各段における分離室3の本数は、第1段が1本、第2段が2本と順次増加し、第12段(境界段)以降は交互に12本および11本となっている。カバー層25側外表面に導入口15、第1取出口16、第2取出口17、及び第3取出口18が開口して設けられていて、分離室3の本数が12本となる段(偶数段)における各分離室3の流出口のうち、それより上流の段における分離室3の第1流出口6の通過回数が最多となる流体の流出口が、取出流路12zを介して第1取出口16に接続されている。また、分離室3の第2流出口7の通過回数が最多となる流体の流出口が、取出流路13zを介して第2取出口17に接続されている。さらに、その他の流出口が、流路14を介して第3取出口18に接続されている。また、第1段の流入口5には導入口15が接続されている。

【0077】

[荷電物質分離デバイスの作製]

まず、本実施例における紫外線照射および蛍光特性測定の方法について説明する。

【0078】

〔紫外線ランプ#1による照射〕

3kWメタルハライドランプを光源とするアイグラフィックス株式会社製のUE031−353CHC型UV照射装置を用いて、波長365nmで強度40mW/cm2の紫外線を、特に指定が無い限り室温、窒素雰囲気中で照射した。

【0079】

〔紫外線ランプ#2による照射〕

250W高圧水銀ランプを光源とするウシオ電機株式会社製のマルチライト250Wシリーズ露光装置用光源ユニットを用いて、波長365nmで強度50mW/cm2の紫外線を、特に指定が無い限り室温、窒素雰囲気中で照射した。

【0080】

次に、本実施例における製膜液および組成物の調整方法について説明する。

〔組成物X1の調製〕

エネルギー線重合性化合物として、平均分子量2000の3官能ウレタンアクリレートオリゴマー「ユニディックV−4263」(大日本インキ化学工業株式会社製)を70部、ヘキサンジオールジアクリレート「ニューフロンティアHDDA」(第1工業製薬株式会社製)を30部、光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン「イルガキュアー184」(チバガイギー社製)を3部、及び重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン(関東化学株式会社製)を0.5部、それぞれ混合して組成物X1を調製した。

【0081】

〔基材側部材の形成〕

厚さ80[μm]のポリエチレンテレフタレート(PET)シートを第1の一時的な支持体(図示略)として使用し、該一時的な支持体上にスピンコーターにて組成物X2を塗工し、紫外線ランプ#1により紫外線を1秒間照射して製膜液X2を半硬化させ、基材層21となる樹脂層を形成した。該基材層21上にスピンコーターにて組成物X1を塗工し、分離室3、及び流路12、13、14を形成すべき部分以外の未硬化塗膜に、紫外線ランプ#2によりフォトマスクを通して紫外線を120秒間照射して半硬化させ、紫外線の非照射部分に残された未硬化の組成物X1を50%エタノール水溶液により洗浄除去し、分離室3、および流路12、13、14となる内部層23の欠損部を形成した。このようにして基材層側部材を得た。

【0082】

〔カバー層の形成と固着〕

前記と同じPETシートを第2の一時的な支持体(図示略)として、この上にバーコーターにて組成物X2を塗工し、該未硬化塗膜に、紫外線ランプ#1により紫外線を1秒間照射して半硬化させ、カバーこのカバー層25を前記基材層側部材に積層し、その状態で、紫外線ランプ#1により紫外線を60秒間照射して硬化を進めて固着した。その後、前記第1の一時的な支持体および前記第2の一時的な支持体を基材層21とカバー層25から剥離し、図2に示したような物質分離デバイス前駆体を得た。

【0083】

〔その他の構造の形成〕

次に、第1段の分離室3(3a)の流入口5(5a)となる端部において、ドリルを用いて、カバー層25および内部層23に直径0.3[mm]の穴を開けて導入口15を形成した。同様にして、流路12zの下流端部、流路13zの下流側端部、および流路14の下流側端部において、カバー層25および内部層23に直径0.3[mm]の穴を開けて第1取出口16、第2取出口17、および第3取出口18を形成した。

【0084】

以上のようにして分離デバイス100を作製した。分離デバイス100の外形は70[mm]×50[mm]×0.3[mm]である。各部の寸法は、基材層21、内部層23、及びカバー層25の厚みは全て約100[μm]であり、分離室3、流路12、流路13、流路14は幅が100[μm]、高さが100[μm]であり、分離室3の長さは1.2[mm]、第1流出口6及び第2流出口7の寸法は、幅が100[μm]、高さが100[μm]である。

【0085】

上記物質分離デバイス100の基材3側外表面31とカバー層側外表面32の、全ての分離室3を含む範囲に、それぞれ直径50[mm]、厚さ50[mm]の飽和状態に磁化させたアルニコ磁石(推定磁束密度約10000[G])をカバー層25側をN極側にして設置し、厚み10[mm]、幅60[mm]の鉄部材で、該2つのアルニコ磁石を内側に入れたロの字型の磁気回路を作った。

【0086】

[物質分離方法]

分離実験用の原溶液として、牛血清アルブミン(等電点pH=5.6)の10[μM]水溶液(pH=8の緩衝溶液)を使用した。

【0087】

導入口15に、マイクロシリンジポンプ(図示略)から原溶液を5[mm3/分]で導入し、第1取出口16から流出する溶液を紫外吸収にて牛血清アルブミン濃度を測定したところ、牛血清アルブミンは第1取り出し口から流出する溶液に濃縮された。

【0088】

(実施例2)

本字指令では、濃縮溶液量の確保の為の第2の方式を併用した例を示す。即ち、第一段の分離室(分離室3a)の長さと幅を、12の平方根である3.46倍(4.15[mm]、415[μm])とし、第2段の分離室(分離室3b及び分離室3c)の長さと幅を12/2の平方根である2.45媒(2.94[mm]、294[μm])とし、以下、第3段を12/3の平方根倍、第4段を12/4の平得方根倍、第5段を12/5の平方根倍、第6段を12/6の平方根倍、第7段を12/7の平方根倍、第8段を12/8の平方根倍、第9段を12/9の平方根倍、第10段を12/10の平方根倍、第11段を12/11の平方根倍に増加させた荷電物質分離デバイス100を作製した。内部層の厚み等、その他の部分は実施例1と同じである。

【0089】

[物質分離方法]

マイクロシリンジポンプ(図示略)で導入口15に導入する流速路50μl/分としたこと以外は実施例1と同様の試験を行い、実施例1と同様の結果を得た。

【図面の簡単な説明】

【0090】

【図1】荷電物質分離デバイスの分離室部分の部分平面図(イ)及び部分側面図(ロ)である。

【図2】分離室の多段配置を示す配置図の平面図である。

【符号の説明】

【0091】

1‥φ1部

2‥φ2部

3‥分離室

5‥流入口

6‥第1流出口

7‥第2流出口

8‥上流側端面

9‥下流側端面

11,12、13、14、42、43‥流路

15‥導入口

16‥第1取出口

17‥第2取出口

18‥第3取出口

21‥基材層

22‥第1中間層

23‥内部層

24‥第2中間層

25‥カバー層

31‥(荷電物質分離デバイスの)基材層側の表面

32‥(荷電物質分離デバイスの)カバー層側外表面

100‥荷電物質分離デバイス

【特許請求の範囲】

【請求項1】

流体中に含まれる荷電物質を分離する荷電物質分離デバイスであって、

前記荷電物質分離デバイスが、

(1)板状又はシート状の外形を有すること、

(2)流入口、第1流出口及び第2流出口を有する空洞状の分離室を有すること、

(3)該分離室の流入口と、第1流出口及び第2流出口との間の内壁面のうち、前記荷電物質分離デバイスの一の平面側表面の近傍と、他の平面側表面の近傍とに、それぞれ磁位の異なる部分であるφ1部とφ2部とを有すること、

(4)前記第1流出口と第2流出口が、前記荷電物質分離デバイスの側面側に設けられていること、

(5)前記分離室が、上流から下流にかけて複数段にわたって配置され、該複数段のうちの任意の段における前記分離室の第1流出口又は第2流出口が、下流側次段における分離室の流入口に接続されていること、

を特徴とする荷電物質分デバイス。

【請求項2】

前記荷電物質分離デバイスが、基材層と、常磁性体又は反磁性体で形成された内部層と、カバー層とが積層されて固着されてなり、

前記分離室が、前記内部層の欠損部として設けられており、

前記φ1部とφ2部が、前記分離室の基材層側の内壁とカバー層側の内壁にそれぞれ設けられ、

前記流入口、前記第1流出口、及び前記第2流出口が、前記内部層に設けられている請求項1に記載の荷電物質分離デバイス。

【請求項3】

前記複数段のうちの任意の第n段における分離室(a)の第1流出口と第2流出口が、下流側の次段である第n+1段における分離室(b)及び分離室(c)の流入口にそれぞれ接続され、

更に、

前記分離室(b)の第1流出口が、第n+1段の下流側の次段である第n+2段における分離室(d)の流入口に、

前記分離室(c)の第2流出口が、第n+1段の下流側の次段である第n+2段における分離室(e)の流入口に、

前記分離室(b)の第2流出口と、前記分離室(c)の第1流出口が、第n+1段の下流側の次段である第n+2段における分離室(f)の流入口に、

それぞれ接続されている請求項1または2に記載の荷電物質分離デバイス。

【請求項4】

最下流段における複数の前記分離室の流出口のうち、前記各段における前記分離室の前記第1流出口の通過回数が最多となる前記流体の流出口が、前記流体を取り出す第1取出口に接続され、

最下流段における複数の前記分離室の流出口のうち、前記各段における前記分離室の前記第2流出口の通過回数が最多となる前記流体の流出口が、前記流体を取り出す第2取出口に接続されている請求項1〜3のいずれかに記載の荷電物質分離デバイス。

【請求項5】

任意の第n段において前記分離室がi本配され、n又はiの少なくともいずれかが2以上であり、

第n段において前記分離室の前記第1流出口の通過回数が最多となる前記流体の流出口が、前記流体を取り出す第1取出口に接続され、前記第2流出口の通過回数が最多となる前記流体の流出口が、前記流体を取り出す第2取出口に接続されてなり、

第n段以降の下流側の段における前記分離室がi本配された段の前記分離室の流出口のうち、当該段より上流段において、前記流体が第1流出口を通過する回数をl、前記流体が第2流出口を通過する回数をmとした際に、l−mが最も大きい流出口が、前記第1取出口に接続され、m−lが最も大きい流出口が、前記第2取出口に接続されている請求項1〜4のいずれかに記載の荷電物質分離デバイス。

【請求項6】

任意の第n段における複数の前記分離室の長さ×断面積の総和が、第n段の下流側の任意の第p段における複数の前記分離室の長さ×断面積の総和と略同一に形成されている請求項1〜5のいずれかに記載の荷電物質分離デバイス。

【請求項7】

請求項1〜6のいずれかに記載の荷電物質分離デバイスを用い、前記分離室に前記流体を層流で流すことによって、流体中に含まれる荷電物質を分離することを特徴とする荷電物質の分離方法。

【請求項1】

流体中に含まれる荷電物質を分離する荷電物質分離デバイスであって、

前記荷電物質分離デバイスが、

(1)板状又はシート状の外形を有すること、

(2)流入口、第1流出口及び第2流出口を有する空洞状の分離室を有すること、

(3)該分離室の流入口と、第1流出口及び第2流出口との間の内壁面のうち、前記荷電物質分離デバイスの一の平面側表面の近傍と、他の平面側表面の近傍とに、それぞれ磁位の異なる部分であるφ1部とφ2部とを有すること、

(4)前記第1流出口と第2流出口が、前記荷電物質分離デバイスの側面側に設けられていること、

(5)前記分離室が、上流から下流にかけて複数段にわたって配置され、該複数段のうちの任意の段における前記分離室の第1流出口又は第2流出口が、下流側次段における分離室の流入口に接続されていること、

を特徴とする荷電物質分デバイス。

【請求項2】

前記荷電物質分離デバイスが、基材層と、常磁性体又は反磁性体で形成された内部層と、カバー層とが積層されて固着されてなり、

前記分離室が、前記内部層の欠損部として設けられており、

前記φ1部とφ2部が、前記分離室の基材層側の内壁とカバー層側の内壁にそれぞれ設けられ、

前記流入口、前記第1流出口、及び前記第2流出口が、前記内部層に設けられている請求項1に記載の荷電物質分離デバイス。

【請求項3】

前記複数段のうちの任意の第n段における分離室(a)の第1流出口と第2流出口が、下流側の次段である第n+1段における分離室(b)及び分離室(c)の流入口にそれぞれ接続され、

更に、

前記分離室(b)の第1流出口が、第n+1段の下流側の次段である第n+2段における分離室(d)の流入口に、

前記分離室(c)の第2流出口が、第n+1段の下流側の次段である第n+2段における分離室(e)の流入口に、

前記分離室(b)の第2流出口と、前記分離室(c)の第1流出口が、第n+1段の下流側の次段である第n+2段における分離室(f)の流入口に、

それぞれ接続されている請求項1または2に記載の荷電物質分離デバイス。

【請求項4】

最下流段における複数の前記分離室の流出口のうち、前記各段における前記分離室の前記第1流出口の通過回数が最多となる前記流体の流出口が、前記流体を取り出す第1取出口に接続され、

最下流段における複数の前記分離室の流出口のうち、前記各段における前記分離室の前記第2流出口の通過回数が最多となる前記流体の流出口が、前記流体を取り出す第2取出口に接続されている請求項1〜3のいずれかに記載の荷電物質分離デバイス。

【請求項5】

任意の第n段において前記分離室がi本配され、n又はiの少なくともいずれかが2以上であり、

第n段において前記分離室の前記第1流出口の通過回数が最多となる前記流体の流出口が、前記流体を取り出す第1取出口に接続され、前記第2流出口の通過回数が最多となる前記流体の流出口が、前記流体を取り出す第2取出口に接続されてなり、

第n段以降の下流側の段における前記分離室がi本配された段の前記分離室の流出口のうち、当該段より上流段において、前記流体が第1流出口を通過する回数をl、前記流体が第2流出口を通過する回数をmとした際に、l−mが最も大きい流出口が、前記第1取出口に接続され、m−lが最も大きい流出口が、前記第2取出口に接続されている請求項1〜4のいずれかに記載の荷電物質分離デバイス。

【請求項6】

任意の第n段における複数の前記分離室の長さ×断面積の総和が、第n段の下流側の任意の第p段における複数の前記分離室の長さ×断面積の総和と略同一に形成されている請求項1〜5のいずれかに記載の荷電物質分離デバイス。

【請求項7】

請求項1〜6のいずれかに記載の荷電物質分離デバイスを用い、前記分離室に前記流体を層流で流すことによって、流体中に含まれる荷電物質を分離することを特徴とする荷電物質の分離方法。

【図1】

【図2】

【図2】

【公開番号】特開2007−185560(P2007−185560A)

【公開日】平成19年7月26日(2007.7.26)

【国際特許分類】

【出願番号】特願2006−3526(P2006−3526)

【出願日】平成18年1月11日(2006.1.11)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

【公開日】平成19年7月26日(2007.7.26)

【国際特許分類】

【出願日】平成18年1月11日(2006.1.11)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

[ Back to top ]