荷電粒子ビーム・システムの絞り

【課題】改良されたビーム画定絞り構造および製作方法を提供すること。

【解決手段】支持基板の空洞の上に配置された薄い導電膜に絞り開口を形成する。絞り開口のサイズおよび形状は、基板によってではなく、導電膜の開口によって決定される。

【解決手段】支持基板の空洞の上に配置された薄い導電膜に絞り開口を形成する。絞り開口のサイズおよび形状は、基板によってではなく、導電膜の開口によって決定される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は荷電粒子ビーム・システムに関し、より具体的には、荷電粒子ビーム・システム内のビーム画定絞り(beam−defining aperture)に関する。

【背景技術】

【0002】

電子顕微鏡、集束イオン・ビーム(FIB)システムなどの荷電粒子ビーム・システムでは、源が荷電粒子を生成し、生成された荷電粒子は、光学カラムによってビームの形に集束され、画像化しおよび/または処理する対象のターゲットの表面へ導かれる。カラム内で、このビームをブランキングする、すなわち、ビームを絞り内へそらしてビームをオフにし、またはビームを偏向させて、ターゲット表面上でビームを周囲に移動させることができる。

【0003】

より小さなビーム電流を有するビーム、すなわちより少ない数の荷電粒子を有するビームは一般に、より大きな電流を有するビームよりも小さな直径に集束させることができる。したがって、より小さなビーム電流を使用すると、より高い分解能で画像化または処理を実行することができる。また、より小さなビーム電流を使用すると、ターゲットに対する損傷がより軽度になる。

【0004】

イオン・ビームを使用して、ターゲットの表面から、制御されたパターンで材料をミリングし、またはスパッタリングすることができる。ミリング速度はビーム電流にほぼ比例する。したがって、材料を迅速に除去したいときにはより大きなビーム電流が好ましいが、より大きなビーム電流を使用すると一般に、処理の分解能がより低くなる。大電流のビームを使用して材料を迅速に除去し、次いでより小電流のビームを使用してミリングをより正確に完了させるツーステップ処理も時に使用される。

【0005】

全てのイオンが所望のビーム直径内において一様に分布しているのが理想的なビームであろうが、実際には、ビーム電流の分布は、多少の違いはあるが概ねベル形であり、ビームの中心から離れるにつれてビーム電流は小さくなる。この「尾の部分」は画像分解能を低下させ、縁をまっすぐ垂直にミリングすることを難しくする。

【0006】

いくつかの用途は、画像化、粗いミリングおよび細かいミリングを必要とする。具体的に言うと、ターゲット上の既存の特徴部分に対して、ミリングされたパターンを正確に配置する必要があるときには、最初により小電流のFIBを使用してターゲットを画像化し、次いで、より大電流(一般により大きな直径)のFIBに切り替えて粗いミリングを実行し、次いでより小電流のビームに切り替えて細かいミリングを実行する必要がある。このような画像化/ミリング・プロセスの1つの重要な例は、半導体デバイス、低温で凍結させた生体試料などのさまざまタイプの試料の薄い「薄片(lamella)」の調製である。半導体デバイスの故障解析の場合には、集積回路内の、通常は解析対象である欠陥のあるデバイスを含む特定の関心領域(RoI)の両面をFIBミリングによって露出させ、その欠陥のあるデバイスを含む薄い材料切片(薄片)を残す。それらの薄片は、原則的に原子分解能が使用可能である高電圧の透過型電子顕微鏡(TEM)または透過型走査電子顕微鏡(STEM)で使用するのに十分な薄さを有する。薄片の厚さはわずか数十ナノメートルであり、観察しようとする欠陥の大きさもナノメートル規模であることがあるため、薄片を形成するミリングは極めて正確である。

【0007】

薄片の調製中に、高速なミリングに適した大電流で直径が大きなビームの使用、細かいミリングに適したより小電流で直径がより小さいビームの使用、および画像化に適したよりいっそう小電流で直径がよりいっそう小さいビームの使用を切り替える必要がある。これは一般に、ビームが通過するビーム画定絞り(BDA)を取り替えることによって実行される。BDAは一般に、金属ストリップ(strip)にあけられた穴であり、その穴を通過した荷電粒子だけがビームを形成することができる。1枚の金属ストリップには一般にいくつかのBDAすなわち穴があり、絞りの切替えは一般に、ビームの経路上に直径の異なる穴が配置されるようにストリップを移動させることを含む。

【0008】

図1は、先行技術の絞り100の概略断面図である。シリコン基板108に、所望の絞り穴のサイズとほぼ同じサイズの穴110を形成する。この穴の形成を助けるため、シリコン基板上に、SiO2層106、SixNy層104などの層を付着させることができる。次いで、イオン・ビーム中のイオンから絞りを保護するため、全ての表面にモリブデン層102を共形に付着させる。絞り穴の直径が大幅に小さくなることを防ぐため、この層は薄く、一般に200〜500nmである。イオン・ビーム中のイオンが絞り構造に衝突して絞り構造を腐食し、絞り穴を広げるため、イオン・ビーム・システムのビーム画定絞りの寿命は有限である。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、集束イオン・ビーム・システム、透過型電子顕微鏡、透過型走査電子顕微鏡および走査電子顕微鏡を含む荷電粒子ビーム・システム用の改良されたビーム画定絞りを提供することにある。

【課題を解決するための手段】

【0010】

本発明は、新規の絞り構造およびそれらの構造を製作する方法を含む。好ましい1つの絞り構造は、基板によって支持された付着膜を含み、絞りのサイズおよび形状は基板によって決定されない(すなわち絞りは基板にパターニングされない)。

【0011】

以上では、以下の本発明の詳細な説明をより十分に理解できるように、本発明の特徴および技術上の利点をかなり広く概説した。以下では、本発明の追加の特徴および利点を説明する。開示される着想および特定の実施形態を、本発明の同じ目的を達成するために他の構造を変更しまたは設計するベースとして容易に利用することができることを当業者は理解すべきである。さらに、このような等価の構造は、添付の特許請求の範囲に記載された本発明の趣旨および範囲を逸脱しないことを当業者は理解すべきである。

【0012】

次に、本発明および本発明の利点のより完全な理解のため、添付図面に関して書かれた以下の説明を参照する。

【図面の簡単な説明】

【0013】

【図1】先行技術の絞りの概略断面図である。

【図2】先行技術の長方形の絞りの顕微鏡写真であり、この写真は、圧延加工されたモリブデン金属薄板を使用して製作したときに側壁に一般的に見られる欠陥のうちのいくつかの欠陥を示している。

【図3】絞りを製作する1つの方法を示す流れ図である。

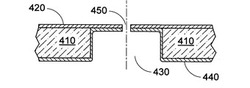

【図4A】図3の処理ステップを示す図である。

【図4B】図3の処理ステップを示す図である。

【図4C】図3の処理ステップを示す図である。

【図4D】図3の処理ステップを示す図である。

【図4E】図3の処理ステップを示す図である。

【図5】絞りを製作する他の方法を示す流れ図である。

【図6A】図5の処理ステップを示す図である。

【図6B】図5の処理ステップを示す図である。

【図6C】図5の処理ステップを示す図である。

【図6D】図5の処理ステップを示す図である。

【図6E】図5の処理ステップを示す図である。

【図6F】図5の処理ステップを示す図である。

【図6G】図5の処理ステップを示す図である。

【図6H】図5の処理ステップを示す図である。

【図7】図3または図5のステップに従って製作された絞りストリップを示す図である。

【図8】図7に示した絞りストリップと同様の絞りストリップが複数製作されたウェーハのレイアウトの一例を示す図である。

【発明を実施するための形態】

【0014】

先行技術の絞り穴を調べた結果、絞り穴を形成するのに使用した機械的なドリリング、レーザ・アブレーション、FIB−ミリング、エッチングまたは放電加工(EDM)を含む方法に起因する多くの凹凸(irregularities)が見られることが分かった。そのような凹凸には、絞り穴から外側へ延びる大きなばり(burr)、絞りの側壁の凹凸、真円からの逸脱、および側壁のカーテニング(curtaining)(ビーム軸にほぼ平行な垂直の溝および隆起)などがある。

【0015】

本出願の出願人は、荷電粒子ビームの質に対する絞りの品質の影響を調べた。先行技術のモリブデン絞りの側壁構造の表面に見られるボイド(void)およびパッチ・フィールド(patch field)は、絞りを通過する荷電粒子、特に絞りの側壁の近くを通過する荷電粒子の望ましくない偏向を引き起こすと考えられる。この偏向によって仮想源のサイズが拡大され、それにより、基板位置における集束ビームの大きさが、絞り壁の影響がない場合よりも大きくなる。

【0016】

図2は、先行技術のモリブデン絞り200(この例では長方形の開口202)の顕微鏡写真であり、この写真には、望ましくないさまざまな外観(aspect)が示されている。この絞りは、焼結させたモリブデン材料を圧延加工することによって形成した薄いモリブデン板から製作されたものである。焼結させたモリブデンは、多くのマイクロクリスタリット(microcrystallite)および空洞(cavity)を有し、圧延加工されると、それらの構造は平らに押しつぶされて、絞りの側壁に示されている積層材料を形成する。層間剥離204が見え、それらの層間剥離は結果的に材料内の空洞となる。それらの空洞は、絞り穴を製作するプロセスの間に露出し、その結果、示されているように壁面の開口となる。さらに、絞り形成プロセスの間に、異なる仕事関数を有する「パッチ・フィールド」206も露出する。2次電子画像化ではそれらのパッチ・フィールドが、示されているように暗くまたは明るく見える。パッチ・フィールドと空洞はともに、絞りの内部および絞りの近くにおいて電場の局所的な摂動を誘起することによって、絞りを通過する荷電粒子ビームに対して有害な影響を及ぼすことがある。

【0017】

さらに、絞り構造を製作するために使用される先行技術のいくつかの方法は費用がかかる。絞りストリップの穴の直径が広い範囲にわたる場合には一般に、一般に0.5から2.0の範囲にある絞りのアスペクト比(すなわち穴の長さと穴の直径の比)を維持するため、より小さな穴の位置に、カウンタボア(counter−bore)または空洞を形成する必要がある。これらのカウンタボアまたは空洞の形成は、絞りストリップの費用をさらに増大させる。これらの穴は一般に、(ドリリング、レーザ・アブレーション、FIB−ミリング、エッチングまたはEDMによって)個別に形成され、製作プロセスは逐次的である(すなわち一度に1つの絞り穴が形成される)。

【0018】

先行技術の一般的な製作順序では、絞り穴の直径が、付着させたモリブデン層に付着の最中または付着後にあけられた穴ではなく、モリブデンを付着させる前にシリコン基板にエッチングよってあけられた穴110によって決定される。この製作方法の欠点は、最終的な絞り開口のサイズが小さくなることを防ぐために、どうしてもモリブデンを比較的薄くしなければならないことである。ビームが絞り材料をスパッタリングするFIBシステムでは、薄いモリブデン層は急速に劣化し、絞りの寿命は短くなる。

【0019】

本発明の好ましい一実施形態は、第1の材料の基板と、基板の材料とは異なる絞り材料とを含む。絞り材料の穴の周囲の部分は、基板によって直接には支持されていない。すなわち、絞り材料は、太鼓の胴に張られた太鼓の皮のように、基板の穴の上に片持ち梁式に延びている。すなわち、絞り材料の開口部分の下には、基板にあけられた空洞または穴がある。絞り開口はしたがって、基板の穴によってではなく絞り材料の穴によって画定される。したがって、絞り開口を決定するのは絞り材料のパターニングであり、基板のパターニングではない。

【0020】

図3は、絞り構造を製作する好ましい第1の製作方法を示す流れ図である。図4A〜4Eは、図3の流れ図のステップを示す。

【0021】

ステップ302で、シリコン基板を用意する。図4Aは、当初のシリコン基板410を示す。このシリコン基板は、単結晶半導体シリコン・ウェーハであることが好ましい。平坦な層の付着および絞り支持体への最終的なダイの取付けを容易にするため、シリコン・ウェーハは両面が研磨されていることが好ましい。ウェーハの厚さは重要ではなく、そのためさまざまな直径のウェーハを使用することができる。

【0022】

ステップ304で、ウェーハ410の上面に、第1の導電層20(図4B)を付着させる。この第1の導電層は金属層であることが好ましく、モリブデン層であるとより好ましい。タングステン、チタン、白金などの他の金属、および黒鉛、(Bがドープされた)導電性ダイヤモンドなどの非金属を使用することもできる。導電層420は、化学気相堆積(CVD)、スパッタリング、蒸着など、知られている方法によって付着させることができる。カウンタボアまたは空洞開口にわたる座屈を防ぐため、わずかに伸張性のある(tensile)膜が好ましい。

【0023】

ステップ306で、基板410のある領域から基板材料を除去して、図4Cに示すように、導電層420の下に空洞430を形成し、導電層420の裏面の一部を露出させる。導電層420の露出した部分を、絞り開口画定部分432と称する。絞り開口画定部分432は、積層物として形成された複数の導電層の露出した部分とすることもできる。基板材料は、例えば深堀り反応性イオンエッチング(DRIE)プロセスを使用してエッチングすることができる。いくつかの実施形態では空洞430の直径が約1.0mmである。このエッチング・ステップでは導電層420がエッチング・ストップの役目を果たし、したがって、この基板のエッチングは基板が完全にエッチングされるまで進み、空洞430の底が完全にモリブデンであることを保証する。このDRIEプロセスで使用するリソグラフィ・パターニング・ステップはよく知られており、それをここで示すことはしない。

【0024】

ステップ308で、ウェーハの裏面、層420の露出した裏面および空洞430の側壁に、第2の導電層を、図4Dに示すように付着させる。第2の導電層は、厚さ約4μmから5μmのモリブデンを含むことが好ましい。導電層420の付着に関して上で説明した方法など任意の付着方法を使用することができる。この場合も、空洞430にわたる絞り開口画定部分の座屈を防ぐため、わずかに伸張性のある膜が好ましい。

【0025】

ステップ310で、第1の導電層420および第2の導電層440を貫通する絞り開口450を、図4Eに示すように形成する。絞り開口450は、例えばフォトリソグラフィまたはイオン・ビーム・ミリングによって形成することができる。この実施形態では、これらの2つの導電層を合わせた厚さが8μmから10μmの間であることが好ましい。この絞り開口は、先行技術の場合のように基板のパターニングによって決定されるのではなく、導電層のパターニングによって決定されるため、導電層をはるかに厚くすることができ、これにより、イオン・ビームによるエッチングに耐える、より寿命の長い絞りが形成される。

【0026】

図5は、絞り構造を製作する好ましい第2の製作方法を示す流れ図である。図6A〜6Hは、図5の流れ図のステップを示す。

【0027】

ステップ502で、シリコン・ウェーハなどの基板を用意する。図6Aは、シリコン基板、好ましくは単結晶シリコン・ウェーハ610を示す。層の付着および絞りロッドまたは取付けデバイスへの最終的なダイの取付けを容易にするため、基板は両面が研磨されていることが好ましい。ウェーハの厚さは重要ではなく、そのためさまざまな直径のウェーハを使用することができる。

【0028】

ステップ504で、ウェーハ610の上面に、第1の導電層を、図6Bに示すように付着させる。この第1の導電層は、ステップ302に関して上で説明した方法によって付着させることができ、層420と同じ材料または層420と同様の材料からなることができる。この第1の導電層は、厚さ約8μmから10μmのモリブデンの層を含むことが好ましい。この付着は、図4Bの導電層420の付着よりも厚いことに留意されたい。これは、この製作方法では、最終的な絞り開口画定部分が、付着させた図4Dの第1の導電層420と付着させた図4Eの第2の導電層440とを合わせたものからなるのではなく(または第1の導電層420と第2の導電層440の積層物として形成されるのではなく)、第1のモリブデン層620の材料だけからなるためである。空洞開口にわたる座屈を防ぐため、わずかに伸張性のある膜が好ましい。

【0029】

任意選択のステップ506で、第1の導電層620とは反対側のウェーハ610の底面に、第2の導電層630(図6C)を付着させる。この第2の導電層の材料は例えば、第1の導電層に関して説明した材料とすることができる。一実施形態では、第1の導電層と第2の導電層がともにモリブデンを含み、第2の導電層の厚さが約4μmから5μmである。上述の方法など任意の付着方法を使用することができる。空洞開口にわたる座屈を防ぐため、わずかに伸張性のある膜が好ましい。

【0030】

ステップ508で、リソグラフィ・パターニングおよびそれに続くモリブデンの第1のDRIEエッチングによって、第2の導電層630をエッチングして開口640を形成する。この実施形態では、その結果生じる開口640の直径が約1.0mmであることが好ましく、ステップ510でのDRIEエッチングなどの第2のエッチングにおいてハード・マスクの役目を果たすこと好ましい。

【0031】

図6Eは、ステップ510におけるエッチング・プロセスの結果を示し、ステップ510では、図6Eに示すように、底面の導電層630をマスクとして使用してウェーハ610に底面から空洞650を形成し、導電層620の下のウェーハに空洞650を形成し、導電層620の裏面の一部を露出させる。導電層620の露出した部分を、絞り開口画定部分632と称する。絞り開口画定部分632は、積層物として形成された複数の導電層の露出した部分とすることもできる。空洞650のサイズは開口640のサイズによって決定され、空洞650の直径は約1.0mmであることが好ましい。第1のモリブデン層620はエッチング・ストップの役目を果たし、したがって、シリコンのエッチングはシリコンが完全にエッチングされるまで進み、空洞の底が完全にモリブデンであることを保証する。

【0032】

ステップ512で、導電層630、エッチングによって基板に形成された空洞650の壁および導電層620の底面を覆う図6Fに示すような第3の導電層660、好ましくはモリブデンを、ウェーハ610の裏面から付着させる。空洞開口にわたる座屈を防ぐため、わずかに伸張性のある膜が好ましい。

【0033】

ステップ514で、異方性エッチングを使用して、ウェーハ610の裏面および導電層620の底面から第3の導電層を優先的に除去し、空洞650の壁670のモリブデンのかなりの部分を残す。このステップの結果、第1のモリブデン付着によって付着させた導電層620は実質的に無傷のまま残り、図6Gに示すように空洞650にわたって片持ち梁式に延びる。したがって、付着させる層620の厚さは、絞りの役目を果たすのに十分なものでなければならない。全ての実施形態でそうする必要があるわけではないが、空洞650の側壁を含む基板610の全ての面は、モリブデンまたは他の金属の保護層によって完全に包囲されていることが好ましい。これは、いくつかの処理ステップはXeF2の使用を含むことがあり、XeF2は、露出したシリコン表面を自発的に腐食し、エッチングするためである。

【0034】

ステップ516で、層620に穴を形成して、図6Hに示すように絞り開口680を形成する。この穴は例えば、フォトリソグラフィまたはイオン・ビーム・ミリングによって形成することができる。絞り開口680は、第1のモリブデン付着によって付着させた8μmから10μmの間の厚さを有するモリブデン層620を貫いて延びる。

【0035】

絞りのサイズおよび形状は、荷電粒子ビーム・システムの要件によって異なる。絞り開口の直径は一般に数ミクロンから数百ミクロンである。絞り開口の直径は空洞の直径よりも小さく、荷電粒子は基板の影響を受けない。絞り開口の直径は、空洞の直径の0.8倍よりも小さいことが好ましく、空洞の直径の0.5倍よりも小さいことがより好ましく、空洞の直径の0.1倍よりも小さいことが最も好ましい。いくつかの実施形態では、絞り開口の形状が楕円形または長円形である。絞り開口が円形でないとき、基板表面に垂直な絞り開口の最も長い直径は、基板表面に垂直な空洞の最も短い長さ寸法の0.8倍よりも短いことが好ましく、基板表面に垂直な空洞の最も短い長さ寸法の0.5倍よりも短いことがより好ましく、基板表面に垂直な空洞の最も短い長さ寸法の0.1倍よりも短いことが最も好ましい。用語「直径」は、ビーム軸に垂直な開口の大きないずれかの長さ寸法を指すために使用される。基板の厚さは一般に、絞り開口部分の厚さの5倍よりも厚く、絞り開口部分の厚さの10倍よりも厚く、または絞り開口部分の厚さの20倍よりも厚い。いくつかの実施形態では、絞り開口の形状が長方形のスリットである。この絞りスリットの幅の例は1.0〜3.0μmの範囲にあり、長さの例は約500μmである。

【0036】

図7は、2列からなり、各列に8つの絞り702がある絞りストリップ700を示す。絞りストリップ700は、エッチングにより基板704に形成された16個の空洞を含む。開口アレイの端に配置された貫通穴706は、絞りがビームを遮ることなく荷電粒子ビーム・システムが有効に動作することを可能にする。この穴は、絞り運動アセンブリ内において絞りストリップを適切な向きに配置するためのマーカの役目も果たす。絞りストリップの両側に、エッチングによりオリエンテーション・マーカ708が形成されている。

【0037】

他の実施形態では、同じ絞りストリップに2つ以上の厚さの絞り開口画定部分が形成されるような態様で、絞りストリップを選択的に製作する。言い換えると、同じ絞りストリップ内の1つまたは複数の絞りについて、絞り開口の位置に形成する導電層を異なる厚さにすることができ、それによって異なる厚さの絞りのアスペクト比を一定に維持することができる。絞り開口の直径が大きくなるにつれて厚さも厚くして、直径と厚さの比を一定に維持する。

【0038】

図8は、直径150mmのウェーハ上に配列された110個のダイ802(図7参照)のレイアウトの一例800を示す。切溝(kerf)または罫書線(scribe alley)の幅は示されていないが、必要な切溝の幅を考慮に入れるため縁は十分に除外されており、レイアウトを変更する必要はない。この絞りストリップの製作プロセスでは任意のサイズのウェーハを使用することができる。

【0039】

本発明のいくつかの実施形態は、荷電粒子ビーム・システム用の絞り構造であって、

・基板と、

・基板によって支持された絞り材料であり、絞り開口を画定する穴を含む絞り開口画定部分を有する絞り材料と、

・絞り開口画定部分の下の基板の材料中の空洞であり、絞りが、基板の空洞によってではなく絞り材料の穴によって画定されるような空洞と

を備える絞り構造を含む。

【0040】

いくつかの実施形態では、基板が半導体を含み、絞り材料が導体を含む。

【0041】

いくつかの実施形態では、基板がシリコンを含み、絞り材料が、モリブデン、タングステン、チタン、白金、黒鉛または導電性ダイヤモンドを含む。

【0042】

いくつかの実施形態では、基板の厚さが、絞り開口画定部分の厚さの10倍よりも厚い。

【0043】

いくつかの実施形態では、絞り開口画定部分の下の基板の空洞の基板表面に垂直な最も短い長さ寸法が、基板表面に垂直な絞り開口の最も長い長さ寸法の少なくとも10倍である。

【0044】

いくつかの実施形態では、基板の材料から絞り開口までの最短距離が、絞り開口の直径の10倍である。

【0045】

いくつかの実施形態では、共通の基板上に、少なくとも2つの絞り構造がある。

【0046】

本発明のいくつかの実施形態は、

・荷電粒子源と、

・荷電粒子を集束させる集束カラムであり、上述の絞りストリップを含む集束カラムと

を備える荷電粒子ビーム・カラムを含む。

【0047】

本発明のいくつかの実施形態は、ビーム画定絞りを製作する方法であって、

・基板の上面に第1の導電層を付着させるステップと、

・基板の底面に、第1の導電層の底面の一部を露出させる空洞を形成するステップと、

・導電層に穴を形成するステップであり、この穴によって画定される絞りが、空洞のサイズによってではなく、導電層上のパターニングによって決定されるように、この穴が空洞内に開くステップと

を含む方法を含む。

【0048】

いくつかの実施形態は、空洞の壁および第1の導電層の底面が覆われるように、基板の底面に第2の導電層を付着させるステップをさらに含む。

【0049】

いくつかの実施形態では、第1の導電層を付着させるステップが、モリブデンを付着させるステップを含む。

【0050】

いくつかの実施形態では、第1の導電層を付着させるステップが、タングステン、チタン、白金、黒鉛または導電性ダイヤモンドを付着させるステップを含む。

【0051】

いくつかの実施形態では、第1の導電層を付着させるステップが、伸張性のある構造を付着させるステップを含む。

【0052】

いくつかの実施形態では、空洞を形成するステップが、直径約1mmの空洞を形成するステップを含む。

【0053】

いくつかの実施形態では、導電層に穴を形成するステップが、円、長円または長方形スリットの形態の穴を形成するステップを含む。

【0054】

本発明のいくつかの実施形態は、ビーム画定絞りストリップを製作する方法であって、

・基板の上面に第1の導電層を付着させるステップと、

・基板の底面に複数の空洞を形成するステップであり、それらの空洞が、第1の導電層の底面を露出させるステップと、

・空洞のうちの1つまたは複数の空洞の上に、前記第1の導電層を貫通する絞り開口を形成するステップと、

・基板を複数の絞りストリップに分割するステップと

を含む方法を含む。

【0055】

いくつかの実施形態では、ビーム方向に垂直な絞り開口の最も長い長さ寸法が、ビーム方向に垂直な絞り開口の最も長い長さ寸法の0.8倍よりも短い。

【0056】

いくつかの実施形態では、第1の導電層の厚さが、基板の厚さの5倍よりも薄い。

【0057】

いくつかの実施形態は、絞り開口画定部分において導電層と導電性の積層物を形成する第3の導電層を、1つまたは複数の絞りの絞り開口における導電層の厚さが同じ絞りストリップ内の残りの絞りとは異なるような態様で、選択的に付着させるステップをさらに含む。

【0058】

本発明および本発明の利点を詳細に説明したが、添付の特許請求の範囲によって定義された本発明の趣旨および範囲から逸脱することなく、本明細書に、さまざまな変更、置換および改変を加えることができることを理解すべきである。例えば、本明細書に記載された実施形態は、基板空洞ごとに1つの絞り開口があるように記述しているが、いくつかの実施形態は、空洞ごとに複数の絞り開口を有することができる。例えば、長細い空洞は複数の絞り開口を有することができる。いくつかの実施形態では空洞の側面を導体で覆う必要はないかもしれない。

【0059】

さらに、本出願の範囲が、本明細書に記載されたプロセス、機械、製造、組成物、手段、方法およびステップの特定の実施形態に限定されることは意図されていない。当業者なら本発明の開示から容易に理解するように、本明細書に記載された対応する実施形態と実質的に同じ機能を実行し、または実質的に同じ結果を達成する既存のまたは今後開発されるプロセス、機械、製造、組成物、手段、方法またはステップを、本発明に従って利用することができる。したがって、添付の特許請求の範囲は、その範囲内に、このようなプロセス、機械、製造、組成物、手段、方法またはステップを含むことが意図されている。

【符号の説明】

【0060】

410 シリコン基板

420 第1の導電層

430 空洞

432 絞り開口画定部分

440 第2の導電層

450 絞り開口

【技術分野】

【0001】

本発明は荷電粒子ビーム・システムに関し、より具体的には、荷電粒子ビーム・システム内のビーム画定絞り(beam−defining aperture)に関する。

【背景技術】

【0002】

電子顕微鏡、集束イオン・ビーム(FIB)システムなどの荷電粒子ビーム・システムでは、源が荷電粒子を生成し、生成された荷電粒子は、光学カラムによってビームの形に集束され、画像化しおよび/または処理する対象のターゲットの表面へ導かれる。カラム内で、このビームをブランキングする、すなわち、ビームを絞り内へそらしてビームをオフにし、またはビームを偏向させて、ターゲット表面上でビームを周囲に移動させることができる。

【0003】

より小さなビーム電流を有するビーム、すなわちより少ない数の荷電粒子を有するビームは一般に、より大きな電流を有するビームよりも小さな直径に集束させることができる。したがって、より小さなビーム電流を使用すると、より高い分解能で画像化または処理を実行することができる。また、より小さなビーム電流を使用すると、ターゲットに対する損傷がより軽度になる。

【0004】

イオン・ビームを使用して、ターゲットの表面から、制御されたパターンで材料をミリングし、またはスパッタリングすることができる。ミリング速度はビーム電流にほぼ比例する。したがって、材料を迅速に除去したいときにはより大きなビーム電流が好ましいが、より大きなビーム電流を使用すると一般に、処理の分解能がより低くなる。大電流のビームを使用して材料を迅速に除去し、次いでより小電流のビームを使用してミリングをより正確に完了させるツーステップ処理も時に使用される。

【0005】

全てのイオンが所望のビーム直径内において一様に分布しているのが理想的なビームであろうが、実際には、ビーム電流の分布は、多少の違いはあるが概ねベル形であり、ビームの中心から離れるにつれてビーム電流は小さくなる。この「尾の部分」は画像分解能を低下させ、縁をまっすぐ垂直にミリングすることを難しくする。

【0006】

いくつかの用途は、画像化、粗いミリングおよび細かいミリングを必要とする。具体的に言うと、ターゲット上の既存の特徴部分に対して、ミリングされたパターンを正確に配置する必要があるときには、最初により小電流のFIBを使用してターゲットを画像化し、次いで、より大電流(一般により大きな直径)のFIBに切り替えて粗いミリングを実行し、次いでより小電流のビームに切り替えて細かいミリングを実行する必要がある。このような画像化/ミリング・プロセスの1つの重要な例は、半導体デバイス、低温で凍結させた生体試料などのさまざまタイプの試料の薄い「薄片(lamella)」の調製である。半導体デバイスの故障解析の場合には、集積回路内の、通常は解析対象である欠陥のあるデバイスを含む特定の関心領域(RoI)の両面をFIBミリングによって露出させ、その欠陥のあるデバイスを含む薄い材料切片(薄片)を残す。それらの薄片は、原則的に原子分解能が使用可能である高電圧の透過型電子顕微鏡(TEM)または透過型走査電子顕微鏡(STEM)で使用するのに十分な薄さを有する。薄片の厚さはわずか数十ナノメートルであり、観察しようとする欠陥の大きさもナノメートル規模であることがあるため、薄片を形成するミリングは極めて正確である。

【0007】

薄片の調製中に、高速なミリングに適した大電流で直径が大きなビームの使用、細かいミリングに適したより小電流で直径がより小さいビームの使用、および画像化に適したよりいっそう小電流で直径がよりいっそう小さいビームの使用を切り替える必要がある。これは一般に、ビームが通過するビーム画定絞り(BDA)を取り替えることによって実行される。BDAは一般に、金属ストリップ(strip)にあけられた穴であり、その穴を通過した荷電粒子だけがビームを形成することができる。1枚の金属ストリップには一般にいくつかのBDAすなわち穴があり、絞りの切替えは一般に、ビームの経路上に直径の異なる穴が配置されるようにストリップを移動させることを含む。

【0008】

図1は、先行技術の絞り100の概略断面図である。シリコン基板108に、所望の絞り穴のサイズとほぼ同じサイズの穴110を形成する。この穴の形成を助けるため、シリコン基板上に、SiO2層106、SixNy層104などの層を付着させることができる。次いで、イオン・ビーム中のイオンから絞りを保護するため、全ての表面にモリブデン層102を共形に付着させる。絞り穴の直径が大幅に小さくなることを防ぐため、この層は薄く、一般に200〜500nmである。イオン・ビーム中のイオンが絞り構造に衝突して絞り構造を腐食し、絞り穴を広げるため、イオン・ビーム・システムのビーム画定絞りの寿命は有限である。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、集束イオン・ビーム・システム、透過型電子顕微鏡、透過型走査電子顕微鏡および走査電子顕微鏡を含む荷電粒子ビーム・システム用の改良されたビーム画定絞りを提供することにある。

【課題を解決するための手段】

【0010】

本発明は、新規の絞り構造およびそれらの構造を製作する方法を含む。好ましい1つの絞り構造は、基板によって支持された付着膜を含み、絞りのサイズおよび形状は基板によって決定されない(すなわち絞りは基板にパターニングされない)。

【0011】

以上では、以下の本発明の詳細な説明をより十分に理解できるように、本発明の特徴および技術上の利点をかなり広く概説した。以下では、本発明の追加の特徴および利点を説明する。開示される着想および特定の実施形態を、本発明の同じ目的を達成するために他の構造を変更しまたは設計するベースとして容易に利用することができることを当業者は理解すべきである。さらに、このような等価の構造は、添付の特許請求の範囲に記載された本発明の趣旨および範囲を逸脱しないことを当業者は理解すべきである。

【0012】

次に、本発明および本発明の利点のより完全な理解のため、添付図面に関して書かれた以下の説明を参照する。

【図面の簡単な説明】

【0013】

【図1】先行技術の絞りの概略断面図である。

【図2】先行技術の長方形の絞りの顕微鏡写真であり、この写真は、圧延加工されたモリブデン金属薄板を使用して製作したときに側壁に一般的に見られる欠陥のうちのいくつかの欠陥を示している。

【図3】絞りを製作する1つの方法を示す流れ図である。

【図4A】図3の処理ステップを示す図である。

【図4B】図3の処理ステップを示す図である。

【図4C】図3の処理ステップを示す図である。

【図4D】図3の処理ステップを示す図である。

【図4E】図3の処理ステップを示す図である。

【図5】絞りを製作する他の方法を示す流れ図である。

【図6A】図5の処理ステップを示す図である。

【図6B】図5の処理ステップを示す図である。

【図6C】図5の処理ステップを示す図である。

【図6D】図5の処理ステップを示す図である。

【図6E】図5の処理ステップを示す図である。

【図6F】図5の処理ステップを示す図である。

【図6G】図5の処理ステップを示す図である。

【図6H】図5の処理ステップを示す図である。

【図7】図3または図5のステップに従って製作された絞りストリップを示す図である。

【図8】図7に示した絞りストリップと同様の絞りストリップが複数製作されたウェーハのレイアウトの一例を示す図である。

【発明を実施するための形態】

【0014】

先行技術の絞り穴を調べた結果、絞り穴を形成するのに使用した機械的なドリリング、レーザ・アブレーション、FIB−ミリング、エッチングまたは放電加工(EDM)を含む方法に起因する多くの凹凸(irregularities)が見られることが分かった。そのような凹凸には、絞り穴から外側へ延びる大きなばり(burr)、絞りの側壁の凹凸、真円からの逸脱、および側壁のカーテニング(curtaining)(ビーム軸にほぼ平行な垂直の溝および隆起)などがある。

【0015】

本出願の出願人は、荷電粒子ビームの質に対する絞りの品質の影響を調べた。先行技術のモリブデン絞りの側壁構造の表面に見られるボイド(void)およびパッチ・フィールド(patch field)は、絞りを通過する荷電粒子、特に絞りの側壁の近くを通過する荷電粒子の望ましくない偏向を引き起こすと考えられる。この偏向によって仮想源のサイズが拡大され、それにより、基板位置における集束ビームの大きさが、絞り壁の影響がない場合よりも大きくなる。

【0016】

図2は、先行技術のモリブデン絞り200(この例では長方形の開口202)の顕微鏡写真であり、この写真には、望ましくないさまざまな外観(aspect)が示されている。この絞りは、焼結させたモリブデン材料を圧延加工することによって形成した薄いモリブデン板から製作されたものである。焼結させたモリブデンは、多くのマイクロクリスタリット(microcrystallite)および空洞(cavity)を有し、圧延加工されると、それらの構造は平らに押しつぶされて、絞りの側壁に示されている積層材料を形成する。層間剥離204が見え、それらの層間剥離は結果的に材料内の空洞となる。それらの空洞は、絞り穴を製作するプロセスの間に露出し、その結果、示されているように壁面の開口となる。さらに、絞り形成プロセスの間に、異なる仕事関数を有する「パッチ・フィールド」206も露出する。2次電子画像化ではそれらのパッチ・フィールドが、示されているように暗くまたは明るく見える。パッチ・フィールドと空洞はともに、絞りの内部および絞りの近くにおいて電場の局所的な摂動を誘起することによって、絞りを通過する荷電粒子ビームに対して有害な影響を及ぼすことがある。

【0017】

さらに、絞り構造を製作するために使用される先行技術のいくつかの方法は費用がかかる。絞りストリップの穴の直径が広い範囲にわたる場合には一般に、一般に0.5から2.0の範囲にある絞りのアスペクト比(すなわち穴の長さと穴の直径の比)を維持するため、より小さな穴の位置に、カウンタボア(counter−bore)または空洞を形成する必要がある。これらのカウンタボアまたは空洞の形成は、絞りストリップの費用をさらに増大させる。これらの穴は一般に、(ドリリング、レーザ・アブレーション、FIB−ミリング、エッチングまたはEDMによって)個別に形成され、製作プロセスは逐次的である(すなわち一度に1つの絞り穴が形成される)。

【0018】

先行技術の一般的な製作順序では、絞り穴の直径が、付着させたモリブデン層に付着の最中または付着後にあけられた穴ではなく、モリブデンを付着させる前にシリコン基板にエッチングよってあけられた穴110によって決定される。この製作方法の欠点は、最終的な絞り開口のサイズが小さくなることを防ぐために、どうしてもモリブデンを比較的薄くしなければならないことである。ビームが絞り材料をスパッタリングするFIBシステムでは、薄いモリブデン層は急速に劣化し、絞りの寿命は短くなる。

【0019】

本発明の好ましい一実施形態は、第1の材料の基板と、基板の材料とは異なる絞り材料とを含む。絞り材料の穴の周囲の部分は、基板によって直接には支持されていない。すなわち、絞り材料は、太鼓の胴に張られた太鼓の皮のように、基板の穴の上に片持ち梁式に延びている。すなわち、絞り材料の開口部分の下には、基板にあけられた空洞または穴がある。絞り開口はしたがって、基板の穴によってではなく絞り材料の穴によって画定される。したがって、絞り開口を決定するのは絞り材料のパターニングであり、基板のパターニングではない。

【0020】

図3は、絞り構造を製作する好ましい第1の製作方法を示す流れ図である。図4A〜4Eは、図3の流れ図のステップを示す。

【0021】

ステップ302で、シリコン基板を用意する。図4Aは、当初のシリコン基板410を示す。このシリコン基板は、単結晶半導体シリコン・ウェーハであることが好ましい。平坦な層の付着および絞り支持体への最終的なダイの取付けを容易にするため、シリコン・ウェーハは両面が研磨されていることが好ましい。ウェーハの厚さは重要ではなく、そのためさまざまな直径のウェーハを使用することができる。

【0022】

ステップ304で、ウェーハ410の上面に、第1の導電層20(図4B)を付着させる。この第1の導電層は金属層であることが好ましく、モリブデン層であるとより好ましい。タングステン、チタン、白金などの他の金属、および黒鉛、(Bがドープされた)導電性ダイヤモンドなどの非金属を使用することもできる。導電層420は、化学気相堆積(CVD)、スパッタリング、蒸着など、知られている方法によって付着させることができる。カウンタボアまたは空洞開口にわたる座屈を防ぐため、わずかに伸張性のある(tensile)膜が好ましい。

【0023】

ステップ306で、基板410のある領域から基板材料を除去して、図4Cに示すように、導電層420の下に空洞430を形成し、導電層420の裏面の一部を露出させる。導電層420の露出した部分を、絞り開口画定部分432と称する。絞り開口画定部分432は、積層物として形成された複数の導電層の露出した部分とすることもできる。基板材料は、例えば深堀り反応性イオンエッチング(DRIE)プロセスを使用してエッチングすることができる。いくつかの実施形態では空洞430の直径が約1.0mmである。このエッチング・ステップでは導電層420がエッチング・ストップの役目を果たし、したがって、この基板のエッチングは基板が完全にエッチングされるまで進み、空洞430の底が完全にモリブデンであることを保証する。このDRIEプロセスで使用するリソグラフィ・パターニング・ステップはよく知られており、それをここで示すことはしない。

【0024】

ステップ308で、ウェーハの裏面、層420の露出した裏面および空洞430の側壁に、第2の導電層を、図4Dに示すように付着させる。第2の導電層は、厚さ約4μmから5μmのモリブデンを含むことが好ましい。導電層420の付着に関して上で説明した方法など任意の付着方法を使用することができる。この場合も、空洞430にわたる絞り開口画定部分の座屈を防ぐため、わずかに伸張性のある膜が好ましい。

【0025】

ステップ310で、第1の導電層420および第2の導電層440を貫通する絞り開口450を、図4Eに示すように形成する。絞り開口450は、例えばフォトリソグラフィまたはイオン・ビーム・ミリングによって形成することができる。この実施形態では、これらの2つの導電層を合わせた厚さが8μmから10μmの間であることが好ましい。この絞り開口は、先行技術の場合のように基板のパターニングによって決定されるのではなく、導電層のパターニングによって決定されるため、導電層をはるかに厚くすることができ、これにより、イオン・ビームによるエッチングに耐える、より寿命の長い絞りが形成される。

【0026】

図5は、絞り構造を製作する好ましい第2の製作方法を示す流れ図である。図6A〜6Hは、図5の流れ図のステップを示す。

【0027】

ステップ502で、シリコン・ウェーハなどの基板を用意する。図6Aは、シリコン基板、好ましくは単結晶シリコン・ウェーハ610を示す。層の付着および絞りロッドまたは取付けデバイスへの最終的なダイの取付けを容易にするため、基板は両面が研磨されていることが好ましい。ウェーハの厚さは重要ではなく、そのためさまざまな直径のウェーハを使用することができる。

【0028】

ステップ504で、ウェーハ610の上面に、第1の導電層を、図6Bに示すように付着させる。この第1の導電層は、ステップ302に関して上で説明した方法によって付着させることができ、層420と同じ材料または層420と同様の材料からなることができる。この第1の導電層は、厚さ約8μmから10μmのモリブデンの層を含むことが好ましい。この付着は、図4Bの導電層420の付着よりも厚いことに留意されたい。これは、この製作方法では、最終的な絞り開口画定部分が、付着させた図4Dの第1の導電層420と付着させた図4Eの第2の導電層440とを合わせたものからなるのではなく(または第1の導電層420と第2の導電層440の積層物として形成されるのではなく)、第1のモリブデン層620の材料だけからなるためである。空洞開口にわたる座屈を防ぐため、わずかに伸張性のある膜が好ましい。

【0029】

任意選択のステップ506で、第1の導電層620とは反対側のウェーハ610の底面に、第2の導電層630(図6C)を付着させる。この第2の導電層の材料は例えば、第1の導電層に関して説明した材料とすることができる。一実施形態では、第1の導電層と第2の導電層がともにモリブデンを含み、第2の導電層の厚さが約4μmから5μmである。上述の方法など任意の付着方法を使用することができる。空洞開口にわたる座屈を防ぐため、わずかに伸張性のある膜が好ましい。

【0030】

ステップ508で、リソグラフィ・パターニングおよびそれに続くモリブデンの第1のDRIEエッチングによって、第2の導電層630をエッチングして開口640を形成する。この実施形態では、その結果生じる開口640の直径が約1.0mmであることが好ましく、ステップ510でのDRIEエッチングなどの第2のエッチングにおいてハード・マスクの役目を果たすこと好ましい。

【0031】

図6Eは、ステップ510におけるエッチング・プロセスの結果を示し、ステップ510では、図6Eに示すように、底面の導電層630をマスクとして使用してウェーハ610に底面から空洞650を形成し、導電層620の下のウェーハに空洞650を形成し、導電層620の裏面の一部を露出させる。導電層620の露出した部分を、絞り開口画定部分632と称する。絞り開口画定部分632は、積層物として形成された複数の導電層の露出した部分とすることもできる。空洞650のサイズは開口640のサイズによって決定され、空洞650の直径は約1.0mmであることが好ましい。第1のモリブデン層620はエッチング・ストップの役目を果たし、したがって、シリコンのエッチングはシリコンが完全にエッチングされるまで進み、空洞の底が完全にモリブデンであることを保証する。

【0032】

ステップ512で、導電層630、エッチングによって基板に形成された空洞650の壁および導電層620の底面を覆う図6Fに示すような第3の導電層660、好ましくはモリブデンを、ウェーハ610の裏面から付着させる。空洞開口にわたる座屈を防ぐため、わずかに伸張性のある膜が好ましい。

【0033】

ステップ514で、異方性エッチングを使用して、ウェーハ610の裏面および導電層620の底面から第3の導電層を優先的に除去し、空洞650の壁670のモリブデンのかなりの部分を残す。このステップの結果、第1のモリブデン付着によって付着させた導電層620は実質的に無傷のまま残り、図6Gに示すように空洞650にわたって片持ち梁式に延びる。したがって、付着させる層620の厚さは、絞りの役目を果たすのに十分なものでなければならない。全ての実施形態でそうする必要があるわけではないが、空洞650の側壁を含む基板610の全ての面は、モリブデンまたは他の金属の保護層によって完全に包囲されていることが好ましい。これは、いくつかの処理ステップはXeF2の使用を含むことがあり、XeF2は、露出したシリコン表面を自発的に腐食し、エッチングするためである。

【0034】

ステップ516で、層620に穴を形成して、図6Hに示すように絞り開口680を形成する。この穴は例えば、フォトリソグラフィまたはイオン・ビーム・ミリングによって形成することができる。絞り開口680は、第1のモリブデン付着によって付着させた8μmから10μmの間の厚さを有するモリブデン層620を貫いて延びる。

【0035】

絞りのサイズおよび形状は、荷電粒子ビーム・システムの要件によって異なる。絞り開口の直径は一般に数ミクロンから数百ミクロンである。絞り開口の直径は空洞の直径よりも小さく、荷電粒子は基板の影響を受けない。絞り開口の直径は、空洞の直径の0.8倍よりも小さいことが好ましく、空洞の直径の0.5倍よりも小さいことがより好ましく、空洞の直径の0.1倍よりも小さいことが最も好ましい。いくつかの実施形態では、絞り開口の形状が楕円形または長円形である。絞り開口が円形でないとき、基板表面に垂直な絞り開口の最も長い直径は、基板表面に垂直な空洞の最も短い長さ寸法の0.8倍よりも短いことが好ましく、基板表面に垂直な空洞の最も短い長さ寸法の0.5倍よりも短いことがより好ましく、基板表面に垂直な空洞の最も短い長さ寸法の0.1倍よりも短いことが最も好ましい。用語「直径」は、ビーム軸に垂直な開口の大きないずれかの長さ寸法を指すために使用される。基板の厚さは一般に、絞り開口部分の厚さの5倍よりも厚く、絞り開口部分の厚さの10倍よりも厚く、または絞り開口部分の厚さの20倍よりも厚い。いくつかの実施形態では、絞り開口の形状が長方形のスリットである。この絞りスリットの幅の例は1.0〜3.0μmの範囲にあり、長さの例は約500μmである。

【0036】

図7は、2列からなり、各列に8つの絞り702がある絞りストリップ700を示す。絞りストリップ700は、エッチングにより基板704に形成された16個の空洞を含む。開口アレイの端に配置された貫通穴706は、絞りがビームを遮ることなく荷電粒子ビーム・システムが有効に動作することを可能にする。この穴は、絞り運動アセンブリ内において絞りストリップを適切な向きに配置するためのマーカの役目も果たす。絞りストリップの両側に、エッチングによりオリエンテーション・マーカ708が形成されている。

【0037】

他の実施形態では、同じ絞りストリップに2つ以上の厚さの絞り開口画定部分が形成されるような態様で、絞りストリップを選択的に製作する。言い換えると、同じ絞りストリップ内の1つまたは複数の絞りについて、絞り開口の位置に形成する導電層を異なる厚さにすることができ、それによって異なる厚さの絞りのアスペクト比を一定に維持することができる。絞り開口の直径が大きくなるにつれて厚さも厚くして、直径と厚さの比を一定に維持する。

【0038】

図8は、直径150mmのウェーハ上に配列された110個のダイ802(図7参照)のレイアウトの一例800を示す。切溝(kerf)または罫書線(scribe alley)の幅は示されていないが、必要な切溝の幅を考慮に入れるため縁は十分に除外されており、レイアウトを変更する必要はない。この絞りストリップの製作プロセスでは任意のサイズのウェーハを使用することができる。

【0039】

本発明のいくつかの実施形態は、荷電粒子ビーム・システム用の絞り構造であって、

・基板と、

・基板によって支持された絞り材料であり、絞り開口を画定する穴を含む絞り開口画定部分を有する絞り材料と、

・絞り開口画定部分の下の基板の材料中の空洞であり、絞りが、基板の空洞によってではなく絞り材料の穴によって画定されるような空洞と

を備える絞り構造を含む。

【0040】

いくつかの実施形態では、基板が半導体を含み、絞り材料が導体を含む。

【0041】

いくつかの実施形態では、基板がシリコンを含み、絞り材料が、モリブデン、タングステン、チタン、白金、黒鉛または導電性ダイヤモンドを含む。

【0042】

いくつかの実施形態では、基板の厚さが、絞り開口画定部分の厚さの10倍よりも厚い。

【0043】

いくつかの実施形態では、絞り開口画定部分の下の基板の空洞の基板表面に垂直な最も短い長さ寸法が、基板表面に垂直な絞り開口の最も長い長さ寸法の少なくとも10倍である。

【0044】

いくつかの実施形態では、基板の材料から絞り開口までの最短距離が、絞り開口の直径の10倍である。

【0045】

いくつかの実施形態では、共通の基板上に、少なくとも2つの絞り構造がある。

【0046】

本発明のいくつかの実施形態は、

・荷電粒子源と、

・荷電粒子を集束させる集束カラムであり、上述の絞りストリップを含む集束カラムと

を備える荷電粒子ビーム・カラムを含む。

【0047】

本発明のいくつかの実施形態は、ビーム画定絞りを製作する方法であって、

・基板の上面に第1の導電層を付着させるステップと、

・基板の底面に、第1の導電層の底面の一部を露出させる空洞を形成するステップと、

・導電層に穴を形成するステップであり、この穴によって画定される絞りが、空洞のサイズによってではなく、導電層上のパターニングによって決定されるように、この穴が空洞内に開くステップと

を含む方法を含む。

【0048】

いくつかの実施形態は、空洞の壁および第1の導電層の底面が覆われるように、基板の底面に第2の導電層を付着させるステップをさらに含む。

【0049】

いくつかの実施形態では、第1の導電層を付着させるステップが、モリブデンを付着させるステップを含む。

【0050】

いくつかの実施形態では、第1の導電層を付着させるステップが、タングステン、チタン、白金、黒鉛または導電性ダイヤモンドを付着させるステップを含む。

【0051】

いくつかの実施形態では、第1の導電層を付着させるステップが、伸張性のある構造を付着させるステップを含む。

【0052】

いくつかの実施形態では、空洞を形成するステップが、直径約1mmの空洞を形成するステップを含む。

【0053】

いくつかの実施形態では、導電層に穴を形成するステップが、円、長円または長方形スリットの形態の穴を形成するステップを含む。

【0054】

本発明のいくつかの実施形態は、ビーム画定絞りストリップを製作する方法であって、

・基板の上面に第1の導電層を付着させるステップと、

・基板の底面に複数の空洞を形成するステップであり、それらの空洞が、第1の導電層の底面を露出させるステップと、

・空洞のうちの1つまたは複数の空洞の上に、前記第1の導電層を貫通する絞り開口を形成するステップと、

・基板を複数の絞りストリップに分割するステップと

を含む方法を含む。

【0055】

いくつかの実施形態では、ビーム方向に垂直な絞り開口の最も長い長さ寸法が、ビーム方向に垂直な絞り開口の最も長い長さ寸法の0.8倍よりも短い。

【0056】

いくつかの実施形態では、第1の導電層の厚さが、基板の厚さの5倍よりも薄い。

【0057】

いくつかの実施形態は、絞り開口画定部分において導電層と導電性の積層物を形成する第3の導電層を、1つまたは複数の絞りの絞り開口における導電層の厚さが同じ絞りストリップ内の残りの絞りとは異なるような態様で、選択的に付着させるステップをさらに含む。

【0058】

本発明および本発明の利点を詳細に説明したが、添付の特許請求の範囲によって定義された本発明の趣旨および範囲から逸脱することなく、本明細書に、さまざまな変更、置換および改変を加えることができることを理解すべきである。例えば、本明細書に記載された実施形態は、基板空洞ごとに1つの絞り開口があるように記述しているが、いくつかの実施形態は、空洞ごとに複数の絞り開口を有することができる。例えば、長細い空洞は複数の絞り開口を有することができる。いくつかの実施形態では空洞の側面を導体で覆う必要はないかもしれない。

【0059】

さらに、本出願の範囲が、本明細書に記載されたプロセス、機械、製造、組成物、手段、方法およびステップの特定の実施形態に限定されることは意図されていない。当業者なら本発明の開示から容易に理解するように、本明細書に記載された対応する実施形態と実質的に同じ機能を実行し、または実質的に同じ結果を達成する既存のまたは今後開発されるプロセス、機械、製造、組成物、手段、方法またはステップを、本発明に従って利用することができる。したがって、添付の特許請求の範囲は、その範囲内に、このようなプロセス、機械、製造、組成物、手段、方法またはステップを含むことが意図されている。

【符号の説明】

【0060】

410 シリコン基板

420 第1の導電層

430 空洞

432 絞り開口画定部分

440 第2の導電層

450 絞り開口

【特許請求の範囲】

【請求項1】

荷電粒子ビーム・システム用の絞り構造であって、

基板と、

前記基板によって支持された絞り材料であり、絞り開口を画定する穴を含む絞り開口画定部分を有する絞り材料と、

前記絞り開口画定部分の下の前記基板の材料中の空洞であり、前記絞りが、前記基板の前記空洞によってではなく前記絞り材料の前記穴によって画定される空洞と

を備える絞り構造。

【請求項2】

前記基板が半導体を含み、前記絞り材料が導体を含む、請求項1に記載の絞り構造。

【請求項3】

前記基板がシリコンを含み、前記絞り材料が、モリブデン、タングステン、チタン、白金、黒鉛または導電性ダイヤモンドを含む、請求項2に記載の絞り構造。

【請求項4】

前記基板の厚さが、前記絞り開口画定部分の厚さの10倍よりも厚い、請求項1から3のいずれかに記載の絞り構造。

【請求項5】

前記絞り開口画定部分の下の前記基板の前記空洞の基板表面に垂直な最も短い長さ寸法が、基板表面に垂直な前記絞り開口の最も長い長さ寸法の少なくとも10倍である、請求項1から4のいずれかに記載の絞り構造。

【請求項6】

前記基板の材料から前記絞り開口までの最短距離が、前記絞り開口の直径の10倍である、請求項1から5のいずれかに記載の絞り構造。

【請求項7】

共通の基板上に、請求項1から6のいずれかに記載の絞り構造を少なくとも2つ含む絞りストリップ。

【請求項8】

荷電粒子源と、

荷電粒子を集束させる集束カラムであり、請求項7に記載の絞りストリップを含む集束カラムと

を備える荷電粒子ビーム・カラム。

【請求項9】

ビーム画定絞りを製作する方法であって、

基板の上面に第1の導電層を付着させるステップと、

前記基板の底面に、前記第1の導電層の底面の一部を露出させる空洞を形成するステップと、

前記導電層に穴を形成するステップであり、前記穴によって画定される絞りが、前記空洞のサイズによってではなく、前記導電層上のパターニングによって決定されるように、前記穴が前記空洞内に開くステップと

を含む方法。

【請求項10】

前記空洞の壁および前記第1の導電層の底面が覆われるように、前記基板の底面に第2の導電層を付着させるステップをさらに含む、請求項9に記載の方法。

【請求項11】

第1の導電層を付着させる前記ステップが、モリブデンを付着させるステップを含む、請求項9または請求項10に記載の方法。

【請求項12】

第1の導電層を付着させる前記ステップが、タングステン、チタン、白金、黒鉛または導電性ダイヤモンドを付着させるステップを含む、請求項9から11のいずれかに記載の方法。

【請求項13】

第1の導電層を付着させる前記ステップが、伸張性のある構造を付着させるステップを含む、請求項9から12のいずれかに記載の方法。

【請求項14】

空洞を形成する前記ステップが、直径約1mmの空洞を形成するステップを含む、請求項9から13のいずれかに記載の方法。

【請求項15】

前記導電層に穴を形成する前記ステップが、円、長円または長方形スリットの形態の穴を形成するステップを含む、請求項9から14のいずれかに記載の方法。

【請求項16】

ビーム画定絞りストリップを製作する方法であって、

基板の上面に第1の導電層を付着させるステップと、

前記基板の底面に複数の空洞を形成するステップであり、前記空洞が、前記第1の導電層の底面を露出させるステップと、

前記空洞のうちの1つまたは複数の空洞の上に、前記第1の導電層を貫通する絞り開口を形成するステップと、

前記基板を複数の絞りストリップに分割するステップと

を含む方法。

【請求項17】

前記空洞の壁および前記第1の導電層の底面が覆われるように、前記シリコン基板の底面に第2の導電層を付着させるステップをさらに含む、請求項16に記載の方法。

【請求項18】

前記基板がシリコンを含み、第1の導電層が、モリブデン、タングステン、チタン、白金、黒鉛または導電性ダイヤモンドを含む、請求項16または請求項17に記載の方法。

【請求項19】

ビーム方向に垂直な前記絞り開口の最も長い長さ寸法が、ビーム方向に垂直な前記絞り開口の最も長い長さ寸法の0.8倍よりも短い、請求項16から18のいずれかに記載の方法。

【請求項20】

前記第1の導電層の厚さが、前記基板の厚さの5倍よりも薄い、請求項16から19のいずれかに記載の方法。

【請求項21】

前記絞り開口画定部分において前記導電層と導電性の積層物を形成する第3の導電層を、1つまたは複数の絞りの前記絞り開口における導電層の厚さが同じ絞りストリップ内の残りの絞りとは異なるような態様で、選択的に付着させるステップをさらに含む、請求項16から20のいずれかに記載の方法。

【請求項1】

荷電粒子ビーム・システム用の絞り構造であって、

基板と、

前記基板によって支持された絞り材料であり、絞り開口を画定する穴を含む絞り開口画定部分を有する絞り材料と、

前記絞り開口画定部分の下の前記基板の材料中の空洞であり、前記絞りが、前記基板の前記空洞によってではなく前記絞り材料の前記穴によって画定される空洞と

を備える絞り構造。

【請求項2】

前記基板が半導体を含み、前記絞り材料が導体を含む、請求項1に記載の絞り構造。

【請求項3】

前記基板がシリコンを含み、前記絞り材料が、モリブデン、タングステン、チタン、白金、黒鉛または導電性ダイヤモンドを含む、請求項2に記載の絞り構造。

【請求項4】

前記基板の厚さが、前記絞り開口画定部分の厚さの10倍よりも厚い、請求項1から3のいずれかに記載の絞り構造。

【請求項5】

前記絞り開口画定部分の下の前記基板の前記空洞の基板表面に垂直な最も短い長さ寸法が、基板表面に垂直な前記絞り開口の最も長い長さ寸法の少なくとも10倍である、請求項1から4のいずれかに記載の絞り構造。

【請求項6】

前記基板の材料から前記絞り開口までの最短距離が、前記絞り開口の直径の10倍である、請求項1から5のいずれかに記載の絞り構造。

【請求項7】

共通の基板上に、請求項1から6のいずれかに記載の絞り構造を少なくとも2つ含む絞りストリップ。

【請求項8】

荷電粒子源と、

荷電粒子を集束させる集束カラムであり、請求項7に記載の絞りストリップを含む集束カラムと

を備える荷電粒子ビーム・カラム。

【請求項9】

ビーム画定絞りを製作する方法であって、

基板の上面に第1の導電層を付着させるステップと、

前記基板の底面に、前記第1の導電層の底面の一部を露出させる空洞を形成するステップと、

前記導電層に穴を形成するステップであり、前記穴によって画定される絞りが、前記空洞のサイズによってではなく、前記導電層上のパターニングによって決定されるように、前記穴が前記空洞内に開くステップと

を含む方法。

【請求項10】

前記空洞の壁および前記第1の導電層の底面が覆われるように、前記基板の底面に第2の導電層を付着させるステップをさらに含む、請求項9に記載の方法。

【請求項11】

第1の導電層を付着させる前記ステップが、モリブデンを付着させるステップを含む、請求項9または請求項10に記載の方法。

【請求項12】

第1の導電層を付着させる前記ステップが、タングステン、チタン、白金、黒鉛または導電性ダイヤモンドを付着させるステップを含む、請求項9から11のいずれかに記載の方法。

【請求項13】

第1の導電層を付着させる前記ステップが、伸張性のある構造を付着させるステップを含む、請求項9から12のいずれかに記載の方法。

【請求項14】

空洞を形成する前記ステップが、直径約1mmの空洞を形成するステップを含む、請求項9から13のいずれかに記載の方法。

【請求項15】

前記導電層に穴を形成する前記ステップが、円、長円または長方形スリットの形態の穴を形成するステップを含む、請求項9から14のいずれかに記載の方法。

【請求項16】

ビーム画定絞りストリップを製作する方法であって、

基板の上面に第1の導電層を付着させるステップと、

前記基板の底面に複数の空洞を形成するステップであり、前記空洞が、前記第1の導電層の底面を露出させるステップと、

前記空洞のうちの1つまたは複数の空洞の上に、前記第1の導電層を貫通する絞り開口を形成するステップと、

前記基板を複数の絞りストリップに分割するステップと

を含む方法。

【請求項17】

前記空洞の壁および前記第1の導電層の底面が覆われるように、前記シリコン基板の底面に第2の導電層を付着させるステップをさらに含む、請求項16に記載の方法。

【請求項18】

前記基板がシリコンを含み、第1の導電層が、モリブデン、タングステン、チタン、白金、黒鉛または導電性ダイヤモンドを含む、請求項16または請求項17に記載の方法。

【請求項19】

ビーム方向に垂直な前記絞り開口の最も長い長さ寸法が、ビーム方向に垂直な前記絞り開口の最も長い長さ寸法の0.8倍よりも短い、請求項16から18のいずれかに記載の方法。

【請求項20】

前記第1の導電層の厚さが、前記基板の厚さの5倍よりも薄い、請求項16から19のいずれかに記載の方法。

【請求項21】

前記絞り開口画定部分において前記導電層と導電性の積層物を形成する第3の導電層を、1つまたは複数の絞りの前記絞り開口における導電層の厚さが同じ絞りストリップ内の残りの絞りとは異なるような態様で、選択的に付着させるステップをさらに含む、請求項16から20のいずれかに記載の方法。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図5】

【図6A】

【図6B】

【図6C】

【図6D】

【図6E】

【図6F】

【図6G】

【図6H】

【図7】

【図8】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図5】

【図6A】

【図6B】

【図6C】

【図6D】

【図6E】

【図6F】

【図6G】

【図6H】

【図7】

【図8】

【公開番号】特開2013−101929(P2013−101929A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−242805(P2012−242805)

【出願日】平成24年11月2日(2012.11.2)

【出願人】(501419107)エフ・イ−・アイ・カンパニー (78)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−242805(P2012−242805)

【出願日】平成24年11月2日(2012.11.2)

【出願人】(501419107)エフ・イ−・アイ・カンパニー (78)

【Fターム(参考)】

[ Back to top ]