荷電粒子ビーム加工装置

【課題】ライン加工においてある程度の深さまで加工すると、更に加工時間を掛けても進まないことに鑑み、ライン状の溝加工で、適切に溝の深さが制御でき、かつ、高速で行うことができる加工装置を提供する。

【解決手段】ラインの必要な深さの加工を加工時間が最小となるように、ライン幅とライン深さを計算して求め加工の設定値として加工する。また、実際にビームが照射される領域を集束イオンビーム走査像と重畳して画面上に表示して加工する。試料表面に対して傾斜したイオンビームの場合にもビームに対する試料の傾斜を考慮して、実際にビームが照射される領域を表示して加工する。

【解決手段】ラインの必要な深さの加工を加工時間が最小となるように、ライン幅とライン深さを計算して求め加工の設定値として加工する。また、実際にビームが照射される領域を集束イオンビーム走査像と重畳して画面上に表示して加工する。試料表面に対して傾斜したイオンビームの場合にもビームに対する試料の傾斜を考慮して、実際にビームが照射される領域を表示して加工する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、荷電粒子ビーム加工装置に関し、例えば、線状に溝を加工する場合、所望の溝の深さを試料上に形成して試料を加工する荷電粒子ビーム加工装置に関する。

【背景技術】

【0002】

一般に、透過電子顕微鏡用の試料として、厚さが0.1μm程度の薄片が必要とされる。従来方法では観察箇所を含む小片を試料から切り出し、機械的研磨で薄くした後、イオンミリング装置を用いて厚さが0.1μm程度の薄片を作成していた。

【0003】

近年、このような薄片試料を作るために集束イオンビームが用いられるようになってきた。集束イオンビーム装置は、観察と加工ができるため、所望の観察箇所を含む大きさ10μm程度で厚さが0.1μm程度に加工した薄片試料を作成することができる。

【0004】

したがって、集束イオンビームを用いることにより、例えば、半導体デバイス等を透過電子顕微鏡で観察する場合には、ウェーハの中の観察したい位置を特定して観察位置を含む薄片試料を作成できる。このような集束イオンビームを用いた試料の作成方法は、非特許文献1及び2にて報告されている。

【0005】

また、特許文献1には、ウェーハに対して傾斜したカラムとステージの回転機能を用いて集束イオンビーム加工する装置と方法が開示されている。さらに、特許文献2には、集束イオンビームとサンプリングプローブを用いて薄膜試料片を切り出す方法(サンプリング方法)が記載されている。

【0006】

【特許文献1】特表2002−503870号公報

【特許文献2】特開平5−52721号公報

【非特許文献1】「集束イオンビームでTEM用試料を作製したら」表面科学:Vol.16,No.12, pp755-760, 1995

【非特許文献2】“Transmission Electron Microscope Sample Preparation Using a Focused Ion Beam”:J Electron Microscope 43,pp322-326,1994

【非特許文献3】Yamamura,Y.,"Energy dependence of the yield of ion-induced sputtering of monatomic solid,"At.Dat.&Nuc.Dat.Tab.62(1996)149)

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、最近の半導体デバイスは、緻密な構造で特定の部位を解析しようとすると高度な半導体プロセス技術と構造に精通していないと解析できない。不良サイズも100nmを切り、しかも微妙な不良の有無を見分ける知見がないと不良の有無を判断できない。このような不良の場合、観察位置の特定が難しいため集束イオンビーム装置で直接所望の観察箇所を薄片に加工できない。このため、一旦集束イオンビーム装置で不良の含む小片領域の周囲を加工してウェーハから取り出し(以下、サンプリングと呼ぶ)た後、サンプルキャリア上に乗せ、サンプリングキャリア上で薄膜化して解析する方法を採用している。

【0008】

また、このような不良解析の薄膜加工では、目的の場所を確実に薄膜加工するには加工終点を検知できるツール、たとえば、薄膜加工中の断面をSEMで観察できる等の加工中の状態をモニターする手段が必要である。更にまた、透過電子顕微鏡と集束イオンビーム装置の間を往復しながら加工して目的の観察箇所の薄膜化を行う必要がある場合もある。

【0009】

また、最近、プロービング装置での電気的解析もウェーハから素子を含む小片をサンプリングしてデバイスの電気特性を解析する方法が増えてきた。その時、サンプリング小片は表面績の大きい方が素子の電気的解析に有利である。

【0010】

従来、集束イオンビームを用いてウェーハより欠陥を含む微小片を取り出す場合、欠陥位置の周囲を加工して欠陥を含む小片の突起を形成する。次に、この突起の根元を傾斜面に沿って切り出すことによって微小片をウェーハから分離生成する。

【0011】

しかしながら、従来の方法では、大きい小片をサンプリングする場合、加工体積が増えて、加工時間が長くなる欠点がある。加工体積を減らす方法として小片の輪郭をライン状に加工して体積を減らす方法が考えられるが、集束イオンビーム装置においてライン状の溝加工は、加工の基本であるがラインの幅が狭くなると加工が進まず必要な深さを短時間で加工できない問題がある。

【0012】

本発明はこのような状況に鑑みてなされたものであり、ライン状の溝加工で、適切に溝の深さが制御でき、かつ、高速で行うことができる荷電粒子ビーム加工装置を提供する。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明では、ラインの必要な深さの加工を加工時間が最小となるように、ライン幅とライン深さを計算して求め加工の設定値として加工する。また、実際にビームが照射される領域を集束イオンビーム走査像と重畳して画面上に表示して加工する。試料表面に対して傾斜したイオンビームの場合にもビームに対する試料の傾斜を考慮して、実際にビームが照射される領域を表示して加工する。

【0014】

即ち、本発明による荷電粒子ビーム加工装置は、荷電粒子ビームによって試料を加工する荷電粒子ビーム加工装置であって、試料を所望の軸方向に移動させるステージと、試料に荷電粒子ビームを照射する荷電粒子ビームカラムと、荷電粒子ビームカラムを制御する制御部と、入力した線加工(V溝)の所望の線分長さLと所望の深さd(=照射方向から見た場合の深さ)から、線加工(V溝)の深さHの設定値と線加工(V溝)の幅Wの設定値を計算する演算部と、を備える。そして、演算部は、溝の深さH、V溝の幅W、V溝の長さL、物質のスパッタリングイールドY(0)、ビーム電流Ibで表される加工時間tの演算式に基づいて、この加工時間tが最小となる条件を算出して、前記設定値H及びWを求める。また、制御部は、演算部によって算出された設定値H及びWと線加工の長さLに基づいて荷電粒子ビームを試料の表面に照射させることによって前記試料の表面にV溝を形成する。

【0015】

本荷電粒子ビーム加工装置は、さらに、所望の線深さh(=切り取る小片の高さ)から計算された線幅Wと線加工の長さLに基づいて、荷電粒子ビームを試料に照射する加工領域と試料像とを重ねて表示部に表示する表示制御部を備える。

【0016】

さらなる本発明の特徴は、以下本発明を実施するための最良の形態および添付図面によって明らかになるものである。

【発明の効果】

【0017】

本発明によれば、ラインの必要な深さの加工を短時間で確実に行うことができる。また、試料表面より微小片試料を短時間で(高速に)確実に切り出すことができる。

【発明を実施するための最良の形態】

【0018】

以下、添付図面を参照して本発明の実施形態について説明する。ただし、本実施形態は本発明を実現するための一例に過ぎず、本発明を限定するものではないことに注意すべきである。また、各図において共通の構成については同一の参照番号が付されている。

【0019】

<加工条件:本発明の原理>

まず、本発明の集束イオンビームによるライン加工を行う時の加工条件について説明する。図1(a)に示されるように、イオンビーム25が平坦な試料40の表面を走査すると、イオンビーム照射点では、照射量に応じてスパッタリングにより削られ、ビーム走査前後に高低差ができ段差が形成される。ビーム走査の折り返し点では、ビーム照射を受けている部分と受けていない部分で段差が深まり、凹部が形成される。従って、イオンビーム走査前後にて試料表面に傾斜面40a、40bが形成される。

【0020】

図1(b)に示されるように、傾斜面40aの傾斜角をθとする。傾斜面40aの法線nとイオンビーム25の光軸25Aのなす角をビーム入射角とする。ビーム入射角は、傾斜面40aの傾斜角θに等しい。従って、傾斜角が0度のとき、ビーム入射角は0度となり、傾斜角が90度のとき、ビーム入射角は90度となる。

【0021】

イオンビームを試料表面に垂直に照射しても、微小な段差が形成されるため、イオンビーム照射面は傾斜し、イオンビームの入射角は0度にはならない。特に走査ビームの折り返し点40a、40bの入射角が大きくなる。

【0022】

イオンビームによるスパッタリング収量(1つのイオン粒子に対して何個の原子がスパッタリングされるかを示す量)は、イオンビームの入射角の関数である。非特許文献3において、山村は、実験結果と良く一致する理論表現として下記の式を提案している。

【0023】

【数1】

【0024】

ここで、t=1/cosθ、であり、f、sはパラメータである。図2の曲線は、式1において、パラメータをf=1.8、s=0.3とした場合のグラフである。横軸はイオンビーム入射角、縦軸はスパッタリング収量である。但し、縦軸のスパッタリング収量Y(E,θ)/Y(0)は、イオンビーム入射角θが0のときのスパッタリングイールドY(0)によって正規化している。

【0025】

図2に示されるすように、スパッタリング収量はビーム入射角度依存性がある。ビーム入射角度θ(入射面の法線とビームがなす角度)が0度から80度まで変化する間では、スパッタリング収量はビーム入射角θと共に増加する。特に、ビーム入射角度θが50度を超えるとスパッタリング収量は急激に増加し、ビーム入射角度θが約80度のときスパッタリング収量は最大となる。ビーム入射角度θが80度を超えるとスパッタリング収量は急激に減少する。ビーム入射角度θが更に大きくなると、スパッタリング収量は、1より小さくなる。スパッタリング収量が1(垂直入射のときの値)となったときのビーム入射角度をθcとすると、θcは約87度である。ビーム入射角度がθcを超えると、スパッタリング収量は微小となり、殆ど試料を加工することができない状態となる。

【0026】

実際、ライン加工を実施すると、このスパッタリング収量のビーム入射角度依存性でライン加工の断面はV溝を形成する。1.5μmの線幅で線の加工深さを変えたライン加工の例を図3に示す。この工程は、平坦な試料の表面にイオンビームを照射し走査する。最初はライン幅の両端以外はビーム入射角度が小さいからライン幅の両端に傾斜を持つ小さな凹部が形成される。加工が進む(溝が深くなる)につれて両端の傾斜面がラインの中心に向けて大きくなりライン断面はV溝となる。V溝になるとビーム入射角度が大きくなり、加工速度が増加してV溝は短時間で深くなるが、ビーム入射角度が急速に増加する。従って、凹部の傾斜面の法線に対するビーム入射角が80°程度までは急速に削られ、V溝が深くなるが、その後、徐々に加工が遅くなりV溝の傾斜面の法線に対するビーム入射角がθcに達すると、それ以上V溝の加工は進まず、この後更に加工時間を長くしてもV溝の深さはなかなか深くならないと予測される。

【0027】

次に、実際には、スパッタされた粒子が側壁に吸着して加工を疎外するので、実際にV溝の設定値と実際に加工されたV溝の深さの関係を調べた。実験の条件を表1に示す。

【0028】

【表1】

【0029】

ここで、溝加工の長さL:20μm、試料:Si、加工ビームは加速電圧:40kV、ビーム電流:3.9nAを用いた。また、加工倍率:×3000(ビームPitch:11nm)、ビーム滞在時間:Td=3μsである。

【0030】

加工時間tは、Si試料に対するイオンビーム入射角θが0のときのスパッタリングイールドY(0)=0.27(μm3/nC)として式2を用いて制御する。

【0031】

【数2】

【0032】

図4は、表1の条件の加工で得られたV溝の深さhを測定した結果を示すグラフである。図4からは、線幅Wで加工深さhが変わることが分かる。また、図5は、設定のアスペクト比(H/W)と加工結果のアスペクト比(h/w)について変換した結果を示すグラフである。ここで、Hは加工深さの設定値である。加工深さ(設定値)Hと実際の線深さh(所望の深さ:垂直方法の深さ、或いは切り取る小片の高さ)及び実際の深さd(所望の深さ:ビーム方向から見た場合の深さ)は、ビームの入射角を0°とした場合に、深さHまで削れるように加工条件を設定すると、実際は深さh(=d)まで削れるという関係にある(図11参照)。そして、図5からは、A:定数、α:定数として式3が得られる。

【0033】

【数3】

【0034】

続いて、線加工における側壁リデポジションの量の推定について述べる。線(V溝)加工の場合、実験結果が示すように加工深さが徐々に止まるのはリデポジションによる影響と考えられる。これは加工底面でスパッタした粒子が面の法線からの角度θとしてcosθに比例して飛び出すが加工領域から空間に飛び去らずに多くが加工側面に衝突して吸着(リデポジション)するためである。

【0035】

線加工において紙面の前後方向に対しては無限とすると前後方向に対称であるので、図6に示す2次元の線加工モデルにしてリデポジションを考えることができる。

【0036】

加工穴へ入射するビームで発生したスパッタ粒子の法線成分のフラックスをF0とすると、底からの高さ(深さ)hにおける面法線のリデポジションフラックスの成分であるF(h)は式4のように表される。

【0037】

【数4】

また、

【0038】

【数5】

であるから、

【0039】

【数6】

【0040】

【数7】

となる。

【0041】

Qwallは、穴の深さhのとき壁についたリデポジションの総量である。また、Qlostは、穴の深さhのとき失われる粒子の総量である。Qlostの累積総和は、加工で失われた総体積≒深さに相当する。

【0042】

【数8】

【0043】

上記、結果をグラフにすると図7のようになる。図5と図7を比べると、実験で得られた結果の図5と計算で得られた結果の図7が一致することが分かる。したがって、線(V溝)加工は、リデポジションの影響により式9で行われることが分かる。

【0044】

【数9】

ここで、A:定数、α:定数である。

【0045】

したがって、V溝の実際の深さhを所望の深さd(ビームの照射方向から見た実際の深さ)、V溝の実際の幅wを線幅W、として定数A,αを決めると設定値H、W、線の長さL、加工ビーム電流Ib、ビーム入射角度0°の試料のスパッタリングイールドY(0)から線加工が制御できる。

【0046】

次に、加工時間が最小になる条件を考察する。加工時間tは、ビーム電流Ib、傾斜角0のスパッタリングイールドY(0)として、式10のように表される。

【0047】

【数10】

ただし、式10において、W≒wとした。

【0048】

そして、加工時間は線幅wで極値をもつので、最小加工時間は式11によって求められる。

【0049】

【数11】

したがって、式11より式12が得られる。

【0050】

【数12】

【0051】

実験結果から、加工時間tが最小になる条件を求めるとA=3.1303、α=1.0609であった。よって、Aとαは、実験の条件にある程度依存するが、A≒3.13、α≒1.06である。この結果から式9と式12から長さLのライン(溝)加工において所望の溝深さd=実際の溝の深さhは、設定する線幅W≒実際の溝幅w、設定する線深さHが次式の関係を得ることが分かった。その結果を図8に示す。

【0052】

【数13】

【0053】

また、長さLのライン(溝)加工において所望の溝深さd=実際の溝の深さhは、設定線幅W≒実際の溝幅w、線深さHが式14の関係にあることが分かる。

【0054】

【数14】

【0055】

よって、線加工においてH/Wが10から100になってもd/wは2倍にしかならないのでアスペクト比が8以上では、加工時間に比例して深くなる加工に比べ遅くなることが図8から分かる。したがって、アスペクト比H/Wが8程度以下であれば、一般的な加工は試料に対するビームの照射角0°のスパッタイールドY(0)から予想される加工速度よりも速くなる。

【0056】

実際に加工されるラインの溝深さdを制御するにはαとAを決める必要があり、最速状態で制御するアスペクト比は、H/W≒5.3程度である。

【0057】

<傾斜カラム荷電粒子ビーム装置の構成>

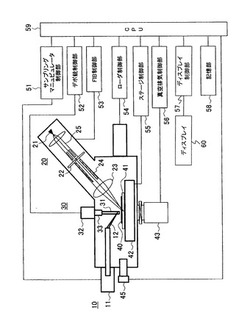

図9は、本発明の実施形態による傾斜カラム荷電粒子ビーム装置の概略構成を示す図である。図9に示されるように、傾斜カラム荷電粒子ビーム装置は、サンプリングマニュピュレータ10、集束イオンビーム(FIB)カラム20、デポジション銃30、試料であるウェーハ40を保持するウェーハホールダ41、X,Y,Z,R(回転)の4軸からなるステージ42、真空排気装置43、及び、荷電粒子検出器45を有する。ステージ42上にて水平面上にx軸、y軸をとり、垂直上方にz軸をとる。

【0058】

サンプリングマニュピュレータ10は、プローブ位置制御11、及び、サンプリングプローブ12を有する。FIBカラム20は、Ga液体金属イオン源からなるイオン銃21、イオンビーム25を制限するビーム制限アパーチャ22、イオンビーム25を絞るレンズ系23、及び、ウェーハ面上をビーム走査するための偏向器24を有する。FIBカラム20の光軸は、ステージ42のZ軸に対して45°の傾斜している。

【0059】

デポジション銃30は、ノズル31、ノズル位置及び温度制御32、及び、デポジション源リザーバ33を有する。デポジション源リザーバ33には、W(CO)6が充填されている。

【0060】

本例の傾斜カラム荷電粒子ビーム装置は、更に、サンプリングマニュピュレータ制御部51、デポ銃制御部52、FIB制御部53、ローダ制御部54、ステージ制御部55、真空排気制御部56、ディスプレイ制御部57、記憶部58及びCPU59を有する。

【0061】

サンプリングマニュピュレータ制御部51は、サンプリングマニュピュレータ10を制御し、ウェーハから分離された微小片試料の取り出し、乗せ変えを行う。デポ銃制御52は、デポジション銃30を制御し、ガス源の温度制御とノズル位置の制御を行う。FIB制御部53は、FIBカラム20を制御し、イオンビームの加速、ビーム電流、フォーカス、偏向を制御する。ローダ制御部54は、ウェーハホールダ41の出し入れを制御する。

【0062】

ステージ制御部55は、レーザ測長系によって計測された位置情報に基づいてステージ42の駆動・位置制御を行う。ステージ42は、X,Y,Z軸方向の直線移動とZ軸周りの回転を行う4軸ステージである。本例では、レーザ測長系によって位置情報を得るため、サンプリングの位置だし精度を上げることができる。従って、ウェーハから目的とする場所のサンプリングを確実に行うことができる。

【0063】

真空排気制御部56は真空排気装置43を制御する。ディスプレイ制御57は、走査信号と同期した荷電粒子検出器45からの信号により得られる画像をディスプレイ60に表示する。記憶部58は画像を記憶する。CPU59は傾斜カラム荷電粒子ビーム装置の全体を集中管理する。加工においてCPUは、ディスプレイ60に表示された画像に、加工する領域を重ねて表示し加工の制御パラメータを計算して求め、加工を制御する。

【0064】

本例の荷電粒子ビーム装置によると、ユーザが所望の線分長さLとV溝の深さdを入力すると、CPU59は、式9の式に従って、V溝の深さの設定値Hと幅の設定値Wを演算する。荷電粒子ビーム装置は、線分の長さLとしてCPU59によって計算された深さの設定値Hと幅の設定値Wに基づいて、V溝を形成する。加工時間tは、ビーム電流Ib、線分長さL、試料に対するイオンビーム入射角θが0のときのスパッタリングイールドY(0)として、式15に従って加工すると、所望の深さdのV溝が形成される。

【0065】

【数15】

【0066】

従来の設定する項目と本発明の設定する項目を比較すると表2のようになる。

【0067】

【表2】

【0068】

<微小片の切り出し方法>

次に、図9の傾斜カラム荷電粒子ビーム装置を用いて、ウェーハを割らずに欠陥を含む微小片を切り出す方法を説明する。本発明によると、試料表面に対してθ度傾斜した光軸を有するFIBカラム20を用いて、V字形溝加工を行う。FIBカラム20を固定し、ウェーハの移動と回転のみによって、線分(V溝)加工のみによって、微小片を切り出す。

【0069】

先ず、図10(a)に示すように、集束イオンビーム25の光軸25Aはxz平面上にあると仮定する。また、集束イオンビーム25の光軸25Aはz軸に対して45度傾斜しているものとする。試料であるウェーハをx軸方向に沿って移動させることにより、x軸方向のV溝201、202を形成する。V溝201、202は、ウェーハの表面に垂直に形成される。図10(b)は図10(a)の矢印B−B方向に沿って見た断面図である。V溝201、202の両端は、イオンビームの傾斜角45度に対応した傾斜面201a、201bを有する。次に、ウェーハをy軸方向に沿って移動させることにより、y軸方向のV溝203を形成する。図10(c)は図10(a)の矢印C−C方向に沿って見た断面図である。V溝203の断面は、ウェーハの表面に対して45度傾斜している。

【0070】

次に、試料であるウェーハをz軸周りに180度回転させる。それによって、図10(d)に示すように、V溝203はy軸に平行となり、V溝201、202はx軸に平行となる。ウェーハをy軸方向に沿って移動させることにより、y軸方向のV溝204を形成する。図10(e)は図10(d)の矢印E−E方向に沿って見た断面図である。V溝204の断面は、ウェーハの表面に対して45度傾斜している。

【0071】

図10(f)は、4つのV溝201、202、203、204によって微小片205が切り出された状態を示す。

【0072】

実際に、微小片205を切り出すには、図9を参照して説明したように、サンプリングプローブ12を用いる。4つのV溝201、202、203、204によって微小片205を完全に切り離す前に、サンプリングプローブ12の先端を微小片205の上面にタングステンデポジションを用いて接着させる。こうして微小片205がサンプリングプローブ12によって保持された状態で、微小片205を完全に切り離す。実際には、溝加工では微小片205が倒れることが無いので微小片205を完全に切り離した後に、サンプリングプローブ12の先端を微小片205の上面に接着させることも可能である。

【0073】

こうしてロの字形のV溝を形成することによって、二等辺三角形の断面を有する角柱状の微小片205が得られる。

【0074】

小片を取り出す加工(サンプリング加工)においてCPUは、ディスプレイ60に表示された走査イオン像の画像に、加工の入力パラメータから加工設定値を計算して求め、実際にビームが照射される領域を重ねて表示する。本加工は、必要とするラインの深さdからライン幅Wを演算で決めるので、演算結果の幅Wを持たせたラインを表示して加工領域が判明する。

【0075】

また、図11(a)A−Aの設定深さHのライン加工の断面は、図11(b)に示すように幅W≒w(加工された線幅)の中心線を頂点とする深さh=dのV溝となる。走査イオン像と実際にビームが照射される加工領域を重ねて表示するためには、ビームの入射方向から見たときの照射領域の大きさを表示する必要がある。この定義に従うと、加工深さは、ビームの入射方向に対する深さになる。この関係を、ビーム入射方向に対して試料がθ傾斜している場合について図12に示す。ビームの入射方向から見た線の長さL、線幅Wで深さdの線分を加工する場合、試料上では、線の長さL/cos(θ)、線幅W/cos(θ)、試料表面からの深さでは、h=d×cos(θ)の線分になる。サンプリングする小片の大きさは、当然試料上の大きさで示されるため加工領域の表示は、このルールに沿って演算して行われる。

【0076】

図13に示すように、V溝の角度θが数13から9°と求められるので、V溝の角度を考慮して、図13のように試料ステージをφ=−4.5°傾斜して(試料と加工ビームとの相対的角度を−4.5°として)加工すると頂角が直角の試料の摘出が可能になる。

【0077】

<サンプリング時の画面表示>

サンプリングを行うための表示の実施例について以下に説明する。上記ロの字形の枠状にライン加工を行い、ロの字周辺にV溝を形成することによって、図10(f)に示すような断面を有する二等辺三角柱の微小片205が得られる。しかし、深さHのライン加工の断面は、幅Wの中心線を頂点とする二等辺三角柱でその断面はV溝となるため、図10で示した試料に対して45°傾斜したビームで加工した場合、直角二等辺三角形ではなく直角より鋭角な二等辺三角形になる。

【0078】

この点の解決策は、複雑であるが色々な方法で可能であり、かつ、規則性があるためCPUで計算し結果を画面に表示してわかりやすくする。例として、図10(f)の大きさLx=14 μm、Ly=16μm、h=10 μmの二等辺三角形柱を小片として取り出す場合に付いて説明する。

【0079】

図14の表にサンプリングに必要な入力値を示す。ただし、V溝が交わる為の条件からビーム傾斜方向の長さは、試料高さから決まる(L2=2×h×tan(θ)=20μm)。

【0080】

小片の高さをh=10μmにするには、ビームはLy(横)方向に試料表面の法線に対しθ=45°傾斜しているから、ビームから試料を見た設定に変えるとV溝201、202の表面からの深さは、10/cos(θ)=14.1μmである。

【0081】

したがって、所望の加工深さd=14.1μmを得るには、V溝201、202の幅の設定値Wと深さの設定値Hは、数17の式から、W=2.2μmとH=11.9μmになる。

【0082】

図14に示す枠の縦の長さL1は、小片の縦の長さLx=14μmにV溝201の幅Wを足し込んだL1=16.2μmになる。同様に、V溝203の必要な加工深さはd=14.1μmである。したがって、V溝203の幅の設定値Wと深さの設定値Hは、式13から、W=2.2μmとH=11.9μmとなる。

【0083】

図14に示す枠の横の長さL2は、h=10μmの二等辺三角形柱を小片であるからL2=2×h×tan(θ)=20μmでないとV溝が交わらない。ビームはLy(横)方向に試料表面の法線に対しθ=45°傾斜しているから、L2=20×cos(θ)=14.1μmになる。このとき取り出される小片の横の長さLyはLy=L2−W/cos(θ)=16.8μmである。取り出される微小片205の寸法は、結果的に14μm×16μm×10μmになる。但し、高さが10μmである。なお、ビームの傾斜を考慮した表示の大きさを表3に示す。

【0084】

【表3】

【0085】

幅Wはビームから見た幅であるので、表3で示すL1、L2を図14(b)で示す枠として、枠を中心軸として幅Wをもたせた領域が実際のビーム照射領域となる。図14(a)は、試料上面から見た図である。

【0086】

ディスプレイ60にイオンビーム走査で得られた試料像の倍率に合わせて、小片の大きさ(例えば図10(f)の大きさLx=14μm、Ly=16μm、h=10μmの二等辺三角形柱)を入力すると表3を生成し、枠と枠を中心とした幅Wのビーム照射領域を、イオンビーム走査で得られた試料像と重ねて図14に示すように表示する。さらに、例えば四隅のコーナが重なるように4本の線分領域に分解してステージの回転角をφ=0°、180°等の情報を加えて加工順番を表示する。

【0087】

各線分の加工に必要な加工情報は、ビーム照射領域(L×W)と深さHと加工時間である。各線分の加工時間は、式15に各線分のH,W値と試料に対するイオンビーム入射角θが0のときのスパッタリングイールドY(0)として加工するビーム電流Ibを代入して求める。

【0088】

Si試料に対するイオンビーム入射角θが0のときのスパッタリングイールドY(0)=0.27(μm3/nC) としてビーム電流20nAで小片を取り出すための加工時間は、各線分の加工時間を足し合わせると約5分である。この結果、試料から大きさ(縦Lx=14μm、横Ly=16μm、高さh=10μm)の小片が分離される。

【0089】

本発明の実施形態では、V溝を形成するために、試料の法線に対して傾斜したイオンビームを用いている。ただし、荷電粒子ビーム装置は、試料の法線に対して傾斜したイオンビームを生成することができれば、どのような構成であってもよい。図9の例では、荷電粒子ビーム装置は、ステージ42のz軸に対して傾斜した光軸を有するFIBカラム20を備えている。ただし、後述するように、傾斜したFIBカラム20を設ける代わりに、試料を傾斜させる機能を有するステージを用いてもよい。

【0090】

また、上述の例では、試料の法線に対して45度傾斜したイオンビームを用いたが、試料の法線に対して他の角度傾斜したイオンビームを用いてもよい。例えば、試料の法線に対して30度又は60度傾斜したイオンビームを用いてもよい。

【0091】

次に、図9の傾斜カラムの代わりに試料を固定したステージがカラムに対して傾斜できる荷電粒子ビーム装置を用いて、線(V溝)加工を使ってサンプリングする方法を説明する。

【0092】

小片の形状として色々な加工形状が考えられるが、ステージ傾斜角θ=30°の場合のサンプリング方法について図15(a)に示す。図15(a)に示す小片の大きさ(縦Lx=10μm、横Ly=7.8μm、高さh=20μm)の三角柱のサンプリング実施例について説明する。ただし、ステージの傾斜方向はLy(L2)軸方向とする。

【0093】

サンプリングで取り出す小片の形状として三角柱を選択、大きさ(縦Lx=10μm、(横Ly=12μm、)高さh=20μm)を入力する。ただし、Lyは、小片の高さh= 20μm からV溝が交わる条件からLyの初期値をh×tan(θ)とする。

【0094】

図15(a)に示す小片の高さh=20μm、ステージ傾斜角θ=0°である線分はh=20μm、数17を使ってW=3.2μm、H=16.8μm、一方、ステージ傾斜角θ=30°の場合はd=h/cos(θ)=23μmであるから、式13を使ってW=3.7μm、H=19.4μmとなる。

【0095】

ディスプレイに表示する枠の大きさL1×L2は、ステージ傾斜角0°のときにL1= Lx+3.7=13.7、L2=Ly=h×tan(θ)=11.5μmである。一方、ステージ傾斜角30°のときにL1=13.7、L2=Ly×cos(θ)=10μmである。なお、ビームの傾斜を考慮した表示の大きさを表4に示す。

【0096】

【表4】

【0097】

幅Wはビームから見た幅であるので、表4に太字で示すL1、L2を図15(a)で示す枠として、枠を中心軸として表4の( )を線幅Wとして領域を表示すると、表示された領域が実際のビーム照射領域となる。

【0098】

イオンビーム走査で得られた試料像と重ねて表示する。さらに、図15(a)に示すように例えば四隅のコーナが重なるように4本の線分領域に分解してステージの傾斜角をθ=0°、30°等の情報を加えて加工順番を表示する。

【0099】

各線分の加工に必要な加工情報は、ビーム照射領域(L×W)と深さHと加工時間である。各線分の加工時間は、上記式15に各線分のH,W値と試料に対するイオンビーム入射角θが0のときのスパッタリングイールドY(0)として加工するビーム電流Ibを代入して求める。

【0100】

Si試料に対するイオンビーム入射角θが0のときのスパッタリングイールドY(0)=0.27(μm3/nC) としてビーム電流20nAで小片を取り出すための加工時間は、各線分の加工時間を足し合わせると約10分である。この加工の結果、試料から大きさ(縦Lx=10μm、横Ly=7.8μm、高さh=20μm)の小片が分離される。

【0101】

表4から取り出される小片は、直角三角柱の直角部が直角より鈍角になっている。頂角を直角にするには、図15(b)に示すように、表4の加工順番i)においてステージの傾斜を−4.5°にして加工する。このときの照射領域の表示はcos(−4.5°)=0.997であるから0°と同じで良い。

【0102】

また、図15(a)から分かるように直角三角柱の頂角部が30°より鋭角になっている。これを30°にするには図15(b)に示すようにステージの傾斜角を34.5°にして加工する。このようにして加工すると試料から大きさ(縦Lx=10μm、横Ly=11.5μm、高さh=20μm)の頂角30°の直角三角柱の小片を分離することができる。

【0103】

図15(b)に示す小片の高さh=20μm、ステージ傾斜角θ=−5°である線分はh=20μm、式13を使ってW=3.2μm、H=16.9μm、一方、ステージ傾斜角θ=35°の場合はd=h/cos(θ)=24.4μmであるから、式13を使ってW=3.9μm、H=20.5μmとなる。

【0104】

ディスプレイに表示する枠の大きさL1×L2は、ステージ傾斜角θ=−5°のときにL1= Lx×cos(θ)+3.9=13.9、L2=Ly+3.2/2+3.9/2/cos(35°)=15.5μmである。一方、ステージ傾斜角θ=35°のときにL1=13.9、L2=15.5×cos(θ)=12.7μmである。なお、ビームの傾斜を考慮した表示の大きさを表5に示す。

【0105】

【表5】

【0106】

幅Wはビームから見た幅であるので、表5で示すL1、L2を図15(b)で示す枠として、枠を中心軸として幅Wをもたせた領域が実際のビーム照射領域となる。

【0107】

図15(b)に示すようにイオンビーム走査で得られた試料像と重ねて表示する。さらに、図15(b)に示すように例えば四隅のコーナが重なるように4本の線分領域に分解してステージの傾斜角をθ=5°、35°等の情報を加えて加工順番を表示する。

【0108】

各線分の加工に必要な加工情報は、ビーム照射領域(L×W)と深さHと加工時間である。各線分の加工時間は、式15に各線分のH,W値と試料に対するイオンビーム入射角θが0のときのスパッタリングイールドY(0)として加工するビーム電流Ibを代入して求める。Si試料に対するイオンビーム入射角θが0のときのスパッタリングイールドY(0)=0.27(μm3/nC) としてビーム電流20nAで小片を取り出すための加工時間は、各線分の加工時間を足し合わせると約12分である。この結果、試料から大きさ(縦Lx=10μm、横Ly=12 μm、高さh= 20μm)の頂角が直角の小片が分離される。

【0109】

図15(a)と図15(b)の小片内に示す×はデバイスの欠陥位置として、サンプリングした小片から×を含む薄膜試料を作製する工程を考えると、図15(b)の方がサンプリング、及びに、薄膜作製が楽である。

【0110】

このように、小片をサンプリングする為の加工方法は様々であるが、必要な大きさのサンプル形状を入力すると、サンプリングに必要な加工条件と手順をCPUで計算して図15(b)のように示し、ステージの状態に応じて実際にビームが照射される領域を画面に表示して加工することができる。このため、複雑な加工でも画面の指示に従って加工を行えば悩むことなく小片をサンプリングすることができる。

【0111】

また、加工時間tは、式15で表されるが、本発明によると、H>>W、L>>Wであるため、H×Lに比例する。一方、従来の加工では、H>>W、L>>WにできないのでH×W×Lに比例する。つまり、小片の大きさで加工時間が本発明は面積的に増加するが、従来方法では体積的に増加する。このため、加工時間が短くできる。

【0112】

以上のように、本発明によれば、V溝加工のみで試料から微小片をサンプリングできるので、1種類の加工ビームでサンプリング加工ができる。即ち、加工の開始から終了まで、V溝の幅の設定値w及び深さの設定値Hは略一定である。

【0113】

また、本発明によれば、V溝加工で所望の深さdが与えられると、加工時間が最小になるように、V溝の深さの設定値Hと幅の設定値Wが求められる。従って、V溝を簡便に効率が良く加工できる。また、V溝加工では、矩形形状の溝より加工体積が小さいのでビーム電流が小さくても短時間でサンプリングできる。

【0114】

さらに、本発明によれば、ウェーハに対して傾斜したカラムを備えた装置において、ステージの回転機能を1回用いるだけでウェーハを割らずに欠陥を含む微小片をサンプリングできるので、サンプリング自動化に適する。

【図面の簡単な説明】

【0115】

【図1】ビーム走査によって生じた試料表面の微小段差と凹状の加工側面のビーム照射角を説明するための図である。

【図2】スパッタリング収量の入射角依存性を示す図である。

【図3】線加工の線幅と加工深さの関係の断面観察例である。

【図4】加工深さhと設定アスペクト比(H/W)の関係を調べた結果の図である。

【図5】設定アスペクト比(H/W)と実際に加工されて得られたアスペクト比(h/w)の関係を調べた結果の図である。

【図6】計算モデルを説明するための図である。

【図7】アスペクト比xと(スパッタ量の累積/穴の開口)比の計算結果を示す図である。

【図8】設定アスペクト比(H/W)と実際に加工されて得られたアスペクト比(h/w)の関係にH/W=h/wの関係を比較した図である。

【図9】本発明による荷電粒子ビーム装置の概略構成を示す図である。

【図10】本発明によるロの字形のV溝によって微小片試料を切り出す方法を説明するための説明図である。

【図11】V溝の深さの設定値Hと幅の設定値Wに対して実際に形成されるV溝の深さdの関係を示す図である。

【図12】ビーム照射方向から見た大きさと、試料面上の大きさの関係を示す図である。

【図13】V溝で直角の頂角を得る説明をするための図である。

【図14】本発明を使って試料に対して傾斜したカラム装置で小片をサンプリングする為の加工設定を説明する図である。

【図15】本発明を使って傾斜可能なステージをもつ装置で小片をサンプリングする為の加工設定を説明する図である。

【符号の説明】

【0116】

10…サンプリングマニュピュレータ、11…プローブ位置制御、12…サンプリングプローブ、20…集束イオンビーム(FIB)カラム、21…イオン銃、22…ビーム制限アパーチャ、23…レンズ系、24…偏向器、25…イオンビーム、30…デポジション銃、31…ノズル、32…ノズル位置・温度制御、33…デポジション源リザーバ、40…ウェーハ、41…ウェーハホールダ、42…ステージ、43…真空排気装置、45…荷電粒子検出器、57…ディスプレイ制御部、60…ディスプレイ

【技術分野】

【0001】

本発明は、荷電粒子ビーム加工装置に関し、例えば、線状に溝を加工する場合、所望の溝の深さを試料上に形成して試料を加工する荷電粒子ビーム加工装置に関する。

【背景技術】

【0002】

一般に、透過電子顕微鏡用の試料として、厚さが0.1μm程度の薄片が必要とされる。従来方法では観察箇所を含む小片を試料から切り出し、機械的研磨で薄くした後、イオンミリング装置を用いて厚さが0.1μm程度の薄片を作成していた。

【0003】

近年、このような薄片試料を作るために集束イオンビームが用いられるようになってきた。集束イオンビーム装置は、観察と加工ができるため、所望の観察箇所を含む大きさ10μm程度で厚さが0.1μm程度に加工した薄片試料を作成することができる。

【0004】

したがって、集束イオンビームを用いることにより、例えば、半導体デバイス等を透過電子顕微鏡で観察する場合には、ウェーハの中の観察したい位置を特定して観察位置を含む薄片試料を作成できる。このような集束イオンビームを用いた試料の作成方法は、非特許文献1及び2にて報告されている。

【0005】

また、特許文献1には、ウェーハに対して傾斜したカラムとステージの回転機能を用いて集束イオンビーム加工する装置と方法が開示されている。さらに、特許文献2には、集束イオンビームとサンプリングプローブを用いて薄膜試料片を切り出す方法(サンプリング方法)が記載されている。

【0006】

【特許文献1】特表2002−503870号公報

【特許文献2】特開平5−52721号公報

【非特許文献1】「集束イオンビームでTEM用試料を作製したら」表面科学:Vol.16,No.12, pp755-760, 1995

【非特許文献2】“Transmission Electron Microscope Sample Preparation Using a Focused Ion Beam”:J Electron Microscope 43,pp322-326,1994

【非特許文献3】Yamamura,Y.,"Energy dependence of the yield of ion-induced sputtering of monatomic solid,"At.Dat.&Nuc.Dat.Tab.62(1996)149)

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、最近の半導体デバイスは、緻密な構造で特定の部位を解析しようとすると高度な半導体プロセス技術と構造に精通していないと解析できない。不良サイズも100nmを切り、しかも微妙な不良の有無を見分ける知見がないと不良の有無を判断できない。このような不良の場合、観察位置の特定が難しいため集束イオンビーム装置で直接所望の観察箇所を薄片に加工できない。このため、一旦集束イオンビーム装置で不良の含む小片領域の周囲を加工してウェーハから取り出し(以下、サンプリングと呼ぶ)た後、サンプルキャリア上に乗せ、サンプリングキャリア上で薄膜化して解析する方法を採用している。

【0008】

また、このような不良解析の薄膜加工では、目的の場所を確実に薄膜加工するには加工終点を検知できるツール、たとえば、薄膜加工中の断面をSEMで観察できる等の加工中の状態をモニターする手段が必要である。更にまた、透過電子顕微鏡と集束イオンビーム装置の間を往復しながら加工して目的の観察箇所の薄膜化を行う必要がある場合もある。

【0009】

また、最近、プロービング装置での電気的解析もウェーハから素子を含む小片をサンプリングしてデバイスの電気特性を解析する方法が増えてきた。その時、サンプリング小片は表面績の大きい方が素子の電気的解析に有利である。

【0010】

従来、集束イオンビームを用いてウェーハより欠陥を含む微小片を取り出す場合、欠陥位置の周囲を加工して欠陥を含む小片の突起を形成する。次に、この突起の根元を傾斜面に沿って切り出すことによって微小片をウェーハから分離生成する。

【0011】

しかしながら、従来の方法では、大きい小片をサンプリングする場合、加工体積が増えて、加工時間が長くなる欠点がある。加工体積を減らす方法として小片の輪郭をライン状に加工して体積を減らす方法が考えられるが、集束イオンビーム装置においてライン状の溝加工は、加工の基本であるがラインの幅が狭くなると加工が進まず必要な深さを短時間で加工できない問題がある。

【0012】

本発明はこのような状況に鑑みてなされたものであり、ライン状の溝加工で、適切に溝の深さが制御でき、かつ、高速で行うことができる荷電粒子ビーム加工装置を提供する。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明では、ラインの必要な深さの加工を加工時間が最小となるように、ライン幅とライン深さを計算して求め加工の設定値として加工する。また、実際にビームが照射される領域を集束イオンビーム走査像と重畳して画面上に表示して加工する。試料表面に対して傾斜したイオンビームの場合にもビームに対する試料の傾斜を考慮して、実際にビームが照射される領域を表示して加工する。

【0014】

即ち、本発明による荷電粒子ビーム加工装置は、荷電粒子ビームによって試料を加工する荷電粒子ビーム加工装置であって、試料を所望の軸方向に移動させるステージと、試料に荷電粒子ビームを照射する荷電粒子ビームカラムと、荷電粒子ビームカラムを制御する制御部と、入力した線加工(V溝)の所望の線分長さLと所望の深さd(=照射方向から見た場合の深さ)から、線加工(V溝)の深さHの設定値と線加工(V溝)の幅Wの設定値を計算する演算部と、を備える。そして、演算部は、溝の深さH、V溝の幅W、V溝の長さL、物質のスパッタリングイールドY(0)、ビーム電流Ibで表される加工時間tの演算式に基づいて、この加工時間tが最小となる条件を算出して、前記設定値H及びWを求める。また、制御部は、演算部によって算出された設定値H及びWと線加工の長さLに基づいて荷電粒子ビームを試料の表面に照射させることによって前記試料の表面にV溝を形成する。

【0015】

本荷電粒子ビーム加工装置は、さらに、所望の線深さh(=切り取る小片の高さ)から計算された線幅Wと線加工の長さLに基づいて、荷電粒子ビームを試料に照射する加工領域と試料像とを重ねて表示部に表示する表示制御部を備える。

【0016】

さらなる本発明の特徴は、以下本発明を実施するための最良の形態および添付図面によって明らかになるものである。

【発明の効果】

【0017】

本発明によれば、ラインの必要な深さの加工を短時間で確実に行うことができる。また、試料表面より微小片試料を短時間で(高速に)確実に切り出すことができる。

【発明を実施するための最良の形態】

【0018】

以下、添付図面を参照して本発明の実施形態について説明する。ただし、本実施形態は本発明を実現するための一例に過ぎず、本発明を限定するものではないことに注意すべきである。また、各図において共通の構成については同一の参照番号が付されている。

【0019】

<加工条件:本発明の原理>

まず、本発明の集束イオンビームによるライン加工を行う時の加工条件について説明する。図1(a)に示されるように、イオンビーム25が平坦な試料40の表面を走査すると、イオンビーム照射点では、照射量に応じてスパッタリングにより削られ、ビーム走査前後に高低差ができ段差が形成される。ビーム走査の折り返し点では、ビーム照射を受けている部分と受けていない部分で段差が深まり、凹部が形成される。従って、イオンビーム走査前後にて試料表面に傾斜面40a、40bが形成される。

【0020】

図1(b)に示されるように、傾斜面40aの傾斜角をθとする。傾斜面40aの法線nとイオンビーム25の光軸25Aのなす角をビーム入射角とする。ビーム入射角は、傾斜面40aの傾斜角θに等しい。従って、傾斜角が0度のとき、ビーム入射角は0度となり、傾斜角が90度のとき、ビーム入射角は90度となる。

【0021】

イオンビームを試料表面に垂直に照射しても、微小な段差が形成されるため、イオンビーム照射面は傾斜し、イオンビームの入射角は0度にはならない。特に走査ビームの折り返し点40a、40bの入射角が大きくなる。

【0022】

イオンビームによるスパッタリング収量(1つのイオン粒子に対して何個の原子がスパッタリングされるかを示す量)は、イオンビームの入射角の関数である。非特許文献3において、山村は、実験結果と良く一致する理論表現として下記の式を提案している。

【0023】

【数1】

【0024】

ここで、t=1/cosθ、であり、f、sはパラメータである。図2の曲線は、式1において、パラメータをf=1.8、s=0.3とした場合のグラフである。横軸はイオンビーム入射角、縦軸はスパッタリング収量である。但し、縦軸のスパッタリング収量Y(E,θ)/Y(0)は、イオンビーム入射角θが0のときのスパッタリングイールドY(0)によって正規化している。

【0025】

図2に示されるすように、スパッタリング収量はビーム入射角度依存性がある。ビーム入射角度θ(入射面の法線とビームがなす角度)が0度から80度まで変化する間では、スパッタリング収量はビーム入射角θと共に増加する。特に、ビーム入射角度θが50度を超えるとスパッタリング収量は急激に増加し、ビーム入射角度θが約80度のときスパッタリング収量は最大となる。ビーム入射角度θが80度を超えるとスパッタリング収量は急激に減少する。ビーム入射角度θが更に大きくなると、スパッタリング収量は、1より小さくなる。スパッタリング収量が1(垂直入射のときの値)となったときのビーム入射角度をθcとすると、θcは約87度である。ビーム入射角度がθcを超えると、スパッタリング収量は微小となり、殆ど試料を加工することができない状態となる。

【0026】

実際、ライン加工を実施すると、このスパッタリング収量のビーム入射角度依存性でライン加工の断面はV溝を形成する。1.5μmの線幅で線の加工深さを変えたライン加工の例を図3に示す。この工程は、平坦な試料の表面にイオンビームを照射し走査する。最初はライン幅の両端以外はビーム入射角度が小さいからライン幅の両端に傾斜を持つ小さな凹部が形成される。加工が進む(溝が深くなる)につれて両端の傾斜面がラインの中心に向けて大きくなりライン断面はV溝となる。V溝になるとビーム入射角度が大きくなり、加工速度が増加してV溝は短時間で深くなるが、ビーム入射角度が急速に増加する。従って、凹部の傾斜面の法線に対するビーム入射角が80°程度までは急速に削られ、V溝が深くなるが、その後、徐々に加工が遅くなりV溝の傾斜面の法線に対するビーム入射角がθcに達すると、それ以上V溝の加工は進まず、この後更に加工時間を長くしてもV溝の深さはなかなか深くならないと予測される。

【0027】

次に、実際には、スパッタされた粒子が側壁に吸着して加工を疎外するので、実際にV溝の設定値と実際に加工されたV溝の深さの関係を調べた。実験の条件を表1に示す。

【0028】

【表1】

【0029】

ここで、溝加工の長さL:20μm、試料:Si、加工ビームは加速電圧:40kV、ビーム電流:3.9nAを用いた。また、加工倍率:×3000(ビームPitch:11nm)、ビーム滞在時間:Td=3μsである。

【0030】

加工時間tは、Si試料に対するイオンビーム入射角θが0のときのスパッタリングイールドY(0)=0.27(μm3/nC)として式2を用いて制御する。

【0031】

【数2】

【0032】

図4は、表1の条件の加工で得られたV溝の深さhを測定した結果を示すグラフである。図4からは、線幅Wで加工深さhが変わることが分かる。また、図5は、設定のアスペクト比(H/W)と加工結果のアスペクト比(h/w)について変換した結果を示すグラフである。ここで、Hは加工深さの設定値である。加工深さ(設定値)Hと実際の線深さh(所望の深さ:垂直方法の深さ、或いは切り取る小片の高さ)及び実際の深さd(所望の深さ:ビーム方向から見た場合の深さ)は、ビームの入射角を0°とした場合に、深さHまで削れるように加工条件を設定すると、実際は深さh(=d)まで削れるという関係にある(図11参照)。そして、図5からは、A:定数、α:定数として式3が得られる。

【0033】

【数3】

【0034】

続いて、線加工における側壁リデポジションの量の推定について述べる。線(V溝)加工の場合、実験結果が示すように加工深さが徐々に止まるのはリデポジションによる影響と考えられる。これは加工底面でスパッタした粒子が面の法線からの角度θとしてcosθに比例して飛び出すが加工領域から空間に飛び去らずに多くが加工側面に衝突して吸着(リデポジション)するためである。

【0035】

線加工において紙面の前後方向に対しては無限とすると前後方向に対称であるので、図6に示す2次元の線加工モデルにしてリデポジションを考えることができる。

【0036】

加工穴へ入射するビームで発生したスパッタ粒子の法線成分のフラックスをF0とすると、底からの高さ(深さ)hにおける面法線のリデポジションフラックスの成分であるF(h)は式4のように表される。

【0037】

【数4】

また、

【0038】

【数5】

であるから、

【0039】

【数6】

【0040】

【数7】

となる。

【0041】

Qwallは、穴の深さhのとき壁についたリデポジションの総量である。また、Qlostは、穴の深さhのとき失われる粒子の総量である。Qlostの累積総和は、加工で失われた総体積≒深さに相当する。

【0042】

【数8】

【0043】

上記、結果をグラフにすると図7のようになる。図5と図7を比べると、実験で得られた結果の図5と計算で得られた結果の図7が一致することが分かる。したがって、線(V溝)加工は、リデポジションの影響により式9で行われることが分かる。

【0044】

【数9】

ここで、A:定数、α:定数である。

【0045】

したがって、V溝の実際の深さhを所望の深さd(ビームの照射方向から見た実際の深さ)、V溝の実際の幅wを線幅W、として定数A,αを決めると設定値H、W、線の長さL、加工ビーム電流Ib、ビーム入射角度0°の試料のスパッタリングイールドY(0)から線加工が制御できる。

【0046】

次に、加工時間が最小になる条件を考察する。加工時間tは、ビーム電流Ib、傾斜角0のスパッタリングイールドY(0)として、式10のように表される。

【0047】

【数10】

ただし、式10において、W≒wとした。

【0048】

そして、加工時間は線幅wで極値をもつので、最小加工時間は式11によって求められる。

【0049】

【数11】

したがって、式11より式12が得られる。

【0050】

【数12】

【0051】

実験結果から、加工時間tが最小になる条件を求めるとA=3.1303、α=1.0609であった。よって、Aとαは、実験の条件にある程度依存するが、A≒3.13、α≒1.06である。この結果から式9と式12から長さLのライン(溝)加工において所望の溝深さd=実際の溝の深さhは、設定する線幅W≒実際の溝幅w、設定する線深さHが次式の関係を得ることが分かった。その結果を図8に示す。

【0052】

【数13】

【0053】

また、長さLのライン(溝)加工において所望の溝深さd=実際の溝の深さhは、設定線幅W≒実際の溝幅w、線深さHが式14の関係にあることが分かる。

【0054】

【数14】

【0055】

よって、線加工においてH/Wが10から100になってもd/wは2倍にしかならないのでアスペクト比が8以上では、加工時間に比例して深くなる加工に比べ遅くなることが図8から分かる。したがって、アスペクト比H/Wが8程度以下であれば、一般的な加工は試料に対するビームの照射角0°のスパッタイールドY(0)から予想される加工速度よりも速くなる。

【0056】

実際に加工されるラインの溝深さdを制御するにはαとAを決める必要があり、最速状態で制御するアスペクト比は、H/W≒5.3程度である。

【0057】

<傾斜カラム荷電粒子ビーム装置の構成>

図9は、本発明の実施形態による傾斜カラム荷電粒子ビーム装置の概略構成を示す図である。図9に示されるように、傾斜カラム荷電粒子ビーム装置は、サンプリングマニュピュレータ10、集束イオンビーム(FIB)カラム20、デポジション銃30、試料であるウェーハ40を保持するウェーハホールダ41、X,Y,Z,R(回転)の4軸からなるステージ42、真空排気装置43、及び、荷電粒子検出器45を有する。ステージ42上にて水平面上にx軸、y軸をとり、垂直上方にz軸をとる。

【0058】

サンプリングマニュピュレータ10は、プローブ位置制御11、及び、サンプリングプローブ12を有する。FIBカラム20は、Ga液体金属イオン源からなるイオン銃21、イオンビーム25を制限するビーム制限アパーチャ22、イオンビーム25を絞るレンズ系23、及び、ウェーハ面上をビーム走査するための偏向器24を有する。FIBカラム20の光軸は、ステージ42のZ軸に対して45°の傾斜している。

【0059】

デポジション銃30は、ノズル31、ノズル位置及び温度制御32、及び、デポジション源リザーバ33を有する。デポジション源リザーバ33には、W(CO)6が充填されている。

【0060】

本例の傾斜カラム荷電粒子ビーム装置は、更に、サンプリングマニュピュレータ制御部51、デポ銃制御部52、FIB制御部53、ローダ制御部54、ステージ制御部55、真空排気制御部56、ディスプレイ制御部57、記憶部58及びCPU59を有する。

【0061】

サンプリングマニュピュレータ制御部51は、サンプリングマニュピュレータ10を制御し、ウェーハから分離された微小片試料の取り出し、乗せ変えを行う。デポ銃制御52は、デポジション銃30を制御し、ガス源の温度制御とノズル位置の制御を行う。FIB制御部53は、FIBカラム20を制御し、イオンビームの加速、ビーム電流、フォーカス、偏向を制御する。ローダ制御部54は、ウェーハホールダ41の出し入れを制御する。

【0062】

ステージ制御部55は、レーザ測長系によって計測された位置情報に基づいてステージ42の駆動・位置制御を行う。ステージ42は、X,Y,Z軸方向の直線移動とZ軸周りの回転を行う4軸ステージである。本例では、レーザ測長系によって位置情報を得るため、サンプリングの位置だし精度を上げることができる。従って、ウェーハから目的とする場所のサンプリングを確実に行うことができる。

【0063】

真空排気制御部56は真空排気装置43を制御する。ディスプレイ制御57は、走査信号と同期した荷電粒子検出器45からの信号により得られる画像をディスプレイ60に表示する。記憶部58は画像を記憶する。CPU59は傾斜カラム荷電粒子ビーム装置の全体を集中管理する。加工においてCPUは、ディスプレイ60に表示された画像に、加工する領域を重ねて表示し加工の制御パラメータを計算して求め、加工を制御する。

【0064】

本例の荷電粒子ビーム装置によると、ユーザが所望の線分長さLとV溝の深さdを入力すると、CPU59は、式9の式に従って、V溝の深さの設定値Hと幅の設定値Wを演算する。荷電粒子ビーム装置は、線分の長さLとしてCPU59によって計算された深さの設定値Hと幅の設定値Wに基づいて、V溝を形成する。加工時間tは、ビーム電流Ib、線分長さL、試料に対するイオンビーム入射角θが0のときのスパッタリングイールドY(0)として、式15に従って加工すると、所望の深さdのV溝が形成される。

【0065】

【数15】

【0066】

従来の設定する項目と本発明の設定する項目を比較すると表2のようになる。

【0067】

【表2】

【0068】

<微小片の切り出し方法>

次に、図9の傾斜カラム荷電粒子ビーム装置を用いて、ウェーハを割らずに欠陥を含む微小片を切り出す方法を説明する。本発明によると、試料表面に対してθ度傾斜した光軸を有するFIBカラム20を用いて、V字形溝加工を行う。FIBカラム20を固定し、ウェーハの移動と回転のみによって、線分(V溝)加工のみによって、微小片を切り出す。

【0069】

先ず、図10(a)に示すように、集束イオンビーム25の光軸25Aはxz平面上にあると仮定する。また、集束イオンビーム25の光軸25Aはz軸に対して45度傾斜しているものとする。試料であるウェーハをx軸方向に沿って移動させることにより、x軸方向のV溝201、202を形成する。V溝201、202は、ウェーハの表面に垂直に形成される。図10(b)は図10(a)の矢印B−B方向に沿って見た断面図である。V溝201、202の両端は、イオンビームの傾斜角45度に対応した傾斜面201a、201bを有する。次に、ウェーハをy軸方向に沿って移動させることにより、y軸方向のV溝203を形成する。図10(c)は図10(a)の矢印C−C方向に沿って見た断面図である。V溝203の断面は、ウェーハの表面に対して45度傾斜している。

【0070】

次に、試料であるウェーハをz軸周りに180度回転させる。それによって、図10(d)に示すように、V溝203はy軸に平行となり、V溝201、202はx軸に平行となる。ウェーハをy軸方向に沿って移動させることにより、y軸方向のV溝204を形成する。図10(e)は図10(d)の矢印E−E方向に沿って見た断面図である。V溝204の断面は、ウェーハの表面に対して45度傾斜している。

【0071】

図10(f)は、4つのV溝201、202、203、204によって微小片205が切り出された状態を示す。

【0072】

実際に、微小片205を切り出すには、図9を参照して説明したように、サンプリングプローブ12を用いる。4つのV溝201、202、203、204によって微小片205を完全に切り離す前に、サンプリングプローブ12の先端を微小片205の上面にタングステンデポジションを用いて接着させる。こうして微小片205がサンプリングプローブ12によって保持された状態で、微小片205を完全に切り離す。実際には、溝加工では微小片205が倒れることが無いので微小片205を完全に切り離した後に、サンプリングプローブ12の先端を微小片205の上面に接着させることも可能である。

【0073】

こうしてロの字形のV溝を形成することによって、二等辺三角形の断面を有する角柱状の微小片205が得られる。

【0074】

小片を取り出す加工(サンプリング加工)においてCPUは、ディスプレイ60に表示された走査イオン像の画像に、加工の入力パラメータから加工設定値を計算して求め、実際にビームが照射される領域を重ねて表示する。本加工は、必要とするラインの深さdからライン幅Wを演算で決めるので、演算結果の幅Wを持たせたラインを表示して加工領域が判明する。

【0075】

また、図11(a)A−Aの設定深さHのライン加工の断面は、図11(b)に示すように幅W≒w(加工された線幅)の中心線を頂点とする深さh=dのV溝となる。走査イオン像と実際にビームが照射される加工領域を重ねて表示するためには、ビームの入射方向から見たときの照射領域の大きさを表示する必要がある。この定義に従うと、加工深さは、ビームの入射方向に対する深さになる。この関係を、ビーム入射方向に対して試料がθ傾斜している場合について図12に示す。ビームの入射方向から見た線の長さL、線幅Wで深さdの線分を加工する場合、試料上では、線の長さL/cos(θ)、線幅W/cos(θ)、試料表面からの深さでは、h=d×cos(θ)の線分になる。サンプリングする小片の大きさは、当然試料上の大きさで示されるため加工領域の表示は、このルールに沿って演算して行われる。

【0076】

図13に示すように、V溝の角度θが数13から9°と求められるので、V溝の角度を考慮して、図13のように試料ステージをφ=−4.5°傾斜して(試料と加工ビームとの相対的角度を−4.5°として)加工すると頂角が直角の試料の摘出が可能になる。

【0077】

<サンプリング時の画面表示>

サンプリングを行うための表示の実施例について以下に説明する。上記ロの字形の枠状にライン加工を行い、ロの字周辺にV溝を形成することによって、図10(f)に示すような断面を有する二等辺三角柱の微小片205が得られる。しかし、深さHのライン加工の断面は、幅Wの中心線を頂点とする二等辺三角柱でその断面はV溝となるため、図10で示した試料に対して45°傾斜したビームで加工した場合、直角二等辺三角形ではなく直角より鋭角な二等辺三角形になる。

【0078】

この点の解決策は、複雑であるが色々な方法で可能であり、かつ、規則性があるためCPUで計算し結果を画面に表示してわかりやすくする。例として、図10(f)の大きさLx=14 μm、Ly=16μm、h=10 μmの二等辺三角形柱を小片として取り出す場合に付いて説明する。

【0079】

図14の表にサンプリングに必要な入力値を示す。ただし、V溝が交わる為の条件からビーム傾斜方向の長さは、試料高さから決まる(L2=2×h×tan(θ)=20μm)。

【0080】

小片の高さをh=10μmにするには、ビームはLy(横)方向に試料表面の法線に対しθ=45°傾斜しているから、ビームから試料を見た設定に変えるとV溝201、202の表面からの深さは、10/cos(θ)=14.1μmである。

【0081】

したがって、所望の加工深さd=14.1μmを得るには、V溝201、202の幅の設定値Wと深さの設定値Hは、数17の式から、W=2.2μmとH=11.9μmになる。

【0082】

図14に示す枠の縦の長さL1は、小片の縦の長さLx=14μmにV溝201の幅Wを足し込んだL1=16.2μmになる。同様に、V溝203の必要な加工深さはd=14.1μmである。したがって、V溝203の幅の設定値Wと深さの設定値Hは、式13から、W=2.2μmとH=11.9μmとなる。

【0083】

図14に示す枠の横の長さL2は、h=10μmの二等辺三角形柱を小片であるからL2=2×h×tan(θ)=20μmでないとV溝が交わらない。ビームはLy(横)方向に試料表面の法線に対しθ=45°傾斜しているから、L2=20×cos(θ)=14.1μmになる。このとき取り出される小片の横の長さLyはLy=L2−W/cos(θ)=16.8μmである。取り出される微小片205の寸法は、結果的に14μm×16μm×10μmになる。但し、高さが10μmである。なお、ビームの傾斜を考慮した表示の大きさを表3に示す。

【0084】

【表3】

【0085】

幅Wはビームから見た幅であるので、表3で示すL1、L2を図14(b)で示す枠として、枠を中心軸として幅Wをもたせた領域が実際のビーム照射領域となる。図14(a)は、試料上面から見た図である。

【0086】

ディスプレイ60にイオンビーム走査で得られた試料像の倍率に合わせて、小片の大きさ(例えば図10(f)の大きさLx=14μm、Ly=16μm、h=10μmの二等辺三角形柱)を入力すると表3を生成し、枠と枠を中心とした幅Wのビーム照射領域を、イオンビーム走査で得られた試料像と重ねて図14に示すように表示する。さらに、例えば四隅のコーナが重なるように4本の線分領域に分解してステージの回転角をφ=0°、180°等の情報を加えて加工順番を表示する。

【0087】

各線分の加工に必要な加工情報は、ビーム照射領域(L×W)と深さHと加工時間である。各線分の加工時間は、式15に各線分のH,W値と試料に対するイオンビーム入射角θが0のときのスパッタリングイールドY(0)として加工するビーム電流Ibを代入して求める。

【0088】

Si試料に対するイオンビーム入射角θが0のときのスパッタリングイールドY(0)=0.27(μm3/nC) としてビーム電流20nAで小片を取り出すための加工時間は、各線分の加工時間を足し合わせると約5分である。この結果、試料から大きさ(縦Lx=14μm、横Ly=16μm、高さh=10μm)の小片が分離される。

【0089】

本発明の実施形態では、V溝を形成するために、試料の法線に対して傾斜したイオンビームを用いている。ただし、荷電粒子ビーム装置は、試料の法線に対して傾斜したイオンビームを生成することができれば、どのような構成であってもよい。図9の例では、荷電粒子ビーム装置は、ステージ42のz軸に対して傾斜した光軸を有するFIBカラム20を備えている。ただし、後述するように、傾斜したFIBカラム20を設ける代わりに、試料を傾斜させる機能を有するステージを用いてもよい。

【0090】

また、上述の例では、試料の法線に対して45度傾斜したイオンビームを用いたが、試料の法線に対して他の角度傾斜したイオンビームを用いてもよい。例えば、試料の法線に対して30度又は60度傾斜したイオンビームを用いてもよい。

【0091】

次に、図9の傾斜カラムの代わりに試料を固定したステージがカラムに対して傾斜できる荷電粒子ビーム装置を用いて、線(V溝)加工を使ってサンプリングする方法を説明する。

【0092】

小片の形状として色々な加工形状が考えられるが、ステージ傾斜角θ=30°の場合のサンプリング方法について図15(a)に示す。図15(a)に示す小片の大きさ(縦Lx=10μm、横Ly=7.8μm、高さh=20μm)の三角柱のサンプリング実施例について説明する。ただし、ステージの傾斜方向はLy(L2)軸方向とする。

【0093】

サンプリングで取り出す小片の形状として三角柱を選択、大きさ(縦Lx=10μm、(横Ly=12μm、)高さh=20μm)を入力する。ただし、Lyは、小片の高さh= 20μm からV溝が交わる条件からLyの初期値をh×tan(θ)とする。

【0094】

図15(a)に示す小片の高さh=20μm、ステージ傾斜角θ=0°である線分はh=20μm、数17を使ってW=3.2μm、H=16.8μm、一方、ステージ傾斜角θ=30°の場合はd=h/cos(θ)=23μmであるから、式13を使ってW=3.7μm、H=19.4μmとなる。

【0095】

ディスプレイに表示する枠の大きさL1×L2は、ステージ傾斜角0°のときにL1= Lx+3.7=13.7、L2=Ly=h×tan(θ)=11.5μmである。一方、ステージ傾斜角30°のときにL1=13.7、L2=Ly×cos(θ)=10μmである。なお、ビームの傾斜を考慮した表示の大きさを表4に示す。

【0096】

【表4】

【0097】

幅Wはビームから見た幅であるので、表4に太字で示すL1、L2を図15(a)で示す枠として、枠を中心軸として表4の( )を線幅Wとして領域を表示すると、表示された領域が実際のビーム照射領域となる。

【0098】

イオンビーム走査で得られた試料像と重ねて表示する。さらに、図15(a)に示すように例えば四隅のコーナが重なるように4本の線分領域に分解してステージの傾斜角をθ=0°、30°等の情報を加えて加工順番を表示する。

【0099】

各線分の加工に必要な加工情報は、ビーム照射領域(L×W)と深さHと加工時間である。各線分の加工時間は、上記式15に各線分のH,W値と試料に対するイオンビーム入射角θが0のときのスパッタリングイールドY(0)として加工するビーム電流Ibを代入して求める。

【0100】

Si試料に対するイオンビーム入射角θが0のときのスパッタリングイールドY(0)=0.27(μm3/nC) としてビーム電流20nAで小片を取り出すための加工時間は、各線分の加工時間を足し合わせると約10分である。この加工の結果、試料から大きさ(縦Lx=10μm、横Ly=7.8μm、高さh=20μm)の小片が分離される。

【0101】

表4から取り出される小片は、直角三角柱の直角部が直角より鈍角になっている。頂角を直角にするには、図15(b)に示すように、表4の加工順番i)においてステージの傾斜を−4.5°にして加工する。このときの照射領域の表示はcos(−4.5°)=0.997であるから0°と同じで良い。

【0102】

また、図15(a)から分かるように直角三角柱の頂角部が30°より鋭角になっている。これを30°にするには図15(b)に示すようにステージの傾斜角を34.5°にして加工する。このようにして加工すると試料から大きさ(縦Lx=10μm、横Ly=11.5μm、高さh=20μm)の頂角30°の直角三角柱の小片を分離することができる。

【0103】

図15(b)に示す小片の高さh=20μm、ステージ傾斜角θ=−5°である線分はh=20μm、式13を使ってW=3.2μm、H=16.9μm、一方、ステージ傾斜角θ=35°の場合はd=h/cos(θ)=24.4μmであるから、式13を使ってW=3.9μm、H=20.5μmとなる。

【0104】

ディスプレイに表示する枠の大きさL1×L2は、ステージ傾斜角θ=−5°のときにL1= Lx×cos(θ)+3.9=13.9、L2=Ly+3.2/2+3.9/2/cos(35°)=15.5μmである。一方、ステージ傾斜角θ=35°のときにL1=13.9、L2=15.5×cos(θ)=12.7μmである。なお、ビームの傾斜を考慮した表示の大きさを表5に示す。

【0105】

【表5】

【0106】

幅Wはビームから見た幅であるので、表5で示すL1、L2を図15(b)で示す枠として、枠を中心軸として幅Wをもたせた領域が実際のビーム照射領域となる。

【0107】

図15(b)に示すようにイオンビーム走査で得られた試料像と重ねて表示する。さらに、図15(b)に示すように例えば四隅のコーナが重なるように4本の線分領域に分解してステージの傾斜角をθ=5°、35°等の情報を加えて加工順番を表示する。

【0108】

各線分の加工に必要な加工情報は、ビーム照射領域(L×W)と深さHと加工時間である。各線分の加工時間は、式15に各線分のH,W値と試料に対するイオンビーム入射角θが0のときのスパッタリングイールドY(0)として加工するビーム電流Ibを代入して求める。Si試料に対するイオンビーム入射角θが0のときのスパッタリングイールドY(0)=0.27(μm3/nC) としてビーム電流20nAで小片を取り出すための加工時間は、各線分の加工時間を足し合わせると約12分である。この結果、試料から大きさ(縦Lx=10μm、横Ly=12 μm、高さh= 20μm)の頂角が直角の小片が分離される。

【0109】

図15(a)と図15(b)の小片内に示す×はデバイスの欠陥位置として、サンプリングした小片から×を含む薄膜試料を作製する工程を考えると、図15(b)の方がサンプリング、及びに、薄膜作製が楽である。

【0110】

このように、小片をサンプリングする為の加工方法は様々であるが、必要な大きさのサンプル形状を入力すると、サンプリングに必要な加工条件と手順をCPUで計算して図15(b)のように示し、ステージの状態に応じて実際にビームが照射される領域を画面に表示して加工することができる。このため、複雑な加工でも画面の指示に従って加工を行えば悩むことなく小片をサンプリングすることができる。

【0111】

また、加工時間tは、式15で表されるが、本発明によると、H>>W、L>>Wであるため、H×Lに比例する。一方、従来の加工では、H>>W、L>>WにできないのでH×W×Lに比例する。つまり、小片の大きさで加工時間が本発明は面積的に増加するが、従来方法では体積的に増加する。このため、加工時間が短くできる。

【0112】

以上のように、本発明によれば、V溝加工のみで試料から微小片をサンプリングできるので、1種類の加工ビームでサンプリング加工ができる。即ち、加工の開始から終了まで、V溝の幅の設定値w及び深さの設定値Hは略一定である。

【0113】

また、本発明によれば、V溝加工で所望の深さdが与えられると、加工時間が最小になるように、V溝の深さの設定値Hと幅の設定値Wが求められる。従って、V溝を簡便に効率が良く加工できる。また、V溝加工では、矩形形状の溝より加工体積が小さいのでビーム電流が小さくても短時間でサンプリングできる。

【0114】

さらに、本発明によれば、ウェーハに対して傾斜したカラムを備えた装置において、ステージの回転機能を1回用いるだけでウェーハを割らずに欠陥を含む微小片をサンプリングできるので、サンプリング自動化に適する。

【図面の簡単な説明】

【0115】

【図1】ビーム走査によって生じた試料表面の微小段差と凹状の加工側面のビーム照射角を説明するための図である。

【図2】スパッタリング収量の入射角依存性を示す図である。

【図3】線加工の線幅と加工深さの関係の断面観察例である。

【図4】加工深さhと設定アスペクト比(H/W)の関係を調べた結果の図である。

【図5】設定アスペクト比(H/W)と実際に加工されて得られたアスペクト比(h/w)の関係を調べた結果の図である。

【図6】計算モデルを説明するための図である。

【図7】アスペクト比xと(スパッタ量の累積/穴の開口)比の計算結果を示す図である。

【図8】設定アスペクト比(H/W)と実際に加工されて得られたアスペクト比(h/w)の関係にH/W=h/wの関係を比較した図である。

【図9】本発明による荷電粒子ビーム装置の概略構成を示す図である。

【図10】本発明によるロの字形のV溝によって微小片試料を切り出す方法を説明するための説明図である。

【図11】V溝の深さの設定値Hと幅の設定値Wに対して実際に形成されるV溝の深さdの関係を示す図である。

【図12】ビーム照射方向から見た大きさと、試料面上の大きさの関係を示す図である。

【図13】V溝で直角の頂角を得る説明をするための図である。

【図14】本発明を使って試料に対して傾斜したカラム装置で小片をサンプリングする為の加工設定を説明する図である。

【図15】本発明を使って傾斜可能なステージをもつ装置で小片をサンプリングする為の加工設定を説明する図である。

【符号の説明】

【0116】

10…サンプリングマニュピュレータ、11…プローブ位置制御、12…サンプリングプローブ、20…集束イオンビーム(FIB)カラム、21…イオン銃、22…ビーム制限アパーチャ、23…レンズ系、24…偏向器、25…イオンビーム、30…デポジション銃、31…ノズル、32…ノズル位置・温度制御、33…デポジション源リザーバ、40…ウェーハ、41…ウェーハホールダ、42…ステージ、43…真空排気装置、45…荷電粒子検出器、57…ディスプレイ制御部、60…ディスプレイ

【特許請求の範囲】

【請求項1】

荷電粒子ビームによって試料を加工する荷電粒子ビーム加工装置であって、

前記試料を所望の軸方向に移動させるステージと、

前記試料に荷電粒子ビームを照射する荷電粒子ビームカラムと、

前記荷電粒子ビームカラムを制御する制御部と、

入力した線加工(V溝)の所望の線分長さLと所望の深さdから、線加工(V溝)の深さの設定値Hと線加工(V溝)の幅の設定値Wを計算する演算部と、を備え、

前記演算部は、前記線加工の深さの設定値H、前記線加工の幅の設定値W、前記線加工の長さL、物質のスパッタリングイールドY(0)、ビーム電流Ibで表される加工時間tの演算式に基づいて、この加工時間tが最小となる条件を算出して、前記設定値H及びWを求め、

前記制御部は、前記演算部によって算出された前記設定値H及びWと前記線加工の長さLに基づいて前記荷電粒子ビームを前記試料の表面に照射させることによって前記試料の表面にV溝を形成することを特徴とする荷電粒子ビーム加工装置。

【請求項2】

前記演算部は、所望の線深さdから決まる前記線加工の幅の設定値Wと深さの設定値Hを、H/Wの比が一定になるように設定することを特徴とする請求項1に記載の荷電粒子ビーム加工装置。

【請求項3】

前記加工時間tの演算式は、次の式で表されることを特徴とする請求項1に記載の荷電粒子ビーム加工装置。

【数1】

【請求項4】

前記演算部は、前記加工時間tが線幅w=Wで極小値を取るときを最小加工時間と設定し、その加工時間tは、A及びαを所定定数として次の式で表されることを特徴とする請求項3に記載の荷電粒子ビーム加工装置。

【数2】

【請求項5】

前記演算部は、前記所定定数A及びαを、それぞれA≒3.1、α≒1と設定することを特徴とする請求項4に記載の荷電粒子ビーム加工装置。

【請求項6】

前記演算部は、前記線加工(V溝)の深さの設定値Hと線加工(V溝)の幅の設定値Wを、次式を用いて算出することを特徴とする請求項5に記載の荷電粒子ビーム加工装置。

【数3】

【請求項7】

前記演算部は、前記線加工(V溝)の深さの設定値Hと線加工(V溝)の幅の設定値Wを、次式を用いて算出することを特徴とする請求項5に記載の荷電粒子ビーム加工装置。

【数4】

【請求項8】

さらに、前記所望の深さdから計算された前記線幅Wと前記線加工の長さLに基づいて、前記荷電粒子ビームを前記試料に照射する加工領域と試料像とを重ねて表示部に表示する表示制御部を備えることを特徴とする請求項1に記載の荷電粒子ビーム加工装置。

【請求項9】

前記荷電粒子ビームカラムは前記ステージに対して所定角度傾斜しており、

前記制御部は、前記試料に対して第1の照射方向から前記荷電粒子ビームを照射し、その後、前記ステージを回転させて、前記第1の照射方向とは反対方向の第2の照射方向から前記荷電粒子ビームを前記試料に対して照射する請求項1に記載の荷電粒子ビーム加工装置。

【請求項10】

前記表示制御部は、前記加工領域の枠と前記所望の線深さhの指定に応答して、4つの線(V溝)加工に分解して線(V溝)加工の順番を前記表示部に表示し、この順番にしたがって前記試料の加工を可能にすることを特徴とする請求項8に記載の荷電粒子ビーム加工装置。

【請求項11】

前記表示制御部は、サンプリングする小片の前記所望の線深さh(=小片の高さ)と前記荷電粒子ビームの前記試料に対する照射角θと前記荷電粒子ビームの照射方向に垂直な方向における前記小片の大きさLの指定に応答して、前記サンプリングに必要な枠を決め、この枠を前記幅Wの中心軸として線分に分解して、前記荷電粒子ビームから見たビーム照射領域と荷電粒子ビーム走査像とを重畳して前記表示部に表示することを特徴とする請求項8に記載の荷電粒子ビーム加工装置。

【請求項12】

前記演算部は、サンプリングする小片の前記所望の線深さh(=小片の高さ)と前記荷電粒子ビームの前記試料に対する照射角θと前記荷電粒子ビームの照射方向に垂直な方向における前記小片の大きさLの指定に応答して、前記加工領域を前記サンプリングに必要な線分に分解して各線分の所望の深さd(=照射方向から見た場合の深さ)を求め、前記演算式に従って前記幅の設定値Wと前記深さの設定値Hを算出して前記加工時間tを求めることを特徴とする請求項8に記載の荷電粒子ビーム加工装置。

【請求項13】

荷電粒子ビームによって試料を加工する荷電粒子ビーム加工装置であって、

前記試料を所望の軸方向に移動させるステージと、

前記試料に荷電粒子ビームを照射する荷電粒子ビームカラムと、

前記荷電粒子ビームカラムを制御する制御部と、

表示部に試料像を表示する表示制御部と、

入力した線加工(V溝)の所望の線分長さL(照射方向から見た場合の長さ)と所望の深さd(照射方向から見た場合の深さ)から、線加工(V溝)の深さHの設定値と線加工(V溝)の幅Wの設定値を計算する演算部と、を備え、

前記演算部は、溝の深さH、V溝の幅W、V溝の長さL、物質のスパッタリングイールドY(0)、ビーム電流Ibで表される加工時間tを表す次の演算式に基づいて、この加工時間tが最小となる条件を算出して、前記設定値H及Wを求め、

【数5】

前記演算式で得られた時間を前記加工時間tとし、

前記制御部は、前記線加工の長さLと前記幅Wで表示される加工領域を、前記加工時間tだけ前記荷電粒子ビームを照射し、その照射した結果、前記線加工の長さL、幅W、深さdの線(V溝)状の加工がなされ、

前記表示制御部は、前記設定値である深さHと前記線幅Wと前記線加工の長さLの値とともに、前記幅Wと前記長さLとで表される前記加工領域を前記試料像と重畳して前記表示部に表示することを特徴とする荷電粒子ビーム加工装置。

【請求項14】

前記演算部は、前記荷電粒子ビームの照射角θとした場合のビームの照射方向から見た所望の深さdを、入力された前記所望の線深さhに基づいて、d=h/cosθとして求め、

前記演算部は、次の演算式を満たす、或いは、H/Wを変数としたlogの近似関数を満たす、前記深さH及び前記線幅Wを設定値として求め、

【数6】

さらに、前記演算部は、前記試料上の線加工(V溝)の長さをL’とした場合に、前記照射方向から見た場合の長さLを、L=L’・cosθにより求めて設定値とすることを特徴とする請求項13に記載の荷電粒子ビーム加工装置。

【請求項15】

荷電粒子ビームによって試料を加工する荷電粒子ビーム加工装置であって、

前記試料を所望の軸方向に移動させるステージと、

前記試料に荷電粒子ビームを照射する荷電粒子ビームカラムと、

前記荷電粒子ビームカラムを制御する制御部と、

入力した線加工(V溝)の所望の線分長さLと所望の深さd(照射方向から見た場合の深さ)から、線加工(V溝)の深さHの設定値と線加工(V溝)の幅Wの設定値を、次式を用いて計算する演算部と、を備え、

【数7】

前記制御部は、前記演算部によって算出された前記設定値H及びWと前記線加工の長さLに基づいて前記荷電粒子ビームを前記試料の表面に照射させることによって前記試料の表面にV溝を形成することを特徴とする荷電粒子ビーム加工装置。

【請求項16】

さらに、前記所望の線深さhから計算された前記線幅Wと前記線加工の長さLに基づいて、前記荷電粒子ビームを前記試料に照射する加工領域と試料像とを重ねて表示部に表示する表示制御部を備えることを特徴とする請求項15に記載の荷電粒子ビーム加工装置。

【請求項1】

荷電粒子ビームによって試料を加工する荷電粒子ビーム加工装置であって、

前記試料を所望の軸方向に移動させるステージと、

前記試料に荷電粒子ビームを照射する荷電粒子ビームカラムと、

前記荷電粒子ビームカラムを制御する制御部と、

入力した線加工(V溝)の所望の線分長さLと所望の深さdから、線加工(V溝)の深さの設定値Hと線加工(V溝)の幅の設定値Wを計算する演算部と、を備え、

前記演算部は、前記線加工の深さの設定値H、前記線加工の幅の設定値W、前記線加工の長さL、物質のスパッタリングイールドY(0)、ビーム電流Ibで表される加工時間tの演算式に基づいて、この加工時間tが最小となる条件を算出して、前記設定値H及びWを求め、

前記制御部は、前記演算部によって算出された前記設定値H及びWと前記線加工の長さLに基づいて前記荷電粒子ビームを前記試料の表面に照射させることによって前記試料の表面にV溝を形成することを特徴とする荷電粒子ビーム加工装置。

【請求項2】

前記演算部は、所望の線深さdから決まる前記線加工の幅の設定値Wと深さの設定値Hを、H/Wの比が一定になるように設定することを特徴とする請求項1に記載の荷電粒子ビーム加工装置。

【請求項3】

前記加工時間tの演算式は、次の式で表されることを特徴とする請求項1に記載の荷電粒子ビーム加工装置。

【数1】

【請求項4】

前記演算部は、前記加工時間tが線幅w=Wで極小値を取るときを最小加工時間と設定し、その加工時間tは、A及びαを所定定数として次の式で表されることを特徴とする請求項3に記載の荷電粒子ビーム加工装置。

【数2】

【請求項5】

前記演算部は、前記所定定数A及びαを、それぞれA≒3.1、α≒1と設定することを特徴とする請求項4に記載の荷電粒子ビーム加工装置。

【請求項6】

前記演算部は、前記線加工(V溝)の深さの設定値Hと線加工(V溝)の幅の設定値Wを、次式を用いて算出することを特徴とする請求項5に記載の荷電粒子ビーム加工装置。

【数3】

【請求項7】

前記演算部は、前記線加工(V溝)の深さの設定値Hと線加工(V溝)の幅の設定値Wを、次式を用いて算出することを特徴とする請求項5に記載の荷電粒子ビーム加工装置。

【数4】

【請求項8】

さらに、前記所望の深さdから計算された前記線幅Wと前記線加工の長さLに基づいて、前記荷電粒子ビームを前記試料に照射する加工領域と試料像とを重ねて表示部に表示する表示制御部を備えることを特徴とする請求項1に記載の荷電粒子ビーム加工装置。

【請求項9】

前記荷電粒子ビームカラムは前記ステージに対して所定角度傾斜しており、

前記制御部は、前記試料に対して第1の照射方向から前記荷電粒子ビームを照射し、その後、前記ステージを回転させて、前記第1の照射方向とは反対方向の第2の照射方向から前記荷電粒子ビームを前記試料に対して照射する請求項1に記載の荷電粒子ビーム加工装置。

【請求項10】

前記表示制御部は、前記加工領域の枠と前記所望の線深さhの指定に応答して、4つの線(V溝)加工に分解して線(V溝)加工の順番を前記表示部に表示し、この順番にしたがって前記試料の加工を可能にすることを特徴とする請求項8に記載の荷電粒子ビーム加工装置。

【請求項11】

前記表示制御部は、サンプリングする小片の前記所望の線深さh(=小片の高さ)と前記荷電粒子ビームの前記試料に対する照射角θと前記荷電粒子ビームの照射方向に垂直な方向における前記小片の大きさLの指定に応答して、前記サンプリングに必要な枠を決め、この枠を前記幅Wの中心軸として線分に分解して、前記荷電粒子ビームから見たビーム照射領域と荷電粒子ビーム走査像とを重畳して前記表示部に表示することを特徴とする請求項8に記載の荷電粒子ビーム加工装置。

【請求項12】

前記演算部は、サンプリングする小片の前記所望の線深さh(=小片の高さ)と前記荷電粒子ビームの前記試料に対する照射角θと前記荷電粒子ビームの照射方向に垂直な方向における前記小片の大きさLの指定に応答して、前記加工領域を前記サンプリングに必要な線分に分解して各線分の所望の深さd(=照射方向から見た場合の深さ)を求め、前記演算式に従って前記幅の設定値Wと前記深さの設定値Hを算出して前記加工時間tを求めることを特徴とする請求項8に記載の荷電粒子ビーム加工装置。

【請求項13】

荷電粒子ビームによって試料を加工する荷電粒子ビーム加工装置であって、

前記試料を所望の軸方向に移動させるステージと、

前記試料に荷電粒子ビームを照射する荷電粒子ビームカラムと、

前記荷電粒子ビームカラムを制御する制御部と、

表示部に試料像を表示する表示制御部と、

入力した線加工(V溝)の所望の線分長さL(照射方向から見た場合の長さ)と所望の深さd(照射方向から見た場合の深さ)から、線加工(V溝)の深さHの設定値と線加工(V溝)の幅Wの設定値を計算する演算部と、を備え、

前記演算部は、溝の深さH、V溝の幅W、V溝の長さL、物質のスパッタリングイールドY(0)、ビーム電流Ibで表される加工時間tを表す次の演算式に基づいて、この加工時間tが最小となる条件を算出して、前記設定値H及Wを求め、

【数5】

前記演算式で得られた時間を前記加工時間tとし、

前記制御部は、前記線加工の長さLと前記幅Wで表示される加工領域を、前記加工時間tだけ前記荷電粒子ビームを照射し、その照射した結果、前記線加工の長さL、幅W、深さdの線(V溝)状の加工がなされ、

前記表示制御部は、前記設定値である深さHと前記線幅Wと前記線加工の長さLの値とともに、前記幅Wと前記長さLとで表される前記加工領域を前記試料像と重畳して前記表示部に表示することを特徴とする荷電粒子ビーム加工装置。

【請求項14】

前記演算部は、前記荷電粒子ビームの照射角θとした場合のビームの照射方向から見た所望の深さdを、入力された前記所望の線深さhに基づいて、d=h/cosθとして求め、

前記演算部は、次の演算式を満たす、或いは、H/Wを変数としたlogの近似関数を満たす、前記深さH及び前記線幅Wを設定値として求め、

【数6】

さらに、前記演算部は、前記試料上の線加工(V溝)の長さをL’とした場合に、前記照射方向から見た場合の長さLを、L=L’・cosθにより求めて設定値とすることを特徴とする請求項13に記載の荷電粒子ビーム加工装置。

【請求項15】

荷電粒子ビームによって試料を加工する荷電粒子ビーム加工装置であって、

前記試料を所望の軸方向に移動させるステージと、

前記試料に荷電粒子ビームを照射する荷電粒子ビームカラムと、

前記荷電粒子ビームカラムを制御する制御部と、

入力した線加工(V溝)の所望の線分長さLと所望の深さd(照射方向から見た場合の深さ)から、線加工(V溝)の深さHの設定値と線加工(V溝)の幅Wの設定値を、次式を用いて計算する演算部と、を備え、

【数7】

前記制御部は、前記演算部によって算出された前記設定値H及びWと前記線加工の長さLに基づいて前記荷電粒子ビームを前記試料の表面に照射させることによって前記試料の表面にV溝を形成することを特徴とする荷電粒子ビーム加工装置。

【請求項16】

さらに、前記所望の線深さhから計算された前記線幅Wと前記線加工の長さLに基づいて、前記荷電粒子ビームを前記試料に照射する加工領域と試料像とを重ねて表示部に表示する表示制御部を備えることを特徴とする請求項15に記載の荷電粒子ビーム加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2008−293718(P2008−293718A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−136028(P2007−136028)

【出願日】平成19年5月22日(2007.5.22)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年5月22日(2007.5.22)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]