荷電粒子ビーム装置

【課題】

本発明の目的は、接触精度やプローブ操作性を向上させることに関する。

【解決手段】

本発明は、試料ステージ移動制御とプローブ移動制御を、観察画像上において同一の座標系を用いて制御することにより、試料ステージの停止誤差をプローブ制御移動量として位置決め可能とする。また、観察画像を利用してプローブの先端位置を把握し、画像上の基準位置におけるプローブ座標を記憶する。本発明により、マイクロメートルオーダの試

料位置への正確なプローブ接触操作が容易となる。

本発明の目的は、接触精度やプローブ操作性を向上させることに関する。

【解決手段】

本発明は、試料ステージ移動制御とプローブ移動制御を、観察画像上において同一の座標系を用いて制御することにより、試料ステージの停止誤差をプローブ制御移動量として位置決め可能とする。また、観察画像を利用してプローブの先端位置を把握し、画像上の基準位置におけるプローブ座標を記憶する。本発明により、マイクロメートルオーダの試

料位置への正確なプローブ接触操作が容易となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウエーハやデバイス等から所望の領域を含む試料片を、イオンビームを用いて摘出する技術に関する。

【背景技術】

【0002】

半導体メモリやマイクロプロセッサなどの半導体デバイス、および磁気ヘッドなどの電子部品の製造においては、製品の品質管理のための特性検査が必要である。検査では、製作寸法の測定や、回路パターンの欠陥、異物の分析がなされる。これらの検査には各種手段が用意されるが、異常個所が製品内部に存在する場合は、集束イオンビーム(Focused Ion Beam:FIB)を利用した微細加工観察装置が使用される。この装置では、観察部位を含むミクロンオーダの微小領域を切り出し、装置内外での観察を容易にするための微小試料(以下、マイクロサンプルと称し、マイクロサンプルを作り出す工程をマイクロサンプリングと称す)を作成する機能を備える。この機能を実現する方法としてマイクロサンプルを針状のプローブに接続し、プローブ位置を移動させることでマイクロサンプルを元の試料から分離する方法が考案されて利用されている(特開平5−52721号公報)。

【0003】

マイクロサンプリングでマイクロサンプルを元試料から分離させるには、プローブ駆動制御による位置決めが重要となる。マイクロサンプリングするにはマイクロサンプルの位置を観察領域内にステージを駆動制御して持ってくることになり、マイクロサンプルに接触させるプローブ位置はプローブを駆動制御することになる。双方の駆動制御に誤差が発生するとき、観察像を見ながらマニュアル操作によりマイクロサンプル位置にプローブ位置を合わせるように調整する必要がある。

【0004】

【特許文献1】特開平5−52721号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

マイクロサンプルへのプローブ接触過程においては、数マイクロメートルの小片に対して正確なプローブ接着位置への制御が要求される。これは、マイクロサンプルをプローブの先端に接続し、元試料からマイクロサンプルを切り離すことを目的とするためである。一方、精密な駆動制御によって試料ステージを移動させることも重要であるが、マイクロサンプルの接続箇所の許容誤差と対比させても常時所望の位置へ試料ステージ位置を制御することは容易ではない。さらに正確なプローブ駆動制御による座標位置決めが可能であったとしてもプローブ駆動制御機構が持つ制御用座標がそのままプローブ先端位置を指し示すことにはならない。これは、プローブ自体が、マイクロサンプリングにおいて変形、短縮する可能性があるからである。

【0006】

従来のマイクロサンプリングは、微小空間での作業であり、プローブの操作性が、作業精度や効率に著しく影響する。また、試料の重要性、プローブ自体の耐久性などから、操作者にかける負担が大きい。この為、マイクロサンプリングは、熟練した操作技術を要求する。

【0007】

本発明の目的は、接触精度やプローブ操作性を向上させることに関する。

【課題を解決するための手段】

【0008】

本発明は、試料ステージ移動制御とプローブ移動制御を、観察画像上において同一の座標系を用いて制御することにより、試料ステージの停止誤差をプローブ制御移動量として位置決め可能とする。また、観察画像を利用してプローブの先端位置を把握し、画像上の基準位置におけるプローブ座標を記憶する。

【0009】

好ましくは、プローブの先端部を観察しながらその位置情報を取得し、位置情報とプローブ駆動制御部で認識する座標系の関係付けを行う。

【0010】

好ましくは、プローブ駆動制御部で認識した座標と試料を搭載するステージの座標の関係付けを行うことにより、プローブ先端部の位置をステージ座標と同じ座標系で制御可能とする。

【0011】

好ましくは、観察画像上をポインティングデバイスにて方向と大きさを指示することにより、画像上の操作と同じ大きさと方向でプローブ位置を変化させ、プローブ先端の画像を観察しながら、所望の位置へプローブ位置を移動させる。

【0012】

好ましくは、プローブ先端位置と観察像との位置関係を保つことにより、プローブの交換や切断、変形などの要因でプローブ先端形状が変化した場合も変位を測定し、プローブ座標へフィードバックする。

【0013】

好ましくは、プローブ先端位置を観察領域に正確に配置することと、荷電粒子ビームを定型的な領域に照射することにより、変形したプローブ先端の形状を整える。

【0014】

好ましくは、プローブの先端認識と、プローブ駆動制御部で認識する座標とステージの駆動制御部の関係付けを自動で実行し、この関係付けを保持し、プローブ制御に利用する。

【0015】

好ましくは、プローブ先端認識とプローブ座標の記憶に基づいて、再度の先端認識には検索領域を限定する。

【0016】

好ましくは、あらかじめ上下2段以上の高さにおける観察像上のX,Y方向のずれ量を計測し、目標高さへ制御するときのずれの割合を導出し、これに基づいて目標位置にプローブを駆動制御する。

【0017】

好ましくは、微小サンプルの表面上にプローブを接触させ、デポジションによりプローブ先端と微小サンプルを接着させ、微小サンプルと試料を繋ぐ箇所を切断し、プローブを駆動制御することにより微小サンプルをピックアップする。

【発明の効果】

【0018】

本発明により、マイクロメートルオーダの試料位置への正確なプローブ接触操作が容易となる。

【発明を実施するための最良の形態】

【0019】

以下、上記およびその他の本発明の新規な特徴と効果について、図面を参酌して説明する。尚、図面はもっぱら説明のためのものであって、権利範囲を減縮するものではない。

【0020】

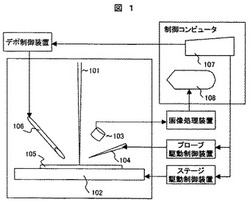

図1は、プローブ駆動制御機構を有す荷電粒子ビーム加工・観察装置の模式図であり、本加工観察装置を構成する機構のうち本実施例に関わるユニットを表現したものである。

【0021】

本装置では、荷電粒子ビーム発生部と、荷電粒子ビーム照射光学系部と、試料を搭載し、荷電粒子ビーム下を移動可能なステージと、ステージを駆動する制御部と、試料より放出される粒子を検出する電子検出部と、電子検出部からの検出信号と荷電粒子ビーム走査とを同期させて観察像を得る制御部と、試料より微小サンプルを切り出すためのプローブと、プローブの駆動を制御する駆動制御部と、を備える。

【0022】

より具体的には、101は加工・観察を実施するための集束イオンビームである。このビームの条件を変えながら試料105に照射することで加工・観察する。集束イオンビーム101による偏向範囲は、試料ステージ102のそれに比べ小さいため、試料105上の所望の加工・観察位置表示は試料ステージ102を、ステージ制御装置を介して移動させることになる。この試料ステージ102は水平方向X,Yとマイクロサンプルの底部を切削可能な角度をイオンビームに対し採ることができる可動軸を持つ。場合によっては、ビーム方向から見た回転、ビーム方向に対する上下の可動機構を持ってもかまわない。集束イオンビーム101を照射して試料105から発生する2次電子を検出器103で捉え画像処理装置を介して制御コンピュータの画像表示装置108に表示する。装置内部には、マイクロサンプリングに必要なプローブ104とデポジションに必要なガスを排出するノズル105がそれぞれプローブ制御装置とデポ制御装置を介して制御コンピュータと接続され、108の画像を参照しながら107の入力装置で制御する。

【0023】

図2は、観察画像領域でのマイクロサンプルとプローブ先端の見え方を示す模式図であり、観察状態での同一視野201内にあるプローブ104と試料105上に形成されたマイクロサンプルのため周辺加工溝203とマイクロサンプル202の一例である。説明のため、マイクロサンプル202位置とプローブ104の位置関係は、後のマイクロサンプル分離にふさわしい場所に接触している状態を示している。なお、マイクロサンプル202の底部はプローブ104によって後ほど引き上げるため試料ステージ102を傾斜させた状態で溝を形成し、観察方向から見てマイクロサンプル103底部が十分に分離可能状態になっている。周辺加工溝203の左下はあえて加工しろを残し、プローブ104を接触させるときにマイクロサンプルが安定するようにしている。この加工しろは、プローブ

104をマイクロサンプル202に接着させた後、切断加工する。プローブ104はプローブ駆動制御機構に直接取り付ける。プローブ自体は、マイクロサンプリングプロセスで変形・短縮などが発生するため消耗品扱いである。プローブ交換作業においてはその取り付け状態により、プローブ駆動制御機構が保持する座標とプローブの先端位置との関係が一定とはならない。正確なプローブ接触をするには、前もってプローブ先端位置とプローブ駆動制御機構が保持する座標の関係を知る必要がある。

【0024】

図3は、プローブ先端位置を補正するアルゴリズムを示すフローチャトであり、プローブの交換前後で変化した先端位置を補正するアルゴリズムを示す。まず、プローブの登録値は、視野201内の中心にプローブ先端がくる位置と規定する。視野201へは中心が判別できるように視野中心を通るクロスラインを描画しておく。こうしてから前回の登録先端位置へプローブを移動制御する(302)。移動後のプローブ位置は、視野201中心から外れており、視野201の上で実際のプローブ先端を画像表示装置108の上で

107の入力装置を使用して指定する(303)。このときの視野201中心と指定点のずれ量を求める(304)。この値は画像上の大きさであるため、視野201の倍率を考慮し、プローブの座標に換算して補正量を求める(305)。その後、この補正値を現在の登録値に加算してプローブを移動する(306)。視野201上の中心にでプローブ先端が一致していればこのときの座標値をあらたな登録値として保存する。一致していなければ再度、303の処理から繰り返す。

【0025】

このアルゴリズムにあるプローブ交換作業(301)は、プローブを交換することだけを示すのではなく、マイクロサンプリングのプロセスにおいてプローブの切断による短縮、接着デポにおける変形などが発生したときに随時利用する。

【0026】

これら一連の処理は、実際に画像を観察しながら操作者が実施しているが、プローブ先端位置が視野201上で人手を介さずに認識できれば自動的に位置調整できる。つまり、図3のアルゴリズムにおいて処理303を自動化する。この手法は、特開2000−

171364号公報にもあるように吸収電流画像によって得られたプローブ先端を含む画像を取得した後、個々の画素を2値化し、プローブを構成する輝度1(白)の連続する領域を求めその最大あるいは座標系によっては最小のX,Y座標をプローブ先端と認識する方法である。自動的に位置補正を実施するとき、前回の登録値からのずれが顕著でない場合もある。このとき、プローブの先端を全視野(201)から検出する方法では処理時間に無駄が出る。よって、先端検索の範囲を絞り込む。検索領域は、観察倍率や、プローブの前回登録値との変化の度合いなどに左右されるため、可変のデータとして制御コンピュータに記憶し、利用する。また、一度の検索でプローブ先端を捉えきれないことを想定し、検索範囲を広げ、再検索する処理を組み込む。この検索範囲拡張データも同様に制御コンピュータに記憶し、利用する。

【0027】

試料ステージを移動させて所望位置を視野中心に持ってくる作業をした場合、ステージ停止誤差で視野中心に納まらないことがある。微小駆動制御は、試料ステージにくらべプローブの方が精度上優れるため、中心からのずれはプローブを制御する方が良い。一方、ステージ駆動制御機構が持つ座標系と、プローブ駆動制御機構が持つ座標系が一致するとは限らない。ゆえに試料ステージの目標位置からのずれをプローブの駆動制御量として扱う機能(これをプローブアライメントと称す)を提供する。プローブアライメントには、図4のアルゴリズムを用いる。観察像の倍率によって視野が表現する実データのサイズは決定される。また、試料ステージ停止誤差範囲はこの視野内に収まることを想定し、試料目標位置が視野のどの位置(ピクセル)にあるかを知ることとプローブをそのピクセルに持っていくことを考えればよい。まず、人手を介したアライメント手順を示す。観察像の倍率を適当に決める(402)。観察像を表示する領域を指定箇所のピクセルが認識できるように準備する(403)。プローブを登録位置に呼び出す(404)。あらかじめアライメントに使う位置が決まっていればそこにプローブを移動する(405)。操作者は、観察画像上のプローブ先端に対してマウスなどのポインティングデバイスにより位置の指示を行う(406)。この指定点のピクセル座標を取得し(407)、取得したピクセル座標に画像倍率を換算する(408)。アライメントのための測定箇所は、本図では2点としているが、これを多点にする場合もある。プローブ駆動制御機構が持つ座標と画像上の座標の関係から一次変換の関係式を導出する(410)。実際のプローブ駆動制御では、目標ピクセル位置を前述の一次変換を実行することで、プローブの位置を得ることができ、この座標でプローブ駆動する。本図において、プローブ先端を指示する(406)の操作は、人手を介しているが先に述べたプローブ先端位置の認識方法を用いることとプローブを移動させる位置(アライメント点)を固定にすることで、プローブアライメントの自動化を実現する。

【0028】

このプローブアライメントは、表示画像とプローブのアライメントになっているが、表示画像と試料ステージの関係が、傾斜が無視でき、かつ倍率を換算した後の画像サイズとステージ移動による視野移動量がほぼ等しく、かつ画像および試料ステージ駆動軸が直角に近い場合、プローブアライメントの結果が、そのままステージ座標系でのアライメントに利用可能となる。もし、表示画像と試料ステージが同一座標系とみなせない場合は、プローブアライメントと同様の処理を、ステージについて実施することで、ステージアライメントが可能となる。プローブと表示画像の関係、表示画像とステージの関係からプローブとステージの関係が容易に導き出せる。

【0029】

図5は、プローブの目標位置への引き寄せイメージを示す模式図であり、マイクロサンプルへのプローブ接触に際し、プローブの理想接触位置がずれた状態を示している。202aは理想的なマイクロサンプル位置である。理想的なプローブ接触位置205aは画像201の中心にあり、試料ステージ移動操作をした場合、このような理想位置もってくるとは限らず、たとえば202bの位置で観察した場合、205bがプローブ接触位置となる。よってプローブ104aは104bに移動させることが求められる。プローブアライメントが済んでいる場合、画像上での移動方向と移動量501はプローブ駆動制御機構の座標に置き換えることができる。よって、205a点近傍からの205b点近傍へのポインティングデバイスによる距離と方向を忠実にプローブ移動の距離と方向に換算することが可能となる。開始点205a終了点205bを指示後に換算値をプローブ駆動制御に通知することで引き寄せ機能を実現する。

【0030】

図6は、プローブの先端整形時の姿勢と加工パターンを示す模式図であり、変形・短縮したプローブ先端を整形するときの観察画像と整形に必要な加工パターンを示している。プローブは観察画像の回転機能により直立する方向に回転表示されている。これはプローブ先端を研磨する加工パターン601を視野201に対して直立するように配置するためである。104の先端は変形・短縮しており、登録座標に駆動制御しても画像中心に収まらない。この状態でプローブ先端認識させ、先端が中央に来るようにプローブ制御する。この操作は自動であっても手動であってもかまわない。この後、定形位置に定形パターン601でプローブ先端を加工する。この定形パターンはプローブの先端を鋭利にするため微小の間隙を持って配置する。

【0031】

プローブの高さ方向の制御に、X,Y方向の補正機能を考える。この機能は、ある高さZから目標位置へのプローブ接触を実行するとき、本来鉛直方向に駆動すべきZ軸が観察画像上でX,Y方向にシフトすることを想定し、このシフトを打ち消すものである。

【0032】

図7は、プローブZ移動におけるシフトイメージを示す模式図であり、ある高さZにあるプローブ104aとそれを鉛直方向に下ろしたときのプローブ104bの位置関係例を示している。図上部は鉛直方向から見た観察像である。図下部は試料ステージ横から見た状態である。X軸方向のシフト量は701で表される。プローブの上下動の大きさとしてX,Yそれぞれのシフト量が比例することから、702、703のように任意なZ2点におけるそれぞれのX,Y変位から移動方向の傾斜が求まる。このZ2点へのプローブ高さ駆動と、各々の位置における視野(201)上のプローブ先端X,Y座標認識と補正の傾斜計算は自動的に実行する。

【0033】

取得ある高さからそのまま目標位置にプローブを一機に降ろすには、その高さから目標位置の高さを引き、これに傾斜量をかけることで変位が求まる。この変位分逆方向にシフトさせた後下降処理をすることで目標位置に到達する。また、プローブを人手で徐々に降ろすときは、単位ZあたりにX,Yのシフト駆動を含めながら階段状に降下させる。さらに人手で確認しながら下降させるには、単位ZあたりのX,Yシフト量をそのままZ下降速度とX,Y移動速度の比としてプローブ駆動制御機構に与え、プローブ下降速度に応じたX,Yシフト駆動を同時に実行する。

【0034】

プローブの高さ方向の駆動制御における観察像内のプローブ位置ずれをなくすため、あらかじめ上下2段以上の高さにおける観察像上のX,Y方向のずれ量を計測し、目標高さへ制御するときのずれの割合を導出し相殺する方向に足しこむことで目標位置にプローブを駆動制御することが可能となる。

【0035】

プローブの接触からマイクロサンプルの引き上げ処理までを自動化するための仕掛けを説明する。図8および図9は、それぞれ、マイクロサンプルに対し理想的な、プローブ接触位置(接着位置も兼ねている)とマイクロサンプルを試料から切り取る位置を規定する条件を設定する画面例である。これらの画面では、マイクロサンプルをその表面形状である矩形808で表し、マイクロサンプルの角810からの位置(801,802,901,902)と加工の大きさ(803,804,903,904)を規定する。また、プローブとマイクロサンプル表面を接着させるデポジション加工条件とマイクロサンプルと試料を切り離す加工条件を合わせて規定する(図は省略)。これら位置の規定は、マイクロサンプルの角810を基準としているため、サイズの異なるマイクロサンプルに対しても同一条件が適用できる。よってこの条件は一度設定しておき、必要なときに呼び出して再利用可能とする。なお、これらの条件は、マイクロサンプル個別に持たせることも可能としている。

【0036】

図10は自動ピックアップ処理を実行するための操作画面例である。微小サンプルの表面上にプローブを接触させ、デポジションによりプローブ先端と微小サンプルを接着させ、微小サンプルと試料を繋ぐ箇所を加工機能で切断し、プローブを上方に駆動制御することを自動で処理する機能(自動ピックアップ機能と称す)を有する。

【0037】

マイクロサンプルの位置決めが完了したあと、Auto Pickup1001 ボタンを押下することで、プローブを呼び出し、それをマイクロサンプルの規定位置に接触させ、規定の条件でデポジション加工を実施しプローブとマイクロサンプルを接着し、試料とマイクロサンプルを繋ぐ部分を加工処理で切り落とし、プローブを引き上げる、という一連の処理を実施する。この操作画面では、一連の処理の進捗をイメージ(1002から1006)で表現し、現在しかかっている処理を視覚的に明示している。

【0038】

本実施例により、サンプリング成功率の向上、精神的負担の軽減、プローブの長寿命化、属人性の排除などの効果が現れる。また、プローブのマイクロサンプルへの接触から、元試料からの分離までの動作を自動的に実行できる。さらに、変形したプローブを容易に整形できる

【図面の簡単な説明】

【0039】

【図1】プローブ駆動制御機構を有す荷電粒子ビーム加工・観察装置の模式図。

【図2】観察画像領域でのマイクロサンプルとプローブ先端の見え方を示す模式図。

【図3】プローブ先端位置を補正するアルゴリズムを示すフローチャト。

【図4】プローブアライメントのアルゴリズムを示すフローチャト。

【図5】プローブの目標位置への引き寄せイメージを示す模式図。

【図6】プローブの先端整形時の姿勢と加工パターンを示す模式図。

【図7】プローブZ移動におけるシフトイメージを示す模式図。

【図8】プローブ接触位置を規定する条件を設定する画面例。

【図9】マイクロサンプルを試料から切り取る位置を規定する条件を設定する画面例。

【図10】自動ピックアップ処理を実行するための操作画面例。

【符号の説明】

【0040】

101 集束イオンビーム

102 試料ステージ

103 検出器

104,104a,104b プローブ

105 試料

106 デポジションノズル

107 入力装置

108 画像表示装置

201 観察視野

202 マイクロサンプル

202a 元のマイクロサンプル

202b 後のマイクロサンプル

203 周辺加工溝

501 プローブ引き寄せベクトル

502a 元の理想プローブ接触位置

502b 後の理想プローブ接触位置

601 プローブ整形加工パターン

701 プローブXシフト量

702 上部測定点

703 下部測定点

801 プローブ接着位置X指定欄

802 プローブ接着位置Y指定欄

803 接着デポ加工幅指定欄

804 接着デポ加工高さ指定欄

805 基準マイクロサンプル幅指定欄

806 基準マイクロサンプル高さ指定欄

807 マイクロサンプル周りイメージ表示領域

808 マイクロサンプルイメージ

809 接着デポ加工イメージ

810 加工位置基準点

811 プローブイメージ

812 設定データの確認ボタン

813 設定データの適用ボタン

814 設定データのキャンセルボタン

901 分離加工位置X指定欄

902 分離加工位置Y指定欄

903 分離加工幅

904 分離加工高さ

905 分離加工イメージ

1001 自動ピックアップ開始ボタン

1002 プローブ呼び出しインジケータ

1003 プローブ接触インジケータ

1004 プローブ接着加工インジケータ

1005 サンプル分離加工インジケータ

1006 プローブ引き上げインジケータ

【技術分野】

【0001】

本発明は、半導体ウエーハやデバイス等から所望の領域を含む試料片を、イオンビームを用いて摘出する技術に関する。

【背景技術】

【0002】

半導体メモリやマイクロプロセッサなどの半導体デバイス、および磁気ヘッドなどの電子部品の製造においては、製品の品質管理のための特性検査が必要である。検査では、製作寸法の測定や、回路パターンの欠陥、異物の分析がなされる。これらの検査には各種手段が用意されるが、異常個所が製品内部に存在する場合は、集束イオンビーム(Focused Ion Beam:FIB)を利用した微細加工観察装置が使用される。この装置では、観察部位を含むミクロンオーダの微小領域を切り出し、装置内外での観察を容易にするための微小試料(以下、マイクロサンプルと称し、マイクロサンプルを作り出す工程をマイクロサンプリングと称す)を作成する機能を備える。この機能を実現する方法としてマイクロサンプルを針状のプローブに接続し、プローブ位置を移動させることでマイクロサンプルを元の試料から分離する方法が考案されて利用されている(特開平5−52721号公報)。

【0003】

マイクロサンプリングでマイクロサンプルを元試料から分離させるには、プローブ駆動制御による位置決めが重要となる。マイクロサンプリングするにはマイクロサンプルの位置を観察領域内にステージを駆動制御して持ってくることになり、マイクロサンプルに接触させるプローブ位置はプローブを駆動制御することになる。双方の駆動制御に誤差が発生するとき、観察像を見ながらマニュアル操作によりマイクロサンプル位置にプローブ位置を合わせるように調整する必要がある。

【0004】

【特許文献1】特開平5−52721号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

マイクロサンプルへのプローブ接触過程においては、数マイクロメートルの小片に対して正確なプローブ接着位置への制御が要求される。これは、マイクロサンプルをプローブの先端に接続し、元試料からマイクロサンプルを切り離すことを目的とするためである。一方、精密な駆動制御によって試料ステージを移動させることも重要であるが、マイクロサンプルの接続箇所の許容誤差と対比させても常時所望の位置へ試料ステージ位置を制御することは容易ではない。さらに正確なプローブ駆動制御による座標位置決めが可能であったとしてもプローブ駆動制御機構が持つ制御用座標がそのままプローブ先端位置を指し示すことにはならない。これは、プローブ自体が、マイクロサンプリングにおいて変形、短縮する可能性があるからである。

【0006】

従来のマイクロサンプリングは、微小空間での作業であり、プローブの操作性が、作業精度や効率に著しく影響する。また、試料の重要性、プローブ自体の耐久性などから、操作者にかける負担が大きい。この為、マイクロサンプリングは、熟練した操作技術を要求する。

【0007】

本発明の目的は、接触精度やプローブ操作性を向上させることに関する。

【課題を解決するための手段】

【0008】

本発明は、試料ステージ移動制御とプローブ移動制御を、観察画像上において同一の座標系を用いて制御することにより、試料ステージの停止誤差をプローブ制御移動量として位置決め可能とする。また、観察画像を利用してプローブの先端位置を把握し、画像上の基準位置におけるプローブ座標を記憶する。

【0009】

好ましくは、プローブの先端部を観察しながらその位置情報を取得し、位置情報とプローブ駆動制御部で認識する座標系の関係付けを行う。

【0010】

好ましくは、プローブ駆動制御部で認識した座標と試料を搭載するステージの座標の関係付けを行うことにより、プローブ先端部の位置をステージ座標と同じ座標系で制御可能とする。

【0011】

好ましくは、観察画像上をポインティングデバイスにて方向と大きさを指示することにより、画像上の操作と同じ大きさと方向でプローブ位置を変化させ、プローブ先端の画像を観察しながら、所望の位置へプローブ位置を移動させる。

【0012】

好ましくは、プローブ先端位置と観察像との位置関係を保つことにより、プローブの交換や切断、変形などの要因でプローブ先端形状が変化した場合も変位を測定し、プローブ座標へフィードバックする。

【0013】

好ましくは、プローブ先端位置を観察領域に正確に配置することと、荷電粒子ビームを定型的な領域に照射することにより、変形したプローブ先端の形状を整える。

【0014】

好ましくは、プローブの先端認識と、プローブ駆動制御部で認識する座標とステージの駆動制御部の関係付けを自動で実行し、この関係付けを保持し、プローブ制御に利用する。

【0015】

好ましくは、プローブ先端認識とプローブ座標の記憶に基づいて、再度の先端認識には検索領域を限定する。

【0016】

好ましくは、あらかじめ上下2段以上の高さにおける観察像上のX,Y方向のずれ量を計測し、目標高さへ制御するときのずれの割合を導出し、これに基づいて目標位置にプローブを駆動制御する。

【0017】

好ましくは、微小サンプルの表面上にプローブを接触させ、デポジションによりプローブ先端と微小サンプルを接着させ、微小サンプルと試料を繋ぐ箇所を切断し、プローブを駆動制御することにより微小サンプルをピックアップする。

【発明の効果】

【0018】

本発明により、マイクロメートルオーダの試料位置への正確なプローブ接触操作が容易となる。

【発明を実施するための最良の形態】

【0019】

以下、上記およびその他の本発明の新規な特徴と効果について、図面を参酌して説明する。尚、図面はもっぱら説明のためのものであって、権利範囲を減縮するものではない。

【0020】

図1は、プローブ駆動制御機構を有す荷電粒子ビーム加工・観察装置の模式図であり、本加工観察装置を構成する機構のうち本実施例に関わるユニットを表現したものである。

【0021】

本装置では、荷電粒子ビーム発生部と、荷電粒子ビーム照射光学系部と、試料を搭載し、荷電粒子ビーム下を移動可能なステージと、ステージを駆動する制御部と、試料より放出される粒子を検出する電子検出部と、電子検出部からの検出信号と荷電粒子ビーム走査とを同期させて観察像を得る制御部と、試料より微小サンプルを切り出すためのプローブと、プローブの駆動を制御する駆動制御部と、を備える。

【0022】

より具体的には、101は加工・観察を実施するための集束イオンビームである。このビームの条件を変えながら試料105に照射することで加工・観察する。集束イオンビーム101による偏向範囲は、試料ステージ102のそれに比べ小さいため、試料105上の所望の加工・観察位置表示は試料ステージ102を、ステージ制御装置を介して移動させることになる。この試料ステージ102は水平方向X,Yとマイクロサンプルの底部を切削可能な角度をイオンビームに対し採ることができる可動軸を持つ。場合によっては、ビーム方向から見た回転、ビーム方向に対する上下の可動機構を持ってもかまわない。集束イオンビーム101を照射して試料105から発生する2次電子を検出器103で捉え画像処理装置を介して制御コンピュータの画像表示装置108に表示する。装置内部には、マイクロサンプリングに必要なプローブ104とデポジションに必要なガスを排出するノズル105がそれぞれプローブ制御装置とデポ制御装置を介して制御コンピュータと接続され、108の画像を参照しながら107の入力装置で制御する。

【0023】

図2は、観察画像領域でのマイクロサンプルとプローブ先端の見え方を示す模式図であり、観察状態での同一視野201内にあるプローブ104と試料105上に形成されたマイクロサンプルのため周辺加工溝203とマイクロサンプル202の一例である。説明のため、マイクロサンプル202位置とプローブ104の位置関係は、後のマイクロサンプル分離にふさわしい場所に接触している状態を示している。なお、マイクロサンプル202の底部はプローブ104によって後ほど引き上げるため試料ステージ102を傾斜させた状態で溝を形成し、観察方向から見てマイクロサンプル103底部が十分に分離可能状態になっている。周辺加工溝203の左下はあえて加工しろを残し、プローブ104を接触させるときにマイクロサンプルが安定するようにしている。この加工しろは、プローブ

104をマイクロサンプル202に接着させた後、切断加工する。プローブ104はプローブ駆動制御機構に直接取り付ける。プローブ自体は、マイクロサンプリングプロセスで変形・短縮などが発生するため消耗品扱いである。プローブ交換作業においてはその取り付け状態により、プローブ駆動制御機構が保持する座標とプローブの先端位置との関係が一定とはならない。正確なプローブ接触をするには、前もってプローブ先端位置とプローブ駆動制御機構が保持する座標の関係を知る必要がある。

【0024】

図3は、プローブ先端位置を補正するアルゴリズムを示すフローチャトであり、プローブの交換前後で変化した先端位置を補正するアルゴリズムを示す。まず、プローブの登録値は、視野201内の中心にプローブ先端がくる位置と規定する。視野201へは中心が判別できるように視野中心を通るクロスラインを描画しておく。こうしてから前回の登録先端位置へプローブを移動制御する(302)。移動後のプローブ位置は、視野201中心から外れており、視野201の上で実際のプローブ先端を画像表示装置108の上で

107の入力装置を使用して指定する(303)。このときの視野201中心と指定点のずれ量を求める(304)。この値は画像上の大きさであるため、視野201の倍率を考慮し、プローブの座標に換算して補正量を求める(305)。その後、この補正値を現在の登録値に加算してプローブを移動する(306)。視野201上の中心にでプローブ先端が一致していればこのときの座標値をあらたな登録値として保存する。一致していなければ再度、303の処理から繰り返す。

【0025】

このアルゴリズムにあるプローブ交換作業(301)は、プローブを交換することだけを示すのではなく、マイクロサンプリングのプロセスにおいてプローブの切断による短縮、接着デポにおける変形などが発生したときに随時利用する。

【0026】

これら一連の処理は、実際に画像を観察しながら操作者が実施しているが、プローブ先端位置が視野201上で人手を介さずに認識できれば自動的に位置調整できる。つまり、図3のアルゴリズムにおいて処理303を自動化する。この手法は、特開2000−

171364号公報にもあるように吸収電流画像によって得られたプローブ先端を含む画像を取得した後、個々の画素を2値化し、プローブを構成する輝度1(白)の連続する領域を求めその最大あるいは座標系によっては最小のX,Y座標をプローブ先端と認識する方法である。自動的に位置補正を実施するとき、前回の登録値からのずれが顕著でない場合もある。このとき、プローブの先端を全視野(201)から検出する方法では処理時間に無駄が出る。よって、先端検索の範囲を絞り込む。検索領域は、観察倍率や、プローブの前回登録値との変化の度合いなどに左右されるため、可変のデータとして制御コンピュータに記憶し、利用する。また、一度の検索でプローブ先端を捉えきれないことを想定し、検索範囲を広げ、再検索する処理を組み込む。この検索範囲拡張データも同様に制御コンピュータに記憶し、利用する。

【0027】

試料ステージを移動させて所望位置を視野中心に持ってくる作業をした場合、ステージ停止誤差で視野中心に納まらないことがある。微小駆動制御は、試料ステージにくらべプローブの方が精度上優れるため、中心からのずれはプローブを制御する方が良い。一方、ステージ駆動制御機構が持つ座標系と、プローブ駆動制御機構が持つ座標系が一致するとは限らない。ゆえに試料ステージの目標位置からのずれをプローブの駆動制御量として扱う機能(これをプローブアライメントと称す)を提供する。プローブアライメントには、図4のアルゴリズムを用いる。観察像の倍率によって視野が表現する実データのサイズは決定される。また、試料ステージ停止誤差範囲はこの視野内に収まることを想定し、試料目標位置が視野のどの位置(ピクセル)にあるかを知ることとプローブをそのピクセルに持っていくことを考えればよい。まず、人手を介したアライメント手順を示す。観察像の倍率を適当に決める(402)。観察像を表示する領域を指定箇所のピクセルが認識できるように準備する(403)。プローブを登録位置に呼び出す(404)。あらかじめアライメントに使う位置が決まっていればそこにプローブを移動する(405)。操作者は、観察画像上のプローブ先端に対してマウスなどのポインティングデバイスにより位置の指示を行う(406)。この指定点のピクセル座標を取得し(407)、取得したピクセル座標に画像倍率を換算する(408)。アライメントのための測定箇所は、本図では2点としているが、これを多点にする場合もある。プローブ駆動制御機構が持つ座標と画像上の座標の関係から一次変換の関係式を導出する(410)。実際のプローブ駆動制御では、目標ピクセル位置を前述の一次変換を実行することで、プローブの位置を得ることができ、この座標でプローブ駆動する。本図において、プローブ先端を指示する(406)の操作は、人手を介しているが先に述べたプローブ先端位置の認識方法を用いることとプローブを移動させる位置(アライメント点)を固定にすることで、プローブアライメントの自動化を実現する。

【0028】

このプローブアライメントは、表示画像とプローブのアライメントになっているが、表示画像と試料ステージの関係が、傾斜が無視でき、かつ倍率を換算した後の画像サイズとステージ移動による視野移動量がほぼ等しく、かつ画像および試料ステージ駆動軸が直角に近い場合、プローブアライメントの結果が、そのままステージ座標系でのアライメントに利用可能となる。もし、表示画像と試料ステージが同一座標系とみなせない場合は、プローブアライメントと同様の処理を、ステージについて実施することで、ステージアライメントが可能となる。プローブと表示画像の関係、表示画像とステージの関係からプローブとステージの関係が容易に導き出せる。

【0029】

図5は、プローブの目標位置への引き寄せイメージを示す模式図であり、マイクロサンプルへのプローブ接触に際し、プローブの理想接触位置がずれた状態を示している。202aは理想的なマイクロサンプル位置である。理想的なプローブ接触位置205aは画像201の中心にあり、試料ステージ移動操作をした場合、このような理想位置もってくるとは限らず、たとえば202bの位置で観察した場合、205bがプローブ接触位置となる。よってプローブ104aは104bに移動させることが求められる。プローブアライメントが済んでいる場合、画像上での移動方向と移動量501はプローブ駆動制御機構の座標に置き換えることができる。よって、205a点近傍からの205b点近傍へのポインティングデバイスによる距離と方向を忠実にプローブ移動の距離と方向に換算することが可能となる。開始点205a終了点205bを指示後に換算値をプローブ駆動制御に通知することで引き寄せ機能を実現する。

【0030】

図6は、プローブの先端整形時の姿勢と加工パターンを示す模式図であり、変形・短縮したプローブ先端を整形するときの観察画像と整形に必要な加工パターンを示している。プローブは観察画像の回転機能により直立する方向に回転表示されている。これはプローブ先端を研磨する加工パターン601を視野201に対して直立するように配置するためである。104の先端は変形・短縮しており、登録座標に駆動制御しても画像中心に収まらない。この状態でプローブ先端認識させ、先端が中央に来るようにプローブ制御する。この操作は自動であっても手動であってもかまわない。この後、定形位置に定形パターン601でプローブ先端を加工する。この定形パターンはプローブの先端を鋭利にするため微小の間隙を持って配置する。

【0031】

プローブの高さ方向の制御に、X,Y方向の補正機能を考える。この機能は、ある高さZから目標位置へのプローブ接触を実行するとき、本来鉛直方向に駆動すべきZ軸が観察画像上でX,Y方向にシフトすることを想定し、このシフトを打ち消すものである。

【0032】

図7は、プローブZ移動におけるシフトイメージを示す模式図であり、ある高さZにあるプローブ104aとそれを鉛直方向に下ろしたときのプローブ104bの位置関係例を示している。図上部は鉛直方向から見た観察像である。図下部は試料ステージ横から見た状態である。X軸方向のシフト量は701で表される。プローブの上下動の大きさとしてX,Yそれぞれのシフト量が比例することから、702、703のように任意なZ2点におけるそれぞれのX,Y変位から移動方向の傾斜が求まる。このZ2点へのプローブ高さ駆動と、各々の位置における視野(201)上のプローブ先端X,Y座標認識と補正の傾斜計算は自動的に実行する。

【0033】

取得ある高さからそのまま目標位置にプローブを一機に降ろすには、その高さから目標位置の高さを引き、これに傾斜量をかけることで変位が求まる。この変位分逆方向にシフトさせた後下降処理をすることで目標位置に到達する。また、プローブを人手で徐々に降ろすときは、単位ZあたりにX,Yのシフト駆動を含めながら階段状に降下させる。さらに人手で確認しながら下降させるには、単位ZあたりのX,Yシフト量をそのままZ下降速度とX,Y移動速度の比としてプローブ駆動制御機構に与え、プローブ下降速度に応じたX,Yシフト駆動を同時に実行する。

【0034】

プローブの高さ方向の駆動制御における観察像内のプローブ位置ずれをなくすため、あらかじめ上下2段以上の高さにおける観察像上のX,Y方向のずれ量を計測し、目標高さへ制御するときのずれの割合を導出し相殺する方向に足しこむことで目標位置にプローブを駆動制御することが可能となる。

【0035】

プローブの接触からマイクロサンプルの引き上げ処理までを自動化するための仕掛けを説明する。図8および図9は、それぞれ、マイクロサンプルに対し理想的な、プローブ接触位置(接着位置も兼ねている)とマイクロサンプルを試料から切り取る位置を規定する条件を設定する画面例である。これらの画面では、マイクロサンプルをその表面形状である矩形808で表し、マイクロサンプルの角810からの位置(801,802,901,902)と加工の大きさ(803,804,903,904)を規定する。また、プローブとマイクロサンプル表面を接着させるデポジション加工条件とマイクロサンプルと試料を切り離す加工条件を合わせて規定する(図は省略)。これら位置の規定は、マイクロサンプルの角810を基準としているため、サイズの異なるマイクロサンプルに対しても同一条件が適用できる。よってこの条件は一度設定しておき、必要なときに呼び出して再利用可能とする。なお、これらの条件は、マイクロサンプル個別に持たせることも可能としている。

【0036】

図10は自動ピックアップ処理を実行するための操作画面例である。微小サンプルの表面上にプローブを接触させ、デポジションによりプローブ先端と微小サンプルを接着させ、微小サンプルと試料を繋ぐ箇所を加工機能で切断し、プローブを上方に駆動制御することを自動で処理する機能(自動ピックアップ機能と称す)を有する。

【0037】

マイクロサンプルの位置決めが完了したあと、Auto Pickup1001 ボタンを押下することで、プローブを呼び出し、それをマイクロサンプルの規定位置に接触させ、規定の条件でデポジション加工を実施しプローブとマイクロサンプルを接着し、試料とマイクロサンプルを繋ぐ部分を加工処理で切り落とし、プローブを引き上げる、という一連の処理を実施する。この操作画面では、一連の処理の進捗をイメージ(1002から1006)で表現し、現在しかかっている処理を視覚的に明示している。

【0038】

本実施例により、サンプリング成功率の向上、精神的負担の軽減、プローブの長寿命化、属人性の排除などの効果が現れる。また、プローブのマイクロサンプルへの接触から、元試料からの分離までの動作を自動的に実行できる。さらに、変形したプローブを容易に整形できる

【図面の簡単な説明】

【0039】

【図1】プローブ駆動制御機構を有す荷電粒子ビーム加工・観察装置の模式図。

【図2】観察画像領域でのマイクロサンプルとプローブ先端の見え方を示す模式図。

【図3】プローブ先端位置を補正するアルゴリズムを示すフローチャト。

【図4】プローブアライメントのアルゴリズムを示すフローチャト。

【図5】プローブの目標位置への引き寄せイメージを示す模式図。

【図6】プローブの先端整形時の姿勢と加工パターンを示す模式図。

【図7】プローブZ移動におけるシフトイメージを示す模式図。

【図8】プローブ接触位置を規定する条件を設定する画面例。

【図9】マイクロサンプルを試料から切り取る位置を規定する条件を設定する画面例。

【図10】自動ピックアップ処理を実行するための操作画面例。

【符号の説明】

【0040】

101 集束イオンビーム

102 試料ステージ

103 検出器

104,104a,104b プローブ

105 試料

106 デポジションノズル

107 入力装置

108 画像表示装置

201 観察視野

202 マイクロサンプル

202a 元のマイクロサンプル

202b 後のマイクロサンプル

203 周辺加工溝

501 プローブ引き寄せベクトル

502a 元の理想プローブ接触位置

502b 後の理想プローブ接触位置

601 プローブ整形加工パターン

701 プローブXシフト量

702 上部測定点

703 下部測定点

801 プローブ接着位置X指定欄

802 プローブ接着位置Y指定欄

803 接着デポ加工幅指定欄

804 接着デポ加工高さ指定欄

805 基準マイクロサンプル幅指定欄

806 基準マイクロサンプル高さ指定欄

807 マイクロサンプル周りイメージ表示領域

808 マイクロサンプルイメージ

809 接着デポ加工イメージ

810 加工位置基準点

811 プローブイメージ

812 設定データの確認ボタン

813 設定データの適用ボタン

814 設定データのキャンセルボタン

901 分離加工位置X指定欄

902 分離加工位置Y指定欄

903 分離加工幅

904 分離加工高さ

905 分離加工イメージ

1001 自動ピックアップ開始ボタン

1002 プローブ呼び出しインジケータ

1003 プローブ接触インジケータ

1004 プローブ接着加工インジケータ

1005 サンプル分離加工インジケータ

1006 プローブ引き上げインジケータ

【特許請求の範囲】

【請求項1】

荷電粒子ビーム発生部と、荷電粒子ビーム照射光学系部と、

試料を搭載し、荷電粒子ビーム下を移動可能なステージと、当該ステージを駆動する制御部と、

試料より放出される粒子を検出する電子検出部と、

電子検出部からの検出信号と荷電粒子ビーム走査とを同期させて観察像を得る制御部と、

試料より微小サンプルを切り出すためのプローブと、当該プローブの駆動を制御する駆動制御部と、を備え、

前記プローブの先端部を観察しながらその位置情報を取得し、当該位置情報とプローブ駆動制御部で認識する座標系の関係付けを行うように構成された荷電粒子ビーム装置。

【請求項2】

請求項1の荷電粒子ビーム装置において、

前記プローブ駆動制御部で認識した座標と試料を搭載するステージの座標の関係付けを行うことにより、プローブ先端部の位置をステージ座標と同じ座標系で制御可能とすることを特徴とする荷電電粒子ビーム装置。

【請求項3】

請求項2の荷電粒子ビーム装置において、

観察画像上をポインティングデバイスにて方向と大きさを指示することにより、画像上の操作と同じ大きさと方向でプローブ位置を変化させ、プローブ先端の画像を観察しながら、所望の位置へプローブ位置を移動させることを特徴とする荷電粒子ビーム装置。

【請求項4】

請求項2の荷電粒子ビーム装置において、

プローブ先端位置と観察像との位置関係を保つことにより、プローブの交換や切断、変形などの要因でプローブ先端形状が変化した場合も変位を測定し、プローブ座標へフィードバックすることを特徴とする荷電粒子ビーム装置。

【請求項5】

請求項2の荷電粒子ビーム装置において、

プローブ先端位置を観察領域に正確に配置することと、荷電粒子ビームを定型的な領域に照射することにより、変形したプローブ先端の形状を整えることを特徴とする荷電粒子ビーム装置。

【請求項6】

請求項2の荷電粒子ビーム装置において、

プローブの先端認識と、プローブ駆動制御部で認識する座標とステージの駆動制御部の関係付けを自動で実行し、この関係付けを保持し、プローブ制御に利用することを特徴とする荷電粒子ビーム装置。

【請求項7】

請求項1の荷電粒子ビーム装置において、

プローブ先端認識とプローブ座標の記憶に基づいて、再度の先端認識には検索領域を限定することを特徴とする荷電粒子ビーム装置。

【請求項8】

請求項2の荷電粒子ビーム装置において、

あらかじめ上下2段以上の高さにおける観察像上のX,Y方向のずれ量を計測し、目標高さへ制御するときのずれの割合を導出し、これに基づいて目標位置にプローブを駆動制御することを特徴とする荷電粒子ビーム装置。

【請求項9】

請求項8の荷電粒子ビーム装置において、

微小サンプルの表面上にプローブを接触させ、デポジションによりプローブ先端と微小サンプルを接着させ、微小サンプルと試料を繋ぐ箇所を切断し、プローブを駆動制御することにより微小サンプルをピックアップすることを特徴とする荷電粒子ビーム装置。

【請求項1】

荷電粒子ビーム発生部と、荷電粒子ビーム照射光学系部と、

試料を搭載し、荷電粒子ビーム下を移動可能なステージと、当該ステージを駆動する制御部と、

試料より放出される粒子を検出する電子検出部と、

電子検出部からの検出信号と荷電粒子ビーム走査とを同期させて観察像を得る制御部と、

試料より微小サンプルを切り出すためのプローブと、当該プローブの駆動を制御する駆動制御部と、を備え、

前記プローブの先端部を観察しながらその位置情報を取得し、当該位置情報とプローブ駆動制御部で認識する座標系の関係付けを行うように構成された荷電粒子ビーム装置。

【請求項2】

請求項1の荷電粒子ビーム装置において、

前記プローブ駆動制御部で認識した座標と試料を搭載するステージの座標の関係付けを行うことにより、プローブ先端部の位置をステージ座標と同じ座標系で制御可能とすることを特徴とする荷電電粒子ビーム装置。

【請求項3】

請求項2の荷電粒子ビーム装置において、

観察画像上をポインティングデバイスにて方向と大きさを指示することにより、画像上の操作と同じ大きさと方向でプローブ位置を変化させ、プローブ先端の画像を観察しながら、所望の位置へプローブ位置を移動させることを特徴とする荷電粒子ビーム装置。

【請求項4】

請求項2の荷電粒子ビーム装置において、

プローブ先端位置と観察像との位置関係を保つことにより、プローブの交換や切断、変形などの要因でプローブ先端形状が変化した場合も変位を測定し、プローブ座標へフィードバックすることを特徴とする荷電粒子ビーム装置。

【請求項5】

請求項2の荷電粒子ビーム装置において、

プローブ先端位置を観察領域に正確に配置することと、荷電粒子ビームを定型的な領域に照射することにより、変形したプローブ先端の形状を整えることを特徴とする荷電粒子ビーム装置。

【請求項6】

請求項2の荷電粒子ビーム装置において、

プローブの先端認識と、プローブ駆動制御部で認識する座標とステージの駆動制御部の関係付けを自動で実行し、この関係付けを保持し、プローブ制御に利用することを特徴とする荷電粒子ビーム装置。

【請求項7】

請求項1の荷電粒子ビーム装置において、

プローブ先端認識とプローブ座標の記憶に基づいて、再度の先端認識には検索領域を限定することを特徴とする荷電粒子ビーム装置。

【請求項8】

請求項2の荷電粒子ビーム装置において、

あらかじめ上下2段以上の高さにおける観察像上のX,Y方向のずれ量を計測し、目標高さへ制御するときのずれの割合を導出し、これに基づいて目標位置にプローブを駆動制御することを特徴とする荷電粒子ビーム装置。

【請求項9】

請求項8の荷電粒子ビーム装置において、

微小サンプルの表面上にプローブを接触させ、デポジションによりプローブ先端と微小サンプルを接着させ、微小サンプルと試料を繋ぐ箇所を切断し、プローブを駆動制御することにより微小サンプルをピックアップすることを特徴とする荷電粒子ビーム装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−210732(P2008−210732A)

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願番号】特願2007−48377(P2007−48377)

【出願日】平成19年2月28日(2007.2.28)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願日】平成19年2月28日(2007.2.28)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]