荷電粒子引出照射機構

【課題】照射されるイオンに金属不純物の混入することのない荷電粒子引出照射機構を提供する。

【解決手段】誘導結合プラズマ型のプラズマ発生手段により、プラズマ生成室200内に誘導結合プラズマを励起し、被処理体120にイオンでプラズマ処理を施す荷電粒子引出照射機構1であって、誘導結合プラズマから被処理体に向けて、誘導結合プラズマを引出し制御する複数の多孔電極10、20、30、40が、相互に離隔して平行に配置されており、かつ、全ての多孔電極がカーボン材料で構成されている。

【解決手段】誘導結合プラズマ型のプラズマ発生手段により、プラズマ生成室200内に誘導結合プラズマを励起し、被処理体120にイオンでプラズマ処理を施す荷電粒子引出照射機構1であって、誘導結合プラズマから被処理体に向けて、誘導結合プラズマを引出し制御する複数の多孔電極10、20、30、40が、相互に離隔して平行に配置されており、かつ、全ての多孔電極がカーボン材料で構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被処理体に対して荷電粒子を照射する荷電粒子引出照射機構に関する。

【背景技術】

【0002】

現在、半導体素子、集積回路、太陽電池等に用いられる基板の微細加工においては、被処理体として基板自体又は基板上に所望の被膜が配された物品の表面に対して、イオン源からイオンビームを照射する装置が用いられている。

【0003】

イオンビームを照射する装置においては、プラズマ生成室で生成されたイオンを、多孔電極によってイオンビームとして引き出し、イオンビーム輸送部に導いている。

【0004】

多孔電極はタングステン、モリブデン、チタン、SUS等の融点の高い金属材料で形成されているが、イオンビームの通過に際し、電極にビームが衝突した場合、不純物としてのスパッタ粒子が発生しやすく、照射されるイオンにこれら不純物が混入する恐れがあるという問題があった(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−36358号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、このような従来の実情に鑑みてなされたものであり、誘導結合プラズマ型のプラズマ発生手段により、プラズマ発生室内に誘導結合プラズマを励起し、プラズマ処理室内の被処理体にイオンでプラズマ処理を施す荷電粒子引出照射機構において、誘導結合プラズマを引出し制御する、複数の多孔電極をカーボンまたはシリコン材料で形成することで、照射されるイオンに金属不純物の混入することのない荷電粒子引出照射機構を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するために、請求項1記載の荷電粒子引出照射機構は、減圧雰囲気に保たれる第一内部空間を有し、前記第一内部空間内に被処理体を収容してプラズマ処理を施す処理室と、減圧雰囲気に保たれる第二内部空間を有し、前記第一内部空間に連通する第二内部空間内に原料ガスを供給する手段を有し、前記原料ガスからなるプラズマを発生させる生成室と、前記生成室の一部壁を構成する誘電体壁と、前記生成室外の前記誘電体壁に対応する部分に面して配置された高周波導入コイルと、を備え、前記高周波導入コイルに高周波電力を供給することにより、前記生成室内に誘導結合プラズマを励起し、前記被処理体に対してイオンを用いてプラズマ処理を施す荷電粒子引出照射機構であって、前記第一内部空間には、前記第二空間内の前記誘導結合プラズマから前記被処理体に向けて、前記誘導結合プラズマを引出し制御する複数の多孔電極が、相互に離隔して平行に配置されており、かつ、全ての多孔電極がカーボンまたはシリコン材料からなる、ことを特徴とする。

【0008】

請求項2に記載の発明は、請求項1において、前記多孔電極はそれぞれ、前記誘導結合プラズマから前記被処理体に向けて順に、プラズマの電位安定機能を有する第一電極、プラズマの引き出しおよび加速機能を有する第二電極、プラズマの逆流防止機能を有する第三電極、電位基準形成機能を有する第四電極、として配置されている、ことを特徴とする。

【0009】

請求項3に記載の発明は、請求項1又は2において、前記複数の多孔電極の熱膨張率がα以上β以下である、ことを特徴とする。

【0010】

請求項4に記載の発明は、請求項1乃至3のいずれか1項において、前記多孔電極は荷電粒子を通過させる貫通小孔を有し、前記第一電極、前記第二電極、前記第三電極および前記第四電極を構成する貫通小孔は各々、共通の中心軸に沿って配されている、ことを特徴とする。

【0011】

請求項5に記載の発明は、請求項1乃至4のいずれか1項において、前記第一電極、前記第二電極、前記第三電極を構成する貫通小孔が、荷電粒子の通過下流側に向かって順に拡径し、前記第三電極と前記第四電極を構成する貫通小孔が、同径とされている、ことを特徴とする。

【0012】

請求項6に記載の発明は、請求項1乃至5のいずれか1項において、前記第一電極の貫通小孔が、荷電粒子通過下流側に向かってテーパ状に拡径している、ことを特徴とする。

【0013】

請求項7に記載の発明は、請求項1乃至5のいずれか1項において、前記第一電極の貫通小孔が、荷電粒子通過下流側に向かって同径の筒体部と、荷電粒子通過下流側に向かって拡径したテーパ部とから構成されている、ことを特徴とする。

【発明の効果】

【0014】

本発明によれば、誘導結合プラズマ型のプラズマ発生手段により、プラズマ発生室内に誘導結合プラズマを励起し、被処理体にイオンでプラズマ処理を施す荷電粒子引出照射機構において、誘導結合プラズマを引出し制御する、複数の多孔電極をカーボンで形成することで、照射されるイオンに金属不純物の混入することがない荷電粒子引出照射機構を得ることができる。

【図面の簡単な説明】

【0015】

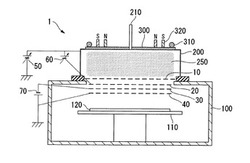

【図1】本発明に係る荷電粒子引出照射機構を示す概略断面図。

【図2】多孔電極の基本構成を表す概略断面図(a)、および、電極間の電位を示すグラフ(b)。

【図3】多孔電極における貫通小孔の中心軸からのずれ量とイオンビーム通過効率の関係を示すグラフ(a)、および、電極中央部(軸)からの距離と電位勾配の関係を示すグラフ(b)。

【図4】電極材料の熱膨張率の温度依存性を示すグラフ。

【図5】各多孔電極間における貫通小孔の関係および貫通小孔の断面形状を示す概略断面図。

【発明を実施するための形態】

【0016】

次に図面を参照しながら、本発明の実施の形態の具体例としての実施例を説明するが、本発明は以下の実施例に限定されるものではない。

また、以下の図面を使用した説明において、図面は模式的なものであり、各寸法の比率等は現実のものとは異なることに留意すべきであり、理解の容易のために説明に必要な部材以外の図示は適宜省略されている。なお、以後の説明の理解を容易にするために、図面において、イオンビームの照射方向をZ軸方向、イオンビームの照射方向と直交する方向をX軸方向及びY軸方向とする。

【0017】

(1)荷電粒子引出照射機構の概略構成

図1は、本発明に係る荷電粒子引出照射機構の概略断面図である。荷電粒子引出照射機構1は、第一内部空間内に被処理体120を支持する被処理体支持台110が配置されているプラズマ処理室100と、第二内部空間内にプラズマ原料ガスを供給するプラズマ原料ガス供給手段と、プラズマ原料ガスからなるプラズマを発生させ、プラズマを空間的に均一に保持する内部空間とから構成されるプラズマ生成室200が、第一電極(プラズマ電位安定電極)10、第二電極(引出し・加速電極)20、第三電極(抑制電極)30、第四電極(接地電極)40から構成される複数の多孔電極により、連通するように分離されて構成されている。プラズマ生成室200は、その上部に誘電体壁300を備え、誘電体壁300の大気側にプラズマ生成手段を備えている。プラズマ生成室200及びプラズマ処理室100は、高真空に真空引きできる真空ポンプ等の排気装置(不図示)が接続され、所定の真空雰囲気に設定、維持されている。また、プラズマ生成室200とプラズマ処理室100とは、絶縁体によって絶縁して連結されている。

【0018】

プラズマ生成手段は、プラズマ生成室200の大気側一部壁を構成する誘電体壁300と、高周波導入コイル310と、永久磁石320とから構成されている。誘電体壁300は石英等の誘電体で形成されて、プラズマ生成室200の天井を形成している。誘電体壁300の下側部分には、プラズマ原料ガスのガス流路及びガス吐出孔が形成されたプラズマ原料ガス供給手段が配置され、プラズマガス流路に連通するプラズマ供給菅210は、誘電体壁300からその外部へ貫通し、プラズマ原料ガス供給系(不図示)に接続されている。誘電体壁300上部に面して配置された高周波誘導コイル310には高周波電源が接続され、高周波電源からは誘導電界形成用の高周波電力が供給される。

【0019】

プラズマ処理室100には、プラズマ生成室200と複数の多孔電極を挟んで対抗するように、被処理体である基板や一定のテクスチャーが形成された基体等を載置して支持するための被処理体支持台110が配置されている。被処理体支持台110は導電性材料で構成され、被処理体120を固定保持するための、例えば静電チャック等の固定手段を備えている。

【0020】

(2)多孔電極の構成

図2(a)は、4枚電極方式の多孔電極の基本構成図を示す。4枚の多孔電極は、プラズマ生成室200やプラズマ処理室100の内側面の形状に合わせた板状の電極であり、荷電粒子としてのイオンをイオン源から引き出し、イオンビームとして照射するために、Z軸方向に多数の貫通小孔が形成され、イオン源の出口部からZ軸方向に、第一電極(プラズマ電位安定電極)10、第二電極(引出し・加速電極)20、第三電極(抑制電極)30、第四電極(接地電極)40の順に配置されている。イオンビームは、イオン源のプラズマ生成室200から、イオン源の出口部に配置された第一電極(プラズマ電位安定電極)10、第二電極(引出し・加速電極)20、第三電極(抑制電極)30、第四電極(接地電極)40によって引き出し、加速されて、イオンビーム輸送部に導かれる。

【0021】

図2(b)に、4枚電極方式における各電極間の電位を示す。第一電極(プラズマ電位安定電極)10と第二電極(引出し・加速電極)20には、加速電圧を決めるバイアス電位Vpを印加する電源50及び電源60が接続され、第二電極(引出し・加速電極)20にはVpに対して負のバイアス電位Veを印加する電源60が接続され、第三電極(抑制電極)30には負電位Vsを印加する電源70が接続されている。第四電極(接地電極)40は接地されている。第一電極(プラズマ電位安定電極)10に印加されるバイアス電位Vpと、第二電極(引出し・加速電極)20に印加されるバイアス電位Veとは、電源60の分だけ第二電極(引出し・加速電極)20が低くバイアスされ、さらに第三電極(抑制電極)30は、負電位Vsを印加されているため、イオン源の出口部から引き出されたイオンビームは、上記電極系内の電位勾配によって引き出し、加速される。また、第三電極(抑制電極)30は、第四電極(接地電極)40に対して、負電位にバイアスされていることから、プラスに帯電したイオン源、第一電極(プラズマ電位安定電極)10に、エネルギーを持った電子が吸引され、加熱されないように電子を跳ね返している。

なお、本実施例は、陽イオンを引き出し、加速、輸送する場合の各電極間のバイアス電位関係を説明したが、陰イオン源に対してはバイアス電圧の正負を反対にかければよい。

【0022】

本発明に係る荷電粒子引出照射機構1の多孔電極である第一電極(プラズマ電位安定電極)10、第二電極(引出し・加速電極)20、第三電極(抑制電極)30、第四電極(接地電極)40は、各電極が相互に離隔して平行に配置されている。また、各々の多孔電極には、イオンビームを通過させるため、互いに連通し、その中心軸を共有するように、多数の貫通小孔が形成されている。

【0023】

荷電粒子引出照射機構1は、イオンの引き出し、加速のために、一定のバイアス電圧が印加された多孔電極を備えているが、電極には、導電性をはじめ高純度性、化学的安定性などの特性が必要とされており、従来は、主としてタングステン、モリブデン、チタン、SUS等の融点の高い金属材料が用いられていた。一方、金属材料からなる電極は、化学的安定性が不十分であるうえに、材質純度を高めるには一定の限界があり、イオンビームにより、金属中の不純物が、スパッタとして発生しやすい。

【0024】

本発明に係る荷電粒子引出照射機構1の多孔電極である第一電極(プラズマ電位安定電極)10、第二電極(引出し・加速電極)20、第三電極(抑制電極)30、第四電極(接地電極)40はカーボン材料、もしくは膨張率が少なく、導電性のある材料、たとえばカーボン繊維にアルミを含浸させた複合材料、カーボンを主体とした複合材、カーボンコンポジット材、グラッシーカーボン、低抵抗シリコン材料、SiC、シリコンを主体とした複合材などで形成されているために、イオンビームの衝突による不純物スパッタの発生がない。

【0025】

次に、図3(a)、(b)を参照しながら、多孔電極に使用するカーボンまたはシリコン材料について説明する。プラズマ生成室200の内壁の表面温度は50℃〜500℃の高温になることから、プラズマ生成室200の出口部に面して配置された多孔電極は、この高温のプラズマに曝されるため、プラズマからの輻射熱により表面温度が上昇する。プラズマの温度はその生成方法や生成条件に依存するが、プラズマに面する第一電極10が最も高温となり、高温となった多孔電極は熱膨張しやすい。一方、第一電極10を除く、第二電極20、第三電極30、第四電極40は、第一電極10に比較してプラズマからの輻射熱の影響を受けにくい。

【0026】

例えば、プラズマとしてボロンイオン等の陽イオンを生成、照射する場合は、プラズマ生成室200の出口部に面して配置された第一電極10は、50℃〜500℃の表面温度になるが、第二電極20、第三電極30、第四電極40のそれぞれの表面温度は30℃〜300℃に留まる。

【0027】

このように、各電極間の表面温度に差が発生した場合、それぞれの電極の熱膨張が異なり、或いは、熱膨張に差が発生し、高温となった各電極は外周部で固定されているため、各電極表面に平行なX軸方向、Y軸方向に伸びることができず、Z軸方向に変形する。その結果、電極中央部と外周部とでは、電極間距離に差が発生し、電極間の電位勾配が不均一となってしまうとともに、各電極間のZ軸方向の貫通小孔の中心軸がZ軸方向に一致しなくなる。

【0028】

図3(a)には、各電極間における貫通小孔の中心軸のずれに対する、通過するイオンビームの通過効率の実験例を示す。イオンとしてP31を含むイオンを使用し、多孔電極の貫通小孔径は、第一電極10、第二電極20、第三電極30、第四電極40の順に、それぞれ、φ2.0mm、φ2.5mm、φ3.0mm、φ3.0mmに穿設した。イオンビームの通過効率としては、被処理体の処理効率の観点から、20%以上が望まれ、各電極間における貫通小孔の中心軸のずれは300μm以下に維持する必要がある。

【0029】

図3(b)には、電極間距離と電位勾配の関係を示す。電位勾配の差が中央部と外周部との間で、0.1kv/mm以上発生すると、被処理体における照射イオンの分布均一性に影響が発生する。

【0030】

図4には、電極材料の熱膨張率の温度依存性を示す。多孔電極の材料として、モリブデンを使用した場合の熱膨張率は、常温付近では2ppm/℃に近いが、50℃以上の高温領域では6ppm/℃程度まで上昇する。一方、カーボンまたはシリコン材料の場合は、50℃〜500℃の全温度領域で、0ppm/℃〜2ppm/℃の低い値を有している。

【0031】

大きさがφ300mm、板厚が2mm、形成される多数の貫通小孔の間隔が4mmの多孔電極において、熱膨張率が5×10−6/℃以下であれば、第一電極10における貫通小孔と、第二電極20、第三電極30、第四電極40における貫通小孔との、中心軸のずれは300μm以下に維持され、イオンビームの通過を均一に維持することができた。多孔電極の材料としては、導電性、高純度性、化学的安定性などの特性に優れた、カーボン板材であり、熱膨張率として5×10−6/℃以下の材料が好適である。

【0032】

ただし、多孔電極に必要な機械的特性や耐熱特性上、一定の耐熱衝撃性が要求され、耐熱衝撃性はカーボンまたはシリコン材料のヤング率及び熱膨張率に反比例するので、多孔電極としての機能を維持する弾性は考慮する必要がある。

【0033】

したがって、多孔電極材料として、熱膨張率が5×10−6/℃以下であるカーボンまたはシリコン材料を用いることで、各電極間における貫通小孔の中心軸のずれを抑制し、貫通小孔にイオンビームが偏って当り、イオン通過効率が低下したり、貫通小孔の摩耗や付着する堆積物の増大を防止することができる。

【0034】

多孔電極を形成するカーボン材料として、ガラス状カーボン板材を使用した。ガラス状カーボン板材は、三次元網目状のガラス質構造を呈していることから、貫通小孔をイオンビームが通過する際に、組織からパーティクルが脱落することがなく、多孔電極材として好適である。本実施の形態における多孔電極の多数の貫通小孔を穿設する方法としては、ドリル等を用いて研削により形成する機械加工方法や、金属や黒鉛材料からなる針状電極を用いた放電加工方法を用いることができるが、ガラス状カーボン板は、硬質でありながら破損しやすいガラス性質状を呈していることから、高精度で均質なイオンビーム通過が保証される貫通小孔を穿設する場合は、放電加工による穿設が好適である。

【0035】

具体的には、銅等の金属あるいは高密度黒鉛材料からなる針状電極を用い、加工液を介して加工対象物であるカーボン板との間の放電の作用により、カーボン板の表面層を除去する加工方法であり、加工液中に針状電極と加工対象物であるカーボン板とを対向させ、高周波パルス電源を用いて電圧を与える毎にその隙間にスパークを発生させて、カーボン板の表面層を少しずつ除去しながら、貫通小孔を形成していく。

【0036】

多孔電極の多数の貫通小孔を放電加工によって穿設した場合、内面が平滑性に優れ加工精度の高い貫通小孔を形成することができることから、イオンビームの高精度の通過を維持できる。

なお、多孔電極としては、全体がカーボンで形成されているガラス状カーボン板に限定されず、貫通小孔を含む表層部がカーボン薄膜で被覆された状態であれば、内部の支持部としては、一定の熱的特性、化学的特性及び機械的特性があれば良い。

【0037】

図5(a)、(b)を参照しながら、イオンビームを通過させる多孔電極の貫通小孔について具体的に説明する。多孔電極には、多数の貫通小孔が形成されている。各電極間のZ軸方向のそれぞれ対応する貫通小孔の中心軸は一致して形成され、イオン源から引き出されたイオンは、各電極の貫通小孔を通過しながら、イオンビームとして加速され、輸送される。イオン源から引き出されたイオンビームは、多孔電極間内では静電レンズ作用でその発散が抑制されているが、複数の多孔電極の貫通小孔を通過することで、ビームエネルギーが小さくなり、空間電荷によりビームが広がりビーム損失が発生しやすい。本発明に係る多孔電極は、第一電極10、第二電極20、第三電極30を構成する貫通小孔の孔径を、荷電粒子の通過下流側に向かって順に拡径し、第三電極30と第四電極40を構成する貫通小孔は、同一孔径として形成し、空間電荷効果によるビーム損失を抑制している。

【0038】

本実施例においては、第一電極10のイオン源の出口側の孔径を2.0mm、第二電極20の孔径を2.5mm、第三電極30の孔径を3.0mmの円形に形成した。第三電極30と第四電極40の孔径は、それぞれ3.0mmの同一孔径に形成した。貫通小孔の孔形状としては、円形に限定されず、他の形状、例えば矩形や多角形等に形成しても良い。

また、各多孔電極の孔径は、通過させるイオンの種類、被処理体の面積、多孔電極へのバイアス電圧印加条件等によって、適宜選択される。

【0039】

なお、各多孔電極に形成した貫通小孔のイオン流入側及び流出側の孔の角部位21、31、41は、R形状又はC面形状等の面取り形状としても良い。面取り形状は、貫通小孔の孔径により、適宜設定することができるが、孔径の5%〜30%が好適である。各多孔電極における貫通小孔の穿設間隔は、X軸方向及びY軸方向ともに、被処理体120の面積に対応して適宜設定することができる。

【0040】

第一電極10の貫通小孔は、荷電粒子通過下流側に向かってテーパ状に拡径している。均一な電流密度を得るため、より低い電圧でイオンを引き出すには、イオン源の出口に接する第一電極を極力薄くすることが望ましい。しかるに、プラズマ生成室の下部に設けられる第一電極の強度及びイオンの衝突による摩耗を考慮した場合は、電極としての板厚にも一定の制限が発生する。電極の板厚としては1mm〜5mmの厚さが必要であり、貫通小孔をZ軸方向に筒体状に形成すると、より低い電圧でのより均一な電流密度のイオンを引き出すことが困難になる。

【0041】

本発明における第一電極10の貫通小孔は、その断面形状をZ軸方向下流側に向かってテーパ状11に拡径して形成することで、電極としての強度を確保し、均一な電流密度のイオンを低エネルギーで引き出すことができる。なお、テーパ形状11のテーパ角度は、貫通小孔のイオン導入側孔径、電極板厚及びバイアス印加電圧等によって適宜設定される。

【0042】

また、図5(b)には第一電極の貫通小孔の他の断面形状を示す。第一電極10の貫通小孔は、イオン源の出口側から、Z軸方向に向かって同一径の筒体部12と、荷電粒子通過下流側に向かって拡径したテーパ部11とから構成されている形状とすることもできる。円筒部のZ軸方向の厚みは、薄いほうが、イオン源からのイオンの引き出し効率は高いが、特に円筒部が形成されていないエッジ状の場合は、イオン引き出し時にイオンの衝突で削れやすく、安定した引き出し孔を維持することが困難になる。

【0043】

本実施例では、貫通小孔のイオン源の出口側の孔径を2.0mmとした円筒として形成し、筒体部12に続き、イオンの通過下流側に向かって、テーパ状に拡径して形成した。筒体部12のZ軸方向の厚みは、電極板の板厚に対して、10%〜50%が好ましく、更には、10%〜30%が好適である。

なお、ガラス状カーボン板材の板厚は、荷電粒子引出照射機構のプラズマ生成室200及びプラズマ処理室100の内側面積と、カーボン板材の弾性率等機械的特性を考慮して適宜設定される。

【0044】

(3)荷電粒子引出照射機構の動作・作用

以下、本発明に係る荷電粒子引出照射機構の動作について説明する。

真空ポンプで一定の減圧雰囲気に保たれたプラズマ発生室に、被処理体に注入する不純物原子を含んだガスを導入する。そして、プラズマ発生手段を用いてプラズマを励起することにより、不純物原子をイオン化させる。

イオンは、半導体に使用されるドーピングガス、リン(P)を含む例えばPH3 、PF3 、PF5 、PC13 、PC15 、POC13 などのガス、又はリン(P)を含む固体試料、液体試料をプラズマ化したときに生成されるP+ 、P2+、PH+ などからなる陽イオン、もしくは分子イオン、または、ヒ素(As)を含むAsH3 、AsF3 、AsF5 、AsC13 、AsC15 などから生成されるイオン又は分子イオン、同様にヒ素型構造を持つアンチモン(Sb)やビスマス(Bi)も含むガス又は固体試料、液体試料であって、SbH3 、ホウ素(B)を含むB2H6、BF3 、BC13 、BBr3 ガスから生成されるB+ 、B2+、B++、BH+ などのイオンである。

本発明に係る荷電粒子引出照射機構では、これらのイオンを質量分離せずにプラズマの圧力、投入電力、ガス量、永久磁石、電磁石等でプラズマ状態をコントロールすることで、イオンの比、例えばP+ とP2+との比を変えて荷電粒子を複数の多極電極で引き出し、加速する。

【0045】

プラズマ生成室200に励起されたイオンは、プラズマ発生室200とプラズマ処理室100の間に配置された多極電極で引き出し、加速されるが、イオン源の出口側に面して配置された第一電極(プラズマ電位安定電極)10には、電源 及び電源 が接続されており、バイアス電位Vpが印加される。低い電圧でビームを引き出すには、第一電極(プラズマ電極)の板厚を薄くする必要があるが、バイアス電位Vpは比較的高い電圧、例えば3kvが印加され、高い電圧での初期引き出しをし、かつ貫通小孔は、荷電粒子通過下流側に向かってテーパ状に拡径することで、電極の板厚を2mm〜5mmとしている。

【0046】

第二電極(引出し・加速電極)20には電源60が接続され、Vpに対して負のバイアス電位Veが印加されるが、第一電極(プラズマ電極)10から見た場合は負電位として設定されているために、プラズマ生成室内200の陽イオンは、この第二電極(引出し・加速電極)20に向かって、プラズマ側から引き出される。この第二電極(引出し・加速電極)20に印加されるバイアス電位を調整することで、イオンの引き出し量、イオンビームの密度、イオンビームの集束と発散をコントロールすることができる。第二電極(引出し・加速電極20の貫通小孔の孔径は、第一電極(プラズマ電極)の貫通小孔の孔径よりも拡径して形成されているため、空間電荷効果によるビーム損失を抑制している。

【0047】

第三電極(抑制電極)30には電源70が接続され、負電位Vs、例えば−2kvが印加され、第二電極(引出し・加速電極)20と同様の引き出し効果を備えるとともに、第三電極(抑制電極)30の下流側には接地された第四電極(接地電極)40が配置されているために、プラスに帯電したイオン源、第一電極(プラズマ電極)10に、エネルギーを持った電子が吸引され、加熱されないように電子を跳ね返している。なお、第三電極(抑制電極)30の貫通小孔の孔径も、第二電極(引出し・加速電極)20の貫通小孔の孔径よりも拡径して形成されているため、空間電荷効果によるビーム損失を抑制している。

【0048】

第一電極(プラズマ電位安定電極)10、第二電極(引出し・加速電極)20、第三電極(抑制電極)30、第四電極(接地電極)40から構成される複数の多孔電極により、引き出し、加速されたイオンビームは、プラズマ処理室100内で被処理体支持台110に支持された被処理体である基板や一定のテクスチャーが形成された基体等に注入される。

【0049】

(4)作用・効果

本発に係る荷電粒子引出照射機構においては、多孔電極である第一電極(プラズマ電位安定電極)10、第二電極(引出し・加速電極)20、第三電極(抑制電極)30、第四電極(接地電極)40はカーボン材料で形成されているために、イオンビームの衝突による不純物スパッタの発生がなく、被処理体120に注入されるイオンを高純度に維持することができる。

【0050】

また、多孔電極材料として、熱膨張率が5×10−6/℃以下であるカーボンまたはシリコン材料を用いることで、各電極間における貫通小孔の中心軸のずれを抑制し、貫通小孔にイオンビームが偏って当り、イオン通過効率が低下したり、貫通小孔の摩耗や付着する堆積物の増大を防止することができる。

【0051】

更に、イオン源から引き出されたイオンビームは、多孔電極間内では静電レンズ作用でその発散が抑制されているが、複数の多孔電極の貫通小孔を通過することで、ビームエネルギーが小さくなり、空間電荷によりビームが広がりビーム損失が発生しやすい。本発明に係る荷電粒子引出照射機構1における多孔電極は、第一電極(プラズマ電位安定電極)10、第二電極(引出し・加速電極)20、第三電極(抑制電極)30を構成する貫通小孔の孔径を、荷電粒子の通過下流側に向かって順に拡径し、第三電極(抑制電極)30と第四電極(接地電極)40を構成する貫通小孔は、同一孔径として形成し、空間電荷効果によるビーム損失を抑制している。

【0052】

また、第一電極(プラズマ電位安定電極)10の貫通小孔は、その断面形状をZ軸方向下流側に向かってテーパ状に拡径して形成することで、電極としての強度と均一な電流密度のイオンを低エネルギーで引き出すことができる。更に、第一電極(プラズマ電位安定電極)10の貫通小孔を、イオン源の出口側から、Z軸方向に向かって同一径の筒体部12と、荷電粒子通過下流側に向かって拡径したテーパ部11とから構成されている形状とすることで、イオン引き出し時にイオンの衝突による貫通小孔入口部の削れによる孔径の変化を抑制し、高いイオンの引き出し効率を安定して維持することができる。

【0053】

以上、本発明の実施形態を詳述したが、本発明は、前記実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内で、種々の変更を行うことが可能である。

【符号の説明】

【0054】

1 荷電粒子引出照射機構、10 第一電極(プラズマ電位安定電極)、11 第一電極貫通小孔テーパ部、12 第一電極貫通小孔円筒部、21、31、41 貫通小孔角部位、20 第二電極(引出し・加速電極)、30 第三電極(抑制電極)、40 第四電極(接地電極)、50、60、70 電源、100 プラズマ処理室、110 被処理体支持台、120 被処理体、200 プラズマ生成室、210 原料ガス供給菅、250 プラズマ、300 誘電体壁、310 高周波導入コイル、320 永久磁石。

【技術分野】

【0001】

本発明は、被処理体に対して荷電粒子を照射する荷電粒子引出照射機構に関する。

【背景技術】

【0002】

現在、半導体素子、集積回路、太陽電池等に用いられる基板の微細加工においては、被処理体として基板自体又は基板上に所望の被膜が配された物品の表面に対して、イオン源からイオンビームを照射する装置が用いられている。

【0003】

イオンビームを照射する装置においては、プラズマ生成室で生成されたイオンを、多孔電極によってイオンビームとして引き出し、イオンビーム輸送部に導いている。

【0004】

多孔電極はタングステン、モリブデン、チタン、SUS等の融点の高い金属材料で形成されているが、イオンビームの通過に際し、電極にビームが衝突した場合、不純物としてのスパッタ粒子が発生しやすく、照射されるイオンにこれら不純物が混入する恐れがあるという問題があった(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−36358号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、このような従来の実情に鑑みてなされたものであり、誘導結合プラズマ型のプラズマ発生手段により、プラズマ発生室内に誘導結合プラズマを励起し、プラズマ処理室内の被処理体にイオンでプラズマ処理を施す荷電粒子引出照射機構において、誘導結合プラズマを引出し制御する、複数の多孔電極をカーボンまたはシリコン材料で形成することで、照射されるイオンに金属不純物の混入することのない荷電粒子引出照射機構を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するために、請求項1記載の荷電粒子引出照射機構は、減圧雰囲気に保たれる第一内部空間を有し、前記第一内部空間内に被処理体を収容してプラズマ処理を施す処理室と、減圧雰囲気に保たれる第二内部空間を有し、前記第一内部空間に連通する第二内部空間内に原料ガスを供給する手段を有し、前記原料ガスからなるプラズマを発生させる生成室と、前記生成室の一部壁を構成する誘電体壁と、前記生成室外の前記誘電体壁に対応する部分に面して配置された高周波導入コイルと、を備え、前記高周波導入コイルに高周波電力を供給することにより、前記生成室内に誘導結合プラズマを励起し、前記被処理体に対してイオンを用いてプラズマ処理を施す荷電粒子引出照射機構であって、前記第一内部空間には、前記第二空間内の前記誘導結合プラズマから前記被処理体に向けて、前記誘導結合プラズマを引出し制御する複数の多孔電極が、相互に離隔して平行に配置されており、かつ、全ての多孔電極がカーボンまたはシリコン材料からなる、ことを特徴とする。

【0008】

請求項2に記載の発明は、請求項1において、前記多孔電極はそれぞれ、前記誘導結合プラズマから前記被処理体に向けて順に、プラズマの電位安定機能を有する第一電極、プラズマの引き出しおよび加速機能を有する第二電極、プラズマの逆流防止機能を有する第三電極、電位基準形成機能を有する第四電極、として配置されている、ことを特徴とする。

【0009】

請求項3に記載の発明は、請求項1又は2において、前記複数の多孔電極の熱膨張率がα以上β以下である、ことを特徴とする。

【0010】

請求項4に記載の発明は、請求項1乃至3のいずれか1項において、前記多孔電極は荷電粒子を通過させる貫通小孔を有し、前記第一電極、前記第二電極、前記第三電極および前記第四電極を構成する貫通小孔は各々、共通の中心軸に沿って配されている、ことを特徴とする。

【0011】

請求項5に記載の発明は、請求項1乃至4のいずれか1項において、前記第一電極、前記第二電極、前記第三電極を構成する貫通小孔が、荷電粒子の通過下流側に向かって順に拡径し、前記第三電極と前記第四電極を構成する貫通小孔が、同径とされている、ことを特徴とする。

【0012】

請求項6に記載の発明は、請求項1乃至5のいずれか1項において、前記第一電極の貫通小孔が、荷電粒子通過下流側に向かってテーパ状に拡径している、ことを特徴とする。

【0013】

請求項7に記載の発明は、請求項1乃至5のいずれか1項において、前記第一電極の貫通小孔が、荷電粒子通過下流側に向かって同径の筒体部と、荷電粒子通過下流側に向かって拡径したテーパ部とから構成されている、ことを特徴とする。

【発明の効果】

【0014】

本発明によれば、誘導結合プラズマ型のプラズマ発生手段により、プラズマ発生室内に誘導結合プラズマを励起し、被処理体にイオンでプラズマ処理を施す荷電粒子引出照射機構において、誘導結合プラズマを引出し制御する、複数の多孔電極をカーボンで形成することで、照射されるイオンに金属不純物の混入することがない荷電粒子引出照射機構を得ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る荷電粒子引出照射機構を示す概略断面図。

【図2】多孔電極の基本構成を表す概略断面図(a)、および、電極間の電位を示すグラフ(b)。

【図3】多孔電極における貫通小孔の中心軸からのずれ量とイオンビーム通過効率の関係を示すグラフ(a)、および、電極中央部(軸)からの距離と電位勾配の関係を示すグラフ(b)。

【図4】電極材料の熱膨張率の温度依存性を示すグラフ。

【図5】各多孔電極間における貫通小孔の関係および貫通小孔の断面形状を示す概略断面図。

【発明を実施するための形態】

【0016】

次に図面を参照しながら、本発明の実施の形態の具体例としての実施例を説明するが、本発明は以下の実施例に限定されるものではない。

また、以下の図面を使用した説明において、図面は模式的なものであり、各寸法の比率等は現実のものとは異なることに留意すべきであり、理解の容易のために説明に必要な部材以外の図示は適宜省略されている。なお、以後の説明の理解を容易にするために、図面において、イオンビームの照射方向をZ軸方向、イオンビームの照射方向と直交する方向をX軸方向及びY軸方向とする。

【0017】

(1)荷電粒子引出照射機構の概略構成

図1は、本発明に係る荷電粒子引出照射機構の概略断面図である。荷電粒子引出照射機構1は、第一内部空間内に被処理体120を支持する被処理体支持台110が配置されているプラズマ処理室100と、第二内部空間内にプラズマ原料ガスを供給するプラズマ原料ガス供給手段と、プラズマ原料ガスからなるプラズマを発生させ、プラズマを空間的に均一に保持する内部空間とから構成されるプラズマ生成室200が、第一電極(プラズマ電位安定電極)10、第二電極(引出し・加速電極)20、第三電極(抑制電極)30、第四電極(接地電極)40から構成される複数の多孔電極により、連通するように分離されて構成されている。プラズマ生成室200は、その上部に誘電体壁300を備え、誘電体壁300の大気側にプラズマ生成手段を備えている。プラズマ生成室200及びプラズマ処理室100は、高真空に真空引きできる真空ポンプ等の排気装置(不図示)が接続され、所定の真空雰囲気に設定、維持されている。また、プラズマ生成室200とプラズマ処理室100とは、絶縁体によって絶縁して連結されている。

【0018】

プラズマ生成手段は、プラズマ生成室200の大気側一部壁を構成する誘電体壁300と、高周波導入コイル310と、永久磁石320とから構成されている。誘電体壁300は石英等の誘電体で形成されて、プラズマ生成室200の天井を形成している。誘電体壁300の下側部分には、プラズマ原料ガスのガス流路及びガス吐出孔が形成されたプラズマ原料ガス供給手段が配置され、プラズマガス流路に連通するプラズマ供給菅210は、誘電体壁300からその外部へ貫通し、プラズマ原料ガス供給系(不図示)に接続されている。誘電体壁300上部に面して配置された高周波誘導コイル310には高周波電源が接続され、高周波電源からは誘導電界形成用の高周波電力が供給される。

【0019】

プラズマ処理室100には、プラズマ生成室200と複数の多孔電極を挟んで対抗するように、被処理体である基板や一定のテクスチャーが形成された基体等を載置して支持するための被処理体支持台110が配置されている。被処理体支持台110は導電性材料で構成され、被処理体120を固定保持するための、例えば静電チャック等の固定手段を備えている。

【0020】

(2)多孔電極の構成

図2(a)は、4枚電極方式の多孔電極の基本構成図を示す。4枚の多孔電極は、プラズマ生成室200やプラズマ処理室100の内側面の形状に合わせた板状の電極であり、荷電粒子としてのイオンをイオン源から引き出し、イオンビームとして照射するために、Z軸方向に多数の貫通小孔が形成され、イオン源の出口部からZ軸方向に、第一電極(プラズマ電位安定電極)10、第二電極(引出し・加速電極)20、第三電極(抑制電極)30、第四電極(接地電極)40の順に配置されている。イオンビームは、イオン源のプラズマ生成室200から、イオン源の出口部に配置された第一電極(プラズマ電位安定電極)10、第二電極(引出し・加速電極)20、第三電極(抑制電極)30、第四電極(接地電極)40によって引き出し、加速されて、イオンビーム輸送部に導かれる。

【0021】

図2(b)に、4枚電極方式における各電極間の電位を示す。第一電極(プラズマ電位安定電極)10と第二電極(引出し・加速電極)20には、加速電圧を決めるバイアス電位Vpを印加する電源50及び電源60が接続され、第二電極(引出し・加速電極)20にはVpに対して負のバイアス電位Veを印加する電源60が接続され、第三電極(抑制電極)30には負電位Vsを印加する電源70が接続されている。第四電極(接地電極)40は接地されている。第一電極(プラズマ電位安定電極)10に印加されるバイアス電位Vpと、第二電極(引出し・加速電極)20に印加されるバイアス電位Veとは、電源60の分だけ第二電極(引出し・加速電極)20が低くバイアスされ、さらに第三電極(抑制電極)30は、負電位Vsを印加されているため、イオン源の出口部から引き出されたイオンビームは、上記電極系内の電位勾配によって引き出し、加速される。また、第三電極(抑制電極)30は、第四電極(接地電極)40に対して、負電位にバイアスされていることから、プラスに帯電したイオン源、第一電極(プラズマ電位安定電極)10に、エネルギーを持った電子が吸引され、加熱されないように電子を跳ね返している。

なお、本実施例は、陽イオンを引き出し、加速、輸送する場合の各電極間のバイアス電位関係を説明したが、陰イオン源に対してはバイアス電圧の正負を反対にかければよい。

【0022】

本発明に係る荷電粒子引出照射機構1の多孔電極である第一電極(プラズマ電位安定電極)10、第二電極(引出し・加速電極)20、第三電極(抑制電極)30、第四電極(接地電極)40は、各電極が相互に離隔して平行に配置されている。また、各々の多孔電極には、イオンビームを通過させるため、互いに連通し、その中心軸を共有するように、多数の貫通小孔が形成されている。

【0023】

荷電粒子引出照射機構1は、イオンの引き出し、加速のために、一定のバイアス電圧が印加された多孔電極を備えているが、電極には、導電性をはじめ高純度性、化学的安定性などの特性が必要とされており、従来は、主としてタングステン、モリブデン、チタン、SUS等の融点の高い金属材料が用いられていた。一方、金属材料からなる電極は、化学的安定性が不十分であるうえに、材質純度を高めるには一定の限界があり、イオンビームにより、金属中の不純物が、スパッタとして発生しやすい。

【0024】

本発明に係る荷電粒子引出照射機構1の多孔電極である第一電極(プラズマ電位安定電極)10、第二電極(引出し・加速電極)20、第三電極(抑制電極)30、第四電極(接地電極)40はカーボン材料、もしくは膨張率が少なく、導電性のある材料、たとえばカーボン繊維にアルミを含浸させた複合材料、カーボンを主体とした複合材、カーボンコンポジット材、グラッシーカーボン、低抵抗シリコン材料、SiC、シリコンを主体とした複合材などで形成されているために、イオンビームの衝突による不純物スパッタの発生がない。

【0025】

次に、図3(a)、(b)を参照しながら、多孔電極に使用するカーボンまたはシリコン材料について説明する。プラズマ生成室200の内壁の表面温度は50℃〜500℃の高温になることから、プラズマ生成室200の出口部に面して配置された多孔電極は、この高温のプラズマに曝されるため、プラズマからの輻射熱により表面温度が上昇する。プラズマの温度はその生成方法や生成条件に依存するが、プラズマに面する第一電極10が最も高温となり、高温となった多孔電極は熱膨張しやすい。一方、第一電極10を除く、第二電極20、第三電極30、第四電極40は、第一電極10に比較してプラズマからの輻射熱の影響を受けにくい。

【0026】

例えば、プラズマとしてボロンイオン等の陽イオンを生成、照射する場合は、プラズマ生成室200の出口部に面して配置された第一電極10は、50℃〜500℃の表面温度になるが、第二電極20、第三電極30、第四電極40のそれぞれの表面温度は30℃〜300℃に留まる。

【0027】

このように、各電極間の表面温度に差が発生した場合、それぞれの電極の熱膨張が異なり、或いは、熱膨張に差が発生し、高温となった各電極は外周部で固定されているため、各電極表面に平行なX軸方向、Y軸方向に伸びることができず、Z軸方向に変形する。その結果、電極中央部と外周部とでは、電極間距離に差が発生し、電極間の電位勾配が不均一となってしまうとともに、各電極間のZ軸方向の貫通小孔の中心軸がZ軸方向に一致しなくなる。

【0028】

図3(a)には、各電極間における貫通小孔の中心軸のずれに対する、通過するイオンビームの通過効率の実験例を示す。イオンとしてP31を含むイオンを使用し、多孔電極の貫通小孔径は、第一電極10、第二電極20、第三電極30、第四電極40の順に、それぞれ、φ2.0mm、φ2.5mm、φ3.0mm、φ3.0mmに穿設した。イオンビームの通過効率としては、被処理体の処理効率の観点から、20%以上が望まれ、各電極間における貫通小孔の中心軸のずれは300μm以下に維持する必要がある。

【0029】

図3(b)には、電極間距離と電位勾配の関係を示す。電位勾配の差が中央部と外周部との間で、0.1kv/mm以上発生すると、被処理体における照射イオンの分布均一性に影響が発生する。

【0030】

図4には、電極材料の熱膨張率の温度依存性を示す。多孔電極の材料として、モリブデンを使用した場合の熱膨張率は、常温付近では2ppm/℃に近いが、50℃以上の高温領域では6ppm/℃程度まで上昇する。一方、カーボンまたはシリコン材料の場合は、50℃〜500℃の全温度領域で、0ppm/℃〜2ppm/℃の低い値を有している。

【0031】

大きさがφ300mm、板厚が2mm、形成される多数の貫通小孔の間隔が4mmの多孔電極において、熱膨張率が5×10−6/℃以下であれば、第一電極10における貫通小孔と、第二電極20、第三電極30、第四電極40における貫通小孔との、中心軸のずれは300μm以下に維持され、イオンビームの通過を均一に維持することができた。多孔電極の材料としては、導電性、高純度性、化学的安定性などの特性に優れた、カーボン板材であり、熱膨張率として5×10−6/℃以下の材料が好適である。

【0032】

ただし、多孔電極に必要な機械的特性や耐熱特性上、一定の耐熱衝撃性が要求され、耐熱衝撃性はカーボンまたはシリコン材料のヤング率及び熱膨張率に反比例するので、多孔電極としての機能を維持する弾性は考慮する必要がある。

【0033】

したがって、多孔電極材料として、熱膨張率が5×10−6/℃以下であるカーボンまたはシリコン材料を用いることで、各電極間における貫通小孔の中心軸のずれを抑制し、貫通小孔にイオンビームが偏って当り、イオン通過効率が低下したり、貫通小孔の摩耗や付着する堆積物の増大を防止することができる。

【0034】

多孔電極を形成するカーボン材料として、ガラス状カーボン板材を使用した。ガラス状カーボン板材は、三次元網目状のガラス質構造を呈していることから、貫通小孔をイオンビームが通過する際に、組織からパーティクルが脱落することがなく、多孔電極材として好適である。本実施の形態における多孔電極の多数の貫通小孔を穿設する方法としては、ドリル等を用いて研削により形成する機械加工方法や、金属や黒鉛材料からなる針状電極を用いた放電加工方法を用いることができるが、ガラス状カーボン板は、硬質でありながら破損しやすいガラス性質状を呈していることから、高精度で均質なイオンビーム通過が保証される貫通小孔を穿設する場合は、放電加工による穿設が好適である。

【0035】

具体的には、銅等の金属あるいは高密度黒鉛材料からなる針状電極を用い、加工液を介して加工対象物であるカーボン板との間の放電の作用により、カーボン板の表面層を除去する加工方法であり、加工液中に針状電極と加工対象物であるカーボン板とを対向させ、高周波パルス電源を用いて電圧を与える毎にその隙間にスパークを発生させて、カーボン板の表面層を少しずつ除去しながら、貫通小孔を形成していく。

【0036】

多孔電極の多数の貫通小孔を放電加工によって穿設した場合、内面が平滑性に優れ加工精度の高い貫通小孔を形成することができることから、イオンビームの高精度の通過を維持できる。

なお、多孔電極としては、全体がカーボンで形成されているガラス状カーボン板に限定されず、貫通小孔を含む表層部がカーボン薄膜で被覆された状態であれば、内部の支持部としては、一定の熱的特性、化学的特性及び機械的特性があれば良い。

【0037】

図5(a)、(b)を参照しながら、イオンビームを通過させる多孔電極の貫通小孔について具体的に説明する。多孔電極には、多数の貫通小孔が形成されている。各電極間のZ軸方向のそれぞれ対応する貫通小孔の中心軸は一致して形成され、イオン源から引き出されたイオンは、各電極の貫通小孔を通過しながら、イオンビームとして加速され、輸送される。イオン源から引き出されたイオンビームは、多孔電極間内では静電レンズ作用でその発散が抑制されているが、複数の多孔電極の貫通小孔を通過することで、ビームエネルギーが小さくなり、空間電荷によりビームが広がりビーム損失が発生しやすい。本発明に係る多孔電極は、第一電極10、第二電極20、第三電極30を構成する貫通小孔の孔径を、荷電粒子の通過下流側に向かって順に拡径し、第三電極30と第四電極40を構成する貫通小孔は、同一孔径として形成し、空間電荷効果によるビーム損失を抑制している。

【0038】

本実施例においては、第一電極10のイオン源の出口側の孔径を2.0mm、第二電極20の孔径を2.5mm、第三電極30の孔径を3.0mmの円形に形成した。第三電極30と第四電極40の孔径は、それぞれ3.0mmの同一孔径に形成した。貫通小孔の孔形状としては、円形に限定されず、他の形状、例えば矩形や多角形等に形成しても良い。

また、各多孔電極の孔径は、通過させるイオンの種類、被処理体の面積、多孔電極へのバイアス電圧印加条件等によって、適宜選択される。

【0039】

なお、各多孔電極に形成した貫通小孔のイオン流入側及び流出側の孔の角部位21、31、41は、R形状又はC面形状等の面取り形状としても良い。面取り形状は、貫通小孔の孔径により、適宜設定することができるが、孔径の5%〜30%が好適である。各多孔電極における貫通小孔の穿設間隔は、X軸方向及びY軸方向ともに、被処理体120の面積に対応して適宜設定することができる。

【0040】

第一電極10の貫通小孔は、荷電粒子通過下流側に向かってテーパ状に拡径している。均一な電流密度を得るため、より低い電圧でイオンを引き出すには、イオン源の出口に接する第一電極を極力薄くすることが望ましい。しかるに、プラズマ生成室の下部に設けられる第一電極の強度及びイオンの衝突による摩耗を考慮した場合は、電極としての板厚にも一定の制限が発生する。電極の板厚としては1mm〜5mmの厚さが必要であり、貫通小孔をZ軸方向に筒体状に形成すると、より低い電圧でのより均一な電流密度のイオンを引き出すことが困難になる。

【0041】

本発明における第一電極10の貫通小孔は、その断面形状をZ軸方向下流側に向かってテーパ状11に拡径して形成することで、電極としての強度を確保し、均一な電流密度のイオンを低エネルギーで引き出すことができる。なお、テーパ形状11のテーパ角度は、貫通小孔のイオン導入側孔径、電極板厚及びバイアス印加電圧等によって適宜設定される。

【0042】

また、図5(b)には第一電極の貫通小孔の他の断面形状を示す。第一電極10の貫通小孔は、イオン源の出口側から、Z軸方向に向かって同一径の筒体部12と、荷電粒子通過下流側に向かって拡径したテーパ部11とから構成されている形状とすることもできる。円筒部のZ軸方向の厚みは、薄いほうが、イオン源からのイオンの引き出し効率は高いが、特に円筒部が形成されていないエッジ状の場合は、イオン引き出し時にイオンの衝突で削れやすく、安定した引き出し孔を維持することが困難になる。

【0043】

本実施例では、貫通小孔のイオン源の出口側の孔径を2.0mmとした円筒として形成し、筒体部12に続き、イオンの通過下流側に向かって、テーパ状に拡径して形成した。筒体部12のZ軸方向の厚みは、電極板の板厚に対して、10%〜50%が好ましく、更には、10%〜30%が好適である。

なお、ガラス状カーボン板材の板厚は、荷電粒子引出照射機構のプラズマ生成室200及びプラズマ処理室100の内側面積と、カーボン板材の弾性率等機械的特性を考慮して適宜設定される。

【0044】

(3)荷電粒子引出照射機構の動作・作用

以下、本発明に係る荷電粒子引出照射機構の動作について説明する。

真空ポンプで一定の減圧雰囲気に保たれたプラズマ発生室に、被処理体に注入する不純物原子を含んだガスを導入する。そして、プラズマ発生手段を用いてプラズマを励起することにより、不純物原子をイオン化させる。

イオンは、半導体に使用されるドーピングガス、リン(P)を含む例えばPH3 、PF3 、PF5 、PC13 、PC15 、POC13 などのガス、又はリン(P)を含む固体試料、液体試料をプラズマ化したときに生成されるP+ 、P2+、PH+ などからなる陽イオン、もしくは分子イオン、または、ヒ素(As)を含むAsH3 、AsF3 、AsF5 、AsC13 、AsC15 などから生成されるイオン又は分子イオン、同様にヒ素型構造を持つアンチモン(Sb)やビスマス(Bi)も含むガス又は固体試料、液体試料であって、SbH3 、ホウ素(B)を含むB2H6、BF3 、BC13 、BBr3 ガスから生成されるB+ 、B2+、B++、BH+ などのイオンである。

本発明に係る荷電粒子引出照射機構では、これらのイオンを質量分離せずにプラズマの圧力、投入電力、ガス量、永久磁石、電磁石等でプラズマ状態をコントロールすることで、イオンの比、例えばP+ とP2+との比を変えて荷電粒子を複数の多極電極で引き出し、加速する。

【0045】

プラズマ生成室200に励起されたイオンは、プラズマ発生室200とプラズマ処理室100の間に配置された多極電極で引き出し、加速されるが、イオン源の出口側に面して配置された第一電極(プラズマ電位安定電極)10には、電源 及び電源 が接続されており、バイアス電位Vpが印加される。低い電圧でビームを引き出すには、第一電極(プラズマ電極)の板厚を薄くする必要があるが、バイアス電位Vpは比較的高い電圧、例えば3kvが印加され、高い電圧での初期引き出しをし、かつ貫通小孔は、荷電粒子通過下流側に向かってテーパ状に拡径することで、電極の板厚を2mm〜5mmとしている。

【0046】

第二電極(引出し・加速電極)20には電源60が接続され、Vpに対して負のバイアス電位Veが印加されるが、第一電極(プラズマ電極)10から見た場合は負電位として設定されているために、プラズマ生成室内200の陽イオンは、この第二電極(引出し・加速電極)20に向かって、プラズマ側から引き出される。この第二電極(引出し・加速電極)20に印加されるバイアス電位を調整することで、イオンの引き出し量、イオンビームの密度、イオンビームの集束と発散をコントロールすることができる。第二電極(引出し・加速電極20の貫通小孔の孔径は、第一電極(プラズマ電極)の貫通小孔の孔径よりも拡径して形成されているため、空間電荷効果によるビーム損失を抑制している。

【0047】

第三電極(抑制電極)30には電源70が接続され、負電位Vs、例えば−2kvが印加され、第二電極(引出し・加速電極)20と同様の引き出し効果を備えるとともに、第三電極(抑制電極)30の下流側には接地された第四電極(接地電極)40が配置されているために、プラスに帯電したイオン源、第一電極(プラズマ電極)10に、エネルギーを持った電子が吸引され、加熱されないように電子を跳ね返している。なお、第三電極(抑制電極)30の貫通小孔の孔径も、第二電極(引出し・加速電極)20の貫通小孔の孔径よりも拡径して形成されているため、空間電荷効果によるビーム損失を抑制している。

【0048】

第一電極(プラズマ電位安定電極)10、第二電極(引出し・加速電極)20、第三電極(抑制電極)30、第四電極(接地電極)40から構成される複数の多孔電極により、引き出し、加速されたイオンビームは、プラズマ処理室100内で被処理体支持台110に支持された被処理体である基板や一定のテクスチャーが形成された基体等に注入される。

【0049】

(4)作用・効果

本発に係る荷電粒子引出照射機構においては、多孔電極である第一電極(プラズマ電位安定電極)10、第二電極(引出し・加速電極)20、第三電極(抑制電極)30、第四電極(接地電極)40はカーボン材料で形成されているために、イオンビームの衝突による不純物スパッタの発生がなく、被処理体120に注入されるイオンを高純度に維持することができる。

【0050】

また、多孔電極材料として、熱膨張率が5×10−6/℃以下であるカーボンまたはシリコン材料を用いることで、各電極間における貫通小孔の中心軸のずれを抑制し、貫通小孔にイオンビームが偏って当り、イオン通過効率が低下したり、貫通小孔の摩耗や付着する堆積物の増大を防止することができる。

【0051】

更に、イオン源から引き出されたイオンビームは、多孔電極間内では静電レンズ作用でその発散が抑制されているが、複数の多孔電極の貫通小孔を通過することで、ビームエネルギーが小さくなり、空間電荷によりビームが広がりビーム損失が発生しやすい。本発明に係る荷電粒子引出照射機構1における多孔電極は、第一電極(プラズマ電位安定電極)10、第二電極(引出し・加速電極)20、第三電極(抑制電極)30を構成する貫通小孔の孔径を、荷電粒子の通過下流側に向かって順に拡径し、第三電極(抑制電極)30と第四電極(接地電極)40を構成する貫通小孔は、同一孔径として形成し、空間電荷効果によるビーム損失を抑制している。

【0052】

また、第一電極(プラズマ電位安定電極)10の貫通小孔は、その断面形状をZ軸方向下流側に向かってテーパ状に拡径して形成することで、電極としての強度と均一な電流密度のイオンを低エネルギーで引き出すことができる。更に、第一電極(プラズマ電位安定電極)10の貫通小孔を、イオン源の出口側から、Z軸方向に向かって同一径の筒体部12と、荷電粒子通過下流側に向かって拡径したテーパ部11とから構成されている形状とすることで、イオン引き出し時にイオンの衝突による貫通小孔入口部の削れによる孔径の変化を抑制し、高いイオンの引き出し効率を安定して維持することができる。

【0053】

以上、本発明の実施形態を詳述したが、本発明は、前記実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内で、種々の変更を行うことが可能である。

【符号の説明】

【0054】

1 荷電粒子引出照射機構、10 第一電極(プラズマ電位安定電極)、11 第一電極貫通小孔テーパ部、12 第一電極貫通小孔円筒部、21、31、41 貫通小孔角部位、20 第二電極(引出し・加速電極)、30 第三電極(抑制電極)、40 第四電極(接地電極)、50、60、70 電源、100 プラズマ処理室、110 被処理体支持台、120 被処理体、200 プラズマ生成室、210 原料ガス供給菅、250 プラズマ、300 誘電体壁、310 高周波導入コイル、320 永久磁石。

【特許請求の範囲】

【請求項1】

減圧雰囲気に保たれる第一内部空間を有し、前記第一内部空間内に被処理体を収容してプラズマ処理を施す処理室と、

減圧雰囲気に保たれる第二内部空間を有し、前記第一内部空間に連通する第二内部空間内に原料ガスを供給する手段を有し、前記原料ガスからなるプラズマを発生させる生成室と、

前記生成室の一部壁を構成する誘電体壁と、

前記生成室外の前記誘電体壁に対応する部分に面して配置された高周波導入コイルと、

を備え、前記高周波導入コイルに高周波電力を供給することにより、前記生成室内に誘導結合プラズマを励起し、前記被処理体に対してイオンを用いてプラズマ処理を施す荷電粒子引出照射機構であって、

前記第一内部空間には、前記第二空間内の前記誘導結合プラズマから前記被処理体に向けて、前記誘導結合プラズマを引出し制御する複数の多孔電極が、相互に離隔して平行に配置されており、かつ、全ての多孔電極がカーボンまたはシリコン材料からなる、

ことを特徴とする荷電粒子引出照射機構。

【請求項2】

前記多孔電極はそれぞれ、前記誘導結合プラズマから前記被処理体に向けて順に、プラズマの電位安定機能を有する第一電極、プラズマの引き出しおよび加速機能を有する第二電極、プラズマの逆流防止機能を有する第三電極、電位基準形成機能を有する第四電極、として配置されている、

ことを特徴とする請求項1に記載の荷電粒子引出照射機構。

【請求項3】

前記複数の多孔電極の熱膨張率が5×10−6/℃以下である、

ことを特徴とする請求項1又は2に記載の荷電粒子引出照射機構。

【請求項4】

前記多孔電極は荷電粒子を通過させる貫通小孔を有し、

前記第一電極、前記第二電極、前記第三電極および前記第四電極を構成する貫通小孔は各々、共通の中心軸に沿って配されている、

ことを特徴とする請求項1乃至3のいずれか1項に記載の荷電粒子引出照射機構。

【請求項5】

前記第一電極、前記第二電極、前記第三電極を構成する貫通小孔が、荷電粒子の通過下流側に向かって順に拡径し、前記第三電極と前記第四電極を構成する貫通小孔が、同径とされている、

ことを特徴とする請求項1乃至4のいずれか1項に記載の荷電粒子引出照射機構。

【請求項6】

前記第一電極の貫通小孔が、荷電粒子通過下流側に向かってテーパ状に拡径している、

ことを特徴とする請求項1乃至5のいずれか1項に記載の荷電粒子引出照射機構。

【請求項7】

前記第一電極の貫通小孔が、荷電粒子通過下流側に向かって同径の筒体部と、荷電粒子通過下流側に向かって拡径したテーパ部とから構成されている、

ことを特徴とする請求項1乃至5のいずれか1項に記載の荷電粒子引出照射機構。

【請求項1】

減圧雰囲気に保たれる第一内部空間を有し、前記第一内部空間内に被処理体を収容してプラズマ処理を施す処理室と、

減圧雰囲気に保たれる第二内部空間を有し、前記第一内部空間に連通する第二内部空間内に原料ガスを供給する手段を有し、前記原料ガスからなるプラズマを発生させる生成室と、

前記生成室の一部壁を構成する誘電体壁と、

前記生成室外の前記誘電体壁に対応する部分に面して配置された高周波導入コイルと、

を備え、前記高周波導入コイルに高周波電力を供給することにより、前記生成室内に誘導結合プラズマを励起し、前記被処理体に対してイオンを用いてプラズマ処理を施す荷電粒子引出照射機構であって、

前記第一内部空間には、前記第二空間内の前記誘導結合プラズマから前記被処理体に向けて、前記誘導結合プラズマを引出し制御する複数の多孔電極が、相互に離隔して平行に配置されており、かつ、全ての多孔電極がカーボンまたはシリコン材料からなる、

ことを特徴とする荷電粒子引出照射機構。

【請求項2】

前記多孔電極はそれぞれ、前記誘導結合プラズマから前記被処理体に向けて順に、プラズマの電位安定機能を有する第一電極、プラズマの引き出しおよび加速機能を有する第二電極、プラズマの逆流防止機能を有する第三電極、電位基準形成機能を有する第四電極、として配置されている、

ことを特徴とする請求項1に記載の荷電粒子引出照射機構。

【請求項3】

前記複数の多孔電極の熱膨張率が5×10−6/℃以下である、

ことを特徴とする請求項1又は2に記載の荷電粒子引出照射機構。

【請求項4】

前記多孔電極は荷電粒子を通過させる貫通小孔を有し、

前記第一電極、前記第二電極、前記第三電極および前記第四電極を構成する貫通小孔は各々、共通の中心軸に沿って配されている、

ことを特徴とする請求項1乃至3のいずれか1項に記載の荷電粒子引出照射機構。

【請求項5】

前記第一電極、前記第二電極、前記第三電極を構成する貫通小孔が、荷電粒子の通過下流側に向かって順に拡径し、前記第三電極と前記第四電極を構成する貫通小孔が、同径とされている、

ことを特徴とする請求項1乃至4のいずれか1項に記載の荷電粒子引出照射機構。

【請求項6】

前記第一電極の貫通小孔が、荷電粒子通過下流側に向かってテーパ状に拡径している、

ことを特徴とする請求項1乃至5のいずれか1項に記載の荷電粒子引出照射機構。

【請求項7】

前記第一電極の貫通小孔が、荷電粒子通過下流側に向かって同径の筒体部と、荷電粒子通過下流側に向かって拡径したテーパ部とから構成されている、

ことを特徴とする請求項1乃至5のいずれか1項に記載の荷電粒子引出照射機構。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−115012(P2013−115012A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262869(P2011−262869)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]