荷電粒子線加工装置

【課題】半導体製造プロセスへの金属汚染の拡散を最小限度に抑制し歩留まりを向上させることができる荷電粒子線加工装置を提供する。

【解決手段】真空容器10に接続され非金属イオン種のイオンビーム11を試料35に照射するイオンビームカラム1と、イオンビーム11により試料35から切り出されたマイクロサンプル43を摘出するプローブ16を有するマイクロサンプリングユニット3と、マイクロサンプル43とプローブ16とを接着するガスを流出させるガス銃2と、イオンビームカラム1が接続されたと同一の真空容器11に接続され汚染計測用ビーム13をイオンビームカラム1によるイオンビーム照射跡に照射する汚染計測用ビームカラム6Aと、汚染計測用ビーム13を照射した際にイオンビームカラム1によるイオンビーム照射跡から放出される特性X線を検出する検出器7とを備えたことを特徴とする荷電粒子線加工装置。

【解決手段】真空容器10に接続され非金属イオン種のイオンビーム11を試料35に照射するイオンビームカラム1と、イオンビーム11により試料35から切り出されたマイクロサンプル43を摘出するプローブ16を有するマイクロサンプリングユニット3と、マイクロサンプル43とプローブ16とを接着するガスを流出させるガス銃2と、イオンビームカラム1が接続されたと同一の真空容器11に接続され汚染計測用ビーム13をイオンビームカラム1によるイオンビーム照射跡に照射する汚染計測用ビームカラム6Aと、汚染計測用ビーム13を照射した際にイオンビームカラム1によるイオンビーム照射跡から放出される特性X線を検出する検出器7とを備えたことを特徴とする荷電粒子線加工装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、イオンビームで試料を加工する荷電粒子線加工装置に関する。

【背景技術】

【0002】

近年、例えばマイクロプロセッサーに代表される半導体デバイスや、ダイナミックランダムアクセスメモリに代表される半導体メモリ、磁気ヘッド等の電子部品等の製造コストを削減するための検査・解析技術が注目されている。検査・解析技術を駆使してプロセス条件の最適化や不良解析等を効率化することで、開発期間短縮や歩留まりの早期向上に寄与する。

【0003】

検査・解析装置の中には、集束イオンビーム(Focus Ion Beam、以下FIBと略記する)と走査電子顕微鏡(scanning electron microscope、以下SEMと略記する)を複合したデュアルビームのFIB‐SEM装置がある。FIB−SEMでは、試料にFIBを照射しスパッタ作用によって試料に断面を形成する機能を有しており、欠陥箇所の断面をSEMで観察することができる。しかし、分解能が数nm程度であるSEMでは、微細化が進展する先端デバイスの構造を観察するには既に不十分となってきている。そこで、FIBとプローブを用いて試料を切断することなく欠陥を内包する1辺が10μm程度の微小サンプルを試料から切り出して装置外に取り出し、サブナノメートルの分解能を有する走査型透過電子顕微鏡(scanning transmission electron microscope、以下STEMと略記する)、透過電子顕微鏡(transmission electron microscope、以下TEMと略記する)で観察する手法が用いられるようになってきた。

【0004】

一般的なFIBではガリウム(Ga)イオン源を用いており、微小サンプルを摘出した後の試料の加工穴周辺にガリウムが残留する。残留ガリウムは次の半導体製造プロセスにおいて不良原因となる可能性が高い。特にシリコン半導体に対してP型の不純物となるため、FIBで処理したウエーハをそのままラインに戻すと、ガリウムが拡散し電気特性の劣化を引き起こす可能が高い。このため、FIBを用いてマイクロサンプルを摘出したウエーハは、製造ラインに再度戻すことはできず廃棄せざるを得なかった。近年のウエーハの大口径化、プロセス数の増大に伴い、こうしたウエーハの廃棄処分による損害は大変な額に上っている。

【0005】

そこで、ガリウム汚染に対策した技術として、ガリウムに代えてアルゴン・クリプトン・ゼノン等の不活性ガスや窒素ガス・酸素ガス等のイオンを試料加工用のイオン種とする方法がある(特許文献1等参照)。これは、無極放電であるマイクロ波プラズマをイオン発生源に用いて引き出し電極及び加速電極によって目的のイオン種のイオンビームを引き出し(抽出し)、引き出したイオンビームにより加工した試料断面をSEMで観察するものである。

【0006】

【特許文献1】特許3564717号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来技術では、非金属であるガスイオンビームを加工用イオンビームに用いてはいるが、主にFIB−SEM装置の動作異常時に試料を加工する場合では金属汚染が発生することがあった。例えば、イオン発生源のメンテナンス直後に多く発生する短絡放電等に伴い電源保護のために電源制御系が停止した場合である。

【0008】

加工用ビームが引き出されている状態で、例えば集光レンズの印加電圧が正常値からゼロに変化すると、正常時と比較してビーム径が太くなり、正常動時にはビームが照射されない部位(電極やカラム内壁面等)にビームが照射され、照射された部位が金属であればイオンビームによるスパッタ物が試料に到達し金属汚染を発生する。同じく加工用ビームを引き出すための印加電圧、加速電圧が正常値からゼロに変化する場合、ビーム発散角が変化して正常動時には照射されない部位にビームが照射されてしまう場合がある。

【0009】

また、目的のイオン種のビームの引き出し精度が低下した場合、本来除去されるべき金属イオンビームが試料に照射され汚染が発生することがあった。通常、イオンビーム装置は、イオン発生源で発生する金属イオンを含む多種のイオンの中から必要な非金属イオンビームのみを取り出すために質量分離器等を有している。加工用ビームが引き出されている状態で放電等によって質量分離器の電極印加電圧(磁場発生用にコイルを使用している場合はコイル電流値)が次第に低下していく場合、その電圧(又は電流)が低下する過程において、本来使用するイオンビーム以外のビームが試料に照射される。この意図しないイオンビームに金属イオンビームが含まれていると金属汚染が発生する。

【0010】

また、イオン発生源で発生した金属粒子を含む中性粒子がそのまま試料に到達しないようにするため、通常、イオン発生源から試料までのイオンビーム軌道は一直線にせずに曲げてある。したがって、イオンビーム装置には、イオンビームの進行方向を試料に向かって偏向させる偏向器が用いられる。一般的には電場によってイオンビームを曲げる偏向器である。

【0011】

この場合も上記と同様に、イオンビームが引き出されている状態で放電等によって偏向器の電極印加電圧が次第に低下すると、イオンビームが目標の軌道を外れイオンビームが金属部に照射されてしまうと金属汚染が発生する。

【0012】

このようにイオンビームが不測に照射されることにより発生し加工光学系内に残留した金属スパッタ物は、放電対策後の装置復旧直後に加工用イオンビームの静電気力等に伴う輸送効果により試料に到達し汚染を引き起こすことがある。

【0013】

以上のような不具合は、停電等によってイオンビーム装置の電源制御系が停止する場合でも同じく発生する。また、オペレータが加工ビーム種やビーム照射条件を変更するときにビーム条件の設定を誤った場合にも、同じように金属汚染が生じ得る。

【0014】

本発明の目的は、半導体製造プロセスへの金属汚染の拡散を最小限度に抑制し歩留まりを向上させることができる荷電粒子線加工装置を提供することにある。

【課題を解決するための手段】

【0015】

上記目的を達成するために、本発明は、装置内放電や停電発生後の装置立上げ直後、試料を加工する真空容器内で、ビーム照射条件変更等の非定常作業後の試料加工前にイオンビームの汚染量を測定する。一定値を超える汚染を確認した場合、例えばアラームを表示して作業者に処理を一時中止して汚染対策を施すように促す。

【発明の効果】

【0016】

本願によれば、半導体製造プロセスへの金属汚染の拡散を最小限度に抑制し歩留まりを向上させることができる。

【発明を実施するための最良の形態】

【0017】

以下に図面を用いて本発明の実施の形態を説明する。

【0018】

<全体構成>

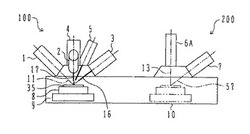

図1は本発明の一実施の形態に係る荷電粒子線加工装置の一構成例の概略構成図である。

本実施の形態の荷電粒子線加工装置(以下、本装置と記載する)は、試料35を加工する機能を有する第1ユニット100、第1ユニット100の試料加工用のイオンビーム11による金属汚染を計測する機能を有する第2ユニット200、試料35を保持する試料ホルダー8、試料ホルダー8を移動させるステージ9、試料ホルダー8及びステージ9を内包する真空容器10等を備えている。ユニット100,200は真空容器10に取り付けられており、ステージ9は真空容器10内を移動してユニット100,200のそれぞれのビーム軸位置に試料35を移動させる。

【0019】

本装置において、第1ユニット100は、試料35にイオンビーム11を照射し単体で試料35上の同一点を加工・観察する機能を有するイオンビームカラム1、イオンビーム11による穴加工で試料35から切り出されたマイクロサンプル43(後の図6、図7参照)をプローブ16により摘出するマイクロサンプリングユニット3、ガスノズル17から流出させるガスによりマイクロサンプル43とプローブ16を接着するガス銃2、観察用の電子ビームカラム4、電子ビームガス銃5を有している。

【0020】

特に図示していないが、第1ユニット100は、電子ビームカラム4からの電子ビームを対象物に照射した際に対象物から放出される二次電子を検出する二次電子検出器を備えており、電子ビームカラム4が二次電子検出器とともにSEM(レビューSEMを含む)を構成している。但し、電子ビームカラム4からの電子ビームを対象物に照射した際に対象物を透過する透過電子を検出する透過電子検出器を設け、透過電子検出器を電子ビームカラム4とともにSTEM又はTEMとして構成することも考えられる。

【0021】

一方、第2ユニット200は、検査対象物に汚染計測用ビーム(電子ビーム)13を検査対象物に照射する汚染計測用ビームカラム(電子ビームカラム)6A、及びこの汚染計測用ビームカラム6Aからの汚染計測用ビーム13を検査対象物に照射した際に検査対象物から放出される元素毎に固有の特性X線57を検出する検出器7を有している。汚染計測用ビームカラム6Aは、イオンビームカラム1が接続されたと同一の上記真空容器10に接続されている。また汚染計測用ビームカラム6Aは、汚染計測用ビーム13としてX線ビームを検査対象物に照射するX線ビームカラムに代えても良い。

【0022】

なお、特に図示していないが、本装置は、電源系、個々のユニットを制御するコントローラ、本装置全体を制御する中央制御ユニット、ディスプレイに表示されたインターフェース画面(図10のGUI画面60参照)やその他の操作装置等により本装置の操作を指示するのに用いられる操作卓、真空容器10を真空にする真空排気系等も備えられている。

【0023】

図2は本装置の他の構成例の概略構成図である。図1と同様の部分には同符号を付し説明を省略する。

図2の構成例が図1の構成例と相違する点は、図1に示した汚染計測用の汚染計測用ビームカラム6Aに観察用の電子ビームカラム4が一体化されて観察用電子ビームカラムを兼ねる汚染計測用ビームカラム6Bを設けたことにある。本例において、試料35を加工する機能を有する第1ユニット100Aは、イオンビームカラム1、ガス銃2、マイクロサンプリングユニット3を備えており、汚染計測機能を有する第2ユニット200Aは、汚染計測用ビームカラム6B、電子ビームガス銃5、検出器7を有している。

【0024】

本例における汚染計測用ビームカラム6Bは、観察用に使用する場合、例えば電子ビーム加速電圧が最大5kVで電子ビーム電流値の最大値が数十pA程度の電子ビーム条件(電子ビームカラム4も同様)に設定し、汚染計測用に使用する場合、元素分析を行うために例えば15kV程度の高加速で数百pA程度の高電流の電子ビーム条件(電子ビームカラム6Aも同様)に設定する。汚染計測用の高加速・大電流の電子ビームを照射する場合には、汚染計測用ビームカラム6Bと試料35の間の距離(ワーキングディスタンス、以下WDと略記する)を大きくする必要があるので、ステージ9に汚染計測用ビームカラム6Bの汚染計測用ビーム13のビーム進行軸方向(図2では天地方向)に移動する機構を設け、汚染計測用ビーム13を汚染計測対象物に照射する際に試料ホルダー8を汚染計測用ビームカラム6Bから遠ざける(図2では下降させる)ことができるようにする。

【0025】

図2の構成が図1の構成に比して優位な点は、各ビームカラムの本数が少ないのでビームカラムの設置面積が小さく安価にできる点である。また、イオンビームカラム1と汚染計測用ビームカラム6Bが同一点を見ていない(ビームが照射される位置が離間している)ので、イオンビームカラム1と汚染計測用ビームカラム6Bを図1のイオンビームカラム1と電子ビームカラム4の場合に比較して試料35に十分近付けることができる。つまり、図1の構成に比して、ビームカラムと試料35の距離(WD)を小さくすることができるので分解能が高い。

【0026】

図1のようなにイオンビームカラム1と電子ビームカラム4が同一点を見る構成の場合、イオンビームカラム1と電子ビームカラム4は互いの干渉を避けるために十分に接近させることができず、WDが大きくなり分解能が低下する傾向がある。昨今では、デザインルールの微小化に伴って観察用SEMの分解能の不足により詳細な内部構造の観察や不良観察ができない場合が増えてきている。よって、図2のような構成は昨今のSEMの高分解能化の要求に応える上では図1の構成よりも好ましい。

【0027】

一方、図1の構成が図2の構成に比して優位な点は、イオンビームカラム1と電子ビームカラム4が同一点を見ている(ビーム照準位置が一致している)ため、イオンビームカラム1で試料35を加工しながらその加工状況を電子ビームカラム4で観察できる点である。なお、ここで言うビーム照準位置の一致とは、イオンビームと電子ビームの照射される位置が完全に重なる場合に限定されず、例えば操作卓のGUIが面60のSIM・SEM画面表示部64(図10参照)でイオンビームによるSIM像又は電子ビームによるSEM像を観察する場合にSIM・SEM画面表示部64内にイオンビームと電子ビームの両照準位置を同時に捉えられる範囲で離間している程度は許容される。

【0028】

但し、図2の構成ではイオンビーム11による加工状況を加工と同時にSEM観察することはできないが、イオンビーム11で試料35を加工した後、ステージ9及び試料ホルダー8を傾斜させるか試料35の加工部位を中心にイオンビームカラム1を公転(回動)させるかして、イオンビームカラム1からの観察用イオンビームを加工用のイオンビーム11と異なる角度で加工部位に照射できるようにすれば、傾斜駆動の待ち時間はあるものの電子ビームカラム6Bにより観察するためにステージ9を第2ユニット200A側に移動させることなく第1ユニット100A側でイオンビームカラム1を用いて試料35の加工部位の観察を行うことは可能である。

【0029】

なお、各カラム及び各ユニットの配置は必ずしも図1及び図2に示す構成に限らず、マイクロサンプルの摘出、試料断面の観察、イオンビームの汚染計測がそれぞれ実施できる範囲で種々設計変更可能である。

【0030】

<イオンビームカラム1>

図3はイオンビームカラム1の内部構造図である。

図1及び図2では鉛直面に対して傾斜した方向からイオンビーム11が試料35に照射されるようにイオンビームカラム1が配置されているが、簡単のため、図3ではイオンビーム11が垂直に試料35に照射される姿勢でイオンビームカラム1を図示してある。

【0031】

イオンビームカラム1の筐体19は真空容器10に接続されており、筐体19の端部にはガイシ21を介してイオン発生源20が設けられている。イオン発生源20はガイシ21を用いて筐体19に対して電位的に浮かせてある。例えば、筐体19の電位に対してイオン発生源20の電位は30kV程度高い。イオン発生源20は空気絶縁してイオン発生源カバー22で覆ってあり、高電圧の外部への露出を防止してある。また、イオン発生源20には、例えば酸素イオンビームを放出するデュオプラズマトロンを用いることができるが、原料ガスとしては、酸素以外に窒素等の非金属元素、アルゴン、ネオン、キセノン、クリプトン等の不活性ガス種(希ガス)を用いることもできる。このイオン発生源20から引き出し電極23によってイオンビームが引き出される。

【0032】

加工光学系は、質量分離器24、偏向器25、アパーチャ26、照射レンズ27、投射マスク28、非点補正器29、ブランカー30、ファラディーカップ31、ガンバルブ32、走査電極33、投射レンズ34等で構成されている。

【0033】

筐体19は、試料35に対するイオンビーム11の入射軸に対してイオン発生源20からのイオンビームの出射軸が傾斜するように設定角度(例えば3°程度)だけ曲成されている。これにより、イオン発生源20内から発生する金属スパッタ物等の中性粒子は試料35に直接到達せず、ダンパー(図示せず)に照射される。ダンパーはスパッタ粒子による金属汚染を防止するため、シリコン、カーボン等で製作されている。

【0034】

質量分離器24及び偏向器25は、イオン発生源20から引き出されたイオンビームの中から試料35の加工用イオンビーム11として用いる目的のイオン種(この例では酸素イオン)のみを取り出してアパーチャ26を通過させるものである。このようにイオン発生源20から引き出されたイオンビームの中から目的のイオン種のイオンビーム11が試料35に照射されるように、質量分離器24及び偏向器25の印加電圧や磁束密度強度は調整されている。本例では酸素イオンビーム以外のイオンビームはアパーチャ26の表面に照射させて除去され、酸素イオンビームのみがアパーチャ26を通過するようにしてある。

【0035】

照射レンズ27は、試料35上でのイオンビーム11の収差低減のため、投射レンズ34の主点の位置で集光するようにレンズへの印加電圧が調整されている。

【0036】

図4は投射マスク28の概観図である。

投射マスク28には、マイクロサンプルを切り出したり試料35を観察したりする際に作業内容によってイオンビーム11の断面形状を制御する複数のマスク穴40が設けられている。本装置の第1ユニット100(又は100A)は、投射マスク28を駆動する駆動ユニット(図示せず)を備えており、駆動ユニットによって投射マスク28を図4中の矢印方向に移動させ、穴40A〜40Dのうちのいずれかをビーム軸上に移動させる。つまり、イオンビーム11がマスク穴40のいずれかを通過することにより、通過した穴の形状にビームの断面形状が整形される。

【0037】

本例では、マスク穴40として、コの字型の穴40A、長方形の穴40B、縦・横のアスペクト比が大きな薄膜化加工用のスリット状の穴40C、丸型の穴40Dが用意されている。穴40A〜40Cはイオンビーム整形用の穴であり、そのうち穴40A,40Bはマイクロサンプル切り出し用のイオンビームを整形するための穴で、穴40Cはマイクロサンプルを薄膜化加工するイオンビームを整形するための穴である。穴40DはSIM観察用のイオンビームを整形するための穴である。これらの穴40A〜40Dのいずれかを通過したビームは投射レンズ34によって集光され試料35に照射される。

【0038】

スリット穴40Cは、幅方向(短辺)の長さが縦方向(長辺)の長さに比較して数倍程度小さくなっている。スリット穴40Cにイオンビーム11を通過させる場合、スリット穴40Cは投射マスク28に照射されるイオンビーム11の径範囲でビーム中心から縦方向(図4中の上下方向)に広く分布するのに対し幅方向(図4中の左右方向)の分布は狭い。つまり、スリット穴40Cを通過したイオンビーム11は、幅方向の収差が縦方向の収差に比較して小さい。したがってスリット穴40Cを通過した帯状のイオンビーム11によりマイクロサンプルに形成される加工穴のエッジは、イオンビーム11の断面の短辺に当たる部分により形成されたエッジよりも長辺に当たる部分により成形されたエッジの方がシャープになる。

【0039】

マスク穴40のサイズについては、例えば図4において、コの字型の穴40Aの長辺(図4中の上下方向寸法)を400μm程度と考える。そして、試料35にビームを照射するときの照射レンズ27及び投射レンズ34によるビーム縮小率を1/20程度に調整しておく。このようにした場合、加工用のイオンビームとして数百nAのビームが、観察用の電子ビームとして直径が約200nmで数十pAのビームが得られる。これは大電流化によるマイクロサンプルの切り出し加工やマイクロサンプルの薄膜化加工の高速化に寄与する。

【0040】

非点補正器29は、イオンビーム11の断面形状を整え、収差を低減させて分解能を向上させる役割を果たす。非点補正器29には、例えば8極の非点補正器を用いることができる。

【0041】

その他、ブランカー30はイオンビーム11を偏向する役割を果たし、ファラディーカップ31はイオンビーム11の電流値を計測する。ガンバルブ32は筐体19の内部空間を開閉するバルブであり、筐体19内を塞ぐときは筐体19の内部空間を分離する隔壁の役割を果たす。ガンバルブ32で筐体19を分離することにより、試料35が置かれる試料室とイオンビームカラム1の一部(イオン発生源20側)とが隔絶される。例えば、試料室のメンテナンスのために試料室のみをリークしたい場合等にガンバルブ32を閉じる。走査電極33は、投射マスク28を通過して所望の断面形状に整形されたイオンビーム11を試料35上に走査するために使用され、例えば8極子が使用できる。

【0042】

<マイクロサンプリングユニット3>

マイクロサンプリングユニット3は、イオンビームカラム1からのイオンビーム11により試料35から切り出されたマイクロサンプルをマニピュレータとしてのプローブ16により摘出するもので、プローブ16には、3軸方向にそれぞれ数mm程度の移動範囲とサブマイクロメートルレベルの位置出し精度が確保されている。プローブ16は、金属汚染を防止するために主成分をシリコンとしており、導電性を持たせるために微量なボロンを含有させてある。但し、プローブ16を全てシリコンで製作することは困難であるので、例えば全長(例えば15mm程度)のうちの適当な長さ(例えば2mm程度)分だけシリコン製とすることが考えられる。なお、シリコン製の部位の長さは限定されないが、厚み2mmを超えるシリコン板材は一般に入手困難であるため、2mm程度が製作上容易である。

【0043】

また特に図示していないが、プローブ16のシリコン部の先端は、頂角を約40度、底面を八角形とすることが好ましい。この形状はウエットエッチング溶液による異方性エッチング及びダイシングによる切断で製作する。これを金属棒の穴部に挿入して接合部を導電性の接着材で接着し、さらに熱処理して使用する。マイクロサンプリングユニット3には、試料35の観察時や加工時の倍率に対応し、プローブ16の金属部にイオンビームが照射されて金属汚染が発生しないようにプローブ16の移動範囲を制限するインターロック機能が備えられている。

【0044】

<ガス銃2・電子ビームガス銃5>

ここではガス銃2について説明するが、電子ビームガス銃5もガス銃2とほぼ同じ構造のものを使用することができる。

【0045】

イオンビーム11によって試料35から切り出したマイクロサンプル43(後の図5、図6参照)は、プローブ16と接着され試料35より分離されてメッシュと呼ばれる台(後の図5、図6のメッシュ44参照)に接着される。そして、プローブ16により本装置の外部に取り出される。ガス銃2は、マイクロサンプル43を摘出・薄膜化加工したり本装置外に取り出したりする一連の作業における接着工程に使用するデポジション用のガスを流出する。

【0046】

マイクロサンプル43を摘出する場合、プローブ16の先端を試料35の摘出したい部分の表面に接触させた状態でガス銃2からデポジション用ガスをプローブ16の先端部周辺に流出させつつイオンビーム11を走査してデポジション膜によりプローブ16とマイクロサンプル43とを接着する。このとき、例えば図4の穴40Aにより断面をコの字状に整形したイオンビームにより試料35の欠陥部位を掬うように穴加工しておき、マイクロサンプル43として切り離し予定の箇所にプローブ16を接着して穴40Bにより断面を矩形に整形したイオンビームによりマイクロサンプル54を試料35から分離する。これによりマイクロサンプル43が試料35から摘出される。マイクロサンプル43をプローブ16から分離するときは、プローブ16とマイクロサンプル43を接続しているデポジション膜にイオンビームを照射してスパッタ除去し、プローブ16を切断してマイクロサンプル43を切り離す。

【0047】

ガス銃2から流出させるデポジション用の原料ガスは、金属汚染を防止するために金属元素を含まない元素、例えばシリコン、カーボン、酸素、水素の化合物であるTEOS(テトラエトキシシラン)の他、生成膜が金属汚染とならないフェナントレン等のカーボン系を用いることができる。また、ガス銃2のガスノズル17は、加工時には加工点に接近させて接着部位にガスを吹き付ける。非加工時には、ステージ8を傾斜させたとき等にステージ8と干渉することを防止するため、ガスノズル17は加工点から退避させる。

【0048】

<試料ホルダー8・ステージ9>

ステージ9には、例えば5軸ステージが使用されるが、イオンビームカラム1や電子ビームカラムが傾斜可能なら傾斜機構を除いた4軸ステージを用いることもできる。

【0049】

図5は試料ホルダー8の上視図、図6は図5におけるA部の詳細図である。

試料ホルダー8の上面には、試料35を載せる領域以外の場所でイオンビームや電子ビームのフォーカス調整・非点調整を行うためのビーム調整治具40が備えられている。ビーム調整治具40の上面には、パターンが形成された適当な大きさ(例えば直径20mm程度)のシリコン基板の一部が接着されている。また、ビーム調整冶具40は、試料ホルダー8に対して着脱可能な構造となっている。

【0050】

この他、試料ホルダー8上面には、切り出したマイクロサンプル43に薄膜化加工を施すときやマイクロサンプル43を本実施の形態の荷電粒子線加工装置外に取り出して他の装置(例えばTEMやSTEM)に渡すときにマイクロサンプル43を保持するカートリッジユニット41が設けられている。

【0051】

このカートリッジユニット41は、プローブ16及びガス銃2によって試料35から摘出されたマイクロサンプル43(例えば一辺が数十μm程度の大きさ)をメッシュ44(例えば幅数十μm程度の大きさ)に接着する。メッシュ44はカートリッジユニット41のアームの役割を果たすカートリッジ42に固定されている。カートリッジ42は試料ホルダー8に対して回転可能に設けられたカートリッジホルダー45に抜き差し可能に取り付けられている。カートリッジホルダー45は試料ホルダー8に設けられたモータ47及びギア46等の駆動伝達系により回転する。

【0052】

図7はメッシュ44に接着したマイクロサンプル43を真空容器10内で薄膜化加工する様子を表す図である。これらの図はカートリッジ42を先端側から見た図を表している。

既述のように試料35から摘出されたマイクロサンプル43は、ステージ9の駆動制御によってカートリッジユニット41のメッシュ44上に移動した後、ガス銃2からのデポジション用ガスにより前述したのと同様にしてメッシュ44に接着される。その後マイクロサンプル43はイオンビーム11によりプローブ16と分離され、マイクロサンプル43がメッシュ44上に搭載され固定された形になる。そして、ステージ9を動かしてメッシュ44に接着したマイクロサンプル43はイオンビーム11のビーム軸位置に移動させる(図7(a))。このとき、カートリッジユニット41のモータ47を駆動して、マイクロサンプル43に形成を予定している加工穴の深さ方向がイオンビーム11の入射軸方向に合うようにカートリッジ42を回転させる(図7(b))。

【0053】

マイクロサンプル43の角度を調整したら、マイクロサンプル43にイオンビーム11を照射して薄膜化加工を施し、マイクロサンプル43を所望の形状(TEMやSTEMで観察する場合には例えば約200nmの厚みの薄膜)に加工する(図7(c)及び図7(d))。薄膜化加工後には、必要に応じてカートリッジ42を回転させたりステージ9を移動させたりして電子ビームカラム4(又は6B)の観察用の電子ビーム18を薄膜化したマイクロサンプルに照射することによりマイクロサンプル43の薄膜部を観察する(図7(e))。カートリッジ42を回転させることなく、その場(イオンビーム11による薄膜化加工位置)で、或いはステージ9の移動のみで、図7(e)の電子ビームカラム4又は6Bによるマイクロサンプル43の観察に移行することができれば、カートリッジ42を回転させて位置合わせする場合に比べて位置精度は高い。

【0054】

また、カートリッジ42は、カートリッジユニット41から取り外し可能である。したがって、電子ビームカラム4,6Bよりも高い分解能でマイクロサンプル43を観察する必要がある場合、図示しない着脱機構によってカートリッジ42をカートリッジユニット41から取外して本実施の形態の荷電粒子線加工装置外に取り出し、取り出したカートリッジ42を別途用意されたホルダーに装着する。これにより本装置とは別に用意されたSTEMやTEMによって図7(e)のように電子ビーム18を照射してその透過電子を検出し、サブナノメートルの分解能でマイクロサンプル43の透過像を観察・分析することが可能である。また、本装置において図1に示す電子ビームカラム4,6BをSEMでなくSTEM又はTEMで構成し、暗視野・明視野検出器(図示せず)を使用することにより、薄膜化したマイクロサンプル43を通過した電子像を観察・分析することで、より高分解能な像観察を行うことも可能でなる。

【0055】

なお、図1及び図2に示す観察用の電子ビームカラム4,6Bは、摘出したマイクロサンプル43の他、マイクロサンプル43を摘出した後の試料35の加工断面の観察にも使用されるが、加工断面を観察する場合、例えば他の検査装置で検出された欠陥部を座標リンケージによって特定し、加工断面付近にイオンビームによりマーキングを行って目印を付けておくと効率的である。

【0056】

<汚染監視治具53>

また、先に図5に示したように、試料ホルダー8の上面には、イオンビームカラム1のイオンビーム11に金属が含まれていないかどうかを検出する汚染監視治具53が、試料35を載せるスペース外の領域に設けられている。汚染監視治具53は、シリコン等で形成されたサンプル54(図9も参照)を備えており、本装置では、第1ユニット100又は100Aにて試料35を加工する前にサンプル54にイオンビーム11を照射してイオンビーム11の汚染を計測することができる。サンプル54にイオンビーム11を照射したら、第2ユニット200又は200A側にステージ9を移動させ、サンプル54におけるイオンビーム11の照射跡に汚染計測用ビームカラム6A(又は6B)からの汚染計測用ビーム13を照射する。そしてサンプル54のイオンビーム照射跡近傍から放出される特性X線57を検出器7で検出することにより、サンプル54のイオンビーム照射跡の金属汚染の有無、すなわちイオンビーム11に金属イオン種或いは金属のスパッタ物が含有されているか否かが検出される。

図8は汚染計測用ビーム13を汚染監視冶具53に設けたサンプル54に照射した際に発生する特性X線57を検出器7により検出している様子を表す図である。

【0057】

図9は汚染計測冶具53の構成を示す試料ホルダー8の部分断面図である。

問題となる金属汚染が発生する範囲は、例えばドーズ量が1012ケ程度で照射領域が数10μm程度である場合、一般に数mm程度であるので、汚染監視治具53が試料ホルダー8上に支持具58を介して配置した試料35から数十mmも離れていれば、仮にイオンビーム11に金属が含まれていたとしてもイオンビーム11の照射時に試料35に金属汚染が拡散することはない。但し、試料35が試料ホルダー8にセットされた状態で汚染計測する場合、イオンビーム11をサンプル54に照射することにより発生するスパッタ物が試料35に直接到達しないようにするため、サンプル54におけるイオンビーム11の照射跡から試料35が直接見えないようにサンプル54は汚染監視治具53の窪みに配置されている。つまり、サンプル54におけるイオンビーム11の照射跡からの汚染監視治具54の窪みの内壁部の仰角が、同じく照射跡からの試料35の仰角よりも大きく、照射跡で発生し試料35に向かうスパッタ物に汚染監視治具54の窪み内壁が干渉するようになっている。

【0058】

また、汚染監視冶具53は試料ホルダー8に対して容易に着脱可能な構造となっている。汚染監視治具53は、試料ホルダー8の側面からねじ込まれた止めネジ55によって試料ホルダー8に固定される。第2ユニット200(又は200A)にて照射する汚染計測用ビーム13の照準位置に、第1ユニット100(又は100A)にてサンプル54のイオンビーム11の照射跡を正確に位置合わせる必要があるが、この場合、サンプル54の加工穴の座標データに基づくステージ9の位置出し機能でまず粗調整し、汚染計測用ビームカラム6A又は6Bのビーム出力を観察用に下げ試料35表面のSEM観察像を見ながらステージ9の位置を微調整して汚染計測用ビーム13の照準位置にイオンビーム11の照射跡を正確に一致させる。

【0059】

X線元素分析法の概略を以下に示す。

ある元素に汚染計測用ビーム(高エネルギー電子ビームやX線)が入射すると、内殻電子が衝突によって放出され、内殻電子が遷移する際に特性X線等が放出される。例えば、K殻の内殻電子が放出された後にできた空孔に電子が遷移する際に放出されるX線がK列X線と呼ばれ、L殻、M殻の場合はそれぞれL列X線、M列X線と呼ばれる。この種のX線はこの他にも種々ある。

【0060】

サンプル54に汚染計測用の電子ビームを照射すると、上記のように各元素特有の種々の特性X線が放出される。例えば検出器7がシリコン(リチウム)X線検出素子であれば、特性X線57が検出器7に入射すると光電効果によってシリコン原子がイオン化され電子及び正孔対が作られる。この電荷体は正負の電極に収集されてパルス状の電流として検出される。検出される電流のパルス数は、入射した特性X線57のエネルギーに比例したパルス電流のカウント数となる。したがって、検出された特性X線57のエネルギー及び電流パルス数からサンプル54の元素及びこれに付着した元素を特定することが可能となる。

なお、電子ビームに代えてX線を照射して放出される蛍光X線を観察することで、検査対象物に含まれる元素及び元素量を計測する分析方法は全反射蛍光X線分光法と呼ばれている。

【0061】

<操作画面>

図10は、本実施の形態の荷電粒子線加工装置に備えられた操作卓(図示せず)のディスプレイ上に表示されるグラフィカルユーザインターフェイス画面(以下、GUI画面)60を示している。

GUI画面60は、アラーム表示部61、ビームパラメータ表示部62、SIM・SEM画面表示部64、ナビゲーションパネル65、コマンドパネル66で構成されている。

【0062】

ナビゲーションパネル65は作業の切り替えを行う領域で、主に一般オペレータがレシピに基づいて加工処理を行うジョブ、マニュアル操作、メンテナンスを行うメニューがある。

【0063】

コマンドパネル66はイオン発生源高電圧印加、ビーム電流計測等の各操作を行うコマンドが表示される。コマンドパネル66上の汚染監視ボタン67をONにすると、自動でイオンビーム11がサンプル54に照射され、次にステージ9が移動して汚染計測用ビームの直下(照準位置)に汚染監視冶具53内のサンプル54を移動させ、汚染計測用ビーム13を照射し、放出された特性X線57を検出器7で捉えて検出器7のコントローラ(図示せず)で分析しサンプル54の(つまりイオンビーム11の)汚染具合を測定する。測定結果の一例を図11及び図12に示す。

【0064】

図11は検出器の一種であるエネルギー分散型X線分光法(Energy dispersive X-ray spectrometer、以下EDSと略記する)検出器による定性分析結果の一例を示す図である。

本例において、第2ユニット200又は200Aで照射する汚染計測用ビーム13の加速電圧は、周期律表にある全元素を精度良く分析するために15kV程度に調整し、電子電流は数百pA程度とした。図11の上図に示すように正常時にはサンプル54の主成分であるシリコンが主成分となるが、金属汚染がある場合、図11の下図に示すようにシリコンよりも高エネルギーのX線の元素線が正常時よりも多く観測される。本実施の形態における荷電粒子線加工装置では、クロム、鉄、ニッケル、銅、金等が検出され得る。クロム、鉄、ニッケルは、イオンビームカラム1中の電極やカラム内壁面に使用されるステンレス材から放出され、金は非点補正用8極電極表面から放出され得る。

【0065】

図12は定性分析結果に基づく定量分析結果の一例を示す図で、横軸に定量化した金属種、縦軸に重量成分比を採っている。

定量分析に際しては、図11の下図のように検出された元素の中から定量化したい一つ又は複数の元素線を入力すると、図示しないコントローラに格納されたEDSの定量分析プログラムによって、サンプル54にイオンビーム11を照射した部分に含まれる元素の重量成分比率(Wt%)が求められる。また、定量化したい元素をイオンビームカラム加工光学系に使用されている部品の含有元素から求めても良い。

【0066】

汚染判定では、元素毎に正常時と異常時(金属汚染発生時)を判定する判定値を予め決めておき、定量分析結果を判定値と比較することによって正常・異常を判定する。図12の上図のように分析した全ての元素について定量分析結果が判定値以下である場合が正常時であり、下図のようにいずれかの元素の定量分析結果が判定値を上回っている場合が異常時である。なお、図12上図では全元素が判定値を上回っている場合を図示している。なお、図12では、判定値が各元素で同一としてあるが、元素毎に判定値を個別設定しても良い。

【0067】

図13は汚染発生時のGUI画面60の表示の一例を示した図である。

図13では、汚染発生時のオペレータへの汚染発生の報知方法の一例として、アラーム表示部61に“汚染が発生しています。”との警告を表示してアラーム音を発する場合を表している。こうした文字や音による警告の他、警告色(赤等)を点灯又は点滅すること等も考えられる。汚染発生の事実は、本家電粒子線加工装置とネットワークを介して接続されているサービスセンター内の端末にネットワーク経由で自動的に連絡されるようにしても良いし、警告により汚染発生を知ったオペレータがサービスセンターに連絡するようにしても良い。汚染発生の連絡を受けたサービスマンの採る対策には大別して次の2つが考えられる。

【0068】

1つは、加工光学系内の汚染物質が判定値以下になるまで汚染監視冶具53のサンプル54にイオンビーム11を照射し続ける方法である。この場合、サンプル54へのイオンビーム11の照射と汚染度のチェックを繰り返し、測定対象の汚染物が判定値以下となったら終了する。

もう1つは、元素の定性・定量分析結果からイオンビームカラム11のメンテナンスすべき部品(汚染されている可能性が高い部品)を特定し、その部品を重点的にクリーニングするか交換する方法である。

【0069】

また、汚染が認められた場合、イオンビームカラム1やこれに用いている電極の材質を予め記憶しておき、汚染判定値を超えた金属イオン種(イオンビームの照射跡に存在が認められた金属)を基に異常原因を推定し、汚染対策内容をアラーム表示部61やナビゲーションパネル66等に表示するようにしても良い。

【0070】

<動作説明>

次に、上記構成の本荷電粒子線加工装置を用いた汚染計測手順と欠陥観察手順を説明する。

【0071】

1.汚染計測手順

図14は本装置に備えられた全体を制御する図示しない中央制御ユニットによる汚染計測手順を表すフローチャートである。

汚染計測は、装置内放電や停電の後、イオン発生源20のメンテナンス後、ビーム照射条件変更等の非定常作業後等に、試料35を最初に加工する前に特に実施するようにする。

ここでは、試料35を試料室(真空容器10内)に搬入する前にイオンビームカラム1やイオンビーム11の汚染度を検査し、正常であれば試料35を試料室に搬入し、異常であれば使用済みの汚染監視治具53を交換するといった手順を例示する。

【0072】

本実施の形態の荷電粒子線加工装置の図示しない中央制御ユニットは、起動後に試料35を試料室に搬入するにあたり、まずS101の手順でイオンビーム11の汚染計測をするかどうかを判定する。この判定は、図10のGUI画面60中の汚染監視ボタン67が操作され、その操作信号が入力されたかどうかで判断される。例えば、正常に終了した前の試料の加工・観察に連続して次の試料を搬入する場合のように特にイオンビームの汚染計測をする必要がなく、汚染監視ボタン67が指示されることなくオペレータによって試料搬入が指示されたとき、S101の判定は満たされず、中央制御ユニットは、手順をS108に移してオペレータの指示に従って試料35を試料室に搬入し、この汚染計測手順の処理を終了する。一方、オペレータの汚染監視ボタン67の操作による操作信号が入力されてS101の判定が満たされたら、中央制御ユニットは、手順をS102に移して汚染計測手順の処理を開始する。

【0073】

S102では、イオンビームカラム1のイオンビーム11の照射跡に汚染監視治具53のサンプル54が来るように、中央制御ユニットはステージ9の駆動系に指令信号を出力し、試料室内でステージ9を第1ユニット100(又は100A)側に移動させ試料ホルダー8の位置を出す。

【0074】

S103に手順を移すと、中央制御ユニットは、マイクロサンプル43を切り出したり薄膜化加工したりするときの事前に設定された加工条件(ガス流量、引き出し電圧、カソード電圧、照射レンズ、投射レンズ電圧値、マスクサイズ等の条件)でイオンビーム11をサンプル54に照射する。例えば、照射点において、照射面積が角20μmで、イオンビーム電流値が数百nA、照射時間を1分間、イオンのドーズ量は10の12乗オーダとする。

【0075】

S104では、汚染計測用ビームカラム6A(又は6B)の汚染計測用ビーム13の照準位置に汚染監視治具53のサンプル54のイオンビーム11の照射跡が一致するように、中央制御ユニットはステージ9の駆動系に指令信号を出力し、試料室内でステージ9を第2ユニット200(又は200A)側に移動させ試料ホルダー8の位置を出す。

【0076】

S105に手順を移すと、中央制御ユニットは、汚染計測用ビーム13をサンプル54のイオンビーム11の照射跡及びその付近に照射する。

【0077】

S106では、汚染計測用ビーム13の照射によりサンプル54から放出される特性X線57を検出器7により検出し、その検出信号を基にサンプル54のイオンビーム照射跡に存在する元素の種類及び重量比を求める(図11も参照)。

【0078】

続くS107では、S106で求めた値を判定値と比較して汚染がないかどうかを判定する(図12も参照)。判定の結果、汚染が認められない場合、S107の判定が満たされ、S108に手順を移して試料35を試料室に搬入して汚染計測手順を終了する。逆に汚染が検出されれば、S107の判定は満たされず、S109に手順が移される。

【0079】

S109に手順を移すと、中央制御ユニットは、GUI60画面上に警告を表示してオペレータに汚染発生を知らせる(図13等参照)。オペレータは、警告表示により汚染を知ったらサービスセンターに連絡する(既述のようにネットワーク回線により自動でサービスセンターに連絡されるようにしても良い)。

【0080】

S110では、連絡を受けたサービスマンにより処置が施される。ここでは、汚染監視治具53を交換する場合を例示している。汚染監視治具53を交換する場合、図示しない操作卓からの所定の操作信号に従い、中央制御ユニットは、ステージ9を試料室外の大気室に移動させ、この汚染計測手順を終了する。ステージ9が大気室に移動したら、サービスマン等は試料ホルダー8の汚染計測冶具53を交換する。

【0081】

なお、図14の汚染計測手順のうち、S102〜S107,S109の処理は、S101で汚染監視ボタン67の操作が確認されると、予め記憶部(図示せず)に格納されたプログラムが読み込まれ、そのプログラムに従って中央制御ユニットにより自動で実行されるものとするが、各手順を個別に操作卓で指示するようにしても良い。また、S108の処理については、S107の処理に連続して自動的に実行されるようにしても良いし、試料35がセットされていることを確認した上でオペレータが手動で指示するようにしても良い。

【0082】

続けて本荷電粒子線加工装置を用いた欠陥観察手順を説明する。

2.欠陥観察手順

図15は本荷電粒子線加工装置を用いた欠陥観察手順を表すフローチャートである。

欠陥観察は、試料35を試料室内に搬入した後、オペレータの所定の操作により操作卓から入力される操作信号を基に、中央制御ユニットにより実行される。

ここでは、試料35を試料室(真空容器10内)に搬入した後に試料35の欠陥部を探し、欠陥部(マイクロサンプル43)を摘出して薄膜化加工した後、薄膜化したマイクロサンプル43を本荷電粒子線加工装置外の別の検査装置(STEMやTEM等)で観察する手順を例示する。

【0083】

図14の汚染計測手順で汚染が確認されず(又は汚染計測する必要がなく)試料35が試料室に搬入されたら、まずS201の手順で、図16(a)に示したように、他の光学検査装置(図示せず)等で検出した試料35の欠陥部位70が、座標リンケージによる座標変換によって電子ビームカラム4(又は汚染計測用ビームカラム6A若しくは6B)の観察用電子ビームの視野中心近傍に位置するところまでステージ9を移動させる。試料35の位置合わせは、最終的には電子ビームカラム4(又は汚染計測用ビームカラム6A若しくは6B)からの電子ビームによるSEM像で欠陥部位70を見ながら行われるが、座標リンケージによる位置出し精度の誤差が数μm程度もあると高倍率のSEM像では視野から外れることがあるので、低倍率のSEM像で先ず欠陥部位70を捉えておく。

【0084】

S202に手順を移すと、電子ビームガス銃5及び電子ビームカラム4(又は6A,6B)を用いて電子ビームデポジションによって欠陥部位70から所定距離(例えば数μm程度)離れた所に欠陥部位70と比較して大きなマーク71を形成する(図16(b)参照)。このマーク71を形成しておくことでイオンビーム11によって欠陥部位70を切り出す際に欠陥部位70を効率的に探索することができる。マーク71は、例えば、電子電流が数百pA、電子ビームの照射面積が数平方マイクロメートル平方、原料ガスがTEOSといった条件であれば数分程度で形成される。

【0085】

続くS203では、イオンビームカラム1のイオンビーム11のビーム軸近傍に欠陥部位70及びマーク71が来るように、イオンビームカラム1からの観察用イオンビームによるSIM像を図10のSIM・SEM画像表示部64で見ながらステージ9の位置を調整する。

【0086】

S204では、イオンビームカラム1からのイオンビーム11により試料35からマイクロサンプル43を切り出す。この際、例えば、まず図4のマスク穴40Aにより整形した断面コの字型のイオンビーム11を欠陥部位70及びマーク71を囲むように試料35に照射する。

【0087】

S205に手順を移し、マイクロサンプリングユニット3を操作しプローブ16の先端をマイクロサンプル43に接触させ、イオンビームアシストデポジションによって酸化シリコン膜を形成してプローブ16とマイクロサンプル43を接着する。続いて、図4のマスク穴40Bにより整形した断面矩形のイオンビーム11を先に形成されたコの字型の加工穴との間に試料35とマーク71を囲うように試料35に照射し、試料35及びマーク71を内包する三角柱状のマイクロサンプル43を切り取る。そして、プローブ16を操作してマイクロサンプル43を試料35から摘出する(図16(c)参照)。なお、コの字型のイオンビームと矩形のイオンビームの照射順序は逆でも良い。

【0088】

S206では、プローブ16及びステージ9を操作して、摘出したマイクロサンプル43をカートリッジユニット41のメッシュ44に搭載し、メッシュ44にマイクロサンプル43を接着してプローブ16とマイクロサンプル43とを分離する。そして、モータ47を駆動してイオンビームカラム1のイオンビーム11の進行軸(入射方向)とマイクロサンプル43の深さ方向とが一致するようにカートリッジ42を回転させる(図7(a)及び図7(b)参照)とともに、マイクロサンプル43の加工予定箇所がイオンビーム11の照準位置に来るようにステージ9を移動させる。

【0089】

S207では、図4のマスク穴40Cにより整形したスリット状のイオンビーム11をマイクロサンプル43に照射してマイクロサンプル43を薄膜化する(図7(c)及び図7(d)参照)。イオンビーム11は、例えばビーム幅が数百nm程度で、加工に十分な電流値が確保されるようにイオン発生源や加工光学条件を事前に検討しておく。

【0090】

続いてS208に手順を移し、マイクロサンプル43を摘出した後の試料35の穴部72(図16(c)参照)を埋め込むためにイオンビームカラム1を用いたTEOSによるガスアシストデポジションを行う。埋め込みは、穴形状に合わせた断面形状又は走査領域のイオンビームでTEOSを供給して穴埋めする。TEOS以外にはフェナントレン等のカーボン系のガスを使用することも可能である。別の方法として、マイクロサンプル43を摘出した後の穴部72に合わせた形状の部材を準備しておき、それを穴部72に入れて表面にデポ膜を形成しても良い。イオンビームの代わりにレーザ光を使用しても良い。

【0091】

S209では、ステージ9を大気室に退避させた後、カートリッジ42をカートリッジユニット41から取外し、S207で薄膜化したマイクロサンプル43をカートリッジ42ごと本荷電粒子線加工装置の外部に取り出す。

ここまでの作業は全て第1ユニット100又は100Aを用いた作業である。

【0092】

S209のようにしてマイクロサンプル43を取り出したら、S210の手順に移り、より分解能が高いSTEMやTEM等の他の観察装置で分析するために別途用意された専用のカートリッジホルダーにカートリッジ42を付け替え、STEMやTEMによってマイクロサンプル43を観察・分析する(図7(e)参照)。これにより、マイクロサンプルの摘出手順及びマイクロサンプルの観察手順を終了する。

【0093】

イオンビームによる加工断面は比較的平坦であるため、エッジ部からの2次電子が多く発生するエッジ効果が十分には得られ難く、得られたSEM像では対象物を観察し辛いことがある。そのため、イオンビーム11で試料35やマイクロサンプル43等を加工するとき、フッ素を含むガスを照射しながら数pAのビームを照射するガスアシストエッチングを行うと、断面構成材料によるスパッタレートの差異が生じ、断面表面に数nmの段差が形成されてSEM観察がし易くなる。

【0094】

なお、図15の手順では、マイクロサンプル43を薄膜化して他のSTEMやTEMで観察する場合を例に挙げて説明したが、SEMの分解能で観察できる場合、既述のように電子ビームカラム4,6A,6Bを用いてマイクロサンプル43を観察しても良い。また、電子ビームカラム4,6A,6BをTEM又はSTEMとすることも考えられる。これらの場合は、カートリッジ42を装置外に取り出すことなく本荷電粒子線装置内で汚染計測から試料の加工・観察まで行うことができる。

【0095】

<作用効果>

ここで、本装置では、非金属イオン種の加工用イオンビームを用いていても、イオン発生源のメンテナンス直後の短絡放電や停電に伴って電源制御系が停止した場合等に金属汚染が不測に発生する可能性は否定できない。電源の動作が不安定だと、イオンビームカラム内の集光レンズの印加電圧や加工用ビーム引き出し用の印加電圧・加速電圧、質量分離器の電極印加電圧、偏向器の電極印加電圧等の挙動が安定せず、イオンビームが目標物から外れて金属部に照射されたり本来除去されるべき金属イオンビームが除去されずに試料に到達してしまったりして金属汚染が発生する。

【0096】

また、このような異常動作は、短絡放電や停電による場合に限らず、オペレータが加工ビーム種やビーム照射条件を変更するときにビーム条件の設定を誤った場合にも同じように生じ得る。例えば質量分離器の印加電圧や磁場発生用コイル通電値、偏向器の印加電圧値の設定を誤った場合に金属汚染が発生する場合の一例を図17で説明する。

【0097】

図17において、質量分離器24は電場と磁場が直交する方向に印加されている。例えば質量分離器24がE×B質量器を用いているとすると、質量分離器24に入射したイオンビームのうち加工に使用するイオンビーム11をE×B質量器で偏向させずに通過させるには、E×B質量器24に印加すべき電界の強さEと磁束密度をBの関係を下式のようにすれば良い。

E=B×v1

v1はイオンビームの入射速度である。

【0098】

一方、イオンビーム11とは質量が異なるイオン種のイオンビーム81,82は、質量分離器24により偏向されてアパーチャ26に衝突しアパーチャ26に遮られる。

【0099】

ところが、ヒューマンエラー等により、E,Bの設定ミスがあると、本来除去されるべきイオンビーム81,82等がアパーチャ26を通過して試料35に照射される場合がある。イオンビーム81,82が金属イオンビームであれば試料35に金属汚染が発生する。金属汚染は発生しても目視では判別できないため、金属汚染が発生していることに気付かずに半導体プロセスが稼働し続ければ後の試料を汚染し続けることになるし後工程の製造ラインを汚染することにもなる。汚染発生に気付くのが遅れれば遅れるほど、金属汚染された試料の廃棄にも製造ラインの復旧にも多大な労力及び時間を要し費用の浪費も膨大である。

【0100】

それに対し、本実施の形態によれば、装置内放電や停電発生後の装置立上げ後、ビーム照射条件変更等の非定常作業後の試料加工前に前述したように汚染量を測定することができるので、試料の加工前に金属汚染の発生を逸早く検出することができる。よって、汚染された試料の生成を抑制し素早く汚染対策を施すことができるので、試料(ウエーハ)の廃棄量を減少させるとともに半導体製造プロセスへの金属汚染の拡散を最小限度に抑制し歩留まりを向上させることができる。また、金属汚染の発生を警告表示することにより、オペレータは汚染発生を逸早く知ることができ、処理を迅速に中断し汚染対策を実施することができる。

【0101】

さらに、本実施の形態の場合、既述の通り、試料35を加工するイオンビームカラム1と試料加工用のイオンビーム11による金属汚染量を計測する汚染計測用ビームカラム6A(又は6B)及び検出器7とを同一の真空容器10に設け、1つの試料ホルダー8から取外すことなく同一のターゲット(本例の場合サンプル54)に加工用のイオンビーム11及び汚染計測用の汚染計測用ビーム13を照射できるようになっている。

【0102】

仮にイオンビームカラム1と汚染計測用ビームカラム6A(又は6B)が同一真空容器10に接続されておらず、FIB装置と別体の装置で汚染計測を実施する場合、汚染計測用に用意した試料にイオンビームカラム1のイオンビーム11を照射してサンプルを作成し、そのサンプルを別途用意された汚染計測装置にセットし直して汚染検査を行う必要がある。

【0103】

それに対して本実施の形態の場合、イオンビーム11を照射したターゲットを装置外に取り出すことなくそのターゲットの汚染を計測することができるので、他の装置で汚染計測する場合に比べて汚染計測に要する時間を大幅に短縮することができる。すなわち、荷電粒子線加工装置のダウンタイムを最小限に抑え、スループットを大幅に向上させることができる。また、試料加工用のイオンビームカラムと汚染計測用の汚染計測用ビームカラム6A(又は6B)を同一真空容器10に接続して一体化することにより、装置を安価にすることもできる。

【0104】

なお、以上の本実施の形態においては、イオンビームカラム1からのイオンビーム11と汚染計測用ビームカラム6A(又は6B)からの汚染計測用ビーム13のビーム軸が交わっておらず、イオンビーム11が照射される位置と汚染計測用ビーム13が照射されえる位置が離間している。そのため、汚染計測の際には前記ステージ9を駆動して試料ホルダー8の位置を調整することにより汚染計測用ビーム13の照準位置にイオンビームの照射跡を一致させる構成とした。しかし、試料加工前にイオンビームの異常を検出する限りにおいてはこの構成に限られず、例えば図1における電子ビームカラム4とイオンビームカラム1の位置関係のように、第1ユニット100側にイオンビームカラム1とビーム照準位置が同じ汚染計測用の電子ビームカラム及び特性X線検出器を配設することも考えられる。

【0105】

また、汚染監視治具53を設け、試料35の加工前に汚染監視治具53にイオンビーム11を試し撃ちしてイオンビーム11の汚染の有無を計測する場合を例に挙げて説明したが、試料35の汚染計測にも当然適用できる。イオンビームの事前検査を前提としない場合、汚染監視治具53を省略しても良い。

【図面の簡単な説明】

【0106】

【図1】本発明の一実施の形態に係る荷電粒子線加工装置の一構成例の概略構成図である。

【図2】本発明の一実施の形態に係る荷電粒子線加工装置の他の構成例の概略構成図である。

【図3】イオンビームカラムの内部構造図である。

【図4】イオンビームカラムに備えられた投射マスクの概観図である。

【図5】試料ホルダーの上視図である。

【図6】図5におけるA部の詳細図である。

【図7】メッシュに接着したマイクロサンプルを薄膜化加工する様子を表す図である。

【図8】汚染計測用ビームを汚染監視冶具に設けたサンプルに照射した際に発生する特性X線を検出器により検出している様子を表す図である。

【図9】汚染計測冶具の構成を示す試料ホルダーの部分断面図である。

【図10】本発明の一実施の形態に係る荷電粒子線加工装置内の操作卓のディスプレイ上に表示されるGUI画面を示す図である。

【図11】検出器の一種であるEDS検出器による定性分析結果の一例を示す図である。

【図12】定性分析結果に基づく定量分析結果の一例を示す図である。

【図13】汚染発生時のGUI画面の表示の一例を示した図である。

【図14】本発明の一実施の形態に係る荷電粒子線加工装置に備えられた中央制御ユニットによる汚染計測手順を表すフローチャートである。

【図15】本発明の一実施の形態に係る荷電粒子線加工装置を用いた欠陥観察手順を表すフローチャートである。

【図16】マイクロサンプルを摘出する様子を表した図である。

【図17】質量分離器の印加電圧や磁場発生用コイル通電値、偏向器の印加電圧値の設定を誤った場合に金属汚染が発生する場合を例に挙げて汚染発生のプロセスを説明する図である。

【符号の説明】

【0107】

1 イオンビームカラム

2 ガス銃

3 マイクロサンプリングユニット

4 電子ビームカラム

5 電子ビームガス銃

6A,B 電子ビームカラム

7 検出器

8 試料ホルダー

9 ステージ

10 真空容器

11 イオンビーム

12 X線ビームカラム

13 汚染計測用ビーム

16 プローブ

17 ガスノズル

19 筐体

20 イオン発生源

35 試料

41 カートリッジユニット

43 マイクロサンプル

44 メッシュ

53 汚染監視治具

54 サンプル

57 特性X線

60 GUI画面

61 アラーム表示部

65 ナビゲーションパネル

67 汚染監視ボタン

【技術分野】

【0001】

本発明は、イオンビームで試料を加工する荷電粒子線加工装置に関する。

【背景技術】

【0002】

近年、例えばマイクロプロセッサーに代表される半導体デバイスや、ダイナミックランダムアクセスメモリに代表される半導体メモリ、磁気ヘッド等の電子部品等の製造コストを削減するための検査・解析技術が注目されている。検査・解析技術を駆使してプロセス条件の最適化や不良解析等を効率化することで、開発期間短縮や歩留まりの早期向上に寄与する。

【0003】

検査・解析装置の中には、集束イオンビーム(Focus Ion Beam、以下FIBと略記する)と走査電子顕微鏡(scanning electron microscope、以下SEMと略記する)を複合したデュアルビームのFIB‐SEM装置がある。FIB−SEMでは、試料にFIBを照射しスパッタ作用によって試料に断面を形成する機能を有しており、欠陥箇所の断面をSEMで観察することができる。しかし、分解能が数nm程度であるSEMでは、微細化が進展する先端デバイスの構造を観察するには既に不十分となってきている。そこで、FIBとプローブを用いて試料を切断することなく欠陥を内包する1辺が10μm程度の微小サンプルを試料から切り出して装置外に取り出し、サブナノメートルの分解能を有する走査型透過電子顕微鏡(scanning transmission electron microscope、以下STEMと略記する)、透過電子顕微鏡(transmission electron microscope、以下TEMと略記する)で観察する手法が用いられるようになってきた。

【0004】

一般的なFIBではガリウム(Ga)イオン源を用いており、微小サンプルを摘出した後の試料の加工穴周辺にガリウムが残留する。残留ガリウムは次の半導体製造プロセスにおいて不良原因となる可能性が高い。特にシリコン半導体に対してP型の不純物となるため、FIBで処理したウエーハをそのままラインに戻すと、ガリウムが拡散し電気特性の劣化を引き起こす可能が高い。このため、FIBを用いてマイクロサンプルを摘出したウエーハは、製造ラインに再度戻すことはできず廃棄せざるを得なかった。近年のウエーハの大口径化、プロセス数の増大に伴い、こうしたウエーハの廃棄処分による損害は大変な額に上っている。

【0005】

そこで、ガリウム汚染に対策した技術として、ガリウムに代えてアルゴン・クリプトン・ゼノン等の不活性ガスや窒素ガス・酸素ガス等のイオンを試料加工用のイオン種とする方法がある(特許文献1等参照)。これは、無極放電であるマイクロ波プラズマをイオン発生源に用いて引き出し電極及び加速電極によって目的のイオン種のイオンビームを引き出し(抽出し)、引き出したイオンビームにより加工した試料断面をSEMで観察するものである。

【0006】

【特許文献1】特許3564717号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来技術では、非金属であるガスイオンビームを加工用イオンビームに用いてはいるが、主にFIB−SEM装置の動作異常時に試料を加工する場合では金属汚染が発生することがあった。例えば、イオン発生源のメンテナンス直後に多く発生する短絡放電等に伴い電源保護のために電源制御系が停止した場合である。

【0008】

加工用ビームが引き出されている状態で、例えば集光レンズの印加電圧が正常値からゼロに変化すると、正常時と比較してビーム径が太くなり、正常動時にはビームが照射されない部位(電極やカラム内壁面等)にビームが照射され、照射された部位が金属であればイオンビームによるスパッタ物が試料に到達し金属汚染を発生する。同じく加工用ビームを引き出すための印加電圧、加速電圧が正常値からゼロに変化する場合、ビーム発散角が変化して正常動時には照射されない部位にビームが照射されてしまう場合がある。

【0009】

また、目的のイオン種のビームの引き出し精度が低下した場合、本来除去されるべき金属イオンビームが試料に照射され汚染が発生することがあった。通常、イオンビーム装置は、イオン発生源で発生する金属イオンを含む多種のイオンの中から必要な非金属イオンビームのみを取り出すために質量分離器等を有している。加工用ビームが引き出されている状態で放電等によって質量分離器の電極印加電圧(磁場発生用にコイルを使用している場合はコイル電流値)が次第に低下していく場合、その電圧(又は電流)が低下する過程において、本来使用するイオンビーム以外のビームが試料に照射される。この意図しないイオンビームに金属イオンビームが含まれていると金属汚染が発生する。

【0010】

また、イオン発生源で発生した金属粒子を含む中性粒子がそのまま試料に到達しないようにするため、通常、イオン発生源から試料までのイオンビーム軌道は一直線にせずに曲げてある。したがって、イオンビーム装置には、イオンビームの進行方向を試料に向かって偏向させる偏向器が用いられる。一般的には電場によってイオンビームを曲げる偏向器である。

【0011】

この場合も上記と同様に、イオンビームが引き出されている状態で放電等によって偏向器の電極印加電圧が次第に低下すると、イオンビームが目標の軌道を外れイオンビームが金属部に照射されてしまうと金属汚染が発生する。

【0012】

このようにイオンビームが不測に照射されることにより発生し加工光学系内に残留した金属スパッタ物は、放電対策後の装置復旧直後に加工用イオンビームの静電気力等に伴う輸送効果により試料に到達し汚染を引き起こすことがある。

【0013】

以上のような不具合は、停電等によってイオンビーム装置の電源制御系が停止する場合でも同じく発生する。また、オペレータが加工ビーム種やビーム照射条件を変更するときにビーム条件の設定を誤った場合にも、同じように金属汚染が生じ得る。

【0014】

本発明の目的は、半導体製造プロセスへの金属汚染の拡散を最小限度に抑制し歩留まりを向上させることができる荷電粒子線加工装置を提供することにある。

【課題を解決するための手段】

【0015】

上記目的を達成するために、本発明は、装置内放電や停電発生後の装置立上げ直後、試料を加工する真空容器内で、ビーム照射条件変更等の非定常作業後の試料加工前にイオンビームの汚染量を測定する。一定値を超える汚染を確認した場合、例えばアラームを表示して作業者に処理を一時中止して汚染対策を施すように促す。

【発明の効果】

【0016】

本願によれば、半導体製造プロセスへの金属汚染の拡散を最小限度に抑制し歩留まりを向上させることができる。

【発明を実施するための最良の形態】

【0017】

以下に図面を用いて本発明の実施の形態を説明する。

【0018】

<全体構成>

図1は本発明の一実施の形態に係る荷電粒子線加工装置の一構成例の概略構成図である。

本実施の形態の荷電粒子線加工装置(以下、本装置と記載する)は、試料35を加工する機能を有する第1ユニット100、第1ユニット100の試料加工用のイオンビーム11による金属汚染を計測する機能を有する第2ユニット200、試料35を保持する試料ホルダー8、試料ホルダー8を移動させるステージ9、試料ホルダー8及びステージ9を内包する真空容器10等を備えている。ユニット100,200は真空容器10に取り付けられており、ステージ9は真空容器10内を移動してユニット100,200のそれぞれのビーム軸位置に試料35を移動させる。

【0019】

本装置において、第1ユニット100は、試料35にイオンビーム11を照射し単体で試料35上の同一点を加工・観察する機能を有するイオンビームカラム1、イオンビーム11による穴加工で試料35から切り出されたマイクロサンプル43(後の図6、図7参照)をプローブ16により摘出するマイクロサンプリングユニット3、ガスノズル17から流出させるガスによりマイクロサンプル43とプローブ16を接着するガス銃2、観察用の電子ビームカラム4、電子ビームガス銃5を有している。

【0020】

特に図示していないが、第1ユニット100は、電子ビームカラム4からの電子ビームを対象物に照射した際に対象物から放出される二次電子を検出する二次電子検出器を備えており、電子ビームカラム4が二次電子検出器とともにSEM(レビューSEMを含む)を構成している。但し、電子ビームカラム4からの電子ビームを対象物に照射した際に対象物を透過する透過電子を検出する透過電子検出器を設け、透過電子検出器を電子ビームカラム4とともにSTEM又はTEMとして構成することも考えられる。

【0021】

一方、第2ユニット200は、検査対象物に汚染計測用ビーム(電子ビーム)13を検査対象物に照射する汚染計測用ビームカラム(電子ビームカラム)6A、及びこの汚染計測用ビームカラム6Aからの汚染計測用ビーム13を検査対象物に照射した際に検査対象物から放出される元素毎に固有の特性X線57を検出する検出器7を有している。汚染計測用ビームカラム6Aは、イオンビームカラム1が接続されたと同一の上記真空容器10に接続されている。また汚染計測用ビームカラム6Aは、汚染計測用ビーム13としてX線ビームを検査対象物に照射するX線ビームカラムに代えても良い。

【0022】

なお、特に図示していないが、本装置は、電源系、個々のユニットを制御するコントローラ、本装置全体を制御する中央制御ユニット、ディスプレイに表示されたインターフェース画面(図10のGUI画面60参照)やその他の操作装置等により本装置の操作を指示するのに用いられる操作卓、真空容器10を真空にする真空排気系等も備えられている。

【0023】

図2は本装置の他の構成例の概略構成図である。図1と同様の部分には同符号を付し説明を省略する。

図2の構成例が図1の構成例と相違する点は、図1に示した汚染計測用の汚染計測用ビームカラム6Aに観察用の電子ビームカラム4が一体化されて観察用電子ビームカラムを兼ねる汚染計測用ビームカラム6Bを設けたことにある。本例において、試料35を加工する機能を有する第1ユニット100Aは、イオンビームカラム1、ガス銃2、マイクロサンプリングユニット3を備えており、汚染計測機能を有する第2ユニット200Aは、汚染計測用ビームカラム6B、電子ビームガス銃5、検出器7を有している。

【0024】

本例における汚染計測用ビームカラム6Bは、観察用に使用する場合、例えば電子ビーム加速電圧が最大5kVで電子ビーム電流値の最大値が数十pA程度の電子ビーム条件(電子ビームカラム4も同様)に設定し、汚染計測用に使用する場合、元素分析を行うために例えば15kV程度の高加速で数百pA程度の高電流の電子ビーム条件(電子ビームカラム6Aも同様)に設定する。汚染計測用の高加速・大電流の電子ビームを照射する場合には、汚染計測用ビームカラム6Bと試料35の間の距離(ワーキングディスタンス、以下WDと略記する)を大きくする必要があるので、ステージ9に汚染計測用ビームカラム6Bの汚染計測用ビーム13のビーム進行軸方向(図2では天地方向)に移動する機構を設け、汚染計測用ビーム13を汚染計測対象物に照射する際に試料ホルダー8を汚染計測用ビームカラム6Bから遠ざける(図2では下降させる)ことができるようにする。

【0025】

図2の構成が図1の構成に比して優位な点は、各ビームカラムの本数が少ないのでビームカラムの設置面積が小さく安価にできる点である。また、イオンビームカラム1と汚染計測用ビームカラム6Bが同一点を見ていない(ビームが照射される位置が離間している)ので、イオンビームカラム1と汚染計測用ビームカラム6Bを図1のイオンビームカラム1と電子ビームカラム4の場合に比較して試料35に十分近付けることができる。つまり、図1の構成に比して、ビームカラムと試料35の距離(WD)を小さくすることができるので分解能が高い。

【0026】

図1のようなにイオンビームカラム1と電子ビームカラム4が同一点を見る構成の場合、イオンビームカラム1と電子ビームカラム4は互いの干渉を避けるために十分に接近させることができず、WDが大きくなり分解能が低下する傾向がある。昨今では、デザインルールの微小化に伴って観察用SEMの分解能の不足により詳細な内部構造の観察や不良観察ができない場合が増えてきている。よって、図2のような構成は昨今のSEMの高分解能化の要求に応える上では図1の構成よりも好ましい。

【0027】

一方、図1の構成が図2の構成に比して優位な点は、イオンビームカラム1と電子ビームカラム4が同一点を見ている(ビーム照準位置が一致している)ため、イオンビームカラム1で試料35を加工しながらその加工状況を電子ビームカラム4で観察できる点である。なお、ここで言うビーム照準位置の一致とは、イオンビームと電子ビームの照射される位置が完全に重なる場合に限定されず、例えば操作卓のGUIが面60のSIM・SEM画面表示部64(図10参照)でイオンビームによるSIM像又は電子ビームによるSEM像を観察する場合にSIM・SEM画面表示部64内にイオンビームと電子ビームの両照準位置を同時に捉えられる範囲で離間している程度は許容される。

【0028】

但し、図2の構成ではイオンビーム11による加工状況を加工と同時にSEM観察することはできないが、イオンビーム11で試料35を加工した後、ステージ9及び試料ホルダー8を傾斜させるか試料35の加工部位を中心にイオンビームカラム1を公転(回動)させるかして、イオンビームカラム1からの観察用イオンビームを加工用のイオンビーム11と異なる角度で加工部位に照射できるようにすれば、傾斜駆動の待ち時間はあるものの電子ビームカラム6Bにより観察するためにステージ9を第2ユニット200A側に移動させることなく第1ユニット100A側でイオンビームカラム1を用いて試料35の加工部位の観察を行うことは可能である。

【0029】

なお、各カラム及び各ユニットの配置は必ずしも図1及び図2に示す構成に限らず、マイクロサンプルの摘出、試料断面の観察、イオンビームの汚染計測がそれぞれ実施できる範囲で種々設計変更可能である。

【0030】

<イオンビームカラム1>

図3はイオンビームカラム1の内部構造図である。

図1及び図2では鉛直面に対して傾斜した方向からイオンビーム11が試料35に照射されるようにイオンビームカラム1が配置されているが、簡単のため、図3ではイオンビーム11が垂直に試料35に照射される姿勢でイオンビームカラム1を図示してある。

【0031】

イオンビームカラム1の筐体19は真空容器10に接続されており、筐体19の端部にはガイシ21を介してイオン発生源20が設けられている。イオン発生源20はガイシ21を用いて筐体19に対して電位的に浮かせてある。例えば、筐体19の電位に対してイオン発生源20の電位は30kV程度高い。イオン発生源20は空気絶縁してイオン発生源カバー22で覆ってあり、高電圧の外部への露出を防止してある。また、イオン発生源20には、例えば酸素イオンビームを放出するデュオプラズマトロンを用いることができるが、原料ガスとしては、酸素以外に窒素等の非金属元素、アルゴン、ネオン、キセノン、クリプトン等の不活性ガス種(希ガス)を用いることもできる。このイオン発生源20から引き出し電極23によってイオンビームが引き出される。

【0032】

加工光学系は、質量分離器24、偏向器25、アパーチャ26、照射レンズ27、投射マスク28、非点補正器29、ブランカー30、ファラディーカップ31、ガンバルブ32、走査電極33、投射レンズ34等で構成されている。

【0033】

筐体19は、試料35に対するイオンビーム11の入射軸に対してイオン発生源20からのイオンビームの出射軸が傾斜するように設定角度(例えば3°程度)だけ曲成されている。これにより、イオン発生源20内から発生する金属スパッタ物等の中性粒子は試料35に直接到達せず、ダンパー(図示せず)に照射される。ダンパーはスパッタ粒子による金属汚染を防止するため、シリコン、カーボン等で製作されている。

【0034】

質量分離器24及び偏向器25は、イオン発生源20から引き出されたイオンビームの中から試料35の加工用イオンビーム11として用いる目的のイオン種(この例では酸素イオン)のみを取り出してアパーチャ26を通過させるものである。このようにイオン発生源20から引き出されたイオンビームの中から目的のイオン種のイオンビーム11が試料35に照射されるように、質量分離器24及び偏向器25の印加電圧や磁束密度強度は調整されている。本例では酸素イオンビーム以外のイオンビームはアパーチャ26の表面に照射させて除去され、酸素イオンビームのみがアパーチャ26を通過するようにしてある。

【0035】

照射レンズ27は、試料35上でのイオンビーム11の収差低減のため、投射レンズ34の主点の位置で集光するようにレンズへの印加電圧が調整されている。

【0036】

図4は投射マスク28の概観図である。

投射マスク28には、マイクロサンプルを切り出したり試料35を観察したりする際に作業内容によってイオンビーム11の断面形状を制御する複数のマスク穴40が設けられている。本装置の第1ユニット100(又は100A)は、投射マスク28を駆動する駆動ユニット(図示せず)を備えており、駆動ユニットによって投射マスク28を図4中の矢印方向に移動させ、穴40A〜40Dのうちのいずれかをビーム軸上に移動させる。つまり、イオンビーム11がマスク穴40のいずれかを通過することにより、通過した穴の形状にビームの断面形状が整形される。

【0037】

本例では、マスク穴40として、コの字型の穴40A、長方形の穴40B、縦・横のアスペクト比が大きな薄膜化加工用のスリット状の穴40C、丸型の穴40Dが用意されている。穴40A〜40Cはイオンビーム整形用の穴であり、そのうち穴40A,40Bはマイクロサンプル切り出し用のイオンビームを整形するための穴で、穴40Cはマイクロサンプルを薄膜化加工するイオンビームを整形するための穴である。穴40DはSIM観察用のイオンビームを整形するための穴である。これらの穴40A〜40Dのいずれかを通過したビームは投射レンズ34によって集光され試料35に照射される。

【0038】

スリット穴40Cは、幅方向(短辺)の長さが縦方向(長辺)の長さに比較して数倍程度小さくなっている。スリット穴40Cにイオンビーム11を通過させる場合、スリット穴40Cは投射マスク28に照射されるイオンビーム11の径範囲でビーム中心から縦方向(図4中の上下方向)に広く分布するのに対し幅方向(図4中の左右方向)の分布は狭い。つまり、スリット穴40Cを通過したイオンビーム11は、幅方向の収差が縦方向の収差に比較して小さい。したがってスリット穴40Cを通過した帯状のイオンビーム11によりマイクロサンプルに形成される加工穴のエッジは、イオンビーム11の断面の短辺に当たる部分により形成されたエッジよりも長辺に当たる部分により成形されたエッジの方がシャープになる。

【0039】

マスク穴40のサイズについては、例えば図4において、コの字型の穴40Aの長辺(図4中の上下方向寸法)を400μm程度と考える。そして、試料35にビームを照射するときの照射レンズ27及び投射レンズ34によるビーム縮小率を1/20程度に調整しておく。このようにした場合、加工用のイオンビームとして数百nAのビームが、観察用の電子ビームとして直径が約200nmで数十pAのビームが得られる。これは大電流化によるマイクロサンプルの切り出し加工やマイクロサンプルの薄膜化加工の高速化に寄与する。

【0040】

非点補正器29は、イオンビーム11の断面形状を整え、収差を低減させて分解能を向上させる役割を果たす。非点補正器29には、例えば8極の非点補正器を用いることができる。

【0041】

その他、ブランカー30はイオンビーム11を偏向する役割を果たし、ファラディーカップ31はイオンビーム11の電流値を計測する。ガンバルブ32は筐体19の内部空間を開閉するバルブであり、筐体19内を塞ぐときは筐体19の内部空間を分離する隔壁の役割を果たす。ガンバルブ32で筐体19を分離することにより、試料35が置かれる試料室とイオンビームカラム1の一部(イオン発生源20側)とが隔絶される。例えば、試料室のメンテナンスのために試料室のみをリークしたい場合等にガンバルブ32を閉じる。走査電極33は、投射マスク28を通過して所望の断面形状に整形されたイオンビーム11を試料35上に走査するために使用され、例えば8極子が使用できる。

【0042】

<マイクロサンプリングユニット3>

マイクロサンプリングユニット3は、イオンビームカラム1からのイオンビーム11により試料35から切り出されたマイクロサンプルをマニピュレータとしてのプローブ16により摘出するもので、プローブ16には、3軸方向にそれぞれ数mm程度の移動範囲とサブマイクロメートルレベルの位置出し精度が確保されている。プローブ16は、金属汚染を防止するために主成分をシリコンとしており、導電性を持たせるために微量なボロンを含有させてある。但し、プローブ16を全てシリコンで製作することは困難であるので、例えば全長(例えば15mm程度)のうちの適当な長さ(例えば2mm程度)分だけシリコン製とすることが考えられる。なお、シリコン製の部位の長さは限定されないが、厚み2mmを超えるシリコン板材は一般に入手困難であるため、2mm程度が製作上容易である。

【0043】

また特に図示していないが、プローブ16のシリコン部の先端は、頂角を約40度、底面を八角形とすることが好ましい。この形状はウエットエッチング溶液による異方性エッチング及びダイシングによる切断で製作する。これを金属棒の穴部に挿入して接合部を導電性の接着材で接着し、さらに熱処理して使用する。マイクロサンプリングユニット3には、試料35の観察時や加工時の倍率に対応し、プローブ16の金属部にイオンビームが照射されて金属汚染が発生しないようにプローブ16の移動範囲を制限するインターロック機能が備えられている。

【0044】

<ガス銃2・電子ビームガス銃5>

ここではガス銃2について説明するが、電子ビームガス銃5もガス銃2とほぼ同じ構造のものを使用することができる。

【0045】

イオンビーム11によって試料35から切り出したマイクロサンプル43(後の図5、図6参照)は、プローブ16と接着され試料35より分離されてメッシュと呼ばれる台(後の図5、図6のメッシュ44参照)に接着される。そして、プローブ16により本装置の外部に取り出される。ガス銃2は、マイクロサンプル43を摘出・薄膜化加工したり本装置外に取り出したりする一連の作業における接着工程に使用するデポジション用のガスを流出する。

【0046】

マイクロサンプル43を摘出する場合、プローブ16の先端を試料35の摘出したい部分の表面に接触させた状態でガス銃2からデポジション用ガスをプローブ16の先端部周辺に流出させつつイオンビーム11を走査してデポジション膜によりプローブ16とマイクロサンプル43とを接着する。このとき、例えば図4の穴40Aにより断面をコの字状に整形したイオンビームにより試料35の欠陥部位を掬うように穴加工しておき、マイクロサンプル43として切り離し予定の箇所にプローブ16を接着して穴40Bにより断面を矩形に整形したイオンビームによりマイクロサンプル54を試料35から分離する。これによりマイクロサンプル43が試料35から摘出される。マイクロサンプル43をプローブ16から分離するときは、プローブ16とマイクロサンプル43を接続しているデポジション膜にイオンビームを照射してスパッタ除去し、プローブ16を切断してマイクロサンプル43を切り離す。

【0047】

ガス銃2から流出させるデポジション用の原料ガスは、金属汚染を防止するために金属元素を含まない元素、例えばシリコン、カーボン、酸素、水素の化合物であるTEOS(テトラエトキシシラン)の他、生成膜が金属汚染とならないフェナントレン等のカーボン系を用いることができる。また、ガス銃2のガスノズル17は、加工時には加工点に接近させて接着部位にガスを吹き付ける。非加工時には、ステージ8を傾斜させたとき等にステージ8と干渉することを防止するため、ガスノズル17は加工点から退避させる。

【0048】

<試料ホルダー8・ステージ9>

ステージ9には、例えば5軸ステージが使用されるが、イオンビームカラム1や電子ビームカラムが傾斜可能なら傾斜機構を除いた4軸ステージを用いることもできる。

【0049】

図5は試料ホルダー8の上視図、図6は図5におけるA部の詳細図である。

試料ホルダー8の上面には、試料35を載せる領域以外の場所でイオンビームや電子ビームのフォーカス調整・非点調整を行うためのビーム調整治具40が備えられている。ビーム調整治具40の上面には、パターンが形成された適当な大きさ(例えば直径20mm程度)のシリコン基板の一部が接着されている。また、ビーム調整冶具40は、試料ホルダー8に対して着脱可能な構造となっている。

【0050】

この他、試料ホルダー8上面には、切り出したマイクロサンプル43に薄膜化加工を施すときやマイクロサンプル43を本実施の形態の荷電粒子線加工装置外に取り出して他の装置(例えばTEMやSTEM)に渡すときにマイクロサンプル43を保持するカートリッジユニット41が設けられている。

【0051】

このカートリッジユニット41は、プローブ16及びガス銃2によって試料35から摘出されたマイクロサンプル43(例えば一辺が数十μm程度の大きさ)をメッシュ44(例えば幅数十μm程度の大きさ)に接着する。メッシュ44はカートリッジユニット41のアームの役割を果たすカートリッジ42に固定されている。カートリッジ42は試料ホルダー8に対して回転可能に設けられたカートリッジホルダー45に抜き差し可能に取り付けられている。カートリッジホルダー45は試料ホルダー8に設けられたモータ47及びギア46等の駆動伝達系により回転する。

【0052】

図7はメッシュ44に接着したマイクロサンプル43を真空容器10内で薄膜化加工する様子を表す図である。これらの図はカートリッジ42を先端側から見た図を表している。

既述のように試料35から摘出されたマイクロサンプル43は、ステージ9の駆動制御によってカートリッジユニット41のメッシュ44上に移動した後、ガス銃2からのデポジション用ガスにより前述したのと同様にしてメッシュ44に接着される。その後マイクロサンプル43はイオンビーム11によりプローブ16と分離され、マイクロサンプル43がメッシュ44上に搭載され固定された形になる。そして、ステージ9を動かしてメッシュ44に接着したマイクロサンプル43はイオンビーム11のビーム軸位置に移動させる(図7(a))。このとき、カートリッジユニット41のモータ47を駆動して、マイクロサンプル43に形成を予定している加工穴の深さ方向がイオンビーム11の入射軸方向に合うようにカートリッジ42を回転させる(図7(b))。

【0053】

マイクロサンプル43の角度を調整したら、マイクロサンプル43にイオンビーム11を照射して薄膜化加工を施し、マイクロサンプル43を所望の形状(TEMやSTEMで観察する場合には例えば約200nmの厚みの薄膜)に加工する(図7(c)及び図7(d))。薄膜化加工後には、必要に応じてカートリッジ42を回転させたりステージ9を移動させたりして電子ビームカラム4(又は6B)の観察用の電子ビーム18を薄膜化したマイクロサンプルに照射することによりマイクロサンプル43の薄膜部を観察する(図7(e))。カートリッジ42を回転させることなく、その場(イオンビーム11による薄膜化加工位置)で、或いはステージ9の移動のみで、図7(e)の電子ビームカラム4又は6Bによるマイクロサンプル43の観察に移行することができれば、カートリッジ42を回転させて位置合わせする場合に比べて位置精度は高い。

【0054】

また、カートリッジ42は、カートリッジユニット41から取り外し可能である。したがって、電子ビームカラム4,6Bよりも高い分解能でマイクロサンプル43を観察する必要がある場合、図示しない着脱機構によってカートリッジ42をカートリッジユニット41から取外して本実施の形態の荷電粒子線加工装置外に取り出し、取り出したカートリッジ42を別途用意されたホルダーに装着する。これにより本装置とは別に用意されたSTEMやTEMによって図7(e)のように電子ビーム18を照射してその透過電子を検出し、サブナノメートルの分解能でマイクロサンプル43の透過像を観察・分析することが可能である。また、本装置において図1に示す電子ビームカラム4,6BをSEMでなくSTEM又はTEMで構成し、暗視野・明視野検出器(図示せず)を使用することにより、薄膜化したマイクロサンプル43を通過した電子像を観察・分析することで、より高分解能な像観察を行うことも可能でなる。

【0055】

なお、図1及び図2に示す観察用の電子ビームカラム4,6Bは、摘出したマイクロサンプル43の他、マイクロサンプル43を摘出した後の試料35の加工断面の観察にも使用されるが、加工断面を観察する場合、例えば他の検査装置で検出された欠陥部を座標リンケージによって特定し、加工断面付近にイオンビームによりマーキングを行って目印を付けておくと効率的である。

【0056】

<汚染監視治具53>

また、先に図5に示したように、試料ホルダー8の上面には、イオンビームカラム1のイオンビーム11に金属が含まれていないかどうかを検出する汚染監視治具53が、試料35を載せるスペース外の領域に設けられている。汚染監視治具53は、シリコン等で形成されたサンプル54(図9も参照)を備えており、本装置では、第1ユニット100又は100Aにて試料35を加工する前にサンプル54にイオンビーム11を照射してイオンビーム11の汚染を計測することができる。サンプル54にイオンビーム11を照射したら、第2ユニット200又は200A側にステージ9を移動させ、サンプル54におけるイオンビーム11の照射跡に汚染計測用ビームカラム6A(又は6B)からの汚染計測用ビーム13を照射する。そしてサンプル54のイオンビーム照射跡近傍から放出される特性X線57を検出器7で検出することにより、サンプル54のイオンビーム照射跡の金属汚染の有無、すなわちイオンビーム11に金属イオン種或いは金属のスパッタ物が含有されているか否かが検出される。

図8は汚染計測用ビーム13を汚染監視冶具53に設けたサンプル54に照射した際に発生する特性X線57を検出器7により検出している様子を表す図である。

【0057】

図9は汚染計測冶具53の構成を示す試料ホルダー8の部分断面図である。

問題となる金属汚染が発生する範囲は、例えばドーズ量が1012ケ程度で照射領域が数10μm程度である場合、一般に数mm程度であるので、汚染監視治具53が試料ホルダー8上に支持具58を介して配置した試料35から数十mmも離れていれば、仮にイオンビーム11に金属が含まれていたとしてもイオンビーム11の照射時に試料35に金属汚染が拡散することはない。但し、試料35が試料ホルダー8にセットされた状態で汚染計測する場合、イオンビーム11をサンプル54に照射することにより発生するスパッタ物が試料35に直接到達しないようにするため、サンプル54におけるイオンビーム11の照射跡から試料35が直接見えないようにサンプル54は汚染監視治具53の窪みに配置されている。つまり、サンプル54におけるイオンビーム11の照射跡からの汚染監視治具54の窪みの内壁部の仰角が、同じく照射跡からの試料35の仰角よりも大きく、照射跡で発生し試料35に向かうスパッタ物に汚染監視治具54の窪み内壁が干渉するようになっている。

【0058】

また、汚染監視冶具53は試料ホルダー8に対して容易に着脱可能な構造となっている。汚染監視治具53は、試料ホルダー8の側面からねじ込まれた止めネジ55によって試料ホルダー8に固定される。第2ユニット200(又は200A)にて照射する汚染計測用ビーム13の照準位置に、第1ユニット100(又は100A)にてサンプル54のイオンビーム11の照射跡を正確に位置合わせる必要があるが、この場合、サンプル54の加工穴の座標データに基づくステージ9の位置出し機能でまず粗調整し、汚染計測用ビームカラム6A又は6Bのビーム出力を観察用に下げ試料35表面のSEM観察像を見ながらステージ9の位置を微調整して汚染計測用ビーム13の照準位置にイオンビーム11の照射跡を正確に一致させる。

【0059】

X線元素分析法の概略を以下に示す。

ある元素に汚染計測用ビーム(高エネルギー電子ビームやX線)が入射すると、内殻電子が衝突によって放出され、内殻電子が遷移する際に特性X線等が放出される。例えば、K殻の内殻電子が放出された後にできた空孔に電子が遷移する際に放出されるX線がK列X線と呼ばれ、L殻、M殻の場合はそれぞれL列X線、M列X線と呼ばれる。この種のX線はこの他にも種々ある。

【0060】

サンプル54に汚染計測用の電子ビームを照射すると、上記のように各元素特有の種々の特性X線が放出される。例えば検出器7がシリコン(リチウム)X線検出素子であれば、特性X線57が検出器7に入射すると光電効果によってシリコン原子がイオン化され電子及び正孔対が作られる。この電荷体は正負の電極に収集されてパルス状の電流として検出される。検出される電流のパルス数は、入射した特性X線57のエネルギーに比例したパルス電流のカウント数となる。したがって、検出された特性X線57のエネルギー及び電流パルス数からサンプル54の元素及びこれに付着した元素を特定することが可能となる。

なお、電子ビームに代えてX線を照射して放出される蛍光X線を観察することで、検査対象物に含まれる元素及び元素量を計測する分析方法は全反射蛍光X線分光法と呼ばれている。

【0061】

<操作画面>

図10は、本実施の形態の荷電粒子線加工装置に備えられた操作卓(図示せず)のディスプレイ上に表示されるグラフィカルユーザインターフェイス画面(以下、GUI画面)60を示している。

GUI画面60は、アラーム表示部61、ビームパラメータ表示部62、SIM・SEM画面表示部64、ナビゲーションパネル65、コマンドパネル66で構成されている。

【0062】

ナビゲーションパネル65は作業の切り替えを行う領域で、主に一般オペレータがレシピに基づいて加工処理を行うジョブ、マニュアル操作、メンテナンスを行うメニューがある。

【0063】

コマンドパネル66はイオン発生源高電圧印加、ビーム電流計測等の各操作を行うコマンドが表示される。コマンドパネル66上の汚染監視ボタン67をONにすると、自動でイオンビーム11がサンプル54に照射され、次にステージ9が移動して汚染計測用ビームの直下(照準位置)に汚染監視冶具53内のサンプル54を移動させ、汚染計測用ビーム13を照射し、放出された特性X線57を検出器7で捉えて検出器7のコントローラ(図示せず)で分析しサンプル54の(つまりイオンビーム11の)汚染具合を測定する。測定結果の一例を図11及び図12に示す。

【0064】

図11は検出器の一種であるエネルギー分散型X線分光法(Energy dispersive X-ray spectrometer、以下EDSと略記する)検出器による定性分析結果の一例を示す図である。

本例において、第2ユニット200又は200Aで照射する汚染計測用ビーム13の加速電圧は、周期律表にある全元素を精度良く分析するために15kV程度に調整し、電子電流は数百pA程度とした。図11の上図に示すように正常時にはサンプル54の主成分であるシリコンが主成分となるが、金属汚染がある場合、図11の下図に示すようにシリコンよりも高エネルギーのX線の元素線が正常時よりも多く観測される。本実施の形態における荷電粒子線加工装置では、クロム、鉄、ニッケル、銅、金等が検出され得る。クロム、鉄、ニッケルは、イオンビームカラム1中の電極やカラム内壁面に使用されるステンレス材から放出され、金は非点補正用8極電極表面から放出され得る。

【0065】

図12は定性分析結果に基づく定量分析結果の一例を示す図で、横軸に定量化した金属種、縦軸に重量成分比を採っている。

定量分析に際しては、図11の下図のように検出された元素の中から定量化したい一つ又は複数の元素線を入力すると、図示しないコントローラに格納されたEDSの定量分析プログラムによって、サンプル54にイオンビーム11を照射した部分に含まれる元素の重量成分比率(Wt%)が求められる。また、定量化したい元素をイオンビームカラム加工光学系に使用されている部品の含有元素から求めても良い。

【0066】

汚染判定では、元素毎に正常時と異常時(金属汚染発生時)を判定する判定値を予め決めておき、定量分析結果を判定値と比較することによって正常・異常を判定する。図12の上図のように分析した全ての元素について定量分析結果が判定値以下である場合が正常時であり、下図のようにいずれかの元素の定量分析結果が判定値を上回っている場合が異常時である。なお、図12上図では全元素が判定値を上回っている場合を図示している。なお、図12では、判定値が各元素で同一としてあるが、元素毎に判定値を個別設定しても良い。

【0067】

図13は汚染発生時のGUI画面60の表示の一例を示した図である。

図13では、汚染発生時のオペレータへの汚染発生の報知方法の一例として、アラーム表示部61に“汚染が発生しています。”との警告を表示してアラーム音を発する場合を表している。こうした文字や音による警告の他、警告色(赤等)を点灯又は点滅すること等も考えられる。汚染発生の事実は、本家電粒子線加工装置とネットワークを介して接続されているサービスセンター内の端末にネットワーク経由で自動的に連絡されるようにしても良いし、警告により汚染発生を知ったオペレータがサービスセンターに連絡するようにしても良い。汚染発生の連絡を受けたサービスマンの採る対策には大別して次の2つが考えられる。

【0068】

1つは、加工光学系内の汚染物質が判定値以下になるまで汚染監視冶具53のサンプル54にイオンビーム11を照射し続ける方法である。この場合、サンプル54へのイオンビーム11の照射と汚染度のチェックを繰り返し、測定対象の汚染物が判定値以下となったら終了する。

もう1つは、元素の定性・定量分析結果からイオンビームカラム11のメンテナンスすべき部品(汚染されている可能性が高い部品)を特定し、その部品を重点的にクリーニングするか交換する方法である。

【0069】

また、汚染が認められた場合、イオンビームカラム1やこれに用いている電極の材質を予め記憶しておき、汚染判定値を超えた金属イオン種(イオンビームの照射跡に存在が認められた金属)を基に異常原因を推定し、汚染対策内容をアラーム表示部61やナビゲーションパネル66等に表示するようにしても良い。

【0070】

<動作説明>

次に、上記構成の本荷電粒子線加工装置を用いた汚染計測手順と欠陥観察手順を説明する。

【0071】

1.汚染計測手順

図14は本装置に備えられた全体を制御する図示しない中央制御ユニットによる汚染計測手順を表すフローチャートである。

汚染計測は、装置内放電や停電の後、イオン発生源20のメンテナンス後、ビーム照射条件変更等の非定常作業後等に、試料35を最初に加工する前に特に実施するようにする。

ここでは、試料35を試料室(真空容器10内)に搬入する前にイオンビームカラム1やイオンビーム11の汚染度を検査し、正常であれば試料35を試料室に搬入し、異常であれば使用済みの汚染監視治具53を交換するといった手順を例示する。

【0072】

本実施の形態の荷電粒子線加工装置の図示しない中央制御ユニットは、起動後に試料35を試料室に搬入するにあたり、まずS101の手順でイオンビーム11の汚染計測をするかどうかを判定する。この判定は、図10のGUI画面60中の汚染監視ボタン67が操作され、その操作信号が入力されたかどうかで判断される。例えば、正常に終了した前の試料の加工・観察に連続して次の試料を搬入する場合のように特にイオンビームの汚染計測をする必要がなく、汚染監視ボタン67が指示されることなくオペレータによって試料搬入が指示されたとき、S101の判定は満たされず、中央制御ユニットは、手順をS108に移してオペレータの指示に従って試料35を試料室に搬入し、この汚染計測手順の処理を終了する。一方、オペレータの汚染監視ボタン67の操作による操作信号が入力されてS101の判定が満たされたら、中央制御ユニットは、手順をS102に移して汚染計測手順の処理を開始する。

【0073】

S102では、イオンビームカラム1のイオンビーム11の照射跡に汚染監視治具53のサンプル54が来るように、中央制御ユニットはステージ9の駆動系に指令信号を出力し、試料室内でステージ9を第1ユニット100(又は100A)側に移動させ試料ホルダー8の位置を出す。

【0074】

S103に手順を移すと、中央制御ユニットは、マイクロサンプル43を切り出したり薄膜化加工したりするときの事前に設定された加工条件(ガス流量、引き出し電圧、カソード電圧、照射レンズ、投射レンズ電圧値、マスクサイズ等の条件)でイオンビーム11をサンプル54に照射する。例えば、照射点において、照射面積が角20μmで、イオンビーム電流値が数百nA、照射時間を1分間、イオンのドーズ量は10の12乗オーダとする。

【0075】

S104では、汚染計測用ビームカラム6A(又は6B)の汚染計測用ビーム13の照準位置に汚染監視治具53のサンプル54のイオンビーム11の照射跡が一致するように、中央制御ユニットはステージ9の駆動系に指令信号を出力し、試料室内でステージ9を第2ユニット200(又は200A)側に移動させ試料ホルダー8の位置を出す。

【0076】

S105に手順を移すと、中央制御ユニットは、汚染計測用ビーム13をサンプル54のイオンビーム11の照射跡及びその付近に照射する。

【0077】

S106では、汚染計測用ビーム13の照射によりサンプル54から放出される特性X線57を検出器7により検出し、その検出信号を基にサンプル54のイオンビーム照射跡に存在する元素の種類及び重量比を求める(図11も参照)。

【0078】

続くS107では、S106で求めた値を判定値と比較して汚染がないかどうかを判定する(図12も参照)。判定の結果、汚染が認められない場合、S107の判定が満たされ、S108に手順を移して試料35を試料室に搬入して汚染計測手順を終了する。逆に汚染が検出されれば、S107の判定は満たされず、S109に手順が移される。

【0079】

S109に手順を移すと、中央制御ユニットは、GUI60画面上に警告を表示してオペレータに汚染発生を知らせる(図13等参照)。オペレータは、警告表示により汚染を知ったらサービスセンターに連絡する(既述のようにネットワーク回線により自動でサービスセンターに連絡されるようにしても良い)。

【0080】

S110では、連絡を受けたサービスマンにより処置が施される。ここでは、汚染監視治具53を交換する場合を例示している。汚染監視治具53を交換する場合、図示しない操作卓からの所定の操作信号に従い、中央制御ユニットは、ステージ9を試料室外の大気室に移動させ、この汚染計測手順を終了する。ステージ9が大気室に移動したら、サービスマン等は試料ホルダー8の汚染計測冶具53を交換する。

【0081】

なお、図14の汚染計測手順のうち、S102〜S107,S109の処理は、S101で汚染監視ボタン67の操作が確認されると、予め記憶部(図示せず)に格納されたプログラムが読み込まれ、そのプログラムに従って中央制御ユニットにより自動で実行されるものとするが、各手順を個別に操作卓で指示するようにしても良い。また、S108の処理については、S107の処理に連続して自動的に実行されるようにしても良いし、試料35がセットされていることを確認した上でオペレータが手動で指示するようにしても良い。

【0082】

続けて本荷電粒子線加工装置を用いた欠陥観察手順を説明する。

2.欠陥観察手順

図15は本荷電粒子線加工装置を用いた欠陥観察手順を表すフローチャートである。

欠陥観察は、試料35を試料室内に搬入した後、オペレータの所定の操作により操作卓から入力される操作信号を基に、中央制御ユニットにより実行される。

ここでは、試料35を試料室(真空容器10内)に搬入した後に試料35の欠陥部を探し、欠陥部(マイクロサンプル43)を摘出して薄膜化加工した後、薄膜化したマイクロサンプル43を本荷電粒子線加工装置外の別の検査装置(STEMやTEM等)で観察する手順を例示する。

【0083】

図14の汚染計測手順で汚染が確認されず(又は汚染計測する必要がなく)試料35が試料室に搬入されたら、まずS201の手順で、図16(a)に示したように、他の光学検査装置(図示せず)等で検出した試料35の欠陥部位70が、座標リンケージによる座標変換によって電子ビームカラム4(又は汚染計測用ビームカラム6A若しくは6B)の観察用電子ビームの視野中心近傍に位置するところまでステージ9を移動させる。試料35の位置合わせは、最終的には電子ビームカラム4(又は汚染計測用ビームカラム6A若しくは6B)からの電子ビームによるSEM像で欠陥部位70を見ながら行われるが、座標リンケージによる位置出し精度の誤差が数μm程度もあると高倍率のSEM像では視野から外れることがあるので、低倍率のSEM像で先ず欠陥部位70を捉えておく。

【0084】

S202に手順を移すと、電子ビームガス銃5及び電子ビームカラム4(又は6A,6B)を用いて電子ビームデポジションによって欠陥部位70から所定距離(例えば数μm程度)離れた所に欠陥部位70と比較して大きなマーク71を形成する(図16(b)参照)。このマーク71を形成しておくことでイオンビーム11によって欠陥部位70を切り出す際に欠陥部位70を効率的に探索することができる。マーク71は、例えば、電子電流が数百pA、電子ビームの照射面積が数平方マイクロメートル平方、原料ガスがTEOSといった条件であれば数分程度で形成される。

【0085】

続くS203では、イオンビームカラム1のイオンビーム11のビーム軸近傍に欠陥部位70及びマーク71が来るように、イオンビームカラム1からの観察用イオンビームによるSIM像を図10のSIM・SEM画像表示部64で見ながらステージ9の位置を調整する。

【0086】

S204では、イオンビームカラム1からのイオンビーム11により試料35からマイクロサンプル43を切り出す。この際、例えば、まず図4のマスク穴40Aにより整形した断面コの字型のイオンビーム11を欠陥部位70及びマーク71を囲むように試料35に照射する。

【0087】

S205に手順を移し、マイクロサンプリングユニット3を操作しプローブ16の先端をマイクロサンプル43に接触させ、イオンビームアシストデポジションによって酸化シリコン膜を形成してプローブ16とマイクロサンプル43を接着する。続いて、図4のマスク穴40Bにより整形した断面矩形のイオンビーム11を先に形成されたコの字型の加工穴との間に試料35とマーク71を囲うように試料35に照射し、試料35及びマーク71を内包する三角柱状のマイクロサンプル43を切り取る。そして、プローブ16を操作してマイクロサンプル43を試料35から摘出する(図16(c)参照)。なお、コの字型のイオンビームと矩形のイオンビームの照射順序は逆でも良い。

【0088】

S206では、プローブ16及びステージ9を操作して、摘出したマイクロサンプル43をカートリッジユニット41のメッシュ44に搭載し、メッシュ44にマイクロサンプル43を接着してプローブ16とマイクロサンプル43とを分離する。そして、モータ47を駆動してイオンビームカラム1のイオンビーム11の進行軸(入射方向)とマイクロサンプル43の深さ方向とが一致するようにカートリッジ42を回転させる(図7(a)及び図7(b)参照)とともに、マイクロサンプル43の加工予定箇所がイオンビーム11の照準位置に来るようにステージ9を移動させる。

【0089】

S207では、図4のマスク穴40Cにより整形したスリット状のイオンビーム11をマイクロサンプル43に照射してマイクロサンプル43を薄膜化する(図7(c)及び図7(d)参照)。イオンビーム11は、例えばビーム幅が数百nm程度で、加工に十分な電流値が確保されるようにイオン発生源や加工光学条件を事前に検討しておく。

【0090】

続いてS208に手順を移し、マイクロサンプル43を摘出した後の試料35の穴部72(図16(c)参照)を埋め込むためにイオンビームカラム1を用いたTEOSによるガスアシストデポジションを行う。埋め込みは、穴形状に合わせた断面形状又は走査領域のイオンビームでTEOSを供給して穴埋めする。TEOS以外にはフェナントレン等のカーボン系のガスを使用することも可能である。別の方法として、マイクロサンプル43を摘出した後の穴部72に合わせた形状の部材を準備しておき、それを穴部72に入れて表面にデポ膜を形成しても良い。イオンビームの代わりにレーザ光を使用しても良い。

【0091】

S209では、ステージ9を大気室に退避させた後、カートリッジ42をカートリッジユニット41から取外し、S207で薄膜化したマイクロサンプル43をカートリッジ42ごと本荷電粒子線加工装置の外部に取り出す。

ここまでの作業は全て第1ユニット100又は100Aを用いた作業である。

【0092】

S209のようにしてマイクロサンプル43を取り出したら、S210の手順に移り、より分解能が高いSTEMやTEM等の他の観察装置で分析するために別途用意された専用のカートリッジホルダーにカートリッジ42を付け替え、STEMやTEMによってマイクロサンプル43を観察・分析する(図7(e)参照)。これにより、マイクロサンプルの摘出手順及びマイクロサンプルの観察手順を終了する。

【0093】

イオンビームによる加工断面は比較的平坦であるため、エッジ部からの2次電子が多く発生するエッジ効果が十分には得られ難く、得られたSEM像では対象物を観察し辛いことがある。そのため、イオンビーム11で試料35やマイクロサンプル43等を加工するとき、フッ素を含むガスを照射しながら数pAのビームを照射するガスアシストエッチングを行うと、断面構成材料によるスパッタレートの差異が生じ、断面表面に数nmの段差が形成されてSEM観察がし易くなる。

【0094】

なお、図15の手順では、マイクロサンプル43を薄膜化して他のSTEMやTEMで観察する場合を例に挙げて説明したが、SEMの分解能で観察できる場合、既述のように電子ビームカラム4,6A,6Bを用いてマイクロサンプル43を観察しても良い。また、電子ビームカラム4,6A,6BをTEM又はSTEMとすることも考えられる。これらの場合は、カートリッジ42を装置外に取り出すことなく本荷電粒子線装置内で汚染計測から試料の加工・観察まで行うことができる。

【0095】

<作用効果>

ここで、本装置では、非金属イオン種の加工用イオンビームを用いていても、イオン発生源のメンテナンス直後の短絡放電や停電に伴って電源制御系が停止した場合等に金属汚染が不測に発生する可能性は否定できない。電源の動作が不安定だと、イオンビームカラム内の集光レンズの印加電圧や加工用ビーム引き出し用の印加電圧・加速電圧、質量分離器の電極印加電圧、偏向器の電極印加電圧等の挙動が安定せず、イオンビームが目標物から外れて金属部に照射されたり本来除去されるべき金属イオンビームが除去されずに試料に到達してしまったりして金属汚染が発生する。

【0096】

また、このような異常動作は、短絡放電や停電による場合に限らず、オペレータが加工ビーム種やビーム照射条件を変更するときにビーム条件の設定を誤った場合にも同じように生じ得る。例えば質量分離器の印加電圧や磁場発生用コイル通電値、偏向器の印加電圧値の設定を誤った場合に金属汚染が発生する場合の一例を図17で説明する。

【0097】

図17において、質量分離器24は電場と磁場が直交する方向に印加されている。例えば質量分離器24がE×B質量器を用いているとすると、質量分離器24に入射したイオンビームのうち加工に使用するイオンビーム11をE×B質量器で偏向させずに通過させるには、E×B質量器24に印加すべき電界の強さEと磁束密度をBの関係を下式のようにすれば良い。

E=B×v1

v1はイオンビームの入射速度である。

【0098】

一方、イオンビーム11とは質量が異なるイオン種のイオンビーム81,82は、質量分離器24により偏向されてアパーチャ26に衝突しアパーチャ26に遮られる。

【0099】

ところが、ヒューマンエラー等により、E,Bの設定ミスがあると、本来除去されるべきイオンビーム81,82等がアパーチャ26を通過して試料35に照射される場合がある。イオンビーム81,82が金属イオンビームであれば試料35に金属汚染が発生する。金属汚染は発生しても目視では判別できないため、金属汚染が発生していることに気付かずに半導体プロセスが稼働し続ければ後の試料を汚染し続けることになるし後工程の製造ラインを汚染することにもなる。汚染発生に気付くのが遅れれば遅れるほど、金属汚染された試料の廃棄にも製造ラインの復旧にも多大な労力及び時間を要し費用の浪費も膨大である。

【0100】

それに対し、本実施の形態によれば、装置内放電や停電発生後の装置立上げ後、ビーム照射条件変更等の非定常作業後の試料加工前に前述したように汚染量を測定することができるので、試料の加工前に金属汚染の発生を逸早く検出することができる。よって、汚染された試料の生成を抑制し素早く汚染対策を施すことができるので、試料(ウエーハ)の廃棄量を減少させるとともに半導体製造プロセスへの金属汚染の拡散を最小限度に抑制し歩留まりを向上させることができる。また、金属汚染の発生を警告表示することにより、オペレータは汚染発生を逸早く知ることができ、処理を迅速に中断し汚染対策を実施することができる。

【0101】

さらに、本実施の形態の場合、既述の通り、試料35を加工するイオンビームカラム1と試料加工用のイオンビーム11による金属汚染量を計測する汚染計測用ビームカラム6A(又は6B)及び検出器7とを同一の真空容器10に設け、1つの試料ホルダー8から取外すことなく同一のターゲット(本例の場合サンプル54)に加工用のイオンビーム11及び汚染計測用の汚染計測用ビーム13を照射できるようになっている。

【0102】

仮にイオンビームカラム1と汚染計測用ビームカラム6A(又は6B)が同一真空容器10に接続されておらず、FIB装置と別体の装置で汚染計測を実施する場合、汚染計測用に用意した試料にイオンビームカラム1のイオンビーム11を照射してサンプルを作成し、そのサンプルを別途用意された汚染計測装置にセットし直して汚染検査を行う必要がある。

【0103】

それに対して本実施の形態の場合、イオンビーム11を照射したターゲットを装置外に取り出すことなくそのターゲットの汚染を計測することができるので、他の装置で汚染計測する場合に比べて汚染計測に要する時間を大幅に短縮することができる。すなわち、荷電粒子線加工装置のダウンタイムを最小限に抑え、スループットを大幅に向上させることができる。また、試料加工用のイオンビームカラムと汚染計測用の汚染計測用ビームカラム6A(又は6B)を同一真空容器10に接続して一体化することにより、装置を安価にすることもできる。

【0104】

なお、以上の本実施の形態においては、イオンビームカラム1からのイオンビーム11と汚染計測用ビームカラム6A(又は6B)からの汚染計測用ビーム13のビーム軸が交わっておらず、イオンビーム11が照射される位置と汚染計測用ビーム13が照射されえる位置が離間している。そのため、汚染計測の際には前記ステージ9を駆動して試料ホルダー8の位置を調整することにより汚染計測用ビーム13の照準位置にイオンビームの照射跡を一致させる構成とした。しかし、試料加工前にイオンビームの異常を検出する限りにおいてはこの構成に限られず、例えば図1における電子ビームカラム4とイオンビームカラム1の位置関係のように、第1ユニット100側にイオンビームカラム1とビーム照準位置が同じ汚染計測用の電子ビームカラム及び特性X線検出器を配設することも考えられる。

【0105】

また、汚染監視治具53を設け、試料35の加工前に汚染監視治具53にイオンビーム11を試し撃ちしてイオンビーム11の汚染の有無を計測する場合を例に挙げて説明したが、試料35の汚染計測にも当然適用できる。イオンビームの事前検査を前提としない場合、汚染監視治具53を省略しても良い。

【図面の簡単な説明】

【0106】

【図1】本発明の一実施の形態に係る荷電粒子線加工装置の一構成例の概略構成図である。

【図2】本発明の一実施の形態に係る荷電粒子線加工装置の他の構成例の概略構成図である。

【図3】イオンビームカラムの内部構造図である。

【図4】イオンビームカラムに備えられた投射マスクの概観図である。

【図5】試料ホルダーの上視図である。

【図6】図5におけるA部の詳細図である。

【図7】メッシュに接着したマイクロサンプルを薄膜化加工する様子を表す図である。

【図8】汚染計測用ビームを汚染監視冶具に設けたサンプルに照射した際に発生する特性X線を検出器により検出している様子を表す図である。

【図9】汚染計測冶具の構成を示す試料ホルダーの部分断面図である。

【図10】本発明の一実施の形態に係る荷電粒子線加工装置内の操作卓のディスプレイ上に表示されるGUI画面を示す図である。

【図11】検出器の一種であるEDS検出器による定性分析結果の一例を示す図である。

【図12】定性分析結果に基づく定量分析結果の一例を示す図である。

【図13】汚染発生時のGUI画面の表示の一例を示した図である。

【図14】本発明の一実施の形態に係る荷電粒子線加工装置に備えられた中央制御ユニットによる汚染計測手順を表すフローチャートである。

【図15】本発明の一実施の形態に係る荷電粒子線加工装置を用いた欠陥観察手順を表すフローチャートである。

【図16】マイクロサンプルを摘出する様子を表した図である。

【図17】質量分離器の印加電圧や磁場発生用コイル通電値、偏向器の印加電圧値の設定を誤った場合に金属汚染が発生する場合を例に挙げて汚染発生のプロセスを説明する図である。

【符号の説明】

【0107】

1 イオンビームカラム

2 ガス銃

3 マイクロサンプリングユニット

4 電子ビームカラム

5 電子ビームガス銃

6A,B 電子ビームカラム

7 検出器

8 試料ホルダー

9 ステージ

10 真空容器

11 イオンビーム

12 X線ビームカラム

13 汚染計測用ビーム

16 プローブ

17 ガスノズル

19 筐体

20 イオン発生源

35 試料

41 カートリッジユニット

43 マイクロサンプル

44 メッシュ

53 汚染監視治具

54 サンプル

57 特性X線

60 GUI画面

61 アラーム表示部

65 ナビゲーションパネル

67 汚染監視ボタン

【特許請求の範囲】

【請求項1】

試料を保持する試料ホルダーと、

この試料ホルダーを移動させるステージと、

前記試料ホルダー及び前記ステージを包囲した真空容器と、

イオン発生源と、

前記真空容器に接続され前記イオン発生源から非金属イオン種のイオンビームを取り出して前記試料に照射するイオンビームカラムと、

このイオンビームカラムからのイオンビームにより前記試料から切り出された微小試験片を摘出するプローブを有するマイクロサンプリングユニットと、

前記微小試験片と前記プローブとを接着するガスを流出させるガス銃と、

前記イオンビームカラムが接続されたと同一の前記真空容器に接続され、前記イオンビームカラムによるイオンビームの照射跡に電子ビーム又はX線ビームである汚染計測用ビームを照射する汚染計測用ビームカラムと、

この汚染計測用ビームカラムからの汚染計測用ビームを照射した際に前記イオンビームカラムによるイオンビームの照射跡から放出される特性X線を検出する検出器と

を備えたことを特徴とする荷電粒子線加工装置。

【請求項2】

請求項1の荷電粒子線加工装置において、前記非金属イオン種は、不活性ガス種、酸素、又は窒素であることを特徴とする荷電粒子線加工装置。

【請求項3】

請求項1の荷電粒子線加工装置において、前記試料ホルダーにおける試料を保持する領域外の部分にイオンビームを照射するための汚染計測用サンプルを有する汚染監視治具が着脱可能に設けられており、試料を加工する前に前記汚染計測用サンプルにイオンビームを照射した後、前記汚染計測用サンプルに汚染計測用ビームを照射してイオンビームの照射跡の元素を測定することでイオンビームに金属が含まれていないかを事前検出することを特徴とする荷電粒子線加工装置。

【請求項4】

請求項1の荷電粒子線加工装置において、前記検出器により検出された特性X線を基に金属の含有量を計測し、計測した金属含有量を事前に設定された汚染判定値と比較して汚染発生の有無を判定する処理を制御ユニットに実行させるプログラムを格納したことを特徴とする荷電粒子線加工装置。

【請求項5】

請求項4の荷電粒子線加工装置において、前記プログラムの実行開始を指示する汚染監視ボタン、及び汚染計測の結果汚染が認められた場合に汚染発生を操作者に報知する警告手段を有する操作卓を備えたことを特徴とする荷電粒子線加工装置。

【請求項6】

請求項5に記載の荷電粒子線加工装置において、前記操作卓は、汚染が認められた場合に前記汚染判定値を超えた金属イオン種を基に汚染対策内容を表示する汚染対策表示手段を有することを特徴とする荷電粒子線加工装置。

【請求項7】

請求項1の荷電粒子線加工装置において、前記汚染計測用ビームカラムが観察用電子ビームカラムを兼ねることを特徴とする荷電粒子線加工装置。

【請求項8】

請求項1の荷電粒子線加工装置において、試料に対するイオンビームの入射軸に対して前記イオン発生源からのイオンビームの出射軸が傾斜するように前記イオンビームカラムの筐体が曲成されていることを特徴とする荷電粒子線加工装置。

【請求項9】

請求項1の荷電粒子線加工装置において、前記イオンビームカラムからのイオンビームの照準位置と前記汚染計測用ビームカラムからの汚染計測用ビームの照準位置が離間しており、前記イオンビームカラムによるイオンビーム照射跡に汚染計測用ビームを照射する場合、前記ステージを駆動して前記試料ホルダーの位置を調整することにより汚染計測用ビームの照準位置にイオンビームの照射跡を一致させることを特徴とする荷電粒子線加工装置。

【請求項10】

請求項1の荷電粒子線加工装置において、STEM、TEM、レビューSEMのいずれかで構成された電子ビームカラムを備えることを特徴とする荷電粒子線加工装置。

【請求項11】

請求項1の荷電粒子線加工装置において、前記試料ホルダーが前記マイクロサンプリングユニットにより試料から摘出したマイクロサンプルを搭載するメッシュを備えており、前記メッシュに搭載されたマイクロサンプルを前記真空容器内で前記イオンビームカラムからのイオンビームにより薄膜化加工することを特徴とする荷電粒子線加工装置。

【請求項12】

イオンビームを照射するための汚染計測用サンプルを有する汚染監視治具と、

この汚染監視治具を包囲した真空容器と、

イオン発生源と、

前記真空容器に接続され前記イオン発生源から非金属イオン種のイオンビームを取り出して前記汚染計測用サンプルに照射するイオンビームカラムと、

このイオンビームカラムが接続されたと同一の前記真空容器に接続され、前記汚染計測用サンプルにおける前記イオンビームカラムによるイオンビームの照射跡に電子ビーム又はX線ビームである汚染計測用ビームを照射する汚染計測用ビームカラムと、

この汚染計測用ビームカラムからの汚染計測用ビームを照射した際に前記汚染計測用サンプルにおける前記イオンビームカラムによるイオンビームの照射跡から放出される特性X線を検出する検出器と

を備えたことを特徴とする荷電粒子線加工装置。

【請求項13】

請求項12の荷電粒子線加工装置において、前記非金属イオン種は、不活性ガス種、酸素、又は窒素であることを特徴とする荷電粒子線加工装置。

【請求項14】

請求項12の荷電粒子線加工装置において、前記検出器により検出された特性X線を基に金属の含有量を計測し、計測した金属含有量を事前に設定された汚染判定値と比較して汚染発生の有無を判定する処理を制御ユニットに実行させるプログラムを格納したことを特徴とする荷電粒子線加工装置。

【請求項15】

請求項14の荷電粒子線加工装置において、前記プログラムの実行開始を指示する汚染監視ボタン、及び汚染計測の結果汚染が認められた場合に汚染発生を操作者に報知する警告手段を有する操作卓を備えたことを特徴とする荷電粒子線加工装置。

【請求項16】

請求項15に記載の荷電粒子線加工装置において、前記操作卓は、汚染が認められた場合に前記汚染判定値を超えた金属イオン種を基に汚染対策内容を表示する汚染対策表示手段を有することを特徴とする荷電粒子線加工装置。

【請求項17】

請求項12の荷電粒子線加工装置において、前記イオンビームカラムからのイオンビームの照準位置と前記汚染計測用ビームカラムからの汚染計測用ビームの照準位置が離間しており、前記汚染計測用サンプルにおけるイオンビームの照射跡に汚染計測用ビームを照射する場合、前記ステージを駆動して前記汚染計測用サンプルの位置を調整することにより汚染計測用ビームの照準位置にイオンビームの照射跡を一致させることを特徴とする荷電粒子線加工装置。

【請求項18】

試料を保持する試料ホルダーと、

この試料ホルダーを移動させるステージと、

前記試料ホルダー及び前記ステージを包囲した真空容器と、

イオン発生源と、

前記真空容器に接続され前記イオン発生源から非金属イオン種のイオンビームを取り出して前記試料に照射するイオンビームカラムと、

このイオンビームカラムからのイオンビームにより前記試料から切り出された微小試験片を摘出するプローブを有するマイクロサンプリングユニットと、

前記微小試験片と前記プローブとを接着するガスを流出させるガス銃と、

前記イオンビームカラムが接続されたと同一の前記真空容器に接続され、前記イオンビームカラムによるイオンビームの照射跡に電子ビーム又はX線ビームである汚染計測用ビームを照射する汚染計測用ビームカラムと、

この汚染計測用ビームカラムからの汚染計測用ビームを照射した際に前記イオンビームカラムによるイオンビームの照射跡から放出される特性X線を検出する検出器と、

前記試料ホルダーにおける試料を保持する領域外の部分に設けられたイオンビームを照射するための汚染計測用サンプルを有する汚染監視治具とを備え、

試料を加工する前に前記汚染計測用サンプルにイオンビームを照射した後、前記汚染計測用サンプルに汚染計測用ビームを照射して前記汚染計測用サンプルにおけるイオンビームの照射跡の元素を測定することでイオンビームに金属が含まれていないかを事前検出する

ことを特徴とする荷電粒子線加工装置。

【請求項19】

請求項18の荷電粒子線加工装置において、前記非金属イオン種は、不活性ガス種、酸素、又は窒素であることを特徴とする荷電粒子線加工装置。

【請求項20】

請求項18の荷電粒子線加工装置において、前記検出器により検出された特性X線を基に金属の含有量を計測し、計測した金属含有量を事前に設定された汚染判定値と比較して汚染発生の有無を判定する処理を制御ユニットに実行させるプログラムを格納したことを特徴とする荷電粒子線加工装置。

【請求項21】

請求項18の荷電粒子線加工装置において、前記プログラムの実行開始を指示する汚染監視ボタン、汚染計測の結果汚染が認められた場合に汚染発生を操作者に報知する警告手段、及び汚染が認められた場合に前記汚染判定値を超えた金属イオン種を基に汚染対策内容を表示する汚染対策表示手段を有する操作卓を備えたことを特徴とする荷電粒子線加工装置。

【請求項1】

試料を保持する試料ホルダーと、

この試料ホルダーを移動させるステージと、

前記試料ホルダー及び前記ステージを包囲した真空容器と、

イオン発生源と、

前記真空容器に接続され前記イオン発生源から非金属イオン種のイオンビームを取り出して前記試料に照射するイオンビームカラムと、

このイオンビームカラムからのイオンビームにより前記試料から切り出された微小試験片を摘出するプローブを有するマイクロサンプリングユニットと、

前記微小試験片と前記プローブとを接着するガスを流出させるガス銃と、

前記イオンビームカラムが接続されたと同一の前記真空容器に接続され、前記イオンビームカラムによるイオンビームの照射跡に電子ビーム又はX線ビームである汚染計測用ビームを照射する汚染計測用ビームカラムと、

この汚染計測用ビームカラムからの汚染計測用ビームを照射した際に前記イオンビームカラムによるイオンビームの照射跡から放出される特性X線を検出する検出器と

を備えたことを特徴とする荷電粒子線加工装置。

【請求項2】

請求項1の荷電粒子線加工装置において、前記非金属イオン種は、不活性ガス種、酸素、又は窒素であることを特徴とする荷電粒子線加工装置。

【請求項3】

請求項1の荷電粒子線加工装置において、前記試料ホルダーにおける試料を保持する領域外の部分にイオンビームを照射するための汚染計測用サンプルを有する汚染監視治具が着脱可能に設けられており、試料を加工する前に前記汚染計測用サンプルにイオンビームを照射した後、前記汚染計測用サンプルに汚染計測用ビームを照射してイオンビームの照射跡の元素を測定することでイオンビームに金属が含まれていないかを事前検出することを特徴とする荷電粒子線加工装置。

【請求項4】

請求項1の荷電粒子線加工装置において、前記検出器により検出された特性X線を基に金属の含有量を計測し、計測した金属含有量を事前に設定された汚染判定値と比較して汚染発生の有無を判定する処理を制御ユニットに実行させるプログラムを格納したことを特徴とする荷電粒子線加工装置。

【請求項5】

請求項4の荷電粒子線加工装置において、前記プログラムの実行開始を指示する汚染監視ボタン、及び汚染計測の結果汚染が認められた場合に汚染発生を操作者に報知する警告手段を有する操作卓を備えたことを特徴とする荷電粒子線加工装置。

【請求項6】

請求項5に記載の荷電粒子線加工装置において、前記操作卓は、汚染が認められた場合に前記汚染判定値を超えた金属イオン種を基に汚染対策内容を表示する汚染対策表示手段を有することを特徴とする荷電粒子線加工装置。

【請求項7】

請求項1の荷電粒子線加工装置において、前記汚染計測用ビームカラムが観察用電子ビームカラムを兼ねることを特徴とする荷電粒子線加工装置。

【請求項8】

請求項1の荷電粒子線加工装置において、試料に対するイオンビームの入射軸に対して前記イオン発生源からのイオンビームの出射軸が傾斜するように前記イオンビームカラムの筐体が曲成されていることを特徴とする荷電粒子線加工装置。

【請求項9】

請求項1の荷電粒子線加工装置において、前記イオンビームカラムからのイオンビームの照準位置と前記汚染計測用ビームカラムからの汚染計測用ビームの照準位置が離間しており、前記イオンビームカラムによるイオンビーム照射跡に汚染計測用ビームを照射する場合、前記ステージを駆動して前記試料ホルダーの位置を調整することにより汚染計測用ビームの照準位置にイオンビームの照射跡を一致させることを特徴とする荷電粒子線加工装置。

【請求項10】

請求項1の荷電粒子線加工装置において、STEM、TEM、レビューSEMのいずれかで構成された電子ビームカラムを備えることを特徴とする荷電粒子線加工装置。

【請求項11】

請求項1の荷電粒子線加工装置において、前記試料ホルダーが前記マイクロサンプリングユニットにより試料から摘出したマイクロサンプルを搭載するメッシュを備えており、前記メッシュに搭載されたマイクロサンプルを前記真空容器内で前記イオンビームカラムからのイオンビームにより薄膜化加工することを特徴とする荷電粒子線加工装置。

【請求項12】

イオンビームを照射するための汚染計測用サンプルを有する汚染監視治具と、

この汚染監視治具を包囲した真空容器と、

イオン発生源と、

前記真空容器に接続され前記イオン発生源から非金属イオン種のイオンビームを取り出して前記汚染計測用サンプルに照射するイオンビームカラムと、

このイオンビームカラムが接続されたと同一の前記真空容器に接続され、前記汚染計測用サンプルにおける前記イオンビームカラムによるイオンビームの照射跡に電子ビーム又はX線ビームである汚染計測用ビームを照射する汚染計測用ビームカラムと、

この汚染計測用ビームカラムからの汚染計測用ビームを照射した際に前記汚染計測用サンプルにおける前記イオンビームカラムによるイオンビームの照射跡から放出される特性X線を検出する検出器と

を備えたことを特徴とする荷電粒子線加工装置。

【請求項13】

請求項12の荷電粒子線加工装置において、前記非金属イオン種は、不活性ガス種、酸素、又は窒素であることを特徴とする荷電粒子線加工装置。

【請求項14】

請求項12の荷電粒子線加工装置において、前記検出器により検出された特性X線を基に金属の含有量を計測し、計測した金属含有量を事前に設定された汚染判定値と比較して汚染発生の有無を判定する処理を制御ユニットに実行させるプログラムを格納したことを特徴とする荷電粒子線加工装置。

【請求項15】

請求項14の荷電粒子線加工装置において、前記プログラムの実行開始を指示する汚染監視ボタン、及び汚染計測の結果汚染が認められた場合に汚染発生を操作者に報知する警告手段を有する操作卓を備えたことを特徴とする荷電粒子線加工装置。

【請求項16】

請求項15に記載の荷電粒子線加工装置において、前記操作卓は、汚染が認められた場合に前記汚染判定値を超えた金属イオン種を基に汚染対策内容を表示する汚染対策表示手段を有することを特徴とする荷電粒子線加工装置。

【請求項17】

請求項12の荷電粒子線加工装置において、前記イオンビームカラムからのイオンビームの照準位置と前記汚染計測用ビームカラムからの汚染計測用ビームの照準位置が離間しており、前記汚染計測用サンプルにおけるイオンビームの照射跡に汚染計測用ビームを照射する場合、前記ステージを駆動して前記汚染計測用サンプルの位置を調整することにより汚染計測用ビームの照準位置にイオンビームの照射跡を一致させることを特徴とする荷電粒子線加工装置。

【請求項18】

試料を保持する試料ホルダーと、

この試料ホルダーを移動させるステージと、

前記試料ホルダー及び前記ステージを包囲した真空容器と、

イオン発生源と、

前記真空容器に接続され前記イオン発生源から非金属イオン種のイオンビームを取り出して前記試料に照射するイオンビームカラムと、

このイオンビームカラムからのイオンビームにより前記試料から切り出された微小試験片を摘出するプローブを有するマイクロサンプリングユニットと、

前記微小試験片と前記プローブとを接着するガスを流出させるガス銃と、

前記イオンビームカラムが接続されたと同一の前記真空容器に接続され、前記イオンビームカラムによるイオンビームの照射跡に電子ビーム又はX線ビームである汚染計測用ビームを照射する汚染計測用ビームカラムと、

この汚染計測用ビームカラムからの汚染計測用ビームを照射した際に前記イオンビームカラムによるイオンビームの照射跡から放出される特性X線を検出する検出器と、

前記試料ホルダーにおける試料を保持する領域外の部分に設けられたイオンビームを照射するための汚染計測用サンプルを有する汚染監視治具とを備え、

試料を加工する前に前記汚染計測用サンプルにイオンビームを照射した後、前記汚染計測用サンプルに汚染計測用ビームを照射して前記汚染計測用サンプルにおけるイオンビームの照射跡の元素を測定することでイオンビームに金属が含まれていないかを事前検出する

ことを特徴とする荷電粒子線加工装置。

【請求項19】

請求項18の荷電粒子線加工装置において、前記非金属イオン種は、不活性ガス種、酸素、又は窒素であることを特徴とする荷電粒子線加工装置。

【請求項20】

請求項18の荷電粒子線加工装置において、前記検出器により検出された特性X線を基に金属の含有量を計測し、計測した金属含有量を事前に設定された汚染判定値と比較して汚染発生の有無を判定する処理を制御ユニットに実行させるプログラムを格納したことを特徴とする荷電粒子線加工装置。

【請求項21】

請求項18の荷電粒子線加工装置において、前記プログラムの実行開始を指示する汚染監視ボタン、汚染計測の結果汚染が認められた場合に汚染発生を操作者に報知する警告手段、及び汚染が認められた場合に前記汚染判定値を超えた金属イオン種を基に汚染対策内容を表示する汚染対策表示手段を有する操作卓を備えたことを特徴とする荷電粒子線加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2008−27669(P2008−27669A)

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願番号】特願2006−197218(P2006−197218)

【出願日】平成18年7月19日(2006.7.19)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願日】平成18年7月19日(2006.7.19)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]