荷電粒子線加工装置

【課題】

昨今の高速加工を目的とした荷電粒子線装置では、荷電粒子線の電流値の増大化するため、開口を有するマスクの寿命が益々短くなってくる。マスク交換周期が短くなると、荷電粒子線装置のスループットの低下が問題となってくる。本発明の目的は、荷電粒子線加工装置において、照射ビームの電流増加によるマスク寿命の問題を解決し、装置のスループットを向上させることに関する。

【解決手段】

本発明は、開口を有するマスクに、荷電粒子源の加速電圧とアース電位の間の電位を印加することに関する。また、該マスクを電気的に絶縁して配置することに関する。マスクに入射するエネルギーを低下させ、ビームによるマスクの損傷の程度を小さくすることで、長寿命化が可能となる。本発明により、開口部を有するマスクの交換周期が長くなって荷電粒子線装置の安定稼動が実現可能となり、高スループットの荷電粒子線装置を提供することが可能となる。

昨今の高速加工を目的とした荷電粒子線装置では、荷電粒子線の電流値の増大化するため、開口を有するマスクの寿命が益々短くなってくる。マスク交換周期が短くなると、荷電粒子線装置のスループットの低下が問題となってくる。本発明の目的は、荷電粒子線加工装置において、照射ビームの電流増加によるマスク寿命の問題を解決し、装置のスループットを向上させることに関する。

【解決手段】

本発明は、開口を有するマスクに、荷電粒子源の加速電圧とアース電位の間の電位を印加することに関する。また、該マスクを電気的に絶縁して配置することに関する。マスクに入射するエネルギーを低下させ、ビームによるマスクの損傷の程度を小さくすることで、長寿命化が可能となる。本発明により、開口部を有するマスクの交換周期が長くなって荷電粒子線装置の安定稼動が実現可能となり、高スループットの荷電粒子線装置を提供することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体デバイスなどの観察,分析、あるいは計測用の微小試料作製を行う荷電粒子線装置に関する。例えば、荷電粒子線として、イオンビームや電子ビームを用いる装置に関する。

【背景技術】

【0002】

近年、マイクロプロセッサーに代表される半導体デバイス,ダイナミックランダムアクセスメモリに代表される半導体メモリ、および磁気ヘッドなどの電子部品の製造コストを削減するための検査,解析技術が注目されている。

【0003】

高度な検査,解析技術を用いて、プロセス条件の早期最適化や不良解析などにより開発期間短縮化や歩留まりの早期向上が実現できれば、膨大な損失削減を期待できる。

【0004】

従来は、プロセス毎に複数枚のうちから少なくとも1枚を取り出し、ウエーハを割断して断面加工,検査を行っていたが、ウエーハが大口径化し、高価となった為、廃棄分の損失を無視出来なくなってきている。このため、近年、断面検査を行ったウエーハを製造ラインに戻して、断面観察したチップ以外のチップを良品として製品に利用する、いわゆるインライン断面検査技術が開発されている。

【0005】

従来の正確な断面加工を行う装置として使用されてきた装置は集束イオンビーム(Focused Ion Beam、以下、FIBと略する。)であり、サブミクロンオーダーに集束したイオンビームを静電偏向走査し試料に照射し、目標位置を正確に加工する。

【0006】

この他に、特許第3542140号公報に記載されている投射型イオンビーム装置(Projection Ion Beam、以下、PJIBと略する。)がある。これは、上記のFIBのように集束したイオンビームを走査し、断面加工するのではなく、加工形状と相対形状のアパーチャを有するマスクを通過したイオンビームのみを試料に照射して加工するという装置である。

【0007】

液体金属イオン源を用いるFIBのイオン源の輝度は、ガスイオン源を用いるPJIBと比較して一般的に高いため、分解能が高く、微細加工に適している。一方、PJIBのイオンソースサイズは、数百マイクロメートルと、FIBの数十ナノメートルと比較して桁違いに大きい。PJIBの輝度は低いが、ビーム電流値は比較的大きくすることが可能であり、大面積を高速に加工できる。

【0008】

FIBにしても、PJIBにしても、開口部を有するマスクが有り、このマスクを通過したビームを用いて、試料の加工を行っている。

【0009】

【特許文献1】特許第3542140号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本願発明者が、イオンビーム装置のマスクについて鋭意検討した結果、以下のような知見を得た。

【0011】

開口を有するマスクにイオンビームが照射されると、照射領域でスパッタを生じ、マスクが削られ、開口部の面積が大きくなる。開口部の形状が変化することにより、所定の加工形状が得られなくなる。また、ビームが広がる為、中心部以外の外周部のビームは、軸外収差などの収差が大きくなり、加工形状が歪む等の問題が発生する。

【0012】

また、マスクにスリット状の開口を設け、このスリットにイオンビームを投射し、マイクロサンプリングしたサンプルに薄膜化加工する場合、イオンビームを照射し始めた段階において、スリットの短軸方向について、ビーム照射とともに開口部の短軸方向の長さ(幅)が特に大きくなり、シャープだった試料加工面にだれが発生する。シャープな加工が出来なくなると、TEM(Transmission electron microscope:透過電子顕微鏡),STEM(Scanning transmission electron microscope:走査型透過電子顕微鏡)などによる高分解能な分析,解析が不可能となる。

【0013】

上記の内容を、図14,図15を用いて説明する。スリット状の開口41F〜41Hを有する投射マスク24にイオンビーム2を照射すると、スパッタリングにより、削られ、時間の経過とともに図に示すように開口部の面積が大きくなる((1)→(2)→(3))。開口部の周辺ではエッチング加工などで発生した歪みが残留しているが、この領域にイオンビームを照射すると、スパッタリング現象により凹凸が顕著になる。SEM(Scanning electron microscope:走査電子顕微鏡)で観察すると、開口部周辺はコントラストが高く、白い変色部56として観察されるようになる。

【0014】

イオンビーム2の試料に対する入射角とスパッタ率との関係より、スリット状の開口41Hの短軸方向50に開口が広がる速度44が、投射マスク24の厚みが薄くなる速度より早くなる。この為、図14の最右側の図に示すように、入射ビームと同じ穴形状になる前に、開口はどんどん大きくなる。照射開始時にシャープであったビーム強度分布((1))は、照射時間とともに、ブロードな強度分布((2),(3))となる。そして、最終的には、(3)に示すように入射ビームと同じ形状の穴となる。通常、(3)の状態になる前に、メンテナンスによって、当該、マスクは交換する。

【0015】

図15の(1)は、ビーム照射時間が少ない場合における、試料面上でのビーム強度分布(上)と、このビームで加工した場合の加工断面図(下)を示す。(2)は、(1)と比較して、経過時間が大きい場合を示す。ビーム照射時間とともに、開口部の短軸方向50の長さ(スリットの幅)が大きくなり、軸外収差等の収差が大きくなる為に、図15の(2)に示すように、試料面上でのビーム強度分布は段々ブロードになる。シャープな加工断面を得ることが不可能となり、マイクロサンプルなどの薄膜化加工が困難になる。

【0016】

昨今の高速加工を目的とした荷電粒子線装置では、荷電粒子線の電流値が増大化するため、開口を有するマスクの寿命が益々短くなってくる。マスク交換周期が短くなると、荷電粒子線装置のスループットの低下が問題となってくる。

【0017】

本発明の目的は、荷電粒子線加工装置において、照射ビームの電流増加によるマスクの短寿命化の問題を解決し、装置のスループットを向上させることに関する。

【課題を解決するための手段】

【0018】

本発明は、開口を有するマスクに、荷電粒子源の加速電圧とアース電位の間の電位を印加することに関する。また、該マスクを電気的に絶縁して配置することに関する。マスクに入射するエネルギーを低下させ、ビームによるマスクの損傷の程度を小さくすることで、長寿命化が可能となる。

【0019】

好ましくは、開口を有するマスクを囲むように、荷電粒子線の進行方向に対して、上流側,下流側に凹凸の無い平板状のカバーを配置する。マスク回りの電界の分布を均一とし、入射ビームがマスク通過後に偏向することを防止し、マスク下流の偏向器によるビーム調整が容易となる。

【発明の効果】

【0020】

本発明により、開口部を有するマスクの交換周期が長くなって荷電粒子線装置の安定稼動が実現可能となり、高スループットの荷電粒子線装置を提供することが可能となる。

【発明を実施するための最良の形態】

【0021】

本実施例は、試料を保持する試料ステージと、荷電粒子線発生源と、荷電粒子線の一部を通過させる開口を有するマスクと、を有し、該試料ステージに保持される試料に対して荷電粒子線を照射する荷電粒子線装置において、荷電粒子発生源の加速電圧とアース電位との間の電位を、該マスクに対して印加することを特徴とする荷電粒子線加工装置を開示する。

【0022】

また、試料を保持する試料ステージと、荷電粒子線発生源と、荷電粒子線の一部を通過させる開口を有するマスクと、を有し、該試料ステージに保持される試料に対して荷電粒子線を照射する荷電粒子線装置において、該マスクを電気的に絶縁して配置し、該マスクを所定の電位とすることを特徴とする荷電粒子線加工装置を開示する。

【0023】

また、前記マスクを囲むように、荷電粒子線が進行する方向に対して上流側と下流側に、平板のカバーを配置したことを特徴とする荷電粒子線加工装置を開示する。

【0024】

また、前記開口が円形であり、円形の開口を通過したビームを集束させ、偏向走査することを特徴とする荷電粒子線加工装置を開示する。

【0025】

また、開口を通過したビームを投射し、試料に一括照射することを特徴とする荷電粒子線加工装置を開示する。

【0026】

また、前記マスクが複数種類の開口を有することを特徴とする荷電粒子線加工装置を開示する。

【0027】

また、前記マスクが、荷電粒子線の中心部のみを通過させる光源制限マスクと、所定の加工形状と相似形状を有する投射マスクと、を有することを特徴とする荷電粒子線加工装置を開示する。

【0028】

以下、上記及びその他の本発明の新規な特徴と効果を説明する。尚、図面は発明の理解の為に用いており、権利範囲を限定解釈するものではない。

【実施例】

【0029】

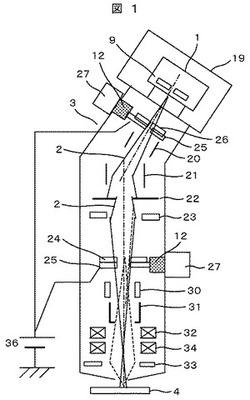

図1は、本実施例におけるイオンビームカラムの断面構造図である。装置は、大きく分けて、イオン源1,イオン源1より引き出したイオンビーム2を加工点まで導く加工光学系に分けられる。

【0030】

加工光学系は、アノード電極9から引き出したイオンビーム2から中心部のみのイオンビームを取りだす光源制限マスク26,質量分離器20,3°偏向器21,絞り22,集光レンズ23,投射マスク24,ブランカー30,ファラディーカップ31,偏向器32,2段ディフレクター34,対物レンズ33などで構成されている。

【0031】

光源制限マスク26,投射マスク24は、絶縁物12を介して、マスク保持部材25によって固定されている。光源制限マスク26,投射マスク24は、2軸方向に移動可能であり、マイクロメートルの位置精度でビーム光軸上に移動できる。また、マスク保持部材25に、電流導入端子28を中継して、電圧を印加できる。

【0032】

イオン源1内から発生する金属スパッタ物などの中性粒子が、直接、試料4に到達しないようにする為、イオン源1を一方向に数度傾斜させている。中性粒子等は、絞り22で遮断される。

【0033】

質量分離器20によって、イオン源1から引きだされたイオンビーム2の中から必要なイオンビームのみを取り出し、3°偏向器21によって曲げる。

【0034】

絞り22を通過したイオンビーム2は、収差を小さくして加工する為、3枚のバトラーレンズによって構成される集光レンズ23によって、対物レンズ33の主点近傍に焦点を結ぶように調整されている。投射マスク24を通過したイオンビームは、3枚のバトラーレンズによって構成される対物レンズ33により、縮小比約1/16で、試料4面上に結像される。尚、2段ディフレクター34により、走査偏向して結像させることもある。

【0035】

イオンビームカラム3,試料室(図示無し)の排気系は、ターボ分子ポンプ,ドライポンプなどの排気ポンプ,排気バルブ等で構成される。

【0036】

試料室には、図示していないロードロック室,大気搬送ロボットなどが有り、これによって試料4などを試料室に搬入,搬出する。

【0037】

イオンビーム2を照射すると試料4から反射電子や2次電子が放出され、2次電子検出器(図示無し)内の正電位を印加されたシンチレータの電界で引き寄せられ、加速されてシンチレータを光らせる。発光した光は、図示していないライトガイドにより光電子倍増管に入射し、電気信号に変換される。光電子倍増管の出力は、更に増幅されて、ブラウン管の輝度を変化させる。スキャンと同期させることにより、加工点での2次電子像を生成している。

【0038】

マイクロサンプリングユニット(図示無し)は、縦,横,高さが十数マイクロメートルの大きさのマイクロサンプルを摘出できるプローブを有し、このプローブを、X,Y,Z軸方向の3軸方向に移動可能な構造となっている。マイクロサンプリングユニットは、試料4より欠陥部を含むマイクロサンプルとして摘出し、これをメッシュ(図示無し)に搭載する。駆動には、リニアアクチュエータ,ピエゾ素子等が用いられ、サブマイクロメートルの位置精度でプローブ(図示無し)を移動可能である。プローブ(図示無し)の先端部は、1マイクロメータ以下程度の曲率を有する先鋭な形状をしている。尚、プローブの替わりに、マイクロピンセットやマイクロフォークを用いてもよい。

【0039】

ガス銃(図示無し)は、ガスノズル(図示無し)を、エアシンダーにより移動できる構造となっている。GAD(Gas assisted deposition:ガスアシストデポジション)を行う際には、ガスノズル(図示無し)を、退避位置から、試料の加工点から数百μmの高さに接近させる。デポガスとして、タングステンカルボニル W(CO)6を使用する。これは、固体からガス化する温度(昇華温度)以上に加熱され、このガスが加工点に照射され、FIBによる分解でタングステンの膜を形成する。

【0040】

図2に、イオン源の断面構造図を示す。イオン源1としては、デュオプラズマトロンを用いる。カソード6にガス14を流し、数Torrのガス圧にする。カソード6とアノード電極9との間に、カソード電源15によって負の直流電圧を印加すると、この間にグロー放電が発生し、イオンはカソード6に衝突する。電子はアノード電極9に加速され、電極に衝突し、2次電子が発生する。これらの電子は、アノード電極9に衝突する前にガスを電離し、イオン化する。中間電極7には抵抗器18が取付られており、ここに流れる電流による電圧降下により、電子の大部分はアノード電極に流れる。電子,イオンは、アノード電極9に存在する磁石8による磁場によって閉じ込められ、高密度プラズマを発生する。このプラズマより、アース電位の引き出し電極11との電界により、イオンビーム2を引き出す。イオンビーム電流値の調整は、バイアス電源17によって印加される負の電位を加えたバイアス電圧をバイアス電極10に与え、これを変化させて行う。

【0041】

約30kVの加速電圧が印加されるイオン源1と気中絶縁を行うために、イオン源1とアース電位のイオン源カバー19の間は、空間で最低40mm程度空けられている。

【0042】

ガス14としては、酸素ガス,アルゴンガスを用いた。その他に窒素,クリプトン,キセノン,ネオンガス等の不活性ガスを用いる事も可能である。

【0043】

上記のイオン源は、磁場と電界によってプラズマを閉じ込めるデュオプラズマトロンの例であったが、磁界または電界のいずれかでプラズマを閉じ込めるモノプラズマトロン,デュオプラズマトロンに反射電極を設けたデュオピガトロン,PIG型イオン源,マイクロ波イオン源,誘導結合型イオン源(ICP)等にも同様に適用できる。

【0044】

図3に、光源制限マスク26,投射マスク24の上視図を示す。光源制限マスク26は、イオンビーム2の中心部のみのビームを取り出すために使用される。中心部のみのビームを加工に使用することにより、軸外収差等の収差が低減できる為、加工面がシャープな加工断面が得られる。光源制限マスク26には、入射ビームを素通しできる入射ビーム径より大きな穴径を有する開口40A、および長方形状となる40B,40C,40Dなどがある。投射マスク24には、マイクロサンプリング摘出用のコの字形をした開口41A,開口41B、主にデポ用開口41C、主にプローブ接着用などに使用される開口41D、主に観察用などに使用される開口41E、薄膜化加工用のスリット状の開口41F,41G,41Hなどがある。

【0045】

図4は、投射マスク24にイオンビーム2が照射されている様子を示している。投射マスク24通過後のビーム電流を最大化し、ビーム欠けを生じないようにするために、イオンビーム2は、投射マスク24中の最大の開口に外接するサイズ,位置に調整されている。勿論、各開口部の形状に合わせて、集光レンズ23を調整して投射マスク24に入射するイオンビーム径を変化させ、マスク通過後のビーム電流の増大を図ることも可能である。

【0046】

図5は、シリコン板にアルゴンイオンを入射させた場合のビームエネルギーE(加速電圧に比例)とスパッタ率Sとの関係を示す図である。ここで、スパッタリング率Sとは、1個のイオン入射によって、飛び出てきた原子数を表す。EとSとの関係は、イオン入射材料,入射イオン,入射エネルギー等によって異なるが、今回のような30keV程度の加速電圧においては、ほぼ、EとともにSは単調増加する。よって、マスクに入射するイオンエネルギーを低下させる事によって、Sを小さく出来、ビームによるマスクの損傷の程度を小さく出来、長寿命化が可能となる。

【0047】

図6は、マスク部の概略図である。投射マスク24は、イオンビームが通過できるような穴部を有するマスク保持部材25にピン45によって、正確に位置決めされ、固定ボルト42によって固定される。マスク保持部材25の上下には板状のカバー46が付いている。この凹凸の無い平坦なカバー46によって、マスク部周囲の電界分布を滑らかにし、局部的な電界の乱れによるイオンビーム2の偏向を防止している。このカバー46が無いとビームの偏向角が大きく、マスク下流にある偏向器32の調整代を越え、調整しきれなくなることがある。

【0048】

マスク保持部材25は、絶縁物12を介して、マスク移動機構27に取り付けられている。マスク移動機構27は2軸方向にマスクを移動,調整可能で、ビーム光軸35に対して、マスクの位置をマイクロメートルの精度で調整可能である。マスク保持部材25には、電流導入端子28を経由し、DC電源36により電位を印加する。同様な構造は、光源制限マスク26に対しても適用できる。

【0049】

図7は、光源制限マスク26をイオン源1内部に配置した場合を示している。アノード電極9とバイアス電極10の間に、光源制限マスク26を配置している。加速電圧を越えた電圧を光源制限マスク26に印加すると、イオンビーム2が光源制限マスク26に照射されなくなる為、光源制限マスク26には、電流導入端子28を介して、DC電源36により、イオン源の加速電位を越えない範囲で電位を与える。

【0050】

図8は、横軸をアノード電極9からの光軸上の距離とした場合における、各位置でのビーム光軸上の電位を示している。簡略化の為、集光レンズ23,対物レンズ33等は省略している。図8(1)は、従来の光源制限マスク26、及び投射マスク24をアース電位としている場合を示す。光源制限マスク26、及び投射マスク24には、加速電位Vaのエネルギーを持つイオンが入射する。一方、図8(2)に示すように、光源制限マスク26、及び投射マスク24にVmの電位を与えると(図1の場合に相当)、各マスクには、Va−Vm(マスクへの印加電位)のエネルギーのイオンが入射する。当然ながら、Va>Va−Vmなので、図8(2)の場合のマスクへ入射するビームエネルギーは小さくなり、図5で説明したように、スパッタ率が減少し、マスクの長寿命化が可能となる。

【0051】

図9は、図8(2)の別の例を示しており、図9(1)は、図7に示すように光源制限マスク26をイオン源1に配置した場合であり、Vm1の電位を与えている。図7では、光源制限マスクに積極的に電位をDC電源36によって与えたが、与えなくとも、光源制限マスクは絶縁物12によって、電位的に浮いており、イオン源内の電位分布によって決まる電位とする事も可能である。光源制限マスク26、及び投射マスク24に与えた電位を各々、Vm1,Vm2とすると、入射ビームのエネルギーは、Va−Vm1,Va−Vm2に比例する。図9(2)は、電源の台数を減らす為、光源制限マスク26に印加する電位をバイアス電源17から与えた場合を示す。前述のように、E(イオン入射エネルギー)とS(スパッタ率)とは、イオン入射材料,イオン種,加速電圧等によって異なるので、Sが十分、小さくなるようにマスクに印加する電位を選択する必要がある。

【0052】

図10は、各モードでのビーム軌跡を示している。

【0053】

図10Aにおいて、イオンビームが入射する光源制限マスク26の開口は、図3に示す40Aになっており、ビームは、マスクの開口部には一切干渉せずに素通しになっている。集光レンズ23によって、対物レンズ33の主点に集光させる。投射マスク24の開口は41Aに位置調整されており、41Aを通過したビームは対物レンズ33によって、試料4の面上に結像し、コの字の加工を行う。ステージの回転,傾斜,マイクロサンプリング用プローブ,ガス銃等を利用して試料からマイクロサンプル57を摘出して、メッシュ60に搭載する。

【0054】

図10Bにおいては、光源制限マスク26の開口を、図3に示す40Dに合わせ、集光レンズ23の印加電圧をAと比較して大きくしている。投射マスク24の上流側で光源制限マスク26の像を結像させ、この像を対物レンズ33によって、試料4に投射,結像している。この時、投射マスクの開口は41Fから41Hとなっており、試料4の面上はスリット状のビームが照射される。スリットの短軸方向50には、分解能が高いビームとなる。

【0055】

図10Cは、集光レンズ23に印加する電圧を図10Bより低下させた場合であり、図10Aと同じように、集光レンズにより対物レンズ33の主点に集光する。図10Cの場合、図10Bと比較して、縮小比(試料4での像のサイズ/光源制限マスクを通過したビームサイズ)が大きい為、分解能は低い。しかし、図10Bに示すようなビームが投射マスクに衝突する量が少なくなる為、試料に届くビーム電流値は大きく、加工に適したビームとなる。図10B、及び図10Cでは、マスク24,26の移動がなく、集光レンズ23,対物レンズ33の印加電圧の変更だけで、モードが切り替わる。ビーム光軸のずれは基本的にはない為、マイクロサンプル57の薄膜化作業において、先ず図10Bの微細ビームで高分解能な観察,高精度な加工位置決めを行い、次に、図10Cでの大電流での加工モードで行う。

【0056】

図11は、メッシュ60にデポ膜61によって接着したマイクロサンプル57に薄膜化加工を行った状態を示す図である。図10Cのモードで投射マスク24の開口を、図3に示す41Fに合わせ、大電流での粗加工58を行い、次に、投射マスク24の開口を41Hに合わせ、仕上げ加工59を行っている。スリット状の開口41Hを使用すると、ビーム中心部を通過したビームを使用する為、加工断面は最もシャープな形状となる。

【0057】

図12は、液体金属イオン源を用いたFIBに適用した図を示している。LMIS(液体金属イオン源)63より出射したガリウムイオンは加速レンズ64,コンデンサレンズ65を通過する。可変アパーチャ66には、数マイクロメートルから数百マイクロメートルの円形の開口部58Aから58Dがあり、これを通過したビームを偏向器32によって、ビーム形状,ビームの位置調整を行う。2段ディフレクター34によって、ビームを走査偏向して、対物レンズ33によって、試料4上に結像させ、自由な形状に穴加工などを行うことが可能である。前述のように、この可変アパーチャ58に電圧を印加することにより、長寿命化が可能となる。

【0058】

図13は、可変アパーチャの概観図を示す。アパーチャ径は、数百マイクロメートルから数マイクロメートルで数種の穴が開けられている。大電流を必要とする加工時には58A等を使用し、観察などの微細なビームが必要な場合、58D等を使用する。アパーチャ毎に、コンデンサレンズ65,対物レンズ68への印加電圧は、図示しない中央制御器により制御され印加され、必要なビーム形状を得ている。

【図面の簡単な説明】

【0059】

【図1】荷電粒子線カラムの断面構成図。

【図2】イオン源の断面構成図。

【図3】マスクの概観図。

【図4】投射マスクへのビーム入射の様子を示す図。

【図5】入射イオンビームエネルギーとスパッタ率との関係を示す図。

【図6】マスクユニットの概略図。

【図7】イオン源内に配置した光源制限マスク部を示す図。

【図8】電位分布を示す図。

【図9】別の電位分布を示す図。

【図10】観察,加工モードを示す図。

【図11】マイクロサンプルの薄膜化加工を示す図。

【図12】別の荷電粒子線カラムの断面構成図。

【図13】可変アパーチャを示す図。

【図14】ビーム照射に伴うマスク損傷の進行状況を示す図。

【図15】ビーム照射に伴う加工断面の変化を示す図。

【符号の説明】

【0060】

1 イオン源

2 イオンビーム

3 イオンビームカラム

4 試料

6 カソード

7 中間電極

8 磁石

9 アノード電極

10 バイアス電極

11 引き出し電極

12A,B,C,D 絶縁物

13 ガス配管

14,49 ガス

15 カソード電源

16 加速電源

17 バイアス電源

18 抵抗器

19 イオン源カバー

20 質量分離器

21,32 偏向器

22 絞り

23 集光レンズ

24 投射マスク

25 マスク保持部材

26 光源制限マスク

27 マスク移動機構

28 電流導入端子

29 ケーブル

30 ブランカー

31 ファラディーカップ

33,68 対物レンズ

34 2段ディフレクター

35 ビーム光軸

36 DC電源

40A〜40E,41A〜41E 開口

41F,G,H スリット状の開口

42 固定ボルト

43 通過ビーム

44 速度

46 カバー

47 カバー固定板

48 ガス通路

50 短軸方向

51 長軸方向

52 ビーム強度

55 LMIS(液体金属イオン源)

56 変色部

57 マイクロサンプル

58 粗加工

59 仕上げ加工

60 メッシュ

61 デポ膜

63 LMIS(液体金属イオン源)

64 加速レンズ

65 コンデンサレンズ

66 可変アパーチャ

67 加工穴

【技術分野】

【0001】

本発明は、半導体デバイスなどの観察,分析、あるいは計測用の微小試料作製を行う荷電粒子線装置に関する。例えば、荷電粒子線として、イオンビームや電子ビームを用いる装置に関する。

【背景技術】

【0002】

近年、マイクロプロセッサーに代表される半導体デバイス,ダイナミックランダムアクセスメモリに代表される半導体メモリ、および磁気ヘッドなどの電子部品の製造コストを削減するための検査,解析技術が注目されている。

【0003】

高度な検査,解析技術を用いて、プロセス条件の早期最適化や不良解析などにより開発期間短縮化や歩留まりの早期向上が実現できれば、膨大な損失削減を期待できる。

【0004】

従来は、プロセス毎に複数枚のうちから少なくとも1枚を取り出し、ウエーハを割断して断面加工,検査を行っていたが、ウエーハが大口径化し、高価となった為、廃棄分の損失を無視出来なくなってきている。このため、近年、断面検査を行ったウエーハを製造ラインに戻して、断面観察したチップ以外のチップを良品として製品に利用する、いわゆるインライン断面検査技術が開発されている。

【0005】

従来の正確な断面加工を行う装置として使用されてきた装置は集束イオンビーム(Focused Ion Beam、以下、FIBと略する。)であり、サブミクロンオーダーに集束したイオンビームを静電偏向走査し試料に照射し、目標位置を正確に加工する。

【0006】

この他に、特許第3542140号公報に記載されている投射型イオンビーム装置(Projection Ion Beam、以下、PJIBと略する。)がある。これは、上記のFIBのように集束したイオンビームを走査し、断面加工するのではなく、加工形状と相対形状のアパーチャを有するマスクを通過したイオンビームのみを試料に照射して加工するという装置である。

【0007】

液体金属イオン源を用いるFIBのイオン源の輝度は、ガスイオン源を用いるPJIBと比較して一般的に高いため、分解能が高く、微細加工に適している。一方、PJIBのイオンソースサイズは、数百マイクロメートルと、FIBの数十ナノメートルと比較して桁違いに大きい。PJIBの輝度は低いが、ビーム電流値は比較的大きくすることが可能であり、大面積を高速に加工できる。

【0008】

FIBにしても、PJIBにしても、開口部を有するマスクが有り、このマスクを通過したビームを用いて、試料の加工を行っている。

【0009】

【特許文献1】特許第3542140号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本願発明者が、イオンビーム装置のマスクについて鋭意検討した結果、以下のような知見を得た。

【0011】

開口を有するマスクにイオンビームが照射されると、照射領域でスパッタを生じ、マスクが削られ、開口部の面積が大きくなる。開口部の形状が変化することにより、所定の加工形状が得られなくなる。また、ビームが広がる為、中心部以外の外周部のビームは、軸外収差などの収差が大きくなり、加工形状が歪む等の問題が発生する。

【0012】

また、マスクにスリット状の開口を設け、このスリットにイオンビームを投射し、マイクロサンプリングしたサンプルに薄膜化加工する場合、イオンビームを照射し始めた段階において、スリットの短軸方向について、ビーム照射とともに開口部の短軸方向の長さ(幅)が特に大きくなり、シャープだった試料加工面にだれが発生する。シャープな加工が出来なくなると、TEM(Transmission electron microscope:透過電子顕微鏡),STEM(Scanning transmission electron microscope:走査型透過電子顕微鏡)などによる高分解能な分析,解析が不可能となる。

【0013】

上記の内容を、図14,図15を用いて説明する。スリット状の開口41F〜41Hを有する投射マスク24にイオンビーム2を照射すると、スパッタリングにより、削られ、時間の経過とともに図に示すように開口部の面積が大きくなる((1)→(2)→(3))。開口部の周辺ではエッチング加工などで発生した歪みが残留しているが、この領域にイオンビームを照射すると、スパッタリング現象により凹凸が顕著になる。SEM(Scanning electron microscope:走査電子顕微鏡)で観察すると、開口部周辺はコントラストが高く、白い変色部56として観察されるようになる。

【0014】

イオンビーム2の試料に対する入射角とスパッタ率との関係より、スリット状の開口41Hの短軸方向50に開口が広がる速度44が、投射マスク24の厚みが薄くなる速度より早くなる。この為、図14の最右側の図に示すように、入射ビームと同じ穴形状になる前に、開口はどんどん大きくなる。照射開始時にシャープであったビーム強度分布((1))は、照射時間とともに、ブロードな強度分布((2),(3))となる。そして、最終的には、(3)に示すように入射ビームと同じ形状の穴となる。通常、(3)の状態になる前に、メンテナンスによって、当該、マスクは交換する。

【0015】

図15の(1)は、ビーム照射時間が少ない場合における、試料面上でのビーム強度分布(上)と、このビームで加工した場合の加工断面図(下)を示す。(2)は、(1)と比較して、経過時間が大きい場合を示す。ビーム照射時間とともに、開口部の短軸方向50の長さ(スリットの幅)が大きくなり、軸外収差等の収差が大きくなる為に、図15の(2)に示すように、試料面上でのビーム強度分布は段々ブロードになる。シャープな加工断面を得ることが不可能となり、マイクロサンプルなどの薄膜化加工が困難になる。

【0016】

昨今の高速加工を目的とした荷電粒子線装置では、荷電粒子線の電流値が増大化するため、開口を有するマスクの寿命が益々短くなってくる。マスク交換周期が短くなると、荷電粒子線装置のスループットの低下が問題となってくる。

【0017】

本発明の目的は、荷電粒子線加工装置において、照射ビームの電流増加によるマスクの短寿命化の問題を解決し、装置のスループットを向上させることに関する。

【課題を解決するための手段】

【0018】

本発明は、開口を有するマスクに、荷電粒子源の加速電圧とアース電位の間の電位を印加することに関する。また、該マスクを電気的に絶縁して配置することに関する。マスクに入射するエネルギーを低下させ、ビームによるマスクの損傷の程度を小さくすることで、長寿命化が可能となる。

【0019】

好ましくは、開口を有するマスクを囲むように、荷電粒子線の進行方向に対して、上流側,下流側に凹凸の無い平板状のカバーを配置する。マスク回りの電界の分布を均一とし、入射ビームがマスク通過後に偏向することを防止し、マスク下流の偏向器によるビーム調整が容易となる。

【発明の効果】

【0020】

本発明により、開口部を有するマスクの交換周期が長くなって荷電粒子線装置の安定稼動が実現可能となり、高スループットの荷電粒子線装置を提供することが可能となる。

【発明を実施するための最良の形態】

【0021】

本実施例は、試料を保持する試料ステージと、荷電粒子線発生源と、荷電粒子線の一部を通過させる開口を有するマスクと、を有し、該試料ステージに保持される試料に対して荷電粒子線を照射する荷電粒子線装置において、荷電粒子発生源の加速電圧とアース電位との間の電位を、該マスクに対して印加することを特徴とする荷電粒子線加工装置を開示する。

【0022】

また、試料を保持する試料ステージと、荷電粒子線発生源と、荷電粒子線の一部を通過させる開口を有するマスクと、を有し、該試料ステージに保持される試料に対して荷電粒子線を照射する荷電粒子線装置において、該マスクを電気的に絶縁して配置し、該マスクを所定の電位とすることを特徴とする荷電粒子線加工装置を開示する。

【0023】

また、前記マスクを囲むように、荷電粒子線が進行する方向に対して上流側と下流側に、平板のカバーを配置したことを特徴とする荷電粒子線加工装置を開示する。

【0024】

また、前記開口が円形であり、円形の開口を通過したビームを集束させ、偏向走査することを特徴とする荷電粒子線加工装置を開示する。

【0025】

また、開口を通過したビームを投射し、試料に一括照射することを特徴とする荷電粒子線加工装置を開示する。

【0026】

また、前記マスクが複数種類の開口を有することを特徴とする荷電粒子線加工装置を開示する。

【0027】

また、前記マスクが、荷電粒子線の中心部のみを通過させる光源制限マスクと、所定の加工形状と相似形状を有する投射マスクと、を有することを特徴とする荷電粒子線加工装置を開示する。

【0028】

以下、上記及びその他の本発明の新規な特徴と効果を説明する。尚、図面は発明の理解の為に用いており、権利範囲を限定解釈するものではない。

【実施例】

【0029】

図1は、本実施例におけるイオンビームカラムの断面構造図である。装置は、大きく分けて、イオン源1,イオン源1より引き出したイオンビーム2を加工点まで導く加工光学系に分けられる。

【0030】

加工光学系は、アノード電極9から引き出したイオンビーム2から中心部のみのイオンビームを取りだす光源制限マスク26,質量分離器20,3°偏向器21,絞り22,集光レンズ23,投射マスク24,ブランカー30,ファラディーカップ31,偏向器32,2段ディフレクター34,対物レンズ33などで構成されている。

【0031】

光源制限マスク26,投射マスク24は、絶縁物12を介して、マスク保持部材25によって固定されている。光源制限マスク26,投射マスク24は、2軸方向に移動可能であり、マイクロメートルの位置精度でビーム光軸上に移動できる。また、マスク保持部材25に、電流導入端子28を中継して、電圧を印加できる。

【0032】

イオン源1内から発生する金属スパッタ物などの中性粒子が、直接、試料4に到達しないようにする為、イオン源1を一方向に数度傾斜させている。中性粒子等は、絞り22で遮断される。

【0033】

質量分離器20によって、イオン源1から引きだされたイオンビーム2の中から必要なイオンビームのみを取り出し、3°偏向器21によって曲げる。

【0034】

絞り22を通過したイオンビーム2は、収差を小さくして加工する為、3枚のバトラーレンズによって構成される集光レンズ23によって、対物レンズ33の主点近傍に焦点を結ぶように調整されている。投射マスク24を通過したイオンビームは、3枚のバトラーレンズによって構成される対物レンズ33により、縮小比約1/16で、試料4面上に結像される。尚、2段ディフレクター34により、走査偏向して結像させることもある。

【0035】

イオンビームカラム3,試料室(図示無し)の排気系は、ターボ分子ポンプ,ドライポンプなどの排気ポンプ,排気バルブ等で構成される。

【0036】

試料室には、図示していないロードロック室,大気搬送ロボットなどが有り、これによって試料4などを試料室に搬入,搬出する。

【0037】

イオンビーム2を照射すると試料4から反射電子や2次電子が放出され、2次電子検出器(図示無し)内の正電位を印加されたシンチレータの電界で引き寄せられ、加速されてシンチレータを光らせる。発光した光は、図示していないライトガイドにより光電子倍増管に入射し、電気信号に変換される。光電子倍増管の出力は、更に増幅されて、ブラウン管の輝度を変化させる。スキャンと同期させることにより、加工点での2次電子像を生成している。

【0038】

マイクロサンプリングユニット(図示無し)は、縦,横,高さが十数マイクロメートルの大きさのマイクロサンプルを摘出できるプローブを有し、このプローブを、X,Y,Z軸方向の3軸方向に移動可能な構造となっている。マイクロサンプリングユニットは、試料4より欠陥部を含むマイクロサンプルとして摘出し、これをメッシュ(図示無し)に搭載する。駆動には、リニアアクチュエータ,ピエゾ素子等が用いられ、サブマイクロメートルの位置精度でプローブ(図示無し)を移動可能である。プローブ(図示無し)の先端部は、1マイクロメータ以下程度の曲率を有する先鋭な形状をしている。尚、プローブの替わりに、マイクロピンセットやマイクロフォークを用いてもよい。

【0039】

ガス銃(図示無し)は、ガスノズル(図示無し)を、エアシンダーにより移動できる構造となっている。GAD(Gas assisted deposition:ガスアシストデポジション)を行う際には、ガスノズル(図示無し)を、退避位置から、試料の加工点から数百μmの高さに接近させる。デポガスとして、タングステンカルボニル W(CO)6を使用する。これは、固体からガス化する温度(昇華温度)以上に加熱され、このガスが加工点に照射され、FIBによる分解でタングステンの膜を形成する。

【0040】

図2に、イオン源の断面構造図を示す。イオン源1としては、デュオプラズマトロンを用いる。カソード6にガス14を流し、数Torrのガス圧にする。カソード6とアノード電極9との間に、カソード電源15によって負の直流電圧を印加すると、この間にグロー放電が発生し、イオンはカソード6に衝突する。電子はアノード電極9に加速され、電極に衝突し、2次電子が発生する。これらの電子は、アノード電極9に衝突する前にガスを電離し、イオン化する。中間電極7には抵抗器18が取付られており、ここに流れる電流による電圧降下により、電子の大部分はアノード電極に流れる。電子,イオンは、アノード電極9に存在する磁石8による磁場によって閉じ込められ、高密度プラズマを発生する。このプラズマより、アース電位の引き出し電極11との電界により、イオンビーム2を引き出す。イオンビーム電流値の調整は、バイアス電源17によって印加される負の電位を加えたバイアス電圧をバイアス電極10に与え、これを変化させて行う。

【0041】

約30kVの加速電圧が印加されるイオン源1と気中絶縁を行うために、イオン源1とアース電位のイオン源カバー19の間は、空間で最低40mm程度空けられている。

【0042】

ガス14としては、酸素ガス,アルゴンガスを用いた。その他に窒素,クリプトン,キセノン,ネオンガス等の不活性ガスを用いる事も可能である。

【0043】

上記のイオン源は、磁場と電界によってプラズマを閉じ込めるデュオプラズマトロンの例であったが、磁界または電界のいずれかでプラズマを閉じ込めるモノプラズマトロン,デュオプラズマトロンに反射電極を設けたデュオピガトロン,PIG型イオン源,マイクロ波イオン源,誘導結合型イオン源(ICP)等にも同様に適用できる。

【0044】

図3に、光源制限マスク26,投射マスク24の上視図を示す。光源制限マスク26は、イオンビーム2の中心部のみのビームを取り出すために使用される。中心部のみのビームを加工に使用することにより、軸外収差等の収差が低減できる為、加工面がシャープな加工断面が得られる。光源制限マスク26には、入射ビームを素通しできる入射ビーム径より大きな穴径を有する開口40A、および長方形状となる40B,40C,40Dなどがある。投射マスク24には、マイクロサンプリング摘出用のコの字形をした開口41A,開口41B、主にデポ用開口41C、主にプローブ接着用などに使用される開口41D、主に観察用などに使用される開口41E、薄膜化加工用のスリット状の開口41F,41G,41Hなどがある。

【0045】

図4は、投射マスク24にイオンビーム2が照射されている様子を示している。投射マスク24通過後のビーム電流を最大化し、ビーム欠けを生じないようにするために、イオンビーム2は、投射マスク24中の最大の開口に外接するサイズ,位置に調整されている。勿論、各開口部の形状に合わせて、集光レンズ23を調整して投射マスク24に入射するイオンビーム径を変化させ、マスク通過後のビーム電流の増大を図ることも可能である。

【0046】

図5は、シリコン板にアルゴンイオンを入射させた場合のビームエネルギーE(加速電圧に比例)とスパッタ率Sとの関係を示す図である。ここで、スパッタリング率Sとは、1個のイオン入射によって、飛び出てきた原子数を表す。EとSとの関係は、イオン入射材料,入射イオン,入射エネルギー等によって異なるが、今回のような30keV程度の加速電圧においては、ほぼ、EとともにSは単調増加する。よって、マスクに入射するイオンエネルギーを低下させる事によって、Sを小さく出来、ビームによるマスクの損傷の程度を小さく出来、長寿命化が可能となる。

【0047】

図6は、マスク部の概略図である。投射マスク24は、イオンビームが通過できるような穴部を有するマスク保持部材25にピン45によって、正確に位置決めされ、固定ボルト42によって固定される。マスク保持部材25の上下には板状のカバー46が付いている。この凹凸の無い平坦なカバー46によって、マスク部周囲の電界分布を滑らかにし、局部的な電界の乱れによるイオンビーム2の偏向を防止している。このカバー46が無いとビームの偏向角が大きく、マスク下流にある偏向器32の調整代を越え、調整しきれなくなることがある。

【0048】

マスク保持部材25は、絶縁物12を介して、マスク移動機構27に取り付けられている。マスク移動機構27は2軸方向にマスクを移動,調整可能で、ビーム光軸35に対して、マスクの位置をマイクロメートルの精度で調整可能である。マスク保持部材25には、電流導入端子28を経由し、DC電源36により電位を印加する。同様な構造は、光源制限マスク26に対しても適用できる。

【0049】

図7は、光源制限マスク26をイオン源1内部に配置した場合を示している。アノード電極9とバイアス電極10の間に、光源制限マスク26を配置している。加速電圧を越えた電圧を光源制限マスク26に印加すると、イオンビーム2が光源制限マスク26に照射されなくなる為、光源制限マスク26には、電流導入端子28を介して、DC電源36により、イオン源の加速電位を越えない範囲で電位を与える。

【0050】

図8は、横軸をアノード電極9からの光軸上の距離とした場合における、各位置でのビーム光軸上の電位を示している。簡略化の為、集光レンズ23,対物レンズ33等は省略している。図8(1)は、従来の光源制限マスク26、及び投射マスク24をアース電位としている場合を示す。光源制限マスク26、及び投射マスク24には、加速電位Vaのエネルギーを持つイオンが入射する。一方、図8(2)に示すように、光源制限マスク26、及び投射マスク24にVmの電位を与えると(図1の場合に相当)、各マスクには、Va−Vm(マスクへの印加電位)のエネルギーのイオンが入射する。当然ながら、Va>Va−Vmなので、図8(2)の場合のマスクへ入射するビームエネルギーは小さくなり、図5で説明したように、スパッタ率が減少し、マスクの長寿命化が可能となる。

【0051】

図9は、図8(2)の別の例を示しており、図9(1)は、図7に示すように光源制限マスク26をイオン源1に配置した場合であり、Vm1の電位を与えている。図7では、光源制限マスクに積極的に電位をDC電源36によって与えたが、与えなくとも、光源制限マスクは絶縁物12によって、電位的に浮いており、イオン源内の電位分布によって決まる電位とする事も可能である。光源制限マスク26、及び投射マスク24に与えた電位を各々、Vm1,Vm2とすると、入射ビームのエネルギーは、Va−Vm1,Va−Vm2に比例する。図9(2)は、電源の台数を減らす為、光源制限マスク26に印加する電位をバイアス電源17から与えた場合を示す。前述のように、E(イオン入射エネルギー)とS(スパッタ率)とは、イオン入射材料,イオン種,加速電圧等によって異なるので、Sが十分、小さくなるようにマスクに印加する電位を選択する必要がある。

【0052】

図10は、各モードでのビーム軌跡を示している。

【0053】

図10Aにおいて、イオンビームが入射する光源制限マスク26の開口は、図3に示す40Aになっており、ビームは、マスクの開口部には一切干渉せずに素通しになっている。集光レンズ23によって、対物レンズ33の主点に集光させる。投射マスク24の開口は41Aに位置調整されており、41Aを通過したビームは対物レンズ33によって、試料4の面上に結像し、コの字の加工を行う。ステージの回転,傾斜,マイクロサンプリング用プローブ,ガス銃等を利用して試料からマイクロサンプル57を摘出して、メッシュ60に搭載する。

【0054】

図10Bにおいては、光源制限マスク26の開口を、図3に示す40Dに合わせ、集光レンズ23の印加電圧をAと比較して大きくしている。投射マスク24の上流側で光源制限マスク26の像を結像させ、この像を対物レンズ33によって、試料4に投射,結像している。この時、投射マスクの開口は41Fから41Hとなっており、試料4の面上はスリット状のビームが照射される。スリットの短軸方向50には、分解能が高いビームとなる。

【0055】

図10Cは、集光レンズ23に印加する電圧を図10Bより低下させた場合であり、図10Aと同じように、集光レンズにより対物レンズ33の主点に集光する。図10Cの場合、図10Bと比較して、縮小比(試料4での像のサイズ/光源制限マスクを通過したビームサイズ)が大きい為、分解能は低い。しかし、図10Bに示すようなビームが投射マスクに衝突する量が少なくなる為、試料に届くビーム電流値は大きく、加工に適したビームとなる。図10B、及び図10Cでは、マスク24,26の移動がなく、集光レンズ23,対物レンズ33の印加電圧の変更だけで、モードが切り替わる。ビーム光軸のずれは基本的にはない為、マイクロサンプル57の薄膜化作業において、先ず図10Bの微細ビームで高分解能な観察,高精度な加工位置決めを行い、次に、図10Cでの大電流での加工モードで行う。

【0056】

図11は、メッシュ60にデポ膜61によって接着したマイクロサンプル57に薄膜化加工を行った状態を示す図である。図10Cのモードで投射マスク24の開口を、図3に示す41Fに合わせ、大電流での粗加工58を行い、次に、投射マスク24の開口を41Hに合わせ、仕上げ加工59を行っている。スリット状の開口41Hを使用すると、ビーム中心部を通過したビームを使用する為、加工断面は最もシャープな形状となる。

【0057】

図12は、液体金属イオン源を用いたFIBに適用した図を示している。LMIS(液体金属イオン源)63より出射したガリウムイオンは加速レンズ64,コンデンサレンズ65を通過する。可変アパーチャ66には、数マイクロメートルから数百マイクロメートルの円形の開口部58Aから58Dがあり、これを通過したビームを偏向器32によって、ビーム形状,ビームの位置調整を行う。2段ディフレクター34によって、ビームを走査偏向して、対物レンズ33によって、試料4上に結像させ、自由な形状に穴加工などを行うことが可能である。前述のように、この可変アパーチャ58に電圧を印加することにより、長寿命化が可能となる。

【0058】

図13は、可変アパーチャの概観図を示す。アパーチャ径は、数百マイクロメートルから数マイクロメートルで数種の穴が開けられている。大電流を必要とする加工時には58A等を使用し、観察などの微細なビームが必要な場合、58D等を使用する。アパーチャ毎に、コンデンサレンズ65,対物レンズ68への印加電圧は、図示しない中央制御器により制御され印加され、必要なビーム形状を得ている。

【図面の簡単な説明】

【0059】

【図1】荷電粒子線カラムの断面構成図。

【図2】イオン源の断面構成図。

【図3】マスクの概観図。

【図4】投射マスクへのビーム入射の様子を示す図。

【図5】入射イオンビームエネルギーとスパッタ率との関係を示す図。

【図6】マスクユニットの概略図。

【図7】イオン源内に配置した光源制限マスク部を示す図。

【図8】電位分布を示す図。

【図9】別の電位分布を示す図。

【図10】観察,加工モードを示す図。

【図11】マイクロサンプルの薄膜化加工を示す図。

【図12】別の荷電粒子線カラムの断面構成図。

【図13】可変アパーチャを示す図。

【図14】ビーム照射に伴うマスク損傷の進行状況を示す図。

【図15】ビーム照射に伴う加工断面の変化を示す図。

【符号の説明】

【0060】

1 イオン源

2 イオンビーム

3 イオンビームカラム

4 試料

6 カソード

7 中間電極

8 磁石

9 アノード電極

10 バイアス電極

11 引き出し電極

12A,B,C,D 絶縁物

13 ガス配管

14,49 ガス

15 カソード電源

16 加速電源

17 バイアス電源

18 抵抗器

19 イオン源カバー

20 質量分離器

21,32 偏向器

22 絞り

23 集光レンズ

24 投射マスク

25 マスク保持部材

26 光源制限マスク

27 マスク移動機構

28 電流導入端子

29 ケーブル

30 ブランカー

31 ファラディーカップ

33,68 対物レンズ

34 2段ディフレクター

35 ビーム光軸

36 DC電源

40A〜40E,41A〜41E 開口

41F,G,H スリット状の開口

42 固定ボルト

43 通過ビーム

44 速度

46 カバー

47 カバー固定板

48 ガス通路

50 短軸方向

51 長軸方向

52 ビーム強度

55 LMIS(液体金属イオン源)

56 変色部

57 マイクロサンプル

58 粗加工

59 仕上げ加工

60 メッシュ

61 デポ膜

63 LMIS(液体金属イオン源)

64 加速レンズ

65 コンデンサレンズ

66 可変アパーチャ

67 加工穴

【特許請求の範囲】

【請求項1】

試料を保持する試料ステージと、荷電粒子線発生源と、荷電粒子線の一部を通過させる開口を有するマスクと、を有し、該試料ステージに保持される試料に対して荷電粒子線を照射する荷電粒子線装置において、

荷電粒子発生源の加速電圧とアース電位との間の電位を、該マスクに対して印加することを特徴とする荷電粒子線加工装置。

【請求項2】

請求項1記載の荷電粒子線加工装置において、

前記マスクを囲むように、荷電粒子線が進行する方向に対して上流側と下流側に、平板のカバーを配置したことを特徴とする荷電粒子線加工装置。

【請求項3】

請求項1記載の荷電粒子線加工装置において、

前記開口が円形であり、円形の開口を通過したビームを集束させ、偏向走査することを特徴とする荷電粒子線加工装置。

【請求項4】

請求項1記載の荷電粒子線加工装置において、

開口を通過したビームを投射し、試料に一括照射することを特徴とする荷電粒子線加工装置。

【請求項5】

請求項1記載の荷電粒子線加工装置において、

前記マスクが複数種類の開口を有することを特徴とする荷電粒子線加工装置。

【請求項6】

請求項5記載の荷電粒子線加工装置において、

前記マスクが、荷電粒子線の中心部のみを通過させる光源制限マスクと、所定の加工形状と相似形状を有する投射マスクと、を有することを特徴とする荷電粒子線加工装置。

【請求項7】

試料を保持する試料ステージと、荷電粒子線発生源と、荷電粒子線の一部を通過させる開口を有するマスクと、を有し、該試料ステージに保持される試料に対して荷電粒子線を照射する荷電粒子線装置において、

該マスクを電気的に絶縁して配置し、該マスクを所定の電位とすることを特徴とする荷電粒子線加工装置。

【請求項8】

請求項7記載の荷電粒子線加工装置において、

前記マスクを囲むように、荷電粒子線が進行する方向に対して上流側と下流側に、平板のカバーを配置したことを特徴とする荷電粒子線加工装置。

【請求項9】

請求項7記載の荷電粒子線加工装置において、

前記開口が円形であり、円形の開口を通過したビームを集束させ、偏向走査することを特徴とする荷電粒子線加工装置。

【請求項10】

請求項7記載の荷電粒子線加工装置において、

開口を通過したビームを投射し、試料に一括照射することを特徴とする荷電粒子線加工装置。

【請求項11】

請求項1記載の荷電粒子線加工装置において、

前記マスクが複数種類の開口を有することを特徴とする荷電粒子線加工装置。

【請求項12】

請求項11記載の荷電粒子線加工装置において、

前記マスクが、荷電粒子線の中心部のみを通過させる光源制限マスクと、所定の加工形状と相似形状を有する投射マスクと、を有することを特徴とする荷電粒子線加工装置。

【請求項1】

試料を保持する試料ステージと、荷電粒子線発生源と、荷電粒子線の一部を通過させる開口を有するマスクと、を有し、該試料ステージに保持される試料に対して荷電粒子線を照射する荷電粒子線装置において、

荷電粒子発生源の加速電圧とアース電位との間の電位を、該マスクに対して印加することを特徴とする荷電粒子線加工装置。

【請求項2】

請求項1記載の荷電粒子線加工装置において、

前記マスクを囲むように、荷電粒子線が進行する方向に対して上流側と下流側に、平板のカバーを配置したことを特徴とする荷電粒子線加工装置。

【請求項3】

請求項1記載の荷電粒子線加工装置において、

前記開口が円形であり、円形の開口を通過したビームを集束させ、偏向走査することを特徴とする荷電粒子線加工装置。

【請求項4】

請求項1記載の荷電粒子線加工装置において、

開口を通過したビームを投射し、試料に一括照射することを特徴とする荷電粒子線加工装置。

【請求項5】

請求項1記載の荷電粒子線加工装置において、

前記マスクが複数種類の開口を有することを特徴とする荷電粒子線加工装置。

【請求項6】

請求項5記載の荷電粒子線加工装置において、

前記マスクが、荷電粒子線の中心部のみを通過させる光源制限マスクと、所定の加工形状と相似形状を有する投射マスクと、を有することを特徴とする荷電粒子線加工装置。

【請求項7】

試料を保持する試料ステージと、荷電粒子線発生源と、荷電粒子線の一部を通過させる開口を有するマスクと、を有し、該試料ステージに保持される試料に対して荷電粒子線を照射する荷電粒子線装置において、

該マスクを電気的に絶縁して配置し、該マスクを所定の電位とすることを特徴とする荷電粒子線加工装置。

【請求項8】

請求項7記載の荷電粒子線加工装置において、

前記マスクを囲むように、荷電粒子線が進行する方向に対して上流側と下流側に、平板のカバーを配置したことを特徴とする荷電粒子線加工装置。

【請求項9】

請求項7記載の荷電粒子線加工装置において、

前記開口が円形であり、円形の開口を通過したビームを集束させ、偏向走査することを特徴とする荷電粒子線加工装置。

【請求項10】

請求項7記載の荷電粒子線加工装置において、

開口を通過したビームを投射し、試料に一括照射することを特徴とする荷電粒子線加工装置。

【請求項11】

請求項1記載の荷電粒子線加工装置において、

前記マスクが複数種類の開口を有することを特徴とする荷電粒子線加工装置。

【請求項12】

請求項11記載の荷電粒子線加工装置において、

前記マスクが、荷電粒子線の中心部のみを通過させる光源制限マスクと、所定の加工形状と相似形状を有する投射マスクと、を有することを特徴とする荷電粒子線加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2009−187852(P2009−187852A)

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願番号】特願2008−28302(P2008−28302)

【出願日】平成20年2月8日(2008.2.8)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願日】平成20年2月8日(2008.2.8)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]