荷電粒子線装置に用いられる標準試料,荷電粒子線装置、及び荷電粒子線装置に用いられる標準試料の製造方法

【課題】本発明の目的は、試料を透過した電子を用いて観察するTEMやSTEM、或いはSEMにおいて、画像のサブミクロンから数10μmの微小寸法を高い精度で測定可能にする荷電粒子線用標準試料及びそれを用いる荷電粒子線装置を提供することにある。

【解決手段】本発明では、上記目的を達成するために、倍率、或いは寸法校正のための異なる2つの試料が含まれている荷電粒子線用標準試料及びそれを用いる荷電粒子線装置を提供する。

【解決手段】本発明では、上記目的を達成するために、倍率、或いは寸法校正のための異なる2つの試料が含まれている荷電粒子線用標準試料及びそれを用いる荷電粒子線装置を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、荷電粒子線装置に用いられる標準試料に係り、特に電子顕微鏡で観察される試料の測長を行う際に、数10μm以下の微小寸法を高い精度で測定可能にする電子顕微鏡寸法校正用標準試料およびその作製方法に関する。

【背景技術】

【0002】

電子顕微鏡は、試料形状を数百倍から数千万倍にまで拡大して画像化する装置である。画像の正確な倍率や測長値を校正するためには、例えば、走査電子顕微鏡(Scanning Electron Microscope:SEM)の場合、寸法既知のピッチパターンを有する標準試料であるマイクロスケールを用いて、5万倍から数十万倍の倍率における寸法校正をする。走査電子顕微鏡の寸法校正用の試料に関するものとして、測長用校正部材の例が、特許文献1,非特許文献2に記載されている。また、寸法校正用試料の例が特許文献2,非特許文献2,3に記載されている。さらに、微小寸法校正用二次標準試料の例が特許文献3に記載されている。

【0003】

一方、試料を透過した電子を用いて観察する透過電子顕微鏡(TEM)や走査透過電子顕微鏡(STEM)の場合、数百万以上の倍率では、寸法が既知の結晶格子像を基準として、必要な箇所の寸法を測定していた。このような目的のための標準試料としてSi基板上にGeの多層膜を形成させたイオンシニング法で作製したものが、Norrox Scientific Ltd.(CANADA)より販売されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−071947号公報

【特許文献2】特開平8−031363号公報

【特許文献3】特開2003−179321号公報

【非特許文献】

【0005】

【非特許文献1】中山義則著 「電子ビームによる半導体パターン計測」精密工学会誌 Vol.68,No.3,2002

【非特許文献2】I Misumi, et al. 「Uncertainty in pitch measurements of one-dimensional grating standards using a nanometrogical atomic force microscope」Meas.Sci.Technol.14(2003)463-471

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献に開示の走査電子顕微鏡の寸法校正用校正部材では、電子線が透過するような薄膜試料となっていないため、試料を透過した電子を用いて観察する透過電子顕微鏡(Transmission Electron Microscope:TEM)や走査透過電子顕微鏡(Scanning Transmission Electron Microscope:STEM)の寸法校正には適用できなかった。

【0007】

また、上記他の透過電子を利用して画像観察する従来技術の場合では、金属など0.2nmから0.3nmの結晶格子像を観察するためには、TEMでは、30万倍以上に設定し、TVカメラなどで、約10倍拡大し、最終的に300万倍以上とする必要がある。また、STEMの場合、倍率を300万倍以上に設定する必要がある。そのため、格子像が観察できない数100万倍以下の倍率においては、倍率300万倍以上にしたときに、観察される構造物を格子像を基準に測長し、構造物を基準として、二次的に測長していた。しかし、前記観察される構造物が常に観察したい領域にあるとは限らずその場合は、画像の正確な倍率や測長値を校正する手段がなかった。

【0008】

また、上記従来技術の標準試料は数mm径のAr+ビームを試料にあて薄膜を作製するイオンシニング法により作製されたものである。

【0009】

この場合、広い領域で薄膜化されている分たわみを生じることが多く正確に基準となる多層膜の線幅を測定することが困難である。

【0010】

本発明の目的は、試料を透過した電子を用いて観察するTEMやSTEM、或いはSEMにおいて、画像のサブミクロンから数10μmの微小寸法を高い精度で測定可能にする荷電粒子線用標準試料及びそれを用いる装置を提供することにある。

【課題を解決するための手段】

【0011】

本発明では、上記目的を達成するために、倍率、或いは寸法校正のための異なる2つの試料が含まれている荷電粒子線用標準試料及びそれを用いる荷電粒子線装置を提供する。

【発明の効果】

【0012】

本発明によれば、試料を透過した電子を用いて観察する透過電子顕微鏡(TEM)や走査透過電子顕微鏡(STEM)、或いは走査電子顕微鏡(SEM)において、画像のサブミクロンから数10μmの微小寸法を高い精度で測定可能である。

【図面の簡単な説明】

【0013】

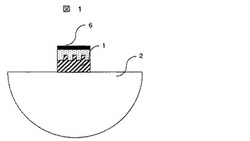

【図1】電子顕微鏡寸法校正用標準試料の一例を説明する図。

【図2】標準マイクロスケールの一例を説明する図。

【図3】試料作製手順の一例を説明する図。

【図4−1】試料作製手順の一例を説明する図。(その1)

【図4−2】試料作製手順の一例を説明する図。(その2)

【図5】薄膜試料の透過像を説明する図。

【図6】標準試料μスケールを用いた平面薄膜標準試料を説明する図。

【図7−1】平面標準試料を作製する手順を説明する図。(その1)

【図7−2】平面標準試料を作製する手順を説明する図。(その2)

【図8】薄膜標準試料の一例を説明する図。

【図9】楔状標準試料の作製方法の一例を説明する図。

【図10】走査透過電子顕微鏡の一例を説明する図。

【図11】標準試料を用いた高精度寸法測定法の一例を説明する図。

【発明を実施するための形態】

【0014】

図1に本発明の一実施例である電子顕微鏡寸法校正用標準試料の形態を示す。寸法校正用試料は、Si[110]基板上に配されたラインアンドスペースパターンの断面薄膜試料1(第1の標準試料)であり、ライン間の溝部分は有機材料(第2の標準試料)が埋め込まれている。即ち2つの試料が噛み合うように複合している状態にある。

【0015】

試料片厚さは、0.1μm程度の厚さを有し、高倍率で観察することにより、TEMまたはSTEMを用いればSi(111)の0.3135nmの結晶格子像が観察できる。断面薄膜試料1は、直径3mmの半円状試料台2に固定されている。断面試料片の最表面には、FIB8で断面を加工する際のビームダメージ防止用にタングステン保護膜6がついている。また、薄膜化の際には配列されたパターンの配列が残るように且つ配列方向とは垂直な方向に薄膜化されている。

【0016】

Siのラインアンドスペースのピッチ寸法を測定し、公証値と比較し、倍率を補正する。あるいは前記公証値と比較する変わりに、予め格子面間隔で補正しておいたピッチ寸法と比較し、倍率を補正しても良い。300万倍以上の倍率では、直接Siの格子像を観察しSi(111)の格子面間隔0.3135nmを基準に倍率補正を行う。300万倍以下の倍率では、複数点のピッチ寸法を測定し、その平均値を用いて倍率補正を行う。

【0017】

図2(a),(b),(c)に、本発明に使用する標準マイクロスケール3の外観図,断面SEM像,上面SEM像を示す。Siチップにラインアンドスペースパターンが240nmの等間隔で配されている。実際のチップの大きさは4mm±0.2mm角である。

【0018】

図3に本実施例の試料作製手順を示す。図2で示した標準マイクロスケール3から、断面薄膜を作製する際に、ラインアンドスペースパターンが保持されるよう、まず、標準マイクロスケール3(図3(a))のラインアンドスペースパターンを有する表面にCVD4,カーボン蒸着、あるいは、カーボン溶液を塗布するなどし(図3(b))、カーボン保護膜5を作製する(図3(c))。次に、さらに、薄膜試料作製のためのFIB加工時のカーボン保護膜5のスパッタリングを防止するために、スパッタリング速度の遅いタングステン保護膜6をFIBアシストデポジションにより作製する(図3(d))。その後FIB8により薄膜化する(図3(e))。この工程で、チップから薄膜を作製する場合、図3(c)までの工程4mm角のチップで行い、次にダイシングソーなどにより、1mm×1.5mm×50μm厚程度の微小チップを切り出し、直径3mmの半円状試料台2に接着剤等で、固定し、図3(d),(e)の工程を行っても良い。あるいは、図3(d)の工程まで終了させ、FIBマイクロサンプリング法を用いて、微小試料片を取り出しても良い。図4に、カーボン保護膜付き標準マイクロスケール3の標準試料チップ7からFIBマイクロサンプリング法を用いて、試料片を取り出す手順を示す。まず、カーボン保護膜付き標準試料チップ7をFIB装置内にセットし、FIBアシストデポジションによりタングステン保護膜6をつける(図4(a))。次にその周囲を一部を残し、FIB8により加工する(図4(b))。次に金属プローブ9をFIBアシストWデポジションにより接着する(図4(c))。次に、残しておいた、微小試料片10と標準試料チップ7の接続部分をFIB8により切り離し(図4(d))、半円状試料台2に固定する(図4(e))。固定は、FIBアシストWデポジションにより行う。その後、金属プローブ9をFIB8により切断し(図4(f))、FIB8により薄膜加工する(図4(g))。以上で、図1に示す断面薄膜試料1が完成する。図5にFIB法ではなく、直径3mm程度のブロードなArイオンを試料に照射して作製した薄膜試料11の透過像(a)とFIB法を用いて作製した薄膜試料12の透過像(b)を示す。前記(a)の方法では、試料の厚さを制御することは困難で、ある領域が数十nmの厚さになってしまう。そうすると、写真に見られるような歪み13を生じるため、パターンにも歪みを生じる恐れがある。一方FIB法では、加工時に細く絞ったイオンにより試料表面で励起される二次電子の像を観察できるため、厚さを制御しやすく、試料に歪みを生じ難い。

【0019】

図6に標準試料μスケールを用いた平面薄膜標準試料を示す。図6(a)が水平方向倍率補正用平面薄膜標準試料14の一例を示す図であり、図6(b)が水平方向倍率補正用平面薄膜標準試料14と、垂直方向倍率補正用平面薄膜標準試料15を同じ半円状試料台2上に設置した例を示す図である。これにより、視野を回転する異なるX/Y方向の両方の倍率補正が可能である。

【0020】

断面標準試料と同様にピッチ寸法を測定し、公証値と比較し、倍率を補正する。あるいは、300万倍以上でSi格子像を観察し、ピッチの一部を測長し、その値から倍率補正をするようにしてもよい。図7に、標準試料チップ7からFIBマイクロサンプリング法を用いて、試料片を取り出し、水平方向の垂直方向倍率補正用平面薄膜標準試料15を作製する手順を示す。まず、カーボン保護膜付き標準試料チップ7をFIB装置内にセットし、FIBアシストデポジションによりタングステン保護膜6をつける(図7(a))。次にその周囲を一部を残し、FIB8により加工する(図7(b))。次に金属プローブ9をFIBアシストWデポジションにより接着する(図7(c))。次に、水平方向倍率補正用平面薄膜標準試料14と、残しておいたチップの接続部分をFIB8により切り離し(図7(d))、半円状試料台2に固定する(図7(e))。固定は、FIBアシストWデポジションにより行う。その後、金属プローブ9をFIB8により切断し、半円状試料台2ごと90°傾斜する(図7(f))。最初(a)の段階でつけたタングステン保護膜6が無くなるようにFIB8により薄膜加工する(図7(g))。これにより、図6(a)の垂直方向倍率補正用平面薄膜標準試料15が完成する。図7の(a)において試料の向きを90°回転し、同じ手順で薄膜試料を作製し、図6(a)の試料のわきに試料を固定することにより、図6(b)が完成する。図8に標準マイクロスケール3を用いた薄膜標準試料の別の実施例である、楔形標準試料16の斜視図(a),側面図(b),(c)および上面図(d)を示す。図1および図7に示した薄膜標準試料は、厚さが均一であったが、楔状にすることで、一試料で異なる厚さを持たせることができる。これにより、低倍率から、高倍率のTEM観察またはSTEM観察の各種観察条件に最適なコントラストで像観察可能な視野を得ることが可能である。一般に加速電圧が低いとコントラストは高く観察されるが、透過能は低いため、薄い試料が適するが、加速電圧が高い場合は試料が薄すぎる場合コントラストがつきにくい。また、試料厚さが0.1μm以下の場合、300万倍以上で観察することによって、例えばSi(111)の格子面間隔0.3135nmの結晶格子像が観察可能であるため、この格子面間隔をもとに倍率を校正することが可能である。よって、標準試料にも厚さの違いを線形的に持たせることによって、必ず、最適な観察視野を提供することが可能である。図9に楔形標準試料16の作製方法を示す。

【0021】

図4(f)や図7(f)の状態(図9(a))からFIB8のスキャン方向を試料と平行ではなく、1°〜2°程度の角度を持たせることにより、楔形標準試料16を作製する(図9(b))。楔型の試料を作製する場合においても、試料片全体を楔状に加工するのではなく、一部残して楔加工することにより、歪みを防ぐことが可能である。

【0022】

図10に本発明を用いて倍率校正を行う走査透過電子顕微鏡17の構成図を示す。走査透過電子顕微鏡17の鏡体は、電子銃18,コンデンサーレンズ19,対物レンズ20,投射レンズ21により構成されている。対物レンズ20は強励磁により、前磁場20aと後磁場20bの2つのレンズ作用をもつ。コンデンサーレンズ19,対物レンズ20の間には、走査コイル22が配置されている。対物レンズ20の前磁場20aと後磁場20bの間に、断面薄膜試料1が挿入される。断面薄膜試料1は、試料ホルダ23に装着され、試料ホルダ23は試料微動装置24により移動させる。なお、本例では標準試料を試料微動装置24に載せた状態で寸法校正、或いは倍率校正を行うための電子線照射を行う例について説明するが、これに限られることはなく、試料微動装置24とは別の載置台を設けて、標準試料を載置するようにしても良い。また、本例では寸法校正を行う例を説明するが、同じ原理で倍率校正を行うようにしても良い。

【0023】

断面薄膜試料1上方、走査コイル22の下には、二次電子検出器25が組み込まれている。二次電子検出器25は、信号増幅器26を介し走査像表示装置27に接続されている。走査コイル22には、走査電源28が接続されており、走査電源28には、走査像表示装置27および走査透過電子線顕微鏡用CPU29が接続されている。投射レンズ21の下方には、暗視野STEM像観察用のCPU29が配置されている。CPU29は、信号増幅器30を介し走査像表示装置27に接続されている。また、CPU29の下方には光軸からの出し入れが可能な明視野STEM像検出器31が備えられており、信号増幅器32を介し走査像表示装置27に接続されている。

【0024】

電子線33は、コンデンサーレンズ19および対物レンズ20の前磁場20aにより、断面薄膜試料1面上でスポット状に収束され、走査コイル22によって断面薄膜試料1面上を走査する。走査コイル22には、鋸歯状波電流が流される。電子線33束の断面薄膜試料1面上での走査幅lは、この電流の大きさによって変化させる。同期した鋸歯状波信号は、走査像表示装置27の偏向コイルにも送られ、走査像表示装置27の電子線は、それぞれの画面を一杯に走査する。このときの走査幅をLとすると、操作電子顕微鏡の倍率MはL/lに等しい。二次電子検出器25は、電子線33の照射によって、断面薄膜試料1から放出される二次電子を検出して、信号増幅器26がその信号を増幅し、その信号で、走査像表示装置27の輝度変調をする。明視野STEM像検出器31では断面薄膜試料1から角度が半角約50mrad以内で散乱を受けた透過電子を検出して信号増幅器32がその信号を増幅し、その信号で、走査像表示装置27の輝度変調をする。CPU29についても同様であり、電子線33の照射によって、断面薄膜試料1から散乱角度が半角約80mrad〜500mradの範囲で散乱した電子(弾性散乱電子)を検出し、信号増幅器30がその信号を増幅し、その信号で、走査像表示装置27の輝度変調をする。この場合、像は、断面薄膜試料1の平均原子番号を反映したコントラストをもつ。これらにより断面薄膜試料1の形状や結晶構造観察を行う。倍率Mは1k倍から10,000k倍の範囲で、それぞれ10k倍,100k倍,1,000k倍において走査電源28内の偏向基板34の抵抗値を変更して走査コイル22に流れる電流を変えているため、各レンジにおいて固有抵抗の差および接触抵抗値などの違いにより倍率精度に差が生じる。このため、倍率校正は各レンジで行う必要が生じる。図11を用いて断面薄膜試料1の高精度寸法測定法を示す。図11(a)に100k倍レンジ、図11(b),(c)に1,000k倍レンジにおける標準試料観察例を示す。図11aでは、断面薄膜試料1のピッチ2箇所の観察が可能である。図11(b)では、ピッチを形成するラインアンドスペースのライン部分の観察が可能である。また、図11(c)では、標準試料薄膜部のSi格子像が観察可能である。断面薄膜試料1の寸法を標準試料薄膜部のSi格子像を用いて、倍率校正に使用する領域の寸法を決定する。まず、図11(c)のような格子像が観察可能な倍率で、Si(111)の格子面間隔0.3135nmの結晶格子像10本分(矢印部)を測定して、測定値/3.135nmにより実際の倍率M2を求め、補正係数K=M2/表示倍率M1を求める。1,000k倍レンジにおいては、表示倍率に対し補正係数Kを掛けることにより、実際の倍率が求められる。この倍率を図11bに示す観察倍率に適用し、ライン部分のライン幅の校正値を測定する。次に100k倍レンジに観察倍率を下げ図11(a)において測定したライン幅の校正値を使って、実際の倍率M2′を測定する。次に表示倍率M1′から、図11(a)での100k倍レンジでの倍率補正係数K′=M2′/M1′を求める。次にピッチ数箇所が入るような倍率でピッチを測定し、同じ箇所を10k倍レンジで観察し、倍率の補正係数を求める。

【0025】

以上、本例の説明では透過電子を検出する電子顕微鏡を例にとって説明したが、2つの試料が複合された標準試料は走査電子顕微鏡への適用も可能である。

【符号の説明】

【0026】

1…断面薄膜試料、2…半円状試料台、3…標準マイクロスケール、4…CVD、5…カーボン保護膜、6…タングステン保護膜、7…標準試料チップ、8…FIB、9…金属プローブ、10…微小試料片、11…薄膜試料、12…FIB加工薄膜試料、13…歪み、14…水平方向倍率補正用平面薄膜標準試料、15…垂直方向倍率補正用平面薄膜標準試料、16…楔形標準試料、17…走査透過電子顕微鏡、18…電子銃、19…コンデンサーレンズ、20…対物レンズ、21…投射レンズ、22…走査コイル、23…試料ホルダ、24…試料微動装置、25…二次電子検出器、26,30,32…信号増幅器、27…走査像表示装置、28…走査電源、29…CPU、31…明視野STEM像検出器、33…電子線、34…偏向基板。

【技術分野】

【0001】

本発明は、荷電粒子線装置に用いられる標準試料に係り、特に電子顕微鏡で観察される試料の測長を行う際に、数10μm以下の微小寸法を高い精度で測定可能にする電子顕微鏡寸法校正用標準試料およびその作製方法に関する。

【背景技術】

【0002】

電子顕微鏡は、試料形状を数百倍から数千万倍にまで拡大して画像化する装置である。画像の正確な倍率や測長値を校正するためには、例えば、走査電子顕微鏡(Scanning Electron Microscope:SEM)の場合、寸法既知のピッチパターンを有する標準試料であるマイクロスケールを用いて、5万倍から数十万倍の倍率における寸法校正をする。走査電子顕微鏡の寸法校正用の試料に関するものとして、測長用校正部材の例が、特許文献1,非特許文献2に記載されている。また、寸法校正用試料の例が特許文献2,非特許文献2,3に記載されている。さらに、微小寸法校正用二次標準試料の例が特許文献3に記載されている。

【0003】

一方、試料を透過した電子を用いて観察する透過電子顕微鏡(TEM)や走査透過電子顕微鏡(STEM)の場合、数百万以上の倍率では、寸法が既知の結晶格子像を基準として、必要な箇所の寸法を測定していた。このような目的のための標準試料としてSi基板上にGeの多層膜を形成させたイオンシニング法で作製したものが、Norrox Scientific Ltd.(CANADA)より販売されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−071947号公報

【特許文献2】特開平8−031363号公報

【特許文献3】特開2003−179321号公報

【非特許文献】

【0005】

【非特許文献1】中山義則著 「電子ビームによる半導体パターン計測」精密工学会誌 Vol.68,No.3,2002

【非特許文献2】I Misumi, et al. 「Uncertainty in pitch measurements of one-dimensional grating standards using a nanometrogical atomic force microscope」Meas.Sci.Technol.14(2003)463-471

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献に開示の走査電子顕微鏡の寸法校正用校正部材では、電子線が透過するような薄膜試料となっていないため、試料を透過した電子を用いて観察する透過電子顕微鏡(Transmission Electron Microscope:TEM)や走査透過電子顕微鏡(Scanning Transmission Electron Microscope:STEM)の寸法校正には適用できなかった。

【0007】

また、上記他の透過電子を利用して画像観察する従来技術の場合では、金属など0.2nmから0.3nmの結晶格子像を観察するためには、TEMでは、30万倍以上に設定し、TVカメラなどで、約10倍拡大し、最終的に300万倍以上とする必要がある。また、STEMの場合、倍率を300万倍以上に設定する必要がある。そのため、格子像が観察できない数100万倍以下の倍率においては、倍率300万倍以上にしたときに、観察される構造物を格子像を基準に測長し、構造物を基準として、二次的に測長していた。しかし、前記観察される構造物が常に観察したい領域にあるとは限らずその場合は、画像の正確な倍率や測長値を校正する手段がなかった。

【0008】

また、上記従来技術の標準試料は数mm径のAr+ビームを試料にあて薄膜を作製するイオンシニング法により作製されたものである。

【0009】

この場合、広い領域で薄膜化されている分たわみを生じることが多く正確に基準となる多層膜の線幅を測定することが困難である。

【0010】

本発明の目的は、試料を透過した電子を用いて観察するTEMやSTEM、或いはSEMにおいて、画像のサブミクロンから数10μmの微小寸法を高い精度で測定可能にする荷電粒子線用標準試料及びそれを用いる装置を提供することにある。

【課題を解決するための手段】

【0011】

本発明では、上記目的を達成するために、倍率、或いは寸法校正のための異なる2つの試料が含まれている荷電粒子線用標準試料及びそれを用いる荷電粒子線装置を提供する。

【発明の効果】

【0012】

本発明によれば、試料を透過した電子を用いて観察する透過電子顕微鏡(TEM)や走査透過電子顕微鏡(STEM)、或いは走査電子顕微鏡(SEM)において、画像のサブミクロンから数10μmの微小寸法を高い精度で測定可能である。

【図面の簡単な説明】

【0013】

【図1】電子顕微鏡寸法校正用標準試料の一例を説明する図。

【図2】標準マイクロスケールの一例を説明する図。

【図3】試料作製手順の一例を説明する図。

【図4−1】試料作製手順の一例を説明する図。(その1)

【図4−2】試料作製手順の一例を説明する図。(その2)

【図5】薄膜試料の透過像を説明する図。

【図6】標準試料μスケールを用いた平面薄膜標準試料を説明する図。

【図7−1】平面標準試料を作製する手順を説明する図。(その1)

【図7−2】平面標準試料を作製する手順を説明する図。(その2)

【図8】薄膜標準試料の一例を説明する図。

【図9】楔状標準試料の作製方法の一例を説明する図。

【図10】走査透過電子顕微鏡の一例を説明する図。

【図11】標準試料を用いた高精度寸法測定法の一例を説明する図。

【発明を実施するための形態】

【0014】

図1に本発明の一実施例である電子顕微鏡寸法校正用標準試料の形態を示す。寸法校正用試料は、Si[110]基板上に配されたラインアンドスペースパターンの断面薄膜試料1(第1の標準試料)であり、ライン間の溝部分は有機材料(第2の標準試料)が埋め込まれている。即ち2つの試料が噛み合うように複合している状態にある。

【0015】

試料片厚さは、0.1μm程度の厚さを有し、高倍率で観察することにより、TEMまたはSTEMを用いればSi(111)の0.3135nmの結晶格子像が観察できる。断面薄膜試料1は、直径3mmの半円状試料台2に固定されている。断面試料片の最表面には、FIB8で断面を加工する際のビームダメージ防止用にタングステン保護膜6がついている。また、薄膜化の際には配列されたパターンの配列が残るように且つ配列方向とは垂直な方向に薄膜化されている。

【0016】

Siのラインアンドスペースのピッチ寸法を測定し、公証値と比較し、倍率を補正する。あるいは前記公証値と比較する変わりに、予め格子面間隔で補正しておいたピッチ寸法と比較し、倍率を補正しても良い。300万倍以上の倍率では、直接Siの格子像を観察しSi(111)の格子面間隔0.3135nmを基準に倍率補正を行う。300万倍以下の倍率では、複数点のピッチ寸法を測定し、その平均値を用いて倍率補正を行う。

【0017】

図2(a),(b),(c)に、本発明に使用する標準マイクロスケール3の外観図,断面SEM像,上面SEM像を示す。Siチップにラインアンドスペースパターンが240nmの等間隔で配されている。実際のチップの大きさは4mm±0.2mm角である。

【0018】

図3に本実施例の試料作製手順を示す。図2で示した標準マイクロスケール3から、断面薄膜を作製する際に、ラインアンドスペースパターンが保持されるよう、まず、標準マイクロスケール3(図3(a))のラインアンドスペースパターンを有する表面にCVD4,カーボン蒸着、あるいは、カーボン溶液を塗布するなどし(図3(b))、カーボン保護膜5を作製する(図3(c))。次に、さらに、薄膜試料作製のためのFIB加工時のカーボン保護膜5のスパッタリングを防止するために、スパッタリング速度の遅いタングステン保護膜6をFIBアシストデポジションにより作製する(図3(d))。その後FIB8により薄膜化する(図3(e))。この工程で、チップから薄膜を作製する場合、図3(c)までの工程4mm角のチップで行い、次にダイシングソーなどにより、1mm×1.5mm×50μm厚程度の微小チップを切り出し、直径3mmの半円状試料台2に接着剤等で、固定し、図3(d),(e)の工程を行っても良い。あるいは、図3(d)の工程まで終了させ、FIBマイクロサンプリング法を用いて、微小試料片を取り出しても良い。図4に、カーボン保護膜付き標準マイクロスケール3の標準試料チップ7からFIBマイクロサンプリング法を用いて、試料片を取り出す手順を示す。まず、カーボン保護膜付き標準試料チップ7をFIB装置内にセットし、FIBアシストデポジションによりタングステン保護膜6をつける(図4(a))。次にその周囲を一部を残し、FIB8により加工する(図4(b))。次に金属プローブ9をFIBアシストWデポジションにより接着する(図4(c))。次に、残しておいた、微小試料片10と標準試料チップ7の接続部分をFIB8により切り離し(図4(d))、半円状試料台2に固定する(図4(e))。固定は、FIBアシストWデポジションにより行う。その後、金属プローブ9をFIB8により切断し(図4(f))、FIB8により薄膜加工する(図4(g))。以上で、図1に示す断面薄膜試料1が完成する。図5にFIB法ではなく、直径3mm程度のブロードなArイオンを試料に照射して作製した薄膜試料11の透過像(a)とFIB法を用いて作製した薄膜試料12の透過像(b)を示す。前記(a)の方法では、試料の厚さを制御することは困難で、ある領域が数十nmの厚さになってしまう。そうすると、写真に見られるような歪み13を生じるため、パターンにも歪みを生じる恐れがある。一方FIB法では、加工時に細く絞ったイオンにより試料表面で励起される二次電子の像を観察できるため、厚さを制御しやすく、試料に歪みを生じ難い。

【0019】

図6に標準試料μスケールを用いた平面薄膜標準試料を示す。図6(a)が水平方向倍率補正用平面薄膜標準試料14の一例を示す図であり、図6(b)が水平方向倍率補正用平面薄膜標準試料14と、垂直方向倍率補正用平面薄膜標準試料15を同じ半円状試料台2上に設置した例を示す図である。これにより、視野を回転する異なるX/Y方向の両方の倍率補正が可能である。

【0020】

断面標準試料と同様にピッチ寸法を測定し、公証値と比較し、倍率を補正する。あるいは、300万倍以上でSi格子像を観察し、ピッチの一部を測長し、その値から倍率補正をするようにしてもよい。図7に、標準試料チップ7からFIBマイクロサンプリング法を用いて、試料片を取り出し、水平方向の垂直方向倍率補正用平面薄膜標準試料15を作製する手順を示す。まず、カーボン保護膜付き標準試料チップ7をFIB装置内にセットし、FIBアシストデポジションによりタングステン保護膜6をつける(図7(a))。次にその周囲を一部を残し、FIB8により加工する(図7(b))。次に金属プローブ9をFIBアシストWデポジションにより接着する(図7(c))。次に、水平方向倍率補正用平面薄膜標準試料14と、残しておいたチップの接続部分をFIB8により切り離し(図7(d))、半円状試料台2に固定する(図7(e))。固定は、FIBアシストWデポジションにより行う。その後、金属プローブ9をFIB8により切断し、半円状試料台2ごと90°傾斜する(図7(f))。最初(a)の段階でつけたタングステン保護膜6が無くなるようにFIB8により薄膜加工する(図7(g))。これにより、図6(a)の垂直方向倍率補正用平面薄膜標準試料15が完成する。図7の(a)において試料の向きを90°回転し、同じ手順で薄膜試料を作製し、図6(a)の試料のわきに試料を固定することにより、図6(b)が完成する。図8に標準マイクロスケール3を用いた薄膜標準試料の別の実施例である、楔形標準試料16の斜視図(a),側面図(b),(c)および上面図(d)を示す。図1および図7に示した薄膜標準試料は、厚さが均一であったが、楔状にすることで、一試料で異なる厚さを持たせることができる。これにより、低倍率から、高倍率のTEM観察またはSTEM観察の各種観察条件に最適なコントラストで像観察可能な視野を得ることが可能である。一般に加速電圧が低いとコントラストは高く観察されるが、透過能は低いため、薄い試料が適するが、加速電圧が高い場合は試料が薄すぎる場合コントラストがつきにくい。また、試料厚さが0.1μm以下の場合、300万倍以上で観察することによって、例えばSi(111)の格子面間隔0.3135nmの結晶格子像が観察可能であるため、この格子面間隔をもとに倍率を校正することが可能である。よって、標準試料にも厚さの違いを線形的に持たせることによって、必ず、最適な観察視野を提供することが可能である。図9に楔形標準試料16の作製方法を示す。

【0021】

図4(f)や図7(f)の状態(図9(a))からFIB8のスキャン方向を試料と平行ではなく、1°〜2°程度の角度を持たせることにより、楔形標準試料16を作製する(図9(b))。楔型の試料を作製する場合においても、試料片全体を楔状に加工するのではなく、一部残して楔加工することにより、歪みを防ぐことが可能である。

【0022】

図10に本発明を用いて倍率校正を行う走査透過電子顕微鏡17の構成図を示す。走査透過電子顕微鏡17の鏡体は、電子銃18,コンデンサーレンズ19,対物レンズ20,投射レンズ21により構成されている。対物レンズ20は強励磁により、前磁場20aと後磁場20bの2つのレンズ作用をもつ。コンデンサーレンズ19,対物レンズ20の間には、走査コイル22が配置されている。対物レンズ20の前磁場20aと後磁場20bの間に、断面薄膜試料1が挿入される。断面薄膜試料1は、試料ホルダ23に装着され、試料ホルダ23は試料微動装置24により移動させる。なお、本例では標準試料を試料微動装置24に載せた状態で寸法校正、或いは倍率校正を行うための電子線照射を行う例について説明するが、これに限られることはなく、試料微動装置24とは別の載置台を設けて、標準試料を載置するようにしても良い。また、本例では寸法校正を行う例を説明するが、同じ原理で倍率校正を行うようにしても良い。

【0023】

断面薄膜試料1上方、走査コイル22の下には、二次電子検出器25が組み込まれている。二次電子検出器25は、信号増幅器26を介し走査像表示装置27に接続されている。走査コイル22には、走査電源28が接続されており、走査電源28には、走査像表示装置27および走査透過電子線顕微鏡用CPU29が接続されている。投射レンズ21の下方には、暗視野STEM像観察用のCPU29が配置されている。CPU29は、信号増幅器30を介し走査像表示装置27に接続されている。また、CPU29の下方には光軸からの出し入れが可能な明視野STEM像検出器31が備えられており、信号増幅器32を介し走査像表示装置27に接続されている。

【0024】

電子線33は、コンデンサーレンズ19および対物レンズ20の前磁場20aにより、断面薄膜試料1面上でスポット状に収束され、走査コイル22によって断面薄膜試料1面上を走査する。走査コイル22には、鋸歯状波電流が流される。電子線33束の断面薄膜試料1面上での走査幅lは、この電流の大きさによって変化させる。同期した鋸歯状波信号は、走査像表示装置27の偏向コイルにも送られ、走査像表示装置27の電子線は、それぞれの画面を一杯に走査する。このときの走査幅をLとすると、操作電子顕微鏡の倍率MはL/lに等しい。二次電子検出器25は、電子線33の照射によって、断面薄膜試料1から放出される二次電子を検出して、信号増幅器26がその信号を増幅し、その信号で、走査像表示装置27の輝度変調をする。明視野STEM像検出器31では断面薄膜試料1から角度が半角約50mrad以内で散乱を受けた透過電子を検出して信号増幅器32がその信号を増幅し、その信号で、走査像表示装置27の輝度変調をする。CPU29についても同様であり、電子線33の照射によって、断面薄膜試料1から散乱角度が半角約80mrad〜500mradの範囲で散乱した電子(弾性散乱電子)を検出し、信号増幅器30がその信号を増幅し、その信号で、走査像表示装置27の輝度変調をする。この場合、像は、断面薄膜試料1の平均原子番号を反映したコントラストをもつ。これらにより断面薄膜試料1の形状や結晶構造観察を行う。倍率Mは1k倍から10,000k倍の範囲で、それぞれ10k倍,100k倍,1,000k倍において走査電源28内の偏向基板34の抵抗値を変更して走査コイル22に流れる電流を変えているため、各レンジにおいて固有抵抗の差および接触抵抗値などの違いにより倍率精度に差が生じる。このため、倍率校正は各レンジで行う必要が生じる。図11を用いて断面薄膜試料1の高精度寸法測定法を示す。図11(a)に100k倍レンジ、図11(b),(c)に1,000k倍レンジにおける標準試料観察例を示す。図11aでは、断面薄膜試料1のピッチ2箇所の観察が可能である。図11(b)では、ピッチを形成するラインアンドスペースのライン部分の観察が可能である。また、図11(c)では、標準試料薄膜部のSi格子像が観察可能である。断面薄膜試料1の寸法を標準試料薄膜部のSi格子像を用いて、倍率校正に使用する領域の寸法を決定する。まず、図11(c)のような格子像が観察可能な倍率で、Si(111)の格子面間隔0.3135nmの結晶格子像10本分(矢印部)を測定して、測定値/3.135nmにより実際の倍率M2を求め、補正係数K=M2/表示倍率M1を求める。1,000k倍レンジにおいては、表示倍率に対し補正係数Kを掛けることにより、実際の倍率が求められる。この倍率を図11bに示す観察倍率に適用し、ライン部分のライン幅の校正値を測定する。次に100k倍レンジに観察倍率を下げ図11(a)において測定したライン幅の校正値を使って、実際の倍率M2′を測定する。次に表示倍率M1′から、図11(a)での100k倍レンジでの倍率補正係数K′=M2′/M1′を求める。次にピッチ数箇所が入るような倍率でピッチを測定し、同じ箇所を10k倍レンジで観察し、倍率の補正係数を求める。

【0025】

以上、本例の説明では透過電子を検出する電子顕微鏡を例にとって説明したが、2つの試料が複合された標準試料は走査電子顕微鏡への適用も可能である。

【符号の説明】

【0026】

1…断面薄膜試料、2…半円状試料台、3…標準マイクロスケール、4…CVD、5…カーボン保護膜、6…タングステン保護膜、7…標準試料チップ、8…FIB、9…金属プローブ、10…微小試料片、11…薄膜試料、12…FIB加工薄膜試料、13…歪み、14…水平方向倍率補正用平面薄膜標準試料、15…垂直方向倍率補正用平面薄膜標準試料、16…楔形標準試料、17…走査透過電子顕微鏡、18…電子銃、19…コンデンサーレンズ、20…対物レンズ、21…投射レンズ、22…走査コイル、23…試料ホルダ、24…試料微動装置、25…二次電子検出器、26,30,32…信号増幅器、27…走査像表示装置、28…走査電源、29…CPU、31…明視野STEM像検出器、33…電子線、34…偏向基板。

【特許請求の範囲】

【請求項1】

荷電粒子線装置の倍率、或いは寸法校正に用いられる標準試料の製造方法であって、

標準マイクロスケールのラインアンドスペースを有する表面に有機材料の第一の保護膜と、当該第一の保護膜の上面にスパッタリング速度の遅い第二の保護膜を形成した後、当該標準マイクロスケールの微小試料片を取りだし、

当該微小試料片に対して集束イオンビームを照射して薄膜化することを特徴とする標準試料の製造方法。

【請求項2】

荷電粒子線装置の倍率、或いは寸法校正に用いられる標準試料であって、

当該標準試料は、荷電粒子線が通過可能な厚さを有し、荷電粒子線を照射する面が、シリコン基板上に形成されたラインアンドスペースの断面で形成されていることを特徴とする標準試料。

【請求項3】

請求項2の標準試料において、

当該標準試料の厚さが楔状に形成されていることを特徴とする標準試料。

【請求項4】

請求項2の標準試料において、

当該標準試料が、試料台に固定されていることを特徴とする標準試料。

【請求項5】

請求項4において、複数の当該標準試料が、ラインアンドスペースの方向が互いに垂直になるように試料台に固定されていることを特徴とする標準試料。

【請求項6】

荷電粒子線装置の倍率、或いは寸法校正に用いられる標準試料であって、

当該標準試料は、荷電粒子線が通過可能な厚さを有し、荷電粒子線を照射する面に、櫛歯状に形成されたシリコンを有することを特徴とする標準試料。

【請求項7】

請求項6の標準試料において、

当該標準試料の厚さが楔状に形成されていることを特徴とする標準試料。

【請求項8】

請求項6の標準試料において、

当該標準試料が、試料台に固定されていることを特徴とする標準試料。

【請求項9】

請求項8において、複数の当該標準試料が、櫛歯の方向が互いに垂直になるように試料台に固定されていることを特徴とする標準試料。

【請求項10】

標準試料を用いた荷電粒子線装置の倍率、或いは寸法校正方法であって、

当該標準試料は、荷電粒子線が通過可能な厚さを有し、荷電粒子線を照射する面に、櫛歯状に形成されたシリコンを有する標準試料であり、

荷電粒子線装置の第一の倍率レンジにおいて、荷電粒子線を当該標準試料のシリコンに照射し、当該シリコンの結晶構造に基づいて荷電粒子線装置の第一の倍率レンジにおける倍率補正係数を求め、

さらに、当該第一の倍率レンジにおいて前記標準試料の櫛歯の間隔を測定後、荷電粒子線装置を前記第一の倍率より低い第二の倍率レンジに変更し、当該第二の倍率レンジにおいて測定された櫛歯の間隔及び前記測定された櫛歯の間隔に基づいて、前記第二の倍率における倍率補正係数を求めることを特徴とした荷電粒子線装置の倍率、或いは寸法校正方法。

【請求項11】

請求項10の荷電粒子線装置の倍率、或いは寸法校正方法において、

さらに、当該第二の倍率レンジにおいて前記標準試料の櫛歯の複数の間隔を測定後、荷電粒子線装置を前記第二レンジの倍率より低い第三の倍率レンジに変更し、当該第三の倍率レンジにおいて測定された櫛歯の複数の間隔及び前記測定された櫛歯の複数の間隔に基づいて、前記第三の倍率レンジにおける倍率補正係数を求めること

を特徴とする荷電粒子線装置の倍率、或いは寸法校正方法。

【請求項1】

荷電粒子線装置の倍率、或いは寸法校正に用いられる標準試料の製造方法であって、

標準マイクロスケールのラインアンドスペースを有する表面に有機材料の第一の保護膜と、当該第一の保護膜の上面にスパッタリング速度の遅い第二の保護膜を形成した後、当該標準マイクロスケールの微小試料片を取りだし、

当該微小試料片に対して集束イオンビームを照射して薄膜化することを特徴とする標準試料の製造方法。

【請求項2】

荷電粒子線装置の倍率、或いは寸法校正に用いられる標準試料であって、

当該標準試料は、荷電粒子線が通過可能な厚さを有し、荷電粒子線を照射する面が、シリコン基板上に形成されたラインアンドスペースの断面で形成されていることを特徴とする標準試料。

【請求項3】

請求項2の標準試料において、

当該標準試料の厚さが楔状に形成されていることを特徴とする標準試料。

【請求項4】

請求項2の標準試料において、

当該標準試料が、試料台に固定されていることを特徴とする標準試料。

【請求項5】

請求項4において、複数の当該標準試料が、ラインアンドスペースの方向が互いに垂直になるように試料台に固定されていることを特徴とする標準試料。

【請求項6】

荷電粒子線装置の倍率、或いは寸法校正に用いられる標準試料であって、

当該標準試料は、荷電粒子線が通過可能な厚さを有し、荷電粒子線を照射する面に、櫛歯状に形成されたシリコンを有することを特徴とする標準試料。

【請求項7】

請求項6の標準試料において、

当該標準試料の厚さが楔状に形成されていることを特徴とする標準試料。

【請求項8】

請求項6の標準試料において、

当該標準試料が、試料台に固定されていることを特徴とする標準試料。

【請求項9】

請求項8において、複数の当該標準試料が、櫛歯の方向が互いに垂直になるように試料台に固定されていることを特徴とする標準試料。

【請求項10】

標準試料を用いた荷電粒子線装置の倍率、或いは寸法校正方法であって、

当該標準試料は、荷電粒子線が通過可能な厚さを有し、荷電粒子線を照射する面に、櫛歯状に形成されたシリコンを有する標準試料であり、

荷電粒子線装置の第一の倍率レンジにおいて、荷電粒子線を当該標準試料のシリコンに照射し、当該シリコンの結晶構造に基づいて荷電粒子線装置の第一の倍率レンジにおける倍率補正係数を求め、

さらに、当該第一の倍率レンジにおいて前記標準試料の櫛歯の間隔を測定後、荷電粒子線装置を前記第一の倍率より低い第二の倍率レンジに変更し、当該第二の倍率レンジにおいて測定された櫛歯の間隔及び前記測定された櫛歯の間隔に基づいて、前記第二の倍率における倍率補正係数を求めることを特徴とした荷電粒子線装置の倍率、或いは寸法校正方法。

【請求項11】

請求項10の荷電粒子線装置の倍率、或いは寸法校正方法において、

さらに、当該第二の倍率レンジにおいて前記標準試料の櫛歯の複数の間隔を測定後、荷電粒子線装置を前記第二レンジの倍率より低い第三の倍率レンジに変更し、当該第三の倍率レンジにおいて測定された櫛歯の複数の間隔及び前記測定された櫛歯の複数の間隔に基づいて、前記第三の倍率レンジにおける倍率補正係数を求めること

を特徴とする荷電粒子線装置の倍率、或いは寸法校正方法。

【図1】

【図2】

【図3】

【図4−1】

【図4−2】

【図5】

【図6】

【図7−1】

【図7−2】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4−1】

【図4−2】

【図5】

【図6】

【図7−1】

【図7−2】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−258576(P2011−258576A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2011−185444(P2011−185444)

【出願日】平成23年8月29日(2011.8.29)

【分割の表示】特願2006−68471(P2006−68471)の分割

【原出願日】平成18年3月14日(2006.3.14)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成23年8月29日(2011.8.29)

【分割の表示】特願2006−68471(P2006−68471)の分割

【原出願日】平成18年3月14日(2006.3.14)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]