荷電粒子線装置及びそれを用いた試料への荷電粒子照射方法

【課題】試料表面に膜を施すことなく試料表面の電荷を平衡に保ち安定した試料の加工および観察が可能な荷電粒子線装置を実現する。

【解決手段】マイクロプローブ12に固定部501を介して固定された枠状の導電板19を絶縁性試料7に接地(接触)させる。その状態で、導電板19の枠内にイオンビーム16を試料7に照射して、加工もしくは観察を行う。このとき、試料7上の電荷は、導電板19及びマイクロプローブ12を介して装置方向に移動するため、試料7の表面がチャージアップすることが防止される。加工、観察が終了したら、導電板19を試料7上から離すため、マイクロプローブ12を動かし、退避させる。

【解決手段】マイクロプローブ12に固定部501を介して固定された枠状の導電板19を絶縁性試料7に接地(接触)させる。その状態で、導電板19の枠内にイオンビーム16を試料7に照射して、加工もしくは観察を行う。このとき、試料7上の電荷は、導電板19及びマイクロプローブ12を介して装置方向に移動するため、試料7の表面がチャージアップすることが防止される。加工、観察が終了したら、導電板19を試料7上から離すため、マイクロプローブ12を動かし、退避させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、荷電粒子線装置及びそれを用いた試料への荷電粒子照射方法に関する。

【背景技術】

【0002】

走査型電子顕微鏡(Scanning Electron Microscope:SEM)や、集束イオンビーム装置(Focused Ion Beam:FIB)などの荷電粒子線装置で、絶縁性の高い材料の観察や加工を行うと、試料表面に電荷が蓄積してチャージアップ現象が起こる。

【0003】

このチャージアップ現象は、電荷を持った荷電粒子線が絶縁性試料に照射されると、試料表面上に照射された電荷が、導電性の少ない試料内を移動することができず、荷電粒子線照射領域が帯電してしまうためであることが知られている。

【0004】

チャージアップ現象が生じると、得られる像の明るさむらや像の歪みなど、試料本来の状態を捉えることができず、観察することが難しい。

【0005】

また、加工を所望する加工位置と、実際に加工される位置がずれてしまうことがある。

【0006】

このため、荷電粒子線装置による絶縁性材料の加工または観察には、このようなチャージアップ防止対策を施す必要があった。

【0007】

そこで、チャージアップ現象を低減させるため、従来、加速電圧を下げて試料表面近傍の電荷の蓄積を抑える手法が取られてきた。

【0008】

また、特許文献1には、緩衝膜を作製し、チャージアップによって生じていた加工位置ずれを防止する技術が記載されている。

【0009】

さらに、特許文献2および特許文献3では、金属膜など、試料表面に金属コーティングや導電物質の膜を施し、蓄積する電荷を低減する技術が記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平5−234999号公報

【特許文献2】特開2006−156504号公報

【特許文献3】特開2006−184202号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、上記従来技術のように、照射される荷電粒子線のエネルギーを低下させる手法では、完全に電荷の蓄積を抑えることはできなかった。

【0012】

また、荷電粒子線のエネルギーを低下させたことにより、検出される二次電子も減少し、試料の観察が難しくなる。また、FIB加工においては、加速電圧を下げることは、スパッタスピードを低下させ、作業効率を悪化させてしまう問題があった。

【0013】

また、特許文献1に記載の技術では、金属材料からなる膜を試料表面に施すことにより、チャージアップ減少は防ぐことができるが、金属膜が試料表面に施されてしまうため、試料本来の表面構造を観察することができない。この場合、表面構造を観察するためには、緩衝膜を除去する工程が必要となってしまう。

【0014】

また、特許文献2や特許文献3に記載の技術においても、試料表面が膜により覆われてしまい、本来の試料表面の構造を観察することが困難であった。

【0015】

本発明の目的は、試料表面に膜を施すことなく、試料表面の電荷を平衡に保ち安定した試料の加工および観察が可能な荷電粒子線装置及びそれを用いた試料への荷電粒子照射方法を実現することである。

【課題を解決するための手段】

【0016】

上記目的を解決するために、本発明は、次のように構成される。

【0017】

本発明の荷電粒子線装置は、導電板と、この導電板を支持し、支持した導電板を試料表面に接触させるプローブとを備え、上記導電板を試料の表面に接触させた状態で試料に荷電粒子線を照射する。

【0018】

また、本発明の荷電粒子線装置を用いた試料への荷電粒子照射方法は、導電板をプローブで支持し、支持した導電板を試料表面に接触させ、上記導電板を試料の表面に接触させた状態で試料に荷電粒子線を照射して、試料を加工する。

【発明の効果】

【0019】

本発明によれば、試料表面に膜を施すことなく、試料表面の電荷を平衡に保ち安定した試料の加工および観察が可能な荷電粒子線装置及びそれを用いた試料への荷電粒子照射方法を実現することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施例1が適用されたFIB装置の全体構成図である。

【図2】本発明の実施例1における導電板を用いた加工もしくは観察方法のフローチャートである。

【図3】本発明の実施例2ある走査型電子顕微鏡の全体構成図である。

【図4】本発明の実施例3における動作フローチャートである。

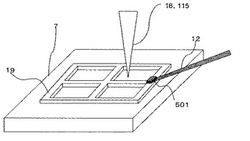

【図5】本発明においてマイクロプローブに取り付けた枠状導電板を試料に接触させながらイオンビームを照射する例の説明図である。

【図6】本発明の実施例4による導電板作製方法の動作フローチャートである。

【図7】実施例4による導電板の作製方法の一例を説明する模式図である。

【発明を実施するための形態】

【0021】

以下、図面を参照して本発明の実施形態について説明する。

【実施例】

【0022】

(実施例1)

図1は、本発明の実施例1が適用されたFIB装置1の全体構成図である。

【0023】

図1において、FIB装置1の鏡体は、イオン銃2、コンデンサーレンズ3、絞り4、走査電極5、対物レンズ6を備えている。また、FIB装置1の試料室には、試料7を取り付けた試料ホールダ8の上方に二次電子検出器10、試料7への保護膜の形成および試料台への試料7の固定のためのデポジション銃11、FIB加工により作製した微小試料の運搬のためのマイクロプローブ12がとりつけられている。そして、二次電子検出器10には走査像表示装置13が接続されている。マイクロプローブ12の材質は例えばタングステンが用いられる。

【0024】

走査像表示装置13は、走査電極制御部14を介して走査電極5に接続されている。また、マイクロプローブ12にはマイクロプローブ12の位置制御のためのマイクロプローブ制御装置15が接続されている。また、試料ホールダ8は、ホールダ位置制御部9に接続されている。

【0025】

イオン銃2から放出されたイオンビーム16は、コンデンサーレンズ3と絞り4とにより収束され、対物レンズ6を通過し、試料7上に収束する。対物レンズ6の上方の走査電極5は、走査電極制御部14の指示により、試料7に入射するイオンビーム16を偏向し走査させる。

【0026】

イオンビーム16が試料7に照射されると、試料7はスパッタされるとともに二次電子を発生する。発生した二次電子は、二次電子検出器10により検出され走査像表示装置13に表示される。

【0027】

デポジション銃11から試料7の方向に放出された気体はイオンビーム16と反応し分解され、金属が試料7面上のイオンビーム16照射領域に堆積する。この堆積膜は、FIB加工前の試料7表面の保護膜形成および微小試料片の試料台への固定に用いられる。17は第2マイクロプローブ、20は第2マイクロプローブ17の支持部、18は、第2マイクロプローブ17の動作制御部である。

【0028】

FIB装置1の動作制御は、全体動作制御部21にて行われる。

【0029】

上述した構成のFIB装置1において、導電板19を用いた加工もしくは観察について具体的に説明する。図2は、本発明の実施例1における導電板19を用いた加工もしくは観察方法のフローチャートである。

【0030】

まず、例えば、銅からなる導電板19を作製する(導電板19の作製方法(実施例4)は後述する)。なお、後述する動作は、全体動作制御部21により制御される。

【0031】

絶縁性試料を試料ホールダ8に固定し(ステップ201)、図1に示すFIB装置1に導入する(ステップ202)。加工を行う加工位置へ試料ホールダ8の位置を動かす(ステップ203)。

【0032】

そして、導電板19を固定したマイクロプローブ12を導電板19が絶縁性試料7上の任意の加工位置内を含んで接触するように、マイクロプローブ駆動源15により移動させる(ステップ204)。

【0033】

図5に示すように、マイクロプローブ12に固定部501を介して固定された枠状の導電板19を絶縁性試料7に接地(接触)させ(ステップ205)、その状態で、導電板19の枠内にイオンビーム16を試料7に照射して、加工もしくは観察を行う(ステップ206)。このとき、試料7上の電荷は、導電板19及びマイクロプローブ12を介して装置方向に移動するため、試料7の表面がチャージアップすることが防止される。

【0034】

ステップ7において、加工・観察を継続するか、加工・観察を終了するか否かを判断し、加工・観察を終了する場合は、導電板19を試料7上から離間させるため、マイクロプローブ12を動かし、退避させる(ステップ208)。次に、絶縁性試料7が搭載された試料ホールダ8をFIB装置1から取り外す(ステップ209)。

【0035】

ステップ207において、加工、観察を行う位置を変えて、引き続き加工を行う場合は、ホールダ位置制御部9により試料ホールダ8を動かし、視野を変える(ステップ204)。試料の所望の加工、観察位置へ移動したら、再び、マイクロプローブ12を試料上に接触させ(ステップ205)、加工、観察を行う(ステップ206)。

【0036】

以降、ステップ207にて、加工を継続するか否かが判断される。

【0037】

以上のように、本発明の実施例1によれば、導電板19を絶縁性試料7に接触させた状態で、導電板19の枠内でイオンビーム16を試料7に照射して、加工もしくは観察を行うように構成したので、イオンビーム16の試料7へ照射された電荷は、導電板19、マイクロプローブ12を介して、試料7から装置側に移動するので、試料7の荷電粒子線照射領域が帯電することを防止することができる。

【0038】

これにより、試料表面に膜を施すことなく、試料表面の電荷を平衡に保ち安定した試料の加工および観察が可能な集束イオンビーム装置を実現することができる。

【0039】

(実施例2)

次に、本発明の実施例2について説明する。

【0040】

図1に示した第2マイクロプローブ17を搭載するようなFIB装置1において、導電板19を用いてマイクロサンプリングを行い、薄膜作製する試料加工方法について説明する。

【0041】

マイクロサンプリング法は、例えば、特許第2774884号公報に記載されているように、材料の内部構造を調べるために透過型電子顕微鏡(Transmission Electron Microscopy: TEM)を用いた数nmオーダーの状態や構造解析の際、FIB装置を用いた薄膜試料作製方法である。

【0042】

まず、加工もしくは観察を行う絶縁性材料を試料ホールダ8に搭載し、FIB装置1に導入する。試料ホールダ8を支持する試料ステージ(図示せず)を動かし、加工を行いたい部分を中心にする。

【0043】

次に、導電板19をとりつけたマイクロプローブ12を、図5に示すように試料7の表面に接地(接触)させ、導電板19の枠内に目的箇所が収まるようにする。これにより、試料表面のチャージアップを防止でき、試料ステージのドリフトや、画像のノイズ等が低減され、狙った位置での加工を行うことができる。

【0044】

そのままの位置でマイクロサンプリングを行う場合は、試料7の表面にデポジション銃11を試料7の表面に近づけてデポジションガスを吹きつけ、保護膜を作製する。

【0045】

試料7の別の位置に移動する場合は、電極板19を有するマイクロプローブ12を一度試料表面より離し、試料ホールダ8の試料ステージを移動し、再び、電極板19を有するマイクロプローブ12を試料7の表面に接地させる。

【0046】

次に、保護膜の周囲をスパッタし、周辺と保護膜を作製した部分をつなぐ支持部を残して掘り下げる。

【0047】

第2マイクロプローブ17を、残った部分の表面に接着させ、デポジションを行い固定し、支持部を切断する。次に、試料7の表面に接地してある導電板19を試料表面より離し、退避させる。

【0048】

切り出された試料表面に固定された第2マイクロプローブ17を持ち上げることにより、切り出された試料を摘出できる。これを、薄膜加工用の試料台へデポジションにより固定し、切り出された試料に固定されている第2マイクロプローブ17を切断する。

【0049】

最後に、薄膜加工用試料台に固定されたマイクロサンプルにイオンビームを照射し、スパッタし、薄膜化を行う。

【0050】

以上のように、本発明の実施例2によれば、導電板19を絶縁性試料7に接触させた状態で、導電板19の枠内でイオンビーム16を試料7に照射して、マイクロサンプリングを行うように構成したので、試料表面に膜を施すことなく、試料表面の電荷を平衡に保ち安定したマイクロサンプリングが可能となる。

【0051】

(実施例3)

次に、本発明の実施例3について説明する。本発明の実施例3は、本発明を走査型電子顕微鏡に適用した場合の例である。

【0052】

図3は、本発明の実施例3である走査型電子顕微鏡の全体構成図である。本発明の実施例3における走査型電子顕微鏡は、導電板を有するマイクロプローブ12を備えている。また、図4は、実施例3における動作フローチャートである。

【0053】

導電板19を用いて走査型電子顕微鏡における試料のチャージアップを低減する方法について説明する。なお、図4に示したフローチャートの動作は全体制御部22により制御される。

【0054】

図3に示した走査型電子顕微鏡では、電圧が印加された引き出し電極303の電界により電界放出型電子銃302から放出された一次電子線301は、電極304によって加速され、集束レンズ305によって集束され、対物絞り306と集束レンズ307と対物レンズ311によって細く絞られる。また、絞られた電子線は、偏向コイル308により試料上を二次元的に走査される。

【0055】

マイクロプローブ320の先端に、FIB装置による導電板作製法を用いて作製した導電板を固定する。

【0056】

導電板を有するマイクロプローブ12をFIB装置のマイクロプローブ支持部20(図1)より取り外し、走査電子顕微鏡装置側のマイクロプローブ支持部322に固定する。また、走査電子顕微鏡側で使用したマイクロプローブ320をFIB装置側のマイクロプローブ支持部20に固定することも可能である。

【0057】

走査電子顕微鏡で観察したい絶縁性試料を準備し(ステップ401)、試料309として装置内に導入する(ステップ402)。任意の場所に試料309を移動し(ステップ403)、マイクロプローブ支持部322に固定した導電板を有するマイクロプローブ320を、マイクロプローブ制御装置321により動かし(ステップ404)、先端の導電板を試料309の表面に接着させ(ステップ405)、2次電子検出器310により検出され、AD変化器318を介してモニタ319に伝送され、表示された試料308の観察を行う(ステップ406)。試料表面に導電板を接触させているので、試料表面の電荷は、導電板を有するマイクロプローブ320を介して試料表面から装置側に移動するので、試料表面のチャージアップを防止することができる。

【0058】

引き続いて観察するか、もしくは観察を終えるかを判断し(ステップ407)、別の位置で観察を継続する場合、一度、導電板を試料309の表面から離した後、試料ステージを動かす必要がある。新たに所望する別の観察位置に移動し終えたら(ステップ403)、再び、導電板を試料表面に接着させ(ステップ404、405)、導電板の枠内を観察する(ステップ406)。

【0059】

観察を継続しない場合は、接地している導電板を試料表面より離し(ステップ408)、さらに、走査電子顕微鏡による操作を終了する際は、試料を装置より取り外す(ステップ409)。

【0060】

以上のように、本発明の実施例3によれば、導電板を絶縁性試料309に接触させた状態で、電子線を試料309に照射して、観察を行うように構成したので、試料309上の電荷は、マイクロプローブ320を介して、試料309から装置側に移動するので、試料309がチャージアップすることを防止することができる。

【0061】

これにより、試料表面に膜を施すことなく、試料表面の電荷を平衡に保ち安定した試料の観察が可能な走査型電子顕微鏡を実現することができる。

【0062】

(実施例4)

次に、本発明の実施例4について説明する。

【0063】

本発明の実施例4は、実施例1〜3で使用される導電板の作製方法(製造方法)である。図6は、本発明の実施例4による導電板作製方法の動作フローチャートであり、図7は、実施例4による導電板の作製方法の一例を説明する模式図である。

【0064】

導電板の材料として、例えば、銅等の金属で構成される格子状のマイクログリッド(格子状導電板材料)701を用いることができる。このマイクログリッド701は、透過型電子顕微鏡に用いられているものを使用することができる。

【0065】

図7の(a)は、マイクログリッド701を載せた試料ホールダ8の先端部を拡大した模式図である。

【0066】

図7の(a)に示すように、試料ホールダ8にマイクログリッド701を載せ(ステップ601)、FIB装置へ導入する(ステップ602)。FIB装置において、図7の(b)に示すように、マイクログリッド701にイオンビームを照射して、支持部702を残し、格子の四隅をスパッタする(ステップ603)。ステップ603の模式図は図7(c)に示す。

【0067】

次に、図7の(d)に示すように、マイクロプローブ12を支持部702以外のマイクログリッド701の端の部分に近づけ、デポジションガス雰囲気中でイオンビームを照射し、マイクロプローブ12と切り出すマイクログリッド部分を固定し、固定部501とする(ステップ604)。

【0068】

次に、残っていた支持部をスパッタすることにより、マイクログリッド701から導電板19が切り出される(ステップ605、図7(e))。切り出された導電板19と、これに接続したマイクロプローブ12(図7の(f))をFIB装置の試料室より退避する(ステップ606)。

【0069】

残ったマイクログリッドを搭載する試料ホールダ8をFIB装置から取り外す(ステップ607)。

【0070】

そして、絶縁性試料を試料ホールダ8に搭載し、FIB装置に導入し、上記ステップ601〜606にて作製した導電板19を使い、実施例1および実施例2と同様な方法で、絶縁試料の加工もしくは観察を行うことができる。

【0071】

以上のようにして、実施例1〜3において使用する導電板19をFIB装置により既存のマイクログリッドを用いて作製(製造)することができる。

【0072】

なお、図示した例では、4つの枠を有する導電板19であるが、枠の数は、4つに限らず、1〜3、5以上とすることもできる。

【0073】

また、導電板19は、枠状に限らず、単純な板状であてもよい。

【0074】

なお、マイクロプローブ12に固定した導電板19を取り外す作業は、FIB装置1、もしくは光学顕微鏡下で行うことができる。

【0075】

導電板19を取り外す作業をFIB装置1で行う場合は、マイクロプローブ12と導電板19との固定部分をFIBによりスパッタし分離させる。外された導電板は、FIB装置の真空排気機構により装置外へ除去される。

【0076】

さらに、別の導電板をマイクロプローブへ固定する場合は、図4に示すフローチャートに従い、新たに導電板を作製し固定する。

【符号の説明】

【0077】

1・・・FIB装置、2・・・イオン銃、3・・・コンデンサーレンズ、4・・・絞り、5・・・走査電極、6・・・対物レンズ、7・・・試料、8・・・試料ホールダ、9・・・ホールダ位置制御部、10・・・二次電子検出器、11・・・デポジション銃、12・・・マイクロプローブ、13・・・走査像表示装置、14・・・走査電極制御部、15・・・マイクロプローブ制御装置、16・・・イオンビーム、17・・・第2マイクロプローブ、19・・・導電板、20・・・マイクロプローブ支持部、21、22・・・全体制御部、301・・・一次電子線、 302・・・電界放出型電子銃、303・・・引き出し電極、304・・・電極、305、307・・・集束レンズ、306・・・対物レンズ絞り、308・・・偏向コイル、309・・・試料、311・・・対物レンズ、318・・・AD変換器、319・・・モニタ320・・・マイクロプローブ、321・・・マイクロプローブ制御装置、322・・・マイクロプローブ支持部、501・・・固定部(デポジション)、701・・・マイクログリッド、702・・・支持部

【技術分野】

【0001】

本発明は、荷電粒子線装置及びそれを用いた試料への荷電粒子照射方法に関する。

【背景技術】

【0002】

走査型電子顕微鏡(Scanning Electron Microscope:SEM)や、集束イオンビーム装置(Focused Ion Beam:FIB)などの荷電粒子線装置で、絶縁性の高い材料の観察や加工を行うと、試料表面に電荷が蓄積してチャージアップ現象が起こる。

【0003】

このチャージアップ現象は、電荷を持った荷電粒子線が絶縁性試料に照射されると、試料表面上に照射された電荷が、導電性の少ない試料内を移動することができず、荷電粒子線照射領域が帯電してしまうためであることが知られている。

【0004】

チャージアップ現象が生じると、得られる像の明るさむらや像の歪みなど、試料本来の状態を捉えることができず、観察することが難しい。

【0005】

また、加工を所望する加工位置と、実際に加工される位置がずれてしまうことがある。

【0006】

このため、荷電粒子線装置による絶縁性材料の加工または観察には、このようなチャージアップ防止対策を施す必要があった。

【0007】

そこで、チャージアップ現象を低減させるため、従来、加速電圧を下げて試料表面近傍の電荷の蓄積を抑える手法が取られてきた。

【0008】

また、特許文献1には、緩衝膜を作製し、チャージアップによって生じていた加工位置ずれを防止する技術が記載されている。

【0009】

さらに、特許文献2および特許文献3では、金属膜など、試料表面に金属コーティングや導電物質の膜を施し、蓄積する電荷を低減する技術が記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平5−234999号公報

【特許文献2】特開2006−156504号公報

【特許文献3】特開2006−184202号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、上記従来技術のように、照射される荷電粒子線のエネルギーを低下させる手法では、完全に電荷の蓄積を抑えることはできなかった。

【0012】

また、荷電粒子線のエネルギーを低下させたことにより、検出される二次電子も減少し、試料の観察が難しくなる。また、FIB加工においては、加速電圧を下げることは、スパッタスピードを低下させ、作業効率を悪化させてしまう問題があった。

【0013】

また、特許文献1に記載の技術では、金属材料からなる膜を試料表面に施すことにより、チャージアップ減少は防ぐことができるが、金属膜が試料表面に施されてしまうため、試料本来の表面構造を観察することができない。この場合、表面構造を観察するためには、緩衝膜を除去する工程が必要となってしまう。

【0014】

また、特許文献2や特許文献3に記載の技術においても、試料表面が膜により覆われてしまい、本来の試料表面の構造を観察することが困難であった。

【0015】

本発明の目的は、試料表面に膜を施すことなく、試料表面の電荷を平衡に保ち安定した試料の加工および観察が可能な荷電粒子線装置及びそれを用いた試料への荷電粒子照射方法を実現することである。

【課題を解決するための手段】

【0016】

上記目的を解決するために、本発明は、次のように構成される。

【0017】

本発明の荷電粒子線装置は、導電板と、この導電板を支持し、支持した導電板を試料表面に接触させるプローブとを備え、上記導電板を試料の表面に接触させた状態で試料に荷電粒子線を照射する。

【0018】

また、本発明の荷電粒子線装置を用いた試料への荷電粒子照射方法は、導電板をプローブで支持し、支持した導電板を試料表面に接触させ、上記導電板を試料の表面に接触させた状態で試料に荷電粒子線を照射して、試料を加工する。

【発明の効果】

【0019】

本発明によれば、試料表面に膜を施すことなく、試料表面の電荷を平衡に保ち安定した試料の加工および観察が可能な荷電粒子線装置及びそれを用いた試料への荷電粒子照射方法を実現することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施例1が適用されたFIB装置の全体構成図である。

【図2】本発明の実施例1における導電板を用いた加工もしくは観察方法のフローチャートである。

【図3】本発明の実施例2ある走査型電子顕微鏡の全体構成図である。

【図4】本発明の実施例3における動作フローチャートである。

【図5】本発明においてマイクロプローブに取り付けた枠状導電板を試料に接触させながらイオンビームを照射する例の説明図である。

【図6】本発明の実施例4による導電板作製方法の動作フローチャートである。

【図7】実施例4による導電板の作製方法の一例を説明する模式図である。

【発明を実施するための形態】

【0021】

以下、図面を参照して本発明の実施形態について説明する。

【実施例】

【0022】

(実施例1)

図1は、本発明の実施例1が適用されたFIB装置1の全体構成図である。

【0023】

図1において、FIB装置1の鏡体は、イオン銃2、コンデンサーレンズ3、絞り4、走査電極5、対物レンズ6を備えている。また、FIB装置1の試料室には、試料7を取り付けた試料ホールダ8の上方に二次電子検出器10、試料7への保護膜の形成および試料台への試料7の固定のためのデポジション銃11、FIB加工により作製した微小試料の運搬のためのマイクロプローブ12がとりつけられている。そして、二次電子検出器10には走査像表示装置13が接続されている。マイクロプローブ12の材質は例えばタングステンが用いられる。

【0024】

走査像表示装置13は、走査電極制御部14を介して走査電極5に接続されている。また、マイクロプローブ12にはマイクロプローブ12の位置制御のためのマイクロプローブ制御装置15が接続されている。また、試料ホールダ8は、ホールダ位置制御部9に接続されている。

【0025】

イオン銃2から放出されたイオンビーム16は、コンデンサーレンズ3と絞り4とにより収束され、対物レンズ6を通過し、試料7上に収束する。対物レンズ6の上方の走査電極5は、走査電極制御部14の指示により、試料7に入射するイオンビーム16を偏向し走査させる。

【0026】

イオンビーム16が試料7に照射されると、試料7はスパッタされるとともに二次電子を発生する。発生した二次電子は、二次電子検出器10により検出され走査像表示装置13に表示される。

【0027】

デポジション銃11から試料7の方向に放出された気体はイオンビーム16と反応し分解され、金属が試料7面上のイオンビーム16照射領域に堆積する。この堆積膜は、FIB加工前の試料7表面の保護膜形成および微小試料片の試料台への固定に用いられる。17は第2マイクロプローブ、20は第2マイクロプローブ17の支持部、18は、第2マイクロプローブ17の動作制御部である。

【0028】

FIB装置1の動作制御は、全体動作制御部21にて行われる。

【0029】

上述した構成のFIB装置1において、導電板19を用いた加工もしくは観察について具体的に説明する。図2は、本発明の実施例1における導電板19を用いた加工もしくは観察方法のフローチャートである。

【0030】

まず、例えば、銅からなる導電板19を作製する(導電板19の作製方法(実施例4)は後述する)。なお、後述する動作は、全体動作制御部21により制御される。

【0031】

絶縁性試料を試料ホールダ8に固定し(ステップ201)、図1に示すFIB装置1に導入する(ステップ202)。加工を行う加工位置へ試料ホールダ8の位置を動かす(ステップ203)。

【0032】

そして、導電板19を固定したマイクロプローブ12を導電板19が絶縁性試料7上の任意の加工位置内を含んで接触するように、マイクロプローブ駆動源15により移動させる(ステップ204)。

【0033】

図5に示すように、マイクロプローブ12に固定部501を介して固定された枠状の導電板19を絶縁性試料7に接地(接触)させ(ステップ205)、その状態で、導電板19の枠内にイオンビーム16を試料7に照射して、加工もしくは観察を行う(ステップ206)。このとき、試料7上の電荷は、導電板19及びマイクロプローブ12を介して装置方向に移動するため、試料7の表面がチャージアップすることが防止される。

【0034】

ステップ7において、加工・観察を継続するか、加工・観察を終了するか否かを判断し、加工・観察を終了する場合は、導電板19を試料7上から離間させるため、マイクロプローブ12を動かし、退避させる(ステップ208)。次に、絶縁性試料7が搭載された試料ホールダ8をFIB装置1から取り外す(ステップ209)。

【0035】

ステップ207において、加工、観察を行う位置を変えて、引き続き加工を行う場合は、ホールダ位置制御部9により試料ホールダ8を動かし、視野を変える(ステップ204)。試料の所望の加工、観察位置へ移動したら、再び、マイクロプローブ12を試料上に接触させ(ステップ205)、加工、観察を行う(ステップ206)。

【0036】

以降、ステップ207にて、加工を継続するか否かが判断される。

【0037】

以上のように、本発明の実施例1によれば、導電板19を絶縁性試料7に接触させた状態で、導電板19の枠内でイオンビーム16を試料7に照射して、加工もしくは観察を行うように構成したので、イオンビーム16の試料7へ照射された電荷は、導電板19、マイクロプローブ12を介して、試料7から装置側に移動するので、試料7の荷電粒子線照射領域が帯電することを防止することができる。

【0038】

これにより、試料表面に膜を施すことなく、試料表面の電荷を平衡に保ち安定した試料の加工および観察が可能な集束イオンビーム装置を実現することができる。

【0039】

(実施例2)

次に、本発明の実施例2について説明する。

【0040】

図1に示した第2マイクロプローブ17を搭載するようなFIB装置1において、導電板19を用いてマイクロサンプリングを行い、薄膜作製する試料加工方法について説明する。

【0041】

マイクロサンプリング法は、例えば、特許第2774884号公報に記載されているように、材料の内部構造を調べるために透過型電子顕微鏡(Transmission Electron Microscopy: TEM)を用いた数nmオーダーの状態や構造解析の際、FIB装置を用いた薄膜試料作製方法である。

【0042】

まず、加工もしくは観察を行う絶縁性材料を試料ホールダ8に搭載し、FIB装置1に導入する。試料ホールダ8を支持する試料ステージ(図示せず)を動かし、加工を行いたい部分を中心にする。

【0043】

次に、導電板19をとりつけたマイクロプローブ12を、図5に示すように試料7の表面に接地(接触)させ、導電板19の枠内に目的箇所が収まるようにする。これにより、試料表面のチャージアップを防止でき、試料ステージのドリフトや、画像のノイズ等が低減され、狙った位置での加工を行うことができる。

【0044】

そのままの位置でマイクロサンプリングを行う場合は、試料7の表面にデポジション銃11を試料7の表面に近づけてデポジションガスを吹きつけ、保護膜を作製する。

【0045】

試料7の別の位置に移動する場合は、電極板19を有するマイクロプローブ12を一度試料表面より離し、試料ホールダ8の試料ステージを移動し、再び、電極板19を有するマイクロプローブ12を試料7の表面に接地させる。

【0046】

次に、保護膜の周囲をスパッタし、周辺と保護膜を作製した部分をつなぐ支持部を残して掘り下げる。

【0047】

第2マイクロプローブ17を、残った部分の表面に接着させ、デポジションを行い固定し、支持部を切断する。次に、試料7の表面に接地してある導電板19を試料表面より離し、退避させる。

【0048】

切り出された試料表面に固定された第2マイクロプローブ17を持ち上げることにより、切り出された試料を摘出できる。これを、薄膜加工用の試料台へデポジションにより固定し、切り出された試料に固定されている第2マイクロプローブ17を切断する。

【0049】

最後に、薄膜加工用試料台に固定されたマイクロサンプルにイオンビームを照射し、スパッタし、薄膜化を行う。

【0050】

以上のように、本発明の実施例2によれば、導電板19を絶縁性試料7に接触させた状態で、導電板19の枠内でイオンビーム16を試料7に照射して、マイクロサンプリングを行うように構成したので、試料表面に膜を施すことなく、試料表面の電荷を平衡に保ち安定したマイクロサンプリングが可能となる。

【0051】

(実施例3)

次に、本発明の実施例3について説明する。本発明の実施例3は、本発明を走査型電子顕微鏡に適用した場合の例である。

【0052】

図3は、本発明の実施例3である走査型電子顕微鏡の全体構成図である。本発明の実施例3における走査型電子顕微鏡は、導電板を有するマイクロプローブ12を備えている。また、図4は、実施例3における動作フローチャートである。

【0053】

導電板19を用いて走査型電子顕微鏡における試料のチャージアップを低減する方法について説明する。なお、図4に示したフローチャートの動作は全体制御部22により制御される。

【0054】

図3に示した走査型電子顕微鏡では、電圧が印加された引き出し電極303の電界により電界放出型電子銃302から放出された一次電子線301は、電極304によって加速され、集束レンズ305によって集束され、対物絞り306と集束レンズ307と対物レンズ311によって細く絞られる。また、絞られた電子線は、偏向コイル308により試料上を二次元的に走査される。

【0055】

マイクロプローブ320の先端に、FIB装置による導電板作製法を用いて作製した導電板を固定する。

【0056】

導電板を有するマイクロプローブ12をFIB装置のマイクロプローブ支持部20(図1)より取り外し、走査電子顕微鏡装置側のマイクロプローブ支持部322に固定する。また、走査電子顕微鏡側で使用したマイクロプローブ320をFIB装置側のマイクロプローブ支持部20に固定することも可能である。

【0057】

走査電子顕微鏡で観察したい絶縁性試料を準備し(ステップ401)、試料309として装置内に導入する(ステップ402)。任意の場所に試料309を移動し(ステップ403)、マイクロプローブ支持部322に固定した導電板を有するマイクロプローブ320を、マイクロプローブ制御装置321により動かし(ステップ404)、先端の導電板を試料309の表面に接着させ(ステップ405)、2次電子検出器310により検出され、AD変化器318を介してモニタ319に伝送され、表示された試料308の観察を行う(ステップ406)。試料表面に導電板を接触させているので、試料表面の電荷は、導電板を有するマイクロプローブ320を介して試料表面から装置側に移動するので、試料表面のチャージアップを防止することができる。

【0058】

引き続いて観察するか、もしくは観察を終えるかを判断し(ステップ407)、別の位置で観察を継続する場合、一度、導電板を試料309の表面から離した後、試料ステージを動かす必要がある。新たに所望する別の観察位置に移動し終えたら(ステップ403)、再び、導電板を試料表面に接着させ(ステップ404、405)、導電板の枠内を観察する(ステップ406)。

【0059】

観察を継続しない場合は、接地している導電板を試料表面より離し(ステップ408)、さらに、走査電子顕微鏡による操作を終了する際は、試料を装置より取り外す(ステップ409)。

【0060】

以上のように、本発明の実施例3によれば、導電板を絶縁性試料309に接触させた状態で、電子線を試料309に照射して、観察を行うように構成したので、試料309上の電荷は、マイクロプローブ320を介して、試料309から装置側に移動するので、試料309がチャージアップすることを防止することができる。

【0061】

これにより、試料表面に膜を施すことなく、試料表面の電荷を平衡に保ち安定した試料の観察が可能な走査型電子顕微鏡を実現することができる。

【0062】

(実施例4)

次に、本発明の実施例4について説明する。

【0063】

本発明の実施例4は、実施例1〜3で使用される導電板の作製方法(製造方法)である。図6は、本発明の実施例4による導電板作製方法の動作フローチャートであり、図7は、実施例4による導電板の作製方法の一例を説明する模式図である。

【0064】

導電板の材料として、例えば、銅等の金属で構成される格子状のマイクログリッド(格子状導電板材料)701を用いることができる。このマイクログリッド701は、透過型電子顕微鏡に用いられているものを使用することができる。

【0065】

図7の(a)は、マイクログリッド701を載せた試料ホールダ8の先端部を拡大した模式図である。

【0066】

図7の(a)に示すように、試料ホールダ8にマイクログリッド701を載せ(ステップ601)、FIB装置へ導入する(ステップ602)。FIB装置において、図7の(b)に示すように、マイクログリッド701にイオンビームを照射して、支持部702を残し、格子の四隅をスパッタする(ステップ603)。ステップ603の模式図は図7(c)に示す。

【0067】

次に、図7の(d)に示すように、マイクロプローブ12を支持部702以外のマイクログリッド701の端の部分に近づけ、デポジションガス雰囲気中でイオンビームを照射し、マイクロプローブ12と切り出すマイクログリッド部分を固定し、固定部501とする(ステップ604)。

【0068】

次に、残っていた支持部をスパッタすることにより、マイクログリッド701から導電板19が切り出される(ステップ605、図7(e))。切り出された導電板19と、これに接続したマイクロプローブ12(図7の(f))をFIB装置の試料室より退避する(ステップ606)。

【0069】

残ったマイクログリッドを搭載する試料ホールダ8をFIB装置から取り外す(ステップ607)。

【0070】

そして、絶縁性試料を試料ホールダ8に搭載し、FIB装置に導入し、上記ステップ601〜606にて作製した導電板19を使い、実施例1および実施例2と同様な方法で、絶縁試料の加工もしくは観察を行うことができる。

【0071】

以上のようにして、実施例1〜3において使用する導電板19をFIB装置により既存のマイクログリッドを用いて作製(製造)することができる。

【0072】

なお、図示した例では、4つの枠を有する導電板19であるが、枠の数は、4つに限らず、1〜3、5以上とすることもできる。

【0073】

また、導電板19は、枠状に限らず、単純な板状であてもよい。

【0074】

なお、マイクロプローブ12に固定した導電板19を取り外す作業は、FIB装置1、もしくは光学顕微鏡下で行うことができる。

【0075】

導電板19を取り外す作業をFIB装置1で行う場合は、マイクロプローブ12と導電板19との固定部分をFIBによりスパッタし分離させる。外された導電板は、FIB装置の真空排気機構により装置外へ除去される。

【0076】

さらに、別の導電板をマイクロプローブへ固定する場合は、図4に示すフローチャートに従い、新たに導電板を作製し固定する。

【符号の説明】

【0077】

1・・・FIB装置、2・・・イオン銃、3・・・コンデンサーレンズ、4・・・絞り、5・・・走査電極、6・・・対物レンズ、7・・・試料、8・・・試料ホールダ、9・・・ホールダ位置制御部、10・・・二次電子検出器、11・・・デポジション銃、12・・・マイクロプローブ、13・・・走査像表示装置、14・・・走査電極制御部、15・・・マイクロプローブ制御装置、16・・・イオンビーム、17・・・第2マイクロプローブ、19・・・導電板、20・・・マイクロプローブ支持部、21、22・・・全体制御部、301・・・一次電子線、 302・・・電界放出型電子銃、303・・・引き出し電極、304・・・電極、305、307・・・集束レンズ、306・・・対物レンズ絞り、308・・・偏向コイル、309・・・試料、311・・・対物レンズ、318・・・AD変換器、319・・・モニタ320・・・マイクロプローブ、321・・・マイクロプローブ制御装置、322・・・マイクロプローブ支持部、501・・・固定部(デポジション)、701・・・マイクログリッド、702・・・支持部

【特許請求の範囲】

【請求項1】

試料に荷電粒子線を照射して、試料を加工又は観察する荷電粒子線装置において、

導電板と、

上記導電板を支持し、支持した導電板を試料表面に接触させるプローブと、

を備え、上記導電板を試料の表面に接触させた状態で試料に荷電粒子線を照射することを特徴とする荷電粒子線装置。

【請求項2】

請求項1に記載の荷電粒子線装置において、

上記プローブの先端に上記導電板が固定されることを特徴とする荷電粒子線装置。

【請求項3】

請求項1に記載の荷電粒子線装置において、

上記導電板は金属であることを特徴とする荷電粒子線装置。

【請求項4】

請求項3記載の荷電粒子線装置において、

上記導電板の材質は、銅であることを特徴とする荷電粒子線装置。

【請求項5】

請求項1に記載の荷電粒子線装置において、

上記プローブを移動させるプローブ制御手段を備えることを特徴とする荷電粒子線装置。

【請求項6】

請求項1に記載の荷電粒子線装置において、

上記荷電粒子線装置は、集束イオンビーム加工装置であることを特徴とする荷電粒子線装置。

【請求項7】

請求項1に記載の荷電粒子線装置において、

上記荷電粒子線装置は、走査型電子顕微鏡装置であることを特徴とする荷電粒子線装置。

【請求項8】

試料に荷電粒子線を照射する荷電粒子線装置を用いた試料への荷電粒子照射方法において、

導電板をプローブで支持し、支持した導電板を試料表面に接触させ、

上記導電板を試料の表面に接触させた状態で試料に荷電粒子線を照射して、試料を加工することを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項9】

請求項8に記載の荷電粒子線装置を用いた試料への荷電粒子照射方法において、

上記プローブの先端に上記導電板が固定されることを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項10】

請求項9に記載の荷電粒子線装置を用いた試料への荷電粒子照射方法において、

上記プローブで支持しした導電板を試料表面に接触させ、上記導電板を試料の表面に接触させた状態で試料に荷電粒子線を照射し、

上記プローブを移動させて、上記導電板を上記試料表面から離間させ、上記試料の上記荷電粒子線が照射された部位とは異なる部位に上記プローブの先端に支持された上記導電板を接触させ、上記導電板を試料の表面に接触させた状態で試料に荷電粒子線を照射することを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項11】

請求項9に記載の荷電粒子線装置を用いた試料への荷電粒子照射方法において、

上記導電板は金属であることを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項12】

請求項11に記載の荷電粒子線装置を用いた試料への荷電粒子照射方法において、

上記導電板の材質は、銅であることを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項13】

請求項8に記載の荷電粒子線装置を用いた試料への荷電粒子照射方法において、

上記荷電粒子線装置は、集束イオンビーム加工装置であることを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項14】

請求項8に記載の荷電粒子線装置を用いた試料への荷電粒子照射方法において、

上記荷電粒子線装置は、走査型電子顕微鏡装置であることを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項15】

請求項13に記載の荷電粒子線装置を用いた試料への荷電粒子照射方法において、

集束イオンビーム装置の試料ホールダに導電板材料を配置し、

上記試料ホールダに配置された導電板材料にイオンビームを照射して、上記導電板材料から導電板となる部分を分離し、

上記プローブを上記分離された導電板に接近させ、上記プローブの先端と上記導電板とをイオンビームを照射することにより、上記プローブの先端と上記導電板とを互いに固定し、

上記導電板を支持したプローブを移動し、上記支持した導電板を試料表面に接触させることを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項16】

請求項15に記載の荷電粒子線装置を用いた試料への荷電粒子照射方法において、

上記導電板材料は、格子状導電板材料であることを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項1】

試料に荷電粒子線を照射して、試料を加工又は観察する荷電粒子線装置において、

導電板と、

上記導電板を支持し、支持した導電板を試料表面に接触させるプローブと、

を備え、上記導電板を試料の表面に接触させた状態で試料に荷電粒子線を照射することを特徴とする荷電粒子線装置。

【請求項2】

請求項1に記載の荷電粒子線装置において、

上記プローブの先端に上記導電板が固定されることを特徴とする荷電粒子線装置。

【請求項3】

請求項1に記載の荷電粒子線装置において、

上記導電板は金属であることを特徴とする荷電粒子線装置。

【請求項4】

請求項3記載の荷電粒子線装置において、

上記導電板の材質は、銅であることを特徴とする荷電粒子線装置。

【請求項5】

請求項1に記載の荷電粒子線装置において、

上記プローブを移動させるプローブ制御手段を備えることを特徴とする荷電粒子線装置。

【請求項6】

請求項1に記載の荷電粒子線装置において、

上記荷電粒子線装置は、集束イオンビーム加工装置であることを特徴とする荷電粒子線装置。

【請求項7】

請求項1に記載の荷電粒子線装置において、

上記荷電粒子線装置は、走査型電子顕微鏡装置であることを特徴とする荷電粒子線装置。

【請求項8】

試料に荷電粒子線を照射する荷電粒子線装置を用いた試料への荷電粒子照射方法において、

導電板をプローブで支持し、支持した導電板を試料表面に接触させ、

上記導電板を試料の表面に接触させた状態で試料に荷電粒子線を照射して、試料を加工することを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項9】

請求項8に記載の荷電粒子線装置を用いた試料への荷電粒子照射方法において、

上記プローブの先端に上記導電板が固定されることを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項10】

請求項9に記載の荷電粒子線装置を用いた試料への荷電粒子照射方法において、

上記プローブで支持しした導電板を試料表面に接触させ、上記導電板を試料の表面に接触させた状態で試料に荷電粒子線を照射し、

上記プローブを移動させて、上記導電板を上記試料表面から離間させ、上記試料の上記荷電粒子線が照射された部位とは異なる部位に上記プローブの先端に支持された上記導電板を接触させ、上記導電板を試料の表面に接触させた状態で試料に荷電粒子線を照射することを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項11】

請求項9に記載の荷電粒子線装置を用いた試料への荷電粒子照射方法において、

上記導電板は金属であることを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項12】

請求項11に記載の荷電粒子線装置を用いた試料への荷電粒子照射方法において、

上記導電板の材質は、銅であることを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項13】

請求項8に記載の荷電粒子線装置を用いた試料への荷電粒子照射方法において、

上記荷電粒子線装置は、集束イオンビーム加工装置であることを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項14】

請求項8に記載の荷電粒子線装置を用いた試料への荷電粒子照射方法において、

上記荷電粒子線装置は、走査型電子顕微鏡装置であることを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項15】

請求項13に記載の荷電粒子線装置を用いた試料への荷電粒子照射方法において、

集束イオンビーム装置の試料ホールダに導電板材料を配置し、

上記試料ホールダに配置された導電板材料にイオンビームを照射して、上記導電板材料から導電板となる部分を分離し、

上記プローブを上記分離された導電板に接近させ、上記プローブの先端と上記導電板とをイオンビームを照射することにより、上記プローブの先端と上記導電板とを互いに固定し、

上記導電板を支持したプローブを移動し、上記支持した導電板を試料表面に接触させることを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【請求項16】

請求項15に記載の荷電粒子線装置を用いた試料への荷電粒子照射方法において、

上記導電板材料は、格子状導電板材料であることを特徴とする荷電粒子線装置を用いた試料への荷電粒子照射方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−146417(P2012−146417A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−2258(P2011−2258)

【出願日】平成23年1月7日(2011.1.7)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月7日(2011.1.7)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]