荷電粒子線装置及び計測方法

【課題】 高アスペクト構造であっても、パターン底部の寸法を高精度に計測できる荷電粒子線装置及び計測方法を提供する。

【解決手段】 アスペクト比の高いパターンが形成された試料のパターン寸法底部を計測する方法において、試料の同一領域に荷電粒子線を第1方向及び第1方向とは逆の第2方向に走査させたときにそれぞれ発生する信号荷電粒子に基づく第1走査像と第2走査像とを比較し、走査像の信号強度が小さい方を真値とし、走査像を再構築し、再構築した走査像を用いて試料に形成されたパターン底部の寸法を計測する。また、その方法を実現する荷電粒子線装置。

【解決手段】 アスペクト比の高いパターンが形成された試料のパターン寸法底部を計測する方法において、試料の同一領域に荷電粒子線を第1方向及び第1方向とは逆の第2方向に走査させたときにそれぞれ発生する信号荷電粒子に基づく第1走査像と第2走査像とを比較し、走査像の信号強度が小さい方を真値とし、走査像を再構築し、再構築した走査像を用いて試料に形成されたパターン底部の寸法を計測する。また、その方法を実現する荷電粒子線装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置又は液晶等の微細な回路パターンの寸法を計測することを目的とした荷電粒子線装置及び計測方法に関する。

【背景技術】

【0002】

半導体装置の製造ラインでは回路パターンの寸法管理が歩留り向上、品質管理に不可欠な技術として位置付けられている。この寸法管理には、高い空間分解能を実現する電子顕微鏡を応用したCD−SEM(Critical-Dimension Scanning Electron Microscope)が用いられる。CD−SEMはSEM特有の高い空間分解能と深い焦点深度を利用して、回路パターンの横方向(回路パターンの面内方向)の寸法計測を行い、サブnmの計測精度を実現する。従来の電子線式の検査装置や検査方法については、例えば特許文献1〜2に開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−163420号公報

【特許文献2】特表平08−506685号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

半導体装置の更なる高集積化を実現するため、近年リソグラフィーの分野では、転写時に誤差が発生しやすい箇所(ホットスポット)をCD−SEMで観察し、観察画像と設計時のCAD(Computer Aided Design)データとの比較から転写の誤差を計測する方法が提案されている。例えば、特許文献1では、パターンの形状を正確に計測するため、電子線を往復で走査させ画像を取得し、電子線の侵入方向に対し逆側のパターン輪郭の信号を使う技術が開示されている。また、特許文献2では、転写されたパターンが絶縁体であることに着目し、帯電による像障害を解消するため、往復に電子線を走査させ、それらの信号を加算平均する技術が開示されている。これらは、転写されたレジストの形状を正確に計測する技術であり、露光装置の状態を管理するうえで非常に有効と言える。

【0005】

しかし、半導体装置の高集積化には、リソグラフィーだけでなく回路パターンを加工するエッチングの高精度化も不可欠である。近年の2Xnmノードのデバイスを実現するにはアスペクト比で10以上の加工が要求され、加工した溝や孔の底をCD−SEMで計測することが不可欠と言われている。図2はアスペクト比と、溝並びに孔の底から放出される信号電子の関係を示した図で、縦軸は溝上面から放出される信号電子を100とし、アスペクト比の増大に伴う信号電子の低下を百分率で示している。図中の実線並びに破線は、溝底の中央部から放出される信号電子と、角部から放出される信号電子を示しており、アスペクト比の増大に伴い、放出される信号電子の見込み角(α)が小さくなるため、信号電子は単調に低下する。そして、これら溝底中央部と角部から放出される信号電子の差が、溝並びに孔の底を計測する際、信号電子の検出に必要となる精度を示している。一般的なレジストパターンの計測では、アスペクト比が1前後であるため、4%程度の精度で検出した信号を画像化すれば、溝並び孔の底を計測することができる。しかし、エッチングが完了したパターンでは、アスペクト比10で0.05%、アスペクト比60で0.01%の精度で検出した信号を画像化する必要があり、CD−SEMの信号検出系に極めて高い精度が要求されることがわかる。

【0006】

一方、図3AはSEMの検出系に一般的に用いられる各部品の応答遅れを示したもので、図3Bは図3Aの検出系を用いた場合に観測される信号波形を示している。図3Aには、代表例として信号電子を光に変換する蛍光体と、変換された光を再度電子に変換し増幅させる光電子増倍管の応答遅れを示しており、これらの部品は発光時間、並びに立上り時間が十分早いため、残光時間と立下り時間をもって応答遅れと表記した。各部品のカタログ等では、信号強度の90−10%を残光時間、並びに立下り時間と定義する場合が多く、図3Aに示した蛍光体の残光時間は100ns弱、光電子増倍管の立下り時間は30ns弱と言われている。しかし、この検出系を用いて先に述べた0.01−0.05%の精度を議論する場合、蛍光体で数μs、光電子増倍管で100ns弱の応答遅れを考慮する必要がある。図3Bはパターンの断面形状と、そのパターンに対し電子線を紙面の左から右へ走査した場合に得られる信号波形を示している。電子線がパターンの凸部に進入する際は、蛍光体並びに光電子増倍管の応答が十分早いため、溝の底の角に対応した信号波形が得られるが、電子線が凸部から凹部に進入する際は、応答遅れの影響で溝の底の角に対応した信号波形を観測することができない。つまり、従来の技術で高アスペクト構造の底を計測することは、極めて困難と言える。

【0007】

今後、半導体装置の更なる高集積化を実現するためには、先行技術で取り上げた、リソグラフィーで転写したパターンの計測だけでなく、エッチングにより加工が完了した高アスペクト構造の計測が不可欠である。本発明の目的は、高アスペクト構造であっても、パターン底部の寸法を高精度に計測できる荷電粒子線装置及び計測方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するための一実施形態として、凹凸パターンが形成された試料の所定の領域に収束した荷電粒子線を走査させる偏向器と、前記荷電粒子線を前記試料の所定の領域に走査することにより前記試料から発生した荷電粒子を検出する検出器と、前記検出器で検出された荷電粒子信号に基づく走査像を処理する信号処理部とを備えた荷電粒子線装置において、前記信号処理部は、前記荷電粒子線が第1方向に走査されたときの前記試料の所定の領域からの荷電粒子信号に基づく第1走査像と、前記第1方向とは逆の第2方向に走査したときの前記試料の前記所定の領域からの荷電粒子信号に基づく第2走査像とを記録するメモリと、前記メモリに記録された前記第1走査像と前記第2走査像を比較する比較演算回路と、前記第1走査像と前記第2走査像において、走査像の信号強度が小さい方を正しい値とし、走査像を再構築する信号処理回路とを具備していることを特徴とした荷電粒子線装置とする。

【0009】

また、凹凸パターンが形成された試料に収束した荷電粒子線を走査させ、発生した信号荷電粒子を走査像として記憶する工程と、前記走査像を用いて前記試料の寸法を計測する工程を含む計測方法において、第1走査方向に収束した荷電粒子線を走査させ、発生した信号荷電粒子を第1走査像として記憶する工程と、前記試料の同一領域に対し、前記第1走査方向とは逆の第2走査方向に収束した荷電粒子線を走査させ、発生した信号荷電粒子を第2走査像として記憶する工程と、前記第1走査像と前記第2走査像とを比較し、走査像の信号強度が小さい方を真値とし、走査像を再構築する工程と、前記再構築した走査像を用いて前記試料に形成されたパターン底部の寸法を計測する工程とを含むことを特徴とする計測方法とする。

【発明の効果】

【0010】

本発明によれば、上記構成とすることにより、高アスペクト構造であっても、パターン底部の寸法を高精度に計測できる荷電粒子線装置及び計測方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】第1の実施例に係る荷電粒子線装置(SEM式半導体計測装置)の概略構成図(一部断面図)である。

【図2】アスペクト比と溝並びに孔の底から放出される信号電子の関係を示す図である。

【図3A】SEMの検出系に一般的に用いられる各部品の応答性を示す図である。

【図3B】図3Aの検出系を用いた場合に観測される信号波形を示す図である。

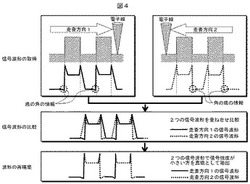

【図4】本実施の形態の一例を説明するためのフロー図である。

【図5】第1の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号処理部の概略構成図である。

【図6】第1の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号波形の処理を説明するためのフロー図である。

【図7】第1の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号波形の位置合わせ処理を説明するための図である。

【図8】第1の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号波形の再構築処理を説明するための図である。

【図9】荷電粒子線装置(SEM式半導体計測装置)におけるレシピ作成の手順を説明するためのフロー図である。

【図10】第1の実施例に係る荷電粒子線装置(SEM式半導体計測装置)におけるレシピ作成の手順を説明するためのフロー図である。

【図11】第1の実施例に係る荷電粒子線装置(SEM式半導体計測装置)におけるレシピ作成のGUI画面の模式図である。

【図12】第2の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における検出系特性の補正処理の概略構成図である。

【図13】第2の実施例に係る荷電粒子線装置(SEM式半導体計測装置)におけるプローブ電流計測装置の概略構成図(一部断面図)である。

【図14】第2の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における検出系特性の補正処理のフロー図である。

【図15】第2の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における検出系特性の補正のGUI画面の模式図である。

【図16】第3の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号処理部の概略構成図である。

【図17】第3の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号波形の処理を説明するためのフロー図である。

【図18】第4の実施例に係る荷電粒子線装置(SEM式半導体計測装置)の概略構成図(一部断面図)である。

【図19】第4の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における検出系の概略構成図(一部断面図)である。

【図20】第4の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号処理部の概略構成図である。

【図21】第4の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号波形の位置合わせ処理を説明するための図である。

【図22】第4の実施例に係る荷電粒子線装置(SEM式半導体計測装置)におけるレシピ作成のGUI画面の模式図である。

【図23】第5の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号処理部の概略構成図である。

【図24】第6の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における走査像形成を説明するための図である。

【図25】第6の実施例に係る荷電粒子線装置(SEM式半導体計測装置)におけるエッジの抽出を説明するための図である。

【図26】第6の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号波形の再構築処理を説明するための図である。

【発明を実施するための形態】

【0012】

本実施の形態では、高アスペクト構造の底部のパターン寸法を計測するため、パターン上の同一領域に対し走査方向が異なる複数枚の走査像を取得し、それらから検出系の立上り応答だけを使った走査像を再構築する。図4は本実施の形態における寸法計測処理の一例を示した図であり、図3Bに示した断面形状を有するパターンに対し、本処理を適用し信号波形を再構築した例である。図3Bでも説明したように、紙面に対し左から右へ電子線を走査させた場合、凸部の左側では溝の底の角に対応した信号波形が得られ、右側ではそれに対応した信号波形は得られない。一方、紙面に対し、右から左へ電子線を走査させた場合は、前述の逆で凸部の右側で溝の底の角に対応した信号波形が得られ、左側ではそれに対応した信号波形は得られない。これら2つから検出系の立上り応答だけを使った信号波形を再構築するために、本処理では2つの信号波形を比較し、信号の強度が低い方を真値とし信号波形を再構築する。再構築することで溝の底の角に対応した信号波形が抽出でき、溝の底の寸法計測が始めて可能になる。

【0013】

本処理では同一の箇所で最低2枚の走査像を取得するため、従来に比べ撮像に2倍以上の時間が必要になる。しかし、パターンに対し直行し走査方向が約180度異なる2つの走査像を用いることで、従来では困難であった高アスペクト構造の底の寸法計測が可能になることを見出した。なお、ここでは寸法計測を例に本実施の形態を説明したが、この技術は検査においても有効な技術であり、半導体装置の開発や、量産におけるプロセス変動のモニタリングまで様々な用途に適用できる技術である。

【0014】

以下、実施例により詳細に説明する。

【実施例1】

【0015】

本実施例では、高アスペクト構造の底の寸法計測に適したSEM式半導体計測装置の1構成例について説明する。なお、実施例においては電子線を用いた場合について説明するが、イオン線を用いた場合にも適用可能である。本実施例で説明する荷電粒子線装置の一つであるSEM式半導体計測装置は、ウェーハ上の同一箇所をパターンに対し直行し、かつ走査方向が約180度異なる2つの走査像をメモリに格納する。そして、各々の走査像から得られる信号波形を比較し、信号の強度が低い方を真値とし信号波形を再構築し、再構築した波形を用いてパターンの寸法を計測することを特徴とする。

【0016】

図1は本実施例に係るSEM式半導体計測装置の構成を示したものである。以下、本実施例のSEM式半導体計測装置の基本的な構成について説明する。計測装置は、大きく分けて、SEM筐体1、試料室2、筐体制御部3、信号処理部4、ステージ制御部5、ウェーハ搬送部8、真空排気部9で構成され、これら全てをコンソール6で制御できるよう構成されている。コンソール6はレシピや計測結果、取得した走査像を記憶できる大容量のストレージ媒体7を持ち、このストレージ媒体7に記録されたデータを元に、装置の動作や、データの管理を行う。ここでSEM筐体1、試料室2は真空排気部9に含まれる排気ポンプにより真空が維持されており、目的に応じてコンソール6から真空排気部9を制御し、SEM筐体1及び試料室2、試料準備室10の排気やリークをすることができる。以下、各部位について構成とその部位が果たす機能について順を追って説明する。なお、同一符号は同一構成要素を示す。

(SEM筐体)

SEM筐体1は、電子源11、第1コンデンサレンズ12、絞り13、プローブ電流計測部14、第2コンデンサレンズ15、変換板16、偏向器17、対物レンズ18、高さセンサ19で構成される。電子源11より放出された電子線は、一次電子線20として第1コンデンサレンズ12で収束されてから、プローブ電流を制限する絞り13に照射される。絞り13を通過し、プローブ電流を制限された一次電子線20は、変換板16の中央に設けられた穴を通過するよう、第2コンデンサレンズ15で再度収束される。変換板16を通過した一次電子線20は、試料21上の所望の領域を2次元的に走査するよう偏向器17で軌道を変えられてから対物レンズ18で試料21上に収束して照射される。ここで、試料室2に設置された試料21には、一次電子線20を減速させる電圧が印加されており、試料21から放出された信号電子22は試料21に印加された電圧に応じたエネルギーまで加速される。加速された信号電子22は対物レンズ18、偏向器17を通過し変換板16に衝突してから、信号電子22を引き込むよう高電圧が印加された検出器23で補足される。上記は、SEM筐体の一般的な構成だが、本実施例では走査方向が約180度異なる2枚の走査像を比較するため、2枚の走査像で走査信号が正確に反転している必要がある。走査信号の周波数が遅い場合は、偏向器17に電磁方式を用いても良いが、周波数が早くなると、SEM筐体で交流磁場による渦電流が発生し、走査信号を正確に反転させるのが難しくなる。走査信号の周波数が遅い場合、1画素あたりの信号電子が増えるため、高いS/Nの走査像を得ることができる。しかし、その反面、一次電子の照射時間が長くなるため、試料21の帯電が像障害を引き起こす場合がある。このような場合は、上記の偏向器17に静電方式を採用するだけで、幅広い周波数帯の走査が可能になり、試料21の帯電による像障害を低減することができる。その結果、帯電による像障害が発生しやすい絶縁体の試料においても、本実施例を適用することができる。

(試料室、ステージ制御部、並びにウェーハ搬送部)

試料室2はステージ24、絶縁体25、試料フォルダ26、ミラー27で構成される。試料フォルダ26と接地されたステージ24とは、絶縁材25で電気的に絶縁されており、試料21、ミラー27は、試料フォルダ26に対し電気的に接地されており、試料フォルダ26には試料室2の外部からフィードスルーを介し高電圧を印加することができる。試料フォルダ26にリターディング電源28から高電圧を印加することで、試料21に高電圧が印加され、試料21に入射する一次電子線20のエネルギーを任意に調整することができる。

【0017】

また、ステージ制御部5内のステージ駆動装置30により、ステージ24はSEM筐体1の中心軸に対し垂直方向に2次元的に駆動し、試料フォルダ26全ての領域をSEM筺体1の中心軸の直下に移動させることができる。なお、ミラー27は試料21の位置を計測するため、試料フォルダ26に取り付けられており、ステージ制御部5内にあるレーザ計測装置29から試料室2の真空を隔壁するガラス窓を介してレーザが照射できる構成となっている。このようにレーザ計測装置29で試料21の位置を計測することで、微細なパターンが集積された半導体パターンでも、所望の位置の走査像を得ることができる。

【0018】

ウェーハ搬送部8は搬送制御部35と搬送ロボット36で構成される。ウェーハ搬送部8は、コンソール6からの制御信号に基づき搬送制御部35が搬送ロボット36を制御し、ウェーハ搬送部8に設置された試料21を、試料準備室10に搬送する。ここで、試料21はウェーハ搬送部8から試料準備室10、そして試料室2へと段階的に搬送されるが、各部の間にはバルブ37が設けられている。コンソール6はバルブ37と真空排気部9を制御し、搬送の動作中も試料室2の真空が常に維持できるよう、試料21を自動で搬送することができる。

(筺体制御部)

筐体制御部3は、コンソール6から送られる制御信号に基づき、SEM筐体1に含まれる電子源11や各種レンズを動作させる。筺体制御部3は電子銃電源31、筺体制御電源32、プローブ電流計測装置33、リターディング電源28で構成され、電子銃電源31は電子源11に陰極電圧を印加し、電子が安定して放出されるよう電子源11を動作させる。また、筺体制御電源32は第1コンデンサレンズ12、第2コンデンサレンズ15、対物レンズ18各々に電流を供給し、コンソール6からの制御信号に基づき各レンズに供給する電流を設定することができる。プローブ電流計測装置33はプローブ電流計測部14で検出した一次電子線20のプローブ電流を計測することができる。リターディング電源28は、コンソール6からの制御信号に基づき、前述に従い試料フォルダ26に高電圧を印加することができる。

(ビーム制御回路、並びに信号処理部)

ビーム制御回路34、並びに信号処理部4は、コンソール6から送られる制御信号に基づき、試料21の走査像を形成する。走査像を形成するため、ビーム制御回路34は偏向器17に走査信号を送り、信号処理部4は検出器23で取り込んだ信号電子22を走査信号に同期させてサンプリングする。なお、符号39はレベル調整回路、符号41はAD変換部を示す。

【0019】

以下、本実施例の特徴である信号処理部4について詳細に説明する。図5は信号処理部4の概略構成図であり、信号処理部4は、切り替え回路A 42、メモリA 43、メモリB 44、切り替え回路B 45、画像処理回路46、比較演算回路47、信号処理回路48で構成される。信号処理部4は、レベル調整回路39及びAD変換部41を介して検出器23に、またコンソール6に電気的な配線で接続され、コンソール6からの制御信号に基づき、検出器23からの信号を処理し、コンソール6へ出力する。コンソール6からの制御は、レベル調整回路39で検出器23から送られる信号の増幅、オフセットを調整し、AD変換部41で、走査信号に同期させデジタル信号に変換する。そして、デジタル信号を、切り替え回路A 42を介し、メモリA 43またはメモリB 44に走査像として格納し、切り替え回路B 45を介してそれぞれのメモリに格納されている走査像を選択して画像処理回路46へ出力する。ここで画像処理回路46には、入力されてきた走査像に対し、平滑化や先鋭化等のフィルター機能や、明度の線形、非線形変換等のレベル調整機能、及びデータの圧縮機能を有し、これらの機能はコンソール6を制御するオペレータが自由に選択することができる。通常は、先に述べたように高アスペクト構造の底から放出される信号電子は非常に少ないため、計測には走査像の明度に4桁程度のダイナミックレンジ(=0.01%の精度)が必要となり、走査像のデータサイズは非常に大きなものとなる。しかし、本実施例で示した計測する信号波形と、表示する走査像とを独立のデータとし、走査像は目視で最適な画質に調整できる機能を有することで、計測精度を気にすることなく走査像のデータサイズを圧縮することができる。これにより、走査像には4桁のダイナミックレンジ(14bit)が必要とされたものが、通常のグレースケール画像で必要とされる(8bit)まで圧縮することができる。

【0020】

次に信号処理部4における信号波形の処理について説明する。図6は、図5中のメモリA 43とメモリB 44に格納されている走査像から、比較演算回路47を介して信号波形を抽出し、信号処理回路48を介して信号波形を再構築し、計測するまでのフローを模式的に示したものである。メモリA 43とメモリB 44には走査方向が約180度違うため、左右が反転した走査像が格納されている。まず、比較演算回路47ではどちらかの画像を左右反転させ、走査像同士で位置合わせ処理を行う。ここで位置あわせの処理は、走査像の各画素ごとの階調の差から差画像を形成し、どちらか一方の走査像をずらしながら差画像の標準偏差が最小になるよう、走査像間の位置を合わせる。なお、位置合わせの処理には、走査像そのものを用いても良いが、フーリエ変換で位相の情報だけを抽出した画像を用いても良い。次に、位置合わせの情報を基に、それぞれの走査像に対して波形を抽出するカーソルを合わせ、信号波形を抽出する。ここで波形を抽出するカーソルの設定については、後の(レシピ作成)で詳細に述べる。そして、抽出した2つの信号波形同士を比較し、より高精度に位置を合わせ、その後信号処理回路48で信号波形を再構築し計測を行う。上述のように比較演算回路47では、走査像と信号波形の2段階で位置を合わせる。走査像に対する位置合わせは、走査方向が異なる2つの走査像間で、先に述べた信号波形を抽出するカーソルがずれることを防ぐために必要となる。また、信号波形に対する位置合わせは、カーソルを合わせて同一の領域の信号波形を抽出したとしても、試料の汚染や走査信号に重畳するノイズの影響で信号波形の高さや位置は完全には一致しないため必要となる。このように、2段階で位置を合わせることにより、試料21の帯電や試料の汚染、ダメージ等で2つの走査像の視野が微妙にずれる場合においても、本実施例を適用することができる。

【0021】

図7は信号波形の位置合わせ処理の一例を説明した図で、メモリA 43とメモリB 44から抽出した各々の信号波形に対する、レベル補正と位置合わせの2段階の処理を示している。レベル補正は信号波形の高さを合わせる処理で、図7に示すよう階調が低い領域の平均階調(S1)と、階調が高い領域の平均階調(S2)を規定し、各々の信号波形でS1とS2が同じになるよう、比較演算回路47は各々の信号波形の階調を伸縮させる。ここで、図7では信号波形のピークをS2としていない。これはレベルを補正する際、信号波形のピークの高さがバラつき、S2の誤差で間違った補正をしないためであり、信号波形のピークの高さがほぼ一定であるなら、ピークの平均階調をS2としても問題ない。また、レベル補正後の位置合わせ処理は、連続的な信号波形を再構築するための処理で、図7に示すよう信号波形のピーク間の中間位置が一致するよう、各々の信号波形の画素を移動または伸縮させる。ここで、図7ではピーク間の中間位置が2つの場合を例に示したが、合わせる中間位置が多ければ多いほど正確な位置合わせができる。オペレータは、先に示したS1とS2、そして比較演算回路47が自動で抽出するピーク間の中間位置の数を、レシピを作成する段階で規定し信号波形の位置を合わせることができる。

【0022】

図8は信号波形の再構築処理の一例を説明した図で、比較演算回路47より信号処理回路48に入力される2つの信号波形と、それらを用いた信号波形の再構築と平滑化を示している。再構築は、図4と同様に2つの信号波形を比較し、信号の強度が低い方を真値とし信号波形を再構築することで実現することができる。しかし、先に示した位置合わせをしても、再構築した信号波形では不連続点49が存在し、計測誤差の要因となる。そこで、信号処理回路48では再構築した信号波形を平滑化し、計測誤差を低減させる。このように再構築をする処理に平滑化の機能を加えることで、安定し、計測誤差の少ない計測装置を実現することができる。また、上記では信号波形のデータサイズについて明記していないが、コンソール6に表示する走査像を8bit、計測に用いる信号波形を14bit以上とすることで必要最小限のデータサイズで高精度な計測を実現することができる。データサイズが小さくなることで、ストレージ媒体7には大量の計測結果が保存でき、且つデータ処理を高速化できるため、計測装置の処理速度の観点でも有利となる。以上に説明した位置合わせ処理及び再構築処理を施すことで、高アスペクト構造の底に対して安定した寸法計測を実現することができる。

【0023】

なお、本実施例ではAD変換部41より後段の切り替え回路A 42から、画像処理回路46並びに信号処理回路48までをコンソール6から独立した部位として記載したが、これらの機能はコンソール6に含まれる計算機でも行うことができる。コンソール6に含まれる計算機で上記処理を行う場合は、AD変換部41より後段の部位がコンソールに集約できるため、計測装置の設置面積や製造コストの低減が期待でき、かつ本実施例の効果は損なわれない。

(レシピ作成の手順)

図9を用いて本実施例に係るSEM式半導体計測装置におけるレシピ作成の手順を示す。パターンの寸法を計測するオペレータは、工程1で計測する試料の基本情報を入力する。例えば試料が半導体ウェーハの場合は、ウェーハの品種、製造工程の名称が前述の基本情報に相当し、これらは複数存在するレシピを分類し管理するために用いられる。次に、工程2で計測に用いる光学条件を選定する。光学条件のパラメータは、試料に入射するプローブ電流、入射エネルギーであり、これらのパラメータは走査像の取得で、「複数回の画像取得で画質が劣化」「計測時の弊害となる明るさムラ等の異常コントラスト」が発生しないよう決められる。この作業は、オペレータが光学条件を任意に選んでも良いし、装置出荷時に製造元が決めた推奨条件をそのまま用いても良い。半導体ウェーハ等のパターンが形成された試料では、試料を動かすステージの座標と試料上に形成されたパターンの座標との位置関係を正確に計測する必要がある。本実施例では、この位置関係を計測する工程をアライメント工程(工程5)とする。工程3では、光学画像上及び走査像上で認識可能な試料上のパターンの画像を、テンプレートとしてコンソール6に登録する。このテンプレートには、光学画像と走査像の2種類を登録することができ、光学画像のテンプレートは第1のアライメント工程、SEM画像のテンプレートは第2のアライメント工程に用いられる。通常、精度の低い第1のアライメント工程を経てから高精度な第2のアライメント工程を行う手順となる。登録作業は、例えばコンソールのモニタ上に表示される光学画像と走査像とを、ユーザがストレージ媒体7に記憶させることで実行される。(工程3)ステージの座標と試料上に形成されたパターンの座標との位置関係を正確に補正するためには最低2つの場所でアライメント工程を行う必要がある。工程4では、アライメントを行う場所を登録する。登録は、例えば、モニタに表示される走査像上で適当な位置を、ユーザがコンソールを介して指定することにより実行される。工程5では、テンプレートと上記で登録した場所で撮像した光学画像の比較(第1のアライメント工程)及び走査像の比較(第2のアライメント工程)からステージの座標と試料のパターンの座標の位置関係を計測する。そして、計測した結果をストレージ媒体7に記憶させる。

【0024】

次に、工程6で計測するパターンの近傍に測定する場所を探すための位置検索用テンプレートを登録し、工程7で計測する箇所のテンプレートをコンソールに登録する。ここでテンプレートとして登録する情報は、工程6では低倍の走査像とステージ座標、工程7では計測する倍率の走査像とステージ座標である。ここで登録時に実行する作業は、アライメント用のテンプレートの登録作業と同じである。工程8では工程7で登録した走査像を基に信号波形を抽出し、計測を実施し、結果をストレージ媒体7に記憶させる。オペレータはウェーハ内に複数の測定位置がある場合は、工程6から工程8を繰り返し、全ての測定位置を登録したらレシピをストレージ媒体7に保存し終了する。レシピを用いた自動計測では、オペレータがコンソール6に前述の試料の基本情報を入力し、自動計測を開始させる。コンソール6は開始の命令と共に、ストレージ媒体7に保存されたレシピの情報を読み出し、それに基づきウェーハ内を自動で計測し、レシピに登録された測定点全てに対して計測が完了したら、計測結果をストレージ媒体7に保存する。

【0025】

上記は計測装置におけるレシピ作成の手順と自動計測の一例であるが、本実施例を適用するためには、図9に示したレシピ作成の手順で、工程7と工程8に対して前述の信号処理を自動で実施させる設定が必要となる。図10は本実施例で示した信号処理を自動で実施させるレシピの作成手順を説明したもので、本実施例が関係する図9中の工程7と工程8のみを抜粋して図示している。まず、工程7−1では、計測する位置を含む走査像をテンプレートとして登録し、工程7−2で計測する方法を選択する。この計測する方法とは、ラインアンドスペースの様な繰り返しパターンの場合はパターンのピッチやライン間のスペース、又はラインの幅を示している。この方法は計測する対象により異なり、図10に示したラインアンドスペースのパターンに対しては、上記の計測方法が用いられるが、コンタクトホールや周期性のない孤立パターンの場合は、コンタクトの径やパターン間の距離を計測する方法が用いられる。レシピを作成するオペレータは、計測対象のパターンに応じて上記の計測方法を選ぶことができる。そして、計測する方法をオペレータが選択すると登録された走査像上に計測箇所を特定するカーソルが表示され、工程7−3でオペレータがカーソルの位置や大きさを調整し、計測する箇所にカーソルを合わせ、計測位置を登録する。図10中の(a)はラインアンドスペースのライン間のスペースを計測する例を示しており、この場合太線で矩形のカーソルが二つ表示され、カーソルを計測するスペースの両端のラインのエッジにそれぞれのカーソルを合わせることで、スペースを計測することができる。次に工程7−3で登録した位置を計測するが、本実施例では走査方向が約180度異なる2つの走査像を取得する必要があるため、工程8−1では、オペレータは、工程7−1で登録した走査像と同じ位置で、走査方向が異なる2つの走査像を取得する。そして、工程8−2では取得した2つの走査像に対する位置合わせ処理のパラメータを設定する。ここで、位置合わせ処理のパラメータとは、位置合わせをするアルゴリズムと、走査像内で位置合わせ判定をする有効領域を示しており、オペレータがこれらを自由に設定しても良いが、本実施例の計測装置の製造元が出荷時に設定したパラメータをそのまま用いても良い。図10中(b)は先に説明した2つの走査像から差画像を形成し、差画像の標準偏差が最小になるよう位置合わせをするアルゴリズムの場合を示している。この時、コンソール6のモニタには差画像が表示され、オペレータは位置合わせをする際の有効領域を示す、矩形のエリア選択カーソルの位置、並びに大きさを任意に調整することで、位置合わせのパラメータ調整することができる。位置合わせ処理の設定後、工程8−3では工程7−3で登録した計測位置に基づき、位置合わせ処理が完了した2つの走査像から信号波形を抽出する(図10中の(c))。そして、工程8−4では先に図7を用いて説明した手順に従い、オペレータは信号波形の位置合わせのパラメータを設定し、工程8−5で信号波形の再構築を行う。このときコンソール6のモニタ上には再構築した信号波形が表示されており、オペレータは表示されている信号波形を見ながら、この後の続く工程8−6距離を測定する条件の設定、工程8−7距離の測定を行う。工程8−6の距離を測定する条件の設定では、オペレータは信号波形を見ながら、計測するアルゴリズムを選択する。ここでアルゴリズムとは、信号波形から距離を計測するアルゴリズムを示しており、計測装置で一般的に用いられるアルゴリズムで本実施例の効果を発揮することができる。

(GUI画面)

図11は図10で示したレシピ作成手順をオペレータが操作する際、コンソール6のモニタ上に表示されるGUI画面の模式図である。GUI画面はコンソール6から計測装置全般の動作を指示する総合画面52と、走査像を表示する画像表示画面53、検出した信号のレベルを調整するゲイン調整画面54、本実施例で示した信号波形の処理及び計測アルゴリズムを選択する測長条件調整画面55で構成される。このGUI画面は、図9に示したレシピ作成の手順で、工程6の測定位置検索用のテンプレートを登録した後、自動的にコンソール6上のモニタに表示され、オペレータはそのまま測定位置のテンプレート登録(工程7)以降を設定することができる。

【0026】

GUI画面の下部にある総合画面52には、装置の動作状態を示す機能ボタン56が複数あり、オペレータは画面上でこのボタンをクリックすることで、ボタンに表示されている機能を動作させることができる。ここでは総合画面52内に、本実施例を説明する代表的な機能、ウェーハを試料室に搬送するロードボタン、走査像を表示する画像表示ボタン、レシピを作成するレシピ作成ボタン、自動で計測する自動測長ボタン、SEM式半導体計測装置の各種メンテナンスに用いるメンテナンスボタン、SEM式半導体計測装置の動作を終了させる終了ボタンを示したが、これら以外の機能が表示されていても本実施例の効果は損なわれることはない。なお、図11は走査像を観察しながら、レシピを作成している状態なので、画像表示とレシピ作成の機能ボタン56が活性の状態(黒く反転している状態)となっている。

【0027】

画像表示画面53は、走査像または光学画像を表示する画面であり、機能ボタン56として、測長条件調整ボタン、光学調整(光学条件)ボタン、ゲイン調整ボタン、画像条件ボタン、撮像条件ボタンが設けられている。図11ではゲイン調整画面54と測長条件調整画面55が立上っているため、これらの機能ボタン56は活性の状態になっており、光学調整ボタンは活性の状態でない。光学調整ボタンはSEM筐体1の光学軸を調整する際に使う機能ボタンで、レシピ作成の段階ではSEM筐体1の光学軸を調整する必要がないため、活性となっていない。また、画像条件ボタンは試料21に入射する一次電子線20のエネルギーとプローブ電流を調整するボタンで、図9中の工程2の段階で既に設定が完了しているため、図11中では設定されたエネルギー(加速電圧)とプローブ電流が表示されている。撮像条件ボタンは、画面に表示する走査像の走査速度、積算回数を設定するボタンであり、レシピ作成のどの工程でも起動できるが、図11は既に設定が完了している状態を示している。この場合、走査像の走査速度は走査条件、走査像の積算回数は積算回数として、現在の設定が画面に表示される。なお、画像表示画面53には、2つのプルダウンボタン57が設けられており、1つは表示する画像を走査像と光学画像で切り替える画像切り替えボタンと、もう1つは走査像の倍率を任意に選択する倍率選択ボタンである。これらは、レシピ作成に関わらず、画像表示画面53が起動している限り、どの段階で操作することができる。なお、符号51はカーソルを示す。

【0028】

ゲイン調整画面54は、計測装置の検出系のレベルを調整する画面で、図11ではレベルの調整として信号波形のオフセットを変えるブライトネスと、信号波形の振幅を変えるコントラストの2つを示した。これらは、スクロールバー58で調整でき、スクロールバー58の右にあるウインドウ59に設定値が表示される。また、ゲイン調整画面54にはレベルを調整するモードが選択できるプルダウンボタン57があり、このボタンで自動か手動かを選択することで、自動で計測装置がレベルを調整するか、オペレータが手動でレベルを調整するか選択することができる。

【0029】

測長条件調整画面55は、図10で示した手順をオペレータが行う画面で、測長条件調整画面55には工程7の測長位置のテンプレートを登録する領域と、工程8の測長を実施する領域がある。テンプレートを登録する領域には、測長方法を選択できるプルダウンボタン57があり、オペレータはプルダウンボタン57で測長対象に応じた測長方法を選択することができる。このとき、画像表示画面53の走査像上には、ここで選択した測長方法に応じたカーソルが表示され、オペレータは画面上でカーソルの位置や大きさを調整することができる。また、テンプレートを登録する領域には、登録または登録されているテンプレートを削除する際に用いるコマンドボタン60があり、オペレータはコマンドボタン60をクリックすることで、テンプレートの登録や削除をすることができる。測長条件調整画面55内の測長を実施する領域には、図10の工程8の手順でオペレータは測長する条件を調整する。工程8の中で、オペレータは工程8−1から8−5までの手順を、画面内のチェックボタン61で調整の有無を選択することができる。高アスペクト測長モードのチェックボタン61は、工程8−1に示した走査方向が異なる画像を取得するか否かを決めるボタンで、このチェックボタン61を有効にすることで、それ以降のチェックボタン61の操作が可能になる。画像位置補正のチェックボタン61は、工程8−2に示した走査像の位置合わせの有無を決めるボタンで、このボタンを有効にしたとき、縮退のウインドウ59への入力が可能になり、画像表示画面53の走査像上に先に述べたエリア選択カーソルが表示される。ここで縮退とは位置合わせ処理の際、走査像の外周から何画素分を無視するかを決めるパラメータで、オペレータが自由に調整しても良いし、装置の製造元が決めた初期値をそのまま用いても良い。波形位置補正のチェックボタン61は、工程8−4に示した信号波形の位置合わせの有無を決めるボタンで、このボタンを有効にしたとき、位置合わせの方式を決めるプルダウンボタン57が有効になり、オペレータは位置合わせ方法を選択し図7に示した調整をすることができる。平滑化処理のチェックボタン61は、工程8−5で示した信号波形の再構築の際、図8で示した信号波形の平滑化処理をするか否かを決めるボタンで、このボタンを有効にしたときレベルのウインドウ59への入力が可能になる。オペレータは、このウインドウ59に平滑化の度合いを決める数字を入力することで、平滑化の度合いを決めることができる。続いてオペレータが設定する工程8−6は、測長方法の機能ボタン56をクリックすることで、測長方法を設定する画面を新規に立ち上げることができる。この測長方法を設定する画面は、図11中では記載していないが、前述の図10の工程8−6並びに工程8−7の手順に従い、測長方法に関する各種パラメータを設定することができる。上記が、図10の工程8−1から工程8−7に示した手順をオペレータがGUI上で行う操作であり、これらの操作を行う上で、信号波形の取得や再構築、寸法の測長や、設定した条件の保存といった動作が必要になる。これらは測長条件調整画面55の下部にあるコマンドボタン60をクリックすることで動作させることができ、動作に応じて画面内に表示される信号波形は随時更新される。なお、これまでは高アスペクト測長モードを有効にした場合の調整手順、並びにGUIでの操作を説明したが、高アスペクト測長モードを無効にした場合は、オペレータは工程8−1から8−5を行わず、工程8−6に進み、従来の計測装置同様に測長条件を設定することができる。

【0030】

本実施例に係るSEM式半導体計測装置を用いてNANDゲート底部のパターン寸法を計測したところ、良好な結果が得られた。これにより、従来は困難であったエッチング後の高アスペクト構造の計測が可能になり、半導体装置の製造工程で要求される、様々な寸法計測に対応できるようになる。

【0031】

以上説明したように、本実施例によれば、立上り応答(底部から上部方向へ荷電粒子を走査して得られる検出信号)を用いて底部の両端部位置を求めることにより、高アスペクト構造であっても、パターン底部の寸法を高精度に計測できる荷電粒子線装置及び計測方法を提供することができる。

【実施例2】

【0032】

第2の実施例について説明する。なお、実施例1に記載され、本実施例に未記載の事項は特段の事情がない限り本実施例にも適用することができる。

実施例1では、高アスペクト構造の底の寸法計測に適したSEM式半導体計測装置の1構成例について説明した。半導体装置の製造工場では、1つのラインに複数のSEM式半導体計測装置を設置する場合が多く、複数の計測装置で同じレシピを用いた自動計測が行われる。このようにSEM式半導体計測装置を用いる場合、計測装置間の個体差(機差)が問題となり、機差の校正が不可欠となる。本実施例2では、高アスペクト構造の底の寸法計測に適したSEM式半導体計測装置における機差の校正について説明する。先の実施例1でも説明したように、高アスペクト構造の底の寸法計測には、信号電子の検出系に4桁(14bit)以上のダイナミックレンジと精度が要求される。本実施例では、SEM式半導体計測装置に検出系の個体差を校正するため、検出した信号電子の強度を信号電流に換算する機能を備えていることを特徴とする。ここで、信号電流とは試料21から放出される信号電子22の量を定量化できる物理量であり、本実施例では既知のプローブ電流で観測される試料の明度を信号電流の一例として示した。同じプローブ電流であっても、信号電流は試料によって異なるが、同一の試料に対し、プローブ電流を変えて取得した、プローブ電流と明度の特性データは、測定した検出系の特性を示すため、検出系の固体差を含んだ信号電子の強度を信号電子22の量に換算することができる。

(信号波形の校正処理)

図12は、本実施例における検出系の校正方法の概要を示しており、図1中で校正処理に関係する、信号処理部4とコンソール6並びにストレージ媒体7を抜粋してある。検出した信号電子の強度を信号電流に換算するためには、検出系の特性を測定した特性データ63の集合体であるデータシート62が必要であり、このデータシート62はストレージ媒体7に記憶されている。コンソール6は、図1中のレベル調整回路39に指示した調整値に相当する特性データ63をデータシート62から読み出し、特性データ63を用いて信号処理部4から送られる信号波形の強度を信号電流に換算する。そして、コンソール6は、信号電流に換算した信号波形と、その波形から計測した結果をストレージ媒体7に記憶させる。ここで、特性データ63の集合体であるデータシート62は、計測装置の出荷時、あるいは装置の定期的なメンテナンスの際、計測装置の製造元あるいはオペレータが作成するものであり、必要に応じて特性データ63、並びにデータシート62を更新することができる。以上に示した方法でAD変換部41より前段の検出系の個体差を校正することができる。なお、上述の特性データ63、並びにデータシート62を作成する手順は、後の(データシートの作成手順)で説明する。

(プローブ電流計測装置)

プローブ電流と明度の特性データを正確に取得するためには、SEM式半導体計測装置に一次電子線のプローブ電流を計測する機能が必要になる。図13はプローブ電流を計測する装置の構成を示しており、図1中のSEM筐体1の一部と、プローブ電流計測装置33、コンソール6を示している。SEM筐体1に含まれるプローブ電流計測部14は、一次電子線20を偏向するブランキング装置64と、プローブ電流を検知するファラデーカップ65、そしてファラデーカップ65とSEM筐体1を電気的に絶縁する絶縁体25で構成されている。また、プローブ電流計測装置33は、一次電子線20を偏向させる定電圧回路66と、ファラデーカップ65が検知したプローブ電流を電圧信号に変換、且つ増幅させる増幅器38、並びに増幅された電圧信号をデジタル信号に変換するAD変換部41で構成されている。ここで、ブランキング装置64と定電圧回路66、並びにファラデーカップ65と増幅器38は、図中には示していないSEM筐体1の真空を維持するフィードスルー端子で電気的に接続されている。そのため、コンソール6からの制御信号に基づき、定電圧回路66はブランキング装置64に定電圧を印加し、ファラデーカップ65でプローブ電流が検知できる構成になっている。なお、ファラデーカップ65には、一次電子線20が通過する穴が設けられており、ブランキング装置64で一次電子線20が偏向されたとき、初めてファラデーカップ65に一次電子線20が捕捉され、プローブ電流が検知できる仕組みになっている。

(データシートの作成手順)

検出系のデータシート62を作成するには、検出系のレベル調整回路39の回路定数を固定し、既知のプローブ電流で試料の明度を計測し、プローブ電流(信号電流)と画像明度の関係を求める必要がある。図14は、データシート62を作成する手順を示しており、手順は大きく2つの工程に分かれている。1つは、一次電子線20を試料21に照射せず、レベル調整回路39の回路定数を段階的に変えながら、画像の明度を測定する暗レベルの測定と、もう1つは、プローブ電流とレベル調整回路39の回路定数を各々段階的に変えながら、信号電流と画像明度の関係を求める検出系特性の測定である。以下、手順に沿って各工程を説明する。まず、暗レベルの測定は、第1の工程で一次電子線20が試料21に照射されないようプローブ電流がゼロになる設定をする(ビームオフ)。この設定は、電子源11から電子が放出されないよう、コンソール6から電子銃電源31を制御しても良いし、SEM筐体1の中にバルブがある場合は、そのバルブを閉めるだけでも良い。次の第2の工程で検出系の回路定数を設定し、第3の工程で走査像の明度を計測する。検出系の回路定数を段階的に変えながら、第2−第4の工程を繰り返すことで、暗レベルを測定することができる。

【0033】

続いて、検出系特性の測定は、第5の工程で1次電子線20を試料21に照射させる(ビームオン)。この設定は、電子源11から電子が放出されるよう、コンソール6から電子銃電源31を制御しても良いし、SEM筐体1の中にバルブがある場合は、閉めていたバルブを開けるだけでも良い。次の第6の工程では、一電子線のプローブ電流を設定するが、プローブ電流を変える手段として、コンソール6から電子銃電源31を制御し、電子源11の動作条件(電子を放出させる引き出し電圧等)を調整しても良いし、絞り13の上に配置されている第1コンデンサレンズ12で1次電子線20の軌道を調整しても良い。プローブ電流を変える手段はいずれでも良いが、本実施例の効果を発揮するためには、プローブ電流の範囲を4桁以上にする必要がある。なぜなら、本実施例が実現する高アスペクト構造の底の計測では、検出系に4桁のダイナミックレンジが必要とされるためである。そして第6の工程でプローブ電流を設定したら、次の第7の工程で検出系の回路定数を設定し、第8の工程で走査像の明度を計測する。この第6−第8の工程を繰り返すことで、検出系の特性を測定することができる。ここで注意すべきは、暗レベルの場合と異なり検出系特性の場合は、試料に電子線を照射するため、試料の同じ場所で測定を重ねると試料の汚染やそれに伴う帯電の影響で、走査像の明度が変わってしまう。従って、第9の工程で次の測定があると判断したら、試料を移動させ常に新しい場所で走査像の明度を測定できるよう工夫する必要がある。以上に示した手順で検出系の回路定数ごとに、暗レベルと検出系特性を測定することで、データシート62を作成することができる。

(GUI画面)

次に、図14に示した手順でデータシート62を作成する際、コンソール6のモニタに表示されるGUI画面を説明する。図15は、検出系の特性を測定する際、コンソール6のモニタ上に表示されるGUI画面の模式図で、GUI画面はコンソール6から計測装置全般の動作を指示する総合画面52と、メンテナンスする項目を選択するメンテナンス画面67、検出系の特性を自動で測定する検出特性測定画面68で構成される。

【0034】

GUI画面の下部にある総合画面52には、装置の動作状態を示す機能ボタン56が複数あり、オペレータは画面上でこのボタンをクリックすることで、ボタンに表示されている機能を動作させることができる。ここでは総合画面52内に、本実施例を説明する代表的な機能、ウェーハを試料室に搬送するロードボタン、走査像を表示する画像表示ボタン、レシピを作成するレシピ作成ボタン、自動で計測する自動測長ボタン、SEM式半導体計測装置の各種メンテナンスに用いるメンテナンスボタン、SEM式半導体計測装置の動作を終了させる終了ボタンを示したが、これら以外の機能が表示されていても本実施例の効果は損なわれることはない。なお、図15は計測装置のメンテナンスをしている状態なので、メンテナンスの機能ボタン56が活性の状態(黒く反転している状態)となっている。

【0035】

メンテナンス画面67には、メンテナンスの項目ごとに機能ボタン56があり、機能ボタン56の横にメンテナンスが行われた最新の日時が表示される構成になっている。各メンテナンスの項目ごとに校正が行われた最新の日時を表示することで、オペレータはSEM式半導体計測装置が定期的にメンテナンスされているか確認することができる。なお、図15では検出系の特性を校正している状態なので、検出系特性の機能ボタン56活性の状態(黒く反転している状態)となっている。

【0036】

検出特性測定画面68は、画像を表示する領域と測定する条件を設定する領域に分かれており、画像を表示する領域は、前述の図11と同じ構成になっており、オペレータは光学画像、並びに走査像を任意に切り替え、モニタ上の画像を確認しながら、試料上で測定する箇所を探索することができる。測定する条件を設定する領域には、暗レベルと検出系特性、それぞれの項目についてチェックボタン61があり、オペレータはチェックを付けるか否かで測定する項目を選択することができる。この測定する項目を選択できる機能を備えることで、不必要な測定を減らし、メンテナンスに要する時間を減らすことができる。また、測定の際にパラメータとなるプローブ電流と、検出系の回路定数(ブライトネスとコントラスト)については、測定するレンジと測定の間隔を数字で入力できるようになっており、オペレータは各々のウインドウに所望の数字を入力することで、測定のレンジと間隔を任意に調整し設定することができる。そして、測定結果の消去や、測定の開始、並びに測定結果の登録等、測定の際必要となる一連の動作は、各動作のコマンドボタン60をオペレータが指示することで計測装置に実行させることができる。

【0037】

本実施例のように、SEM式半導体計測装置に検出系の特性を校正する機能を備えることで、計測装置間の個体差(機差)を低減させることができ、かつ高アスペクト構造の底を計測する際、必要となる4桁のダイナミックレンジを高精度に実現することができる。

【0038】

本実施例に係るSEM式半導体計測装置を用いてNANDゲート底部のパターン寸法を計測したところ、良好な結果が得られた。

本実施例によれば、実施例1と同様の効果が得られる。また、検出した信号荷電粒子の強度を信号電流に換算する機能を備えることにより、複数の荷電粒子線装置の検出系の個体差を校正することができる。

【実施例3】

【0039】

第3の実施例について、図16と図17を用いて説明する。なお、実施例1又は2に記載され、本実施例に未記載の事項は特段の事情がない限り本実施例にも適用することができる。

実施例1では、高アスペクト構造の底の寸法計測に適したSEM式半導体計測装置の1構成例について説明し、計測に用いる信号波形とコンソール6のモニタに表示する走査像を独立のデータにすることで、必要最小限のデータサイズで高精度な計測を実現することができることを示した。本実施例3では、この利点を積極的に活用できるSEM式半導体計測装置の1構成例について説明する。本実施例ではSEM式半導体計測装置の概略構成は図1と同じだが、信号処理部の構成が大きく異なる。以下、本実施例の特徴である信号処理部4について詳細に説明する。

(信号処理部)

図16は信号処理部4の概略構成図であり、信号処理部4は、切り替え回路A 42、メモリA 43、メモリB 44、メモリC 69、画像処理回路46、比較演算回路47、信号処理回路48で構成される。信号処理部4は、レベル調整回路39及びAD変換部41を介して検出器23に、またコンソール6に電気的な配線で接続され、コンソール6からの制御信号に基づき、検出器23からの信号を処理し、コンソール6へ出力する。コンソール6からの制御は、レベル調整回路39で検出器23から送られる信号の増幅、オフセットを調整し、AD変換部41で、走査信号に同期させデジタル信号に変換する。そして、デジタル信号を、切り替え回路A 42を介し、信号波形はメモリA 43またはメモリB 44に、走査像はメモリC 69にそれぞれ格納する。この後に続く信号波形を処理する比較演算回路47並びに信号処理回路48、そして走査像を処理する画像処理回路46の動作は、図5と同じである。

【0040】

ここで、図16と図5に示した信号処理部4の概略構成図の違いは、信号波形及び走査像を一時的に記憶するメモリを、信号波形用のメモリ(メモリA 43、メモリB 44)と走査像用のメモリ(メモリC 69)に分割したことである。

【0041】

これまで、本実施例では高アスペクト構造の底を計測するために、信号波形に0.01%の精度が必要であることを示してきた。この精度を実現するためには、検出系の精度を上げる工夫だけでなく、検出する信号電子自体にもそれだけの精度が要求される。この信号電子の精度がショットノイズに支配される場合、従来の精度である数%を0.01%まで向上させるためには、信号波形を約10000倍多く積算する必要がある。実施例1の構成ではメモリに格納された走査像の中から所望の領域を選択し、その領域の明度から信号波形を形成するため、走査像自体の積算回数を約10000倍多くする必要があり、走査像の取得に多くの時間を要する。しかし、本実施例では信号波形と走査像のメモリが独立しているため、走査像自体の積算回数を必要以上に増やす必要がなく、必要最小限の時間で計測することができる。例えば、走査像の精度が8bitで良いなら、走査像の積算回数は従来と同様の数回から多くても256回で良く、信号波形は走査像の中で計測したい領域だけを選択的に走査し、走査像の約10000倍多く積算すれば良い。

(レシピ作成の手順)

図17は本実施例で示した信号処理を自動で実施させるレシピの作成手順を説明したもので、実施例1で示した図9中の工程7と工程8のみを抜粋して示している。工程7では、計測する位置をテンプレートとして登録するが、実施例1と異なり走査像は信号処理部4内の専用のメモリC 69に格納される。それ以外は、工程7−1から工程7−3まで図10の説明と同じ手順でレシピを作成する。次に、工程8ではテンプレートとして登録したパターンを計測するが、工程8−1の信号波形の取得条件の設定だけが図10と異なり、それ以降は図10の説明と同じ手順でレシピを作成する。オペレータは、工程8−1で計測する位置に相当するカーソルの範囲を走査方向に対し直行する方向(走査の送り方向)に走査線を何本配置するか決め、その後走査線の積算回数を決める。図17の(b)は、信号波形の取得条件を説明した図であり、図ではカーソルの範囲にN本の走査線を配置している。ここで走査線の積算回数をMとしたとき、走査線の本数Nと積算回数Mの積が、走査像の積算回数と比較し約10000倍になるよう信号波形の取得条件を設定する。その後、オペレータは工程8−1で決めた信号波形の取得条件に従い、工程8−2で走査方向が異なる2つの信号波形をメモリA 43、メモリB 44にそれぞれ格納することで信号波形を取得することができる。

【0042】

本実施例に係るSEM式半導体計測装置を用いてNANDゲート底部のパターン寸法を計測したところ、良好な結果が得られた。

本実施例によれば、上記実施例と同様の効果が得られる。また、信号波形用のメモリと走査像用のメモリとを分割することにより、走査像自体の積算回数を必要以上に増やす必要がなく、必要最小限の時間で計測することができる。

【実施例4】

【0043】

第4の実施例について説明する。なお、実施例1乃至3のいずれかに記載され、本実施例に未記載の事項は特段の事情がない限り本実施例にも適用することができる。

実施例1から実施例3で、高アスペクト構造の底の寸法計測に適したSEM式半導体計測装置の例を示してきたが、これまではSEM筐体1に設けられた1つの検出器23で信号電子を検出し走査像と信号波形を形成していた。しかし、1つの検出系で4桁のダイナミックレンジを保障するには、検出した信号のレベルを調整するレベル調整回路39に5桁以上のダイナミックレンジが必要になり、実現が困難な場合がある。本実施例4では、この課題を改善するSEM式半導体計測装置の1構成例について説明する。本実施例では検出器からデータを格納するメモリまでの部位を複数設け、信号電子22の量に応じて検出系を使い分ける構成とした。この構成を用いることで、1つの検出系に要求されるダイナミックレンジを狭めることができ、レベル調整回路39の設計が容易になる。以下、本実施例について図を用いて詳細に説明する。

【0044】

図18は、本実施例に係るSEM式半導体計測装置の構成を示したものである。図1と同様に計測装置は、大きく分けて、SEM筐体1、試料室2、筐体制御部3、信号処理部4、ステージ制御部5、ウェーハ搬送部8、真空排気部9で構成され、これら全てをコンソール6で制御できるよう構成されている。また、コンソール6はレシピや計測結果、取得した走査像を記憶できる大容量のストレージ媒体7を持ち、このストレージ媒体7に記録されたデータを元に、装置の動作や、データの管理を行う。本実施例は、検出系を複数系統設けていることが、今までの実施例と異なり、図18では検出系が2系統ある場合を代表例として示した。以下、本実施例で示す各部位の中で、図1と異なる検出系の構成とその部位が果たす機能について抜粋して説明する。

(SEM筐体)

SEM筐体1では、試料21で発生した信号電子22を、2つの検出器(検出器A 70と検出器B 71)で捕捉することが実施例1と異なり、図18では検出器A 70と検出器B 71で信号電子22を同時に捕捉する構成を示している。検出器を複数用いる場合、図18のように信号電子22を複数の検出器で同時に補足しても良いが、信号電子22の軌道を変え、各検出器で個別に信号電子22を捕捉しても良い。

【0045】

図19は、図18とは異なる形態で本実施例を実現する構成で、個別に信号電子22を捕捉する場合の計測装置の概略構成を示している。図19は、信号電子22の捕捉に関わるSEM筐体1の一部と2つの検出系、そして筐体制御部3の筐体制御電源32を示している。SEM筐体1には、変換板16と検出器A 70、検出器B 71の他に、信号電子22の軌道を各検出器の方向へ偏向するExB偏向器72が設けられている。ExB偏向器72は、電子源11から試料21の方向へ進行する一次電子線20の軌道を変えず、それと逆方向に進行する信号電子22の軌道を偏向するよう静電偏向器75と電磁偏向器76の偏向場がそれぞれ調整されている。2つの検出系は、実施例1と同様にレベル調整回路39、39’AD変換部41、41’並びに信号処理部4で構成されている。筐体制御部3の筐体制御電源32は図19の説明で必要なExB偏向器72を動作させる定電流回路73と定電圧回路66、並びに定電圧回路66からの出力を切り替えるリレー回路74で構成されている。図19は、検出器A 70と検出器B 71を対向するように配置した例で、ExB偏向器72は、どちらか一方の検出器で信号電子22が捕捉されるよう、信号電子22の偏向方向を反転させる。これは、正負両極性を出力する定電圧回路66の出力をリレー回路74で反転させ、かつ定電流回路73の出力の極性を反転させることで実現できる。このように、複数の検出器で個別に信号電子22を捕捉する場合においても、ExB偏向器72を用いることで、効率的に信号電子22を検出器に導くことができる。

(信号処理部)

図20は本実施例における図18、並びに図19の信号処理部4の概略構成図であり、検出器が2つあるため、それより後段のレベル調整回路からメモリまでが2系統あり、かつ各々の検出器の信号を合成する合成部77が新規に設けられている。信号処理部4は2つの検出器70、71とコンソール6に電気的な配線で接続され、コンソール6からの制御信号に基づき、検出器からの信号を処理し、コンソール6へ出力する。コンソール6からの制御は、レベル調整回路39、39’で検出器から送られる信号の増幅、オフセットを調整し、AD変換部41、41’で、走査信号に同期させデジタル信号に変換する。そして、デジタル信号は切り替え回路42、45を介し、各々のメモリ43、44、69、80に走査像として格納される。この検出器からメモリまでの信号処理は図5と同じだが、信号電子22の量に応じて、各々の系統でレベル調整回路39、39’の増幅、オフセット調整を変えている。そのため、メモリに格納される走査像の明度は、各々の系統で異なり、新規に設けた合成部77は、各メモリに格納されている走査像、並びに走査像から抽出された信号波形を合成する役割を果たす。

【0046】

図21は合成部77における信号処理で、各メモリ43、44、69、80に格納されている走査像から信号波形を抽出し、抽出した信号波形を合成する手順を模式的に示している。各々の系統のメモリには、走査方向が約180度違うため、左右が反転した走査像が格納されている。まず、合成部77ではどちらかの画像を左右反転させ、走査像どうしで位置合わせ処理を行う。ここで位置あわせの処理は、図6で説明した位置合わせと同じでよく、図21ではこの処理に相当する図を省略している。次に、位置合わせの情報を基に、それぞれの走査像に対して波形を抽出するカーソルを合わせ、信号波形を抽出する。このカーソルの設定については、実施例1の(レシピ作成)で既に説明しており、図21には抽出した信号波形を示している。ここで抽出した信号波形は、各々の系統で走査像の明度が異なるため、信号波形の強度と形が異なる。

【0047】

図21の中央は、1つの系統で、高アスペクト構造の上部の信号に精度をもたせ、もう1つの系統で高アスペクト構造の底の信号に精度をもたせる調整をした例を示している。この場合、前者の信号波形では高アスペクト構造の底に相当する領域の階調が0になり、後者の信号波形では高アスペクト構造の上部に相当する領域の階調が最大となる。これらの領域は、信号波形の振幅が検出系のダイナミックレンジを超えるため、階調が0又は最大に固定されており、信号の強度に意味がない。従って、これら2つの信号波形から階調が0又は最大の領域を切り捨てて、信号波形を合成する必要がある。

【0048】

図21の右側は、合成した信号波形を示しており、それぞれの系統から走査方向が同じ信号波形を選択し合成している。ここで、合成する処理では、信号波形が連続的に繋がるよう、信号強度のレベル補正と位置合わせが必要である。信号強度のレベル補正は、まず、2つの階調(S1とS2)を決め、高アスペクト構造の上部の階調がS2、底の階調がS1になるよう、それぞれの信号波形の強度にオフセットを与える。このとき、それぞれの信号波形で0又は最大の階調の領域を、S1並びにS2に合わせても意味がないので、高アスペクト構造の上部の信号に精度をもたせた信号波形はS2に、高アスペクト構造の底の信号に精度をもたせた信号波形はS1に合わせるようオフセットを調整する。次に2つの信号波形が連続的に繋がるよう位置を合わせるが、この処理は図7で示した方法でも良いし、図21に示した信号波形の立上りで合わせても良い。最後に、2つの信号波形の立上り部が連続的に繋がるよう、それぞれの信号波形の階調を伸縮させ、1つの信号波形に合成させる。この合成は2つの信号波形から領域ごとに適切な信号を抽出する処理であり、2つの信号波形の交点を境界に交互に信号を抽出し、抽出した2つの信号波形のうち、波形の振幅が大きい方を正しい結果とする。上記の手順で、2つの系統で取得した強度並びに形が異なる2つの信号波形を、1つの信号波形に合成することができる。また、走査像を合成する場合は、まず上記の手順で信号波形を合成し、その際用いたレベル補正値と位置補正値を各々の走査像に適用することで、2つの走査像を1つの走査像に合成することができる。

【0049】

なお、本実施例ではAD変換部41より後段の切り替え回路から、画像処理回路46並びに信号処理回路48までをコンソール6から独立した部位として記載したが、これらの機能はコンソール6に含まれる計算機でも行うことができる。コンソール6に含まれる計算機で上記処理を行う場合は、AD変換部41より後段の部位がコンソールに集約できるため、計測装置の設置面積や製造コストの低減が期待でき、かつ本実施例の効果は損なわれない。

(GUI画面)

図22は、レシピ作成でオペレータが信号波形を合成する際、コンソール6のモニタに表示されるGUI画面の模式図である。GUI画面はコンソール6から計測装置全般の動作を指示する総合画面52と、走査像を表示する画像表示画面53、検出した信号のレベルを調整するゲイン調整画面54、本実施例で示した合成処理のパラメータを調整する合成処理調整画面78で構成される。このGUI画面は、図9に示したレシピ作成の手順で、工程7の測定位置のテンプレートを登録した後に、自動的にコンソール6上のモニタに表示される。

【0050】

本実施例では検出系が2系統あるため、ゲイン調整画面54にはレベルを調整できるブライトネスとコントラストがそれぞれの検出系について設けられている。またゲイン調整画面54には、画像表示画面53に表示する走査像を選択できるプルダウンボタン57が新規に設けられており、オペレータはこのボタンを操作することで、検出器を選択することができる。

【0051】

合成処理調整画面78は、オペレータが図21の手順でパラメータを調整する画面で、信号波形を合成する領域と、走査像を合成する領域に分かれている。信号波形を合成する領域には、各々の検出系で得られる信号波形と、合成した信号波形が表示されており、プルダウンボタン57で合成した後の信号波形のbit数と位置合わせの方式をオペレータが選択できる構成になっている。また、合成する際に決める2つの階調(S1とS2)は、信号波形上に表示されたレベルカーソルを、オペレータが手動で調整し決めることができる。走査像を合成する領域は、信号波形の場合と同様にプルダウンボタン57で合成した後の走査像のbit数と位置合わせの方式をオペレータが選択できる構成になっている。図21の手順を進めるうえで必要になる、信号波形の抽出や信号波形の合成、並びに調整結果の保存は、合成処理調整画面78の下部に配置されたコマンドボタン60をオペレータがクリックすることで実施させることができる。なお、これまで説明してきた手順をオペレータが全て手動で行うと、合成するパラメータの調整に試行錯誤が必要となる。従って、オペレータがbit数、位置合わせの方式、並びに合成する際に決める2つの階調(S1とS2)だけ決めたら、合成のコマンドボタン60をクリックするだけで、コンソール6は、自動的に各検出系のレベルを調整し、信号波形は連続的に、走査像は自然なコントラストに最適化できる機能を備えているのが好ましい。

【0052】

以上がSEM式半導体計測装置で、試料から放出される信号電子の量に応じて、複数ある検出器を使い分ける例であり、本実施例を用いることで、1つの検出系に要求されるダイナミックレンジを狭めることができ、レベル調整回路39の設計が容易になる。また、合成した信号波形を用いて計測する手段は、実施例1で示した信号波形の再構築がそのまま活用できるので、本実施例の構成でも高アスペクト構造の底を計測することができる。なお、本実施例では複数の検出系を用いるため、検出系の個体差の影響は否めない。しかし、本実施例に実施例2で示した検出系の特性を校正する手法を併用することで、信号波形並びに走査像を高精度に合成することが可能になる。

【0053】

本実施例に係るSEM式半導体計測装置を用いてNANDゲート底部のパターン寸法を計測したところ、良好な結果が得られた。

本実施例によれば、上記実施例と同様の効果が得られる。また、複数の検出器を備え、試料から放出される信号電子の量に応じて、複数ある検出器を使い分けることにより、1つの検出系に要求されるダイナミックレンジを狭めることができる。

【実施例5】

【0054】

第5の実施例について説明する。なお、実施例1乃至4のいずれかに記載され、本実施例に未記載の事項は特段の事情がない限り本実施例にも適用することができる。

実施例4では、SEM式半導体計測装置で、試料から放出される信号電子の量に応じて、複数ある検出器を使い分ける例を示したが、レベル調整回路39のダイナミックレンジが多段階に設定できる場合、1つの検出器でも実施例4と同様の機能を実現することができる。本実施例では多段階にダイナミックレンジを設定できるレベル調整回路39を備えたSEM式半導体計測装置の構成について説明する。この場合、実施例4と比較し、検出系の系統数が少なくなるため、計測装置の製造原価が低減し、今まで説明した機能を安価に実現することができる。以下、本実施例について図を用いて詳細に説明する。

(信号処理部)

図23は本実施例における信号処理部4の概略構成図であり、多段階にダイナミックレンジを設定できるレベル調整回路39を備えているため、その段数に応じた複数のメモリ43、44、69・・・90を備えている。信号処理部4は、レベル調整回路39とAD変換部41を介して検出器23に、またコンソール6に電気的な配線で接続され、コンソール6からの制御信号に基づき、検出器23からの信号を処理し、コンソール6へ出力する。コンソール6からの制御は、レベル調整回路39で検出器23から送られる信号の増幅、オフセットを調整し、AD変換部41で、走査信号に同期させデジタル信号に変換する。そして、デジタル信号は切り替え回路A 42を介し、各々のメモリに走査像として格納される。この検出器からメモリまでの信号処理は図5と同じだが、コンソール6からの制御信号に基づき、レベル調整回路39の増幅率、オフセットが多段階に設定され、その設定ごとに異なるメモリ43、44、69・・・90に走査像が格納されることが図5と異なる。各々のメモリには、左右が反転した一対の走査像が、レベル調整回路39の設定ごとに格納されており、これらを用いて合成部77は1つの信号波形並びに走査像を合成する。ここで、合成部77は各メモリの走査像から信号波形を抽出し、連続的になるよう信号波形を合成するが、本実施例では実施例4ほど難しい処理は必要ない。なぜなら、本実施例は多段階のダイナミックレンジをレベル調整回路39の設定だけで実現しているので、実施例2で示した手法を適用するだけで、連続的な信号波形を合成できる。ここでは、信号波形の合成について取り上げたが、走査像についてもほぼ同様の手順で合成することができる。合成した走査像は表示の目的で使われ、計測には用いないため、合成部77は合成した走査像が自然なコントラストになるよう、各メモリに格納されている走査像の階調を伸縮させるだけでよい。

【0055】

以上が多段階にダイナミックレンジを設定できるレベル調整回路を備えたSEM式半導体計測装置の例であり、実施例4で説明した機能を安価に実現することができる。また、合成した信号波形を用いて計測する手段は、実施例1で示した信号波形の再構築がそのまま活用できるので、本実施例の構成でも高アスペクト構造の底を計測することができる。

【0056】

本実施例に係るSEM式半導体計測装置を用いてNANDゲート底部のパターン寸法を計測したところ、良好な結果が得られた。

本実施例によれば、上記実施例と同様の効果が得られる。また、多段階にダイナミックレンジを設定できるレベル調整回路を備えることにより、検出系の系統数が少なくなるため、計測装置の製造原価が低減することができる。

【実施例6】

【0057】

第6の実施例について説明する。なお、実施例1乃至5のいずれかに記載され、本実施例に未記載の事項は特段の事情がない限り本実施例にも適用することができる。

これまでは、高アスペクト構造としてラインアンドスペースのパターンを例に、走査方向が約180度異なる2枚の走査像に着目した信号処理を取り上げてきた。この信号処理で実施例の効果が説明できたのは、ラインアンドスペースではパターンのエッジが一方向にしかないためであり、エッジが全方位にあるコンタクトホールに対しては、今までの実施例では不十分である。本実施例では、エッジが全方位にあるコンタクトホールについて、高アスペクト構造の底の計測精度を改善するSEM式半導体計測装置を説明する。SEM式半導体計測装置の構成は、これまでの実施例と同じだが、信号波形、並びに走査像を再構築する処理が今までと異なる。以下に、本実施例の特徴である信号波形、並びに走査像を再構築する処理について説明する。

【0058】

図24は、本実施例における信号波形、並びに走査像を再構築する処理を示しており、図の左から一次電子線の走査、信号電子の取り込み、エッジの抽出、走査像の再構築を示している。図24の中で信号波形のエッジの抽出と再構築については、図25、並びに図26を用いて詳細に説明する。まず、コンタクトホールでは全方位にエッジが存在するため、一次電子線も全方位(360度)に走査する必要がある。図24の左は、方位角0、45、90度に走査方向を変えた例を示しており、どの走査方向でも視野の全域が隈なく走査されるよう、走査する領域は視野の1.4倍以上にする必要がある。そして、試料から放出された信号電子は、走査方向に依存した座標系で取り込まれるため、各々の走査像では、視野内の各点を異なる座標でサンプリングすることになる。図24の例では、走査方向が0度の場合は視野の左下を(3,4)の画素、45度の場合は(1,10)、90度の場合は(3,16)でサンプリングすることになる。本実施例では、全方位に対して走査像を取得しているが、コンタクトホールのエッジを検出系の立上り応答で捉えられるのは、エッジの接線に対し法線方向で、且つ接点を通過する走査線だけである。従って、視野の中央に1つのコンタクトホールがある図24では、エッジを検出系の立上り応答で捉えている走査線は、各々の走査像の中で1〜数本程度となる。走査像からこのエッジを抽出するには、走査方向に微分した画像の中から明るい座標を抽出し、走査像からその座標に相当する階調のみ有効なデータとして抽出する。全ての走査方向について、有効なデータを抽出したら、それら全てを加算平均することで、検出系の立上り応答でエッジを捉えた走査像を再構築できる。

【0059】

次に図25で、走査像の中からこの走査線を抽出し信号波形を形成する手法について説明する。図25の左は、走査線の送り方向に走査像を分割した際得られる信号波形を示しており、コンタクトホールの場合、エッジの間隔は走査線の送り方向に進むにつれ広がり、極大値を経てから縮小する。ここで、エッジの接線に対し法線方向で、且つ接点を通過する走査線は、エッジの間隔が極大となる走査線であり、各々の走査像に対しエッジの間隔が極大になる走査線を抽出することで、エッジを検出系の立上り応答で捉えた信号波形を抽出することができる。なお、このようにエッジ間の距離の極大値から走査線を抽出しても良いが、コンタクトホールの形状が扁平している場合は、走査線ごと順番にエッジ間の距離を計測し、エッジ間の距離の変化が最小になる走査線を抽出しても良い。この段階では各々の信号波形に、検出系の立下り応答の信号も含まれているため、これまでと同様に信号波形から検出系の立上り応答の領域を抽出する必要がある。実施例1と同様の手法を用いても良いが、図26では信号の微分波形を活用し、検出系の立上り応答の領域を抽出する。図26の中央は、信号波形とその微分波形を示しており、微分波形では検出系の立上り応答の領域に正のピークが見られる。この微分波形が正のピークになる領域の信号を信号波形から抽出することで、検出系の立上り応答の領域を抽出することができる。そして、図26の右は、信号波形の再構築を示しており、その手順は全ての方向の信号波形から方向が約180度異なる一対の信号波形を選び出し、エッジ間の中央が重なるよう位置を合わせ、一対の信号波形を足し合わせる。次に全ての方向の信号波形に対してこの処理を行い、最後にエッジ間の中央を基準に全ての信号波形を加算平均する。これにより、検出系の立上り応答だけを用いたコンタクトホールの信号波形を再構築することができる。

【0060】

以上が、コンタクトホールに対して高アスペクト構造の底の計測精度を改善するSEM式半導体計測装置の信号処理である。本実施例ではコンタクトホールに対象を絞って説明したが、エッジが複数の方位に存在する複雑なパターンに対しても上記と同様の処理で高アスペクト構造の底を計測することができる。

【0061】

本実施例に係るSEM式半導体計測装置を用いてコンタクトホール底部のパターン寸法を計測したところ、良好な結果が得られた。

本実施例によれば、上記実施例と同様の効果が得られる。また、荷電粒子線を試料に対し複数方位に走査することにより、エッジが複数の方位に存在する複雑なパターンに対しても高精度に計測が可能となる。

【0062】

なお、本発明は上記した実施例に限定されるものではなく、様々な変形例が含まれる。例えば、上記した実施例は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。また、ある実施例の構成の一部を他の実施例の構成に置き換えることも可能であり、また、ある実施例の構成に他の実施例の構成を加えることも可能である。また、各実施例の構成の一部について、他の構成の追加・削除・置換をすることが可能である。

【符号の説明】

【0063】

1…SEM筐体、2…試料室、3…筐体制御部、4…信号処理部、5…ステージ制御部、6…コンソール、7…ストレージ媒体、8…ウェーハ搬送部、9…真空排気部、10…試料準備室、11…電子源、12…第1コンデンサレンズ、13…絞り、14…プローブ電流計測部、15…第2コンデンサレンズ、16…変換板、17…偏向器、18…対物レンズ、19…高さセンサ、20…一次電子線、21…試料、22…信号電子、23…検出器、24…ステージ、25…絶縁体、26…試料フォルダ、27…ミラー、28…リターディング電源、29…レーザ計測装置、30…ステージ駆動装置、31…電子銃電源、32…筐体制御電源、33…プローブ電流計測装置、34…ビーム制御回路、35…搬送制御部、36…搬送ロボット、37…バルブ、38…増幅器、39,39’…レベル調整回路、41,41’…AD変換部、42…切り替え回路A、43…メモリA、44…メモリB、45…切り替え回路B、46…画像処理回路、47…比較演算回路、48…信号処理回路、49…不連続点、51…カーソル、52…総合画面、53…画像表示画面、54…ゲイン調整画面、55…測長条件調整画面、56…機能ボタン、57…プルダウンボタン、58…スクロールバー、59…ウインドウ、60…コマンドボタン、61…チェックボタン、62…データシート、63…特性データ、64…ブランキング装置、65…ファラデーカップ、66…定電圧回路、67…メンテナンス画面、68…検出特性測定画面、69…メモリC、70…検出器A、71…検出器B、72…ExB偏向器、73…定電流回路、74…リレー回路、75…静電偏向器、76…電磁偏向器、77…合成部、78…合成処理調整画面、80,90…メモリ。

【技術分野】

【0001】

本発明は、半導体装置又は液晶等の微細な回路パターンの寸法を計測することを目的とした荷電粒子線装置及び計測方法に関する。

【背景技術】

【0002】

半導体装置の製造ラインでは回路パターンの寸法管理が歩留り向上、品質管理に不可欠な技術として位置付けられている。この寸法管理には、高い空間分解能を実現する電子顕微鏡を応用したCD−SEM(Critical-Dimension Scanning Electron Microscope)が用いられる。CD−SEMはSEM特有の高い空間分解能と深い焦点深度を利用して、回路パターンの横方向(回路パターンの面内方向)の寸法計測を行い、サブnmの計測精度を実現する。従来の電子線式の検査装置や検査方法については、例えば特許文献1〜2に開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−163420号公報

【特許文献2】特表平08−506685号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

半導体装置の更なる高集積化を実現するため、近年リソグラフィーの分野では、転写時に誤差が発生しやすい箇所(ホットスポット)をCD−SEMで観察し、観察画像と設計時のCAD(Computer Aided Design)データとの比較から転写の誤差を計測する方法が提案されている。例えば、特許文献1では、パターンの形状を正確に計測するため、電子線を往復で走査させ画像を取得し、電子線の侵入方向に対し逆側のパターン輪郭の信号を使う技術が開示されている。また、特許文献2では、転写されたパターンが絶縁体であることに着目し、帯電による像障害を解消するため、往復に電子線を走査させ、それらの信号を加算平均する技術が開示されている。これらは、転写されたレジストの形状を正確に計測する技術であり、露光装置の状態を管理するうえで非常に有効と言える。

【0005】

しかし、半導体装置の高集積化には、リソグラフィーだけでなく回路パターンを加工するエッチングの高精度化も不可欠である。近年の2Xnmノードのデバイスを実現するにはアスペクト比で10以上の加工が要求され、加工した溝や孔の底をCD−SEMで計測することが不可欠と言われている。図2はアスペクト比と、溝並びに孔の底から放出される信号電子の関係を示した図で、縦軸は溝上面から放出される信号電子を100とし、アスペクト比の増大に伴う信号電子の低下を百分率で示している。図中の実線並びに破線は、溝底の中央部から放出される信号電子と、角部から放出される信号電子を示しており、アスペクト比の増大に伴い、放出される信号電子の見込み角(α)が小さくなるため、信号電子は単調に低下する。そして、これら溝底中央部と角部から放出される信号電子の差が、溝並びに孔の底を計測する際、信号電子の検出に必要となる精度を示している。一般的なレジストパターンの計測では、アスペクト比が1前後であるため、4%程度の精度で検出した信号を画像化すれば、溝並び孔の底を計測することができる。しかし、エッチングが完了したパターンでは、アスペクト比10で0.05%、アスペクト比60で0.01%の精度で検出した信号を画像化する必要があり、CD−SEMの信号検出系に極めて高い精度が要求されることがわかる。

【0006】

一方、図3AはSEMの検出系に一般的に用いられる各部品の応答遅れを示したもので、図3Bは図3Aの検出系を用いた場合に観測される信号波形を示している。図3Aには、代表例として信号電子を光に変換する蛍光体と、変換された光を再度電子に変換し増幅させる光電子増倍管の応答遅れを示しており、これらの部品は発光時間、並びに立上り時間が十分早いため、残光時間と立下り時間をもって応答遅れと表記した。各部品のカタログ等では、信号強度の90−10%を残光時間、並びに立下り時間と定義する場合が多く、図3Aに示した蛍光体の残光時間は100ns弱、光電子増倍管の立下り時間は30ns弱と言われている。しかし、この検出系を用いて先に述べた0.01−0.05%の精度を議論する場合、蛍光体で数μs、光電子増倍管で100ns弱の応答遅れを考慮する必要がある。図3Bはパターンの断面形状と、そのパターンに対し電子線を紙面の左から右へ走査した場合に得られる信号波形を示している。電子線がパターンの凸部に進入する際は、蛍光体並びに光電子増倍管の応答が十分早いため、溝の底の角に対応した信号波形が得られるが、電子線が凸部から凹部に進入する際は、応答遅れの影響で溝の底の角に対応した信号波形を観測することができない。つまり、従来の技術で高アスペクト構造の底を計測することは、極めて困難と言える。

【0007】

今後、半導体装置の更なる高集積化を実現するためには、先行技術で取り上げた、リソグラフィーで転写したパターンの計測だけでなく、エッチングにより加工が完了した高アスペクト構造の計測が不可欠である。本発明の目的は、高アスペクト構造であっても、パターン底部の寸法を高精度に計測できる荷電粒子線装置及び計測方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するための一実施形態として、凹凸パターンが形成された試料の所定の領域に収束した荷電粒子線を走査させる偏向器と、前記荷電粒子線を前記試料の所定の領域に走査することにより前記試料から発生した荷電粒子を検出する検出器と、前記検出器で検出された荷電粒子信号に基づく走査像を処理する信号処理部とを備えた荷電粒子線装置において、前記信号処理部は、前記荷電粒子線が第1方向に走査されたときの前記試料の所定の領域からの荷電粒子信号に基づく第1走査像と、前記第1方向とは逆の第2方向に走査したときの前記試料の前記所定の領域からの荷電粒子信号に基づく第2走査像とを記録するメモリと、前記メモリに記録された前記第1走査像と前記第2走査像を比較する比較演算回路と、前記第1走査像と前記第2走査像において、走査像の信号強度が小さい方を正しい値とし、走査像を再構築する信号処理回路とを具備していることを特徴とした荷電粒子線装置とする。

【0009】

また、凹凸パターンが形成された試料に収束した荷電粒子線を走査させ、発生した信号荷電粒子を走査像として記憶する工程と、前記走査像を用いて前記試料の寸法を計測する工程を含む計測方法において、第1走査方向に収束した荷電粒子線を走査させ、発生した信号荷電粒子を第1走査像として記憶する工程と、前記試料の同一領域に対し、前記第1走査方向とは逆の第2走査方向に収束した荷電粒子線を走査させ、発生した信号荷電粒子を第2走査像として記憶する工程と、前記第1走査像と前記第2走査像とを比較し、走査像の信号強度が小さい方を真値とし、走査像を再構築する工程と、前記再構築した走査像を用いて前記試料に形成されたパターン底部の寸法を計測する工程とを含むことを特徴とする計測方法とする。

【発明の効果】

【0010】

本発明によれば、上記構成とすることにより、高アスペクト構造であっても、パターン底部の寸法を高精度に計測できる荷電粒子線装置及び計測方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】第1の実施例に係る荷電粒子線装置(SEM式半導体計測装置)の概略構成図(一部断面図)である。

【図2】アスペクト比と溝並びに孔の底から放出される信号電子の関係を示す図である。

【図3A】SEMの検出系に一般的に用いられる各部品の応答性を示す図である。

【図3B】図3Aの検出系を用いた場合に観測される信号波形を示す図である。

【図4】本実施の形態の一例を説明するためのフロー図である。

【図5】第1の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号処理部の概略構成図である。

【図6】第1の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号波形の処理を説明するためのフロー図である。

【図7】第1の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号波形の位置合わせ処理を説明するための図である。

【図8】第1の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号波形の再構築処理を説明するための図である。

【図9】荷電粒子線装置(SEM式半導体計測装置)におけるレシピ作成の手順を説明するためのフロー図である。

【図10】第1の実施例に係る荷電粒子線装置(SEM式半導体計測装置)におけるレシピ作成の手順を説明するためのフロー図である。

【図11】第1の実施例に係る荷電粒子線装置(SEM式半導体計測装置)におけるレシピ作成のGUI画面の模式図である。

【図12】第2の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における検出系特性の補正処理の概略構成図である。

【図13】第2の実施例に係る荷電粒子線装置(SEM式半導体計測装置)におけるプローブ電流計測装置の概略構成図(一部断面図)である。

【図14】第2の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における検出系特性の補正処理のフロー図である。

【図15】第2の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における検出系特性の補正のGUI画面の模式図である。

【図16】第3の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号処理部の概略構成図である。

【図17】第3の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号波形の処理を説明するためのフロー図である。

【図18】第4の実施例に係る荷電粒子線装置(SEM式半導体計測装置)の概略構成図(一部断面図)である。

【図19】第4の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における検出系の概略構成図(一部断面図)である。

【図20】第4の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号処理部の概略構成図である。

【図21】第4の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号波形の位置合わせ処理を説明するための図である。

【図22】第4の実施例に係る荷電粒子線装置(SEM式半導体計測装置)におけるレシピ作成のGUI画面の模式図である。

【図23】第5の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号処理部の概略構成図である。

【図24】第6の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における走査像形成を説明するための図である。

【図25】第6の実施例に係る荷電粒子線装置(SEM式半導体計測装置)におけるエッジの抽出を説明するための図である。

【図26】第6の実施例に係る荷電粒子線装置(SEM式半導体計測装置)における信号波形の再構築処理を説明するための図である。

【発明を実施するための形態】

【0012】

本実施の形態では、高アスペクト構造の底部のパターン寸法を計測するため、パターン上の同一領域に対し走査方向が異なる複数枚の走査像を取得し、それらから検出系の立上り応答だけを使った走査像を再構築する。図4は本実施の形態における寸法計測処理の一例を示した図であり、図3Bに示した断面形状を有するパターンに対し、本処理を適用し信号波形を再構築した例である。図3Bでも説明したように、紙面に対し左から右へ電子線を走査させた場合、凸部の左側では溝の底の角に対応した信号波形が得られ、右側ではそれに対応した信号波形は得られない。一方、紙面に対し、右から左へ電子線を走査させた場合は、前述の逆で凸部の右側で溝の底の角に対応した信号波形が得られ、左側ではそれに対応した信号波形は得られない。これら2つから検出系の立上り応答だけを使った信号波形を再構築するために、本処理では2つの信号波形を比較し、信号の強度が低い方を真値とし信号波形を再構築する。再構築することで溝の底の角に対応した信号波形が抽出でき、溝の底の寸法計測が始めて可能になる。

【0013】

本処理では同一の箇所で最低2枚の走査像を取得するため、従来に比べ撮像に2倍以上の時間が必要になる。しかし、パターンに対し直行し走査方向が約180度異なる2つの走査像を用いることで、従来では困難であった高アスペクト構造の底の寸法計測が可能になることを見出した。なお、ここでは寸法計測を例に本実施の形態を説明したが、この技術は検査においても有効な技術であり、半導体装置の開発や、量産におけるプロセス変動のモニタリングまで様々な用途に適用できる技術である。

【0014】

以下、実施例により詳細に説明する。

【実施例1】

【0015】

本実施例では、高アスペクト構造の底の寸法計測に適したSEM式半導体計測装置の1構成例について説明する。なお、実施例においては電子線を用いた場合について説明するが、イオン線を用いた場合にも適用可能である。本実施例で説明する荷電粒子線装置の一つであるSEM式半導体計測装置は、ウェーハ上の同一箇所をパターンに対し直行し、かつ走査方向が約180度異なる2つの走査像をメモリに格納する。そして、各々の走査像から得られる信号波形を比較し、信号の強度が低い方を真値とし信号波形を再構築し、再構築した波形を用いてパターンの寸法を計測することを特徴とする。

【0016】

図1は本実施例に係るSEM式半導体計測装置の構成を示したものである。以下、本実施例のSEM式半導体計測装置の基本的な構成について説明する。計測装置は、大きく分けて、SEM筐体1、試料室2、筐体制御部3、信号処理部4、ステージ制御部5、ウェーハ搬送部8、真空排気部9で構成され、これら全てをコンソール6で制御できるよう構成されている。コンソール6はレシピや計測結果、取得した走査像を記憶できる大容量のストレージ媒体7を持ち、このストレージ媒体7に記録されたデータを元に、装置の動作や、データの管理を行う。ここでSEM筐体1、試料室2は真空排気部9に含まれる排気ポンプにより真空が維持されており、目的に応じてコンソール6から真空排気部9を制御し、SEM筐体1及び試料室2、試料準備室10の排気やリークをすることができる。以下、各部位について構成とその部位が果たす機能について順を追って説明する。なお、同一符号は同一構成要素を示す。

(SEM筐体)

SEM筐体1は、電子源11、第1コンデンサレンズ12、絞り13、プローブ電流計測部14、第2コンデンサレンズ15、変換板16、偏向器17、対物レンズ18、高さセンサ19で構成される。電子源11より放出された電子線は、一次電子線20として第1コンデンサレンズ12で収束されてから、プローブ電流を制限する絞り13に照射される。絞り13を通過し、プローブ電流を制限された一次電子線20は、変換板16の中央に設けられた穴を通過するよう、第2コンデンサレンズ15で再度収束される。変換板16を通過した一次電子線20は、試料21上の所望の領域を2次元的に走査するよう偏向器17で軌道を変えられてから対物レンズ18で試料21上に収束して照射される。ここで、試料室2に設置された試料21には、一次電子線20を減速させる電圧が印加されており、試料21から放出された信号電子22は試料21に印加された電圧に応じたエネルギーまで加速される。加速された信号電子22は対物レンズ18、偏向器17を通過し変換板16に衝突してから、信号電子22を引き込むよう高電圧が印加された検出器23で補足される。上記は、SEM筐体の一般的な構成だが、本実施例では走査方向が約180度異なる2枚の走査像を比較するため、2枚の走査像で走査信号が正確に反転している必要がある。走査信号の周波数が遅い場合は、偏向器17に電磁方式を用いても良いが、周波数が早くなると、SEM筐体で交流磁場による渦電流が発生し、走査信号を正確に反転させるのが難しくなる。走査信号の周波数が遅い場合、1画素あたりの信号電子が増えるため、高いS/Nの走査像を得ることができる。しかし、その反面、一次電子の照射時間が長くなるため、試料21の帯電が像障害を引き起こす場合がある。このような場合は、上記の偏向器17に静電方式を採用するだけで、幅広い周波数帯の走査が可能になり、試料21の帯電による像障害を低減することができる。その結果、帯電による像障害が発生しやすい絶縁体の試料においても、本実施例を適用することができる。

(試料室、ステージ制御部、並びにウェーハ搬送部)

試料室2はステージ24、絶縁体25、試料フォルダ26、ミラー27で構成される。試料フォルダ26と接地されたステージ24とは、絶縁材25で電気的に絶縁されており、試料21、ミラー27は、試料フォルダ26に対し電気的に接地されており、試料フォルダ26には試料室2の外部からフィードスルーを介し高電圧を印加することができる。試料フォルダ26にリターディング電源28から高電圧を印加することで、試料21に高電圧が印加され、試料21に入射する一次電子線20のエネルギーを任意に調整することができる。

【0017】

また、ステージ制御部5内のステージ駆動装置30により、ステージ24はSEM筐体1の中心軸に対し垂直方向に2次元的に駆動し、試料フォルダ26全ての領域をSEM筺体1の中心軸の直下に移動させることができる。なお、ミラー27は試料21の位置を計測するため、試料フォルダ26に取り付けられており、ステージ制御部5内にあるレーザ計測装置29から試料室2の真空を隔壁するガラス窓を介してレーザが照射できる構成となっている。このようにレーザ計測装置29で試料21の位置を計測することで、微細なパターンが集積された半導体パターンでも、所望の位置の走査像を得ることができる。

【0018】

ウェーハ搬送部8は搬送制御部35と搬送ロボット36で構成される。ウェーハ搬送部8は、コンソール6からの制御信号に基づき搬送制御部35が搬送ロボット36を制御し、ウェーハ搬送部8に設置された試料21を、試料準備室10に搬送する。ここで、試料21はウェーハ搬送部8から試料準備室10、そして試料室2へと段階的に搬送されるが、各部の間にはバルブ37が設けられている。コンソール6はバルブ37と真空排気部9を制御し、搬送の動作中も試料室2の真空が常に維持できるよう、試料21を自動で搬送することができる。

(筺体制御部)

筐体制御部3は、コンソール6から送られる制御信号に基づき、SEM筐体1に含まれる電子源11や各種レンズを動作させる。筺体制御部3は電子銃電源31、筺体制御電源32、プローブ電流計測装置33、リターディング電源28で構成され、電子銃電源31は電子源11に陰極電圧を印加し、電子が安定して放出されるよう電子源11を動作させる。また、筺体制御電源32は第1コンデンサレンズ12、第2コンデンサレンズ15、対物レンズ18各々に電流を供給し、コンソール6からの制御信号に基づき各レンズに供給する電流を設定することができる。プローブ電流計測装置33はプローブ電流計測部14で検出した一次電子線20のプローブ電流を計測することができる。リターディング電源28は、コンソール6からの制御信号に基づき、前述に従い試料フォルダ26に高電圧を印加することができる。

(ビーム制御回路、並びに信号処理部)

ビーム制御回路34、並びに信号処理部4は、コンソール6から送られる制御信号に基づき、試料21の走査像を形成する。走査像を形成するため、ビーム制御回路34は偏向器17に走査信号を送り、信号処理部4は検出器23で取り込んだ信号電子22を走査信号に同期させてサンプリングする。なお、符号39はレベル調整回路、符号41はAD変換部を示す。

【0019】

以下、本実施例の特徴である信号処理部4について詳細に説明する。図5は信号処理部4の概略構成図であり、信号処理部4は、切り替え回路A 42、メモリA 43、メモリB 44、切り替え回路B 45、画像処理回路46、比較演算回路47、信号処理回路48で構成される。信号処理部4は、レベル調整回路39及びAD変換部41を介して検出器23に、またコンソール6に電気的な配線で接続され、コンソール6からの制御信号に基づき、検出器23からの信号を処理し、コンソール6へ出力する。コンソール6からの制御は、レベル調整回路39で検出器23から送られる信号の増幅、オフセットを調整し、AD変換部41で、走査信号に同期させデジタル信号に変換する。そして、デジタル信号を、切り替え回路A 42を介し、メモリA 43またはメモリB 44に走査像として格納し、切り替え回路B 45を介してそれぞれのメモリに格納されている走査像を選択して画像処理回路46へ出力する。ここで画像処理回路46には、入力されてきた走査像に対し、平滑化や先鋭化等のフィルター機能や、明度の線形、非線形変換等のレベル調整機能、及びデータの圧縮機能を有し、これらの機能はコンソール6を制御するオペレータが自由に選択することができる。通常は、先に述べたように高アスペクト構造の底から放出される信号電子は非常に少ないため、計測には走査像の明度に4桁程度のダイナミックレンジ(=0.01%の精度)が必要となり、走査像のデータサイズは非常に大きなものとなる。しかし、本実施例で示した計測する信号波形と、表示する走査像とを独立のデータとし、走査像は目視で最適な画質に調整できる機能を有することで、計測精度を気にすることなく走査像のデータサイズを圧縮することができる。これにより、走査像には4桁のダイナミックレンジ(14bit)が必要とされたものが、通常のグレースケール画像で必要とされる(8bit)まで圧縮することができる。

【0020】

次に信号処理部4における信号波形の処理について説明する。図6は、図5中のメモリA 43とメモリB 44に格納されている走査像から、比較演算回路47を介して信号波形を抽出し、信号処理回路48を介して信号波形を再構築し、計測するまでのフローを模式的に示したものである。メモリA 43とメモリB 44には走査方向が約180度違うため、左右が反転した走査像が格納されている。まず、比較演算回路47ではどちらかの画像を左右反転させ、走査像同士で位置合わせ処理を行う。ここで位置あわせの処理は、走査像の各画素ごとの階調の差から差画像を形成し、どちらか一方の走査像をずらしながら差画像の標準偏差が最小になるよう、走査像間の位置を合わせる。なお、位置合わせの処理には、走査像そのものを用いても良いが、フーリエ変換で位相の情報だけを抽出した画像を用いても良い。次に、位置合わせの情報を基に、それぞれの走査像に対して波形を抽出するカーソルを合わせ、信号波形を抽出する。ここで波形を抽出するカーソルの設定については、後の(レシピ作成)で詳細に述べる。そして、抽出した2つの信号波形同士を比較し、より高精度に位置を合わせ、その後信号処理回路48で信号波形を再構築し計測を行う。上述のように比較演算回路47では、走査像と信号波形の2段階で位置を合わせる。走査像に対する位置合わせは、走査方向が異なる2つの走査像間で、先に述べた信号波形を抽出するカーソルがずれることを防ぐために必要となる。また、信号波形に対する位置合わせは、カーソルを合わせて同一の領域の信号波形を抽出したとしても、試料の汚染や走査信号に重畳するノイズの影響で信号波形の高さや位置は完全には一致しないため必要となる。このように、2段階で位置を合わせることにより、試料21の帯電や試料の汚染、ダメージ等で2つの走査像の視野が微妙にずれる場合においても、本実施例を適用することができる。

【0021】

図7は信号波形の位置合わせ処理の一例を説明した図で、メモリA 43とメモリB 44から抽出した各々の信号波形に対する、レベル補正と位置合わせの2段階の処理を示している。レベル補正は信号波形の高さを合わせる処理で、図7に示すよう階調が低い領域の平均階調(S1)と、階調が高い領域の平均階調(S2)を規定し、各々の信号波形でS1とS2が同じになるよう、比較演算回路47は各々の信号波形の階調を伸縮させる。ここで、図7では信号波形のピークをS2としていない。これはレベルを補正する際、信号波形のピークの高さがバラつき、S2の誤差で間違った補正をしないためであり、信号波形のピークの高さがほぼ一定であるなら、ピークの平均階調をS2としても問題ない。また、レベル補正後の位置合わせ処理は、連続的な信号波形を再構築するための処理で、図7に示すよう信号波形のピーク間の中間位置が一致するよう、各々の信号波形の画素を移動または伸縮させる。ここで、図7ではピーク間の中間位置が2つの場合を例に示したが、合わせる中間位置が多ければ多いほど正確な位置合わせができる。オペレータは、先に示したS1とS2、そして比較演算回路47が自動で抽出するピーク間の中間位置の数を、レシピを作成する段階で規定し信号波形の位置を合わせることができる。

【0022】

図8は信号波形の再構築処理の一例を説明した図で、比較演算回路47より信号処理回路48に入力される2つの信号波形と、それらを用いた信号波形の再構築と平滑化を示している。再構築は、図4と同様に2つの信号波形を比較し、信号の強度が低い方を真値とし信号波形を再構築することで実現することができる。しかし、先に示した位置合わせをしても、再構築した信号波形では不連続点49が存在し、計測誤差の要因となる。そこで、信号処理回路48では再構築した信号波形を平滑化し、計測誤差を低減させる。このように再構築をする処理に平滑化の機能を加えることで、安定し、計測誤差の少ない計測装置を実現することができる。また、上記では信号波形のデータサイズについて明記していないが、コンソール6に表示する走査像を8bit、計測に用いる信号波形を14bit以上とすることで必要最小限のデータサイズで高精度な計測を実現することができる。データサイズが小さくなることで、ストレージ媒体7には大量の計測結果が保存でき、且つデータ処理を高速化できるため、計測装置の処理速度の観点でも有利となる。以上に説明した位置合わせ処理及び再構築処理を施すことで、高アスペクト構造の底に対して安定した寸法計測を実現することができる。

【0023】

なお、本実施例ではAD変換部41より後段の切り替え回路A 42から、画像処理回路46並びに信号処理回路48までをコンソール6から独立した部位として記載したが、これらの機能はコンソール6に含まれる計算機でも行うことができる。コンソール6に含まれる計算機で上記処理を行う場合は、AD変換部41より後段の部位がコンソールに集約できるため、計測装置の設置面積や製造コストの低減が期待でき、かつ本実施例の効果は損なわれない。

(レシピ作成の手順)

図9を用いて本実施例に係るSEM式半導体計測装置におけるレシピ作成の手順を示す。パターンの寸法を計測するオペレータは、工程1で計測する試料の基本情報を入力する。例えば試料が半導体ウェーハの場合は、ウェーハの品種、製造工程の名称が前述の基本情報に相当し、これらは複数存在するレシピを分類し管理するために用いられる。次に、工程2で計測に用いる光学条件を選定する。光学条件のパラメータは、試料に入射するプローブ電流、入射エネルギーであり、これらのパラメータは走査像の取得で、「複数回の画像取得で画質が劣化」「計測時の弊害となる明るさムラ等の異常コントラスト」が発生しないよう決められる。この作業は、オペレータが光学条件を任意に選んでも良いし、装置出荷時に製造元が決めた推奨条件をそのまま用いても良い。半導体ウェーハ等のパターンが形成された試料では、試料を動かすステージの座標と試料上に形成されたパターンの座標との位置関係を正確に計測する必要がある。本実施例では、この位置関係を計測する工程をアライメント工程(工程5)とする。工程3では、光学画像上及び走査像上で認識可能な試料上のパターンの画像を、テンプレートとしてコンソール6に登録する。このテンプレートには、光学画像と走査像の2種類を登録することができ、光学画像のテンプレートは第1のアライメント工程、SEM画像のテンプレートは第2のアライメント工程に用いられる。通常、精度の低い第1のアライメント工程を経てから高精度な第2のアライメント工程を行う手順となる。登録作業は、例えばコンソールのモニタ上に表示される光学画像と走査像とを、ユーザがストレージ媒体7に記憶させることで実行される。(工程3)ステージの座標と試料上に形成されたパターンの座標との位置関係を正確に補正するためには最低2つの場所でアライメント工程を行う必要がある。工程4では、アライメントを行う場所を登録する。登録は、例えば、モニタに表示される走査像上で適当な位置を、ユーザがコンソールを介して指定することにより実行される。工程5では、テンプレートと上記で登録した場所で撮像した光学画像の比較(第1のアライメント工程)及び走査像の比較(第2のアライメント工程)からステージの座標と試料のパターンの座標の位置関係を計測する。そして、計測した結果をストレージ媒体7に記憶させる。

【0024】

次に、工程6で計測するパターンの近傍に測定する場所を探すための位置検索用テンプレートを登録し、工程7で計測する箇所のテンプレートをコンソールに登録する。ここでテンプレートとして登録する情報は、工程6では低倍の走査像とステージ座標、工程7では計測する倍率の走査像とステージ座標である。ここで登録時に実行する作業は、アライメント用のテンプレートの登録作業と同じである。工程8では工程7で登録した走査像を基に信号波形を抽出し、計測を実施し、結果をストレージ媒体7に記憶させる。オペレータはウェーハ内に複数の測定位置がある場合は、工程6から工程8を繰り返し、全ての測定位置を登録したらレシピをストレージ媒体7に保存し終了する。レシピを用いた自動計測では、オペレータがコンソール6に前述の試料の基本情報を入力し、自動計測を開始させる。コンソール6は開始の命令と共に、ストレージ媒体7に保存されたレシピの情報を読み出し、それに基づきウェーハ内を自動で計測し、レシピに登録された測定点全てに対して計測が完了したら、計測結果をストレージ媒体7に保存する。

【0025】

上記は計測装置におけるレシピ作成の手順と自動計測の一例であるが、本実施例を適用するためには、図9に示したレシピ作成の手順で、工程7と工程8に対して前述の信号処理を自動で実施させる設定が必要となる。図10は本実施例で示した信号処理を自動で実施させるレシピの作成手順を説明したもので、本実施例が関係する図9中の工程7と工程8のみを抜粋して図示している。まず、工程7−1では、計測する位置を含む走査像をテンプレートとして登録し、工程7−2で計測する方法を選択する。この計測する方法とは、ラインアンドスペースの様な繰り返しパターンの場合はパターンのピッチやライン間のスペース、又はラインの幅を示している。この方法は計測する対象により異なり、図10に示したラインアンドスペースのパターンに対しては、上記の計測方法が用いられるが、コンタクトホールや周期性のない孤立パターンの場合は、コンタクトの径やパターン間の距離を計測する方法が用いられる。レシピを作成するオペレータは、計測対象のパターンに応じて上記の計測方法を選ぶことができる。そして、計測する方法をオペレータが選択すると登録された走査像上に計測箇所を特定するカーソルが表示され、工程7−3でオペレータがカーソルの位置や大きさを調整し、計測する箇所にカーソルを合わせ、計測位置を登録する。図10中の(a)はラインアンドスペースのライン間のスペースを計測する例を示しており、この場合太線で矩形のカーソルが二つ表示され、カーソルを計測するスペースの両端のラインのエッジにそれぞれのカーソルを合わせることで、スペースを計測することができる。次に工程7−3で登録した位置を計測するが、本実施例では走査方向が約180度異なる2つの走査像を取得する必要があるため、工程8−1では、オペレータは、工程7−1で登録した走査像と同じ位置で、走査方向が異なる2つの走査像を取得する。そして、工程8−2では取得した2つの走査像に対する位置合わせ処理のパラメータを設定する。ここで、位置合わせ処理のパラメータとは、位置合わせをするアルゴリズムと、走査像内で位置合わせ判定をする有効領域を示しており、オペレータがこれらを自由に設定しても良いが、本実施例の計測装置の製造元が出荷時に設定したパラメータをそのまま用いても良い。図10中(b)は先に説明した2つの走査像から差画像を形成し、差画像の標準偏差が最小になるよう位置合わせをするアルゴリズムの場合を示している。この時、コンソール6のモニタには差画像が表示され、オペレータは位置合わせをする際の有効領域を示す、矩形のエリア選択カーソルの位置、並びに大きさを任意に調整することで、位置合わせのパラメータ調整することができる。位置合わせ処理の設定後、工程8−3では工程7−3で登録した計測位置に基づき、位置合わせ処理が完了した2つの走査像から信号波形を抽出する(図10中の(c))。そして、工程8−4では先に図7を用いて説明した手順に従い、オペレータは信号波形の位置合わせのパラメータを設定し、工程8−5で信号波形の再構築を行う。このときコンソール6のモニタ上には再構築した信号波形が表示されており、オペレータは表示されている信号波形を見ながら、この後の続く工程8−6距離を測定する条件の設定、工程8−7距離の測定を行う。工程8−6の距離を測定する条件の設定では、オペレータは信号波形を見ながら、計測するアルゴリズムを選択する。ここでアルゴリズムとは、信号波形から距離を計測するアルゴリズムを示しており、計測装置で一般的に用いられるアルゴリズムで本実施例の効果を発揮することができる。

(GUI画面)

図11は図10で示したレシピ作成手順をオペレータが操作する際、コンソール6のモニタ上に表示されるGUI画面の模式図である。GUI画面はコンソール6から計測装置全般の動作を指示する総合画面52と、走査像を表示する画像表示画面53、検出した信号のレベルを調整するゲイン調整画面54、本実施例で示した信号波形の処理及び計測アルゴリズムを選択する測長条件調整画面55で構成される。このGUI画面は、図9に示したレシピ作成の手順で、工程6の測定位置検索用のテンプレートを登録した後、自動的にコンソール6上のモニタに表示され、オペレータはそのまま測定位置のテンプレート登録(工程7)以降を設定することができる。

【0026】

GUI画面の下部にある総合画面52には、装置の動作状態を示す機能ボタン56が複数あり、オペレータは画面上でこのボタンをクリックすることで、ボタンに表示されている機能を動作させることができる。ここでは総合画面52内に、本実施例を説明する代表的な機能、ウェーハを試料室に搬送するロードボタン、走査像を表示する画像表示ボタン、レシピを作成するレシピ作成ボタン、自動で計測する自動測長ボタン、SEM式半導体計測装置の各種メンテナンスに用いるメンテナンスボタン、SEM式半導体計測装置の動作を終了させる終了ボタンを示したが、これら以外の機能が表示されていても本実施例の効果は損なわれることはない。なお、図11は走査像を観察しながら、レシピを作成している状態なので、画像表示とレシピ作成の機能ボタン56が活性の状態(黒く反転している状態)となっている。

【0027】

画像表示画面53は、走査像または光学画像を表示する画面であり、機能ボタン56として、測長条件調整ボタン、光学調整(光学条件)ボタン、ゲイン調整ボタン、画像条件ボタン、撮像条件ボタンが設けられている。図11ではゲイン調整画面54と測長条件調整画面55が立上っているため、これらの機能ボタン56は活性の状態になっており、光学調整ボタンは活性の状態でない。光学調整ボタンはSEM筐体1の光学軸を調整する際に使う機能ボタンで、レシピ作成の段階ではSEM筐体1の光学軸を調整する必要がないため、活性となっていない。また、画像条件ボタンは試料21に入射する一次電子線20のエネルギーとプローブ電流を調整するボタンで、図9中の工程2の段階で既に設定が完了しているため、図11中では設定されたエネルギー(加速電圧)とプローブ電流が表示されている。撮像条件ボタンは、画面に表示する走査像の走査速度、積算回数を設定するボタンであり、レシピ作成のどの工程でも起動できるが、図11は既に設定が完了している状態を示している。この場合、走査像の走査速度は走査条件、走査像の積算回数は積算回数として、現在の設定が画面に表示される。なお、画像表示画面53には、2つのプルダウンボタン57が設けられており、1つは表示する画像を走査像と光学画像で切り替える画像切り替えボタンと、もう1つは走査像の倍率を任意に選択する倍率選択ボタンである。これらは、レシピ作成に関わらず、画像表示画面53が起動している限り、どの段階で操作することができる。なお、符号51はカーソルを示す。

【0028】

ゲイン調整画面54は、計測装置の検出系のレベルを調整する画面で、図11ではレベルの調整として信号波形のオフセットを変えるブライトネスと、信号波形の振幅を変えるコントラストの2つを示した。これらは、スクロールバー58で調整でき、スクロールバー58の右にあるウインドウ59に設定値が表示される。また、ゲイン調整画面54にはレベルを調整するモードが選択できるプルダウンボタン57があり、このボタンで自動か手動かを選択することで、自動で計測装置がレベルを調整するか、オペレータが手動でレベルを調整するか選択することができる。

【0029】

測長条件調整画面55は、図10で示した手順をオペレータが行う画面で、測長条件調整画面55には工程7の測長位置のテンプレートを登録する領域と、工程8の測長を実施する領域がある。テンプレートを登録する領域には、測長方法を選択できるプルダウンボタン57があり、オペレータはプルダウンボタン57で測長対象に応じた測長方法を選択することができる。このとき、画像表示画面53の走査像上には、ここで選択した測長方法に応じたカーソルが表示され、オペレータは画面上でカーソルの位置や大きさを調整することができる。また、テンプレートを登録する領域には、登録または登録されているテンプレートを削除する際に用いるコマンドボタン60があり、オペレータはコマンドボタン60をクリックすることで、テンプレートの登録や削除をすることができる。測長条件調整画面55内の測長を実施する領域には、図10の工程8の手順でオペレータは測長する条件を調整する。工程8の中で、オペレータは工程8−1から8−5までの手順を、画面内のチェックボタン61で調整の有無を選択することができる。高アスペクト測長モードのチェックボタン61は、工程8−1に示した走査方向が異なる画像を取得するか否かを決めるボタンで、このチェックボタン61を有効にすることで、それ以降のチェックボタン61の操作が可能になる。画像位置補正のチェックボタン61は、工程8−2に示した走査像の位置合わせの有無を決めるボタンで、このボタンを有効にしたとき、縮退のウインドウ59への入力が可能になり、画像表示画面53の走査像上に先に述べたエリア選択カーソルが表示される。ここで縮退とは位置合わせ処理の際、走査像の外周から何画素分を無視するかを決めるパラメータで、オペレータが自由に調整しても良いし、装置の製造元が決めた初期値をそのまま用いても良い。波形位置補正のチェックボタン61は、工程8−4に示した信号波形の位置合わせの有無を決めるボタンで、このボタンを有効にしたとき、位置合わせの方式を決めるプルダウンボタン57が有効になり、オペレータは位置合わせ方法を選択し図7に示した調整をすることができる。平滑化処理のチェックボタン61は、工程8−5で示した信号波形の再構築の際、図8で示した信号波形の平滑化処理をするか否かを決めるボタンで、このボタンを有効にしたときレベルのウインドウ59への入力が可能になる。オペレータは、このウインドウ59に平滑化の度合いを決める数字を入力することで、平滑化の度合いを決めることができる。続いてオペレータが設定する工程8−6は、測長方法の機能ボタン56をクリックすることで、測長方法を設定する画面を新規に立ち上げることができる。この測長方法を設定する画面は、図11中では記載していないが、前述の図10の工程8−6並びに工程8−7の手順に従い、測長方法に関する各種パラメータを設定することができる。上記が、図10の工程8−1から工程8−7に示した手順をオペレータがGUI上で行う操作であり、これらの操作を行う上で、信号波形の取得や再構築、寸法の測長や、設定した条件の保存といった動作が必要になる。これらは測長条件調整画面55の下部にあるコマンドボタン60をクリックすることで動作させることができ、動作に応じて画面内に表示される信号波形は随時更新される。なお、これまでは高アスペクト測長モードを有効にした場合の調整手順、並びにGUIでの操作を説明したが、高アスペクト測長モードを無効にした場合は、オペレータは工程8−1から8−5を行わず、工程8−6に進み、従来の計測装置同様に測長条件を設定することができる。

【0030】

本実施例に係るSEM式半導体計測装置を用いてNANDゲート底部のパターン寸法を計測したところ、良好な結果が得られた。これにより、従来は困難であったエッチング後の高アスペクト構造の計測が可能になり、半導体装置の製造工程で要求される、様々な寸法計測に対応できるようになる。

【0031】

以上説明したように、本実施例によれば、立上り応答(底部から上部方向へ荷電粒子を走査して得られる検出信号)を用いて底部の両端部位置を求めることにより、高アスペクト構造であっても、パターン底部の寸法を高精度に計測できる荷電粒子線装置及び計測方法を提供することができる。

【実施例2】

【0032】

第2の実施例について説明する。なお、実施例1に記載され、本実施例に未記載の事項は特段の事情がない限り本実施例にも適用することができる。

実施例1では、高アスペクト構造の底の寸法計測に適したSEM式半導体計測装置の1構成例について説明した。半導体装置の製造工場では、1つのラインに複数のSEM式半導体計測装置を設置する場合が多く、複数の計測装置で同じレシピを用いた自動計測が行われる。このようにSEM式半導体計測装置を用いる場合、計測装置間の個体差(機差)が問題となり、機差の校正が不可欠となる。本実施例2では、高アスペクト構造の底の寸法計測に適したSEM式半導体計測装置における機差の校正について説明する。先の実施例1でも説明したように、高アスペクト構造の底の寸法計測には、信号電子の検出系に4桁(14bit)以上のダイナミックレンジと精度が要求される。本実施例では、SEM式半導体計測装置に検出系の個体差を校正するため、検出した信号電子の強度を信号電流に換算する機能を備えていることを特徴とする。ここで、信号電流とは試料21から放出される信号電子22の量を定量化できる物理量であり、本実施例では既知のプローブ電流で観測される試料の明度を信号電流の一例として示した。同じプローブ電流であっても、信号電流は試料によって異なるが、同一の試料に対し、プローブ電流を変えて取得した、プローブ電流と明度の特性データは、測定した検出系の特性を示すため、検出系の固体差を含んだ信号電子の強度を信号電子22の量に換算することができる。

(信号波形の校正処理)

図12は、本実施例における検出系の校正方法の概要を示しており、図1中で校正処理に関係する、信号処理部4とコンソール6並びにストレージ媒体7を抜粋してある。検出した信号電子の強度を信号電流に換算するためには、検出系の特性を測定した特性データ63の集合体であるデータシート62が必要であり、このデータシート62はストレージ媒体7に記憶されている。コンソール6は、図1中のレベル調整回路39に指示した調整値に相当する特性データ63をデータシート62から読み出し、特性データ63を用いて信号処理部4から送られる信号波形の強度を信号電流に換算する。そして、コンソール6は、信号電流に換算した信号波形と、その波形から計測した結果をストレージ媒体7に記憶させる。ここで、特性データ63の集合体であるデータシート62は、計測装置の出荷時、あるいは装置の定期的なメンテナンスの際、計測装置の製造元あるいはオペレータが作成するものであり、必要に応じて特性データ63、並びにデータシート62を更新することができる。以上に示した方法でAD変換部41より前段の検出系の個体差を校正することができる。なお、上述の特性データ63、並びにデータシート62を作成する手順は、後の(データシートの作成手順)で説明する。

(プローブ電流計測装置)

プローブ電流と明度の特性データを正確に取得するためには、SEM式半導体計測装置に一次電子線のプローブ電流を計測する機能が必要になる。図13はプローブ電流を計測する装置の構成を示しており、図1中のSEM筐体1の一部と、プローブ電流計測装置33、コンソール6を示している。SEM筐体1に含まれるプローブ電流計測部14は、一次電子線20を偏向するブランキング装置64と、プローブ電流を検知するファラデーカップ65、そしてファラデーカップ65とSEM筐体1を電気的に絶縁する絶縁体25で構成されている。また、プローブ電流計測装置33は、一次電子線20を偏向させる定電圧回路66と、ファラデーカップ65が検知したプローブ電流を電圧信号に変換、且つ増幅させる増幅器38、並びに増幅された電圧信号をデジタル信号に変換するAD変換部41で構成されている。ここで、ブランキング装置64と定電圧回路66、並びにファラデーカップ65と増幅器38は、図中には示していないSEM筐体1の真空を維持するフィードスルー端子で電気的に接続されている。そのため、コンソール6からの制御信号に基づき、定電圧回路66はブランキング装置64に定電圧を印加し、ファラデーカップ65でプローブ電流が検知できる構成になっている。なお、ファラデーカップ65には、一次電子線20が通過する穴が設けられており、ブランキング装置64で一次電子線20が偏向されたとき、初めてファラデーカップ65に一次電子線20が捕捉され、プローブ電流が検知できる仕組みになっている。

(データシートの作成手順)

検出系のデータシート62を作成するには、検出系のレベル調整回路39の回路定数を固定し、既知のプローブ電流で試料の明度を計測し、プローブ電流(信号電流)と画像明度の関係を求める必要がある。図14は、データシート62を作成する手順を示しており、手順は大きく2つの工程に分かれている。1つは、一次電子線20を試料21に照射せず、レベル調整回路39の回路定数を段階的に変えながら、画像の明度を測定する暗レベルの測定と、もう1つは、プローブ電流とレベル調整回路39の回路定数を各々段階的に変えながら、信号電流と画像明度の関係を求める検出系特性の測定である。以下、手順に沿って各工程を説明する。まず、暗レベルの測定は、第1の工程で一次電子線20が試料21に照射されないようプローブ電流がゼロになる設定をする(ビームオフ)。この設定は、電子源11から電子が放出されないよう、コンソール6から電子銃電源31を制御しても良いし、SEM筐体1の中にバルブがある場合は、そのバルブを閉めるだけでも良い。次の第2の工程で検出系の回路定数を設定し、第3の工程で走査像の明度を計測する。検出系の回路定数を段階的に変えながら、第2−第4の工程を繰り返すことで、暗レベルを測定することができる。

【0033】

続いて、検出系特性の測定は、第5の工程で1次電子線20を試料21に照射させる(ビームオン)。この設定は、電子源11から電子が放出されるよう、コンソール6から電子銃電源31を制御しても良いし、SEM筐体1の中にバルブがある場合は、閉めていたバルブを開けるだけでも良い。次の第6の工程では、一電子線のプローブ電流を設定するが、プローブ電流を変える手段として、コンソール6から電子銃電源31を制御し、電子源11の動作条件(電子を放出させる引き出し電圧等)を調整しても良いし、絞り13の上に配置されている第1コンデンサレンズ12で1次電子線20の軌道を調整しても良い。プローブ電流を変える手段はいずれでも良いが、本実施例の効果を発揮するためには、プローブ電流の範囲を4桁以上にする必要がある。なぜなら、本実施例が実現する高アスペクト構造の底の計測では、検出系に4桁のダイナミックレンジが必要とされるためである。そして第6の工程でプローブ電流を設定したら、次の第7の工程で検出系の回路定数を設定し、第8の工程で走査像の明度を計測する。この第6−第8の工程を繰り返すことで、検出系の特性を測定することができる。ここで注意すべきは、暗レベルの場合と異なり検出系特性の場合は、試料に電子線を照射するため、試料の同じ場所で測定を重ねると試料の汚染やそれに伴う帯電の影響で、走査像の明度が変わってしまう。従って、第9の工程で次の測定があると判断したら、試料を移動させ常に新しい場所で走査像の明度を測定できるよう工夫する必要がある。以上に示した手順で検出系の回路定数ごとに、暗レベルと検出系特性を測定することで、データシート62を作成することができる。

(GUI画面)

次に、図14に示した手順でデータシート62を作成する際、コンソール6のモニタに表示されるGUI画面を説明する。図15は、検出系の特性を測定する際、コンソール6のモニタ上に表示されるGUI画面の模式図で、GUI画面はコンソール6から計測装置全般の動作を指示する総合画面52と、メンテナンスする項目を選択するメンテナンス画面67、検出系の特性を自動で測定する検出特性測定画面68で構成される。

【0034】

GUI画面の下部にある総合画面52には、装置の動作状態を示す機能ボタン56が複数あり、オペレータは画面上でこのボタンをクリックすることで、ボタンに表示されている機能を動作させることができる。ここでは総合画面52内に、本実施例を説明する代表的な機能、ウェーハを試料室に搬送するロードボタン、走査像を表示する画像表示ボタン、レシピを作成するレシピ作成ボタン、自動で計測する自動測長ボタン、SEM式半導体計測装置の各種メンテナンスに用いるメンテナンスボタン、SEM式半導体計測装置の動作を終了させる終了ボタンを示したが、これら以外の機能が表示されていても本実施例の効果は損なわれることはない。なお、図15は計測装置のメンテナンスをしている状態なので、メンテナンスの機能ボタン56が活性の状態(黒く反転している状態)となっている。

【0035】

メンテナンス画面67には、メンテナンスの項目ごとに機能ボタン56があり、機能ボタン56の横にメンテナンスが行われた最新の日時が表示される構成になっている。各メンテナンスの項目ごとに校正が行われた最新の日時を表示することで、オペレータはSEM式半導体計測装置が定期的にメンテナンスされているか確認することができる。なお、図15では検出系の特性を校正している状態なので、検出系特性の機能ボタン56活性の状態(黒く反転している状態)となっている。

【0036】

検出特性測定画面68は、画像を表示する領域と測定する条件を設定する領域に分かれており、画像を表示する領域は、前述の図11と同じ構成になっており、オペレータは光学画像、並びに走査像を任意に切り替え、モニタ上の画像を確認しながら、試料上で測定する箇所を探索することができる。測定する条件を設定する領域には、暗レベルと検出系特性、それぞれの項目についてチェックボタン61があり、オペレータはチェックを付けるか否かで測定する項目を選択することができる。この測定する項目を選択できる機能を備えることで、不必要な測定を減らし、メンテナンスに要する時間を減らすことができる。また、測定の際にパラメータとなるプローブ電流と、検出系の回路定数(ブライトネスとコントラスト)については、測定するレンジと測定の間隔を数字で入力できるようになっており、オペレータは各々のウインドウに所望の数字を入力することで、測定のレンジと間隔を任意に調整し設定することができる。そして、測定結果の消去や、測定の開始、並びに測定結果の登録等、測定の際必要となる一連の動作は、各動作のコマンドボタン60をオペレータが指示することで計測装置に実行させることができる。

【0037】

本実施例のように、SEM式半導体計測装置に検出系の特性を校正する機能を備えることで、計測装置間の個体差(機差)を低減させることができ、かつ高アスペクト構造の底を計測する際、必要となる4桁のダイナミックレンジを高精度に実現することができる。

【0038】

本実施例に係るSEM式半導体計測装置を用いてNANDゲート底部のパターン寸法を計測したところ、良好な結果が得られた。

本実施例によれば、実施例1と同様の効果が得られる。また、検出した信号荷電粒子の強度を信号電流に換算する機能を備えることにより、複数の荷電粒子線装置の検出系の個体差を校正することができる。

【実施例3】

【0039】

第3の実施例について、図16と図17を用いて説明する。なお、実施例1又は2に記載され、本実施例に未記載の事項は特段の事情がない限り本実施例にも適用することができる。

実施例1では、高アスペクト構造の底の寸法計測に適したSEM式半導体計測装置の1構成例について説明し、計測に用いる信号波形とコンソール6のモニタに表示する走査像を独立のデータにすることで、必要最小限のデータサイズで高精度な計測を実現することができることを示した。本実施例3では、この利点を積極的に活用できるSEM式半導体計測装置の1構成例について説明する。本実施例ではSEM式半導体計測装置の概略構成は図1と同じだが、信号処理部の構成が大きく異なる。以下、本実施例の特徴である信号処理部4について詳細に説明する。

(信号処理部)

図16は信号処理部4の概略構成図であり、信号処理部4は、切り替え回路A 42、メモリA 43、メモリB 44、メモリC 69、画像処理回路46、比較演算回路47、信号処理回路48で構成される。信号処理部4は、レベル調整回路39及びAD変換部41を介して検出器23に、またコンソール6に電気的な配線で接続され、コンソール6からの制御信号に基づき、検出器23からの信号を処理し、コンソール6へ出力する。コンソール6からの制御は、レベル調整回路39で検出器23から送られる信号の増幅、オフセットを調整し、AD変換部41で、走査信号に同期させデジタル信号に変換する。そして、デジタル信号を、切り替え回路A 42を介し、信号波形はメモリA 43またはメモリB 44に、走査像はメモリC 69にそれぞれ格納する。この後に続く信号波形を処理する比較演算回路47並びに信号処理回路48、そして走査像を処理する画像処理回路46の動作は、図5と同じである。

【0040】

ここで、図16と図5に示した信号処理部4の概略構成図の違いは、信号波形及び走査像を一時的に記憶するメモリを、信号波形用のメモリ(メモリA 43、メモリB 44)と走査像用のメモリ(メモリC 69)に分割したことである。

【0041】

これまで、本実施例では高アスペクト構造の底を計測するために、信号波形に0.01%の精度が必要であることを示してきた。この精度を実現するためには、検出系の精度を上げる工夫だけでなく、検出する信号電子自体にもそれだけの精度が要求される。この信号電子の精度がショットノイズに支配される場合、従来の精度である数%を0.01%まで向上させるためには、信号波形を約10000倍多く積算する必要がある。実施例1の構成ではメモリに格納された走査像の中から所望の領域を選択し、その領域の明度から信号波形を形成するため、走査像自体の積算回数を約10000倍多くする必要があり、走査像の取得に多くの時間を要する。しかし、本実施例では信号波形と走査像のメモリが独立しているため、走査像自体の積算回数を必要以上に増やす必要がなく、必要最小限の時間で計測することができる。例えば、走査像の精度が8bitで良いなら、走査像の積算回数は従来と同様の数回から多くても256回で良く、信号波形は走査像の中で計測したい領域だけを選択的に走査し、走査像の約10000倍多く積算すれば良い。

(レシピ作成の手順)

図17は本実施例で示した信号処理を自動で実施させるレシピの作成手順を説明したもので、実施例1で示した図9中の工程7と工程8のみを抜粋して示している。工程7では、計測する位置をテンプレートとして登録するが、実施例1と異なり走査像は信号処理部4内の専用のメモリC 69に格納される。それ以外は、工程7−1から工程7−3まで図10の説明と同じ手順でレシピを作成する。次に、工程8ではテンプレートとして登録したパターンを計測するが、工程8−1の信号波形の取得条件の設定だけが図10と異なり、それ以降は図10の説明と同じ手順でレシピを作成する。オペレータは、工程8−1で計測する位置に相当するカーソルの範囲を走査方向に対し直行する方向(走査の送り方向)に走査線を何本配置するか決め、その後走査線の積算回数を決める。図17の(b)は、信号波形の取得条件を説明した図であり、図ではカーソルの範囲にN本の走査線を配置している。ここで走査線の積算回数をMとしたとき、走査線の本数Nと積算回数Mの積が、走査像の積算回数と比較し約10000倍になるよう信号波形の取得条件を設定する。その後、オペレータは工程8−1で決めた信号波形の取得条件に従い、工程8−2で走査方向が異なる2つの信号波形をメモリA 43、メモリB 44にそれぞれ格納することで信号波形を取得することができる。

【0042】

本実施例に係るSEM式半導体計測装置を用いてNANDゲート底部のパターン寸法を計測したところ、良好な結果が得られた。

本実施例によれば、上記実施例と同様の効果が得られる。また、信号波形用のメモリと走査像用のメモリとを分割することにより、走査像自体の積算回数を必要以上に増やす必要がなく、必要最小限の時間で計測することができる。

【実施例4】

【0043】

第4の実施例について説明する。なお、実施例1乃至3のいずれかに記載され、本実施例に未記載の事項は特段の事情がない限り本実施例にも適用することができる。

実施例1から実施例3で、高アスペクト構造の底の寸法計測に適したSEM式半導体計測装置の例を示してきたが、これまではSEM筐体1に設けられた1つの検出器23で信号電子を検出し走査像と信号波形を形成していた。しかし、1つの検出系で4桁のダイナミックレンジを保障するには、検出した信号のレベルを調整するレベル調整回路39に5桁以上のダイナミックレンジが必要になり、実現が困難な場合がある。本実施例4では、この課題を改善するSEM式半導体計測装置の1構成例について説明する。本実施例では検出器からデータを格納するメモリまでの部位を複数設け、信号電子22の量に応じて検出系を使い分ける構成とした。この構成を用いることで、1つの検出系に要求されるダイナミックレンジを狭めることができ、レベル調整回路39の設計が容易になる。以下、本実施例について図を用いて詳細に説明する。

【0044】

図18は、本実施例に係るSEM式半導体計測装置の構成を示したものである。図1と同様に計測装置は、大きく分けて、SEM筐体1、試料室2、筐体制御部3、信号処理部4、ステージ制御部5、ウェーハ搬送部8、真空排気部9で構成され、これら全てをコンソール6で制御できるよう構成されている。また、コンソール6はレシピや計測結果、取得した走査像を記憶できる大容量のストレージ媒体7を持ち、このストレージ媒体7に記録されたデータを元に、装置の動作や、データの管理を行う。本実施例は、検出系を複数系統設けていることが、今までの実施例と異なり、図18では検出系が2系統ある場合を代表例として示した。以下、本実施例で示す各部位の中で、図1と異なる検出系の構成とその部位が果たす機能について抜粋して説明する。

(SEM筐体)

SEM筐体1では、試料21で発生した信号電子22を、2つの検出器(検出器A 70と検出器B 71)で捕捉することが実施例1と異なり、図18では検出器A 70と検出器B 71で信号電子22を同時に捕捉する構成を示している。検出器を複数用いる場合、図18のように信号電子22を複数の検出器で同時に補足しても良いが、信号電子22の軌道を変え、各検出器で個別に信号電子22を捕捉しても良い。

【0045】

図19は、図18とは異なる形態で本実施例を実現する構成で、個別に信号電子22を捕捉する場合の計測装置の概略構成を示している。図19は、信号電子22の捕捉に関わるSEM筐体1の一部と2つの検出系、そして筐体制御部3の筐体制御電源32を示している。SEM筐体1には、変換板16と検出器A 70、検出器B 71の他に、信号電子22の軌道を各検出器の方向へ偏向するExB偏向器72が設けられている。ExB偏向器72は、電子源11から試料21の方向へ進行する一次電子線20の軌道を変えず、それと逆方向に進行する信号電子22の軌道を偏向するよう静電偏向器75と電磁偏向器76の偏向場がそれぞれ調整されている。2つの検出系は、実施例1と同様にレベル調整回路39、39’AD変換部41、41’並びに信号処理部4で構成されている。筐体制御部3の筐体制御電源32は図19の説明で必要なExB偏向器72を動作させる定電流回路73と定電圧回路66、並びに定電圧回路66からの出力を切り替えるリレー回路74で構成されている。図19は、検出器A 70と検出器B 71を対向するように配置した例で、ExB偏向器72は、どちらか一方の検出器で信号電子22が捕捉されるよう、信号電子22の偏向方向を反転させる。これは、正負両極性を出力する定電圧回路66の出力をリレー回路74で反転させ、かつ定電流回路73の出力の極性を反転させることで実現できる。このように、複数の検出器で個別に信号電子22を捕捉する場合においても、ExB偏向器72を用いることで、効率的に信号電子22を検出器に導くことができる。

(信号処理部)

図20は本実施例における図18、並びに図19の信号処理部4の概略構成図であり、検出器が2つあるため、それより後段のレベル調整回路からメモリまでが2系統あり、かつ各々の検出器の信号を合成する合成部77が新規に設けられている。信号処理部4は2つの検出器70、71とコンソール6に電気的な配線で接続され、コンソール6からの制御信号に基づき、検出器からの信号を処理し、コンソール6へ出力する。コンソール6からの制御は、レベル調整回路39、39’で検出器から送られる信号の増幅、オフセットを調整し、AD変換部41、41’で、走査信号に同期させデジタル信号に変換する。そして、デジタル信号は切り替え回路42、45を介し、各々のメモリ43、44、69、80に走査像として格納される。この検出器からメモリまでの信号処理は図5と同じだが、信号電子22の量に応じて、各々の系統でレベル調整回路39、39’の増幅、オフセット調整を変えている。そのため、メモリに格納される走査像の明度は、各々の系統で異なり、新規に設けた合成部77は、各メモリに格納されている走査像、並びに走査像から抽出された信号波形を合成する役割を果たす。

【0046】

図21は合成部77における信号処理で、各メモリ43、44、69、80に格納されている走査像から信号波形を抽出し、抽出した信号波形を合成する手順を模式的に示している。各々の系統のメモリには、走査方向が約180度違うため、左右が反転した走査像が格納されている。まず、合成部77ではどちらかの画像を左右反転させ、走査像どうしで位置合わせ処理を行う。ここで位置あわせの処理は、図6で説明した位置合わせと同じでよく、図21ではこの処理に相当する図を省略している。次に、位置合わせの情報を基に、それぞれの走査像に対して波形を抽出するカーソルを合わせ、信号波形を抽出する。このカーソルの設定については、実施例1の(レシピ作成)で既に説明しており、図21には抽出した信号波形を示している。ここで抽出した信号波形は、各々の系統で走査像の明度が異なるため、信号波形の強度と形が異なる。

【0047】

図21の中央は、1つの系統で、高アスペクト構造の上部の信号に精度をもたせ、もう1つの系統で高アスペクト構造の底の信号に精度をもたせる調整をした例を示している。この場合、前者の信号波形では高アスペクト構造の底に相当する領域の階調が0になり、後者の信号波形では高アスペクト構造の上部に相当する領域の階調が最大となる。これらの領域は、信号波形の振幅が検出系のダイナミックレンジを超えるため、階調が0又は最大に固定されており、信号の強度に意味がない。従って、これら2つの信号波形から階調が0又は最大の領域を切り捨てて、信号波形を合成する必要がある。

【0048】

図21の右側は、合成した信号波形を示しており、それぞれの系統から走査方向が同じ信号波形を選択し合成している。ここで、合成する処理では、信号波形が連続的に繋がるよう、信号強度のレベル補正と位置合わせが必要である。信号強度のレベル補正は、まず、2つの階調(S1とS2)を決め、高アスペクト構造の上部の階調がS2、底の階調がS1になるよう、それぞれの信号波形の強度にオフセットを与える。このとき、それぞれの信号波形で0又は最大の階調の領域を、S1並びにS2に合わせても意味がないので、高アスペクト構造の上部の信号に精度をもたせた信号波形はS2に、高アスペクト構造の底の信号に精度をもたせた信号波形はS1に合わせるようオフセットを調整する。次に2つの信号波形が連続的に繋がるよう位置を合わせるが、この処理は図7で示した方法でも良いし、図21に示した信号波形の立上りで合わせても良い。最後に、2つの信号波形の立上り部が連続的に繋がるよう、それぞれの信号波形の階調を伸縮させ、1つの信号波形に合成させる。この合成は2つの信号波形から領域ごとに適切な信号を抽出する処理であり、2つの信号波形の交点を境界に交互に信号を抽出し、抽出した2つの信号波形のうち、波形の振幅が大きい方を正しい結果とする。上記の手順で、2つの系統で取得した強度並びに形が異なる2つの信号波形を、1つの信号波形に合成することができる。また、走査像を合成する場合は、まず上記の手順で信号波形を合成し、その際用いたレベル補正値と位置補正値を各々の走査像に適用することで、2つの走査像を1つの走査像に合成することができる。

【0049】

なお、本実施例ではAD変換部41より後段の切り替え回路から、画像処理回路46並びに信号処理回路48までをコンソール6から独立した部位として記載したが、これらの機能はコンソール6に含まれる計算機でも行うことができる。コンソール6に含まれる計算機で上記処理を行う場合は、AD変換部41より後段の部位がコンソールに集約できるため、計測装置の設置面積や製造コストの低減が期待でき、かつ本実施例の効果は損なわれない。

(GUI画面)

図22は、レシピ作成でオペレータが信号波形を合成する際、コンソール6のモニタに表示されるGUI画面の模式図である。GUI画面はコンソール6から計測装置全般の動作を指示する総合画面52と、走査像を表示する画像表示画面53、検出した信号のレベルを調整するゲイン調整画面54、本実施例で示した合成処理のパラメータを調整する合成処理調整画面78で構成される。このGUI画面は、図9に示したレシピ作成の手順で、工程7の測定位置のテンプレートを登録した後に、自動的にコンソール6上のモニタに表示される。

【0050】

本実施例では検出系が2系統あるため、ゲイン調整画面54にはレベルを調整できるブライトネスとコントラストがそれぞれの検出系について設けられている。またゲイン調整画面54には、画像表示画面53に表示する走査像を選択できるプルダウンボタン57が新規に設けられており、オペレータはこのボタンを操作することで、検出器を選択することができる。

【0051】

合成処理調整画面78は、オペレータが図21の手順でパラメータを調整する画面で、信号波形を合成する領域と、走査像を合成する領域に分かれている。信号波形を合成する領域には、各々の検出系で得られる信号波形と、合成した信号波形が表示されており、プルダウンボタン57で合成した後の信号波形のbit数と位置合わせの方式をオペレータが選択できる構成になっている。また、合成する際に決める2つの階調(S1とS2)は、信号波形上に表示されたレベルカーソルを、オペレータが手動で調整し決めることができる。走査像を合成する領域は、信号波形の場合と同様にプルダウンボタン57で合成した後の走査像のbit数と位置合わせの方式をオペレータが選択できる構成になっている。図21の手順を進めるうえで必要になる、信号波形の抽出や信号波形の合成、並びに調整結果の保存は、合成処理調整画面78の下部に配置されたコマンドボタン60をオペレータがクリックすることで実施させることができる。なお、これまで説明してきた手順をオペレータが全て手動で行うと、合成するパラメータの調整に試行錯誤が必要となる。従って、オペレータがbit数、位置合わせの方式、並びに合成する際に決める2つの階調(S1とS2)だけ決めたら、合成のコマンドボタン60をクリックするだけで、コンソール6は、自動的に各検出系のレベルを調整し、信号波形は連続的に、走査像は自然なコントラストに最適化できる機能を備えているのが好ましい。

【0052】

以上がSEM式半導体計測装置で、試料から放出される信号電子の量に応じて、複数ある検出器を使い分ける例であり、本実施例を用いることで、1つの検出系に要求されるダイナミックレンジを狭めることができ、レベル調整回路39の設計が容易になる。また、合成した信号波形を用いて計測する手段は、実施例1で示した信号波形の再構築がそのまま活用できるので、本実施例の構成でも高アスペクト構造の底を計測することができる。なお、本実施例では複数の検出系を用いるため、検出系の個体差の影響は否めない。しかし、本実施例に実施例2で示した検出系の特性を校正する手法を併用することで、信号波形並びに走査像を高精度に合成することが可能になる。

【0053】

本実施例に係るSEM式半導体計測装置を用いてNANDゲート底部のパターン寸法を計測したところ、良好な結果が得られた。

本実施例によれば、上記実施例と同様の効果が得られる。また、複数の検出器を備え、試料から放出される信号電子の量に応じて、複数ある検出器を使い分けることにより、1つの検出系に要求されるダイナミックレンジを狭めることができる。

【実施例5】

【0054】

第5の実施例について説明する。なお、実施例1乃至4のいずれかに記載され、本実施例に未記載の事項は特段の事情がない限り本実施例にも適用することができる。

実施例4では、SEM式半導体計測装置で、試料から放出される信号電子の量に応じて、複数ある検出器を使い分ける例を示したが、レベル調整回路39のダイナミックレンジが多段階に設定できる場合、1つの検出器でも実施例4と同様の機能を実現することができる。本実施例では多段階にダイナミックレンジを設定できるレベル調整回路39を備えたSEM式半導体計測装置の構成について説明する。この場合、実施例4と比較し、検出系の系統数が少なくなるため、計測装置の製造原価が低減し、今まで説明した機能を安価に実現することができる。以下、本実施例について図を用いて詳細に説明する。

(信号処理部)

図23は本実施例における信号処理部4の概略構成図であり、多段階にダイナミックレンジを設定できるレベル調整回路39を備えているため、その段数に応じた複数のメモリ43、44、69・・・90を備えている。信号処理部4は、レベル調整回路39とAD変換部41を介して検出器23に、またコンソール6に電気的な配線で接続され、コンソール6からの制御信号に基づき、検出器23からの信号を処理し、コンソール6へ出力する。コンソール6からの制御は、レベル調整回路39で検出器23から送られる信号の増幅、オフセットを調整し、AD変換部41で、走査信号に同期させデジタル信号に変換する。そして、デジタル信号は切り替え回路A 42を介し、各々のメモリに走査像として格納される。この検出器からメモリまでの信号処理は図5と同じだが、コンソール6からの制御信号に基づき、レベル調整回路39の増幅率、オフセットが多段階に設定され、その設定ごとに異なるメモリ43、44、69・・・90に走査像が格納されることが図5と異なる。各々のメモリには、左右が反転した一対の走査像が、レベル調整回路39の設定ごとに格納されており、これらを用いて合成部77は1つの信号波形並びに走査像を合成する。ここで、合成部77は各メモリの走査像から信号波形を抽出し、連続的になるよう信号波形を合成するが、本実施例では実施例4ほど難しい処理は必要ない。なぜなら、本実施例は多段階のダイナミックレンジをレベル調整回路39の設定だけで実現しているので、実施例2で示した手法を適用するだけで、連続的な信号波形を合成できる。ここでは、信号波形の合成について取り上げたが、走査像についてもほぼ同様の手順で合成することができる。合成した走査像は表示の目的で使われ、計測には用いないため、合成部77は合成した走査像が自然なコントラストになるよう、各メモリに格納されている走査像の階調を伸縮させるだけでよい。

【0055】

以上が多段階にダイナミックレンジを設定できるレベル調整回路を備えたSEM式半導体計測装置の例であり、実施例4で説明した機能を安価に実現することができる。また、合成した信号波形を用いて計測する手段は、実施例1で示した信号波形の再構築がそのまま活用できるので、本実施例の構成でも高アスペクト構造の底を計測することができる。

【0056】

本実施例に係るSEM式半導体計測装置を用いてNANDゲート底部のパターン寸法を計測したところ、良好な結果が得られた。

本実施例によれば、上記実施例と同様の効果が得られる。また、多段階にダイナミックレンジを設定できるレベル調整回路を備えることにより、検出系の系統数が少なくなるため、計測装置の製造原価が低減することができる。

【実施例6】

【0057】

第6の実施例について説明する。なお、実施例1乃至5のいずれかに記載され、本実施例に未記載の事項は特段の事情がない限り本実施例にも適用することができる。

これまでは、高アスペクト構造としてラインアンドスペースのパターンを例に、走査方向が約180度異なる2枚の走査像に着目した信号処理を取り上げてきた。この信号処理で実施例の効果が説明できたのは、ラインアンドスペースではパターンのエッジが一方向にしかないためであり、エッジが全方位にあるコンタクトホールに対しては、今までの実施例では不十分である。本実施例では、エッジが全方位にあるコンタクトホールについて、高アスペクト構造の底の計測精度を改善するSEM式半導体計測装置を説明する。SEM式半導体計測装置の構成は、これまでの実施例と同じだが、信号波形、並びに走査像を再構築する処理が今までと異なる。以下に、本実施例の特徴である信号波形、並びに走査像を再構築する処理について説明する。

【0058】

図24は、本実施例における信号波形、並びに走査像を再構築する処理を示しており、図の左から一次電子線の走査、信号電子の取り込み、エッジの抽出、走査像の再構築を示している。図24の中で信号波形のエッジの抽出と再構築については、図25、並びに図26を用いて詳細に説明する。まず、コンタクトホールでは全方位にエッジが存在するため、一次電子線も全方位(360度)に走査する必要がある。図24の左は、方位角0、45、90度に走査方向を変えた例を示しており、どの走査方向でも視野の全域が隈なく走査されるよう、走査する領域は視野の1.4倍以上にする必要がある。そして、試料から放出された信号電子は、走査方向に依存した座標系で取り込まれるため、各々の走査像では、視野内の各点を異なる座標でサンプリングすることになる。図24の例では、走査方向が0度の場合は視野の左下を(3,4)の画素、45度の場合は(1,10)、90度の場合は(3,16)でサンプリングすることになる。本実施例では、全方位に対して走査像を取得しているが、コンタクトホールのエッジを検出系の立上り応答で捉えられるのは、エッジの接線に対し法線方向で、且つ接点を通過する走査線だけである。従って、視野の中央に1つのコンタクトホールがある図24では、エッジを検出系の立上り応答で捉えている走査線は、各々の走査像の中で1〜数本程度となる。走査像からこのエッジを抽出するには、走査方向に微分した画像の中から明るい座標を抽出し、走査像からその座標に相当する階調のみ有効なデータとして抽出する。全ての走査方向について、有効なデータを抽出したら、それら全てを加算平均することで、検出系の立上り応答でエッジを捉えた走査像を再構築できる。

【0059】

次に図25で、走査像の中からこの走査線を抽出し信号波形を形成する手法について説明する。図25の左は、走査線の送り方向に走査像を分割した際得られる信号波形を示しており、コンタクトホールの場合、エッジの間隔は走査線の送り方向に進むにつれ広がり、極大値を経てから縮小する。ここで、エッジの接線に対し法線方向で、且つ接点を通過する走査線は、エッジの間隔が極大となる走査線であり、各々の走査像に対しエッジの間隔が極大になる走査線を抽出することで、エッジを検出系の立上り応答で捉えた信号波形を抽出することができる。なお、このようにエッジ間の距離の極大値から走査線を抽出しても良いが、コンタクトホールの形状が扁平している場合は、走査線ごと順番にエッジ間の距離を計測し、エッジ間の距離の変化が最小になる走査線を抽出しても良い。この段階では各々の信号波形に、検出系の立下り応答の信号も含まれているため、これまでと同様に信号波形から検出系の立上り応答の領域を抽出する必要がある。実施例1と同様の手法を用いても良いが、図26では信号の微分波形を活用し、検出系の立上り応答の領域を抽出する。図26の中央は、信号波形とその微分波形を示しており、微分波形では検出系の立上り応答の領域に正のピークが見られる。この微分波形が正のピークになる領域の信号を信号波形から抽出することで、検出系の立上り応答の領域を抽出することができる。そして、図26の右は、信号波形の再構築を示しており、その手順は全ての方向の信号波形から方向が約180度異なる一対の信号波形を選び出し、エッジ間の中央が重なるよう位置を合わせ、一対の信号波形を足し合わせる。次に全ての方向の信号波形に対してこの処理を行い、最後にエッジ間の中央を基準に全ての信号波形を加算平均する。これにより、検出系の立上り応答だけを用いたコンタクトホールの信号波形を再構築することができる。

【0060】

以上が、コンタクトホールに対して高アスペクト構造の底の計測精度を改善するSEM式半導体計測装置の信号処理である。本実施例ではコンタクトホールに対象を絞って説明したが、エッジが複数の方位に存在する複雑なパターンに対しても上記と同様の処理で高アスペクト構造の底を計測することができる。

【0061】

本実施例に係るSEM式半導体計測装置を用いてコンタクトホール底部のパターン寸法を計測したところ、良好な結果が得られた。

本実施例によれば、上記実施例と同様の効果が得られる。また、荷電粒子線を試料に対し複数方位に走査することにより、エッジが複数の方位に存在する複雑なパターンに対しても高精度に計測が可能となる。

【0062】

なお、本発明は上記した実施例に限定されるものではなく、様々な変形例が含まれる。例えば、上記した実施例は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。また、ある実施例の構成の一部を他の実施例の構成に置き換えることも可能であり、また、ある実施例の構成に他の実施例の構成を加えることも可能である。また、各実施例の構成の一部について、他の構成の追加・削除・置換をすることが可能である。

【符号の説明】

【0063】

1…SEM筐体、2…試料室、3…筐体制御部、4…信号処理部、5…ステージ制御部、6…コンソール、7…ストレージ媒体、8…ウェーハ搬送部、9…真空排気部、10…試料準備室、11…電子源、12…第1コンデンサレンズ、13…絞り、14…プローブ電流計測部、15…第2コンデンサレンズ、16…変換板、17…偏向器、18…対物レンズ、19…高さセンサ、20…一次電子線、21…試料、22…信号電子、23…検出器、24…ステージ、25…絶縁体、26…試料フォルダ、27…ミラー、28…リターディング電源、29…レーザ計測装置、30…ステージ駆動装置、31…電子銃電源、32…筐体制御電源、33…プローブ電流計測装置、34…ビーム制御回路、35…搬送制御部、36…搬送ロボット、37…バルブ、38…増幅器、39,39’…レベル調整回路、41,41’…AD変換部、42…切り替え回路A、43…メモリA、44…メモリB、45…切り替え回路B、46…画像処理回路、47…比較演算回路、48…信号処理回路、49…不連続点、51…カーソル、52…総合画面、53…画像表示画面、54…ゲイン調整画面、55…測長条件調整画面、56…機能ボタン、57…プルダウンボタン、58…スクロールバー、59…ウインドウ、60…コマンドボタン、61…チェックボタン、62…データシート、63…特性データ、64…ブランキング装置、65…ファラデーカップ、66…定電圧回路、67…メンテナンス画面、68…検出特性測定画面、69…メモリC、70…検出器A、71…検出器B、72…ExB偏向器、73…定電流回路、74…リレー回路、75…静電偏向器、76…電磁偏向器、77…合成部、78…合成処理調整画面、80,90…メモリ。

【特許請求の範囲】

【請求項1】

凹凸パターンが形成された試料の所定の領域に収束した荷電粒子線を走査させる偏向器と、前記荷電粒子線を前記試料の所定の領域に走査することにより前記試料から発生した荷電粒子を検出する検出器と、前記検出器で検出された荷電粒子信号に基づく走査像を処理する信号処理部とを備えた荷電粒子線装置において、

前記信号処理部は、

前記荷電粒子線が第1方向に走査されたときの前記試料の所定の領域からの荷電粒子信号に基づく第1走査像と、前記第1方向とは逆の第2方向に走査したときの前記試料の前記所定の領域からの荷電粒子信号に基づく第2走査像とを記録するメモリと、

前記メモリに記録された前記第1走査像と前記第2走査像を比較する比較演算回路と、

前記第1走査像と前記第2走査像において、走査像の信号強度が小さい方を正しい値とし、走査像を再構築する信号処理回路と、を具備していることを特徴とした荷電粒子線装置。

【請求項2】

請求項1記載の荷電粒子線装置において、

前記信号処理回路において再構築された前記走査像は、前記試料の所定の領域に形成された凹凸パターン底部の寸法計測に用いられることを特徴とした荷電粒子線装置。

【請求項3】

請求項1記載の荷電粒子線装置において、

走査される前記荷電粒子線は、電子線であることを特徴とした荷電粒子線装置。

【請求項4】

請求項1記載の荷電粒子線装置において、

前記第1走査方向と前記第2走査方向は、約180度異なることを特徴とした荷電粒子線装置。

【請求項5】

請求項1記載の荷電粒子線装置において、

前記比較演算回路は、前記第1走査像と前記第2走査像を比較して走査像同士の位置を合わせ、更に前記第1走査像と前記第2走査像から抽出した各々の信号波形を比較して信号波形同士の位置合わせを行うものであることを特徴とした荷電粒子線装置。

【請求項6】

請求項1記載の荷電粒子線装置において、

前記検出器を含む検出系の特性から、前記検出器で検出された荷電粒子信号に基づく走査像の信号強度を校正する機能を更に具備したことを特徴とする荷電粒子線装置。

【請求項7】

請求項6記載の荷電粒子線装置において、

前記検出系の特性が、前記検出系の増倍率と信号強度の関係であることを特徴とした荷電粒子線装置。

【請求項8】

請求項1記載の荷電粒子線装置において、

前記検出器は、複数であることを特徴とした荷電粒子線装置。

【請求項9】

請求項8記載の荷電粒子線装置において、

前記信号処理回路は、前記複数の検出器で検出された荷電粒子信号に基づく各々の走査像から、1つの走査像を再構築するものであることを特徴とした荷電粒子線装置。

【請求項10】

請求項8記載の荷電粒子線装置において、

前記複数の検出器は、それぞれ検出感度が異なることを特徴とした荷電粒子線装置。

【請求項11】

凹凸パターンが形成された試料に収束した荷電粒子線を走査させ、発生した信号荷電粒子を走査像として記憶する工程と、前記走査像を用いて前記試料の寸法を計測する工程を含む計測方法において、

第1走査方向に収束した荷電粒子線を走査させ、発生した信号荷電粒子を第1走査像として記憶する工程と、

前記試料の同一領域に対し、前記第1走査方向とは逆の第2走査方向に収束した荷電粒子線を走査させ、発生した信号荷電粒子を第2走査像として記憶する工程と、

前記第1走査像と前記第2走査像とを比較し、走査像の信号強度が小さい方を真値とし、走査像を再構築する工程と、

前記再構築した走査像を用いて前記試料に形成されたパターン底部の寸法を計測する工程を含むことを特徴とする計測方法。

【請求項12】

請求項11記載の計測方法において、

前記第1走査像と前記第2走査像とを比較し、走査像の信号強度が小さい方を真値とし、走査像を再構築する工程は、

前記第1走査像と前記第2走査像を比較する工程と、

比較した結果をもとに走査像同士の位置を合わせる工程と、

前記第1走査像、前記第2走査像から抽出した各々の信号波形を比較する工程と、

比較した結果をもとに信号波形同士の位置を合わせる工程と、

位置を合わせた信号波形の信号強度を比較し、信号強度が小さい方を真値とし、信号波形を再構築する工程とを含むことを特徴とする計測方法。

【請求項13】

請求項11記載の計測方法において、

前記発生した信号荷電粒子を検出する検出系の特性から、前記信号荷電粒子に基づく走査像の信号強度を校正する工程を更に有し、

前記試料の寸法を計測する工程は、前記信号強度を校正した走査像を用いることを特徴とする計測方法。

【請求項14】

請求項11記載の計測方法において、

前記発生した信号荷電粒子を走査像として記憶する工程は、複数の検出器で取得した各々の走査像を記憶する工程であり、

前記信号波形を再構築する工程は、前記記憶した複数の走査像から1つの走査像を再構築する工程であることを特徴とする計測方法。

【請求項1】

凹凸パターンが形成された試料の所定の領域に収束した荷電粒子線を走査させる偏向器と、前記荷電粒子線を前記試料の所定の領域に走査することにより前記試料から発生した荷電粒子を検出する検出器と、前記検出器で検出された荷電粒子信号に基づく走査像を処理する信号処理部とを備えた荷電粒子線装置において、

前記信号処理部は、

前記荷電粒子線が第1方向に走査されたときの前記試料の所定の領域からの荷電粒子信号に基づく第1走査像と、前記第1方向とは逆の第2方向に走査したときの前記試料の前記所定の領域からの荷電粒子信号に基づく第2走査像とを記録するメモリと、

前記メモリに記録された前記第1走査像と前記第2走査像を比較する比較演算回路と、

前記第1走査像と前記第2走査像において、走査像の信号強度が小さい方を正しい値とし、走査像を再構築する信号処理回路と、を具備していることを特徴とした荷電粒子線装置。

【請求項2】

請求項1記載の荷電粒子線装置において、

前記信号処理回路において再構築された前記走査像は、前記試料の所定の領域に形成された凹凸パターン底部の寸法計測に用いられることを特徴とした荷電粒子線装置。

【請求項3】

請求項1記載の荷電粒子線装置において、

走査される前記荷電粒子線は、電子線であることを特徴とした荷電粒子線装置。

【請求項4】

請求項1記載の荷電粒子線装置において、

前記第1走査方向と前記第2走査方向は、約180度異なることを特徴とした荷電粒子線装置。

【請求項5】

請求項1記載の荷電粒子線装置において、

前記比較演算回路は、前記第1走査像と前記第2走査像を比較して走査像同士の位置を合わせ、更に前記第1走査像と前記第2走査像から抽出した各々の信号波形を比較して信号波形同士の位置合わせを行うものであることを特徴とした荷電粒子線装置。

【請求項6】

請求項1記載の荷電粒子線装置において、

前記検出器を含む検出系の特性から、前記検出器で検出された荷電粒子信号に基づく走査像の信号強度を校正する機能を更に具備したことを特徴とする荷電粒子線装置。

【請求項7】

請求項6記載の荷電粒子線装置において、

前記検出系の特性が、前記検出系の増倍率と信号強度の関係であることを特徴とした荷電粒子線装置。

【請求項8】

請求項1記載の荷電粒子線装置において、

前記検出器は、複数であることを特徴とした荷電粒子線装置。

【請求項9】

請求項8記載の荷電粒子線装置において、

前記信号処理回路は、前記複数の検出器で検出された荷電粒子信号に基づく各々の走査像から、1つの走査像を再構築するものであることを特徴とした荷電粒子線装置。

【請求項10】

請求項8記載の荷電粒子線装置において、

前記複数の検出器は、それぞれ検出感度が異なることを特徴とした荷電粒子線装置。

【請求項11】

凹凸パターンが形成された試料に収束した荷電粒子線を走査させ、発生した信号荷電粒子を走査像として記憶する工程と、前記走査像を用いて前記試料の寸法を計測する工程を含む計測方法において、

第1走査方向に収束した荷電粒子線を走査させ、発生した信号荷電粒子を第1走査像として記憶する工程と、

前記試料の同一領域に対し、前記第1走査方向とは逆の第2走査方向に収束した荷電粒子線を走査させ、発生した信号荷電粒子を第2走査像として記憶する工程と、

前記第1走査像と前記第2走査像とを比較し、走査像の信号強度が小さい方を真値とし、走査像を再構築する工程と、

前記再構築した走査像を用いて前記試料に形成されたパターン底部の寸法を計測する工程を含むことを特徴とする計測方法。

【請求項12】

請求項11記載の計測方法において、

前記第1走査像と前記第2走査像とを比較し、走査像の信号強度が小さい方を真値とし、走査像を再構築する工程は、

前記第1走査像と前記第2走査像を比較する工程と、

比較した結果をもとに走査像同士の位置を合わせる工程と、

前記第1走査像、前記第2走査像から抽出した各々の信号波形を比較する工程と、

比較した結果をもとに信号波形同士の位置を合わせる工程と、

位置を合わせた信号波形の信号強度を比較し、信号強度が小さい方を真値とし、信号波形を再構築する工程とを含むことを特徴とする計測方法。

【請求項13】

請求項11記載の計測方法において、

前記発生した信号荷電粒子を検出する検出系の特性から、前記信号荷電粒子に基づく走査像の信号強度を校正する工程を更に有し、

前記試料の寸法を計測する工程は、前記信号強度を校正した走査像を用いることを特徴とする計測方法。

【請求項14】

請求項11記載の計測方法において、

前記発生した信号荷電粒子を走査像として記憶する工程は、複数の検出器で取得した各々の走査像を記憶する工程であり、

前記信号波形を再構築する工程は、前記記憶した複数の走査像から1つの走査像を再構築する工程であることを特徴とする計測方法。

【図1】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2013−30277(P2013−30277A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−163522(P2011−163522)

【出願日】平成23年7月26日(2011.7.26)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月26日(2011.7.26)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]