荷電粒子線装置

【課題】 X線元素分析を行う前段階においてX線分析に適した試料上の位置を評価・判別でき、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる荷電粒子線装置を提供する。

【解決手段】 X線検出器を備えた荷電粒子線装置において、X線検出器12(25〜30)のX線検出面と同軸上に第一の反射電子検出器15がX線検出器12と一体もしくは独立して配置され、X線検出器12によりX線信号を、第一の反射電子検出器15により反射電子信号を同時もしくは個別に検出する。

【解決手段】 X線検出器を備えた荷電粒子線装置において、X線検出器12(25〜30)のX線検出面と同軸上に第一の反射電子検出器15がX線検出器12と一体もしくは独立して配置され、X線検出器12によりX線信号を、第一の反射電子検出器15により反射電子信号を同時もしくは個別に検出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、X線検出器を備えた荷電粒子線装置に関する。

【背景技術】

【0002】

走査電子顕微鏡に代表される荷電粒子線装置を用いてX線元素分析を行う際、二次電子検出器及び対物レンズと試料面間に配置したBSE(Back Scattered Electron)検出器で画像を取得しながら分析位置を任意に決定し、それとは異なる角度位置にあるX線検出器で特性X線を検出し分析を行う。

【0003】

試料上における最適なX線元素分析位置を得る方法として、特開2009−181922(特許文献1)には、試料の三次元形状を取得し、試料の形状に合わせて試料微動装置を制御する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−181922号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

走査電子顕微鏡とX線検出器を用いた試料表面分析において、通常観察を行う試料の表面は完全な平面ではなく、多くの凹凸が存在する。そのため、X線検出器と試料面上の分析位置との間に試料表面形状および表面粗さに起因する凹凸部等の障害物がある場合、分析位置から発生する特性X線は凹凸部により遮蔽され、X線検出器にて得られるスペクトル強度が低下する。また、検出スペクトルのエネルギーに大きな差(例えばAl−KとCu−K)がある場合、低エネルギー側のスペクトル強度の低下割合が大きくなり、ピーク強度比が異なって検出される。

【0006】

従って、分析面に凹凸部があるとX線検出器から見て凹凸部の陰になった場所は正確な分析を行うことができない。また、通常X線元素分析を行う場合、二次電子検出器で得られる二次電子像に加えて、組成コントラストが得られる反射電子像を見ながら分析範囲を決定するが、スペクトル強度が低下する場所は、試料面直上に配置された反射電子検出器(以降便宜上top−BSE検出器と表記する。)により得られる反射電子像(以降便宜上top−BSE像と表記)から判別することは困難である。現在このような方法でX線元素分析を行う場合、分析者は形状情報を含む二次電子検出器により得られる二次電子像から試料表面の凹凸形状を推測することで分析範囲を決定し、得られた分析結果を経験により評価する。もし、分析範囲の凹凸によりX線が検出できない、もしくはX線の強度低下が分析データに影響を及ぼすと判断した部分がある場合、試料とX線検出器の位置関係を再調整し、データを取り直しが必要となる(所謂、手戻り)。なお、試料とX線検出器の位置関係の再調整が出来ない場合は、得られた分析データから試料面の凹凸状態を考慮して分析結果を考察するしかなく、正確なデータ解釈が出来ない場合がある。

【0007】

本発明の目的は、X線元素分析を行う前段階においてX線分析に適した試料上の位置を評価・判別でき、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる荷電粒子線装置を提供することである。

【課題を解決するための手段】

【0008】

上記目的を達成するための一実施形態として、X線検出器を備えた荷電粒子線装置において、前記X線検出器のX線検出面と同軸上に第一の反射電子検出器が前記X線検出器と一体もしくは独立して配置され、前記X線検出器によりX線信号を、前記第一の反射電子検出器により反射電子信号を同時もしくは個別に検出する機能を有していることを特徴とする荷電粒子線装置とする。

【0009】

また、X線検出器を備えた荷電粒子線装置において、前記X線検出器のX線検出面と非同軸の位置に第一の反射電子検出器が前記X線検出器と一体もしくは独立にて配置され、前記X線検出器によりX線信号を、前記第一の反射電子検出器により反射電子信号を同時もしくは個別に検出する機能を有していることを特徴とする荷電粒子線装置とする。

【0010】

また、X線検出器を備えた荷電粒子線装置において、前記X線検出器の周囲に配置された第一の反射電子検出器を前記X線検出器のX線検出面の前面かつX線光軸上へ挿入、または前記X線検出器のX線検出面の前面かつX線光軸上に配置された第一の反射電子検出器を前記X線検出器の周囲に退避させる機構を有し、前記X線検出器によりX線信号を、前記第一の反射電子検出器により反射電子信号を同時もしくは個別に検出する機能を有していることを特徴とする荷電粒子線装置とする。

【0011】

なお、X線検出器のX線検出面と同軸上に第一の反射電子検出器が配置される、とは、X線検出器のX線検出面の中心と試料の分析点とを通るX線光軸と、第一の反射電子検出器の検出面の中心と試料の分析点とを通る反射電子の光軸と、が重なるように第一の反射電子検出器が配置されていることを意味する。

【0012】

また、X線検出器のX線検出面と非同軸の位置に第一の反射電子検出器が配置される、とは、X線検出器のX線検出面の中心と試料の分析点とを通るX線光軸と、第一の反射電子検出器の検出面の中心と試料の分析点とを通る反射電子の光軸と、が重ならず、好ましくは、前記反射電子の光軸が前記X線光軸を取り囲む領域の一部を占める位置にあるように、第一の反射電子検出器が配置されていることを意味する。

【発明の効果】

【0013】

本発明によれば、X線元素分析を行う前段階において、第一の反射電子検出器によるX線検出器側から見た試料表面の情報を利用することでX線分析に適した試料上の位置を評価・判別でき、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる荷電粒子線装置を提供することが可能となる。

【図面の簡単な説明】

【0014】

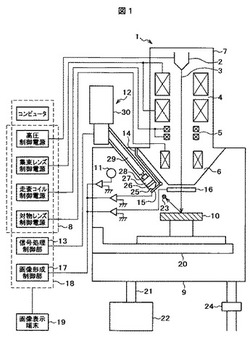

【図1】第1の実施例に係る荷電粒子線装置(走査電子顕微鏡)の全体概略構成図である。

【図2】図1に示す走査電子顕微鏡におけるCoax−BSE検出器の概略斜視図である。

【図3】(a)は図1に示す走査電子顕微鏡におけるCoax−BSE検出器とtop−BSE検出器の概略配置図、(b)はCoax−BSE検出器とtop−BSE検出器でそれぞれ取得した一例を示す試料画像である。

【図4】図1に示す走査電子顕微鏡における反射電子検出器の配置範囲を示した概略図であり、(a)は上面概略図、(b)は側面概略図である。

【図5】(a)は第2の実施例に係る荷電粒子線装置(走査電子顕微鏡)におけるCoax−BSE検出器の概略斜視図、(b)はCoax−BSE検出器とtop−BSE検出器の概略配置図である。

【図6】第3の実施例に係る荷電粒子線装置(走査電子顕微鏡)におけるX線検出器先端部に配置した反射電子検出器の概略斜視図である。

【図7】第3の実施例に係る荷電粒子線装置(走査電子顕微鏡)におけるX線検出器先端部に配置した他の反射電子検出器の概略斜視図である。

【図8】第4の実施例に係る荷電粒子線装置(走査電子顕微鏡)におけるCoax−BSE検出器の移動機構の例を示した概略図である。

【図9】第4の実施例に係る荷電粒子線装置(走査電子顕微鏡)におけるCoax−BSE検出器の移動機構の他の例を示した概略図である。

【図10】第4の実施例に係る荷電粒子線装置(走査電子顕微鏡)におけるCoax−BSE検出器の移動の様子を示した概略図であり、(a)は図8に示すCoax−BSE検出器の場合、(b)は図9に示すCoax−BSE検出器の場合である。

【図11】第4の実施例に係る荷電粒子線装置(走査電子顕微鏡)におけるCoax−BSE検出器の移動機構の他の例を示した概略図である。

【図12】第4の実施例に係る荷電粒子線装置(走査電子顕微鏡)におけるCoax−BSE検出器の移動機構の他の例を示した概略図である。

【図13】観察位置が分析可能かどうかを判別するための処理フローである。

【図14】図13の処理フローの説明図であり、(a)はCoax−BSE像、(b)は(a)に示すCoax−BSE像を画素に分割した画像を示す。

【図15】分析可能位置と不可能位置の判別の際に表示されるダイアログボックスであり、(a)はコントラストの閾値を設定する場合、(b)はコントラスト及び画像の分割数を設定する場合を示す。

【図16】観察位置が分析可能かどうかを判別するための概略処理フローである。

【図17】図16の処理フローの説明図であり、(a)はtop−BSE像、(b)はCoax−BSE像、(c)は(a)に示すtop−BSE像を画素に分割した画像、(d)は(b)に示すCoax−BSE像を画素に分割した画像を示す。

【図18】図16の処理フローにおける類似度を算出するための説明図であり、(a)はtop−BSE像における判別の最小領域を、(b)はCoax−BSE像における判別の最小領域を示す。

【図19】分析可能位置と不可能位置の判別の際に表示されるダイアログボックスである。

【図20】分析可能位置と不可能位置を画像表示端末上へ表示する方法を示した図であり、(a)は実施例5における画素単位での判別例、(b)は実施例6における分割領域での判別例、(c)は選択した分割領域における分析可否の表示例を示す。

【発明を実施するための形態】

【0015】

正確なX線元素分析を行うためには、X線が凹凸部により遮蔽されてしまう場所、つまりX線検出器から見えていない場所を特定して、正しいデータが得られる場所を見極める必要がある。そこで、発明者等は正しいデータが得られる試料上の場所を見極める方法について種々検討し、X線検出器同軸上反射電子検出器(以降便宜上Coax−BSE検出器と表記。Coax:CoaxialのANSI略語)を設置し、X線検出器から見た反射電子像(以降便宜上Coax−BSE像と表記)を取得する方法を考案した。本実施の形態においては、X線元素分析を行う前段階において、Coax−BSE検出器によるX線検出器側から見た試料表面の形状情報をCoax−BSE検出器単体あるいはtop−BSE検出器による反射電子情報と共に利用することで、分析者に分析結果の信頼性を提示し、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる。反射電子はエネルギーが高く、X線と同様に直進性が高いためCoax−BSE検出器と試料表面形状の間に凹凸部があると、反射電子信号は遮蔽され、信号量が低下する。従って、Coax−BSE像の反射電子信号量とX線信号量には相関があり、Coax−BSE像を見ることにより、X線信号量の推測が可能である。すなわち、Coax−BSE像にて画像の明るい場所はX線信号量が多く、画像の暗い場所はX線信号量が少ない。事前にCoax−BSE像を取得することで、分析者はX線の検出効率を視覚的に把握することができ、正確な分析(凹凸の影響を受けず、正しいX線ピーク強度が比較できるデータ取得)が可能な場所を選択することができるようになる。また、Coax−BSE像単体もしくはtop−BSE像との組み合わせを用いて画像解析を行う事により、観察視野のX線検出効率を自動評価、そして、視野が分析に適しているかどうかを自動判別することが可能である。なお、ここでは同軸の構成について説明したが、BSE検出器はX線検出器近傍に設置されていればよく、必ずしもX線検出器と同軸である必要はない。また、BSE検出器とX線検出器は一体型とすることも別体型とすることもできる。ここで便宜上、Coax−BSE検出器を第一の反射電子検出器、top−BSE検出器を第二の反射電子検出器と呼ぶ。

【0016】

以下、実施例により詳細に説明する。

(実施例1)

本発明の第1の実施例について、図1〜図4を用いて説明する。図1は本実施例に係る荷電粒子線装置である走査電子顕微鏡の全体概略構成図である。図1に示す走査電子顕微鏡1は、電子源2と当該電子源2より放出される一次電子ビーム3を収束するコンデンサレンズ4と、一次電子ビーム3を走査する偏向コイル5と、一次電子ビーム3の焦点を合わせる対物レンズ6を含む電子光学系7と、前記電子光学系7の条件を制御する電子光学系制御部8と、試料室9と、被検出対象としての試料10への一次電子ビーム3の照射によって試料10より発生する二次電子を検出する二次電子検出器11と、特性X線を検出するエネルギー分散形のX線検出器12と前記X線検出器12から出力される信号を処理して分析を行う信号処理制御部13と、試料室9から吊り下げられたアーム14に固定された反射電子を検出するCoax−BSE検出器15と、対物レンズ6下面に配置したtop−BSE検出器16と、前記二次電子検出器11および前記Coax−BSE検出器15および前記top−BSE検出器16から出力される画像信号を処理して画像を形成する画像形成制御部17と、SEM全体制御部18に接続された表示部としての画像表示端末19と、水平方向2軸、回転方向、傾斜方向、垂直方向の計5軸をモータードライブ等で操作することができ、試料10の位置情報を把握できる試料微動装置20を備え、真空配管21を介して試料室9に接続された真空ポンプ22等により構成される。なお、同一符号は同一構成要素を示す。また、ここでは、電子光学系制御部8、信号処理制御部13、画像形成制御部17、SEM全体制御部18と夫々個別に制御部が構成されるように説明したが、これらを一つの制御部として構成されるようにしても良い。

【0017】

電子源2は、一般的には0.3kV〜30kVの一次電子ビーム3を照射する。これを複数段配置されたコンデンサレンズ4と対物レンズ6で収束し、観察対象である試料10に結像する。偏向コイル5は、試料10上の一次電子ビーム3の照射位置を所望の観察範囲に沿って走査させる。一次電子ビーム3の照射により、試料10からは二次電子や反射電子23、特性X線等が放射される。

【0018】

試料室9内部の真空度は、真空配管21を介して試料室9に接続された真空ポンプ22により高真空に保たれている。また、試料室9への大気導入口のニードルバルブ24等を開閉することにより、試料室9内を低真空状態にすることができる。試料10から発生した二次電子は二次電子検出器11で検出される。通常、二次電子検出器11はEverhart Thornley型検出器と呼ばれるシンチレータと光電子増倍管からなる。

【0019】

通常、X線検出器12は半導体検出器27を備えている。これはp形単結晶SiにLi+イオンを拡散させてアクセプタを中和し、電荷の存在しない真性層を形成したSi(Li+)検出器27である。Si(Li+)検出器27および増幅器28は、コールドフィンガー29を通してデュワー瓶30と熱的に繋がっており、デュワー瓶30に保持された液体窒素により冷却される。コリメータ25およびウィンドウ26を通して特性X線がSi(Li+)検出器27の真性層に入射すると、そのエネルギーに比例して電子・正孔対が発生し、信号電流となる。得られた信号電流は増幅器28により電気的に増幅されたのち波高分析器に入力され、X線スペクトルとなり出力される。なお、本実施例のX線検出器12はSi(Li+)検出器27を備えたX線検出器12であるとしたが、シリコンドリフト検出器(Silicon Drift Detector)を備えたX線検出器12であるとしてもよい。

【0020】

反射電子23は、top−BSE検出器16及びCoax−BSE検出器15により検出される。これらの反射電子検出器には、通常、半導体検出器を用いる。本実施例では、top−BSE検出器16は放射状に4分割されており、試料10から発生した反射電子をそれぞれの素子で検出し加減算することにより、指向性を有した凹凸情報を得られるようにする。また、図2に示すように、Coax−BSE検出器15の中心には穴が開いており、X線検出器12の先端に配置するコリメータ25と試料10上の分析位置との間を遮らない構造である。Coax−BSE検出器15はX線検出器12のX線検出面と同軸上に配置されている。また、Coax−BSE検出器15はアーム14により試料室9内に固定されており、X線検出器12とは独立して配置されている。試料10からの特性X線はCoax−BSE検出器15中心の穴を通ってX線検出器12のコリメータ25から入射し、Coax−BSE検出器15を退避させることなくX線元素分析を行うことができる。

【0021】

図3にtop−BSE検出器16とCoax−BSE検出器15の位置関係および得られる反射電子像の一例を示す。図3(a)に示すように、Coax−BSE検出器15は試料10の表面に対してある角度をもって配置されているため、得られるCoax−BSE像はtop−BSE像とは異なるコントラストをもつ反射電子像となる。図3(b)にそれぞれの検出器から得られる画像の一例を示す。試料10上に凸部がある場合、top−BSE像では凸部周辺の表面構造を上方から見た画像として観察される。一方、反射電子は高いエネルギーをもち直進性が高いことから、Coax−BSE像ではCoax−BSE検出器15からみて凸部の反対側から出てくる反射電子23が凸部により遮蔽されてしまうため、その部分の周辺情報を得ることができない。同様にX線も高いエネルギーをもち直進性が高いため、反射電子23の場合と同様に、X線検出器12、特に先端部のコリメータ25から見えていない場所からはX線の情報を得ることができない。このような現象は凹部のCoax−BSE検出器15側の斜面でも生じ、凸部と同様に分析データに大きな影響を与える。このことを利用し、X線分析を行う前段階でCoax−BSE像を取得し、二次電子像もしくはtop−BSE像と共に画像表示端末19に表示する。その画像から、分析者はコントラストが高い場所、つまり試料10から発生するX線が適切に得られている場所を分析位置とする。逆に輝度が暗い場所はX線分析に適さないことを分析前段階で知ることで、高い信頼性を確保した分析を手戻り無く、短時間に行うことができる。

【0022】

なお、X線検出器12とCoax−BSE検出器15を同軸に配置することによって、同じ箇所から発生する特性X線と反射電子とを検出することができる。そのため凹凸面をCoax−BSE像で視認できる箇所とX線元素分析できる箇所とが合致しているので、Coax−BSE像から、X線分析に適した試料上の位置を正確に判定することができる。さらに、X線検出器12と同軸に配置したCoax−BSE検出器15で取得したCoax−BSE像を使うことによって、分析箇所の自動判定精度を向上させることもできる。

【0023】

また、本構成において、Coax−BSE検出器15はX線検出器12先端の検出面よりも後方に配置されていてもよい。図4(a)、図4(b)に配置例を示す。Coax−BSE検出器15は中心に穴が空いており、その中をX線検出器12が貫通する形状である。Coax−BSE検出器15の検出面は、分析点AとX線検出器12の先端外枠外周点B及びCを結ぶ接線の延長線を境にして、その外側の領域にあればよい。それよりも内側の領域I、IIに検出面を配置した場合、分析点Aから発生する反射電子はX線検出器12によって遮蔽されてしまい、Coax−BSE像から分析位置を判別することは不可能となる。

なお、本実施例のCoax−BSE検出器15はエネルギー分散型のX線検出器12を備える走査電子顕微鏡だけでなく、波長分散型X線分析装置を備える走査電子顕微鏡、またはその類似装置においても適用可能である。

【0024】

本実施例に係る走査電子顕微鏡を用いて凹凸のある試料表面のX線分析を行ったところ、再現性のよい良好な分析結果が得られた。

以上、本実施例によれば、X線元素分析を行う前段階においてX線分析に適した試料上の位置を評価・判別でき、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる荷電粒子線装置を提供することができる。

(実施例2)

第2の実施例について図5(a)(b)を用いて説明する。図5(a)は本実施例に係る荷電粒子線装置である走査電子顕微鏡におけるCoax−BSE検出器の概略斜視図、図5(b)はCoax−BSE検出器とtop−BSE検出器の概略配置図である。Coax−BSE検出器15がX線検出器12先端部に固定されている点以外は実施例1で示したものと同様である。

【0025】

本走査電子顕微鏡1は、X線検出器12とCoax−BSE検出器15が一体となった検出器を備えている。Coax−BSE検出器15はX線検出器12のX線検出面と同軸上に配置され、コリメータ25先端部に固定されている。試料10からの特性X線はCoax−BSE検出器15中心の穴、及びコリメータ25を通ってX線検出器12に入射し、Coax−BSE検出器15を退避させることなくX線元素分析を行うことができる。Coax−BSE検出器15により得られるCoax−BSE像は、X線検出器12から見た試料10表面の凹凸状態を観察した画像になる。この画像より得られる情報、若しくはこの画像をtop−BSE像及び二次電子像と共に利用することで、X線元素分析を行う際に適切な場所と不適切な場所を精度よく切り分けることができる。それにより、分析者はより高い信頼性を確保した分析を手戻り無く、短時間に行うことが可能となる。

【0026】

なお、Coax−BSE検出器15をX線検出器12の先端部に配置することによって、試料10から発生する反射電子を後方配置よりも感度よく検出することができる。これにより高倍率、低加速、微小電流、低真空といった、画像解像度が悪い環境で行うX線元素分析にも本法を適用することができる。

【0027】

また、本構成において、実施例1と同様にCoax−BSE検出器15はX線検出器12先端の検出面よりも後方に配置されていてもよい。その場合、Coax−BSE検出器15はX線検出器12に一体型として固定することができる。

【0028】

前述したとおり、X線検出器12とCoax−BSE検出器15は一体であることから、X線検出器12とCoax−BSE検出器15の位置合わせが不要となり、煩雑な操作をすることなく分析を行うことができる。また、一体の構成のままで試料室9より取り外し、取り付けることが可能である。そのため、あらゆる装置に容易に装着でき、分析者は装置購入後に後付けすることもできる。

【0029】

実施例1と同様に、本実施例のCoax−BSE検出器15はエネルギー分散型のX線検出器12を備える走査電子顕微鏡だけでなく、波長分散型X線分析装置を備える走査電子顕微鏡、またはその類似装置においても適用可能である。

【0030】

本実施例に係る走査電子顕微鏡を用いて凹凸のある試料表面のX線分析を行ったところ、再現性のよい良好な分析結果が得られた。

以上、本実施例によれば、実施例1と同様の効果を得ることができる。また、X線検出器とCoax−BSE検出器を一体型とすることにより、互いの位置合わせが不要となり信頼性の高い分析を容易に行うことが可能となる。

(実施例3)

第3の実施例について、図6、図7を用いて説明する。図6は、本実施例に係る荷電粒子線装置である走査電子顕微鏡1におけるX線検出器先端部に配置した反射電子検出器の概略斜視図である。BSE検出器45の形状が図2や図5(a)に示すものと異なり、中心位置がX線検出器12の軸上に存在せず非同軸である。ここでは、BSE検出器の非同軸の位置が、X線検出器のX線検出面と同軸を取り囲む領域の一部を占める位置となっている。なお、非同軸であるという点以外は実施例1で示したものと同様である。

【0031】

本走査電子顕微鏡1において、BSE検出器45はアーム14により試料室9内に固定されており、X線検出器12の前方に、X線検出器12とは独立して配置されている。BSE検出器45は試料10からの特性X線を遮らない形状をしている。試料10からの特性X線はX線検出器12のコリメータ25から入射し、BSE検出器45を退避させることなくX線元素分析を行うことができる。このとき、BSE検出器45により得られるBSE像は、X線検出器12近傍から見た試料10表面の凹凸状態を観察した画像になる。この画像より得られる情報、若しくはこの画像をtop−BSE像及び二次電子像と共に利用することで、X線元素分析を行う際に適切な場所と不適切な場所を切り分けることができる。その結果、分析者は高い信頼性を確保した分析を手戻り無く、短時間に行うことが可能となる。

【0032】

本構成において、BSE検出器45の中心位置はX線検出器の軸上に存在しない。図4(a)、図4(b)を用いて、BSE検出器45の配置可能な範囲を説明する。試料10上の分析点Aから伸びた点線(1)、(2)は、X線検出器12の軸に対しそれぞれ20°傾いている。例えばBSE検出器の中心位置が点線(1)、(2)上に配置された場合、得られるBSE像はX線検出器12から見たものとは大きく異なり、後述する自動判別計算の精度は50%程度となる。そのため、正確な分析位置の判別を行うためには、BSE検出器45の中心位置は点線(1)、(2)よりも内側に配置する必要がある。X線検出器12先端の検出面よりも後方に配置した場合、BSE検出器45の中心位置は領域III、IVに配置すればよい。換言すると、BSE検出器45の検出面における中心位置は、X線検出器12の検出面における中心軸に対し試料10における分析点Aを頂点とし、それぞれ20°未満傾けて形成される円錐状の領域内であって、X線検出器12の検出面よりも分析点A側か、若しくは、前記分析点とX線検出器12の先端外枠外周点を結ぶ接線の延長線よりも外側の領域に配置すればよい。

また、試料10に対してX線検出器12のX線検出面が配置される方向と同方向であって試料10で発生し、そのまま直進する反射電子を検出可能な位置に、BSE検出器45を配置すればよい。ここで試料10に対してX線検出器12のX線検出面が配置される方向と同方向とは、上述したBSE検出器45の中心位置は点線(1)、(2)よりも内側に配置することをいい、試料10で発生し、そのまま直進する反射電子を検出可能な位置とは、上述したBSE検出器45の中心位置を領域III、IVに配置することをいうものとする。

また、BSE検出器45を、X線検出器12先端の検出面よりも前方、つまりX線検出器12の先端と試料との間に配置することも可能である。さらに、BSE検出器45をX線検出器12の先端部に配置することも可能である。ここで、BSE検出器45をX線検出器12の先端部に配置するとは、X線検出器12の先端にBSE検出器45を直接配置する場合も、X線検出器12の先端近傍に接するようにBSE検出器45を配置する場合も含まれ、また、X線検出器12の先端であって当該検出器軸と同軸上にBSE検出器45を配置するものも含まれ、上述したX線検出器12の先端と試料との間であって、BSE検出器45の中心位置を領域III、IVに配置するものも含まれるものとする。

【0033】

本実施例の構成は、BSE検出器45がX線検出器12と一体の場合にも適用可能である。図7にその例を示す。BSE検出器45はコリメータ25先端部に固定されている。BSE検出器45は試料10からの特性X線を遮らない形状をしている。試料10からの特性X線はX線検出器12のコリメータ25から入射し、BSE検出器45を退避させることなくX線元素分析を行うことができる。

【0034】

図6、図7では、BSE検出器45の中心位置はX線検出器12の中心軸と試料10表面との角度よりも低角側にあるが、高角側にあっても良い。しかしその場合、X線検出器12からは見えない場所でもBSE検出器45からは見えてしまう可能性があるため、低角側に配置した場合よりも分析位置の判別精度は悪くなる。

【0035】

このように非同軸において、X線検出器12の軸中心より下方にCoax−BSE検出器15がある場合、上方配置よりも確実に分析できる領域を検出できるため、判定精度を向上させることができる。

【0036】

なお、図5のような構成においてCoax−BSE検出器15を上下に分割することもできる。この場合、下側の検出器のみを使うことによって非同軸を構成し、図7の例と同じ効果を得ることができる。一方、上下の検出器を同時に使うことによって下側の検出器だけを使った時よりも2倍の感度で反射電子を検出することができる。このようにCoax−BSE検出器を2分割することによって、判定重視、感度重視の目的に応じた利用ができる。

【0037】

実施例1と同様に、本実施例のCoax−BSE検出器15はエネルギー分散型のX線検出器12を備える走査電子顕微鏡だけでなく、波長分散型X線分析装置を備える走査電子顕微鏡、またはその類似装置においても適用可能である。

【0038】

本実施例に係る走査電子顕微鏡を用いて凹凸のある試料表面のX線分析を行ったところ、再現性のよい良好な分析結果が得られた。

以上、本実施例によれば、X線元素分析を行う前段階においてX線分析に適した試料上の位置を評価・判別でき、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる荷電粒子線装置を提供することができる。

(実施例4)

第4の実施例について、図8〜図12を用いて説明する。図8は本実施例に係る荷電粒子線装置である走査電子顕微鏡1におけるCoax−BSE検出器の移動機構の例を示した概略図である。本実施例においては、Coax−BSE検出器15の中心に穴が開いておらず、X線検出器12前面の軸上への挿入・退避機構を有していることで、X線検出器12の方向、即ちX線検出器12に完全同軸上に弾性散乱した反射電子のみによる反射電子像を得ることができるという点以外は実施例1で示したものと同様である。

【0039】

本走査電子顕微鏡1は、Coax−BSE検出器15をX線検出器12前段の軸上にスライドさせて挿入し、退避させる機構を備えている。双方向矢印はスライド方向を示す。支持棒31は試料室9に取り付けられており、両端を玉軸受32、33で支持され、2つの玉軸受32、33は試料室9及び試料室9に固定されたアームに支持された軸受ハウジング34に取り付けられる。支持棒31の一端にはかさ歯車35が取り付けられている。送りねじ36は玉軸受37で支持され、玉軸受37は軸受ハウジング34に取り付けられている。また、送りねじ36の一端にはかさ歯車40が取り付けられており、かさ歯車35と噛み合う構造となっている。ガイド41は軸受ハウジング34に固定されている。Coax−BSE検出器15はスライダ42に固定されており、スライダ42は送りねじ36及びガイド41に取り付けられている。この構成により、図10(a)に示すようにCoax−BSE検出器15をX線検出器12前面の軸上へスライドさせて挿入・退避させることが可能となる。

【0040】

また、同様にX線検出器12前面へCoax−BSE検出器15を挿入・退避させる機構として、図9のような構成としてもよい。支持棒31は試料室9に取り付けられており、両端を玉軸受32、33で支持され、2つの玉軸受32、33は試料室9及び試料室9に固定されたアーム43に支持された軸受ハウジング34に取り付けられる。支持棒31の一端にはCoax−BSE検出器15が固定されている。この構成により、図10(b)に示すように支持棒31を回転軸として回転させることでCoax−BSE検出器15をワイパーのように動作させることができ、Coax−BSE検出器15をX線検出器12前面の軸上へ挿入・退避させることが可能となる。

【0041】

前述したとおり、本構成を用いることで、Coax−BSE検出器15をX線検出器12前面の軸上へ挿入・退避させることが可能となる。支持棒31を回転させる場合、試料室9内または試料室9外に配置された電動アクチュエータ等を用いて動作させてもよい。Coax−BSE検出器15により得られるCoax−BSE像は、Coax−BSE検出器15に穴が開いている場合に得られる、コリメータ25の周囲へと弾性散乱した反射電子23による反射電子像ではなく、コリメータ25に直接入射する反射電子23による反射電子像となるため、X線検出器から見た試料表面の凹凸状態を実施例1より正確に観察した画像になる。この画像より得られる情報、若しくはこの画像をtop−BSE像及び二次電子像と共に利用することで、X線元素分析を行う際に適切な場所と不適切な場所を精度よく切り分けることができる。それにより、分析者はより高い信頼性を確保した分析を手戻り無く、短時間に行うことが可能となる。

【0042】

また、本構成において、Coax−BSE検出器15がX線検出器12前面の軸上から退避した状態で反射電子像を取得し、X線元素分析を行う際に適切な場所と不適切な場所の判別を行ってもよい。この場合、Coax−BSE検出器15とX線検出器12が同軸位置にあった場合と比較して分析位置の判別精度は落ちるが、X線元素分析を行う際にCoax−BSE検出器15を退避させる手間を省くことができ、Coax−BSE検出器15方向に発生した反射電子信号とX線検出器12方向に発生したX線信号を同時に取得することができる。

【0043】

さらに、本構成において、Coax−BSE検出器15は中心に穴が空いた形状としてもよい。Coax−BSE検出器15がX線検出器前面の軸上にある場合、X線はCoax−BSE検出器15の穴部を通過しX線検出器12に入射する。そのため、X線元素分析を行う際にCoax−BSE検出器15を退避させる手間を省くことができる。

【0044】

以上のことは、Coax−BSE検出器15がX線検出器12と一体の場合にも適用可能である。図11に、Coax−BSE検出器15をX線検出器12前段の軸上にスライドさせて挿入・退避させる機構の例を示す。支持棒31は試料室9に取り付けられたフランジ44に取り付けられており、両端を玉軸受32、33で支持され、2つの玉軸受32、33はフランジ44及びX線検出器12に固定された軸受ハウジング34に取り付けられる。支持棒31の一端にはかさ歯車35が取り付けられている。送りねじ36は両端を玉軸受37、38で支持され、2つの玉軸受37、38は軸受ハウジング34及びX線検出器12に固定された軸受ハウジング39に取り付けられている。また、送りねじ36の一端にはかさ歯車40が取り付けられており、かさ歯車35と噛み合う構造となっている。ガイド41は軸受ハウジング34、39に固定されている。Coax−BSE検出器15はスライダ42に固定されており、スライダ42は送りねじ36及びガイド41に取り付けられている。この構成により、図10(a)に示すようにCoax−BSE検出器15をX線検出器12前面の軸上へスライドさせて挿入・退避させることが可能となる。

【0045】

Coax−BSE検出器15がX線検出器12と一体の場合の機構として、図12のような構成としてもよい。支持棒31は試料室9に取り付けられたフランジ44に取り付けられており、両端を玉軸受32、33で支持され、2つの玉軸受32、33はフランジ44及びX線検出器12に固定されたアーム43に支持された軸受ハウジング34に取り付けられる。支持棒31の一端にはCoax−BSE検出器15が固定されている。この構成により、図10(b)に示すように支持棒31を回転軸として回転させることでCoax−BSE検出器15をワイパーのように動作させることができ、Coax−BSE検出器15をX線検出器12前面の軸上へ挿入・退避させることが可能となる。

実施例1乃至3および本実施例において、第一の反射電子検出器の配置位置に関して説明した。どの構成でも適切な分析位置の判別は可能であるが、判別精度はそれぞれ異なる。X線検出器12と同軸かつX線検出器12の先端部に配置した場合、得られる反射電子像はX線検出器12から見た試料表面の形状情報を最もよく反映した像となるため、最も正確に分析位置を判別可能である。以降、X線検出器12の先端部に配置した場合、X線検出器12と同方向に配置した場合、の順に判別精度は低下する。

【0046】

X線検出器12とCoax−BSE検出器15が一体の構成の場合、X線検出器12とCoax−BSE検出器15と移動機構はフランジ44を取り外すことで一体のまま取り外すことが可能となり、また一体のまま取り付けることが可能となる。そのため、あらゆる装置に容易に装着でき、分析者は装置購入後に後付けすることも可能である。実施例1と同様に、本発明のCoax−BSE検出器15はエネルギー分散型のX線検出器12を備える走査電子顕微鏡だけでなく、波長分散型X線分析装置を備える走査電子顕微鏡、またはその類似装置においても適用可能である。

【0047】

また、本構成において、支持棒31の長さ及びスライダ42の形状を変更することにより、Coax−BSE検出器15はtop−BSE検出器16と比較してより試料10へと近づけることが可能である。そのため、高倍率、低加速、微小電流、低真空といったより厳しい条件での反射電子観察をtop−BSE検出器16よりも有利なポジションで行うことができる。さらに、例えばX線検出器12が試料表面を基準として35°の角度にある場合、Coax−BSE検出器15も35°の角度から試料10を見ることになるため、試料10から全方位に散乱される反射電子は試料10を傾斜させることで組成情報と凹凸情報の割合を適切に変化させた観察を行えるようになる。このようにCoax−BSE検出器15はX線分析に適用するだけでなくtop−BSE検出器16と特徴を異にした高感度反射電子検出器として利用することが出来る。

【0048】

本実施例に係る走査電子顕微鏡を用いて凹凸のある試料表面のX線分析を行ったところ、再現性のよい良好な分析結果が得られた。

以上、本実施例によれば、X線元素分析を行う前段階においてX線分析に適した試料上の位置を評価・判別でき、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる荷電粒子線装置を提供することができる。また、Coax−BSE検出器をX線検出器前面の軸上への挿入・退避機構を備えることにより、Coax−BSE検出器の中心に穴を設ける必要がなく、X線検出器に完全同軸上に弾性散乱した反射電子による反射電子像を得ることができ、よりX線分析に適した試料上の位置を評価・判別できる。

(実施例5)

第5の実施例について、図13〜図15を用いて説明する。本実施例では実施例1で示した走査電子顕微鏡を用いてX線の検出効率が高い場所を自動的に判別する方法について説明する。なお、実施例1乃至4の何れかに記載され本実施例に未記載の事項は特段の事情がない限り本実施例にも適用することができる。なお、走査電子顕微鏡の動作は、例えばSEM全体制御部18等の、制御部により制御される。本実施例では、top−BSE検出器16を使用せず、Coax−BSE検出器15のみを使用してX線元素分析可能位置の判別を行う。図13は本実施例での最適なX線分析位置を得るための処理フローを示したもの、図14は実際にCoax−BSE検出器15により取得したCoax−BSE像を用いて図13の処理フローを説明したもの、図15は分析位置判別時に表示するウィンドウを示したものである。

STEP1(図13のS131):

Coax−BSE検出器15により、Coax−BSE像を取得する(図14(a))。この時得られる画像の画素数は横方向m画素、縦方向n画素であるとし、画像を図14(b)に示す。

STEP2(S132):

STEP1にて得られたCoax−BSE像を、例えば8bitで量子化し256階調のグレースケール画像で表現した場合、全画素のコントラスト値に対し標準化を行い、画像のコントラスト最小値を0に、コントラスト最大値を255に合わせる。

STEP3(S133):

コントラスト値に対してある閾値Rthを設け、STEP2で標準化したコントラスト値とRthを比較し、標準化したコントラスト値がRth以上ならば分析に適した場所、Rth未満ならば分析に適さない場所と判別する。コントラスト値は標準化を行っているため、Rthのデフォルト値を設けることは可能であるが、図15(a)のウィンドウにより分析者が任意に設定してもよい。

【0049】

以上が図13の処理フローの説明である。STEP2(S132)で得られたコントラスト値が大きい場所ほど、Coax−BSE検出器15と電子ビーム3の照射箇所との間に障害物がなく、照射箇所がCoax−BSE検出器15方向を向いているといえる。このことは電子ビーム3の照射箇所から出てくるX線についても同様であり、コントラスト値が大きい場所ほど、X線検出器12のコリメータ25からSi(Li+)検出器27へと入射するX線量が増える。つまり、Coax−BSE像においてコントラスト値が大きい場所をX線分析位置とすれば、高い信頼性を確保した分析を手戻り無く、短時間に行うことが可能となる。また、図13の処理フローでは画素単位でコントラスト値の評価を行っているが、例えば画像を横x、縦yに分割し、分割された単位領域のコントラスト値の平均をとり、その値を閾値Rthと比較してもよい。それにより、電子源2の揺らぎや電気的なノイズ、試料10の局所的なチャージなどによる画素レベルのノイズの影響を回避することができる。この場合、処理フローは以下のようになる。

STEP1A:

Coax−BSE検出器15により、Coax−BSE像を取得する。この時得られる画像の画素数は横方向m画素、縦方向n画素であるとする。

STEP2A:

STEP1Aにて得られたCoax−BSE像を、例えば8bitで量子化し256階調のグレースケール画像で表現した場合、全画素のコントラスト値に対し標準化を行い、画像のコントラスト最小値を0に、コントラスト最大値を255に合わせる。

STEP3A:

例えば画像を横x、縦yに分割し、判別の最小領域を定義する。xおよびyは図15(b)のウィンドウにより分析者が任意に設定可能とする。

STEP4A:

STEP3Aで定義した領域単位でコントラスト値の平均をとり、平均化した値がRth以上ならば分析に適した場所、Rth未満ならば分析に適さない場所と判別する。コントラスト値は標準化を行っているため、Rthのデフォルト値を設けることは可能であるが、図15(b)のウィンドウにより分析者が任意に設定してもよい。

【0050】

次に、図15を用いて図13の処理フローに記してあるコントラスト値の閾値Rthを定義し、分析位置の判別を開始および終了する際に画像表示端末19に表示されるウィンドウについて説明する。分析者が分析可能位置の判別を行う場合、分析者はまず、図15(a)のウィンドウを画像表示端末19に表示する。次に分析者は分析可能位置の判別のため、“コントラスト値の閾値”Rthをボックスへ入力する。ボックスにはデフォルト値として例えば“90”が入力されており、通常はこの値を使用するが、分析者は0〜255の整数を任意に入力することができる。それ以外の値が入力された場合はエラーメッセージが表示される。その後分析者は図15(a)中の“開始”ボタンを押す。これにより、図13の処理フローが行われる。分析位置の判別を終了し通常の観察へ移行する場合は、図15中の“閉じる”ボタンを押す。

【0051】

また、STEP1A〜STEP4Aの処理フローを用いて分析可能位置の判別を行う場合は以下の手順で行う。分析者はまず、図15(b)のウィンドウを画像表示端末19に表示する。次に分析者は分析可能位置の判別のため、“コントラスト値の閾値”Rthおよび“画像の分割数”x、yをボックスへ入力する。Rthのボックスにはデフォルト値として例えば“90”が入力されており、通常はこの値を使用するが、分析者は0〜255の整数を任意に入力することができる。xおよびyについてはそれぞれが画像の画素数(m,n)を割り切ることができる整数であり、画像の画素数(m,n)以下かつ1以上の値とする。それぞれのボックスに入力可能な値以外が入力された場合はエラーメッセージが表示される。その後分析者は図15(b)中の“開始”ボタンを押す。これにより、STEP1A〜STEP4Aの処理フローが行われる。分析位置の判別を終了し通常の観察へ移行する場合は、図15(b)中の“閉じる”ボタンを押す。

【0052】

以上の処理フローにより、X線元素分析を行う前段階で分析者に分析結果の信頼性を提示することができる。その結果、分析者は高い信頼性を確保した分析を手戻り無く、短時間に行うことができる。

【0053】

実施例に係る走査電子顕微鏡を用いて凹凸のある試料表面のX線分析を行ったところ、再現性のよい良好な分析結果が得られた。

以上、本実施例によれば、X線元素分析を行う前段階においてX線分析に適した試料上の位置を自動で評価・判別でき、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる荷電粒子線装置を提供することができる。

(実施例6)

第5の実施例について、図16〜図19を用いて説明する。本実施例では実施例1で示した走査電子顕微鏡を用い、top−BSE像、及びCoax−BSE像を用いてX線の検出効率が高い場所を自動的に判別する方法について説明する。なお、実施例1乃至4の何れかに記載され本実施例に未記載の事項は特段の事情がない限り本実施例にも適用することができる。なお、走査電子顕微鏡の動作は、例えばSEM全体制御部18等の、制御部により制御される。図16は本実施例での最適なX線分析位置を得るための処理フローを示したもの、図17および図18は、実際にtop−BSE検出器16およびCoax−BSE検出器15により取得したtop−BSE像およびCoax−BSE像を用いて図16の処理フローを説明したもの、図19は分析位置判別時に表示するウィンドウを示したものである。

STEP1(図16のS161):

top−BSE検出器16により、top−BSE像を取得する(図17(a))。このとき得られる画像の画素数は横方向i画素、縦方向j画素であるとし、画像を図17(c)に示す。

STEP2(S162):

Coax−BSE検出器15により、Coax−BSE像を取得する(図17(b))。このとき得られる画像の画素数はtop−BSE像と同じく横方向i画素、縦方向j画素であり、画像を図17(d)に示す。例えば、STEP1(S161)、STEP2(S162)で得られるtop−BSE像とCoax−BSE像を同時取得する場合、一次電子ビーム3の走査範囲にずれはないため画素の位置ずれは発生しない。そのため、双方の画像を比較する前にパターンマッチング等の画像の位置を特定する処理を行う必要はない。

STEP3(S163):

STEP1(S161)、STEP2(S162)にて得られたtop−BSE像とCoax−BSE像を、例えば8bitで量子化し256階調のグレースケール画像で表現した場合、全画素のコントラスト値に対し標準化を行い、画像のコントラスト最小値を0に、コントラスト最大値を255に合わせる。

STEP4(S164):

例えば画像を横x、縦yに分割し、図18(a)、(b)のように判別の最小領域を定義する。x及びyは図19のウィンドウにより分析者が任意に設定可能とする。また、判別の最小領域の横及び縦の画素数をそれぞれp、qとする。

STEP5(S165):

STEP4(S164)で定義した領域単位で類似度を計算する。類似度の計算方法にはコントラスト値の平均を用いるもの、同一画素に対する濃度値の相関値を用いるもの、ヒストグラムの形状の類似比較を用いるもの等があるが、いずれの手法を用いても良い。ここでは便宜上コントラスト値の平均を用いる。それぞれの画像における単位領域のコントラスト値の比を取ることで類似度と定義する。

STEP6(S166):

STEP5(S165)で求めた類似度に対してある閾値Rthを設け、類似度がRth以上ならば分析に適した場所、Rth未満ならば分析に適さない場所と判別する。Rthは図19のウィンドウにより、類似度の計算方法に応じて分析者が任意に設定可能とする。例えば類似度の計算にコントラスト値の平均を用いた場合は、Rthは0〜255の整数とする。

【0054】

以上が図16の処理フローの説明である。このようにCoax−BSE検出器15とtop−BSE検出器16を組み合わせて類似度を計算することにより、より高い信頼性を確保した、分析に適した位置の判別を行うことができる。処理フロー中、STEP3(S163)においてコントラスト値の標準化を行っているが、これは以下の理由による。本実施例においてtop−BSE検出器16とCoax−BSE検出器15が配置されている位置、角度等が異なるため、それぞれの検出器で得られる信号量は異なる。そのため、双方の画像を比較する前段階であるSTEP3(S163)でコントラスト値に対して標準化を行い、画像のコントラスト最大値および最小値を合わせておく必要がある。

【0055】

次に、図19を用いて図16の処理フローに記してある“類似度の閾値”Rth及び“画像の分割数”x、yを入力するための、画像表示端末19に表示されるウィンドウについて説明する。分析者が分析可能位置の判別を行う場合、分析者はまず、図19のウィンドウを画像表示端末19に表示する。次に分析者は分析可能位置の判別のため、“類似度の閾値”Rthおよび“画像の分割数”x、yをそれぞれのボックスへ入力する。Rthについては類似度の計算方法に応じて適切な値を入力する。xおよびyについてはそれぞれが画像の画素数(i,j)を割り切ることができる整数であり、画像の画素数(i,j)以下かつ1以上の値とする。それ以外の値が入力された場合はエラーメッセージが表示される。その後分析者は図19中の“開始”ボタンを押す。これにより、図16の処理フローが行われる。分析位置の判別を終了し通常の観察へ移行する場合は、図19中の“閉じる”ボタンを押す。

【0056】

以上の処理フローにより、X線元素分析を行う前段階で分析者に分析結果の信頼性を提示することができる。その結果、分析者は高い信頼性を確保した分析を手戻り無く、短時間に行うことができる。

【0057】

実施例に係る走査電子顕微鏡を用いて凹凸のある試料表面のX線分析を行ったところ、再現性のよい良好な分析結果が得られた。

以上、本実施例によれば、X線元素分析を行う前段階においてX線分析に適した試料上の位置を自動で評価・判別でき、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる荷電粒子線装置を提供することができる。

(実施例7)

第7の実施例について図20を用いて説明する。図20は分析可能位置と不可能位置を画像表示端末上へ表示する方法を示した図である。本実施例において、実施例5の図13や実施例6の図16に示す処理フローを行った結果、適切な分析位置と不適切な分析位置を判別することができた場合の画像表示端末上への表示方法について説明する。なお、実施例1乃至6のいずれかに記載され、本実施例に未記載の事項は、特段の事情がない限り本実施例にも適用することができる。

【0058】

図20(a)に、実際に図13の処理フローより得られた結果を、同一箇所で事前に取得したtop−BSE像へ表示した例を示す。図13の処理フローの後、Coax−BSE像において分析に適した領域と適さない領域は画素単位で判別されている。これを二次電子像またはtop−BSE像、更にはその両方に表示する。表示方法については、例えば不適切な分析位置を白、または黒で塗りつぶす等とする。図20(a)中では、不適切な分析位置を黒で塗りつぶしている。

【0059】

図20(b)に、実際に実施例6の処理フローにより得られた結果を、同一箇所で事前に取得したtop−BSE像へ表示した例を示す。実施例6の処理フローの後、二次電子像またはtop−BSE像、更にはその両方を図19に入力した画像の分割数x、yに基いて分割する。そして、それぞれの分割領域が分析に適しているかどうかを表示する。その表示方法については、例えば不適切な分析位置を白、または黒で塗りつぶす、×印を表示する等とする。図20(b)中では、不適切な分析位置を黒で塗りつぶしている。また、この表示方法は実施例5に示したSTEP1A〜STEP4Aの処理フローを行った場合にも適用してよい。

【0060】

また、図19中の“画像の分割数”のボックスにx、yとも1を入力した場合、図19中の“開始”ボタンを押すことにより行われる処理は画像全体を対象としたものとなる。この場合、図20(c)に示すように、類似度とRthを比較したときに分析に適していると判別した場合には分析可能であることを示すメッセージを画面上に表示し、分析に適していない判別した場合には分析不可能であることを示すメッセージを画面上に表示する。また、この表示方法は実施例5に示したSTEP1A〜STEP4Aの処理フローを行う際に、“画像の分割数”x、yとも1を入力した場合にも適用してよい。

【0061】

以上により、試料10上の分析に適した領域を視覚的にとらえることができるようになり、分析者は観察視野において分析精度を確保した最適位置での分析を容易に行うことが可能となる。

【0062】

なお、本発明は上記した実施例に限定されるものではなく、様々な変形例が含まれる。例えば、上記した実施例は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。また、ある実施例の構成の一部を他の実施例の構成に置き換えることも可能であり、また、ある実施例の構成に他の実施例の構成を加えることも可能である。また、各実施例の構成の一部について、他の構成の追加・削除・置換をすることが可能である。

【符号の説明】

【0063】

1…走査電子顕微鏡、2…電子源、3…一次電子ビーム、4…コンデンサレンズ、5…偏向コイル、6…対物レンズ、7…電子光学系、8…電子光学系制御部、9…試料室、10…試料、11…二次電子検出器、12…X線検出器、13…信号処理制御部、14…アーム、15…Coax−BSE検出器、16…top−BSE検出器、17…画像形成制御部、18…SEM全体制御部、19…画像表示端末、20…試料微動装置、21…真空配管、22…真空ポンプ、23…反射電子、24…ニードルバルブ、25…コリメータ、26…ウィンドウ、27…Si(Li+)検出器、28…増幅器、29…コールドフィンガー、30…デュワー瓶、31…支持棒、32,33…玉軸受、34…軸受ハウジング、35…かさ歯車、36…送りねじ、37,38…玉軸受、39…軸受ハウジング、40…かさ歯車、41…ガイド、42…スライダ、43…アーム、44…フランジ、45…BSE検出器。

【技術分野】

【0001】

本発明は、X線検出器を備えた荷電粒子線装置に関する。

【背景技術】

【0002】

走査電子顕微鏡に代表される荷電粒子線装置を用いてX線元素分析を行う際、二次電子検出器及び対物レンズと試料面間に配置したBSE(Back Scattered Electron)検出器で画像を取得しながら分析位置を任意に決定し、それとは異なる角度位置にあるX線検出器で特性X線を検出し分析を行う。

【0003】

試料上における最適なX線元素分析位置を得る方法として、特開2009−181922(特許文献1)には、試料の三次元形状を取得し、試料の形状に合わせて試料微動装置を制御する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−181922号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

走査電子顕微鏡とX線検出器を用いた試料表面分析において、通常観察を行う試料の表面は完全な平面ではなく、多くの凹凸が存在する。そのため、X線検出器と試料面上の分析位置との間に試料表面形状および表面粗さに起因する凹凸部等の障害物がある場合、分析位置から発生する特性X線は凹凸部により遮蔽され、X線検出器にて得られるスペクトル強度が低下する。また、検出スペクトルのエネルギーに大きな差(例えばAl−KとCu−K)がある場合、低エネルギー側のスペクトル強度の低下割合が大きくなり、ピーク強度比が異なって検出される。

【0006】

従って、分析面に凹凸部があるとX線検出器から見て凹凸部の陰になった場所は正確な分析を行うことができない。また、通常X線元素分析を行う場合、二次電子検出器で得られる二次電子像に加えて、組成コントラストが得られる反射電子像を見ながら分析範囲を決定するが、スペクトル強度が低下する場所は、試料面直上に配置された反射電子検出器(以降便宜上top−BSE検出器と表記する。)により得られる反射電子像(以降便宜上top−BSE像と表記)から判別することは困難である。現在このような方法でX線元素分析を行う場合、分析者は形状情報を含む二次電子検出器により得られる二次電子像から試料表面の凹凸形状を推測することで分析範囲を決定し、得られた分析結果を経験により評価する。もし、分析範囲の凹凸によりX線が検出できない、もしくはX線の強度低下が分析データに影響を及ぼすと判断した部分がある場合、試料とX線検出器の位置関係を再調整し、データを取り直しが必要となる(所謂、手戻り)。なお、試料とX線検出器の位置関係の再調整が出来ない場合は、得られた分析データから試料面の凹凸状態を考慮して分析結果を考察するしかなく、正確なデータ解釈が出来ない場合がある。

【0007】

本発明の目的は、X線元素分析を行う前段階においてX線分析に適した試料上の位置を評価・判別でき、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる荷電粒子線装置を提供することである。

【課題を解決するための手段】

【0008】

上記目的を達成するための一実施形態として、X線検出器を備えた荷電粒子線装置において、前記X線検出器のX線検出面と同軸上に第一の反射電子検出器が前記X線検出器と一体もしくは独立して配置され、前記X線検出器によりX線信号を、前記第一の反射電子検出器により反射電子信号を同時もしくは個別に検出する機能を有していることを特徴とする荷電粒子線装置とする。

【0009】

また、X線検出器を備えた荷電粒子線装置において、前記X線検出器のX線検出面と非同軸の位置に第一の反射電子検出器が前記X線検出器と一体もしくは独立にて配置され、前記X線検出器によりX線信号を、前記第一の反射電子検出器により反射電子信号を同時もしくは個別に検出する機能を有していることを特徴とする荷電粒子線装置とする。

【0010】

また、X線検出器を備えた荷電粒子線装置において、前記X線検出器の周囲に配置された第一の反射電子検出器を前記X線検出器のX線検出面の前面かつX線光軸上へ挿入、または前記X線検出器のX線検出面の前面かつX線光軸上に配置された第一の反射電子検出器を前記X線検出器の周囲に退避させる機構を有し、前記X線検出器によりX線信号を、前記第一の反射電子検出器により反射電子信号を同時もしくは個別に検出する機能を有していることを特徴とする荷電粒子線装置とする。

【0011】

なお、X線検出器のX線検出面と同軸上に第一の反射電子検出器が配置される、とは、X線検出器のX線検出面の中心と試料の分析点とを通るX線光軸と、第一の反射電子検出器の検出面の中心と試料の分析点とを通る反射電子の光軸と、が重なるように第一の反射電子検出器が配置されていることを意味する。

【0012】

また、X線検出器のX線検出面と非同軸の位置に第一の反射電子検出器が配置される、とは、X線検出器のX線検出面の中心と試料の分析点とを通るX線光軸と、第一の反射電子検出器の検出面の中心と試料の分析点とを通る反射電子の光軸と、が重ならず、好ましくは、前記反射電子の光軸が前記X線光軸を取り囲む領域の一部を占める位置にあるように、第一の反射電子検出器が配置されていることを意味する。

【発明の効果】

【0013】

本発明によれば、X線元素分析を行う前段階において、第一の反射電子検出器によるX線検出器側から見た試料表面の情報を利用することでX線分析に適した試料上の位置を評価・判別でき、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる荷電粒子線装置を提供することが可能となる。

【図面の簡単な説明】

【0014】

【図1】第1の実施例に係る荷電粒子線装置(走査電子顕微鏡)の全体概略構成図である。

【図2】図1に示す走査電子顕微鏡におけるCoax−BSE検出器の概略斜視図である。

【図3】(a)は図1に示す走査電子顕微鏡におけるCoax−BSE検出器とtop−BSE検出器の概略配置図、(b)はCoax−BSE検出器とtop−BSE検出器でそれぞれ取得した一例を示す試料画像である。

【図4】図1に示す走査電子顕微鏡における反射電子検出器の配置範囲を示した概略図であり、(a)は上面概略図、(b)は側面概略図である。

【図5】(a)は第2の実施例に係る荷電粒子線装置(走査電子顕微鏡)におけるCoax−BSE検出器の概略斜視図、(b)はCoax−BSE検出器とtop−BSE検出器の概略配置図である。

【図6】第3の実施例に係る荷電粒子線装置(走査電子顕微鏡)におけるX線検出器先端部に配置した反射電子検出器の概略斜視図である。

【図7】第3の実施例に係る荷電粒子線装置(走査電子顕微鏡)におけるX線検出器先端部に配置した他の反射電子検出器の概略斜視図である。

【図8】第4の実施例に係る荷電粒子線装置(走査電子顕微鏡)におけるCoax−BSE検出器の移動機構の例を示した概略図である。

【図9】第4の実施例に係る荷電粒子線装置(走査電子顕微鏡)におけるCoax−BSE検出器の移動機構の他の例を示した概略図である。

【図10】第4の実施例に係る荷電粒子線装置(走査電子顕微鏡)におけるCoax−BSE検出器の移動の様子を示した概略図であり、(a)は図8に示すCoax−BSE検出器の場合、(b)は図9に示すCoax−BSE検出器の場合である。

【図11】第4の実施例に係る荷電粒子線装置(走査電子顕微鏡)におけるCoax−BSE検出器の移動機構の他の例を示した概略図である。

【図12】第4の実施例に係る荷電粒子線装置(走査電子顕微鏡)におけるCoax−BSE検出器の移動機構の他の例を示した概略図である。

【図13】観察位置が分析可能かどうかを判別するための処理フローである。

【図14】図13の処理フローの説明図であり、(a)はCoax−BSE像、(b)は(a)に示すCoax−BSE像を画素に分割した画像を示す。

【図15】分析可能位置と不可能位置の判別の際に表示されるダイアログボックスであり、(a)はコントラストの閾値を設定する場合、(b)はコントラスト及び画像の分割数を設定する場合を示す。

【図16】観察位置が分析可能かどうかを判別するための概略処理フローである。

【図17】図16の処理フローの説明図であり、(a)はtop−BSE像、(b)はCoax−BSE像、(c)は(a)に示すtop−BSE像を画素に分割した画像、(d)は(b)に示すCoax−BSE像を画素に分割した画像を示す。

【図18】図16の処理フローにおける類似度を算出するための説明図であり、(a)はtop−BSE像における判別の最小領域を、(b)はCoax−BSE像における判別の最小領域を示す。

【図19】分析可能位置と不可能位置の判別の際に表示されるダイアログボックスである。

【図20】分析可能位置と不可能位置を画像表示端末上へ表示する方法を示した図であり、(a)は実施例5における画素単位での判別例、(b)は実施例6における分割領域での判別例、(c)は選択した分割領域における分析可否の表示例を示す。

【発明を実施するための形態】

【0015】

正確なX線元素分析を行うためには、X線が凹凸部により遮蔽されてしまう場所、つまりX線検出器から見えていない場所を特定して、正しいデータが得られる場所を見極める必要がある。そこで、発明者等は正しいデータが得られる試料上の場所を見極める方法について種々検討し、X線検出器同軸上反射電子検出器(以降便宜上Coax−BSE検出器と表記。Coax:CoaxialのANSI略語)を設置し、X線検出器から見た反射電子像(以降便宜上Coax−BSE像と表記)を取得する方法を考案した。本実施の形態においては、X線元素分析を行う前段階において、Coax−BSE検出器によるX線検出器側から見た試料表面の形状情報をCoax−BSE検出器単体あるいはtop−BSE検出器による反射電子情報と共に利用することで、分析者に分析結果の信頼性を提示し、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる。反射電子はエネルギーが高く、X線と同様に直進性が高いためCoax−BSE検出器と試料表面形状の間に凹凸部があると、反射電子信号は遮蔽され、信号量が低下する。従って、Coax−BSE像の反射電子信号量とX線信号量には相関があり、Coax−BSE像を見ることにより、X線信号量の推測が可能である。すなわち、Coax−BSE像にて画像の明るい場所はX線信号量が多く、画像の暗い場所はX線信号量が少ない。事前にCoax−BSE像を取得することで、分析者はX線の検出効率を視覚的に把握することができ、正確な分析(凹凸の影響を受けず、正しいX線ピーク強度が比較できるデータ取得)が可能な場所を選択することができるようになる。また、Coax−BSE像単体もしくはtop−BSE像との組み合わせを用いて画像解析を行う事により、観察視野のX線検出効率を自動評価、そして、視野が分析に適しているかどうかを自動判別することが可能である。なお、ここでは同軸の構成について説明したが、BSE検出器はX線検出器近傍に設置されていればよく、必ずしもX線検出器と同軸である必要はない。また、BSE検出器とX線検出器は一体型とすることも別体型とすることもできる。ここで便宜上、Coax−BSE検出器を第一の反射電子検出器、top−BSE検出器を第二の反射電子検出器と呼ぶ。

【0016】

以下、実施例により詳細に説明する。

(実施例1)

本発明の第1の実施例について、図1〜図4を用いて説明する。図1は本実施例に係る荷電粒子線装置である走査電子顕微鏡の全体概略構成図である。図1に示す走査電子顕微鏡1は、電子源2と当該電子源2より放出される一次電子ビーム3を収束するコンデンサレンズ4と、一次電子ビーム3を走査する偏向コイル5と、一次電子ビーム3の焦点を合わせる対物レンズ6を含む電子光学系7と、前記電子光学系7の条件を制御する電子光学系制御部8と、試料室9と、被検出対象としての試料10への一次電子ビーム3の照射によって試料10より発生する二次電子を検出する二次電子検出器11と、特性X線を検出するエネルギー分散形のX線検出器12と前記X線検出器12から出力される信号を処理して分析を行う信号処理制御部13と、試料室9から吊り下げられたアーム14に固定された反射電子を検出するCoax−BSE検出器15と、対物レンズ6下面に配置したtop−BSE検出器16と、前記二次電子検出器11および前記Coax−BSE検出器15および前記top−BSE検出器16から出力される画像信号を処理して画像を形成する画像形成制御部17と、SEM全体制御部18に接続された表示部としての画像表示端末19と、水平方向2軸、回転方向、傾斜方向、垂直方向の計5軸をモータードライブ等で操作することができ、試料10の位置情報を把握できる試料微動装置20を備え、真空配管21を介して試料室9に接続された真空ポンプ22等により構成される。なお、同一符号は同一構成要素を示す。また、ここでは、電子光学系制御部8、信号処理制御部13、画像形成制御部17、SEM全体制御部18と夫々個別に制御部が構成されるように説明したが、これらを一つの制御部として構成されるようにしても良い。

【0017】

電子源2は、一般的には0.3kV〜30kVの一次電子ビーム3を照射する。これを複数段配置されたコンデンサレンズ4と対物レンズ6で収束し、観察対象である試料10に結像する。偏向コイル5は、試料10上の一次電子ビーム3の照射位置を所望の観察範囲に沿って走査させる。一次電子ビーム3の照射により、試料10からは二次電子や反射電子23、特性X線等が放射される。

【0018】

試料室9内部の真空度は、真空配管21を介して試料室9に接続された真空ポンプ22により高真空に保たれている。また、試料室9への大気導入口のニードルバルブ24等を開閉することにより、試料室9内を低真空状態にすることができる。試料10から発生した二次電子は二次電子検出器11で検出される。通常、二次電子検出器11はEverhart Thornley型検出器と呼ばれるシンチレータと光電子増倍管からなる。

【0019】

通常、X線検出器12は半導体検出器27を備えている。これはp形単結晶SiにLi+イオンを拡散させてアクセプタを中和し、電荷の存在しない真性層を形成したSi(Li+)検出器27である。Si(Li+)検出器27および増幅器28は、コールドフィンガー29を通してデュワー瓶30と熱的に繋がっており、デュワー瓶30に保持された液体窒素により冷却される。コリメータ25およびウィンドウ26を通して特性X線がSi(Li+)検出器27の真性層に入射すると、そのエネルギーに比例して電子・正孔対が発生し、信号電流となる。得られた信号電流は増幅器28により電気的に増幅されたのち波高分析器に入力され、X線スペクトルとなり出力される。なお、本実施例のX線検出器12はSi(Li+)検出器27を備えたX線検出器12であるとしたが、シリコンドリフト検出器(Silicon Drift Detector)を備えたX線検出器12であるとしてもよい。

【0020】

反射電子23は、top−BSE検出器16及びCoax−BSE検出器15により検出される。これらの反射電子検出器には、通常、半導体検出器を用いる。本実施例では、top−BSE検出器16は放射状に4分割されており、試料10から発生した反射電子をそれぞれの素子で検出し加減算することにより、指向性を有した凹凸情報を得られるようにする。また、図2に示すように、Coax−BSE検出器15の中心には穴が開いており、X線検出器12の先端に配置するコリメータ25と試料10上の分析位置との間を遮らない構造である。Coax−BSE検出器15はX線検出器12のX線検出面と同軸上に配置されている。また、Coax−BSE検出器15はアーム14により試料室9内に固定されており、X線検出器12とは独立して配置されている。試料10からの特性X線はCoax−BSE検出器15中心の穴を通ってX線検出器12のコリメータ25から入射し、Coax−BSE検出器15を退避させることなくX線元素分析を行うことができる。

【0021】

図3にtop−BSE検出器16とCoax−BSE検出器15の位置関係および得られる反射電子像の一例を示す。図3(a)に示すように、Coax−BSE検出器15は試料10の表面に対してある角度をもって配置されているため、得られるCoax−BSE像はtop−BSE像とは異なるコントラストをもつ反射電子像となる。図3(b)にそれぞれの検出器から得られる画像の一例を示す。試料10上に凸部がある場合、top−BSE像では凸部周辺の表面構造を上方から見た画像として観察される。一方、反射電子は高いエネルギーをもち直進性が高いことから、Coax−BSE像ではCoax−BSE検出器15からみて凸部の反対側から出てくる反射電子23が凸部により遮蔽されてしまうため、その部分の周辺情報を得ることができない。同様にX線も高いエネルギーをもち直進性が高いため、反射電子23の場合と同様に、X線検出器12、特に先端部のコリメータ25から見えていない場所からはX線の情報を得ることができない。このような現象は凹部のCoax−BSE検出器15側の斜面でも生じ、凸部と同様に分析データに大きな影響を与える。このことを利用し、X線分析を行う前段階でCoax−BSE像を取得し、二次電子像もしくはtop−BSE像と共に画像表示端末19に表示する。その画像から、分析者はコントラストが高い場所、つまり試料10から発生するX線が適切に得られている場所を分析位置とする。逆に輝度が暗い場所はX線分析に適さないことを分析前段階で知ることで、高い信頼性を確保した分析を手戻り無く、短時間に行うことができる。

【0022】

なお、X線検出器12とCoax−BSE検出器15を同軸に配置することによって、同じ箇所から発生する特性X線と反射電子とを検出することができる。そのため凹凸面をCoax−BSE像で視認できる箇所とX線元素分析できる箇所とが合致しているので、Coax−BSE像から、X線分析に適した試料上の位置を正確に判定することができる。さらに、X線検出器12と同軸に配置したCoax−BSE検出器15で取得したCoax−BSE像を使うことによって、分析箇所の自動判定精度を向上させることもできる。

【0023】

また、本構成において、Coax−BSE検出器15はX線検出器12先端の検出面よりも後方に配置されていてもよい。図4(a)、図4(b)に配置例を示す。Coax−BSE検出器15は中心に穴が空いており、その中をX線検出器12が貫通する形状である。Coax−BSE検出器15の検出面は、分析点AとX線検出器12の先端外枠外周点B及びCを結ぶ接線の延長線を境にして、その外側の領域にあればよい。それよりも内側の領域I、IIに検出面を配置した場合、分析点Aから発生する反射電子はX線検出器12によって遮蔽されてしまい、Coax−BSE像から分析位置を判別することは不可能となる。

なお、本実施例のCoax−BSE検出器15はエネルギー分散型のX線検出器12を備える走査電子顕微鏡だけでなく、波長分散型X線分析装置を備える走査電子顕微鏡、またはその類似装置においても適用可能である。

【0024】

本実施例に係る走査電子顕微鏡を用いて凹凸のある試料表面のX線分析を行ったところ、再現性のよい良好な分析結果が得られた。

以上、本実施例によれば、X線元素分析を行う前段階においてX線分析に適した試料上の位置を評価・判別でき、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる荷電粒子線装置を提供することができる。

(実施例2)

第2の実施例について図5(a)(b)を用いて説明する。図5(a)は本実施例に係る荷電粒子線装置である走査電子顕微鏡におけるCoax−BSE検出器の概略斜視図、図5(b)はCoax−BSE検出器とtop−BSE検出器の概略配置図である。Coax−BSE検出器15がX線検出器12先端部に固定されている点以外は実施例1で示したものと同様である。

【0025】

本走査電子顕微鏡1は、X線検出器12とCoax−BSE検出器15が一体となった検出器を備えている。Coax−BSE検出器15はX線検出器12のX線検出面と同軸上に配置され、コリメータ25先端部に固定されている。試料10からの特性X線はCoax−BSE検出器15中心の穴、及びコリメータ25を通ってX線検出器12に入射し、Coax−BSE検出器15を退避させることなくX線元素分析を行うことができる。Coax−BSE検出器15により得られるCoax−BSE像は、X線検出器12から見た試料10表面の凹凸状態を観察した画像になる。この画像より得られる情報、若しくはこの画像をtop−BSE像及び二次電子像と共に利用することで、X線元素分析を行う際に適切な場所と不適切な場所を精度よく切り分けることができる。それにより、分析者はより高い信頼性を確保した分析を手戻り無く、短時間に行うことが可能となる。

【0026】

なお、Coax−BSE検出器15をX線検出器12の先端部に配置することによって、試料10から発生する反射電子を後方配置よりも感度よく検出することができる。これにより高倍率、低加速、微小電流、低真空といった、画像解像度が悪い環境で行うX線元素分析にも本法を適用することができる。

【0027】

また、本構成において、実施例1と同様にCoax−BSE検出器15はX線検出器12先端の検出面よりも後方に配置されていてもよい。その場合、Coax−BSE検出器15はX線検出器12に一体型として固定することができる。

【0028】

前述したとおり、X線検出器12とCoax−BSE検出器15は一体であることから、X線検出器12とCoax−BSE検出器15の位置合わせが不要となり、煩雑な操作をすることなく分析を行うことができる。また、一体の構成のままで試料室9より取り外し、取り付けることが可能である。そのため、あらゆる装置に容易に装着でき、分析者は装置購入後に後付けすることもできる。

【0029】

実施例1と同様に、本実施例のCoax−BSE検出器15はエネルギー分散型のX線検出器12を備える走査電子顕微鏡だけでなく、波長分散型X線分析装置を備える走査電子顕微鏡、またはその類似装置においても適用可能である。

【0030】

本実施例に係る走査電子顕微鏡を用いて凹凸のある試料表面のX線分析を行ったところ、再現性のよい良好な分析結果が得られた。

以上、本実施例によれば、実施例1と同様の効果を得ることができる。また、X線検出器とCoax−BSE検出器を一体型とすることにより、互いの位置合わせが不要となり信頼性の高い分析を容易に行うことが可能となる。

(実施例3)

第3の実施例について、図6、図7を用いて説明する。図6は、本実施例に係る荷電粒子線装置である走査電子顕微鏡1におけるX線検出器先端部に配置した反射電子検出器の概略斜視図である。BSE検出器45の形状が図2や図5(a)に示すものと異なり、中心位置がX線検出器12の軸上に存在せず非同軸である。ここでは、BSE検出器の非同軸の位置が、X線検出器のX線検出面と同軸を取り囲む領域の一部を占める位置となっている。なお、非同軸であるという点以外は実施例1で示したものと同様である。

【0031】

本走査電子顕微鏡1において、BSE検出器45はアーム14により試料室9内に固定されており、X線検出器12の前方に、X線検出器12とは独立して配置されている。BSE検出器45は試料10からの特性X線を遮らない形状をしている。試料10からの特性X線はX線検出器12のコリメータ25から入射し、BSE検出器45を退避させることなくX線元素分析を行うことができる。このとき、BSE検出器45により得られるBSE像は、X線検出器12近傍から見た試料10表面の凹凸状態を観察した画像になる。この画像より得られる情報、若しくはこの画像をtop−BSE像及び二次電子像と共に利用することで、X線元素分析を行う際に適切な場所と不適切な場所を切り分けることができる。その結果、分析者は高い信頼性を確保した分析を手戻り無く、短時間に行うことが可能となる。

【0032】

本構成において、BSE検出器45の中心位置はX線検出器の軸上に存在しない。図4(a)、図4(b)を用いて、BSE検出器45の配置可能な範囲を説明する。試料10上の分析点Aから伸びた点線(1)、(2)は、X線検出器12の軸に対しそれぞれ20°傾いている。例えばBSE検出器の中心位置が点線(1)、(2)上に配置された場合、得られるBSE像はX線検出器12から見たものとは大きく異なり、後述する自動判別計算の精度は50%程度となる。そのため、正確な分析位置の判別を行うためには、BSE検出器45の中心位置は点線(1)、(2)よりも内側に配置する必要がある。X線検出器12先端の検出面よりも後方に配置した場合、BSE検出器45の中心位置は領域III、IVに配置すればよい。換言すると、BSE検出器45の検出面における中心位置は、X線検出器12の検出面における中心軸に対し試料10における分析点Aを頂点とし、それぞれ20°未満傾けて形成される円錐状の領域内であって、X線検出器12の検出面よりも分析点A側か、若しくは、前記分析点とX線検出器12の先端外枠外周点を結ぶ接線の延長線よりも外側の領域に配置すればよい。

また、試料10に対してX線検出器12のX線検出面が配置される方向と同方向であって試料10で発生し、そのまま直進する反射電子を検出可能な位置に、BSE検出器45を配置すればよい。ここで試料10に対してX線検出器12のX線検出面が配置される方向と同方向とは、上述したBSE検出器45の中心位置は点線(1)、(2)よりも内側に配置することをいい、試料10で発生し、そのまま直進する反射電子を検出可能な位置とは、上述したBSE検出器45の中心位置を領域III、IVに配置することをいうものとする。

また、BSE検出器45を、X線検出器12先端の検出面よりも前方、つまりX線検出器12の先端と試料との間に配置することも可能である。さらに、BSE検出器45をX線検出器12の先端部に配置することも可能である。ここで、BSE検出器45をX線検出器12の先端部に配置するとは、X線検出器12の先端にBSE検出器45を直接配置する場合も、X線検出器12の先端近傍に接するようにBSE検出器45を配置する場合も含まれ、また、X線検出器12の先端であって当該検出器軸と同軸上にBSE検出器45を配置するものも含まれ、上述したX線検出器12の先端と試料との間であって、BSE検出器45の中心位置を領域III、IVに配置するものも含まれるものとする。

【0033】

本実施例の構成は、BSE検出器45がX線検出器12と一体の場合にも適用可能である。図7にその例を示す。BSE検出器45はコリメータ25先端部に固定されている。BSE検出器45は試料10からの特性X線を遮らない形状をしている。試料10からの特性X線はX線検出器12のコリメータ25から入射し、BSE検出器45を退避させることなくX線元素分析を行うことができる。

【0034】

図6、図7では、BSE検出器45の中心位置はX線検出器12の中心軸と試料10表面との角度よりも低角側にあるが、高角側にあっても良い。しかしその場合、X線検出器12からは見えない場所でもBSE検出器45からは見えてしまう可能性があるため、低角側に配置した場合よりも分析位置の判別精度は悪くなる。

【0035】

このように非同軸において、X線検出器12の軸中心より下方にCoax−BSE検出器15がある場合、上方配置よりも確実に分析できる領域を検出できるため、判定精度を向上させることができる。

【0036】

なお、図5のような構成においてCoax−BSE検出器15を上下に分割することもできる。この場合、下側の検出器のみを使うことによって非同軸を構成し、図7の例と同じ効果を得ることができる。一方、上下の検出器を同時に使うことによって下側の検出器だけを使った時よりも2倍の感度で反射電子を検出することができる。このようにCoax−BSE検出器を2分割することによって、判定重視、感度重視の目的に応じた利用ができる。

【0037】

実施例1と同様に、本実施例のCoax−BSE検出器15はエネルギー分散型のX線検出器12を備える走査電子顕微鏡だけでなく、波長分散型X線分析装置を備える走査電子顕微鏡、またはその類似装置においても適用可能である。

【0038】

本実施例に係る走査電子顕微鏡を用いて凹凸のある試料表面のX線分析を行ったところ、再現性のよい良好な分析結果が得られた。

以上、本実施例によれば、X線元素分析を行う前段階においてX線分析に適した試料上の位置を評価・判別でき、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる荷電粒子線装置を提供することができる。

(実施例4)

第4の実施例について、図8〜図12を用いて説明する。図8は本実施例に係る荷電粒子線装置である走査電子顕微鏡1におけるCoax−BSE検出器の移動機構の例を示した概略図である。本実施例においては、Coax−BSE検出器15の中心に穴が開いておらず、X線検出器12前面の軸上への挿入・退避機構を有していることで、X線検出器12の方向、即ちX線検出器12に完全同軸上に弾性散乱した反射電子のみによる反射電子像を得ることができるという点以外は実施例1で示したものと同様である。

【0039】

本走査電子顕微鏡1は、Coax−BSE検出器15をX線検出器12前段の軸上にスライドさせて挿入し、退避させる機構を備えている。双方向矢印はスライド方向を示す。支持棒31は試料室9に取り付けられており、両端を玉軸受32、33で支持され、2つの玉軸受32、33は試料室9及び試料室9に固定されたアームに支持された軸受ハウジング34に取り付けられる。支持棒31の一端にはかさ歯車35が取り付けられている。送りねじ36は玉軸受37で支持され、玉軸受37は軸受ハウジング34に取り付けられている。また、送りねじ36の一端にはかさ歯車40が取り付けられており、かさ歯車35と噛み合う構造となっている。ガイド41は軸受ハウジング34に固定されている。Coax−BSE検出器15はスライダ42に固定されており、スライダ42は送りねじ36及びガイド41に取り付けられている。この構成により、図10(a)に示すようにCoax−BSE検出器15をX線検出器12前面の軸上へスライドさせて挿入・退避させることが可能となる。

【0040】

また、同様にX線検出器12前面へCoax−BSE検出器15を挿入・退避させる機構として、図9のような構成としてもよい。支持棒31は試料室9に取り付けられており、両端を玉軸受32、33で支持され、2つの玉軸受32、33は試料室9及び試料室9に固定されたアーム43に支持された軸受ハウジング34に取り付けられる。支持棒31の一端にはCoax−BSE検出器15が固定されている。この構成により、図10(b)に示すように支持棒31を回転軸として回転させることでCoax−BSE検出器15をワイパーのように動作させることができ、Coax−BSE検出器15をX線検出器12前面の軸上へ挿入・退避させることが可能となる。

【0041】

前述したとおり、本構成を用いることで、Coax−BSE検出器15をX線検出器12前面の軸上へ挿入・退避させることが可能となる。支持棒31を回転させる場合、試料室9内または試料室9外に配置された電動アクチュエータ等を用いて動作させてもよい。Coax−BSE検出器15により得られるCoax−BSE像は、Coax−BSE検出器15に穴が開いている場合に得られる、コリメータ25の周囲へと弾性散乱した反射電子23による反射電子像ではなく、コリメータ25に直接入射する反射電子23による反射電子像となるため、X線検出器から見た試料表面の凹凸状態を実施例1より正確に観察した画像になる。この画像より得られる情報、若しくはこの画像をtop−BSE像及び二次電子像と共に利用することで、X線元素分析を行う際に適切な場所と不適切な場所を精度よく切り分けることができる。それにより、分析者はより高い信頼性を確保した分析を手戻り無く、短時間に行うことが可能となる。

【0042】

また、本構成において、Coax−BSE検出器15がX線検出器12前面の軸上から退避した状態で反射電子像を取得し、X線元素分析を行う際に適切な場所と不適切な場所の判別を行ってもよい。この場合、Coax−BSE検出器15とX線検出器12が同軸位置にあった場合と比較して分析位置の判別精度は落ちるが、X線元素分析を行う際にCoax−BSE検出器15を退避させる手間を省くことができ、Coax−BSE検出器15方向に発生した反射電子信号とX線検出器12方向に発生したX線信号を同時に取得することができる。

【0043】

さらに、本構成において、Coax−BSE検出器15は中心に穴が空いた形状としてもよい。Coax−BSE検出器15がX線検出器前面の軸上にある場合、X線はCoax−BSE検出器15の穴部を通過しX線検出器12に入射する。そのため、X線元素分析を行う際にCoax−BSE検出器15を退避させる手間を省くことができる。

【0044】

以上のことは、Coax−BSE検出器15がX線検出器12と一体の場合にも適用可能である。図11に、Coax−BSE検出器15をX線検出器12前段の軸上にスライドさせて挿入・退避させる機構の例を示す。支持棒31は試料室9に取り付けられたフランジ44に取り付けられており、両端を玉軸受32、33で支持され、2つの玉軸受32、33はフランジ44及びX線検出器12に固定された軸受ハウジング34に取り付けられる。支持棒31の一端にはかさ歯車35が取り付けられている。送りねじ36は両端を玉軸受37、38で支持され、2つの玉軸受37、38は軸受ハウジング34及びX線検出器12に固定された軸受ハウジング39に取り付けられている。また、送りねじ36の一端にはかさ歯車40が取り付けられており、かさ歯車35と噛み合う構造となっている。ガイド41は軸受ハウジング34、39に固定されている。Coax−BSE検出器15はスライダ42に固定されており、スライダ42は送りねじ36及びガイド41に取り付けられている。この構成により、図10(a)に示すようにCoax−BSE検出器15をX線検出器12前面の軸上へスライドさせて挿入・退避させることが可能となる。

【0045】

Coax−BSE検出器15がX線検出器12と一体の場合の機構として、図12のような構成としてもよい。支持棒31は試料室9に取り付けられたフランジ44に取り付けられており、両端を玉軸受32、33で支持され、2つの玉軸受32、33はフランジ44及びX線検出器12に固定されたアーム43に支持された軸受ハウジング34に取り付けられる。支持棒31の一端にはCoax−BSE検出器15が固定されている。この構成により、図10(b)に示すように支持棒31を回転軸として回転させることでCoax−BSE検出器15をワイパーのように動作させることができ、Coax−BSE検出器15をX線検出器12前面の軸上へ挿入・退避させることが可能となる。

実施例1乃至3および本実施例において、第一の反射電子検出器の配置位置に関して説明した。どの構成でも適切な分析位置の判別は可能であるが、判別精度はそれぞれ異なる。X線検出器12と同軸かつX線検出器12の先端部に配置した場合、得られる反射電子像はX線検出器12から見た試料表面の形状情報を最もよく反映した像となるため、最も正確に分析位置を判別可能である。以降、X線検出器12の先端部に配置した場合、X線検出器12と同方向に配置した場合、の順に判別精度は低下する。

【0046】

X線検出器12とCoax−BSE検出器15が一体の構成の場合、X線検出器12とCoax−BSE検出器15と移動機構はフランジ44を取り外すことで一体のまま取り外すことが可能となり、また一体のまま取り付けることが可能となる。そのため、あらゆる装置に容易に装着でき、分析者は装置購入後に後付けすることも可能である。実施例1と同様に、本発明のCoax−BSE検出器15はエネルギー分散型のX線検出器12を備える走査電子顕微鏡だけでなく、波長分散型X線分析装置を備える走査電子顕微鏡、またはその類似装置においても適用可能である。

【0047】

また、本構成において、支持棒31の長さ及びスライダ42の形状を変更することにより、Coax−BSE検出器15はtop−BSE検出器16と比較してより試料10へと近づけることが可能である。そのため、高倍率、低加速、微小電流、低真空といったより厳しい条件での反射電子観察をtop−BSE検出器16よりも有利なポジションで行うことができる。さらに、例えばX線検出器12が試料表面を基準として35°の角度にある場合、Coax−BSE検出器15も35°の角度から試料10を見ることになるため、試料10から全方位に散乱される反射電子は試料10を傾斜させることで組成情報と凹凸情報の割合を適切に変化させた観察を行えるようになる。このようにCoax−BSE検出器15はX線分析に適用するだけでなくtop−BSE検出器16と特徴を異にした高感度反射電子検出器として利用することが出来る。

【0048】

本実施例に係る走査電子顕微鏡を用いて凹凸のある試料表面のX線分析を行ったところ、再現性のよい良好な分析結果が得られた。

以上、本実施例によれば、X線元素分析を行う前段階においてX線分析に適した試料上の位置を評価・判別でき、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる荷電粒子線装置を提供することができる。また、Coax−BSE検出器をX線検出器前面の軸上への挿入・退避機構を備えることにより、Coax−BSE検出器の中心に穴を設ける必要がなく、X線検出器に完全同軸上に弾性散乱した反射電子による反射電子像を得ることができ、よりX線分析に適した試料上の位置を評価・判別できる。

(実施例5)

第5の実施例について、図13〜図15を用いて説明する。本実施例では実施例1で示した走査電子顕微鏡を用いてX線の検出効率が高い場所を自動的に判別する方法について説明する。なお、実施例1乃至4の何れかに記載され本実施例に未記載の事項は特段の事情がない限り本実施例にも適用することができる。なお、走査電子顕微鏡の動作は、例えばSEM全体制御部18等の、制御部により制御される。本実施例では、top−BSE検出器16を使用せず、Coax−BSE検出器15のみを使用してX線元素分析可能位置の判別を行う。図13は本実施例での最適なX線分析位置を得るための処理フローを示したもの、図14は実際にCoax−BSE検出器15により取得したCoax−BSE像を用いて図13の処理フローを説明したもの、図15は分析位置判別時に表示するウィンドウを示したものである。

STEP1(図13のS131):

Coax−BSE検出器15により、Coax−BSE像を取得する(図14(a))。この時得られる画像の画素数は横方向m画素、縦方向n画素であるとし、画像を図14(b)に示す。

STEP2(S132):

STEP1にて得られたCoax−BSE像を、例えば8bitで量子化し256階調のグレースケール画像で表現した場合、全画素のコントラスト値に対し標準化を行い、画像のコントラスト最小値を0に、コントラスト最大値を255に合わせる。

STEP3(S133):

コントラスト値に対してある閾値Rthを設け、STEP2で標準化したコントラスト値とRthを比較し、標準化したコントラスト値がRth以上ならば分析に適した場所、Rth未満ならば分析に適さない場所と判別する。コントラスト値は標準化を行っているため、Rthのデフォルト値を設けることは可能であるが、図15(a)のウィンドウにより分析者が任意に設定してもよい。

【0049】

以上が図13の処理フローの説明である。STEP2(S132)で得られたコントラスト値が大きい場所ほど、Coax−BSE検出器15と電子ビーム3の照射箇所との間に障害物がなく、照射箇所がCoax−BSE検出器15方向を向いているといえる。このことは電子ビーム3の照射箇所から出てくるX線についても同様であり、コントラスト値が大きい場所ほど、X線検出器12のコリメータ25からSi(Li+)検出器27へと入射するX線量が増える。つまり、Coax−BSE像においてコントラスト値が大きい場所をX線分析位置とすれば、高い信頼性を確保した分析を手戻り無く、短時間に行うことが可能となる。また、図13の処理フローでは画素単位でコントラスト値の評価を行っているが、例えば画像を横x、縦yに分割し、分割された単位領域のコントラスト値の平均をとり、その値を閾値Rthと比較してもよい。それにより、電子源2の揺らぎや電気的なノイズ、試料10の局所的なチャージなどによる画素レベルのノイズの影響を回避することができる。この場合、処理フローは以下のようになる。

STEP1A:

Coax−BSE検出器15により、Coax−BSE像を取得する。この時得られる画像の画素数は横方向m画素、縦方向n画素であるとする。

STEP2A:

STEP1Aにて得られたCoax−BSE像を、例えば8bitで量子化し256階調のグレースケール画像で表現した場合、全画素のコントラスト値に対し標準化を行い、画像のコントラスト最小値を0に、コントラスト最大値を255に合わせる。

STEP3A:

例えば画像を横x、縦yに分割し、判別の最小領域を定義する。xおよびyは図15(b)のウィンドウにより分析者が任意に設定可能とする。

STEP4A:

STEP3Aで定義した領域単位でコントラスト値の平均をとり、平均化した値がRth以上ならば分析に適した場所、Rth未満ならば分析に適さない場所と判別する。コントラスト値は標準化を行っているため、Rthのデフォルト値を設けることは可能であるが、図15(b)のウィンドウにより分析者が任意に設定してもよい。

【0050】

次に、図15を用いて図13の処理フローに記してあるコントラスト値の閾値Rthを定義し、分析位置の判別を開始および終了する際に画像表示端末19に表示されるウィンドウについて説明する。分析者が分析可能位置の判別を行う場合、分析者はまず、図15(a)のウィンドウを画像表示端末19に表示する。次に分析者は分析可能位置の判別のため、“コントラスト値の閾値”Rthをボックスへ入力する。ボックスにはデフォルト値として例えば“90”が入力されており、通常はこの値を使用するが、分析者は0〜255の整数を任意に入力することができる。それ以外の値が入力された場合はエラーメッセージが表示される。その後分析者は図15(a)中の“開始”ボタンを押す。これにより、図13の処理フローが行われる。分析位置の判別を終了し通常の観察へ移行する場合は、図15中の“閉じる”ボタンを押す。

【0051】

また、STEP1A〜STEP4Aの処理フローを用いて分析可能位置の判別を行う場合は以下の手順で行う。分析者はまず、図15(b)のウィンドウを画像表示端末19に表示する。次に分析者は分析可能位置の判別のため、“コントラスト値の閾値”Rthおよび“画像の分割数”x、yをボックスへ入力する。Rthのボックスにはデフォルト値として例えば“90”が入力されており、通常はこの値を使用するが、分析者は0〜255の整数を任意に入力することができる。xおよびyについてはそれぞれが画像の画素数(m,n)を割り切ることができる整数であり、画像の画素数(m,n)以下かつ1以上の値とする。それぞれのボックスに入力可能な値以外が入力された場合はエラーメッセージが表示される。その後分析者は図15(b)中の“開始”ボタンを押す。これにより、STEP1A〜STEP4Aの処理フローが行われる。分析位置の判別を終了し通常の観察へ移行する場合は、図15(b)中の“閉じる”ボタンを押す。

【0052】

以上の処理フローにより、X線元素分析を行う前段階で分析者に分析結果の信頼性を提示することができる。その結果、分析者は高い信頼性を確保した分析を手戻り無く、短時間に行うことができる。

【0053】

実施例に係る走査電子顕微鏡を用いて凹凸のある試料表面のX線分析を行ったところ、再現性のよい良好な分析結果が得られた。

以上、本実施例によれば、X線元素分析を行う前段階においてX線分析に適した試料上の位置を自動で評価・判別でき、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる荷電粒子線装置を提供することができる。

(実施例6)

第5の実施例について、図16〜図19を用いて説明する。本実施例では実施例1で示した走査電子顕微鏡を用い、top−BSE像、及びCoax−BSE像を用いてX線の検出効率が高い場所を自動的に判別する方法について説明する。なお、実施例1乃至4の何れかに記載され本実施例に未記載の事項は特段の事情がない限り本実施例にも適用することができる。なお、走査電子顕微鏡の動作は、例えばSEM全体制御部18等の、制御部により制御される。図16は本実施例での最適なX線分析位置を得るための処理フローを示したもの、図17および図18は、実際にtop−BSE検出器16およびCoax−BSE検出器15により取得したtop−BSE像およびCoax−BSE像を用いて図16の処理フローを説明したもの、図19は分析位置判別時に表示するウィンドウを示したものである。

STEP1(図16のS161):

top−BSE検出器16により、top−BSE像を取得する(図17(a))。このとき得られる画像の画素数は横方向i画素、縦方向j画素であるとし、画像を図17(c)に示す。

STEP2(S162):

Coax−BSE検出器15により、Coax−BSE像を取得する(図17(b))。このとき得られる画像の画素数はtop−BSE像と同じく横方向i画素、縦方向j画素であり、画像を図17(d)に示す。例えば、STEP1(S161)、STEP2(S162)で得られるtop−BSE像とCoax−BSE像を同時取得する場合、一次電子ビーム3の走査範囲にずれはないため画素の位置ずれは発生しない。そのため、双方の画像を比較する前にパターンマッチング等の画像の位置を特定する処理を行う必要はない。

STEP3(S163):

STEP1(S161)、STEP2(S162)にて得られたtop−BSE像とCoax−BSE像を、例えば8bitで量子化し256階調のグレースケール画像で表現した場合、全画素のコントラスト値に対し標準化を行い、画像のコントラスト最小値を0に、コントラスト最大値を255に合わせる。

STEP4(S164):

例えば画像を横x、縦yに分割し、図18(a)、(b)のように判別の最小領域を定義する。x及びyは図19のウィンドウにより分析者が任意に設定可能とする。また、判別の最小領域の横及び縦の画素数をそれぞれp、qとする。

STEP5(S165):

STEP4(S164)で定義した領域単位で類似度を計算する。類似度の計算方法にはコントラスト値の平均を用いるもの、同一画素に対する濃度値の相関値を用いるもの、ヒストグラムの形状の類似比較を用いるもの等があるが、いずれの手法を用いても良い。ここでは便宜上コントラスト値の平均を用いる。それぞれの画像における単位領域のコントラスト値の比を取ることで類似度と定義する。

STEP6(S166):

STEP5(S165)で求めた類似度に対してある閾値Rthを設け、類似度がRth以上ならば分析に適した場所、Rth未満ならば分析に適さない場所と判別する。Rthは図19のウィンドウにより、類似度の計算方法に応じて分析者が任意に設定可能とする。例えば類似度の計算にコントラスト値の平均を用いた場合は、Rthは0〜255の整数とする。

【0054】

以上が図16の処理フローの説明である。このようにCoax−BSE検出器15とtop−BSE検出器16を組み合わせて類似度を計算することにより、より高い信頼性を確保した、分析に適した位置の判別を行うことができる。処理フロー中、STEP3(S163)においてコントラスト値の標準化を行っているが、これは以下の理由による。本実施例においてtop−BSE検出器16とCoax−BSE検出器15が配置されている位置、角度等が異なるため、それぞれの検出器で得られる信号量は異なる。そのため、双方の画像を比較する前段階であるSTEP3(S163)でコントラスト値に対して標準化を行い、画像のコントラスト最大値および最小値を合わせておく必要がある。

【0055】

次に、図19を用いて図16の処理フローに記してある“類似度の閾値”Rth及び“画像の分割数”x、yを入力するための、画像表示端末19に表示されるウィンドウについて説明する。分析者が分析可能位置の判別を行う場合、分析者はまず、図19のウィンドウを画像表示端末19に表示する。次に分析者は分析可能位置の判別のため、“類似度の閾値”Rthおよび“画像の分割数”x、yをそれぞれのボックスへ入力する。Rthについては類似度の計算方法に応じて適切な値を入力する。xおよびyについてはそれぞれが画像の画素数(i,j)を割り切ることができる整数であり、画像の画素数(i,j)以下かつ1以上の値とする。それ以外の値が入力された場合はエラーメッセージが表示される。その後分析者は図19中の“開始”ボタンを押す。これにより、図16の処理フローが行われる。分析位置の判別を終了し通常の観察へ移行する場合は、図19中の“閉じる”ボタンを押す。

【0056】

以上の処理フローにより、X線元素分析を行う前段階で分析者に分析結果の信頼性を提示することができる。その結果、分析者は高い信頼性を確保した分析を手戻り無く、短時間に行うことができる。

【0057】

実施例に係る走査電子顕微鏡を用いて凹凸のある試料表面のX線分析を行ったところ、再現性のよい良好な分析結果が得られた。

以上、本実施例によれば、X線元素分析を行う前段階においてX線分析に適した試料上の位置を自動で評価・判別でき、分析者が高い信頼性を確保した分析を手戻り無く、短時間に行うことができる荷電粒子線装置を提供することができる。

(実施例7)

第7の実施例について図20を用いて説明する。図20は分析可能位置と不可能位置を画像表示端末上へ表示する方法を示した図である。本実施例において、実施例5の図13や実施例6の図16に示す処理フローを行った結果、適切な分析位置と不適切な分析位置を判別することができた場合の画像表示端末上への表示方法について説明する。なお、実施例1乃至6のいずれかに記載され、本実施例に未記載の事項は、特段の事情がない限り本実施例にも適用することができる。

【0058】

図20(a)に、実際に図13の処理フローより得られた結果を、同一箇所で事前に取得したtop−BSE像へ表示した例を示す。図13の処理フローの後、Coax−BSE像において分析に適した領域と適さない領域は画素単位で判別されている。これを二次電子像またはtop−BSE像、更にはその両方に表示する。表示方法については、例えば不適切な分析位置を白、または黒で塗りつぶす等とする。図20(a)中では、不適切な分析位置を黒で塗りつぶしている。

【0059】

図20(b)に、実際に実施例6の処理フローにより得られた結果を、同一箇所で事前に取得したtop−BSE像へ表示した例を示す。実施例6の処理フローの後、二次電子像またはtop−BSE像、更にはその両方を図19に入力した画像の分割数x、yに基いて分割する。そして、それぞれの分割領域が分析に適しているかどうかを表示する。その表示方法については、例えば不適切な分析位置を白、または黒で塗りつぶす、×印を表示する等とする。図20(b)中では、不適切な分析位置を黒で塗りつぶしている。また、この表示方法は実施例5に示したSTEP1A〜STEP4Aの処理フローを行った場合にも適用してよい。

【0060】

また、図19中の“画像の分割数”のボックスにx、yとも1を入力した場合、図19中の“開始”ボタンを押すことにより行われる処理は画像全体を対象としたものとなる。この場合、図20(c)に示すように、類似度とRthを比較したときに分析に適していると判別した場合には分析可能であることを示すメッセージを画面上に表示し、分析に適していない判別した場合には分析不可能であることを示すメッセージを画面上に表示する。また、この表示方法は実施例5に示したSTEP1A〜STEP4Aの処理フローを行う際に、“画像の分割数”x、yとも1を入力した場合にも適用してよい。

【0061】

以上により、試料10上の分析に適した領域を視覚的にとらえることができるようになり、分析者は観察視野において分析精度を確保した最適位置での分析を容易に行うことが可能となる。

【0062】

なお、本発明は上記した実施例に限定されるものではなく、様々な変形例が含まれる。例えば、上記した実施例は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。また、ある実施例の構成の一部を他の実施例の構成に置き換えることも可能であり、また、ある実施例の構成に他の実施例の構成を加えることも可能である。また、各実施例の構成の一部について、他の構成の追加・削除・置換をすることが可能である。

【符号の説明】

【0063】

1…走査電子顕微鏡、2…電子源、3…一次電子ビーム、4…コンデンサレンズ、5…偏向コイル、6…対物レンズ、7…電子光学系、8…電子光学系制御部、9…試料室、10…試料、11…二次電子検出器、12…X線検出器、13…信号処理制御部、14…アーム、15…Coax−BSE検出器、16…top−BSE検出器、17…画像形成制御部、18…SEM全体制御部、19…画像表示端末、20…試料微動装置、21…真空配管、22…真空ポンプ、23…反射電子、24…ニードルバルブ、25…コリメータ、26…ウィンドウ、27…Si(Li+)検出器、28…増幅器、29…コールドフィンガー、30…デュワー瓶、31…支持棒、32,33…玉軸受、34…軸受ハウジング、35…かさ歯車、36…送りねじ、37,38…玉軸受、39…軸受ハウジング、40…かさ歯車、41…ガイド、42…スライダ、43…アーム、44…フランジ、45…BSE検出器。

【特許請求の範囲】

【請求項1】

X線検出器を備えた荷電粒子線装置において、

前記X線検出器のX線検出面と同軸上に第一の反射電子検出器が前記X線検出器と一体もしくは独立して配置され、前記X線検出器によりX線信号を、前記第一の反射電子検出器により反射電子信号を同時もしくは個別に検出する機能を有していることを特徴とする荷電粒子線装置。

【請求項2】

X線検出器を備えた荷電粒子線装置において、

前記X線検出器のX線検出面と非同軸の位置に第一の反射電子検出器が前記X線検出器と一体もしくは独立して配置され、前記X線検出器によりX線信号を、前記第一の反射電子検出器により反射電子信号を同時もしくは個別に検出する機能を有していることを特徴とする荷電粒子線装置。

【請求項3】

X線検出器を備えた荷電粒子線装置において、

前記X線検出器の周囲に配置された第一の反射電子検出器を前記X線検出器のX線検出面の前面かつX線光軸上へ挿入、または前記X線検出器のX線検出面の前面かつX線光軸上に配置された第一の反射電子検出器を前記X線検出器の周囲に退避させる機構を有し、前記X線検出器によりX線信号を、前記第一の反射電子検出器により反射電子信号を同時もしくは個別に検出する機能を有していることを特徴とする荷電粒子線装置。

【請求項4】

請求項1〜請求項3のいずれか1項に記載の荷電粒子線装置において、

二次電子検出器および一次荷電粒子線光軸上に第二の反射電子検出器を更に備え、

前記X線検出器のX線検出面前段に配置した前記第一の反射電子検出器により得られる第一の反射電子像と、前記一次荷電粒子線光軸上に配置された前記第二の反射電子検出器により得られる第二の反射電子像、および前記二次電子検出器から得られる二次電子像を、それぞれ個別に、もしくは同時に取得し、画面上に個別に、もしくは同時に表示する機能を有することを特徴とする荷電粒子線装置。

【請求項5】

請求項1〜請求項3のいずれか1項に記載の荷電粒子線装置において、

前記第一の反射電子検出器により得られる前記第一の反射電子像を用いて、前記第一の反射電子像における画素毎の反射電子信号量を解析し、前記荷電粒子線装置による観察範囲のX線検出効率を少なくとも評価もしくは判別する機能を有することを特徴とする荷電粒子線装置。

【請求項6】

請求項4記載の荷電粒子線装置において、

前記第二の反射電子検出器による前記第二の反射電子像及び前記第一の反射電子検出器による前記第一の反射電子像を用いて、画像処理解析を実施し、前記荷電粒子線装置による観察範囲のX線検出効率を少なくとも評価もしくは判別する機能を有することを特徴とする荷電粒子線装置。

【請求項7】

請求項5もしくは請求項6記載の荷電粒子線装置において、

前記観察範囲のX線検出効率もしくはその判別結果を前記第二の反射電子像、または前記二次電子像、あるいはその両方に重ねて表示する、または前記観察範囲がX線元素分析可能であるかどうかをダイアログ表示する機能を有することを特徴とする荷電粒子線装置。

【請求項8】

請求項2記載の荷電粒子線装置において、

前記非同軸の位置とは、第一の反射電子検出器の検出面の中心と試料の分析点とを通る反射電子の光軸が、X線検出器のX線検出面の中心と試料の分析点とを通るX線光軸を取り囲む領域の一部を占める位置であることを特徴とする荷電粒子線装置。

【請求項9】

請求項1記載の荷電粒子線装置において、

前記第一の反射電子検出器は、前記X線検出面と同軸上にX線が通過する穴を有することを特徴とする荷電粒子線装置。

【請求項10】

請求項3記載の荷電粒子線装置において、

前記第一の反射電子検出器は、前記X線検出面と同軸上の反射電子を検出するものであることを特徴とする荷電粒子線装置。

【請求項11】

X線検出器を備えた荷電粒子線装置において、

被検出対象に対して前記X線検出器のX線検出面が配置される方向と同方向であって前記被検出対象からの直進する反射電子を検出可能な位置に、第一の反射電子検出器が配置され、前記X線検出器によりX線信号を、前記第一の反射電子検出器により反射電子信号を同時もしくは個別に検出する機能を有していることを特徴とする荷電粒子線装置。

【請求項12】

請求項1、2又は11に記載の荷電粒子線装置において、

前記第一の反射電子検出器は、前記X線検出器の先端部に配置されていることを特徴とする荷電粒子線装置。

【請求項13】

請求項1、2又は11に記載の荷電粒子線装置において、

第一の反射電子検出器の検出面の中心と試料の分析点とを通る反射電子の光軸と、X線検出器のX線検出面の中心と試料の分析点とを通るX線光軸とのなす角が0°以上20°以下であることを特徴とする荷電粒子線装置。

【請求項1】

X線検出器を備えた荷電粒子線装置において、

前記X線検出器のX線検出面と同軸上に第一の反射電子検出器が前記X線検出器と一体もしくは独立して配置され、前記X線検出器によりX線信号を、前記第一の反射電子検出器により反射電子信号を同時もしくは個別に検出する機能を有していることを特徴とする荷電粒子線装置。

【請求項2】

X線検出器を備えた荷電粒子線装置において、

前記X線検出器のX線検出面と非同軸の位置に第一の反射電子検出器が前記X線検出器と一体もしくは独立して配置され、前記X線検出器によりX線信号を、前記第一の反射電子検出器により反射電子信号を同時もしくは個別に検出する機能を有していることを特徴とする荷電粒子線装置。

【請求項3】

X線検出器を備えた荷電粒子線装置において、

前記X線検出器の周囲に配置された第一の反射電子検出器を前記X線検出器のX線検出面の前面かつX線光軸上へ挿入、または前記X線検出器のX線検出面の前面かつX線光軸上に配置された第一の反射電子検出器を前記X線検出器の周囲に退避させる機構を有し、前記X線検出器によりX線信号を、前記第一の反射電子検出器により反射電子信号を同時もしくは個別に検出する機能を有していることを特徴とする荷電粒子線装置。

【請求項4】

請求項1〜請求項3のいずれか1項に記載の荷電粒子線装置において、

二次電子検出器および一次荷電粒子線光軸上に第二の反射電子検出器を更に備え、

前記X線検出器のX線検出面前段に配置した前記第一の反射電子検出器により得られる第一の反射電子像と、前記一次荷電粒子線光軸上に配置された前記第二の反射電子検出器により得られる第二の反射電子像、および前記二次電子検出器から得られる二次電子像を、それぞれ個別に、もしくは同時に取得し、画面上に個別に、もしくは同時に表示する機能を有することを特徴とする荷電粒子線装置。

【請求項5】

請求項1〜請求項3のいずれか1項に記載の荷電粒子線装置において、

前記第一の反射電子検出器により得られる前記第一の反射電子像を用いて、前記第一の反射電子像における画素毎の反射電子信号量を解析し、前記荷電粒子線装置による観察範囲のX線検出効率を少なくとも評価もしくは判別する機能を有することを特徴とする荷電粒子線装置。

【請求項6】

請求項4記載の荷電粒子線装置において、

前記第二の反射電子検出器による前記第二の反射電子像及び前記第一の反射電子検出器による前記第一の反射電子像を用いて、画像処理解析を実施し、前記荷電粒子線装置による観察範囲のX線検出効率を少なくとも評価もしくは判別する機能を有することを特徴とする荷電粒子線装置。

【請求項7】

請求項5もしくは請求項6記載の荷電粒子線装置において、

前記観察範囲のX線検出効率もしくはその判別結果を前記第二の反射電子像、または前記二次電子像、あるいはその両方に重ねて表示する、または前記観察範囲がX線元素分析可能であるかどうかをダイアログ表示する機能を有することを特徴とする荷電粒子線装置。

【請求項8】

請求項2記載の荷電粒子線装置において、

前記非同軸の位置とは、第一の反射電子検出器の検出面の中心と試料の分析点とを通る反射電子の光軸が、X線検出器のX線検出面の中心と試料の分析点とを通るX線光軸を取り囲む領域の一部を占める位置であることを特徴とする荷電粒子線装置。

【請求項9】

請求項1記載の荷電粒子線装置において、

前記第一の反射電子検出器は、前記X線検出面と同軸上にX線が通過する穴を有することを特徴とする荷電粒子線装置。

【請求項10】

請求項3記載の荷電粒子線装置において、

前記第一の反射電子検出器は、前記X線検出面と同軸上の反射電子を検出するものであることを特徴とする荷電粒子線装置。

【請求項11】

X線検出器を備えた荷電粒子線装置において、

被検出対象に対して前記X線検出器のX線検出面が配置される方向と同方向であって前記被検出対象からの直進する反射電子を検出可能な位置に、第一の反射電子検出器が配置され、前記X線検出器によりX線信号を、前記第一の反射電子検出器により反射電子信号を同時もしくは個別に検出する機能を有していることを特徴とする荷電粒子線装置。

【請求項12】

請求項1、2又は11に記載の荷電粒子線装置において、

前記第一の反射電子検出器は、前記X線検出器の先端部に配置されていることを特徴とする荷電粒子線装置。

【請求項13】

請求項1、2又は11に記載の荷電粒子線装置において、

第一の反射電子検出器の検出面の中心と試料の分析点とを通る反射電子の光軸と、X線検出器のX線検出面の中心と試料の分析点とを通るX線光軸とのなす角が0°以上20°以下であることを特徴とする荷電粒子線装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2013−114763(P2013−114763A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257056(P2011−257056)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【出願人】(000010087)TOTO株式会社 (3,889)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【出願人】(000010087)TOTO株式会社 (3,889)

【Fターム(参考)】

[ Back to top ]