荷電粒子線装置

【課題】荷電粒子線の状態が変化しても、容易に光軸の調整を可能とする荷電粒子線装置、及び荷電粒子線装置の調整方法を提供する。

【解決手段】本発明は、上記目的を達成するために、光学素子に対して軸調整を行うアライメント偏向器を備えた荷電粒子線装置において、前記光学素子の条件を少なくとも2つに変化する手段と、前記アライメント偏向器の条件を少なくとも2つの状態に変化させたときに、それぞれのアライメント偏向条件にて、前記設定手段によって前記光学素子の条件を変化させたときに得られる2つの画像内のパターン間のずれを検出する手段と、前記少なくとも2つのずれと、前記アライメント偏向器の偏向条件との関係に基づいて、前記アライメント偏向器を調整する手段を備えたことを特徴とする荷電粒子線装置を提供する。

【解決手段】本発明は、上記目的を達成するために、光学素子に対して軸調整を行うアライメント偏向器を備えた荷電粒子線装置において、前記光学素子の条件を少なくとも2つに変化する手段と、前記アライメント偏向器の条件を少なくとも2つの状態に変化させたときに、それぞれのアライメント偏向条件にて、前記設定手段によって前記光学素子の条件を変化させたときに得られる2つの画像内のパターン間のずれを検出する手段と、前記少なくとも2つのずれと、前記アライメント偏向器の偏向条件との関係に基づいて、前記アライメント偏向器を調整する手段を備えたことを特徴とする荷電粒子線装置を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は荷電粒子線装置に係り、特に、荷電粒子光学系の光軸のずれを補正して、高分解能像を安定に得るのに好適な荷電粒子線装置に関する。

【背景技術】

【0002】

走査電子顕微鏡に代表される荷電粒子線装置では、細く収束された荷電粒子線を試料上で走査して試料から所望の情報(例えば試料像)を得る。このような荷電粒子線装置では、レンズに対し光軸にずれがあるとレンズ収差が発生し試料像の解像度が低下するため、分解能の高い試料像を得るためには高精度な軸調整が必要である。そのため従来の軸調整では対物レンズの励磁電流等を周期的に変化させ、そのときの動きを最小とするように軸調整用の偏向器(アライナー)の動作条件を手動で調整していた。また、このような調整を自動で行うための技術として特開2000−195453号公報に開示の技術がある。この記載によれば対物レンズの2つの励磁条件間で変化する電子線照射位置の推移に基づいて、アライメントコイルの励磁設定値を変更する技術が開示されている。更に特開2000−331637号公報には、異なる光学条件で得られた2つの電子顕微鏡画像から両者の位置ずれ検出に基づいて焦点補正を行う技術が開示されている。

【0003】

また、荷電粒子線の非点補正を行う非点補正器の中心からずれていると、非点収差の調整を行う際に視野が動き、調整が困難になる。そのため、非点収差補正器の動作に連動して荷電粒子の試料上での位置を制御する別のアライナー(偏向器)を設け、非点収差補正器の設定値(非点補正器)の変化に対する像の動きをキャンセルして、非点収差の調整時に観察像が動かないように視野補正している。このとき、視野ずれ補正用のアライナーには非点収差補正器の設定値に比例した信号が入力されるが、この比例係数は非点収差の調整時に像の動きがキャンセルされるように決めなければならない。この調整を行うには、非点収差補正器の設定値(電流など)を周期的に変化させて、このときの像の動きが最小となる比例係数を見つける作業を行っていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−195453号公報

【特許文献2】特開2000−331637号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のように光軸の調整を手動で行うには、経験に裏打ちされた技術が必要であり、オペレータによって調整精度がばらついたり、調整に時間を要することがある。また上記自動化による調整も、光学条件により変化する調整用パラメータをその光学条件毎に記憶しておく必要があり、光学条件を替えて観察しようとする場合、その都度登録作業が必要である。また仮に同じ光学条件で使用する場合であっても光軸の経時変化によって、登録したパラメータに基づく調整が困難になるという問題がある。またオペレータは軸がずれていることに気が付かずに劣化した試料像に基づいて観察等を行う可能性もある。

【0006】

本発明の目的は、光学条件を変更した場合や光軸の経時変化によって荷電粒子線の状態が変化しても、容易に光軸の調整を可能とすると共に、光軸の調整の自動化を実現するのに好適な荷電粒子線装置の提供にある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、荷電粒子源と、当該荷電粒子源から放出される荷電粒子線を調節する光学素子と、当該光学素子に対して軸調整を行うアライメント偏向器を備えた荷電粒子線装置において、前記光学素子の条件を少なくとも2つに変化する手段と、前記アライメント偏向器の条件を少なくとも2つの状態に変化させたときに、それぞれのアライメント偏向条件にて、前記設定手段によって前記光学素子の条件を変化させたときに得られる2つの画像内のパターン間のずれを検出する手段と、前記少なくとも2つのずれと、前記アライメント偏向器の偏向条件との関係に基づいて、前記アライメント偏向器を調整する手段を備えたことを特徴とする荷電粒子線装置を提供する。

【0008】

このような構成によれば、荷電粒子線の光学条件に関わらず、精度の高い軸調整を自動で実行することが可能となる。なお、本発明の他の構成については、発明の実施の形態の欄にて詳細に説明する。

【発明の効果】

【0009】

本発明によれば、荷電粒子線装置の光学条件に因らず精度の高い軸調整を行うことが可能になる。

【図面の簡単な説明】

【0010】

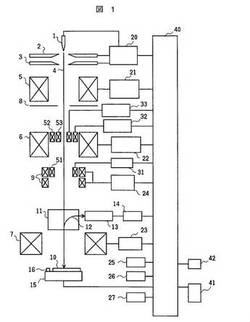

【図1】本発明の一例である走査電子顕微鏡の概略構成図。

【図2】対物レンズに対する軸ずれを補正するための概略処理フロー。

【図3】対物レンズに対する軸ずれを補正する原理図。

【図4】非点補正器に対する軸ずれを補正するための概略処理フロー。

【図5】軸ずれを検出したときのメッセージの一例。

【図6】画質判定処理を加えた軸ずれ検出処理の一例。

【図7】自動軸ずれ補正の環境を設定するための設定画面を示す図。

【図8】補正量グラフの表示例を示す図。

【図9】軸ずれを補正するための概略処理フロー。

【図10】像ずれを検出するための処理フロー。

【図11】自動運転実行時の概略処理フロー。

【図12】自動運転実行時の自動軸ずれ補正の環境を設定するための設定画面。

【図13】自動非点合せの概略処理フロー。

【発明を実施するための形態】

【0011】

以下、図面を用いて本発明の実施の形態を説明する。

【0012】

図1は、本発明の一例である走査電子顕微鏡の概略構成図である。陰極1と第一陽極2の間には、コンピュータ40で制御される高圧制御電源20により電圧が印加され、所定のエミッション電流で一次電子線4が陰極1から引き出される。陰極1と第二陽極3の間には、コンピュータ40で制御される高圧制御電源20により加速電圧が印加され、陰極1から放出された一次電子線4が加速されて後段のレンズ系に進行する。一次電子線4は、レンズ制御電源21で制御された収束レンズ5で収束され、絞り板8で一次電子線の不要な領域が除去された後に、レンズ制御電源22で制御された収束レンズ6、および対物レンズ制御電源23で制御された対物レンズ7により試料10に微小スポットとして収束される。対物レンズ7は、インレンズ方式,アウトレンズ方式、およびシュノーケル方式(セミインレンズ方式)など、種々の形態をとることができる。また、試料に負の電圧を印加して一次電子線を減速させるリターディング方式も可能である。さらに、各々のレンズは、複数の電極で構成される静電型レンズで構成してもよい。

【0013】

一次電子線4は、走査コイル9で試料10上を二次元的に走査される。一次電子線の照射で試料10から発生した二次電子等の二次信号12は、対物レンズ7の上部に進行した後、二次信号分離用直交電磁界(EXB)発生器11により、一次電子と分離されて二次信号検出器13に検出される。二次信号検出器13で検出された信号は、信号増幅器14で増幅された後、画像メモリ25に転送されて像表示装置26に試料像として表示される。

【0014】

走査コイル9の近傍もしくは同じ位置に1段の偏向コイル51(対物レンズ用アライナー)が配置されており、対物レンズに対するアライナーとして動作する。また、対物レンズと絞り板との間には、XおよびY方向の非点を補正するための8極の非点補正コイル52(非点補正器)が配置される。非点補正コイルの近傍、もしくは同じ位置には非点補正コイルの軸ずれを補正するアライナー53が配置される。

【0015】

像表示装置26には、試料像のほかに電子光学系の設定や走査条件の設定を行う種々の操作ボタンの他、軸条件の確認や自動軸合わせの開始を指示するボタンを表示させることができる。

【0016】

一次電子線が対物レンズの中心からずれた位置を通過した状態(軸がずれた状態)でフォーカス調整を行うと、フォーカス調整に伴い視野の動きが生じる。オペレータが軸ずれに気が付いた場合、表示装置に表示された処理開始ボタンをマウスでクリックするなどの操作により軸合わせ処理の開始を指示することができる。オペレータから軸合わせの指令を受けると、コンピュータ40は、以下の実施例で説明するようなフローに沿って処理を開始する。

【0017】

なお、図1の説明は制御プロセッサ部が走査電子顕微鏡と一体、或いはそれに準ずるものとして説明したが、無論それに限られることはなく、走査電子顕微鏡鏡体とは別に設けられた制御プロセッサで以下に説明するような処理を行っても良い。その際には二次信号検出器13で検出される検出信号を制御プロセッサに伝達したり、制御プロセッサから走査電子顕微鏡のレンズや偏向器等に信号を伝達する伝達媒体と、当該伝達媒体経由で伝達される信号を入出力する入出力端子が必要となる。また、以下に説明する処理を行うプログラムを記憶媒体に登録しておき、画像メモリを有し走査電子顕微鏡に必要な信号を供給する制御プロセッサで、当該プログラムを実行するようにしても良い。

【0018】

試料10はステージ15にセットされる。コンピュータ40からの制御信号によってステージ15が移動することにより試料上またはステージ上の任意の位置に移動することができる。またステージ上にはビーム調整を行うための専用パターン16を配置することができる。

【0019】

画像表示装置26と入力装置(マウスやキーボードなど)42によって予め自動運転の条件を設定することが可能である。自動運転の条件は記憶装置41にレシピファイルとして保存される。レシピファイルには自動軸調整を実行するための条件も含まれる。

【0020】

(実施例1)

図2の処理フローについて、以下に詳細に説明する。

【0021】

第1ステップ:

対物レンズ7の現在の条件、あるいは、現在の条件に基づいて決められる(例えば、現在のフォーカス条件からフォーカスを少しずらした条件)を条件1として対物レンズ7に設定する。次に、アライナー51の現在の条件、あるいは、予め決められた条件をアライナー51の条件1として設定する。この対物レンズ条件1とアライナー条件1で画像1を取得する。

【0022】

第2ステップ:

アライナー51の条件をそのままにして、対物レンズの条件のみを対物レンズ条件1に対して予め決められた値だけフォーカスのずれた第2のフォーカス条件を設定して画像2を取得する。

【0023】

第3ステップ,第4ステップ:

アライナー51の条件を条件1に対して予め決められた値だけずらした条件を条件2として、これをアライナー51に設定する。そして、対物レンズの条件をステップ1とステップ2と同様に条件1、および条件2として、それぞれの画像(画像3,画像4)を取得する。

【0024】

第5ステップ:

画像1と同条件で再度画像を取得し、これを画像5として登録する。

【0025】

第6ステップ:

画像1と画像2の視差(画像のずれ)を画像処理により検出し、これを視差1として登録する。画像間の視差は、例えば、画像1と画像2の画像を互いに画素単位でずらしながら画像相関を求め、画像相関値が最大になる画像のずらし量から検出することが可能である。その他、視差の検出が可能な画像処理ならば、本実施例に適用が可能である。

【0026】

第7ステップ:

画像1と画像2の視差を画像処理により検出して、これを視差2として登録する。

【0027】

第8ステップ:

画像1と画像5の視差を画像処理により検出して、これを視差3として登録する。画像1と画像5とは同一条件で取得したものであるから、これらの画像間にずれ(視差3)があれば、このずれは試料やビームのドリフトによって作られたものである。即ち、荷電粒子線の光学条件を或る状態(第1の状態)とし、次に光学条件を他の状態(第2の状態)とした後、再度第1の状態とするときに、上記2つの第1の状態でそれぞれ試料像を検出し、両者間のずれに基づいてドリフトを算出している。

【0028】

第9ステップ:

視差3からドリフト成分を検出して、視差1と視差2に対してドリフト成分を補正(除去)する。例えば、画像1と画像5の取り込み間隔がt秒であれば、単位時間(秒)当たりのドリフト(d)は、d=(視差3)/tで表される。一方、画像1と2,画像3と4の取り込み間隔がT12,T34とすれば、視差1と視差2には、それぞれ、d×T12、およびd×T34のドリフト成分が含まれていることになるため、視差1,視差2からドリフト成分を差し引くことで、軸ずれに起因した正確な視差を算出することができる。

【0029】

第10ステップ,第11ステップ:

ドリフト補正された視差1と視差2からアライナー51の最適値を計算して、アライナーに設定する。

【0030】

図2の処理フローは、動作の理解が容易な手順で記載したが、最初と最後の画像(ドリフト補正用)を除けば、画像の取り込み順番は処理に影響を与えない。実際の処理では、処理の高速化を図るために、例えば、対物レンズ条件7を条件1にして、画像1と画像3とを連続して取り込み、次に、対物レンズ条件7を条件2にして、画像2と画像4とを連続して取り込むことが可能である。電子顕微鏡の対物レンズは、通常磁界レンズで構成され、インダクタンスが大きいため、インダクタンスが小さく高速制御が可能なアライナーを連続制御する方法が実用上有効となる。

【0031】

図2の処理フローで対物レンズに対する軸ずれが補正(修正)される原理を、図3により説明する。軸がずれた状態において、アライナー51の位置(偏向面)でのビーム離軸量をWAL(複素変数:XAL+j・YAL,j:虚数単位)、この位置で光軸に対するビームの傾きをWAL′(複素変数)とすると、電子光学理論(近軸理論)に基づく軌道計算が可能である。磁界形対物レンズの場合、レンズ電流値をI1からI2へとΔI(=I1−I2)だけ変化させたときに生じる像ずれ量(視差)をΔWi(複素変数:ΔXi+j・ΔYi)とすると、軌道計算により、ΔWiは次のように表すことができる。

【0032】

(数1)

ΔWi=K・ΔI・(WAL・A+WAL′・B) (1)

ここで、K,A,Bは、測定の際の軸ずれ状態と、対物レンズの動作条件(加速電圧や対物レンズの焦点距離、あるいは対物レンズの物点位置など)で決まるパラメータ(複素数)である。対物レンズに対して軸がずれた状態とは、式(1)においてΔWiが0以外の値を持つことを意味する。したがって、従来は、対物レンズの電流をΔIだけ周期的に変化させて、このときの像ずれΔWiをオペレータが認識し、像ずれを無くすようにアライナーの条件を調整していた。すなわち、軸ずれが補正されるアライナーの最適値とは、式(1)の右辺がΔIによらず0となる条件を指している。この条件を書き出すと、

【0033】

(数2)

(WAL・A+WAL′・B)=0 (2)

となり、この条件を満たすアライナーの動作条件が最適値となる。軸ずれがあるとアライナー偏向面では入射ビームの傾きも伴うため、これをWAL0′とし、アライナーによる偏向角(制御値)をWAL1′とすると

【0034】

(数3)

WAL′=WAL0′+WAL1′ (3)

で表される。よって、式(2)を満たすアライナーの条件WAL1′(アライナーの最適値)を求めることが軸調整機能の目的となる。アライナーを電磁コイルで構成する場合には、偏向角WAL1′はアライナーのコイル電流に比例する。以上の関係から式(1)を書き直すと、

【0035】

(数4)

ΔWi=ΔI・(A1+WAL1′・B1) (4)

が得られる。ここで、A1,B1は以下の項をまとめたものである。

【0036】

(数5)

A1=K・(WAL・A+WAL0′・B) (5)

【0037】

(数6)

B1=K・B (6)

式(4)より、アライナーの最適値WAL1′は

【0038】

(数7)

WAL1′=−A1/B1 (7)

で与えられるため、A1とB1を求めることにより、アライナーの最適値を計算することができる。式(4)において、ΔIは対物レンズの電流変化量であるから、既知の値として予め決めることができる。したがって、アライナーを予め定めた任意の2条件に設定し、その各々においてΔIに対する視差ΔWiを画像処理により検出すると、式(4)より未知数A1,B1を求めるための方程式が得られる。この方程式からA1,B1を解くことができるため、アライナーの最適条件を式(7)から決定することができる。

【0039】

即ち、アライナーを予め定めた任意の2条件に設定したときに得られる視差ΔWiが小さくなる(理想的にはゼロとなる)ような条件でA,Bのような未知数のn次方程式を解くことによって、電子光学系の動作条件に依存しない条件を導き出すことができる。この条件に基づいてアライナー条件(アライナーの励磁条件)を導き出すことができる。なお、アライナー51は、少なくとも対物レンズ主面におけるビーム通過位置を二次元的に制御可能な配置、あるいは構造を有している。仮に、アライナーによるビームの偏向支点が対物レンズ主面近傍に存在すると、対物レンズに対する軸ずれの状態が制御できなくなるためである。即ち本発明実施例のように電磁コイルを用いたアライメント偏向器(アライナー)の場合、光学条件によって変化するコイルへの励磁電流(偏向信号)を検出することが可能になる。例えば対物レンズの励磁条件の変化や、試料に印加するリターディング電圧の大きさによって、変化する励磁電流を、観察時の光学条件に基づいて検出することができるので、光学条件ごとに異なるパラメータを登録しておく必要がなくなり、また経時変化により、ビームの条件が変化したとしても、その変化した状態における適正なアライメントコイルへの励磁電流を検出することが可能になる。

【0040】

このように本発明実施例によれば、変化する軸ずれの状態や荷電粒子光学系の光学素子の動作条件(例えば、ビームエネルギーや焦点距離,光学倍率など)に対応が可能であり、軸調整の自動化を容易に実現することが可能になる。

【0041】

なお、軸ずれの大きさは、ΔIに対する視差ΔWiの大きさで定量化することができる。したがって、例えば、試料交換や電子光学系の条件変更など、軸ずれが発生する可能性を伴う操作を行ったときに、ΔIによる視差ΔWiを検出する処理を実行すれば、軸ずれを未然に検出することができる。さらに、ΔWiがある所定の値を超えると、オペレータに軸調整が必要であることを伝えるメッセージを表示することができる。図5に、軸ずれを検出したときのメッセージ画面の一例を示す。オペレータは、このメッセージに従って、必要となれば、入力手段により軸調整処理を実行させることができる。入力手段は、例えば、メッセージ画面(例えば、図5)に表示されたアイコンやモニタに表示された他の専用アイコンをマウスでクリックしたり、あるいは、メニュー画面から処理コマンドを指定するなど、種々の形態をとることができる。

【0042】

(実施例2)

一方、非点補正器52についても、本実施例では自動軸調整が可能である。非点補正器では、光軸と直交する面内において、ビームを収束させる作用とビームを発散させる作用とが方向を異にして発生する。したがって、ビームが非点補正場の中心を通過していないと、非点補正場中心からのずれに対応した方向に偏向作用を受けることになる。このとき、非点収差の補正に連動して偏向作用も変化するため、非点収差の調整操作に連動して像が移動し、調整操作が困難になる。これを補正するために、従来は、非点補正器52の信号(Xstg,Ystg)に連動した信号を別のアライナー53に入力して、アライナー53で発生する像の動きでもって非点補正器による像の動きをキャンセルするようにしている。このとき、アライナー53に入力する信号(複素変数)をWs1とすると、Ws1は次の式で表される。

【0043】

(数8)

Ws1=Ksx・Xstg+Ksy・Ystg (8)

ここで、Ksx,Ksyは複素変数で表される係数である。いま、非点補正器の信号(Xstg,Ystg)をそれぞれΔXstg,ΔYstgだけ別々に変化させたとすると、各々の変化に対応する観察像の動き(視差)ΔWix,ΔWiyは、それぞれ次のようになる。

【0044】

(数9)

ΔWix=ΔXstg・(Asx+Bx・Ksx) (9)

【0045】

(数10)

ΔWiy=ΔYstg・(Asy+By・Ksy) (10)

ここで、Asx,Asyは、非点補正器に対するビームの軸ずれに対応してその値が決まる複素変数である。Ksx,Ksyは、装置で制御する軸調整パラメータ(複素変数)を表す。また、Bx,Byは、アライナーの位置や偏向感度,電子光学系の条件などで決まる複素変数である。従来は、非点補正器にそれぞれΔXstg,ΔYstgの変調信号を加えて、そのときの像の動き(ΔWix,ΔWiy)をオペレータが認識し、これを無くすようにパラメータKsx,Ksyの手動調整が行われていた。

【0046】

これが、非点補正器に対する軸調整操作である。すなわち、非点補正器に対して軸を合わせる操作は、式(9)、および式(10)において、ΔXstg,ΔYstgによらずΔWix,ΔWiyが0となる係数Ksx,Ksyを求めることに対応する。なお、ΔWix,ΔWiyはゼロになることが理想であるが、それには限られずゼロに近くなるようにΔWを小さくするような条件で係数を求めるようにしても良い。式(9)および式(10)の形式は、先に示した式(4)と全く同じであり、対物レンズの電流値変化(ΔI)を非点補正器の信号変化(ΔXstg,ΔYstg)に置き換えれば、視差検出とその演算処理によりアライナー53に対する最適制御パラメータ(Ksx,Ksy)を求めることができる。このための処理フローを図4に示す。非点補正器による視野ずれを補正するアライナーは、試料上におけるビームの位置を補正するためのものであるから、試料上での位置が制御できる位置に配置されなければならない。

【0047】

非点補正器に対する軸ずれの大きさは、非点補正器の信号にΔXstg,ΔYstgの変化を与えたときの像ずれ(視差)により定量化できる。そのため、本実施例では、先に示した対物レンズに対する軸ずれの場合と同様、光軸の状態が変化する可能性のある操作(加速電圧の変化や試料交換,フォーカス位置の変更など)を行ったときに、視差検出を行い、オペレータに軸ずれの状態を表示して知らせることができる。オペレータは、この表示に従い、必要となれば、画面上に表示した入力手段により、非点補正器の軸合わせ処理の実行を指示することができる。入力手段は、例えば、モニタに表示された専用のアイコンをマウスでクリックしたり、あるいは、メニュー画面から処理を指定するなど、種々の形態をとることができる。

【0048】

本発明の形態では、オペレータが不適切な画像の状態(フォーカスが著しくずれた状態や構造情報がほとんど含まれない画像の状態)で、誤って軸調整処理を指示した場合に、処理の誤動作を防止することができる。この機能の説明を図6の処理フローにより説明する。軸ずれの検出処理、あるいは、軸調整処理の開始が指示された場合、CPU40は、まず、現状の画像を取り込み、取り込んだ画像の定量化(画質定量化)処理を実行する。この定量化手段による処理は、画像に視差検出に必要な構造情報があるかどうかを定量化するものである。この処理の出力としては、例えば、画像をフーリエ変換し、この結果から次の式で計算される定量値Fiを用いることができる。

【0049】

(数11)

Fi=ΣΣ[F(fx,fy)・fxn・fyn] (11)

ここで、F(fx,fy)は画像の二次元フーリエ変換(FFT)を表し、fx,fyは空間周波数を表す。指数nとして1以上の実数や整数を用いることにより、画質の適切な定量化が可能になる。すなわち、画像に構造情報がないと、fx,fyが0より大きい領域でF(fx,fy)が非常に小さい値になるため、式(11)の計算結果から、画質に適切な構造情報があるか否かの判断が可能である。この定量値Fiが予め決定された所定値以下、或いは未満の場合、アライメント信号演算に適さないという判断によって、警報を発生するようにすると良い。この警報は図5に示すような表示によるものや音によるものであっても良い。

【0050】

(実施例3)

図7は、本発明の第3の実施例を説明するための図であり、像表示装置に表示される自動軸ずれ補正の環境を設定するための設定画面を示す図である。走査電子顕微鏡の操作者はこの画面から自動軸調の環境を設定する。本実施例の場合は、設定画面上で、ポインティングデバイス60によって設定する例について説明する。まず、オペレータはアパーチャアライメントを自動的に実行するか否かを判断し、“視差検出に基づく補正”,“既定値補正”又は“しない”のいずれかを選択する。“視差検出に基づく補正”は、実施例1で説明したステップで軸ずれ補正を行うモードである。このモードを選択すれば一次電子線の経時変化によらず長時間安定した軸補正精度を得ることができる。“既定値補正”は、対物レンズの励磁条件や試料と対物レンズ間の距離(ワーキングディスタンス等の複数の光学条件)毎に発生する軸ずれを図示しないメモリに予め登録しておき、所定の光学条件が設定されたとき、登録された軸調整条件で軸調を行うようにするモードである。このモードは例えば経時的な軸ずれの変化が発生しないような場合や、光学条件を変化させてもほぼ同様の軸ずれが認められる場合に選択すると良い。この設定では既定値に基づいて補正を行うため、軸調整条件の検出,演算時間を必要とせず処理時間の向上が可能である。“しない”は軸調整を行わないモードであり、軸ずれが起きないような環境で選択することが望ましい。

【0051】

以上のように、環境設定画面により複数の補正モードを選択できるようにしておけば、走査電子顕微鏡の使用条件や環境等に基づいて、適正な補正条件を選択することが可能になる。

【0052】

次にオペレータは自動軸調タイミングを選択する。この選択は例えば軸ずれの頻度が高いような場合は、軸調の精度を考慮して“分析点毎”を設定し、測定個所毎に軸ずれ補正を行い、軸ずれがあまり発生しないようであれば、スループットを考慮して“ウェハ毎”を選択し、走査電子顕微鏡による測定対象であるウェハを交換するたびに軸ずれ補正を行うと良い。このような選択肢を設けることで、走査電子顕微鏡の使用条件や環境等に基づいて、適正な軸ずれ補正タイミングを選択することが可能になる。また“所定値を超えたとき”を選択すると、分析点毎或いはウェハ毎に対物レンズ電流変化量ΔIに対する視差ΔWiを検出し、ΔWiが所定の値を超えたときに“視差検出に基づく補正”が行われる。ほかに“ユーザー設定”を選択すると予め別途登録された軸調タイミングで軸調が行われる。

【0053】

次にオペレータは補正量グラフを登録するか、しないかを選択する。ここでいう補正量グラフとは図8(a)に示すような形で像表示装置に表示される。実施例1に示す技術では最終的に非点補正器用アライナー53へのコイル電流を算出しているが、このコイル電流と補正前のコイル電流の大きさの違いは光軸からビームがどれだけずれていたかを表すものであり、この程度をプロットしグラフ化することで、軸ずれの程度の推移を判断することができる。もしこの軸ずれの推移がほぼ一定値を示すようであれば、その後の軸ずれの状態も同様であるとの判断のもとに、先の“既定値補正”に切り替えることで、“視差検出に基づく補正”に要する軸調整条件の検出時間,演算時間を削除でき、スループットを向上させることができる。このようなグラフを表示することで、オペレータに、適切な自動軸調を行うための判断を委ねることができ、適正な軸調条件を設定することができる。

【0054】

図8(b)に示すグラフは、図8(a)の補正量グラフに重畳して、半導体パターン幅の測長結果を表示した例である。半導体パターン幅の測長は、測長対象パターンがある半導体デバイス上に電子線を一次元的、或いは二次元的に走査して得られる二次電子や反射電子の検出量に基づいて形成されるラインプロファイルの幅を測ることで行われる。このようにして得られる対象パターンの測長結果と、設計情報に基づくパターン寸法の誤差を図8(a)に示す補正量グラフに重畳してプロットしている。

【0055】

図8(b)において、aと記した個所は、視差ΔWiが或る定められた範囲を超えたため、或いは視差検出に必要な構造情報がなかったため(実施例2で説明した定量値Fiが、或る値以下或いは未満の場合)、“視差検出に基づく補正”を行わない条件で測長を行った個所である。この部分は補正量がゼロの場合と区別できるように、色を変える等、他の部分と識別して表示することが望ましい。以下の説明では視差ΔWiが定められた範囲を超えたときは“視差検出に基づく補正”を行わずに測長を実行する場合について説明するが、これに限られず前述したようにオペレータに軸調整等を促すための警報を発生し自動測長を停止したりしても良い。なお、“視差検出に基づく補正”を行わなかったにも関わらず測長を続行する場合、得られた測長値が誤っている恐れがある。このような場合、後に目視で測長が正しく行われたか否かの確認をすべく、測長値と併せて測長の際に得られた試料像,ラインプロファイル、或いは電子顕微鏡の光学条件のうち少なくとも1つを記憶しておくと良い。オペレータはこれらの情報と共に得られた測長結果とを照らし合わせることで、測長の信頼度を判断することができる。

【0056】

次にオペレータは視差ΔWiが或る定められた範囲を超えているとき、或いは設定値Fiが或る値以下或いは未満の場合に、どのような処理を行うかを選択する。“測長停止”を選択すると自動的かつ連続的に実行されている測長が停止状態となり、電子線は図示しないブランキング機構で試料に照射されないようにブランキングされ待機状態となる。このとき像表示画面に、図5に示すようなメッセージを表示しても良い。この中で単なる“続行”は“視差検出に基づく補正”を行わないでそのまま測長を行うモードである。“試料像登録の上続行”は先に説明したように“視差検出に基づく補正”を行わないで得られた試料像等を測長結果と共に登録しておくモードである。“既定値補正に切替”は“視差検出に基づく補正”ができない場合であって軸ずれの状況がある程度判明している場合等に有効である。このモードでは予め登録された補正量に基づいて軸ずれが行われる。また測長を行わないで次の測頂点にスキップするようにしても良い。これまで説明してきた環境設定画面は当然スティグマアライメント用に適用することも可能である。

【0057】

なお、本実施例で説明した自動軸調が適正に行われているか否かを判定するために、“視差検出に基づく補正”を行うのに供される少なくとも4枚の試料像を像表示画面にリアルタイムで表示するようにしても良い。また上記説明では対物レンズと非点補正器に対する軸調を行うことについて説明したが、これに限られることはなくアライメント偏向器を用いて光軸調整を行う必要のある荷電粒子線の光学素子全般に適用可能である。更に本発明は電子顕微鏡だけではなく、収束イオンビームや軸対称レンズシステムを用いて荷電粒子線を収束させる全ての荷電粒子線装置に適用が可能である。また、アライナー用偏向器として、静電偏向器を用いるようにしても良い。

【0058】

(実施例4)

次に、特に半導体ウェハ上のパターンの幅やコンタクトホールの寸法を測定する走査電子顕微鏡や、半導体ウェハ上の欠陥の存在を検査したり、検出された欠陥をレビューしたりする走査電子顕微鏡のような、多くの試料が連続的に導入され、自動化が特に望まれる装置で、電子線を調整する光学素子(対物レンズや非点補正器)に対する軸調整を行うのに好適な実施例について説明する。

【0059】

図9と図10は本実施例を説明するためのフローチャートであり、予め、記憶装置40に記憶されたプログラム、或いは入力装置42から入力される命令に従って実行される。図9に示すフローチャートと、図2や図4に示すフローチャートの違いは、図2や図4に示すフローチャートでは、軸調整手法が一定であるのに対し、図9に示すフローチャートでは、状況に応じて軸調整の手法が変化する点にある。

【0060】

ステップ2001では、調整アライナー(対物レンズ用アライナー51、又は非点補正用アライナー53)の初期値(例えば現在の条件1)A0を取得しコンピュータ40に記憶する。ステップ2002では、像移動(実施例1〜3で言うところの視差)W1を計算する。像移動量の計算は、後述するステップ3001〜3006で行われる。ステップ2003では、予め与えられたフラグによってηを再計算するかどうか判定する。ここで言うηとは後述するように本実施例において求められるべき未知数である。再計算する場合にはステップ2004〜S2006を実行する。しない場合は像移動W2=0とし、予め与えられる値をηに設定した後、ステップ2011を実行する。S2004では、コンピュータ40に記憶したアライナーの初期値A0に対してずらし量ΔA1をずらした条件(条件2)をアライナーに設定する。S2005では、ステップ3001〜3006の処理フローに従って像移動W2を計算する。

【0061】

次にステップ2006では、コンピュータ40に記憶した像移動W1と像移動W2を用いてηを式(12)から計算する。

【0062】

(数12)

η=−1/(W2−W1) (12)

ステップ2007では予め与えられたフラグによってεを再計算するかどうかを判定する。ここで言うεとは後述するように本実施例において求められるべき装置固有の定数である。再計算する場合はステップ2008〜2010を実行する。しない場合は像移動W3=0とし、予め与えられる値をεに設定した後、ステップ2011を実行する。ステップ2008ではコンピュータ40に記憶したアライナーの初期値A0に対してずらし量ΔA2をずらした条件(上述の条件1,条件2と異なる条件3)をアライナーに設定する。ステップ2009では、ステップ3001〜3006の処理フローにより像移動W3を計算する。

【0063】

ステップ2010では、コンピュータ40に記憶した像移動W1,像移動W2、及び像移動W3を用いて式(13)からεを計算する。

【0064】

(数13)

ε=(W3−W2)/(W2−W1) (13)

そしてステップ2011では、像移動W1,η,ε、及び|ΔA1|より、式(14)に従って、アライメント補正値X,Yを計算し、アライナーにアライメント補正値X,Yを設定する。

【0065】

(数14)

X+jε・Y=|ΔA1|・η・W1 (14)

ステップ2012では、アライメント補正値(即ち実際の軸ずれ量)の絶対値(X・X+Y・Y)が予め定めたしきい値以上、或いはそれより大きい場合、リトライ処理(ステップ2001〜2012)を行う。リトライ処理は初期の調整が大きく外れている状態で画像を取り込んでずれ検出した場合のずれ校正精度を補うものである。このように複数回補正を繰り返すことで、ずれをより精度良く補正することができる。

【0066】

次に、像移動の計算ステップについて図10を用いて説明する。ステップ3001では、調整対象コイル(対物レンズ7または非点補正器52)の初期値(例えば現在の条件)C0を取得し、コンピュータ40に記憶する。ステップ3002では、調整対象コイルの初期値C0に対して予め定めた値ΔCをずらした条件(条件1として)を調整対象コイルに設定する。ステップ3003では、条件1において画像1を取得し、画像メモリ25に保存する。ステップ3004では、調整対象コイルの初期値C0に対して予め定められた−ΔCをずらした条件(条件2として)調整対象コイルに設定する。

【0067】

ステップ3006では、画像1と画像2から画像処理装置27で像移動Wを計算し、コンピュータ40に記憶する。像移動Wは(x,y)のベクトルであり、画像1と画像2のずれ量である。ずれ量の計算は画像1の部分画像をテンプレートとして画像2ともっとも類似した位置を式(15)によって計算する。

【0068】

【数15】

r(X,Y)は(X,Y)における相関値であり、Pijは画像1の画像2に対応する点(X+i,Y+j)における濃度値であり、Mijは点(X+i+1,Y+j+1)における濃度値、Nはパターンマスクの画素数である。求めるずれ量は画像1の部分画像位置から(X,Y)を引いた値となる。この方法はパターンを選ばないため自由度が高い。

【0069】

また、像移動を計算するための他の手法として以下のようなものが考えられる。像移動を計算するための画像が特定の形状を含んでいる場合(例えばホールパターンが画像内に含まれている場合)、次のような方法で画像1及び画像2におけるパターンの位置を検出し、ずれ量を検出することができる。

【0070】

まず、画像1を微分フィルタによって微分し、エッジが残るようにしきい値を設定して2値画面を作成する。この2値画面に対してセグメント処理を施しパターンを形成するエッジのみを抽出する。抽出したエッジ情報からパターンの重心(x1,y1)を計算する。同様の処理を画像2にも施し、パターン重心(x2,y2)を計算する。求められるずれ量はW(x2−x1,y2−y1)となる。この手法はもとの形状が円であるパターンが電子光学条件を変更したことで楕円として検出されても、重心位置は殆ど変化がないためパターンの変形に強いというメリットがある。

【0071】

ここで説明した処理フローは、制御値が異なるだけで対物レンズ用アライナー51および非点補正器用アライナー53(X方向,Y方向)で同じフローになる。またεはX,Y方向に配置された感度差や直交ずれに関する装置固有の定数である。そこで装置立ち上げ時や定期的に求めておいた値を記憶装置41に保存しておく。保存した値は本処理フローが実行される前にコンピュータ40に読み込んでおくことで、ステップ2008〜2010を省くことができる。また電子光学条件の変更がなく比較的短い周期で軸調整を行う場合、ηは前回計算した値をコンピュータ40に保存しておき、その値をηとして使用することができる。

【0072】

以上説明したように、本実施例では光学条件を変化させることで得られる6枚の画像を用いて、εとηのような所定の変数を再計算するモード(以下3点計測モードとする)、光学条件を変化させて得られる4枚の画像に基づいてηのみを再計算するモード(以下2点計測モードとする)、εとηを再計算しないモード(以下1点計測モードとする)を状況に応じて使い分けている点に特徴がある。3点計測モードでは高い軸調整精度を得ることができ、一方1点計測モードの場合は2枚の画像で足り、処理速度の高速化を実現できる。このように各モード毎に固有の効果があるため、例えば以下のように各モードを使い分けることが望ましい。

【0073】

3点計測モードは、例えば半導体検査装置の装置立ち上げ時に行い、その際にεを計算しておく。2点計測モードは1日1回、または半導体製造装置の装置条件を大きく変更するレシピ変更の際に実行し、εは記憶装置41から読み込んで使用する。1点計測モードは検査対象である半導体ウェハの測定点毎に実行し、εは記憶装置41からηはコンピュータ40からそれぞれ読み込んで実行する。ここで説明した例は無論例示に過ぎず、装置の種類や測定条件などに応じて変更可能であることは言うまでもない。

【0074】

なお、ずらし量ΔAは像移動を検出するために試料画像を使用するため、次のような2条件を満足する必要がある。(1)試料パターンが移動したことが認識できる程度ずらし量を大きくしなければならない。(2)試料パターンが予め画面から外れない程度ずらし量を小さくしなければならない。(1)(2)の条件は試料パターンの幾何学的位置が分かれば、決めることができる。即ちずらし量ΔAは試料パターンの幾何学的配置と観察倍率から決定される。このΔAは例えば高倍率のときには小さく、低倍率のときには大きく設定されるような自動シーケンスを設けることで決定しても良く、入力装置42から自動的に入力するようにしても良い。

【0075】

本発明実施例によれば、得られた試料像に基づいて荷電粒子光学系の軸調整を行う装置において、上記したような演算手段と、複数の軸調整手法(複数の演算法)の選択手段を設けることで、高い軸調整精度と、処理速度の高速化の両立を実現することが可能になる。このような技術効果は、複数の測定点を持つ半導体ウェハが連続的に導入され、連続的に自動運転を行うが故に経時的に光学条件が変化する可能性があり、更にレシピの変更によって光学条件が変化するような半導体検査装置には特に有効であり、適正な軸調整法をその都度割り当てることができる。

【0076】

なお、本実施例で採用したηというパラメータは、アライメントコイルを動作させたときの像移動量(方向を含む)がどう変化するかを表し、アライメント偏向感度を含むパラメータである。但し、単純なアライメントの偏向感度のみではなく、電子光学系の動作条件によっても変化するものである。

【0077】

本実施例では、先の実施例で説明した(1)の基本式を以下のように変換し、ηというパラメータに置き換えている。先の実施例で説明したアライメントコイル部での電子線軌道の傾きには軸ずれによるもの(WAL0′)とアライメントコイルの現在の設定値による偏向(WAL1′)の両方が含まれる。さらに、アライメントコイルの現在の設定値に対して変化させる量(設定変化量)に対するビームの傾きを(WAL2′)とすると、

【0078】

(数16)

WAL′=WAL0′+WAL1′+WAL2′ (16)

となる。

【0079】

式(16)で制御に必要なパラメータはWAL2′であるため、他の項を全て定数として式(1)を表すと、

【0080】

(数17)

ΔW=ΔI・K・(A1+B1・WAL2′) (17)

となる。ここで、ΔI・K・A1で与えられる像移動量は、現在のアライメント設定値の条件で生じる像移動量に対応する。

【0081】

一方、アライメントコイルのDAC値(X,Y)とWAL2′の関係は以下のように書ける。

【0082】

(数18)

WAL2′=k・(X+jε・Y) (18)

ここで、kはアライメントコイルXの感度を表す係数であり、εはXに対するYの複素相対感度(εの絶対値が感度比、arg(ε)が直交度ずれ)を表す。式(18)を式(17)に代入して、無意味な係数をひとつにまとめて表現すると、対物レンズ電流を変化したときの像移動量ΔWは、

【0083】

(数19)

ΔW=A2+B2・(X+jεY) (19)

と書くことができる。

【0084】

電流中心軸の条件は、ΔW=0であるため、これを満たすアライメント値は、

【0085】

【数20】

で計算される。よって、像移動量からA2とB2が導かれれば、式(17)より電流中心軸が得られるアライメント制御値(X,Y)を計算することができる。A1とB2を計算するために、式(17)においてX=Y=0としたときの像移動量W1とX=X1≠0,Y=0としたときの像移動量W2を検出する。すなわち、

【0086】

(数21)

W1=A2 (21)

【0087】

(数22)

W2=A2+B2X1 (22)

これより、式(20)は、

【0088】

【数23】

となる。

【0089】

本実施例では、式(23)の−1/(W2−W1)の項をηと定義している。ηは書き直すと、

【0090】

【数24】

となる。

【0091】

(実施例5)

図11は、全自動軸調整の実施例を説明するための図である。本実施例における全自動軸調整とは、予め定められたタイミングでステージ15を駆動し、電子ビーム直下に調整用のパターン16を位置付け、パターン情報から倍率や撮像を設定した後、例えば非点補正用アライナー53のX方向を調節し、その上で非点補正用アライナー53のY方向を調節し、対物レンズ用アライナー51を調節するという一連の動作を含む制御を自動的に行うことである。なお、非点補正用アライナー53と対物レンズ用アライナー51の調整順序は、電子光学系内のレンズの配置によって決定される。図1に示すような電子光学系の場合、対物レンズ用アライナー51による調整を行った後、非点補正用アライナー53で軸調整を行うと、対物レンズに対する光軸が再度ずれてしまう場合があるので、陰極から見てより近くに位置する光学素子から順に調整することが望ましい。逆に陰極から見て対物レンズ,非点補正器の順にレンズが配置されている電子光学系の場合は、対物レンズ用アライナー,非点補正器用アライナーの順で調整することが望ましい。

【0092】

なお、本実施例の説明では試料とは別の調整用のパターンを設けているが、それに限られず、観察対象である試料10(半導体ウェハなど)上の特定パターンを用いて軸調整を行っても良い。

【0093】

全自動軸調整の処理フローの詳細を図11と、図12の自動軸調整条件設定画面500を用いて説明する。図12は自動運転の条件が登録されているレシピファイルの1つの条件を設定する画面として像表示装置26に表示される。ユーザーはこの画面において自動軸調整条件を設定し自動運転を開始する。以下自動運転実行時の全自動軸調の処理フローについて説明する。

【0094】

図11のステップ4001では、予め記憶装置41に登録されているパターン情報を読み出し、倍率からずらし量を計算する。また先の実施例で説明した計測モードに基づいて、必要に応じてεとηを初期化しておく。軸調整に供されるパターン情報は、調整用パターンフラグ502、又はウェハパターンフラグ503を選択することで、ステージ上の調整パターン16またはウェハ上のパターンの何れを用いるか決定する。ウェハパターンフラグ503が選択されている場合、併せてパターンのステージ座標,試料像取得倍率,試料像を取得する際のフレーム数を、それぞれ数値入力ウィンドウ504,505,506から入力する。調整用パターンフラグ502を選択した場合は、予め記憶装置41に保存してあるステージ座標,倍率,フレーム数がそれぞれの数値入力ウィンドウに設定される。なおステップ4001で設定するフレーム数とは、パターンの像を形成するための走査像の積算回数である。本実施例では16枚の試料像を積算することで、1枚のパターンの像を得る。

【0095】

ステップ4002では、パターン情報からステージ座標504を取り出しパターン位置へ移動する。ステージ上の調整用パターンフラグ502が選択されている場合、軸調整用パターン16が電子ビーム直下に位置付けられるようにステージを移動する。この移動の際に数値入力ウィンドウ505から入力された倍率に従って、走査コイル制御電源24から走査コイル9に供される電流値が設定される。

【0096】

ステップ4003では、自動焦点調節実行フラグ501のON/OFFを判定し、ONの場合は自動焦点合わせを実行する。S4004では数値入力ウィンドウ506から入力されているフレーム数分の画像を積算して試料像を形成する。ステップ4005では、非点補正アライナー(X方向)調整フラグ507にONの指示が出ていれば、非点補正用アライナー(X方向)の調整(ステップ2001〜2012,ステップ3001〜3006)を実行する。ステップ4006では、非点補正用アライナー(Y方向)調整フラグ(508)にONの指示が出ていれば、非点補正用アライナー(Y方向)の調整(ステップ2001〜2012,ステップ3001〜3006)を実行する。この調整において、ずれ量の検出が失敗し、且つ自動焦点調節実行フラグ501がOFFなら、焦点合わせを行った上でもう一度試行する。

【0097】

ステップ4007では、対物レンズ用アライナー調整フラグ509がONならば、対物レンズ用アライナーの調整(ステップ2001〜2012,ステップ3001〜3006)を実行する。ステップ4008では、3点計測モードのフラグ511aが選択されている場合は、εを記憶装置41に保存し、ηをコンピュータ40に保存する。2点計測モードのフラグ511bまたは1点計測モードのフラグ511cが選択されている場合は、ηをコンピュータ40に保存する。

【0098】

なお、本実施例では予め定められたフラグによって、各計測モードを選択しているが、例えばステップ2002で算出された像移動W1の状況によって、いずれのモードで軸調整を行うかを決定する(例えば像移動W1が大きい場合は、多くの画像に基づく演算を行う)ようにしても良い。また像の移動だけではなく2つの像の比較によって得られる他の情報から、モードの選択を行うようにしても良い。このようにオペレータの指示だけではなく、自動的にどの計測モードを使用するかを選択するようにしても良い。即ち本発明の演算法を選択する選択手段は、先の実施例で説明したようなオペレータが予め設定するようなものだけではなく、画像の評価に基づいてずれ量を算出するための演算法を自動的に変化させるようなものであっても良い。ステップ4009では、自動非点合わせのフラグ510がONになっている場合に、自動非点合わせを行う。

【0099】

自動運転において自動軸調を実行する場合、通常全てのフラグ(501,507,508,509,510)をONにして実行する。所定のパターン位置に移動すると試料の高さが、移動前に合わせた焦点の位置からずれる場合がある。このずれた状態で軸調整を行うと、焦点の合わない、ぼやけた像内のパターンで像ずれを検出することになるので軸調整精度が悪くなるが、本実施例のようにオートフォーカスを行った後に、像ずれを検出することでこの問題を解消することができる。

【0100】

また、非点補正アライナー(X,Y方向)及び対物レンズ用アライナーの3つの軸調整は、本来熟練したオペレータでない限り、どのアライナーがずれているのか判定が難しい。そのため手動で軸調整をする場合であっても、ほとんど全ての軸調整を行う場合が殆どである。本発明実施例によれば、(a)焦点調整(オートフォーカス)、(b)非点補正器に対する軸調整(第1のアライメント偏向器による軸調整)、(c)対物レンズに対する軸調整(第2のアライメント偏向器による軸調整)、(d)非点補正、という最も適切な順番で自動的に光学調整を行うように制御しているため、高精度に且つ高スループットに軸調整を実行できる。

【0101】

また図12のように、実際の光学系の調整順序にレシピの設定項目を並べておけば、電子光学系の中で行われる実際の調整をイメージしつつレシピ設定することができるので、設定が容易になるという効果がある。

【0102】

更に先の実施例と本実施例で説明した各計測モードで用いられる画像を、リアルタイム或いは画像メモリ25に一旦記憶させた後、画像表示装置26に表示するようにすれば、軸調整が適正に行われているか否かを目視で確認することができる。例えば明らかに焦点がずれた状態で軸調整を行った場合、画像表示装置26には焦点のずれた、ぼやけた像が表示されるので、オペレータはその状況を見て、軸調整処理の信頼性を判断することが可能になる。

【0103】

(実施例6)

図13は、本発明の第6の実施例を説明するための図であり、自動軸調整実行後の自動非点合わせの概略処理フローである。処理は3つの大きなステップ(第1ステップ:ステップ6001〜6003,第2ステップ:ステップ6004〜6006,第3ステップ:ステップ6007〜6009)に分けられる。第1ステップでは対物レンズの正焦点位置を設定する。第2ステップは非点補正器(X方向)の最適値を設定する。第3ステップは非点補正器(Y方向)の最適値を設定する。

【0104】

ステップ6001では、対物レンズ制御値の初期値R0を、現在の値Rと定められた幅ΔRで決定する、初期値はR0=R−ΔR/2で求められる。ステップ6002では、対物レンズ制御値の初期値R0から予め定められた幅dRずつ増加させながら画像を取り込む。dRはdR=ΔR/Nで求められ、Nは評価点数である。取り込んだ画像は画像処理装置27に転送し評価値を計算する。評価値は0°方向,90°方向,45°方向,135°方向の4方向で信号量(例えば微分画像の総和)を求める、以上の処理をR0からR0+ΔRまで実行する。

【0105】

ステップ6003では、4方向それぞれN点計算される評価値から、各方向において最大となる対物レンズの制御値を求めるこの4つの制御値の平均を最適値として対物レンズに設定する。ステップ6004では非点補正器(X方向)の制御値の初期値S0を、現在の値Sと予め定められた幅ΔSで決定する。初期値は、S0=S−ΔS/2で求められる。ステップ6005では、非点補正器(X方向)の制御値の初期値S0から予め定められた幅dSずつ増加させながら画像を取り込む。dSはdS=ΔS/Nで求められ、Nは評価点数である。取り込んだ画像は画像処理装置27に転送し評価値を計算する。評価値は画像全体の信号量(例えば微分画像の総和)を求める。以上の処理をS0からS0+ΔSまで実行する。

【0106】

ステップ6006では、N点分計算された評価値のうち、評価値が最大となる制御値を最適値として非点補正器(X方向)に設定する。ステップ6007〜6009では、非点補正器(Y方向)について、ステップ6004〜6006と同等の処理を行う。

【0107】

本方式によると、第1ステップで非点を含んだ像に対して、正しい焦点位置を検出することが可能となり、正焦点位置を設定した像で自動非点合わせが実行できる。逆に第2ステップ,第3ステップの後に第1ステップを実行すると正焦点位置にない像で非点合わせを行うことになり、最適な非点補正値を求めることが難しくなる。

【符号の説明】

【0108】

1…陰極、2…第一陽極、3…第二陽極、4…一次電子線、5…第一収束レンズ、6…第二収束レンズ、7…対物レンズ、8…絞り板、9…走査コイル、10…試料、11…二次信号分離用直交電磁界(EXB)発生器、12…二次信号、13…二次信号用検出器、14a…信号増幅器、15…ステージ、16…軸調整用パターン、20…高圧制御電源、21…第一収束レンズ制御電源、22…第二収束レンズ制御電源、23…対物レンズ制御電源、24…走査コイル制御電源、25…画像メモリ、26…画像表示装置、27…画像処理装置、31…対物レンズ用アライナー制御電源、32…非点補正器用制御電源、33…非点補正器用アライナー制御電源、40…コンピュータ、41…記憶装置、42…入力装置、51…対物レンズ用アライナー、52…非点補正器、53…非点補正器用アライナー。

【技術分野】

【0001】

本発明は荷電粒子線装置に係り、特に、荷電粒子光学系の光軸のずれを補正して、高分解能像を安定に得るのに好適な荷電粒子線装置に関する。

【背景技術】

【0002】

走査電子顕微鏡に代表される荷電粒子線装置では、細く収束された荷電粒子線を試料上で走査して試料から所望の情報(例えば試料像)を得る。このような荷電粒子線装置では、レンズに対し光軸にずれがあるとレンズ収差が発生し試料像の解像度が低下するため、分解能の高い試料像を得るためには高精度な軸調整が必要である。そのため従来の軸調整では対物レンズの励磁電流等を周期的に変化させ、そのときの動きを最小とするように軸調整用の偏向器(アライナー)の動作条件を手動で調整していた。また、このような調整を自動で行うための技術として特開2000−195453号公報に開示の技術がある。この記載によれば対物レンズの2つの励磁条件間で変化する電子線照射位置の推移に基づいて、アライメントコイルの励磁設定値を変更する技術が開示されている。更に特開2000−331637号公報には、異なる光学条件で得られた2つの電子顕微鏡画像から両者の位置ずれ検出に基づいて焦点補正を行う技術が開示されている。

【0003】

また、荷電粒子線の非点補正を行う非点補正器の中心からずれていると、非点収差の調整を行う際に視野が動き、調整が困難になる。そのため、非点収差補正器の動作に連動して荷電粒子の試料上での位置を制御する別のアライナー(偏向器)を設け、非点収差補正器の設定値(非点補正器)の変化に対する像の動きをキャンセルして、非点収差の調整時に観察像が動かないように視野補正している。このとき、視野ずれ補正用のアライナーには非点収差補正器の設定値に比例した信号が入力されるが、この比例係数は非点収差の調整時に像の動きがキャンセルされるように決めなければならない。この調整を行うには、非点収差補正器の設定値(電流など)を周期的に変化させて、このときの像の動きが最小となる比例係数を見つける作業を行っていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−195453号公報

【特許文献2】特開2000−331637号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のように光軸の調整を手動で行うには、経験に裏打ちされた技術が必要であり、オペレータによって調整精度がばらついたり、調整に時間を要することがある。また上記自動化による調整も、光学条件により変化する調整用パラメータをその光学条件毎に記憶しておく必要があり、光学条件を替えて観察しようとする場合、その都度登録作業が必要である。また仮に同じ光学条件で使用する場合であっても光軸の経時変化によって、登録したパラメータに基づく調整が困難になるという問題がある。またオペレータは軸がずれていることに気が付かずに劣化した試料像に基づいて観察等を行う可能性もある。

【0006】

本発明の目的は、光学条件を変更した場合や光軸の経時変化によって荷電粒子線の状態が変化しても、容易に光軸の調整を可能とすると共に、光軸の調整の自動化を実現するのに好適な荷電粒子線装置の提供にある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、荷電粒子源と、当該荷電粒子源から放出される荷電粒子線を調節する光学素子と、当該光学素子に対して軸調整を行うアライメント偏向器を備えた荷電粒子線装置において、前記光学素子の条件を少なくとも2つに変化する手段と、前記アライメント偏向器の条件を少なくとも2つの状態に変化させたときに、それぞれのアライメント偏向条件にて、前記設定手段によって前記光学素子の条件を変化させたときに得られる2つの画像内のパターン間のずれを検出する手段と、前記少なくとも2つのずれと、前記アライメント偏向器の偏向条件との関係に基づいて、前記アライメント偏向器を調整する手段を備えたことを特徴とする荷電粒子線装置を提供する。

【0008】

このような構成によれば、荷電粒子線の光学条件に関わらず、精度の高い軸調整を自動で実行することが可能となる。なお、本発明の他の構成については、発明の実施の形態の欄にて詳細に説明する。

【発明の効果】

【0009】

本発明によれば、荷電粒子線装置の光学条件に因らず精度の高い軸調整を行うことが可能になる。

【図面の簡単な説明】

【0010】

【図1】本発明の一例である走査電子顕微鏡の概略構成図。

【図2】対物レンズに対する軸ずれを補正するための概略処理フロー。

【図3】対物レンズに対する軸ずれを補正する原理図。

【図4】非点補正器に対する軸ずれを補正するための概略処理フロー。

【図5】軸ずれを検出したときのメッセージの一例。

【図6】画質判定処理を加えた軸ずれ検出処理の一例。

【図7】自動軸ずれ補正の環境を設定するための設定画面を示す図。

【図8】補正量グラフの表示例を示す図。

【図9】軸ずれを補正するための概略処理フロー。

【図10】像ずれを検出するための処理フロー。

【図11】自動運転実行時の概略処理フロー。

【図12】自動運転実行時の自動軸ずれ補正の環境を設定するための設定画面。

【図13】自動非点合せの概略処理フロー。

【発明を実施するための形態】

【0011】

以下、図面を用いて本発明の実施の形態を説明する。

【0012】

図1は、本発明の一例である走査電子顕微鏡の概略構成図である。陰極1と第一陽極2の間には、コンピュータ40で制御される高圧制御電源20により電圧が印加され、所定のエミッション電流で一次電子線4が陰極1から引き出される。陰極1と第二陽極3の間には、コンピュータ40で制御される高圧制御電源20により加速電圧が印加され、陰極1から放出された一次電子線4が加速されて後段のレンズ系に進行する。一次電子線4は、レンズ制御電源21で制御された収束レンズ5で収束され、絞り板8で一次電子線の不要な領域が除去された後に、レンズ制御電源22で制御された収束レンズ6、および対物レンズ制御電源23で制御された対物レンズ7により試料10に微小スポットとして収束される。対物レンズ7は、インレンズ方式,アウトレンズ方式、およびシュノーケル方式(セミインレンズ方式)など、種々の形態をとることができる。また、試料に負の電圧を印加して一次電子線を減速させるリターディング方式も可能である。さらに、各々のレンズは、複数の電極で構成される静電型レンズで構成してもよい。

【0013】

一次電子線4は、走査コイル9で試料10上を二次元的に走査される。一次電子線の照射で試料10から発生した二次電子等の二次信号12は、対物レンズ7の上部に進行した後、二次信号分離用直交電磁界(EXB)発生器11により、一次電子と分離されて二次信号検出器13に検出される。二次信号検出器13で検出された信号は、信号増幅器14で増幅された後、画像メモリ25に転送されて像表示装置26に試料像として表示される。

【0014】

走査コイル9の近傍もしくは同じ位置に1段の偏向コイル51(対物レンズ用アライナー)が配置されており、対物レンズに対するアライナーとして動作する。また、対物レンズと絞り板との間には、XおよびY方向の非点を補正するための8極の非点補正コイル52(非点補正器)が配置される。非点補正コイルの近傍、もしくは同じ位置には非点補正コイルの軸ずれを補正するアライナー53が配置される。

【0015】

像表示装置26には、試料像のほかに電子光学系の設定や走査条件の設定を行う種々の操作ボタンの他、軸条件の確認や自動軸合わせの開始を指示するボタンを表示させることができる。

【0016】

一次電子線が対物レンズの中心からずれた位置を通過した状態(軸がずれた状態)でフォーカス調整を行うと、フォーカス調整に伴い視野の動きが生じる。オペレータが軸ずれに気が付いた場合、表示装置に表示された処理開始ボタンをマウスでクリックするなどの操作により軸合わせ処理の開始を指示することができる。オペレータから軸合わせの指令を受けると、コンピュータ40は、以下の実施例で説明するようなフローに沿って処理を開始する。

【0017】

なお、図1の説明は制御プロセッサ部が走査電子顕微鏡と一体、或いはそれに準ずるものとして説明したが、無論それに限られることはなく、走査電子顕微鏡鏡体とは別に設けられた制御プロセッサで以下に説明するような処理を行っても良い。その際には二次信号検出器13で検出される検出信号を制御プロセッサに伝達したり、制御プロセッサから走査電子顕微鏡のレンズや偏向器等に信号を伝達する伝達媒体と、当該伝達媒体経由で伝達される信号を入出力する入出力端子が必要となる。また、以下に説明する処理を行うプログラムを記憶媒体に登録しておき、画像メモリを有し走査電子顕微鏡に必要な信号を供給する制御プロセッサで、当該プログラムを実行するようにしても良い。

【0018】

試料10はステージ15にセットされる。コンピュータ40からの制御信号によってステージ15が移動することにより試料上またはステージ上の任意の位置に移動することができる。またステージ上にはビーム調整を行うための専用パターン16を配置することができる。

【0019】

画像表示装置26と入力装置(マウスやキーボードなど)42によって予め自動運転の条件を設定することが可能である。自動運転の条件は記憶装置41にレシピファイルとして保存される。レシピファイルには自動軸調整を実行するための条件も含まれる。

【0020】

(実施例1)

図2の処理フローについて、以下に詳細に説明する。

【0021】

第1ステップ:

対物レンズ7の現在の条件、あるいは、現在の条件に基づいて決められる(例えば、現在のフォーカス条件からフォーカスを少しずらした条件)を条件1として対物レンズ7に設定する。次に、アライナー51の現在の条件、あるいは、予め決められた条件をアライナー51の条件1として設定する。この対物レンズ条件1とアライナー条件1で画像1を取得する。

【0022】

第2ステップ:

アライナー51の条件をそのままにして、対物レンズの条件のみを対物レンズ条件1に対して予め決められた値だけフォーカスのずれた第2のフォーカス条件を設定して画像2を取得する。

【0023】

第3ステップ,第4ステップ:

アライナー51の条件を条件1に対して予め決められた値だけずらした条件を条件2として、これをアライナー51に設定する。そして、対物レンズの条件をステップ1とステップ2と同様に条件1、および条件2として、それぞれの画像(画像3,画像4)を取得する。

【0024】

第5ステップ:

画像1と同条件で再度画像を取得し、これを画像5として登録する。

【0025】

第6ステップ:

画像1と画像2の視差(画像のずれ)を画像処理により検出し、これを視差1として登録する。画像間の視差は、例えば、画像1と画像2の画像を互いに画素単位でずらしながら画像相関を求め、画像相関値が最大になる画像のずらし量から検出することが可能である。その他、視差の検出が可能な画像処理ならば、本実施例に適用が可能である。

【0026】

第7ステップ:

画像1と画像2の視差を画像処理により検出して、これを視差2として登録する。

【0027】

第8ステップ:

画像1と画像5の視差を画像処理により検出して、これを視差3として登録する。画像1と画像5とは同一条件で取得したものであるから、これらの画像間にずれ(視差3)があれば、このずれは試料やビームのドリフトによって作られたものである。即ち、荷電粒子線の光学条件を或る状態(第1の状態)とし、次に光学条件を他の状態(第2の状態)とした後、再度第1の状態とするときに、上記2つの第1の状態でそれぞれ試料像を検出し、両者間のずれに基づいてドリフトを算出している。

【0028】

第9ステップ:

視差3からドリフト成分を検出して、視差1と視差2に対してドリフト成分を補正(除去)する。例えば、画像1と画像5の取り込み間隔がt秒であれば、単位時間(秒)当たりのドリフト(d)は、d=(視差3)/tで表される。一方、画像1と2,画像3と4の取り込み間隔がT12,T34とすれば、視差1と視差2には、それぞれ、d×T12、およびd×T34のドリフト成分が含まれていることになるため、視差1,視差2からドリフト成分を差し引くことで、軸ずれに起因した正確な視差を算出することができる。

【0029】

第10ステップ,第11ステップ:

ドリフト補正された視差1と視差2からアライナー51の最適値を計算して、アライナーに設定する。

【0030】

図2の処理フローは、動作の理解が容易な手順で記載したが、最初と最後の画像(ドリフト補正用)を除けば、画像の取り込み順番は処理に影響を与えない。実際の処理では、処理の高速化を図るために、例えば、対物レンズ条件7を条件1にして、画像1と画像3とを連続して取り込み、次に、対物レンズ条件7を条件2にして、画像2と画像4とを連続して取り込むことが可能である。電子顕微鏡の対物レンズは、通常磁界レンズで構成され、インダクタンスが大きいため、インダクタンスが小さく高速制御が可能なアライナーを連続制御する方法が実用上有効となる。

【0031】

図2の処理フローで対物レンズに対する軸ずれが補正(修正)される原理を、図3により説明する。軸がずれた状態において、アライナー51の位置(偏向面)でのビーム離軸量をWAL(複素変数:XAL+j・YAL,j:虚数単位)、この位置で光軸に対するビームの傾きをWAL′(複素変数)とすると、電子光学理論(近軸理論)に基づく軌道計算が可能である。磁界形対物レンズの場合、レンズ電流値をI1からI2へとΔI(=I1−I2)だけ変化させたときに生じる像ずれ量(視差)をΔWi(複素変数:ΔXi+j・ΔYi)とすると、軌道計算により、ΔWiは次のように表すことができる。

【0032】

(数1)

ΔWi=K・ΔI・(WAL・A+WAL′・B) (1)

ここで、K,A,Bは、測定の際の軸ずれ状態と、対物レンズの動作条件(加速電圧や対物レンズの焦点距離、あるいは対物レンズの物点位置など)で決まるパラメータ(複素数)である。対物レンズに対して軸がずれた状態とは、式(1)においてΔWiが0以外の値を持つことを意味する。したがって、従来は、対物レンズの電流をΔIだけ周期的に変化させて、このときの像ずれΔWiをオペレータが認識し、像ずれを無くすようにアライナーの条件を調整していた。すなわち、軸ずれが補正されるアライナーの最適値とは、式(1)の右辺がΔIによらず0となる条件を指している。この条件を書き出すと、

【0033】

(数2)

(WAL・A+WAL′・B)=0 (2)

となり、この条件を満たすアライナーの動作条件が最適値となる。軸ずれがあるとアライナー偏向面では入射ビームの傾きも伴うため、これをWAL0′とし、アライナーによる偏向角(制御値)をWAL1′とすると

【0034】

(数3)

WAL′=WAL0′+WAL1′ (3)

で表される。よって、式(2)を満たすアライナーの条件WAL1′(アライナーの最適値)を求めることが軸調整機能の目的となる。アライナーを電磁コイルで構成する場合には、偏向角WAL1′はアライナーのコイル電流に比例する。以上の関係から式(1)を書き直すと、

【0035】

(数4)

ΔWi=ΔI・(A1+WAL1′・B1) (4)

が得られる。ここで、A1,B1は以下の項をまとめたものである。

【0036】

(数5)

A1=K・(WAL・A+WAL0′・B) (5)

【0037】

(数6)

B1=K・B (6)

式(4)より、アライナーの最適値WAL1′は

【0038】

(数7)

WAL1′=−A1/B1 (7)

で与えられるため、A1とB1を求めることにより、アライナーの最適値を計算することができる。式(4)において、ΔIは対物レンズの電流変化量であるから、既知の値として予め決めることができる。したがって、アライナーを予め定めた任意の2条件に設定し、その各々においてΔIに対する視差ΔWiを画像処理により検出すると、式(4)より未知数A1,B1を求めるための方程式が得られる。この方程式からA1,B1を解くことができるため、アライナーの最適条件を式(7)から決定することができる。

【0039】

即ち、アライナーを予め定めた任意の2条件に設定したときに得られる視差ΔWiが小さくなる(理想的にはゼロとなる)ような条件でA,Bのような未知数のn次方程式を解くことによって、電子光学系の動作条件に依存しない条件を導き出すことができる。この条件に基づいてアライナー条件(アライナーの励磁条件)を導き出すことができる。なお、アライナー51は、少なくとも対物レンズ主面におけるビーム通過位置を二次元的に制御可能な配置、あるいは構造を有している。仮に、アライナーによるビームの偏向支点が対物レンズ主面近傍に存在すると、対物レンズに対する軸ずれの状態が制御できなくなるためである。即ち本発明実施例のように電磁コイルを用いたアライメント偏向器(アライナー)の場合、光学条件によって変化するコイルへの励磁電流(偏向信号)を検出することが可能になる。例えば対物レンズの励磁条件の変化や、試料に印加するリターディング電圧の大きさによって、変化する励磁電流を、観察時の光学条件に基づいて検出することができるので、光学条件ごとに異なるパラメータを登録しておく必要がなくなり、また経時変化により、ビームの条件が変化したとしても、その変化した状態における適正なアライメントコイルへの励磁電流を検出することが可能になる。

【0040】

このように本発明実施例によれば、変化する軸ずれの状態や荷電粒子光学系の光学素子の動作条件(例えば、ビームエネルギーや焦点距離,光学倍率など)に対応が可能であり、軸調整の自動化を容易に実現することが可能になる。

【0041】

なお、軸ずれの大きさは、ΔIに対する視差ΔWiの大きさで定量化することができる。したがって、例えば、試料交換や電子光学系の条件変更など、軸ずれが発生する可能性を伴う操作を行ったときに、ΔIによる視差ΔWiを検出する処理を実行すれば、軸ずれを未然に検出することができる。さらに、ΔWiがある所定の値を超えると、オペレータに軸調整が必要であることを伝えるメッセージを表示することができる。図5に、軸ずれを検出したときのメッセージ画面の一例を示す。オペレータは、このメッセージに従って、必要となれば、入力手段により軸調整処理を実行させることができる。入力手段は、例えば、メッセージ画面(例えば、図5)に表示されたアイコンやモニタに表示された他の専用アイコンをマウスでクリックしたり、あるいは、メニュー画面から処理コマンドを指定するなど、種々の形態をとることができる。

【0042】

(実施例2)

一方、非点補正器52についても、本実施例では自動軸調整が可能である。非点補正器では、光軸と直交する面内において、ビームを収束させる作用とビームを発散させる作用とが方向を異にして発生する。したがって、ビームが非点補正場の中心を通過していないと、非点補正場中心からのずれに対応した方向に偏向作用を受けることになる。このとき、非点収差の補正に連動して偏向作用も変化するため、非点収差の調整操作に連動して像が移動し、調整操作が困難になる。これを補正するために、従来は、非点補正器52の信号(Xstg,Ystg)に連動した信号を別のアライナー53に入力して、アライナー53で発生する像の動きでもって非点補正器による像の動きをキャンセルするようにしている。このとき、アライナー53に入力する信号(複素変数)をWs1とすると、Ws1は次の式で表される。

【0043】

(数8)

Ws1=Ksx・Xstg+Ksy・Ystg (8)

ここで、Ksx,Ksyは複素変数で表される係数である。いま、非点補正器の信号(Xstg,Ystg)をそれぞれΔXstg,ΔYstgだけ別々に変化させたとすると、各々の変化に対応する観察像の動き(視差)ΔWix,ΔWiyは、それぞれ次のようになる。

【0044】

(数9)

ΔWix=ΔXstg・(Asx+Bx・Ksx) (9)

【0045】

(数10)

ΔWiy=ΔYstg・(Asy+By・Ksy) (10)

ここで、Asx,Asyは、非点補正器に対するビームの軸ずれに対応してその値が決まる複素変数である。Ksx,Ksyは、装置で制御する軸調整パラメータ(複素変数)を表す。また、Bx,Byは、アライナーの位置や偏向感度,電子光学系の条件などで決まる複素変数である。従来は、非点補正器にそれぞれΔXstg,ΔYstgの変調信号を加えて、そのときの像の動き(ΔWix,ΔWiy)をオペレータが認識し、これを無くすようにパラメータKsx,Ksyの手動調整が行われていた。

【0046】

これが、非点補正器に対する軸調整操作である。すなわち、非点補正器に対して軸を合わせる操作は、式(9)、および式(10)において、ΔXstg,ΔYstgによらずΔWix,ΔWiyが0となる係数Ksx,Ksyを求めることに対応する。なお、ΔWix,ΔWiyはゼロになることが理想であるが、それには限られずゼロに近くなるようにΔWを小さくするような条件で係数を求めるようにしても良い。式(9)および式(10)の形式は、先に示した式(4)と全く同じであり、対物レンズの電流値変化(ΔI)を非点補正器の信号変化(ΔXstg,ΔYstg)に置き換えれば、視差検出とその演算処理によりアライナー53に対する最適制御パラメータ(Ksx,Ksy)を求めることができる。このための処理フローを図4に示す。非点補正器による視野ずれを補正するアライナーは、試料上におけるビームの位置を補正するためのものであるから、試料上での位置が制御できる位置に配置されなければならない。

【0047】

非点補正器に対する軸ずれの大きさは、非点補正器の信号にΔXstg,ΔYstgの変化を与えたときの像ずれ(視差)により定量化できる。そのため、本実施例では、先に示した対物レンズに対する軸ずれの場合と同様、光軸の状態が変化する可能性のある操作(加速電圧の変化や試料交換,フォーカス位置の変更など)を行ったときに、視差検出を行い、オペレータに軸ずれの状態を表示して知らせることができる。オペレータは、この表示に従い、必要となれば、画面上に表示した入力手段により、非点補正器の軸合わせ処理の実行を指示することができる。入力手段は、例えば、モニタに表示された専用のアイコンをマウスでクリックしたり、あるいは、メニュー画面から処理を指定するなど、種々の形態をとることができる。

【0048】

本発明の形態では、オペレータが不適切な画像の状態(フォーカスが著しくずれた状態や構造情報がほとんど含まれない画像の状態)で、誤って軸調整処理を指示した場合に、処理の誤動作を防止することができる。この機能の説明を図6の処理フローにより説明する。軸ずれの検出処理、あるいは、軸調整処理の開始が指示された場合、CPU40は、まず、現状の画像を取り込み、取り込んだ画像の定量化(画質定量化)処理を実行する。この定量化手段による処理は、画像に視差検出に必要な構造情報があるかどうかを定量化するものである。この処理の出力としては、例えば、画像をフーリエ変換し、この結果から次の式で計算される定量値Fiを用いることができる。

【0049】

(数11)

Fi=ΣΣ[F(fx,fy)・fxn・fyn] (11)

ここで、F(fx,fy)は画像の二次元フーリエ変換(FFT)を表し、fx,fyは空間周波数を表す。指数nとして1以上の実数や整数を用いることにより、画質の適切な定量化が可能になる。すなわち、画像に構造情報がないと、fx,fyが0より大きい領域でF(fx,fy)が非常に小さい値になるため、式(11)の計算結果から、画質に適切な構造情報があるか否かの判断が可能である。この定量値Fiが予め決定された所定値以下、或いは未満の場合、アライメント信号演算に適さないという判断によって、警報を発生するようにすると良い。この警報は図5に示すような表示によるものや音によるものであっても良い。

【0050】

(実施例3)

図7は、本発明の第3の実施例を説明するための図であり、像表示装置に表示される自動軸ずれ補正の環境を設定するための設定画面を示す図である。走査電子顕微鏡の操作者はこの画面から自動軸調の環境を設定する。本実施例の場合は、設定画面上で、ポインティングデバイス60によって設定する例について説明する。まず、オペレータはアパーチャアライメントを自動的に実行するか否かを判断し、“視差検出に基づく補正”,“既定値補正”又は“しない”のいずれかを選択する。“視差検出に基づく補正”は、実施例1で説明したステップで軸ずれ補正を行うモードである。このモードを選択すれば一次電子線の経時変化によらず長時間安定した軸補正精度を得ることができる。“既定値補正”は、対物レンズの励磁条件や試料と対物レンズ間の距離(ワーキングディスタンス等の複数の光学条件)毎に発生する軸ずれを図示しないメモリに予め登録しておき、所定の光学条件が設定されたとき、登録された軸調整条件で軸調を行うようにするモードである。このモードは例えば経時的な軸ずれの変化が発生しないような場合や、光学条件を変化させてもほぼ同様の軸ずれが認められる場合に選択すると良い。この設定では既定値に基づいて補正を行うため、軸調整条件の検出,演算時間を必要とせず処理時間の向上が可能である。“しない”は軸調整を行わないモードであり、軸ずれが起きないような環境で選択することが望ましい。

【0051】

以上のように、環境設定画面により複数の補正モードを選択できるようにしておけば、走査電子顕微鏡の使用条件や環境等に基づいて、適正な補正条件を選択することが可能になる。

【0052】

次にオペレータは自動軸調タイミングを選択する。この選択は例えば軸ずれの頻度が高いような場合は、軸調の精度を考慮して“分析点毎”を設定し、測定個所毎に軸ずれ補正を行い、軸ずれがあまり発生しないようであれば、スループットを考慮して“ウェハ毎”を選択し、走査電子顕微鏡による測定対象であるウェハを交換するたびに軸ずれ補正を行うと良い。このような選択肢を設けることで、走査電子顕微鏡の使用条件や環境等に基づいて、適正な軸ずれ補正タイミングを選択することが可能になる。また“所定値を超えたとき”を選択すると、分析点毎或いはウェハ毎に対物レンズ電流変化量ΔIに対する視差ΔWiを検出し、ΔWiが所定の値を超えたときに“視差検出に基づく補正”が行われる。ほかに“ユーザー設定”を選択すると予め別途登録された軸調タイミングで軸調が行われる。

【0053】

次にオペレータは補正量グラフを登録するか、しないかを選択する。ここでいう補正量グラフとは図8(a)に示すような形で像表示装置に表示される。実施例1に示す技術では最終的に非点補正器用アライナー53へのコイル電流を算出しているが、このコイル電流と補正前のコイル電流の大きさの違いは光軸からビームがどれだけずれていたかを表すものであり、この程度をプロットしグラフ化することで、軸ずれの程度の推移を判断することができる。もしこの軸ずれの推移がほぼ一定値を示すようであれば、その後の軸ずれの状態も同様であるとの判断のもとに、先の“既定値補正”に切り替えることで、“視差検出に基づく補正”に要する軸調整条件の検出時間,演算時間を削除でき、スループットを向上させることができる。このようなグラフを表示することで、オペレータに、適切な自動軸調を行うための判断を委ねることができ、適正な軸調条件を設定することができる。

【0054】

図8(b)に示すグラフは、図8(a)の補正量グラフに重畳して、半導体パターン幅の測長結果を表示した例である。半導体パターン幅の測長は、測長対象パターンがある半導体デバイス上に電子線を一次元的、或いは二次元的に走査して得られる二次電子や反射電子の検出量に基づいて形成されるラインプロファイルの幅を測ることで行われる。このようにして得られる対象パターンの測長結果と、設計情報に基づくパターン寸法の誤差を図8(a)に示す補正量グラフに重畳してプロットしている。

【0055】

図8(b)において、aと記した個所は、視差ΔWiが或る定められた範囲を超えたため、或いは視差検出に必要な構造情報がなかったため(実施例2で説明した定量値Fiが、或る値以下或いは未満の場合)、“視差検出に基づく補正”を行わない条件で測長を行った個所である。この部分は補正量がゼロの場合と区別できるように、色を変える等、他の部分と識別して表示することが望ましい。以下の説明では視差ΔWiが定められた範囲を超えたときは“視差検出に基づく補正”を行わずに測長を実行する場合について説明するが、これに限られず前述したようにオペレータに軸調整等を促すための警報を発生し自動測長を停止したりしても良い。なお、“視差検出に基づく補正”を行わなかったにも関わらず測長を続行する場合、得られた測長値が誤っている恐れがある。このような場合、後に目視で測長が正しく行われたか否かの確認をすべく、測長値と併せて測長の際に得られた試料像,ラインプロファイル、或いは電子顕微鏡の光学条件のうち少なくとも1つを記憶しておくと良い。オペレータはこれらの情報と共に得られた測長結果とを照らし合わせることで、測長の信頼度を判断することができる。

【0056】

次にオペレータは視差ΔWiが或る定められた範囲を超えているとき、或いは設定値Fiが或る値以下或いは未満の場合に、どのような処理を行うかを選択する。“測長停止”を選択すると自動的かつ連続的に実行されている測長が停止状態となり、電子線は図示しないブランキング機構で試料に照射されないようにブランキングされ待機状態となる。このとき像表示画面に、図5に示すようなメッセージを表示しても良い。この中で単なる“続行”は“視差検出に基づく補正”を行わないでそのまま測長を行うモードである。“試料像登録の上続行”は先に説明したように“視差検出に基づく補正”を行わないで得られた試料像等を測長結果と共に登録しておくモードである。“既定値補正に切替”は“視差検出に基づく補正”ができない場合であって軸ずれの状況がある程度判明している場合等に有効である。このモードでは予め登録された補正量に基づいて軸ずれが行われる。また測長を行わないで次の測頂点にスキップするようにしても良い。これまで説明してきた環境設定画面は当然スティグマアライメント用に適用することも可能である。

【0057】

なお、本実施例で説明した自動軸調が適正に行われているか否かを判定するために、“視差検出に基づく補正”を行うのに供される少なくとも4枚の試料像を像表示画面にリアルタイムで表示するようにしても良い。また上記説明では対物レンズと非点補正器に対する軸調を行うことについて説明したが、これに限られることはなくアライメント偏向器を用いて光軸調整を行う必要のある荷電粒子線の光学素子全般に適用可能である。更に本発明は電子顕微鏡だけではなく、収束イオンビームや軸対称レンズシステムを用いて荷電粒子線を収束させる全ての荷電粒子線装置に適用が可能である。また、アライナー用偏向器として、静電偏向器を用いるようにしても良い。

【0058】

(実施例4)

次に、特に半導体ウェハ上のパターンの幅やコンタクトホールの寸法を測定する走査電子顕微鏡や、半導体ウェハ上の欠陥の存在を検査したり、検出された欠陥をレビューしたりする走査電子顕微鏡のような、多くの試料が連続的に導入され、自動化が特に望まれる装置で、電子線を調整する光学素子(対物レンズや非点補正器)に対する軸調整を行うのに好適な実施例について説明する。

【0059】

図9と図10は本実施例を説明するためのフローチャートであり、予め、記憶装置40に記憶されたプログラム、或いは入力装置42から入力される命令に従って実行される。図9に示すフローチャートと、図2や図4に示すフローチャートの違いは、図2や図4に示すフローチャートでは、軸調整手法が一定であるのに対し、図9に示すフローチャートでは、状況に応じて軸調整の手法が変化する点にある。

【0060】

ステップ2001では、調整アライナー(対物レンズ用アライナー51、又は非点補正用アライナー53)の初期値(例えば現在の条件1)A0を取得しコンピュータ40に記憶する。ステップ2002では、像移動(実施例1〜3で言うところの視差)W1を計算する。像移動量の計算は、後述するステップ3001〜3006で行われる。ステップ2003では、予め与えられたフラグによってηを再計算するかどうか判定する。ここで言うηとは後述するように本実施例において求められるべき未知数である。再計算する場合にはステップ2004〜S2006を実行する。しない場合は像移動W2=0とし、予め与えられる値をηに設定した後、ステップ2011を実行する。S2004では、コンピュータ40に記憶したアライナーの初期値A0に対してずらし量ΔA1をずらした条件(条件2)をアライナーに設定する。S2005では、ステップ3001〜3006の処理フローに従って像移動W2を計算する。

【0061】

次にステップ2006では、コンピュータ40に記憶した像移動W1と像移動W2を用いてηを式(12)から計算する。

【0062】

(数12)

η=−1/(W2−W1) (12)

ステップ2007では予め与えられたフラグによってεを再計算するかどうかを判定する。ここで言うεとは後述するように本実施例において求められるべき装置固有の定数である。再計算する場合はステップ2008〜2010を実行する。しない場合は像移動W3=0とし、予め与えられる値をεに設定した後、ステップ2011を実行する。ステップ2008ではコンピュータ40に記憶したアライナーの初期値A0に対してずらし量ΔA2をずらした条件(上述の条件1,条件2と異なる条件3)をアライナーに設定する。ステップ2009では、ステップ3001〜3006の処理フローにより像移動W3を計算する。

【0063】

ステップ2010では、コンピュータ40に記憶した像移動W1,像移動W2、及び像移動W3を用いて式(13)からεを計算する。

【0064】

(数13)

ε=(W3−W2)/(W2−W1) (13)

そしてステップ2011では、像移動W1,η,ε、及び|ΔA1|より、式(14)に従って、アライメント補正値X,Yを計算し、アライナーにアライメント補正値X,Yを設定する。

【0065】

(数14)

X+jε・Y=|ΔA1|・η・W1 (14)

ステップ2012では、アライメント補正値(即ち実際の軸ずれ量)の絶対値(X・X+Y・Y)が予め定めたしきい値以上、或いはそれより大きい場合、リトライ処理(ステップ2001〜2012)を行う。リトライ処理は初期の調整が大きく外れている状態で画像を取り込んでずれ検出した場合のずれ校正精度を補うものである。このように複数回補正を繰り返すことで、ずれをより精度良く補正することができる。

【0066】

次に、像移動の計算ステップについて図10を用いて説明する。ステップ3001では、調整対象コイル(対物レンズ7または非点補正器52)の初期値(例えば現在の条件)C0を取得し、コンピュータ40に記憶する。ステップ3002では、調整対象コイルの初期値C0に対して予め定めた値ΔCをずらした条件(条件1として)を調整対象コイルに設定する。ステップ3003では、条件1において画像1を取得し、画像メモリ25に保存する。ステップ3004では、調整対象コイルの初期値C0に対して予め定められた−ΔCをずらした条件(条件2として)調整対象コイルに設定する。

【0067】

ステップ3006では、画像1と画像2から画像処理装置27で像移動Wを計算し、コンピュータ40に記憶する。像移動Wは(x,y)のベクトルであり、画像1と画像2のずれ量である。ずれ量の計算は画像1の部分画像をテンプレートとして画像2ともっとも類似した位置を式(15)によって計算する。

【0068】

【数15】

r(X,Y)は(X,Y)における相関値であり、Pijは画像1の画像2に対応する点(X+i,Y+j)における濃度値であり、Mijは点(X+i+1,Y+j+1)における濃度値、Nはパターンマスクの画素数である。求めるずれ量は画像1の部分画像位置から(X,Y)を引いた値となる。この方法はパターンを選ばないため自由度が高い。

【0069】

また、像移動を計算するための他の手法として以下のようなものが考えられる。像移動を計算するための画像が特定の形状を含んでいる場合(例えばホールパターンが画像内に含まれている場合)、次のような方法で画像1及び画像2におけるパターンの位置を検出し、ずれ量を検出することができる。

【0070】

まず、画像1を微分フィルタによって微分し、エッジが残るようにしきい値を設定して2値画面を作成する。この2値画面に対してセグメント処理を施しパターンを形成するエッジのみを抽出する。抽出したエッジ情報からパターンの重心(x1,y1)を計算する。同様の処理を画像2にも施し、パターン重心(x2,y2)を計算する。求められるずれ量はW(x2−x1,y2−y1)となる。この手法はもとの形状が円であるパターンが電子光学条件を変更したことで楕円として検出されても、重心位置は殆ど変化がないためパターンの変形に強いというメリットがある。

【0071】

ここで説明した処理フローは、制御値が異なるだけで対物レンズ用アライナー51および非点補正器用アライナー53(X方向,Y方向)で同じフローになる。またεはX,Y方向に配置された感度差や直交ずれに関する装置固有の定数である。そこで装置立ち上げ時や定期的に求めておいた値を記憶装置41に保存しておく。保存した値は本処理フローが実行される前にコンピュータ40に読み込んでおくことで、ステップ2008〜2010を省くことができる。また電子光学条件の変更がなく比較的短い周期で軸調整を行う場合、ηは前回計算した値をコンピュータ40に保存しておき、その値をηとして使用することができる。

【0072】

以上説明したように、本実施例では光学条件を変化させることで得られる6枚の画像を用いて、εとηのような所定の変数を再計算するモード(以下3点計測モードとする)、光学条件を変化させて得られる4枚の画像に基づいてηのみを再計算するモード(以下2点計測モードとする)、εとηを再計算しないモード(以下1点計測モードとする)を状況に応じて使い分けている点に特徴がある。3点計測モードでは高い軸調整精度を得ることができ、一方1点計測モードの場合は2枚の画像で足り、処理速度の高速化を実現できる。このように各モード毎に固有の効果があるため、例えば以下のように各モードを使い分けることが望ましい。

【0073】

3点計測モードは、例えば半導体検査装置の装置立ち上げ時に行い、その際にεを計算しておく。2点計測モードは1日1回、または半導体製造装置の装置条件を大きく変更するレシピ変更の際に実行し、εは記憶装置41から読み込んで使用する。1点計測モードは検査対象である半導体ウェハの測定点毎に実行し、εは記憶装置41からηはコンピュータ40からそれぞれ読み込んで実行する。ここで説明した例は無論例示に過ぎず、装置の種類や測定条件などに応じて変更可能であることは言うまでもない。

【0074】

なお、ずらし量ΔAは像移動を検出するために試料画像を使用するため、次のような2条件を満足する必要がある。(1)試料パターンが移動したことが認識できる程度ずらし量を大きくしなければならない。(2)試料パターンが予め画面から外れない程度ずらし量を小さくしなければならない。(1)(2)の条件は試料パターンの幾何学的位置が分かれば、決めることができる。即ちずらし量ΔAは試料パターンの幾何学的配置と観察倍率から決定される。このΔAは例えば高倍率のときには小さく、低倍率のときには大きく設定されるような自動シーケンスを設けることで決定しても良く、入力装置42から自動的に入力するようにしても良い。

【0075】

本発明実施例によれば、得られた試料像に基づいて荷電粒子光学系の軸調整を行う装置において、上記したような演算手段と、複数の軸調整手法(複数の演算法)の選択手段を設けることで、高い軸調整精度と、処理速度の高速化の両立を実現することが可能になる。このような技術効果は、複数の測定点を持つ半導体ウェハが連続的に導入され、連続的に自動運転を行うが故に経時的に光学条件が変化する可能性があり、更にレシピの変更によって光学条件が変化するような半導体検査装置には特に有効であり、適正な軸調整法をその都度割り当てることができる。

【0076】

なお、本実施例で採用したηというパラメータは、アライメントコイルを動作させたときの像移動量(方向を含む)がどう変化するかを表し、アライメント偏向感度を含むパラメータである。但し、単純なアライメントの偏向感度のみではなく、電子光学系の動作条件によっても変化するものである。

【0077】

本実施例では、先の実施例で説明した(1)の基本式を以下のように変換し、ηというパラメータに置き換えている。先の実施例で説明したアライメントコイル部での電子線軌道の傾きには軸ずれによるもの(WAL0′)とアライメントコイルの現在の設定値による偏向(WAL1′)の両方が含まれる。さらに、アライメントコイルの現在の設定値に対して変化させる量(設定変化量)に対するビームの傾きを(WAL2′)とすると、

【0078】

(数16)

WAL′=WAL0′+WAL1′+WAL2′ (16)

となる。

【0079】

式(16)で制御に必要なパラメータはWAL2′であるため、他の項を全て定数として式(1)を表すと、

【0080】

(数17)

ΔW=ΔI・K・(A1+B1・WAL2′) (17)

となる。ここで、ΔI・K・A1で与えられる像移動量は、現在のアライメント設定値の条件で生じる像移動量に対応する。

【0081】

一方、アライメントコイルのDAC値(X,Y)とWAL2′の関係は以下のように書ける。

【0082】

(数18)

WAL2′=k・(X+jε・Y) (18)

ここで、kはアライメントコイルXの感度を表す係数であり、εはXに対するYの複素相対感度(εの絶対値が感度比、arg(ε)が直交度ずれ)を表す。式(18)を式(17)に代入して、無意味な係数をひとつにまとめて表現すると、対物レンズ電流を変化したときの像移動量ΔWは、

【0083】

(数19)

ΔW=A2+B2・(X+jεY) (19)

と書くことができる。

【0084】

電流中心軸の条件は、ΔW=0であるため、これを満たすアライメント値は、

【0085】

【数20】

で計算される。よって、像移動量からA2とB2が導かれれば、式(17)より電流中心軸が得られるアライメント制御値(X,Y)を計算することができる。A1とB2を計算するために、式(17)においてX=Y=0としたときの像移動量W1とX=X1≠0,Y=0としたときの像移動量W2を検出する。すなわち、

【0086】

(数21)

W1=A2 (21)

【0087】

(数22)

W2=A2+B2X1 (22)

これより、式(20)は、

【0088】

【数23】

となる。

【0089】

本実施例では、式(23)の−1/(W2−W1)の項をηと定義している。ηは書き直すと、

【0090】

【数24】

となる。

【0091】

(実施例5)

図11は、全自動軸調整の実施例を説明するための図である。本実施例における全自動軸調整とは、予め定められたタイミングでステージ15を駆動し、電子ビーム直下に調整用のパターン16を位置付け、パターン情報から倍率や撮像を設定した後、例えば非点補正用アライナー53のX方向を調節し、その上で非点補正用アライナー53のY方向を調節し、対物レンズ用アライナー51を調節するという一連の動作を含む制御を自動的に行うことである。なお、非点補正用アライナー53と対物レンズ用アライナー51の調整順序は、電子光学系内のレンズの配置によって決定される。図1に示すような電子光学系の場合、対物レンズ用アライナー51による調整を行った後、非点補正用アライナー53で軸調整を行うと、対物レンズに対する光軸が再度ずれてしまう場合があるので、陰極から見てより近くに位置する光学素子から順に調整することが望ましい。逆に陰極から見て対物レンズ,非点補正器の順にレンズが配置されている電子光学系の場合は、対物レンズ用アライナー,非点補正器用アライナーの順で調整することが望ましい。

【0092】

なお、本実施例の説明では試料とは別の調整用のパターンを設けているが、それに限られず、観察対象である試料10(半導体ウェハなど)上の特定パターンを用いて軸調整を行っても良い。

【0093】

全自動軸調整の処理フローの詳細を図11と、図12の自動軸調整条件設定画面500を用いて説明する。図12は自動運転の条件が登録されているレシピファイルの1つの条件を設定する画面として像表示装置26に表示される。ユーザーはこの画面において自動軸調整条件を設定し自動運転を開始する。以下自動運転実行時の全自動軸調の処理フローについて説明する。

【0094】

図11のステップ4001では、予め記憶装置41に登録されているパターン情報を読み出し、倍率からずらし量を計算する。また先の実施例で説明した計測モードに基づいて、必要に応じてεとηを初期化しておく。軸調整に供されるパターン情報は、調整用パターンフラグ502、又はウェハパターンフラグ503を選択することで、ステージ上の調整パターン16またはウェハ上のパターンの何れを用いるか決定する。ウェハパターンフラグ503が選択されている場合、併せてパターンのステージ座標,試料像取得倍率,試料像を取得する際のフレーム数を、それぞれ数値入力ウィンドウ504,505,506から入力する。調整用パターンフラグ502を選択した場合は、予め記憶装置41に保存してあるステージ座標,倍率,フレーム数がそれぞれの数値入力ウィンドウに設定される。なおステップ4001で設定するフレーム数とは、パターンの像を形成するための走査像の積算回数である。本実施例では16枚の試料像を積算することで、1枚のパターンの像を得る。

【0095】

ステップ4002では、パターン情報からステージ座標504を取り出しパターン位置へ移動する。ステージ上の調整用パターンフラグ502が選択されている場合、軸調整用パターン16が電子ビーム直下に位置付けられるようにステージを移動する。この移動の際に数値入力ウィンドウ505から入力された倍率に従って、走査コイル制御電源24から走査コイル9に供される電流値が設定される。

【0096】

ステップ4003では、自動焦点調節実行フラグ501のON/OFFを判定し、ONの場合は自動焦点合わせを実行する。S4004では数値入力ウィンドウ506から入力されているフレーム数分の画像を積算して試料像を形成する。ステップ4005では、非点補正アライナー(X方向)調整フラグ507にONの指示が出ていれば、非点補正用アライナー(X方向)の調整(ステップ2001〜2012,ステップ3001〜3006)を実行する。ステップ4006では、非点補正用アライナー(Y方向)調整フラグ(508)にONの指示が出ていれば、非点補正用アライナー(Y方向)の調整(ステップ2001〜2012,ステップ3001〜3006)を実行する。この調整において、ずれ量の検出が失敗し、且つ自動焦点調節実行フラグ501がOFFなら、焦点合わせを行った上でもう一度試行する。

【0097】

ステップ4007では、対物レンズ用アライナー調整フラグ509がONならば、対物レンズ用アライナーの調整(ステップ2001〜2012,ステップ3001〜3006)を実行する。ステップ4008では、3点計測モードのフラグ511aが選択されている場合は、εを記憶装置41に保存し、ηをコンピュータ40に保存する。2点計測モードのフラグ511bまたは1点計測モードのフラグ511cが選択されている場合は、ηをコンピュータ40に保存する。

【0098】

なお、本実施例では予め定められたフラグによって、各計測モードを選択しているが、例えばステップ2002で算出された像移動W1の状況によって、いずれのモードで軸調整を行うかを決定する(例えば像移動W1が大きい場合は、多くの画像に基づく演算を行う)ようにしても良い。また像の移動だけではなく2つの像の比較によって得られる他の情報から、モードの選択を行うようにしても良い。このようにオペレータの指示だけではなく、自動的にどの計測モードを使用するかを選択するようにしても良い。即ち本発明の演算法を選択する選択手段は、先の実施例で説明したようなオペレータが予め設定するようなものだけではなく、画像の評価に基づいてずれ量を算出するための演算法を自動的に変化させるようなものであっても良い。ステップ4009では、自動非点合わせのフラグ510がONになっている場合に、自動非点合わせを行う。

【0099】

自動運転において自動軸調を実行する場合、通常全てのフラグ(501,507,508,509,510)をONにして実行する。所定のパターン位置に移動すると試料の高さが、移動前に合わせた焦点の位置からずれる場合がある。このずれた状態で軸調整を行うと、焦点の合わない、ぼやけた像内のパターンで像ずれを検出することになるので軸調整精度が悪くなるが、本実施例のようにオートフォーカスを行った後に、像ずれを検出することでこの問題を解消することができる。

【0100】

また、非点補正アライナー(X,Y方向)及び対物レンズ用アライナーの3つの軸調整は、本来熟練したオペレータでない限り、どのアライナーがずれているのか判定が難しい。そのため手動で軸調整をする場合であっても、ほとんど全ての軸調整を行う場合が殆どである。本発明実施例によれば、(a)焦点調整(オートフォーカス)、(b)非点補正器に対する軸調整(第1のアライメント偏向器による軸調整)、(c)対物レンズに対する軸調整(第2のアライメント偏向器による軸調整)、(d)非点補正、という最も適切な順番で自動的に光学調整を行うように制御しているため、高精度に且つ高スループットに軸調整を実行できる。

【0101】

また図12のように、実際の光学系の調整順序にレシピの設定項目を並べておけば、電子光学系の中で行われる実際の調整をイメージしつつレシピ設定することができるので、設定が容易になるという効果がある。

【0102】

更に先の実施例と本実施例で説明した各計測モードで用いられる画像を、リアルタイム或いは画像メモリ25に一旦記憶させた後、画像表示装置26に表示するようにすれば、軸調整が適正に行われているか否かを目視で確認することができる。例えば明らかに焦点がずれた状態で軸調整を行った場合、画像表示装置26には焦点のずれた、ぼやけた像が表示されるので、オペレータはその状況を見て、軸調整処理の信頼性を判断することが可能になる。

【0103】

(実施例6)

図13は、本発明の第6の実施例を説明するための図であり、自動軸調整実行後の自動非点合わせの概略処理フローである。処理は3つの大きなステップ(第1ステップ:ステップ6001〜6003,第2ステップ:ステップ6004〜6006,第3ステップ:ステップ6007〜6009)に分けられる。第1ステップでは対物レンズの正焦点位置を設定する。第2ステップは非点補正器(X方向)の最適値を設定する。第3ステップは非点補正器(Y方向)の最適値を設定する。

【0104】

ステップ6001では、対物レンズ制御値の初期値R0を、現在の値Rと定められた幅ΔRで決定する、初期値はR0=R−ΔR/2で求められる。ステップ6002では、対物レンズ制御値の初期値R0から予め定められた幅dRずつ増加させながら画像を取り込む。dRはdR=ΔR/Nで求められ、Nは評価点数である。取り込んだ画像は画像処理装置27に転送し評価値を計算する。評価値は0°方向,90°方向,45°方向,135°方向の4方向で信号量(例えば微分画像の総和)を求める、以上の処理をR0からR0+ΔRまで実行する。

【0105】

ステップ6003では、4方向それぞれN点計算される評価値から、各方向において最大となる対物レンズの制御値を求めるこの4つの制御値の平均を最適値として対物レンズに設定する。ステップ6004では非点補正器(X方向)の制御値の初期値S0を、現在の値Sと予め定められた幅ΔSで決定する。初期値は、S0=S−ΔS/2で求められる。ステップ6005では、非点補正器(X方向)の制御値の初期値S0から予め定められた幅dSずつ増加させながら画像を取り込む。dSはdS=ΔS/Nで求められ、Nは評価点数である。取り込んだ画像は画像処理装置27に転送し評価値を計算する。評価値は画像全体の信号量(例えば微分画像の総和)を求める。以上の処理をS0からS0+ΔSまで実行する。

【0106】

ステップ6006では、N点分計算された評価値のうち、評価値が最大となる制御値を最適値として非点補正器(X方向)に設定する。ステップ6007〜6009では、非点補正器(Y方向)について、ステップ6004〜6006と同等の処理を行う。

【0107】

本方式によると、第1ステップで非点を含んだ像に対して、正しい焦点位置を検出することが可能となり、正焦点位置を設定した像で自動非点合わせが実行できる。逆に第2ステップ,第3ステップの後に第1ステップを実行すると正焦点位置にない像で非点合わせを行うことになり、最適な非点補正値を求めることが難しくなる。

【符号の説明】

【0108】

1…陰極、2…第一陽極、3…第二陽極、4…一次電子線、5…第一収束レンズ、6…第二収束レンズ、7…対物レンズ、8…絞り板、9…走査コイル、10…試料、11…二次信号分離用直交電磁界(EXB)発生器、12…二次信号、13…二次信号用検出器、14a…信号増幅器、15…ステージ、16…軸調整用パターン、20…高圧制御電源、21…第一収束レンズ制御電源、22…第二収束レンズ制御電源、23…対物レンズ制御電源、24…走査コイル制御電源、25…画像メモリ、26…画像表示装置、27…画像処理装置、31…対物レンズ用アライナー制御電源、32…非点補正器用制御電源、33…非点補正器用アライナー制御電源、40…コンピュータ、41…記憶装置、42…入力装置、51…対物レンズ用アライナー、52…非点補正器、53…非点補正器用アライナー。

【特許請求の範囲】

【請求項1】

荷電粒子源と、

当該荷電粒子源から放出される荷電粒子線を調節する光学素子と、

当該光学素子に対して軸調整を行うアライメント偏向器を備えた荷電粒子線装置において、

前記光学素子の条件を少なくとも2つに変化する手段と、

前記アライメント偏向器の条件を少なくとも2つの状態に変化させたときに、それぞれのアライメント偏向条件にて、前記設定手段によって前記光学素子の条件を変化させたときに得られる2つの画像内のパターン間のずれを検出する手段と、

前記少なくとも2つのずれと、前記アライメント偏向器の偏向条件との関係に基づいて、前記アライメント偏向器を調整する手段を備えたことを特徴とする荷電粒子線装置。

【請求項2】

請求項1において、

前記ずれを検出する手段は、少なくとも前記アライメント偏向器の条件を第1の条件としたときのずれ量W1と、前記アライメント偏向器の条件を第2の条件としたときのずれ量W2を検出することを特徴とする荷電粒子線装置。

【請求項3】

請求項2において、

前記アライメント偏向器の偏向量を算出する手段は、前記W1とW2から求められる係数ηに基づいて、前記アライメント偏向器の偏向量を算出することを特徴とする荷電粒子線装置。

【請求項4】

請求項3において、

前記係数ηは、−1/(W2−W1)の計算に基づいて求められるものであることを特徴とする荷電粒子線装置。

【請求項5】

請求項2において、

前記ずれを検出する手段は、前記アライメント偏向器の条件を第3の条件としたときの重心のずれ量W3を検出することを特徴とする荷電粒子線装置。

【請求項6】

請求項5において、

前記アライメント偏向器を調整する手段は、前記W1,W2、及びW3から求められる係数εに基づいて、前記アライメント偏向器の偏向量を算出することを特徴とする荷電粒子線装置。

【請求項7】

請求項4又は請求項6において、

前記アライメント偏向器を調整する手段は、

X+jε・Y=|ΔA1|・η・W1、

X,Y:アライメント補正値、

ΔA1:アライメント偏向器に供給する信号のずらし量、

を演算することを特徴とする荷電粒子線装置。

【請求項1】

荷電粒子源と、

当該荷電粒子源から放出される荷電粒子線を調節する光学素子と、

当該光学素子に対して軸調整を行うアライメント偏向器を備えた荷電粒子線装置において、

前記光学素子の条件を少なくとも2つに変化する手段と、

前記アライメント偏向器の条件を少なくとも2つの状態に変化させたときに、それぞれのアライメント偏向条件にて、前記設定手段によって前記光学素子の条件を変化させたときに得られる2つの画像内のパターン間のずれを検出する手段と、

前記少なくとも2つのずれと、前記アライメント偏向器の偏向条件との関係に基づいて、前記アライメント偏向器を調整する手段を備えたことを特徴とする荷電粒子線装置。

【請求項2】

請求項1において、

前記ずれを検出する手段は、少なくとも前記アライメント偏向器の条件を第1の条件としたときのずれ量W1と、前記アライメント偏向器の条件を第2の条件としたときのずれ量W2を検出することを特徴とする荷電粒子線装置。

【請求項3】

請求項2において、

前記アライメント偏向器の偏向量を算出する手段は、前記W1とW2から求められる係数ηに基づいて、前記アライメント偏向器の偏向量を算出することを特徴とする荷電粒子線装置。

【請求項4】

請求項3において、

前記係数ηは、−1/(W2−W1)の計算に基づいて求められるものであることを特徴とする荷電粒子線装置。

【請求項5】

請求項2において、

前記ずれを検出する手段は、前記アライメント偏向器の条件を第3の条件としたときの重心のずれ量W3を検出することを特徴とする荷電粒子線装置。

【請求項6】

請求項5において、

前記アライメント偏向器を調整する手段は、前記W1,W2、及びW3から求められる係数εに基づいて、前記アライメント偏向器の偏向量を算出することを特徴とする荷電粒子線装置。

【請求項7】

請求項4又は請求項6において、

前記アライメント偏向器を調整する手段は、

X+jε・Y=|ΔA1|・η・W1、

X,Y:アライメント補正値、

ΔA1:アライメント偏向器に供給する信号のずらし量、

を演算することを特徴とする荷電粒子線装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−80723(P2013−80723A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2012−286606(P2012−286606)

【出願日】平成24年12月28日(2012.12.28)

【分割の表示】特願2012−47510(P2012−47510)の分割

【原出願日】平成13年7月10日(2001.7.10)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成24年12月28日(2012.12.28)

【分割の表示】特願2012−47510(P2012−47510)の分割

【原出願日】平成13年7月10日(2001.7.10)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]