菌類判定装置

【課題】 培養容器の殺菌を確実に行い、菌類の存否の誤判定を防止することである。

【解決手段】 殺菌剤を希釈して生成した殺菌液を第一容器1に貯留した後、被試験水中の菌類を培養するための第二容器4へ供給して第二容器4内の殺菌を行う菌類判定装置であって、前記殺菌液の濃度検出手段14と、この濃度検出手段14による検出値に基づき、不具合処理を行う制御手段9とを備えたことを特徴とする。また、前記不具合処理が、殺菌液の濃度調整および/または警報を含むことを特徴とする。

【解決手段】 殺菌剤を希釈して生成した殺菌液を第一容器1に貯留した後、被試験水中の菌類を培養するための第二容器4へ供給して第二容器4内の殺菌を行う菌類判定装置であって、前記殺菌液の濃度検出手段14と、この濃度検出手段14による検出値に基づき、不具合処理を行う制御手段9とを備えたことを特徴とする。また、前記不具合処理が、殺菌液の濃度調整および/または警報を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大腸菌群などの菌類判定装置に関する。

【背景技術】

【0002】

この発明の出願人は、被試験水中における大腸菌群の存否を特定酵素基質培地法に基づいて自動的に判定できる菌類判定装置を特許文献1などにて提案している。

【0003】

この特許文献1に記載のような菌類判定装置においては、菌類を培養するセル(容器)への培養液(培地)の供給は、容器の下部からポンプおよび電磁弁を用いて行うものである。

【0004】

この出願の発明者等は、この種菌類判定装置の開発を進めた結果、ポンプ,弁および容器に被試験水が滞留し、確実な被試験水の入れ換えができないことにより殺菌洩れが発生する。また、殺菌剤の残留が発生する。こうした殺菌洩れや殺菌剤の残留によって培養を正しく行えない。また、培地供給用のポンプを必要とし、装置構成が複雑となるなどの課題があることを見出した。

【0005】

この出願の発明者は、これらの課題を解決する菌類判定装置を発明し、特願2006−336586にて出願している。この出願の菌類判定装置の更なる開発過程において、この種菌類判定装置においては、殺菌液による殺菌不良が菌類培養のための容器の菌類による汚れをもたらし、菌類の存否の誤判定を招くという課題を見出した。

【0006】

【特許文献1】特開2004−229655号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

この発明が解決しようとする課題は、菌類培養のための容器の殺菌を確実に行い、菌類の存否の誤判定を防止することである。

【課題を解決するための手段】

【0008】

この発明は、前記課題を解決するためになされたものであって、請求項1に記載の発明は、殺菌剤を希釈して生成した殺菌液を第一容器に貯留した後、被試験水中の菌類を培養するための第二容器へ供給して第二容器内の殺菌を行う菌類判定装置であって、前記殺菌液の濃度検出手段と、この濃度検出手段による検出値に基づき、不具合処理を行う制御手段とを備えたことを特徴としている。

【0009】

請求項2に記載の発明は、請求項1において、前記不具合処理が、殺菌液の濃度調整および/または警報を含むことを特徴としている。

【0010】

請求項1または請求項2に記載の発明によれば、前記濃度検出手段による殺菌剤の濃度検出に基づき、殺菌不良警報や殺菌液の濃度調整などの不具合処理が行われるので、前記第二容器の殺菌不良による菌類存否の誤判定を防止することができる。

【0011】

請求項3に記載の発明は、請求項1において、前記濃度検出手段が前記第一容器内の殺菌液中に挿入される濃度検出センサであることを特徴としている。

【0012】

請求項3に記載の発明によれば、請求項1に記載の発明による効果に加えて、殺菌剤に

色素を加えて透過率で濃度検出を行うものと比較して、濃度検出を確実に行えるという効果を奏する。

【0013】

請求項4に記載の発明は、請求項1または請求項2において、前記第一容器内へ希釈水を供給する給水手段と、前記第一容器へ殺菌剤を供給する殺菌剤供給手段と、前記給水手段および前記殺菌剤供給手段を制御して、前記第一容器内に所定濃度の殺菌液を生成する制御手段とを備えることを特徴としている。

【0014】

請求項4に記載の発明によれば、請求項1または請求項2に記載の発明による効果に加えて、殺菌液の生成と生成した殺菌液の前記第二容器への供給を簡易に行うことができるという効果を奏する。

【発明の効果】

【0015】

この発明によれば、菌類培養のための容器の殺菌を確実に行い、菌類の存否の誤判定を防止することができる。

【発明を実施するための最良の形態】

【0016】

この発明の実施の形態は、大腸菌群などの菌類の存否を判定する菌類判定装置に適用される。

【0017】

(実施の形態1)

この実施の形態1は、殺菌剤を希釈して生成した殺菌液を第一容器に貯留した後、被試験水中の菌類を培養するための第二容器へ供給して第二容器内の殺菌を行う菌類判定装置であって、前記殺菌液の濃度検出手段と、この濃度検出手段による検出値に基づき、不具合処理を行う制御手段とを備えたことを特徴とする菌類判定装置である。

【0018】

この実施の形態1によれば、殺菌剤を希釈水により希釈して生成した殺菌液は、まず前記第一容器内に貯留され、その後前記第二容器内へ供給され、前記第二容器内を殺菌する。同時に、前記第一容器から前記第二容器への導入流路や前記第二容器からの排出流路を殺菌する。前記殺菌液は、前記濃度検出手段により殺菌剤の濃度が検出され、前記制御手段は、その検出値に基づき、殺菌不良の警報などの不具合処理を行う。

【0019】

前記不具合処理としては、菌類の存否の誤判定防止に間接的に結びつく間接的処理および誤判定防止に直接的に結びつく直接処理が含まれる。前記間接処理としては、殺菌液中の雑菌剤の濃度を検出してその検出値が設定値以下の場合、殺菌不良(または濃度不足)の警報(または報知)処理が含まれる。この殺菌不良の警報により装置の使用者は、然るべき対策を取ることにより誤判定を防止することができる。前記直接的処理としては、前記第一容器内の殺菌液を前記第二容器へ供給する処理を中断する処理や殺菌液の濃度に応じて殺菌剤または希釈水の注入を制御する濃度調整処理が含まれる。

【0020】

この実施の形態1においては、好ましくは、前記濃度検出手段は、殺菌剤を次亜塩素酸ナトリウム(以下、次亜と称する。)とする場合には、次亜濃度を検出する次亜濃度センサとする。前記濃度検出手段としては、殺菌剤に色素を加えて殺菌液に色素を含ませて、発光素子と受光素子とを用いて透過率で検出する透過率により濃度検出手段とすることも可能である。しかしながら、この濃度検出手段は、色素が脱色したり、殺菌剤濃度の低下により、正確な濃度検出が行えない虞があるが、前記濃度検出手段を前記第一容器内の殺菌液中に挿入される濃度検出センサにて構成することにより、正確な濃度検出を行うことができる。

【0021】

前記濃度検出手段は、前述のように、好ましくは、前記第一容器内で殺菌剤を希釈水に

より希釈して生成した殺菌液の濃度検出を行うものとするが、これに限定されるものではなく、耐熱性を有する濃度検出手段であれば、前記第二容器内に殺菌液を導入した後、前記第二容器に設けた濃度検出手段にて濃度検出を行うように構成することができる。また、前記第一容器と別の容器を設け、この容器にて濃度検出を行うように構成することができる。この場合は、前記第一容器および前記第二容器と別の容器を必要とするので、装置構成が複雑となる点で不利である。

【0022】

また、前記実施の形態1においては、好ましくは、前記第一容器内へ希釈水を供給する給水手段と、前記第一容器へ殺菌剤を供給する殺菌剤供給手段と、前記給水手段および前記殺菌剤供給手段を制御して、前記第一容器内に所定濃度の殺菌液を生成する制御手段とを備えるように構成する。この構成を採用することにより、殺菌液の生成と前記第二容器への殺菌液の供給を比較的簡易に行うことができる。

【0023】

(実施の形態2)

この実施の形態1は、より具体的には、つぎの実施の形態2において好適に実施される。この実施の形態2においても、前記実施の形態1と同様に、濃度検出手段を備えているが、その説明を省略している。この実施の形態2は、被試験水中における菌類の存否を判定するための菌類判定装置であって、被試験水供給ラインを備え、前記被試験水,殺菌液および洗浄水を選択的に貯留するための第一容器と、この第一容器の下方に配置され、少なくとも一部が弾性チューブからなる第一流路により前記第一容器の底部と接続され、少なくとも一部が弾性チューブからなる第二流路が底部に接続される前記被試験水中の菌類を培養するための第二容器と、この第二容器へ培地を供給する培地供給手段と、前記第一流路の弾性チューブの開放,挟圧により流路を開閉する第一弁と、前記第二流路の弾性チューブの開放、挟圧により流路を開閉する第二弁と、前記培地供給手段,前記第一弁および前記第二弁を制御する制御手段とを備え、前記制御手段は、前記第一容器内の被試験水を前記第一流路を介して前記第二容器へ供給するとともに、前記第二容器へ培地を供給して菌類を培養させる培養工程と、培養後の被試験水を加熱殺菌して前記第二流路から排出する第一殺菌工程と、前記第一容器内の殺菌液を前記第一流路,前記第二容器および前記第二流路に流す第二殺菌工程と、前記第一容器内の洗浄水を前記第一流路,前記第二容器および前記第二流路に流す洗浄工程とを行うことを特徴としている。

【0024】

この実施の形態2においては、培養工程,殺菌工程,洗浄工程が順次行われる。殺菌工程時には前記第一容器内の殺菌液が、前記第一流路,前記第二容器および前記第二流路の順に重力により、しかも滞留する屈曲部の無い流路を流れる。また、洗浄工程時には洗浄水が、さらに培養工程時には、被試験水が、殺菌工程時と同様に滞留無く流れる。かりに、被試験水が滞留して残留すると、新たな被試験水が滞留被試験水中の菌類の影響を受け、また殺菌液が滞留して残留すると、被試験水中の菌類を死滅させる虞があるので、結果として適切な培養および菌類の存否の判定ができないことになる。しかしながら、この実施の形態においては、被試験水および殺菌液の滞留による殺菌洩れや、正しい培養および判定ができないという不都合を防止できる。

【0025】

ここで、前記発明の実施の形態2の各構成要素について説明する。以下の説明では、前記実施の形態1において前記実施の形態2と共通する構成要素は、前記実施の形態2と同様であるので、その説明を省略している。前記第一容器は、被試験水,殺菌液および洗浄水を選択的に貯留する機能を有する。この第一容器は、内面に殺菌液や被試験水が付着したり、残留したりすることがなければ、その形状および材質において、特に限定されないが、好ましくは、底部に開口を有するじょうご型やホッパー型の形状とし、耐次亜の材質とする。

【0026】

前記実施の形態2においては、好ましくは、前記第一容器へ被試験水を供給する被試験水供給ラインと、前記第一容器に殺菌剤を供給する殺菌剤供給手段を備える。そして、前

記第一容器,前記第一流路,前記第二容器および前記第二流路の各内面を殺菌する殺菌工程時、前記殺菌剤供給手段からの殺菌剤と前記被試験水供給ラインからの被試験水とにより殺菌液を生成する。この殺菌液は、必要とする殺菌を有効に行うために前記殺菌剤を所定濃度含ませている。こうした構成により、被試験水と殺菌剤とから所定の殺菌液を前記第一容器にて生成することができ、多量の殺菌液を貯留する殺菌液タンクを不要とするので、装置構成を簡素化できる。

【0027】

この所定濃度の殺菌液を得るために、好ましくは、前記第一容器内の水位を検出して、前記第一容器内に所定量の被試験水を貯留する水位制御手段を設けるとともに、前記殺菌剤供給手段を殺菌剤の定量吐出が可能な吐出装置とする。このように構成することで、所定濃度の殺菌剤を含む殺菌液を簡易な構成にて得ることができる。

【0028】

この吐出装置は、好ましくは、出願人が開発した特開平9−264269号公報に示されるような構成とする。この吐出装置は、好ましくは、押圧ローラを設けた本体部と、弾性チューブの一端に吐出液体の貯留体を接続するとともに、他端に逆止弁を接続した液体カートリッジを収納した液体カセットとからなり、この液体カセットを前記弾性チューブが前記押圧ローラの押圧作動を受けるように着脱自在に装着し、前記押圧ローラの回転運動により、前記押圧ローラの前記弾性チューブに対する押圧作動が、作用時と非作用時とを繰り返して液体を定量吐出する液体吐出装置とする。さらに、好ましくは、前記液体カセットが、前記押圧ローラと共働する円弧状ガイド部と、前記押圧ローラの回転時、前記押圧ローラが出入りする窓部と、前記貯留体を収容する収容部とを備えたカセットケースにより構成され、このカセットケース内に前記液体カートリッジを収納設置した構造とする。

【0029】

前記被試験水供給ラインは、水道管とすることもができるが、これに限定されない。この被試験水供給ラインは、その端部と前記第一容器とが縁切り状態で接続される。縁切りとは、前記第一容器に貯留の被試験水が前記被試験水供給ラインに逆流しないように、前記被試験水供給ラインの先端が前記被試験水に挿入されることなく、大気開放状態として、前記第一容器内へ被試験水を供給可能な接続状態を意味する。

【0030】

前記第二容器は、被試験水に培地を混合して、前記被試験水中の菌類を培養する容器である。この容器は、好ましくは、被試験水を培養に適した温度に加熱保温するため前記第二容器の外周面を加熱するヒータなどの加熱手段を備える。この加熱手段は、好ましくは、培養工程後の被試験水を無害なものにするために加熱殺菌する機能を持たせる。この加熱手段による加熱に耐え得るように、また、前記殺菌剤により変質しないように、この第二容器は、耐熱性,耐殺菌剤性の材料にて形成される。

【0031】

また、好ましくは、前記第二容器において、菌類の存否の判定を行うように構成する。すなわち,前記培地が前記第二容器内の被試験水と反応して発色する基質を含み、前記加熱手段により第二容器内の被試験水を培養に適した温度に加熱保持し、前記第二容器内の被試験水の変色を判定する判定手段により菌類の存否を判定する。この被試験水の変色の判定を可能とすべく、前記第二容器は、少なくとも一部を光透過性の材料により構成する。こうした構成により、前記第二容器が被試験水と培地の混合と、菌類の培養と、変色の判定と、培養後の被試験水の熱殺菌とに利用されるので、装置の構成をコンパクトなものとすることができる。前記第二容器の材質は、耐熱性と光透過性との点で、好ましくは、耐熱性ガラスとする。

【0032】

菌類の存否の判定は、菌類の種類に適した判定方法を用いることができる。大腸菌群の判定には、たとえば、特開2003−189844号公報,特開2004−229655号公報に記載のものを採用することができ,大腸菌の判定には、特開2004−3210

90号公報,特開2004−229655号公報に記載のものを採用することができる。

【0033】

また、この実施の形態2においては、好ましくは、前記第一容器,前記第一流路,前記第二容器および前記第二流路の各内面を洗浄する洗浄工程時、前記被試験水供給ラインからの被試験水を洗浄水として利用するように構成する。こうした構成により、別個に洗浄水供給のための装置を必要としないので、装置構成を簡素化できる。この実施の形態2においては、前記洗浄水を被試験水ではなく、蒸留水などの洗浄水とすることができる。この場合、前記被試験水供給ラインと別に洗浄水供給ラインを設ける。

【0034】

また、この実施の形態2においては、好ましくは、被試験水を所定量だけ前記第二容器へ貯留し、その後所定量の培地を供給するように構成する。前記第二容器内の被試験水を所定量とするには、被試験水を前記第一容器を介して被試験水を前記第二容器へ供給し、前記第三流路よりオーバーフローさせることで、実現される。前記オーバーフローの実施後、前記第二容器内の被試験水へ前記培地供給手段から所定量の培地を供給することにより、所定濃度の培地を含む被試験水を生成する。前記培地供給手段を培地の定量吐出が可能な吐出装置とすることにより、被試験水と培地とを所定割合で混合する機能を簡易な構成にて実現することができる。前記定量吐出可能な培地供給手段は、好ましくは、前記前記定量吐出可能な殺菌剤供給手段と同様な構成とする。

【0035】

さらに、この実施の形態2においては、好ましくは、前記第一容器は、その下端に前記第一流路の上端を着脱自在に接続する第一接続口を備え、前記第二容器は、筒状の本体部と、この本体部の上端に設けられ前記第一流路の下端を着脱自在に接続する第二接続口と、前記本体部の下端に設けられ前記第二流路の上端を着脱自在に接続する第三接続口と、前記本体部の上部に設けられ前記培地供給手段が接続される第四接続口とを備える。また、前記第三流路を設ける場合には、前記本体部の上部に設けられ前記第三流路が着脱自在に接続される第五接続口とを備える。

【0036】

ここで接続口とは、前記本体部に設けられ、前記各流路または前記培地供給手段の端部の挿脱を容易に行えるように、これら端部の口径に合わせた口径とした突出端部として構成されるものである。

【0037】

こうした構成により、開放と挟圧とが繰り返され、消耗部品である前記第一流路および前記第二流路の交換,前記第三流路の交換,前記培地供給手段の挿脱を容易に行える。

【0038】

前記各接続口の構成において、好ましくは、前記第一接続口および第二接続口の口径(特に内径)を前記第三接続口の口径よりも大きくする。こうした構成により、エアかみによる障害を防ぎ、確実に殺菌液および洗浄水を落下させるとともに、前記第一容器から第二容器への殺菌液,洗浄水の落下スピードを早くすることで、殺菌、洗浄の効果を向上させているとともに、菌類の存否の判定処理に要する時間を短縮している。

【0039】

また、前記本体部の内面形状は、好ましくは、前記第二接続口から前記第三接続口へ向けて流れる殺菌液および洗浄水が、内面全体に沿って流れる形状とする。たとえば、上端部および下端部を半球面状(ドーム状と称することができる。)とし、中間部を円筒状とする。こうした形状とすることにより、前記第二容器内周面全体を均一に殺菌、洗浄することができる。

【0040】

また、この実施の形態2においては、前記培地供給手段の培地供給口先端が前記第三接続口から前記本体部内へ突出するように構成している。この構成により、前記培地供給口の先端を前記第二容器の内面に沿って流下する、殺菌液および洗浄水により洗われることになり、前記先端における菌類の残留、繁殖を防止することができる。

【0041】

前記第一流路,前記第二流路,前記第三流路は、好ましくは、全体を弾性チューブにて構成する。弾性チューブとすることにより、各弾性チューブの脱着を容易に行うことができ、メンテナンス性が向上する。この弾性チューブの材質は、好ましくは、シリコンゴムとするが、これに限定されるものではない。

【0042】

前記第一流路に設ける第一弁および前記第二流路に設ける第二弁は、前記弾性チューブの挟圧(挟み付け)により流路を閉じ、挟圧力を解除することにより流路を開放する弁であり、所謂ピンチバルブと称される。こうしたピンチバルブを用いることで、弁部分からの液洩れを防止でき、安全性の高い装置を提供できるとともに、弁自体と殺菌剤との接触がないので弁の耐久性を向上できる。また、前記第三流路を設ける場合も、この第三流路にピンチバルブからなる第三弁を設ける。

【0043】

前記ピンチバルブとしては、電磁式の市販のものを使用することができるが、前記のように前記第二接続口および前記第二接続口の口径を大きくした場合は、前記第一流路の弾性チューブの口径も大きくなり、大きい挟圧力を要するために、大きい弁としたり、電力量が増加する課題がある。

【0044】

そこで、前記第一弁は、好ましくは、電力を節約できる構成のピンチバルブとする。このピンチバルブは、前記弾性チューブを挟んで配置される固定体および作動体を含み、前記作動体の開放位置,挟圧位置でそれぞれ前記弾性チューブを開放状態,閉止状態とする開閉機構と、モータの回転運動を前記作動体の移動に変換し、第一制御位置にて前記作動体を開放位置とし、第二制御位置にて前記作動体を挟圧位置とするカムとを備え、前記カムが第一制御位置とされるとき、前記弾性チューブは自らの弾性復元力を利用して前記作動体を開放位置へ移動させるように構成する。

【0045】

そして、このピンチバルブは、前記作動体を、一端側が前記固定体に回動自在に支持され、前記回動位置から離れた位置に前記弾性チューブを挟圧するための作動片を備えるものとする。そして、さらに好ましくは、前記カムの第一制御位置と第二制御位置とを検出する位置検出機構を備え、前記モータに通電することにより前記カムを第一制御位置と第二制御位置との間で移動させ、前記位置検出機構が前記第一制御位置および前記第二制御位置を検出すると前記モータの通電を停止するように構成する。

【0046】

前記制御手段は、前記殺菌剤供給手段の殺菌剤の吐出,前記培地供給手段の培地の吐出,前記第一弁の開閉および前記第二弁の開閉を制御し、前記第三流路に第三弁を備えるものにあっては、この第三弁を併せて制御する。そして、この制御手段は、少なくとも前記第二容器に所定量の被試験水と培地を貯留して、増殖に適した温度に保持して被試験水中の菌類を培養させる培養工程と、菌類の存否を判定する判定工程と、この判定工程後に被試験水を加熱殺菌する第一殺菌(熱殺菌)工程と、前記第一容器,前記第一流路,前記第二容器および前記第二流路などを殺菌液により殺菌する第二殺菌工程と、殺菌したこれらの要素を洗浄水により洗浄する洗浄工程とを繰り返して行う。

【0047】

前記第一殺菌工程は、前記培養工程後の前記第二容器内の被試験水を加熱殺菌する工程である。前記第二殺菌工程は、前記第一容器内の殺菌液を前記第一流路,前記第二容器および前記第二流路の順に流し、前記第三流路を備える場合にはこの第三流路にも流す工程である。前記洗浄工程は、前記第一容器内の洗浄水を前記第一流路,前記第二容器および前記第二流路の順に流し、前記第三流路を備える場合にはこの第三流路にも流す工程である。前記培養工程は、前記第一容器内の被試験水を前記第一流路を介して前記第二容器へ供給するとともに、前記第二容器へ培地を供給して菌類を培養させる工程である。前記判定工程は、前記第二容器内の被試験水中の菌類の存否を判定する工程である。

【実施例1】

【0048】

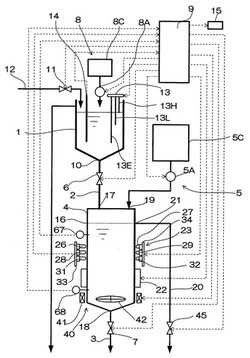

この発明の実施例1に係る大腸菌群判定装置を図に基づき説明する。図1は、同実施例1の模式的概略構成図を示し、図2は、同実施例1の外箱の一部を外した状態の斜視による説明図であり、図3は、同実施例1の要部の断面の押圧ローラ機構を省略した状態の説明図であり、図4は、同実施例1の要部の断面の培地供給手段および第一流路および第二流路を外した状態の説明図であり、図5は、同実施例1の他の要部の正面の説明図であり、図6は、同要部の一作動状態を示す斜視の説明図であり、図7は、同要部の他の作動状態を示す斜視の説明図であり、図8は、同実施例の制御手順を示すフローチャート図であり、図9は、図8の要部の制御手順を示すフローチャート図である。

【0049】

図1において、大腸菌群判定装置は、特定酵素基質培地法の一つであるX−Galを用いて被試験水中の大腸菌群の存否を自動的に判定するためのものであり、被試験水,殺菌液および洗浄水を選択的に貯留するための第一容器1と、この第一容器1の下方に配置され、第一流路2により前記第一容器1の底部と接続され、第二流路3が底部と接続される被試験水中の菌類を培養するための第二容器4と、この第二容器4へ培地を供給する培地供給手段5と、前記第一流路2の流路を開閉する第一弁6と、前記第二流路3を開閉する第二弁7と、前記第一容器1へ殺菌剤を供給する殺菌剤供給手段8と、前記培地供給手段(試薬供給手段と称することができる。)5,前記殺菌剤供給手段8,前記第一弁6および前記第二弁7を制御する制御器9とを主要部として備えている。

【0050】

前記第一容器1は、大腸菌類の存否の判定対象となる被試験水と、前記第一容器1,前記第一流路2,前記第二容器4,前記第二流路3および後記第三流路20の各内面を殺菌する殺菌液と、殺菌後の要素を洗浄する洗浄水とを選択的に貯留する機能を有する。

【0051】

この第一容器1は、上面開口のほぼ円筒状で下部がドーム状に形成され、底部に前記第一流路2を着脱自在に連結する第一接続口10を形成している。この第一容器1は、殺菌剤に強い材料(たとえば、塩化ビニールなど)を用いている。

【0052】

前記第一容器1の被試験水は、この発明の給水手段としての給水弁11を備えた被試験水供給ライン12にて供給される。この被試験水供給ライン12は、前記第一容器1と縁切り状態で接続されている。

【0053】

また、前記第一容器1の殺菌液は、前記殺菌剤供給手段8からの殺菌剤と前記被試験水供給ライン12からの被試験水とにより、殺菌を有効に行うために前記殺菌剤を所定濃度含んで生成されて、殺菌工程時に前記第一容器1に貯留されるように構成されている。前記洗浄水は、この実施例1では、前記被試験水供給ライン12から供給される被試験水とし、洗浄工程時に前記第一容器1に貯留される。

【0054】

前記第一容器1には、前記第一容器1内の水位を制御するための水位検出器13と、殺菌剤の濃度を検出する濃度検出センサ14とを備えている。この水位検出器13は、洗浄用水位を定める第一電極13Hと、洗浄用水位より低い殺菌用水位を定める第二電極13Lと、アース用の第三電極13Eとを備えている。この実施例1では、前記濃度検出センサ14は、次亜濃度を検出するセンサである。

【0055】

前記殺菌剤供給装置8は、殺菌剤を定量吐出可能なローラポンプ式の吐出装置であり、この実施例1では、特開平9−264269号公報に示されるものと同様な構成としている。この殺菌剤供給手段8は、第一押圧ローラ機構8Aを設けた第一本体部8Bと、弾性チューブの一端に吐出液体(殺菌剤)の貯留体を接続するとともに、他端に逆止弁(図示省略)を接続した液体カートリッジ(図示省略)を収納した第一液体カセット8Cとから

なり、この第一液体カセット8Cを前記弾性チューブが前記第一押圧ローラ機構8Aによる押圧作動を受けるように着脱自在に装着し、前記第一押圧ローラ機構8Aの回転運動により、前記第一押圧ローラ機構8Aの前記弾性チューブに対する押圧作動が、作用時と非作用時とを繰り返して殺菌剤を定量吐出するように構成されている。前記殺菌剤は、この実施例1では、次亜としているが、これに限定されない。

【0056】

前記第二容器4は、内部を殺菌する機能と、被試験水に培地を混合して、被試験水中の菌類を培養する培養機能と、菌類の培養による変色を判定する判定機能と、培養後の被試験水を加熱殺菌する加熱殺菌機能とを有するように構成されている。こうした機能が行えるように、この第二容器4は、耐殺菌剤性,耐熱性および光透過性を有する材料(この実施例1では、石英ガラス)にて形成されている。

【0057】

この第二容器4は、図3および図4を参照して、本体部16と、この本体部16の上端に設けられ前記第一流路2の下端を着脱自在に接続する第二接続口17と、前記本体部16の下端に設けられ前記第二流路3の上端を着脱自在に接続する第三接続口18と、前記本体部16の上部に設けられ前記培地供給手段5が接続される第四接続口19と、前記第四接続口19の下方に設けられオーバーフロー用の第三流路20が着脱自在に接続される第五接続口21とを一体的に形成している。

【0058】

前記第一接続口10および第二接続口17の口径は、前記第三接続口18の口径よりも大きくしている。その理由は、エアかみによる障害を防ぎ、殺菌液,洗浄水を確実に落下させるとともに、前記第一容器1から前記第二容器4への殺菌液,洗浄水の落下スピードを早くするためである。

【0059】

前記本体部16の内面形状は、前記第二接続口17から前記第三接続口18へ向けて流れる殺菌液および洗浄水が、内面全体に沿って流れるように、上端部および下端部を半球面状とし、中間部を円筒状としている。こうした形状とすることにより、前記本体部16内周面全体を均一に殺菌、洗浄できるように構成している。

【0060】

また、前記第二容器4は、図4を参照して、前記培養機能,すなわち被試験水を培養に適した温度に加熱保温するための温度調節装置として、前記本体部16の外周面を加熱する面状のヒータ22を備える。このヒータ22は、前記加熱殺菌機能,すなわち培養工程後の被試験水を無害なものにするように加熱殺菌する機能をなす手段としても用いている。

【0061】

また、前記第二容器4は、前記判定機能をなすための変色検出装置の一部を構成する透過光強度測定部(透過光量測定部と称することができる。)23を備えている。この透過光強度測定部23は、第一測定部〜第三測定部を含む。前記第一測定部は、第一発光素子26と、前記本体部16を挟んで前記第一発光素子26と対向する、たとえばフォトトランジスタ等の第一受光素子27とを主に備えており、前記第一発光素子26から照射されかつ前記本体部16を通過する光の透過光強度を測定するためのものである。この実施例1では、前記第一発光素子26の発光色は、大腸菌群の存在により培地を含む被試験水が青〜青緑へ変色するのを判定するために赤色としている。

【0062】

一方、前記第二測定部は、第二発光素子28と、前記本体部16を挟んで前記第二発光素子28と対向する、たとえばフォトトランジスタ等の第二受光素子29とを主に備えており、前記第二発光素子29から照射されかつ前記本体部16を通過する光の透過光強度を測定するためのものである。この実施例1では、前記第二発光素子26の発光色は、同被試験水の濁りを判定するために赤色以外の色としている。この第二測定部は、大腸菌群による変色なのか、それ以外の菌による濁りなのかを区別するために設けているが、必要

に応じてこれを設けない構成とすることができる。

【0063】

また、前記第三測定部は、培地を含んだ被試験水(培養液)が規定量注入されているかどうかを判定するためのものであり、第三透過率測定部30を備えている。この第三透過率測定部30は、緑色ダイオード等の緑色光を発光する第三発光素子31と、前記本体部16を挟んで前記第三発光素子31と対向する、たとえばフォトトランジスタ等の第三受光素子32とを主に備えており、前記第三発光素子31から照射されかつ前記本体部16を通過する緑色光の透過光強度を測定するためのものである。

【0064】

前記各発光素子26,28,31は、第一基板33に固定され、前記各受光素子27,29,32は、第二基板34に固定されている。前記第一基板33および前記第二基板34は、環状の第一支持部材35により弾性材料よりなるOリング74,74を介して前記本体部16の外周面に支持されている。

【0065】

前記培地供給手段5は、被試験水に対してX―Gal法を用いた特定酵素基質培地を供給するものであって、定量吐出可能なローラポンプ式のものとし、前記殺菌剤供給手段8と同様な構成としている。この培地供給手段5は、第二押圧ローラ機構5Aを設けた第二本体5Bと、弾性チューブの一端に吐出液体(培地)の貯留体を接続するとともに、他端に逆止弁(図示省略)を接続した液体カートリッジ(図示省略)を収納した第二液体カセット5Cとからなり、この液体カセット5Cを前記弾性チューブが前記第二押圧ローラ機構5Aの押圧作動を受けるように着脱自在に装着し、前記第二押圧ローラ機構5Aの回転運動により、前記第二押圧ローラ機構5Aの前記弾性チューブに対する押圧作動が、作用時と非作用時とを繰り返して培地を定量吐出するように構成されている。

【0066】

この実施例1においては、図3に示すように前記培地供給手段5の培地の供給口先端39が前記第三接続口19から前記本体部16内へ突出するように構成されている。すなわち、前記供給口先端39は、前記第二容器4の内面に沿って流下する殺菌液および洗浄水により洗われるように構成されている。

【0067】

また、図4を参照して、前記第二容器4の下端部には、貯留された被試験水を撹拌するための撹拌装置40を備えている。この撹拌装置40は、ステータコイル41と、本体部16の内の底部には設けた磁石を内蔵した球体状の攪拌子42とから構成されている。前記撹拌子42は、前記本体部16の底部にフリーな状態で載置され、被試験水を前記第三接続口18へスムーズに流すための溝43を1乃至複数条形成している。前記ステータコイル41は、第二支持部材44により前記第三接続口18の上端に支持されている。この排出を容易にするために、前記溝43に代えて、またはこれに加えて、前記本体部16に適数の突起(図示省略)を設けることができる。

【0068】

前記第一流路2,前記第二流路3,前記第三流路20は、全体をシリコンゴムからなる半透明の弾性チューブにて構成されている。前記第一流路2は、その両端を弾性を利用して前記第一接続口10および前記第二接続口17にはめ込む(差し込む)ことで接続している。前記第二流路3は、その上端を弾性を利用して前記第三接続口18にはめ込むことで接続している。前記第三流路20は、その一端を弾性を利用して前記第五接続口21にはめ込むことで接続している。前記第一流路2,前記第二流路3および前記第三流路20を透明または半透明のチューブとすることで、内面の汚れを確認することができる。

【0069】

前記第三流路20にも第三弁45を設けている。この第三弁45は、前記第二容器4からのオーバーフローを制御するために設けている。

【0070】

前記第一弁6,前記第二弁7,前記第三弁45は、いずれも弾性チューブの挟圧(挟み

付け)により流路を閉じ、挟圧力を解除することにより流路を開放するピンチバルブとしている。前記第二弁7および前記第三弁45は、弾性チューブの径が小さいので、市販の電磁式ピンチバルブ(たとえば、高砂電気工業社製のPK0802−NC)を用いている。

【0071】

前記第一弁6に使用するピンチバルブは、電力を節約できる構成のピンチバルブとしている。このピンチバルブを図5〜図7に基づき説明する。前記第一弁6は、弾性チューブからなる前記第一流路2を挟んで配置される固定体46および作動体48を含み、前記作動体48の開放位置(図6),挟圧位置(図7)でそれぞれ前記第一流路2を開放状態,閉止状態とする開閉機構49と、モータ50の回転運動を前記作動体48の移動に変換し、第一制御位置にて前記作動体48を開放位置とし、第二制御位置にて前記作動体48を挟圧位置とし、前記カム51が第一制御位置とされるとき、前記第一流路2が自らの弾性復元力により前記作動体48を開放位置へ移動させるカム51とを主要部として備えている。

【0072】

前記固定体46は、合成樹脂製の板状部材からなり、前述のように前記第一流路2を挟む機能を有するが、前記第一弁6の構成要素を支持する基板として機能する。

【0073】

前記作動体48は、合成樹脂製のL字状アームとして形成され、基部52と、この基部52の一端側において、前記第一流路2を挟むように、前記固定体46に設けた回動支持部53にて回動自在に支持される一対の支持片54,54と、前記基部52の他端側において、前記第一流路2と対面する側の面に設けられ前記第一流路2とほぼ垂直に当接して挟圧するための作動片55とを備えている。前記基部52の回動支持部側には、前記作動体48の開放位置と挟圧位置との間の移動を妨げないようにするための切欠部56を形成している。

【0074】

前記モータ50は、直流モータで、減速ギア機構57を介して回転軸58が連結され、この回転軸58に前記カム51が装着されている。前記モータ50は、前記減速ギア機構57を金属製の第一取付板59にネジにて固定し、この第一取付板59を前記固定体46にネジにて固定することで、前記固定体46に固定、支持されている。なお、前記モータ50は、直流モータ以外のモータとすることができる。

【0075】

この第一弁6には、前記カム51の第一制御位置と第二制御位置とを検出する位置検出機構60を備えている。この位置検出機構60は、前記回転軸58の先端に設けられ前記開放位置に対応する第一切欠61および前記挟圧位置に対応する第二切欠62を形成した位置検出板63と、この位置検出板63が回転して前記第一切欠61および前記第二切欠62が位置すると発光部64Aからの光を受光部64Bにて受光し、それ以外の位置で受光部にて受光しない光検出器64とを含んで構成している。前記光検出器64は、第二取付板65に装着されて、金属製の前記第一取付板59にネジにて固定される。前記カム51と前記位置検出板63とは、樹脂成形により一体的に構成されている。前記開放位置および前記挟圧位置においては、前記モータ50への通電は停止され、省電力の構成とされている。

【0076】

図4において、符号66は、前記透過光強度測定部23および前記ヒータ22に覆われていない前記本体部16の上部を覆う保温用の断熱材であり、67は、前記第二容器4内の上部の被試験水温度を検出する第一温度センサであり、68は、前記第二容器4内の下部の被試験水温度を検出する第二温度センサである。以上の実施例1の各構成要素は、図2に示すように、集積板69に装着されて、側板70,背板71,底板72,開閉自在の扉としての前板(図示省略)などからなる装置全体を覆う箱体73内に収容される。

【0077】

前記制御器9は、前記水位検出器13,前記濃度検出センサ14,前記透過光強度測定部23,前記第一温度センサ67,前記第二温度センサ68などからの信号を入力して、前記殺菌剤供給手段8の殺菌剤の吐出,前記培地供給手段5の培地の吐出,前記第一弁6の開閉,前記第二弁7,前記給水弁11、殺菌不良の警報などを行うための報知器15および前記第三弁45の開閉などを予め記憶した菌類判定プログラムに基づき制御する。前記報知器15は、この実施例1では視覚的警報を行う表示器とするが、聴覚的警報を行うものまたは、視覚的警報と聴覚的警報とを組み合わせて行う警報器とすることができ、必要に応じて携帯電話機などの端末とすることができる。

【0078】

前記菌類判定プログラムは、培養工程と、菌類の存否の判定工程と、培養後の被試験水を熱殺菌して排出する第一殺菌工程と、被試験水の流路を殺菌液にて殺菌する第二殺菌工程と、前記流路を洗浄水にて洗浄する洗浄工程とを主要工程として含み、これらの工程を繰り返して行うように構成されている。

【0079】

前記培養工程は、前記第一容器1内の被試験水を前記第一流路2を介して前記第二容器4へ供給するとともに、前記培地供給手段5から前記第二容器4へ培地を供給し、所定温度に保持することで菌類を培養させる工程である。

【0080】

前記判定工程は、前記第二容器4内の被試験水中の菌類の存否を判定する工程である。さらに説明すると、前記培地に前記第二容器4内の被試験水と反応して発色する基質を含ませ、前記ヒータ22により第二容器4内の被試験水を培養に適した温度に加熱保持し、前記第二容器4内の被試験水の変色を前記透過光強度測定部23による測定結果に基づき検出し、菌類の存否を判定する工程である。

【0081】

菌類の存否の判定は、菌類の種類に適した判定方法を用いることができるが、この実施例1の判定装置は、大腸菌群の存否を判定するものであり、特開2004−229655号公報に記載のものと同様のものを採用している。

【0082】

この実施例1において用いられる特定酵素基質培地、すなわち、前記培地供給手段5の液体カセット5C内に貯蔵される特定酵素基質培地は、基本的には、X−Galを用いる特定酵素基質培地(X−Gal培地)である。より具体的には、たとえば、社団法人日本水道協会発行、「上水試験方法 解説編 2001年版」842〜843頁の表に挙げられたピルビン酸添加X−Gal−MUG培地であり、酵素基質、大腸菌群培養のための栄養成分、塩類、界面活性剤およびpH調製剤を含むように調整されたものである。

【0083】

そして、この高濃度の特定酵素基質培地は、所定の色素をさらに含むものである。ここで用いられる色素は、緑色光の透過率が低下するように被試験水を着色させることができるものであり、かつ赤色の波長領域である660nm付近の波長領域に吸収ピークを示さないものである。このような色素としては、たとえば、520nm付近に極大吸収ピークを示す色素を用いることができる。但し、ここで用いる色素は、大腸菌群の存否の判定結果の信頼性を損ね難いもの、すなわち、大腸菌群の培養を妨げ難いものが好ましい。大腸菌群の培養を妨げ難い赤色の色素の具体例としては、エオシンYを挙げることができる。

【0084】

特定酵素基質培地における上述の色素の含有量は、被試験水に特定酵素基質培地を添加したときに、被試験水が当該色素の色に変色可能なように設定されていれば特に限定されるものではない。

【0085】

前記第一殺菌工程は、前記培養工程後の前記第二容器4内の被試験水を前記ヒータ22にて加熱殺菌する工程である。

【0086】

前記第二殺菌工程は、前記第一容器1内にて殺菌液を生成し、この殺菌液を前記第一流路2,前記第二容器4および前記第二流路3の順に流すとともに、前記第三流路20にも流す工程である。この第二殺菌工程中に、図9に示す殺菌液濃度(殺菌液中に含まれる殺菌剤の濃度)を検出し、その結果に基づく不具合処理が行われる。

【0087】

前記殺菌剤として特に好ましいものは、次亜等の塩素系殺菌剤である。塩素系殺菌剤は、各種の菌類に対して殺菌作用を示すだけではなく、漂白剤としても機能するため、洗浄工程において、前記第二容器4の透明性を高めることができる。

【0088】

前記洗浄工程は、前記第一容器1内の洗浄水を前記第一流路2,前記第二容器4および前記第二流路3の順に流すとともに、前記第三流路20に流す工程である。

【0089】

つぎに、この実施例1の動作を図8および図9に示すフローチャートに基づいて説明する。なお、ここでは、特定酵素基質培地として、赤色の色素を含むX−Gal培地を用いる場合について説明する。以下の説明において、各構成要素の作動の制御は、特に断らない限り、前記制御器9により行われる。

【0090】

図8を参照して、オペレータが実施例1の装置の電源をONにすると、ステップS1(以下、ステップSNは、単にSNと称する。)において、前記第一〜第三弁6,7,45および給水弁11を閉じる等の初期設定動作を実施する。

【0091】

つぎに、S2において、前処理工程を行う。この前処理工程とは、前記第一容器1,前記第一流路2,前記第二容器4,前記第二流路3および前記第三流路20の洗浄を行う工程である。この洗浄は、後記の洗浄工程と同様に行うことができ、洗浄の前に前記第二殺菌工程と同様に殺菌工程を行うように構成することができる。

【0092】

ここで、以下の各工程を説明する前に、前記第一弁6の開放と、閉止動作について説明する。まず、前記第一弁6の開放は、つぎのようにして行われる。図6および図7を参照して、図7に示す閉止状態にある前記第一弁6は、前記作動体48が前記カム51により押圧され、前記作動体48と前記固定体46とで、前記第一流路2を挟圧して、流路が押し潰されることで閉止状態とされている。この閉止状態において、前記モータ50を駆動し、前記位置検出板63の第一切欠61が図6に示す光検出器64にて光が検出される前記第一制御位置となるまで前記カム51を回転させ、前記モータ50を停止する。すると、前記カム51による前記作動体48への押圧力が解除され、前記作動体48は、前記第一流路2の自らの弾性力により開放位置へと回動し、流路が開放される。

【0093】

つぎに、前記第一弁6の閉止動作を説明する。前記第一弁6の閉止は、つぎのようにして行われる。図6に示す開放状態にある前記第一弁6を図7に示す閉止状態とするには、前記モータ50へ駆動信号を送る。そして、前記位置検出板63の第二切欠62が図7に示す光検出器64にて光が検出される前記第二制御位置となるまで前記カム51を回転させ、前記モータ50を停止する。すると、前記カム51により前記作動体48へ押圧力が加えられ、前記作動体52は、回動して前記第一流路2を挟圧し、流路を押し潰して流路を閉止する。

【0094】

(待機工程)

以上の前処理工程を終了すると、S3にて待機工程を行う。この待機工程では、オペレータが判定開始スイッチ(図示省略)をONしたか否か、または測定開始時刻となったかどうかを判断する。ここで、オペレータが判定開始スイッチをONにしない場合、または、測定開始時刻となっていない場合、そのまま待機状態を維持する。一方、オペレータが前記判定開始スイッチをONにすると、S4〜S11の各工程を開始する。

【0095】

(検水導入工程)

S4において、被試験水の導入(採水)を実施する。すなわち、前記第一弁6を開き、前記第二弁7および前記第三弁45を閉じた状態で、前記給水弁11を開き、前記被試験水供給ライン12から被試験水を前記第一容器1,前記第一流路2を介して前記第二容器4内へ供給する。前記第二容器4内を被試験水が満たしたタイミングで、前記第三弁45を開いて、被試験水を前記第三流路20からオーバーフローさせることで、前記第二容器4内に所定量だけ貯留する。この工程が終了すると、前記第一弁6および前記第三弁45を閉止する。このオーバーフローにより、前記第二容器4の上層部には、空気層が形成され、この空気層により菌類の存否を判定する変色を可能としている。

【0096】

(光強度測定工程)

この被試験水の供給終了のタイミング(タイマ制御による)で、ブランク測定を行う。このブランク測定とは、被試験水を前記第二容器4に入れた状態での光強度(ブランク)の測定である。まず、前記透過光強度測定部23により透過光強度を測定し、各種判定の基準値を求める。

【0097】

(培地注入工程)

ついで、S6において、培地(培養液)の注入を行う。すなわち、前記培地供給手段5の第二押圧ローラ機構5Aを駆動して、所定量の培地を前記第二容器4に貯留の被試験水へ供給する。この培地の注入時には、同時に前記ステータコイル41を作動させ、前記第二容器4内の被試験水を攪拌子42により攪拌する。この結果、注入された特定酵素基質培地は、被試験水中において均等に分散することになる。こうして、所定濃度の培地を含む被試験水が生成される。この培地注入工程において、培地が正常に注入されたかどうかの判定工程を行うことができる。

【0098】

(培養工程)

培地の注入が終了すると、S7で培養工程を行う。この培養工程では、前記ヒータ22を制御して、前記第一温度センサ60による検出温度が設定値となるように制御するとともに、前記撹拌装置40を駆動して、被試験水の加温撹拌を行う。そして、被試験水の温度が大腸菌群の培養に適した温度、たとえば36±1℃に達したか否かを判断する。被試験水の温度が当該温度に達すると、内部タイマーを作動させ、大腸菌群の培養に必要な所要の経過時間(所定時間)、たとえばピルビン酸添加X−Gal培地を用いるこの実施例1の場合は所定時間が経過したか否かを判断する。所定時間の経過が判定されると、つぎのS8の判定工程へ移行する。

【0099】

(判定工程)

この判定工程は、つぎのようにして行われる。この判定工程においては、つぎに、前記第一測定部の第一発光素子26および前記第二測定部の第二発光素子28を点灯する。そして、前記第二容器4を通過する、前記第一発光素子26および前記第二発光素子28からの光を前記第一受光素子27および前記第二受光素子29で受光し、光透過強度を測定する。以下の説明では、前記第二測定部による光透過強度測定による作用を省略している。

【0100】

ここで、前記第一発光素子26から発せられ前記第二容器4を通過する赤色光の透過率について説明する。特定酵素基質培地(以下、試薬という場合がある)が供給されかつ培養された被試験水は、大腸菌群を含まない場合、上述のような5,5−ジブロモ−4,4−ジクロロインジゴが生成しないため変色せず、赤色光の透過率は低下しにくい。これに対し、試薬が供給されかつ培養された被試験水は、大腸菌群を含む場合、青〜青緑色を呈する5,5−ジブロモ−4,4−ジクロロインジゴが生成するために青〜青緑色に変色す

るので、赤色光の透過率が急激に低下する。したがって、一般には、赤色光の透過率の大小により、被試験水の青〜青緑色への変色を判定することができる。すなわち、一般に、赤色光の透過率が低下すれば、被試験水が青〜青緑色に変色している(すなわち、被試験水が大腸菌群を含み、5,5−ジブロモ−4,4−ジクロロインジゴが生成している)ものと判断することができる。

【0101】

そして、測定した赤色光の透過率が陽性か陰性かを判別するしきい値より小さいか否かを判断する。ここで、赤色光の透過率がしきい値よりも小さい場合、被試験水中に大腸菌群が存在していることを示す「大腸菌群陽性」の旨を前記報知器15に表示する。

【0102】

一方、赤色光の透過率がしきい値値以上の場合、被試験水中に大腸菌群が存在しないことを示す「大腸菌群陰性」の旨を前記報知器15に表示する。

【0103】

以上説明した判定工程は、前記培養工程中に前記判定工程の判定処理を一定間隔で行うように構成することができる。この場合、前記培養工程の前記所定時間が経過していなくても陽性と判定すると前記培養工程を中止するように構成することができる。

【0104】

(第一殺菌工程)

この判定工程の開始から一定時間が経過すると、S9の第一殺菌(熱殺菌)工程を実施する。ここでは、前記ヒータ22および前記ステータコイル41を作動させ、前記第二容器4内の被試験水を高温加熱して撹拌する。そして、被試験水の温度が大腸菌群の殺菌に適した温度、たとえば80℃に達したか否かを判断する。被試験水の温度が80℃に達すると、前記内部タイマを作動させ、続いて大腸菌群の殺菌に必要な所定の経過時間、を判断する。

【0105】

所定時間が経過すると、被試験水の排出を行う。ここでは、前記第二弁7を開き被試験水を排出し、つぎの第二殺菌工程へ移行するする。

【0106】

(第二殺菌工程)

S10において、前記第二殺菌工程を行う。この第二殺菌工程は、つぎのようにして行われる。図9を参照して、S20において、前記第一容器1内へ少量の希釈水(この実施例1では被試験水)供給処理を行う。すなわち、前記給水弁11を開き、前記被試験水供給ライン12から少量の被試験水をタイマ制御により前記第一容器1内へ供給する。ついで、S21において、前記第一容器1内への所定量の殺菌剤注入処理を行う。すなわち、前記第一押圧ローラ機構8Aを所定回数だけ駆動して、前記第一液体カセット8C内の殺菌剤を前記第一容器1内へ定量だけ供給する。その後、S22にて、前記第一容器1内に所定量の希釈水供給処理を行う。すなわち、前記給水弁11を開き、前記被試験水供給ライン12から被試験水を前記第一容器1内へ供給する。前記第一容器1内の水位が前記第二電極13Lの先端位置まで達すると、前記給水弁11を閉じ、前記第一容器1内へ所定量の殺菌剤を含む被試験水を貯留する。こうして、所定濃度の殺菌剤を含む殺菌液が生成され、前記第一容器1内に貯留される。

【0107】

追加1

S22の処理において、この実施例1では、水位検出器13を用いて所定量の給水を行っているが、前記検出センサ14を用いることなく、前記給水弁11を設定時間開くことによるタイマ制御により所定量の給水を行うように構成することができる。また、この実施例1では、S21,S22の順で処理を行っているが、図10に示すようにS22,S21の順で処理を行うように構成することができる。この場合は、S20は不要である。

【0108】

そして、S23において、濃度調整処理が行われる。この処理は、前記濃度検出センサ14にて、次亜濃度を検出しながら次亜濃度が設定値以上の場合は、希釈水を追加注入し

、設定値より低い場合は、殺菌剤を追加注入する。この殺菌剤注入制御処理は必要回数分だけ行う。次亜濃度の設定値は、予め実験により求めて、設定する。

【0109】

ついで、S24にて、殺菌液の濃度判定処理が行われる。この濃度判定では、前記濃度検出センサ14からの検出信号が設定値以上かどうかを判定する。S24にて、設定値以下(NO)が判定されると、S26へ移行して、殺菌不良の警報処理を行う。この警報処理は、前記報知器15に濃度不足による殺菌不良を表示して行われる。この殺菌不良の警報は、殺菌不良が発生していることを警報するのではなく、殺菌不良の発生の可能性があること報知するものである。S26の警報処理においても前記第一容器1内に貯留の殺菌液を前記第二容器4へ供給する。

【0110】

S24にて検出信号が設定値以上(YES)であると判定されると、S25へ移行して、前記第一容器1内に貯留の殺菌液を前記第二容器4へ供給する殺菌液導入処理が行われる。この殺菌液導入処理は、つぎのように行われる。前記第二弁7および前記第三弁45を閉じて、前記第一弁6を開放すると、前記第一容器1内の殺菌液が前記第一流路2を通して前記第二容器4内へ供給される。この第二容器4内においては、殺菌液は、前記第二接続口10から前記本体部16の内面に沿って内面を殺菌しながら流れて、前記第二容器4内に貯留される。この流れにおいて、前記培地供給手段5の先端39を殺菌する。そして、前記第二容器2内を殺菌液で満たし、この貯留状態においても殺菌液と接触している前記第二容器4内を殺菌する。この第二容器4内全体への殺菌液の貯留後、タイマ制御により前記第三弁45を開き、前記第三流路20から殺菌液をオーバーフローさせる。これにより、前記第三流路20の内面の殺菌が行われる。ここで前記第一容器1に貯留される殺菌液の量は、前記第二容器2内容積よりも多くなるように構成されている。

【0111】

前記第三流路20の殺菌が終わると、タイマ制御により前記第二弁7を開いて、前記第二流路3を通して殺菌液を排出する。この排出により、前記第二流路3内面の殺菌が行われる。殺菌液の排出が終わるタイミングで、前記第一弁6および前記第二弁7を閉じる。前記第二弁7の開放のタイミングは、この実施例1では、前記殺菌液の供給が停止されてから所定時間後としているが、殺菌液の前記第二容器4への供給開始時、または開始前に開いておく構成(滅菌液を排出しながら内面の殺菌を行う構成)とすることができる。

【0112】

(洗浄工程)

以上の第二殺菌工程を適数N1回行うと、図8を参照して、S11にて洗浄工程を行う。この洗浄工程は、つぎのようにして行われる。まず、前記給水弁11を開き、前記被試験水供給ライン12から洗浄水としての被試験水を前記第一容器1内へ供給する。前記第一容器1内の水位が前記第一電極13Hの先端位置まで達すると、前記給水弁11を閉じ、前記第一容器1内へ所定量の被試験水を貯留する。この貯留が終了すると、前記第一容器1内の被試験水を用いて前記第一流路2,前記第二容器4,前記第二流路3および前記第三流路20の内面を洗浄する。

【0113】

より具体的には、前記給水弁11を開き、前記被試験水供給ライン12から被試験水を前記第一容器1内へ供給する。前記第一容器1内の水位が前記第一電極13Hの先端位置まで達すると、前記給水弁11を閉じ、前記第一容器1内へ所定量(たとえば、500cc)の被試験水を貯留する。前記第一弁6を開き、前記第二弁7および前記第三弁45を閉じた状態で、前記第一容器1内の被試験水を前記第二容器4へ供給する。前記第二容器4内を被試験水が満たしたタイミングで、前記第二弁7および前記第三弁45を開いて、被試験水を前記第二流路3および第三流路20から排出することで、流路の内面の洗浄を行う。この洗浄工程においても前記培地供給手段5の先端39の洗浄が行われる。S11の洗浄工程を終えると、S3で待機する。

【0114】

以上説明した実施例1によれば、第二殺菌工程中に前記濃度検出センサ14による殺菌液の濃度検出と検出結果に基づく、濃度調整処理S23が行われる。その後濃度判定処理S24が行われ、まず、濃度不足の場合は、前記報知器15にて殺菌不良を警報する。その結果、濃度不足の殺菌液による前記第二容器4の殺菌不良に起因する菌類存否の誤判定を防止することができる。

【0115】

また、培養工程,判定工程,第一殺菌工程,第二殺菌工程,洗浄工程が順次行われる。前記第二殺菌工程時には前記第一容器1内の殺菌液が、前記第一流路2,前記第二容器4および前記第二流路3,前記第三流路20の順にポンプを用いることなく、重力により、しかも洗浄水が滞留する屈曲部の無い流路を流れる。また、洗浄工程時には洗浄水が、さらに培養工程時には、被試験水が、殺菌工程時と同様に滞留無く流れる。その結果、被試験水および殺菌液の滞留による殺菌洩れや、正しい培養および判定ができないという不都合を防止できる。

【0116】

また、前記第一容器1にて定量吐出型の前記殺菌剤供給手段8と前記水位検出器13とを用いて、殺菌剤を被試験水にて希釈して殺菌液を簡単に生成することができる。その結果、多量の殺菌液を貯留するタンクおよびこのタンクから殺菌液を供給するポンプを必要としないので、装置構成を簡素化できる。また、培地の供給を定量吐出型の前記培地供給手段5により行い、前記被試験水の前記第二容器4への定量供給を前記第一容器1と前記水位検出器13とにより行うので、所定濃度を含む被試験水の生成を簡易に行うことができ、この点においても装置構成を簡素化できる。

【0117】

また、前記第一弁6,前記第二弁7および前記第三弁45をピンチバルブで構成しているので、殺菌液および洗浄水の滞留や洩れが防止でき、安全性が高く、弁の耐久性の高い菌類判定装置を提供できる。また、前記第一弁6は、モータ駆動式の省電力タイプに構成しているので、省エネルギーを実現できる。

【0118】

また、前記殺菌剤供給手段8および前記培地供給手段5をカートリッジ式のものとしているので、殺菌剤および培地の補給を容易に行うことができる。

【0119】

また、前記殺菌剤が、前記第二容器4へ直接供給されることなく、前記第一容器1へ供給されるので、かりに前記殺菌剤供給手段8から殺菌剤がタレ落ちたりしても、培養中の菌類を死滅させることがなく、適正な培養を行うことができる。

【0120】

さらに、前記被試験水供給ライン12を前記第一容器1により縁切りしているので、前記被試験水供給ライン12の汚染を防止することができる。

【0121】

この発明は、前記実施例1に限定されるものではなく、前記実施例1では、殺菌液を殺菌剤と被試験水とで生成するように構成しているが、被試験水以外の液体と殺菌剤とで殺菌液を生成するように構成できる。また、予め殺菌剤を所定濃度で含む殺菌液を貯留するタンクを設けてこのタンクから前記第一容器1へ殺菌液を供給するように構成することができる。また、前記実施例1では、洗浄水を被試験水としたが、被試験水以外の蒸留水などの液体とすることができる。さらに、前記実施例1では、特定酵素基質培地としてピルビン酸添加X−Gal培地を利用し、また、当該特定酵素基質培地に添加する色素として赤色の色素を用いたが、これに限定されるものではない。

【図面の簡単な説明】

【0122】

【図1】本発明の実施例1の概略構成図を示す図。

【図2】同実施例1の外箱を外した状態の斜視による説明図。

【図3】同実施例1の要部の断面の説明図。

【図4】同実施例1の要部の断面の説明図。

【図5】同実施例1の他の要部の正面の説明図。

【図6】図5の一作動状態を示す斜視の説明図。

【図7】図5の他の作動状態を示す斜視の説明図。

【図8】同実施例1の要部制御手順を示すフローチャート図。

【図9】図8の要部制御手順を示すフローチャート図。

【図10】図9の変形例の制御手順を示すフローチャート図。

【符号の説明】

【0123】

1 第一容器

2 第一流路

3 第二流路

4 第二容器

5 培地供給手段

6 第一弁

7 第二弁

8 殺菌剤供給手段

9 制御器

14 濃度検出センサ

15 報知器

【技術分野】

【0001】

本発明は、大腸菌群などの菌類判定装置に関する。

【背景技術】

【0002】

この発明の出願人は、被試験水中における大腸菌群の存否を特定酵素基質培地法に基づいて自動的に判定できる菌類判定装置を特許文献1などにて提案している。

【0003】

この特許文献1に記載のような菌類判定装置においては、菌類を培養するセル(容器)への培養液(培地)の供給は、容器の下部からポンプおよび電磁弁を用いて行うものである。

【0004】

この出願の発明者等は、この種菌類判定装置の開発を進めた結果、ポンプ,弁および容器に被試験水が滞留し、確実な被試験水の入れ換えができないことにより殺菌洩れが発生する。また、殺菌剤の残留が発生する。こうした殺菌洩れや殺菌剤の残留によって培養を正しく行えない。また、培地供給用のポンプを必要とし、装置構成が複雑となるなどの課題があることを見出した。

【0005】

この出願の発明者は、これらの課題を解決する菌類判定装置を発明し、特願2006−336586にて出願している。この出願の菌類判定装置の更なる開発過程において、この種菌類判定装置においては、殺菌液による殺菌不良が菌類培養のための容器の菌類による汚れをもたらし、菌類の存否の誤判定を招くという課題を見出した。

【0006】

【特許文献1】特開2004−229655号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

この発明が解決しようとする課題は、菌類培養のための容器の殺菌を確実に行い、菌類の存否の誤判定を防止することである。

【課題を解決するための手段】

【0008】

この発明は、前記課題を解決するためになされたものであって、請求項1に記載の発明は、殺菌剤を希釈して生成した殺菌液を第一容器に貯留した後、被試験水中の菌類を培養するための第二容器へ供給して第二容器内の殺菌を行う菌類判定装置であって、前記殺菌液の濃度検出手段と、この濃度検出手段による検出値に基づき、不具合処理を行う制御手段とを備えたことを特徴としている。

【0009】

請求項2に記載の発明は、請求項1において、前記不具合処理が、殺菌液の濃度調整および/または警報を含むことを特徴としている。

【0010】

請求項1または請求項2に記載の発明によれば、前記濃度検出手段による殺菌剤の濃度検出に基づき、殺菌不良警報や殺菌液の濃度調整などの不具合処理が行われるので、前記第二容器の殺菌不良による菌類存否の誤判定を防止することができる。

【0011】

請求項3に記載の発明は、請求項1において、前記濃度検出手段が前記第一容器内の殺菌液中に挿入される濃度検出センサであることを特徴としている。

【0012】

請求項3に記載の発明によれば、請求項1に記載の発明による効果に加えて、殺菌剤に

色素を加えて透過率で濃度検出を行うものと比較して、濃度検出を確実に行えるという効果を奏する。

【0013】

請求項4に記載の発明は、請求項1または請求項2において、前記第一容器内へ希釈水を供給する給水手段と、前記第一容器へ殺菌剤を供給する殺菌剤供給手段と、前記給水手段および前記殺菌剤供給手段を制御して、前記第一容器内に所定濃度の殺菌液を生成する制御手段とを備えることを特徴としている。

【0014】

請求項4に記載の発明によれば、請求項1または請求項2に記載の発明による効果に加えて、殺菌液の生成と生成した殺菌液の前記第二容器への供給を簡易に行うことができるという効果を奏する。

【発明の効果】

【0015】

この発明によれば、菌類培養のための容器の殺菌を確実に行い、菌類の存否の誤判定を防止することができる。

【発明を実施するための最良の形態】

【0016】

この発明の実施の形態は、大腸菌群などの菌類の存否を判定する菌類判定装置に適用される。

【0017】

(実施の形態1)

この実施の形態1は、殺菌剤を希釈して生成した殺菌液を第一容器に貯留した後、被試験水中の菌類を培養するための第二容器へ供給して第二容器内の殺菌を行う菌類判定装置であって、前記殺菌液の濃度検出手段と、この濃度検出手段による検出値に基づき、不具合処理を行う制御手段とを備えたことを特徴とする菌類判定装置である。

【0018】

この実施の形態1によれば、殺菌剤を希釈水により希釈して生成した殺菌液は、まず前記第一容器内に貯留され、その後前記第二容器内へ供給され、前記第二容器内を殺菌する。同時に、前記第一容器から前記第二容器への導入流路や前記第二容器からの排出流路を殺菌する。前記殺菌液は、前記濃度検出手段により殺菌剤の濃度が検出され、前記制御手段は、その検出値に基づき、殺菌不良の警報などの不具合処理を行う。

【0019】

前記不具合処理としては、菌類の存否の誤判定防止に間接的に結びつく間接的処理および誤判定防止に直接的に結びつく直接処理が含まれる。前記間接処理としては、殺菌液中の雑菌剤の濃度を検出してその検出値が設定値以下の場合、殺菌不良(または濃度不足)の警報(または報知)処理が含まれる。この殺菌不良の警報により装置の使用者は、然るべき対策を取ることにより誤判定を防止することができる。前記直接的処理としては、前記第一容器内の殺菌液を前記第二容器へ供給する処理を中断する処理や殺菌液の濃度に応じて殺菌剤または希釈水の注入を制御する濃度調整処理が含まれる。

【0020】

この実施の形態1においては、好ましくは、前記濃度検出手段は、殺菌剤を次亜塩素酸ナトリウム(以下、次亜と称する。)とする場合には、次亜濃度を検出する次亜濃度センサとする。前記濃度検出手段としては、殺菌剤に色素を加えて殺菌液に色素を含ませて、発光素子と受光素子とを用いて透過率で検出する透過率により濃度検出手段とすることも可能である。しかしながら、この濃度検出手段は、色素が脱色したり、殺菌剤濃度の低下により、正確な濃度検出が行えない虞があるが、前記濃度検出手段を前記第一容器内の殺菌液中に挿入される濃度検出センサにて構成することにより、正確な濃度検出を行うことができる。

【0021】

前記濃度検出手段は、前述のように、好ましくは、前記第一容器内で殺菌剤を希釈水に

より希釈して生成した殺菌液の濃度検出を行うものとするが、これに限定されるものではなく、耐熱性を有する濃度検出手段であれば、前記第二容器内に殺菌液を導入した後、前記第二容器に設けた濃度検出手段にて濃度検出を行うように構成することができる。また、前記第一容器と別の容器を設け、この容器にて濃度検出を行うように構成することができる。この場合は、前記第一容器および前記第二容器と別の容器を必要とするので、装置構成が複雑となる点で不利である。

【0022】

また、前記実施の形態1においては、好ましくは、前記第一容器内へ希釈水を供給する給水手段と、前記第一容器へ殺菌剤を供給する殺菌剤供給手段と、前記給水手段および前記殺菌剤供給手段を制御して、前記第一容器内に所定濃度の殺菌液を生成する制御手段とを備えるように構成する。この構成を採用することにより、殺菌液の生成と前記第二容器への殺菌液の供給を比較的簡易に行うことができる。

【0023】

(実施の形態2)

この実施の形態1は、より具体的には、つぎの実施の形態2において好適に実施される。この実施の形態2においても、前記実施の形態1と同様に、濃度検出手段を備えているが、その説明を省略している。この実施の形態2は、被試験水中における菌類の存否を判定するための菌類判定装置であって、被試験水供給ラインを備え、前記被試験水,殺菌液および洗浄水を選択的に貯留するための第一容器と、この第一容器の下方に配置され、少なくとも一部が弾性チューブからなる第一流路により前記第一容器の底部と接続され、少なくとも一部が弾性チューブからなる第二流路が底部に接続される前記被試験水中の菌類を培養するための第二容器と、この第二容器へ培地を供給する培地供給手段と、前記第一流路の弾性チューブの開放,挟圧により流路を開閉する第一弁と、前記第二流路の弾性チューブの開放、挟圧により流路を開閉する第二弁と、前記培地供給手段,前記第一弁および前記第二弁を制御する制御手段とを備え、前記制御手段は、前記第一容器内の被試験水を前記第一流路を介して前記第二容器へ供給するとともに、前記第二容器へ培地を供給して菌類を培養させる培養工程と、培養後の被試験水を加熱殺菌して前記第二流路から排出する第一殺菌工程と、前記第一容器内の殺菌液を前記第一流路,前記第二容器および前記第二流路に流す第二殺菌工程と、前記第一容器内の洗浄水を前記第一流路,前記第二容器および前記第二流路に流す洗浄工程とを行うことを特徴としている。

【0024】

この実施の形態2においては、培養工程,殺菌工程,洗浄工程が順次行われる。殺菌工程時には前記第一容器内の殺菌液が、前記第一流路,前記第二容器および前記第二流路の順に重力により、しかも滞留する屈曲部の無い流路を流れる。また、洗浄工程時には洗浄水が、さらに培養工程時には、被試験水が、殺菌工程時と同様に滞留無く流れる。かりに、被試験水が滞留して残留すると、新たな被試験水が滞留被試験水中の菌類の影響を受け、また殺菌液が滞留して残留すると、被試験水中の菌類を死滅させる虞があるので、結果として適切な培養および菌類の存否の判定ができないことになる。しかしながら、この実施の形態においては、被試験水および殺菌液の滞留による殺菌洩れや、正しい培養および判定ができないという不都合を防止できる。

【0025】

ここで、前記発明の実施の形態2の各構成要素について説明する。以下の説明では、前記実施の形態1において前記実施の形態2と共通する構成要素は、前記実施の形態2と同様であるので、その説明を省略している。前記第一容器は、被試験水,殺菌液および洗浄水を選択的に貯留する機能を有する。この第一容器は、内面に殺菌液や被試験水が付着したり、残留したりすることがなければ、その形状および材質において、特に限定されないが、好ましくは、底部に開口を有するじょうご型やホッパー型の形状とし、耐次亜の材質とする。

【0026】

前記実施の形態2においては、好ましくは、前記第一容器へ被試験水を供給する被試験水供給ラインと、前記第一容器に殺菌剤を供給する殺菌剤供給手段を備える。そして、前

記第一容器,前記第一流路,前記第二容器および前記第二流路の各内面を殺菌する殺菌工程時、前記殺菌剤供給手段からの殺菌剤と前記被試験水供給ラインからの被試験水とにより殺菌液を生成する。この殺菌液は、必要とする殺菌を有効に行うために前記殺菌剤を所定濃度含ませている。こうした構成により、被試験水と殺菌剤とから所定の殺菌液を前記第一容器にて生成することができ、多量の殺菌液を貯留する殺菌液タンクを不要とするので、装置構成を簡素化できる。

【0027】

この所定濃度の殺菌液を得るために、好ましくは、前記第一容器内の水位を検出して、前記第一容器内に所定量の被試験水を貯留する水位制御手段を設けるとともに、前記殺菌剤供給手段を殺菌剤の定量吐出が可能な吐出装置とする。このように構成することで、所定濃度の殺菌剤を含む殺菌液を簡易な構成にて得ることができる。

【0028】

この吐出装置は、好ましくは、出願人が開発した特開平9−264269号公報に示されるような構成とする。この吐出装置は、好ましくは、押圧ローラを設けた本体部と、弾性チューブの一端に吐出液体の貯留体を接続するとともに、他端に逆止弁を接続した液体カートリッジを収納した液体カセットとからなり、この液体カセットを前記弾性チューブが前記押圧ローラの押圧作動を受けるように着脱自在に装着し、前記押圧ローラの回転運動により、前記押圧ローラの前記弾性チューブに対する押圧作動が、作用時と非作用時とを繰り返して液体を定量吐出する液体吐出装置とする。さらに、好ましくは、前記液体カセットが、前記押圧ローラと共働する円弧状ガイド部と、前記押圧ローラの回転時、前記押圧ローラが出入りする窓部と、前記貯留体を収容する収容部とを備えたカセットケースにより構成され、このカセットケース内に前記液体カートリッジを収納設置した構造とする。

【0029】

前記被試験水供給ラインは、水道管とすることもができるが、これに限定されない。この被試験水供給ラインは、その端部と前記第一容器とが縁切り状態で接続される。縁切りとは、前記第一容器に貯留の被試験水が前記被試験水供給ラインに逆流しないように、前記被試験水供給ラインの先端が前記被試験水に挿入されることなく、大気開放状態として、前記第一容器内へ被試験水を供給可能な接続状態を意味する。

【0030】

前記第二容器は、被試験水に培地を混合して、前記被試験水中の菌類を培養する容器である。この容器は、好ましくは、被試験水を培養に適した温度に加熱保温するため前記第二容器の外周面を加熱するヒータなどの加熱手段を備える。この加熱手段は、好ましくは、培養工程後の被試験水を無害なものにするために加熱殺菌する機能を持たせる。この加熱手段による加熱に耐え得るように、また、前記殺菌剤により変質しないように、この第二容器は、耐熱性,耐殺菌剤性の材料にて形成される。

【0031】

また、好ましくは、前記第二容器において、菌類の存否の判定を行うように構成する。すなわち,前記培地が前記第二容器内の被試験水と反応して発色する基質を含み、前記加熱手段により第二容器内の被試験水を培養に適した温度に加熱保持し、前記第二容器内の被試験水の変色を判定する判定手段により菌類の存否を判定する。この被試験水の変色の判定を可能とすべく、前記第二容器は、少なくとも一部を光透過性の材料により構成する。こうした構成により、前記第二容器が被試験水と培地の混合と、菌類の培養と、変色の判定と、培養後の被試験水の熱殺菌とに利用されるので、装置の構成をコンパクトなものとすることができる。前記第二容器の材質は、耐熱性と光透過性との点で、好ましくは、耐熱性ガラスとする。

【0032】

菌類の存否の判定は、菌類の種類に適した判定方法を用いることができる。大腸菌群の判定には、たとえば、特開2003−189844号公報,特開2004−229655号公報に記載のものを採用することができ,大腸菌の判定には、特開2004−3210

90号公報,特開2004−229655号公報に記載のものを採用することができる。

【0033】

また、この実施の形態2においては、好ましくは、前記第一容器,前記第一流路,前記第二容器および前記第二流路の各内面を洗浄する洗浄工程時、前記被試験水供給ラインからの被試験水を洗浄水として利用するように構成する。こうした構成により、別個に洗浄水供給のための装置を必要としないので、装置構成を簡素化できる。この実施の形態2においては、前記洗浄水を被試験水ではなく、蒸留水などの洗浄水とすることができる。この場合、前記被試験水供給ラインと別に洗浄水供給ラインを設ける。

【0034】

また、この実施の形態2においては、好ましくは、被試験水を所定量だけ前記第二容器へ貯留し、その後所定量の培地を供給するように構成する。前記第二容器内の被試験水を所定量とするには、被試験水を前記第一容器を介して被試験水を前記第二容器へ供給し、前記第三流路よりオーバーフローさせることで、実現される。前記オーバーフローの実施後、前記第二容器内の被試験水へ前記培地供給手段から所定量の培地を供給することにより、所定濃度の培地を含む被試験水を生成する。前記培地供給手段を培地の定量吐出が可能な吐出装置とすることにより、被試験水と培地とを所定割合で混合する機能を簡易な構成にて実現することができる。前記定量吐出可能な培地供給手段は、好ましくは、前記前記定量吐出可能な殺菌剤供給手段と同様な構成とする。

【0035】

さらに、この実施の形態2においては、好ましくは、前記第一容器は、その下端に前記第一流路の上端を着脱自在に接続する第一接続口を備え、前記第二容器は、筒状の本体部と、この本体部の上端に設けられ前記第一流路の下端を着脱自在に接続する第二接続口と、前記本体部の下端に設けられ前記第二流路の上端を着脱自在に接続する第三接続口と、前記本体部の上部に設けられ前記培地供給手段が接続される第四接続口とを備える。また、前記第三流路を設ける場合には、前記本体部の上部に設けられ前記第三流路が着脱自在に接続される第五接続口とを備える。

【0036】

ここで接続口とは、前記本体部に設けられ、前記各流路または前記培地供給手段の端部の挿脱を容易に行えるように、これら端部の口径に合わせた口径とした突出端部として構成されるものである。

【0037】

こうした構成により、開放と挟圧とが繰り返され、消耗部品である前記第一流路および前記第二流路の交換,前記第三流路の交換,前記培地供給手段の挿脱を容易に行える。

【0038】

前記各接続口の構成において、好ましくは、前記第一接続口および第二接続口の口径(特に内径)を前記第三接続口の口径よりも大きくする。こうした構成により、エアかみによる障害を防ぎ、確実に殺菌液および洗浄水を落下させるとともに、前記第一容器から第二容器への殺菌液,洗浄水の落下スピードを早くすることで、殺菌、洗浄の効果を向上させているとともに、菌類の存否の判定処理に要する時間を短縮している。

【0039】

また、前記本体部の内面形状は、好ましくは、前記第二接続口から前記第三接続口へ向けて流れる殺菌液および洗浄水が、内面全体に沿って流れる形状とする。たとえば、上端部および下端部を半球面状(ドーム状と称することができる。)とし、中間部を円筒状とする。こうした形状とすることにより、前記第二容器内周面全体を均一に殺菌、洗浄することができる。

【0040】

また、この実施の形態2においては、前記培地供給手段の培地供給口先端が前記第三接続口から前記本体部内へ突出するように構成している。この構成により、前記培地供給口の先端を前記第二容器の内面に沿って流下する、殺菌液および洗浄水により洗われることになり、前記先端における菌類の残留、繁殖を防止することができる。

【0041】

前記第一流路,前記第二流路,前記第三流路は、好ましくは、全体を弾性チューブにて構成する。弾性チューブとすることにより、各弾性チューブの脱着を容易に行うことができ、メンテナンス性が向上する。この弾性チューブの材質は、好ましくは、シリコンゴムとするが、これに限定されるものではない。

【0042】

前記第一流路に設ける第一弁および前記第二流路に設ける第二弁は、前記弾性チューブの挟圧(挟み付け)により流路を閉じ、挟圧力を解除することにより流路を開放する弁であり、所謂ピンチバルブと称される。こうしたピンチバルブを用いることで、弁部分からの液洩れを防止でき、安全性の高い装置を提供できるとともに、弁自体と殺菌剤との接触がないので弁の耐久性を向上できる。また、前記第三流路を設ける場合も、この第三流路にピンチバルブからなる第三弁を設ける。

【0043】

前記ピンチバルブとしては、電磁式の市販のものを使用することができるが、前記のように前記第二接続口および前記第二接続口の口径を大きくした場合は、前記第一流路の弾性チューブの口径も大きくなり、大きい挟圧力を要するために、大きい弁としたり、電力量が増加する課題がある。

【0044】

そこで、前記第一弁は、好ましくは、電力を節約できる構成のピンチバルブとする。このピンチバルブは、前記弾性チューブを挟んで配置される固定体および作動体を含み、前記作動体の開放位置,挟圧位置でそれぞれ前記弾性チューブを開放状態,閉止状態とする開閉機構と、モータの回転運動を前記作動体の移動に変換し、第一制御位置にて前記作動体を開放位置とし、第二制御位置にて前記作動体を挟圧位置とするカムとを備え、前記カムが第一制御位置とされるとき、前記弾性チューブは自らの弾性復元力を利用して前記作動体を開放位置へ移動させるように構成する。

【0045】

そして、このピンチバルブは、前記作動体を、一端側が前記固定体に回動自在に支持され、前記回動位置から離れた位置に前記弾性チューブを挟圧するための作動片を備えるものとする。そして、さらに好ましくは、前記カムの第一制御位置と第二制御位置とを検出する位置検出機構を備え、前記モータに通電することにより前記カムを第一制御位置と第二制御位置との間で移動させ、前記位置検出機構が前記第一制御位置および前記第二制御位置を検出すると前記モータの通電を停止するように構成する。

【0046】

前記制御手段は、前記殺菌剤供給手段の殺菌剤の吐出,前記培地供給手段の培地の吐出,前記第一弁の開閉および前記第二弁の開閉を制御し、前記第三流路に第三弁を備えるものにあっては、この第三弁を併せて制御する。そして、この制御手段は、少なくとも前記第二容器に所定量の被試験水と培地を貯留して、増殖に適した温度に保持して被試験水中の菌類を培養させる培養工程と、菌類の存否を判定する判定工程と、この判定工程後に被試験水を加熱殺菌する第一殺菌(熱殺菌)工程と、前記第一容器,前記第一流路,前記第二容器および前記第二流路などを殺菌液により殺菌する第二殺菌工程と、殺菌したこれらの要素を洗浄水により洗浄する洗浄工程とを繰り返して行う。

【0047】

前記第一殺菌工程は、前記培養工程後の前記第二容器内の被試験水を加熱殺菌する工程である。前記第二殺菌工程は、前記第一容器内の殺菌液を前記第一流路,前記第二容器および前記第二流路の順に流し、前記第三流路を備える場合にはこの第三流路にも流す工程である。前記洗浄工程は、前記第一容器内の洗浄水を前記第一流路,前記第二容器および前記第二流路の順に流し、前記第三流路を備える場合にはこの第三流路にも流す工程である。前記培養工程は、前記第一容器内の被試験水を前記第一流路を介して前記第二容器へ供給するとともに、前記第二容器へ培地を供給して菌類を培養させる工程である。前記判定工程は、前記第二容器内の被試験水中の菌類の存否を判定する工程である。

【実施例1】

【0048】

この発明の実施例1に係る大腸菌群判定装置を図に基づき説明する。図1は、同実施例1の模式的概略構成図を示し、図2は、同実施例1の外箱の一部を外した状態の斜視による説明図であり、図3は、同実施例1の要部の断面の押圧ローラ機構を省略した状態の説明図であり、図4は、同実施例1の要部の断面の培地供給手段および第一流路および第二流路を外した状態の説明図であり、図5は、同実施例1の他の要部の正面の説明図であり、図6は、同要部の一作動状態を示す斜視の説明図であり、図7は、同要部の他の作動状態を示す斜視の説明図であり、図8は、同実施例の制御手順を示すフローチャート図であり、図9は、図8の要部の制御手順を示すフローチャート図である。

【0049】

図1において、大腸菌群判定装置は、特定酵素基質培地法の一つであるX−Galを用いて被試験水中の大腸菌群の存否を自動的に判定するためのものであり、被試験水,殺菌液および洗浄水を選択的に貯留するための第一容器1と、この第一容器1の下方に配置され、第一流路2により前記第一容器1の底部と接続され、第二流路3が底部と接続される被試験水中の菌類を培養するための第二容器4と、この第二容器4へ培地を供給する培地供給手段5と、前記第一流路2の流路を開閉する第一弁6と、前記第二流路3を開閉する第二弁7と、前記第一容器1へ殺菌剤を供給する殺菌剤供給手段8と、前記培地供給手段(試薬供給手段と称することができる。)5,前記殺菌剤供給手段8,前記第一弁6および前記第二弁7を制御する制御器9とを主要部として備えている。

【0050】

前記第一容器1は、大腸菌類の存否の判定対象となる被試験水と、前記第一容器1,前記第一流路2,前記第二容器4,前記第二流路3および後記第三流路20の各内面を殺菌する殺菌液と、殺菌後の要素を洗浄する洗浄水とを選択的に貯留する機能を有する。

【0051】

この第一容器1は、上面開口のほぼ円筒状で下部がドーム状に形成され、底部に前記第一流路2を着脱自在に連結する第一接続口10を形成している。この第一容器1は、殺菌剤に強い材料(たとえば、塩化ビニールなど)を用いている。

【0052】

前記第一容器1の被試験水は、この発明の給水手段としての給水弁11を備えた被試験水供給ライン12にて供給される。この被試験水供給ライン12は、前記第一容器1と縁切り状態で接続されている。

【0053】

また、前記第一容器1の殺菌液は、前記殺菌剤供給手段8からの殺菌剤と前記被試験水供給ライン12からの被試験水とにより、殺菌を有効に行うために前記殺菌剤を所定濃度含んで生成されて、殺菌工程時に前記第一容器1に貯留されるように構成されている。前記洗浄水は、この実施例1では、前記被試験水供給ライン12から供給される被試験水とし、洗浄工程時に前記第一容器1に貯留される。

【0054】

前記第一容器1には、前記第一容器1内の水位を制御するための水位検出器13と、殺菌剤の濃度を検出する濃度検出センサ14とを備えている。この水位検出器13は、洗浄用水位を定める第一電極13Hと、洗浄用水位より低い殺菌用水位を定める第二電極13Lと、アース用の第三電極13Eとを備えている。この実施例1では、前記濃度検出センサ14は、次亜濃度を検出するセンサである。

【0055】

前記殺菌剤供給装置8は、殺菌剤を定量吐出可能なローラポンプ式の吐出装置であり、この実施例1では、特開平9−264269号公報に示されるものと同様な構成としている。この殺菌剤供給手段8は、第一押圧ローラ機構8Aを設けた第一本体部8Bと、弾性チューブの一端に吐出液体(殺菌剤)の貯留体を接続するとともに、他端に逆止弁(図示省略)を接続した液体カートリッジ(図示省略)を収納した第一液体カセット8Cとから

なり、この第一液体カセット8Cを前記弾性チューブが前記第一押圧ローラ機構8Aによる押圧作動を受けるように着脱自在に装着し、前記第一押圧ローラ機構8Aの回転運動により、前記第一押圧ローラ機構8Aの前記弾性チューブに対する押圧作動が、作用時と非作用時とを繰り返して殺菌剤を定量吐出するように構成されている。前記殺菌剤は、この実施例1では、次亜としているが、これに限定されない。

【0056】

前記第二容器4は、内部を殺菌する機能と、被試験水に培地を混合して、被試験水中の菌類を培養する培養機能と、菌類の培養による変色を判定する判定機能と、培養後の被試験水を加熱殺菌する加熱殺菌機能とを有するように構成されている。こうした機能が行えるように、この第二容器4は、耐殺菌剤性,耐熱性および光透過性を有する材料(この実施例1では、石英ガラス)にて形成されている。

【0057】

この第二容器4は、図3および図4を参照して、本体部16と、この本体部16の上端に設けられ前記第一流路2の下端を着脱自在に接続する第二接続口17と、前記本体部16の下端に設けられ前記第二流路3の上端を着脱自在に接続する第三接続口18と、前記本体部16の上部に設けられ前記培地供給手段5が接続される第四接続口19と、前記第四接続口19の下方に設けられオーバーフロー用の第三流路20が着脱自在に接続される第五接続口21とを一体的に形成している。

【0058】

前記第一接続口10および第二接続口17の口径は、前記第三接続口18の口径よりも大きくしている。その理由は、エアかみによる障害を防ぎ、殺菌液,洗浄水を確実に落下させるとともに、前記第一容器1から前記第二容器4への殺菌液,洗浄水の落下スピードを早くするためである。

【0059】

前記本体部16の内面形状は、前記第二接続口17から前記第三接続口18へ向けて流れる殺菌液および洗浄水が、内面全体に沿って流れるように、上端部および下端部を半球面状とし、中間部を円筒状としている。こうした形状とすることにより、前記本体部16内周面全体を均一に殺菌、洗浄できるように構成している。

【0060】

また、前記第二容器4は、図4を参照して、前記培養機能,すなわち被試験水を培養に適した温度に加熱保温するための温度調節装置として、前記本体部16の外周面を加熱する面状のヒータ22を備える。このヒータ22は、前記加熱殺菌機能,すなわち培養工程後の被試験水を無害なものにするように加熱殺菌する機能をなす手段としても用いている。

【0061】

また、前記第二容器4は、前記判定機能をなすための変色検出装置の一部を構成する透過光強度測定部(透過光量測定部と称することができる。)23を備えている。この透過光強度測定部23は、第一測定部〜第三測定部を含む。前記第一測定部は、第一発光素子26と、前記本体部16を挟んで前記第一発光素子26と対向する、たとえばフォトトランジスタ等の第一受光素子27とを主に備えており、前記第一発光素子26から照射されかつ前記本体部16を通過する光の透過光強度を測定するためのものである。この実施例1では、前記第一発光素子26の発光色は、大腸菌群の存在により培地を含む被試験水が青〜青緑へ変色するのを判定するために赤色としている。

【0062】

一方、前記第二測定部は、第二発光素子28と、前記本体部16を挟んで前記第二発光素子28と対向する、たとえばフォトトランジスタ等の第二受光素子29とを主に備えており、前記第二発光素子29から照射されかつ前記本体部16を通過する光の透過光強度を測定するためのものである。この実施例1では、前記第二発光素子26の発光色は、同被試験水の濁りを判定するために赤色以外の色としている。この第二測定部は、大腸菌群による変色なのか、それ以外の菌による濁りなのかを区別するために設けているが、必要

に応じてこれを設けない構成とすることができる。

【0063】

また、前記第三測定部は、培地を含んだ被試験水(培養液)が規定量注入されているかどうかを判定するためのものであり、第三透過率測定部30を備えている。この第三透過率測定部30は、緑色ダイオード等の緑色光を発光する第三発光素子31と、前記本体部16を挟んで前記第三発光素子31と対向する、たとえばフォトトランジスタ等の第三受光素子32とを主に備えており、前記第三発光素子31から照射されかつ前記本体部16を通過する緑色光の透過光強度を測定するためのものである。

【0064】

前記各発光素子26,28,31は、第一基板33に固定され、前記各受光素子27,29,32は、第二基板34に固定されている。前記第一基板33および前記第二基板34は、環状の第一支持部材35により弾性材料よりなるOリング74,74を介して前記本体部16の外周面に支持されている。

【0065】

前記培地供給手段5は、被試験水に対してX―Gal法を用いた特定酵素基質培地を供給するものであって、定量吐出可能なローラポンプ式のものとし、前記殺菌剤供給手段8と同様な構成としている。この培地供給手段5は、第二押圧ローラ機構5Aを設けた第二本体5Bと、弾性チューブの一端に吐出液体(培地)の貯留体を接続するとともに、他端に逆止弁(図示省略)を接続した液体カートリッジ(図示省略)を収納した第二液体カセット5Cとからなり、この液体カセット5Cを前記弾性チューブが前記第二押圧ローラ機構5Aの押圧作動を受けるように着脱自在に装着し、前記第二押圧ローラ機構5Aの回転運動により、前記第二押圧ローラ機構5Aの前記弾性チューブに対する押圧作動が、作用時と非作用時とを繰り返して培地を定量吐出するように構成されている。

【0066】

この実施例1においては、図3に示すように前記培地供給手段5の培地の供給口先端39が前記第三接続口19から前記本体部16内へ突出するように構成されている。すなわち、前記供給口先端39は、前記第二容器4の内面に沿って流下する殺菌液および洗浄水により洗われるように構成されている。

【0067】

また、図4を参照して、前記第二容器4の下端部には、貯留された被試験水を撹拌するための撹拌装置40を備えている。この撹拌装置40は、ステータコイル41と、本体部16の内の底部には設けた磁石を内蔵した球体状の攪拌子42とから構成されている。前記撹拌子42は、前記本体部16の底部にフリーな状態で載置され、被試験水を前記第三接続口18へスムーズに流すための溝43を1乃至複数条形成している。前記ステータコイル41は、第二支持部材44により前記第三接続口18の上端に支持されている。この排出を容易にするために、前記溝43に代えて、またはこれに加えて、前記本体部16に適数の突起(図示省略)を設けることができる。

【0068】

前記第一流路2,前記第二流路3,前記第三流路20は、全体をシリコンゴムからなる半透明の弾性チューブにて構成されている。前記第一流路2は、その両端を弾性を利用して前記第一接続口10および前記第二接続口17にはめ込む(差し込む)ことで接続している。前記第二流路3は、その上端を弾性を利用して前記第三接続口18にはめ込むことで接続している。前記第三流路20は、その一端を弾性を利用して前記第五接続口21にはめ込むことで接続している。前記第一流路2,前記第二流路3および前記第三流路20を透明または半透明のチューブとすることで、内面の汚れを確認することができる。

【0069】

前記第三流路20にも第三弁45を設けている。この第三弁45は、前記第二容器4からのオーバーフローを制御するために設けている。

【0070】

前記第一弁6,前記第二弁7,前記第三弁45は、いずれも弾性チューブの挟圧(挟み

付け)により流路を閉じ、挟圧力を解除することにより流路を開放するピンチバルブとしている。前記第二弁7および前記第三弁45は、弾性チューブの径が小さいので、市販の電磁式ピンチバルブ(たとえば、高砂電気工業社製のPK0802−NC)を用いている。

【0071】

前記第一弁6に使用するピンチバルブは、電力を節約できる構成のピンチバルブとしている。このピンチバルブを図5〜図7に基づき説明する。前記第一弁6は、弾性チューブからなる前記第一流路2を挟んで配置される固定体46および作動体48を含み、前記作動体48の開放位置(図6),挟圧位置(図7)でそれぞれ前記第一流路2を開放状態,閉止状態とする開閉機構49と、モータ50の回転運動を前記作動体48の移動に変換し、第一制御位置にて前記作動体48を開放位置とし、第二制御位置にて前記作動体48を挟圧位置とし、前記カム51が第一制御位置とされるとき、前記第一流路2が自らの弾性復元力により前記作動体48を開放位置へ移動させるカム51とを主要部として備えている。

【0072】

前記固定体46は、合成樹脂製の板状部材からなり、前述のように前記第一流路2を挟む機能を有するが、前記第一弁6の構成要素を支持する基板として機能する。

【0073】

前記作動体48は、合成樹脂製のL字状アームとして形成され、基部52と、この基部52の一端側において、前記第一流路2を挟むように、前記固定体46に設けた回動支持部53にて回動自在に支持される一対の支持片54,54と、前記基部52の他端側において、前記第一流路2と対面する側の面に設けられ前記第一流路2とほぼ垂直に当接して挟圧するための作動片55とを備えている。前記基部52の回動支持部側には、前記作動体48の開放位置と挟圧位置との間の移動を妨げないようにするための切欠部56を形成している。

【0074】

前記モータ50は、直流モータで、減速ギア機構57を介して回転軸58が連結され、この回転軸58に前記カム51が装着されている。前記モータ50は、前記減速ギア機構57を金属製の第一取付板59にネジにて固定し、この第一取付板59を前記固定体46にネジにて固定することで、前記固定体46に固定、支持されている。なお、前記モータ50は、直流モータ以外のモータとすることができる。

【0075】

この第一弁6には、前記カム51の第一制御位置と第二制御位置とを検出する位置検出機構60を備えている。この位置検出機構60は、前記回転軸58の先端に設けられ前記開放位置に対応する第一切欠61および前記挟圧位置に対応する第二切欠62を形成した位置検出板63と、この位置検出板63が回転して前記第一切欠61および前記第二切欠62が位置すると発光部64Aからの光を受光部64Bにて受光し、それ以外の位置で受光部にて受光しない光検出器64とを含んで構成している。前記光検出器64は、第二取付板65に装着されて、金属製の前記第一取付板59にネジにて固定される。前記カム51と前記位置検出板63とは、樹脂成形により一体的に構成されている。前記開放位置および前記挟圧位置においては、前記モータ50への通電は停止され、省電力の構成とされている。

【0076】

図4において、符号66は、前記透過光強度測定部23および前記ヒータ22に覆われていない前記本体部16の上部を覆う保温用の断熱材であり、67は、前記第二容器4内の上部の被試験水温度を検出する第一温度センサであり、68は、前記第二容器4内の下部の被試験水温度を検出する第二温度センサである。以上の実施例1の各構成要素は、図2に示すように、集積板69に装着されて、側板70,背板71,底板72,開閉自在の扉としての前板(図示省略)などからなる装置全体を覆う箱体73内に収容される。

【0077】

前記制御器9は、前記水位検出器13,前記濃度検出センサ14,前記透過光強度測定部23,前記第一温度センサ67,前記第二温度センサ68などからの信号を入力して、前記殺菌剤供給手段8の殺菌剤の吐出,前記培地供給手段5の培地の吐出,前記第一弁6の開閉,前記第二弁7,前記給水弁11、殺菌不良の警報などを行うための報知器15および前記第三弁45の開閉などを予め記憶した菌類判定プログラムに基づき制御する。前記報知器15は、この実施例1では視覚的警報を行う表示器とするが、聴覚的警報を行うものまたは、視覚的警報と聴覚的警報とを組み合わせて行う警報器とすることができ、必要に応じて携帯電話機などの端末とすることができる。

【0078】

前記菌類判定プログラムは、培養工程と、菌類の存否の判定工程と、培養後の被試験水を熱殺菌して排出する第一殺菌工程と、被試験水の流路を殺菌液にて殺菌する第二殺菌工程と、前記流路を洗浄水にて洗浄する洗浄工程とを主要工程として含み、これらの工程を繰り返して行うように構成されている。

【0079】

前記培養工程は、前記第一容器1内の被試験水を前記第一流路2を介して前記第二容器4へ供給するとともに、前記培地供給手段5から前記第二容器4へ培地を供給し、所定温度に保持することで菌類を培養させる工程である。

【0080】

前記判定工程は、前記第二容器4内の被試験水中の菌類の存否を判定する工程である。さらに説明すると、前記培地に前記第二容器4内の被試験水と反応して発色する基質を含ませ、前記ヒータ22により第二容器4内の被試験水を培養に適した温度に加熱保持し、前記第二容器4内の被試験水の変色を前記透過光強度測定部23による測定結果に基づき検出し、菌類の存否を判定する工程である。

【0081】

菌類の存否の判定は、菌類の種類に適した判定方法を用いることができるが、この実施例1の判定装置は、大腸菌群の存否を判定するものであり、特開2004−229655号公報に記載のものと同様のものを採用している。

【0082】

この実施例1において用いられる特定酵素基質培地、すなわち、前記培地供給手段5の液体カセット5C内に貯蔵される特定酵素基質培地は、基本的には、X−Galを用いる特定酵素基質培地(X−Gal培地)である。より具体的には、たとえば、社団法人日本水道協会発行、「上水試験方法 解説編 2001年版」842〜843頁の表に挙げられたピルビン酸添加X−Gal−MUG培地であり、酵素基質、大腸菌群培養のための栄養成分、塩類、界面活性剤およびpH調製剤を含むように調整されたものである。

【0083】

そして、この高濃度の特定酵素基質培地は、所定の色素をさらに含むものである。ここで用いられる色素は、緑色光の透過率が低下するように被試験水を着色させることができるものであり、かつ赤色の波長領域である660nm付近の波長領域に吸収ピークを示さないものである。このような色素としては、たとえば、520nm付近に極大吸収ピークを示す色素を用いることができる。但し、ここで用いる色素は、大腸菌群の存否の判定結果の信頼性を損ね難いもの、すなわち、大腸菌群の培養を妨げ難いものが好ましい。大腸菌群の培養を妨げ難い赤色の色素の具体例としては、エオシンYを挙げることができる。

【0084】

特定酵素基質培地における上述の色素の含有量は、被試験水に特定酵素基質培地を添加したときに、被試験水が当該色素の色に変色可能なように設定されていれば特に限定されるものではない。

【0085】

前記第一殺菌工程は、前記培養工程後の前記第二容器4内の被試験水を前記ヒータ22にて加熱殺菌する工程である。

【0086】

前記第二殺菌工程は、前記第一容器1内にて殺菌液を生成し、この殺菌液を前記第一流路2,前記第二容器4および前記第二流路3の順に流すとともに、前記第三流路20にも流す工程である。この第二殺菌工程中に、図9に示す殺菌液濃度(殺菌液中に含まれる殺菌剤の濃度)を検出し、その結果に基づく不具合処理が行われる。

【0087】

前記殺菌剤として特に好ましいものは、次亜等の塩素系殺菌剤である。塩素系殺菌剤は、各種の菌類に対して殺菌作用を示すだけではなく、漂白剤としても機能するため、洗浄工程において、前記第二容器4の透明性を高めることができる。

【0088】

前記洗浄工程は、前記第一容器1内の洗浄水を前記第一流路2,前記第二容器4および前記第二流路3の順に流すとともに、前記第三流路20に流す工程である。

【0089】

つぎに、この実施例1の動作を図8および図9に示すフローチャートに基づいて説明する。なお、ここでは、特定酵素基質培地として、赤色の色素を含むX−Gal培地を用いる場合について説明する。以下の説明において、各構成要素の作動の制御は、特に断らない限り、前記制御器9により行われる。

【0090】

図8を参照して、オペレータが実施例1の装置の電源をONにすると、ステップS1(以下、ステップSNは、単にSNと称する。)において、前記第一〜第三弁6,7,45および給水弁11を閉じる等の初期設定動作を実施する。

【0091】

つぎに、S2において、前処理工程を行う。この前処理工程とは、前記第一容器1,前記第一流路2,前記第二容器4,前記第二流路3および前記第三流路20の洗浄を行う工程である。この洗浄は、後記の洗浄工程と同様に行うことができ、洗浄の前に前記第二殺菌工程と同様に殺菌工程を行うように構成することができる。

【0092】

ここで、以下の各工程を説明する前に、前記第一弁6の開放と、閉止動作について説明する。まず、前記第一弁6の開放は、つぎのようにして行われる。図6および図7を参照して、図7に示す閉止状態にある前記第一弁6は、前記作動体48が前記カム51により押圧され、前記作動体48と前記固定体46とで、前記第一流路2を挟圧して、流路が押し潰されることで閉止状態とされている。この閉止状態において、前記モータ50を駆動し、前記位置検出板63の第一切欠61が図6に示す光検出器64にて光が検出される前記第一制御位置となるまで前記カム51を回転させ、前記モータ50を停止する。すると、前記カム51による前記作動体48への押圧力が解除され、前記作動体48は、前記第一流路2の自らの弾性力により開放位置へと回動し、流路が開放される。

【0093】

つぎに、前記第一弁6の閉止動作を説明する。前記第一弁6の閉止は、つぎのようにして行われる。図6に示す開放状態にある前記第一弁6を図7に示す閉止状態とするには、前記モータ50へ駆動信号を送る。そして、前記位置検出板63の第二切欠62が図7に示す光検出器64にて光が検出される前記第二制御位置となるまで前記カム51を回転させ、前記モータ50を停止する。すると、前記カム51により前記作動体48へ押圧力が加えられ、前記作動体52は、回動して前記第一流路2を挟圧し、流路を押し潰して流路を閉止する。

【0094】

(待機工程)

以上の前処理工程を終了すると、S3にて待機工程を行う。この待機工程では、オペレータが判定開始スイッチ(図示省略)をONしたか否か、または測定開始時刻となったかどうかを判断する。ここで、オペレータが判定開始スイッチをONにしない場合、または、測定開始時刻となっていない場合、そのまま待機状態を維持する。一方、オペレータが前記判定開始スイッチをONにすると、S4〜S11の各工程を開始する。

【0095】

(検水導入工程)

S4において、被試験水の導入(採水)を実施する。すなわち、前記第一弁6を開き、前記第二弁7および前記第三弁45を閉じた状態で、前記給水弁11を開き、前記被試験水供給ライン12から被試験水を前記第一容器1,前記第一流路2を介して前記第二容器4内へ供給する。前記第二容器4内を被試験水が満たしたタイミングで、前記第三弁45を開いて、被試験水を前記第三流路20からオーバーフローさせることで、前記第二容器4内に所定量だけ貯留する。この工程が終了すると、前記第一弁6および前記第三弁45を閉止する。このオーバーフローにより、前記第二容器4の上層部には、空気層が形成され、この空気層により菌類の存否を判定する変色を可能としている。

【0096】

(光強度測定工程)

この被試験水の供給終了のタイミング(タイマ制御による)で、ブランク測定を行う。このブランク測定とは、被試験水を前記第二容器4に入れた状態での光強度(ブランク)の測定である。まず、前記透過光強度測定部23により透過光強度を測定し、各種判定の基準値を求める。

【0097】

(培地注入工程)

ついで、S6において、培地(培養液)の注入を行う。すなわち、前記培地供給手段5の第二押圧ローラ機構5Aを駆動して、所定量の培地を前記第二容器4に貯留の被試験水へ供給する。この培地の注入時には、同時に前記ステータコイル41を作動させ、前記第二容器4内の被試験水を攪拌子42により攪拌する。この結果、注入された特定酵素基質培地は、被試験水中において均等に分散することになる。こうして、所定濃度の培地を含む被試験水が生成される。この培地注入工程において、培地が正常に注入されたかどうかの判定工程を行うことができる。

【0098】

(培養工程)

培地の注入が終了すると、S7で培養工程を行う。この培養工程では、前記ヒータ22を制御して、前記第一温度センサ60による検出温度が設定値となるように制御するとともに、前記撹拌装置40を駆動して、被試験水の加温撹拌を行う。そして、被試験水の温度が大腸菌群の培養に適した温度、たとえば36±1℃に達したか否かを判断する。被試験水の温度が当該温度に達すると、内部タイマーを作動させ、大腸菌群の培養に必要な所要の経過時間(所定時間)、たとえばピルビン酸添加X−Gal培地を用いるこの実施例1の場合は所定時間が経過したか否かを判断する。所定時間の経過が判定されると、つぎのS8の判定工程へ移行する。

【0099】

(判定工程)

この判定工程は、つぎのようにして行われる。この判定工程においては、つぎに、前記第一測定部の第一発光素子26および前記第二測定部の第二発光素子28を点灯する。そして、前記第二容器4を通過する、前記第一発光素子26および前記第二発光素子28からの光を前記第一受光素子27および前記第二受光素子29で受光し、光透過強度を測定する。以下の説明では、前記第二測定部による光透過強度測定による作用を省略している。

【0100】

ここで、前記第一発光素子26から発せられ前記第二容器4を通過する赤色光の透過率について説明する。特定酵素基質培地(以下、試薬という場合がある)が供給されかつ培養された被試験水は、大腸菌群を含まない場合、上述のような5,5−ジブロモ−4,4−ジクロロインジゴが生成しないため変色せず、赤色光の透過率は低下しにくい。これに対し、試薬が供給されかつ培養された被試験水は、大腸菌群を含む場合、青〜青緑色を呈する5,5−ジブロモ−4,4−ジクロロインジゴが生成するために青〜青緑色に変色す

るので、赤色光の透過率が急激に低下する。したがって、一般には、赤色光の透過率の大小により、被試験水の青〜青緑色への変色を判定することができる。すなわち、一般に、赤色光の透過率が低下すれば、被試験水が青〜青緑色に変色している(すなわち、被試験水が大腸菌群を含み、5,5−ジブロモ−4,4−ジクロロインジゴが生成している)ものと判断することができる。

【0101】

そして、測定した赤色光の透過率が陽性か陰性かを判別するしきい値より小さいか否かを判断する。ここで、赤色光の透過率がしきい値よりも小さい場合、被試験水中に大腸菌群が存在していることを示す「大腸菌群陽性」の旨を前記報知器15に表示する。

【0102】

一方、赤色光の透過率がしきい値値以上の場合、被試験水中に大腸菌群が存在しないことを示す「大腸菌群陰性」の旨を前記報知器15に表示する。

【0103】

以上説明した判定工程は、前記培養工程中に前記判定工程の判定処理を一定間隔で行うように構成することができる。この場合、前記培養工程の前記所定時間が経過していなくても陽性と判定すると前記培養工程を中止するように構成することができる。

【0104】

(第一殺菌工程)

この判定工程の開始から一定時間が経過すると、S9の第一殺菌(熱殺菌)工程を実施する。ここでは、前記ヒータ22および前記ステータコイル41を作動させ、前記第二容器4内の被試験水を高温加熱して撹拌する。そして、被試験水の温度が大腸菌群の殺菌に適した温度、たとえば80℃に達したか否かを判断する。被試験水の温度が80℃に達すると、前記内部タイマを作動させ、続いて大腸菌群の殺菌に必要な所定の経過時間、を判断する。

【0105】

所定時間が経過すると、被試験水の排出を行う。ここでは、前記第二弁7を開き被試験水を排出し、つぎの第二殺菌工程へ移行するする。

【0106】

(第二殺菌工程)

S10において、前記第二殺菌工程を行う。この第二殺菌工程は、つぎのようにして行われる。図9を参照して、S20において、前記第一容器1内へ少量の希釈水(この実施例1では被試験水)供給処理を行う。すなわち、前記給水弁11を開き、前記被試験水供給ライン12から少量の被試験水をタイマ制御により前記第一容器1内へ供給する。ついで、S21において、前記第一容器1内への所定量の殺菌剤注入処理を行う。すなわち、前記第一押圧ローラ機構8Aを所定回数だけ駆動して、前記第一液体カセット8C内の殺菌剤を前記第一容器1内へ定量だけ供給する。その後、S22にて、前記第一容器1内に所定量の希釈水供給処理を行う。すなわち、前記給水弁11を開き、前記被試験水供給ライン12から被試験水を前記第一容器1内へ供給する。前記第一容器1内の水位が前記第二電極13Lの先端位置まで達すると、前記給水弁11を閉じ、前記第一容器1内へ所定量の殺菌剤を含む被試験水を貯留する。こうして、所定濃度の殺菌剤を含む殺菌液が生成され、前記第一容器1内に貯留される。

【0107】

追加1

S22の処理において、この実施例1では、水位検出器13を用いて所定量の給水を行っているが、前記検出センサ14を用いることなく、前記給水弁11を設定時間開くことによるタイマ制御により所定量の給水を行うように構成することができる。また、この実施例1では、S21,S22の順で処理を行っているが、図10に示すようにS22,S21の順で処理を行うように構成することができる。この場合は、S20は不要である。

【0108】

そして、S23において、濃度調整処理が行われる。この処理は、前記濃度検出センサ14にて、次亜濃度を検出しながら次亜濃度が設定値以上の場合は、希釈水を追加注入し

、設定値より低い場合は、殺菌剤を追加注入する。この殺菌剤注入制御処理は必要回数分だけ行う。次亜濃度の設定値は、予め実験により求めて、設定する。

【0109】

ついで、S24にて、殺菌液の濃度判定処理が行われる。この濃度判定では、前記濃度検出センサ14からの検出信号が設定値以上かどうかを判定する。S24にて、設定値以下(NO)が判定されると、S26へ移行して、殺菌不良の警報処理を行う。この警報処理は、前記報知器15に濃度不足による殺菌不良を表示して行われる。この殺菌不良の警報は、殺菌不良が発生していることを警報するのではなく、殺菌不良の発生の可能性があること報知するものである。S26の警報処理においても前記第一容器1内に貯留の殺菌液を前記第二容器4へ供給する。

【0110】

S24にて検出信号が設定値以上(YES)であると判定されると、S25へ移行して、前記第一容器1内に貯留の殺菌液を前記第二容器4へ供給する殺菌液導入処理が行われる。この殺菌液導入処理は、つぎのように行われる。前記第二弁7および前記第三弁45を閉じて、前記第一弁6を開放すると、前記第一容器1内の殺菌液が前記第一流路2を通して前記第二容器4内へ供給される。この第二容器4内においては、殺菌液は、前記第二接続口10から前記本体部16の内面に沿って内面を殺菌しながら流れて、前記第二容器4内に貯留される。この流れにおいて、前記培地供給手段5の先端39を殺菌する。そして、前記第二容器2内を殺菌液で満たし、この貯留状態においても殺菌液と接触している前記第二容器4内を殺菌する。この第二容器4内全体への殺菌液の貯留後、タイマ制御により前記第三弁45を開き、前記第三流路20から殺菌液をオーバーフローさせる。これにより、前記第三流路20の内面の殺菌が行われる。ここで前記第一容器1に貯留される殺菌液の量は、前記第二容器2内容積よりも多くなるように構成されている。

【0111】

前記第三流路20の殺菌が終わると、タイマ制御により前記第二弁7を開いて、前記第二流路3を通して殺菌液を排出する。この排出により、前記第二流路3内面の殺菌が行われる。殺菌液の排出が終わるタイミングで、前記第一弁6および前記第二弁7を閉じる。前記第二弁7の開放のタイミングは、この実施例1では、前記殺菌液の供給が停止されてから所定時間後としているが、殺菌液の前記第二容器4への供給開始時、または開始前に開いておく構成(滅菌液を排出しながら内面の殺菌を行う構成)とすることができる。

【0112】

(洗浄工程)

以上の第二殺菌工程を適数N1回行うと、図8を参照して、S11にて洗浄工程を行う。この洗浄工程は、つぎのようにして行われる。まず、前記給水弁11を開き、前記被試験水供給ライン12から洗浄水としての被試験水を前記第一容器1内へ供給する。前記第一容器1内の水位が前記第一電極13Hの先端位置まで達すると、前記給水弁11を閉じ、前記第一容器1内へ所定量の被試験水を貯留する。この貯留が終了すると、前記第一容器1内の被試験水を用いて前記第一流路2,前記第二容器4,前記第二流路3および前記第三流路20の内面を洗浄する。

【0113】

より具体的には、前記給水弁11を開き、前記被試験水供給ライン12から被試験水を前記第一容器1内へ供給する。前記第一容器1内の水位が前記第一電極13Hの先端位置まで達すると、前記給水弁11を閉じ、前記第一容器1内へ所定量(たとえば、500cc)の被試験水を貯留する。前記第一弁6を開き、前記第二弁7および前記第三弁45を閉じた状態で、前記第一容器1内の被試験水を前記第二容器4へ供給する。前記第二容器4内を被試験水が満たしたタイミングで、前記第二弁7および前記第三弁45を開いて、被試験水を前記第二流路3および第三流路20から排出することで、流路の内面の洗浄を行う。この洗浄工程においても前記培地供給手段5の先端39の洗浄が行われる。S11の洗浄工程を終えると、S3で待機する。

【0114】

以上説明した実施例1によれば、第二殺菌工程中に前記濃度検出センサ14による殺菌液の濃度検出と検出結果に基づく、濃度調整処理S23が行われる。その後濃度判定処理S24が行われ、まず、濃度不足の場合は、前記報知器15にて殺菌不良を警報する。その結果、濃度不足の殺菌液による前記第二容器4の殺菌不良に起因する菌類存否の誤判定を防止することができる。

【0115】

また、培養工程,判定工程,第一殺菌工程,第二殺菌工程,洗浄工程が順次行われる。前記第二殺菌工程時には前記第一容器1内の殺菌液が、前記第一流路2,前記第二容器4および前記第二流路3,前記第三流路20の順にポンプを用いることなく、重力により、しかも洗浄水が滞留する屈曲部の無い流路を流れる。また、洗浄工程時には洗浄水が、さらに培養工程時には、被試験水が、殺菌工程時と同様に滞留無く流れる。その結果、被試験水および殺菌液の滞留による殺菌洩れや、正しい培養および判定ができないという不都合を防止できる。

【0116】

また、前記第一容器1にて定量吐出型の前記殺菌剤供給手段8と前記水位検出器13とを用いて、殺菌剤を被試験水にて希釈して殺菌液を簡単に生成することができる。その結果、多量の殺菌液を貯留するタンクおよびこのタンクから殺菌液を供給するポンプを必要としないので、装置構成を簡素化できる。また、培地の供給を定量吐出型の前記培地供給手段5により行い、前記被試験水の前記第二容器4への定量供給を前記第一容器1と前記水位検出器13とにより行うので、所定濃度を含む被試験水の生成を簡易に行うことができ、この点においても装置構成を簡素化できる。

【0117】

また、前記第一弁6,前記第二弁7および前記第三弁45をピンチバルブで構成しているので、殺菌液および洗浄水の滞留や洩れが防止でき、安全性が高く、弁の耐久性の高い菌類判定装置を提供できる。また、前記第一弁6は、モータ駆動式の省電力タイプに構成しているので、省エネルギーを実現できる。

【0118】

また、前記殺菌剤供給手段8および前記培地供給手段5をカートリッジ式のものとしているので、殺菌剤および培地の補給を容易に行うことができる。

【0119】

また、前記殺菌剤が、前記第二容器4へ直接供給されることなく、前記第一容器1へ供給されるので、かりに前記殺菌剤供給手段8から殺菌剤がタレ落ちたりしても、培養中の菌類を死滅させることがなく、適正な培養を行うことができる。

【0120】

さらに、前記被試験水供給ライン12を前記第一容器1により縁切りしているので、前記被試験水供給ライン12の汚染を防止することができる。

【0121】

この発明は、前記実施例1に限定されるものではなく、前記実施例1では、殺菌液を殺菌剤と被試験水とで生成するように構成しているが、被試験水以外の液体と殺菌剤とで殺菌液を生成するように構成できる。また、予め殺菌剤を所定濃度で含む殺菌液を貯留するタンクを設けてこのタンクから前記第一容器1へ殺菌液を供給するように構成することができる。また、前記実施例1では、洗浄水を被試験水としたが、被試験水以外の蒸留水などの液体とすることができる。さらに、前記実施例1では、特定酵素基質培地としてピルビン酸添加X−Gal培地を利用し、また、当該特定酵素基質培地に添加する色素として赤色の色素を用いたが、これに限定されるものではない。

【図面の簡単な説明】

【0122】

【図1】本発明の実施例1の概略構成図を示す図。

【図2】同実施例1の外箱を外した状態の斜視による説明図。

【図3】同実施例1の要部の断面の説明図。

【図4】同実施例1の要部の断面の説明図。

【図5】同実施例1の他の要部の正面の説明図。

【図6】図5の一作動状態を示す斜視の説明図。

【図7】図5の他の作動状態を示す斜視の説明図。

【図8】同実施例1の要部制御手順を示すフローチャート図。

【図9】図8の要部制御手順を示すフローチャート図。

【図10】図9の変形例の制御手順を示すフローチャート図。

【符号の説明】

【0123】

1 第一容器

2 第一流路

3 第二流路

4 第二容器

5 培地供給手段

6 第一弁

7 第二弁

8 殺菌剤供給手段

9 制御器

14 濃度検出センサ

15 報知器

【特許請求の範囲】

【請求項1】

殺菌剤を希釈して生成した殺菌液を第一容器に貯留した後、被試験水中の菌類を培養するための第二容器へ供給して第二容器内の殺菌を行う菌類判定装置であって、

前記殺菌液の濃度検出手段と、

この濃度検出手段による検出値に基づき、不具合処理を行う制御手段とを備えたことを特徴とする菌類判定装置。

【請求項2】

前記不具合処理が、殺菌液の濃度調整および/または警報を含むことを特徴とする請求項1に記載の菌類判定装置。

【請求項3】

前記濃度検出手段が前記第一容器内の殺菌液中に挿入される濃度検出センサであることを特徴とする請求項1に記載の菌類判定装置。

【請求項4】

前記第一容器内へ希釈水を供給する給水手段と、

前記第一容器へ殺菌剤を供給する殺菌剤供給手段と、

前記給水手段および前記殺菌剤供給手段を制御して、前記第一容器内に所定濃度の殺菌液を生成する制御手段とを備えることを特徴とする請求項1または請求項2に記載の菌類判定装置。

【請求項1】

殺菌剤を希釈して生成した殺菌液を第一容器に貯留した後、被試験水中の菌類を培養するための第二容器へ供給して第二容器内の殺菌を行う菌類判定装置であって、

前記殺菌液の濃度検出手段と、

この濃度検出手段による検出値に基づき、不具合処理を行う制御手段とを備えたことを特徴とする菌類判定装置。

【請求項2】

前記不具合処理が、殺菌液の濃度調整および/または警報を含むことを特徴とする請求項1に記載の菌類判定装置。

【請求項3】

前記濃度検出手段が前記第一容器内の殺菌液中に挿入される濃度検出センサであることを特徴とする請求項1に記載の菌類判定装置。

【請求項4】

前記第一容器内へ希釈水を供給する給水手段と、

前記第一容器へ殺菌剤を供給する殺菌剤供給手段と、

前記給水手段および前記殺菌剤供給手段を制御して、前記第一容器内に所定濃度の殺菌液を生成する制御手段とを備えることを特徴とする請求項1または請求項2に記載の菌類判定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−289410(P2008−289410A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−137518(P2007−137518)

【出願日】平成19年5月24日(2007.5.24)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年5月24日(2007.5.24)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【Fターム(参考)】

[ Back to top ]