落下防止柵及び搬送システム

【課題】搬送車からの被搬送物の落下を防止すると共に、被搬送物の効率的な搬送を実現する。

【解決手段】落下防止柵600は、天井に敷設された軌道100を走行することで被搬送物400を搬送する搬送車200の下方側に、軌道に沿うように設けられる。落下防止柵は、軌道に沿う方向に延在するように設けられた縦行部材と、軌道に交わる方向に延在するように設けられており、縦行部材と接続された横行部材とを備える。縦行部材及び横行部材のうち一方の部材は、被搬送物が通過する領域を形成できるように、他方の部材に対して着脱可能とされている。

【解決手段】落下防止柵600は、天井に敷設された軌道100を走行することで被搬送物400を搬送する搬送車200の下方側に、軌道に沿うように設けられる。落下防止柵は、軌道に沿う方向に延在するように設けられた縦行部材と、軌道に交わる方向に延在するように設けられており、縦行部材と接続された横行部材とを備える。縦行部材及び横行部材のうち一方の部材は、被搬送物が通過する領域を形成できるように、他方の部材に対して着脱可能とされている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば天井に敷設された軌道に沿って走行する搬送車からの被搬送物の落下を防止する落下防止柵、及び該落下防止柵を備える搬送システムの技術分野に関する。

【背景技術】

【0002】

半導体製造では、工場自動化の一つとして、材料であるシリコンウェハを容器(例えば、FOUP等)に収容し、それをホイスト付き天井走行式搬送装置(所謂OHT:Overhead Hoist Transport)で自動搬送することがある。OHTは、把持部(グリッパ)で、FOUPのトップフランジを把持して搬送するが、例えばフランジが破損する等してFOUPが落下して、下にいる人や物にぶつかってしまうおそれがある。また、FOUP中のウェハの全損傷も避けられない。

【0003】

搬送途中におけるFOUPの落下防止対策としては、従来FOUPが比較的軽かったこともあり、OHTビークル側に落下防止装置を付ける等の対応で十分と考えられてきた。しかし、ウェハの大口径化(具体的には、例えば300mmであったものが450mmに変化)に伴い、FOUPも大型化、大重量化してしまうため、落下に対する安全策としては、OHTビークル側の対応のみでは、不十分と考えられるようになった。

【0004】

このため、OHT軌道下側に、落下防止柵を設置する技術が提案されている。例えば特許文献1及び2では、OHTビークルからの荷の落下を防止するための柵が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平2−27965号公報

【特許文献2】特開昭62−290696号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

半導体製造工場では、将来的に新たな半導体製造装置を増設しようとした際に、それに容易に対応できるようにすることが好ましい。半導体製造装置は、非常に高価であるため、当初からフル生産量に対する全製造装置を設置するのではなく、生産量に応じて徐々に装置を増設していく場合がほとんどである。

【0007】

しかしながら、上述した特許文献1及び2に記載の落下防止柵は、軌道に対して固定されるように設けられている。よって、半導体製造装置を増設した場合に、増設箇所でのFOUPの受け渡し(即ち、搬送車と新たな半導体製造装置間での受け渡し)を行うためには、大幅な或いは全面的な改造工事が求められてしまう。即ち、単に落下防止柵を用いるだけでは、FOUPの落下を防止できたとしても、将来的な装置の増設等に対応することが困難になってしまうという技術的問題点がある。

【0008】

本発明は、例えば上述した問題点に鑑みなされたものであり、被搬送物の落下を防止すると共に、レイアウト変更への対応を容易にすることが可能な落下防止柵及び搬送システムを提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明の落下防止柵は上記課題を解決するために、天井に敷設された軌道を走行することで被搬送物を搬送する搬送車の下方側に、前記軌道に沿うように設けられる落下防止柵であって、前記軌道に沿う方向に延在するように設けられた縦行部材と、前記軌道に交わる方向に延在するように設けられており、前記縦行部材と接続された横行部材とを備え、前記縦行部材及び前記横行部材のうち一方の部材は、前記被搬送物が通過する領域を形成できるように、他方の部材に対して着脱可能とされている。

【0010】

本発明の落下防止柵は、天井に敷設された軌道を走行することで被搬送物を搬送する搬送車の下方側に、軌道に沿うように設けられる。落下防止柵は、例えば被搬送物のフランジの破損等に起因して落下する被搬送物を、その直下で受け止め地面への落下を防止する。よって、被搬送物が落下して人や物に衝突することを防止することができる。落下防止柵は、搬送車に近い位置に設けられることで、被搬送物への落下による衝撃を小さくできる。

【0011】

本発明の落下防止部材は、例えば天井又は軌道から吊り下げられるように設置されており、軌道に沿う方向(言い換えれば、搬送車の進行方向に沿う方向)に延在するように設けられた縦行部材と、軌道に交わる方向(言い換えれば、縦行部材の延在方向と交わる方向)に延在するように設けられた横行部材とを備えている。縦行部材及び横行部材は互いに接続されており、落下する被搬送物を受け止められるような構成となっている。尚、落下防止部材は、軌道の下方全域に設けられる必要はなく、落下することによる危険性の高い場所等、部分的に設けられていてもよい。

【0012】

ここで特に、縦行部材及び横行部材のうち一方の部材は、被搬送物が通過する領域を形成できるように、他方の部材に対して着脱可能とされている。即ち、一方の部材を部分的に取り外すことによって落下防止柵に間隙を設け、その間隙を利用して、被搬送物を落下防止柵より下側へ通過させることができる。尚、一方の部材に加えて、他方の部材を着脱可能としてもよい。

【0013】

より具体的には、本発明の落下防止部材は、例えば軌道に対して相対的に固定された他方の部材に、着脱可能な一方の部材が取り付けられることで構成されている。そして、被搬送物を落下防止柵より下側へ通過させたい箇所において、一方の部材が部分的に取り外される。これにより、落下防止柵より上側を走行する搬送車と、落下防止柵より下側に配置された半導体製造装置や保管場所等との間で、被搬送物の受け渡しを実現できる。

【0014】

上述した被搬送物の受け渡しを行うべき場所の位置や大きさは、システムの仕様変更(例えば、装置のレイアウト変更)等によって変化する。即ち、被搬送物を落下防止柵より下側へ受け渡し可能とすべき場所は、常に同じ場所ではなく変化する可能性がある。ここで仮に、落下防止柵が固定であるとすると、被搬送物が受け渡し可能となる場所の位置や大きさを変更することはできない。しかるに本発明の落下防止柵によれば、他方の部材に対して一方の部材を着脱することにより、落下防止柵における間隙の位置や大きさを変更できる。従って、システムの仕様変更に柔軟に対応することが可能である。

【0015】

尚、縦行部材及び横行部材のうち一方の部材は、その全てが着脱可能に構成されなくともよい。例えば、落下防止柵を挟んで被搬送物の受け渡しを行う可能性がない箇所においては、他方の部材に着脱不可能に固定されていてもよい。また、上述した構成とは逆に、他方の部材が、一方の部材に対して着脱可能に構成される部分があっても構わない。

【0016】

以上説明したように、本発明の落下防止柵によれば、工場製造装置のレイアウト変更への対応を容易にすることが可能である。

【0017】

本発明の落下防止柵の一態様では、前記一方の部材は、前記被搬送物の前記軌道に沿う方向の長さ単位で着脱可能とされている。

【0018】

この態様によれば、落下防止柵における間隙の位置や大きさを、被搬送物の軌道に沿う方向の長さ単位で調整できるため、システムの仕様変更に伴う落下防止柵における間隙の調整が好適に行える。即ち、間隙の位置や大きさを、通過させるべき対象物である被搬送物の幅を基準として調整できるため、その作業が比較的容易に行える。

【0019】

尚、間隙の大きさが被搬送物の幅と完全に一致する場合には、被搬送物を通過させることができない。このため、落下防止柵における間隙は、被搬送物の幅に多少のマージン(具体的には、20mmから50mm程度)を含めた値を基準として調整可能とされることが望ましい。即ち、本態様に係る「被搬送物の幅」とは、被搬送物の幅と完全に一致する値である必要はなく、被搬送物の幅に基づいて決定された値であってもよい。

【0020】

また、「被搬送物の幅」は、着脱可能な一方の部材の1つ分の大きさとされる必要もない。即ち、複数の一方の部材を取り外すことで「被搬送物の幅」が実現されてもよい。

【0021】

本発明の落下防止柵の他の態様では、前記一方の部材は、1本毎に独立して着脱可能な棒状の部材である。

【0022】

この態様によれば、縦行部材及び横行部材のうち一方の部材が、独立して着脱可能な棒状の部材として構成されるため、落下防止柵における間隙の位置や大きさを、極めて細かく調整することができる。また、着脱機構の構造を比較的容易なものとすることができる。

【0023】

本発明の落下防止柵の他の態様では、前記一方の部材は、複数の通気孔を有する平板状の部材である。

【0024】

この態様によれば、縦行部材及び横行部材のうち一方の部材が、平板状の部材として構成されるため、落下防止柵の強度を高めたり、細かい落下物にも対応することが可能である。また、一方の部材は、複数の通気孔を有しているため、例えばクリーンルームの気流の乱れを抑制することが可能である。尚、本態様に係る一方の部材は、例えば金属板として構成されてもよいし、金属の枠に網を張ったような部材として構成されてもよい。

【0025】

本発明の落下防止柵の他の態様では、前記縦行部材は、前記他方の部材として、前記被搬送物が通過可能な間隔を空けて一対設けられており、前記横行部材は、前記一方の部材として、一対の前記縦行部材間に前記被搬送物が通過不能となるような間隔で複数架設されている。

【0026】

この態様によれば、固定されている他方の部材として、一対の縦行部材が、被搬送物が通過可能な間隔を空けて設けられる。また、着脱可能な一方の部材として、複数の横行部材が、

被搬送物が通過不能となるような間隔で、一対の縦行部材間に架設される。即ち、一対の縦行部材間の間隙を埋めるように、複数の横行部材が設けられている。複数の横行部材は、典型的には等間隔で配置される。

【0027】

上述した構成によれば、横行部材を必要な数だけ取り外すことによって、落下防止柵における間隙の位置や大きさを好適に調整することができる。また、縦行部材が着脱可能な一方の部材として構成される場合と比べて、より細かい調整が可能となる。従って、より柔軟にシステムの仕様変更に対応することが可能である。

【0028】

本発明の搬送システムは上記課題を解決するために、天井に敷設された軌道と、前記軌道を走行して被搬送物を搬送する搬送車と、上述した本発明の落下防止柵(但し、その各種態様も含む)と、前記落下防止柵における前記一方の部材が部分的に取り外された箇所の下方側に設けられており、前記搬送車との間で前記被搬送物を受け渡しする受け渡し部とを備える。

【0029】

本発明の搬送システムによれば、天井に敷設された軌道上を、被搬送物を積載した搬送車が走行することで被搬送物が搬送される。搬送車の下方側には、上述した本発明の落下防止柵が設けられており、搬送車によって搬送中の被搬送物が、誤って地面に落下してしまうことを防止する。落下防止柵より下方側には、搬送車との間で被搬送物を受け渡しする受け渡し部が設けられている。受け渡し部は、例えば半導体製造装置や被搬送物を一時的に保管する保管棚等である。

【0030】

本発明では、上述した受け渡し部が、落下防止柵における一方の部材が部分的に取り外された箇所の下方側に設けられている。これにより、搬送車と受け渡し部間での被搬送物の受け渡しを確実に実現することが可能である。従って、被搬送物の落下を防止すると共に、被搬送物の効率的な搬送を実現可能である。

【0031】

本発明の作用及び他の利得は次に説明する発明を実施するための形態から明らかにされる。

【図面の簡単な説明】

【0032】

【図1】実施形態に係る搬送システムの全体構成を示す上面図である。

【図2】実施形態に係る搬送車の構成を示す側面図である。

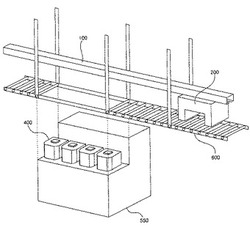

【図3】実施形態に係る搬送車の移載動作を示す斜視図である。

【図4】実施形態に係る搬送車の横移載動作を示す斜視図である。

【図5】実施形態に係る落下防止柵の構成を示す斜視図である。

【図6】実施形態に係る落下防止柵の具体的な構成を示す上面図である。

【図7】実施形態に係る落下防止柵に設けられる間隙を示す上面図である。

【図8】実施形態に係る落下防止柵の着脱機構を示す斜視図(その1)である。

【図9】実施形態に係る落下防止柵の着脱機構を示す斜視図(その2)である。

【図10】実施形態に係る落下防止柵の着脱機構を示す斜視図(その3)である。

【図11】実施形態に係る落下防止柵の変形例を示す上面図(その1)である。

【図12】実施形態に係る落下防止柵の変形例を示す上面図(その2)である。

【発明を実施するための形態】

【0033】

以下では、本発明の実施形態について図を参照しつつ説明する。

【0034】

先ず、本実施形態に係る搬送システムの全体構成について、図1を参照して説明する。ここに図1は、本実施形態に係る搬送システムの全体構成を示す平面図である。

【0035】

図1において、本実施形態に係る搬送システムは、軌道100と、搬送車200と、コントローラ300とを備えて構成されている。

【0036】

軌道100は、例えば天井に敷設されており、アルミニウムやステンレス、鉄等の金属から構成される。

【0037】

搬送車200は、軌道100上に複数配置されており、軌道100に沿って走行することで、被搬送物であるFOUPを搬送することが可能である。

【0038】

また搬送車200は、車上コントローラ205を夫々有している。車上コントローラ205は、コントローラ300から搬送指令を受け取り、搬送車200の走行を制御する。尚、車上コントローラ205は、搬送車200の走行を制御するだけでなく、搬送車200に備えられた各機器を総括的に制御するという機能も有している。

【0039】

コントローラ300は、例えば演算回路やメモリ等を含んで構成されており、車上コントローラ205を介して、搬送車200に搬送指令を与えることが可能に構成されている。

【0040】

尚、ここでの図示は省略しているが、軌道100に沿った位置には、FOUPを一時的に保管するバッファや半導体製造装置等、搬送車からFOUPの落下を防止する落下防止柵が複数設けられている。この落下防止柵の構成については、後に詳述する。

【0041】

次に、搬送車のより具体的な構成について、図2を参照して説明する。ここに図2は、搬送車の構成を示す側面図である

【0042】

図2において、搬送車200は、走行部210、本体部220、移動部230、昇降制御部235、昇降ベルト240及び把持部250を備えて構成されている。

【0043】

搬送車200は、走行部210が例えば軌道側磁石とで構成するリニアモータ等によって推進力を与えることで、走行ローラ215が転動されつつ、軌道100に沿って走行する。尚、搬送車200への電源は、非接触給電で行われる。走行部210の下面には、本体部220が吊り下がる形で取り付けられている。

【0044】

本体部220には、移動部230が取り付けられている。移動部230は、軌道100の側方(即ち、図における左右方向)に移動することが可能である。また、必要に応じて旋回も可能である。移動部230の下面には、昇降制御部235が取り付けられている。

【0045】

昇降制御部235の下面には、FOUPを把持する把持部250が昇降ベルト240によって取り付けられている。把持部250は、昇降制御部235の昇降ベルト240を巻き出す或いは巻き取ることで、本体部220に対し昇降可能である。

【0046】

次に、搬送車によるFOUPの移載方法について、図3及び図4を参照して説明する。ここに図3及び図4は夫々、実施形態に係る搬送車のFOUPの移載方法を示す斜視図である。

【0047】

図3において、搬送車200が、軌道100の真下に位置するポート510上のFOUP400を移載する際には、先ず搬送車200が軌道100上を走行して、ポート510上に設置されたFOUP400の上方に停止する。そして、把持部250とFOOP400との位置微調整が行われる。

【0048】

続いて、図に示すように、昇降制御部235によって昇降ベルト240が巻き出される。これにより、把持部250がFOUP400の位置まで降下し、FOUP400が把持される。

【0049】

FOUP400が把持されると、昇降ベルト240が巻き取られ、把持部250及び把持されたFOUP400が本体部220の位置まで上昇する。そして、再び搬送車200が軌道100上を走行して、FOUP400が搬送される。

【0050】

図4において、FOUP400が、軌道100の側方にそれた位置にあるサイドバッファ520に設置されている場合には、移動部230が軌道100の側方に移動した後に、昇降制御部235によって昇降ベルト240が巻き出され、把持部250がFOUP400の位置まで降下する。このように動作することで、軌道部100からFOUP400の横移載を行うことが可能となる。

【0051】

尚、本実施形態では、移動部230を有する搬送車200、つまり横移載機構を有する搬送車を例にとって説明したが、搬送車200が横移載機構を有さない場合であっても、本発明は適用可能である。

【0052】

次に、本実施形態に係る落下防止柵について、図5から図12を参照して説明する。

【0053】

先ず、本実施形態に係る落下防止柵の全体構成について、図5を参照して説明する。ここに図5は、実施形態に係る落下防止柵の構成を示す斜視図である。

【0054】

図5において、本実施形態に係る落下防止柵600は、軌道100を走行する搬送車200の下側を覆うように、軌道100に沿って設けられている。落下防止柵600は、例えば天井から吊り下げられるようにして設けられる。

【0055】

本実施形態に係る落下防止柵600は特に、搬送車200が、落下防止柵600より下側へFOUP400を受け渡しする箇所においては、部分的に間隙が設けられている。具体的には、搬送車200は、図中の半導体製造装置550との間でFOUP400の受け渡しを行う。よって、半導体製造装置530と重なる位置の落下防止柵600は、部分的に取り外され、搬送車200と半導体製造装置530との間でFOUP400の受け渡しが可能とされている。

【0056】

次に、本実施形態に係る落下防止柵を構成する各部材及び間隙の調整方法について、図6及び7を参照して説明する。ここに図6は、実施形態に係る落下防止柵の具体的な構成を示す上面図である。また図7は、実施形態に係る落下防止柵に設けられる間隙を示す上面図である。

【0057】

図6において、本実施形態に係る落下防止柵600(図5参照)は、軌道100に沿う方向に延在する縦行部材610と、軌道100に交わる方向に延在する横行部材620とを備えて構成される。

【0058】

縦行部材610は、例えばアルミやステンレス、鉄、樹脂等によって構成されており、軌道100に対して固定されている。また縦行部材610は、FOUP400が通過できるような間隔を空けて、一対設けられている。

【0059】

横行部材620は、縦行部材620と同様に、例えばアルミやステンレス、鉄、樹脂等によって構成される。横行部材620は、一対の縦行部材610間の間隙を埋めるように、等間隔で架設されている。

【0060】

図7において、本実施形態に係る落下防止柵600では特に、横行部材620が縦行部材610から着脱可能に構成されている。よって、図に示すように部分的に横行部材620を取り外せば、FOUP400が通過可能な領域を形成することができる。従って、搬送車200は、落下防止柵600より下側に存在する半導体製造装置530(図5参照)等との間でFOUP400の受け渡しが可能となる。

【0061】

また、横行部材620は、1本ずつ着脱可能な棒状の部材として構成されているため、間隙の位置や大きさを極めて好適に調整することが可能である。FOUP400を受け渡し可能とすべき箇所の位置や大きさは、システムの仕様変更等によって変化する。具体的には、図5に示す半導体製造装置530の場所移動や新たな装置の設置等によって、間隙を設けるべき箇所は変化する。従って、間隙の位置や大きさを微調整可能であるという本実施形態特有の効果は、実践上極めて有効である。

【0062】

尚、本実施形態に係る落下防止柵600では、間隙の大きさは、少なくともFOUPの軌道100に沿う方向の長さ単位で調整可能とされている。上述した実施形態では、搬送車200が、被搬送物であるFOUP400を横向き(即ち、開口部や蓋が横を向く方向)で把持して搬送しているため、横行部材620の着脱可能な単位はFOUP400の幅単位となる。他方で、FOUP400を前後いずれかの向きで把持して搬送するような場合には、横行部材620の着脱可能な単位はFOUPの奥行単位となる。

【0063】

次に、本実施形態に係る落下防止柵の着脱機構について、図8から図10を参照して説明する。ここに図8から図10は夫々、実施形態に係る落下防止柵の着脱機構を示す斜視図である。

【0064】

図8において、本実施形態に係る落下防止柵600を構成する縦行部材610aの上面には、複数の溝が設けられている。これに対し、横行部材620a及び620bの両端には、縦行部材610に設けられた溝に対応するような溝が設けられている。よって、縦行部材610aと、横行部材620a又は620bの溝とを互いに噛み合わせるようにすれば、比較的容易に、縦行部材610に横行部材620を取り付けることができる。

【0065】

図9において、本実施形態に係る落下防止柵600を構成する縦行部材610bには、複数の穴が設けられている。これに対し、横行部材620cの両端には、縦行部材610に設けられた穴に対応するような突起部が設けられている。横行部材620cの突起部は、バネ等によって伸縮可能に構成されている。よって、横行部材620cの突起部を縮ませた状態とすれば、縦行部材610bに設けられた穴への挿入が可能となる。従って、極めて好適に、横行部材620の取り付けが行える。尚、横行部材620cの突起部は、一方が伸縮可能に構成されれば、他方は伸縮可能でなくともよい。

【0066】

図10において、本実施形態に係る落下防止柵600を構成する縦行部材610cには、複数のホルダが設けられている。よって、棒状の横行部材620dを、好適に縦行部材610cに取り付けることが可能である。このような構成では、縦行部材610及び横行部材620の各々を、図8や図9で示した例のような特殊な形状に加工せずとも済むため、落下防止柵600の構成を比較的簡単なものとすることができる。

【0067】

落下防止柵600の構成は、上述した構成に限られず、落下防止柵600を構成する縦行部材610及び横行部材620のうち、いずれか一方が着脱可能とされるようなものであればよい。以下では、本実施形態に係る落下防止柵の変形例について、図11及び図12を参照して説明する。ここに図11及び図12は夫々、実施形態に係る落下防止柵の変形例を示す上面図である。

【0068】

図11において、本実施形態に係る落下防止柵600は、軌道100に沿って固定された横行部材620に対して、複数の縦行部材610が夫々着脱可能に構成されてもよい。即ち、図6等に示した構成とは逆の構成としてもよい。この場合、図6で示す落下防止柵600と比べると、間隙を形成できる位置や大きさの自由度は小さくなってしまうが、比較的簡単に、間隙の位置や大きさを調整することができる。尚、縦行部材610の長さをFOUP400の幅に応じて設定することで、より好適に間隙を調整することが可能となる。

【0069】

図12において、本実施形態に係る落下防止柵600は、棒状の部材だけでなく平板状の部材を用いて構成されてもよい。具体的には、図に示すように、縦行部材610を平板状の部材とすれば、FOUP400の落下を防止するという落下防止柵600本来の機能を高めることが可能である。落下防止柵600の耐荷重性能は、例えば450mmウェハに対応するFOUP400を搬送する場合であれば、その重量である略24kg以上とされることが望ましい。

【0070】

尚、図12では、横行部材620を金属の枠に網(金属や樹脂等、材料は問わない)を張った部材として構成しているが、例えばエクスパンドメタルやパンチングメタル等によって構成しても構わない。平板状の部材を用いる場合であっても、上述したように通気性を高めることで、クリーンルームの気流の乱れを抑制することが可能である。

【0071】

以上説明したように、本実施形態に係る搬送システムによれば、落下防止柵600を構成する縦行部材610及び横行部材620のうち、いずれか一方が着脱可能とされているため、間隙の位置や大きさを好適に調整することが可能である。よって、被搬送物の落下を防止すると共に、被搬送物の効率的な搬送を実現することが可能である。

【0072】

本発明は、上述した実施形態に限られるものではなく、特許請求の範囲及び明細書全体から読み取れる発明の要旨或いは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う落下防止柵及び搬送システムもまた本発明の技術的範囲に含まれるものである。

【符号の説明】

【0073】

100…軌道、200…搬送車、205…車上コントローラ、210…走行部、215…走行ローラ、220…本体部、230…移動部、235…昇降制御部、240…昇降ベルト、250…把持部、300…コントローラ、400…FOUP、510…ポート、520…サイドバッファ、530…半導体製造装置、600…落下防止柵、610…縦行部材、620…横行部材

【技術分野】

【0001】

本発明は、例えば天井に敷設された軌道に沿って走行する搬送車からの被搬送物の落下を防止する落下防止柵、及び該落下防止柵を備える搬送システムの技術分野に関する。

【背景技術】

【0002】

半導体製造では、工場自動化の一つとして、材料であるシリコンウェハを容器(例えば、FOUP等)に収容し、それをホイスト付き天井走行式搬送装置(所謂OHT:Overhead Hoist Transport)で自動搬送することがある。OHTは、把持部(グリッパ)で、FOUPのトップフランジを把持して搬送するが、例えばフランジが破損する等してFOUPが落下して、下にいる人や物にぶつかってしまうおそれがある。また、FOUP中のウェハの全損傷も避けられない。

【0003】

搬送途中におけるFOUPの落下防止対策としては、従来FOUPが比較的軽かったこともあり、OHTビークル側に落下防止装置を付ける等の対応で十分と考えられてきた。しかし、ウェハの大口径化(具体的には、例えば300mmであったものが450mmに変化)に伴い、FOUPも大型化、大重量化してしまうため、落下に対する安全策としては、OHTビークル側の対応のみでは、不十分と考えられるようになった。

【0004】

このため、OHT軌道下側に、落下防止柵を設置する技術が提案されている。例えば特許文献1及び2では、OHTビークルからの荷の落下を防止するための柵が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平2−27965号公報

【特許文献2】特開昭62−290696号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

半導体製造工場では、将来的に新たな半導体製造装置を増設しようとした際に、それに容易に対応できるようにすることが好ましい。半導体製造装置は、非常に高価であるため、当初からフル生産量に対する全製造装置を設置するのではなく、生産量に応じて徐々に装置を増設していく場合がほとんどである。

【0007】

しかしながら、上述した特許文献1及び2に記載の落下防止柵は、軌道に対して固定されるように設けられている。よって、半導体製造装置を増設した場合に、増設箇所でのFOUPの受け渡し(即ち、搬送車と新たな半導体製造装置間での受け渡し)を行うためには、大幅な或いは全面的な改造工事が求められてしまう。即ち、単に落下防止柵を用いるだけでは、FOUPの落下を防止できたとしても、将来的な装置の増設等に対応することが困難になってしまうという技術的問題点がある。

【0008】

本発明は、例えば上述した問題点に鑑みなされたものであり、被搬送物の落下を防止すると共に、レイアウト変更への対応を容易にすることが可能な落下防止柵及び搬送システムを提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明の落下防止柵は上記課題を解決するために、天井に敷設された軌道を走行することで被搬送物を搬送する搬送車の下方側に、前記軌道に沿うように設けられる落下防止柵であって、前記軌道に沿う方向に延在するように設けられた縦行部材と、前記軌道に交わる方向に延在するように設けられており、前記縦行部材と接続された横行部材とを備え、前記縦行部材及び前記横行部材のうち一方の部材は、前記被搬送物が通過する領域を形成できるように、他方の部材に対して着脱可能とされている。

【0010】

本発明の落下防止柵は、天井に敷設された軌道を走行することで被搬送物を搬送する搬送車の下方側に、軌道に沿うように設けられる。落下防止柵は、例えば被搬送物のフランジの破損等に起因して落下する被搬送物を、その直下で受け止め地面への落下を防止する。よって、被搬送物が落下して人や物に衝突することを防止することができる。落下防止柵は、搬送車に近い位置に設けられることで、被搬送物への落下による衝撃を小さくできる。

【0011】

本発明の落下防止部材は、例えば天井又は軌道から吊り下げられるように設置されており、軌道に沿う方向(言い換えれば、搬送車の進行方向に沿う方向)に延在するように設けられた縦行部材と、軌道に交わる方向(言い換えれば、縦行部材の延在方向と交わる方向)に延在するように設けられた横行部材とを備えている。縦行部材及び横行部材は互いに接続されており、落下する被搬送物を受け止められるような構成となっている。尚、落下防止部材は、軌道の下方全域に設けられる必要はなく、落下することによる危険性の高い場所等、部分的に設けられていてもよい。

【0012】

ここで特に、縦行部材及び横行部材のうち一方の部材は、被搬送物が通過する領域を形成できるように、他方の部材に対して着脱可能とされている。即ち、一方の部材を部分的に取り外すことによって落下防止柵に間隙を設け、その間隙を利用して、被搬送物を落下防止柵より下側へ通過させることができる。尚、一方の部材に加えて、他方の部材を着脱可能としてもよい。

【0013】

より具体的には、本発明の落下防止部材は、例えば軌道に対して相対的に固定された他方の部材に、着脱可能な一方の部材が取り付けられることで構成されている。そして、被搬送物を落下防止柵より下側へ通過させたい箇所において、一方の部材が部分的に取り外される。これにより、落下防止柵より上側を走行する搬送車と、落下防止柵より下側に配置された半導体製造装置や保管場所等との間で、被搬送物の受け渡しを実現できる。

【0014】

上述した被搬送物の受け渡しを行うべき場所の位置や大きさは、システムの仕様変更(例えば、装置のレイアウト変更)等によって変化する。即ち、被搬送物を落下防止柵より下側へ受け渡し可能とすべき場所は、常に同じ場所ではなく変化する可能性がある。ここで仮に、落下防止柵が固定であるとすると、被搬送物が受け渡し可能となる場所の位置や大きさを変更することはできない。しかるに本発明の落下防止柵によれば、他方の部材に対して一方の部材を着脱することにより、落下防止柵における間隙の位置や大きさを変更できる。従って、システムの仕様変更に柔軟に対応することが可能である。

【0015】

尚、縦行部材及び横行部材のうち一方の部材は、その全てが着脱可能に構成されなくともよい。例えば、落下防止柵を挟んで被搬送物の受け渡しを行う可能性がない箇所においては、他方の部材に着脱不可能に固定されていてもよい。また、上述した構成とは逆に、他方の部材が、一方の部材に対して着脱可能に構成される部分があっても構わない。

【0016】

以上説明したように、本発明の落下防止柵によれば、工場製造装置のレイアウト変更への対応を容易にすることが可能である。

【0017】

本発明の落下防止柵の一態様では、前記一方の部材は、前記被搬送物の前記軌道に沿う方向の長さ単位で着脱可能とされている。

【0018】

この態様によれば、落下防止柵における間隙の位置や大きさを、被搬送物の軌道に沿う方向の長さ単位で調整できるため、システムの仕様変更に伴う落下防止柵における間隙の調整が好適に行える。即ち、間隙の位置や大きさを、通過させるべき対象物である被搬送物の幅を基準として調整できるため、その作業が比較的容易に行える。

【0019】

尚、間隙の大きさが被搬送物の幅と完全に一致する場合には、被搬送物を通過させることができない。このため、落下防止柵における間隙は、被搬送物の幅に多少のマージン(具体的には、20mmから50mm程度)を含めた値を基準として調整可能とされることが望ましい。即ち、本態様に係る「被搬送物の幅」とは、被搬送物の幅と完全に一致する値である必要はなく、被搬送物の幅に基づいて決定された値であってもよい。

【0020】

また、「被搬送物の幅」は、着脱可能な一方の部材の1つ分の大きさとされる必要もない。即ち、複数の一方の部材を取り外すことで「被搬送物の幅」が実現されてもよい。

【0021】

本発明の落下防止柵の他の態様では、前記一方の部材は、1本毎に独立して着脱可能な棒状の部材である。

【0022】

この態様によれば、縦行部材及び横行部材のうち一方の部材が、独立して着脱可能な棒状の部材として構成されるため、落下防止柵における間隙の位置や大きさを、極めて細かく調整することができる。また、着脱機構の構造を比較的容易なものとすることができる。

【0023】

本発明の落下防止柵の他の態様では、前記一方の部材は、複数の通気孔を有する平板状の部材である。

【0024】

この態様によれば、縦行部材及び横行部材のうち一方の部材が、平板状の部材として構成されるため、落下防止柵の強度を高めたり、細かい落下物にも対応することが可能である。また、一方の部材は、複数の通気孔を有しているため、例えばクリーンルームの気流の乱れを抑制することが可能である。尚、本態様に係る一方の部材は、例えば金属板として構成されてもよいし、金属の枠に網を張ったような部材として構成されてもよい。

【0025】

本発明の落下防止柵の他の態様では、前記縦行部材は、前記他方の部材として、前記被搬送物が通過可能な間隔を空けて一対設けられており、前記横行部材は、前記一方の部材として、一対の前記縦行部材間に前記被搬送物が通過不能となるような間隔で複数架設されている。

【0026】

この態様によれば、固定されている他方の部材として、一対の縦行部材が、被搬送物が通過可能な間隔を空けて設けられる。また、着脱可能な一方の部材として、複数の横行部材が、

被搬送物が通過不能となるような間隔で、一対の縦行部材間に架設される。即ち、一対の縦行部材間の間隙を埋めるように、複数の横行部材が設けられている。複数の横行部材は、典型的には等間隔で配置される。

【0027】

上述した構成によれば、横行部材を必要な数だけ取り外すことによって、落下防止柵における間隙の位置や大きさを好適に調整することができる。また、縦行部材が着脱可能な一方の部材として構成される場合と比べて、より細かい調整が可能となる。従って、より柔軟にシステムの仕様変更に対応することが可能である。

【0028】

本発明の搬送システムは上記課題を解決するために、天井に敷設された軌道と、前記軌道を走行して被搬送物を搬送する搬送車と、上述した本発明の落下防止柵(但し、その各種態様も含む)と、前記落下防止柵における前記一方の部材が部分的に取り外された箇所の下方側に設けられており、前記搬送車との間で前記被搬送物を受け渡しする受け渡し部とを備える。

【0029】

本発明の搬送システムによれば、天井に敷設された軌道上を、被搬送物を積載した搬送車が走行することで被搬送物が搬送される。搬送車の下方側には、上述した本発明の落下防止柵が設けられており、搬送車によって搬送中の被搬送物が、誤って地面に落下してしまうことを防止する。落下防止柵より下方側には、搬送車との間で被搬送物を受け渡しする受け渡し部が設けられている。受け渡し部は、例えば半導体製造装置や被搬送物を一時的に保管する保管棚等である。

【0030】

本発明では、上述した受け渡し部が、落下防止柵における一方の部材が部分的に取り外された箇所の下方側に設けられている。これにより、搬送車と受け渡し部間での被搬送物の受け渡しを確実に実現することが可能である。従って、被搬送物の落下を防止すると共に、被搬送物の効率的な搬送を実現可能である。

【0031】

本発明の作用及び他の利得は次に説明する発明を実施するための形態から明らかにされる。

【図面の簡単な説明】

【0032】

【図1】実施形態に係る搬送システムの全体構成を示す上面図である。

【図2】実施形態に係る搬送車の構成を示す側面図である。

【図3】実施形態に係る搬送車の移載動作を示す斜視図である。

【図4】実施形態に係る搬送車の横移載動作を示す斜視図である。

【図5】実施形態に係る落下防止柵の構成を示す斜視図である。

【図6】実施形態に係る落下防止柵の具体的な構成を示す上面図である。

【図7】実施形態に係る落下防止柵に設けられる間隙を示す上面図である。

【図8】実施形態に係る落下防止柵の着脱機構を示す斜視図(その1)である。

【図9】実施形態に係る落下防止柵の着脱機構を示す斜視図(その2)である。

【図10】実施形態に係る落下防止柵の着脱機構を示す斜視図(その3)である。

【図11】実施形態に係る落下防止柵の変形例を示す上面図(その1)である。

【図12】実施形態に係る落下防止柵の変形例を示す上面図(その2)である。

【発明を実施するための形態】

【0033】

以下では、本発明の実施形態について図を参照しつつ説明する。

【0034】

先ず、本実施形態に係る搬送システムの全体構成について、図1を参照して説明する。ここに図1は、本実施形態に係る搬送システムの全体構成を示す平面図である。

【0035】

図1において、本実施形態に係る搬送システムは、軌道100と、搬送車200と、コントローラ300とを備えて構成されている。

【0036】

軌道100は、例えば天井に敷設されており、アルミニウムやステンレス、鉄等の金属から構成される。

【0037】

搬送車200は、軌道100上に複数配置されており、軌道100に沿って走行することで、被搬送物であるFOUPを搬送することが可能である。

【0038】

また搬送車200は、車上コントローラ205を夫々有している。車上コントローラ205は、コントローラ300から搬送指令を受け取り、搬送車200の走行を制御する。尚、車上コントローラ205は、搬送車200の走行を制御するだけでなく、搬送車200に備えられた各機器を総括的に制御するという機能も有している。

【0039】

コントローラ300は、例えば演算回路やメモリ等を含んで構成されており、車上コントローラ205を介して、搬送車200に搬送指令を与えることが可能に構成されている。

【0040】

尚、ここでの図示は省略しているが、軌道100に沿った位置には、FOUPを一時的に保管するバッファや半導体製造装置等、搬送車からFOUPの落下を防止する落下防止柵が複数設けられている。この落下防止柵の構成については、後に詳述する。

【0041】

次に、搬送車のより具体的な構成について、図2を参照して説明する。ここに図2は、搬送車の構成を示す側面図である

【0042】

図2において、搬送車200は、走行部210、本体部220、移動部230、昇降制御部235、昇降ベルト240及び把持部250を備えて構成されている。

【0043】

搬送車200は、走行部210が例えば軌道側磁石とで構成するリニアモータ等によって推進力を与えることで、走行ローラ215が転動されつつ、軌道100に沿って走行する。尚、搬送車200への電源は、非接触給電で行われる。走行部210の下面には、本体部220が吊り下がる形で取り付けられている。

【0044】

本体部220には、移動部230が取り付けられている。移動部230は、軌道100の側方(即ち、図における左右方向)に移動することが可能である。また、必要に応じて旋回も可能である。移動部230の下面には、昇降制御部235が取り付けられている。

【0045】

昇降制御部235の下面には、FOUPを把持する把持部250が昇降ベルト240によって取り付けられている。把持部250は、昇降制御部235の昇降ベルト240を巻き出す或いは巻き取ることで、本体部220に対し昇降可能である。

【0046】

次に、搬送車によるFOUPの移載方法について、図3及び図4を参照して説明する。ここに図3及び図4は夫々、実施形態に係る搬送車のFOUPの移載方法を示す斜視図である。

【0047】

図3において、搬送車200が、軌道100の真下に位置するポート510上のFOUP400を移載する際には、先ず搬送車200が軌道100上を走行して、ポート510上に設置されたFOUP400の上方に停止する。そして、把持部250とFOOP400との位置微調整が行われる。

【0048】

続いて、図に示すように、昇降制御部235によって昇降ベルト240が巻き出される。これにより、把持部250がFOUP400の位置まで降下し、FOUP400が把持される。

【0049】

FOUP400が把持されると、昇降ベルト240が巻き取られ、把持部250及び把持されたFOUP400が本体部220の位置まで上昇する。そして、再び搬送車200が軌道100上を走行して、FOUP400が搬送される。

【0050】

図4において、FOUP400が、軌道100の側方にそれた位置にあるサイドバッファ520に設置されている場合には、移動部230が軌道100の側方に移動した後に、昇降制御部235によって昇降ベルト240が巻き出され、把持部250がFOUP400の位置まで降下する。このように動作することで、軌道部100からFOUP400の横移載を行うことが可能となる。

【0051】

尚、本実施形態では、移動部230を有する搬送車200、つまり横移載機構を有する搬送車を例にとって説明したが、搬送車200が横移載機構を有さない場合であっても、本発明は適用可能である。

【0052】

次に、本実施形態に係る落下防止柵について、図5から図12を参照して説明する。

【0053】

先ず、本実施形態に係る落下防止柵の全体構成について、図5を参照して説明する。ここに図5は、実施形態に係る落下防止柵の構成を示す斜視図である。

【0054】

図5において、本実施形態に係る落下防止柵600は、軌道100を走行する搬送車200の下側を覆うように、軌道100に沿って設けられている。落下防止柵600は、例えば天井から吊り下げられるようにして設けられる。

【0055】

本実施形態に係る落下防止柵600は特に、搬送車200が、落下防止柵600より下側へFOUP400を受け渡しする箇所においては、部分的に間隙が設けられている。具体的には、搬送車200は、図中の半導体製造装置550との間でFOUP400の受け渡しを行う。よって、半導体製造装置530と重なる位置の落下防止柵600は、部分的に取り外され、搬送車200と半導体製造装置530との間でFOUP400の受け渡しが可能とされている。

【0056】

次に、本実施形態に係る落下防止柵を構成する各部材及び間隙の調整方法について、図6及び7を参照して説明する。ここに図6は、実施形態に係る落下防止柵の具体的な構成を示す上面図である。また図7は、実施形態に係る落下防止柵に設けられる間隙を示す上面図である。

【0057】

図6において、本実施形態に係る落下防止柵600(図5参照)は、軌道100に沿う方向に延在する縦行部材610と、軌道100に交わる方向に延在する横行部材620とを備えて構成される。

【0058】

縦行部材610は、例えばアルミやステンレス、鉄、樹脂等によって構成されており、軌道100に対して固定されている。また縦行部材610は、FOUP400が通過できるような間隔を空けて、一対設けられている。

【0059】

横行部材620は、縦行部材620と同様に、例えばアルミやステンレス、鉄、樹脂等によって構成される。横行部材620は、一対の縦行部材610間の間隙を埋めるように、等間隔で架設されている。

【0060】

図7において、本実施形態に係る落下防止柵600では特に、横行部材620が縦行部材610から着脱可能に構成されている。よって、図に示すように部分的に横行部材620を取り外せば、FOUP400が通過可能な領域を形成することができる。従って、搬送車200は、落下防止柵600より下側に存在する半導体製造装置530(図5参照)等との間でFOUP400の受け渡しが可能となる。

【0061】

また、横行部材620は、1本ずつ着脱可能な棒状の部材として構成されているため、間隙の位置や大きさを極めて好適に調整することが可能である。FOUP400を受け渡し可能とすべき箇所の位置や大きさは、システムの仕様変更等によって変化する。具体的には、図5に示す半導体製造装置530の場所移動や新たな装置の設置等によって、間隙を設けるべき箇所は変化する。従って、間隙の位置や大きさを微調整可能であるという本実施形態特有の効果は、実践上極めて有効である。

【0062】

尚、本実施形態に係る落下防止柵600では、間隙の大きさは、少なくともFOUPの軌道100に沿う方向の長さ単位で調整可能とされている。上述した実施形態では、搬送車200が、被搬送物であるFOUP400を横向き(即ち、開口部や蓋が横を向く方向)で把持して搬送しているため、横行部材620の着脱可能な単位はFOUP400の幅単位となる。他方で、FOUP400を前後いずれかの向きで把持して搬送するような場合には、横行部材620の着脱可能な単位はFOUPの奥行単位となる。

【0063】

次に、本実施形態に係る落下防止柵の着脱機構について、図8から図10を参照して説明する。ここに図8から図10は夫々、実施形態に係る落下防止柵の着脱機構を示す斜視図である。

【0064】

図8において、本実施形態に係る落下防止柵600を構成する縦行部材610aの上面には、複数の溝が設けられている。これに対し、横行部材620a及び620bの両端には、縦行部材610に設けられた溝に対応するような溝が設けられている。よって、縦行部材610aと、横行部材620a又は620bの溝とを互いに噛み合わせるようにすれば、比較的容易に、縦行部材610に横行部材620を取り付けることができる。

【0065】

図9において、本実施形態に係る落下防止柵600を構成する縦行部材610bには、複数の穴が設けられている。これに対し、横行部材620cの両端には、縦行部材610に設けられた穴に対応するような突起部が設けられている。横行部材620cの突起部は、バネ等によって伸縮可能に構成されている。よって、横行部材620cの突起部を縮ませた状態とすれば、縦行部材610bに設けられた穴への挿入が可能となる。従って、極めて好適に、横行部材620の取り付けが行える。尚、横行部材620cの突起部は、一方が伸縮可能に構成されれば、他方は伸縮可能でなくともよい。

【0066】

図10において、本実施形態に係る落下防止柵600を構成する縦行部材610cには、複数のホルダが設けられている。よって、棒状の横行部材620dを、好適に縦行部材610cに取り付けることが可能である。このような構成では、縦行部材610及び横行部材620の各々を、図8や図9で示した例のような特殊な形状に加工せずとも済むため、落下防止柵600の構成を比較的簡単なものとすることができる。

【0067】

落下防止柵600の構成は、上述した構成に限られず、落下防止柵600を構成する縦行部材610及び横行部材620のうち、いずれか一方が着脱可能とされるようなものであればよい。以下では、本実施形態に係る落下防止柵の変形例について、図11及び図12を参照して説明する。ここに図11及び図12は夫々、実施形態に係る落下防止柵の変形例を示す上面図である。

【0068】

図11において、本実施形態に係る落下防止柵600は、軌道100に沿って固定された横行部材620に対して、複数の縦行部材610が夫々着脱可能に構成されてもよい。即ち、図6等に示した構成とは逆の構成としてもよい。この場合、図6で示す落下防止柵600と比べると、間隙を形成できる位置や大きさの自由度は小さくなってしまうが、比較的簡単に、間隙の位置や大きさを調整することができる。尚、縦行部材610の長さをFOUP400の幅に応じて設定することで、より好適に間隙を調整することが可能となる。

【0069】

図12において、本実施形態に係る落下防止柵600は、棒状の部材だけでなく平板状の部材を用いて構成されてもよい。具体的には、図に示すように、縦行部材610を平板状の部材とすれば、FOUP400の落下を防止するという落下防止柵600本来の機能を高めることが可能である。落下防止柵600の耐荷重性能は、例えば450mmウェハに対応するFOUP400を搬送する場合であれば、その重量である略24kg以上とされることが望ましい。

【0070】

尚、図12では、横行部材620を金属の枠に網(金属や樹脂等、材料は問わない)を張った部材として構成しているが、例えばエクスパンドメタルやパンチングメタル等によって構成しても構わない。平板状の部材を用いる場合であっても、上述したように通気性を高めることで、クリーンルームの気流の乱れを抑制することが可能である。

【0071】

以上説明したように、本実施形態に係る搬送システムによれば、落下防止柵600を構成する縦行部材610及び横行部材620のうち、いずれか一方が着脱可能とされているため、間隙の位置や大きさを好適に調整することが可能である。よって、被搬送物の落下を防止すると共に、被搬送物の効率的な搬送を実現することが可能である。

【0072】

本発明は、上述した実施形態に限られるものではなく、特許請求の範囲及び明細書全体から読み取れる発明の要旨或いは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う落下防止柵及び搬送システムもまた本発明の技術的範囲に含まれるものである。

【符号の説明】

【0073】

100…軌道、200…搬送車、205…車上コントローラ、210…走行部、215…走行ローラ、220…本体部、230…移動部、235…昇降制御部、240…昇降ベルト、250…把持部、300…コントローラ、400…FOUP、510…ポート、520…サイドバッファ、530…半導体製造装置、600…落下防止柵、610…縦行部材、620…横行部材

【特許請求の範囲】

【請求項1】

天井に敷設された軌道を走行することで被搬送物を搬送する搬送車の下方側に、前記軌道に沿うように設けられる落下防止柵であって、

前記軌道に沿う方向に延在するように設けられた縦行部材と、

前記軌道に交わる方向に延在するように設けられており、前記縦行部材と接続された横行部材と

を備え、

前記縦行部材及び前記横行部材のうち一方の部材は、前記被搬送物が通過する領域を形成できるように、他方の部材に対して着脱可能とされている

ことを特徴とする落下防止柵。

【請求項2】

前記一方の部材は、前記被搬送物の前記軌道に沿う方向の長さ単位で着脱可能とされていることを特徴とする請求項1に記載の落下防止柵。

【請求項3】

前記一方の部材は、1本毎に独立して着脱可能な棒状の部材であることを特徴とする請求項1又は2に記載の落下防止柵。

【請求項4】

前記一方の部材は、複数の通気孔を有する平板状の部材であることを特徴とする請求項1又は2に記載の落下防止柵。

【請求項5】

前記縦行部材は、前記他方の部材として、前記被搬送物が通過可能な間隔を空けて一対設けられており、

前記横行部材は、前記一方の部材として、一対の前記縦行部材間に前記被搬送物が通過不能となるような間隔で複数架設されている

ことを特徴とする請求項1から4のいずれか一項に記載の落下防止柵

【請求項6】

天井に敷設された軌道と、

前記軌道を走行して被搬送物を搬送する搬送車と、

請求項1から5のいずれか一項に記載の落下防止柵と、

前記落下防止柵における前記一方の部材が部分的に取り外された箇所の下方側に設けられており、前記搬送車との間で前記被搬送物を受け渡しする受け渡し部と

を備えることを特徴とする搬送システム。

【請求項1】

天井に敷設された軌道を走行することで被搬送物を搬送する搬送車の下方側に、前記軌道に沿うように設けられる落下防止柵であって、

前記軌道に沿う方向に延在するように設けられた縦行部材と、

前記軌道に交わる方向に延在するように設けられており、前記縦行部材と接続された横行部材と

を備え、

前記縦行部材及び前記横行部材のうち一方の部材は、前記被搬送物が通過する領域を形成できるように、他方の部材に対して着脱可能とされている

ことを特徴とする落下防止柵。

【請求項2】

前記一方の部材は、前記被搬送物の前記軌道に沿う方向の長さ単位で着脱可能とされていることを特徴とする請求項1に記載の落下防止柵。

【請求項3】

前記一方の部材は、1本毎に独立して着脱可能な棒状の部材であることを特徴とする請求項1又は2に記載の落下防止柵。

【請求項4】

前記一方の部材は、複数の通気孔を有する平板状の部材であることを特徴とする請求項1又は2に記載の落下防止柵。

【請求項5】

前記縦行部材は、前記他方の部材として、前記被搬送物が通過可能な間隔を空けて一対設けられており、

前記横行部材は、前記一方の部材として、一対の前記縦行部材間に前記被搬送物が通過不能となるような間隔で複数架設されている

ことを特徴とする請求項1から4のいずれか一項に記載の落下防止柵

【請求項6】

天井に敷設された軌道と、

前記軌道を走行して被搬送物を搬送する搬送車と、

請求項1から5のいずれか一項に記載の落下防止柵と、

前記落下防止柵における前記一方の部材が部分的に取り外された箇所の下方側に設けられており、前記搬送車との間で前記被搬送物を受け渡しする受け渡し部と

を備えることを特徴とする搬送システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−86933(P2012−86933A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−234506(P2010−234506)

【出願日】平成22年10月19日(2010.10.19)

【出願人】(309031466)ムラテックオートメーション株式会社 (52)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月19日(2010.10.19)

【出願人】(309031466)ムラテックオートメーション株式会社 (52)

【Fターム(参考)】

[ Back to top ]