蒸気タービン溶接ロータ

【課題】

本発明の目的は、良好な溶接部を有した異材を接合してなる蒸気タービン溶接ロータを提供するものである。

【解決手段】

本発明の蒸気タービン溶接ロータは、少なくとも、高Cr鋼ロータと、前記高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成されたものであって、高Cr鋼ロータと低Cr鋼ロータとを接合する溶接金属が、質量%でC:0.05〜0.15%,Si:1%以下,Mn:2%以下,P:0.03%以下,S:0.03%以下,Cu:0.5%以下,Ni:0.5%以下,Cr:1.0〜3.5%,Mo:0.4〜1.2%,V:0.05〜0.4%、及びNb,Ta,Zr,Hfの4種類のうち少なくとも1種類が含有され、その合計が0.01〜0.1%であり、残部がFeからなることを特徴とする。

本発明の目的は、良好な溶接部を有した異材を接合してなる蒸気タービン溶接ロータを提供するものである。

【解決手段】

本発明の蒸気タービン溶接ロータは、少なくとも、高Cr鋼ロータと、前記高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成されたものであって、高Cr鋼ロータと低Cr鋼ロータとを接合する溶接金属が、質量%でC:0.05〜0.15%,Si:1%以下,Mn:2%以下,P:0.03%以下,S:0.03%以下,Cu:0.5%以下,Ni:0.5%以下,Cr:1.0〜3.5%,Mo:0.4〜1.2%,V:0.05〜0.4%、及びNb,Ta,Zr,Hfの4種類のうち少なくとも1種類が含有され、その合計が0.01〜0.1%であり、残部がFeからなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蒸気タービン溶接ロータに関するものである。

【背景技術】

【0002】

環境問題の高まりから、蒸気タービン発電プラントには高効率化及び出力の大容量化が求められ、蒸気温度は高温高圧化が進められている。

【0003】

従来、蒸気タービンロータは、鍛造熱処理技術の発展と共に、一体型ロータが適用されてきた。

【0004】

また、蒸気タービンの軽量化,構造簡素化のために、特に、高圧から低圧までを同一材質で一体成形した高低圧一体型ロータが使用されている。

【0005】

しかし、これら蒸気タービンロータは、さらなる高温化,大容量化に関して限界があるといわざるを得ない。

【0006】

蒸気タービンロータ(以下、単に「ロータ」と呼称する場合あり)を形成する材料(ロータ材料)に要求される特性(材質)は、高圧では高温クリープ破断強度であり、低圧では引張強さ,靭性である。

【0007】

このようにロータは、一つの材質で、高圧,低圧の双方の特性を満足することは困難であるのはもちろんのこと、要求される特性は、蒸気タービンの段落毎に異なっている。

【0008】

段落毎または複数段落毎に最適な材料を選択して、それらを溶接する溶接構造ロータが、例えば、特許文献1及び特許文献2に示されている。

【0009】

また、製造工程の再溶解時に異なる材料を接合(一体化)する方法として、特許文献3がある。

【0010】

大型の一体ロータを製造する場合と比較して、段落毎または複数段落毎のような小鋼塊は、高品質な鋼塊が得られやすく、大規模な製造設備を必要としないという利点がある。

【0011】

【特許文献1】USP6152697

【特許文献2】特開2000−64805号公報

【特許文献3】特公昭56−14842号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

従来のロータ材料は、高温化,大容量化に対応した大鋼塊の製造が困難であり、分割構造にして高品質な小鋼塊を溶接接合してロータを形成する必要がある。

【0013】

特に、段落毎または複数段落毎に最適な材料を選択して、それらを溶接する溶接構造ロータの場合には、異なる材料(異材)を接合する必要がある。

【0014】

異材を溶接する場合、合金の成分濃度及び焼戻し軟化抵抗の違い等により、濃度傾斜層を形成するためのバタリング溶接が必要である。つまり、二種類の溶接金属を必要とする。バタリング溶接は、バタリング溶接前の開先加工,応力除去焼鈍,本溶接前の開先再加工が必要であり、バタリング溶接と本溶接とによる溶接体積の増加は、溶接欠陥が入る可能性を増大させる。

【0015】

そこで、本発明は、こうしたバタリング溶接を施すことなく、異材を接合してなる蒸気タービン溶接ロータを提供するものである。

【課題を解決するための手段】

【0016】

本発明の一実施形態である蒸気タービン溶接ロータは、少なくとも、高Cr鋼ロータと、高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成されたものであって、高Cr鋼ロータと低Cr鋼ロータとを接合する溶接金属が、質量%でC:

0.05〜0.15%,Si:1%以下,Mn:2%以下,P:0.03%以下,S:0.03%以下,Cu:0.5%以下,Ni:0.5%以下,Cr:1.0〜3.5%,Mo:0.4〜1.2%,V:0.05〜0.4% 、及びNb,Ta,Zr,Hfの4種類のうち少なくとも1種類が含有され、その合計が0.01〜0.1%であり、残部がFeからなることを特徴とする。

【0017】

そして、高Cr鋼ロータと低Cr鋼ロータとの溶接部が、軸を横断する面の中心側を中空とし、狭開先部を形成してなることが好ましい。

【0018】

また、溶接金属は、2Mo+10V+7(Nb+Ta+Zr+Hf)(質量%)で定義される偏析指数Pが、3〜7であることが好ましい。

【0019】

高Cr鋼ロータは、質量%で8〜13%のCrを含有することを特徴とし、低Cr鋼ロータは、質量%で0.8〜2.5%のCrを含有することを特徴とする。そして、高Cr鋼ロータと低Cr鋼ロータとのCrの含有量の差が、6%以上となることが好ましい。

【0020】

また、本発明の一実施形態である蒸気タービン溶接ロータは、少なくとも、高Cr鋼ロータと、高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成されたものであって、高Cr鋼ロータと低Cr鋼ロータとを接合する溶接金属の2Mo+

10V+7(Nb+Ta+Zr+Hf)(質量%)で定義される偏析指数Pが、3〜7である。

【0021】

以下、溶接金属の各元素の成分を限定する理由を示す。

【0022】

溶接金属のFeに含まれる各元素の成分は、質量%でC:0.05〜0.15%,Si:1%以下,Mn:2%以下,P:0.03%以下,S:0.03%以下,Cu:0.5% 以下,Ni:0.5%以下,Cr:1.0〜3.5%,Mo:0.4〜1.2%,V:0.05〜0.4% 、及びNb,Ta,Zr,Hfの4種類のうち少なくとも1種類が含有され、その合計が0.01〜0.1%である。

【0023】

Cは、焼入れ性を確保し、焼鈍過程で炭化物を析出させて、高温強度を高めるのに不可欠な元素であり、0.05%以上は必要であるが、0.15%を超える添加は、溶接の割れ感受性を高めるため、0.05〜0.15%に限定される。望ましくは、0.06〜0.14%であり、特に0.06〜0.12%が好ましい。

【0024】

Siは、脱酸材として添加するものであり、少量の添加でその効果は達成される。1%を超える添加は、凝固割れを生じやすくするため好ましくない。

【0025】

Mnは、脱硫・脱酸材として添加するものであり、少量の添加でその効果は達成される。また、後述するSは、溶接の割れ感受性を高めるが、Mnは、Sと反応して、MnS化合物を形成し、Sを固定する効果もあり、溶接の割れを抑制する。2%を超える添加は、クリープ破断強度を低下させるため好ましくない。

【0026】

PとSとは、鋼中に不純物として含まれている。凝固の最終段階で粒界に濃縮して偏析を生ずるため、溶接の割れ感受性を高めることから低減することが望ましく、それぞれ

0.03%以下とすることが好ましい。

【0027】

Cuは、鋼中に不純物として含まれ、高温で使用される間に、靭性を低下させる。Feとの分離が難しく、現在の製鋼レベルを考慮した場合には、0.5% 以下とすることが好ましい。

【0028】

Niは、靭性を高め、かつ、δフェライトの生成を抑制する有効な元素であるが、クリープ破断強度を低下させるため、0.5%以下とすることが好ましい。

【0029】

Crは、焼入れ性を向上させ、靭性及び高温強度の向上効果がある。また、蒸気中の耐食性も向上させる。1.0%未満ではこれらの効果が十分ではなく、3.5%を超える添加は、クリープ破断強度を低下させる。望ましくは、1.1〜3.0% であり、特に、1.2〜2.8%が好ましい。

【0030】

Moは、高温強度を高めるために添加される。0.4% 未満ではこれらの効果が十分ではなく、1.2% を超える添加は、靭性を低下させる。望ましくは、0.5〜1.1%であり、特に、0.6〜1.0%が好ましい。

【0031】

Vは、焼戻し処理中に結晶粒内に微細炭化物を析出させ、高温強度及び靭性の向上効果がある。0.05%未満ではこれらの効果が十分ではなく、0.4%を超える添加は、効果が飽和してしまう。望ましくは、0.10〜0.33%であり、特に、0.15〜0.30%が好ましい。

【0032】

Nb,Ta,Zr、及びHfの4種類のうち少なくとも1種類の添加は、炭化物を生成し、Cを固定し、靭性を高める効果がある。

【0033】

0.01%以上は必要であるが、0.1%を超える添加は、溶接の割れ感受性を高める。単独添加または複合添加で、0.01〜0.10%の添加で十分な効果が得られる。

【0034】

Cr含有量の異なる材料を溶接する際、高Cr含有の材料側へCが移動し、溶接界面にCr炭化物を形成し、溶接界面の靭性を低下させ、溶接金属部の強度を低下させる。このため、Cの移動を抑制する必要がある。

【0035】

溶接金属の偏析指数Pは、2Mo+10V+7(Nb+Ta+Zr+Hf)(質量%)で定義されるが、3以下ではCの移動を抑制する効果が十分ではなく、7を超えると溶接の割れ感受性を高めるため、偏析指数Pは3〜7にすることが好ましい。

【0036】

また、低Cr鋼ロータ及び高Cr鋼ロータの具体的な組成を以下に示す。

【0037】

低Cr鋼ロータは、質量%で、C:0.15〜0.40%,Si:0.15%以下 ,Mn:0.05〜1.50%,Ni:0.2〜1.5%,Cr:0.8〜1.5%,Mo:0.8 〜1.8%,V:0.1〜0.3%,P:0.012%以下,S:0.015% 以下を含み、残部が実質的にFeよりなる。

【0038】

高Cr鋼ロータは、質量%で、C:0.05〜0.25% ,Si:0.15%以下,Mn:1.00%以下,Ni:0.75%以下,Cr:9.0〜13.0%,Mo:0.05〜

1.50%,W:3.0%以下,V:0.05〜0.30%,Nb:0.01〜0.20%,

Co:5.0%以下,N:0.01〜0.10%,B:0.0001 〜0.030%を含み、残部が実質的にFeよりなる。

【0039】

また、本発明の一実施形態である蒸気タービン溶接ロータは、少なくとも、高Cr鋼ロータと、前記高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成されたものであって、高Cr鋼ロータと低Cr鋼ロータとが、一種類の溶接金属によって接合されている。

【0040】

また、本発明の一実施形態である蒸気タービンは、少なくとも、高Cr鋼ロータと、高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成されたロータと、高Cr鋼ロータに形成された第1の動翼と、低Cr鋼ロータに形成された第2の動翼と、第1の動翼及び第2の動翼に蒸気を導く静翼と、第1の動翼及び第2の動翼並びに静翼を覆うケーシングと、を有するものであり、高Cr鋼ロータと低Cr鋼ロータとが、一種類の溶接金属によって接合されている。

【0041】

そして、ロータの高Cr鋼ロータと低Cr鋼ロータとが、軸を横断する面の中心側を中空とし、突合せ溶接により接続される。

【0042】

以下に、低Cr鋼ロータ及び高Cr鋼ロータのそれぞれの成分を限定した理由について説明する。

【0043】

低Cr鋼ロータは、質量%で、C:0.15〜0.40% ,Si:0.15%以下,Mn:0.05〜1.50%,Ni:0.2〜1.5%,Cr:0.8〜1.5%,Mo:0.8 〜1.8%,V:0.1〜0.3% ,P:0.012%以下,S:0.015%以下を含み、残部が実質的にFeよりなる。

【0044】

低Cr鋼ロータに関して示す。

【0045】

Cは、焼入れ性を向上し、高温強度を確保するために必要な元素である。0.15% 以下では十分な焼入れ性が得られず、ロータ中心に軟らかいフェライト組織が生成し、十分な引張強さ及び耐力が得られない。また、0.40% を超える添加は、靭性を低下させる。したがって、Cは、0.15〜0.40%に限定される。特に0.20〜0.35%の範囲が好ましく、より好ましくは、0.23〜0.32%の範囲である。

【0046】

Siは、脱酸剤であり、鋼の溶解の際に添加するものであり、少量でも効果がある。カーボン真空脱酸法又はエレクトロスラグ再溶解法などを用いた場合には、Siを添加する必要がなく、Si無添加がよい。したがって、Siは、0.15% 以下が好ましく、特に0.10%以下が好ましく、より好ましくは、0.05% 以下である。

【0047】

Mnは、脱硫・脱酸剤であり、鋼の溶解の際に添加するものであり、少量でも効果がある。Mnは、鋼中に不純物元素として存在し、熱間加工性を悪くするSを硫化物MnSとして固定する作用がある。このため、Mnは、蒸気タービン用ロータシャフトのような大型鍛造品の製造においては、0.05%以上にすべきである。一方、1.5%を超える添加は、クリープ脆化を生じやすくし、切欠き弱化となるため、1.5% 以下とする。特に

0.10〜1.3%の範囲が好ましく、より好ましくは、0.15〜1.2%の範囲である。

【0048】

Niは、焼入れ性を向上させ、靭性の向上に不可欠な元素である。0.2% 未満では、靭性の向上効果が十分ではない。また1.5% を超える添加は、クリープ破断強度を低下させてしまう。特に0.3〜1.3%の範囲が好ましく、より好ましくは、0.4〜1.2%の範囲である。

【0049】

Crは、焼入れ性を向上させ、靭性及び高温強度の向上効果がある。また、蒸気中の耐食性も向上させる。0.8%未満ではこれらの効果が十分ではなく、1.5%を超える添加は、クリープ破断強度を低下させる。特に0.9〜1.4%の範囲が好ましく、より好ましくは、1.0〜1.3%の範囲である。

【0050】

Moは、焼戻し処理中に結晶粒内に微細炭化物を析出させ、高温強度の向上及び焼戻し脆化の防止の効果がある。0.8%未満ではこれらの効果が十分ではなく、1.8%を超える添加は、靭性を低下させる。特に1.0〜1.6%の範囲が好ましく、より好ましくは、1.2〜1.5%の範囲である。

【0051】

Vは、焼戻し処理中に結晶粒内に微細炭化物を析出させ、高温強度及び靭性の向上効果がある。0.10%未満ではこれらの効果が十分ではなく、0.30%を超える添加は、効果が飽和してしまう。特に0.15〜0.28%の範囲が好ましく、より好ましくは、0.20〜0.25%の範囲である。

【0052】

P及びSの低減は、クリープ破断強度及び低温靭性を高める効果があり、極力低減することが望ましい。低温靭性の向上の観点から、Pは0.012% 以下が好ましく、Sは

0.015%以下が好ましい。特に、Pは0.010% 以下、Sは0.013%以下が好ましく、より好ましくは、Pは0.008%以下、Sは0.010%以下である。

【0053】

Sb,Sn及びAsの低減も、低温靭性を高める効果があり、極力低減することが望ましいが、現状の製鋼技術レベルの観点から、Sb0.0015%以下,Sn0.01%以下、及びAs0.02% 以下が好ましい。特に、Sb0.0010%以下,Sn0.005%及びAs0.01%以下が望ましい。

【0054】

低Cr鋼ロータ材の熱処理は、まず完全なオーステナイトに変態するに十分な温度、最低900℃,最高1000℃で所定時間、均一加熱保持した後、急冷する(好ましくは、油冷又は水噴霧)。900℃未満では、高い靭性は得られるものの、高いクリープ破断強度が得られず、1000℃を超える温度では、高いクリープ破断強度は得られるものの、高い靭性が得られない。

【0055】

次に、630〜700℃の温度で、所定時間加熱保持後、冷却する焼戻しを行い、全焼戻しベイナイト組織とすることが好ましい。630℃未満では高い靭性が得られず、700℃を超える温度では高いクリープ破断強度が得られない。

【0056】

また、焼戻した後にさらに強度と靭性とを調整するため、630〜700℃の温度に加熱保持・冷却する焼戻しを必要に応じて繰り返すことができる。焼戻しを繰り返すことにより、強度は低下するが靭性は向上する。

【0057】

高Cr鋼ロータは、質量%で、C:0.05〜0.25% ,Si:0.15%以下,Mn:1.00%以下,Ni:0.75%以下,Cr:9.0〜13.0% ,Mo:0.05〜

1.50%,W:3.0%以下,V:0.05〜0.30%,Nb:0.01〜0.20%,

Co:5.0%以下,N:0.01〜0.10%,B:0.0001〜0.030% を含み、残部が実質的にFeよりなる。

【0058】

高Cr鋼ロータに関して示す。

【0059】

Cは、焼入れ性を向上し、焼戻し熱処理過程で炭化物を析出させて、高温強度を確保するために不可欠の元素である。また、高い引張強さを得るためにも0.05% 以上が必要であるが、0.25% を超える添加は、高温に長時間さらされた場合に金属組織が不安定になり、長時間クリープ破断強度を低下させる。したがって、0.05〜0.25%に限定される。特に、0.07〜0.20%の範囲が好ましく、より好ましくは、0.09〜0.16%の範囲である。

【0060】

Siは、脱酸剤として添加するものであるが、カーボン真空脱酸法などを用いた場合には、Siを添加する必要がなく、Si無添加がよい。Siの添加を低くすることにより、δフェライト組織の生成と結晶粒界偏析等による靭性の低下とを防止する効果がある。添加する場合には、0.15%以下が好ましく、特に0.10%以下が好ましく、より好ましくは、0.05%以下である。

【0061】

Mnは、脱硫・脱酸剤として添加するものであり、少量の添加でもその効果は達成される。1.00% を超える添加は、クリープ破断強度を低下させるので好ましくない。特に0.03%〜0.70%の範囲が好ましい。Mnの添加が少ない場合には高強度であるが、Mnの添加が多い場合には加工性が良い。

【0062】

Niは、靭性を高め、δフェライト組織の生成を防止するために、有効な元素であるが、0.05%未満では、この効果が十分ではなく、0.75%を超える添加は、クリープ破断強度を低下させる。

【0063】

Crは、高温強度及び高温耐酸化性を高めるのに不可欠な元素であり、9.0% 以上が必要であるが、13.0% を超える添加は、δフェライト組織を生成し、高温強度及び靭性を低下させるため、9.0〜13.0%の範囲が好ましく、特に、9.5〜12.0%の範囲が好ましく、より好ましくは、10.0〜11.5%の範囲である。

【0064】

Moは、焼戻し処理中に結晶粒内に微細炭化物を析出させ、高温強度の向上及び焼戻し脆化の防止に効果がある。0.05%未満ではこれらの効果が十分ではなく、1.50%を超える添加は、靭性を低下させる。特に、0.15〜1.30%の範囲が好ましく、より好ましくは、0.2〜1.1%の範囲である。

【0065】

Wは、高温での炭化物の凝集粗大化を抑制し、また、マトリクスを固溶強化するので、620℃以上の高温強度を顕著に高める効果がある。3.0% を超える添加は、δフェライト組織を生成し、靭性を低下させるため、3.0%以下が好ましい。

【0066】

Vは、焼戻し処理中に結晶粒内に微細炭化物を析出させ、高温強度及び靭性の向上効果がある。0.05%未満ではこれらの効果が十分ではなく、0.30%を超える添加は、効果が飽和してしまう。特に、0.10〜0.28%の範囲が好ましく、より好ましくは、

0.15〜0.25%の範囲である。

【0067】

Nbは、NbC炭化物を析出し、高温強度を高めるために効果的な元素であるが、0.2%を超える添加は、特に、大型鋼塊では粗大な共晶NbC炭化物を生じ、疲労強度を低下させるδフェライト組織を析出させる原因になるため、0.20% 以下が好ましい。また、0.01% 未満では、これらの効果が十分ではない。特に0.02〜0.15%の範囲が好ましく、より好ましくは、0.04〜0.10%の範囲である。

【0068】

Coは、高温強度を著しく改善するとともに、靭性も高める。5.0% を超える添加は、延性が低下する。このため、5.0% 以下が好ましい。特に0.1〜4.0%の範囲が好ましく、より好ましくは、1.0〜3.0%の範囲である。

【0069】

Nは、クリープ破断強度の向上及びδフェライト組織の生成防止に効果があるが、0.01%未満ではこの効果が十分ではなく、0.10% を超える添加は、靭性を低下させると共に、クリープ破断強度も低下させる。特に0.01〜0.06%の範囲が好ましく、より好ましくは、0.015〜0.050%である。

【0070】

Bは、粒界を強化する作用がある。また、Bは、M23C6型炭化物中に固溶し、

M23C6型炭化物の凝集粗大化を防止する作用があり、高温強度を高める効果がある。0.0001%以上が有効であるが、0.03%を超える添加は、溶接性や鍛造性を害するので、0.0001〜0.03%が好ましい。特に、0.0001〜0.018%の範囲が好ましく、より好ましくは、0.001〜0.013%の範囲である。

【0071】

P及びSの低減は、クリープ破断強度及び低温靭性を高める効果があり、極力低減することが望ましい。低温靭性の向上の観点から、Pは0.012% 以下が好ましく、Sは

0.015%以下が好ましい。特に、Pは0.010%以下、Sは0.013% 以下が好ましく、より好ましくは、Pは0.008%以下、Sは0.010%以下である。

【0072】

Sb,Sn及びAsの低減も、低温靭性を高める効果があり、極力低減することが望ましいが、現状の製鋼技術レベルの観点から、Sb0.0015%以下,Sn0.01%以下、及びAs0.02%以下が好ましい。特に、Sb0.0010% 以下,Sn0.005%及びAs0.01%以下が望ましい。

【0073】

高Cr鋼ロータ材の熱処理は、まず完全なオーステナイトに変態するに十分な温度、最低1000℃、最高1125℃で所定時間、均一加熱保持した後、急冷する(好ましくは、油冷又は水噴霧)。1000℃未満では、高い靭性は得られるものの、高いクリープ破断強度が得られず、1125℃を超える温度では、高いクリープ破断強度は得られるものの、高い靭性が得られない。

【0074】

次に、630〜750℃の温度で、所定時間加熱保持後、冷却する焼戻しを行い、全焼戻しマルテンサイト組織とすることが好ましい。630℃未満では高い靭性が得られず、750℃を超える温度では高いクリープ破断強度が得られない。

【0075】

また、焼戻した後にさらに強度と靭性とを調整するため、630〜750℃の温度に加熱保持・冷却する焼戻しを必要に応じて繰り返すことができる。焼戻しを繰り返すことにより、強度は低下するが靭性は向上する。

【発明の効果】

【0076】

本発明は、バタリング溶接を施すことなく、異材を接合してなる蒸気タービン溶接ロータを提供することができる。

【発明を実施するための最良の形態】

【0077】

以下、本発明を実施するための最良の形態を具体的な実施例によって詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【実施例1】

【0078】

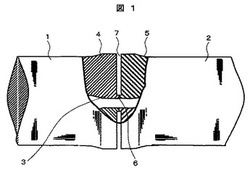

図1は、本形態に係る蒸気タービン溶接ロータの継手部の構成図である。

【0079】

高Cr鋼ロータ1と低Cr鋼ロータ2とが突合されている。

【0080】

開先6は、溶接表面が軸面と同一面にならないようR(曲面部)5を有しながら、ロータの内周側に隆起部3を、ロータの外周側に隆起部4を、それぞれ形成し、溶接部における強度を確保する。そして、狭開先7をティグ溶接等にて溶接接合する。

【0081】

図2は、図1で示した蒸気タービン溶接ロータの継手部の拡大図である。

【0082】

隆起部3の高さb及び隆起部4の高さaはそれぞれ10mm、開先深さdは100mm、狭開先7の間隔wは12mm、ルートフェースeは2mm、ルートフェースにおける間隔は0mmとする。

【0083】

溶接部である継手部の特性を調査するため、模擬的に高Cr鋼ロータ1と低Cr鋼ロータ2とをティグ溶接で接合し、断面の組織を観察し、破壊調査を行った。

【0084】

表1にそれぞれのロータの化学組成を、表2に溶接ワイヤとしての溶接金属の化学組成を示す。

【0085】

表1における母材Aは低Cr鋼ロータ2を模擬したものであり、表1における母材Bは高Cr鋼ロータ1を模擬したものである。

【0086】

また、表2における溶接金属No.1〜No.2,No.7〜No.10、及びNo.12は、本形態に対する比較例として示した化学組成であり、表2における溶接金属No.3〜No.6、及びNo.11は、本形態における化学組成である。

【0087】

【表1】

【0088】

【表2】

【0089】

溶接は、継手部を250℃〜300℃に予熱後、パス間温度を400℃以下で実施した。溶接後、400℃に保持して、脱水素処理を行い、残留応力除去のため、630℃に昇温して保持した。

【0090】

図3は、溶接金属No.7,No.10、及びNo.11を用いた場合の継手部の硬さ分布を示すものである。

【0091】

図3が示すように、No.7,No.10及びNo.11のいずれの溶接金属もHAZ部の硬さはほとんど変わらなかった。なおHAZ部とは、溶接部近傍の母材部分であり、溶接の影響によって母材の温度が上昇する部分である。本形態の場合は、狭開先7の間隔wが

12mmであるため、−6〜−6.5mm及び+6〜+6.5mmがHAZ部に相当する。

【0092】

図4は、表2で示した溶接金属について、温度550℃,負荷応力196MPaで行ったクリープ試験の結果を示す。

【0093】

本形態に対する比較例として示した化学組成の溶接金属No.1〜No.2、及びNo.7〜No.10は、破断位置が高Cr鋼側のHAZ部であり、破断時間が短いことがわかった。これに対して、本形態における化学組成である溶接金属No.3〜No.6、及びNo.11は、破断位置が低Cr鋼側のHAZ部であり、破断時間が長いことがわかった。

【0094】

なお、溶接部の浸透探傷試験の結果、溶接金属No.1〜No.11は、溶接部における欠陥はほとんど観察されなかった。しかし、溶接金属No.12は、溶接割れが発生し、溶接部にける欠陥が観察された。

【0095】

溶接金属の2Mo+10V+7(Nb+Ta+Zr+Hf)(質量%)で定義される偏析指数Pが3〜7である溶接金属No.3〜No.6、及びNo.11は、破断時間が1100時間前後と長いことがわかった。これに対して、偏析指数が3より低い溶接金属No.1〜No.2、及びNo.7〜No.10は、破断時間が800時間以下と短いことがわかった。また、偏析指数が7より高い溶接材料No.12は、溶接割れが発生し、破断時間の測定ができなかった。このため、溶接金属No.12は、図4に図示していない。

【0096】

図5は、本形態に係る、高圧タービン用分割構造ロータ、図6は、高中圧タービン用分割構造ロータの一例を示すものである。

【0097】

図5に示す高圧タービン用分割構造ロータは、高圧部である前側段落61,後側段落

62,シャフト部63に分割されている。そして、溶接部66にて前側段落61と後側段落62とを、溶接部67にて後側段落62とシャフト部63とを接合している。

【0098】

前側段落61と後側段落62との継手部には中空部64が、後側段落62とシャフト部63との継手部には中空部65が形成され、軽量化が図られている。

【0099】

こうしたロータの場合、蒸気は、前側段落61に流入した後、後側段落62に流入する。

【0100】

前側段落61は、表1に記載される高Cr鋼材料を、後側段落62及びシャフト63は、表1に記載される低Cr鋼材料を使用する。

【0101】

また、溶接金属は、表2のNo.11を用いた。

【0102】

つまり、使用する溶接金属の化学組成は、質量%でC:0.10%,Si:0.14%,Mn:0.42%,P:0.005%,S:0.008%,Cu:0.3% ,Ni:0.24%,Cr:2.3%,Mo:1.04%,V:0.28%,Nb:0.03%、及びTa:

0.01%であり、残部がFeからなるものである。

【0103】

溶接は、継手部を250℃〜300℃に予熱後、パス間温度を400℃以下で実施した。溶接後、400℃に保持して、脱水素処理を行い、残留応力除去のため、630℃に昇温して保持した。

【0104】

溶接部の非破壊検査(磁紛探傷試験,浸透探傷試験,超音波探傷試験)の結果、欠陥は検出されずに溶接結果は良好であった。

【0105】

軸の長さ,分割数,胴部径は、蒸気タービンの出力及び回転数により変化するが、種々のロータ形状に対して、同様な溶接接合が可能である。

【0106】

図6は、高圧部,中圧部である前側段落71,後側段落72,後側段落73に分割されている。こうしたロータにおける蒸気は、前側段落71に流入した後、後側段落72に流入する。その後、再熱器等にて再度加熱された蒸気は、前側段落71に流入した後、後側段落73に流入する。

【0107】

溶接部76にて、前側段落71と後側段落72とを接合し、溶接部77にて前側段落

71と後側段落73とを接合している。

【0108】

前側段落71と後側段落72との継手部には中空部74が、前側段落71と後側段落

73との継手部には中空部75が形成され、軽量化を図られている。

【0109】

前側段落71は、表1に記載される高Cr鋼材料を、後側段落72及び後側段落73は、表1に記載される低Cr鋼材料を使用する。

【0110】

また、溶接金属は、表2のNo.11を用いた。

【0111】

溶接は、継手部を250℃〜300℃に予熱後、パス間温度を400℃以下で実施した。溶接後、400℃に保持して、脱水素処理を行い、残留応力除去のため、630℃に昇温して保持した。

【0112】

溶接部の非破壊検査(磁紛探傷試験,浸透探傷試験,超音波探傷試験)の結果、欠陥は検出されずに溶接結果は良好であった。

【0113】

軸の長さ,分割数,胴部径は、蒸気タービンの出力及び回転数により変化するが、種々のロータ形状に対して、同様な溶接接合が可能である。

【0114】

本形態によれば、新規な溶接金属を提供することにより、良好な溶接部の特性を有した分割構造型の蒸気タービン溶接ロータを提供することができ、蒸気温度は高温高圧,蒸気タービン発電プラントの高効率化及び出力の大容量化に対応したタービン溶接ロータを作製することができる。

【0115】

なお、本形態で説明した分割構造型の蒸気タービンロータは、溶接構造とすることで突合面を中空化することができるため、中空構造を用いることができ、中実構造を用いた一体構造型の蒸気タービンロータと比較して、重量を軽減できると共に、起動停止時の熱応力が小さく疲労損傷を受けにくい。

【0116】

蒸気タービンロータの軽量化と共に、熱応力を低減でき、起動停止に要する時間を短縮して運用性を向上することもできる。

【0117】

また、高Cr鋼ロータの軸受部は、摺動特性確保の観点から、摺動特性に優れる低Cr鋼材料を肉盛溶接し、又は低Cr鋼材料のリングを焼バメしている。

【0118】

本形態によれば、ロータの翼植え込み部を高Cr鋼材料で構成せざるを得ない場合であっても、軸受部を低Cr鋼材料で構成することが可能となり、肉盛溶接等は不要である。

【0119】

図7は、出力600MWの蒸気タービンの一例を示すものである。ロータ30は、高圧部,中圧部の前側段落31と、後側段落33及び後側段落35とに分割されている。

【0120】

前側段落31と後側段落33とは溶接部32で接合され、前側段落31と後側段落35とは溶接部34で接合されている。

【0121】

また、溶接金属は、表2のNo.11を用いる。

【0122】

前側段落31は表1の高Cr鋼材料を、後側段落33及び後側段落35は表1の低Cr鋼材料を使用する。

【0123】

軸受部37は、低Cr鋼材料で構成されるため、摺動特性を確保するための低Cr鋼材料の肉盛溶接等は不要である。

【0124】

図7で示した蒸気タービンは、ボイラより供給された蒸気温度600℃、蒸気圧力25MPaの蒸気が、主蒸気配管28を通して、高圧車室18に導かれる。高圧車室18に導かれた蒸気は、ノズル38を通り、高圧動翼群16に導かれる。高圧動翼群16によって、蒸気エネルギが回転エネルギに変換され、ロータ30が回転する。

【0125】

さらに、高圧車室18から排出された蒸気は、再度、中圧動翼群17に導かれ、ロータ30の回転に寄与する。

【0126】

そして、ロータ30が回転することにより、ロータ30に結合された発電機において発電が可能となる。

【産業上の利用可能性】

【0127】

本発明は、蒸気タービン溶接ロータに関するものであり、蒸気タービンを用いた発電プラントに利用可能である。

【図面の簡単な説明】

【0128】

【図1】分割構造ロータ継手部の構成図。

【図2】分割構造ロータ継手部の拡大構成図。

【図3】溶接された継手部の硬さ分布を示す図。

【図4】クリープ試験結果に基づいた破断時間を表す図。

【図5】高圧タービン用分割構造ロータの一例を示す図。

【図6】高中圧タービン用分割構造ロータの一例を示す図。

【図7】蒸気タービンの一例を示す図。

【符号の説明】

【0129】

1 高Cr鋼ロータ

2 低Cr鋼ロータ

3 ロータの内周側の隆起部

4 ロータの外周側の隆起部

5 R(曲面部)

6 開先

7 狭開先

【技術分野】

【0001】

本発明は、蒸気タービン溶接ロータに関するものである。

【背景技術】

【0002】

環境問題の高まりから、蒸気タービン発電プラントには高効率化及び出力の大容量化が求められ、蒸気温度は高温高圧化が進められている。

【0003】

従来、蒸気タービンロータは、鍛造熱処理技術の発展と共に、一体型ロータが適用されてきた。

【0004】

また、蒸気タービンの軽量化,構造簡素化のために、特に、高圧から低圧までを同一材質で一体成形した高低圧一体型ロータが使用されている。

【0005】

しかし、これら蒸気タービンロータは、さらなる高温化,大容量化に関して限界があるといわざるを得ない。

【0006】

蒸気タービンロータ(以下、単に「ロータ」と呼称する場合あり)を形成する材料(ロータ材料)に要求される特性(材質)は、高圧では高温クリープ破断強度であり、低圧では引張強さ,靭性である。

【0007】

このようにロータは、一つの材質で、高圧,低圧の双方の特性を満足することは困難であるのはもちろんのこと、要求される特性は、蒸気タービンの段落毎に異なっている。

【0008】

段落毎または複数段落毎に最適な材料を選択して、それらを溶接する溶接構造ロータが、例えば、特許文献1及び特許文献2に示されている。

【0009】

また、製造工程の再溶解時に異なる材料を接合(一体化)する方法として、特許文献3がある。

【0010】

大型の一体ロータを製造する場合と比較して、段落毎または複数段落毎のような小鋼塊は、高品質な鋼塊が得られやすく、大規模な製造設備を必要としないという利点がある。

【0011】

【特許文献1】USP6152697

【特許文献2】特開2000−64805号公報

【特許文献3】特公昭56−14842号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

従来のロータ材料は、高温化,大容量化に対応した大鋼塊の製造が困難であり、分割構造にして高品質な小鋼塊を溶接接合してロータを形成する必要がある。

【0013】

特に、段落毎または複数段落毎に最適な材料を選択して、それらを溶接する溶接構造ロータの場合には、異なる材料(異材)を接合する必要がある。

【0014】

異材を溶接する場合、合金の成分濃度及び焼戻し軟化抵抗の違い等により、濃度傾斜層を形成するためのバタリング溶接が必要である。つまり、二種類の溶接金属を必要とする。バタリング溶接は、バタリング溶接前の開先加工,応力除去焼鈍,本溶接前の開先再加工が必要であり、バタリング溶接と本溶接とによる溶接体積の増加は、溶接欠陥が入る可能性を増大させる。

【0015】

そこで、本発明は、こうしたバタリング溶接を施すことなく、異材を接合してなる蒸気タービン溶接ロータを提供するものである。

【課題を解決するための手段】

【0016】

本発明の一実施形態である蒸気タービン溶接ロータは、少なくとも、高Cr鋼ロータと、高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成されたものであって、高Cr鋼ロータと低Cr鋼ロータとを接合する溶接金属が、質量%でC:

0.05〜0.15%,Si:1%以下,Mn:2%以下,P:0.03%以下,S:0.03%以下,Cu:0.5%以下,Ni:0.5%以下,Cr:1.0〜3.5%,Mo:0.4〜1.2%,V:0.05〜0.4% 、及びNb,Ta,Zr,Hfの4種類のうち少なくとも1種類が含有され、その合計が0.01〜0.1%であり、残部がFeからなることを特徴とする。

【0017】

そして、高Cr鋼ロータと低Cr鋼ロータとの溶接部が、軸を横断する面の中心側を中空とし、狭開先部を形成してなることが好ましい。

【0018】

また、溶接金属は、2Mo+10V+7(Nb+Ta+Zr+Hf)(質量%)で定義される偏析指数Pが、3〜7であることが好ましい。

【0019】

高Cr鋼ロータは、質量%で8〜13%のCrを含有することを特徴とし、低Cr鋼ロータは、質量%で0.8〜2.5%のCrを含有することを特徴とする。そして、高Cr鋼ロータと低Cr鋼ロータとのCrの含有量の差が、6%以上となることが好ましい。

【0020】

また、本発明の一実施形態である蒸気タービン溶接ロータは、少なくとも、高Cr鋼ロータと、高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成されたものであって、高Cr鋼ロータと低Cr鋼ロータとを接合する溶接金属の2Mo+

10V+7(Nb+Ta+Zr+Hf)(質量%)で定義される偏析指数Pが、3〜7である。

【0021】

以下、溶接金属の各元素の成分を限定する理由を示す。

【0022】

溶接金属のFeに含まれる各元素の成分は、質量%でC:0.05〜0.15%,Si:1%以下,Mn:2%以下,P:0.03%以下,S:0.03%以下,Cu:0.5% 以下,Ni:0.5%以下,Cr:1.0〜3.5%,Mo:0.4〜1.2%,V:0.05〜0.4% 、及びNb,Ta,Zr,Hfの4種類のうち少なくとも1種類が含有され、その合計が0.01〜0.1%である。

【0023】

Cは、焼入れ性を確保し、焼鈍過程で炭化物を析出させて、高温強度を高めるのに不可欠な元素であり、0.05%以上は必要であるが、0.15%を超える添加は、溶接の割れ感受性を高めるため、0.05〜0.15%に限定される。望ましくは、0.06〜0.14%であり、特に0.06〜0.12%が好ましい。

【0024】

Siは、脱酸材として添加するものであり、少量の添加でその効果は達成される。1%を超える添加は、凝固割れを生じやすくするため好ましくない。

【0025】

Mnは、脱硫・脱酸材として添加するものであり、少量の添加でその効果は達成される。また、後述するSは、溶接の割れ感受性を高めるが、Mnは、Sと反応して、MnS化合物を形成し、Sを固定する効果もあり、溶接の割れを抑制する。2%を超える添加は、クリープ破断強度を低下させるため好ましくない。

【0026】

PとSとは、鋼中に不純物として含まれている。凝固の最終段階で粒界に濃縮して偏析を生ずるため、溶接の割れ感受性を高めることから低減することが望ましく、それぞれ

0.03%以下とすることが好ましい。

【0027】

Cuは、鋼中に不純物として含まれ、高温で使用される間に、靭性を低下させる。Feとの分離が難しく、現在の製鋼レベルを考慮した場合には、0.5% 以下とすることが好ましい。

【0028】

Niは、靭性を高め、かつ、δフェライトの生成を抑制する有効な元素であるが、クリープ破断強度を低下させるため、0.5%以下とすることが好ましい。

【0029】

Crは、焼入れ性を向上させ、靭性及び高温強度の向上効果がある。また、蒸気中の耐食性も向上させる。1.0%未満ではこれらの効果が十分ではなく、3.5%を超える添加は、クリープ破断強度を低下させる。望ましくは、1.1〜3.0% であり、特に、1.2〜2.8%が好ましい。

【0030】

Moは、高温強度を高めるために添加される。0.4% 未満ではこれらの効果が十分ではなく、1.2% を超える添加は、靭性を低下させる。望ましくは、0.5〜1.1%であり、特に、0.6〜1.0%が好ましい。

【0031】

Vは、焼戻し処理中に結晶粒内に微細炭化物を析出させ、高温強度及び靭性の向上効果がある。0.05%未満ではこれらの効果が十分ではなく、0.4%を超える添加は、効果が飽和してしまう。望ましくは、0.10〜0.33%であり、特に、0.15〜0.30%が好ましい。

【0032】

Nb,Ta,Zr、及びHfの4種類のうち少なくとも1種類の添加は、炭化物を生成し、Cを固定し、靭性を高める効果がある。

【0033】

0.01%以上は必要であるが、0.1%を超える添加は、溶接の割れ感受性を高める。単独添加または複合添加で、0.01〜0.10%の添加で十分な効果が得られる。

【0034】

Cr含有量の異なる材料を溶接する際、高Cr含有の材料側へCが移動し、溶接界面にCr炭化物を形成し、溶接界面の靭性を低下させ、溶接金属部の強度を低下させる。このため、Cの移動を抑制する必要がある。

【0035】

溶接金属の偏析指数Pは、2Mo+10V+7(Nb+Ta+Zr+Hf)(質量%)で定義されるが、3以下ではCの移動を抑制する効果が十分ではなく、7を超えると溶接の割れ感受性を高めるため、偏析指数Pは3〜7にすることが好ましい。

【0036】

また、低Cr鋼ロータ及び高Cr鋼ロータの具体的な組成を以下に示す。

【0037】

低Cr鋼ロータは、質量%で、C:0.15〜0.40%,Si:0.15%以下 ,Mn:0.05〜1.50%,Ni:0.2〜1.5%,Cr:0.8〜1.5%,Mo:0.8 〜1.8%,V:0.1〜0.3%,P:0.012%以下,S:0.015% 以下を含み、残部が実質的にFeよりなる。

【0038】

高Cr鋼ロータは、質量%で、C:0.05〜0.25% ,Si:0.15%以下,Mn:1.00%以下,Ni:0.75%以下,Cr:9.0〜13.0%,Mo:0.05〜

1.50%,W:3.0%以下,V:0.05〜0.30%,Nb:0.01〜0.20%,

Co:5.0%以下,N:0.01〜0.10%,B:0.0001 〜0.030%を含み、残部が実質的にFeよりなる。

【0039】

また、本発明の一実施形態である蒸気タービン溶接ロータは、少なくとも、高Cr鋼ロータと、前記高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成されたものであって、高Cr鋼ロータと低Cr鋼ロータとが、一種類の溶接金属によって接合されている。

【0040】

また、本発明の一実施形態である蒸気タービンは、少なくとも、高Cr鋼ロータと、高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成されたロータと、高Cr鋼ロータに形成された第1の動翼と、低Cr鋼ロータに形成された第2の動翼と、第1の動翼及び第2の動翼に蒸気を導く静翼と、第1の動翼及び第2の動翼並びに静翼を覆うケーシングと、を有するものであり、高Cr鋼ロータと低Cr鋼ロータとが、一種類の溶接金属によって接合されている。

【0041】

そして、ロータの高Cr鋼ロータと低Cr鋼ロータとが、軸を横断する面の中心側を中空とし、突合せ溶接により接続される。

【0042】

以下に、低Cr鋼ロータ及び高Cr鋼ロータのそれぞれの成分を限定した理由について説明する。

【0043】

低Cr鋼ロータは、質量%で、C:0.15〜0.40% ,Si:0.15%以下,Mn:0.05〜1.50%,Ni:0.2〜1.5%,Cr:0.8〜1.5%,Mo:0.8 〜1.8%,V:0.1〜0.3% ,P:0.012%以下,S:0.015%以下を含み、残部が実質的にFeよりなる。

【0044】

低Cr鋼ロータに関して示す。

【0045】

Cは、焼入れ性を向上し、高温強度を確保するために必要な元素である。0.15% 以下では十分な焼入れ性が得られず、ロータ中心に軟らかいフェライト組織が生成し、十分な引張強さ及び耐力が得られない。また、0.40% を超える添加は、靭性を低下させる。したがって、Cは、0.15〜0.40%に限定される。特に0.20〜0.35%の範囲が好ましく、より好ましくは、0.23〜0.32%の範囲である。

【0046】

Siは、脱酸剤であり、鋼の溶解の際に添加するものであり、少量でも効果がある。カーボン真空脱酸法又はエレクトロスラグ再溶解法などを用いた場合には、Siを添加する必要がなく、Si無添加がよい。したがって、Siは、0.15% 以下が好ましく、特に0.10%以下が好ましく、より好ましくは、0.05% 以下である。

【0047】

Mnは、脱硫・脱酸剤であり、鋼の溶解の際に添加するものであり、少量でも効果がある。Mnは、鋼中に不純物元素として存在し、熱間加工性を悪くするSを硫化物MnSとして固定する作用がある。このため、Mnは、蒸気タービン用ロータシャフトのような大型鍛造品の製造においては、0.05%以上にすべきである。一方、1.5%を超える添加は、クリープ脆化を生じやすくし、切欠き弱化となるため、1.5% 以下とする。特に

0.10〜1.3%の範囲が好ましく、より好ましくは、0.15〜1.2%の範囲である。

【0048】

Niは、焼入れ性を向上させ、靭性の向上に不可欠な元素である。0.2% 未満では、靭性の向上効果が十分ではない。また1.5% を超える添加は、クリープ破断強度を低下させてしまう。特に0.3〜1.3%の範囲が好ましく、より好ましくは、0.4〜1.2%の範囲である。

【0049】

Crは、焼入れ性を向上させ、靭性及び高温強度の向上効果がある。また、蒸気中の耐食性も向上させる。0.8%未満ではこれらの効果が十分ではなく、1.5%を超える添加は、クリープ破断強度を低下させる。特に0.9〜1.4%の範囲が好ましく、より好ましくは、1.0〜1.3%の範囲である。

【0050】

Moは、焼戻し処理中に結晶粒内に微細炭化物を析出させ、高温強度の向上及び焼戻し脆化の防止の効果がある。0.8%未満ではこれらの効果が十分ではなく、1.8%を超える添加は、靭性を低下させる。特に1.0〜1.6%の範囲が好ましく、より好ましくは、1.2〜1.5%の範囲である。

【0051】

Vは、焼戻し処理中に結晶粒内に微細炭化物を析出させ、高温強度及び靭性の向上効果がある。0.10%未満ではこれらの効果が十分ではなく、0.30%を超える添加は、効果が飽和してしまう。特に0.15〜0.28%の範囲が好ましく、より好ましくは、0.20〜0.25%の範囲である。

【0052】

P及びSの低減は、クリープ破断強度及び低温靭性を高める効果があり、極力低減することが望ましい。低温靭性の向上の観点から、Pは0.012% 以下が好ましく、Sは

0.015%以下が好ましい。特に、Pは0.010% 以下、Sは0.013%以下が好ましく、より好ましくは、Pは0.008%以下、Sは0.010%以下である。

【0053】

Sb,Sn及びAsの低減も、低温靭性を高める効果があり、極力低減することが望ましいが、現状の製鋼技術レベルの観点から、Sb0.0015%以下,Sn0.01%以下、及びAs0.02% 以下が好ましい。特に、Sb0.0010%以下,Sn0.005%及びAs0.01%以下が望ましい。

【0054】

低Cr鋼ロータ材の熱処理は、まず完全なオーステナイトに変態するに十分な温度、最低900℃,最高1000℃で所定時間、均一加熱保持した後、急冷する(好ましくは、油冷又は水噴霧)。900℃未満では、高い靭性は得られるものの、高いクリープ破断強度が得られず、1000℃を超える温度では、高いクリープ破断強度は得られるものの、高い靭性が得られない。

【0055】

次に、630〜700℃の温度で、所定時間加熱保持後、冷却する焼戻しを行い、全焼戻しベイナイト組織とすることが好ましい。630℃未満では高い靭性が得られず、700℃を超える温度では高いクリープ破断強度が得られない。

【0056】

また、焼戻した後にさらに強度と靭性とを調整するため、630〜700℃の温度に加熱保持・冷却する焼戻しを必要に応じて繰り返すことができる。焼戻しを繰り返すことにより、強度は低下するが靭性は向上する。

【0057】

高Cr鋼ロータは、質量%で、C:0.05〜0.25% ,Si:0.15%以下,Mn:1.00%以下,Ni:0.75%以下,Cr:9.0〜13.0% ,Mo:0.05〜

1.50%,W:3.0%以下,V:0.05〜0.30%,Nb:0.01〜0.20%,

Co:5.0%以下,N:0.01〜0.10%,B:0.0001〜0.030% を含み、残部が実質的にFeよりなる。

【0058】

高Cr鋼ロータに関して示す。

【0059】

Cは、焼入れ性を向上し、焼戻し熱処理過程で炭化物を析出させて、高温強度を確保するために不可欠の元素である。また、高い引張強さを得るためにも0.05% 以上が必要であるが、0.25% を超える添加は、高温に長時間さらされた場合に金属組織が不安定になり、長時間クリープ破断強度を低下させる。したがって、0.05〜0.25%に限定される。特に、0.07〜0.20%の範囲が好ましく、より好ましくは、0.09〜0.16%の範囲である。

【0060】

Siは、脱酸剤として添加するものであるが、カーボン真空脱酸法などを用いた場合には、Siを添加する必要がなく、Si無添加がよい。Siの添加を低くすることにより、δフェライト組織の生成と結晶粒界偏析等による靭性の低下とを防止する効果がある。添加する場合には、0.15%以下が好ましく、特に0.10%以下が好ましく、より好ましくは、0.05%以下である。

【0061】

Mnは、脱硫・脱酸剤として添加するものであり、少量の添加でもその効果は達成される。1.00% を超える添加は、クリープ破断強度を低下させるので好ましくない。特に0.03%〜0.70%の範囲が好ましい。Mnの添加が少ない場合には高強度であるが、Mnの添加が多い場合には加工性が良い。

【0062】

Niは、靭性を高め、δフェライト組織の生成を防止するために、有効な元素であるが、0.05%未満では、この効果が十分ではなく、0.75%を超える添加は、クリープ破断強度を低下させる。

【0063】

Crは、高温強度及び高温耐酸化性を高めるのに不可欠な元素であり、9.0% 以上が必要であるが、13.0% を超える添加は、δフェライト組織を生成し、高温強度及び靭性を低下させるため、9.0〜13.0%の範囲が好ましく、特に、9.5〜12.0%の範囲が好ましく、より好ましくは、10.0〜11.5%の範囲である。

【0064】

Moは、焼戻し処理中に結晶粒内に微細炭化物を析出させ、高温強度の向上及び焼戻し脆化の防止に効果がある。0.05%未満ではこれらの効果が十分ではなく、1.50%を超える添加は、靭性を低下させる。特に、0.15〜1.30%の範囲が好ましく、より好ましくは、0.2〜1.1%の範囲である。

【0065】

Wは、高温での炭化物の凝集粗大化を抑制し、また、マトリクスを固溶強化するので、620℃以上の高温強度を顕著に高める効果がある。3.0% を超える添加は、δフェライト組織を生成し、靭性を低下させるため、3.0%以下が好ましい。

【0066】

Vは、焼戻し処理中に結晶粒内に微細炭化物を析出させ、高温強度及び靭性の向上効果がある。0.05%未満ではこれらの効果が十分ではなく、0.30%を超える添加は、効果が飽和してしまう。特に、0.10〜0.28%の範囲が好ましく、より好ましくは、

0.15〜0.25%の範囲である。

【0067】

Nbは、NbC炭化物を析出し、高温強度を高めるために効果的な元素であるが、0.2%を超える添加は、特に、大型鋼塊では粗大な共晶NbC炭化物を生じ、疲労強度を低下させるδフェライト組織を析出させる原因になるため、0.20% 以下が好ましい。また、0.01% 未満では、これらの効果が十分ではない。特に0.02〜0.15%の範囲が好ましく、より好ましくは、0.04〜0.10%の範囲である。

【0068】

Coは、高温強度を著しく改善するとともに、靭性も高める。5.0% を超える添加は、延性が低下する。このため、5.0% 以下が好ましい。特に0.1〜4.0%の範囲が好ましく、より好ましくは、1.0〜3.0%の範囲である。

【0069】

Nは、クリープ破断強度の向上及びδフェライト組織の生成防止に効果があるが、0.01%未満ではこの効果が十分ではなく、0.10% を超える添加は、靭性を低下させると共に、クリープ破断強度も低下させる。特に0.01〜0.06%の範囲が好ましく、より好ましくは、0.015〜0.050%である。

【0070】

Bは、粒界を強化する作用がある。また、Bは、M23C6型炭化物中に固溶し、

M23C6型炭化物の凝集粗大化を防止する作用があり、高温強度を高める効果がある。0.0001%以上が有効であるが、0.03%を超える添加は、溶接性や鍛造性を害するので、0.0001〜0.03%が好ましい。特に、0.0001〜0.018%の範囲が好ましく、より好ましくは、0.001〜0.013%の範囲である。

【0071】

P及びSの低減は、クリープ破断強度及び低温靭性を高める効果があり、極力低減することが望ましい。低温靭性の向上の観点から、Pは0.012% 以下が好ましく、Sは

0.015%以下が好ましい。特に、Pは0.010%以下、Sは0.013% 以下が好ましく、より好ましくは、Pは0.008%以下、Sは0.010%以下である。

【0072】

Sb,Sn及びAsの低減も、低温靭性を高める効果があり、極力低減することが望ましいが、現状の製鋼技術レベルの観点から、Sb0.0015%以下,Sn0.01%以下、及びAs0.02%以下が好ましい。特に、Sb0.0010% 以下,Sn0.005%及びAs0.01%以下が望ましい。

【0073】

高Cr鋼ロータ材の熱処理は、まず完全なオーステナイトに変態するに十分な温度、最低1000℃、最高1125℃で所定時間、均一加熱保持した後、急冷する(好ましくは、油冷又は水噴霧)。1000℃未満では、高い靭性は得られるものの、高いクリープ破断強度が得られず、1125℃を超える温度では、高いクリープ破断強度は得られるものの、高い靭性が得られない。

【0074】

次に、630〜750℃の温度で、所定時間加熱保持後、冷却する焼戻しを行い、全焼戻しマルテンサイト組織とすることが好ましい。630℃未満では高い靭性が得られず、750℃を超える温度では高いクリープ破断強度が得られない。

【0075】

また、焼戻した後にさらに強度と靭性とを調整するため、630〜750℃の温度に加熱保持・冷却する焼戻しを必要に応じて繰り返すことができる。焼戻しを繰り返すことにより、強度は低下するが靭性は向上する。

【発明の効果】

【0076】

本発明は、バタリング溶接を施すことなく、異材を接合してなる蒸気タービン溶接ロータを提供することができる。

【発明を実施するための最良の形態】

【0077】

以下、本発明を実施するための最良の形態を具体的な実施例によって詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【実施例1】

【0078】

図1は、本形態に係る蒸気タービン溶接ロータの継手部の構成図である。

【0079】

高Cr鋼ロータ1と低Cr鋼ロータ2とが突合されている。

【0080】

開先6は、溶接表面が軸面と同一面にならないようR(曲面部)5を有しながら、ロータの内周側に隆起部3を、ロータの外周側に隆起部4を、それぞれ形成し、溶接部における強度を確保する。そして、狭開先7をティグ溶接等にて溶接接合する。

【0081】

図2は、図1で示した蒸気タービン溶接ロータの継手部の拡大図である。

【0082】

隆起部3の高さb及び隆起部4の高さaはそれぞれ10mm、開先深さdは100mm、狭開先7の間隔wは12mm、ルートフェースeは2mm、ルートフェースにおける間隔は0mmとする。

【0083】

溶接部である継手部の特性を調査するため、模擬的に高Cr鋼ロータ1と低Cr鋼ロータ2とをティグ溶接で接合し、断面の組織を観察し、破壊調査を行った。

【0084】

表1にそれぞれのロータの化学組成を、表2に溶接ワイヤとしての溶接金属の化学組成を示す。

【0085】

表1における母材Aは低Cr鋼ロータ2を模擬したものであり、表1における母材Bは高Cr鋼ロータ1を模擬したものである。

【0086】

また、表2における溶接金属No.1〜No.2,No.7〜No.10、及びNo.12は、本形態に対する比較例として示した化学組成であり、表2における溶接金属No.3〜No.6、及びNo.11は、本形態における化学組成である。

【0087】

【表1】

【0088】

【表2】

【0089】

溶接は、継手部を250℃〜300℃に予熱後、パス間温度を400℃以下で実施した。溶接後、400℃に保持して、脱水素処理を行い、残留応力除去のため、630℃に昇温して保持した。

【0090】

図3は、溶接金属No.7,No.10、及びNo.11を用いた場合の継手部の硬さ分布を示すものである。

【0091】

図3が示すように、No.7,No.10及びNo.11のいずれの溶接金属もHAZ部の硬さはほとんど変わらなかった。なおHAZ部とは、溶接部近傍の母材部分であり、溶接の影響によって母材の温度が上昇する部分である。本形態の場合は、狭開先7の間隔wが

12mmであるため、−6〜−6.5mm及び+6〜+6.5mmがHAZ部に相当する。

【0092】

図4は、表2で示した溶接金属について、温度550℃,負荷応力196MPaで行ったクリープ試験の結果を示す。

【0093】

本形態に対する比較例として示した化学組成の溶接金属No.1〜No.2、及びNo.7〜No.10は、破断位置が高Cr鋼側のHAZ部であり、破断時間が短いことがわかった。これに対して、本形態における化学組成である溶接金属No.3〜No.6、及びNo.11は、破断位置が低Cr鋼側のHAZ部であり、破断時間が長いことがわかった。

【0094】

なお、溶接部の浸透探傷試験の結果、溶接金属No.1〜No.11は、溶接部における欠陥はほとんど観察されなかった。しかし、溶接金属No.12は、溶接割れが発生し、溶接部にける欠陥が観察された。

【0095】

溶接金属の2Mo+10V+7(Nb+Ta+Zr+Hf)(質量%)で定義される偏析指数Pが3〜7である溶接金属No.3〜No.6、及びNo.11は、破断時間が1100時間前後と長いことがわかった。これに対して、偏析指数が3より低い溶接金属No.1〜No.2、及びNo.7〜No.10は、破断時間が800時間以下と短いことがわかった。また、偏析指数が7より高い溶接材料No.12は、溶接割れが発生し、破断時間の測定ができなかった。このため、溶接金属No.12は、図4に図示していない。

【0096】

図5は、本形態に係る、高圧タービン用分割構造ロータ、図6は、高中圧タービン用分割構造ロータの一例を示すものである。

【0097】

図5に示す高圧タービン用分割構造ロータは、高圧部である前側段落61,後側段落

62,シャフト部63に分割されている。そして、溶接部66にて前側段落61と後側段落62とを、溶接部67にて後側段落62とシャフト部63とを接合している。

【0098】

前側段落61と後側段落62との継手部には中空部64が、後側段落62とシャフト部63との継手部には中空部65が形成され、軽量化が図られている。

【0099】

こうしたロータの場合、蒸気は、前側段落61に流入した後、後側段落62に流入する。

【0100】

前側段落61は、表1に記載される高Cr鋼材料を、後側段落62及びシャフト63は、表1に記載される低Cr鋼材料を使用する。

【0101】

また、溶接金属は、表2のNo.11を用いた。

【0102】

つまり、使用する溶接金属の化学組成は、質量%でC:0.10%,Si:0.14%,Mn:0.42%,P:0.005%,S:0.008%,Cu:0.3% ,Ni:0.24%,Cr:2.3%,Mo:1.04%,V:0.28%,Nb:0.03%、及びTa:

0.01%であり、残部がFeからなるものである。

【0103】

溶接は、継手部を250℃〜300℃に予熱後、パス間温度を400℃以下で実施した。溶接後、400℃に保持して、脱水素処理を行い、残留応力除去のため、630℃に昇温して保持した。

【0104】

溶接部の非破壊検査(磁紛探傷試験,浸透探傷試験,超音波探傷試験)の結果、欠陥は検出されずに溶接結果は良好であった。

【0105】

軸の長さ,分割数,胴部径は、蒸気タービンの出力及び回転数により変化するが、種々のロータ形状に対して、同様な溶接接合が可能である。

【0106】

図6は、高圧部,中圧部である前側段落71,後側段落72,後側段落73に分割されている。こうしたロータにおける蒸気は、前側段落71に流入した後、後側段落72に流入する。その後、再熱器等にて再度加熱された蒸気は、前側段落71に流入した後、後側段落73に流入する。

【0107】

溶接部76にて、前側段落71と後側段落72とを接合し、溶接部77にて前側段落

71と後側段落73とを接合している。

【0108】

前側段落71と後側段落72との継手部には中空部74が、前側段落71と後側段落

73との継手部には中空部75が形成され、軽量化を図られている。

【0109】

前側段落71は、表1に記載される高Cr鋼材料を、後側段落72及び後側段落73は、表1に記載される低Cr鋼材料を使用する。

【0110】

また、溶接金属は、表2のNo.11を用いた。

【0111】

溶接は、継手部を250℃〜300℃に予熱後、パス間温度を400℃以下で実施した。溶接後、400℃に保持して、脱水素処理を行い、残留応力除去のため、630℃に昇温して保持した。

【0112】

溶接部の非破壊検査(磁紛探傷試験,浸透探傷試験,超音波探傷試験)の結果、欠陥は検出されずに溶接結果は良好であった。

【0113】

軸の長さ,分割数,胴部径は、蒸気タービンの出力及び回転数により変化するが、種々のロータ形状に対して、同様な溶接接合が可能である。

【0114】

本形態によれば、新規な溶接金属を提供することにより、良好な溶接部の特性を有した分割構造型の蒸気タービン溶接ロータを提供することができ、蒸気温度は高温高圧,蒸気タービン発電プラントの高効率化及び出力の大容量化に対応したタービン溶接ロータを作製することができる。

【0115】

なお、本形態で説明した分割構造型の蒸気タービンロータは、溶接構造とすることで突合面を中空化することができるため、中空構造を用いることができ、中実構造を用いた一体構造型の蒸気タービンロータと比較して、重量を軽減できると共に、起動停止時の熱応力が小さく疲労損傷を受けにくい。

【0116】

蒸気タービンロータの軽量化と共に、熱応力を低減でき、起動停止に要する時間を短縮して運用性を向上することもできる。

【0117】

また、高Cr鋼ロータの軸受部は、摺動特性確保の観点から、摺動特性に優れる低Cr鋼材料を肉盛溶接し、又は低Cr鋼材料のリングを焼バメしている。

【0118】

本形態によれば、ロータの翼植え込み部を高Cr鋼材料で構成せざるを得ない場合であっても、軸受部を低Cr鋼材料で構成することが可能となり、肉盛溶接等は不要である。

【0119】

図7は、出力600MWの蒸気タービンの一例を示すものである。ロータ30は、高圧部,中圧部の前側段落31と、後側段落33及び後側段落35とに分割されている。

【0120】

前側段落31と後側段落33とは溶接部32で接合され、前側段落31と後側段落35とは溶接部34で接合されている。

【0121】

また、溶接金属は、表2のNo.11を用いる。

【0122】

前側段落31は表1の高Cr鋼材料を、後側段落33及び後側段落35は表1の低Cr鋼材料を使用する。

【0123】

軸受部37は、低Cr鋼材料で構成されるため、摺動特性を確保するための低Cr鋼材料の肉盛溶接等は不要である。

【0124】

図7で示した蒸気タービンは、ボイラより供給された蒸気温度600℃、蒸気圧力25MPaの蒸気が、主蒸気配管28を通して、高圧車室18に導かれる。高圧車室18に導かれた蒸気は、ノズル38を通り、高圧動翼群16に導かれる。高圧動翼群16によって、蒸気エネルギが回転エネルギに変換され、ロータ30が回転する。

【0125】

さらに、高圧車室18から排出された蒸気は、再度、中圧動翼群17に導かれ、ロータ30の回転に寄与する。

【0126】

そして、ロータ30が回転することにより、ロータ30に結合された発電機において発電が可能となる。

【産業上の利用可能性】

【0127】

本発明は、蒸気タービン溶接ロータに関するものであり、蒸気タービンを用いた発電プラントに利用可能である。

【図面の簡単な説明】

【0128】

【図1】分割構造ロータ継手部の構成図。

【図2】分割構造ロータ継手部の拡大構成図。

【図3】溶接された継手部の硬さ分布を示す図。

【図4】クリープ試験結果に基づいた破断時間を表す図。

【図5】高圧タービン用分割構造ロータの一例を示す図。

【図6】高中圧タービン用分割構造ロータの一例を示す図。

【図7】蒸気タービンの一例を示す図。

【符号の説明】

【0129】

1 高Cr鋼ロータ

2 低Cr鋼ロータ

3 ロータの内周側の隆起部

4 ロータの外周側の隆起部

5 R(曲面部)

6 開先

7 狭開先

【特許請求の範囲】

【請求項1】

少なくとも、高Cr鋼ロータと、前記高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成された蒸気タービン溶接ロータであって、

前記高Cr鋼ロータと前記低Cr鋼ロータとを接合する溶接金属が、質量%でC:0.05〜0.15%,Si:1%以下,Mn:2%以下,P:0.03%以下,S:0.03%以下,Cu:0.5%以下,Ni:0.5%以下,Cr:1.0〜3.5%,Mo:0.4〜1.2%,V:0.05〜0.4%、及びNb,Ta,Zr,Hfの4種類のうち少なくとも1種類が含有され、その合計が0.01〜0.1%であり、残部がFeからなることを特徴とする蒸気タービン溶接ロータ。

【請求項2】

前記高Cr鋼ロータと前記低Cr鋼ロータとの溶接部が、軸を横断する面の中心側を中空とし、狭開先部を形成してなることを特徴とする請求項1に記載の蒸気タービン溶接ロータ。

【請求項3】

前記溶接金属の2Mo+10V+7(Nb+Ta+Zr+Hf)(質量%)で定義される偏析指数Pが、3〜7であることを特徴とする請求項1に記載の蒸気タービン溶接ロータ。

【請求項4】

前記高Cr鋼ロータが、質量%で8〜13%のCrを含有することを特徴とする請求項1に記載の蒸気タービン溶接ロータ。

【請求項5】

前記低Cr鋼ロータが、質量%で0.8〜2.5%のCrを含有することを特徴とする請求項1に記載の蒸気タービン溶接ロータ。

【請求項6】

前記高Cr鋼ロータと前記低Cr鋼ロータとのCrの含有量の差が、6%以上となることを特徴とする請求項1に記載の蒸気タービン溶接ロータ。

【請求項7】

少なくとも、高Cr鋼ロータと、前記高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成された蒸気タービン溶接ロータであって、

前記高Cr鋼ロータと前記低Cr鋼ロータとを接合する溶接金属の2Mo+10V+

7(Nb+Ta+Zr+Hf)(質量%)で定義される偏析指数Pが、3〜7であることを特徴とする蒸気タービン溶接ロータ。

【請求項8】

前記低Cr鋼ロータが、質量%で、C:0.15〜0.40%,Si:0.15%以下,Mn:0.05〜1.50%,Ni:0.2〜1.5%,Cr:0.8〜1.5%,Mo:0.8〜1.8%,V:0.1〜0.3%,P:0.012%以下,S:0.015%以下を含み、残部が実質的にFeよりなることを特徴とする請求項1に記載の蒸気タービン溶接ロータ。

【請求項9】

前記高Cr鋼ロータが、質量%で、C:0.05〜0.25%,Si:0.15%以下,Mn:1.00%以下,Ni:0.75%以下,Cr:9.0〜13.0%,Mo:0.05〜1.50%,W:3.0%以下,V:0.05〜0.30%,Nb:0.01〜0.20%,Co:5.0%以下,N:0.01〜0.10%,B:0.0001〜0.030%を含み、残部が実質的にFeよりなることを特徴とする請求項1に記載の蒸気タービン溶接ロータ。

【請求項10】

少なくとも、高Cr鋼ロータと、前記高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成されたロータと、

前記高Cr鋼ロータに形成された第1の動翼と、前記低Cr鋼ロータに形成された第2の動翼と、

前記第1の動翼及び前記第2の動翼に蒸気を導く静翼と、

前記第1の動翼及び前記第2の動翼並びに前記静翼を覆うケーシングと、

を有する蒸気タービンであって、

前記高Cr鋼ロータと前記低Cr鋼ロータとが、一種類の溶接金属によって接合されていることを特徴とする蒸気タービン。

【請求項11】

前記溶接金属の2Mo+10V+7(Nb+Ta+Zr+Hf)(質量%)で定義される偏析指数Pが、3〜7であることを特徴とする請求項10に記載の蒸気タービン。

【請求項12】

前記ロータの前記高Cr鋼ロータと前記低Cr鋼ロータとが、軸を横断する面の中心側を中空とし、突合せ溶接により接続されることを特徴とする請求項10に記載の蒸気タービン。

【請求項13】

前記溶接金属が、質量%でC:0.05〜0.15%,Si:1%以下,Mn:2%以下,P:0.03%以下,S:0.03%以下,Cu:0.5%以下,Ni:0.5%以下,

Cr:1.0〜3.5%,Mo:0.4〜1.2%,V:0.05〜0.4%、及びNb,Ta,Zr,Hfの4種類のうち少なくとも1種類が含有され、その合計が0.01〜0.1%であり、残部がFeからなることを特徴とする請求項10に記載の蒸気タービン。

【請求項14】

少なくとも、高Cr鋼ロータと、前記高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成された蒸気タービン溶接ロータであって、

前記高Cr鋼ロータと前記低Cr鋼ロータとが、一種類の溶接金属によって接合されていることを特徴とする蒸気タービン溶接ロータ。

【請求項1】

少なくとも、高Cr鋼ロータと、前記高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成された蒸気タービン溶接ロータであって、

前記高Cr鋼ロータと前記低Cr鋼ロータとを接合する溶接金属が、質量%でC:0.05〜0.15%,Si:1%以下,Mn:2%以下,P:0.03%以下,S:0.03%以下,Cu:0.5%以下,Ni:0.5%以下,Cr:1.0〜3.5%,Mo:0.4〜1.2%,V:0.05〜0.4%、及びNb,Ta,Zr,Hfの4種類のうち少なくとも1種類が含有され、その合計が0.01〜0.1%であり、残部がFeからなることを特徴とする蒸気タービン溶接ロータ。

【請求項2】

前記高Cr鋼ロータと前記低Cr鋼ロータとの溶接部が、軸を横断する面の中心側を中空とし、狭開先部を形成してなることを特徴とする請求項1に記載の蒸気タービン溶接ロータ。

【請求項3】

前記溶接金属の2Mo+10V+7(Nb+Ta+Zr+Hf)(質量%)で定義される偏析指数Pが、3〜7であることを特徴とする請求項1に記載の蒸気タービン溶接ロータ。

【請求項4】

前記高Cr鋼ロータが、質量%で8〜13%のCrを含有することを特徴とする請求項1に記載の蒸気タービン溶接ロータ。

【請求項5】

前記低Cr鋼ロータが、質量%で0.8〜2.5%のCrを含有することを特徴とする請求項1に記載の蒸気タービン溶接ロータ。

【請求項6】

前記高Cr鋼ロータと前記低Cr鋼ロータとのCrの含有量の差が、6%以上となることを特徴とする請求項1に記載の蒸気タービン溶接ロータ。

【請求項7】

少なくとも、高Cr鋼ロータと、前記高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成された蒸気タービン溶接ロータであって、

前記高Cr鋼ロータと前記低Cr鋼ロータとを接合する溶接金属の2Mo+10V+

7(Nb+Ta+Zr+Hf)(質量%)で定義される偏析指数Pが、3〜7であることを特徴とする蒸気タービン溶接ロータ。

【請求項8】

前記低Cr鋼ロータが、質量%で、C:0.15〜0.40%,Si:0.15%以下,Mn:0.05〜1.50%,Ni:0.2〜1.5%,Cr:0.8〜1.5%,Mo:0.8〜1.8%,V:0.1〜0.3%,P:0.012%以下,S:0.015%以下を含み、残部が実質的にFeよりなることを特徴とする請求項1に記載の蒸気タービン溶接ロータ。

【請求項9】

前記高Cr鋼ロータが、質量%で、C:0.05〜0.25%,Si:0.15%以下,Mn:1.00%以下,Ni:0.75%以下,Cr:9.0〜13.0%,Mo:0.05〜1.50%,W:3.0%以下,V:0.05〜0.30%,Nb:0.01〜0.20%,Co:5.0%以下,N:0.01〜0.10%,B:0.0001〜0.030%を含み、残部が実質的にFeよりなることを特徴とする請求項1に記載の蒸気タービン溶接ロータ。

【請求項10】

少なくとも、高Cr鋼ロータと、前記高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成されたロータと、

前記高Cr鋼ロータに形成された第1の動翼と、前記低Cr鋼ロータに形成された第2の動翼と、

前記第1の動翼及び前記第2の動翼に蒸気を導く静翼と、

前記第1の動翼及び前記第2の動翼並びに前記静翼を覆うケーシングと、

を有する蒸気タービンであって、

前記高Cr鋼ロータと前記低Cr鋼ロータとが、一種類の溶接金属によって接合されていることを特徴とする蒸気タービン。

【請求項11】

前記溶接金属の2Mo+10V+7(Nb+Ta+Zr+Hf)(質量%)で定義される偏析指数Pが、3〜7であることを特徴とする請求項10に記載の蒸気タービン。

【請求項12】

前記ロータの前記高Cr鋼ロータと前記低Cr鋼ロータとが、軸を横断する面の中心側を中空とし、突合せ溶接により接続されることを特徴とする請求項10に記載の蒸気タービン。

【請求項13】

前記溶接金属が、質量%でC:0.05〜0.15%,Si:1%以下,Mn:2%以下,P:0.03%以下,S:0.03%以下,Cu:0.5%以下,Ni:0.5%以下,

Cr:1.0〜3.5%,Mo:0.4〜1.2%,V:0.05〜0.4%、及びNb,Ta,Zr,Hfの4種類のうち少なくとも1種類が含有され、その合計が0.01〜0.1%であり、残部がFeからなることを特徴とする請求項10に記載の蒸気タービン。

【請求項14】

少なくとも、高Cr鋼ロータと、前記高Cr鋼ロータよりCrの含有量が少ない低Cr鋼ロータと、を溶接して形成された蒸気タービン溶接ロータであって、

前記高Cr鋼ロータと前記低Cr鋼ロータとが、一種類の溶接金属によって接合されていることを特徴とする蒸気タービン溶接ロータ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−93668(P2008−93668A)

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願番号】特願2006−274581(P2006−274581)

【出願日】平成18年10月6日(2006.10.6)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願日】平成18年10月6日(2006.10.6)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]