蒸気弁用ストレーナの寿命評価方法

【課題】異物の衝突によるストレーナの損傷を精度良く、かつ非破壊的に評価し、寿命を的確に予測する蒸気弁用ストレーナの寿命評価方法を提供する。

【解決手段】本発明に係る蒸気弁用ストレーナの寿命評価方法は、運用されているストレーナの異物衝突による変形を計測するステップ(ST1)と、予め求められた蒸気流速と異物の大きさの関係から、前記変形を与えた前記異物の大きさと衝突速度を特定するステップ(ST2)と、ある径を有する異物と、この異物がある板厚を有するストレーナを貫通する際の速度を限界速度とするときに、予め実験的に求められた限界速度を前記ストレーナの経年劣化を考慮して補正し疲労限界速度を算出するステップ(ST3,ST4)と、前記衝突速度と前記疲労限界速度とを比較するステップ(ST5)と、比較の結果前記衝突速度が大きい場合には、前記異物の衝突による疲労寿命の評価を行なうステップ(ST6〜ST9)とを有する方法である。

【解決手段】本発明に係る蒸気弁用ストレーナの寿命評価方法は、運用されているストレーナの異物衝突による変形を計測するステップ(ST1)と、予め求められた蒸気流速と異物の大きさの関係から、前記変形を与えた前記異物の大きさと衝突速度を特定するステップ(ST2)と、ある径を有する異物と、この異物がある板厚を有するストレーナを貫通する際の速度を限界速度とするときに、予め実験的に求められた限界速度を前記ストレーナの経年劣化を考慮して補正し疲労限界速度を算出するステップ(ST3,ST4)と、前記衝突速度と前記疲労限界速度とを比較するステップ(ST5)と、比較の結果前記衝突速度が大きい場合には、前記異物の衝突による疲労寿命の評価を行なうステップ(ST6〜ST9)とを有する方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蒸気弁用ストレーナの寿命評価方法に係り、特に異物の衝突によって発生した損傷に基づいて寿命を的確に予測する蒸気弁用ストレーナの寿命評価方法に関する。

【背景技術】

【0002】

一般に、発電用の蒸気タービン設備では、図16に示すように、より多くの出力(負荷)を発生させるために、蒸気の流れに沿い上流側から下流側に向って高圧蒸気タービン1、中圧蒸気タービン2、低圧蒸気タービン3を配置し、これらを互いにタービンロータ(タービン回転軸)9で軸直結させた、いわゆる3ケーシングの軸流タイプのものが多い。

【0003】

3ケーシング、軸流タイプの蒸気タービン設備は、高圧蒸気タービン1、中圧蒸気タービン2、低圧蒸気タービン3の各タービンケーシング内に、タービンノズルとタービン動翼を組み合せたタービン段落を蒸気の流れ方向に向って複数段落にして収容し、ボイラ7から発生した蒸気を、例えば主蒸気止め弁等の蒸気弁9aを介して高圧蒸気タービン1のタービン段落で膨張仕事をさせ、膨張仕事を終えた蒸気をボイラ7の再熱器8で再熱させ、その再熱蒸気を、例えば、再熱蒸気止め弁等の蒸気弁9bを介して中圧蒸気タービン2で膨張仕事をさせ、さらに低圧蒸気タービン3でも膨張させて発電機10を駆動し、膨張仕事を終えた蒸気を復水器5で凝縮させて復水にし、その復水を給水加熱器6で再生させて給水にし、その給水を再びボイラ7に戻す構成にしている。

【0004】

また、蒸気タービン設備には、機能、用途に応じて大小口径の異なる弁装置が設けられている。

【0005】

これら弁装置の中で、特に、ボイラ7と高圧蒸気タービン1との間に設けられた蒸気弁9a、具体的には主蒸気止め弁や再熱器8と中圧蒸気タービン2との間に設けられた蒸気弁9bは、圧力16.6MPa〜24.1MPa、温度538℃〜566℃の超高圧、超高温の蒸気を扱う関係上、耐圧構造になっている。

【0006】

この耐圧構造の蒸気弁9a,9bは、図15に示すように、弁ケーシング11内に収容され、弁座12に対し、接離自在に移動し、弁棒13によって駆動される弁体14と、この弁体14を同心的に包囲形成し、蒸気入口15に対峙するストレーナ16とを備えている。

【0007】

このストレーナ16は、図14に示すように、円筒17に形成し、円筒17の壁面の多くの領域に蒸気通過孔18を数多く設けるとともに、蒸気入口15に対峙する残りの領域を、いわゆる盲状に閉鎖し、不純物等による異物からの衝突を受ける閉鎖部19を備えている。

【0008】

このような構成を備える蒸気弁9a,9bは、蒸気入口15に供給され、工事中、置き忘れたボルトやスパナ等の工具類や酸化スケールとしての不純物等の異物を含む蒸気がストレーナ16の蒸気通過孔18を通る前に、不純物等の異物を閉鎖部19に衝突させて除去し、異物除去後の蒸気を円筒17の周方向に沿って流し、蒸気通過孔18から弁座12を経て高圧蒸気タービン1等に清浄な蒸気を供給している。

【0009】

なお、ストレーナ16を備えた蒸気弁9a,9bは、例えば、特開平8−233155号公報(特許文献1)等に開示されている。

【特許文献1】特開平8−233155号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

蒸気弁9a,9bに収容されるストレーナ16は、上述のとおり、閉鎖部19と、蒸気通過孔18とを備え、蒸気中に含まれる不純物等の異物のうち、大きな粒径のものを閉鎖部19に衝突させて除去し、残った比較的小粒径のものを蒸気通過孔18に衝突させて除去している。

【0011】

閉鎖部19に異物を衝突させていると、長年の使用の結果、ストレーナ16は抵抗力が著しく低下し、損傷が発生し易くなる。

【0012】

従来、異物の衝突によるストレーナ16の損傷を評価する技術はなく、専ら作業者の経験に頼り、作業者の判断でストレーナ16を交換させていた。このため、表面上、損傷が少ないから安全であると判断しても、実は金属組織間に損傷が発生していたり、あるいは、表面に損傷が発生しているので交換すべきと判断しても、実は金属組織がしっかりしていて交換すべきでなかった等、判断を見誤ることがあった。

【0013】

このため、異物の衝突によるストレーナ16の損傷評価を精度良く、かつ非破壊的に評価できる新たな技術の開発が求められていた。

【0014】

なお、異物の衝突によるストレーナ16の損傷を、全域に亘って均等に分担させるため、ストレーナ16の全周に亘ってメッシュ状の密な蒸気通過孔18の形成も考えられるが、蒸気通過孔18をより多く設けると、却って圧力損傷が増加し、エネルギ損失につながる。

【0015】

本発明は、このような事情に照らしてなされたもので、不純物等の異物の衝突によるストレーナの損傷を精度良く、かつ非破壊的に評価し、寿命を的確に予測する蒸気弁用ストレーナの寿命評価方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明に係る蒸気弁用ストレーナの寿命評価方法は、上述の目的を達成するために、請求項1に記載したように、運用されているストレーナの異物衝突による変形を計測するステップと、予め求められた蒸気流速と異物の大きさの関係から、前記変形を与えた前記異物の大きさと衝突速度を特定するステップと、ある径を有する異物と、この異物がある板厚を有するストレーナを貫通する際の速度を限界速度とするときに、予め実験的に求められた限界速度を前記ストレーナの経年劣化を考慮して補正し疲労限界速度を算出するステップと、前記衝突速度と前記疲労限界速度とを比較するステップと、比較の結果前記衝突速度が大きい場合には、前記異物の衝突による疲労寿命の評価を行なうステップとを有する方法である。

【0017】

また、本発明に係る蒸気弁用ストレーナの寿命評価方法は、上述の目的を達成するために、請求項2に記載したように、異物のストレーナの衝突個数および変形量を計測する第1ステップと、異物の大きさに対応する流体中に含まれる前記異物の速度を求める第2ステップと、前記ストレーナに衝突する異物の大きさを仮定し、仮定した異物の大きさを前記第2ステップで求めた異物速度線図にプロットして異物の速度を求めるとともに、前記第1ステップ2で計測した変形量から前記ストレーナに衝突した推定衝突速度を求め、この推定衝突速度と前記求めた異物の速度とを比較し、速度が一致しないとき、異物の大きさを再び仮定し直すとともに、速度が一致したとき、異物の大きさと、異物の前記ストレーナへの衝突速度とを決定する第3ステップと、この第3ステップで決定した異物の大きさから異物が前記ストレーナを貫通する限界速度を求めるとともに、流体温度、運転使用時間に基づく前記ストレーナの劣化を考慮した疲労限界速度を求める第4ステップと、この第4ステップで求めた疲労限界速度と前記第3ステップで決定した異物の衝突速度とを比較し、疲労限界速度が異物の衝突速度より大きいとき、異物のストレーナへの衝突が許容されるとともに、疲労限界速度が異物の衝突速度よりも小さいとき、今後の異物のストレーナへの衝突を評価する第5ステップと、今後の異物のストレーナの衝突を評価する際、第1ステップで計測した異物のストレーナへの衝突個数を基に運用期間中における異物の衝突個数を求める第6ステップと、第4ステップで用いた破壊疲労限界線図から求めた衝撃荷重をS−N線図にプロットして疲労破壊回数を求める第7ステップと、第6ステップで求めた運用期間中における異物の衝突個数と第7ステップで求めた疲労破壊回数とを比較し、1を超えていないとき、前記ストレーナをそのまま使用し、1を超えているとき、前記ストレーナの余寿命を評価する第8ステップと、前記ストレーナの余寿命を評価する際、想定する運用期間を、前記第6ステップにおける衝突個数と疲労破壊回数との比で割算して余寿命を算出する第9ステップとを備えた方法である。

【発明の効果】

【0018】

本発明に係る蒸気弁用ストレーナの寿命評価方法は、ストレーナの異物の衝突による変形量および衝突個数を計測するとともに、材料の経年使用による劣化(強度および延性の低下)を考慮して寿命を評価するので、容易にして短時間に寿命を評価することができ、精度の高い安全な寿命評価を行うことができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明に係る蒸気弁用ストレーナの寿命評価方法の実施形態を図面および図面に付した符号を引用して説明する。

【0020】

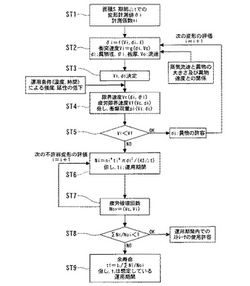

図1は、本発明に係る蒸気弁用ストレーナの寿命評価方法の実施形態を示すフローチャートである。

【0021】

本実施形態に係る蒸気弁用ストレーナの寿命評価方法は、以下に示すステップ(ST1〜ST9)の手順を経てストレーナの寿命評価が行われる。

【0022】

まず、第1ステップ(ST1)では、異物がストレーナ16に衝突する際、予め定められた面積Sおよび期間(時間)Δtに対し、損傷量としてストレーナ16の変形量δiとその個数niを計測する。

【0023】

ストレーナ16は、図2に示すように、例えばステンレス鋼製で作製された円筒16であり、予め定められた使用期間(運用期間)後の表面に異物衝突の打痕としての衝突個所に変形が見られる。

【0024】

変形量は、図3に示すように、異物衝突によって生じたストレーナ16の衝突方向における塑性変形量であり、ここでは、例えば基準面、具体的にはストレーナ16の縁辺からの変形量(深さ)δiが計測される。また、同時に、異物の衝突個数niが計測される。

【0025】

衝突個数niおよび変形量δiが計測されると、第2ステップ(ST2)では、異物の大きさ(粒径)diとの異物の衝突速度Vが求められる。

【0026】

第1ステップ(ST1)で計測した変形量δiは、ストレーナ16に衝突する異物の大きさ(粒径)diおよびその衝突速度Vの大小によって変化することが、良く知られている。特に、衝突速度Vが限界速度Vcを超えると、異物は、ストレーナ16を貫通し、蒸気タービン内に流入し、タービン部品に損傷を与えることがある。

【0027】

このため、第2ステップ(ST2)では、異物の大きさ(粒径)diとその衝突速度Vを明確に把握しておく必要がある。

【0028】

異物の大きさ(粒径)diとその衝突速度Vを把握する際、蒸気中に含まれる異物は、蒸気の流量と異なった速度で移動することがあるので、蒸気の流速を基に異物の大きさ(粒径)diとその速度を予め調査しておく必要がある。

【0029】

図4は、蒸気の速度1,2,…5をパラメータ(変数)とし、縦軸に蒸気速度(流体速度)に対する異物速度の比を採り、横軸に異物の大きさ(異物サイズ、粒径)diを採る異物速度線図である。

【0030】

図4から、異物の大きさ(粒径)diが大きいほど、蒸気速度に対する異物速度の比が小さくなっていることがわかる。なお、蒸気速度は、設計時、事前の流体解析から求められる。

【0031】

そして、ストレーナ16に衝突する異物の大きさ(粒径)diおよびその衝突速度Vを把握するにあたり、まず、異物の大きさ(粒径)diを仮定した異物の大きさdoiを図4にプロットし、異物速度を求める。

【0032】

一方、第1ステップ(ST)で計測したストレーナ16の変形量δiは、異物の大きさ(粒径)di、ストレーナ16の厚さθiおよび異物の衝突速度Vによって変化するので、ストレーナ16の変形量δiと異物の衝突速度Vとの関係を知っておく必要がある。

【0033】

図5は、ストレーナ16の厚さθ1,θ2,…および異物の大きさ(粒径)d1,d2,…をパラメータ(変数)とし、縦軸にストレーナ16の変形量δiを採り、横軸に異物の衝突速度Vを採る異物衝突速度線図である。

【0034】

図5に示した異物衝突速度線図において、第1ステップ(ST1)で計測したストレーナ16の変形量δiから異物の推定衝突速度Vioが求められる。

【0035】

求めた推定衝突速度Vioと図4で示した異物衝突速度線図から求めた異物衝突速度Viとを比較し、互いが一致しない場合、異物の大きさ(粒径)diの仮定を再び修正し、異物衝突速度Viが一致するまで繰り返して演算される。

【0036】

図4の異物速度線図から求めた異物速度と図5の異物衝突速度線図から求めた推定衝突速度Vioとが一致すると、第3ステップ(ST3)では、異物の衝突速度Viと異物の大きさ(粒径)diが決定(確定)される。

【0037】

なお、異物の推定衝突速度Vioを求める際、図5に示すように、ストレーナ16の板厚さθ1,θ2,…および異物の大きさ(粒径)d1,d2,…をパラメータとし、縦軸にストレーナ16の変形量δiを採り、横軸に異物の衝突速度Viを採る異物衝突速度線図を用いたが、この例に限らず、例えば、図11に示すように、ストレーナ16の蒸気通過孔18の開口率R1,R2,…および孔径H1,H2,…をパラメータとし、縦軸にストレーナ16の変形量δiを採り、横軸に異物の衝突速度Vを採る異物衝突速度線図を用いてもよい。

【0038】

異物の大きさ(粒径)diや翼物の衝突速度Viが決定(確定)すると、第4ステップ(ST4)では、異物がストレーナ16を貫通する限界速度Vcと、蒸気温度、運転使用時間に基づくストレーナ16の強度低下、延性低下を考慮した疲労限界速度Vfとが求められる。

【0039】

図6は、ストレーナ16の板厚θ1,θ2,…をパラメータ(変数)とし、縦軸に異物の大きさ(粒径)diを採り、横軸に異物の限界速度Vcを採る異物の限界速度線図である。

【0040】

図6に示した異物の限界速度線図において、第3ステップ(ST3)で決定した異物の大きさ(粒径)diから異物の限界速度Vcが求められる。

【0041】

なお、異物の限界速度Vcを求める際、図6に示すように、ストレーナ16の板厚θ1,θ2,…をパラメータ(変数)とし、縦軸に異物の大きさ(粒径)diを採り、横軸に異物の限界速度Vcを採る異物の限界速度線図を用いたが、この図に限らず、例えば、図12に示すように、ストレーナ16の蒸気通過孔18の開口率R1,R2,…および孔径H1,H2,…をパラメータ(変数)とし、縦軸に異物の大きさ(粒径)diを採り、横軸に異物の限界速度Vcを採る異物の限界速度線図を用いてもよい。

【0042】

この場合、限界速度Vcは、図13に示すように、異物の衝突速度V(絶対値)がストレーナ16に対し、傾斜していても、その垂直成分の速度VLが用いられる。

【0043】

一方、異物の疲労限界速度Vfを求める際、ストレーナ16は、高温蒸気に晒され、しかも長時間に亘って運転しているので、その強度および延性の変化を考慮する必要がある。

【0044】

図7は、縦軸にストレーナ16の強さ、延性を示し、横軸に蒸気の温度、運転時間を示すストレーナ16の強さ、延性変化線図である。

【0045】

図7の強さ、延性変化線図から、ストレーナ16の強さおよび延性は、ともに、運転初期状態から次期定期検査状態に入るまでの間に著しく低下していることがわかる。

【0046】

このように、ストレーナ16の材料の強さ、延性の変化を考慮して図8に示す破壊・疲労限界線図から疲労限界荷重Pfに対応する疲労限界速度Vfおよび衝撃荷重Piに対応する衝突速度Viが求められる。

【0047】

なお、図8に示した破壊・疲労限界線図は、材料の強度および延性の予め定められた低下(劣化)のデータをベースに作成し、材料の種類を問わない破壊・疲労限界線を示すもので、縦軸に異物の質量で規準化した衝撃荷重を示し、横軸に異物の衝突速度Viを示している。

【0048】

図8に示した破壊・疲労限界線図から、まず、図6で求めた限界速度Vcをプロットして破壊限界荷重(破断荷重)Pcが求められる。破壊限界荷重Pcが求まると、次に、予め定められた衝突速度Viに対応する衝撃荷重Piが求められる。

【0049】

求めた衝撃荷重Piを図9に示すS−N線図にプロットし、疲労破壊回数Noiが求められる。

【0050】

このS−N線図は、1回で破断する破断荷重(破壊限界荷重)Pcをベースとして疲労限界荷重Pfを求めたもので、疲労を荷重ゼロから荷重最大までを繰り返す片振振幅を条件にしている。

【0051】

図9で示したS−N曲線から求めた疲労限界荷重Pfを、図8に示した破壊・疲労限界線図にプロットすると、疲労限界速度Vfが求められる。

【0052】

なお、S−N線図がない場合、材料の疲労データの繰返し荷重範囲Prと平均荷重Pmとから得られた疲労限界線図から疲労限界荷重Pfを推定してもよい。

【0053】

すなわち、この疲労限度線図は、図10に示すように、縦軸に繰返し荷重範囲Prを示し、横軸に平均荷重Pmを示す疲労限度線と片振荷重線がプロットされている。

【0054】

この線図において、平均荷重Pm=0のときの疲労限度は、荷重振幅で、通常、破断荷重Pc=1/2であるから、繰返し荷重範囲Prでは破断荷重Pcになる。この条件を平均荷重Pm=Pc,Pr=0の条件を結んだ線が疲労限度線となる。そして、疲労限度線と片振荷重線との交点は、疲労限界平均荷重がPc/3となり、疲労限界荷重範囲Pr、つまり疲労限界荷重Pf=(2/3)Pcとなる。

【0055】

このようにして求めた疲労限界荷重Pfを、図8で示した破壊・疲労限界線にプロットすれば、疲労限界速度Vfが求められる。

【0056】

疲労限界速度Vfが求められると、第5ステップ(ST5)では、第3ステップ(ST

3)で決定した異物の衝突速度Viと比較される。このとき、疲労限界速度Vf>衝突速度Viの関係になっていると、ストレーナ16への異物の衝突は許される。

【0057】

しかし、疲労限界速度Vf<衝突速度Viになっていると、運用期間中、疲労破損する場合があるので、疲労寿命の評価が第6ステップ(ST6)〜第9ステップ(ST9)で行われる。

【0058】

第6ステップ(ST6)では、ストレーナ16への疲労限界以上の損傷を与える異物に対して、第1ステップ(ST1)で計測した衝突個数niから単位時間Δt、単位面積S当りの衝突個数ni/(S・Δt)を求める。求めた単位時間Δt、単位面積S当りの異物の衝突個数ni/(S・Δt)から、運用(使用)期間ti中の異物の衝突個数Niを、Ni=ni×ti×πdi2/(4S×Δt)として算出する。

【0059】

運用(使用)期間ti中の異物の衝突個数Niが算出されると、第7ステップ(ST7)では、第4ステップ(ST4)で用いた破壊・疲労限界線図およびS−N線図から衝撃荷重Piにおける疲労破壊回数Noiを求める。

【0060】

第8ステップ(ST8)では、第6ステップ(ST6)で求めた異物の衝突・個数(衝撃繰返し数)Niと第7ステップ(ST7)で求めた疲労破壊回数Noiの比を、各異物の大きさ(粒径)diに対して求め、その累積計が1を超えるか否かによって運用(使用)期間中のストレーナ16の疲労破壊を評価する。累積計が1以下であれば、ストレーナ16は、疲労破壊することはないと推定されるため、そのまま運用が継続される。

【0061】

しかし、累積計が1に近付くストレーナ16の寿命期間中、第9ステップ(ST9)では、許容寿命tfを、想定運用期間tLとするとき、異物の衝突個数(衝撃繰返し数)Niと疲労破壊回数Noiの比とから、tf=tL/ΣNi/Noiとして求める。そして、累積計が1を超えると、ストレーナ16は新たなものと交換される。

【0062】

このように、本実施形態に係る蒸気弁用ストレーナの寿命評価方法は、寿命評価の因子を、異物がストレーナに衝突したときの変形量と衝突個数のみを計測するだけであるから、容易かつ短時間でストレーナの寿命を評価することができる。

【0063】

また、本実施形態は、ストレーナの寿命評価の際、ストレーナが経年使用により材料が劣化し、強度や延性が低下したことを考慮して異物がストレーナに繰返し衝突したときの疲労破壊回数を求めているので、材料劣化に伴う超寿命低下に対してもマッチングさせることができ、高い精度の下、寿命を評価することができる。

【0064】

また、本実施形態は、ストレーナの寿命評価の際、推定された各異物の大きさ(粒径)に対し、その異物のストレーナへの衝突が繰返し起こった場合にも貫通を生じさせない安全であるか否かを、限界衝突速度から得られる疲労限界速度を基に評価しているので、この疲労限界速度以下のとき、材料が疲労破壊することがなく、ストレーナを安全に使用することができる。すなわち、本実施形態に係る寿命評価は、異物による貫通が生じない範囲であれば、ストレーナの可能な限りの寿命延伸を図っているので、計画された運用寿命内で、異物の衝突による損傷を許容し、ストレーナを寿命範囲内で有効に活用することができる。

【0065】

また、本実施形態は、疲労限界速度以上になる異物に対し、有限寿命評価として予め定められた期間、面積を基に計測された異物のストレーナへの衝突個数から、今後使用する期間と衝突面積に置き換え、今後予想される衝突個数を算出して寿命を評価するので、ストレーナの交換の見極めを容易に行うことができる。

【図面の簡単な説明】

【0066】

【図1】本発明に係る蒸気弁用ストレーナの寿命評価方法の実施形態を示すフローチャート。

【図2】本発明に係る蒸気弁用ストレーナの寿命評価方法において、ストレーナの異物衝突による損傷を示す図。

【図3】本発明に係る蒸気弁用ストレーナの寿命評価方法において、異物の衝突によるストレーナを示す図。

【図4】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用する線図で、蒸気中の異物速度と異物のサイズとであらわした異物速度線図。

【図5】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用する線図で、異物衝突によるストレーナの変形量と異物衝突速度とであらわした異物衝突速度線図。

【図6】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用する線図で、異物のサイズと異物の限界速度とであらわした異物の限界速度線図。

【図7】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用する線図で、ストレーナの材料の強さ・延性と蒸気温度、運転時間とであらわしたストレーナの強さ、延性変化線図。

【図8】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用する線図で、異物質量に対する衝撃荷重と異物の衝撃速度とであらわした破壊・疲労限界線図。

【図9】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用するS−N線図。

【図10】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用する線図で、異物の繰返し荷重範囲と異物の平均荷重とであらわした疲労限度線図。

【図11】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用する線図で、開口率、孔径を変更させたストレーナの異物による変形量と異物の衝突・速度とであらわした異物衝突速度線図。

【図12】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用する線図で、開口率、孔径を変更させたストレーナに対し、衝突する異物サイズと異物の限界速度とであらわした異物の限界速度線図。

【図13】本発明に係る蒸気弁用ストレーナの寿命評価方法において、異物がストレーナに対して傾斜して衝突した場合、その垂直成分を異物の衝突速度として扱うことを示す図。

【図14】従来のストレーナを示す斜視図。

【図15】従来の蒸気弁を示す縦断面図。

【図16】従来の火力発電プラントを示す概略系統図。

【符号の説明】

【0067】

1 高圧蒸気タービン

2 中圧蒸気タービン

3 低圧蒸気タービン

4 タービンロータ

5 復水器

6 給水加熱器

7 ボイラ

8 再熱器

9a,9b 蒸気弁

10 発電機

11 弁ケーシング

12 弁座

13 弁棒

14 弁体

15 蒸気入口

16 ストレーナ

17 円筒

18 蒸気通過孔

19 閉鎖部

【技術分野】

【0001】

本発明は、蒸気弁用ストレーナの寿命評価方法に係り、特に異物の衝突によって発生した損傷に基づいて寿命を的確に予測する蒸気弁用ストレーナの寿命評価方法に関する。

【背景技術】

【0002】

一般に、発電用の蒸気タービン設備では、図16に示すように、より多くの出力(負荷)を発生させるために、蒸気の流れに沿い上流側から下流側に向って高圧蒸気タービン1、中圧蒸気タービン2、低圧蒸気タービン3を配置し、これらを互いにタービンロータ(タービン回転軸)9で軸直結させた、いわゆる3ケーシングの軸流タイプのものが多い。

【0003】

3ケーシング、軸流タイプの蒸気タービン設備は、高圧蒸気タービン1、中圧蒸気タービン2、低圧蒸気タービン3の各タービンケーシング内に、タービンノズルとタービン動翼を組み合せたタービン段落を蒸気の流れ方向に向って複数段落にして収容し、ボイラ7から発生した蒸気を、例えば主蒸気止め弁等の蒸気弁9aを介して高圧蒸気タービン1のタービン段落で膨張仕事をさせ、膨張仕事を終えた蒸気をボイラ7の再熱器8で再熱させ、その再熱蒸気を、例えば、再熱蒸気止め弁等の蒸気弁9bを介して中圧蒸気タービン2で膨張仕事をさせ、さらに低圧蒸気タービン3でも膨張させて発電機10を駆動し、膨張仕事を終えた蒸気を復水器5で凝縮させて復水にし、その復水を給水加熱器6で再生させて給水にし、その給水を再びボイラ7に戻す構成にしている。

【0004】

また、蒸気タービン設備には、機能、用途に応じて大小口径の異なる弁装置が設けられている。

【0005】

これら弁装置の中で、特に、ボイラ7と高圧蒸気タービン1との間に設けられた蒸気弁9a、具体的には主蒸気止め弁や再熱器8と中圧蒸気タービン2との間に設けられた蒸気弁9bは、圧力16.6MPa〜24.1MPa、温度538℃〜566℃の超高圧、超高温の蒸気を扱う関係上、耐圧構造になっている。

【0006】

この耐圧構造の蒸気弁9a,9bは、図15に示すように、弁ケーシング11内に収容され、弁座12に対し、接離自在に移動し、弁棒13によって駆動される弁体14と、この弁体14を同心的に包囲形成し、蒸気入口15に対峙するストレーナ16とを備えている。

【0007】

このストレーナ16は、図14に示すように、円筒17に形成し、円筒17の壁面の多くの領域に蒸気通過孔18を数多く設けるとともに、蒸気入口15に対峙する残りの領域を、いわゆる盲状に閉鎖し、不純物等による異物からの衝突を受ける閉鎖部19を備えている。

【0008】

このような構成を備える蒸気弁9a,9bは、蒸気入口15に供給され、工事中、置き忘れたボルトやスパナ等の工具類や酸化スケールとしての不純物等の異物を含む蒸気がストレーナ16の蒸気通過孔18を通る前に、不純物等の異物を閉鎖部19に衝突させて除去し、異物除去後の蒸気を円筒17の周方向に沿って流し、蒸気通過孔18から弁座12を経て高圧蒸気タービン1等に清浄な蒸気を供給している。

【0009】

なお、ストレーナ16を備えた蒸気弁9a,9bは、例えば、特開平8−233155号公報(特許文献1)等に開示されている。

【特許文献1】特開平8−233155号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

蒸気弁9a,9bに収容されるストレーナ16は、上述のとおり、閉鎖部19と、蒸気通過孔18とを備え、蒸気中に含まれる不純物等の異物のうち、大きな粒径のものを閉鎖部19に衝突させて除去し、残った比較的小粒径のものを蒸気通過孔18に衝突させて除去している。

【0011】

閉鎖部19に異物を衝突させていると、長年の使用の結果、ストレーナ16は抵抗力が著しく低下し、損傷が発生し易くなる。

【0012】

従来、異物の衝突によるストレーナ16の損傷を評価する技術はなく、専ら作業者の経験に頼り、作業者の判断でストレーナ16を交換させていた。このため、表面上、損傷が少ないから安全であると判断しても、実は金属組織間に損傷が発生していたり、あるいは、表面に損傷が発生しているので交換すべきと判断しても、実は金属組織がしっかりしていて交換すべきでなかった等、判断を見誤ることがあった。

【0013】

このため、異物の衝突によるストレーナ16の損傷評価を精度良く、かつ非破壊的に評価できる新たな技術の開発が求められていた。

【0014】

なお、異物の衝突によるストレーナ16の損傷を、全域に亘って均等に分担させるため、ストレーナ16の全周に亘ってメッシュ状の密な蒸気通過孔18の形成も考えられるが、蒸気通過孔18をより多く設けると、却って圧力損傷が増加し、エネルギ損失につながる。

【0015】

本発明は、このような事情に照らしてなされたもので、不純物等の異物の衝突によるストレーナの損傷を精度良く、かつ非破壊的に評価し、寿命を的確に予測する蒸気弁用ストレーナの寿命評価方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明に係る蒸気弁用ストレーナの寿命評価方法は、上述の目的を達成するために、請求項1に記載したように、運用されているストレーナの異物衝突による変形を計測するステップと、予め求められた蒸気流速と異物の大きさの関係から、前記変形を与えた前記異物の大きさと衝突速度を特定するステップと、ある径を有する異物と、この異物がある板厚を有するストレーナを貫通する際の速度を限界速度とするときに、予め実験的に求められた限界速度を前記ストレーナの経年劣化を考慮して補正し疲労限界速度を算出するステップと、前記衝突速度と前記疲労限界速度とを比較するステップと、比較の結果前記衝突速度が大きい場合には、前記異物の衝突による疲労寿命の評価を行なうステップとを有する方法である。

【0017】

また、本発明に係る蒸気弁用ストレーナの寿命評価方法は、上述の目的を達成するために、請求項2に記載したように、異物のストレーナの衝突個数および変形量を計測する第1ステップと、異物の大きさに対応する流体中に含まれる前記異物の速度を求める第2ステップと、前記ストレーナに衝突する異物の大きさを仮定し、仮定した異物の大きさを前記第2ステップで求めた異物速度線図にプロットして異物の速度を求めるとともに、前記第1ステップ2で計測した変形量から前記ストレーナに衝突した推定衝突速度を求め、この推定衝突速度と前記求めた異物の速度とを比較し、速度が一致しないとき、異物の大きさを再び仮定し直すとともに、速度が一致したとき、異物の大きさと、異物の前記ストレーナへの衝突速度とを決定する第3ステップと、この第3ステップで決定した異物の大きさから異物が前記ストレーナを貫通する限界速度を求めるとともに、流体温度、運転使用時間に基づく前記ストレーナの劣化を考慮した疲労限界速度を求める第4ステップと、この第4ステップで求めた疲労限界速度と前記第3ステップで決定した異物の衝突速度とを比較し、疲労限界速度が異物の衝突速度より大きいとき、異物のストレーナへの衝突が許容されるとともに、疲労限界速度が異物の衝突速度よりも小さいとき、今後の異物のストレーナへの衝突を評価する第5ステップと、今後の異物のストレーナの衝突を評価する際、第1ステップで計測した異物のストレーナへの衝突個数を基に運用期間中における異物の衝突個数を求める第6ステップと、第4ステップで用いた破壊疲労限界線図から求めた衝撃荷重をS−N線図にプロットして疲労破壊回数を求める第7ステップと、第6ステップで求めた運用期間中における異物の衝突個数と第7ステップで求めた疲労破壊回数とを比較し、1を超えていないとき、前記ストレーナをそのまま使用し、1を超えているとき、前記ストレーナの余寿命を評価する第8ステップと、前記ストレーナの余寿命を評価する際、想定する運用期間を、前記第6ステップにおける衝突個数と疲労破壊回数との比で割算して余寿命を算出する第9ステップとを備えた方法である。

【発明の効果】

【0018】

本発明に係る蒸気弁用ストレーナの寿命評価方法は、ストレーナの異物の衝突による変形量および衝突個数を計測するとともに、材料の経年使用による劣化(強度および延性の低下)を考慮して寿命を評価するので、容易にして短時間に寿命を評価することができ、精度の高い安全な寿命評価を行うことができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明に係る蒸気弁用ストレーナの寿命評価方法の実施形態を図面および図面に付した符号を引用して説明する。

【0020】

図1は、本発明に係る蒸気弁用ストレーナの寿命評価方法の実施形態を示すフローチャートである。

【0021】

本実施形態に係る蒸気弁用ストレーナの寿命評価方法は、以下に示すステップ(ST1〜ST9)の手順を経てストレーナの寿命評価が行われる。

【0022】

まず、第1ステップ(ST1)では、異物がストレーナ16に衝突する際、予め定められた面積Sおよび期間(時間)Δtに対し、損傷量としてストレーナ16の変形量δiとその個数niを計測する。

【0023】

ストレーナ16は、図2に示すように、例えばステンレス鋼製で作製された円筒16であり、予め定められた使用期間(運用期間)後の表面に異物衝突の打痕としての衝突個所に変形が見られる。

【0024】

変形量は、図3に示すように、異物衝突によって生じたストレーナ16の衝突方向における塑性変形量であり、ここでは、例えば基準面、具体的にはストレーナ16の縁辺からの変形量(深さ)δiが計測される。また、同時に、異物の衝突個数niが計測される。

【0025】

衝突個数niおよび変形量δiが計測されると、第2ステップ(ST2)では、異物の大きさ(粒径)diとの異物の衝突速度Vが求められる。

【0026】

第1ステップ(ST1)で計測した変形量δiは、ストレーナ16に衝突する異物の大きさ(粒径)diおよびその衝突速度Vの大小によって変化することが、良く知られている。特に、衝突速度Vが限界速度Vcを超えると、異物は、ストレーナ16を貫通し、蒸気タービン内に流入し、タービン部品に損傷を与えることがある。

【0027】

このため、第2ステップ(ST2)では、異物の大きさ(粒径)diとその衝突速度Vを明確に把握しておく必要がある。

【0028】

異物の大きさ(粒径)diとその衝突速度Vを把握する際、蒸気中に含まれる異物は、蒸気の流量と異なった速度で移動することがあるので、蒸気の流速を基に異物の大きさ(粒径)diとその速度を予め調査しておく必要がある。

【0029】

図4は、蒸気の速度1,2,…5をパラメータ(変数)とし、縦軸に蒸気速度(流体速度)に対する異物速度の比を採り、横軸に異物の大きさ(異物サイズ、粒径)diを採る異物速度線図である。

【0030】

図4から、異物の大きさ(粒径)diが大きいほど、蒸気速度に対する異物速度の比が小さくなっていることがわかる。なお、蒸気速度は、設計時、事前の流体解析から求められる。

【0031】

そして、ストレーナ16に衝突する異物の大きさ(粒径)diおよびその衝突速度Vを把握するにあたり、まず、異物の大きさ(粒径)diを仮定した異物の大きさdoiを図4にプロットし、異物速度を求める。

【0032】

一方、第1ステップ(ST)で計測したストレーナ16の変形量δiは、異物の大きさ(粒径)di、ストレーナ16の厚さθiおよび異物の衝突速度Vによって変化するので、ストレーナ16の変形量δiと異物の衝突速度Vとの関係を知っておく必要がある。

【0033】

図5は、ストレーナ16の厚さθ1,θ2,…および異物の大きさ(粒径)d1,d2,…をパラメータ(変数)とし、縦軸にストレーナ16の変形量δiを採り、横軸に異物の衝突速度Vを採る異物衝突速度線図である。

【0034】

図5に示した異物衝突速度線図において、第1ステップ(ST1)で計測したストレーナ16の変形量δiから異物の推定衝突速度Vioが求められる。

【0035】

求めた推定衝突速度Vioと図4で示した異物衝突速度線図から求めた異物衝突速度Viとを比較し、互いが一致しない場合、異物の大きさ(粒径)diの仮定を再び修正し、異物衝突速度Viが一致するまで繰り返して演算される。

【0036】

図4の異物速度線図から求めた異物速度と図5の異物衝突速度線図から求めた推定衝突速度Vioとが一致すると、第3ステップ(ST3)では、異物の衝突速度Viと異物の大きさ(粒径)diが決定(確定)される。

【0037】

なお、異物の推定衝突速度Vioを求める際、図5に示すように、ストレーナ16の板厚さθ1,θ2,…および異物の大きさ(粒径)d1,d2,…をパラメータとし、縦軸にストレーナ16の変形量δiを採り、横軸に異物の衝突速度Viを採る異物衝突速度線図を用いたが、この例に限らず、例えば、図11に示すように、ストレーナ16の蒸気通過孔18の開口率R1,R2,…および孔径H1,H2,…をパラメータとし、縦軸にストレーナ16の変形量δiを採り、横軸に異物の衝突速度Vを採る異物衝突速度線図を用いてもよい。

【0038】

異物の大きさ(粒径)diや翼物の衝突速度Viが決定(確定)すると、第4ステップ(ST4)では、異物がストレーナ16を貫通する限界速度Vcと、蒸気温度、運転使用時間に基づくストレーナ16の強度低下、延性低下を考慮した疲労限界速度Vfとが求められる。

【0039】

図6は、ストレーナ16の板厚θ1,θ2,…をパラメータ(変数)とし、縦軸に異物の大きさ(粒径)diを採り、横軸に異物の限界速度Vcを採る異物の限界速度線図である。

【0040】

図6に示した異物の限界速度線図において、第3ステップ(ST3)で決定した異物の大きさ(粒径)diから異物の限界速度Vcが求められる。

【0041】

なお、異物の限界速度Vcを求める際、図6に示すように、ストレーナ16の板厚θ1,θ2,…をパラメータ(変数)とし、縦軸に異物の大きさ(粒径)diを採り、横軸に異物の限界速度Vcを採る異物の限界速度線図を用いたが、この図に限らず、例えば、図12に示すように、ストレーナ16の蒸気通過孔18の開口率R1,R2,…および孔径H1,H2,…をパラメータ(変数)とし、縦軸に異物の大きさ(粒径)diを採り、横軸に異物の限界速度Vcを採る異物の限界速度線図を用いてもよい。

【0042】

この場合、限界速度Vcは、図13に示すように、異物の衝突速度V(絶対値)がストレーナ16に対し、傾斜していても、その垂直成分の速度VLが用いられる。

【0043】

一方、異物の疲労限界速度Vfを求める際、ストレーナ16は、高温蒸気に晒され、しかも長時間に亘って運転しているので、その強度および延性の変化を考慮する必要がある。

【0044】

図7は、縦軸にストレーナ16の強さ、延性を示し、横軸に蒸気の温度、運転時間を示すストレーナ16の強さ、延性変化線図である。

【0045】

図7の強さ、延性変化線図から、ストレーナ16の強さおよび延性は、ともに、運転初期状態から次期定期検査状態に入るまでの間に著しく低下していることがわかる。

【0046】

このように、ストレーナ16の材料の強さ、延性の変化を考慮して図8に示す破壊・疲労限界線図から疲労限界荷重Pfに対応する疲労限界速度Vfおよび衝撃荷重Piに対応する衝突速度Viが求められる。

【0047】

なお、図8に示した破壊・疲労限界線図は、材料の強度および延性の予め定められた低下(劣化)のデータをベースに作成し、材料の種類を問わない破壊・疲労限界線を示すもので、縦軸に異物の質量で規準化した衝撃荷重を示し、横軸に異物の衝突速度Viを示している。

【0048】

図8に示した破壊・疲労限界線図から、まず、図6で求めた限界速度Vcをプロットして破壊限界荷重(破断荷重)Pcが求められる。破壊限界荷重Pcが求まると、次に、予め定められた衝突速度Viに対応する衝撃荷重Piが求められる。

【0049】

求めた衝撃荷重Piを図9に示すS−N線図にプロットし、疲労破壊回数Noiが求められる。

【0050】

このS−N線図は、1回で破断する破断荷重(破壊限界荷重)Pcをベースとして疲労限界荷重Pfを求めたもので、疲労を荷重ゼロから荷重最大までを繰り返す片振振幅を条件にしている。

【0051】

図9で示したS−N曲線から求めた疲労限界荷重Pfを、図8に示した破壊・疲労限界線図にプロットすると、疲労限界速度Vfが求められる。

【0052】

なお、S−N線図がない場合、材料の疲労データの繰返し荷重範囲Prと平均荷重Pmとから得られた疲労限界線図から疲労限界荷重Pfを推定してもよい。

【0053】

すなわち、この疲労限度線図は、図10に示すように、縦軸に繰返し荷重範囲Prを示し、横軸に平均荷重Pmを示す疲労限度線と片振荷重線がプロットされている。

【0054】

この線図において、平均荷重Pm=0のときの疲労限度は、荷重振幅で、通常、破断荷重Pc=1/2であるから、繰返し荷重範囲Prでは破断荷重Pcになる。この条件を平均荷重Pm=Pc,Pr=0の条件を結んだ線が疲労限度線となる。そして、疲労限度線と片振荷重線との交点は、疲労限界平均荷重がPc/3となり、疲労限界荷重範囲Pr、つまり疲労限界荷重Pf=(2/3)Pcとなる。

【0055】

このようにして求めた疲労限界荷重Pfを、図8で示した破壊・疲労限界線にプロットすれば、疲労限界速度Vfが求められる。

【0056】

疲労限界速度Vfが求められると、第5ステップ(ST5)では、第3ステップ(ST

3)で決定した異物の衝突速度Viと比較される。このとき、疲労限界速度Vf>衝突速度Viの関係になっていると、ストレーナ16への異物の衝突は許される。

【0057】

しかし、疲労限界速度Vf<衝突速度Viになっていると、運用期間中、疲労破損する場合があるので、疲労寿命の評価が第6ステップ(ST6)〜第9ステップ(ST9)で行われる。

【0058】

第6ステップ(ST6)では、ストレーナ16への疲労限界以上の損傷を与える異物に対して、第1ステップ(ST1)で計測した衝突個数niから単位時間Δt、単位面積S当りの衝突個数ni/(S・Δt)を求める。求めた単位時間Δt、単位面積S当りの異物の衝突個数ni/(S・Δt)から、運用(使用)期間ti中の異物の衝突個数Niを、Ni=ni×ti×πdi2/(4S×Δt)として算出する。

【0059】

運用(使用)期間ti中の異物の衝突個数Niが算出されると、第7ステップ(ST7)では、第4ステップ(ST4)で用いた破壊・疲労限界線図およびS−N線図から衝撃荷重Piにおける疲労破壊回数Noiを求める。

【0060】

第8ステップ(ST8)では、第6ステップ(ST6)で求めた異物の衝突・個数(衝撃繰返し数)Niと第7ステップ(ST7)で求めた疲労破壊回数Noiの比を、各異物の大きさ(粒径)diに対して求め、その累積計が1を超えるか否かによって運用(使用)期間中のストレーナ16の疲労破壊を評価する。累積計が1以下であれば、ストレーナ16は、疲労破壊することはないと推定されるため、そのまま運用が継続される。

【0061】

しかし、累積計が1に近付くストレーナ16の寿命期間中、第9ステップ(ST9)では、許容寿命tfを、想定運用期間tLとするとき、異物の衝突個数(衝撃繰返し数)Niと疲労破壊回数Noiの比とから、tf=tL/ΣNi/Noiとして求める。そして、累積計が1を超えると、ストレーナ16は新たなものと交換される。

【0062】

このように、本実施形態に係る蒸気弁用ストレーナの寿命評価方法は、寿命評価の因子を、異物がストレーナに衝突したときの変形量と衝突個数のみを計測するだけであるから、容易かつ短時間でストレーナの寿命を評価することができる。

【0063】

また、本実施形態は、ストレーナの寿命評価の際、ストレーナが経年使用により材料が劣化し、強度や延性が低下したことを考慮して異物がストレーナに繰返し衝突したときの疲労破壊回数を求めているので、材料劣化に伴う超寿命低下に対してもマッチングさせることができ、高い精度の下、寿命を評価することができる。

【0064】

また、本実施形態は、ストレーナの寿命評価の際、推定された各異物の大きさ(粒径)に対し、その異物のストレーナへの衝突が繰返し起こった場合にも貫通を生じさせない安全であるか否かを、限界衝突速度から得られる疲労限界速度を基に評価しているので、この疲労限界速度以下のとき、材料が疲労破壊することがなく、ストレーナを安全に使用することができる。すなわち、本実施形態に係る寿命評価は、異物による貫通が生じない範囲であれば、ストレーナの可能な限りの寿命延伸を図っているので、計画された運用寿命内で、異物の衝突による損傷を許容し、ストレーナを寿命範囲内で有効に活用することができる。

【0065】

また、本実施形態は、疲労限界速度以上になる異物に対し、有限寿命評価として予め定められた期間、面積を基に計測された異物のストレーナへの衝突個数から、今後使用する期間と衝突面積に置き換え、今後予想される衝突個数を算出して寿命を評価するので、ストレーナの交換の見極めを容易に行うことができる。

【図面の簡単な説明】

【0066】

【図1】本発明に係る蒸気弁用ストレーナの寿命評価方法の実施形態を示すフローチャート。

【図2】本発明に係る蒸気弁用ストレーナの寿命評価方法において、ストレーナの異物衝突による損傷を示す図。

【図3】本発明に係る蒸気弁用ストレーナの寿命評価方法において、異物の衝突によるストレーナを示す図。

【図4】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用する線図で、蒸気中の異物速度と異物のサイズとであらわした異物速度線図。

【図5】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用する線図で、異物衝突によるストレーナの変形量と異物衝突速度とであらわした異物衝突速度線図。

【図6】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用する線図で、異物のサイズと異物の限界速度とであらわした異物の限界速度線図。

【図7】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用する線図で、ストレーナの材料の強さ・延性と蒸気温度、運転時間とであらわしたストレーナの強さ、延性変化線図。

【図8】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用する線図で、異物質量に対する衝撃荷重と異物の衝撃速度とであらわした破壊・疲労限界線図。

【図9】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用するS−N線図。

【図10】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用する線図で、異物の繰返し荷重範囲と異物の平均荷重とであらわした疲労限度線図。

【図11】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用する線図で、開口率、孔径を変更させたストレーナの異物による変形量と異物の衝突・速度とであらわした異物衝突速度線図。

【図12】本発明に係る蒸気弁用ストレーナの寿命評価方法に適用する線図で、開口率、孔径を変更させたストレーナに対し、衝突する異物サイズと異物の限界速度とであらわした異物の限界速度線図。

【図13】本発明に係る蒸気弁用ストレーナの寿命評価方法において、異物がストレーナに対して傾斜して衝突した場合、その垂直成分を異物の衝突速度として扱うことを示す図。

【図14】従来のストレーナを示す斜視図。

【図15】従来の蒸気弁を示す縦断面図。

【図16】従来の火力発電プラントを示す概略系統図。

【符号の説明】

【0067】

1 高圧蒸気タービン

2 中圧蒸気タービン

3 低圧蒸気タービン

4 タービンロータ

5 復水器

6 給水加熱器

7 ボイラ

8 再熱器

9a,9b 蒸気弁

10 発電機

11 弁ケーシング

12 弁座

13 弁棒

14 弁体

15 蒸気入口

16 ストレーナ

17 円筒

18 蒸気通過孔

19 閉鎖部

【特許請求の範囲】

【請求項1】

運用されているストレーナの異物衝突による変形を計測するステップと、

予め求められた蒸気流速と異物の大きさの関係から、前記変形を与えた前記異物の大きさと衝突速度を特定するステップと、

ある径を有する異物と、この異物がある板厚を有するストレーナを貫通する際の速度を限界速度とするときに、予め実験的に求められた限界速度を前記ストレーナの経年劣化を考慮して補正し疲労限界速度を算出するステップと、

前記衝突速度と前記疲労限界速度とを比較するステップと、

比較の結果前記衝突速度が大きい場合には、前記異物の衝突による疲労寿命の評価を行なうステップとを有する

ことを特徴とする蒸気弁用ストレーナの寿命評価方法。

【請求項2】

異物のストレーナの衝突個数および変形量を計測する第1ステップと、異物の大きさに対応する流体中に含まれる前記異物の速度を求める第2ステップと、前記ストレーナに衝突する異物の大きさを仮定し、仮定した異物の大きさを前記第2ステップで求めた異物速度線図にプロットして異物の速度を求めるとともに、前記第1ステップ2で計測した変形量から前記ストレーナに衝突した推定衝突速度を求め、この推定衝突速度と前記求めた異物の速度とを比較し、速度が一致しないとき、異物の大きさを再び仮定し直すとともに、速度が一致したとき、異物の大きさと、異物の前記ストレーナへの衝突速度とを決定する第3ステップと、この第3ステップで決定した異物の大きさから異物が前記ストレーナを貫通する限界速度を求めるとともに、流体温度、運転使用時間に基づく前記ストレーナの劣化を考慮した疲労限界速度を求める第4ステップと、この第4ステップで求めた疲労限界速度と前記第3ステップで決定した異物の衝突速度とを比較し、疲労限界速度が異物の衝突速度より大きいとき、異物のストレーナへの衝突が許容されるとともに、疲労限界速度が異物の衝突速度よりも小さいとき、今後の異物のストレーナへの衝突を評価する第5ステップと、今後の異物のストレーナの衝突を評価する際、第1ステップで計測した異物のストレーナへの衝突個数を基に運用期間中における異物の衝突個数を求める第6ステップと、第4ステップで用いた破壊疲労限界線図から求めた衝撃荷重をS−N線図にプロットして疲労破壊回数を求める第7ステップと、第6ステップで求めた運用期間中における異物の衝突個数と第7ステップで求めた疲労破壊回数とを比較し、1を超えていないとき、前記ストレーナをそのまま使用し、1を超えているとき、前記ストレーナの余寿命を評価する第8ステップと、前記ストレーナの余寿命を評価する際、想定する運用期間を、前記第6ステップにおける衝突個数と疲労破壊回数との比で割算して余寿命を算出する第9ステップとを備えたことを特徴とする蒸気弁用ストレーナの寿命評価方法。

【請求項3】

第3ステップで用いられ、計測したストレーナの変形量から異物の衝突速度を求める異物衝突速度線図は、前記ストレーナの板厚、異物の大きさをパラメータとすることを特徴とする請求項2記載の蒸気弁用ストレーナの寿命評価方法。

【請求項4】

第3ステップで用いられ、計測したストレーナの変形量から異物の衝突速度を求める異物衝突速度線図は、前記ストレーナの開口率、孔径をパラメータとすることを特徴とする請求項2記載の蒸気弁用ストレーナの寿命評価方法。

【請求項5】

第4ステップで用いられ、異物の大きさから限界速度を求める異物の限界速度線図は、ストレーナの板厚をパラメータとすることを特徴とする請求項2記載の蒸気弁用ストレーナの寿命評価方法。

【請求項6】

第4ステップで用いられ、異物の大きさから限界速度を求める異物の限界速度線図は、ストレーナの開口率、孔径をパラメータとすることを特徴とする請求項2記載の蒸気弁用ストレーナの寿命評価方法。

【請求項7】

第4ステップで用いられ、疲労限界速度を求める破壊・疲労限界線図および疲労破壊回数を求めるS−N線図は、ストレーナの強度低下、延性低下を考慮して作成したことを特徴とする請求項2記載の蒸気弁用ストレーナの寿命評価方法。

【請求項1】

運用されているストレーナの異物衝突による変形を計測するステップと、

予め求められた蒸気流速と異物の大きさの関係から、前記変形を与えた前記異物の大きさと衝突速度を特定するステップと、

ある径を有する異物と、この異物がある板厚を有するストレーナを貫通する際の速度を限界速度とするときに、予め実験的に求められた限界速度を前記ストレーナの経年劣化を考慮して補正し疲労限界速度を算出するステップと、

前記衝突速度と前記疲労限界速度とを比較するステップと、

比較の結果前記衝突速度が大きい場合には、前記異物の衝突による疲労寿命の評価を行なうステップとを有する

ことを特徴とする蒸気弁用ストレーナの寿命評価方法。

【請求項2】

異物のストレーナの衝突個数および変形量を計測する第1ステップと、異物の大きさに対応する流体中に含まれる前記異物の速度を求める第2ステップと、前記ストレーナに衝突する異物の大きさを仮定し、仮定した異物の大きさを前記第2ステップで求めた異物速度線図にプロットして異物の速度を求めるとともに、前記第1ステップ2で計測した変形量から前記ストレーナに衝突した推定衝突速度を求め、この推定衝突速度と前記求めた異物の速度とを比較し、速度が一致しないとき、異物の大きさを再び仮定し直すとともに、速度が一致したとき、異物の大きさと、異物の前記ストレーナへの衝突速度とを決定する第3ステップと、この第3ステップで決定した異物の大きさから異物が前記ストレーナを貫通する限界速度を求めるとともに、流体温度、運転使用時間に基づく前記ストレーナの劣化を考慮した疲労限界速度を求める第4ステップと、この第4ステップで求めた疲労限界速度と前記第3ステップで決定した異物の衝突速度とを比較し、疲労限界速度が異物の衝突速度より大きいとき、異物のストレーナへの衝突が許容されるとともに、疲労限界速度が異物の衝突速度よりも小さいとき、今後の異物のストレーナへの衝突を評価する第5ステップと、今後の異物のストレーナの衝突を評価する際、第1ステップで計測した異物のストレーナへの衝突個数を基に運用期間中における異物の衝突個数を求める第6ステップと、第4ステップで用いた破壊疲労限界線図から求めた衝撃荷重をS−N線図にプロットして疲労破壊回数を求める第7ステップと、第6ステップで求めた運用期間中における異物の衝突個数と第7ステップで求めた疲労破壊回数とを比較し、1を超えていないとき、前記ストレーナをそのまま使用し、1を超えているとき、前記ストレーナの余寿命を評価する第8ステップと、前記ストレーナの余寿命を評価する際、想定する運用期間を、前記第6ステップにおける衝突個数と疲労破壊回数との比で割算して余寿命を算出する第9ステップとを備えたことを特徴とする蒸気弁用ストレーナの寿命評価方法。

【請求項3】

第3ステップで用いられ、計測したストレーナの変形量から異物の衝突速度を求める異物衝突速度線図は、前記ストレーナの板厚、異物の大きさをパラメータとすることを特徴とする請求項2記載の蒸気弁用ストレーナの寿命評価方法。

【請求項4】

第3ステップで用いられ、計測したストレーナの変形量から異物の衝突速度を求める異物衝突速度線図は、前記ストレーナの開口率、孔径をパラメータとすることを特徴とする請求項2記載の蒸気弁用ストレーナの寿命評価方法。

【請求項5】

第4ステップで用いられ、異物の大きさから限界速度を求める異物の限界速度線図は、ストレーナの板厚をパラメータとすることを特徴とする請求項2記載の蒸気弁用ストレーナの寿命評価方法。

【請求項6】

第4ステップで用いられ、異物の大きさから限界速度を求める異物の限界速度線図は、ストレーナの開口率、孔径をパラメータとすることを特徴とする請求項2記載の蒸気弁用ストレーナの寿命評価方法。

【請求項7】

第4ステップで用いられ、疲労限界速度を求める破壊・疲労限界線図および疲労破壊回数を求めるS−N線図は、ストレーナの強度低下、延性低下を考慮して作成したことを特徴とする請求項2記載の蒸気弁用ストレーナの寿命評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2006−189257(P2006−189257A)

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願番号】特願2004−381491(P2004−381491)

【出願日】平成16年12月28日(2004.12.28)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願日】平成16年12月28日(2004.12.28)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]