蒸気発生器用管板及び蒸気発生器用管板の製造方法

【課題】蒸気発生器用管板の水室鏡側の面について、耐食性のばらつきを抑制すること。

【解決手段】管板面に肉盛溶接を施して蒸気発生器の構成部材として用いられ、肉盛溶接が施される面の端縁から離れた中心部分が隆起している。

【解決手段】管板面に肉盛溶接を施して蒸気発生器の構成部材として用いられ、肉盛溶接が施される面の端縁から離れた中心部分が隆起している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蒸気発生器用管板及び蒸気発生器用管板の製造方法に関する。

【背景技術】

【0002】

従来、多くの蒸気発生器に関する提案がなされている(例えば、特許文献1、2参照)。これらの文献中には、蒸気発生器の構成部材として管板が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−147138号公報

【特許文献2】特開2007−147163号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

管板は、円柱形状の構造体である。管板は、蒸気発生器の胴部に取り付けられる前に、水室鏡側の表面に肉盛溶接がされる。肉盛溶接をすると、管板の肉盛溶接をした面は、外縁から中心に向かって凹み、当該面と反対側の面(反溶接面)は突出することがある。肉盛溶接をした面及び反溶接面を平坦にするため、肉盛溶接をした面は中央部分に追加の溶接を実施した後、表面に盛られた溶加材及び反溶接面の表面は切削加工される。管板の肉盛溶接をした面は上述したように中央部分を余分に溶接しているため肉盛された溶加材の厚みは中心よりも外縁の方が小さくなる。このように、管板の肉盛溶接をした面においては、切削後の溶加材の厚みにばらつきが発生することがある。溶加材の厚みのばらつきによって、管板の水室鏡側において一次冷却水と接する面の耐食性がばらつくおそれがある。

【0005】

本発明は、上記の事情に鑑みてなされたものであって、蒸気発生器用管板の水室鏡側の面について、耐食性のばらつきを抑制することを目的とする。

【課題を解決するための手段】

【0006】

上述した課題を解決し、目的を達成するために、本発明の蒸気発生器用管板は、管板面に肉盛溶接を施して蒸気発生器の構成部材として用いられ、肉盛溶接が施される面の中心部分を隆起させたことを特徴とする。

【0007】

蒸気発生器用管板の肉盛溶接された面は、耐食性の観点から、溶加材の厚みが一定となっていることが好ましい。また、溶加材の厚みを一定とするには、肉盛溶接が施された後における蒸気発生器用管板の面は平坦である方が好ましい。上述したように、蒸気発生器用管板の肉盛溶接がされた面の凹みは、外縁から中心に向かうにしたがって大きくなる。本発明は、肉盛溶接前に、蒸気発生器用管板の肉盛溶接が施される面(溶接面)の中心部分を、予め隆起させている。このような構造により、本発明に係る蒸気発生器用管板は、肉盛溶接時に溶接面が凹むことにより、肉盛溶接後における溶接面は、全体が略平坦になる。このため、溶接面の表面に溶着した溶加材の厚みは、溶接面全体で略一定になる。その結果、蒸気発生器用管板の水室鏡側の面について、耐食性のばらつきを抑制することができる。

【0008】

本発明の蒸気発生器用管板においては、前記肉盛溶接が施される面の中心部分から外縁へ向かって傾斜を設けることが望ましい。このように、溶接面の外縁から中心に向かうにしたがって隆起の程度を漸増させることにより、肉盛溶接時には、蒸気発生器用管板の溶接面は、全体がより平坦になる。その結果、本発明は、溶接面に溶着した溶加材の厚みをより一定にすることができるので、蒸気発生器用管板の水室鏡側における面の耐食性のばらつきをより抑制することができる。

【0009】

本発明の蒸気発生器用管板においては、肉盛範囲をW[mm]、肉盛高さをH[mm]、及び板厚をT[mm]として、縮み量S[mm]を下記式(1)で表した場合に、隆起高さA[mm]が下記式(2)で表されることが望ましい。

[数1]

S=(W/2)×0.002×(H/T)2 (但し、500≦T≦800) (1)

[数2]

A=((W/2)2−((W/2)−S)2)1/2 (2)

【0010】

管板の外径、板厚、及び肉盛高さ等の寸法は、管板を使用する蒸気発生器の型式により異なる。このため、管板の隆起高さAは、容易に設定できない。しかしながら、上記式(1)及び上記式(2)を用いれば、隆起高さAを容易に設定できる。従って、本発明の蒸気発生器用管板によれば、外径等の上記各寸法が異なる、いかなる型式の蒸気発生器用管板についても、隆起高さAを算出でき、溶接面の表面に溶着した溶加材の厚みを容易に略一定とし、蒸気発生器用管板の水室鏡側の面について、耐食性のばらつきを抑制することができる。

【0011】

上述した課題を解決し、目的を達成するために、本発明の蒸気発生器用管板の製造方法は、蒸気発生器用管板の管板材料を鍛造することにより、肉盛溶接が施される面の外縁から離れた中心部分を隆起させる工程と、管板材料の寸法を調整する工程とを含むことを特徴とする。

【0012】

この製造方法によって得られた蒸気発生器用管板に肉盛溶接を施した場合には、溶接面は、予め隆起させた中心部分が凹んで略平坦になる。このため、溶接面の表面に溶着した溶加材の厚みは、溶接面全体で略一定になる。その結果、蒸気発生器用管板の水室鏡側の面について、耐食性のばらつきを抑制することができる。

【0013】

また、本発明の蒸気発生器用管板の製造方法においては、前記肉盛溶接が施される面の外縁からの距離が大きいほど、前記面を隆起させることが望ましい。この製造方法を用いることにより、溶接面の外縁から中心に向かうにしたがって隆起の程度を漸増させた蒸気発生器用管板を製造することができる。このような蒸気発生器用管板は、肉盛溶接時において、溶接面の全体がより平坦になる。その結果、この製造方法によって得られた蒸気発生器用管板は、溶接面に溶着した溶加材の厚みをより一定にすることができるので、蒸気発生器用管板の水室鏡側における面の耐食性のばらつきをより抑制することができる。

【0014】

また、本発明の蒸気発生器用管板の製造方法においては、肉盛範囲をW[mm]、肉盛高さをH[mm]、及び板厚をT[mm]として、縮み量S[mm]を下記式(3)で表した場合に、隆起高さA[mm]が下記式(4)で表されることが望ましい。

[数3]

S=(W/2)×0.002×(H/T)2 (但し、500≦T≦800) (3)

[数4]

A=((W/2)2−((W/2)−S)2)1/2 (4)

【0015】

管板の外径、板厚、及び肉盛高さ等の寸法は、管板を使用する蒸気発生器の型式により異なる。このため、管板の隆起高さAは、容易に設定できない。しかしながら、上記式(1)及び上記式(2)を用いれば、隆起高さAを容易に設定できる。従って、本発明の蒸気発生器用管板の製造方法によれば、外径等の上記各寸法が異なる、いかなる型式の蒸気発生器用管板についても、隆起高さAを算出でき、溶接面の表面に溶着した溶加材の厚みを容易に略一定とし、蒸気発生器用管板の水室鏡側の面について、耐食性のばらつきを抑制することができる。

【発明の効果】

【0016】

本発明は、蒸気発生器用管板の水室鏡側の面について、耐食性のばらつきを抑制することができる。

【図面の簡単な説明】

【0017】

【図1】図1は、蒸気発生器の一例を示す概略構成図である。

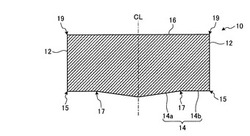

【図2−1】図2−1は、本実施形態の管板の一例を示す断面図である。

【図2−2】図2−2は、図2−1に示す管板の平面図である。

【図3−1】図3−1は、管板及び溶加材を示す断面図であって、縮み量S[mm]を算出するために用いる、各寸法(肉盛範囲W[mm]、肉盛高さH[mm]、及び板厚T[mm])について示す図である。

【図3−2】図3−2は、管板及び溶加材を示す断面図であって、隆起高さAを算出するために用いる図である。

【図4−1】図4−1は、本実施形態の変形例に係る管板を示す断面図である。

【図4−2】図4−2は、図4−1に示す管板の平面図である。

【図5】図5は、本実施形態に係る蒸気発生器用管板の製造方法の手順を示すフローチャートである。

【発明を実施するための形態】

【0018】

以下、本発明につき図面を参照しつつ詳細に説明する。なお、以下の説明により本発明が限定されるものではない。また、以下の説明における構成要素には、当業者が容易に想定できるもの、実質的に同一のもの、及びいわゆる均等の範囲のものが含まれる。さらに、以下に開示する構成は、適宜組み合わせることができる。

【0019】

[蒸気発生器用管板]

図1は、蒸気発生器の一例を示す概略構成図である。同図に示す蒸気発生器30は、その胴部32と水室鏡36との間に蒸気発生器用管板(以下、必要に応じて管板という)10が接合されている。すなわち、管板10は、一方の面が水室鏡36と対向し、他方の面が胴部32の内部と対向する。このような構造により、蒸気発生器30は、管板10によって水室鏡36と複数の伝熱管38が配置される領域とが区画される。水室鏡36は、加圧水型原子炉からの一次冷却水が流入する入口側水室鏡36Aと、伝熱管38を通過した一次冷却材が流入する出口側水室鏡36Bとを有する。

【0020】

蒸気発生器30は、入口側水室鏡36Aに流入した一次冷却材が複数の伝熱管38内を通過し、その後出口側水室36Bへ流入する。伝熱管38内を通過する一次冷却材は、給水管42から胴部32内の給水路44を通って胴部32の内部に送られる二次冷却材と熱交換する。この熱交換により二次冷却材は蒸発して、二次冷却材の蒸気が発生する。この蒸気は、気水分離器46で水分が分離された後、湿分分離器48で湿分を除去されて、蒸気タービンに供給される。前記熱交換により温度が低下した一次冷却材は、再び前記加圧水型原子炉に戻る。

【0021】

図2−1は、本実施形態の管板の一例を示す断面図である。図2−2は図2−1に示す管板の平面図である。図2−1に示す管板10は、円柱形状の構造体である。管板10は、平面視、すなわち、管板10の中心軸(以下、管板中心軸という)CLが延在する方向から見た形状が円形である。管板10は、外周面12とつながり、その両端部に配置される端面14、16とを有する。

【0022】

上述したように、管板10は、蒸気発生器30の胴部32と水室鏡36との間に配置され、これらに接合される。管板10の一方の端面であって、水室鏡36側の端面14は、蒸気発生器30の稼働中において、加圧水型原子炉から送られる一次冷却材が接する。端面14の耐食性を向上させるため、端面14は、耐食性の高い材料を溶加材とした肉盛溶接が施される。前記溶加材としては、例えば、Ni基合金が用いられる。以下において、端面14は溶接面14といい、溶接面14と対向する管板10の端面16は反溶接面16という。反溶接面16は、蒸気発生器30の稼働中において、二次冷却材と接することになる。肉盛溶接前において、反溶接面16は、管板中心軸CLと直交している。管板10の溶接面14に肉盛溶接が施された後、溶接面14に水室鏡36が溶接され、反溶接面16に胴部32が溶接される。

【0023】

溶接面14は、中心部分14aと外側部分14bとを有する。中心部分14aは、管板中心軸CLを中心とした所定領域である。中心部分14aの半径は、溶接面14の半径よりも小さい。外側部分14bは、中心部分14aの径方向外側の領域である。すなわち、外側部分14bは、中心部分14aと外側部分14bとの境界17から溶接面14の外縁15までの領域である。中心部分14aと外側部分14bとは、境界17で連続している。

【0024】

本実施形態において、溶接面14は、中心部分14aが隆起している。すなわち、中心部分14aは、溶接面14の外縁15を含む平面から突出している。本実施形態において、前記平面は、管板中心軸CLと直交しており、外側部分14bを含む平面となる。中心部分14aが突出する方向は、反溶接面16から溶接面14に向かう方向と平行な方向である。本実施形態において、中心部分14aが隆起する寸法は、境界17から管板中心軸CLに向かうにしたがって、徐々に大きくなっている。本実施形態において、溶接面14は、略円錐形状に隆起しているが、なお、溶接面14の隆起の形状はこれに限定されるものではない。溶接面14を略円錐形状に隆起させることにより、溶接面14を比較的容易に形成することができる。例えば、溶接面14は、略半球形状に隆起していてもよい。溶接面14を略半球形状に隆起させることにより、肉盛溶接において溶接面14が凹んだときの凹んだ部分の形状に、溶接面14の隆起を近づけることができる。その結果、肉盛溶接後における溶接面14をより平坦にすることができる。

【0025】

管板10は、蒸気発生器30の胴部32及び水室鏡36が接合される前に溶接面14に肉盛溶接が施される。その後、溶接面14に溶着した溶加材及び反溶接面16は平面となるように切削加工される。また、管板10の外周面12は、管板中心軸CLと平行になるように切削加工される。さらに、管板10は、伝熱管38を取り付ける複数の孔が穿孔される。これらの加工が終了した管板10は、反溶接面16側が胴部32に溶接される。そして、複数の伝熱管38が管板10に取り付けられ、伝熱管38のシール溶接が終了した後、管板10の溶接面14側に水室鏡36が溶接される。

【0026】

肉盛溶接は、溶接面14を上側とした状態で溶接面14に施される。この際、溶接面14は凹み、反溶接面16は盛り上がる(突出する)傾向がある。このとき、溶接面14が凹む大きさは、外縁15から管板中心軸CLに向かって大きくなる。また、反溶接面16が盛り上がる大きさは、反溶接面16の外縁19から管板中心軸CLに向かって大きくなる。

【0027】

本実施形態において、管板10は、上述したように、溶接面14の中心部分14aが隆起している。肉盛溶接時に溶接面14が凹むと、中心部分14aも凹む。中心部分14aは、溶接面14の凹む大きさに対応させて予め隆起させてあるため、肉盛溶接時に溶接面14が凹むと、肉盛溶接後に溶接面14は略平坦になる。管板10の外側部分14bと中心部分14aとの境界17は、中心部分14aの隆起形状が外側部分14bの形状と滑らかにつながるようにすることで、肉盛溶接後には、管板10の中心部分14aと外側部分14bとの間を滑らかにすることができる。このように、管板10の溶接面14に肉盛溶接を施した後において、溶接面14は略平坦になるので、溶接面14の表面に溶着した溶加材の厚みは、溶接面全体で略一定になる。その結果、管板10の水室鏡側の面、すなわち、溶接面14側の面は、耐食性のばらつきが抑制される。

【0028】

管板10は、肉盛溶接をした後においては、溶接面14に溶着した溶加材料の厚みが溶接面14全体にわたって略一定になる。このため、前記溶加材料の表面を平坦にする加工は少なくて済む。すなわち、溶接面14の切削加工に要する時間は短くなる。このため、管板10の生産性が向上する。

【0029】

また、管板10の溶接面14を予め隆起させない場合、溶接面14が凹むため、溶接面14に溶着した溶加材の表面を平坦にするためには、溶接面14が最も凹んだ部分に追加の溶接をする必要がある。このようにすると、溶接面14の中心部分14aにおける溶加材の厚みは、溶接面14の外縁15での厚みよりも大きくなる。その結果、溶接面14全体において溶加材の厚みにばらつきが発生し、溶接面14、すなわち水室鏡側の面における耐食性にばらつきが発生する。これより、肉盛溶接に要する時間が増加するとともに、多くの溶加材が必要になる。

【0030】

本実施形態においては、上述したように、管板10の溶接面14に溶着した溶加材料の厚みは、溶接面14全体にわたって略一定になるとともに、前記溶加材の表面は、略平坦になった溶接面14と略平行になる。すなわち、前記溶加材の表面も、略平坦になる。このため、肉盛溶接においては、多くの溶加材を溶接面14に溶着させなくても、溶接面14に溶着した溶加材の厚みを溶接面14の全体にわたって略一定にでき、かつ溶加材の表面を略平坦にすることができる。その結果、本実施形態は、肉盛溶接に要する時間の増加を抑制させることができるとともに、溶加材の使用量も抑制することができるので、管板10の生産性を向上させ、かつ製造コストも低減させることができる。

【0031】

管板10は、肉盛範囲をW[mm]、肉盛高さをH[mm]、及び板厚をT[mm]として、縮み量S[mm]を下記式(5)で表した場合に、隆起高さA[mm]が下記式(6)で表されることが好ましい。

[数5]

S=(W/2)×0.002×(H/T)2 (但し、500≦T≦800) (5)

[数6]

A=((W/2)2−((W/2)−S)2)1/2 (6)

【0032】

図3−1は、管板及び溶加材を示す断面図であって、縮み量S[mm]を算出するために用いる、各寸法(肉盛範囲W[mm]、肉盛高さH[mm]、及び板厚T[mm])について示す図である。また、図3−2は、管板及び溶加材を示す断面図であって、隆起高さAを算出するために用いる図である。

【0033】

まず、上記式(5)を用いて縮み量S[mm]を算出する。このとき、図3−1に示す各寸法(肉盛範囲W[mm]、肉盛高さH[mm]、及び板厚T[mm])を用いる。上記式(5)は、溶接部が溶接長に対して0.2%縮むこと、及び、管板の拘束による変形抵抗を(H/T)2とすることに基づく。

【0034】

次に、上記式(6)を用いて隆起高さAを算出する。隆起高さAは、図3−2に示すように、溶接時に管板の溶接面側の中心部分が凹む際の落ち込み量に等しくなるように設定される寸法である。隆起高さAの算出には、同図に示すように、「(肉盛範囲W)/2−縮み量S」、「隆起高さ(落ち込み量)A」、及び「(肉盛範囲W)/2」を、直角三角形の3辺とみなして、三平方の定理を用いて算出する。

【0035】

隆起高さ(落ち込み量)Aは、以上のように求めることができ、特に、肉盛高さHの最小値及び最大値から隆起高さAの最小値及び最大値が定まる。このようにして求めた隆起高さAは、管板の隆起部分の頂点における高さである。

【0036】

隆起高さAを上記範囲とすることで、肉盛溶接後における溶接面14(図2−1)は略平坦になるので、溶接面14に溶着した溶加材の厚みをより一定にすることができる。その結果、溶接面14、すなわち、管板10の水室鏡側における面の耐食性のばらつきを抑制できる。

【0037】

図2−1に示す管板10においては、反溶接面16の外縁19から離れた中心部分が凹んでいることが好ましい。上述したように、肉盛溶接をすると、反溶接面16は、外縁19から管板中心軸CLに向かって隆起する傾向がある。肉盛溶接後においては、前記隆起を除去して反溶接面16を平坦にするために反溶接面16に切削加工が施される。反溶接面16の中心部分を凹ませると、肉盛溶接時に凹ませた部分が隆起することで、反溶接面16は略平坦になる。反溶接面16の中心部分を凹ませることにより、肉盛溶接後における反溶接面16の切削加工が少なくて済む。すなわち、反溶接面16の切削加工に要する時間は短くなり、また、反溶接面16を切削する量も少なくて済む。このため、管板10の生産性が向上する。

【0038】

反溶接面16の中心部分を凹ませる場合、反溶接面16の外縁19から管板中心軸CLに向かって凹ませる大きさを徐々に大きく、すなわち漸増させてもよい。このようにすれば、肉盛溶接後において、反溶接面16はより平坦になる。その結果、肉盛溶接後における反溶接面16の切削加工はさらに少なくて済むので、管板10の生産性がさらに向上する。

【0039】

肉盛溶接の際には溶接面14が凹み、反溶接面16が隆起するため、肉盛溶接後においては、反溶接面16の直径に対して溶接面14の直径が小さくなる傾向にある。このため、管板10は、反溶接面16の直径に対して溶接面14の直径を大きくすることが好ましい。このようにすると、管板10の外周面12は、管板中心軸CLに対して、溶接面14から反溶接面16へ向かうにしたがって管板中心軸CLに近づくように傾斜する。このようにすれば、肉盛溶接後には、溶接面14の直径と反溶接面16の直径とが略等しくなるので、外周面12は管板中心軸CLと略平行になる。その結果、外周面12を管板中心軸CLと平行にするための切削加工は少なくて済む。すなわち、外周面12の切削加工に要する時間は短くなり、また、外周面12を切削する量も少なくて済む。このため、管板10の生産性が向上する。以上、本実施形態の構成は、以下においても適宜適用することができる。

【0040】

[変形例]

図4−1は、本実施形態の変形例に係る管板を示す断面図である。図4−2は、図4−1に示す管板の平面図である。次の説明においては、上述した説明において同じ符号を付した要素は、図2−1及び図2−2に示す要素と同じ要素を意味する。本変形例は、管板20の、溶接面24の外縁15からの距離が大きいほど、溶接面24は隆起する大きさが大きくなる点に特徴がある。すなわち、溶接面24は、外縁15から管板中心軸CLに向かうにしたがって、隆起する大きさが大きくなっている。

【0041】

上述した管板10は、図2−1、図2−2に示すように、外縁15を含む平面から隆起する中心部分14aと、外縁15を含む平面となる外側部分14bとを有する。これに対して、本変形例において、管板20は、外縁15から管板中心軸CLに向かって、外縁15を含む平面から隆起し、かつ、当該隆起の大きさは外縁15から管板中心軸CLに向かって徐々に大きくなる(漸増する)溶接面24を有する。すなわち、管板20の溶接面24は、外縁15からの距離が大きくなるにしたがって、隆起する大きさが徐々に大きくなる。

【0042】

このように、水室鏡側の面である溶接面24が隆起する大きさを、外縁15から管板中心軸CLまで漸増させることにより、肉盛溶接が終了した後において、管板20の溶接面24は、全体がより平坦になる。このため、肉盛溶接が終了した後において、溶接面24に溶着した溶加材の厚みは、溶接面24の全体にわたってより一定になる。その結果、本変形例は、管板20の水室鏡側における面、すなわち溶接面24の耐食性のばらつきをより抑制することができる。次に、蒸気発生器用管板の製造方法について詳述する。

【0043】

[蒸気発生器用管板の製造方法]

図5は、本実施形態に係る蒸気発生器用管板の製造方法の手順を示すフローチャートである。本実施形態に係る蒸気発生器用管板の製造方法(以下、管板製造方法という)を用いて管板10、20(図2−1、図4−1等参照)を製造するにあたり、まず、ステップS1において、管板材料を鍛造する。この工程が、肉盛溶接が施される面、すなわち、水室鏡側の面である溶接面14、24の外縁15から離れた中心部分を隆起させる工程である。管板材料としては、圧力容器用調質型合金鋼鍛鋼品等を用いる。

【0044】

鍛造の種類は、特に限定されない。すなわち、管板製造方法における鍛造には、自由鍛造、型鍛造等のいずれを用いてもよい。これらのうち、管板10、20を一対の金型によって形成する型鍛造を選択することが好ましい。型鍛造を用いれば、鍛造によって管板材料を管板10、20の形状に近い状態まで加工することができるからである。したがって、型鍛造を用いた場合には、鍛造後の管板材料の加工が少なくて済むので、管板10、20の生産性が向上する。

【0045】

また、管板材料を鍛造するにあたっては、熱間鍛造、冷間鍛造のいずれを用いてもよい。これらのうち、冷間鍛造を用いると、管板10、20の寸法精度を向上させることができるので好ましい。管板材料を鍛造し、溶接面14、24の外縁15から離れた中心部分を隆起させたら、ステップS2へ進む。

【0046】

ステップS2は、管板材料の寸法を調整する工程である。ステップS2において、ステップS1で鍛造した管板材料を切削したり研磨したりすることによって所定の寸法及び形状に加工する。

【0047】

上述した本実施形態に係る管板製造方法によって得られた管板10、20の溶接面14、24は、溶接面14、24が凹む大きさに対応して予め隆起している。この管板10、20の溶接面14、24に肉盛溶接を施すと、溶接面14、24が凹んで略平坦になる。このため、本実施形態に係る管板製造方法は、溶接面14の表面に溶着した溶加材の厚みを、溶接面全体で略一定にすることができる。その結果、管板10、20の水室鏡側の面、すなわち、溶接面14、24側の面は、耐食性のばらつきが抑制される。

【0048】

本実施形態に係る管板製造方法は、図4−1に示すように、上記ステップS1において、溶接面24の外縁15から溶接面24を隆起させるとともに、外縁15からの距離が大きくなるほど、溶接面24が隆起する大きさを大きくすることが好ましい。このような管板の製造方法によれば、溶接面24の外縁15から管板中心軸CLに向かうにしたがって、隆起の大きさが漸増する。このため、肉盛溶接時には、管板20の溶接面24は全体がより略平坦になる。このため、肉盛溶接が終了した後において、溶接面24に溶着した溶加材の厚みは、溶接面24の全体にわたってより一定になる。その結果、本実施形態に係る管板の製造方法は、管板20の水室鏡側における面、すなわち溶接面24の耐食性のばらつきをより抑制することができる。

【0049】

本実施形態に係る管板の製造方法は、肉盛範囲をW[mm]、肉盛高さをH[mm]、及び板厚をT[mm]として、縮み量S[mm]を下記式(7)で表した場合に、隆起高さA[mm]が下記式(8)で表されることが好ましい。

[数7]

S=(W/2)×0.002×(H/T)2 (但し、500≦T≦800) (7)

[数8]

A=((W/2)2−((W/2)−S)2)1/2 (8)

【0050】

隆起高さAを上記範囲とすることで、肉盛溶接後における溶接面14、24(図2−1、図4−1)は略平坦になるので、溶接面14、24に溶着した溶加材の厚みをより一定にすることができる。その結果、溶接面14、24、すなわち、管板10、20の水室鏡側における面の耐食性のばらつきを抑制できる。

【0051】

本実施形態に係る管板製造方法は、肉盛溶接が施されない面、すなわち、蒸気発生器30の胴部32の内部側における面である反溶接面16の外縁19から離れた中心部分を凹ませることが好ましい。反溶接面16の中心部分を凹ませる場合、反溶接面16の外縁19から管板中心軸CLに向かって凹ませる大きさを徐々に大きく、すなわち漸増させてもよい。このようにすれば、肉盛溶接後において、反溶接面16はより平坦になる。これらの理由は上述した通りである。

【0052】

本実施形態に係る管板製造方法は、反溶接面16の直径に対して溶接面14、24の直径を大きくすることが好ましい。このようにすると、管板10、20の外周面12は、管板中心軸CLに対して、溶接面14、24から反溶接面16へ向かうにしたがって管板中心軸CLに近づくように傾斜することになる。この理由は上述した通りである。

【産業上の利用可能性】

【0053】

以上のように、本発明に係る蒸気発生器用管板及び蒸気発生器用管板の製造方法は、水室鏡側の面に肉盛溶接した後において、耐食性のばらつきを抑制することに有用である。

【符号の説明】

【0054】

10、20 蒸気発生器用管板(管板)

12 外周面

14 溶接面

14a 中心部分

14b 外側部分

15、19 外縁

16 反溶接面

17 境界

30 蒸気発生器

32 胴部

36 水室鏡

36A 入口側水室

36B 出口側水室

38 伝熱管

42 給水管

44 給水路

46 気水分離器

48 湿分分離器

A 隆起高さ(落ち込み量)

CL 管板中心軸

H 肉盛高さ

S 縮み量

T 板厚

W 肉盛範囲

【技術分野】

【0001】

本発明は、蒸気発生器用管板及び蒸気発生器用管板の製造方法に関する。

【背景技術】

【0002】

従来、多くの蒸気発生器に関する提案がなされている(例えば、特許文献1、2参照)。これらの文献中には、蒸気発生器の構成部材として管板が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−147138号公報

【特許文献2】特開2007−147163号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

管板は、円柱形状の構造体である。管板は、蒸気発生器の胴部に取り付けられる前に、水室鏡側の表面に肉盛溶接がされる。肉盛溶接をすると、管板の肉盛溶接をした面は、外縁から中心に向かって凹み、当該面と反対側の面(反溶接面)は突出することがある。肉盛溶接をした面及び反溶接面を平坦にするため、肉盛溶接をした面は中央部分に追加の溶接を実施した後、表面に盛られた溶加材及び反溶接面の表面は切削加工される。管板の肉盛溶接をした面は上述したように中央部分を余分に溶接しているため肉盛された溶加材の厚みは中心よりも外縁の方が小さくなる。このように、管板の肉盛溶接をした面においては、切削後の溶加材の厚みにばらつきが発生することがある。溶加材の厚みのばらつきによって、管板の水室鏡側において一次冷却水と接する面の耐食性がばらつくおそれがある。

【0005】

本発明は、上記の事情に鑑みてなされたものであって、蒸気発生器用管板の水室鏡側の面について、耐食性のばらつきを抑制することを目的とする。

【課題を解決するための手段】

【0006】

上述した課題を解決し、目的を達成するために、本発明の蒸気発生器用管板は、管板面に肉盛溶接を施して蒸気発生器の構成部材として用いられ、肉盛溶接が施される面の中心部分を隆起させたことを特徴とする。

【0007】

蒸気発生器用管板の肉盛溶接された面は、耐食性の観点から、溶加材の厚みが一定となっていることが好ましい。また、溶加材の厚みを一定とするには、肉盛溶接が施された後における蒸気発生器用管板の面は平坦である方が好ましい。上述したように、蒸気発生器用管板の肉盛溶接がされた面の凹みは、外縁から中心に向かうにしたがって大きくなる。本発明は、肉盛溶接前に、蒸気発生器用管板の肉盛溶接が施される面(溶接面)の中心部分を、予め隆起させている。このような構造により、本発明に係る蒸気発生器用管板は、肉盛溶接時に溶接面が凹むことにより、肉盛溶接後における溶接面は、全体が略平坦になる。このため、溶接面の表面に溶着した溶加材の厚みは、溶接面全体で略一定になる。その結果、蒸気発生器用管板の水室鏡側の面について、耐食性のばらつきを抑制することができる。

【0008】

本発明の蒸気発生器用管板においては、前記肉盛溶接が施される面の中心部分から外縁へ向かって傾斜を設けることが望ましい。このように、溶接面の外縁から中心に向かうにしたがって隆起の程度を漸増させることにより、肉盛溶接時には、蒸気発生器用管板の溶接面は、全体がより平坦になる。その結果、本発明は、溶接面に溶着した溶加材の厚みをより一定にすることができるので、蒸気発生器用管板の水室鏡側における面の耐食性のばらつきをより抑制することができる。

【0009】

本発明の蒸気発生器用管板においては、肉盛範囲をW[mm]、肉盛高さをH[mm]、及び板厚をT[mm]として、縮み量S[mm]を下記式(1)で表した場合に、隆起高さA[mm]が下記式(2)で表されることが望ましい。

[数1]

S=(W/2)×0.002×(H/T)2 (但し、500≦T≦800) (1)

[数2]

A=((W/2)2−((W/2)−S)2)1/2 (2)

【0010】

管板の外径、板厚、及び肉盛高さ等の寸法は、管板を使用する蒸気発生器の型式により異なる。このため、管板の隆起高さAは、容易に設定できない。しかしながら、上記式(1)及び上記式(2)を用いれば、隆起高さAを容易に設定できる。従って、本発明の蒸気発生器用管板によれば、外径等の上記各寸法が異なる、いかなる型式の蒸気発生器用管板についても、隆起高さAを算出でき、溶接面の表面に溶着した溶加材の厚みを容易に略一定とし、蒸気発生器用管板の水室鏡側の面について、耐食性のばらつきを抑制することができる。

【0011】

上述した課題を解決し、目的を達成するために、本発明の蒸気発生器用管板の製造方法は、蒸気発生器用管板の管板材料を鍛造することにより、肉盛溶接が施される面の外縁から離れた中心部分を隆起させる工程と、管板材料の寸法を調整する工程とを含むことを特徴とする。

【0012】

この製造方法によって得られた蒸気発生器用管板に肉盛溶接を施した場合には、溶接面は、予め隆起させた中心部分が凹んで略平坦になる。このため、溶接面の表面に溶着した溶加材の厚みは、溶接面全体で略一定になる。その結果、蒸気発生器用管板の水室鏡側の面について、耐食性のばらつきを抑制することができる。

【0013】

また、本発明の蒸気発生器用管板の製造方法においては、前記肉盛溶接が施される面の外縁からの距離が大きいほど、前記面を隆起させることが望ましい。この製造方法を用いることにより、溶接面の外縁から中心に向かうにしたがって隆起の程度を漸増させた蒸気発生器用管板を製造することができる。このような蒸気発生器用管板は、肉盛溶接時において、溶接面の全体がより平坦になる。その結果、この製造方法によって得られた蒸気発生器用管板は、溶接面に溶着した溶加材の厚みをより一定にすることができるので、蒸気発生器用管板の水室鏡側における面の耐食性のばらつきをより抑制することができる。

【0014】

また、本発明の蒸気発生器用管板の製造方法においては、肉盛範囲をW[mm]、肉盛高さをH[mm]、及び板厚をT[mm]として、縮み量S[mm]を下記式(3)で表した場合に、隆起高さA[mm]が下記式(4)で表されることが望ましい。

[数3]

S=(W/2)×0.002×(H/T)2 (但し、500≦T≦800) (3)

[数4]

A=((W/2)2−((W/2)−S)2)1/2 (4)

【0015】

管板の外径、板厚、及び肉盛高さ等の寸法は、管板を使用する蒸気発生器の型式により異なる。このため、管板の隆起高さAは、容易に設定できない。しかしながら、上記式(1)及び上記式(2)を用いれば、隆起高さAを容易に設定できる。従って、本発明の蒸気発生器用管板の製造方法によれば、外径等の上記各寸法が異なる、いかなる型式の蒸気発生器用管板についても、隆起高さAを算出でき、溶接面の表面に溶着した溶加材の厚みを容易に略一定とし、蒸気発生器用管板の水室鏡側の面について、耐食性のばらつきを抑制することができる。

【発明の効果】

【0016】

本発明は、蒸気発生器用管板の水室鏡側の面について、耐食性のばらつきを抑制することができる。

【図面の簡単な説明】

【0017】

【図1】図1は、蒸気発生器の一例を示す概略構成図である。

【図2−1】図2−1は、本実施形態の管板の一例を示す断面図である。

【図2−2】図2−2は、図2−1に示す管板の平面図である。

【図3−1】図3−1は、管板及び溶加材を示す断面図であって、縮み量S[mm]を算出するために用いる、各寸法(肉盛範囲W[mm]、肉盛高さH[mm]、及び板厚T[mm])について示す図である。

【図3−2】図3−2は、管板及び溶加材を示す断面図であって、隆起高さAを算出するために用いる図である。

【図4−1】図4−1は、本実施形態の変形例に係る管板を示す断面図である。

【図4−2】図4−2は、図4−1に示す管板の平面図である。

【図5】図5は、本実施形態に係る蒸気発生器用管板の製造方法の手順を示すフローチャートである。

【発明を実施するための形態】

【0018】

以下、本発明につき図面を参照しつつ詳細に説明する。なお、以下の説明により本発明が限定されるものではない。また、以下の説明における構成要素には、当業者が容易に想定できるもの、実質的に同一のもの、及びいわゆる均等の範囲のものが含まれる。さらに、以下に開示する構成は、適宜組み合わせることができる。

【0019】

[蒸気発生器用管板]

図1は、蒸気発生器の一例を示す概略構成図である。同図に示す蒸気発生器30は、その胴部32と水室鏡36との間に蒸気発生器用管板(以下、必要に応じて管板という)10が接合されている。すなわち、管板10は、一方の面が水室鏡36と対向し、他方の面が胴部32の内部と対向する。このような構造により、蒸気発生器30は、管板10によって水室鏡36と複数の伝熱管38が配置される領域とが区画される。水室鏡36は、加圧水型原子炉からの一次冷却水が流入する入口側水室鏡36Aと、伝熱管38を通過した一次冷却材が流入する出口側水室鏡36Bとを有する。

【0020】

蒸気発生器30は、入口側水室鏡36Aに流入した一次冷却材が複数の伝熱管38内を通過し、その後出口側水室36Bへ流入する。伝熱管38内を通過する一次冷却材は、給水管42から胴部32内の給水路44を通って胴部32の内部に送られる二次冷却材と熱交換する。この熱交換により二次冷却材は蒸発して、二次冷却材の蒸気が発生する。この蒸気は、気水分離器46で水分が分離された後、湿分分離器48で湿分を除去されて、蒸気タービンに供給される。前記熱交換により温度が低下した一次冷却材は、再び前記加圧水型原子炉に戻る。

【0021】

図2−1は、本実施形態の管板の一例を示す断面図である。図2−2は図2−1に示す管板の平面図である。図2−1に示す管板10は、円柱形状の構造体である。管板10は、平面視、すなわち、管板10の中心軸(以下、管板中心軸という)CLが延在する方向から見た形状が円形である。管板10は、外周面12とつながり、その両端部に配置される端面14、16とを有する。

【0022】

上述したように、管板10は、蒸気発生器30の胴部32と水室鏡36との間に配置され、これらに接合される。管板10の一方の端面であって、水室鏡36側の端面14は、蒸気発生器30の稼働中において、加圧水型原子炉から送られる一次冷却材が接する。端面14の耐食性を向上させるため、端面14は、耐食性の高い材料を溶加材とした肉盛溶接が施される。前記溶加材としては、例えば、Ni基合金が用いられる。以下において、端面14は溶接面14といい、溶接面14と対向する管板10の端面16は反溶接面16という。反溶接面16は、蒸気発生器30の稼働中において、二次冷却材と接することになる。肉盛溶接前において、反溶接面16は、管板中心軸CLと直交している。管板10の溶接面14に肉盛溶接が施された後、溶接面14に水室鏡36が溶接され、反溶接面16に胴部32が溶接される。

【0023】

溶接面14は、中心部分14aと外側部分14bとを有する。中心部分14aは、管板中心軸CLを中心とした所定領域である。中心部分14aの半径は、溶接面14の半径よりも小さい。外側部分14bは、中心部分14aの径方向外側の領域である。すなわち、外側部分14bは、中心部分14aと外側部分14bとの境界17から溶接面14の外縁15までの領域である。中心部分14aと外側部分14bとは、境界17で連続している。

【0024】

本実施形態において、溶接面14は、中心部分14aが隆起している。すなわち、中心部分14aは、溶接面14の外縁15を含む平面から突出している。本実施形態において、前記平面は、管板中心軸CLと直交しており、外側部分14bを含む平面となる。中心部分14aが突出する方向は、反溶接面16から溶接面14に向かう方向と平行な方向である。本実施形態において、中心部分14aが隆起する寸法は、境界17から管板中心軸CLに向かうにしたがって、徐々に大きくなっている。本実施形態において、溶接面14は、略円錐形状に隆起しているが、なお、溶接面14の隆起の形状はこれに限定されるものではない。溶接面14を略円錐形状に隆起させることにより、溶接面14を比較的容易に形成することができる。例えば、溶接面14は、略半球形状に隆起していてもよい。溶接面14を略半球形状に隆起させることにより、肉盛溶接において溶接面14が凹んだときの凹んだ部分の形状に、溶接面14の隆起を近づけることができる。その結果、肉盛溶接後における溶接面14をより平坦にすることができる。

【0025】

管板10は、蒸気発生器30の胴部32及び水室鏡36が接合される前に溶接面14に肉盛溶接が施される。その後、溶接面14に溶着した溶加材及び反溶接面16は平面となるように切削加工される。また、管板10の外周面12は、管板中心軸CLと平行になるように切削加工される。さらに、管板10は、伝熱管38を取り付ける複数の孔が穿孔される。これらの加工が終了した管板10は、反溶接面16側が胴部32に溶接される。そして、複数の伝熱管38が管板10に取り付けられ、伝熱管38のシール溶接が終了した後、管板10の溶接面14側に水室鏡36が溶接される。

【0026】

肉盛溶接は、溶接面14を上側とした状態で溶接面14に施される。この際、溶接面14は凹み、反溶接面16は盛り上がる(突出する)傾向がある。このとき、溶接面14が凹む大きさは、外縁15から管板中心軸CLに向かって大きくなる。また、反溶接面16が盛り上がる大きさは、反溶接面16の外縁19から管板中心軸CLに向かって大きくなる。

【0027】

本実施形態において、管板10は、上述したように、溶接面14の中心部分14aが隆起している。肉盛溶接時に溶接面14が凹むと、中心部分14aも凹む。中心部分14aは、溶接面14の凹む大きさに対応させて予め隆起させてあるため、肉盛溶接時に溶接面14が凹むと、肉盛溶接後に溶接面14は略平坦になる。管板10の外側部分14bと中心部分14aとの境界17は、中心部分14aの隆起形状が外側部分14bの形状と滑らかにつながるようにすることで、肉盛溶接後には、管板10の中心部分14aと外側部分14bとの間を滑らかにすることができる。このように、管板10の溶接面14に肉盛溶接を施した後において、溶接面14は略平坦になるので、溶接面14の表面に溶着した溶加材の厚みは、溶接面全体で略一定になる。その結果、管板10の水室鏡側の面、すなわち、溶接面14側の面は、耐食性のばらつきが抑制される。

【0028】

管板10は、肉盛溶接をした後においては、溶接面14に溶着した溶加材料の厚みが溶接面14全体にわたって略一定になる。このため、前記溶加材料の表面を平坦にする加工は少なくて済む。すなわち、溶接面14の切削加工に要する時間は短くなる。このため、管板10の生産性が向上する。

【0029】

また、管板10の溶接面14を予め隆起させない場合、溶接面14が凹むため、溶接面14に溶着した溶加材の表面を平坦にするためには、溶接面14が最も凹んだ部分に追加の溶接をする必要がある。このようにすると、溶接面14の中心部分14aにおける溶加材の厚みは、溶接面14の外縁15での厚みよりも大きくなる。その結果、溶接面14全体において溶加材の厚みにばらつきが発生し、溶接面14、すなわち水室鏡側の面における耐食性にばらつきが発生する。これより、肉盛溶接に要する時間が増加するとともに、多くの溶加材が必要になる。

【0030】

本実施形態においては、上述したように、管板10の溶接面14に溶着した溶加材料の厚みは、溶接面14全体にわたって略一定になるとともに、前記溶加材の表面は、略平坦になった溶接面14と略平行になる。すなわち、前記溶加材の表面も、略平坦になる。このため、肉盛溶接においては、多くの溶加材を溶接面14に溶着させなくても、溶接面14に溶着した溶加材の厚みを溶接面14の全体にわたって略一定にでき、かつ溶加材の表面を略平坦にすることができる。その結果、本実施形態は、肉盛溶接に要する時間の増加を抑制させることができるとともに、溶加材の使用量も抑制することができるので、管板10の生産性を向上させ、かつ製造コストも低減させることができる。

【0031】

管板10は、肉盛範囲をW[mm]、肉盛高さをH[mm]、及び板厚をT[mm]として、縮み量S[mm]を下記式(5)で表した場合に、隆起高さA[mm]が下記式(6)で表されることが好ましい。

[数5]

S=(W/2)×0.002×(H/T)2 (但し、500≦T≦800) (5)

[数6]

A=((W/2)2−((W/2)−S)2)1/2 (6)

【0032】

図3−1は、管板及び溶加材を示す断面図であって、縮み量S[mm]を算出するために用いる、各寸法(肉盛範囲W[mm]、肉盛高さH[mm]、及び板厚T[mm])について示す図である。また、図3−2は、管板及び溶加材を示す断面図であって、隆起高さAを算出するために用いる図である。

【0033】

まず、上記式(5)を用いて縮み量S[mm]を算出する。このとき、図3−1に示す各寸法(肉盛範囲W[mm]、肉盛高さH[mm]、及び板厚T[mm])を用いる。上記式(5)は、溶接部が溶接長に対して0.2%縮むこと、及び、管板の拘束による変形抵抗を(H/T)2とすることに基づく。

【0034】

次に、上記式(6)を用いて隆起高さAを算出する。隆起高さAは、図3−2に示すように、溶接時に管板の溶接面側の中心部分が凹む際の落ち込み量に等しくなるように設定される寸法である。隆起高さAの算出には、同図に示すように、「(肉盛範囲W)/2−縮み量S」、「隆起高さ(落ち込み量)A」、及び「(肉盛範囲W)/2」を、直角三角形の3辺とみなして、三平方の定理を用いて算出する。

【0035】

隆起高さ(落ち込み量)Aは、以上のように求めることができ、特に、肉盛高さHの最小値及び最大値から隆起高さAの最小値及び最大値が定まる。このようにして求めた隆起高さAは、管板の隆起部分の頂点における高さである。

【0036】

隆起高さAを上記範囲とすることで、肉盛溶接後における溶接面14(図2−1)は略平坦になるので、溶接面14に溶着した溶加材の厚みをより一定にすることができる。その結果、溶接面14、すなわち、管板10の水室鏡側における面の耐食性のばらつきを抑制できる。

【0037】

図2−1に示す管板10においては、反溶接面16の外縁19から離れた中心部分が凹んでいることが好ましい。上述したように、肉盛溶接をすると、反溶接面16は、外縁19から管板中心軸CLに向かって隆起する傾向がある。肉盛溶接後においては、前記隆起を除去して反溶接面16を平坦にするために反溶接面16に切削加工が施される。反溶接面16の中心部分を凹ませると、肉盛溶接時に凹ませた部分が隆起することで、反溶接面16は略平坦になる。反溶接面16の中心部分を凹ませることにより、肉盛溶接後における反溶接面16の切削加工が少なくて済む。すなわち、反溶接面16の切削加工に要する時間は短くなり、また、反溶接面16を切削する量も少なくて済む。このため、管板10の生産性が向上する。

【0038】

反溶接面16の中心部分を凹ませる場合、反溶接面16の外縁19から管板中心軸CLに向かって凹ませる大きさを徐々に大きく、すなわち漸増させてもよい。このようにすれば、肉盛溶接後において、反溶接面16はより平坦になる。その結果、肉盛溶接後における反溶接面16の切削加工はさらに少なくて済むので、管板10の生産性がさらに向上する。

【0039】

肉盛溶接の際には溶接面14が凹み、反溶接面16が隆起するため、肉盛溶接後においては、反溶接面16の直径に対して溶接面14の直径が小さくなる傾向にある。このため、管板10は、反溶接面16の直径に対して溶接面14の直径を大きくすることが好ましい。このようにすると、管板10の外周面12は、管板中心軸CLに対して、溶接面14から反溶接面16へ向かうにしたがって管板中心軸CLに近づくように傾斜する。このようにすれば、肉盛溶接後には、溶接面14の直径と反溶接面16の直径とが略等しくなるので、外周面12は管板中心軸CLと略平行になる。その結果、外周面12を管板中心軸CLと平行にするための切削加工は少なくて済む。すなわち、外周面12の切削加工に要する時間は短くなり、また、外周面12を切削する量も少なくて済む。このため、管板10の生産性が向上する。以上、本実施形態の構成は、以下においても適宜適用することができる。

【0040】

[変形例]

図4−1は、本実施形態の変形例に係る管板を示す断面図である。図4−2は、図4−1に示す管板の平面図である。次の説明においては、上述した説明において同じ符号を付した要素は、図2−1及び図2−2に示す要素と同じ要素を意味する。本変形例は、管板20の、溶接面24の外縁15からの距離が大きいほど、溶接面24は隆起する大きさが大きくなる点に特徴がある。すなわち、溶接面24は、外縁15から管板中心軸CLに向かうにしたがって、隆起する大きさが大きくなっている。

【0041】

上述した管板10は、図2−1、図2−2に示すように、外縁15を含む平面から隆起する中心部分14aと、外縁15を含む平面となる外側部分14bとを有する。これに対して、本変形例において、管板20は、外縁15から管板中心軸CLに向かって、外縁15を含む平面から隆起し、かつ、当該隆起の大きさは外縁15から管板中心軸CLに向かって徐々に大きくなる(漸増する)溶接面24を有する。すなわち、管板20の溶接面24は、外縁15からの距離が大きくなるにしたがって、隆起する大きさが徐々に大きくなる。

【0042】

このように、水室鏡側の面である溶接面24が隆起する大きさを、外縁15から管板中心軸CLまで漸増させることにより、肉盛溶接が終了した後において、管板20の溶接面24は、全体がより平坦になる。このため、肉盛溶接が終了した後において、溶接面24に溶着した溶加材の厚みは、溶接面24の全体にわたってより一定になる。その結果、本変形例は、管板20の水室鏡側における面、すなわち溶接面24の耐食性のばらつきをより抑制することができる。次に、蒸気発生器用管板の製造方法について詳述する。

【0043】

[蒸気発生器用管板の製造方法]

図5は、本実施形態に係る蒸気発生器用管板の製造方法の手順を示すフローチャートである。本実施形態に係る蒸気発生器用管板の製造方法(以下、管板製造方法という)を用いて管板10、20(図2−1、図4−1等参照)を製造するにあたり、まず、ステップS1において、管板材料を鍛造する。この工程が、肉盛溶接が施される面、すなわち、水室鏡側の面である溶接面14、24の外縁15から離れた中心部分を隆起させる工程である。管板材料としては、圧力容器用調質型合金鋼鍛鋼品等を用いる。

【0044】

鍛造の種類は、特に限定されない。すなわち、管板製造方法における鍛造には、自由鍛造、型鍛造等のいずれを用いてもよい。これらのうち、管板10、20を一対の金型によって形成する型鍛造を選択することが好ましい。型鍛造を用いれば、鍛造によって管板材料を管板10、20の形状に近い状態まで加工することができるからである。したがって、型鍛造を用いた場合には、鍛造後の管板材料の加工が少なくて済むので、管板10、20の生産性が向上する。

【0045】

また、管板材料を鍛造するにあたっては、熱間鍛造、冷間鍛造のいずれを用いてもよい。これらのうち、冷間鍛造を用いると、管板10、20の寸法精度を向上させることができるので好ましい。管板材料を鍛造し、溶接面14、24の外縁15から離れた中心部分を隆起させたら、ステップS2へ進む。

【0046】

ステップS2は、管板材料の寸法を調整する工程である。ステップS2において、ステップS1で鍛造した管板材料を切削したり研磨したりすることによって所定の寸法及び形状に加工する。

【0047】

上述した本実施形態に係る管板製造方法によって得られた管板10、20の溶接面14、24は、溶接面14、24が凹む大きさに対応して予め隆起している。この管板10、20の溶接面14、24に肉盛溶接を施すと、溶接面14、24が凹んで略平坦になる。このため、本実施形態に係る管板製造方法は、溶接面14の表面に溶着した溶加材の厚みを、溶接面全体で略一定にすることができる。その結果、管板10、20の水室鏡側の面、すなわち、溶接面14、24側の面は、耐食性のばらつきが抑制される。

【0048】

本実施形態に係る管板製造方法は、図4−1に示すように、上記ステップS1において、溶接面24の外縁15から溶接面24を隆起させるとともに、外縁15からの距離が大きくなるほど、溶接面24が隆起する大きさを大きくすることが好ましい。このような管板の製造方法によれば、溶接面24の外縁15から管板中心軸CLに向かうにしたがって、隆起の大きさが漸増する。このため、肉盛溶接時には、管板20の溶接面24は全体がより略平坦になる。このため、肉盛溶接が終了した後において、溶接面24に溶着した溶加材の厚みは、溶接面24の全体にわたってより一定になる。その結果、本実施形態に係る管板の製造方法は、管板20の水室鏡側における面、すなわち溶接面24の耐食性のばらつきをより抑制することができる。

【0049】

本実施形態に係る管板の製造方法は、肉盛範囲をW[mm]、肉盛高さをH[mm]、及び板厚をT[mm]として、縮み量S[mm]を下記式(7)で表した場合に、隆起高さA[mm]が下記式(8)で表されることが好ましい。

[数7]

S=(W/2)×0.002×(H/T)2 (但し、500≦T≦800) (7)

[数8]

A=((W/2)2−((W/2)−S)2)1/2 (8)

【0050】

隆起高さAを上記範囲とすることで、肉盛溶接後における溶接面14、24(図2−1、図4−1)は略平坦になるので、溶接面14、24に溶着した溶加材の厚みをより一定にすることができる。その結果、溶接面14、24、すなわち、管板10、20の水室鏡側における面の耐食性のばらつきを抑制できる。

【0051】

本実施形態に係る管板製造方法は、肉盛溶接が施されない面、すなわち、蒸気発生器30の胴部32の内部側における面である反溶接面16の外縁19から離れた中心部分を凹ませることが好ましい。反溶接面16の中心部分を凹ませる場合、反溶接面16の外縁19から管板中心軸CLに向かって凹ませる大きさを徐々に大きく、すなわち漸増させてもよい。このようにすれば、肉盛溶接後において、反溶接面16はより平坦になる。これらの理由は上述した通りである。

【0052】

本実施形態に係る管板製造方法は、反溶接面16の直径に対して溶接面14、24の直径を大きくすることが好ましい。このようにすると、管板10、20の外周面12は、管板中心軸CLに対して、溶接面14、24から反溶接面16へ向かうにしたがって管板中心軸CLに近づくように傾斜することになる。この理由は上述した通りである。

【産業上の利用可能性】

【0053】

以上のように、本発明に係る蒸気発生器用管板及び蒸気発生器用管板の製造方法は、水室鏡側の面に肉盛溶接した後において、耐食性のばらつきを抑制することに有用である。

【符号の説明】

【0054】

10、20 蒸気発生器用管板(管板)

12 外周面

14 溶接面

14a 中心部分

14b 外側部分

15、19 外縁

16 反溶接面

17 境界

30 蒸気発生器

32 胴部

36 水室鏡

36A 入口側水室

36B 出口側水室

38 伝熱管

42 給水管

44 給水路

46 気水分離器

48 湿分分離器

A 隆起高さ(落ち込み量)

CL 管板中心軸

H 肉盛高さ

S 縮み量

T 板厚

W 肉盛範囲

【特許請求の範囲】

【請求項1】

管板面に肉盛溶接を施して蒸気発生器の構成部材として用いられる蒸気発生器用管板において、肉盛溶接が施される面の外縁から離れた中心部分が隆起していることを特徴とする蒸気発生器用管板。

【請求項2】

前記肉盛溶接が施される面の外縁からの距離が大きいほど、前記面が隆起している請求項1に記載の蒸気発生器用管板。

【請求項3】

肉盛範囲をW[mm]、肉盛高さをH[mm]、及び板厚をT[mm]として、縮み量S[mm]を下記式(1)で表した場合に、隆起高さA[mm]が下記式(2)で表される請求項1又は2に記載の蒸気発生器用管板。

[数1]

S=(W/2)×0.002×(H/T)2 (但し、500≦T≦800) (1)

[数2]

A=((W/2)2−((W/2)−S)2)1/2 (2)

【請求項4】

蒸気発生器用管板の管板材料を鍛造することにより、肉盛溶接が施される面の外縁から離れた中心部分を隆起させる工程と、

管板材料の寸法を調整する工程と、

を含むことを特徴とする蒸気発生器用管板の製造方法。

【請求項5】

前記肉盛溶接が施される面の外縁からの距離が大きいほど、前記面を隆起させる請求項4に記載の蒸気発生器用管板の製造方法。

【請求項6】

肉盛範囲をW[mm]、肉盛高さをH[mm]、及び板厚をT[mm]として、縮み量S[mm]を下記式(3)で表した場合に、隆起高さA[mm]が下記式(4)で表される請求項4又は5に記載の蒸気発生器用管板の製造方法。

[数3]

S=(W/2)×0.002×(H/T)2 (但し、500≦T≦800) (3)

[数4]

A=((W/2)2−((W/2)−S)2)1/2 (4)

【請求項1】

管板面に肉盛溶接を施して蒸気発生器の構成部材として用いられる蒸気発生器用管板において、肉盛溶接が施される面の外縁から離れた中心部分が隆起していることを特徴とする蒸気発生器用管板。

【請求項2】

前記肉盛溶接が施される面の外縁からの距離が大きいほど、前記面が隆起している請求項1に記載の蒸気発生器用管板。

【請求項3】

肉盛範囲をW[mm]、肉盛高さをH[mm]、及び板厚をT[mm]として、縮み量S[mm]を下記式(1)で表した場合に、隆起高さA[mm]が下記式(2)で表される請求項1又は2に記載の蒸気発生器用管板。

[数1]

S=(W/2)×0.002×(H/T)2 (但し、500≦T≦800) (1)

[数2]

A=((W/2)2−((W/2)−S)2)1/2 (2)

【請求項4】

蒸気発生器用管板の管板材料を鍛造することにより、肉盛溶接が施される面の外縁から離れた中心部分を隆起させる工程と、

管板材料の寸法を調整する工程と、

を含むことを特徴とする蒸気発生器用管板の製造方法。

【請求項5】

前記肉盛溶接が施される面の外縁からの距離が大きいほど、前記面を隆起させる請求項4に記載の蒸気発生器用管板の製造方法。

【請求項6】

肉盛範囲をW[mm]、肉盛高さをH[mm]、及び板厚をT[mm]として、縮み量S[mm]を下記式(3)で表した場合に、隆起高さA[mm]が下記式(4)で表される請求項4又は5に記載の蒸気発生器用管板の製造方法。

[数3]

S=(W/2)×0.002×(H/T)2 (但し、500≦T≦800) (3)

[数4]

A=((W/2)2−((W/2)−S)2)1/2 (4)

【図1】

【図2−1】

【図2−2】

【図3−1】

【図3−2】

【図4−1】

【図4−2】

【図5】

【図2−1】

【図2−2】

【図3−1】

【図3−2】

【図4−1】

【図4−2】

【図5】

【公開番号】特開2012−47432(P2012−47432A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−192846(P2010−192846)

【出願日】平成22年8月30日(2010.8.30)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月30日(2010.8.30)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]