蒸気発生装置

【課題】伝熱管の破損をより単純な構成で精度良く特定できる蒸気発生装置を提供する。

【解決手段】蒸気発生装置1は、シェル2及び多数の二重伝熱管3を有する蒸気発生器21、及び伝熱管破損検出装置22を備える。二重伝熱管3の各内管4の上端部及び下端部は蒸気側管板6及び給水側管板9に接合され、内管4を取り囲む各外管5の上端部及び下端部がNa側上部管板7及びNa側下部管板8に接合される。複数の耐熱光ファイバ23が内管4と外管5の間に配置される。一部の耐熱光ファイバ23は、ガスプレナム33を通って伝熱管破損検出装置22に接続される。残りの耐熱光ファイバ23は、ガスプレナム34を通って伝熱管破損検出装置22に接続される。伝熱管破損検出装置22は耐熱光ファイバ23から入射する散乱光に基づいて二重伝熱管3の温度分布を求め、温度分布の変化により破損した二重伝熱管を特定する。

【解決手段】蒸気発生装置1は、シェル2及び多数の二重伝熱管3を有する蒸気発生器21、及び伝熱管破損検出装置22を備える。二重伝熱管3の各内管4の上端部及び下端部は蒸気側管板6及び給水側管板9に接合され、内管4を取り囲む各外管5の上端部及び下端部がNa側上部管板7及びNa側下部管板8に接合される。複数の耐熱光ファイバ23が内管4と外管5の間に配置される。一部の耐熱光ファイバ23は、ガスプレナム33を通って伝熱管破損検出装置22に接続される。残りの耐熱光ファイバ23は、ガスプレナム34を通って伝熱管破損検出装置22に接続される。伝熱管破損検出装置22は耐熱光ファイバ23から入射する散乱光に基づいて二重伝熱管3の温度分布を求め、温度分布の変化により破損した二重伝熱管を特定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蒸気発生装置に係り、特に、高速増殖炉に用いるのに好適な蒸気発生装置に関する。

【背景技術】

【0002】

高速増殖炉に用いられる蒸気発生器として、二重伝熱管を用いた蒸気発生器が提案されている(特開平4−203896号公報及び特開平6−347360号公報参照)。

【0003】

二重伝熱管を用いた蒸気発生器は、シェル(胴)に、上方から順に、蒸気側管板、ナトリウム側上部管板、ナトリウム側下部管板及び給水側管板を設けており、複数の二重伝熱管を有している。二重伝熱管は、外管及び外管内に配置された内管を有する。外管の上端部がナトリウム側上部管板に取り付けられ、外管の下端部がナトリウム側下部管板に取り付けられる。内管の上端部が蒸気側管板に取り付けられ、内管の下端部が給水側管板に取り付けられる。

【0004】

高速増殖炉内で加熱された一次液体ナトリウムと中間熱交換器で熱交換されて加熱された二次液体ナトリウムは、ナトリウム側上部管板の下方でこの管板付近でシェルに設けられたナトリウム入口ノズルからシェル内に供給される。この二次液体ナトリウムは、シェル内で外管の相互間に形成されるナトリウム流路内を下降し、ナトリウム側下部管板の上方でこの管板付近でシェルに設けられたナトリウム出口ノズルからシェル外へ流出する。このシェルから流出した二次液体ナトリウムは、中間熱交換器に戻される。

【0005】

復水器から排出された給水は、給水ポンプで昇圧されて給水配管を通り、給水側管板より下方でシェル内に形成された給水プレナムに供給される。この給水は、内管内を流れているとき二次液体ナトリウムによって加熱されて蒸気になる。蒸気は、蒸気側管板より上方でシェル内に形成された蒸気プレナム内に排出され、蒸気配管を通ってタービンに供給される。タービンを回転させてタービンから排出された蒸気は、復水器で凝縮されて水になる。

【0006】

高速増殖炉の蒸気発生器は、伝熱管にき裂が入って伝熱管から水が漏洩した場合でも、この水がシェル内のナトリウムと反応することを避けなければならない。二重伝熱管は、例え内管にき裂が発生しても外管が存在するので、内管から漏洩した水がナトリウムと接触することを避けることができ、蒸気発生器の安全性を高めている。しかしながら、より安全性を高めるため、上記した各公開公報に記載されたそれぞれの蒸気発生器は、内管の破損を検出する機構を備えている。

【0007】

特開平4−203896号公報に記載された蒸気発生器は、蒸気側管板とナトリウム側上部管板の間に形成されるプレナム内で、それぞれの二重伝熱管の内管及び外管にスリーブが取り付けられる。このスリーブと内管の間にヘリウムプレナムが形成され、ヘリウムプレナムは内管と外管の間に形成される間隙に連通されている。各スリーブにはヘリウムプレナムと連通するヘリウム配管がそれぞれ接続され、これらのヘリウム配管はシェルを貫通して外部に導き出されている。ヘリウムプレナムのヘリウムの圧力は、内管内を流れる水及び蒸気の圧力よりも低圧になっており、シェル内を流れる二次液体ナトリウムの圧力よりも高くなっている。外管が破損した場合には、高圧のヘリウムが外管の破損箇所からシェル側に流出するので、ヘリウムプレナムの圧力が低下する。これによって、外管の破損を検知できる。また、内管が破損した場合には、内管内の水、蒸気が内管と外管の間の間隙内に流出する。ヘリウム中の水分(またはヘリウムの圧力)を検出することによって、内管の破損を知ることができる。全ての二重伝熱管にヘリウムプレナムが形成されているので、どの内管または外管が破損したかを確実に知ることができる。

【0008】

特開平6−347360号公報に記載された、二重伝熱管を備えた蒸気発生器は、蒸気側管板とナトリウム側上部管板の間に形成されるガスプレナムを取り囲む部分のシェルに、耐熱光ファイバによって光源に接続された発光部と、発光部に対向して配置された受光素子を設置している。光源からの赤外線は、発光部から出力され、そのガスプレナムを通過して受光素子で受光されて電気信号に変換される。この電気信号を入力する信号処理部は、湿分による赤外線吸収を利用して内管からの水(または蒸気)の漏洩の有無を検出する。二重伝熱管の内管が破損したとき、内管内を流れる水(または蒸気)がガスプレナム内に流出する。このとき、信号処理部は、内管からの水(または蒸気)の漏洩を検出する。破損した内管を特定するため、対向する発光部と受光素子の対を多数配置している。

【0009】

【特許文献1】特開平4−203896号公報

【特許文献2】特開平6−347360号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

特開平4−203896号公報に記載された蒸気発生器は、漏洩が生じている内管または外管を特定することができるが、設置される多数の二重伝熱管のそれぞれにスリーブ及びヘリウム配管を設置する必要がある。二重伝熱管が林立する、蒸気側管板とナトリウム側上部管板の間に形成されるプレナム内の狭隘な空間を考慮すると、現実的にそれらを設置することは困難である。また、ヘリウムガスを検知媒体としているため、二重伝熱管における破損による貫通穴が非常に微小であった場合、検知可能な圧力変動に達するまでに時間がかかり、漏洩検知が遅くなる懸念もある。

【0011】

特開平6−347360号公報は、破損した内管を特定するために対向する発光部と受光素子の対を多数配置しているが、どの内管または外管が破損したかを特定することが困難である。特開平6−347360号公報では、ある領域内の複数の内管のどれかが破損したことは分かるが、破損した内管を精度良く特定することはできない。さらに、発光部及び受光素子が必要となり、破損した内管を特定する精度を上げるためには多数の発光部及び受光素子をシェルに設置する必要がある。しかしながら、それらの設置個数は、物理的に制限される。

【0012】

本発明の目的は、二重伝熱管の破損をより単純な構成で精度良く特定することができる蒸気発生装置を提供することにある。

【課題を解決するための手段】

【0013】

上記した目的を達成する本発明の特徴は、各二重伝熱管を構成する内管と外管の間に配置された耐熱光ファイバと、これらの耐熱光ファイバが接続され、これらの耐熱光ファイバに光を入射し、これらの光ファイバから戻ってくる散乱光を用いて前記二重伝熱管の温度を測定する伝熱管破損検出装置とを備えたことに有る。

【0014】

二重伝熱管の内管と外管の間に耐熱光ファイバを配置する単純な構成で、破損が生じた二重伝熱管を精度良く検出することができる。

【発明の効果】

【0015】

本発明によれば、二重伝熱管の破損をより単純な構成で精度良く特定することができる。

【発明を実施するための最良の形態】

【0016】

本発明の実施例を以下に説明する。

【実施例1】

【0017】

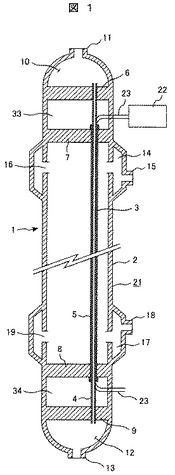

本発明の好適な一実施例である蒸気発生装置を、図1及び図2を用いて説明する。本実施例の蒸気発生装置1は、シェル(胴)2及び多数の二重伝熱管3を有する蒸気発生器21、複数の耐熱光ファイバ23及び伝熱管破損検出装置22を備えている。

【0018】

蒸気発生器21の構造を以下に説明する。二重伝熱管3は、内側に内管4を配置し、内管4の外側を外管5で取り囲んだ構成を有する。蒸気側管板6、ナトリウム側上部管板7、ナトリウム側下部管板8及び給水側管板9が、上方よりこの順にシェル2に設けられている。多数の二重伝熱管3はシェル2内に配置される。内管4の上端部が蒸気側管板6に溶接にて取り付けられ、内管4の下端部が給水側管板9に溶接にて取り付けられる。外管5の上端部がナトリウム側上部管板7に溶接にて取り付けられ、外管5の下端部がナトリウム側下部管板8に溶接にて取り付けられる。

【0019】

シェル2内で蒸気側管板6とナトリウム側上部管板7の間に、ガスプレナム33が形成される。ガスプレナム34がシェル2内でナトリウム側下部管板8と給水側管板9の間に形成される。内管4と外管5の間に形成される間隙はガスプレナム33及び34に連通される。ヘリウムがガスプレナム33及び34内に充填され、このヘリウムは内管4と外管5の間の間隙内にも充填される。

【0020】

蒸気プレナム10がシェル2内で蒸気側管板6より上方に形成され、シェル2に設けられた蒸気出口ノズル11内の通路が蒸気プレナム10に連通している。蒸気出口ノズル11に接続された蒸気配管(図示せず)はタービン(図示せず)に接続される。給水プレナム12がシェル2内で給水側管板9より下方に形成され、シェル2に設けられた給水入口ノズル13内の通路が給水プレナム12に連通される。給水入口ノズル13に接続された給水配管(図示せず)は復水器(図示せず)に接続される。

【0021】

ナトリウム入口プレナム14が、ナトリウム側上部管板7の下方でかつナトリウム側上部管板7付近に配置され、周方向においてシェル2の外面を取り囲んでいる。ナトリウム入口ノズル15がナトリウム入口プレナム14に接続される。ナトリウム入口プレナム14は、シェル2に周方向において形成された複数の入口開口部16によってシェル2の内部に連絡される。ナトリウム出口プレナム17が、ナトリウム側下部管板8の上方でかつナトリウム側下部管板8付近に配置され、周方向においてシェル2の外面を取り囲んでいる。ナトリウム出口ノズル18がナトリウム出口プレナム17に接続される。ナトリウム出口プレナム17は、シェル2に周方向において形成された複数の出口開口部19によってシェル2の内部に連絡される。ナトリウム入口ノズル15は中間熱交換器(図示せず)の伝熱管の出口側に連絡され、ナトリウム出口ノズルは中間熱交換器の伝熱管の入口側に連絡される。

【0022】

全ての外管5の内面(または全ての内管4の外面)に、複数(例えば、4つ)の窪み20が形成される(図3参照)。外管5の周方向に配置されたこれらの窪み20は、外管5の軸方向に伸びている。耐熱性光ファイバ23が各外管5のそれぞれの窪み20内に配置される。これらの耐熱光ファイバ23は、内管4と外管5の間に配置され、軸方向において外管5の全長に亘って伸びている。耐熱光ファイバ23の半数はガスプレナム33からシェル2に設けられた貫通部を通って外部に取り出され、耐熱光ファイバ23の残りの半数はガスプレナム34からシェル2に設けられた貫通部を通って外部に取り出される。それぞれの貫通部は、耐熱光ファイバ21相互間を塞いだ密封構造になっている。ガスプレナム33を通って取り出される各耐熱光ファイバ23の二重伝熱菅3内での末端は、例えば、ナトリウム側下部管板8の下面の位置にある。ガスプレナム34を通って取り出される各耐熱光ファイバ23の二重伝熱菅3内での末端は、例えば、ナトリウム側上部管板7の上面の位置にある。

【0023】

伝熱管破損検出装置22は、光スイッチ24,26、光源25、温度測定器27、データ処理装置28及び制御装置29を有する。ガスプレナム33及び34を通るそれぞれの耐熱光ファイバ23は、光スイッチ24を介して光源25に接続される。また、それぞれの耐熱光ファイバ23は、光スイッチ26を介して温度測定器27に接続される。データ処理装置28が温度測定器26に接続される。

【0024】

高速増殖炉(図示せず)内で加熱された一次液体ナトリウムは、中間熱交換器(図示せず)のシェル内に供給され、中間熱交換器の伝熱管内に導かれる二次液体ナトリウムを加熱する。温度が低下した一次液体ナトリウムは高速増殖炉に戻される。中間熱交換器で加熱された二次液体ナトリウムは、ナトリウム入口ノズル15を通ってナトリウム入口プレナム16内に供給される。この二次液体ナトリウムは、それぞれの入口開口部16からシェル2内に導かれ、出口開口部19に向かってシェル2内を流れる。

【0025】

給水は、給水入口ノズル13から給水プレナム12内に供給され、各内管4内に導かれる。内管4内を流れる給水は、シェル2内を流れる高温の二次液体ナトリウムによって加熱され、蒸気になる。内管4を上昇する蒸気は、蒸気プレナム10に排出され、蒸気出口ノズル11に接続された蒸気配管を通ってタービンに供給される。タービンは蒸気によって回転され、タービンに連結している発電機(図示せず)も回転する。発電機の回転によって電力が発生する。タービンから排出された蒸気は、復水器で凝縮されて水になる。この水は、給水として、給水配管及び給水入口ノズル13を通って給水プレナム12内に供給される。

【0026】

出口開口部19からナトリウム出口プレナム17内に流出した、温度が低下した二次液体ナトリウムは、ナトリウム出口ノズル18より中間熱交換器の伝熱管内に戻される。

【0027】

高速増殖炉の運転中に、万が一、内管4及び外管5のいずれかが破損したとき、伝熱管破損検出装置22はその破損を検出する。この伝熱管破損検出装置22の作用について詳細に説明する。光スイッチ24は、制御装置29で制御され、光源25と各耐熱光ファイバ23の接続状態を周期的に順次切り替える機能を有する。このため、光源25から出力された光は、光スイッチ24によって全ての耐熱光ファイバ23に順番に入射される。この光は各耐熱光ファイバ23の末端まで伝送される。窪み20内の耐熱光ファイバ23内を伝送した光の散乱光は、耐熱光ファイバ23内を逆方向に伝送される。光スイッチ26も、制御装置29で制御され、各耐熱光ファイバ23と温度測定器27の接続状態を周期的に順次切り替える。このため、各耐熱光ファイバ23内を伝送されてきた散乱光は、順次、温度測定器27内に入射される。

【0028】

温度は散乱光の強度を用いて測定することができる。特に、ラマン散乱光は温度依存性が高いので、ラマン散乱光の強度を用いて温度を測定することが好ましい。温度測定器27は、各耐熱光ファイバ23から周期的に入射されるラマン散乱光の強度を用いて、それぞれの耐熱光ファイバ23が配置された窪み20内での、二重伝熱管3の軸方向における温度を測定する。温度測定器27で測定された各二重伝熱管3の軸方向の温度が、データ処理装置28に入力される。

【0029】

データ処理装置28は、入力した温度情報に基づいて耐熱光ファイバ23が配置されたそれぞれの窪み20の位置での二重伝熱管3の軸方向の温度分布を求める。内管4が破損した場合には、内管4の破損箇所から流出した水(または蒸気)が窪み20内に流入する。外管5が破損した場合には、外管5の破損箇所から流出したナトリウムが窪み20内に流入する。ある二重伝熱管3の内管4または外管5が破損した場合には、データ処理装置28で算出されたその二重伝熱管3の軸方向の温度分布が、その二重伝熱管3が破損していない正常な状態での軸方向の温度分布に比べて変化する。特に、破損箇所の軸方向の位置での温度が変化する。データ処理装置28は、算出した温度分布の情報に基づいて、各二重伝熱管3の軸方向における温度分布の変化を算出する。データ処理装置28は、温度分布の変化が生じた場合には、その変化が生じている軸方向の位置を求める。データ処理装置28は、二重伝熱管3の識別情報、求められた各窪み20の位置での二重伝熱管3の軸方向の温度分布及び温度分布の変化量の各情報、及びその温度分布が変化している場合には変化が生じている軸方向の位置の情報を表示装置30に出力する。データ処理装置28は、求められた温度が設定値を超えたとき、警報を発するように警報装置(図示せず)に指令信号を出力する。警報装置は、この指令信号を入力したとき、すなわち、二重伝熱管3(内管4または外管5)にき裂が入って流体が漏洩したときに警報を発する。この警報が発せられたとき、オペレータは、表示装置に表示されたそれらの情報を見ることによって、破損した二重伝熱管3及び軸方向における破損箇所の位置を精度良く特定することができる。

【0030】

本実施例は、耐熱光ファイバ23を内管4と外管5の間に設置するので、特開平4−203896号公報のように、二重伝熱菅ごとにスリーブ及びヘリウム配管を設置することが不要であり、蒸気発生器21内の構造が単純化される。耐熱光ファイバ23は、柔軟性に富んでおり、ヘリウム配管に比べて上下のヘリウムプレナム内での引き回しが容易に行える。また、本実施例は、特開平6−347360号公報のように、多数の発光部及び受光素子をシェルに取り付ける必要が無いので、蒸気発生器21の構造が単純化される。

【0031】

外管5の内面に形成した窪み20内に耐熱光ファイバ23を配置しているので、外管5の内面の大部分を内管4の外面に接近させることができるので、外管5の外側を流れる二次液体ナトリウムの熱を、外管5から内管4に効率良く伝えることができる。このため、耐熱光ファイバ23の設置によって、内管4内を流れる給水の加熱が実質的に悪影響を受けることは無い。

【0032】

本実施例は、各二重伝熱管3の内管4と外管5の間に耐熱光ファイバ23を配置しているので、破損が生じた二重伝熱管3を精度良く検出することができる。耐熱光ファイバ23が、二重伝熱管3の軸方向に配置されているので、二重伝熱管3の破損箇所の、軸方向における位置も検出することができる。耐熱光ファイバ23を配置する窪み20は、外管5の内面ではなく内管4の外面に形成することも可能である。

【0033】

本実施例は、蒸気発生器21に設置された耐熱光ファイバ23の一部(例えば、半数)を蒸気発生器21の上端部(ガスプレナム33)からシェル2の外部に取り出され、残りの耐熱光ファイバ23が蒸気発生器21の下端部(ガスプレナム34)からシェル2の外部に取り出されるので、ガスプレナムにおける耐熱光ファイバ23の敷設作業を容易に行うことができ、さらに、シェル2の、耐熱光ファイバ23の貫通部を小型化することができる。

【実施例2】

【0034】

本発明の他の実施例である実施例2の蒸気発生装置を本発明の他の実施例である実施例2の蒸気発生装置を、図4及び図5を用いて説明する。本実施例の蒸気発生装置1Aは、実施例1の蒸気発生装置1において、蒸気発生器21を蒸気発生器21Aに替えた構成を有する。蒸気発生装置1Aの他の構成は蒸気発生装置1と同じである。

【0035】

蒸気発生器21Aは、蒸気発生器21において設けられているナトリウム側上部管板7、ナトリウム側下部管板8及びガスプレナム33,34を有していない。本実施例で用いられる蒸気発生器21Aは、蒸気側管板6及び図示されていないが給水側管板9を有している。蒸気側管板6はシェル2内の二次液体ナトリウム領域と蒸気プレナム10を隔離し、給水側管板9はシェル2内の二次液体ナトリウム領域と給水プレナム12を隔離している。蒸気側管板6は図4に示すように曲面を有する。給水側管板9も蒸気側管板6と同様に曲面を形成している。それぞれの二重伝熱管3の一端部が蒸気側管板9に取り付けられ、それらの他端部が給水側管板9に取り付けられる。すなわち、蒸気側管板6が、二重伝熱管3が挿入されるそれぞれの貫通孔部の周囲で蒸気プレナム10側に突出する複数の環状突起部32を形成している(図5参照)。内管4及び外管5の上端部に接合されるストッパリング部材31が環状突起部32の上端に溶接にて接合される。内管4及び外管5の下端部の給水側管板9への取り付け構造も、内管4及び外管5の上端部の蒸気側管板6への取り付け構造と同じである。

【0036】

実施例1と同様に、耐熱光ファイバ23が外管5の内面に形成された複数の窪み20内にそれぞれ配置される。これらの耐熱光ファイバ23の半数が、蒸気側管板6の、蒸気プレナム10側の表面に沿って敷設され、蒸気プレナム10のシェル2の部分に設けられた貫通部を通してシェル2の外部に導かれる。耐熱光ファイバ23の残りの半数が、給水側管板9の、給水プレナム12側の表面に沿って敷設され、給水プレナム12のシェル2の部分に設けられた貫通部を通してシェル2の外部に導かれる。耐熱光ファイバ23の半数は、蒸気の流れによって振られないように蒸気側管板6の該当する表面に固定される。耐熱光ファイバ23の残りの半数は、給水の流れによって振られないように給水側管板9の該当する表面に固定される。

【0037】

本実施例の蒸気発生装置1Aも、実施例1と同様に、伝熱管破損検出装置22を備えている。それらの耐熱光ファイバ23は、実施例1と同様に、光スイッチ24を介して光源25に接続され、光スイッチ26を介して温度測定器27に接続される。

【0038】

本実施例も、実施例1で生じる各効果を得ることができる。

【図面の簡単な説明】

【0039】

【図1】本発明の好適な一実施例である実施例1の蒸気発生装置の構成図である。

【図2】図1に示す伝熱管破損検出装置の詳細構成図である。

【図3】図1に示す二重伝熱管の横断面図である。

【図4】本発明の他の実施例である実施例2の蒸気発生装置の構成図である。

【図5】図4に示す二重伝熱管の蒸気側管板への取り付け部の拡大縦断面図である。

【符号の説明】

【0040】

1,1A…蒸気発生装置、2…シェル、3…二重伝熱管、4…内管、5…外管、6…蒸気側管板、7…ナトリウム側上部管板、8…ナトリウム側下部管板、9…給水側管板、10…蒸気プレナム、12…給水プレナム、20…窪み、21,21A…蒸気発生器、22…伝熱管破損検出装置、23…耐熱光ファイバ、24,26…光スイッチ、25…光源、27…温度測定器、28…データ処理装置、29…制御装置。

【技術分野】

【0001】

本発明は、蒸気発生装置に係り、特に、高速増殖炉に用いるのに好適な蒸気発生装置に関する。

【背景技術】

【0002】

高速増殖炉に用いられる蒸気発生器として、二重伝熱管を用いた蒸気発生器が提案されている(特開平4−203896号公報及び特開平6−347360号公報参照)。

【0003】

二重伝熱管を用いた蒸気発生器は、シェル(胴)に、上方から順に、蒸気側管板、ナトリウム側上部管板、ナトリウム側下部管板及び給水側管板を設けており、複数の二重伝熱管を有している。二重伝熱管は、外管及び外管内に配置された内管を有する。外管の上端部がナトリウム側上部管板に取り付けられ、外管の下端部がナトリウム側下部管板に取り付けられる。内管の上端部が蒸気側管板に取り付けられ、内管の下端部が給水側管板に取り付けられる。

【0004】

高速増殖炉内で加熱された一次液体ナトリウムと中間熱交換器で熱交換されて加熱された二次液体ナトリウムは、ナトリウム側上部管板の下方でこの管板付近でシェルに設けられたナトリウム入口ノズルからシェル内に供給される。この二次液体ナトリウムは、シェル内で外管の相互間に形成されるナトリウム流路内を下降し、ナトリウム側下部管板の上方でこの管板付近でシェルに設けられたナトリウム出口ノズルからシェル外へ流出する。このシェルから流出した二次液体ナトリウムは、中間熱交換器に戻される。

【0005】

復水器から排出された給水は、給水ポンプで昇圧されて給水配管を通り、給水側管板より下方でシェル内に形成された給水プレナムに供給される。この給水は、内管内を流れているとき二次液体ナトリウムによって加熱されて蒸気になる。蒸気は、蒸気側管板より上方でシェル内に形成された蒸気プレナム内に排出され、蒸気配管を通ってタービンに供給される。タービンを回転させてタービンから排出された蒸気は、復水器で凝縮されて水になる。

【0006】

高速増殖炉の蒸気発生器は、伝熱管にき裂が入って伝熱管から水が漏洩した場合でも、この水がシェル内のナトリウムと反応することを避けなければならない。二重伝熱管は、例え内管にき裂が発生しても外管が存在するので、内管から漏洩した水がナトリウムと接触することを避けることができ、蒸気発生器の安全性を高めている。しかしながら、より安全性を高めるため、上記した各公開公報に記載されたそれぞれの蒸気発生器は、内管の破損を検出する機構を備えている。

【0007】

特開平4−203896号公報に記載された蒸気発生器は、蒸気側管板とナトリウム側上部管板の間に形成されるプレナム内で、それぞれの二重伝熱管の内管及び外管にスリーブが取り付けられる。このスリーブと内管の間にヘリウムプレナムが形成され、ヘリウムプレナムは内管と外管の間に形成される間隙に連通されている。各スリーブにはヘリウムプレナムと連通するヘリウム配管がそれぞれ接続され、これらのヘリウム配管はシェルを貫通して外部に導き出されている。ヘリウムプレナムのヘリウムの圧力は、内管内を流れる水及び蒸気の圧力よりも低圧になっており、シェル内を流れる二次液体ナトリウムの圧力よりも高くなっている。外管が破損した場合には、高圧のヘリウムが外管の破損箇所からシェル側に流出するので、ヘリウムプレナムの圧力が低下する。これによって、外管の破損を検知できる。また、内管が破損した場合には、内管内の水、蒸気が内管と外管の間の間隙内に流出する。ヘリウム中の水分(またはヘリウムの圧力)を検出することによって、内管の破損を知ることができる。全ての二重伝熱管にヘリウムプレナムが形成されているので、どの内管または外管が破損したかを確実に知ることができる。

【0008】

特開平6−347360号公報に記載された、二重伝熱管を備えた蒸気発生器は、蒸気側管板とナトリウム側上部管板の間に形成されるガスプレナムを取り囲む部分のシェルに、耐熱光ファイバによって光源に接続された発光部と、発光部に対向して配置された受光素子を設置している。光源からの赤外線は、発光部から出力され、そのガスプレナムを通過して受光素子で受光されて電気信号に変換される。この電気信号を入力する信号処理部は、湿分による赤外線吸収を利用して内管からの水(または蒸気)の漏洩の有無を検出する。二重伝熱管の内管が破損したとき、内管内を流れる水(または蒸気)がガスプレナム内に流出する。このとき、信号処理部は、内管からの水(または蒸気)の漏洩を検出する。破損した内管を特定するため、対向する発光部と受光素子の対を多数配置している。

【0009】

【特許文献1】特開平4−203896号公報

【特許文献2】特開平6−347360号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

特開平4−203896号公報に記載された蒸気発生器は、漏洩が生じている内管または外管を特定することができるが、設置される多数の二重伝熱管のそれぞれにスリーブ及びヘリウム配管を設置する必要がある。二重伝熱管が林立する、蒸気側管板とナトリウム側上部管板の間に形成されるプレナム内の狭隘な空間を考慮すると、現実的にそれらを設置することは困難である。また、ヘリウムガスを検知媒体としているため、二重伝熱管における破損による貫通穴が非常に微小であった場合、検知可能な圧力変動に達するまでに時間がかかり、漏洩検知が遅くなる懸念もある。

【0011】

特開平6−347360号公報は、破損した内管を特定するために対向する発光部と受光素子の対を多数配置しているが、どの内管または外管が破損したかを特定することが困難である。特開平6−347360号公報では、ある領域内の複数の内管のどれかが破損したことは分かるが、破損した内管を精度良く特定することはできない。さらに、発光部及び受光素子が必要となり、破損した内管を特定する精度を上げるためには多数の発光部及び受光素子をシェルに設置する必要がある。しかしながら、それらの設置個数は、物理的に制限される。

【0012】

本発明の目的は、二重伝熱管の破損をより単純な構成で精度良く特定することができる蒸気発生装置を提供することにある。

【課題を解決するための手段】

【0013】

上記した目的を達成する本発明の特徴は、各二重伝熱管を構成する内管と外管の間に配置された耐熱光ファイバと、これらの耐熱光ファイバが接続され、これらの耐熱光ファイバに光を入射し、これらの光ファイバから戻ってくる散乱光を用いて前記二重伝熱管の温度を測定する伝熱管破損検出装置とを備えたことに有る。

【0014】

二重伝熱管の内管と外管の間に耐熱光ファイバを配置する単純な構成で、破損が生じた二重伝熱管を精度良く検出することができる。

【発明の効果】

【0015】

本発明によれば、二重伝熱管の破損をより単純な構成で精度良く特定することができる。

【発明を実施するための最良の形態】

【0016】

本発明の実施例を以下に説明する。

【実施例1】

【0017】

本発明の好適な一実施例である蒸気発生装置を、図1及び図2を用いて説明する。本実施例の蒸気発生装置1は、シェル(胴)2及び多数の二重伝熱管3を有する蒸気発生器21、複数の耐熱光ファイバ23及び伝熱管破損検出装置22を備えている。

【0018】

蒸気発生器21の構造を以下に説明する。二重伝熱管3は、内側に内管4を配置し、内管4の外側を外管5で取り囲んだ構成を有する。蒸気側管板6、ナトリウム側上部管板7、ナトリウム側下部管板8及び給水側管板9が、上方よりこの順にシェル2に設けられている。多数の二重伝熱管3はシェル2内に配置される。内管4の上端部が蒸気側管板6に溶接にて取り付けられ、内管4の下端部が給水側管板9に溶接にて取り付けられる。外管5の上端部がナトリウム側上部管板7に溶接にて取り付けられ、外管5の下端部がナトリウム側下部管板8に溶接にて取り付けられる。

【0019】

シェル2内で蒸気側管板6とナトリウム側上部管板7の間に、ガスプレナム33が形成される。ガスプレナム34がシェル2内でナトリウム側下部管板8と給水側管板9の間に形成される。内管4と外管5の間に形成される間隙はガスプレナム33及び34に連通される。ヘリウムがガスプレナム33及び34内に充填され、このヘリウムは内管4と外管5の間の間隙内にも充填される。

【0020】

蒸気プレナム10がシェル2内で蒸気側管板6より上方に形成され、シェル2に設けられた蒸気出口ノズル11内の通路が蒸気プレナム10に連通している。蒸気出口ノズル11に接続された蒸気配管(図示せず)はタービン(図示せず)に接続される。給水プレナム12がシェル2内で給水側管板9より下方に形成され、シェル2に設けられた給水入口ノズル13内の通路が給水プレナム12に連通される。給水入口ノズル13に接続された給水配管(図示せず)は復水器(図示せず)に接続される。

【0021】

ナトリウム入口プレナム14が、ナトリウム側上部管板7の下方でかつナトリウム側上部管板7付近に配置され、周方向においてシェル2の外面を取り囲んでいる。ナトリウム入口ノズル15がナトリウム入口プレナム14に接続される。ナトリウム入口プレナム14は、シェル2に周方向において形成された複数の入口開口部16によってシェル2の内部に連絡される。ナトリウム出口プレナム17が、ナトリウム側下部管板8の上方でかつナトリウム側下部管板8付近に配置され、周方向においてシェル2の外面を取り囲んでいる。ナトリウム出口ノズル18がナトリウム出口プレナム17に接続される。ナトリウム出口プレナム17は、シェル2に周方向において形成された複数の出口開口部19によってシェル2の内部に連絡される。ナトリウム入口ノズル15は中間熱交換器(図示せず)の伝熱管の出口側に連絡され、ナトリウム出口ノズルは中間熱交換器の伝熱管の入口側に連絡される。

【0022】

全ての外管5の内面(または全ての内管4の外面)に、複数(例えば、4つ)の窪み20が形成される(図3参照)。外管5の周方向に配置されたこれらの窪み20は、外管5の軸方向に伸びている。耐熱性光ファイバ23が各外管5のそれぞれの窪み20内に配置される。これらの耐熱光ファイバ23は、内管4と外管5の間に配置され、軸方向において外管5の全長に亘って伸びている。耐熱光ファイバ23の半数はガスプレナム33からシェル2に設けられた貫通部を通って外部に取り出され、耐熱光ファイバ23の残りの半数はガスプレナム34からシェル2に設けられた貫通部を通って外部に取り出される。それぞれの貫通部は、耐熱光ファイバ21相互間を塞いだ密封構造になっている。ガスプレナム33を通って取り出される各耐熱光ファイバ23の二重伝熱菅3内での末端は、例えば、ナトリウム側下部管板8の下面の位置にある。ガスプレナム34を通って取り出される各耐熱光ファイバ23の二重伝熱菅3内での末端は、例えば、ナトリウム側上部管板7の上面の位置にある。

【0023】

伝熱管破損検出装置22は、光スイッチ24,26、光源25、温度測定器27、データ処理装置28及び制御装置29を有する。ガスプレナム33及び34を通るそれぞれの耐熱光ファイバ23は、光スイッチ24を介して光源25に接続される。また、それぞれの耐熱光ファイバ23は、光スイッチ26を介して温度測定器27に接続される。データ処理装置28が温度測定器26に接続される。

【0024】

高速増殖炉(図示せず)内で加熱された一次液体ナトリウムは、中間熱交換器(図示せず)のシェル内に供給され、中間熱交換器の伝熱管内に導かれる二次液体ナトリウムを加熱する。温度が低下した一次液体ナトリウムは高速増殖炉に戻される。中間熱交換器で加熱された二次液体ナトリウムは、ナトリウム入口ノズル15を通ってナトリウム入口プレナム16内に供給される。この二次液体ナトリウムは、それぞれの入口開口部16からシェル2内に導かれ、出口開口部19に向かってシェル2内を流れる。

【0025】

給水は、給水入口ノズル13から給水プレナム12内に供給され、各内管4内に導かれる。内管4内を流れる給水は、シェル2内を流れる高温の二次液体ナトリウムによって加熱され、蒸気になる。内管4を上昇する蒸気は、蒸気プレナム10に排出され、蒸気出口ノズル11に接続された蒸気配管を通ってタービンに供給される。タービンは蒸気によって回転され、タービンに連結している発電機(図示せず)も回転する。発電機の回転によって電力が発生する。タービンから排出された蒸気は、復水器で凝縮されて水になる。この水は、給水として、給水配管及び給水入口ノズル13を通って給水プレナム12内に供給される。

【0026】

出口開口部19からナトリウム出口プレナム17内に流出した、温度が低下した二次液体ナトリウムは、ナトリウム出口ノズル18より中間熱交換器の伝熱管内に戻される。

【0027】

高速増殖炉の運転中に、万が一、内管4及び外管5のいずれかが破損したとき、伝熱管破損検出装置22はその破損を検出する。この伝熱管破損検出装置22の作用について詳細に説明する。光スイッチ24は、制御装置29で制御され、光源25と各耐熱光ファイバ23の接続状態を周期的に順次切り替える機能を有する。このため、光源25から出力された光は、光スイッチ24によって全ての耐熱光ファイバ23に順番に入射される。この光は各耐熱光ファイバ23の末端まで伝送される。窪み20内の耐熱光ファイバ23内を伝送した光の散乱光は、耐熱光ファイバ23内を逆方向に伝送される。光スイッチ26も、制御装置29で制御され、各耐熱光ファイバ23と温度測定器27の接続状態を周期的に順次切り替える。このため、各耐熱光ファイバ23内を伝送されてきた散乱光は、順次、温度測定器27内に入射される。

【0028】

温度は散乱光の強度を用いて測定することができる。特に、ラマン散乱光は温度依存性が高いので、ラマン散乱光の強度を用いて温度を測定することが好ましい。温度測定器27は、各耐熱光ファイバ23から周期的に入射されるラマン散乱光の強度を用いて、それぞれの耐熱光ファイバ23が配置された窪み20内での、二重伝熱管3の軸方向における温度を測定する。温度測定器27で測定された各二重伝熱管3の軸方向の温度が、データ処理装置28に入力される。

【0029】

データ処理装置28は、入力した温度情報に基づいて耐熱光ファイバ23が配置されたそれぞれの窪み20の位置での二重伝熱管3の軸方向の温度分布を求める。内管4が破損した場合には、内管4の破損箇所から流出した水(または蒸気)が窪み20内に流入する。外管5が破損した場合には、外管5の破損箇所から流出したナトリウムが窪み20内に流入する。ある二重伝熱管3の内管4または外管5が破損した場合には、データ処理装置28で算出されたその二重伝熱管3の軸方向の温度分布が、その二重伝熱管3が破損していない正常な状態での軸方向の温度分布に比べて変化する。特に、破損箇所の軸方向の位置での温度が変化する。データ処理装置28は、算出した温度分布の情報に基づいて、各二重伝熱管3の軸方向における温度分布の変化を算出する。データ処理装置28は、温度分布の変化が生じた場合には、その変化が生じている軸方向の位置を求める。データ処理装置28は、二重伝熱管3の識別情報、求められた各窪み20の位置での二重伝熱管3の軸方向の温度分布及び温度分布の変化量の各情報、及びその温度分布が変化している場合には変化が生じている軸方向の位置の情報を表示装置30に出力する。データ処理装置28は、求められた温度が設定値を超えたとき、警報を発するように警報装置(図示せず)に指令信号を出力する。警報装置は、この指令信号を入力したとき、すなわち、二重伝熱管3(内管4または外管5)にき裂が入って流体が漏洩したときに警報を発する。この警報が発せられたとき、オペレータは、表示装置に表示されたそれらの情報を見ることによって、破損した二重伝熱管3及び軸方向における破損箇所の位置を精度良く特定することができる。

【0030】

本実施例は、耐熱光ファイバ23を内管4と外管5の間に設置するので、特開平4−203896号公報のように、二重伝熱菅ごとにスリーブ及びヘリウム配管を設置することが不要であり、蒸気発生器21内の構造が単純化される。耐熱光ファイバ23は、柔軟性に富んでおり、ヘリウム配管に比べて上下のヘリウムプレナム内での引き回しが容易に行える。また、本実施例は、特開平6−347360号公報のように、多数の発光部及び受光素子をシェルに取り付ける必要が無いので、蒸気発生器21の構造が単純化される。

【0031】

外管5の内面に形成した窪み20内に耐熱光ファイバ23を配置しているので、外管5の内面の大部分を内管4の外面に接近させることができるので、外管5の外側を流れる二次液体ナトリウムの熱を、外管5から内管4に効率良く伝えることができる。このため、耐熱光ファイバ23の設置によって、内管4内を流れる給水の加熱が実質的に悪影響を受けることは無い。

【0032】

本実施例は、各二重伝熱管3の内管4と外管5の間に耐熱光ファイバ23を配置しているので、破損が生じた二重伝熱管3を精度良く検出することができる。耐熱光ファイバ23が、二重伝熱管3の軸方向に配置されているので、二重伝熱管3の破損箇所の、軸方向における位置も検出することができる。耐熱光ファイバ23を配置する窪み20は、外管5の内面ではなく内管4の外面に形成することも可能である。

【0033】

本実施例は、蒸気発生器21に設置された耐熱光ファイバ23の一部(例えば、半数)を蒸気発生器21の上端部(ガスプレナム33)からシェル2の外部に取り出され、残りの耐熱光ファイバ23が蒸気発生器21の下端部(ガスプレナム34)からシェル2の外部に取り出されるので、ガスプレナムにおける耐熱光ファイバ23の敷設作業を容易に行うことができ、さらに、シェル2の、耐熱光ファイバ23の貫通部を小型化することができる。

【実施例2】

【0034】

本発明の他の実施例である実施例2の蒸気発生装置を本発明の他の実施例である実施例2の蒸気発生装置を、図4及び図5を用いて説明する。本実施例の蒸気発生装置1Aは、実施例1の蒸気発生装置1において、蒸気発生器21を蒸気発生器21Aに替えた構成を有する。蒸気発生装置1Aの他の構成は蒸気発生装置1と同じである。

【0035】

蒸気発生器21Aは、蒸気発生器21において設けられているナトリウム側上部管板7、ナトリウム側下部管板8及びガスプレナム33,34を有していない。本実施例で用いられる蒸気発生器21Aは、蒸気側管板6及び図示されていないが給水側管板9を有している。蒸気側管板6はシェル2内の二次液体ナトリウム領域と蒸気プレナム10を隔離し、給水側管板9はシェル2内の二次液体ナトリウム領域と給水プレナム12を隔離している。蒸気側管板6は図4に示すように曲面を有する。給水側管板9も蒸気側管板6と同様に曲面を形成している。それぞれの二重伝熱管3の一端部が蒸気側管板9に取り付けられ、それらの他端部が給水側管板9に取り付けられる。すなわち、蒸気側管板6が、二重伝熱管3が挿入されるそれぞれの貫通孔部の周囲で蒸気プレナム10側に突出する複数の環状突起部32を形成している(図5参照)。内管4及び外管5の上端部に接合されるストッパリング部材31が環状突起部32の上端に溶接にて接合される。内管4及び外管5の下端部の給水側管板9への取り付け構造も、内管4及び外管5の上端部の蒸気側管板6への取り付け構造と同じである。

【0036】

実施例1と同様に、耐熱光ファイバ23が外管5の内面に形成された複数の窪み20内にそれぞれ配置される。これらの耐熱光ファイバ23の半数が、蒸気側管板6の、蒸気プレナム10側の表面に沿って敷設され、蒸気プレナム10のシェル2の部分に設けられた貫通部を通してシェル2の外部に導かれる。耐熱光ファイバ23の残りの半数が、給水側管板9の、給水プレナム12側の表面に沿って敷設され、給水プレナム12のシェル2の部分に設けられた貫通部を通してシェル2の外部に導かれる。耐熱光ファイバ23の半数は、蒸気の流れによって振られないように蒸気側管板6の該当する表面に固定される。耐熱光ファイバ23の残りの半数は、給水の流れによって振られないように給水側管板9の該当する表面に固定される。

【0037】

本実施例の蒸気発生装置1Aも、実施例1と同様に、伝熱管破損検出装置22を備えている。それらの耐熱光ファイバ23は、実施例1と同様に、光スイッチ24を介して光源25に接続され、光スイッチ26を介して温度測定器27に接続される。

【0038】

本実施例も、実施例1で生じる各効果を得ることができる。

【図面の簡単な説明】

【0039】

【図1】本発明の好適な一実施例である実施例1の蒸気発生装置の構成図である。

【図2】図1に示す伝熱管破損検出装置の詳細構成図である。

【図3】図1に示す二重伝熱管の横断面図である。

【図4】本発明の他の実施例である実施例2の蒸気発生装置の構成図である。

【図5】図4に示す二重伝熱管の蒸気側管板への取り付け部の拡大縦断面図である。

【符号の説明】

【0040】

1,1A…蒸気発生装置、2…シェル、3…二重伝熱管、4…内管、5…外管、6…蒸気側管板、7…ナトリウム側上部管板、8…ナトリウム側下部管板、9…給水側管板、10…蒸気プレナム、12…給水プレナム、20…窪み、21,21A…蒸気発生器、22…伝熱管破損検出装置、23…耐熱光ファイバ、24,26…光スイッチ、25…光源、27…温度測定器、28…データ処理装置、29…制御装置。

【特許請求の範囲】

【請求項1】

内管及び前記内管の周囲を取り囲む外管を有する複数の二重伝熱管をシェル内に配置した蒸気発生器と、前記内管と前記外管の間に配置された複数の耐熱光ファイバと、これらの耐熱光ファイバが接続され、これらの耐熱光ファイバに光を入射し、これらの光ファイバから戻ってくる散乱光を用いて前記二重伝熱管の温度を測定する伝熱管破損検出装置とを備えたことを特徴とする蒸気発生装置。

【請求項2】

前記伝熱管破損検出装置は、測定された前記二重伝熱管の温度情報に基づいて前記二重伝熱管の軸方向の温度分布を求め、この温度分布の変化量を算出する請求項1に記載の蒸気発生装置。

【請求項3】

前記複数の耐熱光ファイバの一部が前記蒸気発生器の一端部から外部に取り出され、残りの前記耐熱光ファイバが前記蒸気発生器の一端部から外部に取り出されている請求項1または2に記載の蒸気発生装置。

【請求項4】

前記蒸気発生器は、前記シェルに設けられて前記シェル内で蒸気プレナムの境界を画定する第1管板、前記シェルに設けられて前記シェル内に給水プレナムの境界を画定する第2管板、及び前記第1管板と前記第2管板の間に離れて配置され、前記シェル内で相互間に液体金属が流れる領域を画定する第3管板及び第4管板を有し、前記内管の一端部が前記第1管板に取り付けられて前記内管の他端部が第2管板に取り付けられ、前記外管の一端部が前記第3管板に取り付けられて前記外管の他端部が前記第4管板に取り付けられ、

前記耐熱光ファイバが、前記第1管板と前記第3管板の間に形成された第1プレナム及び前記第2管板と前記第4管板の間に形成された第2プレナムの少なくとも1つの内部を通して前記シェルの外部に達している請求項1に記載の蒸気発生装置。

【請求項5】

前記蒸気発生器は、前記シェルに設けられて前記シェル内で蒸気プレナムの境界を画定する第1管板、及び前記シェルに設けられて前記シェル内に給水プレナムの境界を画定する第2管板を有し、前記内管及び前記外管のそれぞれの一端部が前記第1管板に取り付けられ、前記内管及び前記外管のそれぞれの他端部が第2管板に取り付けられ、

前記耐熱光ファイバが、前記蒸気プレナム及び前記給水プレナムの少なくとも1つの内部を通して前記シェルの外部に達している請求項1に記載の蒸気発生装置。

【請求項1】

内管及び前記内管の周囲を取り囲む外管を有する複数の二重伝熱管をシェル内に配置した蒸気発生器と、前記内管と前記外管の間に配置された複数の耐熱光ファイバと、これらの耐熱光ファイバが接続され、これらの耐熱光ファイバに光を入射し、これらの光ファイバから戻ってくる散乱光を用いて前記二重伝熱管の温度を測定する伝熱管破損検出装置とを備えたことを特徴とする蒸気発生装置。

【請求項2】

前記伝熱管破損検出装置は、測定された前記二重伝熱管の温度情報に基づいて前記二重伝熱管の軸方向の温度分布を求め、この温度分布の変化量を算出する請求項1に記載の蒸気発生装置。

【請求項3】

前記複数の耐熱光ファイバの一部が前記蒸気発生器の一端部から外部に取り出され、残りの前記耐熱光ファイバが前記蒸気発生器の一端部から外部に取り出されている請求項1または2に記載の蒸気発生装置。

【請求項4】

前記蒸気発生器は、前記シェルに設けられて前記シェル内で蒸気プレナムの境界を画定する第1管板、前記シェルに設けられて前記シェル内に給水プレナムの境界を画定する第2管板、及び前記第1管板と前記第2管板の間に離れて配置され、前記シェル内で相互間に液体金属が流れる領域を画定する第3管板及び第4管板を有し、前記内管の一端部が前記第1管板に取り付けられて前記内管の他端部が第2管板に取り付けられ、前記外管の一端部が前記第3管板に取り付けられて前記外管の他端部が前記第4管板に取り付けられ、

前記耐熱光ファイバが、前記第1管板と前記第3管板の間に形成された第1プレナム及び前記第2管板と前記第4管板の間に形成された第2プレナムの少なくとも1つの内部を通して前記シェルの外部に達している請求項1に記載の蒸気発生装置。

【請求項5】

前記蒸気発生器は、前記シェルに設けられて前記シェル内で蒸気プレナムの境界を画定する第1管板、及び前記シェルに設けられて前記シェル内に給水プレナムの境界を画定する第2管板を有し、前記内管及び前記外管のそれぞれの一端部が前記第1管板に取り付けられ、前記内管及び前記外管のそれぞれの他端部が第2管板に取り付けられ、

前記耐熱光ファイバが、前記蒸気プレナム及び前記給水プレナムの少なくとも1つの内部を通して前記シェルの外部に達している請求項1に記載の蒸気発生装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−14583(P2010−14583A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2008−175585(P2008−175585)

【出願日】平成20年7月4日(2008.7.4)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成20年7月4日(2008.7.4)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

[ Back to top ]