蒸気発生設備の水処理方法

【課題】蒸気を発生する蒸気発生器の蒸発管内やボイラの缶体内部と共に、鋼材製のエコノマイザや蒸気復水系配管の腐食も抑制することが可能な蒸気発生設備の水処理方法を提供する。

【解決手段】軟化水を補給水として使用し、蒸発管を加熱後の排ガスで給水を加熱するエコノマイザ8を備える蒸気発生設備10について、窒素と置換することにより水中の溶存酸素を低減する脱酸素装置4により、給水タンク1内の水の溶存酸素量を2mg/L以下に低減する。また、給水タンク1、又は給水タンク1とエコノマイザ8との間の給水ラインにアルカリ剤を添加し、エコノマイザ8に供給される給水のpHを9以上にする。併せて、給水タンク1とエコノマイザ8との間の給水ラインに脱酸素剤を添加する。

【解決手段】軟化水を補給水として使用し、蒸発管を加熱後の排ガスで給水を加熱するエコノマイザ8を備える蒸気発生設備10について、窒素と置換することにより水中の溶存酸素を低減する脱酸素装置4により、給水タンク1内の水の溶存酸素量を2mg/L以下に低減する。また、給水タンク1、又は給水タンク1とエコノマイザ8との間の給水ラインにアルカリ剤を添加し、エコノマイザ8に供給される給水のpHを9以上にする。併せて、給水タンク1とエコノマイザ8との間の給水ラインに脱酸素剤を添加する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、本発明は、蒸気発生設備の水処理方法に関する。より詳しくは、軟化水を補給水として使用すると共に、排ガスで給水を加熱するエコノマイザを備える蒸気発生設備の水処理方法に関する。

【背景技術】

【0002】

軟化水を補給水として使用して蒸気を発生する蒸気発生設備では、蒸気発生器やボイラ缶内における水に接触する部分(例えば蒸発管内など)の腐食を防止するため、防食処理が行われている。その方法としては、防食剤や脱酸素剤などの薬剤を注入すると共に、ボイラ水のpHが所定の値(通常は11.0〜11.8)になるように、必要に応じてアルカリ剤を添加する方法が一般的である。

【0003】

しかしながら、脱酸素剤を使用した処理は、蒸発管を加熱した後の排ガスで給水を加熱するエコノマイザ(給水予熱器)のような非濃縮部では、水中の脱酸素剤の濃度が低く、反応時間も短いため、十分に脱酸素できず、腐食低減効果がほとんど得られない。防食剤を使用した処理についても同様で、エコノマイザでは濃縮されないため、濃縮部である蒸気発生器やボイラ缶内で防食効果を発揮する濃度に設定されている場合、給水中の濃度は防食効果が得られる濃度よりも低くなり、腐食低減は期待できない。また、蒸気が凝縮したドレンを給水として、回収し、再利用する場合は、給水温度が上昇するため、エコノマイザの腐食は更に増大する。

【0004】

一方、脱酸素装置を使用して、物理的に水中の酸素を除去し、酸素濃度を低減する(加熱脱気器で数〜数十μg/L以下、対向流接触の窒素置換式脱酸素装置で0.1mg/L以下、真空式脱気装置で0.5mg/L以下)ことで、腐食を抑制する方法もある。しかしながら、この方法は、脱酸素装置が大型で、コストも高く、更に、既存の設備への設置が煩雑であるため、適用範囲が制限されるという問題がある。

【0005】

また、JIS B8223では、給水のpHを5.8〜9.0と規定しており、腐食抑制のためにはpH7以上が好ましいとしているが、エコノマイザに関しては、この範囲では十分な防食効果が得られない。このように、エコノマイザは、蒸気発生設備を構成する各部の中でも特に腐食が発生しやすい箇所であり、鋼材で形成されている場合は、その傾向が顕著である。

【0006】

そこで、従来、エコノマイザの防食を目的とした種々の防食剤又は防食方法が提案されている(例えば、特許文献1〜5参照。)。具体的には、特許文献1には、単糖類とグルコン酸鉄の混合物の水溶液に、アルカリ金属水酸化物を添加し、反応させて得られる生成物からなる記載の軟水ボイラ用防食剤が開示されている。

【0007】

また、特許文献2には、ボイラ給水にケイ酸塩を注入して、水管にケイ酸塩による不溶性の防食被膜を形成する防食方法が開示されている。更に、特許文献3には、酒石酸又はその塩を10〜50mg/L、クエン酸又はその塩を10〜50mg/L、pHを8〜12に調製するアルカリ剤を添加して、鉄系金属の腐食・孔食を防止する方法が開示されている。

【0008】

一方、特許文献4に記載の防食方法では、加水分解型のタンニン又はその中性塩とアルカリ金属水酸化物とを混合反応させた溶液を脱酸素剤として、給水タンク又は補給水経路の途中に供給している。この特許文献4に記載の技術では、循環水と脱酸素剤時の混合時間を長くすることで脱酸素反応の時間を稼ぎ、これにより、給水中の溶存酸素を低減して、エコノマイザを含む給水系全体の腐食防止性能の向上を図っている。

【0009】

また、特許文献5には、陽イオン交換樹脂を用いた軟水器で硬度成分を除去すると共に、脱気装置で溶存ガスを除去した給水に、アルカリ金属水酸化物及び必要に応じてケイ酸などの防食剤を添加した後、蒸気ボイラに給水する蒸気ボイラの運転方法が開示されている。この蒸気ボイラ装置では、蒸気ボイラにおいて、濃縮されてアルカリ金属水酸化物濃度が高まり、pHが上昇したボイラ水の一部が、還流されて給水と混合される。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平10−204662号公報

【特許文献2】特開2001−335975号公報

【特許文献3】特開2005−220396号公報(特許第4277072号)

【特許文献4】特開2001−116207号公報(特許第3116042号)

【特許文献5】特開2010−230183号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、前述した従来の技術には、以下に示す問題点がある。先ず、特許文献1〜3に記載されているような薬剤を添加する防食方法は、エコノマイザのような非濃縮部で十分な防食効果を得ようとすると、薬剤の添加量が多くなるという問題点がある。このように、水系に薬剤を多量に添加すると、ボイラ水の電気伝導率が大幅に上昇し、ボイラから発生する蒸気中にボイラ水そのものが混入する所謂「キャリオーバ」が発生しやすくなる。また、キャリオーバの発生を防止するために、ブロー量を増やすと、エネルギーコストが増加して不経済となる。

【0012】

更に、特許文献2に記載されているようなケイ酸塩を添加する方法では、軟水器から硬度成分がリークしたときのスケール発生量が増大し、伝熱阻害によるエネルギーロスや伝熱面の加熱による噴破が生じる可能性もある。

【0013】

一方、給水タンクは、通常、上部が開放されているか又は上部にエアベント(空気抜き弁)が設置されている。このため、特許文献4に記載の防食方法のように給水タンクで脱酸素処理を行う場合、空気中の酸素が給水に再溶解するため、溶存酸素濃度に対応して脱酸素剤の添加量を設定すると、溶存酸素を十分に除去することができないという問題が生じる。この問題は、給水に添加する脱酸素剤の量を多くすることで解決することができるが、その場合、薬剤の添加量が増えるため、処理コストの増加、キャリオーバの発生、ブロー量の増加に伴うエネルギーコストの増加といった問題が生じる。

【0014】

また、特許文献5に記載の防食方法は、水素イオン型の陽イオン交換樹脂を用いているため、アルカリ水酸化物の添加が不足又は停止した場合、給水やボイラ水のpHが著しく低下し、多大な腐食トラブルを生じるリスクがある。また、脱酸素装置により、物理的に酸素を低濃度まで除去して腐食を低減する方法は、前述したように、装置が大型でコストも高く、既存の設備への設置が煩雑となり、運用が制限されるという問題点がある。

【0015】

そこで、本発明は、蒸気を発生する蒸気発生器の蒸発管内やボイラの缶体内部と共に、鋼材製のエコノマイザや蒸気復水系配管の腐食も抑制することが可能な蒸気発生設備の水処理方法を提供することを主目的とする。

【課題を解決するための手段】

【0016】

本発明に係る蒸気発生設備の水処理方法は、軟化水を補給水として使用し、蒸発管を加熱後の排ガスで給水を加熱するエコノマイザを備える蒸気発生設備の水処理方法であって、窒素と置換することにより水中の溶存酸素を低減する脱酸素装置により、給水タンク内の水の溶存酸素量を2mg/L以下に低減する工程と、給水タンク又は該給水タンクとエコノマイザとの間の給水ラインにアルカリ剤を添加し、前記エコノマイザに供給される給水のpHを9以上にする工程と、給水タンクとエコノマイザとの間の給水ラインに脱酸素剤を添加する工程と、を有する。

本発明においては、給水タンク内の水の溶存酸素量を2mg/L以下に低減すると共に、給水ラインで脱酸素剤を添加しているため、溶存酸素除去に必要な脱酸素剤の量が従来よりも低減される。また、窒素置換式脱酸素装置を使用しているため、溶存酸素の除去が容易である。更に、給水にアルカリ剤を添加して、エコノマイザに供給される給水のpHを9以上にしているため、腐食生成物の溶解度が低下すると共に、金属表面に耐食性のある酸化鉄皮膜が形成される。その結果、蒸気発生設備系内、特に、エコノマイザにおける腐食抑制効果が向上する。

この水処理方法では、脱酸素剤として、エリソルビン酸及び/又はアスコルビン酸と、アルカリとを含有し、前記アルカリの配合量が、Pアルカリ度(mgCaCO3/L)換算で、エリソルビン酸及びアスコルビン酸の含有量(mg/L)の0.6倍以上の水溶液を使用することができる。

その場合、前記脱酸素剤と併せて、カルシウム化合物及び/又はマグネシウム化合物からなる脱酸素触媒を添加してもよい。

一方、脱酸素剤として、タンニン及び/又はタンニン酸と、アルカリとを含有し、前記アルカリの配合量が、Pアルカリ度(mgCaCO3/L)換算で、タンニン及びタンニン酸の含有量(mg/L)の0.5倍以上である水溶液を使用することもできる。

その場合、前記脱酸素剤と併せて、カルシウム化合物からなる脱酸素触媒を添加してもよい。

また、脱酸素剤と脱酸素触媒とを併用する場合は、給水タンクとエコノマイザとの間の給水ラインに、更に、前記マグネシウム化合物及び/又は前記カルシウム化合物に由来する給水の全硬度(mgCaCO3/L)と同濃度以上となるように、アクリル酸系ポリマーを添加することが望ましい。

更に、アルカリとしては、例えば水酸化ナトリウム又は水酸化カリウムを使用することができる。

【発明の効果】

【0017】

本発明によれば、窒素置換型脱酸素装置で給水タンク内の水に含まれる溶存酸素を低減した後、給水ラインで脱酸素剤を添加し、更に、アルカリ剤の添加によりエコノマイザに供給される給水のpHを9以上にしているため、蒸気を発生する蒸気発生器の蒸発管内やボイラの缶体内部だけでなく、腐食性が高い鋼材製のエコノマイザや蒸気復水系配管の腐食も、抑制することができる。

【図面の簡単な説明】

【0018】

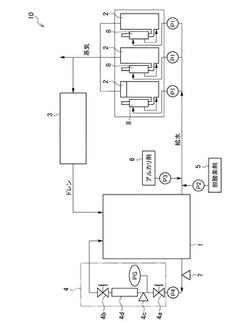

【図1】本発明の実施形態に係る水処理方法を適用した蒸気発生設備の構成例を示す系統図である。

【発明を実施するための形態】

【0019】

以下、本発明を実施するための形態について、添付の図面を参照して、詳細に説明する。なお、本発明は、以下に説明する実施形態に限定されるものではない。本発明の実施形態に係る水処理方法は、軟化水を補給水とし、かつエコノマイザを備える蒸気発生設備に適用され、蒸気発生器、ボイラ缶内、エコノマイザ及び蒸気復水系配管等の腐食を抑制するものである。

【0020】

図1は本実施形態の水処理方法を適用した蒸気発生設備の構成例を示す系統図である。図1に示すように、本実施形態の水処理方法が適用される蒸気発生設備10には、給水タンク1と、1又は複数のボイラ2と、熱交換器3とが設けられている。また、各ボイラ2の手前には、蒸発管を加熱した後の排ガスで給水を加熱するエコノマイザ8が設けられている。

【0021】

この蒸気発生設備10では、給水タンク1に貯留された給水は、エコノマイザ8で加熱された後、給水ポンプP1によってボイラ2に供給される。そして、ボイラ2で生成した蒸気は、例えば一部が直接使用され、残りは熱交換器3に送られる。また、熱交換器3で生じたドレン(復水)は、全量又はその一部が給水タンク1に送られ、給水として再利用される。

【0022】

また、蒸気発生設備10には、給水タンク1に、ポンプP4や配管などで構成される循環ラインが設けられており、給水タンク1内の水が循環するようになっている。そして、この循環ラインの途中には、上流側から順に、補給水として軟化水を注入する軟化水補給部7と、溶存酸素を窒素に置換して水中の溶存酸素量を低減する窒素置換式脱酸素装置4とが配設されている。なお、軟化水補給部7よりも下流側に窒素置換式脱酸素装置4を配置しているのは、給水中の酸素を効率的に除去するためである。

【0023】

蒸気発生設備10に設けられる窒素置換式脱酸素装置4の構成は、特に限定されるものではないが、例えば図1に示すように、配管内を通流する水に窒素ガスを注入する窒素ガス注入部4cと、注入された窒素ガスと水とを混合する窒素ガス混合部4dとを備えるものを使用することができる。このような構成の窒素置換式脱酸素装置4の場合、更に、流量調整部4a,4b及び圧力計PGなどを設け、窒素ガスの注入部4c及び窒素ガス混合部4dの圧力が特定の範囲(例えば0.1〜0.6MPa)になるように、配管内を通流する水の流量を調整することが望ましい。

【0024】

なお、図1に示す窒素置換式脱酸素装置4では、窒素ガス注入部4cよりも上流側と、窒素ガス混合部4dよりも下流側の2箇所に、流量調整部4a,4bを設置しているが、本発明はこれに限定されるものではなく、流量調整部は、窒素置換式脱酸素装置4内の任意の位置に、少なくとも1つ設けられていればよい。また、例えば、流量調整部4aを省略し、ポンプP4の能力を変更することによって流量を調整してもよい。

【0025】

更に、蒸気発生設備10には、脱酸素剤を貯留する薬液タンク(脱酸素剤タンク)5と、アルカリ剤を貯留する薬液タンク(アルカリ剤タンク)6が設けられている。そして、脱酸素剤タンク5に貯留されている脱酸素剤、及びアルカリ剤タンク6に貯留されているアルカリ剤は、それぞれ薬注ポンプP2又は薬注ポンプP3を介して、給水配管内を通流する給水に添加されるようになっている。

【0026】

なお、図1に示す蒸気発生設備10では、給水配管内を通流する給水にアルカリ剤を添加する構成となっているが、本発明はこれに限定されるものではなく、薬注ポンプP3を介して、給水タンク1内の給水に添加されるような構成としてもよい。また、水質条件の変動が少ない場合は、脱酸素剤とアルカリ剤を混合して一液とし、これを、給水配管を通流する給水に添加するような構成にすることもできる。

【0027】

次に、前述した蒸気発生設備10の具体的な水処理方法について説明する。本実施形態の水処理方法では、先ず、窒素置換式脱酸素装置4によって、給水タンク1内の水の溶存酸素濃度を2mg/L以下にする。給水タンク1内の水の溶存酸素濃度が2mg/Lを超えていると、エコノマイザ8の防食効果が著しく低下し、十分な処理効果が期待できなくなるからである。

【0028】

次に、給水タンク1又は給水配管内を通流する給水に、アルカリ剤を添加して、エコノマイザ8に供給される給水のpHが9以上になるようにする。これにより、脱酸素剤の反応速度が上昇するため、給水中の溶存酸素濃度を低下させることができると共に、防食効果を向上させることができる。なお、エコノマイザ8に供給される給水のpHが9未満であると、エコノマイザ8の防食効果が十分に得られなくなる。

【0029】

また、防食効果の観点からは、給水のpHは高い方が好ましいが、給水のpHを高くしすぎると、ボイラ水系においては、後段で濃縮が起こる。これにより、ボイラ缶内でアルカリ剤が濃縮してpHや電気伝導率が上昇しすぎて、キャリオーバやアルカリ腐食の懸念が生じる。これを防止するためには、ブロー率を高くして濃縮を抑制する必要があり、エネルギー及び水の損失が大きくなる。このような理由から、給水のpHの上限はpH11程度とすることが望ましく、より望ましくはpH10.5程度、特に望ましくはpH10程度である。

【0030】

本実施形態の水処理方法で使用するアルカリ剤は、特に限定されるものではないが、水酸化ナトリウムや水酸化カリウム等の苛性アルカリが好適であり、処理効果及び経済的観点から、特に、水酸化ナトリウムが好適である。なお、これらのアルカリ剤は、単独で使用しても、組み合わせて使用してもよい。

【0031】

また、アルカリ剤の添加量の調整方法も特に限定されるものではなく、例えば、予め、アルカリ剤を添加する前の給水の水質から必要な添加量を算出しておき、その値に基づいて添加しても、予め給水にアルカリ剤を添加して、必要濃度を確認しておいてもよい。更に、アルカリ剤添加後の給水のpHを連続的又は断続的に計測し、その結果に基づいてアルカリ剤の添加量を自動又は手動で調整してもよい。

【0032】

本実施形態の水処理方法では、給水に、更に、脱酸素剤を添加することによって、給水中の溶存酸素を除去する。脱酸素剤の添加量の調整方法は、特に限定されるものではないが、例えば、予め、使用する脱酸素剤について、処理対象の蒸気発生設備10の運転条件での脱酸素量を求めておき、その値と給水中の溶存酸素濃度とから必要量を算出し、添加することができる。また、処理対象の蒸気発生設備10において、少量を連続的に採取した蒸気を冷却して得られる蒸気凝縮水の溶存酸素を測定するか、又は熱交換器出口のドレン中の溶存酸素を測定し、脱酸素剤と反応せずに蒸気に移行する酸素が十分に低く(<0.5mg/L)なるように、脱酸素剤の添加量を決定し、調整してもよい。

【0033】

ここで使用する脱酸素剤は、特に限定されるものではないが、例えばタンニン、タンニン酸又はその塩、没食子酸又はその塩、エリソルビン酸又はその塩、アスコルビン酸又はその塩、グルコース、及びグルコン酸やグルコヘプトン酸などのアルドン酸又はその塩が挙げられる。なお、前述した「タンニン」及び「タンニン酸」は、加水分解型及び縮合型のいずれでもよく、アルカリとの混合物やアルカリと混合することにより生じる没食子酸などの加水分解物も含まれる。また、「グルコース」には、アルカリと混合して得られる反応物も含まれる。

【0034】

前述した脱酸素剤の中でも、特に、高濃度の薬液が調整可能で、脱酸素効果が高く、ボイラサイクルに対する影響も少ないタンニン、タンニン酸又はその塩、エリソルビン酸又はその塩を使用することが望ましい。なお、これらの化合物は、単独で使用しても、組み合わせて使用してもよい。

【0035】

また、タンニン、タンニン酸、エリソルビン酸及びアスコルビン酸は、ボイラ缶内で有機酸を生じるため、これらを脱酸素剤として使用する場合は、生成する有機酸の中和に必要な量のアルカリを配合することが望ましい。ここで使用するアルカリは、例えば水酸化ナトリウムや水酸化カリウムなどの苛性アルカリが好適であるが、これらに特に限定されるものではなく、炭酸カリウムなどを使用することもできる。

【0036】

そして、例えば、脱酸素剤として、エリソルビン酸及び/又はアスコルビン酸と、アルカリとを含有する水溶液を使用する場合は、アルカリの配合量が、Pアルカリ度(mgCaCO3/L)換算で、エリソルビン酸及び/又はアスコルビン酸の濃度(mg/L)の0.6倍以上となるようにすることが望ましい。これにより、エリソルビン酸及びアスコルビン酸がボイラ缶内で分解して生成する有機酸を中和することができる。なお、エリソルビン酸及びアスコルビン酸に替えて、そのナトリウム塩又はカリウム塩を使用する場合は、その分だけ併用するアルカリを減らせばよい。

【0037】

一方、アルカリの添加量が多くなると、脱酸素剤中のエリソルビン酸やアスコルビン酸の溶解度が低下して、濃度が低い薬液になったり、ボイラ水のpHや電気伝導率が上昇しすぎて、ブロー量を増やす必要が生じたりする。よって、脱酸素剤にアルカリを配合する場合は、アルカリの配合量が、Pアルカリ度(mgCaCO3/L)換算で、エリソルビン酸及び/又はアスコルビン酸の濃度(mg/L)の2倍以下になるようにすることが望ましい。

【0038】

また、例えば、脱酸素剤として、タンニン及び/又はタンニン酸と、アルカリとを含有する水溶液を使用する場合は、アルカリの配合量が、Pアルカリ度(mgCaCO3/L)換算で、タンニン及び/又はタンニン酸の濃度(mg/L)の0.5倍以上となるようにする。これにより、タンニン又はタンニン酸がボイラ缶内で分解して生成する有機酸を中和することができる。なお、タンニン又はタンニン酸に替えて、そのナトリウム又はカリウムによる中和塩を使用する場合は、その分だけ併用するアルカリを減らせばよい。

【0039】

この場合も、アルカリの添加量が多くなると、脱酸素剤中のタンニンやタンニン酸の溶解度が低下して、濃度が低い薬液になったり、ボイラ水のpHや電気伝導率が上昇しすぎて、ブロー量を増やす必要が生じたりする。このため、アルカリを配合する場合は、アルカリの配合量が、Pアルカリ度(mgCaCO3/L)換算で、タンニン及び/又はタンニン酸の濃度(mg/L)の5倍以下になるようにすることが望ましい。

【0040】

本実施形態の水処理方法では、前述した脱酸素剤と併せて、酸素触媒を、給水タンクとエコノマイザとの間の給水ラインに添加してもよい。例えば、脱酸素剤として、エリソルビン酸やアスコルビン酸又はこれらの塩を使用する場合には、併用する脱酸素触媒としては、カルシウム化合物やマグネシウム化合物が好適である。

【0041】

その際、脱酸素触媒に使用するカルシウム化合物としては、例えば塩化カルシウムや硫酸カルシウムなどの水溶性塩が挙げられる。また、マグネシウム化合物としては、例えば塩化マグネシウムや硫酸マグネシウムなどの水溶性塩が挙げられる。なお、脱酸素触媒は、これらに限定されるものではなく、水溶性塩であればよく、エチレンジアミン四酢酸のカルシウム錯体やマグネシウム錯体を使用してもよい。

【0042】

一方、脱酸素剤として、タンニン又はタンニン酸を使用する場合には、併用する脱酸素触媒としては、カルシウム化合物が好適である。その際、脱酸素触媒に使用するカルシウム化合物としては、例えば塩化カルシウムや硫酸カルシウムなどの水溶性塩が挙げられるが、これらに限定されるものではなく、水溶性塩であればよく、エチレンジアミン四酢酸のカルシウム錯体を使用してもよい。

【0043】

更に、脱酸素剤と脱酸素触媒を併用する場合は、併せて、給水タンクとエコノマイザとの間の給水ラインに、アクリル酸系ポリマーを添加することが望ましい。その場合、給水中のアクリル酸系ポリマーの濃度が、脱酸素触媒に含まれるマグネシウムやカルシウムに由来する給水の全硬度(mgCaCO3/L)と同濃度以上、好ましくは2倍濃度以上になるようにすることが望ましい。これにより、カルシウムやマグネシウムがボイラ缶内でスケール化することを防止できる。

【0044】

ここで使用するアクリル酸系ポリマーとしては、例えば、アクリル酸のホモポリマー、マレイン酸、アクリルアミドプロパンスルホン酸などとのコポリマーが挙げられる。その分子量は、5.0×102〜1.0×105であることが好ましく、より好ましくは2.0×103〜7.0×104であり、更に好ましくは1.0×104〜5.0×104である。分子量がこの範囲のアクリル酸系ポリマーを添加することにより、カルシウム及びマグネシウムのスケール化を効果的に抑制することができる。

【0045】

なお、図1には、脱酸素剤とアルカリ剤を、それぞれ個別に添加する構成を示しているが、本発明はこれに限定されるものではなく、水質条件の変動が少ない場合などには、脱酸素剤とアルカリ剤とを混合し、一液にして給水ラインに添加してもよい。その際、アルカリ剤の量が、ボイラ水のpHを所定の値に上昇させるには十分でない場合は、その分を追加して添加してもよい。また、本実施形態の水処理方法においては、前述したアルカリ剤、脱酸素剤及び脱酸素触媒と併せて、アミンなどの蒸気復水系防食剤、鉄分散剤、及びEDTAなどのキレート剤など既存の水処理剤を使用することもできる。

【0046】

以上詳述したように、本実施形態の水処理方法では、脱酸素剤及びアルカリ剤の添加により、蒸気発生器の蒸発管内やボイラの缶体内部の腐食を防止することができる。それに加えて、給水の溶存酸素濃度を2mg/L以下に低減すると共に、給水のpHを9以上にしているため、比較的低温のエコノマイザ入口近傍においては、腐食性の低減及び腐食生成物の溶解度低下などにより、腐食が抑制される。

【0047】

また、エコノマイザ中央部から出口の比較的高温でより腐食しやすい部分では、給水のpHを9以上としたことで、脱酸素剤の反応速度が増し、水中の溶存酸素低減効果を高めることができる。更に、給水のpHを9以上としたことの相乗効果で、金属表面に耐食性を有する酸化鉄皮膜が形成され、腐食が抑制される。その結果、蒸気を発生する蒸気発生器の蒸発管内やボイラの缶体内部だけでなく、腐食性が高い鋼材製のエコノマイザや蒸気復水系配管の腐食も、ブローを増やすなどの不経済な運転をすることなく、経済的に有利なコストで抑制することができる。

【実施例】

【0048】

以下、本発明の実施例及び比較例を挙げて、本発明の効果について具体的に説明する。本実施例においては、図1に示す蒸気発生装置10を模して作製した実験装置を使用して、水処理を行い、その防食効果を確認した。

【0049】

(運転条件)

容量50Lの給水タンクに、野木町水を軟化処理したものを補給水として供給し、ドレンの回収を想定して、内部にヒーターを設置して45℃に加熱した。なお、野木町水の軟化水の水質は、pH:7.4、電気伝導率:16mS/m、酸消費量(pH4.8):18mgCaCO3/L、塩化物イオン:11mg/L、硫酸イオン:12mg/L、シリカ:10mg/Lである。

【0050】

そして、給水タンク内の水を給水ポンプにて、50L/時の流量で、エコノマイザを模した45℃の給水を110℃に加熱する熱交換器を経由させ、その一部が容量5Lの実験用テストボイラに給水されるようにした。実験用ボイラ内では、110℃に加熱された給水を、更に電気ヒーターで加熱し、9.5L/時で、0.7MPaの飽和蒸気を発生させた。その際、ブロー量は5%、試験期間は7日間とした。

【0051】

(評価方法)

腐食性の評価として、エコノマイザ(熱交換器)内に、内径8mm、長さ150mm、肉厚3mmの脱着可能な炭素鋼製の試験チューブを設置し、試験前の質量と、試験後に脱錆処理した後の質量との差から、腐食速度を算出した。なお、試験チューブは、機械加工により削り出し、脱脂した後、質量を測定したものを使用した。

【0052】

また、テストボイラ缶内には、電気ヒーターを挿入する脱着可能な炭素鋼製の試験チューブ(外径30mm、長さ300mm、肉厚5mm)を設置し、試験後に伝熱面に発生したデポジットの数を数えた。なお、試験チューブには、缶水と接触する外面を、#400番研磨した後、脱脂処理したものを使用した。

【0053】

更に、エコノマイザの入口部分の給水と、ボイラブロー水を定期的に少量採取し、給水とボイラ水のpHを測定した。

【0054】

<実施例1〜7>

前述したテストボイラに、給水タンク内の水を循環ポンプで循環する循環ラインを設け、そこに、軟水補給部と窒素置換式脱酸素装置を設置した。具体的には、軟水補給部は、補給水の軟化水を、循環ポンプのサクション側にライン注入されるよう配管し、給水タンクのレベル制御で、流量を70L/時とし、ON/OFF制御により補給するようにした。

【0055】

また、窒素置換式脱酸素装置としては、軟化水の注入点の後段において、窒素ガス(純度99.9%)を20NL/時で注入し、更に、その後段に窒素ガス混合部及びゲート弁を設置した。そして、このゲート弁、及び循環ポンプ出口と窒素ガス注入部との間に設置したバルブを調節することで、循環ポンプ出口側のバルブの二次側圧力が0.3MPaとなり、かつ循環水量が80L/時となるようにした。

【0056】

このとき、給水タンク内に貯留されている水の溶存酸素濃度は、1.4〜2.0mg/Lで推移した。そして、この給水に、2.0mg/Lの溶存酸素を除去するために必要な脱酸素剤及びエコノマイザ入口の給水のpHが9.0以上となる量のアルカリ剤を添加した。その評価結果を下記表1にまとめて示す。なお、実施例3〜6については、エコノマイザの試験チューブの腐食速度及びテストボイラ缶内の試験チューブのデポジット数の他に、テストボイラ缶内の試験チューブへのスケール付着の確認も行ったため、その結果を下記表1に併せて示す。

【0057】

【表1】

【0058】

<比較例1>

また、比較のため、循環ラインがなく、窒素置換式脱酸素装置も設けられていない系で、実施例と同様の評価を行った。先ず、比較例1では、45℃の給水タンク内に溶存する酸素(6.2mg/L)を除去するために必要な量の脱酸素剤を、給水タンクとエコノマイザとの間の給水ラインに注入しながら、前述した条件で7日間運転した。

【0059】

その際、脱酸素剤には、エリソルビン酸:22.5質量%、48質量%の水酸化カリウム水溶液:31.5質量%、水を46質量%の比率で混合したものを使用し、これを、給水に対する濃度が150mg/Lとなるように、注入した。この比較例1では、給水のpHは8.5であり、JIS規格で規定されている水質基準の5.8〜9.0を満足していた。また、ボイラ水のpHは11.3であり、こちらもJIS規格で規定されている11.0〜11.8を満足していた。

【0060】

<比較例2>

比較例1の処理に加えて、アルカリ剤として、48質量%水酸化ナトリウム水溶液を、給水に対して15mg/Lとなるように、給水タンクとエコノマイザとの間の給水ラインに添加して、前述した比較例1と同様に7日間連続運転した。これにより、給水のpHは9.1に、ボイラ水のpHは11.7に上昇した。

【0061】

<比較例3>

脱酸素剤をタンニン(ケブラチョ)にした以外は、前述した比較例2と同じ方法及び条件で、7日間連続運転した。

【0062】

<比較例4>

脱酸素剤の注入点を給水タンクとした以外は、前述した比較例2と同じ方法及び条件で、7日間連続運転した。

【0063】

これら比較例1〜4の評価結果を、下記表2にまとめて示す。

【0064】

【表2】

【0065】

上記表2に示すように、比較例1〜4は、給水タンク内の溶存酸素量を2mg/L以下にしていないため、実施例1〜7に比べて、脱酸素剤の添加量が多くなり、更に、エコノマイザに設置した試験チューブの腐食速度も速かった。

【0066】

特に、アルカリ剤を添加せず、給水のpHが9.0未満であった比較例1では、試験チューブの腐食速度が速く、エコノマイザで腐食が発生しやすいことがわかった。また、脱酸素剤を給水タンクに添加した比較例4では、溶存酸素の除去が十分でなく、テストボイラ缶内でも腐食が発生した。

【0067】

これに対して、上記表1に示すように、実施例1〜7では、比較例1〜4よりも少ない薬剤添加量で、エコノマイザ及びテストボイラ缶内の両方について、腐食の発生を抑制することができた。また、脱酸素触媒を添加した実施例3,4では、スケールの付着が見られたが、実施例5,6のように、ポリアクリル酸ナトリウムを併用することで、スケールの付着が防止できることが確認された。

【符号の説明】

【0068】

1 給水タンク

2 ボイラ

3 熱交換器

4 窒素置換式脱酸素装置

4a、4b 流量調節部

4c 窒素ガス注入部

4d 窒素ガス混合部

5 脱酸素剤タンク

6 アルカリ剤タンク

7 軟化水補給部

8 エコノマイザ

10 蒸気発生設備

P1〜P4 ポンプ

PG 圧力計

【技術分野】

【0001】

本発明は、本発明は、蒸気発生設備の水処理方法に関する。より詳しくは、軟化水を補給水として使用すると共に、排ガスで給水を加熱するエコノマイザを備える蒸気発生設備の水処理方法に関する。

【背景技術】

【0002】

軟化水を補給水として使用して蒸気を発生する蒸気発生設備では、蒸気発生器やボイラ缶内における水に接触する部分(例えば蒸発管内など)の腐食を防止するため、防食処理が行われている。その方法としては、防食剤や脱酸素剤などの薬剤を注入すると共に、ボイラ水のpHが所定の値(通常は11.0〜11.8)になるように、必要に応じてアルカリ剤を添加する方法が一般的である。

【0003】

しかしながら、脱酸素剤を使用した処理は、蒸発管を加熱した後の排ガスで給水を加熱するエコノマイザ(給水予熱器)のような非濃縮部では、水中の脱酸素剤の濃度が低く、反応時間も短いため、十分に脱酸素できず、腐食低減効果がほとんど得られない。防食剤を使用した処理についても同様で、エコノマイザでは濃縮されないため、濃縮部である蒸気発生器やボイラ缶内で防食効果を発揮する濃度に設定されている場合、給水中の濃度は防食効果が得られる濃度よりも低くなり、腐食低減は期待できない。また、蒸気が凝縮したドレンを給水として、回収し、再利用する場合は、給水温度が上昇するため、エコノマイザの腐食は更に増大する。

【0004】

一方、脱酸素装置を使用して、物理的に水中の酸素を除去し、酸素濃度を低減する(加熱脱気器で数〜数十μg/L以下、対向流接触の窒素置換式脱酸素装置で0.1mg/L以下、真空式脱気装置で0.5mg/L以下)ことで、腐食を抑制する方法もある。しかしながら、この方法は、脱酸素装置が大型で、コストも高く、更に、既存の設備への設置が煩雑であるため、適用範囲が制限されるという問題がある。

【0005】

また、JIS B8223では、給水のpHを5.8〜9.0と規定しており、腐食抑制のためにはpH7以上が好ましいとしているが、エコノマイザに関しては、この範囲では十分な防食効果が得られない。このように、エコノマイザは、蒸気発生設備を構成する各部の中でも特に腐食が発生しやすい箇所であり、鋼材で形成されている場合は、その傾向が顕著である。

【0006】

そこで、従来、エコノマイザの防食を目的とした種々の防食剤又は防食方法が提案されている(例えば、特許文献1〜5参照。)。具体的には、特許文献1には、単糖類とグルコン酸鉄の混合物の水溶液に、アルカリ金属水酸化物を添加し、反応させて得られる生成物からなる記載の軟水ボイラ用防食剤が開示されている。

【0007】

また、特許文献2には、ボイラ給水にケイ酸塩を注入して、水管にケイ酸塩による不溶性の防食被膜を形成する防食方法が開示されている。更に、特許文献3には、酒石酸又はその塩を10〜50mg/L、クエン酸又はその塩を10〜50mg/L、pHを8〜12に調製するアルカリ剤を添加して、鉄系金属の腐食・孔食を防止する方法が開示されている。

【0008】

一方、特許文献4に記載の防食方法では、加水分解型のタンニン又はその中性塩とアルカリ金属水酸化物とを混合反応させた溶液を脱酸素剤として、給水タンク又は補給水経路の途中に供給している。この特許文献4に記載の技術では、循環水と脱酸素剤時の混合時間を長くすることで脱酸素反応の時間を稼ぎ、これにより、給水中の溶存酸素を低減して、エコノマイザを含む給水系全体の腐食防止性能の向上を図っている。

【0009】

また、特許文献5には、陽イオン交換樹脂を用いた軟水器で硬度成分を除去すると共に、脱気装置で溶存ガスを除去した給水に、アルカリ金属水酸化物及び必要に応じてケイ酸などの防食剤を添加した後、蒸気ボイラに給水する蒸気ボイラの運転方法が開示されている。この蒸気ボイラ装置では、蒸気ボイラにおいて、濃縮されてアルカリ金属水酸化物濃度が高まり、pHが上昇したボイラ水の一部が、還流されて給水と混合される。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平10−204662号公報

【特許文献2】特開2001−335975号公報

【特許文献3】特開2005−220396号公報(特許第4277072号)

【特許文献4】特開2001−116207号公報(特許第3116042号)

【特許文献5】特開2010−230183号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、前述した従来の技術には、以下に示す問題点がある。先ず、特許文献1〜3に記載されているような薬剤を添加する防食方法は、エコノマイザのような非濃縮部で十分な防食効果を得ようとすると、薬剤の添加量が多くなるという問題点がある。このように、水系に薬剤を多量に添加すると、ボイラ水の電気伝導率が大幅に上昇し、ボイラから発生する蒸気中にボイラ水そのものが混入する所謂「キャリオーバ」が発生しやすくなる。また、キャリオーバの発生を防止するために、ブロー量を増やすと、エネルギーコストが増加して不経済となる。

【0012】

更に、特許文献2に記載されているようなケイ酸塩を添加する方法では、軟水器から硬度成分がリークしたときのスケール発生量が増大し、伝熱阻害によるエネルギーロスや伝熱面の加熱による噴破が生じる可能性もある。

【0013】

一方、給水タンクは、通常、上部が開放されているか又は上部にエアベント(空気抜き弁)が設置されている。このため、特許文献4に記載の防食方法のように給水タンクで脱酸素処理を行う場合、空気中の酸素が給水に再溶解するため、溶存酸素濃度に対応して脱酸素剤の添加量を設定すると、溶存酸素を十分に除去することができないという問題が生じる。この問題は、給水に添加する脱酸素剤の量を多くすることで解決することができるが、その場合、薬剤の添加量が増えるため、処理コストの増加、キャリオーバの発生、ブロー量の増加に伴うエネルギーコストの増加といった問題が生じる。

【0014】

また、特許文献5に記載の防食方法は、水素イオン型の陽イオン交換樹脂を用いているため、アルカリ水酸化物の添加が不足又は停止した場合、給水やボイラ水のpHが著しく低下し、多大な腐食トラブルを生じるリスクがある。また、脱酸素装置により、物理的に酸素を低濃度まで除去して腐食を低減する方法は、前述したように、装置が大型でコストも高く、既存の設備への設置が煩雑となり、運用が制限されるという問題点がある。

【0015】

そこで、本発明は、蒸気を発生する蒸気発生器の蒸発管内やボイラの缶体内部と共に、鋼材製のエコノマイザや蒸気復水系配管の腐食も抑制することが可能な蒸気発生設備の水処理方法を提供することを主目的とする。

【課題を解決するための手段】

【0016】

本発明に係る蒸気発生設備の水処理方法は、軟化水を補給水として使用し、蒸発管を加熱後の排ガスで給水を加熱するエコノマイザを備える蒸気発生設備の水処理方法であって、窒素と置換することにより水中の溶存酸素を低減する脱酸素装置により、給水タンク内の水の溶存酸素量を2mg/L以下に低減する工程と、給水タンク又は該給水タンクとエコノマイザとの間の給水ラインにアルカリ剤を添加し、前記エコノマイザに供給される給水のpHを9以上にする工程と、給水タンクとエコノマイザとの間の給水ラインに脱酸素剤を添加する工程と、を有する。

本発明においては、給水タンク内の水の溶存酸素量を2mg/L以下に低減すると共に、給水ラインで脱酸素剤を添加しているため、溶存酸素除去に必要な脱酸素剤の量が従来よりも低減される。また、窒素置換式脱酸素装置を使用しているため、溶存酸素の除去が容易である。更に、給水にアルカリ剤を添加して、エコノマイザに供給される給水のpHを9以上にしているため、腐食生成物の溶解度が低下すると共に、金属表面に耐食性のある酸化鉄皮膜が形成される。その結果、蒸気発生設備系内、特に、エコノマイザにおける腐食抑制効果が向上する。

この水処理方法では、脱酸素剤として、エリソルビン酸及び/又はアスコルビン酸と、アルカリとを含有し、前記アルカリの配合量が、Pアルカリ度(mgCaCO3/L)換算で、エリソルビン酸及びアスコルビン酸の含有量(mg/L)の0.6倍以上の水溶液を使用することができる。

その場合、前記脱酸素剤と併せて、カルシウム化合物及び/又はマグネシウム化合物からなる脱酸素触媒を添加してもよい。

一方、脱酸素剤として、タンニン及び/又はタンニン酸と、アルカリとを含有し、前記アルカリの配合量が、Pアルカリ度(mgCaCO3/L)換算で、タンニン及びタンニン酸の含有量(mg/L)の0.5倍以上である水溶液を使用することもできる。

その場合、前記脱酸素剤と併せて、カルシウム化合物からなる脱酸素触媒を添加してもよい。

また、脱酸素剤と脱酸素触媒とを併用する場合は、給水タンクとエコノマイザとの間の給水ラインに、更に、前記マグネシウム化合物及び/又は前記カルシウム化合物に由来する給水の全硬度(mgCaCO3/L)と同濃度以上となるように、アクリル酸系ポリマーを添加することが望ましい。

更に、アルカリとしては、例えば水酸化ナトリウム又は水酸化カリウムを使用することができる。

【発明の効果】

【0017】

本発明によれば、窒素置換型脱酸素装置で給水タンク内の水に含まれる溶存酸素を低減した後、給水ラインで脱酸素剤を添加し、更に、アルカリ剤の添加によりエコノマイザに供給される給水のpHを9以上にしているため、蒸気を発生する蒸気発生器の蒸発管内やボイラの缶体内部だけでなく、腐食性が高い鋼材製のエコノマイザや蒸気復水系配管の腐食も、抑制することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係る水処理方法を適用した蒸気発生設備の構成例を示す系統図である。

【発明を実施するための形態】

【0019】

以下、本発明を実施するための形態について、添付の図面を参照して、詳細に説明する。なお、本発明は、以下に説明する実施形態に限定されるものではない。本発明の実施形態に係る水処理方法は、軟化水を補給水とし、かつエコノマイザを備える蒸気発生設備に適用され、蒸気発生器、ボイラ缶内、エコノマイザ及び蒸気復水系配管等の腐食を抑制するものである。

【0020】

図1は本実施形態の水処理方法を適用した蒸気発生設備の構成例を示す系統図である。図1に示すように、本実施形態の水処理方法が適用される蒸気発生設備10には、給水タンク1と、1又は複数のボイラ2と、熱交換器3とが設けられている。また、各ボイラ2の手前には、蒸発管を加熱した後の排ガスで給水を加熱するエコノマイザ8が設けられている。

【0021】

この蒸気発生設備10では、給水タンク1に貯留された給水は、エコノマイザ8で加熱された後、給水ポンプP1によってボイラ2に供給される。そして、ボイラ2で生成した蒸気は、例えば一部が直接使用され、残りは熱交換器3に送られる。また、熱交換器3で生じたドレン(復水)は、全量又はその一部が給水タンク1に送られ、給水として再利用される。

【0022】

また、蒸気発生設備10には、給水タンク1に、ポンプP4や配管などで構成される循環ラインが設けられており、給水タンク1内の水が循環するようになっている。そして、この循環ラインの途中には、上流側から順に、補給水として軟化水を注入する軟化水補給部7と、溶存酸素を窒素に置換して水中の溶存酸素量を低減する窒素置換式脱酸素装置4とが配設されている。なお、軟化水補給部7よりも下流側に窒素置換式脱酸素装置4を配置しているのは、給水中の酸素を効率的に除去するためである。

【0023】

蒸気発生設備10に設けられる窒素置換式脱酸素装置4の構成は、特に限定されるものではないが、例えば図1に示すように、配管内を通流する水に窒素ガスを注入する窒素ガス注入部4cと、注入された窒素ガスと水とを混合する窒素ガス混合部4dとを備えるものを使用することができる。このような構成の窒素置換式脱酸素装置4の場合、更に、流量調整部4a,4b及び圧力計PGなどを設け、窒素ガスの注入部4c及び窒素ガス混合部4dの圧力が特定の範囲(例えば0.1〜0.6MPa)になるように、配管内を通流する水の流量を調整することが望ましい。

【0024】

なお、図1に示す窒素置換式脱酸素装置4では、窒素ガス注入部4cよりも上流側と、窒素ガス混合部4dよりも下流側の2箇所に、流量調整部4a,4bを設置しているが、本発明はこれに限定されるものではなく、流量調整部は、窒素置換式脱酸素装置4内の任意の位置に、少なくとも1つ設けられていればよい。また、例えば、流量調整部4aを省略し、ポンプP4の能力を変更することによって流量を調整してもよい。

【0025】

更に、蒸気発生設備10には、脱酸素剤を貯留する薬液タンク(脱酸素剤タンク)5と、アルカリ剤を貯留する薬液タンク(アルカリ剤タンク)6が設けられている。そして、脱酸素剤タンク5に貯留されている脱酸素剤、及びアルカリ剤タンク6に貯留されているアルカリ剤は、それぞれ薬注ポンプP2又は薬注ポンプP3を介して、給水配管内を通流する給水に添加されるようになっている。

【0026】

なお、図1に示す蒸気発生設備10では、給水配管内を通流する給水にアルカリ剤を添加する構成となっているが、本発明はこれに限定されるものではなく、薬注ポンプP3を介して、給水タンク1内の給水に添加されるような構成としてもよい。また、水質条件の変動が少ない場合は、脱酸素剤とアルカリ剤を混合して一液とし、これを、給水配管を通流する給水に添加するような構成にすることもできる。

【0027】

次に、前述した蒸気発生設備10の具体的な水処理方法について説明する。本実施形態の水処理方法では、先ず、窒素置換式脱酸素装置4によって、給水タンク1内の水の溶存酸素濃度を2mg/L以下にする。給水タンク1内の水の溶存酸素濃度が2mg/Lを超えていると、エコノマイザ8の防食効果が著しく低下し、十分な処理効果が期待できなくなるからである。

【0028】

次に、給水タンク1又は給水配管内を通流する給水に、アルカリ剤を添加して、エコノマイザ8に供給される給水のpHが9以上になるようにする。これにより、脱酸素剤の反応速度が上昇するため、給水中の溶存酸素濃度を低下させることができると共に、防食効果を向上させることができる。なお、エコノマイザ8に供給される給水のpHが9未満であると、エコノマイザ8の防食効果が十分に得られなくなる。

【0029】

また、防食効果の観点からは、給水のpHは高い方が好ましいが、給水のpHを高くしすぎると、ボイラ水系においては、後段で濃縮が起こる。これにより、ボイラ缶内でアルカリ剤が濃縮してpHや電気伝導率が上昇しすぎて、キャリオーバやアルカリ腐食の懸念が生じる。これを防止するためには、ブロー率を高くして濃縮を抑制する必要があり、エネルギー及び水の損失が大きくなる。このような理由から、給水のpHの上限はpH11程度とすることが望ましく、より望ましくはpH10.5程度、特に望ましくはpH10程度である。

【0030】

本実施形態の水処理方法で使用するアルカリ剤は、特に限定されるものではないが、水酸化ナトリウムや水酸化カリウム等の苛性アルカリが好適であり、処理効果及び経済的観点から、特に、水酸化ナトリウムが好適である。なお、これらのアルカリ剤は、単独で使用しても、組み合わせて使用してもよい。

【0031】

また、アルカリ剤の添加量の調整方法も特に限定されるものではなく、例えば、予め、アルカリ剤を添加する前の給水の水質から必要な添加量を算出しておき、その値に基づいて添加しても、予め給水にアルカリ剤を添加して、必要濃度を確認しておいてもよい。更に、アルカリ剤添加後の給水のpHを連続的又は断続的に計測し、その結果に基づいてアルカリ剤の添加量を自動又は手動で調整してもよい。

【0032】

本実施形態の水処理方法では、給水に、更に、脱酸素剤を添加することによって、給水中の溶存酸素を除去する。脱酸素剤の添加量の調整方法は、特に限定されるものではないが、例えば、予め、使用する脱酸素剤について、処理対象の蒸気発生設備10の運転条件での脱酸素量を求めておき、その値と給水中の溶存酸素濃度とから必要量を算出し、添加することができる。また、処理対象の蒸気発生設備10において、少量を連続的に採取した蒸気を冷却して得られる蒸気凝縮水の溶存酸素を測定するか、又は熱交換器出口のドレン中の溶存酸素を測定し、脱酸素剤と反応せずに蒸気に移行する酸素が十分に低く(<0.5mg/L)なるように、脱酸素剤の添加量を決定し、調整してもよい。

【0033】

ここで使用する脱酸素剤は、特に限定されるものではないが、例えばタンニン、タンニン酸又はその塩、没食子酸又はその塩、エリソルビン酸又はその塩、アスコルビン酸又はその塩、グルコース、及びグルコン酸やグルコヘプトン酸などのアルドン酸又はその塩が挙げられる。なお、前述した「タンニン」及び「タンニン酸」は、加水分解型及び縮合型のいずれでもよく、アルカリとの混合物やアルカリと混合することにより生じる没食子酸などの加水分解物も含まれる。また、「グルコース」には、アルカリと混合して得られる反応物も含まれる。

【0034】

前述した脱酸素剤の中でも、特に、高濃度の薬液が調整可能で、脱酸素効果が高く、ボイラサイクルに対する影響も少ないタンニン、タンニン酸又はその塩、エリソルビン酸又はその塩を使用することが望ましい。なお、これらの化合物は、単独で使用しても、組み合わせて使用してもよい。

【0035】

また、タンニン、タンニン酸、エリソルビン酸及びアスコルビン酸は、ボイラ缶内で有機酸を生じるため、これらを脱酸素剤として使用する場合は、生成する有機酸の中和に必要な量のアルカリを配合することが望ましい。ここで使用するアルカリは、例えば水酸化ナトリウムや水酸化カリウムなどの苛性アルカリが好適であるが、これらに特に限定されるものではなく、炭酸カリウムなどを使用することもできる。

【0036】

そして、例えば、脱酸素剤として、エリソルビン酸及び/又はアスコルビン酸と、アルカリとを含有する水溶液を使用する場合は、アルカリの配合量が、Pアルカリ度(mgCaCO3/L)換算で、エリソルビン酸及び/又はアスコルビン酸の濃度(mg/L)の0.6倍以上となるようにすることが望ましい。これにより、エリソルビン酸及びアスコルビン酸がボイラ缶内で分解して生成する有機酸を中和することができる。なお、エリソルビン酸及びアスコルビン酸に替えて、そのナトリウム塩又はカリウム塩を使用する場合は、その分だけ併用するアルカリを減らせばよい。

【0037】

一方、アルカリの添加量が多くなると、脱酸素剤中のエリソルビン酸やアスコルビン酸の溶解度が低下して、濃度が低い薬液になったり、ボイラ水のpHや電気伝導率が上昇しすぎて、ブロー量を増やす必要が生じたりする。よって、脱酸素剤にアルカリを配合する場合は、アルカリの配合量が、Pアルカリ度(mgCaCO3/L)換算で、エリソルビン酸及び/又はアスコルビン酸の濃度(mg/L)の2倍以下になるようにすることが望ましい。

【0038】

また、例えば、脱酸素剤として、タンニン及び/又はタンニン酸と、アルカリとを含有する水溶液を使用する場合は、アルカリの配合量が、Pアルカリ度(mgCaCO3/L)換算で、タンニン及び/又はタンニン酸の濃度(mg/L)の0.5倍以上となるようにする。これにより、タンニン又はタンニン酸がボイラ缶内で分解して生成する有機酸を中和することができる。なお、タンニン又はタンニン酸に替えて、そのナトリウム又はカリウムによる中和塩を使用する場合は、その分だけ併用するアルカリを減らせばよい。

【0039】

この場合も、アルカリの添加量が多くなると、脱酸素剤中のタンニンやタンニン酸の溶解度が低下して、濃度が低い薬液になったり、ボイラ水のpHや電気伝導率が上昇しすぎて、ブロー量を増やす必要が生じたりする。このため、アルカリを配合する場合は、アルカリの配合量が、Pアルカリ度(mgCaCO3/L)換算で、タンニン及び/又はタンニン酸の濃度(mg/L)の5倍以下になるようにすることが望ましい。

【0040】

本実施形態の水処理方法では、前述した脱酸素剤と併せて、酸素触媒を、給水タンクとエコノマイザとの間の給水ラインに添加してもよい。例えば、脱酸素剤として、エリソルビン酸やアスコルビン酸又はこれらの塩を使用する場合には、併用する脱酸素触媒としては、カルシウム化合物やマグネシウム化合物が好適である。

【0041】

その際、脱酸素触媒に使用するカルシウム化合物としては、例えば塩化カルシウムや硫酸カルシウムなどの水溶性塩が挙げられる。また、マグネシウム化合物としては、例えば塩化マグネシウムや硫酸マグネシウムなどの水溶性塩が挙げられる。なお、脱酸素触媒は、これらに限定されるものではなく、水溶性塩であればよく、エチレンジアミン四酢酸のカルシウム錯体やマグネシウム錯体を使用してもよい。

【0042】

一方、脱酸素剤として、タンニン又はタンニン酸を使用する場合には、併用する脱酸素触媒としては、カルシウム化合物が好適である。その際、脱酸素触媒に使用するカルシウム化合物としては、例えば塩化カルシウムや硫酸カルシウムなどの水溶性塩が挙げられるが、これらに限定されるものではなく、水溶性塩であればよく、エチレンジアミン四酢酸のカルシウム錯体を使用してもよい。

【0043】

更に、脱酸素剤と脱酸素触媒を併用する場合は、併せて、給水タンクとエコノマイザとの間の給水ラインに、アクリル酸系ポリマーを添加することが望ましい。その場合、給水中のアクリル酸系ポリマーの濃度が、脱酸素触媒に含まれるマグネシウムやカルシウムに由来する給水の全硬度(mgCaCO3/L)と同濃度以上、好ましくは2倍濃度以上になるようにすることが望ましい。これにより、カルシウムやマグネシウムがボイラ缶内でスケール化することを防止できる。

【0044】

ここで使用するアクリル酸系ポリマーとしては、例えば、アクリル酸のホモポリマー、マレイン酸、アクリルアミドプロパンスルホン酸などとのコポリマーが挙げられる。その分子量は、5.0×102〜1.0×105であることが好ましく、より好ましくは2.0×103〜7.0×104であり、更に好ましくは1.0×104〜5.0×104である。分子量がこの範囲のアクリル酸系ポリマーを添加することにより、カルシウム及びマグネシウムのスケール化を効果的に抑制することができる。

【0045】

なお、図1には、脱酸素剤とアルカリ剤を、それぞれ個別に添加する構成を示しているが、本発明はこれに限定されるものではなく、水質条件の変動が少ない場合などには、脱酸素剤とアルカリ剤とを混合し、一液にして給水ラインに添加してもよい。その際、アルカリ剤の量が、ボイラ水のpHを所定の値に上昇させるには十分でない場合は、その分を追加して添加してもよい。また、本実施形態の水処理方法においては、前述したアルカリ剤、脱酸素剤及び脱酸素触媒と併せて、アミンなどの蒸気復水系防食剤、鉄分散剤、及びEDTAなどのキレート剤など既存の水処理剤を使用することもできる。

【0046】

以上詳述したように、本実施形態の水処理方法では、脱酸素剤及びアルカリ剤の添加により、蒸気発生器の蒸発管内やボイラの缶体内部の腐食を防止することができる。それに加えて、給水の溶存酸素濃度を2mg/L以下に低減すると共に、給水のpHを9以上にしているため、比較的低温のエコノマイザ入口近傍においては、腐食性の低減及び腐食生成物の溶解度低下などにより、腐食が抑制される。

【0047】

また、エコノマイザ中央部から出口の比較的高温でより腐食しやすい部分では、給水のpHを9以上としたことで、脱酸素剤の反応速度が増し、水中の溶存酸素低減効果を高めることができる。更に、給水のpHを9以上としたことの相乗効果で、金属表面に耐食性を有する酸化鉄皮膜が形成され、腐食が抑制される。その結果、蒸気を発生する蒸気発生器の蒸発管内やボイラの缶体内部だけでなく、腐食性が高い鋼材製のエコノマイザや蒸気復水系配管の腐食も、ブローを増やすなどの不経済な運転をすることなく、経済的に有利なコストで抑制することができる。

【実施例】

【0048】

以下、本発明の実施例及び比較例を挙げて、本発明の効果について具体的に説明する。本実施例においては、図1に示す蒸気発生装置10を模して作製した実験装置を使用して、水処理を行い、その防食効果を確認した。

【0049】

(運転条件)

容量50Lの給水タンクに、野木町水を軟化処理したものを補給水として供給し、ドレンの回収を想定して、内部にヒーターを設置して45℃に加熱した。なお、野木町水の軟化水の水質は、pH:7.4、電気伝導率:16mS/m、酸消費量(pH4.8):18mgCaCO3/L、塩化物イオン:11mg/L、硫酸イオン:12mg/L、シリカ:10mg/Lである。

【0050】

そして、給水タンク内の水を給水ポンプにて、50L/時の流量で、エコノマイザを模した45℃の給水を110℃に加熱する熱交換器を経由させ、その一部が容量5Lの実験用テストボイラに給水されるようにした。実験用ボイラ内では、110℃に加熱された給水を、更に電気ヒーターで加熱し、9.5L/時で、0.7MPaの飽和蒸気を発生させた。その際、ブロー量は5%、試験期間は7日間とした。

【0051】

(評価方法)

腐食性の評価として、エコノマイザ(熱交換器)内に、内径8mm、長さ150mm、肉厚3mmの脱着可能な炭素鋼製の試験チューブを設置し、試験前の質量と、試験後に脱錆処理した後の質量との差から、腐食速度を算出した。なお、試験チューブは、機械加工により削り出し、脱脂した後、質量を測定したものを使用した。

【0052】

また、テストボイラ缶内には、電気ヒーターを挿入する脱着可能な炭素鋼製の試験チューブ(外径30mm、長さ300mm、肉厚5mm)を設置し、試験後に伝熱面に発生したデポジットの数を数えた。なお、試験チューブには、缶水と接触する外面を、#400番研磨した後、脱脂処理したものを使用した。

【0053】

更に、エコノマイザの入口部分の給水と、ボイラブロー水を定期的に少量採取し、給水とボイラ水のpHを測定した。

【0054】

<実施例1〜7>

前述したテストボイラに、給水タンク内の水を循環ポンプで循環する循環ラインを設け、そこに、軟水補給部と窒素置換式脱酸素装置を設置した。具体的には、軟水補給部は、補給水の軟化水を、循環ポンプのサクション側にライン注入されるよう配管し、給水タンクのレベル制御で、流量を70L/時とし、ON/OFF制御により補給するようにした。

【0055】

また、窒素置換式脱酸素装置としては、軟化水の注入点の後段において、窒素ガス(純度99.9%)を20NL/時で注入し、更に、その後段に窒素ガス混合部及びゲート弁を設置した。そして、このゲート弁、及び循環ポンプ出口と窒素ガス注入部との間に設置したバルブを調節することで、循環ポンプ出口側のバルブの二次側圧力が0.3MPaとなり、かつ循環水量が80L/時となるようにした。

【0056】

このとき、給水タンク内に貯留されている水の溶存酸素濃度は、1.4〜2.0mg/Lで推移した。そして、この給水に、2.0mg/Lの溶存酸素を除去するために必要な脱酸素剤及びエコノマイザ入口の給水のpHが9.0以上となる量のアルカリ剤を添加した。その評価結果を下記表1にまとめて示す。なお、実施例3〜6については、エコノマイザの試験チューブの腐食速度及びテストボイラ缶内の試験チューブのデポジット数の他に、テストボイラ缶内の試験チューブへのスケール付着の確認も行ったため、その結果を下記表1に併せて示す。

【0057】

【表1】

【0058】

<比較例1>

また、比較のため、循環ラインがなく、窒素置換式脱酸素装置も設けられていない系で、実施例と同様の評価を行った。先ず、比較例1では、45℃の給水タンク内に溶存する酸素(6.2mg/L)を除去するために必要な量の脱酸素剤を、給水タンクとエコノマイザとの間の給水ラインに注入しながら、前述した条件で7日間運転した。

【0059】

その際、脱酸素剤には、エリソルビン酸:22.5質量%、48質量%の水酸化カリウム水溶液:31.5質量%、水を46質量%の比率で混合したものを使用し、これを、給水に対する濃度が150mg/Lとなるように、注入した。この比較例1では、給水のpHは8.5であり、JIS規格で規定されている水質基準の5.8〜9.0を満足していた。また、ボイラ水のpHは11.3であり、こちらもJIS規格で規定されている11.0〜11.8を満足していた。

【0060】

<比較例2>

比較例1の処理に加えて、アルカリ剤として、48質量%水酸化ナトリウム水溶液を、給水に対して15mg/Lとなるように、給水タンクとエコノマイザとの間の給水ラインに添加して、前述した比較例1と同様に7日間連続運転した。これにより、給水のpHは9.1に、ボイラ水のpHは11.7に上昇した。

【0061】

<比較例3>

脱酸素剤をタンニン(ケブラチョ)にした以外は、前述した比較例2と同じ方法及び条件で、7日間連続運転した。

【0062】

<比較例4>

脱酸素剤の注入点を給水タンクとした以外は、前述した比較例2と同じ方法及び条件で、7日間連続運転した。

【0063】

これら比較例1〜4の評価結果を、下記表2にまとめて示す。

【0064】

【表2】

【0065】

上記表2に示すように、比較例1〜4は、給水タンク内の溶存酸素量を2mg/L以下にしていないため、実施例1〜7に比べて、脱酸素剤の添加量が多くなり、更に、エコノマイザに設置した試験チューブの腐食速度も速かった。

【0066】

特に、アルカリ剤を添加せず、給水のpHが9.0未満であった比較例1では、試験チューブの腐食速度が速く、エコノマイザで腐食が発生しやすいことがわかった。また、脱酸素剤を給水タンクに添加した比較例4では、溶存酸素の除去が十分でなく、テストボイラ缶内でも腐食が発生した。

【0067】

これに対して、上記表1に示すように、実施例1〜7では、比較例1〜4よりも少ない薬剤添加量で、エコノマイザ及びテストボイラ缶内の両方について、腐食の発生を抑制することができた。また、脱酸素触媒を添加した実施例3,4では、スケールの付着が見られたが、実施例5,6のように、ポリアクリル酸ナトリウムを併用することで、スケールの付着が防止できることが確認された。

【符号の説明】

【0068】

1 給水タンク

2 ボイラ

3 熱交換器

4 窒素置換式脱酸素装置

4a、4b 流量調節部

4c 窒素ガス注入部

4d 窒素ガス混合部

5 脱酸素剤タンク

6 アルカリ剤タンク

7 軟化水補給部

8 エコノマイザ

10 蒸気発生設備

P1〜P4 ポンプ

PG 圧力計

【特許請求の範囲】

【請求項1】

軟化水を補給水として使用し、蒸発管を加熱後の排ガスで給水を加熱するエコノマイザを備える蒸気発生設備の水処理方法であって、

窒素と置換することにより水中の溶存酸素を低減する脱酸素装置により、給水タンク内の水の溶存酸素量を2mg/L以下に低減する工程と、

給水タンク又は該給水タンクとエコノマイザとの間の給水ラインにアルカリ剤を添加し、前記エコノマイザに供給される給水のpHを9以上にする工程と、

給水タンクとエコノマイザとの間の給水ラインに脱酸素剤を添加する工程と、

を有する蒸気発生設備の水処理方法。

【請求項2】

前記脱酸素剤として、エリソルビン酸及び/又はアスコルビン酸と、アルカリとを含有し、前記アルカリの配合量が、Pアルカリ度(mgCaCO3/L)換算で、エリソルビン酸及びアスコルビン酸の含有量(mg/L)の0.6倍以上である水溶液を使用することを特徴とする請求項1に記載の蒸気発生設備の水処理方法。

【請求項3】

前記脱酸素剤と併せて、カルシウム化合物及び/又はマグネシウム化合物からなる脱酸素触媒を添加することを特徴とする請求項2に記載の蒸気発生設備の水処理方法。

【請求項4】

前記脱酸素剤として、タンニン及び/又はタンニン酸と、アルカリとを含有し、前記アルカリの配合量が、Pアルカリ度(mgCaCO3/L)換算で、タンニン及びタンニン酸の含有量(mg/L)の0.5倍以上である水溶液を使用することを特徴とする請求項1に記載の蒸気発生設備の水処理方法。

【請求項5】

前記脱酸素剤と併せて、カルシウム化合物からなる脱酸素触媒を添加することを特徴とする請求項4に記載の蒸気発生設備の水処理方法。

【請求項6】

更に、給水タンクとエコノマイザとの間の給水ラインに、前記マグネシウム化合物及び/又は前記カルシウム化合物に由来する給水の全硬度(mgCaCO3/L)と同濃度以上となるように、アクリル酸系ポリマーを添加することを特徴とする請求項3又は5に記載の蒸気発生設備の水処理方法。

【請求項7】

前記アルカリが、水酸化ナトリウム又は水酸化カリウムであることを特徴とする請求項2乃至6のいずれか1項に記載の蒸気発生設備の水処理方法。

【請求項1】

軟化水を補給水として使用し、蒸発管を加熱後の排ガスで給水を加熱するエコノマイザを備える蒸気発生設備の水処理方法であって、

窒素と置換することにより水中の溶存酸素を低減する脱酸素装置により、給水タンク内の水の溶存酸素量を2mg/L以下に低減する工程と、

給水タンク又は該給水タンクとエコノマイザとの間の給水ラインにアルカリ剤を添加し、前記エコノマイザに供給される給水のpHを9以上にする工程と、

給水タンクとエコノマイザとの間の給水ラインに脱酸素剤を添加する工程と、

を有する蒸気発生設備の水処理方法。

【請求項2】

前記脱酸素剤として、エリソルビン酸及び/又はアスコルビン酸と、アルカリとを含有し、前記アルカリの配合量が、Pアルカリ度(mgCaCO3/L)換算で、エリソルビン酸及びアスコルビン酸の含有量(mg/L)の0.6倍以上である水溶液を使用することを特徴とする請求項1に記載の蒸気発生設備の水処理方法。

【請求項3】

前記脱酸素剤と併せて、カルシウム化合物及び/又はマグネシウム化合物からなる脱酸素触媒を添加することを特徴とする請求項2に記載の蒸気発生設備の水処理方法。

【請求項4】

前記脱酸素剤として、タンニン及び/又はタンニン酸と、アルカリとを含有し、前記アルカリの配合量が、Pアルカリ度(mgCaCO3/L)換算で、タンニン及びタンニン酸の含有量(mg/L)の0.5倍以上である水溶液を使用することを特徴とする請求項1に記載の蒸気発生設備の水処理方法。

【請求項5】

前記脱酸素剤と併せて、カルシウム化合物からなる脱酸素触媒を添加することを特徴とする請求項4に記載の蒸気発生設備の水処理方法。

【請求項6】

更に、給水タンクとエコノマイザとの間の給水ラインに、前記マグネシウム化合物及び/又は前記カルシウム化合物に由来する給水の全硬度(mgCaCO3/L)と同濃度以上となるように、アクリル酸系ポリマーを添加することを特徴とする請求項3又は5に記載の蒸気発生設備の水処理方法。

【請求項7】

前記アルカリが、水酸化ナトリウム又は水酸化カリウムであることを特徴とする請求項2乃至6のいずれか1項に記載の蒸気発生設備の水処理方法。

【図1】

【公開番号】特開2012−193434(P2012−193434A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−59577(P2011−59577)

【出願日】平成23年3月17日(2011.3.17)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月17日(2011.3.17)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

[ Back to top ]