蒸発源および蒸着装置

【課題】蒸着装置を用いた成膜技術において、蒸発源への蒸着材料の供給を容易とすることにより作業者への負担を低減し、また、蒸着膜の組成や厚さ等の再現性を向上させる。

【解決手段】坩堝11は、蒸発源の筐体の内部に固定された坩堝本体11Aと、坩堝本体11Aの内側に収納される坩堝材料室11Bと、から構成され、坩堝本体11Aは、主に、それぞれ所定の厚みを有する底面部11A1と側面部11A2と上面部11A3とから成り、坩堝材料室11Bは、主に、それぞれ所定の厚みを有する底面部11B1と側面部11B2f,11B2s,11B2s,11B2bとから成り、坩堝本体11Aの側面部11A2を設けていない開口領域から、坩堝材料室11Bを坩堝本体11Aの内側に出し入れすることができ、坩堝材料室11Bの側面部11B2fに、複数の吹き出しノズル12が設けられている。

【解決手段】坩堝11は、蒸発源の筐体の内部に固定された坩堝本体11Aと、坩堝本体11Aの内側に収納される坩堝材料室11Bと、から構成され、坩堝本体11Aは、主に、それぞれ所定の厚みを有する底面部11A1と側面部11A2と上面部11A3とから成り、坩堝材料室11Bは、主に、それぞれ所定の厚みを有する底面部11B1と側面部11B2f,11B2s,11B2s,11B2bとから成り、坩堝本体11Aの側面部11A2を設けていない開口領域から、坩堝材料室11Bを坩堝本体11Aの内側に出し入れすることができ、坩堝材料室11Bの側面部11B2fに、複数の吹き出しノズル12が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜技術に用いられる蒸着装置に関し、特に、蒸着装置に備わる蒸発源に適用して有効な技術に関するものである。

【背景技術】

【0002】

例えば特開平03−183762号公報(特許文献1)には、蒸発源が、蒸発物質を配置する複数のセルおよびそれらのセルの上に隣接する共通の中間室からなる蒸発源が開示されている。

【0003】

また、国際公開第2006/75401号公報(特許文献2)には、蒸着材料を収容する容器と、該容器の上部に設けられ、蒸着材料を外部に放出する開口部と、該開口部の下に配置され、突沸した突沸物を遮蔽する遮蔽板と、を具備する蒸発源が開示されている。

【0004】

また、特開2008-24998号公報(特許文献3)には、蒸着材料を収容する坩堝と、該坩堝内から蒸着材料を外部に放出するための開口を有する上蓋と、該上蓋の下に配置され、1個以上の開口部が形成された中蓋と、を有する真空蒸発源が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平03−183762号公報

【特許文献2】国際公開第2006/75401号公報

【特許文献3】特開2008-24998号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

例えば有機EL(Electro Luminescence)ディスプレイなどのフラットパネルディスプレイ(FPD;Flat Panel Display)を構成する金属電極の形成には、蒸着方法が用いられている。

【0007】

蒸着方法では、通常、被処理物である基板と蒸発源とを真空チャンバの内部に配置する蒸着装置を用いる。また、蒸着方法では、蒸発源が備える坩堝(るつぼ)の内部に配置された蒸着材料を加熱することにより、その蒸着材料を気化または昇華させる(以下、気化または昇華のことを気体化と言う)。そして、気体化した蒸着材料を蒸発源の外部に配置された基板の表面に付着させ、基板の表面で固体化させることにより蒸着膜を形成する。

【0008】

図9に、これまで本発明者によって検討された蒸着装置に備わる蒸発源の構造を示す。図9は、蒸発源の要部断面図である。

【0009】

図9に示すように、蒸発源51は、蒸着材料52を加熱する加熱容器である坩堝53を有している。また、坩堝53の周囲には、坩堝53の内部に配置された蒸着材料52を、例えばジュール加熱方式により加熱する加熱部であるヒータ54を有している。これら坩堝53およびヒータ54は、蒸発源51の筐体55の内部に収納され、筐体55に固定されている。また、坩堝53には、気体化した蒸着材料52を蒸発源51の外部へ蒸発させるための複数の吹き出しノズル56(図9では、1つの吹き出しノズル56のみを記載)が設けられている。

【0010】

さらに、蒸発源51から坩堝53を出し入れする場所には、蓋57が配置されており、この蓋57はねじ58によって筐体55に固定されている。この蓋57を取り外すことにより、筐体55の内部に収納された坩堝53を蒸発源51の外部へ取り出すことが可能となる。

【0011】

しかしながら、上記坩堝53を用いた蒸着方法については、以下に説明する種々の技術的課題が存在する。

【0012】

(1)有機ELディスプレイを構成する金属電極を蒸着方法で形成する際、例えば600℃程度の高温に坩堝53を加熱して蒸着材料52を気体化する必要があり、坩堝53の厚みを高温に耐えることのできる厚みにしなければならない。そのため、坩堝53の重量は、例えば10数kg程度の重量となる。坩堝53に蒸着材料52を配置する場合には、一旦、蓋57をはずし、坩堝53を蒸発源51から取り出し、坩堝53の内部に蒸着材料52を配置した後、再度、蒸発源51へ坩堝53を設置する。しかし、坩堝53の重量が重いことから作業者への負担が大きい。

【0013】

(2)坩堝53を加熱すると、蓋57を蒸発源51に固定するねじ58も、例えば600℃程度の高温となる。そのため、ねじ58が劣化しやすく、破損しやすい。ねじ58が破損すると、蓋57が蒸発源51から外れなくなり、蒸発源51が使用できなくなる。

【0014】

(3)坩堝53の内部に蒸着材料52を配置した後、再度、蒸発源51へ坩堝53は設置されるが、坩堝53の位置の再現性が悪いと、基板の主面上に形成される蒸着膜の組成や厚さ等にばらつきが生じてしまう。

【0015】

本発明の目的は、蒸着装置を用いた成膜技術において、蒸発源への蒸着材料の供給を容易とすることにより作業者への負担を低減し、また、蒸着膜の組成や厚さ等の再現性を向上することのできる技術を提供することにある。

【0016】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0017】

本願において開示される発明のうち、代表的なものの一実施の形態を簡単に説明すれば、次のとおりである。

【0018】

この実施の形態は、蒸発源の筐体に固定され、内側を空洞とする坩堝本体と、坩堝本体の内側に収納される坩堝材料室とから構成される坩堝を備えた蒸発源である。坩堝本体は、主に、それぞれ所定の厚みを有する底面部と、この底面部の上面側の周囲に設けられ、一部に開口領域を有する側面部と、この側面部の上に設けられた上面部とから成り、坩堝材料室は、主に、それぞれ所定の厚みを有する底面部と、この底面部の上面側の周囲に設けられた側面部とから成り、坩堝本体の開口領域から、坩堝本体の底面部と坩堝材料室の底面部とを重ねた状態で、坩堝材料室を坩堝本体の内側に出し入れすることができ、坩堝本体の内側に坩堝材料室を収納した場合に露出する坩堝材料室の側面部に、複数の吹き出しノズルが設けられているものである。

【発明の効果】

【0019】

本願において開示される発明のうち、代表的なものの一実施の形態によって得られる効果を簡単に説明すれば以下のとおりである。

【0020】

蒸着装置を用いた成膜技術において、蒸発源への蒸着材料の供給を容易とすることにより作業者への負担を低減し、また、蒸着膜の組成や厚さ等の再現性を向上することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施の形態による有機ELディスプレイ装置の製造フローの概要を示す説明図である。

【図2】本発明の一実施の形態による有機EL素子の概要構造を示す拡大断面図である。

【図3】本発明の一実施の形態による真空蒸着装置の全体構成の概要を示す説明図である。

【図4】本発明の一実施の形態による成膜室内の全体構成を示す斜視図である。

【図5】本発明の一実施の形態による蒸発源の構造を示す要部断面図である。

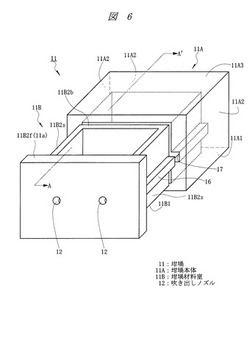

【図6】本発明の一実施の形態による坩堝の構造を示す斜視図である。

【図7】本発明の一実施の形態による坩堝の構造を示す要部断面図(図6に示すA−A′線に沿った要部断面図)である。

【図8】本発明の一実施の形態による坩堝の構造の変形例を示す斜視図である。

【図9】本発明者によって検討された蒸着装置に備わる蒸発源の構造を示す要部断面図である。

【発明を実施するための形態】

【0022】

以下の実施の形態において、便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明等の関係にある。

【0023】

また、以下の実施の形態において、要素の数等(個数、数値、量、範囲等を含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合等を除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良い。さらに、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうでないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0024】

また、以下の実施の形態で用いる図面においては、平面図であっても図面を見易くするためにハッチングを付す場合もある。

【0025】

また、以下の実施の形態を説明するための全図において、同一機能を有するものは原則として同一の符号を付し、その繰り返しの説明は省略する。以下、本発明の実施の形態を図面に基づいて詳細に説明する。

【0026】

また、本願発明を詳細に説明する前に、本願における用語の意味を説明すると次の通りである。

【0027】

気体化とは、固相または液相の材料を加熱することにより気相に相転移させることをいう。気相への相転移には、気化(液相から気相への相転移)および昇華(固相から液相を経由せず気相に相転移すること)が含まれるが、本願において、気体化と記載する時は、気化または昇華という意味で用いる。また、気化することにより気体化する材料を気化材料、昇華することにより気体化する材料を昇華材料と呼ぶ。

【0028】

蒸着、蒸着方法、または蒸着処理とは、加熱容器の内部で気体化させた材料を加熱容器の外部に取り出し、被処理物の表面で固体化させて成膜することを言う。また、蒸着により形成される膜を蒸着膜、蒸着膜の原材料となる材料を蒸着材料、気体化した蒸着材料を蒸着材料ガスと呼ぶ。

【0029】

蒸発源とは、蒸着材料を気体化させて、蒸着材料ガスを取り出す装置を言う。従って、蒸発源には蒸着材料を収納する加熱容器および蒸着材料ガスを取り出す取り出し口が含まれる。

【0030】

蒸着装置とは、例えば基板などの被処理物に蒸着処理を施す装置を言う。従って、蒸着装置には、前述した蒸発源に加え、被処理物を保持する保持部、および蒸発源および被処理物を収納する真空チャンバなどの気密室が含まれる。

【0031】

(実施の形態)

本発明の実施の形態では、蒸発源、蒸発源を備える蒸着装置、およびこれらを用いた蒸着方法の適用例として、有機ELディスプレイ装置(表示装置)を構成する有機EL素子の電極形成工程に適用した場合を取り上げて、具体的に説明する。

【0032】

<有機ELディスプレイ装置の製造方法>

まず、本実施の形態による有機ELディスプレイ装置の製造方法について図1および図2を用いて簡単に説明する。図1は、本実施の形態による有機ELディスプレイ装置の製造フローの概要を示す説明図である。また、図2は、図1に示すフローにより製造される有機EL素子の概要構造を示す拡大断面図である。

【0033】

図1に示すように、本実施の形態による有機ELディスプレイ装置の製造方法は、基板準備工程および基板の主面上に有機EL素子を形成する有機EL素子形成工程を有している。また、有機EL素子形成工程には、第1電極形成工程、有機層形成工程、および第2電極形成工程が含まれる。

【0034】

図2に示すように、まず、基板準備工程(図1参照)では、表示面側に位置する表面1aおよび表面1aの反対側の裏面1bを有する基板(ガラス基板)1を準備する。裏面1b上には、例えばTFT(Thin Film Transistor)などから成る複数のアクティブ素子が、アレイ状に形成されている(図示は省略)。

【0035】

次に、第1電極形成工程(図1参照)では、有機EL素子2aの一方の電極(例えば陽極)となる導電膜3が、基板1の裏面1b上(TFTなどのアクティブ素子上)に形成される。ボトムエミッションと呼ばれる素子構造では、第1電極側が有機EL素子2aの表示面となるため、導電膜3は可視光に対して透明な、例えばITO(Indium Tin Oxide)などの透明導電膜から成る。トップエミッションと呼ばれる素子構造では、第2電極側が有機EL素子2aの表示面となるため、導電膜3は高反射率のアルミニウム(Al)合金膜とホール注入性の高いITO膜との積層膜で形成しても良い。

【0036】

次に、有機層形成工程(図1参照)では、導電膜3上に、有機層4が形成される。有機層4は、例えば正孔輸送層4a、発光層4b、および電子輸送層4cなど、機能の異なる有機膜が順次重ねられた積層膜となっている。

【0037】

次に、第2電極形成工程(図1参照)では、有機層4上に、有機EL素子2aの他方の電極(導電膜3とは反対極性、例えば陰極)となる導電膜5が形成される。導電膜5は、例えばボトムエミッション構造ではアルミニウム(Al)などの金属膜から成り、トップエミッション構造ではマグネシウム(Mg)と銀(Ag)との合金などの金属膜から成る。

【0038】

このように有機EL素子2aは、陽極(導電膜3)と陰極(導電膜5)との間に有機層4を挟んだ構造から成り、陽極および陰極に電流を流すことにより各々から有機層4に正孔および電子を注入する。注入された正孔は正孔輸送層4aを通過し、電子は電子輸送層4cを通過して発光層4bで結合する。そして、結合によるエネルギーにより発光層4bの発光材料が励起され、その励起状態から再び基底状態に戻る際に光を発生する。基板1の裏面1b上には、このような有機EL素子2aが複数形成され、各有機EL素子2aのそれぞれ、または複数の有機EL素子2aの組み合わせのそれぞれにより、表示装置である有機ELディスプレイ装置2の画素(ピクセル)を構成する。

【0039】

ここで、有機EL素子2aを構成する積層膜のうち、有機層4および導電膜5は、真空チャンバの内部に被処理物である基板1と蒸発源とを配置して基板1の裏面1b上に成膜される。つまり、有機層4および導電膜5は、所謂、真空蒸着法(真空蒸着方法)により形成される。

【0040】

<真空蒸着装置の全体構成>

次に、前述の図1に示す有機層形成工程および第2電極形成工程において使用する真空蒸着装置の全体構成、ならびに前述の図2に示す有機層4および導電膜5の成膜工程のプロセスフローについて図3を用いて説明する。図3は、本実施の形態による真空蒸着装置の全体構成の概要を示す説明図である。

【0041】

図3に示す真空蒸着装置100は、基板1の受け渡しを行う受け渡し室101と、それぞれ蒸着膜を形成する処理室である複数の成膜室102と、複数の成膜室に基板1を振り分けて搬送する搬送室103とを有している。図3では、複数の成膜室102、および搬送室103からなるユニットが、受け渡し室101を介して複数(図3では3つ)接続された構成を示している。これらの受け渡し室101、成膜室102、および搬送室103のそれぞれは、真空ポンプなどの排気装置(図示は省略)に接続され、減圧状態に維持することが可能な気密室となっている。特に、真空蒸着処理を行う成膜室102は、室内の圧力を、例えば10−3Pa〜10−5Pa程度の減圧状態(所謂、高真空状態)に維持可能な真空チャンバとなっている。

【0042】

複数の受け渡し室101のうち、入口側の受け渡し室101は、ローダ部101aとなっており、例えば前述の図2に示す導電膜3が形成された基板1がローダ部101aに搬入される。搬送室103には、基板搬送装置として、例えばロボット103aが配置され、基板1は、ロボット103aにより受け渡し室101(ローダ部101a)から各成膜室102に振り分けて搬送される。各成膜室102には、それぞれ前述の図2に示す有機層4または導電膜5の原材料となる蒸着材料(図3において図示は省略)を備えた蒸発源10が配置され、例えば10−3Pa〜10−5Pa程度の真空条件下で、蒸着膜が順次積層して成膜される。

【0043】

具体的には、まず、第1の成膜室102において、前述の図2に示す陽極(第1電極)である導電膜3上に正孔輸送層4aとなる蒸着膜である有機層4を成膜する。成膜後の基板1は、ロボット103aにより、搬送室103に取り出された後、第2の成膜室102に搬送される。そして、第2の成膜室102では、前述の図2に示す正孔輸送層4a上に発光層4bとなる蒸着膜である有機層4を成膜する。成膜後の基板1は、ロボット103aにより、搬送室103に取り出された後、第3の成膜室102に搬送される。そして、第3の成膜室102では、前述の図2に示す発光層4b上に電子輸送層4cとなる蒸着膜である有機層4を成膜する。成膜後の基板1は、ロボット103aにより、搬送室103に取り出された後、第4の成膜室102に搬送される。そして、第4の成膜室102では、前述の図2に示す電子輸送層4c上に陰極(第2電極)となる蒸着膜である導電膜5を成膜する。

【0044】

そして、導電膜5まで成膜された基板1は、アンローダ部101bである出口側の受け渡し室101までロボット103aにより搬送される。その後、大気中の水分や酸素からの保護を目的とした封止処理を施すことにより、前述の図2に示す有機ELディスプレイ装置2が得られる。封止処理工程では、封止材6を介して有機EL素子2a上に封止用基板7を配置する。

【0045】

<成膜室および蒸発源の全体構造>

次に、前述の図3に示す成膜室102の内部に配置される基板1および蒸発源10の構成、ならびに成膜室102の内部で行う真空蒸着方法のプロセスフローについて図4を用いて説明する。図4は、前述の図3に示す成膜室102の内部の全体構成を示す斜視図である。

【0046】

図4に示すように、真空チャンバである成膜室102の内部には、気体化した蒸着材料を基板1に向かって放出する蒸発源10と、基板1を保持する基板保持部20とが配置されている。蒸発源10の筐体15の内部には、吹き出しノズル(蒸着材料ガス放出口)12が形成された一面11aを有する坩堝11が備わっている。吹き出しノズル12は1個でも良く、2個または3個以上でも良い。一方、基板保持部20には、基板1およびマスク(蒸着マスク)21が保持されている。

【0047】

基板1と蒸発源10とは、所定の間隔をあけて成膜室102の内部で左右に配置されている。すなわち、基板1は、基板保持部20によって立てた状態(蒸着膜の形成面が、成膜室102の上部または底部を向かない状態、成膜室102の底部に対して垂直となる状態)で配置されており、蒸発源10は、坩堝11の一面11aが基板1と対向するように、配置されている。さらに、基板1は、蒸着膜の形成面である裏面1b(図2参照)が坩堝11の一面11aとマスク21を介して対向するように、配置されている。また、マスク21には、前述の図2に示す有機EL素子2aを形成する位置に対応して、複数の開口部21aが形成され、基板1の蒸着膜形成領域が開口部21aにおいて、マスク21からそれぞれ露出している。

【0048】

本実施の形態による真空蒸着方法は、蒸発源10の内部で加熱され、気体化(気化または昇華)した蒸着材料を、蒸発源10に備わる坩堝11の一面11aに形成された複数の吹き出しノズル12から放出し、基板1の開口部21aから露出した領域(蒸着膜形成領域)まで輸送する。具体的には、複数の吹き出しノズル12から吹き出された蒸着材料ガスは、図4に示すように、複数の吹き出しノズル12と対向して配置された基板1の蒸着膜形成領域周辺に吹きつけられる。そして、蒸発源10の内部よりも温度が低い蒸着膜形成領域の表面で蒸着材料ガスを固体化(凝縮、析出)させることにより蒸着膜が形成される。

【0049】

ところで、1枚の基板から取得できる製品数を増加させることにより製造効率を向上させる観点、あるいは、表示装置の大型化対応の観点から、被処理基板の平面寸法が大型化する傾向がある。例えば本実施の形態による基板1の平面寸法は、1.5m×1.5m程度の四角形となっている。このように大型の基板1に蒸着膜を形成する場合、基板1の裏面1b(図2参照)全体を覆う蒸発源を用いると、蒸発源が大型化してしまう。そこで、本実施の形態では、基板1よりも寸法の小さい寸法の蒸発源10を用い、基板1の一辺に沿って走査することで、蒸発源10の大型化を抑制している。例えば蒸発源10を上下方向(成膜室の底部の面と垂直な方向)または左右方向(成膜室の底部の面と平行な方向)に移動する軸ユニットに設置して、蒸発源10を上下方向または左右方向に移動することにより、基板1の各蒸着膜形成領域に蒸着材料ガスを吹き付けることができる。図4には、蒸発源10を上下方向22に移動させて、基板1の各蒸着膜形成領域に蒸着材料ガスを吹き付ける場合を例示している。また、蒸発源10に代えて基板1を移動させる方法、あるいは基板1と蒸発源10の双方を移動させる方法を適用することもできる。

【0050】

<蒸発源の詳細構造>

次に、蒸発源10の詳細構造について図5〜図7を用いて説明する。図5は、蒸発源10の構造を示す要部断面図である。また、図6は、坩堝11の構造を示す斜視図、図7は、坩堝11の構造を示す要部断面図(図6に示すA−A′線に沿った要部断面図)である。

【0051】

図5に示すように、蒸発源10は、蒸着材料を加熱する加熱容器である坩堝11を有している。また、坩堝11の周囲には、坩堝11の底部に配置された蒸着材料13を、例えばジュール加熱方式により加熱する加熱部であるヒータ14を有している。蒸着材料13は、例えばマグネシウム(Mg)と銀(Ag)との合金などからなる固体である。これら、坩堝11およびヒータ13などは、蒸発源10が有する筐体15の内部に収納されている。また、坩堝11の一面11aには、気体化した蒸着材料13を蒸発源10の外部へ蒸発させるための複数の吹き出しノズル12(図5では、1つの吹き出しノズル12のみを記載)が設けられている。

【0052】

蒸発源10が備えるヒータ14により蒸着材料13を加熱すると蒸着材料13が気体化(気化または昇華)して蒸着材料ガスとなる。そして、蒸着材料13が気体化すると、坩堝11の内部は、例えば100Pa〜101Pa程度の圧力となる。このため、蒸着材料ガスは坩堝11の内外の圧力差により、坩堝11に形成された吹き出しノズル12を経由して蒸発源10の外部に取り出される。

【0053】

図6および図7に示すように、坩堝11は、内側を空洞とする坩堝本体11Aと、坩堝本体11Aの内側に収納される坩堝材料室11Bとから構成されている。坩堝本体11Aと、坩堝材料室11Bとは別体で形成されており、両者は完全に分離している。すなわち、坩堝本体11Aは、主に、それぞれ所定の厚みを有する1つの底面部11A1と、この底面部11A1の上面側の周囲に設けられ、一部に開口領域を有する側面部11A2と、側面部11A2の上(底面部11A1と反対側)に設けられた上面部11A3とから成る。また、坩堝材料室11Bは、主に、それぞれ所定の厚みを有する1つの底面部11B1と、この底面部11A1の上面側の周囲に設けられた側面部11B2f,11B2s,11B2s、11B2bとから成る。また、坩堝本体11Aは、図示はしない締結手段により筐体15に固定されているが、坩堝材料室11Bは、固定されておらず、筐体15から取り外して、蒸発源10の外部へ取り出すことが可能である。

【0054】

具体的な一例としては、坩堝本体11Aは、主に、それぞれ所定の厚みを有する1つの四角形の底面部11A1と、3つの四角形の側面部11A2と、1つの四角形の上面部11A3とから成り、内側が空洞で、かつ側面に開口領域を有する六面体の構造を有している。また、坩堝材料室11Bは、坩堝本体11Aの内側に出し入れできる引き出し構造を有しており、主に、それぞれ所定の厚みを有する1つの四角形の底面部11B1と、4つの四角形の側面部11B2f,11B2s,11B2s,11B2bとから成る。これにより、坩堝本体11Aの底面部11A1と坩堝材料室11Bの底面部11B1とを重ねた状態で坩堝材料室11Bをスライドさせることによって、坩堝本体11Aを動かすことなく、坩堝材料室11Bを坩堝本体11Aの開口領域から坩堝本体11Aの内側に出し入れする(内側に収納する、または外側に取り出す)ことができる。坩堝本体11Aと坩堝材料室11Bとは同じ材質から成ることが望ましい。また、蒸着材料13は、坩堝材料室11Bの内側の底部(底面部11B1の上面)に配置される。

【0055】

さらに、坩堝本体11Aの内側に坩堝材料室11Bを収納した場合は、坩堝材料室11Bの4つの側面部11B2f,11B2s,11B2s,11B2bのうち3つの側面部11B2s,11B2s,11B2bは坩堝本体11Aの内側に収納されて露出しない。しかし、残りの1つの側面部11B2fは露出して、坩堝本体11Aと、この側面部11B2fとが外見上あたかも1つの箱のような形状を成す。露出している側面部11B2fは、坩堝本体11Aの内側(底面部11A1と上面部11A3との間)に位置するように設けても良く、または、坩堝本体11Aの外側に位置するように設けても良い。図6および図7には、後者の場合を例示している。

【0056】

さらに、露出している側面部11B2fが、坩堝11の前述した一面11aであり、この側面部11B2f(一面11a)に、気体化した蒸着材料13を蒸発源10の外部へ蒸発させるための複数の吹き出しノズル12が設けられている。

【0057】

さらに、坩堝材料室11Bを構成し、坩堝本体11Aの内側に収納される3つの側面部11B2s,11B2s,11B2bの外側面と、坩堝本体11Aの3つの側面部11A2の内側面との間には、坩堝本体11Aの内側に坩堝材料室11Bを収納する際に坩堝材料室11Bの出し入れが可能で、かつ、ヒータ14による蒸着材料13の加熱効率が低下しない程度に、隙間が設けられている。

【0058】

また、坩堝材料室11Bを構成し、坩堝本体11Aの内側に収納される3つの側面部11B2s,11B2s,11B2bのうち、坩堝材料室11Bを出し入れする方向に沿った2つの側面部11B2s,11B2sの外側面には、坩堝材料室11Bを出し入れする方向に沿って、それぞれ所定の幅を有するガイドレール16が設けられている。一方、坩堝本体11Aには、坩堝材料室11Bに設けられたガイドレール16が差し込まれる溝17が形成されている。従って、このガイドレール16を備えていることから、坩堝本体11Aの内側に坩堝材料室11Bを出し入れしても、坩堝材料室11Bの位置がずれることがない。

【0059】

このように、坩堝11を坩堝本体11Aと、蒸着材料13を配置する坩堝材料室11Bとに分けて、坩堝材料室11Bのみを坩堝11から出し入れすることにより、以下の効果を得ることができる。

【0060】

本実施の形態による坩堝11では、坩堝本体11Aを構成する各面の厚みと、これら各面とそれぞれ重なる坩堝材料室11Bを構成する各面の厚みとを合わせた厚みが、耐熱性を保持できる厚みであればよい。従って、坩堝材料室11Bを構成する底面部11B1および側面部11B2f,11B2s,11B2s,11B2bのうち、少なくとも坩堝材料室11Bの坩堝本体11Aの内側に収納される底面部11B1および3つの側面部11B2s,11B2s,11B2bのそれぞれの厚みを薄くすることができる。その結果、例えば前述の図9に示した坩堝53よりも、坩堝材料室11Bを軽量化することができるので、蒸着材料13を坩堝11の内部に配置する場合、または吹き出しノズル12のメンテナンス(付着した析出物の除去、蒸着材料の充填など)を行う場合における作業者の負担を軽減することができる。

【0061】

さらに、本実施の形態による坩堝11では、坩堝本体11Aは筐体15に固定されているので、坩堝本体11Aの位置を動かすことなく、坩堝材料室11Bを坩堝本体11Aに出し入れでき、また、坩堝材料室11Bには、坩堝材料室11Bを出し入れする方向に沿って、ガイドレール16が設けられている。従って、蒸着材料13を坩堝11の内部に配置する場合、または吹き出しノズル12のメンテナンス(付着した析出物の除去、蒸着材料の充填など)を行う場合に、再現性よく坩堝材料室11Bが配置されて、蒸着材料13の位置が確定できる。これにより、基板1の主面上に形成される蒸着膜の組成や厚さ等の再現性を向上させることができる。

【0062】

<変形例>

基板1と蒸発源10との位置関係は、基板1の裏面1b(図2参照)が複数の吹き出しノズル12が配置された坩堝11の一面11aと、マスク22を介して対向していれば良く、前述の図4に示す態様には限定されない。前述の図4では、基板1と蒸発源10とを所定の間隔をあけて成膜室102の内部の左右に配置し、基板1と、複数の吹き出しノズル12が配置された坩堝11の一面11aとが互いに向き合う状態で蒸着材料ガスが吹き付けられるサイドデポジット方式(蒸発源の側面に複数の吹き出しノズルを配置)と呼ばれる方式について示している。

【0063】

前述の図4に示す態様の他、変形例として、基板1を成膜室102の上部に、蒸発源10を成膜室102の底部に配置し、基板1と、複数の吹き出しノズル12が配置された坩堝11の一面11aとが互いに向き合う状態で蒸着材料ガスが吹き付けられるフェイスダウンデポジット方式(蒸発源の上面に複数の吹き出しノズルを配置)などに適用することができる。

【0064】

変形例として、フェイスダウンデポジット方式を採用する蒸着装置に備わる蒸発源について、以下に説明する。図8は、坩堝の構造の変形性を示す斜視図である。

【0065】

図8に示すように、坩堝30は、内側を空洞とする坩堝本体30Aと、坩堝本体30Aの内側に収納される坩堝材料室30Bとから構成されている。すなわち、坩堝本体30Aは、主に、それぞれ所定の厚みを有する1つの四角形の底面部30A1と、3つの四角形の側面部30A2と、1つの四角形の上面部30A3とから成り、内側が空洞で、かつ側面に開口領域を有する六面体の構造を有している。また、坩堝材料室30Bは、坩堝本体30Aの内側に出し入れできる引き出し構造を有しており、主に、それぞれ所定の厚みを有する1つの四角形の底面部30B1と、4つの四角形の側面部30B2f,30B2s,30B2s,30B2bとから成る。これにより、坩堝材料室30Bをスライドさせることによって、坩堝本体30Aを動かすことなく、坩堝材料室30Bを坩堝本体30Aの開口領域から坩堝本体30Aの内側に収納する、または外側に取り出すことができる。坩堝本体30Aと坩堝材料室30Bとは同じ材質から成ることが望ましい。蒸着材料は、坩堝材料室30Bの内側の底部(底面部30B1の上面)に配置される。

【0066】

さらに、坩堝本体30Aの内側に坩堝材料室30Bを収納した場合は、坩堝材料室30Bの4つの側面部30B2f,30B2s,30B2s,30B2bのうち3つの側面部30B2s,30B2s,30B2bは坩堝本体30Aの内側に収納されて露出しない。しかし、残りの1つの側面部30B2fは露出して、坩堝本体30Aと、この側面部30B2fとが外見上あたかも1つの箱のような形状を成す。露出している側面部30B2fは、坩堝本体30Aの内側(底面部30A1と上面部30A3との間)に位置するように設けても良く、または、坩堝本体30Aの外側に位置するように設けても良い。図8には、後者の場合を例示している。

【0067】

さらに、坩堝本体30Aの上面部30A3に、気体化した蒸着材料を蒸発源30の外部へ蒸発させるための複数の吹き出しノズル31が設けられている。

【0068】

さらに、坩堝材料室30Bを構成し、坩堝本体30Aの内側に収納される3つの側面部30B2s,30B2s,30B2bの外側面と、坩堝本体30Aの3つの側面部30A2の内側面との間には、坩堝本体30Aの内側に坩堝材料室30Bを収納する際に坩堝材料室30Bの出し入れが可能で、かつ、ヒータ14による蒸着材料の加熱効率が低下しない程度に、隙間が設けられている。

【0069】

また、坩堝材料室30Bを構成し、坩堝本体30Aの内側に収納される3つの側面部30B2s,30B2s,30B2bのうち、坩堝材料室30Bを出し入れする方向に沿った2つの側面部30B2s,30B2sの外側面には、坩堝材料室30Bを出し入れする方向に沿って、それぞれ所定の幅を有するガイドレール32が設けられている。一方、坩堝本体30Aには、坩堝材料室30Bに設けられたガイドレール32が差し込まれる溝33が形成されている。従って、このガイドレール32を備えていることから、坩堝本体30Aの内側に坩堝材料室30Bを出し入れしても、坩堝材料室30Bの位置がずれることがない。

【0070】

このように、坩堝30を坩堝本体30Aと、蒸着材料を配置する坩堝材料室30Bとに分けて、坩堝材料室30Bのみを坩堝30から出し入れすることにより、前述した蒸発源10と同様の効果を得ることができる。

【0071】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0072】

例えば前述した実施の形態では、有機EL素子に使用される有機層または導電膜の製造に本発明を適用したが、これに限定されるものではなく、例えばセンサに使用される強誘電体膜または半導体膜などの製造にも本発明を適用することができる。

【産業上の利用可能性】

【0073】

本発明は、例えば有機EL素子に使用される有機層または導電膜、あるいはセンサに使用される強誘電体膜または半導体膜などの製造に有用な蒸着装置に適用することができる。

【符号の説明】

【0074】

1 基板

1a 表面

1b 裏面

2 有機ELディスプレイ装置

2a 有機EL素子

3 導電膜

4 有機層

4a 正孔輸送層

4b 発光層

4c 電子輸送層

5 導電膜

6 封止材

7 封止用基板

10 蒸発源

11 坩堝

11a 一面

11A 坩堝本体

11A1 底面部

11A2 側面部

11A3 上面部

11B 坩堝材料室

11B1 底面部

11B2f,11B2s,11B2b 側面部

12 吹き出しノズル(蒸着材料ガス放出口)

13 蒸着材料

14 ヒータ

15 筐体

16 ガイドレール

17 溝

20 基板保持部

21 マスク

21a 開口部

22 上下方向

30 坩堝

30A 坩堝本体

30A1 底面部

30A2 側面部

30A3 上面部

30B 坩堝材料室

30B1 底面部

30B2 側面部

31 吹き出しノズル

32 ガイドレール

33 溝

51 蒸発源

52 蒸着材料

53 坩堝

54 ヒータ

55 筐体

56 吹き出しノズル

57 蓋

58 ねじ

100 蒸着装置

101 受け渡し室

101a ローダ部

101b アンローダ部

102 成膜室

103 搬送室

103a ロボット

【技術分野】

【0001】

本発明は、成膜技術に用いられる蒸着装置に関し、特に、蒸着装置に備わる蒸発源に適用して有効な技術に関するものである。

【背景技術】

【0002】

例えば特開平03−183762号公報(特許文献1)には、蒸発源が、蒸発物質を配置する複数のセルおよびそれらのセルの上に隣接する共通の中間室からなる蒸発源が開示されている。

【0003】

また、国際公開第2006/75401号公報(特許文献2)には、蒸着材料を収容する容器と、該容器の上部に設けられ、蒸着材料を外部に放出する開口部と、該開口部の下に配置され、突沸した突沸物を遮蔽する遮蔽板と、を具備する蒸発源が開示されている。

【0004】

また、特開2008-24998号公報(特許文献3)には、蒸着材料を収容する坩堝と、該坩堝内から蒸着材料を外部に放出するための開口を有する上蓋と、該上蓋の下に配置され、1個以上の開口部が形成された中蓋と、を有する真空蒸発源が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平03−183762号公報

【特許文献2】国際公開第2006/75401号公報

【特許文献3】特開2008-24998号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

例えば有機EL(Electro Luminescence)ディスプレイなどのフラットパネルディスプレイ(FPD;Flat Panel Display)を構成する金属電極の形成には、蒸着方法が用いられている。

【0007】

蒸着方法では、通常、被処理物である基板と蒸発源とを真空チャンバの内部に配置する蒸着装置を用いる。また、蒸着方法では、蒸発源が備える坩堝(るつぼ)の内部に配置された蒸着材料を加熱することにより、その蒸着材料を気化または昇華させる(以下、気化または昇華のことを気体化と言う)。そして、気体化した蒸着材料を蒸発源の外部に配置された基板の表面に付着させ、基板の表面で固体化させることにより蒸着膜を形成する。

【0008】

図9に、これまで本発明者によって検討された蒸着装置に備わる蒸発源の構造を示す。図9は、蒸発源の要部断面図である。

【0009】

図9に示すように、蒸発源51は、蒸着材料52を加熱する加熱容器である坩堝53を有している。また、坩堝53の周囲には、坩堝53の内部に配置された蒸着材料52を、例えばジュール加熱方式により加熱する加熱部であるヒータ54を有している。これら坩堝53およびヒータ54は、蒸発源51の筐体55の内部に収納され、筐体55に固定されている。また、坩堝53には、気体化した蒸着材料52を蒸発源51の外部へ蒸発させるための複数の吹き出しノズル56(図9では、1つの吹き出しノズル56のみを記載)が設けられている。

【0010】

さらに、蒸発源51から坩堝53を出し入れする場所には、蓋57が配置されており、この蓋57はねじ58によって筐体55に固定されている。この蓋57を取り外すことにより、筐体55の内部に収納された坩堝53を蒸発源51の外部へ取り出すことが可能となる。

【0011】

しかしながら、上記坩堝53を用いた蒸着方法については、以下に説明する種々の技術的課題が存在する。

【0012】

(1)有機ELディスプレイを構成する金属電極を蒸着方法で形成する際、例えば600℃程度の高温に坩堝53を加熱して蒸着材料52を気体化する必要があり、坩堝53の厚みを高温に耐えることのできる厚みにしなければならない。そのため、坩堝53の重量は、例えば10数kg程度の重量となる。坩堝53に蒸着材料52を配置する場合には、一旦、蓋57をはずし、坩堝53を蒸発源51から取り出し、坩堝53の内部に蒸着材料52を配置した後、再度、蒸発源51へ坩堝53を設置する。しかし、坩堝53の重量が重いことから作業者への負担が大きい。

【0013】

(2)坩堝53を加熱すると、蓋57を蒸発源51に固定するねじ58も、例えば600℃程度の高温となる。そのため、ねじ58が劣化しやすく、破損しやすい。ねじ58が破損すると、蓋57が蒸発源51から外れなくなり、蒸発源51が使用できなくなる。

【0014】

(3)坩堝53の内部に蒸着材料52を配置した後、再度、蒸発源51へ坩堝53は設置されるが、坩堝53の位置の再現性が悪いと、基板の主面上に形成される蒸着膜の組成や厚さ等にばらつきが生じてしまう。

【0015】

本発明の目的は、蒸着装置を用いた成膜技術において、蒸発源への蒸着材料の供給を容易とすることにより作業者への負担を低減し、また、蒸着膜の組成や厚さ等の再現性を向上することのできる技術を提供することにある。

【0016】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0017】

本願において開示される発明のうち、代表的なものの一実施の形態を簡単に説明すれば、次のとおりである。

【0018】

この実施の形態は、蒸発源の筐体に固定され、内側を空洞とする坩堝本体と、坩堝本体の内側に収納される坩堝材料室とから構成される坩堝を備えた蒸発源である。坩堝本体は、主に、それぞれ所定の厚みを有する底面部と、この底面部の上面側の周囲に設けられ、一部に開口領域を有する側面部と、この側面部の上に設けられた上面部とから成り、坩堝材料室は、主に、それぞれ所定の厚みを有する底面部と、この底面部の上面側の周囲に設けられた側面部とから成り、坩堝本体の開口領域から、坩堝本体の底面部と坩堝材料室の底面部とを重ねた状態で、坩堝材料室を坩堝本体の内側に出し入れすることができ、坩堝本体の内側に坩堝材料室を収納した場合に露出する坩堝材料室の側面部に、複数の吹き出しノズルが設けられているものである。

【発明の効果】

【0019】

本願において開示される発明のうち、代表的なものの一実施の形態によって得られる効果を簡単に説明すれば以下のとおりである。

【0020】

蒸着装置を用いた成膜技術において、蒸発源への蒸着材料の供給を容易とすることにより作業者への負担を低減し、また、蒸着膜の組成や厚さ等の再現性を向上することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施の形態による有機ELディスプレイ装置の製造フローの概要を示す説明図である。

【図2】本発明の一実施の形態による有機EL素子の概要構造を示す拡大断面図である。

【図3】本発明の一実施の形態による真空蒸着装置の全体構成の概要を示す説明図である。

【図4】本発明の一実施の形態による成膜室内の全体構成を示す斜視図である。

【図5】本発明の一実施の形態による蒸発源の構造を示す要部断面図である。

【図6】本発明の一実施の形態による坩堝の構造を示す斜視図である。

【図7】本発明の一実施の形態による坩堝の構造を示す要部断面図(図6に示すA−A′線に沿った要部断面図)である。

【図8】本発明の一実施の形態による坩堝の構造の変形例を示す斜視図である。

【図9】本発明者によって検討された蒸着装置に備わる蒸発源の構造を示す要部断面図である。

【発明を実施するための形態】

【0022】

以下の実施の形態において、便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明等の関係にある。

【0023】

また、以下の実施の形態において、要素の数等(個数、数値、量、範囲等を含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合等を除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良い。さらに、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうでないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0024】

また、以下の実施の形態で用いる図面においては、平面図であっても図面を見易くするためにハッチングを付す場合もある。

【0025】

また、以下の実施の形態を説明するための全図において、同一機能を有するものは原則として同一の符号を付し、その繰り返しの説明は省略する。以下、本発明の実施の形態を図面に基づいて詳細に説明する。

【0026】

また、本願発明を詳細に説明する前に、本願における用語の意味を説明すると次の通りである。

【0027】

気体化とは、固相または液相の材料を加熱することにより気相に相転移させることをいう。気相への相転移には、気化(液相から気相への相転移)および昇華(固相から液相を経由せず気相に相転移すること)が含まれるが、本願において、気体化と記載する時は、気化または昇華という意味で用いる。また、気化することにより気体化する材料を気化材料、昇華することにより気体化する材料を昇華材料と呼ぶ。

【0028】

蒸着、蒸着方法、または蒸着処理とは、加熱容器の内部で気体化させた材料を加熱容器の外部に取り出し、被処理物の表面で固体化させて成膜することを言う。また、蒸着により形成される膜を蒸着膜、蒸着膜の原材料となる材料を蒸着材料、気体化した蒸着材料を蒸着材料ガスと呼ぶ。

【0029】

蒸発源とは、蒸着材料を気体化させて、蒸着材料ガスを取り出す装置を言う。従って、蒸発源には蒸着材料を収納する加熱容器および蒸着材料ガスを取り出す取り出し口が含まれる。

【0030】

蒸着装置とは、例えば基板などの被処理物に蒸着処理を施す装置を言う。従って、蒸着装置には、前述した蒸発源に加え、被処理物を保持する保持部、および蒸発源および被処理物を収納する真空チャンバなどの気密室が含まれる。

【0031】

(実施の形態)

本発明の実施の形態では、蒸発源、蒸発源を備える蒸着装置、およびこれらを用いた蒸着方法の適用例として、有機ELディスプレイ装置(表示装置)を構成する有機EL素子の電極形成工程に適用した場合を取り上げて、具体的に説明する。

【0032】

<有機ELディスプレイ装置の製造方法>

まず、本実施の形態による有機ELディスプレイ装置の製造方法について図1および図2を用いて簡単に説明する。図1は、本実施の形態による有機ELディスプレイ装置の製造フローの概要を示す説明図である。また、図2は、図1に示すフローにより製造される有機EL素子の概要構造を示す拡大断面図である。

【0033】

図1に示すように、本実施の形態による有機ELディスプレイ装置の製造方法は、基板準備工程および基板の主面上に有機EL素子を形成する有機EL素子形成工程を有している。また、有機EL素子形成工程には、第1電極形成工程、有機層形成工程、および第2電極形成工程が含まれる。

【0034】

図2に示すように、まず、基板準備工程(図1参照)では、表示面側に位置する表面1aおよび表面1aの反対側の裏面1bを有する基板(ガラス基板)1を準備する。裏面1b上には、例えばTFT(Thin Film Transistor)などから成る複数のアクティブ素子が、アレイ状に形成されている(図示は省略)。

【0035】

次に、第1電極形成工程(図1参照)では、有機EL素子2aの一方の電極(例えば陽極)となる導電膜3が、基板1の裏面1b上(TFTなどのアクティブ素子上)に形成される。ボトムエミッションと呼ばれる素子構造では、第1電極側が有機EL素子2aの表示面となるため、導電膜3は可視光に対して透明な、例えばITO(Indium Tin Oxide)などの透明導電膜から成る。トップエミッションと呼ばれる素子構造では、第2電極側が有機EL素子2aの表示面となるため、導電膜3は高反射率のアルミニウム(Al)合金膜とホール注入性の高いITO膜との積層膜で形成しても良い。

【0036】

次に、有機層形成工程(図1参照)では、導電膜3上に、有機層4が形成される。有機層4は、例えば正孔輸送層4a、発光層4b、および電子輸送層4cなど、機能の異なる有機膜が順次重ねられた積層膜となっている。

【0037】

次に、第2電極形成工程(図1参照)では、有機層4上に、有機EL素子2aの他方の電極(導電膜3とは反対極性、例えば陰極)となる導電膜5が形成される。導電膜5は、例えばボトムエミッション構造ではアルミニウム(Al)などの金属膜から成り、トップエミッション構造ではマグネシウム(Mg)と銀(Ag)との合金などの金属膜から成る。

【0038】

このように有機EL素子2aは、陽極(導電膜3)と陰極(導電膜5)との間に有機層4を挟んだ構造から成り、陽極および陰極に電流を流すことにより各々から有機層4に正孔および電子を注入する。注入された正孔は正孔輸送層4aを通過し、電子は電子輸送層4cを通過して発光層4bで結合する。そして、結合によるエネルギーにより発光層4bの発光材料が励起され、その励起状態から再び基底状態に戻る際に光を発生する。基板1の裏面1b上には、このような有機EL素子2aが複数形成され、各有機EL素子2aのそれぞれ、または複数の有機EL素子2aの組み合わせのそれぞれにより、表示装置である有機ELディスプレイ装置2の画素(ピクセル)を構成する。

【0039】

ここで、有機EL素子2aを構成する積層膜のうち、有機層4および導電膜5は、真空チャンバの内部に被処理物である基板1と蒸発源とを配置して基板1の裏面1b上に成膜される。つまり、有機層4および導電膜5は、所謂、真空蒸着法(真空蒸着方法)により形成される。

【0040】

<真空蒸着装置の全体構成>

次に、前述の図1に示す有機層形成工程および第2電極形成工程において使用する真空蒸着装置の全体構成、ならびに前述の図2に示す有機層4および導電膜5の成膜工程のプロセスフローについて図3を用いて説明する。図3は、本実施の形態による真空蒸着装置の全体構成の概要を示す説明図である。

【0041】

図3に示す真空蒸着装置100は、基板1の受け渡しを行う受け渡し室101と、それぞれ蒸着膜を形成する処理室である複数の成膜室102と、複数の成膜室に基板1を振り分けて搬送する搬送室103とを有している。図3では、複数の成膜室102、および搬送室103からなるユニットが、受け渡し室101を介して複数(図3では3つ)接続された構成を示している。これらの受け渡し室101、成膜室102、および搬送室103のそれぞれは、真空ポンプなどの排気装置(図示は省略)に接続され、減圧状態に維持することが可能な気密室となっている。特に、真空蒸着処理を行う成膜室102は、室内の圧力を、例えば10−3Pa〜10−5Pa程度の減圧状態(所謂、高真空状態)に維持可能な真空チャンバとなっている。

【0042】

複数の受け渡し室101のうち、入口側の受け渡し室101は、ローダ部101aとなっており、例えば前述の図2に示す導電膜3が形成された基板1がローダ部101aに搬入される。搬送室103には、基板搬送装置として、例えばロボット103aが配置され、基板1は、ロボット103aにより受け渡し室101(ローダ部101a)から各成膜室102に振り分けて搬送される。各成膜室102には、それぞれ前述の図2に示す有機層4または導電膜5の原材料となる蒸着材料(図3において図示は省略)を備えた蒸発源10が配置され、例えば10−3Pa〜10−5Pa程度の真空条件下で、蒸着膜が順次積層して成膜される。

【0043】

具体的には、まず、第1の成膜室102において、前述の図2に示す陽極(第1電極)である導電膜3上に正孔輸送層4aとなる蒸着膜である有機層4を成膜する。成膜後の基板1は、ロボット103aにより、搬送室103に取り出された後、第2の成膜室102に搬送される。そして、第2の成膜室102では、前述の図2に示す正孔輸送層4a上に発光層4bとなる蒸着膜である有機層4を成膜する。成膜後の基板1は、ロボット103aにより、搬送室103に取り出された後、第3の成膜室102に搬送される。そして、第3の成膜室102では、前述の図2に示す発光層4b上に電子輸送層4cとなる蒸着膜である有機層4を成膜する。成膜後の基板1は、ロボット103aにより、搬送室103に取り出された後、第4の成膜室102に搬送される。そして、第4の成膜室102では、前述の図2に示す電子輸送層4c上に陰極(第2電極)となる蒸着膜である導電膜5を成膜する。

【0044】

そして、導電膜5まで成膜された基板1は、アンローダ部101bである出口側の受け渡し室101までロボット103aにより搬送される。その後、大気中の水分や酸素からの保護を目的とした封止処理を施すことにより、前述の図2に示す有機ELディスプレイ装置2が得られる。封止処理工程では、封止材6を介して有機EL素子2a上に封止用基板7を配置する。

【0045】

<成膜室および蒸発源の全体構造>

次に、前述の図3に示す成膜室102の内部に配置される基板1および蒸発源10の構成、ならびに成膜室102の内部で行う真空蒸着方法のプロセスフローについて図4を用いて説明する。図4は、前述の図3に示す成膜室102の内部の全体構成を示す斜視図である。

【0046】

図4に示すように、真空チャンバである成膜室102の内部には、気体化した蒸着材料を基板1に向かって放出する蒸発源10と、基板1を保持する基板保持部20とが配置されている。蒸発源10の筐体15の内部には、吹き出しノズル(蒸着材料ガス放出口)12が形成された一面11aを有する坩堝11が備わっている。吹き出しノズル12は1個でも良く、2個または3個以上でも良い。一方、基板保持部20には、基板1およびマスク(蒸着マスク)21が保持されている。

【0047】

基板1と蒸発源10とは、所定の間隔をあけて成膜室102の内部で左右に配置されている。すなわち、基板1は、基板保持部20によって立てた状態(蒸着膜の形成面が、成膜室102の上部または底部を向かない状態、成膜室102の底部に対して垂直となる状態)で配置されており、蒸発源10は、坩堝11の一面11aが基板1と対向するように、配置されている。さらに、基板1は、蒸着膜の形成面である裏面1b(図2参照)が坩堝11の一面11aとマスク21を介して対向するように、配置されている。また、マスク21には、前述の図2に示す有機EL素子2aを形成する位置に対応して、複数の開口部21aが形成され、基板1の蒸着膜形成領域が開口部21aにおいて、マスク21からそれぞれ露出している。

【0048】

本実施の形態による真空蒸着方法は、蒸発源10の内部で加熱され、気体化(気化または昇華)した蒸着材料を、蒸発源10に備わる坩堝11の一面11aに形成された複数の吹き出しノズル12から放出し、基板1の開口部21aから露出した領域(蒸着膜形成領域)まで輸送する。具体的には、複数の吹き出しノズル12から吹き出された蒸着材料ガスは、図4に示すように、複数の吹き出しノズル12と対向して配置された基板1の蒸着膜形成領域周辺に吹きつけられる。そして、蒸発源10の内部よりも温度が低い蒸着膜形成領域の表面で蒸着材料ガスを固体化(凝縮、析出)させることにより蒸着膜が形成される。

【0049】

ところで、1枚の基板から取得できる製品数を増加させることにより製造効率を向上させる観点、あるいは、表示装置の大型化対応の観点から、被処理基板の平面寸法が大型化する傾向がある。例えば本実施の形態による基板1の平面寸法は、1.5m×1.5m程度の四角形となっている。このように大型の基板1に蒸着膜を形成する場合、基板1の裏面1b(図2参照)全体を覆う蒸発源を用いると、蒸発源が大型化してしまう。そこで、本実施の形態では、基板1よりも寸法の小さい寸法の蒸発源10を用い、基板1の一辺に沿って走査することで、蒸発源10の大型化を抑制している。例えば蒸発源10を上下方向(成膜室の底部の面と垂直な方向)または左右方向(成膜室の底部の面と平行な方向)に移動する軸ユニットに設置して、蒸発源10を上下方向または左右方向に移動することにより、基板1の各蒸着膜形成領域に蒸着材料ガスを吹き付けることができる。図4には、蒸発源10を上下方向22に移動させて、基板1の各蒸着膜形成領域に蒸着材料ガスを吹き付ける場合を例示している。また、蒸発源10に代えて基板1を移動させる方法、あるいは基板1と蒸発源10の双方を移動させる方法を適用することもできる。

【0050】

<蒸発源の詳細構造>

次に、蒸発源10の詳細構造について図5〜図7を用いて説明する。図5は、蒸発源10の構造を示す要部断面図である。また、図6は、坩堝11の構造を示す斜視図、図7は、坩堝11の構造を示す要部断面図(図6に示すA−A′線に沿った要部断面図)である。

【0051】

図5に示すように、蒸発源10は、蒸着材料を加熱する加熱容器である坩堝11を有している。また、坩堝11の周囲には、坩堝11の底部に配置された蒸着材料13を、例えばジュール加熱方式により加熱する加熱部であるヒータ14を有している。蒸着材料13は、例えばマグネシウム(Mg)と銀(Ag)との合金などからなる固体である。これら、坩堝11およびヒータ13などは、蒸発源10が有する筐体15の内部に収納されている。また、坩堝11の一面11aには、気体化した蒸着材料13を蒸発源10の外部へ蒸発させるための複数の吹き出しノズル12(図5では、1つの吹き出しノズル12のみを記載)が設けられている。

【0052】

蒸発源10が備えるヒータ14により蒸着材料13を加熱すると蒸着材料13が気体化(気化または昇華)して蒸着材料ガスとなる。そして、蒸着材料13が気体化すると、坩堝11の内部は、例えば100Pa〜101Pa程度の圧力となる。このため、蒸着材料ガスは坩堝11の内外の圧力差により、坩堝11に形成された吹き出しノズル12を経由して蒸発源10の外部に取り出される。

【0053】

図6および図7に示すように、坩堝11は、内側を空洞とする坩堝本体11Aと、坩堝本体11Aの内側に収納される坩堝材料室11Bとから構成されている。坩堝本体11Aと、坩堝材料室11Bとは別体で形成されており、両者は完全に分離している。すなわち、坩堝本体11Aは、主に、それぞれ所定の厚みを有する1つの底面部11A1と、この底面部11A1の上面側の周囲に設けられ、一部に開口領域を有する側面部11A2と、側面部11A2の上(底面部11A1と反対側)に設けられた上面部11A3とから成る。また、坩堝材料室11Bは、主に、それぞれ所定の厚みを有する1つの底面部11B1と、この底面部11A1の上面側の周囲に設けられた側面部11B2f,11B2s,11B2s、11B2bとから成る。また、坩堝本体11Aは、図示はしない締結手段により筐体15に固定されているが、坩堝材料室11Bは、固定されておらず、筐体15から取り外して、蒸発源10の外部へ取り出すことが可能である。

【0054】

具体的な一例としては、坩堝本体11Aは、主に、それぞれ所定の厚みを有する1つの四角形の底面部11A1と、3つの四角形の側面部11A2と、1つの四角形の上面部11A3とから成り、内側が空洞で、かつ側面に開口領域を有する六面体の構造を有している。また、坩堝材料室11Bは、坩堝本体11Aの内側に出し入れできる引き出し構造を有しており、主に、それぞれ所定の厚みを有する1つの四角形の底面部11B1と、4つの四角形の側面部11B2f,11B2s,11B2s,11B2bとから成る。これにより、坩堝本体11Aの底面部11A1と坩堝材料室11Bの底面部11B1とを重ねた状態で坩堝材料室11Bをスライドさせることによって、坩堝本体11Aを動かすことなく、坩堝材料室11Bを坩堝本体11Aの開口領域から坩堝本体11Aの内側に出し入れする(内側に収納する、または外側に取り出す)ことができる。坩堝本体11Aと坩堝材料室11Bとは同じ材質から成ることが望ましい。また、蒸着材料13は、坩堝材料室11Bの内側の底部(底面部11B1の上面)に配置される。

【0055】

さらに、坩堝本体11Aの内側に坩堝材料室11Bを収納した場合は、坩堝材料室11Bの4つの側面部11B2f,11B2s,11B2s,11B2bのうち3つの側面部11B2s,11B2s,11B2bは坩堝本体11Aの内側に収納されて露出しない。しかし、残りの1つの側面部11B2fは露出して、坩堝本体11Aと、この側面部11B2fとが外見上あたかも1つの箱のような形状を成す。露出している側面部11B2fは、坩堝本体11Aの内側(底面部11A1と上面部11A3との間)に位置するように設けても良く、または、坩堝本体11Aの外側に位置するように設けても良い。図6および図7には、後者の場合を例示している。

【0056】

さらに、露出している側面部11B2fが、坩堝11の前述した一面11aであり、この側面部11B2f(一面11a)に、気体化した蒸着材料13を蒸発源10の外部へ蒸発させるための複数の吹き出しノズル12が設けられている。

【0057】

さらに、坩堝材料室11Bを構成し、坩堝本体11Aの内側に収納される3つの側面部11B2s,11B2s,11B2bの外側面と、坩堝本体11Aの3つの側面部11A2の内側面との間には、坩堝本体11Aの内側に坩堝材料室11Bを収納する際に坩堝材料室11Bの出し入れが可能で、かつ、ヒータ14による蒸着材料13の加熱効率が低下しない程度に、隙間が設けられている。

【0058】

また、坩堝材料室11Bを構成し、坩堝本体11Aの内側に収納される3つの側面部11B2s,11B2s,11B2bのうち、坩堝材料室11Bを出し入れする方向に沿った2つの側面部11B2s,11B2sの外側面には、坩堝材料室11Bを出し入れする方向に沿って、それぞれ所定の幅を有するガイドレール16が設けられている。一方、坩堝本体11Aには、坩堝材料室11Bに設けられたガイドレール16が差し込まれる溝17が形成されている。従って、このガイドレール16を備えていることから、坩堝本体11Aの内側に坩堝材料室11Bを出し入れしても、坩堝材料室11Bの位置がずれることがない。

【0059】

このように、坩堝11を坩堝本体11Aと、蒸着材料13を配置する坩堝材料室11Bとに分けて、坩堝材料室11Bのみを坩堝11から出し入れすることにより、以下の効果を得ることができる。

【0060】

本実施の形態による坩堝11では、坩堝本体11Aを構成する各面の厚みと、これら各面とそれぞれ重なる坩堝材料室11Bを構成する各面の厚みとを合わせた厚みが、耐熱性を保持できる厚みであればよい。従って、坩堝材料室11Bを構成する底面部11B1および側面部11B2f,11B2s,11B2s,11B2bのうち、少なくとも坩堝材料室11Bの坩堝本体11Aの内側に収納される底面部11B1および3つの側面部11B2s,11B2s,11B2bのそれぞれの厚みを薄くすることができる。その結果、例えば前述の図9に示した坩堝53よりも、坩堝材料室11Bを軽量化することができるので、蒸着材料13を坩堝11の内部に配置する場合、または吹き出しノズル12のメンテナンス(付着した析出物の除去、蒸着材料の充填など)を行う場合における作業者の負担を軽減することができる。

【0061】

さらに、本実施の形態による坩堝11では、坩堝本体11Aは筐体15に固定されているので、坩堝本体11Aの位置を動かすことなく、坩堝材料室11Bを坩堝本体11Aに出し入れでき、また、坩堝材料室11Bには、坩堝材料室11Bを出し入れする方向に沿って、ガイドレール16が設けられている。従って、蒸着材料13を坩堝11の内部に配置する場合、または吹き出しノズル12のメンテナンス(付着した析出物の除去、蒸着材料の充填など)を行う場合に、再現性よく坩堝材料室11Bが配置されて、蒸着材料13の位置が確定できる。これにより、基板1の主面上に形成される蒸着膜の組成や厚さ等の再現性を向上させることができる。

【0062】

<変形例>

基板1と蒸発源10との位置関係は、基板1の裏面1b(図2参照)が複数の吹き出しノズル12が配置された坩堝11の一面11aと、マスク22を介して対向していれば良く、前述の図4に示す態様には限定されない。前述の図4では、基板1と蒸発源10とを所定の間隔をあけて成膜室102の内部の左右に配置し、基板1と、複数の吹き出しノズル12が配置された坩堝11の一面11aとが互いに向き合う状態で蒸着材料ガスが吹き付けられるサイドデポジット方式(蒸発源の側面に複数の吹き出しノズルを配置)と呼ばれる方式について示している。

【0063】

前述の図4に示す態様の他、変形例として、基板1を成膜室102の上部に、蒸発源10を成膜室102の底部に配置し、基板1と、複数の吹き出しノズル12が配置された坩堝11の一面11aとが互いに向き合う状態で蒸着材料ガスが吹き付けられるフェイスダウンデポジット方式(蒸発源の上面に複数の吹き出しノズルを配置)などに適用することができる。

【0064】

変形例として、フェイスダウンデポジット方式を採用する蒸着装置に備わる蒸発源について、以下に説明する。図8は、坩堝の構造の変形性を示す斜視図である。

【0065】

図8に示すように、坩堝30は、内側を空洞とする坩堝本体30Aと、坩堝本体30Aの内側に収納される坩堝材料室30Bとから構成されている。すなわち、坩堝本体30Aは、主に、それぞれ所定の厚みを有する1つの四角形の底面部30A1と、3つの四角形の側面部30A2と、1つの四角形の上面部30A3とから成り、内側が空洞で、かつ側面に開口領域を有する六面体の構造を有している。また、坩堝材料室30Bは、坩堝本体30Aの内側に出し入れできる引き出し構造を有しており、主に、それぞれ所定の厚みを有する1つの四角形の底面部30B1と、4つの四角形の側面部30B2f,30B2s,30B2s,30B2bとから成る。これにより、坩堝材料室30Bをスライドさせることによって、坩堝本体30Aを動かすことなく、坩堝材料室30Bを坩堝本体30Aの開口領域から坩堝本体30Aの内側に収納する、または外側に取り出すことができる。坩堝本体30Aと坩堝材料室30Bとは同じ材質から成ることが望ましい。蒸着材料は、坩堝材料室30Bの内側の底部(底面部30B1の上面)に配置される。

【0066】

さらに、坩堝本体30Aの内側に坩堝材料室30Bを収納した場合は、坩堝材料室30Bの4つの側面部30B2f,30B2s,30B2s,30B2bのうち3つの側面部30B2s,30B2s,30B2bは坩堝本体30Aの内側に収納されて露出しない。しかし、残りの1つの側面部30B2fは露出して、坩堝本体30Aと、この側面部30B2fとが外見上あたかも1つの箱のような形状を成す。露出している側面部30B2fは、坩堝本体30Aの内側(底面部30A1と上面部30A3との間)に位置するように設けても良く、または、坩堝本体30Aの外側に位置するように設けても良い。図8には、後者の場合を例示している。

【0067】

さらに、坩堝本体30Aの上面部30A3に、気体化した蒸着材料を蒸発源30の外部へ蒸発させるための複数の吹き出しノズル31が設けられている。

【0068】

さらに、坩堝材料室30Bを構成し、坩堝本体30Aの内側に収納される3つの側面部30B2s,30B2s,30B2bの外側面と、坩堝本体30Aの3つの側面部30A2の内側面との間には、坩堝本体30Aの内側に坩堝材料室30Bを収納する際に坩堝材料室30Bの出し入れが可能で、かつ、ヒータ14による蒸着材料の加熱効率が低下しない程度に、隙間が設けられている。

【0069】

また、坩堝材料室30Bを構成し、坩堝本体30Aの内側に収納される3つの側面部30B2s,30B2s,30B2bのうち、坩堝材料室30Bを出し入れする方向に沿った2つの側面部30B2s,30B2sの外側面には、坩堝材料室30Bを出し入れする方向に沿って、それぞれ所定の幅を有するガイドレール32が設けられている。一方、坩堝本体30Aには、坩堝材料室30Bに設けられたガイドレール32が差し込まれる溝33が形成されている。従って、このガイドレール32を備えていることから、坩堝本体30Aの内側に坩堝材料室30Bを出し入れしても、坩堝材料室30Bの位置がずれることがない。

【0070】

このように、坩堝30を坩堝本体30Aと、蒸着材料を配置する坩堝材料室30Bとに分けて、坩堝材料室30Bのみを坩堝30から出し入れすることにより、前述した蒸発源10と同様の効果を得ることができる。

【0071】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0072】

例えば前述した実施の形態では、有機EL素子に使用される有機層または導電膜の製造に本発明を適用したが、これに限定されるものではなく、例えばセンサに使用される強誘電体膜または半導体膜などの製造にも本発明を適用することができる。

【産業上の利用可能性】

【0073】

本発明は、例えば有機EL素子に使用される有機層または導電膜、あるいはセンサに使用される強誘電体膜または半導体膜などの製造に有用な蒸着装置に適用することができる。

【符号の説明】

【0074】

1 基板

1a 表面

1b 裏面

2 有機ELディスプレイ装置

2a 有機EL素子

3 導電膜

4 有機層

4a 正孔輸送層

4b 発光層

4c 電子輸送層

5 導電膜

6 封止材

7 封止用基板

10 蒸発源

11 坩堝

11a 一面

11A 坩堝本体

11A1 底面部

11A2 側面部

11A3 上面部

11B 坩堝材料室

11B1 底面部

11B2f,11B2s,11B2b 側面部

12 吹き出しノズル(蒸着材料ガス放出口)

13 蒸着材料

14 ヒータ

15 筐体

16 ガイドレール

17 溝

20 基板保持部

21 マスク

21a 開口部

22 上下方向

30 坩堝

30A 坩堝本体

30A1 底面部

30A2 側面部

30A3 上面部

30B 坩堝材料室

30B1 底面部

30B2 側面部

31 吹き出しノズル

32 ガイドレール

33 溝

51 蒸発源

52 蒸着材料

53 坩堝

54 ヒータ

55 筐体

56 吹き出しノズル

57 蓋

58 ねじ

100 蒸着装置

101 受け渡し室

101a ローダ部

101b アンローダ部

102 成膜室

103 搬送室

103a ロボット

【特許請求の範囲】

【請求項1】

坩堝本体と、前記坩堝本体の内側に収納される坩堝材料室と、から構成される坩堝を備え、

前記坩堝本体は、主に、それぞれ所定の厚みを有する第1底面部と、前記第1底面部の上面側の周囲に設けられ、一部に開口領域を有する第1側面部と、前記第1側面部の上に設けられた第1上面部とから成り、

前記坩堝材料室は、主に、それぞれ所定の厚みを有する第2底面部と、前記第2底面部の上面側の周囲に設けられた第2側面部とから成り、

前記坩堝本体の前記開口領域から、前記坩堝材料室を前記坩堝本体の内側に出し入れすることを特徴とする蒸発源。

【請求項2】

請求項1記載の蒸発源において、

前記坩堝本体の内側に前記坩堝材料室を収納した場合に露出する前記坩堝材料室の前記第2側面部に、複数の吹き出しノズルが設けられていることを特徴とする蒸発源。

【請求項3】

請求項1記載の蒸発源において、

前記坩堝本体の前記第1上面部に、複数の吹き出しノズルが設けられていることを特徴とする蒸発源。

【請求項4】

請求項1記載の蒸発源において、

前記坩堝材料室を出し入れする方向に沿った前記坩堝材料室の前記第2側面部の外側には、前記坩堝材料室を出し入れする方向に沿って、所定の幅を有するガイドレールが設けられており、

前記坩堝材料室を出し入れする方向に沿った前記坩堝本体の前記第1側面部には、前記ガイドレールが差し込まれる溝が形成されていることを特徴とする蒸発源。

【請求項5】

請求項1記載の蒸発源において、

前記坩堝本体と、前記坩堝材料室とは同じ材質であることを特徴とする蒸発源。

【請求項6】

請求項1記載の蒸発源において、

前記坩堝本体の前記第1底面部と前記坩堝材料室の前記第2底面部とを重ねた状態で、前記坩堝材料室をスライドさせることにより、前記坩堝本体の前記開口領域から前記坩堝材料室を前記坩堝本体の内側に出し入れすることを特徴とする蒸発源。

【請求項7】

請求項1記載の蒸発源において、

前記坩堝本体の前記上面部に、複数の吹き出しノズルが設けられていることを特徴とする蒸発源。

【請求項8】

真空チャンバ、前記真空チャンバの内部に配置される蒸発源、および前記真空チャンバの内部で被処理物を保持する保持部を有し、

前記蒸発源は、坩堝本体と、前記坩堝本体の内側に収納される坩堝材料室と、から構成される坩堝を備え、

前記坩堝本体は、前記蒸発源の筐体の内部に固定され、

前記坩堝本体は、主に、それぞれ所定の厚みを有する第1底面部と、前記第1底面部の上面側の周囲に設けられ、一部に開口領域を有する第1側面部と、前記第1側面部の上に設けられた第1上面部とから成り、

前記坩堝材料室は、主に、それぞれ所定の厚みを有する第2底面部と、前記第2底面部の上面側の周囲に設けられた第2側面部とから成り、

前記坩堝材料室は、前記坩堝本体の前記開口領域から、前記坩堝本体の内側に出し入れすることができ、

前記蒸発源は、前記坩堝に配置された複数の吹き出しノズルと前記被処理物とが互いに向き合う状態となるように置かれており、

前記坩堝本体の内側に前記坩堝材料室を収納した場合に露出する前記坩堝材料室の前記第2側面部または前記坩堝本体の前記第1上面部に、前記複数の吹き出しノズルが設けられていることを特徴とする蒸着装置。

【請求項9】

請求項8記載の蒸着装置において、

前記坩堝材料室を出し入れする方向に沿った前記坩堝材料室の前記第2側面部の外側には、前記坩堝材料室を出し入れする方向に沿って、所定の幅を有するガイドレールが設けられており、

前記坩堝材料室を出し入れする方向に沿った前記坩堝本体の前記第1側面部には、前記ガイドレールが差し込まれる溝が形成されていることを特徴とする蒸着装置。

【請求項10】

請求項8記載の蒸着装置において、

前記坩堝本体と、前記坩堝材料室とは同じ材質であることを特徴とする蒸着装置。

【請求項11】

請求項8記載の蒸着装置において、

前記蒸発源は、前記真空チャンバの内部で、上下方向または左右方向に移動する軸ユニットに搭載できることを特徴とする蒸着装置。

【請求項1】

坩堝本体と、前記坩堝本体の内側に収納される坩堝材料室と、から構成される坩堝を備え、

前記坩堝本体は、主に、それぞれ所定の厚みを有する第1底面部と、前記第1底面部の上面側の周囲に設けられ、一部に開口領域を有する第1側面部と、前記第1側面部の上に設けられた第1上面部とから成り、

前記坩堝材料室は、主に、それぞれ所定の厚みを有する第2底面部と、前記第2底面部の上面側の周囲に設けられた第2側面部とから成り、

前記坩堝本体の前記開口領域から、前記坩堝材料室を前記坩堝本体の内側に出し入れすることを特徴とする蒸発源。

【請求項2】

請求項1記載の蒸発源において、

前記坩堝本体の内側に前記坩堝材料室を収納した場合に露出する前記坩堝材料室の前記第2側面部に、複数の吹き出しノズルが設けられていることを特徴とする蒸発源。

【請求項3】

請求項1記載の蒸発源において、

前記坩堝本体の前記第1上面部に、複数の吹き出しノズルが設けられていることを特徴とする蒸発源。

【請求項4】

請求項1記載の蒸発源において、

前記坩堝材料室を出し入れする方向に沿った前記坩堝材料室の前記第2側面部の外側には、前記坩堝材料室を出し入れする方向に沿って、所定の幅を有するガイドレールが設けられており、

前記坩堝材料室を出し入れする方向に沿った前記坩堝本体の前記第1側面部には、前記ガイドレールが差し込まれる溝が形成されていることを特徴とする蒸発源。

【請求項5】

請求項1記載の蒸発源において、

前記坩堝本体と、前記坩堝材料室とは同じ材質であることを特徴とする蒸発源。

【請求項6】

請求項1記載の蒸発源において、

前記坩堝本体の前記第1底面部と前記坩堝材料室の前記第2底面部とを重ねた状態で、前記坩堝材料室をスライドさせることにより、前記坩堝本体の前記開口領域から前記坩堝材料室を前記坩堝本体の内側に出し入れすることを特徴とする蒸発源。

【請求項7】

請求項1記載の蒸発源において、

前記坩堝本体の前記上面部に、複数の吹き出しノズルが設けられていることを特徴とする蒸発源。

【請求項8】

真空チャンバ、前記真空チャンバの内部に配置される蒸発源、および前記真空チャンバの内部で被処理物を保持する保持部を有し、

前記蒸発源は、坩堝本体と、前記坩堝本体の内側に収納される坩堝材料室と、から構成される坩堝を備え、

前記坩堝本体は、前記蒸発源の筐体の内部に固定され、

前記坩堝本体は、主に、それぞれ所定の厚みを有する第1底面部と、前記第1底面部の上面側の周囲に設けられ、一部に開口領域を有する第1側面部と、前記第1側面部の上に設けられた第1上面部とから成り、

前記坩堝材料室は、主に、それぞれ所定の厚みを有する第2底面部と、前記第2底面部の上面側の周囲に設けられた第2側面部とから成り、

前記坩堝材料室は、前記坩堝本体の前記開口領域から、前記坩堝本体の内側に出し入れすることができ、

前記蒸発源は、前記坩堝に配置された複数の吹き出しノズルと前記被処理物とが互いに向き合う状態となるように置かれており、

前記坩堝本体の内側に前記坩堝材料室を収納した場合に露出する前記坩堝材料室の前記第2側面部または前記坩堝本体の前記第1上面部に、前記複数の吹き出しノズルが設けられていることを特徴とする蒸着装置。

【請求項9】

請求項8記載の蒸着装置において、

前記坩堝材料室を出し入れする方向に沿った前記坩堝材料室の前記第2側面部の外側には、前記坩堝材料室を出し入れする方向に沿って、所定の幅を有するガイドレールが設けられており、

前記坩堝材料室を出し入れする方向に沿った前記坩堝本体の前記第1側面部には、前記ガイドレールが差し込まれる溝が形成されていることを特徴とする蒸着装置。

【請求項10】

請求項8記載の蒸着装置において、

前記坩堝本体と、前記坩堝材料室とは同じ材質であることを特徴とする蒸着装置。

【請求項11】

請求項8記載の蒸着装置において、

前記蒸発源は、前記真空チャンバの内部で、上下方向または左右方向に移動する軸ユニットに搭載できることを特徴とする蒸着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−229476(P2012−229476A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−99327(P2011−99327)

【出願日】平成23年4月27日(2011.4.27)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月27日(2011.4.27)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]