蒸発源及びそれを用いた薄膜蒸着方法

【課題】有機物を蒸発させるとき凝集し得る有機物粒子のクラッキング効果(cracking effect)を最大化することができる蒸発源及びそれを用いた薄膜蒸着方法を提供する。

【解決手段】有機材料の蒸発時に凝集し得る蒸発粒子のクラッキング効果(cracking effect)を最大化することができる蒸発源及びそれを用いた薄膜蒸着方法に関する。本発明による有機薄膜材料である有機物が収納され、加熱部を有するるつぼと、前記有機物を基板に噴射する少なくとも一つの噴射ノズルとを備える蒸発源において、前記るつぼは蒸発する前記有機物の移動経路上に配設される少なくとも一つのバッフルを有し、前記噴射ノズルは、輻射熱を遮断することができるシャワーヘッド構造を有する。

【解決手段】有機材料の蒸発時に凝集し得る蒸発粒子のクラッキング効果(cracking effect)を最大化することができる蒸発源及びそれを用いた薄膜蒸着方法に関する。本発明による有機薄膜材料である有機物が収納され、加熱部を有するるつぼと、前記有機物を基板に噴射する少なくとも一つの噴射ノズルとを備える蒸発源において、前記るつぼは蒸発する前記有機物の移動経路上に配設される少なくとも一つのバッフルを有し、前記噴射ノズルは、輻射熱を遮断することができるシャワーヘッド構造を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蒸発源及びそれを用いた薄膜蒸着方法に関し、より詳細には、基板上に有機薄膜を形成する際に、有機物が少なくとも一つのバッフル(隔壁)を通過してシャワーヘッド(shower head)構造に形成された噴射ノズルを通じて噴射されて、有機物の蒸発時に凝集し得る有機物粒子のクラッキング効果(cracking effect)を最大化することによって、基板上に凝集された有機物粒子が成膜されるのを防止することができる蒸発源及びそれを用いた薄膜蒸着方法に関する。

【背景技術】

【0002】

有機発光表示装置は、発光層に陰極と陽極を通じて注入された電子と正孔が再結合して励起子(exiton)を形成し、形成された励起子からのエネルギーで特定の波長の光が発生する現象を利用する自発光型ディスプレイ装置である。有機発光表示装置は、低電圧駆動が可能であり、軽量・薄型で視野角が広く、かつ、応答速度が速いという長所を有する。

【0003】

有機発光表示装置の基板上に有機薄膜を形成する一般的な方法としては、真空蒸着、イオンプレーティング及びスパッタリングのような物理気相蒸着法(PVD)と、ガス反応による化学気相蒸着法(CVD)などがある。

【0004】

最も一般的な有機薄膜形成方法である真空蒸着法は、真空チャンバの下部に蒸発源と、その上部に成膜用基板を配設して薄膜を形成する方法である。真空蒸着法を用いる薄膜蒸着装置は、真空チャンバに連結された真空排気系を備え、これを利用して真空チャンバの内部を一定の真空状態に保持した後、真空チャンバの下部に配置された少なくとも一つの有機薄膜材料蒸発源から有機薄膜の材料である有機物を蒸発させる構成となっている。

【0005】

以下、図面を参照して従来の蒸発源及びそれを用いた薄膜製造方法を詳細に説明する。

【0006】

図1は、従来技術による蒸発源を概略的に示す断面図である。

【0007】

図1に示すように、前記蒸発源は、その内部に有機薄膜材料である有機物16が収納されたるつぼ13と、前記るつぼ13の周辺を覆って前記るつぼ13を加熱する加熱部12とを備えている。そして、前記るつぼ13には前記有機物16が排出される通路である噴射ノズル17が形成されており、前記るつぼ13から前記噴射ノズル17まで気化した有機物を誘導する誘導路14が備えられている。前記加熱部12と前記るつぼ13の外部を覆うハウジング10の間にはリフレクタ11が備えられ、前記るつぼ13には前記誘導路14の熱が基板方向に輻射されるのを防止するための防熱板15がさらに備えられている。

【0008】

前記蒸発源の加熱部12により前記るつぼ13が加熱されると有機物16が蒸発する。このとき、凝集した有機物16がそのまま基板上に成膜されることになる。これにより、基板上に成膜された有機薄膜の厚さが不均一になるという問題点がある。また、蒸発源の内部で発生する輻射熱によって前記基板とマスクとが熱変形を起こす。

【0009】

そして、前記有機物を蒸着する際に基板回転方式を用いることによって成膜室の大きさが大きくなると同時に、大型基板上に蒸着するときにも上向蒸着方式で蒸着することになるため、大型基板が撓むという問題点がある。

【0010】

【特許文献1】米国特許出願公開第2005−0034672号明細書

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、前記のような従来の問題点を解決するためになされたものであって、その目的は、有機物を蒸発させるとき凝集し得る有機物粒子のクラッキング効果(cracking effect)を最大化することができる蒸発源及びそれを用いた薄膜蒸着方法を提供することである。

【0012】

本発明の他の目的は、シャワーヘッド構造の噴射ノズルから蒸発する有機物の粒子が吐出されるようにして、蒸発源内部で発生する輻射熱を遮断することができる蒸発源及びそれを用いた薄膜蒸着方法を提供することである。

【0013】

本発明のまた他の目的は、基板回転方式ではなく蒸発源移動方式により、基板上に有機物を成膜することができる蒸発源及びそれを用いた薄膜蒸着方法を提供することである。

【課題を解決するための手段】

【0014】

前述した目的を達成するための本発明は、有機薄膜材料である有機物が収納され、加熱部を有するるつぼと、前記有機物を基板に噴射する少なくとも一つの噴射ノズルとを備える蒸発源において、前記るつぼは、蒸発する前記有機物の移動経路上に配設される少なくとも一つのバッフルを有し、前記噴射ノズルは、輻射熱を遮断することができるシャワーヘッド構造に形成されることを特徴とする。

【0015】

なお、本発明による蒸発源を用いる薄膜蒸着方法は、真空チャンバ内に加熱部を有し、有機薄膜材料を収納するるつぼを備える蒸発源を配設する工程と、前記蒸発源と対向するように基板を配置する工程と、前記るつぼを加熱して気化した有機物が多段に形成されたバッフルを通過するようによって、凝集した前記有機物が分解される工程と、前記バッフルを通過した前記有機物がシャワーヘッド構造を有する噴射ノズルを通じて噴射されて、前記基板上に有機物を蒸着する成膜工程とを有することを特徴とする。

【発明の効果】

【0016】

本発明によれば、基板上に有機物を蒸着する際に、少なくとも一つのバッフルが形成されたるつぼの内部通路を通過するようにして、有機材料の蒸発時に凝集し得る蒸発粒子のクラッキング効果を最大化することで、基板上に凝集された有機物粒子が成膜されるのを防止し、有機薄膜の厚さの再現性を向上させることができる。

【0017】

また、シャワーヘッド構造の噴射ノズルから蒸発した有機物粒子が吐出されるようにして、蒸着源内部で発生する輻射熱を遮断することにより、有機物粒子が持って上昇するエンタルピーによる熱量のみ存在するようになり、有機物が収納されたるつぼの熱影響により高精細化されたマスクパターンが熱変形を起こすことを最小に抑制することができる。

【0018】

また、基板回転方式ではなく蒸発源移動方式を用いて基板上に有機材料を成膜することにより、成膜室の大きさを従来の成膜室に比して約75%以内に縮小することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施形態を示した図面を参照して、本発明による蒸発源及びそれを用いた薄膜蒸着方法を詳細に説明する。

【0020】

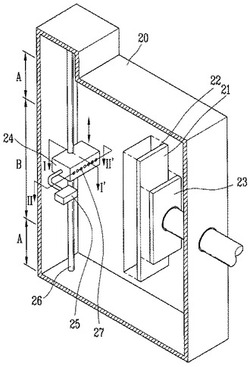

図2は、本発明による蒸発源を用いた薄膜蒸着装置を示す斜視図である。

【0021】

図2に示すように、真空チャンバ20には薄膜が形成される基板21が垂直に配置されており、前記基板21と対向する位置に蒸発源24が配置される。前記蒸発源24には蒸着率測定器26が一体型に装着されている。前記基板21と前記蒸発源24の間にはマスク22が位置し、前記基板21と前記マスク22は、アライメントシステム(図示せず)によって整列された状態で支持部23に互いに密着して固定されている。

【0022】

前記マスク22は、前記基板21に形成しようとする薄膜に対応するパターンが形成されているパターン形成部(図示せず)と、マスクフレーム(図示せず)に溶接によって固定される固定部とで構成される。この時、チャンバ20内部は、基板21及びマスク22が配設された位置に対応する成膜部Bと、前記成膜部B以外の位置に対応する防着部Aに分けられる。前記防着部Aには防着板(図示せず)が形成されており、前記蒸発源24で蒸発する有機物が成膜部B以外の領域に噴射されるのを防止する役割を果たす。

【0023】

前記蒸発源24は、移動手段の作動によって軸回転する駆動軸に移動可能に装着されており、前記駆動軸の回転方向に従ってチャンバ20内で垂直上下方向に移動する。前記蒸発源24は、有機物を収納しており、前記有機物を前記基板21方向に噴射することができるシャワーヘッド構造の噴射ノズル27を備える。前記蒸発源24の構成について図3a乃至図4bを参照して説明する。

【0024】

前記蒸着率測定器25は、蒸発源24と一体型に装着されて予定の蒸着率を維持する役割を果たす。蒸発物質の蒸発程度を観測し、蒸発源24と共に移動しながら蒸着率を実時間で制御する。また、前記蒸発源24の加熱部における全体の蒸着率が成膜工程に適するか否かを判断し制御できるように構成される。

【0025】

垂直方向に作動する前記蒸発源24において、前記基板21に成膜される程度を調節するため、前記蒸発源24の加熱部の発熱量を調節して、気化または昇華する有機物の量を制御することが可能である。そして、気化または昇華する同一の有機物の量に対し前記蒸発源24の移動速度を調節して、単位時間当りに前記基板21が前記蒸発源24に露出する時間を調節することによって蒸着率を調節することも可能である。

【0026】

本発明による蒸発源24を用いた薄膜蒸着方法は、まず真空チャンバ20内部に加熱部及び有機薄膜材料を収納するるつぼを備える蒸発源24を配設する。そして、前記蒸発源24と対向するように基板21を配置し、前記るつぼを加熱して前記るつぼ内部の有機物が気化するようにする。前記気化した有機物は、るつぼ内部に2段乃至5段に形成されたバッフルを通過することになるが、この時、凝集した有機物が前記バフルに衝突して分解される。

【0027】

その後、前記バフルが形成されたるつぼを通過した有機物は、図示されていないが、シャワーヘッド構造の噴射ノズル27によって前記基板21上に噴射される。シャワーヘッド構造により、蒸発源24内部で発生する輻射熱を遮断することで、気化した有機物が持って上昇するエンタルピーによる熱量のみ存在することになる。この結果、前記基板21及びマスク22の熱変形に及ぼす影響を最小化することができる。気化した有機物が持って上昇するエンタルピーによる熱量は、蒸着率で制御が可能である。

【0028】

本発明による蒸発源24を用いた薄膜蒸着方法は、蒸発源24移動方式を採用して、前記基板21上に有機物を成膜することにより、基板回転方式による成膜に比して真空チャンバ20の大きさを約75%以内に縮小することができる。そして、前記蒸発源24に装着した蒸着率測定器25を用いて、成膜中に蒸着率制御による有機薄膜の厚さを調節できると同時に、不純物注入の再現性を確保することができる。

【0029】

図3aは、図2のI−I’に沿った蒸発源の断面図である。

【0030】

図3aに示すように、本発明による蒸発源は、有機薄膜材料である有機物37が収納され、加熱部32を有するるつぼ33と、前記有機物37を基板上に噴射する少なくとも一つの噴射ノズル38を備える。前記るつぼ33は、前記るつぼ33から蒸発する前記有機物37の移動経路上に2段乃至5段に形成されるバッフル34が配設されている。

【0031】

前記蒸発源を加熱する前記加熱部32は、少なくとも一つの電気ヒータで構成されており、前記加熱部32とハウジング30の間にリフレクタ31がさらに備えられている。そして、前記るつぼ33には、前記有機物37を基板方向に転換する誘導路35が備えられている。前記るつぼ33には、前記誘導路35の熱が基板方向に輻射されるのを防止するため防熱板36がさらに備えられる。

【0032】

前記るつぼ33は、基板に蒸着される有機物37を収納し、材質は有機物37の特性と酸化特性などを考慮して熱伝導に優れた材質からなる必要があり、その材質としては、グラファイト(Graphite)、SiC、AIN、Al2O3、BN、石英(Quartz)などの熱伝導度が高いセラミックやTiまたはステンレススチールのような金属などからなる群より選ばれたいずれか一つの物質が使用される。

【0033】

前記加熱部32は、前記るつぼ33を加熱するために設けられた少なくとも一つのヒータ(図示せず)を備えており、前記ヒータが加熱されることによって前記るつぼ33も加熱されて一定の温度になると蒸着物質が蒸発し始める。そして、気化または昇華した前記有機物を基板方向に転換する役割を果たす前記誘導路35の熱が基板方向に輻射されるのを防止するため、前記るつぼ33には防熱板36が形成される。前記噴射ノズル38は、気化または昇華した蒸着物質を基板に均一に噴射する。

【0034】

前記リフレクタ31は、前記加熱部32とハウジング30の間に備えられ、一つ以上複数個に形成されることが望ましく、前記加熱部54に近接して配置されて前記加熱部32及び前記るつぼ33から放出される高温の熱を反射する。また、前記リフレクタ31は、前記加熱部32を覆うように配置されて、前記加熱部32及び前記るつぼ33の熱が外部に逃げるのを遮断し、前記ハウジング30は、図示されていないが、内壁と外壁に分けられた二重壁構造を有し、冷却水が流入及び排出する空間を形成する。

【0035】

図3bは、図2のI−I’に沿ったるつぼの内部の有機物の移動経路を示す断面図である。

【0036】

図3bに示すように、前記加熱部により前記るつぼ33が加熱されると、有機物37が気化して蒸発し、前記るつぼ33の内部に形成された少なくとも一つのバッフル34に衝突して噴射ノズル38を通じて噴射される。この時、蒸発する際に凝集し得る有機物37粒子が分解され、クラッキング効果(cracking effect)を最大化することができる。

【0037】

図4aは、図2のII−II’による蒸発源の平面図であり、図4bは、図2のII−II’によるシャワーヘッド構造を有する噴射ノズルを有するるつぼ内部の有機物移動経路を示す平面図である。

【0038】

図4a及び図4bに示すように、本発明による蒸発源は、少なくとも一つのバッフル45を有するるつぼ41を備え、前記るつぼ41には噴射ノズル43が形成されている。前記噴射ノズル43は、シャワーヘッド構造となっており、シャワーヘッド構造のるつぼ41から蒸発する有機物42の粒子が吐出されるようにして、蒸発源の加熱部から発散する輻射熱を遮断し、基板及びマスクに輻射熱が輻射されるのを最小化して、基板及びマスクが熱変形することを減少させることができる。

【0039】

以上、本発明の好適な実施形態について図示し説明したが、本発明は、上述した特定の実施形態に限定されるものではなく、特許請求の範囲で請求している本発明の要旨を逸脱することなく当該発明の属する技術分野における通常の知識を有する者であれば誰でも種々の変形実施が可能であることはもとより、そのような変更は、本発明の特許請求の範囲に含まれることは自明である。

【図面の簡単な説明】

【0040】

【図1】従来技術による蒸発源を概略的に示す断面図である。

【図2】本発明による蒸発源を用いた薄膜蒸着装置を示す斜視図である。

【図3a】図2のI−I’に沿った蒸発源の断面図である。

【図3b】図2のI−I’に沿ったるつぼ内部の有機物移動経路を示す断面図である。

【図4a】図2のII−II’による蒸発源の平面図である。

【図4b】図2のII−II’によるシャワーヘッド構造を有するるつぼ内部の有機物移動経路を示す平面図である。

【符号の説明】

【0041】

21…基板

22…マスク

24、30、40…蒸発源

25…蒸着率測定器

33、41…るつぼ

37、42…有機物

【技術分野】

【0001】

本発明は、蒸発源及びそれを用いた薄膜蒸着方法に関し、より詳細には、基板上に有機薄膜を形成する際に、有機物が少なくとも一つのバッフル(隔壁)を通過してシャワーヘッド(shower head)構造に形成された噴射ノズルを通じて噴射されて、有機物の蒸発時に凝集し得る有機物粒子のクラッキング効果(cracking effect)を最大化することによって、基板上に凝集された有機物粒子が成膜されるのを防止することができる蒸発源及びそれを用いた薄膜蒸着方法に関する。

【背景技術】

【0002】

有機発光表示装置は、発光層に陰極と陽極を通じて注入された電子と正孔が再結合して励起子(exiton)を形成し、形成された励起子からのエネルギーで特定の波長の光が発生する現象を利用する自発光型ディスプレイ装置である。有機発光表示装置は、低電圧駆動が可能であり、軽量・薄型で視野角が広く、かつ、応答速度が速いという長所を有する。

【0003】

有機発光表示装置の基板上に有機薄膜を形成する一般的な方法としては、真空蒸着、イオンプレーティング及びスパッタリングのような物理気相蒸着法(PVD)と、ガス反応による化学気相蒸着法(CVD)などがある。

【0004】

最も一般的な有機薄膜形成方法である真空蒸着法は、真空チャンバの下部に蒸発源と、その上部に成膜用基板を配設して薄膜を形成する方法である。真空蒸着法を用いる薄膜蒸着装置は、真空チャンバに連結された真空排気系を備え、これを利用して真空チャンバの内部を一定の真空状態に保持した後、真空チャンバの下部に配置された少なくとも一つの有機薄膜材料蒸発源から有機薄膜の材料である有機物を蒸発させる構成となっている。

【0005】

以下、図面を参照して従来の蒸発源及びそれを用いた薄膜製造方法を詳細に説明する。

【0006】

図1は、従来技術による蒸発源を概略的に示す断面図である。

【0007】

図1に示すように、前記蒸発源は、その内部に有機薄膜材料である有機物16が収納されたるつぼ13と、前記るつぼ13の周辺を覆って前記るつぼ13を加熱する加熱部12とを備えている。そして、前記るつぼ13には前記有機物16が排出される通路である噴射ノズル17が形成されており、前記るつぼ13から前記噴射ノズル17まで気化した有機物を誘導する誘導路14が備えられている。前記加熱部12と前記るつぼ13の外部を覆うハウジング10の間にはリフレクタ11が備えられ、前記るつぼ13には前記誘導路14の熱が基板方向に輻射されるのを防止するための防熱板15がさらに備えられている。

【0008】

前記蒸発源の加熱部12により前記るつぼ13が加熱されると有機物16が蒸発する。このとき、凝集した有機物16がそのまま基板上に成膜されることになる。これにより、基板上に成膜された有機薄膜の厚さが不均一になるという問題点がある。また、蒸発源の内部で発生する輻射熱によって前記基板とマスクとが熱変形を起こす。

【0009】

そして、前記有機物を蒸着する際に基板回転方式を用いることによって成膜室の大きさが大きくなると同時に、大型基板上に蒸着するときにも上向蒸着方式で蒸着することになるため、大型基板が撓むという問題点がある。

【0010】

【特許文献1】米国特許出願公開第2005−0034672号明細書

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、前記のような従来の問題点を解決するためになされたものであって、その目的は、有機物を蒸発させるとき凝集し得る有機物粒子のクラッキング効果(cracking effect)を最大化することができる蒸発源及びそれを用いた薄膜蒸着方法を提供することである。

【0012】

本発明の他の目的は、シャワーヘッド構造の噴射ノズルから蒸発する有機物の粒子が吐出されるようにして、蒸発源内部で発生する輻射熱を遮断することができる蒸発源及びそれを用いた薄膜蒸着方法を提供することである。

【0013】

本発明のまた他の目的は、基板回転方式ではなく蒸発源移動方式により、基板上に有機物を成膜することができる蒸発源及びそれを用いた薄膜蒸着方法を提供することである。

【課題を解決するための手段】

【0014】

前述した目的を達成するための本発明は、有機薄膜材料である有機物が収納され、加熱部を有するるつぼと、前記有機物を基板に噴射する少なくとも一つの噴射ノズルとを備える蒸発源において、前記るつぼは、蒸発する前記有機物の移動経路上に配設される少なくとも一つのバッフルを有し、前記噴射ノズルは、輻射熱を遮断することができるシャワーヘッド構造に形成されることを特徴とする。

【0015】

なお、本発明による蒸発源を用いる薄膜蒸着方法は、真空チャンバ内に加熱部を有し、有機薄膜材料を収納するるつぼを備える蒸発源を配設する工程と、前記蒸発源と対向するように基板を配置する工程と、前記るつぼを加熱して気化した有機物が多段に形成されたバッフルを通過するようによって、凝集した前記有機物が分解される工程と、前記バッフルを通過した前記有機物がシャワーヘッド構造を有する噴射ノズルを通じて噴射されて、前記基板上に有機物を蒸着する成膜工程とを有することを特徴とする。

【発明の効果】

【0016】

本発明によれば、基板上に有機物を蒸着する際に、少なくとも一つのバッフルが形成されたるつぼの内部通路を通過するようにして、有機材料の蒸発時に凝集し得る蒸発粒子のクラッキング効果を最大化することで、基板上に凝集された有機物粒子が成膜されるのを防止し、有機薄膜の厚さの再現性を向上させることができる。

【0017】

また、シャワーヘッド構造の噴射ノズルから蒸発した有機物粒子が吐出されるようにして、蒸着源内部で発生する輻射熱を遮断することにより、有機物粒子が持って上昇するエンタルピーによる熱量のみ存在するようになり、有機物が収納されたるつぼの熱影響により高精細化されたマスクパターンが熱変形を起こすことを最小に抑制することができる。

【0018】

また、基板回転方式ではなく蒸発源移動方式を用いて基板上に有機材料を成膜することにより、成膜室の大きさを従来の成膜室に比して約75%以内に縮小することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施形態を示した図面を参照して、本発明による蒸発源及びそれを用いた薄膜蒸着方法を詳細に説明する。

【0020】

図2は、本発明による蒸発源を用いた薄膜蒸着装置を示す斜視図である。

【0021】

図2に示すように、真空チャンバ20には薄膜が形成される基板21が垂直に配置されており、前記基板21と対向する位置に蒸発源24が配置される。前記蒸発源24には蒸着率測定器26が一体型に装着されている。前記基板21と前記蒸発源24の間にはマスク22が位置し、前記基板21と前記マスク22は、アライメントシステム(図示せず)によって整列された状態で支持部23に互いに密着して固定されている。

【0022】

前記マスク22は、前記基板21に形成しようとする薄膜に対応するパターンが形成されているパターン形成部(図示せず)と、マスクフレーム(図示せず)に溶接によって固定される固定部とで構成される。この時、チャンバ20内部は、基板21及びマスク22が配設された位置に対応する成膜部Bと、前記成膜部B以外の位置に対応する防着部Aに分けられる。前記防着部Aには防着板(図示せず)が形成されており、前記蒸発源24で蒸発する有機物が成膜部B以外の領域に噴射されるのを防止する役割を果たす。

【0023】

前記蒸発源24は、移動手段の作動によって軸回転する駆動軸に移動可能に装着されており、前記駆動軸の回転方向に従ってチャンバ20内で垂直上下方向に移動する。前記蒸発源24は、有機物を収納しており、前記有機物を前記基板21方向に噴射することができるシャワーヘッド構造の噴射ノズル27を備える。前記蒸発源24の構成について図3a乃至図4bを参照して説明する。

【0024】

前記蒸着率測定器25は、蒸発源24と一体型に装着されて予定の蒸着率を維持する役割を果たす。蒸発物質の蒸発程度を観測し、蒸発源24と共に移動しながら蒸着率を実時間で制御する。また、前記蒸発源24の加熱部における全体の蒸着率が成膜工程に適するか否かを判断し制御できるように構成される。

【0025】

垂直方向に作動する前記蒸発源24において、前記基板21に成膜される程度を調節するため、前記蒸発源24の加熱部の発熱量を調節して、気化または昇華する有機物の量を制御することが可能である。そして、気化または昇華する同一の有機物の量に対し前記蒸発源24の移動速度を調節して、単位時間当りに前記基板21が前記蒸発源24に露出する時間を調節することによって蒸着率を調節することも可能である。

【0026】

本発明による蒸発源24を用いた薄膜蒸着方法は、まず真空チャンバ20内部に加熱部及び有機薄膜材料を収納するるつぼを備える蒸発源24を配設する。そして、前記蒸発源24と対向するように基板21を配置し、前記るつぼを加熱して前記るつぼ内部の有機物が気化するようにする。前記気化した有機物は、るつぼ内部に2段乃至5段に形成されたバッフルを通過することになるが、この時、凝集した有機物が前記バフルに衝突して分解される。

【0027】

その後、前記バフルが形成されたるつぼを通過した有機物は、図示されていないが、シャワーヘッド構造の噴射ノズル27によって前記基板21上に噴射される。シャワーヘッド構造により、蒸発源24内部で発生する輻射熱を遮断することで、気化した有機物が持って上昇するエンタルピーによる熱量のみ存在することになる。この結果、前記基板21及びマスク22の熱変形に及ぼす影響を最小化することができる。気化した有機物が持って上昇するエンタルピーによる熱量は、蒸着率で制御が可能である。

【0028】

本発明による蒸発源24を用いた薄膜蒸着方法は、蒸発源24移動方式を採用して、前記基板21上に有機物を成膜することにより、基板回転方式による成膜に比して真空チャンバ20の大きさを約75%以内に縮小することができる。そして、前記蒸発源24に装着した蒸着率測定器25を用いて、成膜中に蒸着率制御による有機薄膜の厚さを調節できると同時に、不純物注入の再現性を確保することができる。

【0029】

図3aは、図2のI−I’に沿った蒸発源の断面図である。

【0030】

図3aに示すように、本発明による蒸発源は、有機薄膜材料である有機物37が収納され、加熱部32を有するるつぼ33と、前記有機物37を基板上に噴射する少なくとも一つの噴射ノズル38を備える。前記るつぼ33は、前記るつぼ33から蒸発する前記有機物37の移動経路上に2段乃至5段に形成されるバッフル34が配設されている。

【0031】

前記蒸発源を加熱する前記加熱部32は、少なくとも一つの電気ヒータで構成されており、前記加熱部32とハウジング30の間にリフレクタ31がさらに備えられている。そして、前記るつぼ33には、前記有機物37を基板方向に転換する誘導路35が備えられている。前記るつぼ33には、前記誘導路35の熱が基板方向に輻射されるのを防止するため防熱板36がさらに備えられる。

【0032】

前記るつぼ33は、基板に蒸着される有機物37を収納し、材質は有機物37の特性と酸化特性などを考慮して熱伝導に優れた材質からなる必要があり、その材質としては、グラファイト(Graphite)、SiC、AIN、Al2O3、BN、石英(Quartz)などの熱伝導度が高いセラミックやTiまたはステンレススチールのような金属などからなる群より選ばれたいずれか一つの物質が使用される。

【0033】

前記加熱部32は、前記るつぼ33を加熱するために設けられた少なくとも一つのヒータ(図示せず)を備えており、前記ヒータが加熱されることによって前記るつぼ33も加熱されて一定の温度になると蒸着物質が蒸発し始める。そして、気化または昇華した前記有機物を基板方向に転換する役割を果たす前記誘導路35の熱が基板方向に輻射されるのを防止するため、前記るつぼ33には防熱板36が形成される。前記噴射ノズル38は、気化または昇華した蒸着物質を基板に均一に噴射する。

【0034】

前記リフレクタ31は、前記加熱部32とハウジング30の間に備えられ、一つ以上複数個に形成されることが望ましく、前記加熱部54に近接して配置されて前記加熱部32及び前記るつぼ33から放出される高温の熱を反射する。また、前記リフレクタ31は、前記加熱部32を覆うように配置されて、前記加熱部32及び前記るつぼ33の熱が外部に逃げるのを遮断し、前記ハウジング30は、図示されていないが、内壁と外壁に分けられた二重壁構造を有し、冷却水が流入及び排出する空間を形成する。

【0035】

図3bは、図2のI−I’に沿ったるつぼの内部の有機物の移動経路を示す断面図である。

【0036】

図3bに示すように、前記加熱部により前記るつぼ33が加熱されると、有機物37が気化して蒸発し、前記るつぼ33の内部に形成された少なくとも一つのバッフル34に衝突して噴射ノズル38を通じて噴射される。この時、蒸発する際に凝集し得る有機物37粒子が分解され、クラッキング効果(cracking effect)を最大化することができる。

【0037】

図4aは、図2のII−II’による蒸発源の平面図であり、図4bは、図2のII−II’によるシャワーヘッド構造を有する噴射ノズルを有するるつぼ内部の有機物移動経路を示す平面図である。

【0038】

図4a及び図4bに示すように、本発明による蒸発源は、少なくとも一つのバッフル45を有するるつぼ41を備え、前記るつぼ41には噴射ノズル43が形成されている。前記噴射ノズル43は、シャワーヘッド構造となっており、シャワーヘッド構造のるつぼ41から蒸発する有機物42の粒子が吐出されるようにして、蒸発源の加熱部から発散する輻射熱を遮断し、基板及びマスクに輻射熱が輻射されるのを最小化して、基板及びマスクが熱変形することを減少させることができる。

【0039】

以上、本発明の好適な実施形態について図示し説明したが、本発明は、上述した特定の実施形態に限定されるものではなく、特許請求の範囲で請求している本発明の要旨を逸脱することなく当該発明の属する技術分野における通常の知識を有する者であれば誰でも種々の変形実施が可能であることはもとより、そのような変更は、本発明の特許請求の範囲に含まれることは自明である。

【図面の簡単な説明】

【0040】

【図1】従来技術による蒸発源を概略的に示す断面図である。

【図2】本発明による蒸発源を用いた薄膜蒸着装置を示す斜視図である。

【図3a】図2のI−I’に沿った蒸発源の断面図である。

【図3b】図2のI−I’に沿ったるつぼ内部の有機物移動経路を示す断面図である。

【図4a】図2のII−II’による蒸発源の平面図である。

【図4b】図2のII−II’によるシャワーヘッド構造を有するるつぼ内部の有機物移動経路を示す平面図である。

【符号の説明】

【0041】

21…基板

22…マスク

24、30、40…蒸発源

25…蒸着率測定器

33、41…るつぼ

37、42…有機物

【特許請求の範囲】

【請求項1】

有機薄膜材料である有機物が収納され、加熱部を有するるつぼと、前記有機物を基板に噴射する少なくとも一つの噴射ノズルとを備える蒸発源において、

前記るつぼは、蒸発する前記有機物の移動経路上に配設される少なくとも一つのバッフルを有し、前記噴射ノズルは、少なくとも一つの噴射口が形成されたシャワーヘッド構造に形成されていることを特徴とする蒸発源。

【請求項2】

前記バッフルは、2段乃至5段に形成されることを特徴とする請求項1に記載の蒸発源。

【請求項3】

前記シャワーヘッド構造の噴射ノズルは、輻射熱を遮断することを特徴とする請求項1に記載の蒸発源。

【請求項4】

前記蒸発源は、前記基板上の蒸着結果をモニタリングすることができる蒸着率測定モニタをさらに備えることを特徴とする請求項1に記載の蒸発源。

【請求項5】

前記加熱部とハウジングの間にリフレクタがさらに備えられることを特徴とする請求項1に記載の蒸発源。

【請求項6】

前記るつぼは、前記有機物を基板方向に転換する誘導路をさらに有することを特徴とする請求項1に記載の蒸発源。

【請求項7】

前記るつぼは、前記誘導路の熱が基板方向に輻射されるのを防止するため、防熱板をさらに有することを特徴とする請求項6に記載の蒸発源。

【請求項8】

前記噴射ノズルは、前記防熱板を貫通して突出することを特徴とする請求項1に記載の蒸発源。

【請求項9】

真空チャンバ内に加熱部を有し、有機薄膜材料を収納するるつぼを備える蒸発源を配設する工程と、

前記蒸発源と対向するように基板を配置する工程と、

前記るつぼを加熱して気化した有機物が多段に形成されたバッフルを通過することによって凝集状態の前記有機物が分解される工程と、

前記バッフルを通過した前記有機物がシャワーヘッド構造を有する噴射ノズルを通じて噴射されて、前記基板上に有機物を蒸着する成膜工程とを有することを特徴とする薄膜蒸着方法。

【請求項10】

前記有機物が通過する前記バッフルは、2段乃至5段に形成されることを特徴とする請求項9に記載の薄膜蒸着方法。

【請求項11】

前記成膜工程において、蒸着率測定モニタを用いて薄膜の厚さを制御することを特徴とする請求項9に記載の薄膜蒸着方法。

【請求項1】

有機薄膜材料である有機物が収納され、加熱部を有するるつぼと、前記有機物を基板に噴射する少なくとも一つの噴射ノズルとを備える蒸発源において、

前記るつぼは、蒸発する前記有機物の移動経路上に配設される少なくとも一つのバッフルを有し、前記噴射ノズルは、少なくとも一つの噴射口が形成されたシャワーヘッド構造に形成されていることを特徴とする蒸発源。

【請求項2】

前記バッフルは、2段乃至5段に形成されることを特徴とする請求項1に記載の蒸発源。

【請求項3】

前記シャワーヘッド構造の噴射ノズルは、輻射熱を遮断することを特徴とする請求項1に記載の蒸発源。

【請求項4】

前記蒸発源は、前記基板上の蒸着結果をモニタリングすることができる蒸着率測定モニタをさらに備えることを特徴とする請求項1に記載の蒸発源。

【請求項5】

前記加熱部とハウジングの間にリフレクタがさらに備えられることを特徴とする請求項1に記載の蒸発源。

【請求項6】

前記るつぼは、前記有機物を基板方向に転換する誘導路をさらに有することを特徴とする請求項1に記載の蒸発源。

【請求項7】

前記るつぼは、前記誘導路の熱が基板方向に輻射されるのを防止するため、防熱板をさらに有することを特徴とする請求項6に記載の蒸発源。

【請求項8】

前記噴射ノズルは、前記防熱板を貫通して突出することを特徴とする請求項1に記載の蒸発源。

【請求項9】

真空チャンバ内に加熱部を有し、有機薄膜材料を収納するるつぼを備える蒸発源を配設する工程と、

前記蒸発源と対向するように基板を配置する工程と、

前記るつぼを加熱して気化した有機物が多段に形成されたバッフルを通過することによって凝集状態の前記有機物が分解される工程と、

前記バッフルを通過した前記有機物がシャワーヘッド構造を有する噴射ノズルを通じて噴射されて、前記基板上に有機物を蒸着する成膜工程とを有することを特徴とする薄膜蒸着方法。

【請求項10】

前記有機物が通過する前記バッフルは、2段乃至5段に形成されることを特徴とする請求項9に記載の薄膜蒸着方法。

【請求項11】

前記成膜工程において、蒸着率測定モニタを用いて薄膜の厚さを制御することを特徴とする請求項9に記載の薄膜蒸着方法。

【図1】

【図2】

【図3a】

【図3b】

【図4a】

【図4b】

【図2】

【図3a】

【図3b】

【図4a】

【図4b】

【公開番号】特開2007−177319(P2007−177319A)

【公開日】平成19年7月12日(2007.7.12)

【国際特許分類】

【出願番号】特願2006−198641(P2006−198641)

【出願日】平成18年7月20日(2006.7.20)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

【公開日】平成19年7月12日(2007.7.12)

【国際特許分類】

【出願日】平成18年7月20日(2006.7.20)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

[ Back to top ]