蒸着方法および蒸着装置

【課題】生産性を落とすことなくガラス基板を効果的に冷却することで蒸着処理時の有機層の変質・劣化を防止し、これにより高品質の有機層を形成する。

【解決手段】ガラス基板7の一方の面7aの側に一又は複数の層を形成するに際し、層は有機層4を有すると共に、層における少なくとも一種の層が蒸着処理により形成され、蒸着処理時、ガラス基板7の他方の面7bにガラス基板7を冷却するための冷却板15の一方の面15aを直に面接触させることとし、かつ、この面接触により、各々の合わせ面7b,15aが剥離可能な程度に密着した状態となるようにした。

【解決手段】ガラス基板7の一方の面7aの側に一又は複数の層を形成するに際し、層は有機層4を有すると共に、層における少なくとも一種の層が蒸着処理により形成され、蒸着処理時、ガラス基板7の他方の面7bにガラス基板7を冷却するための冷却板15の一方の面15aを直に面接触させることとし、かつ、この面接触により、各々の合わせ面7b,15aが剥離可能な程度に密着した状態となるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蒸着方法および蒸着装置に関し、特に、ガラス基板に有機層を形成するための蒸着技術に関する。

【背景技術】

【0002】

周知のように、近年における画像表示装置は、液晶ディスプレイ(LCD)、プラズマディスプレイ(PDP)、フィールドエミッションディスプレイ(FED)、有機エレクトロルミネッセンス(以下、単に有機ELとも称することとする。)ディスプレイなどに代表されるフラットパネルディスプレイ(以下、単にFPDという)が主流となっている。これらFPDについては大画面化が進む一方で軽量化に向けた改良が進められていることから、結果として、上記FPDの薄型化に対する要求は依然として強い。特に、有機ELディスプレイには、折り畳んだり巻き取ることによって持ち運びを容易にすると共に、平面だけでなく曲面にした状態でも使用可能とすることが要求されていることから、当該ディスプレイを構成する有機ELパネルの薄型化は不可欠となっている。

【0003】

また、例えば有機ELパネルを利用した照明装置に関しても曲面部分への適用が検討されており、具体的には、建築物の屋根・柱・外壁など、曲面を有する物体の表面に有機ELパネルを組み込んだ照明装置の開発が進められている。そのため、この種の照明装置に使用される有機ELパネルについても、充分な可撓性確保の観点から大幅な薄型化が推進されている。

【0004】

ここで、有機ELパネルは、正孔および電子の供給源となる陽極層と陰極層との間に、樹脂等の有機材料からなる発光層を介した積層構造を有するものであり、その基板には、樹脂に比べて気体のバリア性に優れたガラス(ガラス基板)が用いられることが多い。従って、上記パネルの薄型化を図るためには、この種のガラス基板についての大幅な薄肉化が必要となる。

【0005】

ところで、上記電極層や有機層は何れもμmオーダーあるいはnmオーダーと非常に薄いことから、ガラス基板に上記各層を形成するための手段として、真空蒸着やスパッタリングに代表される物理蒸着法(PVD)や、化学蒸着法(CVD)などの成膜処理手段が好適に採用される傾向にある。この種の成膜処理は、一般に蒸着材料の加熱を伴って被蒸着体(ガラス基板)への成膜を行なうものであることから、上記加熱の際に生じた熱がガラス基板を加熱する場合がある。例えば、真空蒸着の場合、熱源となる蒸着源とガラス基板とを対向配置し、蒸着材料の加熱を開始することで、蒸着源からガラス基板に向けて輻射熱(放射熱とも称される。)が伝達される。輻射熱は真空中でも伝達可能だからである。このように蒸着源からガラス基板に向けて供給された輻射熱の多くは、ガラス基板を支持する部材との接触部分を介して放熱される分を除き、ガラス基板の成膜側表面からその裏面へと伝達し、当該裏面から輻射により真空中に放熱される。そのため、蒸着源から輻射される熱量と、ガラス基板の熱容量との大小関係によっては、ガラス基板に蒸着源からの輻射熱が蓄積され、結果、ガラス基板の温度が上昇する事態が起こり得る。

【0006】

有機ELパネルを構成する発光層は有機材料で形成されることから、金属やガラス等に比べて熱に弱く変質・劣化し易い傾向にある。そのため、蒸着時のガラス基板の表面温度はなるべく低温に(例えば数十℃程度に)抑えておく必要があるが、上述したように、近年、有機ELパネル用のガラス基板は薄肉化の傾向にある。そのため、ガラス基板の薄肉化に伴いその熱容量が小さくなると、その分、蒸着時のガラス基板の表面温度が上昇し易くなり、発光層をはじめとする有機層の温度上昇を招く。この結果、発光層(有機層)の変質・劣化を招く可能性がある。

【0007】

以上の問題はなにも有機ELパネルに限ったことではなく、蒸着処理によりガラス基板に所定の有機層を形成する場合、あるいは有機層を形成したガラス基板に蒸着処理を施す場合にも同様に起こり得る問題である。

【0008】

ガラス基板の温度上昇を防ぐための手段として、一般的には、蒸着源とガラス基板との距離を十分に取る(ガラス基板から蒸着源を遠ざける)方法が考えられるが、蒸着速度や材料の使用効率、設置スペースの制限等の観点から見ると、蒸着源とガラス基板との間隔が大き過ぎることは決して望ましいことではない。

【0009】

例えば、下記特許文献1には、成膜基板となる樹脂シートと基台との間に、例えばシリコーン系ゴムからなる放熱シートを密着させた状態で、上記樹脂シートの放熱シート密着側とは反対側の面に蒸着膜を形成する方法が記載されている。また、下記特許文献2には、薄膜形成時の基板表面温度を測定し、測定した表面温度に基づいて基板温度を制御する方法が記載されており、具体的には、スパッタリング時の放電電源出力を調整したり、温度調整可能のロール間に基板を通過させる等して基板温度の制御を図る旨が記載されている。あるいは、下記特許文献3に記載されているように、蒸着源の開口部以外の領域を冷却機能を備えた熱遮蔽板で覆い、蒸着源から基板へと伝達される輻射熱を抑制する方法も提案されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−161829号公報

【特許文献2】特開平9−59775号公報

【特許文献3】特開2005−91345号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ここで、上記特許文献1に記載の放熱シートを基板となる樹脂シートに密着させ得るためには、放熱シート・樹脂シート共に、相互に密着可能な程度の適度な硬さ(弾性)を有している必要がある(同文献の段落0018を参照)。ところが、ガラスの剛性は樹脂に比べて相当に大きいため、ガラス基板を冷却対象とした場合には、たとえ薄肉化によりガラス基板に可撓性を持たせたとしても、放熱シートとガラス基板とを重ね合わせ部分の全域にわたって隙間なく密着させることは難しい。このように、隙間なく密着させることができないとなると、ガラス基板と放熱シートとの隙間に残った空気が両者間の接触熱抵抗(ガラス基板と放熱シートとの重ね合わせ部分が完全に密着しないことにより生じる熱抵抗)を増大させ、この結果、放熱シートによる冷却効果を低下させる問題が生じる。この種の問題は、上記特許文献2に記載されている温度調整可能なロール間にガラス基板を通過させた場合においても同様に起こり得る。

【0012】

また、上記特許文献2に記載のように、スパッタリング時における放電電源出力を調整する方法であれば、ガラス基板の過度な加熱を防ぐことはできるが、基板温度制御のために出力を上下させたのでは、安定した品質の発光層(有機層)又は電極層を形成することは難しい。また、過度の加熱を避けるべく出力を落としたのでは、いたずらに成膜に要する時間を延ばすことになり、生産性の面で実用性に欠ける。

【0013】

同様に、上記特許文献3に記載の伝熱防止手段であれば、上記のような問題は生じないが、結局のところ、蒸着源からガラス基板に向かう輻射熱のうち、ガラス基板の温度上昇に主たる影響を及ぼす部分は、ガラス基板上への成膜に寄与する部分に等しい。そのため、成膜表面の周囲に対応する領域を遮蔽したところで、抜本的な対策とはならない。

【0014】

以上の事情に鑑み、本明細書では、生産性を落とすことなくガラス基板を効果的に冷却することで蒸着処理時の有機層の変質・劣化を防止し、これにより高品質の有機層を形成することを、解決すべき技術的な課題とする。

【課題を解決するための手段】

【0015】

前記課題の解決は、本発明に係る蒸着方法により達成される。すなわち、この蒸着方法は、ガラス基板の一方の面の側に一又は複数の層を形成する方法において、一又は複数の層は有機層を有すると共に、上記層における少なくとも一種の層が蒸着処理により形成され、蒸着処理に際し、ガラス基板の他方の面にこのガラス基板を冷却するための冷却板の一方の面を直に面接触させることとし、かつ、この面接触により、各々の合わせ面が剥離可能な程度に密着した状態となるようにした点をもって特徴づけられる。

【0016】

なお、ここでいう、「ガラス基板の他方の面にこのガラス基板を冷却するための冷却板の一方の面を直に面接触させる」は、ガラス基板と冷却板との間に接着剤やガラスフリット等を介在させることなく両者を直接重ね合わせることを意味するものとする。また、「各々の合わせ面が剥離可能な程度に密着した状態となる」とは、上記のように面接触させた結果、ガラス基板と冷却板との間に所定の剥離強度が発揮される程度に、双方の板の合わせ面間に所定の密着状態が形成されることを意味するものとする。また、ここでいう「所定の剥離強度」とは、この種の蒸着処理において、通常、ガラス基板や冷却板に作用し得る程度の力では剥離しないレベルの密着力を意味するものとする。

【0017】

また、本発明でいう蒸着処理には、物理蒸着法と化学蒸着法とが含まれ、このうち物理蒸着法には、真空蒸着、スパッタリング、イオンプレーティング、分子線蒸着(MBE)等が含まれる。

【0018】

上記の方法によれば、ガラス基板と冷却板との密着面積、言い換えると真実接触面積が大幅に増加するので、ガラス基板と冷却板との間での実質的な熱伝導効率(熱伝達係数ともいう)を高めることが可能となる。ガラス基板であれば、樹脂製シート等とは異なり、たとえ薄肉化を図ったとしても、その成形方法を工夫することにより、あるいは、成形後の研磨方法に工夫を重ねる等することにより、所要の平坦度ないし面粗度を獲得することが可能となるからである。従って、ガラス基板に伝達された蒸着源からの輻射熱を効率よく冷却板に伝達して、蒸着処理中のガラス基板の温度上昇を可及的に防止することができる。これにより、ガラス基板上に蒸着形成される有機層の高温化による変質・劣化を防いで、有機層の品質を確保することが可能となる。あるいは、有機層上に他の種類の層を蒸着形成する際、既にガラス基板上(あるいはさらに他の種類の層上)に形成されている有機層の高温化による変質・劣化を防いで、有機層の品質を確保することが可能となる。また、上記のように、真実接触面積を高めて冷却板をガラス基板に面接触させるようにすれば、冷却板に対するガラス基板の密着姿勢が安定する。そのため、冷却板を例えば適当な治具等で蒸着装置本体に保持ないし固定することで、被蒸着体となるガラス基板を常に一定の体勢で支持することができる。これにより、高精度の有機層等を上記蒸着処理で安定的に形成することが可能となる。一方で、上記の如き密着状態であれば、冷却板からガラス基板の一部を剥離させることで(もしくはガラス基板から冷却板の一部を剥離させることで)、その後連続してガラス基板を冷却板から剥離させることができるので、蒸着処理完了後には両者を容易に分離することができる。この際、ガラス基板と冷却板とは直に面接触しており、両者間に接着剤等は介在していないことから、冷却板から分離されたガラス基板の他方の面に粘着成分が残存することもない。そのため、不要物除去のための洗浄処理等を別途行う手間も省ける。

【0019】

ここで、本発明者らが鋭意研究を重ねた結果として、上記のように面接触させた結果、ガラス基板と冷却板との間に所定の剥離強度が発揮される程度に、双方の板の合わせ面間に所定の密着状態が形成されるためには、互いに密着する面が共に極めて平坦であることが要求されることが判明した。一例として、冷却板としてガラス板を使用する場合、つまりガラス板同士を面接触させる場合、上記の密着状態を得るためには、ガラス基板として、冷却板との接触面の表面粗さRaが2.0nm以下のものを用いると共に、冷却板として、ガラス基板との接触面の表面粗さRaが2.0nm以下のものを用いればよいことが判明した。かかる精度の表面粗さは、ベースとなるガラス板の成形後に所定の研磨加工を施すことによって得ることもできるし、例えばダウンドロー法、特にオーバーフローダウンドロー法でガラス基板および冷却板を成形することによって得ることもできる。なお、本発明でいう表面粗さRaは、AFM(原子間力顕微鏡)を用い、スキャンサイズ10μm,スキャンレイト1Hz,サンプルライン512の条件で測定し、測定範囲10μm四方の測定値から算出したものである。

【0020】

冷却板として、ガラス基板と同等又はそれ以上の熱伝導率を有する材料で形成されたものを使用してもよい。冷却板に要求される特性はガラス基板よりも少ないため、組成変更等による熱伝導率の調整も比較的容易に行うことができる。これにより、冷却板による冷却効果をより一層高めることができる。なお、ここでいう「同等」とは、冷却板の熱伝導率がガラス基板の熱伝導率を僅かでも下回ることを排除するものではないことを確認する程度の意味に過ぎない。以下述べる冷却板の厚みについての「同等」との語についても同様の意味とする。

【0021】

具体的には、冷却板として、熱伝導率が0.1W/m・k以上500W/m・k以下のものを使用するのが望ましい。冷却板自身に要求される放熱作用を考慮した場合、少なくとも0.1W/m・k程度の熱伝導率は必要となるためである。

【0022】

また、冷却板として、ガラス基板と同等又はそれ以上の厚みを有するものを使用してもよい。冷却板自体もガラス基板から伝達された熱を内部に蓄積することには変わりないため、厚みを増して冷却板自体の熱容量を増大させることで、ガラス基板から伝達された熱がガラス基板へ戻るのを確実に防ぐことができる。

【0023】

具体的には、冷却板として、厚みが100μm以上1500μm以下のものを使用するのが望ましい。あまりに冷却板が薄いと(100μm未満だと)冷却板として最低限必要となる熱容量を確保することが困難になるためである。また、ガラス基板との面接触、又は蒸着後におけるガラス基板との分離作業に支障を来す(作業性が低下する)おそれが生じるためである。

【0024】

冷却板は、ガラス板又は金属板であることが望ましい。これらの材質からなる冷却板であれば、上記した熱伝達率を満足することができ、また、合わせ面となる領域の平坦度についても研磨等の加工により容易に向上させる(ガラス板とした場合には、上記表面粗さを容易に達成する)ことができるからである。また、冷却板をガラス基板と同種の材料とすることで、両者の密着性がさらに向上する利点も期待できる。

【0025】

以上の構成を有する冷却板に対し、ガラス基板として、例えば厚みが10μm以上700μm以下、好ましくは300μm以下のものを使用することができる。また、この場合、熱伝導率が0.1W/m・k以上1.5W/m・k以下のものを使用することができる。ここで、ガラス基板の厚みの最小値を10μmとしたのは、これ以上薄板化が進むと、強度不足や撓みの顕在化による作業効率の低下が避けられない、との理由による。一方で、700μm以下、特に300μm以下であれば、当該ガラス基板を組み込んだ有機ELパネル、あるいはこの有機ELパネルを具備した画像表示装置や照明装置等に十分な可撓性を発現させることが可能となる。また、熱伝導率を0.1W/m・kとしたのは、これ以上熱伝導率が低いと、たとえ冷却効率に優れた冷却板を上記態様で面接触させたとしても、成膜側となる一方の面に伝達された輻射熱を、ガラス基板内部を通じて冷却板との密着側となる他方の面に伝達することが困難になるためである。

【0026】

以上の構成に係る蒸着方法は、例えば有機ELパネルにおける有機層ないし電極層の蒸着処理に好適に使用できる。すなわち、ガラス基板の一方の面の側に形成された複数の層は、何れも層状を呈する陽極と陰極、およびこれら両極の間に介在させた1以上の有機層とからなる積層体であってもよく、また、この場合、当該積層体と、ガラス基板とで有機ELパネルを構成するものであってもよい。この種の蒸着処理においては、比較的輻射熱の大きい真空蒸着やスパッタリング等の蒸着手段が用いられる傾向にあることから、例えば発光層などの有機層上にアルミニウムや銀などの金属材料からなる電極層(陰極層)を形成する場合には、ガラス基板の温度が容易に上昇し、既にガラス基板上に形成されている有機層の変質・劣化を容易に招来するおそれがあるところ、本発明に係る蒸着方法であれば、この種の問題を回避して、高品質の有機層を備えた有機ELパネルを量産することができる。

【0027】

また、前記課題の解決は、本発明に係る蒸着装置によっても達成される。すなわち、この蒸着装置は、ガラス基板の一方の面の側に一又は複数の層を形成してなり、一又は複数の層は有機層を有するものについて、上記層における少なくとも一種の層を蒸着処理により形成するための蒸着装置において、蒸着処理時、ガラス基板を冷却するための冷却板を備え、ガラス基板の他方の面に冷却板の一方の面を直に面接触させることとし、かつ、この面接触により、各々の合わせ面が剥離可能な程度に密着した状態となるようにした点をもって特徴づけられる。

【0028】

上記の蒸着装置についても、本欄の冒頭で述べた蒸着方法と同一の技術的特徴を有することから、上記蒸着方法による作用効果と同一の作用効果を得ることができる。

【発明の効果】

【0029】

以上のように、本発明に係る蒸着方法および蒸着装置によれば、生産性を落とすことなくガラス基板を効果的に冷却することで蒸着処理時の有機層の変質・劣化を防止し、これにより高品質の有機層を形成することが可能となる。

【図面の簡単な説明】

【0030】

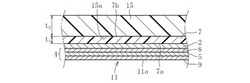

【図1】本発明の一実施形態に係る有機ELパネルの要部断面構造を示す断面図である。

【図2】図1に示す有機ELパネルの製造工程中、有機層上に陰極層を蒸着により形成する工程を概念的に説明するための概略図である。

【図3】図2に示す蒸着工程時における陰極層形成前の有機ELパネルと冷却板とを所定の態様で密着させた状態を示す断面図である。

【発明を実施するための形態】

【0031】

以下、本発明の一実施形態を図1〜図3に基づき説明する。

【0032】

図1は、本発明の一実施形態に係る有機ELパネル1の要部断面構造を示す断面図である。この図に示すように、有機ELパネル1は、一対の電極層となる陽極層2および陰極層3と、発光層5を含む有機層4とからなる積層体6と、積層体6を一方の面7aに搭載したガラス基板7とを有するものである。積層体6は、陽極層2、陰極層3間に有機層4が挟まれた積層構造を成しており、ガラス基板7に近接する側から、陽極層2、有機層4、陰極層3の順に積層された構造を呈している。また、この図示例では、有機層4は、中央に発光層5を有すると共に、その両側に正孔輸送層8と電子輸送層9とを有している。この場合、積層体6は、ガラス基板7に近接する側から、陽極層2、正孔輸送層8、発光層5、電子輸送層9、陰極層3の順に積層された構造を呈している。以下、各層の構成を説明する。

【0033】

陽極層2は、正孔を正孔輸送層に注入する役割を果たすものであり、例えば仕事関数でいえば4.5eV以上を示す材料が好適に用いられる。また、通常、ガラス基板7の側を発光面とすることから、光を透過可能な(透過率の高い)材料が好適に用いられる。ここで、陽極層2に用いられる材料として、無機材料、特に無機酸化物が挙げられ、具体例として、酸化インジウム、酸化亜鉛、酸化インジウム錫合金(ITO)、インジウム亜鉛酸化物(IZO)、酸化錫(NESA)、金、銀、白金、銅、アルミニウム等の金属、合金又は酸化物、ならびにこれらの混合物を挙げることができる。

【0034】

なお、陽極層2の厚みは、光の透過性と電気伝導度とを考慮して適宜選択することができ、例えば5nm以上10μm以下の範囲に、好ましくは10nm以上1μm以下の範囲に、さらに好ましくは20nm以上500nm以下の範囲に設定される。

【0035】

陰極層3は、電子輸送層に電子を注入する役割を果たすものであり、例えば仕事関数の小さく電子輸送層への電子注入が容易な材料が好適に使用される。電気伝導度が高い材料も好適に使用でき、あるいは可視光反射率の高い材料を使用することもできる。具体例として、リチウム、ナトリウム、カリウム、ルビジウム、セシウム、ベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウム、アルミニウム、スカンジウム、バナジウム、亜鉛、イットリウム、インジウム、セリウム、サマリウム、ユーロピウム、テルビウム、イッテルビウム、金、銀、白金、銅、マンガン、チタン、コバルト、ニッケル、タングステン、錫などのアルカリ金属やアルカリ土類金属、遷移金属、又はこれら金属を少なくとも1種類以上含む合金、またはグラファイト若しくはグラファイト層間化合物等が挙げられる。合金の例としては、例えば、マグネシウム−銀合金、マグネシウム−インジウム合金、マグネシウム−アルミニウム合金、インジウム−銀合金、リチウム−アルミニウム合金、リチウム−マグネシウム合金、リチウム−インジウム合金、カルシウム−アルミニウム合金などが挙げられる。また、陰極として透明導電性電極を用いることもでき、例えば上述した酸化インジウム、酸化亜鉛、酸化スズ、ITO、IZOなどの導電性金属酸化物、又は導電性有機物などを用いることもできる。

【0036】

なお、陰極層3の厚みは、電気伝導度や耐久性を考慮して適宜選択することができ、例えば10nm以上10μm以下の範囲に、好ましくは20nm以上1μm以下の範囲に、より好ましくは50nm以上500nm以下の範囲に設定される。

【0037】

有機層4を構成する発光層5は、発光材料を含む層であり、通常、主として蛍光またはりん光を発する有機化合物が発光材料として用いられる。およそ発光材料として使用されている材料である限りにおいて、低分子化合物、高分子化合物の別なく任意の発光材料が使用可能である。具体的には、以下の色素系材料、金属錯体系材料、高分子系材料などを挙げることができる。なお、これら有機化合物で形成される発光層には、ドーパント材料がさらに含まれていてもよい。

【0038】

色素系材料としては、例えば、シクロペンダミン誘導体、テトラフェニルブタジエン誘

導体化合物、トリフェニルアミン誘導体、オキサジアゾール誘導体、ピラゾロキノリン誘

導体、ジスチリルベンゼン誘導体、ジスチリルアリーレン誘導体、ピロール誘導体、チオ

フェン環化合物、ピリジン環化合物、ペリノン誘導体、ペリレン誘導体、オリゴチオフェ

ン誘導体、トリフマニルアミン誘導体、オキサジアゾールダイマー、ピラゾリンダイマー

などが挙げられる。また、金属錯体系材料としては、例えば、イリジウム錯体、白金錯体等の三重項励起状態からの発光を有する金属錯体、アルミキノリノール錯体、ベンゾキノリノールベリリウム錯体、ベンゾオキサゾリル亜鉛錯体、ベンゾチアゾール亜鉛錯体、アゾメチル亜鉛錯体、ポルフィリン亜鉛錯体、ユーロピウム錯体などを挙げることができる。さらに金属錯体系材料の他の例として、中心金属に、Al、Zn、BeなどまたはTb、Eu、Dyなどの希土類金属を有し、配位子にオキサジアゾール、チアジアゾール、フェニルピリジン、フェニルベンゾイミダゾール、キノリン構造などを有する金属錯体などを挙げることができる。あるいは、高分子系材料としては、例えば、ジスチリルアリーレン誘導体、オキサジアゾール誘導体、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体、ポリフルオレン誘導体、ポリビニルカルバゾール誘導体、キナクリドン誘導体、クマリン誘導体、上記色素体や金属錯体系発光材料などを高分子化したもの、すなわちこれらの重合体などが挙げられる。

【0039】

正孔輸送層8を形成する材料としては、発光層5への正孔移動を促進するものであれば特に制限はなく、公知の材料を用いることが可能である。例えば、本発明に用いられる正孔輸送材料は特に限定されず、通常正孔輸送材料として使用されている化合物であれば何を使用してもよい。例えば、ビス(ジ(p−トリル)アミノフェニル)−1,1−シクロヘキサン[13]、TPD[11]、N,N‘−ジフェニル−N−N−ビス(1−ナフチル)−1,1’−ビフェニル)−4,4‘−ジアミン(NPB)[14]等のトリフェニルジアミン類をはじめとする芳香族アミン誘導体、ポリビニルカルバゾール若しくはその誘導体、ポリシラン若しくはその誘導体、側鎖若しくは主鎖に芳香族アミンを有するポリシロキサン誘導体、ピラゾリン誘導体、アリールアミン誘導体、スチルベン誘導体、トリフェニルジアミン誘導体、ポリアニリン若しくはその誘導体、ポリチオフェン若しくはその誘導体、ポリアリールアミン若しくはその誘導体、ポリピロール若しくはその誘導体、ポリ(p−フェニレンビニレン)若しくはその誘導体、またはポリ(2,5−チエニレンビニレン)若しくはその誘導体などが挙げられる。

【0040】

電子輸送層9を構成する材料としては、公知のものが使用でき、例えば、2−(4−ビフェニリル)−5−(4−t−ブチルフェニル)−1,3,4−オキサジアゾール(Bu−PBD)[18]、OXD−7[3]等のオキサジアゾール誘導体、トリアゾール誘導体([19]、[20]等)、アントラキノジメタン若しくはその誘導体、ベンゾキノン若しくはその誘導体、ナフトキノン若しくはその誘導体、アントラキノン若しくはその誘導体、テトラシアノアンスラキノジメタン若しくはその誘導体、フルオレノン誘導体、ジフェニルジシアノエチレン若しくはその誘導体、ジフェノキノン誘導体、または8−ヒドロキシキノリン若しくはその誘導体の金属錯体、ポリキノリン若しくはその誘導体、ポリキノキサリン若しくはその誘導体、ポリフルオレン若しくはその誘導体等が挙げられる。

【0041】

有機層4を構成する上記各層の形成方法は特に限定されない。上記各層のうち少なくとも一層が既述の物理蒸着法又は化学蒸着法により形成されている限りにおいて、その他の層の形成手段は任意であり、例えば上述の各種蒸着法のほか、ディッピング、スピンコーティング、バーコート法、ロールコート法等の各種塗布法による形成手段を採ることもできる。この際、上記各層の厚みは、例えば1nm以上1000nm以下の範囲に設定される。

【0042】

ガラス基板7は、例えばケイ酸塩ガラス、シリカガラス、ホウ珪酸ガラスなどの公知のガラス材料で形成することができ、あるいは、無アルカリガラスで形成することもできる。ここで、無アルカリガラスとは、アルカリ成分(アルカリ金属酸化物)が実質的に含まれていないガラスのことであって、具体的には、アルカリ成分の含有量が1000ppm以下、好ましくは500ppm以下、より好ましくは300ppm以下のガラスである。使用可能な無アルカリガラスの一例として、日本電気硝子株式会社製の「OA−10G」を挙げることができる。ガラス基板7にアルカリ成分が含有されていると、表面においてアルカリイオンと水素イオンとの置換が発生するために構造的に粗となり、経年劣化によって破損し易くなる可能性があるところ、無アルカリガラスとすることでこの種の問題を回避することができる。

【0043】

ガラス基板7の形成手段については特に制限されないが、後述するように、冷却板15との間で所要の密着状態を達成するために、例えばその表面粗さRaを所定の値以下に抑えるための成形手段、加工手段を採用することができる。具体的には、冷却板15との密着側となるガラス基板7の他方の面7bの表面粗さRaを2.0nm以下に設定するために、当該ガラス基板7に精密研磨等を施すようにしてもよい。また、ダウンドロー法、特にオーバーフローダウンドロー法によって成形されたものを用いれば、精密研磨等を施すことなく上記の表面粗さを得ることも可能である。

【0044】

以下、物理蒸着法の一種である真空蒸着により、有機ELパネル1を構成するガラス基板7の一方の面7aの側に陰極層3を形成する場合を例にとって、本発明に係る蒸着工程を説明する。

【0045】

図2は、本発明の一実施形態に係る有機ELパネル1の製造方法の概要を説明するための図であり、積層体6を構成する陰極層3を真空蒸着により発光層5上に形成するための蒸着装置(真空蒸着装置)10の模式図を示している。同図に示すように、この蒸着装置10は、いわゆる抵抗加熱式の真空蒸着装置であって、真空チャンバ12と、真空チャンバ12内に配設された陰極層3形成前の有機ELパネル(以下、単に素材11と称する。)を保持するための保持機構13と、蒸着材料を加熱して、被蒸着体となる素材11の所定表面に蒸着材料を供給するための蒸着源14、および素材11のガラス基板7を冷却するための冷却板15とを具備する。

【0046】

また、何れも図示は省略するが、この蒸着装置10は、真空チャンバ12内を排気して所定の真空度(例えば、1×10-5Pa〜1×10-2Pa程度の真空度)にするための真空ポンプ(真空排気手段)、真空チャンバ内に所定のガスを導入するためのガス導入手段等を具備している。

【0047】

保持機構13は、蒸着時、有機ELパネル1の素材11を保持するためものであり、ここでは、素材11の一端側に位置するガラス基板7、あるいは後述するように、このガラス基板7と所定の態様で面接触させることにより相互に密着させた状態の冷却板15を保持する保持部13aを有する。ここで保持部13aの形態は特に問われず、例えば図示のように冷却板15の周側面を一対の爪部でチャックするチャック機構、あるいは冷却板15の他方の面(ガラス基板7とは反対側の面)を吸着する吸着機構などを採用することができる。図示は省略するが、後述する蒸着面11aに一部マスキングを施すのであれば、当該マスキング部を板厚方向に挟持することで、ガラス基板7と冷却板15とを一体的にチャックする機構を採用してもよい。また、保持機構13は、図示のように、ガラス基板7および冷却板15に垂直に立設した回転軸を中心に回転する機構を具備していてもよく、その場合、図示は省略するが、後述する蒸着源14を回転軸の延長線上からずらして配置してもよい。このように蒸着源14をずらして配置する場合、複数の蒸着源14を配置するようにしてもよい。

【0048】

蒸着源14は、真空チャンバ12内の下方であって、保持機構13に保持された素材11の蒸着面11a(ここでは、図3に示すように、有機層4を構成する電子輸送層9の発光層5とは反対側の面)に対向する位置に配置されている。この蒸着源14は、蒸着材料を加熱により蒸発させる機能を有するもので、例えば図示しない抵抗加熱装置によって、坩堝に収容したアルミニウムやマグネシウムなどの蒸着材料を加熱蒸発できるように構成されている。もちろん、蒸着材料の加熱蒸発手段は、上記の手段に限るものではなく、公知の各種加熱蒸発手段を利用することができる。この場合、蒸着源14と、素材11の蒸着面11aとの距離Dは、蒸着速度や、蒸着材料の使用効率などを考慮して、適切な範囲(例えば100mm以上500mm以内)に設定される。

【0049】

冷却板15は、蒸着時、有機ELパネル1の素材11を冷却するためのもので、既述のように、保持機構13によって保持される。あるいは、後述するように、被蒸着体となる素材11に後述の如く密着させた状態で、保持機構13により保持されることで、冷却板15を介してガラス基板7(素材11)が保持される。このようにして保持された冷却板15の一方の面15aを、図3に示すように、素材11の最外側に位置するガラス基板7の他方の面7b(陽極層2とは反対側の面)を直に面接触させ、これにより、各々の合わせ面が剥離可能な程度に密着した状態となるようにしている。ここでは、ガラス基板7の他方の面7bの全面を冷却板15の一方の面15aに面接触させて、上記の如く密着した状態となるようにしている。

【0050】

冷却板15と、ガラス基板7との間に上記の密着状態を形成するために、直に面接触させるガラス基板7の他方の面7bと冷却板15の一方の面15aの平坦度を共に所定のレベルにまで高めるのがよい。例えば、冷却板15をガラス製とする場合には、ガラス基板7の他方の面7bと冷却板15の一方の面15aの表面粗さRaを共に2.0nm以下に設定するのがよい。このような表面粗さRaを有するガラス基板7および冷却板15は、これらのベースとなるガラス板に精密研磨等を施すことによって得ることができる。あるいは、ベースとなるガラス板として、ダウンドロー法、特にオーバーフローダウンドロー法によって成形されたものを用いれば、精密研磨等を施すことなく上記の表面粗さを得ることができる。

【0051】

ここで、オーバーフローダウンドロー法の概要を簡単に説明すると、まず、断面楔型の成形体の下端部からガラスリボンを流下させ、流下したガラスリボンを、冷却ローラで幅方向の収縮を規制しながら下方へ引き伸ばすことにより所定の厚みに成形する。次に、所定厚みに達したガラスリボンをさらに下方に配置した徐冷炉に導入してガラスリボンを徐々に冷却し、ガラスリボンの熱歪を取り除く。そして、ガラスリボンを切断して所定寸法のガラス板を得る。このように、オーバーフローダウンドロー法は、成形時にガラス板の両面が成形部材と接触しない成形法であることから、成形過程でガラス板の両面に傷がつき難く、研磨等の後処理を施すことなく、高い表面品位(表面粗さ)を有するガラス板を容易に得ることができる。

【0052】

このように、ガラス基板7と冷却板15とを直に面接触させるようにすることで、ガラス基板7と冷却板15との密着面積、正確には真実接触面積が大幅に増加する。そのため、ガラス基板7と冷却板15との間での実質的な熱伝導効率(熱伝達係数ともいう)を高めることができ、ガラス基板7に伝達された蒸着源14からの輻射熱を効率よく冷却板15に放熱して、蒸着処理中のガラス基板7の温度上昇を可及的に防止することができる。このようにガラス基板7の温度上昇を防止できれば、ガラス基板7の一方の面7aの側に形成された陽極層2および有機層4に輻射熱が蓄積される事態を可及的に回避できるので、有機層4の高温化による変質・劣化を防いで、有機層4の品質を確保することが可能となる。また、上記のように、真実接触面積を高めて冷却板15をガラス基板7に面接触させるようにすれば、冷却板15に対するガラス基板7の密着姿勢が安定する。そのため、冷却板15を保持機構13で蒸着装置10本体に固定することで、被蒸着体となるガラス基板7を蒸着源14に対して所定の位置および姿勢に保持することができる。これにより、高精度の有機層4や、電極層(陽極層2、陰極層3)等を上記蒸着処理で安定的に形成することが可能となる。

【0053】

その一方で、上記の如き密着状態であれば、冷却板15からガラス基板7の一部(周縁部)を剥離させることで(もしくはガラス基板7から冷却板15の一部を剥離させることで)、その後連続してガラス基板7を冷却板15から剥離させることができるので、蒸着処理完了後には両者を容易に分離することができる。また、この際、ガラス基板7と冷却板15とは直に面接触しており、双方の板7,15間に接着剤等は介在していないことから、冷却板15から分離されたガラス基板7の他方の面7bに粘着成分が残存することもない。そのため、ガラス基板7、冷却板15共に、不要物除去のための洗浄処理等を別途行わずに済み、また、冷却板15を繰り返し使用することもできる。

【0054】

また、上述のように、冷却板15をガラス板とする場合、ガラス基板7と冷却板15の間の密着面積(真実接触面積)は、互いに密着するガラス基板7の他方の面7bの表面粗さRa、および冷却板15の一方の面15aの表面粗さRaが共に小さくなるにつれてさらに増加する傾向にある。このような理由から、双方の面7b,15aの表面粗さRaは共に、1.0nm以下とするのが好ましく、0.5nm以下とするのがより好ましく、0.2nm以下とするのがさらに好ましい。

【0055】

ここで、冷却板15に要求される熱伝導率を考慮した場合、冷却板15には、ガラス基板7と同等又はそれ以上の熱伝導率を有するものが好ましい。このような材料の冷却板15を用いることで、冷却板15による冷却効果をより一層高めることができる。具体的には、冷却板15として、熱伝導率が0.1W/m・k以上500W/m・k以下のものを使用するのが望ましい。冷却板15自身に要求される放熱作用を考慮した場合、少なくとも0.1W/m・k程度の熱伝導率は必要となるためである。

【0056】

また、冷却板15に要求される厚みを考慮した場合、冷却板15には、ガラス基板7の厚みと同等又はそれ以上の厚みを有するものが好ましい(図3では、冷却板15の厚みt2がガラス基板7の厚みt1より大きい場合を例示している。)。厚みt2が大きいほど冷却板15自体の熱容量が増大するので、ガラス基板7から伝達された熱がガラス基板7へ戻る事態を確実に防止することができる。具体的には、冷却板15として、厚みt2が100μm以上1500μm以下のものを使用するのが望ましい。冷却板15として最低限必要となる熱容量を確保するためである。

【0057】

以上の特性を満たす(満たし易い)冷却板15の材料として、ガラス又は金属を挙げることができる。これらの材料からなる冷却板15であれば、上記した熱伝達率を満足することができ、また、直に面接触させる双方の面7b,15aのうち合わせ面となる領域の平坦度についても研磨等の加工により容易に向上させる(ガラス板とした場合には、上記表面粗さを容易に達成する)ことができる。

【0058】

ここで、冷却板15をガラス製とする場合、冷却板15は、ガラス基板7と同様に、ケイ酸塩ガラス、シリカガラス、ホウ珪酸ガラスなどの公知のガラス材料で形成することができ、あるいは、無アルカリガラスで形成することもできる。また、この場合、冷却板15は、ガラス基板7と同一の組成を有するガラス(ガラス基板7と同種のガラス)で形成するのが望ましく、ガラス基板7が無アルカリガラスで形成される場合においては、無アルカリガラスで形成するのが最も望ましい。このように、冷却板15をガラス基板7と同種のガラスで形成しておけば、双方の板7,15同士を直に面接触させて、剥離可能に密着させた状態で真空蒸着を施す本実施形態においても、両者の熱膨張率差に起因して、ガラス基板7が冷却板15から部分的に剥離等するのを効果的に防止することができる。従って、蒸着処理中における両者の密着状態を維持でき、冷却板15によるガラス基板7の高い冷却効果を安定的に得ることが可能となる。

【0059】

以上の構成を有する冷却板15に対し、ガラス基板7としては、例えば厚みt1が10μm以上700μm以下、好ましくは300μm以下のものを使用することができる。また、この場合、熱伝導率が0.1W/m・k以上1.5W/m・k以下のものを使用することができる。ここで、ガラス基板7の厚みt1を10μm以上とすることで、薄板化を図りつつも、最低限必要となる強度、ハンドリング性を確保することができる。一方で、700μm以下、特に300μm以下であれば、当該ガラス基板7を組み込んだ有機ELパネル1、あるいはこの有機ELパネル1を具備した画像表示装置や照明装置等に十分な可撓性を発現させることが可能となる。また、ガラス基板7の熱伝導率を少なくとも0.1W/m・kとすることで、成膜側となる一方の面7aに伝達された輻射熱を、ガラス基板7内部を通じて冷却板15との密着側となる他方の面7bに伝達して、冷却板15による冷却効果を享受することが可能となる。

【0060】

なお、冷却板15によるガラス基板7の冷却効果を最大限に発揮させるのであれば、ガラス基板7の他方の面7bの全域が冷却板15の一方の面15aとの合わせ面となっていることが好ましい。あるいは、蒸着処理後の冷却板15からの分離性(作業効率)を重視するのであれば、ガラス基板7と冷却板15との合わせ面が一致もしくは、ガラス基板7を冷却板15よりも若干大きくする等して、ガラス基板7の周縁部が冷却板15からはみ出るようにしてもよい。

【0061】

以上、本発明に係る蒸着方法および蒸着装置の一実施形態を説明したが、この蒸着方法および蒸着装置は当然に、上記例示の形態に限定されるものではなく、本発明の範囲内において任意の形態を採り得る。

【0062】

例えば、上記実施形態では、ガラス基板7上に陽極層2および有機層4を形成した状態の素材11に対して陰極層3を蒸着形成する場合を例示したが、もちろん、これ以外の層、例えば陽極層2や有機層4を構成する各層(発光層5、正孔輸送層8、電子輸送層9など。後述する正孔注入層や電子注入層も含む。)を蒸着により形成する際に、本発明に係る方法および装置を適用してもよい。

【0063】

また、上記実施形態では、中央に発光層5を有すると共に、その両側に正孔輸送層8と電子輸送層9とを有する有機層4を陽極層2と陰極層3との間に介在させた構造の積層体6を形成する場合を例示したが、特にこの構造には限定されない。積層体6の構造は任意であり、その積層数や積層順序を、有機ELパネル1として成立する範囲内において自由に設定することができる。例えば、陽極層2と陰極層3との間に介在させる有機層4は、発光層5のみで構成することもでき、発光層5と正孔輸送層8又は電子輸送層9の二層で構成することもできる。また、有機層4に含まれる発光層5は一層には限られず、例えば複数の発光層5、あるいは有機材料以外の材料で形成された発光層5が、有機材料からなる発光層5と共に有機層4に含まれていてもよい。さらに、有機層4には、上記した各層5,8,9以外にも、例えば正孔注入層、電子注入層などの他の層が含まれていてもよい。この場合、正孔注入層は、例えば陽極層2と発光層5との間、又は陽極層2と正孔輸送層8との間に介在させた形態を採ることができる。同様に、電子注入層は、例えば陰極層3と発光層5との間、又は陰極層3と電子輸送層9との間に介在させた形態を採ることができる。

【0064】

また、以上の説明では、有機ELパネル1を構成する有機層4や電極層(陽極層2、陰極層3)を蒸着形成する場合を例示したが、もちろん、これには限定されない。ガラス基板の一方の面の側に一又は複数の層を形成するものであって、この層が有機層を有すると共に、少なくとも一種の層が蒸着処理で形成される限りにおいて、蒸着対象ないし被蒸着対象は任意であり、例えば、液晶ディスプレイにおけるガラス基板上へのカラーフィルタの蒸着形成に、本発明に係る蒸着方法又は蒸着装置を適用することも可能である。

【0065】

また、上記以外の事項についても、本発明の技術的意義を没却しない限りにおいて他の具体的形態を採り得ることはもちろんである。

【実施例】

【0066】

以下、本発明の有用性を立証するため本発明者らが行った実験について記述する。今回の実験では、ガラス基板に冷却板を所定の態様で密着させた場合と、冷却板を使用しなかった場合とについて、蒸着時のガラス基板の成膜側の表面温度を測定し、本発明の有用性について評価した。

【0067】

具体的には、下記の表1に示すように、ガラス基板の一方の面に、陽極層および有機層(発光層)に相当する薄膜を形成した上で、陰極層の形成に相当する成膜処理を真空蒸着により行うようにした。また、上記蒸着処理中のガラス基板の成膜側表面の温度を、当該表面にサーモラベル(日油技研(株)製)を貼り付けることにより測定した。この実験を、異なる厚みのガラス基板ごとに行うと共に、各々の厚みについて、本発明に係る冷却板をガラス基板に所定の態様で密着させた場合についても行なった。

【0068】

ここで、ガラス基板には、日本電気硝子株式会社製の無アルカリガラス「OA−10G」(熱伝導率:1W/m・k)を使用した。厚み寸法に関係なく、何れのガラス基板も縦50mm×横50mmの大きさに形成したものを使用した。各ガラス基板の成膜側表面の表面粗さRaは何れも1.0nmである。

【0069】

冷却板には、上記と同様のガラス基板(OA−10G)を使用した。厚みは0.7mmとした。面の寸法は上記ガラス基板と同様(縦50mm×横50mm)である。冷却板のガラス基板との密着面の表面粗さRaは1.0nmである。

【0070】

上記ガラス基板の一方の面に陽極層として酸化インジウム錫合金(ITO)を150nmの膜厚となるように成膜形成した。然る後、上記陽極層を形成した基板を抵抗加熱式の真空蒸着装置に取り付け、5×10-5Paの真空度下でITO(陽極層)の上に正孔注入層として、4,4’−ビス[N−(ナフチル)−N−フェニル−アミノ]ビフェニル(α−NPD)を0.1nm/secの蒸着速度で50nmの膜厚となるように成膜形成した。さらに、この正孔注入層の上にトリス(8−キシリノール)アルミニウム(Alq3)にルブレンを5wt%共蒸着した発光層を0.1nm/secの蒸着速度で40nmの膜厚となるように成膜形成した。さらにこの発光層の上に電子輸送層としてAlq3を0.1nm/secの蒸着速度で30nmの膜厚となるように成膜形成した。さらにこの電子輸送層の上にLiFを0.5nmの膜厚となるように成膜形成した。

【0071】

そして、最後に、陰極層としてアルミニウムを、上記と同様、抵抗加熱式の真空蒸着装置を用いて0.5nm/secの蒸着速度で膜厚が100nm(ガラス基板の厚みが0.7mmの場合のみ300nm)となるように成膜形成した。ここで、上記有機層の成膜にはシリカ製の坩堝、陰極層の成膜には窒化アルミニウム製の坩堝をそれぞれ使用した。上記蒸着源とガラス基板の成膜側表面までの距離は一律に250mmとした。その他の条件は下記の表1に示す通りである。

【表1】

【0072】

蒸着時における温度測定結果、具体的には、各々の蒸着時における測定温度の最高値を、上記表1の最下欄に示す。この表から分かるように、冷却板を使用しない場合、ガラス基板の厚みに関係なく、常に高い測定温度を示していることが分かる。また、厚みが小さくなるにつれて、測定温度が大きくなる傾向が見て取れる。これに対して、本発明のように、冷却板を所定の態様でガラス基板と密着させた場合、すなわち、冷却板をガラス基板に直に面接触させ、この面接触により、各々の合わせ面が剥離可能な程度に密着した状態となるようにした場合、ガラス基板の厚みに関わらず、蒸着中、輻射熱による温度上昇は見られなかった。言い換えると、冷却板による一定の冷却効果が確認できた。

【符号の説明】

【0073】

1 有機ELパネル

2 陽極層

3 陰極層

4 有機層

5 発光層

6 積層体

7 ガラス基板

7a 一方の面(積層体側)

7b 他方の面(冷却板側)

8 正孔輸送層

9 電子輸送層

10 蒸着装置

11 素材

11a 蒸着面

12 真空チャンバ

13 保持機構

13a 保持部

14 蒸着源

15 冷却板

15a 一方の面(ガラス基板側)

D 距離

t1 厚み(ガラス基板)

t2 厚み(冷却板)

【技術分野】

【0001】

本発明は、蒸着方法および蒸着装置に関し、特に、ガラス基板に有機層を形成するための蒸着技術に関する。

【背景技術】

【0002】

周知のように、近年における画像表示装置は、液晶ディスプレイ(LCD)、プラズマディスプレイ(PDP)、フィールドエミッションディスプレイ(FED)、有機エレクトロルミネッセンス(以下、単に有機ELとも称することとする。)ディスプレイなどに代表されるフラットパネルディスプレイ(以下、単にFPDという)が主流となっている。これらFPDについては大画面化が進む一方で軽量化に向けた改良が進められていることから、結果として、上記FPDの薄型化に対する要求は依然として強い。特に、有機ELディスプレイには、折り畳んだり巻き取ることによって持ち運びを容易にすると共に、平面だけでなく曲面にした状態でも使用可能とすることが要求されていることから、当該ディスプレイを構成する有機ELパネルの薄型化は不可欠となっている。

【0003】

また、例えば有機ELパネルを利用した照明装置に関しても曲面部分への適用が検討されており、具体的には、建築物の屋根・柱・外壁など、曲面を有する物体の表面に有機ELパネルを組み込んだ照明装置の開発が進められている。そのため、この種の照明装置に使用される有機ELパネルについても、充分な可撓性確保の観点から大幅な薄型化が推進されている。

【0004】

ここで、有機ELパネルは、正孔および電子の供給源となる陽極層と陰極層との間に、樹脂等の有機材料からなる発光層を介した積層構造を有するものであり、その基板には、樹脂に比べて気体のバリア性に優れたガラス(ガラス基板)が用いられることが多い。従って、上記パネルの薄型化を図るためには、この種のガラス基板についての大幅な薄肉化が必要となる。

【0005】

ところで、上記電極層や有機層は何れもμmオーダーあるいはnmオーダーと非常に薄いことから、ガラス基板に上記各層を形成するための手段として、真空蒸着やスパッタリングに代表される物理蒸着法(PVD)や、化学蒸着法(CVD)などの成膜処理手段が好適に採用される傾向にある。この種の成膜処理は、一般に蒸着材料の加熱を伴って被蒸着体(ガラス基板)への成膜を行なうものであることから、上記加熱の際に生じた熱がガラス基板を加熱する場合がある。例えば、真空蒸着の場合、熱源となる蒸着源とガラス基板とを対向配置し、蒸着材料の加熱を開始することで、蒸着源からガラス基板に向けて輻射熱(放射熱とも称される。)が伝達される。輻射熱は真空中でも伝達可能だからである。このように蒸着源からガラス基板に向けて供給された輻射熱の多くは、ガラス基板を支持する部材との接触部分を介して放熱される分を除き、ガラス基板の成膜側表面からその裏面へと伝達し、当該裏面から輻射により真空中に放熱される。そのため、蒸着源から輻射される熱量と、ガラス基板の熱容量との大小関係によっては、ガラス基板に蒸着源からの輻射熱が蓄積され、結果、ガラス基板の温度が上昇する事態が起こり得る。

【0006】

有機ELパネルを構成する発光層は有機材料で形成されることから、金属やガラス等に比べて熱に弱く変質・劣化し易い傾向にある。そのため、蒸着時のガラス基板の表面温度はなるべく低温に(例えば数十℃程度に)抑えておく必要があるが、上述したように、近年、有機ELパネル用のガラス基板は薄肉化の傾向にある。そのため、ガラス基板の薄肉化に伴いその熱容量が小さくなると、その分、蒸着時のガラス基板の表面温度が上昇し易くなり、発光層をはじめとする有機層の温度上昇を招く。この結果、発光層(有機層)の変質・劣化を招く可能性がある。

【0007】

以上の問題はなにも有機ELパネルに限ったことではなく、蒸着処理によりガラス基板に所定の有機層を形成する場合、あるいは有機層を形成したガラス基板に蒸着処理を施す場合にも同様に起こり得る問題である。

【0008】

ガラス基板の温度上昇を防ぐための手段として、一般的には、蒸着源とガラス基板との距離を十分に取る(ガラス基板から蒸着源を遠ざける)方法が考えられるが、蒸着速度や材料の使用効率、設置スペースの制限等の観点から見ると、蒸着源とガラス基板との間隔が大き過ぎることは決して望ましいことではない。

【0009】

例えば、下記特許文献1には、成膜基板となる樹脂シートと基台との間に、例えばシリコーン系ゴムからなる放熱シートを密着させた状態で、上記樹脂シートの放熱シート密着側とは反対側の面に蒸着膜を形成する方法が記載されている。また、下記特許文献2には、薄膜形成時の基板表面温度を測定し、測定した表面温度に基づいて基板温度を制御する方法が記載されており、具体的には、スパッタリング時の放電電源出力を調整したり、温度調整可能のロール間に基板を通過させる等して基板温度の制御を図る旨が記載されている。あるいは、下記特許文献3に記載されているように、蒸着源の開口部以外の領域を冷却機能を備えた熱遮蔽板で覆い、蒸着源から基板へと伝達される輻射熱を抑制する方法も提案されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−161829号公報

【特許文献2】特開平9−59775号公報

【特許文献3】特開2005−91345号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ここで、上記特許文献1に記載の放熱シートを基板となる樹脂シートに密着させ得るためには、放熱シート・樹脂シート共に、相互に密着可能な程度の適度な硬さ(弾性)を有している必要がある(同文献の段落0018を参照)。ところが、ガラスの剛性は樹脂に比べて相当に大きいため、ガラス基板を冷却対象とした場合には、たとえ薄肉化によりガラス基板に可撓性を持たせたとしても、放熱シートとガラス基板とを重ね合わせ部分の全域にわたって隙間なく密着させることは難しい。このように、隙間なく密着させることができないとなると、ガラス基板と放熱シートとの隙間に残った空気が両者間の接触熱抵抗(ガラス基板と放熱シートとの重ね合わせ部分が完全に密着しないことにより生じる熱抵抗)を増大させ、この結果、放熱シートによる冷却効果を低下させる問題が生じる。この種の問題は、上記特許文献2に記載されている温度調整可能なロール間にガラス基板を通過させた場合においても同様に起こり得る。

【0012】

また、上記特許文献2に記載のように、スパッタリング時における放電電源出力を調整する方法であれば、ガラス基板の過度な加熱を防ぐことはできるが、基板温度制御のために出力を上下させたのでは、安定した品質の発光層(有機層)又は電極層を形成することは難しい。また、過度の加熱を避けるべく出力を落としたのでは、いたずらに成膜に要する時間を延ばすことになり、生産性の面で実用性に欠ける。

【0013】

同様に、上記特許文献3に記載の伝熱防止手段であれば、上記のような問題は生じないが、結局のところ、蒸着源からガラス基板に向かう輻射熱のうち、ガラス基板の温度上昇に主たる影響を及ぼす部分は、ガラス基板上への成膜に寄与する部分に等しい。そのため、成膜表面の周囲に対応する領域を遮蔽したところで、抜本的な対策とはならない。

【0014】

以上の事情に鑑み、本明細書では、生産性を落とすことなくガラス基板を効果的に冷却することで蒸着処理時の有機層の変質・劣化を防止し、これにより高品質の有機層を形成することを、解決すべき技術的な課題とする。

【課題を解決するための手段】

【0015】

前記課題の解決は、本発明に係る蒸着方法により達成される。すなわち、この蒸着方法は、ガラス基板の一方の面の側に一又は複数の層を形成する方法において、一又は複数の層は有機層を有すると共に、上記層における少なくとも一種の層が蒸着処理により形成され、蒸着処理に際し、ガラス基板の他方の面にこのガラス基板を冷却するための冷却板の一方の面を直に面接触させることとし、かつ、この面接触により、各々の合わせ面が剥離可能な程度に密着した状態となるようにした点をもって特徴づけられる。

【0016】

なお、ここでいう、「ガラス基板の他方の面にこのガラス基板を冷却するための冷却板の一方の面を直に面接触させる」は、ガラス基板と冷却板との間に接着剤やガラスフリット等を介在させることなく両者を直接重ね合わせることを意味するものとする。また、「各々の合わせ面が剥離可能な程度に密着した状態となる」とは、上記のように面接触させた結果、ガラス基板と冷却板との間に所定の剥離強度が発揮される程度に、双方の板の合わせ面間に所定の密着状態が形成されることを意味するものとする。また、ここでいう「所定の剥離強度」とは、この種の蒸着処理において、通常、ガラス基板や冷却板に作用し得る程度の力では剥離しないレベルの密着力を意味するものとする。

【0017】

また、本発明でいう蒸着処理には、物理蒸着法と化学蒸着法とが含まれ、このうち物理蒸着法には、真空蒸着、スパッタリング、イオンプレーティング、分子線蒸着(MBE)等が含まれる。

【0018】

上記の方法によれば、ガラス基板と冷却板との密着面積、言い換えると真実接触面積が大幅に増加するので、ガラス基板と冷却板との間での実質的な熱伝導効率(熱伝達係数ともいう)を高めることが可能となる。ガラス基板であれば、樹脂製シート等とは異なり、たとえ薄肉化を図ったとしても、その成形方法を工夫することにより、あるいは、成形後の研磨方法に工夫を重ねる等することにより、所要の平坦度ないし面粗度を獲得することが可能となるからである。従って、ガラス基板に伝達された蒸着源からの輻射熱を効率よく冷却板に伝達して、蒸着処理中のガラス基板の温度上昇を可及的に防止することができる。これにより、ガラス基板上に蒸着形成される有機層の高温化による変質・劣化を防いで、有機層の品質を確保することが可能となる。あるいは、有機層上に他の種類の層を蒸着形成する際、既にガラス基板上(あるいはさらに他の種類の層上)に形成されている有機層の高温化による変質・劣化を防いで、有機層の品質を確保することが可能となる。また、上記のように、真実接触面積を高めて冷却板をガラス基板に面接触させるようにすれば、冷却板に対するガラス基板の密着姿勢が安定する。そのため、冷却板を例えば適当な治具等で蒸着装置本体に保持ないし固定することで、被蒸着体となるガラス基板を常に一定の体勢で支持することができる。これにより、高精度の有機層等を上記蒸着処理で安定的に形成することが可能となる。一方で、上記の如き密着状態であれば、冷却板からガラス基板の一部を剥離させることで(もしくはガラス基板から冷却板の一部を剥離させることで)、その後連続してガラス基板を冷却板から剥離させることができるので、蒸着処理完了後には両者を容易に分離することができる。この際、ガラス基板と冷却板とは直に面接触しており、両者間に接着剤等は介在していないことから、冷却板から分離されたガラス基板の他方の面に粘着成分が残存することもない。そのため、不要物除去のための洗浄処理等を別途行う手間も省ける。

【0019】

ここで、本発明者らが鋭意研究を重ねた結果として、上記のように面接触させた結果、ガラス基板と冷却板との間に所定の剥離強度が発揮される程度に、双方の板の合わせ面間に所定の密着状態が形成されるためには、互いに密着する面が共に極めて平坦であることが要求されることが判明した。一例として、冷却板としてガラス板を使用する場合、つまりガラス板同士を面接触させる場合、上記の密着状態を得るためには、ガラス基板として、冷却板との接触面の表面粗さRaが2.0nm以下のものを用いると共に、冷却板として、ガラス基板との接触面の表面粗さRaが2.0nm以下のものを用いればよいことが判明した。かかる精度の表面粗さは、ベースとなるガラス板の成形後に所定の研磨加工を施すことによって得ることもできるし、例えばダウンドロー法、特にオーバーフローダウンドロー法でガラス基板および冷却板を成形することによって得ることもできる。なお、本発明でいう表面粗さRaは、AFM(原子間力顕微鏡)を用い、スキャンサイズ10μm,スキャンレイト1Hz,サンプルライン512の条件で測定し、測定範囲10μm四方の測定値から算出したものである。

【0020】

冷却板として、ガラス基板と同等又はそれ以上の熱伝導率を有する材料で形成されたものを使用してもよい。冷却板に要求される特性はガラス基板よりも少ないため、組成変更等による熱伝導率の調整も比較的容易に行うことができる。これにより、冷却板による冷却効果をより一層高めることができる。なお、ここでいう「同等」とは、冷却板の熱伝導率がガラス基板の熱伝導率を僅かでも下回ることを排除するものではないことを確認する程度の意味に過ぎない。以下述べる冷却板の厚みについての「同等」との語についても同様の意味とする。

【0021】

具体的には、冷却板として、熱伝導率が0.1W/m・k以上500W/m・k以下のものを使用するのが望ましい。冷却板自身に要求される放熱作用を考慮した場合、少なくとも0.1W/m・k程度の熱伝導率は必要となるためである。

【0022】

また、冷却板として、ガラス基板と同等又はそれ以上の厚みを有するものを使用してもよい。冷却板自体もガラス基板から伝達された熱を内部に蓄積することには変わりないため、厚みを増して冷却板自体の熱容量を増大させることで、ガラス基板から伝達された熱がガラス基板へ戻るのを確実に防ぐことができる。

【0023】

具体的には、冷却板として、厚みが100μm以上1500μm以下のものを使用するのが望ましい。あまりに冷却板が薄いと(100μm未満だと)冷却板として最低限必要となる熱容量を確保することが困難になるためである。また、ガラス基板との面接触、又は蒸着後におけるガラス基板との分離作業に支障を来す(作業性が低下する)おそれが生じるためである。

【0024】

冷却板は、ガラス板又は金属板であることが望ましい。これらの材質からなる冷却板であれば、上記した熱伝達率を満足することができ、また、合わせ面となる領域の平坦度についても研磨等の加工により容易に向上させる(ガラス板とした場合には、上記表面粗さを容易に達成する)ことができるからである。また、冷却板をガラス基板と同種の材料とすることで、両者の密着性がさらに向上する利点も期待できる。

【0025】

以上の構成を有する冷却板に対し、ガラス基板として、例えば厚みが10μm以上700μm以下、好ましくは300μm以下のものを使用することができる。また、この場合、熱伝導率が0.1W/m・k以上1.5W/m・k以下のものを使用することができる。ここで、ガラス基板の厚みの最小値を10μmとしたのは、これ以上薄板化が進むと、強度不足や撓みの顕在化による作業効率の低下が避けられない、との理由による。一方で、700μm以下、特に300μm以下であれば、当該ガラス基板を組み込んだ有機ELパネル、あるいはこの有機ELパネルを具備した画像表示装置や照明装置等に十分な可撓性を発現させることが可能となる。また、熱伝導率を0.1W/m・kとしたのは、これ以上熱伝導率が低いと、たとえ冷却効率に優れた冷却板を上記態様で面接触させたとしても、成膜側となる一方の面に伝達された輻射熱を、ガラス基板内部を通じて冷却板との密着側となる他方の面に伝達することが困難になるためである。

【0026】

以上の構成に係る蒸着方法は、例えば有機ELパネルにおける有機層ないし電極層の蒸着処理に好適に使用できる。すなわち、ガラス基板の一方の面の側に形成された複数の層は、何れも層状を呈する陽極と陰極、およびこれら両極の間に介在させた1以上の有機層とからなる積層体であってもよく、また、この場合、当該積層体と、ガラス基板とで有機ELパネルを構成するものであってもよい。この種の蒸着処理においては、比較的輻射熱の大きい真空蒸着やスパッタリング等の蒸着手段が用いられる傾向にあることから、例えば発光層などの有機層上にアルミニウムや銀などの金属材料からなる電極層(陰極層)を形成する場合には、ガラス基板の温度が容易に上昇し、既にガラス基板上に形成されている有機層の変質・劣化を容易に招来するおそれがあるところ、本発明に係る蒸着方法であれば、この種の問題を回避して、高品質の有機層を備えた有機ELパネルを量産することができる。

【0027】

また、前記課題の解決は、本発明に係る蒸着装置によっても達成される。すなわち、この蒸着装置は、ガラス基板の一方の面の側に一又は複数の層を形成してなり、一又は複数の層は有機層を有するものについて、上記層における少なくとも一種の層を蒸着処理により形成するための蒸着装置において、蒸着処理時、ガラス基板を冷却するための冷却板を備え、ガラス基板の他方の面に冷却板の一方の面を直に面接触させることとし、かつ、この面接触により、各々の合わせ面が剥離可能な程度に密着した状態となるようにした点をもって特徴づけられる。

【0028】

上記の蒸着装置についても、本欄の冒頭で述べた蒸着方法と同一の技術的特徴を有することから、上記蒸着方法による作用効果と同一の作用効果を得ることができる。

【発明の効果】

【0029】

以上のように、本発明に係る蒸着方法および蒸着装置によれば、生産性を落とすことなくガラス基板を効果的に冷却することで蒸着処理時の有機層の変質・劣化を防止し、これにより高品質の有機層を形成することが可能となる。

【図面の簡単な説明】

【0030】

【図1】本発明の一実施形態に係る有機ELパネルの要部断面構造を示す断面図である。

【図2】図1に示す有機ELパネルの製造工程中、有機層上に陰極層を蒸着により形成する工程を概念的に説明するための概略図である。

【図3】図2に示す蒸着工程時における陰極層形成前の有機ELパネルと冷却板とを所定の態様で密着させた状態を示す断面図である。

【発明を実施するための形態】

【0031】

以下、本発明の一実施形態を図1〜図3に基づき説明する。

【0032】

図1は、本発明の一実施形態に係る有機ELパネル1の要部断面構造を示す断面図である。この図に示すように、有機ELパネル1は、一対の電極層となる陽極層2および陰極層3と、発光層5を含む有機層4とからなる積層体6と、積層体6を一方の面7aに搭載したガラス基板7とを有するものである。積層体6は、陽極層2、陰極層3間に有機層4が挟まれた積層構造を成しており、ガラス基板7に近接する側から、陽極層2、有機層4、陰極層3の順に積層された構造を呈している。また、この図示例では、有機層4は、中央に発光層5を有すると共に、その両側に正孔輸送層8と電子輸送層9とを有している。この場合、積層体6は、ガラス基板7に近接する側から、陽極層2、正孔輸送層8、発光層5、電子輸送層9、陰極層3の順に積層された構造を呈している。以下、各層の構成を説明する。

【0033】

陽極層2は、正孔を正孔輸送層に注入する役割を果たすものであり、例えば仕事関数でいえば4.5eV以上を示す材料が好適に用いられる。また、通常、ガラス基板7の側を発光面とすることから、光を透過可能な(透過率の高い)材料が好適に用いられる。ここで、陽極層2に用いられる材料として、無機材料、特に無機酸化物が挙げられ、具体例として、酸化インジウム、酸化亜鉛、酸化インジウム錫合金(ITO)、インジウム亜鉛酸化物(IZO)、酸化錫(NESA)、金、銀、白金、銅、アルミニウム等の金属、合金又は酸化物、ならびにこれらの混合物を挙げることができる。

【0034】

なお、陽極層2の厚みは、光の透過性と電気伝導度とを考慮して適宜選択することができ、例えば5nm以上10μm以下の範囲に、好ましくは10nm以上1μm以下の範囲に、さらに好ましくは20nm以上500nm以下の範囲に設定される。

【0035】

陰極層3は、電子輸送層に電子を注入する役割を果たすものであり、例えば仕事関数の小さく電子輸送層への電子注入が容易な材料が好適に使用される。電気伝導度が高い材料も好適に使用でき、あるいは可視光反射率の高い材料を使用することもできる。具体例として、リチウム、ナトリウム、カリウム、ルビジウム、セシウム、ベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウム、アルミニウム、スカンジウム、バナジウム、亜鉛、イットリウム、インジウム、セリウム、サマリウム、ユーロピウム、テルビウム、イッテルビウム、金、銀、白金、銅、マンガン、チタン、コバルト、ニッケル、タングステン、錫などのアルカリ金属やアルカリ土類金属、遷移金属、又はこれら金属を少なくとも1種類以上含む合金、またはグラファイト若しくはグラファイト層間化合物等が挙げられる。合金の例としては、例えば、マグネシウム−銀合金、マグネシウム−インジウム合金、マグネシウム−アルミニウム合金、インジウム−銀合金、リチウム−アルミニウム合金、リチウム−マグネシウム合金、リチウム−インジウム合金、カルシウム−アルミニウム合金などが挙げられる。また、陰極として透明導電性電極を用いることもでき、例えば上述した酸化インジウム、酸化亜鉛、酸化スズ、ITO、IZOなどの導電性金属酸化物、又は導電性有機物などを用いることもできる。

【0036】

なお、陰極層3の厚みは、電気伝導度や耐久性を考慮して適宜選択することができ、例えば10nm以上10μm以下の範囲に、好ましくは20nm以上1μm以下の範囲に、より好ましくは50nm以上500nm以下の範囲に設定される。

【0037】

有機層4を構成する発光層5は、発光材料を含む層であり、通常、主として蛍光またはりん光を発する有機化合物が発光材料として用いられる。およそ発光材料として使用されている材料である限りにおいて、低分子化合物、高分子化合物の別なく任意の発光材料が使用可能である。具体的には、以下の色素系材料、金属錯体系材料、高分子系材料などを挙げることができる。なお、これら有機化合物で形成される発光層には、ドーパント材料がさらに含まれていてもよい。

【0038】

色素系材料としては、例えば、シクロペンダミン誘導体、テトラフェニルブタジエン誘

導体化合物、トリフェニルアミン誘導体、オキサジアゾール誘導体、ピラゾロキノリン誘

導体、ジスチリルベンゼン誘導体、ジスチリルアリーレン誘導体、ピロール誘導体、チオ

フェン環化合物、ピリジン環化合物、ペリノン誘導体、ペリレン誘導体、オリゴチオフェ

ン誘導体、トリフマニルアミン誘導体、オキサジアゾールダイマー、ピラゾリンダイマー

などが挙げられる。また、金属錯体系材料としては、例えば、イリジウム錯体、白金錯体等の三重項励起状態からの発光を有する金属錯体、アルミキノリノール錯体、ベンゾキノリノールベリリウム錯体、ベンゾオキサゾリル亜鉛錯体、ベンゾチアゾール亜鉛錯体、アゾメチル亜鉛錯体、ポルフィリン亜鉛錯体、ユーロピウム錯体などを挙げることができる。さらに金属錯体系材料の他の例として、中心金属に、Al、Zn、BeなどまたはTb、Eu、Dyなどの希土類金属を有し、配位子にオキサジアゾール、チアジアゾール、フェニルピリジン、フェニルベンゾイミダゾール、キノリン構造などを有する金属錯体などを挙げることができる。あるいは、高分子系材料としては、例えば、ジスチリルアリーレン誘導体、オキサジアゾール誘導体、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体、ポリフルオレン誘導体、ポリビニルカルバゾール誘導体、キナクリドン誘導体、クマリン誘導体、上記色素体や金属錯体系発光材料などを高分子化したもの、すなわちこれらの重合体などが挙げられる。

【0039】

正孔輸送層8を形成する材料としては、発光層5への正孔移動を促進するものであれば特に制限はなく、公知の材料を用いることが可能である。例えば、本発明に用いられる正孔輸送材料は特に限定されず、通常正孔輸送材料として使用されている化合物であれば何を使用してもよい。例えば、ビス(ジ(p−トリル)アミノフェニル)−1,1−シクロヘキサン[13]、TPD[11]、N,N‘−ジフェニル−N−N−ビス(1−ナフチル)−1,1’−ビフェニル)−4,4‘−ジアミン(NPB)[14]等のトリフェニルジアミン類をはじめとする芳香族アミン誘導体、ポリビニルカルバゾール若しくはその誘導体、ポリシラン若しくはその誘導体、側鎖若しくは主鎖に芳香族アミンを有するポリシロキサン誘導体、ピラゾリン誘導体、アリールアミン誘導体、スチルベン誘導体、トリフェニルジアミン誘導体、ポリアニリン若しくはその誘導体、ポリチオフェン若しくはその誘導体、ポリアリールアミン若しくはその誘導体、ポリピロール若しくはその誘導体、ポリ(p−フェニレンビニレン)若しくはその誘導体、またはポリ(2,5−チエニレンビニレン)若しくはその誘導体などが挙げられる。

【0040】

電子輸送層9を構成する材料としては、公知のものが使用でき、例えば、2−(4−ビフェニリル)−5−(4−t−ブチルフェニル)−1,3,4−オキサジアゾール(Bu−PBD)[18]、OXD−7[3]等のオキサジアゾール誘導体、トリアゾール誘導体([19]、[20]等)、アントラキノジメタン若しくはその誘導体、ベンゾキノン若しくはその誘導体、ナフトキノン若しくはその誘導体、アントラキノン若しくはその誘導体、テトラシアノアンスラキノジメタン若しくはその誘導体、フルオレノン誘導体、ジフェニルジシアノエチレン若しくはその誘導体、ジフェノキノン誘導体、または8−ヒドロキシキノリン若しくはその誘導体の金属錯体、ポリキノリン若しくはその誘導体、ポリキノキサリン若しくはその誘導体、ポリフルオレン若しくはその誘導体等が挙げられる。

【0041】

有機層4を構成する上記各層の形成方法は特に限定されない。上記各層のうち少なくとも一層が既述の物理蒸着法又は化学蒸着法により形成されている限りにおいて、その他の層の形成手段は任意であり、例えば上述の各種蒸着法のほか、ディッピング、スピンコーティング、バーコート法、ロールコート法等の各種塗布法による形成手段を採ることもできる。この際、上記各層の厚みは、例えば1nm以上1000nm以下の範囲に設定される。

【0042】

ガラス基板7は、例えばケイ酸塩ガラス、シリカガラス、ホウ珪酸ガラスなどの公知のガラス材料で形成することができ、あるいは、無アルカリガラスで形成することもできる。ここで、無アルカリガラスとは、アルカリ成分(アルカリ金属酸化物)が実質的に含まれていないガラスのことであって、具体的には、アルカリ成分の含有量が1000ppm以下、好ましくは500ppm以下、より好ましくは300ppm以下のガラスである。使用可能な無アルカリガラスの一例として、日本電気硝子株式会社製の「OA−10G」を挙げることができる。ガラス基板7にアルカリ成分が含有されていると、表面においてアルカリイオンと水素イオンとの置換が発生するために構造的に粗となり、経年劣化によって破損し易くなる可能性があるところ、無アルカリガラスとすることでこの種の問題を回避することができる。

【0043】

ガラス基板7の形成手段については特に制限されないが、後述するように、冷却板15との間で所要の密着状態を達成するために、例えばその表面粗さRaを所定の値以下に抑えるための成形手段、加工手段を採用することができる。具体的には、冷却板15との密着側となるガラス基板7の他方の面7bの表面粗さRaを2.0nm以下に設定するために、当該ガラス基板7に精密研磨等を施すようにしてもよい。また、ダウンドロー法、特にオーバーフローダウンドロー法によって成形されたものを用いれば、精密研磨等を施すことなく上記の表面粗さを得ることも可能である。

【0044】

以下、物理蒸着法の一種である真空蒸着により、有機ELパネル1を構成するガラス基板7の一方の面7aの側に陰極層3を形成する場合を例にとって、本発明に係る蒸着工程を説明する。

【0045】

図2は、本発明の一実施形態に係る有機ELパネル1の製造方法の概要を説明するための図であり、積層体6を構成する陰極層3を真空蒸着により発光層5上に形成するための蒸着装置(真空蒸着装置)10の模式図を示している。同図に示すように、この蒸着装置10は、いわゆる抵抗加熱式の真空蒸着装置であって、真空チャンバ12と、真空チャンバ12内に配設された陰極層3形成前の有機ELパネル(以下、単に素材11と称する。)を保持するための保持機構13と、蒸着材料を加熱して、被蒸着体となる素材11の所定表面に蒸着材料を供給するための蒸着源14、および素材11のガラス基板7を冷却するための冷却板15とを具備する。

【0046】

また、何れも図示は省略するが、この蒸着装置10は、真空チャンバ12内を排気して所定の真空度(例えば、1×10-5Pa〜1×10-2Pa程度の真空度)にするための真空ポンプ(真空排気手段)、真空チャンバ内に所定のガスを導入するためのガス導入手段等を具備している。

【0047】

保持機構13は、蒸着時、有機ELパネル1の素材11を保持するためものであり、ここでは、素材11の一端側に位置するガラス基板7、あるいは後述するように、このガラス基板7と所定の態様で面接触させることにより相互に密着させた状態の冷却板15を保持する保持部13aを有する。ここで保持部13aの形態は特に問われず、例えば図示のように冷却板15の周側面を一対の爪部でチャックするチャック機構、あるいは冷却板15の他方の面(ガラス基板7とは反対側の面)を吸着する吸着機構などを採用することができる。図示は省略するが、後述する蒸着面11aに一部マスキングを施すのであれば、当該マスキング部を板厚方向に挟持することで、ガラス基板7と冷却板15とを一体的にチャックする機構を採用してもよい。また、保持機構13は、図示のように、ガラス基板7および冷却板15に垂直に立設した回転軸を中心に回転する機構を具備していてもよく、その場合、図示は省略するが、後述する蒸着源14を回転軸の延長線上からずらして配置してもよい。このように蒸着源14をずらして配置する場合、複数の蒸着源14を配置するようにしてもよい。

【0048】

蒸着源14は、真空チャンバ12内の下方であって、保持機構13に保持された素材11の蒸着面11a(ここでは、図3に示すように、有機層4を構成する電子輸送層9の発光層5とは反対側の面)に対向する位置に配置されている。この蒸着源14は、蒸着材料を加熱により蒸発させる機能を有するもので、例えば図示しない抵抗加熱装置によって、坩堝に収容したアルミニウムやマグネシウムなどの蒸着材料を加熱蒸発できるように構成されている。もちろん、蒸着材料の加熱蒸発手段は、上記の手段に限るものではなく、公知の各種加熱蒸発手段を利用することができる。この場合、蒸着源14と、素材11の蒸着面11aとの距離Dは、蒸着速度や、蒸着材料の使用効率などを考慮して、適切な範囲(例えば100mm以上500mm以内)に設定される。

【0049】

冷却板15は、蒸着時、有機ELパネル1の素材11を冷却するためのもので、既述のように、保持機構13によって保持される。あるいは、後述するように、被蒸着体となる素材11に後述の如く密着させた状態で、保持機構13により保持されることで、冷却板15を介してガラス基板7(素材11)が保持される。このようにして保持された冷却板15の一方の面15aを、図3に示すように、素材11の最外側に位置するガラス基板7の他方の面7b(陽極層2とは反対側の面)を直に面接触させ、これにより、各々の合わせ面が剥離可能な程度に密着した状態となるようにしている。ここでは、ガラス基板7の他方の面7bの全面を冷却板15の一方の面15aに面接触させて、上記の如く密着した状態となるようにしている。

【0050】

冷却板15と、ガラス基板7との間に上記の密着状態を形成するために、直に面接触させるガラス基板7の他方の面7bと冷却板15の一方の面15aの平坦度を共に所定のレベルにまで高めるのがよい。例えば、冷却板15をガラス製とする場合には、ガラス基板7の他方の面7bと冷却板15の一方の面15aの表面粗さRaを共に2.0nm以下に設定するのがよい。このような表面粗さRaを有するガラス基板7および冷却板15は、これらのベースとなるガラス板に精密研磨等を施すことによって得ることができる。あるいは、ベースとなるガラス板として、ダウンドロー法、特にオーバーフローダウンドロー法によって成形されたものを用いれば、精密研磨等を施すことなく上記の表面粗さを得ることができる。

【0051】

ここで、オーバーフローダウンドロー法の概要を簡単に説明すると、まず、断面楔型の成形体の下端部からガラスリボンを流下させ、流下したガラスリボンを、冷却ローラで幅方向の収縮を規制しながら下方へ引き伸ばすことにより所定の厚みに成形する。次に、所定厚みに達したガラスリボンをさらに下方に配置した徐冷炉に導入してガラスリボンを徐々に冷却し、ガラスリボンの熱歪を取り除く。そして、ガラスリボンを切断して所定寸法のガラス板を得る。このように、オーバーフローダウンドロー法は、成形時にガラス板の両面が成形部材と接触しない成形法であることから、成形過程でガラス板の両面に傷がつき難く、研磨等の後処理を施すことなく、高い表面品位(表面粗さ)を有するガラス板を容易に得ることができる。

【0052】

このように、ガラス基板7と冷却板15とを直に面接触させるようにすることで、ガラス基板7と冷却板15との密着面積、正確には真実接触面積が大幅に増加する。そのため、ガラス基板7と冷却板15との間での実質的な熱伝導効率(熱伝達係数ともいう)を高めることができ、ガラス基板7に伝達された蒸着源14からの輻射熱を効率よく冷却板15に放熱して、蒸着処理中のガラス基板7の温度上昇を可及的に防止することができる。このようにガラス基板7の温度上昇を防止できれば、ガラス基板7の一方の面7aの側に形成された陽極層2および有機層4に輻射熱が蓄積される事態を可及的に回避できるので、有機層4の高温化による変質・劣化を防いで、有機層4の品質を確保することが可能となる。また、上記のように、真実接触面積を高めて冷却板15をガラス基板7に面接触させるようにすれば、冷却板15に対するガラス基板7の密着姿勢が安定する。そのため、冷却板15を保持機構13で蒸着装置10本体に固定することで、被蒸着体となるガラス基板7を蒸着源14に対して所定の位置および姿勢に保持することができる。これにより、高精度の有機層4や、電極層(陽極層2、陰極層3)等を上記蒸着処理で安定的に形成することが可能となる。

【0053】

その一方で、上記の如き密着状態であれば、冷却板15からガラス基板7の一部(周縁部)を剥離させることで(もしくはガラス基板7から冷却板15の一部を剥離させることで)、その後連続してガラス基板7を冷却板15から剥離させることができるので、蒸着処理完了後には両者を容易に分離することができる。また、この際、ガラス基板7と冷却板15とは直に面接触しており、双方の板7,15間に接着剤等は介在していないことから、冷却板15から分離されたガラス基板7の他方の面7bに粘着成分が残存することもない。そのため、ガラス基板7、冷却板15共に、不要物除去のための洗浄処理等を別途行わずに済み、また、冷却板15を繰り返し使用することもできる。

【0054】

また、上述のように、冷却板15をガラス板とする場合、ガラス基板7と冷却板15の間の密着面積(真実接触面積)は、互いに密着するガラス基板7の他方の面7bの表面粗さRa、および冷却板15の一方の面15aの表面粗さRaが共に小さくなるにつれてさらに増加する傾向にある。このような理由から、双方の面7b,15aの表面粗さRaは共に、1.0nm以下とするのが好ましく、0.5nm以下とするのがより好ましく、0.2nm以下とするのがさらに好ましい。

【0055】

ここで、冷却板15に要求される熱伝導率を考慮した場合、冷却板15には、ガラス基板7と同等又はそれ以上の熱伝導率を有するものが好ましい。このような材料の冷却板15を用いることで、冷却板15による冷却効果をより一層高めることができる。具体的には、冷却板15として、熱伝導率が0.1W/m・k以上500W/m・k以下のものを使用するのが望ましい。冷却板15自身に要求される放熱作用を考慮した場合、少なくとも0.1W/m・k程度の熱伝導率は必要となるためである。

【0056】

また、冷却板15に要求される厚みを考慮した場合、冷却板15には、ガラス基板7の厚みと同等又はそれ以上の厚みを有するものが好ましい(図3では、冷却板15の厚みt2がガラス基板7の厚みt1より大きい場合を例示している。)。厚みt2が大きいほど冷却板15自体の熱容量が増大するので、ガラス基板7から伝達された熱がガラス基板7へ戻る事態を確実に防止することができる。具体的には、冷却板15として、厚みt2が100μm以上1500μm以下のものを使用するのが望ましい。冷却板15として最低限必要となる熱容量を確保するためである。

【0057】

以上の特性を満たす(満たし易い)冷却板15の材料として、ガラス又は金属を挙げることができる。これらの材料からなる冷却板15であれば、上記した熱伝達率を満足することができ、また、直に面接触させる双方の面7b,15aのうち合わせ面となる領域の平坦度についても研磨等の加工により容易に向上させる(ガラス板とした場合には、上記表面粗さを容易に達成する)ことができる。

【0058】

ここで、冷却板15をガラス製とする場合、冷却板15は、ガラス基板7と同様に、ケイ酸塩ガラス、シリカガラス、ホウ珪酸ガラスなどの公知のガラス材料で形成することができ、あるいは、無アルカリガラスで形成することもできる。また、この場合、冷却板15は、ガラス基板7と同一の組成を有するガラス(ガラス基板7と同種のガラス)で形成するのが望ましく、ガラス基板7が無アルカリガラスで形成される場合においては、無アルカリガラスで形成するのが最も望ましい。このように、冷却板15をガラス基板7と同種のガラスで形成しておけば、双方の板7,15同士を直に面接触させて、剥離可能に密着させた状態で真空蒸着を施す本実施形態においても、両者の熱膨張率差に起因して、ガラス基板7が冷却板15から部分的に剥離等するのを効果的に防止することができる。従って、蒸着処理中における両者の密着状態を維持でき、冷却板15によるガラス基板7の高い冷却効果を安定的に得ることが可能となる。

【0059】

以上の構成を有する冷却板15に対し、ガラス基板7としては、例えば厚みt1が10μm以上700μm以下、好ましくは300μm以下のものを使用することができる。また、この場合、熱伝導率が0.1W/m・k以上1.5W/m・k以下のものを使用することができる。ここで、ガラス基板7の厚みt1を10μm以上とすることで、薄板化を図りつつも、最低限必要となる強度、ハンドリング性を確保することができる。一方で、700μm以下、特に300μm以下であれば、当該ガラス基板7を組み込んだ有機ELパネル1、あるいはこの有機ELパネル1を具備した画像表示装置や照明装置等に十分な可撓性を発現させることが可能となる。また、ガラス基板7の熱伝導率を少なくとも0.1W/m・kとすることで、成膜側となる一方の面7aに伝達された輻射熱を、ガラス基板7内部を通じて冷却板15との密着側となる他方の面7bに伝達して、冷却板15による冷却効果を享受することが可能となる。

【0060】

なお、冷却板15によるガラス基板7の冷却効果を最大限に発揮させるのであれば、ガラス基板7の他方の面7bの全域が冷却板15の一方の面15aとの合わせ面となっていることが好ましい。あるいは、蒸着処理後の冷却板15からの分離性(作業効率)を重視するのであれば、ガラス基板7と冷却板15との合わせ面が一致もしくは、ガラス基板7を冷却板15よりも若干大きくする等して、ガラス基板7の周縁部が冷却板15からはみ出るようにしてもよい。

【0061】

以上、本発明に係る蒸着方法および蒸着装置の一実施形態を説明したが、この蒸着方法および蒸着装置は当然に、上記例示の形態に限定されるものではなく、本発明の範囲内において任意の形態を採り得る。

【0062】

例えば、上記実施形態では、ガラス基板7上に陽極層2および有機層4を形成した状態の素材11に対して陰極層3を蒸着形成する場合を例示したが、もちろん、これ以外の層、例えば陽極層2や有機層4を構成する各層(発光層5、正孔輸送層8、電子輸送層9など。後述する正孔注入層や電子注入層も含む。)を蒸着により形成する際に、本発明に係る方法および装置を適用してもよい。

【0063】

また、上記実施形態では、中央に発光層5を有すると共に、その両側に正孔輸送層8と電子輸送層9とを有する有機層4を陽極層2と陰極層3との間に介在させた構造の積層体6を形成する場合を例示したが、特にこの構造には限定されない。積層体6の構造は任意であり、その積層数や積層順序を、有機ELパネル1として成立する範囲内において自由に設定することができる。例えば、陽極層2と陰極層3との間に介在させる有機層4は、発光層5のみで構成することもでき、発光層5と正孔輸送層8又は電子輸送層9の二層で構成することもできる。また、有機層4に含まれる発光層5は一層には限られず、例えば複数の発光層5、あるいは有機材料以外の材料で形成された発光層5が、有機材料からなる発光層5と共に有機層4に含まれていてもよい。さらに、有機層4には、上記した各層5,8,9以外にも、例えば正孔注入層、電子注入層などの他の層が含まれていてもよい。この場合、正孔注入層は、例えば陽極層2と発光層5との間、又は陽極層2と正孔輸送層8との間に介在させた形態を採ることができる。同様に、電子注入層は、例えば陰極層3と発光層5との間、又は陰極層3と電子輸送層9との間に介在させた形態を採ることができる。

【0064】

また、以上の説明では、有機ELパネル1を構成する有機層4や電極層(陽極層2、陰極層3)を蒸着形成する場合を例示したが、もちろん、これには限定されない。ガラス基板の一方の面の側に一又は複数の層を形成するものであって、この層が有機層を有すると共に、少なくとも一種の層が蒸着処理で形成される限りにおいて、蒸着対象ないし被蒸着対象は任意であり、例えば、液晶ディスプレイにおけるガラス基板上へのカラーフィルタの蒸着形成に、本発明に係る蒸着方法又は蒸着装置を適用することも可能である。

【0065】

また、上記以外の事項についても、本発明の技術的意義を没却しない限りにおいて他の具体的形態を採り得ることはもちろんである。

【実施例】

【0066】

以下、本発明の有用性を立証するため本発明者らが行った実験について記述する。今回の実験では、ガラス基板に冷却板を所定の態様で密着させた場合と、冷却板を使用しなかった場合とについて、蒸着時のガラス基板の成膜側の表面温度を測定し、本発明の有用性について評価した。

【0067】

具体的には、下記の表1に示すように、ガラス基板の一方の面に、陽極層および有機層(発光層)に相当する薄膜を形成した上で、陰極層の形成に相当する成膜処理を真空蒸着により行うようにした。また、上記蒸着処理中のガラス基板の成膜側表面の温度を、当該表面にサーモラベル(日油技研(株)製)を貼り付けることにより測定した。この実験を、異なる厚みのガラス基板ごとに行うと共に、各々の厚みについて、本発明に係る冷却板をガラス基板に所定の態様で密着させた場合についても行なった。

【0068】

ここで、ガラス基板には、日本電気硝子株式会社製の無アルカリガラス「OA−10G」(熱伝導率:1W/m・k)を使用した。厚み寸法に関係なく、何れのガラス基板も縦50mm×横50mmの大きさに形成したものを使用した。各ガラス基板の成膜側表面の表面粗さRaは何れも1.0nmである。

【0069】

冷却板には、上記と同様のガラス基板(OA−10G)を使用した。厚みは0.7mmとした。面の寸法は上記ガラス基板と同様(縦50mm×横50mm)である。冷却板のガラス基板との密着面の表面粗さRaは1.0nmである。

【0070】

上記ガラス基板の一方の面に陽極層として酸化インジウム錫合金(ITO)を150nmの膜厚となるように成膜形成した。然る後、上記陽極層を形成した基板を抵抗加熱式の真空蒸着装置に取り付け、5×10-5Paの真空度下でITO(陽極層)の上に正孔注入層として、4,4’−ビス[N−(ナフチル)−N−フェニル−アミノ]ビフェニル(α−NPD)を0.1nm/secの蒸着速度で50nmの膜厚となるように成膜形成した。さらに、この正孔注入層の上にトリス(8−キシリノール)アルミニウム(Alq3)にルブレンを5wt%共蒸着した発光層を0.1nm/secの蒸着速度で40nmの膜厚となるように成膜形成した。さらにこの発光層の上に電子輸送層としてAlq3を0.1nm/secの蒸着速度で30nmの膜厚となるように成膜形成した。さらにこの電子輸送層の上にLiFを0.5nmの膜厚となるように成膜形成した。

【0071】

そして、最後に、陰極層としてアルミニウムを、上記と同様、抵抗加熱式の真空蒸着装置を用いて0.5nm/secの蒸着速度で膜厚が100nm(ガラス基板の厚みが0.7mmの場合のみ300nm)となるように成膜形成した。ここで、上記有機層の成膜にはシリカ製の坩堝、陰極層の成膜には窒化アルミニウム製の坩堝をそれぞれ使用した。上記蒸着源とガラス基板の成膜側表面までの距離は一律に250mmとした。その他の条件は下記の表1に示す通りである。

【表1】

【0072】

蒸着時における温度測定結果、具体的には、各々の蒸着時における測定温度の最高値を、上記表1の最下欄に示す。この表から分かるように、冷却板を使用しない場合、ガラス基板の厚みに関係なく、常に高い測定温度を示していることが分かる。また、厚みが小さくなるにつれて、測定温度が大きくなる傾向が見て取れる。これに対して、本発明のように、冷却板を所定の態様でガラス基板と密着させた場合、すなわち、冷却板をガラス基板に直に面接触させ、この面接触により、各々の合わせ面が剥離可能な程度に密着した状態となるようにした場合、ガラス基板の厚みに関わらず、蒸着中、輻射熱による温度上昇は見られなかった。言い換えると、冷却板による一定の冷却効果が確認できた。

【符号の説明】

【0073】

1 有機ELパネル

2 陽極層

3 陰極層

4 有機層

5 発光層

6 積層体

7 ガラス基板

7a 一方の面(積層体側)

7b 他方の面(冷却板側)

8 正孔輸送層

9 電子輸送層

10 蒸着装置

11 素材

11a 蒸着面

12 真空チャンバ

13 保持機構

13a 保持部

14 蒸着源

15 冷却板

15a 一方の面(ガラス基板側)

D 距離

t1 厚み(ガラス基板)

t2 厚み(冷却板)

【特許請求の範囲】

【請求項1】

ガラス基板の一方の面の側に一又は複数の層を形成する方法において、

前記層は有機層を有すると共に、前記層における少なくとも一種の層が蒸着処理により形成され、

前記蒸着処理に際し、前記ガラス基板の他方の面に該ガラス基板を冷却するための冷却板の一方の面を直に面接触させることとし、かつ、この面接触により、各々の合わせ面が剥離可能な程度に密着した状態となるようにしたことを特徴とする蒸着方法。

【請求項2】

前記複数の層は、何れも層状を呈する陽極と陰極、およびこれら両極の間に介在させた1以上の前記有機層とからなる積層体であって、該積層体と、前記ガラス基板とで有機エレクトロルミネッセンスパネルを構成する請求項1に記載の蒸着方法。

【請求項3】

前記冷却板として、前記ガラス基板と同等又はそれ以上の熱伝導率を有する材料で形成されたものを使用する請求項1又は2に記載の蒸着方法。

【請求項4】

前記冷却板として、熱伝導率が0.1W/m・k以上500W/m・k以下のものを使用する請求項3に記載の蒸着方法。

【請求項5】

前記冷却板として、前記ガラス基板と同等又はそれ以上の厚みを有するものを使用する請求項1〜4に記載の蒸着方法。

【請求項6】

前記冷却板として、厚みが100μm以上1500μm以下のものを使用する請求項5に記載の蒸着方法。

【請求項7】

前記冷却板は、ガラス板又は金属板である請求項1〜6の何れかに記載の蒸着方法。

【請求項8】

前記ガラス基板として、厚みが10μm以上700μm以下でかつ熱伝導率が0.1W/m・k以上1.5W/m・k以下のものを使用する請求項1〜7の何れかに記載の蒸着方法。

【請求項9】

ガラス基板の一方の面の側に一又は複数の層を形成してなり、前記層は有機層を有するものについて、前記層における少なくとも一種の層を蒸着処理により形成するための蒸着装置において、

前記蒸着処理時、前記ガラス基板を冷却するための冷却板を備え、

前記ガラス基板の他方の面に前記冷却板の一方の面を直に面接触させることとし、かつ、この面接触により、各々の合わせ面が剥離可能な程度に密着した状態となるようにしたことを特徴とする蒸着装置。

【請求項1】

ガラス基板の一方の面の側に一又は複数の層を形成する方法において、

前記層は有機層を有すると共に、前記層における少なくとも一種の層が蒸着処理により形成され、

前記蒸着処理に際し、前記ガラス基板の他方の面に該ガラス基板を冷却するための冷却板の一方の面を直に面接触させることとし、かつ、この面接触により、各々の合わせ面が剥離可能な程度に密着した状態となるようにしたことを特徴とする蒸着方法。

【請求項2】

前記複数の層は、何れも層状を呈する陽極と陰極、およびこれら両極の間に介在させた1以上の前記有機層とからなる積層体であって、該積層体と、前記ガラス基板とで有機エレクトロルミネッセンスパネルを構成する請求項1に記載の蒸着方法。

【請求項3】

前記冷却板として、前記ガラス基板と同等又はそれ以上の熱伝導率を有する材料で形成されたものを使用する請求項1又は2に記載の蒸着方法。

【請求項4】

前記冷却板として、熱伝導率が0.1W/m・k以上500W/m・k以下のものを使用する請求項3に記載の蒸着方法。

【請求項5】

前記冷却板として、前記ガラス基板と同等又はそれ以上の厚みを有するものを使用する請求項1〜4に記載の蒸着方法。

【請求項6】

前記冷却板として、厚みが100μm以上1500μm以下のものを使用する請求項5に記載の蒸着方法。

【請求項7】

前記冷却板は、ガラス板又は金属板である請求項1〜6の何れかに記載の蒸着方法。

【請求項8】

前記ガラス基板として、厚みが10μm以上700μm以下でかつ熱伝導率が0.1W/m・k以上1.5W/m・k以下のものを使用する請求項1〜7の何れかに記載の蒸着方法。

【請求項9】

ガラス基板の一方の面の側に一又は複数の層を形成してなり、前記層は有機層を有するものについて、前記層における少なくとも一種の層を蒸着処理により形成するための蒸着装置において、

前記蒸着処理時、前記ガラス基板を冷却するための冷却板を備え、

前記ガラス基板の他方の面に前記冷却板の一方の面を直に面接触させることとし、かつ、この面接触により、各々の合わせ面が剥離可能な程度に密着した状態となるようにしたことを特徴とする蒸着装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−1762(P2012−1762A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−137577(P2010−137577)

【出願日】平成22年6月16日(2010.6.16)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月16日(2010.6.16)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

[ Back to top ]