蒸着方法および蒸着装置

【課題】蒸発源の冷却時間を短縮する。

【解決手段】蒸着工程では、蒸着材料を収納する坩堝、坩堝を加熱する加熱部、坩堝内で気体化した前記蒸着材料を前記被処理物に向かって放出するノズル、および坩堝の周囲に配置されるリフレクタ15を備える蒸発源から、蒸着材料ガスを発生させ、被処理物に蒸着膜を形成する。また、冷却工程では、リフレクタ15に固定された冷却体16に冷媒を流して坩堝を冷却する。ここで、冷却工程には、冷却体16に冷媒ガスを流す冷媒ガス供給工程と、冷媒ガス供給工程の後、冷却体16に冷媒ガスよりも熱容量が大きい冷媒液を流す冷媒液供給工程と、が含まれる。

【解決手段】蒸着工程では、蒸着材料を収納する坩堝、坩堝を加熱する加熱部、坩堝内で気体化した前記蒸着材料を前記被処理物に向かって放出するノズル、および坩堝の周囲に配置されるリフレクタ15を備える蒸発源から、蒸着材料ガスを発生させ、被処理物に蒸着膜を形成する。また、冷却工程では、リフレクタ15に固定された冷却体16に冷媒を流して坩堝を冷却する。ここで、冷却工程には、冷却体16に冷媒ガスを流す冷媒ガス供給工程と、冷媒ガス供給工程の後、冷却体16に冷媒ガスよりも熱容量が大きい冷媒液を流す冷媒液供給工程と、が含まれる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蒸着技術およびこれに用いる蒸着装置の技術に関し、特に、基板に蒸着膜を形成する成膜工程に適用して有効な技術に関するものである。

【背景技術】

【0002】

特開2004-214185号公報(特許文献1)には、坩堝上に設けた放射阻止体と接触するように冷却体を設け、冷却体に冷媒を流すことで、放射阻止体を冷却する蒸着装置が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004-214185号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

真空チャンバ内に被処理物である基板と蒸発源を配置して、基板に蒸着膜を成膜する技術がある。このような成膜技術は、例えば、有機EL(Electro Luminescence)ディスプレイなど、フラットパネルディスプレイ(FPD;Flat Panel Display)の製造方法において、金属膜からなる電極を形成する工程に適用される。蒸着方法では、蒸発源が備える坩堝内に収納した蒸着材料を加熱することにより気化または昇華させる(以下、気化または昇華のことを気体化と記す)。そして、気体化した蒸着材料を蒸発源の外部に配置された被処理物(例えば基板の蒸着膜形成領域)まで輸送し、被処理物の表面で固体化させることにより蒸着膜が形成される。

【0005】

上記蒸着方法では、蒸着材料の交換時あるいは蒸着装置のメンテナンス時に蒸発源を一旦冷却し、蒸着材料の交換などを行った後で、再び蒸着温度(プロセス温度)まで昇温させる必要がある。この蒸発源の冷却工程では、例えば、坩堝を加熱するヒータなどの加熱部を停止して自然冷却により冷却を行うが、坩堝の温度がメンテナンス時の温度となるまで冷却するには、長時間を要する。特に、真空チャンバ内で坩堝を冷却する場合、自然冷却時の熱伝達効率が悪いため、例えば、10時間程度の長時間を要する。したがって、この冷却時間を低減することで、効率的に蒸着膜を形成することができる。

【0006】

ここで、坩堝の周囲には、坩堝の保温効率を向上させる観点からリフレクタと呼ばれる保温部(反射板)が配置される。蒸着膜を形成する工程では、リフレクタにより坩堝や坩堝を加熱する加熱部からの輻射熱を反射して、坩堝の保温効率を向上させることができる。しかし、冷却工程においては、リフレクタは、坩堝の冷却を阻害する要因となる。そこで、本願発明者は、冷却工程においてリフレクタを冷却し、冷却時間を短縮する構成について検討し、以下の課題を見出した。

【0007】

すなわち、リフレクタに冷却体を取り付けてリフレクタを冷却する構成について検討したが、単にリフレクタに冷却体を取り付けるのみでは、十分に冷却時間を短縮できない場合がある。例えば、冷却体とリフレクタの接触面積が小さい場合、冷却体に冷媒を流しても十分な熱交換を行うことができない場合がある。また例えば、蒸着膜を形成する工程で高温に加熱された冷却体に冷媒として気体を流す場合、気体の熱容量が小さいため、冷媒と冷却体の温度差が小さくなると冷却速度が低下する。一方、蒸着膜を形成する工程で高温に加熱された冷却体に冷媒として水などの液体を流すと、冷却体内で冷媒が一気に蒸発することで冷媒の供給経路中におおきな圧力が印加されて冷却体を取り付けたリフレクタの耐久性が低下する。また、冷却体を取り付ける位置によっては、蒸着膜を形成する工程において、冷却体がリフレクタの保温機能を阻害する要因となる。したがって、リフレクタを冷却する場合には、リフレクタの保温機能を損なわない範囲で、効率的にリフレクタを冷却する技術が必要となる。

【0008】

本発明は、上記課題に鑑みてなされたものであり、その目的は、蒸発源の冷却時間を短縮することのできる技術を提供することにある。

【0009】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0010】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0011】

すなわち、本発明の代表的な実施の形態における蒸着方法は、(a)蒸着材料を収納する坩堝、前記坩堝を加熱する加熱部、前記坩堝内で気体化した前記蒸着材料を前記被処理物に向かって放出するノズル、および前記坩堝の周囲に配置されるリフレクタを備える蒸発源と、被処理物と、を真空チャンバ内に配置する工程を含んでいる。また、(b)前記坩堝に収納された前記蒸着材料を前記加熱部により加熱して、第1の温度で気体化した蒸着材料ガスを発生させ、前記被処理物に蒸着膜を形成する工程を含んでいる。また、(c)前記(b)工程の後、前記坩堝および前記蒸着材料を冷却する工程を含んでいる。ここで、前記リフレクタは、前記坩堝と対向する第1面、前記第1面の反対側に位置する第2面、および前記第1面よりも前記第2面側に固定された冷却体を備えている。また、前記(c)工程には、(c1)前記冷却体に気体からなる第1冷媒を流す工程、(c2)前記(c1)工程の後、前記冷却体に液体からなり、かつ、前記第1冷媒よりも熱容量が大きい第2冷媒を流す工程、が含まれるものである。

【発明の効果】

【0012】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下の通りである。

【0013】

すなわち、蒸発源の冷却時間を短縮することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施の形態である有機ELディスプレイ装置の製造フローの概要を示す説明図である。

【図2】図1に示すフローにより製造される有機ELディスプレイ装置の有機EL素子の概要構造を示す拡大断面図である。

【図3】本発明の一実施の形態である真空蒸着装置の全体構成の概要を示す説明図である。

【図4】図3に示す成膜室内の全体構成を示す断面図である。

【図5】図4に示す蒸発源を拡大して示す断面図である。

【図6】図3〜図5に示す蒸着装置および蒸発源を用いた蒸着方法の工程フロー、各工程における坩堝の温度プロファイル、各工程における加熱部のON−OFF、および各工程におけるリフレクタへの冷媒供給の有無を示す説明図である。

【図7】本発明の一実施の形態および実施の形態に対する第1〜第3の比較例である冷却工程での坩堝の温度プロファイルを示す説明図である。

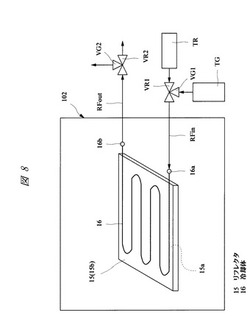

【図8】図4および図5に示すリフレクタの詳細構造を模式的に示す説明図である。

【図9】図8に示すリフレクタと図5に示す坩堝の位置関係を示す拡大断面図である。

【図10】図8に対する変形例である冷却体の構造を示す斜視図である。

【図11】図8に対する変形例である冷却体の構造を示す拡大断面図である。

【図12】図8に対する変形例である冷媒液の経路を模式的に示す説明図である。

【図13】図8に対する変形例である冷媒液の経路を模式的に示す説明図である。

【図14】図5に示す蒸発源の変形例を示す断面図である。

【発明を実施するための形態】

【0015】

<本願における記載形式>

以下の実施の形態においては便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明等の関係にある。

【0016】

また、以下の実施の形態において、要素の数等(個数、数値、量、範囲等を含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合等を除き、その特定の数に限定されるものではなく、特定の数以上でも以下でもよい。

【0017】

さらに、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではない。

【0018】

同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうではないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0019】

また、実施の形態を説明するための全図において、同一の部材には原則として同一の符号を付し、その繰り返しの説明は省略する。なお、図面をわかりやすくするために平面図であってもハッチングを付す場合がある。

【0020】

また、本願発明を詳細に説明する前に、本願における用語の意味を説明すると次の通りである。

【0021】

気体化とは、固相または液相の材料を加熱することにより気相に相転移させることをいう。気相への相転移には、気化(液相から気相への相転移)および昇華(固相から液相を経由せず気相に相転移すること)が含まれるが、本願において、気体化と記載する時は、気化または昇華という意味で用いる。また、気化することにより気体化する材料を気化材料、昇華することにより気体化する材料を昇華材料と呼ぶ。

【0022】

蒸着、蒸着方法、または蒸着処理とは、加熱容器内で気体化させた材料ガスを加熱容器の外部に取り出し、被処理物の表面で固体化させて成膜することを言う。また、蒸着により形成される膜を蒸着膜、蒸着膜の原材料となる材料を蒸着材料、気体化した蒸着材料を蒸着材料ガスと呼ぶ。

【0023】

また、蒸発源とは、蒸着材料を気体化させて、蒸着材料ガスを取り出す装置を言う。したがって、蒸発源には蒸着材料を収納する加熱容器および蒸着材料ガスを取り出す取り出し口が含まれる。

【0024】

また、蒸着装置とは、例えば基板などの被処理物に蒸着処理を施す装置を言う。したがって、蒸着装置には、前記した蒸発源に加え、被処理物を保持する保持部、および蒸発源および被処理物を収納する真空チャンバなどの気密室が含まれる。

【0025】

また、以下の実施の形態では、蒸発源、蒸発源を備える蒸着装置およびこれらを用いた蒸着方法の適用例として、本願発明者が具体的に検討した有機ELディスプレイ装置の製造方法の電極形成工程に適用した場合を取り上げて具体的に説明する。

【0026】

<有機ELディスプレイ装置の製造方法>

図1は、本実施の形態の有機ELディスプレイ装置の製造フローの概要を示す説明図である。また、図2は、図1に示すフローにより製造される有機ELディスプレイ装置の有機EL素子の概要構造を示す拡大断面図である。

【0027】

図1に示すように、本実施の形態の有機ELディスプレイ装置の製造方法は、基板準備工程および基板上に有機EL素子を形成する有機EL素子形成工程を有している。また、有機EL素子形成工程には、有機層形成工程および第2電極形成工程が含まれる。図2を用いて簡単に説明すると、基板準備工程(図1参照)では、表示面側に位置する表面1aおよび表面1aの反対側の裏面1bを有する基板(ガラス基板)1を準備する。例えば、裏面1bにはTFT(Thin Film Transistor)などから成る複数のアクティブ素子が、アレイ状に形成されている(図示は省略)。次に、第1電極形成工程(図1参照)では、有機EL素子2aの例えば陽極となる導電膜3が、基板1の裏面1b上(TFTなどのアクティブ素子上)に形成される。ボトムエミッションと呼ばれる素子構造では、導電膜3は、有機EL素子2aの表示面側に形成されるので、可視光に対して透明な、例えばITO(Indium Tin Oxide)などの材料から成る。トップエミッションと呼ばれる素子構造では、第2電極側が表示面となるため、導電膜3は高反射率のアルミニウム合金膜とホール注入性の高いITO膜との積層膜で形成しても良い。次に、有機層形成工程(図1参照)では、導電膜3上に、有機層4が形成される。有機層4は、例えば、正孔輸送層4a、発光層4b、電子輸送層4cなど、機能の異なる有機膜が順次積層された積層膜となっている。次に、第2電極形成工程(図1参照)では、有機層4上に、導電膜3とは反対極性(例えば陰極)の電極となる導電膜5が形成される。導電膜5は、例えばボトムエミッション構造ではアルミニウム(Al)、トップエミッション構造では銀(Ag)・マグネシウム(Mg)合金等の金属薄膜から成る。

【0028】

このように有機EL素子2aは、陽極(導電膜3)と陰極(導電膜5)の間に有機層4を挟んだ構造から成り、陰極および陽極に電流を流すことにより各々から有機層4に電子と正孔を注入する。注入された電子と正孔は、それぞれ正孔輸送層4aまたは電子輸送層4cを通過し、発光層4bで結合する。そして、結合によるエネルギーで発光層4bの発光材料が励起され、その励起状態から再び基底状態に戻る際に光を発生する。基板1の裏面1b上には、このような有機EL素子2aが複数形成され、各有機EL素子2aのそれぞれ、または複数の有機EL素子2aの組み合わせのそれぞれにより、表示装置である有機ELディスプレイ装置2の画素(ピクセル)を構成する。

【0029】

ここで、有機EL素子2aを構成する積層膜のうち、有機層4や導電膜5は、真空チャンバ内に被処理物である基板1と蒸発源を配置して基板1上に蒸着膜である有機層4や導電膜5を成膜する。つまり、有機層4や導電膜5は、所謂、真空蒸着法(真空蒸着方法)により形成される。

【0030】

<真空蒸着装置の全体構成>

次に、図1に示す有機層形成工程および第2電極形成工程で使用する真空蒸着装置の全体構成、および図2に示す有機層4、導電膜5の成膜工程のプロセスフローについて説明する。図3は本実施の形態の真空蒸着装置の全体構成の概要を示す説明図である。

【0031】

図3に示す蒸着装置(真空蒸着装置)100は、基板1の受け渡しを行う受け渡し室101と、それぞれ蒸着膜を形成する処理室である複数の成膜室102と、複数の成膜室に基板1を振り分けて搬送する搬送室103を有している。図3では、複数の成膜室102、および搬送室103からなるユニットが、受け渡し室101を介して複数(図3では三つ)接続された構成を示している。これらの受け渡し室101、搬送室103および成膜室102のそれぞれは、真空ポンプなどの排気装置(図示は省略)に接続され、減圧状態に維持することが可能な気密室となっている。特に、真空蒸着処理を行う成膜室102は、室内の圧力を、例えば10−3Pa〜10−5Pa程度の減圧状態(所謂、高真空状態)に維持可能な真空チャンバとなっている。

【0032】

複数の受け渡し室101のうち、入口側の受け渡し室101は、ローダ部101aとなっており、例えば、図2に示す導電膜3が形成された基板1がローダ部101aに搬入される。搬送室103には、基板搬送装置として例えばロボット103aが配置され、基板1は、ロボット103aにより受け渡し室101(ローダ部101a)から各成膜室102に振り分けて搬送される。各成膜室102には、それぞれ図2に示す有機層4または導電膜5の原材料となる蒸着材料(図3において図示は省略)を備えた蒸発源10が配置され、例えば、10−3Pa〜10−5Pa程度の真空条件下で、蒸着膜が順次積層して成膜される。具体的には、まず、第1の成膜室102において、図2に示す陽極(第1電極)である導電膜3上に正孔輸送層4aとなる蒸着膜である有機層4を成膜する。成膜後の基板1は、ロボット103aにより、搬送室103に取り出された後、第2の成膜室102に搬送される。そして、第2の成膜室102では、図2に示す正孔輸送層4a上に発光層4bとなる蒸着膜である有機層4を成膜する。成膜後の基板1は、ロボット103aにより、搬送室103に取り出された後、第3の成膜室102に搬送される。そして、第3の成膜室102では、図2に示す発光層4b上に電子輸送層4cとなる蒸着膜である有機層4を成膜する。成膜後の基板1は、ロボット103aにより、搬送室103に取り出された後、第4の成膜室102に搬送される。そして、第4の成膜室102では、図2に示す電子輸送層4c上に陰極(第2電極)となる蒸着膜である導電膜5を成膜する。そして導電膜5まで成膜された基板1は、アンローダ部101bである出口側の受け渡し室101までロボット103aにより搬送され、さらに大気中の水分や酸素からの保護を目的とした封止処理を施すことで図2に示す有機ELディスプレイ装置2が得られる。封止処理工程では、封止材6を介して有機EL素子2a上に封止用基板7を配置する。

【0033】

<成膜室および蒸発源の構成>

次に、図3に示す成膜室102および成膜室102内に配置される蒸発源10の構成について説明する。図4は、図3に示す成膜室内の全体構成を示す断面図、図5は図4に示す蒸発源を拡大して示す断面図である。

【0034】

図4に示すように、成膜室102には、真空ポンプVPに接続され、成膜室102内の気体を排出する排気経路(排気配管)VLが接続されている。真空ポンプVPと成膜室102の間にはバルブV1が配置され、バルブV1を開くと、成膜室102内の圧力が、例えば10−3Pa〜10−5Pa程度の減圧状態(所謂、高真空状態)となるまで、減圧することができる。つまり、成膜室102は、真空チャンバである。また、成膜室102内には、気体化させた蒸着材料ガスを基板1に向かって放出する蒸発源10と、基板1を保持する基板保持部21が配置されている。

【0035】

蒸発源10の筐体11の面11aからは、蒸着材料ガス30aの放出口である複数のノズル12が筐体11から露出している。一方、基板保持部21には、基板1およびマスク(蒸着マスク)22が保持されている。基板1は、蒸着膜の形成面である裏面1bが、蒸発源10の蒸着材料ガス放出口の配置面である面11aと、マスク22を介して対向するように配置されている。また、マスク22には、図2に示す有機EL素子2aを形成する位置に対応して、複数の開口部22aが形成され、基板1の蒸着膜形成領域が開口部22aにおいて、マスク22からそれぞれ露出している。なお、基板1と蒸発源10の位置関係は、基板1の裏面1bが、蒸発源10の蒸着材料ガス放出口(ノズル12)の配置面である面11aと、マスク22を介して対向していれば良く、図4に示す態様には限定されない。図4では、蒸発源10の上面である面11aに複数のノズル12を配置する、フェイスダウンデポジット方式と呼ばれる方式について示している。図4に示す態様の他、変形例として、蒸発源10の下面側にノズル12を配置するフェイスアップデポジット方式、あるいは、蒸発源10の側面側にノズル12を配置するサイドデポジット方式などに適用することができる。

【0036】

また、蒸発源10は、蒸着材料30を加熱する加熱容器である坩堝13を備えている。また、坩堝13の周囲には、坩堝13の内部に配置された蒸着材料30を加熱する加熱部(ヒータ)14を備えている。また、坩堝13の周囲には、坩堝13の保温効率を向上させるリフレクタ(保温部)15が配置されている。

【0037】

図5に示すように、蒸発源10が有する筐体11は、蓋部11cと本体部11dを備えている。蓋部11cと本体部11dは、図示しないネジなどの締結手段により固定されている。坩堝13、加熱部14、およびリフレクタ15は、本体部11d内に収納され、蓋部11cを取り外せば、これらの部材を外部に取り出す事が可能になる。また、本実施の形態では、筐体11の上面側に図4に示す基板1と対向する面11aを配置するので、蓋部11cには開口部11eが形成され、開口部11eにおいて、ノズル12が露出している。

【0038】

また、坩堝13は、蓋部13cと本体部13dを備えている。蓋部13cと本体部13dは、図示しないネジなどの締結手段により固定されている。蒸着材料30は、本体部13dの底に収納され、例えば、蓋部13cを取り外せば、蒸着材料30を坩堝13の外部に取り出して交換する事が可能である。また、蓋部13cと本体部13dを重ね合わせた状態で固定すると、坩堝13の内部は、蒸着材料ガス30aの取り出し口である開口部13eを除き、密封された空間になる。本実施の形態では、坩堝13の上方から蒸着材料ガス30aを取り出す構造の例を示しているので、開口部13eは、坩堝13の蓋部13cに形成されている。また、本実施の形態では、坩堝13の開口部13eから基板1に向かって蒸着材料ガス30aを放出する構造の例を示しているので、開口部13eには蒸着材料ガス30aの放出口であるノズル12が取り付けられている。ノズル12は、筐体11の蓋部11cに形成された開口部11eと重なる位置に配置され、開口部11eにおいて、ノズル12が露出している。なお、蒸発源10の構造は、図4および図5に示す態様に限定されず、種々の変形例を適用することができるが、後述する蒸着方法の各工程における作用を理解し易くするため、単純化した構造を示している。

【0039】

また、蒸着材料30および坩堝13を加熱する、加熱部14は、坩堝13の周囲を囲むように配置されている。本実施の形態では、加熱部14は、蒸着材料30および坩堝13を、例えばジュール加熱方式により加熱するヒータである。なお、図4および図5では、加熱部14を坩堝13の側面に沿って配置する例を示しているが、加熱部14の配置は図4および図5に示す例には限定されず、例えば、坩堝13の蓋部13c上および坩堝13の下方にも加熱部14を配置する構成とすることができる。また、図4および図5では、加熱部14としてコイル状のヒータを用いる例を示しているが、加熱部14の構成は図4および図5に示す例には限定されず、例えば、板状のヒータ(プレートヒータ)を坩堝13の周囲に配置する構成とすることができる。

【0040】

また、蒸着材料30は、基板1に形成する蒸着膜の原料であって、例えば、図2に示す有機層4を構成する有機材料、あるいは導電膜5を構成する金属材料から成る。蒸発源10が備える加熱部14により蒸着材料30を加熱すると蒸着材料30が気体化(気化または昇華)して蒸着材料ガス30aとなる。そして、蒸着材料30が気体化すると、坩堝13内は、例えば、100Pa〜101Pa程度の圧力となる。このため、蒸着材料ガス30aは坩堝13の内外の圧力差により、坩堝13に形成された開口部11eおよびノズル12を経由して蒸発源10の外部に取り出され、ノズル12と対向配置される基板1に向かって放出される。

【0041】

また、坩堝13および加熱部14の周囲には、坩堝13の保温効率を向上させるリフレクタ15が配置されている。リフレクタ15は、例えば、複数枚の金属板からなり、開口部13e上を除き、坩堝13の周囲を囲むように配置されている。また、各金属板の少なくとも坩堝13と対向する面(内面)には鏡面加工が施されている。リフレクタ15は、坩堝13や加熱部14からの輻射熱を反射して、リフレクタ15の内側に配置される坩堝13の保温効率を向上させる機能を備えているが、坩堝13との対向面に鏡面加工を施すことで、反射効率(保温効率)を向上させることができる。また、リフレクタ15は、坩堝13や加熱部14からの輻射熱を反射するので、リフレクタ15の外側の部材(例えば筐体11)に輻射熱による歪みや融解が発生することを抑制する保護部材としての機能を備えている。

【0042】

ここで、本実施の形態では、リフレクタ15には冷却体が取り付けられ、冷却体のそれぞれには、冷媒供給経路RFinと冷媒排出経路RFoutが接続されている。このようにリフレクタ15に冷却体を取り付ける理由、およびリフレクタ15の詳細構造については、本実施の形態の蒸着装置を用いた蒸着方法の概要を説明した後で説明する。

【0043】

<蒸着方法>

次に、図3〜図5に示す蒸着装置および蒸発源を用いた、本実施の形態の蒸着方法について説明する。図6は、図3〜図5に示す蒸着装置および蒸発源を用いた蒸着方法の工程フロー、各工程における坩堝の温度プロファイル、各工程における加熱部のON−OFF、および各工程におけるリフレクタへの冷媒供給の有無を示す説明図である。

【0044】

図6に示すように、本実施の形態の蒸着方法は、図4に示す基板1に蒸着膜を形成する準備を行う蒸着準備工程、基板1に蒸着膜を形成する蒸着工程、蒸着膜を形成した後で図4に示す坩堝13および蒸着材料を冷却する冷却工程、および冷却工程後に蒸着装置や蒸発源のメンテナンスを行うメンテナンス工程、を備えている。

【0045】

まず、蒸着準備工程では、図4に示す基板1に蒸着膜を形成する準備を行う。詳しくは、図4に示すように、蒸発源10の坩堝13内に蒸着材料30を収納した後、ノズル12が、被処理物である基板1の裏面1bと対向するように、真空チャンバである成膜室102内に配置(固定)する。その後、排気経路VLに接続されるバルブV1を開き、真空ポンプVPにより成膜室102内の気体を排気して、成膜室102内の圧力が、例えば10−3Pa〜10−5Pa程度の真空度になるまで減圧する。また、図3に示す搬送室103から基板1を成膜室102内に搬送し、図4に示すように基板保持部21により基板1の裏面1bがマスク22を介してノズル12と対向するように基板1を支持する。また、加熱部14に電流を流し、坩堝13および坩堝13内に配置された蒸着材料30を加熱する。これにより、坩堝13の温度(蒸着材料30の温度)は、図6に示すように温度T1から蒸着工程で蒸着膜を形成する際の温度(プロセス温度)T2まで上昇する。なお、本工程では、成膜室102内を所定の真空度まで減圧する減圧工程、および坩堝13を温度T2まで昇温させる昇温工程に有る程度の時間を要する。例えば、減圧工程と昇温工程を並行して行った場合でも、蒸着工程に移行するまでの間に、5時間〜10時間程度の時間を要する。なお、昇温工程に要する時間は蒸着工程のプロセス温度である温度T2により変化する。例えば、金属材料から成る蒸着膜を形成する場合には、温度T2を500℃以上、金属の種類によっては1000℃以上とする必要があるため、昇温工程に要する時間が長くなる。

【0046】

次に、図6に示す蒸着工程では、図4に示す基板1の裏面1bに蒸着膜を形成する。詳しくは、蒸着材料30を蒸発源10の内部で加熱することにより、気体化(気化または昇華)された蒸着材料ガス30aを発生させる。そして、蒸着材料ガス30aを蒸発源10のノズル12から基板1に向かって放出する。ノズル12から放出された蒸着材料ガス30aは、ノズル12と対向配置された基板1の蒸着膜形成領域周辺に吹きつけられる。そして、蒸発源10の内部よりも温度が低い蒸着膜形成領域の表面で蒸着材料ガス30aを固体化(凝縮、析出)させることにより蒸着膜が形成される。

【0047】

ところで、前記した蒸着準備工程では、5時間〜10時間程度の時間を要する。このため、蒸着方法全体の効率化を図る観点から、図4に示す成膜室102内の圧力および蒸着材料30の温度は維持した状態で、基板1を順次交換し、連続的に蒸着膜を形成することが好ましい。言い換えれば、第1の基板1に蒸着膜を形成した後、成膜室102内の圧力および蒸着材料30の温度は維持した状態で第2の基板1に交換し、引き続き第2の基板1に蒸着膜を形成することが好ましい。つまり、出来る限り蒸着工程を停止せず、複数の基板1に対して連続的に蒸着膜を形成することが好ましい。

【0048】

しかし、連続的に処理できる基板1の数には限界があり、蒸着工程を停止する場合がある。例えば、図4に示す蒸着材料30の気体化が進み、残量が少なくなれば、新たな蒸着材料30と交換する必要がある。この場合、図5に示す坩堝13の蓋部13cを開放して新たな蒸着材料30を配置する必要があるため、成膜室102内の圧力および蒸着材料30の温度を維持することは困難である。また、何らかの不具合により蒸着工程を停止せざるを得ない場合がある。この場合、不具合の原因によっては、成膜室102内の圧力および蒸着材料30の温度を維持することは困難となる。また、成膜室102内の各部材の整備を行う場合にも蒸着工程を停止する必要がある。例えば、蒸着工程の時間が長くなれば、蒸発源10内あるいは成膜室102内に蒸着材料ガス30aが析出し、堆積する場合がある。蒸発源10内あるいは成膜室102内に付着した蒸着材料30の堆積物が多くなると、蒸着膜を形成する際の阻害要因となるため、定期的に堆積物を除去する作業が必要となる。このため、図6に示すメンテナンス工程では、蒸着工程を停止して上記のような作業(メンテナンス作業)を行う。

【0049】

図6に示すメンテナンス工程では、上記のように図4に示す成膜室102内の圧力および蒸着材料30の温度を維持することが困難なメンテナンス作業を行うので、メンテナンス工程の前に、図4に示す坩堝13の温度を低下させる冷却工程(図6参照)を行う。以下、図6に示す本実施の形態の冷却工程において、冷却時間を短縮するための詳細な実施態様について説明する。なお、図6に示す蒸着工程で蒸着膜が形成された基板1(図4参照)は、冷却工程の前に、成膜室102(図4参照)から搬送室103(図3参照)に取り出される。以下では、基板1を成膜室102から取り出した後の冷却工程の詳細について説明する。

【0050】

<冷却工程の詳細>

図7は、本実施の形態および本実施の形態に対する第1〜第3の比較例である冷却工程での坩堝の温度プロファイルを示す説明図である。また、図8は、図4および図5に示すリフレクタの詳細構造を模式的に示す説明図、図9は図8に示すリフレクタと図5に示す坩堝の位置関係を示す拡大断面図である。なお、図7に示す第1および第2の比較例に用いる蒸着装置は、リフレクタに冷却体が取り付けられていない点を除き、本実施の形態と同様なので、図示は省略する。また、図7に示す第3の比較例に用いる蒸着装置は、リフレクタに流す冷媒が冷媒ガスのみである点を除き、本実施の形態と同様なので図示は省略する。

【0051】

図6に示す冷却工程では、図4に示す加熱部14を停止して、坩堝13の温度を、プロセス温度である温度T2からメンテナンス作業を行うことが可能な温度T1まで冷却する。温度T1は、例えば、室温(蒸着装置の周囲の雰囲気温度)と同じとすることができるが、メンテナンス作業を行う際に蒸発源10(図5参照)などの各部材に酸化膜などの不純物膜が形成されることを抑制でき、作業を行うことができれば、これには限定されない。したがって、図6では、蒸着準備工程において、加熱を開始する際の温度と、冷却工程において、冷却工程の終点となる温度をそれぞれ温度T1として示しているが、この温度T1は、厳密に同じ温度である必要はなく、有る程度の幅を有していても良い。例えば、室温よりも高く、30℃〜60℃程度とすることができる。また、温度T2は、蒸着材料30(図5参照)の気体化温度により異なるが、例えば、400℃程度から1000℃を越える温度となる場合もある。

【0052】

ここで、本実施の形態に対する第1の比較例である冷却工程として、以下の態様が考えられる。すなわち、冷却工程開始直後に直ちに加熱部14(図5参照)を停止し、自然冷却により坩堝13(図5)の温度を低下させる方法である。この場合、図7に示す冷却曲線P2のように、例えば4時間〜8時間程度で坩堝13の温度を温度T1まで冷却することができる。ところが、この第1の比較例では、冷却開始直後の段階では、図5に示す蒸着材料30の気体化が停止しておらず、かつ、坩堝13の温度は急激に低下するので、坩堝13内の壁面や蓋部13cの内側面に蒸着材料30が析出して付着し易いという問題がある。このように、坩堝13内の壁面や蓋部13cの内側面に蒸着材料30が析出すると、図6に示す蒸着工程において、均一な膜質の蒸着膜を形成する阻害要因となる。また、蓋部13cと本体部13dの接合部に蒸着材料30が析出すると、この析出物が接着材として機能して、蓋部13cを本体部13dから取り外すことが困難になる。また、析出物を取り除く場合、機械加工により取り除く必要があるため、メンテナンス作業が煩雑になる。このように、冷却工程においては、坩堝13内の壁面や蓋部13cの内側面に蒸着材料30が析出して付着することを抑制する必要がある。

【0053】

そこで、冷却工程における、蒸着材料30の析出を抑制する実施態様として、本実施の形態に対する第2の比較例である冷却工程が考えられる。すなわち、図5に示すように、加熱部14を複数のブロックに分割し、各ブロックを独立してON−OFFできるように構成する。図5に示す例では、坩堝13の蓋部13cの周囲に配置される上部ブロック14aと、坩堝13内に配置された蒸着材料30の周囲に配置された下部ブロック14bに分割している。そして、冷却工程では、冷却工程の開始後に、加熱部14の下部ブロック14bは停止するが、上部ブロック14aは停止しない。つまり、上部ブロック14aによる加熱を継続した状態で、蒸着材料30の温度が、蒸着材料30の気体化が停止あるは低減する温度T3(図7参照;例えば800℃〜900℃)に到達するまで、徐々に坩堝13および蒸着材料30を冷却する。その後、上部ブロック14aも停止して、坩堝13の全体の温度が、温度T1に到達するまで、自然冷却により、冷却する。この場合、蒸着材料30の気体化が停止ないしは十分に低減するまでの間は、蓋部13cの加熱を継続するので、蒸着材料30が蓋部13cに付着することを抑制できる。しかし、図7に冷却曲線P3として示すように、温度T2から温度T3までの間(徐冷期間S1)は冷却速度が遅くなるため、温度T3に到達した後、上部ブロック14aを停止させ、自然冷却により冷却する第2の比較例の場合、冷却工程の終点である温度T1に到達するまでには、例えば5時間〜10時間程度の時間を要する。なお、冷却工程における、蒸着材料30の析出を抑制する観点から徐冷期間S1を設けることが好ましい点は、本実施の形態でも同様である。したがって、図7に冷却曲線P1として示すように、本実施の形態でも、上記の通り、蒸着材料30の温度が、坩堝13の温度が温度T2(例えば1000℃〜1100℃)蒸着材料30の気体化が停止あるは低減する温度T3(図7参照;例えば800℃〜900℃)に到達するまでは、加熱部14の上部ブロック14aによる加熱を継続させている。つまり、冷却工程には、徐冷期間S1(徐冷工程)が含まれる。また、後述する第3の比較例における冷却曲線P4においても、同様に徐冷期間S1を設けている。

【0054】

上記した第1および第2の比較例では、加熱部14を停止して自然冷却により坩堝13の温度を下げるため、冷却時間が非常に長くなる。そこで、本願発明者は、坩堝13の周囲に冷却部材を配置して、図7に示す温度T3から温度T1に到達するまで、冷却部材により坩堝13を強制的に冷却することで、冷却時間を短縮する構成について検討した。詳しくは、図4および図5に示すリフレクタ15のそれぞれに、図8に示すように冷却体16を取り付けて、冷却体15に冷媒を流すことで坩堝13を強制的に冷却する。以下、図8および図9を用いてリフレクタ15の詳細な構造について説明する。

【0055】

図8および図9に示すように、リフレクタ15には冷却体16が固定されている。図8および図9に示す例では、冷却体16は金属から成る配管であって、リフレクタ15の坩堝13との対向面である面15aの反対側に位置する面15bと接触するように固定されている。リフレクタ15に冷却体16を固定する方法は特に限定されないが、例えば、リフレクタ15の面15bに冷却体16を溶接して固定している。この場合、リフレクタ15と冷却体16を別々に準備した後で固定するので、容易に加工することができる。また、冷却体16とリフレクタ15を確実に接触させることができるので、冷却体16とリフレクタ15の接触面積を容易に増加させることができる。また、冷媒の流路である冷却体16を例えば、図8に示すようにリフレクタ15の面15bに沿って蛇行するように配置することで、冷却体16とリフレクタ15の接触面積を増加させることができる。また、図8に示すように冷却体16は、冷媒の供給口である入口部16aと冷媒の排出口である出口部16bを備えている。また、入口部16aには、冷媒供給経路RFinが、出口部16bには、冷媒排出経路RFoutがそれぞれ接続され、冷却工程において、冷却体16内に冷媒を供給することが可能な構造となっている。詳しくは、図8に示す冷媒供給経路RFinおよび冷媒排出経路RFoutのそれぞれは、例えば金属からなる配管であって、真空チャンバである成膜室102の内外を連通している。また、冷媒供給経路RFinは、成膜室102の外側で、バルブVG1を介して冷媒ガスの供給源である供給源(冷媒供給減)TGに、バルブVR1を介して冷媒液の供給源である供給源(冷媒供給減)TRにそれぞれ接続されている。バルブVG1およびバルブVR1は、所謂、三方弁を構成し、冷媒供給経路RFin冷媒ガスまたは冷媒液を切り替えて供給可能な構造となっている。また、冷媒排出経路RFoutは、成膜室102の外側で、三方弁を構成するバルブVG2およびバルブVR2に接続され、冷却体16で熱交換を終えた冷媒は、バルブVG2またはバルブVR2から冷媒流路の外に排出される。

【0056】

図8に示す冷却体16が取り付けられたリフレクタ15を用いた冷却工程では、冷却工程において、徐冷期間S1(図7参照)の後、冷却体16に冷媒を供給し、冷却体16内に冷媒を流す。これにより冷却体16を介してリフレクタ15の温度が低下するので、図9に示すリフレクタ15が坩堝13および加熱部14からの輻射熱(加熱部14を停止した後の余熱)を吸収し、図9に示す坩堝13の冷却速度が速くなる。つまり、冷却体16に冷媒を流すことにより、リフレクタ15を冷却板として機能させて坩堝13を強制冷却することができる。

【0057】

ここで、冷媒として、冷媒ガスおよび冷媒液のうち、いずれか一方のみを用いる態様が考えられるが、以下の課題が生じる。例えば、窒素(N2)ガスや空気などの冷媒ガスのみを用いる場合、ガスの熱容量が小さいため冷却時間が十分に短縮できない場合がある。特に、坩堝13(図9参照)の温度が低下して、冷媒ガスと坩堝13の温度差が小さくなってくると、冷媒ガスによる冷却効果は極端に低下する。このため、冷媒ガスのみを用いる場合には、例えば図7に比較例である冷却曲線P4として示すように、温度T2から温度T1に到達するまでの冷却時間は、冷却曲線P2、P3と比較すると短縮することができるが、時間短縮の程度は限定的である。

【0058】

一方、水など、窒素ガスや空気よりも熱容量が大きい冷媒液のみを用いる場合、冷媒液と坩堝13(図9参照)の温度差が小さくなっても冷媒液による冷却効果が低下し難いため、冷媒ガスを用いる場合と比較して、冷却時間を大幅に短縮することができる。しかし、蒸着工程(図6参照)で高温に加熱された冷却体16に冷媒液を流すと、冷却体16内で冷媒液が一気に蒸発することで冷却体16に大きな圧力が印加される。そして冷媒液に起因する圧力により、冷却体16を取り付けたリフレクタ15が損傷する要因となる。例えば、冷却体16をリフレクタ15に固定する接続部が損傷すると、冷却効率が低下する原因となる。また、例えば、冷媒液に起因する圧力や熱衝撃によりリフレクタ15が変形すると、蒸着工程(図6参照)におけるリフレクタ15の反射機能(保温機能)を阻害する要因となる。

【0059】

本願発明者は、上記した各比較例の課題を踏まえ、リフレクタ15の損傷を抑制し、かつ、冷却時間を短縮する技術について検討を行い本実施の形態の構成を見出した。すなわち、本実施の形態の蒸着方法における冷却工程は、冷却体16に気体からなる冷媒(冷媒ガス)を流す工程(図7に示す冷媒ガス供給期間S2)と、その後、冷却体16に液体からなり、かつ、冷媒ガスよりも熱容量が大きい冷媒(冷媒液)を流す工程(図7に示す冷媒液供給期間S3)と、を含んでいる。詳しくは、冷媒ガス供給期間S2(図7参照)では、図8に示すバルブVG1を開き、かつ、バルブVR1を閉じることで、冷媒供給経路RFinに、例えば窒素ガスや空気などの冷媒ガスを流す。この冷媒ガス供給期間S2における坩堝13(図9参照)の温度は、冷媒ガスの温度(例えば25℃程度)に対して十分に大きい(例えば500℃〜900℃程度)ので、熱容量の小さい冷媒ガスであっても冷却効果の低下を抑制できる。このため、図7に冷却曲線P1として示すように、比較例である冷却曲線P2や冷却曲線P3よりも早く、坩堝13の温度を温度T4に到達させることができる。温度T4は、冷却体16に供給する冷媒の種類を冷媒ガスから冷媒液に切り替える際の坩堝13の温度(設定温度)であって、例えば、500℃程度である。続いて、坩堝13の温度が温度T4に到達した後の冷媒液供給期間S3(図7参照)では、図8に示すバルブVG1を閉じ、かつ、バルブVR1を開けることで、冷媒供給経路RFinに、例えば水などの冷媒液を流す。この時点では、リフレクタ15および冷却体16の温度が低下している(例えば500℃以下)ので、冷却体16内で冷媒液が一気に蒸発することを抑制できる。このため、冷媒液の蒸発に起因して発生する圧力や熱衝撃を低減することができるので、これに起因するリフレクタ15や冷却体16の損傷を抑制することができる。また、坩堝13の温度が温度T4から温度T1に至る低温領域において、冷媒として熱容量の大きい冷媒液を用いるので、冷却効果の低下を抑制することができる。この結果、図7に冷却曲線P1として示すように、温度T2から温度T1に到達するまでの冷却時間は、冷却曲線P4と比較しても大幅に短縮し、例えば2時間〜5時間程度で冷却工程を終えることができる。つまり、本実施の形態によれば、リフレクタ15の保温機能を損なわない範囲で、効率的にリフレクタ15を冷却することができる。

【0060】

<冷却工程後の工程>

上記の冷却工程が完了した後、図6に示すようにメンテナンス工程を行う。メンテナンス工程では、前記したように、例えば図4に示す蒸着材料30の交換や成膜室102内の各部材の整備などを行う。その後、再び蒸着準備工程を行って、次の蒸着工程の準備をする。

【0061】

ところで、蒸着準備工程では、前記したように図4に示す加熱部14に電流を流し、坩堝13および坩堝13内に配置された蒸着材料30を加熱する。この時、図8に示す冷却体16はリフレクタ15に固定されているため、冷却体16内に熱容量の大きい冷却液が残存していると、残存する冷媒液が、坩堝13の昇温の阻害要因となる。このため、本実施の形態では、冷却工程の後、かつ、坩堝13の温度を昇温させる昇温工程の前に、冷却体16内の冷媒流路にガス(パージガス)を供給し、冷却体16内に残存する冷媒液を排出する工程(パージ工程)を設けている。例えば、図6に示す例では、蒸着準備工程において、加熱部をONにする前に冷媒ガス供給を行っている。これにより、坩堝13を昇温させる工程では、冷却体16内に残存するのは冷媒液よりも熱容量の低いガスであるため、昇温時間の拡大を抑制することができる。言い換えれば、本実施の形態によれば、冷却工程において冷媒液を用いて冷却することで冷却時間を短縮し、かつ、昇温工程の前に、冷却体16内に残存する冷媒液をパージガスと置換することで昇温時間を短縮することができる。なお、冷却液とパージするためのパージガスは、冷媒ガスとは異なるガスを用いることもできるが、本実施の形態では、冷媒ガスをパージガスと兼用して用いる実施態様について示している。冷媒ガスとパージガスを兼用化することにより、ガスの供給経路を単純化することができる。上記以降は、図6に示す蒸着準備工程、蒸着工程、冷却工程、およびメンテナンス工程のサイクルを繰り返し行う。

【0062】

<好ましい態様および変形例>

次に、上記した本実施の形態の蒸着装置および蒸着方法における、特に好ましい態様について、変形例を含めて説明する。図10は、図8に対する変形例である冷却体の構造を示す斜視図である。また、図11は図8に対する変形例である冷却体の構造を示す拡大断面図である。また、図12および図13は、図8に対する変形例である冷媒液の経路を模式的に示す説明図である。また、図14は図5に示す蒸発源の変形例を示す断面図である。

【0063】

まず、図9に示すように、冷却体16は、坩堝13との対向面であるリフレクタ15の面15aよりもその反対側の面15b側に配置することが好ましい。面15aは、前記したように、加熱部14や坩堝13からの輻射熱を坩堝13に向かって反射することにより坩堝13の温度を保温する機能を備えている。輻射熱の反射率は、反射面である面15aの平坦度が高い程高くなるため、面15aは、例えば電解研磨処理などを施し、鏡面状態とすることが好ましい。ここで、リフレクタ15の面15aに冷却体16を固定すると、坩堝13との対向面の平坦度が低下するため、リフレクタ15の保温機能が低下する。したがって、冷却体16は、面15a以外の場所に固定することが好ましい。

【0064】

また、リフレクタ15の冷却効率の観点からは、冷却体16とリフレクタ15の接触面積を広くとることが好ましい。例えばリフレクタ15の面15aと面15bの間の側面に冷却体16を取り付けるのみでは、冷却体16とリフレクタ15の接触面積が不足してリフレクタ15を十分に冷却することができないからである。リフレクタ15は、反射効率を向上させるため、面15aの面積が広くなるように形成される。このため、面15aの反対側に位置する面15bの面積も面15aと同様に広くなっている。したがって、冷却体16をリフレクタ15の面15bに沿って配置することにより、冷却体16とリフレクタ15の接触面積を広くすることができるので、冷却効率を向上させる観点から好ましい。

【0065】

また、図8および図9では、冷却体16の例として、リフレクタ15の面15bに沿って蛇行するように固定される配管を説明したが、変形例として、例えば図10に示すように、入口部16aおよび出口部16bを除き、密封された中空空間16cを備えた冷却体16Aをリフレクタ15の面15bに沿って貼り付けた態様とすることができる。この場合、図8に示す配管から成る冷却体16よりもさらにリフレクタ15との接触面積を拡大することができる。ただし、中空空間16c内に冷媒が滞留することを抑制する観点からは、図8に示す冷却体16のように、冷媒流路を面15bに沿って蛇行させる構成の方が好ましい。また、別の変形例として図11に示す冷却体16Bのように、リフレクタ15の面15bとの対向面である面16dに溝16eを形成し、面16dと面15bを対向させた状態で密着させて固定し、溝16eとリフレクタ15の面15bにより冷媒の流路を形成した態様とすることができる。この場合、図8に示す冷却体16よりもさらにリフレクタ15との接触面積を拡大し、かつ、冷媒の滞留も抑制することができる。ただし、この場合、冷媒の流路がリフレクタ15と冷却体16を密着させることにより形成されるため、冷媒の流路の気密信頼性を向上させる観点からは、図8に示す冷却体16のように、冷媒の流路をリフレクタ15とは別体で形成する態様の方が好ましい。また、図8〜図11では、別体で形成した冷却体16、16A、16Bを例えば溶接により接合する態様を説明したが、リフレクタ15の面15b側に冷媒の流路を形成する態様とすることもできる(図示は省略)。ただし、リフレクタ15の面15aは鏡面状に形成することが好ましいので、容易に加工する観点からは、冷却体16、16A、16Bとリフレクタ15は別体で形成する方が好ましい。また、冷却体16、16A、16Bをリフレクタ15に固定する方法は、溶接には限定されないが、固定強度向上の観点および接合材の耐熱性の観点からは、溶接により固定することが好ましい。

【0066】

また、冷却体16、16A、16Bとリフレクタ15の接合部の熱サイクルによる損傷を抑制する観点からは、冷却体16、16A、16Bは、リフレクタ15と線膨張係数が近い材料、特に好ましくは、リフレクタ15と同じ材料で形成することが好ましい。例えば、リフレクタ15がステンレスで形成されている場合には、冷却体16、16A、16Bもステンレスで形成することが好ましい。また、耐熱性向上の観点からリフレクタ15がモリブデン(Mo)、タンタル(Ta)、タングステン(W)などの金属材料で形成されている場合には、冷却体16、16A、16Bもこれらの金属材料で形成することが好ましい。

【0067】

次に、図6に示す冷却工程で冷媒ガスとして用いる気体は、例えば空気を用いることができるが、冷媒の流路の酸化を抑制し、耐久性を向上させる観点からは、例えば窒素ガスなどの不活性ガスを用いることが好ましい。また、図6に示す冷却工程で冷媒液として用いる液体は、製造コスト低減の観点からは水が好ましい。また、冷媒の流路の耐久性を向上させる観点から腐食抑制剤などを添加することもできる。

【0068】

また、図12に示す変形例のように、冷媒ガスの排出経路に真空ポンプVP2を接続し、図6に示す蒸着準備工程において、坩堝13(図9参照)の昇温工程の前に、冷媒の流路に残留するパージガスを排出する態様とすることができる。この場合、冷却体16内の冷媒の流路は減圧状態(真空状態)となるので、図8に示す態様よりもさらに昇温時間を短縮することができる。

【0069】

また、図13に示す変形例のように冷媒液の排出経路に熱交換を終えた冷媒液の温度を下げる冷却装置CHを接続し、冷却装置CHにより冷却された冷媒液を供給源TRから供給する構成とすることができる。この場合、例えば冷媒液の温度を常温(例えば25℃)よりも低く設定することができるので、図6に示す冷媒液供給期間S3においても、冷媒液と坩堝13の温度差を大きくすることができる。このため、冷却時間をさらに短縮できる。また、冷媒液を循環させて使用することにより冷却液を節約することができる。

【0070】

また、図6および図7に示す例では、徐冷期間S1(図7参照)の終了後に冷媒ガスの供給を開始する態様について説明した。図4に示す坩堝13内の壁面や蓋部13cの内側面に蒸着材料30が析出して付着することを抑制する観点からは、上記態様の方がより確実に析出を抑制できる点で好ましい。また、図6および図7に示す態様の変形例として図7に示す徐冷期間S1中に冷媒ガスの供給を開始する態様とすることができる(図示は省略)。この場合、図6および図7に示す態様と比較して徐冷期間S1をさらに短縮することができる。ただしこの場合、図6および図7に示す態様よりも蒸着材料30が析出し易くなるため、図5に示す加熱部14の上部ブロック14aを停止しない状態で冷媒ガスを供給することが好ましい。坩堝13内の蒸着材料30が配置されていない領域の周囲に配置される加熱部14の上部ブロック14aによる加熱を継続することで、坩堝13内の壁面や蓋部13cに析出する蒸着材料30の析出量を低減することができる。

【0071】

また、図5に示す蒸発源10の変形例として、図14に示すように坩堝13と筐体の壁の間に複数のリフレクタ15を並べて配置する場合がある。このように、複数のリフレクタ15を並べて配置した蒸発源10Aは、図5に示す蒸発源10よりも、坩堝13の保温性を向上させることができる。つまり、複数のリフレクタ15のうち、最も内側(坩堝13側)に配置されるリフレクタ15Aで反射できなかった輻射熱をリフレクタ15よりも外側(筐体11側)に配置されるリフレクタ15Bで反射することができる。この結果、並べて配置するリフレクタ15の数に応じて保温効率を向上させることができる。蒸発源10Aに前記した冷却工程を適用する場合、並べて配置される複数のリフレクタ15のうち、最も坩堝13側に配置されるリフレクタ15Aに前記した図8〜図11に示す冷却体16、16A、16Bのいずれかを取り付けることが好ましい。リフレクタ15A、15B、15C、15Dのうち、坩堝13に対する保温効果が最も大きいのはリフレクタ15Aであり、このリフレクタ15Aを冷却することにより、冷却時間を最も短縮することができる。図14に示す変形例では、坩堝13と筐体11の壁または蓋部11cの間にそれぞれ複数のリフレクタ15が配置されているが、冷媒供給経路RFinと冷媒排出経路RFoutは、それぞれ最も坩堝13側に配置されるリフレクタ15Aのみに接続されている。なお、図14に対する更なる変形例としては、リフレクタ15A、15B、15C、15Dの全てに冷媒供給経路RFinと冷媒排出経路RFoutを接続することもできる。ただし、筐体11内の冷媒の流路が煩雑になると、図6に示す蒸着工程において、坩堝13の温度を一定に保つ観点から悪影響を及ぼす場合がある。このため、図14に示すように、リフレクタ15Aのみに冷媒供給経路RFinと冷媒排出経路RFoutを接続する構成が、筐体11内の配管経路(冷媒の流路)を単純化し、かつ、冷却時間を短縮する観点から特に好ましい。

【0072】

また、図6に示す冷却工程では、例えば図4に示す成膜室102内を減圧した状態(真空状態)で行うこともできるが、冷却したリフレクタ15と坩堝13の熱交換をさらに効率的に行う観点からは、冷却工程(特に、図7に示す冷媒ガス供給期間S2および冷媒液供給期間S3)は、成膜室102内に例えば窒素ガスなどの不活性ガスを導入して行うことが好ましい。これにより成膜室102内、および筐体11内に導入した不活性ガスの対流が発生し、不活性ガスを介してリフレクタ15や冷却体16と坩堝13の熱交換が行われる。この結果、冷却効率がさらに向上するので、冷却時間を短縮することができる。なお、成膜室102内にガスを導入した場合、図6に示す蒸着準備工程で成膜室102(図4参照)内を減圧するための時間が必要になる。しかし、図6に示すメンテナンス工程で、成膜室102内の減圧状態を開放する必要がある場合には、不活性ガスの導入の有無に係わらず減圧する必要があるため、上記したように冷却工程で不活性ガスを導入する方法が有効である。

【0073】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0074】

例えば、前記実施の形態では、蒸発源の態様として、一つのノズル12を備えた蒸発源10を用いて蒸着膜を形成する、所謂、ポイントソース方式と呼ばれる蒸着方法を取り上げて説明したが、一つの成膜室102内に複数の蒸発源10を並べて配置する蒸着方法とすることができる。この場合、蒸着材料ガス30aが到達する範囲が広がるので、蒸着工程の効率を向上させることができる。

【産業上の利用可能性】

【0075】

本発明は、例えば、有機ELディスプレイおよび照明などの蒸着膜を形成する製品や、蒸着装置に幅広く利用可能である。

【符号の説明】

【0076】

1 基板

1a 表面

1b 裏面

2 有機ELディスプレイ装置(表示装置)

2a 有機EL素子

3、5 導電膜

6 封止材

7 封止基板

4 有機層

4a 正孔輸送層

4b 発光層

4c 電子輸送層

6 封止材

7 封止用基板

10、10A 蒸発源

11 筐体

11a 面

11c 蓋部

11d 本体部

11e 開口部

12 ノズル

13 坩堝

13c 蓋部

13d 本体部

13e 開口部

14 加熱部

14a 上部ブロック

14b 下部ブロック

15、15A、15B、15C、15D リフレクタ(保温部、反射板)

15a、15b 面

16、16A、16B 冷却体

16a 入口部

16b 出口部

16c 中空空間

16d 面

16e 溝

21 基板保持部

22 マスク

22a 開口部

26 ガス

27 センサ

28 制御部

30 蒸着材料

30a 蒸着材料ガス

100 蒸着装置

101 受け渡し室

101a ローダ部

101b アンローダ部

102 成膜室

103 搬送室

103a ロボット(基板搬送装置)

CH 冷却装置

P1、P2、P3、P4 冷却曲線

RFin 冷媒供給経路

RFout 冷媒排出経路

S1 徐冷期間(徐冷工程)

S2 冷媒ガス供給期間(冷媒ガス供給工程)

S3 冷媒液供給期間(冷媒液供給工程)

T1、T2、T3、T4 温度

TG 供給源(冷媒ガス供給源)

TR 供給源(冷媒液供給源)

V1、V2、VG1、VG2、VR1、VR2 バルブ

VL 排気経路

VP、VP2 真空ポンプ

【技術分野】

【0001】

本発明は、蒸着技術およびこれに用いる蒸着装置の技術に関し、特に、基板に蒸着膜を形成する成膜工程に適用して有効な技術に関するものである。

【背景技術】

【0002】

特開2004-214185号公報(特許文献1)には、坩堝上に設けた放射阻止体と接触するように冷却体を設け、冷却体に冷媒を流すことで、放射阻止体を冷却する蒸着装置が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004-214185号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

真空チャンバ内に被処理物である基板と蒸発源を配置して、基板に蒸着膜を成膜する技術がある。このような成膜技術は、例えば、有機EL(Electro Luminescence)ディスプレイなど、フラットパネルディスプレイ(FPD;Flat Panel Display)の製造方法において、金属膜からなる電極を形成する工程に適用される。蒸着方法では、蒸発源が備える坩堝内に収納した蒸着材料を加熱することにより気化または昇華させる(以下、気化または昇華のことを気体化と記す)。そして、気体化した蒸着材料を蒸発源の外部に配置された被処理物(例えば基板の蒸着膜形成領域)まで輸送し、被処理物の表面で固体化させることにより蒸着膜が形成される。

【0005】

上記蒸着方法では、蒸着材料の交換時あるいは蒸着装置のメンテナンス時に蒸発源を一旦冷却し、蒸着材料の交換などを行った後で、再び蒸着温度(プロセス温度)まで昇温させる必要がある。この蒸発源の冷却工程では、例えば、坩堝を加熱するヒータなどの加熱部を停止して自然冷却により冷却を行うが、坩堝の温度がメンテナンス時の温度となるまで冷却するには、長時間を要する。特に、真空チャンバ内で坩堝を冷却する場合、自然冷却時の熱伝達効率が悪いため、例えば、10時間程度の長時間を要する。したがって、この冷却時間を低減することで、効率的に蒸着膜を形成することができる。

【0006】

ここで、坩堝の周囲には、坩堝の保温効率を向上させる観点からリフレクタと呼ばれる保温部(反射板)が配置される。蒸着膜を形成する工程では、リフレクタにより坩堝や坩堝を加熱する加熱部からの輻射熱を反射して、坩堝の保温効率を向上させることができる。しかし、冷却工程においては、リフレクタは、坩堝の冷却を阻害する要因となる。そこで、本願発明者は、冷却工程においてリフレクタを冷却し、冷却時間を短縮する構成について検討し、以下の課題を見出した。

【0007】

すなわち、リフレクタに冷却体を取り付けてリフレクタを冷却する構成について検討したが、単にリフレクタに冷却体を取り付けるのみでは、十分に冷却時間を短縮できない場合がある。例えば、冷却体とリフレクタの接触面積が小さい場合、冷却体に冷媒を流しても十分な熱交換を行うことができない場合がある。また例えば、蒸着膜を形成する工程で高温に加熱された冷却体に冷媒として気体を流す場合、気体の熱容量が小さいため、冷媒と冷却体の温度差が小さくなると冷却速度が低下する。一方、蒸着膜を形成する工程で高温に加熱された冷却体に冷媒として水などの液体を流すと、冷却体内で冷媒が一気に蒸発することで冷媒の供給経路中におおきな圧力が印加されて冷却体を取り付けたリフレクタの耐久性が低下する。また、冷却体を取り付ける位置によっては、蒸着膜を形成する工程において、冷却体がリフレクタの保温機能を阻害する要因となる。したがって、リフレクタを冷却する場合には、リフレクタの保温機能を損なわない範囲で、効率的にリフレクタを冷却する技術が必要となる。

【0008】

本発明は、上記課題に鑑みてなされたものであり、その目的は、蒸発源の冷却時間を短縮することのできる技術を提供することにある。

【0009】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0010】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0011】

すなわち、本発明の代表的な実施の形態における蒸着方法は、(a)蒸着材料を収納する坩堝、前記坩堝を加熱する加熱部、前記坩堝内で気体化した前記蒸着材料を前記被処理物に向かって放出するノズル、および前記坩堝の周囲に配置されるリフレクタを備える蒸発源と、被処理物と、を真空チャンバ内に配置する工程を含んでいる。また、(b)前記坩堝に収納された前記蒸着材料を前記加熱部により加熱して、第1の温度で気体化した蒸着材料ガスを発生させ、前記被処理物に蒸着膜を形成する工程を含んでいる。また、(c)前記(b)工程の後、前記坩堝および前記蒸着材料を冷却する工程を含んでいる。ここで、前記リフレクタは、前記坩堝と対向する第1面、前記第1面の反対側に位置する第2面、および前記第1面よりも前記第2面側に固定された冷却体を備えている。また、前記(c)工程には、(c1)前記冷却体に気体からなる第1冷媒を流す工程、(c2)前記(c1)工程の後、前記冷却体に液体からなり、かつ、前記第1冷媒よりも熱容量が大きい第2冷媒を流す工程、が含まれるものである。

【発明の効果】

【0012】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下の通りである。

【0013】

すなわち、蒸発源の冷却時間を短縮することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施の形態である有機ELディスプレイ装置の製造フローの概要を示す説明図である。

【図2】図1に示すフローにより製造される有機ELディスプレイ装置の有機EL素子の概要構造を示す拡大断面図である。

【図3】本発明の一実施の形態である真空蒸着装置の全体構成の概要を示す説明図である。

【図4】図3に示す成膜室内の全体構成を示す断面図である。

【図5】図4に示す蒸発源を拡大して示す断面図である。

【図6】図3〜図5に示す蒸着装置および蒸発源を用いた蒸着方法の工程フロー、各工程における坩堝の温度プロファイル、各工程における加熱部のON−OFF、および各工程におけるリフレクタへの冷媒供給の有無を示す説明図である。

【図7】本発明の一実施の形態および実施の形態に対する第1〜第3の比較例である冷却工程での坩堝の温度プロファイルを示す説明図である。

【図8】図4および図5に示すリフレクタの詳細構造を模式的に示す説明図である。

【図9】図8に示すリフレクタと図5に示す坩堝の位置関係を示す拡大断面図である。

【図10】図8に対する変形例である冷却体の構造を示す斜視図である。

【図11】図8に対する変形例である冷却体の構造を示す拡大断面図である。

【図12】図8に対する変形例である冷媒液の経路を模式的に示す説明図である。

【図13】図8に対する変形例である冷媒液の経路を模式的に示す説明図である。

【図14】図5に示す蒸発源の変形例を示す断面図である。

【発明を実施するための形態】

【0015】

<本願における記載形式>

以下の実施の形態においては便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明等の関係にある。

【0016】

また、以下の実施の形態において、要素の数等(個数、数値、量、範囲等を含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合等を除き、その特定の数に限定されるものではなく、特定の数以上でも以下でもよい。

【0017】

さらに、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではない。

【0018】

同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうではないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0019】

また、実施の形態を説明するための全図において、同一の部材には原則として同一の符号を付し、その繰り返しの説明は省略する。なお、図面をわかりやすくするために平面図であってもハッチングを付す場合がある。

【0020】

また、本願発明を詳細に説明する前に、本願における用語の意味を説明すると次の通りである。

【0021】

気体化とは、固相または液相の材料を加熱することにより気相に相転移させることをいう。気相への相転移には、気化(液相から気相への相転移)および昇華(固相から液相を経由せず気相に相転移すること)が含まれるが、本願において、気体化と記載する時は、気化または昇華という意味で用いる。また、気化することにより気体化する材料を気化材料、昇華することにより気体化する材料を昇華材料と呼ぶ。

【0022】

蒸着、蒸着方法、または蒸着処理とは、加熱容器内で気体化させた材料ガスを加熱容器の外部に取り出し、被処理物の表面で固体化させて成膜することを言う。また、蒸着により形成される膜を蒸着膜、蒸着膜の原材料となる材料を蒸着材料、気体化した蒸着材料を蒸着材料ガスと呼ぶ。

【0023】

また、蒸発源とは、蒸着材料を気体化させて、蒸着材料ガスを取り出す装置を言う。したがって、蒸発源には蒸着材料を収納する加熱容器および蒸着材料ガスを取り出す取り出し口が含まれる。

【0024】

また、蒸着装置とは、例えば基板などの被処理物に蒸着処理を施す装置を言う。したがって、蒸着装置には、前記した蒸発源に加え、被処理物を保持する保持部、および蒸発源および被処理物を収納する真空チャンバなどの気密室が含まれる。

【0025】

また、以下の実施の形態では、蒸発源、蒸発源を備える蒸着装置およびこれらを用いた蒸着方法の適用例として、本願発明者が具体的に検討した有機ELディスプレイ装置の製造方法の電極形成工程に適用した場合を取り上げて具体的に説明する。

【0026】

<有機ELディスプレイ装置の製造方法>

図1は、本実施の形態の有機ELディスプレイ装置の製造フローの概要を示す説明図である。また、図2は、図1に示すフローにより製造される有機ELディスプレイ装置の有機EL素子の概要構造を示す拡大断面図である。

【0027】

図1に示すように、本実施の形態の有機ELディスプレイ装置の製造方法は、基板準備工程および基板上に有機EL素子を形成する有機EL素子形成工程を有している。また、有機EL素子形成工程には、有機層形成工程および第2電極形成工程が含まれる。図2を用いて簡単に説明すると、基板準備工程(図1参照)では、表示面側に位置する表面1aおよび表面1aの反対側の裏面1bを有する基板(ガラス基板)1を準備する。例えば、裏面1bにはTFT(Thin Film Transistor)などから成る複数のアクティブ素子が、アレイ状に形成されている(図示は省略)。次に、第1電極形成工程(図1参照)では、有機EL素子2aの例えば陽極となる導電膜3が、基板1の裏面1b上(TFTなどのアクティブ素子上)に形成される。ボトムエミッションと呼ばれる素子構造では、導電膜3は、有機EL素子2aの表示面側に形成されるので、可視光に対して透明な、例えばITO(Indium Tin Oxide)などの材料から成る。トップエミッションと呼ばれる素子構造では、第2電極側が表示面となるため、導電膜3は高反射率のアルミニウム合金膜とホール注入性の高いITO膜との積層膜で形成しても良い。次に、有機層形成工程(図1参照)では、導電膜3上に、有機層4が形成される。有機層4は、例えば、正孔輸送層4a、発光層4b、電子輸送層4cなど、機能の異なる有機膜が順次積層された積層膜となっている。次に、第2電極形成工程(図1参照)では、有機層4上に、導電膜3とは反対極性(例えば陰極)の電極となる導電膜5が形成される。導電膜5は、例えばボトムエミッション構造ではアルミニウム(Al)、トップエミッション構造では銀(Ag)・マグネシウム(Mg)合金等の金属薄膜から成る。

【0028】

このように有機EL素子2aは、陽極(導電膜3)と陰極(導電膜5)の間に有機層4を挟んだ構造から成り、陰極および陽極に電流を流すことにより各々から有機層4に電子と正孔を注入する。注入された電子と正孔は、それぞれ正孔輸送層4aまたは電子輸送層4cを通過し、発光層4bで結合する。そして、結合によるエネルギーで発光層4bの発光材料が励起され、その励起状態から再び基底状態に戻る際に光を発生する。基板1の裏面1b上には、このような有機EL素子2aが複数形成され、各有機EL素子2aのそれぞれ、または複数の有機EL素子2aの組み合わせのそれぞれにより、表示装置である有機ELディスプレイ装置2の画素(ピクセル)を構成する。

【0029】

ここで、有機EL素子2aを構成する積層膜のうち、有機層4や導電膜5は、真空チャンバ内に被処理物である基板1と蒸発源を配置して基板1上に蒸着膜である有機層4や導電膜5を成膜する。つまり、有機層4や導電膜5は、所謂、真空蒸着法(真空蒸着方法)により形成される。

【0030】

<真空蒸着装置の全体構成>

次に、図1に示す有機層形成工程および第2電極形成工程で使用する真空蒸着装置の全体構成、および図2に示す有機層4、導電膜5の成膜工程のプロセスフローについて説明する。図3は本実施の形態の真空蒸着装置の全体構成の概要を示す説明図である。

【0031】

図3に示す蒸着装置(真空蒸着装置)100は、基板1の受け渡しを行う受け渡し室101と、それぞれ蒸着膜を形成する処理室である複数の成膜室102と、複数の成膜室に基板1を振り分けて搬送する搬送室103を有している。図3では、複数の成膜室102、および搬送室103からなるユニットが、受け渡し室101を介して複数(図3では三つ)接続された構成を示している。これらの受け渡し室101、搬送室103および成膜室102のそれぞれは、真空ポンプなどの排気装置(図示は省略)に接続され、減圧状態に維持することが可能な気密室となっている。特に、真空蒸着処理を行う成膜室102は、室内の圧力を、例えば10−3Pa〜10−5Pa程度の減圧状態(所謂、高真空状態)に維持可能な真空チャンバとなっている。

【0032】

複数の受け渡し室101のうち、入口側の受け渡し室101は、ローダ部101aとなっており、例えば、図2に示す導電膜3が形成された基板1がローダ部101aに搬入される。搬送室103には、基板搬送装置として例えばロボット103aが配置され、基板1は、ロボット103aにより受け渡し室101(ローダ部101a)から各成膜室102に振り分けて搬送される。各成膜室102には、それぞれ図2に示す有機層4または導電膜5の原材料となる蒸着材料(図3において図示は省略)を備えた蒸発源10が配置され、例えば、10−3Pa〜10−5Pa程度の真空条件下で、蒸着膜が順次積層して成膜される。具体的には、まず、第1の成膜室102において、図2に示す陽極(第1電極)である導電膜3上に正孔輸送層4aとなる蒸着膜である有機層4を成膜する。成膜後の基板1は、ロボット103aにより、搬送室103に取り出された後、第2の成膜室102に搬送される。そして、第2の成膜室102では、図2に示す正孔輸送層4a上に発光層4bとなる蒸着膜である有機層4を成膜する。成膜後の基板1は、ロボット103aにより、搬送室103に取り出された後、第3の成膜室102に搬送される。そして、第3の成膜室102では、図2に示す発光層4b上に電子輸送層4cとなる蒸着膜である有機層4を成膜する。成膜後の基板1は、ロボット103aにより、搬送室103に取り出された後、第4の成膜室102に搬送される。そして、第4の成膜室102では、図2に示す電子輸送層4c上に陰極(第2電極)となる蒸着膜である導電膜5を成膜する。そして導電膜5まで成膜された基板1は、アンローダ部101bである出口側の受け渡し室101までロボット103aにより搬送され、さらに大気中の水分や酸素からの保護を目的とした封止処理を施すことで図2に示す有機ELディスプレイ装置2が得られる。封止処理工程では、封止材6を介して有機EL素子2a上に封止用基板7を配置する。

【0033】

<成膜室および蒸発源の構成>

次に、図3に示す成膜室102および成膜室102内に配置される蒸発源10の構成について説明する。図4は、図3に示す成膜室内の全体構成を示す断面図、図5は図4に示す蒸発源を拡大して示す断面図である。

【0034】

図4に示すように、成膜室102には、真空ポンプVPに接続され、成膜室102内の気体を排出する排気経路(排気配管)VLが接続されている。真空ポンプVPと成膜室102の間にはバルブV1が配置され、バルブV1を開くと、成膜室102内の圧力が、例えば10−3Pa〜10−5Pa程度の減圧状態(所謂、高真空状態)となるまで、減圧することができる。つまり、成膜室102は、真空チャンバである。また、成膜室102内には、気体化させた蒸着材料ガスを基板1に向かって放出する蒸発源10と、基板1を保持する基板保持部21が配置されている。

【0035】

蒸発源10の筐体11の面11aからは、蒸着材料ガス30aの放出口である複数のノズル12が筐体11から露出している。一方、基板保持部21には、基板1およびマスク(蒸着マスク)22が保持されている。基板1は、蒸着膜の形成面である裏面1bが、蒸発源10の蒸着材料ガス放出口の配置面である面11aと、マスク22を介して対向するように配置されている。また、マスク22には、図2に示す有機EL素子2aを形成する位置に対応して、複数の開口部22aが形成され、基板1の蒸着膜形成領域が開口部22aにおいて、マスク22からそれぞれ露出している。なお、基板1と蒸発源10の位置関係は、基板1の裏面1bが、蒸発源10の蒸着材料ガス放出口(ノズル12)の配置面である面11aと、マスク22を介して対向していれば良く、図4に示す態様には限定されない。図4では、蒸発源10の上面である面11aに複数のノズル12を配置する、フェイスダウンデポジット方式と呼ばれる方式について示している。図4に示す態様の他、変形例として、蒸発源10の下面側にノズル12を配置するフェイスアップデポジット方式、あるいは、蒸発源10の側面側にノズル12を配置するサイドデポジット方式などに適用することができる。

【0036】

また、蒸発源10は、蒸着材料30を加熱する加熱容器である坩堝13を備えている。また、坩堝13の周囲には、坩堝13の内部に配置された蒸着材料30を加熱する加熱部(ヒータ)14を備えている。また、坩堝13の周囲には、坩堝13の保温効率を向上させるリフレクタ(保温部)15が配置されている。

【0037】

図5に示すように、蒸発源10が有する筐体11は、蓋部11cと本体部11dを備えている。蓋部11cと本体部11dは、図示しないネジなどの締結手段により固定されている。坩堝13、加熱部14、およびリフレクタ15は、本体部11d内に収納され、蓋部11cを取り外せば、これらの部材を外部に取り出す事が可能になる。また、本実施の形態では、筐体11の上面側に図4に示す基板1と対向する面11aを配置するので、蓋部11cには開口部11eが形成され、開口部11eにおいて、ノズル12が露出している。

【0038】

また、坩堝13は、蓋部13cと本体部13dを備えている。蓋部13cと本体部13dは、図示しないネジなどの締結手段により固定されている。蒸着材料30は、本体部13dの底に収納され、例えば、蓋部13cを取り外せば、蒸着材料30を坩堝13の外部に取り出して交換する事が可能である。また、蓋部13cと本体部13dを重ね合わせた状態で固定すると、坩堝13の内部は、蒸着材料ガス30aの取り出し口である開口部13eを除き、密封された空間になる。本実施の形態では、坩堝13の上方から蒸着材料ガス30aを取り出す構造の例を示しているので、開口部13eは、坩堝13の蓋部13cに形成されている。また、本実施の形態では、坩堝13の開口部13eから基板1に向かって蒸着材料ガス30aを放出する構造の例を示しているので、開口部13eには蒸着材料ガス30aの放出口であるノズル12が取り付けられている。ノズル12は、筐体11の蓋部11cに形成された開口部11eと重なる位置に配置され、開口部11eにおいて、ノズル12が露出している。なお、蒸発源10の構造は、図4および図5に示す態様に限定されず、種々の変形例を適用することができるが、後述する蒸着方法の各工程における作用を理解し易くするため、単純化した構造を示している。

【0039】

また、蒸着材料30および坩堝13を加熱する、加熱部14は、坩堝13の周囲を囲むように配置されている。本実施の形態では、加熱部14は、蒸着材料30および坩堝13を、例えばジュール加熱方式により加熱するヒータである。なお、図4および図5では、加熱部14を坩堝13の側面に沿って配置する例を示しているが、加熱部14の配置は図4および図5に示す例には限定されず、例えば、坩堝13の蓋部13c上および坩堝13の下方にも加熱部14を配置する構成とすることができる。また、図4および図5では、加熱部14としてコイル状のヒータを用いる例を示しているが、加熱部14の構成は図4および図5に示す例には限定されず、例えば、板状のヒータ(プレートヒータ)を坩堝13の周囲に配置する構成とすることができる。

【0040】

また、蒸着材料30は、基板1に形成する蒸着膜の原料であって、例えば、図2に示す有機層4を構成する有機材料、あるいは導電膜5を構成する金属材料から成る。蒸発源10が備える加熱部14により蒸着材料30を加熱すると蒸着材料30が気体化(気化または昇華)して蒸着材料ガス30aとなる。そして、蒸着材料30が気体化すると、坩堝13内は、例えば、100Pa〜101Pa程度の圧力となる。このため、蒸着材料ガス30aは坩堝13の内外の圧力差により、坩堝13に形成された開口部11eおよびノズル12を経由して蒸発源10の外部に取り出され、ノズル12と対向配置される基板1に向かって放出される。

【0041】

また、坩堝13および加熱部14の周囲には、坩堝13の保温効率を向上させるリフレクタ15が配置されている。リフレクタ15は、例えば、複数枚の金属板からなり、開口部13e上を除き、坩堝13の周囲を囲むように配置されている。また、各金属板の少なくとも坩堝13と対向する面(内面)には鏡面加工が施されている。リフレクタ15は、坩堝13や加熱部14からの輻射熱を反射して、リフレクタ15の内側に配置される坩堝13の保温効率を向上させる機能を備えているが、坩堝13との対向面に鏡面加工を施すことで、反射効率(保温効率)を向上させることができる。また、リフレクタ15は、坩堝13や加熱部14からの輻射熱を反射するので、リフレクタ15の外側の部材(例えば筐体11)に輻射熱による歪みや融解が発生することを抑制する保護部材としての機能を備えている。

【0042】

ここで、本実施の形態では、リフレクタ15には冷却体が取り付けられ、冷却体のそれぞれには、冷媒供給経路RFinと冷媒排出経路RFoutが接続されている。このようにリフレクタ15に冷却体を取り付ける理由、およびリフレクタ15の詳細構造については、本実施の形態の蒸着装置を用いた蒸着方法の概要を説明した後で説明する。

【0043】

<蒸着方法>

次に、図3〜図5に示す蒸着装置および蒸発源を用いた、本実施の形態の蒸着方法について説明する。図6は、図3〜図5に示す蒸着装置および蒸発源を用いた蒸着方法の工程フロー、各工程における坩堝の温度プロファイル、各工程における加熱部のON−OFF、および各工程におけるリフレクタへの冷媒供給の有無を示す説明図である。

【0044】

図6に示すように、本実施の形態の蒸着方法は、図4に示す基板1に蒸着膜を形成する準備を行う蒸着準備工程、基板1に蒸着膜を形成する蒸着工程、蒸着膜を形成した後で図4に示す坩堝13および蒸着材料を冷却する冷却工程、および冷却工程後に蒸着装置や蒸発源のメンテナンスを行うメンテナンス工程、を備えている。

【0045】

まず、蒸着準備工程では、図4に示す基板1に蒸着膜を形成する準備を行う。詳しくは、図4に示すように、蒸発源10の坩堝13内に蒸着材料30を収納した後、ノズル12が、被処理物である基板1の裏面1bと対向するように、真空チャンバである成膜室102内に配置(固定)する。その後、排気経路VLに接続されるバルブV1を開き、真空ポンプVPにより成膜室102内の気体を排気して、成膜室102内の圧力が、例えば10−3Pa〜10−5Pa程度の真空度になるまで減圧する。また、図3に示す搬送室103から基板1を成膜室102内に搬送し、図4に示すように基板保持部21により基板1の裏面1bがマスク22を介してノズル12と対向するように基板1を支持する。また、加熱部14に電流を流し、坩堝13および坩堝13内に配置された蒸着材料30を加熱する。これにより、坩堝13の温度(蒸着材料30の温度)は、図6に示すように温度T1から蒸着工程で蒸着膜を形成する際の温度(プロセス温度)T2まで上昇する。なお、本工程では、成膜室102内を所定の真空度まで減圧する減圧工程、および坩堝13を温度T2まで昇温させる昇温工程に有る程度の時間を要する。例えば、減圧工程と昇温工程を並行して行った場合でも、蒸着工程に移行するまでの間に、5時間〜10時間程度の時間を要する。なお、昇温工程に要する時間は蒸着工程のプロセス温度である温度T2により変化する。例えば、金属材料から成る蒸着膜を形成する場合には、温度T2を500℃以上、金属の種類によっては1000℃以上とする必要があるため、昇温工程に要する時間が長くなる。

【0046】

次に、図6に示す蒸着工程では、図4に示す基板1の裏面1bに蒸着膜を形成する。詳しくは、蒸着材料30を蒸発源10の内部で加熱することにより、気体化(気化または昇華)された蒸着材料ガス30aを発生させる。そして、蒸着材料ガス30aを蒸発源10のノズル12から基板1に向かって放出する。ノズル12から放出された蒸着材料ガス30aは、ノズル12と対向配置された基板1の蒸着膜形成領域周辺に吹きつけられる。そして、蒸発源10の内部よりも温度が低い蒸着膜形成領域の表面で蒸着材料ガス30aを固体化(凝縮、析出)させることにより蒸着膜が形成される。

【0047】

ところで、前記した蒸着準備工程では、5時間〜10時間程度の時間を要する。このため、蒸着方法全体の効率化を図る観点から、図4に示す成膜室102内の圧力および蒸着材料30の温度は維持した状態で、基板1を順次交換し、連続的に蒸着膜を形成することが好ましい。言い換えれば、第1の基板1に蒸着膜を形成した後、成膜室102内の圧力および蒸着材料30の温度は維持した状態で第2の基板1に交換し、引き続き第2の基板1に蒸着膜を形成することが好ましい。つまり、出来る限り蒸着工程を停止せず、複数の基板1に対して連続的に蒸着膜を形成することが好ましい。

【0048】

しかし、連続的に処理できる基板1の数には限界があり、蒸着工程を停止する場合がある。例えば、図4に示す蒸着材料30の気体化が進み、残量が少なくなれば、新たな蒸着材料30と交換する必要がある。この場合、図5に示す坩堝13の蓋部13cを開放して新たな蒸着材料30を配置する必要があるため、成膜室102内の圧力および蒸着材料30の温度を維持することは困難である。また、何らかの不具合により蒸着工程を停止せざるを得ない場合がある。この場合、不具合の原因によっては、成膜室102内の圧力および蒸着材料30の温度を維持することは困難となる。また、成膜室102内の各部材の整備を行う場合にも蒸着工程を停止する必要がある。例えば、蒸着工程の時間が長くなれば、蒸発源10内あるいは成膜室102内に蒸着材料ガス30aが析出し、堆積する場合がある。蒸発源10内あるいは成膜室102内に付着した蒸着材料30の堆積物が多くなると、蒸着膜を形成する際の阻害要因となるため、定期的に堆積物を除去する作業が必要となる。このため、図6に示すメンテナンス工程では、蒸着工程を停止して上記のような作業(メンテナンス作業)を行う。

【0049】

図6に示すメンテナンス工程では、上記のように図4に示す成膜室102内の圧力および蒸着材料30の温度を維持することが困難なメンテナンス作業を行うので、メンテナンス工程の前に、図4に示す坩堝13の温度を低下させる冷却工程(図6参照)を行う。以下、図6に示す本実施の形態の冷却工程において、冷却時間を短縮するための詳細な実施態様について説明する。なお、図6に示す蒸着工程で蒸着膜が形成された基板1(図4参照)は、冷却工程の前に、成膜室102(図4参照)から搬送室103(図3参照)に取り出される。以下では、基板1を成膜室102から取り出した後の冷却工程の詳細について説明する。

【0050】

<冷却工程の詳細>

図7は、本実施の形態および本実施の形態に対する第1〜第3の比較例である冷却工程での坩堝の温度プロファイルを示す説明図である。また、図8は、図4および図5に示すリフレクタの詳細構造を模式的に示す説明図、図9は図8に示すリフレクタと図5に示す坩堝の位置関係を示す拡大断面図である。なお、図7に示す第1および第2の比較例に用いる蒸着装置は、リフレクタに冷却体が取り付けられていない点を除き、本実施の形態と同様なので、図示は省略する。また、図7に示す第3の比較例に用いる蒸着装置は、リフレクタに流す冷媒が冷媒ガスのみである点を除き、本実施の形態と同様なので図示は省略する。

【0051】

図6に示す冷却工程では、図4に示す加熱部14を停止して、坩堝13の温度を、プロセス温度である温度T2からメンテナンス作業を行うことが可能な温度T1まで冷却する。温度T1は、例えば、室温(蒸着装置の周囲の雰囲気温度)と同じとすることができるが、メンテナンス作業を行う際に蒸発源10(図5参照)などの各部材に酸化膜などの不純物膜が形成されることを抑制でき、作業を行うことができれば、これには限定されない。したがって、図6では、蒸着準備工程において、加熱を開始する際の温度と、冷却工程において、冷却工程の終点となる温度をそれぞれ温度T1として示しているが、この温度T1は、厳密に同じ温度である必要はなく、有る程度の幅を有していても良い。例えば、室温よりも高く、30℃〜60℃程度とすることができる。また、温度T2は、蒸着材料30(図5参照)の気体化温度により異なるが、例えば、400℃程度から1000℃を越える温度となる場合もある。

【0052】

ここで、本実施の形態に対する第1の比較例である冷却工程として、以下の態様が考えられる。すなわち、冷却工程開始直後に直ちに加熱部14(図5参照)を停止し、自然冷却により坩堝13(図5)の温度を低下させる方法である。この場合、図7に示す冷却曲線P2のように、例えば4時間〜8時間程度で坩堝13の温度を温度T1まで冷却することができる。ところが、この第1の比較例では、冷却開始直後の段階では、図5に示す蒸着材料30の気体化が停止しておらず、かつ、坩堝13の温度は急激に低下するので、坩堝13内の壁面や蓋部13cの内側面に蒸着材料30が析出して付着し易いという問題がある。このように、坩堝13内の壁面や蓋部13cの内側面に蒸着材料30が析出すると、図6に示す蒸着工程において、均一な膜質の蒸着膜を形成する阻害要因となる。また、蓋部13cと本体部13dの接合部に蒸着材料30が析出すると、この析出物が接着材として機能して、蓋部13cを本体部13dから取り外すことが困難になる。また、析出物を取り除く場合、機械加工により取り除く必要があるため、メンテナンス作業が煩雑になる。このように、冷却工程においては、坩堝13内の壁面や蓋部13cの内側面に蒸着材料30が析出して付着することを抑制する必要がある。

【0053】

そこで、冷却工程における、蒸着材料30の析出を抑制する実施態様として、本実施の形態に対する第2の比較例である冷却工程が考えられる。すなわち、図5に示すように、加熱部14を複数のブロックに分割し、各ブロックを独立してON−OFFできるように構成する。図5に示す例では、坩堝13の蓋部13cの周囲に配置される上部ブロック14aと、坩堝13内に配置された蒸着材料30の周囲に配置された下部ブロック14bに分割している。そして、冷却工程では、冷却工程の開始後に、加熱部14の下部ブロック14bは停止するが、上部ブロック14aは停止しない。つまり、上部ブロック14aによる加熱を継続した状態で、蒸着材料30の温度が、蒸着材料30の気体化が停止あるは低減する温度T3(図7参照;例えば800℃〜900℃)に到達するまで、徐々に坩堝13および蒸着材料30を冷却する。その後、上部ブロック14aも停止して、坩堝13の全体の温度が、温度T1に到達するまで、自然冷却により、冷却する。この場合、蒸着材料30の気体化が停止ないしは十分に低減するまでの間は、蓋部13cの加熱を継続するので、蒸着材料30が蓋部13cに付着することを抑制できる。しかし、図7に冷却曲線P3として示すように、温度T2から温度T3までの間(徐冷期間S1)は冷却速度が遅くなるため、温度T3に到達した後、上部ブロック14aを停止させ、自然冷却により冷却する第2の比較例の場合、冷却工程の終点である温度T1に到達するまでには、例えば5時間〜10時間程度の時間を要する。なお、冷却工程における、蒸着材料30の析出を抑制する観点から徐冷期間S1を設けることが好ましい点は、本実施の形態でも同様である。したがって、図7に冷却曲線P1として示すように、本実施の形態でも、上記の通り、蒸着材料30の温度が、坩堝13の温度が温度T2(例えば1000℃〜1100℃)蒸着材料30の気体化が停止あるは低減する温度T3(図7参照;例えば800℃〜900℃)に到達するまでは、加熱部14の上部ブロック14aによる加熱を継続させている。つまり、冷却工程には、徐冷期間S1(徐冷工程)が含まれる。また、後述する第3の比較例における冷却曲線P4においても、同様に徐冷期間S1を設けている。

【0054】

上記した第1および第2の比較例では、加熱部14を停止して自然冷却により坩堝13の温度を下げるため、冷却時間が非常に長くなる。そこで、本願発明者は、坩堝13の周囲に冷却部材を配置して、図7に示す温度T3から温度T1に到達するまで、冷却部材により坩堝13を強制的に冷却することで、冷却時間を短縮する構成について検討した。詳しくは、図4および図5に示すリフレクタ15のそれぞれに、図8に示すように冷却体16を取り付けて、冷却体15に冷媒を流すことで坩堝13を強制的に冷却する。以下、図8および図9を用いてリフレクタ15の詳細な構造について説明する。

【0055】

図8および図9に示すように、リフレクタ15には冷却体16が固定されている。図8および図9に示す例では、冷却体16は金属から成る配管であって、リフレクタ15の坩堝13との対向面である面15aの反対側に位置する面15bと接触するように固定されている。リフレクタ15に冷却体16を固定する方法は特に限定されないが、例えば、リフレクタ15の面15bに冷却体16を溶接して固定している。この場合、リフレクタ15と冷却体16を別々に準備した後で固定するので、容易に加工することができる。また、冷却体16とリフレクタ15を確実に接触させることができるので、冷却体16とリフレクタ15の接触面積を容易に増加させることができる。また、冷媒の流路である冷却体16を例えば、図8に示すようにリフレクタ15の面15bに沿って蛇行するように配置することで、冷却体16とリフレクタ15の接触面積を増加させることができる。また、図8に示すように冷却体16は、冷媒の供給口である入口部16aと冷媒の排出口である出口部16bを備えている。また、入口部16aには、冷媒供給経路RFinが、出口部16bには、冷媒排出経路RFoutがそれぞれ接続され、冷却工程において、冷却体16内に冷媒を供給することが可能な構造となっている。詳しくは、図8に示す冷媒供給経路RFinおよび冷媒排出経路RFoutのそれぞれは、例えば金属からなる配管であって、真空チャンバである成膜室102の内外を連通している。また、冷媒供給経路RFinは、成膜室102の外側で、バルブVG1を介して冷媒ガスの供給源である供給源(冷媒供給減)TGに、バルブVR1を介して冷媒液の供給源である供給源(冷媒供給減)TRにそれぞれ接続されている。バルブVG1およびバルブVR1は、所謂、三方弁を構成し、冷媒供給経路RFin冷媒ガスまたは冷媒液を切り替えて供給可能な構造となっている。また、冷媒排出経路RFoutは、成膜室102の外側で、三方弁を構成するバルブVG2およびバルブVR2に接続され、冷却体16で熱交換を終えた冷媒は、バルブVG2またはバルブVR2から冷媒流路の外に排出される。

【0056】

図8に示す冷却体16が取り付けられたリフレクタ15を用いた冷却工程では、冷却工程において、徐冷期間S1(図7参照)の後、冷却体16に冷媒を供給し、冷却体16内に冷媒を流す。これにより冷却体16を介してリフレクタ15の温度が低下するので、図9に示すリフレクタ15が坩堝13および加熱部14からの輻射熱(加熱部14を停止した後の余熱)を吸収し、図9に示す坩堝13の冷却速度が速くなる。つまり、冷却体16に冷媒を流すことにより、リフレクタ15を冷却板として機能させて坩堝13を強制冷却することができる。

【0057】

ここで、冷媒として、冷媒ガスおよび冷媒液のうち、いずれか一方のみを用いる態様が考えられるが、以下の課題が生じる。例えば、窒素(N2)ガスや空気などの冷媒ガスのみを用いる場合、ガスの熱容量が小さいため冷却時間が十分に短縮できない場合がある。特に、坩堝13(図9参照)の温度が低下して、冷媒ガスと坩堝13の温度差が小さくなってくると、冷媒ガスによる冷却効果は極端に低下する。このため、冷媒ガスのみを用いる場合には、例えば図7に比較例である冷却曲線P4として示すように、温度T2から温度T1に到達するまでの冷却時間は、冷却曲線P2、P3と比較すると短縮することができるが、時間短縮の程度は限定的である。

【0058】

一方、水など、窒素ガスや空気よりも熱容量が大きい冷媒液のみを用いる場合、冷媒液と坩堝13(図9参照)の温度差が小さくなっても冷媒液による冷却効果が低下し難いため、冷媒ガスを用いる場合と比較して、冷却時間を大幅に短縮することができる。しかし、蒸着工程(図6参照)で高温に加熱された冷却体16に冷媒液を流すと、冷却体16内で冷媒液が一気に蒸発することで冷却体16に大きな圧力が印加される。そして冷媒液に起因する圧力により、冷却体16を取り付けたリフレクタ15が損傷する要因となる。例えば、冷却体16をリフレクタ15に固定する接続部が損傷すると、冷却効率が低下する原因となる。また、例えば、冷媒液に起因する圧力や熱衝撃によりリフレクタ15が変形すると、蒸着工程(図6参照)におけるリフレクタ15の反射機能(保温機能)を阻害する要因となる。

【0059】

本願発明者は、上記した各比較例の課題を踏まえ、リフレクタ15の損傷を抑制し、かつ、冷却時間を短縮する技術について検討を行い本実施の形態の構成を見出した。すなわち、本実施の形態の蒸着方法における冷却工程は、冷却体16に気体からなる冷媒(冷媒ガス)を流す工程(図7に示す冷媒ガス供給期間S2)と、その後、冷却体16に液体からなり、かつ、冷媒ガスよりも熱容量が大きい冷媒(冷媒液)を流す工程(図7に示す冷媒液供給期間S3)と、を含んでいる。詳しくは、冷媒ガス供給期間S2(図7参照)では、図8に示すバルブVG1を開き、かつ、バルブVR1を閉じることで、冷媒供給経路RFinに、例えば窒素ガスや空気などの冷媒ガスを流す。この冷媒ガス供給期間S2における坩堝13(図9参照)の温度は、冷媒ガスの温度(例えば25℃程度)に対して十分に大きい(例えば500℃〜900℃程度)ので、熱容量の小さい冷媒ガスであっても冷却効果の低下を抑制できる。このため、図7に冷却曲線P1として示すように、比較例である冷却曲線P2や冷却曲線P3よりも早く、坩堝13の温度を温度T4に到達させることができる。温度T4は、冷却体16に供給する冷媒の種類を冷媒ガスから冷媒液に切り替える際の坩堝13の温度(設定温度)であって、例えば、500℃程度である。続いて、坩堝13の温度が温度T4に到達した後の冷媒液供給期間S3(図7参照)では、図8に示すバルブVG1を閉じ、かつ、バルブVR1を開けることで、冷媒供給経路RFinに、例えば水などの冷媒液を流す。この時点では、リフレクタ15および冷却体16の温度が低下している(例えば500℃以下)ので、冷却体16内で冷媒液が一気に蒸発することを抑制できる。このため、冷媒液の蒸発に起因して発生する圧力や熱衝撃を低減することができるので、これに起因するリフレクタ15や冷却体16の損傷を抑制することができる。また、坩堝13の温度が温度T4から温度T1に至る低温領域において、冷媒として熱容量の大きい冷媒液を用いるので、冷却効果の低下を抑制することができる。この結果、図7に冷却曲線P1として示すように、温度T2から温度T1に到達するまでの冷却時間は、冷却曲線P4と比較しても大幅に短縮し、例えば2時間〜5時間程度で冷却工程を終えることができる。つまり、本実施の形態によれば、リフレクタ15の保温機能を損なわない範囲で、効率的にリフレクタ15を冷却することができる。

【0060】

<冷却工程後の工程>

上記の冷却工程が完了した後、図6に示すようにメンテナンス工程を行う。メンテナンス工程では、前記したように、例えば図4に示す蒸着材料30の交換や成膜室102内の各部材の整備などを行う。その後、再び蒸着準備工程を行って、次の蒸着工程の準備をする。

【0061】

ところで、蒸着準備工程では、前記したように図4に示す加熱部14に電流を流し、坩堝13および坩堝13内に配置された蒸着材料30を加熱する。この時、図8に示す冷却体16はリフレクタ15に固定されているため、冷却体16内に熱容量の大きい冷却液が残存していると、残存する冷媒液が、坩堝13の昇温の阻害要因となる。このため、本実施の形態では、冷却工程の後、かつ、坩堝13の温度を昇温させる昇温工程の前に、冷却体16内の冷媒流路にガス(パージガス)を供給し、冷却体16内に残存する冷媒液を排出する工程(パージ工程)を設けている。例えば、図6に示す例では、蒸着準備工程において、加熱部をONにする前に冷媒ガス供給を行っている。これにより、坩堝13を昇温させる工程では、冷却体16内に残存するのは冷媒液よりも熱容量の低いガスであるため、昇温時間の拡大を抑制することができる。言い換えれば、本実施の形態によれば、冷却工程において冷媒液を用いて冷却することで冷却時間を短縮し、かつ、昇温工程の前に、冷却体16内に残存する冷媒液をパージガスと置換することで昇温時間を短縮することができる。なお、冷却液とパージするためのパージガスは、冷媒ガスとは異なるガスを用いることもできるが、本実施の形態では、冷媒ガスをパージガスと兼用して用いる実施態様について示している。冷媒ガスとパージガスを兼用化することにより、ガスの供給経路を単純化することができる。上記以降は、図6に示す蒸着準備工程、蒸着工程、冷却工程、およびメンテナンス工程のサイクルを繰り返し行う。

【0062】

<好ましい態様および変形例>

次に、上記した本実施の形態の蒸着装置および蒸着方法における、特に好ましい態様について、変形例を含めて説明する。図10は、図8に対する変形例である冷却体の構造を示す斜視図である。また、図11は図8に対する変形例である冷却体の構造を示す拡大断面図である。また、図12および図13は、図8に対する変形例である冷媒液の経路を模式的に示す説明図である。また、図14は図5に示す蒸発源の変形例を示す断面図である。

【0063】

まず、図9に示すように、冷却体16は、坩堝13との対向面であるリフレクタ15の面15aよりもその反対側の面15b側に配置することが好ましい。面15aは、前記したように、加熱部14や坩堝13からの輻射熱を坩堝13に向かって反射することにより坩堝13の温度を保温する機能を備えている。輻射熱の反射率は、反射面である面15aの平坦度が高い程高くなるため、面15aは、例えば電解研磨処理などを施し、鏡面状態とすることが好ましい。ここで、リフレクタ15の面15aに冷却体16を固定すると、坩堝13との対向面の平坦度が低下するため、リフレクタ15の保温機能が低下する。したがって、冷却体16は、面15a以外の場所に固定することが好ましい。

【0064】

また、リフレクタ15の冷却効率の観点からは、冷却体16とリフレクタ15の接触面積を広くとることが好ましい。例えばリフレクタ15の面15aと面15bの間の側面に冷却体16を取り付けるのみでは、冷却体16とリフレクタ15の接触面積が不足してリフレクタ15を十分に冷却することができないからである。リフレクタ15は、反射効率を向上させるため、面15aの面積が広くなるように形成される。このため、面15aの反対側に位置する面15bの面積も面15aと同様に広くなっている。したがって、冷却体16をリフレクタ15の面15bに沿って配置することにより、冷却体16とリフレクタ15の接触面積を広くすることができるので、冷却効率を向上させる観点から好ましい。

【0065】

また、図8および図9では、冷却体16の例として、リフレクタ15の面15bに沿って蛇行するように固定される配管を説明したが、変形例として、例えば図10に示すように、入口部16aおよび出口部16bを除き、密封された中空空間16cを備えた冷却体16Aをリフレクタ15の面15bに沿って貼り付けた態様とすることができる。この場合、図8に示す配管から成る冷却体16よりもさらにリフレクタ15との接触面積を拡大することができる。ただし、中空空間16c内に冷媒が滞留することを抑制する観点からは、図8に示す冷却体16のように、冷媒流路を面15bに沿って蛇行させる構成の方が好ましい。また、別の変形例として図11に示す冷却体16Bのように、リフレクタ15の面15bとの対向面である面16dに溝16eを形成し、面16dと面15bを対向させた状態で密着させて固定し、溝16eとリフレクタ15の面15bにより冷媒の流路を形成した態様とすることができる。この場合、図8に示す冷却体16よりもさらにリフレクタ15との接触面積を拡大し、かつ、冷媒の滞留も抑制することができる。ただし、この場合、冷媒の流路がリフレクタ15と冷却体16を密着させることにより形成されるため、冷媒の流路の気密信頼性を向上させる観点からは、図8に示す冷却体16のように、冷媒の流路をリフレクタ15とは別体で形成する態様の方が好ましい。また、図8〜図11では、別体で形成した冷却体16、16A、16Bを例えば溶接により接合する態様を説明したが、リフレクタ15の面15b側に冷媒の流路を形成する態様とすることもできる(図示は省略)。ただし、リフレクタ15の面15aは鏡面状に形成することが好ましいので、容易に加工する観点からは、冷却体16、16A、16Bとリフレクタ15は別体で形成する方が好ましい。また、冷却体16、16A、16Bをリフレクタ15に固定する方法は、溶接には限定されないが、固定強度向上の観点および接合材の耐熱性の観点からは、溶接により固定することが好ましい。

【0066】

また、冷却体16、16A、16Bとリフレクタ15の接合部の熱サイクルによる損傷を抑制する観点からは、冷却体16、16A、16Bは、リフレクタ15と線膨張係数が近い材料、特に好ましくは、リフレクタ15と同じ材料で形成することが好ましい。例えば、リフレクタ15がステンレスで形成されている場合には、冷却体16、16A、16Bもステンレスで形成することが好ましい。また、耐熱性向上の観点からリフレクタ15がモリブデン(Mo)、タンタル(Ta)、タングステン(W)などの金属材料で形成されている場合には、冷却体16、16A、16Bもこれらの金属材料で形成することが好ましい。

【0067】

次に、図6に示す冷却工程で冷媒ガスとして用いる気体は、例えば空気を用いることができるが、冷媒の流路の酸化を抑制し、耐久性を向上させる観点からは、例えば窒素ガスなどの不活性ガスを用いることが好ましい。また、図6に示す冷却工程で冷媒液として用いる液体は、製造コスト低減の観点からは水が好ましい。また、冷媒の流路の耐久性を向上させる観点から腐食抑制剤などを添加することもできる。

【0068】

また、図12に示す変形例のように、冷媒ガスの排出経路に真空ポンプVP2を接続し、図6に示す蒸着準備工程において、坩堝13(図9参照)の昇温工程の前に、冷媒の流路に残留するパージガスを排出する態様とすることができる。この場合、冷却体16内の冷媒の流路は減圧状態(真空状態)となるので、図8に示す態様よりもさらに昇温時間を短縮することができる。

【0069】

また、図13に示す変形例のように冷媒液の排出経路に熱交換を終えた冷媒液の温度を下げる冷却装置CHを接続し、冷却装置CHにより冷却された冷媒液を供給源TRから供給する構成とすることができる。この場合、例えば冷媒液の温度を常温(例えば25℃)よりも低く設定することができるので、図6に示す冷媒液供給期間S3においても、冷媒液と坩堝13の温度差を大きくすることができる。このため、冷却時間をさらに短縮できる。また、冷媒液を循環させて使用することにより冷却液を節約することができる。

【0070】

また、図6および図7に示す例では、徐冷期間S1(図7参照)の終了後に冷媒ガスの供給を開始する態様について説明した。図4に示す坩堝13内の壁面や蓋部13cの内側面に蒸着材料30が析出して付着することを抑制する観点からは、上記態様の方がより確実に析出を抑制できる点で好ましい。また、図6および図7に示す態様の変形例として図7に示す徐冷期間S1中に冷媒ガスの供給を開始する態様とすることができる(図示は省略)。この場合、図6および図7に示す態様と比較して徐冷期間S1をさらに短縮することができる。ただしこの場合、図6および図7に示す態様よりも蒸着材料30が析出し易くなるため、図5に示す加熱部14の上部ブロック14aを停止しない状態で冷媒ガスを供給することが好ましい。坩堝13内の蒸着材料30が配置されていない領域の周囲に配置される加熱部14の上部ブロック14aによる加熱を継続することで、坩堝13内の壁面や蓋部13cに析出する蒸着材料30の析出量を低減することができる。

【0071】

また、図5に示す蒸発源10の変形例として、図14に示すように坩堝13と筐体の壁の間に複数のリフレクタ15を並べて配置する場合がある。このように、複数のリフレクタ15を並べて配置した蒸発源10Aは、図5に示す蒸発源10よりも、坩堝13の保温性を向上させることができる。つまり、複数のリフレクタ15のうち、最も内側(坩堝13側)に配置されるリフレクタ15Aで反射できなかった輻射熱をリフレクタ15よりも外側(筐体11側)に配置されるリフレクタ15Bで反射することができる。この結果、並べて配置するリフレクタ15の数に応じて保温効率を向上させることができる。蒸発源10Aに前記した冷却工程を適用する場合、並べて配置される複数のリフレクタ15のうち、最も坩堝13側に配置されるリフレクタ15Aに前記した図8〜図11に示す冷却体16、16A、16Bのいずれかを取り付けることが好ましい。リフレクタ15A、15B、15C、15Dのうち、坩堝13に対する保温効果が最も大きいのはリフレクタ15Aであり、このリフレクタ15Aを冷却することにより、冷却時間を最も短縮することができる。図14に示す変形例では、坩堝13と筐体11の壁または蓋部11cの間にそれぞれ複数のリフレクタ15が配置されているが、冷媒供給経路RFinと冷媒排出経路RFoutは、それぞれ最も坩堝13側に配置されるリフレクタ15Aのみに接続されている。なお、図14に対する更なる変形例としては、リフレクタ15A、15B、15C、15Dの全てに冷媒供給経路RFinと冷媒排出経路RFoutを接続することもできる。ただし、筐体11内の冷媒の流路が煩雑になると、図6に示す蒸着工程において、坩堝13の温度を一定に保つ観点から悪影響を及ぼす場合がある。このため、図14に示すように、リフレクタ15Aのみに冷媒供給経路RFinと冷媒排出経路RFoutを接続する構成が、筐体11内の配管経路(冷媒の流路)を単純化し、かつ、冷却時間を短縮する観点から特に好ましい。

【0072】

また、図6に示す冷却工程では、例えば図4に示す成膜室102内を減圧した状態(真空状態)で行うこともできるが、冷却したリフレクタ15と坩堝13の熱交換をさらに効率的に行う観点からは、冷却工程(特に、図7に示す冷媒ガス供給期間S2および冷媒液供給期間S3)は、成膜室102内に例えば窒素ガスなどの不活性ガスを導入して行うことが好ましい。これにより成膜室102内、および筐体11内に導入した不活性ガスの対流が発生し、不活性ガスを介してリフレクタ15や冷却体16と坩堝13の熱交換が行われる。この結果、冷却効率がさらに向上するので、冷却時間を短縮することができる。なお、成膜室102内にガスを導入した場合、図6に示す蒸着準備工程で成膜室102(図4参照)内を減圧するための時間が必要になる。しかし、図6に示すメンテナンス工程で、成膜室102内の減圧状態を開放する必要がある場合には、不活性ガスの導入の有無に係わらず減圧する必要があるため、上記したように冷却工程で不活性ガスを導入する方法が有効である。

【0073】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0074】

例えば、前記実施の形態では、蒸発源の態様として、一つのノズル12を備えた蒸発源10を用いて蒸着膜を形成する、所謂、ポイントソース方式と呼ばれる蒸着方法を取り上げて説明したが、一つの成膜室102内に複数の蒸発源10を並べて配置する蒸着方法とすることができる。この場合、蒸着材料ガス30aが到達する範囲が広がるので、蒸着工程の効率を向上させることができる。

【産業上の利用可能性】

【0075】

本発明は、例えば、有機ELディスプレイおよび照明などの蒸着膜を形成する製品や、蒸着装置に幅広く利用可能である。

【符号の説明】

【0076】

1 基板

1a 表面

1b 裏面

2 有機ELディスプレイ装置(表示装置)

2a 有機EL素子

3、5 導電膜

6 封止材

7 封止基板

4 有機層

4a 正孔輸送層

4b 発光層

4c 電子輸送層

6 封止材

7 封止用基板

10、10A 蒸発源

11 筐体

11a 面

11c 蓋部

11d 本体部

11e 開口部

12 ノズル

13 坩堝

13c 蓋部

13d 本体部

13e 開口部

14 加熱部

14a 上部ブロック

14b 下部ブロック

15、15A、15B、15C、15D リフレクタ(保温部、反射板)

15a、15b 面

16、16A、16B 冷却体

16a 入口部

16b 出口部

16c 中空空間

16d 面

16e 溝

21 基板保持部

22 マスク

22a 開口部

26 ガス

27 センサ

28 制御部

30 蒸着材料

30a 蒸着材料ガス

100 蒸着装置

101 受け渡し室

101a ローダ部

101b アンローダ部

102 成膜室

103 搬送室

103a ロボット(基板搬送装置)

CH 冷却装置

P1、P2、P3、P4 冷却曲線

RFin 冷媒供給経路

RFout 冷媒排出経路

S1 徐冷期間(徐冷工程)

S2 冷媒ガス供給期間(冷媒ガス供給工程)

S3 冷媒液供給期間(冷媒液供給工程)

T1、T2、T3、T4 温度

TG 供給源(冷媒ガス供給源)

TR 供給源(冷媒液供給源)

V1、V2、VG1、VG2、VR1、VR2 バルブ

VL 排気経路

VP、VP2 真空ポンプ

【特許請求の範囲】

【請求項1】

(a)蒸着材料を収納する坩堝、前記坩堝を加熱する加熱部、前記坩堝内で気体化した前記蒸着材料を前記被処理物に向かって放出するノズル、および前記坩堝の周囲に配置されるリフレクタを備える蒸発源と、被処理物と、を真空チャンバ内に配置する工程、

(b)前記坩堝に収納された前記蒸着材料を前記加熱部により加熱して、第1の温度で気体化した蒸着材料ガスを発生させ、前記被処理物に蒸着膜を形成する工程、

(c)前記(b)工程の後、前記坩堝および前記蒸着材料を冷却する工程、

を含み、

前記リフレクタは、

前記坩堝と対向する第1面、前記第1面の反対側に位置する第2面、および前記第1面よりも前記第2面側に固定された冷却体を備え、

前記(c)工程には、

(c1)前記冷却体に気体からなる第1冷媒を流す工程、

(c2)前記(c1)工程の後、前記冷却体に液体からなり、かつ、前記第1冷媒よりも熱容量が大きい第2冷媒を流す工程、

が含まれることを特徴とする蒸着方法。

【請求項2】

請求項1に記載の蒸着方法において、

前記冷却体は、前記リフレクタの前記第2面に沿って配置されていることを特徴とする蒸着方法。

【請求項3】

請求項1または請求項2に記載の蒸着方法において、

前記冷却体は、前記第1および第2冷媒の流路を構成し、

前記流路は、前記リフレクタの前記第2面に沿って蛇行していることを特徴とする蒸着方法。

【請求項4】

請求項1〜請求項3のいずれか1項に記載の蒸着方法において、

前記冷却体は、前記冷却体とは別体に形成された配管から成り、溶接により前記リフレクタに固定されていることを特徴とする蒸着方法。

【請求項5】

請求項1〜請求項4のいずれか1項に記載の蒸着方法において、

(d)前記(c)工程の後、前記冷却体内の前記第1および第2冷媒の流路にパージガスを供給し、前記冷却体内に残存する前記第2冷媒を排出する工程、

(e)前記(d)工程の後、前記坩堝の温度を昇温させる工程、

をさらに含んでいることを特徴とする蒸着方法。

【請求項6】

請求項5に記載の蒸着方法において、

(f)前記(d)工程の後、かつ、前記(e)工程の前に、前記冷却体内の前記第1および第2冷媒の流路を減圧し、前記冷却体内に残存する前記パージガスを排出する工程、

をさらに含んでいることを特徴とする蒸着方法。

【請求項7】

請求項1〜請求項6のいずれか1項に記載の蒸着方法において、

前記蒸発源は、前記坩堝、前記加熱部、および前記リフレクタを覆い、かつ、前記ノズルが露出する開口部を備えた筐体を有し、

前記筐体と前記坩堝の間には、複数の前記リフレクタが並べて配置され、

前記冷却体は、前記複数のリフレクタのうち、最も前記坩堝側に配置される第1リフレクタに固定されていることを特徴とする蒸着方法。

【請求項8】

真空チャンバ、前記真空チャンバ内に配置される蒸発源、および前記真空チャンバ内で被処理物を保持する保持部を有し、

前記蒸発源は、

蒸着材料を収納する坩堝、前記坩堝を加熱する加熱部、前記坩堝内で気体化した前記蒸着材料を前記被処理物に向かって放出するノズル、および前記坩堝の周囲に配置されるリフレクタ、を備え、

前記リフレクタは、

前記坩堝と対向する第1面、前記第1面の反対側に位置する第2面、および前記第1面よりも前記第2面側に固定された冷却体を備え、

前記冷却体は、

前記冷却体内に気体からなる第1冷媒を供給する第1冷媒供給源、および前記冷却体内に、液体からなり、かつ、前記第1冷媒よりも熱容量が大きい第2冷媒を供給する第2冷媒供給源に接続されていることを特徴とする蒸着装置。

【請求項9】

請求項8に記載の蒸着装置において、

前記冷却体は、前記リフレクタの前記第2面に沿って配置されていることを特徴とする蒸着装置。

【請求項10】

請求項8または請求項9に記載の蒸着装置において、

前記冷却体は、前記第1および第2冷媒の流路を構成し、

前記流路は、前記リフレクタの前記第2面に沿って蛇行していることを特徴とする蒸着装置。

【請求項11】

請求項8〜請求項10のいずれか1項に記載の蒸着装置において、

前記冷却体は、前記冷却体とは別体に形成された配管から成り、溶接により前記リフレクタに固定されていることを特徴とする蒸着装置。

【請求項12】

請求項8〜請求項11のいずれか1項に記載の蒸着装置において、

前記冷却体は、前記冷却体内にパージガスを供給するパージガス供給源に接続されていることを特徴とする蒸着装置。

【請求項13】

請求項12に記載の蒸着装置において、

前記冷却体は、前記冷却体内のパージガスを排出する減圧ポンプに接続されていることを特徴とする蒸着装置。

【請求項14】

請求項8〜請求項13のいずれか1項に記載の蒸着装置において、

前記蒸発源は、前記坩堝、前記加熱部、および前記リフレクタを覆い、かつ、前記ノズルが露出する開口部を備えた筐体を有し、

前記筐体と前記坩堝の間には、複数の前記リフレクタが並べて配置され、

前記冷却体は、前記複数のリフレクタのうち、最も前記坩堝側に配置される第1リフレクタに固定されていることを特徴とする蒸着装置。

【請求項1】

(a)蒸着材料を収納する坩堝、前記坩堝を加熱する加熱部、前記坩堝内で気体化した前記蒸着材料を前記被処理物に向かって放出するノズル、および前記坩堝の周囲に配置されるリフレクタを備える蒸発源と、被処理物と、を真空チャンバ内に配置する工程、

(b)前記坩堝に収納された前記蒸着材料を前記加熱部により加熱して、第1の温度で気体化した蒸着材料ガスを発生させ、前記被処理物に蒸着膜を形成する工程、

(c)前記(b)工程の後、前記坩堝および前記蒸着材料を冷却する工程、

を含み、

前記リフレクタは、

前記坩堝と対向する第1面、前記第1面の反対側に位置する第2面、および前記第1面よりも前記第2面側に固定された冷却体を備え、

前記(c)工程には、

(c1)前記冷却体に気体からなる第1冷媒を流す工程、

(c2)前記(c1)工程の後、前記冷却体に液体からなり、かつ、前記第1冷媒よりも熱容量が大きい第2冷媒を流す工程、

が含まれることを特徴とする蒸着方法。

【請求項2】

請求項1に記載の蒸着方法において、

前記冷却体は、前記リフレクタの前記第2面に沿って配置されていることを特徴とする蒸着方法。

【請求項3】

請求項1または請求項2に記載の蒸着方法において、

前記冷却体は、前記第1および第2冷媒の流路を構成し、

前記流路は、前記リフレクタの前記第2面に沿って蛇行していることを特徴とする蒸着方法。

【請求項4】

請求項1〜請求項3のいずれか1項に記載の蒸着方法において、

前記冷却体は、前記冷却体とは別体に形成された配管から成り、溶接により前記リフレクタに固定されていることを特徴とする蒸着方法。

【請求項5】

請求項1〜請求項4のいずれか1項に記載の蒸着方法において、

(d)前記(c)工程の後、前記冷却体内の前記第1および第2冷媒の流路にパージガスを供給し、前記冷却体内に残存する前記第2冷媒を排出する工程、

(e)前記(d)工程の後、前記坩堝の温度を昇温させる工程、

をさらに含んでいることを特徴とする蒸着方法。

【請求項6】

請求項5に記載の蒸着方法において、

(f)前記(d)工程の後、かつ、前記(e)工程の前に、前記冷却体内の前記第1および第2冷媒の流路を減圧し、前記冷却体内に残存する前記パージガスを排出する工程、

をさらに含んでいることを特徴とする蒸着方法。

【請求項7】

請求項1〜請求項6のいずれか1項に記載の蒸着方法において、

前記蒸発源は、前記坩堝、前記加熱部、および前記リフレクタを覆い、かつ、前記ノズルが露出する開口部を備えた筐体を有し、

前記筐体と前記坩堝の間には、複数の前記リフレクタが並べて配置され、

前記冷却体は、前記複数のリフレクタのうち、最も前記坩堝側に配置される第1リフレクタに固定されていることを特徴とする蒸着方法。

【請求項8】

真空チャンバ、前記真空チャンバ内に配置される蒸発源、および前記真空チャンバ内で被処理物を保持する保持部を有し、

前記蒸発源は、

蒸着材料を収納する坩堝、前記坩堝を加熱する加熱部、前記坩堝内で気体化した前記蒸着材料を前記被処理物に向かって放出するノズル、および前記坩堝の周囲に配置されるリフレクタ、を備え、

前記リフレクタは、

前記坩堝と対向する第1面、前記第1面の反対側に位置する第2面、および前記第1面よりも前記第2面側に固定された冷却体を備え、

前記冷却体は、

前記冷却体内に気体からなる第1冷媒を供給する第1冷媒供給源、および前記冷却体内に、液体からなり、かつ、前記第1冷媒よりも熱容量が大きい第2冷媒を供給する第2冷媒供給源に接続されていることを特徴とする蒸着装置。

【請求項9】

請求項8に記載の蒸着装置において、

前記冷却体は、前記リフレクタの前記第2面に沿って配置されていることを特徴とする蒸着装置。

【請求項10】

請求項8または請求項9に記載の蒸着装置において、

前記冷却体は、前記第1および第2冷媒の流路を構成し、

前記流路は、前記リフレクタの前記第2面に沿って蛇行していることを特徴とする蒸着装置。

【請求項11】

請求項8〜請求項10のいずれか1項に記載の蒸着装置において、

前記冷却体は、前記冷却体とは別体に形成された配管から成り、溶接により前記リフレクタに固定されていることを特徴とする蒸着装置。

【請求項12】

請求項8〜請求項11のいずれか1項に記載の蒸着装置において、

前記冷却体は、前記冷却体内にパージガスを供給するパージガス供給源に接続されていることを特徴とする蒸着装置。

【請求項13】

請求項12に記載の蒸着装置において、

前記冷却体は、前記冷却体内のパージガスを排出する減圧ポンプに接続されていることを特徴とする蒸着装置。

【請求項14】

請求項8〜請求項13のいずれか1項に記載の蒸着装置において、

前記蒸発源は、前記坩堝、前記加熱部、および前記リフレクタを覆い、かつ、前記ノズルが露出する開口部を備えた筐体を有し、

前記筐体と前記坩堝の間には、複数の前記リフレクタが並べて配置され、

前記冷却体は、前記複数のリフレクタのうち、最も前記坩堝側に配置される第1リフレクタに固定されていることを特徴とする蒸着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−207238(P2012−207238A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−71360(P2011−71360)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]