蒸着方法及び蒸着装置

【課題】多層膜を一括で形成可能な蒸着方法を提供する。

【解決手段】2次元的に配列された蒸着源110が層構成の数に対応して蒸着材料毎に3つのグループ111、112、113に分かれており、各グループの蒸着源は発熱体120(121、122、123)によって、それぞれ独立して加熱・制御可能である。各蒸着源110は、充填された材料の95%以上を、各層の成膜においてグループ毎に順次蒸発させる。蒸着源の交換を行うことなく複数の有機材料層からなる多層膜を一括で形成することができる。

【解決手段】2次元的に配列された蒸着源110が層構成の数に対応して蒸着材料毎に3つのグループ111、112、113に分かれており、各グループの蒸着源は発熱体120(121、122、123)によって、それぞれ独立して加熱・制御可能である。各蒸着源110は、充填された材料の95%以上を、各層の成膜においてグループ毎に順次蒸発させる。蒸着源の交換を行うことなく複数の有機材料層からなる多層膜を一括で形成することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL素子の多層有機膜を形成するための蒸着方法及び蒸着装置に関するものである。

【背景技術】

【0002】

近年、液晶表示素子に代わる薄型表示素子として有機EL素子が研究されている。前者が全面発光するパネル(バックライト)に液晶をシャッターとして設けることで画像を形成するのに比べ、後者は必要な部位を必要な明るさで自発光させるため、視認性、省電力性において優れている。またバックライトを必要としないため、薄型化にも有利である。

【0003】

有機EL素子の有機多層膜を構成する有機材料層を形成するには一般に蒸着法が用いられるが、単一の坩堝を用いて大面積に蒸着する場合、膜厚均一性を確保するために蒸着源と蒸着対象の間の距離を相当量確保する必要があった。これは、成膜装置の大型化と材料の使用効率低下を招く。また、蒸着速度を制御した上で所望の膜厚を形成するため、膜厚モニタリングによるコントロールでは実膜厚と誤差が生じ、歩留り低下を招き易い。さらに長時間使用することによる坩堝の目詰まりといったメンテナンスの問題や蒸着材料の劣化も懸念される。

【0004】

これらの課題を解決するための蒸着手法として、蒸着材料を均一に形成した蒸着材料支持層をパターン化マスクを具備した蒸着対象に対峙させ、それを加熱することで蒸着層を転写する方法が提案されている(特許文献1参照)。他にも、パターン化された発熱体の上に蒸着材料を配することで発熱体に沿って材料を基板上に蒸着層を転写する方法が提案されている(特許文献2参照)。

【0005】

これらの手法により、蒸着源と蒸着対象の間の距離を比較的短くすることができるため、大面積に対しても蒸着装置の小型化と材料の使用効率向上を図ることができる。また蒸着材料が1回の転写で使い切る量であることから、形成される膜厚の再現性を確保し易く、坩堝の目詰まりといったメンテナンスの問題や蒸着材料の劣化も低減できる。

【0006】

【特許文献1】特開平11−54275号公報

【特許文献2】特開2002−302759号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来の方法では、蒸着源と蒸着領域が1対1対応しており、1つの蒸着材料支持層では単層膜しか形成できない。一般に有機EL素子は多層膜から形成されるが、この方法では異なる層を形成するごとに蒸着材料支持層を交換する必要があり、交換機構の具備に伴う装置の大型化やタクトの長時間化を生じてしまうという問題があった。

【0008】

本発明は、各層毎に蒸着源の交換を必要とすることなく、複数の有機材料層を一括で成膜可能な蒸着方法及び蒸着装置を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明の蒸着方法は、複数の画素を有する基板に複数の有機材料層からなる多層膜を形成するための蒸着方法において、前記複数の画素にそれぞれ対応する複数の蒸着源を有する蒸着源群を、前記複数の有機材料層の各層毎に用意する工程と、前記複数の有機材料層の各層毎に用意された複数の蒸着源群を、前記基板の前記複数の画素に対峙する空間部に支持する工程と、前記空間部に支持された前記複数の蒸着源群に、各蒸着源群毎に異なる蒸着材料を充填し、前記複数の有機材料層の各層毎に前記蒸着源群を切り替えながら前記複数の有機材料層を順次成膜する工程と、を有することを特徴とする。

【0010】

本発明の蒸着装置は、複数の画素を有する基板に複数の有機材料層からなる多層膜を形成するための蒸着装置において、前記基板の前記複数の画素に対峙する空間部と、前記複数の有機材料層の各層毎に、前記複数の画素にそれぞれ対応する複数の蒸着源を有する複数の蒸着源群と、前記複数の蒸着源群を前記空間部に支持するための支持体と、前記複数の有機材料層の各層毎に前記蒸着源群を切り替えながら成膜するために、前記複数の蒸着源群にそれぞれ独立して接続された切り替え自在な複数の発熱体と、を有することを特徴とする。

【発明の効果】

【0011】

有機多層膜の膜構成に応じて複数の蒸着源群を切り替えながら、各蒸着源群から順に蒸着材料の蒸気を放出することにより、蒸着源の変更なしに複数の有機材料層からなる多層膜を一括して成膜することが可能となる。これにより、従来有機材料層毎に必要であった蒸着源の交換機構が不要となり、また交換に伴うタクトも省くことができる。

【0012】

一方で、各蒸着源に蒸着材料を充填する際の作業工程数は同じであるため、タクト面での不利は生じない。

【発明を実施するための最良の形態】

【0013】

本発明を実施するための最良の形態を図面に基づいて説明する。

【0014】

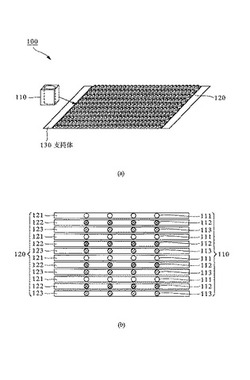

図1に示すように、例えば金属ブロックに円筒形の穴を設けたものを蒸着源110として用いる。蒸着源110は、複数の蒸着源群(グループ)111、112、113として、後述するように、蒸着装置に搬送された基板に対峙する空間部に、2次元平面上に開口部が同一方向を向くように配列される。各蒸着源群の複数の蒸着源110には一定の距離間隔で同一の材料が同一量充填されており、蒸着源110は各蒸着源群毎にそれぞれ独立して発熱体120によって加熱・制御され、単層膜を形成する。加熱は材料が95%以上蒸発するまで実施される。

【0015】

ここで、95%以上蒸発させることは、形成される膜厚が設計値の95%から100%の範囲にあることに対応する。これはおおよそ膜厚の誤差が±2.5%以内であることに相当する。これは有機EL素子の光学設計の要求値として一般的な範囲の値である。

【0016】

各蒸着源110は、蒸着対象に対して点源として振舞うよう、蒸着源と蒸着対象の距離を保持して対峙する。ここで「点源として振舞う」とは、例えば蒸着のcosX乗則に±2.5%の誤差範囲内で従うこと、と言い換えることができる。なお、cosX乗則とは、蒸着源開口部が蒸着対象面の法線方向を向いているとき、蒸着源の法線方向から角度θにある場所の膜厚が[cosθ](3+X) に従う、というものである。このように複数の蒸着源を用いて同一材料を蒸着することで単層膜を得ることができる。

【0017】

このような複数のグループの蒸着源110が、支持体130によって、基板に対峙する空間部の同一平面内に一体に支持され、複数の材料からなる多層膜を一括して形成することを可能とするものである。

【0018】

なお、各蒸着源群毎に、各蒸着源の形状や大きさ、配置する間隔は蒸着対象である基板に均一な蒸着面を形成できるように決定される。これは単一の蒸着源が形成する有機材料層の膜厚分布を測定し、その重ね合せが均一な膜厚になるよう計算機でシミュレーションすることで決定することができる。ただし、ここで決定できるのは各蒸着源の間隔と、蒸着源と蒸着対象である基板との距離の比率である。蒸着源と蒸着対象である基板との距離が大きい場合にはマスクの受ける輻射熱やマスクによるケラレの影響は小さくなるが、均一な膜厚が得られない最外周部の領域が大きくなることで材料使用効率が低下する。このバランスを取って実際の各蒸着源の間隔及び蒸着源と基板との距離を決定することが望ましい。

【0019】

図1の蒸着装置100は、複数の蒸着源110、発熱体120及び支持体130により構成される。蒸着源110の材料としては銅などの熱伝導率が高く、比熱の小さい材料が好適であり、発熱体120の材料としてはMoなどの高融点金属を薄片化したものが好ましい。寸法は用途に応じて適宜決定可能である。例えば蒸着源110としては、図1(a)に示すように、1.2×1.2×2.0mm3 の銅製直方体に1.0mmφ×1.5mmの穴を設けたもの、発熱体120としては50μm厚のMo薄膜を1mm幅に切断したものを挙げることができる。構成についても同じく用途に応じて適宜決定できるが、2次元平面内で蒸着源111、112、113が等間隔の正方格子状となるように発熱体のグループを設定し、それに応じて蒸着材料を等量ずつ充填する。すなわち、図1(b)に示すように、発熱体120を等間隔に蒸着源111、112、113に対応する3つのグループ121、122、123に分け、各グループ毎に異なる蒸着材料を充填する。そして、互に独立して切り替え自在に制御される発熱体121、122、123によって順次加熱・蒸発させる。このように、蒸着材料をグループ毎に順に蒸発させることで、図1(b)の場合は3層の膜を一括して順次成膜することが可能となる。

【0020】

また、図2(a)に示すように、蒸着源110を4.5cm間隔で発熱体120に固定し、この発熱体120を0.5cm間隔に並べたユニット100aを用いる構成でもよい。蒸着源110をステープラー用つづり針のように形成し、発熱体120へかしめることで固定することができる。そして、図2(b)に示すように、複数のユニット100aを蒸着源110の開口部が同一方向を向くように支持体130に固定する。

【0021】

一例として、図2の蒸着源110に有機材料を充填し、蒸発させた実験結果について述べる。この場合、膜厚分布はcos2.3乗則で良く記述できる。図3に蒸着源と蒸着対象の距離が14.0mmにおける、実測の膜厚分布とcos2.3乗則の計算結果を示す。

【0022】

cos2.3乗則に従う蒸着源を一定の間隔で正方格子状に並べた場合、蒸着源と蒸着対象の距離が蒸着源同士の間隔に対して1.4倍となるときに均一膜を形成することができる(図4参照)。

【0023】

より詳細に述べると、蒸着源から距離を離すに従って、蒸着源の周期性に伴う膜厚の周期的凹凸は小さくなるが、一方で蒸着源外周部の均一膜を得られない領域の比率が増加してしまう。蒸着源の周期性に伴う膜厚の周期的凹凸の影響として±1%の変動を許容する場合には、本発明の構成においては最大の均一膜厚領域比率を得られる条件として計算実験の結果から以下のように定式化できる。

【0024】

cosX乗則に従う場合、蒸着源を正方格子上に形成するその間隔Lと蒸着源から蒸着対象基板までの距離Dとの間には以下の関係が成立している。

【0025】

D/L=−0.005X2 +0.141X+1.075

このような構成を持つ蒸着装置を用いることで、蒸着源群と平行に対峙させた蒸着対象に対して多層膜を一括形成することができる。

【0026】

図5(a)、(b)は、本発明の蒸着方法を用いた多層有機膜の成膜工程及び有機ELパネル量産システムの一例を示す。図5(b)に示すシステムは、蒸着源への材料充填とマスクの収納とを行うチャンバC1a、基板ストックチャンバC1b、基板洗浄前処理チャンバC1c及び蒸着チャンバC2を有する。さらに、EIL/Anode成膜チャンバC3、封止チャンバC4、パネルストックチャンバC5等を接続したものである。

【0027】

図5(a)に示すように、蒸着源への材料充填(ステップS101)は、例えば、蒸着材料充填・マスクストックチャンバC1a内において、材料溶液のインクジェットによる分配や、ペレット状にした固体材料の分配を例示することができる。インクジェット法による分配の場合、溶媒を除去するためにプレベークを実施することが望ましい。その後、蒸着源を蒸着チャンバC2に搬送する(ステップS102)。インクジェット法による分配の場合、大気圧下から真空雰囲気下へ搬送する必要があるため、真空引きのための前室を設ける必要がある。この際、タクト短縮のため複数の蒸着源を一括して真空雰囲気下へ搬送することが望ましい。

【0028】

図6に示すように、蒸着材料分配装置D1によるペレット状にした固体材料の分配は、真空雰囲気下で行なうことで搬送が容易になり、より好ましい。その後、蒸着チャンバ(蒸着室)C2内において、蒸着源駆動装置D2を駆動し、発熱体の発熱により各有機材料層を基板Wに成膜する(ステップS103)。マスクMに対してアライメントを終えた基板Wに対し、形成したい有機材料層の順番に従って対応する蒸着源群を次々に加熱することで各画素に対して複数の有機材料層を形成する。各有機層単膜は、各蒸着源が材料の蒸発温度以上になることで成膜が始まり、蒸着材料を使い切ることで成膜が終わる。各蒸着源群の加熱のタイミングは、直前の有機材料層が形成された直後に次の有機材料層が成膜を開始するようにすることがタクト短縮の上で望ましい。その後蒸着源は蒸着チャンバC2から搬出され(ステップS104)、再び材料が充填される。この際、前回に充填した材料は全て飛びきっているため特別な再生処理(メンテナンス)は不要であるが、UV光を用いた有機物残渣確認などによる蒸着源の状態チェックを行なうことが好ましい。

【実施例】

【0029】

図2(b)に示すように、支持体130として、500mm×500mm×0.7mmの無アルカリガラス板を用意する。その中央405mm×405mmの領域に、図2(a)に示す繰り返しユニット100aを持った蒸着源110と発熱体120を9×9=81個配置する。なお、ガラス板には蒸着源110の配置される部分に対応して2mmの円筒状の開口部を設けている。これは発熱体120の熱がガラスに奪われるのを避けるためである。その上からさらに同様に加工された無アルカリガラス板を載せ、蒸着源110と発熱体120の固定を行なう。ガラス板の固定はネジで行なう。

【0030】

蒸着源は1.2×1.2×2.0mm3 の銅製直方体に1.0mmφ×1.5mmの穴を設けたもの、発熱体は50μm厚のMo薄膜を1mm幅に切断したものである。なお、蒸着源は一端をステープラー用つづり針のように形成し、発熱体へかしめることで固定する。また、蒸着源の開口部は同一方向を向くよう固定する。

【0031】

発熱体は図2(a)に示す(R,G,B)×(HTL,EML,ETL)の9グループに分けられており、それぞれの発熱グループは4.5cmの等間隔で正方格子状に並んだ蒸着源から構成される。それぞれの発熱グループに属する蒸着源には同一材料を等量ずつ分配する。本実施例では以下の分量を分配する。

RHTL:α−NPD 80μg

REML:CBP 60μg/BtpIr(acac) 10μg

RETL:BCP 100μg

GHTL:α−NPD 80μg

GEML:Alq3 30μg/Coumarin540 10μg

GETL:BCP 100μg

BHTL:α−NPD 80μg

BEML:Alq3 30μg/Perylene 10μg

BETL:BCP 100μg

分配は各材料を指定の比率で混合したものをそれぞれ計量し、0.3〜0.4mm角のペレットにしたものを用意して行なった。

【0032】

この蒸着装置の蒸着源から63mm離れた場所に蒸着対象を置く。蒸着対象は、TFTを備え、アノードとしてITO電極、素子分離膜としてアクリル樹脂がパターニングされたボトムエミッションタイプのパネル基板であり、3inch QVGAフルカラーパネルが5×4=20並んだものである。RGB各画素の開口サイズは同一であり、同一ピッチで規則的に配列している。

【0033】

マスクはRGBのうちいずれか1色に対応する開口部を備え、蒸着対象のRの蒸着部分に開口部が対応するようにアライメントされている。

【0034】

これを真空容器に入れ、RHTL→REML→RETLの順番で各発熱グループに電流を印加する。印加電流は9Aで、印加時間は電流・電圧が安定してから20秒である。

【0035】

このとき形成される膜厚はRHTL:40nm,REML:35nm,RETL:50nmである。次にマスクをずらすことでGに対応する画素開口部にマスク開口部をあわせる。その後、同様にGHTL→GEML→GETLの順番で電流を印加する。形成される膜厚はGHTL:40nm,GEML:20nm,GETL:50nmである。Bについても同様の作業を行なう。形成される膜厚はBHTL:40nm,BEML:20nm,BETL:50nmである。

【0036】

最後にマスクを画素表示領域全てが開口したものに交換し、可動式の蒸着坩堝を用いてLiFを1nm画素表示領域全面に形成する。その後、同じく可動式の蒸着坩堝を用いてAlを120nm形成する。

【0037】

このようにして3inch QVGA有機ELパネル20枚を得ることができる。

【図面の簡単な説明】

【0038】

【図1】一実施形態による蒸着装置を示すもので、(a)はその斜視図、(b)は一部分を拡大して示す部分拡大平面図である。

【図2】別の実施形態による蒸着装置を示すもので、(a)は4.5cm四方のユニットの構成を説明する図、(b)は蒸着装置全体を示す平面図である。

【図3】蒸着源による膜厚分布とcos則の比較である。

【図4】cos2.3乗則に従う蒸着源を間隔dで15×15個並べたときに、蒸着源から1.4d離れたところにある蒸着対象に形成される膜厚分布を示すもので、(a)は膜厚分布を三次元的に表わした立体グラフ、(b)は(a)の膜厚分布を等高線で表わした平面グラフである。

【図5】多層有機膜の成膜工程と有機ELパネル量産システムを示す図である。

【図6】図5の蒸着材料充填・マスクストックチャンバと蒸着チャンバの内部構造を示す図である。

【符号の説明】

【0039】

100a ユニット

110 蒸着源

111〜113 グループ別の蒸着源

120 発熱体

121〜123 グループ別の発熱体

130 支持体

【技術分野】

【0001】

本発明は、有機EL素子の多層有機膜を形成するための蒸着方法及び蒸着装置に関するものである。

【背景技術】

【0002】

近年、液晶表示素子に代わる薄型表示素子として有機EL素子が研究されている。前者が全面発光するパネル(バックライト)に液晶をシャッターとして設けることで画像を形成するのに比べ、後者は必要な部位を必要な明るさで自発光させるため、視認性、省電力性において優れている。またバックライトを必要としないため、薄型化にも有利である。

【0003】

有機EL素子の有機多層膜を構成する有機材料層を形成するには一般に蒸着法が用いられるが、単一の坩堝を用いて大面積に蒸着する場合、膜厚均一性を確保するために蒸着源と蒸着対象の間の距離を相当量確保する必要があった。これは、成膜装置の大型化と材料の使用効率低下を招く。また、蒸着速度を制御した上で所望の膜厚を形成するため、膜厚モニタリングによるコントロールでは実膜厚と誤差が生じ、歩留り低下を招き易い。さらに長時間使用することによる坩堝の目詰まりといったメンテナンスの問題や蒸着材料の劣化も懸念される。

【0004】

これらの課題を解決するための蒸着手法として、蒸着材料を均一に形成した蒸着材料支持層をパターン化マスクを具備した蒸着対象に対峙させ、それを加熱することで蒸着層を転写する方法が提案されている(特許文献1参照)。他にも、パターン化された発熱体の上に蒸着材料を配することで発熱体に沿って材料を基板上に蒸着層を転写する方法が提案されている(特許文献2参照)。

【0005】

これらの手法により、蒸着源と蒸着対象の間の距離を比較的短くすることができるため、大面積に対しても蒸着装置の小型化と材料の使用効率向上を図ることができる。また蒸着材料が1回の転写で使い切る量であることから、形成される膜厚の再現性を確保し易く、坩堝の目詰まりといったメンテナンスの問題や蒸着材料の劣化も低減できる。

【0006】

【特許文献1】特開平11−54275号公報

【特許文献2】特開2002−302759号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来の方法では、蒸着源と蒸着領域が1対1対応しており、1つの蒸着材料支持層では単層膜しか形成できない。一般に有機EL素子は多層膜から形成されるが、この方法では異なる層を形成するごとに蒸着材料支持層を交換する必要があり、交換機構の具備に伴う装置の大型化やタクトの長時間化を生じてしまうという問題があった。

【0008】

本発明は、各層毎に蒸着源の交換を必要とすることなく、複数の有機材料層を一括で成膜可能な蒸着方法及び蒸着装置を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明の蒸着方法は、複数の画素を有する基板に複数の有機材料層からなる多層膜を形成するための蒸着方法において、前記複数の画素にそれぞれ対応する複数の蒸着源を有する蒸着源群を、前記複数の有機材料層の各層毎に用意する工程と、前記複数の有機材料層の各層毎に用意された複数の蒸着源群を、前記基板の前記複数の画素に対峙する空間部に支持する工程と、前記空間部に支持された前記複数の蒸着源群に、各蒸着源群毎に異なる蒸着材料を充填し、前記複数の有機材料層の各層毎に前記蒸着源群を切り替えながら前記複数の有機材料層を順次成膜する工程と、を有することを特徴とする。

【0010】

本発明の蒸着装置は、複数の画素を有する基板に複数の有機材料層からなる多層膜を形成するための蒸着装置において、前記基板の前記複数の画素に対峙する空間部と、前記複数の有機材料層の各層毎に、前記複数の画素にそれぞれ対応する複数の蒸着源を有する複数の蒸着源群と、前記複数の蒸着源群を前記空間部に支持するための支持体と、前記複数の有機材料層の各層毎に前記蒸着源群を切り替えながら成膜するために、前記複数の蒸着源群にそれぞれ独立して接続された切り替え自在な複数の発熱体と、を有することを特徴とする。

【発明の効果】

【0011】

有機多層膜の膜構成に応じて複数の蒸着源群を切り替えながら、各蒸着源群から順に蒸着材料の蒸気を放出することにより、蒸着源の変更なしに複数の有機材料層からなる多層膜を一括して成膜することが可能となる。これにより、従来有機材料層毎に必要であった蒸着源の交換機構が不要となり、また交換に伴うタクトも省くことができる。

【0012】

一方で、各蒸着源に蒸着材料を充填する際の作業工程数は同じであるため、タクト面での不利は生じない。

【発明を実施するための最良の形態】

【0013】

本発明を実施するための最良の形態を図面に基づいて説明する。

【0014】

図1に示すように、例えば金属ブロックに円筒形の穴を設けたものを蒸着源110として用いる。蒸着源110は、複数の蒸着源群(グループ)111、112、113として、後述するように、蒸着装置に搬送された基板に対峙する空間部に、2次元平面上に開口部が同一方向を向くように配列される。各蒸着源群の複数の蒸着源110には一定の距離間隔で同一の材料が同一量充填されており、蒸着源110は各蒸着源群毎にそれぞれ独立して発熱体120によって加熱・制御され、単層膜を形成する。加熱は材料が95%以上蒸発するまで実施される。

【0015】

ここで、95%以上蒸発させることは、形成される膜厚が設計値の95%から100%の範囲にあることに対応する。これはおおよそ膜厚の誤差が±2.5%以内であることに相当する。これは有機EL素子の光学設計の要求値として一般的な範囲の値である。

【0016】

各蒸着源110は、蒸着対象に対して点源として振舞うよう、蒸着源と蒸着対象の距離を保持して対峙する。ここで「点源として振舞う」とは、例えば蒸着のcosX乗則に±2.5%の誤差範囲内で従うこと、と言い換えることができる。なお、cosX乗則とは、蒸着源開口部が蒸着対象面の法線方向を向いているとき、蒸着源の法線方向から角度θにある場所の膜厚が[cosθ](3+X) に従う、というものである。このように複数の蒸着源を用いて同一材料を蒸着することで単層膜を得ることができる。

【0017】

このような複数のグループの蒸着源110が、支持体130によって、基板に対峙する空間部の同一平面内に一体に支持され、複数の材料からなる多層膜を一括して形成することを可能とするものである。

【0018】

なお、各蒸着源群毎に、各蒸着源の形状や大きさ、配置する間隔は蒸着対象である基板に均一な蒸着面を形成できるように決定される。これは単一の蒸着源が形成する有機材料層の膜厚分布を測定し、その重ね合せが均一な膜厚になるよう計算機でシミュレーションすることで決定することができる。ただし、ここで決定できるのは各蒸着源の間隔と、蒸着源と蒸着対象である基板との距離の比率である。蒸着源と蒸着対象である基板との距離が大きい場合にはマスクの受ける輻射熱やマスクによるケラレの影響は小さくなるが、均一な膜厚が得られない最外周部の領域が大きくなることで材料使用効率が低下する。このバランスを取って実際の各蒸着源の間隔及び蒸着源と基板との距離を決定することが望ましい。

【0019】

図1の蒸着装置100は、複数の蒸着源110、発熱体120及び支持体130により構成される。蒸着源110の材料としては銅などの熱伝導率が高く、比熱の小さい材料が好適であり、発熱体120の材料としてはMoなどの高融点金属を薄片化したものが好ましい。寸法は用途に応じて適宜決定可能である。例えば蒸着源110としては、図1(a)に示すように、1.2×1.2×2.0mm3 の銅製直方体に1.0mmφ×1.5mmの穴を設けたもの、発熱体120としては50μm厚のMo薄膜を1mm幅に切断したものを挙げることができる。構成についても同じく用途に応じて適宜決定できるが、2次元平面内で蒸着源111、112、113が等間隔の正方格子状となるように発熱体のグループを設定し、それに応じて蒸着材料を等量ずつ充填する。すなわち、図1(b)に示すように、発熱体120を等間隔に蒸着源111、112、113に対応する3つのグループ121、122、123に分け、各グループ毎に異なる蒸着材料を充填する。そして、互に独立して切り替え自在に制御される発熱体121、122、123によって順次加熱・蒸発させる。このように、蒸着材料をグループ毎に順に蒸発させることで、図1(b)の場合は3層の膜を一括して順次成膜することが可能となる。

【0020】

また、図2(a)に示すように、蒸着源110を4.5cm間隔で発熱体120に固定し、この発熱体120を0.5cm間隔に並べたユニット100aを用いる構成でもよい。蒸着源110をステープラー用つづり針のように形成し、発熱体120へかしめることで固定することができる。そして、図2(b)に示すように、複数のユニット100aを蒸着源110の開口部が同一方向を向くように支持体130に固定する。

【0021】

一例として、図2の蒸着源110に有機材料を充填し、蒸発させた実験結果について述べる。この場合、膜厚分布はcos2.3乗則で良く記述できる。図3に蒸着源と蒸着対象の距離が14.0mmにおける、実測の膜厚分布とcos2.3乗則の計算結果を示す。

【0022】

cos2.3乗則に従う蒸着源を一定の間隔で正方格子状に並べた場合、蒸着源と蒸着対象の距離が蒸着源同士の間隔に対して1.4倍となるときに均一膜を形成することができる(図4参照)。

【0023】

より詳細に述べると、蒸着源から距離を離すに従って、蒸着源の周期性に伴う膜厚の周期的凹凸は小さくなるが、一方で蒸着源外周部の均一膜を得られない領域の比率が増加してしまう。蒸着源の周期性に伴う膜厚の周期的凹凸の影響として±1%の変動を許容する場合には、本発明の構成においては最大の均一膜厚領域比率を得られる条件として計算実験の結果から以下のように定式化できる。

【0024】

cosX乗則に従う場合、蒸着源を正方格子上に形成するその間隔Lと蒸着源から蒸着対象基板までの距離Dとの間には以下の関係が成立している。

【0025】

D/L=−0.005X2 +0.141X+1.075

このような構成を持つ蒸着装置を用いることで、蒸着源群と平行に対峙させた蒸着対象に対して多層膜を一括形成することができる。

【0026】

図5(a)、(b)は、本発明の蒸着方法を用いた多層有機膜の成膜工程及び有機ELパネル量産システムの一例を示す。図5(b)に示すシステムは、蒸着源への材料充填とマスクの収納とを行うチャンバC1a、基板ストックチャンバC1b、基板洗浄前処理チャンバC1c及び蒸着チャンバC2を有する。さらに、EIL/Anode成膜チャンバC3、封止チャンバC4、パネルストックチャンバC5等を接続したものである。

【0027】

図5(a)に示すように、蒸着源への材料充填(ステップS101)は、例えば、蒸着材料充填・マスクストックチャンバC1a内において、材料溶液のインクジェットによる分配や、ペレット状にした固体材料の分配を例示することができる。インクジェット法による分配の場合、溶媒を除去するためにプレベークを実施することが望ましい。その後、蒸着源を蒸着チャンバC2に搬送する(ステップS102)。インクジェット法による分配の場合、大気圧下から真空雰囲気下へ搬送する必要があるため、真空引きのための前室を設ける必要がある。この際、タクト短縮のため複数の蒸着源を一括して真空雰囲気下へ搬送することが望ましい。

【0028】

図6に示すように、蒸着材料分配装置D1によるペレット状にした固体材料の分配は、真空雰囲気下で行なうことで搬送が容易になり、より好ましい。その後、蒸着チャンバ(蒸着室)C2内において、蒸着源駆動装置D2を駆動し、発熱体の発熱により各有機材料層を基板Wに成膜する(ステップS103)。マスクMに対してアライメントを終えた基板Wに対し、形成したい有機材料層の順番に従って対応する蒸着源群を次々に加熱することで各画素に対して複数の有機材料層を形成する。各有機層単膜は、各蒸着源が材料の蒸発温度以上になることで成膜が始まり、蒸着材料を使い切ることで成膜が終わる。各蒸着源群の加熱のタイミングは、直前の有機材料層が形成された直後に次の有機材料層が成膜を開始するようにすることがタクト短縮の上で望ましい。その後蒸着源は蒸着チャンバC2から搬出され(ステップS104)、再び材料が充填される。この際、前回に充填した材料は全て飛びきっているため特別な再生処理(メンテナンス)は不要であるが、UV光を用いた有機物残渣確認などによる蒸着源の状態チェックを行なうことが好ましい。

【実施例】

【0029】

図2(b)に示すように、支持体130として、500mm×500mm×0.7mmの無アルカリガラス板を用意する。その中央405mm×405mmの領域に、図2(a)に示す繰り返しユニット100aを持った蒸着源110と発熱体120を9×9=81個配置する。なお、ガラス板には蒸着源110の配置される部分に対応して2mmの円筒状の開口部を設けている。これは発熱体120の熱がガラスに奪われるのを避けるためである。その上からさらに同様に加工された無アルカリガラス板を載せ、蒸着源110と発熱体120の固定を行なう。ガラス板の固定はネジで行なう。

【0030】

蒸着源は1.2×1.2×2.0mm3 の銅製直方体に1.0mmφ×1.5mmの穴を設けたもの、発熱体は50μm厚のMo薄膜を1mm幅に切断したものである。なお、蒸着源は一端をステープラー用つづり針のように形成し、発熱体へかしめることで固定する。また、蒸着源の開口部は同一方向を向くよう固定する。

【0031】

発熱体は図2(a)に示す(R,G,B)×(HTL,EML,ETL)の9グループに分けられており、それぞれの発熱グループは4.5cmの等間隔で正方格子状に並んだ蒸着源から構成される。それぞれの発熱グループに属する蒸着源には同一材料を等量ずつ分配する。本実施例では以下の分量を分配する。

RHTL:α−NPD 80μg

REML:CBP 60μg/BtpIr(acac) 10μg

RETL:BCP 100μg

GHTL:α−NPD 80μg

GEML:Alq3 30μg/Coumarin540 10μg

GETL:BCP 100μg

BHTL:α−NPD 80μg

BEML:Alq3 30μg/Perylene 10μg

BETL:BCP 100μg

分配は各材料を指定の比率で混合したものをそれぞれ計量し、0.3〜0.4mm角のペレットにしたものを用意して行なった。

【0032】

この蒸着装置の蒸着源から63mm離れた場所に蒸着対象を置く。蒸着対象は、TFTを備え、アノードとしてITO電極、素子分離膜としてアクリル樹脂がパターニングされたボトムエミッションタイプのパネル基板であり、3inch QVGAフルカラーパネルが5×4=20並んだものである。RGB各画素の開口サイズは同一であり、同一ピッチで規則的に配列している。

【0033】

マスクはRGBのうちいずれか1色に対応する開口部を備え、蒸着対象のRの蒸着部分に開口部が対応するようにアライメントされている。

【0034】

これを真空容器に入れ、RHTL→REML→RETLの順番で各発熱グループに電流を印加する。印加電流は9Aで、印加時間は電流・電圧が安定してから20秒である。

【0035】

このとき形成される膜厚はRHTL:40nm,REML:35nm,RETL:50nmである。次にマスクをずらすことでGに対応する画素開口部にマスク開口部をあわせる。その後、同様にGHTL→GEML→GETLの順番で電流を印加する。形成される膜厚はGHTL:40nm,GEML:20nm,GETL:50nmである。Bについても同様の作業を行なう。形成される膜厚はBHTL:40nm,BEML:20nm,BETL:50nmである。

【0036】

最後にマスクを画素表示領域全てが開口したものに交換し、可動式の蒸着坩堝を用いてLiFを1nm画素表示領域全面に形成する。その後、同じく可動式の蒸着坩堝を用いてAlを120nm形成する。

【0037】

このようにして3inch QVGA有機ELパネル20枚を得ることができる。

【図面の簡単な説明】

【0038】

【図1】一実施形態による蒸着装置を示すもので、(a)はその斜視図、(b)は一部分を拡大して示す部分拡大平面図である。

【図2】別の実施形態による蒸着装置を示すもので、(a)は4.5cm四方のユニットの構成を説明する図、(b)は蒸着装置全体を示す平面図である。

【図3】蒸着源による膜厚分布とcos則の比較である。

【図4】cos2.3乗則に従う蒸着源を間隔dで15×15個並べたときに、蒸着源から1.4d離れたところにある蒸着対象に形成される膜厚分布を示すもので、(a)は膜厚分布を三次元的に表わした立体グラフ、(b)は(a)の膜厚分布を等高線で表わした平面グラフである。

【図5】多層有機膜の成膜工程と有機ELパネル量産システムを示す図である。

【図6】図5の蒸着材料充填・マスクストックチャンバと蒸着チャンバの内部構造を示す図である。

【符号の説明】

【0039】

100a ユニット

110 蒸着源

111〜113 グループ別の蒸着源

120 発熱体

121〜123 グループ別の発熱体

130 支持体

【特許請求の範囲】

【請求項1】

複数の画素を有する基板に複数の有機材料層からなる多層膜を形成するための蒸着方法において、

前記複数の画素にそれぞれ対応する複数の蒸着源を有する蒸着源群を、前記複数の有機材料層の各層毎に用意する工程と、

前記複数の有機材料層の各層毎に用意された複数の蒸着源群を、前記基板の前記複数の画素に対峙する空間部に支持する工程と、

前記空間部に支持された前記複数の蒸着源群に、各蒸着源群毎に異なる蒸着材料を充填し、前記複数の有機材料層の各層毎に前記蒸着源群を切り替えながら前記複数の有機材料層を順次成膜する工程と、を有することを特徴とする蒸着方法。

【請求項2】

複数の画素を有する基板に複数の有機材料層からなる多層膜を形成するための蒸着装置において、

前記基板の前記複数の画素に対峙する空間部と、

前記複数の有機材料層の各層毎に、前記複数の画素にそれぞれ対応する複数の蒸着源を有する複数の蒸着源群と、

前記複数の蒸着源群を前記空間部に支持するための支持体と、

前記複数の有機材料層の各層毎に前記蒸着源群を切り替えながら成膜するために、前記複数の蒸着源群にそれぞれ独立して接続された切り替え自在な複数の発熱体と、を有することを特徴とする蒸着装置。

【請求項1】

複数の画素を有する基板に複数の有機材料層からなる多層膜を形成するための蒸着方法において、

前記複数の画素にそれぞれ対応する複数の蒸着源を有する蒸着源群を、前記複数の有機材料層の各層毎に用意する工程と、

前記複数の有機材料層の各層毎に用意された複数の蒸着源群を、前記基板の前記複数の画素に対峙する空間部に支持する工程と、

前記空間部に支持された前記複数の蒸着源群に、各蒸着源群毎に異なる蒸着材料を充填し、前記複数の有機材料層の各層毎に前記蒸着源群を切り替えながら前記複数の有機材料層を順次成膜する工程と、を有することを特徴とする蒸着方法。

【請求項2】

複数の画素を有する基板に複数の有機材料層からなる多層膜を形成するための蒸着装置において、

前記基板の前記複数の画素に対峙する空間部と、

前記複数の有機材料層の各層毎に、前記複数の画素にそれぞれ対応する複数の蒸着源を有する複数の蒸着源群と、

前記複数の蒸着源群を前記空間部に支持するための支持体と、

前記複数の有機材料層の各層毎に前記蒸着源群を切り替えながら成膜するために、前記複数の蒸着源群にそれぞれ独立して接続された切り替え自在な複数の発熱体と、を有することを特徴とする蒸着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−161823(P2009−161823A)

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願番号】特願2008−1803(P2008−1803)

【出願日】平成20年1月9日(2008.1.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願日】平成20年1月9日(2008.1.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]