蒸着材料の供給・回収手段及び真空装置

【課題】真空蒸着装置において、蒸着材料の供給及び回収動作を安定させる。

【解決手段】真空槽、蒸着材料を加熱蒸発させる蒸発源、蒸着材料を収容する容器、容器を複数積載して収納する収納器、および、容器を収納器と蒸発源の間を移動させる移載手段を備える真空装置であって、収納器を少なくとも棒材からなる枠組みで構成した。

【解決手段】真空槽、蒸着材料を加熱蒸発させる蒸発源、蒸着材料を収容する容器、容器を複数積載して収納する収納器、および、容器を収納器と蒸発源の間を移動させる移載手段を備える真空装置であって、収納器を少なくとも棒材からなる枠組みで構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は真空蒸着を用いた成膜技術に関し、特に蒸着材料の供給・回収手段に関する。

【背景技術】

【0002】

真空蒸着とは、真空槽内部をあらかじめ高真空領域まで排気した状態で蒸着材料を蒸発させ、基板表面に蒸着材料を堆積させる成膜方法をいう。

図7は薄膜形成用真空蒸着装置の概略図であり、以下同図に示す装置における薄膜形成の概要を説明する。

同図に示す真空蒸着装置は、仕込室60、成膜室61、および取出室62を有し、各真空室はゲートバルブ64,65により仕切られ、各々独立の図示しない排気手段を備えている。図示しない基板搬送手段が、仕込室60から成膜室61に未成膜の基板63を搬入し、成膜室61から取出室62に成膜後の基板63を搬出するため、成膜室61においては高真空状態を維持したまま連続成膜を行うことが可能である。成膜室61には蒸発源位置16と成膜位置が対向し、蒸発源位置16に蒸着材料2が、成膜位置に基板63が配置される。蒸発源位置16では、抵抗加熱による蒸着材料2の加熱蒸発を行われる場合もあるが、同図ではハースライナー1と称する容器内に収容した蒸着材料2を電子銃5から照射する電子ビームにより溶融蒸発させるものとする。基板蒸発源間には、蒸着材料2を遮蔽するシャッター66が配置される。蒸発源位置16に対しては、蒸着材料の供給・回収手段67が設けられ、これにより真空槽を開放することなく蒸発源位置16に順次蒸着材料2を供給・回収することが可能である。

【0003】

同図に示す装置により蒸着を行う場合は、まず仕込室60と成膜室61の真空度を等しくしてゲートバルブ64を開放し、仕込室60から未成膜の基板63を成膜室61に搬入して成膜位置に配置する。基板63の搬入後ゲートバルブ64は閉塞し、蒸着材料2を充填したハースライナー1を蒸発源位置16に配置する。電子銃5から電子ビームを蒸着材料2へ照射し、蒸着材料2を蒸発温度まで昇温させる。シャッター66を開放すると蒸着材料2は真空槽内を飛散し、基板63上に堆積することで薄膜を形成する。膜厚が目標値に到達したらシャッター66を閉じ、電子銃5を停止させる。次に、ゲートバルブ65を開放し、薄膜が形成された成膜基板63を、成膜室61に等しい真空度まで高真空排気した取出室62に搬出しゲートバルブ65を閉塞する。続いて、ゲートバルブ64を開放し、成膜室61に等しい真空度まで高真空排気した仕込室60から未成膜の基板63を搬入し、成膜位置に配置する。上記同様に成膜を行い、図示しない基板搬送機構は成膜後の基板63を取出室62に搬出し、順次未成膜の基板63を成膜位置に供給する。この様に成膜を繰返すことによりハースライナー1から蒸着材料2が尽きると、蒸着材料の供給・回収手段67は蒸発源位置16から使用済のハースライナー1を回収し、蒸着材料2を充填した未使用のハースライナー1を蒸発源位置16に供給する。

【0004】

図8乃至図10を参照に蒸発源位置16に対する蒸着材料の供給・回収手段67を説明する。

図8は蒸発源位置16と蒸着材料の供給・回収手段67の概略平面図を示す。図8には、蒸発源位置16、電子銃5、回転自在に配置されるハース70、蒸着材料2を収容する容器であるハースライナー1、複数のハースライナー1を収納する収納器であるマガジン71、複数のマガジン71を載置する収納部であるマガジン回転台17、ハース70マガジン71間に隣接配置される受渡し台72、マガジン71内のハースライナー1をハース70上に移載する供給アーム8、ハース70上のハースライナー1をマガジン71内に移載する回収アーム7を示す。

【0005】

図9はマガジン71の概略斜視図であり、マガジン71内に複数のハースライナー1が収納される様子を示す。マガジン71は、鉄板80により円筒形状に構成され、円筒内部にハースライナー1を収納している。

【0006】

図10は、図8および図9に示すハース70、受渡し台72、マガジン71の詳細を示す概略図であり、図10(a)に概略平面図を図10(b)に概略側面図を示す。図10(b)の概略側面図は、説明のためマガジン71の鉄板80の一部を切り剥がした図面とする。

【0007】

図8を参照すると、ハース70はその円周上に蒸発源位置16とハースライナー受渡し位置14を有し、マガジン回転台17はその円周上にハースライナー受渡し位置15を有している(破線により図示)。各受渡し位置14,15は対面し、その間に受渡し台72が配置される。マガジン回転台17の円周上には複数のマガジン71が載置され、マガジン回転台17を回転することにより、任意のマガジン71を受渡し位置15に位置させることが可能である。図では6ヶのハースライナー1を収納可能なマガジン71を、マガジン回転台17上に10ヶ配置した例を示すが、マガジン回転台17上に収納可能なハースライナー1の数は適宜選択すればよい。また、マガジン71内に収納するハースライナー1の蒸着材料2も適宜選択すればよい。例えばマガジン71ごとに収納する蒸着材料2を区分けする等すればよい。同図では蒸発源位置16を1個所とするが、複数種の材料を同時成膜する際などは蒸発源位置16を複数個所設ければよい。ここでは、蒸着材料2を充填した供給用のハースライナー1を複数収納したマガジン71を供給用マガジン71と称し、成膜を終了した使用済のハースライナー1を回収するマガジン71を回収用マガジン71と称す。

【0008】

以下、9ヶの供給用マガジン71と1ヶの回収用マガジン71をマガジン回転台17に載置した状態で成膜を開始した例について説明する。マガジン回転台17には、回収用マガジンとして空きのマガジン71を1ヶセットする。

蒸着材料2の供給の際は、供給用マガジン71を受渡し位置15に位置させる。図10に示すマガジン71は、図8に示すマガジン回転台17上の受渡し位置15に配置されたマガジン71を示す。マガジン回転台17の受渡し位置15にはリフター40が配置され、マガジン71内に収納されるハースライナー1を昇降自在に駆動する。マガジン71内には複数ハースライナー1が直接積み上げられた状態で収納されるため、リフター40により最上段のハースライナー1を受渡し台と同レベルの位置に上昇させ、供給アーム8により受渡し台72を滑らせてハース70上に移載する。ハース70上の受渡し位置14に移載されたハースライナー1は、ハース70の回転により蒸発源位置16に配置され、蒸発源位置16に配置されたハースライナー1を蒸発源として成膜が行われる。

【0009】

使用済のハースライナー1を回収する際は、マガジン回転台17を回転し、受渡し位置15に空の回収用マガジン71を位置させ、リフター40を駆動し底面が受渡し台72と同レベルの位置になるよう上昇させておく。ハース70を回転しハースライナー1を蒸発源位置16から受渡し位置14に移動させ、回収アーム7により受渡し台72を滑らせて回収用マガジン71内に収納すればよい。上記同様に供給と回収を繰返し、回収用マガジン71内には使用済のハースライナー1を順次積み上げていく。回収用マガジン71が満たされるときには供給用マガジン71が空になっているので、このマガジン71を回収用マガジン71として使用すればよい。

【0010】

回転手段と昇降手段を用いて蒸着材料を供給する手段は、例えば特許文献1等に開示される。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2003-113466号

【発明の概要】

【発明が解決しようとする課題】

【0012】

従来の装置では、回収した使用済のハースライナーをマガジンに収納する際、マガジンの円筒壁面とハースライナーとの間隙にハースライナーに付着する蒸着材料等のごみ等が入り込み、マガジン内でハースライナーが引っ掛かてしまうという問題があった。

ハースライナーに付着したごみ等は、マガジン内のみでなくハースライナーの移載経路にも堆積し、ハースライナーを移載する際の邪魔にもなっていた。

【0013】

更に使用済のハースライナーは既にマガジン内に回収されているハースライナーの上面に直接積み上げられる形で回収されるが、同種材料で構成されるハースライナー同士が接触すると摩擦抵抗が大きくマガジン内にハースライナーを滑り込ませることが困難であるという問題もあった。上記摩擦抵抗は高温時には特に大きくなり、高融点材料を収容していた使用済のハースライナーをマガジン内へ回収する際、途中停止不具合が頻発するという問題があった。

【課題を解決するための手段】

【0014】

本発明の第1の側面は、真空槽、蒸着材料を加熱蒸発させる蒸発源、蒸着材料を収容する容器、容器を複数積載して収納する収納器、および、容器を収納器と蒸発源の間を移動させる移載手段を備える真空装置であって、収納器を少なくとも棒材からなる枠組みで構成する真空装置である。また、収納器が少なくとも複数本の柱を有し、積載された容器が複数本の柱に囲まれる空間に収納される構成とした。

【0015】

本発明の第2の側面は、真空槽、蒸着材料を加熱蒸発させる蒸発源、蒸着材料を収容する容器、複数の該容器を収納する収納器、および、容器を収納器と蒸発源の間を移動させる移載手段を備える真空装置であって、移載手段による容器の移載経路の少なくとも一部分に溝又は孔を設けた真空装置である。さらに、移載手段は、円周上に蒸発源位置と容器の受渡し位置を有する回転台、受渡し位置に対面する受渡し台、収納器から受渡し位置に容器を搬出する供給アーム、受渡し位置から収納器に容器を搬入する回収アーム、収納器を複数並置する収納器回転台、および、収納器の昇降手段からなり、移載経路の一部をなす回転台および受渡し台にスリットを設ける構成とした。

【0016】

本発明の第3の側面は、真空槽、蒸着材料を加熱蒸発させる蒸発源、蒸着材料を収容する容器、複数の容器を収納する収納器、および、容器を収納器と蒸発源の間を移動させる移載手段を備える真空装置であって、収納器内に、複数の容器同士が接触することなく積載される真空装置である。また、積載された該容器間に、容器とは異なる材料からなる部材を配置する構成とした。さらに、その部材を積載可能な棚とした。

【0017】

本発明の第4の側面は、真空槽、蒸着材料を加熱蒸発させる蒸発源、蒸着材料を収容する容器、および、蒸発源位置で容器の周囲を覆う可動なカバーを備える真空装置であって、カバー上に堆積した付着物を衝突の衝撃により落下させる構成の真空装置である。さらに、カバーの可動範囲内に配置されるストッパー、及び、カバーの可動範囲の少なくとも一下部に配置されたごみ受けからなり、カバーの可動動作によりカバーとストッパーとを衝突させ、カバーに堆積した付着物をごみ受けに落下させる構成とした。さらにまた、カバーは回転自在となる構成とした。

【0018】

本発明の第5の側面は、真空槽、蒸着材料を加熱蒸発させる蒸発源、蒸発源に対向配置される基板、蒸着材料を収容する容器、容器を複数収納する収納器、および、容器の移載手段を備える真空装置による成膜方法であって、移載手段が容器を、少なくとも棒材による枠組みで構成された収納器に積載する成膜方法である。

【0019】

本発明の第6の側面は、真空槽、蒸着材料を加熱蒸発させる蒸発源、蒸発源に対向配置される基板、蒸着材料を収容する容器、容器を複数収納する収納器、および、容器の移載手段を備える真空装置による成膜方法であって、移載手段が容器を収納器と蒸発源の間を移動させ、容器の移載経路に配置された溝又は孔にごみを落下させる成膜方法である。

【0020】

本発明の第7の側面は、真空槽、蒸着材料を加熱蒸発させる蒸発源、蒸発源に対向配置される基板、蒸着材料を収容する容器、容器を複数収納する収納器、および、容器の移載手段を備える真空装置による成膜方法であって、移載手段が蒸発済みの容器を容器とは異種材料により構成された部分に移載する成膜方法である。

【発明の効果】

【0021】

本発明により蒸着材料を安定して供給・回収することで、成膜バッチ数が増加し生産量を著しく向上させることが可能となった。

【図面の簡単な説明】

【0022】

【図1】本発明蒸着材料供給・回収手段概略平面図

【図2】本発明マガジン概略斜視図

【図3】本発明マガジン内棚概略斜視図

【図4】本発明受渡し部概略説明図

【図5】本発明アーム動作説明図

【図6】本発明ハースカバー動作説明図

【図7】薄膜形成用真空蒸着装置概略図

【図8】従来蒸着材料供給・回収手段概略平面図

【図9】従来マガジン概略斜視図

【図10】従来受渡し部概略説明図

【発明を実施するための形態】

【0023】

図1乃至図6を参照に本発明に係る蒸着材料の供給・回収手段の実施例を説明するが、従来と同様の部分には同一符号を付して説明を省略する。図1乃至図6に示す機構は、例えば図7に示すような真空装置に搭載すればよい。

【0024】

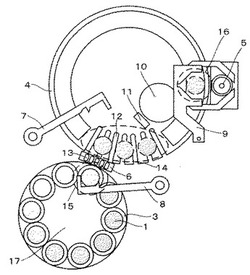

図1は蒸発源位置と蒸着材料の供給・回収手段の概略平面図を示す。図1には、スリット12を設けたハース4、同じくスリット13を設けた受渡し台6、図示しない駆動源により回転自在に配置されるハースカバー9、ハースカバー9の回転動作範囲内に位置するストッパー11、ハースカバー9がストッパー11に衝突する位置の直下に配置されるごみ受け10、およびマガジン3を示す。

【0025】

図2はマガジン3の斜視図を示す。図2において、マガジン3は複数本のポール20と、複数本のポール20を固定するリング部材21により構成される。上記構成により、マガジン3内にハースライナー1を収納した状態においてもハースライナー1の周囲が開放されているため、回収したハースライナー1に付着するごみ等はマガジン3内に収納されることなく下方に落下する。これによりごみ等がハースライナー1とマガジン3の間隙に挟まる可能性が極めて低く、従来のマガジンに見られたような引っ掛かりの問題を解消できる。同図ではマガジン3を柱状のポール20により形成するが、例えばマガジン3は棒材等による枠組みのみで構成すればよく、同図以外にも種々の形状が考えられる。マガジン3は、金属板等によってハースライナー1の周囲を覆い尽くさない、すなわちハースライナー1周囲を極力開放した状態でハースライナー1を収納するものであればよい。

【0026】

図2では、マガジン3内において、複数のハースライナー1を直接積み上げて収納するが、マガジン3内に図3(a)に示す棚30を配置し、図3(b)に示すように各棚30にハースライナー1を載置した状態でマガジン2内にハースライナー1を収納してもよい。同図では6段の棚を設けるが棚の数は適宜選択すればよい。

【0027】

図4および図5を参照にハース4マガジン3間におけるハースライナー1の受渡しを説明する。図4(a)に受渡し部の概略平面図を、図4(b)に受渡し部の概略側面図を、図5(a)に供給動作説明図を、図5(b)に回収動作説明図を示す。図4および図5に示すマガジン3は、内部に図3に示す棚30を収納したものとする。受渡し位置15において、マガジン3内に収納した棚30にはリフター40が配置され、リフター40の昇降駆動により任意の棚30を受渡し台6と同レベルに位置させることができる。ハースライナー1の供給の際は、供給しようとするハースライナー1が載置される棚30と受渡し台6が同レベルとなるようにリフター40を駆動し、供給アーム8により未使用のハースライナー1を把持し、棚30から受渡し台6を滑らせてハース4上の受渡し位置14にハースライナー1を移載する。この様子を図5(a)に示す。ハースライナー1の回収の際は、回収したハースライナー1を載置しようとする空きの棚30と受渡し台6が同レベルとなるようにリフター40を駆動し、回収アーム7により使用済のハースライナー1を把持し、ハース4上の受渡し位置14から受渡し台6を滑らせて棚30にハースライナーを移載する。この様子を図5(b)に示す。このとき、ハース4上の受渡し位置14および受渡し台6にはスリット12,13が設けられているため、使用済のハースライナー1に付着したごみ等はスリット内部に落下する。これにより、図5(a)に示す供給時や図5(b)に示す回収時にハースライナー1を滑らせても、障害なくアーム7,8を動作することが可能となり、かつマガジン3内への収納時にごみ等が引っ掛かることもない。また、ハース4上のスリット12により成膜時に発生するごみ等をハース4上から取り除くことも可能となる。実施例ではスリット12,13を形成したが、ハースライナー1の移載面からごみを落下又は収容できる形状であれば孔や溝など種々の形状が考えられる。

【0028】

実施例は、ハース4の受渡し位置14、受渡し台6、マガジン3内の棚30をハースライナー1とは異なる材料により構成することを特徴とする。これにより、使用済である高温のハースライナー1を回収アーム7により滑らせる際、摩擦抵抗を低減することが可能となる。特に、ハースライナー1と異種材料の棚30を設けることにより、同種材料であるハースライナー1同士を接触させることなくマガジン3内に回収できるため、高融点材料を収容するハースライナー1であっても、動作不良なく回収することが可能となった。例えば高融点材料を収容するハースライナー1はモリブデン等により構成されるが、棚30はSUS等により構成すればよい。ハース4上における受渡し位置14から蒸発源位置16へのハースライナー1の供給、および蒸発源位置16から受渡し位置14へのハースライナー1の回収は、従来同様ハース4の回転により行えばよい。

なお、上述に最も好適な例を示したが、ハースライナー1同士が直接積載されない構成、即ち、ハースライナー1間にハースライナー1とは異種材料からなる部材が配置される構成であれば他の形態であってもよい。

【0029】

実施例では、従来例と同様に1つのマガジン回転台17に載置した複数のマガジン3によりハースライナー1の供給と回収を行うが、マガジン3の収納部はこれに限定されるものではない。例えば受渡し位置14,15とマガジン回転台17を複数設けて、回収のみを行うマガジン回転台と、供給のみを行うマガジン回転台を設けてもよい。このとき、未使用のハースライナー又は低融点蒸着材料を収容するハースライナーであればマガジン3内に直接積み上げても動作不良を起こす可能性が低いため、回収用マガジン3にのみ棚30を設けるか、又は高融点蒸着材料を収容するハースライナー1を回収する回収用マガジン3にのみ棚30を設けても良い。また、受渡し台6の隣接位置に順次マガジン3を配置する手段は、マガジン回転台17に限られず、マガジン3を直線的に搬送するベルトなど複数考えられる。

【0030】

図6を参照にハースカバーの動作を説明する。図6(a)に成膜時におけるハースカバー9の様子を、図6(b)にごみ除去時におけるハースカバー9の様子を概略的に示す。図6(a)に示すように、ハースカバー9には、成膜による蒸着材料等のごみ50等が付着してしまうため、このごみ50がハース4やハースライナー1に付着して動作不良の原因となっていた。実施例では、ハースカバー9を回転駆動する手段を設け、ハースカバー9をストッパー11に衝突させることによりハースカバー9に付着したごみ50をごみ受け10に落下させる構成とした。図6(b)は、ハースカバー9がストッパー11に衝突し、ごみ受け10にごみ50が落下した際の様子を示す。ハースカバー9からごみ50を除去することにより、ハースライナー1の移載経路からごみを低減し、ハースライナー1の供給・回収における動作不良を著しく低減させることが可能となった。実施例ではハースカバー9を回転させストッパー11に衝突させる構成であるが、これに限らずハースカバー9に衝突による衝撃を与える構成であればよい。なお、上述の構成が最も好適であるが、ハースカバー9が可動であれば平行移動や上下動をする形態でもよく、さらに、弾性体等を用いるものも可能である。

【0031】

低融点材料を用いた蒸着による従来の構成では数十個の移載動作で不具合が発生していたが、上記構成を用いたことにより、500個以上の移載動作でも問題が発生しなくなった。また、高融点材料を用いた蒸着による従来の構成では2個の回収動作で不具合が発生していたが、棚30を設けることにより200個以上の回収動作でも問題がなくなった。

【0032】

上記蒸着材料の供給・回収手段は、連続式成膜装置や多層膜成膜装置等、薄膜を形成するあらゆる装置に搭載可能である。

また、上記実施例ではハースライナーの供給・回収に使用したが、材料、ブロック等の供給・回収にも使用可能である。

【符号の説明】

【0033】

1 ハースライナー

2 蒸着材料

3 マガジン

4 ハース

5 電子銃

6 受渡し台

7 回収アーム

8 供給アーム

9 ハースカバー

10 ごみ受け

11 ストッパー

12 スリット

13 スリット

14 受渡し位置

15 受渡し位置

16 蒸発源位置

20 ポール

21 リング部材

30 棚

40 リフター

50 ごみ

60 仕込室

61 成膜室

62 取出室

63 基板

64 ゲートバルブ

65 ゲートバルブ

66 シャッター

67 蒸着材料の供給・回収手段

70 ハース

71 マガジン

72 受渡し台

80 鉄板

【技術分野】

【0001】

本発明は真空蒸着を用いた成膜技術に関し、特に蒸着材料の供給・回収手段に関する。

【背景技術】

【0002】

真空蒸着とは、真空槽内部をあらかじめ高真空領域まで排気した状態で蒸着材料を蒸発させ、基板表面に蒸着材料を堆積させる成膜方法をいう。

図7は薄膜形成用真空蒸着装置の概略図であり、以下同図に示す装置における薄膜形成の概要を説明する。

同図に示す真空蒸着装置は、仕込室60、成膜室61、および取出室62を有し、各真空室はゲートバルブ64,65により仕切られ、各々独立の図示しない排気手段を備えている。図示しない基板搬送手段が、仕込室60から成膜室61に未成膜の基板63を搬入し、成膜室61から取出室62に成膜後の基板63を搬出するため、成膜室61においては高真空状態を維持したまま連続成膜を行うことが可能である。成膜室61には蒸発源位置16と成膜位置が対向し、蒸発源位置16に蒸着材料2が、成膜位置に基板63が配置される。蒸発源位置16では、抵抗加熱による蒸着材料2の加熱蒸発を行われる場合もあるが、同図ではハースライナー1と称する容器内に収容した蒸着材料2を電子銃5から照射する電子ビームにより溶融蒸発させるものとする。基板蒸発源間には、蒸着材料2を遮蔽するシャッター66が配置される。蒸発源位置16に対しては、蒸着材料の供給・回収手段67が設けられ、これにより真空槽を開放することなく蒸発源位置16に順次蒸着材料2を供給・回収することが可能である。

【0003】

同図に示す装置により蒸着を行う場合は、まず仕込室60と成膜室61の真空度を等しくしてゲートバルブ64を開放し、仕込室60から未成膜の基板63を成膜室61に搬入して成膜位置に配置する。基板63の搬入後ゲートバルブ64は閉塞し、蒸着材料2を充填したハースライナー1を蒸発源位置16に配置する。電子銃5から電子ビームを蒸着材料2へ照射し、蒸着材料2を蒸発温度まで昇温させる。シャッター66を開放すると蒸着材料2は真空槽内を飛散し、基板63上に堆積することで薄膜を形成する。膜厚が目標値に到達したらシャッター66を閉じ、電子銃5を停止させる。次に、ゲートバルブ65を開放し、薄膜が形成された成膜基板63を、成膜室61に等しい真空度まで高真空排気した取出室62に搬出しゲートバルブ65を閉塞する。続いて、ゲートバルブ64を開放し、成膜室61に等しい真空度まで高真空排気した仕込室60から未成膜の基板63を搬入し、成膜位置に配置する。上記同様に成膜を行い、図示しない基板搬送機構は成膜後の基板63を取出室62に搬出し、順次未成膜の基板63を成膜位置に供給する。この様に成膜を繰返すことによりハースライナー1から蒸着材料2が尽きると、蒸着材料の供給・回収手段67は蒸発源位置16から使用済のハースライナー1を回収し、蒸着材料2を充填した未使用のハースライナー1を蒸発源位置16に供給する。

【0004】

図8乃至図10を参照に蒸発源位置16に対する蒸着材料の供給・回収手段67を説明する。

図8は蒸発源位置16と蒸着材料の供給・回収手段67の概略平面図を示す。図8には、蒸発源位置16、電子銃5、回転自在に配置されるハース70、蒸着材料2を収容する容器であるハースライナー1、複数のハースライナー1を収納する収納器であるマガジン71、複数のマガジン71を載置する収納部であるマガジン回転台17、ハース70マガジン71間に隣接配置される受渡し台72、マガジン71内のハースライナー1をハース70上に移載する供給アーム8、ハース70上のハースライナー1をマガジン71内に移載する回収アーム7を示す。

【0005】

図9はマガジン71の概略斜視図であり、マガジン71内に複数のハースライナー1が収納される様子を示す。マガジン71は、鉄板80により円筒形状に構成され、円筒内部にハースライナー1を収納している。

【0006】

図10は、図8および図9に示すハース70、受渡し台72、マガジン71の詳細を示す概略図であり、図10(a)に概略平面図を図10(b)に概略側面図を示す。図10(b)の概略側面図は、説明のためマガジン71の鉄板80の一部を切り剥がした図面とする。

【0007】

図8を参照すると、ハース70はその円周上に蒸発源位置16とハースライナー受渡し位置14を有し、マガジン回転台17はその円周上にハースライナー受渡し位置15を有している(破線により図示)。各受渡し位置14,15は対面し、その間に受渡し台72が配置される。マガジン回転台17の円周上には複数のマガジン71が載置され、マガジン回転台17を回転することにより、任意のマガジン71を受渡し位置15に位置させることが可能である。図では6ヶのハースライナー1を収納可能なマガジン71を、マガジン回転台17上に10ヶ配置した例を示すが、マガジン回転台17上に収納可能なハースライナー1の数は適宜選択すればよい。また、マガジン71内に収納するハースライナー1の蒸着材料2も適宜選択すればよい。例えばマガジン71ごとに収納する蒸着材料2を区分けする等すればよい。同図では蒸発源位置16を1個所とするが、複数種の材料を同時成膜する際などは蒸発源位置16を複数個所設ければよい。ここでは、蒸着材料2を充填した供給用のハースライナー1を複数収納したマガジン71を供給用マガジン71と称し、成膜を終了した使用済のハースライナー1を回収するマガジン71を回収用マガジン71と称す。

【0008】

以下、9ヶの供給用マガジン71と1ヶの回収用マガジン71をマガジン回転台17に載置した状態で成膜を開始した例について説明する。マガジン回転台17には、回収用マガジンとして空きのマガジン71を1ヶセットする。

蒸着材料2の供給の際は、供給用マガジン71を受渡し位置15に位置させる。図10に示すマガジン71は、図8に示すマガジン回転台17上の受渡し位置15に配置されたマガジン71を示す。マガジン回転台17の受渡し位置15にはリフター40が配置され、マガジン71内に収納されるハースライナー1を昇降自在に駆動する。マガジン71内には複数ハースライナー1が直接積み上げられた状態で収納されるため、リフター40により最上段のハースライナー1を受渡し台と同レベルの位置に上昇させ、供給アーム8により受渡し台72を滑らせてハース70上に移載する。ハース70上の受渡し位置14に移載されたハースライナー1は、ハース70の回転により蒸発源位置16に配置され、蒸発源位置16に配置されたハースライナー1を蒸発源として成膜が行われる。

【0009】

使用済のハースライナー1を回収する際は、マガジン回転台17を回転し、受渡し位置15に空の回収用マガジン71を位置させ、リフター40を駆動し底面が受渡し台72と同レベルの位置になるよう上昇させておく。ハース70を回転しハースライナー1を蒸発源位置16から受渡し位置14に移動させ、回収アーム7により受渡し台72を滑らせて回収用マガジン71内に収納すればよい。上記同様に供給と回収を繰返し、回収用マガジン71内には使用済のハースライナー1を順次積み上げていく。回収用マガジン71が満たされるときには供給用マガジン71が空になっているので、このマガジン71を回収用マガジン71として使用すればよい。

【0010】

回転手段と昇降手段を用いて蒸着材料を供給する手段は、例えば特許文献1等に開示される。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2003-113466号

【発明の概要】

【発明が解決しようとする課題】

【0012】

従来の装置では、回収した使用済のハースライナーをマガジンに収納する際、マガジンの円筒壁面とハースライナーとの間隙にハースライナーに付着する蒸着材料等のごみ等が入り込み、マガジン内でハースライナーが引っ掛かてしまうという問題があった。

ハースライナーに付着したごみ等は、マガジン内のみでなくハースライナーの移載経路にも堆積し、ハースライナーを移載する際の邪魔にもなっていた。

【0013】

更に使用済のハースライナーは既にマガジン内に回収されているハースライナーの上面に直接積み上げられる形で回収されるが、同種材料で構成されるハースライナー同士が接触すると摩擦抵抗が大きくマガジン内にハースライナーを滑り込ませることが困難であるという問題もあった。上記摩擦抵抗は高温時には特に大きくなり、高融点材料を収容していた使用済のハースライナーをマガジン内へ回収する際、途中停止不具合が頻発するという問題があった。

【課題を解決するための手段】

【0014】

本発明の第1の側面は、真空槽、蒸着材料を加熱蒸発させる蒸発源、蒸着材料を収容する容器、容器を複数積載して収納する収納器、および、容器を収納器と蒸発源の間を移動させる移載手段を備える真空装置であって、収納器を少なくとも棒材からなる枠組みで構成する真空装置である。また、収納器が少なくとも複数本の柱を有し、積載された容器が複数本の柱に囲まれる空間に収納される構成とした。

【0015】

本発明の第2の側面は、真空槽、蒸着材料を加熱蒸発させる蒸発源、蒸着材料を収容する容器、複数の該容器を収納する収納器、および、容器を収納器と蒸発源の間を移動させる移載手段を備える真空装置であって、移載手段による容器の移載経路の少なくとも一部分に溝又は孔を設けた真空装置である。さらに、移載手段は、円周上に蒸発源位置と容器の受渡し位置を有する回転台、受渡し位置に対面する受渡し台、収納器から受渡し位置に容器を搬出する供給アーム、受渡し位置から収納器に容器を搬入する回収アーム、収納器を複数並置する収納器回転台、および、収納器の昇降手段からなり、移載経路の一部をなす回転台および受渡し台にスリットを設ける構成とした。

【0016】

本発明の第3の側面は、真空槽、蒸着材料を加熱蒸発させる蒸発源、蒸着材料を収容する容器、複数の容器を収納する収納器、および、容器を収納器と蒸発源の間を移動させる移載手段を備える真空装置であって、収納器内に、複数の容器同士が接触することなく積載される真空装置である。また、積載された該容器間に、容器とは異なる材料からなる部材を配置する構成とした。さらに、その部材を積載可能な棚とした。

【0017】

本発明の第4の側面は、真空槽、蒸着材料を加熱蒸発させる蒸発源、蒸着材料を収容する容器、および、蒸発源位置で容器の周囲を覆う可動なカバーを備える真空装置であって、カバー上に堆積した付着物を衝突の衝撃により落下させる構成の真空装置である。さらに、カバーの可動範囲内に配置されるストッパー、及び、カバーの可動範囲の少なくとも一下部に配置されたごみ受けからなり、カバーの可動動作によりカバーとストッパーとを衝突させ、カバーに堆積した付着物をごみ受けに落下させる構成とした。さらにまた、カバーは回転自在となる構成とした。

【0018】

本発明の第5の側面は、真空槽、蒸着材料を加熱蒸発させる蒸発源、蒸発源に対向配置される基板、蒸着材料を収容する容器、容器を複数収納する収納器、および、容器の移載手段を備える真空装置による成膜方法であって、移載手段が容器を、少なくとも棒材による枠組みで構成された収納器に積載する成膜方法である。

【0019】

本発明の第6の側面は、真空槽、蒸着材料を加熱蒸発させる蒸発源、蒸発源に対向配置される基板、蒸着材料を収容する容器、容器を複数収納する収納器、および、容器の移載手段を備える真空装置による成膜方法であって、移載手段が容器を収納器と蒸発源の間を移動させ、容器の移載経路に配置された溝又は孔にごみを落下させる成膜方法である。

【0020】

本発明の第7の側面は、真空槽、蒸着材料を加熱蒸発させる蒸発源、蒸発源に対向配置される基板、蒸着材料を収容する容器、容器を複数収納する収納器、および、容器の移載手段を備える真空装置による成膜方法であって、移載手段が蒸発済みの容器を容器とは異種材料により構成された部分に移載する成膜方法である。

【発明の効果】

【0021】

本発明により蒸着材料を安定して供給・回収することで、成膜バッチ数が増加し生産量を著しく向上させることが可能となった。

【図面の簡単な説明】

【0022】

【図1】本発明蒸着材料供給・回収手段概略平面図

【図2】本発明マガジン概略斜視図

【図3】本発明マガジン内棚概略斜視図

【図4】本発明受渡し部概略説明図

【図5】本発明アーム動作説明図

【図6】本発明ハースカバー動作説明図

【図7】薄膜形成用真空蒸着装置概略図

【図8】従来蒸着材料供給・回収手段概略平面図

【図9】従来マガジン概略斜視図

【図10】従来受渡し部概略説明図

【発明を実施するための形態】

【0023】

図1乃至図6を参照に本発明に係る蒸着材料の供給・回収手段の実施例を説明するが、従来と同様の部分には同一符号を付して説明を省略する。図1乃至図6に示す機構は、例えば図7に示すような真空装置に搭載すればよい。

【0024】

図1は蒸発源位置と蒸着材料の供給・回収手段の概略平面図を示す。図1には、スリット12を設けたハース4、同じくスリット13を設けた受渡し台6、図示しない駆動源により回転自在に配置されるハースカバー9、ハースカバー9の回転動作範囲内に位置するストッパー11、ハースカバー9がストッパー11に衝突する位置の直下に配置されるごみ受け10、およびマガジン3を示す。

【0025】

図2はマガジン3の斜視図を示す。図2において、マガジン3は複数本のポール20と、複数本のポール20を固定するリング部材21により構成される。上記構成により、マガジン3内にハースライナー1を収納した状態においてもハースライナー1の周囲が開放されているため、回収したハースライナー1に付着するごみ等はマガジン3内に収納されることなく下方に落下する。これによりごみ等がハースライナー1とマガジン3の間隙に挟まる可能性が極めて低く、従来のマガジンに見られたような引っ掛かりの問題を解消できる。同図ではマガジン3を柱状のポール20により形成するが、例えばマガジン3は棒材等による枠組みのみで構成すればよく、同図以外にも種々の形状が考えられる。マガジン3は、金属板等によってハースライナー1の周囲を覆い尽くさない、すなわちハースライナー1周囲を極力開放した状態でハースライナー1を収納するものであればよい。

【0026】

図2では、マガジン3内において、複数のハースライナー1を直接積み上げて収納するが、マガジン3内に図3(a)に示す棚30を配置し、図3(b)に示すように各棚30にハースライナー1を載置した状態でマガジン2内にハースライナー1を収納してもよい。同図では6段の棚を設けるが棚の数は適宜選択すればよい。

【0027】

図4および図5を参照にハース4マガジン3間におけるハースライナー1の受渡しを説明する。図4(a)に受渡し部の概略平面図を、図4(b)に受渡し部の概略側面図を、図5(a)に供給動作説明図を、図5(b)に回収動作説明図を示す。図4および図5に示すマガジン3は、内部に図3に示す棚30を収納したものとする。受渡し位置15において、マガジン3内に収納した棚30にはリフター40が配置され、リフター40の昇降駆動により任意の棚30を受渡し台6と同レベルに位置させることができる。ハースライナー1の供給の際は、供給しようとするハースライナー1が載置される棚30と受渡し台6が同レベルとなるようにリフター40を駆動し、供給アーム8により未使用のハースライナー1を把持し、棚30から受渡し台6を滑らせてハース4上の受渡し位置14にハースライナー1を移載する。この様子を図5(a)に示す。ハースライナー1の回収の際は、回収したハースライナー1を載置しようとする空きの棚30と受渡し台6が同レベルとなるようにリフター40を駆動し、回収アーム7により使用済のハースライナー1を把持し、ハース4上の受渡し位置14から受渡し台6を滑らせて棚30にハースライナーを移載する。この様子を図5(b)に示す。このとき、ハース4上の受渡し位置14および受渡し台6にはスリット12,13が設けられているため、使用済のハースライナー1に付着したごみ等はスリット内部に落下する。これにより、図5(a)に示す供給時や図5(b)に示す回収時にハースライナー1を滑らせても、障害なくアーム7,8を動作することが可能となり、かつマガジン3内への収納時にごみ等が引っ掛かることもない。また、ハース4上のスリット12により成膜時に発生するごみ等をハース4上から取り除くことも可能となる。実施例ではスリット12,13を形成したが、ハースライナー1の移載面からごみを落下又は収容できる形状であれば孔や溝など種々の形状が考えられる。

【0028】

実施例は、ハース4の受渡し位置14、受渡し台6、マガジン3内の棚30をハースライナー1とは異なる材料により構成することを特徴とする。これにより、使用済である高温のハースライナー1を回収アーム7により滑らせる際、摩擦抵抗を低減することが可能となる。特に、ハースライナー1と異種材料の棚30を設けることにより、同種材料であるハースライナー1同士を接触させることなくマガジン3内に回収できるため、高融点材料を収容するハースライナー1であっても、動作不良なく回収することが可能となった。例えば高融点材料を収容するハースライナー1はモリブデン等により構成されるが、棚30はSUS等により構成すればよい。ハース4上における受渡し位置14から蒸発源位置16へのハースライナー1の供給、および蒸発源位置16から受渡し位置14へのハースライナー1の回収は、従来同様ハース4の回転により行えばよい。

なお、上述に最も好適な例を示したが、ハースライナー1同士が直接積載されない構成、即ち、ハースライナー1間にハースライナー1とは異種材料からなる部材が配置される構成であれば他の形態であってもよい。

【0029】

実施例では、従来例と同様に1つのマガジン回転台17に載置した複数のマガジン3によりハースライナー1の供給と回収を行うが、マガジン3の収納部はこれに限定されるものではない。例えば受渡し位置14,15とマガジン回転台17を複数設けて、回収のみを行うマガジン回転台と、供給のみを行うマガジン回転台を設けてもよい。このとき、未使用のハースライナー又は低融点蒸着材料を収容するハースライナーであればマガジン3内に直接積み上げても動作不良を起こす可能性が低いため、回収用マガジン3にのみ棚30を設けるか、又は高融点蒸着材料を収容するハースライナー1を回収する回収用マガジン3にのみ棚30を設けても良い。また、受渡し台6の隣接位置に順次マガジン3を配置する手段は、マガジン回転台17に限られず、マガジン3を直線的に搬送するベルトなど複数考えられる。

【0030】

図6を参照にハースカバーの動作を説明する。図6(a)に成膜時におけるハースカバー9の様子を、図6(b)にごみ除去時におけるハースカバー9の様子を概略的に示す。図6(a)に示すように、ハースカバー9には、成膜による蒸着材料等のごみ50等が付着してしまうため、このごみ50がハース4やハースライナー1に付着して動作不良の原因となっていた。実施例では、ハースカバー9を回転駆動する手段を設け、ハースカバー9をストッパー11に衝突させることによりハースカバー9に付着したごみ50をごみ受け10に落下させる構成とした。図6(b)は、ハースカバー9がストッパー11に衝突し、ごみ受け10にごみ50が落下した際の様子を示す。ハースカバー9からごみ50を除去することにより、ハースライナー1の移載経路からごみを低減し、ハースライナー1の供給・回収における動作不良を著しく低減させることが可能となった。実施例ではハースカバー9を回転させストッパー11に衝突させる構成であるが、これに限らずハースカバー9に衝突による衝撃を与える構成であればよい。なお、上述の構成が最も好適であるが、ハースカバー9が可動であれば平行移動や上下動をする形態でもよく、さらに、弾性体等を用いるものも可能である。

【0031】

低融点材料を用いた蒸着による従来の構成では数十個の移載動作で不具合が発生していたが、上記構成を用いたことにより、500個以上の移載動作でも問題が発生しなくなった。また、高融点材料を用いた蒸着による従来の構成では2個の回収動作で不具合が発生していたが、棚30を設けることにより200個以上の回収動作でも問題がなくなった。

【0032】

上記蒸着材料の供給・回収手段は、連続式成膜装置や多層膜成膜装置等、薄膜を形成するあらゆる装置に搭載可能である。

また、上記実施例ではハースライナーの供給・回収に使用したが、材料、ブロック等の供給・回収にも使用可能である。

【符号の説明】

【0033】

1 ハースライナー

2 蒸着材料

3 マガジン

4 ハース

5 電子銃

6 受渡し台

7 回収アーム

8 供給アーム

9 ハースカバー

10 ごみ受け

11 ストッパー

12 スリット

13 スリット

14 受渡し位置

15 受渡し位置

16 蒸発源位置

20 ポール

21 リング部材

30 棚

40 リフター

50 ごみ

60 仕込室

61 成膜室

62 取出室

63 基板

64 ゲートバルブ

65 ゲートバルブ

66 シャッター

67 蒸着材料の供給・回収手段

70 ハース

71 マガジン

72 受渡し台

80 鉄板

【特許請求の範囲】

【請求項1】

真空槽、蒸着材料を加熱蒸発させる蒸発源、該蒸着材料を収容する容器、および、該蒸発源位置で該容器の周囲を覆う可動なカバーを備える真空装置であって、

該カバー上に堆積した付着物を衝突の衝撃により落下させるように構成されたことを特徴とする真空装置。

【請求項2】

請求項1記載の真空装置であって、さらに、

該カバーの可動範囲内に配置されるストッパー、及び、該カバーの可動範囲の少なくとも一下部に配置されたごみ受けからなり、

該カバーの可動動作により該カバーと該ストッパーとを衝突させ、該カバーに堆積した付着物を該ごみ受けに落下させるように構成されたことを特徴とする真空装置。

【請求項3】

請求項1又は請求項2記載の真空装置であって、該カバーは回転自在に設けられたことを特徴とする真空装置。

【請求項1】

真空槽、蒸着材料を加熱蒸発させる蒸発源、該蒸着材料を収容する容器、および、該蒸発源位置で該容器の周囲を覆う可動なカバーを備える真空装置であって、

該カバー上に堆積した付着物を衝突の衝撃により落下させるように構成されたことを特徴とする真空装置。

【請求項2】

請求項1記載の真空装置であって、さらに、

該カバーの可動範囲内に配置されるストッパー、及び、該カバーの可動範囲の少なくとも一下部に配置されたごみ受けからなり、

該カバーの可動動作により該カバーと該ストッパーとを衝突させ、該カバーに堆積した付着物を該ごみ受けに落下させるように構成されたことを特徴とする真空装置。

【請求項3】

請求項1又は請求項2記載の真空装置であって、該カバーは回転自在に設けられたことを特徴とする真空装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−293133(P2009−293133A)

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願番号】特願2009−214173(P2009−214173)

【出願日】平成21年9月16日(2009.9.16)

【分割の表示】特願2004−211188(P2004−211188)の分割

【原出願日】平成16年7月20日(2004.7.20)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願日】平成21年9月16日(2009.9.16)

【分割の表示】特願2004−211188(P2004−211188)の分割

【原出願日】平成16年7月20日(2004.7.20)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

[ Back to top ]