蒸着用ボート

【課題】難加工性の材料を使用しても蓋体とボートとの固定が容易な蒸着用ボートを提供すること。

【解決手段】蒸着物質が載置されるボート2と、蒸着物質5の蒸気が通過する開口4を有し、前記ボート2の縁部に対して一部が重畳される蓋体1と、前記ボート2と前記蓋体1との重畳部に配設され、前記ボート2及び前記蓋体1よりも塑性変形し易く、破壊靱性が高い材料により形成された固定部材3と、を備えた蒸着用ボートを構成する。

【解決手段】蒸着物質が載置されるボート2と、蒸着物質5の蒸気が通過する開口4を有し、前記ボート2の縁部に対して一部が重畳される蓋体1と、前記ボート2と前記蓋体1との重畳部に配設され、前記ボート2及び前記蓋体1よりも塑性変形し易く、破壊靱性が高い材料により形成された固定部材3と、を備えた蒸着用ボートを構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は蒸着物質を加熱蒸発させるための蒸着用ボートに関する。

【背景技術】

【0002】

真空蒸着法において、真空中で蒸着物質を加熱蒸発させるために蒸着用ボートが使用される。蒸着用ボートは導電性材料から成り、通電した際の抵抗加熱で蒸着物質を蒸発させ、対向位置の基板面に蒸着物質を堆積させることにより蒸着膜を形成する。

【0003】

(1)実開昭60-140760号公報(特許文献1)

蒸着用ボートの従来例として図6に示すクヌードセン型ボートが引用されている。

【0004】

このクヌードセン型ボートは蒸発口が設けられた密閉型容器となっており、ボート内の蒸着物質の蒸気が蒸発口から噴出する。

【0005】

(2)実開昭61-47066号公報(特許文献2)

蒸発源材料を加熱して蒸発させる抵抗加熱式の蒸発源加熱ヒータとして、図7に示す両端に接続端子22aおよび22bを有し、中央部分に蒸発口23を設けた上部ボート22と、同じく両側に接続端子21aおよび21bを有し蒸発源材料を収容する下部ボート21とからなり、該上部ボート22と下部ボート21とは各接続端子を揃えて重ね合わされて一体構造となることを特徴とした蒸発源加熱ヒータ212が示されている。

【0006】

上部ボート22と下部ボート21とは重ね合わされた部分が溶接されて一体構造としたり、下部ボート21に対して上部ボート22を嵌合する構成により一体化することが述べられている。

【0007】

これらのボートの材料としては、導電性高融点材料である、タングステンやタンタル等が使用されている。

【0008】

(3)特開平11-246963号公報(特許文献3)

図8は特開平11-246963号公報の第1の実施形態の蒸着用ボートの概略断面図である。該発明に係る実施形態の蒸着用ボートは、上板31、遮蔽板32、底板33よりなる少なくとも3枚以上の部材より構成され、上板31、遮蔽板32にはそれぞれ開口部34、35が設けられている。その開口部34、35は、各部材を組み立てた際に一致しないように配置され、飛沫粒子が直接飛んで行かないようになっている。さらに、組み立てる際に遮蔽板32及び底板33が摺動可能であり、組み立てた際に各部材を一つに固定するために(各部材がバラバラにならないために)、上板1の2つの長辺に折り返し突起部36が設けられおり、その突起部36は底板33側に向けて折り曲げられている。

【0009】

これによって、折り返し突起部に溶融した蒸着物質が毛細管現象により進入した場合であっても、折り返し突起部は上板に設けられ、底板に向けて折り曲げられているので、飛沫粒子が基板に到達することはなく、従って、この蒸着用ボートを使用して成膜した機能膜は点状欠陥が存在せず、膜の均一性により優れた目的機能を発現するというものである。

【0010】

ここで、蒸着用ボートで蒸着物質を加熱して蒸着を行う場合、蒸着物質に対して適当な材質の蒸着用ボートを適宜選択している。例えば、蒸着物質を蒸発させるような温度で蒸着用ボートの構成材料が十分安定でなければならないし、蒸着物質を加熱した場合に蒸着物質と蒸着用ボートとが化学反応を起こすような材料の選択は避けるべきである。

【特許文献1】実開昭60-140760号公報

【特許文献2】実開昭61-47066号公報

【特許文献3】特開平11-246963号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

ところで、蒸発材料としてカルシウムなどの反応性の高い材料を用いる場合、蒸着用ボートの材料にタンタルを用いると加熱した際にカルシウムと反応してしまうため、融点が高く、またカルシウムとの反応の問題がないタングステンを使う場合が多い。

【0012】

しかしながら、タングステンは硬くて脆い難加工性の材料であり、上部ボート(上蓋)と下部ボートとを固定するために、両者を重ね合わせて一体化するための嵌合部分を加工して形成することが極めて困難であるという問題点があった。

【0013】

またタングステンを用いる場合だけでなく、炭素やクロム、コバルト、バナジウム等、硬い、あるいは脆い材料を蒸着用ボートの材料に使用する場合においても同様の問題点を有していた。

【0014】

本発明は上記問題点に鑑み案出されたものであり、その目的は難加工性の材料を使用しても上部ボートと下部ボートとの固定が容易な蒸着用ボートを提供することにある。

【課題を解決するための手段】

【0015】

本発明の蒸着用ボートは、蒸着物質が載置されるボートと、蒸着物質の蒸気が通過する開口を有し、前記ボートの縁部に対して一部が重畳される蓋体と、前記ボートと前記蓋体との重畳部に配設され、前記ボート及び前記蓋体よりも塑性変形し易く、破壊靱性が高い材料により形成された固定部材と、を備えたことを特徴とするものである。

【0016】

また、本発明の蒸着用ボートは、上記構成において、前記ボートと前記蓋体との間に蒸着物質を収容する中空部が形成されていることを特徴とする。

【0017】

また、本発明の蒸着用ボートは、上記構成において、前記ボート及び前記蓋体は導電性材料により形成されていることを特徴とする。

【0018】

また、本発明の蒸着用ボートは、上記構成において、前記ボート及び前記蓋体はタングステンにより形成されていることを特徴とする。

【0019】

また、本発明の蒸着用ボートは、上記構成において、前記固定部材はタンタルにより形成されていることを特徴とする。

【0020】

また、本発明の蒸着用ボートは、上記構成において、前記固定部材は、前記ボート及び前記蓋体を押圧して両者を挟持する挟持部を有していることを特徴とする。

【0021】

また、本発明の蒸着用ボートは、上記構成において、前記固定部材は、前記ボート及び前記蓋体を押圧して両者を挟持する挟持部を有していることを特徴とする。

【0022】

また、本発明の蒸着用ボートは、上記構成において、前記挟持部は前記ボートを押圧する部位よりも前記蓋体を押圧する部位の方がボートの中央側に位置していることを特徴とする。

【0023】

また、本発明の蒸着用ボートは、上記構成において、前記蓋体もしくは前記ボートは少なくとも中空部の形成領域において平板状を成していることを特徴とする。

【0024】

また、本発明の蒸着用ボートは、上記構成において、前記中空部の外周に沿って配置され、前記ボート及び前記蓋体の内面に接触される遮蔽部材を備えたことを特徴とする。

【0025】

また、本発明の蒸着用ボートは、上記構成において、前記遮蔽部材はタングステンにより形成されていることを特徴とする。

【発明の効果】

【0026】

本発明によれば、蒸着物質が載置されるボートと、蒸着物質の蒸気が通過する開口を有し、前記ボートの縁部に対して一部が重畳される蓋体と、前記ボートと前記蓋体との重畳部に配設され、前記ボート及び前記蓋体よりも塑性変形し易く、破壊靱性が高い材料により形成された固定部材と、を備えた蒸着用ボートを構成するようにしたことから、前記ボートや前記蓋体に難加工性の材料を使用しても、両者を固定するために前記ボートや前記蓋体を無理に加工して嵌合部を形成する必要はなく、加工性の容易な材料により形成された固定部材によって前記ボートと前記蓋体とを固定することができる。従って、蒸着物質としてカルシウムを使用するために、カルシウムと反応し難いタングステンを前記ボート及び前記蓋体の構成材料として用いても、タングステンよりも加工の容易な材料、例えばタンタルを用いて固定部材を構成することにより、前記ボート及び前記蓋体を無理に加工する必要がなくなり、蒸着用ボートの生産性向上に寄与することができる。

【0027】

また本発明によれば、前記固定部材が前記ボート及び前記蓋体を押圧して両者を挟持する挟持部を有している場合に、該挟持部に関して、前記ボートを押圧する部位よりも前記蓋体を押圧する部位の方がボートの中央側に位置させておけば、前記固定部材と前記蓋体の間に隙間があったとしても、前記ボートに載置された蒸着物質の蒸気が前記隙間から漏れる量を低く抑えることができる。

【0028】

更に本発明によれば、前記蓋体もしくは前記ボートを、少なくとも中空部の形成領域において平板状を成すようにすることにより、中空部の形成のための加工を簡便にし、蒸着用ボートの生産性を向上させることができる。また前記蓋体もしくは前記ボートを平板状とすることにより、蒸着用ボートの電気抵抗が小さくなり、蒸着用ボート内の蒸着物質をより低い電流・電力で効率よく加熱蒸発させることができる。

【0029】

また更に本発明によれば、前記中空部の外周に沿って配置され、前記ボート及び前記蓋体の内面に接触される遮蔽部材を配設することにより、前記蓋体と前記ボートとの間に隙間が存在していたとしても、前記遮蔽部材によって蒸着物質の蒸気が前記隙間から漏洩、飛散することを抑制することができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明の蒸着用ボートについて図面を参照しつつ詳細に説明する。

【0031】

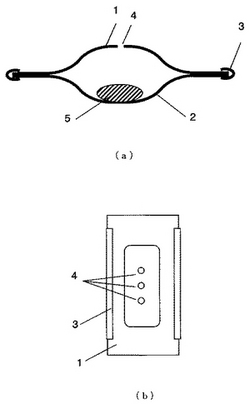

図1は本発明の蒸着用ボートの実施の形態の一例を示す(a)断面図および(b)上面図である。図1(a)および図1(b)において、1は蓋体、2はボート、3は固定部材、4は蓋体1に形成された開口、5は蒸着物質である。蓋体1及びボート2の中央部には窪みが形成されており、蓋体1とボート2との間に蒸着物質5を内包するための中空部ができるように両者の縁部を重畳させ、該重畳部の一部を固定部材3で挟んで固定して一体化されている。蓋体1とボート2は重ねて一体化された後に、固定部材3で固定されていない重畳部に通電用の陰極および陽極がそれぞれ取り付けられる。

【0032】

蓋体1は曲率の小さな曲げ加工や折り曲げ加工が困難な硬くて脆い難加工性の導電性高融点材料であり、タングステン・モリブテン・クロム・コバルト・バナジウムなどの単体またはこれらを含む合金などを用い、蒸着物質5を蒸発させる温度よりも十分に高い融点を持ち、蒸着物質5と反応し難い材料を適宜選択する。また、蓋体1の内表面に、それらの金属の炭化物や窒化物、窒化ホウ素、アルミナ・ジルコニアなどの表面改質層が形成されていても良く、その場合にはより耐食性、耐反応性に強いものとして使用できる。この表面改質層は、蓋体1の表面を炭素と接触させつつ加熱して炭化させる方法や窒素雰囲気中で加熱したりプラズマ放電させて窒化させるという方法を採用することにより直接炭化、窒化させたり、スパッタリング法やイオンプレーティング法によりコーティングしたり、あるいは、焼結させたりすればよい。

【0033】

また、蓋体1は、蓋体1とボート2とが重なって接触する縁部の平坦部と、蒸着物質5を内包するための中空部ができるような窪みとを有する。または、図2の蓋体1'のように窪みを持たない平板状のものでも良い。またボートを平板状とし、蓋体に窪みを形成することにより中空部を形成するようにしても良い。これらの場合、中空部形成のための蓋体1もしくはボート2の加工を簡便にし、蒸着用ボートの生産性を向上させることができる。また蓋体1もしくはボート2を平板状とすることにより、蒸着用ボートの電気抵抗が小さくなり、蒸着用ボート内の蒸着物質をより低い電流・電力で効率よく加熱蒸発させることができる。

【0034】

蓋体1に形成された開口4は、蒸着物質5から発する蒸着粒子が通過するものであり、丸型や矩形で、開口径あるいは開口幅の好適な大きさは0.5mm〜2mmである。開口4が大きな場合には、蒸着用ボート内で蒸着物質5が突沸するなどした場合に塊となって放出され、膜厚のムラや変質膜の原因となったり、材料の浪費となる。一方、開口4が小さい場合には、蒸着粒子の放出量が小さくなり成膜速度が著しく小さなものとなり生産性が低下したり、開口4の加工が困難となる。開口4の数や配置としては、所望の成膜速度、成膜分布が得られるように、実験やシミュレーション等により適宜設計製作すればよい。

【0035】

なお、蓋体1は、タングステンにより形成されている場合、タングステンからなる板体をしぼり加工やプレス加工などの加工方法を採用することにより窪みを有する所定形状に加工し、しかる後、ドリル等によって開口4を形成することによって製作される。

【0036】

またボート2は、蒸着物質5を支持するための支持体として機能するものである。このボート2は曲率の小さな曲げ加工や折り曲げ加工が困難な硬くて脆い難加工性の導電性高融点材料により形成されており、タングステン・モリブテン・クロム・コバルト・バナジウムなどの単体またはこれらを含む合金などを用い、蒸着物質5を蒸発させる温度よりも十分に高い融点を持ち、蒸着物質5と反応し難い材料を適宜選択する。また、表面に、それらの金属の炭化物や窒化物、窒化ホウ素、アルミナ・ジルコニアなどの表面改質層が形成されていても良く、その場合にはより耐食性、耐反応性に強いものとして使用できる。この表面改質層は、ボート2の内表面を炭素と接触させつつ加熱して炭化させる方法や窒素雰囲気中で加熱したりプラズマ放電させて窒化させるという方法を採用することにより直接炭化、窒化させたり、スパッタリング法やイオンプレーティング法によりコーティングしたり、あるいは、焼結させたりすればよい。また、ボート2は、蓋体1とボート2とが重なって接触する縁部の平坦部と、蒸着物質5を内包するための中空部ができるような窪みとを有する。

【0037】

なお、ボート2は、タングステンにより形成されている場合、タングステンからなる板体をしぼり加工やプレス加工などの加工方法を採用することにより窪みを有する所定形状に加工することで製作される。

【0038】

一方、固定部材3は、蓋体1やボート2よりも塑性変形し易く、かつ破壊靱性が高い高融点材料により形成されており、蓋体1やボート2の構成材料にもよるが、例えば、タンタル・SUS・ニッケル・白金、タングステン・モリブテン・クロム・コバルト・バナジウムなどを含む合金などを用いる。ここで、塑性変形し易いとは、金属材料引張試験法(JISZ2241)に基づき測定された降伏伸度(%)に対する破断伸度(%)の比(破断伸度/降伏伸度)が大きいことをいう。また破壊靭性が高いとは、金属材料引張試験法(JISZ2241)に基づき測定された降伏応力(MPa)と引張強さ(MPa)との比(引張強さ/降伏応力)が大きいことをいう。固定部材3の形状としては、断面がU字型あるいはC型として蓋体1とボート2とを合わせた重畳部を押圧することで蓋体1とボート2を挟持して固定できる挟持部を有したものが好適に使用され、該挟持部が蓋体1やボート2の端部に沿って配置されている。その際、固定部材3の切り込み部を押し広げるようにして蓋体1とボート2の縁部を挟んで固定部材3の閉じようとする復元力で固定しても良いし、かしめて固定しても良い。また、蓋体1およびボート2の部材の熱膨張係数よりも固定部材3の熱膨張係数を小さくすることにより、蒸着用ボートが通電されて加熱された際に熱膨張率の差によってより強く固定されるようにしても良い。

【0039】

固定部材3は縁から確実に固定できるように1mm以上は中央部側に位置するようにする。また、図3のように固定部材3の挟持部に関して、ボート2を押圧する部位よりも蓋体1を押圧する部位の方がボート2の中央側に位置させておけば、蒸着物質5からの蒸気で蒸着用ボート内の内圧が高くなり重畳部の隙間から蒸気が漏れた場合に、該蒸気は固定部材3と蓋体1との隙間よりも蒸気が固定部材3とボート2との隙間から逃げ易くなり、蓋体1側、つまり、蒸着用ボートの上方の基板側へ蒸気が漏れることが抑制され、基板上の膜厚むらや変質膜の発生を防止することができる。なお、固定部材3に関して、蓋体1を押圧する部位は、ボート2を押圧する部位と比較して、固定部材3が配設された直近のボート2の端部から測定して3倍以上の距離ボート2の中央部側に位置していることが好ましい。

【0040】

なお、固定部材3は、所望の大きさ、厚さの板形状とした後、周知の板金曲げ加工で、適当な曲率で二つ折りすることによって製作される。

【0041】

かくして本発明の蒸着用ボートは、蒸着物質が載置されたボート2、並びに、ボート2に縁部が重畳される蓋体1に対して電力を供給するとともに、該供給電力によってボート2を発熱させ、その熱で蒸着物質を蒸発させて蒸気とし、該蒸気を蓋体1に形成された開口4より蒸着用ボート上の基体に対して放出することにより、基体に対して蒸着物質を蒸着する。

【0042】

本発明は上述の実施形態に限定されるものではなく、本発明の範囲内において種々の変更・改良が可能である。

【0043】

例えば、上述の実施形態において、蓋体1とボート2とで形成された中空部の外周に沿って遮蔽部材6を蓋体1とボート2の内面に接するように配置しても良い。図5(a)および(b)は遮蔽部材6の平面図である。この遮蔽部材6により蓋体1とボート2の重畳部の隙間を通して蒸着物質5からの蒸気が漏洩、飛散することを抑制できる。遮蔽部材6は高融点材料のワイヤを切り欠き部を持つ図5(a)および(b)に示すようなリング状としたものであり、弾性を利用して蓋体1とボート2との重畳部に内側から接するようにする。遮蔽部材6としてはタングステン・タンタル・モリブデン・クロムなどの高融点材料を用いればよく、蒸着物質5と反応し難い材料を用いればよい。また、遮蔽部材6は0.5mmから2mm程度の径のワイヤ状のものとすればよい。径が小さいものは遮蔽効果が低いし、径が大きいものは曲げ加工が困難であったり、蒸着用ボートの内容積を低下させるので所望の効果が得られるように実験等により適当な径、形状とする。なお、図5(a)や(b)に示す遮蔽部材6において完全なリングとしても良い。

【0044】

また上述の実施形態においては、固定部材3を蓋体1やボート2の端部に沿って各端部に1つずつ配置するようにしたが、これに代えて、固定部材を各端部に複数個ずつ設けるようにしても良い。

【0045】

更に上述の実施形態においては、開口4を蓋体1に複数個設けるようにしたが、これに代えて、開口4を蓋体1に一つだけ設けるようにしても良い。

【実施例】

【0046】

次に、本発明の蒸着用ボートの具体例を説明する

厚さ0.2mmのタングステン製の板を用いて絞り加工により縦70mm、横20mm深さ7mmの窪み部を形成した縦100mm、横30mmのボートと、同形状の蓋を作製した。曲げ部の曲率は7mm以上とした。さらに蓋にドリル加工により1.0mm径の開口を中央付近に10mm間隔で3つ形成して蓋体を作製した。一方、厚さ0.2mmのタンタル板を用いて、内側の曲率約1mm、幅2mm、長さ70mmのU字型の固定部材を作製した。ボートと蓋体との重畳部に関して、固定部材で固定する側の重畳部の幅は5mm程度、電極端子と接続する側の重畳部の幅は15mm程度とした。

【0047】

ボートの窪み部に2グラムのカルシウムを載置した後、蓋体を縁部が密着するように重ね、縁部に固定部材をかぶせ、かしめて固定し、図1に示すような蒸着用ボートを作製した。

【0048】

得られた蒸着用ボートを真空チャンバ内の陽極端子および陰極端子に蒸着用ボートの両端をそれぞれ上下に挟むようにして接続固定して設置した。1×10-4Pa程度に真空排気した後、陽極端子と陰極端子間の蒸着用ボートに直流電流を通電して蒸着用ボートおよびその内部のカルシウムを加熱して十分なガス出しを行った。水晶振動子により成膜レートをモニタしつつカルシウムを蒸発させたところ、電流値約270Aで0.5A/sec、電流値280Aで1.0A/sec、電流値約285Aで1.5A/secでそれぞれ±0.1A/sec程度の安定した成膜レートが得られた。その際、突沸などの異常は見られなかった。蒸着ボートに対向するように配置したガラス基板上に堆積したカルシウム膜の厚さは40cm×35cmの面内で±5%以下の良好な面内均一性であった。

【0049】

また、全てのカルシウムを蒸発させた後に蒸着用ボートを分解して内部を確認したところタングステン表面に異常は見られなく、蒸着用ボートを再利用することができた。また、ボートと蓋体との重畳部の隙間からカルシウムが漏れていたが許容できる範囲のものであった。

【図面の簡単な説明】

【0050】

【図1】(a)は本発明の蒸着用ボートの一実施の形態を示す断面図、(b)は(a)の平面図である。

【図2】本発明の蒸着用ボートの他の実施の形態を示す断面図である。

【図3】本発明の蒸着用ボートの他の実施の形態を示す断面図である。

【図4】本発明の蒸着用ボートの他の実施の形態を示す断面図である。

【図5】(a)及び(b)は本発明の蒸着用ボートの遮蔽部材を示す平面図である。

【図6】従来の蒸着用ボートを示す断面図である。

【図7】(a)は従来の蒸着用ボートを示す分解斜視図であり、(b)は従来の蒸着用ボートを示す斜視図である。

【図8】従来の蒸着用ボートを示す分解斜視図である。

【符号の説明】

【0051】

1、1'・・・蓋体

2・・・ボート

3、3’・・・固定部材

4・・・開口

5・・・蒸着物質

6・・・遮蔽部材

【技術分野】

【0001】

本発明は蒸着物質を加熱蒸発させるための蒸着用ボートに関する。

【背景技術】

【0002】

真空蒸着法において、真空中で蒸着物質を加熱蒸発させるために蒸着用ボートが使用される。蒸着用ボートは導電性材料から成り、通電した際の抵抗加熱で蒸着物質を蒸発させ、対向位置の基板面に蒸着物質を堆積させることにより蒸着膜を形成する。

【0003】

(1)実開昭60-140760号公報(特許文献1)

蒸着用ボートの従来例として図6に示すクヌードセン型ボートが引用されている。

【0004】

このクヌードセン型ボートは蒸発口が設けられた密閉型容器となっており、ボート内の蒸着物質の蒸気が蒸発口から噴出する。

【0005】

(2)実開昭61-47066号公報(特許文献2)

蒸発源材料を加熱して蒸発させる抵抗加熱式の蒸発源加熱ヒータとして、図7に示す両端に接続端子22aおよび22bを有し、中央部分に蒸発口23を設けた上部ボート22と、同じく両側に接続端子21aおよび21bを有し蒸発源材料を収容する下部ボート21とからなり、該上部ボート22と下部ボート21とは各接続端子を揃えて重ね合わされて一体構造となることを特徴とした蒸発源加熱ヒータ212が示されている。

【0006】

上部ボート22と下部ボート21とは重ね合わされた部分が溶接されて一体構造としたり、下部ボート21に対して上部ボート22を嵌合する構成により一体化することが述べられている。

【0007】

これらのボートの材料としては、導電性高融点材料である、タングステンやタンタル等が使用されている。

【0008】

(3)特開平11-246963号公報(特許文献3)

図8は特開平11-246963号公報の第1の実施形態の蒸着用ボートの概略断面図である。該発明に係る実施形態の蒸着用ボートは、上板31、遮蔽板32、底板33よりなる少なくとも3枚以上の部材より構成され、上板31、遮蔽板32にはそれぞれ開口部34、35が設けられている。その開口部34、35は、各部材を組み立てた際に一致しないように配置され、飛沫粒子が直接飛んで行かないようになっている。さらに、組み立てる際に遮蔽板32及び底板33が摺動可能であり、組み立てた際に各部材を一つに固定するために(各部材がバラバラにならないために)、上板1の2つの長辺に折り返し突起部36が設けられおり、その突起部36は底板33側に向けて折り曲げられている。

【0009】

これによって、折り返し突起部に溶融した蒸着物質が毛細管現象により進入した場合であっても、折り返し突起部は上板に設けられ、底板に向けて折り曲げられているので、飛沫粒子が基板に到達することはなく、従って、この蒸着用ボートを使用して成膜した機能膜は点状欠陥が存在せず、膜の均一性により優れた目的機能を発現するというものである。

【0010】

ここで、蒸着用ボートで蒸着物質を加熱して蒸着を行う場合、蒸着物質に対して適当な材質の蒸着用ボートを適宜選択している。例えば、蒸着物質を蒸発させるような温度で蒸着用ボートの構成材料が十分安定でなければならないし、蒸着物質を加熱した場合に蒸着物質と蒸着用ボートとが化学反応を起こすような材料の選択は避けるべきである。

【特許文献1】実開昭60-140760号公報

【特許文献2】実開昭61-47066号公報

【特許文献3】特開平11-246963号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

ところで、蒸発材料としてカルシウムなどの反応性の高い材料を用いる場合、蒸着用ボートの材料にタンタルを用いると加熱した際にカルシウムと反応してしまうため、融点が高く、またカルシウムとの反応の問題がないタングステンを使う場合が多い。

【0012】

しかしながら、タングステンは硬くて脆い難加工性の材料であり、上部ボート(上蓋)と下部ボートとを固定するために、両者を重ね合わせて一体化するための嵌合部分を加工して形成することが極めて困難であるという問題点があった。

【0013】

またタングステンを用いる場合だけでなく、炭素やクロム、コバルト、バナジウム等、硬い、あるいは脆い材料を蒸着用ボートの材料に使用する場合においても同様の問題点を有していた。

【0014】

本発明は上記問題点に鑑み案出されたものであり、その目的は難加工性の材料を使用しても上部ボートと下部ボートとの固定が容易な蒸着用ボートを提供することにある。

【課題を解決するための手段】

【0015】

本発明の蒸着用ボートは、蒸着物質が載置されるボートと、蒸着物質の蒸気が通過する開口を有し、前記ボートの縁部に対して一部が重畳される蓋体と、前記ボートと前記蓋体との重畳部に配設され、前記ボート及び前記蓋体よりも塑性変形し易く、破壊靱性が高い材料により形成された固定部材と、を備えたことを特徴とするものである。

【0016】

また、本発明の蒸着用ボートは、上記構成において、前記ボートと前記蓋体との間に蒸着物質を収容する中空部が形成されていることを特徴とする。

【0017】

また、本発明の蒸着用ボートは、上記構成において、前記ボート及び前記蓋体は導電性材料により形成されていることを特徴とする。

【0018】

また、本発明の蒸着用ボートは、上記構成において、前記ボート及び前記蓋体はタングステンにより形成されていることを特徴とする。

【0019】

また、本発明の蒸着用ボートは、上記構成において、前記固定部材はタンタルにより形成されていることを特徴とする。

【0020】

また、本発明の蒸着用ボートは、上記構成において、前記固定部材は、前記ボート及び前記蓋体を押圧して両者を挟持する挟持部を有していることを特徴とする。

【0021】

また、本発明の蒸着用ボートは、上記構成において、前記固定部材は、前記ボート及び前記蓋体を押圧して両者を挟持する挟持部を有していることを特徴とする。

【0022】

また、本発明の蒸着用ボートは、上記構成において、前記挟持部は前記ボートを押圧する部位よりも前記蓋体を押圧する部位の方がボートの中央側に位置していることを特徴とする。

【0023】

また、本発明の蒸着用ボートは、上記構成において、前記蓋体もしくは前記ボートは少なくとも中空部の形成領域において平板状を成していることを特徴とする。

【0024】

また、本発明の蒸着用ボートは、上記構成において、前記中空部の外周に沿って配置され、前記ボート及び前記蓋体の内面に接触される遮蔽部材を備えたことを特徴とする。

【0025】

また、本発明の蒸着用ボートは、上記構成において、前記遮蔽部材はタングステンにより形成されていることを特徴とする。

【発明の効果】

【0026】

本発明によれば、蒸着物質が載置されるボートと、蒸着物質の蒸気が通過する開口を有し、前記ボートの縁部に対して一部が重畳される蓋体と、前記ボートと前記蓋体との重畳部に配設され、前記ボート及び前記蓋体よりも塑性変形し易く、破壊靱性が高い材料により形成された固定部材と、を備えた蒸着用ボートを構成するようにしたことから、前記ボートや前記蓋体に難加工性の材料を使用しても、両者を固定するために前記ボートや前記蓋体を無理に加工して嵌合部を形成する必要はなく、加工性の容易な材料により形成された固定部材によって前記ボートと前記蓋体とを固定することができる。従って、蒸着物質としてカルシウムを使用するために、カルシウムと反応し難いタングステンを前記ボート及び前記蓋体の構成材料として用いても、タングステンよりも加工の容易な材料、例えばタンタルを用いて固定部材を構成することにより、前記ボート及び前記蓋体を無理に加工する必要がなくなり、蒸着用ボートの生産性向上に寄与することができる。

【0027】

また本発明によれば、前記固定部材が前記ボート及び前記蓋体を押圧して両者を挟持する挟持部を有している場合に、該挟持部に関して、前記ボートを押圧する部位よりも前記蓋体を押圧する部位の方がボートの中央側に位置させておけば、前記固定部材と前記蓋体の間に隙間があったとしても、前記ボートに載置された蒸着物質の蒸気が前記隙間から漏れる量を低く抑えることができる。

【0028】

更に本発明によれば、前記蓋体もしくは前記ボートを、少なくとも中空部の形成領域において平板状を成すようにすることにより、中空部の形成のための加工を簡便にし、蒸着用ボートの生産性を向上させることができる。また前記蓋体もしくは前記ボートを平板状とすることにより、蒸着用ボートの電気抵抗が小さくなり、蒸着用ボート内の蒸着物質をより低い電流・電力で効率よく加熱蒸発させることができる。

【0029】

また更に本発明によれば、前記中空部の外周に沿って配置され、前記ボート及び前記蓋体の内面に接触される遮蔽部材を配設することにより、前記蓋体と前記ボートとの間に隙間が存在していたとしても、前記遮蔽部材によって蒸着物質の蒸気が前記隙間から漏洩、飛散することを抑制することができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明の蒸着用ボートについて図面を参照しつつ詳細に説明する。

【0031】

図1は本発明の蒸着用ボートの実施の形態の一例を示す(a)断面図および(b)上面図である。図1(a)および図1(b)において、1は蓋体、2はボート、3は固定部材、4は蓋体1に形成された開口、5は蒸着物質である。蓋体1及びボート2の中央部には窪みが形成されており、蓋体1とボート2との間に蒸着物質5を内包するための中空部ができるように両者の縁部を重畳させ、該重畳部の一部を固定部材3で挟んで固定して一体化されている。蓋体1とボート2は重ねて一体化された後に、固定部材3で固定されていない重畳部に通電用の陰極および陽極がそれぞれ取り付けられる。

【0032】

蓋体1は曲率の小さな曲げ加工や折り曲げ加工が困難な硬くて脆い難加工性の導電性高融点材料であり、タングステン・モリブテン・クロム・コバルト・バナジウムなどの単体またはこれらを含む合金などを用い、蒸着物質5を蒸発させる温度よりも十分に高い融点を持ち、蒸着物質5と反応し難い材料を適宜選択する。また、蓋体1の内表面に、それらの金属の炭化物や窒化物、窒化ホウ素、アルミナ・ジルコニアなどの表面改質層が形成されていても良く、その場合にはより耐食性、耐反応性に強いものとして使用できる。この表面改質層は、蓋体1の表面を炭素と接触させつつ加熱して炭化させる方法や窒素雰囲気中で加熱したりプラズマ放電させて窒化させるという方法を採用することにより直接炭化、窒化させたり、スパッタリング法やイオンプレーティング法によりコーティングしたり、あるいは、焼結させたりすればよい。

【0033】

また、蓋体1は、蓋体1とボート2とが重なって接触する縁部の平坦部と、蒸着物質5を内包するための中空部ができるような窪みとを有する。または、図2の蓋体1'のように窪みを持たない平板状のものでも良い。またボートを平板状とし、蓋体に窪みを形成することにより中空部を形成するようにしても良い。これらの場合、中空部形成のための蓋体1もしくはボート2の加工を簡便にし、蒸着用ボートの生産性を向上させることができる。また蓋体1もしくはボート2を平板状とすることにより、蒸着用ボートの電気抵抗が小さくなり、蒸着用ボート内の蒸着物質をより低い電流・電力で効率よく加熱蒸発させることができる。

【0034】

蓋体1に形成された開口4は、蒸着物質5から発する蒸着粒子が通過するものであり、丸型や矩形で、開口径あるいは開口幅の好適な大きさは0.5mm〜2mmである。開口4が大きな場合には、蒸着用ボート内で蒸着物質5が突沸するなどした場合に塊となって放出され、膜厚のムラや変質膜の原因となったり、材料の浪費となる。一方、開口4が小さい場合には、蒸着粒子の放出量が小さくなり成膜速度が著しく小さなものとなり生産性が低下したり、開口4の加工が困難となる。開口4の数や配置としては、所望の成膜速度、成膜分布が得られるように、実験やシミュレーション等により適宜設計製作すればよい。

【0035】

なお、蓋体1は、タングステンにより形成されている場合、タングステンからなる板体をしぼり加工やプレス加工などの加工方法を採用することにより窪みを有する所定形状に加工し、しかる後、ドリル等によって開口4を形成することによって製作される。

【0036】

またボート2は、蒸着物質5を支持するための支持体として機能するものである。このボート2は曲率の小さな曲げ加工や折り曲げ加工が困難な硬くて脆い難加工性の導電性高融点材料により形成されており、タングステン・モリブテン・クロム・コバルト・バナジウムなどの単体またはこれらを含む合金などを用い、蒸着物質5を蒸発させる温度よりも十分に高い融点を持ち、蒸着物質5と反応し難い材料を適宜選択する。また、表面に、それらの金属の炭化物や窒化物、窒化ホウ素、アルミナ・ジルコニアなどの表面改質層が形成されていても良く、その場合にはより耐食性、耐反応性に強いものとして使用できる。この表面改質層は、ボート2の内表面を炭素と接触させつつ加熱して炭化させる方法や窒素雰囲気中で加熱したりプラズマ放電させて窒化させるという方法を採用することにより直接炭化、窒化させたり、スパッタリング法やイオンプレーティング法によりコーティングしたり、あるいは、焼結させたりすればよい。また、ボート2は、蓋体1とボート2とが重なって接触する縁部の平坦部と、蒸着物質5を内包するための中空部ができるような窪みとを有する。

【0037】

なお、ボート2は、タングステンにより形成されている場合、タングステンからなる板体をしぼり加工やプレス加工などの加工方法を採用することにより窪みを有する所定形状に加工することで製作される。

【0038】

一方、固定部材3は、蓋体1やボート2よりも塑性変形し易く、かつ破壊靱性が高い高融点材料により形成されており、蓋体1やボート2の構成材料にもよるが、例えば、タンタル・SUS・ニッケル・白金、タングステン・モリブテン・クロム・コバルト・バナジウムなどを含む合金などを用いる。ここで、塑性変形し易いとは、金属材料引張試験法(JISZ2241)に基づき測定された降伏伸度(%)に対する破断伸度(%)の比(破断伸度/降伏伸度)が大きいことをいう。また破壊靭性が高いとは、金属材料引張試験法(JISZ2241)に基づき測定された降伏応力(MPa)と引張強さ(MPa)との比(引張強さ/降伏応力)が大きいことをいう。固定部材3の形状としては、断面がU字型あるいはC型として蓋体1とボート2とを合わせた重畳部を押圧することで蓋体1とボート2を挟持して固定できる挟持部を有したものが好適に使用され、該挟持部が蓋体1やボート2の端部に沿って配置されている。その際、固定部材3の切り込み部を押し広げるようにして蓋体1とボート2の縁部を挟んで固定部材3の閉じようとする復元力で固定しても良いし、かしめて固定しても良い。また、蓋体1およびボート2の部材の熱膨張係数よりも固定部材3の熱膨張係数を小さくすることにより、蒸着用ボートが通電されて加熱された際に熱膨張率の差によってより強く固定されるようにしても良い。

【0039】

固定部材3は縁から確実に固定できるように1mm以上は中央部側に位置するようにする。また、図3のように固定部材3の挟持部に関して、ボート2を押圧する部位よりも蓋体1を押圧する部位の方がボート2の中央側に位置させておけば、蒸着物質5からの蒸気で蒸着用ボート内の内圧が高くなり重畳部の隙間から蒸気が漏れた場合に、該蒸気は固定部材3と蓋体1との隙間よりも蒸気が固定部材3とボート2との隙間から逃げ易くなり、蓋体1側、つまり、蒸着用ボートの上方の基板側へ蒸気が漏れることが抑制され、基板上の膜厚むらや変質膜の発生を防止することができる。なお、固定部材3に関して、蓋体1を押圧する部位は、ボート2を押圧する部位と比較して、固定部材3が配設された直近のボート2の端部から測定して3倍以上の距離ボート2の中央部側に位置していることが好ましい。

【0040】

なお、固定部材3は、所望の大きさ、厚さの板形状とした後、周知の板金曲げ加工で、適当な曲率で二つ折りすることによって製作される。

【0041】

かくして本発明の蒸着用ボートは、蒸着物質が載置されたボート2、並びに、ボート2に縁部が重畳される蓋体1に対して電力を供給するとともに、該供給電力によってボート2を発熱させ、その熱で蒸着物質を蒸発させて蒸気とし、該蒸気を蓋体1に形成された開口4より蒸着用ボート上の基体に対して放出することにより、基体に対して蒸着物質を蒸着する。

【0042】

本発明は上述の実施形態に限定されるものではなく、本発明の範囲内において種々の変更・改良が可能である。

【0043】

例えば、上述の実施形態において、蓋体1とボート2とで形成された中空部の外周に沿って遮蔽部材6を蓋体1とボート2の内面に接するように配置しても良い。図5(a)および(b)は遮蔽部材6の平面図である。この遮蔽部材6により蓋体1とボート2の重畳部の隙間を通して蒸着物質5からの蒸気が漏洩、飛散することを抑制できる。遮蔽部材6は高融点材料のワイヤを切り欠き部を持つ図5(a)および(b)に示すようなリング状としたものであり、弾性を利用して蓋体1とボート2との重畳部に内側から接するようにする。遮蔽部材6としてはタングステン・タンタル・モリブデン・クロムなどの高融点材料を用いればよく、蒸着物質5と反応し難い材料を用いればよい。また、遮蔽部材6は0.5mmから2mm程度の径のワイヤ状のものとすればよい。径が小さいものは遮蔽効果が低いし、径が大きいものは曲げ加工が困難であったり、蒸着用ボートの内容積を低下させるので所望の効果が得られるように実験等により適当な径、形状とする。なお、図5(a)や(b)に示す遮蔽部材6において完全なリングとしても良い。

【0044】

また上述の実施形態においては、固定部材3を蓋体1やボート2の端部に沿って各端部に1つずつ配置するようにしたが、これに代えて、固定部材を各端部に複数個ずつ設けるようにしても良い。

【0045】

更に上述の実施形態においては、開口4を蓋体1に複数個設けるようにしたが、これに代えて、開口4を蓋体1に一つだけ設けるようにしても良い。

【実施例】

【0046】

次に、本発明の蒸着用ボートの具体例を説明する

厚さ0.2mmのタングステン製の板を用いて絞り加工により縦70mm、横20mm深さ7mmの窪み部を形成した縦100mm、横30mmのボートと、同形状の蓋を作製した。曲げ部の曲率は7mm以上とした。さらに蓋にドリル加工により1.0mm径の開口を中央付近に10mm間隔で3つ形成して蓋体を作製した。一方、厚さ0.2mmのタンタル板を用いて、内側の曲率約1mm、幅2mm、長さ70mmのU字型の固定部材を作製した。ボートと蓋体との重畳部に関して、固定部材で固定する側の重畳部の幅は5mm程度、電極端子と接続する側の重畳部の幅は15mm程度とした。

【0047】

ボートの窪み部に2グラムのカルシウムを載置した後、蓋体を縁部が密着するように重ね、縁部に固定部材をかぶせ、かしめて固定し、図1に示すような蒸着用ボートを作製した。

【0048】

得られた蒸着用ボートを真空チャンバ内の陽極端子および陰極端子に蒸着用ボートの両端をそれぞれ上下に挟むようにして接続固定して設置した。1×10-4Pa程度に真空排気した後、陽極端子と陰極端子間の蒸着用ボートに直流電流を通電して蒸着用ボートおよびその内部のカルシウムを加熱して十分なガス出しを行った。水晶振動子により成膜レートをモニタしつつカルシウムを蒸発させたところ、電流値約270Aで0.5A/sec、電流値280Aで1.0A/sec、電流値約285Aで1.5A/secでそれぞれ±0.1A/sec程度の安定した成膜レートが得られた。その際、突沸などの異常は見られなかった。蒸着ボートに対向するように配置したガラス基板上に堆積したカルシウム膜の厚さは40cm×35cmの面内で±5%以下の良好な面内均一性であった。

【0049】

また、全てのカルシウムを蒸発させた後に蒸着用ボートを分解して内部を確認したところタングステン表面に異常は見られなく、蒸着用ボートを再利用することができた。また、ボートと蓋体との重畳部の隙間からカルシウムが漏れていたが許容できる範囲のものであった。

【図面の簡単な説明】

【0050】

【図1】(a)は本発明の蒸着用ボートの一実施の形態を示す断面図、(b)は(a)の平面図である。

【図2】本発明の蒸着用ボートの他の実施の形態を示す断面図である。

【図3】本発明の蒸着用ボートの他の実施の形態を示す断面図である。

【図4】本発明の蒸着用ボートの他の実施の形態を示す断面図である。

【図5】(a)及び(b)は本発明の蒸着用ボートの遮蔽部材を示す平面図である。

【図6】従来の蒸着用ボートを示す断面図である。

【図7】(a)は従来の蒸着用ボートを示す分解斜視図であり、(b)は従来の蒸着用ボートを示す斜視図である。

【図8】従来の蒸着用ボートを示す分解斜視図である。

【符号の説明】

【0051】

1、1'・・・蓋体

2・・・ボート

3、3’・・・固定部材

4・・・開口

5・・・蒸着物質

6・・・遮蔽部材

【特許請求の範囲】

【請求項1】

蒸着物質が載置されるボートと、

蒸着物質の蒸気が通過する開口を有し、前記ボートの縁部に対して一部が重畳される蓋体と、

前記ボートと前記蓋体との重畳部に配設され、前記ボート及び前記蓋体よりも塑性変形し易く、破壊靱性が高い材料により形成された固定部材と、を備えたことを特徴とする蒸着用ボート。

【請求項2】

前記ボートと前記蓋体との間に蒸着物質を収容する中空部が形成されていることを特徴とする請求項1に記載の蒸着用ボート。

【請求項3】

前記ボート及び前記蓋体は導電性材料により形成されていることを特徴とする請求項1または請求項2に記載の蒸着用ボート。

【請求項4】

前記ボート及び前記蓋体はタングステンにより形成されていることを特徴とする請求項1乃至請求項3のいずれかに記載の蒸着用ボート。

【請求項5】

前記固定部材はタンタルにより形成されていることを特徴とする請求項1乃至請求項4のいずれかに記載の蒸着用ボート。

【請求項6】

前記固定部材は、前記ボート及び前記蓋体を押圧して両者を挟持する挟持部を有していることを特徴とする請求項1乃至請求項5のいずれかに記載の蒸着用ボート。

【請求項7】

前記挟持部は前記ボートを押圧する部位よりも前記蓋体を押圧する部位の方がボートの中央側に位置していることを特徴とする請求項1乃至請求項6のいずれかに記載の蒸着用ボート。

【請求項8】

前記蓋体もしくは前記ボートは少なくとも中空部の形成領域において平板状を成していることを特徴とする請求項2乃至請求項7のいずれかに記載の蒸着用ボート。

【請求項9】

前記中空部の外周に沿って配置され、前記ボート及び前記蓋体の内面に接触される遮蔽部材を備えたことを特徴とする請求項2乃至請求項8のいずれかに記載の蒸着用ボート。

【請求項10】

前記遮蔽部材はタングステンにより形成されていることを特徴とする請求項9に記載の蒸着用ボート。

【請求項1】

蒸着物質が載置されるボートと、

蒸着物質の蒸気が通過する開口を有し、前記ボートの縁部に対して一部が重畳される蓋体と、

前記ボートと前記蓋体との重畳部に配設され、前記ボート及び前記蓋体よりも塑性変形し易く、破壊靱性が高い材料により形成された固定部材と、を備えたことを特徴とする蒸着用ボート。

【請求項2】

前記ボートと前記蓋体との間に蒸着物質を収容する中空部が形成されていることを特徴とする請求項1に記載の蒸着用ボート。

【請求項3】

前記ボート及び前記蓋体は導電性材料により形成されていることを特徴とする請求項1または請求項2に記載の蒸着用ボート。

【請求項4】

前記ボート及び前記蓋体はタングステンにより形成されていることを特徴とする請求項1乃至請求項3のいずれかに記載の蒸着用ボート。

【請求項5】

前記固定部材はタンタルにより形成されていることを特徴とする請求項1乃至請求項4のいずれかに記載の蒸着用ボート。

【請求項6】

前記固定部材は、前記ボート及び前記蓋体を押圧して両者を挟持する挟持部を有していることを特徴とする請求項1乃至請求項5のいずれかに記載の蒸着用ボート。

【請求項7】

前記挟持部は前記ボートを押圧する部位よりも前記蓋体を押圧する部位の方がボートの中央側に位置していることを特徴とする請求項1乃至請求項6のいずれかに記載の蒸着用ボート。

【請求項8】

前記蓋体もしくは前記ボートは少なくとも中空部の形成領域において平板状を成していることを特徴とする請求項2乃至請求項7のいずれかに記載の蒸着用ボート。

【請求項9】

前記中空部の外周に沿って配置され、前記ボート及び前記蓋体の内面に接触される遮蔽部材を備えたことを特徴とする請求項2乃至請求項8のいずれかに記載の蒸着用ボート。

【請求項10】

前記遮蔽部材はタングステンにより形成されていることを特徴とする請求項9に記載の蒸着用ボート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−37189(P2006−37189A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−221192(P2004−221192)

【出願日】平成16年7月29日(2004.7.29)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月29日(2004.7.29)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]