蒸着用坩堝、蒸着装置、蒸着方法、および有機EL装置の製造方法

【課題】基板に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる蒸着技術を提供する。

【解決手段】蒸着用坩堝10であって、底部11と、側壁部123と、該底部11および該側壁部123の内面によって囲まれ且つ所定軸に沿って形成された孔部Cvとを備え、孔部Cvが、底部11とは反対側に位置する開口部OPと、該孔部Cvの所定軸(例えば軸P)に対して垂直な面における断面積が底部11側から開口部OP側にかけて略一定である第1の領域(例えば下部孔領域12a)と、該孔部Cvの所定軸(例えば軸P)に対して垂直な面における断面積が底部11側から開口部OP側に近づくにつれて増大する第2の領域(例えば上部孔領域13a)とを有する。

【解決手段】蒸着用坩堝10であって、底部11と、側壁部123と、該底部11および該側壁部123の内面によって囲まれ且つ所定軸に沿って形成された孔部Cvとを備え、孔部Cvが、底部11とは反対側に位置する開口部OPと、該孔部Cvの所定軸(例えば軸P)に対して垂直な面における断面積が底部11側から開口部OP側にかけて略一定である第1の領域(例えば下部孔領域12a)と、該孔部Cvの所定軸(例えば軸P)に対して垂直な面における断面積が底部11側から開口部OP側に近づくにつれて増大する第2の領域(例えば上部孔領域13a)とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蒸着技術に関する。

【背景技術】

【0002】

有機EL素子等の各種素子の製造技術として、基板上に所望の材料を蒸着させる手法が広く採用されている。この蒸着を行う際には、蒸着用の坩堝(蒸着用坩堝)に蒸着させたい所望の材料(蒸着材料)を入れておいて、加熱することで、所望の材料を気化させる。

【0003】

ところで、近年では、有機EL装置の大型化が指向され、大口径の基板に対してより均一な薄膜を形成する技術が要求されている。

【0004】

このような要求に対し、蒸着用坩堝として、例えば、図11(a)で断面形状が模式的に示され、図11(b)で平面形状が模式的に示された円筒状の坩堝(シリンダ型坩堝)CLや、図12(a)で断面形状が模式的に示され、図12(b)で平面形状が模式的に示された円錐状の坩堝(コーン型坩堝)CNが提案され、容器の中央から外方に向けて傾斜された孔が複数個設けられた有機化合物用の容器も提案されている(例えば、特許文献1)。

【0005】

【特許文献1】特開2000−17425号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、シリンダ型坩堝を使用した場合には、膜厚が比較的均一な薄膜を生成することができるが、蒸着材料が広範囲に飛ぶため、蒸着材料の利用効率が悪い。また、コーン型坩堝を使用した場合には、比較的高い指向性を持って蒸着材料が基板に向けて飛ぶため、蒸着材料の利用効率は良いが、薄膜の膜厚が不均一となるとともに、この膜厚の均一性は、坩堝中の蒸着材料の残量に依っても変動する。更に、上記特許文献1で提案された有機化合物用の容器は、開口付近の形状が複雑であるために、製造が難しい上に、複雑な形状の開口近傍に有機物が析出し易く、開口の狭窄や閉塞により蒸着材料の放出が阻害され、均一な薄膜の形成や蒸着材料の利用効率が阻害される。

【0007】

本発明は、上記課題に鑑みてなされたものであり、基板に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる蒸着技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、請求項1の発明は、蒸着用坩堝であって、底部と、側壁部と、該底部および該側壁部の内面によって囲まれ且つ所定軸に沿って形成された孔部とを備え、前記孔部が、前記底部とは反対側に位置する開口部と、該孔部の前記所定軸に対して垂直な面における断面積が前記底部側から前記開口部側にかけて略一定である第1の領域と、該孔部の前記所定軸に対して垂直な面における断面積が前記底部側から前記開口部側に近づくにつれて増大する第2の領域とを有することを特徴とする。

【0009】

また、請求項2の発明は、蒸着用坩堝であって、底部と、側壁部と、該底部および該側壁部の内面によって囲まれた孔部とを備え、前記孔部が、前記底部とは反対側に位置する開口部を有し、前記側壁部が、対向する内壁面どうしの関係が相互に異なる第1および第2の区間を前記底部側から前記開口部にかけて空間順次に有し、前記第1の区間では、前記底部側から前記開口部側にかけて対向する内壁面どうしの離隔距離が略一定であり、前記第2の区間では、前記底部側から前記開口部に近づくにつれて対向する内壁どうしの離隔距離が増大することを特徴とする。

【0010】

また、請求項3の発明は、請求項1または請求項2に記載の蒸着用坩堝と、前記蒸着用坩堝の周囲に設けられたヒータとを備えることを特徴とする蒸着装置である。

【0011】

また、請求項4の発明は、蒸着方法であって、(a)請求項1に記載の蒸着用坩堝と、該蒸着用坩堝の周囲に設けられたヒータとを備えた蒸着装置を準備するステップと、(b)前記蒸着用坩堝のうち、前記第2の領域には蒸着材料を配置せず、前記底部付近および前記第1の領域に蒸着材料を装填するステップと、(c)前記(b)ステップにおいて前記底部付近および前記第1の領域に装填された蒸着材料を、前記ヒータによって加熱及び気化させるステップとを備えることを特徴とする。

【0012】

また、請求項5の発明は、蒸着方法であって、(A)請求項2に記載の蒸着用坩堝と、該蒸着用坩堝の周囲に設けられたヒータとを備えた蒸着装置を準備するステップと、(B)前記蒸着用坩堝の前記孔部のうち、前記側壁部の前記第2の区間によって囲まれた領域には蒸着材料を配置せず、前記底部付近および前記第1の区間によって囲まれた領域に蒸着材料を装填するステップと、(C)前記(B)ステップにおいて前記底部付近および前記第1の区間によって囲まれた領域に装填された蒸着材料を、前記ヒータによって加熱及び気化させるステップとを備えることを特徴とする。

【0013】

また、請求項6の発明は、有機EL装置の製造方法であって、(i)請求項4または請求項5に記載の蒸着方法を用いて、基板上に予め形成された第1の電極上に1以上の有機層を形成するステップと、(ii)前記1以上の有機層上に第2の電極を形成するステップとを備えることを特徴とする。

【発明の効果】

【0014】

本発明によれば、底部と、側壁部と、該底部および該側壁部の内面によって囲まれ且つ所定軸に沿って形成された孔部とを備えた蒸着用坩堝において、孔部が、底部とは反対側に位置する開口部と、該孔部の所定軸に対して垂直な面における断面積が底部側から開口部側にかけて略一定である第1の領域と、該孔部の所定軸に対して垂直な面における断面積が底部側から開口部側に近づくにつれて増大する第2の領域とを有して構成されるため、基板に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。

【0015】

なお、孔部の第2の領域に蒸着材料を配置せず、孔部の底部付近や第1の領域に蒸着材料を装填して、該蒸着材料を加熱および気化させることで、蒸着材料の残量に拘わらず、基板に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。そして、このような蒸着方法を採用することで、均一な有機層が形成された有機EL装置を製造することができる。

【0016】

また、本発明によれば、底部と、側壁部と、該底部および該側壁部の内面によって囲まれた孔部とを備えた蒸着用坩堝において、孔部が、底部とは反対側に位置する開口部を有し、側壁部が、対向する内壁面どうしの関係が相互に異なる第1および第2の区間を底部側から開口部にかけて空間順次に有し、第1の区間では、底部側から開口部側にかけて対向する内壁面どうしの離隔距離が略一定であり、第2の区間では、底部側から開口部に近づくにつれて対向する内壁面どうしの離隔距離が増大するように構成されるため、基板に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。

【0017】

なお、側壁部の開口側の第2の区間によって囲まれた領域には蒸着材料を配置せず、底部や側壁部の底部側の第1の区間によって囲まれた領域に蒸着材料を装填して、該蒸着材料を加熱および気化させることで、蒸着材料の残量に拘わらず、基板に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。そして、このような蒸着方法を採用することで、均一な有機層が形成された有機EL装置を製造することができる。

【発明を実施するための最良の形態】

【0018】

<シリンダ型坩堝とコーン型坩堝の特徴>

本発明の実施形態に係る蒸着装置について説明する前に、従来技術に係るシリンダ型坩堝CLおよびコーン型坩堝CNの特徴について説明する。

【0019】

<シリンダ型坩堝>

図11(a)は、シリンダ型坩堝CLの断面模式図を示し、図11(b)は、シリンダ型坩堝CLの平面図を示している。なお、図11では、方位関係を明確化するために相互に直交するXYZの3軸が付されている。

【0020】

シリンダ型坩堝CLは、耐熱性のある材料(例えばアルミナ)によって構成され、XY断面がZ軸に平行な軸P1を中心とした略円形状でかつ上端(図11中で+Z方向の端部)に開口部OPaを有する深皿である。そして、開口部OPaから凹んだ孔部Caの内壁の側面は、軸P1を挟んで、略平行の関係を有し、該孔部CaのXY断面が略一定の形状を有する。

【0021】

ここでは、軸P1を挟んで対向する内壁の側面が略平行の関係にある部分(垂直部)Vaについては、開口部OPa近傍の径(図11ではXY断面の直径)がφa1(例えば約13mm)、底面側の径(図11ではXY断面の直径)がφa2(例えば約12mm)とされている。また、孔部Caの深さ、すなわち軸P1に沿った孔部Caの延設距離がLa(例えば約80mm)とされている。

【0022】

なお、図11では、開口部OPaの周囲には、所謂フランジのような部分(フランジ部)Faが設けられ、例えば、フランジ部Faの径が32mm、フランジ部Faと垂直部Vaとが若干の曲率を有して接続される例が挙げられる。

【0023】

このシリンダ型坩堝CLを用いて気化させて基板表面に蒸着させる材料(蒸着材料)としては、例えば、有機EL装置において発光する有機層を構成する発光有機材料(Alq3、ルブレン、NPB、CuPc等)が挙げられる。

【0024】

そして、蒸着材料を蒸着させる対象物である基板とシリンダ型坩堝CLとの距離を所定値としつつ、該基板のうちの蒸着膜を形成したい領域の略中心の法線と軸P1とが重なるようにシリンダ型坩堝CLを設置し、蒸着材料をシリンダ型坩堝CLの孔部Caに装填して加熱すると、蒸着材料の残量に拘わらず基板に対して比較的均一に蒸着材料の薄膜(蒸着膜)が生成される。しかしながら、蒸着材料が広範囲に飛散し、蒸着材料の利用効率がコーン型坩堝CNよりも低くなる。これは、孔部Caを形成する相互に対向し合う側壁の内面が略平行であり且つ孔部Caの深さが非常に深いため、蒸着時に、シリンダ型坩堝CLの孔部Caに装填されて気化された蒸着材料の粒子が、側壁に衝突し易く、開口部OPa近傍の内壁面から広範囲に拡がって飛んで行き易いからであると考えられる。

【0025】

<コーン型坩堝>

図12(a)は、コーン型坩堝CNの断面模式図を示し、図12(b)は、コーン型坩堝CNの平面図を示している。なお、図12では、方位関係を明確化するために図11と同様な相互に直交するXYZの3軸が付されている。

【0026】

コーン型坩堝CNは、シリンダ型坩堝CLと同様に耐熱性のある材料(例えばアルミナ)によって構成され、XY断面がZ軸に平行な軸P2を中心とした略円形状でかつ上端(図12中で+Z方向の端部)に開口部OPbを有する深皿である。そして、開口部OPbから凹んだ孔部Cbの内壁の側面は、軸P2を挟んで、孔部Cbの底部側から開口部OPbにかけて、徐々に離隔していく関係にあり、該孔部Cbは、XY断面の断面積が、孔部Cbの底部側から開口部OPbにかけて徐々に増大する形状を有する。

【0027】

ここでは、孔部Cbのうち対向する内壁が徐々に離隔していく部分(拡張部)Dpについては、開口部OPb近傍の径(図12ではXY断面の直径)がφb1(例えば約18.5〜20mm)、底面側の径(図12ではXY断面の直径)がφb2(例えば約7.5mm)とされている。また、孔部Cbの深さ、すなわち、孔部Cbの軸P2に沿った延設距離がLb(例えば約80〜82mm)とされている。

【0028】

なお、図12では、開口部OPbの周囲には、所謂フランジのような部分(フランジ部)Fbが設けられ、例えば、フランジ部Fbの径が35.3〜36.3mm、フランジ部Fbと拡張部Dpとが若干の曲率を有して接続される例が挙げられる。

【0029】

そして、蒸着材料を蒸着させる対象物である基板とコーン型坩堝CNとの距離を所定値としつつ、該基板のうちの蒸着膜を形成したい領域の略中心の法線と軸P2とが重なるようにコーン型坩堝CNを設置し、蒸着材料をコーン型坩堝CNの孔部Cbに装填して加熱すると、シリンダ型坩堝CLよりも軸P2に沿った強い指向性を持って蒸着材料が基板に対して飛んでいく。このため、蒸着材料の利用効率がシリンダ型坩堝CLよりも高くなる。これは、孔部Cbが、開口部OPbへ向けて徐々に拡がっているため、蒸着時に、孔部Cbに装填されて気化された蒸着材料の粒子が、シリンダ型坩堝CLの場合と比較して、側壁に衝突し難いために、基板へ向けて直接飛んでいき易く、更に側壁の内面が若干基板側に向いているために、開口部OPb近傍の内壁面から広範囲に拡がって飛び難いからであると考えられる。

【0030】

しかしながら、コーン型坩堝CNを用いた場合には、基板上における蒸着膜の膜厚はシリンダ型坩堝CLを用いた場合と比較して、不均一となる。更に、孔部Cb内の蒸着材料VMの残量が多い場合(例えば図13(a)で示す状態)と、孔部Cb内の蒸着材料VMの残量が少ない場合(例えば図13(b)で示す状態)とで、蒸着材料の利用効率や膜厚の均一性が変動してしまう。

【0031】

具体的なシミュレーション結果を図14で示している。このシミュレーションの条件は、基板が100mm四方の正方形の盤面を有し、開口部OPbと基板との距離が300mm、蒸着材料の表面から4000粒子が180°の範囲に放出、該放出分布が垂直方向(軸Pbに沿った方向)を中心としたガウス分布、孔部Cbの内壁面が全反射面となるようにした。また、コーン型坩堝CNの寸法は、φb1=約20mm、φb2=約5mm、Lb=約80mmとした。なお、内壁面を全反射面としたのは、坩堝全体が加熱されているため、一度気体状態となった蒸着材料が内壁に衝突する際には、析出せず、内壁面で跳ね返るような挙動を示すためである。

【0032】

図14で示すように、コーン型坩堝CNに装填された蒸着材料VMの深さDb、すなわち蒸着材料VMの残量が多ければ多いほど、基板に対して着弾する蒸着材料の粒子数が減少する。これは、コーン型坩堝CNに装填された蒸着材料VMの表面が開口部OPbに近づけば近づくほど、孔部Cbの壁面に衝突せずに飛び出していく蒸着材料の粒子が比較的広範囲に飛び出し易いためと考えられる。

【0033】

上述したように、従来技術に係るシリンダ型坩堝CLおよびコーン型坩堝CNでは、蒸着膜の均一性と材料の利用効率の面で一長一短を有する。そこで、本願発明者らは、上述したシリンダ型坩堝CLおよびコーン型坩堝CNの特徴を考慮して、基板に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる蒸着技術を創出した。以下、その蒸着技術について説明する。

【0034】

<実施形態>

<蒸着装置の構成概要>

図1は、本発明の実施形態に係る蒸着装置1の概略構成を示す模式図である。なお、図1及び図1以降の図では、各構成が配置される方向を明確化するためにXYZの直交する3軸を適宜付している。

【0035】

図1で示すように、蒸着装置1は、チャンバ2と、蒸着用セル6とを備えており、有機EL装置を構成する有機層を基板5上に蒸着するための装置である。

【0036】

チャンバ2は、基板5を収納できるように構成されており、チャンバ2内において、基板5はマグネットプレート3とメタルマスク7との間で挟持されて固定される。チャンバ2は、基板5に対する蒸着処理が行われる際に、内部が減圧状態(例えば、真空状態)に保持される。

【0037】

マグネットプレート3は、電磁石等を備えて構成され、磁力の発生と解除とを適宜切り替えることができる。メタルマスクは7は、有機EL装置の各有機EL素子に対応する多数の開口が設けられたものである。蒸着装置1では、チャンバ2内の中央部の比較的上方において、マグネットプレート3がフェライト系ステンレス鋼等によって構成されるメタルマスク7を磁力によって吸引することで、基板5がマグネットプレート3とメタルマスク7との間で挟持される。

【0038】

蒸着用セル6は、基板5に対して蒸着させるための材料(蒸着材料)を加熱することで気化(蒸発又は昇華)させるものである。蒸着用セル6から気化した蒸着材料は、基板5に向けて放出され(図1中矢印)、メタルマスク7に設けられた多数の開口を介して基板5上に適宜蒸着される。なお、基板5は、例えば、10cm四方の略正方形の盤面を有し、基板5のうち、蒸着材料が蒸着される対象の領域を以下「蒸着対象領域」とも称する。

【0039】

また、蒸着用セル6は、蒸着対象領域の正面、すなわち蒸着対象領域の略中心における蒸着対象領域の法線上に配置されている。より詳細には、蒸着用セル6が、基板5の法線方向に所定距離Ldだけ離隔されて配置されている。

【0040】

以下、蒸着用セル6の構成について説明する。

【0041】

<蒸着用セルの構成>

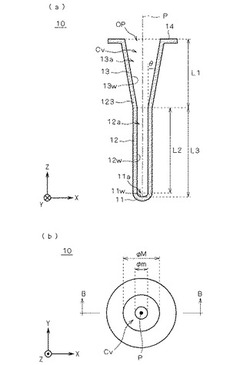

図2は、本発明の実施形態に係る蒸着用セル6の構成を例示する図である。図2(a)は、蒸着用セル6を正面方向(側方)から見た断面図であり、図2(b)は、蒸着用セル6を上方から見た平面模式図である。なお、図2(a)は、図2(b)の線A−Aに沿って切断した断面図である。

【0042】

蒸着用セル6は、蒸着用坩堝10と、リフレクタ15と、加熱用ヒータ16とを備えている。

【0043】

蒸着用坩堝10は、耐熱性のある材料(例えばアルミナ)によって構成され、蒸着材料を加熱および気化させる深皿である。ここで、蒸着用坩堝10の構造について図3を参照しつつ具体的に説明する。

【0044】

図3(a)は、蒸着用坩堝10を正面方向(側方)から見た断面図であり、図3(b)は、蒸着用坩堝10を上方から見た平面模式図である。なお、図3(a)は、図3(b)の線B−Bに沿って切断した断面図である。

【0045】

図3に示すように、この蒸着用坩堝10は、軸Pを中心とした略円形状のXY断面を有する。また、蒸着用坩堝10には、内側に軸Pを中心とした略円形状のXY断面を有する孔部Cvが設けられ、当該孔部Cvの上端(図3中で+Z方向の端部)には開口部OPが設けられている。そして、蒸着用坩堝10の下半分(図3中で−Z方向の部分)が、シリンダ型坩堝CLと同様な形状を有し、上半分(図3中で+Z方向の部分)の側壁が、コーン型坩堝CNの側壁と同様な形状を有している。

【0046】

より詳細には、蒸着用坩堝10は、−Z方向から+Z方向へ向けて、深皿の底を形成する部分(底部)11、側壁のうちの下部(側壁下部)12、側壁のうちの上部(側壁上部)13、および開口部OPの周囲に形成されたドーナツ状の部分(フランジ部)14を空間順次に備えて形成される。なお、以下では、適宜、側壁下部12と側壁上部13とを単に「側壁部」123とも総称する。つまり、孔部Cvは、Z軸と平行な軸Pに沿って、底部11および側壁部123の内面によって囲まれて形成され、底部11とは反対側に開口部OPを有している。

【0047】

側壁下部12は、軸Pに沿って底部11側から開口部OPにかけて(−Z方向から+Z方向に沿って)、孔部CvのXY断面の断面積が略一定である孔部Cvの下部領域(下部孔領域)12aを形成し、下部孔領域12aの軸Pに沿った延設距離が所定値L2となっている。一方、側壁上部13は、軸Pに沿って底部11側から開口部OPに近づくにつれて(−Z方向から+Z方向に沿って)、孔部CvのXY断面の断面積が徐々に増大する孔部Cvの上部領域(上部孔領域)13aを形成し、上部孔領域13aの軸Pに沿った延設距離が所定値L1となっている。なお、底部11の内壁面11wは、所定の曲率を有しており、−Z方向に凸の半球状の空間領域(底部孔領域)11aを形成し、底部孔領域11aおよび下部孔領域12aによって形成された空間領域の軸Pに沿った延設距離が所定値L3となっている。

【0048】

また、側壁部123の内面に着目すると、側壁部123の内面は、側壁下部12の内面によって形成される区間(側壁下部内面区間)12wと、側壁上部13の内面によって形成される区間(側壁上部内面区間)13wと、を備えて構成される。そして、側壁下部内面区間12wと、側壁上部内面区間13wとは、軸Pを挟んで対向する側壁部123の内面どうしの関係が相互に異なる。

【0049】

具体的には、側壁下部内面区間12wについては、底部11側から開口部OP側にかけて軸Pを挟んで対向する内壁面どうしの離隔距離が略一定、すなわち下部孔領域12aのXY断面の円形の直径が所定値φmで略一定となっている。一方、側壁上部内面区間13wについては、軸Pに対して所定角度θだけ内壁面が傾けられ、底部11側から開口部OP側に近づくにつれて、軸Pを挟んで対向する内壁面どうしの離隔距離が徐々に増大する。そして、側壁上部内面区間13wが、側壁下部内面区間12wと接続する部分では、上部孔領域13aのXY断面の円形の直径が所定値φm、開口部OPでは、上部孔領域13aのXY断面の円形の直径が所定値φMとなっている。

【0050】

蒸着用坩堝10で蒸発させる蒸着材料としては、例えば、有機EL装置において発光する有機層を構成する発光有機材料(Alq3、ルブレン、NPB、CuPc等)が挙げられる。これらの発光有機材料を気化させるためには、約400〜500℃まで蒸着用坩堝10を加熱する必要があるため、ここで言う耐熱性のある材料とは、少なくとも約400〜500℃までの加熱に耐えられる材料である。なお、蒸着装置1において蒸着を行うためには、蒸着材料は、蒸着用坩堝10で加熱されると固体状態から液体状態を経て蒸発して気体状態となる性質(蒸発性)を有するか、又は加熱されると固体状態から昇華して気体状態となる性質(昇華性)を有する必要性がある。

【0051】

図2に戻って蒸着用セル6の説明を続ける。

【0052】

加熱用ヒータ16は、蒸着用坩堝10の周囲(主に側方の外周)に配置され、例えば、蒸着用坩堝10の側面の周囲に巻き付けられた加熱用のコイルに適宜電流を流すことで、蒸着用坩堝10を加熱するヒータである。なお、図2では、蒸着用坩堝10の周囲に螺旋状に巻き付けられた発熱材料である加熱用コイルの断面が、小さな円で示されている。

【0053】

リフレクタ15は、加熱用ヒータ16から発せられる熱を逃がさないように効率良く蒸着用坩堝10側に伝達するためのものである。

【0054】

<蒸着材料の放出挙動>

上述した蒸着用坩堝10を採用した蒸着装置1では、(要因I)蒸着用坩堝10に装填される蒸着材料の残量、(要因II)開口部OPの直径、(要因III)上部孔領域13aの延設距離、により、蒸着用坩堝10で加熱されて蒸着用坩堝10の外部に放出される蒸着材料の挙動が異なる。以下、上記(要因I)〜(要因III)が蒸着材料の放出挙動に対して及ぼす影響について説明する。

【0055】

<(要因I)蒸着材料の残量の影響>

図4は、蒸着用坩堝10に対する蒸着材料VMの代表的な3タイプの装填状態を示す図である。図4(a)は、底部孔領域11aにのみ蒸着材料VMが装填された状態、図4(b)は、上部孔領域13aには蒸着材料VMが配置されず、底部孔領域11aおよび下部孔領域12aに蒸着材料VMが装填された状態、図4(c)は、底部孔領域11aから上部孔領域13aまで蒸着材料VMが装填された状態が示されている。なお、図4では、孔部Cvの最低部からの蒸着材料VMの深さをDで示している。

【0056】

蒸着用坩堝10に対する蒸着材料VMの装填状態が、底部孔領域11aにのみ蒸着材料VMが装填された状態(図4(a))から底部孔領域11aおよび下部孔領域12aに蒸着材料VMが装填された状態(図4(b))にある場合には、加熱用ヒータ16によって蒸着材料VMが加熱されると、蒸着材料VMの残量に拘わらず基板5に対して比較的均一に蒸着材料の薄膜(蒸着膜)が生成される。また、蒸着材料VMの残量に拘わらず、コーン型坩堝CNを用いた場合と同様に、蒸着材料の利用効率が高くなる。つまり、蒸着用坩堝10からの蒸着材料VMの放出挙動が蒸着材料VMの残量に拘わらず変動しない。

【0057】

このとき、底部孔領域11aおよび下部孔領域12aによって形成される空間領域が、シリンダ型坩堝CLの孔部Caと同様な形状を有するために、シリンダ型坩堝CLを用いた場合と同様に、基板5における蒸着膜の均一性および放出挙動の一定性が実現される。また、上部孔領域13aが、コーン型坩堝CNと同様な形状の側壁によって形成されるため、コーン型坩堝CNを用いた場合と同様な理由により蒸着材料の利用効率がシリンダ型坩堝CLを用いた場合よりも高くなる。

【0058】

一方、蒸着用坩堝10に対する蒸着材料VMの装填状態が、底部孔領域11aから上部孔領域13aまで蒸着材料VMが装填された状態(図4(c))にある場合、すなわち孔部Cvのうち、コーン型坩堝CNと同様な形状の側壁によって形成された空間領域に蒸着材料VMが装填された場合には、加熱用ヒータ16によって蒸着材料VMが加熱されると、コーン型坩堝CNを用いた場合と同様に、蒸着材料VMの残量に依存して蒸着材料VMの利用効率や膜厚の均一性が変動してしまう。

【0059】

ここで、このような蒸着材料の放出挙動に及ぼす蒸着用坩堝10に装填される蒸着材料の残量の影響について、具体的に行ったシミュレーションの条件およびその結果について説明する。

【0060】

まず、シミュレーションの条件は、基板5が100mm四方の略正方形の盤面を有する、開口部OPと基板5との距離が300mm、蒸着材料の表面から4000粒子が180°の範囲に放出、該放出分布が垂直方向(軸Pに沿った方向)を中心としたガウス分布、孔部Cvの内壁面が蒸着材料の粒子が全反射する面(全反射面)となるようにした。また、蒸着用坩堝10の寸法は、L1=50mm、L3=50mm、φm=8mm、φM=32とした。更に、蒸着材料VMの深さDを、D≒0mm,D=50mm,D=70mmの3水準とした。なお、孔部Cvの内壁面を全反射面としたのは、坩堝全体が加熱されているため、一度気体状態となった蒸着材料が内壁に衝突しても、析出せず、内壁面で跳ね返るような挙動を示すためである。以下のシミュレーションにおいても同様な理由で、孔部Cvの内壁面を全反射面とした。

【0061】

このようなシミュレーションの結果としては、蒸着材料VMの深さD≒0mm、すなわち底部孔領域11aにのみ蒸着材料VMが装填された状態(図4(a))と、蒸着材料VMの深さD=50mm、すなわち底部孔領域11aおよび下部孔領域12aに蒸着材料VMが装填された状態(図4(b))との間で、蒸着用坩堝10から基板5に対して到達する蒸着材料の粒子数にほとんど変化がなく、その粒子数の分布も均一かつほとんど変化が無かった。一方、蒸着材料VMの深さD=70mm、すなわち底部孔領域11aから上部孔領域13aまで蒸着材料VMが装填された状態(図4(c))では、蒸着材料VMの深さD≒0mm,50mmの場合と比較して、蒸着材料がより広範囲に拡がるように放出され、基板5に到達する蒸着材料の粒子数が減少し、蒸着材料の利用効率が低下することが確認された。

【0062】

したがって、蒸着用坩堝10を採用して、蒸着材料VMを上部孔領域13aには配置せず、底部孔領域11aおよび下部孔領域12aによって形成される空間領域に蒸着材料VMを装填して加熱を行うことで、蒸着膜の特性および蒸着材料の利用効率の両面において、シリンダ型坩堝CLとコーン型坩堝CNの両方の良い面を併せ持たせることができる。その結果、蒸着材料VMの残量に拘わらず、基板に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。

【0063】

<(要因II)開口部の直径の影響>

図5は、蒸着材料の放出挙動に及ぼす蒸着用坩堝10の開口部OPの直径(開口径)φMの影響について、シミュレーションを行った結果を示している。図5では、横軸が開口径、縦軸が基板5に到達(着弾)した蒸着材料の粒子数(着弾数)を示している。

【0064】

このシミュレーションの条件は、基板5が100mm四方の略正方形の盤面を有する、開口部OPと基板5との距離が300mm、蒸着材料の表面から4000粒子が180°の範囲に放出、該放出分布が垂直方向(軸Pに沿った方向)を中心としたガウス分布、孔部Cvの内壁面が全反射面となるようにした。また、蒸着用坩堝10の寸法は、L1=40mm、L3=40mm、φm=5mmとし、開口径φMを、φM=10,15,20,25,30,35mmの6水準とした。更に、蒸着材料VMの深さD≒0mmとした。

【0065】

このようなシミュレーションの結果としては、図5で示すように、開口径φM=15,20mmで蒸着材料の着弾数が約800〜900と著しく高まり、開口径φM=20mmにおいて蒸着材料の着弾数が約900と最大値を示すことが確認された。この開口径φM=20mmの場合には、上部孔領域13aの軸Pに沿った延設距離L1=40mm、下部孔領域12aの径φm=5mmであるため、側壁上部内面区間13wの内壁面と軸Pとが成す所定角度θは、約21度となる。

【0066】

したがって、蒸着材料の利用効率を向上させる観点から言えば、下部孔領域12aの径φm=5mm、上部孔領域13aの延設距離L1=40mmとした場合には、開口径φMを約15〜20mmに設定することが好ましく、開口径φMを約20に設定することが更に好ましい。換言すれば、1/4≦{(φM−φm)/L1}≦3/8の関係を満たすことが好ましく、更に、{(φM−φm)/L1}≒3/8の関係を満たすことが更に好ましい。

【0067】

<(要因III)上部孔領域の延設距離の影響>

図6は、蒸着材料の放出挙動に及ぼす上部孔領域13aの延設距離(コーン長)L1の影響について、シミュレーションを行った結果を示している。図6では、横軸が上部孔領域13aの延設距離(コーン長)L1、縦軸が基板5に到達(着弾)した蒸着材料の粒子数(着弾数)を示している。

【0068】

このシミュレーションの条件は、基板5が100mm四方の略正方形の盤面を有する、開口部OPと基板5との距離が300mm、蒸着材料の表面から4000粒子が180°の範囲に放出、該放出分布が垂直方向(軸Pに沿った方向)を中心としたガウス分布、孔部Cvの内壁面が全反射面となるようにした。また、蒸着用坩堝10の寸法は、L3=40mm、φm=5mm、θ=21度とし、上部孔領域13aの延設距離(コーン長)L1を、L1=5,10,15,20,25,30,35,40,45,50,60,70,80の13水準とした。更に、蒸着材料VMの深さD≒0mmとした。

【0069】

このようなシミュレーションの結果としては、図6で示すように、コーン長L1=35mmで着弾数が約900と最大値を示し、コーン長L1=30〜50mmの範囲で着弾数が最大値(約900)の約5%以内と多いことが確認された。

【0070】

したがって、蒸着材料の利用効率を向上させる観点から言えば、下部孔領域12aの径φm=5mm、側壁上部内面区間13wの内壁面と軸Pとが成す所定角度θ=21度とした場合には、上部孔領域13aの延設距離(コーン長)L1を約30〜50mmに設定することが好ましく、延設距離(コーン長)L1を約35〜40mmに設定することがより好ましく、延設距離(コーン長)L1を約35mmに設定することが更に好ましい。

【0071】

<有機EL装置の製造における蒸着処理工程>

次に、有機EL装置の製造工程において、上述の蒸着装置1を用いて蒸着材料を蒸着することで有機層を成膜する蒸着処理工程について簡単に説明する。

【0072】

(1)まず、図4(a),(b)に示すように、蒸着用坩堝10の底部付近に対して、蒸着材料VMを充填する。このとき蒸着材料VMは、上部孔領域13aには配置されることなく、底部孔領域11aにのみ、又は底部孔領域11aおよび下部孔領域12aに装填される。

【0073】

(2)次に、チャンバ2の内部を真空状態とする。

【0074】

(3)その次に、真空状態とされたチャンバ2の内部に、第1電極が被覆された1枚の基板5を搬入する。

【0075】

(4)そして、蒸着用坩堝10の底部付近に対して充填された蒸着材料VMを、加熱用ヒータ16によって均一に加熱することで、蒸着材料VMを気化させる。このとき、基板5上に予め形成された第1の電極上に蒸着材料である有機物が蒸着され、有機層が形成される。

【0076】

(5)更に、加熱用ヒータ16による加熱を停止して、1つの基板5に対する蒸着処理を終了する。

【0077】

(6)最後に、チャンバ2の外部に1枚の基板5を搬出する。

【0078】

ここでは、(2)〜(6)の工程が時間順次に繰り返されることで、チャンバ2の真空状態を維持したまま、複数の基板5に対して時間順次に有機層を成膜することができる。なお、ここで成膜される有機層は、少なくとも発光する発光有機層を含む1以上の有機層によって形成される。

【0079】

有機膜が形成された基板5については、成膜された有機層上に第2電極層を被着させることにより、複数の有機EL素子を基板上に形成するとともに、必要に応じて保護膜や封止基板等を有機EL素子上に配置することにより、有機EL装置が完成する。

【0080】

以上のように、本発明の実施形態に係る蒸着用坩堝10は、底部11と、側壁部123と、底部11および側壁部123の内面によって囲まれた孔部Cvとを備えている。そして、孔部Cvが、底部11とは反対側に位置する開口部OPと、孔部Cvの軸Pに対して垂直な面における断面積が底部11側から開口部OP側にかけて略一定となっている下部孔領域12aと、孔部Cvの軸Pに対して垂直な面における断面積が底部11側から開口部OP側に近づくにつれて増大する上部孔領域13aとを有する。このため、蒸着用坩堝10および該蒸着用坩堝10を用いた蒸着装置1では、シリンダ型坩堝CLを用いた場合とコーン型坩堝CNを用いた場合の双方の利点を併せ持つこととなり、基板5に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。

【0081】

そして、孔部Cvの上部孔領域13aに蒸着材料を配置せず、孔部Cvの底部11付近(すなわち底部孔領域11a)や下部孔領域12aに蒸着材料VMを装填して、該蒸着材料VMを加熱および気化させることで、蒸着材料VMの残量に拘わらず、基板5に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。そして、このような蒸着方法を採用することで、均一な有機層が形成された有機EL装置を製造することができる。

【0082】

また、側壁部123の内面に着目すると、側壁部123が、軸Pを挟んで対向し合う内壁面どうしの関係が相互に異なる側壁下部内面区間12wおよび側壁上部内面区間13wを底部11側から開口部OPにかけて空間順次に有している。そして、側壁下部内面区間12wでは、底部11側から開口部OP側にかけて対向し合う内壁面どうしの離隔距離が略一定の値(径φm)となり、側壁上部内面区間13wでは、底部11側から開口部OPに近づくにつれて対向し合う内壁面どうしの離隔距離が増大するように構成される。このため、蒸着用坩堝10および該蒸着用坩堝10を用いた蒸着装置1では、シリンダ型坩堝CLを用いた場合とコーン型坩堝CNを用いた場合の双方の利点を併せ持つこととなり、基板5に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。

【0083】

また、側壁部123の内面の開口部OP側に位置する側壁上部内面区間13wによって囲まれた領域には蒸着材料VMを配置せず、底部11の内壁面11wや側壁部123の内面の底部11側に位置する側壁下部内面区間12wによって囲まれた空間領域、すなわち底部孔領域11aや下部孔領域12aに蒸着材料VMを装填して、該蒸着材料VMを加熱および気化させることで、蒸着材料VMの残量に拘わらず、基板5に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。そして、このような蒸着方法を採用することで、均一な有機層が形成された有機EL装置を製造することができる。

【0084】

<具体例>

上述した本発明の実施形態に係る蒸着用坩堝10と同様に、下半分の部分が、シリンダ型坩堝CLと同様な形状を有し、上半分の側壁が、コーン型坩堝CNの側壁と同様な形状を有した蒸着用坩堝10Aを用いて、基板に対して蒸着材料を蒸着させた具体例について説明する。

【0085】

まず、蒸着用坩堝10Aの構成について説明する。

【0086】

図7は、蒸着用坩堝10Aの構成を示す図である。そして、図7(a)は、蒸着用坩堝10Aを正面方向(側方)から見た断面図であり、図7(b)は、蒸着用坩堝10Aを上方から見た平面模式図である。なお、蒸着用坩堝10Aは、孔部CvAのうち軸PAに沿った中程にドーナツ状の中蓋MSが装着された状態で使用されるように構成され、図7(a),(b)では、それぞれ右方に孔部CvAから脱着された中蓋MSが示されている。なお、図7(a)は、図7(b)の線C−Cに沿って蒸着用坩堝10Aを切断した断面図と、図7(b)の線D−Dに沿って中蓋MSを切断した断面図とが示されている。また、図7(a)では、孔部CvAの中程に中蓋MSが装着される位置を破線で示している。

【0087】

図7で示すように、蒸着用坩堝10Aは、軸PAを中心とした略円形状のXY断面を有する。また、蒸着用坩堝10Aには、内側に軸PAを中心とした略円形状のXY断面を有する孔部CvAが設けられ、当該孔部CvAの上端(図7中で+Z方向の端部)には開口部OPAが設けられている。そして、蒸着用坩堝10Aの下半分(図7中で−Z方向の部分)が、シリンダ型坩堝CLと同様な形状を有し、上半分(図7中で+Z方向の部分)の側壁が、コーン型坩堝CNの側壁と同様な形状を有している。

【0088】

より詳細には、蒸着用坩堝10Aは−Z方向から+Z方向へ向けて、深皿の底を形成する部分(底部)11A、側壁のうちの下部(側壁下部)12A、側壁のうちの上部(側壁上部)13A、および開口部OPAの周囲に形成されたドーナツ状の部分(フランジ部)FAを空間順次に備えている。そして、側壁下部12Aと側壁上部13Aとが接続する部分には、上方(+Z方向)にドーナツ状の段部STが形成されている。

【0089】

側壁下部12Aは、軸PAに沿って底部11A側から開口部OPAにかけて(−Z方向から+Z方向に沿って)、孔部CvAの軸PAに対して垂直な面における断面積が略一定である孔部CvAの下部領域(下部孔領域)12aAを形成している。側壁上部13Aは、軸PAに沿って底部11A側から開口部OPAに近づくにつれて(−Z方向から+Z方向に沿って)、孔部CvAの軸PAに対して垂直な面における断面積が徐々に増大する孔部CvAの上部領域(上部孔領域)13aAを形成している。底部11の内壁面は、所定の曲率を有しており、−Z方向に凸の半球状の空間領域(底部孔領域)11aAを形成し、底部孔領域11aAおよび下部孔領域12aAによって形成された空間領域の軸PAに沿った延設距離が所定値L1、孔部CvAの軸PAに沿った延設距離が所定値LAとなっている。

【0090】

なお、開口部OPAのXY断面の円形の直径は、所定値φA1(ここでは、φA1=約20mm)、上部孔領域13aAの最も底部11A側のXY断面の円形の直径は、所定値φA2(ここでは、φA2=約18.5mm)、下部孔領域12aAのXY断面の円形の直径は、所定値φA3(ここでは、φA3=約7.5)で略一定となっている。つまり、段部STは、内径がφA3、外径がφA2の形状を有している。

【0091】

また、図7で示すように、中蓋MSは、所定の厚みT(ここでは、T=1mm)、内径が所定値φcv(ここでは、φcv=5mm)、外径が所定値φA2’(ここでは、φA2’=18mm)であるドーナツ状の形状を有する。つまり、中蓋MSは、略中央部に−Z方向から+Z方向に貫通する孔部(貫通孔部)CVmを有する。

【0092】

この中蓋MSが、段部STに載置されると、下部孔領域12aAと上部孔領域13aAとが、軸PAに沿った貫通孔部CVmによって接続された状態となる。

【0093】

このように中蓋MSが段部STに載置された蒸着用坩堝10Aを用いて、以下の条件(a)〜(k)に従って蒸着材料を基板上に蒸着し、形成された蒸着膜の膜厚を実施例として測定した。

【0094】

(a)蒸着材料を所定の有機材料(ここではAlq3)、

(b)孔部CvAの底部から10mm未満の深さまで蒸着材料を装填、

(c)所定の真空度(ここでは10-5Pa前後)、

(d)蒸着材料の加熱温度を所定温度(ここでは320℃)、

(e)図8で示す80×80mm四方の略正方形の盤面を有する基板5A、

(f)基板5A上で有機膜を形成する領域(有機成膜領域)Arを70×60mmの略長方形の領域、

(g)有機成膜領域Arの略中心の点(ポイントc)の法線と蒸着用坩堝10Aの軸PAとが重なるように、蒸着用坩堝10Aと基板5Aとが所定距離(300mm)離隔されて配置、

(h)ポイントcにおける蒸着レートが所定値(ここでは1Å/sec)、

(i)蒸着時間は所定時間(ここでは1000sec)、

(j)光学式膜厚測定装置で膜厚を測定(薄膜の屈折率と透過率により膜厚を測定)、

(k)図8で示す有機成膜領域Arの略中心の点(ポイントc)を通り有機成膜領域Arの長辺に平行な線上で所定距離(ここでは15mm)ずつ離隔したポイントcを含む5つのポイント(ポイントa〜e)が膜厚の測定位置。

【0095】

なお、比較のために、図11で示したシリンダ型坩堝CL、および図12で示したコーン型坩堝CNを用いて、上記(a)〜(k)と同様な条件に従って、蒸着材料を基板上に蒸着し、形成された蒸着膜の膜厚を比較例1,2として測定した。

【0096】

図9は、有機成膜領域Arにおける膜厚の測定結果を示す図であり、ポイントcにおける蒸着膜の膜厚を基準として、ポイントa〜eにおける膜厚(測定対象となるポイントにおける膜厚をポイントcの膜厚で除した値)を示したものである。より詳細には、横軸が測定位置(ポイントa〜e)を示し、縦軸が各ポイントにおける膜厚を中心膜厚(ポイントcにおける膜厚)で除した値(膜厚/中心膜厚)を示す。また、図9では、丸印および実線が実施例(蒸着用坩堝10Aを用いた場合)を示し、菱形および破線が比較例1(シリンダ型坩堝CLを用いた場合)を示し、三角印および一点鎖線が比較例2(コーン型坩堝CNを用いた場合)を示している。

【0097】

また、図10は、図9で示した膜厚測定結果に関し、実施例(蒸着用坩堝10Aを用いた場合)、比較例1(シリンダ型坩堝CLを用いた場合)、および比較例2(コーン型坩堝CNを用いた場合)について、ポイントa〜eの膜厚の変動を示す標準偏差を算出して示している。

【0098】

図9および図10に示すように、膜厚分布の均一性については、実施例(蒸着用坩堝10Aを用いた場合)では、比較例1(シリンダ型坩堝CLを用いた場合)と比べて、同等以上に膜厚分布が均一になることが分かった。そして、実施例(蒸着用坩堝10Aを用いた場合)では、比較例2(コーン型坩堝CNを用いた場合)と比べて、膜厚分布が顕著に改善することが分かった。

【0099】

<その他>

以上、この発明の実施形態について説明したが、この発明は上記説明した内容のものに限定されるものではない。

【0100】

◎例えば、上記実施形態では、複数の有機EL素子が基板上に形成された有機ELディスプレイのような有機EL装置を製造するものとして説明したが、これに限られず、本発明は、例えば、1つの有機EL素子が基板上に形成された有機EL素子を利用した照明装置など、有機EL装置一般の製造に適用することができる。

【0101】

◎また、上記実施形態では、蒸着用坩堝10,10Aの下部孔領域12a,12aAのXY断面の断面積、および下部孔領域12aのXY断面の円形の径(すなわち軸P,PAを挟んで対向する内面の離隔距離)が軸P,PAに沿って略一定であるものとして説明したが、この円形の径(すなわち軸P,PAを挟んで対向する内面の離隔距離)が略一定である態様には、例えば、蒸着用坩堝10,10Aの下部孔領域12a,12aAのXY断面の円形の径が軸P,PAに沿って、下部孔領域12a,12aAの軸P,PAに沿った延設距離に対して、10%程度変動するような態様まで含まれる。また、XY断面の断面積が略一定である態様には、例えば、蒸着用坩堝10,10Aの下部孔領域12a,12aAのXY断面の断面積が軸P,PAに沿って、下部孔領域12aの軸P,PAに沿った延設距離の2乗の1%程度変動するような態様まで含まれる。

【図面の簡単な説明】

【0102】

【図1】本発明の実施形態に係る蒸着装置の概略構成を示す模式図である。

【図2】本発明の実施形態に係る蒸着用セルの構成を示す模式図である。

【図3】本発明の実施形態に係る蒸着用坩堝の構成を示す模式図である。

【図4】蒸着材料の残量の代表的なタイプについて例示する図である。

【図5】開口径と材料の利用効率との関係を示す図である。

【図6】コーン長と材料の利用効率との関係を示す図である。

【図7】蒸着用坩堝の構成を示す模式図である。

【図8】膜厚の測定ポイントを示す図である。

【図9】蒸着膜の測定ポイントと膜厚の変動量との関係を示す図である。

【図10】膜厚変動の標準偏差を示す図である。

【図11】シリンダ型坩堝の構成を示す模式図である。

【図12】コーン型坩堝の構成を示す模式図である。

【図13】コーン型坩堝に装填された蒸着材料の状態を示す図である。

【図14】蒸着材料の深さと蒸着材料の利用効率との関係を示す図である。

【符号の説明】

【0103】

1 蒸着装置

2 チャンバ

5,5A 基板

6 蒸着用セル

7 メタルマスク

10,10A 蒸着用坩堝

11,11A 底部

11a,11aA 底部孔領域

11w 内壁面

12,12A 側壁下部

123 側壁部

12a,12aA 下部孔領域

12w 側壁下部内面区間

13,13A 側壁上部

13a,13aA 上部孔領域

13w 側壁上部内面区間

16 加熱用ヒータ

φM 開口径

φm 径

CVm 貫通孔部

Cv,CvA 孔部

OP,OPA 開口部

P,PA 軸

ST 段部

VM 蒸着材料

【技術分野】

【0001】

本発明は、蒸着技術に関する。

【背景技術】

【0002】

有機EL素子等の各種素子の製造技術として、基板上に所望の材料を蒸着させる手法が広く採用されている。この蒸着を行う際には、蒸着用の坩堝(蒸着用坩堝)に蒸着させたい所望の材料(蒸着材料)を入れておいて、加熱することで、所望の材料を気化させる。

【0003】

ところで、近年では、有機EL装置の大型化が指向され、大口径の基板に対してより均一な薄膜を形成する技術が要求されている。

【0004】

このような要求に対し、蒸着用坩堝として、例えば、図11(a)で断面形状が模式的に示され、図11(b)で平面形状が模式的に示された円筒状の坩堝(シリンダ型坩堝)CLや、図12(a)で断面形状が模式的に示され、図12(b)で平面形状が模式的に示された円錐状の坩堝(コーン型坩堝)CNが提案され、容器の中央から外方に向けて傾斜された孔が複数個設けられた有機化合物用の容器も提案されている(例えば、特許文献1)。

【0005】

【特許文献1】特開2000−17425号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、シリンダ型坩堝を使用した場合には、膜厚が比較的均一な薄膜を生成することができるが、蒸着材料が広範囲に飛ぶため、蒸着材料の利用効率が悪い。また、コーン型坩堝を使用した場合には、比較的高い指向性を持って蒸着材料が基板に向けて飛ぶため、蒸着材料の利用効率は良いが、薄膜の膜厚が不均一となるとともに、この膜厚の均一性は、坩堝中の蒸着材料の残量に依っても変動する。更に、上記特許文献1で提案された有機化合物用の容器は、開口付近の形状が複雑であるために、製造が難しい上に、複雑な形状の開口近傍に有機物が析出し易く、開口の狭窄や閉塞により蒸着材料の放出が阻害され、均一な薄膜の形成や蒸着材料の利用効率が阻害される。

【0007】

本発明は、上記課題に鑑みてなされたものであり、基板に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる蒸着技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、請求項1の発明は、蒸着用坩堝であって、底部と、側壁部と、該底部および該側壁部の内面によって囲まれ且つ所定軸に沿って形成された孔部とを備え、前記孔部が、前記底部とは反対側に位置する開口部と、該孔部の前記所定軸に対して垂直な面における断面積が前記底部側から前記開口部側にかけて略一定である第1の領域と、該孔部の前記所定軸に対して垂直な面における断面積が前記底部側から前記開口部側に近づくにつれて増大する第2の領域とを有することを特徴とする。

【0009】

また、請求項2の発明は、蒸着用坩堝であって、底部と、側壁部と、該底部および該側壁部の内面によって囲まれた孔部とを備え、前記孔部が、前記底部とは反対側に位置する開口部を有し、前記側壁部が、対向する内壁面どうしの関係が相互に異なる第1および第2の区間を前記底部側から前記開口部にかけて空間順次に有し、前記第1の区間では、前記底部側から前記開口部側にかけて対向する内壁面どうしの離隔距離が略一定であり、前記第2の区間では、前記底部側から前記開口部に近づくにつれて対向する内壁どうしの離隔距離が増大することを特徴とする。

【0010】

また、請求項3の発明は、請求項1または請求項2に記載の蒸着用坩堝と、前記蒸着用坩堝の周囲に設けられたヒータとを備えることを特徴とする蒸着装置である。

【0011】

また、請求項4の発明は、蒸着方法であって、(a)請求項1に記載の蒸着用坩堝と、該蒸着用坩堝の周囲に設けられたヒータとを備えた蒸着装置を準備するステップと、(b)前記蒸着用坩堝のうち、前記第2の領域には蒸着材料を配置せず、前記底部付近および前記第1の領域に蒸着材料を装填するステップと、(c)前記(b)ステップにおいて前記底部付近および前記第1の領域に装填された蒸着材料を、前記ヒータによって加熱及び気化させるステップとを備えることを特徴とする。

【0012】

また、請求項5の発明は、蒸着方法であって、(A)請求項2に記載の蒸着用坩堝と、該蒸着用坩堝の周囲に設けられたヒータとを備えた蒸着装置を準備するステップと、(B)前記蒸着用坩堝の前記孔部のうち、前記側壁部の前記第2の区間によって囲まれた領域には蒸着材料を配置せず、前記底部付近および前記第1の区間によって囲まれた領域に蒸着材料を装填するステップと、(C)前記(B)ステップにおいて前記底部付近および前記第1の区間によって囲まれた領域に装填された蒸着材料を、前記ヒータによって加熱及び気化させるステップとを備えることを特徴とする。

【0013】

また、請求項6の発明は、有機EL装置の製造方法であって、(i)請求項4または請求項5に記載の蒸着方法を用いて、基板上に予め形成された第1の電極上に1以上の有機層を形成するステップと、(ii)前記1以上の有機層上に第2の電極を形成するステップとを備えることを特徴とする。

【発明の効果】

【0014】

本発明によれば、底部と、側壁部と、該底部および該側壁部の内面によって囲まれ且つ所定軸に沿って形成された孔部とを備えた蒸着用坩堝において、孔部が、底部とは反対側に位置する開口部と、該孔部の所定軸に対して垂直な面における断面積が底部側から開口部側にかけて略一定である第1の領域と、該孔部の所定軸に対して垂直な面における断面積が底部側から開口部側に近づくにつれて増大する第2の領域とを有して構成されるため、基板に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。

【0015】

なお、孔部の第2の領域に蒸着材料を配置せず、孔部の底部付近や第1の領域に蒸着材料を装填して、該蒸着材料を加熱および気化させることで、蒸着材料の残量に拘わらず、基板に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。そして、このような蒸着方法を採用することで、均一な有機層が形成された有機EL装置を製造することができる。

【0016】

また、本発明によれば、底部と、側壁部と、該底部および該側壁部の内面によって囲まれた孔部とを備えた蒸着用坩堝において、孔部が、底部とは反対側に位置する開口部を有し、側壁部が、対向する内壁面どうしの関係が相互に異なる第1および第2の区間を底部側から開口部にかけて空間順次に有し、第1の区間では、底部側から開口部側にかけて対向する内壁面どうしの離隔距離が略一定であり、第2の区間では、底部側から開口部に近づくにつれて対向する内壁面どうしの離隔距離が増大するように構成されるため、基板に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。

【0017】

なお、側壁部の開口側の第2の区間によって囲まれた領域には蒸着材料を配置せず、底部や側壁部の底部側の第1の区間によって囲まれた領域に蒸着材料を装填して、該蒸着材料を加熱および気化させることで、蒸着材料の残量に拘わらず、基板に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。そして、このような蒸着方法を採用することで、均一な有機層が形成された有機EL装置を製造することができる。

【発明を実施するための最良の形態】

【0018】

<シリンダ型坩堝とコーン型坩堝の特徴>

本発明の実施形態に係る蒸着装置について説明する前に、従来技術に係るシリンダ型坩堝CLおよびコーン型坩堝CNの特徴について説明する。

【0019】

<シリンダ型坩堝>

図11(a)は、シリンダ型坩堝CLの断面模式図を示し、図11(b)は、シリンダ型坩堝CLの平面図を示している。なお、図11では、方位関係を明確化するために相互に直交するXYZの3軸が付されている。

【0020】

シリンダ型坩堝CLは、耐熱性のある材料(例えばアルミナ)によって構成され、XY断面がZ軸に平行な軸P1を中心とした略円形状でかつ上端(図11中で+Z方向の端部)に開口部OPaを有する深皿である。そして、開口部OPaから凹んだ孔部Caの内壁の側面は、軸P1を挟んで、略平行の関係を有し、該孔部CaのXY断面が略一定の形状を有する。

【0021】

ここでは、軸P1を挟んで対向する内壁の側面が略平行の関係にある部分(垂直部)Vaについては、開口部OPa近傍の径(図11ではXY断面の直径)がφa1(例えば約13mm)、底面側の径(図11ではXY断面の直径)がφa2(例えば約12mm)とされている。また、孔部Caの深さ、すなわち軸P1に沿った孔部Caの延設距離がLa(例えば約80mm)とされている。

【0022】

なお、図11では、開口部OPaの周囲には、所謂フランジのような部分(フランジ部)Faが設けられ、例えば、フランジ部Faの径が32mm、フランジ部Faと垂直部Vaとが若干の曲率を有して接続される例が挙げられる。

【0023】

このシリンダ型坩堝CLを用いて気化させて基板表面に蒸着させる材料(蒸着材料)としては、例えば、有機EL装置において発光する有機層を構成する発光有機材料(Alq3、ルブレン、NPB、CuPc等)が挙げられる。

【0024】

そして、蒸着材料を蒸着させる対象物である基板とシリンダ型坩堝CLとの距離を所定値としつつ、該基板のうちの蒸着膜を形成したい領域の略中心の法線と軸P1とが重なるようにシリンダ型坩堝CLを設置し、蒸着材料をシリンダ型坩堝CLの孔部Caに装填して加熱すると、蒸着材料の残量に拘わらず基板に対して比較的均一に蒸着材料の薄膜(蒸着膜)が生成される。しかしながら、蒸着材料が広範囲に飛散し、蒸着材料の利用効率がコーン型坩堝CNよりも低くなる。これは、孔部Caを形成する相互に対向し合う側壁の内面が略平行であり且つ孔部Caの深さが非常に深いため、蒸着時に、シリンダ型坩堝CLの孔部Caに装填されて気化された蒸着材料の粒子が、側壁に衝突し易く、開口部OPa近傍の内壁面から広範囲に拡がって飛んで行き易いからであると考えられる。

【0025】

<コーン型坩堝>

図12(a)は、コーン型坩堝CNの断面模式図を示し、図12(b)は、コーン型坩堝CNの平面図を示している。なお、図12では、方位関係を明確化するために図11と同様な相互に直交するXYZの3軸が付されている。

【0026】

コーン型坩堝CNは、シリンダ型坩堝CLと同様に耐熱性のある材料(例えばアルミナ)によって構成され、XY断面がZ軸に平行な軸P2を中心とした略円形状でかつ上端(図12中で+Z方向の端部)に開口部OPbを有する深皿である。そして、開口部OPbから凹んだ孔部Cbの内壁の側面は、軸P2を挟んで、孔部Cbの底部側から開口部OPbにかけて、徐々に離隔していく関係にあり、該孔部Cbは、XY断面の断面積が、孔部Cbの底部側から開口部OPbにかけて徐々に増大する形状を有する。

【0027】

ここでは、孔部Cbのうち対向する内壁が徐々に離隔していく部分(拡張部)Dpについては、開口部OPb近傍の径(図12ではXY断面の直径)がφb1(例えば約18.5〜20mm)、底面側の径(図12ではXY断面の直径)がφb2(例えば約7.5mm)とされている。また、孔部Cbの深さ、すなわち、孔部Cbの軸P2に沿った延設距離がLb(例えば約80〜82mm)とされている。

【0028】

なお、図12では、開口部OPbの周囲には、所謂フランジのような部分(フランジ部)Fbが設けられ、例えば、フランジ部Fbの径が35.3〜36.3mm、フランジ部Fbと拡張部Dpとが若干の曲率を有して接続される例が挙げられる。

【0029】

そして、蒸着材料を蒸着させる対象物である基板とコーン型坩堝CNとの距離を所定値としつつ、該基板のうちの蒸着膜を形成したい領域の略中心の法線と軸P2とが重なるようにコーン型坩堝CNを設置し、蒸着材料をコーン型坩堝CNの孔部Cbに装填して加熱すると、シリンダ型坩堝CLよりも軸P2に沿った強い指向性を持って蒸着材料が基板に対して飛んでいく。このため、蒸着材料の利用効率がシリンダ型坩堝CLよりも高くなる。これは、孔部Cbが、開口部OPbへ向けて徐々に拡がっているため、蒸着時に、孔部Cbに装填されて気化された蒸着材料の粒子が、シリンダ型坩堝CLの場合と比較して、側壁に衝突し難いために、基板へ向けて直接飛んでいき易く、更に側壁の内面が若干基板側に向いているために、開口部OPb近傍の内壁面から広範囲に拡がって飛び難いからであると考えられる。

【0030】

しかしながら、コーン型坩堝CNを用いた場合には、基板上における蒸着膜の膜厚はシリンダ型坩堝CLを用いた場合と比較して、不均一となる。更に、孔部Cb内の蒸着材料VMの残量が多い場合(例えば図13(a)で示す状態)と、孔部Cb内の蒸着材料VMの残量が少ない場合(例えば図13(b)で示す状態)とで、蒸着材料の利用効率や膜厚の均一性が変動してしまう。

【0031】

具体的なシミュレーション結果を図14で示している。このシミュレーションの条件は、基板が100mm四方の正方形の盤面を有し、開口部OPbと基板との距離が300mm、蒸着材料の表面から4000粒子が180°の範囲に放出、該放出分布が垂直方向(軸Pbに沿った方向)を中心としたガウス分布、孔部Cbの内壁面が全反射面となるようにした。また、コーン型坩堝CNの寸法は、φb1=約20mm、φb2=約5mm、Lb=約80mmとした。なお、内壁面を全反射面としたのは、坩堝全体が加熱されているため、一度気体状態となった蒸着材料が内壁に衝突する際には、析出せず、内壁面で跳ね返るような挙動を示すためである。

【0032】

図14で示すように、コーン型坩堝CNに装填された蒸着材料VMの深さDb、すなわち蒸着材料VMの残量が多ければ多いほど、基板に対して着弾する蒸着材料の粒子数が減少する。これは、コーン型坩堝CNに装填された蒸着材料VMの表面が開口部OPbに近づけば近づくほど、孔部Cbの壁面に衝突せずに飛び出していく蒸着材料の粒子が比較的広範囲に飛び出し易いためと考えられる。

【0033】

上述したように、従来技術に係るシリンダ型坩堝CLおよびコーン型坩堝CNでは、蒸着膜の均一性と材料の利用効率の面で一長一短を有する。そこで、本願発明者らは、上述したシリンダ型坩堝CLおよびコーン型坩堝CNの特徴を考慮して、基板に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる蒸着技術を創出した。以下、その蒸着技術について説明する。

【0034】

<実施形態>

<蒸着装置の構成概要>

図1は、本発明の実施形態に係る蒸着装置1の概略構成を示す模式図である。なお、図1及び図1以降の図では、各構成が配置される方向を明確化するためにXYZの直交する3軸を適宜付している。

【0035】

図1で示すように、蒸着装置1は、チャンバ2と、蒸着用セル6とを備えており、有機EL装置を構成する有機層を基板5上に蒸着するための装置である。

【0036】

チャンバ2は、基板5を収納できるように構成されており、チャンバ2内において、基板5はマグネットプレート3とメタルマスク7との間で挟持されて固定される。チャンバ2は、基板5に対する蒸着処理が行われる際に、内部が減圧状態(例えば、真空状態)に保持される。

【0037】

マグネットプレート3は、電磁石等を備えて構成され、磁力の発生と解除とを適宜切り替えることができる。メタルマスクは7は、有機EL装置の各有機EL素子に対応する多数の開口が設けられたものである。蒸着装置1では、チャンバ2内の中央部の比較的上方において、マグネットプレート3がフェライト系ステンレス鋼等によって構成されるメタルマスク7を磁力によって吸引することで、基板5がマグネットプレート3とメタルマスク7との間で挟持される。

【0038】

蒸着用セル6は、基板5に対して蒸着させるための材料(蒸着材料)を加熱することで気化(蒸発又は昇華)させるものである。蒸着用セル6から気化した蒸着材料は、基板5に向けて放出され(図1中矢印)、メタルマスク7に設けられた多数の開口を介して基板5上に適宜蒸着される。なお、基板5は、例えば、10cm四方の略正方形の盤面を有し、基板5のうち、蒸着材料が蒸着される対象の領域を以下「蒸着対象領域」とも称する。

【0039】

また、蒸着用セル6は、蒸着対象領域の正面、すなわち蒸着対象領域の略中心における蒸着対象領域の法線上に配置されている。より詳細には、蒸着用セル6が、基板5の法線方向に所定距離Ldだけ離隔されて配置されている。

【0040】

以下、蒸着用セル6の構成について説明する。

【0041】

<蒸着用セルの構成>

図2は、本発明の実施形態に係る蒸着用セル6の構成を例示する図である。図2(a)は、蒸着用セル6を正面方向(側方)から見た断面図であり、図2(b)は、蒸着用セル6を上方から見た平面模式図である。なお、図2(a)は、図2(b)の線A−Aに沿って切断した断面図である。

【0042】

蒸着用セル6は、蒸着用坩堝10と、リフレクタ15と、加熱用ヒータ16とを備えている。

【0043】

蒸着用坩堝10は、耐熱性のある材料(例えばアルミナ)によって構成され、蒸着材料を加熱および気化させる深皿である。ここで、蒸着用坩堝10の構造について図3を参照しつつ具体的に説明する。

【0044】

図3(a)は、蒸着用坩堝10を正面方向(側方)から見た断面図であり、図3(b)は、蒸着用坩堝10を上方から見た平面模式図である。なお、図3(a)は、図3(b)の線B−Bに沿って切断した断面図である。

【0045】

図3に示すように、この蒸着用坩堝10は、軸Pを中心とした略円形状のXY断面を有する。また、蒸着用坩堝10には、内側に軸Pを中心とした略円形状のXY断面を有する孔部Cvが設けられ、当該孔部Cvの上端(図3中で+Z方向の端部)には開口部OPが設けられている。そして、蒸着用坩堝10の下半分(図3中で−Z方向の部分)が、シリンダ型坩堝CLと同様な形状を有し、上半分(図3中で+Z方向の部分)の側壁が、コーン型坩堝CNの側壁と同様な形状を有している。

【0046】

より詳細には、蒸着用坩堝10は、−Z方向から+Z方向へ向けて、深皿の底を形成する部分(底部)11、側壁のうちの下部(側壁下部)12、側壁のうちの上部(側壁上部)13、および開口部OPの周囲に形成されたドーナツ状の部分(フランジ部)14を空間順次に備えて形成される。なお、以下では、適宜、側壁下部12と側壁上部13とを単に「側壁部」123とも総称する。つまり、孔部Cvは、Z軸と平行な軸Pに沿って、底部11および側壁部123の内面によって囲まれて形成され、底部11とは反対側に開口部OPを有している。

【0047】

側壁下部12は、軸Pに沿って底部11側から開口部OPにかけて(−Z方向から+Z方向に沿って)、孔部CvのXY断面の断面積が略一定である孔部Cvの下部領域(下部孔領域)12aを形成し、下部孔領域12aの軸Pに沿った延設距離が所定値L2となっている。一方、側壁上部13は、軸Pに沿って底部11側から開口部OPに近づくにつれて(−Z方向から+Z方向に沿って)、孔部CvのXY断面の断面積が徐々に増大する孔部Cvの上部領域(上部孔領域)13aを形成し、上部孔領域13aの軸Pに沿った延設距離が所定値L1となっている。なお、底部11の内壁面11wは、所定の曲率を有しており、−Z方向に凸の半球状の空間領域(底部孔領域)11aを形成し、底部孔領域11aおよび下部孔領域12aによって形成された空間領域の軸Pに沿った延設距離が所定値L3となっている。

【0048】

また、側壁部123の内面に着目すると、側壁部123の内面は、側壁下部12の内面によって形成される区間(側壁下部内面区間)12wと、側壁上部13の内面によって形成される区間(側壁上部内面区間)13wと、を備えて構成される。そして、側壁下部内面区間12wと、側壁上部内面区間13wとは、軸Pを挟んで対向する側壁部123の内面どうしの関係が相互に異なる。

【0049】

具体的には、側壁下部内面区間12wについては、底部11側から開口部OP側にかけて軸Pを挟んで対向する内壁面どうしの離隔距離が略一定、すなわち下部孔領域12aのXY断面の円形の直径が所定値φmで略一定となっている。一方、側壁上部内面区間13wについては、軸Pに対して所定角度θだけ内壁面が傾けられ、底部11側から開口部OP側に近づくにつれて、軸Pを挟んで対向する内壁面どうしの離隔距離が徐々に増大する。そして、側壁上部内面区間13wが、側壁下部内面区間12wと接続する部分では、上部孔領域13aのXY断面の円形の直径が所定値φm、開口部OPでは、上部孔領域13aのXY断面の円形の直径が所定値φMとなっている。

【0050】

蒸着用坩堝10で蒸発させる蒸着材料としては、例えば、有機EL装置において発光する有機層を構成する発光有機材料(Alq3、ルブレン、NPB、CuPc等)が挙げられる。これらの発光有機材料を気化させるためには、約400〜500℃まで蒸着用坩堝10を加熱する必要があるため、ここで言う耐熱性のある材料とは、少なくとも約400〜500℃までの加熱に耐えられる材料である。なお、蒸着装置1において蒸着を行うためには、蒸着材料は、蒸着用坩堝10で加熱されると固体状態から液体状態を経て蒸発して気体状態となる性質(蒸発性)を有するか、又は加熱されると固体状態から昇華して気体状態となる性質(昇華性)を有する必要性がある。

【0051】

図2に戻って蒸着用セル6の説明を続ける。

【0052】

加熱用ヒータ16は、蒸着用坩堝10の周囲(主に側方の外周)に配置され、例えば、蒸着用坩堝10の側面の周囲に巻き付けられた加熱用のコイルに適宜電流を流すことで、蒸着用坩堝10を加熱するヒータである。なお、図2では、蒸着用坩堝10の周囲に螺旋状に巻き付けられた発熱材料である加熱用コイルの断面が、小さな円で示されている。

【0053】

リフレクタ15は、加熱用ヒータ16から発せられる熱を逃がさないように効率良く蒸着用坩堝10側に伝達するためのものである。

【0054】

<蒸着材料の放出挙動>

上述した蒸着用坩堝10を採用した蒸着装置1では、(要因I)蒸着用坩堝10に装填される蒸着材料の残量、(要因II)開口部OPの直径、(要因III)上部孔領域13aの延設距離、により、蒸着用坩堝10で加熱されて蒸着用坩堝10の外部に放出される蒸着材料の挙動が異なる。以下、上記(要因I)〜(要因III)が蒸着材料の放出挙動に対して及ぼす影響について説明する。

【0055】

<(要因I)蒸着材料の残量の影響>

図4は、蒸着用坩堝10に対する蒸着材料VMの代表的な3タイプの装填状態を示す図である。図4(a)は、底部孔領域11aにのみ蒸着材料VMが装填された状態、図4(b)は、上部孔領域13aには蒸着材料VMが配置されず、底部孔領域11aおよび下部孔領域12aに蒸着材料VMが装填された状態、図4(c)は、底部孔領域11aから上部孔領域13aまで蒸着材料VMが装填された状態が示されている。なお、図4では、孔部Cvの最低部からの蒸着材料VMの深さをDで示している。

【0056】

蒸着用坩堝10に対する蒸着材料VMの装填状態が、底部孔領域11aにのみ蒸着材料VMが装填された状態(図4(a))から底部孔領域11aおよび下部孔領域12aに蒸着材料VMが装填された状態(図4(b))にある場合には、加熱用ヒータ16によって蒸着材料VMが加熱されると、蒸着材料VMの残量に拘わらず基板5に対して比較的均一に蒸着材料の薄膜(蒸着膜)が生成される。また、蒸着材料VMの残量に拘わらず、コーン型坩堝CNを用いた場合と同様に、蒸着材料の利用効率が高くなる。つまり、蒸着用坩堝10からの蒸着材料VMの放出挙動が蒸着材料VMの残量に拘わらず変動しない。

【0057】

このとき、底部孔領域11aおよび下部孔領域12aによって形成される空間領域が、シリンダ型坩堝CLの孔部Caと同様な形状を有するために、シリンダ型坩堝CLを用いた場合と同様に、基板5における蒸着膜の均一性および放出挙動の一定性が実現される。また、上部孔領域13aが、コーン型坩堝CNと同様な形状の側壁によって形成されるため、コーン型坩堝CNを用いた場合と同様な理由により蒸着材料の利用効率がシリンダ型坩堝CLを用いた場合よりも高くなる。

【0058】

一方、蒸着用坩堝10に対する蒸着材料VMの装填状態が、底部孔領域11aから上部孔領域13aまで蒸着材料VMが装填された状態(図4(c))にある場合、すなわち孔部Cvのうち、コーン型坩堝CNと同様な形状の側壁によって形成された空間領域に蒸着材料VMが装填された場合には、加熱用ヒータ16によって蒸着材料VMが加熱されると、コーン型坩堝CNを用いた場合と同様に、蒸着材料VMの残量に依存して蒸着材料VMの利用効率や膜厚の均一性が変動してしまう。

【0059】

ここで、このような蒸着材料の放出挙動に及ぼす蒸着用坩堝10に装填される蒸着材料の残量の影響について、具体的に行ったシミュレーションの条件およびその結果について説明する。

【0060】

まず、シミュレーションの条件は、基板5が100mm四方の略正方形の盤面を有する、開口部OPと基板5との距離が300mm、蒸着材料の表面から4000粒子が180°の範囲に放出、該放出分布が垂直方向(軸Pに沿った方向)を中心としたガウス分布、孔部Cvの内壁面が蒸着材料の粒子が全反射する面(全反射面)となるようにした。また、蒸着用坩堝10の寸法は、L1=50mm、L3=50mm、φm=8mm、φM=32とした。更に、蒸着材料VMの深さDを、D≒0mm,D=50mm,D=70mmの3水準とした。なお、孔部Cvの内壁面を全反射面としたのは、坩堝全体が加熱されているため、一度気体状態となった蒸着材料が内壁に衝突しても、析出せず、内壁面で跳ね返るような挙動を示すためである。以下のシミュレーションにおいても同様な理由で、孔部Cvの内壁面を全反射面とした。

【0061】

このようなシミュレーションの結果としては、蒸着材料VMの深さD≒0mm、すなわち底部孔領域11aにのみ蒸着材料VMが装填された状態(図4(a))と、蒸着材料VMの深さD=50mm、すなわち底部孔領域11aおよび下部孔領域12aに蒸着材料VMが装填された状態(図4(b))との間で、蒸着用坩堝10から基板5に対して到達する蒸着材料の粒子数にほとんど変化がなく、その粒子数の分布も均一かつほとんど変化が無かった。一方、蒸着材料VMの深さD=70mm、すなわち底部孔領域11aから上部孔領域13aまで蒸着材料VMが装填された状態(図4(c))では、蒸着材料VMの深さD≒0mm,50mmの場合と比較して、蒸着材料がより広範囲に拡がるように放出され、基板5に到達する蒸着材料の粒子数が減少し、蒸着材料の利用効率が低下することが確認された。

【0062】

したがって、蒸着用坩堝10を採用して、蒸着材料VMを上部孔領域13aには配置せず、底部孔領域11aおよび下部孔領域12aによって形成される空間領域に蒸着材料VMを装填して加熱を行うことで、蒸着膜の特性および蒸着材料の利用効率の両面において、シリンダ型坩堝CLとコーン型坩堝CNの両方の良い面を併せ持たせることができる。その結果、蒸着材料VMの残量に拘わらず、基板に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。

【0063】

<(要因II)開口部の直径の影響>

図5は、蒸着材料の放出挙動に及ぼす蒸着用坩堝10の開口部OPの直径(開口径)φMの影響について、シミュレーションを行った結果を示している。図5では、横軸が開口径、縦軸が基板5に到達(着弾)した蒸着材料の粒子数(着弾数)を示している。

【0064】

このシミュレーションの条件は、基板5が100mm四方の略正方形の盤面を有する、開口部OPと基板5との距離が300mm、蒸着材料の表面から4000粒子が180°の範囲に放出、該放出分布が垂直方向(軸Pに沿った方向)を中心としたガウス分布、孔部Cvの内壁面が全反射面となるようにした。また、蒸着用坩堝10の寸法は、L1=40mm、L3=40mm、φm=5mmとし、開口径φMを、φM=10,15,20,25,30,35mmの6水準とした。更に、蒸着材料VMの深さD≒0mmとした。

【0065】

このようなシミュレーションの結果としては、図5で示すように、開口径φM=15,20mmで蒸着材料の着弾数が約800〜900と著しく高まり、開口径φM=20mmにおいて蒸着材料の着弾数が約900と最大値を示すことが確認された。この開口径φM=20mmの場合には、上部孔領域13aの軸Pに沿った延設距離L1=40mm、下部孔領域12aの径φm=5mmであるため、側壁上部内面区間13wの内壁面と軸Pとが成す所定角度θは、約21度となる。

【0066】

したがって、蒸着材料の利用効率を向上させる観点から言えば、下部孔領域12aの径φm=5mm、上部孔領域13aの延設距離L1=40mmとした場合には、開口径φMを約15〜20mmに設定することが好ましく、開口径φMを約20に設定することが更に好ましい。換言すれば、1/4≦{(φM−φm)/L1}≦3/8の関係を満たすことが好ましく、更に、{(φM−φm)/L1}≒3/8の関係を満たすことが更に好ましい。

【0067】

<(要因III)上部孔領域の延設距離の影響>

図6は、蒸着材料の放出挙動に及ぼす上部孔領域13aの延設距離(コーン長)L1の影響について、シミュレーションを行った結果を示している。図6では、横軸が上部孔領域13aの延設距離(コーン長)L1、縦軸が基板5に到達(着弾)した蒸着材料の粒子数(着弾数)を示している。

【0068】

このシミュレーションの条件は、基板5が100mm四方の略正方形の盤面を有する、開口部OPと基板5との距離が300mm、蒸着材料の表面から4000粒子が180°の範囲に放出、該放出分布が垂直方向(軸Pに沿った方向)を中心としたガウス分布、孔部Cvの内壁面が全反射面となるようにした。また、蒸着用坩堝10の寸法は、L3=40mm、φm=5mm、θ=21度とし、上部孔領域13aの延設距離(コーン長)L1を、L1=5,10,15,20,25,30,35,40,45,50,60,70,80の13水準とした。更に、蒸着材料VMの深さD≒0mmとした。

【0069】

このようなシミュレーションの結果としては、図6で示すように、コーン長L1=35mmで着弾数が約900と最大値を示し、コーン長L1=30〜50mmの範囲で着弾数が最大値(約900)の約5%以内と多いことが確認された。

【0070】

したがって、蒸着材料の利用効率を向上させる観点から言えば、下部孔領域12aの径φm=5mm、側壁上部内面区間13wの内壁面と軸Pとが成す所定角度θ=21度とした場合には、上部孔領域13aの延設距離(コーン長)L1を約30〜50mmに設定することが好ましく、延設距離(コーン長)L1を約35〜40mmに設定することがより好ましく、延設距離(コーン長)L1を約35mmに設定することが更に好ましい。

【0071】

<有機EL装置の製造における蒸着処理工程>

次に、有機EL装置の製造工程において、上述の蒸着装置1を用いて蒸着材料を蒸着することで有機層を成膜する蒸着処理工程について簡単に説明する。

【0072】

(1)まず、図4(a),(b)に示すように、蒸着用坩堝10の底部付近に対して、蒸着材料VMを充填する。このとき蒸着材料VMは、上部孔領域13aには配置されることなく、底部孔領域11aにのみ、又は底部孔領域11aおよび下部孔領域12aに装填される。

【0073】

(2)次に、チャンバ2の内部を真空状態とする。

【0074】

(3)その次に、真空状態とされたチャンバ2の内部に、第1電極が被覆された1枚の基板5を搬入する。

【0075】

(4)そして、蒸着用坩堝10の底部付近に対して充填された蒸着材料VMを、加熱用ヒータ16によって均一に加熱することで、蒸着材料VMを気化させる。このとき、基板5上に予め形成された第1の電極上に蒸着材料である有機物が蒸着され、有機層が形成される。

【0076】

(5)更に、加熱用ヒータ16による加熱を停止して、1つの基板5に対する蒸着処理を終了する。

【0077】

(6)最後に、チャンバ2の外部に1枚の基板5を搬出する。

【0078】

ここでは、(2)〜(6)の工程が時間順次に繰り返されることで、チャンバ2の真空状態を維持したまま、複数の基板5に対して時間順次に有機層を成膜することができる。なお、ここで成膜される有機層は、少なくとも発光する発光有機層を含む1以上の有機層によって形成される。

【0079】

有機膜が形成された基板5については、成膜された有機層上に第2電極層を被着させることにより、複数の有機EL素子を基板上に形成するとともに、必要に応じて保護膜や封止基板等を有機EL素子上に配置することにより、有機EL装置が完成する。

【0080】

以上のように、本発明の実施形態に係る蒸着用坩堝10は、底部11と、側壁部123と、底部11および側壁部123の内面によって囲まれた孔部Cvとを備えている。そして、孔部Cvが、底部11とは反対側に位置する開口部OPと、孔部Cvの軸Pに対して垂直な面における断面積が底部11側から開口部OP側にかけて略一定となっている下部孔領域12aと、孔部Cvの軸Pに対して垂直な面における断面積が底部11側から開口部OP側に近づくにつれて増大する上部孔領域13aとを有する。このため、蒸着用坩堝10および該蒸着用坩堝10を用いた蒸着装置1では、シリンダ型坩堝CLを用いた場合とコーン型坩堝CNを用いた場合の双方の利点を併せ持つこととなり、基板5に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。

【0081】

そして、孔部Cvの上部孔領域13aに蒸着材料を配置せず、孔部Cvの底部11付近(すなわち底部孔領域11a)や下部孔領域12aに蒸着材料VMを装填して、該蒸着材料VMを加熱および気化させることで、蒸着材料VMの残量に拘わらず、基板5に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。そして、このような蒸着方法を採用することで、均一な有機層が形成された有機EL装置を製造することができる。

【0082】

また、側壁部123の内面に着目すると、側壁部123が、軸Pを挟んで対向し合う内壁面どうしの関係が相互に異なる側壁下部内面区間12wおよび側壁上部内面区間13wを底部11側から開口部OPにかけて空間順次に有している。そして、側壁下部内面区間12wでは、底部11側から開口部OP側にかけて対向し合う内壁面どうしの離隔距離が略一定の値(径φm)となり、側壁上部内面区間13wでは、底部11側から開口部OPに近づくにつれて対向し合う内壁面どうしの離隔距離が増大するように構成される。このため、蒸着用坩堝10および該蒸着用坩堝10を用いた蒸着装置1では、シリンダ型坩堝CLを用いた場合とコーン型坩堝CNを用いた場合の双方の利点を併せ持つこととなり、基板5に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。

【0083】

また、側壁部123の内面の開口部OP側に位置する側壁上部内面区間13wによって囲まれた領域には蒸着材料VMを配置せず、底部11の内壁面11wや側壁部123の内面の底部11側に位置する側壁下部内面区間12wによって囲まれた空間領域、すなわち底部孔領域11aや下部孔領域12aに蒸着材料VMを装填して、該蒸着材料VMを加熱および気化させることで、蒸着材料VMの残量に拘わらず、基板5に対する均一な薄膜の形成と蒸着材料の利用効率の向上とを容易に図ることができる。そして、このような蒸着方法を採用することで、均一な有機層が形成された有機EL装置を製造することができる。

【0084】

<具体例>

上述した本発明の実施形態に係る蒸着用坩堝10と同様に、下半分の部分が、シリンダ型坩堝CLと同様な形状を有し、上半分の側壁が、コーン型坩堝CNの側壁と同様な形状を有した蒸着用坩堝10Aを用いて、基板に対して蒸着材料を蒸着させた具体例について説明する。

【0085】

まず、蒸着用坩堝10Aの構成について説明する。

【0086】

図7は、蒸着用坩堝10Aの構成を示す図である。そして、図7(a)は、蒸着用坩堝10Aを正面方向(側方)から見た断面図であり、図7(b)は、蒸着用坩堝10Aを上方から見た平面模式図である。なお、蒸着用坩堝10Aは、孔部CvAのうち軸PAに沿った中程にドーナツ状の中蓋MSが装着された状態で使用されるように構成され、図7(a),(b)では、それぞれ右方に孔部CvAから脱着された中蓋MSが示されている。なお、図7(a)は、図7(b)の線C−Cに沿って蒸着用坩堝10Aを切断した断面図と、図7(b)の線D−Dに沿って中蓋MSを切断した断面図とが示されている。また、図7(a)では、孔部CvAの中程に中蓋MSが装着される位置を破線で示している。

【0087】

図7で示すように、蒸着用坩堝10Aは、軸PAを中心とした略円形状のXY断面を有する。また、蒸着用坩堝10Aには、内側に軸PAを中心とした略円形状のXY断面を有する孔部CvAが設けられ、当該孔部CvAの上端(図7中で+Z方向の端部)には開口部OPAが設けられている。そして、蒸着用坩堝10Aの下半分(図7中で−Z方向の部分)が、シリンダ型坩堝CLと同様な形状を有し、上半分(図7中で+Z方向の部分)の側壁が、コーン型坩堝CNの側壁と同様な形状を有している。

【0088】

より詳細には、蒸着用坩堝10Aは−Z方向から+Z方向へ向けて、深皿の底を形成する部分(底部)11A、側壁のうちの下部(側壁下部)12A、側壁のうちの上部(側壁上部)13A、および開口部OPAの周囲に形成されたドーナツ状の部分(フランジ部)FAを空間順次に備えている。そして、側壁下部12Aと側壁上部13Aとが接続する部分には、上方(+Z方向)にドーナツ状の段部STが形成されている。

【0089】

側壁下部12Aは、軸PAに沿って底部11A側から開口部OPAにかけて(−Z方向から+Z方向に沿って)、孔部CvAの軸PAに対して垂直な面における断面積が略一定である孔部CvAの下部領域(下部孔領域)12aAを形成している。側壁上部13Aは、軸PAに沿って底部11A側から開口部OPAに近づくにつれて(−Z方向から+Z方向に沿って)、孔部CvAの軸PAに対して垂直な面における断面積が徐々に増大する孔部CvAの上部領域(上部孔領域)13aAを形成している。底部11の内壁面は、所定の曲率を有しており、−Z方向に凸の半球状の空間領域(底部孔領域)11aAを形成し、底部孔領域11aAおよび下部孔領域12aAによって形成された空間領域の軸PAに沿った延設距離が所定値L1、孔部CvAの軸PAに沿った延設距離が所定値LAとなっている。

【0090】

なお、開口部OPAのXY断面の円形の直径は、所定値φA1(ここでは、φA1=約20mm)、上部孔領域13aAの最も底部11A側のXY断面の円形の直径は、所定値φA2(ここでは、φA2=約18.5mm)、下部孔領域12aAのXY断面の円形の直径は、所定値φA3(ここでは、φA3=約7.5)で略一定となっている。つまり、段部STは、内径がφA3、外径がφA2の形状を有している。

【0091】

また、図7で示すように、中蓋MSは、所定の厚みT(ここでは、T=1mm)、内径が所定値φcv(ここでは、φcv=5mm)、外径が所定値φA2’(ここでは、φA2’=18mm)であるドーナツ状の形状を有する。つまり、中蓋MSは、略中央部に−Z方向から+Z方向に貫通する孔部(貫通孔部)CVmを有する。

【0092】

この中蓋MSが、段部STに載置されると、下部孔領域12aAと上部孔領域13aAとが、軸PAに沿った貫通孔部CVmによって接続された状態となる。

【0093】

このように中蓋MSが段部STに載置された蒸着用坩堝10Aを用いて、以下の条件(a)〜(k)に従って蒸着材料を基板上に蒸着し、形成された蒸着膜の膜厚を実施例として測定した。

【0094】

(a)蒸着材料を所定の有機材料(ここではAlq3)、

(b)孔部CvAの底部から10mm未満の深さまで蒸着材料を装填、

(c)所定の真空度(ここでは10-5Pa前後)、

(d)蒸着材料の加熱温度を所定温度(ここでは320℃)、

(e)図8で示す80×80mm四方の略正方形の盤面を有する基板5A、

(f)基板5A上で有機膜を形成する領域(有機成膜領域)Arを70×60mmの略長方形の領域、

(g)有機成膜領域Arの略中心の点(ポイントc)の法線と蒸着用坩堝10Aの軸PAとが重なるように、蒸着用坩堝10Aと基板5Aとが所定距離(300mm)離隔されて配置、

(h)ポイントcにおける蒸着レートが所定値(ここでは1Å/sec)、

(i)蒸着時間は所定時間(ここでは1000sec)、

(j)光学式膜厚測定装置で膜厚を測定(薄膜の屈折率と透過率により膜厚を測定)、

(k)図8で示す有機成膜領域Arの略中心の点(ポイントc)を通り有機成膜領域Arの長辺に平行な線上で所定距離(ここでは15mm)ずつ離隔したポイントcを含む5つのポイント(ポイントa〜e)が膜厚の測定位置。

【0095】

なお、比較のために、図11で示したシリンダ型坩堝CL、および図12で示したコーン型坩堝CNを用いて、上記(a)〜(k)と同様な条件に従って、蒸着材料を基板上に蒸着し、形成された蒸着膜の膜厚を比較例1,2として測定した。

【0096】

図9は、有機成膜領域Arにおける膜厚の測定結果を示す図であり、ポイントcにおける蒸着膜の膜厚を基準として、ポイントa〜eにおける膜厚(測定対象となるポイントにおける膜厚をポイントcの膜厚で除した値)を示したものである。より詳細には、横軸が測定位置(ポイントa〜e)を示し、縦軸が各ポイントにおける膜厚を中心膜厚(ポイントcにおける膜厚)で除した値(膜厚/中心膜厚)を示す。また、図9では、丸印および実線が実施例(蒸着用坩堝10Aを用いた場合)を示し、菱形および破線が比較例1(シリンダ型坩堝CLを用いた場合)を示し、三角印および一点鎖線が比較例2(コーン型坩堝CNを用いた場合)を示している。

【0097】

また、図10は、図9で示した膜厚測定結果に関し、実施例(蒸着用坩堝10Aを用いた場合)、比較例1(シリンダ型坩堝CLを用いた場合)、および比較例2(コーン型坩堝CNを用いた場合)について、ポイントa〜eの膜厚の変動を示す標準偏差を算出して示している。

【0098】

図9および図10に示すように、膜厚分布の均一性については、実施例(蒸着用坩堝10Aを用いた場合)では、比較例1(シリンダ型坩堝CLを用いた場合)と比べて、同等以上に膜厚分布が均一になることが分かった。そして、実施例(蒸着用坩堝10Aを用いた場合)では、比較例2(コーン型坩堝CNを用いた場合)と比べて、膜厚分布が顕著に改善することが分かった。

【0099】

<その他>

以上、この発明の実施形態について説明したが、この発明は上記説明した内容のものに限定されるものではない。

【0100】

◎例えば、上記実施形態では、複数の有機EL素子が基板上に形成された有機ELディスプレイのような有機EL装置を製造するものとして説明したが、これに限られず、本発明は、例えば、1つの有機EL素子が基板上に形成された有機EL素子を利用した照明装置など、有機EL装置一般の製造に適用することができる。

【0101】

◎また、上記実施形態では、蒸着用坩堝10,10Aの下部孔領域12a,12aAのXY断面の断面積、および下部孔領域12aのXY断面の円形の径(すなわち軸P,PAを挟んで対向する内面の離隔距離)が軸P,PAに沿って略一定であるものとして説明したが、この円形の径(すなわち軸P,PAを挟んで対向する内面の離隔距離)が略一定である態様には、例えば、蒸着用坩堝10,10Aの下部孔領域12a,12aAのXY断面の円形の径が軸P,PAに沿って、下部孔領域12a,12aAの軸P,PAに沿った延設距離に対して、10%程度変動するような態様まで含まれる。また、XY断面の断面積が略一定である態様には、例えば、蒸着用坩堝10,10Aの下部孔領域12a,12aAのXY断面の断面積が軸P,PAに沿って、下部孔領域12aの軸P,PAに沿った延設距離の2乗の1%程度変動するような態様まで含まれる。

【図面の簡単な説明】

【0102】

【図1】本発明の実施形態に係る蒸着装置の概略構成を示す模式図である。

【図2】本発明の実施形態に係る蒸着用セルの構成を示す模式図である。

【図3】本発明の実施形態に係る蒸着用坩堝の構成を示す模式図である。

【図4】蒸着材料の残量の代表的なタイプについて例示する図である。

【図5】開口径と材料の利用効率との関係を示す図である。

【図6】コーン長と材料の利用効率との関係を示す図である。

【図7】蒸着用坩堝の構成を示す模式図である。

【図8】膜厚の測定ポイントを示す図である。

【図9】蒸着膜の測定ポイントと膜厚の変動量との関係を示す図である。

【図10】膜厚変動の標準偏差を示す図である。

【図11】シリンダ型坩堝の構成を示す模式図である。

【図12】コーン型坩堝の構成を示す模式図である。

【図13】コーン型坩堝に装填された蒸着材料の状態を示す図である。

【図14】蒸着材料の深さと蒸着材料の利用効率との関係を示す図である。

【符号の説明】

【0103】

1 蒸着装置

2 チャンバ

5,5A 基板

6 蒸着用セル

7 メタルマスク

10,10A 蒸着用坩堝

11,11A 底部

11a,11aA 底部孔領域

11w 内壁面

12,12A 側壁下部

123 側壁部

12a,12aA 下部孔領域

12w 側壁下部内面区間

13,13A 側壁上部

13a,13aA 上部孔領域

13w 側壁上部内面区間

16 加熱用ヒータ

φM 開口径

φm 径

CVm 貫通孔部

Cv,CvA 孔部

OP,OPA 開口部

P,PA 軸

ST 段部

VM 蒸着材料

【特許請求の範囲】

【請求項1】

蒸着用坩堝であって、

底部と、側壁部と、該底部および該側壁部の内面によって囲まれ且つ所定軸に沿って形成された孔部と、を備え、

前記孔部が、前記底部とは反対側に位置する開口部と、該孔部の前記所定軸に対して垂直な面における断面積が前記底部側から前記開口部側にかけて略一定である第1の領域と、該孔部の前記所定軸に対して垂直な面における断面積が前記底部側から前記開口部側に近づくにつれて増大する第2の領域と、を有することを特徴とする蒸着用坩堝。

【請求項2】

蒸着用坩堝であって、

底部と、側壁部と、該底部および該側壁部の内面によって囲まれた孔部と、を備え、

前記孔部が、前記底部とは反対側に位置する開口部を有し、

前記側壁部が、対向する内壁面どうしの関係が相互に異なる第1および第2の区間を前記底部側から前記開口部にかけて空間順次に有し、

前記第1の区間では、前記底部側から前記開口部側にかけて対向する内壁面どうしの離隔距離が略一定であり、

前記第2の区間では、前記底部側から前記開口部に近づくにつれて対向する内壁どうしの離隔距離が増大することを特徴とする蒸着用坩堝。

【請求項3】

請求項1または請求項2に記載の蒸着用坩堝と、

前記蒸着用坩堝の周囲に設けられたヒータと、

を備えることを特徴とする蒸着装置。

【請求項4】

蒸着方法であって、

(a)請求項1に記載の蒸着用坩堝と、該蒸着用坩堝の周囲に設けられたヒータとを備えた蒸着装置を準備するステップと、

(b)前記蒸着用坩堝のうち、前記第2の領域には蒸着材料を配置せず、前記底部付近および前記第1の領域に蒸着材料を装填するステップと、

(c)前記(b)ステップにおいて前記底部付近および前記第1の領域に装填された蒸着材料を、前記ヒータによって加熱及び気化させるステップと、

を備えることを特徴とする蒸着方法。

【請求項5】

蒸着方法であって、

(A)請求項2に記載の蒸着用坩堝と、該蒸着用坩堝の周囲に設けられたヒータとを備えた蒸着装置を準備するステップと、

(B)前記蒸着用坩堝の前記孔部のうち、前記側壁部の前記第2の区間によって囲まれた領域には蒸着材料を配置せず、前記底部付近および前記第1の区間によって囲まれた領域に蒸着材料を装填するステップと、

(C)前記(B)ステップにおいて前記底部付近および前記第1の区間によって囲まれた領域に装填された蒸着材料を、前記ヒータによって加熱及び気化させるステップと、

を備えることを特徴とする蒸着方法。

【請求項6】

有機EL装置の製造方法であって、

(i)請求項4または請求項5に記載の蒸着方法を用いて、基板上に予め形成された第1の電極上に1以上の有機層を形成するステップと、

(ii)前記1以上の有機層上に第2の電極を形成するステップと、

を備えることを特徴とする有機EL装置の製造方法。

【請求項1】

蒸着用坩堝であって、

底部と、側壁部と、該底部および該側壁部の内面によって囲まれ且つ所定軸に沿って形成された孔部と、を備え、

前記孔部が、前記底部とは反対側に位置する開口部と、該孔部の前記所定軸に対して垂直な面における断面積が前記底部側から前記開口部側にかけて略一定である第1の領域と、該孔部の前記所定軸に対して垂直な面における断面積が前記底部側から前記開口部側に近づくにつれて増大する第2の領域と、を有することを特徴とする蒸着用坩堝。

【請求項2】

蒸着用坩堝であって、

底部と、側壁部と、該底部および該側壁部の内面によって囲まれた孔部と、を備え、

前記孔部が、前記底部とは反対側に位置する開口部を有し、

前記側壁部が、対向する内壁面どうしの関係が相互に異なる第1および第2の区間を前記底部側から前記開口部にかけて空間順次に有し、

前記第1の区間では、前記底部側から前記開口部側にかけて対向する内壁面どうしの離隔距離が略一定であり、

前記第2の区間では、前記底部側から前記開口部に近づくにつれて対向する内壁どうしの離隔距離が増大することを特徴とする蒸着用坩堝。

【請求項3】

請求項1または請求項2に記載の蒸着用坩堝と、

前記蒸着用坩堝の周囲に設けられたヒータと、

を備えることを特徴とする蒸着装置。

【請求項4】

蒸着方法であって、

(a)請求項1に記載の蒸着用坩堝と、該蒸着用坩堝の周囲に設けられたヒータとを備えた蒸着装置を準備するステップと、

(b)前記蒸着用坩堝のうち、前記第2の領域には蒸着材料を配置せず、前記底部付近および前記第1の領域に蒸着材料を装填するステップと、

(c)前記(b)ステップにおいて前記底部付近および前記第1の領域に装填された蒸着材料を、前記ヒータによって加熱及び気化させるステップと、

を備えることを特徴とする蒸着方法。

【請求項5】

蒸着方法であって、

(A)請求項2に記載の蒸着用坩堝と、該蒸着用坩堝の周囲に設けられたヒータとを備えた蒸着装置を準備するステップと、

(B)前記蒸着用坩堝の前記孔部のうち、前記側壁部の前記第2の区間によって囲まれた領域には蒸着材料を配置せず、前記底部付近および前記第1の区間によって囲まれた領域に蒸着材料を装填するステップと、

(C)前記(B)ステップにおいて前記底部付近および前記第1の区間によって囲まれた領域に装填された蒸着材料を、前記ヒータによって加熱及び気化させるステップと、

を備えることを特徴とする蒸着方法。

【請求項6】

有機EL装置の製造方法であって、

(i)請求項4または請求項5に記載の蒸着方法を用いて、基板上に予め形成された第1の電極上に1以上の有機層を形成するステップと、

(ii)前記1以上の有機層上に第2の電極を形成するステップと、

を備えることを特徴とする有機EL装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2008−231479(P2008−231479A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−70557(P2007−70557)

【出願日】平成19年3月19日(2007.3.19)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月19日(2007.3.19)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]