蒸着装置並びに蒸着方法

【課題】高精度な蒸着ができ、長時間の連続稼動も可能な蒸着装置並びに蒸着方法の提供。

【解決手段】成膜室30において、蒸発源1から蒸発した成膜材料を、蒸着マスク2のマスク開口部を介して基板4上に堆積して、この蒸着マスク2により定められた成膜パターンの蒸着膜が基板4上に形成されるように構成した蒸着装置であって、前記蒸発源1から蒸発した蒸発粒子の飛散方向を制限する制限用開口部5を設けた飛散制限部を有し、前記蒸着マスク2が付設されたマスクホルダー6を備え、この蒸着マスク2が付設された前記マスクホルダー6が前記成膜室30と往来できるロードロック室32、前記マスクホルダー6が前記ロードロック室32と往来できる待機室33及び装置外部に前記マスクホルダー6を取り出し可能な取出し室34を有する交換室31を備えたことを特徴とする蒸着装置。

【解決手段】成膜室30において、蒸発源1から蒸発した成膜材料を、蒸着マスク2のマスク開口部を介して基板4上に堆積して、この蒸着マスク2により定められた成膜パターンの蒸着膜が基板4上に形成されるように構成した蒸着装置であって、前記蒸発源1から蒸発した蒸発粒子の飛散方向を制限する制限用開口部5を設けた飛散制限部を有し、前記蒸着マスク2が付設されたマスクホルダー6を備え、この蒸着マスク2が付設された前記マスクホルダー6が前記成膜室30と往来できるロードロック室32、前記マスクホルダー6が前記ロードロック室32と往来できる待機室33及び装置外部に前記マスクホルダー6を取り出し可能な取出し室34を有する交換室31を備えたことを特徴とする蒸着装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蒸着マスクによる成膜パターンの蒸着膜を基板上に形成させる蒸着装置並びに蒸着方法に関するものである。

【背景技術】

【0002】

近年、有機エレクトロルミネッセンス素子を用いた有機EL表示装置が、CRTやLCDに替る表示装置として注目されている。

【0003】

この有機EL表示装置は、基板に電極層と複数の有機発光層を積層形成し、更に封止層を被覆形成した構成であり、自発光で、LCDに比べて高速応答性に優れ、高視野角及び高コントラストを実現できるものである。

【0004】

このような有機ELデバイスは、一般に真空蒸着法により製造されており、真空チャンバー内で基板と蒸着マスクをアライメントして密着させ蒸着を行い、この蒸着マスクにより所望の成膜パターンの蒸着膜を基板に形成している。

【0005】

また、このような有機ELデバイスの製造においては、基板の大型化に伴い所望の成膜パターンを得るための蒸着マスクも大型化するが、この大型化のためには蒸着マスクにテンションをかけた状態でマスクフレームに溶接固定して製作しなければならないため、大型の蒸着マスクの製造は容易でなく、またこのテンションが十分でないとマスクの大型化に伴い、マスク中心に歪みが生じ蒸着マスクと基板の密着度が低下してしまうことや、これらを考慮するためにマスクフレームが大型となり、肉厚化や重量の増大が顕著となる。

【0006】

このように、基板サイズの大型化に伴って蒸着マスクの大型化が求められているが、高精細なマスクの大型化は困難で、また製作できても前記歪みの問題によって実用上様々な問題を生じている。

【0007】

また、例えば、特表2010−511784号などに示されるように、基板と蒸着マスクとを離間配設し、蒸発源と指向性を持った蒸発粒子を発生させる開口部により有機発光層を高精度に成膜させる方法もあるが、前記蒸発源と指向性を発生させる前記開口部が一体構造をしており、開口部から蒸発粒子を発生させるには前記一体構造を高温に加熱する構成となっているため、蒸発源からの輻射熱を蒸着マスクで受けることになり、蒸着マスクの熱膨張による成膜パターンの位置精度の低下を防ぐことができない。

【0008】

更に、蒸発源と蒸着マスクとの距離が近接しているため、成膜時に蒸着マスクに大量の材料が付着し、頻繁に交換しなければならないという問題点があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特表2010−511784号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、このような様々な問題を解決し、基板の大型化に伴って蒸着マスクを同等に大型化せず基板より小形の蒸着マスクでも、基板を離間状態で相対移動させることで広範囲に蒸着マスクによる成膜パターンの蒸着膜を蒸着でき、また、離間状態のまま相対移動させることで構造も簡易で効率良くスピーディーに蒸着でき、また、離間状態のままでも制限用開口部を蒸発源と蒸着マスクとの間に設けることで、蒸発粒子の飛散方向を制限して隣接する若しくは離れた位置の蒸発口部からの蒸発粒子を通過させず成膜パターンの重なりを防止すると共に、この制限用開口部を設けた飛散制限部を有するマスクホルダーに蒸着マスクを付設した構成とし、このマスクホルダーは飛散制限部としてだけでなく蒸発源からの輻射熱の入射を抑制し、基板と蒸着マスクとを離間状態で相対移動させる構成でありながら高精度な蒸着ができ、交換室を並設することで蒸着マスクが付設したマスクホルダーの交換が行えることで長時間の連続稼動が可能な蒸着装置並びに蒸着方法を提供することを目的としている。

【課題を解決するための手段】

【0011】

添付図面を参照して本発明の要旨を説明する。

【0012】

成膜室30において、蒸発源1から蒸発した成膜材料を、蒸着マスク2のマスク開口部を介して基板4上に堆積して、この蒸着マスク2により定められた成膜パターンの蒸着膜が基板4上に形成されるように構成した蒸着装置であって、前記蒸発源1とこの蒸発源1に対向状態に配設する前記基板4との間に、前記蒸発源1から蒸発した前記成膜材料の蒸発粒子の飛散方向を制限する制限用開口部5を設けた飛散制限部を有するマスクホルダー6を配設し、このマスクホルダー6に前記基板4と離間状態に配設する前記蒸着マスク2を付設し、前記基板4を、前記蒸着マスク2を付設した前記マスクホルダー6及び前記蒸発源1に対して、前記蒸着マスクとの離間状態を保持したまま相対移動自在に構成し、前記蒸着マスク2が付設された前記マスクホルダー6が前記成膜室30と往来できるロードロック室32、前記蒸着マスク2が付設された前記マスクホルダー6が前記ロードロック室32と往来できる待機室33及び装置外部に前記蒸着マスク2が付設された前記マスクホルダー6を取り出し可能な取出し室34を有する交換室31を備えたことを特徴とする蒸着装置に係るものである。

【0013】

また、前記マスクホルダー6は、成膜室30の外に温度制御部9Cを有する被温度制御部を備えたことを特徴とする請求項2記載の蒸着装置に係るものである。

【0014】

また、前記マスクホルダー6は、成膜室30と交換室31とを自在に移動できるように、被温度制御部と温度制御部9Cとを着脱自在に構成したことを特徴とする請求項2記載の蒸着装置に係るものである。

【0015】

また、成膜室30において、蒸発源1から蒸発した成膜材料を、蒸着マスク2のマスク開口部3を介して基板4上に堆積して、この蒸着マスク2により定められた成膜パターンの蒸着膜が基板4上に形成されるように構成した蒸着装置であって、前記蒸発源1とこの蒸発源1に対向状態に配設する前記基板4との間に、前記蒸発源1から蒸発した前記成膜材料の蒸発粒子の飛散方向を制限する制限用開口部5を設けた飛散制限部を有するマスクホルダー6を配設し、このマスクホルダー6に前記基板4と離間状態に配設する前記蒸着マスク2を付設し、前記基板4を、前記蒸着マスクを付設した前記マスクホルダー6及び前記蒸発源1に対して、前記蒸着マスク2との離間状態を保持したまま相対移動自在に構成し、前記蒸着マスク2が付設された前記マスクホルダー6が前記成膜室30と往来できるロードロック室32、前記蒸着マスク2が付設された前記マスクホルダー6が前記ロードロック室32と往来できる待機室33及び前記蒸着マスク2と前記マスクホルダー6とを洗浄する洗浄室37を有する交換室31を備えたことを特徴とする蒸着装置に係るものである。

【0016】

また、前記洗浄室37は、洗浄液が貯留された液槽38を備えたことを特徴とする請求項4記載の蒸着装置に係るものである。

【0017】

また、前記交換室31は、リンス液が貯留された液槽41を有するリンス室40を備えたことを特徴とする請求項5記載の蒸着装置に係るものである。

【0018】

また、前記蒸着マスク2若しくは前記マスクホルダー6の少なくとも一方の洗浄若しくはリンスは、超音波を併用しつつ行うことを特徴とする請求項5,6のいずれか1項に記載の蒸着装置に係るものである。

【0019】

また、洗浄液若しくはリンス液の少なくとも一方は、洗浄室外若しくはリンス室外に設けた溶液制御機構により液量若しくは温度が制御されるように構成したことを特徴とする請求項4〜7のいずれか1項に記載の蒸着装置に係るものである。

【0020】

また、前記蒸着マスク2若しくは前記マスクホルダー6の少なくとも一方を、洗浄後乾燥する乾燥機構を設けたことを特徴とする請求項4〜8のいずれか1項に記載の蒸着装置に係るものである。

【0021】

また、前記マスクホルダー6は、成膜室30の外に温度制御部9Cを有する被温度制御部を備えたことを特徴とする請求項4〜9のいずれか1項に記載の蒸着装置に係るものである。

【0022】

また、前記マスクホルダー6は、成膜室30と交換室31とを自在に移動できるように、被温度制御部と温度制御部9Cとを着脱自在に構成したことを特徴とする請求項10記載の蒸着装置に係るものである。

【0023】

また、成膜室30において、蒸発源1から蒸発した成膜材料を、蒸着マスク2のマスク開口部3を介して基板4上に堆積して、この蒸着マスク2により定められた成膜パターンの蒸着膜が基板4上に形成されるように構成した蒸着装置であって、前記蒸発源1とこの蒸発源1に対向状態に配設する前記基板4との間に、前記蒸発源1から蒸発した前記成膜材料の蒸発粒子の飛散方向を制限する制限用開口部5を設けた飛散制限部を有するマスクホルダー6を配設し、このマスクホルダー6に前記基板4と離間状態に配設する前記蒸着マスク2を付設し、前記基板4を、前記蒸着マスク2を付設した前記マスクホルダー6及び前記蒸発源1に対して、前記蒸着マスク2との離間状態を保持したまま相対移動自在に構成し、前記蒸着マスク2が付設された前記マスクホルダー6が前記成膜室30と往来できるロードロック室32、前記蒸着マスク2が付設された前記マスクホルダー6が前記ロードロック室32と往来できる待機室33、前記蒸着マスク2が付設された前記マスクホルダー6を洗浄する洗浄室37及び前記蒸着マスク2若しくは前記マスクホルダー6の少なくとも一方に付着した材料を剥離させ回収する材料剥離回収室43を有する交換室31を備えたことを特徴とする蒸着装置に係るものである。

【0024】

また、前記材料剥離回収室43の材料剥離機構は、ドライアイスブラストを用いることを特徴とする請求項12記載の蒸着装置に係るものである。

【0025】

また、前記材料剥離回収室43は、クリーンエアーの導入機構及びクリーンエアーと二酸化炭素の排気機構を備えたことを特徴とする請求項13記載の蒸着装置に係るものである。

【0026】

また、前記ドライアイスブラストを用いて、蒸着マスク2に付着した材料を剥離させる際に、蒸着マスク2の基板4側にマスク吸着板47を着設することを特徴とする請求項13,14のいずれか1項に記載の蒸着装置に係るものである。

【0027】

また、前記マスク吸着板47は、磁石板、電磁石板若しくは静電気板のいずれか1つであることを特徴とする請求項15記載の蒸着装置に係るものである。

【0028】

また、前記材料剥離回収室43は、前記材料剥離機構で剥離させた材料を吸引する吸引機構及び吸引した材料を収集し、交換室外へ排出する排出機構を備えたことを特徴とする請求項13〜16のいずれか1項に記載の蒸着装置に係るものである。

【0029】

また、前記マスクホルダー6は、成膜室30の外に温度制御部9Cを有する被温度制御部を備えたことを特徴とする請求項12〜17のいずれか1項に記載の蒸着装置に係るものである。

【0030】

また、前記マスクホルダー6は、成膜室と交換室とを自在に移動できるように、被温度制御部と温度制御部9Cとを着脱自在に構成したことを特徴とする請求項18記載の蒸着装置に係るものである。

【0031】

また、前記交換室31は、成膜室30の基板4の相対移動方向に対して直交する横方向に並設することを特徴とする請求項1〜19のいずれか1項に記載の蒸着装置に係るものである。

【0032】

また、前記マスクホルダー6は、前記制限用開口部5の形状を、前記基板4側の開口面積より前記蒸発源1側の開口面積を小さい形状に形成したことを特徴とする請求項1〜20のいずれか1項に記載の蒸着装置に係るものである。

【0033】

また、前記成膜材料を、有機材料としたことを特徴とする請求項1〜21のいずれか1項に記載の蒸着装置に係るものである。

【0034】

また、前記請求項1〜22のいずれか1項記載の蒸着装置を用いて、前記基板4上に前記蒸着マスク2により定められた成膜パターンの蒸着膜を形成することを特徴とする蒸着方法に係るものである。

【発明の効果】

【0035】

本発明は上述のように構成したから、基板の大型化に伴って蒸着マスクを同等に大型化せず基板より小形の蒸着マスクでも、基板を離間状態で相対移動させることで広範囲に蒸着マスクによる成膜パターンの蒸着膜を蒸着でき、また、離間状態のまま相対移動させることで構造も簡易で効率良くスピーディーに蒸着でき、また、離間状態のままでも制限用開口部を蒸発源と蒸着マスクとの間に設けることで、蒸発粒子の飛散方向を制限して隣接する若しくは離れた位置の蒸発口部からの蒸発粒子を通過させず成膜パターンの重なりを防止すると共に、この制限用開口部を設けた飛散制限部を有するマスクホルダーに蒸着マスクを接触させて付設した構成とし、前記蒸着マスクが付設された前記マスクホルダーが成膜室と往来できるロードロック室、前記蒸着マスクが付設された前記マスクホルダーが前記ロードロック室と往来できる待機室及び装置外部に前記蒸着マスク2が付設された前記マスクホルダー6を取り出し可能な取出し室を有する交換室を備えることで、蒸着マスクが付設されたマスクホルダーがロードロック室と待機室と取出し室とを往来できるようにすることで蒸着マスクの投入、取出しが容易となり、マスクホルダーの交換に伴う成膜工程の停止時間が短くなり、蒸着装置の稼動率が向上し、基板と蒸着マスクとを離間状態で相対移動させる構成でありながら高精度の蒸着が行うことができる蒸着装置並びに蒸着方法となる。

【0036】

特に有機ELデバイスの製造にあたり、基板の大型化に対応でき、有機発光層の蒸着も精度良く行え、マスク接触による基板, 蒸着マスク, 蒸着膜の損傷も防止でき、基板より小さな蒸着マスクにより高精度の蒸着が実現できる有機ELデバイス製造用の蒸着装置並びに蒸着方法となる。

【0037】

また、請求項2記載の発明においては、マスクホルダーが成膜室の外に温度制御部を有する被温度制御部を備えることで、マスクホルダーの温度を一定に保持することができ、マスクホルダーに付設している蒸着マスクの熱膨張を抑制し、高精度に成膜パターンを蒸着できる。

【0038】

また、請求項3記載の発明においては、例えばマスクホルダーの被温度制御部と成膜室外の温度制御部との間の媒体搬送路を着脱自在に構成することで、マスクホルダーが温度制御機構を有しても、成膜室とロードロック室を自在に往来できる。

【0039】

また、請求項4記載の発明においては、交換室にロードロック室及び待機室、更に取出し室の代わりに洗浄室を備えることで、蒸着マスクが付設されたマスクホルダーを交換室外へ搬出せずとも交換室内で洗浄可能になる。

【0040】

また、請求項5記載の発明においては、蒸着マスク及びマスクホルダーは、洗浄液が貯留された液槽内に浸漬し洗浄することで、細部まで洗浄液が行き渡り、隅々まで洗浄できる。

【0041】

また、請求項6記載の発明においては、洗浄室と並設してリンス室を備えることで、蒸着マスク及びマスクホルダーに残留する洗浄液を除去することができる。

【0042】

また、請求項7記載の発明においては、蒸着マスク及びマスクホルダーを、溶液が貯留された液槽内に浸漬し、かつ超音波を併用することで洗浄効果が高まる。

【0043】

また、請求項8記載の発明においては、洗浄液若しくはリンス液の少なくとも一方は、洗浄室外に溶液制御機構を備えることで、洗浄室若しくはリンス室の外から溶液の液量、温度を調整することができ実用性に優れる。

【0044】

また、請求項9記載の発明においては、乾燥機構を備えることで、蒸着マスク及びマスクホルダーを再利用するまでの時間を短くすることができる。

【0045】

また、請求項10,11記載の発明においては、請求項2,3記載の発明に、交換室に洗浄室を備えた構成とすることで、一層実用性に優れる。

【0046】

また、請求項12記載の発明においては、交換室にロードロック室、待機室及び洗浄室に更に材料剥離回収室を備えることで、蒸着マスク及びマスクホルダーに付着した材料の再利用が可能になり、材料使用効率が向上する。

【0047】

また、請求項13記載の発明においては、蒸着マスク若しくはマスクホルダーに付着した成膜材料をドライアイスブラストで剥離させることで、材料の分解が抑えられ、成膜材料の再利用率が向上する。

【0048】

また、請求項14記載の発明においては、材料剥離回収室は、クリーンエアーの導入機構及びクリーンエアーと二酸化炭素の排気機構を備えることで、蒸着マスク若しくはマスクホルダーに付着した成膜材料をドライアイスブラストで剥離させる際に、成膜材料の劣化を防ぐことができ、更に材料剥離回収室内を適切な圧力に管理することで剥離効果を最大限に発揮できるようになる。

【0049】

また、請求項15記載の発明においては、蒸着マスクは薄い箔で形成されており、請求項13記載のドライアイスブラストで付着した成膜材料を剥離させると、蒸着マスクが損傷する虞があるので、ドライアイスブラスト時に蒸着マスク背面にマスク吸着板をあてることで、蒸着マスクの損傷を防止している。

【0050】

また、請求項16記載の発明においては、請求項15記載の蒸着マスク背面にあてるマスク吸着板を、磁石板、電磁石板若しくは静電気板で形成することで、蒸着マスクと背面板の密着性が向上し、蒸着マスクの損傷がより防止できる。

【0051】

また、請求項17記載の発明においては、材料剥離回収室に、材料吸引機構を備えることで、剥離された材料を効率的に回収することができ、かつ吸引した材料を収集し、材料剥離回収室外へ排出する機構を備えることで、材料剥離回収室を大気開放せずとも材料を取出すことができ、剥離・回収工程の稼働率が向上する。

【0052】

また、請求項18,19記載の発明においては、請求項10,11記載の発明に、交換室に材料剥離回収室を備えた構成とすることで、一層実用性に優れる。

【0053】

また、請求項20記載の発明においては、交換室を、成膜室に対して基板の相対移動方向と直交する横方向に並設することで、蒸着マスク及びマスクホルダーの交換が効率よく、省スペースで行うことができる。

【0054】

また、請求項21記載の発明においては、マスクホルダーの制限用開口部の形状を、基板側の開口面積より蒸発源側の開口面積が小さい形状としたので、蒸発源から蒸発した成膜材料の蒸発粒子を制限用開口部の蒸発源側でより多く捕捉することができることとなって、制限用開口部側面に付着する成膜材料を低減でき、マスクホルダーを交換した後の付着した成膜材料の剥離・回収が容易になる。

【0055】

また、請求項22記載の発明においては、有機材料の蒸発装置となり、一層実用性に優れる。

【0056】

また、請求項23記載の発明においては、前記作用・効果を発揮する優れた蒸着方法となる。

【図面の簡単な説明】

【0057】

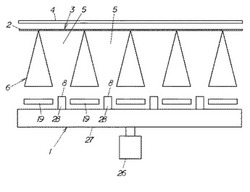

【図1】実施例1の蒸着機構の概略説明図である。

【図2】実施例1の成膜室及び交換室の説明上面図である。

【図3】実施例2の交換室の説明側面図である。

【図4】実施例3の交換室の説明側面図である。

【図5】実施例3の交換室の別構成例の説明側面図である。

【図6】実施例4の交換室の説明側面図である。

【図7】実施例4のドライアイス噴射部の移動機構の説明図である。

【図8】実施例4のマスク吸着板の説明図である。

【発明を実施するための形態】

【0058】

好適と考える本発明の実施形態を、図面に基づいて本発明の作用を示して簡単に説明する。

【0059】

図1において、蒸発源1から蒸発した成膜材料は、飛散制限部として構成したマスクホルダー6の制限用開口部5を通過すると共に、蒸着マスク2のマスク開口部3を介して基板4上に堆積して、この蒸着マスク2により定められた成膜パターンの蒸着膜が基板4上に形成される。

【0060】

この際、前記基板4と前記蒸着マスク2とを離間状態に配設し、この基板4を、前記蒸着マスク2や前記蒸発源1に対してこの離間状態を保持したまま相対移動自在に構成して、この基板4を相対移動させることにより、蒸着マスク2自体よりも広い範囲にこの蒸着マスク2により定められる成膜パターンの蒸着膜が基板4上に形成される。

【0061】

また、この蒸着マスク2と蒸発源1との間に、蒸発源1から蒸発した成膜材料の蒸発粒子の飛散方向を制限する前記制限用開口部5を設けた飛散制限部を有するマスクホルダー6を設けて、制限用開口部5により隣り合う若しくは離れた位置の蒸発口部8からの蒸発粒子を通過させず蒸着マスク2と基板4とが離間状態にあっても成膜パターンの重なりを防止している。

【0062】

また、例えば、更にこの飛散制限部を構成するマスクホルダー6に蒸着マスク2を接合させて付設した構成とし、このマスクホルダー6若しくは蒸着マスク2の少なくとも一方に蒸着マスク2の温度を保持する温度制御機構9を設けた場合には、前記蒸発源1からの熱の入射が抑えられマスクホルダー6や蒸着マスク2の温度上昇が抑制され、また、蒸着マスク2が基板4と離間状態であってもこのマスクホルダー6と接合していることで蒸着マスク2の熱はマスクホルダー6へ伝導し、蒸着マスク2を一定の温度に保持する温度保持機能が向上する。

【0063】

従って、この飛散制限部を有するマスクホルダー6は、蒸発粒子の飛散方向の制限機能と同時に温度保持機能をも果たし、蒸着マスク2の温度上昇を抑制でき蒸着マスク2を一定の温度に保持し、熱による蒸着マスク2の歪みも生じにくいこととなる。

【0064】

従って、基板4を、蒸着マスク2,この蒸着マスク2を付設したマスクホルダー6及び蒸発源1に対してこの蒸着マスク2との離間状態を保持したまま相対移動させることで、この相対移動方向に蒸着マスク2による前記成膜パターンの蒸着膜を連続させて基板4より小さい蒸着マスク2でも広範囲に蒸着膜が形成され、且つ隣り合う若しくは離れた位置の蒸発口部8からの入射による成膜パターンの重なりも、熱による歪みなども十分に抑制され高精度の蒸着が行える蒸着装置となる。

【0065】

更に、蒸着マスク2が付設されたマスクホルダー6が成膜室と往来できるロードロック室を有する交換室を備えることで、成膜室を大気に曝すことなくマスクホルダー6を交換可能となり、それだけ蒸着マスク2(マスクホルダー6)の投入、取出しが容易となり、マスクホルダー6の交換に伴う成膜工程の停止時間が短くなり、蒸着装置の稼動率が向上する。また、例えば交換室内に洗浄室を設けた場合には、装置外部にマスクホルダー6を搬出することなく交換室内で洗浄することが可能となり、一層効率的にマスクホルダー6の交換洗浄が可能となる。また、例えば交換室内に材料剥離回収室を設けた場合には、材料洗浄時に蒸着マスク2及びマスクホルダー6から剥離した材料を回収して再利用することが可能となり、材料使用効率が向上する。

【実施例1】

【0066】

本発明の具体的な実施例1について図面に基づいて説明する。

【0067】

図1は、蒸着機構の概略説明図である。

【0068】

本実施例は、蒸発源1から蒸発した成膜材料(例えば、有機ELデバイス製造のための有機材料)を、蒸着マスク2のマスク開口部3を介して基板4上に堆積して、この蒸着マスク2により定められた成膜パターンの蒸着膜が基板4上に形成されるように構成した蒸着装置において、基板4と蒸着マスク2とを離間状態に配設し、この基板4を、蒸着マスク2、制限用開口部を設けた飛散制限部として構成したマスクホルダー6及び蒸発源1に対して、蒸着マスク2との離間状態を保持したまま相対移動自在に構成して、この相対移動により蒸着マスク2より広い範囲にこの蒸着マスク2により定められた成膜パターンの蒸着膜が基板4上に形成されるように構成している。

【0069】

また、この蒸着マスク2と蒸発源1との間に、複数並設した蒸発源1の蒸発口部8から蒸発した成膜材料の蒸発粒子の飛散方向を制限する制限用開口部5を設けた飛散制限部を構成したマスクホルダー6を設け、飛散角度θの大きい蒸発粒子を制限することで、隣り合う若しくは離れた位置の蒸発口部8からの蒸発粒子を通過させないようにしている。

【0070】

即ち、複数の蒸発口部8からの蒸発粒子によって蒸着する構成として、大面積の基板4に蒸着できるようにすると共に、制限用開口部5により隣り合う若しくは離れた位置の蒸発口部8からの入射を防止して蒸着マスク2と基板4とが離間状態にあっても成膜パターンの重なりも防止されるように構成している。

【0071】

また、横方向に並設する各蒸発口部8を、前記蒸発源1の前記横長拡散部27に突出した導入部28の先端に設け、この導入部28の周囲若しくはこの導入部28間に、蒸発源1の熱を遮断する熱遮断部19を配設している。符号26は蒸発粒子発生部(るつぼ)である。

【0072】

この熱遮断部19は、熱を遮蔽するものであればよいが、本実施例は冷却板を採用し、冷却媒体を供給する媒体路を有し、冷却媒体が蒸発源1からの熱を奪いながら媒体を通過して、この熱を交換する熱交換部を設けて、熱遮蔽効果を高めている。

【0073】

図2は、成膜室30及び交換室31の上面図である。

【0074】

交換室31は、基板4の相対移動方向と直交する横方向に上記した蒸着機構が設けられる成膜室30と並設され、成膜室30で蒸着後の材料が付着した蒸着マスク2及びマスクホルダー6を新規若しくは洗浄後の蒸着マスク2及びマスクホルダー6と交換自在に構成されることで、長時間連続運転が可能な生産性の高い蒸着装置となる。

【0075】

具体的には、蒸着マスク2及びマスクホルダー6は、成膜室30で成膜に使用されていて材料が次々に蒸着マスク2(及びマスクホルダー6)に付着し堆積してくることで、成膜パターンに影響を与えないように、又蒸着膜の剥離によるゴミの発生を抑制するため定期的に交換しなければならない。

【実施例2】

【0076】

実施例2は、図3に図示したように、実施例1の交換室31がロードロック室32と待機室33と取出し室34とで構成されたものである。

【0077】

ロードロック室32は(図3中奥行方向にある)成膜室30と、待機室33及び取出し室34と夫々ゲートバルブを介して連設される。また、待機室33には蒸着マスク2及びマスクホルダー6を室外から搬入するためのゲートバルブが設けられ、取出し室34には蒸着マスク2及びマスクホルダー6を室外に搬出するためのゲートバルブが設けられる。

【0078】

まず、蒸着後に交換する蒸着マスク2及びマスクホルダー6は、交換室31内のロードロック室32に移動する。この時、マスクホルダー6が被温度制御部を有する場合は、マスクホルダー6が成膜室30とロードロック室32を往来できるように、マスクホルダー6の被温度制御部と(室外に設けた)外部温度制御部9Cとの間の媒体搬送路35が着脱自在に構成されている。即ち、マスクホルダー6を成膜室30からロードロック室32へ移動させる際、媒体搬送路35(のマスクホルダー6の被温度制御部との接続部36)をマスクホルダー6の被温度制御部から取り外せるように構成している。尚、被温度制御部としては水等の冷媒が流通する媒体路等を採用でき、温度制御部9Cとしては前記冷媒を冷却する熱交換部等を採用できる。

【0079】

ロードロック室32に移動した成膜材料付着蒸着マスク2及びマスクホルダー6は、ロードロック室32から取出し室34へ移動し、取出し室34の取出し口(搬出用ゲートバルブ)から交換室31外へ搬出する。待機室33の投入口(搬入用ゲートバルブ)から待機室33へ搬入した新規で成膜に使用する蒸着マスク2及びマスクホルダー6は、ロードロック室32へ移動し、ロードロック室32から成膜室30へ移動し、成膜工程で使用される。

【0080】

交換室31外へ搬出した成膜材料付着蒸着マスク2及びマスクホルダー6は、別途成膜室外に備えられた洗浄室で洗浄され、付着している成膜材料及びパーティクルや汚染物などの汚れを除去し、待機室33へ再び搬入して、ロードロック室32を経由して、成膜室30へ移動される。

【実施例3】

【0081】

実施例3は、図4に図示したように、実施例1,2の交換室31がロードロック室32と待機室33と洗浄室37とで構成されたものである。

【0082】

実施例2同様に、蒸着後に交換する蒸着マスク2及びマスクホルダー6は、交換室31内のロードロック室32に移動し、更にロードロック室32に並設された洗浄室37へ移動し、洗浄される。更に、洗浄後の蒸着マスク2及びマスクホルダー6は、ロードロック室32を経由して、待機室33へ移動し次回成膜に備える。

【0083】

洗浄室37には、洗浄液が貯留された液槽38、洗浄室外に設けられ洗浄液の液量及び温度等を制御する外部洗浄液制御機構39を備え、成膜材料付着蒸着マスク及びマスクホルダー6を液槽に浸漬し、洗浄する。この時、超音波を併用すると洗浄効果が向上する。

【0084】

また、洗浄後の蒸着マスク2及びマスクホルダー6に付着している残留洗浄液を気化させるために、洗浄室37に乾燥機構を備えると一層実用性に優れる。

【0085】

更に、成膜材料付着蒸着マスク2及びマスクホルダー6の洗浄後にリンス処理を施す場合は、図5に図示したように、洗浄室37と並設してリンス室40を設ける。符号41はリンス液が貯留された液槽、42はリンス室外に設けられリンス液の液量及び温度等を制御する外部リンス液制御機構である。洗浄後の蒸着マスク2及びマスクホルダー6は、例えば洗浄室37における有機溶媒での洗浄後、リンス室40において純水でリンス処理を行い、残留洗浄液を除去し、待機室33へ移動し次回成膜に備えるように構成してもよい。洗浄室37及びリンス室40は、溶液制御機構を備えることで、洗浄液の温度、量などを外部から管理できるようになり、実用性に優れる。

【0086】

更に、洗浄室37及びリンス室40の外部溶液制御機構に蒸留機構を備えることで、洗浄後の溶液を分離することができ、溶液の再利用が可能になり、使用量を削減できる。

【実施例4】

【0087】

実施例4は、図6に図示したように、実施例1〜3の交換室31がロードロック室32と、材料剥離回収室43と、洗浄室37と、待機室33とで構成されたものであり、実施例4は、成膜後の材料が付着している蒸着マスク2及びマスクホルダー6から、成膜材料を剥離させ、剥離した材料を回収し、再利用することで材料使用効率が向上する構成としている。

【0088】

成膜材料が付着した交換される蒸着マスク2及びマスクホルダー6をマスクユニットAとし、次に使用する蒸着マスク2及びマスクホルダー6をマスクユニットBとし、交換時の流れを説明すると、まず、マスクユニットAが成膜室30からロードロック室32へ移動し、ロードロック室32から材料剥離回収室43へ移動する。マスクユニットBは待機室33から、ロードロック室32へ移動し、ロードロック室32から成膜室30へ移動する。材料剥離回収室43へ移動したマスクユニットAは、材料剥離工程後、洗浄室37へ移動する。又はロードロック室32へ移動し、ロードロック室32から待機室33へ移動し、待機室33から洗浄室37へ移動するようにしてもよい。洗浄後のマスクユニットAは、待機室33へ移動し、次回交換時に備える構成としている。

【0089】

材料剥離回収室43での蒸着マスク2及びマスクホルダー6に付着した成膜材料の剥離は、ドライアイスブラストを用いて行われる。ドライアイスブラストは、高速でドライアイスペレットを吹き付けることによる運動エネルギー、低温によるサーマルショック、母材との間にドライアイスが入り込み急激に気化する際の昇華エネルギーによって剥離させるが、例えば、プラズマ、紫外線、オゾン、レーザーなどのドライ洗浄方法と比較しても、有機材料が分解しにくい利点がある。そのため、母材から有機材料を剥離させる方法は種々あるが、付着している有機材料を剥離させ再び成膜材料として用いる場合は、ドライアイスブラストが好ましい。

【0090】

また、蒸着マスク2及びマスクホルダー6は、蒸発源側の面に蒸発粒子が多数付着するので、ドライアイスを蒸発源側から照射する。更に、マスクホルダー6の制限用開口部5の形状を、基板4側の開口面積より蒸発源1側の開口面積が小さい形状としたことで、マスクホルダー6の蒸発源1側の面に成膜材料が多く付着しているので、付着している大部分の成膜材料の剥離が容易になる。更に、基板4の相対移動方向と直交する横方向に長いマスクユニット全面にドライアイスを照射できるようにするため、図7に示すように、ドライアイスを照射する先端部分(ドライアイス噴射部44)が、移動する機構になっている。符号45はドライアイス発生部、46は噴射部移動機構である。また、蒸着マスク2は、薄い箔状であるため、ドライアイスブラストを行うと損傷してしまう虞があるので、図8に示すように、磁石板、電磁石板若しくは静電気板から成るマスク吸着板47に移動機構が備えられ、蒸着マスク2に対して着設自在に構成でき、ドライアイスブラスト時は蒸着マスクと密着することで、蒸着マスクが損傷しないようにしている。

【0091】

また、蒸着マスク2及びマスクホルダー6から剥離させた成膜材料は、材料回収機構17で回収される。材料回収機構17は、マスクホルダー6の下部に配設され、剥離させた材料が落下して材料回収機構17に収まるようにしている。更に、ドライアイスブラストはクリーンエアー中で行うが、材料回収機能を高めるために、材料剥離回収室43の上部にクリーンエアー導入機構を設け、排気機構を材料回収機構17の下部に設ける構成としている。これは、材料剥離回収室43の上部からクリーンエアーを導入させながら、材料回収機構17に配設された排気機構でクリーンエアーとドライアイスが気化した二酸化炭素を排気することで、材料剥離回収室43の圧力は一定に保ちながら、気体の流れが、材料回収機構17を通過するようにすることで、材料剥離回収室43に飛散した成膜材料も捕捉できるようにしている。

【0092】

また、材料回収機構17は、材料剥離回収室43と着脱自在に構成されることで、材料剥離回収室43を大気開放せず、回収した材料を交換室外へ取出すことが可能になる。

【0093】

その後の洗浄室37における洗浄工程は、材料剥離工程で取除けなかった成膜材料及びパーティクルや汚染物を除去する目的で行われ、上述した洗浄方法と同じように洗浄液を用いたウエットプロセスが適している。更に、成膜材料が付着した蒸着マスク2及びマスクホルダー6は、材料剥離工程後に液体洗浄を行うため、洗浄前の蒸着マスク2及びマスクホルダー6に付着している材料が少量なので、洗浄液に溶解する材料も少なくなるので、洗浄液の補充・交換周期が長くなり、環境負荷の少ない蒸着装置となる。

【0094】

尚、本発明は、実施例1〜4に限られるものではなく、各構成要件の具体的構成は適宜設計し得るものである。

【符号の説明】

【0095】

1 蒸発源

2 蒸着マスク

3 マスク開口部

4 基板

5 制限用開口部

6 マスクホルダー

9 温度制御機構

9C 温度制御部

30 成膜室

31 交換室

32 ロードロック室

33 待機室

34 取出し室

37 洗浄室

38 液槽

40 リンス室

41 液槽

43 材料剥離回収室

47 マスク吸着板

【技術分野】

【0001】

本発明は、蒸着マスクによる成膜パターンの蒸着膜を基板上に形成させる蒸着装置並びに蒸着方法に関するものである。

【背景技術】

【0002】

近年、有機エレクトロルミネッセンス素子を用いた有機EL表示装置が、CRTやLCDに替る表示装置として注目されている。

【0003】

この有機EL表示装置は、基板に電極層と複数の有機発光層を積層形成し、更に封止層を被覆形成した構成であり、自発光で、LCDに比べて高速応答性に優れ、高視野角及び高コントラストを実現できるものである。

【0004】

このような有機ELデバイスは、一般に真空蒸着法により製造されており、真空チャンバー内で基板と蒸着マスクをアライメントして密着させ蒸着を行い、この蒸着マスクにより所望の成膜パターンの蒸着膜を基板に形成している。

【0005】

また、このような有機ELデバイスの製造においては、基板の大型化に伴い所望の成膜パターンを得るための蒸着マスクも大型化するが、この大型化のためには蒸着マスクにテンションをかけた状態でマスクフレームに溶接固定して製作しなければならないため、大型の蒸着マスクの製造は容易でなく、またこのテンションが十分でないとマスクの大型化に伴い、マスク中心に歪みが生じ蒸着マスクと基板の密着度が低下してしまうことや、これらを考慮するためにマスクフレームが大型となり、肉厚化や重量の増大が顕著となる。

【0006】

このように、基板サイズの大型化に伴って蒸着マスクの大型化が求められているが、高精細なマスクの大型化は困難で、また製作できても前記歪みの問題によって実用上様々な問題を生じている。

【0007】

また、例えば、特表2010−511784号などに示されるように、基板と蒸着マスクとを離間配設し、蒸発源と指向性を持った蒸発粒子を発生させる開口部により有機発光層を高精度に成膜させる方法もあるが、前記蒸発源と指向性を発生させる前記開口部が一体構造をしており、開口部から蒸発粒子を発生させるには前記一体構造を高温に加熱する構成となっているため、蒸発源からの輻射熱を蒸着マスクで受けることになり、蒸着マスクの熱膨張による成膜パターンの位置精度の低下を防ぐことができない。

【0008】

更に、蒸発源と蒸着マスクとの距離が近接しているため、成膜時に蒸着マスクに大量の材料が付着し、頻繁に交換しなければならないという問題点があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特表2010−511784号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、このような様々な問題を解決し、基板の大型化に伴って蒸着マスクを同等に大型化せず基板より小形の蒸着マスクでも、基板を離間状態で相対移動させることで広範囲に蒸着マスクによる成膜パターンの蒸着膜を蒸着でき、また、離間状態のまま相対移動させることで構造も簡易で効率良くスピーディーに蒸着でき、また、離間状態のままでも制限用開口部を蒸発源と蒸着マスクとの間に設けることで、蒸発粒子の飛散方向を制限して隣接する若しくは離れた位置の蒸発口部からの蒸発粒子を通過させず成膜パターンの重なりを防止すると共に、この制限用開口部を設けた飛散制限部を有するマスクホルダーに蒸着マスクを付設した構成とし、このマスクホルダーは飛散制限部としてだけでなく蒸発源からの輻射熱の入射を抑制し、基板と蒸着マスクとを離間状態で相対移動させる構成でありながら高精度な蒸着ができ、交換室を並設することで蒸着マスクが付設したマスクホルダーの交換が行えることで長時間の連続稼動が可能な蒸着装置並びに蒸着方法を提供することを目的としている。

【課題を解決するための手段】

【0011】

添付図面を参照して本発明の要旨を説明する。

【0012】

成膜室30において、蒸発源1から蒸発した成膜材料を、蒸着マスク2のマスク開口部を介して基板4上に堆積して、この蒸着マスク2により定められた成膜パターンの蒸着膜が基板4上に形成されるように構成した蒸着装置であって、前記蒸発源1とこの蒸発源1に対向状態に配設する前記基板4との間に、前記蒸発源1から蒸発した前記成膜材料の蒸発粒子の飛散方向を制限する制限用開口部5を設けた飛散制限部を有するマスクホルダー6を配設し、このマスクホルダー6に前記基板4と離間状態に配設する前記蒸着マスク2を付設し、前記基板4を、前記蒸着マスク2を付設した前記マスクホルダー6及び前記蒸発源1に対して、前記蒸着マスクとの離間状態を保持したまま相対移動自在に構成し、前記蒸着マスク2が付設された前記マスクホルダー6が前記成膜室30と往来できるロードロック室32、前記蒸着マスク2が付設された前記マスクホルダー6が前記ロードロック室32と往来できる待機室33及び装置外部に前記蒸着マスク2が付設された前記マスクホルダー6を取り出し可能な取出し室34を有する交換室31を備えたことを特徴とする蒸着装置に係るものである。

【0013】

また、前記マスクホルダー6は、成膜室30の外に温度制御部9Cを有する被温度制御部を備えたことを特徴とする請求項2記載の蒸着装置に係るものである。

【0014】

また、前記マスクホルダー6は、成膜室30と交換室31とを自在に移動できるように、被温度制御部と温度制御部9Cとを着脱自在に構成したことを特徴とする請求項2記載の蒸着装置に係るものである。

【0015】

また、成膜室30において、蒸発源1から蒸発した成膜材料を、蒸着マスク2のマスク開口部3を介して基板4上に堆積して、この蒸着マスク2により定められた成膜パターンの蒸着膜が基板4上に形成されるように構成した蒸着装置であって、前記蒸発源1とこの蒸発源1に対向状態に配設する前記基板4との間に、前記蒸発源1から蒸発した前記成膜材料の蒸発粒子の飛散方向を制限する制限用開口部5を設けた飛散制限部を有するマスクホルダー6を配設し、このマスクホルダー6に前記基板4と離間状態に配設する前記蒸着マスク2を付設し、前記基板4を、前記蒸着マスクを付設した前記マスクホルダー6及び前記蒸発源1に対して、前記蒸着マスク2との離間状態を保持したまま相対移動自在に構成し、前記蒸着マスク2が付設された前記マスクホルダー6が前記成膜室30と往来できるロードロック室32、前記蒸着マスク2が付設された前記マスクホルダー6が前記ロードロック室32と往来できる待機室33及び前記蒸着マスク2と前記マスクホルダー6とを洗浄する洗浄室37を有する交換室31を備えたことを特徴とする蒸着装置に係るものである。

【0016】

また、前記洗浄室37は、洗浄液が貯留された液槽38を備えたことを特徴とする請求項4記載の蒸着装置に係るものである。

【0017】

また、前記交換室31は、リンス液が貯留された液槽41を有するリンス室40を備えたことを特徴とする請求項5記載の蒸着装置に係るものである。

【0018】

また、前記蒸着マスク2若しくは前記マスクホルダー6の少なくとも一方の洗浄若しくはリンスは、超音波を併用しつつ行うことを特徴とする請求項5,6のいずれか1項に記載の蒸着装置に係るものである。

【0019】

また、洗浄液若しくはリンス液の少なくとも一方は、洗浄室外若しくはリンス室外に設けた溶液制御機構により液量若しくは温度が制御されるように構成したことを特徴とする請求項4〜7のいずれか1項に記載の蒸着装置に係るものである。

【0020】

また、前記蒸着マスク2若しくは前記マスクホルダー6の少なくとも一方を、洗浄後乾燥する乾燥機構を設けたことを特徴とする請求項4〜8のいずれか1項に記載の蒸着装置に係るものである。

【0021】

また、前記マスクホルダー6は、成膜室30の外に温度制御部9Cを有する被温度制御部を備えたことを特徴とする請求項4〜9のいずれか1項に記載の蒸着装置に係るものである。

【0022】

また、前記マスクホルダー6は、成膜室30と交換室31とを自在に移動できるように、被温度制御部と温度制御部9Cとを着脱自在に構成したことを特徴とする請求項10記載の蒸着装置に係るものである。

【0023】

また、成膜室30において、蒸発源1から蒸発した成膜材料を、蒸着マスク2のマスク開口部3を介して基板4上に堆積して、この蒸着マスク2により定められた成膜パターンの蒸着膜が基板4上に形成されるように構成した蒸着装置であって、前記蒸発源1とこの蒸発源1に対向状態に配設する前記基板4との間に、前記蒸発源1から蒸発した前記成膜材料の蒸発粒子の飛散方向を制限する制限用開口部5を設けた飛散制限部を有するマスクホルダー6を配設し、このマスクホルダー6に前記基板4と離間状態に配設する前記蒸着マスク2を付設し、前記基板4を、前記蒸着マスク2を付設した前記マスクホルダー6及び前記蒸発源1に対して、前記蒸着マスク2との離間状態を保持したまま相対移動自在に構成し、前記蒸着マスク2が付設された前記マスクホルダー6が前記成膜室30と往来できるロードロック室32、前記蒸着マスク2が付設された前記マスクホルダー6が前記ロードロック室32と往来できる待機室33、前記蒸着マスク2が付設された前記マスクホルダー6を洗浄する洗浄室37及び前記蒸着マスク2若しくは前記マスクホルダー6の少なくとも一方に付着した材料を剥離させ回収する材料剥離回収室43を有する交換室31を備えたことを特徴とする蒸着装置に係るものである。

【0024】

また、前記材料剥離回収室43の材料剥離機構は、ドライアイスブラストを用いることを特徴とする請求項12記載の蒸着装置に係るものである。

【0025】

また、前記材料剥離回収室43は、クリーンエアーの導入機構及びクリーンエアーと二酸化炭素の排気機構を備えたことを特徴とする請求項13記載の蒸着装置に係るものである。

【0026】

また、前記ドライアイスブラストを用いて、蒸着マスク2に付着した材料を剥離させる際に、蒸着マスク2の基板4側にマスク吸着板47を着設することを特徴とする請求項13,14のいずれか1項に記載の蒸着装置に係るものである。

【0027】

また、前記マスク吸着板47は、磁石板、電磁石板若しくは静電気板のいずれか1つであることを特徴とする請求項15記載の蒸着装置に係るものである。

【0028】

また、前記材料剥離回収室43は、前記材料剥離機構で剥離させた材料を吸引する吸引機構及び吸引した材料を収集し、交換室外へ排出する排出機構を備えたことを特徴とする請求項13〜16のいずれか1項に記載の蒸着装置に係るものである。

【0029】

また、前記マスクホルダー6は、成膜室30の外に温度制御部9Cを有する被温度制御部を備えたことを特徴とする請求項12〜17のいずれか1項に記載の蒸着装置に係るものである。

【0030】

また、前記マスクホルダー6は、成膜室と交換室とを自在に移動できるように、被温度制御部と温度制御部9Cとを着脱自在に構成したことを特徴とする請求項18記載の蒸着装置に係るものである。

【0031】

また、前記交換室31は、成膜室30の基板4の相対移動方向に対して直交する横方向に並設することを特徴とする請求項1〜19のいずれか1項に記載の蒸着装置に係るものである。

【0032】

また、前記マスクホルダー6は、前記制限用開口部5の形状を、前記基板4側の開口面積より前記蒸発源1側の開口面積を小さい形状に形成したことを特徴とする請求項1〜20のいずれか1項に記載の蒸着装置に係るものである。

【0033】

また、前記成膜材料を、有機材料としたことを特徴とする請求項1〜21のいずれか1項に記載の蒸着装置に係るものである。

【0034】

また、前記請求項1〜22のいずれか1項記載の蒸着装置を用いて、前記基板4上に前記蒸着マスク2により定められた成膜パターンの蒸着膜を形成することを特徴とする蒸着方法に係るものである。

【発明の効果】

【0035】

本発明は上述のように構成したから、基板の大型化に伴って蒸着マスクを同等に大型化せず基板より小形の蒸着マスクでも、基板を離間状態で相対移動させることで広範囲に蒸着マスクによる成膜パターンの蒸着膜を蒸着でき、また、離間状態のまま相対移動させることで構造も簡易で効率良くスピーディーに蒸着でき、また、離間状態のままでも制限用開口部を蒸発源と蒸着マスクとの間に設けることで、蒸発粒子の飛散方向を制限して隣接する若しくは離れた位置の蒸発口部からの蒸発粒子を通過させず成膜パターンの重なりを防止すると共に、この制限用開口部を設けた飛散制限部を有するマスクホルダーに蒸着マスクを接触させて付設した構成とし、前記蒸着マスクが付設された前記マスクホルダーが成膜室と往来できるロードロック室、前記蒸着マスクが付設された前記マスクホルダーが前記ロードロック室と往来できる待機室及び装置外部に前記蒸着マスク2が付設された前記マスクホルダー6を取り出し可能な取出し室を有する交換室を備えることで、蒸着マスクが付設されたマスクホルダーがロードロック室と待機室と取出し室とを往来できるようにすることで蒸着マスクの投入、取出しが容易となり、マスクホルダーの交換に伴う成膜工程の停止時間が短くなり、蒸着装置の稼動率が向上し、基板と蒸着マスクとを離間状態で相対移動させる構成でありながら高精度の蒸着が行うことができる蒸着装置並びに蒸着方法となる。

【0036】

特に有機ELデバイスの製造にあたり、基板の大型化に対応でき、有機発光層の蒸着も精度良く行え、マスク接触による基板, 蒸着マスク, 蒸着膜の損傷も防止でき、基板より小さな蒸着マスクにより高精度の蒸着が実現できる有機ELデバイス製造用の蒸着装置並びに蒸着方法となる。

【0037】

また、請求項2記載の発明においては、マスクホルダーが成膜室の外に温度制御部を有する被温度制御部を備えることで、マスクホルダーの温度を一定に保持することができ、マスクホルダーに付設している蒸着マスクの熱膨張を抑制し、高精度に成膜パターンを蒸着できる。

【0038】

また、請求項3記載の発明においては、例えばマスクホルダーの被温度制御部と成膜室外の温度制御部との間の媒体搬送路を着脱自在に構成することで、マスクホルダーが温度制御機構を有しても、成膜室とロードロック室を自在に往来できる。

【0039】

また、請求項4記載の発明においては、交換室にロードロック室及び待機室、更に取出し室の代わりに洗浄室を備えることで、蒸着マスクが付設されたマスクホルダーを交換室外へ搬出せずとも交換室内で洗浄可能になる。

【0040】

また、請求項5記載の発明においては、蒸着マスク及びマスクホルダーは、洗浄液が貯留された液槽内に浸漬し洗浄することで、細部まで洗浄液が行き渡り、隅々まで洗浄できる。

【0041】

また、請求項6記載の発明においては、洗浄室と並設してリンス室を備えることで、蒸着マスク及びマスクホルダーに残留する洗浄液を除去することができる。

【0042】

また、請求項7記載の発明においては、蒸着マスク及びマスクホルダーを、溶液が貯留された液槽内に浸漬し、かつ超音波を併用することで洗浄効果が高まる。

【0043】

また、請求項8記載の発明においては、洗浄液若しくはリンス液の少なくとも一方は、洗浄室外に溶液制御機構を備えることで、洗浄室若しくはリンス室の外から溶液の液量、温度を調整することができ実用性に優れる。

【0044】

また、請求項9記載の発明においては、乾燥機構を備えることで、蒸着マスク及びマスクホルダーを再利用するまでの時間を短くすることができる。

【0045】

また、請求項10,11記載の発明においては、請求項2,3記載の発明に、交換室に洗浄室を備えた構成とすることで、一層実用性に優れる。

【0046】

また、請求項12記載の発明においては、交換室にロードロック室、待機室及び洗浄室に更に材料剥離回収室を備えることで、蒸着マスク及びマスクホルダーに付着した材料の再利用が可能になり、材料使用効率が向上する。

【0047】

また、請求項13記載の発明においては、蒸着マスク若しくはマスクホルダーに付着した成膜材料をドライアイスブラストで剥離させることで、材料の分解が抑えられ、成膜材料の再利用率が向上する。

【0048】

また、請求項14記載の発明においては、材料剥離回収室は、クリーンエアーの導入機構及びクリーンエアーと二酸化炭素の排気機構を備えることで、蒸着マスク若しくはマスクホルダーに付着した成膜材料をドライアイスブラストで剥離させる際に、成膜材料の劣化を防ぐことができ、更に材料剥離回収室内を適切な圧力に管理することで剥離効果を最大限に発揮できるようになる。

【0049】

また、請求項15記載の発明においては、蒸着マスクは薄い箔で形成されており、請求項13記載のドライアイスブラストで付着した成膜材料を剥離させると、蒸着マスクが損傷する虞があるので、ドライアイスブラスト時に蒸着マスク背面にマスク吸着板をあてることで、蒸着マスクの損傷を防止している。

【0050】

また、請求項16記載の発明においては、請求項15記載の蒸着マスク背面にあてるマスク吸着板を、磁石板、電磁石板若しくは静電気板で形成することで、蒸着マスクと背面板の密着性が向上し、蒸着マスクの損傷がより防止できる。

【0051】

また、請求項17記載の発明においては、材料剥離回収室に、材料吸引機構を備えることで、剥離された材料を効率的に回収することができ、かつ吸引した材料を収集し、材料剥離回収室外へ排出する機構を備えることで、材料剥離回収室を大気開放せずとも材料を取出すことができ、剥離・回収工程の稼働率が向上する。

【0052】

また、請求項18,19記載の発明においては、請求項10,11記載の発明に、交換室に材料剥離回収室を備えた構成とすることで、一層実用性に優れる。

【0053】

また、請求項20記載の発明においては、交換室を、成膜室に対して基板の相対移動方向と直交する横方向に並設することで、蒸着マスク及びマスクホルダーの交換が効率よく、省スペースで行うことができる。

【0054】

また、請求項21記載の発明においては、マスクホルダーの制限用開口部の形状を、基板側の開口面積より蒸発源側の開口面積が小さい形状としたので、蒸発源から蒸発した成膜材料の蒸発粒子を制限用開口部の蒸発源側でより多く捕捉することができることとなって、制限用開口部側面に付着する成膜材料を低減でき、マスクホルダーを交換した後の付着した成膜材料の剥離・回収が容易になる。

【0055】

また、請求項22記載の発明においては、有機材料の蒸発装置となり、一層実用性に優れる。

【0056】

また、請求項23記載の発明においては、前記作用・効果を発揮する優れた蒸着方法となる。

【図面の簡単な説明】

【0057】

【図1】実施例1の蒸着機構の概略説明図である。

【図2】実施例1の成膜室及び交換室の説明上面図である。

【図3】実施例2の交換室の説明側面図である。

【図4】実施例3の交換室の説明側面図である。

【図5】実施例3の交換室の別構成例の説明側面図である。

【図6】実施例4の交換室の説明側面図である。

【図7】実施例4のドライアイス噴射部の移動機構の説明図である。

【図8】実施例4のマスク吸着板の説明図である。

【発明を実施するための形態】

【0058】

好適と考える本発明の実施形態を、図面に基づいて本発明の作用を示して簡単に説明する。

【0059】

図1において、蒸発源1から蒸発した成膜材料は、飛散制限部として構成したマスクホルダー6の制限用開口部5を通過すると共に、蒸着マスク2のマスク開口部3を介して基板4上に堆積して、この蒸着マスク2により定められた成膜パターンの蒸着膜が基板4上に形成される。

【0060】

この際、前記基板4と前記蒸着マスク2とを離間状態に配設し、この基板4を、前記蒸着マスク2や前記蒸発源1に対してこの離間状態を保持したまま相対移動自在に構成して、この基板4を相対移動させることにより、蒸着マスク2自体よりも広い範囲にこの蒸着マスク2により定められる成膜パターンの蒸着膜が基板4上に形成される。

【0061】

また、この蒸着マスク2と蒸発源1との間に、蒸発源1から蒸発した成膜材料の蒸発粒子の飛散方向を制限する前記制限用開口部5を設けた飛散制限部を有するマスクホルダー6を設けて、制限用開口部5により隣り合う若しくは離れた位置の蒸発口部8からの蒸発粒子を通過させず蒸着マスク2と基板4とが離間状態にあっても成膜パターンの重なりを防止している。

【0062】

また、例えば、更にこの飛散制限部を構成するマスクホルダー6に蒸着マスク2を接合させて付設した構成とし、このマスクホルダー6若しくは蒸着マスク2の少なくとも一方に蒸着マスク2の温度を保持する温度制御機構9を設けた場合には、前記蒸発源1からの熱の入射が抑えられマスクホルダー6や蒸着マスク2の温度上昇が抑制され、また、蒸着マスク2が基板4と離間状態であってもこのマスクホルダー6と接合していることで蒸着マスク2の熱はマスクホルダー6へ伝導し、蒸着マスク2を一定の温度に保持する温度保持機能が向上する。

【0063】

従って、この飛散制限部を有するマスクホルダー6は、蒸発粒子の飛散方向の制限機能と同時に温度保持機能をも果たし、蒸着マスク2の温度上昇を抑制でき蒸着マスク2を一定の温度に保持し、熱による蒸着マスク2の歪みも生じにくいこととなる。

【0064】

従って、基板4を、蒸着マスク2,この蒸着マスク2を付設したマスクホルダー6及び蒸発源1に対してこの蒸着マスク2との離間状態を保持したまま相対移動させることで、この相対移動方向に蒸着マスク2による前記成膜パターンの蒸着膜を連続させて基板4より小さい蒸着マスク2でも広範囲に蒸着膜が形成され、且つ隣り合う若しくは離れた位置の蒸発口部8からの入射による成膜パターンの重なりも、熱による歪みなども十分に抑制され高精度の蒸着が行える蒸着装置となる。

【0065】

更に、蒸着マスク2が付設されたマスクホルダー6が成膜室と往来できるロードロック室を有する交換室を備えることで、成膜室を大気に曝すことなくマスクホルダー6を交換可能となり、それだけ蒸着マスク2(マスクホルダー6)の投入、取出しが容易となり、マスクホルダー6の交換に伴う成膜工程の停止時間が短くなり、蒸着装置の稼動率が向上する。また、例えば交換室内に洗浄室を設けた場合には、装置外部にマスクホルダー6を搬出することなく交換室内で洗浄することが可能となり、一層効率的にマスクホルダー6の交換洗浄が可能となる。また、例えば交換室内に材料剥離回収室を設けた場合には、材料洗浄時に蒸着マスク2及びマスクホルダー6から剥離した材料を回収して再利用することが可能となり、材料使用効率が向上する。

【実施例1】

【0066】

本発明の具体的な実施例1について図面に基づいて説明する。

【0067】

図1は、蒸着機構の概略説明図である。

【0068】

本実施例は、蒸発源1から蒸発した成膜材料(例えば、有機ELデバイス製造のための有機材料)を、蒸着マスク2のマスク開口部3を介して基板4上に堆積して、この蒸着マスク2により定められた成膜パターンの蒸着膜が基板4上に形成されるように構成した蒸着装置において、基板4と蒸着マスク2とを離間状態に配設し、この基板4を、蒸着マスク2、制限用開口部を設けた飛散制限部として構成したマスクホルダー6及び蒸発源1に対して、蒸着マスク2との離間状態を保持したまま相対移動自在に構成して、この相対移動により蒸着マスク2より広い範囲にこの蒸着マスク2により定められた成膜パターンの蒸着膜が基板4上に形成されるように構成している。

【0069】

また、この蒸着マスク2と蒸発源1との間に、複数並設した蒸発源1の蒸発口部8から蒸発した成膜材料の蒸発粒子の飛散方向を制限する制限用開口部5を設けた飛散制限部を構成したマスクホルダー6を設け、飛散角度θの大きい蒸発粒子を制限することで、隣り合う若しくは離れた位置の蒸発口部8からの蒸発粒子を通過させないようにしている。

【0070】

即ち、複数の蒸発口部8からの蒸発粒子によって蒸着する構成として、大面積の基板4に蒸着できるようにすると共に、制限用開口部5により隣り合う若しくは離れた位置の蒸発口部8からの入射を防止して蒸着マスク2と基板4とが離間状態にあっても成膜パターンの重なりも防止されるように構成している。

【0071】

また、横方向に並設する各蒸発口部8を、前記蒸発源1の前記横長拡散部27に突出した導入部28の先端に設け、この導入部28の周囲若しくはこの導入部28間に、蒸発源1の熱を遮断する熱遮断部19を配設している。符号26は蒸発粒子発生部(るつぼ)である。

【0072】

この熱遮断部19は、熱を遮蔽するものであればよいが、本実施例は冷却板を採用し、冷却媒体を供給する媒体路を有し、冷却媒体が蒸発源1からの熱を奪いながら媒体を通過して、この熱を交換する熱交換部を設けて、熱遮蔽効果を高めている。

【0073】

図2は、成膜室30及び交換室31の上面図である。

【0074】

交換室31は、基板4の相対移動方向と直交する横方向に上記した蒸着機構が設けられる成膜室30と並設され、成膜室30で蒸着後の材料が付着した蒸着マスク2及びマスクホルダー6を新規若しくは洗浄後の蒸着マスク2及びマスクホルダー6と交換自在に構成されることで、長時間連続運転が可能な生産性の高い蒸着装置となる。

【0075】

具体的には、蒸着マスク2及びマスクホルダー6は、成膜室30で成膜に使用されていて材料が次々に蒸着マスク2(及びマスクホルダー6)に付着し堆積してくることで、成膜パターンに影響を与えないように、又蒸着膜の剥離によるゴミの発生を抑制するため定期的に交換しなければならない。

【実施例2】

【0076】

実施例2は、図3に図示したように、実施例1の交換室31がロードロック室32と待機室33と取出し室34とで構成されたものである。

【0077】

ロードロック室32は(図3中奥行方向にある)成膜室30と、待機室33及び取出し室34と夫々ゲートバルブを介して連設される。また、待機室33には蒸着マスク2及びマスクホルダー6を室外から搬入するためのゲートバルブが設けられ、取出し室34には蒸着マスク2及びマスクホルダー6を室外に搬出するためのゲートバルブが設けられる。

【0078】

まず、蒸着後に交換する蒸着マスク2及びマスクホルダー6は、交換室31内のロードロック室32に移動する。この時、マスクホルダー6が被温度制御部を有する場合は、マスクホルダー6が成膜室30とロードロック室32を往来できるように、マスクホルダー6の被温度制御部と(室外に設けた)外部温度制御部9Cとの間の媒体搬送路35が着脱自在に構成されている。即ち、マスクホルダー6を成膜室30からロードロック室32へ移動させる際、媒体搬送路35(のマスクホルダー6の被温度制御部との接続部36)をマスクホルダー6の被温度制御部から取り外せるように構成している。尚、被温度制御部としては水等の冷媒が流通する媒体路等を採用でき、温度制御部9Cとしては前記冷媒を冷却する熱交換部等を採用できる。

【0079】

ロードロック室32に移動した成膜材料付着蒸着マスク2及びマスクホルダー6は、ロードロック室32から取出し室34へ移動し、取出し室34の取出し口(搬出用ゲートバルブ)から交換室31外へ搬出する。待機室33の投入口(搬入用ゲートバルブ)から待機室33へ搬入した新規で成膜に使用する蒸着マスク2及びマスクホルダー6は、ロードロック室32へ移動し、ロードロック室32から成膜室30へ移動し、成膜工程で使用される。

【0080】

交換室31外へ搬出した成膜材料付着蒸着マスク2及びマスクホルダー6は、別途成膜室外に備えられた洗浄室で洗浄され、付着している成膜材料及びパーティクルや汚染物などの汚れを除去し、待機室33へ再び搬入して、ロードロック室32を経由して、成膜室30へ移動される。

【実施例3】

【0081】

実施例3は、図4に図示したように、実施例1,2の交換室31がロードロック室32と待機室33と洗浄室37とで構成されたものである。

【0082】

実施例2同様に、蒸着後に交換する蒸着マスク2及びマスクホルダー6は、交換室31内のロードロック室32に移動し、更にロードロック室32に並設された洗浄室37へ移動し、洗浄される。更に、洗浄後の蒸着マスク2及びマスクホルダー6は、ロードロック室32を経由して、待機室33へ移動し次回成膜に備える。

【0083】

洗浄室37には、洗浄液が貯留された液槽38、洗浄室外に設けられ洗浄液の液量及び温度等を制御する外部洗浄液制御機構39を備え、成膜材料付着蒸着マスク及びマスクホルダー6を液槽に浸漬し、洗浄する。この時、超音波を併用すると洗浄効果が向上する。

【0084】

また、洗浄後の蒸着マスク2及びマスクホルダー6に付着している残留洗浄液を気化させるために、洗浄室37に乾燥機構を備えると一層実用性に優れる。

【0085】

更に、成膜材料付着蒸着マスク2及びマスクホルダー6の洗浄後にリンス処理を施す場合は、図5に図示したように、洗浄室37と並設してリンス室40を設ける。符号41はリンス液が貯留された液槽、42はリンス室外に設けられリンス液の液量及び温度等を制御する外部リンス液制御機構である。洗浄後の蒸着マスク2及びマスクホルダー6は、例えば洗浄室37における有機溶媒での洗浄後、リンス室40において純水でリンス処理を行い、残留洗浄液を除去し、待機室33へ移動し次回成膜に備えるように構成してもよい。洗浄室37及びリンス室40は、溶液制御機構を備えることで、洗浄液の温度、量などを外部から管理できるようになり、実用性に優れる。

【0086】

更に、洗浄室37及びリンス室40の外部溶液制御機構に蒸留機構を備えることで、洗浄後の溶液を分離することができ、溶液の再利用が可能になり、使用量を削減できる。

【実施例4】

【0087】

実施例4は、図6に図示したように、実施例1〜3の交換室31がロードロック室32と、材料剥離回収室43と、洗浄室37と、待機室33とで構成されたものであり、実施例4は、成膜後の材料が付着している蒸着マスク2及びマスクホルダー6から、成膜材料を剥離させ、剥離した材料を回収し、再利用することで材料使用効率が向上する構成としている。

【0088】

成膜材料が付着した交換される蒸着マスク2及びマスクホルダー6をマスクユニットAとし、次に使用する蒸着マスク2及びマスクホルダー6をマスクユニットBとし、交換時の流れを説明すると、まず、マスクユニットAが成膜室30からロードロック室32へ移動し、ロードロック室32から材料剥離回収室43へ移動する。マスクユニットBは待機室33から、ロードロック室32へ移動し、ロードロック室32から成膜室30へ移動する。材料剥離回収室43へ移動したマスクユニットAは、材料剥離工程後、洗浄室37へ移動する。又はロードロック室32へ移動し、ロードロック室32から待機室33へ移動し、待機室33から洗浄室37へ移動するようにしてもよい。洗浄後のマスクユニットAは、待機室33へ移動し、次回交換時に備える構成としている。

【0089】

材料剥離回収室43での蒸着マスク2及びマスクホルダー6に付着した成膜材料の剥離は、ドライアイスブラストを用いて行われる。ドライアイスブラストは、高速でドライアイスペレットを吹き付けることによる運動エネルギー、低温によるサーマルショック、母材との間にドライアイスが入り込み急激に気化する際の昇華エネルギーによって剥離させるが、例えば、プラズマ、紫外線、オゾン、レーザーなどのドライ洗浄方法と比較しても、有機材料が分解しにくい利点がある。そのため、母材から有機材料を剥離させる方法は種々あるが、付着している有機材料を剥離させ再び成膜材料として用いる場合は、ドライアイスブラストが好ましい。

【0090】

また、蒸着マスク2及びマスクホルダー6は、蒸発源側の面に蒸発粒子が多数付着するので、ドライアイスを蒸発源側から照射する。更に、マスクホルダー6の制限用開口部5の形状を、基板4側の開口面積より蒸発源1側の開口面積が小さい形状としたことで、マスクホルダー6の蒸発源1側の面に成膜材料が多く付着しているので、付着している大部分の成膜材料の剥離が容易になる。更に、基板4の相対移動方向と直交する横方向に長いマスクユニット全面にドライアイスを照射できるようにするため、図7に示すように、ドライアイスを照射する先端部分(ドライアイス噴射部44)が、移動する機構になっている。符号45はドライアイス発生部、46は噴射部移動機構である。また、蒸着マスク2は、薄い箔状であるため、ドライアイスブラストを行うと損傷してしまう虞があるので、図8に示すように、磁石板、電磁石板若しくは静電気板から成るマスク吸着板47に移動機構が備えられ、蒸着マスク2に対して着設自在に構成でき、ドライアイスブラスト時は蒸着マスクと密着することで、蒸着マスクが損傷しないようにしている。

【0091】

また、蒸着マスク2及びマスクホルダー6から剥離させた成膜材料は、材料回収機構17で回収される。材料回収機構17は、マスクホルダー6の下部に配設され、剥離させた材料が落下して材料回収機構17に収まるようにしている。更に、ドライアイスブラストはクリーンエアー中で行うが、材料回収機能を高めるために、材料剥離回収室43の上部にクリーンエアー導入機構を設け、排気機構を材料回収機構17の下部に設ける構成としている。これは、材料剥離回収室43の上部からクリーンエアーを導入させながら、材料回収機構17に配設された排気機構でクリーンエアーとドライアイスが気化した二酸化炭素を排気することで、材料剥離回収室43の圧力は一定に保ちながら、気体の流れが、材料回収機構17を通過するようにすることで、材料剥離回収室43に飛散した成膜材料も捕捉できるようにしている。

【0092】

また、材料回収機構17は、材料剥離回収室43と着脱自在に構成されることで、材料剥離回収室43を大気開放せず、回収した材料を交換室外へ取出すことが可能になる。

【0093】

その後の洗浄室37における洗浄工程は、材料剥離工程で取除けなかった成膜材料及びパーティクルや汚染物を除去する目的で行われ、上述した洗浄方法と同じように洗浄液を用いたウエットプロセスが適している。更に、成膜材料が付着した蒸着マスク2及びマスクホルダー6は、材料剥離工程後に液体洗浄を行うため、洗浄前の蒸着マスク2及びマスクホルダー6に付着している材料が少量なので、洗浄液に溶解する材料も少なくなるので、洗浄液の補充・交換周期が長くなり、環境負荷の少ない蒸着装置となる。

【0094】

尚、本発明は、実施例1〜4に限られるものではなく、各構成要件の具体的構成は適宜設計し得るものである。

【符号の説明】

【0095】

1 蒸発源

2 蒸着マスク

3 マスク開口部

4 基板

5 制限用開口部

6 マスクホルダー

9 温度制御機構

9C 温度制御部

30 成膜室

31 交換室

32 ロードロック室

33 待機室

34 取出し室

37 洗浄室

38 液槽

40 リンス室

41 液槽

43 材料剥離回収室

47 マスク吸着板

【特許請求の範囲】

【請求項1】

成膜室において、蒸発源から蒸発した成膜材料を、蒸着マスクのマスク開口部を介して基板上に堆積して、この蒸着マスクにより定められた成膜パターンの蒸着膜が基板上に形成されるように構成した蒸着装置であって、前記蒸発源とこの蒸発源に対向状態に配設する前記基板との間に、前記蒸発源から蒸発した前記成膜材料の蒸発粒子の飛散方向を制限する制限用開口部を設けた飛散制限部を有するマスクホルダーを配設し、このマスクホルダーに前記基板と離間状態に配設する前記蒸着マスクを付設し、前記基板を、前記蒸着マスクを付設した前記マスクホルダー及び前記蒸発源に対して、前記蒸着マスクとの離間状態を保持したまま相対移動自在に構成し、前記蒸着マスクが付設された前記マスクホルダーが前記成膜室と往来できるロードロック室、前記蒸着マスクが付設された前記マスクホルダーが前記ロードロック室と往来できる待機室及び装置外部に前記蒸着マスクが付設された前記マスクホルダーを取り出し可能な取出し室を有する交換室を備えたことを特徴とする蒸着装置。

【請求項2】

前記マスクホルダーは、成膜室の外に温度制御部を有する被温度制御部を備えたことを特徴とする請求項2記載の蒸着装置。

【請求項3】

前記マスクホルダーは、成膜室と交換室とを自在に移動できるように、被温度制御部と温度制御部とを着脱自在に構成したことを特徴とする請求項2記載の蒸着装置。

【請求項4】

成膜室において、蒸発源から蒸発した成膜材料を、蒸着マスクのマスク開口部を介して基板上に堆積して、この蒸着マスクにより定められた成膜パターンの蒸着膜が基板上に形成されるように構成した蒸着装置であって、前記蒸発源とこの蒸発源に対向状態に配設する前記基板との間に、前記蒸発源から蒸発した前記成膜材料の蒸発粒子の飛散方向を制限する制限用開口部を設けた飛散制限部を有するマスクホルダーを配設し、このマスクホルダーに前記基板と離間状態に配設する前記蒸着マスクを付設し、前記基板を、前記蒸着マスクを付設した前記マスクホルダー及び前記蒸発源に対して、前記蒸着マスクとの離間状態を保持したまま相対移動自在に構成し、前記蒸着マスクが付設された前記マスクホルダーが前記成膜室と往来できるロードロック室、前記蒸着マスクが付設された前記マスクホルダーが前記ロードロック室と往来できる待機室及び前記蒸着マスクと前記マスクホルダーとを洗浄する洗浄室を有する交換室を備えたことを特徴とする蒸着装置。

【請求項5】

前記洗浄室は、洗浄液が貯留された液槽を備えたことを特徴とする請求項4記載の蒸着装置。

【請求項6】

前記交換室は、リンス液が貯留された液槽を有するリンス室を備えたことを特徴とする請求項5記載の蒸着装置。

【請求項7】

前記蒸着マスク若しくは前記マスクホルダーの少なくとも一方の洗浄若しくはリンスは、超音波を併用しつつ行うことを特徴とする請求項5,6のいずれか1項に記載の蒸着装置。

【請求項8】

洗浄液若しくはリンス液の少なくとも一方は、洗浄室外若しくはリンス室外に設けた溶液制御機構により液量若しくは温度が制御されるように構成したことを特徴とする請求項4〜7のいずれか1項に記載の蒸着装置。

【請求項9】

前記蒸着マスク若しくは前記マスクホルダーの少なくとも一方を、洗浄後乾燥する乾燥機構を設けたことを特徴とする請求項4〜8のいずれか1項に記載の蒸着装置。

【請求項10】

前記マスクホルダーは、成膜室の外に温度制御部を有する被温度制御部を備えたことを特徴とする請求項4〜9のいずれか1項に記載の蒸着装置。

【請求項11】

前記マスクホルダーは、成膜室と交換室とを自在に移動できるように、被温度制御部と温度制御部とを着脱自在に構成したことを特徴とする請求項10記載の蒸着装置。

【請求項12】

成膜室において、蒸発源から蒸発した成膜材料を、蒸着マスクのマスク開口部を介して基板上に堆積して、この蒸着マスクにより定められた成膜パターンの蒸着膜が基板上に形成されるように構成した蒸着装置であって、前記蒸発源とこの蒸発源に対向状態に配設する前記基板との間に、前記蒸発源から蒸発した前記成膜材料の蒸発粒子の飛散方向を制限する制限用開口部を設けた飛散制限部を有するマスクホルダーを配設し、このマスクホルダーに前記基板と離間状態に配設する前記蒸着マスクを付設し、前記基板を、前記蒸着マスクを付設した前記マスクホルダー及び前記蒸発源に対して、前記蒸着マスクとの離間状態を保持したまま相対移動自在に構成し、前記蒸着マスクが付設された前記マスクホルダーが前記成膜室と往来できるロードロック室、前記蒸着マスクが付設された前記マスクホルダーが前記ロードロック室と往来できる待機室、前記蒸着マスクが付設された前記マスクホルダーを洗浄する洗浄室及び前記蒸着マスク若しくは前記マスクホルダーの少なくとも一方に付着した材料を剥離させ回収する材料剥離回収室を有する交換室を備えたことを特徴とする蒸着装置。

【請求項13】

前記材料剥離回収室の材料剥離機構は、ドライアイスブラストを用いることを特徴とする請求項12記載の蒸着装置。

【請求項14】

前記材料剥離回収室は、クリーンエアーの導入機構及びクリーンエアーと二酸化炭素の排気機構を備えたことを特徴とする請求項13記載の蒸着装置。

【請求項15】

前記ドライアイスブラストを用いて、蒸着マスクに付着した材料を剥離させる際に、蒸着マスクの基板側にマスク吸着板を着設することを特徴とする請求項13,14のいずれか1項に記載の蒸着装置。

【請求項16】

前記マスク吸着板は、磁石板、電磁石板若しくは静電気板のいずれか1つであることを特徴とする請求項15記載の蒸着装置。

【請求項17】

前記材料剥離回収室は、前記材料剥離機構で剥離させた材料を吸引する吸引機構及び吸引した材料を収集し、交換室外へ排出する排出機構を備えたことを特徴とする請求項13〜16のいずれか1項に記載の蒸着装置。

【請求項18】

前記マスクホルダーは、成膜室の外に温度制御部を有する被温度制御部を備えたことを特徴とする請求項12〜17のいずれか1項に記載の蒸着装置。

【請求項19】

前記マスクホルダーは、成膜室と交換室とを自在に移動できるように、被温度制御部と温度制御部とを着脱自在に構成したことを特徴とする請求項18記載の蒸着装置。

【請求項20】

前記交換室は、成膜室の基板の相対移動方向に対して直交する横方向に並設することを特徴とする請求項1〜19のいずれか1項に記載の蒸着装置。

【請求項21】

前記マスクホルダーは、前記制限用開口部の形状を、前記基板側の開口面積より前記蒸発源側の開口面積を小さい形状に形成したことを特徴とする請求項1〜20のいずれか1項に記載の蒸着装置。

【請求項22】

前記成膜材料を、有機材料としたことを特徴とする請求項1〜21のいずれか1項に記載の蒸着装置。

【請求項23】

前記請求項1〜22のいずれか1項記載の蒸着装置を用いて、前記基板上に前記蒸着マスクにより定められた成膜パターンの蒸着膜を形成することを特徴とする蒸着方法。

【請求項1】

成膜室において、蒸発源から蒸発した成膜材料を、蒸着マスクのマスク開口部を介して基板上に堆積して、この蒸着マスクにより定められた成膜パターンの蒸着膜が基板上に形成されるように構成した蒸着装置であって、前記蒸発源とこの蒸発源に対向状態に配設する前記基板との間に、前記蒸発源から蒸発した前記成膜材料の蒸発粒子の飛散方向を制限する制限用開口部を設けた飛散制限部を有するマスクホルダーを配設し、このマスクホルダーに前記基板と離間状態に配設する前記蒸着マスクを付設し、前記基板を、前記蒸着マスクを付設した前記マスクホルダー及び前記蒸発源に対して、前記蒸着マスクとの離間状態を保持したまま相対移動自在に構成し、前記蒸着マスクが付設された前記マスクホルダーが前記成膜室と往来できるロードロック室、前記蒸着マスクが付設された前記マスクホルダーが前記ロードロック室と往来できる待機室及び装置外部に前記蒸着マスクが付設された前記マスクホルダーを取り出し可能な取出し室を有する交換室を備えたことを特徴とする蒸着装置。

【請求項2】

前記マスクホルダーは、成膜室の外に温度制御部を有する被温度制御部を備えたことを特徴とする請求項2記載の蒸着装置。

【請求項3】

前記マスクホルダーは、成膜室と交換室とを自在に移動できるように、被温度制御部と温度制御部とを着脱自在に構成したことを特徴とする請求項2記載の蒸着装置。

【請求項4】

成膜室において、蒸発源から蒸発した成膜材料を、蒸着マスクのマスク開口部を介して基板上に堆積して、この蒸着マスクにより定められた成膜パターンの蒸着膜が基板上に形成されるように構成した蒸着装置であって、前記蒸発源とこの蒸発源に対向状態に配設する前記基板との間に、前記蒸発源から蒸発した前記成膜材料の蒸発粒子の飛散方向を制限する制限用開口部を設けた飛散制限部を有するマスクホルダーを配設し、このマスクホルダーに前記基板と離間状態に配設する前記蒸着マスクを付設し、前記基板を、前記蒸着マスクを付設した前記マスクホルダー及び前記蒸発源に対して、前記蒸着マスクとの離間状態を保持したまま相対移動自在に構成し、前記蒸着マスクが付設された前記マスクホルダーが前記成膜室と往来できるロードロック室、前記蒸着マスクが付設された前記マスクホルダーが前記ロードロック室と往来できる待機室及び前記蒸着マスクと前記マスクホルダーとを洗浄する洗浄室を有する交換室を備えたことを特徴とする蒸着装置。

【請求項5】

前記洗浄室は、洗浄液が貯留された液槽を備えたことを特徴とする請求項4記載の蒸着装置。

【請求項6】

前記交換室は、リンス液が貯留された液槽を有するリンス室を備えたことを特徴とする請求項5記載の蒸着装置。

【請求項7】

前記蒸着マスク若しくは前記マスクホルダーの少なくとも一方の洗浄若しくはリンスは、超音波を併用しつつ行うことを特徴とする請求項5,6のいずれか1項に記載の蒸着装置。

【請求項8】

洗浄液若しくはリンス液の少なくとも一方は、洗浄室外若しくはリンス室外に設けた溶液制御機構により液量若しくは温度が制御されるように構成したことを特徴とする請求項4〜7のいずれか1項に記載の蒸着装置。

【請求項9】

前記蒸着マスク若しくは前記マスクホルダーの少なくとも一方を、洗浄後乾燥する乾燥機構を設けたことを特徴とする請求項4〜8のいずれか1項に記載の蒸着装置。

【請求項10】

前記マスクホルダーは、成膜室の外に温度制御部を有する被温度制御部を備えたことを特徴とする請求項4〜9のいずれか1項に記載の蒸着装置。

【請求項11】

前記マスクホルダーは、成膜室と交換室とを自在に移動できるように、被温度制御部と温度制御部とを着脱自在に構成したことを特徴とする請求項10記載の蒸着装置。

【請求項12】

成膜室において、蒸発源から蒸発した成膜材料を、蒸着マスクのマスク開口部を介して基板上に堆積して、この蒸着マスクにより定められた成膜パターンの蒸着膜が基板上に形成されるように構成した蒸着装置であって、前記蒸発源とこの蒸発源に対向状態に配設する前記基板との間に、前記蒸発源から蒸発した前記成膜材料の蒸発粒子の飛散方向を制限する制限用開口部を設けた飛散制限部を有するマスクホルダーを配設し、このマスクホルダーに前記基板と離間状態に配設する前記蒸着マスクを付設し、前記基板を、前記蒸着マスクを付設した前記マスクホルダー及び前記蒸発源に対して、前記蒸着マスクとの離間状態を保持したまま相対移動自在に構成し、前記蒸着マスクが付設された前記マスクホルダーが前記成膜室と往来できるロードロック室、前記蒸着マスクが付設された前記マスクホルダーが前記ロードロック室と往来できる待機室、前記蒸着マスクが付設された前記マスクホルダーを洗浄する洗浄室及び前記蒸着マスク若しくは前記マスクホルダーの少なくとも一方に付着した材料を剥離させ回収する材料剥離回収室を有する交換室を備えたことを特徴とする蒸着装置。

【請求項13】

前記材料剥離回収室の材料剥離機構は、ドライアイスブラストを用いることを特徴とする請求項12記載の蒸着装置。

【請求項14】

前記材料剥離回収室は、クリーンエアーの導入機構及びクリーンエアーと二酸化炭素の排気機構を備えたことを特徴とする請求項13記載の蒸着装置。

【請求項15】

前記ドライアイスブラストを用いて、蒸着マスクに付着した材料を剥離させる際に、蒸着マスクの基板側にマスク吸着板を着設することを特徴とする請求項13,14のいずれか1項に記載の蒸着装置。

【請求項16】

前記マスク吸着板は、磁石板、電磁石板若しくは静電気板のいずれか1つであることを特徴とする請求項15記載の蒸着装置。

【請求項17】

前記材料剥離回収室は、前記材料剥離機構で剥離させた材料を吸引する吸引機構及び吸引した材料を収集し、交換室外へ排出する排出機構を備えたことを特徴とする請求項13〜16のいずれか1項に記載の蒸着装置。

【請求項18】

前記マスクホルダーは、成膜室の外に温度制御部を有する被温度制御部を備えたことを特徴とする請求項12〜17のいずれか1項に記載の蒸着装置。

【請求項19】

前記マスクホルダーは、成膜室と交換室とを自在に移動できるように、被温度制御部と温度制御部とを着脱自在に構成したことを特徴とする請求項18記載の蒸着装置。

【請求項20】

前記交換室は、成膜室の基板の相対移動方向に対して直交する横方向に並設することを特徴とする請求項1〜19のいずれか1項に記載の蒸着装置。

【請求項21】

前記マスクホルダーは、前記制限用開口部の形状を、前記基板側の開口面積より前記蒸発源側の開口面積を小さい形状に形成したことを特徴とする請求項1〜20のいずれか1項に記載の蒸着装置。

【請求項22】

前記成膜材料を、有機材料としたことを特徴とする請求項1〜21のいずれか1項に記載の蒸着装置。

【請求項23】

前記請求項1〜22のいずれか1項記載の蒸着装置を用いて、前記基板上に前記蒸着マスクにより定められた成膜パターンの蒸着膜を形成することを特徴とする蒸着方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−197468(P2012−197468A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−60964(P2011−60964)

【出願日】平成23年3月18日(2011.3.18)

【出願人】(591065413)キヤノントッキ株式会社 (57)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月18日(2011.3.18)

【出願人】(591065413)キヤノントッキ株式会社 (57)

【Fターム(参考)】

[ Back to top ]